サブフレーム構造体

【課題】所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成すること。

【解決手段】車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレーム12と、アルミニウム合金等の軽金属製の後部サブフレーム14とから構成され、前部サブフレーム12は、プレス成形によって成形されたプレス成形体からなり、後部サブフレーム14は、ダイカスト成形によって成形されたダイカスト成形体からなり、前部サブフレーム12の薄板部26の上面に後部サブフレーム14の左右リヤサイド部36a、36bが重ね合わせられた状態で、摩擦撹拌接合によって接合される。

【解決手段】車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレーム12と、アルミニウム合金等の軽金属製の後部サブフレーム14とから構成され、前部サブフレーム12は、プレス成形によって成形されたプレス成形体からなり、後部サブフレーム14は、ダイカスト成形によって成形されたダイカスト成形体からなり、前部サブフレーム12の薄板部26の上面に後部サブフレーム14の左右リヤサイド部36a、36bが重ね合わせられた状態で、摩擦撹拌接合によって接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両の前部に組み込まれるサブフレーム構造体に関する。

【背景技術】

【0002】

自動車等の車両には、車体部材としてのフロントサイドフレームに固定され、例えば、サスペンションアームやスタビライザ等のサスペンション構成部品が取り付けられると共に、前記サスペンション構成部品を支持するためのサブフレーム構造体が用いられている。

【0003】

この種のサブフレーム構造体として、例えば、特許文献1には、サスペンション構成部品が取り付けられる軽金属製のリヤメンバと、前記リヤメンバの2つの側辺部のそれぞれの前端部に接合されて車両前方に向かって延びる2つの鉄鋼製のサイドメンバと、前記2つのサイドメンバ同士を車幅方向に連結するクロスメンバとを備えたサブフレーム構造体が開示されている。

【0004】

また、特許文献2には、井桁形状のダイカスト製サブフレームを2分割で構成し、その分割接合部位における形状の自由度を高めることが可能な車両のサブフレームが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−302147号公報

【特許文献2】特開2006−347464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、車両の前部に配設されるサブフレーム構造体は、サスペンション構成部品が取り付けられるために、その取付部における所望の剛性を確保する必要がある。また、車両前部に配置されるため、車両衝突時における衝撃を吸収して、客室内へ衝撃が伝達されることを回避する必要がある。さらに、省エネルギ等の観点から車両全体の軽量化を達成する必要がある。

【0007】

本発明は、このような種々の要請を充足するためになされたものであり、所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成することが可能なサブフレーム構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記の目的を達成するために、本発明は、車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、前記前部サブフレームは、プレス成形によって成形されたプレス成形体からなり、前記後部サブフレームは、ダイカスト成形によって成形されたダイカスト成形体からなり、前記前部サブフレームの上に前記後部サブフレームが重ね合わせられた状態で、摩擦撹拌接合によって接合されることを特徴とする。

【0009】

本発明によれば、前部サブフレームを鉄鋼製のプレス成形体で形成すると共に、後部サブフレームを、軽金属製のダイカスト成形体で形成することにより、サスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0010】

また、本発明によれば、後部サブフレームが、例えば、アルミニウム合金等のアルミニウムダイカスト成形体で形成されるため、サブフレーム構造体全体で軽量化を達成することができる。さらに、本発明では、従来、アッパメンバとロアメンバとの2つの部材から構成されていたリヤメンバを一体化し、中空のリヤメンバ内に設けられていた種々の補強部品をダイカスト成形によって一体成形することにより、部品点数を削減してより一層軽量化を達成することができる。

【0011】

また、本発明は、車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、前記前部サブフレームは、車幅方向に沿って延在するフロントクロスメンバと、前記フロントクロスメンバから車両後方に向かって略平行に延在する一対の左右サイドメンバとを有し、前記後部サブフレームは、一対の左右リヤサイド部と、前記一対の左右リヤサイド部を連結するリヤクロス部とを有し、前記前部サブフレームの左右サイドメンバには、車両後方側に延出した延出部が設けられ、前記前部サブフレームの延出部と前記後部サブフレームの左右リヤサイド部には、それぞれフランジ部が形成され、前記前部サブフレームの延出部の上面に前記後部サブフレームの左右リヤサイド部を重ね合わせて前記フランジ部同士を接合することを特徴とする。

【0012】

本発明によれば、鉄鋼製の前部サブフレームに形成された延出部の上面に、例えば、アルミニウム合金等の軽金属製の後部サブフレームの左右リヤサイド部を重ね合わせてフランジ部同士を接合することにより、サスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0013】

また、本発明によれば、一対の左右リヤサイド部及びリヤクロス部を有する後部サブフレームが、例えば、アルミニウム合金等の軽金属製材料で形成されることにより、従来と比較して軽量化を達成することができる。

【0014】

さらに、本発明によれば、前部サブフレームの左右サイドメンバが、鉄鋼製の2枚以上の薄板同士を接合し、前記接合された鉄鋼製の薄板同士間に閉断面を形成することで、より一層剛性・強度を増大させることができる。

【発明の効果】

【0015】

本発明によれば、所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成することが可能なサブフレーム構造体を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

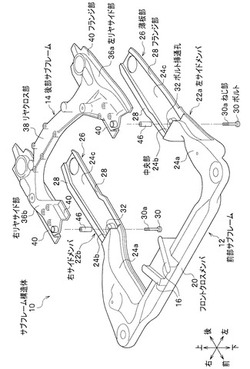

【図2】第1実施形態に係るサブフレーム構造体の分解斜視図である。

【図3】(a)は、第1実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図4】図3(a)のA−A線に沿った縦断面図である。

【図5】図3(a)のB−B線に沿った縦断面図である。

【図6】(a)は、接合ツールを用いて摩擦撹拌接合する状態を示す斜視図、(b)は、摩擦撹拌接合状態を示す縦断面図である。

【図7】(a)〜(c)は、シール材が凹部内に溜まる状態を示す説明図である。

【図8】本発明の第2実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

【図9】第2実施形態に係るサブフレーム構造体の分解斜視図である。

【図10】(a)は、第2実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図11】図10(a)のC−C線に沿った縦断面図である。

【図12】図10(a)のD−D線に沿った縦断面図である。

【図13】本発明の第3実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

【図14】第3実施形態に係るサブフレーム構造体の分解斜視図である。

【図15】(a)は、第3実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図16】図15(a)のE−E線に沿った縦断面図である。

【図17】図15(a)のF−F線に沿った縦断面図である。

【図18】(a)は、第3実施形態に係るサブフレーム構造体において、前部サブフレーム及び後部サブフレームの各フランジ部を摩擦撹拌接合する状態を示す縦断面図、(b)は、摩擦撹拌接合部位の裏面の温度を測定した特性図、(c)は、摩擦撹拌接合後の状態を示す縦断面図である。

【図19】第4実施形態に係るサブフレーム構造体の平面図である。

【発明を実施するための形態】

【0017】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の第1実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図2は、第1実施形態に係るサブフレーム構造体の分解斜視図、図3(a)は、第1実施形態に係るサブフレーム構造体の平面図、図3(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図4は、図3(a)のA−A線に沿った縦断面図、図5は、図3(a)のB−B線に沿った縦断面図である。

【0018】

図1に示されるように、本発明の第1実施形態に係るサブフレーム構造体10は、車体前部に配置され図示しない車体部材(骨格部材)に対して固定されるように設けられ、又は、図示しないフローティング機構によってフローティング可能に支持されるように設けられる。サブフレーム構造体10が図示しないフローティング機構によって支持される場合、車体から伝達される振動を好適に吸収することができる利点がある。

【0019】

図1乃至図3に示されるように、サブフレーム構造体10は、車両前後方向で二つに分割され、平面視して略コ字状からなる鉄鋼製の前部サブフレーム12と、平面視して略エ字状からなる軽金属製の後部サブフレーム14とから構成されている。前部サブフレーム12は、例えば、図示しない鋼板材をプレス成形することによって形成されたプレス成形体からなり、後部サブフレーム14は、例えば、図示しない金型(ダイカスト機)のキャビティ内で溶融したアルミニウム合金(アルミニウム)を固化させるダイカスト成形によって形成されたダイカスト成形体からなる。

【0020】

なお、各図中において、「前」、「後」は、車両前後方向における車両11(図1参照)の前側及び後側をそれぞれ示し、「左」、「右」は、車幅方向における車両11の左側及び右側をそれぞれ示している。

【0021】

図2に示されるように、前部サブフレーム12は、マウント部(台座)16に装着される図示しないフロントエンジンマウントを介してエンジン18(図1参照)の車両前側を支持し、車幅方向に沿って延在するフロントクロスメンバ20と、前記フロントクロスメンバ20の軸方向に沿った両端部に結合され、前記フロントクロスメンバ20から車両後方に向かって略平行に延在する一対の左右サイドメンバ22a、22bとを有する。

【0022】

なお、フロントクロスメンバ20と一対の左右サイドメンバ22a、22bとを、例えば、鋳造成形又は鍛造成形等によって一体成形してもよいし、又は、フロントクロスメンバ20の軸方向に沿った両端部に、一対の左右サイドメンバ22a、22bの前端部を溶接で接合するようにしてもよい。

【0023】

フロントクロスメンバ20は、鉄鋼製材料からなる中空部材によって形成される。また、一対の左右サイドメンバ22a、22bの軸方向に沿った中央部(中間部)24bより前側の前方部24aは、鉄鋼製材料からなる中空部材で形成される。さらに、一対の左右サイドメンバ22a、22bの軸方向に沿った中央部24b、及び、前記中央部24bより後側の後方部24cは、前方部24aと比較して薄肉に形成された薄板部26が形成される。

【0024】

この場合、一対の左右サイドメンバ22a、22bの薄板部26は、従来の左右サイドメンバと比較して、後方側に向かって所定長だけ延出(伸長)した延出部として形成されている。また、一対の左右サイドメンバ22a、22bの中央部24b及び薄板部26は、図4に示されるように、1枚の薄板で縦断面が略ハット状に形成され、左右サイドメンバ22a、22b(但し、図4中では、右サイドメンバ22bの図示を省略)の左右両側で、軸方向に沿って延在するフランジ部28が形成される。

【0025】

一対の左右サイドメンバ22a、22bの軸方向に沿った中央部24bには、ボルト30が挿通されるボルト挿通孔32が形成される。この場合、図4に示されるように、一対のボルト30を、左右サイドメンバ22a、22bのボルト挿通孔32に沿って下側から貫通させ、前記ボルト30のねじ部30aを後部サブフレーム14の前端部に設けられた有底のねじ穴34に締結することができる。この結果、前部サブフレーム12と後部サブフレーム14とは、車幅方向に沿った左右両側の位置で、一対のボルト30によって固定される。

【0026】

後部サブフレーム14は、図示しないリヤエンジンマウントを介して、エンジン18の車両後方側を支持し車幅方向に沿って延在するリヤメンバからなる。前記リヤメンバは、左右サイドメンバ22a、22bの中央部24b及び前記中央部24bよりも後側の薄板部26の上面にそれぞれ被せられ、前記左右サイドメンバ22a、22bの上面の一部を被覆(重畳)する一対の左右リヤサイド部36a、36bと、前記一対の左右リヤサイド部36a、36bを連結するリヤクロス部38とから構成される。前記リヤメンバは、例えば、アルミニウム、マグネシウムやこれらの合金等からなる軽金属製材料によって形成される。

【0027】

左右リヤサイド部36a、36bの両側部にはフランジ部40が設けられ、前記フランジ部40は、左右リヤサイド部36a、36bの軸方向に沿った一端部から他端部まで延在するように形成される。この場合、左右リヤサイド部36a、36bのフランジ部40の側縁部40aは、左右サイドメンバ22a、22bのフランジ部28と比較して、車幅方向に沿った左右両側に向かって僅かに突出して形成される(図5参照)。この突出した左右リヤサイド部36a、36bのフランジ部40の側縁部40aには、上側に向かって窪んで形成された天井面42a(図7参照)を有する凹部42が設けられ、前記凹部42は、左右リヤサイド部36a、36bの軸方向に沿って延在する。

【0028】

換言すると、左右リヤサイド部36a、36b(後部サブフレーム14)のフランジ部40の側縁部40aを、左右サイドメンバ22a、22b(前部サブフレーム12)のフランジ部28と比較して、車幅方向に沿って左右両側に向かって僅かに突出させ、この突出した部分を鉛直下方向に向かって垂れ下がるようにすることにより、左右サイドメンバ22a、22bのフランジ部28の側端面28aとの間で天井面42aを有する凹部42が形成される。

【0029】

なお、鉛直下方向に向かって垂らされた左右リヤサイド部36a、36bのフランジ部40の側縁部40aの下面は、左右サイドメンバ22a、22bのフランジ部28の下面と水平方向に沿って同一又は略同一となるように設定されるとよい(図7(c)参照)。

【0030】

この場合、左右サイドメンバ22a、22bの左右両側にそれぞれ設けられたフランジ部28が下側に位置し、左右リヤサイド部36a、36bの左右両側にそれぞれ設けられたフランジ部40が上側に位置し、それぞれ重畳された状態で摩擦攪拌接合によって一体的に接合されることにより、閉断面44が形成される(図4及び図5参照)。

【0031】

また、左右サイドメンバ22a、22bとリヤメンバの左右リヤサイド部36a、36bとは、中央部に設けられたボルト挿通孔32を挿通させたボルト30が前記左右リヤサイド部36a、36b側に設けられたねじ穴34に螺入されて、閉断面44を貫通して締結される。

【0032】

前記閉断面44内には、ボルト30の外周面を囲繞する円筒体からなり、ボルト30を締結したときに左右サイドメンバ22a、22bと左右リヤサイド部36a、36bとの接合強度を補強するカラー部材46が設けられる。ボルト締結部位は、後記する摩擦攪拌接合によって前部サブフレーム12と後部サブフレーム14とが接合されていない非接合部位に位置し、溶接することができない非接合部位をボルト締結によって補強することができる。この結果、鉄鋼製の前部サブフレーム12と軽金属製の後部サブフレーム14とを相互に摩擦撹拌接合した場合であっても、非接合部位であるボルト締結部位との協働作用によって所望の剛性・強度を確保することができる。

【0033】

従って、前部サブフレーム12と後部サブフレーム14とは、その重畳部位における各フランジ部28、40を摩擦攪拌接合することによって強固に固定(接合)されると共に、摩擦攪拌接合されていない非溶接部位で前部サブフレーム12と後部サブフレーム14とをボルト30で締結することによって、サブフレーム構造体10の全体において、より一層剛性・強度を増大させることができる。なお、左右リヤサイド部36a、36bにおける前記ボルト30の締結部位よりも後方位置に雌ねじのねじ穴(図示せず)をそれぞれ形成し、左右サイドメンバ22a、22bの後方部24cの下方から図示しない補強用ボルトを挿通孔にそれぞれ差し込んで前記雌ねじのねじ穴に締結することにより、より一層剛性・強度を増大させることができる。

【0034】

第1実施形態に係るサブフレーム構造体10は、基本的に以上のように構成されるものであり、次にその作用効果について説明する。図6(a)は、接合ツールを用いて摩擦撹拌接合する状態を示す斜視図、図6(b)は、摩擦撹拌接合状態を示す縦断面図である。

【0035】

先ず、鉄鋼製材料で形成された前部サブフレーム12側のフランジ部28と、アルミニウム合金製材料で形成された後部サブフレーム14側のフランジ部40との重畳部位を、摩擦攪拌接合で一体的に接合する工程について説明する。

【0036】

図6に示されるように、摩擦攪拌接合に用いられる接合ツール50は、図示しないモータ等の回転駆動源によって回転軸の回りに回転駆動される円柱状の回転子(Stir Rod)52と、前記回転子52の底部中心から軸方向に沿って突出する接合ピン(Probe)54とを有する。接合ピン54の直径は、回転子52の直径よりも小さく設定され、接合ピン54と回転子52との環状の段差部分でショルダ部56が形成される。

【0037】

次に、前部サブフレーム12と後部サブフレーム14との接合工程について説明する。なお、前部サブフレーム12は、予め鋼板材がプレス成形されたプレス成形体で構成され、一方、後部サブフレーム14は、予めアルミニウム合金を用いてダイカスト成形されたダイカスト成形体で構成されている。

【0038】

先ず、前部サブフレーム12を図示しないクランプ台上にセットした後、図示しないシール材塗布機構によって前部サブフレーム12の上面にシール材58(例えば、常乾型シール材)を塗布する。シール材58が塗布された前部サブフレーム12の上面(中央部24bよりも後側の薄板部26)に対して後部サブフレーム14を被せた後、この上下方向に重畳された前部サブフレーム12及び後部サブフレーム14を図示しないクランプ機構を用いてクランプする。

【0039】

続いて、前記した接合ツール50を用いて、前部サブフレーム12のフランジ部28と後部サブフレーム14のフランジ部40とを摩擦攪拌接合する。なお、前部サブフレーム12及び後部サブフレーム14の各フランジ部28、40の下側には、接合ツール50によって各フランジ部28、40に付与される加圧力をバックアップするための治具60が設けられている。

【0040】

次に、摩擦攪拌接合工程は、以下のとおりである。

図示しない回転駆動源を用いて回転子52及び接合ピン54を一体的に回転させた状態で、アルミニウム合金等の軽金属製材料で形成された後部サブフレーム14の上面に徐々に近接させ、加圧力(押込力)によって接合ピン54の先端部を後部サブフレーム14の上面に当接(接触)させ回転進入させることにより、後部サブフレーム14に塑性流動域を生成する。

【0041】

さらに、回転子52及び接合ピン54を一体的に回転させながら加圧進入させ、回転子52のショルダ部56が後部サブフレーム14の上面に摺接するまで接合ピン54を鉛直下方向に向かって挿入する。その際、接合ピン54の先端部が鉄鋼材料で形成された前部サブフレーム12の上面に当接するまで加圧力が付与される。

【0042】

接合ピン54が前部サブフレーム12の上面に当接するまで回転進入されることにより、軽金属製材料の後部サブフレーム14に生成される塑性流動域を塑性流動させ、鉄鋼材料からなる前部サブフレーム12の鋼板新生面を露出させて後部サブフレーム14と固相接合される。

【0043】

このように、回転子52及び接合ピン54が回転進入して、接合ピン54の先端部が前部サブフレーム12の上面に当接した状態を保持しながら、重畳されたフランジ部28、40の軸方向に沿って回転子52及び接合ピン54を変位させることによって摩擦攪拌接合部位62(図3(a)中の網状部分参照)が形成される。なお、摩擦撹拌接合部位62において、上側の後部サブフレーム14(アルミニウム合金等の軽金属材料)と、下側の前部サブフレーム12(鉄鋼材料)との間の接合界面には、金属間化合物が生成される。この金属間化合物は、接合界面全域にわたる連続した層状形態ではなく、粒状形態又は分断された層状形態で接合界面内に分散した状態で生成される。

【0044】

第1実施形態では、前部サブフレーム12を鉄鋼製のプレス成形体で形成すると共に、後部サブフレーム14を、軽金属製のダイカスト成形体で形成することにより、図示しないサスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0045】

また、第1実施形態では、後部サブフレーム14が、例えば、アルミニウム合金等のアルミニウムダイカスト成形体で形成されるため、サブフレーム構造体10全体で軽量化を達成することができる。さらに、第1実施形態では、従来、アッパメンバとロアメンバとの2つの部材から構成されていたリヤメンバを一体化し、中空のリヤメンバ内に設けられていた種々の補強部品をダイカスト成形によって一体成形することにより、部品点数を削減してより一層軽量化を達成することができる。

【0046】

さらに、第1実施形態では、鉄鋼製の前部サブフレーム12に形成された縦断面略ハット状の薄板部(延出部)26の上面に、例えば、アルミニウム合金等の軽金属製の後部サブフレーム14の左右リヤサイド部36a、36bを重ね合わせてフランジ部28、40同士を接合することにより、図示しないサスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0047】

さらにまた、第1実施形態では、一対の左右リヤサイド部36a、36b及びリヤクロス部38を有する後部サブフレーム14が、例えば、アルミニウム合金等の軽金属製材料で形成されることにより、従来と比較して軽量化を達成することができる。

【0048】

図7(a)〜(c)は、シール材が凹部内に溜まる状態を示す説明図である。

前部サブフレーム12と後部サブフレーム14との間に介装されたシール材58が左右両側からはみ出して凹部42内に溜まるシール溜まり構造について、以下、図7に基づいて説明する。

【0049】

上面にシール材58が塗布された前部サブフレーム12に対して後部サブフレーム14が重畳された後(図7(a)参照)、図示しないクランプ機構によってクランプすることにより、前部サブフレーム12及び後部サブフレーム14の左右両側から僅かにシール材58がはみ出す(図7(b)参照)。

【0050】

重畳された前部サブフレーム12及び後部サブフレーム14の左右両側からはみ出されたシール材58は、天井面42aを有する凹部42内に溜まる。さらに、前部サブフレーム12及び後部サブフレーム14がクランプされた状態で摩擦撹拌接合されることにより、シール材58がさらに左右両側からはみ出して必要十分な量のシール材58が凹部42内に保持される(図7(c)参照)。

【0051】

この凹部42内に保持されたシール材58は、例えば、常乾型シール材で構成されることにより、所定時間経過後に固化されて前部サブフレーム12及び後部サブフレーム14の左右両側の間隙がシールされる。この結果、本実施形態では、摩擦撹拌接合された前部サブフレーム12及び後部サブフレーム14の左右両側からはみ出されたシール材58が散らばることを防止しつつ、前部サブフレーム12及び後部サブフレーム14の左右両側の間隙から水が浸入することを回避して、高い防錆性能を確保することができる。

【0052】

また、凹部42内におけるシール材58の溜まり具合(溜まり量)は、作業者が外部から視認することができるため、シール材58の塗布量を確認して前部サブフレーム12及び後部サブフレーム14との間にシール材58が確実に介装されたか否かを判断することができる。

【0053】

さらに、フランジ部28、40同士が摩擦撹拌接合されて、前部サブフレーム12と後部サブフレーム14との間で閉断面44が形成されるが、この閉断面44が形成されたフランジ部28、40の内側においても、シール材58がはみ出して固化されてシール機能が発揮される(図6(b)参照)。このため、例えば、水滴(水)が後部サブフレーム14の内壁面を伝わって流下する場合であっても、前記水滴が各フランジ部28、40間の間隙に留まることがない滞水防止構造とすることができる。

【0054】

さらにまた、鉄製部材からなる前部サブフレーム12とアルミニウム製部材からなる後部サブフレーム14との異種材料同士を摩擦撹拌接合した場合、各金属のイオン化傾向の違いによって各金属間に電位差が生じ、腐食電流が流れることによって異種金属同士の接触によって腐食が発生することが懸念される。しかしながら、本実施形態では、摩擦撹拌接合されたフランジ部28、40からはみ出したシール材58が固化することによって、腐食電流が流れることを回避することができる。この結果、本実施形態では、異種金属間の接触による耐食性を向上させることができる。

【0055】

次に、本発明の第2実施形態に係るサブフレーム構造体100について、以下説明する。なお、以下に示される実施形態において、図1に示す第1実施形態に係るサブフレーム構造体10と同一の構成要素には、同一の参照符号を付し、その詳細な説明を省略する。

【0056】

図8は、本発明の第2実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図9は、第2実施形態に係るサブフレーム構造体の分解斜視図、図10(a)は、第2実施形態に係るサブフレーム構造体の平面図、図10(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図11は、図10(a)のC−C線に沿った縦断面図、図12は、図10(a)のD−D線に沿った縦断面図である。

【0057】

この第2実施形態に係るサブフレーム構造体100では、図11に示されるように、前部サブフレーム12の左右サイドメンバ22a、22bの中央部24bにおけるボルト締結部位が2枚の鉄鋼材料からなる薄板102a、102bを接合して形成された閉断面44を有している。従って、第2実施形態に係るサブフレーム構造体100は、左右サイドメンバ22a、22bのボルト締結部位が1枚の鉄鋼板からなり前部サブフレーム12と後部サブフレーム14との間で閉断面44(図4参照)が形成された第1実施形態に係るサブフレーム構造体10と相違している。

【0058】

この場合、左右サイドメンバ22a、22bを構成する2枚の薄板102a、102bには、ボルト30が挿通されるボルト挿通孔32、32がそれぞれ形成され、前記ボルト挿通孔32、32に沿って挿通されたボルト30のねじ部30aが後部サブフレーム14のねじ穴34に螺入されることにより、2枚の薄板102a、102bで形成された閉断面44を貫通するように設けられる。

【0059】

なお、閉断面44中には、ボルト30の外周面を囲繞する円筒体からなり、軸方向に沿った一端部が一方の薄板102aに連結され、軸方向に沿った他端部が他方の薄板102bに連結されるカラー部材104が設けられる。このカラー部材104は、ボルト30を締結したときの薄板102a、102b同士の変形を回避して、ボルト締結部位における接合強度を補強するために設けられる。この場合、前記カラー部材104を下側の薄板102bと一体成形し、又は、薄板102bの上面にカラー部材104を予め溶接して固定することができる。また、2枚の薄板102a、102bで形成された閉断面44を貫通するボルト30を締結する際、アルミニウム合金製材料で形成された後部サブフレーム14と、鉄鋼製材料で形成された上側の薄板102aとが積層される、ボルト締結周辺部位を溶接するようにするとよい(図11参照)。

【0060】

第2実施形態では、左右サイドメンバ22a、22bを2枚の鉄鋼材料からなる薄板102a、102bを接合して閉断面44を形成することにより、その閉断面積を大きく設定することができる利点がある。この結果、剛性・強度をより一層増大させることができる。

【0061】

次に、本発明の第3実施形態に係るサブフレーム構造体200について、以下説明する。

図13は、本発明の第3実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図14は、第3実施形態に係るサブフレーム構造体の分解斜視図、図15(a)は、第3実施形態に係るサブフレーム構造体の平面図、図15(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図16は、図15(a)のE−E線に沿った縦断面図、図17は、図15(a)のF−F線に沿った縦断面図、図18(a)は、第3実施形態に係るサブフレーム構造体において、前部サブフレーム及び後部サブフレームの各フランジ部を摩擦撹拌接合する状態を示す縦断面図、図18(b)は、摩擦撹拌接合部位の裏面の温度を測定した特性図、図18(c)は、摩擦撹拌接合後の状態を示す縦断面図である。

【0062】

第3実施形態に係るサブフレーム構造体200では、図14に示されるように、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bより後方の延出部202(フランジ部204a、204bを含む)までを鉄鋼材料からなる2枚の薄板206a、206bを積層して薄肉に形成し、前記延出部202を含む左右サイドメンバ22a、22b全体を2枚の薄板206a、206bで構成している点で第1実施形態及び第2実施形態のサブフレーム構造体10、100と異なっている。

【0063】

この場合、前部サブフレーム12と後部サブフレーム14との摩擦撹拌接合前において、左右サイドメンバ22a、22bのフランジ部204a、204bの表裏両面及び表裏両面の間の結合面(積層面)には、それぞれ電着塗装処理によって電着塗装膜208a〜208cが予め形成されている(図18(a)参照)。

【0064】

このように2枚の薄板206a、206bが積層された左右サイドメンバ22a、22bのフランジ部204a、204bと、後部サブフレーム14の左右サイド部36a、36bとを接合ツール50を用いて摩擦撹拌接合する。その際、接合ツール50の接合ピン54が左右サイド部36a、36bを回転進入して左右サイドメンバ22a、22bのフランジ部204a、204bまで当接し、左右サイド部36a、36bに対して摩擦熱が与えられるが、摩擦撹拌接合部位の裏面210は、2枚の鉄鋼製の薄板206a、206bが積層されて構成されているため、電着塗装膜208cを分解可能とする所定温度(閾値温度)まで到達することなく(図18(b)参照)、電着塗装膜208cの剥がれを回避することができる(図18(c)参照)。

【0065】

換言すると、摩擦撹拌接合する際に被接合物側に向かって回転進入される接合ピン54によって摩擦熱が発生し、この摩擦熱が積層された2枚の鉄鋼製の薄板206a、206bの内の下層側の薄板206bの下面に形成された電着塗装膜208cを剥離させるおそれがある。この第3実施形態では、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bから後方の延出部202までを鉄鋼材料からなる2枚の薄板206a、206bを積層して薄肉に形成し、前記摩擦熱が下層側の薄板206bの下面に形成された電着塗装膜208cまで到達することを回避し下層側の薄板206bの下面に形成された電着塗装膜部位の温度を抑制することにより、摩擦撹拌接合部位の裏面210に形成された電着塗装膜208cを保護している。

【0066】

図18(b)は、図示しない温度センサを用いて摩擦撹拌接合部位の裏面210(積層された2枚の鉄鋼製の薄板206a、206bの内の下層側の薄板206bの下面)の温度を測定した特性図である。この場合、摩擦撹拌接合によって下層側の薄板206bの下面の温度が僅かに上昇するが、下層側の薄板206bの下面に形成された電着塗装膜208cを分解する所定温度(閾値温度)まで到達しないため、電着塗装膜208cの剥離を阻止して、前記電着塗装膜208cを安定して保護することができる。

【0067】

なお、前部サブフレーム12及び後部サブフレーム14の接合面において、摩擦撹拌接合によって、積層された2枚の鉄鋼製の薄板206a、206bの内の上層側の薄板206aとアルミニウム合金等の軽金属製の後部サブフレーム15との間に形成された電着塗装膜208aを確実に前記接合面の外方へ出すことができる。

【0068】

また、第3実施形態では、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bから後方の延出部202(フランジ部204a、204bを含む)までを鉄鋼材料からなる2枚の薄板206a、206bを積層した構造を例示しているが、これに限定されるものではなく、薄板の積層数は2枚以上であればよい。

【0069】

図19は、第4実施形態に係るサブフレーム構造体の平面図である。

この第4実施形態に係るサブフレーム構造体300は、アルミニウム合金製材料で形成された左右リヤサイド部36a、36bの前端部302の形状を、リヤクロス部38の軸線Gに対して交差するように傾斜させている点に特徴がある。このように前端部302を傾斜した形状とすることにより、摩擦撹拌接合部位62の長さや断面積を増減させて自在に調整することができる利点がある。なお、前端部302の傾斜形状は、各リヤサイド部36a、36bの内側が外側よりも前方に向かって長くなり、又は、外側が内側よりも前方に向かって長くなる形状のいずれであってもよい。

【符号の説明】

【0070】

10、100、200、300 サブフレーム構造体

11 車両

12 前部サブフレーム

14 後部サブフレーム

20 フロントクロスメンバ

22a、22b 左右サイドメンバ

26 薄板部(延出部)

28、40 フランジ部

36a、36b 左右リヤサイド部

38 リヤクロス部

44 閉断面

102a、102b 薄板

【技術分野】

【0001】

本発明は、自動車等の車両の前部に組み込まれるサブフレーム構造体に関する。

【背景技術】

【0002】

自動車等の車両には、車体部材としてのフロントサイドフレームに固定され、例えば、サスペンションアームやスタビライザ等のサスペンション構成部品が取り付けられると共に、前記サスペンション構成部品を支持するためのサブフレーム構造体が用いられている。

【0003】

この種のサブフレーム構造体として、例えば、特許文献1には、サスペンション構成部品が取り付けられる軽金属製のリヤメンバと、前記リヤメンバの2つの側辺部のそれぞれの前端部に接合されて車両前方に向かって延びる2つの鉄鋼製のサイドメンバと、前記2つのサイドメンバ同士を車幅方向に連結するクロスメンバとを備えたサブフレーム構造体が開示されている。

【0004】

また、特許文献2には、井桁形状のダイカスト製サブフレームを2分割で構成し、その分割接合部位における形状の自由度を高めることが可能な車両のサブフレームが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−302147号公報

【特許文献2】特開2006−347464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、車両の前部に配設されるサブフレーム構造体は、サスペンション構成部品が取り付けられるために、その取付部における所望の剛性を確保する必要がある。また、車両前部に配置されるため、車両衝突時における衝撃を吸収して、客室内へ衝撃が伝達されることを回避する必要がある。さらに、省エネルギ等の観点から車両全体の軽量化を達成する必要がある。

【0007】

本発明は、このような種々の要請を充足するためになされたものであり、所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成することが可能なサブフレーム構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記の目的を達成するために、本発明は、車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、前記前部サブフレームは、プレス成形によって成形されたプレス成形体からなり、前記後部サブフレームは、ダイカスト成形によって成形されたダイカスト成形体からなり、前記前部サブフレームの上に前記後部サブフレームが重ね合わせられた状態で、摩擦撹拌接合によって接合されることを特徴とする。

【0009】

本発明によれば、前部サブフレームを鉄鋼製のプレス成形体で形成すると共に、後部サブフレームを、軽金属製のダイカスト成形体で形成することにより、サスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0010】

また、本発明によれば、後部サブフレームが、例えば、アルミニウム合金等のアルミニウムダイカスト成形体で形成されるため、サブフレーム構造体全体で軽量化を達成することができる。さらに、本発明では、従来、アッパメンバとロアメンバとの2つの部材から構成されていたリヤメンバを一体化し、中空のリヤメンバ内に設けられていた種々の補強部品をダイカスト成形によって一体成形することにより、部品点数を削減してより一層軽量化を達成することができる。

【0011】

また、本発明は、車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、前記前部サブフレームは、車幅方向に沿って延在するフロントクロスメンバと、前記フロントクロスメンバから車両後方に向かって略平行に延在する一対の左右サイドメンバとを有し、前記後部サブフレームは、一対の左右リヤサイド部と、前記一対の左右リヤサイド部を連結するリヤクロス部とを有し、前記前部サブフレームの左右サイドメンバには、車両後方側に延出した延出部が設けられ、前記前部サブフレームの延出部と前記後部サブフレームの左右リヤサイド部には、それぞれフランジ部が形成され、前記前部サブフレームの延出部の上面に前記後部サブフレームの左右リヤサイド部を重ね合わせて前記フランジ部同士を接合することを特徴とする。

【0012】

本発明によれば、鉄鋼製の前部サブフレームに形成された延出部の上面に、例えば、アルミニウム合金等の軽金属製の後部サブフレームの左右リヤサイド部を重ね合わせてフランジ部同士を接合することにより、サスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0013】

また、本発明によれば、一対の左右リヤサイド部及びリヤクロス部を有する後部サブフレームが、例えば、アルミニウム合金等の軽金属製材料で形成されることにより、従来と比較して軽量化を達成することができる。

【0014】

さらに、本発明によれば、前部サブフレームの左右サイドメンバが、鉄鋼製の2枚以上の薄板同士を接合し、前記接合された鉄鋼製の薄板同士間に閉断面を形成することで、より一層剛性・強度を増大させることができる。

【発明の効果】

【0015】

本発明によれば、所望の剛性・強度を確保すると共に、衝撃吸収性能を向上させ、しかも、軽量化を達成することが可能なサブフレーム構造体を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

【図2】第1実施形態に係るサブフレーム構造体の分解斜視図である。

【図3】(a)は、第1実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図4】図3(a)のA−A線に沿った縦断面図である。

【図5】図3(a)のB−B線に沿った縦断面図である。

【図6】(a)は、接合ツールを用いて摩擦撹拌接合する状態を示す斜視図、(b)は、摩擦撹拌接合状態を示す縦断面図である。

【図7】(a)〜(c)は、シール材が凹部内に溜まる状態を示す説明図である。

【図8】本発明の第2実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

【図9】第2実施形態に係るサブフレーム構造体の分解斜視図である。

【図10】(a)は、第2実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図11】図10(a)のC−C線に沿った縦断面図である。

【図12】図10(a)のD−D線に沿った縦断面図である。

【図13】本発明の第3実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図である。

【図14】第3実施形態に係るサブフレーム構造体の分解斜視図である。

【図15】(a)は、第3実施形態に係るサブフレーム構造体の平面図、(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図である。

【図16】図15(a)のE−E線に沿った縦断面図である。

【図17】図15(a)のF−F線に沿った縦断面図である。

【図18】(a)は、第3実施形態に係るサブフレーム構造体において、前部サブフレーム及び後部サブフレームの各フランジ部を摩擦撹拌接合する状態を示す縦断面図、(b)は、摩擦撹拌接合部位の裏面の温度を測定した特性図、(c)は、摩擦撹拌接合後の状態を示す縦断面図である。

【図19】第4実施形態に係るサブフレーム構造体の平面図である。

【発明を実施するための形態】

【0017】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の第1実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図2は、第1実施形態に係るサブフレーム構造体の分解斜視図、図3(a)は、第1実施形態に係るサブフレーム構造体の平面図、図3(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図4は、図3(a)のA−A線に沿った縦断面図、図5は、図3(a)のB−B線に沿った縦断面図である。

【0018】

図1に示されるように、本発明の第1実施形態に係るサブフレーム構造体10は、車体前部に配置され図示しない車体部材(骨格部材)に対して固定されるように設けられ、又は、図示しないフローティング機構によってフローティング可能に支持されるように設けられる。サブフレーム構造体10が図示しないフローティング機構によって支持される場合、車体から伝達される振動を好適に吸収することができる利点がある。

【0019】

図1乃至図3に示されるように、サブフレーム構造体10は、車両前後方向で二つに分割され、平面視して略コ字状からなる鉄鋼製の前部サブフレーム12と、平面視して略エ字状からなる軽金属製の後部サブフレーム14とから構成されている。前部サブフレーム12は、例えば、図示しない鋼板材をプレス成形することによって形成されたプレス成形体からなり、後部サブフレーム14は、例えば、図示しない金型(ダイカスト機)のキャビティ内で溶融したアルミニウム合金(アルミニウム)を固化させるダイカスト成形によって形成されたダイカスト成形体からなる。

【0020】

なお、各図中において、「前」、「後」は、車両前後方向における車両11(図1参照)の前側及び後側をそれぞれ示し、「左」、「右」は、車幅方向における車両11の左側及び右側をそれぞれ示している。

【0021】

図2に示されるように、前部サブフレーム12は、マウント部(台座)16に装着される図示しないフロントエンジンマウントを介してエンジン18(図1参照)の車両前側を支持し、車幅方向に沿って延在するフロントクロスメンバ20と、前記フロントクロスメンバ20の軸方向に沿った両端部に結合され、前記フロントクロスメンバ20から車両後方に向かって略平行に延在する一対の左右サイドメンバ22a、22bとを有する。

【0022】

なお、フロントクロスメンバ20と一対の左右サイドメンバ22a、22bとを、例えば、鋳造成形又は鍛造成形等によって一体成形してもよいし、又は、フロントクロスメンバ20の軸方向に沿った両端部に、一対の左右サイドメンバ22a、22bの前端部を溶接で接合するようにしてもよい。

【0023】

フロントクロスメンバ20は、鉄鋼製材料からなる中空部材によって形成される。また、一対の左右サイドメンバ22a、22bの軸方向に沿った中央部(中間部)24bより前側の前方部24aは、鉄鋼製材料からなる中空部材で形成される。さらに、一対の左右サイドメンバ22a、22bの軸方向に沿った中央部24b、及び、前記中央部24bより後側の後方部24cは、前方部24aと比較して薄肉に形成された薄板部26が形成される。

【0024】

この場合、一対の左右サイドメンバ22a、22bの薄板部26は、従来の左右サイドメンバと比較して、後方側に向かって所定長だけ延出(伸長)した延出部として形成されている。また、一対の左右サイドメンバ22a、22bの中央部24b及び薄板部26は、図4に示されるように、1枚の薄板で縦断面が略ハット状に形成され、左右サイドメンバ22a、22b(但し、図4中では、右サイドメンバ22bの図示を省略)の左右両側で、軸方向に沿って延在するフランジ部28が形成される。

【0025】

一対の左右サイドメンバ22a、22bの軸方向に沿った中央部24bには、ボルト30が挿通されるボルト挿通孔32が形成される。この場合、図4に示されるように、一対のボルト30を、左右サイドメンバ22a、22bのボルト挿通孔32に沿って下側から貫通させ、前記ボルト30のねじ部30aを後部サブフレーム14の前端部に設けられた有底のねじ穴34に締結することができる。この結果、前部サブフレーム12と後部サブフレーム14とは、車幅方向に沿った左右両側の位置で、一対のボルト30によって固定される。

【0026】

後部サブフレーム14は、図示しないリヤエンジンマウントを介して、エンジン18の車両後方側を支持し車幅方向に沿って延在するリヤメンバからなる。前記リヤメンバは、左右サイドメンバ22a、22bの中央部24b及び前記中央部24bよりも後側の薄板部26の上面にそれぞれ被せられ、前記左右サイドメンバ22a、22bの上面の一部を被覆(重畳)する一対の左右リヤサイド部36a、36bと、前記一対の左右リヤサイド部36a、36bを連結するリヤクロス部38とから構成される。前記リヤメンバは、例えば、アルミニウム、マグネシウムやこれらの合金等からなる軽金属製材料によって形成される。

【0027】

左右リヤサイド部36a、36bの両側部にはフランジ部40が設けられ、前記フランジ部40は、左右リヤサイド部36a、36bの軸方向に沿った一端部から他端部まで延在するように形成される。この場合、左右リヤサイド部36a、36bのフランジ部40の側縁部40aは、左右サイドメンバ22a、22bのフランジ部28と比較して、車幅方向に沿った左右両側に向かって僅かに突出して形成される(図5参照)。この突出した左右リヤサイド部36a、36bのフランジ部40の側縁部40aには、上側に向かって窪んで形成された天井面42a(図7参照)を有する凹部42が設けられ、前記凹部42は、左右リヤサイド部36a、36bの軸方向に沿って延在する。

【0028】

換言すると、左右リヤサイド部36a、36b(後部サブフレーム14)のフランジ部40の側縁部40aを、左右サイドメンバ22a、22b(前部サブフレーム12)のフランジ部28と比較して、車幅方向に沿って左右両側に向かって僅かに突出させ、この突出した部分を鉛直下方向に向かって垂れ下がるようにすることにより、左右サイドメンバ22a、22bのフランジ部28の側端面28aとの間で天井面42aを有する凹部42が形成される。

【0029】

なお、鉛直下方向に向かって垂らされた左右リヤサイド部36a、36bのフランジ部40の側縁部40aの下面は、左右サイドメンバ22a、22bのフランジ部28の下面と水平方向に沿って同一又は略同一となるように設定されるとよい(図7(c)参照)。

【0030】

この場合、左右サイドメンバ22a、22bの左右両側にそれぞれ設けられたフランジ部28が下側に位置し、左右リヤサイド部36a、36bの左右両側にそれぞれ設けられたフランジ部40が上側に位置し、それぞれ重畳された状態で摩擦攪拌接合によって一体的に接合されることにより、閉断面44が形成される(図4及び図5参照)。

【0031】

また、左右サイドメンバ22a、22bとリヤメンバの左右リヤサイド部36a、36bとは、中央部に設けられたボルト挿通孔32を挿通させたボルト30が前記左右リヤサイド部36a、36b側に設けられたねじ穴34に螺入されて、閉断面44を貫通して締結される。

【0032】

前記閉断面44内には、ボルト30の外周面を囲繞する円筒体からなり、ボルト30を締結したときに左右サイドメンバ22a、22bと左右リヤサイド部36a、36bとの接合強度を補強するカラー部材46が設けられる。ボルト締結部位は、後記する摩擦攪拌接合によって前部サブフレーム12と後部サブフレーム14とが接合されていない非接合部位に位置し、溶接することができない非接合部位をボルト締結によって補強することができる。この結果、鉄鋼製の前部サブフレーム12と軽金属製の後部サブフレーム14とを相互に摩擦撹拌接合した場合であっても、非接合部位であるボルト締結部位との協働作用によって所望の剛性・強度を確保することができる。

【0033】

従って、前部サブフレーム12と後部サブフレーム14とは、その重畳部位における各フランジ部28、40を摩擦攪拌接合することによって強固に固定(接合)されると共に、摩擦攪拌接合されていない非溶接部位で前部サブフレーム12と後部サブフレーム14とをボルト30で締結することによって、サブフレーム構造体10の全体において、より一層剛性・強度を増大させることができる。なお、左右リヤサイド部36a、36bにおける前記ボルト30の締結部位よりも後方位置に雌ねじのねじ穴(図示せず)をそれぞれ形成し、左右サイドメンバ22a、22bの後方部24cの下方から図示しない補強用ボルトを挿通孔にそれぞれ差し込んで前記雌ねじのねじ穴に締結することにより、より一層剛性・強度を増大させることができる。

【0034】

第1実施形態に係るサブフレーム構造体10は、基本的に以上のように構成されるものであり、次にその作用効果について説明する。図6(a)は、接合ツールを用いて摩擦撹拌接合する状態を示す斜視図、図6(b)は、摩擦撹拌接合状態を示す縦断面図である。

【0035】

先ず、鉄鋼製材料で形成された前部サブフレーム12側のフランジ部28と、アルミニウム合金製材料で形成された後部サブフレーム14側のフランジ部40との重畳部位を、摩擦攪拌接合で一体的に接合する工程について説明する。

【0036】

図6に示されるように、摩擦攪拌接合に用いられる接合ツール50は、図示しないモータ等の回転駆動源によって回転軸の回りに回転駆動される円柱状の回転子(Stir Rod)52と、前記回転子52の底部中心から軸方向に沿って突出する接合ピン(Probe)54とを有する。接合ピン54の直径は、回転子52の直径よりも小さく設定され、接合ピン54と回転子52との環状の段差部分でショルダ部56が形成される。

【0037】

次に、前部サブフレーム12と後部サブフレーム14との接合工程について説明する。なお、前部サブフレーム12は、予め鋼板材がプレス成形されたプレス成形体で構成され、一方、後部サブフレーム14は、予めアルミニウム合金を用いてダイカスト成形されたダイカスト成形体で構成されている。

【0038】

先ず、前部サブフレーム12を図示しないクランプ台上にセットした後、図示しないシール材塗布機構によって前部サブフレーム12の上面にシール材58(例えば、常乾型シール材)を塗布する。シール材58が塗布された前部サブフレーム12の上面(中央部24bよりも後側の薄板部26)に対して後部サブフレーム14を被せた後、この上下方向に重畳された前部サブフレーム12及び後部サブフレーム14を図示しないクランプ機構を用いてクランプする。

【0039】

続いて、前記した接合ツール50を用いて、前部サブフレーム12のフランジ部28と後部サブフレーム14のフランジ部40とを摩擦攪拌接合する。なお、前部サブフレーム12及び後部サブフレーム14の各フランジ部28、40の下側には、接合ツール50によって各フランジ部28、40に付与される加圧力をバックアップするための治具60が設けられている。

【0040】

次に、摩擦攪拌接合工程は、以下のとおりである。

図示しない回転駆動源を用いて回転子52及び接合ピン54を一体的に回転させた状態で、アルミニウム合金等の軽金属製材料で形成された後部サブフレーム14の上面に徐々に近接させ、加圧力(押込力)によって接合ピン54の先端部を後部サブフレーム14の上面に当接(接触)させ回転進入させることにより、後部サブフレーム14に塑性流動域を生成する。

【0041】

さらに、回転子52及び接合ピン54を一体的に回転させながら加圧進入させ、回転子52のショルダ部56が後部サブフレーム14の上面に摺接するまで接合ピン54を鉛直下方向に向かって挿入する。その際、接合ピン54の先端部が鉄鋼材料で形成された前部サブフレーム12の上面に当接するまで加圧力が付与される。

【0042】

接合ピン54が前部サブフレーム12の上面に当接するまで回転進入されることにより、軽金属製材料の後部サブフレーム14に生成される塑性流動域を塑性流動させ、鉄鋼材料からなる前部サブフレーム12の鋼板新生面を露出させて後部サブフレーム14と固相接合される。

【0043】

このように、回転子52及び接合ピン54が回転進入して、接合ピン54の先端部が前部サブフレーム12の上面に当接した状態を保持しながら、重畳されたフランジ部28、40の軸方向に沿って回転子52及び接合ピン54を変位させることによって摩擦攪拌接合部位62(図3(a)中の網状部分参照)が形成される。なお、摩擦撹拌接合部位62において、上側の後部サブフレーム14(アルミニウム合金等の軽金属材料)と、下側の前部サブフレーム12(鉄鋼材料)との間の接合界面には、金属間化合物が生成される。この金属間化合物は、接合界面全域にわたる連続した層状形態ではなく、粒状形態又は分断された層状形態で接合界面内に分散した状態で生成される。

【0044】

第1実施形態では、前部サブフレーム12を鉄鋼製のプレス成形体で形成すると共に、後部サブフレーム14を、軽金属製のダイカスト成形体で形成することにより、図示しないサスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0045】

また、第1実施形態では、後部サブフレーム14が、例えば、アルミニウム合金等のアルミニウムダイカスト成形体で形成されるため、サブフレーム構造体10全体で軽量化を達成することができる。さらに、第1実施形態では、従来、アッパメンバとロアメンバとの2つの部材から構成されていたリヤメンバを一体化し、中空のリヤメンバ内に設けられていた種々の補強部品をダイカスト成形によって一体成形することにより、部品点数を削減してより一層軽量化を達成することができる。

【0046】

さらに、第1実施形態では、鉄鋼製の前部サブフレーム12に形成された縦断面略ハット状の薄板部(延出部)26の上面に、例えば、アルミニウム合金等の軽金属製の後部サブフレーム14の左右リヤサイド部36a、36bを重ね合わせてフランジ部28、40同士を接合することにより、図示しないサスペンションアーム等のサスペンション構成部品の取り付け等で所望の剛性・強度を確保することができると共に、衝突時における衝撃吸収性能を向上させることができる。

【0047】

さらにまた、第1実施形態では、一対の左右リヤサイド部36a、36b及びリヤクロス部38を有する後部サブフレーム14が、例えば、アルミニウム合金等の軽金属製材料で形成されることにより、従来と比較して軽量化を達成することができる。

【0048】

図7(a)〜(c)は、シール材が凹部内に溜まる状態を示す説明図である。

前部サブフレーム12と後部サブフレーム14との間に介装されたシール材58が左右両側からはみ出して凹部42内に溜まるシール溜まり構造について、以下、図7に基づいて説明する。

【0049】

上面にシール材58が塗布された前部サブフレーム12に対して後部サブフレーム14が重畳された後(図7(a)参照)、図示しないクランプ機構によってクランプすることにより、前部サブフレーム12及び後部サブフレーム14の左右両側から僅かにシール材58がはみ出す(図7(b)参照)。

【0050】

重畳された前部サブフレーム12及び後部サブフレーム14の左右両側からはみ出されたシール材58は、天井面42aを有する凹部42内に溜まる。さらに、前部サブフレーム12及び後部サブフレーム14がクランプされた状態で摩擦撹拌接合されることにより、シール材58がさらに左右両側からはみ出して必要十分な量のシール材58が凹部42内に保持される(図7(c)参照)。

【0051】

この凹部42内に保持されたシール材58は、例えば、常乾型シール材で構成されることにより、所定時間経過後に固化されて前部サブフレーム12及び後部サブフレーム14の左右両側の間隙がシールされる。この結果、本実施形態では、摩擦撹拌接合された前部サブフレーム12及び後部サブフレーム14の左右両側からはみ出されたシール材58が散らばることを防止しつつ、前部サブフレーム12及び後部サブフレーム14の左右両側の間隙から水が浸入することを回避して、高い防錆性能を確保することができる。

【0052】

また、凹部42内におけるシール材58の溜まり具合(溜まり量)は、作業者が外部から視認することができるため、シール材58の塗布量を確認して前部サブフレーム12及び後部サブフレーム14との間にシール材58が確実に介装されたか否かを判断することができる。

【0053】

さらに、フランジ部28、40同士が摩擦撹拌接合されて、前部サブフレーム12と後部サブフレーム14との間で閉断面44が形成されるが、この閉断面44が形成されたフランジ部28、40の内側においても、シール材58がはみ出して固化されてシール機能が発揮される(図6(b)参照)。このため、例えば、水滴(水)が後部サブフレーム14の内壁面を伝わって流下する場合であっても、前記水滴が各フランジ部28、40間の間隙に留まることがない滞水防止構造とすることができる。

【0054】

さらにまた、鉄製部材からなる前部サブフレーム12とアルミニウム製部材からなる後部サブフレーム14との異種材料同士を摩擦撹拌接合した場合、各金属のイオン化傾向の違いによって各金属間に電位差が生じ、腐食電流が流れることによって異種金属同士の接触によって腐食が発生することが懸念される。しかしながら、本実施形態では、摩擦撹拌接合されたフランジ部28、40からはみ出したシール材58が固化することによって、腐食電流が流れることを回避することができる。この結果、本実施形態では、異種金属間の接触による耐食性を向上させることができる。

【0055】

次に、本発明の第2実施形態に係るサブフレーム構造体100について、以下説明する。なお、以下に示される実施形態において、図1に示す第1実施形態に係るサブフレーム構造体10と同一の構成要素には、同一の参照符号を付し、その詳細な説明を省略する。

【0056】

図8は、本発明の第2実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図9は、第2実施形態に係るサブフレーム構造体の分解斜視図、図10(a)は、第2実施形態に係るサブフレーム構造体の平面図、図10(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図11は、図10(a)のC−C線に沿った縦断面図、図12は、図10(a)のD−D線に沿った縦断面図である。

【0057】

この第2実施形態に係るサブフレーム構造体100では、図11に示されるように、前部サブフレーム12の左右サイドメンバ22a、22bの中央部24bにおけるボルト締結部位が2枚の鉄鋼材料からなる薄板102a、102bを接合して形成された閉断面44を有している。従って、第2実施形態に係るサブフレーム構造体100は、左右サイドメンバ22a、22bのボルト締結部位が1枚の鉄鋼板からなり前部サブフレーム12と後部サブフレーム14との間で閉断面44(図4参照)が形成された第1実施形態に係るサブフレーム構造体10と相違している。

【0058】

この場合、左右サイドメンバ22a、22bを構成する2枚の薄板102a、102bには、ボルト30が挿通されるボルト挿通孔32、32がそれぞれ形成され、前記ボルト挿通孔32、32に沿って挿通されたボルト30のねじ部30aが後部サブフレーム14のねじ穴34に螺入されることにより、2枚の薄板102a、102bで形成された閉断面44を貫通するように設けられる。

【0059】

なお、閉断面44中には、ボルト30の外周面を囲繞する円筒体からなり、軸方向に沿った一端部が一方の薄板102aに連結され、軸方向に沿った他端部が他方の薄板102bに連結されるカラー部材104が設けられる。このカラー部材104は、ボルト30を締結したときの薄板102a、102b同士の変形を回避して、ボルト締結部位における接合強度を補強するために設けられる。この場合、前記カラー部材104を下側の薄板102bと一体成形し、又は、薄板102bの上面にカラー部材104を予め溶接して固定することができる。また、2枚の薄板102a、102bで形成された閉断面44を貫通するボルト30を締結する際、アルミニウム合金製材料で形成された後部サブフレーム14と、鉄鋼製材料で形成された上側の薄板102aとが積層される、ボルト締結周辺部位を溶接するようにするとよい(図11参照)。

【0060】

第2実施形態では、左右サイドメンバ22a、22bを2枚の鉄鋼材料からなる薄板102a、102bを接合して閉断面44を形成することにより、その閉断面積を大きく設定することができる利点がある。この結果、剛性・強度をより一層増大させることができる。

【0061】

次に、本発明の第3実施形態に係るサブフレーム構造体200について、以下説明する。

図13は、本発明の第3実施形態に係るサブフレーム構造体が自動車の前部に組み込まれた状態を示す概略斜視図、図14は、第3実施形態に係るサブフレーム構造体の分解斜視図、図15(a)は、第3実施形態に係るサブフレーム構造体の平面図、図15(b)は、前記サブフレーム構造体から後部サブフレームを外した前部サブフレームの部分平面図、図16は、図15(a)のE−E線に沿った縦断面図、図17は、図15(a)のF−F線に沿った縦断面図、図18(a)は、第3実施形態に係るサブフレーム構造体において、前部サブフレーム及び後部サブフレームの各フランジ部を摩擦撹拌接合する状態を示す縦断面図、図18(b)は、摩擦撹拌接合部位の裏面の温度を測定した特性図、図18(c)は、摩擦撹拌接合後の状態を示す縦断面図である。

【0062】

第3実施形態に係るサブフレーム構造体200では、図14に示されるように、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bより後方の延出部202(フランジ部204a、204bを含む)までを鉄鋼材料からなる2枚の薄板206a、206bを積層して薄肉に形成し、前記延出部202を含む左右サイドメンバ22a、22b全体を2枚の薄板206a、206bで構成している点で第1実施形態及び第2実施形態のサブフレーム構造体10、100と異なっている。

【0063】

この場合、前部サブフレーム12と後部サブフレーム14との摩擦撹拌接合前において、左右サイドメンバ22a、22bのフランジ部204a、204bの表裏両面及び表裏両面の間の結合面(積層面)には、それぞれ電着塗装処理によって電着塗装膜208a〜208cが予め形成されている(図18(a)参照)。

【0064】

このように2枚の薄板206a、206bが積層された左右サイドメンバ22a、22bのフランジ部204a、204bと、後部サブフレーム14の左右サイド部36a、36bとを接合ツール50を用いて摩擦撹拌接合する。その際、接合ツール50の接合ピン54が左右サイド部36a、36bを回転進入して左右サイドメンバ22a、22bのフランジ部204a、204bまで当接し、左右サイド部36a、36bに対して摩擦熱が与えられるが、摩擦撹拌接合部位の裏面210は、2枚の鉄鋼製の薄板206a、206bが積層されて構成されているため、電着塗装膜208cを分解可能とする所定温度(閾値温度)まで到達することなく(図18(b)参照)、電着塗装膜208cの剥がれを回避することができる(図18(c)参照)。

【0065】

換言すると、摩擦撹拌接合する際に被接合物側に向かって回転進入される接合ピン54によって摩擦熱が発生し、この摩擦熱が積層された2枚の鉄鋼製の薄板206a、206bの内の下層側の薄板206bの下面に形成された電着塗装膜208cを剥離させるおそれがある。この第3実施形態では、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bから後方の延出部202までを鉄鋼材料からなる2枚の薄板206a、206bを積層して薄肉に形成し、前記摩擦熱が下層側の薄板206bの下面に形成された電着塗装膜208cまで到達することを回避し下層側の薄板206bの下面に形成された電着塗装膜部位の温度を抑制することにより、摩擦撹拌接合部位の裏面210に形成された電着塗装膜208cを保護している。

【0066】

図18(b)は、図示しない温度センサを用いて摩擦撹拌接合部位の裏面210(積層された2枚の鉄鋼製の薄板206a、206bの内の下層側の薄板206bの下面)の温度を測定した特性図である。この場合、摩擦撹拌接合によって下層側の薄板206bの下面の温度が僅かに上昇するが、下層側の薄板206bの下面に形成された電着塗装膜208cを分解する所定温度(閾値温度)まで到達しないため、電着塗装膜208cの剥離を阻止して、前記電着塗装膜208cを安定して保護することができる。

【0067】

なお、前部サブフレーム12及び後部サブフレーム14の接合面において、摩擦撹拌接合によって、積層された2枚の鉄鋼製の薄板206a、206bの内の上層側の薄板206aとアルミニウム合金等の軽金属製の後部サブフレーム15との間に形成された電着塗装膜208aを確実に前記接合面の外方へ出すことができる。

【0068】

また、第3実施形態では、前部サブフレーム12を構成する左右サイドメンバ22a、22bの中央部24bから後方の延出部202(フランジ部204a、204bを含む)までを鉄鋼材料からなる2枚の薄板206a、206bを積層した構造を例示しているが、これに限定されるものではなく、薄板の積層数は2枚以上であればよい。

【0069】

図19は、第4実施形態に係るサブフレーム構造体の平面図である。

この第4実施形態に係るサブフレーム構造体300は、アルミニウム合金製材料で形成された左右リヤサイド部36a、36bの前端部302の形状を、リヤクロス部38の軸線Gに対して交差するように傾斜させている点に特徴がある。このように前端部302を傾斜した形状とすることにより、摩擦撹拌接合部位62の長さや断面積を増減させて自在に調整することができる利点がある。なお、前端部302の傾斜形状は、各リヤサイド部36a、36bの内側が外側よりも前方に向かって長くなり、又は、外側が内側よりも前方に向かって長くなる形状のいずれであってもよい。

【符号の説明】

【0070】

10、100、200、300 サブフレーム構造体

11 車両

12 前部サブフレーム

14 後部サブフレーム

20 フロントクロスメンバ

22a、22b 左右サイドメンバ

26 薄板部(延出部)

28、40 フランジ部

36a、36b 左右リヤサイド部

38 リヤクロス部

44 閉断面

102a、102b 薄板

【特許請求の範囲】

【請求項1】

車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、

車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、

前記前部サブフレームは、プレス成形によって成形されたプレス成形体からなり、

前記後部サブフレームは、ダイカスト成形によって成形されたダイカスト成形体からなり、

前記前部サブフレームの上に前記後部サブフレームが重ね合わせられた状態で、摩擦撹拌接合によって接合されることを特徴とするサブフレーム構造体。

【請求項2】

車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、

車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、

前記前部サブフレームは、車幅方向に沿って延在するフロントクロスメンバと、前記フロントクロスメンバから車両後方に向かって略平行に延在する一対の左右サイドメンバとを有し、

前記後部サブフレームは、一対の左右リヤサイド部と、前記一対の左右リヤサイド部を連結するリヤクロス部とを有し、

前記前部サブフレームの左右サイドメンバには、車両後方側に延出した延出部が設けられ、

前記前部サブフレームの延出部と前記後部サブフレームの左右リヤサイド部には、それぞれフランジ部が形成され、

前記前部サブフレームの延出部の上面に前記後部サブフレームの左右リヤサイド部を重ね合わせて前記フランジ部同士を接合することを特徴とするサブフレーム構造体。

【請求項3】

請求項2記載のサブフレーム構造体において、

前記前部サブフレームの左右サイドメンバは、鉄鋼製の2枚以上の薄板同士を接合し、前記接合された鉄鋼製の薄板同士間に閉断面が形成されることを特徴とするサブフレーム構造体。

【請求項1】

車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、

車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、

前記前部サブフレームは、プレス成形によって成形されたプレス成形体からなり、

前記後部サブフレームは、ダイカスト成形によって成形されたダイカスト成形体からなり、

前記前部サブフレームの上に前記後部サブフレームが重ね合わせられた状態で、摩擦撹拌接合によって接合されることを特徴とするサブフレーム構造体。

【請求項2】

車両の前部に配置され、車体部材に対し固定され又は前記車体部材に対してフローティング可能に支持された車両用のサブフレーム構造体において、

車両前後方向に分割された略コ字状の鉄鋼製の前部サブフレームと、軽金属製の後部サブフレームとから構成され、

前記前部サブフレームは、車幅方向に沿って延在するフロントクロスメンバと、前記フロントクロスメンバから車両後方に向かって略平行に延在する一対の左右サイドメンバとを有し、

前記後部サブフレームは、一対の左右リヤサイド部と、前記一対の左右リヤサイド部を連結するリヤクロス部とを有し、

前記前部サブフレームの左右サイドメンバには、車両後方側に延出した延出部が設けられ、

前記前部サブフレームの延出部と前記後部サブフレームの左右リヤサイド部には、それぞれフランジ部が形成され、

前記前部サブフレームの延出部の上面に前記後部サブフレームの左右リヤサイド部を重ね合わせて前記フランジ部同士を接合することを特徴とするサブフレーム構造体。

【請求項3】

請求項2記載のサブフレーム構造体において、

前記前部サブフレームの左右サイドメンバは、鉄鋼製の2枚以上の薄板同士を接合し、前記接合された鉄鋼製の薄板同士間に閉断面が形成されることを特徴とするサブフレーム構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−121350(P2012−121350A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−271340(P2010−271340)

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]