サブマージアーク溶接方法及び装置

【課題】幅広の開先形状であっても一層一パスで積層溶接することができるサブマージアーク溶接方法及び装置を提供する。

【解決手段】本発明の実施形態に係るサブマージアーク溶接方法は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接方法であって、電極1a,1bに送流される交流電流の位相差を設定する位相制御設定工程(Step4)と、電極1a,1bを継手2の開先形状の幅方向に並列配置したときの電極間距離Sを設定する電極間距離設定工程(Step5)と、電極1a,1bの並列方向と溶接方向との交差角度θを調整する電極支持角度調整工程(Step6)と、継手2を一層一パスで積層溶接する溶接施工工程(Step8)と、を有する。

【解決手段】本発明の実施形態に係るサブマージアーク溶接方法は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接方法であって、電極1a,1bに送流される交流電流の位相差を設定する位相制御設定工程(Step4)と、電極1a,1bを継手2の開先形状の幅方向に並列配置したときの電極間距離Sを設定する電極間距離設定工程(Step5)と、電極1a,1bの並列方向と溶接方向との交差角度θを調整する電極支持角度調整工程(Step6)と、継手2を一層一パスで積層溶接する溶接施工工程(Step8)と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サブマージアーク溶接方法及び装置に関し、特に、多電極を用いたサブマージアーク溶接方法及び装置に関する。

【背景技術】

【0002】

大型の溶接構造物(例えば、船舶、橋梁、ボイラ、圧力容器等)の製造においては、サブマージアーク溶接が多用されている。サブマージアーク溶接は、コイル状に巻かれたワイヤの先端と母材との間にアークを発生させ、そのアーク長さを一定に保つように前記ワイヤを送給しながら溶接方向に移動させ、前記アークにより形成された溶融池をフラックス(融剤)で覆いながら溶接する溶接方法である。かかるサブマージアーク溶接は、太径のワイヤを適用することができるため大電流の適用が可能であり溶着速度が大きく効率的である、フラックス中でアークを発生させていることから熱効率が高く溶込みを大きくすることができ遮光する必要がない等のメリットを有している。

【0003】

また、サブマージアーク溶接では、狭開先化や多電極化による高能率化が図られている(例えば、非特許文献1、特許文献1及び特許文献2参照)。狭開先化により溶接層のパス数を低減することができ、多電極化により溶接速度を向上させることができる。

【0004】

非特許文献1には、厚板の溶接では溶接作業の高能率化の目的から、溶接継手の開先断面積を狭くして溶接パス数を減らす狭開先溶接法が種々検討され、スラグ剥離の良いフラックスが開発されたことから、サブマージアーク溶接についても狭開先溶接が適用できるようになったことが記載されている。

【0005】

また、特許文献1には、開先幅が10〜25mm、開先角度が15度以下である狭開先をサブマージアーク溶接により一層一パスで溶接するに当たり、所定の先行電極及び後行電極を用いて溶接する方法が記載されている。なお、複数の電極を溶接方向の前後に配置した溶接を一般にタンデム溶接と呼んでいる。

【0006】

また、特許文献2には、複数の電極を、溶接線をまたぐ所定の横間隔をおいて並進させる間に、溶融池に対し強制磁界をかけることによって溶融金属の流れを制御し、溶接能率の改善と溶接品質の向上を図る多電極サブマージアーク溶接方法が記載されている。なお、複数の電極を溶接方向に対して左右に配置した溶接を一般にパラレル溶接と呼んでいる。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】神戸製鋼技報Vol.31、No.4、p.77〜80

【特許文献】

【0008】

【特許文献1】特開昭60−177966号公報

【特許文献2】特開昭55−136571号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、狭開先化をした場合であっても、厚板の多層溶接の場合、継手性能確保やスラグ剥離性を考慮し、現実には一層二パスの溶接を行うことが多い。特に、フラックスが開先内で固化するときに、スラグが開先壁に食い込んだり、両開先壁に突っ張ったりした状態になってしまい、スラグを剥離し難くなってしまうため、両開先壁にスラグが付着しないように一層の溶接を複数パスに分けることとなる。

【0010】

また、一層多パスの多層溶接では、ビード振分けを行うことになるため、ワイヤ狙い位置を調整しなければならず作業効率が低下してしまう、溶接継手の内部でビードの積層状態が変化するため継手性能が部分毎に異なってしまう、という問題がある。また、サブマージアーク溶接では、溶接状態を目視で確認できないため、ワイヤ狙い位置等の調整は作業者の技量や経験に依存することとなり、安定した溶接を施工することが難しい。

【0011】

さらに、狭開先化及び多電極化した場合には、一般に、アンダカットが発生してスラグが取れ難くなったり、高温割れが生じたりしてしまうため、溶接電流や溶接速度等の溶接施工条件の管理が難しいという問題もある。

【0012】

本発明は、上述した問題点に鑑み創案されたものであり、幅広の開先形状であっても一層一パスで積層溶接することができるサブマージアーク溶接方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明によれば、複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接方法であって、前記電極に送流される交流電流の位相差を設定する位相制御設定工程と、前記電極を前記継手の開先形状の幅方向に並列配置したときの電極間距離を設定する電極間距離設定工程と、前記電極の並列方向と前記溶接方向との交差角度を調整する電極支持角度調整工程と、前記継手を一層一パスで積層溶接する溶接施工工程と、を有することを特徴とするサブマージアーク溶接方法が提供される。

【0014】

前記電極間距離設定工程において、前記電極間距離は前記開先形状及び積層数を考慮して設定されるようにしてもよい。

【0015】

前記電極支持角度調整工程において、前記交差角度は前記開先形状の壁方向への溶込み量を考慮して調整されるようにしてもよいし、前記交差角度又は前記電極間距離は溶接層ごとに調整されるようにしてもよい。

【0016】

前記位相制御設定工程において、前記位相差は前記継手の種類に応じて設定するようにしてもよいし、前記位相差を0°〜90°の範囲内に設定するようにしてもよい。

【0017】

前記溶接施工工程よりも前に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程を有するようにしてもよいし、前記電極に流す電流値を溶接層ごとに調整する電流値調整工程を有するようにしてもよい。また、前記開先形状は、最大幅が25mmより大きいことが好ましい。

【0018】

また、本発明によれば、複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接装置であって、前記電極の電極間距離を変更可能に前記電極を保持する電極間距離変更機構と、前記電極の並列方向と前記溶接方向との交差角度を調整可能に前記電極を保持する交差角度調整機構と、を有することを特徴とするサブマージアーク溶接装置が提供される。

【発明の効果】

【0019】

上述した本発明に係るサブマージアーク溶接方法によれば、位相制御設定工程により溶融金属の溶込み形状を設定することができ、電極間距離設定工程により開先形状に適したビード幅で溶接することができ、電極支持角度調整工程によりスラグ剥離性を向上させることができ、溶接施工工程により一層一パスで積層溶接することができる。すなわち、本発明によれば、溶込み形状やスラグ剥離性を考慮して電極配置等の溶接施工条件を設定することにより、幅広の開先形状であっても一層一パスで積層溶接することができる。その結果、継手性能の均質化を図ることができ、ワイヤ狙い位置等の作業者の技能に依存する作業を省略することができ、安定した溶接を施工することができる。

【0020】

また、上述した本発明に係るサブマージアーク溶接装置によれば、電極間距離変更機構及び交差角度調整機構を配置したことにより、容易に電極間距離及び交差角度を変更又は調整することができ、幅広の開先形状であっても一層一パスで積層溶接することができるように複数の電極を配置することができる。

【図面の簡単な説明】

【0021】

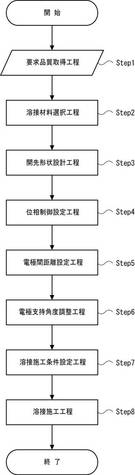

【図1】本発明の実施形態に係るサブマージアーク溶接方法を示す工程図である。

【図2】本発明の実施形態において溶接される継手を示す断面図であり、(a)は溶接施工前、(b)は溶接施工後、を示している。

【図3】位相制御設定工程の説明図であり、(a)は位相差0°、(b)は位相差90°、(c)は位相差180°、の場合を示している。

【図4】電極配置の説明図であり、(a)は電極間距離設定工程、(b)は電極支持角度調整工程、を示している。

【図5】交差角度を溶接層ごとに調整した場合の説明図であり、(a)は最上層、(b)中間層、(c)は最下層、(d)さらに電極間距離を調整した最上層、を示している。

【図6】本実施形態に係るサブマージアーク溶接方法の変形例の説明図であり、(a)は工程図、(b)は電流波形図、(c)は電流波形とスラグ厚さ及びワイヤ溶着速度との関係図、を示している。

【図7】本発明の実施形態に係るサブマージアーク溶接装置を示す概略構成図であり、(a)は側面図、(b)は図7(a)におけるb矢視図、を示している。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について図1〜図7を用いて説明する。ここで、図1は、本発明の実施形態に係るサブマージアーク溶接方法を示す工程図である。図2は、本発明の実施形態において溶接される継手の開先形状を示す断面図である。図3は、位相制御設定工程の説明図であり、(a)は位相差0°、(b)は位相差90°、(c)は位相差180°、の場合を示している。図4は、電極配置の説明図であり、(a)は電極間距離設定工程、(b)は電極支持角度調整工程、を示している。

【0023】

本発明の実施形態に係るサブマージアーク溶接方法は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接方法であって、図1に示したように、溶接後の継手2の要求品質を得る要求品質取得工程(Step1)と、継手2の要求品質に応じて溶接材料を選択する溶接材料選択工程(Step2)と、継手2の要求品質に応じて開先形状を設計する開先形状設計工程(Step3)と、電極1a,1bに送流される交流電流の位相差を設定する位相制御設定工程(Step4)と、電極1a,1bを継手2の開先形状の幅方向に並列配置したときの電極間距離Sを設定する電極間距離設定工程(Step5)と、電極1a,1bの並列方向と溶接方向との交差角度θを調整する電極支持角度調整工程(Step6)と、電流の大きさや溶接速度等の残りの溶接施工条件を設定する溶接施工条件設定工程(Step7)と、継手2を一層一パスで積層溶接する溶接施工工程(Step8)と、を有する。

【0024】

前記要求品質取得工程(Step1)は、母材の材質、継手2の種類、継手2に求められる強度、機械的性質等の溶接に必要な基本的な情報を取得する工程である。継手2には、例えば、突合せ継手、T継手、十字継手、角継手、重ね継手、当て板継手等の種類がある。継手2の強度は、母材の材質、板厚、継手2の用途、使用環境等から算出される。

【0025】

前記溶接材料選択工程(Step2)は、Step1により得られた要求品質に応じて適した溶接材料を選択する工程である。サブマージアーク溶接では、溶接材料として、ワイヤ及びフラックス(溶剤)の種類が選定される。ワイヤは、JIS規格に示されているもののほか、高張力鋼用、低合金鋼用、ステンレス鋼用等の市販されているワイヤを使用することができる。フラックスには、母材及び選定したワイヤに適した溶融フラックスや焼成フラックスが選定される。

【0026】

前記開先形状設計工程(Step3)は、Step1により得られた要求品質及びStep2により選定された溶接材料に基づいて開先形状を設計する工程である。開先形状には、I形、V形、Y形、レ形、X形、K形、J形、U形、H形等の種類がある。以下、図2に示したようなU形の開先形状を想定して説明する。

【0027】

図2(a)に示した開先形状は、板厚Tの鋼材による突合せ継手を構成するU形の開先形状であり、開先深さD、開先角度φ、開先幅(中間部の開先幅をWx、開先幅の最大幅をWmaxとする。)、底部半径R、所定のルート間隔(ここでは0)を有している。板厚Tは、例えば150mm以上であり、開先幅は、いわゆる狭開先化されていない大きさであり、最大幅Wmaxは、例えば25mmより大きく設定される。ただし、最大幅Wmaxが25mm以下となることを除外する趣旨ではなく、20mm程度の最大幅Wmaxであっても意図的に狭開先化されていなければよい趣旨である。開先角度φは開先深さDとの関係によって設計されるが、例えば、厚板の鋼材の場合には5〜30°程度の範囲で設定される。

【0028】

前記位相制御設定工程(Step4)は、溶融金属の溶込み量を調整する工程である。一般的に二台の交流溶接電源を使用する場合、一次側の結線方法により位相をずらしアーク干渉をコントロールしており、本実施形態においてもニ電極の位相差を制御し、アークの干渉によるビード形状の変化を確認した。ビードオンプレート溶接による基礎試験結果を図3に示している。ここで、位相差は図3(a)〜(c)に示す0°,90°,180°の三種類について評価した。なお、各図において、一方の電極を実線、他方の電極を破線で図示している。

【0029】

図3(a)に示したように、位相差0°では、アークが引き合うため、幅が狭く溶込みが深い溶接ビードが得られた。図3(c)に示したように、位相差180°ではアークが反発するため、二本の溶接ビードに分かれた。また、図3(b)に示したように、位相差90°では、アークが引き合いと反発を交互に繰り返し、位相差0°に比べて溶込みが浅く幅の広い溶接ビードが得られた。ビードの中央部に凹みが形成された場合、溶接欠陥が生じやすいことから、本実施形態では位相差は0°〜90°の範囲内に設定されることが好ましい。特に、位相差を90°又はその近傍に設定することにより、幅広の凹みのないビードを得ることができる。また、位相差を制御することによりビード幅を制御することができるため、積層溶接する場合の各溶接層の開先幅に合わせて位相差を設定することにより、各溶接層に適した溶接ビードを得ることができる。

【0030】

また、かかる位相差は、溶込み量の変化を伴うため、継手2の種類に応じて設定されることが好ましい。また、どの継手2にどの位相差を設定するかは、予め取得した試験データ、経験値、シミュレーション等の結果に基づいて選定される。このように、継手2の種類ごとに位相差を設定することにより、作業の効率化を図ることができ、経験の少ない作業者であっても継手2の種類に適した位相差を容易に設定することができる。なお、ここでは、電源としてデジタル交流電源を使用した場合について図示したが、アナログ電源で位相差を制御するようにしてもよい。

【0031】

前記電極間距離設定工程(Step5)は、図4(a)に示したように、電極1a,1bを溶接方向に対して直交する方向(いわゆるパラレル)に配置したときの間隔である電極間距離Sを設定する工程である。幅広の溶接ビードを得るため、二つの電極1a,1bを溶接線と直交に配置することを検討した結果である。電極間距離Sは、ワイヤ径を考慮しつつ、少なくとも開先幅の最大幅Wmaxに対して一層一パスで溶接することができる距離に設定される。また、電極間距離Sは、開先内での溶接も想定し、開先形状及び積層数を考慮して設定するようにしてもよい。開先形状や積層数を考慮することにより、最下層や中間層においても、電流値や溶接速度を調節することによって、同じ電極間距離Sで一層一パス溶接することができる。例えば、底部半径R=10mm、開先深さD=20mm、開先角度φ=10°、のU形開先形状において、ワイヤ径4.0mm、位相差90°で三層を一層一パス溶接する場合に、電極間距離Sは8mmに設定される。

【0032】

前記電極支持角度調整工程(Step6)は、図4(b)に示したように、電極1a,1bの交差角度θを調整する工程である。交差角度θは、例えば、図4(a)に示したパラレル配置の状態を基準(交差角度θ=0°)に設定される。ここで、図4(a)に示した電極配置(θ=0°)において、入熱を変えスラグの厚みを変化させてスラグ剥離性を評価したところ、スラグが薄くなるとスラグ剥離性は良くなる傾向が見られた。そこで、電極配置(交差角度θ)を変えることで電極1a,1bと開先壁との距離Cを変化させ、スラグ剥離性への影響を検証した。電極配置をθ=30°からθ=45°とすることでスラグの剥離性に改善がみられた。

【0033】

スラグ剥離性を改善するには、冷却時におけるスラグの収縮量が開先の収縮量に比べて大きいことやアンダカットが発生しないこと等が報告されており、今回、電極1a,1bと開先壁との距離Cが離れることで開先壁方向への溶込みが減り、冷却時のビード幅方向の収縮量が小さくなったことが影響すると考えられる。したがって、交差角度θは、開先形状の壁方向への溶込み量を考慮して調整されることが好ましい。また、電極1a及び電極1bの距離Cが同じ距離となるように交差角度θは設定される。なお、交差角度θは、0〜90°の範囲内で調整される。

【0034】

また、電極支持角度調整工程(Step6)において、交差角度θは溶接層ごとに調整されるようにしてもよい。ここで、図5は、交差角度θを溶接層ごとに調整した場合の説明図であり、(a)は最上層、(b)中間層、(c)は最下層、(d)さらに電極間距離を調整した最上層、を示している。図5(a)〜(c)に示したように、図2(a)に示した開先形状の開先幅は、最上層から最下層に向かって最大幅Wmax、中間幅Wx、最小幅Wminの順に狭くなっている。図5(a)に示した最上層では交差角度θ=0°(パラレル配置)、図5(b)に示した中間層では交差角度θ=45°(雁行配置)、図5(c)に示した最下層では交差角度θ=90°(タンデム配置)、に設定されている。このように溶接層ごとに交差角度θを個別に設定することにより、各溶接層に適した条件で容易に一層一パス溶接することができ、各溶接層におけるスラグ剥離性も向上させることができる。

【0035】

さらに、図5(d)に示したように、幅広で多積層の溶接を行う場合には、交差角度θに加えて、電極間距離Sを調整するようにしてもよい。具体的には、交差角度θ=0°(パラレル配置)の状態から、電極間距離Sを電極間距離S´に広げるように調整する。このように、交差角度θ及び電極間距離Sの両方を溶接層ごとに調整することにより、開先幅の最大幅Wmaxが大きい開先形状や開先深さDの深い開先形状等の継手2に対しても最適な電極配置を行うことができ、各溶接層を一層一パスで溶接することができる。なお、開先形状によっては、電極間距離Sのみを調整して各溶接層を一層一パスで溶接するようにしてもよい。

【0036】

前記溶接施工条件設定工程(Step7)は、上述したStep1〜Step6の工程で設定されなかった残りの溶接施工条件を設定する工程である。具体的には、電流値、電圧値、溶接速度、予熱温度、パス間温度、溶接後熱処理、裏当て等のサブマージアーク溶接に必要な条件が設定される。また、かかる溶接施工条件設定工程(Step7)において、電極1a,1bに流す電流値を溶接層ごとに調整する電流値調整工程を含めるようにしてもよい。電流値を大きくすることにより、電極1a,1bの溶融池径を大きくすることができ、ビード幅を広くすることができるため、一定の電極間距離S及び交差角度θで積層溶接した場合であっても、電流値を調整することにより、各溶接層に必要なビード幅を得ることができる。また、溶接層ごとに交差角度θを調整した場合であっても、図5(d)に示したように電極間距離Sを電極間距離S´に広げる代わりに、電極間距離Sは変更しないまま電流値を大きくすることによっても、同様の効果を得ることができる。

【0037】

前記溶接施工工程(Step8)は、上述したStep1〜Step7の工程により設定された溶接施工条件により溶接を施工する工程である。本実施形態によれば、位相制御設定工程(Step4)、電極間距離設定工程(Step5)及び電極支持角度調整工程(Step6)を有することにより、溶込み形状やスラグ剥離性を考慮して電極配置等の溶接施工条件を設定することができ、図2(b)に示したように、幅広の開先形状であっても一層一パスで積層溶接することができる。その結果、継手性能を溶接層内で均質化することができ、継手性能を確保するための調整も容易に行うことができる。また、ワイヤ狙い位置等の作業者の技能に依存する作業を省略することができ、安定した溶接を施工することもできる。

【0038】

次に、上述した本実施形態に係るサブマージアーク溶接方法の変形例について説明する。ここで、図6は、本実施形態に係るサブマージアーク溶接方法の変形例の説明図であり、(a)は工程図、(b)は電流波形図、(c)は電流波形とスラグ厚さ及びワイヤ溶着速度との関係図、を示している。

【0039】

図6(a)に示したように、本変形例では、溶接施工工程(Step8)よりも前である電極支持角度調整工程(Step6)と溶接施工条件設定工程(Step7)の間に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程(Step9)を有する。本変形例における電流波形調整工程(Step9)では、図6(b)に示すように、デジタル交流電源を使用して、電流波形の正負の時間比率(バランス)と、正負の電流値比率(オフセット)と、の両方を調整している。なお、EN極性比率とは、上述した時間比率(バランス)及び電流値比率(オフセット)の両方を含む意味であり、いずれか一方のみ調整するようにしてもよい。

【0040】

図6(b)に示したように、従来の電流波形は、波形周期の時間に対する正負の時間比率(バランス)が50%であるところ、本変形例ではバランス量(正の時間比率)を35%(すなわち、負の時間比率を65%)に設定している。なお、かかるバランス量は、例えば、25%≦バランス量(正の時間比率)<50%の範囲で調整することが好ましい。また、従来の電流波形は、波形振幅に対する負の電流値比率(オフセット)が0%であるところ、本変形例ではオフセット量を−15%(負側に15%)に設定している。例えば、電流設定を600A、オフセット量を−15%とした場合、計算上、正の電流値は510A、負の電流値は690Aとなる。ただし、実効値が設定値となるように電源を制御している場合には、実際の電流値は上述した計算値から若干ずれることもある。なお、かかるオフセット量は、例えば、−25%≦オフセット量<0%の範囲で調整することが好ましい。

【0041】

このように、電流波形のEN極性比率を負側に移行させることにより、フラックスへの入熱量を低減することができ、スラグ生成量をコントロールすることができる。ここで、図6(c)は、図6(b)に示したEN極性比率の試験体を用いて、スラグ厚さとワイヤ溶着速度との関係を調べた結果である。本図において、白丸及び実線はスラグ厚さ(mm)、白三角及び一点鎖線は始端のワイヤ溶着速度(m/min)、黒三角及び一点鎖線は終端のワイヤ溶着速度(m/min)、を示している。図示したように、EN比を負側に移行させることでワイヤ溶着速度が上昇する一方、スラグの厚さは減少することが確認でき、スラグ剥離性も改善した。なお、ワイヤ溶着速度が上昇した分、溶接速度を速くすることにより、溶接層(溶着金属)の厚さを適正に維持することができる。

【0042】

本試験では、底部半径R=10mm、開先深さD=20mm、開先角度φ=10°、のU形開先形状において、ワイヤ径4.0mm、電極間距離S=8mm、交差角度θ=45°の条件にて、位相差90°で三層を一層一パス溶接すると、厚さ9mmのスラグが生成され、その剥離性も良好であった。また、各層の溶接ビード止端は滑らかで濡れ性も良く、溶込みも十分で、溶接欠陥の無い良好な結果が得られた。

【0043】

続いて、本発明の実施形態に係るサブマージアーク溶接装置について説明する。ここで、図7は、本発明の実施形態に係るサブマージアーク溶接装置を示す概略構成図であり、(a)は側面図、(b)は図7(a)におけるb矢視図、を示している。

【0044】

図7に示したように、本実施形態に係るサブマージアーク溶接装置は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接装置であって、電極1a,1bを電極間距離Sを変更可能に電極1a,1bを保持する電極間距離変更機構3と、電極1a,1bの並列方向と溶接方向との交差角度θを調整可能に電極1a,1bを保持する交差角度調整機構4と、を有する。

【0045】

前記電極1a,1bは、コンタクトチップを備えたトーチ11及びワイヤ12により構成されており、図示しないワイヤ送給装置によりワイヤ12を自動で送り出すことができるように構成されている。また、図示しないが、電極1a,1bよりも先行する位置にフラックス供給装置が配置されている。なお、ワイヤ送給装置、フラックス供給装置等は、溶接方向に沿って移動可能な台車5に搭載されている。

【0046】

前記電極間距離変更機構3は、電極1a,1bのトーチ11をそれぞれ水平方向にスライド可能に保持する機構により構成される。具体的には、電極間距離変更機構3は、例えば、平板状の電極支持部材31と、電極支持部材31上に配置されたレール32と、により構成される。トーチ11は、レール32上で手動又は自動によりスライド可能に係止されており、所定の位置で固定できるように構成されている。かかる電極間距離変更機構3は、単なる一例であり、図示した構成に限定されるものではなく、ラック・ピニオン機構、アクチュエータ、電動モータ等のいずれかを使用した構成であってもよい。

【0047】

前記交差角度調整機構4は、所定の電極間距離Sに配置された電極1a,1bを溶接方向に対して交差させるように回動させる機構により構成される。具体的には、交差角度調整機構4は、例えば、電極支持部材31に接続された回動軸41と、回動軸41を回動可能に支持する回動軸支持部材42と、により構成される。回動軸41は、電極支持部材31の背面にレール32に対して直交する方向に延伸するように接続される。回動軸支持部材42は、回動軸41と台車5とを連結する腕部でもある。回動軸41は、回動軸支持部材42の先端に形成された貫通孔に挿通されている。

【0048】

回動軸41は手動で回動させるようにしてもよいが、回動軸41に電動モータやロータリーエンコーダを配置して自動で回動できるように構成してもよい。また、図示しないが、回動軸41及び回動軸支持部材42には、回動軸41(すなわち、電極1a,1b)を所定の交差角度θに固定できるようにロック機構が配置されている。ロック機構はピンやフックにより機械的に回動軸41を拘束するものであってもよいし、電動モータによるブレーキにより回動軸41を拘束するものであってもよい。

【0049】

また、溶接層ごとに電極1a,1bの交差角度θを変更する場合には、溶接層ごとに手動で交差角度θを調整するようにしてもよいし、回動軸41に電動モータやロータリーエンコーダを配置した場合には、これらを制御装置に接続して電気信号により交差角度θを調整するようにしてもよい。

【0050】

上述した本実施形態に係るサブマージアーク溶接装置によれば、電極間距離変更機構3及び交差角度調整機構4を配置したことにより、容易に電極間距離S及び交差角度θを変更又は調整することができ、幅広の開先形状であっても一層一パスで積層溶接することができるように複数の電極を配置することができる。また、一台のサブマージアーク溶接装置で溶接層ごとに電極間距離Sや交差角度θを変更又は調整しながら積層溶接することができる。

【0051】

本発明は上述した実施形態に限定されず、三本以上の電極を使用した多電極サブマージアーク溶接にも適用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0052】

1a,1b…電極

2…継手

3…電極間距離変更機構

4…交差角度調整機構

5…台車

11…トーチ

12…ワイヤ

31…電極支持部材

32…レール

41…回動軸

42…回動軸支持部材

【技術分野】

【0001】

本発明は、サブマージアーク溶接方法及び装置に関し、特に、多電極を用いたサブマージアーク溶接方法及び装置に関する。

【背景技術】

【0002】

大型の溶接構造物(例えば、船舶、橋梁、ボイラ、圧力容器等)の製造においては、サブマージアーク溶接が多用されている。サブマージアーク溶接は、コイル状に巻かれたワイヤの先端と母材との間にアークを発生させ、そのアーク長さを一定に保つように前記ワイヤを送給しながら溶接方向に移動させ、前記アークにより形成された溶融池をフラックス(融剤)で覆いながら溶接する溶接方法である。かかるサブマージアーク溶接は、太径のワイヤを適用することができるため大電流の適用が可能であり溶着速度が大きく効率的である、フラックス中でアークを発生させていることから熱効率が高く溶込みを大きくすることができ遮光する必要がない等のメリットを有している。

【0003】

また、サブマージアーク溶接では、狭開先化や多電極化による高能率化が図られている(例えば、非特許文献1、特許文献1及び特許文献2参照)。狭開先化により溶接層のパス数を低減することができ、多電極化により溶接速度を向上させることができる。

【0004】

非特許文献1には、厚板の溶接では溶接作業の高能率化の目的から、溶接継手の開先断面積を狭くして溶接パス数を減らす狭開先溶接法が種々検討され、スラグ剥離の良いフラックスが開発されたことから、サブマージアーク溶接についても狭開先溶接が適用できるようになったことが記載されている。

【0005】

また、特許文献1には、開先幅が10〜25mm、開先角度が15度以下である狭開先をサブマージアーク溶接により一層一パスで溶接するに当たり、所定の先行電極及び後行電極を用いて溶接する方法が記載されている。なお、複数の電極を溶接方向の前後に配置した溶接を一般にタンデム溶接と呼んでいる。

【0006】

また、特許文献2には、複数の電極を、溶接線をまたぐ所定の横間隔をおいて並進させる間に、溶融池に対し強制磁界をかけることによって溶融金属の流れを制御し、溶接能率の改善と溶接品質の向上を図る多電極サブマージアーク溶接方法が記載されている。なお、複数の電極を溶接方向に対して左右に配置した溶接を一般にパラレル溶接と呼んでいる。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】神戸製鋼技報Vol.31、No.4、p.77〜80

【特許文献】

【0008】

【特許文献1】特開昭60−177966号公報

【特許文献2】特開昭55−136571号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、狭開先化をした場合であっても、厚板の多層溶接の場合、継手性能確保やスラグ剥離性を考慮し、現実には一層二パスの溶接を行うことが多い。特に、フラックスが開先内で固化するときに、スラグが開先壁に食い込んだり、両開先壁に突っ張ったりした状態になってしまい、スラグを剥離し難くなってしまうため、両開先壁にスラグが付着しないように一層の溶接を複数パスに分けることとなる。

【0010】

また、一層多パスの多層溶接では、ビード振分けを行うことになるため、ワイヤ狙い位置を調整しなければならず作業効率が低下してしまう、溶接継手の内部でビードの積層状態が変化するため継手性能が部分毎に異なってしまう、という問題がある。また、サブマージアーク溶接では、溶接状態を目視で確認できないため、ワイヤ狙い位置等の調整は作業者の技量や経験に依存することとなり、安定した溶接を施工することが難しい。

【0011】

さらに、狭開先化及び多電極化した場合には、一般に、アンダカットが発生してスラグが取れ難くなったり、高温割れが生じたりしてしまうため、溶接電流や溶接速度等の溶接施工条件の管理が難しいという問題もある。

【0012】

本発明は、上述した問題点に鑑み創案されたものであり、幅広の開先形状であっても一層一パスで積層溶接することができるサブマージアーク溶接方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明によれば、複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接方法であって、前記電極に送流される交流電流の位相差を設定する位相制御設定工程と、前記電極を前記継手の開先形状の幅方向に並列配置したときの電極間距離を設定する電極間距離設定工程と、前記電極の並列方向と前記溶接方向との交差角度を調整する電極支持角度調整工程と、前記継手を一層一パスで積層溶接する溶接施工工程と、を有することを特徴とするサブマージアーク溶接方法が提供される。

【0014】

前記電極間距離設定工程において、前記電極間距離は前記開先形状及び積層数を考慮して設定されるようにしてもよい。

【0015】

前記電極支持角度調整工程において、前記交差角度は前記開先形状の壁方向への溶込み量を考慮して調整されるようにしてもよいし、前記交差角度又は前記電極間距離は溶接層ごとに調整されるようにしてもよい。

【0016】

前記位相制御設定工程において、前記位相差は前記継手の種類に応じて設定するようにしてもよいし、前記位相差を0°〜90°の範囲内に設定するようにしてもよい。

【0017】

前記溶接施工工程よりも前に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程を有するようにしてもよいし、前記電極に流す電流値を溶接層ごとに調整する電流値調整工程を有するようにしてもよい。また、前記開先形状は、最大幅が25mmより大きいことが好ましい。

【0018】

また、本発明によれば、複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接装置であって、前記電極の電極間距離を変更可能に前記電極を保持する電極間距離変更機構と、前記電極の並列方向と前記溶接方向との交差角度を調整可能に前記電極を保持する交差角度調整機構と、を有することを特徴とするサブマージアーク溶接装置が提供される。

【発明の効果】

【0019】

上述した本発明に係るサブマージアーク溶接方法によれば、位相制御設定工程により溶融金属の溶込み形状を設定することができ、電極間距離設定工程により開先形状に適したビード幅で溶接することができ、電極支持角度調整工程によりスラグ剥離性を向上させることができ、溶接施工工程により一層一パスで積層溶接することができる。すなわち、本発明によれば、溶込み形状やスラグ剥離性を考慮して電極配置等の溶接施工条件を設定することにより、幅広の開先形状であっても一層一パスで積層溶接することができる。その結果、継手性能の均質化を図ることができ、ワイヤ狙い位置等の作業者の技能に依存する作業を省略することができ、安定した溶接を施工することができる。

【0020】

また、上述した本発明に係るサブマージアーク溶接装置によれば、電極間距離変更機構及び交差角度調整機構を配置したことにより、容易に電極間距離及び交差角度を変更又は調整することができ、幅広の開先形状であっても一層一パスで積層溶接することができるように複数の電極を配置することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係るサブマージアーク溶接方法を示す工程図である。

【図2】本発明の実施形態において溶接される継手を示す断面図であり、(a)は溶接施工前、(b)は溶接施工後、を示している。

【図3】位相制御設定工程の説明図であり、(a)は位相差0°、(b)は位相差90°、(c)は位相差180°、の場合を示している。

【図4】電極配置の説明図であり、(a)は電極間距離設定工程、(b)は電極支持角度調整工程、を示している。

【図5】交差角度を溶接層ごとに調整した場合の説明図であり、(a)は最上層、(b)中間層、(c)は最下層、(d)さらに電極間距離を調整した最上層、を示している。

【図6】本実施形態に係るサブマージアーク溶接方法の変形例の説明図であり、(a)は工程図、(b)は電流波形図、(c)は電流波形とスラグ厚さ及びワイヤ溶着速度との関係図、を示している。

【図7】本発明の実施形態に係るサブマージアーク溶接装置を示す概略構成図であり、(a)は側面図、(b)は図7(a)におけるb矢視図、を示している。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について図1〜図7を用いて説明する。ここで、図1は、本発明の実施形態に係るサブマージアーク溶接方法を示す工程図である。図2は、本発明の実施形態において溶接される継手の開先形状を示す断面図である。図3は、位相制御設定工程の説明図であり、(a)は位相差0°、(b)は位相差90°、(c)は位相差180°、の場合を示している。図4は、電極配置の説明図であり、(a)は電極間距離設定工程、(b)は電極支持角度調整工程、を示している。

【0023】

本発明の実施形態に係るサブマージアーク溶接方法は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接方法であって、図1に示したように、溶接後の継手2の要求品質を得る要求品質取得工程(Step1)と、継手2の要求品質に応じて溶接材料を選択する溶接材料選択工程(Step2)と、継手2の要求品質に応じて開先形状を設計する開先形状設計工程(Step3)と、電極1a,1bに送流される交流電流の位相差を設定する位相制御設定工程(Step4)と、電極1a,1bを継手2の開先形状の幅方向に並列配置したときの電極間距離Sを設定する電極間距離設定工程(Step5)と、電極1a,1bの並列方向と溶接方向との交差角度θを調整する電極支持角度調整工程(Step6)と、電流の大きさや溶接速度等の残りの溶接施工条件を設定する溶接施工条件設定工程(Step7)と、継手2を一層一パスで積層溶接する溶接施工工程(Step8)と、を有する。

【0024】

前記要求品質取得工程(Step1)は、母材の材質、継手2の種類、継手2に求められる強度、機械的性質等の溶接に必要な基本的な情報を取得する工程である。継手2には、例えば、突合せ継手、T継手、十字継手、角継手、重ね継手、当て板継手等の種類がある。継手2の強度は、母材の材質、板厚、継手2の用途、使用環境等から算出される。

【0025】

前記溶接材料選択工程(Step2)は、Step1により得られた要求品質に応じて適した溶接材料を選択する工程である。サブマージアーク溶接では、溶接材料として、ワイヤ及びフラックス(溶剤)の種類が選定される。ワイヤは、JIS規格に示されているもののほか、高張力鋼用、低合金鋼用、ステンレス鋼用等の市販されているワイヤを使用することができる。フラックスには、母材及び選定したワイヤに適した溶融フラックスや焼成フラックスが選定される。

【0026】

前記開先形状設計工程(Step3)は、Step1により得られた要求品質及びStep2により選定された溶接材料に基づいて開先形状を設計する工程である。開先形状には、I形、V形、Y形、レ形、X形、K形、J形、U形、H形等の種類がある。以下、図2に示したようなU形の開先形状を想定して説明する。

【0027】

図2(a)に示した開先形状は、板厚Tの鋼材による突合せ継手を構成するU形の開先形状であり、開先深さD、開先角度φ、開先幅(中間部の開先幅をWx、開先幅の最大幅をWmaxとする。)、底部半径R、所定のルート間隔(ここでは0)を有している。板厚Tは、例えば150mm以上であり、開先幅は、いわゆる狭開先化されていない大きさであり、最大幅Wmaxは、例えば25mmより大きく設定される。ただし、最大幅Wmaxが25mm以下となることを除外する趣旨ではなく、20mm程度の最大幅Wmaxであっても意図的に狭開先化されていなければよい趣旨である。開先角度φは開先深さDとの関係によって設計されるが、例えば、厚板の鋼材の場合には5〜30°程度の範囲で設定される。

【0028】

前記位相制御設定工程(Step4)は、溶融金属の溶込み量を調整する工程である。一般的に二台の交流溶接電源を使用する場合、一次側の結線方法により位相をずらしアーク干渉をコントロールしており、本実施形態においてもニ電極の位相差を制御し、アークの干渉によるビード形状の変化を確認した。ビードオンプレート溶接による基礎試験結果を図3に示している。ここで、位相差は図3(a)〜(c)に示す0°,90°,180°の三種類について評価した。なお、各図において、一方の電極を実線、他方の電極を破線で図示している。

【0029】

図3(a)に示したように、位相差0°では、アークが引き合うため、幅が狭く溶込みが深い溶接ビードが得られた。図3(c)に示したように、位相差180°ではアークが反発するため、二本の溶接ビードに分かれた。また、図3(b)に示したように、位相差90°では、アークが引き合いと反発を交互に繰り返し、位相差0°に比べて溶込みが浅く幅の広い溶接ビードが得られた。ビードの中央部に凹みが形成された場合、溶接欠陥が生じやすいことから、本実施形態では位相差は0°〜90°の範囲内に設定されることが好ましい。特に、位相差を90°又はその近傍に設定することにより、幅広の凹みのないビードを得ることができる。また、位相差を制御することによりビード幅を制御することができるため、積層溶接する場合の各溶接層の開先幅に合わせて位相差を設定することにより、各溶接層に適した溶接ビードを得ることができる。

【0030】

また、かかる位相差は、溶込み量の変化を伴うため、継手2の種類に応じて設定されることが好ましい。また、どの継手2にどの位相差を設定するかは、予め取得した試験データ、経験値、シミュレーション等の結果に基づいて選定される。このように、継手2の種類ごとに位相差を設定することにより、作業の効率化を図ることができ、経験の少ない作業者であっても継手2の種類に適した位相差を容易に設定することができる。なお、ここでは、電源としてデジタル交流電源を使用した場合について図示したが、アナログ電源で位相差を制御するようにしてもよい。

【0031】

前記電極間距離設定工程(Step5)は、図4(a)に示したように、電極1a,1bを溶接方向に対して直交する方向(いわゆるパラレル)に配置したときの間隔である電極間距離Sを設定する工程である。幅広の溶接ビードを得るため、二つの電極1a,1bを溶接線と直交に配置することを検討した結果である。電極間距離Sは、ワイヤ径を考慮しつつ、少なくとも開先幅の最大幅Wmaxに対して一層一パスで溶接することができる距離に設定される。また、電極間距離Sは、開先内での溶接も想定し、開先形状及び積層数を考慮して設定するようにしてもよい。開先形状や積層数を考慮することにより、最下層や中間層においても、電流値や溶接速度を調節することによって、同じ電極間距離Sで一層一パス溶接することができる。例えば、底部半径R=10mm、開先深さD=20mm、開先角度φ=10°、のU形開先形状において、ワイヤ径4.0mm、位相差90°で三層を一層一パス溶接する場合に、電極間距離Sは8mmに設定される。

【0032】

前記電極支持角度調整工程(Step6)は、図4(b)に示したように、電極1a,1bの交差角度θを調整する工程である。交差角度θは、例えば、図4(a)に示したパラレル配置の状態を基準(交差角度θ=0°)に設定される。ここで、図4(a)に示した電極配置(θ=0°)において、入熱を変えスラグの厚みを変化させてスラグ剥離性を評価したところ、スラグが薄くなるとスラグ剥離性は良くなる傾向が見られた。そこで、電極配置(交差角度θ)を変えることで電極1a,1bと開先壁との距離Cを変化させ、スラグ剥離性への影響を検証した。電極配置をθ=30°からθ=45°とすることでスラグの剥離性に改善がみられた。

【0033】

スラグ剥離性を改善するには、冷却時におけるスラグの収縮量が開先の収縮量に比べて大きいことやアンダカットが発生しないこと等が報告されており、今回、電極1a,1bと開先壁との距離Cが離れることで開先壁方向への溶込みが減り、冷却時のビード幅方向の収縮量が小さくなったことが影響すると考えられる。したがって、交差角度θは、開先形状の壁方向への溶込み量を考慮して調整されることが好ましい。また、電極1a及び電極1bの距離Cが同じ距離となるように交差角度θは設定される。なお、交差角度θは、0〜90°の範囲内で調整される。

【0034】

また、電極支持角度調整工程(Step6)において、交差角度θは溶接層ごとに調整されるようにしてもよい。ここで、図5は、交差角度θを溶接層ごとに調整した場合の説明図であり、(a)は最上層、(b)中間層、(c)は最下層、(d)さらに電極間距離を調整した最上層、を示している。図5(a)〜(c)に示したように、図2(a)に示した開先形状の開先幅は、最上層から最下層に向かって最大幅Wmax、中間幅Wx、最小幅Wminの順に狭くなっている。図5(a)に示した最上層では交差角度θ=0°(パラレル配置)、図5(b)に示した中間層では交差角度θ=45°(雁行配置)、図5(c)に示した最下層では交差角度θ=90°(タンデム配置)、に設定されている。このように溶接層ごとに交差角度θを個別に設定することにより、各溶接層に適した条件で容易に一層一パス溶接することができ、各溶接層におけるスラグ剥離性も向上させることができる。

【0035】

さらに、図5(d)に示したように、幅広で多積層の溶接を行う場合には、交差角度θに加えて、電極間距離Sを調整するようにしてもよい。具体的には、交差角度θ=0°(パラレル配置)の状態から、電極間距離Sを電極間距離S´に広げるように調整する。このように、交差角度θ及び電極間距離Sの両方を溶接層ごとに調整することにより、開先幅の最大幅Wmaxが大きい開先形状や開先深さDの深い開先形状等の継手2に対しても最適な電極配置を行うことができ、各溶接層を一層一パスで溶接することができる。なお、開先形状によっては、電極間距離Sのみを調整して各溶接層を一層一パスで溶接するようにしてもよい。

【0036】

前記溶接施工条件設定工程(Step7)は、上述したStep1〜Step6の工程で設定されなかった残りの溶接施工条件を設定する工程である。具体的には、電流値、電圧値、溶接速度、予熱温度、パス間温度、溶接後熱処理、裏当て等のサブマージアーク溶接に必要な条件が設定される。また、かかる溶接施工条件設定工程(Step7)において、電極1a,1bに流す電流値を溶接層ごとに調整する電流値調整工程を含めるようにしてもよい。電流値を大きくすることにより、電極1a,1bの溶融池径を大きくすることができ、ビード幅を広くすることができるため、一定の電極間距離S及び交差角度θで積層溶接した場合であっても、電流値を調整することにより、各溶接層に必要なビード幅を得ることができる。また、溶接層ごとに交差角度θを調整した場合であっても、図5(d)に示したように電極間距離Sを電極間距離S´に広げる代わりに、電極間距離Sは変更しないまま電流値を大きくすることによっても、同様の効果を得ることができる。

【0037】

前記溶接施工工程(Step8)は、上述したStep1〜Step7の工程により設定された溶接施工条件により溶接を施工する工程である。本実施形態によれば、位相制御設定工程(Step4)、電極間距離設定工程(Step5)及び電極支持角度調整工程(Step6)を有することにより、溶込み形状やスラグ剥離性を考慮して電極配置等の溶接施工条件を設定することができ、図2(b)に示したように、幅広の開先形状であっても一層一パスで積層溶接することができる。その結果、継手性能を溶接層内で均質化することができ、継手性能を確保するための調整も容易に行うことができる。また、ワイヤ狙い位置等の作業者の技能に依存する作業を省略することができ、安定した溶接を施工することもできる。

【0038】

次に、上述した本実施形態に係るサブマージアーク溶接方法の変形例について説明する。ここで、図6は、本実施形態に係るサブマージアーク溶接方法の変形例の説明図であり、(a)は工程図、(b)は電流波形図、(c)は電流波形とスラグ厚さ及びワイヤ溶着速度との関係図、を示している。

【0039】

図6(a)に示したように、本変形例では、溶接施工工程(Step8)よりも前である電極支持角度調整工程(Step6)と溶接施工条件設定工程(Step7)の間に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程(Step9)を有する。本変形例における電流波形調整工程(Step9)では、図6(b)に示すように、デジタル交流電源を使用して、電流波形の正負の時間比率(バランス)と、正負の電流値比率(オフセット)と、の両方を調整している。なお、EN極性比率とは、上述した時間比率(バランス)及び電流値比率(オフセット)の両方を含む意味であり、いずれか一方のみ調整するようにしてもよい。

【0040】

図6(b)に示したように、従来の電流波形は、波形周期の時間に対する正負の時間比率(バランス)が50%であるところ、本変形例ではバランス量(正の時間比率)を35%(すなわち、負の時間比率を65%)に設定している。なお、かかるバランス量は、例えば、25%≦バランス量(正の時間比率)<50%の範囲で調整することが好ましい。また、従来の電流波形は、波形振幅に対する負の電流値比率(オフセット)が0%であるところ、本変形例ではオフセット量を−15%(負側に15%)に設定している。例えば、電流設定を600A、オフセット量を−15%とした場合、計算上、正の電流値は510A、負の電流値は690Aとなる。ただし、実効値が設定値となるように電源を制御している場合には、実際の電流値は上述した計算値から若干ずれることもある。なお、かかるオフセット量は、例えば、−25%≦オフセット量<0%の範囲で調整することが好ましい。

【0041】

このように、電流波形のEN極性比率を負側に移行させることにより、フラックスへの入熱量を低減することができ、スラグ生成量をコントロールすることができる。ここで、図6(c)は、図6(b)に示したEN極性比率の試験体を用いて、スラグ厚さとワイヤ溶着速度との関係を調べた結果である。本図において、白丸及び実線はスラグ厚さ(mm)、白三角及び一点鎖線は始端のワイヤ溶着速度(m/min)、黒三角及び一点鎖線は終端のワイヤ溶着速度(m/min)、を示している。図示したように、EN比を負側に移行させることでワイヤ溶着速度が上昇する一方、スラグの厚さは減少することが確認でき、スラグ剥離性も改善した。なお、ワイヤ溶着速度が上昇した分、溶接速度を速くすることにより、溶接層(溶着金属)の厚さを適正に維持することができる。

【0042】

本試験では、底部半径R=10mm、開先深さD=20mm、開先角度φ=10°、のU形開先形状において、ワイヤ径4.0mm、電極間距離S=8mm、交差角度θ=45°の条件にて、位相差90°で三層を一層一パス溶接すると、厚さ9mmのスラグが生成され、その剥離性も良好であった。また、各層の溶接ビード止端は滑らかで濡れ性も良く、溶込みも十分で、溶接欠陥の無い良好な結果が得られた。

【0043】

続いて、本発明の実施形態に係るサブマージアーク溶接装置について説明する。ここで、図7は、本発明の実施形態に係るサブマージアーク溶接装置を示す概略構成図であり、(a)は側面図、(b)は図7(a)におけるb矢視図、を示している。

【0044】

図7に示したように、本実施形態に係るサブマージアーク溶接装置は、複数の電極1a,1bを溶接方向に対して交差する方向に配置して継手2を積層溶接するサブマージアーク溶接装置であって、電極1a,1bを電極間距離Sを変更可能に電極1a,1bを保持する電極間距離変更機構3と、電極1a,1bの並列方向と溶接方向との交差角度θを調整可能に電極1a,1bを保持する交差角度調整機構4と、を有する。

【0045】

前記電極1a,1bは、コンタクトチップを備えたトーチ11及びワイヤ12により構成されており、図示しないワイヤ送給装置によりワイヤ12を自動で送り出すことができるように構成されている。また、図示しないが、電極1a,1bよりも先行する位置にフラックス供給装置が配置されている。なお、ワイヤ送給装置、フラックス供給装置等は、溶接方向に沿って移動可能な台車5に搭載されている。

【0046】

前記電極間距離変更機構3は、電極1a,1bのトーチ11をそれぞれ水平方向にスライド可能に保持する機構により構成される。具体的には、電極間距離変更機構3は、例えば、平板状の電極支持部材31と、電極支持部材31上に配置されたレール32と、により構成される。トーチ11は、レール32上で手動又は自動によりスライド可能に係止されており、所定の位置で固定できるように構成されている。かかる電極間距離変更機構3は、単なる一例であり、図示した構成に限定されるものではなく、ラック・ピニオン機構、アクチュエータ、電動モータ等のいずれかを使用した構成であってもよい。

【0047】

前記交差角度調整機構4は、所定の電極間距離Sに配置された電極1a,1bを溶接方向に対して交差させるように回動させる機構により構成される。具体的には、交差角度調整機構4は、例えば、電極支持部材31に接続された回動軸41と、回動軸41を回動可能に支持する回動軸支持部材42と、により構成される。回動軸41は、電極支持部材31の背面にレール32に対して直交する方向に延伸するように接続される。回動軸支持部材42は、回動軸41と台車5とを連結する腕部でもある。回動軸41は、回動軸支持部材42の先端に形成された貫通孔に挿通されている。

【0048】

回動軸41は手動で回動させるようにしてもよいが、回動軸41に電動モータやロータリーエンコーダを配置して自動で回動できるように構成してもよい。また、図示しないが、回動軸41及び回動軸支持部材42には、回動軸41(すなわち、電極1a,1b)を所定の交差角度θに固定できるようにロック機構が配置されている。ロック機構はピンやフックにより機械的に回動軸41を拘束するものであってもよいし、電動モータによるブレーキにより回動軸41を拘束するものであってもよい。

【0049】

また、溶接層ごとに電極1a,1bの交差角度θを変更する場合には、溶接層ごとに手動で交差角度θを調整するようにしてもよいし、回動軸41に電動モータやロータリーエンコーダを配置した場合には、これらを制御装置に接続して電気信号により交差角度θを調整するようにしてもよい。

【0050】

上述した本実施形態に係るサブマージアーク溶接装置によれば、電極間距離変更機構3及び交差角度調整機構4を配置したことにより、容易に電極間距離S及び交差角度θを変更又は調整することができ、幅広の開先形状であっても一層一パスで積層溶接することができるように複数の電極を配置することができる。また、一台のサブマージアーク溶接装置で溶接層ごとに電極間距離Sや交差角度θを変更又は調整しながら積層溶接することができる。

【0051】

本発明は上述した実施形態に限定されず、三本以上の電極を使用した多電極サブマージアーク溶接にも適用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0052】

1a,1b…電極

2…継手

3…電極間距離変更機構

4…交差角度調整機構

5…台車

11…トーチ

12…ワイヤ

31…電極支持部材

32…レール

41…回動軸

42…回動軸支持部材

【特許請求の範囲】

【請求項1】

複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接方法であって、

前記電極に送流される交流電流の位相差を設定する位相制御設定工程と、

前記電極を前記継手の開先形状の幅方向に並列配置したときの電極間距離を設定する電極間距離設定工程と、

前記電極の並列方向と前記溶接方向との交差角度を調整する電極支持角度調整工程と、

前記継手を一層一パスで積層溶接する溶接施工工程と、

を有することを特徴とするサブマージアーク溶接方法。

【請求項2】

前記電極間距離設定工程において、前記電極間距離は前記開先形状及び積層数を考慮して設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項3】

前記電極支持角度調整工程において、前記交差角度は前記開先形状の壁方向への溶込み量を考慮して調整される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項4】

前記電極支持角度調整工程において、前記交差角度は溶接層ごとに調整される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項5】

前記位相制御設定工程において、前記位相差は前記継手の種類に応じて設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項6】

前記位相制御設定工程において、前記位相差は0°〜90°の範囲内に設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項7】

前記溶接施工工程よりも前に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程を有する、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項8】

前記溶接施工工程よりも前に、前記電極に流す電流値を溶接層ごとに調整する電流値調整工程を有する、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項9】

前記開先形状は、最大幅が25mmより大きい、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項10】

複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接装置であって、

前記電極の電極間距離を変更可能に前記電極を保持する電極間距離変更機構と、

前記電極の並列方向と前記溶接方向との交差角度を調整可能に前記電極を保持する交差角度調整機構と、

を有することを特徴とするサブマージアーク溶接装置。

【請求項1】

複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接方法であって、

前記電極に送流される交流電流の位相差を設定する位相制御設定工程と、

前記電極を前記継手の開先形状の幅方向に並列配置したときの電極間距離を設定する電極間距離設定工程と、

前記電極の並列方向と前記溶接方向との交差角度を調整する電極支持角度調整工程と、

前記継手を一層一パスで積層溶接する溶接施工工程と、

を有することを特徴とするサブマージアーク溶接方法。

【請求項2】

前記電極間距離設定工程において、前記電極間距離は前記開先形状及び積層数を考慮して設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項3】

前記電極支持角度調整工程において、前記交差角度は前記開先形状の壁方向への溶込み量を考慮して調整される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項4】

前記電極支持角度調整工程において、前記交差角度は溶接層ごとに調整される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項5】

前記位相制御設定工程において、前記位相差は前記継手の種類に応じて設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項6】

前記位相制御設定工程において、前記位相差は0°〜90°の範囲内に設定される、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項7】

前記溶接施工工程よりも前に、交流電流波形のEN極性比率を負側に移行させる電流波形調整工程を有する、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項8】

前記溶接施工工程よりも前に、前記電極に流す電流値を溶接層ごとに調整する電流値調整工程を有する、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項9】

前記開先形状は、最大幅が25mmより大きい、ことを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項10】

複数の電極を溶接方向に対して交差する方向に配置して継手を積層溶接するサブマージアーク溶接装置であって、

前記電極の電極間距離を変更可能に前記電極を保持する電極間距離変更機構と、

前記電極の並列方向と前記溶接方向との交差角度を調整可能に前記電極を保持する交差角度調整機構と、

を有することを特徴とするサブマージアーク溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−200920(P2011−200920A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72082(P2010−72082)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]