サブマージアーク溶接方法

【課題】靭性に優れた溶接金属を安定して得られるサブマージアーク溶接方法を提供する。

【解決手段】B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用い、溶接用フラックス中のB2O3をBに換算した値を[B]F 、溶接用ワイヤ中のBを[B]W として[B]W /[B]F の値が0.04〜0.40の範囲内でサブマージアーク溶接を行なう。

【解決手段】B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用い、溶接用フラックス中のB2O3をBに換算した値を[B]F 、溶接用ワイヤ中のBを[B]W として[B]W /[B]F の値が0.04〜0.40の範囲内でサブマージアーク溶接を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラインパイプや造船等の分野で用いられる厚鋼板の接合に好適なサブマージアーク溶接方法に関し、詳しくは優れた靭性を有する溶接金属が得られるサブマージアーク溶接方法に関するものである。

なお様々な溶接技術で使用される溶接用ワイヤは、ソリッドワイヤとフラックスコアドワイヤに大別される。ソリッドワイヤは、鋼材を伸線した線材からなる溶接用ワイヤであり、溶接用ワイヤの表面にめっきを施したり、あるいは潤滑剤を塗布したものもある。フラックスコアドワイヤは、鋼製の外殻の内側に溶接用フラックスを充填した溶接用ワイヤである。

【0002】

本発明では、溶接用ワイヤとしてソリッドワイヤを使用する。

【背景技術】

【0003】

厚鋼板を能率良く接合することが可能なサブマージアーク溶接方法は、ラインパイプ,造船,建築の分野で広く採用されている。これらの分野では、母材となる厚鋼板のみならず厚鋼板の接合部に形成される溶接金属の特性(たとえば強度,靭性等)が重視される。厚鋼板については、鋼材の溶製工程における成分および圧延工程における圧下条件を適宜調整することによって、所定の特性を有する厚鋼板を得ることができる。一方、溶接金属については、溶接用ワイヤや溶接用フラックスの成分がその特性に多大な影響を及ぼすことが知られている。

【0004】

サブマージアーク溶接に限らず、590MPa以下の強度を有する鋼板を接合する場合は、母材(すなわち鋼板)と同等の靭性を有する溶接金属を得るために、Bを溶接金属に添加する技術が種々検討されている。たとえば、溶接用ワイヤとしてソリッドワイヤを用いるガスシールドアーク溶接にて、Bを添加した溶接用ワイヤを使用する技術が開示されている(特許文献1参照)。つまり、ガスシールドアーク溶接では溶接用フラックスを使用せず、溶接用ワイヤを介して溶接金属にBを添加する。

【0005】

しかし、溶接用ワイヤにBを添加するためには、鋼材の溶製工程にてBを添加した後、圧延工程から伸線工程を経て溶接用ワイヤを製造しなければならない。Bは凝固割れを生じさせる元素であり、造塊工程における割れを除去して、圧延,伸線を行なう必要がある。その結果、溶接用ワイヤの歩留りが低下する。

そこで溶接用フラックスを使用するサブマージアーク溶接では、Bを添加した溶接用フラックスを使用する技術が開示されている(特許文献2参照)。つまり溶接用ワイヤにBを添加せず、溶接用フラックスを介して溶接金属にBを添加する。

【0006】

しかし溶接の施工の際には溶接電圧や溶接電流が変動し易いので、溶接用フラックスの溶融量を一定に維持するのは困難である。つまり、溶接金属のB含有量が変化し、溶接金属に所定の靭性を付与し難い。しかもB含有量が過剰に上昇した場合には、溶接金属に割れが生じる惧れがある。

【特許文献1】特開平11-90678号公報

【特許文献2】特開昭59-110493号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記のような問題を解消し、靭性に優れた溶接金属を安定して得られるサブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、溶接用ワイヤや溶接用フラックスから溶接金属に添加されるB量と溶接電圧の変動との関係について詳細に検討した。その結果、溶接電圧が高くなると、

(a) 溶接用ワイヤから溶接金属に添加されるB量が減少する、

(b) 溶接用フラックスから溶接金属に添加されるB量が増加する

という現象を見出した。つまり、溶接用ワイヤと溶接用フラックスの両方から溶接金属にBを添加することによって、溶接電圧が低電圧から高電圧までの間で変動しても溶接金属に添加されるB量の変化を補完できるので、溶接金属のB含有量を一定に維持できる。

【0009】

しかも特許文献1に開示されているような、所定のB量を全て溶接用ワイヤから溶接金属に添加する技術に比べて、溶接用ワイヤのB含有量を低減できるので、溶接用ワイヤの製造過程における割れの発生が抑制され、溶接用ワイヤの歩留りが向上する。

また特許文献2に開示されているような、所定のB量を全て溶接用フラックスから溶接金属に添加する技術に比べて、溶接用フラックスのB含有量を低減できるので、溶接用フラックスの溶融量の変化に起因する溶接金属のB含有量の変化が抑制される。

【0010】

本発明は、これらの知見に基づいてなされたものである。

すなわち本発明は、B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用いるサブマージアーク溶接方法において、溶接用フラックス中のB2O3をBに換算した値を[B]F ,溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04〜0.40の範囲内であるサブマージアーク溶接方法である。

【0011】

本発明においては、溶接用フラックスはB2O3を含有する溶融型フラックスを使用し、溶接用ワイヤがBに加えて、Cを0.02〜0.16質量%,Siを0.1〜1.0質量%,Mnを0.5〜3.0質量%,Alを0.01〜0.1質量%,Tiを0.05〜0.3質量%,Moを0.1〜0.7質量%含有することが好ましい。その溶融型フラックスの塩基度は−0.5〜2.5であることが好ましい。

【発明の効果】

【0012】

本発明によれば、サブマージアーク溶接によって靭性に優れた溶接金属を安定して得ることができる。

【発明を実施するための最良の形態】

【0013】

まず、本発明で使用する溶接用フラックスの成分の限定理由を説明する。

[B]w /[B]F :0.04〜0.40

溶接用フラックス中のB2O3をBに換算した値を[B]F とし、溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04未満であれば、溶接用ワイヤからの添加量が少ないので溶接電圧の増大に伴いB量が増加する傾向が顕著になる。一方、[B]W /[B]F の値が0.40を超えると、逆に溶接用フラックスからの添加量が過小となり溶接電圧の増加に伴いB量が減少する傾向が現われる。したがって、[B]W /[B]F の値は0.04〜0.40とする。とりわけ溶接電圧の変化等に伴うB量の変化を少なくするためには0.05〜0.30の範囲内とすることが好ましい。

【0014】

B2O3-:0.1〜1質量%

溶接用フラックスのB2O3-含有量が1質量%を超えると、溶接を施工する際に溶接用フラックスから溶接金属に添加されるB量が過剰に増加し、溶接金属に割れが生じる。一方、溶接用フラックスのB2O3-含有量が0.1質量%未満では、所定のB量の大部分を溶接用ワイヤに含有させなければならないので、溶接用ワイヤの素材となる鋼材の変形抵抗が増大し、溶接用歩留りが低下する。したがって、溶接用フラックスのB2O3-含有量は0.1〜1質量%の範囲内とする。好ましくは0.1〜0.8質量%である。

【0015】

塩基度:−0.5〜2.5

ここで塩基度とは、下記の式で算出される値を指す。式中の[CaO],[CaF2],[SiO2],[TiO2],[Al2O3],[MnO],[MgO],[FeO]は、それぞれ溶接用フラックス中の各化合物のモル分率を表わす。

塩基度BLK=6.05[CaO]+6.05[CaF2]−6.31[SiO2]−4.97[TiO2]

−0.2[Al2O3]+4.8[MnO]+4[MgO]+3.4[FeO]

溶接用フラックスの塩基度が−0.5未満では、Bによる溶接金属の靭性向上の効果が得られない。したがって、溶接用フラックスの塩基度は−0.5以上とする。一方、溶接用フラックスの塩基度が2.5を超えると、溶接の作業性が低下するばかりでなく、ビードの外観が損なわれる。そのため、溶接用フラックスの塩基度は−0.5〜2.5の範囲内が好ましい。

【0016】

次に、本発明で使用する溶接用ワイヤの成分の限定理由を説明する。

B:10〜160質量ppm

溶接用ワイヤのB含有量が0.001質量%(=10質量ppm)未満では、所定のB量の大部分を溶接用フラックスに含有させなければならないので、溶接用フラックスの溶融量の変化に起因する溶接金属のB含有量の変化を抑制できない。一方、0.016質量%(=160質量ppm)を超えると、溶接金属に添加されるB量が増大して、溶接金属に割れが生じる。したがって、溶接用ワイヤのB含有量は10〜160質量ppmの範囲内とする。好ましくは10〜100質量ppm である。

【0017】

本発明で使用する溶接用ワイヤは、上記したBに加えて、下記の元素を含有することが好ましい。

C:0.02〜0.16質量%

Cは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度を高める元素である。溶接用ワイヤのC含有量が0.02質量%未満では、溶接金属の十分な強度が得られない。一方、0.16質量%を超えると、溶接金属に割れが生じる。したがって、溶接用ワイヤのC含有量は0.02〜0.16質量%の範囲内が好ましい。

【0018】

Si:0.1〜1.0質量%

Siは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用(すなわち溶接金属の酸素を除去)する元素である。ところが、溶接用ワイヤのSi含有量が1.0質量%を超えると、溶接金属の靭性が低下する。一方、溶接用ワイヤのSi含有量が0.1質量%未満では、溶接金属の酸素を除去する効果が得られない。したがって、0.1〜1.0 質量%の範囲内が好ましい。

【0019】

Mn:0.5〜3.0質量%

Mnは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度と靭性を高める元素である。溶接用ワイヤのMn含有量が0.5質量%未満では、溶接金属の十分な強度が得られない。一方、3.0質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのMn含有量は0.5〜3.0質量%の範囲内が好ましい。

【0020】

Al:0.01〜0.1質量%

Alは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用する元素である。ところが、溶接用ワイヤのAl含有量が0.01質量%未満では、溶接金属の酸素を除去する効果が得られない。一方、溶接用ワイヤのAl含有量が0.1質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのAl含有量は0.01〜0.1質量%の範囲内が好ましい。

【0021】

Ti:0.05〜0.3質量%

Tiは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用する元素であり、しかも生成したTi酸化物が溶接金属の凝固組織の微細化に寄与する。ところが、溶接用ワイヤのTi含有量が0.05質量%未満では、溶接金属の酸素を除去する効果および溶接金属の凝固組織を微細化する効果が得られない。一方、溶接用ワイヤのTi含有量が 0.3質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのTi含有量は0.05〜0.3 質量%の範囲内が好ましい。

【0022】

Mo:0.1〜0.7質量%

Moは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度を高める元素である。ところが、溶接用ワイヤのMo含有量が0.7質量%を超えると、溶接金属の靭性が低下する。一方、溶接用ワイヤのMo含有量が0.1質量%未満では、溶接金属の強度を高める効果が得られない。したがって、0.1〜0.7質量%の範囲内が好ましい。

【0023】

さらに溶接の作業性やビードの形状等を改善する観点から、上記した組成に加えて、従来から有効される元素(たとえばCu,Ni,Cr,V,Nb等)を含有しても、サブマージアーク溶接によって靭性に優れた溶接金属を安定して得るという本発明の効果は損なわれない。

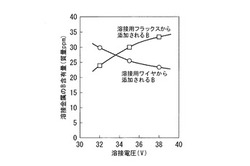

本発明者は、上記した成分を満足する様々な溶接用ワイヤと溶接用フラックスとを用いてサブマージアーク溶接を行ない、溶接金属に添加されるB量と溶接電圧の変動との関係について詳細に検討した。その結果、溶接を施工する際の溶接電圧と溶接金属のB含有量との関係が明らかになった。その一例を図1に示す。

【0024】

図1では、B2O3-を0.35質量%含有する溶接用フラックスと、Bを150質量ppm含有する溶接用ワイヤとを用いて、単電極のサブマージアーク溶接(溶接電流:650A,溶接電圧:32V,35V,38V)を行なった。

図1から明らかなように、溶接電圧が高くなると、溶接用ワイヤから溶接金属に添加されるB量は減少するが、溶接用フラックスから溶接金属に添加されるB量は増加する。つまり、溶接用ワイヤと溶接用フラックスの両方から溶接金属にBを添加することによって、溶接電圧が低電圧から高電圧までの間で変動しても溶接金属に添加されるB量の変化を補完できるので、溶接金属のB含有量を一定に維持できる。

【実施例】

【0025】

厚さ20mmの厚鋼板1を用いて図2に示すような開先(開先角θ:90°,開先深さd:7.8mm)を形成してサブマージアーク溶接を行なった。使用した溶接用ワイヤの成分を表1に示し、溶接用フラックスのB2O3-含有量と塩基度を表2に示す。表1に示す溶接用ワイヤのうちのWBは、B含有量が本発明の範囲を外れる例である。また、表2に示す溶接用フラックスのうちのFBは、B2O3-含有量が本発明の範囲を外れる例である。

【0026】

【表1】

【0027】

【表2】

【0028】

これらの溶接用ワイヤと溶接用フラックスを、表3に示すように組み合わせて4電極のサブマージアーク溶接(溶接速度:210cm/分)を行なった。4電極の設定は、それぞれ溶接電流を1200A,1000A,800A,650Aとし、溶接電圧は各々35V,38V,40V,40Vとし、この標準溶接条件から電圧が各々±3V変動した場合と比較した。

得られた溶接金属から試料をそれぞれ3個ずつ採取してB含有量を測定した。その結果は表3に示す通りである。つまり、発明例ではB含有量の測定値の変動幅が2〜3質量ppmであったのに対して、比較例では変動幅が6〜8質量ppmであった。したがって、本発明を適用することによって、溶接金属のB含有量の変動が抑制され、溶接金属の特性を安定させることができる。

【0029】

また、溶接金属からシャルピー衝撃試験片(JIS規格Z2202 に準拠したVノッチ試験片)をそれぞれ3個ずつ採取して、シャルピー衝撃試験(−30℃)を行なった。測定された VE-30(J)のうちの最低値を表3に示す。発明例では VE-30の最低値が180〜210Jであったのに対して、比較例では80〜120Jであった。したがって、本発明を適用することによって靭性に優れた溶接金属を得ることができる。

【0030】

【表3】

【図面の簡単な説明】

【0031】

【図1】溶接を施工する際の溶接電圧と溶接金属のB含有量との関係を示すグラフである。

【図2】溶接実験で使用した厚鋼板の開先形状を模式的に示す断面図である。

【符号の説明】

【0032】

1 厚鋼板

【技術分野】

【0001】

本発明は、ラインパイプや造船等の分野で用いられる厚鋼板の接合に好適なサブマージアーク溶接方法に関し、詳しくは優れた靭性を有する溶接金属が得られるサブマージアーク溶接方法に関するものである。

なお様々な溶接技術で使用される溶接用ワイヤは、ソリッドワイヤとフラックスコアドワイヤに大別される。ソリッドワイヤは、鋼材を伸線した線材からなる溶接用ワイヤであり、溶接用ワイヤの表面にめっきを施したり、あるいは潤滑剤を塗布したものもある。フラックスコアドワイヤは、鋼製の外殻の内側に溶接用フラックスを充填した溶接用ワイヤである。

【0002】

本発明では、溶接用ワイヤとしてソリッドワイヤを使用する。

【背景技術】

【0003】

厚鋼板を能率良く接合することが可能なサブマージアーク溶接方法は、ラインパイプ,造船,建築の分野で広く採用されている。これらの分野では、母材となる厚鋼板のみならず厚鋼板の接合部に形成される溶接金属の特性(たとえば強度,靭性等)が重視される。厚鋼板については、鋼材の溶製工程における成分および圧延工程における圧下条件を適宜調整することによって、所定の特性を有する厚鋼板を得ることができる。一方、溶接金属については、溶接用ワイヤや溶接用フラックスの成分がその特性に多大な影響を及ぼすことが知られている。

【0004】

サブマージアーク溶接に限らず、590MPa以下の強度を有する鋼板を接合する場合は、母材(すなわち鋼板)と同等の靭性を有する溶接金属を得るために、Bを溶接金属に添加する技術が種々検討されている。たとえば、溶接用ワイヤとしてソリッドワイヤを用いるガスシールドアーク溶接にて、Bを添加した溶接用ワイヤを使用する技術が開示されている(特許文献1参照)。つまり、ガスシールドアーク溶接では溶接用フラックスを使用せず、溶接用ワイヤを介して溶接金属にBを添加する。

【0005】

しかし、溶接用ワイヤにBを添加するためには、鋼材の溶製工程にてBを添加した後、圧延工程から伸線工程を経て溶接用ワイヤを製造しなければならない。Bは凝固割れを生じさせる元素であり、造塊工程における割れを除去して、圧延,伸線を行なう必要がある。その結果、溶接用ワイヤの歩留りが低下する。

そこで溶接用フラックスを使用するサブマージアーク溶接では、Bを添加した溶接用フラックスを使用する技術が開示されている(特許文献2参照)。つまり溶接用ワイヤにBを添加せず、溶接用フラックスを介して溶接金属にBを添加する。

【0006】

しかし溶接の施工の際には溶接電圧や溶接電流が変動し易いので、溶接用フラックスの溶融量を一定に維持するのは困難である。つまり、溶接金属のB含有量が変化し、溶接金属に所定の靭性を付与し難い。しかもB含有量が過剰に上昇した場合には、溶接金属に割れが生じる惧れがある。

【特許文献1】特開平11-90678号公報

【特許文献2】特開昭59-110493号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記のような問題を解消し、靭性に優れた溶接金属を安定して得られるサブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、溶接用ワイヤや溶接用フラックスから溶接金属に添加されるB量と溶接電圧の変動との関係について詳細に検討した。その結果、溶接電圧が高くなると、

(a) 溶接用ワイヤから溶接金属に添加されるB量が減少する、

(b) 溶接用フラックスから溶接金属に添加されるB量が増加する

という現象を見出した。つまり、溶接用ワイヤと溶接用フラックスの両方から溶接金属にBを添加することによって、溶接電圧が低電圧から高電圧までの間で変動しても溶接金属に添加されるB量の変化を補完できるので、溶接金属のB含有量を一定に維持できる。

【0009】

しかも特許文献1に開示されているような、所定のB量を全て溶接用ワイヤから溶接金属に添加する技術に比べて、溶接用ワイヤのB含有量を低減できるので、溶接用ワイヤの製造過程における割れの発生が抑制され、溶接用ワイヤの歩留りが向上する。

また特許文献2に開示されているような、所定のB量を全て溶接用フラックスから溶接金属に添加する技術に比べて、溶接用フラックスのB含有量を低減できるので、溶接用フラックスの溶融量の変化に起因する溶接金属のB含有量の変化が抑制される。

【0010】

本発明は、これらの知見に基づいてなされたものである。

すなわち本発明は、B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用いるサブマージアーク溶接方法において、溶接用フラックス中のB2O3をBに換算した値を[B]F ,溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04〜0.40の範囲内であるサブマージアーク溶接方法である。

【0011】

本発明においては、溶接用フラックスはB2O3を含有する溶融型フラックスを使用し、溶接用ワイヤがBに加えて、Cを0.02〜0.16質量%,Siを0.1〜1.0質量%,Mnを0.5〜3.0質量%,Alを0.01〜0.1質量%,Tiを0.05〜0.3質量%,Moを0.1〜0.7質量%含有することが好ましい。その溶融型フラックスの塩基度は−0.5〜2.5であることが好ましい。

【発明の効果】

【0012】

本発明によれば、サブマージアーク溶接によって靭性に優れた溶接金属を安定して得ることができる。

【発明を実施するための最良の形態】

【0013】

まず、本発明で使用する溶接用フラックスの成分の限定理由を説明する。

[B]w /[B]F :0.04〜0.40

溶接用フラックス中のB2O3をBに換算した値を[B]F とし、溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04未満であれば、溶接用ワイヤからの添加量が少ないので溶接電圧の増大に伴いB量が増加する傾向が顕著になる。一方、[B]W /[B]F の値が0.40を超えると、逆に溶接用フラックスからの添加量が過小となり溶接電圧の増加に伴いB量が減少する傾向が現われる。したがって、[B]W /[B]F の値は0.04〜0.40とする。とりわけ溶接電圧の変化等に伴うB量の変化を少なくするためには0.05〜0.30の範囲内とすることが好ましい。

【0014】

B2O3-:0.1〜1質量%

溶接用フラックスのB2O3-含有量が1質量%を超えると、溶接を施工する際に溶接用フラックスから溶接金属に添加されるB量が過剰に増加し、溶接金属に割れが生じる。一方、溶接用フラックスのB2O3-含有量が0.1質量%未満では、所定のB量の大部分を溶接用ワイヤに含有させなければならないので、溶接用ワイヤの素材となる鋼材の変形抵抗が増大し、溶接用歩留りが低下する。したがって、溶接用フラックスのB2O3-含有量は0.1〜1質量%の範囲内とする。好ましくは0.1〜0.8質量%である。

【0015】

塩基度:−0.5〜2.5

ここで塩基度とは、下記の式で算出される値を指す。式中の[CaO],[CaF2],[SiO2],[TiO2],[Al2O3],[MnO],[MgO],[FeO]は、それぞれ溶接用フラックス中の各化合物のモル分率を表わす。

塩基度BLK=6.05[CaO]+6.05[CaF2]−6.31[SiO2]−4.97[TiO2]

−0.2[Al2O3]+4.8[MnO]+4[MgO]+3.4[FeO]

溶接用フラックスの塩基度が−0.5未満では、Bによる溶接金属の靭性向上の効果が得られない。したがって、溶接用フラックスの塩基度は−0.5以上とする。一方、溶接用フラックスの塩基度が2.5を超えると、溶接の作業性が低下するばかりでなく、ビードの外観が損なわれる。そのため、溶接用フラックスの塩基度は−0.5〜2.5の範囲内が好ましい。

【0016】

次に、本発明で使用する溶接用ワイヤの成分の限定理由を説明する。

B:10〜160質量ppm

溶接用ワイヤのB含有量が0.001質量%(=10質量ppm)未満では、所定のB量の大部分を溶接用フラックスに含有させなければならないので、溶接用フラックスの溶融量の変化に起因する溶接金属のB含有量の変化を抑制できない。一方、0.016質量%(=160質量ppm)を超えると、溶接金属に添加されるB量が増大して、溶接金属に割れが生じる。したがって、溶接用ワイヤのB含有量は10〜160質量ppmの範囲内とする。好ましくは10〜100質量ppm である。

【0017】

本発明で使用する溶接用ワイヤは、上記したBに加えて、下記の元素を含有することが好ましい。

C:0.02〜0.16質量%

Cは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度を高める元素である。溶接用ワイヤのC含有量が0.02質量%未満では、溶接金属の十分な強度が得られない。一方、0.16質量%を超えると、溶接金属に割れが生じる。したがって、溶接用ワイヤのC含有量は0.02〜0.16質量%の範囲内が好ましい。

【0018】

Si:0.1〜1.0質量%

Siは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用(すなわち溶接金属の酸素を除去)する元素である。ところが、溶接用ワイヤのSi含有量が1.0質量%を超えると、溶接金属の靭性が低下する。一方、溶接用ワイヤのSi含有量が0.1質量%未満では、溶接金属の酸素を除去する効果が得られない。したがって、0.1〜1.0 質量%の範囲内が好ましい。

【0019】

Mn:0.5〜3.0質量%

Mnは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度と靭性を高める元素である。溶接用ワイヤのMn含有量が0.5質量%未満では、溶接金属の十分な強度が得られない。一方、3.0質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのMn含有量は0.5〜3.0質量%の範囲内が好ましい。

【0020】

Al:0.01〜0.1質量%

Alは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用する元素である。ところが、溶接用ワイヤのAl含有量が0.01質量%未満では、溶接金属の酸素を除去する効果が得られない。一方、溶接用ワイヤのAl含有量が0.1質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのAl含有量は0.01〜0.1質量%の範囲内が好ましい。

【0021】

Ti:0.05〜0.3質量%

Tiは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の脱酸剤として作用する元素であり、しかも生成したTi酸化物が溶接金属の凝固組織の微細化に寄与する。ところが、溶接用ワイヤのTi含有量が0.05質量%未満では、溶接金属の酸素を除去する効果および溶接金属の凝固組織を微細化する効果が得られない。一方、溶接用ワイヤのTi含有量が 0.3質量%を超えると、溶接金属の靭性が低下する。したがって、溶接用ワイヤのTi含有量は0.05〜0.3 質量%の範囲内が好ましい。

【0022】

Mo:0.1〜0.7質量%

Moは、溶接用ワイヤから溶接金属に添加されることによって溶接金属の強度を高める元素である。ところが、溶接用ワイヤのMo含有量が0.7質量%を超えると、溶接金属の靭性が低下する。一方、溶接用ワイヤのMo含有量が0.1質量%未満では、溶接金属の強度を高める効果が得られない。したがって、0.1〜0.7質量%の範囲内が好ましい。

【0023】

さらに溶接の作業性やビードの形状等を改善する観点から、上記した組成に加えて、従来から有効される元素(たとえばCu,Ni,Cr,V,Nb等)を含有しても、サブマージアーク溶接によって靭性に優れた溶接金属を安定して得るという本発明の効果は損なわれない。

本発明者は、上記した成分を満足する様々な溶接用ワイヤと溶接用フラックスとを用いてサブマージアーク溶接を行ない、溶接金属に添加されるB量と溶接電圧の変動との関係について詳細に検討した。その結果、溶接を施工する際の溶接電圧と溶接金属のB含有量との関係が明らかになった。その一例を図1に示す。

【0024】

図1では、B2O3-を0.35質量%含有する溶接用フラックスと、Bを150質量ppm含有する溶接用ワイヤとを用いて、単電極のサブマージアーク溶接(溶接電流:650A,溶接電圧:32V,35V,38V)を行なった。

図1から明らかなように、溶接電圧が高くなると、溶接用ワイヤから溶接金属に添加されるB量は減少するが、溶接用フラックスから溶接金属に添加されるB量は増加する。つまり、溶接用ワイヤと溶接用フラックスの両方から溶接金属にBを添加することによって、溶接電圧が低電圧から高電圧までの間で変動しても溶接金属に添加されるB量の変化を補完できるので、溶接金属のB含有量を一定に維持できる。

【実施例】

【0025】

厚さ20mmの厚鋼板1を用いて図2に示すような開先(開先角θ:90°,開先深さd:7.8mm)を形成してサブマージアーク溶接を行なった。使用した溶接用ワイヤの成分を表1に示し、溶接用フラックスのB2O3-含有量と塩基度を表2に示す。表1に示す溶接用ワイヤのうちのWBは、B含有量が本発明の範囲を外れる例である。また、表2に示す溶接用フラックスのうちのFBは、B2O3-含有量が本発明の範囲を外れる例である。

【0026】

【表1】

【0027】

【表2】

【0028】

これらの溶接用ワイヤと溶接用フラックスを、表3に示すように組み合わせて4電極のサブマージアーク溶接(溶接速度:210cm/分)を行なった。4電極の設定は、それぞれ溶接電流を1200A,1000A,800A,650Aとし、溶接電圧は各々35V,38V,40V,40Vとし、この標準溶接条件から電圧が各々±3V変動した場合と比較した。

得られた溶接金属から試料をそれぞれ3個ずつ採取してB含有量を測定した。その結果は表3に示す通りである。つまり、発明例ではB含有量の測定値の変動幅が2〜3質量ppmであったのに対して、比較例では変動幅が6〜8質量ppmであった。したがって、本発明を適用することによって、溶接金属のB含有量の変動が抑制され、溶接金属の特性を安定させることができる。

【0029】

また、溶接金属からシャルピー衝撃試験片(JIS規格Z2202 に準拠したVノッチ試験片)をそれぞれ3個ずつ採取して、シャルピー衝撃試験(−30℃)を行なった。測定された VE-30(J)のうちの最低値を表3に示す。発明例では VE-30の最低値が180〜210Jであったのに対して、比較例では80〜120Jであった。したがって、本発明を適用することによって靭性に優れた溶接金属を得ることができる。

【0030】

【表3】

【図面の簡単な説明】

【0031】

【図1】溶接を施工する際の溶接電圧と溶接金属のB含有量との関係を示すグラフである。

【図2】溶接実験で使用した厚鋼板の開先形状を模式的に示す断面図である。

【符号の説明】

【0032】

1 厚鋼板

【特許請求の範囲】

【請求項1】

B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用いるサブマージアーク溶接方法において、前記溶接用フラックス中のB2O3をBに換算した値を[B]F 、前記溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04〜0.40の範囲内であることを特徴とするサブマージアーク溶接方法。

【請求項2】

前記溶接用フラックスは、B2O3を含有する溶融型フラックスを使用し、前記溶接用ワイヤがBに加えて、Cを0.02〜0.16質量%、Siを0.1〜1.0質量%、Mnを0.5〜3.0質量%、Alを0.01〜0.1質量%、Tiを0.05〜0.3質量%、Moを0.1〜0.7質量%含有することを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項3】

前記溶融型フラックスの塩基度が−0.5〜2.5であることを特徴とする請求項2に記載のサブマージアーク溶接方法。

【請求項1】

B2O3を0.1〜1質量%含有する溶接用フラックスと、Bを10〜160質量ppm含有する溶接用ワイヤとを用いるサブマージアーク溶接方法において、前記溶接用フラックス中のB2O3をBに換算した値を[B]F 、前記溶接用ワイヤ中のBを[B]W としたとき、[B]W /[B]F の値が0.04〜0.40の範囲内であることを特徴とするサブマージアーク溶接方法。

【請求項2】

前記溶接用フラックスは、B2O3を含有する溶融型フラックスを使用し、前記溶接用ワイヤがBに加えて、Cを0.02〜0.16質量%、Siを0.1〜1.0質量%、Mnを0.5〜3.0質量%、Alを0.01〜0.1質量%、Tiを0.05〜0.3質量%、Moを0.1〜0.7質量%含有することを特徴とする請求項1に記載のサブマージアーク溶接方法。

【請求項3】

前記溶融型フラックスの塩基度が−0.5〜2.5であることを特徴とする請求項2に記載のサブマージアーク溶接方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−761(P2008−761A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−169999(P2006−169999)

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]