サブミクロンの窪みの無ボイド充填用の抑制剤含有金属めっき組成物

銅イオン源と、式Iの化合物から選ばれる少なくとも一種の抑制剤とを含む、空隙サイズが30ナノメーター以下であるサブミクロンサイズの窪みを充填するための組成物。

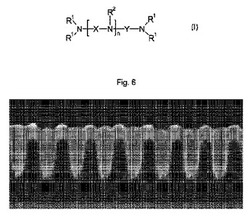

【化1】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、−nは0以上の整数であり、−mは1以上の整数である。]

【化1】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、−nは0以上の整数であり、−mは1以上の整数である。]

【発明の詳細な説明】

【背景技術】

【0001】

銅電解めっきによる貫通孔(ビアホール)や溝などの小さな窪みの充填は、半導体製造プロセスでは必須の要素である。電解めっき浴中に添加物として有機物質が存在すると、支持体表面上に均一に金属を析出させるために、また銅配線中のボイドやシームなどの欠陥を避けるために極めて重要であることがあることはよく知られている。

【0002】

ある種の添加物は、いわゆるサプレッサまたは抑制剤である。サプレッサは、貫通孔や溝などの小さな窪みを、実質的にボトムアップの形で充填を行うのに用いられる。窪みが小さいほど、ボイドやシームを避けるために、添加物がより精巧となる必要がある。文献中にはいろいろの異なる抑制化合物が記載されている。最もよく使用される種類のサプレッサは、ポリグリコールなどのポリエーテル化合物とエチレンオキシドプロピレンオキシドコポリマーなどのポリアルキレンオキシドである。

【0003】

US2005/0072683A1には、アルキルポリオキシエチレンアミン、特にエチレンジアミンエチレンオキシド(EO)プロピレンオキシド(PO)ブロックコポリマーと他のポリエチレングリコール(PEG)サプレッサとからなる電着阻害性の高分子量界面活性剤が開示されている。

【0004】

WO2004/016828A2には、トリエタノールアミン、エチレンジアミンまたはジエチレントリアミンなどのアミン化合物をポリアルコキシ化して得られる気化防止剤と呼ばれる添加物が開示されている。アルコキシル化トリエタノールアミン化合物が好ましいとされ、実施例中で使用されている。

【0005】

US2006/0213780A1には、PO含量が少なくとも70%であるEO/POコポリマーのアミン系コポリマーが開示されている。これらのコポリマーは、ブロック構造、交互構造またはランダム構造をとると述べられている。好ましいアミンはエチレンジアミンである。

【0006】

US6,444,110B2には、界面活性剤と呼ばれる多くのいろいろな添加物に加えて、エトキシ化アミンやポリオキシアルキレンアミンやアルカノールアミン、例えばBASFからテトロニック(R)の商品名で販売されているようなアミド(すべてが、エチレンジアミンのEO/POブロックコポリマーである)などの含窒素添加物を含む電解めっき浴が開示されている。その実施例では、ポリグリコール型サプレッサのみが使用されている。

【0007】

EP440027A2には、サプレッサとしてポリオキシアルキル化ジアミン添加物が開示されている。アルコキシル化ジアミンが最も好ましい添加物とされている。

【0008】

US4,347,108Aには、サプレッサとして、テトロニック(R)という商品名で販売されているもの(すべてが、エチレンジアミンのEO/POブロックコポリマーである)が開示されている。

【0009】

WO2006/053242A1には、アミン系のポリオキシアルキレンサプレッサが開示されている。このアミンは、メチルアミンであっても、エチルアミン、プロピルアミン、エチレンジアミン、ジエチレントリアミン、ジアミノプロパン、ジエチレングリコールジアミンまたはトリエチレングリコールジアミンであってもよい。これらのコポリマーは、ブロック構造、交互構造またはランダム構造を有する。BASFからテトロニック(R)という商品名で販売されている分子量が多くても5500g/molである化合物(すべてが、エチレンジアミンのEO/POブロックコポリマーである)が好ましいとされている。EOとPOのブロックコポリマーが実施例で使用されている。

【0010】

US2005/0045485A1には、ジアミンとトリアミンを含むアミン系ポリアルキレンオキシドコポリマーが開示されている。

【0011】

US2006/0213780A1には、アミン系のコポリマーが、例えばエチレンジアミンまたはラウリルアミン系のEO、POまたはBuOコポリマーが開示されている。

【0012】

現在までのところ、先行技術では、仮説的に述べられることがあっても、アミン系のランダムなEO/POコポリマー、または他のポリオキシアルキレンコポリマーが使用されていない。また、少なくとも三個のアミン官能基をもつアミン系のポリオキシアルキレンポリマーは、時に仮説的に述べられることがあるが、先行技術において使われたことはない。本出願の優先日おいて、これらの化合物は市販されていないようである。

【0013】

貫通孔や溝などの窪みの空隙サイズが100ナノメーター未満となると、さらには50ナノメーター未満となると、それぞれ相互連結部で銅での充填が特に難しくなる。また銅電着の前における銅シード層の形成が不均一で不整合となり、空隙サイズが、特に空隙の上部のサイズがさらに減少する。特に上部開口部でシード層が張り出した空隙や凸状となった空隙は充填が難しく、窪みの側面でまた空隙の開口部で、特に効果的な銅の成長抑制が必要となる。

【0014】

図3aと3bは、異なるサイズのシード層を持つ基材を示す。このシード層は、暗灰色構造物の上の明灰色の層として示されている。図3aは、シード層をもつ基材を示し、この図はシード層の充填すべき窪みの開口部に与える影響を示している。図3aに示すように、シード層が張り出して窪みのサイズが減少するため、もしサプレッサが側壁での銅成長を完全に避けることができないなら(図2a〜2c中の2”)、溝の開口部に近い上半分でピンチオフボイドが形成するリスクが極めて高くなる。図から明らかなように、開口部の幅がシード層が無い場合の幅の半分未満となるため、有効空隙サイズはそれぞれ約18ナノメーター〜16ナノメーターとなる。シード層を持つ窪みは凸状の形をもつ。図3bは、図3aと比較してより大きな空隙を有するシード層保有基材を示す。シード層の形成後、図3b中の溝の幅は、開口部で約40ナノメーターであり、溝の1/2高さで約50ナノメーターである。溝の側壁のシード層は、窪みの上部と中間部で実質的に同じ厚みをもっている。したがって、シード層を持つ窪みは、実質的に凸状の形をもつ。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】US2005/0072683A1

【特許文献2】WO2004/016828A2

【特許文献3】US2006/0213780A1

【特許文献4】US6,444,110B2

【特許文献5】EP440027A2

【特許文献6】US4,347,108A

【特許文献7】WO2006/053242A1

【特許文献8】US2005/0045485A1

【特許文献9】US2006/0213780A1

【発明の概要】

【発明が解決しようとする課題】

【0016】

したがって本発明の目的は、好ましい超充填性能をもつ銅電解めっき添加物を提供することであり、特に実質的に無ボイド無シームでナノメーターおよびマイクロメータースケールの窪みを、金属電解めっき浴で、好ましくは銅電解めっき浴で充填することを可能とする抑制剤を提供することである。本発明のもう一つの目的は、凸状の形状をもつ窪みを実質的に無ボイド無シームで充填できるようにする銅電解めっき添加物を提供することである。

【課題を解決するための手段】

【0017】

驚くべきことに、少なくとも3個のアミノ官能基をもつアミンとランダムなオキシアルキレンコポリマーとの組み合わせからなるアミン系のポリオキシアルキレン抑制剤を使用すると、特に極めて小さな空隙サイズ及び/又は大きなアスペクト比の窪みの充填に使用した場合に、極めて優れた充填性能が得られることが明らかとなった。本発明は、シード層の張り出しに対処でき、不適当な銅シード層であっても実質的に無欠陥の溝充填を可能とする新しい種類の効果が高く強力な抑制剤を提供する。

【0018】

したがって本発明は、金属イオン源と、少なくとも3個の活性アミノ官能基をもつアミン化合物をエチレンオキシドとC3およびC4アルキレンオキシドとから選ばれる少なくとも一種の化合物との混合物と反応させて得られる少なくとも一種の抑制剤とからなる組成物を提供する。

【図面の簡単な説明】

【0019】

【図1】銅のシード層をもつ誘電体基材を示す図である。

【図2】半導体集積回路基材上に銅を電着させる一般的なプロセスを示す図である。

【図3】異なるサイズのシード層を持つ基材を示す図である。

【図4】実施例3の結果を示す図である。

【図5】比較例4の結果を示す図である。

【図6】実施例5の結果を示す図である。

【図7】比較例6の結果を示す図である。

【発明を実施するための形態】

【0020】

本発明の利点は、極めてボトムアップ型で充填銅の成長をさせ、側壁での銅成長の完全に抑制し、その結果平坦な成長先端線を与え、実質的に無欠陥の溝または貫通孔の充填を可能とする抑制剤が提供されることである。本発明の強い側壁での銅成長抑制のため、不適当な銅シード層をもつ窪みでも実質的に無ボイドで充填が可能となる。

【0021】

また、本発明により、高密度窪み領域中の隣接する窪み中で、全体として均一性なボトムアップ充填が可能となる。

【0022】

また、本発明の抑制剤は、凸状形状をもつ窪みを実質的に無ボイドで無シームで充填させる。

【0023】

本発明の抑制剤は、小さな窪みの充填に、特に空隙サイズが30ナノメーター以下である窪みの充填に有用である。

【0024】

この抑制剤は、少なくとも3個の活性アミノ官能基を含むアミン化合物を、エチレンオキシドとC3およびC4アルキレンオキシドから選ばれる少なくとも一種の化合物との混合物と反応させて得ることができる。このようにして、アミン化合物の活性アミノ官能基から出発して、エチレンオキシドと少なくとも一種の他のC3およびC4アルキレンオキシドのランダムコポリマーが生成される。以下、エチレンオキシドをEOと記載することもある。

【0025】

この少なくとも3個の活性アミノ官能基を含むアミン化合物を、「アミン出発物質」と呼ぶこともある。

【0026】

本発明においては、活性アミノ官能基は、アルキレンオキシドと反応してポリアルコキシ鎖の形成を始めることのできるものであり、具体的には、分子内の位置により、第一級アミノ官能基−NH2または第二級アミノ官能基−NH−である。第三級または第四級のアミノ基またはアンモニウム基が、それぞれこのアミン化合物中に存在していても良いが、これらは、アルキレンオキシド鎖の形成を始めることができず、非活性アミノ官能基である。一般的には末端アミノ官能基が第一級アミンであり、非末端アミノ官能基が第二級アミンである。

【0027】

このアミン出発物質には、少なくとも五個の、窒素に結合した水素原子があることが好ましい。このため、抑制剤中には少なくとも五個のアルキレンオキシドコポリマー鎖が存在することとなる。

【0028】

この抑制剤は、式I

【0029】

【化1】

【0030】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれる。

−R2基は、それぞれ独立して、R1またはアルキル、好ましくはC1〜C6アルキル、最も好ましくはメチルまたはエチルから選ばれる。

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基である。

−nは0以上の整数である。

−mは1以上の整数である。]

の化合物から選ばれることが好ましい。

【0031】

好ましくはスペーサー基XとYは独立して、また各繰返単位のXは独立して、C1〜C4アルキレンから選ばれる。最も好ましくは、XとYは独立して、また各繰返単位のXは独立してメチレン(−CH2−)またはエチレン(−C2H4−)から選ばれる。

【0032】

Zは、好ましくはC2〜C4アルキレンから選ばれ、最も好ましくはエチレンまたはプロピレンから選ばれる。

【0033】

好ましくは、nは0〜10の整数であり、より好ましくは1〜5、最も好ましくは1〜3の整数である。好ましくは、mは1〜10の整数であり、より好ましくは1〜5、最も好ましくは1〜3の整数である。

【0034】

ある好ましい実施様態においては、このアミン化合物が、メチルアミン、エチルアミン、プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、ヘキシルアミン、ジメチルアミン、ジエチルアミン、シクロペンチルアミン、シクロヘキシルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、ネオペンタンジアミン、イソホロンジアミン、4,9−ジオキサデカン−1,12−ジアミン、4,7,10−トリオキサトリデカン−1,13−ジアミン、トリエチレングリコールジアミン、ジエチレントリアミン、(3−(2−アミノエチル)アミノプロピルアミン、3,3’−イミノジ(プロピルアミン)、N,N−ビス(3−アミノプロピル)メチルアミン、ビス(3−ジメチルアミノプロピル)アミン、トリエチレンテトラアミン、N,N’−ビス(3−アミノプロピル)エチレンジアミンまたはこれらの混合物から選ばれる。特に好ましいのはジエチレントリアミンである。

【0035】

これらのC3〜C4アルキレンオキシドが、プロピレンオキシド(PO)、ブチレンオキシド(BuO)、またはこれらのいずれの異性体であってよい。

【0036】

もう一つの好ましい実施様態においては、このC3〜C4アルキレンオキシドが、プロピレンオキシド(PO)から選ばれる。この場合は、この活性アミノ官能基から出発してEO/POコポリマー側鎖が生成する。

【0037】

エチレンオキシドと他のC3〜C4アルキレンオキシドのコポリマー中のエチレンオキシドの含量は、一般的には約5重量%〜約95重量%であり、好ましくは約30重量%〜約70重量%で、特に好ましくは約35重量%〜約65重量%である。

【0038】

抑制剤の分子量Mwは、約500g/mol〜約30000g/molの間であってよい。好ましくは、分子量Mwが約6000g/mol以上であるべきで、好ましくは約6000g/mol〜約18000g/mol、より好ましくは約7000g/mol〜約19000g/mol、最も好ましくは約9000g/mol〜約18000g/molである。抑制剤中のアルキレンオキシド単位の総数は、好ましくは約120〜約360であり、好ましくは約140〜約340、最も好ましくは約180〜約300である。

【0039】

抑制剤中のアルキレンオキシド単位の総数の典型例は、約110エチレンオキシド単位(EO)と10プロピレンオキシド単位(PO)、約100EOと20PO、約90EOと30PO、約80EOと40PO、約70EOと50PO、約60EOと60PO、約50EOと70PO、約40EOと80PO、約30EOと90PO、約100EOと10ブチレンオキシド(BuO)単位、約90EOと20BO、約80EOと30BO、約70EOと40BO、約60EOと50BOまたは約40EOと60BOから、約330EOと30PO単位、約300EOと60PO、約270EOと90PO、約240EOと120PO、約210EOと150PO、約180EOと180PO、約150EOと210PO、約120EOと240PO、約90EOと270PO、約300EOと30ブチレンオキシド(BuO)単位、約270EOと60BO、約240EOと90BO、約210EOと120BO、約180EOと150BO、あるいは約120EOと180BOである。

【0040】

この組成物は、さらに少なくとも一種の促進剤及び/又は少なくとも一種のレベリング剤を含むことが好ましい。

【0041】

本発明のもう一つの実施様態は、上述のような組成物を含む金属めっき浴を、空隙サイズが30ナノメーター以下である窪みを含む基材上に金属を析出させるために使用する方法である。

【0042】

本発明の他の実施様態は、空隙サイズが30ナノメーター以下であるサブミクロンサイズの窪みを含む基材上に銅を電着させる方法であって、

a)銅イオン源と、一種以上の促進剤と、式Iの化合物から選ばれる一種以上の抑制剤とを含む銅めっき浴を基材と接触させる工程、及び

【0043】

【化2】

【0044】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数であり、特にm=1〜10である。]

b)サブミクロンサイズの窪みを銅で充填するのに充分な時間、この基材に電流密度を印加する工程、

を含む方法である。

【0045】

窪みの少なくとも一部は、空隙サイズが25ナノメーター以下であることが好ましく、20ナノメーター以下であることが最も好ましい。また、窪みの少なくとも一部のアスペクト比が4以上である、好ましくは6以上、最も好ましくは8以上であることが好ましい。

【0046】

本発明においては、空隙サイズは、めっき前の、即ち銅シード層形成後の窪みの最小径または自由距離を意味する。凸状形状は、めっき前の窪みの最大直径または自由距離より少なくとも25%、好ましくは30%、最も好ましくは50%小さな空隙サイズをもつ窪みである。図3a中のV1とV4はシード層を持つ窪みの空隙サイズに相当し、V2とV5は最大径に相当する。

【0047】

本発明では、いろいろな金属めっき浴が使用可能である。金属電解めっき浴は、通常、金属イオン源と電解液とポリマー抑制剤とを含んでいる。

【0048】

この金属イオン源は、析出させる金属イオンを電解めっき浴中に十分な量で放出するなら、即ち電解めっき浴中に少なくとも部分的に可溶であるなら、いずれの化合物であっても良い。この金属イオン源はめっき浴中に可溶であることが好ましい。好適な金属イオン源は金属の塩であり、その例としては、硫酸金属塩、金属ハロゲン化物、酢酸金属塩、硝酸金属塩、フルオロホウ酸金属塩、アルキルスルホン酸金属塩、アリールスルホン酸金属塩、スルファミン酸金属塩、グルコン酸金属塩などが挙げられるが、これらに限定されるわけではない。この金属は銅であることが好ましい。金属イオン源が、硫酸銅や塩化銅、酢酸銅、クエン酸銅、硝酸銅、フルオロホウ酸銅、メタンスルホン酸銅、フェニルスルホン酸銅、p−トルエンスルン酸銅であることがさらに好ましい。硫酸銅五水和物とメタンスルホン酸銅が特に好ましい。このような金属塩は一般に市販されており、特に精製することなく使用できる。

【0049】

金属電解めっきに加えて、この組成物を金属含有層の無電解めっきで使用することができる。これらの組成物を、特にNi、Co、Mo、W及び/又はReを含む遮蔽層の形成に用いることができる。この場合、金属イオンに加えて、他のIII族及びV族の元素が、特にBとPとが無電解めっき用の組成物中に存在して金属と共に析出しても良い。

【0050】

本発明において、この金属イオン源は、支持体上に電解めっき金属イオンを充分に供給きるなら、いずれの量で使用しても良い。好適な金属イオン金属源としては、例えばスズ塩や銅塩等があげられるが、これらに限定されるのではない。金属が銅の場合は、銅塩は約1〜約300g/l−めっき液の範囲の量で存在する。本発明により金属塩の混合物を電気めっきすることができることも明らかだろう。したがって、本発明により、合金を、例えば最大で約2重量%のスズを含む銅スズ合金を好ましくめっきすることができる。このような混合物中のそれぞれの金属塩の量は、めっき処理を施す合金により変わり、当業界の熟練者にはよく知られている。

【0051】

一般に、金属イオン源と少なくとも一種の本発明の抑制剤に加えて、この金属電解めっき組成物は、電解液、即ち酸性またはアルカリ性の電解液と、一種以上の金属イオン源、必要に応じてハライドイオン、また必要に応じて硬化促進剤及び/又はレベラー等の他の添加物を含んでいることが好ましい。このような浴は通常水を含んでいる。水は広い範囲の量で存在できる。蒸留水、脱イオン水、水道水などいかなる種類の水も使用できる。

【0052】

本発明の電解めっき浴は、その成分を混合して調整されるが、添加順序は問わない。金属塩や水、電解液、必要に応じて加えられるハライドイオン源などの無機の成分をまず浴容器に入れ、次いでレベリング剤や硬化促進剤、サプレッサ、界面活性剤などの有機成分を加えることが好ましい。

【0053】

通常、本発明のめっき浴は10〜65℃以上のいずれの温度で使用してもよい。めっき浴の温度は10〜35℃が好ましく、15℃〜30℃がより好ましい。

【0054】

好適な電解液としては、硫酸、酢酸、ホウフッ素酸、メタンスルホン酸やエタンスルホン酸、プロパンスルホン酸、トリフルオロメタンスルホン酸などのアルキルスルホン酸、フェニルスルホン酸やトルエンスルホン酸などのアリールスルホン酸、スルファミン酸、塩酸、リン酸、テトラアルキルアンモニウムヒドロキシド、好ましくはテトラメテルアンモニウムヒドロキシド、水酸化ナトリウム、水酸化カリウムなどが挙げられるが、これらに限定されるのではない。酸は、通常約1〜約300g/lの範囲の量で存在する。アルカリ性の電解液は、通常約0.1〜約20g/lの量で、あるいはpHが8〜13となる量、より通常はpHが9〜12となる量で存在する。

【0055】

このような電解液は、必要に応じて、塩素イオンなどのハライドイオン放出源、例えば塩化銅や塩酸を含んでいてもよい。本発明において、広い範囲のハライドイオン濃度が使用可能で、例えば約0〜約500ppmの濃度が使用可能である。通常このハライドイオンの濃度は、めっき浴中で約10〜約100ppmの範囲である。この電解液は硫酸またはメタンスルホン酸であることが好ましく、硫酸またはメタンスルホン酸と塩素イオン源の混合物がより好ましい。本発明において有用な酸とハライドイオン源は一般に市販されており、特に精製せずに使用可能である。

【0056】

本発明のめっき浴中でいずれかの硬化促進剤を用いることが有利である。本発明において有用な硬化促進剤としては、特に限定はされないが、例えば一個以上の硫黄原子をもつ化合物とホスホン酸またはその塩類があげられる。

【0057】

一般的に好ましい硬化促進剤は、次の一般的な構造をもつ。

MO3X−R21−(S)n−R22、

式中、

−Mは、水素またはアルカリ金属(好ましくはNaまたはK)であり、

−XはP又はSであり、

−n=1〜6

−R21は、C1−C8アルキル基またはヘテロアルキル基、アリール基または複素芳香族の基から選ばれ、ヘテロアルキル基は、一個以上のヘテロ原子(N、S、O)と1−12個の炭素を有し、炭素環式アリール基は、フェニルやナフチルなどの典型的なアリール基であり、複素芳香族基は、一個以上のN、OまたはS原子と1〜3個の非縮合環あるいは縮合環をもつ適当なアリール基であり、

−R22は、Hまたは(−S−R21’XO3M)から選ばれ、R21’はR21と同じか異なっている。

【0058】

より詳細には、有用な硬化促進剤として、以下の式があげられる。

MO3S−R21−SH

MO3S−R21−S−S−R21’−SO3M

MO3S−Ar−S−S−Ar−SO3M

なお、R21は上述のとおりであり、Arはアリールである。

【0059】

特に好ましい促進剤は、以下のものである。

−SPS:ビス−(3−スルホプロピル)−ジスルフィド、二ナトリウム塩

−MPS:3−メルカプト−1−プロパンスルホン酸、ナトリウム塩

単独であるいは混合物として用いられる硬化促進剤の他の例としては、MES(2−メルカプトエタンスルホン酸、ナトリウム塩);DPS(N,N−ジメチルジチオカルバミン酸(3−スルホプロピルエステル)、ナトリウム塩);UPS(3−[(アミノ−イミノメチル)−チオ]−1−プロピルスルホン酸);ZPS(3−(2−ベンゾチアゾリルチオ)−1−プロパンスルホン酸、ナトリウム塩);3−メルカプト−プロピルスルホン酸−(3−スルホプロピル)エステル;メチル−(ω−スルホプロピル)−ジスルフィド、二ナトリウム塩;メチル−(ω−スルホプロピル)−トリスルフィド、二ナトリウム塩があげられるが、これらに限定されるのではない。

【0060】

これらの硬化促進剤は、通常めっき浴の全重量に対して約0.1ppm〜約3000ppmの量で用いられる。本発明において特に好適な硬化促進剤の量は1〜500ppmであり、特に2〜100ppmである。

【0061】

本発明において、いかなるサプレッサも好ましく使用される。本発明において有用なサプレッサとしては、例えば高分子材料が、特にヘテロ原子置換のあるもの、特に酸素置換のあるものがあげられるが、これらに限定されるのではない。このサプレッサはポリアルキレンオキシドであることが好ましい。好適なサプレッサには、ポリエチレングリコールコポリマーが、特にポリエチレングリコールポリプロピレングリコールコポリマーが含まれる。好適なサプレッサ中のエチレンオキシドとプロピレンオキシドの配列は、ブロック状であっても、交互でも、傾斜状、またはランダムであってもよい。このポリアルキレングリコールは、ブチレンオキシドなどの他のアルキレンオキシド構成単位を有していてもよい。好適なサプレッサの平均分子量は約2000g/molを超えることが好ましい。好適なポリアルキレングリコールの出発分子としては、メタノール、エタノール、プロパノール、n−ブタノールなどのアルキルアルコール;フェノールやビスフェノールなどのアリールアルコール;ベンジルアルコールなどのアルキルアリールアルコール;グリコールやグリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどのポリオール出発物質;サッカロース等の炭水化物;アニリン、トリエタノールアミン、エチレンジアミンなどのアルキルアミンやアリールアミンなどのアミンやオリゴアミン;アミド、ラクタム、イミダゾールなどの複素環式アミン、カルボン酸があげられる。必要なら、ポリアルキレングリコールサプレッサは、スルフェートやスルホネート、アンモニウム等のイオン性基で官能化されていてもよい。

【0062】

サプレッサを用いる場合は、これらは通常、浴重量に対して約1〜約10,000ppmの範囲の量で、好ましくは約5〜約10,000ppmの範囲の量で存在する。

【0063】

本発明の金属めっき浴中で、レベリング剤を使用することが好ましい。本明細書では、「レベリング剤」と「レベラー」が同義で用いられる。

【0064】

好適なレベリング剤は、特に限定されないが、例えば、一種以上のポリエチレンイミンとその誘導体、四級化ポリエチレンイミン、ポリグリシン、ポリ(アリルアミン)、ポリアニリン、ポリウレア、ポリアクリルアミド、ポリ(メラミン−コ−ホルムアルデヒド)、アミンとエピクロロヒドリンとの反応生成物、アミンとエピクロロヒドリンとポリアルキレンオキシドとの反応生成物、アミンとポリエポキシドとの反応生成物、ポリビニルピリジン、ポリビニルイミダゾール、ポリビニルピロリドン、またはこれらのコポリマー、ニグロシン、ペンタメチル−パラローズアニリンヒドロハライド、ヘキサメチルパラローズアニリンヒドロハライド、トリアルカノールアミンとその誘導体、または式N−R−Sの官能基をもつ化合物(式中、Rは、置換アルキル、無置換アルキル、置換アリールまたは無置換のアリールである)があげられる。通常、これらのアルキル基は、(C1−C6)アルキルであり、好ましくは(C1−C4)アルキルである。一般に、これらのアリール基は、(C6−C20)アリールを含み、好ましくは(C6−C10)アリールを含む。このようなアリール基はさらに硫黄や窒素、酸素などのヘテロ原子を含んでいてもよい。このアリール基がフェニルまたはナフチルであることが好ましい。式N−R−Sの官能基を含む化合物は、一般に公知であり、一般的に市販されており、特に精製せずに使用できる。

【0065】

このようなN−R−S官能基含有化合物中で、硫黄(「S」)及び/又は窒素(「N」)は、単結合または二重結合でこのような化合物に結合していてもよい。硫黄がこのような化合物に単結合で結合している場合は、この硫黄が他の置換基で、特に限定されるわけではないが、例えば水素、(C1−C12)アルキル、(C2−C12)アルケニル、(C6−C20)アリール、(C1−C12)アルキルチオ、(C2−C12)アルケニルチオ、あるいは(C6−C20)アリールチオで置換されていてもよい。同様に、窒素が、特に限定されるわけではないが、例えば水素や(C1−C12)アルキル、(C2−C12)アルケニル、(C7−C10)アリール等の一個以上の置換基をもっていてもよい。このN−R−S官能基は、非環式であっても環状であってもよい。環式のN−R−S官能基をもつ化合物には、環系内に窒素または硫黄のみをもつものと窒素と硫黄の両方をもつものが含まれる。

【0066】

「置換アルキル」は、アルキル基上の一個以上の水素が、他の置換基で、特に限定されるわけではないが、例えばシアノ、ヒドロキシ、ハロー、(C1−C6)アルコキシ、(C1−C6)アルキルチオ、チオール、ニトロで置換されていることを意味する。「置換アリール」は、アリール環上の一個以上の以上水素が、他の置換基で、特に限定されるわけではないが、例えばシアノ、ヒドロキシ、ハロー、(C1−C6)アルコキシ、(C1−C6)アルキル、(C2−C6)アルケニル、(C1−C6)アルキルチオ、チオール、ニトロで置換されていることを意味する。「アリール」は、脂環式系と複素芳香族系を、特に限定されるわけではないが、例えばフェニルやナフチルなどを含んでいる。

【0067】

ポリアルカノールアミンやアルコキシル化ポリアルカノールアミン、官能化ポリアルカノールアミン、官能化アルコキシル化ポリアルカノールアミンが、特に好ましい銅電解めっき浴のレベル化剤である。このようなポリアルカノールアミンは、欧州特許出願No.08172330.6に記載されており、これを参照として本出願に組み込むものとする。

【0068】

ポリアルカノールアミン(II)は、少なくとも一種の一般式N(R11−OH)3 (Ia)のトリアルカノールアミン及び/又は少なくとも一種の一般式R12−N(R11−OH)2 (Ib)のジアルカノールアミンを縮合させて得ることができる(段階A)。

なお、式中、

・R11基は、それぞれ独立して、炭素原子数が2〜6である2価の線状および分岐状の脂肪族炭化水素基から選ばれ、

・R12基は、それぞれ水素と、脂肪族基、脂環式基、芳香族炭化水素基(すべて炭素原子数が1〜30の直鎖又は分岐鎖であってよい。)から選ばれる。

【0069】

このアルカノールアミンは、そのまま使用できるし、必要ならアルコキシル化、官能化またはアルコキシル化と官能化してアルコキシル化ポリアルカノールアミン(III)、官能化ポリアルカノールアミン(IV)または官能化アルコキシル化ポリアルカノールアミン(V)としてもよい。

【0070】

アルコキシル化ポリアルカノールアミン(III)は、ポリアルカノールアミン(II)をC2−〜C12−アルキレンオキシド、スチレンオキシド、グリシドール、またはグリシジルエーテルで、OH基と存在するなら第二級アミノ基当りの平均アルコキシ化度が0.1〜200にまで(段階B)アルコキシル化して得られる。

【0071】

官能化ポリアルカノールアミン(IV)は、ポリアルカノールアミン(II)をヒドロキシル基及び/又はアミノ基と反応可能な適当な官能化剤で官能化させて(段階C)得られる。

【0072】

官能化アルコキシル化ポリアルカノールアミン(V)は、アルコキシル化ポリアルカノールアミン(III)をヒドロキシル基及び/又はアミノ基と反応可能な適当な官能化剤で感応化させて(段階D)得られる。

【0073】

段階(A)で用いられるトリアルカノールアミン(Ia)及び/又はジアルカノールアミン(Ib)は、一般式N(R11−OH)3 (Ia)とR12−N(R11−OH)2 (Ib)をもつ。

【0074】

R11基は、それぞれ独立して、炭素原子数が2〜6の、好ましくは炭素原子数が2または3の2価の直鎖又は分岐鎖の脂肪族炭化水素基である。このような基の例としては、エタン−1,2−ジイルや、プロパン−1,3−ジイル、プロパン−1,2−ジイル、2−メチルプロパン−1,2−ジイル、2,2−ジメチルプロパン−1,3−ジイル、ブタン−1,4−ジイル、ブタン−1,3−ジイル(=1−メチルプロパン−1,3−ジイル)、ブタン−1,2−ジイル、ブタン−2,3−ジイル、2−メチルブタン−1,3−ジイル、3−メチルブタン−1,3−ジイル(=1,1−ジメチルプロパン−1,3−ジイル)、ペンタン−1,4−ジイル、ペンタン−1,5−ジイル、ペンタン−2,5−ジイル、2−メチルペンタン−2,5−ジイル(=1,1−ジメチルブタン−1,3−ジイル)、ヘキサン−1,6−ジイルがあげられる。この基は、好ましくはエタン−1,2−ジイル、プロパン−1,3−ジイルまたはプロパン−1,2−ジイルである。

【0075】

R12基は、水素及び/又は炭素原子数が1〜30の、好ましくは1〜20炭素原子、より好ましくは1〜10の直鎖又は分岐鎖の脂肪族、脂環式及び/又は芳香族炭化水素基である。芳香族基は、もちろん脂肪族の置換基を有していてもよい。R12は、好ましくは水素または炭素原子数が1〜4の脂肪族炭化水素基である。

【0076】

好ましいトリアルカノールアミン(Ia)の例としては、トリエタノールアミンとトリイソプロパノールアミンとトリブタン−2−オールアミンがあげられ、特に好ましいのはトリエタノールアミンである。好ましいジアルカノールアミン(Ib)の例としては、ジエタノールアミンとN−メチル−ジエタノールアミン、N,N−ビス(2−ヒドロキシプロピル)−N−メチルアミン、N,N−ビス(2−ヒドロキシブチル)−N−メチルアミン、N−イソプロピルジエタノールアミン、N−n−ブチルジエタノールアミン、N−sec−ブチルジエタノールアミン、N−シクロヘキシルジエタノールアミン、N−ベンジルジエタノールアミン、N−4−トリルジエタノールアミン、N,N−ビス(2−ヒドロキシエチル)アニリンがあげられる。特に好ましいのはジエタノールアミンである。

【0077】

トリアルカノールアミン(Ia)及び/又はジアルカノールアミン(Ib)に加えて、重縮合用の二個のヒドロキシル及び/又はアミノ基をもつ他の成分(Ic)を使用することもできる。

【0078】

成分(Ia)及び/又は(Ib)と必要なら成分(Ic)の重縮合は、当業界の熟練者には原則として公知の方法で、各成分を加熱し水を除去しながら行われる。適当な方法が、例えばEP441198A2に開示されている。もちろん、いずれの場合も異なる成分(Ia)、(Ib)または(Ic)の混合物を使用することも可能である。

【0079】

縮合は、通常120〜280℃の温度で、好ましくは150〜260℃で、より好ましくは180〜240℃の温度で行われる。生成する水は蒸留で除くことが好ましい。反応時間は通常1〜16時間であり、好ましくは2〜8時間である。縮合の程度は、単純に反応温度と時間でコントロールできる。

【0080】

この重縮合を、酸の存在下で、好ましくは亜リン酸(H3PO3)及び/又は次亜リン酸(H3PO2)の存在下で行うことが好ましい。好ましい量は、縮合する成分に対して0.05〜2重量%であり、好ましくは0.1〜1重量%である。酸に加えて、他の触媒を使用することも可能であり、例えばUS4,505,839に開示されているように、亜鉛ハロゲン化物または硫酸アルミニウムを、適当なら酢酸との混合物として使用することもできる。

【0081】

得られるポリアルカノールアミン(II)の粘度は、通常1000〜50000mPa・sの範囲であり、好ましくは2000〜20000mPa・s、より好ましくは3000〜13000mPa・s(それぞれ20℃で希釈せずに測定)である。

【0082】

得られるポリアルカノールアミン(II)の平均モル質量Mn(個数平均)は、通常250〜50000g/モルの範囲であり、好ましくは500〜40000g/モル、より好ましくは1000〜20000g/モル、最も好ましくは1000〜7500g/モルの範囲である。

【0083】

得られるポリアルカノールアミン(II)の平均モル質量Mw(重量平均)は、通常250〜50000g/モルの範囲であり、好ましくは500〜30000g/モル、より好ましくは1000〜20000g/モルである。

【0084】

得られるポリアルカノールアミン(II)の多分散度(Mw/Mn)は、好ましくは1〜10の範囲であり、特に1〜5の範囲である。

【0085】

ポリアルカノールアミン(II)は、必要なら第二の段階(B)でアルコキシル化してもよい。この工程において、存在するOH基といずれかの第二級アミノ基がアルキレンオキシドと反応して末端ポリエーテル基を形成する。

【0086】

ポリアルカノールアミン(II)は、必要なら他の反応工程(C)で官能化させることができる。さらに官能化することでポリアルカノールアミン(II)の性質を変化させることができる。このために、ポリアルカノールアミン(II)中に存在するヒドロキシル基及び/又はアミノ基が、ヒドロキシル基及び/又はアミノ基と反応しうる適当な試薬で変換される。この結果、官能化ポリアルカノールアミン(IV)ができる。

【0087】

このアルコキシル化ポリアルカノールアミン(III)は、必要なら他の反応工程(D)で官能化することができる。さらに官能化することで、アルコキシル化ポリアルカノールアミン(III)の性質を変化させることができる。このために、アルコキシル化ポリアルカノールアミン(III)中に存在するヒドロキシル基及び/又はアミノ基が、ヒドロキシル基及び/又はアミノ基と反応しうる適当な試薬で変換される。この結果、官能化アルコキシル化ポリアルカノールアミン(V)ができる。

【0088】

一般に、電解めっき浴中のレベリング剤の総量は、めっき浴の全重量に対して0.5ppm〜10000ppmである。本発明のレベリング剤は、通常めっき浴の全重量に対して約0.1ppm〜約1000ppmの量で、より通常は1〜100ppmの量で使用されるが、使用量を多少増減させてもよい。

【0089】

本発明の電解めっき浴は、一種以上の任意の添加物を含んでいてもよい。このような任意の添加物としては、特に限定されないが、例えば硬化促進剤、サプレッサ、界面活性剤などが挙げられる。このようなサプレッサや硬化促進剤は一般的には公知である。どのサプレッサ及び/又は硬化促進剤をどのような用途にどのような量で使用するかは、当業界の熟練者には明らかであろう。

【0090】

通常、Cuめっき処理を施した金属に所望の表面仕上げを与えるために、極めていろいろな添加物が浴中で用いられている。それぞれ所望の機能を果たす二種以上の添加物が通常使われている。この電解めっき浴は、一種以上の硬化促進剤やレベラー、ハライドイオン源、微粒子化剤、これらの混合物を含むことが好ましい。この電解めっき浴が、本発明のサプレッサに加えて硬化促進剤とレベラーの両方を含むことが最も好ましい。この電解めっき浴中で、他の添加物も適当に使用することができる。

【0091】

本発明は、様々な基材上に、特にサブミクロンでいろいろなサイズの空隙をもつ基材上に金属の層を、特に銅の層を形成するのに有用である。例えば、本発明は、小径の貫通孔、溝または他の空隙をもつ半導体装置などの集積回路基材上に銅を析出させるのに特に好適である。ある実施様態においては、半導体装置が本発明によりめっき処理される。このような半導体装置としては、特に限定されないが、例えば集積回路の製造に用いられるウエハーがあげられる。

【0092】

半導体集積回路基材上に銅を電着させる一般的なプロセスを図1と図2に示すが、これは本発明を制限するものではない。

【0093】

図1は、銅のシード層2aをもつ誘電体基材1を示す。図1bに示すように、電着により誘電体基材1上に銅層2’が形成される。基材1の溝2cが充填され、全体の充填基材上に、銅2bのオーバーめっき(「過剰めっき層」とも呼ぶ)が形成される。この過程で、必要なら焼成後、図1cに示すように、化学機械研磨(CMP)により銅2bの過剰めっき層を除く。

【0094】

電着により基材1の溝2cを銅で充填する際に重要なことは、無欠陥の銅層を形成すること、特にボイドやシームのない銅の層を形成することである。これは、溝の底から銅成長を始め、溝の側壁での銅成長を抑えながら銅を溝の口に達するまで成長させることで実現できる。めっき浴に特定の添加物、硬化促進剤とサプレッサを加えて、図2a示すような溝の充填、いわゆるスーパー充填またはボトムアップ(底上げ)充填を達成しようとした。無欠陥で溝を充填するためには、これらの二つの添加物の間の微妙な相互作用を慎重に調整する必要がある。

【0095】

図2aに示すように、このボトムアップ充填は、好ましくは溝の底に集まって吸着されて銅成長2”’を促進する硬化促進剤と、溝の側壁に吸着され銅成長2”を抑制するサプレッサとで達成できる。図2a〜2cに示されるように、サプレッサの化学構造によりまたその抑制能力により、異なる形状の銅成長先端線2””でもって溝の充填が進行する。完全に側壁を覆って完全に側壁成長2”を抑制する完璧なサプレッサを図2aに示す。この場合には、成長先端線2””は平坦で、銅は底から上向きに成長する2”’。やや効果の弱いサプレッサでは、図2bに示す銅成長先端線2””を与える。大きなボトムアップ銅成長2”’と小さな側壁銅成長2”のため、全体としてU字型の成長先端線2””を与える。図2cに示すように、弱いサプレッサは側壁銅成長2”がかなり大きいため、V字型の成長先端線2””を与える。V字型の銅成長先端線2””は、溝が充填された場合に大きなボイド成形のリスクに関係する。完全な銅シード層をもつ溝である場合には、図2bに示すようなU字型の銅成長先端線2””で、満足できる溝充填を可能とするであろう。シード層の張り出しの問題及び/又は窪みのサイズがさらに減少するという凸型の窪みの問題があるため、図3に示すように、もしサプレッサが完全に側壁銅成長2”を抑制しない場合は、開口部に近い溝の上半分でピンチオフボイドが成形される大きなリスクが存在する。本発明は、シード層の張り出しの問題に対処でき、不適当な銅シード層であっても無欠陥での溝充填を可能とする新しい種類の効果が高く強力な抑制剤を提供する。

【0096】

本発明の利点は、極めてボトムアップ型で充填銅の成長をさせ、側壁での銅成長の完全に抑制し、その結果平坦な成長先端線を与え、実質的に無欠陥の溝または貫通孔の充填を可能とする抑制剤が提供されることである。本発明の強固な側壁銅成長抑制により、不適当な銅シード層をもつ窪み及び/又は凸型の窪みが、実質的に無ボイドで充填できることである。また、本発明により、高密度窪み領域中の隣接する窪み内で、全体として均一なボトムアップ充填が可能となる。

【0097】

通常、基材を本発明のめっき浴に接触させて、基材に電気めっきを施す。この基材は、通常カソードとして働く。このめっき浴はアノードを含むが、これは可溶で合っても不溶であってもよい。必要ならカソードとアノードを膜で分離してもよい。電圧が通常カソードに印加される。基材上に所望の厚みの金属層が、例えば銅層が形成されるまで充分な時間、十分な電流密度の電流を印加してめっきを行う。好適な電流密度は、特に限定されないが、例えば1〜250mA/cm2の範囲である。集積回路の製造の際の銅の析出させるのに使用する場合には、この電流密度が通常1〜60mA/cm2の範囲である。具体的な電流密度は、めっきをする基材や選ばれたレベリング剤などによる。この電流密度の選択は、同業界の熟練者なら誰でもできることである。印加する電流は、直流(DC)であっても、パルス流(PC)、パルス逆電流(PRC)または他の適当な電流であってもよい。

【0098】

一般に、本発明を集積回路の製造に用いられるウエハーなどの支持体上に金属を析出させるために用いる場合、使用中にこのめっき浴を攪拌する。本発明ではいずれか適当な攪拌方法が用いられるが、このような方法は公知である。好適な攪拌方法としては、特に限定されないが、例えば不活性ガスまたは空気の導入、作業装置の攪拌や衝撃などが挙げられる。このような方法は当業界の熟練者には公知である。本発明をウエハーなどの集積回路基材のめっきに用いる場合、このウエハーを1〜150RPMで回転させながら、例えばポンプでまたは噴霧によりめっき液を回転するウエハーに接触させてもよい。めっき浴の流動が所望の金属析出を行うのに十分であるなら、ウエハーを回転させる必要はない。

【0099】

本発明により、金属、特に銅が、金属析出物中に実質的にボイドを形成することなく空隙中に析出させられる。「実質的にボイドを形成することなく」とは、めっき処理を施した空隙の95%にボイドが無いことを意味する。めっき処理を施した空隙の98%が無ボイドであることが好ましく、めっき処理を施した空隙のすべてが無ボイドであることが最も好ましい。

【0100】

本発明の方法を一般的に半導体の製造を参照しながら説明してきたが、本発明が、小さな窪み中に実質的に無ボイドでの金属充填が望ましい電解プロセスのすべてに有用であることは明らかであろう。このようなプロセスにはプリント印刷配線板の製造が含まれる。例えば、本めっき浴は、プリント印刷配線板上の貫通孔やパッドまたはトレース(信号線)のめっきや、ウエハーのバンプめっきに有用であろう。他の好適なプロセスとしては、実装やインターコネクトの製造があげられる。したがって、適当な基材には、リードフレーム、インターコネクト、プリント印刷配線板等が含まれる。

【0101】

半導体基材めっき用のめっき設備はよく知られている。めっき設備には、適当な材料、例えばプラスチックや他の電解めっき溶液に不活性の他の材料からなるCu電解液収納用の電解めっきタンクが含まれる。特にウエハーのめっきのために、このタンクが円筒形をしていてもよい。カソードは、タンク上部に水平に置かれ、溝や貫通孔などの開口部をもつシリコンウエハーのようないずれの種類の基材であってもよい。このウエハー基材は、通常Cuまたは他の金属のシード層で、あるいはその上でめっきを開始するための金属含有層で覆われている。Cuシード層は、化学蒸着(CVD)や物理蒸着(PVD)などで形成できる。ウエハーのめっき用には、アノードが丸型であることが好ましく、タンク下部に水平に置かれ、アノードとカソードの間に空間を形成する。このアノードは、通常可溶性のアノードである。

【0102】

これらの浴の添加物は、いろいろな装置製造業者が開発している膜技術と組み合わせると有用である。この系では、アノードが膜により有機浴添加物から分離されていてもよい。アノードと有機浴添加物の分離の目的は、有機浴添加物の酸化を最小限に抑えることである。

【0103】

カソード基材とアノードは、配線によりそれぞれ整流器(電源)に電気的に接続されている。直流またはパルス流用のカソード基材は全体として負の電荷を帯び、溶液中のCuイオンは、カソード表面のカソード基材を形成するめっきCu金属で還元される。酸化反応はアノードで起こる。カソードとアノードは、タンク中で水平においても垂直に置いてもよい。

【0104】

本発明によれば、金属、特に銅が、金属析出物中に実質的にボイドを形成することなく空隙中に析出する。「実質的にボイドを形成することなく」とは、めっき処理を施した空隙の95%にボイドが無いことを意味する。めっき処理を施した空隙は無ボイドであることが好ましい。

【0105】

本発明の方法を一般的に半導体製造を参照しながら説明してきたが、本発明が小さな窪み中に実質的に無ボイドでの金属充填が望ましい電解プロセスのすべてに有用であることは明らかであろう。したがって、適当な基材には、リードフレームやインターコネクト、プリント印刷配線板等が含まれる。

【0106】

特に記載の無い場合、すべてのパーセントやppmなどの値はそれぞれの組成物の全重量に対する重量ベースの値である。上記文書のすべてを参照として本明細書に組み込む。

【0107】

以下、本発明を実施例を基に説明するが、これらは本発明の範囲を制限するものではない。

【実施例】

【0108】

2種のN含有EO−POコポリマーを、それぞれのN含有出発分子をポリアルコキシ化して合成した。サプレッサ1〜2の組成を表1に示す。

【0109】

【表1】

【0110】

アミン数は、DIN53176に準じて、ポリマーの酢酸溶液を過塩素酸で適定して求めた。分散度dは、THFを溶離液として、PSS−SDVカラムを固相として用いるサイズ排除クロマトグラフィー(GPC)で決定した。

【0111】

実施例1:サプレッサ1の合成

ジエチレントリアミン(389g)と水(19.5g)とを、70℃で2Lオートクレーブに投入した。窒素中和後、エチレンオキシド(830g)を90℃で8時間30分かけて少しずつ添加した。反応を終了させるため、混合物を3時間、後反応させた。次いで温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。アミン価が9.12mmol/gである高粘性淡黄色中間産物(1240g)が得られた。

【0112】

この中間産物(48.5g)と水酸化カリウム水溶液(濃度:50重量%KOH、1.45g)を80℃で2lオートクレーブに投入した。窒素中和後、溶媒を真空下で100℃で2時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(330g)とプロピレンオキシド(479g)の混合物を少しずつ140℃で10時間30分かけて添加した。反応を終了させるため、この混合物を同温度で7時間、後反応させた。その後、温度を60℃に下げ、混合物を一夜攪拌した。次いで、反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。中間産物が、アミン価が0.527mmol/gである淡褐色液体(867g)として得られた。

【0113】

この中間産物(323g)を80℃で2Lのオートクレーブに投入した。窒素中和後、溶媒を真空下で80〜120℃で20分間除去した(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(158g)とプロピレンオキシド(207g)の混合物を少しずつ140℃で7時間かけて添加した。反応を終了させるため、この混合物を同温度で7時間、後反応させた。その後温度を60℃に下げ、混合物を週末攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。サプレッサ2が、アミン価が0.245mmol/gである淡褐色液体(694g)として得られた。GPC:d=1.20

【0114】

実施例2:サプレッサ2の合成

ジエチレントリアミン(382g)と水(19.1g)とを70℃で2Lオートクレーブに投入した。窒素中和後、エチレンオキシド(814g)を90℃で8時間かけて少しずつ添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。高粘度の淡黄色中間産物(1180g)が得られた。

【0115】

この中間産物(79.7g)と水酸化カリウム水溶液(濃度:40重量%KOH;2.99g)とを80℃で2Lオートクレーブに投入した。窒素中和後、溶媒を真空下で100℃で2時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(1266g)を少しずつ120℃で11時間分かけて添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。第二の中間産物が、アミン価が0.584mmol/gである褐色固体(1366g)として得られた。GPC:d=1.47

【0116】

第二の中間産物(311g)を80℃で2Lオートクレーブに入れた。窒素中和後、溶媒を真空下で100℃で1時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、プロピレンオキシド(397g)を少しずつ140℃で4時間10分かけて添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。サプレッサ5が、アミン価が0.258mmol/gである淡褐色液体(705g)として得られた。GPC:d=1.47

【0117】

図3aと図3bは、以下の章に記載の異なるめっき浴での電解めっきに使用した銅シード層保有ウエハー基材の窪みサイズを示す。銅シード層の形成後、図3aの溝の幅は、溝開口部で15.6〜17.9ナノメーターであり、溝の中間高さでは34.6〜36.8ナノメーターであり、溝の深さは176.4ナノメーターであった。銅シード層の形成後、図3bの溝の幅は、溝開口部で40ナノメーターであり、溝の中間高さ部では50ナノメーターであり、溝の深さは95ナノメーターであった。

【0118】

実施例3:

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、2.00ml/lの実施例1で合成したサプレッサ1の5.3重量%DI水溶液を混合してめっき浴を調整した。

【0119】

図3に示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させて、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0120】

その結果を図4に示すが、この図は、溝の側壁上にほとんど銅の析出のないボトムアップ充填を示す部分充填溝のSEM像である。

【0121】

隣接する溝は、ボイドまたはシームがなく、ほぼ同じように充填されている。溝の充填中でも、小さな窪み開口部が明確に観測され、閉塞していないことから、溝側壁上での強い抑制効果が明らかに読み取れる。3秒めっきの間に、開口部の近くの溝側壁に多量の銅が析出することが無く、ピンチオフボイドの生成が避けられている。

【0122】

比較例4

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、5.00ml/lの実施例2で合成したサプレッサ2の5.0重量%DI水溶液を混合してめっき浴を調整した。

【0123】

図3aに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させて、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0124】

その結果を図5に示すが、この図は不均一に銅で部分充填された隣接する溝を示している。これらの溝は、溝底に平行な平坦で明確な成長先端線を示さず、溝中のスリット状の孔で示されるように溝の全面に分配された成長先端線を示す。いくつかの溝は、側壁でのかなりの銅成長のためすでに溝の開口部が閉じられており、ボイドを成形している。

【0125】

実施例5:

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、2.00ml/lの実施例1で合成したサプレッサ1の5.3重量%DI水溶液を混合してめっき浴を調整した。

【0126】

図3bに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させ、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0127】

その結果を図6に示すが、この図は、完全に充填された溝のSEM像を示す。隣接する溝は、ボイドまたはシームがなく均一に充填されている。図2aに示すように、溝の上の銅成長先端線は平坦であり、ボトムアップ充填と強い側壁での銅成長の抑制を示している。

【0128】

比較例6

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、5.00ml/lの実施例2で合成したサプレッサ2の5.0重量%DI水溶液を混合してめっき浴を調整した。

【0129】

図3bに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させ、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0130】

得られたSEM像を図7に示すが、この図は不均一に銅で充填された隣接する溝を示している。溝の上の成長先端線は、実施例5ほど完全に平坦ではなく、図2bと図2cに示されるようなU形またはV形をしていた。これらの溝は、ボイドまたはシームなしに充填されているが、実施例5と較べてその速度は低い。

【図1a】

【図1b】

【図1c】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【背景技術】

【0001】

銅電解めっきによる貫通孔(ビアホール)や溝などの小さな窪みの充填は、半導体製造プロセスでは必須の要素である。電解めっき浴中に添加物として有機物質が存在すると、支持体表面上に均一に金属を析出させるために、また銅配線中のボイドやシームなどの欠陥を避けるために極めて重要であることがあることはよく知られている。

【0002】

ある種の添加物は、いわゆるサプレッサまたは抑制剤である。サプレッサは、貫通孔や溝などの小さな窪みを、実質的にボトムアップの形で充填を行うのに用いられる。窪みが小さいほど、ボイドやシームを避けるために、添加物がより精巧となる必要がある。文献中にはいろいろの異なる抑制化合物が記載されている。最もよく使用される種類のサプレッサは、ポリグリコールなどのポリエーテル化合物とエチレンオキシドプロピレンオキシドコポリマーなどのポリアルキレンオキシドである。

【0003】

US2005/0072683A1には、アルキルポリオキシエチレンアミン、特にエチレンジアミンエチレンオキシド(EO)プロピレンオキシド(PO)ブロックコポリマーと他のポリエチレングリコール(PEG)サプレッサとからなる電着阻害性の高分子量界面活性剤が開示されている。

【0004】

WO2004/016828A2には、トリエタノールアミン、エチレンジアミンまたはジエチレントリアミンなどのアミン化合物をポリアルコキシ化して得られる気化防止剤と呼ばれる添加物が開示されている。アルコキシル化トリエタノールアミン化合物が好ましいとされ、実施例中で使用されている。

【0005】

US2006/0213780A1には、PO含量が少なくとも70%であるEO/POコポリマーのアミン系コポリマーが開示されている。これらのコポリマーは、ブロック構造、交互構造またはランダム構造をとると述べられている。好ましいアミンはエチレンジアミンである。

【0006】

US6,444,110B2には、界面活性剤と呼ばれる多くのいろいろな添加物に加えて、エトキシ化アミンやポリオキシアルキレンアミンやアルカノールアミン、例えばBASFからテトロニック(R)の商品名で販売されているようなアミド(すべてが、エチレンジアミンのEO/POブロックコポリマーである)などの含窒素添加物を含む電解めっき浴が開示されている。その実施例では、ポリグリコール型サプレッサのみが使用されている。

【0007】

EP440027A2には、サプレッサとしてポリオキシアルキル化ジアミン添加物が開示されている。アルコキシル化ジアミンが最も好ましい添加物とされている。

【0008】

US4,347,108Aには、サプレッサとして、テトロニック(R)という商品名で販売されているもの(すべてが、エチレンジアミンのEO/POブロックコポリマーである)が開示されている。

【0009】

WO2006/053242A1には、アミン系のポリオキシアルキレンサプレッサが開示されている。このアミンは、メチルアミンであっても、エチルアミン、プロピルアミン、エチレンジアミン、ジエチレントリアミン、ジアミノプロパン、ジエチレングリコールジアミンまたはトリエチレングリコールジアミンであってもよい。これらのコポリマーは、ブロック構造、交互構造またはランダム構造を有する。BASFからテトロニック(R)という商品名で販売されている分子量が多くても5500g/molである化合物(すべてが、エチレンジアミンのEO/POブロックコポリマーである)が好ましいとされている。EOとPOのブロックコポリマーが実施例で使用されている。

【0010】

US2005/0045485A1には、ジアミンとトリアミンを含むアミン系ポリアルキレンオキシドコポリマーが開示されている。

【0011】

US2006/0213780A1には、アミン系のコポリマーが、例えばエチレンジアミンまたはラウリルアミン系のEO、POまたはBuOコポリマーが開示されている。

【0012】

現在までのところ、先行技術では、仮説的に述べられることがあっても、アミン系のランダムなEO/POコポリマー、または他のポリオキシアルキレンコポリマーが使用されていない。また、少なくとも三個のアミン官能基をもつアミン系のポリオキシアルキレンポリマーは、時に仮説的に述べられることがあるが、先行技術において使われたことはない。本出願の優先日おいて、これらの化合物は市販されていないようである。

【0013】

貫通孔や溝などの窪みの空隙サイズが100ナノメーター未満となると、さらには50ナノメーター未満となると、それぞれ相互連結部で銅での充填が特に難しくなる。また銅電着の前における銅シード層の形成が不均一で不整合となり、空隙サイズが、特に空隙の上部のサイズがさらに減少する。特に上部開口部でシード層が張り出した空隙や凸状となった空隙は充填が難しく、窪みの側面でまた空隙の開口部で、特に効果的な銅の成長抑制が必要となる。

【0014】

図3aと3bは、異なるサイズのシード層を持つ基材を示す。このシード層は、暗灰色構造物の上の明灰色の層として示されている。図3aは、シード層をもつ基材を示し、この図はシード層の充填すべき窪みの開口部に与える影響を示している。図3aに示すように、シード層が張り出して窪みのサイズが減少するため、もしサプレッサが側壁での銅成長を完全に避けることができないなら(図2a〜2c中の2”)、溝の開口部に近い上半分でピンチオフボイドが形成するリスクが極めて高くなる。図から明らかなように、開口部の幅がシード層が無い場合の幅の半分未満となるため、有効空隙サイズはそれぞれ約18ナノメーター〜16ナノメーターとなる。シード層を持つ窪みは凸状の形をもつ。図3bは、図3aと比較してより大きな空隙を有するシード層保有基材を示す。シード層の形成後、図3b中の溝の幅は、開口部で約40ナノメーターであり、溝の1/2高さで約50ナノメーターである。溝の側壁のシード層は、窪みの上部と中間部で実質的に同じ厚みをもっている。したがって、シード層を持つ窪みは、実質的に凸状の形をもつ。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】US2005/0072683A1

【特許文献2】WO2004/016828A2

【特許文献3】US2006/0213780A1

【特許文献4】US6,444,110B2

【特許文献5】EP440027A2

【特許文献6】US4,347,108A

【特許文献7】WO2006/053242A1

【特許文献8】US2005/0045485A1

【特許文献9】US2006/0213780A1

【発明の概要】

【発明が解決しようとする課題】

【0016】

したがって本発明の目的は、好ましい超充填性能をもつ銅電解めっき添加物を提供することであり、特に実質的に無ボイド無シームでナノメーターおよびマイクロメータースケールの窪みを、金属電解めっき浴で、好ましくは銅電解めっき浴で充填することを可能とする抑制剤を提供することである。本発明のもう一つの目的は、凸状の形状をもつ窪みを実質的に無ボイド無シームで充填できるようにする銅電解めっき添加物を提供することである。

【課題を解決するための手段】

【0017】

驚くべきことに、少なくとも3個のアミノ官能基をもつアミンとランダムなオキシアルキレンコポリマーとの組み合わせからなるアミン系のポリオキシアルキレン抑制剤を使用すると、特に極めて小さな空隙サイズ及び/又は大きなアスペクト比の窪みの充填に使用した場合に、極めて優れた充填性能が得られることが明らかとなった。本発明は、シード層の張り出しに対処でき、不適当な銅シード層であっても実質的に無欠陥の溝充填を可能とする新しい種類の効果が高く強力な抑制剤を提供する。

【0018】

したがって本発明は、金属イオン源と、少なくとも3個の活性アミノ官能基をもつアミン化合物をエチレンオキシドとC3およびC4アルキレンオキシドとから選ばれる少なくとも一種の化合物との混合物と反応させて得られる少なくとも一種の抑制剤とからなる組成物を提供する。

【図面の簡単な説明】

【0019】

【図1】銅のシード層をもつ誘電体基材を示す図である。

【図2】半導体集積回路基材上に銅を電着させる一般的なプロセスを示す図である。

【図3】異なるサイズのシード層を持つ基材を示す図である。

【図4】実施例3の結果を示す図である。

【図5】比較例4の結果を示す図である。

【図6】実施例5の結果を示す図である。

【図7】比較例6の結果を示す図である。

【発明を実施するための形態】

【0020】

本発明の利点は、極めてボトムアップ型で充填銅の成長をさせ、側壁での銅成長の完全に抑制し、その結果平坦な成長先端線を与え、実質的に無欠陥の溝または貫通孔の充填を可能とする抑制剤が提供されることである。本発明の強い側壁での銅成長抑制のため、不適当な銅シード層をもつ窪みでも実質的に無ボイドで充填が可能となる。

【0021】

また、本発明により、高密度窪み領域中の隣接する窪み中で、全体として均一性なボトムアップ充填が可能となる。

【0022】

また、本発明の抑制剤は、凸状形状をもつ窪みを実質的に無ボイドで無シームで充填させる。

【0023】

本発明の抑制剤は、小さな窪みの充填に、特に空隙サイズが30ナノメーター以下である窪みの充填に有用である。

【0024】

この抑制剤は、少なくとも3個の活性アミノ官能基を含むアミン化合物を、エチレンオキシドとC3およびC4アルキレンオキシドから選ばれる少なくとも一種の化合物との混合物と反応させて得ることができる。このようにして、アミン化合物の活性アミノ官能基から出発して、エチレンオキシドと少なくとも一種の他のC3およびC4アルキレンオキシドのランダムコポリマーが生成される。以下、エチレンオキシドをEOと記載することもある。

【0025】

この少なくとも3個の活性アミノ官能基を含むアミン化合物を、「アミン出発物質」と呼ぶこともある。

【0026】

本発明においては、活性アミノ官能基は、アルキレンオキシドと反応してポリアルコキシ鎖の形成を始めることのできるものであり、具体的には、分子内の位置により、第一級アミノ官能基−NH2または第二級アミノ官能基−NH−である。第三級または第四級のアミノ基またはアンモニウム基が、それぞれこのアミン化合物中に存在していても良いが、これらは、アルキレンオキシド鎖の形成を始めることができず、非活性アミノ官能基である。一般的には末端アミノ官能基が第一級アミンであり、非末端アミノ官能基が第二級アミンである。

【0027】

このアミン出発物質には、少なくとも五個の、窒素に結合した水素原子があることが好ましい。このため、抑制剤中には少なくとも五個のアルキレンオキシドコポリマー鎖が存在することとなる。

【0028】

この抑制剤は、式I

【0029】

【化1】

【0030】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれる。

−R2基は、それぞれ独立して、R1またはアルキル、好ましくはC1〜C6アルキル、最も好ましくはメチルまたはエチルから選ばれる。

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基である。

−nは0以上の整数である。

−mは1以上の整数である。]

の化合物から選ばれることが好ましい。

【0031】

好ましくはスペーサー基XとYは独立して、また各繰返単位のXは独立して、C1〜C4アルキレンから選ばれる。最も好ましくは、XとYは独立して、また各繰返単位のXは独立してメチレン(−CH2−)またはエチレン(−C2H4−)から選ばれる。

【0032】

Zは、好ましくはC2〜C4アルキレンから選ばれ、最も好ましくはエチレンまたはプロピレンから選ばれる。

【0033】

好ましくは、nは0〜10の整数であり、より好ましくは1〜5、最も好ましくは1〜3の整数である。好ましくは、mは1〜10の整数であり、より好ましくは1〜5、最も好ましくは1〜3の整数である。

【0034】

ある好ましい実施様態においては、このアミン化合物が、メチルアミン、エチルアミン、プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、ヘキシルアミン、ジメチルアミン、ジエチルアミン、シクロペンチルアミン、シクロヘキシルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、ネオペンタンジアミン、イソホロンジアミン、4,9−ジオキサデカン−1,12−ジアミン、4,7,10−トリオキサトリデカン−1,13−ジアミン、トリエチレングリコールジアミン、ジエチレントリアミン、(3−(2−アミノエチル)アミノプロピルアミン、3,3’−イミノジ(プロピルアミン)、N,N−ビス(3−アミノプロピル)メチルアミン、ビス(3−ジメチルアミノプロピル)アミン、トリエチレンテトラアミン、N,N’−ビス(3−アミノプロピル)エチレンジアミンまたはこれらの混合物から選ばれる。特に好ましいのはジエチレントリアミンである。

【0035】

これらのC3〜C4アルキレンオキシドが、プロピレンオキシド(PO)、ブチレンオキシド(BuO)、またはこれらのいずれの異性体であってよい。

【0036】

もう一つの好ましい実施様態においては、このC3〜C4アルキレンオキシドが、プロピレンオキシド(PO)から選ばれる。この場合は、この活性アミノ官能基から出発してEO/POコポリマー側鎖が生成する。

【0037】

エチレンオキシドと他のC3〜C4アルキレンオキシドのコポリマー中のエチレンオキシドの含量は、一般的には約5重量%〜約95重量%であり、好ましくは約30重量%〜約70重量%で、特に好ましくは約35重量%〜約65重量%である。

【0038】

抑制剤の分子量Mwは、約500g/mol〜約30000g/molの間であってよい。好ましくは、分子量Mwが約6000g/mol以上であるべきで、好ましくは約6000g/mol〜約18000g/mol、より好ましくは約7000g/mol〜約19000g/mol、最も好ましくは約9000g/mol〜約18000g/molである。抑制剤中のアルキレンオキシド単位の総数は、好ましくは約120〜約360であり、好ましくは約140〜約340、最も好ましくは約180〜約300である。

【0039】

抑制剤中のアルキレンオキシド単位の総数の典型例は、約110エチレンオキシド単位(EO)と10プロピレンオキシド単位(PO)、約100EOと20PO、約90EOと30PO、約80EOと40PO、約70EOと50PO、約60EOと60PO、約50EOと70PO、約40EOと80PO、約30EOと90PO、約100EOと10ブチレンオキシド(BuO)単位、約90EOと20BO、約80EOと30BO、約70EOと40BO、約60EOと50BOまたは約40EOと60BOから、約330EOと30PO単位、約300EOと60PO、約270EOと90PO、約240EOと120PO、約210EOと150PO、約180EOと180PO、約150EOと210PO、約120EOと240PO、約90EOと270PO、約300EOと30ブチレンオキシド(BuO)単位、約270EOと60BO、約240EOと90BO、約210EOと120BO、約180EOと150BO、あるいは約120EOと180BOである。

【0040】

この組成物は、さらに少なくとも一種の促進剤及び/又は少なくとも一種のレベリング剤を含むことが好ましい。

【0041】

本発明のもう一つの実施様態は、上述のような組成物を含む金属めっき浴を、空隙サイズが30ナノメーター以下である窪みを含む基材上に金属を析出させるために使用する方法である。

【0042】

本発明の他の実施様態は、空隙サイズが30ナノメーター以下であるサブミクロンサイズの窪みを含む基材上に銅を電着させる方法であって、

a)銅イオン源と、一種以上の促進剤と、式Iの化合物から選ばれる一種以上の抑制剤とを含む銅めっき浴を基材と接触させる工程、及び

【0043】

【化2】

【0044】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数であり、特にm=1〜10である。]

b)サブミクロンサイズの窪みを銅で充填するのに充分な時間、この基材に電流密度を印加する工程、

を含む方法である。

【0045】

窪みの少なくとも一部は、空隙サイズが25ナノメーター以下であることが好ましく、20ナノメーター以下であることが最も好ましい。また、窪みの少なくとも一部のアスペクト比が4以上である、好ましくは6以上、最も好ましくは8以上であることが好ましい。

【0046】

本発明においては、空隙サイズは、めっき前の、即ち銅シード層形成後の窪みの最小径または自由距離を意味する。凸状形状は、めっき前の窪みの最大直径または自由距離より少なくとも25%、好ましくは30%、最も好ましくは50%小さな空隙サイズをもつ窪みである。図3a中のV1とV4はシード層を持つ窪みの空隙サイズに相当し、V2とV5は最大径に相当する。

【0047】

本発明では、いろいろな金属めっき浴が使用可能である。金属電解めっき浴は、通常、金属イオン源と電解液とポリマー抑制剤とを含んでいる。

【0048】

この金属イオン源は、析出させる金属イオンを電解めっき浴中に十分な量で放出するなら、即ち電解めっき浴中に少なくとも部分的に可溶であるなら、いずれの化合物であっても良い。この金属イオン源はめっき浴中に可溶であることが好ましい。好適な金属イオン源は金属の塩であり、その例としては、硫酸金属塩、金属ハロゲン化物、酢酸金属塩、硝酸金属塩、フルオロホウ酸金属塩、アルキルスルホン酸金属塩、アリールスルホン酸金属塩、スルファミン酸金属塩、グルコン酸金属塩などが挙げられるが、これらに限定されるわけではない。この金属は銅であることが好ましい。金属イオン源が、硫酸銅や塩化銅、酢酸銅、クエン酸銅、硝酸銅、フルオロホウ酸銅、メタンスルホン酸銅、フェニルスルホン酸銅、p−トルエンスルン酸銅であることがさらに好ましい。硫酸銅五水和物とメタンスルホン酸銅が特に好ましい。このような金属塩は一般に市販されており、特に精製することなく使用できる。

【0049】

金属電解めっきに加えて、この組成物を金属含有層の無電解めっきで使用することができる。これらの組成物を、特にNi、Co、Mo、W及び/又はReを含む遮蔽層の形成に用いることができる。この場合、金属イオンに加えて、他のIII族及びV族の元素が、特にBとPとが無電解めっき用の組成物中に存在して金属と共に析出しても良い。

【0050】

本発明において、この金属イオン源は、支持体上に電解めっき金属イオンを充分に供給きるなら、いずれの量で使用しても良い。好適な金属イオン金属源としては、例えばスズ塩や銅塩等があげられるが、これらに限定されるのではない。金属が銅の場合は、銅塩は約1〜約300g/l−めっき液の範囲の量で存在する。本発明により金属塩の混合物を電気めっきすることができることも明らかだろう。したがって、本発明により、合金を、例えば最大で約2重量%のスズを含む銅スズ合金を好ましくめっきすることができる。このような混合物中のそれぞれの金属塩の量は、めっき処理を施す合金により変わり、当業界の熟練者にはよく知られている。

【0051】

一般に、金属イオン源と少なくとも一種の本発明の抑制剤に加えて、この金属電解めっき組成物は、電解液、即ち酸性またはアルカリ性の電解液と、一種以上の金属イオン源、必要に応じてハライドイオン、また必要に応じて硬化促進剤及び/又はレベラー等の他の添加物を含んでいることが好ましい。このような浴は通常水を含んでいる。水は広い範囲の量で存在できる。蒸留水、脱イオン水、水道水などいかなる種類の水も使用できる。

【0052】

本発明の電解めっき浴は、その成分を混合して調整されるが、添加順序は問わない。金属塩や水、電解液、必要に応じて加えられるハライドイオン源などの無機の成分をまず浴容器に入れ、次いでレベリング剤や硬化促進剤、サプレッサ、界面活性剤などの有機成分を加えることが好ましい。

【0053】

通常、本発明のめっき浴は10〜65℃以上のいずれの温度で使用してもよい。めっき浴の温度は10〜35℃が好ましく、15℃〜30℃がより好ましい。

【0054】

好適な電解液としては、硫酸、酢酸、ホウフッ素酸、メタンスルホン酸やエタンスルホン酸、プロパンスルホン酸、トリフルオロメタンスルホン酸などのアルキルスルホン酸、フェニルスルホン酸やトルエンスルホン酸などのアリールスルホン酸、スルファミン酸、塩酸、リン酸、テトラアルキルアンモニウムヒドロキシド、好ましくはテトラメテルアンモニウムヒドロキシド、水酸化ナトリウム、水酸化カリウムなどが挙げられるが、これらに限定されるのではない。酸は、通常約1〜約300g/lの範囲の量で存在する。アルカリ性の電解液は、通常約0.1〜約20g/lの量で、あるいはpHが8〜13となる量、より通常はpHが9〜12となる量で存在する。

【0055】

このような電解液は、必要に応じて、塩素イオンなどのハライドイオン放出源、例えば塩化銅や塩酸を含んでいてもよい。本発明において、広い範囲のハライドイオン濃度が使用可能で、例えば約0〜約500ppmの濃度が使用可能である。通常このハライドイオンの濃度は、めっき浴中で約10〜約100ppmの範囲である。この電解液は硫酸またはメタンスルホン酸であることが好ましく、硫酸またはメタンスルホン酸と塩素イオン源の混合物がより好ましい。本発明において有用な酸とハライドイオン源は一般に市販されており、特に精製せずに使用可能である。

【0056】

本発明のめっき浴中でいずれかの硬化促進剤を用いることが有利である。本発明において有用な硬化促進剤としては、特に限定はされないが、例えば一個以上の硫黄原子をもつ化合物とホスホン酸またはその塩類があげられる。

【0057】

一般的に好ましい硬化促進剤は、次の一般的な構造をもつ。

MO3X−R21−(S)n−R22、

式中、

−Mは、水素またはアルカリ金属(好ましくはNaまたはK)であり、

−XはP又はSであり、

−n=1〜6

−R21は、C1−C8アルキル基またはヘテロアルキル基、アリール基または複素芳香族の基から選ばれ、ヘテロアルキル基は、一個以上のヘテロ原子(N、S、O)と1−12個の炭素を有し、炭素環式アリール基は、フェニルやナフチルなどの典型的なアリール基であり、複素芳香族基は、一個以上のN、OまたはS原子と1〜3個の非縮合環あるいは縮合環をもつ適当なアリール基であり、

−R22は、Hまたは(−S−R21’XO3M)から選ばれ、R21’はR21と同じか異なっている。

【0058】

より詳細には、有用な硬化促進剤として、以下の式があげられる。

MO3S−R21−SH

MO3S−R21−S−S−R21’−SO3M

MO3S−Ar−S−S−Ar−SO3M

なお、R21は上述のとおりであり、Arはアリールである。

【0059】

特に好ましい促進剤は、以下のものである。

−SPS:ビス−(3−スルホプロピル)−ジスルフィド、二ナトリウム塩

−MPS:3−メルカプト−1−プロパンスルホン酸、ナトリウム塩

単独であるいは混合物として用いられる硬化促進剤の他の例としては、MES(2−メルカプトエタンスルホン酸、ナトリウム塩);DPS(N,N−ジメチルジチオカルバミン酸(3−スルホプロピルエステル)、ナトリウム塩);UPS(3−[(アミノ−イミノメチル)−チオ]−1−プロピルスルホン酸);ZPS(3−(2−ベンゾチアゾリルチオ)−1−プロパンスルホン酸、ナトリウム塩);3−メルカプト−プロピルスルホン酸−(3−スルホプロピル)エステル;メチル−(ω−スルホプロピル)−ジスルフィド、二ナトリウム塩;メチル−(ω−スルホプロピル)−トリスルフィド、二ナトリウム塩があげられるが、これらに限定されるのではない。

【0060】

これらの硬化促進剤は、通常めっき浴の全重量に対して約0.1ppm〜約3000ppmの量で用いられる。本発明において特に好適な硬化促進剤の量は1〜500ppmであり、特に2〜100ppmである。

【0061】

本発明において、いかなるサプレッサも好ましく使用される。本発明において有用なサプレッサとしては、例えば高分子材料が、特にヘテロ原子置換のあるもの、特に酸素置換のあるものがあげられるが、これらに限定されるのではない。このサプレッサはポリアルキレンオキシドであることが好ましい。好適なサプレッサには、ポリエチレングリコールコポリマーが、特にポリエチレングリコールポリプロピレングリコールコポリマーが含まれる。好適なサプレッサ中のエチレンオキシドとプロピレンオキシドの配列は、ブロック状であっても、交互でも、傾斜状、またはランダムであってもよい。このポリアルキレングリコールは、ブチレンオキシドなどの他のアルキレンオキシド構成単位を有していてもよい。好適なサプレッサの平均分子量は約2000g/molを超えることが好ましい。好適なポリアルキレングリコールの出発分子としては、メタノール、エタノール、プロパノール、n−ブタノールなどのアルキルアルコール;フェノールやビスフェノールなどのアリールアルコール;ベンジルアルコールなどのアルキルアリールアルコール;グリコールやグリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなどのポリオール出発物質;サッカロース等の炭水化物;アニリン、トリエタノールアミン、エチレンジアミンなどのアルキルアミンやアリールアミンなどのアミンやオリゴアミン;アミド、ラクタム、イミダゾールなどの複素環式アミン、カルボン酸があげられる。必要なら、ポリアルキレングリコールサプレッサは、スルフェートやスルホネート、アンモニウム等のイオン性基で官能化されていてもよい。

【0062】

サプレッサを用いる場合は、これらは通常、浴重量に対して約1〜約10,000ppmの範囲の量で、好ましくは約5〜約10,000ppmの範囲の量で存在する。

【0063】

本発明の金属めっき浴中で、レベリング剤を使用することが好ましい。本明細書では、「レベリング剤」と「レベラー」が同義で用いられる。

【0064】

好適なレベリング剤は、特に限定されないが、例えば、一種以上のポリエチレンイミンとその誘導体、四級化ポリエチレンイミン、ポリグリシン、ポリ(アリルアミン)、ポリアニリン、ポリウレア、ポリアクリルアミド、ポリ(メラミン−コ−ホルムアルデヒド)、アミンとエピクロロヒドリンとの反応生成物、アミンとエピクロロヒドリンとポリアルキレンオキシドとの反応生成物、アミンとポリエポキシドとの反応生成物、ポリビニルピリジン、ポリビニルイミダゾール、ポリビニルピロリドン、またはこれらのコポリマー、ニグロシン、ペンタメチル−パラローズアニリンヒドロハライド、ヘキサメチルパラローズアニリンヒドロハライド、トリアルカノールアミンとその誘導体、または式N−R−Sの官能基をもつ化合物(式中、Rは、置換アルキル、無置換アルキル、置換アリールまたは無置換のアリールである)があげられる。通常、これらのアルキル基は、(C1−C6)アルキルであり、好ましくは(C1−C4)アルキルである。一般に、これらのアリール基は、(C6−C20)アリールを含み、好ましくは(C6−C10)アリールを含む。このようなアリール基はさらに硫黄や窒素、酸素などのヘテロ原子を含んでいてもよい。このアリール基がフェニルまたはナフチルであることが好ましい。式N−R−Sの官能基を含む化合物は、一般に公知であり、一般的に市販されており、特に精製せずに使用できる。

【0065】

このようなN−R−S官能基含有化合物中で、硫黄(「S」)及び/又は窒素(「N」)は、単結合または二重結合でこのような化合物に結合していてもよい。硫黄がこのような化合物に単結合で結合している場合は、この硫黄が他の置換基で、特に限定されるわけではないが、例えば水素、(C1−C12)アルキル、(C2−C12)アルケニル、(C6−C20)アリール、(C1−C12)アルキルチオ、(C2−C12)アルケニルチオ、あるいは(C6−C20)アリールチオで置換されていてもよい。同様に、窒素が、特に限定されるわけではないが、例えば水素や(C1−C12)アルキル、(C2−C12)アルケニル、(C7−C10)アリール等の一個以上の置換基をもっていてもよい。このN−R−S官能基は、非環式であっても環状であってもよい。環式のN−R−S官能基をもつ化合物には、環系内に窒素または硫黄のみをもつものと窒素と硫黄の両方をもつものが含まれる。

【0066】

「置換アルキル」は、アルキル基上の一個以上の水素が、他の置換基で、特に限定されるわけではないが、例えばシアノ、ヒドロキシ、ハロー、(C1−C6)アルコキシ、(C1−C6)アルキルチオ、チオール、ニトロで置換されていることを意味する。「置換アリール」は、アリール環上の一個以上の以上水素が、他の置換基で、特に限定されるわけではないが、例えばシアノ、ヒドロキシ、ハロー、(C1−C6)アルコキシ、(C1−C6)アルキル、(C2−C6)アルケニル、(C1−C6)アルキルチオ、チオール、ニトロで置換されていることを意味する。「アリール」は、脂環式系と複素芳香族系を、特に限定されるわけではないが、例えばフェニルやナフチルなどを含んでいる。

【0067】

ポリアルカノールアミンやアルコキシル化ポリアルカノールアミン、官能化ポリアルカノールアミン、官能化アルコキシル化ポリアルカノールアミンが、特に好ましい銅電解めっき浴のレベル化剤である。このようなポリアルカノールアミンは、欧州特許出願No.08172330.6に記載されており、これを参照として本出願に組み込むものとする。

【0068】

ポリアルカノールアミン(II)は、少なくとも一種の一般式N(R11−OH)3 (Ia)のトリアルカノールアミン及び/又は少なくとも一種の一般式R12−N(R11−OH)2 (Ib)のジアルカノールアミンを縮合させて得ることができる(段階A)。

なお、式中、

・R11基は、それぞれ独立して、炭素原子数が2〜6である2価の線状および分岐状の脂肪族炭化水素基から選ばれ、

・R12基は、それぞれ水素と、脂肪族基、脂環式基、芳香族炭化水素基(すべて炭素原子数が1〜30の直鎖又は分岐鎖であってよい。)から選ばれる。

【0069】

このアルカノールアミンは、そのまま使用できるし、必要ならアルコキシル化、官能化またはアルコキシル化と官能化してアルコキシル化ポリアルカノールアミン(III)、官能化ポリアルカノールアミン(IV)または官能化アルコキシル化ポリアルカノールアミン(V)としてもよい。

【0070】

アルコキシル化ポリアルカノールアミン(III)は、ポリアルカノールアミン(II)をC2−〜C12−アルキレンオキシド、スチレンオキシド、グリシドール、またはグリシジルエーテルで、OH基と存在するなら第二級アミノ基当りの平均アルコキシ化度が0.1〜200にまで(段階B)アルコキシル化して得られる。

【0071】

官能化ポリアルカノールアミン(IV)は、ポリアルカノールアミン(II)をヒドロキシル基及び/又はアミノ基と反応可能な適当な官能化剤で官能化させて(段階C)得られる。

【0072】

官能化アルコキシル化ポリアルカノールアミン(V)は、アルコキシル化ポリアルカノールアミン(III)をヒドロキシル基及び/又はアミノ基と反応可能な適当な官能化剤で感応化させて(段階D)得られる。

【0073】

段階(A)で用いられるトリアルカノールアミン(Ia)及び/又はジアルカノールアミン(Ib)は、一般式N(R11−OH)3 (Ia)とR12−N(R11−OH)2 (Ib)をもつ。

【0074】

R11基は、それぞれ独立して、炭素原子数が2〜6の、好ましくは炭素原子数が2または3の2価の直鎖又は分岐鎖の脂肪族炭化水素基である。このような基の例としては、エタン−1,2−ジイルや、プロパン−1,3−ジイル、プロパン−1,2−ジイル、2−メチルプロパン−1,2−ジイル、2,2−ジメチルプロパン−1,3−ジイル、ブタン−1,4−ジイル、ブタン−1,3−ジイル(=1−メチルプロパン−1,3−ジイル)、ブタン−1,2−ジイル、ブタン−2,3−ジイル、2−メチルブタン−1,3−ジイル、3−メチルブタン−1,3−ジイル(=1,1−ジメチルプロパン−1,3−ジイル)、ペンタン−1,4−ジイル、ペンタン−1,5−ジイル、ペンタン−2,5−ジイル、2−メチルペンタン−2,5−ジイル(=1,1−ジメチルブタン−1,3−ジイル)、ヘキサン−1,6−ジイルがあげられる。この基は、好ましくはエタン−1,2−ジイル、プロパン−1,3−ジイルまたはプロパン−1,2−ジイルである。

【0075】

R12基は、水素及び/又は炭素原子数が1〜30の、好ましくは1〜20炭素原子、より好ましくは1〜10の直鎖又は分岐鎖の脂肪族、脂環式及び/又は芳香族炭化水素基である。芳香族基は、もちろん脂肪族の置換基を有していてもよい。R12は、好ましくは水素または炭素原子数が1〜4の脂肪族炭化水素基である。

【0076】

好ましいトリアルカノールアミン(Ia)の例としては、トリエタノールアミンとトリイソプロパノールアミンとトリブタン−2−オールアミンがあげられ、特に好ましいのはトリエタノールアミンである。好ましいジアルカノールアミン(Ib)の例としては、ジエタノールアミンとN−メチル−ジエタノールアミン、N,N−ビス(2−ヒドロキシプロピル)−N−メチルアミン、N,N−ビス(2−ヒドロキシブチル)−N−メチルアミン、N−イソプロピルジエタノールアミン、N−n−ブチルジエタノールアミン、N−sec−ブチルジエタノールアミン、N−シクロヘキシルジエタノールアミン、N−ベンジルジエタノールアミン、N−4−トリルジエタノールアミン、N,N−ビス(2−ヒドロキシエチル)アニリンがあげられる。特に好ましいのはジエタノールアミンである。

【0077】

トリアルカノールアミン(Ia)及び/又はジアルカノールアミン(Ib)に加えて、重縮合用の二個のヒドロキシル及び/又はアミノ基をもつ他の成分(Ic)を使用することもできる。

【0078】

成分(Ia)及び/又は(Ib)と必要なら成分(Ic)の重縮合は、当業界の熟練者には原則として公知の方法で、各成分を加熱し水を除去しながら行われる。適当な方法が、例えばEP441198A2に開示されている。もちろん、いずれの場合も異なる成分(Ia)、(Ib)または(Ic)の混合物を使用することも可能である。

【0079】

縮合は、通常120〜280℃の温度で、好ましくは150〜260℃で、より好ましくは180〜240℃の温度で行われる。生成する水は蒸留で除くことが好ましい。反応時間は通常1〜16時間であり、好ましくは2〜8時間である。縮合の程度は、単純に反応温度と時間でコントロールできる。

【0080】

この重縮合を、酸の存在下で、好ましくは亜リン酸(H3PO3)及び/又は次亜リン酸(H3PO2)の存在下で行うことが好ましい。好ましい量は、縮合する成分に対して0.05〜2重量%であり、好ましくは0.1〜1重量%である。酸に加えて、他の触媒を使用することも可能であり、例えばUS4,505,839に開示されているように、亜鉛ハロゲン化物または硫酸アルミニウムを、適当なら酢酸との混合物として使用することもできる。

【0081】

得られるポリアルカノールアミン(II)の粘度は、通常1000〜50000mPa・sの範囲であり、好ましくは2000〜20000mPa・s、より好ましくは3000〜13000mPa・s(それぞれ20℃で希釈せずに測定)である。

【0082】

得られるポリアルカノールアミン(II)の平均モル質量Mn(個数平均)は、通常250〜50000g/モルの範囲であり、好ましくは500〜40000g/モル、より好ましくは1000〜20000g/モル、最も好ましくは1000〜7500g/モルの範囲である。

【0083】

得られるポリアルカノールアミン(II)の平均モル質量Mw(重量平均)は、通常250〜50000g/モルの範囲であり、好ましくは500〜30000g/モル、より好ましくは1000〜20000g/モルである。

【0084】

得られるポリアルカノールアミン(II)の多分散度(Mw/Mn)は、好ましくは1〜10の範囲であり、特に1〜5の範囲である。

【0085】

ポリアルカノールアミン(II)は、必要なら第二の段階(B)でアルコキシル化してもよい。この工程において、存在するOH基といずれかの第二級アミノ基がアルキレンオキシドと反応して末端ポリエーテル基を形成する。

【0086】

ポリアルカノールアミン(II)は、必要なら他の反応工程(C)で官能化させることができる。さらに官能化することでポリアルカノールアミン(II)の性質を変化させることができる。このために、ポリアルカノールアミン(II)中に存在するヒドロキシル基及び/又はアミノ基が、ヒドロキシル基及び/又はアミノ基と反応しうる適当な試薬で変換される。この結果、官能化ポリアルカノールアミン(IV)ができる。

【0087】

このアルコキシル化ポリアルカノールアミン(III)は、必要なら他の反応工程(D)で官能化することができる。さらに官能化することで、アルコキシル化ポリアルカノールアミン(III)の性質を変化させることができる。このために、アルコキシル化ポリアルカノールアミン(III)中に存在するヒドロキシル基及び/又はアミノ基が、ヒドロキシル基及び/又はアミノ基と反応しうる適当な試薬で変換される。この結果、官能化アルコキシル化ポリアルカノールアミン(V)ができる。

【0088】

一般に、電解めっき浴中のレベリング剤の総量は、めっき浴の全重量に対して0.5ppm〜10000ppmである。本発明のレベリング剤は、通常めっき浴の全重量に対して約0.1ppm〜約1000ppmの量で、より通常は1〜100ppmの量で使用されるが、使用量を多少増減させてもよい。

【0089】

本発明の電解めっき浴は、一種以上の任意の添加物を含んでいてもよい。このような任意の添加物としては、特に限定されないが、例えば硬化促進剤、サプレッサ、界面活性剤などが挙げられる。このようなサプレッサや硬化促進剤は一般的には公知である。どのサプレッサ及び/又は硬化促進剤をどのような用途にどのような量で使用するかは、当業界の熟練者には明らかであろう。

【0090】

通常、Cuめっき処理を施した金属に所望の表面仕上げを与えるために、極めていろいろな添加物が浴中で用いられている。それぞれ所望の機能を果たす二種以上の添加物が通常使われている。この電解めっき浴は、一種以上の硬化促進剤やレベラー、ハライドイオン源、微粒子化剤、これらの混合物を含むことが好ましい。この電解めっき浴が、本発明のサプレッサに加えて硬化促進剤とレベラーの両方を含むことが最も好ましい。この電解めっき浴中で、他の添加物も適当に使用することができる。

【0091】

本発明は、様々な基材上に、特にサブミクロンでいろいろなサイズの空隙をもつ基材上に金属の層を、特に銅の層を形成するのに有用である。例えば、本発明は、小径の貫通孔、溝または他の空隙をもつ半導体装置などの集積回路基材上に銅を析出させるのに特に好適である。ある実施様態においては、半導体装置が本発明によりめっき処理される。このような半導体装置としては、特に限定されないが、例えば集積回路の製造に用いられるウエハーがあげられる。

【0092】

半導体集積回路基材上に銅を電着させる一般的なプロセスを図1と図2に示すが、これは本発明を制限するものではない。

【0093】

図1は、銅のシード層2aをもつ誘電体基材1を示す。図1bに示すように、電着により誘電体基材1上に銅層2’が形成される。基材1の溝2cが充填され、全体の充填基材上に、銅2bのオーバーめっき(「過剰めっき層」とも呼ぶ)が形成される。この過程で、必要なら焼成後、図1cに示すように、化学機械研磨(CMP)により銅2bの過剰めっき層を除く。

【0094】

電着により基材1の溝2cを銅で充填する際に重要なことは、無欠陥の銅層を形成すること、特にボイドやシームのない銅の層を形成することである。これは、溝の底から銅成長を始め、溝の側壁での銅成長を抑えながら銅を溝の口に達するまで成長させることで実現できる。めっき浴に特定の添加物、硬化促進剤とサプレッサを加えて、図2a示すような溝の充填、いわゆるスーパー充填またはボトムアップ(底上げ)充填を達成しようとした。無欠陥で溝を充填するためには、これらの二つの添加物の間の微妙な相互作用を慎重に調整する必要がある。

【0095】

図2aに示すように、このボトムアップ充填は、好ましくは溝の底に集まって吸着されて銅成長2”’を促進する硬化促進剤と、溝の側壁に吸着され銅成長2”を抑制するサプレッサとで達成できる。図2a〜2cに示されるように、サプレッサの化学構造によりまたその抑制能力により、異なる形状の銅成長先端線2””でもって溝の充填が進行する。完全に側壁を覆って完全に側壁成長2”を抑制する完璧なサプレッサを図2aに示す。この場合には、成長先端線2””は平坦で、銅は底から上向きに成長する2”’。やや効果の弱いサプレッサでは、図2bに示す銅成長先端線2””を与える。大きなボトムアップ銅成長2”’と小さな側壁銅成長2”のため、全体としてU字型の成長先端線2””を与える。図2cに示すように、弱いサプレッサは側壁銅成長2”がかなり大きいため、V字型の成長先端線2””を与える。V字型の銅成長先端線2””は、溝が充填された場合に大きなボイド成形のリスクに関係する。完全な銅シード層をもつ溝である場合には、図2bに示すようなU字型の銅成長先端線2””で、満足できる溝充填を可能とするであろう。シード層の張り出しの問題及び/又は窪みのサイズがさらに減少するという凸型の窪みの問題があるため、図3に示すように、もしサプレッサが完全に側壁銅成長2”を抑制しない場合は、開口部に近い溝の上半分でピンチオフボイドが成形される大きなリスクが存在する。本発明は、シード層の張り出しの問題に対処でき、不適当な銅シード層であっても無欠陥での溝充填を可能とする新しい種類の効果が高く強力な抑制剤を提供する。

【0096】

本発明の利点は、極めてボトムアップ型で充填銅の成長をさせ、側壁での銅成長の完全に抑制し、その結果平坦な成長先端線を与え、実質的に無欠陥の溝または貫通孔の充填を可能とする抑制剤が提供されることである。本発明の強固な側壁銅成長抑制により、不適当な銅シード層をもつ窪み及び/又は凸型の窪みが、実質的に無ボイドで充填できることである。また、本発明により、高密度窪み領域中の隣接する窪み内で、全体として均一なボトムアップ充填が可能となる。

【0097】

通常、基材を本発明のめっき浴に接触させて、基材に電気めっきを施す。この基材は、通常カソードとして働く。このめっき浴はアノードを含むが、これは可溶で合っても不溶であってもよい。必要ならカソードとアノードを膜で分離してもよい。電圧が通常カソードに印加される。基材上に所望の厚みの金属層が、例えば銅層が形成されるまで充分な時間、十分な電流密度の電流を印加してめっきを行う。好適な電流密度は、特に限定されないが、例えば1〜250mA/cm2の範囲である。集積回路の製造の際の銅の析出させるのに使用する場合には、この電流密度が通常1〜60mA/cm2の範囲である。具体的な電流密度は、めっきをする基材や選ばれたレベリング剤などによる。この電流密度の選択は、同業界の熟練者なら誰でもできることである。印加する電流は、直流(DC)であっても、パルス流(PC)、パルス逆電流(PRC)または他の適当な電流であってもよい。

【0098】

一般に、本発明を集積回路の製造に用いられるウエハーなどの支持体上に金属を析出させるために用いる場合、使用中にこのめっき浴を攪拌する。本発明ではいずれか適当な攪拌方法が用いられるが、このような方法は公知である。好適な攪拌方法としては、特に限定されないが、例えば不活性ガスまたは空気の導入、作業装置の攪拌や衝撃などが挙げられる。このような方法は当業界の熟練者には公知である。本発明をウエハーなどの集積回路基材のめっきに用いる場合、このウエハーを1〜150RPMで回転させながら、例えばポンプでまたは噴霧によりめっき液を回転するウエハーに接触させてもよい。めっき浴の流動が所望の金属析出を行うのに十分であるなら、ウエハーを回転させる必要はない。

【0099】

本発明により、金属、特に銅が、金属析出物中に実質的にボイドを形成することなく空隙中に析出させられる。「実質的にボイドを形成することなく」とは、めっき処理を施した空隙の95%にボイドが無いことを意味する。めっき処理を施した空隙の98%が無ボイドであることが好ましく、めっき処理を施した空隙のすべてが無ボイドであることが最も好ましい。

【0100】

本発明の方法を一般的に半導体の製造を参照しながら説明してきたが、本発明が、小さな窪み中に実質的に無ボイドでの金属充填が望ましい電解プロセスのすべてに有用であることは明らかであろう。このようなプロセスにはプリント印刷配線板の製造が含まれる。例えば、本めっき浴は、プリント印刷配線板上の貫通孔やパッドまたはトレース(信号線)のめっきや、ウエハーのバンプめっきに有用であろう。他の好適なプロセスとしては、実装やインターコネクトの製造があげられる。したがって、適当な基材には、リードフレーム、インターコネクト、プリント印刷配線板等が含まれる。

【0101】

半導体基材めっき用のめっき設備はよく知られている。めっき設備には、適当な材料、例えばプラスチックや他の電解めっき溶液に不活性の他の材料からなるCu電解液収納用の電解めっきタンクが含まれる。特にウエハーのめっきのために、このタンクが円筒形をしていてもよい。カソードは、タンク上部に水平に置かれ、溝や貫通孔などの開口部をもつシリコンウエハーのようないずれの種類の基材であってもよい。このウエハー基材は、通常Cuまたは他の金属のシード層で、あるいはその上でめっきを開始するための金属含有層で覆われている。Cuシード層は、化学蒸着(CVD)や物理蒸着(PVD)などで形成できる。ウエハーのめっき用には、アノードが丸型であることが好ましく、タンク下部に水平に置かれ、アノードとカソードの間に空間を形成する。このアノードは、通常可溶性のアノードである。

【0102】

これらの浴の添加物は、いろいろな装置製造業者が開発している膜技術と組み合わせると有用である。この系では、アノードが膜により有機浴添加物から分離されていてもよい。アノードと有機浴添加物の分離の目的は、有機浴添加物の酸化を最小限に抑えることである。

【0103】

カソード基材とアノードは、配線によりそれぞれ整流器(電源)に電気的に接続されている。直流またはパルス流用のカソード基材は全体として負の電荷を帯び、溶液中のCuイオンは、カソード表面のカソード基材を形成するめっきCu金属で還元される。酸化反応はアノードで起こる。カソードとアノードは、タンク中で水平においても垂直に置いてもよい。

【0104】

本発明によれば、金属、特に銅が、金属析出物中に実質的にボイドを形成することなく空隙中に析出する。「実質的にボイドを形成することなく」とは、めっき処理を施した空隙の95%にボイドが無いことを意味する。めっき処理を施した空隙は無ボイドであることが好ましい。

【0105】

本発明の方法を一般的に半導体製造を参照しながら説明してきたが、本発明が小さな窪み中に実質的に無ボイドでの金属充填が望ましい電解プロセスのすべてに有用であることは明らかであろう。したがって、適当な基材には、リードフレームやインターコネクト、プリント印刷配線板等が含まれる。

【0106】

特に記載の無い場合、すべてのパーセントやppmなどの値はそれぞれの組成物の全重量に対する重量ベースの値である。上記文書のすべてを参照として本明細書に組み込む。

【0107】

以下、本発明を実施例を基に説明するが、これらは本発明の範囲を制限するものではない。

【実施例】

【0108】

2種のN含有EO−POコポリマーを、それぞれのN含有出発分子をポリアルコキシ化して合成した。サプレッサ1〜2の組成を表1に示す。

【0109】

【表1】

【0110】

アミン数は、DIN53176に準じて、ポリマーの酢酸溶液を過塩素酸で適定して求めた。分散度dは、THFを溶離液として、PSS−SDVカラムを固相として用いるサイズ排除クロマトグラフィー(GPC)で決定した。

【0111】

実施例1:サプレッサ1の合成

ジエチレントリアミン(389g)と水(19.5g)とを、70℃で2Lオートクレーブに投入した。窒素中和後、エチレンオキシド(830g)を90℃で8時間30分かけて少しずつ添加した。反応を終了させるため、混合物を3時間、後反応させた。次いで温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。アミン価が9.12mmol/gである高粘性淡黄色中間産物(1240g)が得られた。

【0112】

この中間産物(48.5g)と水酸化カリウム水溶液(濃度:50重量%KOH、1.45g)を80℃で2lオートクレーブに投入した。窒素中和後、溶媒を真空下で100℃で2時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(330g)とプロピレンオキシド(479g)の混合物を少しずつ140℃で10時間30分かけて添加した。反応を終了させるため、この混合物を同温度で7時間、後反応させた。その後、温度を60℃に下げ、混合物を一夜攪拌した。次いで、反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。中間産物が、アミン価が0.527mmol/gである淡褐色液体(867g)として得られた。

【0113】

この中間産物(323g)を80℃で2Lのオートクレーブに投入した。窒素中和後、溶媒を真空下で80〜120℃で20分間除去した(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(158g)とプロピレンオキシド(207g)の混合物を少しずつ140℃で7時間かけて添加した。反応を終了させるため、この混合物を同温度で7時間、後反応させた。その後温度を60℃に下げ、混合物を週末攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。サプレッサ2が、アミン価が0.245mmol/gである淡褐色液体(694g)として得られた。GPC:d=1.20

【0114】

実施例2:サプレッサ2の合成

ジエチレントリアミン(382g)と水(19.1g)とを70℃で2Lオートクレーブに投入した。窒素中和後、エチレンオキシド(814g)を90℃で8時間かけて少しずつ添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。高粘度の淡黄色中間産物(1180g)が得られた。

【0115】

この中間産物(79.7g)と水酸化カリウム水溶液(濃度:40重量%KOH;2.99g)とを80℃で2Lオートクレーブに投入した。窒素中和後、溶媒を真空下で100℃で2時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、エチレンオキシド(1266g)を少しずつ120℃で11時間分かけて添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。第二の中間産物が、アミン価が0.584mmol/gである褐色固体(1366g)として得られた。GPC:d=1.47

【0116】

第二の中間産物(311g)を80℃で2Lオートクレーブに入れた。窒素中和後、溶媒を真空下で100℃で1時間かけて除いた(<10mbar)。その後圧力を2barまで上げ、プロピレンオキシド(397g)を少しずつ140℃で4時間10分かけて添加した。反応を終了させるため、この混合物を同温度で3時間、後反応させた。その後温度を60℃に下げ、混合物を一夜攪拌した。次いで反応混合物を窒素でストリップし、揮発性化合物を真空下80℃で除いた。サプレッサ5が、アミン価が0.258mmol/gである淡褐色液体(705g)として得られた。GPC:d=1.47

【0117】

図3aと図3bは、以下の章に記載の異なるめっき浴での電解めっきに使用した銅シード層保有ウエハー基材の窪みサイズを示す。銅シード層の形成後、図3aの溝の幅は、溝開口部で15.6〜17.9ナノメーターであり、溝の中間高さでは34.6〜36.8ナノメーターであり、溝の深さは176.4ナノメーターであった。銅シード層の形成後、図3bの溝の幅は、溝開口部で40ナノメーターであり、溝の中間高さ部では50ナノメーターであり、溝の深さは95ナノメーターであった。

【0118】

実施例3:

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、2.00ml/lの実施例1で合成したサプレッサ1の5.3重量%DI水溶液を混合してめっき浴を調整した。

【0119】

図3に示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させて、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0120】

その結果を図4に示すが、この図は、溝の側壁上にほとんど銅の析出のないボトムアップ充填を示す部分充填溝のSEM像である。

【0121】

隣接する溝は、ボイドまたはシームがなく、ほぼ同じように充填されている。溝の充填中でも、小さな窪み開口部が明確に観測され、閉塞していないことから、溝側壁上での強い抑制効果が明らかに読み取れる。3秒めっきの間に、開口部の近くの溝側壁に多量の銅が析出することが無く、ピンチオフボイドの生成が避けられている。

【0122】

比較例4

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、5.00ml/lの実施例2で合成したサプレッサ2の5.0重量%DI水溶液を混合してめっき浴を調整した。

【0123】

図3aに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させて、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0124】

その結果を図5に示すが、この図は不均一に銅で部分充填された隣接する溝を示している。これらの溝は、溝底に平行な平坦で明確な成長先端線を示さず、溝中のスリット状の孔で示されるように溝の全面に分配された成長先端線を示す。いくつかの溝は、側壁でのかなりの銅成長のためすでに溝の開口部が閉じられており、ボイドを成形している。

【0125】

実施例5:

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、2.00ml/lの実施例1で合成したサプレッサ1の5.3重量%DI水溶液を混合してめっき浴を調整した。

【0126】

図3bに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させ、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0127】

その結果を図6に示すが、この図は、完全に充填された溝のSEM像を示す。隣接する溝は、ボイドまたはシームがなく均一に充填されている。図2aに示すように、溝の上の銅成長先端線は平坦であり、ボトムアップ充填と強い側壁での銅成長の抑制を示している。

【0128】

比較例6

DI水と、40g/lの銅(硫酸銅)、10g/lの硫酸、0.050g/lの塩素イオン(HCl)、0.028g/lのSPS、5.00ml/lの実施例2で合成したサプレッサ2の5.0重量%DI水溶液を混合してめっき浴を調整した。

【0129】

図3bに示す窪みサイズをもつウエハー基材上に、25℃でこのウエハー基材を上記めっき浴に接触させ、−5mA/cm2の直流を3秒間印加して銅層を電気めっきした。このように電気めっきされた銅層をSEMで分析した。

【0130】

得られたSEM像を図7に示すが、この図は不均一に銅で充填された隣接する溝を示している。溝の上の成長先端線は、実施例5ほど完全に平坦ではなく、図2bと図2cに示されるようなU形またはV形をしていた。これらの溝は、ボイドまたはシームなしに充填されているが、実施例5と較べてその速度は低い。

【図1a】

【図1b】

【図1c】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【特許請求の範囲】

【請求項1】

銅イオン源と、式Iの化合物から選ばれる少なくとも一種の抑制剤とを含む、空隙サイズが30ナノメーター以下であるサブミクロンサイズの窪みを充填するための組成物。

【化1】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数である。]

【請求項2】

XとYが独立して、また各繰返単位のXが独立して、C1〜C4アルキレンから選ばれる請求項1に記載の組成物。

【請求項3】

アミン化合物が、メチルアミン、エチルアミン、プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、ヘキシルアミン、ジメチルアミン、ジエチルアミン、シクロペンチルアミン、シクロヘキシルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、ネオペンタンジアミン、イソホロンジアミン、4,9−ジオキサデカン−1,12−ジアミン、4,7,10−トリオキサデカン−1,13−ジアミン、トリエチレングリコールジアミン、ジエチレントリアミン、(3−(2−アミノエチル)アミノプロピルアミン、3,3’−イミノジ(プロピルアミン)、N,N−ビス(3−アミノプロピル)メチルアミン、ビス(3−ジメチルアミノプロピル)アミン、トリエチレンテトラアミン、N,N’−ビス(3−アミノプロピル)エチレンジアミンから選ばれる請求項1又は2に記載の組成物。

【請求項4】

前記C3〜C4アルキレンオキシドがプロピレンオキシドから選ばれる請求項1〜3のいずれか一項に記載の組成物。

【請求項5】

エチレンオキシドと他のC3〜C4アルキレンオキシドのコポリマーのエチレンオキシド含量が30〜70%である請求項1〜4のいずれか一項に記載の組成物。

【請求項6】

前記抑制剤の分子量Mwが6000g/mol以上である請求項1〜5のいずれか一項に記載の組成物。

【請求項7】

前記抑制剤の分子量Mwが7000〜19000g/molである請求項6に記載の組成物。

【請求項8】

前記抑制剤の分子量Mwが9000〜18000g/molである請求項6に記載の組成物。

【請求項9】

活性アミノ官能基を含むアミン化合物が少なくとも3個の活性アミノ基を含む請求項1〜8のいずれか一項に記載の組成物。

【請求項10】

さらに一種以上の促進剤を含む請求項1〜9のいずれか一項に記載の組成物。

【請求項11】

さらに一種以上のレベリング剤を含む請求項1〜10のいずれか一項に記載の組成物。

【請求項12】

請求項1〜11のいずれか一項に記載の組成物を含む銅めっき浴を、空隙サイズが30ナノメーター以下である窪みを含む基材上に銅を析出させるために使用する方法。

【請求項13】

空隙サイズが30ナノメーター以下のサブミクロンサイズの窪みを含む基材上に銅を電着させる方法であって、

a)銅イオン源と、一種以上の促進剤と、式Iの化合物から選ばれる一種以上の抑制剤とを含む銅めっき浴を前記基材と接触させる工程、及び

【化2】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数であり、特にm=1〜10である。]

b)サブミクロンサイズの窪みを銅で充填するのに充分な時間、前記基材に電流密度を印加する工程、

を含むことを特徴とする方法。

【請求項14】

前記窪みのアスペクト比が4以上である請求項13に記載の方法。

【請求項1】

銅イオン源と、式Iの化合物から選ばれる少なくとも一種の抑制剤とを含む、空隙サイズが30ナノメーター以下であるサブミクロンサイズの窪みを充填するための組成物。

【化1】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数である。]

【請求項2】

XとYが独立して、また各繰返単位のXが独立して、C1〜C4アルキレンから選ばれる請求項1に記載の組成物。

【請求項3】

アミン化合物が、メチルアミン、エチルアミン、プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、ヘキシルアミン、ジメチルアミン、ジエチルアミン、シクロペンチルアミン、シクロヘキシルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、ネオペンタンジアミン、イソホロンジアミン、4,9−ジオキサデカン−1,12−ジアミン、4,7,10−トリオキサデカン−1,13−ジアミン、トリエチレングリコールジアミン、ジエチレントリアミン、(3−(2−アミノエチル)アミノプロピルアミン、3,3’−イミノジ(プロピルアミン)、N,N−ビス(3−アミノプロピル)メチルアミン、ビス(3−ジメチルアミノプロピル)アミン、トリエチレンテトラアミン、N,N’−ビス(3−アミノプロピル)エチレンジアミンから選ばれる請求項1又は2に記載の組成物。

【請求項4】

前記C3〜C4アルキレンオキシドがプロピレンオキシドから選ばれる請求項1〜3のいずれか一項に記載の組成物。

【請求項5】

エチレンオキシドと他のC3〜C4アルキレンオキシドのコポリマーのエチレンオキシド含量が30〜70%である請求項1〜4のいずれか一項に記載の組成物。

【請求項6】

前記抑制剤の分子量Mwが6000g/mol以上である請求項1〜5のいずれか一項に記載の組成物。

【請求項7】

前記抑制剤の分子量Mwが7000〜19000g/molである請求項6に記載の組成物。

【請求項8】

前記抑制剤の分子量Mwが9000〜18000g/molである請求項6に記載の組成物。

【請求項9】

活性アミノ官能基を含むアミン化合物が少なくとも3個の活性アミノ基を含む請求項1〜8のいずれか一項に記載の組成物。

【請求項10】

さらに一種以上の促進剤を含む請求項1〜9のいずれか一項に記載の組成物。

【請求項11】

さらに一種以上のレベリング剤を含む請求項1〜10のいずれか一項に記載の組成物。

【請求項12】

請求項1〜11のいずれか一項に記載の組成物を含む銅めっき浴を、空隙サイズが30ナノメーター以下である窪みを含む基材上に銅を析出させるために使用する方法。

【請求項13】

空隙サイズが30ナノメーター以下のサブミクロンサイズの窪みを含む基材上に銅を電着させる方法であって、

a)銅イオン源と、一種以上の促進剤と、式Iの化合物から選ばれる一種以上の抑制剤とを含む銅めっき浴を前記基材と接触させる工程、及び

【化2】

[式中、

−R1基は、それぞれ独立して、エチレンオキシドと少なくとも一種の他のC3〜C4アルキレンオキシドのコポリマーであって、ランダムコポリマーであるものから選ばれ、

−R2基は、それぞれ独立して、R1またはアルキルから選ばれ、

−XとYは独立して、また各繰返単位のXが独立して、C1〜C6アルキレン及びZ−(O−Z)m(但し、Z基はそれぞれ独立してC2〜C6アルキレンから選ばれる。)から選ばれるスペーサー基であり、

−nは0以上の整数であり、

−mは1以上の整数であり、特にm=1〜10である。]

b)サブミクロンサイズの窪みを銅で充填するのに充分な時間、前記基材に電流密度を印加する工程、

を含むことを特徴とする方法。

【請求項14】

前記窪みのアスペクト比が4以上である請求項13に記載の方法。

【図4】

【図5】

【図6】

【図7】

【図5】

【図6】

【図7】

【公表番号】特表2012−522897(P2012−522897A)

【公表日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−503952(P2012−503952)

【出願日】平成22年3月25日(2010.3.25)

【国際出願番号】PCT/EP2010/053881

【国際公開番号】WO2010/115717

【国際公開日】平成22年10月14日(2010.10.14)

【出願人】(508020155)ビーエーエスエフ ソシエタス・ヨーロピア (2,842)

【氏名又は名称原語表記】BASF SE

【住所又は居所原語表記】D−67056 Ludwigshafen, Germany

【Fターム(参考)】

【公表日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【国際出願番号】PCT/EP2010/053881

【国際公開番号】WO2010/115717

【国際公開日】平成22年10月14日(2010.10.14)

【出願人】(508020155)ビーエーエスエフ ソシエタス・ヨーロピア (2,842)

【氏名又は名称原語表記】BASF SE

【住所又は居所原語表記】D−67056 Ludwigshafen, Germany

【Fターム(参考)】

[ Back to top ]