サポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置

【課題】クラックの発生を抑制することのできるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置を提供する。

【解決手段】接着部材を介してウエハの面に密着し、ウエハをサポートするサポートプレート10であって、ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、パターンは、ウエハの中心に密着する当該サポートプレート10の中心点とパターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されている。

【解決手段】接着部材を介してウエハの面に密着し、ウエハをサポートするサポートプレート10であって、ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、パターンは、ウエハの中心に密着する当該サポートプレート10の中心点とパターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置に関する。

【背景技術】

【0002】

近年、半導体チップの小型化が要求され、ウエハを薄板化する技術の開発が進められている。しかしながら、ウエハを薄板化するとウエハに反りが生じやすく、ウエハのハンドリングが困難になる。そこで、ウエハを硬い支持板(以下、サポートプレートと称する)に密着させ、ウエハの加工工程においては、サポートプレートごとウエハをハンドリングする技術が知られている。例えば、特許文献1には、サポートプレートのウエハが密着されていない面に設けられた貫通孔の開口部を100μm以上の厚さを有するディンプル防止部材で塞ぎ、ウエハを研削/研磨する技術が開示されている。

【0003】

また、特許文献2には、ウエハ研磨時に、ウエハ保持板背面の加圧領域をウエハ保持板がウエハ背面と対面する領域と合致させることにより、ウエハの周辺ダレ発生などの不具合を伴うことなく、ウエハの標準研磨を行う方法が開示されている。

【0004】

ところで、インクジェット記録装置は、インクジェットヘッドにウエハを用いている。インクジェット記録装置は、プリンタ、ファクシミリ、複写装置等の画像記録装置や画像形成装置として用いられている。インクジェット記録装置において使用される液滴吐出ヘッドであるインクジェットヘッドは、インク滴を吐出するノズルと、このノズルが連通する吐出室(加圧液室、圧力室、インク流路等とも称される。)と、吐出室内のインクを加圧する圧力を発生する圧力発生手段とを備え、圧力発生手段で発生した圧力で吐出室内インクを加圧することによってノズルからインク滴を吐出させる。

【0005】

このような液滴吐出ヘッドとしては、圧力発生手段として圧電素子などの電気機械変換素子を用い、吐出室の壁面を形成する振動板を変形変位させることでインク滴を吐出させるピエゾ型のもの、吐出室内に配設した発熱抵抗体などの電気熱変換素子を用い、インクの膜沸騰でバブルを発生させてインク滴を吐出させるバブル型(サーマル型)のものなどがある。その中で近年、半導体プロセスやマイクロマシニング技術の進歩により、パターニング加工技術が確立され、かつ、コストの安いSiウエハ基板に加圧室及びピエゾ素子を直接形成するアクチュエータ構成が考案されている。

【0006】

また、ヘッドの小型化要求から、ウエハの高集積化が進み、ドライバICを個別液室基板に直接搭載する構成の液滴吐出ヘッドも考案されている。また、ウエハの高集積化により、インクジェットヘッドのノズル密度、液室幅、液室ピッチが小さくなる傾向がある。更には、インクジェットヘッドの長尺化に伴い連続ノズル配列や連続個別液室配列が採用され、そのために共通液室の形成パターンが細長く、大きくなる傾向にある。これに伴い、ヘッド構成部品の製造もこれらの条件を満たすよう様々な改良がなされている。例えば、特許文献3には、貫通孔の間に梁部を形成することにより、共通液室基板の剛性を向上させた液体噴射ヘッドが開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のように、サポートプレートを用いた場合であっても、サポートプレートに設けられた貫通孔に対応したウエハの位置にクラックが発生するという問題があった。また、特許文献2のように、ウエハ研磨時に、ウエハ保持板背面の加圧領域をウエハ保持板がウエハ背面と対面する領域と合致させることとしても、クラックの抑制には至らないという問題があった。

【0008】

また、液滴吐出ヘッドにおいても、液滴吐出ヘッドを構成するウエハのクラックの抑制が求められている。特許文献3によれば、梁部を設けることにより、共通液室基板の剛性を向上させることはできる。しかしながら、共通液室基板と個別液室基板とを張り合わせた後、個別液室基板を薄板化するときに、個別液室基板のうち共通液室基板の凹部や貫通孔部分に対面する領域が研磨圧力によりよれて、破損したりクラックが発生することがある。このように、液滴吐出ヘッドの品質を著しく低下させてしまうという問題がある。

【0009】

本発明は、上記に鑑みてなされたものであって、ウエハを薄板化する際にクラックの発生を抑制することのできるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明は、接着部材を介してウエハの面に密着し、前記ウエハをサポートするサポートプレートであって、前記ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、前記パターンは、前記ウエハの中心に密着する当該サポートプレートの中心点と前記パターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されていることを特徴とする。

【0011】

また、本発明は、液滴吐出ヘッドであって、複数のノズル孔が形成されたノズル基板と、各ノズル孔に連通した複数の圧力室と、各ノズル孔に対応して形成され、当該ノズル孔から液滴を吐出させるアクチュエータと、前記アクチュエータを駆動する駆動信号を出力するドライバICと、請求項1に記載のサポートプレートと、当該サポートプレートに密着されたウエハとで形成された基板であって、前記圧力室に液滴を供給する供給口および共通液室が形成された共通液室基板とを備えたことを特徴とする。

【0012】

また、本発明は、液体カートリッジであって、請求項2に記載の液滴吐出ヘッドと、前記液滴吐出ヘッドに液体を供給する液体タンクとを備えたことを特徴とする。

【0013】

また、本発明は、インクジェット記録装置であって、請求項2に記載の液滴吐出ヘッドを備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、ウエハを薄板化する際にクラックの発生を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1−1】図1−1は、第1の実施の形態にかかるサポートプレート10およびウエハ20の外観を示す斜視図である。

【図1−2】図1−2は、図1−1の矢印Bの方向から見たサポートプレート10の上面図である。

【図1−3】図1−3は、図1−1におけるA−A線で切断したサポートプレート10およびウエハ20の断面図である。

【図1−4】図1−4は、図1−3の拡大図である。

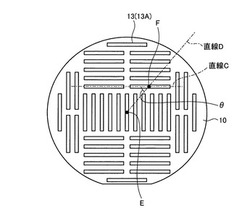

【図2】図2は、サポートプレート10の貫通孔13の数および配置を説明するための図である。

【図3】図3は、研削/研磨工程を説明するための図である。

【図4】図4は、クラックが発生したウエハ20の断面模式図である。

【図5】図5は、貫通孔角の角度θとクラックの発生頻度の関係を示す図である。

【図6−1】図6−1は、本実施の形態にかかるサポートプレート10の貫通孔13の配置を示す図である。

【図6−2】図6−2は、従来のサポートプレートの貫通孔の配置を示す図である。

【図7】図7は、第2の実施の形態にかかる液滴吐出ヘッド100を模式的に示した平面図である。

【図8】図8は、図7に示す液滴吐出ヘッド100のY−Y断面図である。

【図9】図9は、図7に示す液滴吐出ヘッド100のX−X断面図である。

【図10−1】図10−1は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−2】図10−2は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−3】図10−3は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−4】図10−4は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−1】図11−1は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−2】図11−2は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−3】図11−3は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−4】図11−4は、液滴吐出ヘッド100の製造方法の説明図である。

【図12】図12は、第3の実施の形態にかかるインクカートリッジ一体型ヘッド200を示す図である。

【図13】図13は、インクジェット記録装置300の斜視図である。

【図14】図14は、インクジェット記録装置300の側面の断面図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照して、この発明にかかるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置の最良な実施の形態を詳細に説明する。

【0017】

(第1の実施の形態)

図1−1から図1−4は、第1の実施の形態にかかるサポートプレート10を示す図である。サポートプレート10は、当該サポートプレート10にウエハ20を貼り合わせた状態で、ウエハ20の研削/研磨工程において利用されるものである。以下、サポートプレート10とウエハ20の各部の配置関係をわかりやすくするために、ウエハ20を貼り合わせた状態のサポートプレート10について説明する。図1−1は、第1の実施の形態にかかるサポートプレート10およびウエハ20の外観を示す斜視図である。図1−2は、図1−1の矢印Bの方向から見たサポートプレート10の上面図である。図1−3は、図1−1におけるA−A線で切断したサポートプレート10およびウエハ20の断面図である。図1−4は、図1−3の拡大図である。

【0018】

図1−1に示すように、サポートプレート10は、図に示す矢印Bの方向を下方とする上下方向に厚みを有する円盤形状に形成されている。サポートプレート10は、上方の第1主面11と下方の第2主面12の2つの主面を有している。図1−3に示すように、サポートプレート10の第1主面11および第2主面12はいずれも平坦に形成されている。ウエハ20は、第1主面(表面)21と第2主面(裏面)22を有し、サポートプレート10の第2主面12には、ウエハ20の第1主面21が貼り合わされている。

【0019】

図1−1〜図1−3に示すように、サポートプレート10は、ウエハ20の径よりも大きい径に設計されている。なお、図1−2においては、ウエハ20の外周縁部23を点線で示している。ウエハ20は、ウエハ20の中心点がサポートプレート10の中心点と略一致するように、サポートプレート10に貼り合わされる。

【0020】

図1−1〜図1−3に示すように、サポートプレート10は、複数の貫通孔13を備えている。図1−4に示すように、貫通孔13は、第1主面11に形成された第1開口部13Aから第2主面12に形成された第2開口部13Bまでサポートプレート10の厚み方向に貫通する孔である。図1−2に示すように、貫通孔13の第1開口部13Aおよび第2開口部13Bは、上方から見た形状が長方形状のパターンに形成されている。

【0021】

貫通孔13は、サポートプレート10において、ウエハ20と密着する範囲に複数形成されている。本実施の形態においては、ウエハ20と密着する範囲は、サポートプレート10の中心点から、サポートプレート10にウエハ20を貼り付けた状態において、ウエハ20の外周縁部23に接する位置までの長さを半径とする円の内側の範囲である。具体的な貫通孔13の数や配置については後述する。貫通孔13は、例えばウエハ20の研削/研磨処理や裏面形成処理などの各種加工処理後に液体を流す流路や、フリップチップでICを設置する空間などとして利用される。

【0022】

図1−3に示すように、サポートプレート10の第2主面12側には、接着部材が薄く延ばされた接着層40が形成されている。サポートプレート10は、接着層40によりウエハ20の第1主面21をサポートプレート10の第2主面12に密着させることにより、ウエハ20を面サポートする。

【0023】

さらに、サポートプレート10の第1主面11には、ディンプル防止用の保護テープ30が貼られている。図1−4に示すように、保護テープ30は、一方の主面に粘着層31を有し、粘着層31によりサポートプレート10の第1主面11に接着する。なお、図1−1および図1−2においては、貫通孔13の構成を説明するため、保護テープ30が貼られていない状態のサポートプレート10を示しているが、実際には、サポートプレート10の第1主面11上に保護テープ30が貼られている。

【0024】

保護テープ30は、サポートプレート10の第1主面11上に形成された複数の第1開口部13Aを塞ぐように、サポートプレート10の第1主面11に貼られている。保護テープ30は、サポートプレート10の第1主面11上のすべての第1開口部13Aを覆うようなサイズ、形状に形成されるのが好ましい。

【0025】

サポートプレート10の径は、ウエハ20よりも1mm程度大きい径に設計するのが好ましい。また、サポートプレート10の厚みを300〜1000μm程度とし、貫通孔13の第1開口部13Aおよび第2開口部13Bの長方形状のパターンの長辺の長さを10〜40mm程度、短辺の長さを2〜5mm程度とするのが好ましい。

【0026】

サポートプレート10の材料としては、シリコンを用いる。その他にもガラス、鉄−ニッケル合金(ニッケル36%の合金:インバー)や、セラミック板などを用いることができる。

【0027】

また、ウエハ20とサポートプレート10を密着させる接着層40としての接着部材には、ウエハ20の加工途中に洗浄や冷却のために水などの液体が流し込まれる場合は、加工途中でウエハ20がサポートプレート10から剥離しないように、流し込まれる液体に対して非溶性を示し、かつサポートプレート10からウエハ20を剥離する際に用いる剥離液に対して溶性を示す材料を選択して用いるのが好ましい。

【0028】

保護テープ30の厚みは、ウエハ20の薄膜化の均一性を向上させ、表面を保護する観点からは、50〜150μmとすることが望ましい。本実施の形態においては、保護テープ30として、厚みを100μmに設計したテープを利用する。

【0029】

ウエハ20の加工途中に、ウエハ20が洗浄や冷却のために水などの液体を浴びるような場合は、保護テープ30として、ウエハ20の加工途中に用いられる液体に対して非溶性を示し且つ人の力で剥がしやすい材料を選択して用いるのが好ましい。

【0030】

以上の設計事項は一例であり、設計事項は、加工対象のウエハ20の大きさや、加工工程で使用する各種薬品などに応じて適宜設定することができる。

【0031】

図2は、サポートプレート10の貫通孔13の数および配置を説明するための図である。各貫通孔13は、第1開口部13Aの長手方向が所定の方向を向くよう配置される。すなわち、第1開口部13Aの長方形のパターンの長手方向に平行な直線をC、サポートプレート10における、ウエハ20の中心と密着する位置を点E、貫通孔13の第1開口部13Aの長方形状のパターンの対角線の交点をF、点Eと交点Fとを結んだ直線をDとし、直線Cと直線Dのなす角のうち小さい角(以下、貫通孔角と称する)の角度(θ)が45度以上となるように、サポートプレート10に貫通孔13を配置する。

【0032】

図2に示す例においては、紙面における上下方向を長手方向とする貫通孔13が21個配置され、これらの貫通孔13に対し90度傾けた貫通孔13、すなわち紙面における横方向を長手方向とする貫通孔13が22個配置されている。

【0033】

図3は、ウエハ20の研削/研磨工程を説明するための図である。図3においては、サポートプレート10、ウエハ20および研削ホイール60の断面を示している。保護テープ30が貼り付けられたサポートプレート10は、ウエハ20の露出面である第2主面22が上向きになるようにして台50上に設置される。そして、露出面22上に研削ホイール60が押し下げられる。

【0034】

台50には、サポートプレート10が設置された際に、サポートプレート10の貫通孔13が配置される位置に、真空引き用の孔51が複数形成されている。図示せぬ装置によりサポートプレート10の第1主面11が孔51を通じて矢印Lの方向に真空引きされることにより、ウエハ20を密着させたサポートプレート10が台50の上面に吸着固定される。

【0035】

研削ホイール60は、回転軸61を中心軸として矢印Mの方向に回転しながら研削ブレード62でウエハ20の露出面22を矢印Nの方向に押圧する。一方、台50は、サポートプレート10の中心に対応する位置を中心軸として矢印Pの方向に回転する。これにより、露出面22が研削される。これにより、要求に応じた厚みまでウエハ20を薄くする。研削時はウエハ20の露出面22に水や専用滴70を供給する。これによりウエハ20と研削ホイール60の間に生じる摩擦熱を抑える。

【0036】

続いて、必要に応じてウエハ20の裏面処理を行う。裏面処理としては、例えば、バックメタライズ加工、液体流路形成処理などがある。次に、ウエハ20の露出面22に粘着性を有するダイシングテープを貼り、ウエハ20を分割してチップを得る。次に、保護テープ30を粘着層31ごとサポートプレート10の第1主面11から剥がす。

【0037】

この研削/研磨工程において、ウエハ20のクラック発生が問題となる。クラックの発生は、研削ブレード62が貫通孔13に当たることに起因する。図4は、クラックが発生したウエハ20の断面模式図である。クラックの発生原因としては、研削ホイール60などの押圧力によりウエハ20とサポートプレート10の間に介在する接着層40としての接着部材がサポートプレート10の貫通孔13に沈み込むこと、およびサポートプレート10の第1主面11の真空吸着により貫通孔13を通じて接着部材がサポートプレート10に引き込まれることが考えられる。

【0038】

これに対し、本実施の形態のサポートプレート10においては、図2に示すように、直線Cと直線Dのなす角のうち小さい角、すなわち貫通孔角が45度以上となるように貫通孔13を配置することとした。

【0039】

図5に示すグラフは、貫通孔角の角度θとクラックの発生頻度の関係を示している。貫通孔13の貫通孔角の角度θが異なるサポートプレート10を用いて、実際にウエハ20の研削/研磨工程の処理を行い、クラックの発生頻度を測定した。その結果、図5に示すように、角度θが45度を超えるとクラックの発生数が問題とならないレベルまで減少した。そこで、本実施の形態においては、図2に示すように、貫通孔角が45度以上となる貫通孔13をサポートプレート10に配置することとした。

【0040】

これにより、貫通孔角が45度未満となるように貫通孔13を配置した場合に比べて、研削ブレード62が貫通孔13の長方形状の開口部の短辺に、より垂直に当たるようになる。したがって、ウエハ20の薄板部分の構造コンプライアンスを小さくし、ウエハ20のよれ、クラックの発生を防止することができる。

【0041】

図6−1は、本実施の形態にかかるサポートプレート10の貫通孔13の配置を示す図である。図6−2は、従来のサポートプレート10の貫通孔の配置を示す図である。図6−1に示すように、本実施の形態にかかるサポートプレート10においては、第1領域15に配置された貫通孔13の貫通孔角の角度θ1および第2領域16に配置された貫通孔13の貫通孔角の角度θ2のいずれも45度以上となっている。これに対し、図6−2に示す、従来のサポートプレートにおいては、すべての貫通孔が、その長手方向を同一方向に向けて配置されている。この場合、本実施の形態にかかるサポートプレート10の第1領域15に対応する領域である第3領域17に配置された貫通孔の貫通孔角の角度θ3は45度以上となっているが、本実施の形態にかかるサポートプレート10の第2領域16に対応する領域である第4領域18に配置された貫通孔の貫通孔角の角度θ4は45度未満になっている。

【0042】

このように、従来の貫通孔の配置では、貫通孔角が45度未満となる貫通孔が存在するためクラックの発生が問題となる。これに対し、本実施の形態においては、すべての貫通孔13を貫通孔角の角度が45度以上となるようにサポートプレート10に配置することとしたので、クラックの発生を抑制することができる。

【0043】

本実施の形態にかかるサポートプレート10のように、略長方形の貫通孔13を貫通孔角の角度が45度以上となるように配置することにより、サポートプレート10を用いたウエハ20の薄板化の工程においてクラックの発生を抑制することができる。これにより、ウエハ20のより広い範囲から高歩留まりで半導体チップおよびアクチュエータチップを得ることができる。こうして得られたチップは、多様な小型機器に搭載、応用可能である。

【0044】

実施の形態においてはサポートプレート10に貫通孔13を配置する場合について説明したが、サポートプレート10に凹部を配置する場合にも適用可能である。すなわち、他の例としては、サポートプレート10に貫通孔13にかえて略長方形の凹部を配置する場合には、凹部の長方形のパターンの長手方向に平行な直線と、ウエハ20の中心と密着するサポートプレート10上の点と凹部の対角線の交点とを結んだ直線のなす角のうち小さい角の角度が45度以上となるように、サポートプレート10上に凹部を配置すればよい。

【0045】

(第2の実施の形態)

図7は、第2の実施の形態にかかる液滴吐出ヘッド100を模式的に示した平面図である。図8は、図7に示す液滴吐出ヘッド100のY−Y断面図である。図9は、図7に示す液滴吐出ヘッド100のX−X断面図である。図7〜図9に示す液滴吐出ヘッド100はノズル基板に設けたノズル穴から液滴を吐出するサイドシュータータイプのものであり、圧電型アクチュエータにより駆動される方式のものである。

【0046】

図7〜図9に示すように、液滴吐出ヘッド100は、共通液室基板110と、個別液室基板120と、ノズル板130の3つの基板を備え、さらにこれらの基板110〜130を覆って保護するフレーム140を備えている。なお、説明の便宜上、図7においてはフレーム140を省略した状態の液滴吐出ヘッド100を示し、図7下部には、さらに共通液室基板110を省略した状態の液滴吐出ヘッド100を示しているが、実際には、図7に示す個別液室基板120上には共通液室基板110が積層され、これらの基板はフレーム140に覆われている。

【0047】

図8および図9に示すように、ノズル板130上に個別液室基板120が積層され、さらに個別液室基板120上に共通液室基板110が積層されている。さらに、これらの基板110〜130は、フレーム140に覆われている。共通液室基板110は、第1の実施の形態において説明したサポートプレート10と、サポートプレート10に密着されたウエハ20とで形成されている。

【0048】

ノズル板130には、インク滴を吐出する複数のノズル孔131が形成されている。ノズル孔131は、ノズル基板130の厚み方向に貫通した貫通孔であり、図7に示すように、ノズル板130の面方向(図7の矢印V方向)に沿って複数配列されている。

【0049】

図8および図9に示すように、個別液室基板120は、複数のノズル孔131それぞれに連通する複数の圧力室121を備えている。図7に示すように圧力室121は細長い略直方体の形状に形成されている。圧力室121は、液滴吐出ヘッド100において主走査方向Vに沿って2列配置され、さらに副走査方向Wに沿って300dpiの解像度で画像形成する密度となるように複数個配列されている。

【0050】

個別液室基板120は、さらに圧力室121の壁面の一部を形成する振動板122を有している。振動板122を介して圧力室121と対向する側には、圧電素子(アクチュエータ)123が設けられている。圧電素子123は、共通電極124と圧電体125と個別電極126とを有している。

【0051】

共通液室基板110は、共通液室111と、各圧力室121にインクを供給する供給口112とを備えている。供給口112は、図7に示すように流体抵抗部150を介して圧力室121と連通している。

【0052】

また、図7〜図9に示すように液滴吐出ヘッド100は、個別電極126に駆動信号を供給するドライバIC160を備えている。個別電極126は、圧電素子123から引き出されて、図7に示すようにドライバIC160とバンプ170により接合される。

【0053】

フレーム140は、共通液室基板110上に積層されている。フレーム140は、液滴吐出ヘッド100において吐出する液体を共通液室111に供給するための供給口141を有している。

【0054】

以上の構成により、圧力室121内に例えば記録液(インク)などの液体が満たされた状態で、ドライバIC160を通じて個別電極126に電圧パルスが印加されると、圧電体125が振動板122と平行な方向に収縮を起こし、結果振動板122は圧力室121側に撓む。これにより、圧力室121内の圧力が急激に上昇して、圧力室121に連通するノズル孔131から圧力室121内の記録液が吐出する。パルス電圧印加後は、縮んだ圧電体125が元に戻ることから撓んだ振動板122は元の位置に戻る。このため、圧力室121内が共通液室111内に比べて負圧となり、共通液室111から流体抵抗部150を介して記録液が圧力室121に供給される。以上の動作を繰り返すことにより、液滴吐出ヘッド100は、液滴を連続的に吐出し、液滴吐出ヘッド100に対向して配置された被記録媒体(用紙)に画像を形成することができる。

【0055】

以下、図10−1〜図10−4および図11−1〜図11−4を参照しつつ、液滴吐出ヘッド100の製造方法を説明する。なお、図10−1〜図10−4および図11−1〜図11−4においては、図7のX−X線における断面を示している。

【0056】

本実施の形態においては、シリコン基板180に振動板材料及び圧電素子材料を成膜していくことで圧電素子123を形成する。厚み400umの<100>シリコン基板の表面にシリコン酸化膜を0.5um及びシリコンを2.0umを張り合わせたSOI基板をシリコン基板180として用いる。そして、図10−1に示すように、シリコン基板180表面にパイロ酸化法によりシリコン酸化膜を0.6um成膜する。これにより、シリコン基板180に振動板122を設けた構成となる。

【0057】

次に、図10−2に示すように、圧電素子123の共通電極124となるPt層をスパッタ法により0.1um成膜し、リソエッチ法により共通電極層のパターニングを行なう。さらに、スパッタ法により圧電体125となる圧電材層、個別電極126となる個別電極層をそれぞれ1.0um、0.1umずつ成膜する。

【0058】

次に、図10−3に示すように、リソエッチ法により圧電材層および個別電極層を同じマスクでパターニングする。これにより、圧力室121に対応する部分に圧電素子123が形成される。

【0059】

次に、図10−4に示すように、シリコン基板180上の圧力室121の列間に相当する領域にドライバIC160を設置する。そして、圧電素子123の個別電極126および共通電極124から引き出された入力端子をドライバIC160にバンプ接合する。

【0060】

上記工程とは別に、シリコン基板にリソエッチ法で貫通部及び凹部を形成した共通液室基板110を製造しておく。そして、図11−1に示すように、図10−4に示すシリコン基板180上に積層されたドライバIC160の面上に共通液室基板110を接着する。ここで共通液室基板110には、第1の実施の形態にかかるサポートプレート10に密着されたウエハ20を適用する。図11−1に示すように、ウエハ20の露出面22がドライバIC160に接着する。貫通部及び凹部の加工は、<110>シリコン基板をTMAH、KOHなどのアルカリエッチング液を用いたウェットエッチングにより行う。他の例としては、樹脂モールドやメタルインジェクションモールドなどの成型部品を用いて貫通孔および凹部を加工してもよい。

【0061】

なお、少なくとも供給口112内壁には接液膜として、たとえば、水分透過性の低い酸化シリコン(SiO2)や、酸化アルミニウム(Al2O3)、酸窒化シリコン(SiON)、窒化シリコン(SiN)、ポリパラキシリレン等を用いるのがよい。

【0062】

次に、シリコン基板180のうち振動板122が形成されていない面を所望の厚さに薄板研磨し、シリコン基板180Aを得る。このとき圧力室121の高さを略決定する。本実施の形態においては、第1の実施の形態において説明したサポートプレート10を用いるため、この薄板研磨工程において研削ブレードの当たる角度が貫通孔の短辺に垂直に当たりやすい。このため研削ブレードの押圧力による薄板のよれ、クラックの発生を抑制することができる。

【0063】

次に、図11−2に示すように、レジストマスクでシリコン基板180AをICPドライエッチングによりエッチングし圧力室121、流体抵抗部150および共通液室111の供給口112となる凹部を形成する。これにより、圧力室121を有する個別液室基板120が形成される。次に、図11−3に示すように、スルファミン酸浴で高速電鋳法により製作したノズル基板130を個別液室基板120の圧力室121側に接着する。次に、図11−4に示すように、吐出液、及び冷却溶媒の供給口および排出口を有するフレーム140を接合することにより、本実施の形態にかかる液滴吐出ヘッド100が完成する。

【0064】

以上のように、本実施の形態にかかる液滴吐出ヘッド100は、共通液室基板110として、第1の実施の形態において説明したサポートプレート10に密着されたウエハ20を用いるので、クラックの発生を抑制することができる。すなわち、ドライバIC160を設置するための空間、共通液室111を形成するための貫通部、凹部などの周辺におけるクラックの発生を抑制することができる。

【0065】

このように、液滴吐出ヘッド100に第1の実施の形態にかかるサポートプレート10を用いることにより、比較的安価でウエハの加工品質を向上させることができる。したがって、コストを削減しつつ、高歩留で、高品質な液滴吐出ヘッド100を製造することができる。

【0066】

なお、実施の形態においてはサポートプレートに密着されたウエハを適用した液滴吐出ヘッドについて説明したが、サポートプレートに密着されたウエハを適用した圧電型アクチュエータは光学走査ミラーや光学バルブなどの光デバイスに適用してもよい。

【0067】

(第3の実施の形態)

図12は、第3の実施の形態にかかる液滴カートリッジとしてのインクカートリッジ一体型ヘッド200を示す図である。本実施の形態にかかるインクカートリッジ一体型ヘッド200は、第2の実施の形態にかかる液滴吐出ヘッド100と液体タンクとを一体化したものである。

【0068】

すなわち、第2の実施の形態にかかる液滴吐出ヘッド100を用いたインクジェットヘッド202と、インクジェットヘッド202にインクを供給するインクタンク(液体タンク)203とを備えている。インクジェットヘッド202にはノズル孔201が形成されている。

【0069】

このように、第2の実施の形態にかかる液滴吐出ヘッド100を用いたインクジェットヘッド202とインクタンク203を一体化することにより、液滴吐出特性のバラツキを抑えることができる。これにより、信頼性の高い液滴吐出ヘッドを一体化した液体カートリッジ(インクタンク一体型ヘッド200)を低コストで得ることができる。さらに、第2の実施の形態にかかる液滴吐出ヘッド100を用いているので、チップの小型化、高集積化が可能になり、印字速度を向上させることができ、高画質記録が可能となる。

【0070】

(第4の実施の形態)

図13は、第4の実施の形態にかかる画像形成装置としてのインクジェット記録装置300の斜視図である。図14は、インクジェット記録装置300の側面の断面図である。本実施の形態にかかるインクジェット記録装置300は、第2の実施の形態にかかる液滴吐出ヘッド100としてのインクジェットヘッドを搭載している。

【0071】

インクジェット記録装置300は、装置本体の内部に主走査方向に移動可能なキャリッジ301、キャリッジ301に搭載したインクジェットヘッドからなる記録ヘッド、記録ヘッドへインクを供給するインクカートリッジ等で構成される印字機構部302等を収納している。装置本体の下方部には前方側から多数枚の用紙400を積載可能な給紙カセット(或いは給紙トレイでもよい。)303を抜き差し自在に装着することができる。また、用紙400を手差しで給紙するための手差しトレイ304を開倒することができ、給紙カセット303または手差しトレイ304から給送される用紙400を取り込み、印字機構部302によって所要の画像を記録した後、後面側に装着された排紙トレイ305に排紙する。

【0072】

印字機構部302は、図示しない左右の側板に横架したガイド部材である主ガイドロッド310と従ガイドロッド311とでキャリッジ301を主走査方向(紙面垂直方向)に摺動自在に保持する。キャリッジ301は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する液滴吐出ヘッドであるインクジェットヘッドからなるヘッド312を複数のインク吐出口を主走査方向と交叉する方向に配列し、インク滴吐出方向を下方に向けて装着している。またキャリッジ301にはヘッド312に各色のインクを供給するための各インクカートリッジ313を交換可能に装着している。

【0073】

なお、他の例としては、インクカートリッジ313として、第3の実施の形態において説明したインクカートリッジ一体型ヘッド200を搭載する構成としてもよい。

【0074】

インクカートリッジ313は、上方に大気と連通する大気口を有し、下方にはインクジェットヘッドへインクを供給する供給口を有し、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力によりインクジェットヘッドへ供給されるインクをわずかな負圧に維持している。

【0075】

なお、記録ヘッドとして各色のヘッド312を用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0076】

キャリッジ301は、後方側(用紙搬送方向下流側)を主ガイドロッド310に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド311に摺動自在に載置している。そして、このキャリッジ301を主走査方向に移動走査するため、主走査モータ314で回転駆動される駆動プーリ315と従動プーリ316との間にタイミングベルト317を張装し、このタイミングベルト317をキャリッジ301に固定しており、主走査モータ314の正逆回転によりキャリッジ301が往復駆動される。

【0077】

一方、給紙カセット303にセットした用紙400をヘッド312の下方側に搬送する構成として、インクジェット記録装置300には、給紙カセット303から用紙400を分離給装する給紙ローラ318及びフリクションパッド319と、用紙400を案内するガイド部材320と、給紙された用紙400を反転させて搬送する搬送ローラ321と、この搬送ローラ321の周面に押し付けられる搬送コロ322及び搬送ローラ321からの用紙400の送り出し角度を規定する先端コロ323とが設けられている。搬送ローラ321は、副走査モータ324によってギヤ列を介して回転駆動される。

【0078】

さらに、インクジェット記録装置300には、キャリッジ301の主走査方向の移動範囲に対応して搬送ローラ321から送り出された用紙400を記録ヘッド312の下方側で案内する用紙ガイド部材である副走印写受け部材325が設けられている。この副走印写受け部材325の用紙搬送方向下流側には、用紙400を排紙方向へ送り出すために回転駆動される搬送コロ326、拍車327が設けられており、さらに用紙400を排紙トレイ305に送り出す排紙ローラ328及び拍車329と、排紙経路を形成するガイド部材330,331とが配設されている。

【0079】

インクジェット記録装置300は、記録時には、キャリッジ301を移動させながら画像信号に応じて記録ヘッド312を駆動することにより、停止している用紙400にインクを吐出して1行分を記録し、用紙400を所定量搬送後次の行の記録を行う。そして、インクジェット記録装置300は、記録終了信号または、用紙400の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙400を排紙する。

【0080】

また、キャリッジ301の移動方向右端側の記録領域を外れた位置には、ヘッド312の吐出不良を回復するための回復装置332が配置されている。回復装置332はキャッピング手段と吸引手段とクリーニング手段を有している。キャリッジ301は印字待機中にはこの回復装置332側に移動されてキャッピング手段でヘッド312をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0081】

吐出不良が発生した場合等には、キャッピング手段がヘッド312の吐出口(ノズル)を密封し、チューブを通して吸引手段が吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0082】

このように、本実施の形態にかかるインクジェット記録装置300においては液滴吐出ヘッドとしてのインクジェットヘッドを搭載しているので、インク滴の吐出特性のバラツキが少なく、高品質の画像を記録できる画像形成装置を得ることができる。

【符号の説明】

【0083】

10 サポートプレート

13 貫通孔

20 ウエハ

30 保護テープ

40 接着層

60 研削ホイール

100 液滴吐出ヘッド

110 共通液室基板

120 個別液室基板

121 圧力室

123 圧電素子

130 ノズル基板

131 ノズル孔

140 フレーム

160 ドライバIC

200 インクタンク一体型ヘッド

202 インクジェットヘッド

203 インクタンク

300 インクジェット記録装置

【先行技術文献】

【特許文献】

【0084】

【特許文献1】特開2008−21937号公報

【特許文献2】特許第2891068号公報

【特許文献3】特許第4366568号公報

【技術分野】

【0001】

本発明は、サポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置に関する。

【背景技術】

【0002】

近年、半導体チップの小型化が要求され、ウエハを薄板化する技術の開発が進められている。しかしながら、ウエハを薄板化するとウエハに反りが生じやすく、ウエハのハンドリングが困難になる。そこで、ウエハを硬い支持板(以下、サポートプレートと称する)に密着させ、ウエハの加工工程においては、サポートプレートごとウエハをハンドリングする技術が知られている。例えば、特許文献1には、サポートプレートのウエハが密着されていない面に設けられた貫通孔の開口部を100μm以上の厚さを有するディンプル防止部材で塞ぎ、ウエハを研削/研磨する技術が開示されている。

【0003】

また、特許文献2には、ウエハ研磨時に、ウエハ保持板背面の加圧領域をウエハ保持板がウエハ背面と対面する領域と合致させることにより、ウエハの周辺ダレ発生などの不具合を伴うことなく、ウエハの標準研磨を行う方法が開示されている。

【0004】

ところで、インクジェット記録装置は、インクジェットヘッドにウエハを用いている。インクジェット記録装置は、プリンタ、ファクシミリ、複写装置等の画像記録装置や画像形成装置として用いられている。インクジェット記録装置において使用される液滴吐出ヘッドであるインクジェットヘッドは、インク滴を吐出するノズルと、このノズルが連通する吐出室(加圧液室、圧力室、インク流路等とも称される。)と、吐出室内のインクを加圧する圧力を発生する圧力発生手段とを備え、圧力発生手段で発生した圧力で吐出室内インクを加圧することによってノズルからインク滴を吐出させる。

【0005】

このような液滴吐出ヘッドとしては、圧力発生手段として圧電素子などの電気機械変換素子を用い、吐出室の壁面を形成する振動板を変形変位させることでインク滴を吐出させるピエゾ型のもの、吐出室内に配設した発熱抵抗体などの電気熱変換素子を用い、インクの膜沸騰でバブルを発生させてインク滴を吐出させるバブル型(サーマル型)のものなどがある。その中で近年、半導体プロセスやマイクロマシニング技術の進歩により、パターニング加工技術が確立され、かつ、コストの安いSiウエハ基板に加圧室及びピエゾ素子を直接形成するアクチュエータ構成が考案されている。

【0006】

また、ヘッドの小型化要求から、ウエハの高集積化が進み、ドライバICを個別液室基板に直接搭載する構成の液滴吐出ヘッドも考案されている。また、ウエハの高集積化により、インクジェットヘッドのノズル密度、液室幅、液室ピッチが小さくなる傾向がある。更には、インクジェットヘッドの長尺化に伴い連続ノズル配列や連続個別液室配列が採用され、そのために共通液室の形成パターンが細長く、大きくなる傾向にある。これに伴い、ヘッド構成部品の製造もこれらの条件を満たすよう様々な改良がなされている。例えば、特許文献3には、貫通孔の間に梁部を形成することにより、共通液室基板の剛性を向上させた液体噴射ヘッドが開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のように、サポートプレートを用いた場合であっても、サポートプレートに設けられた貫通孔に対応したウエハの位置にクラックが発生するという問題があった。また、特許文献2のように、ウエハ研磨時に、ウエハ保持板背面の加圧領域をウエハ保持板がウエハ背面と対面する領域と合致させることとしても、クラックの抑制には至らないという問題があった。

【0008】

また、液滴吐出ヘッドにおいても、液滴吐出ヘッドを構成するウエハのクラックの抑制が求められている。特許文献3によれば、梁部を設けることにより、共通液室基板の剛性を向上させることはできる。しかしながら、共通液室基板と個別液室基板とを張り合わせた後、個別液室基板を薄板化するときに、個別液室基板のうち共通液室基板の凹部や貫通孔部分に対面する領域が研磨圧力によりよれて、破損したりクラックが発生することがある。このように、液滴吐出ヘッドの品質を著しく低下させてしまうという問題がある。

【0009】

本発明は、上記に鑑みてなされたものであって、ウエハを薄板化する際にクラックの発生を抑制することのできるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述した課題を解決し、目的を達成するために、本発明は、接着部材を介してウエハの面に密着し、前記ウエハをサポートするサポートプレートであって、前記ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、前記パターンは、前記ウエハの中心に密着する当該サポートプレートの中心点と前記パターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されていることを特徴とする。

【0011】

また、本発明は、液滴吐出ヘッドであって、複数のノズル孔が形成されたノズル基板と、各ノズル孔に連通した複数の圧力室と、各ノズル孔に対応して形成され、当該ノズル孔から液滴を吐出させるアクチュエータと、前記アクチュエータを駆動する駆動信号を出力するドライバICと、請求項1に記載のサポートプレートと、当該サポートプレートに密着されたウエハとで形成された基板であって、前記圧力室に液滴を供給する供給口および共通液室が形成された共通液室基板とを備えたことを特徴とする。

【0012】

また、本発明は、液体カートリッジであって、請求項2に記載の液滴吐出ヘッドと、前記液滴吐出ヘッドに液体を供給する液体タンクとを備えたことを特徴とする。

【0013】

また、本発明は、インクジェット記録装置であって、請求項2に記載の液滴吐出ヘッドを備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、ウエハを薄板化する際にクラックの発生を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1−1】図1−1は、第1の実施の形態にかかるサポートプレート10およびウエハ20の外観を示す斜視図である。

【図1−2】図1−2は、図1−1の矢印Bの方向から見たサポートプレート10の上面図である。

【図1−3】図1−3は、図1−1におけるA−A線で切断したサポートプレート10およびウエハ20の断面図である。

【図1−4】図1−4は、図1−3の拡大図である。

【図2】図2は、サポートプレート10の貫通孔13の数および配置を説明するための図である。

【図3】図3は、研削/研磨工程を説明するための図である。

【図4】図4は、クラックが発生したウエハ20の断面模式図である。

【図5】図5は、貫通孔角の角度θとクラックの発生頻度の関係を示す図である。

【図6−1】図6−1は、本実施の形態にかかるサポートプレート10の貫通孔13の配置を示す図である。

【図6−2】図6−2は、従来のサポートプレートの貫通孔の配置を示す図である。

【図7】図7は、第2の実施の形態にかかる液滴吐出ヘッド100を模式的に示した平面図である。

【図8】図8は、図7に示す液滴吐出ヘッド100のY−Y断面図である。

【図9】図9は、図7に示す液滴吐出ヘッド100のX−X断面図である。

【図10−1】図10−1は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−2】図10−2は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−3】図10−3は、液滴吐出ヘッド100の製造方法の説明図である。

【図10−4】図10−4は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−1】図11−1は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−2】図11−2は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−3】図11−3は、液滴吐出ヘッド100の製造方法の説明図である。

【図11−4】図11−4は、液滴吐出ヘッド100の製造方法の説明図である。

【図12】図12は、第3の実施の形態にかかるインクカートリッジ一体型ヘッド200を示す図である。

【図13】図13は、インクジェット記録装置300の斜視図である。

【図14】図14は、インクジェット記録装置300の側面の断面図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照して、この発明にかかるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置の最良な実施の形態を詳細に説明する。

【0017】

(第1の実施の形態)

図1−1から図1−4は、第1の実施の形態にかかるサポートプレート10を示す図である。サポートプレート10は、当該サポートプレート10にウエハ20を貼り合わせた状態で、ウエハ20の研削/研磨工程において利用されるものである。以下、サポートプレート10とウエハ20の各部の配置関係をわかりやすくするために、ウエハ20を貼り合わせた状態のサポートプレート10について説明する。図1−1は、第1の実施の形態にかかるサポートプレート10およびウエハ20の外観を示す斜視図である。図1−2は、図1−1の矢印Bの方向から見たサポートプレート10の上面図である。図1−3は、図1−1におけるA−A線で切断したサポートプレート10およびウエハ20の断面図である。図1−4は、図1−3の拡大図である。

【0018】

図1−1に示すように、サポートプレート10は、図に示す矢印Bの方向を下方とする上下方向に厚みを有する円盤形状に形成されている。サポートプレート10は、上方の第1主面11と下方の第2主面12の2つの主面を有している。図1−3に示すように、サポートプレート10の第1主面11および第2主面12はいずれも平坦に形成されている。ウエハ20は、第1主面(表面)21と第2主面(裏面)22を有し、サポートプレート10の第2主面12には、ウエハ20の第1主面21が貼り合わされている。

【0019】

図1−1〜図1−3に示すように、サポートプレート10は、ウエハ20の径よりも大きい径に設計されている。なお、図1−2においては、ウエハ20の外周縁部23を点線で示している。ウエハ20は、ウエハ20の中心点がサポートプレート10の中心点と略一致するように、サポートプレート10に貼り合わされる。

【0020】

図1−1〜図1−3に示すように、サポートプレート10は、複数の貫通孔13を備えている。図1−4に示すように、貫通孔13は、第1主面11に形成された第1開口部13Aから第2主面12に形成された第2開口部13Bまでサポートプレート10の厚み方向に貫通する孔である。図1−2に示すように、貫通孔13の第1開口部13Aおよび第2開口部13Bは、上方から見た形状が長方形状のパターンに形成されている。

【0021】

貫通孔13は、サポートプレート10において、ウエハ20と密着する範囲に複数形成されている。本実施の形態においては、ウエハ20と密着する範囲は、サポートプレート10の中心点から、サポートプレート10にウエハ20を貼り付けた状態において、ウエハ20の外周縁部23に接する位置までの長さを半径とする円の内側の範囲である。具体的な貫通孔13の数や配置については後述する。貫通孔13は、例えばウエハ20の研削/研磨処理や裏面形成処理などの各種加工処理後に液体を流す流路や、フリップチップでICを設置する空間などとして利用される。

【0022】

図1−3に示すように、サポートプレート10の第2主面12側には、接着部材が薄く延ばされた接着層40が形成されている。サポートプレート10は、接着層40によりウエハ20の第1主面21をサポートプレート10の第2主面12に密着させることにより、ウエハ20を面サポートする。

【0023】

さらに、サポートプレート10の第1主面11には、ディンプル防止用の保護テープ30が貼られている。図1−4に示すように、保護テープ30は、一方の主面に粘着層31を有し、粘着層31によりサポートプレート10の第1主面11に接着する。なお、図1−1および図1−2においては、貫通孔13の構成を説明するため、保護テープ30が貼られていない状態のサポートプレート10を示しているが、実際には、サポートプレート10の第1主面11上に保護テープ30が貼られている。

【0024】

保護テープ30は、サポートプレート10の第1主面11上に形成された複数の第1開口部13Aを塞ぐように、サポートプレート10の第1主面11に貼られている。保護テープ30は、サポートプレート10の第1主面11上のすべての第1開口部13Aを覆うようなサイズ、形状に形成されるのが好ましい。

【0025】

サポートプレート10の径は、ウエハ20よりも1mm程度大きい径に設計するのが好ましい。また、サポートプレート10の厚みを300〜1000μm程度とし、貫通孔13の第1開口部13Aおよび第2開口部13Bの長方形状のパターンの長辺の長さを10〜40mm程度、短辺の長さを2〜5mm程度とするのが好ましい。

【0026】

サポートプレート10の材料としては、シリコンを用いる。その他にもガラス、鉄−ニッケル合金(ニッケル36%の合金:インバー)や、セラミック板などを用いることができる。

【0027】

また、ウエハ20とサポートプレート10を密着させる接着層40としての接着部材には、ウエハ20の加工途中に洗浄や冷却のために水などの液体が流し込まれる場合は、加工途中でウエハ20がサポートプレート10から剥離しないように、流し込まれる液体に対して非溶性を示し、かつサポートプレート10からウエハ20を剥離する際に用いる剥離液に対して溶性を示す材料を選択して用いるのが好ましい。

【0028】

保護テープ30の厚みは、ウエハ20の薄膜化の均一性を向上させ、表面を保護する観点からは、50〜150μmとすることが望ましい。本実施の形態においては、保護テープ30として、厚みを100μmに設計したテープを利用する。

【0029】

ウエハ20の加工途中に、ウエハ20が洗浄や冷却のために水などの液体を浴びるような場合は、保護テープ30として、ウエハ20の加工途中に用いられる液体に対して非溶性を示し且つ人の力で剥がしやすい材料を選択して用いるのが好ましい。

【0030】

以上の設計事項は一例であり、設計事項は、加工対象のウエハ20の大きさや、加工工程で使用する各種薬品などに応じて適宜設定することができる。

【0031】

図2は、サポートプレート10の貫通孔13の数および配置を説明するための図である。各貫通孔13は、第1開口部13Aの長手方向が所定の方向を向くよう配置される。すなわち、第1開口部13Aの長方形のパターンの長手方向に平行な直線をC、サポートプレート10における、ウエハ20の中心と密着する位置を点E、貫通孔13の第1開口部13Aの長方形状のパターンの対角線の交点をF、点Eと交点Fとを結んだ直線をDとし、直線Cと直線Dのなす角のうち小さい角(以下、貫通孔角と称する)の角度(θ)が45度以上となるように、サポートプレート10に貫通孔13を配置する。

【0032】

図2に示す例においては、紙面における上下方向を長手方向とする貫通孔13が21個配置され、これらの貫通孔13に対し90度傾けた貫通孔13、すなわち紙面における横方向を長手方向とする貫通孔13が22個配置されている。

【0033】

図3は、ウエハ20の研削/研磨工程を説明するための図である。図3においては、サポートプレート10、ウエハ20および研削ホイール60の断面を示している。保護テープ30が貼り付けられたサポートプレート10は、ウエハ20の露出面である第2主面22が上向きになるようにして台50上に設置される。そして、露出面22上に研削ホイール60が押し下げられる。

【0034】

台50には、サポートプレート10が設置された際に、サポートプレート10の貫通孔13が配置される位置に、真空引き用の孔51が複数形成されている。図示せぬ装置によりサポートプレート10の第1主面11が孔51を通じて矢印Lの方向に真空引きされることにより、ウエハ20を密着させたサポートプレート10が台50の上面に吸着固定される。

【0035】

研削ホイール60は、回転軸61を中心軸として矢印Mの方向に回転しながら研削ブレード62でウエハ20の露出面22を矢印Nの方向に押圧する。一方、台50は、サポートプレート10の中心に対応する位置を中心軸として矢印Pの方向に回転する。これにより、露出面22が研削される。これにより、要求に応じた厚みまでウエハ20を薄くする。研削時はウエハ20の露出面22に水や専用滴70を供給する。これによりウエハ20と研削ホイール60の間に生じる摩擦熱を抑える。

【0036】

続いて、必要に応じてウエハ20の裏面処理を行う。裏面処理としては、例えば、バックメタライズ加工、液体流路形成処理などがある。次に、ウエハ20の露出面22に粘着性を有するダイシングテープを貼り、ウエハ20を分割してチップを得る。次に、保護テープ30を粘着層31ごとサポートプレート10の第1主面11から剥がす。

【0037】

この研削/研磨工程において、ウエハ20のクラック発生が問題となる。クラックの発生は、研削ブレード62が貫通孔13に当たることに起因する。図4は、クラックが発生したウエハ20の断面模式図である。クラックの発生原因としては、研削ホイール60などの押圧力によりウエハ20とサポートプレート10の間に介在する接着層40としての接着部材がサポートプレート10の貫通孔13に沈み込むこと、およびサポートプレート10の第1主面11の真空吸着により貫通孔13を通じて接着部材がサポートプレート10に引き込まれることが考えられる。

【0038】

これに対し、本実施の形態のサポートプレート10においては、図2に示すように、直線Cと直線Dのなす角のうち小さい角、すなわち貫通孔角が45度以上となるように貫通孔13を配置することとした。

【0039】

図5に示すグラフは、貫通孔角の角度θとクラックの発生頻度の関係を示している。貫通孔13の貫通孔角の角度θが異なるサポートプレート10を用いて、実際にウエハ20の研削/研磨工程の処理を行い、クラックの発生頻度を測定した。その結果、図5に示すように、角度θが45度を超えるとクラックの発生数が問題とならないレベルまで減少した。そこで、本実施の形態においては、図2に示すように、貫通孔角が45度以上となる貫通孔13をサポートプレート10に配置することとした。

【0040】

これにより、貫通孔角が45度未満となるように貫通孔13を配置した場合に比べて、研削ブレード62が貫通孔13の長方形状の開口部の短辺に、より垂直に当たるようになる。したがって、ウエハ20の薄板部分の構造コンプライアンスを小さくし、ウエハ20のよれ、クラックの発生を防止することができる。

【0041】

図6−1は、本実施の形態にかかるサポートプレート10の貫通孔13の配置を示す図である。図6−2は、従来のサポートプレート10の貫通孔の配置を示す図である。図6−1に示すように、本実施の形態にかかるサポートプレート10においては、第1領域15に配置された貫通孔13の貫通孔角の角度θ1および第2領域16に配置された貫通孔13の貫通孔角の角度θ2のいずれも45度以上となっている。これに対し、図6−2に示す、従来のサポートプレートにおいては、すべての貫通孔が、その長手方向を同一方向に向けて配置されている。この場合、本実施の形態にかかるサポートプレート10の第1領域15に対応する領域である第3領域17に配置された貫通孔の貫通孔角の角度θ3は45度以上となっているが、本実施の形態にかかるサポートプレート10の第2領域16に対応する領域である第4領域18に配置された貫通孔の貫通孔角の角度θ4は45度未満になっている。

【0042】

このように、従来の貫通孔の配置では、貫通孔角が45度未満となる貫通孔が存在するためクラックの発生が問題となる。これに対し、本実施の形態においては、すべての貫通孔13を貫通孔角の角度が45度以上となるようにサポートプレート10に配置することとしたので、クラックの発生を抑制することができる。

【0043】

本実施の形態にかかるサポートプレート10のように、略長方形の貫通孔13を貫通孔角の角度が45度以上となるように配置することにより、サポートプレート10を用いたウエハ20の薄板化の工程においてクラックの発生を抑制することができる。これにより、ウエハ20のより広い範囲から高歩留まりで半導体チップおよびアクチュエータチップを得ることができる。こうして得られたチップは、多様な小型機器に搭載、応用可能である。

【0044】

実施の形態においてはサポートプレート10に貫通孔13を配置する場合について説明したが、サポートプレート10に凹部を配置する場合にも適用可能である。すなわち、他の例としては、サポートプレート10に貫通孔13にかえて略長方形の凹部を配置する場合には、凹部の長方形のパターンの長手方向に平行な直線と、ウエハ20の中心と密着するサポートプレート10上の点と凹部の対角線の交点とを結んだ直線のなす角のうち小さい角の角度が45度以上となるように、サポートプレート10上に凹部を配置すればよい。

【0045】

(第2の実施の形態)

図7は、第2の実施の形態にかかる液滴吐出ヘッド100を模式的に示した平面図である。図8は、図7に示す液滴吐出ヘッド100のY−Y断面図である。図9は、図7に示す液滴吐出ヘッド100のX−X断面図である。図7〜図9に示す液滴吐出ヘッド100はノズル基板に設けたノズル穴から液滴を吐出するサイドシュータータイプのものであり、圧電型アクチュエータにより駆動される方式のものである。

【0046】

図7〜図9に示すように、液滴吐出ヘッド100は、共通液室基板110と、個別液室基板120と、ノズル板130の3つの基板を備え、さらにこれらの基板110〜130を覆って保護するフレーム140を備えている。なお、説明の便宜上、図7においてはフレーム140を省略した状態の液滴吐出ヘッド100を示し、図7下部には、さらに共通液室基板110を省略した状態の液滴吐出ヘッド100を示しているが、実際には、図7に示す個別液室基板120上には共通液室基板110が積層され、これらの基板はフレーム140に覆われている。

【0047】

図8および図9に示すように、ノズル板130上に個別液室基板120が積層され、さらに個別液室基板120上に共通液室基板110が積層されている。さらに、これらの基板110〜130は、フレーム140に覆われている。共通液室基板110は、第1の実施の形態において説明したサポートプレート10と、サポートプレート10に密着されたウエハ20とで形成されている。

【0048】

ノズル板130には、インク滴を吐出する複数のノズル孔131が形成されている。ノズル孔131は、ノズル基板130の厚み方向に貫通した貫通孔であり、図7に示すように、ノズル板130の面方向(図7の矢印V方向)に沿って複数配列されている。

【0049】

図8および図9に示すように、個別液室基板120は、複数のノズル孔131それぞれに連通する複数の圧力室121を備えている。図7に示すように圧力室121は細長い略直方体の形状に形成されている。圧力室121は、液滴吐出ヘッド100において主走査方向Vに沿って2列配置され、さらに副走査方向Wに沿って300dpiの解像度で画像形成する密度となるように複数個配列されている。

【0050】

個別液室基板120は、さらに圧力室121の壁面の一部を形成する振動板122を有している。振動板122を介して圧力室121と対向する側には、圧電素子(アクチュエータ)123が設けられている。圧電素子123は、共通電極124と圧電体125と個別電極126とを有している。

【0051】

共通液室基板110は、共通液室111と、各圧力室121にインクを供給する供給口112とを備えている。供給口112は、図7に示すように流体抵抗部150を介して圧力室121と連通している。

【0052】

また、図7〜図9に示すように液滴吐出ヘッド100は、個別電極126に駆動信号を供給するドライバIC160を備えている。個別電極126は、圧電素子123から引き出されて、図7に示すようにドライバIC160とバンプ170により接合される。

【0053】

フレーム140は、共通液室基板110上に積層されている。フレーム140は、液滴吐出ヘッド100において吐出する液体を共通液室111に供給するための供給口141を有している。

【0054】

以上の構成により、圧力室121内に例えば記録液(インク)などの液体が満たされた状態で、ドライバIC160を通じて個別電極126に電圧パルスが印加されると、圧電体125が振動板122と平行な方向に収縮を起こし、結果振動板122は圧力室121側に撓む。これにより、圧力室121内の圧力が急激に上昇して、圧力室121に連通するノズル孔131から圧力室121内の記録液が吐出する。パルス電圧印加後は、縮んだ圧電体125が元に戻ることから撓んだ振動板122は元の位置に戻る。このため、圧力室121内が共通液室111内に比べて負圧となり、共通液室111から流体抵抗部150を介して記録液が圧力室121に供給される。以上の動作を繰り返すことにより、液滴吐出ヘッド100は、液滴を連続的に吐出し、液滴吐出ヘッド100に対向して配置された被記録媒体(用紙)に画像を形成することができる。

【0055】

以下、図10−1〜図10−4および図11−1〜図11−4を参照しつつ、液滴吐出ヘッド100の製造方法を説明する。なお、図10−1〜図10−4および図11−1〜図11−4においては、図7のX−X線における断面を示している。

【0056】

本実施の形態においては、シリコン基板180に振動板材料及び圧電素子材料を成膜していくことで圧電素子123を形成する。厚み400umの<100>シリコン基板の表面にシリコン酸化膜を0.5um及びシリコンを2.0umを張り合わせたSOI基板をシリコン基板180として用いる。そして、図10−1に示すように、シリコン基板180表面にパイロ酸化法によりシリコン酸化膜を0.6um成膜する。これにより、シリコン基板180に振動板122を設けた構成となる。

【0057】

次に、図10−2に示すように、圧電素子123の共通電極124となるPt層をスパッタ法により0.1um成膜し、リソエッチ法により共通電極層のパターニングを行なう。さらに、スパッタ法により圧電体125となる圧電材層、個別電極126となる個別電極層をそれぞれ1.0um、0.1umずつ成膜する。

【0058】

次に、図10−3に示すように、リソエッチ法により圧電材層および個別電極層を同じマスクでパターニングする。これにより、圧力室121に対応する部分に圧電素子123が形成される。

【0059】

次に、図10−4に示すように、シリコン基板180上の圧力室121の列間に相当する領域にドライバIC160を設置する。そして、圧電素子123の個別電極126および共通電極124から引き出された入力端子をドライバIC160にバンプ接合する。

【0060】

上記工程とは別に、シリコン基板にリソエッチ法で貫通部及び凹部を形成した共通液室基板110を製造しておく。そして、図11−1に示すように、図10−4に示すシリコン基板180上に積層されたドライバIC160の面上に共通液室基板110を接着する。ここで共通液室基板110には、第1の実施の形態にかかるサポートプレート10に密着されたウエハ20を適用する。図11−1に示すように、ウエハ20の露出面22がドライバIC160に接着する。貫通部及び凹部の加工は、<110>シリコン基板をTMAH、KOHなどのアルカリエッチング液を用いたウェットエッチングにより行う。他の例としては、樹脂モールドやメタルインジェクションモールドなどの成型部品を用いて貫通孔および凹部を加工してもよい。

【0061】

なお、少なくとも供給口112内壁には接液膜として、たとえば、水分透過性の低い酸化シリコン(SiO2)や、酸化アルミニウム(Al2O3)、酸窒化シリコン(SiON)、窒化シリコン(SiN)、ポリパラキシリレン等を用いるのがよい。

【0062】

次に、シリコン基板180のうち振動板122が形成されていない面を所望の厚さに薄板研磨し、シリコン基板180Aを得る。このとき圧力室121の高さを略決定する。本実施の形態においては、第1の実施の形態において説明したサポートプレート10を用いるため、この薄板研磨工程において研削ブレードの当たる角度が貫通孔の短辺に垂直に当たりやすい。このため研削ブレードの押圧力による薄板のよれ、クラックの発生を抑制することができる。

【0063】

次に、図11−2に示すように、レジストマスクでシリコン基板180AをICPドライエッチングによりエッチングし圧力室121、流体抵抗部150および共通液室111の供給口112となる凹部を形成する。これにより、圧力室121を有する個別液室基板120が形成される。次に、図11−3に示すように、スルファミン酸浴で高速電鋳法により製作したノズル基板130を個別液室基板120の圧力室121側に接着する。次に、図11−4に示すように、吐出液、及び冷却溶媒の供給口および排出口を有するフレーム140を接合することにより、本実施の形態にかかる液滴吐出ヘッド100が完成する。

【0064】

以上のように、本実施の形態にかかる液滴吐出ヘッド100は、共通液室基板110として、第1の実施の形態において説明したサポートプレート10に密着されたウエハ20を用いるので、クラックの発生を抑制することができる。すなわち、ドライバIC160を設置するための空間、共通液室111を形成するための貫通部、凹部などの周辺におけるクラックの発生を抑制することができる。

【0065】

このように、液滴吐出ヘッド100に第1の実施の形態にかかるサポートプレート10を用いることにより、比較的安価でウエハの加工品質を向上させることができる。したがって、コストを削減しつつ、高歩留で、高品質な液滴吐出ヘッド100を製造することができる。

【0066】

なお、実施の形態においてはサポートプレートに密着されたウエハを適用した液滴吐出ヘッドについて説明したが、サポートプレートに密着されたウエハを適用した圧電型アクチュエータは光学走査ミラーや光学バルブなどの光デバイスに適用してもよい。

【0067】

(第3の実施の形態)

図12は、第3の実施の形態にかかる液滴カートリッジとしてのインクカートリッジ一体型ヘッド200を示す図である。本実施の形態にかかるインクカートリッジ一体型ヘッド200は、第2の実施の形態にかかる液滴吐出ヘッド100と液体タンクとを一体化したものである。

【0068】

すなわち、第2の実施の形態にかかる液滴吐出ヘッド100を用いたインクジェットヘッド202と、インクジェットヘッド202にインクを供給するインクタンク(液体タンク)203とを備えている。インクジェットヘッド202にはノズル孔201が形成されている。

【0069】

このように、第2の実施の形態にかかる液滴吐出ヘッド100を用いたインクジェットヘッド202とインクタンク203を一体化することにより、液滴吐出特性のバラツキを抑えることができる。これにより、信頼性の高い液滴吐出ヘッドを一体化した液体カートリッジ(インクタンク一体型ヘッド200)を低コストで得ることができる。さらに、第2の実施の形態にかかる液滴吐出ヘッド100を用いているので、チップの小型化、高集積化が可能になり、印字速度を向上させることができ、高画質記録が可能となる。

【0070】

(第4の実施の形態)

図13は、第4の実施の形態にかかる画像形成装置としてのインクジェット記録装置300の斜視図である。図14は、インクジェット記録装置300の側面の断面図である。本実施の形態にかかるインクジェット記録装置300は、第2の実施の形態にかかる液滴吐出ヘッド100としてのインクジェットヘッドを搭載している。

【0071】

インクジェット記録装置300は、装置本体の内部に主走査方向に移動可能なキャリッジ301、キャリッジ301に搭載したインクジェットヘッドからなる記録ヘッド、記録ヘッドへインクを供給するインクカートリッジ等で構成される印字機構部302等を収納している。装置本体の下方部には前方側から多数枚の用紙400を積載可能な給紙カセット(或いは給紙トレイでもよい。)303を抜き差し自在に装着することができる。また、用紙400を手差しで給紙するための手差しトレイ304を開倒することができ、給紙カセット303または手差しトレイ304から給送される用紙400を取り込み、印字機構部302によって所要の画像を記録した後、後面側に装着された排紙トレイ305に排紙する。

【0072】

印字機構部302は、図示しない左右の側板に横架したガイド部材である主ガイドロッド310と従ガイドロッド311とでキャリッジ301を主走査方向(紙面垂直方向)に摺動自在に保持する。キャリッジ301は、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する液滴吐出ヘッドであるインクジェットヘッドからなるヘッド312を複数のインク吐出口を主走査方向と交叉する方向に配列し、インク滴吐出方向を下方に向けて装着している。またキャリッジ301にはヘッド312に各色のインクを供給するための各インクカートリッジ313を交換可能に装着している。

【0073】

なお、他の例としては、インクカートリッジ313として、第3の実施の形態において説明したインクカートリッジ一体型ヘッド200を搭載する構成としてもよい。

【0074】

インクカートリッジ313は、上方に大気と連通する大気口を有し、下方にはインクジェットヘッドへインクを供給する供給口を有し、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力によりインクジェットヘッドへ供給されるインクをわずかな負圧に維持している。

【0075】

なお、記録ヘッドとして各色のヘッド312を用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0076】

キャリッジ301は、後方側(用紙搬送方向下流側)を主ガイドロッド310に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド311に摺動自在に載置している。そして、このキャリッジ301を主走査方向に移動走査するため、主走査モータ314で回転駆動される駆動プーリ315と従動プーリ316との間にタイミングベルト317を張装し、このタイミングベルト317をキャリッジ301に固定しており、主走査モータ314の正逆回転によりキャリッジ301が往復駆動される。

【0077】

一方、給紙カセット303にセットした用紙400をヘッド312の下方側に搬送する構成として、インクジェット記録装置300には、給紙カセット303から用紙400を分離給装する給紙ローラ318及びフリクションパッド319と、用紙400を案内するガイド部材320と、給紙された用紙400を反転させて搬送する搬送ローラ321と、この搬送ローラ321の周面に押し付けられる搬送コロ322及び搬送ローラ321からの用紙400の送り出し角度を規定する先端コロ323とが設けられている。搬送ローラ321は、副走査モータ324によってギヤ列を介して回転駆動される。

【0078】

さらに、インクジェット記録装置300には、キャリッジ301の主走査方向の移動範囲に対応して搬送ローラ321から送り出された用紙400を記録ヘッド312の下方側で案内する用紙ガイド部材である副走印写受け部材325が設けられている。この副走印写受け部材325の用紙搬送方向下流側には、用紙400を排紙方向へ送り出すために回転駆動される搬送コロ326、拍車327が設けられており、さらに用紙400を排紙トレイ305に送り出す排紙ローラ328及び拍車329と、排紙経路を形成するガイド部材330,331とが配設されている。

【0079】

インクジェット記録装置300は、記録時には、キャリッジ301を移動させながら画像信号に応じて記録ヘッド312を駆動することにより、停止している用紙400にインクを吐出して1行分を記録し、用紙400を所定量搬送後次の行の記録を行う。そして、インクジェット記録装置300は、記録終了信号または、用紙400の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙400を排紙する。

【0080】

また、キャリッジ301の移動方向右端側の記録領域を外れた位置には、ヘッド312の吐出不良を回復するための回復装置332が配置されている。回復装置332はキャッピング手段と吸引手段とクリーニング手段を有している。キャリッジ301は印字待機中にはこの回復装置332側に移動されてキャッピング手段でヘッド312をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0081】

吐出不良が発生した場合等には、キャッピング手段がヘッド312の吐出口(ノズル)を密封し、チューブを通して吸引手段が吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0082】

このように、本実施の形態にかかるインクジェット記録装置300においては液滴吐出ヘッドとしてのインクジェットヘッドを搭載しているので、インク滴の吐出特性のバラツキが少なく、高品質の画像を記録できる画像形成装置を得ることができる。

【符号の説明】

【0083】

10 サポートプレート

13 貫通孔

20 ウエハ

30 保護テープ

40 接着層

60 研削ホイール

100 液滴吐出ヘッド

110 共通液室基板

120 個別液室基板

121 圧力室

123 圧電素子

130 ノズル基板

131 ノズル孔

140 フレーム

160 ドライバIC

200 インクタンク一体型ヘッド

202 インクジェットヘッド

203 インクタンク

300 インクジェット記録装置

【先行技術文献】

【特許文献】

【0084】

【特許文献1】特開2008−21937号公報

【特許文献2】特許第2891068号公報

【特許文献3】特許第4366568号公報

【特許請求の範囲】

【請求項1】

接着部材を介してウエハの面に密着し、前記ウエハをサポートするサポートプレートであって、

前記ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、

前記パターンは、前記ウエハの中心に密着する当該サポートプレートの中心点と前記パターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されていることを特徴とするサポートプレート。

【請求項2】

複数のノズル孔が形成されたノズル基板と、

各ノズル孔に連通した複数の圧力室と、

各ノズル孔に対応して形成され、当該ノズル孔から液滴を吐出させるアクチュエータと、

前記アクチュエータを駆動する駆動信号を出力するドライバICと、

請求項1に記載のサポートプレートと、当該サポートプレートに密着されたウエハとで形成された基板であって、前記圧力室に液滴を供給する供給口および共通液室が形成された共通液室基板と

を備えたことを特徴とする液滴吐出ヘッド。

【請求項3】

請求項2に記載の液滴吐出ヘッドと、

前記液滴吐出ヘッドに液体を供給する液体タンクと

を備えたことを特徴とする液体カートリッジ。

【請求項4】

請求項2に記載の液滴吐出ヘッドを備えたことを特徴とするインクジェット記録装置。

【請求項1】

接着部材を介してウエハの面に密着し、前記ウエハをサポートするサポートプレートであって、

前記ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、

前記パターンは、前記ウエハの中心に密着する当該サポートプレートの中心点と前記パターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されていることを特徴とするサポートプレート。

【請求項2】

複数のノズル孔が形成されたノズル基板と、

各ノズル孔に連通した複数の圧力室と、

各ノズル孔に対応して形成され、当該ノズル孔から液滴を吐出させるアクチュエータと、

前記アクチュエータを駆動する駆動信号を出力するドライバICと、

請求項1に記載のサポートプレートと、当該サポートプレートに密着されたウエハとで形成された基板であって、前記圧力室に液滴を供給する供給口および共通液室が形成された共通液室基板と

を備えたことを特徴とする液滴吐出ヘッド。

【請求項3】

請求項2に記載の液滴吐出ヘッドと、

前記液滴吐出ヘッドに液体を供給する液体タンクと

を備えたことを特徴とする液体カートリッジ。

【請求項4】

請求項2に記載の液滴吐出ヘッドを備えたことを特徴とするインクジェット記録装置。

【図1−1】

【図1−2】

【図1−3】

【図1−4】

【図2】

【図3】

【図4】

【図5】

【図6−1】

【図6−2】

【図7】

【図8】

【図9】

【図10−1】

【図10−2】

【図10−3】

【図10−4】

【図11−1】

【図11−2】

【図11−3】

【図11−4】

【図12】

【図13】

【図14】

【図1−2】

【図1−3】

【図1−4】

【図2】

【図3】

【図4】

【図5】

【図6−1】

【図6−2】

【図7】

【図8】

【図9】

【図10−1】

【図10−2】

【図10−3】

【図10−4】

【図11−1】

【図11−2】

【図11−3】

【図11−4】

【図12】

【図13】

【図14】

【公開番号】特開2013−33939(P2013−33939A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−127412(P2012−127412)

【出願日】平成24年6月4日(2012.6.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年6月4日(2012.6.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]