サンドイッチパネル製造方法

【課題】帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材1,2間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、帯状の下面材2を供給する工程と、帯状の上面材1を供給する工程と、帯状の下面材2の幅方向両端部の上に、下面材2の搬送方向に沿って棒状の軟質フォーム20を連続的に供給する工程と、軟質フォーム20が供給されている状態で、搬送される帯状の下面材2の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、供給された発泡原液組成物の発泡処理を行いながら下面材2及び上面材1を搬送する工程と、を有する。

【解決手段】上下両面に対向配置された面材1,2間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、帯状の下面材2を供給する工程と、帯状の上面材1を供給する工程と、帯状の下面材2の幅方向両端部の上に、下面材2の搬送方向に沿って棒状の軟質フォーム20を連続的に供給する工程と、軟質フォーム20が供給されている状態で、搬送される帯状の下面材2の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、供給された発泡原液組成物の発泡処理を行いながら下面材2及び上面材1を搬送する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法に関する。

【背景技術】

【0002】

帯状のサンドイッチパネルを製造する工程の一例は、下記特許文献1に開示されている。サンドイッチパネルは、例えば、硬質ポリウレタンフォームを上面材と下面材によりサンドイッチした構造を有しており、建築用の断熱パネルなどとして利用されている。このサンドイッチパネルの製造工程においては、上面材を巻き付けたロールと、下面材を巻き付けたロールから、夫々ロールを引き出していき、これら面材間に硬質ポリウレタンフォーム(発泡性樹脂芯材に相当)を発泡させて成形する。かかるサンドイッチパネルは、帯状の形態で連続的に製造されていき、裁断装置により所定サイズのパネルとなるように裁断される。なお、面材は、クラフト紙などの紙材が主として使用される。

【0003】

また、搬送される上面材と下面材の間に配置されたミキシングヘッド(原液供給部)から発泡原液組成物を下面材の面上に吐出させ、その後、いわゆるダブルコンベアにより帯状サンドイッチパネルの形態で搬送させながら発泡処理が行われる。

【特許文献1】特開2005−178136号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

かかる構成において、発泡原液組成物の供給はミキシングヘッドにより下面材の上に均一な厚みになるように供給される。例えば、ミキシングヘッドを帯状の下面材の幅方向に沿って往復移動させながら発泡原液組成物を供給したり、発泡原液組成物を供給した後に上面材を上方から押え付けることで、可能な限り厚みが均一なサンドイッチパネルが得られるようにしている。

【0005】

しかしながら、製品の厚さが特に50mm以上の厚さになると、発泡原液組成物の供給量も増えてくるため、幅方向両端部における液の供給が不十分となり、厚さも中央部に比べると薄くなりがちである。従って、例えば、800mmの幅のパネルを得ようとするためには、発泡原液組成物の供給幅は1100mm程度となり、発泡原液組成物の供給幅に比べて有効に製品として使用可能な領域が狭く、材料が無駄になっていた。

【0006】

本発明は上記実情に鑑みてなされたものであり、その課題は、帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法及びサンドイッチパネル製造設備を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明に係るサンドイッチパネル製造方法は、

上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、

帯状の下面材を供給する工程と、

帯状の上面材を供給する工程と、

帯状の下面材の幅方向両端部の上に、下面材の搬送方向に沿って棒状の軟質部材を連続的に供給する工程と、

軟質部材が供給されている状態で、搬送される帯状の下面材の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、

供給された発泡原液組成物の発泡処理を行いながら下面材及び上面材を搬送する工程と、を有することを特徴とするものである。

【0008】

かかる構成によるサンドイッチパネル製造方法の作用・効果を説明する。搬送される帯状の下面材の上に、発泡原液組成物を供給し、その後、上下面材の間に発泡原液組成物の層が形成された態様で発泡搬送部へと送り込まれる。また、下面材の搬送方向に沿って棒状の軟質部材を供給する工程を有しており、この状態で、下面材の上に発泡原液組成物が供給される。従って、発泡原液組成物の供給が不足になりがちな幅方向両端部は、軟質部材が設けられていることで、液の流れをせき止めて厚みを上げることができ、仕上がりのサンドイッチパネルにおいては、幅方向にわたって、厚みが均一になるようにすることができる。その結果、帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供することができる。

【0009】

本発明において、前記軟質部材は、軟質フォームであることが好ましい。軟質フォームを用いることで、発泡原液組成物を供給した後に行われる、ならし工程において容易につぶすことが可能であり、製品としてのサンドイッチパネルの品質に影響を及ぼさないようにすることができる。また、柔軟性を有することで、取り扱いも容易になる。

【発明を実施するための最良の形態】

【0010】

本発明に係るサンドイッチパネル製造設備の好適な実施形態を図面を用いて説明する。図1は、サンドイッチパネル製造設備を模式的に示す側面図である。かかるサンドイッチパネル(以下、パネルと省略)は、例えば、建築用の壁材として用いられる。

【0011】

<製造設備の構成>

図1に示すように、上面材1と下面材2は、同じ材質であり、例えば、紙(クラフト紙や樹脂ラミネート紙など)やアルミ箔などの軟質材料が使用される。上面材1は、相対的に上方に位置するロール10に巻き取られている。下面材2は、相対的に下方に位置するロール11に巻き取られている。ロール10,11は、不図示の繰り出し装置により夫々所定の軸芯周りに回転駆動される。これにより、各ロール10,11から帯状に上面材1と下面材2が繰り出されていく。

【0012】

ミキシングヘッド12(原液供給部に相当)は、上面材1と下面材2の間に発泡原液組成物を供給する。より具体的には、搬送される帯状の下面材2の上に、ポリイソシアネート成分と、ポリオール化合物、発泡剤などを含むポリオール組成物とを混合した発泡原液組成物が、下面材1の面上に幅方向に均一な原液厚さになるように吐出される。

【0013】

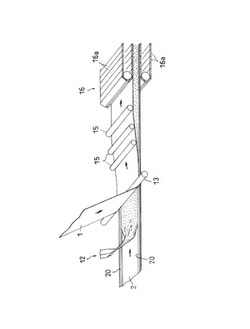

下面材2のみが注入台14において予熱され、ニップローラ13を通過したのち、発泡が徐々に進行し、ダブルコンベア16(発泡搬送部に相当)により搬送される。ダブルコンベア16に送り込まれる前に、ならしローラ15により幅方向が均等な厚みになるようにならされる。製造された帯状のパネルPは、裁断装置17において裁断された後、集積部18において集積される。裁断装置17は、パネルを幅方向(搬送方向に直交する方向)に裁断する。

【0014】

図2は、サンドイッチパネル製造設備の主要部を示す斜視図である。図2に示すように、ミキシングヘッド12から下面材2の上に発泡原液組成物が供給される。図示はしていないが、実際にはミキシングヘッド12は、下面材2の幅方向に沿って往復移動するように構成されており、これにより、できるだけ均一に発泡原液組成物を塗布できるようにしている。ミキシングヘッド12は、ニップローラ13よりも上流側に配置されており、塗布された発泡原液組成物は、このニップローラ13及びその下流側に配置される複数のならしローラ15によりならされて均一な厚みを実現できるようにする。上面材1は、このニップローラ13によりガイドされる形で供給されており、また、ニップローラ13により上面材1の上方を押え付けるような構成になっている。

【0015】

ダブルコンベア16は、多数のスラット16aを無端チェーンにより連結したコンベア装置であり、サンドイッチパネルを上下方向から挟む形で、上面材1及び下面材2を搬送する。ニップローラ13の位置からダブルコンベア16の位置にかけて徐々に発泡が進行するため、上面材1と下面材2の間隔(厚み)も少しずつ厚くなっている。

【0016】

また、下面材2の幅方向両端部には、下面材2の搬送方向に沿って軟質フォーム20が連続的に供給される。軟質フォーム20は、図3(b)に示すように、矩形断面を有する棒状部材であるが、断面形状については任意とすることができる。軟質フォーム20としては、軟質ウレタンフォーム、ポリエチレンフォームなどが例としてあげられる。

【0017】

軟質フォーム20の供給形態については、特に限定されるものではないが、例えば、ロール状に巻き付けたものから順次繰り出していき、下面材2と同期させて搬送するようにすることができる。あるいは、連続的に押し出し成形される軟質フォーム20をそのまま下面材2の幅方向両端部に向けて送り出すようにしてもよい。下面材2の幅方向両端部に接着剤などを塗布しておき、軟質フォーム20との密着性を高めて位置を安定させるようにしてもよい。

【0018】

ミキシングヘッド12によりできるだけ均一な厚みになるように発泡原液組成物を供給し、ニップローラ13などによる押え付けで均一な厚みのサンドイッチパネルが得られるようにしているが、それでも幅方向両端部においては中央部に比べると厚みが薄くなりがちである。そこで、上記のような軟質フォーム20を内部に挿入させることにより、幅方向両端部に発泡原液組成物が十分に行き渡らない状態を抑制し、軟質フォーム20が配置される領域よりも内側の領域において、厚みが均一になる方向に発泡原液組成物を供給させることができる。

【0019】

具体的な寸法を挙げると、軟質フォーム20の断面形状は、幅10mm×厚み5mmの矩形形状とすることができる。また、左右両側に位置する軟質フォーム20の内寸L(図3参照)を1020mmとし、製品としてのサンドイッチパネルの厚さを50mmとした場合、ミキシングヘッド12による発泡原液組成物の幅方向における塗布範囲は1010mmとなる。

【0020】

図3(a)には、軟質フォーム20を使用しない従来の方法でサンドイッチパネルを製造した場合の有効幅Wが示され、図3(b)には、軟質フォーム20を使用した場合の有効幅Wが示される。厚み規格が50mm±2mmであった場合、従来の有効幅Wは910mmであったが、軟質フォーム20を用いることで、有効幅Wは940mmとなった。製品として使用できる部分が増加するため、材料の無駄を抑制することができる。

【0021】

このように軟質フォーム20を用いることで、幅方向の厚みをできるだけ均一にすることができ、材料を有効に利用することができる。また、軟質フォーム20は製品として使用される領域(有効幅W)の範囲外であるから、製品のパネルに対して何ら品質に悪影響を及ぼすことはない。

【0022】

前述のように軟質フォーム20については、柔軟性を有する軟質部材であればなんでもよいが、ならし工程において容易につぶれやすいことが好ましい。また、発泡成形工程においては70℃〜80℃に加熱されるため、かかる温度に耐えうる耐熱性を有することが好ましい。

【図面の簡単な説明】

【0023】

【図1】サンドイッチパネル製造設備を模式的に示す側面図

【図2】サンドイッチパネル製造設備の主要部を示す斜視図

【図3】本発明による構成の利点を説明する図

【符号の説明】

【0024】

1 上面材

2 下面材

12 ミキシングヘッド

13 ニップローラ

15 ならしローラ

16 ダブルコンベア

20 軟質フォーム

【技術分野】

【0001】

本発明は、上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法に関する。

【背景技術】

【0002】

帯状のサンドイッチパネルを製造する工程の一例は、下記特許文献1に開示されている。サンドイッチパネルは、例えば、硬質ポリウレタンフォームを上面材と下面材によりサンドイッチした構造を有しており、建築用の断熱パネルなどとして利用されている。このサンドイッチパネルの製造工程においては、上面材を巻き付けたロールと、下面材を巻き付けたロールから、夫々ロールを引き出していき、これら面材間に硬質ポリウレタンフォーム(発泡性樹脂芯材に相当)を発泡させて成形する。かかるサンドイッチパネルは、帯状の形態で連続的に製造されていき、裁断装置により所定サイズのパネルとなるように裁断される。なお、面材は、クラフト紙などの紙材が主として使用される。

【0003】

また、搬送される上面材と下面材の間に配置されたミキシングヘッド(原液供給部)から発泡原液組成物を下面材の面上に吐出させ、その後、いわゆるダブルコンベアにより帯状サンドイッチパネルの形態で搬送させながら発泡処理が行われる。

【特許文献1】特開2005−178136号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

かかる構成において、発泡原液組成物の供給はミキシングヘッドにより下面材の上に均一な厚みになるように供給される。例えば、ミキシングヘッドを帯状の下面材の幅方向に沿って往復移動させながら発泡原液組成物を供給したり、発泡原液組成物を供給した後に上面材を上方から押え付けることで、可能な限り厚みが均一なサンドイッチパネルが得られるようにしている。

【0005】

しかしながら、製品の厚さが特に50mm以上の厚さになると、発泡原液組成物の供給量も増えてくるため、幅方向両端部における液の供給が不十分となり、厚さも中央部に比べると薄くなりがちである。従って、例えば、800mmの幅のパネルを得ようとするためには、発泡原液組成物の供給幅は1100mm程度となり、発泡原液組成物の供給幅に比べて有効に製品として使用可能な領域が狭く、材料が無駄になっていた。

【0006】

本発明は上記実情に鑑みてなされたものであり、その課題は、帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法及びサンドイッチパネル製造設備を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明に係るサンドイッチパネル製造方法は、

上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、

帯状の下面材を供給する工程と、

帯状の上面材を供給する工程と、

帯状の下面材の幅方向両端部の上に、下面材の搬送方向に沿って棒状の軟質部材を連続的に供給する工程と、

軟質部材が供給されている状態で、搬送される帯状の下面材の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、

供給された発泡原液組成物の発泡処理を行いながら下面材及び上面材を搬送する工程と、を有することを特徴とするものである。

【0008】

かかる構成によるサンドイッチパネル製造方法の作用・効果を説明する。搬送される帯状の下面材の上に、発泡原液組成物を供給し、その後、上下面材の間に発泡原液組成物の層が形成された態様で発泡搬送部へと送り込まれる。また、下面材の搬送方向に沿って棒状の軟質部材を供給する工程を有しており、この状態で、下面材の上に発泡原液組成物が供給される。従って、発泡原液組成物の供給が不足になりがちな幅方向両端部は、軟質部材が設けられていることで、液の流れをせき止めて厚みを上げることができ、仕上がりのサンドイッチパネルにおいては、幅方向にわたって、厚みが均一になるようにすることができる。その結果、帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供することができる。

【0009】

本発明において、前記軟質部材は、軟質フォームであることが好ましい。軟質フォームを用いることで、発泡原液組成物を供給した後に行われる、ならし工程において容易につぶすことが可能であり、製品としてのサンドイッチパネルの品質に影響を及ぼさないようにすることができる。また、柔軟性を有することで、取り扱いも容易になる。

【発明を実施するための最良の形態】

【0010】

本発明に係るサンドイッチパネル製造設備の好適な実施形態を図面を用いて説明する。図1は、サンドイッチパネル製造設備を模式的に示す側面図である。かかるサンドイッチパネル(以下、パネルと省略)は、例えば、建築用の壁材として用いられる。

【0011】

<製造設備の構成>

図1に示すように、上面材1と下面材2は、同じ材質であり、例えば、紙(クラフト紙や樹脂ラミネート紙など)やアルミ箔などの軟質材料が使用される。上面材1は、相対的に上方に位置するロール10に巻き取られている。下面材2は、相対的に下方に位置するロール11に巻き取られている。ロール10,11は、不図示の繰り出し装置により夫々所定の軸芯周りに回転駆動される。これにより、各ロール10,11から帯状に上面材1と下面材2が繰り出されていく。

【0012】

ミキシングヘッド12(原液供給部に相当)は、上面材1と下面材2の間に発泡原液組成物を供給する。より具体的には、搬送される帯状の下面材2の上に、ポリイソシアネート成分と、ポリオール化合物、発泡剤などを含むポリオール組成物とを混合した発泡原液組成物が、下面材1の面上に幅方向に均一な原液厚さになるように吐出される。

【0013】

下面材2のみが注入台14において予熱され、ニップローラ13を通過したのち、発泡が徐々に進行し、ダブルコンベア16(発泡搬送部に相当)により搬送される。ダブルコンベア16に送り込まれる前に、ならしローラ15により幅方向が均等な厚みになるようにならされる。製造された帯状のパネルPは、裁断装置17において裁断された後、集積部18において集積される。裁断装置17は、パネルを幅方向(搬送方向に直交する方向)に裁断する。

【0014】

図2は、サンドイッチパネル製造設備の主要部を示す斜視図である。図2に示すように、ミキシングヘッド12から下面材2の上に発泡原液組成物が供給される。図示はしていないが、実際にはミキシングヘッド12は、下面材2の幅方向に沿って往復移動するように構成されており、これにより、できるだけ均一に発泡原液組成物を塗布できるようにしている。ミキシングヘッド12は、ニップローラ13よりも上流側に配置されており、塗布された発泡原液組成物は、このニップローラ13及びその下流側に配置される複数のならしローラ15によりならされて均一な厚みを実現できるようにする。上面材1は、このニップローラ13によりガイドされる形で供給されており、また、ニップローラ13により上面材1の上方を押え付けるような構成になっている。

【0015】

ダブルコンベア16は、多数のスラット16aを無端チェーンにより連結したコンベア装置であり、サンドイッチパネルを上下方向から挟む形で、上面材1及び下面材2を搬送する。ニップローラ13の位置からダブルコンベア16の位置にかけて徐々に発泡が進行するため、上面材1と下面材2の間隔(厚み)も少しずつ厚くなっている。

【0016】

また、下面材2の幅方向両端部には、下面材2の搬送方向に沿って軟質フォーム20が連続的に供給される。軟質フォーム20は、図3(b)に示すように、矩形断面を有する棒状部材であるが、断面形状については任意とすることができる。軟質フォーム20としては、軟質ウレタンフォーム、ポリエチレンフォームなどが例としてあげられる。

【0017】

軟質フォーム20の供給形態については、特に限定されるものではないが、例えば、ロール状に巻き付けたものから順次繰り出していき、下面材2と同期させて搬送するようにすることができる。あるいは、連続的に押し出し成形される軟質フォーム20をそのまま下面材2の幅方向両端部に向けて送り出すようにしてもよい。下面材2の幅方向両端部に接着剤などを塗布しておき、軟質フォーム20との密着性を高めて位置を安定させるようにしてもよい。

【0018】

ミキシングヘッド12によりできるだけ均一な厚みになるように発泡原液組成物を供給し、ニップローラ13などによる押え付けで均一な厚みのサンドイッチパネルが得られるようにしているが、それでも幅方向両端部においては中央部に比べると厚みが薄くなりがちである。そこで、上記のような軟質フォーム20を内部に挿入させることにより、幅方向両端部に発泡原液組成物が十分に行き渡らない状態を抑制し、軟質フォーム20が配置される領域よりも内側の領域において、厚みが均一になる方向に発泡原液組成物を供給させることができる。

【0019】

具体的な寸法を挙げると、軟質フォーム20の断面形状は、幅10mm×厚み5mmの矩形形状とすることができる。また、左右両側に位置する軟質フォーム20の内寸L(図3参照)を1020mmとし、製品としてのサンドイッチパネルの厚さを50mmとした場合、ミキシングヘッド12による発泡原液組成物の幅方向における塗布範囲は1010mmとなる。

【0020】

図3(a)には、軟質フォーム20を使用しない従来の方法でサンドイッチパネルを製造した場合の有効幅Wが示され、図3(b)には、軟質フォーム20を使用した場合の有効幅Wが示される。厚み規格が50mm±2mmであった場合、従来の有効幅Wは910mmであったが、軟質フォーム20を用いることで、有効幅Wは940mmとなった。製品として使用できる部分が増加するため、材料の無駄を抑制することができる。

【0021】

このように軟質フォーム20を用いることで、幅方向の厚みをできるだけ均一にすることができ、材料を有効に利用することができる。また、軟質フォーム20は製品として使用される領域(有効幅W)の範囲外であるから、製品のパネルに対して何ら品質に悪影響を及ぼすことはない。

【0022】

前述のように軟質フォーム20については、柔軟性を有する軟質部材であればなんでもよいが、ならし工程において容易につぶれやすいことが好ましい。また、発泡成形工程においては70℃〜80℃に加熱されるため、かかる温度に耐えうる耐熱性を有することが好ましい。

【図面の簡単な説明】

【0023】

【図1】サンドイッチパネル製造設備を模式的に示す側面図

【図2】サンドイッチパネル製造設備の主要部を示す斜視図

【図3】本発明による構成の利点を説明する図

【符号の説明】

【0024】

1 上面材

2 下面材

12 ミキシングヘッド

13 ニップローラ

15 ならしローラ

16 ダブルコンベア

20 軟質フォーム

【特許請求の範囲】

【請求項1】

上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、

帯状の下面材を供給する工程と、

帯状の上面材を供給する工程と、

帯状の下面材の幅方向両端部の上に、下面材の搬送方向に沿って棒状の軟質部材を連続的に供給する工程と、

軟質部材が供給されている状態で、搬送される帯状の下面材の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、

供給された発泡原液組成物の発泡処理を行いながら下面材及び上面材を搬送する工程と、を有することを特徴とするサンドイッチパネル製造方法。

【請求項2】

前記軟質部材は、軟質フォームであることを特徴とする請求項1に記載のサンドイッチパネル製造方法。

【請求項1】

上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、

帯状の下面材を供給する工程と、

帯状の上面材を供給する工程と、

帯状の下面材の幅方向両端部の上に、下面材の搬送方向に沿って棒状の軟質部材を連続的に供給する工程と、

軟質部材が供給されている状態で、搬送される帯状の下面材の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、

供給された発泡原液組成物の発泡処理を行いながら下面材及び上面材を搬送する工程と、を有することを特徴とするサンドイッチパネル製造方法。

【請求項2】

前記軟質部材は、軟質フォームであることを特徴とする請求項1に記載のサンドイッチパネル製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−824(P2009−824A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−161348(P2007−161348)

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]