サンドイッチ積層板の製造方法

【課題】 溝を形成した発泡コアを用いても表面に溝に起因する外観上の欠点が生じない表面平滑性の高いサンドイッチ積層板の製造方法を提供する。

【解決手段】 繊維強化材1、発泡コア2、繊維強化材3を下型5の一面上に順次積重し、これらの上にバギングフィルム9を重ねると共に気密にシールし、下型とバギングフィルムとの間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝4を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルムとの間の真空度を0.01〜0.08MPa(abs)とするサンドイッチ積層板の製造方法。

【解決手段】 繊維強化材1、発泡コア2、繊維強化材3を下型5の一面上に順次積重し、これらの上にバギングフィルム9を重ねると共に気密にシールし、下型とバギングフィルムとの間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝4を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルムとの間の真空度を0.01〜0.08MPa(abs)とするサンドイッチ積層板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂トランスファー成形法を用いたサンドイッチ積層板の製造方法に関する。詳細には、コア材に形成した溝が原因となって積層板表面に凹凸模様として現れる外観上の欠点を生じさせることなく、表面平滑性の高いサンドイッチ積層板を製造する方法に関する。

【背景技術】

【0002】

サンドイッチ積層板は、2枚の表面板で軽量の芯材を挟んで樹脂で一体構造化した複合材で、繊維強化樹脂(FRP)を表面板とするサンドイッチ積層板は、軽量で大きな曲げ剛性が得られることから、航空機、船舶、建材などの多くの用途に用いられている。

【0003】

繊維強化樹脂を表面板とするサンドイッチ積層板は、通常樹脂トランスファー成形法により製造される。サンドイッチ積層板は、コア材や繊維強化材を型に敷設した後、型のキャビティーに樹脂を注入して繊維強化材に樹脂を含浸させ硬化させることにより得ることができる。

【0004】

型のキャビティーに樹脂を注入する際には、基材の流動抵抗が大きいため、樹脂の繊維強化材中への拡散速度が遅い。このため、樹脂の注入には長時間を要しており、これは目的とする成形品が大型になるほど顕著となる。

【0005】

従来、樹脂の拡散速度を高めて注入時間を短縮する方法として、樹脂を加圧する方法、型に溝を形成する方法、樹脂流動基材(メディア)を用いる方法、溝加工や貫通孔加工をしたコア材を用いる方法がある。これらの方法のうち、型に溝を形成する方法、樹脂流動基材を用いる方法、溝加工等をしたコア材を用いる方法は、樹脂の流路を確保することにより樹脂の拡散速度を向上させ、樹脂の注入に要する時間を短縮するものである。

【0006】

例えば、特開2001−62932号公報(特許文献1)には、溝を形成した型と樹脂流動基材を用いる方法が記載されている。溝を形成した型上に繊維強化材、コア材、繊維強化材を順に積層し、更に樹脂流動基材を重ね、積層した材料と樹脂流動基材とをバギングフィルムで覆って内部を減圧した後、型に形成した溝と樹脂流動基材とから樹脂を注入することによりサンドイッチ積層板を製造する。

【0007】

この方法のように、溝を形成した型を用いる方法は、型を製造するコストが非常に高いものとなる。また、樹脂流動基材を用いる方法は、次のような問題がある。

【0008】

樹脂流動基材は網状のシートで、型に敷設した積層板材料に重ねて配置して使用されるが、製造後に軽量化のため取り除かれ廃棄される。樹脂流動基材を用いる方法は、製造後に樹脂流動基材を取り除く必要があり樹脂流動基材を再利用できないことから積層板の製造コストが高く、またそれ自体が廃棄物となる問題がある。

【0009】

更に、これらの方法により得られた積層板の表面には、型に形成した溝や樹脂流動基材の凹凸を転写した樹脂の突起物が形成される。ピールクロスを用いることにより樹脂の突起物をある程度除去することは可能であるが、より製造コストの高いものとなるうえ意匠性の高い平滑な表面とすることは困難である。

【0010】

溝や貫通孔を形成したコア材を用いる方法は、樹脂流動基材や溝を形成した型等を必要とせず比較的低コストでサンドイッチ積層板を製造することができる。しかしながら、積層板表面にコア材に加工した溝や貫通孔に起因する凹凸模様が浮き出て外観上の欠点となり、積層板に意匠性が求められる場合に問題となっている。

【0011】

一方で、例えば特開2002−86579号公報(特許文献2)には、サンドイッチ積層板の意匠性を考慮した成形方法が記載されている。この方法は、意匠面側のコア材に溝を彫らず、該面への樹脂含浸を溝が彫られている他面側から貫通孔を通じて行うもので、貫通孔の径を規定して意匠面に凹凸模様を浮き出させないという記述がある。しかしながら、この方法は積層板の両面を意匠面とすることが困難である。また、樹脂を流すための貫通孔をコアに開けるため、成形後この孔に樹脂が充満し、密度の低いコアを用いたサンドイッチ積層板であってもその軽量化の効果が少なくなる。厚いコア材を用いた成形板を成形する場合や大型のサンドイッチ板を成形するときには、更に貫通孔に入り込む樹脂の量が多くなるため、コア材に貫通孔がないサンドイッチ板に比べて消費樹脂量も多くなり、低コスト化が困難である。

【特許文献1】特開2001−62932号公報(請求項1)

【特許文献2】特開2002−86579号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、溝を形成したコア材を用いても表面に溝に起因する外観上の欠点が生じない表面平滑性の高いサンドイッチ積層板の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

従来、サンドイッチ積層板は、繊維強化材と発泡コア、樹脂流動基材を所定の順で下型上に配設したのち、バギングフィルムや上型で気密にシールまたは型締めし、下型とバギングフィルムまたは上型との間(以下、型内ということがある)の真空度を0MPa(abs)近くまで高めた状態で型内に樹脂を注入している。真空度を0MPa(abs)近くにするのは、樹脂を素早く繊維強化材に含浸させるためである。

【0014】

本発明者らは、サンドイッチ積層板の表面平滑性の向上を目的として鋭意検討を行った結果、型内の真空度と積層板の表面平滑性には関連があることを見出した。

【0015】

型内の真空度を0MPa(abs)近くとした場合、コアに形成した溝幅が大きい場合や繊維強化材を構成する強化繊維ストランド幅が小さい場合には、繊維強化材がコアに形成した溝に落ち込み、そのまま樹脂を流すとその状態で樹脂が硬化し、表面に凹凸を有する積層板となる。一方、所定の溝幅等を持つ発泡コアを用いた場合に、型内の真空度を真空と常圧の中間程度とすると、コアの溝に繊維強化材が落ち込むことなく、表面平滑性の高い積層板が得られる。

【0016】

上記課題を解決する本発明は、以下に記載するものである。

【0017】

〔1〕 繊維強化材、発泡コア、繊維強化材を下型の一面上に順次積重し、これらの上にバギングフィルム又は上型を重ねると共に気密にシール又は型締めし、下型とバギングフィルム又は上型との間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルム又は上型との間の真空度を0.01〜0.08MPa(abs)とすることを特徴とするサンドイッチ積層板の製造方法。

【0018】

〔2〕 少なくとも1の繊維強化材が、繊維強化材を発泡コアに積層した場合に発泡コアに形成した溝に対して垂直方向のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である〔1〕に記載のサンドイッチ積層板の製造方法。

【0019】

〔3〕 発泡コアと少なくとも1の繊維強化材の間に、熱可塑性樹脂、ガラス繊維、炭素繊維、アラミド繊維又はボロン繊維からなる基材を挿入する〔1〕に記載のサンドイッチ積層板の製造方法。

【0020】

〔4〕 基材のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である〔3〕に記載のサンドイッチ積層板の製造方法。

【0021】

〔5〕 繊維強化材の目付が、発泡コア片面あたり300〜5,000g/m2である〔1〕に記載のサンドイッチ積層板の製造方法。

【0022】

〔6〕 繊維強化材が、強化繊維ストランドからなる織物である〔1〕に記載のサンドイッチ積層板の製造方法。

【0023】

〔7〕 強化繊維ストランド幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値が0.5〜5.0である〔6〕に記載のサンドイッチ積層板の製造方法。

【0024】

〔8〕 繊維強化材が、複数の織物を互いに角度を変えて積層したものである〔6〕に記載のサンドイッチ積層板の製造方法。

【0025】

〔9〕 繊維強化材が強化繊維ストランドからなる一軸織物であって、発泡コアに形成した溝の形成方向と、強化繊維ストランドの配向方向とのなす角度が30°〜90°である〔1〕に記載のサンドイッチ積層板の製造方法。

【0026】

〔10〕 発泡コアが、溝を形成した面とその裏面になる他の面とを連絡する直径1.0〜5.0mmの貫通孔を有するものである〔1〕に記載のサンドイッチ積層板の製造方法。

【発明の効果】

【0027】

本発明によれば、所定の溝幅等を持つ発泡コアを用い、型内の真空度を所定範囲内として樹脂の注入を行うので、コアに形成した溝に繊維強化材が落ち込むことなく、表面平滑性の高い積層板が得られる。また、型内の真空度を所定範囲とすることにより、繊維強化材の未含浸部分が減少し、ドライスポットやピンホールが防止できる。従って、本発明によれば、表面平滑性の高いサンドイッチ積層板を製造することができる。

【0028】

また、本発明においては樹脂流動基材を用いる必要がないので廃棄物が生じず、また発泡コアに貫通孔を形成する必要がないことから余分な樹脂も消費しないので、比較的低いコストでサンドイッチ積層板を製造できる。

【発明を実施するための最良の形態】

【0029】

本発明において用いる発泡コアは、少なくともその片面に形成した幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を有している。ただし、溝の幅はコア表面における幅を指す。発泡コアに形成する溝の幅、深さ、ピッチの好ましい値は、それぞれ1.0〜3.0mm、1.0〜3.0mm、20〜50mmである。

【0030】

発泡コアに形成される溝の長さ方向に直角断面の形状は特に制限されず、U字状、V字状、半円状、多角状等任意の形状とすることができる。

【0031】

発泡コアの片面に上記の幅等を有する溝を形成した場合、他の面への溝の形成は任意であるが、発泡コアに溝と併せて溝を形成した面とその裏面になる他の面とを連絡する貫通孔を形成しない場合には他の面にも溝を形成することが好ましい。この場合、発泡コアの他の面に形成する溝の幅、深さ、ピッチは上記の範囲とする必要はないが、樹脂の拡散速度を発泡コアの両面で同程度とするため同等のものを形成することが好ましい。

【0032】

以下、図1を参照して本発明のサンドイッチ積層板の製造方法の一例について説明する。

【0033】

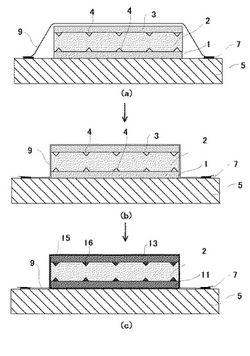

シリコーンワックス等の公知の離型剤を用いて離型処理した下型5上に、繊維強化材1、発泡コア2、繊維強化材3からなる積層材料を順次積重する(図1(a))。発泡コアには両面に所定の幅、深さを有する溝4が所定のピッチで形成してある。

【0034】

その後、バギングフィルム9を重ねて配置し、バギングフィルム9の周縁をシーラント7を用いて下型5と気密にシールし、積層材料を密封する。シーラント7及びこれを用いるシール方法自体は公知である。

【0035】

バギングフィルム9の材質は特に制限されず、ゴム等の通常用いられる公知の材質のものを使用することができる。更に、バギングフィルム9の形状も特に制限されず、型や目的とする成形品の形状により適宜選択して用いることができる。

【0036】

バギングフィルム9を用いて積層材料を密封した後、下型5とバギングフィルム9間の気体を排気して真空度0.01〜0.08MPa(abs)の減圧にし(図1(b))、型の一端に設けた樹脂注入口から樹脂を注入する。樹脂の注入は、下型5とバギングフィルム9間の気体を排気しながら行い、型内の真空度を上記範囲内に維持しながら行う。

【0037】

注入した樹脂は発泡コア表面に形成した溝4を通って繊維強化材1、3全体に拡散する。

【0038】

注入する樹脂は加熱等により注入時の粘度を0.01〜1.0Pa・sとすることが好ましい。

【0039】

さらに、効率よく樹脂を繊維強化材1、3に含浸させるため下型5とバギングフィルム9間の気体を排気するとともに、バギングフィルム9の外部側から繊維強化材側に向かって加圧しても良い。この場合、加圧圧力は0.01〜0.5MPa(abs)とすることが好ましい。

【0040】

その後、オーブン等を用いて型とバギングフィルムごと全体を加熱することにより、繊維強化材1、3に含浸した樹脂を硬化させる(図1(c))。得られたサンドイッチ積層板は、発泡コア2と、繊維強化材に樹脂が含浸して硬化した樹脂含浸層11、13と、サンドイッチ積層板の外面を覆う樹脂層15及び溝4に充填された樹脂層16とからなる。

【0041】

加熱温度は60〜200℃が好ましい。加熱においても、下型5とバギングフィルム9間の気体を排気しながら行うことが好ましい。この際の型内の真空度は上述した範囲に限定されず、適宜選択することができる。加熱時において好ましい型内の真空度は0.01〜0.08MPa(abs)である。

【0042】

なお、図1においては、発泡コア2の両面に所定の幅等を有する溝4を形成したが本発明はこれに限定されず、片面のみに所定の幅等を有する溝を形成してもよい。

【0043】

図1に示したように下型5とバギングフィルム9を用いてサンドイッチ積層板の製造を行う場合には、積層板のバギングフィルム9と接している面は平滑性に欠ける場合があるため、通常は下型5と接している面を積層板の意匠面とする。従って、片面のみを意匠面とする場合、図1における発泡コアの下面側に上記の幅、深さ、ピッチを有する溝を形成する必要がある。

【0044】

本発明においては、発泡コアに貫通孔を形成することは必須ではないが、樹脂の流動方向や注入場所を考慮して発泡コアに必要により所定の溝を形成した面とその裏面になる他の面とを連絡する貫通孔を形成しても良い。発泡コアに貫通孔を形成する場合、貫通孔は発泡コアに対して厚さ方向に貫通していればよいが、概ね垂直であることが好ましい。貫通孔の中心軸に対して垂直断面の直径は、1.0〜5.0mmとすることが好ましい。貫通孔は1m2あたり600〜1,600個程度形成することが好ましい。

【0045】

発泡コアの材質としては、ウレタンフォーム、塩化ビニルフォーム、ポリメタアクリルイミドフォーム、アクリルフォーム、フェノールフォーム、ポリスチレンフォーム等が例示できる。

【0046】

発泡コアの厚さはサンドイッチ積層板の用途等により適宜選択するものであるが、5〜200mm程度が好ましい。

【0047】

任意により繊維強化材3とバギングフィルム9との間に離型性を有するプレートを挿入してサンドイッチ積層板の製造を行ってもよい。この場合には、積層板の両面を意匠面とすることができる。

【0048】

また、成形品を取出す際の離型性を高める目的で、繊維強化材3上にはピールクロス等を重ねてもよい。

【0049】

本発明においては、樹脂注入時の下型5とバギングフィルム9との間の真空度を0.01〜0.08MPa(abs)とするが、好ましくは0.02〜0.05MPa(abs)である。真空度の値が0.01MPa(abs)未満では、発泡コア2に形成した溝4の真空度が低下するため、繊維強化材が溝4へ引き込まれやすくなり、得られるサンドイッチ積層板の表面に凹凸が生じやすい。一方、真空度の値が0.08MPa(abs)より大きくなると、樹脂の流動速度が極めて遅くなり、製造時間が非常に長くなったり、部分的に繊維含有率(Vf)が低くなるため積層板の厚さのバラツキが大きいものとなる。

【0050】

従来、樹脂の流動速度は樹脂注入口に設けたバルブなどを操作することによって制御しているが、本発明においては、型内の真空度を通常より低くするため、必然的に樹脂流動速度は低下する。特開2003−25347号公報では、バルブ等を操作して樹脂流動速度を自然流速の2/3以下にすることにより、樹脂の繊維強化材への未含浸部を少なくするという記述がある。本発明ではバルブを用いて流速を制御することなく型内の真空度を調整して樹脂流動速度を低下させることにより、繊維強化材が発泡コアの溝へ落ち込まなくなるとともに、繊維強化材の樹脂未含浸部が減少することにもつながり、意匠面の表面平滑性が向上すると同時に製品率の向上も達成される。ただし、樹脂の流動速度が真空度の高い条件下で実施する場合に比べて遅くなるため、従来の方法よりコアに彫る溝の数を多くすることが好ましい。

【0051】

図1においては下型5とバギングフィルム9を用いる場合を示したが、本発明においては金型、FRP型等の剛性を有する分割型を用いてもよい。剛性を有する分割型を用いた場合も上記と同様の操作を行うことによりサンドイッチ積層板を製造することができる。

【0052】

本発明においては、公知の熱硬化性樹脂を使用することができるが、JIS K 6911に規定する硬化収縮率が8%以下の樹脂を使用することが好ましく、5%以下の樹脂を使用することがより好ましい。樹脂の硬化収縮率は低いほど好ましいので下限はないが、使用できる樹脂の硬化収縮率は通常3〜8%程度である。

【0053】

熱硬化性樹脂としては、例えばエポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、メラミン樹脂、ポリウレタン樹脂、シリコン樹脂、マレイミド樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、マレイミド樹脂とシアン酸エステル樹脂を予備重合した樹脂等を挙げることができる。これらの樹脂のうち、耐熱性、弾性率、耐薬品性に優れたエポキシ樹脂組成物、ビニルエステル樹脂組成物が好ましい。これらの熱硬化性樹脂には、硬化剤、硬化促進剤等が含まれていてもよい。

【0054】

繊維強化材としては、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、金属繊維等の通常の繊維強化材に用いる材料が使用できる。中でも、炭素繊維、ガラス繊維、アラミド繊維が好ましい。

【0055】

繊維強化材の形態としては特に制限されず、織物、不織布等が利用できる。織物としては強化繊維フィラメントの束(強化繊維ストランド)を使用した織物を挙げることができ、例えば経糸と緯糸に強化繊維ストランドを使用した平織物、綾織物、繻子織物等、あるいは一軸織物、多軸織物等を挙げることができる。織物を形成する強化繊維ストランドは、繊維径4〜8μmのモノフィラメントを一束あたり500〜24,000本とすることが好ましい。

【0056】

なお、一軸織物とは、互いに平行に並んだ繊維強化材の束をナイロン糸、ポリエステル糸、ガラス繊維糸等で編んだ織物をいう。多軸織物とは、一方向に引き揃えた繊維強化材の束をシート状にし、角度を変えて積層してナイロン糸、ポリエステル糸、ガラス繊維糸等で編んだ織物をいう。

【0057】

更に、繊維強化材として織物を使用する場合には、複数の織物を互いに角度を変えて積層してもよい。

【0058】

繊維強化材はそれ自体が強化繊維の配向が面対称のものを用いるか、あるいは複数の繊維強化材を強化繊維の配向が面対称となるように組み合わせて積重し使用することが好ましい。面対称の繊維強化材あるいは積重して面対称とした繊維強化材を用いることにより、積層板とした際に表面板の反りを防止できる。

【0059】

面対称の多軸織物の一例の概略図を図2に示す。この例では多軸織物100は、ストランドの方向、即ち繊維の引き揃えた方向が織物の長さ方向に対して順に0°、+45°、−45°、−45°、+45°、0°であり面対称になっている。多軸織物100は、このように積層した6層の繊維強化材を厚さ方向にステッチしてなる。

【0060】

他の面対称の多軸織物の例としては、〔0/−45/−45/0〕、〔0/+45/90/−45/−45/90/+45/0〕等を挙げることができる。積重して面対称となる多軸織物の組合わせとしては、例えば〔0/−45〕及び〔−45/0〕、〔0/+45/−45〕及び〔−45/+45/0〕、〔0/+45/−45/90〕及び〔90/−45/+45/0〕等を挙げることができる。一方向に引き揃えた繊維強化材を積層する角度は0°、±45°、90°に限定されず、任意の角度とすることができる。

【0061】

多軸織物の厚さは積層板の用途により適宜選択するものであり特に制限はないが、通常0.2〜5.0mm程度とすることが好ましい。

【0062】

繊維強化材の目付は、使用する繊維強化材により異なるが、炭素繊維の場合には発泡コア片面当り300〜5,000g/m2程度が好ましく、300〜2,000g/m2程度がより好ましい。

【0063】

以下、繊維強化材として一軸織物を使用した場合に、好ましい実施形態について説明する。

【0064】

一軸織物を構成する強化繊維ストランドの幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値は0.5〜5.0とすることが好ましく、0.8〜3.0とすることがより好ましい。b/aが0.5未満では、ストランド幅に比べて溝の幅が大きく、溝に強化繊維ストランドが落ち込みやすいため、強化繊維ストランドの種類等によっては積層板表面に凹凸が発生する場合がある。強化繊維ストランドが溝に落ち込まない場合であっても、溝の部分が見かけ上樹脂リッチとなり、樹脂の硬化に伴う収縮により積層板表面に凹凸が発生する場合がある。一方で、b/aが5.0を超える場合には、強化繊維ストランドが溝へ落ち込む点に関しては問題ないが、溝幅が小さすぎて樹脂流動速度が小さくなるため、成形サイクルが長くなり結果として成形コストが高くなったり、樹脂が流れにくくなり樹脂含浸不良を起こす可能性がある。

【0065】

また、繊維強化材として一軸織物を使用する場合には、発泡コアに形成した溝の形成方向と強化繊維ストランドの配向方向とがなす角度を大きくすることによってより一層表面平滑性を向上させることができる。溝の形成方向と強化繊維ストランドの配向方向とがなす角度は、繊維強化材の種類やストランド幅などによっても異なるが、概ね30°〜90°が好ましく、45°〜90°がより好ましい。このように角度をつけることによって強化繊維ストランドが溝に落ち込まなくなり、サンドイッチ積層板の表面平滑性をより高めることが可能となる。これは、繊維強化材や発泡コアを所定の位置に配設してバギングした際に、繊維は弾性率が高いストランドの繊維方向に押されるためにコアの溝に落ち込みにくくなることによる。従って、弾性率の高い繊維を用いた場合には、上記に示した角度より小さい角度としてもよい。逆に弾性率の低い繊維の場合には、上記に示したように大きい角度をつけることが好ましい。

【0066】

発泡コアの溝に繊維強化材を落ち込ませなければ、サンドイッチ積層板の表面品位が向上するという観点から、少なくとも1の繊維強化材とコアとの間に剛軟度が高い不織布や網状シートなどの基材を配置する方法も望ましい方法である。

【0067】

基材としては、ストランドが発泡コアの溝に落ち込まないような剛軟度を有するものであればどのような材質のものであってもよいが、発泡コアや繊維強化材と一体化させるため、使用する樹脂や発泡コア、繊維強化材との接着性が高い材質が好ましい。具体的には、熱可塑性樹脂やガラス繊維、炭素繊維、アラミド繊維、ボロン繊維等の強化繊維からなる不織布又は網状シートなどが例示できる。

【0068】

基材のJIS L 1096(B法)の規定による剛軟度は、8.0gf・cm以上が好ましく、9.0gf・cm以上がより好ましい。基材の剛軟度は高いほど好ましいので上限はないが、使用できる基材の剛軟度は通常8.0〜30.0gf・cm程度である。

【0069】

繊維強化材と発泡コアとの間に網状シートを使用する場合には、本発明の効果に加えて、更に以下の効果が期待できる。

【0070】

例えば、ストランドが溝に落ち込まないようになるため、樹脂の流動速度が小さくなって、樹脂が繊維強化材へ含浸する時間が長くなることはない。あるいは、部分的に樹脂の流動抵抗が変化することにより、設計者の意図しない部分で樹脂流れが発生し、ドライスポットが発生するということもない。これらの効果により、成形物の製品率が飛躍的に向上し、結果的に低コストでサンドイッチ積層板の製造を行うことが可能となる。

【0071】

従来、サンドイッチ板を成形する場合、樹脂流動基材を用いた方法が考案されている(一例として、特開2000−43172号公報)。上記の網状シートを用いる方法は、網状シートの選択によっては、成形後に樹脂流動基材を用いて得られた成形品と同じような構造になることがある。しかしながら、本発明で使用する網状シートは上記公報に記載されている樹脂流動基材と概念が全く異なるものである。上記公報では樹脂を均一に、そして素早く流すために樹脂流動基材として熱可塑性樹脂製の網状物などを使用している。一方で本発明においては、強化繊維ストランドを発泡コアに形成した溝に落ち込ませないために網状シートを用いるものであって、樹脂を迅速に流すためのものではない。

【0072】

本発明においては、繊維強化材自体に硬度が高いものを使用してもよい。この場合、発泡コアの少なくとも片面に積層する繊維強化材のJIS L 1096(B法)の規定による硬度を、8.0gf・cm以上とすることが好ましく、9.0gf・cm以上とすることがより好ましい。繊維強化材の剛軟度は高いほど好ましいので上限はないが、使用できる繊維強化材の剛軟度は通常8.0〜30.0gf・cm程度である。

【0073】

なお、繊維強化材の剛軟度の値が繊維の方向によって異なる場合には、積層板の実際の製造に際して繊維強化材を発泡コアに積層した場合に、発泡コアに形成した溝の長さ方向に対して垂直方向の剛軟度の値を8.0gf・cm以上とすることが好ましい。JIS L 1096(B法)の規定による剛軟度の測定おいては、測定装置に形成した溝の長さ方向に対する試験片の繊維の取り付け方向が、積層板の実際の製造における発泡コアの溝の長さ方向に対する繊維強化材の繊維の配向方向と同一になるように測定を行う。

【実施例】

【0074】

実施例1

炭素繊維HTA−3K(東邦テナックス社製)を使用した平織物:(CF目付200g/m2、ストランド幅1.6mm)を幅1000mm、長さ1000mmにカットした。断面が矩形の溝(幅2.0mm、深さ2.0mm、ピッチ40mm)を両面に彫ったアクリル発泡コア(幅1000mm、長さ1000mm、厚さ5mm)を用意し、離型処理を施したアルミ板上に平織物 1plyをコアの溝と織物の経糸が平行になるように、織物/コア/織物の順に配置した。次いで、該アルミ板にシーラントテープと樹脂注入用及び排出用のホースを配置し、積層した材料全体をバギングフィルム(エアテック社製)で覆い密封した。樹脂注入用ホースの口を閉じた後、樹脂排出用ホースから真空ポンプでバギングフィルム内の真空度を0.05MPa(abs)にした。その後、リポキシR−806(昭和高分子社製)を100質量部、パーメックN(日本油脂社製)を1.0質量部、6%ナフテン酸コバルト(関東化学社製)を0.5質量部混合した混合液(硬化収縮率8%)を25℃雰囲気下で樹脂注入用ホースからバギングフィルム内の真空度を0.05MPa(abs)に保ったまま注入し、硬化させてサンドイッチ積層板を得た。バギングフィルム内に注入した混合液は、コアの溝を通って織物全体に1.5mmの速度で行き渡った。得られた積層板の表面はストランドのコア溝への落ち込みによる凹凸やピンホールがなく、表面平滑性が高いものであった。

【0075】

比較例1

樹脂注入時のバギングフィルム内の真空度を4×10-4MPa(abs)とした以外は実施例1と同様にしてサンドイッチ積層板を得た。

【0076】

得られた積層板は、コアに形成した溝へストランドが落ち込んで表面に凹凸が発生し、表面平滑性の低い積層板となった。

【図面の簡単な説明】

【0077】

【図1】本発明のサンドイッチ積層板の製造方法の一例を示すフロー図で、(a)は繊維強化材と発泡コアとをバギングフィルムと型との間にシールした状態を示す断面図、(b)はバギングフィルムと型との間を減圧した状態を示す断面図、(c)は繊維強化材に樹脂を含浸させ硬化させた状態を示す断面図である。

【図2】本発明に用いる多軸織物の一例を示す概略斜視図である。

【符号の説明】

【0078】

1、3 繊維強化材

2 発泡コア

4 溝

5 下型

7 シーラント

9 バギングフィルム

11、13 樹脂含浸層

15、16 樹脂層

100 多軸織物

【技術分野】

【0001】

本発明は、樹脂トランスファー成形法を用いたサンドイッチ積層板の製造方法に関する。詳細には、コア材に形成した溝が原因となって積層板表面に凹凸模様として現れる外観上の欠点を生じさせることなく、表面平滑性の高いサンドイッチ積層板を製造する方法に関する。

【背景技術】

【0002】

サンドイッチ積層板は、2枚の表面板で軽量の芯材を挟んで樹脂で一体構造化した複合材で、繊維強化樹脂(FRP)を表面板とするサンドイッチ積層板は、軽量で大きな曲げ剛性が得られることから、航空機、船舶、建材などの多くの用途に用いられている。

【0003】

繊維強化樹脂を表面板とするサンドイッチ積層板は、通常樹脂トランスファー成形法により製造される。サンドイッチ積層板は、コア材や繊維強化材を型に敷設した後、型のキャビティーに樹脂を注入して繊維強化材に樹脂を含浸させ硬化させることにより得ることができる。

【0004】

型のキャビティーに樹脂を注入する際には、基材の流動抵抗が大きいため、樹脂の繊維強化材中への拡散速度が遅い。このため、樹脂の注入には長時間を要しており、これは目的とする成形品が大型になるほど顕著となる。

【0005】

従来、樹脂の拡散速度を高めて注入時間を短縮する方法として、樹脂を加圧する方法、型に溝を形成する方法、樹脂流動基材(メディア)を用いる方法、溝加工や貫通孔加工をしたコア材を用いる方法がある。これらの方法のうち、型に溝を形成する方法、樹脂流動基材を用いる方法、溝加工等をしたコア材を用いる方法は、樹脂の流路を確保することにより樹脂の拡散速度を向上させ、樹脂の注入に要する時間を短縮するものである。

【0006】

例えば、特開2001−62932号公報(特許文献1)には、溝を形成した型と樹脂流動基材を用いる方法が記載されている。溝を形成した型上に繊維強化材、コア材、繊維強化材を順に積層し、更に樹脂流動基材を重ね、積層した材料と樹脂流動基材とをバギングフィルムで覆って内部を減圧した後、型に形成した溝と樹脂流動基材とから樹脂を注入することによりサンドイッチ積層板を製造する。

【0007】

この方法のように、溝を形成した型を用いる方法は、型を製造するコストが非常に高いものとなる。また、樹脂流動基材を用いる方法は、次のような問題がある。

【0008】

樹脂流動基材は網状のシートで、型に敷設した積層板材料に重ねて配置して使用されるが、製造後に軽量化のため取り除かれ廃棄される。樹脂流動基材を用いる方法は、製造後に樹脂流動基材を取り除く必要があり樹脂流動基材を再利用できないことから積層板の製造コストが高く、またそれ自体が廃棄物となる問題がある。

【0009】

更に、これらの方法により得られた積層板の表面には、型に形成した溝や樹脂流動基材の凹凸を転写した樹脂の突起物が形成される。ピールクロスを用いることにより樹脂の突起物をある程度除去することは可能であるが、より製造コストの高いものとなるうえ意匠性の高い平滑な表面とすることは困難である。

【0010】

溝や貫通孔を形成したコア材を用いる方法は、樹脂流動基材や溝を形成した型等を必要とせず比較的低コストでサンドイッチ積層板を製造することができる。しかしながら、積層板表面にコア材に加工した溝や貫通孔に起因する凹凸模様が浮き出て外観上の欠点となり、積層板に意匠性が求められる場合に問題となっている。

【0011】

一方で、例えば特開2002−86579号公報(特許文献2)には、サンドイッチ積層板の意匠性を考慮した成形方法が記載されている。この方法は、意匠面側のコア材に溝を彫らず、該面への樹脂含浸を溝が彫られている他面側から貫通孔を通じて行うもので、貫通孔の径を規定して意匠面に凹凸模様を浮き出させないという記述がある。しかしながら、この方法は積層板の両面を意匠面とすることが困難である。また、樹脂を流すための貫通孔をコアに開けるため、成形後この孔に樹脂が充満し、密度の低いコアを用いたサンドイッチ積層板であってもその軽量化の効果が少なくなる。厚いコア材を用いた成形板を成形する場合や大型のサンドイッチ板を成形するときには、更に貫通孔に入り込む樹脂の量が多くなるため、コア材に貫通孔がないサンドイッチ板に比べて消費樹脂量も多くなり、低コスト化が困難である。

【特許文献1】特開2001−62932号公報(請求項1)

【特許文献2】特開2002−86579号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、溝を形成したコア材を用いても表面に溝に起因する外観上の欠点が生じない表面平滑性の高いサンドイッチ積層板の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

従来、サンドイッチ積層板は、繊維強化材と発泡コア、樹脂流動基材を所定の順で下型上に配設したのち、バギングフィルムや上型で気密にシールまたは型締めし、下型とバギングフィルムまたは上型との間(以下、型内ということがある)の真空度を0MPa(abs)近くまで高めた状態で型内に樹脂を注入している。真空度を0MPa(abs)近くにするのは、樹脂を素早く繊維強化材に含浸させるためである。

【0014】

本発明者らは、サンドイッチ積層板の表面平滑性の向上を目的として鋭意検討を行った結果、型内の真空度と積層板の表面平滑性には関連があることを見出した。

【0015】

型内の真空度を0MPa(abs)近くとした場合、コアに形成した溝幅が大きい場合や繊維強化材を構成する強化繊維ストランド幅が小さい場合には、繊維強化材がコアに形成した溝に落ち込み、そのまま樹脂を流すとその状態で樹脂が硬化し、表面に凹凸を有する積層板となる。一方、所定の溝幅等を持つ発泡コアを用いた場合に、型内の真空度を真空と常圧の中間程度とすると、コアの溝に繊維強化材が落ち込むことなく、表面平滑性の高い積層板が得られる。

【0016】

上記課題を解決する本発明は、以下に記載するものである。

【0017】

〔1〕 繊維強化材、発泡コア、繊維強化材を下型の一面上に順次積重し、これらの上にバギングフィルム又は上型を重ねると共に気密にシール又は型締めし、下型とバギングフィルム又は上型との間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルム又は上型との間の真空度を0.01〜0.08MPa(abs)とすることを特徴とするサンドイッチ積層板の製造方法。

【0018】

〔2〕 少なくとも1の繊維強化材が、繊維強化材を発泡コアに積層した場合に発泡コアに形成した溝に対して垂直方向のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である〔1〕に記載のサンドイッチ積層板の製造方法。

【0019】

〔3〕 発泡コアと少なくとも1の繊維強化材の間に、熱可塑性樹脂、ガラス繊維、炭素繊維、アラミド繊維又はボロン繊維からなる基材を挿入する〔1〕に記載のサンドイッチ積層板の製造方法。

【0020】

〔4〕 基材のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である〔3〕に記載のサンドイッチ積層板の製造方法。

【0021】

〔5〕 繊維強化材の目付が、発泡コア片面あたり300〜5,000g/m2である〔1〕に記載のサンドイッチ積層板の製造方法。

【0022】

〔6〕 繊維強化材が、強化繊維ストランドからなる織物である〔1〕に記載のサンドイッチ積層板の製造方法。

【0023】

〔7〕 強化繊維ストランド幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値が0.5〜5.0である〔6〕に記載のサンドイッチ積層板の製造方法。

【0024】

〔8〕 繊維強化材が、複数の織物を互いに角度を変えて積層したものである〔6〕に記載のサンドイッチ積層板の製造方法。

【0025】

〔9〕 繊維強化材が強化繊維ストランドからなる一軸織物であって、発泡コアに形成した溝の形成方向と、強化繊維ストランドの配向方向とのなす角度が30°〜90°である〔1〕に記載のサンドイッチ積層板の製造方法。

【0026】

〔10〕 発泡コアが、溝を形成した面とその裏面になる他の面とを連絡する直径1.0〜5.0mmの貫通孔を有するものである〔1〕に記載のサンドイッチ積層板の製造方法。

【発明の効果】

【0027】

本発明によれば、所定の溝幅等を持つ発泡コアを用い、型内の真空度を所定範囲内として樹脂の注入を行うので、コアに形成した溝に繊維強化材が落ち込むことなく、表面平滑性の高い積層板が得られる。また、型内の真空度を所定範囲とすることにより、繊維強化材の未含浸部分が減少し、ドライスポットやピンホールが防止できる。従って、本発明によれば、表面平滑性の高いサンドイッチ積層板を製造することができる。

【0028】

また、本発明においては樹脂流動基材を用いる必要がないので廃棄物が生じず、また発泡コアに貫通孔を形成する必要がないことから余分な樹脂も消費しないので、比較的低いコストでサンドイッチ積層板を製造できる。

【発明を実施するための最良の形態】

【0029】

本発明において用いる発泡コアは、少なくともその片面に形成した幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を有している。ただし、溝の幅はコア表面における幅を指す。発泡コアに形成する溝の幅、深さ、ピッチの好ましい値は、それぞれ1.0〜3.0mm、1.0〜3.0mm、20〜50mmである。

【0030】

発泡コアに形成される溝の長さ方向に直角断面の形状は特に制限されず、U字状、V字状、半円状、多角状等任意の形状とすることができる。

【0031】

発泡コアの片面に上記の幅等を有する溝を形成した場合、他の面への溝の形成は任意であるが、発泡コアに溝と併せて溝を形成した面とその裏面になる他の面とを連絡する貫通孔を形成しない場合には他の面にも溝を形成することが好ましい。この場合、発泡コアの他の面に形成する溝の幅、深さ、ピッチは上記の範囲とする必要はないが、樹脂の拡散速度を発泡コアの両面で同程度とするため同等のものを形成することが好ましい。

【0032】

以下、図1を参照して本発明のサンドイッチ積層板の製造方法の一例について説明する。

【0033】

シリコーンワックス等の公知の離型剤を用いて離型処理した下型5上に、繊維強化材1、発泡コア2、繊維強化材3からなる積層材料を順次積重する(図1(a))。発泡コアには両面に所定の幅、深さを有する溝4が所定のピッチで形成してある。

【0034】

その後、バギングフィルム9を重ねて配置し、バギングフィルム9の周縁をシーラント7を用いて下型5と気密にシールし、積層材料を密封する。シーラント7及びこれを用いるシール方法自体は公知である。

【0035】

バギングフィルム9の材質は特に制限されず、ゴム等の通常用いられる公知の材質のものを使用することができる。更に、バギングフィルム9の形状も特に制限されず、型や目的とする成形品の形状により適宜選択して用いることができる。

【0036】

バギングフィルム9を用いて積層材料を密封した後、下型5とバギングフィルム9間の気体を排気して真空度0.01〜0.08MPa(abs)の減圧にし(図1(b))、型の一端に設けた樹脂注入口から樹脂を注入する。樹脂の注入は、下型5とバギングフィルム9間の気体を排気しながら行い、型内の真空度を上記範囲内に維持しながら行う。

【0037】

注入した樹脂は発泡コア表面に形成した溝4を通って繊維強化材1、3全体に拡散する。

【0038】

注入する樹脂は加熱等により注入時の粘度を0.01〜1.0Pa・sとすることが好ましい。

【0039】

さらに、効率よく樹脂を繊維強化材1、3に含浸させるため下型5とバギングフィルム9間の気体を排気するとともに、バギングフィルム9の外部側から繊維強化材側に向かって加圧しても良い。この場合、加圧圧力は0.01〜0.5MPa(abs)とすることが好ましい。

【0040】

その後、オーブン等を用いて型とバギングフィルムごと全体を加熱することにより、繊維強化材1、3に含浸した樹脂を硬化させる(図1(c))。得られたサンドイッチ積層板は、発泡コア2と、繊維強化材に樹脂が含浸して硬化した樹脂含浸層11、13と、サンドイッチ積層板の外面を覆う樹脂層15及び溝4に充填された樹脂層16とからなる。

【0041】

加熱温度は60〜200℃が好ましい。加熱においても、下型5とバギングフィルム9間の気体を排気しながら行うことが好ましい。この際の型内の真空度は上述した範囲に限定されず、適宜選択することができる。加熱時において好ましい型内の真空度は0.01〜0.08MPa(abs)である。

【0042】

なお、図1においては、発泡コア2の両面に所定の幅等を有する溝4を形成したが本発明はこれに限定されず、片面のみに所定の幅等を有する溝を形成してもよい。

【0043】

図1に示したように下型5とバギングフィルム9を用いてサンドイッチ積層板の製造を行う場合には、積層板のバギングフィルム9と接している面は平滑性に欠ける場合があるため、通常は下型5と接している面を積層板の意匠面とする。従って、片面のみを意匠面とする場合、図1における発泡コアの下面側に上記の幅、深さ、ピッチを有する溝を形成する必要がある。

【0044】

本発明においては、発泡コアに貫通孔を形成することは必須ではないが、樹脂の流動方向や注入場所を考慮して発泡コアに必要により所定の溝を形成した面とその裏面になる他の面とを連絡する貫通孔を形成しても良い。発泡コアに貫通孔を形成する場合、貫通孔は発泡コアに対して厚さ方向に貫通していればよいが、概ね垂直であることが好ましい。貫通孔の中心軸に対して垂直断面の直径は、1.0〜5.0mmとすることが好ましい。貫通孔は1m2あたり600〜1,600個程度形成することが好ましい。

【0045】

発泡コアの材質としては、ウレタンフォーム、塩化ビニルフォーム、ポリメタアクリルイミドフォーム、アクリルフォーム、フェノールフォーム、ポリスチレンフォーム等が例示できる。

【0046】

発泡コアの厚さはサンドイッチ積層板の用途等により適宜選択するものであるが、5〜200mm程度が好ましい。

【0047】

任意により繊維強化材3とバギングフィルム9との間に離型性を有するプレートを挿入してサンドイッチ積層板の製造を行ってもよい。この場合には、積層板の両面を意匠面とすることができる。

【0048】

また、成形品を取出す際の離型性を高める目的で、繊維強化材3上にはピールクロス等を重ねてもよい。

【0049】

本発明においては、樹脂注入時の下型5とバギングフィルム9との間の真空度を0.01〜0.08MPa(abs)とするが、好ましくは0.02〜0.05MPa(abs)である。真空度の値が0.01MPa(abs)未満では、発泡コア2に形成した溝4の真空度が低下するため、繊維強化材が溝4へ引き込まれやすくなり、得られるサンドイッチ積層板の表面に凹凸が生じやすい。一方、真空度の値が0.08MPa(abs)より大きくなると、樹脂の流動速度が極めて遅くなり、製造時間が非常に長くなったり、部分的に繊維含有率(Vf)が低くなるため積層板の厚さのバラツキが大きいものとなる。

【0050】

従来、樹脂の流動速度は樹脂注入口に設けたバルブなどを操作することによって制御しているが、本発明においては、型内の真空度を通常より低くするため、必然的に樹脂流動速度は低下する。特開2003−25347号公報では、バルブ等を操作して樹脂流動速度を自然流速の2/3以下にすることにより、樹脂の繊維強化材への未含浸部を少なくするという記述がある。本発明ではバルブを用いて流速を制御することなく型内の真空度を調整して樹脂流動速度を低下させることにより、繊維強化材が発泡コアの溝へ落ち込まなくなるとともに、繊維強化材の樹脂未含浸部が減少することにもつながり、意匠面の表面平滑性が向上すると同時に製品率の向上も達成される。ただし、樹脂の流動速度が真空度の高い条件下で実施する場合に比べて遅くなるため、従来の方法よりコアに彫る溝の数を多くすることが好ましい。

【0051】

図1においては下型5とバギングフィルム9を用いる場合を示したが、本発明においては金型、FRP型等の剛性を有する分割型を用いてもよい。剛性を有する分割型を用いた場合も上記と同様の操作を行うことによりサンドイッチ積層板を製造することができる。

【0052】

本発明においては、公知の熱硬化性樹脂を使用することができるが、JIS K 6911に規定する硬化収縮率が8%以下の樹脂を使用することが好ましく、5%以下の樹脂を使用することがより好ましい。樹脂の硬化収縮率は低いほど好ましいので下限はないが、使用できる樹脂の硬化収縮率は通常3〜8%程度である。

【0053】

熱硬化性樹脂としては、例えばエポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、メラミン樹脂、ポリウレタン樹脂、シリコン樹脂、マレイミド樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、マレイミド樹脂とシアン酸エステル樹脂を予備重合した樹脂等を挙げることができる。これらの樹脂のうち、耐熱性、弾性率、耐薬品性に優れたエポキシ樹脂組成物、ビニルエステル樹脂組成物が好ましい。これらの熱硬化性樹脂には、硬化剤、硬化促進剤等が含まれていてもよい。

【0054】

繊維強化材としては、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、金属繊維等の通常の繊維強化材に用いる材料が使用できる。中でも、炭素繊維、ガラス繊維、アラミド繊維が好ましい。

【0055】

繊維強化材の形態としては特に制限されず、織物、不織布等が利用できる。織物としては強化繊維フィラメントの束(強化繊維ストランド)を使用した織物を挙げることができ、例えば経糸と緯糸に強化繊維ストランドを使用した平織物、綾織物、繻子織物等、あるいは一軸織物、多軸織物等を挙げることができる。織物を形成する強化繊維ストランドは、繊維径4〜8μmのモノフィラメントを一束あたり500〜24,000本とすることが好ましい。

【0056】

なお、一軸織物とは、互いに平行に並んだ繊維強化材の束をナイロン糸、ポリエステル糸、ガラス繊維糸等で編んだ織物をいう。多軸織物とは、一方向に引き揃えた繊維強化材の束をシート状にし、角度を変えて積層してナイロン糸、ポリエステル糸、ガラス繊維糸等で編んだ織物をいう。

【0057】

更に、繊維強化材として織物を使用する場合には、複数の織物を互いに角度を変えて積層してもよい。

【0058】

繊維強化材はそれ自体が強化繊維の配向が面対称のものを用いるか、あるいは複数の繊維強化材を強化繊維の配向が面対称となるように組み合わせて積重し使用することが好ましい。面対称の繊維強化材あるいは積重して面対称とした繊維強化材を用いることにより、積層板とした際に表面板の反りを防止できる。

【0059】

面対称の多軸織物の一例の概略図を図2に示す。この例では多軸織物100は、ストランドの方向、即ち繊維の引き揃えた方向が織物の長さ方向に対して順に0°、+45°、−45°、−45°、+45°、0°であり面対称になっている。多軸織物100は、このように積層した6層の繊維強化材を厚さ方向にステッチしてなる。

【0060】

他の面対称の多軸織物の例としては、〔0/−45/−45/0〕、〔0/+45/90/−45/−45/90/+45/0〕等を挙げることができる。積重して面対称となる多軸織物の組合わせとしては、例えば〔0/−45〕及び〔−45/0〕、〔0/+45/−45〕及び〔−45/+45/0〕、〔0/+45/−45/90〕及び〔90/−45/+45/0〕等を挙げることができる。一方向に引き揃えた繊維強化材を積層する角度は0°、±45°、90°に限定されず、任意の角度とすることができる。

【0061】

多軸織物の厚さは積層板の用途により適宜選択するものであり特に制限はないが、通常0.2〜5.0mm程度とすることが好ましい。

【0062】

繊維強化材の目付は、使用する繊維強化材により異なるが、炭素繊維の場合には発泡コア片面当り300〜5,000g/m2程度が好ましく、300〜2,000g/m2程度がより好ましい。

【0063】

以下、繊維強化材として一軸織物を使用した場合に、好ましい実施形態について説明する。

【0064】

一軸織物を構成する強化繊維ストランドの幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値は0.5〜5.0とすることが好ましく、0.8〜3.0とすることがより好ましい。b/aが0.5未満では、ストランド幅に比べて溝の幅が大きく、溝に強化繊維ストランドが落ち込みやすいため、強化繊維ストランドの種類等によっては積層板表面に凹凸が発生する場合がある。強化繊維ストランドが溝に落ち込まない場合であっても、溝の部分が見かけ上樹脂リッチとなり、樹脂の硬化に伴う収縮により積層板表面に凹凸が発生する場合がある。一方で、b/aが5.0を超える場合には、強化繊維ストランドが溝へ落ち込む点に関しては問題ないが、溝幅が小さすぎて樹脂流動速度が小さくなるため、成形サイクルが長くなり結果として成形コストが高くなったり、樹脂が流れにくくなり樹脂含浸不良を起こす可能性がある。

【0065】

また、繊維強化材として一軸織物を使用する場合には、発泡コアに形成した溝の形成方向と強化繊維ストランドの配向方向とがなす角度を大きくすることによってより一層表面平滑性を向上させることができる。溝の形成方向と強化繊維ストランドの配向方向とがなす角度は、繊維強化材の種類やストランド幅などによっても異なるが、概ね30°〜90°が好ましく、45°〜90°がより好ましい。このように角度をつけることによって強化繊維ストランドが溝に落ち込まなくなり、サンドイッチ積層板の表面平滑性をより高めることが可能となる。これは、繊維強化材や発泡コアを所定の位置に配設してバギングした際に、繊維は弾性率が高いストランドの繊維方向に押されるためにコアの溝に落ち込みにくくなることによる。従って、弾性率の高い繊維を用いた場合には、上記に示した角度より小さい角度としてもよい。逆に弾性率の低い繊維の場合には、上記に示したように大きい角度をつけることが好ましい。

【0066】

発泡コアの溝に繊維強化材を落ち込ませなければ、サンドイッチ積層板の表面品位が向上するという観点から、少なくとも1の繊維強化材とコアとの間に剛軟度が高い不織布や網状シートなどの基材を配置する方法も望ましい方法である。

【0067】

基材としては、ストランドが発泡コアの溝に落ち込まないような剛軟度を有するものであればどのような材質のものであってもよいが、発泡コアや繊維強化材と一体化させるため、使用する樹脂や発泡コア、繊維強化材との接着性が高い材質が好ましい。具体的には、熱可塑性樹脂やガラス繊維、炭素繊維、アラミド繊維、ボロン繊維等の強化繊維からなる不織布又は網状シートなどが例示できる。

【0068】

基材のJIS L 1096(B法)の規定による剛軟度は、8.0gf・cm以上が好ましく、9.0gf・cm以上がより好ましい。基材の剛軟度は高いほど好ましいので上限はないが、使用できる基材の剛軟度は通常8.0〜30.0gf・cm程度である。

【0069】

繊維強化材と発泡コアとの間に網状シートを使用する場合には、本発明の効果に加えて、更に以下の効果が期待できる。

【0070】

例えば、ストランドが溝に落ち込まないようになるため、樹脂の流動速度が小さくなって、樹脂が繊維強化材へ含浸する時間が長くなることはない。あるいは、部分的に樹脂の流動抵抗が変化することにより、設計者の意図しない部分で樹脂流れが発生し、ドライスポットが発生するということもない。これらの効果により、成形物の製品率が飛躍的に向上し、結果的に低コストでサンドイッチ積層板の製造を行うことが可能となる。

【0071】

従来、サンドイッチ板を成形する場合、樹脂流動基材を用いた方法が考案されている(一例として、特開2000−43172号公報)。上記の網状シートを用いる方法は、網状シートの選択によっては、成形後に樹脂流動基材を用いて得られた成形品と同じような構造になることがある。しかしながら、本発明で使用する網状シートは上記公報に記載されている樹脂流動基材と概念が全く異なるものである。上記公報では樹脂を均一に、そして素早く流すために樹脂流動基材として熱可塑性樹脂製の網状物などを使用している。一方で本発明においては、強化繊維ストランドを発泡コアに形成した溝に落ち込ませないために網状シートを用いるものであって、樹脂を迅速に流すためのものではない。

【0072】

本発明においては、繊維強化材自体に硬度が高いものを使用してもよい。この場合、発泡コアの少なくとも片面に積層する繊維強化材のJIS L 1096(B法)の規定による硬度を、8.0gf・cm以上とすることが好ましく、9.0gf・cm以上とすることがより好ましい。繊維強化材の剛軟度は高いほど好ましいので上限はないが、使用できる繊維強化材の剛軟度は通常8.0〜30.0gf・cm程度である。

【0073】

なお、繊維強化材の剛軟度の値が繊維の方向によって異なる場合には、積層板の実際の製造に際して繊維強化材を発泡コアに積層した場合に、発泡コアに形成した溝の長さ方向に対して垂直方向の剛軟度の値を8.0gf・cm以上とすることが好ましい。JIS L 1096(B法)の規定による剛軟度の測定おいては、測定装置に形成した溝の長さ方向に対する試験片の繊維の取り付け方向が、積層板の実際の製造における発泡コアの溝の長さ方向に対する繊維強化材の繊維の配向方向と同一になるように測定を行う。

【実施例】

【0074】

実施例1

炭素繊維HTA−3K(東邦テナックス社製)を使用した平織物:(CF目付200g/m2、ストランド幅1.6mm)を幅1000mm、長さ1000mmにカットした。断面が矩形の溝(幅2.0mm、深さ2.0mm、ピッチ40mm)を両面に彫ったアクリル発泡コア(幅1000mm、長さ1000mm、厚さ5mm)を用意し、離型処理を施したアルミ板上に平織物 1plyをコアの溝と織物の経糸が平行になるように、織物/コア/織物の順に配置した。次いで、該アルミ板にシーラントテープと樹脂注入用及び排出用のホースを配置し、積層した材料全体をバギングフィルム(エアテック社製)で覆い密封した。樹脂注入用ホースの口を閉じた後、樹脂排出用ホースから真空ポンプでバギングフィルム内の真空度を0.05MPa(abs)にした。その後、リポキシR−806(昭和高分子社製)を100質量部、パーメックN(日本油脂社製)を1.0質量部、6%ナフテン酸コバルト(関東化学社製)を0.5質量部混合した混合液(硬化収縮率8%)を25℃雰囲気下で樹脂注入用ホースからバギングフィルム内の真空度を0.05MPa(abs)に保ったまま注入し、硬化させてサンドイッチ積層板を得た。バギングフィルム内に注入した混合液は、コアの溝を通って織物全体に1.5mmの速度で行き渡った。得られた積層板の表面はストランドのコア溝への落ち込みによる凹凸やピンホールがなく、表面平滑性が高いものであった。

【0075】

比較例1

樹脂注入時のバギングフィルム内の真空度を4×10-4MPa(abs)とした以外は実施例1と同様にしてサンドイッチ積層板を得た。

【0076】

得られた積層板は、コアに形成した溝へストランドが落ち込んで表面に凹凸が発生し、表面平滑性の低い積層板となった。

【図面の簡単な説明】

【0077】

【図1】本発明のサンドイッチ積層板の製造方法の一例を示すフロー図で、(a)は繊維強化材と発泡コアとをバギングフィルムと型との間にシールした状態を示す断面図、(b)はバギングフィルムと型との間を減圧した状態を示す断面図、(c)は繊維強化材に樹脂を含浸させ硬化させた状態を示す断面図である。

【図2】本発明に用いる多軸織物の一例を示す概略斜視図である。

【符号の説明】

【0078】

1、3 繊維強化材

2 発泡コア

4 溝

5 下型

7 シーラント

9 バギングフィルム

11、13 樹脂含浸層

15、16 樹脂層

100 多軸織物

【特許請求の範囲】

【請求項1】

繊維強化材、発泡コア、繊維強化材を下型の一面上に順次積重し、これらの上にバギングフィルム又は上型を重ねると共に気密にシール又は型締めし、下型とバギングフィルム又は上型との間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルム又は上型との間の真空度を0.01〜0.08MPa(abs)とすることを特徴とするサンドイッチ積層板の製造方法。

【請求項2】

少なくとも1の繊維強化材が、繊維強化材を発泡コアに積層した場合に発泡コアに形成した溝に対して垂直方向のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項3】

発泡コアと少なくとも1の繊維強化材の間に、熱可塑性樹脂、ガラス繊維、炭素繊維、アラミド繊維又はボロン繊維からなる基材を挿入する請求項1に記載のサンドイッチ積層板の製造方法。

【請求項4】

基材のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である請求項3に記載のサンドイッチ積層板の製造方法。

【請求項5】

繊維強化材の目付が、発泡コア片面あたり300〜5,000g/m2である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項6】

繊維強化材が、強化繊維ストランドからなる織物である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項7】

強化繊維ストランド幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値が0.5〜5.0である請求項6に記載のサンドイッチ積層板の製造方法。

【請求項8】

繊維強化材が、複数の織物を互いに角度を変えて積層したものである請求項6に記載のサンドイッチ積層板の製造方法。

【請求項9】

繊維強化材が強化繊維ストランドからなる一軸織物であって、発泡コアに形成した溝の形成方向と、強化繊維ストランドの配向方向とのなす角度が30°〜90°である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項10】

発泡コアが、溝を形成した面とその裏面になる他の面とを連絡する直径1.0〜5.0mmの貫通孔を有するものである請求項1に記載のサンドイッチ積層板の製造方法。

【請求項1】

繊維強化材、発泡コア、繊維強化材を下型の一面上に順次積重し、これらの上にバギングフィルム又は上型を重ねると共に気密にシール又は型締めし、下型とバギングフィルム又は上型との間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルム又は上型との間の真空度を0.01〜0.08MPa(abs)とすることを特徴とするサンドイッチ積層板の製造方法。

【請求項2】

少なくとも1の繊維強化材が、繊維強化材を発泡コアに積層した場合に発泡コアに形成した溝に対して垂直方向のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項3】

発泡コアと少なくとも1の繊維強化材の間に、熱可塑性樹脂、ガラス繊維、炭素繊維、アラミド繊維又はボロン繊維からなる基材を挿入する請求項1に記載のサンドイッチ積層板の製造方法。

【請求項4】

基材のJIS L 1096(B法)に規定する剛軟度が8.0gf・cm以上である請求項3に記載のサンドイッチ積層板の製造方法。

【請求項5】

繊維強化材の目付が、発泡コア片面あたり300〜5,000g/m2である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項6】

繊維強化材が、強化繊維ストランドからなる織物である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項7】

強化繊維ストランド幅をb、発泡コアに形成した溝の幅をaとしたときに、b/aの値が0.5〜5.0である請求項6に記載のサンドイッチ積層板の製造方法。

【請求項8】

繊維強化材が、複数の織物を互いに角度を変えて積層したものである請求項6に記載のサンドイッチ積層板の製造方法。

【請求項9】

繊維強化材が強化繊維ストランドからなる一軸織物であって、発泡コアに形成した溝の形成方向と、強化繊維ストランドの配向方向とのなす角度が30°〜90°である請求項1に記載のサンドイッチ積層板の製造方法。

【請求項10】

発泡コアが、溝を形成した面とその裏面になる他の面とを連絡する直径1.0〜5.0mmの貫通孔を有するものである請求項1に記載のサンドイッチ積層板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−15611(P2006−15611A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−195733(P2004−195733)

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]