サンプリング装置

【課題】培養槽内に雑菌が混入することを防止しつつ、サンプリング作業の手間を低減することができるサンプリング装置を提供する。

【解決手段】培養槽1にバルブ13を介して接続された抜き出し配管10と、抜き出し配管に接続された無菌空気導入装置15及び無菌水導入装置16と、抜き出し配管にバルブ12を介して接続された導出配管24と、バルブ13,12、無菌空気導入装置、及び無菌水導入装置を制御する制御装置30とを備え、この制御装置によって、バルブ13,12を開いて導出配管を介して培養液を外部へ導出するサンプリング工程を行い、さらに、バルブ12を閉じた以後に無菌空気導入装置を作動させて残留する培養液を培養槽に返送し、バルブ13を閉じてバルブ12を開いた以後に無菌水導入装置を作動させて残留する培養液を外部へ排出し、無菌空気導入装置を作動させて残留する無菌水を外部へ排出し、バルブ12を閉じる配管洗浄工程を行う。

【解決手段】培養槽1にバルブ13を介して接続された抜き出し配管10と、抜き出し配管に接続された無菌空気導入装置15及び無菌水導入装置16と、抜き出し配管にバルブ12を介して接続された導出配管24と、バルブ13,12、無菌空気導入装置、及び無菌水導入装置を制御する制御装置30とを備え、この制御装置によって、バルブ13,12を開いて導出配管を介して培養液を外部へ導出するサンプリング工程を行い、さらに、バルブ12を閉じた以後に無菌空気導入装置を作動させて残留する培養液を培養槽に返送し、バルブ13を閉じてバルブ12を開いた以後に無菌水導入装置を作動させて残留する培養液を外部へ排出し、無菌空気導入装置を作動させて残留する無菌水を外部へ排出し、バルブ12を閉じる配管洗浄工程を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は生体細胞を培養する培養槽から培養液を採取するサンプリング装置に関する。

【背景技術】

【0002】

生体細胞を培養する場合には、培養環境、すなわち培養槽内の溶存酸素濃度、pH、温度、撹拌速度等を培養細胞に最適な条件に維持する制御を行なう必要がある。また、生体細胞が生存発育のために必要な栄養成分を、培養の途中で補充することが行なわれる。培養の途中に生体細胞が要求する物質を溶解させた培地を補給する培養手法には、流加培養(Fed-Bach Culture)、連続培養(Continuous Culture)、及び灌流培養(Perfusion Culture)がある。

【0003】

培養中に細胞の生育が順調に進んでいるか否かを判定する手段としては、培養槽内に設置したセンサにより溶存酸素濃度や溶存炭酸ガス濃度、pH等を検出する方法や、培養槽に設けたサンプリング弁を通じて培養槽内の培養液の一部を取り出し、その取り出した培養液を用いて生死細胞数密度やアンモニア濃度、乳酸濃度、グルコース濃度、グルタミン濃度などを分析する方法がある。

【0004】

後者のように培養液の一部を取り出すサンプリング作業を行なうための一般的な装置としては、培養槽にサンプリング弁を設け、培養槽内の培養液を適宜取り出せるようにしたものがある。サンプリング作業を行なう場合には、作業者がサンプリング弁の開閉作業を行なうことにより、ビーカー等の容器に上記培養槽内の培養液の一部を移し替える。サンプリング作業は、培養作業中、所定時間間隔毎に複数回行なう。

【0005】

ところで、このようなサンプリング作業によって培養槽内に雑菌が混入すると、培養槽内の生体細胞の成育が阻害されることがある。そのため、一般的な培養液サンプリング装置は、複数のバルブと配管を組合せて構成されており、蒸気あるいは火炎によって配管内を滅菌する手段を有している。この種の培養液サンプリング装置では、サンプリング毎に滅菌工程を行なうことに伴い煩雑な操作が必要になるため、サンプリングの頻度を多くすることが困難であり、サンプリングの際の作業者への負担も大きかった。

【0006】

この点の改良を図ろうとした技術として、培養槽に通気するスパージャを培養液のサンプリングに兼用することでサンプリング装置の構成を簡素化し、そのスパージャと連なる配管内に蒸気を供給して配管内を滅菌しているものがある(特許文献1等参照)。

【0007】

【特許文献1】特開昭63−230074号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、上記技術のようにスパージャをサンプリングに利用すると、サンプリング後に蒸気で加熱した配管の冷却が完了しなければ、スパージャを介した通気を再開することができない。そのため、培養槽内への通気が停止する期間(30分から1時間程度)が生じ、培養細胞を酸欠状態におくことになってしまう。

【0009】

また、培養液への通気で生じる気泡径を小さくして通気ガス(主に酸素ガス)の溶解速度を高めるために、開口径が10〜100μm程度の微細孔を有する焼結体をスパージャとして用いることも多い。この場合、上記技術のようにサンプリングをスパージャと兼用して行うと、スパージャの微細孔に培養細胞(5〜20μm程度)が詰まる場合がある。

【0010】

本発明の目的は、培養槽内に雑菌が混入することを防止しつつ、サンプリング作業の手間を低減することができるサンプリング装置を提供することにある。

【課題を解決するための手段】

【0011】

(1)本発明は、上記目的を達成するために、生体細胞を培養する培養槽から培養液を採取するサンプリング装置において、前記培養槽に第1開閉弁を介して接続された培養液抜き出し配管と、この培養液抜き出し配管に接続された無菌空気導入装置と、前記培養液抜き出し配管に接続された無菌水導入装置と、前記培養液抜き出し配管に第2開閉弁を介して接続され、前記培養槽からの培養液を外部へ導出する培養液導出配管と、前記第1開閉弁、前記第2開閉弁、前記無菌空気導入装置、及び前記無菌水導入装置に操作信号を送信して、前記第1開閉弁と前記第2開閉弁の開閉、及び前記無菌空気導入装置と前記無菌水導入装置の作動を制御する制御装置とを備え、前記制御装置は、前記第1開閉弁と前記第2開閉弁を開いて前記培養液導出配管を介して培養液を外部へ導出するサンプリング工程を行い、前記第2開閉弁を閉じた以後に前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌空気で前記培養槽に返送し、前記第1開閉弁を閉じて前記第2開閉弁を開いた以後に前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌水で外部へ排出し、前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を無菌空気で外部へ排出し、前記第2開閉弁を閉じる配管洗浄工程を行う。

【0012】

このように構成したサンプリング装置によれば、前記制御装置が、自動的に、前記培養液抜き出し配管内に残留する培養液を無菌空気を用いて速やかに培養槽内に返送し、かつ無菌水と無菌空気によって前記培養液抜き出し配管内を洗浄する。これにより、前記培養液抜き出し配管内を無菌状態に容易に保持することができるので、サンプリング作業時に雑菌が混入することを防止でき、従来と比較してサンプリング作業に伴う作業者の負担を低減することができる。

【0013】

(2)上記(1)は、好ましくは、さらに、前記培養液抜き出し配管を加熱し、前記制御装置から操作信号が送信される加熱装置を備え、前記制御装置は、前記配管洗浄工程の後に、前記加熱装置を作動させる配管加熱工程を行うものとする。

【0014】

(3)上記(2)の前記加熱装置は、好ましくは、前記培養液抜き出し配管を加熱する温度を100℃から300℃の範囲で任意に設定可能であるものとする。

【0015】

(4)上記(2)は、好ましくは、さらに、前記培養液抜き出し配管を冷却し、前記制御装置から操作信号が送信される冷却装置を備え、前記制御装置は、前記配管加熱工程の後に、前記冷却装置を作動させる配管冷却工程を行うものとする。

【0016】

(5)上記(1)は、好ましくは、さらに、前記培養液抜き出し配管及び前記培養液導出配管に取り付けられ、ヒータを内蔵するステンレス製基板を備えるものとする。

【0017】

(6)上記(1)から(5)いずれかは、好ましくは、さらに、前記制御装置から操作信号が送信される三方弁を介して前記培養液導出配管に接続され、培養液を外部に排出する培養液排出配管を備えており、前記制御装置は、前記配管洗浄工程において、前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を外部へ排出するとき、及び前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を外部へ排出するときに、前記三方弁によって前記培養液導出配管と前記培養液排出配管を連通し、前記培養液排出配管を介して培養液または無菌水を外部へ排出するものとする。

【0018】

(7)上記(6)は、好ましくは、前記培養液導出配管は、培養液の成分を分析する分析装置と接続されているものとする。

【発明の効果】

【0019】

本発明によれば、培養槽内に雑菌が混入することを自動的に防止できるので、サンプリング作業の手間を低減することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を用いて説明する。

【0021】

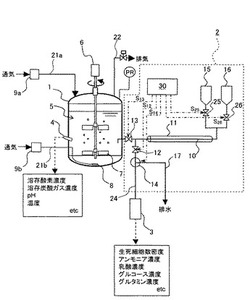

図1は本発明の第1の実施の形態に係る生体細胞培養装置の概略図である。

【0022】

この図に示す培養装置は、培養槽1と、サンプリング装置2と、分析装置3を備えている。

【0023】

培養槽1は、医薬品等の主原料となる物質を生産する生体細胞を培養するものである。この細胞が生産する物質としては、例えば、抗体や酵素などのタンパク質、低分子化合物や高分子化合物等の生理活性物質がある。また、培養対象の細胞としては、動物細胞、植物細胞、昆虫細胞、細菌、酵母、真菌及び藻類などが挙げられるが、抗体や酵素などのタンパク質を生産する動物細胞を培養対象とすることが好ましい。

【0024】

培養槽1は、攪拌機7と、散気装置8と、計測器4を備えている。図1中の培養槽1は断面で表されている。

【0025】

攪拌機7は、培養槽1内に張られた培養液5を攪拌して均一に混合するもので、駆動モータ6によって駆動される。

【0026】

散気装置8は、培養液5に対して液中から酸素含有ガスを供給するもので、培養槽1の底部に取り付けられている。散気装置8には酸素含有ガスが流通する配管21bが接続されており、この配管21bには通気制御装置9bが設けられている。通気制御装置9bは、酸素含有ガスの濃度(酸素濃度、pH等)と流量を個別制御するものである。本実施の形態では、酸素含有ガスとして空気を一定量で通気しており、これに培養液5のpHに応じた量の炭酸ガスを混合した。また、炭酸ガス濃度の制御は、pHを制御量とし、炭酸ガス流量を操作因子とする比例制御を行っている。

【0027】

また、培養槽1の上部には、酸素含有ガスが流通する配管21aが接続されている。配管21aは、培養液5に対して液面から酸素含有ガスを供給するものである。また、配管21aには、通気制御装置9aが設けられている。通気制御装置9aは、通気制御装置9bと同様に、酸素含有ガスの濃度と流量を個別制御するものである。生体細胞の培養に必要な酸素は、配管21a,21bを介して、培養液5の液面と液中からそれぞれ供給されている。

【0028】

計測器4は、培養液5の溶存酸素濃度、溶存炭酸ガス濃度、pH、及び温度等を検出するものである。計測器4が検出した検出値は培養液5の性状の計測に利用される。なお、図1中では、簡略化のため計測器4は1つのみ示したが、検出項目ごと又は制御項目ごとに計測器4が設けられているものとする。

【0029】

また、培養槽1には、上記の配管21a,21bの他に、排気配管22と、培養液抜き出し配管10(後述)が接続されている。排気配管22は、散気装置8及び配管21aから供給されたガスを培養槽1の外部へ排気するもので、培養槽1の上部に取り付けられている。

【0030】

サンプリング装置2は、培養槽1から培養液5を自動的に採取するものであり、培養液抜き出し配管10と、無菌空気導入装置15と、無菌水導入装置16と、培養液導出配管24と、培養液排出配管17と、加熱冷却装置11と、制御装置30を備えている。

【0031】

培養液抜き出し配管(以下、適宜抜き出し配管)10は、培養槽1から抜き出した培養液5が流通するもので、バルブ13(第1開閉弁)を介して培養槽1に接続されている。バルブ13(第1開閉弁)は、制御装置30と接続されており、制御装置30からの操作信号S13によって開閉される。

【0032】

抜き出し配管10において、培養槽1が接続された側と反対側の端部は2股に分岐されている。その分岐した配管10の一方の端部にはバルブ25を介して無菌空気導入装置15が接続されており、他方にはバルブ26を介して無菌水導入装置16が接続されている。

【0033】

無菌空気導入装置15は、サンプリング装置2を構成する配管内に無菌空気を導入するもので、無菌水導入装置16は、サンプリング装置2を構成する配管内に無菌水を導入するものである。バルブ25,26は、制御装置30と接続されており、制御装置30からの操作信号S25,S26によって開閉される。すなわち、無菌空気導入装置15及び無菌水導入装置16からの無菌空気及び無菌水の供給は、操作信号S25,S26によって制御されている。

【0034】

培養液導出配管(以下、適宜導出配管)24は、抜き出し配管10中の培養液をサンプリングするために外部へ導出するものであり、抜き出し配管10におけるバルブ13とバルブ25,26の間の位置にバルブ12(第2開閉弁)を介して接続されている。バルブ12(第2開閉弁)は、制御装置30と接続されており、制御装置30からの操作信号S12によって開閉される。本実施の形態の導出配管24は、分析装置3と接続されており、抜き出し配管10内の培養液を分析装置3に供給している。

【0035】

培養液排出配管(以下、適宜排出配管)17は、抜き出し配管10及び導出配管24内の培養液を外部に排出するためのもので、三方弁14を介して培養液導出配管24と接続されている。

【0036】

三方弁14は、抜き出し配管10内の液体の流出先を切り換えるもので、導出配管24においてバルブ12と分析装置3の間の位置に取り付けられている。三方弁14は、制御装置30と接続されており、制御装置30からの操作信号S14によって抜き出し配管10が接続する配管が切り換えられる。なお、本実施の形態では、抜き出し配管10に導出配管24を接続し、その導出配管24に排出配管17を接続する構成を採用したが、抜き出し配管10に対してバルブを介して導出配管24と排出配管17を個別に接続する構成を採用しても良い。また、導出配管24に分析装置3を常時接続しない場合には、導出配管24を排出配管として兼用しても良い。

【0037】

加熱冷却装置11は、抜き出し配管10を加熱冷却するもので、抜き出し配管10の外周に取り付けられている。サンプリングが終了して次回のサンプリングが開始するまでの間に、加熱冷却装置11でサンプリング装置2を加熱すると、抜き出し配管10の温度が高温に維持されるのでサンプリング装置2の滅菌性を高めることができる。本実施の形態における加熱冷却装置11は、一般的な乾熱滅菌に用いられる200℃付近に加熱温度を設定することが好ましいが、100℃から300℃の間で任意に設定可能とすることがさらに好ましい。また、加熱冷却装置11の加熱時間は、次回のサンプリングまでの間に30分から3時間程度の間で任意に設定できるようにすることが好ましい。このように加熱温度や加熱時間を任意設定できるように構成すると、サンプリング装置2の大きさや培養液の特性(例えば、培養細胞の種類)等に適した加熱を実施することができる。なお、本実施の形態では、サンプリング装置2の加熱と冷却の両方を行う加熱冷却装置11を利用しているが、サンプリング装置2の滅菌性を向上させるためには加熱機能を具備するもの(即ち、加熱装置)を利用すれば足りる。この場合には、例えば、無菌空気導入装置15による無菌空気を利用すれば、サンプリング装置2の冷却に要する時間を早めることができる。また、加熱機能を有する装置と冷却機能を有する装置を別々に取り付けても勿論良い

制御装置30は、バルブ12,13,25,26、及び三方弁14を操作して培養液のサンプリングを自動的に行うものである。制御装置30は、定められた順番に即して、バルブ12に対して操作信号S12を、バルブ13に対して操作信号S13を、バルブ25に対して操作信号S25を、バルブ26に対して操作信号S26を、三方弁14に対して操作信号S14を送信する。

【0038】

分析装置3は、サンプリングした培養液の生死細胞数密度、アンモニア濃度、乳酸濃度、グルコース濃度、グルタミン酸濃度等の分析を行うものである。なお、本実施の形態における抜き出し配管24は分析装置3に直接接続されているが、抜き出し配管24の開口部をバイアル容器に導入しても良い。また、この際、複数のバイアル容器に培養液を保存した後にまとめて分析しても良い。

【0039】

なお、培養装置は、図1に示した設備の他にも、配管21a,21bの接続先であり空気、酸素、窒素、及び炭酸ガス等の供給源となるガス供給設備と、培養槽1及び周辺設備の滅菌を行うための蒸気供給設備と、温水冷水供給設備と、給排水設備等も具備している。

【0040】

上記のように構成した培養装置において、培養を開始する前には、図示しない蒸気供給設備によって、培養槽1及び周辺の配管類の加熱作業を行う。このように加熱作業を行うと、培養装置の培養槽1や、サンプリング装置2、及びその周辺設備(配管等)の滅菌性を高めることができる。培養槽1で培養した培養液のサンプリングを行う際には、予め設定されたサンプリング時間の経過時、又は作業者によるサンプリング開始信号を制御装置30に手動で入力することにより開始される。以下の説明では、サンプリングの開始時において、サンプリング装置2における全てのバルブ12,13,25,26は閉じられているものとする。

【0041】

図2は、本実施の形態に係るサンプリングのフローチャートである。

【0042】

(I)サンプリング工程

サンプリングが開始されると、制御装置30は、バルブ13を開く操作信号S13o、バルブ12を開く操作信号S12o、及び三方弁14において導出配管24を排出配管17に連通させる操作信号S14dを、それぞれバルブ13、バルブ12、及び三方弁14に送信する。これにより、培養槽1から、抜き出し配管10、導出配管24、排出配管17を経て外部に至る流路が形成されるので、培養液の最初のサンプリング液は外部へ排出される。これにより抜き出し配管10及び導出配管24の内部を培養液で洗浄することができる(S101)。なお、このS101を省略し、次のS102から開始しても良い。

【0043】

その後、制御装置30は、三方弁14において導出配管24を分析装置3と接続させる操作信号S14sを三方弁14に送信し、導出配管24が接続する流路を切り換える。これにより、抜き出し配管10及び導出配管24を通じて、培養液が分析装置3に導入される(S102)。分析装置3では、サンプリングした培養液中の生死細胞数密度のほか、アンモニア濃度、乳酸濃度、グルコース濃度、グルタミン濃度等の所要の成分分析を行なう。本実施の形態では、三方弁14への操作信号S14と連動して、分析装置3の計測動作が自動で開始される。しかし、もちろん、複数のバイアル容器に培養液を一旦保存し、これらをまとめて分析するように構成しても良い。

【0044】

(II)配管洗浄工程

サンプリング工程で所定量の培養液サンプルを分析装置3に送液したら、バルブ12を閉じる操作信号S12cをバルブ12に送信し、バルブ12を閉じる。また、制御装置30は、三方弁14に操作信号S14dを送信して導出配管24が排出配管17と接続されるように流路を切り換える。制御装置30は、バルブ12を閉じた以後に、バルブ25を開く操作信号S25oをバルブ25に送信し、バルブ25を開いて無菌空気導入装置15を作動させる。これにより、密閉された抜き出し配管10内に無菌空気が導入されるので、抜き出し配管10内に残留する培養液が無菌空気で培養槽1に返送される(S103)。

【0045】

このように培養液を培養槽1に返送した後、制御装置30は、バルブ13を閉じる操作信号S13oをバルブ13に送信してバルブ13を閉じ、バルブ12に操作信号S12oを送信してバルブ12を開く。この操作によって抜き出し配管10と排出配管17を連通させたら、制御装置30は、バルブ25を閉じる操作信号S25cをバルブ25に送信して無菌空気導入装置15を停止させる(S104)。

【0046】

無菌空気導入装置15を停止させたら、制御装置30は、バルブ26を開く操作信号S26oをバルブ26に送信し、バルブ26を開いて無菌水導入装置16を作動させる。これにより、バルブ12と三方弁14を介して無菌水が導入されるので、抜き出し配管10に残留する培養液は排出配管17を通じて排出される(S105)。

【0047】

また、制御装置30は、バルブ26を閉じる操作信号S26cをバルブ26に送信して無菌水導入装置16を停止させた後(S106)、バルブ25に操作信号S25oを送信してバルブ25を開いて無菌空気導入装置15を再度作動させる。これにより、抜き出し配管10内に無菌空気が導入されるので、配管10内に残留する無菌水を排出配管17を介して排出することができる(S107)。無菌水の排出が完了したら、操作信号S25cを送信してバルブ25を閉じ(S108)、操作信号S12cを送信してバルブ12を閉じる。これによりサンプリング装置10は密閉される(S109)。

【0048】

このように、本実施の形態によれば、抜き出し配管10内に残留する液体を除去して配管10を無菌状態に保持することができるので、次回のサンプリングまでこのままの状態で待機することができる。これによりサンプリング作業に伴う手間を低減することができる。

【0049】

(III)滅菌工程

以上で配管洗浄工程は終了するが、本実施の形態のサンプリング装置は、加熱冷却装置11を備えているため、サンプリング装置2の滅菌性を向上させるために下記の配管加熱工程を続けることが好ましい。すなわち、S109の終了後、次回のサンプリングまでの間に、加熱冷却装置11を用いて、抜き出し配管10を所定時間加熱することが好ましい(S110)。このように抜き出し配管10を加熱すると、配管10内が高温に保持されるので、滅菌性を向上させることができる。なお、上記したように、加熱温度は200℃付近に設定することが好ましく、さらには、加熱時間は30分から3時間程度の間で自由に設定できるようにすることが好ましい。

【0050】

また、加熱した抜き出し配管10を次回のサンプリングまでに冷却しておく必要があるので、上記の加熱工程が終了したら、加熱冷却装置11を用いて、抜き出し配管10を所定時間冷却することが好ましい(配管冷却工程)(S111)。このように抜き出し配管10を冷却すれば、サンプリング間隔をさらに短縮することができる。

【0051】

以上のように構成した本実施の形態に係るサンプリング装置2によれば、制御装置30が自動的に、抜き出し配管10内に残留する培養液を無菌空気を用いて速やかに培養槽1内に返送し、かつ無菌水と無菌空気によって抜き出し配管10内を洗浄する。これにより、抜き出し配管10内を無菌状態に容易に保持することができるので、サンプリング作業時に雑菌が混入することを防止でき、従来と比較してサンプリング作業に伴う作業者の負担を低減することができる。特に、上記で説明した例のように、導出配管24に分析装置3を直接接続し、工程に応じて排出配管17から不要な液体が外部に排出されるように構成すれば、サンプリングごとにバイアル容器を交換する手間がなくなるので、作業性は更に向上する。また、制御装置30の設定を変更すれば、サンプリング間隔も従来と比較して自由に設定することができるので、種々のニーズに対しても柔軟に対応することができる。このように本実施の形態によれば、細胞の培養状態が運転状態によって影響を受け易い流加培養や連続培養において培養状態の監視と運転制御を自動化することができるので、長期間の連続培養を継続することができ、生産性の向上を図ることができる。

【0052】

また、上記のように、加熱冷却装置11を抜き出し配管10に取り付ければ、配管洗浄工程後に抜き出し配管10を加熱することができるので、サンプリング装置2の滅菌性を更に向上させることができる。さらに、加熱冷却装置11によって加熱後の抜き出し配管10の冷却を行えば、自然冷却した場合と比較して冷却に要する時間を短縮できるので、サンプリング間隔を更に短くすることができる。なお、上記の説明では加熱冷却装置11は抜き出し配管10にのみ取り付けたが、導入配管24等他の配管にも取り付ければ、さらに滅菌性を向上させることができる。

【0053】

次に本発明の第2の実施の形態について説明する。本実施の形態が第1の実施の形態と異なる点は、配管及びバルブ等をステンレス製基板上で一体成形し、サンプリング装置の小型化を図った点にある。

【0054】

図3は本発明の第2の実施の形態に係るサンプリング装置の概略図である。なお、先の図と同じ部分には同じ符号を付し、説明は省略する。

【0055】

この図に示すサンプリング装置2Aは、抜き出し配管10A、導出配管24A、バルブ13A及びバルブ12A等を含めて、ステンレス製の基板18上に一体成形されている。抜き出し配管10A及び導出配管24Aは、ステンレス基板18内を通過するように設けられている。バルブ13A及びバルブ12Aは、耐熱性を有する小型のバルブであり、ステンレス基板18上に取り付けられている。また、バルブ13A及びバルブ12Aには、制御装置30から操作信号S13及び操作信号S12が送信されており、第1の実施の形態同様に開閉動作が制御されている。

【0056】

ステンレス基板18は、ヒータが内蔵されたステンレス製の板19a,19bを有している。板19a,19bは、抜き出し配管10A及び導出配管24Aを所定の温度に加熱するもので、抜き出し配管10A及び導出配管24Aと接触してこれらを挟み込むように取り付けられている。すなわち、板19a,19bは、第1の実施の形態における加熱冷却装置11と同様、配管加熱工程の実施に利用される。なお、本実施の形態では、板19a,19bによって2面から配管10A等の加熱を行っているが、ステンレス基板18の片面にヒータを設けるのみの構成としても良い。

【0057】

本実施の形態における、抜き出し配管10A及び導出配管24Aは、培養槽1内の培養液及び細胞が流通できるサイズと形状に成形されている。この条件を満たせば流路の形態は特に限定されないが、流路の径は、サンプリングする培養液量及び加熱温度に応じて、0.1mmから10mmの範囲で適宜選択することが好ましい。また、培養液に含まれる成分が加熱によって変性して流路が閉塞することを避ける観点からは、1mmから5mmの範囲に設定するのが更に好ましい。なお、図3中の流路断面は円形となっているが断面形状はこれに限られず、例えば、四角形状の流路であっても勿論良い。

【0058】

このように構成されたサンプリング装置2Aにおいて、制御装置30によって前述した(I)サンプリング工程、(II)配管洗浄工程を実施すれば、第1の実施の形態同様に、サンプリング作業時に雑菌が混入することを自動的に防止できるので、サンプリング作業に伴う作業者の負担を低減することができる。

【0059】

特に、本実施の形態は、板19a,19bを有しているステンレス基板18によって、サンプリング装置の小型化を図っているため、配管加熱工程を実施する際の熱交換率が第1の実施の形態と比較して向上する。これにより、配管加熱工程に要する時間を短縮できるとともに、当該工程における熱効率を向上させることができる。

【0060】

ところで、サンプリング装置を加熱する技術には、配管に蒸気を導入するものがあるが、蒸気を利用する場合には、蒸気を充分流通させるために配管のサイズをある程度確保する必要があり、配管及びバルブ等の小型化を図るには限界があった。また、このように配管及びバルブ等のサイズを確保する都合上、大型の培養槽(例えば、100リットル以上のもの)に利用される傾向があった。これに対して、本実施の形態では、無菌水を使用して配管10A,24A内を洗浄するとともに、基板18に取り付けられたヒータを利用して配管の滅菌を行うことにより、サンプリング装置2Aの小型化を図っている。このように小型化したサンプリング装置2Aによれば、蒸気を利用する場合と比較して小型の培養槽(例えば、1リットル〜数十リットル)にも適用することができるので、従来と比較して様々なニーズに柔軟に対応することができる。

【0061】

なお、本実施の形態では、基板18に加熱手段(ヒータ)を取り付ける場合について説明したが、これに加えて、第1の実施の形態のように冷却手段を取り付けてサンプリング間隔の短縮を図っても良いことは言うまでもない。また、第1の実施の形態と同様に、導出配管24Aに三方弁を介して排出配管を取り付けて排水経路を別途確保する構成としても良い。

【図面の簡単な説明】

【0062】

【図1】本発明の第1の実施の形態に係る生体細胞培養装置の概略図。

【図2】本発明の第1の実施の形態に係るサンプリングのフローチャート。

【図3】本発明の第2の実施の形態に係るサンプリング装置の概略図。

【符号の説明】

【0063】

1 培養槽

2 サンプリング装置

3 分析装置

5 培養液

10 培養液抜き出し配管

11 加熱冷却装置

12 バルブ(第2開閉弁)

13 バルブ(第1開閉弁)

14 三方弁

15 無菌空気導入装置

16 無菌水導入装置

17 培養液排出配管

18 基板

19 板

24 培養液導出配管

30 制御装置

【技術分野】

【0001】

本発明は生体細胞を培養する培養槽から培養液を採取するサンプリング装置に関する。

【背景技術】

【0002】

生体細胞を培養する場合には、培養環境、すなわち培養槽内の溶存酸素濃度、pH、温度、撹拌速度等を培養細胞に最適な条件に維持する制御を行なう必要がある。また、生体細胞が生存発育のために必要な栄養成分を、培養の途中で補充することが行なわれる。培養の途中に生体細胞が要求する物質を溶解させた培地を補給する培養手法には、流加培養(Fed-Bach Culture)、連続培養(Continuous Culture)、及び灌流培養(Perfusion Culture)がある。

【0003】

培養中に細胞の生育が順調に進んでいるか否かを判定する手段としては、培養槽内に設置したセンサにより溶存酸素濃度や溶存炭酸ガス濃度、pH等を検出する方法や、培養槽に設けたサンプリング弁を通じて培養槽内の培養液の一部を取り出し、その取り出した培養液を用いて生死細胞数密度やアンモニア濃度、乳酸濃度、グルコース濃度、グルタミン濃度などを分析する方法がある。

【0004】

後者のように培養液の一部を取り出すサンプリング作業を行なうための一般的な装置としては、培養槽にサンプリング弁を設け、培養槽内の培養液を適宜取り出せるようにしたものがある。サンプリング作業を行なう場合には、作業者がサンプリング弁の開閉作業を行なうことにより、ビーカー等の容器に上記培養槽内の培養液の一部を移し替える。サンプリング作業は、培養作業中、所定時間間隔毎に複数回行なう。

【0005】

ところで、このようなサンプリング作業によって培養槽内に雑菌が混入すると、培養槽内の生体細胞の成育が阻害されることがある。そのため、一般的な培養液サンプリング装置は、複数のバルブと配管を組合せて構成されており、蒸気あるいは火炎によって配管内を滅菌する手段を有している。この種の培養液サンプリング装置では、サンプリング毎に滅菌工程を行なうことに伴い煩雑な操作が必要になるため、サンプリングの頻度を多くすることが困難であり、サンプリングの際の作業者への負担も大きかった。

【0006】

この点の改良を図ろうとした技術として、培養槽に通気するスパージャを培養液のサンプリングに兼用することでサンプリング装置の構成を簡素化し、そのスパージャと連なる配管内に蒸気を供給して配管内を滅菌しているものがある(特許文献1等参照)。

【0007】

【特許文献1】特開昭63−230074号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、上記技術のようにスパージャをサンプリングに利用すると、サンプリング後に蒸気で加熱した配管の冷却が完了しなければ、スパージャを介した通気を再開することができない。そのため、培養槽内への通気が停止する期間(30分から1時間程度)が生じ、培養細胞を酸欠状態におくことになってしまう。

【0009】

また、培養液への通気で生じる気泡径を小さくして通気ガス(主に酸素ガス)の溶解速度を高めるために、開口径が10〜100μm程度の微細孔を有する焼結体をスパージャとして用いることも多い。この場合、上記技術のようにサンプリングをスパージャと兼用して行うと、スパージャの微細孔に培養細胞(5〜20μm程度)が詰まる場合がある。

【0010】

本発明の目的は、培養槽内に雑菌が混入することを防止しつつ、サンプリング作業の手間を低減することができるサンプリング装置を提供することにある。

【課題を解決するための手段】

【0011】

(1)本発明は、上記目的を達成するために、生体細胞を培養する培養槽から培養液を採取するサンプリング装置において、前記培養槽に第1開閉弁を介して接続された培養液抜き出し配管と、この培養液抜き出し配管に接続された無菌空気導入装置と、前記培養液抜き出し配管に接続された無菌水導入装置と、前記培養液抜き出し配管に第2開閉弁を介して接続され、前記培養槽からの培養液を外部へ導出する培養液導出配管と、前記第1開閉弁、前記第2開閉弁、前記無菌空気導入装置、及び前記無菌水導入装置に操作信号を送信して、前記第1開閉弁と前記第2開閉弁の開閉、及び前記無菌空気導入装置と前記無菌水導入装置の作動を制御する制御装置とを備え、前記制御装置は、前記第1開閉弁と前記第2開閉弁を開いて前記培養液導出配管を介して培養液を外部へ導出するサンプリング工程を行い、前記第2開閉弁を閉じた以後に前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌空気で前記培養槽に返送し、前記第1開閉弁を閉じて前記第2開閉弁を開いた以後に前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌水で外部へ排出し、前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を無菌空気で外部へ排出し、前記第2開閉弁を閉じる配管洗浄工程を行う。

【0012】

このように構成したサンプリング装置によれば、前記制御装置が、自動的に、前記培養液抜き出し配管内に残留する培養液を無菌空気を用いて速やかに培養槽内に返送し、かつ無菌水と無菌空気によって前記培養液抜き出し配管内を洗浄する。これにより、前記培養液抜き出し配管内を無菌状態に容易に保持することができるので、サンプリング作業時に雑菌が混入することを防止でき、従来と比較してサンプリング作業に伴う作業者の負担を低減することができる。

【0013】

(2)上記(1)は、好ましくは、さらに、前記培養液抜き出し配管を加熱し、前記制御装置から操作信号が送信される加熱装置を備え、前記制御装置は、前記配管洗浄工程の後に、前記加熱装置を作動させる配管加熱工程を行うものとする。

【0014】

(3)上記(2)の前記加熱装置は、好ましくは、前記培養液抜き出し配管を加熱する温度を100℃から300℃の範囲で任意に設定可能であるものとする。

【0015】

(4)上記(2)は、好ましくは、さらに、前記培養液抜き出し配管を冷却し、前記制御装置から操作信号が送信される冷却装置を備え、前記制御装置は、前記配管加熱工程の後に、前記冷却装置を作動させる配管冷却工程を行うものとする。

【0016】

(5)上記(1)は、好ましくは、さらに、前記培養液抜き出し配管及び前記培養液導出配管に取り付けられ、ヒータを内蔵するステンレス製基板を備えるものとする。

【0017】

(6)上記(1)から(5)いずれかは、好ましくは、さらに、前記制御装置から操作信号が送信される三方弁を介して前記培養液導出配管に接続され、培養液を外部に排出する培養液排出配管を備えており、前記制御装置は、前記配管洗浄工程において、前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を外部へ排出するとき、及び前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を外部へ排出するときに、前記三方弁によって前記培養液導出配管と前記培養液排出配管を連通し、前記培養液排出配管を介して培養液または無菌水を外部へ排出するものとする。

【0018】

(7)上記(6)は、好ましくは、前記培養液導出配管は、培養液の成分を分析する分析装置と接続されているものとする。

【発明の効果】

【0019】

本発明によれば、培養槽内に雑菌が混入することを自動的に防止できるので、サンプリング作業の手間を低減することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を用いて説明する。

【0021】

図1は本発明の第1の実施の形態に係る生体細胞培養装置の概略図である。

【0022】

この図に示す培養装置は、培養槽1と、サンプリング装置2と、分析装置3を備えている。

【0023】

培養槽1は、医薬品等の主原料となる物質を生産する生体細胞を培養するものである。この細胞が生産する物質としては、例えば、抗体や酵素などのタンパク質、低分子化合物や高分子化合物等の生理活性物質がある。また、培養対象の細胞としては、動物細胞、植物細胞、昆虫細胞、細菌、酵母、真菌及び藻類などが挙げられるが、抗体や酵素などのタンパク質を生産する動物細胞を培養対象とすることが好ましい。

【0024】

培養槽1は、攪拌機7と、散気装置8と、計測器4を備えている。図1中の培養槽1は断面で表されている。

【0025】

攪拌機7は、培養槽1内に張られた培養液5を攪拌して均一に混合するもので、駆動モータ6によって駆動される。

【0026】

散気装置8は、培養液5に対して液中から酸素含有ガスを供給するもので、培養槽1の底部に取り付けられている。散気装置8には酸素含有ガスが流通する配管21bが接続されており、この配管21bには通気制御装置9bが設けられている。通気制御装置9bは、酸素含有ガスの濃度(酸素濃度、pH等)と流量を個別制御するものである。本実施の形態では、酸素含有ガスとして空気を一定量で通気しており、これに培養液5のpHに応じた量の炭酸ガスを混合した。また、炭酸ガス濃度の制御は、pHを制御量とし、炭酸ガス流量を操作因子とする比例制御を行っている。

【0027】

また、培養槽1の上部には、酸素含有ガスが流通する配管21aが接続されている。配管21aは、培養液5に対して液面から酸素含有ガスを供給するものである。また、配管21aには、通気制御装置9aが設けられている。通気制御装置9aは、通気制御装置9bと同様に、酸素含有ガスの濃度と流量を個別制御するものである。生体細胞の培養に必要な酸素は、配管21a,21bを介して、培養液5の液面と液中からそれぞれ供給されている。

【0028】

計測器4は、培養液5の溶存酸素濃度、溶存炭酸ガス濃度、pH、及び温度等を検出するものである。計測器4が検出した検出値は培養液5の性状の計測に利用される。なお、図1中では、簡略化のため計測器4は1つのみ示したが、検出項目ごと又は制御項目ごとに計測器4が設けられているものとする。

【0029】

また、培養槽1には、上記の配管21a,21bの他に、排気配管22と、培養液抜き出し配管10(後述)が接続されている。排気配管22は、散気装置8及び配管21aから供給されたガスを培養槽1の外部へ排気するもので、培養槽1の上部に取り付けられている。

【0030】

サンプリング装置2は、培養槽1から培養液5を自動的に採取するものであり、培養液抜き出し配管10と、無菌空気導入装置15と、無菌水導入装置16と、培養液導出配管24と、培養液排出配管17と、加熱冷却装置11と、制御装置30を備えている。

【0031】

培養液抜き出し配管(以下、適宜抜き出し配管)10は、培養槽1から抜き出した培養液5が流通するもので、バルブ13(第1開閉弁)を介して培養槽1に接続されている。バルブ13(第1開閉弁)は、制御装置30と接続されており、制御装置30からの操作信号S13によって開閉される。

【0032】

抜き出し配管10において、培養槽1が接続された側と反対側の端部は2股に分岐されている。その分岐した配管10の一方の端部にはバルブ25を介して無菌空気導入装置15が接続されており、他方にはバルブ26を介して無菌水導入装置16が接続されている。

【0033】

無菌空気導入装置15は、サンプリング装置2を構成する配管内に無菌空気を導入するもので、無菌水導入装置16は、サンプリング装置2を構成する配管内に無菌水を導入するものである。バルブ25,26は、制御装置30と接続されており、制御装置30からの操作信号S25,S26によって開閉される。すなわち、無菌空気導入装置15及び無菌水導入装置16からの無菌空気及び無菌水の供給は、操作信号S25,S26によって制御されている。

【0034】

培養液導出配管(以下、適宜導出配管)24は、抜き出し配管10中の培養液をサンプリングするために外部へ導出するものであり、抜き出し配管10におけるバルブ13とバルブ25,26の間の位置にバルブ12(第2開閉弁)を介して接続されている。バルブ12(第2開閉弁)は、制御装置30と接続されており、制御装置30からの操作信号S12によって開閉される。本実施の形態の導出配管24は、分析装置3と接続されており、抜き出し配管10内の培養液を分析装置3に供給している。

【0035】

培養液排出配管(以下、適宜排出配管)17は、抜き出し配管10及び導出配管24内の培養液を外部に排出するためのもので、三方弁14を介して培養液導出配管24と接続されている。

【0036】

三方弁14は、抜き出し配管10内の液体の流出先を切り換えるもので、導出配管24においてバルブ12と分析装置3の間の位置に取り付けられている。三方弁14は、制御装置30と接続されており、制御装置30からの操作信号S14によって抜き出し配管10が接続する配管が切り換えられる。なお、本実施の形態では、抜き出し配管10に導出配管24を接続し、その導出配管24に排出配管17を接続する構成を採用したが、抜き出し配管10に対してバルブを介して導出配管24と排出配管17を個別に接続する構成を採用しても良い。また、導出配管24に分析装置3を常時接続しない場合には、導出配管24を排出配管として兼用しても良い。

【0037】

加熱冷却装置11は、抜き出し配管10を加熱冷却するもので、抜き出し配管10の外周に取り付けられている。サンプリングが終了して次回のサンプリングが開始するまでの間に、加熱冷却装置11でサンプリング装置2を加熱すると、抜き出し配管10の温度が高温に維持されるのでサンプリング装置2の滅菌性を高めることができる。本実施の形態における加熱冷却装置11は、一般的な乾熱滅菌に用いられる200℃付近に加熱温度を設定することが好ましいが、100℃から300℃の間で任意に設定可能とすることがさらに好ましい。また、加熱冷却装置11の加熱時間は、次回のサンプリングまでの間に30分から3時間程度の間で任意に設定できるようにすることが好ましい。このように加熱温度や加熱時間を任意設定できるように構成すると、サンプリング装置2の大きさや培養液の特性(例えば、培養細胞の種類)等に適した加熱を実施することができる。なお、本実施の形態では、サンプリング装置2の加熱と冷却の両方を行う加熱冷却装置11を利用しているが、サンプリング装置2の滅菌性を向上させるためには加熱機能を具備するもの(即ち、加熱装置)を利用すれば足りる。この場合には、例えば、無菌空気導入装置15による無菌空気を利用すれば、サンプリング装置2の冷却に要する時間を早めることができる。また、加熱機能を有する装置と冷却機能を有する装置を別々に取り付けても勿論良い

制御装置30は、バルブ12,13,25,26、及び三方弁14を操作して培養液のサンプリングを自動的に行うものである。制御装置30は、定められた順番に即して、バルブ12に対して操作信号S12を、バルブ13に対して操作信号S13を、バルブ25に対して操作信号S25を、バルブ26に対して操作信号S26を、三方弁14に対して操作信号S14を送信する。

【0038】

分析装置3は、サンプリングした培養液の生死細胞数密度、アンモニア濃度、乳酸濃度、グルコース濃度、グルタミン酸濃度等の分析を行うものである。なお、本実施の形態における抜き出し配管24は分析装置3に直接接続されているが、抜き出し配管24の開口部をバイアル容器に導入しても良い。また、この際、複数のバイアル容器に培養液を保存した後にまとめて分析しても良い。

【0039】

なお、培養装置は、図1に示した設備の他にも、配管21a,21bの接続先であり空気、酸素、窒素、及び炭酸ガス等の供給源となるガス供給設備と、培養槽1及び周辺設備の滅菌を行うための蒸気供給設備と、温水冷水供給設備と、給排水設備等も具備している。

【0040】

上記のように構成した培養装置において、培養を開始する前には、図示しない蒸気供給設備によって、培養槽1及び周辺の配管類の加熱作業を行う。このように加熱作業を行うと、培養装置の培養槽1や、サンプリング装置2、及びその周辺設備(配管等)の滅菌性を高めることができる。培養槽1で培養した培養液のサンプリングを行う際には、予め設定されたサンプリング時間の経過時、又は作業者によるサンプリング開始信号を制御装置30に手動で入力することにより開始される。以下の説明では、サンプリングの開始時において、サンプリング装置2における全てのバルブ12,13,25,26は閉じられているものとする。

【0041】

図2は、本実施の形態に係るサンプリングのフローチャートである。

【0042】

(I)サンプリング工程

サンプリングが開始されると、制御装置30は、バルブ13を開く操作信号S13o、バルブ12を開く操作信号S12o、及び三方弁14において導出配管24を排出配管17に連通させる操作信号S14dを、それぞれバルブ13、バルブ12、及び三方弁14に送信する。これにより、培養槽1から、抜き出し配管10、導出配管24、排出配管17を経て外部に至る流路が形成されるので、培養液の最初のサンプリング液は外部へ排出される。これにより抜き出し配管10及び導出配管24の内部を培養液で洗浄することができる(S101)。なお、このS101を省略し、次のS102から開始しても良い。

【0043】

その後、制御装置30は、三方弁14において導出配管24を分析装置3と接続させる操作信号S14sを三方弁14に送信し、導出配管24が接続する流路を切り換える。これにより、抜き出し配管10及び導出配管24を通じて、培養液が分析装置3に導入される(S102)。分析装置3では、サンプリングした培養液中の生死細胞数密度のほか、アンモニア濃度、乳酸濃度、グルコース濃度、グルタミン濃度等の所要の成分分析を行なう。本実施の形態では、三方弁14への操作信号S14と連動して、分析装置3の計測動作が自動で開始される。しかし、もちろん、複数のバイアル容器に培養液を一旦保存し、これらをまとめて分析するように構成しても良い。

【0044】

(II)配管洗浄工程

サンプリング工程で所定量の培養液サンプルを分析装置3に送液したら、バルブ12を閉じる操作信号S12cをバルブ12に送信し、バルブ12を閉じる。また、制御装置30は、三方弁14に操作信号S14dを送信して導出配管24が排出配管17と接続されるように流路を切り換える。制御装置30は、バルブ12を閉じた以後に、バルブ25を開く操作信号S25oをバルブ25に送信し、バルブ25を開いて無菌空気導入装置15を作動させる。これにより、密閉された抜き出し配管10内に無菌空気が導入されるので、抜き出し配管10内に残留する培養液が無菌空気で培養槽1に返送される(S103)。

【0045】

このように培養液を培養槽1に返送した後、制御装置30は、バルブ13を閉じる操作信号S13oをバルブ13に送信してバルブ13を閉じ、バルブ12に操作信号S12oを送信してバルブ12を開く。この操作によって抜き出し配管10と排出配管17を連通させたら、制御装置30は、バルブ25を閉じる操作信号S25cをバルブ25に送信して無菌空気導入装置15を停止させる(S104)。

【0046】

無菌空気導入装置15を停止させたら、制御装置30は、バルブ26を開く操作信号S26oをバルブ26に送信し、バルブ26を開いて無菌水導入装置16を作動させる。これにより、バルブ12と三方弁14を介して無菌水が導入されるので、抜き出し配管10に残留する培養液は排出配管17を通じて排出される(S105)。

【0047】

また、制御装置30は、バルブ26を閉じる操作信号S26cをバルブ26に送信して無菌水導入装置16を停止させた後(S106)、バルブ25に操作信号S25oを送信してバルブ25を開いて無菌空気導入装置15を再度作動させる。これにより、抜き出し配管10内に無菌空気が導入されるので、配管10内に残留する無菌水を排出配管17を介して排出することができる(S107)。無菌水の排出が完了したら、操作信号S25cを送信してバルブ25を閉じ(S108)、操作信号S12cを送信してバルブ12を閉じる。これによりサンプリング装置10は密閉される(S109)。

【0048】

このように、本実施の形態によれば、抜き出し配管10内に残留する液体を除去して配管10を無菌状態に保持することができるので、次回のサンプリングまでこのままの状態で待機することができる。これによりサンプリング作業に伴う手間を低減することができる。

【0049】

(III)滅菌工程

以上で配管洗浄工程は終了するが、本実施の形態のサンプリング装置は、加熱冷却装置11を備えているため、サンプリング装置2の滅菌性を向上させるために下記の配管加熱工程を続けることが好ましい。すなわち、S109の終了後、次回のサンプリングまでの間に、加熱冷却装置11を用いて、抜き出し配管10を所定時間加熱することが好ましい(S110)。このように抜き出し配管10を加熱すると、配管10内が高温に保持されるので、滅菌性を向上させることができる。なお、上記したように、加熱温度は200℃付近に設定することが好ましく、さらには、加熱時間は30分から3時間程度の間で自由に設定できるようにすることが好ましい。

【0050】

また、加熱した抜き出し配管10を次回のサンプリングまでに冷却しておく必要があるので、上記の加熱工程が終了したら、加熱冷却装置11を用いて、抜き出し配管10を所定時間冷却することが好ましい(配管冷却工程)(S111)。このように抜き出し配管10を冷却すれば、サンプリング間隔をさらに短縮することができる。

【0051】

以上のように構成した本実施の形態に係るサンプリング装置2によれば、制御装置30が自動的に、抜き出し配管10内に残留する培養液を無菌空気を用いて速やかに培養槽1内に返送し、かつ無菌水と無菌空気によって抜き出し配管10内を洗浄する。これにより、抜き出し配管10内を無菌状態に容易に保持することができるので、サンプリング作業時に雑菌が混入することを防止でき、従来と比較してサンプリング作業に伴う作業者の負担を低減することができる。特に、上記で説明した例のように、導出配管24に分析装置3を直接接続し、工程に応じて排出配管17から不要な液体が外部に排出されるように構成すれば、サンプリングごとにバイアル容器を交換する手間がなくなるので、作業性は更に向上する。また、制御装置30の設定を変更すれば、サンプリング間隔も従来と比較して自由に設定することができるので、種々のニーズに対しても柔軟に対応することができる。このように本実施の形態によれば、細胞の培養状態が運転状態によって影響を受け易い流加培養や連続培養において培養状態の監視と運転制御を自動化することができるので、長期間の連続培養を継続することができ、生産性の向上を図ることができる。

【0052】

また、上記のように、加熱冷却装置11を抜き出し配管10に取り付ければ、配管洗浄工程後に抜き出し配管10を加熱することができるので、サンプリング装置2の滅菌性を更に向上させることができる。さらに、加熱冷却装置11によって加熱後の抜き出し配管10の冷却を行えば、自然冷却した場合と比較して冷却に要する時間を短縮できるので、サンプリング間隔を更に短くすることができる。なお、上記の説明では加熱冷却装置11は抜き出し配管10にのみ取り付けたが、導入配管24等他の配管にも取り付ければ、さらに滅菌性を向上させることができる。

【0053】

次に本発明の第2の実施の形態について説明する。本実施の形態が第1の実施の形態と異なる点は、配管及びバルブ等をステンレス製基板上で一体成形し、サンプリング装置の小型化を図った点にある。

【0054】

図3は本発明の第2の実施の形態に係るサンプリング装置の概略図である。なお、先の図と同じ部分には同じ符号を付し、説明は省略する。

【0055】

この図に示すサンプリング装置2Aは、抜き出し配管10A、導出配管24A、バルブ13A及びバルブ12A等を含めて、ステンレス製の基板18上に一体成形されている。抜き出し配管10A及び導出配管24Aは、ステンレス基板18内を通過するように設けられている。バルブ13A及びバルブ12Aは、耐熱性を有する小型のバルブであり、ステンレス基板18上に取り付けられている。また、バルブ13A及びバルブ12Aには、制御装置30から操作信号S13及び操作信号S12が送信されており、第1の実施の形態同様に開閉動作が制御されている。

【0056】

ステンレス基板18は、ヒータが内蔵されたステンレス製の板19a,19bを有している。板19a,19bは、抜き出し配管10A及び導出配管24Aを所定の温度に加熱するもので、抜き出し配管10A及び導出配管24Aと接触してこれらを挟み込むように取り付けられている。すなわち、板19a,19bは、第1の実施の形態における加熱冷却装置11と同様、配管加熱工程の実施に利用される。なお、本実施の形態では、板19a,19bによって2面から配管10A等の加熱を行っているが、ステンレス基板18の片面にヒータを設けるのみの構成としても良い。

【0057】

本実施の形態における、抜き出し配管10A及び導出配管24Aは、培養槽1内の培養液及び細胞が流通できるサイズと形状に成形されている。この条件を満たせば流路の形態は特に限定されないが、流路の径は、サンプリングする培養液量及び加熱温度に応じて、0.1mmから10mmの範囲で適宜選択することが好ましい。また、培養液に含まれる成分が加熱によって変性して流路が閉塞することを避ける観点からは、1mmから5mmの範囲に設定するのが更に好ましい。なお、図3中の流路断面は円形となっているが断面形状はこれに限られず、例えば、四角形状の流路であっても勿論良い。

【0058】

このように構成されたサンプリング装置2Aにおいて、制御装置30によって前述した(I)サンプリング工程、(II)配管洗浄工程を実施すれば、第1の実施の形態同様に、サンプリング作業時に雑菌が混入することを自動的に防止できるので、サンプリング作業に伴う作業者の負担を低減することができる。

【0059】

特に、本実施の形態は、板19a,19bを有しているステンレス基板18によって、サンプリング装置の小型化を図っているため、配管加熱工程を実施する際の熱交換率が第1の実施の形態と比較して向上する。これにより、配管加熱工程に要する時間を短縮できるとともに、当該工程における熱効率を向上させることができる。

【0060】

ところで、サンプリング装置を加熱する技術には、配管に蒸気を導入するものがあるが、蒸気を利用する場合には、蒸気を充分流通させるために配管のサイズをある程度確保する必要があり、配管及びバルブ等の小型化を図るには限界があった。また、このように配管及びバルブ等のサイズを確保する都合上、大型の培養槽(例えば、100リットル以上のもの)に利用される傾向があった。これに対して、本実施の形態では、無菌水を使用して配管10A,24A内を洗浄するとともに、基板18に取り付けられたヒータを利用して配管の滅菌を行うことにより、サンプリング装置2Aの小型化を図っている。このように小型化したサンプリング装置2Aによれば、蒸気を利用する場合と比較して小型の培養槽(例えば、1リットル〜数十リットル)にも適用することができるので、従来と比較して様々なニーズに柔軟に対応することができる。

【0061】

なお、本実施の形態では、基板18に加熱手段(ヒータ)を取り付ける場合について説明したが、これに加えて、第1の実施の形態のように冷却手段を取り付けてサンプリング間隔の短縮を図っても良いことは言うまでもない。また、第1の実施の形態と同様に、導出配管24Aに三方弁を介して排出配管を取り付けて排水経路を別途確保する構成としても良い。

【図面の簡単な説明】

【0062】

【図1】本発明の第1の実施の形態に係る生体細胞培養装置の概略図。

【図2】本発明の第1の実施の形態に係るサンプリングのフローチャート。

【図3】本発明の第2の実施の形態に係るサンプリング装置の概略図。

【符号の説明】

【0063】

1 培養槽

2 サンプリング装置

3 分析装置

5 培養液

10 培養液抜き出し配管

11 加熱冷却装置

12 バルブ(第2開閉弁)

13 バルブ(第1開閉弁)

14 三方弁

15 無菌空気導入装置

16 無菌水導入装置

17 培養液排出配管

18 基板

19 板

24 培養液導出配管

30 制御装置

【特許請求の範囲】

【請求項1】

生体細胞を培養する培養槽から培養液を採取するサンプリング装置において、

前記培養槽に第1開閉弁を介して接続された培養液抜き出し配管と、

この培養液抜き出し配管に接続された無菌空気導入装置と、

前記培養液抜き出し配管に接続された無菌水導入装置と、

前記培養液抜き出し配管に第2開閉弁を介して接続され、前記培養槽からの培養液を外部へ導出する培養液導出配管と、

前記第1開閉弁、前記第2開閉弁、前記無菌空気導入装置、及び前記無菌水導入装置に操作信号を送信して、前記第1開閉弁と前記第2開閉弁の開閉、及び前記無菌空気導入装置と前記無菌水導入装置の作動を制御する制御装置とを備え、

前記制御装置は、

前記第1開閉弁と前記第2開閉弁を開いて前記培養液導出配管を介して培養液を外部へ導出するサンプリング工程を行い、

前記第2開閉弁を閉じた以後に前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌空気で前記培養槽に返送し、前記第1開閉弁を閉じて前記第2開閉弁を開いた以後に前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌水で外部へ排出し、前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を無菌空気で外部へ排出し、前記第2開閉弁を閉じる配管洗浄工程を行うことを特徴とするサンプリング装置。

【請求項2】

請求項1記載のサンプリング装置は、

さらに、前記培養液抜き出し配管を加熱し、前記制御装置から操作信号が送信される加熱装置を備え、

前記制御装置は、前記配管洗浄工程の後に、前記加熱装置を作動させる配管加熱工程を行うことを特徴とするサンプリング装置。

【請求項3】

請求項2記載のサンプリング装置において、

前記加熱装置は、前記培養液抜き出し配管を加熱する温度を100℃から300℃の範囲で任意に設定可能であることを特徴とするサンプリング装置。

【請求項4】

請求項2記載のサンプリング装置は、

さらに、前記培養液抜き出し配管を冷却し、前記制御装置から操作信号が送信される冷却装置を備え、

前記制御装置は、前記配管加熱工程の後に、前記冷却装置を作動させる配管冷却工程を行うことを特徴とするサンプリング装置。

【請求項5】

請求項1記載のサンプリング装置は、

さらに、前記培養液抜き出し配管及び前記培養液導出配管に取り付けられ、ヒータを内蔵するステンレス製基板を備えることを特徴とするサンプリング装置。

【請求項6】

請求項1から5いずれかに記載のサンプリング装置は、

さらに、前記制御装置から操作信号が送信される三方弁を介して前記培養液導出配管に接続され、培養液を外部に排出する培養液排出配管を備えており、

前記制御装置は、前記配管洗浄工程において、前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を外部へ排出するとき、及び前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を外部へ排出するときに、前記三方弁によって前記培養液導出配管と前記培養液排出配管を連通し、前記培養液排出配管を介して培養液または無菌水を外部へ排出することを特徴とするサンプリング装置。

【請求項7】

請求項6記載のサンプリング装置において、

前記培養液導出配管は、培養液の成分を分析する分析装置と接続されていることを特徴とするサンプリング装置。

【請求項1】

生体細胞を培養する培養槽から培養液を採取するサンプリング装置において、

前記培養槽に第1開閉弁を介して接続された培養液抜き出し配管と、

この培養液抜き出し配管に接続された無菌空気導入装置と、

前記培養液抜き出し配管に接続された無菌水導入装置と、

前記培養液抜き出し配管に第2開閉弁を介して接続され、前記培養槽からの培養液を外部へ導出する培養液導出配管と、

前記第1開閉弁、前記第2開閉弁、前記無菌空気導入装置、及び前記無菌水導入装置に操作信号を送信して、前記第1開閉弁と前記第2開閉弁の開閉、及び前記無菌空気導入装置と前記無菌水導入装置の作動を制御する制御装置とを備え、

前記制御装置は、

前記第1開閉弁と前記第2開閉弁を開いて前記培養液導出配管を介して培養液を外部へ導出するサンプリング工程を行い、

前記第2開閉弁を閉じた以後に前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌空気で前記培養槽に返送し、前記第1開閉弁を閉じて前記第2開閉弁を開いた以後に前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を無菌水で外部へ排出し、前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を無菌空気で外部へ排出し、前記第2開閉弁を閉じる配管洗浄工程を行うことを特徴とするサンプリング装置。

【請求項2】

請求項1記載のサンプリング装置は、

さらに、前記培養液抜き出し配管を加熱し、前記制御装置から操作信号が送信される加熱装置を備え、

前記制御装置は、前記配管洗浄工程の後に、前記加熱装置を作動させる配管加熱工程を行うことを特徴とするサンプリング装置。

【請求項3】

請求項2記載のサンプリング装置において、

前記加熱装置は、前記培養液抜き出し配管を加熱する温度を100℃から300℃の範囲で任意に設定可能であることを特徴とするサンプリング装置。

【請求項4】

請求項2記載のサンプリング装置は、

さらに、前記培養液抜き出し配管を冷却し、前記制御装置から操作信号が送信される冷却装置を備え、

前記制御装置は、前記配管加熱工程の後に、前記冷却装置を作動させる配管冷却工程を行うことを特徴とするサンプリング装置。

【請求項5】

請求項1記載のサンプリング装置は、

さらに、前記培養液抜き出し配管及び前記培養液導出配管に取り付けられ、ヒータを内蔵するステンレス製基板を備えることを特徴とするサンプリング装置。

【請求項6】

請求項1から5いずれかに記載のサンプリング装置は、

さらに、前記制御装置から操作信号が送信される三方弁を介して前記培養液導出配管に接続され、培養液を外部に排出する培養液排出配管を備えており、

前記制御装置は、前記配管洗浄工程において、前記無菌水導入装置を作動させて前記培養液抜き出し配管内に残留する培養液を外部へ排出するとき、及び前記無菌空気導入装置を作動させて前記培養液抜き出し配管内に残留する無菌水を外部へ排出するときに、前記三方弁によって前記培養液導出配管と前記培養液排出配管を連通し、前記培養液排出配管を介して培養液または無菌水を外部へ排出することを特徴とするサンプリング装置。

【請求項7】

請求項6記載のサンプリング装置において、

前記培養液導出配管は、培養液の成分を分析する分析装置と接続されていることを特徴とするサンプリング装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−180594(P2009−180594A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−19286(P2008−19286)

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]