サンプルの検査方法及び装置

【課題】既知の反射特性を有する第1層と、第1層上に形成された第2層を有するサンプルの検査方法を提供する。

【解決手段】本方法は、サンプル表面へ放射線を向けること、表面に対する仰角の関数として反射信号を生成するためにその表面で反射された放射線を検知することを含む。第1層からの放射線の反射による特徴は反射信号で同定される。同定された特徴と第1層の既知の反射特性とに対応して反射信号が較正される。その較正された反射信号は第2層の特性を決定するために分析される。他方で、向上された検査方法も同様に開示する。

【解決手段】本方法は、サンプル表面へ放射線を向けること、表面に対する仰角の関数として反射信号を生成するためにその表面で反射された放射線を検知することを含む。第1層からの放射線の反射による特徴は反射信号で同定される。同定された特徴と第1層の既知の反射特性とに対応して反射信号が較正される。その較正された反射信号は第2層の特性を決定するために分析される。他方で、向上された検査方法も同様に開示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分析機器一般に関連し、特にX線を用いた薄膜の分析方法及び機器に関する。

【背景技術】

【0002】

X線反射率法(XRR)は、基板に蒸着された薄膜層の厚さ、密度、表面品質の測定において、よく知られた技術である。従来のX線反射率計は、テクノ(日本・大阪)、シーメンス(ドイツ、ミュンヘン)、ベーデ科学工業(イギリス、ダラム)といった多くの会社で販売している。一般的に、そういった反射率計は、試料をかすめるような入射で、すなわち、サンプル表面に対して小さな角度、サンプル試料の全反射角近辺でX線を照射することによって作動する。サンプルで反射されたX線強度の測定から、角度の関数として干渉縞パターンが得られ、それは干渉縞パターンを作る原因となる薄膜層の性質を決定するために分析される。X線強度の測定は、一般に、比例計数管や、フォトダイオードアレイやチャージカップルドデバイス(CCD)といったアレイ検出器のような、位置感度検出器を用いて行う。

【0003】

膜厚を決定するためにX線データを分析する方法は、例えば小宮らによって開示され、ここに参照として組み入れる米国特許第5740226号(特許文献1)に記載されている。角度の関数としてX線反射率を測定した後、平均反射率曲線を干渉縞スペクトルにフィットさせる。その平均曲線は減衰、背景、及び膜の表面ラフネスを表す定式に基づいている。またフィットさせた平均反射率曲線は縞スペクトルの発振成分を抽出するために使用される。この成分は膜厚を調べるためにフーリエ変換される。

【0004】

コペルによって開示され、ここに参照として組み入れる米国特許第5619548号(特許文献2)には、反射率測定に基づくX線膜厚計について記載されている。湾曲した反射X線モノクロメータがサンプルの表面上にX線の焦点を合わせるために用いられる。フォトダイオード検出器アレイのような、位置感度検出器が、表面反射されたX線を検知し、反射角の関数として強度信号を生ずる。その角度依存信号は、膜厚や密度、表面ラフネスといったサンプル上の薄膜層の構造特性を決定することに使用される。

バートン等によって開示され、ここに参照として組み入れる米国特許第5923720号(特許文献3)もまた、湾曲結晶モノクロメータに基づいたX線分光計について記載している。その分光計は、先細りした対数スパイラルの形状を有しており、従来の分光計よりはっきりとした焦点をサンプル表面上に作ることが記載されている。サンプル表面からの反射、または回折されたX線は位置感度検出器で受光される。

【0005】

他の一般的なX線反射率測定の方法は、例えばここに参照として組み入れる、ナードン等による論文”角度分解された分散モードにおけるX線反射率法の新装置”、ジャーナル・オブ・アプライド・クリストログラフィ 22 (1989)、P.460(非特許文献1)に記載されている。発散X線をサンプルの表面をかすめるように入射し、X線源と対向して配置された検出器は反射されたX線を集める。主X線をカットするため、サンプル表面の測定位置のすぐ上に、密接してナイフエッジを配置する。サンプルと検出器の間(米国特許第5619548号のように、むしろ線源とサンプルの間)のモノクロメータは、検出器に到達する反射X線の波長を選択する。

【0006】

XRRは、半導体ウェハー上に生成される薄膜層を検査するために、蒸着炉内のままでも使用されることがあり、例えば、林等によって開示され、ここに参照として組み入れている米国特許出願公開第2001/0043668号(特許文献4)に記載されている。蒸着炉の側壁には、X線の入射窓と採取窓が設けられる。薄膜が蒸着されている基板に、入射窓を通して照射され、基板で反射されたX線はX線採取窓を通じて検知される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5740226号

【特許文献2】米国特許第5619548号

【特許文献3】米国特許第5923720号

【特許文献4】米国特許出願公開第2001/0043668号

【非特許文献】

【0008】

【非特許文献1】ナードン他、”角度分解された分散モードにおけるX線反射率法の新装置”、ジャーナル・オブ・アプライド・クリストログラフィ 22 (1989)、P.460

【発明の概要】

【0009】

本願発明は、米国特許出願番号09/833902で現在米国特許第6512814号の分割出願である米国特許出願番号10/300504、米国特許出願番号10/313280、及び米国特許出願番号10/364883の一部継続出願である。これら関連出願は、本特許出願の承継人に承継され、これらで開示されていることはここに参照として組み込まれる。

【0010】

本願発明の実施態様は、精度を向上したXRR測定を実行するための方法及びシステムを提供する。これらの方法及びシステムは、薄膜層の分析に好適であり、とりわけシリコンウェハーのような高密度下層に蒸着された多孔質低誘電率誘電体(low-k porous dielectrics)のような低密度素材の特徴を示すことに好適である。

本願発明の幾つかの実施態様では、薄膜層により形成されたXRR縞パターンの角度スケールは下層の既知の反射特性に基づいて較正される。縞パターンの構造は薄膜の密度、厚さ、及びその他の特性に依存するが、そのパターンは、特に薄膜層の密度が下層のそれより低いとき、下層からの全反射臨界角で明確な肩を含むこともある。次に、この臨界角は、下層の構成と密度によって決定される。下層のパラメータが既知の場合(例えば、下層がシリコンウェハー層のとき)、XRR縞パターンの角度スケールは肩の位置に基づいて正確に較正することができる。

【0011】

本願発明のさらなる実施態様では、X線検出素子のアレイは、ピクセル以下の解像度でXRR縞パターンを測定するために使用される。この目的に対し、サンプルは収束X線で照射される。検出器アレイは、アレイの素子が、サンプル面と直交する軸に沿ってサンプルから反射される放射線を解像するように配置され、方向を合わせられる。それから、アレイのピッチよりも少ない増分で、アレイが軸に沿って動かされ、測定が繰り返される。好ましくは、その増分はアレイのピッチを整数で割ったものと等しく(pitch/n,ここでnは整数)、測定は軸に沿ったアレイのn個の異なるポジションで行われる。異なるポジションで作られたXRR測定値は、解像度を向上した縞スペクトルを取得するために、代表的には異なる増分で取得された測定値をインターリーブすることによって合成される。

【0012】

ここに記述される本願発明の実施態様は、直接的には主として薄膜、特に半導体ウェハー上に形成された膜のX線測定能力を高めるものであるが、X線反射測定や散乱の他の応用や、放射線に基づく分析の別タイプにも本願発明の原理を同様に用いることが可能である。

【0013】

それ故、本願発明の実施態様によると、既知の反射特性を有する第1層と、第1層上に形成された第2層を有するサンプルの検査方法が提供され、

その検査方法には、

サンプル表面に放射線を向けること、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知すること、

第1層からの放射線反射による反射信号における特徴を同定すること、

同定された特徴と第1層の既知の反射特性とに応答可能なように反射信号を較正すること、

第2層の特性を決定するために較正された反射信号を分析すること、を含む。

代表的には、放射線にはX線を含み、放射線を検知することには、表面に対して直交するアレイ軸を持つ検出素子アレイで放射線を受光することを含む。

【0014】

開示された実施態様では、特徴を同定することには、第1層からの全反射臨界角に対応する反射信号の肩の位置を見つけることを含む。代表的には、反射信号を較正することには、肩の位置と、第1層の既知の密度で決定される臨界角の既知の値とを比較することを含む。また反射信号を較正することには、肩の位置と臨界角の既知の値とに基づいて反射信号の角度スケールにおけるゼロ角度を見つけることを含む。

【0015】

幾つかの実施態様では、第1層からの全反射臨界角を第1の臨界角とし、較正された反射率信号を分析することには、第2層からの全反射に対する第2の臨界角の較正された値を決定することを含む。代表的には、第1層は第1の密度、第2層は第2の密度をそれぞれ有し、較正された反射信号を分析することには、第2の臨界角の較正された値に基づいて第2の密度を評価することを含み、ここで第2の密度は実質的に第1の密度より小さいこともある。一つの実施態様では、第1層はシリコンを有し、第2層は多孔質誘電素材を有する。

【0016】

また本願発明の一つの実施態様により提供されるサンプルの検査装置は、既知の反射特性を有する第1層と、第1層上に形成された第2層を有するサンプルの検査装置であって、

サンプル表面方向に放射線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するために配置された検出器部と、

第1層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と第1層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び第2層の特性を決定するために較正された反射信号を分析するため、連結された信号プロセッサとを有する。

本願発明の一つの実施態様によりさらに提供されるサンプルの検査装置は、

サンプル表面にX線を向けることに適用される放射線源と、

検出器部であって、

その表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光し、受光した放射線に応答可能なように信号を生成するために作動する検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸と平行な方向に検出素子アレイをシフトするために連結された可動素子と、を有する検出器部と、

表面に対する仰角の関数として表面のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する。

【0017】

代表的には、信号プロセッサは表面のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号をインターリーブすることに適用されるものである。

【0018】

開示された実施例では、増分はピッチの半分以下である。

代表的に、上記アレイはリニアアレイを有するとともに、検出素子はアレイ軸に直交する横方向の広さがアレイのピッチよりも実質的に大きい。代わりとして、上記アレイは検出素子の2次元マトリックスを有し、検出器部はアレイ軸に直交する方向に沿ったアレイの各列における検出素子を足し合わせる(bin)ことに適用されるものである。

【0019】

さらに、本願発明の一つの実施態様により提供されるサンプルの検査方法には、

サンプル表面方向へX線を向けること、

その表面に対して実質的に直交するアレイ軸に沿って受光した放射線を解像しつつ、表面で反射されたX線を受光するために、予め定義されたピッチで相互に分離された検出素子アレイを構成すること、

ピッチの整数倍でない増分で互いに分離された、少なくとも第1のポジションと第2のポジション間で、アレイ軸に平行な方向で検出素子アレイをシフトすること、

少なくとも第1のポジションと第2のポジションそれぞれで受光したX線に応答可能なように、検出素子により生成された少なくとも第1の信号と第2の信号を受信すること、

表面に対する仰角の関数として、表面のX線反射率を決定するために、少なくとも第1の信号と第2の信号を合成すること、が含まれる。

【0020】

本願発明のある実施態様により、さらに提供されるマイクロ電子デバイス製造用クラスターツールは、

半導体ウェハー表面の、既知の反射特性を有する下層に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって、

ウェハー表面にX線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するよう配置された検出器部と、

下層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と下層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び蒸着ステーションで蒸着された薄膜層の特性を決定するために較正された反射信号を分析するため、連結された信号プロセッサ、を有する検査ステーション、を有する。

【0021】

さらに、本願発明の一つの実施態様により提供されるマイクロ電子デバイス製造用装置は、

半導体ウェハーを受け入れることに適用される製造用チャンバー(production chamber)と、

チャンバー内で半導体ウェハー表面の、既知の反射特性を有する下層に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するよう配置された検出器部と、

下層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と下層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び蒸着装置で蒸着された薄膜層の特性を決定するために較正された反射信号を分析するため、連結されたプロセッサ、を有する。

【0022】

また、本願発明の一つの実施態様により提供されるマイクロ電子デバイスの製造用クラスターツールは、

半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって

ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する検査ステーション、を有する。

【0023】

加えて、本願発明の一つの実施態様により提供されるマイクロ電子デバイス製造装置は、

半導体ウェハーを受け入れることに適用される製造用チャンバーと、

チャンバー内で半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する。

【0024】

さらに、本願発明の一つの実施態様により提供されるサンプルの検査方法には、

予め定義された第1のポジションにある放射線源から、予め定義された第2のポジションにある放射線センサへ放射線を向けること、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

放射線がサンプル表面に入射するよう、予め定義された第1のポジションにある放射線源と予め定義された第2のポジションにある放射線センサの間にサンプルを置くこと、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

表面に対する接線の仰角を見つけるために、第1の直接信号と第2の直接信号の第1の比と、第1の反射信号と第2の反射信号の第2の比を比較すること、

を含む。

【0025】

代表的には、上記の方法はサンプル表面の薄膜層の性質を決定するために、第1の反射信号と第2の反射信号を分析することを含む。

開示された実施態様において、上記第1の比と第2の比とを比較することには、第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均となるよう、表面に対する接線の仰角を決定する、ことを含む。加えて、または代わりとして、上記の方法はシャッターが放射線をカットするより下で最小仰角を決定するために第1の仰角と第2の仰角の差を取得することを含む。

【0026】

さらに、本願発明の実施態様により提供されるサンプルの検査装置には、

放射線を生成することに適用される、予め定義された第1のポジションにある放射線源と、

予め定義されたカットオフ角で放射線をカットするために配置可能なシャッターと、

放射線源で生成された放射線をサンプル表面へ入射させるためにサンプルを適当な場所へ置くために構成される可動ステージと、

仰角の関数として、放射線センサに入射した放射線に応答可能な信号を生成するために放射線を検知することに適用される、予め定義された第2のポジションにある放射線センサと、

上記信号には、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第1の直接信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第2の直接信号と、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第1の反射信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第2の反射信号とを含み、

表面に対する接線の仰角を見つけるために、第1の直接信号と第2の直接信号との第1の比と、第1の反射信号と第2の反射信号との第2の比を比較するために連結された信号プロセッサとを有する。

【0027】

上記及び特許請求の範囲において使用している”第1の”及び”第2の”という言葉は、任意であることをご理解いただきたい。よって、例えばこれらの言葉は、上述されている信号が受信される実際の順番を必ずしも反映しているわけではない。

本願発明は、以下に記述する実施態様の詳細な説明及び図から、より十分に理解されよう。

【図面の簡単な説明】

【0028】

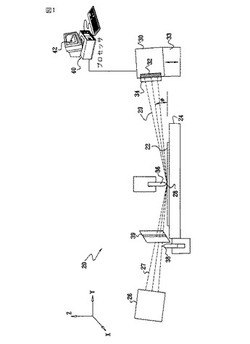

【図1】本願発明の実施態様による、X線反射率法(XRR)測定システムの概略側面図である。

【図2】本願発明の実施態様による、XRRにおいて配置される、検出器アレイの正面図である。

【図3】本願発明の実施態様による、XRR測定の概略プロット図である。

【図4】本願発明の実施態様による、サブピクセル解像度のXRRスペクトルを取得するための方法を描いた、XRR測定の概略プロット図である。

【図5】(a)本願発明の実施態様によるシステムにおける、シャッターとサンプルの異なる配置でのX線によって範囲が定められた角度を示した、図1のシステムの概略側面図であり、(b)本願発明の実施態様による、図5(a)に示されたシステムにおけるサンプルへのX線入射のゼロ角を決定するために用いられるX線測定結果の概略プロット図である。

【図6】本願発明の実施態様による、検査ステーションを有する半導体デバイス製造用クラスターツールの概略上面図である。

【図7】本願発明の実施態様による、X線検査能力を有する半導体プロセスチャンバーの概略側面図である。

【発明を実施するための形態】

【0029】

図1を参照すると、そこには本願発明の実施態様による反射率測定法(XRR)のシステム20の概略側面図が記載されている。システム20は、上述した米国特許第6512814号に記載されているシステムと同様であり、さらに、ここで述べる特徴と能力を加えたものである。

【0030】

半導体ウェハーのようなサンプル22が、システム20で評価するために、可動ステージ24にその位置と方向を正確に調整して取り付けられる。代表的なものとしては、単色光学器械に適用されるX線管(図示されていない)のようなX線源26が、サンプル22上の小領域28を照射する。例えば、オックスフォード工業(カリフォルニア、スコットバレー)によって製造されているX線管である、XTF5011を本目的のために用いてもよい。その光学器械は収束光27でX線管から領域28への照射の焦点を合わせる。線源26として使用され得る多数の異なる光学器械の構成が、ここに参照として組み入れる米国特許第6381303号に記載されている。例として、その光学器械はXOS工業(アルバニー、ニューヨーク)によって製造されている、二重湾曲フォーカスクリスタル(Doubly-Bent Focusing Crystal)装置といった湾曲結晶分光器を有するようにしてもよい。他の適した光学器械が、上述した米国特許第5619548号および第5923720号に記載されている。さらに可能な光学器械の構成は、その当業者に対して明らかになるであろう。システム20での反射率と散乱の測定において典型的なX線エネルギーは約8.05KeV(CuKa1)である。代わりとして、5.4KeV(CrKa1)といった他のエネルギーを使用してもよい。

【0031】

スリット39を水平方向のX線入射光を制限するために用いる一方で、移動可能なナイフエッジ36とシャッター38は、垂直方向(すなわち、サンプル22の面に直交する方向)でのX線入射光27の角度範囲を制限するために使用される。ナイフエッジ、シャッター及びスリットはX線入射光27の横断面の大きさを調整するためにシャッター部として取り扱われる。図1には、シャッター部の構成が一例として示されており、代わりとなる、下記に記載する手法で入射X線27の横断面の大きさを制御するためのX線光学器械の構成が、その当業者に対して明らかとなり、本願発明の対象に含まれるとみなされる。

【0032】

XRR測定におけるナイフエッジ36とシャッター38の使用は上述した米国特許第6512814号に詳しく記載されている。簡単に言えば、0°近辺の浅い角度での反射の光学的検出に対し、シャッター38は入射X線27の範囲の外側へ取りはずされ、一方ナイフエッジ36は領域28上に置かれ、入射光の有効縦断面を減ずるために下方移動される。結果として、領域28でのX線入射スポットの横方向範囲が狭くなる。一方で、弱く、高角度な反射を効果的に検出するため、ナイフエッジ36は入射X線27からはずされ、一方シャッター38は入射X線の浅い角度部分をカットオフするように置かれる(その代わりとして、反射X線29の浅い角度部分をカットオフするようにシャッターを配置してもよい)。この手法では、高角度での測定における信号/背景比を向上するように、サンプル22での高角度の反射光だけが検出器アレイに到達し、浅い角度の強い反射光は到達しない。XRR測定中、収束光の全域が入射できるよう、スリット39は通常開いておき、反射率測定での信号/背景比を増加させる。

【0033】

サンプル22からのX線反射光29は、検出器部30で集光される。通常、XRRにおいて検出器部30は、全反射角に対するサンプルの臨界角の上方、下方双方ともで、垂直方向(仰角φ)でおよそ0°から3°の間の反射角の範囲にわたって反射X線を集光する(図を明確にするため、図1ではサンプル22の平面上のX線源26と検出器部30が大きな仰角をもっているように誇張されている)。

【0034】

検出器部30は、これから述べるように、CCDアレイのような、検出素子アレイ32を有する。図の簡単化のために、図では一列だけで且つ相対的に少ない検出素子が示されているが、一般的には、検出素子アレイ32は非常に多数の素子を有し、直線配列、もしくはマトリクス(2次元)配列されている。検出器部30は、サンプル22に関して検出素子アレイ32を移動し、調整するために、本技術において既知の何か適当なタイプの移動素子33を有するようにしてもよい。検出器部30は、さらにベリリウムのようなX線透過に適用される素材で作られた窓34を有し、その窓は検出素子アレイとサンプルの間、検出素子アレイの前面に入れられる。さらに、検出素子アレイ32の操作の詳細は図2を参照して以下に詳述する。

【0035】

信号プロセッサ40は、得られたエネルギー若しくはそれ以上のエネルギーの範囲で角度の関数としてサンプル22で反射されたX線フォトンの流れの分布42を決定するために、検出器部30の出力を分析する。通常、サンプル22は、領域28において薄膜のような薄い表面層を1以上有し、そのため仰角の関数である分布42が、各層間の面から反射されたX線波の間での干渉効果により発振構造として振舞う。以下に記述する分析方法を用いて、サンプル表面の1以上の層の厚さや密度、表面の質といった特性を決定するために、信号プロセッサ40は角度分布特性を分析する。

【0036】

図2は、本願発明の実施態様によるアレイ32の概略正面図である。この図に示されるアレイ32は、サンプル22の平面に対する直交軸に沿って配置されたアレイ軸で、検出素子46の単一列を有するようになっている。検出素子46は高いアスペクト比、すなわち、アレイ軸に沿った方向のピッチより、アレイ軸を横切る方向である、幅の方が十分に大きくなっている。アレイ32は、アレイ軸に沿った各角度の増分毎に、相対的に広い領域でX線フォトンを集めることができるため、この高いアスペクト比はシステム20のSN比を高めるのに有効である。この図における検出素子46の大きさは、単なる例示であり、本願発明の本質としては、適切な検出装置のアプリケーションニーズや入手可能性により、もっと小さなアスペクト比や大きなアスペクト比の素子を用いてもよい。

【0037】

上述したように、アレイ32はリニアCCDアレイ若しくは浜松ホトニクス株式会社(日本、浜松市)で製造されるモデルS7032-1008のような2次元アレイのどちらを用いてもよい。この後者のアレイは、1044x256画素を有し、25.4x6mmの外形寸法を有する。アレイの各列における複数の検出素子が高いアスペクト比を有する単一の素子として効果的に機能するように、そのアレイは、浜松ホトニクスより、ラインビニングモード用に供給される専用のハードウェアを用いて、ラインビニングモードで作動する能力を有する。この場合において、アレイ32は物理的に検出素子の2次元配列を有するものの、機能的には図2に示されるような、検出素子の単一ラインを形成する。

【0038】

代わりとして、アレイ32は、ここに参照として組み入れる米国特許第6389102号に記載されたような集積化処理電子機器を可能なら含む、適切な入出力回路を有するPINダイオードアレイを有してもよい。この特許においても、アレイの検出特性を高めるために適用され得るマスクやアレイ(1次元、2次元双方とも)の様々な幾何学的構成を含む、代わりとなるアレイの特徴についても述べられている。なお、これらの特徴は、本願発明の応用の検出器部30にも同様に適用可能である。少なくとも、これらの検出器のタイプは、単に例として記載され、どのような適切なタイプ、大きさまたは数の検出器であっても、使用できることを理解されたい。

【0039】

本願発明の一つの側面として、図2に示されるように、アレイ32は、例えば移動素子33(図1)を用いて、Z軸方向に小さな増分で移動される。アレイの二つの垂直ポジション45及び47が示され、それらはZ軸方向にアレイの0.5ピッチ分、すなわち検出素子46の区分の中心−中心間の0.5個分の増分で分離されている(なお、図2において、ポジション45と47は水平方向にオフセットがあるように示されているが、水平方向のオフセットは単にこの図を明確にするためだけに用いられており、XRR測定において必要なものでも、望ましいものでもない)。ポジション45と47のそれぞれについて、線源26が駆動され、検出器部30が仰角の関数としてサンプル22で反射されたX線を捕捉する。

【0040】

検出器部30は、通常そのポジション間のZ軸方向の増分よりも小さい増分でもって、2より多い異なる垂直ポジションでX線を捕捉するために、本手法で動作させてもよい。例えば、アレイピッチの1/3で分離された3個の異なるポジションを用いるようにしてもよい。

【0041】

各異なる垂直ポジションで検出器部30により生成された信号は、プロセッサ40に入力され、そして異なるポジションで作られた読み出し信号と単一スペクトルとして合成される。本質的には、プロセッサは実際の物理的アレイ32より細かな解像度を有する”仮想アレイ”を創り出す。仮想アレイにおける信号は、例えば単純に異なるアレイポジションで得られた読み出し信号をインターリーブすることによって推定される。それ故、仮想アレイにおける各”仮想ピクセル”に対し、異なる測定ポジションで作られた読み出し信号間で、ある仮想ピクセルから隣の仮想ピクセルまで交互に、プロセッサ40は実際の測定の一つのポジションに対応する本当のピクセルの測定値を選択する。言い換えれば、後続のピクセルの読み出し信号は、アレイの3つの連続したポジションで作られると仮定する。

ポジション1:R11,R21,R31,R41,・・・

ポジション2:R12,R22,R32,R42,・・・

ポジション3:R13,R23,R33,R43,・・・

そして、結果的に仮想アレイは実際のアレイピッチの1/3で区分された仮想ピクセルにおいて、以下の値を有することとなる。

R11,R12,R13,R21,R22,R23,R31,R32,R33,R41,・・・

【0042】

代わりとして、異なるアレイポジションでの読み出し信号の差や和といった、別の方法を、実際の測定値を合成する以前に、個々の実際の測定値からXRR情報を抽出するか、仮想アレイの各ピクセルに使用される実際の測定結果を選択するために用いてもよい。

【0043】

縞の分離がアレイピッチと同等か、それより小さいといった、XRRスペクトルが高い空間周波数で明瞭な構造を有する場合、上述した解像度向上技術は、特に有用である。

代わりとして、XRRスペクトルが十分に強く、その縞がよく分離されている場合、許容できるスペクトルを抽出するために、ポジション45といった一つの垂直ポジションでのXRR信号を測定することで十分なこともある。

【0044】

図3及び図4は、本願発明の実施態様による、システム20を用いて作られたXRR測定値の概略プロットである。この種のプロットは、アレイ32の単一の垂直ポジションで受光した信号を用いて生成してもよく、上述したような2以上の異なる垂直ポジションからの合成信号により、生成してもよい。図3のプロットは、X線源26からのCuKa(8.05KeV)放射線を用い、仰角φの関数として、単一の垂直ポジションでアレイ32によって受光された反射X線の強度を示す。下記に述べる図4は、アレイ32の複数の異なる垂直ポジションで捕捉された合成信号の結果を示す。

【0045】

上側の曲線50はむきだしのシリコンウェハーから測定された反射を示し、下側の曲線52は多孔質低誘電率膜が形成されたウェハーからの反射を示す。両曲線とも図中にφ2として印をつけた角度のところ、0.2°よりわずかに大きいところで、肩を持つ。この角度はシリコンからの全反射についての臨界角に対応する。より正確には、密度2.33g/cm3の標準的シリコンウェハーでは、8.05KeVで臨界角は0.227°である。それ故、一度φ2で肩の位置が見つかると、単にφ2の左へ0.227°戻すことにより、図3のスペクトルでの角度(水平)スケールにおけるゼロ点を正確に決定することができる。検出素子46毎の段における角度スケールのスケールファクタは、

【数1】

で与えられ、ここで焦点距離は焦点領域28からアレイ32までの距離である。代わりとして、若しくは追加として、上記の米国特許出願番号10/313280に記載された方法を用いて、アレイピッチ及び焦点距離を参照すること無しにφ2の肩に基づいて、角度スケールを完全に較正することもできる。

【0046】

臨界角より上側で、曲線52は、主として低誘電率膜の上端面と下端面からの反射により、発振構造を示す。この発振の周期と振幅は、低誘電率膜、及びあるいはウェハー上でそのフィルムの下にある他の薄膜層の厚さや表面の質を決定するために分析される。例えば、高速フーリエ変換(FFT)が発振と関連する特性を抽出するために用いられる。代わりとして、フィルムパラメータのより正確な決定を与えるために、パラメトリックカーブフィッティング法(parametric curve fitting method)を用いてもよい。曲線52のようなXRR信号を分析するための方法は、上述した米国特許第6512814号に非常に詳しく記載されている。

【0047】

臨界角、そしてここからは反射率曲線における肩の位置は、主としてX線が反射する素材の密度によって決定される。ウェハー上に蒸着された多孔質で低誘電率な層はシリコン基板よりかなり密度が低いため、多孔質層の臨界角は下層にあるシリコンの臨界角よりかなり小さい。そのため、曲線52ではより小さい角度で、図中でφ1として印をつけている、多孔質層の臨界角に対応するもう一つの肩が見られる。φ1の完全な値は、既知のφ2の値を用いて上述した角度スケールの較正によって決定できる。それからプロセッサ40は較正されたφ1の値に基づいて、高い精度で多孔質素材の全体密度を決定することができる。誘電体素材(孔のないもの)の固有の密度は通常既知であるため、測定されたφ1の値に基づいて、多孔質層の単位体積あたりについての孔の全体積が、既知の誘電体素材の固有密度と評価された多孔質層の全体密度との差として推定される。

【0048】

図4は、アレイの異なる垂直ポジションで作られた複数の測定値を合成した結果を示しており、仰角φの関数として、アレイ32で受光した反射X線の強度を示す。この図における角度スケールは、図3の角度スケールに対して拡大されている。未加工の曲線54は、アレイ32の単一の垂直ポジションで得た典型的な測定値を示す。合成曲線56は、アレイの異なる垂直ポジションで取得された5個の測定値を合成して得られた結果を示し、またそれら垂直ポジションは、Z軸方向にアレイピッチの1/5の増分で他から離れている。アレイのピッチは、連続する検出素子46間の角度分離がおよそ0.004°といったものとなる。

【0049】

曲線56に見られるように、反射放射線の発振パターン周期は約0.007°から約0.010°の間で変化し、アレイ32のナイキスト限界に近い。そのため、曲線56で現れている真の発振構造部分を捕捉することに、曲線54は失敗しており、あまり忠実でない構造の他部分を再現している。一方で、複数の測定値を合成した場合、曲線54では失われた発振構造部分が、他の測定値でうまく捕捉されている。結果として、アレイ32の有効解像度は曲線56に描かれるように高められる。この手法で得られる向上は、アレイ32で発振パターンを捕捉するために用いられるX線光学器械の解像度よりも効果的に明瞭な解像度を提供し得る。上記で示したように、サンプル22の表層の厚さ及び表面の質といったパラメータを決定するために、理論的モデルを曲線56で適合させる。XRR信号は本来複雑であり、角度の関数として非線形な周期変化の振る舞いをするため、上述した手法でアレイをシフトすることにより得られた追加のデータ点は、適合性を向上し、それ故表層のパラメータについてより正確な値を抽出するのに有用である。

【0050】

図5(a)及び図5(b)を参照すると、本願発明の実施態様による、サンプル22のゼロ角度を決定する手法が概略的に描写されている。図5(a)は、異なるシステム条件下でのアレイ32への入射とX線源26で生成されたX線の角度展開とを示す概略側面図である。これら異なる条件下でアレイ32により検出される放射線の角度特性はサンプル22のゼロ角度を決定するために使用される。この文脈における”ゼロ角度”という単語は、サンプル上のX線入射点でのサンプル22の表面に対する接線の仰角を参照するために用いられる。このゼロ角度は図3に示されるスペクトルにおいて上述したゼロ点と等価である。しかし、これらのスペクトルでゼロ点を見つける上述の方法と異なり、図5(a)及び図5(b)に示された方法は、サンプル22の層構造の特別な並びにはよらない。ここでは、サンプル22に対する接線と一直線に並んだアレイ32の検出素子を識別することによって(若しくは、上記の解像度向上技術により創り出された仮想アレイにおける、この接線と一直線に並んだ仮想ピクセルを見つけることにより)ゼロ角度が見つけられる。

【0051】

図5(a)は4つの異なる放射線構成を示す。

・狭い反射X線55 これは図に示されるように、サンプル22が所定位置にあり、シャッター38がX線の低角度部分をカットオフするよう配置された場合のアレイ32に入射するX線である。

・広い反射X線57 これはシャッター38をX線の範囲から外した場合のサンプル22のゼロ角度に対しておおよそ下側へ広げたX線である。

・狭い直接X線58 これはサンプル22をX線の光路からはずし、シャッター38を再びX線の低角度部分をカットオフするよう配置した場合のアレイ32に入射するX線である。

・広い直接X線59 これはサンプル22とシャッター38の両方をX線の光路からはずした場合で、X線57を、通常ゼロ角度を超えたその上方まで拡張したものである。

ゼロ角度の近くでは、X線57によりアレイ32で捕捉される信号は鋭いカットオフを有さないが、むしろ漸進的に増加し、完全にスムーズではないことに注意する(簡単化のため、図3にはこの漸進的増加は示されていない)。そのため、この信号だけに基づいてゼロ角度を決定することは困難である。

【0052】

図5(b)はX線55、57、58及び59による照射下でアレイ32により得た測定結果の概略プロット図である。その結果は、水平(角度)軸における各画素に対し、狭いX線の一つによる画素の強度値と対応する広いX線の一つによる強度値との比、すなわちRATIO=Inarrow/Ibroadとして計算される。ゼロ角度より下方の仰角、プロットの左ブランチ61は、X線58がアレイ32に入射した場合の各測定画素値とX線59が入射した場合の測定画素値との比を計算することによって生成される。ゼロ角度より上方の仰角、プロットの右ブランチ63は、X線55がアレイ32に入射した場合の各測定画素値とX線57が入射した場合の測定画素値との比を計算することにより与えられる。

【0053】

図5(b)に示すように、シャッター38はゼロ角度近傍の範囲でX線55及び58をカットオフするため、正及び負の角度での前記比は通常ゼロ角度近傍で0となる。カットオン角度では、シャッター38がX線を遮断する角度におおよそ対応し、シャッターエッジから離れた角度の値で約1の値となるよう漸進的に大きくなり、前記比は0を上回って増大する。狭いX線による強度値の局所的変化は、対応する広いX線の強度値の変化で通常キャンセルされるため、ブランチ61及び63は滑らかな曲線となる傾向がある。そのため、半減位置65(強度比が0.5となる点)間の平均角度を取得することで、ゼロ角度を正確に見つけることが可能である。代わりとして、ブランチ61及び63に対し、カーブフィット手順を追加してもよく、フィットパラメータを、ゼロ角度を見つけるために使用してもよい。シャッター38の角度位置は、位置65間の角度距離の半分として与えられる。さらに別の方法として、曲線63が曲線61とオーバーラップするように水平軸上のある点で反転させてもよい。二つの曲線が最もよい重なりを与える反転位置がゼロ角度として同定される。

【0054】

図5(a)及び図5(b)により例示される方法は、サンプル22の表面上の大体どの点においてもゼロ角度を見つけるために使用することが可能であり、サンプルの性質や、サンプル上に、あるタイプの表面層があるか否かとは無関係である。ゼロ角度を見つけるための本方法は、例えば、ゆがむ傾向のある半導体ウェハーのX線反射計測においては、ゼロ角度がウェハー表面上で変化するため、とりわけ有用である。入射X線が一定なくてさえ、また反射X線におけるどのような角度変化(反射率が角度の関数として連続的に変化するのと同様に)にもかかわらず、本方法は有効でありつづける。さらなる正確さでゼロ角度を決定するために、(アレイ32の異なるポジションで得た信号について)図2から図4について上述した解像度向上方法と本方法を組み合わせてもよい。

【0055】

本方法の他の利点は、実質的に検査手順を中断することなく、実際のXRR測定と協調して実行できることである。直接X線58及び59の測定は、通常異なるサンプルの測定の間で、サンプル22がシステム20に存在しないときであればいつでも行うことが可能である。また反射X線55及び57の測定は、XRR測定と平行して行うことが可能である。例えばサンプルの表面層密度が約1.5g/cm3より大きい場合、XRR分析では0.15°から4°の角度範囲が使用され、一方ゼロ角度較正には0°から0.15°の範囲を使用することができる。

【0056】

ブランチ63を作るために使用するデータを得るために、例えば、シャッター38は約0.1°を下回るような、X線の低角度部分をカットオフするために前に出され、反射信号は約1から2秒を超える露光時間でアレイ32から得られる。それから、シャッター38は撤収され、さらに反射信号がアレイから得られる。信号は、二つのシャッター位置での露光時間の比に比例して正規化してもよい。正規化された曲線の比はブランチ63を見つけるために計算される。同様の手順が、ブランチ61を作るために使用される。

【0057】

図6は、本願発明の実施態様による、半導体デバイス製造用のクラスターツール70の概略上面図である。そのクラスターツールは複数のステーションを有し、それぞれ半導体ウェハー77に薄膜を蒸着するための蒸着ステーション72、検査ステーション74、クリーニングステーションといったこの技術で既知の他のステーション76を含む。検査ステーション74は、ここで上述したシステム20と同様の手法で構成され、作動する。ロボット78は、システムコントローラ80の制御の下、ウェハー77をステーション72、74、76、・・・の間で移送する。ツール70の動作は、コントローラ80に連結されたワークステーション82を用いて、オペレータにより制御され、モニタされる。

【0058】

検査ステーション74は、ツール70における蒸着ステーション72や他のステーションで実行される製造工程で選択されたステップの前後においてXRRによるウェハーの検査を行うために使用される。一つの実施態様では、蒸着ステーション72は多孔質低誘電率層といった多孔質薄膜をウェハー77上に作るために使用され、検査ステーション74は、上述したXRR評価を実行する。この配置は、コントローラ80と、あるいはワークステーション82を用いて、製造異常の早期発見と適切な調整、及び製品ウェハーの製造パラメータの評価を可能とする。ゼロ角度の発見と検出解像度の向上についての上述した技術もまたステーション74で使用してもよい。

【0059】

図7は、本願発明の別の実施態様による、半導体ウェハー製造及び製造中の検査のためのシステム90の概略側面図である。システム90は、ウェハー77上に薄膜を作るための、本技術分野で既知であるような蒸着装置94を内包する真空チャンバー92を有する。ウェハーはチャンバー92内の可動ステージ24に取り付けられる。通常、そのチャンバーはX線窓96を有し、上述した米国特許出願番号2001/0043668に記載されたタイプであってもよい。X線源26は上述の方法により窓96の一つを通してウェハー77上の領域28を照射する。図1に示されるシャッター、ナイフエッジ及びスリットは、簡単化のために図7からは省略されているが、一般的にはこの種の素子は線源26かチャンバー92内に集積されている。

【0060】

領域28で反射したX線は窓96の別の一つを通して検出器部30でアレイ32により受光される。プロセッサ40は検出器部30から信号を受信し、チャンバー92内で製造中の薄膜層の特性を評価するために、受信した信号を処理する。システム90が製造する薄膜が、厚さや密度、多孔性といった特性で望ましいものを有するように、この評価結果を蒸着装置94の制御で使用してもよい。ゼロ角度の発見と検出解像度の向上についての上述した技術もまたチャンバー92で使用してもよい。

【0061】

実施態様では、主として半導体ウェハーの低誘電率層の多孔質特性とともに詳細を記述したが、本願発明の原理は、他のX線反射計測の応用にも使用することが可能であり、放射線に基づく分析の他のタイプや、X線だけでなく、他の電離放射線帯域を用いるものでも同様に使用可能である。このように上記の実施態様は例として言及されており、本願発明は、特にここに記述し、示したものに限定されないということが認識されるべきである。むしろ、本願発明の対象には、ここで記述してきた様々な特徴の組み合わせや部分的組み合わせを含み、そのため当業者が前述の記載を読んだ上で見出す、先行技術に開示されていないバリエーションや変形も同様である。

【符号の説明】

【0062】

20 システム

22 サンプル

24 可動ステージ

26 X線源

30 検出器部

32 検出素子アレイ

33 移動素子

36 ナイフエッジ

38 シャッター

39 スリット

40 信号プロセッサ

46 検出素子

70 クラスターツール

72 蒸着ステーション

74 検査ステーション

77 半導体ウェハー

78 ロボット

80 システムコントローラ

90 システム

92 真空チャンバー

94 蒸着装置

96 X線窓

【技術分野】

【0001】

本発明は、分析機器一般に関連し、特にX線を用いた薄膜の分析方法及び機器に関する。

【背景技術】

【0002】

X線反射率法(XRR)は、基板に蒸着された薄膜層の厚さ、密度、表面品質の測定において、よく知られた技術である。従来のX線反射率計は、テクノ(日本・大阪)、シーメンス(ドイツ、ミュンヘン)、ベーデ科学工業(イギリス、ダラム)といった多くの会社で販売している。一般的に、そういった反射率計は、試料をかすめるような入射で、すなわち、サンプル表面に対して小さな角度、サンプル試料の全反射角近辺でX線を照射することによって作動する。サンプルで反射されたX線強度の測定から、角度の関数として干渉縞パターンが得られ、それは干渉縞パターンを作る原因となる薄膜層の性質を決定するために分析される。X線強度の測定は、一般に、比例計数管や、フォトダイオードアレイやチャージカップルドデバイス(CCD)といったアレイ検出器のような、位置感度検出器を用いて行う。

【0003】

膜厚を決定するためにX線データを分析する方法は、例えば小宮らによって開示され、ここに参照として組み入れる米国特許第5740226号(特許文献1)に記載されている。角度の関数としてX線反射率を測定した後、平均反射率曲線を干渉縞スペクトルにフィットさせる。その平均曲線は減衰、背景、及び膜の表面ラフネスを表す定式に基づいている。またフィットさせた平均反射率曲線は縞スペクトルの発振成分を抽出するために使用される。この成分は膜厚を調べるためにフーリエ変換される。

【0004】

コペルによって開示され、ここに参照として組み入れる米国特許第5619548号(特許文献2)には、反射率測定に基づくX線膜厚計について記載されている。湾曲した反射X線モノクロメータがサンプルの表面上にX線の焦点を合わせるために用いられる。フォトダイオード検出器アレイのような、位置感度検出器が、表面反射されたX線を検知し、反射角の関数として強度信号を生ずる。その角度依存信号は、膜厚や密度、表面ラフネスといったサンプル上の薄膜層の構造特性を決定することに使用される。

バートン等によって開示され、ここに参照として組み入れる米国特許第5923720号(特許文献3)もまた、湾曲結晶モノクロメータに基づいたX線分光計について記載している。その分光計は、先細りした対数スパイラルの形状を有しており、従来の分光計よりはっきりとした焦点をサンプル表面上に作ることが記載されている。サンプル表面からの反射、または回折されたX線は位置感度検出器で受光される。

【0005】

他の一般的なX線反射率測定の方法は、例えばここに参照として組み入れる、ナードン等による論文”角度分解された分散モードにおけるX線反射率法の新装置”、ジャーナル・オブ・アプライド・クリストログラフィ 22 (1989)、P.460(非特許文献1)に記載されている。発散X線をサンプルの表面をかすめるように入射し、X線源と対向して配置された検出器は反射されたX線を集める。主X線をカットするため、サンプル表面の測定位置のすぐ上に、密接してナイフエッジを配置する。サンプルと検出器の間(米国特許第5619548号のように、むしろ線源とサンプルの間)のモノクロメータは、検出器に到達する反射X線の波長を選択する。

【0006】

XRRは、半導体ウェハー上に生成される薄膜層を検査するために、蒸着炉内のままでも使用されることがあり、例えば、林等によって開示され、ここに参照として組み入れている米国特許出願公開第2001/0043668号(特許文献4)に記載されている。蒸着炉の側壁には、X線の入射窓と採取窓が設けられる。薄膜が蒸着されている基板に、入射窓を通して照射され、基板で反射されたX線はX線採取窓を通じて検知される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5740226号

【特許文献2】米国特許第5619548号

【特許文献3】米国特許第5923720号

【特許文献4】米国特許出願公開第2001/0043668号

【非特許文献】

【0008】

【非特許文献1】ナードン他、”角度分解された分散モードにおけるX線反射率法の新装置”、ジャーナル・オブ・アプライド・クリストログラフィ 22 (1989)、P.460

【発明の概要】

【0009】

本願発明は、米国特許出願番号09/833902で現在米国特許第6512814号の分割出願である米国特許出願番号10/300504、米国特許出願番号10/313280、及び米国特許出願番号10/364883の一部継続出願である。これら関連出願は、本特許出願の承継人に承継され、これらで開示されていることはここに参照として組み込まれる。

【0010】

本願発明の実施態様は、精度を向上したXRR測定を実行するための方法及びシステムを提供する。これらの方法及びシステムは、薄膜層の分析に好適であり、とりわけシリコンウェハーのような高密度下層に蒸着された多孔質低誘電率誘電体(low-k porous dielectrics)のような低密度素材の特徴を示すことに好適である。

本願発明の幾つかの実施態様では、薄膜層により形成されたXRR縞パターンの角度スケールは下層の既知の反射特性に基づいて較正される。縞パターンの構造は薄膜の密度、厚さ、及びその他の特性に依存するが、そのパターンは、特に薄膜層の密度が下層のそれより低いとき、下層からの全反射臨界角で明確な肩を含むこともある。次に、この臨界角は、下層の構成と密度によって決定される。下層のパラメータが既知の場合(例えば、下層がシリコンウェハー層のとき)、XRR縞パターンの角度スケールは肩の位置に基づいて正確に較正することができる。

【0011】

本願発明のさらなる実施態様では、X線検出素子のアレイは、ピクセル以下の解像度でXRR縞パターンを測定するために使用される。この目的に対し、サンプルは収束X線で照射される。検出器アレイは、アレイの素子が、サンプル面と直交する軸に沿ってサンプルから反射される放射線を解像するように配置され、方向を合わせられる。それから、アレイのピッチよりも少ない増分で、アレイが軸に沿って動かされ、測定が繰り返される。好ましくは、その増分はアレイのピッチを整数で割ったものと等しく(pitch/n,ここでnは整数)、測定は軸に沿ったアレイのn個の異なるポジションで行われる。異なるポジションで作られたXRR測定値は、解像度を向上した縞スペクトルを取得するために、代表的には異なる増分で取得された測定値をインターリーブすることによって合成される。

【0012】

ここに記述される本願発明の実施態様は、直接的には主として薄膜、特に半導体ウェハー上に形成された膜のX線測定能力を高めるものであるが、X線反射測定や散乱の他の応用や、放射線に基づく分析の別タイプにも本願発明の原理を同様に用いることが可能である。

【0013】

それ故、本願発明の実施態様によると、既知の反射特性を有する第1層と、第1層上に形成された第2層を有するサンプルの検査方法が提供され、

その検査方法には、

サンプル表面に放射線を向けること、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知すること、

第1層からの放射線反射による反射信号における特徴を同定すること、

同定された特徴と第1層の既知の反射特性とに応答可能なように反射信号を較正すること、

第2層の特性を決定するために較正された反射信号を分析すること、を含む。

代表的には、放射線にはX線を含み、放射線を検知することには、表面に対して直交するアレイ軸を持つ検出素子アレイで放射線を受光することを含む。

【0014】

開示された実施態様では、特徴を同定することには、第1層からの全反射臨界角に対応する反射信号の肩の位置を見つけることを含む。代表的には、反射信号を較正することには、肩の位置と、第1層の既知の密度で決定される臨界角の既知の値とを比較することを含む。また反射信号を較正することには、肩の位置と臨界角の既知の値とに基づいて反射信号の角度スケールにおけるゼロ角度を見つけることを含む。

【0015】

幾つかの実施態様では、第1層からの全反射臨界角を第1の臨界角とし、較正された反射率信号を分析することには、第2層からの全反射に対する第2の臨界角の較正された値を決定することを含む。代表的には、第1層は第1の密度、第2層は第2の密度をそれぞれ有し、較正された反射信号を分析することには、第2の臨界角の較正された値に基づいて第2の密度を評価することを含み、ここで第2の密度は実質的に第1の密度より小さいこともある。一つの実施態様では、第1層はシリコンを有し、第2層は多孔質誘電素材を有する。

【0016】

また本願発明の一つの実施態様により提供されるサンプルの検査装置は、既知の反射特性を有する第1層と、第1層上に形成された第2層を有するサンプルの検査装置であって、

サンプル表面方向に放射線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するために配置された検出器部と、

第1層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と第1層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び第2層の特性を決定するために較正された反射信号を分析するため、連結された信号プロセッサとを有する。

本願発明の一つの実施態様によりさらに提供されるサンプルの検査装置は、

サンプル表面にX線を向けることに適用される放射線源と、

検出器部であって、

その表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光し、受光した放射線に応答可能なように信号を生成するために作動する検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸と平行な方向に検出素子アレイをシフトするために連結された可動素子と、を有する検出器部と、

表面に対する仰角の関数として表面のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する。

【0017】

代表的には、信号プロセッサは表面のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号をインターリーブすることに適用されるものである。

【0018】

開示された実施例では、増分はピッチの半分以下である。

代表的に、上記アレイはリニアアレイを有するとともに、検出素子はアレイ軸に直交する横方向の広さがアレイのピッチよりも実質的に大きい。代わりとして、上記アレイは検出素子の2次元マトリックスを有し、検出器部はアレイ軸に直交する方向に沿ったアレイの各列における検出素子を足し合わせる(bin)ことに適用されるものである。

【0019】

さらに、本願発明の一つの実施態様により提供されるサンプルの検査方法には、

サンプル表面方向へX線を向けること、

その表面に対して実質的に直交するアレイ軸に沿って受光した放射線を解像しつつ、表面で反射されたX線を受光するために、予め定義されたピッチで相互に分離された検出素子アレイを構成すること、

ピッチの整数倍でない増分で互いに分離された、少なくとも第1のポジションと第2のポジション間で、アレイ軸に平行な方向で検出素子アレイをシフトすること、

少なくとも第1のポジションと第2のポジションそれぞれで受光したX線に応答可能なように、検出素子により生成された少なくとも第1の信号と第2の信号を受信すること、

表面に対する仰角の関数として、表面のX線反射率を決定するために、少なくとも第1の信号と第2の信号を合成すること、が含まれる。

【0020】

本願発明のある実施態様により、さらに提供されるマイクロ電子デバイス製造用クラスターツールは、

半導体ウェハー表面の、既知の反射特性を有する下層に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって、

ウェハー表面にX線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するよう配置された検出器部と、

下層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と下層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び蒸着ステーションで蒸着された薄膜層の特性を決定するために較正された反射信号を分析するため、連結された信号プロセッサ、を有する検査ステーション、を有する。

【0021】

さらに、本願発明の一つの実施態様により提供されるマイクロ電子デバイス製造用装置は、

半導体ウェハーを受け入れることに適用される製造用チャンバー(production chamber)と、

チャンバー内で半導体ウェハー表面の、既知の反射特性を有する下層に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

表面に対する仰角の関数として反射信号を生成するために、表面で反射された放射線を検知するよう配置された検出器部と、

下層からの放射線反射による反射信号における特徴を同定すること及び同定された特徴と下層の既知の反射特性とに応答可能なように反射信号を較正することにより、反射信号を受信且つ処理するため、及び蒸着装置で蒸着された薄膜層の特性を決定するために較正された反射信号を分析するため、連結されたプロセッサ、を有する。

【0022】

また、本願発明の一つの実施態様により提供されるマイクロ電子デバイスの製造用クラスターツールは、

半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって

ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する検査ステーション、を有する。

【0023】

加えて、本願発明の一つの実施態様により提供されるマイクロ電子デバイス製造装置は、

半導体ウェハーを受け入れることに適用される製造用チャンバーと、

チャンバー内で半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも第1のポジションと第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有する。

【0024】

さらに、本願発明の一つの実施態様により提供されるサンプルの検査方法には、

予め定義された第1のポジションにある放射線源から、予め定義された第2のポジションにある放射線センサへ放射線を向けること、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

放射線がサンプル表面に入射するよう、予め定義された第1のポジションにある放射線源と予め定義された第2のポジションにある放射線センサの間にサンプルを置くこと、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

表面に対する接線の仰角を見つけるために、第1の直接信号と第2の直接信号の第1の比と、第1の反射信号と第2の反射信号の第2の比を比較すること、

を含む。

【0025】

代表的には、上記の方法はサンプル表面の薄膜層の性質を決定するために、第1の反射信号と第2の反射信号を分析することを含む。

開示された実施態様において、上記第1の比と第2の比とを比較することには、第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均となるよう、表面に対する接線の仰角を決定する、ことを含む。加えて、または代わりとして、上記の方法はシャッターが放射線をカットするより下で最小仰角を決定するために第1の仰角と第2の仰角の差を取得することを含む。

【0026】

さらに、本願発明の実施態様により提供されるサンプルの検査装置には、

放射線を生成することに適用される、予め定義された第1のポジションにある放射線源と、

予め定義されたカットオフ角で放射線をカットするために配置可能なシャッターと、

放射線源で生成された放射線をサンプル表面へ入射させるためにサンプルを適当な場所へ置くために構成される可動ステージと、

仰角の関数として、放射線センサに入射した放射線に応答可能な信号を生成するために放射線を検知することに適用される、予め定義された第2のポジションにある放射線センサと、

上記信号には、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第1の直接信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第2の直接信号と、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第1の反射信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第2の反射信号とを含み、

表面に対する接線の仰角を見つけるために、第1の直接信号と第2の直接信号との第1の比と、第1の反射信号と第2の反射信号との第2の比を比較するために連結された信号プロセッサとを有する。

【0027】

上記及び特許請求の範囲において使用している”第1の”及び”第2の”という言葉は、任意であることをご理解いただきたい。よって、例えばこれらの言葉は、上述されている信号が受信される実際の順番を必ずしも反映しているわけではない。

本願発明は、以下に記述する実施態様の詳細な説明及び図から、より十分に理解されよう。

【図面の簡単な説明】

【0028】

【図1】本願発明の実施態様による、X線反射率法(XRR)測定システムの概略側面図である。

【図2】本願発明の実施態様による、XRRにおいて配置される、検出器アレイの正面図である。

【図3】本願発明の実施態様による、XRR測定の概略プロット図である。

【図4】本願発明の実施態様による、サブピクセル解像度のXRRスペクトルを取得するための方法を描いた、XRR測定の概略プロット図である。

【図5】(a)本願発明の実施態様によるシステムにおける、シャッターとサンプルの異なる配置でのX線によって範囲が定められた角度を示した、図1のシステムの概略側面図であり、(b)本願発明の実施態様による、図5(a)に示されたシステムにおけるサンプルへのX線入射のゼロ角を決定するために用いられるX線測定結果の概略プロット図である。

【図6】本願発明の実施態様による、検査ステーションを有する半導体デバイス製造用クラスターツールの概略上面図である。

【図7】本願発明の実施態様による、X線検査能力を有する半導体プロセスチャンバーの概略側面図である。

【発明を実施するための形態】

【0029】

図1を参照すると、そこには本願発明の実施態様による反射率測定法(XRR)のシステム20の概略側面図が記載されている。システム20は、上述した米国特許第6512814号に記載されているシステムと同様であり、さらに、ここで述べる特徴と能力を加えたものである。

【0030】

半導体ウェハーのようなサンプル22が、システム20で評価するために、可動ステージ24にその位置と方向を正確に調整して取り付けられる。代表的なものとしては、単色光学器械に適用されるX線管(図示されていない)のようなX線源26が、サンプル22上の小領域28を照射する。例えば、オックスフォード工業(カリフォルニア、スコットバレー)によって製造されているX線管である、XTF5011を本目的のために用いてもよい。その光学器械は収束光27でX線管から領域28への照射の焦点を合わせる。線源26として使用され得る多数の異なる光学器械の構成が、ここに参照として組み入れる米国特許第6381303号に記載されている。例として、その光学器械はXOS工業(アルバニー、ニューヨーク)によって製造されている、二重湾曲フォーカスクリスタル(Doubly-Bent Focusing Crystal)装置といった湾曲結晶分光器を有するようにしてもよい。他の適した光学器械が、上述した米国特許第5619548号および第5923720号に記載されている。さらに可能な光学器械の構成は、その当業者に対して明らかになるであろう。システム20での反射率と散乱の測定において典型的なX線エネルギーは約8.05KeV(CuKa1)である。代わりとして、5.4KeV(CrKa1)といった他のエネルギーを使用してもよい。

【0031】

スリット39を水平方向のX線入射光を制限するために用いる一方で、移動可能なナイフエッジ36とシャッター38は、垂直方向(すなわち、サンプル22の面に直交する方向)でのX線入射光27の角度範囲を制限するために使用される。ナイフエッジ、シャッター及びスリットはX線入射光27の横断面の大きさを調整するためにシャッター部として取り扱われる。図1には、シャッター部の構成が一例として示されており、代わりとなる、下記に記載する手法で入射X線27の横断面の大きさを制御するためのX線光学器械の構成が、その当業者に対して明らかとなり、本願発明の対象に含まれるとみなされる。

【0032】

XRR測定におけるナイフエッジ36とシャッター38の使用は上述した米国特許第6512814号に詳しく記載されている。簡単に言えば、0°近辺の浅い角度での反射の光学的検出に対し、シャッター38は入射X線27の範囲の外側へ取りはずされ、一方ナイフエッジ36は領域28上に置かれ、入射光の有効縦断面を減ずるために下方移動される。結果として、領域28でのX線入射スポットの横方向範囲が狭くなる。一方で、弱く、高角度な反射を効果的に検出するため、ナイフエッジ36は入射X線27からはずされ、一方シャッター38は入射X線の浅い角度部分をカットオフするように置かれる(その代わりとして、反射X線29の浅い角度部分をカットオフするようにシャッターを配置してもよい)。この手法では、高角度での測定における信号/背景比を向上するように、サンプル22での高角度の反射光だけが検出器アレイに到達し、浅い角度の強い反射光は到達しない。XRR測定中、収束光の全域が入射できるよう、スリット39は通常開いておき、反射率測定での信号/背景比を増加させる。

【0033】

サンプル22からのX線反射光29は、検出器部30で集光される。通常、XRRにおいて検出器部30は、全反射角に対するサンプルの臨界角の上方、下方双方ともで、垂直方向(仰角φ)でおよそ0°から3°の間の反射角の範囲にわたって反射X線を集光する(図を明確にするため、図1ではサンプル22の平面上のX線源26と検出器部30が大きな仰角をもっているように誇張されている)。

【0034】

検出器部30は、これから述べるように、CCDアレイのような、検出素子アレイ32を有する。図の簡単化のために、図では一列だけで且つ相対的に少ない検出素子が示されているが、一般的には、検出素子アレイ32は非常に多数の素子を有し、直線配列、もしくはマトリクス(2次元)配列されている。検出器部30は、サンプル22に関して検出素子アレイ32を移動し、調整するために、本技術において既知の何か適当なタイプの移動素子33を有するようにしてもよい。検出器部30は、さらにベリリウムのようなX線透過に適用される素材で作られた窓34を有し、その窓は検出素子アレイとサンプルの間、検出素子アレイの前面に入れられる。さらに、検出素子アレイ32の操作の詳細は図2を参照して以下に詳述する。

【0035】

信号プロセッサ40は、得られたエネルギー若しくはそれ以上のエネルギーの範囲で角度の関数としてサンプル22で反射されたX線フォトンの流れの分布42を決定するために、検出器部30の出力を分析する。通常、サンプル22は、領域28において薄膜のような薄い表面層を1以上有し、そのため仰角の関数である分布42が、各層間の面から反射されたX線波の間での干渉効果により発振構造として振舞う。以下に記述する分析方法を用いて、サンプル表面の1以上の層の厚さや密度、表面の質といった特性を決定するために、信号プロセッサ40は角度分布特性を分析する。

【0036】

図2は、本願発明の実施態様によるアレイ32の概略正面図である。この図に示されるアレイ32は、サンプル22の平面に対する直交軸に沿って配置されたアレイ軸で、検出素子46の単一列を有するようになっている。検出素子46は高いアスペクト比、すなわち、アレイ軸に沿った方向のピッチより、アレイ軸を横切る方向である、幅の方が十分に大きくなっている。アレイ32は、アレイ軸に沿った各角度の増分毎に、相対的に広い領域でX線フォトンを集めることができるため、この高いアスペクト比はシステム20のSN比を高めるのに有効である。この図における検出素子46の大きさは、単なる例示であり、本願発明の本質としては、適切な検出装置のアプリケーションニーズや入手可能性により、もっと小さなアスペクト比や大きなアスペクト比の素子を用いてもよい。

【0037】

上述したように、アレイ32はリニアCCDアレイ若しくは浜松ホトニクス株式会社(日本、浜松市)で製造されるモデルS7032-1008のような2次元アレイのどちらを用いてもよい。この後者のアレイは、1044x256画素を有し、25.4x6mmの外形寸法を有する。アレイの各列における複数の検出素子が高いアスペクト比を有する単一の素子として効果的に機能するように、そのアレイは、浜松ホトニクスより、ラインビニングモード用に供給される専用のハードウェアを用いて、ラインビニングモードで作動する能力を有する。この場合において、アレイ32は物理的に検出素子の2次元配列を有するものの、機能的には図2に示されるような、検出素子の単一ラインを形成する。

【0038】

代わりとして、アレイ32は、ここに参照として組み入れる米国特許第6389102号に記載されたような集積化処理電子機器を可能なら含む、適切な入出力回路を有するPINダイオードアレイを有してもよい。この特許においても、アレイの検出特性を高めるために適用され得るマスクやアレイ(1次元、2次元双方とも)の様々な幾何学的構成を含む、代わりとなるアレイの特徴についても述べられている。なお、これらの特徴は、本願発明の応用の検出器部30にも同様に適用可能である。少なくとも、これらの検出器のタイプは、単に例として記載され、どのような適切なタイプ、大きさまたは数の検出器であっても、使用できることを理解されたい。

【0039】

本願発明の一つの側面として、図2に示されるように、アレイ32は、例えば移動素子33(図1)を用いて、Z軸方向に小さな増分で移動される。アレイの二つの垂直ポジション45及び47が示され、それらはZ軸方向にアレイの0.5ピッチ分、すなわち検出素子46の区分の中心−中心間の0.5個分の増分で分離されている(なお、図2において、ポジション45と47は水平方向にオフセットがあるように示されているが、水平方向のオフセットは単にこの図を明確にするためだけに用いられており、XRR測定において必要なものでも、望ましいものでもない)。ポジション45と47のそれぞれについて、線源26が駆動され、検出器部30が仰角の関数としてサンプル22で反射されたX線を捕捉する。

【0040】

検出器部30は、通常そのポジション間のZ軸方向の増分よりも小さい増分でもって、2より多い異なる垂直ポジションでX線を捕捉するために、本手法で動作させてもよい。例えば、アレイピッチの1/3で分離された3個の異なるポジションを用いるようにしてもよい。

【0041】

各異なる垂直ポジションで検出器部30により生成された信号は、プロセッサ40に入力され、そして異なるポジションで作られた読み出し信号と単一スペクトルとして合成される。本質的には、プロセッサは実際の物理的アレイ32より細かな解像度を有する”仮想アレイ”を創り出す。仮想アレイにおける信号は、例えば単純に異なるアレイポジションで得られた読み出し信号をインターリーブすることによって推定される。それ故、仮想アレイにおける各”仮想ピクセル”に対し、異なる測定ポジションで作られた読み出し信号間で、ある仮想ピクセルから隣の仮想ピクセルまで交互に、プロセッサ40は実際の測定の一つのポジションに対応する本当のピクセルの測定値を選択する。言い換えれば、後続のピクセルの読み出し信号は、アレイの3つの連続したポジションで作られると仮定する。

ポジション1:R11,R21,R31,R41,・・・

ポジション2:R12,R22,R32,R42,・・・

ポジション3:R13,R23,R33,R43,・・・

そして、結果的に仮想アレイは実際のアレイピッチの1/3で区分された仮想ピクセルにおいて、以下の値を有することとなる。

R11,R12,R13,R21,R22,R23,R31,R32,R33,R41,・・・

【0042】

代わりとして、異なるアレイポジションでの読み出し信号の差や和といった、別の方法を、実際の測定値を合成する以前に、個々の実際の測定値からXRR情報を抽出するか、仮想アレイの各ピクセルに使用される実際の測定結果を選択するために用いてもよい。

【0043】

縞の分離がアレイピッチと同等か、それより小さいといった、XRRスペクトルが高い空間周波数で明瞭な構造を有する場合、上述した解像度向上技術は、特に有用である。

代わりとして、XRRスペクトルが十分に強く、その縞がよく分離されている場合、許容できるスペクトルを抽出するために、ポジション45といった一つの垂直ポジションでのXRR信号を測定することで十分なこともある。

【0044】

図3及び図4は、本願発明の実施態様による、システム20を用いて作られたXRR測定値の概略プロットである。この種のプロットは、アレイ32の単一の垂直ポジションで受光した信号を用いて生成してもよく、上述したような2以上の異なる垂直ポジションからの合成信号により、生成してもよい。図3のプロットは、X線源26からのCuKa(8.05KeV)放射線を用い、仰角φの関数として、単一の垂直ポジションでアレイ32によって受光された反射X線の強度を示す。下記に述べる図4は、アレイ32の複数の異なる垂直ポジションで捕捉された合成信号の結果を示す。

【0045】

上側の曲線50はむきだしのシリコンウェハーから測定された反射を示し、下側の曲線52は多孔質低誘電率膜が形成されたウェハーからの反射を示す。両曲線とも図中にφ2として印をつけた角度のところ、0.2°よりわずかに大きいところで、肩を持つ。この角度はシリコンからの全反射についての臨界角に対応する。より正確には、密度2.33g/cm3の標準的シリコンウェハーでは、8.05KeVで臨界角は0.227°である。それ故、一度φ2で肩の位置が見つかると、単にφ2の左へ0.227°戻すことにより、図3のスペクトルでの角度(水平)スケールにおけるゼロ点を正確に決定することができる。検出素子46毎の段における角度スケールのスケールファクタは、

【数1】

で与えられ、ここで焦点距離は焦点領域28からアレイ32までの距離である。代わりとして、若しくは追加として、上記の米国特許出願番号10/313280に記載された方法を用いて、アレイピッチ及び焦点距離を参照すること無しにφ2の肩に基づいて、角度スケールを完全に較正することもできる。

【0046】

臨界角より上側で、曲線52は、主として低誘電率膜の上端面と下端面からの反射により、発振構造を示す。この発振の周期と振幅は、低誘電率膜、及びあるいはウェハー上でそのフィルムの下にある他の薄膜層の厚さや表面の質を決定するために分析される。例えば、高速フーリエ変換(FFT)が発振と関連する特性を抽出するために用いられる。代わりとして、フィルムパラメータのより正確な決定を与えるために、パラメトリックカーブフィッティング法(parametric curve fitting method)を用いてもよい。曲線52のようなXRR信号を分析するための方法は、上述した米国特許第6512814号に非常に詳しく記載されている。

【0047】

臨界角、そしてここからは反射率曲線における肩の位置は、主としてX線が反射する素材の密度によって決定される。ウェハー上に蒸着された多孔質で低誘電率な層はシリコン基板よりかなり密度が低いため、多孔質層の臨界角は下層にあるシリコンの臨界角よりかなり小さい。そのため、曲線52ではより小さい角度で、図中でφ1として印をつけている、多孔質層の臨界角に対応するもう一つの肩が見られる。φ1の完全な値は、既知のφ2の値を用いて上述した角度スケールの較正によって決定できる。それからプロセッサ40は較正されたφ1の値に基づいて、高い精度で多孔質素材の全体密度を決定することができる。誘電体素材(孔のないもの)の固有の密度は通常既知であるため、測定されたφ1の値に基づいて、多孔質層の単位体積あたりについての孔の全体積が、既知の誘電体素材の固有密度と評価された多孔質層の全体密度との差として推定される。

【0048】

図4は、アレイの異なる垂直ポジションで作られた複数の測定値を合成した結果を示しており、仰角φの関数として、アレイ32で受光した反射X線の強度を示す。この図における角度スケールは、図3の角度スケールに対して拡大されている。未加工の曲線54は、アレイ32の単一の垂直ポジションで得た典型的な測定値を示す。合成曲線56は、アレイの異なる垂直ポジションで取得された5個の測定値を合成して得られた結果を示し、またそれら垂直ポジションは、Z軸方向にアレイピッチの1/5の増分で他から離れている。アレイのピッチは、連続する検出素子46間の角度分離がおよそ0.004°といったものとなる。

【0049】

曲線56に見られるように、反射放射線の発振パターン周期は約0.007°から約0.010°の間で変化し、アレイ32のナイキスト限界に近い。そのため、曲線56で現れている真の発振構造部分を捕捉することに、曲線54は失敗しており、あまり忠実でない構造の他部分を再現している。一方で、複数の測定値を合成した場合、曲線54では失われた発振構造部分が、他の測定値でうまく捕捉されている。結果として、アレイ32の有効解像度は曲線56に描かれるように高められる。この手法で得られる向上は、アレイ32で発振パターンを捕捉するために用いられるX線光学器械の解像度よりも効果的に明瞭な解像度を提供し得る。上記で示したように、サンプル22の表層の厚さ及び表面の質といったパラメータを決定するために、理論的モデルを曲線56で適合させる。XRR信号は本来複雑であり、角度の関数として非線形な周期変化の振る舞いをするため、上述した手法でアレイをシフトすることにより得られた追加のデータ点は、適合性を向上し、それ故表層のパラメータについてより正確な値を抽出するのに有用である。

【0050】

図5(a)及び図5(b)を参照すると、本願発明の実施態様による、サンプル22のゼロ角度を決定する手法が概略的に描写されている。図5(a)は、異なるシステム条件下でのアレイ32への入射とX線源26で生成されたX線の角度展開とを示す概略側面図である。これら異なる条件下でアレイ32により検出される放射線の角度特性はサンプル22のゼロ角度を決定するために使用される。この文脈における”ゼロ角度”という単語は、サンプル上のX線入射点でのサンプル22の表面に対する接線の仰角を参照するために用いられる。このゼロ角度は図3に示されるスペクトルにおいて上述したゼロ点と等価である。しかし、これらのスペクトルでゼロ点を見つける上述の方法と異なり、図5(a)及び図5(b)に示された方法は、サンプル22の層構造の特別な並びにはよらない。ここでは、サンプル22に対する接線と一直線に並んだアレイ32の検出素子を識別することによって(若しくは、上記の解像度向上技術により創り出された仮想アレイにおける、この接線と一直線に並んだ仮想ピクセルを見つけることにより)ゼロ角度が見つけられる。

【0051】

図5(a)は4つの異なる放射線構成を示す。

・狭い反射X線55 これは図に示されるように、サンプル22が所定位置にあり、シャッター38がX線の低角度部分をカットオフするよう配置された場合のアレイ32に入射するX線である。

・広い反射X線57 これはシャッター38をX線の範囲から外した場合のサンプル22のゼロ角度に対しておおよそ下側へ広げたX線である。

・狭い直接X線58 これはサンプル22をX線の光路からはずし、シャッター38を再びX線の低角度部分をカットオフするよう配置した場合のアレイ32に入射するX線である。

・広い直接X線59 これはサンプル22とシャッター38の両方をX線の光路からはずした場合で、X線57を、通常ゼロ角度を超えたその上方まで拡張したものである。

ゼロ角度の近くでは、X線57によりアレイ32で捕捉される信号は鋭いカットオフを有さないが、むしろ漸進的に増加し、完全にスムーズではないことに注意する(簡単化のため、図3にはこの漸進的増加は示されていない)。そのため、この信号だけに基づいてゼロ角度を決定することは困難である。

【0052】

図5(b)はX線55、57、58及び59による照射下でアレイ32により得た測定結果の概略プロット図である。その結果は、水平(角度)軸における各画素に対し、狭いX線の一つによる画素の強度値と対応する広いX線の一つによる強度値との比、すなわちRATIO=Inarrow/Ibroadとして計算される。ゼロ角度より下方の仰角、プロットの左ブランチ61は、X線58がアレイ32に入射した場合の各測定画素値とX線59が入射した場合の測定画素値との比を計算することによって生成される。ゼロ角度より上方の仰角、プロットの右ブランチ63は、X線55がアレイ32に入射した場合の各測定画素値とX線57が入射した場合の測定画素値との比を計算することにより与えられる。

【0053】

図5(b)に示すように、シャッター38はゼロ角度近傍の範囲でX線55及び58をカットオフするため、正及び負の角度での前記比は通常ゼロ角度近傍で0となる。カットオン角度では、シャッター38がX線を遮断する角度におおよそ対応し、シャッターエッジから離れた角度の値で約1の値となるよう漸進的に大きくなり、前記比は0を上回って増大する。狭いX線による強度値の局所的変化は、対応する広いX線の強度値の変化で通常キャンセルされるため、ブランチ61及び63は滑らかな曲線となる傾向がある。そのため、半減位置65(強度比が0.5となる点)間の平均角度を取得することで、ゼロ角度を正確に見つけることが可能である。代わりとして、ブランチ61及び63に対し、カーブフィット手順を追加してもよく、フィットパラメータを、ゼロ角度を見つけるために使用してもよい。シャッター38の角度位置は、位置65間の角度距離の半分として与えられる。さらに別の方法として、曲線63が曲線61とオーバーラップするように水平軸上のある点で反転させてもよい。二つの曲線が最もよい重なりを与える反転位置がゼロ角度として同定される。

【0054】

図5(a)及び図5(b)により例示される方法は、サンプル22の表面上の大体どの点においてもゼロ角度を見つけるために使用することが可能であり、サンプルの性質や、サンプル上に、あるタイプの表面層があるか否かとは無関係である。ゼロ角度を見つけるための本方法は、例えば、ゆがむ傾向のある半導体ウェハーのX線反射計測においては、ゼロ角度がウェハー表面上で変化するため、とりわけ有用である。入射X線が一定なくてさえ、また反射X線におけるどのような角度変化(反射率が角度の関数として連続的に変化するのと同様に)にもかかわらず、本方法は有効でありつづける。さらなる正確さでゼロ角度を決定するために、(アレイ32の異なるポジションで得た信号について)図2から図4について上述した解像度向上方法と本方法を組み合わせてもよい。

【0055】

本方法の他の利点は、実質的に検査手順を中断することなく、実際のXRR測定と協調して実行できることである。直接X線58及び59の測定は、通常異なるサンプルの測定の間で、サンプル22がシステム20に存在しないときであればいつでも行うことが可能である。また反射X線55及び57の測定は、XRR測定と平行して行うことが可能である。例えばサンプルの表面層密度が約1.5g/cm3より大きい場合、XRR分析では0.15°から4°の角度範囲が使用され、一方ゼロ角度較正には0°から0.15°の範囲を使用することができる。

【0056】

ブランチ63を作るために使用するデータを得るために、例えば、シャッター38は約0.1°を下回るような、X線の低角度部分をカットオフするために前に出され、反射信号は約1から2秒を超える露光時間でアレイ32から得られる。それから、シャッター38は撤収され、さらに反射信号がアレイから得られる。信号は、二つのシャッター位置での露光時間の比に比例して正規化してもよい。正規化された曲線の比はブランチ63を見つけるために計算される。同様の手順が、ブランチ61を作るために使用される。

【0057】

図6は、本願発明の実施態様による、半導体デバイス製造用のクラスターツール70の概略上面図である。そのクラスターツールは複数のステーションを有し、それぞれ半導体ウェハー77に薄膜を蒸着するための蒸着ステーション72、検査ステーション74、クリーニングステーションといったこの技術で既知の他のステーション76を含む。検査ステーション74は、ここで上述したシステム20と同様の手法で構成され、作動する。ロボット78は、システムコントローラ80の制御の下、ウェハー77をステーション72、74、76、・・・の間で移送する。ツール70の動作は、コントローラ80に連結されたワークステーション82を用いて、オペレータにより制御され、モニタされる。

【0058】

検査ステーション74は、ツール70における蒸着ステーション72や他のステーションで実行される製造工程で選択されたステップの前後においてXRRによるウェハーの検査を行うために使用される。一つの実施態様では、蒸着ステーション72は多孔質低誘電率層といった多孔質薄膜をウェハー77上に作るために使用され、検査ステーション74は、上述したXRR評価を実行する。この配置は、コントローラ80と、あるいはワークステーション82を用いて、製造異常の早期発見と適切な調整、及び製品ウェハーの製造パラメータの評価を可能とする。ゼロ角度の発見と検出解像度の向上についての上述した技術もまたステーション74で使用してもよい。

【0059】

図7は、本願発明の別の実施態様による、半導体ウェハー製造及び製造中の検査のためのシステム90の概略側面図である。システム90は、ウェハー77上に薄膜を作るための、本技術分野で既知であるような蒸着装置94を内包する真空チャンバー92を有する。ウェハーはチャンバー92内の可動ステージ24に取り付けられる。通常、そのチャンバーはX線窓96を有し、上述した米国特許出願番号2001/0043668に記載されたタイプであってもよい。X線源26は上述の方法により窓96の一つを通してウェハー77上の領域28を照射する。図1に示されるシャッター、ナイフエッジ及びスリットは、簡単化のために図7からは省略されているが、一般的にはこの種の素子は線源26かチャンバー92内に集積されている。

【0060】

領域28で反射したX線は窓96の別の一つを通して検出器部30でアレイ32により受光される。プロセッサ40は検出器部30から信号を受信し、チャンバー92内で製造中の薄膜層の特性を評価するために、受信した信号を処理する。システム90が製造する薄膜が、厚さや密度、多孔性といった特性で望ましいものを有するように、この評価結果を蒸着装置94の制御で使用してもよい。ゼロ角度の発見と検出解像度の向上についての上述した技術もまたチャンバー92で使用してもよい。

【0061】

実施態様では、主として半導体ウェハーの低誘電率層の多孔質特性とともに詳細を記述したが、本願発明の原理は、他のX線反射計測の応用にも使用することが可能であり、放射線に基づく分析の他のタイプや、X線だけでなく、他の電離放射線帯域を用いるものでも同様に使用可能である。このように上記の実施態様は例として言及されており、本願発明は、特にここに記述し、示したものに限定されないということが認識されるべきである。むしろ、本願発明の対象には、ここで記述してきた様々な特徴の組み合わせや部分的組み合わせを含み、そのため当業者が前述の記載を読んだ上で見出す、先行技術に開示されていないバリエーションや変形も同様である。

【符号の説明】

【0062】

20 システム

22 サンプル

24 可動ステージ

26 X線源

30 検出器部

32 検出素子アレイ

33 移動素子

36 ナイフエッジ

38 シャッター

39 スリット

40 信号プロセッサ

46 検出素子

70 クラスターツール

72 蒸着ステーション

74 検査ステーション

77 半導体ウェハー

78 ロボット

80 システムコントローラ

90 システム

92 真空チャンバー

94 蒸着装置

96 X線窓

【特許請求の範囲】

【請求項1】

サンプルの検査装置であって、

サンプル表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光し、受光した放射線に応答可能なように信号を生成するために作動する検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸と平行な方向に検出素子アレイをシフトするために連結された可動素子と、を有する検出器部と、

前記表面に対する仰角の関数として前記表面のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、

を有する検査装置。

【請求項2】

前記信号プロセッサは、前記表面のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号をインターリーブすることに適用される、請求項1に記載の検査装置。

【請求項3】

前記増分は、前記ピッチの半分以下である、請求項1に記載の検査装置。

【請求項4】

前記アレイはリニアアレイを有するとともに、前記検出素子はアレイ軸に直交する横方向の広さがアレイのピッチより実質的に大きい、請求項1に記載の検査装置。

【請求項5】

前記アレイは検出素子の2次元マトリクスを有し、前記検出器部はアレイ軸に直交する方向に沿ったアレイの各列における検出素子を足し合わせることに適用される、請求項1に記載の検査装置。

【請求項6】

サンプルの検査方法であって、

サンプル表面方向へX線を向けること、

前記表面に対して実質的に直交するアレイ軸に沿って受光した放射線を解像しつつ、前記表面で反射されたX線を受光するために、予め定義されたピッチで相互に分離された検出素子アレイを構成すること、

ピッチの整数倍でない増分で互いに分離された、少なくとも第1のポジションと第2のポジション間で、アレイ軸に平行な方向で検出素子アレイをシフトすること、

少なくとも前記第1のポジションと前記第2のポジションそれぞれで受光したX線に応答可能なように、検出素子により生成された少なくとも第1の信号と第2の信号を受信すること、

前記表面に対する仰角の関数として、前記表面のX線反射率を決定するために、少なくとも前記第1の信号と前記第2の信号を合成すること、

を含む検査方法。

【請求項7】

前記少なくとも前記第1の信号と前記第2の信号を合成することには、信号をインターリーブすることを含む、請求項6に記載の検査方法。

【請求項8】

前記増分は、ピッチの半分以下である、請求項6に記載の検査方法。

【請求項9】

マイクロ電子デバイス製造用クラスターツールであって、

半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって、

前記ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

前記表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有するステーション、

を有するクラスターツール。

【請求項10】

マイクロ電子デバイス製造用装置であって、

半導体ウェハーを受け入れることに適用される製造用チャンバーと、

前記チャンバー内で半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

前記表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、

を有する製造用装置。

【請求項11】

サンプルの検査方法であって、

予め定義された第1のポジションにある放射線源から、予め定義された第2のポジションにある放射線センサへ放射線を向けること、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

放射線がサンプル表面に入射するよう、予め定義された第1のポジションにある放射線源と予め定義された第2のポジションにある放射線センサの間にサンプルを置くこと、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

前記表面に対する接線の仰角を見つけるために、前記第1の直接信号と前記第2の直接信号の第1の比と、前記第1の反射信号と前記第2の反射信号の第2の比を比較すること、

を含む検査方法。

【請求項12】

放射線には、X線を含む、請求項11に記載の検査方法。

【請求項13】

前記放射線センサは、サンプル表面に対して直交するアレイ軸を持つ検出素子アレイを有する、請求項11に記載の検査方法。

【請求項14】

前記直接信号と前記反射信号を決定するために、放射線を検知することには、

アレイ軸と平行な方向に沿って、少なくとも第1のポジションと第2のポジションの間でアレイを移動し、

少なくとも前記第1のポジションと前記第2のポジションで検出素子によって受光された放射線による第1の信号と第2の信号を生成し、

向上された反射信号を生成するために、少なくとも前記第1の信号と前記第2の信号を合成する、

ことを含む請求項13に記載の検査方法。

【請求項15】

サンプル表面の薄膜層の性質を決定するために、前記第1の反射信号と前記第2の反射信号を分析することを含む、請求項11に記載の検査方法。

【請求項16】

前記第1の比と前記第2の比とを比較することには、

第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均となるよう、前記表面に対する接線の仰角を決定する、ことを含む請求項11に記載の検査方法。

【請求項17】

シャッターが放射線をカットオフするより下で最小仰角を決定するために前記第1の仰角と前記第2の仰角の差を取得することを含む、請求項16に記載の検査方法。

【請求項18】

サンプルの検査装置であって、

放射線を生成することに適用される、予め定義された第1のポジションにある放射線源と、

予め定義されたカットオフ角で放射線をカットするために配置可能なシャッターと、

放射線源で生成された放射線をサンプル表面へ入射させるためにサンプルを適当な場所へ置くために構成される可動ステージと、

仰角の関数として、放射線センサに入射した放射線に応答可能な信号を生成するために放射線を検知することに適用される、予め定義された第2のポジションにある放射線センサと、

前記信号には、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第1の直接信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第2の直接信号と、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第1の反射信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第2の反射信号とを含み、

前記表面に対する接線の仰角を見つけるために、前記第1の直接信号と前記第2の直接信号の第1の比と、前記第1の反射信号と前記第2の反射信号の第2の比を比較するために連結された信号プロセッサと、

を有する検査装置。

【請求項19】

放射線には、X線を含む、請求項18に記載の検査装置。

【請求項20】

前記放射線センサは、サンプル表面に対して直交するアレイ軸を持つ検出素子アレイを有する、請求項18に記載の検査装置。

【請求項21】

前記放射線センサは第1のポジションと第2のポジションで検出素子により受光された放射線による少なくとも第1の信号と第2の信号を生成するために、アレイ軸に平行な方向に沿って少なくとも第1のポジションと第2のポジション間でアレイを移動させることに適用される可動素子を有し、及び前記信号プロセッサは向上された信号を生成するために少なくとも前記第1の信号と前記第2の信号を合成することに適用される、請求項20に記載の検査装置。

【請求項22】

前記信号プロセッサは、サンプル表面の薄膜層の性質を決定するために、前記第1の反射信号と前記第2の反射信号を分析することに適用される、請求項18に記載の検査装置。

【請求項23】

前記信号プロセッサは、第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均を取得することにより、前記表面に対する接線の仰角を決定すること、

に適用される、請求項18に記載の検査装置。

【請求項24】

前記信号プロセッサは、前記シャッターが放射線をカットオフするより下で最小仰角を決定するために前記第1の仰角と前記第2の仰角の差を取得することに適用される、請求項23に記載の検査装置。

【請求項1】

サンプルの検査装置であって、

サンプル表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光し、受光した放射線に応答可能なように信号を生成するために作動する検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸と平行な方向に検出素子アレイをシフトするために連結された可動素子と、を有する検出器部と、

前記表面に対する仰角の関数として前記表面のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、

を有する検査装置。

【請求項2】

前記信号プロセッサは、前記表面のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号をインターリーブすることに適用される、請求項1に記載の検査装置。

【請求項3】

前記増分は、前記ピッチの半分以下である、請求項1に記載の検査装置。

【請求項4】

前記アレイはリニアアレイを有するとともに、前記検出素子はアレイ軸に直交する横方向の広さがアレイのピッチより実質的に大きい、請求項1に記載の検査装置。

【請求項5】

前記アレイは検出素子の2次元マトリクスを有し、前記検出器部はアレイ軸に直交する方向に沿ったアレイの各列における検出素子を足し合わせることに適用される、請求項1に記載の検査装置。

【請求項6】

サンプルの検査方法であって、

サンプル表面方向へX線を向けること、

前記表面に対して実質的に直交するアレイ軸に沿って受光した放射線を解像しつつ、前記表面で反射されたX線を受光するために、予め定義されたピッチで相互に分離された検出素子アレイを構成すること、

ピッチの整数倍でない増分で互いに分離された、少なくとも第1のポジションと第2のポジション間で、アレイ軸に平行な方向で検出素子アレイをシフトすること、

少なくとも前記第1のポジションと前記第2のポジションそれぞれで受光したX線に応答可能なように、検出素子により生成された少なくとも第1の信号と第2の信号を受信すること、

前記表面に対する仰角の関数として、前記表面のX線反射率を決定するために、少なくとも前記第1の信号と前記第2の信号を合成すること、

を含む検査方法。

【請求項7】

前記少なくとも前記第1の信号と前記第2の信号を合成することには、信号をインターリーブすることを含む、請求項6に記載の検査方法。

【請求項8】

前記増分は、ピッチの半分以下である、請求項6に記載の検査方法。

【請求項9】

マイクロ電子デバイス製造用クラスターツールであって、

半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着ステーションと、

検査ステーションであって、

前記ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

前記表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、を有するステーション、

を有するクラスターツール。

【請求項10】

マイクロ電子デバイス製造用装置であって、

半導体ウェハーを受け入れることに適用される製造用チャンバーと、

前記チャンバー内で半導体ウェハー表面に薄膜層を蒸着することに適用される蒸着装置と、

チャンバー内の半導体ウェハー表面にX線を向けることに適用される放射線源と、

検出器部であって、

前記表面に対して実質的に直交するアレイ軸に沿って配置され、予め定義されたピッチで相互に分離され、前記表面で反射されたX線を受光するため及び受光した放射線に応答可能なように信号を生成するために作動するようになっている検出素子アレイと、

ピッチの整数倍でない増分で互いに分離されている、少なくとも第1のポジションと第2のポジションとの間でアレイ軸に平行な方向に検出素子アレイをシフトするために連結された可動素子、を有するものと、

前記表面に対する仰角の関数として薄膜層のX線反射率を決定するために、少なくとも前記第1のポジションと前記第2のポジションで検出器部によって生成された信号を合成するために連結された信号プロセッサ、

を有する製造用装置。

【請求項11】

サンプルの検査方法であって、

予め定義された第1のポジションにある放射線源から、予め定義された第2のポジションにある放射線センサへ放射線を向けること、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の直接信号を生成するために放射線源から放射線センサへ直接入射する放射線を検知すること、

放射線がサンプル表面に入射するよう、予め定義された第1のポジションにある放射線源と予め定義された第2のポジションにある放射線センサの間にサンプルを置くこと、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、仰角の関数として第1の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、仰角の関数として第2の反射信号を生成するためにサンプル表面から放射線センサ上へ反射した放射線を検知すること、

前記表面に対する接線の仰角を見つけるために、前記第1の直接信号と前記第2の直接信号の第1の比と、前記第1の反射信号と前記第2の反射信号の第2の比を比較すること、

を含む検査方法。

【請求項12】

放射線には、X線を含む、請求項11に記載の検査方法。

【請求項13】

前記放射線センサは、サンプル表面に対して直交するアレイ軸を持つ検出素子アレイを有する、請求項11に記載の検査方法。

【請求項14】

前記直接信号と前記反射信号を決定するために、放射線を検知することには、

アレイ軸と平行な方向に沿って、少なくとも第1のポジションと第2のポジションの間でアレイを移動し、

少なくとも前記第1のポジションと前記第2のポジションで検出素子によって受光された放射線による第1の信号と第2の信号を生成し、

向上された反射信号を生成するために、少なくとも前記第1の信号と前記第2の信号を合成する、

ことを含む請求項13に記載の検査方法。

【請求項15】

サンプル表面の薄膜層の性質を決定するために、前記第1の反射信号と前記第2の反射信号を分析することを含む、請求項11に記載の検査方法。

【請求項16】

前記第1の比と前記第2の比とを比較することには、

第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均となるよう、前記表面に対する接線の仰角を決定する、ことを含む請求項11に記載の検査方法。

【請求項17】

シャッターが放射線をカットオフするより下で最小仰角を決定するために前記第1の仰角と前記第2の仰角の差を取得することを含む、請求項16に記載の検査方法。

【請求項18】

サンプルの検査装置であって、

放射線を生成することに適用される、予め定義された第1のポジションにある放射線源と、

予め定義されたカットオフ角で放射線をカットするために配置可能なシャッターと、

放射線源で生成された放射線をサンプル表面へ入射させるためにサンプルを適当な場所へ置くために構成される可動ステージと、

仰角の関数として、放射線センサに入射した放射線に応答可能な信号を生成するために放射線を検知することに適用される、予め定義された第2のポジションにある放射線センサと、

前記信号には、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第1の直接信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、放射線源から放射線センサへ直接入射する放射線に応答可能な第2の直接信号と、

予め定義されたカットオフ角で放射線をカットオフするように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第1の反射信号と、

予め定義されたカットオフ角で放射線をカットオフしないように、シャッターが配置された間に、サンプル表面から放射線センサ上へ反射した放射線に応答可能な第2の反射信号とを含み、

前記表面に対する接線の仰角を見つけるために、前記第1の直接信号と前記第2の直接信号の第1の比と、前記第1の反射信号と前記第2の反射信号の第2の比を比較するために連結された信号プロセッサと、

を有する検査装置。

【請求項19】

放射線には、X線を含む、請求項18に記載の検査装置。

【請求項20】

前記放射線センサは、サンプル表面に対して直交するアレイ軸を持つ検出素子アレイを有する、請求項18に記載の検査装置。

【請求項21】

前記放射線センサは第1のポジションと第2のポジションで検出素子により受光された放射線による少なくとも第1の信号と第2の信号を生成するために、アレイ軸に平行な方向に沿って少なくとも第1のポジションと第2のポジション間でアレイを移動させることに適用される可動素子を有し、及び前記信号プロセッサは向上された信号を生成するために少なくとも前記第1の信号と前記第2の信号を合成することに適用される、請求項20に記載の検査装置。

【請求項22】

前記信号プロセッサは、サンプル表面の薄膜層の性質を決定するために、前記第1の反射信号と前記第2の反射信号を分析することに適用される、請求項18に記載の検査装置。

【請求項23】

前記信号プロセッサは、第1の比が所定の値となる第1の仰角を見つけ、第2の比が所定の値となる第2の仰角を見つけ、及び第1の仰角と第2の仰角の平均を取得することにより、前記表面に対する接線の仰角を決定すること、

に適用される、請求項18に記載の検査装置。

【請求項24】

前記信号プロセッサは、前記シャッターが放射線をカットオフするより下で最小仰角を決定するために前記第1の仰角と前記第2の仰角の差を取得することに適用される、請求項23に記載の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−7811(P2011−7811A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2010−204666(P2010−204666)

【出願日】平成22年9月13日(2010.9.13)

【分割の表示】特願2004−306239(P2004−306239)の分割

【原出願日】平成16年10月20日(2004.10.20)

【出願人】(504390894)ジョーダン ヴァリー セミコンダクターズ リミテッド (4)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【分割の表示】特願2004−306239(P2004−306239)の分割

【原出願日】平成16年10月20日(2004.10.20)

【出願人】(504390894)ジョーダン ヴァリー セミコンダクターズ リミテッド (4)

【Fターム(参考)】

[ Back to top ]