サーマルプリンタ

【課題】プラテンローラとサーマルヘッドとの位置決め精度を向上させ、発熱素子を発熱素子許容範囲内に確実に配設することができるサーマルプリンタを提供する。

【解決手段】ヘッド支持体12を本体フレーム10に対して移動可能とさせる貫通孔35と、ヘッド支持体12に形成され、ヘッド支持体12にサーマルヘッド11を位置決め固定する際の位置決め基準部として機能すると共に、プラテンローラ13の装着時にプラテンローラ13を当接させて、プラテンローラ13に対する発熱素子14の位置を位置決めさせる規制面36aと、規制面35aがプラテンローラ13に当接するように、ヘッド支持体12を本体フレーム10の底壁10eとヘッド支持体12とを離間させる方向に付勢する板バネ47とを備え、規制面36aは平坦面に形成され、規制面36aの法線方向がZ方向に一致していることを特徴とする。

【解決手段】ヘッド支持体12を本体フレーム10に対して移動可能とさせる貫通孔35と、ヘッド支持体12に形成され、ヘッド支持体12にサーマルヘッド11を位置決め固定する際の位置決め基準部として機能すると共に、プラテンローラ13の装着時にプラテンローラ13を当接させて、プラテンローラ13に対する発熱素子14の位置を位置決めさせる規制面36aと、規制面35aがプラテンローラ13に当接するように、ヘッド支持体12を本体フレーム10の底壁10eとヘッド支持体12とを離間させる方向に付勢する板バネ47とを備え、規制面36aは平坦面に形成され、規制面36aの法線方向がZ方向に一致していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロール紙から引き出された記録紙に各種の情報を印刷するサーマルプリンタに関する。

【背景技術】

【0002】

サーマルプリンタは、熱を加えると発色する特殊な記録紙(感熱紙)をプラテンローラとサーマルヘッドとで挟持し、プラテンローラの回転により記録紙を紙送りしながら記録紙の印字面(感熱面)をサーマルヘッドの発熱素子により加熱することで、印字面を発色させて印字を行うものである。この種のサーマルプリンタとしては、例えばプラテンオープンタイプのサーマルプリンタが知られている(例えば、特許文献1参照)。

このタイプのサーマルプリンタは、ロール状に巻回された記録紙が収納される筐体側にサーマルヘッドが設けられ、筐体の開口部を開閉可能にするカバー側にプラテンローラが設けられている構成とされている。従って、カバーを開けた時にプラテンローラとサーマルヘッドとが大きく離間することになるので、記録紙の交換作業を容易に行うことができる等のメリットがある。

【0003】

ここで、プラテンオープンタイプのサーマルプリンタについて、図面を参照しながら詳細に説明する。

図16,図17に示すように、このサーマルプリンタ100は、図示しない筐体側に固定される本体フレーム110に対して、図示しないカバー側に固定されるプラテンローラ104が着脱可能に組み合わされる構成とされている。

【0004】

具体的には、ライン状に並んだ多数の発熱素子101を有するサーマルヘッド102と、サーマルヘッド102を支持すると共に、本体フレーム110に固定されたシャフト109に対して回動可能に支持されたヘッド支持体103と、サーマルヘッド102との間に記録紙P(図16参照)を挟むプラテンローラ104と、本体フレーム110のスリット110aに収容されたプラテンローラ104の軸受け104aを抱え込むように保持するロックアーム106(図16参照)と、サーマルヘッド102をプラテンローラ104に圧接させるようにヘッド支持体103を付勢する弾性部材107と、を備えている。

【0005】

このように構成されているので、ロックアーム106を利用してプラテンローラ104を本体フレーム110に容易に組み付けたり、ロックアーム106を解除してプラテンローラ104を本体フレーム110から容易に離脱させたりすることができる。

また、ヘッド支持体103は、弾性部材107によって付勢されることで、プラテンローラ104に圧接するようにシャフト109を中心に回動するようになっている。そのため、プラテンローラ104を本体フレーム110に組み付けた際、プラテンローラ104とサーマルヘッド102との間で確実に記録紙Pを挟持しながら印字を行えるように設計されている。

【0006】

ところで、記録紙Pへの良好な印字を行うためには、図18に示すように、プラテンローラ104に対するサーマルヘッド102の発熱素子101の位置が許容範囲(発熱素子許容範囲L1)内に収まっている必要がある。発熱素子101が発熱素子許容範囲L1内に存在しない場合には、発熱素子101の熱が記録紙Pに十分に伝わらない虞があるため、適正な印字濃度が得られない等の印字品質が低下する問題が生じてしまう。

【0007】

ここで、発熱素子許容範囲L1とは、ニップ幅L2から所定のマージンMを差し引いた範囲である。このニップ幅L2は、プラテンローラ104とサーマルヘッド102との接触範囲によって決定される。ニップ幅L2の中心は、通常、プラテンローラ104とサーマルヘッド102との接触基準点N(ヘッド面102aにおいてプラテンローラ104の中心O1までの距離が最短となる点)と一致しない場合が多い。これは、プラテンローラ104の回転や、サーマルヘッド102表面(ヘッド面102a)の形状によって、プラテンローラ104の撓みが、回転上流と下流で不均一となるためである。またマージンMは、部品の寸法バラツキによる誤差を吸収する目的で設定している。

【0008】

従って、発熱素子許容範囲L1の中心に関しても、通常、接触基準点Nよりもプラテンローラ104の回転上流側にオフセットしている。なお、発熱素子許容範囲L1の中心が発熱素子101の理想的な狙い位置とされている。この際、この狙い位置と接触基準点Nとのずれ量は、オフセット量L3と呼ばれている。

【0009】

そして、記録紙Pに対して良好な印字品質で印字を行うためには、発熱素子101の位置が、発熱素子許容範囲L1内に収まるようにする必要がある。

ところで、ニップ幅L2は、主にプラテンローラ104とサーマルヘッド102との接触範囲によって決定されると先に述べたが、これ以外にも、使用する記録紙Pのコシや厚み等の特性や、記録紙Pの搬送経路等の各条件によってもニップ幅L2が変化してしまう。従って、発熱素子許容範囲L1に関しても上述した各条件によって同様に変化してしまう。

【0010】

例えば、厚みのある記録紙Pの場合のニップ幅が図18に示す幅L2だとすると、薄い記録紙Pの場合には、プラテンローラ104の外周面に馴染み易いのでニップ幅は幅L2よりも大きくなる。従って、当然に発熱素子許容範囲L1も異なってしまう。

このように、使用する記録紙Pに応じて発熱素子許容範囲L1が異なってしまうので、全ての記録紙Pに対応しようとした場合には、それぞれの発熱素子許容範囲L1が重なる範囲に発熱素子101を位置させる必要がある。従って、使用する記録紙Pの種類が増えるほど、全ての記録紙Pに対応した発熱素子許容範囲L1が制限を受けて短くなってしまう。よって、この範囲内に収まるように発熱素子101を高精度に位置決めさせる必要性が生じてしまう。よって、プラテンローラ104に対する発熱素子101の高い位置決め精度が要求されている。

【0011】

ところで、このような要求に応え易くするために、プラテンローラ104とサーマルヘッド102との接触圧(プラテン圧)を増加させてニップ幅L2を拡大し、発熱素子許容範囲L1そのものを拡大することも考えられる。

しかしながら、接触圧を増加してしまうと、プラテンローラ104を駆動させるモータのモータ負荷の増加に繋がってしまう。特に近年では、装置の小型化に伴ってプラテンローラ104を駆動させるモータの小型化が進んでいるため、十分なニップ幅L2を確保するために必要な接触圧の増加を許容できるほどモータトルクに余裕が無いのが現状である。

従って、装置の小型化を図りながら、同時に発熱素子許容範囲L1そのものを拡大することは難しいものであった。

【0012】

そこで、従来、プラテンローラ104に対して発熱素子101を少しでも高精度に位置決めするための手段として、ヘッド支持体103に対してサーマルヘッド102を精度良く貼り付けることを行っている。

具体的には、図17に示すように、まず、ヘッド支持体103の端部には、サーマルヘッド102とヘッド支持体103との位置合わせ面となる度当たり部108が形成されている。そして、サーマルヘッド102をヘッド支持体103の貼付面に貼付する際、サーマルヘッド102の端面102bを度当たり部108に位置合わせした状態で貼り付けている。これにより、安価な治具でもヘッド支持体103に対してサーマルヘッド102を精度良く貼り付けることができ、プラテンローラ104に対する発熱素子101の位置決めの高精度化に繋げている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−318260号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、近年の小型化の流れの中で、従来の方法では、プラテンローラ104に対する発熱素子101の位置精度は十分なものではなくなってきた。

この点について、以下詳細に説明する。

はじめに、プラテンローラ104と発熱素子101との位置決め精度は、主に以下の寸法精度が影響するものと考えられる(図17参照)。

1) プラテンローラ104の中心軸O1と、ヘッド支持体103の回動中心O2との間の距離D1

2) ヘッド支持体103の回動中心O2と、ヘッド支持体103におけるサーマルヘッド102の貼付面までの距離D2

3) ヘッド支持体103の回動中心O2から度当り部108までの距離D3

4) サーマルヘッド102の端面102bから発熱素子101までの距離D4

5) ヘッド支持体103の貼付面へのサーマルヘッド102の貼付公差(度当り部108とサーマルヘッド102の端面102bとの距離)

【0015】

上述した条件のうち、3)〜5)の条件については、サーマルヘッド102をヘッド支持体103に貼り付ける際の位置決め精度に依存するものであり、特にサーマルヘッド102をヘッド支持体103に貼り付ける際、設備コストの増加に繋がってしまうが画像認識装置等を使用し、発熱素子101の位置を直接、回動中心O2との距離で管理することで、公差をさらに縮小することが可能である。

しかしながら、仮に設備コストの増加を受け入れて3)〜5)の公差を縮小したとしても、1),2)で発生する公差の影響が大きく、プラテンローラ104に対して発熱素子101を要求される精度で位置決めさせることが困難な場合があった。

【0016】

つまり、ヘッド支持体103は、常時弾性部材107によって付勢されており、シャフト109を中心に回動するようになっている。これにより、プラテンローラ104がロックアーム106により本体フレーム110に装着された際、プラテンローラ104とサーマルヘッド102とが適度な接触圧で接触するようになっている。この際、本体フレーム110に装着されるプラテンローラ104の装着位置を設計段階で決定している。具体的に、従来のサーマルプリンタ100では、ヘッド支持体103の回動中心O2となるシャフト109を基準にして、プラテンローラ104の装着位置(即ち、上述した距離D1)と発熱素子101の位置を決定している。上述した3)〜5)の条件は、全てこの前提のうえに成り立っている。

【0017】

ところが、プラテンローラ104を本体フレーム110に装着した際に、本体フレーム110の部品寸法精度や、本体フレーム110に対するロックアーム106の取付精度等によって、プラテンローラ104の装着位置が設計段階で決定した位置よりも若干位置ずれ(距離D1が変化)する場合があった。このような場合であっても、上述したようにヘッド支持体103は弾性部材107による付勢によってシャフト109を中心に回動するので、プラテンローラ104とサーマルヘッド102とが適度な接触圧で接触することに変わりはないが、ヘッド支持体103の傾斜角度が変わってしまう。つまり、図17に示す状態よりも、図19に示すようにヘッド支持体103が前傾してしまったり、図20に示すように後傾してしまったりする。また、プラテンローラ104の装着位置がヘッド面102aと平行にずれた場合には、ヘッド支持体103が傾斜することなく、発熱素子101の位置が発熱素子許容範囲L1の中心からずれることになる。

【0018】

このような場合、サーマルヘッド102がヘッド支持体103に対して正確に位置決めされていたとしても、プラテンローラ104に対して発熱素子101を正確に位置決めさせることができず、発熱素子許容範囲L1外に発熱素子101が配設されてしまう可能性もあった。

【0019】

また、仮に本体フレーム110に対してプラテンローラ104が正確に装着されて上述した距離D1が変化しない場合であっても、ヘッド支持体103の部品寸法精度によって上述した距離D2が変化した場合には、やはりヘッド支持体103の傾斜角度が変化してしまう。つまり、図17の状態に比べてヘッド支持体103の厚み(D2)が薄い場合には、図21に示すように、ヘッド支持体103が前傾し、図17の状態に比べてヘッド支持体103の厚みが厚い場合には、図22に示すように、ヘッド支持体103が後傾する。従って、同様に、プラテンローラ104に対して発熱素子101を正確に位置決めさせることができず、発熱素子許容範囲L1外に発熱素子101が配設されてしまう可能性もあった。

【0020】

そこで、本発明は、上述した事情に鑑みてなされたものであり、プラテンローラとサーマルヘッドとの位置決め精度を向上させ、発熱素子を発熱素子許容範囲内に確実に配設することができるサーマルプリンタを提供することを目的としている。

【課題を解決するための手段】

【0021】

上述した課題を解決して、このような目的を達成するために、本発明のサーマルプリンタは、本体フレームと、該本体フレームに対して着脱可能に設けられたプラテンローラと、を備えたサーマルプリンタであって、前記本体フレームに対して前記プラテンローラを回転可能に保持するロック機構と、前記プラテンローラの装着時において、前記プラテンローラの軸方向と平行に配置されるヘッド面に、記録紙に印字を行う発熱素子が配されたサーマルヘッドと、前記サーマルヘッドが貼付固定され、前記本体フレームに設けられた回動軸回りに回動可能に支持されたヘッド支持体と、前記ヘッド支持体を介して、前記サーマルヘッドを前記プラテンローラに圧接させるように付勢する第1付勢手段と、前記プラテンローラに対する前記サーマルヘッドの位置決めを行う位置決め機構と、を備え、前記位置決め機構は、前記サーマルヘッドの前記ヘッド面に平行な面内において前記プラテンローラの軸方向に直交する第1方向に沿って、前記ヘッド支持体を前記本体フレームに対して移動可能とさせる案内部と、前記ヘッド支持体に形成され、該ヘッド支持体に前記サーマルヘッドを位置決め固定する際の位置決め基準部として機能すると共に、前記プラテンローラの装着時に該プラテンローラを当接させて、該プラテンローラに対する前記発熱素子の位置を位置決めさせる規制部と、前記規制部が前記プラテンローラに当接するように、前記ヘッド支持体を前記第1方向に沿って付勢する第2付勢手段とを備え、前記規制部は平坦面に形成され、前記平坦面の法線方向が前記第1方向に一致していることを特徴としている。

【0022】

この構成によれば、プラテンローラが本体フレームに対して着脱可能に保持される構造であるため記録紙のセットや交換等を容易に行うことができる。

【0023】

また、プラテンローラを装着する際、プラテンローラの装着動作を始めると、まずプラテンローラとヘッド支持体とが接触する。すると、ヘッド支持体は第1付勢手段によって付勢されているので、サーマルヘッドがプラテンローラに圧接されることになる。さらに、装着動作を進めることで、プラテンローラは規制部に当接する。より詳しくは、プラテンローラの軸受けが規制部に当接する。これにより、プラテンローラとサーマルヘッドとの相対位置が規制される。このとき、規制部は法線方向が第1方向に一致するように形成された平坦面であると共に、プラテンローラの軸受けが規制部に当接した際に良好な印字品質が得られる位置にサーマルヘッドが規制部に対して位置決め固定されているので、プラテンローラとサーマルヘッドの発熱素子との相対位置を良好な印字品質が得られる位置に高精度に位置決めすることができる。

【0024】

また、ヘッド支持体は第2付勢手段によって第1方向に沿って付勢されているので、プラテンローラと規制部とが接触した後、プラテンローラから規制部が離間することなく、接触した状態でプラテンローラとヘッド支持体とが同時に移動し、しかもプラテンローラの外周面と発熱素子との位置関係が良好な印字品質が得られる上記のような位置関係を維持したまま、以降の装着動作を行うことができる。

そして、第2付勢手段に抗する力でプラテンローラの装着動作をさらに進めると、案内部によって移動可能とされたヘッド支持体が、プラテンローラと共に第1方向に沿って移動する。その後、ロック機構によりプラテンローラが本体フレームに保持されることで、本体フレームへのプラテンローラのセットが完了する。

【0025】

プラテンローラが本体フレームに保持される際、仮にプラテンローラの装着位置が設計段階で決定された位置よりも若干位置ずれしていたり、ヘッド支持体の厚み誤差が生じていたりして、ヘッド支持体の傾斜角度が所定の位置から変化していたとしても、従来のものとは異なり、プラテンローラと発熱素子との位置関係を上述した位置関係のままの状態にすることができる。

つまり、第1付勢手段によりサーマルヘッドのヘッド面がプラテンローラに圧接されるとともに、第2付勢手段により規制部がプラテンローラに当接するので、プラテンローラ、規制部及びサーマルヘッドの相対位置を良好な印字品質が得られる発熱素子許容範囲内にある状態を維持したままでプラテンローラとサーマルヘッドの発熱素子とを確実に位置決めすることができる。

【0026】

また、前記ロック機構は、前記本体フレームに形成されたスリットと、前記スリットとの間で前記プラテンローラを回転可能に係合するロックアームと、を備え、前記プラテンローラの装着動作時において、前記規制部は前記スリットの底面よりも先に前記プラテンローラに当接するように配置されていることを特徴としている。

この構成によれば、プラテンローラの装着動作時において、プラテンローラがロック機構に保持される前段で、確実に規制部に当接することになる。そのため、プラテンローラとサーマルヘッドとを位置決めした状態で、プラテンローラをロック機構に保持させることができる。

【0027】

また、前記案内部は、前記ヘッド支持体に形成された前記第1方向を長径方向とする長孔であり、前記長孔内には前記回動軸が挿通されていることを特徴としている。

この構成によれば、ヘッド支持体が第1方向に沿ってスライド移動することになるので、別体の移動機構等を設ける必要がない。これにより、構成の簡素化を図ると共に、製造コストの低減を図ることができる。

【発明の効果】

【0028】

本発明によれば、規制部を基準にしてプラテンローラとサーマルヘッドとの相対位置が決定されるため、従来問題とされていた、大きな公差要因となる条件1),2)の影響を排除することができ、プラテンローラとサーマルヘッドとの位置関係において、発熱素子を発熱素子許容範囲内に確実に配置することができる。これにより、厚さやコシ等の異なる複数種類の記録紙を使用する場合においても発熱素子許容範囲内に発熱素子を高精度に配置することができ、良好な印字品質で印字を行うことができる。

【図面の簡単な説明】

【0029】

【図1】プラテンローラの非装着時を示す本発明のサーマルプリンタの外観斜視図である。

【図2】プラテンローラの装着時を示す本発明のサーマルプリンタの側面図である。

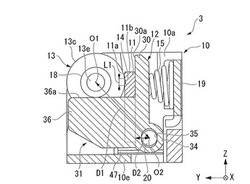

【図3】図1のA−A線に沿う断面図である。

【図4】図1のB−B線に沿う断面図である。

【図5】図2のC−C線に沿う断面図である。

【図6】貼付治具の平面図である。

【図7】貼付治具の側面図である。

【図8】プラテンローラの装着動作を説明するための説明図である。

【図9】プラテンローラの装着動作を説明するための説明図である。

【図10】プラテンローラの装着動作を説明するための説明図である。

【図11】プラテンローラの装着動作を説明するための説明図である。

【図12】プラテンローラの装着動作を説明するための説明図である。

【図13】プラテンローラの装着動作を説明するための説明図である。

【図14】ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図15】ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【図16】従来のサーマルプリンタの外観斜視図である。

【図17】従来のサーマルプリンタの断面図である。

【図18】プラテンローラと発熱素子との位置関係を説明するための説明図である。

【図19】従来のサーマルプリンタにおいて、ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図20】従来のサーマルプリンタにおいて、ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【図21】従来のサーマルプリンタにおいて、ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図22】従来のサーマルプリンタにおいて、ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る実施形態を図面に基づいて説明する。以下の説明では、サーマルヘッドが装着された本体ユニットが、ロール状に巻回された記録紙が収納される筐体側に設けられ、プラテンローラが装着されたカバーユニットが、筐体の開口部を開閉可能にするカバー側に設けられる、プラテンオープンタイプのサーマルプリンタについて説明する。

【0031】

図1はプラテンローラの非装着時を示すサーマルプリンタの外観斜視図である。また、図2はプラテンローラの装着時を示すサーマルプリンタの側面図であり、図3は図1のA−A線に沿う断面図、図4は図1のB−B線に沿う断面図である。なお、図中においては、サーマルプリンタが組み付けられる筐体やカバー等の部材を省略する。また、以下の説明では後述するプラテンローラ13の装着時において、プラテンローラ13の軸方向に一致する方向をX方向、このX方向に平行に設けられたサーマルヘッド11のヘッド面11aに直交する方向をY方向、ヘッド面11aに平行な面内においてプラテンローラ13の軸方向(X方向)に直交する方向をZ方向(第1方向)として説明する。

【0032】

図1〜図4に示すように、サーマルプリンタ3は、X方向に沿って対向配置された一対の側壁部10aを有する本体フレーム10と、ヘッド面11aに多数の発熱素子14を有するサーマルヘッド11と、このサーマルヘッド11が貼付固定され、一対の側壁部10a、10aとの間に設けられたヘッド支持体12と、本体フレーム10に着脱可能に構成され、装着時においてサーマルヘッド11との間に記録紙Pを挟んだ状態で回転することで記録紙Pを送り出すプラテンローラ13と、側壁部10aの内面側に配置され、本体フレーム10に対してプラテンローラ13を回転可能に保持する一対のロックアーム17と、ヘッド支持体12をプラテンローラ13に圧接するように付勢するコイルバネ等の弾性部材(第1付勢手段)15とを備えている。

【0033】

本体フレーム10は、略直方体状に形成されていると共に、側壁部10a間には記録紙Pが搬送されるガイド面10bが形成されている。すなわち、プラテンローラ13が回転することで、ガイド面10bとプラテンローラ13との間を記録紙Pが搬送されるようになっている。

【0034】

各側壁部10aには、スリット10dが形成されており、ここにプラテンローラ13の両端部に装着された軸受け18がそれぞれ保持される。

一方、各側壁部10aにはそれぞれ貫通孔10cが形成されており、この貫通孔10c内には両側壁部10a間を架け渡すようにシャフト(回動軸)20が挿通されている。

【0035】

プラテンローラ13は、ローラシャフト13eにゴムからなるローラ本体13cを一体化させたものである。ローラシャフト13eの両端部には、軸受け18が装着されており、側壁部10aのスリット10dとロックアーム17との間で、この軸受18を保持することによりプラテンローラ13が中心軸O1回りに回転可能に、且つ着脱可能に本体フレーム13に保持される。また、プラテンローラ13の軸方向一端には図示しない従動ギアが固定されており、プラテンローラ13が一対の側壁部10aに保持されたときに、本体フレーム10側に取り付けられた図示しない歯車伝達機構に噛合するようになっている。この歯車伝達機構は、図示しないモータ等の駆動手段に接続されており、駆動手段からの回転駆動力を従動ギアに伝達している。これによりプラテンローラ13は、一対の側壁部10aに支持された状態で回転し、記録紙Pを送り出すことができる。

【0036】

サーマルヘッド11は、プラテンローラ13に対向するように配置された状態でヘッド支持体12に貼付固定された平面視(Y方向から見て)矩形状のものであり、ヘッド面11aにはプラテンローラ13の軸方向に平行に且つライン状に並んだ多数の発熱素子14が幅方向に配列されている。なお、ヘッド面11aとは、記録紙Pの印字面との対向面であり、このヘッド面11aと、プラテンローラ13におけるローラ本体13cの外周面との間で記録紙Pを挟持しうるようになっている。

ヘッド支持体12のサーマルヘッド貼付面(後述する貼付面30a)とは反対側の背面側には、ヘッド支持体12と略平行に延在する平板状の弾性部材支持板19が配置されている。そして、ヘッド支持体12と弾性部材支持板19との間には、弾性部材15が介装されており、弾性部材支持板19とヘッド支持体12とを互いに離間させる方向に向けて付勢している。すなわち、弾性部材15は、ヘッド支持体12をプラテンローラ13側に向けて常に付勢するように構成されている。

【0037】

上述したロックアーム17は、図1,図3に示すように、上述した弾性部材支持板19のX方向両端部からスリット10d方向に向けて、一体的に延出する部材であり、基端側に形成されたアーム部17aと、先端側に形成されたフック部17bとを有している。

アーム部17aは、ヘッド支持体12が間に配置されるように弾性部材支持板19の両端部から延出しており、各アーム部17a,17aには上述したシャフト20が挿通される貫通孔17cが形成されている。したがって、弾性部材支持板19及びロックアーム17は、シャフト20の中心軸を回動中心O2にして、回動可能に支持されている。また、アーム部17aの先端側におけるプラテンローラ13の軸受け18の外周面と接する端面は、平坦面17dを有している。

【0038】

フック部17bは、アーム部17aの先端側からプラテンローラ13の軸受け18の外周面を抱え込むように延設されている。フック部17bの内周縁には、プラテンローラ13の軸受け18の外周面を支持する凹部17eが形成されており、この凹部17eと側壁部10aのスリット10dとの間でプラテンローラ13の軸受け18を保持するようになっている(図2参照)。

【0039】

このように、一対のロックアーム17は、弾性部材支持板19によって連結され、この弾性部材支持板19とヘッド支持体12とは、弾性部材15によって互いに反発する方向に向けて付勢されているので、ロックアーム17は、フック部17bの凹部17eとスリット10dとの間にプラテンローラ13の軸受け18を挟み込んで、プラテンローラ13を回転可能に保持できるようになっている。すなわち、フック部17bの凹部17eとスリット10dによりプラテンローラ13が位置決めされ、保持される。このように、スリット10dとロックアーム17とにより、本実施形態のロック機構が構成されている。

【0040】

本実施形態のサーマルプリンタ3では、使用時にプラテンローラ13をフック部17bの凹部17eとスリット10dにより位置決めして回転可能に保持することで、プラテンローラ13とサーマルヘッド11との間に記録紙Pを挟持して記録紙Pへの印字を行うことができる。また、ロック機構によるロックを解くことで、本体フレーム10からプラテンローラ13を離脱させることができ、記録紙Pの交換等を容易に行うことができるようになっている。

【0041】

ここで、図1,図4に示すように、ヘッド支持体12は、幅方向を長手方向とした平板状の支持体本体30と、支持体本体30に形成され、プラテンローラ13の装着時にプラテンローラ13に対するサーマルヘッド11の位置決めを行う位置決め機構31とを備えている。

支持体本体30は、その表面が上述したサーマルヘッド11が貼付固定される貼付面30aとして機能する。なお、サーマルヘッド11は、後述する貼付治具50(図6参照)によって支持体本体30の貼付面30aにおける所定の位置に貼り付けられるようになっている。また、支持体本体30のX方向両側には、支持体本体30から延出する取付片34が支持体本体30の底部近傍の一端部に形成されており、この取付片34には上述したシャフト20が挿通される貫通孔(案内部)35が形成されている。この貫通孔35は、長径方向がヘッド支持体12の高さ方向に沿って延在する長円形状に形成されている。したがって、ヘッド支持体12は、シャフト20の中心軸を回動中心O2にして回動可能に支持されると共に、長円形状の貫通孔35に沿ってシャフト20上を支持体本体30の高さ方向にスライド移動可能に構成されている。

【0042】

支持体本体30の幅方向両側には、プラテンローラ13が配置される方向へ向けて延出する規制プレート36が形成されている。この規制プレート36は、例えば平板状の部材であり、プラテンローラ13の装着時においてプラテンローラ13の軸受け18の外周面と接する端面は、平坦面からなる規制面36aが形成されている。この規制面36aの法線方向は、ヘッド面11aの高さ方向に一致している。すなわち、この規制面36aはヘッド面11aの高さ方向に直交するように設けられ、この規制面36aは、サーマルヘッド11をヘッド支持体12に貼り付ける際の位置決め基準面として機能すると共に、プラテンローラ13の装着時にプラテンローラ13の軸受け18の外周面を当接させ、プラテンローラ13に対してサーマルヘッド11の発熱素子14が所定の位置に位置するように設けられたものである。また、規制面36aは、プラテンローラ13の非装着時において、本体フレーム10のスリット10dよりもプラテンローラ13の進入/離脱方向に向けて突出して配置されている(図1参照)。すなわち、プラテンローラ13の装着動作時において、規制面36aはフレーム10におけるスリット10dの底面よりも先にプラテンローラ13に当接するように配置されている。

【0043】

図5は、図2のC−C線に沿う断面図である。

図4,図5に示すように、本体フレーム10の底壁10eとヘッド支持体12との間は、僅かながら間隙を有しており、この間隙には板バネ47(第2付勢手段)が介在している。板バネ47は、シャフト20の軸方向に沿って延在する薄板状の部材であり、その延在方向中央部が本体フレーム10の底壁10eに固定される一方、延在方向両端部が支持体本体30の底部に向けて湾曲している。そして、板バネ47の両端部は、支持体本体30の底部端面に接触しており、ヘッド支持体12を本体フレーム10の底壁10eとヘッド支持体12とを離間させる方向に向けて付勢している。すなわち、板バネ47は、プラテンローラ13の装着時において、ヘッド支持体12の規制面36aがプラテンローラ13の軸受け18に当接するように、ヘッド支持体12を付勢している。この場合、プラテンローラ13の装着時においては、シャフト20は貫通孔35内の長径方向中間位置に配置される一方、プラテンローラ13の非装着時においては、板バネ47の付勢力によって支持体本体30が高さ方向に付勢されて移動するため、シャフト20は貫通孔35内の長径方向端部(底壁10e寄り)に配置されことになる(図10参照)。そして、上述した貫通孔35、規制プレート36及び板バネ47により、本実施形態の位置決め機構31が構成されている。

【0044】

なお、図1に示すように、支持体本体30の底部とは反対側の端部には、ヘッド支持体12の回動範囲を規制するためのストッパ41が支持体本体30に一体形成されている。このストッパ41は、支持体本体30の幅方向に向けて延出するものであり、本体フレーム10の側壁部10aに形成された凹部42内に係合するように設けられている。そして、ストッパ41は、ヘッド支持体12の回動に伴って凹部42内を移動し、凹部42の両端面に接触可能に構成されている。そして、ストッパ41と凹部42の端面に当接することで、ヘッド支持体12のそれ以上の回動を規制するようになっている。

【0045】

(サーマルヘッドの貼付方法)

次に、上述したヘッド支持体12にサーマルヘッド11を貼り付ける際の貼付方法について説明する。

上述したように、サーマルヘッド11は、貼付治具50を用いてヘッド支持体12に貼り付けられる。そのため、以下の説明では、まず貼付治具50の構成について説明する。

【0046】

(貼付治具)

図6は貼付治具の平面図であり、図7は側面図である。

図6,7に示すように、貼付治具50は、平面視矩形状のセット部51と、セット部51に対して支持体本体30の高さ方向に沿って移動可能(図6中矢印S参照)な保持部材52とを備えている。

セット部51の表面部は、ヘッド支持体12がセットされるセット面として機能しており、セット部51表面部の一方側には支持体本体30の取付片34を収容する一対の凹部53がセット部51の厚さ方向に沿って形成されている。また、セット部51における各凹部53が形成された一方側とは反対側の他方側には、セット部51の高さ方向に沿って延在する長円形のガイド溝55が形成されている。なお、凹部53及びガイド溝55は図6に示すようにセット部51の幅方向に亘ってそれぞれ2箇所に設けられている。

【0047】

保持部材52は、セット部51の表面部に沿って延在するベース部54を備え、ベース部54のセット部51と対面する端面からは上述した各ガイド溝55内に望むようにガイドバー56が延在している。このガイドバー56は、ガイド溝55内を移動可能に構成されており、これにより、保持部材52はセット部51の表面部上をセット部51の高さ方向に沿って移動可能に構成されている。

【0048】

ベース部54の幅方向両端部には、セット部51との間に間隙を空けた状態で、ベース部54からセット部51の表面に沿ってセット部51の一方側に向かって延出する一対の位置決め部59がベース部54の幅方向に亘って2箇所形成されている。各位置決め部59は、サーマルヘッド11の貼付時にヘッド支持体12の規制面36aに対するサーマルヘッド11の位置決めを行うものである。具体的に説明すると、位置決め部59は、それぞれベース部54の幅方向両端側に向かうにつれ、段々と上記一方側方向に向けて突出する階段状に形成されたものであり、内側に形成されたヘッド位置決め部57と、外側に形成された規制プレート位置決め部58とで構成されている。

【0049】

規制プレート位置決め部58は、ベース部54の幅方向に沿って延在する平坦面であり、サーマルヘッド11の貼付作業時において、規制プレート36の規制面36aを当接させるものである。なお、セット部51に対するヘッド支持体12の位置決めは、凹部53の内部に取付片34を固定することによって行う。

一方、ヘッド位置決め部57も、ベース部54の幅方向に沿って延在する平坦面であり、セット部51の一方側に向かってヘッド位置決め部57、規制プレート位置決め部58の順で階段状にそれぞれ平行に配置されている。このヘッド位置決め部57は、サーマルヘッド11の貼付作業時において、サーマルヘッド11の高さ方向における一端面11bを当接させ、支持体本体30の貼付面30a上におけるサーマルヘッド11の位置決めを行うものである。この場合、規制プレート位置決め部58を規制面36aに当接させることにより、規制面36aに対するサーマルヘッド11の貼付位置が決定されるようになっている。これにより、サーマルヘッド11が、規制面36aを基準にして支持体本体30の貼付面30aに貼り付けられるようになっている。

【0050】

上述した貼付治具50を用いてヘッド支持体12の貼付面30aにサーマルヘッド11を貼り付ける手順について説明する。

まず保持部材52をガイド溝55に沿ってセット部51の上記他方側に移動させた状態で、ヘッド支持体12をセット部51にセットする。具体的には、ヘッド支持体12の取付片34がセット部51の凹部53内で固定されるようにセットする。

【0051】

次に、保持部材52をガイド溝55に沿ってセット部51の一方側方向に移動させ、規制プレート位置決め部58を規制プレート36の規制面36aに当接させる。これにより、ヘッド支持体12の規制面36aに対するヘッド位置決め部57の相対位置が固定される。

【0052】

そして、接着剤等を介して、ヘッド支持体12の貼付面30aにサーマルヘッド11を固定する。具体的には、サーマルヘッド11の端面11bをヘッド位置決め部57に当接させた状態で、支持体本体30の貼付面30aにサーマルヘッド11を貼り付ける。これにより、ヘッド支持体12の規制面36aに対して所定の位置に、サーマルヘッド11の発熱素子14を高精度に配置することができる。

【0053】

(作用)

次に、本実施形態の位置決め機構31の作用について説明する。

図8〜図13は、プラテンローラの装着時における動作を説明するための説明図であり、図8,図11は図2に、図9,図12は図3に、図10,図13は図4にそれぞれ相当している。

そこで、図8〜図10に示すように、プラテンローラ13の装着動作を行うと、まずプラテンローラ13の軸受け18が側壁部10a及びロックアーム17の周縁に当接した状態となる。なお、ヘッド支持体12は板バネ47によって本体フレーム10の底壁10eから離間する方向に向けて付勢されているので、プラテンローラ13の非装着時には、シャフト20は貫通孔35内の長径方向底壁10e寄りの端部に配置されている(図10参照)。

【0054】

そして、プラテンローラ13の装着動作を進めると、プラテンローラ13におけるローラ本体13cの外周面がサーマルヘッド11のヘッド面11a上を摺動しながらスリット10d内へと嵌まり込んでいく。具体的には、プラテンローラ13をスリット10d内へ押し込むと、スリット10dとロックアーム17のフック部17bとの間に軸受け18が入り込んでいくことで、ロックアーム17がシャフト20を中心(回動中心O2)回りに回動してスリット10dとフック部17bとの間が開いていく。これに伴い、弾性部材支持板19は支持体本体30側に向けて倒れていく。また、ヘッド支持体12は弾性部材15によって付勢されているので、サーマルヘッド11がプラテンローラ13のローラ本体13cに圧接されることになる。

【0055】

その後、図11〜図13に示すように、軸受け18の外周面が規制プレート36の規制面36aに当接する。軸受け18の外周面が規制面36aに当接することで、プラテンローラ13とサーマルヘッド11との相対位置が規制され、プラテンローラ13の軸受け18が規制プレート36に当接した際に良好な印字品質が得られる位置にサーマルヘッド11が規制面36aに対して位置決め固定されているので、良好な印字品質が得られる位置、即ち、発熱素子許容範囲L1内にプラテンローラ13とサーマルヘッド11の発熱素子14とを確実に位置決めすることができる。また、ヘッド支持体12は板バネ47によって支持体本体30の高さ方向に向けて付勢されているので、プラテンローラ13の軸受け18と規制面36aとが接触した後、プラテンローラ13の軸受け18から規制面36aが離間することなく、接触した状態を維持したまま、以降の装着動作が行われる。

【0056】

そして、板バネ47に抗する力でプラテンローラ13の装着動作をさらに進めると、貫通孔35によって移動可能とされたヘッド支持体12がプラテンローラ13と共に貫通孔35に沿って移動する。具体的に、プラテンローラ13のローラ本体13cによってサーマルヘッド11が支持体本体30側に押し込まれることで、ヘッド支持体12が回動中心O2回りにわずかに回動する。一方、プラテンローラ13の軸受け18によって規制面36aが押し下げられることで、ヘッド支持体12はシャフト20に対して貫通孔35の長径沿って支持体本体30の高さ方向に移動し、底壁10eに近づく方向に移動する。

【0057】

プラテンローラ13の軸受け18がスリット10d内に完全に入り込むと、収縮された弾性部材15が伸長してロックアーム17が軸受け18を挟み込む方向に回動する。これにより、ロックアーム17のフック部17bと本体フレーム10のスリット10dとの間に軸受け18が挟み込まれると共に、サーマルヘッド11との間に記録紙Pを挟んだ状態で、プラテンローラ13が本体フレーム10のスリット10dとロックアーム17のフック部17bにより保持されセットされることになる。

【0058】

ところで、プラテンローラ13の軸受け18が本体フレーム10のスリット10dとロックアーム17のフック部17bにより回転可能に保持されてセットされた際に、仮にプラテンローラ13の装着位置が製造公差等により設計段階で決定された位置よりも若干位置ずれてしていたり、ヘッド支持体12の厚み誤差が生じていたりして、プラテンローラ13の装着時におけるヘッド支持体12の傾斜角度が所定の位置から変化していたとしても、従来のものとは異なり、プラテンローラ13と発熱素子14の位置関係は上述した位置関係のままの状態を維持することができる。

【0059】

例えば、上述した条件1)の距離D1や条件2)の距離D2(何れも図4参照)が製造公差等により設計段階で決定した位置よりも若干ずれて、ヘッド支持体12が前傾になった場合であっても、図14に示すように、ヘッド支持体12が前傾した分だけ規制面36aも前傾するが、プラテンローラ13の軸受け18が規制部36aに当接した時点で、弾性部材15によりサーマルヘッド11のヘッド面11aがプラテンローラ13に圧接され、板バネ47によりヘッド支持体12が付勢されているために、ヘッド支持体12が前傾した分だけプラテンローラ13の外周面及び軸受け18の外周面に沿って規制面36a及びサーマルヘッド11のヘッド面11aが摺動するようにヘッド支持体12が貫通孔35を利用したスライド移動を行って、プラテンローラ13と発熱素子14が良好な印字品質が得られる位置、即ち、発熱素子許容範囲L1内にあるように位置決めされる。また、例えば図15に示すように、ヘッド支持体12が後傾となった場合も同様である。

【0060】

このように、本実施形態では、規制面36aを基準にしてプラテンローラ13とサーマルヘッド11との相対位置を決定するように構成することで、従来問題とされていた、例えば上述した条件1)、2)のような位置ズレ要因の影響を受けないようにすることができる。そのため、プラテンローラ13に対するサーマルヘッド11の位置決め精度を向上させ、発熱素子14を所定の発熱素子許容範囲L1(図4参照)内に確実に配置することができる。これにより、厚さやコシ等の異なる複数種類の記録紙Pの全てに対応した発熱素子許容範囲L1内に発熱素子14を配置することが可能となり、同一の装置によって全ての記録紙Pに良好な印字品質で印字を行うことも可能となる。

【0061】

また、本実施形態では、プラテンローラ13の非装着時に、規制プレート36の規制面36aがスリット10dの底面よりもプラテンローラ13の進入/離脱方向に突出しているので、プラテンローラ13の装着動作時にプラテンローラ13の軸受け18がロックアーム17にロックされる前段で、確実に規制面36aに接触することになる。そのため、プラテンローラ13に対するサーマルヘッド11の位置決めが行われた状態でサーマルプリンタ3をセットすることができる。

さらに、ヘッド支持体12を移動可能とする貫通孔35が長孔に形成されているので、ヘッド支持体12がシャフト20に対して支持体本体30の高さ方向に沿ってスライド移動することになる。これにより、ヘッド支持体12を支持体本体30の高さ方向に移動させるために、別体の移動機構等を設ける必要がないので、構成の簡素化を図ると共に、製造コストの低減を図ることができる。

【0062】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上述した実施形態では、第2付勢手段に板バネ47を用いる場合について説明したが、これに限らずコイルバネ等を用いることも可能である。

また、本実施形態のサーマルプリンタ3は、例えば情報端末や、駐車場或いはセルフ式のガソリンスタンドにおける給油機の精算機、各種の飲食店舗内等に設置される券売機等に搭載することが可能である。

また、

【符号の説明】

【0063】

3…サーマルプリンタ 10d…スリット(ロック機構) 11…サーマルヘッド 13…プラテンローラ 15…弾性部材(第1付勢手段) 17…ロックアーム(ロック機構) 20…シャフト(回動軸) 31…位置決め機構 35…貫通孔(案内部) 36…規制プレート(規制部) 36a…規制面(平坦面) 47…板バネ(第2付勢手段)

【技術分野】

【0001】

本発明は、ロール紙から引き出された記録紙に各種の情報を印刷するサーマルプリンタに関する。

【背景技術】

【0002】

サーマルプリンタは、熱を加えると発色する特殊な記録紙(感熱紙)をプラテンローラとサーマルヘッドとで挟持し、プラテンローラの回転により記録紙を紙送りしながら記録紙の印字面(感熱面)をサーマルヘッドの発熱素子により加熱することで、印字面を発色させて印字を行うものである。この種のサーマルプリンタとしては、例えばプラテンオープンタイプのサーマルプリンタが知られている(例えば、特許文献1参照)。

このタイプのサーマルプリンタは、ロール状に巻回された記録紙が収納される筐体側にサーマルヘッドが設けられ、筐体の開口部を開閉可能にするカバー側にプラテンローラが設けられている構成とされている。従って、カバーを開けた時にプラテンローラとサーマルヘッドとが大きく離間することになるので、記録紙の交換作業を容易に行うことができる等のメリットがある。

【0003】

ここで、プラテンオープンタイプのサーマルプリンタについて、図面を参照しながら詳細に説明する。

図16,図17に示すように、このサーマルプリンタ100は、図示しない筐体側に固定される本体フレーム110に対して、図示しないカバー側に固定されるプラテンローラ104が着脱可能に組み合わされる構成とされている。

【0004】

具体的には、ライン状に並んだ多数の発熱素子101を有するサーマルヘッド102と、サーマルヘッド102を支持すると共に、本体フレーム110に固定されたシャフト109に対して回動可能に支持されたヘッド支持体103と、サーマルヘッド102との間に記録紙P(図16参照)を挟むプラテンローラ104と、本体フレーム110のスリット110aに収容されたプラテンローラ104の軸受け104aを抱え込むように保持するロックアーム106(図16参照)と、サーマルヘッド102をプラテンローラ104に圧接させるようにヘッド支持体103を付勢する弾性部材107と、を備えている。

【0005】

このように構成されているので、ロックアーム106を利用してプラテンローラ104を本体フレーム110に容易に組み付けたり、ロックアーム106を解除してプラテンローラ104を本体フレーム110から容易に離脱させたりすることができる。

また、ヘッド支持体103は、弾性部材107によって付勢されることで、プラテンローラ104に圧接するようにシャフト109を中心に回動するようになっている。そのため、プラテンローラ104を本体フレーム110に組み付けた際、プラテンローラ104とサーマルヘッド102との間で確実に記録紙Pを挟持しながら印字を行えるように設計されている。

【0006】

ところで、記録紙Pへの良好な印字を行うためには、図18に示すように、プラテンローラ104に対するサーマルヘッド102の発熱素子101の位置が許容範囲(発熱素子許容範囲L1)内に収まっている必要がある。発熱素子101が発熱素子許容範囲L1内に存在しない場合には、発熱素子101の熱が記録紙Pに十分に伝わらない虞があるため、適正な印字濃度が得られない等の印字品質が低下する問題が生じてしまう。

【0007】

ここで、発熱素子許容範囲L1とは、ニップ幅L2から所定のマージンMを差し引いた範囲である。このニップ幅L2は、プラテンローラ104とサーマルヘッド102との接触範囲によって決定される。ニップ幅L2の中心は、通常、プラテンローラ104とサーマルヘッド102との接触基準点N(ヘッド面102aにおいてプラテンローラ104の中心O1までの距離が最短となる点)と一致しない場合が多い。これは、プラテンローラ104の回転や、サーマルヘッド102表面(ヘッド面102a)の形状によって、プラテンローラ104の撓みが、回転上流と下流で不均一となるためである。またマージンMは、部品の寸法バラツキによる誤差を吸収する目的で設定している。

【0008】

従って、発熱素子許容範囲L1の中心に関しても、通常、接触基準点Nよりもプラテンローラ104の回転上流側にオフセットしている。なお、発熱素子許容範囲L1の中心が発熱素子101の理想的な狙い位置とされている。この際、この狙い位置と接触基準点Nとのずれ量は、オフセット量L3と呼ばれている。

【0009】

そして、記録紙Pに対して良好な印字品質で印字を行うためには、発熱素子101の位置が、発熱素子許容範囲L1内に収まるようにする必要がある。

ところで、ニップ幅L2は、主にプラテンローラ104とサーマルヘッド102との接触範囲によって決定されると先に述べたが、これ以外にも、使用する記録紙Pのコシや厚み等の特性や、記録紙Pの搬送経路等の各条件によってもニップ幅L2が変化してしまう。従って、発熱素子許容範囲L1に関しても上述した各条件によって同様に変化してしまう。

【0010】

例えば、厚みのある記録紙Pの場合のニップ幅が図18に示す幅L2だとすると、薄い記録紙Pの場合には、プラテンローラ104の外周面に馴染み易いのでニップ幅は幅L2よりも大きくなる。従って、当然に発熱素子許容範囲L1も異なってしまう。

このように、使用する記録紙Pに応じて発熱素子許容範囲L1が異なってしまうので、全ての記録紙Pに対応しようとした場合には、それぞれの発熱素子許容範囲L1が重なる範囲に発熱素子101を位置させる必要がある。従って、使用する記録紙Pの種類が増えるほど、全ての記録紙Pに対応した発熱素子許容範囲L1が制限を受けて短くなってしまう。よって、この範囲内に収まるように発熱素子101を高精度に位置決めさせる必要性が生じてしまう。よって、プラテンローラ104に対する発熱素子101の高い位置決め精度が要求されている。

【0011】

ところで、このような要求に応え易くするために、プラテンローラ104とサーマルヘッド102との接触圧(プラテン圧)を増加させてニップ幅L2を拡大し、発熱素子許容範囲L1そのものを拡大することも考えられる。

しかしながら、接触圧を増加してしまうと、プラテンローラ104を駆動させるモータのモータ負荷の増加に繋がってしまう。特に近年では、装置の小型化に伴ってプラテンローラ104を駆動させるモータの小型化が進んでいるため、十分なニップ幅L2を確保するために必要な接触圧の増加を許容できるほどモータトルクに余裕が無いのが現状である。

従って、装置の小型化を図りながら、同時に発熱素子許容範囲L1そのものを拡大することは難しいものであった。

【0012】

そこで、従来、プラテンローラ104に対して発熱素子101を少しでも高精度に位置決めするための手段として、ヘッド支持体103に対してサーマルヘッド102を精度良く貼り付けることを行っている。

具体的には、図17に示すように、まず、ヘッド支持体103の端部には、サーマルヘッド102とヘッド支持体103との位置合わせ面となる度当たり部108が形成されている。そして、サーマルヘッド102をヘッド支持体103の貼付面に貼付する際、サーマルヘッド102の端面102bを度当たり部108に位置合わせした状態で貼り付けている。これにより、安価な治具でもヘッド支持体103に対してサーマルヘッド102を精度良く貼り付けることができ、プラテンローラ104に対する発熱素子101の位置決めの高精度化に繋げている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−318260号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、近年の小型化の流れの中で、従来の方法では、プラテンローラ104に対する発熱素子101の位置精度は十分なものではなくなってきた。

この点について、以下詳細に説明する。

はじめに、プラテンローラ104と発熱素子101との位置決め精度は、主に以下の寸法精度が影響するものと考えられる(図17参照)。

1) プラテンローラ104の中心軸O1と、ヘッド支持体103の回動中心O2との間の距離D1

2) ヘッド支持体103の回動中心O2と、ヘッド支持体103におけるサーマルヘッド102の貼付面までの距離D2

3) ヘッド支持体103の回動中心O2から度当り部108までの距離D3

4) サーマルヘッド102の端面102bから発熱素子101までの距離D4

5) ヘッド支持体103の貼付面へのサーマルヘッド102の貼付公差(度当り部108とサーマルヘッド102の端面102bとの距離)

【0015】

上述した条件のうち、3)〜5)の条件については、サーマルヘッド102をヘッド支持体103に貼り付ける際の位置決め精度に依存するものであり、特にサーマルヘッド102をヘッド支持体103に貼り付ける際、設備コストの増加に繋がってしまうが画像認識装置等を使用し、発熱素子101の位置を直接、回動中心O2との距離で管理することで、公差をさらに縮小することが可能である。

しかしながら、仮に設備コストの増加を受け入れて3)〜5)の公差を縮小したとしても、1),2)で発生する公差の影響が大きく、プラテンローラ104に対して発熱素子101を要求される精度で位置決めさせることが困難な場合があった。

【0016】

つまり、ヘッド支持体103は、常時弾性部材107によって付勢されており、シャフト109を中心に回動するようになっている。これにより、プラテンローラ104がロックアーム106により本体フレーム110に装着された際、プラテンローラ104とサーマルヘッド102とが適度な接触圧で接触するようになっている。この際、本体フレーム110に装着されるプラテンローラ104の装着位置を設計段階で決定している。具体的に、従来のサーマルプリンタ100では、ヘッド支持体103の回動中心O2となるシャフト109を基準にして、プラテンローラ104の装着位置(即ち、上述した距離D1)と発熱素子101の位置を決定している。上述した3)〜5)の条件は、全てこの前提のうえに成り立っている。

【0017】

ところが、プラテンローラ104を本体フレーム110に装着した際に、本体フレーム110の部品寸法精度や、本体フレーム110に対するロックアーム106の取付精度等によって、プラテンローラ104の装着位置が設計段階で決定した位置よりも若干位置ずれ(距離D1が変化)する場合があった。このような場合であっても、上述したようにヘッド支持体103は弾性部材107による付勢によってシャフト109を中心に回動するので、プラテンローラ104とサーマルヘッド102とが適度な接触圧で接触することに変わりはないが、ヘッド支持体103の傾斜角度が変わってしまう。つまり、図17に示す状態よりも、図19に示すようにヘッド支持体103が前傾してしまったり、図20に示すように後傾してしまったりする。また、プラテンローラ104の装着位置がヘッド面102aと平行にずれた場合には、ヘッド支持体103が傾斜することなく、発熱素子101の位置が発熱素子許容範囲L1の中心からずれることになる。

【0018】

このような場合、サーマルヘッド102がヘッド支持体103に対して正確に位置決めされていたとしても、プラテンローラ104に対して発熱素子101を正確に位置決めさせることができず、発熱素子許容範囲L1外に発熱素子101が配設されてしまう可能性もあった。

【0019】

また、仮に本体フレーム110に対してプラテンローラ104が正確に装着されて上述した距離D1が変化しない場合であっても、ヘッド支持体103の部品寸法精度によって上述した距離D2が変化した場合には、やはりヘッド支持体103の傾斜角度が変化してしまう。つまり、図17の状態に比べてヘッド支持体103の厚み(D2)が薄い場合には、図21に示すように、ヘッド支持体103が前傾し、図17の状態に比べてヘッド支持体103の厚みが厚い場合には、図22に示すように、ヘッド支持体103が後傾する。従って、同様に、プラテンローラ104に対して発熱素子101を正確に位置決めさせることができず、発熱素子許容範囲L1外に発熱素子101が配設されてしまう可能性もあった。

【0020】

そこで、本発明は、上述した事情に鑑みてなされたものであり、プラテンローラとサーマルヘッドとの位置決め精度を向上させ、発熱素子を発熱素子許容範囲内に確実に配設することができるサーマルプリンタを提供することを目的としている。

【課題を解決するための手段】

【0021】

上述した課題を解決して、このような目的を達成するために、本発明のサーマルプリンタは、本体フレームと、該本体フレームに対して着脱可能に設けられたプラテンローラと、を備えたサーマルプリンタであって、前記本体フレームに対して前記プラテンローラを回転可能に保持するロック機構と、前記プラテンローラの装着時において、前記プラテンローラの軸方向と平行に配置されるヘッド面に、記録紙に印字を行う発熱素子が配されたサーマルヘッドと、前記サーマルヘッドが貼付固定され、前記本体フレームに設けられた回動軸回りに回動可能に支持されたヘッド支持体と、前記ヘッド支持体を介して、前記サーマルヘッドを前記プラテンローラに圧接させるように付勢する第1付勢手段と、前記プラテンローラに対する前記サーマルヘッドの位置決めを行う位置決め機構と、を備え、前記位置決め機構は、前記サーマルヘッドの前記ヘッド面に平行な面内において前記プラテンローラの軸方向に直交する第1方向に沿って、前記ヘッド支持体を前記本体フレームに対して移動可能とさせる案内部と、前記ヘッド支持体に形成され、該ヘッド支持体に前記サーマルヘッドを位置決め固定する際の位置決め基準部として機能すると共に、前記プラテンローラの装着時に該プラテンローラを当接させて、該プラテンローラに対する前記発熱素子の位置を位置決めさせる規制部と、前記規制部が前記プラテンローラに当接するように、前記ヘッド支持体を前記第1方向に沿って付勢する第2付勢手段とを備え、前記規制部は平坦面に形成され、前記平坦面の法線方向が前記第1方向に一致していることを特徴としている。

【0022】

この構成によれば、プラテンローラが本体フレームに対して着脱可能に保持される構造であるため記録紙のセットや交換等を容易に行うことができる。

【0023】

また、プラテンローラを装着する際、プラテンローラの装着動作を始めると、まずプラテンローラとヘッド支持体とが接触する。すると、ヘッド支持体は第1付勢手段によって付勢されているので、サーマルヘッドがプラテンローラに圧接されることになる。さらに、装着動作を進めることで、プラテンローラは規制部に当接する。より詳しくは、プラテンローラの軸受けが規制部に当接する。これにより、プラテンローラとサーマルヘッドとの相対位置が規制される。このとき、規制部は法線方向が第1方向に一致するように形成された平坦面であると共に、プラテンローラの軸受けが規制部に当接した際に良好な印字品質が得られる位置にサーマルヘッドが規制部に対して位置決め固定されているので、プラテンローラとサーマルヘッドの発熱素子との相対位置を良好な印字品質が得られる位置に高精度に位置決めすることができる。

【0024】

また、ヘッド支持体は第2付勢手段によって第1方向に沿って付勢されているので、プラテンローラと規制部とが接触した後、プラテンローラから規制部が離間することなく、接触した状態でプラテンローラとヘッド支持体とが同時に移動し、しかもプラテンローラの外周面と発熱素子との位置関係が良好な印字品質が得られる上記のような位置関係を維持したまま、以降の装着動作を行うことができる。

そして、第2付勢手段に抗する力でプラテンローラの装着動作をさらに進めると、案内部によって移動可能とされたヘッド支持体が、プラテンローラと共に第1方向に沿って移動する。その後、ロック機構によりプラテンローラが本体フレームに保持されることで、本体フレームへのプラテンローラのセットが完了する。

【0025】

プラテンローラが本体フレームに保持される際、仮にプラテンローラの装着位置が設計段階で決定された位置よりも若干位置ずれしていたり、ヘッド支持体の厚み誤差が生じていたりして、ヘッド支持体の傾斜角度が所定の位置から変化していたとしても、従来のものとは異なり、プラテンローラと発熱素子との位置関係を上述した位置関係のままの状態にすることができる。

つまり、第1付勢手段によりサーマルヘッドのヘッド面がプラテンローラに圧接されるとともに、第2付勢手段により規制部がプラテンローラに当接するので、プラテンローラ、規制部及びサーマルヘッドの相対位置を良好な印字品質が得られる発熱素子許容範囲内にある状態を維持したままでプラテンローラとサーマルヘッドの発熱素子とを確実に位置決めすることができる。

【0026】

また、前記ロック機構は、前記本体フレームに形成されたスリットと、前記スリットとの間で前記プラテンローラを回転可能に係合するロックアームと、を備え、前記プラテンローラの装着動作時において、前記規制部は前記スリットの底面よりも先に前記プラテンローラに当接するように配置されていることを特徴としている。

この構成によれば、プラテンローラの装着動作時において、プラテンローラがロック機構に保持される前段で、確実に規制部に当接することになる。そのため、プラテンローラとサーマルヘッドとを位置決めした状態で、プラテンローラをロック機構に保持させることができる。

【0027】

また、前記案内部は、前記ヘッド支持体に形成された前記第1方向を長径方向とする長孔であり、前記長孔内には前記回動軸が挿通されていることを特徴としている。

この構成によれば、ヘッド支持体が第1方向に沿ってスライド移動することになるので、別体の移動機構等を設ける必要がない。これにより、構成の簡素化を図ると共に、製造コストの低減を図ることができる。

【発明の効果】

【0028】

本発明によれば、規制部を基準にしてプラテンローラとサーマルヘッドとの相対位置が決定されるため、従来問題とされていた、大きな公差要因となる条件1),2)の影響を排除することができ、プラテンローラとサーマルヘッドとの位置関係において、発熱素子を発熱素子許容範囲内に確実に配置することができる。これにより、厚さやコシ等の異なる複数種類の記録紙を使用する場合においても発熱素子許容範囲内に発熱素子を高精度に配置することができ、良好な印字品質で印字を行うことができる。

【図面の簡単な説明】

【0029】

【図1】プラテンローラの非装着時を示す本発明のサーマルプリンタの外観斜視図である。

【図2】プラテンローラの装着時を示す本発明のサーマルプリンタの側面図である。

【図3】図1のA−A線に沿う断面図である。

【図4】図1のB−B線に沿う断面図である。

【図5】図2のC−C線に沿う断面図である。

【図6】貼付治具の平面図である。

【図7】貼付治具の側面図である。

【図8】プラテンローラの装着動作を説明するための説明図である。

【図9】プラテンローラの装着動作を説明するための説明図である。

【図10】プラテンローラの装着動作を説明するための説明図である。

【図11】プラテンローラの装着動作を説明するための説明図である。

【図12】プラテンローラの装着動作を説明するための説明図である。

【図13】プラテンローラの装着動作を説明するための説明図である。

【図14】ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図15】ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【図16】従来のサーマルプリンタの外観斜視図である。

【図17】従来のサーマルプリンタの断面図である。

【図18】プラテンローラと発熱素子との位置関係を説明するための説明図である。

【図19】従来のサーマルプリンタにおいて、ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図20】従来のサーマルプリンタにおいて、ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【図21】従来のサーマルプリンタにおいて、ヘッド支持体が前傾でプラテンローラに接触した状態を示す説明図である。

【図22】従来のサーマルプリンタにおいて、ヘッド支持体が後傾でプラテンローラに接触した状態を示す説明図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る実施形態を図面に基づいて説明する。以下の説明では、サーマルヘッドが装着された本体ユニットが、ロール状に巻回された記録紙が収納される筐体側に設けられ、プラテンローラが装着されたカバーユニットが、筐体の開口部を開閉可能にするカバー側に設けられる、プラテンオープンタイプのサーマルプリンタについて説明する。

【0031】

図1はプラテンローラの非装着時を示すサーマルプリンタの外観斜視図である。また、図2はプラテンローラの装着時を示すサーマルプリンタの側面図であり、図3は図1のA−A線に沿う断面図、図4は図1のB−B線に沿う断面図である。なお、図中においては、サーマルプリンタが組み付けられる筐体やカバー等の部材を省略する。また、以下の説明では後述するプラテンローラ13の装着時において、プラテンローラ13の軸方向に一致する方向をX方向、このX方向に平行に設けられたサーマルヘッド11のヘッド面11aに直交する方向をY方向、ヘッド面11aに平行な面内においてプラテンローラ13の軸方向(X方向)に直交する方向をZ方向(第1方向)として説明する。

【0032】

図1〜図4に示すように、サーマルプリンタ3は、X方向に沿って対向配置された一対の側壁部10aを有する本体フレーム10と、ヘッド面11aに多数の発熱素子14を有するサーマルヘッド11と、このサーマルヘッド11が貼付固定され、一対の側壁部10a、10aとの間に設けられたヘッド支持体12と、本体フレーム10に着脱可能に構成され、装着時においてサーマルヘッド11との間に記録紙Pを挟んだ状態で回転することで記録紙Pを送り出すプラテンローラ13と、側壁部10aの内面側に配置され、本体フレーム10に対してプラテンローラ13を回転可能に保持する一対のロックアーム17と、ヘッド支持体12をプラテンローラ13に圧接するように付勢するコイルバネ等の弾性部材(第1付勢手段)15とを備えている。

【0033】

本体フレーム10は、略直方体状に形成されていると共に、側壁部10a間には記録紙Pが搬送されるガイド面10bが形成されている。すなわち、プラテンローラ13が回転することで、ガイド面10bとプラテンローラ13との間を記録紙Pが搬送されるようになっている。

【0034】

各側壁部10aには、スリット10dが形成されており、ここにプラテンローラ13の両端部に装着された軸受け18がそれぞれ保持される。

一方、各側壁部10aにはそれぞれ貫通孔10cが形成されており、この貫通孔10c内には両側壁部10a間を架け渡すようにシャフト(回動軸)20が挿通されている。

【0035】

プラテンローラ13は、ローラシャフト13eにゴムからなるローラ本体13cを一体化させたものである。ローラシャフト13eの両端部には、軸受け18が装着されており、側壁部10aのスリット10dとロックアーム17との間で、この軸受18を保持することによりプラテンローラ13が中心軸O1回りに回転可能に、且つ着脱可能に本体フレーム13に保持される。また、プラテンローラ13の軸方向一端には図示しない従動ギアが固定されており、プラテンローラ13が一対の側壁部10aに保持されたときに、本体フレーム10側に取り付けられた図示しない歯車伝達機構に噛合するようになっている。この歯車伝達機構は、図示しないモータ等の駆動手段に接続されており、駆動手段からの回転駆動力を従動ギアに伝達している。これによりプラテンローラ13は、一対の側壁部10aに支持された状態で回転し、記録紙Pを送り出すことができる。

【0036】

サーマルヘッド11は、プラテンローラ13に対向するように配置された状態でヘッド支持体12に貼付固定された平面視(Y方向から見て)矩形状のものであり、ヘッド面11aにはプラテンローラ13の軸方向に平行に且つライン状に並んだ多数の発熱素子14が幅方向に配列されている。なお、ヘッド面11aとは、記録紙Pの印字面との対向面であり、このヘッド面11aと、プラテンローラ13におけるローラ本体13cの外周面との間で記録紙Pを挟持しうるようになっている。

ヘッド支持体12のサーマルヘッド貼付面(後述する貼付面30a)とは反対側の背面側には、ヘッド支持体12と略平行に延在する平板状の弾性部材支持板19が配置されている。そして、ヘッド支持体12と弾性部材支持板19との間には、弾性部材15が介装されており、弾性部材支持板19とヘッド支持体12とを互いに離間させる方向に向けて付勢している。すなわち、弾性部材15は、ヘッド支持体12をプラテンローラ13側に向けて常に付勢するように構成されている。

【0037】

上述したロックアーム17は、図1,図3に示すように、上述した弾性部材支持板19のX方向両端部からスリット10d方向に向けて、一体的に延出する部材であり、基端側に形成されたアーム部17aと、先端側に形成されたフック部17bとを有している。

アーム部17aは、ヘッド支持体12が間に配置されるように弾性部材支持板19の両端部から延出しており、各アーム部17a,17aには上述したシャフト20が挿通される貫通孔17cが形成されている。したがって、弾性部材支持板19及びロックアーム17は、シャフト20の中心軸を回動中心O2にして、回動可能に支持されている。また、アーム部17aの先端側におけるプラテンローラ13の軸受け18の外周面と接する端面は、平坦面17dを有している。

【0038】

フック部17bは、アーム部17aの先端側からプラテンローラ13の軸受け18の外周面を抱え込むように延設されている。フック部17bの内周縁には、プラテンローラ13の軸受け18の外周面を支持する凹部17eが形成されており、この凹部17eと側壁部10aのスリット10dとの間でプラテンローラ13の軸受け18を保持するようになっている(図2参照)。

【0039】

このように、一対のロックアーム17は、弾性部材支持板19によって連結され、この弾性部材支持板19とヘッド支持体12とは、弾性部材15によって互いに反発する方向に向けて付勢されているので、ロックアーム17は、フック部17bの凹部17eとスリット10dとの間にプラテンローラ13の軸受け18を挟み込んで、プラテンローラ13を回転可能に保持できるようになっている。すなわち、フック部17bの凹部17eとスリット10dによりプラテンローラ13が位置決めされ、保持される。このように、スリット10dとロックアーム17とにより、本実施形態のロック機構が構成されている。

【0040】

本実施形態のサーマルプリンタ3では、使用時にプラテンローラ13をフック部17bの凹部17eとスリット10dにより位置決めして回転可能に保持することで、プラテンローラ13とサーマルヘッド11との間に記録紙Pを挟持して記録紙Pへの印字を行うことができる。また、ロック機構によるロックを解くことで、本体フレーム10からプラテンローラ13を離脱させることができ、記録紙Pの交換等を容易に行うことができるようになっている。

【0041】

ここで、図1,図4に示すように、ヘッド支持体12は、幅方向を長手方向とした平板状の支持体本体30と、支持体本体30に形成され、プラテンローラ13の装着時にプラテンローラ13に対するサーマルヘッド11の位置決めを行う位置決め機構31とを備えている。

支持体本体30は、その表面が上述したサーマルヘッド11が貼付固定される貼付面30aとして機能する。なお、サーマルヘッド11は、後述する貼付治具50(図6参照)によって支持体本体30の貼付面30aにおける所定の位置に貼り付けられるようになっている。また、支持体本体30のX方向両側には、支持体本体30から延出する取付片34が支持体本体30の底部近傍の一端部に形成されており、この取付片34には上述したシャフト20が挿通される貫通孔(案内部)35が形成されている。この貫通孔35は、長径方向がヘッド支持体12の高さ方向に沿って延在する長円形状に形成されている。したがって、ヘッド支持体12は、シャフト20の中心軸を回動中心O2にして回動可能に支持されると共に、長円形状の貫通孔35に沿ってシャフト20上を支持体本体30の高さ方向にスライド移動可能に構成されている。

【0042】

支持体本体30の幅方向両側には、プラテンローラ13が配置される方向へ向けて延出する規制プレート36が形成されている。この規制プレート36は、例えば平板状の部材であり、プラテンローラ13の装着時においてプラテンローラ13の軸受け18の外周面と接する端面は、平坦面からなる規制面36aが形成されている。この規制面36aの法線方向は、ヘッド面11aの高さ方向に一致している。すなわち、この規制面36aはヘッド面11aの高さ方向に直交するように設けられ、この規制面36aは、サーマルヘッド11をヘッド支持体12に貼り付ける際の位置決め基準面として機能すると共に、プラテンローラ13の装着時にプラテンローラ13の軸受け18の外周面を当接させ、プラテンローラ13に対してサーマルヘッド11の発熱素子14が所定の位置に位置するように設けられたものである。また、規制面36aは、プラテンローラ13の非装着時において、本体フレーム10のスリット10dよりもプラテンローラ13の進入/離脱方向に向けて突出して配置されている(図1参照)。すなわち、プラテンローラ13の装着動作時において、規制面36aはフレーム10におけるスリット10dの底面よりも先にプラテンローラ13に当接するように配置されている。

【0043】

図5は、図2のC−C線に沿う断面図である。

図4,図5に示すように、本体フレーム10の底壁10eとヘッド支持体12との間は、僅かながら間隙を有しており、この間隙には板バネ47(第2付勢手段)が介在している。板バネ47は、シャフト20の軸方向に沿って延在する薄板状の部材であり、その延在方向中央部が本体フレーム10の底壁10eに固定される一方、延在方向両端部が支持体本体30の底部に向けて湾曲している。そして、板バネ47の両端部は、支持体本体30の底部端面に接触しており、ヘッド支持体12を本体フレーム10の底壁10eとヘッド支持体12とを離間させる方向に向けて付勢している。すなわち、板バネ47は、プラテンローラ13の装着時において、ヘッド支持体12の規制面36aがプラテンローラ13の軸受け18に当接するように、ヘッド支持体12を付勢している。この場合、プラテンローラ13の装着時においては、シャフト20は貫通孔35内の長径方向中間位置に配置される一方、プラテンローラ13の非装着時においては、板バネ47の付勢力によって支持体本体30が高さ方向に付勢されて移動するため、シャフト20は貫通孔35内の長径方向端部(底壁10e寄り)に配置されことになる(図10参照)。そして、上述した貫通孔35、規制プレート36及び板バネ47により、本実施形態の位置決め機構31が構成されている。

【0044】

なお、図1に示すように、支持体本体30の底部とは反対側の端部には、ヘッド支持体12の回動範囲を規制するためのストッパ41が支持体本体30に一体形成されている。このストッパ41は、支持体本体30の幅方向に向けて延出するものであり、本体フレーム10の側壁部10aに形成された凹部42内に係合するように設けられている。そして、ストッパ41は、ヘッド支持体12の回動に伴って凹部42内を移動し、凹部42の両端面に接触可能に構成されている。そして、ストッパ41と凹部42の端面に当接することで、ヘッド支持体12のそれ以上の回動を規制するようになっている。

【0045】

(サーマルヘッドの貼付方法)

次に、上述したヘッド支持体12にサーマルヘッド11を貼り付ける際の貼付方法について説明する。

上述したように、サーマルヘッド11は、貼付治具50を用いてヘッド支持体12に貼り付けられる。そのため、以下の説明では、まず貼付治具50の構成について説明する。

【0046】

(貼付治具)

図6は貼付治具の平面図であり、図7は側面図である。

図6,7に示すように、貼付治具50は、平面視矩形状のセット部51と、セット部51に対して支持体本体30の高さ方向に沿って移動可能(図6中矢印S参照)な保持部材52とを備えている。

セット部51の表面部は、ヘッド支持体12がセットされるセット面として機能しており、セット部51表面部の一方側には支持体本体30の取付片34を収容する一対の凹部53がセット部51の厚さ方向に沿って形成されている。また、セット部51における各凹部53が形成された一方側とは反対側の他方側には、セット部51の高さ方向に沿って延在する長円形のガイド溝55が形成されている。なお、凹部53及びガイド溝55は図6に示すようにセット部51の幅方向に亘ってそれぞれ2箇所に設けられている。

【0047】

保持部材52は、セット部51の表面部に沿って延在するベース部54を備え、ベース部54のセット部51と対面する端面からは上述した各ガイド溝55内に望むようにガイドバー56が延在している。このガイドバー56は、ガイド溝55内を移動可能に構成されており、これにより、保持部材52はセット部51の表面部上をセット部51の高さ方向に沿って移動可能に構成されている。

【0048】

ベース部54の幅方向両端部には、セット部51との間に間隙を空けた状態で、ベース部54からセット部51の表面に沿ってセット部51の一方側に向かって延出する一対の位置決め部59がベース部54の幅方向に亘って2箇所形成されている。各位置決め部59は、サーマルヘッド11の貼付時にヘッド支持体12の規制面36aに対するサーマルヘッド11の位置決めを行うものである。具体的に説明すると、位置決め部59は、それぞれベース部54の幅方向両端側に向かうにつれ、段々と上記一方側方向に向けて突出する階段状に形成されたものであり、内側に形成されたヘッド位置決め部57と、外側に形成された規制プレート位置決め部58とで構成されている。

【0049】

規制プレート位置決め部58は、ベース部54の幅方向に沿って延在する平坦面であり、サーマルヘッド11の貼付作業時において、規制プレート36の規制面36aを当接させるものである。なお、セット部51に対するヘッド支持体12の位置決めは、凹部53の内部に取付片34を固定することによって行う。

一方、ヘッド位置決め部57も、ベース部54の幅方向に沿って延在する平坦面であり、セット部51の一方側に向かってヘッド位置決め部57、規制プレート位置決め部58の順で階段状にそれぞれ平行に配置されている。このヘッド位置決め部57は、サーマルヘッド11の貼付作業時において、サーマルヘッド11の高さ方向における一端面11bを当接させ、支持体本体30の貼付面30a上におけるサーマルヘッド11の位置決めを行うものである。この場合、規制プレート位置決め部58を規制面36aに当接させることにより、規制面36aに対するサーマルヘッド11の貼付位置が決定されるようになっている。これにより、サーマルヘッド11が、規制面36aを基準にして支持体本体30の貼付面30aに貼り付けられるようになっている。

【0050】

上述した貼付治具50を用いてヘッド支持体12の貼付面30aにサーマルヘッド11を貼り付ける手順について説明する。

まず保持部材52をガイド溝55に沿ってセット部51の上記他方側に移動させた状態で、ヘッド支持体12をセット部51にセットする。具体的には、ヘッド支持体12の取付片34がセット部51の凹部53内で固定されるようにセットする。

【0051】

次に、保持部材52をガイド溝55に沿ってセット部51の一方側方向に移動させ、規制プレート位置決め部58を規制プレート36の規制面36aに当接させる。これにより、ヘッド支持体12の規制面36aに対するヘッド位置決め部57の相対位置が固定される。

【0052】

そして、接着剤等を介して、ヘッド支持体12の貼付面30aにサーマルヘッド11を固定する。具体的には、サーマルヘッド11の端面11bをヘッド位置決め部57に当接させた状態で、支持体本体30の貼付面30aにサーマルヘッド11を貼り付ける。これにより、ヘッド支持体12の規制面36aに対して所定の位置に、サーマルヘッド11の発熱素子14を高精度に配置することができる。

【0053】

(作用)

次に、本実施形態の位置決め機構31の作用について説明する。

図8〜図13は、プラテンローラの装着時における動作を説明するための説明図であり、図8,図11は図2に、図9,図12は図3に、図10,図13は図4にそれぞれ相当している。

そこで、図8〜図10に示すように、プラテンローラ13の装着動作を行うと、まずプラテンローラ13の軸受け18が側壁部10a及びロックアーム17の周縁に当接した状態となる。なお、ヘッド支持体12は板バネ47によって本体フレーム10の底壁10eから離間する方向に向けて付勢されているので、プラテンローラ13の非装着時には、シャフト20は貫通孔35内の長径方向底壁10e寄りの端部に配置されている(図10参照)。

【0054】

そして、プラテンローラ13の装着動作を進めると、プラテンローラ13におけるローラ本体13cの外周面がサーマルヘッド11のヘッド面11a上を摺動しながらスリット10d内へと嵌まり込んでいく。具体的には、プラテンローラ13をスリット10d内へ押し込むと、スリット10dとロックアーム17のフック部17bとの間に軸受け18が入り込んでいくことで、ロックアーム17がシャフト20を中心(回動中心O2)回りに回動してスリット10dとフック部17bとの間が開いていく。これに伴い、弾性部材支持板19は支持体本体30側に向けて倒れていく。また、ヘッド支持体12は弾性部材15によって付勢されているので、サーマルヘッド11がプラテンローラ13のローラ本体13cに圧接されることになる。

【0055】

その後、図11〜図13に示すように、軸受け18の外周面が規制プレート36の規制面36aに当接する。軸受け18の外周面が規制面36aに当接することで、プラテンローラ13とサーマルヘッド11との相対位置が規制され、プラテンローラ13の軸受け18が規制プレート36に当接した際に良好な印字品質が得られる位置にサーマルヘッド11が規制面36aに対して位置決め固定されているので、良好な印字品質が得られる位置、即ち、発熱素子許容範囲L1内にプラテンローラ13とサーマルヘッド11の発熱素子14とを確実に位置決めすることができる。また、ヘッド支持体12は板バネ47によって支持体本体30の高さ方向に向けて付勢されているので、プラテンローラ13の軸受け18と規制面36aとが接触した後、プラテンローラ13の軸受け18から規制面36aが離間することなく、接触した状態を維持したまま、以降の装着動作が行われる。

【0056】

そして、板バネ47に抗する力でプラテンローラ13の装着動作をさらに進めると、貫通孔35によって移動可能とされたヘッド支持体12がプラテンローラ13と共に貫通孔35に沿って移動する。具体的に、プラテンローラ13のローラ本体13cによってサーマルヘッド11が支持体本体30側に押し込まれることで、ヘッド支持体12が回動中心O2回りにわずかに回動する。一方、プラテンローラ13の軸受け18によって規制面36aが押し下げられることで、ヘッド支持体12はシャフト20に対して貫通孔35の長径沿って支持体本体30の高さ方向に移動し、底壁10eに近づく方向に移動する。

【0057】

プラテンローラ13の軸受け18がスリット10d内に完全に入り込むと、収縮された弾性部材15が伸長してロックアーム17が軸受け18を挟み込む方向に回動する。これにより、ロックアーム17のフック部17bと本体フレーム10のスリット10dとの間に軸受け18が挟み込まれると共に、サーマルヘッド11との間に記録紙Pを挟んだ状態で、プラテンローラ13が本体フレーム10のスリット10dとロックアーム17のフック部17bにより保持されセットされることになる。

【0058】

ところで、プラテンローラ13の軸受け18が本体フレーム10のスリット10dとロックアーム17のフック部17bにより回転可能に保持されてセットされた際に、仮にプラテンローラ13の装着位置が製造公差等により設計段階で決定された位置よりも若干位置ずれてしていたり、ヘッド支持体12の厚み誤差が生じていたりして、プラテンローラ13の装着時におけるヘッド支持体12の傾斜角度が所定の位置から変化していたとしても、従来のものとは異なり、プラテンローラ13と発熱素子14の位置関係は上述した位置関係のままの状態を維持することができる。

【0059】

例えば、上述した条件1)の距離D1や条件2)の距離D2(何れも図4参照)が製造公差等により設計段階で決定した位置よりも若干ずれて、ヘッド支持体12が前傾になった場合であっても、図14に示すように、ヘッド支持体12が前傾した分だけ規制面36aも前傾するが、プラテンローラ13の軸受け18が規制部36aに当接した時点で、弾性部材15によりサーマルヘッド11のヘッド面11aがプラテンローラ13に圧接され、板バネ47によりヘッド支持体12が付勢されているために、ヘッド支持体12が前傾した分だけプラテンローラ13の外周面及び軸受け18の外周面に沿って規制面36a及びサーマルヘッド11のヘッド面11aが摺動するようにヘッド支持体12が貫通孔35を利用したスライド移動を行って、プラテンローラ13と発熱素子14が良好な印字品質が得られる位置、即ち、発熱素子許容範囲L1内にあるように位置決めされる。また、例えば図15に示すように、ヘッド支持体12が後傾となった場合も同様である。

【0060】

このように、本実施形態では、規制面36aを基準にしてプラテンローラ13とサーマルヘッド11との相対位置を決定するように構成することで、従来問題とされていた、例えば上述した条件1)、2)のような位置ズレ要因の影響を受けないようにすることができる。そのため、プラテンローラ13に対するサーマルヘッド11の位置決め精度を向上させ、発熱素子14を所定の発熱素子許容範囲L1(図4参照)内に確実に配置することができる。これにより、厚さやコシ等の異なる複数種類の記録紙Pの全てに対応した発熱素子許容範囲L1内に発熱素子14を配置することが可能となり、同一の装置によって全ての記録紙Pに良好な印字品質で印字を行うことも可能となる。

【0061】

また、本実施形態では、プラテンローラ13の非装着時に、規制プレート36の規制面36aがスリット10dの底面よりもプラテンローラ13の進入/離脱方向に突出しているので、プラテンローラ13の装着動作時にプラテンローラ13の軸受け18がロックアーム17にロックされる前段で、確実に規制面36aに接触することになる。そのため、プラテンローラ13に対するサーマルヘッド11の位置決めが行われた状態でサーマルプリンタ3をセットすることができる。

さらに、ヘッド支持体12を移動可能とする貫通孔35が長孔に形成されているので、ヘッド支持体12がシャフト20に対して支持体本体30の高さ方向に沿ってスライド移動することになる。これにより、ヘッド支持体12を支持体本体30の高さ方向に移動させるために、別体の移動機構等を設ける必要がないので、構成の簡素化を図ると共に、製造コストの低減を図ることができる。

【0062】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上述した実施形態では、第2付勢手段に板バネ47を用いる場合について説明したが、これに限らずコイルバネ等を用いることも可能である。

また、本実施形態のサーマルプリンタ3は、例えば情報端末や、駐車場或いはセルフ式のガソリンスタンドにおける給油機の精算機、各種の飲食店舗内等に設置される券売機等に搭載することが可能である。

また、

【符号の説明】

【0063】

3…サーマルプリンタ 10d…スリット(ロック機構) 11…サーマルヘッド 13…プラテンローラ 15…弾性部材(第1付勢手段) 17…ロックアーム(ロック機構) 20…シャフト(回動軸) 31…位置決め機構 35…貫通孔(案内部) 36…規制プレート(規制部) 36a…規制面(平坦面) 47…板バネ(第2付勢手段)

【特許請求の範囲】

【請求項1】

本体フレームと、該本体フレームに対して着脱可能に設けられるプラテンローラと、を備えたサーマルプリンタであって、

前記本体フレームに対して前記プラテンローラを回転可能に保持するロック機構と、

前記プラテンローラの装着時において、前記プラテンローラの軸方向と平行に配置されるヘッド面に、記録紙に印字を行う発熱素子が配されたサーマルヘッドと、

前記サーマルヘッドが貼付固定され、前記本体フレームに設けられた回動軸回りに回動可能に支持されたヘッド支持体と、

前記ヘッド支持体を介して、前記サーマルヘッドを前記プラテンローラに圧接させるように付勢する第1付勢手段と、

前記プラテンローラに対する前記サーマルヘッドの位置決めを行う位置決め機構と、を備え、

前記位置決め機構は、

前記サーマルヘッドの前記ヘッド面に平行な面内において前記プラテンローラの軸方向に直交する第1方向に沿って、前記ヘッド支持体を前記本体フレームに対して移動可能とさせる案内部と、

前記ヘッド支持体に形成され、該ヘッド支持体に前記サーマルヘッドを位置決め固定する際の位置決め基準部として機能すると共に、前記プラテンローラの装着時に該プラテンローラを当接させて、該プラテンローラに対する前記発熱素子の位置を位置決めさせる規制部と、

前記規制部が前記プラテンローラに当接するように、前記ヘッド支持体を前記第1方向に沿って付勢する第2付勢手段とを備え、

前記規制部は平坦面に形成され、前記平坦面の法線方向が前記第1方向に一致していることを特徴とするサーマルプリンタ。

【請求項2】

前記ロック機構は、前記本体フレームに形成されたスリットと、前記スリットとの間で前記プラテンローラを回転可能に係合するロックアームと、を備え、

前記プラテンローラの装着動作時において、前記規制部は前記スリットの底面よりも先に前記プラテンローラに当接するように配置されていることを特徴とする請求項1記載のサーマルプリンタ。

【請求項3】

前記案内部は、前記ヘッド支持体に形成された前記第1方向を長径方向とする長孔であり、

前記長孔内には前記回動軸が挿通されていることを特徴とする請求項1または請求項2記載のサーマルプリンタ。

【請求項1】

本体フレームと、該本体フレームに対して着脱可能に設けられるプラテンローラと、を備えたサーマルプリンタであって、

前記本体フレームに対して前記プラテンローラを回転可能に保持するロック機構と、

前記プラテンローラの装着時において、前記プラテンローラの軸方向と平行に配置されるヘッド面に、記録紙に印字を行う発熱素子が配されたサーマルヘッドと、

前記サーマルヘッドが貼付固定され、前記本体フレームに設けられた回動軸回りに回動可能に支持されたヘッド支持体と、

前記ヘッド支持体を介して、前記サーマルヘッドを前記プラテンローラに圧接させるように付勢する第1付勢手段と、

前記プラテンローラに対する前記サーマルヘッドの位置決めを行う位置決め機構と、を備え、

前記位置決め機構は、

前記サーマルヘッドの前記ヘッド面に平行な面内において前記プラテンローラの軸方向に直交する第1方向に沿って、前記ヘッド支持体を前記本体フレームに対して移動可能とさせる案内部と、

前記ヘッド支持体に形成され、該ヘッド支持体に前記サーマルヘッドを位置決め固定する際の位置決め基準部として機能すると共に、前記プラテンローラの装着時に該プラテンローラを当接させて、該プラテンローラに対する前記発熱素子の位置を位置決めさせる規制部と、

前記規制部が前記プラテンローラに当接するように、前記ヘッド支持体を前記第1方向に沿って付勢する第2付勢手段とを備え、

前記規制部は平坦面に形成され、前記平坦面の法線方向が前記第1方向に一致していることを特徴とするサーマルプリンタ。

【請求項2】

前記ロック機構は、前記本体フレームに形成されたスリットと、前記スリットとの間で前記プラテンローラを回転可能に係合するロックアームと、を備え、

前記プラテンローラの装着動作時において、前記規制部は前記スリットの底面よりも先に前記プラテンローラに当接するように配置されていることを特徴とする請求項1記載のサーマルプリンタ。

【請求項3】

前記案内部は、前記ヘッド支持体に形成された前記第1方向を長径方向とする長孔であり、

前記長孔内には前記回動軸が挿通されていることを特徴とする請求項1または請求項2記載のサーマルプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−73372(P2011−73372A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−228965(P2009−228965)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]