サーマルプリンタ

【課題】部品点数及び製造工数を増やすことなく、コストダウンが可能で、且つ、フレームでプラテンローラを着脱可能に支持することができるサーマルプリンタを提供する。

【解決手段】プラテンローラ1と、サーマルヘッド2とを備え、フレームの側板110に設けられたプラテンローラ受け部120でプラテンローラ1の軸受16を着脱可能に支持するフレームと、を有するサーマルプリンタであって、プラテンローラ受け部120は、プラテンローラ1の軸受16をプラテンローラ1の軸方向と直交する方向に着脱するための開口部126を有しており、開口部126には、プラテンローラ1の回転方向の下流側に突起121を形成する。

【解決手段】プラテンローラ1と、サーマルヘッド2とを備え、フレームの側板110に設けられたプラテンローラ受け部120でプラテンローラ1の軸受16を着脱可能に支持するフレームと、を有するサーマルプリンタであって、プラテンローラ受け部120は、プラテンローラ1の軸受16をプラテンローラ1の軸方向と直交する方向に着脱するための開口部126を有しており、開口部126には、プラテンローラ1の回転方向の下流側に突起121を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サーマルプリンタに関する。

【背景技術】

【0002】

サーマルヘッドとプラテンローラとを有する感熱式印字部を備えたサーマルプリンタは、キャッシュレジスター、携帯型端末装置、ATM(現金自動預払機)等の併設プリンタとして広く採用されている。

【0003】

この種のサーマルプリンタにおいて、装置本体のフレームと開閉カバーとがそれぞれモジュールを備え、開閉カバーが閉じた状態で各モジュールが結合してプリンタとしての機能を発揮するクラムシェルタイプのサーマルプリンタが実用化されている。

【0004】

この様なクラムシェルタイプでは、例えば、装置本体のフレームがサーマルヘッド、開閉カバーがプラテンローラをそれぞれ備え、開閉カバーが閉じた状態でプラテンローラの軸受が本体フレームに支持されることで開閉カバーを固定する構成が知られている。

【0005】

この様な構成によれば、開閉カバーにプラテンローラが備え付けられるため、カバーを開けた時に併せてプラテンローラが本体から外れ、印刷用紙の交換及び紙詰まりの除去を行う作業を容易かつ迅速に行うことができる。

【0006】

図1に、従来例に係るサーマルプリンタ200のプラテンローラ51を支持するフレームを含む要部斜視図を示す。

【0007】

従来例に係るサーマルプリンタ200のフレームは、本体100と側板101,102とで構成されており、用紙ガイド部103、ギヤケース104等を備えている。フレームの本体100と側板101,102は亜鉛等のダイカスト形成による一体部品であり、用紙ガイド部103、ギヤケース104は樹脂材料を用いたモールド形成品で、本体100又は側板101,102に嵌め込まれている。

【0008】

フレームは、不図示のサーマルヘッド、サーマルヘッドをプラテンローラ51に押圧するヘッドばね53、プラテンローラ51を回転駆動させるモータ21等を備え、プラテンローラ51の軸受5,7をプラテンローラ受け部105,106により着脱可能に支持している。

【0009】

プラテンローラ51は、例えば図示しない開閉蓋に組み付けられ、当該開閉蓋が閉じた状態で軸受5,7がフレームの側板101,102のプラテンローラ受け部105,106に挿入され、プラテンローラ押えばね9により一定の力で固定支持される。

【0010】

用紙ガイド部103に沿って供給される用紙は、プラテンローラ51に巻き付きながら搬送され、プラテンローラ51とサーマルヘッドとの間で表面に印字される。

【0011】

図2に、従来例に係るサーマルプリンタ200の側板102からの要部側面図を示す。図2は、プラテンローラ51の軸受7がフレームの側板102のプラテンローラ受け部105に挿入され、プラテンローラ押えばね9によって固定されている状態を示している。

【0012】

プラテンローラ押えばね9は、金属等を材料とする線ばねを曲げ加工し、プラテンローラ51の軸受7の押え部9a、フレームの側板102に設けられた凸部10に嵌る彎曲部9bが形成されている。

【0013】

プラテンローラ押えばね9は、プラテンローラ51の軸と反対方向に屈曲することができるため、プラテンローラ51の軸受7の着脱が可能で、軸受7がプラテンローラ受け部105に挿入された状態では軸受7を一定の力で固定支持している。

【0014】

従来例に係るサーマルプリンタ200では、上記した様に線ばねを用いたプラテンローラ押えばね9を用いてプラテンローラ51の着脱を可能にしている。しかし、線ばねを必要とするため部品点数が増加し、線ばねの加工及び側板102への取り付けのための工数が増えるため、コストが増大するという問題がある。

【0015】

図3に、従来例に係るサーマルプリンタ200のプラテンローラ51の軸受及びギヤを含む構成を示す。図3(a)は軸受5,7、ギヤ4、ワッシャ6が軸に組み付けられたプラテンローラ51の平面図、図3(b)は各部品の分解斜視図、図3(c)は軸受7及びワッシャ6が組み付けられたプラテンローラ51の軸部分の拡大図である。

【0016】

図3(a)、(b)に示した様に、従来例に係るプラテンローラ51は一方の軸にギヤ4及び軸受5、他方の軸に軸受7及びワッシャ6を有し、全体として5つの部品で構成されている。

【0017】

軸受5は、図1に示した従来例に係るサーマルプリンタ200のフレームの側板101のプラテンローラ受け部106に、軸受7は側板102のプラテンローラ受け部105に挿入され、プラテンローラ51が回転可能に固定支持される。

【0018】

軸受5,7はそれぞれプラテンローラ51の軸11b、11cに挿入され、プラテンローラ51の軸が内部で空回りする様に設けられている。ギヤ4は、プラテンローラ51の軸方向に垂直な断面がDカット形状のプラテンローラ51の軸11aが圧入され、減速ギヤを介してモータ21の駆動力を受けることでプラテンローラ51を回転駆動させる。軸受7は、図3(c)に示した様にプラテンローラ51の軸11cに挿入された後にワッシャ6により抜けない様に固定される。

【0019】

従来例に係るサーマルプリンタ200では、プラテンローラ51の軸受5,7を支持するフレームが亜鉛等のダイカスト、軸受5,7を押圧するプラテンローラ押えばね9が金属材料の線ばねで形成されている。

【0020】

したがって、軸受5,7を回転するプラテンローラ51に連れ回る構成にすると、軸受5,7がプラテンローラ受け部105,106及びプラテンローラ押えばね9との間で磨耗してしまう。そのため、軸受5,7はプラテンローラ受け部105,106で固定支持し、ギヤ4と共に回転するプラテンローラ51に連れ回らない構成にする必要があり、部品点数が増加する要因となっている。

【0021】

図4に、従来例に係るプラテンローラ51とギヤ4の側面図を示す。図4(a)はプラテンローラ51、(b)はギヤ4、(c)はプラテンローラ51の軸11aが挿入された状態のギヤ4の側面図である。

【0022】

プラテンローラ51のギヤ4が挿入される軸の端部11aには、軸方向に垂直な断面がDカット形状になる様に平坦部12が形成されている(図4(a))。また、ギヤ4には平坦部13aを有し、プラテンローラ51の軸11aの断面に比べて僅かに小さいDカット形状の圧入孔13が設けられており(図4(b))、この圧入孔13にプラテンローラ51の軸11aが圧入される。

【0023】

プラテンローラ51の軸11aの平坦部12のみでギヤ4と嵌合して回転するためには、軸11aの断面における平坦部12が小さ過ぎると軸11aが空回りするおそれがあるため、平坦部12には一定の大きさが必要となる。

【0024】

また、平坦部12が形成された軸11aをギヤ4の圧入孔13に圧入してより確実に固定するために、圧入孔13にもプラテンローラ51の軸11aの平坦部12に対応する平坦部13aが必要となる。

【0025】

ギヤ4にプラテンローラ51の軸11aが圧入されると、ギヤ4とプラテンローラ51の軸11aとがDカット面12で固定される(図4(c))。ギヤ4が回転すると、図中点線で示したプラテンローラ51の軸11aに形成されたDカット面12の端部にギヤ4からの力が伝達されて、ギヤ4と共にプラテンローラ51が回転する。

【0026】

ここで、プラテンローラ51の軸11aをギヤ4に圧入する際には、プラテンローラ51の軸11a及びギヤ4の圧入孔13の各平坦部12,13aが水平になる様に治具を用いて目視で合わせた後に圧入するため、組み立てに一定の工数が必要となっている。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2011−56691号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

上記した様に、従来例に係るサーマルプリンタ200は、プラテンローラ51の軸受を支持するために線ばね等の部品を必要とする。また、金属材料であるフレームの側板101,102に接触する軸受5,7はプラテンローラ51には連れ回らない構成にしなければならず、部品点数及び製造にかかる工数が増加するという問題がある。

【0029】

そこで本発明では、部品点数及び製造工数の削減によるコストダウンが可能で、且つ、フレームでプラテンローラを着脱可能に支持することができるサーマルプリンタを提供することを目的とする。

【課題を解決するための手段】

【0030】

本発明では、上記課題に鑑み、プラテンローラと、サーマルヘッドと、前記サーマルヘッドを備え、側板に設けられたプラテンローラ受け部で前記プラテンローラの軸受を着脱可能に支持するフレームと、を有するサーマルプリンタであって、前記プラテンローラ受け部は、前記プラテンローラの軸受を前記プラテンローラの軸方向と直交する方向に着脱するための開口部を有しており、前記開口部には、前記プラテンローラの回転方向の下流側に突起が形成されていることを特徴とする。

【0031】

また、本発明は、前記フレームの側板は、前記プラテンローラ受け部の周囲に変形可能な空隙が形成されたばね部を有し、前記ばね部は、前記プラテンローラの軸受を押圧して支持することを特徴とする。

【0032】

また、本発明は、前記フレームの側板は、前記ばね部を複数有することを特徴とする。

【0033】

また、本発明は、前記プラテンローラの一方の軸受と、前記プラテンローラを回転させるためのギヤとが一体に形成されており、前記フレーム、前記プラテンローラのギヤ及び軸受は樹脂材料で形成されていることを特徴とする。

【0034】

また、本発明は、前記プラテンローラの軸の前記ギヤ側の端部は、軸方向に垂直な断面に複数の平坦部を有し、前記プラテンローラを回転させるためのギヤは、前記プラテンローラの軸端部に圧入されることを特徴とする。

【発明の効果】

【0035】

本発明の実施形態によれば、部品点数及び製造のための工数を削減し、コストダウンが可能であり、且つ、フレームがプラテンローラの軸を確実に着脱可能に支持することができるサーマルプリンタを提供することが可能となる。

【図面の簡単な説明】

【0036】

【図1】従来例に係るサーマルプリンタの要部斜視図

【図2】従来例に係るサーマルプリンタの要部側面図

【図3】従来例に係るプラテンローラの軸受及びギヤを含む構成を示す図

【図4】従来例に係るプラテンローラとギヤの側面図

【図5】実施形態に係るサーマルプリンタの要部斜視図

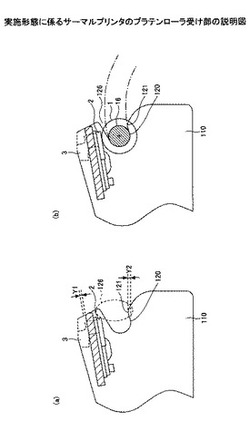

【図6】実施形態に係るサーマルプリンタのプラテンローラ受け部の説明図

【図7】実施形態に係るプラテンローラの軸受を支持するフレームの側板の他の構成例を示す図

【図8】実施形態に係るプラテンローラの軸受を支持するフレームの側板の他の構成例を示す図

【図9】実施形態に係るプラテンローラの軸受及びギヤを含む構成例を示す図

【図10】実施形態に係るプラテンローラとギヤの側面図

【発明を実施するための形態】

【0037】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

<サーマルプリンタの構成>

以下、実施の形態に係るサーマルプリンタについて説明する。

【0038】

図5に、本実施形態に係るサーマルプリンタ201の要部斜視図を示す。図5(a)はフレームの側板110側からの斜視図であり、図5(b)はフレームの側板111側からの斜視図である。

【0039】

フレームは、本体130と側板110,111とが樹脂材料を用いて一体にモールド形成されている。

【0040】

サーマルヘッド2は、フレームの側板110,111に支持され、フレームの本体130に取り付けられたヘッドばね3によりプラテンローラ1の方向に押圧されている。

【0041】

プラテンローラ1は、図示しない開閉蓋に組み付けられており、開閉蓋が閉じた状態で端部に設けられたギヤ15及び軸受16が側板110,111のそれぞれに形成されたプラテンローラ受け部120,125により着脱可能に支持される。

【0042】

また、フレームの側板111の内側にはモータ21が組み付けられており、モータ21が駆動するとギヤケース112内に設けられた不図示の減速ギヤを介してプラテンローラ1のギヤ15が回転する。

【0043】

プラテンローラ1は、モータ21の駆動を受けて回転して不図示の用紙を巻き付けて搬送し、サーマルヘッド2がプラテンローラ1との間で用紙に印字を行なう。印字するデータは図示しない制御基板からフレキシブルプリント基板22を通じてサーマルヘッド2に送信される。

【0044】

<プラテンローラ受け部の構成>

図6に、サーマルプリンタ201のフレームの側板110のプラテンローラ受け部120の説明図を示す。図6(a)はプラテンローラ1の軸受16を支持していない状態、図6(b)はプラテンローラ1の軸受16を支持している状態を示している。

【0045】

フレームの側板110に設けられたプラテンローラ受け部120は、図6(a)に示す様に、プラテンローラ1の軸受16をプラテンローラ1の軸方向に直交する方向に着脱するための開口部126を有している。

【0046】

プラテンローラ1の軸受16は、図6(b)に示す様に、図中一点鎖線に沿って開口部126からプラテンローラ受け部120に挿入されて支持される。プラテンローラ1は、軸受16がプラテンローラ受け部120に支持された状態でモータ21の駆動を受けて図中時計方向に回転する。

【0047】

プラテンローラ受け部120の開口部126には、プラテンローラ1の回転方向の下流側に突起121が形成されており、プラテンローラ1の回転に伴って軸受16がプラテンローラ受け部120から離脱するのを防止している。

【0048】

サーマルヘッド2は、ヘッドばね3によりプラテンローラ1に押圧されているが、プラテンローラ1の軸と反対側にY1だけ動く様に設けられている。プラテンローラ1の軸受16を挿入する際には、サーマルヘッド2がプラテンローラ1の軸と反対側に押圧されて動くことで、プラテンローラ1の軸受16が開口部126の突起121を乗り越えてプラテンローラ受け部120に挿入される。

【0049】

プラテンローラ受け部120の下面からの突起121の高さをY2とすると、Y2がサーマルヘッド2の移動可能量Y1に対して大き過ぎると軸受16の着脱が困難になる。また、Y2がY1に対して小さ過ぎるとプラテンローラ1の回転に伴って軸受16が離脱してしまうため好ましくない。

【0050】

突起121の高さY2としては、サーマルヘッド2の移動可能量Y1よりも大きく、Y1の2倍以下の範囲が、軸受16をプラテンローラ受け部120への着脱が可能で、且つ、プラテンローラ1の回転に伴って軸受16が離脱することも無いため好適である。

【0051】

また、フレームの側板110のプラテンローラ受け部120について説明したが、反対側の側板111にも同様に突起を有するプラテンローラ受け部125が形成されており、プラテンローラ1のギヤ15に形成された軸受部を着脱可能に支持することができる。

【0052】

本実施形態に係るサーマルプリンタ201は、フレームの側板110,111が上述したプラテンローラ受け部120,125によりプラテンローラ1を着脱可能に支持する。このため、従来例に係るサーマルプリンタ200に用いられていたプラテンローラ押えばね9が不要となるため部品点数を削減すると共に、線ばねの加工及び取り付けのための工数を減らすことでコストダウンが可能となる。

【0053】

図7に、プラテンローラ1の軸受16を支持するフレームの側板110の他の構成例を示す。図7は、フレームの側板110のプラテンローラ受け部120にプラテンローラ1の軸受16が支持されている状態を表している。

【0054】

プラテンローラ1は、図6と同様の構成によりサーマルヘッド2がヘッドばね3により押圧されており、図中時計方向にモータ21の駆動を受けて回転する。また、プラテンローラ受け部120には、プラテンローラ1の軸方向と垂直方向に開口部126が形成されており、プラテンローラ1の回転方向の下流側に突起121が形成されている。

【0055】

図7(a)に示した様に、フレームの側板110のプラテンローラ受け部120の周囲には、空隙122aが形成されたばね部122を有している。フレームの側板110に形成されたばね部122は、プラテンローラ1の軸受16がプラテンローラ受け部120に挿入されると、空隙122aが押されて変形すると共に梁部122bが軸受16を押圧して支持する。

【0056】

フレームの側板110が、プラテンローラ受け部120の周囲に変形可能な空隙122aで形成されたばね部122を有し、プラテンローラ1の軸受16を押圧して支持することにより、より確実にプラテンローラ1の軸受16を支持することが可能となる。

【0057】

また、図7(b)に示した様に、空隙122aはフレームの側板110内で閉じた領域として形成することもでき、さらに、プラテンローラ受け部120の周囲の異なる位置に空隙122aを有するばね部122を形成することもできる。

【0058】

図8に、プラテンローラ1の軸受16を支持するフレームの側板110の他の構成例を示す。図8は、プラテンローラ1の軸受16がフレームの側板110のプラテンローラ受け部120に支持されている状態を表している。

【0059】

図8に示した例では、フレームの側板110が、プラテンローラ受け部120の周囲に変形可能な空隙123a、124aが形成された2つのばね部123,124を備えている。プラテンローラ1の軸受16がプラテンローラ受け部120に挿入されると、ばね部123,124のそれぞれの空隙123a、124aが押圧されて変形し、梁部123b、124bが軸受16を挟み込む様に押圧して支持する。

【0060】

この様に、フレームの側板110がプラテンローラ受け部120の周囲に変形可能な空隙123a、124aを有するばね部123,124を複数備えることにより、より確実にプラテンローラ1の軸受16を支持することが可能になる。

【0061】

なお、フレームの側板110に2つのばね部123,124を形成した例について説明したが、ばね部は2つより多く形成することもできる。プラテンローラ1と共に回転する軸受16がプラテンローラ受け部120から離脱せず、且つ、軸受16の着脱が可能な範囲で軸受16を押圧して支持する様にばね部の数及び大きさを設けることができる。

【0062】

図7,8に示したフレームの側板110のプラテンローラ1の軸受16を支持する構成は反対側の側板111にも同様に形成することで、プラテンローラ1の軸受16をより確実に支持することが可能になる。

【0063】

<プラテンローラの軸受、ギヤの構成>

図9に、本実施形態に係るサーマルプリンタ201のプラテンローラ1の軸受16及びギヤ15を含む構成を示す。図9(a)は軸受16、ギヤ15が軸に組み付けられたプラテンローラ1の平面図、図9(b)は各部品の分解斜視図である。

【0064】

プラテンローラ1の一方の軸17bの端部にはギヤ15が、他方の軸17cの端部には軸受16が圧入されている(図9(a))。

【0065】

本実施形態に係るサーマルプリンタ201は、フレームが側板110,111を含めて樹脂材料を用いて一体形成されており、プラテンローラ1の軸受が接するプラテンローラ受け部120,125にも金属性の部品等は使用されていない。

【0066】

したがって、樹脂材料で形成された軸受をプラテンローラ1の軸に圧入して固定し、プラテンローラ受け部120,125に支持された状態でプラテンローラ1と共に回転する様に構成しても、軸受自体が磨耗することはない。

【0067】

そこで、一方の軸受をギヤ15と一体形成してプラテンローラ1の軸17bに圧入して固定し、他方の軸受16もプラテンローラ1の軸17cに圧入して固定する構成を採用することで、従来例の様にギヤと軸受を別部品にしたり、軸受を固定するためのワッシャを用いる必要が無くなるため、部品点数を削減してコストダウンすることが可能になる。

【0068】

図10に、プラテンローラ1とギヤ15の側面図を示す。

【0069】

プラテンローラ1の軸17aには、プラテンローラ1の軸方向に垂直な断面に2つの平坦部18a、18bが形成されている(図10(a))。ギヤ15には、プラテンローラ1の軸17aが圧入される圧入孔19が形成されている(図10(b))。圧入孔19には予めプラテンローラ1の軸17aの断面と同形状の平坦部を設ける必要はなく、軸17aの直径よりも僅かに小さい径の円形状で形成されている。

【0070】

プラテンローラ1の軸17aがギヤ15の圧入孔19に圧入されると、圧入孔19が押し拡げられて軸17aの軸方向に垂直な断面に沿う形状になり、平坦部18a,18bが形成される(図10(c))。ギヤ15が回転すると、図中点線で示した平坦部18a,18bのそれぞれの端部4点がギヤ15からの駆動力を受けることでプラテンローラ1がギヤ15と共に回転する。

【0071】

この様に、ギヤ15に圧入するプラテンローラ1の軸17aには、従来例に係るDカット形状の平坦部よりも小さい平坦部18a,18bを形成している。ギヤ15と噛合うための平坦部が小さいとプラテンローラ1が空回りするおそれがあるが、複数の平坦部18a,18bを形成することでプラテンローラ1の軸17aが空回りすることを防止している。

【0072】

また、ギヤ15の圧入孔19は円形状に形成されており、プラテンローラ1の軸17aが圧入されることで、軸17aの平坦部18a,18bに沿った形状になって軸17aと噛合って回転する。

【0073】

したがって、プラテンローラ1の軸17aをギヤ15の圧入孔19に圧入させる際には、図8に示した従来例の様にDカット面が合う様に目視により合わせてギヤに軸を圧入させる必要が無く、組み立てに要する工数を削減することができる。

【0074】

また、フレームの側板110,111が樹脂材料で形成されており、プラテンローラ受け部120,125にも金属材料等を使用していないため、樹脂材料で形成された軸受がプラテンローラ1と共に回転しても磨耗することが無い。したがって、一方の軸受をギヤ15と一体形成して圧入し、他方の軸受も圧入により構成することができ、部品点数を削減することでコストダウンが可能になっている。

【0075】

<まとめ>

本発明の実施形態によれば、フレームの側板110,111に設けられたプラテンローラ受け部120,125が、プラテンローラの軸受を着脱するための開口部126を有し、プラテンローラ1の回転方向の下流側に突起121を形成することで、プラテンローラ押えばね等を追加することなく、プラテンローラ1を着脱可能に支持することができる。

【0076】

したがって、プラテンローラを支持するための線ばね等の別部品を必要としないため部品点数の削減を可能とし、且つ、プラテンローラを確実に支持することができる。

【0077】

また、フレームの側板110,111のプラテンローラ受け部120,125の周囲に変形可能な空隙122aで形成されたばね部122等を形成することで、より確実にプラテンローラの軸受を支持することが可能になる。

【0078】

さらに、プラテンローラ受け部120,125を有するフレームの側板110,111が樹脂材料で形成されているため、樹脂材料で形成されるプラテンローラ1の軸受をギヤ15と一体形成し、プラテンローラ1の軸11aに圧入してプラテンローラ1と共に回転する様に構成にできる。また、ギヤ15に圧入するプラテンローラ1の軸端部に、軸方向に垂直な断面に複数の平坦部18a,18bを形成して圧入することで、組み立てに要する工数を削減することが可能になり、コスト削減に寄与することができる。

【0079】

この様に、本発明の実施形態によれば、部品点数及び製造工数を増やすことなく、コストダウンが可能で、且つ、フレームでプラテンローラを着脱可能に支持することができるサーマルプリンタを提供できる。

【0080】

なお、上記実施形態に挙げた構成等に、その他の要素との組み合わせなど、ここで示した構成に本発明が限定されるものではない。これらの点に関しては、本発明の趣旨を逸脱しない範囲で変更することが可能であり、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0081】

1 プラテンローラ

2 サーマルヘッド

3 ヘッドばね

15 ギヤ

16 軸受

18a,18b 平坦部

110,111 フレームの側板

120,125 プラテンローラ受け部

121 突起

122,123,124 ばね部

122a,123a,124a 空隙

126 開口部

130 フレームの本体

201 サーマルプリンタ

【技術分野】

【0001】

本発明は、サーマルプリンタに関する。

【背景技術】

【0002】

サーマルヘッドとプラテンローラとを有する感熱式印字部を備えたサーマルプリンタは、キャッシュレジスター、携帯型端末装置、ATM(現金自動預払機)等の併設プリンタとして広く採用されている。

【0003】

この種のサーマルプリンタにおいて、装置本体のフレームと開閉カバーとがそれぞれモジュールを備え、開閉カバーが閉じた状態で各モジュールが結合してプリンタとしての機能を発揮するクラムシェルタイプのサーマルプリンタが実用化されている。

【0004】

この様なクラムシェルタイプでは、例えば、装置本体のフレームがサーマルヘッド、開閉カバーがプラテンローラをそれぞれ備え、開閉カバーが閉じた状態でプラテンローラの軸受が本体フレームに支持されることで開閉カバーを固定する構成が知られている。

【0005】

この様な構成によれば、開閉カバーにプラテンローラが備え付けられるため、カバーを開けた時に併せてプラテンローラが本体から外れ、印刷用紙の交換及び紙詰まりの除去を行う作業を容易かつ迅速に行うことができる。

【0006】

図1に、従来例に係るサーマルプリンタ200のプラテンローラ51を支持するフレームを含む要部斜視図を示す。

【0007】

従来例に係るサーマルプリンタ200のフレームは、本体100と側板101,102とで構成されており、用紙ガイド部103、ギヤケース104等を備えている。フレームの本体100と側板101,102は亜鉛等のダイカスト形成による一体部品であり、用紙ガイド部103、ギヤケース104は樹脂材料を用いたモールド形成品で、本体100又は側板101,102に嵌め込まれている。

【0008】

フレームは、不図示のサーマルヘッド、サーマルヘッドをプラテンローラ51に押圧するヘッドばね53、プラテンローラ51を回転駆動させるモータ21等を備え、プラテンローラ51の軸受5,7をプラテンローラ受け部105,106により着脱可能に支持している。

【0009】

プラテンローラ51は、例えば図示しない開閉蓋に組み付けられ、当該開閉蓋が閉じた状態で軸受5,7がフレームの側板101,102のプラテンローラ受け部105,106に挿入され、プラテンローラ押えばね9により一定の力で固定支持される。

【0010】

用紙ガイド部103に沿って供給される用紙は、プラテンローラ51に巻き付きながら搬送され、プラテンローラ51とサーマルヘッドとの間で表面に印字される。

【0011】

図2に、従来例に係るサーマルプリンタ200の側板102からの要部側面図を示す。図2は、プラテンローラ51の軸受7がフレームの側板102のプラテンローラ受け部105に挿入され、プラテンローラ押えばね9によって固定されている状態を示している。

【0012】

プラテンローラ押えばね9は、金属等を材料とする線ばねを曲げ加工し、プラテンローラ51の軸受7の押え部9a、フレームの側板102に設けられた凸部10に嵌る彎曲部9bが形成されている。

【0013】

プラテンローラ押えばね9は、プラテンローラ51の軸と反対方向に屈曲することができるため、プラテンローラ51の軸受7の着脱が可能で、軸受7がプラテンローラ受け部105に挿入された状態では軸受7を一定の力で固定支持している。

【0014】

従来例に係るサーマルプリンタ200では、上記した様に線ばねを用いたプラテンローラ押えばね9を用いてプラテンローラ51の着脱を可能にしている。しかし、線ばねを必要とするため部品点数が増加し、線ばねの加工及び側板102への取り付けのための工数が増えるため、コストが増大するという問題がある。

【0015】

図3に、従来例に係るサーマルプリンタ200のプラテンローラ51の軸受及びギヤを含む構成を示す。図3(a)は軸受5,7、ギヤ4、ワッシャ6が軸に組み付けられたプラテンローラ51の平面図、図3(b)は各部品の分解斜視図、図3(c)は軸受7及びワッシャ6が組み付けられたプラテンローラ51の軸部分の拡大図である。

【0016】

図3(a)、(b)に示した様に、従来例に係るプラテンローラ51は一方の軸にギヤ4及び軸受5、他方の軸に軸受7及びワッシャ6を有し、全体として5つの部品で構成されている。

【0017】

軸受5は、図1に示した従来例に係るサーマルプリンタ200のフレームの側板101のプラテンローラ受け部106に、軸受7は側板102のプラテンローラ受け部105に挿入され、プラテンローラ51が回転可能に固定支持される。

【0018】

軸受5,7はそれぞれプラテンローラ51の軸11b、11cに挿入され、プラテンローラ51の軸が内部で空回りする様に設けられている。ギヤ4は、プラテンローラ51の軸方向に垂直な断面がDカット形状のプラテンローラ51の軸11aが圧入され、減速ギヤを介してモータ21の駆動力を受けることでプラテンローラ51を回転駆動させる。軸受7は、図3(c)に示した様にプラテンローラ51の軸11cに挿入された後にワッシャ6により抜けない様に固定される。

【0019】

従来例に係るサーマルプリンタ200では、プラテンローラ51の軸受5,7を支持するフレームが亜鉛等のダイカスト、軸受5,7を押圧するプラテンローラ押えばね9が金属材料の線ばねで形成されている。

【0020】

したがって、軸受5,7を回転するプラテンローラ51に連れ回る構成にすると、軸受5,7がプラテンローラ受け部105,106及びプラテンローラ押えばね9との間で磨耗してしまう。そのため、軸受5,7はプラテンローラ受け部105,106で固定支持し、ギヤ4と共に回転するプラテンローラ51に連れ回らない構成にする必要があり、部品点数が増加する要因となっている。

【0021】

図4に、従来例に係るプラテンローラ51とギヤ4の側面図を示す。図4(a)はプラテンローラ51、(b)はギヤ4、(c)はプラテンローラ51の軸11aが挿入された状態のギヤ4の側面図である。

【0022】

プラテンローラ51のギヤ4が挿入される軸の端部11aには、軸方向に垂直な断面がDカット形状になる様に平坦部12が形成されている(図4(a))。また、ギヤ4には平坦部13aを有し、プラテンローラ51の軸11aの断面に比べて僅かに小さいDカット形状の圧入孔13が設けられており(図4(b))、この圧入孔13にプラテンローラ51の軸11aが圧入される。

【0023】

プラテンローラ51の軸11aの平坦部12のみでギヤ4と嵌合して回転するためには、軸11aの断面における平坦部12が小さ過ぎると軸11aが空回りするおそれがあるため、平坦部12には一定の大きさが必要となる。

【0024】

また、平坦部12が形成された軸11aをギヤ4の圧入孔13に圧入してより確実に固定するために、圧入孔13にもプラテンローラ51の軸11aの平坦部12に対応する平坦部13aが必要となる。

【0025】

ギヤ4にプラテンローラ51の軸11aが圧入されると、ギヤ4とプラテンローラ51の軸11aとがDカット面12で固定される(図4(c))。ギヤ4が回転すると、図中点線で示したプラテンローラ51の軸11aに形成されたDカット面12の端部にギヤ4からの力が伝達されて、ギヤ4と共にプラテンローラ51が回転する。

【0026】

ここで、プラテンローラ51の軸11aをギヤ4に圧入する際には、プラテンローラ51の軸11a及びギヤ4の圧入孔13の各平坦部12,13aが水平になる様に治具を用いて目視で合わせた後に圧入するため、組み立てに一定の工数が必要となっている。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2011−56691号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

上記した様に、従来例に係るサーマルプリンタ200は、プラテンローラ51の軸受を支持するために線ばね等の部品を必要とする。また、金属材料であるフレームの側板101,102に接触する軸受5,7はプラテンローラ51には連れ回らない構成にしなければならず、部品点数及び製造にかかる工数が増加するという問題がある。

【0029】

そこで本発明では、部品点数及び製造工数の削減によるコストダウンが可能で、且つ、フレームでプラテンローラを着脱可能に支持することができるサーマルプリンタを提供することを目的とする。

【課題を解決するための手段】

【0030】

本発明では、上記課題に鑑み、プラテンローラと、サーマルヘッドと、前記サーマルヘッドを備え、側板に設けられたプラテンローラ受け部で前記プラテンローラの軸受を着脱可能に支持するフレームと、を有するサーマルプリンタであって、前記プラテンローラ受け部は、前記プラテンローラの軸受を前記プラテンローラの軸方向と直交する方向に着脱するための開口部を有しており、前記開口部には、前記プラテンローラの回転方向の下流側に突起が形成されていることを特徴とする。

【0031】

また、本発明は、前記フレームの側板は、前記プラテンローラ受け部の周囲に変形可能な空隙が形成されたばね部を有し、前記ばね部は、前記プラテンローラの軸受を押圧して支持することを特徴とする。

【0032】

また、本発明は、前記フレームの側板は、前記ばね部を複数有することを特徴とする。

【0033】

また、本発明は、前記プラテンローラの一方の軸受と、前記プラテンローラを回転させるためのギヤとが一体に形成されており、前記フレーム、前記プラテンローラのギヤ及び軸受は樹脂材料で形成されていることを特徴とする。

【0034】

また、本発明は、前記プラテンローラの軸の前記ギヤ側の端部は、軸方向に垂直な断面に複数の平坦部を有し、前記プラテンローラを回転させるためのギヤは、前記プラテンローラの軸端部に圧入されることを特徴とする。

【発明の効果】

【0035】

本発明の実施形態によれば、部品点数及び製造のための工数を削減し、コストダウンが可能であり、且つ、フレームがプラテンローラの軸を確実に着脱可能に支持することができるサーマルプリンタを提供することが可能となる。

【図面の簡単な説明】

【0036】

【図1】従来例に係るサーマルプリンタの要部斜視図

【図2】従来例に係るサーマルプリンタの要部側面図

【図3】従来例に係るプラテンローラの軸受及びギヤを含む構成を示す図

【図4】従来例に係るプラテンローラとギヤの側面図

【図5】実施形態に係るサーマルプリンタの要部斜視図

【図6】実施形態に係るサーマルプリンタのプラテンローラ受け部の説明図

【図7】実施形態に係るプラテンローラの軸受を支持するフレームの側板の他の構成例を示す図

【図8】実施形態に係るプラテンローラの軸受を支持するフレームの側板の他の構成例を示す図

【図9】実施形態に係るプラテンローラの軸受及びギヤを含む構成例を示す図

【図10】実施形態に係るプラテンローラとギヤの側面図

【発明を実施するための形態】

【0037】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

<サーマルプリンタの構成>

以下、実施の形態に係るサーマルプリンタについて説明する。

【0038】

図5に、本実施形態に係るサーマルプリンタ201の要部斜視図を示す。図5(a)はフレームの側板110側からの斜視図であり、図5(b)はフレームの側板111側からの斜視図である。

【0039】

フレームは、本体130と側板110,111とが樹脂材料を用いて一体にモールド形成されている。

【0040】

サーマルヘッド2は、フレームの側板110,111に支持され、フレームの本体130に取り付けられたヘッドばね3によりプラテンローラ1の方向に押圧されている。

【0041】

プラテンローラ1は、図示しない開閉蓋に組み付けられており、開閉蓋が閉じた状態で端部に設けられたギヤ15及び軸受16が側板110,111のそれぞれに形成されたプラテンローラ受け部120,125により着脱可能に支持される。

【0042】

また、フレームの側板111の内側にはモータ21が組み付けられており、モータ21が駆動するとギヤケース112内に設けられた不図示の減速ギヤを介してプラテンローラ1のギヤ15が回転する。

【0043】

プラテンローラ1は、モータ21の駆動を受けて回転して不図示の用紙を巻き付けて搬送し、サーマルヘッド2がプラテンローラ1との間で用紙に印字を行なう。印字するデータは図示しない制御基板からフレキシブルプリント基板22を通じてサーマルヘッド2に送信される。

【0044】

<プラテンローラ受け部の構成>

図6に、サーマルプリンタ201のフレームの側板110のプラテンローラ受け部120の説明図を示す。図6(a)はプラテンローラ1の軸受16を支持していない状態、図6(b)はプラテンローラ1の軸受16を支持している状態を示している。

【0045】

フレームの側板110に設けられたプラテンローラ受け部120は、図6(a)に示す様に、プラテンローラ1の軸受16をプラテンローラ1の軸方向に直交する方向に着脱するための開口部126を有している。

【0046】

プラテンローラ1の軸受16は、図6(b)に示す様に、図中一点鎖線に沿って開口部126からプラテンローラ受け部120に挿入されて支持される。プラテンローラ1は、軸受16がプラテンローラ受け部120に支持された状態でモータ21の駆動を受けて図中時計方向に回転する。

【0047】

プラテンローラ受け部120の開口部126には、プラテンローラ1の回転方向の下流側に突起121が形成されており、プラテンローラ1の回転に伴って軸受16がプラテンローラ受け部120から離脱するのを防止している。

【0048】

サーマルヘッド2は、ヘッドばね3によりプラテンローラ1に押圧されているが、プラテンローラ1の軸と反対側にY1だけ動く様に設けられている。プラテンローラ1の軸受16を挿入する際には、サーマルヘッド2がプラテンローラ1の軸と反対側に押圧されて動くことで、プラテンローラ1の軸受16が開口部126の突起121を乗り越えてプラテンローラ受け部120に挿入される。

【0049】

プラテンローラ受け部120の下面からの突起121の高さをY2とすると、Y2がサーマルヘッド2の移動可能量Y1に対して大き過ぎると軸受16の着脱が困難になる。また、Y2がY1に対して小さ過ぎるとプラテンローラ1の回転に伴って軸受16が離脱してしまうため好ましくない。

【0050】

突起121の高さY2としては、サーマルヘッド2の移動可能量Y1よりも大きく、Y1の2倍以下の範囲が、軸受16をプラテンローラ受け部120への着脱が可能で、且つ、プラテンローラ1の回転に伴って軸受16が離脱することも無いため好適である。

【0051】

また、フレームの側板110のプラテンローラ受け部120について説明したが、反対側の側板111にも同様に突起を有するプラテンローラ受け部125が形成されており、プラテンローラ1のギヤ15に形成された軸受部を着脱可能に支持することができる。

【0052】

本実施形態に係るサーマルプリンタ201は、フレームの側板110,111が上述したプラテンローラ受け部120,125によりプラテンローラ1を着脱可能に支持する。このため、従来例に係るサーマルプリンタ200に用いられていたプラテンローラ押えばね9が不要となるため部品点数を削減すると共に、線ばねの加工及び取り付けのための工数を減らすことでコストダウンが可能となる。

【0053】

図7に、プラテンローラ1の軸受16を支持するフレームの側板110の他の構成例を示す。図7は、フレームの側板110のプラテンローラ受け部120にプラテンローラ1の軸受16が支持されている状態を表している。

【0054】

プラテンローラ1は、図6と同様の構成によりサーマルヘッド2がヘッドばね3により押圧されており、図中時計方向にモータ21の駆動を受けて回転する。また、プラテンローラ受け部120には、プラテンローラ1の軸方向と垂直方向に開口部126が形成されており、プラテンローラ1の回転方向の下流側に突起121が形成されている。

【0055】

図7(a)に示した様に、フレームの側板110のプラテンローラ受け部120の周囲には、空隙122aが形成されたばね部122を有している。フレームの側板110に形成されたばね部122は、プラテンローラ1の軸受16がプラテンローラ受け部120に挿入されると、空隙122aが押されて変形すると共に梁部122bが軸受16を押圧して支持する。

【0056】

フレームの側板110が、プラテンローラ受け部120の周囲に変形可能な空隙122aで形成されたばね部122を有し、プラテンローラ1の軸受16を押圧して支持することにより、より確実にプラテンローラ1の軸受16を支持することが可能となる。

【0057】

また、図7(b)に示した様に、空隙122aはフレームの側板110内で閉じた領域として形成することもでき、さらに、プラテンローラ受け部120の周囲の異なる位置に空隙122aを有するばね部122を形成することもできる。

【0058】

図8に、プラテンローラ1の軸受16を支持するフレームの側板110の他の構成例を示す。図8は、プラテンローラ1の軸受16がフレームの側板110のプラテンローラ受け部120に支持されている状態を表している。

【0059】

図8に示した例では、フレームの側板110が、プラテンローラ受け部120の周囲に変形可能な空隙123a、124aが形成された2つのばね部123,124を備えている。プラテンローラ1の軸受16がプラテンローラ受け部120に挿入されると、ばね部123,124のそれぞれの空隙123a、124aが押圧されて変形し、梁部123b、124bが軸受16を挟み込む様に押圧して支持する。

【0060】

この様に、フレームの側板110がプラテンローラ受け部120の周囲に変形可能な空隙123a、124aを有するばね部123,124を複数備えることにより、より確実にプラテンローラ1の軸受16を支持することが可能になる。

【0061】

なお、フレームの側板110に2つのばね部123,124を形成した例について説明したが、ばね部は2つより多く形成することもできる。プラテンローラ1と共に回転する軸受16がプラテンローラ受け部120から離脱せず、且つ、軸受16の着脱が可能な範囲で軸受16を押圧して支持する様にばね部の数及び大きさを設けることができる。

【0062】

図7,8に示したフレームの側板110のプラテンローラ1の軸受16を支持する構成は反対側の側板111にも同様に形成することで、プラテンローラ1の軸受16をより確実に支持することが可能になる。

【0063】

<プラテンローラの軸受、ギヤの構成>

図9に、本実施形態に係るサーマルプリンタ201のプラテンローラ1の軸受16及びギヤ15を含む構成を示す。図9(a)は軸受16、ギヤ15が軸に組み付けられたプラテンローラ1の平面図、図9(b)は各部品の分解斜視図である。

【0064】

プラテンローラ1の一方の軸17bの端部にはギヤ15が、他方の軸17cの端部には軸受16が圧入されている(図9(a))。

【0065】

本実施形態に係るサーマルプリンタ201は、フレームが側板110,111を含めて樹脂材料を用いて一体形成されており、プラテンローラ1の軸受が接するプラテンローラ受け部120,125にも金属性の部品等は使用されていない。

【0066】

したがって、樹脂材料で形成された軸受をプラテンローラ1の軸に圧入して固定し、プラテンローラ受け部120,125に支持された状態でプラテンローラ1と共に回転する様に構成しても、軸受自体が磨耗することはない。

【0067】

そこで、一方の軸受をギヤ15と一体形成してプラテンローラ1の軸17bに圧入して固定し、他方の軸受16もプラテンローラ1の軸17cに圧入して固定する構成を採用することで、従来例の様にギヤと軸受を別部品にしたり、軸受を固定するためのワッシャを用いる必要が無くなるため、部品点数を削減してコストダウンすることが可能になる。

【0068】

図10に、プラテンローラ1とギヤ15の側面図を示す。

【0069】

プラテンローラ1の軸17aには、プラテンローラ1の軸方向に垂直な断面に2つの平坦部18a、18bが形成されている(図10(a))。ギヤ15には、プラテンローラ1の軸17aが圧入される圧入孔19が形成されている(図10(b))。圧入孔19には予めプラテンローラ1の軸17aの断面と同形状の平坦部を設ける必要はなく、軸17aの直径よりも僅かに小さい径の円形状で形成されている。

【0070】

プラテンローラ1の軸17aがギヤ15の圧入孔19に圧入されると、圧入孔19が押し拡げられて軸17aの軸方向に垂直な断面に沿う形状になり、平坦部18a,18bが形成される(図10(c))。ギヤ15が回転すると、図中点線で示した平坦部18a,18bのそれぞれの端部4点がギヤ15からの駆動力を受けることでプラテンローラ1がギヤ15と共に回転する。

【0071】

この様に、ギヤ15に圧入するプラテンローラ1の軸17aには、従来例に係るDカット形状の平坦部よりも小さい平坦部18a,18bを形成している。ギヤ15と噛合うための平坦部が小さいとプラテンローラ1が空回りするおそれがあるが、複数の平坦部18a,18bを形成することでプラテンローラ1の軸17aが空回りすることを防止している。

【0072】

また、ギヤ15の圧入孔19は円形状に形成されており、プラテンローラ1の軸17aが圧入されることで、軸17aの平坦部18a,18bに沿った形状になって軸17aと噛合って回転する。

【0073】

したがって、プラテンローラ1の軸17aをギヤ15の圧入孔19に圧入させる際には、図8に示した従来例の様にDカット面が合う様に目視により合わせてギヤに軸を圧入させる必要が無く、組み立てに要する工数を削減することができる。

【0074】

また、フレームの側板110,111が樹脂材料で形成されており、プラテンローラ受け部120,125にも金属材料等を使用していないため、樹脂材料で形成された軸受がプラテンローラ1と共に回転しても磨耗することが無い。したがって、一方の軸受をギヤ15と一体形成して圧入し、他方の軸受も圧入により構成することができ、部品点数を削減することでコストダウンが可能になっている。

【0075】

<まとめ>

本発明の実施形態によれば、フレームの側板110,111に設けられたプラテンローラ受け部120,125が、プラテンローラの軸受を着脱するための開口部126を有し、プラテンローラ1の回転方向の下流側に突起121を形成することで、プラテンローラ押えばね等を追加することなく、プラテンローラ1を着脱可能に支持することができる。

【0076】

したがって、プラテンローラを支持するための線ばね等の別部品を必要としないため部品点数の削減を可能とし、且つ、プラテンローラを確実に支持することができる。

【0077】

また、フレームの側板110,111のプラテンローラ受け部120,125の周囲に変形可能な空隙122aで形成されたばね部122等を形成することで、より確実にプラテンローラの軸受を支持することが可能になる。

【0078】

さらに、プラテンローラ受け部120,125を有するフレームの側板110,111が樹脂材料で形成されているため、樹脂材料で形成されるプラテンローラ1の軸受をギヤ15と一体形成し、プラテンローラ1の軸11aに圧入してプラテンローラ1と共に回転する様に構成にできる。また、ギヤ15に圧入するプラテンローラ1の軸端部に、軸方向に垂直な断面に複数の平坦部18a,18bを形成して圧入することで、組み立てに要する工数を削減することが可能になり、コスト削減に寄与することができる。

【0079】

この様に、本発明の実施形態によれば、部品点数及び製造工数を増やすことなく、コストダウンが可能で、且つ、フレームでプラテンローラを着脱可能に支持することができるサーマルプリンタを提供できる。

【0080】

なお、上記実施形態に挙げた構成等に、その他の要素との組み合わせなど、ここで示した構成に本発明が限定されるものではない。これらの点に関しては、本発明の趣旨を逸脱しない範囲で変更することが可能であり、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0081】

1 プラテンローラ

2 サーマルヘッド

3 ヘッドばね

15 ギヤ

16 軸受

18a,18b 平坦部

110,111 フレームの側板

120,125 プラテンローラ受け部

121 突起

122,123,124 ばね部

122a,123a,124a 空隙

126 開口部

130 フレームの本体

201 サーマルプリンタ

【特許請求の範囲】

【請求項1】

プラテンローラと、

サーマルヘッドと、

前記サーマルヘッドを備え、側板に設けられたプラテンローラ受け部で前記プラテンローラの軸受を着脱可能に支持するフレームと、

を有するサーマルプリンタであって、

前記プラテンローラ受け部は、前記プラテンローラの軸受を前記プラテンローラの軸方向と直交する方向に着脱するための開口部を有しており、

前記開口部には、前記プラテンローラの回転方向の下流側に突起が形成されている

ことを特徴とするサーマルプリンタ。

【請求項2】

前記フレームの側板は、前記プラテンローラ受け部の周囲に変形可能な空隙が形成されたばね部を有し、

前記ばね部は、前記プラテンローラの軸受を押圧して支持する

ことを特徴とする請求項1に記載のサーマルプリンタ。

【請求項3】

前記フレームの側板は、前記ばね部を複数有する

ことを特徴とする請求項2に記載のサーマルプリンタ。

【請求項4】

前記プラテンローラの一方の軸受と、前記プラテンローラを回転させるためのギヤとが一体に形成されており、

前記フレーム、前記プラテンローラのギヤ及び軸受は樹脂材料で形成されている

ことを特徴とする請求項1から3のいずれか一項に記載のサーマルプリンタ。

【請求項5】

前記プラテンローラの軸の前記ギヤ側の端部は、軸方向に垂直な断面に複数の平坦部を有し、

前記プラテンローラを回転させるためのギヤは、前記プラテンローラの軸端部に圧入される

ことを特徴とする請求項4に記載のサーマルプリンタ。

【請求項1】

プラテンローラと、

サーマルヘッドと、

前記サーマルヘッドを備え、側板に設けられたプラテンローラ受け部で前記プラテンローラの軸受を着脱可能に支持するフレームと、

を有するサーマルプリンタであって、

前記プラテンローラ受け部は、前記プラテンローラの軸受を前記プラテンローラの軸方向と直交する方向に着脱するための開口部を有しており、

前記開口部には、前記プラテンローラの回転方向の下流側に突起が形成されている

ことを特徴とするサーマルプリンタ。

【請求項2】

前記フレームの側板は、前記プラテンローラ受け部の周囲に変形可能な空隙が形成されたばね部を有し、

前記ばね部は、前記プラテンローラの軸受を押圧して支持する

ことを特徴とする請求項1に記載のサーマルプリンタ。

【請求項3】

前記フレームの側板は、前記ばね部を複数有する

ことを特徴とする請求項2に記載のサーマルプリンタ。

【請求項4】

前記プラテンローラの一方の軸受と、前記プラテンローラを回転させるためのギヤとが一体に形成されており、

前記フレーム、前記プラテンローラのギヤ及び軸受は樹脂材料で形成されている

ことを特徴とする請求項1から3のいずれか一項に記載のサーマルプリンタ。

【請求項5】

前記プラテンローラの軸の前記ギヤ側の端部は、軸方向に垂直な断面に複数の平坦部を有し、

前記プラテンローラを回転させるためのギヤは、前記プラテンローラの軸端部に圧入される

ことを特徴とする請求項4に記載のサーマルプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−1076(P2013−1076A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137668(P2011−137668)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(501398606)富士通コンポーネント株式会社 (848)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(501398606)富士通コンポーネント株式会社 (848)

【Fターム(参考)】

[ Back to top ]