サーマルプリンタ

【課題】サーマルヘッド表面、プラテンローラ周面に付着した異物を除去可能なサーマルプリンタに関し、異物の除去に係る効果を確認し得るサーマルプリンタを提供する。

【解決手段】ラベルプリンタ1は、サーマルヘッド10と、プラテンローラ15を有し、シートを搬送しつつ、各発熱素子11を発熱制御して印刷する。クリーニングシート50は、サーマルヘッド10側に、所定の表面粗さを有するヘッドクリーニング領域52A、ヘッド状態確認領域52B、クリーニング効果確認領域52Cを有し、プラテンローラ15側に、所定の粘着性を有するローラクリーニング領域53Aを有する。ラベルプリンタ1は、クリーニングシート50を搬送し、サーマルヘッド10表面とプラテンローラ15表面の異物を除去する(S4〜S8)。又、ラベルプリンタ1は、クリーニング処理(S4〜S8)終了後、クリーニング効果確認領域52Cに全発熱素子11を用いて印刷する。

【解決手段】ラベルプリンタ1は、サーマルヘッド10と、プラテンローラ15を有し、シートを搬送しつつ、各発熱素子11を発熱制御して印刷する。クリーニングシート50は、サーマルヘッド10側に、所定の表面粗さを有するヘッドクリーニング領域52A、ヘッド状態確認領域52B、クリーニング効果確認領域52Cを有し、プラテンローラ15側に、所定の粘着性を有するローラクリーニング領域53Aを有する。ラベルプリンタ1は、クリーニングシート50を搬送し、サーマルヘッド10表面とプラテンローラ15表面の異物を除去する(S4〜S8)。又、ラベルプリンタ1は、クリーニング処理(S4〜S8)終了後、クリーニング効果確認領域52Cに全発熱素子11を用いて印刷する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サーマルヘッド表面、プラテンローラ周面に付着した異物を除去可能なサーマルプリンタに関する。

【背景技術】

【0002】

従来、サーマルプリンタは、複数の発熱素子を有するサーマルヘッドと、当該サーマルヘッドの発熱素子が配設されている面に対向するプラテンローラとを備えて構成されている。そして、サーマルプリンタは、プラテンローラによって、被記録媒体をサーマルヘッドに押圧しつつ搬送すると共に、サーマルヘッドの各発熱素子を発熱制御することにより、被記録媒体に所望の印刷を施している。

【0003】

ここで、サーマルプリンタにおいては、被記録媒体に対する印刷に伴って、紙粉や埃等の異物が、サーマルヘッドの表面や、プラテンローラ周面に付着してしまう場合がある。サーマルヘッドの発熱素子表面に異物が付着してしまうと、発熱素子に生じた熱が、当該発熱素子表面に付着した異物によって、被記録媒体へ十分に伝達されず、被記録媒体に印刷できない部分(所謂、ホワイトライン)を発生させてしまう。又、プラテンローラ周面に異物が付着してしまうと、当該異物が、プラテンローラによる被記録媒体の搬送に影響を及ぼし、サーマルプリンタによる印刷結果の品質を低下させてしまう。又、プラテンローラ周面に付着した異物が、サーマルヘッドの発熱素子表面に付着してしまう場合もある。

【0004】

これらの点に鑑みてなされた発明として、特許文献1記載の発明が知られている。当該特許文献1には、サーマルプリンタに対して、クリーニングシートを用いることにより、サーマルヘッド表面及びプラテンローラ周面に付着した異物を除去する発明が記載されている。当該クリーニングシートは、プラテンローラ周面と対向する基材の一面側に形成された微粘着層と、サーマルヘッド表面と対向する基材の他面側に形成された研磨層を有して構成される。従って、当該特許文献1記載のサーマルプリンタは、当該クリーニングシートを、プラテンローラとサーマルヘッドの間を搬送することにより、微粘着層によるプラテンローラ周面に付着した異物の除去と、研磨層によるサーマルヘッドに付着した異物の除去を行い得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−306007号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1記載のクリーニングシートを用いたとしても、サーマルヘッド表面及びプラテンローラ周面から、異物を確実に除去できると限らず、異物が付着したままとなってしまう場合がある。そして、特許文献1においては、異物がクリーニングシートによって完全に除去できたか否かを確認する術がないため、ユーザは、クリーニングシートを用いたことにより、異物を完全に除去できたものと考え、被記録媒体に対する印刷をおこなってしまう。

【0007】

この場合、ユーザは、クリーニングシートを用いたことで、異物による影響のない印刷結果を取得し得るものと期待しているにも関わらず、異物による影響(例えば、ホワイトライン)を受けた印刷結果が出力されてしまい、被記録媒体が無駄に消費されてしまう。又、異物による影響のない印刷結果を取得する為には、再びクリーニングシートを用いた異物の除去を行い、被記録媒体の印刷を行わなければならず、ユーザは、異物が完全に除去されるまで、煩雑な作業を行わなければならなかった。

【0008】

本発明は、サーマルヘッド表面、プラテンローラ周面に付着した異物を除去可能なサーマルプリンタに関し、異物の除去に係る効果を確認し得るサーマルプリンタを提供する。

【課題を解決するための手段】

【0009】

本発明の請求項1に係るサーマルプリンタは、発熱する複数の発熱素子を有し、シートに印刷を施すサーマルヘッドと、回転することで、前記シートを搬送するプラテンローラと、を有するサーマルプリンタであって、前記サーマルヘッドが接触する第1面に形成され、所定の表面粗さを有するヘッドクリーニング領域と、前記プラテンローラが接触し前記第1面の裏側に位置する第2面に形成され、所定の粘着性を有するローラクリーニング領域と、を有するクリーニングシートを、前記プラテンローラを回転することで搬送することにより、前記ヘッドクリーニング領域を、前記サーマルヘッドの発熱素子に対して接触させつつ、前記ローラクリーニング領域を、プラテンローラの周面に接触させてクリーニングするクリーニング手段と、前記ヘッドクリーニング領域によりサーマルヘッドのクリーニングを終了した場合に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うクリーニング効果確認手段と、を有することを特徴とする。

【0010】

当該サーマルプリンタは、サーマルヘッドと、プラテンローラと、クリーニング手段と、クリーニング効果確認手段と、を有し、クリーニングシートを搬送することにより、サーマルヘッドの発熱素子と、プラテンローラの周面をクリーニングする。クリーニングシートは、その第1面にヘッドクリーニング領域を有し、第2面にローラクリーニング領域を有している。ヘッドクリーニング領域は、所定の表面粗さを有して形成されており、クリーニングシートの搬送に伴い、サーマルヘッドの各発熱素子表面に接触する。従って、発熱素子表面の異物は、当該ヘッドクリーニング領域との接触に伴う摩擦によって、発熱素子表面から除去される。ローラクリーニング領域は、所定の粘着性を有して形成されており、クリーニングシートの搬送に際し、プラテンローラ周面と接触する。従って、プラテンローラ周面の異物は、ローラクリーニング領域の粘着力によって、プラテンローラ周面から除去される。そして、当該サーマルプリンタは、前記ヘッドクリーニング領域によるサーマルヘッドのクリーニングを終了した場合に、サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う。これにより、当該サーマルプリンタによれば、ユーザは、クリーニング効果確認手段によるクリーニングシートの第1面に対する印刷結果に基づいて、サーマルヘッドの発熱素子表面から異物が除去できたか否かを確認し得る。この結果、当該サーマルプリンタは、クリーニングシートを搬送することにより、サーマルヘッド及びプラテンローラに付着した異物を除去することができ、被記録媒体(シート)を消費することなく、クリーニングシートによるクリーニング効果を確認し得る。

【0011】

そして、請求項2記載のサーマルプリンタは、請求項1記載のサーマルプリンタであって、前記クリーニング手段は、前記サーマルヘッドの各発熱素子に対して、前記ヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱することを特徴とする。

【0012】

当該サーマルプリンタにおいて、クリーニング手段は、サーマルヘッドの各発熱素子にヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱する。ここで、サーマルヘッドの発熱素子に付着する異物は、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等を含み、これらは、加熱することによって軟化する。従って、当該サーマルプリンタは、ヘッドクリーニング領域が接触している状態で、発熱素子を加熱することで、発熱素子に付着した異物を軟化させることができ、確実に発熱素子表面から除去し得る。

【0013】

又、請求項3記載のサーマルプリンタは、請求項1又は請求項2記載のサーマルプリンタであって、前記ローラクリーニング領域は、前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有しており、前記クリーニング効果確認手段は、前記クリーニングシートの第2面において前記ローラクリーニング領域が形成されていない部分に対して、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うことを特徴とする。

【0014】

当該サーマルプリンタにおいて、ローラクリーニング領域は、前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有している。従って、クリーニングシートの搬送に伴って、プラテンローラの周面の全てが、ローラクリーニング領域と接触する。この結果、サーマルプリンタは、ローラクリーニング領域によって、プラテンローラの周面の全てから異物を除去し得る。又、当該サーマルプリンタは、クリーニングシートの第2面において、前記ローラクリーニング領域が形成されていない部分の裏側に位置する第1面に、前記サーマルヘッドの各発熱素子を用いて印刷する。従って、クリーニング効果確認手段に係る印刷を行う際に、プラテンローラがローラクリーニング領域に接触することはなく、当該サーマルプリンタは、クリーニング効果確認手段に係る印刷に伴うクリーニングシートの搬送を、精度よく行い得る。

【0015】

又、請求項4記載のサーマルプリンタは、請求項1乃至請求項3の何れかに記載のサーマルプリンタであって、前記クリーニング手段によって、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う状態確認手段と、を有することを特徴とする。

【0016】

当該サーマルプリンタは、状態確認手段によって、前記ヘッドクリーニング領域による発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う。従って、当該サーマルプリンタは、状態確認手段による印刷結果を視認することにより、サーマルヘッドの発熱素子表面における異物の存在を確認し得る。更に、クリーニングシートの第1面には、クリーニング効果確認手段による印刷結果に加えて、状態確認手段による印刷結果が形成される為、ユーザは、クリーニングシートによるサーマルヘッドのクリーニングの効果を、明確に把握し得る。

【0017】

又、請求項5記載のサーマルプリンタは、請求項1乃至請求項4の何れかに記載のサーマルプリンタであって、前記クリーニング手段は、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御することを特徴とする。

【0018】

当該サーマルプリンタは、ヘッドクリーニング領域による発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する。ここで、プラテンローラ周面に付着した異物は、ローラクリーニング領域と接触している時間が長い程、確実に除去し得る。又、発熱素子に付着した異物は、ヘッドクリーニング領域が高速で発熱素子と接触するほど、確実に除去し得る。即ち、当該サーマルプリンタは、クリーニングシートの搬送速度を、第1搬送速度と第2搬送速度に可変制御することで、発熱素子表面及びプラテンローラ周面に付着した異物を確実に除去し得る。

【図面の簡単な説明】

【0019】

【図1】本実施形態に係るラベルプリンタの外観斜視図である。

【図2】上部カバーを取り外した状態のラベルプリンタの斜視図である。

【図3】ラベルプリンタ内部の構成を示す側断面図である。

【図4】ラベルプリンタの制御系を示すブロック図である。

【図5】本実施形態に係るクリーニングシートの構成を示す説明図である。

【図6】クリーニングシート使用時のラベルプリンタに関する説明図である。

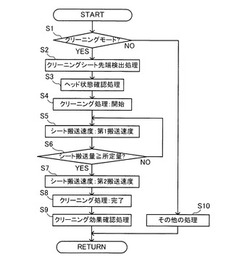

【図7】ラベルプリンタに係るメイン処理プログラムのフローチャートである。

【図8】クリーニングシート使用時のサーマルヘッド近傍の拡大図である。

【図9】ヘッド状態確認処理の内容を示す説明図である。

【図10】クリーニング処理の内容を示す説明図である。

【図11】クリーニング効果確認処理の内容を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るサーマルプリンタを、ラベルプリンタ1に具体化した実施形態について、図面を参照しつつ詳細に説明する。尚、以下の説明においては、ラベルプリンタ1は、図1における左下側を前側とし、図1における右上側を後側とし、図1における左上側を左側とし、右下側を右側として説明する。

【0021】

先ず、ラベルプリンタ1の概略構成について、図面を参照しつつ説明する。図1〜図3に示すように、ラベルプリンタ1は、上部カバー2と、本体筐体5と、トレイ7と、カッターレバー21と、を有している。本体筐体5は、上方が開放されたホルダ収納部6を有すると共に、サーマルヘッド10、プラテンローラ15、カッターユニット20等を、その内部に収納している。

【0022】

上部カバー2は、透明樹脂により形成されており、本体筐体5の後側上端縁部に開閉自在に取り付けられている。従って、上部カバー2を閉じた場合、上部カバー2は、ホルダ収納部6の上方を覆い、上部カバー2の前端縁と、本体筐体5の間に排紙口9を形成する(図3参照)。トレイ7は、透明樹脂により形成されており、上部カバー2の前端側における略中央部に対向するように立設されている。従って、ラベルシート26は、排紙口9から排出された後、トレイ7上に載置される。

【0023】

ホルダ収納部6は、本体筐体5上面に所定形状の凹部として形成されており、被印刷媒体であるラベルシート26を含むシートホルダ25を着脱可能に収納し、ホルダ収納部6内の所定位置に、当該シートホルダ25を位置決めする。又、ホルダ収納部6は、その底面における所定位置に、シート判別センサ49を有している。当該シート判別センサ49は、シートホルダ25の所定位置に形成された判別部を検知することで、当該シートホルダ25に保持されているラベルシート26の種類を検出する(図4参照)。又、当該シート判別センサ49は、後述する手差用ホルダ30がホルダ収納部6に装着されているか否かを判断する際に用いられる。

【0024】

ここで、シートホルダ25及びラベルシート26について説明する。本実施形態におけるラベルシート26は、自己発色性を有する感熱シート(所謂、サーマルペーパー)の片面に粘着剤を介して離型紙が貼り合わされて構成される(図2参照)。そして、当該ラベルシート26は、所定幅(例えば、12mm、18mm、24mm、36mm等)のテープ状をなし、円筒状の巻芯の外周に巻回することにより、ロール状に構成されている。この時、ラベルシート26は、巻芯を中心として、巻芯側に感熱シート、外周側に離形紙が位置するように巻回されている。そして、シートホルダ25は、巻芯に巻回されたロール状のラベルシート26を、左右両側から挟み込みつつ、回転可能に保持する。尚、本実施形態に係る被記録媒体は、無定長のラベルシート26に限定されるものではなく、ダイカットラベルシートを含む。当該ダイカットラベルシートは、無定長の剥離紙に対して、所定形状に形成された感熱紙及び粘着層からなるダイカットラベルを、複数貼着して構成される。

【0025】

本体筐体5において、ホルダ収納部6の前側端縁には、挿入口8が形成されている。ラベルシート26は、ホルダ収納部6に設置されたシートホルダ25から引き出されると、挿入口8を介して、本体筐体5内部のサーマルヘッド10とプラテンローラ15の間、続いてカッターユニット20を介して、排紙口9へ向かって搬送される。

【0026】

図1、図2に示すように、本体筐体5の前面上部には、操作部4が配設されている。当該操作部4は、複数の操作ボタンにより構成されており、ユーザによって操作される。従って、ユーザは、操作部4を操作することにより、ラベルプリンタ1を、後述する「クリーニングモード」にすることができる。

【0027】

そして、本体筐体5の前面下部には、カッターレバー21が、左右方向(図3中、紙面手前側及び奥側)へ移動可能に設けられている。カッターユニット20は、は、当該カッターレバー21の左右方向への移動に連動して、カッターユニット20を左右に移動させる。これにより、カッターユニット20を構成する可動刃がラベルシート26の幅方向に横断するため、当該ラベルプリンタ1は、ラベルシート26を幅方向に切断し得る。

【0028】

尚、本体筐体5の背面部には、コネクタ部が配設されており、当該コネクタ部は、ラベルプリンタ1を、コンピュータ装置等とデータ通信可能に接続する際に用いられ、USB(Universal Serial Bus)等から構成されている。

【0029】

上述したように、ラベルプリンタ1は、本体筐体5内部に、サーマルヘッド10、プラテンローラ15、カッターユニット20等を有している(図3参照)。サーマルヘッド10は、本体筐体5内部において、挿入口8よりもラベルシート26の搬送方向(以下、シート搬送方向)の下流側に配設されており、複数の発熱素子11を有している。即ち、当該サーマルヘッド10は、ライン型のサーマルヘッドであり、複数の発熱素子11を、ラベルシート26の幅方向に沿って列設して有している(図8〜図11参照)。従って、ラベルプリンタ1は、印刷データを構成するライン単位で、各発熱素子11の発熱態様を制御することで、ライン単位で印刷し、ラベルシート26の搬送に応じて、ライン単位の印刷を順次実行していくことにより、所望の印刷内容をラベルシート26に印刷し得る。

【0030】

プラテンローラ15は、本体筐体5内部において、サーマルヘッド10の各発熱素子11に対向する位置に回転自在に配設されており、ローラ半径Rを有する円筒状に形成されている(図3、図8参照)。当該プラテンローラ15は、ラベルシート26及び後述するクリーニングシート50をサーマルヘッド10に押圧して感熱印刷を行う役割を果たす。又、当該プラテンローラ15は、ステッピングモータにより構成されるシート搬送モータM(図4参照)により回転駆動することで、ラベルシート26及びクリーニングシート50をラベルプリンタ1外部へと搬送する。

【0031】

カッターユニット20は、本体筐体5内部において、サーマルヘッド10、プラテンローラ15よりも、シート搬送方向下流側(本体筐体5前方側)に配設されており、カッターレバー21の移動に連動してラベルシート26の幅方向に移動する可動刃を備えている。従って、カッターレバー21が操作された場合、カッターユニット20近傍に位置するラベルシート26は、可動刃により、ラベルシート26の幅方向に切断される。

【0032】

続いて、当該ラベルプリンタ1のラベルシート26に対する印刷動作について説明する。尚、初期状態として、所望の種類のシートホルダ25がホルダ収納部6に装着されているものとし、当該シートホルダ25のラベルシート26が、挿入口8を介して本体筐体5内部に挿入され、サーマルヘッド10及びプラテンローラ15により押圧挟持された状態にあるものとする。

【0033】

コンピュータ装置等の外部装置から印刷実行指示を受信すると、ラベルプリンタ1は、シート搬送モータM等によりプラテンローラ15を回転駆動しつつ、印刷データに基づいてサーマルヘッド10における各発熱素子11の発熱態様を制御する。これにより、ラベルプリンタ1は、ラベルシート26を搬送しつつ、ラベルシート26の印刷面(即ち、感熱シート側)に、順次、印刷データに基づく印刷を行い得る。そして、印刷されたラベルシート26は、印刷面が下方に向いた状態のままで、カッターユニット20、排紙口9、トレイ7の順に移動していく。又、トレイ7上に排出されたラベルシート26は、カッターレバー21を左右方向に移動操作することによって、カッターユニット20の可動刃により切断される。

【0034】

続いて、ラベルプリンタ1の制御系について、図面を参照しつつ説明する。図4に示すように、制御部40は、CPU41、ROM42、RAM43、入出力インターフェース45、接続I/F44等を備えている。

【0035】

CPU41は、ラベルプリンタ1の制御の中枢を担う中央演算処理装置であり、ROM42に格納されている制御プログラムを実行することにより、ラベルプリンタ1を構成する各機構を制御する。不揮発性の記憶装置であり、ラベルプリンタ1の制御を行う上で必要な制御プログラムやデータテーブル等を格納している。具体的には、ROM42は、後述するメイン処理プログラム(図7参照)等の制御プログラムや、データテーブルを格納している。

【0036】

RAM43は、CPU41により演算された各種の演算結果を一時的に記憶するメモリであり、印刷バッファ、表示画像バッファ、ワーク領域等の各種のメモリ領域を有している。接続I/F44は、例えば、USBコネクタ等から構成され、上述したコネクタ部を含む。当該ラベルプリンタ1は、接続I/F44を介して、コンピュータ装置との間から印刷データ及び印刷実行指示を受信し得る。

【0037】

制御部40は、入出力インターフェース45を介して、操作部4と、ヘッド駆動回路46と、搬送駆動回路47と、シート先端センサ48と、シート判別センサ49とがそれぞれ接続されている。操作部4の入力に伴う操作信号は、入出力インターフェース45を介して、制御部40に入力されるので、CPU41は、操作部4に対する操作内容に基づいて、ラベルプリンタ1の各機構部を制御し得る。

【0038】

ヘッド駆動回路46は、ラベルシート26への印刷を行う際に、CPU41からの制御信号に基づいて、サーマルヘッド10を構成する各発熱素子11の発熱態様を制御する。搬送駆動回路47は、シート搬送モータMに接続されており、CPU41からの制御信号に基づいて、シート搬送モータMの駆動制御を行う。シート搬送モータMは、駆動伝達機構(図示せず)を介して、プラテンローラ15を回転駆動させる。従って、当該ラベルプリンタ1は、CPU41からの制御信号により、シート搬送モータMを駆動制御することで、シート(ラベルシート26及び後述するクリーニングシート50)を、所定の搬送速度(後述する第1搬送速度、第2搬送速度)で搬送し得る。

【0039】

シート先端センサ48は、本体筐体5内部において、サーマルヘッド10及びプラテンローラ15よりもシート搬送方向下流側であって、カッターユニット20よりもシート搬送方向上流側の所定位置に配設されており、プラテンローラ15によって搬送されるシート(ラベルシート26及び後述するクリーニングシート50)の先端を検出する。当該シート先端センサ48は、前記シートの先端を検出すると、検出信号を制御部40へ出力する。従って、当該ラベルプリンタ1は、サーマルヘッド10及びプラテンローラ15よりもシート搬送方向下流側の所定位置に、シートの先端が存在することを検出し得る。

【0040】

シート判別センサ49は、ホルダ収納部6に装着されているシートホルダ25におけるラベルシート26の種類を検出する。又、当該シート判別センサ49は、シートホルダ25と、後述する手差用ホルダ30の何れがホルダ収納部6に装着されているかを検出し得る。当該シート判別センサ49の検出信号は、入出力インターフェース45を介して、制御部40へ入力されるので、ラベルプリンタ1は、ホルダ収納部6に装着されたシートホルダ25におけるラベルシート26の種類、ホルダ収納部6に手差用ホルダ30が装着されているか否かを検出し得る。

【0041】

ここで、本実施形態に係るラベルプリンタ1は、シートホルダ25に装着された無定長のラベルシート26のみならず、定型シート(例えば、クリーニングシート50)を被記録媒体として使用し得る。具体的には、ラベルプリンタ1は、図2、図3等に示すシートホルダ25に代えて、ホルダ収納部6に手差用ホルダ30を装着することで、定型シートを用いて、所望の印刷を行いうる。

【0042】

手差用ホルダ30は、ホルダ収納部6の幅寸法と略同一寸法のガイド軸31を、2枚の板状部材で挟持して構成されている。当該ガイド軸31は、ホルダ収納部6に手差用ホルダ30を装着した場合に、挿入口8よりもやや高い位置に位置する。又、当該手差用ホルダ30は、手差用ホルダ30であることを示す判別部を、所定位置に有しており、シート判別センサ49は、手差用ホルダ30の判別部を検出することで、ホルダ収納部6に手差用ホルダ30が装着されていることを検出しうる。

【0043】

図6に示すように、ラベルプリンタ1において、定型シートに印刷を行う場合、ユーザは、当該手差用ホルダ30をホルダ収納部6に装着する。その後、ユーザは、定型シートをガイド軸31上面に接触させつつ、その端部を挿入口8へ挿入する。これにより、ラベルプリンタ1は、手差用ホルダ30を用いることにより、略直線状の経路に沿って、定型シートを挿入口8へ案内することができ、定型シートの搬送を高い精度で行いうる。

【0044】

当該ラベルプリンタ1においては、被記録媒体であるラベルシート26や定型シート等に感熱印刷を行っていくと、サーマルヘッド10の各発熱素子11表面、プラテンローラ15の周面に、紙粉や埃、印刷に伴う融着物等の異物が付着してしまう場合がある。ここで、当該ラベルプリンタ1は、ホルダ収納部6に装着し、クリーニングシート50を搬送することにより、サーマルヘッド10の各発熱素子11表面、プラテンローラ15の周面の異物を除去し、クリーニングすることができる。

【0045】

続いて、本実施形態に係るラベルプリンタ1に用いられるクリーニングシート50について、図面を参照しつつ詳細に説明する。図5に示すように、クリーニングシート50は、定型シートと同様に、ラベルプリンタ1で使用可能な最大の幅寸法(ホルダ収納部6の幅寸法と略同一)を有し、所定長さであり、基材51と、第1層52と、第2層53により構成される。

【0046】

基材51は、ポリエチレンテレフタレート(PET)等の樹脂により所定形状のシートとして形成されており、クリーニングシート50のベースを構成する。又、第1層52は、基材51の一面側(サーマルヘッド10と対向する側の面)に、感熱発色性を有する感熱シートにより構成されており、ヘッドクリーニング領域52Aと、ヘッド状態確認領域52Bと、クリーニング効果確認領域52Cと、を有している(図5、図8参照)。そして、第2層53は、基材51の他面側(プラテンローラ15と接触する側の面)に形成されており、ローラクリーニング領域53Aを有している(図5、図8参照)。

【0047】

ヘッドクリーニング領域52Aは、第1層52の中央部分にあたる所定範囲に形成されており、その表面は、所定以上の表面粗さ(例えば、王研式平滑度において、100秒以上)を有している。そして、ヘッドクリーニング領域52Aは、クリーニングシート50の幅方向に、少なくとも、サーマルヘッド10の全発熱素子11と接触可能な寸法(例えば、クリーニングシート50の幅寸法)を有している。又、ヘッドクリーニング領域52Aにおいて、シート搬送方向に沿った長さ寸法Lは、プラテンローラ15の円周(即ち、2×円周率×ローラ半径R)以上の寸法を有している。

【0048】

従って、当該ラベルプリンタ1は、クリーニングシート50を所定の搬送速度で搬送することにより、ヘッドクリーニング領域52Aを、サーマルヘッド10の各発熱素子11表面と接触させつつ移動させる。これにより、当該ラベルプリンタ1は、所定の表面粗さを有するヘッドクリーニング領域52Aによって、サーマルヘッド10の各発熱素子11表面に付着している異物を掻き取ることができ、サーマルヘッド10の各発熱素子11表面を異物のない状態にクリーニングし得る。

【0049】

ヘッド状態確認領域52Bは、感熱シートである第1層52において、ヘッドクリーニング領域52Aのシート搬送方向下流側に隣接しており、後述するヘッド状態確認処理(S3)において、サーマルヘッド10の全発熱素子11を用いた感熱印刷が施される部分である。そして、クリーニング効果確認領域52Cは、感熱シートである第1層52において、ヘッドクリーニング領域52Aのシート搬送方向上流側に隣接しており、後述するクリーニング効果確認処理(S9)において、サーマルヘッド10の全発熱素子11を用いた感熱印刷が施される部分である。

【0050】

ローラクリーニング領域53Aは、第2層53の中央部分にあたる所定範囲に形成されており、その表面は、微粘着剤を塗布することによって所定以上の粘着性(例えば、4.0N/25mm以上)を有している。即ち、ローラクリーニング領域53Aは、クリーニングシート50において、ヘッドクリーニング領域52Aの裏面側に位置する。そして、ローラクリーニング領域53Aは、クリーニングシート50の幅方向に、少なくとも、プラテンローラ15の幅方向全範囲と接触可能な寸法(例えば、クリーニングシート50の幅寸法)を有している。又、ローラクリーニング領域53Aにおいて、シート搬送方向に沿った長さ寸法Lは、プラテンローラ15の円周(即ち、2×円周率×ローラ半径R)以上の寸法を有している。

【0051】

従って、当該ラベルプリンタ1は、クリーニングシート50を所定の搬送速度で搬送することにより、ローラクリーニング領域53Aを、プラテンローラ15表面と接触させる。これにより、当該ラベルプリンタ1は、所定の粘着性を有するローラクリーニング領域53Aによって、プラテンローラ15表面に付着している異物を粘着して除去することができ、プラテンローラ15表面を異物のない状態にクリーニングし得る。

【0052】

続いて、本実施形態に係るラベルプリンタ1において、クリーニングシート50を使用する際の準備作業について、図6を参照しつつ説明する。上述したように、ユーザは、まず、上部カバー2を開き、ホルダ収納部6に手差用ホルダ30を装着する。その後、ユーザは、クリーニングシート50の一端部(ヘッド状態確認領域52B側の端部)を挿入口8に挿入する。この時、ユーザは、クリーニングシート50の第1層52が上方を向き、第2層53がガイド軸31上部と接触するように、クリーニングシート50をラベルプリンタ1に取り付ける(図8参照)。

【0053】

そして、クリーニングシート50を搬送することで、サーマルヘッド10、プラテンローラ15に付着した異物を除去すると、当該クリーニングシート50は、サーマルヘッド10とプラテンローラ15の間を通過した後、トレイ7上に排出される。

【0054】

続いて、本実施形態に係るラベルプリンタ1におけるメイン処理プログラムについて、図面を参照しつつ詳細に説明する。図7は、本実施形態に係るメイン処理プログラムのフローチャートである。当該メイン処理プログラムは、ラベルプリンタ1に対して電源が投入されている間、CPU41により繰り返し実行される。

【0055】

メイン処理プログラムの実行を開始すると、先ず、S1において、CPU41は、クリーニングモードであるか否かを判断する。具体的には、CPU41は、操作部4の操作信号と、シート判別センサ49の検出結果に基づいて、クリーニングモードに設定され、且つ、ホルダ収納部6に手差用ホルダ30が装着されているか否かを判断する。クリーニングモードである場合(S1:YES)、CPU41は、S2に処理を移行する。一方、クリーニングモードでない場合(S1:NO)、CPU41は、S10に処理を移行する。

【0056】

S2に移行すると、CPU41は、シート先端センサ48からの検出信号に基づいて、クリーニングシート先端検出処理を実行する。クリーニングシート先端検出処理(S2)においては、CPU41は、シート先端センサ48により、クリーニングシート50の先端を検出することにより、クリーニングシート50がS3〜S9以後の処理を実行可能な位置に位置していることを確認する。その後、CPU41は、S3に処理を移行する。

【0057】

S3においては、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の各発熱素子11の発熱制御を行うことにより、ヘッド状態確認処理を実行する。具体的には、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の発熱素子11を、端から順に一つずつ発熱していく。そして、少なくとも一度、全ての発熱素子11を用いて印刷した後、CPU41は、ヘッド状態確認処理(S3)を終了し、S4に処理を移行する。この時、クリーニングシート50は、S3を終了した時点で、ヘッドクリーニング領域52Aと、ヘッド状態確認領域52Bの境界部分まで搬送されている。

【0058】

図9に示すように、ヘッド状態確認処理(S3)を実行することで、ヘッド状態確認領域52Bには、サーマルヘッド10の全発熱素子11を用いた印刷結果が形成される。上述したように、発熱素子11表面に異物が付着している場合、当該発熱素子11の熱の伝達は、当該異物の存在により、ヘッド状態確認領域52Bを構成する感熱シートに対して妨げられる。従って、異物の付着した発熱素子11(図9中、上方から9つ目の発熱素子11)によって印刷される部分において、欠落部分が生じるため、ユーザは、ヘッド状態確認領域52Bの印刷結果によって、当該発熱素子11表面における異物の存在を把握しうる。

【0059】

S4においては、CPU41は、クリーニング処理を開始する。この時、CPU41は、サーマルヘッド10の全発熱素子11を発熱させつつ、クリーニングシート50を所定の第1搬送速度で搬送する(S5)。クリーニングシート50の搬送に伴って、サーマルヘッド10の各発熱素子11表面は、ヘッドクリーニング領域52Aと接触し、プラテンローラ15周面は、ローラクリーニング領域53Aと接触する。従って、当該ラベルプリンタ1は、クリーニングシート50を搬送することにより、ヘッドクリーニング領域52A、ローラクリーニング領域53Aと接触させて、サーマルヘッド10の発熱素子11表面、プラテンローラ15周面の異物を除去しうる(図10参照)。

【0060】

又、サーマルヘッド10表面に付着している異物には、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等が含まれ、これらは、加熱することによって軟化する。従って、当該ラベルプリンタ1は、クリーニング処理(S4〜S8)において、全ての発熱素子11を加熱することにより、発熱素子11表面に付着した異物を、より確実に除去しうる。

【0061】

S6においては、CPU41は、クリーニング処理の開始からの経過時間及び、第1搬送速度に基づいて、クリーニング処理の開始時点(S4)からのクリーニングシート50の搬送量(以下、シート搬送量)が所定量以上であるか否かを判断する。シート搬送量が所定量以上である場合(S6:YES)、CPU41は、S7に処理を移行する。一方、シート搬送量が所定量未満である場合(S6:NO)、CPU41は、S5に処理を戻し、サーマルヘッド10を構成する全ての発熱素子11を発熱させつつ、第1搬送速度でのクリーニングシート50の搬送を継続する。

【0062】

S7においては、CPU41は、サーマルヘッド10を構成する全ての発熱素子11を発熱させつつ、クリーニングシート50を、第2搬送速度で搬送する。ここで、第2搬送速度とは、上述した第1搬送速度よりも高速な搬送速度を意味する。当該ラベルプリンタ1は、クリーニングシート50を第2搬送速度で搬送することにより、ヘッドクリーニング領域52Aを発熱素子11表面に、より高速で接触させることができるので、発熱素子11表面に付着した異物を、更に確実に除去することができる。そして、第2搬送速度に変更した時点からシートの搬送量が所定量となった時点で、CPU41は、クリーニング処理を終了する(S8)。この時、クリーニングシート50は、S8を終了した時点で、ヘッドクリーニング領域52Aと、クリーニング効果確認領域52Cの境界部分まで搬送されている。

【0063】

その後、S9に移行すると、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の各発熱素子11の発熱制御を行うことにより、クリーニング効果確認処理を実行する。具体的には、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の発熱素子11を、端から順に一つずつ発熱していく。そして、少なくとも一度、全ての発熱素子11を用いて印刷した後、CPU41は、クリーニング効果確認処理(S9)を終了し、メイン処理プログラムを終了する。この時、クリーニングシート50は、S9を終了した時点で、トレイ7へ排出されている。

【0064】

図11に示すように、クリーニング効果確認処理(S9)を実行することで、クリーニング効果確認領域52Cには、サーマルヘッド10の全発熱素子11を用いた印刷結果が形成される。上述したように、発熱素子11表面に異物が除去された場合、当該発熱素子11の熱の伝達は、クリーニング効果確認領域52Cを構成する感熱シートに対して円滑に行われる。従って、異物の付着していた発熱素子11(図9中、上方から9つ目の発熱素子11)によって印刷される部分も、欠落部分が生じることがないため、ユーザは、クリーニング効果確認領域52Cの印刷結果によって、当該発熱素子11表面に付着していた異物が除去されたことを把握しうる。又、異物が未だに付着している発熱素子11によって印刷される部分には、依然として欠落部分が生じるため、ユーザは、クリーニング効果確認領域52Cの印刷結果によって、当該発熱素子11表面における異物の存在を把握しうる。

【0065】

クリーニングモードでないと判定された場合に移行するS10では、CPU41は、その他の処理を実行する。その他の処理(S10)においては、CPU41は、クリーニングモード以外のモードに関する設定処理、印刷データに基づく印刷処理等の種々の処理を実行する。その他の処理(S10)を終了すると、CPU41は、メイン処理プログラムを終了する。

【0066】

以上、説明したように、本実施形態に係るラベルプリンタ1は、サーマルヘッド10と、プラテンローラ15と、を有し、クリーニングシート50を搬送することにより、サーマルヘッド10の発熱素子11と、プラテンローラ15の周面をクリーニングする。クリーニングシート50は、その第1層52にヘッドクリーニング領域52A、ヘッド状態確認領域52B、クリーニング効果確認領域52Cを有し、第2層53にローラクリーニング領域53Aを有している。ヘッドクリーニング領域52Aは、所定の表面粗さを有して形成されており、クリーニングシート50の搬送に伴い、サーマルヘッド10の各発熱素子11表面に接触する。従って、発熱素子11表面の異物は、当該ヘッドクリーニング領域52Aとの接触に伴う摩擦によって、発熱素子11表面から除去される。ローラクリーニング領域53Aは、所定の粘着性を有して形成されており、クリーニングシート50の搬送に際し、プラテンローラ15周面と接触する。従って、プラテンローラ15周面の異物は、ローラクリーニング領域53Aの粘着力によって、プラテンローラ15周面から除去される。

【0067】

そして、当該ラベルプリンタ1は、クリーニング処理(S4〜S8)を終了した場合に、クリーニング効果確認処理(S9)において、サーマルヘッド10の各発熱素子11を用いて、クリーニング効果確認領域52Cに印刷する(図11参照)。従って、当該ラベルプリンタ1によれば、ユーザは、クリーニング効果確認領域52Cに対する印刷結果に基づいて、サーマルヘッド10の発熱素子11表面から異物が除去できたか否かを確認し得る。この結果、当該ラベルプリンタ1は、クリーニングシート50を搬送することにより、サーマルヘッド10及びプラテンローラ15に付着した異物を除去することができ、被記録媒体(例えば、ラベルシート26)を消費することなく、クリーニングシート50によるクリーニング効果を確認し得る。

【0068】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)の実行に伴い、サーマルヘッド10の各発熱素子11にヘッドクリーニング領域52Aが接触している場合に、当該発熱素子11を加熱する。ここで、サーマルヘッド10の発熱素子11に付着する異物は、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等を含み、これらは、加熱することによって軟化する。従って、当該ラベルプリンタ1は、ヘッドクリーニング領域52Aが接触している状態で、発熱素子11を加熱することで、発熱素子11に付着した異物を軟化させることができ、確実に発熱素子11表面から除去し得る。

【0069】

又、ローラクリーニング領域53Aは、前記クリーニングシート50の搬送方向に沿った方向に、プラテンローラ15の円周以上の長さを有している。従って、クリーニングシート50の搬送に伴って、プラテンローラ15の周面の全てが、ローラクリーニング領域53Aと接触する。この結果、ラベルプリンタ1は、ローラクリーニング領域53Aによって、プラテンローラ15の周面の全てから異物を除去し得る。

【0070】

又、当該クリーニングシート50において、クリーニング効果確認領域52Cは、ローラクリーニング領域53Aが形成されていない部分の裏側に形成されている。従って、クリーニング効果確認領域52Cに対して印刷を行う際に、プラテンローラ15がローラクリーニング領域53Aに接触することはなく、当該ラベルプリンタ1は、クリーニング効果確認領域52Cに対する印刷に伴うクリーニングシート50の搬送を、精度よく行い得る。即ち、ユーザは、クリーニング効果確認領域52Cの印刷結果に基づいて、シートの搬送に関する面も含めて、クリーニング効果を判断しうる。

【0071】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)を実行する前に、ヘッド状態確認領域52Bに対して、前記サーマルヘッド10の各発熱素子11を用いて印刷する。従って、当該ラベルプリンタ1は、ヘッド状態確認領域52Bに対する印刷結果を視認することにより、サーマルヘッド10の発熱素子11表面における異物の存在を確認し得る(図9参照)。又、クリーニングシート50の第1層52には、クリーニング効果確認領域52Cの印刷結果に加えて、ヘッド状態確認領域52Bの印刷結果が形成される為、ユーザは、クリーニングシート50によるサーマルヘッド10のクリーニングの効果を、明確に把握し得る。

【0072】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)において、前記クリーニングシート50の搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する。ここで、プラテンローラ15周面に付着した異物は、ローラクリーニング領域53Aと接触している時間が長い程、確実に除去し得る。又、発熱素子11に付着した異物は、ヘッドクリーニング領域52Aが高速で発熱素子11と接触するほど、確実に除去し得る。即ち、当該ラベルプリンタ1は、クリーニングシート50の搬送速度を、第1搬送速度と第2搬送速度に可変制御することで、発熱素子11表面及びプラテンローラ15周面に付着した異物を確実に除去し得る。

【0073】

以上、実施形態に基づき本発明を説明したが、本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。例えば、本実施形態では、ヘッド状態確認処理(S3)及びクリーニング効果確認処理(S9)において、サーマルヘッド10を構成する発熱素子11を、端から順に一つずつ加熱して、ヘッド状態確認領域52B及びクリーニング効果確認領域52Cに印刷していたが(図9〜図11参照)、この態様に限定するものではない。即ち、ヘッド状態確認処理(S3)及びクリーニング効果確認処理(S9)において、全ての発熱素子11を少なくとも一度加熱して、ヘッド状態確認領域52B及びクリーニング効果確認領域52Cに印刷する態様であれば、種々の態様を採用しうる。

【0074】

又、本実施形態においては、クリーニング処理(S4〜S8)において、クリーニングシート50を第1搬送速度で所定量搬送すると、当該クリーニングシート50の搬送速度を第2搬送速度に変更する構成であったが、この態様に限定するものではない。例えば、クリーニング処理を実行している期間において、第1搬送速度、第2搬送速度を、複数回にわたって切り替えるように構成することも可能である。

【符号の説明】

【0075】

1 ラベルプリンタ

10 サーマルヘッド

11 発熱素子

15 プラテンローラ

40 制御部

41 CPU

42 ROM

43 RAM

50 クリーニングシート

52A ヘッドクリーニング領域

52B ヘッド状態確認領域

52C クリーニング効果確認領域

53A ローラクリーニング領域

M シート搬送モータ

【技術分野】

【0001】

本発明は、サーマルヘッド表面、プラテンローラ周面に付着した異物を除去可能なサーマルプリンタに関する。

【背景技術】

【0002】

従来、サーマルプリンタは、複数の発熱素子を有するサーマルヘッドと、当該サーマルヘッドの発熱素子が配設されている面に対向するプラテンローラとを備えて構成されている。そして、サーマルプリンタは、プラテンローラによって、被記録媒体をサーマルヘッドに押圧しつつ搬送すると共に、サーマルヘッドの各発熱素子を発熱制御することにより、被記録媒体に所望の印刷を施している。

【0003】

ここで、サーマルプリンタにおいては、被記録媒体に対する印刷に伴って、紙粉や埃等の異物が、サーマルヘッドの表面や、プラテンローラ周面に付着してしまう場合がある。サーマルヘッドの発熱素子表面に異物が付着してしまうと、発熱素子に生じた熱が、当該発熱素子表面に付着した異物によって、被記録媒体へ十分に伝達されず、被記録媒体に印刷できない部分(所謂、ホワイトライン)を発生させてしまう。又、プラテンローラ周面に異物が付着してしまうと、当該異物が、プラテンローラによる被記録媒体の搬送に影響を及ぼし、サーマルプリンタによる印刷結果の品質を低下させてしまう。又、プラテンローラ周面に付着した異物が、サーマルヘッドの発熱素子表面に付着してしまう場合もある。

【0004】

これらの点に鑑みてなされた発明として、特許文献1記載の発明が知られている。当該特許文献1には、サーマルプリンタに対して、クリーニングシートを用いることにより、サーマルヘッド表面及びプラテンローラ周面に付着した異物を除去する発明が記載されている。当該クリーニングシートは、プラテンローラ周面と対向する基材の一面側に形成された微粘着層と、サーマルヘッド表面と対向する基材の他面側に形成された研磨層を有して構成される。従って、当該特許文献1記載のサーマルプリンタは、当該クリーニングシートを、プラテンローラとサーマルヘッドの間を搬送することにより、微粘着層によるプラテンローラ周面に付着した異物の除去と、研磨層によるサーマルヘッドに付着した異物の除去を行い得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−306007号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、特許文献1記載のクリーニングシートを用いたとしても、サーマルヘッド表面及びプラテンローラ周面から、異物を確実に除去できると限らず、異物が付着したままとなってしまう場合がある。そして、特許文献1においては、異物がクリーニングシートによって完全に除去できたか否かを確認する術がないため、ユーザは、クリーニングシートを用いたことにより、異物を完全に除去できたものと考え、被記録媒体に対する印刷をおこなってしまう。

【0007】

この場合、ユーザは、クリーニングシートを用いたことで、異物による影響のない印刷結果を取得し得るものと期待しているにも関わらず、異物による影響(例えば、ホワイトライン)を受けた印刷結果が出力されてしまい、被記録媒体が無駄に消費されてしまう。又、異物による影響のない印刷結果を取得する為には、再びクリーニングシートを用いた異物の除去を行い、被記録媒体の印刷を行わなければならず、ユーザは、異物が完全に除去されるまで、煩雑な作業を行わなければならなかった。

【0008】

本発明は、サーマルヘッド表面、プラテンローラ周面に付着した異物を除去可能なサーマルプリンタに関し、異物の除去に係る効果を確認し得るサーマルプリンタを提供する。

【課題を解決するための手段】

【0009】

本発明の請求項1に係るサーマルプリンタは、発熱する複数の発熱素子を有し、シートに印刷を施すサーマルヘッドと、回転することで、前記シートを搬送するプラテンローラと、を有するサーマルプリンタであって、前記サーマルヘッドが接触する第1面に形成され、所定の表面粗さを有するヘッドクリーニング領域と、前記プラテンローラが接触し前記第1面の裏側に位置する第2面に形成され、所定の粘着性を有するローラクリーニング領域と、を有するクリーニングシートを、前記プラテンローラを回転することで搬送することにより、前記ヘッドクリーニング領域を、前記サーマルヘッドの発熱素子に対して接触させつつ、前記ローラクリーニング領域を、プラテンローラの周面に接触させてクリーニングするクリーニング手段と、前記ヘッドクリーニング領域によりサーマルヘッドのクリーニングを終了した場合に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うクリーニング効果確認手段と、を有することを特徴とする。

【0010】

当該サーマルプリンタは、サーマルヘッドと、プラテンローラと、クリーニング手段と、クリーニング効果確認手段と、を有し、クリーニングシートを搬送することにより、サーマルヘッドの発熱素子と、プラテンローラの周面をクリーニングする。クリーニングシートは、その第1面にヘッドクリーニング領域を有し、第2面にローラクリーニング領域を有している。ヘッドクリーニング領域は、所定の表面粗さを有して形成されており、クリーニングシートの搬送に伴い、サーマルヘッドの各発熱素子表面に接触する。従って、発熱素子表面の異物は、当該ヘッドクリーニング領域との接触に伴う摩擦によって、発熱素子表面から除去される。ローラクリーニング領域は、所定の粘着性を有して形成されており、クリーニングシートの搬送に際し、プラテンローラ周面と接触する。従って、プラテンローラ周面の異物は、ローラクリーニング領域の粘着力によって、プラテンローラ周面から除去される。そして、当該サーマルプリンタは、前記ヘッドクリーニング領域によるサーマルヘッドのクリーニングを終了した場合に、サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う。これにより、当該サーマルプリンタによれば、ユーザは、クリーニング効果確認手段によるクリーニングシートの第1面に対する印刷結果に基づいて、サーマルヘッドの発熱素子表面から異物が除去できたか否かを確認し得る。この結果、当該サーマルプリンタは、クリーニングシートを搬送することにより、サーマルヘッド及びプラテンローラに付着した異物を除去することができ、被記録媒体(シート)を消費することなく、クリーニングシートによるクリーニング効果を確認し得る。

【0011】

そして、請求項2記載のサーマルプリンタは、請求項1記載のサーマルプリンタであって、前記クリーニング手段は、前記サーマルヘッドの各発熱素子に対して、前記ヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱することを特徴とする。

【0012】

当該サーマルプリンタにおいて、クリーニング手段は、サーマルヘッドの各発熱素子にヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱する。ここで、サーマルヘッドの発熱素子に付着する異物は、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等を含み、これらは、加熱することによって軟化する。従って、当該サーマルプリンタは、ヘッドクリーニング領域が接触している状態で、発熱素子を加熱することで、発熱素子に付着した異物を軟化させることができ、確実に発熱素子表面から除去し得る。

【0013】

又、請求項3記載のサーマルプリンタは、請求項1又は請求項2記載のサーマルプリンタであって、前記ローラクリーニング領域は、前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有しており、前記クリーニング効果確認手段は、前記クリーニングシートの第2面において前記ローラクリーニング領域が形成されていない部分に対して、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うことを特徴とする。

【0014】

当該サーマルプリンタにおいて、ローラクリーニング領域は、前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有している。従って、クリーニングシートの搬送に伴って、プラテンローラの周面の全てが、ローラクリーニング領域と接触する。この結果、サーマルプリンタは、ローラクリーニング領域によって、プラテンローラの周面の全てから異物を除去し得る。又、当該サーマルプリンタは、クリーニングシートの第2面において、前記ローラクリーニング領域が形成されていない部分の裏側に位置する第1面に、前記サーマルヘッドの各発熱素子を用いて印刷する。従って、クリーニング効果確認手段に係る印刷を行う際に、プラテンローラがローラクリーニング領域に接触することはなく、当該サーマルプリンタは、クリーニング効果確認手段に係る印刷に伴うクリーニングシートの搬送を、精度よく行い得る。

【0015】

又、請求項4記載のサーマルプリンタは、請求項1乃至請求項3の何れかに記載のサーマルプリンタであって、前記クリーニング手段によって、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う状態確認手段と、を有することを特徴とする。

【0016】

当該サーマルプリンタは、状態確認手段によって、前記ヘッドクリーニング領域による発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う。従って、当該サーマルプリンタは、状態確認手段による印刷結果を視認することにより、サーマルヘッドの発熱素子表面における異物の存在を確認し得る。更に、クリーニングシートの第1面には、クリーニング効果確認手段による印刷結果に加えて、状態確認手段による印刷結果が形成される為、ユーザは、クリーニングシートによるサーマルヘッドのクリーニングの効果を、明確に把握し得る。

【0017】

又、請求項5記載のサーマルプリンタは、請求項1乃至請求項4の何れかに記載のサーマルプリンタであって、前記クリーニング手段は、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御することを特徴とする。

【0018】

当該サーマルプリンタは、ヘッドクリーニング領域による発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する。ここで、プラテンローラ周面に付着した異物は、ローラクリーニング領域と接触している時間が長い程、確実に除去し得る。又、発熱素子に付着した異物は、ヘッドクリーニング領域が高速で発熱素子と接触するほど、確実に除去し得る。即ち、当該サーマルプリンタは、クリーニングシートの搬送速度を、第1搬送速度と第2搬送速度に可変制御することで、発熱素子表面及びプラテンローラ周面に付着した異物を確実に除去し得る。

【図面の簡単な説明】

【0019】

【図1】本実施形態に係るラベルプリンタの外観斜視図である。

【図2】上部カバーを取り外した状態のラベルプリンタの斜視図である。

【図3】ラベルプリンタ内部の構成を示す側断面図である。

【図4】ラベルプリンタの制御系を示すブロック図である。

【図5】本実施形態に係るクリーニングシートの構成を示す説明図である。

【図6】クリーニングシート使用時のラベルプリンタに関する説明図である。

【図7】ラベルプリンタに係るメイン処理プログラムのフローチャートである。

【図8】クリーニングシート使用時のサーマルヘッド近傍の拡大図である。

【図9】ヘッド状態確認処理の内容を示す説明図である。

【図10】クリーニング処理の内容を示す説明図である。

【図11】クリーニング効果確認処理の内容を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明に係るサーマルプリンタを、ラベルプリンタ1に具体化した実施形態について、図面を参照しつつ詳細に説明する。尚、以下の説明においては、ラベルプリンタ1は、図1における左下側を前側とし、図1における右上側を後側とし、図1における左上側を左側とし、右下側を右側として説明する。

【0021】

先ず、ラベルプリンタ1の概略構成について、図面を参照しつつ説明する。図1〜図3に示すように、ラベルプリンタ1は、上部カバー2と、本体筐体5と、トレイ7と、カッターレバー21と、を有している。本体筐体5は、上方が開放されたホルダ収納部6を有すると共に、サーマルヘッド10、プラテンローラ15、カッターユニット20等を、その内部に収納している。

【0022】

上部カバー2は、透明樹脂により形成されており、本体筐体5の後側上端縁部に開閉自在に取り付けられている。従って、上部カバー2を閉じた場合、上部カバー2は、ホルダ収納部6の上方を覆い、上部カバー2の前端縁と、本体筐体5の間に排紙口9を形成する(図3参照)。トレイ7は、透明樹脂により形成されており、上部カバー2の前端側における略中央部に対向するように立設されている。従って、ラベルシート26は、排紙口9から排出された後、トレイ7上に載置される。

【0023】

ホルダ収納部6は、本体筐体5上面に所定形状の凹部として形成されており、被印刷媒体であるラベルシート26を含むシートホルダ25を着脱可能に収納し、ホルダ収納部6内の所定位置に、当該シートホルダ25を位置決めする。又、ホルダ収納部6は、その底面における所定位置に、シート判別センサ49を有している。当該シート判別センサ49は、シートホルダ25の所定位置に形成された判別部を検知することで、当該シートホルダ25に保持されているラベルシート26の種類を検出する(図4参照)。又、当該シート判別センサ49は、後述する手差用ホルダ30がホルダ収納部6に装着されているか否かを判断する際に用いられる。

【0024】

ここで、シートホルダ25及びラベルシート26について説明する。本実施形態におけるラベルシート26は、自己発色性を有する感熱シート(所謂、サーマルペーパー)の片面に粘着剤を介して離型紙が貼り合わされて構成される(図2参照)。そして、当該ラベルシート26は、所定幅(例えば、12mm、18mm、24mm、36mm等)のテープ状をなし、円筒状の巻芯の外周に巻回することにより、ロール状に構成されている。この時、ラベルシート26は、巻芯を中心として、巻芯側に感熱シート、外周側に離形紙が位置するように巻回されている。そして、シートホルダ25は、巻芯に巻回されたロール状のラベルシート26を、左右両側から挟み込みつつ、回転可能に保持する。尚、本実施形態に係る被記録媒体は、無定長のラベルシート26に限定されるものではなく、ダイカットラベルシートを含む。当該ダイカットラベルシートは、無定長の剥離紙に対して、所定形状に形成された感熱紙及び粘着層からなるダイカットラベルを、複数貼着して構成される。

【0025】

本体筐体5において、ホルダ収納部6の前側端縁には、挿入口8が形成されている。ラベルシート26は、ホルダ収納部6に設置されたシートホルダ25から引き出されると、挿入口8を介して、本体筐体5内部のサーマルヘッド10とプラテンローラ15の間、続いてカッターユニット20を介して、排紙口9へ向かって搬送される。

【0026】

図1、図2に示すように、本体筐体5の前面上部には、操作部4が配設されている。当該操作部4は、複数の操作ボタンにより構成されており、ユーザによって操作される。従って、ユーザは、操作部4を操作することにより、ラベルプリンタ1を、後述する「クリーニングモード」にすることができる。

【0027】

そして、本体筐体5の前面下部には、カッターレバー21が、左右方向(図3中、紙面手前側及び奥側)へ移動可能に設けられている。カッターユニット20は、は、当該カッターレバー21の左右方向への移動に連動して、カッターユニット20を左右に移動させる。これにより、カッターユニット20を構成する可動刃がラベルシート26の幅方向に横断するため、当該ラベルプリンタ1は、ラベルシート26を幅方向に切断し得る。

【0028】

尚、本体筐体5の背面部には、コネクタ部が配設されており、当該コネクタ部は、ラベルプリンタ1を、コンピュータ装置等とデータ通信可能に接続する際に用いられ、USB(Universal Serial Bus)等から構成されている。

【0029】

上述したように、ラベルプリンタ1は、本体筐体5内部に、サーマルヘッド10、プラテンローラ15、カッターユニット20等を有している(図3参照)。サーマルヘッド10は、本体筐体5内部において、挿入口8よりもラベルシート26の搬送方向(以下、シート搬送方向)の下流側に配設されており、複数の発熱素子11を有している。即ち、当該サーマルヘッド10は、ライン型のサーマルヘッドであり、複数の発熱素子11を、ラベルシート26の幅方向に沿って列設して有している(図8〜図11参照)。従って、ラベルプリンタ1は、印刷データを構成するライン単位で、各発熱素子11の発熱態様を制御することで、ライン単位で印刷し、ラベルシート26の搬送に応じて、ライン単位の印刷を順次実行していくことにより、所望の印刷内容をラベルシート26に印刷し得る。

【0030】

プラテンローラ15は、本体筐体5内部において、サーマルヘッド10の各発熱素子11に対向する位置に回転自在に配設されており、ローラ半径Rを有する円筒状に形成されている(図3、図8参照)。当該プラテンローラ15は、ラベルシート26及び後述するクリーニングシート50をサーマルヘッド10に押圧して感熱印刷を行う役割を果たす。又、当該プラテンローラ15は、ステッピングモータにより構成されるシート搬送モータM(図4参照)により回転駆動することで、ラベルシート26及びクリーニングシート50をラベルプリンタ1外部へと搬送する。

【0031】

カッターユニット20は、本体筐体5内部において、サーマルヘッド10、プラテンローラ15よりも、シート搬送方向下流側(本体筐体5前方側)に配設されており、カッターレバー21の移動に連動してラベルシート26の幅方向に移動する可動刃を備えている。従って、カッターレバー21が操作された場合、カッターユニット20近傍に位置するラベルシート26は、可動刃により、ラベルシート26の幅方向に切断される。

【0032】

続いて、当該ラベルプリンタ1のラベルシート26に対する印刷動作について説明する。尚、初期状態として、所望の種類のシートホルダ25がホルダ収納部6に装着されているものとし、当該シートホルダ25のラベルシート26が、挿入口8を介して本体筐体5内部に挿入され、サーマルヘッド10及びプラテンローラ15により押圧挟持された状態にあるものとする。

【0033】

コンピュータ装置等の外部装置から印刷実行指示を受信すると、ラベルプリンタ1は、シート搬送モータM等によりプラテンローラ15を回転駆動しつつ、印刷データに基づいてサーマルヘッド10における各発熱素子11の発熱態様を制御する。これにより、ラベルプリンタ1は、ラベルシート26を搬送しつつ、ラベルシート26の印刷面(即ち、感熱シート側)に、順次、印刷データに基づく印刷を行い得る。そして、印刷されたラベルシート26は、印刷面が下方に向いた状態のままで、カッターユニット20、排紙口9、トレイ7の順に移動していく。又、トレイ7上に排出されたラベルシート26は、カッターレバー21を左右方向に移動操作することによって、カッターユニット20の可動刃により切断される。

【0034】

続いて、ラベルプリンタ1の制御系について、図面を参照しつつ説明する。図4に示すように、制御部40は、CPU41、ROM42、RAM43、入出力インターフェース45、接続I/F44等を備えている。

【0035】

CPU41は、ラベルプリンタ1の制御の中枢を担う中央演算処理装置であり、ROM42に格納されている制御プログラムを実行することにより、ラベルプリンタ1を構成する各機構を制御する。不揮発性の記憶装置であり、ラベルプリンタ1の制御を行う上で必要な制御プログラムやデータテーブル等を格納している。具体的には、ROM42は、後述するメイン処理プログラム(図7参照)等の制御プログラムや、データテーブルを格納している。

【0036】

RAM43は、CPU41により演算された各種の演算結果を一時的に記憶するメモリであり、印刷バッファ、表示画像バッファ、ワーク領域等の各種のメモリ領域を有している。接続I/F44は、例えば、USBコネクタ等から構成され、上述したコネクタ部を含む。当該ラベルプリンタ1は、接続I/F44を介して、コンピュータ装置との間から印刷データ及び印刷実行指示を受信し得る。

【0037】

制御部40は、入出力インターフェース45を介して、操作部4と、ヘッド駆動回路46と、搬送駆動回路47と、シート先端センサ48と、シート判別センサ49とがそれぞれ接続されている。操作部4の入力に伴う操作信号は、入出力インターフェース45を介して、制御部40に入力されるので、CPU41は、操作部4に対する操作内容に基づいて、ラベルプリンタ1の各機構部を制御し得る。

【0038】

ヘッド駆動回路46は、ラベルシート26への印刷を行う際に、CPU41からの制御信号に基づいて、サーマルヘッド10を構成する各発熱素子11の発熱態様を制御する。搬送駆動回路47は、シート搬送モータMに接続されており、CPU41からの制御信号に基づいて、シート搬送モータMの駆動制御を行う。シート搬送モータMは、駆動伝達機構(図示せず)を介して、プラテンローラ15を回転駆動させる。従って、当該ラベルプリンタ1は、CPU41からの制御信号により、シート搬送モータMを駆動制御することで、シート(ラベルシート26及び後述するクリーニングシート50)を、所定の搬送速度(後述する第1搬送速度、第2搬送速度)で搬送し得る。

【0039】

シート先端センサ48は、本体筐体5内部において、サーマルヘッド10及びプラテンローラ15よりもシート搬送方向下流側であって、カッターユニット20よりもシート搬送方向上流側の所定位置に配設されており、プラテンローラ15によって搬送されるシート(ラベルシート26及び後述するクリーニングシート50)の先端を検出する。当該シート先端センサ48は、前記シートの先端を検出すると、検出信号を制御部40へ出力する。従って、当該ラベルプリンタ1は、サーマルヘッド10及びプラテンローラ15よりもシート搬送方向下流側の所定位置に、シートの先端が存在することを検出し得る。

【0040】

シート判別センサ49は、ホルダ収納部6に装着されているシートホルダ25におけるラベルシート26の種類を検出する。又、当該シート判別センサ49は、シートホルダ25と、後述する手差用ホルダ30の何れがホルダ収納部6に装着されているかを検出し得る。当該シート判別センサ49の検出信号は、入出力インターフェース45を介して、制御部40へ入力されるので、ラベルプリンタ1は、ホルダ収納部6に装着されたシートホルダ25におけるラベルシート26の種類、ホルダ収納部6に手差用ホルダ30が装着されているか否かを検出し得る。

【0041】

ここで、本実施形態に係るラベルプリンタ1は、シートホルダ25に装着された無定長のラベルシート26のみならず、定型シート(例えば、クリーニングシート50)を被記録媒体として使用し得る。具体的には、ラベルプリンタ1は、図2、図3等に示すシートホルダ25に代えて、ホルダ収納部6に手差用ホルダ30を装着することで、定型シートを用いて、所望の印刷を行いうる。

【0042】

手差用ホルダ30は、ホルダ収納部6の幅寸法と略同一寸法のガイド軸31を、2枚の板状部材で挟持して構成されている。当該ガイド軸31は、ホルダ収納部6に手差用ホルダ30を装着した場合に、挿入口8よりもやや高い位置に位置する。又、当該手差用ホルダ30は、手差用ホルダ30であることを示す判別部を、所定位置に有しており、シート判別センサ49は、手差用ホルダ30の判別部を検出することで、ホルダ収納部6に手差用ホルダ30が装着されていることを検出しうる。

【0043】

図6に示すように、ラベルプリンタ1において、定型シートに印刷を行う場合、ユーザは、当該手差用ホルダ30をホルダ収納部6に装着する。その後、ユーザは、定型シートをガイド軸31上面に接触させつつ、その端部を挿入口8へ挿入する。これにより、ラベルプリンタ1は、手差用ホルダ30を用いることにより、略直線状の経路に沿って、定型シートを挿入口8へ案内することができ、定型シートの搬送を高い精度で行いうる。

【0044】

当該ラベルプリンタ1においては、被記録媒体であるラベルシート26や定型シート等に感熱印刷を行っていくと、サーマルヘッド10の各発熱素子11表面、プラテンローラ15の周面に、紙粉や埃、印刷に伴う融着物等の異物が付着してしまう場合がある。ここで、当該ラベルプリンタ1は、ホルダ収納部6に装着し、クリーニングシート50を搬送することにより、サーマルヘッド10の各発熱素子11表面、プラテンローラ15の周面の異物を除去し、クリーニングすることができる。

【0045】

続いて、本実施形態に係るラベルプリンタ1に用いられるクリーニングシート50について、図面を参照しつつ詳細に説明する。図5に示すように、クリーニングシート50は、定型シートと同様に、ラベルプリンタ1で使用可能な最大の幅寸法(ホルダ収納部6の幅寸法と略同一)を有し、所定長さであり、基材51と、第1層52と、第2層53により構成される。

【0046】

基材51は、ポリエチレンテレフタレート(PET)等の樹脂により所定形状のシートとして形成されており、クリーニングシート50のベースを構成する。又、第1層52は、基材51の一面側(サーマルヘッド10と対向する側の面)に、感熱発色性を有する感熱シートにより構成されており、ヘッドクリーニング領域52Aと、ヘッド状態確認領域52Bと、クリーニング効果確認領域52Cと、を有している(図5、図8参照)。そして、第2層53は、基材51の他面側(プラテンローラ15と接触する側の面)に形成されており、ローラクリーニング領域53Aを有している(図5、図8参照)。

【0047】

ヘッドクリーニング領域52Aは、第1層52の中央部分にあたる所定範囲に形成されており、その表面は、所定以上の表面粗さ(例えば、王研式平滑度において、100秒以上)を有している。そして、ヘッドクリーニング領域52Aは、クリーニングシート50の幅方向に、少なくとも、サーマルヘッド10の全発熱素子11と接触可能な寸法(例えば、クリーニングシート50の幅寸法)を有している。又、ヘッドクリーニング領域52Aにおいて、シート搬送方向に沿った長さ寸法Lは、プラテンローラ15の円周(即ち、2×円周率×ローラ半径R)以上の寸法を有している。

【0048】

従って、当該ラベルプリンタ1は、クリーニングシート50を所定の搬送速度で搬送することにより、ヘッドクリーニング領域52Aを、サーマルヘッド10の各発熱素子11表面と接触させつつ移動させる。これにより、当該ラベルプリンタ1は、所定の表面粗さを有するヘッドクリーニング領域52Aによって、サーマルヘッド10の各発熱素子11表面に付着している異物を掻き取ることができ、サーマルヘッド10の各発熱素子11表面を異物のない状態にクリーニングし得る。

【0049】

ヘッド状態確認領域52Bは、感熱シートである第1層52において、ヘッドクリーニング領域52Aのシート搬送方向下流側に隣接しており、後述するヘッド状態確認処理(S3)において、サーマルヘッド10の全発熱素子11を用いた感熱印刷が施される部分である。そして、クリーニング効果確認領域52Cは、感熱シートである第1層52において、ヘッドクリーニング領域52Aのシート搬送方向上流側に隣接しており、後述するクリーニング効果確認処理(S9)において、サーマルヘッド10の全発熱素子11を用いた感熱印刷が施される部分である。

【0050】

ローラクリーニング領域53Aは、第2層53の中央部分にあたる所定範囲に形成されており、その表面は、微粘着剤を塗布することによって所定以上の粘着性(例えば、4.0N/25mm以上)を有している。即ち、ローラクリーニング領域53Aは、クリーニングシート50において、ヘッドクリーニング領域52Aの裏面側に位置する。そして、ローラクリーニング領域53Aは、クリーニングシート50の幅方向に、少なくとも、プラテンローラ15の幅方向全範囲と接触可能な寸法(例えば、クリーニングシート50の幅寸法)を有している。又、ローラクリーニング領域53Aにおいて、シート搬送方向に沿った長さ寸法Lは、プラテンローラ15の円周(即ち、2×円周率×ローラ半径R)以上の寸法を有している。

【0051】

従って、当該ラベルプリンタ1は、クリーニングシート50を所定の搬送速度で搬送することにより、ローラクリーニング領域53Aを、プラテンローラ15表面と接触させる。これにより、当該ラベルプリンタ1は、所定の粘着性を有するローラクリーニング領域53Aによって、プラテンローラ15表面に付着している異物を粘着して除去することができ、プラテンローラ15表面を異物のない状態にクリーニングし得る。

【0052】

続いて、本実施形態に係るラベルプリンタ1において、クリーニングシート50を使用する際の準備作業について、図6を参照しつつ説明する。上述したように、ユーザは、まず、上部カバー2を開き、ホルダ収納部6に手差用ホルダ30を装着する。その後、ユーザは、クリーニングシート50の一端部(ヘッド状態確認領域52B側の端部)を挿入口8に挿入する。この時、ユーザは、クリーニングシート50の第1層52が上方を向き、第2層53がガイド軸31上部と接触するように、クリーニングシート50をラベルプリンタ1に取り付ける(図8参照)。

【0053】

そして、クリーニングシート50を搬送することで、サーマルヘッド10、プラテンローラ15に付着した異物を除去すると、当該クリーニングシート50は、サーマルヘッド10とプラテンローラ15の間を通過した後、トレイ7上に排出される。

【0054】

続いて、本実施形態に係るラベルプリンタ1におけるメイン処理プログラムについて、図面を参照しつつ詳細に説明する。図7は、本実施形態に係るメイン処理プログラムのフローチャートである。当該メイン処理プログラムは、ラベルプリンタ1に対して電源が投入されている間、CPU41により繰り返し実行される。

【0055】

メイン処理プログラムの実行を開始すると、先ず、S1において、CPU41は、クリーニングモードであるか否かを判断する。具体的には、CPU41は、操作部4の操作信号と、シート判別センサ49の検出結果に基づいて、クリーニングモードに設定され、且つ、ホルダ収納部6に手差用ホルダ30が装着されているか否かを判断する。クリーニングモードである場合(S1:YES)、CPU41は、S2に処理を移行する。一方、クリーニングモードでない場合(S1:NO)、CPU41は、S10に処理を移行する。

【0056】

S2に移行すると、CPU41は、シート先端センサ48からの検出信号に基づいて、クリーニングシート先端検出処理を実行する。クリーニングシート先端検出処理(S2)においては、CPU41は、シート先端センサ48により、クリーニングシート50の先端を検出することにより、クリーニングシート50がS3〜S9以後の処理を実行可能な位置に位置していることを確認する。その後、CPU41は、S3に処理を移行する。

【0057】

S3においては、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の各発熱素子11の発熱制御を行うことにより、ヘッド状態確認処理を実行する。具体的には、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の発熱素子11を、端から順に一つずつ発熱していく。そして、少なくとも一度、全ての発熱素子11を用いて印刷した後、CPU41は、ヘッド状態確認処理(S3)を終了し、S4に処理を移行する。この時、クリーニングシート50は、S3を終了した時点で、ヘッドクリーニング領域52Aと、ヘッド状態確認領域52Bの境界部分まで搬送されている。

【0058】

図9に示すように、ヘッド状態確認処理(S3)を実行することで、ヘッド状態確認領域52Bには、サーマルヘッド10の全発熱素子11を用いた印刷結果が形成される。上述したように、発熱素子11表面に異物が付着している場合、当該発熱素子11の熱の伝達は、当該異物の存在により、ヘッド状態確認領域52Bを構成する感熱シートに対して妨げられる。従って、異物の付着した発熱素子11(図9中、上方から9つ目の発熱素子11)によって印刷される部分において、欠落部分が生じるため、ユーザは、ヘッド状態確認領域52Bの印刷結果によって、当該発熱素子11表面における異物の存在を把握しうる。

【0059】

S4においては、CPU41は、クリーニング処理を開始する。この時、CPU41は、サーマルヘッド10の全発熱素子11を発熱させつつ、クリーニングシート50を所定の第1搬送速度で搬送する(S5)。クリーニングシート50の搬送に伴って、サーマルヘッド10の各発熱素子11表面は、ヘッドクリーニング領域52Aと接触し、プラテンローラ15周面は、ローラクリーニング領域53Aと接触する。従って、当該ラベルプリンタ1は、クリーニングシート50を搬送することにより、ヘッドクリーニング領域52A、ローラクリーニング領域53Aと接触させて、サーマルヘッド10の発熱素子11表面、プラテンローラ15周面の異物を除去しうる(図10参照)。

【0060】

又、サーマルヘッド10表面に付着している異物には、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等が含まれ、これらは、加熱することによって軟化する。従って、当該ラベルプリンタ1は、クリーニング処理(S4〜S8)において、全ての発熱素子11を加熱することにより、発熱素子11表面に付着した異物を、より確実に除去しうる。

【0061】

S6においては、CPU41は、クリーニング処理の開始からの経過時間及び、第1搬送速度に基づいて、クリーニング処理の開始時点(S4)からのクリーニングシート50の搬送量(以下、シート搬送量)が所定量以上であるか否かを判断する。シート搬送量が所定量以上である場合(S6:YES)、CPU41は、S7に処理を移行する。一方、シート搬送量が所定量未満である場合(S6:NO)、CPU41は、S5に処理を戻し、サーマルヘッド10を構成する全ての発熱素子11を発熱させつつ、第1搬送速度でのクリーニングシート50の搬送を継続する。

【0062】

S7においては、CPU41は、サーマルヘッド10を構成する全ての発熱素子11を発熱させつつ、クリーニングシート50を、第2搬送速度で搬送する。ここで、第2搬送速度とは、上述した第1搬送速度よりも高速な搬送速度を意味する。当該ラベルプリンタ1は、クリーニングシート50を第2搬送速度で搬送することにより、ヘッドクリーニング領域52Aを発熱素子11表面に、より高速で接触させることができるので、発熱素子11表面に付着した異物を、更に確実に除去することができる。そして、第2搬送速度に変更した時点からシートの搬送量が所定量となった時点で、CPU41は、クリーニング処理を終了する(S8)。この時、クリーニングシート50は、S8を終了した時点で、ヘッドクリーニング領域52Aと、クリーニング効果確認領域52Cの境界部分まで搬送されている。

【0063】

その後、S9に移行すると、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の各発熱素子11の発熱制御を行うことにより、クリーニング効果確認処理を実行する。具体的には、CPU41は、クリーニングシート50を搬送しつつ、サーマルヘッド10の発熱素子11を、端から順に一つずつ発熱していく。そして、少なくとも一度、全ての発熱素子11を用いて印刷した後、CPU41は、クリーニング効果確認処理(S9)を終了し、メイン処理プログラムを終了する。この時、クリーニングシート50は、S9を終了した時点で、トレイ7へ排出されている。

【0064】

図11に示すように、クリーニング効果確認処理(S9)を実行することで、クリーニング効果確認領域52Cには、サーマルヘッド10の全発熱素子11を用いた印刷結果が形成される。上述したように、発熱素子11表面に異物が除去された場合、当該発熱素子11の熱の伝達は、クリーニング効果確認領域52Cを構成する感熱シートに対して円滑に行われる。従って、異物の付着していた発熱素子11(図9中、上方から9つ目の発熱素子11)によって印刷される部分も、欠落部分が生じることがないため、ユーザは、クリーニング効果確認領域52Cの印刷結果によって、当該発熱素子11表面に付着していた異物が除去されたことを把握しうる。又、異物が未だに付着している発熱素子11によって印刷される部分には、依然として欠落部分が生じるため、ユーザは、クリーニング効果確認領域52Cの印刷結果によって、当該発熱素子11表面における異物の存在を把握しうる。

【0065】

クリーニングモードでないと判定された場合に移行するS10では、CPU41は、その他の処理を実行する。その他の処理(S10)においては、CPU41は、クリーニングモード以外のモードに関する設定処理、印刷データに基づく印刷処理等の種々の処理を実行する。その他の処理(S10)を終了すると、CPU41は、メイン処理プログラムを終了する。

【0066】

以上、説明したように、本実施形態に係るラベルプリンタ1は、サーマルヘッド10と、プラテンローラ15と、を有し、クリーニングシート50を搬送することにより、サーマルヘッド10の発熱素子11と、プラテンローラ15の周面をクリーニングする。クリーニングシート50は、その第1層52にヘッドクリーニング領域52A、ヘッド状態確認領域52B、クリーニング効果確認領域52Cを有し、第2層53にローラクリーニング領域53Aを有している。ヘッドクリーニング領域52Aは、所定の表面粗さを有して形成されており、クリーニングシート50の搬送に伴い、サーマルヘッド10の各発熱素子11表面に接触する。従って、発熱素子11表面の異物は、当該ヘッドクリーニング領域52Aとの接触に伴う摩擦によって、発熱素子11表面から除去される。ローラクリーニング領域53Aは、所定の粘着性を有して形成されており、クリーニングシート50の搬送に際し、プラテンローラ15周面と接触する。従って、プラテンローラ15周面の異物は、ローラクリーニング領域53Aの粘着力によって、プラテンローラ15周面から除去される。

【0067】

そして、当該ラベルプリンタ1は、クリーニング処理(S4〜S8)を終了した場合に、クリーニング効果確認処理(S9)において、サーマルヘッド10の各発熱素子11を用いて、クリーニング効果確認領域52Cに印刷する(図11参照)。従って、当該ラベルプリンタ1によれば、ユーザは、クリーニング効果確認領域52Cに対する印刷結果に基づいて、サーマルヘッド10の発熱素子11表面から異物が除去できたか否かを確認し得る。この結果、当該ラベルプリンタ1は、クリーニングシート50を搬送することにより、サーマルヘッド10及びプラテンローラ15に付着した異物を除去することができ、被記録媒体(例えば、ラベルシート26)を消費することなく、クリーニングシート50によるクリーニング効果を確認し得る。

【0068】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)の実行に伴い、サーマルヘッド10の各発熱素子11にヘッドクリーニング領域52Aが接触している場合に、当該発熱素子11を加熱する。ここで、サーマルヘッド10の発熱素子11に付着する異物は、印刷時における発熱素子の熱により融着した熱可塑性フィルム、感熱紙の溶融物、感熱印刷時に用いられるインクリボンに起因するもの等を含み、これらは、加熱することによって軟化する。従って、当該ラベルプリンタ1は、ヘッドクリーニング領域52Aが接触している状態で、発熱素子11を加熱することで、発熱素子11に付着した異物を軟化させることができ、確実に発熱素子11表面から除去し得る。

【0069】

又、ローラクリーニング領域53Aは、前記クリーニングシート50の搬送方向に沿った方向に、プラテンローラ15の円周以上の長さを有している。従って、クリーニングシート50の搬送に伴って、プラテンローラ15の周面の全てが、ローラクリーニング領域53Aと接触する。この結果、ラベルプリンタ1は、ローラクリーニング領域53Aによって、プラテンローラ15の周面の全てから異物を除去し得る。

【0070】

又、当該クリーニングシート50において、クリーニング効果確認領域52Cは、ローラクリーニング領域53Aが形成されていない部分の裏側に形成されている。従って、クリーニング効果確認領域52Cに対して印刷を行う際に、プラテンローラ15がローラクリーニング領域53Aに接触することはなく、当該ラベルプリンタ1は、クリーニング効果確認領域52Cに対する印刷に伴うクリーニングシート50の搬送を、精度よく行い得る。即ち、ユーザは、クリーニング効果確認領域52Cの印刷結果に基づいて、シートの搬送に関する面も含めて、クリーニング効果を判断しうる。

【0071】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)を実行する前に、ヘッド状態確認領域52Bに対して、前記サーマルヘッド10の各発熱素子11を用いて印刷する。従って、当該ラベルプリンタ1は、ヘッド状態確認領域52Bに対する印刷結果を視認することにより、サーマルヘッド10の発熱素子11表面における異物の存在を確認し得る(図9参照)。又、クリーニングシート50の第1層52には、クリーニング効果確認領域52Cの印刷結果に加えて、ヘッド状態確認領域52Bの印刷結果が形成される為、ユーザは、クリーニングシート50によるサーマルヘッド10のクリーニングの効果を、明確に把握し得る。

【0072】

当該ラベルプリンタ1は、クリーニング処理(S4〜S8)において、前記クリーニングシート50の搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する。ここで、プラテンローラ15周面に付着した異物は、ローラクリーニング領域53Aと接触している時間が長い程、確実に除去し得る。又、発熱素子11に付着した異物は、ヘッドクリーニング領域52Aが高速で発熱素子11と接触するほど、確実に除去し得る。即ち、当該ラベルプリンタ1は、クリーニングシート50の搬送速度を、第1搬送速度と第2搬送速度に可変制御することで、発熱素子11表面及びプラテンローラ15周面に付着した異物を確実に除去し得る。

【0073】

以上、実施形態に基づき本発明を説明したが、本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。例えば、本実施形態では、ヘッド状態確認処理(S3)及びクリーニング効果確認処理(S9)において、サーマルヘッド10を構成する発熱素子11を、端から順に一つずつ加熱して、ヘッド状態確認領域52B及びクリーニング効果確認領域52Cに印刷していたが(図9〜図11参照)、この態様に限定するものではない。即ち、ヘッド状態確認処理(S3)及びクリーニング効果確認処理(S9)において、全ての発熱素子11を少なくとも一度加熱して、ヘッド状態確認領域52B及びクリーニング効果確認領域52Cに印刷する態様であれば、種々の態様を採用しうる。

【0074】

又、本実施形態においては、クリーニング処理(S4〜S8)において、クリーニングシート50を第1搬送速度で所定量搬送すると、当該クリーニングシート50の搬送速度を第2搬送速度に変更する構成であったが、この態様に限定するものではない。例えば、クリーニング処理を実行している期間において、第1搬送速度、第2搬送速度を、複数回にわたって切り替えるように構成することも可能である。

【符号の説明】

【0075】

1 ラベルプリンタ

10 サーマルヘッド

11 発熱素子

15 プラテンローラ

40 制御部

41 CPU

42 ROM

43 RAM

50 クリーニングシート

52A ヘッドクリーニング領域

52B ヘッド状態確認領域

52C クリーニング効果確認領域

53A ローラクリーニング領域

M シート搬送モータ

【特許請求の範囲】

【請求項1】

発熱する複数の発熱素子を有し、シートに印刷を施すサーマルヘッドと、

回転することで、前記シートを搬送するプラテンローラと、を有するサーマルプリンタであって、

前記サーマルヘッドが接触する第1面に形成され、所定の表面粗さを有するヘッドクリーニング領域と、前記プラテンローラが接触し前記第1面の裏側に位置する第2面に形成され、所定の粘着性を有するローラクリーニング領域と、を有するクリーニングシートを、前記プラテンローラを回転することで搬送することにより、

前記ヘッドクリーニング領域を、前記サーマルヘッドの発熱素子に対して接触させつつ、前記ローラクリーニング領域を、プラテンローラの周面に接触させてクリーニングするクリーニング手段と、

前記ヘッドクリーニング領域によりサーマルヘッドのクリーニングを終了した場合に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うクリーニング効果確認手段と、を有する

ことを特徴とするサーマルプリンタ。

【請求項2】

請求項1記載のサーマルプリンタであって、

前記クリーニング手段は、

前記サーマルヘッドの各発熱素子に対して、前記ヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱する

ことを特徴とするサーマルプリンタ。

【請求項3】

請求項1又は請求項2記載のサーマルプリンタであって、

前記ローラクリーニング領域は、

前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有しており、

前記クリーニング効果確認手段は、

前記クリーニングシートの第2面において前記ローラクリーニング領域が形成されていない部分に対して、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う

ことを特徴とするサーマルプリンタ。

【請求項4】

請求項1乃至請求項3の何れかに記載のサーマルプリンタであって、

前記クリーニング手段によって、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う状態確認手段と、を有する

ことを特徴とするサーマルプリンタ。

【請求項5】

請求項1乃至請求項4の何れかに記載のサーマルプリンタであって、

前記クリーニング手段は、

前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する

ことを特徴とするサーマルプリンタ。

【請求項1】

発熱する複数の発熱素子を有し、シートに印刷を施すサーマルヘッドと、

回転することで、前記シートを搬送するプラテンローラと、を有するサーマルプリンタであって、

前記サーマルヘッドが接触する第1面に形成され、所定の表面粗さを有するヘッドクリーニング領域と、前記プラテンローラが接触し前記第1面の裏側に位置する第2面に形成され、所定の粘着性を有するローラクリーニング領域と、を有するクリーニングシートを、前記プラテンローラを回転することで搬送することにより、

前記ヘッドクリーニング領域を、前記サーマルヘッドの発熱素子に対して接触させつつ、前記ローラクリーニング領域を、プラテンローラの周面に接触させてクリーニングするクリーニング手段と、

前記ヘッドクリーニング領域によりサーマルヘッドのクリーニングを終了した場合に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行うクリーニング効果確認手段と、を有する

ことを特徴とするサーマルプリンタ。

【請求項2】

請求項1記載のサーマルプリンタであって、

前記クリーニング手段は、

前記サーマルヘッドの各発熱素子に対して、前記ヘッドクリーニング領域が接触している場合に、当該発熱素子を加熱する

ことを特徴とするサーマルプリンタ。

【請求項3】

請求項1又は請求項2記載のサーマルプリンタであって、

前記ローラクリーニング領域は、

前記クリーニングシートの搬送方向に沿った方向に、プラテンローラの円周以上の長さを有しており、

前記クリーニング効果確認手段は、

前記クリーニングシートの第2面において前記ローラクリーニング領域が形成されていない部分に対して、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う

ことを特徴とするサーマルプリンタ。

【請求項4】

請求項1乃至請求項3の何れかに記載のサーマルプリンタであって、

前記クリーニング手段によって、前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う前に、前記サーマルヘッドの各発熱素子を用いて、前記クリーニングシートの第1面に印刷を行う状態確認手段と、を有する

ことを特徴とするサーマルプリンタ。

【請求項5】

請求項1乃至請求項4の何れかに記載のサーマルプリンタであって、

前記クリーニング手段は、

前記ヘッドクリーニング領域による前記サーマルヘッドの発熱素子のクリーニングと、前記ローラクリーニング領域による前記プラテンローラの周面のクリーニングを並行して行う際に、前記クリーニングシートの搬送速度を、所定の第1搬送速度と、前記第1搬送速度よりも速い第2搬送速度に可変制御する

ことを特徴とするサーマルプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−43299(P2013−43299A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180694(P2011−180694)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]