サーマルヘッド、サーマルヘッドの製造方法およびサーマルプリンタ

【課題】発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるサーマルヘッド、サーマルヘッドの製造方法およびサーマルプリンタを提供する。

【解決手段】基板12の主面12a上に発熱素子14を備え、感熱性粘着ラベル5(感熱性ラベル)の感熱性粘着層5b(感熱層)を加熱する粘着力発現用サーマルヘッド10(サーマルヘッド)であって、基板12の主面12a上には、発熱素子14を挟んで感熱性粘着ラベル5の搬送方向Sの上流側および下流側において、感熱性粘着層5bと摺接する熱活性成分付着防止層20が形成され、熱活性成分付着防止層20の表面22は、第2プラテンローラ53(プラテンローラ)の外周面53aに沿って形成されていることを特徴としている。

【解決手段】基板12の主面12a上に発熱素子14を備え、感熱性粘着ラベル5(感熱性ラベル)の感熱性粘着層5b(感熱層)を加熱する粘着力発現用サーマルヘッド10(サーマルヘッド)であって、基板12の主面12a上には、発熱素子14を挟んで感熱性粘着ラベル5の搬送方向Sの上流側および下流側において、感熱性粘着層5bと摺接する熱活性成分付着防止層20が形成され、熱活性成分付着防止層20の表面22は、第2プラテンローラ53(プラテンローラ)の外周面53aに沿って形成されていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、サーマルヘッド、サーマルヘッドの製造方法およびサーマルヘッドを備えたサーマルプリンタに関するものである。

【背景技術】

【0002】

従来、例えば食品のPOSラベルや物流・搬送ラベル、医療用ラベル、バゲッジタグ、瓶・缶類の表示ラベル等として、貼付用ラベルが使用されている。貼付用ラベルは、記録面(印字面)の裏側に粘着剤層を設けた粘着面を有している。貼付用ラベルは、粘着面に剥離紙(セパレータ)が仮接着されて保管されており、粘着面からセパレータを剥離することで使用される。しかし、貼付用ラベルの使用時に粘着面から剥離したセパレータが産業廃棄物となる問題があった。

そこで、近年、セパレータを使用しない感熱性粘着ラベルが知られている。この感熱性粘着ラベルは、感熱発色タイプの記録面の裏面に常温では粘着性を有しない感熱性粘着剤層が設けられており、この感熱性粘着剤層を加熱することで粘着力が発現するようになっている。

【0003】

この種の感熱性粘着ラベルを印刷・発行するプリンタとして、複数の発熱素子を熱源とするサーマルヘッドを備えたサーマルプリンタが知られている。サーマルプリンタは、プラテンローラとサーマルヘッドとで感熱性粘着ラベルを挟持しながら搬送し、走行する感熱性粘着ラベルの感熱性粘着剤層にサーマルヘッドを摺接させて加熱することにより粘着力を発現させている。

【0004】

ところで、サーマルヘッドの表面は、常に感熱性粘着剤層と当接している。このため、サーマルヘッドの表面に、感熱性粘着剤や感熱性粘着剤の変成物等(熱により化学的に変化した物質あるいは炭化した物質等)の熱活性成分が付着するという問題がある。サーマルヘッド表面に付着した熱活性成分は、感熱性粘着ラベルを搬送する際の抵抗となるため、感熱性粘着ラベルの走行の詰まりや感熱性粘着ラベルの走行の曲がり、あるいは紙ジャム等の搬送不良が発生するおそれがある。また、サーマルヘッド表面に付着した熱活性成分は、熱の伝達の妨げとなるため、熱伝達効率が悪化するおそれがある。

【0005】

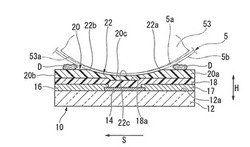

図13は、従来技術の粘着力発現用サーマルヘッド10の説明図である。

上記の問題を解決するため、図13に示すように、発熱素子14が保護層18で被覆され、保護層18の上面に発熱素子14の直上域を挟むように略平行な2条の熱活性成分付着防止層20が設けられた粘着力発現用サーマルヘッド10が提案されている(例えば、特許文献1参照)。

特許文献1によれば、熱活性成分Dは、感熱性粘着ラベル5に付着して発熱素子14の直上域から熱活性成分付着防止層20上に掃き出されるので、発熱素子14の直上域に熱活性成分が滞留する事態を回避できるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−50507号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載の粘着力発現用サーマルヘッド10には、以下の課題が残されている。

図13に示すように、特許文献1の粘着力発現用サーマルヘッド10は、熱活性成分付着防止層20が発熱素子14上を開口して2列に並んで形成されている。このため、発熱素子14を挟んで上流側および下流側には、熱活性成分付着防止層20による段差21が形成されている。

感熱性粘着ラベル5がプラテンローラ53により搬送されると、感熱性粘着ラベル5は、熱活性成分付着防止層20の段差21と擦れあうように当接する。このため、感熱性粘着ラベル5に付着した熱活性成分Dは、段差21に引っ掛かってプラテンローラ53と保護層18との隙間に滞留し、発熱素子14上および発熱素子14の周辺に付着するおそれがある。

【0008】

そこで本発明は、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるサーマルヘッド、サーマルヘッドの製造方法およびサーマルプリンタの提供を課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明のサーマルヘッドは、基板の主面上に発熱素子を備え、前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドであって、前記基板の前記主面上には、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層が形成され、前記熱活性成分付着防止層の表面が、前記プラテンローラの外周面に沿った形状に形成されていることを特徴としている。

【0010】

本発明によれば、プラテンローラの外周面に沿って熱活性成分付着防止層の表面を段差なく形成しているので、感熱性ラベルがプラテンローラと発熱素子との間に挟まれた状態で搬送されたとき、感熱性ラベルの感熱層と熱活性成分付着防止層の表面とが面接触できる。ここで、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有している。このため、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、プラテンローラと熱活性成分付着防止層との隙間に滞留したりすることなく、発熱素子の下流側に搬送されて、発熱素子直上周辺から除去される。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【0011】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で連続して形成され、前記熱活性成分付着防止層の表面は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で、前記プラテンローラの外周面に沿った形状に形成されていることを特徴としている。

【0012】

本発明によれば、発熱素子を覆って熱活性成分付着防止層が形成されているので、発熱素子に対応した熱活性成分付着防止層の表面に熱活性成分が付着するのを確実に防止できる。

また、発熱素子を挟んで感熱性ラベルの搬送方向の上流側と下流側との間で、熱活性成分付着防止層の表面をプラテンローラの外周形状に沿って形成することにより、感熱性ラベルの感熱層と熱活性成分付着防止層とが、前記上流側から前記下流側にわたって段差無く広範囲に面接触できる。これにより、熱活性成分は、熱活性成分付着防止層の表面に引っ掛かることなく発熱素子の下流側に搬送されて確実に除去される。さらに、プラテンローラと熱活性成分付着防止層との間には隙間が形成されないので、熱活性成分がプラテンローラと熱活性成分付着防止層との隙間に滞留することもない。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを確実に防止できる。

また、熱活性成分付着防止層の表面は、プラテンローラの外周形状に沿って形成されているので、発熱素子を挟んで感熱性ラベルの搬送方向の上流側と下流側との間で略円弧形状に形成される。このため、熱活性成分付着防止層は、感熱性ラベルの搬送方向の上流側および下流側よりも、発熱素子に対応した位置が薄く形成される。したがって、熱活性成分付着防止層を介して発熱素子から感熱層に熱が伝達する際の、熱伝達効率の低下を抑制できる。

【0013】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、シリコーン系樹脂またはフッ素系樹脂を主成分とすることを特徴としている。

【0014】

本発明によれば、表面エネルギーが低く、撥水性および撥油性に優れた熱活性成分付着防止層を形成できる。これにより、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、残留したりすることなく感熱性ラベルの搬送と共に発熱素子の下流側に搬送されて確実に除去できるので、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【0015】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料を主成分とすることを特徴としている。

【0016】

本発明によれば、撥水性および撥油性を維持しつつ、熱活性成分付着防止層の耐摩耗性を向上できる。したがって、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるとともに、耐摩耗性に優れたサーマルヘッドを提供できる。

【0017】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、フッ素系樹脂に、金属または炭素を添加した材料を主成分とすることを特徴としている。

【0018】

本発明によれば、金属または炭素を添加して熱活性成分付着防止層を形成することで、撥水性および撥油性を維持しつつ、熱活性成分付着防止層に導電性を持たせることができる。これにより、感熱性ラベルと熱活性成分付着防止層とが摺接することで発生する静電気を熱活性成分付着防止層から放電できる。したがって、静電気によって発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるとともに、発熱素子等の電子素子の静電破壊を防止できる。

【0019】

また、本発明のサーマルヘッドでは、前記感熱性ラベルが感熱性粘着ラベルであり、前記感熱層が加熱により粘着力を発現する感熱性粘着剤層であることを特徴としている。

【0020】

本発明によれば、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有しているので、粘着性を有する熱活性成分であっても、熱活性成分付着防止層の表面に引っ掛かることなく、感熱性ラベルの移動と共に発熱素子の下流側に搬送されて除去される。したがって、加熱により粘着力を発現する感熱性粘着剤層を備えた感熱性粘着ラベルに好適である。

【0021】

また、本発明のサーマルヘッドの製造方法は、基板の主面上に発熱素子を備え、前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドの製造方法であって、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層を前記基板の前記主面上に形成する熱活性成分付着防止層形成工程を備え、前記熱活性成分付着防止層形成工程は、前記基板の前記主面上に、前記発熱素子に重ねて前記熱活性成分付着防止層の基材層を形成する基材層形成工程と、基材層形成工程の後、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記基材層を加工して前記プラテンローラの外周面に沿った表面を形成する表面形成工程と、を有することを特徴としている。

【0022】

従来技術では、熱伝達効率の低下を防止する目的で、発熱素子の直上域には熱活性成分付着防止層が形成されないよう、発熱素子に対応した位置をマスキングして熱活性成分付着防止層の基材層を形成する必要があった。ここで、マスクは、例えばフォトリソグラフィ技術により形成されるため、工程が非常に煩雑であった。しかし、本発明によれば、発熱素子に重ねて熱活性成分付着防止層の基材層を形成した後、プラテンローラの外周面に沿った表面加工を施しているので、マスキングする必要がない。したがって、プラテンローラの外周面に沿った表面を有する熱活性成分付着防止層を簡単に形成できる。

また、従来技術では、良好な熱伝達効率を確保するには、熱活性成分付着防止層を薄く形成する必要があった。このため、熱活性成分付着防止層を形成する材料が、例えばシリコーン系樹脂等に限定されていた。しかし、本発明によれば、厚みのある基材層を加工して熱活性成分付着防止層の表面を形成しているので、加工量を調節することで、熱活性成分付着防止層の中央部を所望の厚さに形成できる。また、加工前の基材層を厚く形成することができるので、熱活性成分付着防止層を形成する材料が限定されることなく、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0023】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、前記プラテンローラと略同一の直径を有する研磨ローラの外周面を前記基材層に当接させて研磨することにより、前記表面を形成することを特徴としている。

【0024】

本発明によれば、研磨ローラの外周面がプラテンローラと略同一の直径を有しているので、研磨ローラで基材層を研磨するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。

また、研磨量を簡単に調節できるので、発熱素子を覆う基材層を所望の厚さに形成したり、発熱素子を基材層から露出させたりできる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0025】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、ディスクグラインダの側面を前記基材層に当接させて研磨することにより前記表面を形成し、前記ディスクグラインダの側面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴としている。

【0026】

本発明によれば、ディスクグラインダの側面がプラテンローラと略同一の曲率半径を有する曲面に形成されているので、ディスクグラインダで基材層を研磨するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、前述と同様に研磨量を簡単に調節できるので、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0027】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、金型の外周面を前記基材層に押圧することにより前記表面を形成し、前記金型の外周面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴としている。

【0028】

本発明によれば、金型の外周面がプラテンローラの外周面と略同一の曲率半径を有する曲面に形成されているので、金型の外周面を基材層に押圧するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、金型の押圧力を調節することで、発熱素子を覆う基材層を所望の厚さに形成できる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0029】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、前記プラテンローラにより研磨シートを搬送し、前記研磨シートを前記基材層に摺接させて研磨することにより、前記表面を形成することを特徴としている。

【0030】

本発明によれば、工具を使用することなく、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、研磨量を簡単に調節できるので、発熱素子を覆う基材層を所望の厚さに形成したり、発熱素子を基材層から露出させたりできる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0031】

また、本発明のサーマルプリンタは、上述したサーマルヘッドを備えたことを特徴としている。

【0032】

本発明によれば、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるサーマルヘッドを備えることで、感熱性ラベルの搬送不良がなく、熱伝達効率の高い高性能なサーマルプリンタが得られる。

【発明の効果】

【0033】

本発明によれば、プラテンローラの外周面に沿って熱活性成分付着防止層の表面を段差なく形成しているので、感熱性ラベルがプラテンローラと発熱素子との間に挟まれた状態で搬送されたとき、感熱性ラベルの感熱層と熱活性成分付着防止層の表面とが面接触できる。ここで、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有している。このため、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、プラテンローラと熱活性成分付着防止層との隙間に滞留したりすることなく、発熱素子の下流側に搬送されて、発熱素子直上周辺から除去される。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【図面の簡単な説明】

【0034】

【図1】サーマルプリンタの模式図である。

【図2】粘着力発現用サーマルヘッドの平面図である。

【図3】粘着力発現用サーマルヘッドの斜視断面図である。

【図4】図2のA−A線に沿った側面断面図である。

【図5】実施形態の第1変形例における粘着力発現用サーマルヘッドの側面断面図である。

【図6】実施形態の第2変形例における粘着力発現用サーマルヘッドの側面断面図である。

【図7】粘着力発現用サーマルヘッドの製造方法のフローチャートである。

【図8】基材層形成工程の説明図である。

【図9】表面形成工程の説明図である。

【図10】ディスクグラインダを用いた表面形成工程の説明図である。

【図11】金型を用いた表面形成工程の説明図である。

【図12】研磨シートを用いた表面形成工程の説明図である。

【図13】従来技術の粘着力発現用サーマルヘッドの説明図である。

【発明を実施するための形態】

【0035】

(サーマルプリンタの概要)

以下に、本発明の実施形態に係るサーマルヘッドについて、図面を参照して説明する。

以下では、まずサーマルプリンタの概要を説明した後、本実施形態のサーマルヘッドについて説明をしている。

図1は、サーマルプリンタ1の模式図である。

図1に示すように、サーマルプリンタ1は、シートロールRから繰り出されて搬送される感熱性粘着ラベル5(感熱性ラベル)の一方面にバーコードや価格等の印字を行い、所望の長さに切断した後、感熱性粘着ラベル5の他方面に粘着力を発現させて発行するものである。

なお、図1において、感熱性粘着ラベル5の搬送方向をSと定義している。搬送方向Sは、図1における右側から左側となっており、右側が搬送方向Sの上流側、左側が搬送方向Sの下流側となっている。以下の説明では、搬送方向Sの上流側を単に上流側といい、搬送方向Sの下流側を単に下流側ということがある。

また、シートロールRの内側面が感熱性粘着ラベル5の前記一方面に相当しており、熱を与えると変色して印字される感熱発色層5aが形成されている。また、シートロールRの外側面が感熱性粘着ラベル5の前記他方面に相当しており、熱を与えると粘着力を発現する感熱性粘着剤層5b(感熱層)が形成されている。

【0036】

サーマルプリンタ1は、搬送される感熱性粘着ラベル5の一方面側(図1における上側)から感熱発色層5aを加熱して印字を行う印字ユニット2と、シートロールRから繰り出される感熱性粘着ラベル5を所望の長さに切断するカッターユニット3と、感熱性粘着ラベル5の他方面側(図1における下側)から感熱性粘着剤層5bを加熱して粘着力を発現させる粘着力発現ユニット4と、を備えている。本発明に係るサーマルヘッドは、後述の粘着力発現用サーマルヘッド10であり、粘着力発現ユニット4を構成している。

【0037】

印字ユニット2は、シートロールRの下流側に配置されており、第1プラテンローラ51および印字用サーマルヘッド8を備えている。印字用サーマルヘッド8は、不図示の発熱素子を複数有しており、感熱性粘着ラベル5の感熱発色層5aに面して配置されている。また、感熱性粘着ラベル5を挟んで印字用サーマルヘッド8の反対側には、第1プラテンローラ51が配置されている。

【0038】

印字用サーマルヘッド8は、第1プラテンローラ51側に向かって不図示のバネ等によって付勢されている。このため、感熱性粘着ラベル5は、印字用サーマルヘッド8と第1プラテンローラ51とにより弾性的に挟まれた状態となっている。そして、不図示の電源から印字用サーマルヘッド8に給電することにより、複数の発熱素子が発熱し、感熱性粘着ラベル5の感熱発色層5aが加熱されて文字や図形等が印字される。また、不図示の駆動源で第1プラテンローラ51を回転させることにより、感熱発色層5aと印字用サーマルヘッド8とが摺接した状態で感熱性粘着ラベル5が搬送される。

【0039】

カッターユニット3は、印字ユニット2の下流側に配置されており、感熱性粘着ラベル5を挟んで両側に可動刃55および固定刃57を有している。可動刃55は、固定刃57に対して往復摺動可能となっており、印字された感熱性粘着ラベル5を所望の長さに切断している。

【0040】

粘着力発現ユニット4は、カッターユニット3の下流側に配置されており、第2プラテンローラ53(請求項の「プラテンローラ」に相当。)および粘着力発現用サーマルヘッド10(請求項の「サーマルヘッド」に相当。)を備えている。粘着力発現用サーマルヘッド10は、後述するように発熱素子14を複数有しており(図2参照)、感熱性粘着ラベル5の感熱性粘着剤層5bに面して配置されている。また、感熱性粘着ラベル5を挟んで粘着力発現用サーマルヘッド10の反対側には、第2プラテンローラ53が配置されている。

【0041】

粘着力発現用サーマルヘッド10は、第2プラテンローラ53側に不図示のバネ等によって付勢されている。このため、感熱性粘着ラベル5は、粘着力発現用サーマルヘッド10と第2プラテンローラ53とにより弾性的に挟まれた状態となっている。

そして、不図示の電源から粘着力発現用サーマルヘッド10に給電することにより、複数の発熱素子14が発熱し、感熱性粘着ラベル5の感熱性粘着剤層5bが加熱されて粘着力が発現される。また、不図示の駆動源で第2プラテンローラ53を回転させることにより、感熱性粘着剤層5bと粘着力発現用サーマルヘッド10とが摺接した状態で感熱性粘着ラベル5が搬送される。

【0042】

(サーマルヘッド)

次に、本実施形態の粘着力発現用サーマルヘッド10について説明する。

図2は、粘着力発現用サーマルヘッド10の平面図である。

図3は、粘着力発現用サーマルヘッド10の斜視断面図である。

なお、図2では、分かり易くするために、後述する保護層18および熱活性成分付着防止層20(いずれも図3参照)の図示を省略している。また、図2および図3において、感熱性粘着ラベル5の搬送方向Sは右側から左側となっており、右側が上流側、左側が下流側となっている。また、以下では、搬送される感熱性粘着ラベル5の幅方向をWと定義し、搬送方向Sおよび幅方向Wと直交する粘着力発現用サーマルヘッド10の厚さ方向をHと定義している。

【0043】

図2に示すように、粘着力発現用サーマルヘッド10は、基板12と、基板12の主面12a上に形成された複数の発熱素子14と、発熱素子14に接続される電極16,17と、を備えている。また、図3に示すように、基板12の主面12a上には、発熱素子14および電極16,17を覆う保護層18と、保護層18を覆う熱活性成分付着防止層20と、が形成されている。

【0044】

図2に示すように、基板12は、感熱性粘着ラベル5(図1参照)の搬送方向Sに沿って短辺を有し、感熱性粘着ラベル5(図1参照)の幅方向Wに沿って長辺を有する平面視略長方形状に形成されている。基板12は、例えばセラミックス等により形成されており、絶縁性を有している。

【0045】

基板12の主面12a上には、複数の発熱素子14が形成されている。発熱素子14は、平面視略矩形状に形成されている。発熱素子14は、電流が供給されることで発熱する発熱抵抗体である。発熱素子14は、基板12の主面12a上において、搬送方向Sの略中央に、幅方向Wに沿って略等間隔に並んで形成されている。発熱素子14は、例えば、タンタル(Ta)および酸化ケイ素(SiO2)等の発熱抵抗体材料により形成されている。

【0046】

また、基板12の主面12a上には、発熱素子14に接続される電極16,17が形成されている。電極16,17は、金(Au)や銅(Cu)、アルミニウム(Al)等の導電率の高い金属により形成されている。電極16,17は、それぞれ搬送方向Sにおける発熱素子14の端部を覆うように形成されており、発熱素子14に電気的に接続されている。また、電極16,17は、不図示の電源に電気的に接続されており、電源から電極16,17を介して発熱素子14に電流が供給されるようになっている。

【0047】

図3に示すように、基板12の主面12a上には、保護層18が発熱素子14および電極16,17を覆って形成されている。保護層18は、発熱素子14および電極16,17の表面が酸化するのを防止している。また、保護層18は、感熱性粘着ラベル5の搬送時に、感熱性粘着ラベル5と発熱素子14および電極16,17とが摺接して摩耗するのを防止している。

【0048】

保護層18は、例えばSi−O−NやSi−Al−O−N等の硬質セラミックス等により形成されている。保護層18の厚さは、発熱素子14および電極16,17上で略均一になるように形成される。前述のとおり、発熱素子14は、搬送方向Sにおける端部のみが電極16,17により覆われている。このため、発熱素子14および電極16,17上に略均一な厚さの保護層18を形成したとき、電極16,17間の発熱素子14表面を覆う領域には、発熱素子14の上流側および下流側と比較してH方向の高さが異なる凹部18aが形成される。

【0049】

(熱活性成分付着防止層)

図4は、図2のA−A線に沿った側面断面図である。なお、図4では、説明をわかりやすくするために、感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

図4に示すように、基板12の主面12aの最上面には、熱活性成分付着防止層20が形成されている。

熱活性成分付着防止層20は、発熱素子14を跨いで搬送方向Sの上流側と下流側との間で連続して形成されており、下層の保護層18を覆って形成されている。

【0050】

熱活性成分付着防止層20は、少なくとも発熱素子14を跨いで搬送方向Sの上流側に形成された上流部20aと、発熱素子14を跨いで搬送方向Sの下流側に形成された下流部20bと、を備えている。

本実施形態の熱活性成分付着防止層20は、上流側の電極17を覆う上流部20aと、下流側の電極16を覆う下流部20bと、上流部20aと下流部20bとの間で発熱素子14を覆う中央部20cと、を備えている。そして、これら上流部20a、下流部20bおよび中央部20cは連続形成されている。

熱活性成分付着防止層20は、感熱性粘着ラベル5が発熱素子14と第2プラテンローラ53との間に挟まれた状態で搬送される際に、感熱性粘着剤層5bと摺接している。

【0051】

熱活性成分付着防止層20は、表面エネルギーが低く、撥水性および撥油性に優れた材料、例えば、シリコーン系樹脂またはフッ素系樹脂により形成されている。したがって、熱活性成分付着防止層20は、感熱性粘着剤層5bの熱活性成分Dの付着を防止する性質を有している。

また、熱活性成分付着防止層20は、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料で形成してもよい。これにより、表面エネルギーの低く、撥水性および撥油性に優れた特性を維持しつつ、耐摩耗性に優れた熱活性成分付着防止層20が形成される。

さらに、熱活性成分付着防止層20は、フッ素系樹脂に、金属または炭素を添加した材料で形成してもよい。これにより、表面エネルギーの低く、撥水性および撥油性に優れた特性を維持しつつ、熱活性成分付着防止層20に導電性を持たせることができる。そして、感熱性粘着ラベル5の搬送時に、感熱性粘着剤層5bと熱活性成分付着防止層20とが摺接して静電気が発生しても、熱活性成分付着防止層20から静電気が逐次放電される。したがって、発熱素子14等の電子素子の静電破壊を防止できる。

【0052】

熱活性成分付着防止層20の硬度は、感熱性粘着ラベル5の種類等にもよるが、例えば鉛筆硬度で2B〜5Bの範囲とすることが望ましい。熱活性成分付着防止層20の硬度は、例えば材料への添加剤の種類や添加量で調節することが可能である。

なお、保護層18の表面と熱活性成分付着防止層20を形成する樹脂材料との密着性が悪い場合には、例えばシランカップリング剤等により形成され密着性に優れた中間膜(プライマー)を介して熱活性成分付着防止層20を形成してもよい。また、保護層18の表面を機械的研磨あるいは化学的研磨によって表面粗さを高めて、樹脂材料との密着性を向上させて熱活性成分付着防止層20を形成してもよい。

【0053】

また、熱活性成分付着防止層20の表面22は、熱活性成分付着防止層20の上流部20aに形成された上流部表面22a、中央部20cに形成された中央部表面22cおよび下流部20bに形成された下流部表面22bが、第2プラテンローラ53の外周面53aに沿って連続的に形成されている。そして、熱活性成分付着防止層20の表面22は、感熱性粘着ラベル5の搬送時に感熱性粘着剤層5bと摺接する摺接面となっている。

熱活性成分付着防止層20の表面22は、W方向から見て第2プラテンローラ53と略同心の略円弧形状となっている。

【0054】

熱活性成分付着防止層20の表面22の曲率半径は、第2プラテンローラ53の外周面53aの曲率半径よりも若干大きくなるように形成されている。

このように熱活性成分付着防止層20の表面22を形成することで、粘着力発現用サーマルヘッド10と第2プラテンローラ53との間に感熱性粘着ラベル5を挟んだ状態で搬送するとき、中央部表面22cと感熱性粘着ラベル5の感熱性粘着剤層5bとが確実に面接触できる。これにより、発熱素子14で発生した熱が感熱性粘着剤層5bに確実に伝達されるとともに、発生した熱活性成分Dが熱活性成分付着防止層20の表面22に引っ掛かることなく、発熱素子14の下流側に搬送される。また、第2プラテンローラ53と中央部表面22cとの間に隙間が形成されないので、熱活性成分Dが第2プラテンローラ53と熱活性成分付着防止層20との隙間に滞留することもない。

また、第2プラテンローラ53の外周面53aと、熱活性成分付着防止層20の上流部表面22aおよび下流部表面22bとの間には若干の隙間が形成される。これにより、感熱性粘着ラベル5は、中央部表面22cと面接触しつつ、上流部表面22aおよび下流部表面22bで引っ掛かることなく搬送される。さらに、感熱性粘着剤層5bの熱活性成分Dは、下流部表面22bに引っ掛かることなく除去される。

【0055】

また、熱活性成分付着防止層20の表面22が第2プラテンローラ53の外周面53aに沿って形成されることで、熱活性成分付着防止層20は、上流部20aおよび下流部20bよりも、中央部20cが薄く形成される。このため、熱活性成分付着防止層20を介して発熱素子14から感熱性粘着剤層5bに熱が伝達する際、熱伝達効率の低下が抑制される。

【0056】

(効果)

本発明によれば、第2プラテンローラ53の外周面53aに沿って熱活性成分付着防止層20の表面22を段差なく形成しているので、感熱性粘着ラベル5が第2プラテンローラ53と発熱素子14との間に挟まれた状態で搬送されたとき、感熱性粘着ラベル5の感熱性粘着剤層5bと熱活性成分付着防止層20の表面22とが面接触できる。ここで、熱活性成分付着防止層20は、熱活性成分Dの付着を防止する性質を有している。このため、感熱性粘着ラベル5の感熱性粘着剤層5bに付着した熱活性成分Dは、熱活性成分付着防止層20の表面22に引っ掛かったり、第2プラテンローラ53と熱活性成分付着防止層20との隙間に滞留したりすることなく、発熱素子14の下流側に搬送されて発熱素子14直上周辺から除去される。

したがって、熱活性成分Dの発熱素子14周辺への滞留を抑制し、発熱素子14上および発熱素子14の周辺に熱活性成分Dが付着するのを防止できる。

【0057】

(実施形態の第1変形例のサーマルヘッド)

図5は、実施形態の第1変形例における粘着力発現用サーマルヘッド10の側面断面図である。なお、図5では、説明をわかりやすくするために、図4と同様に、感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

実施形態の粘着力発現用サーマルヘッド10は、図4に示すように、熱活性成分付着防止層20が、上流部20aと下流部20bと中央部20cとを備え、これら上流部20a、下流部20bおよび中央部20cが連続形成されていた。

これに対して、第1変形例の粘着力発現用サーマルヘッド10は、図5に示すように、熱活性成分付着防止層20が、上流部20aと下流部20bとを備え、上流部20aと下流部20bとが分かれて形成されている点で、実施形態の粘着力発現用サーマルヘッド10とは異なっている。なお、実施形態と同様の構成の部分については、詳細な説明を省略する。

【0058】

図5に示すように、第1変形例の粘着力発現用サーマルヘッド10の熱活性成分付着防止層20は、上流側の電極17を覆う上流部20aと、下流側の電極16を覆う下流部20bと、を備えている。また、熱活性成分付着防止層20の上流部20aと下流部20bとの間から、保護層18が露出している。

【0059】

熱活性成分付着防止層20の上流部20aには、上流部表面22aが形成されている。また、熱活性成分付着防止層20の下流部20bには、下流部表面22bが形成されている。さらに、熱活性成分付着防止層20の上流部20aと下流部20bとの間から露出する保護層18には、中央部表面22cが形成されている。そして、上流部表面22a、下流部表面22bおよび中央部表面22cは、第2プラテンローラ53の外周面53aに沿って連続して形成されており、感熱性粘着ラベル5の搬送時に感熱性粘着剤層5bと摺接する摺接面となっている。

【0060】

(第1変形例の効果)

実施形態の第1変形例によれば、熱活性成分付着防止層20で発熱素子14を覆うことなく、発熱素子14の上流側および下流側の間で連続し、感熱性粘着ラベル5の感熱性粘着剤層5bが面接触する面(上流部表面22a、下流部表面22bおよび中央部表面22c)を形成できる。したがって、実施形態の効果に加え、更に熱伝達効率の優れた粘着力発現用サーマルヘッド10を形成できる。

【0061】

(実施形態の第2変形例のサーマルヘッド)

図6は、実施形態の第2変形例における粘着力発現用サーマルヘッド10の側面断面図である。なお、図6では、説明をわかりやすくするために、図4および図5と同様に感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

実施形態の粘着力発現用サーマルヘッド10は、図4に示すように、熱活性成分付着防止層20の表面22が、上流部表面22a、下流部表面22bおよび中央部表面22cにより連続して形成されていた。また、第1変形例の粘着力発現用サーマルヘッド10は、図5に示すように、保護層18に中央部表面22cが形成されており、上流部表面22a、下流部表面22bおよび中央部表面22cが連続して形成されていた。

これに対して第2変形例の粘着力発現用サーマルヘッド10は、図6に示すように、中央部表面22cを備えておらず、上流部表面22aと下流部表面22bとが連続して形成されていない点で、実施形態および第1変形例の粘着力発現用サーマルヘッド10とは異なっている。なお、実施形態と同様の構成の部分については、詳細な説明を省略する。

【0062】

図6に示すように、第2変形例の粘着力発現用サーマルヘッド10は、第1変形例と同様に、発熱素子14よりも上流側に形成された上流部20aと、発熱素子14よりも下流側に形成された下流部20bとを備えている。また、上流部20aと下流部20bとの間から、保護層18の凹部18aが露出している。

【0063】

また、熱活性成分付着防止層20の上流部20aには、上流部表面22aが形成され、下流部20bには、下流部表面22bが形成されている。すなわち、発熱素子14上に形成された凹部18aを挟んで、上流部表面22aと下流部表面22bとが分かれて形成されている。そして、上流部表面22aおよび下流部表面22bは、第2プラテンローラ53の外周面53aに沿って形成されている。

【0064】

(第2変形例の効果)

実施形態の第2変形例によれば、熱活性成分付着防止層20で発熱素子14を覆うことなく、発熱素子14の上流側および下流側に、感熱性粘着ラベル5の感熱性粘着剤層5bが面接触する面(上流部表面22aおよび下流部表面22b)を形成できる。したがって、実施形態の効果に加え、熱伝達効率の優れた粘着力発現用サーマルヘッド10を形成できる。

【0065】

(サーマルヘッドの製造方法)

続いて、上述した実施形態の粘着力発現用サーマルヘッド10の製造方法について説明する。

図7は、粘着力発現用サーマルヘッド10の製造方法のフローチャートである。

図7に示すように、本実施形態の粘着力発現用サーマルヘッド10の製造方法は、発熱素子形成工程S10と、電極形成工程S20と、保護層形成工程S30と、熱活性成分付着防止層形成工程S40とを備えている。

【0066】

(発熱素子形成工程)

発熱素子形成工程S10では、基板12の主面12a上に、複数の発熱素子14を形成する(図2参照)。具体的には、基板12の主面12a上に、Ta−SiO2等の発熱抵抗体材料を、例えばスパッタリング法やCVD法、蒸着法等により成膜する。その後、フォトリソグラフィ技術により、所定の外形形状にパターニングして、複数の発熱素子14を形成する。本実施形態では、図2に示すように、発熱素子14の外形が平面視略矩形状になるようにパターニングしている。

【0067】

(電極形成工程)

電極形成工程S20では、基板12の主面12a上に、複数の発熱素子14を電気的に接続する電極16,17を形成する(図2参照)。具体的には、基板12の主面12a上に、AuやCu、Al等の導電率の高い金属を、例えばスパッタリング法やCVD法、蒸着法等により成膜する。その後、例えばフォトリソグラフィ技術により、所定の外形形状にパターニングして、電極16,17を形成する。本実施形態では、図2に示すように、発熱素子14の下流側および上流側にパターニングして、電極16,17を形成する。なお、例えばスクリーン印刷等により、電極16,17を形成してもよい。

【0068】

(保護層形成工程)

保護層形成工程S30では、基板12の主面12a上に、発熱素子14および電極16,17を覆う保護層18を形成する(図3参照)。具体的には、基板12の主面12a上に、発熱素子14および電極16,17に重ねて、Si−O−NやSi−Al−O−N等の硬質セラミックスを、例えばスパッタリング法やCVD法、蒸着法等により成膜して保護層18を形成する。

【0069】

(熱活性成分付着防止層形成工程)

熱活性成分付着防止層形成工程S40では、発熱素子14を挟んで感熱性粘着ラベル5の搬送方向Sの上流側および下流側において、感熱性粘着ラベル5の感熱性粘着剤層5bと摺接する熱活性成分付着防止層20を形成する。

図7に示すように、熱活性成分付着防止層形成工程S40は、基材層形成工程S40Aと、表面形成工程S40Bとを備えている。以下に、各工程について説明する。

【0070】

(基材層形成工程)

図8は、基材層形成工程S40Aの説明図である。

図8に示すように、基材層形成工程S40Aでは、後に熱活性成分付着防止層20を形成する基材30bからなる基材層30を、保護層18に重ねて形成する。基材30bには、前述のとおり、例えばシリコーン系樹脂やフッ素系樹脂等の表面エネルギーが低く、撥水性および撥油性に優れた材料が採用される。

【0071】

基材層形成工程S40Aでは、基材30bを保護層18の全面に塗布している。すなわち、基材層形成工程S40Aでは、マスキングをすることなく基材30bを塗布できるので、基材層形成工程S40Aを簡単に行うことができる。

基材30bの塗布は、例えばスクリーン印刷により行われる。これにより、図8に示すように、基材層30の外表面30aは平坦に形成される。なお、基材30bの塗布は、スクリーン印刷に限られず、ディップや噴き付け、ハケ塗り等により行われてもよい。また、基材30bの特性によっては、熱硬化、UV硬化、薬液反応、水や酸素等との化学反応、含有薬剤の蒸発による乾燥工程を経るようにしてもよい。

【0072】

(表面形成工程)

図9は、表面形成工程S40Bの説明図である。

図9に示すように、表面形成工程S40Bでは、基材層30を加工することにより、発熱素子14を挟んで搬送方向Sの上流側と下流側との間で連続し、第2プラテンローラ53の外周面53aに沿った熱活性成分付着防止層20の表面22(図4参照)を形成する。

【0073】

表面形成工程S40Bでは、第2プラテンローラ53(図4参照)と略同一の直径を有する研磨ローラ71の外周面71aを、基材層30に当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

具体的には、第2プラテンローラ53(図4参照)と略同一か若干大きな直径を有する研磨ローラ71を用意する。研磨ローラ71の外周面71aは、全周にわたって所定の表面粗さを有する研磨面となっている。そして、研磨ローラ71を中心軸O周りに回転させながら、研磨ローラ71の外周面71aを基材層30の外表面30aに当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

【0074】

このように、研磨ローラ71により基材層30を研磨するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22が精度良く簡単に形成される。また、研磨ローラ71と基材層30との相対位置を調整するだけで、基材層30の研磨量を簡単に調節できる。これにより、発熱素子14を覆う基材層30を所望の厚さに形成できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0075】

図10は、ディスクグラインダ74を用いた表面形成工程S40Bの説明図である。

図10に示すように、表面形成工程S40Bでは、ディスクグラインダ74の側面74aを基材層30に当接させて研磨することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、側面74aの曲率半径が、第2プラテンローラ53の外周面53a(図4参照)の曲率半径と略同一か若干大きく形成されたディスクグラインダ74を用意する。ディスクグラインダ74の側面74aは、全周にわたって所定の表面粗さを有する研磨面となっている。そして、ディスクグラインダ74を中心軸P周りに回転させながら、ディスクグラインダ74の側面74aを基材層30の外表面30aに当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

このように、ディスクグラインダ74で基材層30を研磨するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、前述と同様に、ディスクグラインダ74と基材層30との相対位置を調整するだけで、基材層30の研磨量を簡単に調節できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0076】

図11は、金型76を用いた表面形成工程S40Bの説明図である。

図11に示すように、表面形成工程S40Bでは、金型76の外周面76aを基材層30に押圧することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、外周面76aの曲率半径が、第2プラテンローラ53の外周面53a(図4参照)の曲率半径と略同一か若干大きく形成された金型76を用意する。そして、金型76の外周面76aを基材層30の外表面30aに当接させて押圧することにより、熱活性成分付着防止層20の表面22を形成する。

このように、金型76の外周面76aを基材層30に押圧するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、押圧力を調節することで、発熱素子14を覆う基材層30を所望の厚さに形成できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0077】

図12は、研磨シート78を用いた表面形成工程S40Bの説明図である。

図12に示すように、表面形成工程S40Bでは、第2プラテンローラ53により研磨シート78を搬送し、研磨シート78を基材層30に摺接させて研磨することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、所定の表面粗さを有する研磨面78aを備えた研磨シート78を用意する。そして、研磨面78aが基材層30の外表面30aに面した状態で、基材層30と第2プラテンローラ53との間に研磨シート78を配置する。続いて、第2プラテンローラ53を基板12側に押圧しながら回転させて、研磨シート78を搬送することにより、研磨シート78の研磨面78aで基材層30の外表面30aを研磨して、熱活性成分付着防止層20の表面22を形成する。

このように研磨シート78を搬送することで、工具を使用することなく第2プラテンローラ53の外周面に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、研磨量を簡単に調節できるので、発熱素子14を覆う基材層30を所望の厚さに形成したり、発熱素子14を基材層30から露出させたりできる。したがって、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0078】

上述の表面形成工程S40Bが終了した時点で、粘着力発現用サーマルヘッド10の製造工程が終了し、図3に示す粘着力発現用サーマルヘッド10が得られる。

【0079】

(効果)

従来技術では、熱伝達効率の低下を防止する目的で、発熱素子14の直上域には熱活性成分付着防止層20が形成されないよう、発熱素子14に対応した位置をマスキングして熱活性成分付着防止層20の基材層30を形成する必要があった。ここで、マスクは、例えばフォトリソグラフィ技術により形成されるため、工程が非常に煩雑であった。しかし、本実施形態によれば、発熱素子14に重ねて熱活性成分付着防止層20の基材層30を形成した後、第2プラテンローラ53の外周面53aに沿った表面加工を施しているので、マスキングする必要がない。したがって、第2プラテンローラ53の外周面53aに沿った表面22を有する熱活性成分付着防止層20を簡単に形成できる。

また、従来技術では、良好な熱伝達効率を確保するには、熱活性成分付着防止層20を薄く形成する必要があった。熱活性成分付着防止層20を薄く形成するには、例えばシリコーン系樹脂等を採用する必要があるが、材料自体が高価であり、製造コストが高コストとなってしまう。しかし、本実施形態によれば、厚みのある基材層30を加工して熱活性成分付着防止層20の表面22を形成しているので、加工量を調節することで、熱活性成分付着防止層20を所望の厚さに形成できる。また、加工前の基材層30を厚く形成することができるので、熱活性成分付着防止層20を形成する材料が限定されることがない。これにより、低コストで所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0080】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

実施形態の粘着力発現用サーマルヘッド10は、感熱性粘着剤層5bを加熱して粘着力を発現させる粘着力発現ユニット4に適用されていたが、感熱発色層5aを加熱して印字する印字ユニット2の印字用サーマルヘッド8として適用してもよい。この場合においても、印字障害となる感熱性粘着ラベル5の感熱発色層5aから脱落した感熱発色成分の付着を防止でき、発熱素子14の下流側に搬送し除去できる点で、本発明は、特に感熱性粘着剤層5bを備えた感熱性粘着ラベル5に好適である。

【0082】

熱活性成分付着防止層20の構成材料は実施形態に限られることはなく、表面エネルギーが低く、撥水性および撥油性に優れた材料を広く採用できる。したがって、熱活性成分付着防止層20の構成材料は、例えば、SiAlON(サイアロン)やSiO2、SiC、Si−N、TiC、Ti−C、TiO2、C(ダイヤモンドを含む)、Zr(ジルコニウム)、ZrN等の粉末を微量添加した有機材料を用いてもよい。

【符号の説明】

【0083】

1・・・サーマルプリンタ 5・・・感熱性粘着ラベル(感熱性ラベル) 5b・・・感熱性粘着剤層(感熱層) 10・・・粘着力発現用サーマルヘッド(サーマルヘッド) 12・・・基板 12a・・・主面 14・・・発熱素子 20・・・熱活性成分付着防止層 22・・・熱活性成分付着防止層の表面 30・・・基材層 53・・・第2プラテンローラ(プラテンローラ) 53a・・・外周面 71・・・研磨ローラ 71a・・・研磨ローラの外周面 74・・・ディスクグラインダ 74a・・・ディスクグラインダの側面 76・・・金型 76a・・・金型の外周面 78・・・研磨シート S40・・・熱活性成分付着防止層形成工程 S40A・・・基材層形成工程 S40B・・・表面形成工程

【技術分野】

【0001】

この発明は、サーマルヘッド、サーマルヘッドの製造方法およびサーマルヘッドを備えたサーマルプリンタに関するものである。

【背景技術】

【0002】

従来、例えば食品のPOSラベルや物流・搬送ラベル、医療用ラベル、バゲッジタグ、瓶・缶類の表示ラベル等として、貼付用ラベルが使用されている。貼付用ラベルは、記録面(印字面)の裏側に粘着剤層を設けた粘着面を有している。貼付用ラベルは、粘着面に剥離紙(セパレータ)が仮接着されて保管されており、粘着面からセパレータを剥離することで使用される。しかし、貼付用ラベルの使用時に粘着面から剥離したセパレータが産業廃棄物となる問題があった。

そこで、近年、セパレータを使用しない感熱性粘着ラベルが知られている。この感熱性粘着ラベルは、感熱発色タイプの記録面の裏面に常温では粘着性を有しない感熱性粘着剤層が設けられており、この感熱性粘着剤層を加熱することで粘着力が発現するようになっている。

【0003】

この種の感熱性粘着ラベルを印刷・発行するプリンタとして、複数の発熱素子を熱源とするサーマルヘッドを備えたサーマルプリンタが知られている。サーマルプリンタは、プラテンローラとサーマルヘッドとで感熱性粘着ラベルを挟持しながら搬送し、走行する感熱性粘着ラベルの感熱性粘着剤層にサーマルヘッドを摺接させて加熱することにより粘着力を発現させている。

【0004】

ところで、サーマルヘッドの表面は、常に感熱性粘着剤層と当接している。このため、サーマルヘッドの表面に、感熱性粘着剤や感熱性粘着剤の変成物等(熱により化学的に変化した物質あるいは炭化した物質等)の熱活性成分が付着するという問題がある。サーマルヘッド表面に付着した熱活性成分は、感熱性粘着ラベルを搬送する際の抵抗となるため、感熱性粘着ラベルの走行の詰まりや感熱性粘着ラベルの走行の曲がり、あるいは紙ジャム等の搬送不良が発生するおそれがある。また、サーマルヘッド表面に付着した熱活性成分は、熱の伝達の妨げとなるため、熱伝達効率が悪化するおそれがある。

【0005】

図13は、従来技術の粘着力発現用サーマルヘッド10の説明図である。

上記の問題を解決するため、図13に示すように、発熱素子14が保護層18で被覆され、保護層18の上面に発熱素子14の直上域を挟むように略平行な2条の熱活性成分付着防止層20が設けられた粘着力発現用サーマルヘッド10が提案されている(例えば、特許文献1参照)。

特許文献1によれば、熱活性成分Dは、感熱性粘着ラベル5に付着して発熱素子14の直上域から熱活性成分付着防止層20上に掃き出されるので、発熱素子14の直上域に熱活性成分が滞留する事態を回避できるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−50507号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載の粘着力発現用サーマルヘッド10には、以下の課題が残されている。

図13に示すように、特許文献1の粘着力発現用サーマルヘッド10は、熱活性成分付着防止層20が発熱素子14上を開口して2列に並んで形成されている。このため、発熱素子14を挟んで上流側および下流側には、熱活性成分付着防止層20による段差21が形成されている。

感熱性粘着ラベル5がプラテンローラ53により搬送されると、感熱性粘着ラベル5は、熱活性成分付着防止層20の段差21と擦れあうように当接する。このため、感熱性粘着ラベル5に付着した熱活性成分Dは、段差21に引っ掛かってプラテンローラ53と保護層18との隙間に滞留し、発熱素子14上および発熱素子14の周辺に付着するおそれがある。

【0008】

そこで本発明は、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるサーマルヘッド、サーマルヘッドの製造方法およびサーマルプリンタの提供を課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明のサーマルヘッドは、基板の主面上に発熱素子を備え、前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドであって、前記基板の前記主面上には、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層が形成され、前記熱活性成分付着防止層の表面が、前記プラテンローラの外周面に沿った形状に形成されていることを特徴としている。

【0010】

本発明によれば、プラテンローラの外周面に沿って熱活性成分付着防止層の表面を段差なく形成しているので、感熱性ラベルがプラテンローラと発熱素子との間に挟まれた状態で搬送されたとき、感熱性ラベルの感熱層と熱活性成分付着防止層の表面とが面接触できる。ここで、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有している。このため、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、プラテンローラと熱活性成分付着防止層との隙間に滞留したりすることなく、発熱素子の下流側に搬送されて、発熱素子直上周辺から除去される。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【0011】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で連続して形成され、前記熱活性成分付着防止層の表面は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で、前記プラテンローラの外周面に沿った形状に形成されていることを特徴としている。

【0012】

本発明によれば、発熱素子を覆って熱活性成分付着防止層が形成されているので、発熱素子に対応した熱活性成分付着防止層の表面に熱活性成分が付着するのを確実に防止できる。

また、発熱素子を挟んで感熱性ラベルの搬送方向の上流側と下流側との間で、熱活性成分付着防止層の表面をプラテンローラの外周形状に沿って形成することにより、感熱性ラベルの感熱層と熱活性成分付着防止層とが、前記上流側から前記下流側にわたって段差無く広範囲に面接触できる。これにより、熱活性成分は、熱活性成分付着防止層の表面に引っ掛かることなく発熱素子の下流側に搬送されて確実に除去される。さらに、プラテンローラと熱活性成分付着防止層との間には隙間が形成されないので、熱活性成分がプラテンローラと熱活性成分付着防止層との隙間に滞留することもない。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを確実に防止できる。

また、熱活性成分付着防止層の表面は、プラテンローラの外周形状に沿って形成されているので、発熱素子を挟んで感熱性ラベルの搬送方向の上流側と下流側との間で略円弧形状に形成される。このため、熱活性成分付着防止層は、感熱性ラベルの搬送方向の上流側および下流側よりも、発熱素子に対応した位置が薄く形成される。したがって、熱活性成分付着防止層を介して発熱素子から感熱層に熱が伝達する際の、熱伝達効率の低下を抑制できる。

【0013】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、シリコーン系樹脂またはフッ素系樹脂を主成分とすることを特徴としている。

【0014】

本発明によれば、表面エネルギーが低く、撥水性および撥油性に優れた熱活性成分付着防止層を形成できる。これにより、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、残留したりすることなく感熱性ラベルの搬送と共に発熱素子の下流側に搬送されて確実に除去できるので、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【0015】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料を主成分とすることを特徴としている。

【0016】

本発明によれば、撥水性および撥油性を維持しつつ、熱活性成分付着防止層の耐摩耗性を向上できる。したがって、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるとともに、耐摩耗性に優れたサーマルヘッドを提供できる。

【0017】

また、本発明のサーマルヘッドは、前記熱活性成分付着防止層が、フッ素系樹脂に、金属または炭素を添加した材料を主成分とすることを特徴としている。

【0018】

本発明によれば、金属または炭素を添加して熱活性成分付着防止層を形成することで、撥水性および撥油性を維持しつつ、熱活性成分付着防止層に導電性を持たせることができる。これにより、感熱性ラベルと熱活性成分付着防止層とが摺接することで発生する静電気を熱活性成分付着防止層から放電できる。したがって、静電気によって発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるとともに、発熱素子等の電子素子の静電破壊を防止できる。

【0019】

また、本発明のサーマルヘッドでは、前記感熱性ラベルが感熱性粘着ラベルであり、前記感熱層が加熱により粘着力を発現する感熱性粘着剤層であることを特徴としている。

【0020】

本発明によれば、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有しているので、粘着性を有する熱活性成分であっても、熱活性成分付着防止層の表面に引っ掛かることなく、感熱性ラベルの移動と共に発熱素子の下流側に搬送されて除去される。したがって、加熱により粘着力を発現する感熱性粘着剤層を備えた感熱性粘着ラベルに好適である。

【0021】

また、本発明のサーマルヘッドの製造方法は、基板の主面上に発熱素子を備え、前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドの製造方法であって、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層を前記基板の前記主面上に形成する熱活性成分付着防止層形成工程を備え、前記熱活性成分付着防止層形成工程は、前記基板の前記主面上に、前記発熱素子に重ねて前記熱活性成分付着防止層の基材層を形成する基材層形成工程と、基材層形成工程の後、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記基材層を加工して前記プラテンローラの外周面に沿った表面を形成する表面形成工程と、を有することを特徴としている。

【0022】

従来技術では、熱伝達効率の低下を防止する目的で、発熱素子の直上域には熱活性成分付着防止層が形成されないよう、発熱素子に対応した位置をマスキングして熱活性成分付着防止層の基材層を形成する必要があった。ここで、マスクは、例えばフォトリソグラフィ技術により形成されるため、工程が非常に煩雑であった。しかし、本発明によれば、発熱素子に重ねて熱活性成分付着防止層の基材層を形成した後、プラテンローラの外周面に沿った表面加工を施しているので、マスキングする必要がない。したがって、プラテンローラの外周面に沿った表面を有する熱活性成分付着防止層を簡単に形成できる。

また、従来技術では、良好な熱伝達効率を確保するには、熱活性成分付着防止層を薄く形成する必要があった。このため、熱活性成分付着防止層を形成する材料が、例えばシリコーン系樹脂等に限定されていた。しかし、本発明によれば、厚みのある基材層を加工して熱活性成分付着防止層の表面を形成しているので、加工量を調節することで、熱活性成分付着防止層の中央部を所望の厚さに形成できる。また、加工前の基材層を厚く形成することができるので、熱活性成分付着防止層を形成する材料が限定されることなく、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0023】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、前記プラテンローラと略同一の直径を有する研磨ローラの外周面を前記基材層に当接させて研磨することにより、前記表面を形成することを特徴としている。

【0024】

本発明によれば、研磨ローラの外周面がプラテンローラと略同一の直径を有しているので、研磨ローラで基材層を研磨するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。

また、研磨量を簡単に調節できるので、発熱素子を覆う基材層を所望の厚さに形成したり、発熱素子を基材層から露出させたりできる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0025】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、ディスクグラインダの側面を前記基材層に当接させて研磨することにより前記表面を形成し、前記ディスクグラインダの側面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴としている。

【0026】

本発明によれば、ディスクグラインダの側面がプラテンローラと略同一の曲率半径を有する曲面に形成されているので、ディスクグラインダで基材層を研磨するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、前述と同様に研磨量を簡単に調節できるので、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0027】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、金型の外周面を前記基材層に押圧することにより前記表面を形成し、前記金型の外周面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴としている。

【0028】

本発明によれば、金型の外周面がプラテンローラの外周面と略同一の曲率半径を有する曲面に形成されているので、金型の外周面を基材層に押圧するだけで、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、金型の押圧力を調節することで、発熱素子を覆う基材層を所望の厚さに形成できる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0029】

また、本発明のサーマルヘッドの製造方法は、前記表面形成工程では、前記プラテンローラにより研磨シートを搬送し、前記研磨シートを前記基材層に摺接させて研磨することにより、前記表面を形成することを特徴としている。

【0030】

本発明によれば、工具を使用することなく、プラテンローラの外周面に沿った形状を有する熱活性成分付着防止層の表面を精度良く簡単に形成できる。また、研磨量を簡単に調節できるので、発熱素子を覆う基材層を所望の厚さに形成したり、発熱素子を基材層から露出させたりできる。したがって、所望の熱伝達効率を有するサーマルヘッドを形成できる。

【0031】

また、本発明のサーマルプリンタは、上述したサーマルヘッドを備えたことを特徴としている。

【0032】

本発明によれば、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できるサーマルヘッドを備えることで、感熱性ラベルの搬送不良がなく、熱伝達効率の高い高性能なサーマルプリンタが得られる。

【発明の効果】

【0033】

本発明によれば、プラテンローラの外周面に沿って熱活性成分付着防止層の表面を段差なく形成しているので、感熱性ラベルがプラテンローラと発熱素子との間に挟まれた状態で搬送されたとき、感熱性ラベルの感熱層と熱活性成分付着防止層の表面とが面接触できる。ここで、熱活性成分付着防止層は、熱活性成分の付着を防止する性質を有している。このため、感熱性ラベルの感熱層に付着した熱活性成分は、熱活性成分付着防止層の表面に引っ掛かったり、プラテンローラと熱活性成分付着防止層との隙間に滞留したりすることなく、発熱素子の下流側に搬送されて、発熱素子直上周辺から除去される。

したがって、熱活性成分の滞留を抑制し、発熱素子上および発熱素子の周辺に熱活性成分が付着するのを防止できる。

【図面の簡単な説明】

【0034】

【図1】サーマルプリンタの模式図である。

【図2】粘着力発現用サーマルヘッドの平面図である。

【図3】粘着力発現用サーマルヘッドの斜視断面図である。

【図4】図2のA−A線に沿った側面断面図である。

【図5】実施形態の第1変形例における粘着力発現用サーマルヘッドの側面断面図である。

【図6】実施形態の第2変形例における粘着力発現用サーマルヘッドの側面断面図である。

【図7】粘着力発現用サーマルヘッドの製造方法のフローチャートである。

【図8】基材層形成工程の説明図である。

【図9】表面形成工程の説明図である。

【図10】ディスクグラインダを用いた表面形成工程の説明図である。

【図11】金型を用いた表面形成工程の説明図である。

【図12】研磨シートを用いた表面形成工程の説明図である。

【図13】従来技術の粘着力発現用サーマルヘッドの説明図である。

【発明を実施するための形態】

【0035】

(サーマルプリンタの概要)

以下に、本発明の実施形態に係るサーマルヘッドについて、図面を参照して説明する。

以下では、まずサーマルプリンタの概要を説明した後、本実施形態のサーマルヘッドについて説明をしている。

図1は、サーマルプリンタ1の模式図である。

図1に示すように、サーマルプリンタ1は、シートロールRから繰り出されて搬送される感熱性粘着ラベル5(感熱性ラベル)の一方面にバーコードや価格等の印字を行い、所望の長さに切断した後、感熱性粘着ラベル5の他方面に粘着力を発現させて発行するものである。

なお、図1において、感熱性粘着ラベル5の搬送方向をSと定義している。搬送方向Sは、図1における右側から左側となっており、右側が搬送方向Sの上流側、左側が搬送方向Sの下流側となっている。以下の説明では、搬送方向Sの上流側を単に上流側といい、搬送方向Sの下流側を単に下流側ということがある。

また、シートロールRの内側面が感熱性粘着ラベル5の前記一方面に相当しており、熱を与えると変色して印字される感熱発色層5aが形成されている。また、シートロールRの外側面が感熱性粘着ラベル5の前記他方面に相当しており、熱を与えると粘着力を発現する感熱性粘着剤層5b(感熱層)が形成されている。

【0036】

サーマルプリンタ1は、搬送される感熱性粘着ラベル5の一方面側(図1における上側)から感熱発色層5aを加熱して印字を行う印字ユニット2と、シートロールRから繰り出される感熱性粘着ラベル5を所望の長さに切断するカッターユニット3と、感熱性粘着ラベル5の他方面側(図1における下側)から感熱性粘着剤層5bを加熱して粘着力を発現させる粘着力発現ユニット4と、を備えている。本発明に係るサーマルヘッドは、後述の粘着力発現用サーマルヘッド10であり、粘着力発現ユニット4を構成している。

【0037】

印字ユニット2は、シートロールRの下流側に配置されており、第1プラテンローラ51および印字用サーマルヘッド8を備えている。印字用サーマルヘッド8は、不図示の発熱素子を複数有しており、感熱性粘着ラベル5の感熱発色層5aに面して配置されている。また、感熱性粘着ラベル5を挟んで印字用サーマルヘッド8の反対側には、第1プラテンローラ51が配置されている。

【0038】

印字用サーマルヘッド8は、第1プラテンローラ51側に向かって不図示のバネ等によって付勢されている。このため、感熱性粘着ラベル5は、印字用サーマルヘッド8と第1プラテンローラ51とにより弾性的に挟まれた状態となっている。そして、不図示の電源から印字用サーマルヘッド8に給電することにより、複数の発熱素子が発熱し、感熱性粘着ラベル5の感熱発色層5aが加熱されて文字や図形等が印字される。また、不図示の駆動源で第1プラテンローラ51を回転させることにより、感熱発色層5aと印字用サーマルヘッド8とが摺接した状態で感熱性粘着ラベル5が搬送される。

【0039】

カッターユニット3は、印字ユニット2の下流側に配置されており、感熱性粘着ラベル5を挟んで両側に可動刃55および固定刃57を有している。可動刃55は、固定刃57に対して往復摺動可能となっており、印字された感熱性粘着ラベル5を所望の長さに切断している。

【0040】

粘着力発現ユニット4は、カッターユニット3の下流側に配置されており、第2プラテンローラ53(請求項の「プラテンローラ」に相当。)および粘着力発現用サーマルヘッド10(請求項の「サーマルヘッド」に相当。)を備えている。粘着力発現用サーマルヘッド10は、後述するように発熱素子14を複数有しており(図2参照)、感熱性粘着ラベル5の感熱性粘着剤層5bに面して配置されている。また、感熱性粘着ラベル5を挟んで粘着力発現用サーマルヘッド10の反対側には、第2プラテンローラ53が配置されている。

【0041】

粘着力発現用サーマルヘッド10は、第2プラテンローラ53側に不図示のバネ等によって付勢されている。このため、感熱性粘着ラベル5は、粘着力発現用サーマルヘッド10と第2プラテンローラ53とにより弾性的に挟まれた状態となっている。

そして、不図示の電源から粘着力発現用サーマルヘッド10に給電することにより、複数の発熱素子14が発熱し、感熱性粘着ラベル5の感熱性粘着剤層5bが加熱されて粘着力が発現される。また、不図示の駆動源で第2プラテンローラ53を回転させることにより、感熱性粘着剤層5bと粘着力発現用サーマルヘッド10とが摺接した状態で感熱性粘着ラベル5が搬送される。

【0042】

(サーマルヘッド)

次に、本実施形態の粘着力発現用サーマルヘッド10について説明する。

図2は、粘着力発現用サーマルヘッド10の平面図である。

図3は、粘着力発現用サーマルヘッド10の斜視断面図である。

なお、図2では、分かり易くするために、後述する保護層18および熱活性成分付着防止層20(いずれも図3参照)の図示を省略している。また、図2および図3において、感熱性粘着ラベル5の搬送方向Sは右側から左側となっており、右側が上流側、左側が下流側となっている。また、以下では、搬送される感熱性粘着ラベル5の幅方向をWと定義し、搬送方向Sおよび幅方向Wと直交する粘着力発現用サーマルヘッド10の厚さ方向をHと定義している。

【0043】

図2に示すように、粘着力発現用サーマルヘッド10は、基板12と、基板12の主面12a上に形成された複数の発熱素子14と、発熱素子14に接続される電極16,17と、を備えている。また、図3に示すように、基板12の主面12a上には、発熱素子14および電極16,17を覆う保護層18と、保護層18を覆う熱活性成分付着防止層20と、が形成されている。

【0044】

図2に示すように、基板12は、感熱性粘着ラベル5(図1参照)の搬送方向Sに沿って短辺を有し、感熱性粘着ラベル5(図1参照)の幅方向Wに沿って長辺を有する平面視略長方形状に形成されている。基板12は、例えばセラミックス等により形成されており、絶縁性を有している。

【0045】

基板12の主面12a上には、複数の発熱素子14が形成されている。発熱素子14は、平面視略矩形状に形成されている。発熱素子14は、電流が供給されることで発熱する発熱抵抗体である。発熱素子14は、基板12の主面12a上において、搬送方向Sの略中央に、幅方向Wに沿って略等間隔に並んで形成されている。発熱素子14は、例えば、タンタル(Ta)および酸化ケイ素(SiO2)等の発熱抵抗体材料により形成されている。

【0046】

また、基板12の主面12a上には、発熱素子14に接続される電極16,17が形成されている。電極16,17は、金(Au)や銅(Cu)、アルミニウム(Al)等の導電率の高い金属により形成されている。電極16,17は、それぞれ搬送方向Sにおける発熱素子14の端部を覆うように形成されており、発熱素子14に電気的に接続されている。また、電極16,17は、不図示の電源に電気的に接続されており、電源から電極16,17を介して発熱素子14に電流が供給されるようになっている。

【0047】

図3に示すように、基板12の主面12a上には、保護層18が発熱素子14および電極16,17を覆って形成されている。保護層18は、発熱素子14および電極16,17の表面が酸化するのを防止している。また、保護層18は、感熱性粘着ラベル5の搬送時に、感熱性粘着ラベル5と発熱素子14および電極16,17とが摺接して摩耗するのを防止している。

【0048】

保護層18は、例えばSi−O−NやSi−Al−O−N等の硬質セラミックス等により形成されている。保護層18の厚さは、発熱素子14および電極16,17上で略均一になるように形成される。前述のとおり、発熱素子14は、搬送方向Sにおける端部のみが電極16,17により覆われている。このため、発熱素子14および電極16,17上に略均一な厚さの保護層18を形成したとき、電極16,17間の発熱素子14表面を覆う領域には、発熱素子14の上流側および下流側と比較してH方向の高さが異なる凹部18aが形成される。

【0049】

(熱活性成分付着防止層)

図4は、図2のA−A線に沿った側面断面図である。なお、図4では、説明をわかりやすくするために、感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

図4に示すように、基板12の主面12aの最上面には、熱活性成分付着防止層20が形成されている。

熱活性成分付着防止層20は、発熱素子14を跨いで搬送方向Sの上流側と下流側との間で連続して形成されており、下層の保護層18を覆って形成されている。

【0050】

熱活性成分付着防止層20は、少なくとも発熱素子14を跨いで搬送方向Sの上流側に形成された上流部20aと、発熱素子14を跨いで搬送方向Sの下流側に形成された下流部20bと、を備えている。

本実施形態の熱活性成分付着防止層20は、上流側の電極17を覆う上流部20aと、下流側の電極16を覆う下流部20bと、上流部20aと下流部20bとの間で発熱素子14を覆う中央部20cと、を備えている。そして、これら上流部20a、下流部20bおよび中央部20cは連続形成されている。

熱活性成分付着防止層20は、感熱性粘着ラベル5が発熱素子14と第2プラテンローラ53との間に挟まれた状態で搬送される際に、感熱性粘着剤層5bと摺接している。

【0051】

熱活性成分付着防止層20は、表面エネルギーが低く、撥水性および撥油性に優れた材料、例えば、シリコーン系樹脂またはフッ素系樹脂により形成されている。したがって、熱活性成分付着防止層20は、感熱性粘着剤層5bの熱活性成分Dの付着を防止する性質を有している。

また、熱活性成分付着防止層20は、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料で形成してもよい。これにより、表面エネルギーの低く、撥水性および撥油性に優れた特性を維持しつつ、耐摩耗性に優れた熱活性成分付着防止層20が形成される。

さらに、熱活性成分付着防止層20は、フッ素系樹脂に、金属または炭素を添加した材料で形成してもよい。これにより、表面エネルギーの低く、撥水性および撥油性に優れた特性を維持しつつ、熱活性成分付着防止層20に導電性を持たせることができる。そして、感熱性粘着ラベル5の搬送時に、感熱性粘着剤層5bと熱活性成分付着防止層20とが摺接して静電気が発生しても、熱活性成分付着防止層20から静電気が逐次放電される。したがって、発熱素子14等の電子素子の静電破壊を防止できる。

【0052】

熱活性成分付着防止層20の硬度は、感熱性粘着ラベル5の種類等にもよるが、例えば鉛筆硬度で2B〜5Bの範囲とすることが望ましい。熱活性成分付着防止層20の硬度は、例えば材料への添加剤の種類や添加量で調節することが可能である。

なお、保護層18の表面と熱活性成分付着防止層20を形成する樹脂材料との密着性が悪い場合には、例えばシランカップリング剤等により形成され密着性に優れた中間膜(プライマー)を介して熱活性成分付着防止層20を形成してもよい。また、保護層18の表面を機械的研磨あるいは化学的研磨によって表面粗さを高めて、樹脂材料との密着性を向上させて熱活性成分付着防止層20を形成してもよい。

【0053】

また、熱活性成分付着防止層20の表面22は、熱活性成分付着防止層20の上流部20aに形成された上流部表面22a、中央部20cに形成された中央部表面22cおよび下流部20bに形成された下流部表面22bが、第2プラテンローラ53の外周面53aに沿って連続的に形成されている。そして、熱活性成分付着防止層20の表面22は、感熱性粘着ラベル5の搬送時に感熱性粘着剤層5bと摺接する摺接面となっている。

熱活性成分付着防止層20の表面22は、W方向から見て第2プラテンローラ53と略同心の略円弧形状となっている。

【0054】

熱活性成分付着防止層20の表面22の曲率半径は、第2プラテンローラ53の外周面53aの曲率半径よりも若干大きくなるように形成されている。

このように熱活性成分付着防止層20の表面22を形成することで、粘着力発現用サーマルヘッド10と第2プラテンローラ53との間に感熱性粘着ラベル5を挟んだ状態で搬送するとき、中央部表面22cと感熱性粘着ラベル5の感熱性粘着剤層5bとが確実に面接触できる。これにより、発熱素子14で発生した熱が感熱性粘着剤層5bに確実に伝達されるとともに、発生した熱活性成分Dが熱活性成分付着防止層20の表面22に引っ掛かることなく、発熱素子14の下流側に搬送される。また、第2プラテンローラ53と中央部表面22cとの間に隙間が形成されないので、熱活性成分Dが第2プラテンローラ53と熱活性成分付着防止層20との隙間に滞留することもない。

また、第2プラテンローラ53の外周面53aと、熱活性成分付着防止層20の上流部表面22aおよび下流部表面22bとの間には若干の隙間が形成される。これにより、感熱性粘着ラベル5は、中央部表面22cと面接触しつつ、上流部表面22aおよび下流部表面22bで引っ掛かることなく搬送される。さらに、感熱性粘着剤層5bの熱活性成分Dは、下流部表面22bに引っ掛かることなく除去される。

【0055】

また、熱活性成分付着防止層20の表面22が第2プラテンローラ53の外周面53aに沿って形成されることで、熱活性成分付着防止層20は、上流部20aおよび下流部20bよりも、中央部20cが薄く形成される。このため、熱活性成分付着防止層20を介して発熱素子14から感熱性粘着剤層5bに熱が伝達する際、熱伝達効率の低下が抑制される。

【0056】

(効果)

本発明によれば、第2プラテンローラ53の外周面53aに沿って熱活性成分付着防止層20の表面22を段差なく形成しているので、感熱性粘着ラベル5が第2プラテンローラ53と発熱素子14との間に挟まれた状態で搬送されたとき、感熱性粘着ラベル5の感熱性粘着剤層5bと熱活性成分付着防止層20の表面22とが面接触できる。ここで、熱活性成分付着防止層20は、熱活性成分Dの付着を防止する性質を有している。このため、感熱性粘着ラベル5の感熱性粘着剤層5bに付着した熱活性成分Dは、熱活性成分付着防止層20の表面22に引っ掛かったり、第2プラテンローラ53と熱活性成分付着防止層20との隙間に滞留したりすることなく、発熱素子14の下流側に搬送されて発熱素子14直上周辺から除去される。

したがって、熱活性成分Dの発熱素子14周辺への滞留を抑制し、発熱素子14上および発熱素子14の周辺に熱活性成分Dが付着するのを防止できる。

【0057】

(実施形態の第1変形例のサーマルヘッド)

図5は、実施形態の第1変形例における粘着力発現用サーマルヘッド10の側面断面図である。なお、図5では、説明をわかりやすくするために、図4と同様に、感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

実施形態の粘着力発現用サーマルヘッド10は、図4に示すように、熱活性成分付着防止層20が、上流部20aと下流部20bと中央部20cとを備え、これら上流部20a、下流部20bおよび中央部20cが連続形成されていた。

これに対して、第1変形例の粘着力発現用サーマルヘッド10は、図5に示すように、熱活性成分付着防止層20が、上流部20aと下流部20bとを備え、上流部20aと下流部20bとが分かれて形成されている点で、実施形態の粘着力発現用サーマルヘッド10とは異なっている。なお、実施形態と同様の構成の部分については、詳細な説明を省略する。

【0058】

図5に示すように、第1変形例の粘着力発現用サーマルヘッド10の熱活性成分付着防止層20は、上流側の電極17を覆う上流部20aと、下流側の電極16を覆う下流部20bと、を備えている。また、熱活性成分付着防止層20の上流部20aと下流部20bとの間から、保護層18が露出している。

【0059】

熱活性成分付着防止層20の上流部20aには、上流部表面22aが形成されている。また、熱活性成分付着防止層20の下流部20bには、下流部表面22bが形成されている。さらに、熱活性成分付着防止層20の上流部20aと下流部20bとの間から露出する保護層18には、中央部表面22cが形成されている。そして、上流部表面22a、下流部表面22bおよび中央部表面22cは、第2プラテンローラ53の外周面53aに沿って連続して形成されており、感熱性粘着ラベル5の搬送時に感熱性粘着剤層5bと摺接する摺接面となっている。

【0060】

(第1変形例の効果)

実施形態の第1変形例によれば、熱活性成分付着防止層20で発熱素子14を覆うことなく、発熱素子14の上流側および下流側の間で連続し、感熱性粘着ラベル5の感熱性粘着剤層5bが面接触する面(上流部表面22a、下流部表面22bおよび中央部表面22c)を形成できる。したがって、実施形態の効果に加え、更に熱伝達効率の優れた粘着力発現用サーマルヘッド10を形成できる。

【0061】

(実施形態の第2変形例のサーマルヘッド)

図6は、実施形態の第2変形例における粘着力発現用サーマルヘッド10の側面断面図である。なお、図6では、説明をわかりやすくするために、図4および図5と同様に感熱性粘着ラベル5および第2プラテンローラ53を二点鎖線で図示している。

実施形態の粘着力発現用サーマルヘッド10は、図4に示すように、熱活性成分付着防止層20の表面22が、上流部表面22a、下流部表面22bおよび中央部表面22cにより連続して形成されていた。また、第1変形例の粘着力発現用サーマルヘッド10は、図5に示すように、保護層18に中央部表面22cが形成されており、上流部表面22a、下流部表面22bおよび中央部表面22cが連続して形成されていた。

これに対して第2変形例の粘着力発現用サーマルヘッド10は、図6に示すように、中央部表面22cを備えておらず、上流部表面22aと下流部表面22bとが連続して形成されていない点で、実施形態および第1変形例の粘着力発現用サーマルヘッド10とは異なっている。なお、実施形態と同様の構成の部分については、詳細な説明を省略する。

【0062】

図6に示すように、第2変形例の粘着力発現用サーマルヘッド10は、第1変形例と同様に、発熱素子14よりも上流側に形成された上流部20aと、発熱素子14よりも下流側に形成された下流部20bとを備えている。また、上流部20aと下流部20bとの間から、保護層18の凹部18aが露出している。

【0063】

また、熱活性成分付着防止層20の上流部20aには、上流部表面22aが形成され、下流部20bには、下流部表面22bが形成されている。すなわち、発熱素子14上に形成された凹部18aを挟んで、上流部表面22aと下流部表面22bとが分かれて形成されている。そして、上流部表面22aおよび下流部表面22bは、第2プラテンローラ53の外周面53aに沿って形成されている。

【0064】

(第2変形例の効果)

実施形態の第2変形例によれば、熱活性成分付着防止層20で発熱素子14を覆うことなく、発熱素子14の上流側および下流側に、感熱性粘着ラベル5の感熱性粘着剤層5bが面接触する面(上流部表面22aおよび下流部表面22b)を形成できる。したがって、実施形態の効果に加え、熱伝達効率の優れた粘着力発現用サーマルヘッド10を形成できる。

【0065】

(サーマルヘッドの製造方法)

続いて、上述した実施形態の粘着力発現用サーマルヘッド10の製造方法について説明する。

図7は、粘着力発現用サーマルヘッド10の製造方法のフローチャートである。

図7に示すように、本実施形態の粘着力発現用サーマルヘッド10の製造方法は、発熱素子形成工程S10と、電極形成工程S20と、保護層形成工程S30と、熱活性成分付着防止層形成工程S40とを備えている。

【0066】

(発熱素子形成工程)

発熱素子形成工程S10では、基板12の主面12a上に、複数の発熱素子14を形成する(図2参照)。具体的には、基板12の主面12a上に、Ta−SiO2等の発熱抵抗体材料を、例えばスパッタリング法やCVD法、蒸着法等により成膜する。その後、フォトリソグラフィ技術により、所定の外形形状にパターニングして、複数の発熱素子14を形成する。本実施形態では、図2に示すように、発熱素子14の外形が平面視略矩形状になるようにパターニングしている。

【0067】

(電極形成工程)

電極形成工程S20では、基板12の主面12a上に、複数の発熱素子14を電気的に接続する電極16,17を形成する(図2参照)。具体的には、基板12の主面12a上に、AuやCu、Al等の導電率の高い金属を、例えばスパッタリング法やCVD法、蒸着法等により成膜する。その後、例えばフォトリソグラフィ技術により、所定の外形形状にパターニングして、電極16,17を形成する。本実施形態では、図2に示すように、発熱素子14の下流側および上流側にパターニングして、電極16,17を形成する。なお、例えばスクリーン印刷等により、電極16,17を形成してもよい。

【0068】

(保護層形成工程)

保護層形成工程S30では、基板12の主面12a上に、発熱素子14および電極16,17を覆う保護層18を形成する(図3参照)。具体的には、基板12の主面12a上に、発熱素子14および電極16,17に重ねて、Si−O−NやSi−Al−O−N等の硬質セラミックスを、例えばスパッタリング法やCVD法、蒸着法等により成膜して保護層18を形成する。

【0069】

(熱活性成分付着防止層形成工程)

熱活性成分付着防止層形成工程S40では、発熱素子14を挟んで感熱性粘着ラベル5の搬送方向Sの上流側および下流側において、感熱性粘着ラベル5の感熱性粘着剤層5bと摺接する熱活性成分付着防止層20を形成する。

図7に示すように、熱活性成分付着防止層形成工程S40は、基材層形成工程S40Aと、表面形成工程S40Bとを備えている。以下に、各工程について説明する。

【0070】

(基材層形成工程)

図8は、基材層形成工程S40Aの説明図である。

図8に示すように、基材層形成工程S40Aでは、後に熱活性成分付着防止層20を形成する基材30bからなる基材層30を、保護層18に重ねて形成する。基材30bには、前述のとおり、例えばシリコーン系樹脂やフッ素系樹脂等の表面エネルギーが低く、撥水性および撥油性に優れた材料が採用される。

【0071】

基材層形成工程S40Aでは、基材30bを保護層18の全面に塗布している。すなわち、基材層形成工程S40Aでは、マスキングをすることなく基材30bを塗布できるので、基材層形成工程S40Aを簡単に行うことができる。

基材30bの塗布は、例えばスクリーン印刷により行われる。これにより、図8に示すように、基材層30の外表面30aは平坦に形成される。なお、基材30bの塗布は、スクリーン印刷に限られず、ディップや噴き付け、ハケ塗り等により行われてもよい。また、基材30bの特性によっては、熱硬化、UV硬化、薬液反応、水や酸素等との化学反応、含有薬剤の蒸発による乾燥工程を経るようにしてもよい。

【0072】

(表面形成工程)

図9は、表面形成工程S40Bの説明図である。

図9に示すように、表面形成工程S40Bでは、基材層30を加工することにより、発熱素子14を挟んで搬送方向Sの上流側と下流側との間で連続し、第2プラテンローラ53の外周面53aに沿った熱活性成分付着防止層20の表面22(図4参照)を形成する。

【0073】

表面形成工程S40Bでは、第2プラテンローラ53(図4参照)と略同一の直径を有する研磨ローラ71の外周面71aを、基材層30に当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

具体的には、第2プラテンローラ53(図4参照)と略同一か若干大きな直径を有する研磨ローラ71を用意する。研磨ローラ71の外周面71aは、全周にわたって所定の表面粗さを有する研磨面となっている。そして、研磨ローラ71を中心軸O周りに回転させながら、研磨ローラ71の外周面71aを基材層30の外表面30aに当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

【0074】

このように、研磨ローラ71により基材層30を研磨するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22が精度良く簡単に形成される。また、研磨ローラ71と基材層30との相対位置を調整するだけで、基材層30の研磨量を簡単に調節できる。これにより、発熱素子14を覆う基材層30を所望の厚さに形成できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0075】

図10は、ディスクグラインダ74を用いた表面形成工程S40Bの説明図である。

図10に示すように、表面形成工程S40Bでは、ディスクグラインダ74の側面74aを基材層30に当接させて研磨することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、側面74aの曲率半径が、第2プラテンローラ53の外周面53a(図4参照)の曲率半径と略同一か若干大きく形成されたディスクグラインダ74を用意する。ディスクグラインダ74の側面74aは、全周にわたって所定の表面粗さを有する研磨面となっている。そして、ディスクグラインダ74を中心軸P周りに回転させながら、ディスクグラインダ74の側面74aを基材層30の外表面30aに当接させて研磨することにより、熱活性成分付着防止層20の表面22を形成する。

このように、ディスクグラインダ74で基材層30を研磨するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、前述と同様に、ディスクグラインダ74と基材層30との相対位置を調整するだけで、基材層30の研磨量を簡単に調節できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0076】

図11は、金型76を用いた表面形成工程S40Bの説明図である。

図11に示すように、表面形成工程S40Bでは、金型76の外周面76aを基材層30に押圧することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、外周面76aの曲率半径が、第2プラテンローラ53の外周面53a(図4参照)の曲率半径と略同一か若干大きく形成された金型76を用意する。そして、金型76の外周面76aを基材層30の外表面30aに当接させて押圧することにより、熱活性成分付着防止層20の表面22を形成する。

このように、金型76の外周面76aを基材層30に押圧するだけで、第2プラテンローラ53の外周面53a(図4参照)に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、押圧力を調節することで、発熱素子14を覆う基材層30を所望の厚さに形成できるので、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0077】

図12は、研磨シート78を用いた表面形成工程S40Bの説明図である。

図12に示すように、表面形成工程S40Bでは、第2プラテンローラ53により研磨シート78を搬送し、研磨シート78を基材層30に摺接させて研磨することにより熱活性成分付着防止層20の表面22を形成してもよい。

具体的には、所定の表面粗さを有する研磨面78aを備えた研磨シート78を用意する。そして、研磨面78aが基材層30の外表面30aに面した状態で、基材層30と第2プラテンローラ53との間に研磨シート78を配置する。続いて、第2プラテンローラ53を基板12側に押圧しながら回転させて、研磨シート78を搬送することにより、研磨シート78の研磨面78aで基材層30の外表面30aを研磨して、熱活性成分付着防止層20の表面22を形成する。

このように研磨シート78を搬送することで、工具を使用することなく第2プラテンローラ53の外周面に沿った形状を有する熱活性成分付着防止層20の表面22を精度良く簡単に形成できる。また、研磨量を簡単に調節できるので、発熱素子14を覆う基材層30を所望の厚さに形成したり、発熱素子14を基材層30から露出させたりできる。したがって、所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0078】

上述の表面形成工程S40Bが終了した時点で、粘着力発現用サーマルヘッド10の製造工程が終了し、図3に示す粘着力発現用サーマルヘッド10が得られる。

【0079】

(効果)

従来技術では、熱伝達効率の低下を防止する目的で、発熱素子14の直上域には熱活性成分付着防止層20が形成されないよう、発熱素子14に対応した位置をマスキングして熱活性成分付着防止層20の基材層30を形成する必要があった。ここで、マスクは、例えばフォトリソグラフィ技術により形成されるため、工程が非常に煩雑であった。しかし、本実施形態によれば、発熱素子14に重ねて熱活性成分付着防止層20の基材層30を形成した後、第2プラテンローラ53の外周面53aに沿った表面加工を施しているので、マスキングする必要がない。したがって、第2プラテンローラ53の外周面53aに沿った表面22を有する熱活性成分付着防止層20を簡単に形成できる。

また、従来技術では、良好な熱伝達効率を確保するには、熱活性成分付着防止層20を薄く形成する必要があった。熱活性成分付着防止層20を薄く形成するには、例えばシリコーン系樹脂等を採用する必要があるが、材料自体が高価であり、製造コストが高コストとなってしまう。しかし、本実施形態によれば、厚みのある基材層30を加工して熱活性成分付着防止層20の表面22を形成しているので、加工量を調節することで、熱活性成分付着防止層20を所望の厚さに形成できる。また、加工前の基材層30を厚く形成することができるので、熱活性成分付着防止層20を形成する材料が限定されることがない。これにより、低コストで所望の熱伝達効率を有する粘着力発現用サーマルヘッド10を形成できる。

【0080】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

実施形態の粘着力発現用サーマルヘッド10は、感熱性粘着剤層5bを加熱して粘着力を発現させる粘着力発現ユニット4に適用されていたが、感熱発色層5aを加熱して印字する印字ユニット2の印字用サーマルヘッド8として適用してもよい。この場合においても、印字障害となる感熱性粘着ラベル5の感熱発色層5aから脱落した感熱発色成分の付着を防止でき、発熱素子14の下流側に搬送し除去できる点で、本発明は、特に感熱性粘着剤層5bを備えた感熱性粘着ラベル5に好適である。

【0082】

熱活性成分付着防止層20の構成材料は実施形態に限られることはなく、表面エネルギーが低く、撥水性および撥油性に優れた材料を広く採用できる。したがって、熱活性成分付着防止層20の構成材料は、例えば、SiAlON(サイアロン)やSiO2、SiC、Si−N、TiC、Ti−C、TiO2、C(ダイヤモンドを含む)、Zr(ジルコニウム)、ZrN等の粉末を微量添加した有機材料を用いてもよい。

【符号の説明】

【0083】

1・・・サーマルプリンタ 5・・・感熱性粘着ラベル(感熱性ラベル) 5b・・・感熱性粘着剤層(感熱層) 10・・・粘着力発現用サーマルヘッド(サーマルヘッド) 12・・・基板 12a・・・主面 14・・・発熱素子 20・・・熱活性成分付着防止層 22・・・熱活性成分付着防止層の表面 30・・・基材層 53・・・第2プラテンローラ(プラテンローラ) 53a・・・外周面 71・・・研磨ローラ 71a・・・研磨ローラの外周面 74・・・ディスクグラインダ 74a・・・ディスクグラインダの側面 76・・・金型 76a・・・金型の外周面 78・・・研磨シート S40・・・熱活性成分付着防止層形成工程 S40A・・・基材層形成工程 S40B・・・表面形成工程

【特許請求の範囲】

【請求項1】

基板の主面上に発熱素子を備え、

前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドであって、

前記基板の前記主面上には、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層が形成され、

前記熱活性成分付着防止層の表面が、前記プラテンローラの外周面に沿った形状に形成されていることを特徴とするサーマルヘッド。

【請求項2】

請求項1に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で連続しており、前記発熱素子を覆って形成され、

前記熱活性成分付着防止層の表面は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で、前記プラテンローラの外周面に沿った形状に形成されていることを特徴とするサーマルヘッド。

【請求項3】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、シリコーン系樹脂またはフッ素系樹脂を主成分とすることを特徴とするサーマルヘッド。

【請求項4】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料を主成分とすることを特徴とするサーマルヘッド。

【請求項5】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、フッ素系樹脂に、金属または炭素を添加した材料を主成分とすることを特徴とするサーマルヘッド。

【請求項6】

請求項1から5のいずれか1項に記載のサーマルヘッドであって、

前記感熱性ラベルは感熱性粘着ラベルであり、前記感熱層は加熱により粘着力を発現する感熱性粘着剤層であることを特徴とするサーマルヘッド。

【請求項7】

基板の主面上に発熱素子を備え、

前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドの製造方法であって、

前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層を前記基板の前記主面上に形成する熱活性成分付着防止層形成工程を備え、

前記熱活性成分付着防止層形成工程は、

前記基板の前記主面上に、前記発熱素子に重ねて前記熱活性成分付着防止層の基材層 を形成する基材層形成工程と、

基材層形成工程の後、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくと も上流側および下流側において、前記基材層を加工して前記プラテンローラの外周面に 沿った表面を形成する表面形成工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項8】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、前記プラテンローラと略同一の直径を有する研磨ローラの外周面を前記基材層に当接させて研磨することにより、前記表面を形成することを特徴とするサーマルヘッドの製造方法。

【請求項9】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、ディスクグラインダの側面を前記基材層に当接させて研磨することにより前記表面を形成し、

前記ディスクグラインダの側面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴とするサーマルヘッドの製造方法。

【請求項10】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、金型の外周面を前記基材層に押圧することにより前記表面を形成し、

前記金型の外周面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴とするサーマルヘッドの製造方法。

【請求項11】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、前記プラテンローラにより研磨シートを搬送し、前記研磨シートを前記基材層に摺接させて研磨することにより、前記表面を形成することを特徴とするサーマルヘッドの製造方法。

【請求項12】

請求項1に記載のサーマルヘッドを備えたことを特徴とするサーマルプリンタ。

【請求項1】

基板の主面上に発熱素子を備え、

前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドであって、

前記基板の前記主面上には、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層が形成され、

前記熱活性成分付着防止層の表面が、前記プラテンローラの外周面に沿った形状に形成されていることを特徴とするサーマルヘッド。

【請求項2】

請求項1に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で連続しており、前記発熱素子を覆って形成され、

前記熱活性成分付着防止層の表面は、前記発熱素子を挟んで前記搬送方向の上流側と下流側との間で、前記プラテンローラの外周面に沿った形状に形成されていることを特徴とするサーマルヘッド。

【請求項3】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、シリコーン系樹脂またはフッ素系樹脂を主成分とすることを特徴とするサーマルヘッド。

【請求項4】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、フッ素系樹脂に、シリコン、シリコン系合金、チタン、チタン系合金、タンタルまたはタンタル系合金の酸化物、窒化物もしくは酸窒化物の粉末を添加した材料を主成分とすることを特徴とするサーマルヘッド。

【請求項5】

請求項1または2に記載のサーマルヘッドであって、

前記熱活性成分付着防止層は、フッ素系樹脂に、金属または炭素を添加した材料を主成分とすることを特徴とするサーマルヘッド。

【請求項6】

請求項1から5のいずれか1項に記載のサーマルヘッドであって、

前記感熱性ラベルは感熱性粘着ラベルであり、前記感熱層は加熱により粘着力を発現する感熱性粘着剤層であることを特徴とするサーマルヘッド。

【請求項7】

基板の主面上に発熱素子を備え、

前記発熱素子と該発熱素子に対向配置されるプラテンローラとの間に挟まれた状態で搬送される感熱性ラベルの感熱層を加熱するサーマルヘッドの製造方法であって、

前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくとも上流側および下流側において、前記感熱層と摺接する熱活性成分付着防止層を前記基板の前記主面上に形成する熱活性成分付着防止層形成工程を備え、

前記熱活性成分付着防止層形成工程は、

前記基板の前記主面上に、前記発熱素子に重ねて前記熱活性成分付着防止層の基材層 を形成する基材層形成工程と、

基材層形成工程の後、前記発熱素子を挟んで前記感熱性ラベルの搬送方向の少なくと も上流側および下流側において、前記基材層を加工して前記プラテンローラの外周面に 沿った表面を形成する表面形成工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項8】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、前記プラテンローラと略同一の直径を有する研磨ローラの外周面を前記基材層に当接させて研磨することにより、前記表面を形成することを特徴とするサーマルヘッドの製造方法。

【請求項9】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、ディスクグラインダの側面を前記基材層に当接させて研磨することにより前記表面を形成し、

前記ディスクグラインダの側面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴とするサーマルヘッドの製造方法。

【請求項10】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、金型の外周面を前記基材層に押圧することにより前記表面を形成し、

前記金型の外周面は、前記プラテンローラの外周面と略同一の曲率半径を有する曲面に形成されていることを特徴とするサーマルヘッドの製造方法。

【請求項11】

請求項7に記載のサーマルヘッドの製造方法であって、

前記表面形成工程では、前記プラテンローラにより研磨シートを搬送し、前記研磨シートを前記基材層に摺接させて研磨することにより、前記表面を形成することを特徴とするサーマルヘッドの製造方法。

【請求項12】

請求項1に記載のサーマルヘッドを備えたことを特徴とするサーマルプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−43335(P2013−43335A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181939(P2011−181939)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]