サーマルヘッド及びその製造方法

【課題】保護層の表面段差を低減でき、印刷品質の向上を図れるサーマルヘッド及びその製造方法を得る。

【解決手段】基板表面の凸形状部上に複数の抵抗層を形成し、この複数の抵抗層の表面を覆う絶縁バリア層を形成してから、該複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を形成する。ここで、個別電極は絶縁バリア層の長手方向の一端部にオーバーレイさせ、折り返し共通電極は絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイさせ、少なくとも抵抗層の長手方向の中央位置を超えるまで延長形成する。そして、絶縁バリア層と両電極を覆う保護層を形成して表面研磨加工を施し、電極による表面段差を除去する。

【解決手段】基板表面の凸形状部上に複数の抵抗層を形成し、この複数の抵抗層の表面を覆う絶縁バリア層を形成してから、該複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を形成する。ここで、個別電極は絶縁バリア層の長手方向の一端部にオーバーレイさせ、折り返し共通電極は絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイさせ、少なくとも抵抗層の長手方向の中央位置を超えるまで延長形成する。そして、絶縁バリア層と両電極を覆う保護層を形成して表面研磨加工を施し、電極による表面段差を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板表面に形成された円弧断面の凸形状部の上に、複数の発熱部を配置したサーマルヘッド及びその製造方法に関する。

【背景技術】

【0002】

従来のサーマルヘッドは、図10に示されるように、基板表面の蓄熱層2上に、複数の抵抗層3と、抵抗層3の表面を覆う絶縁バリア層4と、抵抗層3の長手方向の一端部と他端部に接続した個別電極6と折り返し共通電極7と、これら抵抗層3、絶縁バリア層4及び電極6、7を保護する耐摩耗性の保護層8とを備え、プラテンローラに巻き付けられた印刷媒体にインクリボンを介して圧接することで印刷をおこなう。印刷時に印刷媒体により大きな圧力を加えられるように、基板表面には蓄熱層2によって円弧断面(略半円形断面)の凸形状部2aが形成され、この凸形状部2aの頂上近傍に複数の抵抗層3が配置されている。このような凸型タイプのサーマルヘッドでは、絶縁バリア層4及び電極6、7を覆うようにして保護層8を成膜すると、保護層8の表面に電極6、7による段差α1、α2が転写されるため、保護層8の成膜後に保護層表面に研磨加工を施し、この段差α1、α2を低減するようにしている。図10の破線は、研磨加工ライン(研磨加工終了ライン)を示している。

【0003】

例えば特許文献1には、断面凸形状をなす蓄熱層の頂上位置に発熱抵抗体部を設け、この発熱抵抗体部を保護膜で覆ったサーマルヘッドが記載されている。特許文献2には、断面凸形状をなす部分グレーズの上に発熱素子を設け、この発熱素子の上に保護膜を形成し、表面研磨により保護膜の外面を平滑化することが記載されている。特許文献3には、抵抗層上に形成した金属層の一部を除去して、発熱体の長手方向の両端部に接続する一対の電極を形成したサーマルヘッドが記載され、特許文献4には、折り返し共通電極を有するサーマルヘッドが記載されている。

【特許文献1】特開平1−204762号公報

【特許文献2】特開2000−343738号公報

【特許文献3】特開2002−11899号公報

【特許文献4】特開2006−321093号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記保護層8の表面研磨加工では、基板頂点側に位置する個別電極6による表面段差α1は低減できるものの、基板側面側に位置する折り返し共通電極7による表面段差α2は削られにくく、十分に段差をなくすことができない。具体的に個別電極6による表面段差α1は研磨加工で0.1μm以下になるが、折り返し共通電極7による表面段差α2は研磨加工しても0.5μm程度残る。この表面段差α1、α2は、印刷媒体の走行方向(凸形状部2aの軸線と直交する方向)の段差及び隣接する発熱部間(抵抗層間)の段差であるため、印刷時に印刷媒体にかかる圧力がばらつき、印刷品質(光沢性)の低下を招いていた。保護層8の研磨加工量を増やして折り返し共通電極7による表面段差を完全に除去することも考えられるが、この場合には基板頂点側の保護層8の膜厚が薄くなり、異物通過耐性が低下してしまう。

【0005】

本発明は、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッド及びその製造方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、電極による表面段差を表面研磨加工で容易に削れるように、個別電極と折り返し共通電極によって生じる段差を発熱部の上方(より好ましくは凸形状部の頂上領域)に位置させること、また、その長手方向を印刷媒体の走行方向から傾斜させて複数の抵抗層を形成すれば、該抵抗層の上方に位置する電極によって生じる保護層の表面段差が、印刷媒体の走行方向の段差及び隣接する発熱部間の段差とならないことに着目して完成されたものである。

【0007】

すなわち、本発明は、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、前記個別電極は、前記絶縁バリア層の長手方向の一端部にオーバーレイしていること、及び、前記折り返し共通電極は、前記絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイし、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長していることを特徴としている。

【0008】

また本発明は、別の態様として、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、前記個別電極と前記折り返し共通電極は、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイしていること、及び、前記絶縁バリア層の上には、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極が形成されていることを特徴としている。

【0009】

さらに本発明は、製造方法の態様によれば、基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、前記複数の抵抗層の長手方向の一端部に接続する個別電極を、前記絶縁バリア層の長手方向の一端部にオーバーレイさせて形成する工程と、前記複数の抵抗層の長手方向の他端部に接続する折り返し共通電極を、前記絶縁バリア層の長手方向の他端部からオーバーレイさせ、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長形成する工程と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を含む基板表面を覆う保護層を形成する工程と、この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記個別電極と前記折り返し共通電極による段差を除去する工程とを有することを特徴としている。

【0010】

より具体的には、前記個別電極と前記折り返し共通電極によって生じる段差を、前記凸形状部の頂点領域に位置させる。さらに、前記複数の抵抗層、前記絶縁バリア層及び前記折り返し共通電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成することが好ましい。

【0011】

また本発明は、製造方法の別態様として、基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、前記複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイさせて形成する工程と、前記絶縁バリア層の上に、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極を形成する工程と、前記絶縁バリア層、前記個別電極、前記折り返し共通電極及び前記ダミー電極を含む基板表面を覆う保護層を形成する工程と、この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記ダミー電極と前記個別電極及び前記折り返し共通電極による段差を除去する工程とを有することを特徴としている。

【0012】

前記複数の抵抗層、前記絶縁バリア層及び前記ダミー電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成することが好ましい。

【発明の効果】

【0013】

本発明によれば、抵抗層の長手方向の他端部に接続する折り返し共通電極を、絶縁バリア層上に少なくとも抵抗層の長手方向の中央位置を超えて個別電極側まで延長させて備えたので、個別電極及び折り返し共通電極による表面段差を抵抗層の上方に位置させることができ、この表面段差を保護層の表面研磨加工で容易に低減できる。また、複数の抵抗層が印刷媒体の走行方向に対して傾斜角をもつことで、抵抗層の上方に生じる個別電極及び折り返し共通電極による表面段差が印刷媒体の走行方向の段差及び隣接する抵抗層間の段差とならず、印刷ムラを抑えられる。さらに、絶縁バリア層の上に、個別電極及び折り返し共通電極とは非接触で絶縁バリア層の長手方向に延びるダミー電極を備える態様では、個別電極と折り返し共通電極の間に生じる空間がダミー電極によって埋められるので、電極による表面段差が低減され、この表面段差を保護層の表面研磨加工で容易に低減できる。これにより、印刷品質に優れたサーマルヘッドを得られる。

【発明を実施するための最良の形態】

【0014】

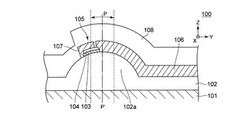

図1〜図7は、本発明を適用したサーマルヘッドの第1実施形態を示している。図1はサーマルヘッド100の主要部の断面図、図2はサーマルヘッド100を保護層側から見て示す平面図(保護層は図示省略)を示している。

【0015】

サーマルヘッド100は、基板101の表面に、一様な円弧断面(略半円形断面、軸線方向に一様な滑らかな凸断面)の凸形状部102aを有する蓄熱層102を備えている。蓄熱層102の凸形状部102aの上には、平面視コ字形状をなす複数の抵抗層103と、複数の抵抗層103の実際に発熱させる部分の表面を覆う絶縁バリア層104と、抵抗層103を長手方向に通電する電極(個別電極106、折り返し共通電極107)と、耐摩耗性の保護層108とが形成されている。

【0016】

複数の抵抗層103は、図2に示されるように、印刷媒体の走行方向(図示X方向、凸形状部102aの軸線方向と直交する方向)と直交する方向に対して所定の傾斜角θをもつように形成され、該印刷媒体の走行方向に所定間隔をあけて列状に配置されている。別言すれば、複数の抵抗層103の長手方向は、印刷媒体の走行方向と直交する方向から所定角度θだけずらして設定され、印刷媒体の走行方向とは非直交かつ非平行である。この抵抗層103の絶縁バリア層104で表面が覆われた領域が発熱部105である。よって、複数の発熱部105も、その長手方向が印刷媒体の走行方向と直交する方向に対して所定の傾斜角θをもち、印刷媒体の走行方向に所定間隔をあけて列状に位置している。抵抗層103の膜厚は一定であるため、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法により規定されている。

【0017】

個別電極106は、複数の抵抗層103の長手方向の一端部にそれぞれ電気的に接続し、絶縁バリア層104の長手方向の一端部にオーバーレイしている。この個別電極106の平面形状は、印刷媒体の走行方向に対して直交する方向に延びる細長の矩形をなしている。個別電極106のオーバーレイ量はパターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0018】

折り返し共通電極107は、複数の発熱部105の長手方向の他端部側に接続した共通電極であって、絶縁バリア層104の長手方向の他端部から少なくとも抵抗層103の長手方向の中央位置を超えるまで個別電極106側へ延長されて、絶縁バリア層104上に設けられている。本実施形態では、抵抗層103の長手方向の寸法が90〜140μmであり、折り返し共通電極107のオーバーレイ量は80〜130μm程度である。折り返し共通電極107の平面形状は、抵抗層103の長手方向と平行な延長部107aを有し、印刷媒体の走行方向と直交する方向に対して傾斜させたコ字形状をなしている。すなわち、抵抗層103の平面形状と相似形状である。延長部107aを有することで、折り返し共通電極107による段差(折り返し共通電極107から絶縁バリア層104にかけて生じる段差)は、凸形状部102aの頂上領域Pに位置する。

【0019】

保護層108は、絶縁バリア層104、個別電極106及び折り返し共通電極107を覆って形成され、インクリボン等との接触から発熱部105、個別電極106及び折り返し共通電極107を保護する。保護層108の成膜段階では個別電極106及び折り返し共通電極107よる段差が保護層108の表面に転写されるが、成膜後の研磨加工により保護層108の表面は平滑化され、個別電極106及び折り返し共通電極107による表面段差は0.1μm以下に抑えられている。

【0020】

図3〜図7を参照し、サーマルヘッド100の製造方法について説明する。

【0021】

先ず、図3に示すように、平坦な基板101の上に、該基板101の一端部側に一様な円弧断面の凸形状部102aを有する蓄熱層102を形成する。基板101には例えばシリコン、窒化アルミニウム、セラミック材料または金属材料を用い、蓄熱層102には例えばガラスのような高断熱材料を用いる。このような凸形状部を含む基板表面は、基板自体に一様な円弧断面の凸形状部を形成し、この凸形状部を含む基板表面に一定膜厚の蓄熱層を全面的に形成することで構成してもよい。

【0022】

次に、同図3及び図4に示すように、蓄熱層102の凸形状部102aの上に、抵抗層103を形成する。抵抗層103は、凸形状部102aの頂上領域Pに位置させ、印刷媒体の走行方向(図示X方向)に対して所定角度θだけ傾斜させた所定長及び所定幅の平面視コ字形状とし、印刷媒体の走行方向に所定間隔をあけて列状に配置して形成する。ここで、凸形状部102aの頂上領域Pとは、基板101からの距離が最大となる頂上位置P’との表面高さの差が15μm以内である範囲を意味する。抵抗層103には、Ta2N5やTa−SiO2等のサーメット材料を用いる。抵抗層103の膜厚は一定である。

【0023】

次に、同図3及び図5に示すように、抵抗層103の上に、抵抗層103の平面形状と相似形状で該抵抗層103の平面形状より小さい絶縁バリア層104を形成する。この絶縁バリア層104により、各抵抗層103において通電時に実際に発熱する発熱部105が規定される。上述のように抵抗層103の膜厚は一定であるから、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法で定まる。絶縁バリア層104にはSiO2を用いる。複数の発熱部105は、複数の抵抗層103及び絶縁バリア層104と同様に、印刷媒体の走行方向(図示X方向)に対して所定の傾斜角θをもち、印刷媒体の走行方向に所定間隔をあけて列状に配置される。

【0024】

続いて、蓄熱層102、抵抗層103及び絶縁バリア層104の上に例えばCr、W、Ta等からなる導体膜を全面的に成膜する。そして、図6及び図2に示すように、パターニングにより、複数の抵抗層103の長手方向の一端部と他端部に接続する個別電極106と折り返し共通電極107を形成する。このとき、折り返し共通電極107は、絶縁バリア層104の長手方向の他端部から少なくとも発熱部105の長手方向の中央位置を超えるまで延長させて、該絶縁バリア層104にオーバーレイさせる。折り返し共通電極107の平面形状は、抵抗層103と同様に印刷媒体の走行方向に対して傾斜させた平面視コ字形状、すなわち、抵抗層103の平面形状と略相似形状とする。一方、個別電極106は、絶縁バリア層104の長手方向の一端部にオーバーレイさせ、印刷媒体の走行方向に直交して延びる細長の平面視矩形状とする。このように折り返し共通電極107を絶縁バリア層104にオーバーレイさせて個別電極106側へ延長させることで、折り返し共通電極107と個別電極106の間に生じる空間は狭まり、また、折り返し共通電極107と個別電極106による段差(折り返し共通電極107と個別電極106の間に生じる空間)は、蓄熱層102の凸形状部102aの頂上領域Pに位置する。本実施形態では、抵抗層103の長手方向の寸法が100μmであり、個別電極106のオーバーレイ量は5μm程度、折り返し共通電極107のオーバーレイ量は90μm程度である。実際的には、折り返し共通電極107は、絶縁バリア層104上に、個別電極106と接触しない範囲で可及的に個別電極106側へ延長させて設ける。個別電極106と折り返し共通電極107の距離間隔は、20μm未満であることが好ましい。

【0025】

続いて、図7に示すように、絶縁バリア層104、個別電極106及び折り返し共通電極107の上に保護層108を6μm程度の膜厚で成膜する。成膜段階では、蓄熱層102の凸形状部102aの頂上領域Pに位置させて、個別電極106及び折り返し共通電極107による段差α1、α2が保護層108の表面に転写形成されている。

【0026】

続いて、同図7に示すように、保護層108の表面に研磨加工を施す。図7の直線Mは圧接する印刷媒体を示し、図7の破線Hは研磨加工の終了位置である研磨加工ラインを示している。上述のように個別電極106及び折り返し共通電極107による表面段差α1、α2は、表面高さが最も高くなる領域(凸形状部102aの頂点領域P)に位置しているので、研磨加工によって容易に削られる。本実施形態において、個別電極106及び折り返し共通電極107による表面段差α1、α2は、保護層108の成膜段階(研磨加工前)で0.9μmであったが、研磨加工後は0.1μm以下となった。

【0027】

以上の工程により、図1及び図2に示されるサーマルヘッド100が得られる。

【0028】

以上のように本実施形態では、絶縁バリア層104上にオーバーレイして個別電極106側まで延長させた折り返し共通電極107を備え、個別電極106による段差と折り返し共通電極107による段差の両方を発熱部105の上方(表面高さが最も高くなる頂点領域P)に位置させたので、保護層成膜後の表面研磨加工により、該折り返し共通電極107及び個別電極106による表面段差α1、α2を容易に削ることができる。これにより、保護層108の表面を平滑化でき、印刷品質の向上を図れる。上記折り返し共通電極107を形成するにあたっては、蓄熱層102、複数の抵抗層103及び絶縁バリア層104の上に全面形成した導体膜をパターニングする際のマスクパターンを変更することで対応でき、新たな工程が増えることなく、製造容易である。

【0029】

また本実施形態では、複数の抵抗層103、絶縁バリア層104及び折り返し共通電極107が印刷媒体の走行方向に対して傾斜角θを持つことで、印刷媒体の走行方向の段差及び隣接する発熱部105間の段差を低減できる。さらに、印刷時には、折り返し共通電極107及び絶縁バリア層104を介して、必ずいずれかの発熱部105が印刷媒体に圧接している状態となり、どの発熱部105も印刷媒体に圧接していない状態はなくなるので、隣接する発熱部105間の段差による印刷ムラを軽減できる。

【0030】

図8及び図9は、本発明を適用したサーマルヘッドの第2実施形態を示している。図8はサーマルヘッド200の主要部の断面図、図9はサーマルヘッド200の主要部を保護層側から見た平面図(保護層は図示省略)である。

【0031】

第2実施形態は、上述した平面視コ字形状の折り返し共通電極107を分割して設けた実施形態であり、該折り返電極107に替えて、印刷媒体の走行方向と平行な直線状の折り返し共通電極207と抵抗層103の長手方向に沿って延びるダミー電極210を絶縁バリア層104の上に備えている。折り返し共通電極207とダミー電極210以外の構成は、第1実施形態と同じである。

【0032】

折り返し共通電極207は、複数の抵抗層103の長手方向の他端部に接続した共通電極であって、絶縁バリア層104の他端部にオーバーレイしている。ダミー電極210は、折り返し共通電極207及び個別電極106と非接触で、電気的に独立している。ダミー電極210と個別電極106及び折り返し共通電極207との距離間隔は可及的に狭いことが好ましく、具体的には20μm未満であるとよい。

【0033】

この折り返し共通電極207とダミー電極210は、上述した第1実施形態の製造方法において、蓄熱層102、抵抗層103及び絶縁バリア層104上に全面成膜したCr導体膜をパターニングする際のマスクパターンを変更することで、個別電極106を同時に形成可能である。新たな工程が増えることなく、製造容易である。

【0034】

この第2実施形態では、絶縁バリア層104上に、個別電極106及び折り返し共通電極207とは別の電気的に独立したダミー電極210を備えることで、該ダミー電極210によって個別電極106と折り返し共通電極207の間の空間が埋められ、保護層108に転写形成される個別電極106及び折り返し共通電極207による段差を小さくでき、保護層成膜後の表面研磨加工により、個別電極106、折り返し共通電極207及びダミー電極210による表面段差を容易に削ることができる。これにより、保護層108の表面を平滑化でき、印刷品質の向上を図れる。

【0035】

以上の実施形態では、所定幅と所定長の平面視コ字形状の抵抗層103を備えているが、抵抗層は、蓄熱層の上に全面形成されていてもよい。抵抗層を蓄熱層の上に全面的に備えた場合でも、絶縁バリア層によって、通電時に実際に発熱する発熱部が規定される。

【図面の簡単な説明】

【0036】

【図1】本発明の第1実施形態によるサーマルヘッドの主要部を示す断面図である。

【図2】同サーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図3】本発明の第1実施形態によるサーマルヘッドの製造方法の一工程を示す断面図である。

【図4】図3の工程の一部を示す平面図である。

【図5】図4の次工程を示す平面図である。

【図6】図5の次工程を示す断面図である。

【図7】図6の次工程を示す断面図である。

【図8】本発明の第2実施形態によるサーマルヘッドの主要部を示す断面図である。

【図9】同サーマルヘッドの主要部を示す平面図である。

【図10】従来構造のサーマルヘッドを示す断面図である。

【符号の説明】

【0037】

100 サーマルヘッド

101 基板

102 蓄熱層

102a 断面凸形状部

103 抵抗層

104 絶縁バリア層

105 発熱部

106 個別電極

107 折り返し共通電極

107a 延長部

108 保護層

200 サーマルヘッド

207 折り返し共通電極

210 ダミー電極

【技術分野】

【0001】

本発明は、基板表面に形成された円弧断面の凸形状部の上に、複数の発熱部を配置したサーマルヘッド及びその製造方法に関する。

【背景技術】

【0002】

従来のサーマルヘッドは、図10に示されるように、基板表面の蓄熱層2上に、複数の抵抗層3と、抵抗層3の表面を覆う絶縁バリア層4と、抵抗層3の長手方向の一端部と他端部に接続した個別電極6と折り返し共通電極7と、これら抵抗層3、絶縁バリア層4及び電極6、7を保護する耐摩耗性の保護層8とを備え、プラテンローラに巻き付けられた印刷媒体にインクリボンを介して圧接することで印刷をおこなう。印刷時に印刷媒体により大きな圧力を加えられるように、基板表面には蓄熱層2によって円弧断面(略半円形断面)の凸形状部2aが形成され、この凸形状部2aの頂上近傍に複数の抵抗層3が配置されている。このような凸型タイプのサーマルヘッドでは、絶縁バリア層4及び電極6、7を覆うようにして保護層8を成膜すると、保護層8の表面に電極6、7による段差α1、α2が転写されるため、保護層8の成膜後に保護層表面に研磨加工を施し、この段差α1、α2を低減するようにしている。図10の破線は、研磨加工ライン(研磨加工終了ライン)を示している。

【0003】

例えば特許文献1には、断面凸形状をなす蓄熱層の頂上位置に発熱抵抗体部を設け、この発熱抵抗体部を保護膜で覆ったサーマルヘッドが記載されている。特許文献2には、断面凸形状をなす部分グレーズの上に発熱素子を設け、この発熱素子の上に保護膜を形成し、表面研磨により保護膜の外面を平滑化することが記載されている。特許文献3には、抵抗層上に形成した金属層の一部を除去して、発熱体の長手方向の両端部に接続する一対の電極を形成したサーマルヘッドが記載され、特許文献4には、折り返し共通電極を有するサーマルヘッドが記載されている。

【特許文献1】特開平1−204762号公報

【特許文献2】特開2000−343738号公報

【特許文献3】特開2002−11899号公報

【特許文献4】特開2006−321093号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記保護層8の表面研磨加工では、基板頂点側に位置する個別電極6による表面段差α1は低減できるものの、基板側面側に位置する折り返し共通電極7による表面段差α2は削られにくく、十分に段差をなくすことができない。具体的に個別電極6による表面段差α1は研磨加工で0.1μm以下になるが、折り返し共通電極7による表面段差α2は研磨加工しても0.5μm程度残る。この表面段差α1、α2は、印刷媒体の走行方向(凸形状部2aの軸線と直交する方向)の段差及び隣接する発熱部間(抵抗層間)の段差であるため、印刷時に印刷媒体にかかる圧力がばらつき、印刷品質(光沢性)の低下を招いていた。保護層8の研磨加工量を増やして折り返し共通電極7による表面段差を完全に除去することも考えられるが、この場合には基板頂点側の保護層8の膜厚が薄くなり、異物通過耐性が低下してしまう。

【0005】

本発明は、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッド及びその製造方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、電極による表面段差を表面研磨加工で容易に削れるように、個別電極と折り返し共通電極によって生じる段差を発熱部の上方(より好ましくは凸形状部の頂上領域)に位置させること、また、その長手方向を印刷媒体の走行方向から傾斜させて複数の抵抗層を形成すれば、該抵抗層の上方に位置する電極によって生じる保護層の表面段差が、印刷媒体の走行方向の段差及び隣接する発熱部間の段差とならないことに着目して完成されたものである。

【0007】

すなわち、本発明は、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、前記個別電極は、前記絶縁バリア層の長手方向の一端部にオーバーレイしていること、及び、前記折り返し共通電極は、前記絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイし、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長していることを特徴としている。

【0008】

また本発明は、別の態様として、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、前記個別電極と前記折り返し共通電極は、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイしていること、及び、前記絶縁バリア層の上には、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極が形成されていることを特徴としている。

【0009】

さらに本発明は、製造方法の態様によれば、基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、前記複数の抵抗層の長手方向の一端部に接続する個別電極を、前記絶縁バリア層の長手方向の一端部にオーバーレイさせて形成する工程と、前記複数の抵抗層の長手方向の他端部に接続する折り返し共通電極を、前記絶縁バリア層の長手方向の他端部からオーバーレイさせ、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長形成する工程と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を含む基板表面を覆う保護層を形成する工程と、この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記個別電極と前記折り返し共通電極による段差を除去する工程とを有することを特徴としている。

【0010】

より具体的には、前記個別電極と前記折り返し共通電極によって生じる段差を、前記凸形状部の頂点領域に位置させる。さらに、前記複数の抵抗層、前記絶縁バリア層及び前記折り返し共通電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成することが好ましい。

【0011】

また本発明は、製造方法の別態様として、基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、前記複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイさせて形成する工程と、前記絶縁バリア層の上に、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極を形成する工程と、前記絶縁バリア層、前記個別電極、前記折り返し共通電極及び前記ダミー電極を含む基板表面を覆う保護層を形成する工程と、この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記ダミー電極と前記個別電極及び前記折り返し共通電極による段差を除去する工程とを有することを特徴としている。

【0012】

前記複数の抵抗層、前記絶縁バリア層及び前記ダミー電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成することが好ましい。

【発明の効果】

【0013】

本発明によれば、抵抗層の長手方向の他端部に接続する折り返し共通電極を、絶縁バリア層上に少なくとも抵抗層の長手方向の中央位置を超えて個別電極側まで延長させて備えたので、個別電極及び折り返し共通電極による表面段差を抵抗層の上方に位置させることができ、この表面段差を保護層の表面研磨加工で容易に低減できる。また、複数の抵抗層が印刷媒体の走行方向に対して傾斜角をもつことで、抵抗層の上方に生じる個別電極及び折り返し共通電極による表面段差が印刷媒体の走行方向の段差及び隣接する抵抗層間の段差とならず、印刷ムラを抑えられる。さらに、絶縁バリア層の上に、個別電極及び折り返し共通電極とは非接触で絶縁バリア層の長手方向に延びるダミー電極を備える態様では、個別電極と折り返し共通電極の間に生じる空間がダミー電極によって埋められるので、電極による表面段差が低減され、この表面段差を保護層の表面研磨加工で容易に低減できる。これにより、印刷品質に優れたサーマルヘッドを得られる。

【発明を実施するための最良の形態】

【0014】

図1〜図7は、本発明を適用したサーマルヘッドの第1実施形態を示している。図1はサーマルヘッド100の主要部の断面図、図2はサーマルヘッド100を保護層側から見て示す平面図(保護層は図示省略)を示している。

【0015】

サーマルヘッド100は、基板101の表面に、一様な円弧断面(略半円形断面、軸線方向に一様な滑らかな凸断面)の凸形状部102aを有する蓄熱層102を備えている。蓄熱層102の凸形状部102aの上には、平面視コ字形状をなす複数の抵抗層103と、複数の抵抗層103の実際に発熱させる部分の表面を覆う絶縁バリア層104と、抵抗層103を長手方向に通電する電極(個別電極106、折り返し共通電極107)と、耐摩耗性の保護層108とが形成されている。

【0016】

複数の抵抗層103は、図2に示されるように、印刷媒体の走行方向(図示X方向、凸形状部102aの軸線方向と直交する方向)と直交する方向に対して所定の傾斜角θをもつように形成され、該印刷媒体の走行方向に所定間隔をあけて列状に配置されている。別言すれば、複数の抵抗層103の長手方向は、印刷媒体の走行方向と直交する方向から所定角度θだけずらして設定され、印刷媒体の走行方向とは非直交かつ非平行である。この抵抗層103の絶縁バリア層104で表面が覆われた領域が発熱部105である。よって、複数の発熱部105も、その長手方向が印刷媒体の走行方向と直交する方向に対して所定の傾斜角θをもち、印刷媒体の走行方向に所定間隔をあけて列状に位置している。抵抗層103の膜厚は一定であるため、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法により規定されている。

【0017】

個別電極106は、複数の抵抗層103の長手方向の一端部にそれぞれ電気的に接続し、絶縁バリア層104の長手方向の一端部にオーバーレイしている。この個別電極106の平面形状は、印刷媒体の走行方向に対して直交する方向に延びる細長の矩形をなしている。個別電極106のオーバーレイ量はパターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0018】

折り返し共通電極107は、複数の発熱部105の長手方向の他端部側に接続した共通電極であって、絶縁バリア層104の長手方向の他端部から少なくとも抵抗層103の長手方向の中央位置を超えるまで個別電極106側へ延長されて、絶縁バリア層104上に設けられている。本実施形態では、抵抗層103の長手方向の寸法が90〜140μmであり、折り返し共通電極107のオーバーレイ量は80〜130μm程度である。折り返し共通電極107の平面形状は、抵抗層103の長手方向と平行な延長部107aを有し、印刷媒体の走行方向と直交する方向に対して傾斜させたコ字形状をなしている。すなわち、抵抗層103の平面形状と相似形状である。延長部107aを有することで、折り返し共通電極107による段差(折り返し共通電極107から絶縁バリア層104にかけて生じる段差)は、凸形状部102aの頂上領域Pに位置する。

【0019】

保護層108は、絶縁バリア層104、個別電極106及び折り返し共通電極107を覆って形成され、インクリボン等との接触から発熱部105、個別電極106及び折り返し共通電極107を保護する。保護層108の成膜段階では個別電極106及び折り返し共通電極107よる段差が保護層108の表面に転写されるが、成膜後の研磨加工により保護層108の表面は平滑化され、個別電極106及び折り返し共通電極107による表面段差は0.1μm以下に抑えられている。

【0020】

図3〜図7を参照し、サーマルヘッド100の製造方法について説明する。

【0021】

先ず、図3に示すように、平坦な基板101の上に、該基板101の一端部側に一様な円弧断面の凸形状部102aを有する蓄熱層102を形成する。基板101には例えばシリコン、窒化アルミニウム、セラミック材料または金属材料を用い、蓄熱層102には例えばガラスのような高断熱材料を用いる。このような凸形状部を含む基板表面は、基板自体に一様な円弧断面の凸形状部を形成し、この凸形状部を含む基板表面に一定膜厚の蓄熱層を全面的に形成することで構成してもよい。

【0022】

次に、同図3及び図4に示すように、蓄熱層102の凸形状部102aの上に、抵抗層103を形成する。抵抗層103は、凸形状部102aの頂上領域Pに位置させ、印刷媒体の走行方向(図示X方向)に対して所定角度θだけ傾斜させた所定長及び所定幅の平面視コ字形状とし、印刷媒体の走行方向に所定間隔をあけて列状に配置して形成する。ここで、凸形状部102aの頂上領域Pとは、基板101からの距離が最大となる頂上位置P’との表面高さの差が15μm以内である範囲を意味する。抵抗層103には、Ta2N5やTa−SiO2等のサーメット材料を用いる。抵抗層103の膜厚は一定である。

【0023】

次に、同図3及び図5に示すように、抵抗層103の上に、抵抗層103の平面形状と相似形状で該抵抗層103の平面形状より小さい絶縁バリア層104を形成する。この絶縁バリア層104により、各抵抗層103において通電時に実際に発熱する発熱部105が規定される。上述のように抵抗層103の膜厚は一定であるから、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法で定まる。絶縁バリア層104にはSiO2を用いる。複数の発熱部105は、複数の抵抗層103及び絶縁バリア層104と同様に、印刷媒体の走行方向(図示X方向)に対して所定の傾斜角θをもち、印刷媒体の走行方向に所定間隔をあけて列状に配置される。

【0024】

続いて、蓄熱層102、抵抗層103及び絶縁バリア層104の上に例えばCr、W、Ta等からなる導体膜を全面的に成膜する。そして、図6及び図2に示すように、パターニングにより、複数の抵抗層103の長手方向の一端部と他端部に接続する個別電極106と折り返し共通電極107を形成する。このとき、折り返し共通電極107は、絶縁バリア層104の長手方向の他端部から少なくとも発熱部105の長手方向の中央位置を超えるまで延長させて、該絶縁バリア層104にオーバーレイさせる。折り返し共通電極107の平面形状は、抵抗層103と同様に印刷媒体の走行方向に対して傾斜させた平面視コ字形状、すなわち、抵抗層103の平面形状と略相似形状とする。一方、個別電極106は、絶縁バリア層104の長手方向の一端部にオーバーレイさせ、印刷媒体の走行方向に直交して延びる細長の平面視矩形状とする。このように折り返し共通電極107を絶縁バリア層104にオーバーレイさせて個別電極106側へ延長させることで、折り返し共通電極107と個別電極106の間に生じる空間は狭まり、また、折り返し共通電極107と個別電極106による段差(折り返し共通電極107と個別電極106の間に生じる空間)は、蓄熱層102の凸形状部102aの頂上領域Pに位置する。本実施形態では、抵抗層103の長手方向の寸法が100μmであり、個別電極106のオーバーレイ量は5μm程度、折り返し共通電極107のオーバーレイ量は90μm程度である。実際的には、折り返し共通電極107は、絶縁バリア層104上に、個別電極106と接触しない範囲で可及的に個別電極106側へ延長させて設ける。個別電極106と折り返し共通電極107の距離間隔は、20μm未満であることが好ましい。

【0025】

続いて、図7に示すように、絶縁バリア層104、個別電極106及び折り返し共通電極107の上に保護層108を6μm程度の膜厚で成膜する。成膜段階では、蓄熱層102の凸形状部102aの頂上領域Pに位置させて、個別電極106及び折り返し共通電極107による段差α1、α2が保護層108の表面に転写形成されている。

【0026】

続いて、同図7に示すように、保護層108の表面に研磨加工を施す。図7の直線Mは圧接する印刷媒体を示し、図7の破線Hは研磨加工の終了位置である研磨加工ラインを示している。上述のように個別電極106及び折り返し共通電極107による表面段差α1、α2は、表面高さが最も高くなる領域(凸形状部102aの頂点領域P)に位置しているので、研磨加工によって容易に削られる。本実施形態において、個別電極106及び折り返し共通電極107による表面段差α1、α2は、保護層108の成膜段階(研磨加工前)で0.9μmであったが、研磨加工後は0.1μm以下となった。

【0027】

以上の工程により、図1及び図2に示されるサーマルヘッド100が得られる。

【0028】

以上のように本実施形態では、絶縁バリア層104上にオーバーレイして個別電極106側まで延長させた折り返し共通電極107を備え、個別電極106による段差と折り返し共通電極107による段差の両方を発熱部105の上方(表面高さが最も高くなる頂点領域P)に位置させたので、保護層成膜後の表面研磨加工により、該折り返し共通電極107及び個別電極106による表面段差α1、α2を容易に削ることができる。これにより、保護層108の表面を平滑化でき、印刷品質の向上を図れる。上記折り返し共通電極107を形成するにあたっては、蓄熱層102、複数の抵抗層103及び絶縁バリア層104の上に全面形成した導体膜をパターニングする際のマスクパターンを変更することで対応でき、新たな工程が増えることなく、製造容易である。

【0029】

また本実施形態では、複数の抵抗層103、絶縁バリア層104及び折り返し共通電極107が印刷媒体の走行方向に対して傾斜角θを持つことで、印刷媒体の走行方向の段差及び隣接する発熱部105間の段差を低減できる。さらに、印刷時には、折り返し共通電極107及び絶縁バリア層104を介して、必ずいずれかの発熱部105が印刷媒体に圧接している状態となり、どの発熱部105も印刷媒体に圧接していない状態はなくなるので、隣接する発熱部105間の段差による印刷ムラを軽減できる。

【0030】

図8及び図9は、本発明を適用したサーマルヘッドの第2実施形態を示している。図8はサーマルヘッド200の主要部の断面図、図9はサーマルヘッド200の主要部を保護層側から見た平面図(保護層は図示省略)である。

【0031】

第2実施形態は、上述した平面視コ字形状の折り返し共通電極107を分割して設けた実施形態であり、該折り返電極107に替えて、印刷媒体の走行方向と平行な直線状の折り返し共通電極207と抵抗層103の長手方向に沿って延びるダミー電極210を絶縁バリア層104の上に備えている。折り返し共通電極207とダミー電極210以外の構成は、第1実施形態と同じである。

【0032】

折り返し共通電極207は、複数の抵抗層103の長手方向の他端部に接続した共通電極であって、絶縁バリア層104の他端部にオーバーレイしている。ダミー電極210は、折り返し共通電極207及び個別電極106と非接触で、電気的に独立している。ダミー電極210と個別電極106及び折り返し共通電極207との距離間隔は可及的に狭いことが好ましく、具体的には20μm未満であるとよい。

【0033】

この折り返し共通電極207とダミー電極210は、上述した第1実施形態の製造方法において、蓄熱層102、抵抗層103及び絶縁バリア層104上に全面成膜したCr導体膜をパターニングする際のマスクパターンを変更することで、個別電極106を同時に形成可能である。新たな工程が増えることなく、製造容易である。

【0034】

この第2実施形態では、絶縁バリア層104上に、個別電極106及び折り返し共通電極207とは別の電気的に独立したダミー電極210を備えることで、該ダミー電極210によって個別電極106と折り返し共通電極207の間の空間が埋められ、保護層108に転写形成される個別電極106及び折り返し共通電極207による段差を小さくでき、保護層成膜後の表面研磨加工により、個別電極106、折り返し共通電極207及びダミー電極210による表面段差を容易に削ることができる。これにより、保護層108の表面を平滑化でき、印刷品質の向上を図れる。

【0035】

以上の実施形態では、所定幅と所定長の平面視コ字形状の抵抗層103を備えているが、抵抗層は、蓄熱層の上に全面形成されていてもよい。抵抗層を蓄熱層の上に全面的に備えた場合でも、絶縁バリア層によって、通電時に実際に発熱する発熱部が規定される。

【図面の簡単な説明】

【0036】

【図1】本発明の第1実施形態によるサーマルヘッドの主要部を示す断面図である。

【図2】同サーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図3】本発明の第1実施形態によるサーマルヘッドの製造方法の一工程を示す断面図である。

【図4】図3の工程の一部を示す平面図である。

【図5】図4の次工程を示す平面図である。

【図6】図5の次工程を示す断面図である。

【図7】図6の次工程を示す断面図である。

【図8】本発明の第2実施形態によるサーマルヘッドの主要部を示す断面図である。

【図9】同サーマルヘッドの主要部を示す平面図である。

【図10】従来構造のサーマルヘッドを示す断面図である。

【符号の説明】

【0037】

100 サーマルヘッド

101 基板

102 蓄熱層

102a 断面凸形状部

103 抵抗層

104 絶縁バリア層

105 発熱部

106 個別電極

107 折り返し共通電極

107a 延長部

108 保護層

200 サーマルヘッド

207 折り返し共通電極

210 ダミー電極

【特許請求の範囲】

【請求項1】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、

前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、

前記個別電極は、前記絶縁バリア層の長手方向の一端部にオーバーレイしていること、及び、

前記折り返し共通電極は、前記絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイし、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長していること、

を特徴とするサーマルヘッド。

【請求項2】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、

前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、

前記個別電極と前記折り返し共通電極は、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイしていること、及び、

前記絶縁バリア層の上には、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極が形成されていること、

を特徴とするサーマルヘッド。

【請求項3】

基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、

前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、

前記複数の抵抗層の長手方向の一端部に接続する個別電極を、前記絶縁バリア層の長手方向の一端部にオーバーレイさせて形成する工程と、

前記複数の抵抗層の長手方向の他端部に接続する折り返し共通電極を、前記絶縁バリア層の長手方向の他端部からオーバーレイさせ、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長形成する工程と、

前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を含む基板表面を覆う保護層を形成する工程と、

この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記個別電極と前記折り返し共通電極による段差を除去する工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項4】

請求項3記載のサーマルヘッドの製造方法において、前記個別電極と前記折り返し共通電極によって生じる段差を、前記凸形状部の頂点領域に位置させるサーマルヘッドの製造方法。

【請求項5】

請求項3または4記載のサーマルヘッドの製造方法において、前記複数の抵抗層、前記絶縁バリア層及び前記折り返し共通電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成するサーマルヘッドの製造方法。

【請求項6】

基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、

前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、

前記複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイさせて形成する工程と、

前記絶縁バリア層の上に、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極を形成する工程と、

前記絶縁バリア層、前記個別電極、前記折り返し共通電極及び前記ダミー電極を含む基板表面を覆う保護層を形成する工程と、

この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記ダミー電極と前記個別電極及び前記折り返し共通電極による段差を除去する工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項7】

請求項6記載のサーマルヘッドの製造方法において、前記複数の抵抗層、前記絶縁バリア層及び前記ダミー電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成するサーマルヘッドの製造方法。

【請求項1】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、

前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、

前記個別電極は、前記絶縁バリア層の長手方向の一端部にオーバーレイしていること、及び、

前記折り返し共通電極は、前記絶縁バリア層の長手方向の他端部から該絶縁バリア層にオーバーレイし、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長していること、

を特徴とするサーマルヘッド。

【請求項2】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に列状に配置した複数の抵抗層と、前記複数の抵抗層の表面を覆う絶縁バリア層と、前記複数の抵抗層の長手方向の一端部に接続した個別電極と、前記複数の抵抗層の長手方向の他端部に接続した折り返し共通電極と、前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を覆う保護層とを備えたサーマルヘッドにおいて、

前記複数の抵抗層は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもって形成されていること、

前記個別電極と前記折り返し共通電極は、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイしていること、及び、

前記絶縁バリア層の上には、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極が形成されていること、

を特徴とするサーマルヘッド。

【請求項3】

基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、

前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、

前記複数の抵抗層の長手方向の一端部に接続する個別電極を、前記絶縁バリア層の長手方向の一端部にオーバーレイさせて形成する工程と、

前記複数の抵抗層の長手方向の他端部に接続する折り返し共通電極を、前記絶縁バリア層の長手方向の他端部からオーバーレイさせ、少なくとも前記抵抗層の長手方向の中央位置を超えて前記個別電極側へ延長形成する工程と、

前記絶縁バリア層、前記個別電極及び前記折り返し共通電極を含む基板表面を覆う保護層を形成する工程と、

この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記個別電極と前記折り返し共通電極による段差を除去する工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項4】

請求項3記載のサーマルヘッドの製造方法において、前記個別電極と前記折り返し共通電極によって生じる段差を、前記凸形状部の頂点領域に位置させるサーマルヘッドの製造方法。

【請求項5】

請求項3または4記載のサーマルヘッドの製造方法において、前記複数の抵抗層、前記絶縁バリア層及び前記折り返し共通電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成するサーマルヘッドの製造方法。

【請求項6】

基板表面に形成された円弧断面の凸形状部の上に、列状に並ぶ複数の抵抗層を形成する工程と、

前記複数の抵抗層の表面を覆う絶縁バリア層を形成する工程と、

前記複数の抵抗層の長手方向の一端部と他端部に接続する個別電極と折り返し共通電極を、前記絶縁バリア層の長手方向の一端部と他端部にオーバーレイさせて形成する工程と、

前記絶縁バリア層の上に、前記個別電極と前記折り返し共通電極とは非接触で、前記抵抗層の長手方向に延びるダミー電極を形成する工程と、

前記絶縁バリア層、前記個別電極、前記折り返し共通電極及び前記ダミー電極を含む基板表面を覆う保護層を形成する工程と、

この保護層の表面に研磨加工を施し、前記複数の抵抗層の上方に位置する、前記保護膜に転写された前記ダミー電極と前記個別電極及び前記折り返し共通電極による段差を除去する工程と、

を有することを特徴とするサーマルヘッドの製造方法。

【請求項7】

請求項6記載のサーマルヘッドの製造方法において、前記複数の抵抗層、前記絶縁バリア層及び前記ダミー電極は、その長手方向が印刷媒体の走行方向に対して所定の傾斜角をもつように形成するサーマルヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−110923(P2010−110923A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−283406(P2008−283406)

【出願日】平成20年11月4日(2008.11.4)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月4日(2008.11.4)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]