サーマルヘッド

【課題】保護層の表面段差を低減でき、印刷品質の向上を図れるサーマルヘッドを得る。

【解決手段】基板表面の凸形状部上に形成した複数の抵抗層と、複数の抵抗層に給電する個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、凸形状部上に、抵抗層の他端部側で共通電極とは位置を異ならせて該共通電極と同一の厚さを有する補助段差部を設け、印刷媒体の走行方向と直交する方向で補助段差部による保護層の表面高さと共通電極による保護層の表面高さを一致させる。

【解決手段】基板表面の凸形状部上に形成した複数の抵抗層と、複数の抵抗層に給電する個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、凸形状部上に、抵抗層の他端部側で共通電極とは位置を異ならせて該共通電極と同一の厚さを有する補助段差部を設け、印刷媒体の走行方向と直交する方向で補助段差部による保護層の表面高さと共通電極による保護層の表面高さを一致させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板表面に形成された円弧断面の凸形状部の上に、複数の発熱部を配置したサーマルヘッドに関する。

【背景技術】

【0002】

従来のサーマルヘッドは、図17に示されるように、基板1の表面の蓄熱層2上に、紙面に垂直な方向に並ぶ複数の抵抗層3と、抵抗層3の表面を覆う絶縁バリア層4と、抵抗層3の長手方向の一端部と他端部に接続した個別電極6と共通電極7と、これら抵抗層3、絶縁バリア層4及び電極6、7を保護する耐摩耗性の保護層8とを備え、プラテンローラに巻き付けられた印刷媒体にインクリボンを介して圧接することで印刷をおこなう。印刷時に印刷媒体により大きな圧力を加えられるように、基板表面には蓄熱層2によって円弧断面(略半円形断面)の凸形状部2aが形成され、この凸形状部2aの頂上近傍に複数の抵抗層3が配置されている。このような凸型タイプのサーマルヘッドでは、絶縁バリア層4及び電極6、7を覆うようにして保護層8を成膜すると、保護層8の表面に電極6、7による段差β1、β2が転写されるため、保護層8の成膜後に保護層表面に研磨加工を施し、この段差β1、β2を低減するようにしている。図17の破線は、研磨加工ライン(研磨加工終了ライン)を示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−250127号公報

【特許文献2】特開2000−263826号公報

【特許文献3】特開2005−144862号公報

【特許文献4】実公平7−11981号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記保護層8の表面研磨加工では、基板頂点側に位置する個別電極6による表面段差β1は低減できるものの、基板側面側に位置する共通電極7による表面段差β2は削られにくく、十分に段差をなくすことができない。この共通電極7による表面段差β2は、印刷媒体の走行方向に直交する方向(共通電極間)の段差であるため、印刷時に印刷媒体にかかる圧力がばらつき、印刷品質(光沢性)の低下を招いていた。保護層8の研磨加工量を増やして共通電極7による表面段差を完全に除去することも考えられるが、この場合には基板頂点側の保護層8の膜厚が薄くなり、異物通過耐性が低下してしまう。

【0005】

本発明は、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッドを得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、印刷媒体の走行方向と直交する方向の表面段差をなくす補助段差部を設けることで、印刷媒体(プラテンローラ)からの荷重が発熱部、共通電極及び補助段差部で均一になって印刷媒体への圧痕が低減されること、また、発熱部からの熱を受けた補助段差部で印刷媒体への圧痕がならされることに着目して完成されたものである。

【0007】

すなわち、本発明は、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に印刷媒体の走行方向と直交する方向に所定間隔をあけて配置した複数の抵抗層と、前記凸形状部の上で前記複数の抵抗層の長手方向の一端部及び他端部に接続した個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、前記凸形状部の上に、前記抵抗層の長手方向の他端部側で前記共通電極とは位置を異ならせて、該共通電極と同一の厚さを有する補助段差部を設け、前記印刷媒体の走行方向と直交する方向において、この補助段差部による前記保護層の表面高さと前記共通電極による前記保護層の表面高さを一致させたことを特徴としている。

【0008】

前記補助段差部は、共通電極とは別体にあるいは一体に設けることができる。

【0009】

前記補助段差部を共通電極と別体に設ける場合には、前記補助段差部は、前記抵抗層及び前記共通電極を通過した後の印刷媒体と当接する位置に設けられ、該共通電極に非接触で、前記印刷媒体の走行方向と直交する方向に延長させて形成することが好ましい。この補助段差部は、前記印刷媒体の走行方向と直交する方向に連続的にあるいは断続的に形成することができる。断続的に形成する場合、補助段差部は、隣り合う前記共通電極の間に位置させることが好ましい。

【0010】

前記補助段差部を共通電極と一体に設ける場合には、補助段差部は、各共通電極の印刷媒体の走行方向と直交する方向の両端部から延出形成され、隣り合う前記共通電極の間で、一方の共通電極の一端部側の補助段差部と他方の共通電極の他端部側の補助段差部とが印刷媒体の走行方向に重複していることが好ましい。

【0011】

補助段差部は、前記個別電極及び前記共通電極の少なくとも一方と同じ導体材料から形成することができる。この態様によれば、個別電極及び共通電極の少なくとも一方と同時に補助段差部を形成することができ、製造工程数が増えることなく、製造容易である。

【0012】

各抵抗層として、平面視コ字形状の折返タイプを用いる場合には、各抵抗層の二股部にそれぞれ個別電極を導通させ、ブリッジ部に共通電極を導通させる。

【発明の効果】

【0013】

本発明によれば、補助段差部を介して、共通電極による表面段差(印刷媒体の走行方向と直交する方向の表面段差)をなくしたので、印刷時に印刷媒体にかかる圧力が均等になり、補助段差部を具備しない場合に比べて印刷媒体への圧痕を低減できる。また、発熱部からの熱の一部を受けて補助段差部が熱せられ、この補助段差部が印刷媒体に圧接することで、該印刷媒体についた圧痕がならされる作用効果もある。これにより、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッドが得られる。

【図面の簡単な説明】

【0014】

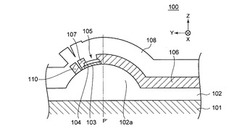

【図1】本発明の第1実施形態によるサーマルヘッドの主要部を示す断面図である。

【図2】同サーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図3】図2の部分拡大平面図である。

【図4】同サーマルヘッドの保護層の表面研磨加工を説明する断面図である。

【図5】図4のV矢視図である。

【図6】本発明の第2実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図7】図6の部分拡大平面図である。

【図8】異なる態様(幅L、隙間G)の補助段差部を備えた複数のサーマルヘッドに対して実施した印刷試験結果を示す図である。

【図9】本発明の第3〜5実施形態によるサーマルヘッドの主要部を示す断面図である。

【図10】第3実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図11】図10の部分拡大平面図である。

【図12】同サーマルヘッドの保護層の表面研磨加工を説明する断面図である。

【図13】本発明の第4実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図14】図13の部分拡大平面図である。

【図15】本発明の第5実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図16】図15の部分拡大平面図である。

【図17】従来構造のサーマルヘッドを示す断面図である。

【発明を実施するための形態】

【0015】

図1〜図5は、本発明を適用したサーマルヘッドの第1実施形態を示している。図1はサーマルヘッド100の主要部の断面図、図2はサーマルヘッド100を保護層側から見て示す平面図(保護層は図示省略)、図3は図2の部分拡大図を示している。図1〜図5において、印刷媒体の走行方向は図示Y方向で示される。

【0016】

サーマルヘッド100は、基板101の表面に、一様な円弧断面(略半円形断面、軸線方向に一様な滑らかな凸断面)の凸形状部102aを有する蓄熱層102を備えている。蓄熱層102の凸形状部102aの上には、平面視コ字形状をなす複数の抵抗層103と、複数の抵抗層103の実際に発熱させる部分の表面を覆う絶縁バリア層104と、抵抗層103を長手方向に通電する電極(個別電極106、共通電極107)と、耐摩耗性の保護層108とが形成されている。

【0017】

複数の抵抗層103は、図2及び図3に示されるように、印刷媒体の走行方向(図示Y方向)に対して所定の傾斜角θをもつように形成され、同走行方向に対して直交する方向に所定間隔をあけて列状に配置されている。別言すれば、複数の抵抗層103の長手方向は、印刷媒体の走行方向から所定角度θだけずらして設定され、印刷媒体の走行方向とは非直交かつ非平行である。この抵抗層103の絶縁バリア層104で表面が覆われた領域が発熱部105である。よって、複数の発熱部105も、その長手方向が印刷媒体の走行方向に対して所定の傾斜角θをもち、印刷媒体の走行方向と直交する方向に所定間隔をあけて列状に位置している。抵抗層103の膜厚は一定であるため、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法により規定されている。なお、絶縁バリア層104は、省略可能であり、特に抵抗層103の電気抵抗値を別途トリミングで調整する場合は必要が無い。

【0018】

個別電極106は、平面視コ字形状をなす複数の抵抗層103の長手方向の一端二股部103aにそれぞれ電気的に接続し、絶縁バリア層104の長手方向の一端部にオーバーレイしている。この個別電極106の平面形状は、印刷媒体の走行方向に延びる細長の矩形をなしている。個別電極106の絶縁バリア層104とのオーバーレイ量は、パターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0019】

共通電極107は、すべての発熱部105に共通に導通する電極であって、複数の抵抗層103の長手方向の他端ブリッジ部(折返部)103b側に接続し、絶縁バリア層104の長手方向の他端部にオーバーレイしている。この共通電極107の平面形状は、印刷媒体の走行方向と直交する方向(図示X方向)に延びる細長の矩形をなしている。共通電極107の絶縁バリア層104とのオーバーレイ量は、パターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0020】

上記構成のサーマルヘッド100には、蓄熱層102の凸形状部102aの上にさらに、発熱部105及び共通電極107を通過した後の印刷媒体と当接するよう(共通電極107に関して個別電極106とは反対側)に位置させて、該共通電極107とは非接触で、かつ、電気的に独立した補助段差部110が設けられている。補助段差部110は、印刷媒体の走行方向の幅Lで同印刷媒体の走行方向と直交する方向(図示X方向)に細長く延びる矩形状をなし、共通電極107が形成されている範囲の全長に渡って連続して形成されている。補助段差部110の厚さは、共通電極107の厚さと同一である。この補助段差部110は、共通電極107及び個別電極106と同じ導体材料で形成されていると好ましいが、導体材料以外で形成することも可能である。補助段差部110と共通電極107の隙間G(図3)は、例えば5〜20μm程度である。

【0021】

保護層108は、絶縁バリア層104、個別電極106、共通電極107及び補助段差部110を覆って形成されており、インクリボン等との接触から発熱部105、個別電極106及び共通電極107を保護する。保護層108の成膜段階では個別電極106、共通電極107及び補助段差部110よる段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工(図4及び図5)により保護層108の表面は平滑化される。この平滑化により、印刷媒体の走行方向と直交する方向(図示X方向)において、共通電極107による保護層108の表面高さと保護段差部110による保護層108の表面高さが一致し、保護層108の表面段差は所定値以下(例えば0.1μm以下)に抑えられている。同様に、個別電極106及び共通電極107による保護層108の表面段差も所定値以下(例えば0.1μm以下)に抑えられている。

【0022】

次に、図4及び図5を参照し、サーマルヘッド100の製造方法について説明する。

【0023】

先ず、平坦な基板101の上に、該基板101の一端部側に一様な円弧断面の凸形状部102aを有する蓄熱層102を形成する。基板101には例えばシリコン、窒化アルミニウム、セラミック材料または金属材料を用い、蓄熱層102には例えばガラスのような高断熱材料を用いる。このような凸形状部を含む基板表面は、基板自体に一様な円弧断面の凸形状部を形成し、この凸形状部を含む基板表面に一定膜厚の蓄熱層を全面的に形成することで構成してもよい。

【0024】

次に、蓄熱層102の凸形状部102aの上に、抵抗層103を形成する。抵抗層103は、凸形状部102aの頂上領域Pに位置させ、印刷媒体の走行方向(図示Y方向)に対して所定角度θだけ傾斜させた所定長及び所定幅の平面視コ字形状とし、同走行方向と直交する方向(図示X方向)に所定間隔をあけて列状に配置して形成する。ここで、凸形状部102aの頂上領域Pとは、基板101からの距離が最大となる頂上位置P'との表面高さの差が所定値以下(例えば15μm以下)である範囲を意味する。抵抗層103には、Ta2N5やTa−SiO2等のサーメット材料を用いる。抵抗層103の膜厚は一定である。

【0025】

次に、抵抗層103の上に、抵抗層103の平面形状と相似形状で該抵抗層103の平面形状より小さい絶縁バリア層104を形成する。この絶縁バリア層104により、各抵抗層103において通電時に実際に発熱する発熱部105が規定される。上述のように抵抗層103の膜厚は一定であるから、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法で定まる。絶縁バリア層104にはSiO2を用いる。複数の発熱部105は、複数の抵抗層103及び絶縁バリア層104と同様に、印刷媒体の走行方向(図示Y方向)に対して所定の傾斜角θをもち、同走行方向と直交する方向に所定間隔をあけて列状に配置される。

【0026】

続いて、蓄熱層102、抵抗層103及び絶縁バリア層104の上に、例えばAl、Cr、W、Ta等からなる導体膜を全面的に成膜する。そして、パターニングにより、蓄熱層102の凸形状部102a上に、印刷媒体の走行する方向に向かって順に個別電極106、共通電極107及び補助段差部110を形成する。ここで、補助段差部110は、共通電極107とは非接触で電気的に絶縁させ、該共通電極107の形成範囲の全長に渡って連続した、印刷媒体の走行方向と直交する方向に延びる細長の平面視矩形状に形成する(図2、図3)。実際的に補助段差部110は、共通電極107と電気的に接続しない範囲で可及的に共通電極107側へ寄せて設けることが好ましい。共通電極107は、印刷媒体の走行方向と直交する方向に延びる細長の平面視矩形状で形成し、絶縁バリア層104の長手方向の他端ブリッジ部103bにオーバーレイさせて抵抗層103の長手方向の他端部に導通接続させる。一方、個別電極108は、印刷媒体の走行方向に直交して延びる平面視矩形状で形成し、絶縁バリア層104の長手方向の一端部にオーバーレイさせて抵抗層103の長手方向の一端二股部103aに導通接続させる。

【0027】

続いて、図4に示すように、絶縁バリア層104、個別電極106、共通電極107及び補助段差部110の上に保護層108を所定値(例えば6μm程度)の膜厚で成膜する。成膜段階では、蓄熱層102の凸形状部102aの上方に位置させて、個別電極106及び共通電極107による段差α1、α2、共通電極107及び補助段差部110による段差α3がそれぞれ保護層108の表面に転写形成されている。

【0028】

続いて、同図4及び図5に示すように、保護層108の表面に研磨加工を施す。図4の直線Mは圧接する印刷媒体を示し、図4及び図5の破線Hは研磨加工の終了位置である研磨加工ラインを示している。この研磨加工は、印刷媒体の走行方向に直交する方向(図示X方向)において共通電極107による保護層108の表面高さと補助段差部110による保護層108の表面高さが一致するように、すなわち、印刷媒体の走行方向と直交する方向の共通電極107による表面段差がなくなるまで、実施する。図5では、共通電極107の上方に位置する保護層を保護層108Aで示し、補助段差部110の上方に位置する保護層108Bにハッチングを付して示してある。

【0029】

本実施形態では、保護層108の成膜段階(研磨加工前)で共通電極107による保護層108の表面と補助段差部110による保護層108の表面の加工レート差が50%程度あるので、保護層108を少なくとも1.0μm削る。ここで、個別電極106及び共通電極107による表面段差α1、α2は、表面高さが最も高くなる領域(凸形状部102aの頂点領域P)に位置しているので、上記研磨加工で同時に容易に削られる。具体的に本実施形態の表面段差α1、α2は、保護層108の成膜段階(研磨加工前)で0.9μmであったが、研磨加工後は0.1μm以下となった。一方、共通電極107と補助段差部110による表面段差α3は、表面段差α1よりも表面高さが低い領域(凸形状部102aの中腹領域)に位置しているため、上記研磨加工で完全には除去されないが、共通電極107と補助段差部110の間隔を狭小としてあるので、表面段差α3が残存していても無視できる程度であり、印刷品質への影響は少ない。具体的に本実施形態の表面段差α3は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。

【0030】

以上の工程により、図1及び図2に示されるサーマルヘッド100が得られる。

【0031】

サーマルヘッド100による印刷動作時に、印刷媒体は、個別電極106側から共通電極107側に向かって走行し、保護層108に圧接した状態で発熱部105により印刷される。上述の研磨加工を施した保護層108は、印刷媒体の走行方向と直交する方向(図示X方向)に表面段差(共通電極107による表面段差)がないので、印刷媒体からの荷重が発熱部105、共通電極107及び補助段差部110の上方位置で均等に分散され、発熱部105及び共通電極107の上方への荷重集中を回避できる。これにより、補助段差部110を具備しない場合に比べて、保護層108の発熱部105及び共通電極107の上方位置での荷重が低減するので、印刷媒体への圧痕は小さくなる。

【0032】

そして、発熱部105で印刷された印刷媒体は、保護層108に圧接したまま共通電極107の上方位置を通過し、さらに補助段差部110の上方位置を通過する。サーマルヘッド100の印刷動作中は、発熱部105の熱の一部が補助段差部110側へ伝わり、この熱せられた補助段差部110と印刷媒体が圧接することで、発熱部105でついた圧痕が補助段差部110によりならされる(以下、これを「アイロン効果」という)。これにより、印刷媒体への圧痕をより一層低減することができる。

【0033】

図6及び図7は、本発明を適用したサーマルヘッドの第2実施形態を示している。図6は、サーマルヘッド200を保護層側から見て示す平面図(保護層は図示省略)、図7は、図6の部分拡大図である。

【0034】

第2実施形態は、共通電極107が形成されている範囲の全長に渡って連続的に設けた第1実施形態の補助段差部110に替えて、共通電極107が形成されている範囲の全長に渡って補助段差部210を断続的に設けた実施形態である。補助段差部210以外の構成は、第1実施形態と同一である。

【0035】

補助段差部210は、印刷媒体の走行方向(図示Y方向)の幅Lで印刷媒体の走行方向と直交する方向(図示X方向)に延びる矩形状をなし、該印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるようにして、共通電極107と互い違いに配置されている。本実施形態では、パターニングのアライメントのばらつきを考慮して、補助段差部210の長さ寸法(印刷媒体の走行方向と直交する方向の寸法)を、印刷媒体の走行方向で該補助段差部210と共通電極107が一部重複するように設定してある。補助段差部210の厚さは、共通電極107の厚さと同一である。この補助段差部210は、共通電極107及び個別電極106と同じ導体材料で形成されていると好ましいが、導体材料以外で形成することも可能である。補助段差部210と共通電極107の隙間G(図7)は、例えば5〜20μm程度である。

【0036】

保護層108には、成膜段階で個別電極106、共通電極107及び補助段差部210よる段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工で保護層108の表面は平滑化される。この平滑化により、印刷媒体の走行方向と直交する方向においては、共通電極107による保護層108の表面高さと保護段差部210による保護層108の表面高さが一致し、保護層108の共通電極107による表面段差は0.1μm以下に抑えられている。同様に、個別電極106による保護層108の表面段差も0.1μm以下に抑えられている。なお、共通電極107と補助段差部210による保護層108の表面段差は、上記研磨加工で完全には除去されないが、共通電極107と補助段差部210の隙間Gが狭小であるため、残存していても印刷品質への影響は少ない。具体的に共通電極107と補助段差部210による保護層108の表面段差は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。

【0037】

以上のように印刷媒体の走行方向と直交する方向(図示X方向)に断続的に配置した補助段差部210を設けても、第1実施形態と同様に成膜後の研磨加工で、補助段差部210による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができる。すなわち、補助段差部210によって、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。したがって、印刷動作時は、印刷媒体からの荷重が発熱部105、共通電極107及び補助段差部210の上方位置で均等に分散され、発熱部105及び共通電極107の上方への荷重集中を回避できる。これにより、補助段差部210を具備しない場合に比べて、保護層108の発熱部105及び共通電極107の上方位置での荷重が低減するので、印刷媒体への圧痕は小さくなる。同時に、補助段差部210は、印刷動作中は発熱部105からの熱の一部により熱せられ、印刷媒体と圧接することで該印刷媒体に発熱部105でついた圧痕をならすアイロン効果が得られる。これにより、印刷媒体への圧痕を一層低減することができる。

【0038】

図9〜図12は、本発明を適用したサーマルヘッドの第3実施形態を示している。図9はサーマルヘッド300の主要部を示す断面図、図10はサーマルヘッド300を保護層側から見て示す平面図(保護層は図示省略)、図11は図10の部分拡大図、図12はサーマルヘッド300の研磨加工を説明する断面図である。

【0039】

第3実施形態は、発熱部105及び共通電極107を通過した後の印刷媒体と当接する位置に該共通電極107とは非接触で設けた第1実施形態の補助段差部110に替えて、隣り合う共通電極107の間に、該共通電極107と一体に補助段差部310を設けた実施形態である。補助段差部310以外の構成は、第1実施形態と同一である。

【0040】

補助段差部310は、蓄熱層102の凸形状部102aの上に、各共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の両端部から延出形成されていて、一端部側の補助段差部310aと他端部側の補助段差部310bが、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図11の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部310aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部310bは、重複している。

【0041】

補助段差部310の厚さは、共通電極107の厚さと同一である。この補助段差部310は、共通電極107と同じ導体材料で形成されているが、導体材料以外で形成することも可能である。

【0042】

保護層108には、成膜段階で個別電極106、共通電極107及び補助段差部310(310a、310b)による段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工で保護層108の表面は平滑化される。研磨加工は、印刷媒体の走行方向に直交する方向(図示X方向)において共通電極107による保護層108の表面高さと補助段差部310による保護層108の表面高さが一致するように、すなわち、印刷媒体の走行方向と直交する方向の共通電極107による表面段差がなくなるまで、実施する。これにより、印刷媒体の走行方向と直交する方向においては、共通電極107による保護層108の表面高さと保護段差部310による保護層108の表面高さが一致し、保護層108の共通電極107による表面段差は0.1μm以下に抑えられている。同様に、個別電極106による保護層108の表面段差も0.1μm以下に抑えられている。具体的に共通電極107と補助段差部310による保護層108の表面段差は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。図12では、共通電極107の上方に位置する保護層を保護層108Aで示し、補助段差部310の上方に位置する保護層108Bにハッチングを付して示してある。

【0043】

上記補助段差部310によっても、第1実施形態と同様に、成膜後の研磨加工で、補助段差部210による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができる。すなわち、補助段差部310によって、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。

【0044】

図13及び図14は、本発明を適用したサーマルヘッドの第4実施形態を示している。図13はサーマルヘッド400を保護層側から見て示す平面図(保護層は図示省略)、図14は図13の部分拡大図である。このサーマルヘッド400の主要部を示す断面図及び研磨加工を説明する断面図は、図10及び図12に示される第3実施形態と同様になる。

【0045】

第4実施形態は、第3実施形態の補助段差部310の変形例であって、共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の一端部側から延出させた補助段差部410aと、他端部側から延出させた一対の410b、410cとからなる補助段差部410を設けた実施形態である。

【0046】

補助段差部410aは共通電極107の一端部の中央位置から延出し、一対の補助段差部410b、410cは共通電極107の他端部の左右方向から延出していて、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図14の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部410aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部410b、410cは重複している。この補助段差部410は、平面形状以外の点では補助段差部310と同一である。

【0047】

図15及び図16は、本発明を適用したサーマルヘッドの第5実施形態を示している。図15はサーマルヘッド500を保護層側から見て示す平面図(保護層は図示省略)、図16は図15の部分拡大図である。このサーマルヘッド500の主要部を示す断面図及び研磨加工を説明する断面図は、図10及び図12に示される第3実施形態と同様になる。

【0048】

第5実施形態は、第3実施形態の補助段差部310の変形例であって、共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の両端部から延出させた、三角形状の補助段差部510a、510bからなる補助段差部510を凸形状部102aの上に設けた実施形態である。

【0049】

補助段差部510a、510bは、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図16の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部510aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部510bは重複している。この補助段差部510a、510bと共通電極107は、全体として菱形形状をなしている。この補助段差部510は、平面形状以外の点では補助段差部310と同一である。

【0050】

上記補助段差部410、510によっても、第1実施形態と同様に、成膜後の研磨加工で、補助段差部410、510による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができ、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。

【0051】

図8は、第1実施形態によるサーマルヘッド100を用い、補助段差部110の態様(幅L、隙間G、共通電極107との段差)を異ならせた参照例1〜8に対して実施した印刷評価試験結果を示している。この印刷評価試験は、プラテン押圧39.2kg・m/s2、ゴム硬度50度、ローラ径10mmの条件における黒ベタ印刷により実施した。

【0052】

参照例1は、補助段差部110を設けず、表面段差をほぼ無くすように保護層108を研磨したものであり(段差≦0.1μm)、理想的な印刷状態を示している。一方、参照例5、6は、補助段差部110(L=60μm、G=15μm)を設け、かつ、参照例1よりも研磨加工量を大きくしたものであるが、参照例1と同様にほぼ理想的な印刷状態となっている。図8の印刷評価試験は、本発明の補助段差部110の寸法及び研磨加工量をどのようにすれば、これら参照例1、5、6に近づけることができるかを評価したものである。図8において、縦軸は、補助段差部110の幅L(印刷媒体の走行方向と平行な方向の寸法、図3参照)または共通電極107と補助段差部110の段差(=保護層108の研磨加工量)を示しており、横軸は、印刷媒体の走行方向と並行な方向における共通電極107と補助段差部110の隙間G(図3参照)を示している。

【0053】

参照例2、3、4は、隙間G及び段差がほぼ同一となる補助段差部110を設け、この補助段差部110の幅Lを異ならせたものであって、補助段差部110の幅Lは参照例2から参照例4にむかうにつれて大きくなっている。また、参照例3、7、8は、幅L及び段差がほぼ同一となる補助段差部110を設け、隙間Gを異ならせたものであって、隙間Gは参照例3から参照例8にむかうにつれて大きくなっている。さらに、参照例5、6、7は、幅L及び隙間Gを同一にした補助段差部110を設け、段差を異ならせたものであって、段差は参照例5から参照例7にむかうにつれて大きくなっている。

【0054】

まず、補助段差部110の幅Lを異ならせた参照例2、3、4に注目してみると、この参照例2〜4では有意差は見られない。しかし、補助段差部110の幅Lが大きくなると、補助段差部110の印刷媒体との接触面積が大きくなることから印刷媒体に対する単位面積当たりの押圧力が小さくなってアイロン効果が低下し、逆に補助段差部110の幅Lが小さくなると、補助段差部110の印刷媒体との接触面積が小さくなることから印刷媒体に対する単位面積当たりの押圧力が大きくなってアイロン効果が向上すると推測される。よって、補助段差部110の幅Lは小さいほうが好ましい。ただし、補助段差部110の幅Lが小さすぎると、加工精度が要求されるため、寸法精度の確保が難しくなる。また、発熱部105から補助段差部110へ伝わる絶対的な熱量が小さいことからアイロン効果が低減されると推測できる。これらを勘案すると、補助段差部110の幅Lは、10μm≦L≦60μm程度とするのが実際的である。

【0055】

次に、共通電極107と補助段差部110の隙間Gを異ならせた参照例3、7、8に注目してみると、隙間Gが大きいものほど印刷濃度ムラ(縦縞)が強くあらわれている。これは、隙間Gが大きくなるほど発熱部105から補助段差部110へ伝わる熱量が減少し、アイロン効果が低減されるためと推測される。隙間Gは、共通電極107と補助段差部110が導通しない範囲で、可及的に小さくすることが好ましいが、小さすぎると補助段差部110と共通電極107が同じ導電材料からなるため、絶縁性の確保が難しくなる。これらを勘案すると、共通電極107と補助段差部110の隙間Gは、5〜20μm程度とすることが実際的である。

【0056】

さらに、共通電極107と補助段差部110の段差(保護層108の研磨加工量)を異ならせた参照例5、6、7に注目してみると、上述したように参照例5、6ではほぼ理想的な印刷状態が得られているのに対し、これら参照例5、6よりも研磨加工量の大きい参照例7では印刷濃度ムラ(縦縞)があらわれている。

【0057】

したがって、補助段差部110の幅Lは小さいものほど、また、共通電極107と補助段差部110の隙間Gは小さいものほど、そして、共通電極107と補助段差部110の段差は小さいものほど、印刷濃度ムラが少なく、印刷品質が優れていることが明らかである。以上の印刷評価結果から、保護層108の段差が微小になるまで研磨加工しなくても、補助段差部110を設けることで、研磨加工工程を長くすることなく、印刷品質を向上できることが明らかである。

【0058】

以上のように各実施形態では、補助段差部110(210〜510)を設けて、保護層108の印刷媒体の走行方向と直交する方向の共通電極107による表面段差をなくしたので、印刷媒体からの荷重を発熱部105、共通電極107及び補助段差部110(210〜510)の上方位置で均等に受ける構造となり、補助段差部110(210〜510)を具備しない場合に比べて発熱部105及び共通電極107の上方位置で受ける荷重が低減し、印刷媒体への圧痕を小さくすることができる。また、発熱部105からの熱を受けた補助段差部110(210〜510)が印刷媒体に圧接することで、アイロン効果が得られ、印刷媒体への圧痕をさらに低減できる。これにより、印刷品質の向上を図ることができる。

【0059】

上記補助段差部110(210〜510)を形成するにあたっては、蓄熱層102、複数の抵抗層103及び絶縁バリア層104の上に全面形成した導体膜をパターニングする際のマスクパターンを変更することで対応でき、新たな工程が増えることなく、製造容易である。

【0060】

また各実施形態では、複数の抵抗層103及び絶縁バリア層104が印刷媒体の走行方向と直交する方向に対して傾斜角θを持つように形成したので、印刷媒体の走行方向の段差及び隣接する発熱部105間の段差が低減している。同時に、印刷時には共通電極107及び絶縁バリア層104を介して、必ずいずれかの発熱部105が印刷媒体に圧接している状態となる(どの発熱部105も印刷媒体に圧接していない状態はなくなる)ので、隣接する発熱部105間の段差による印刷ムラを軽減できる。

【0061】

なお、各実施形態では、所定幅と所定長の平面視コ字形状の抵抗層103を備えているが、抵抗層は、蓄熱層の上に全面形成されていてもよい。抵抗層を蓄熱層の上に全面的に備えた場合でも、絶縁バリア層によって、通電時に実際に発熱する発熱部が規定される。

【符号の説明】

【0062】

100 サーマルヘッド

101 基板

102 蓄熱層

102a 凸形状部

103 抵抗層

104 絶縁バリア層

105 発熱部

106 個別電極

107 共通電極

108 保護層

110 補助段差部

200 サーマルヘッド

210 補助段差部

310 補助段差部

410 補助段差部

510 補助段差部

【技術分野】

【0001】

本発明は、基板表面に形成された円弧断面の凸形状部の上に、複数の発熱部を配置したサーマルヘッドに関する。

【背景技術】

【0002】

従来のサーマルヘッドは、図17に示されるように、基板1の表面の蓄熱層2上に、紙面に垂直な方向に並ぶ複数の抵抗層3と、抵抗層3の表面を覆う絶縁バリア層4と、抵抗層3の長手方向の一端部と他端部に接続した個別電極6と共通電極7と、これら抵抗層3、絶縁バリア層4及び電極6、7を保護する耐摩耗性の保護層8とを備え、プラテンローラに巻き付けられた印刷媒体にインクリボンを介して圧接することで印刷をおこなう。印刷時に印刷媒体により大きな圧力を加えられるように、基板表面には蓄熱層2によって円弧断面(略半円形断面)の凸形状部2aが形成され、この凸形状部2aの頂上近傍に複数の抵抗層3が配置されている。このような凸型タイプのサーマルヘッドでは、絶縁バリア層4及び電極6、7を覆うようにして保護層8を成膜すると、保護層8の表面に電極6、7による段差β1、β2が転写されるため、保護層8の成膜後に保護層表面に研磨加工を施し、この段差β1、β2を低減するようにしている。図17の破線は、研磨加工ライン(研磨加工終了ライン)を示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−250127号公報

【特許文献2】特開2000−263826号公報

【特許文献3】特開2005−144862号公報

【特許文献4】実公平7−11981号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記保護層8の表面研磨加工では、基板頂点側に位置する個別電極6による表面段差β1は低減できるものの、基板側面側に位置する共通電極7による表面段差β2は削られにくく、十分に段差をなくすことができない。この共通電極7による表面段差β2は、印刷媒体の走行方向に直交する方向(共通電極間)の段差であるため、印刷時に印刷媒体にかかる圧力がばらつき、印刷品質(光沢性)の低下を招いていた。保護層8の研磨加工量を増やして共通電極7による表面段差を完全に除去することも考えられるが、この場合には基板頂点側の保護層8の膜厚が薄くなり、異物通過耐性が低下してしまう。

【0005】

本発明は、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッドを得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、印刷媒体の走行方向と直交する方向の表面段差をなくす補助段差部を設けることで、印刷媒体(プラテンローラ)からの荷重が発熱部、共通電極及び補助段差部で均一になって印刷媒体への圧痕が低減されること、また、発熱部からの熱を受けた補助段差部で印刷媒体への圧痕がならされることに着目して完成されたものである。

【0007】

すなわち、本発明は、基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に印刷媒体の走行方向と直交する方向に所定間隔をあけて配置した複数の抵抗層と、前記凸形状部の上で前記複数の抵抗層の長手方向の一端部及び他端部に接続した個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、前記凸形状部の上に、前記抵抗層の長手方向の他端部側で前記共通電極とは位置を異ならせて、該共通電極と同一の厚さを有する補助段差部を設け、前記印刷媒体の走行方向と直交する方向において、この補助段差部による前記保護層の表面高さと前記共通電極による前記保護層の表面高さを一致させたことを特徴としている。

【0008】

前記補助段差部は、共通電極とは別体にあるいは一体に設けることができる。

【0009】

前記補助段差部を共通電極と別体に設ける場合には、前記補助段差部は、前記抵抗層及び前記共通電極を通過した後の印刷媒体と当接する位置に設けられ、該共通電極に非接触で、前記印刷媒体の走行方向と直交する方向に延長させて形成することが好ましい。この補助段差部は、前記印刷媒体の走行方向と直交する方向に連続的にあるいは断続的に形成することができる。断続的に形成する場合、補助段差部は、隣り合う前記共通電極の間に位置させることが好ましい。

【0010】

前記補助段差部を共通電極と一体に設ける場合には、補助段差部は、各共通電極の印刷媒体の走行方向と直交する方向の両端部から延出形成され、隣り合う前記共通電極の間で、一方の共通電極の一端部側の補助段差部と他方の共通電極の他端部側の補助段差部とが印刷媒体の走行方向に重複していることが好ましい。

【0011】

補助段差部は、前記個別電極及び前記共通電極の少なくとも一方と同じ導体材料から形成することができる。この態様によれば、個別電極及び共通電極の少なくとも一方と同時に補助段差部を形成することができ、製造工程数が増えることなく、製造容易である。

【0012】

各抵抗層として、平面視コ字形状の折返タイプを用いる場合には、各抵抗層の二股部にそれぞれ個別電極を導通させ、ブリッジ部に共通電極を導通させる。

【発明の効果】

【0013】

本発明によれば、補助段差部を介して、共通電極による表面段差(印刷媒体の走行方向と直交する方向の表面段差)をなくしたので、印刷時に印刷媒体にかかる圧力が均等になり、補助段差部を具備しない場合に比べて印刷媒体への圧痕を低減できる。また、発熱部からの熱の一部を受けて補助段差部が熱せられ、この補助段差部が印刷媒体に圧接することで、該印刷媒体についた圧痕がならされる作用効果もある。これにより、保護層の表面段差を低減でき、印刷品質(光沢性)の向上を図れるサーマルヘッドが得られる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態によるサーマルヘッドの主要部を示す断面図である。

【図2】同サーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図3】図2の部分拡大平面図である。

【図4】同サーマルヘッドの保護層の表面研磨加工を説明する断面図である。

【図5】図4のV矢視図である。

【図6】本発明の第2実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図7】図6の部分拡大平面図である。

【図8】異なる態様(幅L、隙間G)の補助段差部を備えた複数のサーマルヘッドに対して実施した印刷試験結果を示す図である。

【図9】本発明の第3〜5実施形態によるサーマルヘッドの主要部を示す断面図である。

【図10】第3実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図11】図10の部分拡大平面図である。

【図12】同サーマルヘッドの保護層の表面研磨加工を説明する断面図である。

【図13】本発明の第4実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図14】図13の部分拡大平面図である。

【図15】本発明の第5実施形態によるサーマルヘッドの主要部を保護層側から見て示す平面図である(保護層は図示省略)。

【図16】図15の部分拡大平面図である。

【図17】従来構造のサーマルヘッドを示す断面図である。

【発明を実施するための形態】

【0015】

図1〜図5は、本発明を適用したサーマルヘッドの第1実施形態を示している。図1はサーマルヘッド100の主要部の断面図、図2はサーマルヘッド100を保護層側から見て示す平面図(保護層は図示省略)、図3は図2の部分拡大図を示している。図1〜図5において、印刷媒体の走行方向は図示Y方向で示される。

【0016】

サーマルヘッド100は、基板101の表面に、一様な円弧断面(略半円形断面、軸線方向に一様な滑らかな凸断面)の凸形状部102aを有する蓄熱層102を備えている。蓄熱層102の凸形状部102aの上には、平面視コ字形状をなす複数の抵抗層103と、複数の抵抗層103の実際に発熱させる部分の表面を覆う絶縁バリア層104と、抵抗層103を長手方向に通電する電極(個別電極106、共通電極107)と、耐摩耗性の保護層108とが形成されている。

【0017】

複数の抵抗層103は、図2及び図3に示されるように、印刷媒体の走行方向(図示Y方向)に対して所定の傾斜角θをもつように形成され、同走行方向に対して直交する方向に所定間隔をあけて列状に配置されている。別言すれば、複数の抵抗層103の長手方向は、印刷媒体の走行方向から所定角度θだけずらして設定され、印刷媒体の走行方向とは非直交かつ非平行である。この抵抗層103の絶縁バリア層104で表面が覆われた領域が発熱部105である。よって、複数の発熱部105も、その長手方向が印刷媒体の走行方向に対して所定の傾斜角θをもち、印刷媒体の走行方向と直交する方向に所定間隔をあけて列状に位置している。抵抗層103の膜厚は一定であるため、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法により規定されている。なお、絶縁バリア層104は、省略可能であり、特に抵抗層103の電気抵抗値を別途トリミングで調整する場合は必要が無い。

【0018】

個別電極106は、平面視コ字形状をなす複数の抵抗層103の長手方向の一端二股部103aにそれぞれ電気的に接続し、絶縁バリア層104の長手方向の一端部にオーバーレイしている。この個別電極106の平面形状は、印刷媒体の走行方向に延びる細長の矩形をなしている。個別電極106の絶縁バリア層104とのオーバーレイ量は、パターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0019】

共通電極107は、すべての発熱部105に共通に導通する電極であって、複数の抵抗層103の長手方向の他端ブリッジ部(折返部)103b側に接続し、絶縁バリア層104の長手方向の他端部にオーバーレイしている。この共通電極107の平面形状は、印刷媒体の走行方向と直交する方向(図示X方向)に延びる細長の矩形をなしている。共通電極107の絶縁バリア層104とのオーバーレイ量は、パターニングのアライメントのばらつきを考慮して5〜10μm程度である。

【0020】

上記構成のサーマルヘッド100には、蓄熱層102の凸形状部102aの上にさらに、発熱部105及び共通電極107を通過した後の印刷媒体と当接するよう(共通電極107に関して個別電極106とは反対側)に位置させて、該共通電極107とは非接触で、かつ、電気的に独立した補助段差部110が設けられている。補助段差部110は、印刷媒体の走行方向の幅Lで同印刷媒体の走行方向と直交する方向(図示X方向)に細長く延びる矩形状をなし、共通電極107が形成されている範囲の全長に渡って連続して形成されている。補助段差部110の厚さは、共通電極107の厚さと同一である。この補助段差部110は、共通電極107及び個別電極106と同じ導体材料で形成されていると好ましいが、導体材料以外で形成することも可能である。補助段差部110と共通電極107の隙間G(図3)は、例えば5〜20μm程度である。

【0021】

保護層108は、絶縁バリア層104、個別電極106、共通電極107及び補助段差部110を覆って形成されており、インクリボン等との接触から発熱部105、個別電極106及び共通電極107を保護する。保護層108の成膜段階では個別電極106、共通電極107及び補助段差部110よる段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工(図4及び図5)により保護層108の表面は平滑化される。この平滑化により、印刷媒体の走行方向と直交する方向(図示X方向)において、共通電極107による保護層108の表面高さと保護段差部110による保護層108の表面高さが一致し、保護層108の表面段差は所定値以下(例えば0.1μm以下)に抑えられている。同様に、個別電極106及び共通電極107による保護層108の表面段差も所定値以下(例えば0.1μm以下)に抑えられている。

【0022】

次に、図4及び図5を参照し、サーマルヘッド100の製造方法について説明する。

【0023】

先ず、平坦な基板101の上に、該基板101の一端部側に一様な円弧断面の凸形状部102aを有する蓄熱層102を形成する。基板101には例えばシリコン、窒化アルミニウム、セラミック材料または金属材料を用い、蓄熱層102には例えばガラスのような高断熱材料を用いる。このような凸形状部を含む基板表面は、基板自体に一様な円弧断面の凸形状部を形成し、この凸形状部を含む基板表面に一定膜厚の蓄熱層を全面的に形成することで構成してもよい。

【0024】

次に、蓄熱層102の凸形状部102aの上に、抵抗層103を形成する。抵抗層103は、凸形状部102aの頂上領域Pに位置させ、印刷媒体の走行方向(図示Y方向)に対して所定角度θだけ傾斜させた所定長及び所定幅の平面視コ字形状とし、同走行方向と直交する方向(図示X方向)に所定間隔をあけて列状に配置して形成する。ここで、凸形状部102aの頂上領域Pとは、基板101からの距離が最大となる頂上位置P'との表面高さの差が所定値以下(例えば15μm以下)である範囲を意味する。抵抗層103には、Ta2N5やTa−SiO2等のサーメット材料を用いる。抵抗層103の膜厚は一定である。

【0025】

次に、抵抗層103の上に、抵抗層103の平面形状と相似形状で該抵抗層103の平面形状より小さい絶縁バリア層104を形成する。この絶縁バリア層104により、各抵抗層103において通電時に実際に発熱する発熱部105が規定される。上述のように抵抗層103の膜厚は一定であるから、発熱部105の電気抵抗値は、絶縁バリア層104の幅寸法及び長さ寸法で定まる。絶縁バリア層104にはSiO2を用いる。複数の発熱部105は、複数の抵抗層103及び絶縁バリア層104と同様に、印刷媒体の走行方向(図示Y方向)に対して所定の傾斜角θをもち、同走行方向と直交する方向に所定間隔をあけて列状に配置される。

【0026】

続いて、蓄熱層102、抵抗層103及び絶縁バリア層104の上に、例えばAl、Cr、W、Ta等からなる導体膜を全面的に成膜する。そして、パターニングにより、蓄熱層102の凸形状部102a上に、印刷媒体の走行する方向に向かって順に個別電極106、共通電極107及び補助段差部110を形成する。ここで、補助段差部110は、共通電極107とは非接触で電気的に絶縁させ、該共通電極107の形成範囲の全長に渡って連続した、印刷媒体の走行方向と直交する方向に延びる細長の平面視矩形状に形成する(図2、図3)。実際的に補助段差部110は、共通電極107と電気的に接続しない範囲で可及的に共通電極107側へ寄せて設けることが好ましい。共通電極107は、印刷媒体の走行方向と直交する方向に延びる細長の平面視矩形状で形成し、絶縁バリア層104の長手方向の他端ブリッジ部103bにオーバーレイさせて抵抗層103の長手方向の他端部に導通接続させる。一方、個別電極108は、印刷媒体の走行方向に直交して延びる平面視矩形状で形成し、絶縁バリア層104の長手方向の一端部にオーバーレイさせて抵抗層103の長手方向の一端二股部103aに導通接続させる。

【0027】

続いて、図4に示すように、絶縁バリア層104、個別電極106、共通電極107及び補助段差部110の上に保護層108を所定値(例えば6μm程度)の膜厚で成膜する。成膜段階では、蓄熱層102の凸形状部102aの上方に位置させて、個別電極106及び共通電極107による段差α1、α2、共通電極107及び補助段差部110による段差α3がそれぞれ保護層108の表面に転写形成されている。

【0028】

続いて、同図4及び図5に示すように、保護層108の表面に研磨加工を施す。図4の直線Mは圧接する印刷媒体を示し、図4及び図5の破線Hは研磨加工の終了位置である研磨加工ラインを示している。この研磨加工は、印刷媒体の走行方向に直交する方向(図示X方向)において共通電極107による保護層108の表面高さと補助段差部110による保護層108の表面高さが一致するように、すなわち、印刷媒体の走行方向と直交する方向の共通電極107による表面段差がなくなるまで、実施する。図5では、共通電極107の上方に位置する保護層を保護層108Aで示し、補助段差部110の上方に位置する保護層108Bにハッチングを付して示してある。

【0029】

本実施形態では、保護層108の成膜段階(研磨加工前)で共通電極107による保護層108の表面と補助段差部110による保護層108の表面の加工レート差が50%程度あるので、保護層108を少なくとも1.0μm削る。ここで、個別電極106及び共通電極107による表面段差α1、α2は、表面高さが最も高くなる領域(凸形状部102aの頂点領域P)に位置しているので、上記研磨加工で同時に容易に削られる。具体的に本実施形態の表面段差α1、α2は、保護層108の成膜段階(研磨加工前)で0.9μmであったが、研磨加工後は0.1μm以下となった。一方、共通電極107と補助段差部110による表面段差α3は、表面段差α1よりも表面高さが低い領域(凸形状部102aの中腹領域)に位置しているため、上記研磨加工で完全には除去されないが、共通電極107と補助段差部110の間隔を狭小としてあるので、表面段差α3が残存していても無視できる程度であり、印刷品質への影響は少ない。具体的に本実施形態の表面段差α3は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。

【0030】

以上の工程により、図1及び図2に示されるサーマルヘッド100が得られる。

【0031】

サーマルヘッド100による印刷動作時に、印刷媒体は、個別電極106側から共通電極107側に向かって走行し、保護層108に圧接した状態で発熱部105により印刷される。上述の研磨加工を施した保護層108は、印刷媒体の走行方向と直交する方向(図示X方向)に表面段差(共通電極107による表面段差)がないので、印刷媒体からの荷重が発熱部105、共通電極107及び補助段差部110の上方位置で均等に分散され、発熱部105及び共通電極107の上方への荷重集中を回避できる。これにより、補助段差部110を具備しない場合に比べて、保護層108の発熱部105及び共通電極107の上方位置での荷重が低減するので、印刷媒体への圧痕は小さくなる。

【0032】

そして、発熱部105で印刷された印刷媒体は、保護層108に圧接したまま共通電極107の上方位置を通過し、さらに補助段差部110の上方位置を通過する。サーマルヘッド100の印刷動作中は、発熱部105の熱の一部が補助段差部110側へ伝わり、この熱せられた補助段差部110と印刷媒体が圧接することで、発熱部105でついた圧痕が補助段差部110によりならされる(以下、これを「アイロン効果」という)。これにより、印刷媒体への圧痕をより一層低減することができる。

【0033】

図6及び図7は、本発明を適用したサーマルヘッドの第2実施形態を示している。図6は、サーマルヘッド200を保護層側から見て示す平面図(保護層は図示省略)、図7は、図6の部分拡大図である。

【0034】

第2実施形態は、共通電極107が形成されている範囲の全長に渡って連続的に設けた第1実施形態の補助段差部110に替えて、共通電極107が形成されている範囲の全長に渡って補助段差部210を断続的に設けた実施形態である。補助段差部210以外の構成は、第1実施形態と同一である。

【0035】

補助段差部210は、印刷媒体の走行方向(図示Y方向)の幅Lで印刷媒体の走行方向と直交する方向(図示X方向)に延びる矩形状をなし、該印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるようにして、共通電極107と互い違いに配置されている。本実施形態では、パターニングのアライメントのばらつきを考慮して、補助段差部210の長さ寸法(印刷媒体の走行方向と直交する方向の寸法)を、印刷媒体の走行方向で該補助段差部210と共通電極107が一部重複するように設定してある。補助段差部210の厚さは、共通電極107の厚さと同一である。この補助段差部210は、共通電極107及び個別電極106と同じ導体材料で形成されていると好ましいが、導体材料以外で形成することも可能である。補助段差部210と共通電極107の隙間G(図7)は、例えば5〜20μm程度である。

【0036】

保護層108には、成膜段階で個別電極106、共通電極107及び補助段差部210よる段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工で保護層108の表面は平滑化される。この平滑化により、印刷媒体の走行方向と直交する方向においては、共通電極107による保護層108の表面高さと保護段差部210による保護層108の表面高さが一致し、保護層108の共通電極107による表面段差は0.1μm以下に抑えられている。同様に、個別電極106による保護層108の表面段差も0.1μm以下に抑えられている。なお、共通電極107と補助段差部210による保護層108の表面段差は、上記研磨加工で完全には除去されないが、共通電極107と補助段差部210の隙間Gが狭小であるため、残存していても印刷品質への影響は少ない。具体的に共通電極107と補助段差部210による保護層108の表面段差は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。

【0037】

以上のように印刷媒体の走行方向と直交する方向(図示X方向)に断続的に配置した補助段差部210を設けても、第1実施形態と同様に成膜後の研磨加工で、補助段差部210による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができる。すなわち、補助段差部210によって、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。したがって、印刷動作時は、印刷媒体からの荷重が発熱部105、共通電極107及び補助段差部210の上方位置で均等に分散され、発熱部105及び共通電極107の上方への荷重集中を回避できる。これにより、補助段差部210を具備しない場合に比べて、保護層108の発熱部105及び共通電極107の上方位置での荷重が低減するので、印刷媒体への圧痕は小さくなる。同時に、補助段差部210は、印刷動作中は発熱部105からの熱の一部により熱せられ、印刷媒体と圧接することで該印刷媒体に発熱部105でついた圧痕をならすアイロン効果が得られる。これにより、印刷媒体への圧痕を一層低減することができる。

【0038】

図9〜図12は、本発明を適用したサーマルヘッドの第3実施形態を示している。図9はサーマルヘッド300の主要部を示す断面図、図10はサーマルヘッド300を保護層側から見て示す平面図(保護層は図示省略)、図11は図10の部分拡大図、図12はサーマルヘッド300の研磨加工を説明する断面図である。

【0039】

第3実施形態は、発熱部105及び共通電極107を通過した後の印刷媒体と当接する位置に該共通電極107とは非接触で設けた第1実施形態の補助段差部110に替えて、隣り合う共通電極107の間に、該共通電極107と一体に補助段差部310を設けた実施形態である。補助段差部310以外の構成は、第1実施形態と同一である。

【0040】

補助段差部310は、蓄熱層102の凸形状部102aの上に、各共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の両端部から延出形成されていて、一端部側の補助段差部310aと他端部側の補助段差部310bが、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図11の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部310aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部310bは、重複している。

【0041】

補助段差部310の厚さは、共通電極107の厚さと同一である。この補助段差部310は、共通電極107と同じ導体材料で形成されているが、導体材料以外で形成することも可能である。

【0042】

保護層108には、成膜段階で個別電極106、共通電極107及び補助段差部310(310a、310b)による段差がそれぞれ保護層108の表面に転写されるが、成膜後の研磨加工で保護層108の表面は平滑化される。研磨加工は、印刷媒体の走行方向に直交する方向(図示X方向)において共通電極107による保護層108の表面高さと補助段差部310による保護層108の表面高さが一致するように、すなわち、印刷媒体の走行方向と直交する方向の共通電極107による表面段差がなくなるまで、実施する。これにより、印刷媒体の走行方向と直交する方向においては、共通電極107による保護層108の表面高さと保護段差部310による保護層108の表面高さが一致し、保護層108の共通電極107による表面段差は0.1μm以下に抑えられている。同様に、個別電極106による保護層108の表面段差も0.1μm以下に抑えられている。具体的に共通電極107と補助段差部310による保護層108の表面段差は、保護層108の成膜段階(研磨加工前)で0.9μm、研磨加工後は0.3μm以下となった。図12では、共通電極107の上方に位置する保護層を保護層108Aで示し、補助段差部310の上方に位置する保護層108Bにハッチングを付して示してある。

【0043】

上記補助段差部310によっても、第1実施形態と同様に、成膜後の研磨加工で、補助段差部210による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができる。すなわち、補助段差部310によって、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。

【0044】

図13及び図14は、本発明を適用したサーマルヘッドの第4実施形態を示している。図13はサーマルヘッド400を保護層側から見て示す平面図(保護層は図示省略)、図14は図13の部分拡大図である。このサーマルヘッド400の主要部を示す断面図及び研磨加工を説明する断面図は、図10及び図12に示される第3実施形態と同様になる。

【0045】

第4実施形態は、第3実施形態の補助段差部310の変形例であって、共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の一端部側から延出させた補助段差部410aと、他端部側から延出させた一対の410b、410cとからなる補助段差部410を設けた実施形態である。

【0046】

補助段差部410aは共通電極107の一端部の中央位置から延出し、一対の補助段差部410b、410cは共通電極107の他端部の左右方向から延出していて、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図14の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部410aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部410b、410cは重複している。この補助段差部410は、平面形状以外の点では補助段差部310と同一である。

【0047】

図15及び図16は、本発明を適用したサーマルヘッドの第5実施形態を示している。図15はサーマルヘッド500を保護層側から見て示す平面図(保護層は図示省略)、図16は図15の部分拡大図である。このサーマルヘッド500の主要部を示す断面図及び研磨加工を説明する断面図は、図10及び図12に示される第3実施形態と同様になる。

【0048】

第5実施形態は、第3実施形態の補助段差部310の変形例であって、共通電極107の印刷媒体の走行方向と直交する方向(図示X方向)の両端部から延出させた、三角形状の補助段差部510a、510bからなる補助段差部510を凸形状部102aの上に設けた実施形態である。

【0049】

補助段差部510a、510bは、印刷媒体の走行方向と直交する方向に隣り合う共通電極107の隙間を埋めるように、互い違いに配置されている。図16の一点鎖線で示すように、印刷媒体の走行方向において、一つの共通電極107の一端部側の補助段差部510aと、同共通電極と隣り合う共通電極107の他端部側の補助段差部510bは重複している。この補助段差部510a、510bと共通電極107は、全体として菱形形状をなしている。この補助段差部510は、平面形状以外の点では補助段差部310と同一である。

【0050】

上記補助段差部410、510によっても、第1実施形態と同様に、成膜後の研磨加工で、補助段差部410、510による保護層108の表面高さと共通電極107による保護層108の表面高さを一致させることができ、印刷媒体の走行方向と直交する方向の保護層108の共通電極107による表面段差を解消することができる。

【0051】

図8は、第1実施形態によるサーマルヘッド100を用い、補助段差部110の態様(幅L、隙間G、共通電極107との段差)を異ならせた参照例1〜8に対して実施した印刷評価試験結果を示している。この印刷評価試験は、プラテン押圧39.2kg・m/s2、ゴム硬度50度、ローラ径10mmの条件における黒ベタ印刷により実施した。

【0052】

参照例1は、補助段差部110を設けず、表面段差をほぼ無くすように保護層108を研磨したものであり(段差≦0.1μm)、理想的な印刷状態を示している。一方、参照例5、6は、補助段差部110(L=60μm、G=15μm)を設け、かつ、参照例1よりも研磨加工量を大きくしたものであるが、参照例1と同様にほぼ理想的な印刷状態となっている。図8の印刷評価試験は、本発明の補助段差部110の寸法及び研磨加工量をどのようにすれば、これら参照例1、5、6に近づけることができるかを評価したものである。図8において、縦軸は、補助段差部110の幅L(印刷媒体の走行方向と平行な方向の寸法、図3参照)または共通電極107と補助段差部110の段差(=保護層108の研磨加工量)を示しており、横軸は、印刷媒体の走行方向と並行な方向における共通電極107と補助段差部110の隙間G(図3参照)を示している。

【0053】

参照例2、3、4は、隙間G及び段差がほぼ同一となる補助段差部110を設け、この補助段差部110の幅Lを異ならせたものであって、補助段差部110の幅Lは参照例2から参照例4にむかうにつれて大きくなっている。また、参照例3、7、8は、幅L及び段差がほぼ同一となる補助段差部110を設け、隙間Gを異ならせたものであって、隙間Gは参照例3から参照例8にむかうにつれて大きくなっている。さらに、参照例5、6、7は、幅L及び隙間Gを同一にした補助段差部110を設け、段差を異ならせたものであって、段差は参照例5から参照例7にむかうにつれて大きくなっている。

【0054】

まず、補助段差部110の幅Lを異ならせた参照例2、3、4に注目してみると、この参照例2〜4では有意差は見られない。しかし、補助段差部110の幅Lが大きくなると、補助段差部110の印刷媒体との接触面積が大きくなることから印刷媒体に対する単位面積当たりの押圧力が小さくなってアイロン効果が低下し、逆に補助段差部110の幅Lが小さくなると、補助段差部110の印刷媒体との接触面積が小さくなることから印刷媒体に対する単位面積当たりの押圧力が大きくなってアイロン効果が向上すると推測される。よって、補助段差部110の幅Lは小さいほうが好ましい。ただし、補助段差部110の幅Lが小さすぎると、加工精度が要求されるため、寸法精度の確保が難しくなる。また、発熱部105から補助段差部110へ伝わる絶対的な熱量が小さいことからアイロン効果が低減されると推測できる。これらを勘案すると、補助段差部110の幅Lは、10μm≦L≦60μm程度とするのが実際的である。

【0055】

次に、共通電極107と補助段差部110の隙間Gを異ならせた参照例3、7、8に注目してみると、隙間Gが大きいものほど印刷濃度ムラ(縦縞)が強くあらわれている。これは、隙間Gが大きくなるほど発熱部105から補助段差部110へ伝わる熱量が減少し、アイロン効果が低減されるためと推測される。隙間Gは、共通電極107と補助段差部110が導通しない範囲で、可及的に小さくすることが好ましいが、小さすぎると補助段差部110と共通電極107が同じ導電材料からなるため、絶縁性の確保が難しくなる。これらを勘案すると、共通電極107と補助段差部110の隙間Gは、5〜20μm程度とすることが実際的である。

【0056】

さらに、共通電極107と補助段差部110の段差(保護層108の研磨加工量)を異ならせた参照例5、6、7に注目してみると、上述したように参照例5、6ではほぼ理想的な印刷状態が得られているのに対し、これら参照例5、6よりも研磨加工量の大きい参照例7では印刷濃度ムラ(縦縞)があらわれている。

【0057】

したがって、補助段差部110の幅Lは小さいものほど、また、共通電極107と補助段差部110の隙間Gは小さいものほど、そして、共通電極107と補助段差部110の段差は小さいものほど、印刷濃度ムラが少なく、印刷品質が優れていることが明らかである。以上の印刷評価結果から、保護層108の段差が微小になるまで研磨加工しなくても、補助段差部110を設けることで、研磨加工工程を長くすることなく、印刷品質を向上できることが明らかである。

【0058】

以上のように各実施形態では、補助段差部110(210〜510)を設けて、保護層108の印刷媒体の走行方向と直交する方向の共通電極107による表面段差をなくしたので、印刷媒体からの荷重を発熱部105、共通電極107及び補助段差部110(210〜510)の上方位置で均等に受ける構造となり、補助段差部110(210〜510)を具備しない場合に比べて発熱部105及び共通電極107の上方位置で受ける荷重が低減し、印刷媒体への圧痕を小さくすることができる。また、発熱部105からの熱を受けた補助段差部110(210〜510)が印刷媒体に圧接することで、アイロン効果が得られ、印刷媒体への圧痕をさらに低減できる。これにより、印刷品質の向上を図ることができる。

【0059】

上記補助段差部110(210〜510)を形成するにあたっては、蓄熱層102、複数の抵抗層103及び絶縁バリア層104の上に全面形成した導体膜をパターニングする際のマスクパターンを変更することで対応でき、新たな工程が増えることなく、製造容易である。

【0060】

また各実施形態では、複数の抵抗層103及び絶縁バリア層104が印刷媒体の走行方向と直交する方向に対して傾斜角θを持つように形成したので、印刷媒体の走行方向の段差及び隣接する発熱部105間の段差が低減している。同時に、印刷時には共通電極107及び絶縁バリア層104を介して、必ずいずれかの発熱部105が印刷媒体に圧接している状態となる(どの発熱部105も印刷媒体に圧接していない状態はなくなる)ので、隣接する発熱部105間の段差による印刷ムラを軽減できる。

【0061】

なお、各実施形態では、所定幅と所定長の平面視コ字形状の抵抗層103を備えているが、抵抗層は、蓄熱層の上に全面形成されていてもよい。抵抗層を蓄熱層の上に全面的に備えた場合でも、絶縁バリア層によって、通電時に実際に発熱する発熱部が規定される。

【符号の説明】

【0062】

100 サーマルヘッド

101 基板

102 蓄熱層

102a 凸形状部

103 抵抗層

104 絶縁バリア層

105 発熱部

106 個別電極

107 共通電極

108 保護層

110 補助段差部

200 サーマルヘッド

210 補助段差部

310 補助段差部

410 補助段差部

510 補助段差部

【特許請求の範囲】

【請求項1】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に印刷媒体の走行方向と直交する方向に所定間隔をあけて配置した複数の抵抗層と、前記凸形状部の上で前記複数の抵抗層の長手方向の一端部及び他端部に接続した個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、

前記凸形状部の上に、前記抵抗層の長手方向の他端部側で前記共通電極とは位置を異ならせて、該共通電極と同一の厚さを有する補助段差部を設け、

前記印刷媒体の走行方向と直交する方向において、この補助段差部による前記保護層の表面高さと前記共通電極による前記保護層の表面高さを一致させたことを特徴とするサーマルヘッド。

【請求項2】

請求項1記載のサーマルヘッドにおいて、前記補助段差部は、前記抵抗層及び前記共通電極を通過した後の印刷媒体と当接する位置に設けられ、該共通電極に非接触で、前記印刷媒体の走行方向と直交する方向に延びているサーマルヘッド。

【請求項3】

請求項2記載のサーマルヘッドにおいて、前記補助段差部は、前記印刷媒体の走行方向と直交する方向に連続して形成されているサーマルヘッド。

【請求項4】

請求項2記載のサーマルヘッドにおいて、前記補助段差部は、前記印刷媒体の走行方向と直交する方向に断続的に形成され、隣り合う前記共通電極の間に位置しているサーマルヘッド。

【請求項5】

請求項1記載のサーマルヘッドにおいて、前記補助段差部は、各共通電極の印刷媒体の走行方向と直交する方向の両端部から延出形成され、隣り合う前記共通電極の間で、一方の共通電極の一端部側の補助段差部と他方の共通電極の他端部側の補助段差部とが印刷媒体の走行方向に重複しているサーマルヘッド。

【請求項6】

請求項1ないし5のいずれか一項に記載のサーマルヘッドにおいて、前記補助段差部は、前記個別電極及び前記共通電極の少なくとも一方と同じ導体材料からなるサーマルヘッド。

【請求項7】

請求項1ないし6のいずれか一項に記載のサーマルヘッドにおいて、前記各抵抗層は、平面視コ字形状をしており、前記個別電極は各抵抗層の二股部にそれぞれ導通し、前記共通電極は各抵抗層のブリッジ部に導通しているサーマルヘッド。

【請求項1】

基板表面に形成された円弧断面の凸形状部と、この凸形状部の上に印刷媒体の走行方向と直交する方向に所定間隔をあけて配置した複数の抵抗層と、前記凸形状部の上で前記複数の抵抗層の長手方向の一端部及び他端部に接続した個別電極及び共通電極と、基板表面を覆う保護層とを備えたサーマルヘッドにおいて、

前記凸形状部の上に、前記抵抗層の長手方向の他端部側で前記共通電極とは位置を異ならせて、該共通電極と同一の厚さを有する補助段差部を設け、

前記印刷媒体の走行方向と直交する方向において、この補助段差部による前記保護層の表面高さと前記共通電極による前記保護層の表面高さを一致させたことを特徴とするサーマルヘッド。

【請求項2】

請求項1記載のサーマルヘッドにおいて、前記補助段差部は、前記抵抗層及び前記共通電極を通過した後の印刷媒体と当接する位置に設けられ、該共通電極に非接触で、前記印刷媒体の走行方向と直交する方向に延びているサーマルヘッド。

【請求項3】

請求項2記載のサーマルヘッドにおいて、前記補助段差部は、前記印刷媒体の走行方向と直交する方向に連続して形成されているサーマルヘッド。

【請求項4】

請求項2記載のサーマルヘッドにおいて、前記補助段差部は、前記印刷媒体の走行方向と直交する方向に断続的に形成され、隣り合う前記共通電極の間に位置しているサーマルヘッド。

【請求項5】

請求項1記載のサーマルヘッドにおいて、前記補助段差部は、各共通電極の印刷媒体の走行方向と直交する方向の両端部から延出形成され、隣り合う前記共通電極の間で、一方の共通電極の一端部側の補助段差部と他方の共通電極の他端部側の補助段差部とが印刷媒体の走行方向に重複しているサーマルヘッド。

【請求項6】

請求項1ないし5のいずれか一項に記載のサーマルヘッドにおいて、前記補助段差部は、前記個別電極及び前記共通電極の少なくとも一方と同じ導体材料からなるサーマルヘッド。

【請求項7】

請求項1ないし6のいずれか一項に記載のサーマルヘッドにおいて、前記各抵抗層は、平面視コ字形状をしており、前記個別電極は各抵抗層の二股部にそれぞれ導通し、前記共通電極は各抵抗層のブリッジ部に導通しているサーマルヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−167756(P2010−167756A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−109079(P2009−109079)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]