シアノヒドリンに関連する化学反応のための改善された方法

【課題】シアノヒドリンに関連する化学反応の改善された方法を提供する。

【解決手段】本発明は、シアノヒドリンに関連する発熱化学反応におけるシアノヒドリンの分解を最小限に抑える方法を提供する。この方法は、反応媒体および反応物質を、内部混合手段を有する管状リアクターに提供し、反応媒体および反応物質を混合して均一な反応混合物を形成し、反応プロセスから熱を除去し、反応物質を反応させて、バルク温度を有する混合生成物を製造することを含む。この方法はさらに、反応媒体を管状リアクターに提供する前に、前記反応媒体を混合された生成物のバルク温度よりも1〜10℃低い温度に冷却することを含む。

【解決手段】本発明は、シアノヒドリンに関連する発熱化学反応におけるシアノヒドリンの分解を最小限に抑える方法を提供する。この方法は、反応媒体および反応物質を、内部混合手段を有する管状リアクターに提供し、反応媒体および反応物質を混合して均一な反応混合物を形成し、反応プロセスから熱を除去し、反応物質を反応させて、バルク温度を有する混合生成物を製造することを含む。この方法はさらに、反応媒体を管状リアクターに提供する前に、前記反応媒体を混合された生成物のバルク温度よりも1〜10℃低い温度に冷却することを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アセトンシアノヒドリンの加水分解反応などのシアノヒドリンに関連する化学反応においてシアノヒドリンの熱分解を最小限に抑えて、全体的生成物収率を増大させることに関する。

【背景技術】

【0002】

シアノヒドリンを反応物質または生成物のいずれかとして含む化学プロセスは数多くある。例えば、メタクリル酸(MAA)およびそのエステル、例えばメチルメタクリレート(MMA)およびブチルメタクリレート(BMA)をアセトンシアノヒドリンから製造するための周知の商業的プロセスは典型的には、アセトンシアノヒドリンの硫酸での、最初の加水分解反応を含む一連の反応を含む。MAAおよびMAAのエステルの製造法は、加水分解生成物のクラッキングおよびさらなる反応、例えばMAAを形成するための酸性化反応、またはMAAのエステルを形成するためのエステル化反応も含む。加えて、アセトンシアノヒドリンはそれ自体アセトンのシアン化水素との反応の生成物である。MAAおよびそのエステルの市場は、非常にコストに敏感であり、従って生成物収率における改良はわずかであっても、有意なコスト節減につながり得る。

【0003】

シアノヒドリンは強酸(例えば硫酸またはリン酸)または強塩基(例えば苛性アルカリまたはジエチルアミン)の存在下で分解を受けやすく、シアン化水素または他の分解生成物(シアノヒドリンの性質に依存する)を高温、例えば約70℃より高い温度で形成することが知られている。シアノヒドリンそれ自体が所望の生成物である反応においてシアノヒドリンが分解すると、その結果、生成物収率が直接的に減少する。シアノヒドリンが中間体またはさらなる反応、例えばMAAおよびそのエステルの製造における反応物質である反応においてシアノヒドリンが分解すると、シアノヒドリンの一部は、本当に望ましい反応生成物を製造するためのさらなる反応により消費されるのではなく、分解されるので、間接的に生成物収率が減少する。従って、シアノヒドリンの分解を最小限に抑えることが、その反応がシアノヒドリンに関連する化学物質製造の現行の目標である。

【0004】

温度が高くなると、概して、シアノヒドリンに関連する化学反応の反応速度が増大するが、このような反応は典型的には発熱反応であることも知られている。従って、高温でのシアノヒドリンの分解の可能性を考慮すると、シアノヒドリンに関連するプロセスの反応温度を厳密に制御することがシアノヒドリンの分解を最小限に抑えつつ反応速度を維持するために重要である。

【0005】

アセトンシアノヒドリンの硫酸で加水分解反応をはじめとする、シアノヒドリンに関連する反応の反応温度を厳密に制御するための当該分野において公知の1つの方法は、1以上の連続撹拌槽リアクター(CSTR)において反応ゾーン(反応が起こる場所)を含むことである。CSTRは典型的にはよく撹拌された釜またはタンクであり、さまざまな理由から反応プロセスは直列に連結された2以上のCSTRを含み得る。CSTRは均一な反応環境、すなわち反応混合組成および反応温度が反応ゾーン全体にわたって均一である環境を提供することが周知であり、当該分野において理解されているので、均一性を必要とする特定の化学反応の反応ゾーンを含むようにしばしば選択される。このことは、CSTR内で反応が起こる組成および温度は、CSTR内、ならびにCSTR流出流れのあらゆる位置での組成および温度と同じであると理解され、当該分野において仮定されているCSTR内で反応が起こる組成および温度を意味する。このような温度および組成の均一性は、従来法にしたがって、アセトンシアノヒドリンの加水分解反応などのシアノヒドリンに関連するものをはじめとする化学反応の収率を最適化するために有用である。

【0006】

例えば、Kirk−OthmerによるEncyclopedia of Chemical Technology、第4版、第16巻、John Wiley & Sons、1995年、16〜18ページおよび図4は、CSTR中でアセトンシアノヒドリンを硫酸で加水分解することで始まる周知プロセスを使用したMAAおよびそのエステルの調製を教示している。同様に、米国特許公開番号2003/0208093(米国特許‘093)は、MAAおよびそのエステルの製造法であって、一連の2〜3のCSTRがアセトンシアノヒドリンの硫酸での加水分解反応に用いられる方法を教示している。米国特許‘093は、加水分解反応温度が典型的には70℃〜135℃であることを教示している(これは、CSTRにおけるバルク反応混合物の温度が70℃〜135℃であることを意味する)。両文献の教示によると、加水分解反応により、α−スルファトイソブチルアミド(SIBAM)、α−ヒドロキシイソブチルアミド(HIBAM)、および少量のメタクリルアミド(MAM)を含む加水分解混合物が製造される。加水分解混合物はSIBAMおよびHIBAMがさらなるMAMに変換されるクラッキング反応に付される。結果として得られるMAM生成物は、さらに水と反応してMAAを生成し、アルカノール((例えばメタノール、ブタノール)と反応してMAAのエステル(例えばMMA、BMA)を生成することができる。

【0007】

しかしながら、驚くべきことに、また当該分野における一般常識と対照的に、CSTRがシアノヒドリンに関連する反応、例えばアセトンシアノヒドリンの硫酸での加水分解反応において用いられる場合、反応物質フィードがCSTR中に導入される位置(以下、「添加点」と称する)およびその周辺で高温が持続する領域があることが見いだされた。これらの高温の局在化領域(本明細書において「ホットスポット(hot spot)」と称する)は、別の方法では均一であるCSTR内のバルク反応混合物の温度よりも最高10℃、またはさらには最高20℃高い。これらのホットスポットは、シアノヒドリンの熱分解を促進し、これは生成物収率の減少の明らかな原因となる。

【0008】

従って、例えば、反応温度が80℃〜90℃の安全と推定される範囲内に維持される、CSTRにおけるアセトンシアノヒドリンの硫酸での加水分解反応を含むMAAおよびそのエステルの製造プロセスにおいて、アセトンシアノヒドリンの添加点でのホットスポットは90℃よりも高く、これは、さらなる下流反応および最終的なMAAおよびそのエステルの製造に必要とされる好ましい加水分解生成物(すなわち、SIBAM、HIBAMおよびMAM)の製造よりもアセトンシアノヒドリンの分解を促進する。このような回復できない収率の損失は3%もある場合があり、従って全MAAおよびMAAエステル製造プロセスに対してかなり大きい。

【0009】

前述の加水分解反応におけるプロセス変数の全てのうち、研究により、反応温度がアセトンシアノヒドリン分解に関して最も重要であることが明らかになった。平均して、本出願者らによる実験室的研究から、アセトンシアノヒドリン分解は加水分解反応温度において10℃上昇するごとに約1%加水分解収率を低下させることが明らかになった。例えば、実験室規模のCSTRにおいて行われるアセトンシアノヒドリンの硫酸での加水分解反応において、加水分解温度が85℃から95℃まで10℃上昇すると、生成物収率損失が1%増加することが明らかになった。

【0010】

さらに、反応物質を反応媒体と反応ゾーンにおいて素速く、よく混合することは、シアノヒドリンに関連する反応における温度制御を容易にすることをはじめとする様々な理由から重要である。米国特許第5,763,687号は、芳香族モノニトロ化合物を製造するための化学反応において良く混合することは、特定の内部構造を有する管状部材の使用により達成できることを開示している。さらに詳細には、複数のねじれた管状リアクターは、反応物質がリアクターに供給された場合、リアクター中をそれらが通過する際に効率よく混合されるように管状リアクター内に整列・配置される。

【特許文献1】米国特許公開番号第2003/0208093号明細書

【特許文献2】米国特許第5,763,687号明細書

【非特許文献1】Kirk−OthmerによるEncyclopedia of Chemical Technology、第4版、第16巻、John Wiley & Sons、1995年、16〜18ページおよび図4

【発明の開示】

【発明が解決しようとする課題】

【0011】

CSTRを使用するシアノヒドリンに関連する反応を行うことの、その前述した困難および欠点の観点から、結果としてCSTRの添加点での有害なホットスポットの形成を新たに見いだし、シアノヒドリンの分解の可能性を最小限に抑える反応を行う方法が必要とされる。本発明の方法は、反応ゾーンにおける反応媒体と反応物質の急速かつ徹底した撹拌を確実にする反応装置を使用し、また反応温度を操作することによりこの目的を達成する。

【課題を解決するための手段】

【0012】

本発明の一般的な実施形態において、シアノヒドリンに関連する発熱反応プロセスにおけるシアノヒドリンの分解を最小限に抑える方法が提供される。この方法は:(a)少なくとも1つの反応ゾーンをその中に含み、少なくとも1つの反応ゾーン中に位置する内部混合手段を有する管状リアクターに反応媒体を提供する工程;(b)1以上の反応物質を管状リアクターに提供する工程;および(c)反応媒体を1以上の反応物質と少なくとも1つの反応ゾーンにおいて混合する工程を含み、これにより実質的に均一な組成および実質に均一な反応温度を有するバルク反応混合物を形成する。発熱反応はある量の熱を発生し、従って、本発明の方法は、(d)発熱反応プロセスからのある量の熱を除去する工程(熱の量は、発熱反応プロセスにより生じる熱の量と等しい);および(e)1以上の反応物質を少なくとも1つの反応ゾーンにおいて反応させて、バルク温度を有する混合生成物を製造する工程をさらに含む。

【0013】

管状リアクターは、実際に、互いに平行または直列に配列された2以上の管状リアクターを含むことができる。管状リアクターの内部混合手段は:スタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズルからなる群より選択される少なくとも1つの装置でありうる。さらに、反応媒体および1以上の反応物質を、前記管状リアクターに反応媒体:反応物質が2:1から200:1の範囲の比で提供することができる。

【0014】

本発明の特定の実施形態において、熱を除去する工程は、反応媒体を管状リアクターに提供する前に、反応媒体をバルク温度より1℃から10℃低い温度に冷却することにより行うことができる。

【0015】

本発明の別の特定の実施形態において、1以上の反応物質の第一のものを、管状リアクター装置の周囲に位置する複数のインジェクター装置により複数の添加点の少なくとも1つにおいて管状リアクターに提供することができる。反応媒体を1以上の反応物質と混合して均一なバルク反応混合物を形成する工程は、少なくとも一部、複数のインジェクター装置の1硫黄を選択し、用いて、管状リアクターの1以上の反応物質の少なくとも最初の1つを提供することにより達成することができる。

【0016】

本発明のさらに別の実施形態において、シアノヒドリンに関連する発熱反応プロセスは、加水分解反応であり、ここにおいて第一反応物質はアセトンシアノヒドリンを含み、第二反応物質は硫酸、オルエムおよびその混合物からなる群から選択される酸を含む。この実施形態において、バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比は、1.3:1〜1.9:1の範囲でありうる。さらに、この実施形態において、加水分解反応の混合生成物は:α−スルファトイソブチルアミド、α−ヒドロキシイソブチルアミド、およびメタクリルアミドからなる群から選択される1以上の生成物を含むことができ;前記方法は:(f)クラッカーリアクターにおいて加水分解反応からの混合生成物を熱変換して、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造し;さらに(g)少なくとも1つのリアクターにおいてクラッカーリアクター混合物を、アルカノールおよび水から選択される物質と反応させて、メタアクリル酸およびそのエステルから選択されるモノマーを製造することをさらに含む。

【発明を実施するための最良の形態】

【0017】

さらなる特徴および利点は、添付の図面と合わせて本発明の様々な実施形態の以下の詳細な説明から明らかになるであろう。図中、同様の参照番号は同様の構造を示す。

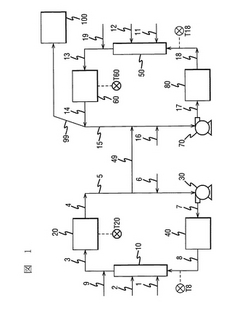

図1は、反応プロセスがアセトンシアノヒドリンの酸での加水分解反応である本発明の実施形態の概略図である。

図2は、比較のために提供される、アセトンシアノヒドリンの酸での加水分解の公知従来技術のプロセスの概略図である。

【0018】

前述のように、シアノヒドリンは、強酸の存在下、例えば約70℃より高い温度などの高温の場合に分解し、その結果、プロセス収率が低下する。さらに、アセトンシアノヒドリン(ACH)の硫酸での加水分解反応の記載において、アセトンシアノヒドリンが分解してアセトンとシアン化水素になると、加水分解生成物、そして次いでは下流MAAおよびMAAエステル生成物の収率が低下するだけでなく、加水分解系におけるさらなる複雑さをももたらしうる。

【0019】

例えば、アセトンシアノヒドリンの分解により形成されるシアン化水素は、加水分解反応において急速に加水分解され、ホルムアミドに変換される。その後、ゆっくりした速度で、ホルムアミドが熱分解して一酸化炭素(CO)ガスおよび硫酸アンモニウム塩が形成される。生成物混合物が適切に脱気されないと、COの存在はそれ自体がポンプキャビテーションとして発現し、プロセス全体およびユニットの操作不能の一因となりうる。プロセスの全体的な温度における増加は、脱気プロセスに役立ち得るが、上昇した加水分解反応温度はアセトンシアノヒドリンの分解のレベルの増大につながる。

【0020】

さらに、Kirk−Othmer、Encyclopedia of Chemical Technologyに記載されている典型的な操作条件下で、アセトンは硫酸によりスルホン酸化されて、モノおよびジスルホン酸の混合物になる。加水分解セクションにおいて、アセトンモノ硫酸(AMSA)が優勢であり、反応が進行するにつれて、さらにアセトンジスルホン酸(ADSA)が増大し、優勢になる。アセトンの各スルホン化反応は水の化学量論的生成が付随するので、この一連の反応は重要である。当該分野において周知であり、米国特許‘093において指摘されるように、加水分解反応混合物中に水が存在する場合、これは反応してSIBAMをHIBAMに変換し、これはその後のクラッキング反応においてMAMに変換するのがさらに困難であり、さらに高温を必要とする。

【0021】

一般的実施形態において、シアノヒドリンに関する発熱反応プロセスにおいてシアノヒドリンの分解を最小限に抑えるための本発明の方法は、反応媒体を管状リアクターに提供し、1以上の反応物質を管状リアクターに提供する工程を含む。管状リアクターは、少なくとも1つの反応ゾーンをその中に含み、前記の少なくとも1つの反応ゾーン中に位置する内部混合手段を有する。本発明の方法は、少なくとも1つの反応ゾーンにおいて1以上の反応物質と反応媒体を混合することをさらに含む。この混合により、実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物が形成される。この方法はさらに、発熱反応プロセスからある量の熱を除去することを含み、ここにおいて除去される熱の量は、発熱反応プロセスにより生じる熱の量と等しい。除去される熱の量と発生する熱の量は本発明の目的に関して等しく、ここにおいて前記量は±10%、さらには例えば1%以内で互いにほぼ等しい。最後に、本発明の方法は、少なくとも1つの反応ゾーンにおいて1以上の反応物質を反応させて、バルク温度を有する混合生成物を製造する工程を含む。混合生成物のバルク温度は、反応が停止し(例えば、1以上の反応物質の少なくとも1つの実質的に全てが反応したとき)、および混合生成物が管状リアクターを出た後に最適に測定される。

【0022】

「シアノヒドリンに関連する」発熱反応プロセスとは、反応プロセスの1以上の反応物質および生成物が1以上のシアノヒドリンを含むことを意味する。さらに、当業者らに認識されるように、発熱反応は、ある量の熱を発生する反応であり、ここにおいて熱の量は、これらに限定されないが、反応物質の種類および量、および反応の温度および期間をはじめとする多くの因子に依存する。

【0023】

本明細書において用いられる場合「シアノヒドリン」なる用語は、一般式:

【化1】

(式中、RおよびR’は同一または異なっていてもよく、水素および炭化水素からなる群から選択される)を有する化合物を意味する。炭化水素の構造は、特に限定されず、直鎖、分岐鎖、芳香環などを含むことができ、炭化水素は、飽和、置換、または不飽和であってよい。加えて、RおよびR’は一緒になって脂環式または複素環式部分を形成することができる。

【0024】

管状リアクターに関して、本発明の方法は、シアノヒドリンに関連する発熱反応プロセスを行うために用いられる1より多い管状リアクター、またはさらには複数の管状リアクター(例えば、シェル&チューブ式リアクター装置)がある実施形態を含む。1より多い管状リアクターが用いられる場合、少なくとも1つ、好ましくは全部の管状リアクターが、その中に少なくとも1つの反応ゾーンを含み、かつ少なくとも1つの反応ゾーンに位置する内部混合手段を有する。

【0025】

さらに、管状リアクターの内部混合手段は、静的混合エレメントを含むスタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズルからなる群より選択される少なくとも1つの装置である。静的混合エレメントは、ブレード、ピン、バフル、管状装入物、および他の剪断誘発装置からなる群から選択される1以上のエレメントでありうる。このような装置および静的混合エレメントは周知であり、例えばKoch−Glitsch,Inc.(カンサス州ウィチタ)、Chemineer,Inc.(オハイオ州デートン)およびSulzer Chemetech Ltd.(オクラホマ州タルサ)から商業的に入手可能である。

【0026】

当業者には理解されるように、反応プロセスが腐食性物質(例えば、硫酸または苛性アルカリ)の使用を含む場合、管状リアクターおよびその内部混合手段は、ステンレス鋼(例えば、300シリーズ、904L、6−moly)、タンタル、ジルコニウム、およびHASTELLOY(登録商標)(例えば、B、B−2、B−3、C−22、およびC−276)を包含するが、これに限定されない腐食耐性物質で構築されるべきである。

【0027】

反応媒体は、反応により消費されず、所望の化学反応の反応物質との混合、含有、および輸送に適した任意の物質であることができ、所望の化学反応および必要とされる反応物質の性質に依存する。例えば、制限なく、適当な反応媒体は、シアノヒドリンに関連する反応プロセスにより製造されることが予想されるのと同じ種類の化合物を含むことができる。実際、反応媒体は、好適には捕捉され、リサイクルされた反応プロセスの生成物を含み得る。従って、SIBAM、HIBAMおよびMAMを生じると予想されるアセトンシアノヒドリンおよび硫酸の加水分解反応の場合、反応媒体は、適当にはSIBAM、HIBAMおよびMAMのうちの1以上を含みうる。いくつかの態様においては、反応媒体はさらに、希釈物質、例えばヘキサン、二酸化硫黄、または直鎖炭化水素を含みうる。

【0028】

1以上の反応物質(例えば、加水分解反応における酸)は、反応媒体が管状リアクターに供給される前に、まず1以上の反応物質を反応媒体に添加することにより管状リアクターに間接的に供給することができる。

【0029】

反応プロセスに用いられる1以上の反応物質は、所望の反応および反応生成物に依存し、適当な反応物質を選択することは当業者の能力の範囲内である。例えば、MAAおよびそのエステルにさらに変換するためにSIBAM、HIBAMおよびMAMを調製するのが望ましい場合、好適な反応物質はアセトンシアノヒドリンおよび、硫酸、オレウムおよびその混合物からなる群から選択される酸でありうる(前出の米国特許‘093に開示されるとおり)。アセトンシアノヒドリンがそれ自体所望の生成物である場合、反応物質はアセトンおよびシアン化水素であることができ(Kirk−Othmer,Encyclopedia of Chemical Technologyに記載されているとおり)、強塩基、たとえば水酸化ナトリウムが存在してもよい。この反応において、水も希釈剤として存在することができ、反応は典型的には0℃から20℃の間で行うことができ、高温(約20℃超)はこの反応系におけるシアノヒドリンの分解を促進する。メチルエチルケトンシアノヒドリンとして知られている特定のシアノヒドリンを製造するのが望まれる場合、反応物質はシアン化水素酸およびメチルエチルケトン(米国特許第6,743,938号に開示されているとおり)であり、反応は強塩基、例えばジエチルアミンの存在下で行うことができる。従って、シアノヒドリンは反応プロセスにおいては反応物質であるかまたは反応生成物であることができ、本発明の方法はシアノヒドリンに関連する任意の発熱反応プロセスに有利に適用することができる。

【0030】

反応媒体を1以上の反応物質と混合して、実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物を形成する工程は、少なくとも部分的に本発明に従って、前記の内部混合手段を有する管状リアクターの使用により行われる。

【0031】

本発明に従って反応媒体および1以上の反応物質を急速かつ十分に混合して均一なバルク反応混合物を形成するための別の方法は、管状リアクター装置の周りに位置する複数のインジェクター装置、例えば制限なく、インジェクターノズルなどを用いて、少なくとも1つの反応物質を管状リアクターに複数の添加点で提供することである。インジェクター装置は、管状リアクタのまわりに、円周上、縦方向またはその両方で配置することができる。さらに、少なくとも1つの反応物質を管状リアクターに様々な異なる添加点で提供するために、インジェクター装置の全てを任意の所定の時間に使用する必要はないが、少なくとも1つ、好ましくは1より多くのインジェクター装置を使用すべきである。この配列は、反応物質を反応媒体中により均一に分布させる働きをする。本発明の特定の実施形態において、前記インジェクター装置から提供される反応物質の注入速度は用いられる各インジェクター装置で同じでありうる。さらに、反応物質の注入速度は、有効な混合を達成するためには、例えば制限なく、10ft/秒から80ft/秒(3m/秒から24m/秒)の間、または20ft/秒から65ft/秒(6m/秒から20m/秒)の間、さらには28ft/秒から42ft/秒(8.5m/秒から13m/秒)の間に維持することができる。

【0032】

本発明に従って、インジェクター装置を用い、より少ないインジェクターをより低い全製造速度で操作することにより、また同様により多くのインジェクター装置をより高い製造速度で操作することにより、同じ数のインジェクター装置を常に使用し、各ノズルを通る流速を調整するよりは、最適の混合効率を維持することも可能である。後者の手順の結果、反応ゾーン内の異なる位置で、様々な注入速度になり、従って様々な混合効率になるため、前者の手順は、後者の手順よりも良好であると考えられる。例えば、10のインジェクター装置を異なる注入速度で操作して、100ポンド/時の全反応物質供給速度を達成することにより、異なる管状リアクターにおいて様々な混合条件および不均質バルク反応混合物が得られる。10のインジェクター装置をそれぞれ10ポンド/時で操作することにより、より均一な混合およびより均一なバルク反応混合物が得られる。わずか50ポンド/時の反応物質の供給速度しか必要でないように製造速度を減少させることに決定されるならば、5つのインジェクター装置のみを操作でき、それぞれは同じ10ポンド/時であり、一方、他の5のインジェクター装置は使用不能であるかまたは停止され、従って管状リアクター内の混合の均一性が維持される。前記手順のさらなる最適化、ならびに最適インジェクター操作手順を決定するために必要な計算および変換は当業者の能力の範囲内であると考えられる。

【0033】

アセトンシアノヒドリンの硫酸での加水分解反応である本発明の特定の実施形態において、反応物質、例えばアセトンシアノヒドリンの添加速度は、添加点での温度が、管状リアクターを離れる混合生成物のバルク温度を超えないように制御される。これは、それ以外の方法ではインジェクター装置を通る反応物質の添加点で発生しうるホットスポットを最小限に抑えるか、またはさらには除去する働きをする。

【0034】

ほとんどの発熱反応に関して、シアノヒドリンに関連する発熱反応プロセスにより生じる熱は、連続的な定常状態において時間にわたり反応プロセスを維持するために除去されなければならない。任意の慣用の冷却手段、例えば、次の装置:シェル&チューブ式熱交換器、スパイラルクーラー、プレート&フレーム式交換器、ジャケット付配管部、および内部冷却コイルまたはジャケットを有する容器の1以上を用いて、管状リアクターを冷却することにより熱を除去することができるが、これはもちろんその中の反応ゾーンおよびバルク反応混合物も冷却する。冷却効率を改善するため、および/または汚れに対抗するために、シェル&チューブ式熱交換器のチューブにおいて攪拌機を使用することが可能である。

【0035】

本発明に従って、反応媒体を管状リアクターに提供する前に、反応媒体を混合生成物のバルク温度より1℃から10℃低い温度に冷却することにより、発熱反応プロセスから熱を除去することもできる。本発明のこの態様の結果、反応物質を反応媒体と管状リアクターの少なくとも1つの反応ゾーンにおいて混合すると冷却されたバルク反応混合物が形成され、これは、反応ゾーンにおいて、シアノヒドリンが添加される反応物質であるか、または形成される生成物であるかどうかにかかわらず、シアノヒドリンのクーラー環境を提供する。

【0036】

さらに、シアノヒドリンはその分解を最小限に抑えるために反応媒体とともに少なくとも1つの反応ゾーンにある際に、シアノヒドリンから熱を除去するのが有利である。本発明の方法に従って、これは少なくとも部分的に、提供される反応物質の量と比較して過剰の反応媒体を少なくとも1つの反応ゾーンに提供することにより達成することができ、これにより反応媒体はヒートシンクになり、シアノヒドリンからの熱の一部を吸収する。例えば、反応媒体および1以上の反応物質は、2:1から200:1の間、または3:1から100:1の間、またはさらには4:1から40:1の間の反応媒体:反応物質の比で提供することができる。反応媒体:反応物質の比が高いほど、より多量の熱を吸収できるさらに大きなヒートシンクを提供すると考えられるので、より良好である。

【0037】

本発明のもう一つ別の実施形態において、1以上の反応物質は管状リアクターに提供される前に、例えば別の熱交換器(図示せず)を用いることにより冷却することができる。

【0038】

シアノヒドリンに関連する発熱反応プロセスが、前記のようにSIBAM、HIBAM、およびMAMを含む混合生成物を生じるアセトンシアノヒドリンおよび硫酸の加水分解反応である場合、MAAおよびそのエステルを製造するためのさらなる反応について、前記方法はさらに、クラッカーリアクターにおいて加水分解反応からの混合生成物を熱変換して、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造することを含みうる。クラッカーリアクター混合物を次いで少なくとも1つのリアクターにおいて、アルカノールおよび水から選択される物質と反応させて、メタクリル酸およびそのエステルから選択されるモノマーを製造することができる。適当なアルカノールの例としては、これらに限定されるわけではないが、メタノール、エタノール、およびブタノールが挙げられる。

【0039】

前記特徴に加えて、当業者らは、本発明の方法に対する多くの追加および修正(その全ては本発明の範囲内に含まれることが意図される)を認識し、開発することが可能である。例えば、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、反応プロセスは二段階系、すなわち2つの管状リアクターを有し、ここにおいてアセトンシアノヒドリン反応物質フィードが2つのリアクター間で分割され、50%から95%の間のアセトンシアノヒドリン反応物が第一リアクターに提供され、残りが第二リアクターに提供される。

【0040】

当業者らには理解されるように、シアノヒドリンを含む反応プロセスは、高粘度のプロセス流れを輸送し、ポンプで送り込む必要性も含みうる。高粘度サービスポンプ、例えばこれらに限定されないが、ディスクポンプ(Discflo Corporation(カリフォルニア州サンティー)から商業的に入手可能)、容積移送式ポンプ、またはギアポンプを用いてプロセス装置間で反応媒体および混合生成物の1以上を輸送し、循環することができる。さらに高い局在化モル比を提供し、粘度効果を低下させるために、1以上の反応物質、例えば加水分解反応における酸を、管状リアクターに反応媒体を提供する前に反応媒体中に注入することができる。

【0041】

例えば反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合の反応プロセスにおける条件は、混合生成物の脱気を有利にすることができる。このような状況において、これらに限定されないが:緩衝板、コアレッサー、バフル、遠心分離器(例えば、NATCO Group,Inc.(テキサス州ヒューストン)から入手可能な「Porta−Test Revolution」脱気器)、バキュームチャンバー、ディストリビューター、ノズル、絞り弁、フラッシュタンク、沈殿チャンバー、ASP型脱気ポンプ(Yokota Manufacturing Co.(日本、広島)から商業的に入手可能)、およびKuraboインライン脱気装置(Kurabo Industries Ltd(日本、大阪)から商業的に入手可能)からなる群から選択される1以上の装置をふくむ任意の公知の脱気手段が好適である。

【0042】

当業者により容易に決定できるように、1以上の重合阻害剤を反応プロセス、例えば1以上の反応物質に、これらを管状リアクターに提供する前に添加することも有利である。好適な重合阻害剤は、少なくとも部分的に、反応プロセスに含まれる反応物質および生成物の種類に依存する。例えば、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、好適な阻害剤は、これらに限定されないが、フェノチアジンを含む。

【0043】

さらに、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比は、1.3:1〜1.9:1の範囲である。

【0044】

これらおよび他の類似した改変は、当業者には容易に示唆され、本明細書において開示される本発明の精神および添付の請求の範囲内に含まれることを意図される。

【実施例】

【0045】

以下の実施例は、同じ条件で作動する2種の商業的規模の加水分解反応プロセスについての比較収率を提供する。これらの実施例の結果は、特にアセトンシアノヒドリンの硫酸での加水分解反応に適用された場合に、シアノヒドリンに関連する従来のCSTRベースの反応プロセスよりすぐれた本発明の方法により得られる収率の利点を示す。アセトンシアノヒドリン反応物質および硫酸反応物質の組成は、実施例1および実施例2のどちらについても同じであった。

【0046】

実施例1

比較例−従来法

Kirk−Othmerおよび米国特許‘093に開示されているタイプの第一加水分解プロセス(従来技術)を図2により示し、直列に並んだ2つのCSTRリアクターを含んでいた。このシステムは、H2SO4:ACHモル比が1.48、ACH添加分割比が2.3:1で操作され、ここにおいて全ACHフィードの70重量%が第一反応段階に添加され、全ACHフィードの30重量%が第二反応段階に添加された。硫酸を99.5%の濃度で、そしてACHを98.5%の濃度でこのシステムにおける反応物質として使用した。

【0047】

特に、この実施例において用いられる加水分解システムの第一反応段階は、第一段階CSTR230、遠心ポンプ210、熱交換器220、および関連する第一段階循環パイプ(203、204、205)を含んでいた。CSTR230は、5000gal(19立方メートル)の容器およびリアクター内容物の効率の高い撹拌のためのデュアルインペラー勾配付ブレードアジテータを備えていた。第一段階CSTR230への液面下ACH添加は、第一ディップパイプを用いて201を介して提供された。同様に、第一段階CSTR230への液面下硫酸添加は、第二ディップパイプを用いて202を介して提供された。これらのディップパイプは、混合の効率を最大にするために、アジテーターブレードの先端付近の乱流ゾーン中に反応物質の流れを向ける働きをした。アセトン中PTZ阻害剤溶液(図示せず)も、ポリマー形成を遅らせるためにCSTR230中に添加された。熱電対T230を用いてCSTR230の底部におけるバルク液体の温度をモニターすることができた。

【0048】

流れ203は加水分解ミックスをポンプ210に提供し、次いで約280万 lbs/時(すなわち、4000gpm、15,140リットル/分)の連続速度で第一段階循環パイプを通って加水分解ミックスを循環させた。流れ204は加水分解ミックスをポンプ210の排出から熱交換器220へと輸送し、ここで冷却された。熱交換器220はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度60℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ205により熱交換器をでて、CSTR230に戻された。加水分解ミックスから除去された気体は、廃棄するためにプロセスフレアヘッダー(図示せず)に排出された。脱気された加水分解ミックスはCSTR230側面からあふれ出し、流れ209により第二反応段階に向けて輸送された。

【0049】

この実施例において用いられる加水分解システムの第二反応段階は、第二段階CSTR260、遠心ポンプ240、熱交換器250、および関連する第2段階循環パイプ(213、214、215)を含んでいた。CSTR260は、5000gal(19立方メートル)の容器およびリアクター内容物の効率の高い撹拌のためのデュアルインペラー勾配付ブレードアジテータを備えていた。第二段階CSTR230への液面下ACH添加は、第一ディップパイプを用いて211を介して提供された。第二段階CSTR230への任意の液面下硫酸(212)添加は、この実施例においては使用しなかった。第一段階CSTRディップパイプと同様に、これらの第二段階ディップパイプは、混合の効率を最大にするために、アジテーターブレードの先端付近の乱流ゾーン中に反応物質の流れを向ける働きをした。熱電対T260を用いてCSTR260の底部におけるバルク液体の温度をモニターすることができた。

【0050】

流れ213は、加水分解ミックスをポンプ240に提供し、次いで約420万 lbs/時(すなわち、6000gpm、22,700リットル/分)の連続速度で第二段階循環パイプを通って加水分解ミックスを循環させた。流れ214は加水分解ミックスをポンプ240の排出物から熱交換器250へと輸送し、ここで冷却された。熱交換器250はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度65℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ215により熱交換器をでて、CSTR260に戻された。加水分解ミックスから除去された気体は、廃棄するためにプロセスフレアヘッダー(図示せず)に排出された。脱気された加水分解ミックスはCSTR260側面からあふれ出し、流れ219によりクラッカーリアクターに向けて輸送された。

【0051】

この実施例において、第一反応段階CSTR(230)を出る反応混合物のバルク温度は、熱電対T230で測定されるように、85℃に一定に保たれ;第二反応段階CSTR(260)を出る反応混合物のバルク温度は、熱電対T260で測定されるように、101℃に一定に保たれた。

【0052】

定常条件下で、最終加水分解ミックスのサンプルを、十分に断熱されたサンプル容器(Thermos(商標)ブランド 真空瓶)を用いて流れ219から集めた。

【0053】

代表的な加水分解ミックスのアリコート(〜10g)を取り出し、撹拌棒を含む、風袋を測定したジャーに入れ、その重量を記録した。メタンスルホン酸(99.5%純度、〜3g、Aldrich Chemical Companyから入手)を内部標準としてシリンジから添加し、重量を全て記録した。混合物を60℃の恒温水浴中で40分間撹拌した。結果として得られる混合物のアリコート(〜0.2g)を取り出し、NMRチューブ中に入れ、重水素化ニトロメタン(CD3NO2、Aldrich Chemical Companyから入手)で希釈した。透明で均一な混合物をVarian Inova 500装置でNMRにより分析した。

【0054】

前記プロセスにより製造されるSIBAM、HIBAMおよびMAMの合計モル収率を表1に記載する。

【0055】

実施例2

本発明の方法による改善された加水分解システム(発明)を図1により示し、2つの連続流反応段階を含んでいた。このシステムは、前記実施例1のCSTRベースの加水分解システムに使用したのと同じ条件下で操作された。

【0056】

詳細には、この改良された加水分解システムは、H2SO4:ACHモル比が1.48、ACH添加分割比が2.3:1で操作され、ここにおいて全ACHフィードの70重量%が第一反応段階に添加され、全ACHフィードの30重量%が第二反応段階に添加された。前記実施例におけるのと同様に、硫酸を99.5%の濃度で、そしてACHを98.5%の濃度で反応物質として使用した。

【0057】

この実施例において用いられる加水分解システムの第一反応段階は、ACH混合装置10、脱気装置20、遠心ポンプ30、熱交換器40、および関連する第一段階循環パイプ(3、4、5、7、8)を含んでいた。硫酸(6)を混合T字管を通って流れ5において加水分解ミックス中に添加した。流れ5は加水分解ミックスをポンプ30に供給し、これは次いで約250万 lbs/時(3500gpm、13,250リットル/分)の連続速度で第一段階循環パイプを通って加水分解ミックスを循環させた。流れ7は加水分解ミックスをポンプ30の排出から熱交換器40へと輸送し、ここで冷却された。熱交換器40はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度60℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ8により熱交換器を出た。冷却された加水分解ミックスの温度を、熱電対T8を用いてモニターすることができた。加水分解ミックスは次いでACH混合装置10に入り、ここにおいてACHは加水分解ミックス流れ中に添加された。ACH混合装置10は、直径12”の配管セクション内に直列に取り付けられた4つのKoch SMXL混合エレメント(Koch−Glitsch,Inc.(カンサス中ウィチタ)から入手可能)からなる1つの静的混合ユニットを含んでいた。静的混合ユニットは約190インチの長さであった。ACH混合装置10は、2組のACHインジェクター:前記混合装置の入口末端から約30”離れて配置された4つのインジェクターの第一組(1)および前記混合エレメントの入口末端から約45”離れて配置された4つのインジェクターの第二組(2)をさらに含んでいた。一組になった4つのインジェクターのうちのそれぞれは、パイプセクションの円周に沿って等間隔であった。例えば、1つのインジェクターがそれぞれパイプセクションの中心線に関して0°、90°、180°、および270°で配置されていた。各インジェクターは内径0.290”のオリフィスを含み、配管セクションの壁上にフラッシュマウントされ、これを通って液体ACHが1秒当たり約36フィート(1秒当たり約11メートル)の速度で静的混合ユニット中に流れた。この速度で、静的混合ユニットの中心線に向かってパイプセクションの壁から横断するために十分な運動エネルギーを有するACHの噴流が生じ、これにより急速で、有効な混合が確実にできた。この特定の具体例の操作速度に関して、8つのインジェクターのうち6つ:インジェクターの第一組の4つ全部およびインジェクターの第二組の2つを使用した。作動しているインジェクターの内、全部を同じACH流速で作動させた。発熱ACH加水分解反応の結果として、加水分解ミックスはACH混合装置内で温められた。温加水分解ミックスは流れ3によりACH混合装置から出て、脱気装置20中に入った。アセトン中PTZ阻害剤溶液(9)を加水分解ミックス流れ3中に添加して、ポリマー形成を遅らせた。

【0058】

脱気装置20は撹拌されていない5600ガロン(21立方メートル)の脱気容器を備えており、「Porta−Test Revolution」型遠心気体/液体分離器(NATCO Group,Inc.(テキサス州ヒューストン)により設計および製造された)が取り付けられていた。加水分解ミックスから除去された気体を廃棄するためにプロセスフレアヘッダー(図示せず)に排出させ;脱気された加水分解ミックスを脱気容器の底部においてバルク液体として集めた。脱気容器の底部におけるバルク液体の温度は、熱電対T20を用いてモニターすることができた。脱気された加水分解ミックスを脱気容器の底部から抜き取り、2つの流に分割した:流れ49は加水分解ミックスの第一の部分を第二反応段階へ向かって輸送し、一方、流れ5は加水分解ミックスの第二の部分を第一段階循環を維持するために遠心ポンプ30に戻した。

【0059】

この実施例において用いられる本発明の加水分解システムの第二反応段階は、ACH混合装置50、脱気装置60、遠心ポンプ70、熱交換器40、および関連する第二段階循環パイプ(13、14、15、17、18)を含んでいた。流れ49からの加水分解ミックスは第二段階に入り、流れ15中の加水分解ミックスと組み合わせられた。この特定の具体例において、任意の硫酸(16)は添加されなかった。流れ15は加水分解ミックスをポンプ70に供給し、これは次いで約220万 lbs/時(3000gpm、11,360リットル/分)の連続速度で第二段階循環パイプを通って加水分解ミックスを循環させた。流れ17は加水分解ミックスをポンプ70の排出から熱交換器80へと輸送し、ここで冷却された。熱交換器80はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はチューブ側を通り、基準温度70℃に調節された水流はシェル側を通った。冷却された加水分解ミックスは流れ18により熱交換器を出た。冷却された加水分解ミックスの温度を、熱電対T18を用いてモニターすることができた。加水分解ミックスは次いでACH混合装置50に入り、ここにおいてACHは加水分解ミックス流れ中に添加された。ACH混合装置50は、直径12”の配管セクション内に直列に取り付けられた4つのKoch SMXL混合エレメントからなる1つの静的混合ユニットを含んでいた。静的混合ユニットは約210インチの長さであった。ACH混合装置50はさらに、2組のACHインジェクター:前記混合装置の入口末端から約30”離れて配置された4つのインジェクターの第一組(1)および前記混合エレメントの入口末端から約45”離れて配置された4つのインジェクターの第二組(2)をさらに含んでいた。一組になった4つのインジェクターのうちのそれぞれが、パイプセクションの円周に沿って等間隔であった。例えば、1つのインジェクターはそれぞれパイプセクションの中心線に関して0°、90°、180°、および270°で配置されていた。各インジェクターは内径0.175”のオリフィスを含み、配管セクションの壁上にフラッシュマウントされ、これを通って液体ACHが1秒当たり約62フィート(1秒当たり約19メートル)の速度で静的混合ユニット中に流れた。この速度で、静的混合ユニットの中心線に向かってパイプセクションの壁から横断するために十分な運動エネルギーを有するACHの噴流が生じ、これにより急速で、有効な混合が確実にできた。この特定の具体例の操作速度に関して、4つのインジェクターの第一組のみを使用し;作動しているインジェクターのうち、全部を同じACH流速で作動させた。発熱ACH加水分解反応の結果として、加水分解ミックスはACH混合装置内で温められた。温加水分解ミックスは流れ13によりACH混合装置を出て、脱気装置60に入った。この特定の実施例において、任意のアセトン中PTZ阻害剤溶液(19)は添加されなかった。

【0060】

脱気装置60は撹拌されていない10,900ガロン(41立方メートル)の脱気容器を備えており、その中には「Porta−Test Revolution」型遠心気体/液体分離器(NATCO Group,Inc.(テキサス州ヒューストン)により設計および製造される)が取り付けられた。加水分解ミックスから除去された気体を廃棄するためにプロセスフレアヘッダー(図示せず)に排出させ;脱気された加水分解ミックスを脱気容器の底部においてバルク液体として集めた。脱気容器の底部におけるバルク液体の温度は、熱電対T60を用いてモニターすることができた。脱気された加水分解ミックスを脱気容器(14)の底部から抜き取り、2つの流れに分割した:流れ99は加水分解ミックスの第一の部分をクラッカーリアクター(100)へ向けて輸送し、一方、流れ15は加水分解ミックスの第二の部分を、第二段階循環を維持するために遠心ポンプ70に戻した。

【0061】

この実施例において、第一段階脱気装置(20)を出る反応混合物のバルク温度は、熱電対T20により測定されるように、85℃に一定に保持され;第二段階脱気装置(60)を出る反応混合物のバルク温度は、熱電対T60により測定されるように、101℃に一定に保持された。

【0062】

定常条件下で、最終加水分解ミックスのサンプルを、十分に断熱されたサンプル容器(Thermos(商標)ブランド 真空瓶)を用いて流れ99から集めた。

【0063】

前記実施例においてと同様に、加水分解ミックスサンプルを酸性化し、希釈し、NMRにより分析した。前記の本発明の方法により製造されるSIBAM、HIBAMおよびMAMの合計モル収率を表1に記載する。

【0064】

【表1】

【0065】

この比較例は、本発明の連続流反応システムがACH加水分解反応を行うために使用される場合、従来法CSTRベースのシステムよりも高いACH収率をもたらすことを示す。

【図面の簡単な説明】

【0066】

【図1】図1は、反応プロセスがアセトンシアノヒドリンの酸での加水分解反応である本発明の実施形態の概略図である。

【図2】図2は、比較としての、アセトンシアノヒドリンの酸での加水分解の公知従来技術のプロセスの概略図である。

【符号の説明】

【0067】

1 インジェクター第一組

2 インジェクター第二組

3、4、5、7、8、203、204、205 第一段階循環パイプ

6 硫酸

T8、T18、T20、T60、T230、T260 熱電対

9 アセトン中PTZ阻害剤溶液

10、50 ACH混合装置

11、12、49、99、209、219 流れ

13、15、17、18、213、214、215 第二段階循環パイプ

14 脱気容器の底部(第二段階循環パイプ)

16 任意の硫酸

19 任意のアセトン中PTZ阻害剤溶液

20 第一段階脱気装置

30、70、210、240 遠心ポンプ

40、80、220、250 熱交換器

60 第二段階脱気装置

100 クラッカーリアクター

201、211 第一ディップパイプ

202 第二ディップパイプ

212 任意の液面下硫酸

230 第一反応段階CSTR

260 第二反応段階CSTR

【技術分野】

【0001】

本発明は、アセトンシアノヒドリンの加水分解反応などのシアノヒドリンに関連する化学反応においてシアノヒドリンの熱分解を最小限に抑えて、全体的生成物収率を増大させることに関する。

【背景技術】

【0002】

シアノヒドリンを反応物質または生成物のいずれかとして含む化学プロセスは数多くある。例えば、メタクリル酸(MAA)およびそのエステル、例えばメチルメタクリレート(MMA)およびブチルメタクリレート(BMA)をアセトンシアノヒドリンから製造するための周知の商業的プロセスは典型的には、アセトンシアノヒドリンの硫酸での、最初の加水分解反応を含む一連の反応を含む。MAAおよびMAAのエステルの製造法は、加水分解生成物のクラッキングおよびさらなる反応、例えばMAAを形成するための酸性化反応、またはMAAのエステルを形成するためのエステル化反応も含む。加えて、アセトンシアノヒドリンはそれ自体アセトンのシアン化水素との反応の生成物である。MAAおよびそのエステルの市場は、非常にコストに敏感であり、従って生成物収率における改良はわずかであっても、有意なコスト節減につながり得る。

【0003】

シアノヒドリンは強酸(例えば硫酸またはリン酸)または強塩基(例えば苛性アルカリまたはジエチルアミン)の存在下で分解を受けやすく、シアン化水素または他の分解生成物(シアノヒドリンの性質に依存する)を高温、例えば約70℃より高い温度で形成することが知られている。シアノヒドリンそれ自体が所望の生成物である反応においてシアノヒドリンが分解すると、その結果、生成物収率が直接的に減少する。シアノヒドリンが中間体またはさらなる反応、例えばMAAおよびそのエステルの製造における反応物質である反応においてシアノヒドリンが分解すると、シアノヒドリンの一部は、本当に望ましい反応生成物を製造するためのさらなる反応により消費されるのではなく、分解されるので、間接的に生成物収率が減少する。従って、シアノヒドリンの分解を最小限に抑えることが、その反応がシアノヒドリンに関連する化学物質製造の現行の目標である。

【0004】

温度が高くなると、概して、シアノヒドリンに関連する化学反応の反応速度が増大するが、このような反応は典型的には発熱反応であることも知られている。従って、高温でのシアノヒドリンの分解の可能性を考慮すると、シアノヒドリンに関連するプロセスの反応温度を厳密に制御することがシアノヒドリンの分解を最小限に抑えつつ反応速度を維持するために重要である。

【0005】

アセトンシアノヒドリンの硫酸で加水分解反応をはじめとする、シアノヒドリンに関連する反応の反応温度を厳密に制御するための当該分野において公知の1つの方法は、1以上の連続撹拌槽リアクター(CSTR)において反応ゾーン(反応が起こる場所)を含むことである。CSTRは典型的にはよく撹拌された釜またはタンクであり、さまざまな理由から反応プロセスは直列に連結された2以上のCSTRを含み得る。CSTRは均一な反応環境、すなわち反応混合組成および反応温度が反応ゾーン全体にわたって均一である環境を提供することが周知であり、当該分野において理解されているので、均一性を必要とする特定の化学反応の反応ゾーンを含むようにしばしば選択される。このことは、CSTR内で反応が起こる組成および温度は、CSTR内、ならびにCSTR流出流れのあらゆる位置での組成および温度と同じであると理解され、当該分野において仮定されているCSTR内で反応が起こる組成および温度を意味する。このような温度および組成の均一性は、従来法にしたがって、アセトンシアノヒドリンの加水分解反応などのシアノヒドリンに関連するものをはじめとする化学反応の収率を最適化するために有用である。

【0006】

例えば、Kirk−OthmerによるEncyclopedia of Chemical Technology、第4版、第16巻、John Wiley & Sons、1995年、16〜18ページおよび図4は、CSTR中でアセトンシアノヒドリンを硫酸で加水分解することで始まる周知プロセスを使用したMAAおよびそのエステルの調製を教示している。同様に、米国特許公開番号2003/0208093(米国特許‘093)は、MAAおよびそのエステルの製造法であって、一連の2〜3のCSTRがアセトンシアノヒドリンの硫酸での加水分解反応に用いられる方法を教示している。米国特許‘093は、加水分解反応温度が典型的には70℃〜135℃であることを教示している(これは、CSTRにおけるバルク反応混合物の温度が70℃〜135℃であることを意味する)。両文献の教示によると、加水分解反応により、α−スルファトイソブチルアミド(SIBAM)、α−ヒドロキシイソブチルアミド(HIBAM)、および少量のメタクリルアミド(MAM)を含む加水分解混合物が製造される。加水分解混合物はSIBAMおよびHIBAMがさらなるMAMに変換されるクラッキング反応に付される。結果として得られるMAM生成物は、さらに水と反応してMAAを生成し、アルカノール((例えばメタノール、ブタノール)と反応してMAAのエステル(例えばMMA、BMA)を生成することができる。

【0007】

しかしながら、驚くべきことに、また当該分野における一般常識と対照的に、CSTRがシアノヒドリンに関連する反応、例えばアセトンシアノヒドリンの硫酸での加水分解反応において用いられる場合、反応物質フィードがCSTR中に導入される位置(以下、「添加点」と称する)およびその周辺で高温が持続する領域があることが見いだされた。これらの高温の局在化領域(本明細書において「ホットスポット(hot spot)」と称する)は、別の方法では均一であるCSTR内のバルク反応混合物の温度よりも最高10℃、またはさらには最高20℃高い。これらのホットスポットは、シアノヒドリンの熱分解を促進し、これは生成物収率の減少の明らかな原因となる。

【0008】

従って、例えば、反応温度が80℃〜90℃の安全と推定される範囲内に維持される、CSTRにおけるアセトンシアノヒドリンの硫酸での加水分解反応を含むMAAおよびそのエステルの製造プロセスにおいて、アセトンシアノヒドリンの添加点でのホットスポットは90℃よりも高く、これは、さらなる下流反応および最終的なMAAおよびそのエステルの製造に必要とされる好ましい加水分解生成物(すなわち、SIBAM、HIBAMおよびMAM)の製造よりもアセトンシアノヒドリンの分解を促進する。このような回復できない収率の損失は3%もある場合があり、従って全MAAおよびMAAエステル製造プロセスに対してかなり大きい。

【0009】

前述の加水分解反応におけるプロセス変数の全てのうち、研究により、反応温度がアセトンシアノヒドリン分解に関して最も重要であることが明らかになった。平均して、本出願者らによる実験室的研究から、アセトンシアノヒドリン分解は加水分解反応温度において10℃上昇するごとに約1%加水分解収率を低下させることが明らかになった。例えば、実験室規模のCSTRにおいて行われるアセトンシアノヒドリンの硫酸での加水分解反応において、加水分解温度が85℃から95℃まで10℃上昇すると、生成物収率損失が1%増加することが明らかになった。

【0010】

さらに、反応物質を反応媒体と反応ゾーンにおいて素速く、よく混合することは、シアノヒドリンに関連する反応における温度制御を容易にすることをはじめとする様々な理由から重要である。米国特許第5,763,687号は、芳香族モノニトロ化合物を製造するための化学反応において良く混合することは、特定の内部構造を有する管状部材の使用により達成できることを開示している。さらに詳細には、複数のねじれた管状リアクターは、反応物質がリアクターに供給された場合、リアクター中をそれらが通過する際に効率よく混合されるように管状リアクター内に整列・配置される。

【特許文献1】米国特許公開番号第2003/0208093号明細書

【特許文献2】米国特許第5,763,687号明細書

【非特許文献1】Kirk−OthmerによるEncyclopedia of Chemical Technology、第4版、第16巻、John Wiley & Sons、1995年、16〜18ページおよび図4

【発明の開示】

【発明が解決しようとする課題】

【0011】

CSTRを使用するシアノヒドリンに関連する反応を行うことの、その前述した困難および欠点の観点から、結果としてCSTRの添加点での有害なホットスポットの形成を新たに見いだし、シアノヒドリンの分解の可能性を最小限に抑える反応を行う方法が必要とされる。本発明の方法は、反応ゾーンにおける反応媒体と反応物質の急速かつ徹底した撹拌を確実にする反応装置を使用し、また反応温度を操作することによりこの目的を達成する。

【課題を解決するための手段】

【0012】

本発明の一般的な実施形態において、シアノヒドリンに関連する発熱反応プロセスにおけるシアノヒドリンの分解を最小限に抑える方法が提供される。この方法は:(a)少なくとも1つの反応ゾーンをその中に含み、少なくとも1つの反応ゾーン中に位置する内部混合手段を有する管状リアクターに反応媒体を提供する工程;(b)1以上の反応物質を管状リアクターに提供する工程;および(c)反応媒体を1以上の反応物質と少なくとも1つの反応ゾーンにおいて混合する工程を含み、これにより実質的に均一な組成および実質に均一な反応温度を有するバルク反応混合物を形成する。発熱反応はある量の熱を発生し、従って、本発明の方法は、(d)発熱反応プロセスからのある量の熱を除去する工程(熱の量は、発熱反応プロセスにより生じる熱の量と等しい);および(e)1以上の反応物質を少なくとも1つの反応ゾーンにおいて反応させて、バルク温度を有する混合生成物を製造する工程をさらに含む。

【0013】

管状リアクターは、実際に、互いに平行または直列に配列された2以上の管状リアクターを含むことができる。管状リアクターの内部混合手段は:スタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズルからなる群より選択される少なくとも1つの装置でありうる。さらに、反応媒体および1以上の反応物質を、前記管状リアクターに反応媒体:反応物質が2:1から200:1の範囲の比で提供することができる。

【0014】

本発明の特定の実施形態において、熱を除去する工程は、反応媒体を管状リアクターに提供する前に、反応媒体をバルク温度より1℃から10℃低い温度に冷却することにより行うことができる。

【0015】

本発明の別の特定の実施形態において、1以上の反応物質の第一のものを、管状リアクター装置の周囲に位置する複数のインジェクター装置により複数の添加点の少なくとも1つにおいて管状リアクターに提供することができる。反応媒体を1以上の反応物質と混合して均一なバルク反応混合物を形成する工程は、少なくとも一部、複数のインジェクター装置の1硫黄を選択し、用いて、管状リアクターの1以上の反応物質の少なくとも最初の1つを提供することにより達成することができる。

【0016】

本発明のさらに別の実施形態において、シアノヒドリンに関連する発熱反応プロセスは、加水分解反応であり、ここにおいて第一反応物質はアセトンシアノヒドリンを含み、第二反応物質は硫酸、オルエムおよびその混合物からなる群から選択される酸を含む。この実施形態において、バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比は、1.3:1〜1.9:1の範囲でありうる。さらに、この実施形態において、加水分解反応の混合生成物は:α−スルファトイソブチルアミド、α−ヒドロキシイソブチルアミド、およびメタクリルアミドからなる群から選択される1以上の生成物を含むことができ;前記方法は:(f)クラッカーリアクターにおいて加水分解反応からの混合生成物を熱変換して、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造し;さらに(g)少なくとも1つのリアクターにおいてクラッカーリアクター混合物を、アルカノールおよび水から選択される物質と反応させて、メタアクリル酸およびそのエステルから選択されるモノマーを製造することをさらに含む。

【発明を実施するための最良の形態】

【0017】

さらなる特徴および利点は、添付の図面と合わせて本発明の様々な実施形態の以下の詳細な説明から明らかになるであろう。図中、同様の参照番号は同様の構造を示す。

図1は、反応プロセスがアセトンシアノヒドリンの酸での加水分解反応である本発明の実施形態の概略図である。

図2は、比較のために提供される、アセトンシアノヒドリンの酸での加水分解の公知従来技術のプロセスの概略図である。

【0018】

前述のように、シアノヒドリンは、強酸の存在下、例えば約70℃より高い温度などの高温の場合に分解し、その結果、プロセス収率が低下する。さらに、アセトンシアノヒドリン(ACH)の硫酸での加水分解反応の記載において、アセトンシアノヒドリンが分解してアセトンとシアン化水素になると、加水分解生成物、そして次いでは下流MAAおよびMAAエステル生成物の収率が低下するだけでなく、加水分解系におけるさらなる複雑さをももたらしうる。

【0019】

例えば、アセトンシアノヒドリンの分解により形成されるシアン化水素は、加水分解反応において急速に加水分解され、ホルムアミドに変換される。その後、ゆっくりした速度で、ホルムアミドが熱分解して一酸化炭素(CO)ガスおよび硫酸アンモニウム塩が形成される。生成物混合物が適切に脱気されないと、COの存在はそれ自体がポンプキャビテーションとして発現し、プロセス全体およびユニットの操作不能の一因となりうる。プロセスの全体的な温度における増加は、脱気プロセスに役立ち得るが、上昇した加水分解反応温度はアセトンシアノヒドリンの分解のレベルの増大につながる。

【0020】

さらに、Kirk−Othmer、Encyclopedia of Chemical Technologyに記載されている典型的な操作条件下で、アセトンは硫酸によりスルホン酸化されて、モノおよびジスルホン酸の混合物になる。加水分解セクションにおいて、アセトンモノ硫酸(AMSA)が優勢であり、反応が進行するにつれて、さらにアセトンジスルホン酸(ADSA)が増大し、優勢になる。アセトンの各スルホン化反応は水の化学量論的生成が付随するので、この一連の反応は重要である。当該分野において周知であり、米国特許‘093において指摘されるように、加水分解反応混合物中に水が存在する場合、これは反応してSIBAMをHIBAMに変換し、これはその後のクラッキング反応においてMAMに変換するのがさらに困難であり、さらに高温を必要とする。

【0021】

一般的実施形態において、シアノヒドリンに関する発熱反応プロセスにおいてシアノヒドリンの分解を最小限に抑えるための本発明の方法は、反応媒体を管状リアクターに提供し、1以上の反応物質を管状リアクターに提供する工程を含む。管状リアクターは、少なくとも1つの反応ゾーンをその中に含み、前記の少なくとも1つの反応ゾーン中に位置する内部混合手段を有する。本発明の方法は、少なくとも1つの反応ゾーンにおいて1以上の反応物質と反応媒体を混合することをさらに含む。この混合により、実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物が形成される。この方法はさらに、発熱反応プロセスからある量の熱を除去することを含み、ここにおいて除去される熱の量は、発熱反応プロセスにより生じる熱の量と等しい。除去される熱の量と発生する熱の量は本発明の目的に関して等しく、ここにおいて前記量は±10%、さらには例えば1%以内で互いにほぼ等しい。最後に、本発明の方法は、少なくとも1つの反応ゾーンにおいて1以上の反応物質を反応させて、バルク温度を有する混合生成物を製造する工程を含む。混合生成物のバルク温度は、反応が停止し(例えば、1以上の反応物質の少なくとも1つの実質的に全てが反応したとき)、および混合生成物が管状リアクターを出た後に最適に測定される。

【0022】

「シアノヒドリンに関連する」発熱反応プロセスとは、反応プロセスの1以上の反応物質および生成物が1以上のシアノヒドリンを含むことを意味する。さらに、当業者らに認識されるように、発熱反応は、ある量の熱を発生する反応であり、ここにおいて熱の量は、これらに限定されないが、反応物質の種類および量、および反応の温度および期間をはじめとする多くの因子に依存する。

【0023】

本明細書において用いられる場合「シアノヒドリン」なる用語は、一般式:

【化1】

(式中、RおよびR’は同一または異なっていてもよく、水素および炭化水素からなる群から選択される)を有する化合物を意味する。炭化水素の構造は、特に限定されず、直鎖、分岐鎖、芳香環などを含むことができ、炭化水素は、飽和、置換、または不飽和であってよい。加えて、RおよびR’は一緒になって脂環式または複素環式部分を形成することができる。

【0024】

管状リアクターに関して、本発明の方法は、シアノヒドリンに関連する発熱反応プロセスを行うために用いられる1より多い管状リアクター、またはさらには複数の管状リアクター(例えば、シェル&チューブ式リアクター装置)がある実施形態を含む。1より多い管状リアクターが用いられる場合、少なくとも1つ、好ましくは全部の管状リアクターが、その中に少なくとも1つの反応ゾーンを含み、かつ少なくとも1つの反応ゾーンに位置する内部混合手段を有する。

【0025】

さらに、管状リアクターの内部混合手段は、静的混合エレメントを含むスタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズルからなる群より選択される少なくとも1つの装置である。静的混合エレメントは、ブレード、ピン、バフル、管状装入物、および他の剪断誘発装置からなる群から選択される1以上のエレメントでありうる。このような装置および静的混合エレメントは周知であり、例えばKoch−Glitsch,Inc.(カンサス州ウィチタ)、Chemineer,Inc.(オハイオ州デートン)およびSulzer Chemetech Ltd.(オクラホマ州タルサ)から商業的に入手可能である。

【0026】

当業者には理解されるように、反応プロセスが腐食性物質(例えば、硫酸または苛性アルカリ)の使用を含む場合、管状リアクターおよびその内部混合手段は、ステンレス鋼(例えば、300シリーズ、904L、6−moly)、タンタル、ジルコニウム、およびHASTELLOY(登録商標)(例えば、B、B−2、B−3、C−22、およびC−276)を包含するが、これに限定されない腐食耐性物質で構築されるべきである。

【0027】

反応媒体は、反応により消費されず、所望の化学反応の反応物質との混合、含有、および輸送に適した任意の物質であることができ、所望の化学反応および必要とされる反応物質の性質に依存する。例えば、制限なく、適当な反応媒体は、シアノヒドリンに関連する反応プロセスにより製造されることが予想されるのと同じ種類の化合物を含むことができる。実際、反応媒体は、好適には捕捉され、リサイクルされた反応プロセスの生成物を含み得る。従って、SIBAM、HIBAMおよびMAMを生じると予想されるアセトンシアノヒドリンおよび硫酸の加水分解反応の場合、反応媒体は、適当にはSIBAM、HIBAMおよびMAMのうちの1以上を含みうる。いくつかの態様においては、反応媒体はさらに、希釈物質、例えばヘキサン、二酸化硫黄、または直鎖炭化水素を含みうる。

【0028】

1以上の反応物質(例えば、加水分解反応における酸)は、反応媒体が管状リアクターに供給される前に、まず1以上の反応物質を反応媒体に添加することにより管状リアクターに間接的に供給することができる。

【0029】

反応プロセスに用いられる1以上の反応物質は、所望の反応および反応生成物に依存し、適当な反応物質を選択することは当業者の能力の範囲内である。例えば、MAAおよびそのエステルにさらに変換するためにSIBAM、HIBAMおよびMAMを調製するのが望ましい場合、好適な反応物質はアセトンシアノヒドリンおよび、硫酸、オレウムおよびその混合物からなる群から選択される酸でありうる(前出の米国特許‘093に開示されるとおり)。アセトンシアノヒドリンがそれ自体所望の生成物である場合、反応物質はアセトンおよびシアン化水素であることができ(Kirk−Othmer,Encyclopedia of Chemical Technologyに記載されているとおり)、強塩基、たとえば水酸化ナトリウムが存在してもよい。この反応において、水も希釈剤として存在することができ、反応は典型的には0℃から20℃の間で行うことができ、高温(約20℃超)はこの反応系におけるシアノヒドリンの分解を促進する。メチルエチルケトンシアノヒドリンとして知られている特定のシアノヒドリンを製造するのが望まれる場合、反応物質はシアン化水素酸およびメチルエチルケトン(米国特許第6,743,938号に開示されているとおり)であり、反応は強塩基、例えばジエチルアミンの存在下で行うことができる。従って、シアノヒドリンは反応プロセスにおいては反応物質であるかまたは反応生成物であることができ、本発明の方法はシアノヒドリンに関連する任意の発熱反応プロセスに有利に適用することができる。

【0030】

反応媒体を1以上の反応物質と混合して、実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物を形成する工程は、少なくとも部分的に本発明に従って、前記の内部混合手段を有する管状リアクターの使用により行われる。

【0031】

本発明に従って反応媒体および1以上の反応物質を急速かつ十分に混合して均一なバルク反応混合物を形成するための別の方法は、管状リアクター装置の周りに位置する複数のインジェクター装置、例えば制限なく、インジェクターノズルなどを用いて、少なくとも1つの反応物質を管状リアクターに複数の添加点で提供することである。インジェクター装置は、管状リアクタのまわりに、円周上、縦方向またはその両方で配置することができる。さらに、少なくとも1つの反応物質を管状リアクターに様々な異なる添加点で提供するために、インジェクター装置の全てを任意の所定の時間に使用する必要はないが、少なくとも1つ、好ましくは1より多くのインジェクター装置を使用すべきである。この配列は、反応物質を反応媒体中により均一に分布させる働きをする。本発明の特定の実施形態において、前記インジェクター装置から提供される反応物質の注入速度は用いられる各インジェクター装置で同じでありうる。さらに、反応物質の注入速度は、有効な混合を達成するためには、例えば制限なく、10ft/秒から80ft/秒(3m/秒から24m/秒)の間、または20ft/秒から65ft/秒(6m/秒から20m/秒)の間、さらには28ft/秒から42ft/秒(8.5m/秒から13m/秒)の間に維持することができる。

【0032】

本発明に従って、インジェクター装置を用い、より少ないインジェクターをより低い全製造速度で操作することにより、また同様により多くのインジェクター装置をより高い製造速度で操作することにより、同じ数のインジェクター装置を常に使用し、各ノズルを通る流速を調整するよりは、最適の混合効率を維持することも可能である。後者の手順の結果、反応ゾーン内の異なる位置で、様々な注入速度になり、従って様々な混合効率になるため、前者の手順は、後者の手順よりも良好であると考えられる。例えば、10のインジェクター装置を異なる注入速度で操作して、100ポンド/時の全反応物質供給速度を達成することにより、異なる管状リアクターにおいて様々な混合条件および不均質バルク反応混合物が得られる。10のインジェクター装置をそれぞれ10ポンド/時で操作することにより、より均一な混合およびより均一なバルク反応混合物が得られる。わずか50ポンド/時の反応物質の供給速度しか必要でないように製造速度を減少させることに決定されるならば、5つのインジェクター装置のみを操作でき、それぞれは同じ10ポンド/時であり、一方、他の5のインジェクター装置は使用不能であるかまたは停止され、従って管状リアクター内の混合の均一性が維持される。前記手順のさらなる最適化、ならびに最適インジェクター操作手順を決定するために必要な計算および変換は当業者の能力の範囲内であると考えられる。

【0033】

アセトンシアノヒドリンの硫酸での加水分解反応である本発明の特定の実施形態において、反応物質、例えばアセトンシアノヒドリンの添加速度は、添加点での温度が、管状リアクターを離れる混合生成物のバルク温度を超えないように制御される。これは、それ以外の方法ではインジェクター装置を通る反応物質の添加点で発生しうるホットスポットを最小限に抑えるか、またはさらには除去する働きをする。

【0034】

ほとんどの発熱反応に関して、シアノヒドリンに関連する発熱反応プロセスにより生じる熱は、連続的な定常状態において時間にわたり反応プロセスを維持するために除去されなければならない。任意の慣用の冷却手段、例えば、次の装置:シェル&チューブ式熱交換器、スパイラルクーラー、プレート&フレーム式交換器、ジャケット付配管部、および内部冷却コイルまたはジャケットを有する容器の1以上を用いて、管状リアクターを冷却することにより熱を除去することができるが、これはもちろんその中の反応ゾーンおよびバルク反応混合物も冷却する。冷却効率を改善するため、および/または汚れに対抗するために、シェル&チューブ式熱交換器のチューブにおいて攪拌機を使用することが可能である。

【0035】

本発明に従って、反応媒体を管状リアクターに提供する前に、反応媒体を混合生成物のバルク温度より1℃から10℃低い温度に冷却することにより、発熱反応プロセスから熱を除去することもできる。本発明のこの態様の結果、反応物質を反応媒体と管状リアクターの少なくとも1つの反応ゾーンにおいて混合すると冷却されたバルク反応混合物が形成され、これは、反応ゾーンにおいて、シアノヒドリンが添加される反応物質であるか、または形成される生成物であるかどうかにかかわらず、シアノヒドリンのクーラー環境を提供する。

【0036】

さらに、シアノヒドリンはその分解を最小限に抑えるために反応媒体とともに少なくとも1つの反応ゾーンにある際に、シアノヒドリンから熱を除去するのが有利である。本発明の方法に従って、これは少なくとも部分的に、提供される反応物質の量と比較して過剰の反応媒体を少なくとも1つの反応ゾーンに提供することにより達成することができ、これにより反応媒体はヒートシンクになり、シアノヒドリンからの熱の一部を吸収する。例えば、反応媒体および1以上の反応物質は、2:1から200:1の間、または3:1から100:1の間、またはさらには4:1から40:1の間の反応媒体:反応物質の比で提供することができる。反応媒体:反応物質の比が高いほど、より多量の熱を吸収できるさらに大きなヒートシンクを提供すると考えられるので、より良好である。

【0037】

本発明のもう一つ別の実施形態において、1以上の反応物質は管状リアクターに提供される前に、例えば別の熱交換器(図示せず)を用いることにより冷却することができる。

【0038】

シアノヒドリンに関連する発熱反応プロセスが、前記のようにSIBAM、HIBAM、およびMAMを含む混合生成物を生じるアセトンシアノヒドリンおよび硫酸の加水分解反応である場合、MAAおよびそのエステルを製造するためのさらなる反応について、前記方法はさらに、クラッカーリアクターにおいて加水分解反応からの混合生成物を熱変換して、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造することを含みうる。クラッカーリアクター混合物を次いで少なくとも1つのリアクターにおいて、アルカノールおよび水から選択される物質と反応させて、メタクリル酸およびそのエステルから選択されるモノマーを製造することができる。適当なアルカノールの例としては、これらに限定されるわけではないが、メタノール、エタノール、およびブタノールが挙げられる。

【0039】

前記特徴に加えて、当業者らは、本発明の方法に対する多くの追加および修正(その全ては本発明の範囲内に含まれることが意図される)を認識し、開発することが可能である。例えば、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、反応プロセスは二段階系、すなわち2つの管状リアクターを有し、ここにおいてアセトンシアノヒドリン反応物質フィードが2つのリアクター間で分割され、50%から95%の間のアセトンシアノヒドリン反応物が第一リアクターに提供され、残りが第二リアクターに提供される。

【0040】

当業者らには理解されるように、シアノヒドリンを含む反応プロセスは、高粘度のプロセス流れを輸送し、ポンプで送り込む必要性も含みうる。高粘度サービスポンプ、例えばこれらに限定されないが、ディスクポンプ(Discflo Corporation(カリフォルニア州サンティー)から商業的に入手可能)、容積移送式ポンプ、またはギアポンプを用いてプロセス装置間で反応媒体および混合生成物の1以上を輸送し、循環することができる。さらに高い局在化モル比を提供し、粘度効果を低下させるために、1以上の反応物質、例えば加水分解反応における酸を、管状リアクターに反応媒体を提供する前に反応媒体中に注入することができる。

【0041】

例えば反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合の反応プロセスにおける条件は、混合生成物の脱気を有利にすることができる。このような状況において、これらに限定されないが:緩衝板、コアレッサー、バフル、遠心分離器(例えば、NATCO Group,Inc.(テキサス州ヒューストン)から入手可能な「Porta−Test Revolution」脱気器)、バキュームチャンバー、ディストリビューター、ノズル、絞り弁、フラッシュタンク、沈殿チャンバー、ASP型脱気ポンプ(Yokota Manufacturing Co.(日本、広島)から商業的に入手可能)、およびKuraboインライン脱気装置(Kurabo Industries Ltd(日本、大阪)から商業的に入手可能)からなる群から選択される1以上の装置をふくむ任意の公知の脱気手段が好適である。

【0042】

当業者により容易に決定できるように、1以上の重合阻害剤を反応プロセス、例えば1以上の反応物質に、これらを管状リアクターに提供する前に添加することも有利である。好適な重合阻害剤は、少なくとも部分的に、反応プロセスに含まれる反応物質および生成物の種類に依存する。例えば、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、好適な阻害剤は、これらに限定されないが、フェノチアジンを含む。

【0043】

さらに、発熱反応プロセスがアセトンシアノヒドリンの硫酸での加水分解反応である場合、バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比は、1.3:1〜1.9:1の範囲である。

【0044】

これらおよび他の類似した改変は、当業者には容易に示唆され、本明細書において開示される本発明の精神および添付の請求の範囲内に含まれることを意図される。

【実施例】

【0045】

以下の実施例は、同じ条件で作動する2種の商業的規模の加水分解反応プロセスについての比較収率を提供する。これらの実施例の結果は、特にアセトンシアノヒドリンの硫酸での加水分解反応に適用された場合に、シアノヒドリンに関連する従来のCSTRベースの反応プロセスよりすぐれた本発明の方法により得られる収率の利点を示す。アセトンシアノヒドリン反応物質および硫酸反応物質の組成は、実施例1および実施例2のどちらについても同じであった。

【0046】

実施例1

比較例−従来法

Kirk−Othmerおよび米国特許‘093に開示されているタイプの第一加水分解プロセス(従来技術)を図2により示し、直列に並んだ2つのCSTRリアクターを含んでいた。このシステムは、H2SO4:ACHモル比が1.48、ACH添加分割比が2.3:1で操作され、ここにおいて全ACHフィードの70重量%が第一反応段階に添加され、全ACHフィードの30重量%が第二反応段階に添加された。硫酸を99.5%の濃度で、そしてACHを98.5%の濃度でこのシステムにおける反応物質として使用した。

【0047】

特に、この実施例において用いられる加水分解システムの第一反応段階は、第一段階CSTR230、遠心ポンプ210、熱交換器220、および関連する第一段階循環パイプ(203、204、205)を含んでいた。CSTR230は、5000gal(19立方メートル)の容器およびリアクター内容物の効率の高い撹拌のためのデュアルインペラー勾配付ブレードアジテータを備えていた。第一段階CSTR230への液面下ACH添加は、第一ディップパイプを用いて201を介して提供された。同様に、第一段階CSTR230への液面下硫酸添加は、第二ディップパイプを用いて202を介して提供された。これらのディップパイプは、混合の効率を最大にするために、アジテーターブレードの先端付近の乱流ゾーン中に反応物質の流れを向ける働きをした。アセトン中PTZ阻害剤溶液(図示せず)も、ポリマー形成を遅らせるためにCSTR230中に添加された。熱電対T230を用いてCSTR230の底部におけるバルク液体の温度をモニターすることができた。

【0048】

流れ203は加水分解ミックスをポンプ210に提供し、次いで約280万 lbs/時(すなわち、4000gpm、15,140リットル/分)の連続速度で第一段階循環パイプを通って加水分解ミックスを循環させた。流れ204は加水分解ミックスをポンプ210の排出から熱交換器220へと輸送し、ここで冷却された。熱交換器220はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度60℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ205により熱交換器をでて、CSTR230に戻された。加水分解ミックスから除去された気体は、廃棄するためにプロセスフレアヘッダー(図示せず)に排出された。脱気された加水分解ミックスはCSTR230側面からあふれ出し、流れ209により第二反応段階に向けて輸送された。

【0049】

この実施例において用いられる加水分解システムの第二反応段階は、第二段階CSTR260、遠心ポンプ240、熱交換器250、および関連する第2段階循環パイプ(213、214、215)を含んでいた。CSTR260は、5000gal(19立方メートル)の容器およびリアクター内容物の効率の高い撹拌のためのデュアルインペラー勾配付ブレードアジテータを備えていた。第二段階CSTR230への液面下ACH添加は、第一ディップパイプを用いて211を介して提供された。第二段階CSTR230への任意の液面下硫酸(212)添加は、この実施例においては使用しなかった。第一段階CSTRディップパイプと同様に、これらの第二段階ディップパイプは、混合の効率を最大にするために、アジテーターブレードの先端付近の乱流ゾーン中に反応物質の流れを向ける働きをした。熱電対T260を用いてCSTR260の底部におけるバルク液体の温度をモニターすることができた。

【0050】

流れ213は、加水分解ミックスをポンプ240に提供し、次いで約420万 lbs/時(すなわち、6000gpm、22,700リットル/分)の連続速度で第二段階循環パイプを通って加水分解ミックスを循環させた。流れ214は加水分解ミックスをポンプ240の排出物から熱交換器250へと輸送し、ここで冷却された。熱交換器250はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度65℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ215により熱交換器をでて、CSTR260に戻された。加水分解ミックスから除去された気体は、廃棄するためにプロセスフレアヘッダー(図示せず)に排出された。脱気された加水分解ミックスはCSTR260側面からあふれ出し、流れ219によりクラッカーリアクターに向けて輸送された。

【0051】

この実施例において、第一反応段階CSTR(230)を出る反応混合物のバルク温度は、熱電対T230で測定されるように、85℃に一定に保たれ;第二反応段階CSTR(260)を出る反応混合物のバルク温度は、熱電対T260で測定されるように、101℃に一定に保たれた。

【0052】

定常条件下で、最終加水分解ミックスのサンプルを、十分に断熱されたサンプル容器(Thermos(商標)ブランド 真空瓶)を用いて流れ219から集めた。

【0053】

代表的な加水分解ミックスのアリコート(〜10g)を取り出し、撹拌棒を含む、風袋を測定したジャーに入れ、その重量を記録した。メタンスルホン酸(99.5%純度、〜3g、Aldrich Chemical Companyから入手)を内部標準としてシリンジから添加し、重量を全て記録した。混合物を60℃の恒温水浴中で40分間撹拌した。結果として得られる混合物のアリコート(〜0.2g)を取り出し、NMRチューブ中に入れ、重水素化ニトロメタン(CD3NO2、Aldrich Chemical Companyから入手)で希釈した。透明で均一な混合物をVarian Inova 500装置でNMRにより分析した。

【0054】

前記プロセスにより製造されるSIBAM、HIBAMおよびMAMの合計モル収率を表1に記載する。

【0055】

実施例2

本発明の方法による改善された加水分解システム(発明)を図1により示し、2つの連続流反応段階を含んでいた。このシステムは、前記実施例1のCSTRベースの加水分解システムに使用したのと同じ条件下で操作された。

【0056】

詳細には、この改良された加水分解システムは、H2SO4:ACHモル比が1.48、ACH添加分割比が2.3:1で操作され、ここにおいて全ACHフィードの70重量%が第一反応段階に添加され、全ACHフィードの30重量%が第二反応段階に添加された。前記実施例におけるのと同様に、硫酸を99.5%の濃度で、そしてACHを98.5%の濃度で反応物質として使用した。

【0057】

この実施例において用いられる加水分解システムの第一反応段階は、ACH混合装置10、脱気装置20、遠心ポンプ30、熱交換器40、および関連する第一段階循環パイプ(3、4、5、7、8)を含んでいた。硫酸(6)を混合T字管を通って流れ5において加水分解ミックス中に添加した。流れ5は加水分解ミックスをポンプ30に供給し、これは次いで約250万 lbs/時(3500gpm、13,250リットル/分)の連続速度で第一段階循環パイプを通って加水分解ミックスを循環させた。流れ7は加水分解ミックスをポンプ30の排出から熱交換器40へと輸送し、ここで冷却された。熱交換器40はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はシェル側を通り、基準温度60℃に調節された水流はチューブ側を通った。冷却された加水分解ミックスは流れ8により熱交換器を出た。冷却された加水分解ミックスの温度を、熱電対T8を用いてモニターすることができた。加水分解ミックスは次いでACH混合装置10に入り、ここにおいてACHは加水分解ミックス流れ中に添加された。ACH混合装置10は、直径12”の配管セクション内に直列に取り付けられた4つのKoch SMXL混合エレメント(Koch−Glitsch,Inc.(カンサス中ウィチタ)から入手可能)からなる1つの静的混合ユニットを含んでいた。静的混合ユニットは約190インチの長さであった。ACH混合装置10は、2組のACHインジェクター:前記混合装置の入口末端から約30”離れて配置された4つのインジェクターの第一組(1)および前記混合エレメントの入口末端から約45”離れて配置された4つのインジェクターの第二組(2)をさらに含んでいた。一組になった4つのインジェクターのうちのそれぞれは、パイプセクションの円周に沿って等間隔であった。例えば、1つのインジェクターがそれぞれパイプセクションの中心線に関して0°、90°、180°、および270°で配置されていた。各インジェクターは内径0.290”のオリフィスを含み、配管セクションの壁上にフラッシュマウントされ、これを通って液体ACHが1秒当たり約36フィート(1秒当たり約11メートル)の速度で静的混合ユニット中に流れた。この速度で、静的混合ユニットの中心線に向かってパイプセクションの壁から横断するために十分な運動エネルギーを有するACHの噴流が生じ、これにより急速で、有効な混合が確実にできた。この特定の具体例の操作速度に関して、8つのインジェクターのうち6つ:インジェクターの第一組の4つ全部およびインジェクターの第二組の2つを使用した。作動しているインジェクターの内、全部を同じACH流速で作動させた。発熱ACH加水分解反応の結果として、加水分解ミックスはACH混合装置内で温められた。温加水分解ミックスは流れ3によりACH混合装置から出て、脱気装置20中に入った。アセトン中PTZ阻害剤溶液(9)を加水分解ミックス流れ3中に添加して、ポリマー形成を遅らせた。

【0058】

脱気装置20は撹拌されていない5600ガロン(21立方メートル)の脱気容器を備えており、「Porta−Test Revolution」型遠心気体/液体分離器(NATCO Group,Inc.(テキサス州ヒューストン)により設計および製造された)が取り付けられていた。加水分解ミックスから除去された気体を廃棄するためにプロセスフレアヘッダー(図示せず)に排出させ;脱気された加水分解ミックスを脱気容器の底部においてバルク液体として集めた。脱気容器の底部におけるバルク液体の温度は、熱電対T20を用いてモニターすることができた。脱気された加水分解ミックスを脱気容器の底部から抜き取り、2つの流に分割した:流れ49は加水分解ミックスの第一の部分を第二反応段階へ向かって輸送し、一方、流れ5は加水分解ミックスの第二の部分を第一段階循環を維持するために遠心ポンプ30に戻した。

【0059】

この実施例において用いられる本発明の加水分解システムの第二反応段階は、ACH混合装置50、脱気装置60、遠心ポンプ70、熱交換器40、および関連する第二段階循環パイプ(13、14、15、17、18)を含んでいた。流れ49からの加水分解ミックスは第二段階に入り、流れ15中の加水分解ミックスと組み合わせられた。この特定の具体例において、任意の硫酸(16)は添加されなかった。流れ15は加水分解ミックスをポンプ70に供給し、これは次いで約220万 lbs/時(3000gpm、11,360リットル/分)の連続速度で第二段階循環パイプを通って加水分解ミックスを循環させた。流れ17は加水分解ミックスをポンプ70の排出から熱交換器80へと輸送し、ここで冷却された。熱交換器80はシェル&チューブ式交換器であり、プロセス流れ(加水分解ミックス)はチューブ側を通り、基準温度70℃に調節された水流はシェル側を通った。冷却された加水分解ミックスは流れ18により熱交換器を出た。冷却された加水分解ミックスの温度を、熱電対T18を用いてモニターすることができた。加水分解ミックスは次いでACH混合装置50に入り、ここにおいてACHは加水分解ミックス流れ中に添加された。ACH混合装置50は、直径12”の配管セクション内に直列に取り付けられた4つのKoch SMXL混合エレメントからなる1つの静的混合ユニットを含んでいた。静的混合ユニットは約210インチの長さであった。ACH混合装置50はさらに、2組のACHインジェクター:前記混合装置の入口末端から約30”離れて配置された4つのインジェクターの第一組(1)および前記混合エレメントの入口末端から約45”離れて配置された4つのインジェクターの第二組(2)をさらに含んでいた。一組になった4つのインジェクターのうちのそれぞれが、パイプセクションの円周に沿って等間隔であった。例えば、1つのインジェクターはそれぞれパイプセクションの中心線に関して0°、90°、180°、および270°で配置されていた。各インジェクターは内径0.175”のオリフィスを含み、配管セクションの壁上にフラッシュマウントされ、これを通って液体ACHが1秒当たり約62フィート(1秒当たり約19メートル)の速度で静的混合ユニット中に流れた。この速度で、静的混合ユニットの中心線に向かってパイプセクションの壁から横断するために十分な運動エネルギーを有するACHの噴流が生じ、これにより急速で、有効な混合が確実にできた。この特定の具体例の操作速度に関して、4つのインジェクターの第一組のみを使用し;作動しているインジェクターのうち、全部を同じACH流速で作動させた。発熱ACH加水分解反応の結果として、加水分解ミックスはACH混合装置内で温められた。温加水分解ミックスは流れ13によりACH混合装置を出て、脱気装置60に入った。この特定の実施例において、任意のアセトン中PTZ阻害剤溶液(19)は添加されなかった。

【0060】

脱気装置60は撹拌されていない10,900ガロン(41立方メートル)の脱気容器を備えており、その中には「Porta−Test Revolution」型遠心気体/液体分離器(NATCO Group,Inc.(テキサス州ヒューストン)により設計および製造される)が取り付けられた。加水分解ミックスから除去された気体を廃棄するためにプロセスフレアヘッダー(図示せず)に排出させ;脱気された加水分解ミックスを脱気容器の底部においてバルク液体として集めた。脱気容器の底部におけるバルク液体の温度は、熱電対T60を用いてモニターすることができた。脱気された加水分解ミックスを脱気容器(14)の底部から抜き取り、2つの流れに分割した:流れ99は加水分解ミックスの第一の部分をクラッカーリアクター(100)へ向けて輸送し、一方、流れ15は加水分解ミックスの第二の部分を、第二段階循環を維持するために遠心ポンプ70に戻した。

【0061】

この実施例において、第一段階脱気装置(20)を出る反応混合物のバルク温度は、熱電対T20により測定されるように、85℃に一定に保持され;第二段階脱気装置(60)を出る反応混合物のバルク温度は、熱電対T60により測定されるように、101℃に一定に保持された。

【0062】

定常条件下で、最終加水分解ミックスのサンプルを、十分に断熱されたサンプル容器(Thermos(商標)ブランド 真空瓶)を用いて流れ99から集めた。

【0063】

前記実施例においてと同様に、加水分解ミックスサンプルを酸性化し、希釈し、NMRにより分析した。前記の本発明の方法により製造されるSIBAM、HIBAMおよびMAMの合計モル収率を表1に記載する。

【0064】

【表1】

【0065】

この比較例は、本発明の連続流反応システムがACH加水分解反応を行うために使用される場合、従来法CSTRベースのシステムよりも高いACH収率をもたらすことを示す。

【図面の簡単な説明】

【0066】

【図1】図1は、反応プロセスがアセトンシアノヒドリンの酸での加水分解反応である本発明の実施形態の概略図である。

【図2】図2は、比較としての、アセトンシアノヒドリンの酸での加水分解の公知従来技術のプロセスの概略図である。

【符号の説明】

【0067】

1 インジェクター第一組

2 インジェクター第二組

3、4、5、7、8、203、204、205 第一段階循環パイプ

6 硫酸

T8、T18、T20、T60、T230、T260 熱電対

9 アセトン中PTZ阻害剤溶液

10、50 ACH混合装置

11、12、49、99、209、219 流れ

13、15、17、18、213、214、215 第二段階循環パイプ

14 脱気容器の底部(第二段階循環パイプ)

16 任意の硫酸

19 任意のアセトン中PTZ阻害剤溶液

20 第一段階脱気装置

30、70、210、240 遠心ポンプ

40、80、220、250 熱交換器

60 第二段階脱気装置

100 クラッカーリアクター

201、211 第一ディップパイプ

202 第二ディップパイプ

212 任意の液面下硫酸

230 第一反応段階CSTR

260 第二反応段階CSTR

【特許請求の範囲】

【請求項1】

ある量の熱を生じさせる、シアノヒドリンに関連する発熱反応プロセスにおいて、シアノヒドリンの分解を最小限にする方法であって:

当該方法が

(a)少なくとも1つの反応ゾーンをその中に含み、かつ前記の少なくとも1つの反応ゾーンに位置する内部混合手段を有する管状リアクターに反応媒体を提供する工程;

(b)1以上の反応物質を前記管状リアクターに提供する工程;

(c)前記反応媒体を1以上の反応物質と、前記の少なくとも1つの反応ゾーンにおいて混合し、これにより実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物を形成する工程;

(d)発熱反応プロセスからある量の熱を除去する工程であって、前記の熱の量が発熱反応プロセスにより生じる熱の量と等しいものである工程;および

(e)前記の少なくとも1つの反応ゾーンにおいて前記の1以上の反応物質を反応させて、バルク温度を有する混合生成物を製造する工程を含む、方法。

【請求項2】

ある量の熱を除去する工程が、前記反応媒体を前記管状リアクターに提供する前に、前記反応媒体を前記バルク温度よりも1℃から10℃低い温度に冷却することにより行われる請求項1記載の方法。

【請求項3】

前記反応媒体および前記の1以上の反応物質が、2:1から200:1の間の反応媒体:反応物質の比で提供される請求項1記載の方法。

【請求項4】

前記の1以上の反応物質の少なくとも第一のものが前記管状リアクターに、複数の添加点の少なくとも1つにおいて、前記管状リアクター装置の周りの円周に位置する、複数のインジェクター装置により提供される請求項1記載の方法。

【請求項5】

前記の1以上の反応物質の少なくとも第一のものを前記管状リアクターに提供するために、前記の複数のインジェクター装置の1以上を選択し、使用することにより、反応媒体を1以上の反応物質と混合する工程が、少なくとも部分的に達成される請求項4記載の方法。

【請求項6】

前記反応媒体を前記管状リアクターに提供する前に、前記の1以上の反応物質の少なくとも第二のものを前記反応媒体にまず添加することにより、前記の1以上の反応物質の少なくとも第二のものが前記管状リアクターに間接的に提供される請求項1記載の方法。

【請求項7】

前記内部混合手段が:スタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズル;からなる群から選択される少なくとも1つの装置である請求項1記載の方法。

【請求項8】

前記管状リアクターが、少なくとも2つの管状リアクターを含む請求項1記載の方法。

【請求項9】

シアノヒドリンに関連する反応プロセスが加水分解反応であり、第一反応物質が、アセトンシアノヒドリンを含み、第二反応物質が:硫酸、オルエムおよびそれらの混合物;からなる群から選択される酸を含む請求項1記載の方法。

【請求項10】

バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比が、1.3:1〜1.9:1の範囲である請求項9記載の方法。

【請求項11】

前記加水分解反応の前記混合生成物が:α−スルファトイソブチルアミド、α−ヒドロキシイソブチルアミド、およびメタクリルアミドからなる群から選択される1以上の生成物を含み:

方法が

(f)クラッカーリアクター中で加水分解反応からの混合生成物を熱変換させて、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造する工程;および

(g)少なくとも1つのリアクター中でクラッカーリアクター混合物を、アルカノールおよび水から選択される物質と反応させて、メタクリル酸およびそのエステルから選択されるモノマーを製造する工程をさらに含む、請求項9記載の方法。

【請求項1】

ある量の熱を生じさせる、シアノヒドリンに関連する発熱反応プロセスにおいて、シアノヒドリンの分解を最小限にする方法であって:

当該方法が

(a)少なくとも1つの反応ゾーンをその中に含み、かつ前記の少なくとも1つの反応ゾーンに位置する内部混合手段を有する管状リアクターに反応媒体を提供する工程;

(b)1以上の反応物質を前記管状リアクターに提供する工程;

(c)前記反応媒体を1以上の反応物質と、前記の少なくとも1つの反応ゾーンにおいて混合し、これにより実質的に均一な組成および実質的に均一な反応温度を有するバルク反応混合物を形成する工程;

(d)発熱反応プロセスからある量の熱を除去する工程であって、前記の熱の量が発熱反応プロセスにより生じる熱の量と等しいものである工程;および

(e)前記の少なくとも1つの反応ゾーンにおいて前記の1以上の反応物質を反応させて、バルク温度を有する混合生成物を製造する工程を含む、方法。

【請求項2】

ある量の熱を除去する工程が、前記反応媒体を前記管状リアクターに提供する前に、前記反応媒体を前記バルク温度よりも1℃から10℃低い温度に冷却することにより行われる請求項1記載の方法。

【請求項3】

前記反応媒体および前記の1以上の反応物質が、2:1から200:1の間の反応媒体:反応物質の比で提供される請求項1記載の方法。

【請求項4】

前記の1以上の反応物質の少なくとも第一のものが前記管状リアクターに、複数の添加点の少なくとも1つにおいて、前記管状リアクター装置の周りの円周に位置する、複数のインジェクター装置により提供される請求項1記載の方法。

【請求項5】

前記の1以上の反応物質の少なくとも第一のものを前記管状リアクターに提供するために、前記の複数のインジェクター装置の1以上を選択し、使用することにより、反応媒体を1以上の反応物質と混合する工程が、少なくとも部分的に達成される請求項4記載の方法。

【請求項6】

前記反応媒体を前記管状リアクターに提供する前に、前記の1以上の反応物質の少なくとも第二のものを前記反応媒体にまず添加することにより、前記の1以上の反応物質の少なくとも第二のものが前記管状リアクターに間接的に提供される請求項1記載の方法。

【請求項7】

前記内部混合手段が:スタティックミキサー、オリフィスプレート、ベンチュリ、ジェットミキサー、エダクター、多孔板、スパージャー、アジテーター、ロータリーミキサー、高速循環ループ、およびスプレーノズル;からなる群から選択される少なくとも1つの装置である請求項1記載の方法。

【請求項8】

前記管状リアクターが、少なくとも2つの管状リアクターを含む請求項1記載の方法。

【請求項9】

シアノヒドリンに関連する反応プロセスが加水分解反応であり、第一反応物質が、アセトンシアノヒドリンを含み、第二反応物質が:硫酸、オルエムおよびそれらの混合物;からなる群から選択される酸を含む請求項1記載の方法。

【請求項10】

バルク反応混合物中に存在する酸:アセトンシアノヒドリンのモル比が、1.3:1〜1.9:1の範囲である請求項9記載の方法。

【請求項11】

前記加水分解反応の前記混合生成物が:α−スルファトイソブチルアミド、α−ヒドロキシイソブチルアミド、およびメタクリルアミドからなる群から選択される1以上の生成物を含み:

方法が

(f)クラッカーリアクター中で加水分解反応からの混合生成物を熱変換させて、メタクリルアミドおよびメタクリル酸を含むクラッカーリアクター混合物を製造する工程;および

(g)少なくとも1つのリアクター中でクラッカーリアクター混合物を、アルカノールおよび水から選択される物質と反応させて、メタクリル酸およびそのエステルから選択されるモノマーを製造する工程をさらに含む、請求項9記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−143732(P2006−143732A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【外国語出願】

【出願番号】特願2005−337012(P2005−337012)

【出願日】平成17年11月22日(2005.11.22)

【出願人】(590002035)ローム アンド ハース カンパニー (524)

【氏名又は名称原語表記】ROHM AND HAAS COMPANY

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2005−337012(P2005−337012)

【出願日】平成17年11月22日(2005.11.22)

【出願人】(590002035)ローム アンド ハース カンパニー (524)

【氏名又は名称原語表記】ROHM AND HAAS COMPANY

【Fターム(参考)】

[ Back to top ]