シェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法

【課題】 ころを安定して転動させることができるシェル形外輪の軌道面の真直度および平行度を測定する形状測定装置を提供する。

【解決手段】 シェル形外輪の形状測定装置は、内径穴35を有する基準リング32と、内径穴35に圧入されたシェル形外輪22の内径面26および基準リング32の外径面または内径面の母線形状を測定するプローブ部33と、プローブ部33を軸方向に走査して移動させるプローブ移動手段とを有する。

【解決手段】 シェル形外輪の形状測定装置は、内径穴35を有する基準リング32と、内径穴35に圧入されたシェル形外輪22の内径面26および基準リング32の外径面または内径面の母線形状を測定するプローブ部33と、プローブ部33を軸方向に走査して移動させるプローブ移動手段とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法に関し、特にハウジングに圧入し、内径面に軌道面を有するシェル形外輪の形状測定装置およびこのようなシェル形外輪の軌道面の真直度および平行度の測定方法に関する。

【背景技術】

【0002】

シェル形ころ軸受は、高荷重の負荷を受けることができ、かつ、高剛性であるため、排気量の小さい2サイクルエンジンや、高速回転、希薄潤滑状態で使用される草刈機やチェーンソー等、汎用エンジンに多く使用されている。ここで、シェル形ころ軸受は、鋼板を絞り加工等して成型されたシェル形外輪と、ころと、ころを保持する保持器とを含む。シェル形外輪は、その円筒部の内径面に、ころを転走させる軌道面を有する。シェル形外輪の軌道面に関しては、ころを安定して転動させる必要があるため、高い寸法精度が要求される。

【0003】

このような高い寸法精度が要求されるシェル形外輪の軌道面の精度測定は、周方向における厚み寸法の変動、すなわち、シェル形外輪の円筒部の肉厚変動を測定していた。図9は、この場合のシェル形外輪の円筒部の肉厚変動を測定する状態を示す図である。図9を参照して、シェル形外輪101は、その円筒部102の内径面104側に、ころを転動する軌道面を有する。ここで、円筒部102の肉厚変動の測定については、図中の矢印Xや矢印Yに示す箇所の外径面105側に基準片103を当て、対応する内径面104側にゲージ端子を当てた状態で、シェル形外輪101を回転させることによって、その肉厚変動を測定していた。

【0004】

なお、シェル形外輪の内径面に軌道面を有し、円筒部に肉厚差を設けたシェル形ころ軸受が、特開2002−235753号公報(特許文献1)に開示されている。

【特許文献1】特開2002−235753号公報(段落番号0009〜0010、図1〜図2)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記した円筒部の厚み寸法の測定においては、円筒部102の肉厚変動、すなわち、周方向における肉厚寸法の差を測定しているが、ころを安定した状態で転動させることができるかどうかを評価するための精度パラメータとして、必ずしも最適なものではない。特に、シェル形外輪101の円筒部102は比較的薄肉であり、熱処理等により変形するおそれがあるため、圧入後の形状を測定することが必要と思われる。

【0006】

このような場合には、平行度の基準面等を有する基準リングに設けられた内径穴にシェル形外輪を圧入した状態で、シェル形外輪の内径面の母線形状を測定し、これを精度パラメータとする。しかし、このような母線形状をそのまま精度パラメータとすると、ころが転動する面以外の部分を含んで母線形状を測定しているため、ころを安定した状態で転動させることができるかどうかを正確に評価することができない。

【0007】

この発明は、ころを安定して転動することができるシェル形外輪の軌道面の真直度および平行度を測定する形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明に係るシェル形外輪の形状測定装置は、シェル形外輪を内径穴内に圧入する基準リングと、シェル形外輪の軌道面または基準リングの内径面もしくは外径面の母線形状を軸方向に沿って測定するプローブと、プローブを圧入されたシェル形外輪の軌道面に走査させる手段と、プローブを基準リングの外径面または内径面に走査させる手段とを備える。

【0009】

このように構成することにより、基準リングの内径穴にシェル形外輪を圧入した状態で、シェル形外輪の軌道面および平行度の基準面となる基準リングの外径面等の母線形状をプローブによって走査し、測定することができる。したがって、圧入状態でのシェル形外輪の軌道面の真直度および平行度を得ることができる。ここで、真直度とは、基準リング圧入時におけるシェル形外輪の軌道面の軸方向の最大厚みと最小厚みの差をいい、平行度とは、基準面となる基準リングの内径面とシェル形外輪の軌道面との平行度合いをいう。なお、基準リングの内径面と外径面との同軸度が確保されていれば、基準リングの外径面を平行度の基準面とすることができる。

【0010】

この発明の他の局面においては、シェル形外輪の軌道面の真直度および平行度の測定方法は、シェル形外輪を基準リングの内径穴内に圧入する工程と、圧入されたシェル形外輪の軌道面の軸方向の母線形状を測定する工程と、基準リングの内径面または外径面の軸方向の母線形状を測定する工程と、測定されたシェル形外輪の軌道面の軸方向の母線形状からシェル形外輪の軌道面の真直度を得る工程と、測定されたシェル形外輪の軌道面の軸方向の母線形状および基準リングの内径面または外径面の軸方向の母線形状から、シェル形外輪の軌道面の平行度を得る工程とを含む。

【0011】

この測定方法によると、基準リングの内径穴に圧入されたシェル形外輪の軌道面および基準リングの外径面等の母線形状を測定し、得られた母線形状から真直度および平行度を得ることができるため、圧入状態における軌道面の真直度および平行度を得ることができる。

【0012】

好ましくは、シェル形外輪は、径方向内側に予め折り曲げられた鍔部を有する。上記したシェル形外輪の軌道面の軸方向の母線形状を測定するに際し、圧入されたシェル形外輪の軌道面のうち、ころ長さをLとし、鍔部の内径側の角部から母線形状を測定する起点までの軸方向の寸法をL1とし、母線形状を測定する軸方向の寸法をL2とすると、0.8mm≦L1≦2mmであり、L2≧0.8×Lの関係を有するように、軸方向の母線形状を測定する。

【0013】

こうすることにより、ころが転動する範囲での軌道面の真直度および平行度を得ることができるため、このようにして得られた真直度等を評価することにより、耐焼付き性等の向上を図ることができる。

【発明の効果】

【0014】

この発明によれば、基準リングに設けられた内径穴にシェル形外輪を圧入した状態で、シェル形外輪の軌道面および平行度の基準面となる基準リングの外径面等の母線形状をプローブによって走査し、測定することができる。したがって、圧入状態でのシェル形外輪の軌道面の真直度および平行度を得ることができる。

【0015】

その結果、ころを安定して転動することができるシェル形外輪の軌道面の真直度および平行度を測定する形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態を図面を参照して説明する。図2は、シェル形外輪を含むシェル形ころ軸受が圧入されたシェル形ころ軸受構造物11の一部を示す断面図である。図2を参照して、シェル形ころ軸受構造物11は、内径穴13が設けられたハウジング12と、シェル形ころ軸受21とを有する。シェル形ころ軸受21は、鋼板を絞り加工等して成型されたシェル形外輪22と、複数のころ23と、複数のころ23を保持する保持器24とを有する。ここで、ころ23および保持器24の軸方向の移動を規制するため、シェル形外輪22には、径方向内側に延びた鍔部29が設けられている。シェル形ころ軸受21は、ハウジング12に設けられた内径穴13に、シェル形外輪22の外径面25を、内径穴13の内径面14に当接するように圧入される。また、ころ23の転動面27は、シェル形外輪22の内径面26と当接しており、シェル形ころ軸受21は、内径側に挿入された回転軸(図示せず)を支持する。

【0017】

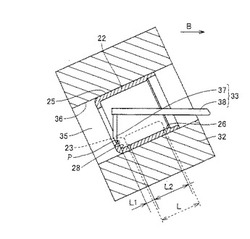

ここで、上記したシェル形ころ軸受21の構成部材のうち、シェル形外輪22の軌道面の真直度および平行度の測定方法について説明する。まず、軌道面の真直度および平行度を測定する装置について説明する。図3は、シェル形外輪22の真直度および平行度を測定する形状測定装置31の概略図である。図3を参照して、シェル形外輪22の形状測定装置31は、内径穴35を有する基準リング32と、内径穴35に圧入されたシェル形外輪22の内径面26および基準リング32の外径面または内径面の軸方向の母線形状を測定するプローブ部33と、プローブ部33を軸方向に走査して移動させるプローブ移動手段34とを有する。

【0018】

基準リング32は円筒状であり、シェル形外輪22を圧入することができる内径穴35を有している。また、内径穴35の内径面36および基準リング32の外径面39は、同軸度が確保されており、いずれの面も、圧入されるシェル形外輪22の軌道面との平行度を測定する上での基準面となる。

【0019】

プローブ部33は、測定物との接触により、測定物の母線形状を測定する先端部37と、先端部37とプローブ移動手段34とを連結するアーム部38とを有する。

【0020】

プローブ移動手段34は、プローブ部33を基準リング32に圧入されたシェル形外輪22の内径面26に走査させる移動手段と、プローブ部33を基準リング32の外径面39または内径面36に走査させる移動手段とを有する。プローブ部33は、軸方向、すなわち、図3中の左右方向に、プローブ移動手段によって移動することができるが、移動時においては、図3中の上下方向についても移動することができる。すなわち、測定物が傾いていても、左右方向の移動は規制されず、プローブ部33は測定物の形状に沿って移動することができる。

【0021】

次に、上記した形状測定装置31を使用して、シェル形外輪22の軌道面の真直度および平行度を測定する測定方法について説明する。まず、シェル形外輪22を基準リング32の内径穴に圧入する。図4は、上記した形状測定装置31に備えられた基準リング32の内径穴35に、シェル形外輪22を圧入した状態を示す軸方向の断面図である。図4を参照して、シェル形外輪22の外径面25と、内径穴35の内径面36とを当接させるように、シェル形外輪22を圧入する。

【0022】

次に、基準リング32の外径面39の母線形状を測定する。図5は、外径面39の母線形状を測定する場合の、基準リング32の軸方向の断面図である。図5を参照して、まず、基準リング32を一定の角度で傾ける。こうすることにより、シェル形外輪22の鍔部29の内径側の面と、円筒部の内径面26の母線形状を測定することが可能になる。

【0023】

その後、先端部37を基準リング32の外径面39に当接させ、プローブ部33を矢印Bの方向に、プローブ移動手段34によって移動させる。このようにして、基準リング32の基準面である外径面39の母線形状を測定する。なお、この場合において、基準面である内径穴35の内径面36の母線形状を測定してもよい。たとえば、図5中、Cで示す部分の内径面36の母線形状を測定する。こうすることにより、外径面39の母線形状が測定できない場合であっても、内径面36の母線形状を測定することにより、平行度を測定する上での基準面とすることができる。

【0024】

次に、圧入されたシェル形外輪22の内径面26の母線形状を測定する。図1は、内径面26の母線形状を測定する場合の、基準リング32の軸方向の断面図である。なお、図1中、点線で示す部分は、シェル形外輪22に組み込まれたころ23を表す。図1を参照して、シェル形外輪22が圧入された基準リング32を一定の角度に傾けたまま、シェル形外輪22の鍔部29の内径面に、先端部37を当接させる。こうすることにより、鍔部29の内径側の角部Pを、軸方向の母線形状を測定し始める起点とすることができる。また、基準リング32は一定の角度で傾けられているため、先端部37とアーム部38が図のように垂直に連結されていても、鍔部29と内径面26との交わる部分である折曲げ部28付近の面に、容易に当接することができる。

【0025】

その後、先端部37を矢印Bの方向に移動させることにより、シェル形外輪22の内径面26の母線形状を測定する。内径面26の母線形状については、鍔部29の内径面からシェル形外輪の開口端に向かって母線形状が測定されるため、測定された内径面26の母線形状には、ころ23を転動させるときに、ころ23とシェル形外輪22とが当接しない部分を含むことになる。

【0026】

ここで、内径面26のうち、ころ23が転動する軌道面の真直度および平行度を測定する範囲として、図1中のL2の範囲で真直度および平行度を測定する。L2とは、ころ長さをLとした場合に、L2≧0.8×Lとなる範囲であり、L2として、所定長さ以上の範囲を規定することにより、測定される真直度および平行度を、信頼性のあるものにすることができる。なお、鍔部29の内径側の角部PからL2の起点までの軸方向の寸法をL1とすると、0.8mm≦L1≦2mmの範囲とする。このL1の領域は、通常、ころ23とシェル形外輪22とが当接しない部分に対応する。

【0027】

図6は、シェル形外輪22が圧入された基準リング32を、径方向の断面で切断した場合の断面図である。図6を参照して、矢印D、E、F、Gで示すように、図6中の上下左右対称な4方向で母線形状を測定する。こうすることにより、より精度を向上させて真直度および平行度を測定することができる。なお、さらに精度を求めるのであれば、上記した4方向以上で測定してもよい。

【0028】

このようにして測定された母線形状を表す概略図を図7に示す。図7を参照して、横軸は、軸方向の寸法、縦軸は、測定した母線形状の凹凸を表す。基準面である基準リング32の外径面39の母線形状51を基準として、内径面26のうち、L1の範囲の母線形状52を除き、L2の範囲にある母線形状53から、真直度および平行度を測定する。すなわち、真直度として、母線形状53の最大値と最小値の差をとり、平行度として、母線形状51と母線形状53との平行度合いをとる。

【0029】

このようにして測定した真直度および平行度のうち、それぞれの値が異なるシェル形外輪を含むシェル形ころ軸受について、耐焼付き性の試験を行った。なお、形状測定には、輪郭形状測定機(ミツトヨ社:CV3000)を使用した。

【0030】

試験条件は以下の通りである。本試験結果を表1に示す。

【0031】

試験機 :2サイクルエンジン

混合比 :ガソリン/潤滑油=100/1

運転パターン :フルスロットル

運転時間 :2時間または焼付くまで

【0032】

【表1】

【0033】

表1を参照して、従来品1においては、シェル形ころ軸受10個中、3個に対して焼付きが発生した。従来品2においては、シェル形ころ軸受10個中、4個に対して焼付きが発生した。従来品3においては、シェル形ころ軸受10個中、7個に対して焼付きが発生した。これに対し、実施例においては、シェル形ころ軸受10個中、焼付きが発生したシェル形ころ軸受はなかった。

【0034】

したがって、少なくとも、平行度は0.010mm以下とし、真直度0.008mm以下とすることにより、焼付きの発生を防止することができる。また、真直度および平行度をこのように規定することにより、耐焼付き性が向上したシェル形外輪およびこれを含むシェル形ころ軸受を提供することができる。

【0035】

このようなシェル形ころ軸受を含むシェル形ころ軸受構造物の一例として、上記したシェル形外輪を含むシェル形ころ軸受を有する2サイクルエンジンがある。図8は、2サイクルエンジンの要部を示す概略断面図である。

【0036】

図8を参照して、2サイクルエンジン41は、混合気の燃焼により直線往復運動を行うピストン(図示せず)と、回転運動を出力するクランク軸44と、ピストンとクランク軸44を連結し、直線往復運動を回転運動に変換するコンロッド42と、コンロッド42の大端部または小端部に圧入され、クランク軸44またはピストンピン43を支持するシェル形ころ軸受とを有する。ピストンは、ピストンピン43によって、上記したシェル形ころ軸受45を介して、コンロッド42の小端部と連結されている。また、クランク軸44は、上記したシェル形ころ軸受46を介して、コンロッド42の大端部と連結されている。シェル形ころ軸受45は、上記したシェル形外輪47と、複数のころ48と、ころ48を保持する保持器49とを有する。また、シェル形ころ軸受46は、サイズが異なるものの、シェル形ころ軸受45と同様の構成をしており、シェル形外輪と、複数のころと、保持器とを有する。ここで、上記したシェル形外輪の軌道面は、基準リング圧入時に、真直度が0.008mm以下であり、平行度が0.015mm以下であるため、ころ48を安定して転動させることができる。したがって、コンロッドの大端部および小端部において、耐焼付き性を向上させることができる。

【0037】

こうすることにより、耐焼付き性を向上させたコンロッドの大端部および小端部を有する2サイクルエンジンを提供することができる。

【0038】

また、上記の実施の形態においては、シェル形ころ軸受として、保持器を含むことにしたが、これに限らず、総ころタイプとしてもよい。

【0039】

なお、上記の実施の形態においては、軌道面の真直度および平行度を測定するに際し、基準リング全体を傾けて測定することにしたが、これに限らず、プローブ部の先端を斜め形状に変更して、基準リングを傾けなくとも、鍔部の内径側の角部に、プローブ部の先端部を当接することが可能な構造にしてもよい。

【0040】

また、プローブ部の先端を接触させて、基準リングの外径面やシェル形外輪の内径面の母線形状を測定することにしたが、これに限らず、レーザー等の非接触の方式で、基準リングの外径面等の母線形状を測定することにしてもよい。

【0041】

以上、図面を参照してこの発明の実施形態を説明したが、この発明は、図示した実施形態のものに限定されない。図示した実施形態に対して、この発明と同一の範囲内において、あるいは均等の範囲内において、種々の修正や変形を加えることが可能である。

【産業上の利用可能性】

【0042】

この発明に係るシェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法は、ころが転動する範囲の軌道面の真直度および平行度を測定することができるので、ころを安定して転動させるシェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法に有効に利用される。

【図面の簡単な説明】

【0043】

【図1】内径面26の母線形状を測定する場合の、基準リング32の軸方向の断面図である。

【図2】シェル形外輪を含むシェル形ころ軸受が圧入されたシェル形ころ軸受構造物11の一部を示す断面図である。

【図3】シェル形外輪22の真直度および平行度を測定する形状測定装置31の概略図である。

【図4】基準リング32の内径穴35に、シェル形外輪22を圧入した状態を示す軸方向の断面図である。

【図5】外径面39の母線形状を測定する場合の、基準リング32の軸方向の断面図である。

【図6】シェル形外輪22が圧入された基準リング32を、径方向の断面で切断した場合の断面図である。

【図7】シェル形外輪22の内径面26および基準リング32の外径面39の母線形状を測定した図である。

【図8】2サイクルエンジンの要部を示す概略断面図である。

【図9】従来におけるシェル形外輪101の円筒部102の厚み寸法を測定する状態を示す図である。

【符号の説明】

【0044】

11 シェル形ころ軸受構造物、12 ハウジング、13,35 内径穴、14,26,36 内径面、21,45,46 シェル形ころ軸受、22,47 シェル形外輪、23,48 ころ、24,49 保持器、25,39 外径面、27 転動面、28 折曲げ部、29 鍔部、31 形状測定装置、32 基準リング、33 プローブ部、34 プローブ移動手段、37 先端部、38 アーム部、41 2サイクルエンジン、42 コンロッド、43 ピストンピン、44 クランク軸、51,52,53 母線形状。

【技術分野】

【0001】

この発明は、シェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法に関し、特にハウジングに圧入し、内径面に軌道面を有するシェル形外輪の形状測定装置およびこのようなシェル形外輪の軌道面の真直度および平行度の測定方法に関する。

【背景技術】

【0002】

シェル形ころ軸受は、高荷重の負荷を受けることができ、かつ、高剛性であるため、排気量の小さい2サイクルエンジンや、高速回転、希薄潤滑状態で使用される草刈機やチェーンソー等、汎用エンジンに多く使用されている。ここで、シェル形ころ軸受は、鋼板を絞り加工等して成型されたシェル形外輪と、ころと、ころを保持する保持器とを含む。シェル形外輪は、その円筒部の内径面に、ころを転走させる軌道面を有する。シェル形外輪の軌道面に関しては、ころを安定して転動させる必要があるため、高い寸法精度が要求される。

【0003】

このような高い寸法精度が要求されるシェル形外輪の軌道面の精度測定は、周方向における厚み寸法の変動、すなわち、シェル形外輪の円筒部の肉厚変動を測定していた。図9は、この場合のシェル形外輪の円筒部の肉厚変動を測定する状態を示す図である。図9を参照して、シェル形外輪101は、その円筒部102の内径面104側に、ころを転動する軌道面を有する。ここで、円筒部102の肉厚変動の測定については、図中の矢印Xや矢印Yに示す箇所の外径面105側に基準片103を当て、対応する内径面104側にゲージ端子を当てた状態で、シェル形外輪101を回転させることによって、その肉厚変動を測定していた。

【0004】

なお、シェル形外輪の内径面に軌道面を有し、円筒部に肉厚差を設けたシェル形ころ軸受が、特開2002−235753号公報(特許文献1)に開示されている。

【特許文献1】特開2002−235753号公報(段落番号0009〜0010、図1〜図2)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記した円筒部の厚み寸法の測定においては、円筒部102の肉厚変動、すなわち、周方向における肉厚寸法の差を測定しているが、ころを安定した状態で転動させることができるかどうかを評価するための精度パラメータとして、必ずしも最適なものではない。特に、シェル形外輪101の円筒部102は比較的薄肉であり、熱処理等により変形するおそれがあるため、圧入後の形状を測定することが必要と思われる。

【0006】

このような場合には、平行度の基準面等を有する基準リングに設けられた内径穴にシェル形外輪を圧入した状態で、シェル形外輪の内径面の母線形状を測定し、これを精度パラメータとする。しかし、このような母線形状をそのまま精度パラメータとすると、ころが転動する面以外の部分を含んで母線形状を測定しているため、ころを安定した状態で転動させることができるかどうかを正確に評価することができない。

【0007】

この発明は、ころを安定して転動することができるシェル形外輪の軌道面の真直度および平行度を測定する形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明に係るシェル形外輪の形状測定装置は、シェル形外輪を内径穴内に圧入する基準リングと、シェル形外輪の軌道面または基準リングの内径面もしくは外径面の母線形状を軸方向に沿って測定するプローブと、プローブを圧入されたシェル形外輪の軌道面に走査させる手段と、プローブを基準リングの外径面または内径面に走査させる手段とを備える。

【0009】

このように構成することにより、基準リングの内径穴にシェル形外輪を圧入した状態で、シェル形外輪の軌道面および平行度の基準面となる基準リングの外径面等の母線形状をプローブによって走査し、測定することができる。したがって、圧入状態でのシェル形外輪の軌道面の真直度および平行度を得ることができる。ここで、真直度とは、基準リング圧入時におけるシェル形外輪の軌道面の軸方向の最大厚みと最小厚みの差をいい、平行度とは、基準面となる基準リングの内径面とシェル形外輪の軌道面との平行度合いをいう。なお、基準リングの内径面と外径面との同軸度が確保されていれば、基準リングの外径面を平行度の基準面とすることができる。

【0010】

この発明の他の局面においては、シェル形外輪の軌道面の真直度および平行度の測定方法は、シェル形外輪を基準リングの内径穴内に圧入する工程と、圧入されたシェル形外輪の軌道面の軸方向の母線形状を測定する工程と、基準リングの内径面または外径面の軸方向の母線形状を測定する工程と、測定されたシェル形外輪の軌道面の軸方向の母線形状からシェル形外輪の軌道面の真直度を得る工程と、測定されたシェル形外輪の軌道面の軸方向の母線形状および基準リングの内径面または外径面の軸方向の母線形状から、シェル形外輪の軌道面の平行度を得る工程とを含む。

【0011】

この測定方法によると、基準リングの内径穴に圧入されたシェル形外輪の軌道面および基準リングの外径面等の母線形状を測定し、得られた母線形状から真直度および平行度を得ることができるため、圧入状態における軌道面の真直度および平行度を得ることができる。

【0012】

好ましくは、シェル形外輪は、径方向内側に予め折り曲げられた鍔部を有する。上記したシェル形外輪の軌道面の軸方向の母線形状を測定するに際し、圧入されたシェル形外輪の軌道面のうち、ころ長さをLとし、鍔部の内径側の角部から母線形状を測定する起点までの軸方向の寸法をL1とし、母線形状を測定する軸方向の寸法をL2とすると、0.8mm≦L1≦2mmであり、L2≧0.8×Lの関係を有するように、軸方向の母線形状を測定する。

【0013】

こうすることにより、ころが転動する範囲での軌道面の真直度および平行度を得ることができるため、このようにして得られた真直度等を評価することにより、耐焼付き性等の向上を図ることができる。

【発明の効果】

【0014】

この発明によれば、基準リングに設けられた内径穴にシェル形外輪を圧入した状態で、シェル形外輪の軌道面および平行度の基準面となる基準リングの外径面等の母線形状をプローブによって走査し、測定することができる。したがって、圧入状態でのシェル形外輪の軌道面の真直度および平行度を得ることができる。

【0015】

その結果、ころを安定して転動することができるシェル形外輪の軌道面の真直度および平行度を測定する形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態を図面を参照して説明する。図2は、シェル形外輪を含むシェル形ころ軸受が圧入されたシェル形ころ軸受構造物11の一部を示す断面図である。図2を参照して、シェル形ころ軸受構造物11は、内径穴13が設けられたハウジング12と、シェル形ころ軸受21とを有する。シェル形ころ軸受21は、鋼板を絞り加工等して成型されたシェル形外輪22と、複数のころ23と、複数のころ23を保持する保持器24とを有する。ここで、ころ23および保持器24の軸方向の移動を規制するため、シェル形外輪22には、径方向内側に延びた鍔部29が設けられている。シェル形ころ軸受21は、ハウジング12に設けられた内径穴13に、シェル形外輪22の外径面25を、内径穴13の内径面14に当接するように圧入される。また、ころ23の転動面27は、シェル形外輪22の内径面26と当接しており、シェル形ころ軸受21は、内径側に挿入された回転軸(図示せず)を支持する。

【0017】

ここで、上記したシェル形ころ軸受21の構成部材のうち、シェル形外輪22の軌道面の真直度および平行度の測定方法について説明する。まず、軌道面の真直度および平行度を測定する装置について説明する。図3は、シェル形外輪22の真直度および平行度を測定する形状測定装置31の概略図である。図3を参照して、シェル形外輪22の形状測定装置31は、内径穴35を有する基準リング32と、内径穴35に圧入されたシェル形外輪22の内径面26および基準リング32の外径面または内径面の軸方向の母線形状を測定するプローブ部33と、プローブ部33を軸方向に走査して移動させるプローブ移動手段34とを有する。

【0018】

基準リング32は円筒状であり、シェル形外輪22を圧入することができる内径穴35を有している。また、内径穴35の内径面36および基準リング32の外径面39は、同軸度が確保されており、いずれの面も、圧入されるシェル形外輪22の軌道面との平行度を測定する上での基準面となる。

【0019】

プローブ部33は、測定物との接触により、測定物の母線形状を測定する先端部37と、先端部37とプローブ移動手段34とを連結するアーム部38とを有する。

【0020】

プローブ移動手段34は、プローブ部33を基準リング32に圧入されたシェル形外輪22の内径面26に走査させる移動手段と、プローブ部33を基準リング32の外径面39または内径面36に走査させる移動手段とを有する。プローブ部33は、軸方向、すなわち、図3中の左右方向に、プローブ移動手段によって移動することができるが、移動時においては、図3中の上下方向についても移動することができる。すなわち、測定物が傾いていても、左右方向の移動は規制されず、プローブ部33は測定物の形状に沿って移動することができる。

【0021】

次に、上記した形状測定装置31を使用して、シェル形外輪22の軌道面の真直度および平行度を測定する測定方法について説明する。まず、シェル形外輪22を基準リング32の内径穴に圧入する。図4は、上記した形状測定装置31に備えられた基準リング32の内径穴35に、シェル形外輪22を圧入した状態を示す軸方向の断面図である。図4を参照して、シェル形外輪22の外径面25と、内径穴35の内径面36とを当接させるように、シェル形外輪22を圧入する。

【0022】

次に、基準リング32の外径面39の母線形状を測定する。図5は、外径面39の母線形状を測定する場合の、基準リング32の軸方向の断面図である。図5を参照して、まず、基準リング32を一定の角度で傾ける。こうすることにより、シェル形外輪22の鍔部29の内径側の面と、円筒部の内径面26の母線形状を測定することが可能になる。

【0023】

その後、先端部37を基準リング32の外径面39に当接させ、プローブ部33を矢印Bの方向に、プローブ移動手段34によって移動させる。このようにして、基準リング32の基準面である外径面39の母線形状を測定する。なお、この場合において、基準面である内径穴35の内径面36の母線形状を測定してもよい。たとえば、図5中、Cで示す部分の内径面36の母線形状を測定する。こうすることにより、外径面39の母線形状が測定できない場合であっても、内径面36の母線形状を測定することにより、平行度を測定する上での基準面とすることができる。

【0024】

次に、圧入されたシェル形外輪22の内径面26の母線形状を測定する。図1は、内径面26の母線形状を測定する場合の、基準リング32の軸方向の断面図である。なお、図1中、点線で示す部分は、シェル形外輪22に組み込まれたころ23を表す。図1を参照して、シェル形外輪22が圧入された基準リング32を一定の角度に傾けたまま、シェル形外輪22の鍔部29の内径面に、先端部37を当接させる。こうすることにより、鍔部29の内径側の角部Pを、軸方向の母線形状を測定し始める起点とすることができる。また、基準リング32は一定の角度で傾けられているため、先端部37とアーム部38が図のように垂直に連結されていても、鍔部29と内径面26との交わる部分である折曲げ部28付近の面に、容易に当接することができる。

【0025】

その後、先端部37を矢印Bの方向に移動させることにより、シェル形外輪22の内径面26の母線形状を測定する。内径面26の母線形状については、鍔部29の内径面からシェル形外輪の開口端に向かって母線形状が測定されるため、測定された内径面26の母線形状には、ころ23を転動させるときに、ころ23とシェル形外輪22とが当接しない部分を含むことになる。

【0026】

ここで、内径面26のうち、ころ23が転動する軌道面の真直度および平行度を測定する範囲として、図1中のL2の範囲で真直度および平行度を測定する。L2とは、ころ長さをLとした場合に、L2≧0.8×Lとなる範囲であり、L2として、所定長さ以上の範囲を規定することにより、測定される真直度および平行度を、信頼性のあるものにすることができる。なお、鍔部29の内径側の角部PからL2の起点までの軸方向の寸法をL1とすると、0.8mm≦L1≦2mmの範囲とする。このL1の領域は、通常、ころ23とシェル形外輪22とが当接しない部分に対応する。

【0027】

図6は、シェル形外輪22が圧入された基準リング32を、径方向の断面で切断した場合の断面図である。図6を参照して、矢印D、E、F、Gで示すように、図6中の上下左右対称な4方向で母線形状を測定する。こうすることにより、より精度を向上させて真直度および平行度を測定することができる。なお、さらに精度を求めるのであれば、上記した4方向以上で測定してもよい。

【0028】

このようにして測定された母線形状を表す概略図を図7に示す。図7を参照して、横軸は、軸方向の寸法、縦軸は、測定した母線形状の凹凸を表す。基準面である基準リング32の外径面39の母線形状51を基準として、内径面26のうち、L1の範囲の母線形状52を除き、L2の範囲にある母線形状53から、真直度および平行度を測定する。すなわち、真直度として、母線形状53の最大値と最小値の差をとり、平行度として、母線形状51と母線形状53との平行度合いをとる。

【0029】

このようにして測定した真直度および平行度のうち、それぞれの値が異なるシェル形外輪を含むシェル形ころ軸受について、耐焼付き性の試験を行った。なお、形状測定には、輪郭形状測定機(ミツトヨ社:CV3000)を使用した。

【0030】

試験条件は以下の通りである。本試験結果を表1に示す。

【0031】

試験機 :2サイクルエンジン

混合比 :ガソリン/潤滑油=100/1

運転パターン :フルスロットル

運転時間 :2時間または焼付くまで

【0032】

【表1】

【0033】

表1を参照して、従来品1においては、シェル形ころ軸受10個中、3個に対して焼付きが発生した。従来品2においては、シェル形ころ軸受10個中、4個に対して焼付きが発生した。従来品3においては、シェル形ころ軸受10個中、7個に対して焼付きが発生した。これに対し、実施例においては、シェル形ころ軸受10個中、焼付きが発生したシェル形ころ軸受はなかった。

【0034】

したがって、少なくとも、平行度は0.010mm以下とし、真直度0.008mm以下とすることにより、焼付きの発生を防止することができる。また、真直度および平行度をこのように規定することにより、耐焼付き性が向上したシェル形外輪およびこれを含むシェル形ころ軸受を提供することができる。

【0035】

このようなシェル形ころ軸受を含むシェル形ころ軸受構造物の一例として、上記したシェル形外輪を含むシェル形ころ軸受を有する2サイクルエンジンがある。図8は、2サイクルエンジンの要部を示す概略断面図である。

【0036】

図8を参照して、2サイクルエンジン41は、混合気の燃焼により直線往復運動を行うピストン(図示せず)と、回転運動を出力するクランク軸44と、ピストンとクランク軸44を連結し、直線往復運動を回転運動に変換するコンロッド42と、コンロッド42の大端部または小端部に圧入され、クランク軸44またはピストンピン43を支持するシェル形ころ軸受とを有する。ピストンは、ピストンピン43によって、上記したシェル形ころ軸受45を介して、コンロッド42の小端部と連結されている。また、クランク軸44は、上記したシェル形ころ軸受46を介して、コンロッド42の大端部と連結されている。シェル形ころ軸受45は、上記したシェル形外輪47と、複数のころ48と、ころ48を保持する保持器49とを有する。また、シェル形ころ軸受46は、サイズが異なるものの、シェル形ころ軸受45と同様の構成をしており、シェル形外輪と、複数のころと、保持器とを有する。ここで、上記したシェル形外輪の軌道面は、基準リング圧入時に、真直度が0.008mm以下であり、平行度が0.015mm以下であるため、ころ48を安定して転動させることができる。したがって、コンロッドの大端部および小端部において、耐焼付き性を向上させることができる。

【0037】

こうすることにより、耐焼付き性を向上させたコンロッドの大端部および小端部を有する2サイクルエンジンを提供することができる。

【0038】

また、上記の実施の形態においては、シェル形ころ軸受として、保持器を含むことにしたが、これに限らず、総ころタイプとしてもよい。

【0039】

なお、上記の実施の形態においては、軌道面の真直度および平行度を測定するに際し、基準リング全体を傾けて測定することにしたが、これに限らず、プローブ部の先端を斜め形状に変更して、基準リングを傾けなくとも、鍔部の内径側の角部に、プローブ部の先端部を当接することが可能な構造にしてもよい。

【0040】

また、プローブ部の先端を接触させて、基準リングの外径面やシェル形外輪の内径面の母線形状を測定することにしたが、これに限らず、レーザー等の非接触の方式で、基準リングの外径面等の母線形状を測定することにしてもよい。

【0041】

以上、図面を参照してこの発明の実施形態を説明したが、この発明は、図示した実施形態のものに限定されない。図示した実施形態に対して、この発明と同一の範囲内において、あるいは均等の範囲内において、種々の修正や変形を加えることが可能である。

【産業上の利用可能性】

【0042】

この発明に係るシェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法は、ころが転動する範囲の軌道面の真直度および平行度を測定することができるので、ころを安定して転動させるシェル形外輪の形状測定装置およびシェル形外輪の軌道面の真直度および平行度の測定方法に有効に利用される。

【図面の簡単な説明】

【0043】

【図1】内径面26の母線形状を測定する場合の、基準リング32の軸方向の断面図である。

【図2】シェル形外輪を含むシェル形ころ軸受が圧入されたシェル形ころ軸受構造物11の一部を示す断面図である。

【図3】シェル形外輪22の真直度および平行度を測定する形状測定装置31の概略図である。

【図4】基準リング32の内径穴35に、シェル形外輪22を圧入した状態を示す軸方向の断面図である。

【図5】外径面39の母線形状を測定する場合の、基準リング32の軸方向の断面図である。

【図6】シェル形外輪22が圧入された基準リング32を、径方向の断面で切断した場合の断面図である。

【図7】シェル形外輪22の内径面26および基準リング32の外径面39の母線形状を測定した図である。

【図8】2サイクルエンジンの要部を示す概略断面図である。

【図9】従来におけるシェル形外輪101の円筒部102の厚み寸法を測定する状態を示す図である。

【符号の説明】

【0044】

11 シェル形ころ軸受構造物、12 ハウジング、13,35 内径穴、14,26,36 内径面、21,45,46 シェル形ころ軸受、22,47 シェル形外輪、23,48 ころ、24,49 保持器、25,39 外径面、27 転動面、28 折曲げ部、29 鍔部、31 形状測定装置、32 基準リング、33 プローブ部、34 プローブ移動手段、37 先端部、38 アーム部、41 2サイクルエンジン、42 コンロッド、43 ピストンピン、44 クランク軸、51,52,53 母線形状。

【特許請求の範囲】

【請求項1】

シェル形外輪を内径穴内に圧入する基準リングと、

前記シェル形外輪の軌道面または前記基準リングの内径面もしくは外径面の母線形状を軸方向に沿って測定するプローブと、

前記プローブを圧入されたシェル形外輪の軌道面に走査させる手段と

前記プローブを前記基準リングの外径面または内径面に走査させる手段とを備える、シェル形外輪の形状測定装置。

【請求項2】

シェル形外輪の軌道面の真直度および平行度の測定方法であって、

シェル形外輪を基準リングの内径穴内に圧入する工程と、

圧入されたシェル形外輪の軌道面の軸方向の母線形状を測定する工程と、

前記基準リングの内径面または外径面の軸方向の母線形状を測定する工程と、

前記測定されたシェル形外輪の軌道面の軸方向の母線形状からシェル形外輪の軌道面の真直度を得る工程と、

前記測定されたシェル形外輪の軌道面の軸方向の母線形状および前記基準リングの内径面または外径面の軸方向の母線形状から、シェル形外輪の軌道面の平行度を得る工程とを含む、シェル形外輪の軌道面の真直度および平行度の測定方法。

【請求項3】

前記シェル形外輪は、径方向内側に予め折り曲げられた鍔部を有し、

前記シェル形外輪の軌道面の軸方向の母線形状を測定するに際し、

圧入されたシェル形外輪の軌道面のうち、ころ長さをLとし、前記鍔部の内径側の角部から母線形状を測定する起点までの軸方向の寸法をL1とし、母線形状を測定する軸方向の寸法をL2とすると、0.8mm≦L1≦2mmであり、L2≧0.8×Lの関係を有するように、軸方向の母線形状を測定する、請求項2に記載のシェル形外輪の軌道面の真直度および平行度の測定方法。

【請求項1】

シェル形外輪を内径穴内に圧入する基準リングと、

前記シェル形外輪の軌道面または前記基準リングの内径面もしくは外径面の母線形状を軸方向に沿って測定するプローブと、

前記プローブを圧入されたシェル形外輪の軌道面に走査させる手段と

前記プローブを前記基準リングの外径面または内径面に走査させる手段とを備える、シェル形外輪の形状測定装置。

【請求項2】

シェル形外輪の軌道面の真直度および平行度の測定方法であって、

シェル形外輪を基準リングの内径穴内に圧入する工程と、

圧入されたシェル形外輪の軌道面の軸方向の母線形状を測定する工程と、

前記基準リングの内径面または外径面の軸方向の母線形状を測定する工程と、

前記測定されたシェル形外輪の軌道面の軸方向の母線形状からシェル形外輪の軌道面の真直度を得る工程と、

前記測定されたシェル形外輪の軌道面の軸方向の母線形状および前記基準リングの内径面または外径面の軸方向の母線形状から、シェル形外輪の軌道面の平行度を得る工程とを含む、シェル形外輪の軌道面の真直度および平行度の測定方法。

【請求項3】

前記シェル形外輪は、径方向内側に予め折り曲げられた鍔部を有し、

前記シェル形外輪の軌道面の軸方向の母線形状を測定するに際し、

圧入されたシェル形外輪の軌道面のうち、ころ長さをLとし、前記鍔部の内径側の角部から母線形状を測定する起点までの軸方向の寸法をL1とし、母線形状を測定する軸方向の寸法をL2とすると、0.8mm≦L1≦2mmであり、L2≧0.8×Lの関係を有するように、軸方向の母線形状を測定する、請求項2に記載のシェル形外輪の軌道面の真直度および平行度の測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−64754(P2007−64754A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−249720(P2005−249720)

【出願日】平成17年8月30日(2005.8.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月30日(2005.8.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]