シキミ酸取得方法及びシキミ酸製造方法

【課題】シキミ酸の新たな取得手法及びシキミ酸製造方法を提供すること。

【解決手段】シキミ酸取得方法では、セルロースを溶解可能なイオン液体に植物を加えて植物からの抽出を行う。そして、抽出液と、イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、抽出液と溶媒との混合液から固液分離により不溶物を除去して分離液を回収する。そして、シキミ酸取得方法では、分離液を強塩基性陰イオン交換樹脂に接触させることで、分離液に含まれるシキミ酸を強塩基性陰イオン交換樹脂に吸着させる。そして、シキミ酸が吸着された強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、強塩基性陰イオン交換樹脂に残留していたイオン液体を除去する。そして、洗浄された強塩基性陰イオン交換樹脂からシキミ酸を取得する。

【解決手段】シキミ酸取得方法では、セルロースを溶解可能なイオン液体に植物を加えて植物からの抽出を行う。そして、抽出液と、イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、抽出液と溶媒との混合液から固液分離により不溶物を除去して分離液を回収する。そして、シキミ酸取得方法では、分離液を強塩基性陰イオン交換樹脂に接触させることで、分離液に含まれるシキミ酸を強塩基性陰イオン交換樹脂に吸着させる。そして、シキミ酸が吸着された強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、強塩基性陰イオン交換樹脂に残留していたイオン液体を除去する。そして、洗浄された強塩基性陰イオン交換樹脂からシキミ酸を取得する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シキミ酸取得方法及びシキミ酸製造方法に関する。

【背景技術】

【0002】

シキミ酸(Shikimic Acid)は、植物が芳香族化合物を生合成するための反応経路における重要な中間体であり、多くの植物に含まれる。また、シキミ酸は、インフルエンザ治療薬タミフル(登録商標)の出発原料としても用いられる。インフルエンザ治療薬タミフルの製造には、スターアニス(「八角」とも称される)から単離されたシキミ酸が用いられている。

【0003】

ところで、近年、イオンのみで構成される低融点の有機塩(「イオン液体(Ionic Liquid)」と称される)についての研究が行われている。イオン液体には、室温付近で液体状態となるものもある。また、イオン液体は、イオンのみで構成される結果高い極性を示し、不揮発性、高い熱安定性、化学的安定性などの特徴を有する。イオン液体には、一般的な有機溶媒や水に溶解しにくいセルロースを溶解可能なものもある。イオン液体は、「イオン性液体」とも称される。室温付近で液体状態となるイオン液体は、「常温溶融塩」や「室温溶融塩」とも称される。

【0004】

イオン液体についての研究の一つとして、イオン液体を用いて、イチョウの葉から酢酸エチルに溶解する天然有機化合物を取得する取得手法がある。この従来の取得手法では、セルロースを溶解可能なイオン液体を溶媒として、イチョウの葉に含まれる成分(「イチョウ葉成分」とも称する)をイチョウの葉から抽出する。そして、従来の取得手法では、イオン液体に相溶しない酢酸エチルを加えた上で酢酸エチル層を回収する。そして、従来の取得手法では、回収した酢酸エチル層の酢酸エチルを蒸留により除去することで、酢酸エチルに溶解する天然有機化合物を取得する。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】小野祐太 藤田正博 佐藤麻希子 臼杵豊展 竹岡裕子 陸川政弘著「イオン液体によるイチョウ葉由来天然有機化合物の効率的抽出方法の確立」Polymer Preprints, Japan, 高分子学会 (2010) Vol.59, No1 2Pa139

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来の取得手法では、酢酸エチルに溶解する天然有機化合物をイチョウの葉から取得しているに過ぎず、酢酸エチルに溶解しないシキミ酸を取得できない。

【0007】

スターアニスの資源不足やインフルエンザ治療薬タミフルに対する需要を踏まえると、上述した従来のスターアニスからシキミ酸を単離する手法では、シキミ酸の供給量が不十分であり、シキミ酸の新たな取得方法が求められている。

【0008】

開示の技術は、上述に鑑みてなされたものであって、新たなシキミ酸取得方法及びシキミ酸製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

開示するシキミ酸取得方法は、一つの態様において、セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程を含む。また、シキミ酸取得方法は、前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程を含む。また、シキミ酸取得方法は、前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程を含む。また、シキミ酸取得方法は、前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程を含む。また、シキミ酸取得方法は、前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程を含む。

【発明の効果】

【0010】

開示するシキミ酸取得方法の一つの態様によれば、新たなシキミ酸取得方法及びシキミ酸製造方法を提供可能であるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、逆相HPLC分析により得られたチャートの一例を示す図である。

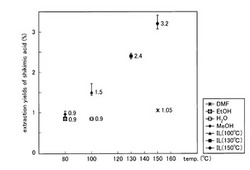

【図2】図2は、メスのイチョウの緑葉からのシキミ酸の抽出率を示す図である。

【発明を実施するための形態】

【0012】

以下に、開示するシキミ酸取得方法及びシキミ酸製造方法について詳細に説明する。開示するシキミ酸取得方法及びシキミ酸製造方法は、抽出工程と、固液分離工程と、吸着工程と、洗浄工程と、取得工程とを含む。また、開示するシキミ酸取得方法及びシキミ酸製造方法は、回収工程を更に含んでも良い。また、開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法は、吸着工程と、洗浄工程と、取得工程とを含む。

【0013】

(シキミ酸取得方法及びシキミ酸製造方法)

以下に詳細に説明するように、開示するシキミ酸取得方法及びシキミ酸製造方法では、不揮発性を有するイオン液体を抽出溶媒として用いて、植物からシキミ酸を取得可能となる。例えば、豊富に存在するイチョウの葉からシキミ酸を取得可能となる。また、イオン液体を抽出溶媒として用いることで、抽出溶媒を繰り返し利用可能なシキミ酸取得方法及びシキミ酸製造方法を提供可能となる。また、他の有機溶媒や水を抽出溶媒として用いる場合と比較して、シキミ酸を効率良く取得可能なシキミ酸取得手法及びシキミ酸製造方法を提供可能となる。

【0014】

抽出工程では、セルロースを溶解可能なイオン液体に植物を加えて植物からの抽出を行う。ここで、抽出工程におけるイオン液体としては、セルロースを溶解可能なものであれば任意のものを用いて良く、シキミ酸の融点となる180℃より熱分解温度が高いイオン液体を用いるのが好ましい。イオン液体とは、幅広い温度範囲で流動性があり、完全にイオンからなる液体を示す。例えば、100℃以下又は室温以下にて液体状態となる塩を示す。

【0015】

イオン液体は塩であり、カチオンとアニオンとを有する。抽出工程において用いられるイオン液体のカチオンとしては、例えば、4級アンモニウムカチオンやイミダゾリウムカチオン、ピリジニウムカチオンなどの有機カチオンを一種又は二種以上を混合して用いて良い。例えば、イオン液体のカチオンとしては、好ましくは、1−ブチル−3−メチルイミダゾリウムカチオンや1−エチル−3−メチルイミダゾリウムカチオン、1−アリル−3−メチルイミダゾリウムカチオンであり、より好ましくは、1−ブチル−3−メチルイミダゾリウムカチオン、1−エチル−3−メチルイミダゾリウムカチオンである。

【0016】

また、イオン液体のアニオンとしては、例えば、BF4−、PF6−、AsF6−、SbF6−、AlCl4−、HSO4−、ClO4−、CH3SO3−、CH3SO4−、CH3C6H4SO3−、CF3SO3−、CF3SO4−、CF3CO2−、C2F5CO2−、(CF3SO2)2N−、(C2F5SO2)2N−、ホスホン酸、リン酸系イオン((CH3O)2PO2−、(CH3O)CH3PO2−、(CH3O)C2H5OPO2−、(CH3O)HPO2−、(C2H5O)2PO2−、(C2H5O)CH3PO2−、(C2H5O)C2H5PO2−、(C2H5O)HPO2−)、ハロゲン化物イオン、総炭素数1〜3のカルボン酸イオン、ギ酸イオン(HCOO−)、過塩素酸イオン、擬ハロゲン化物イオン、シアナミドイオン(NCN−)、ジシアナミドイオン(N(CN)2−)などを用いて良い。ハロゲン化物イオンとは、例えば、Cl−、Br−、I−などである。擬ハロゲン化物イオンとは、例えば、CN−やSCN−、OCN−、ONC−、N3−などである。例えば、イオン液体のアニオンとしては、好ましくは、Cl−やリン酸系アニオン、カルボン酸系アニオンであり、より好ましくは、Cl−やメチル亜リン酸アニオン((CH3O)HPO2−)、酢酸アニオン(CH3COO−)である。

【0017】

また、イオン液体のカチオンとアニオンとの組み合わせとしては、例えば、1−ブチル−3−メチルイミダゾリウムクロライド(以下では、「[bmim]Cl」と称する)や1−ブチル−3−メチルイミダゾリウム酢酸、1−アリル−3−メチルイミダゾリウムクロライド、1−アリル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムジシアナミド、1−ブチル−3−メチルイミダゾリウムジシアナミドなどを用いるのが好ましい。また、イオン液体のカチオンとアニオンとの組み合わせとしては、例えば、[bmim]Clや1−アリル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムメチル亜リン酸を用いるのがより好ましい。なお、抽出工程におけるイオン液体は、商業的に入手できるものを用いても良く、公知の手法にて合成したものを用いても良い。

【0018】

抽出工程における植物としては、シキミ酸を含む植物であれば任意の植物を用いて良い。また、抽出工程における植物としては、シキミ酸を含む任意の植物の内、任意の一部を用いて良く、植物全部を用いても良い。植物の一部としては、例えば、植物の葉を用いるのが好ましく、緑葉を用いるのがより好ましい。抽出工程における植物としては、例えば、イチョウの葉やビナンカヅラの葉、トチノキの葉、ユーカリの葉、センリョウの葉、シイノキの葉、スダジイの葉、シキミの葉、ビナンカズラの葉、タケニグサの葉、ゲンノショウコの葉、ムクロジの葉、サカキの葉、モッコクの葉、アセビの葉、サツキツツジの葉、クチナシの葉、ヒロハウシノケグサの葉を用いるのが好ましく、メスのイチョウの緑葉やビナンカヅラの緑葉、トチノキの緑葉、ユーカリの緑葉、センリョウの緑葉、シイノキの緑葉、スダジイの緑葉、シキミの緑葉、ビナンカズラの緑葉、タケニグサの緑葉、ゲンノショウコの緑葉、ムクロジの緑葉、サカキの緑葉、モッコクの緑葉、アセビの緑葉、サツキツツジの緑葉、クチナシの緑葉、ヒロハウシノケグサの緑葉を用いるのがより好ましい。

【0019】

また、抽出工程における植物としては、抽出効率を高めるという観点から、粉砕された植物を用いるのが好ましく、粉末状のものを用いるのがより好ましい。植物の粉砕の手法としては、任意の手法を用いて良く、凍結させた上で粉砕するのが好ましい。植物の粉砕の手法としては、例えば、冷凍庫や液体窒素、ドライアイスなどを用いて植物を凍結させた上で粉砕するのが好ましく、液体窒素を用いて植物を凍結させた上で粉砕するのがより好ましい。凍結させた植物を粉砕する手法としては、任意の手法を用いて良く、乳鉢を用いて粉砕しても良い。

【0020】

抽出を行う温度としては、任意の温度を用いて良く、シキミ酸が融解しない温度範囲において高い温度を用いるのが好ましい。抽出を行う温度としては、例えば、100度〜200℃を用いるのが好ましく、120℃〜170℃を用いるのがより好ましく、150℃〜170℃を用いることが更に一層好ましい。

【0021】

抽出を行う時間としては、任意の時間を用いて良い。抽出を行う時間としては、例えば、30分〜10時間を用いるのが好ましく、1時間を用いるのがより好ましい。

【0022】

抽出工程における植物とイオン液体との重量比としては、任意の重量比を用いて良い。植物とイオン液体との重量比としては、例えば、植物1重量部に対して、イオン液体の重量部が1より大きく9より小さいことが好ましく、イオン液体を2〜6重量部とすることより好ましく、イオン液体を2〜4重量部とすることがより一層好ましい。なお、重量比の一例として示した値は、乾燥させていない植物を粉砕した粉砕物の重量と、イオン液体の重量との比を示す。植物は、乾燥させたものを用いても良く、乾燥していないものを用いても良い。

【0023】

重量比について補足する。メタノールやエタノールなどの一般的な有機溶媒と比較して、イオン液体の粘性は高い。このことを踏まえ、植物とイオン液体との重量比として、植物1重量部に対して、イオン液体の重量部が1より大きく9より小さい値とすることで、植物がイオン液体に浸り易くするとともに、粘性の高いイオン液体に植物が加えられることでイオン液体の撹拌を容易とすることが可能となる。

【0024】

固液分離工程では、抽出工程により得られた抽出液と、イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、抽出液と溶媒との混合液から固液分離により不溶物を除去して分離液を回収する。すなわち、抽出工程により得られた抽出液と溶媒とを混合することで、抽出液と比較して粘性を下げた混合液を一度生成し、生成した混合液から不溶物を除去する。

【0025】

すなわち、粘性が高いイオン液体を用いた抽出液をそのまま固液分離するのではなく、イオン液体と相溶してシキミ酸を溶解可能な溶媒と混合した上で固液分離することで、イオン液体を溶媒として用いた場合であっても、固液分離を容易に実行することが可能となる。

【0026】

ここで、固液分離工程において抽出液と混合する溶媒としては、イオン液体と相溶してシキミ酸を溶解可能な任意の溶媒を用いて良い。固液分離工程において抽出液と混合する溶媒としては、例えば、メタノールやエタノール、水、ジメチルフォルムアルデヒド、ジメチルスルフォキシドを用いるのが好ましく、メタノールを用いるのがより好ましい。

【0027】

抽出液と混合する溶媒の容量としては、任意の容量を用いて良い。抽出液と混合する溶媒の容量としては、溶媒を添加することで粘性を下げるという観点から、抽出液に対して過剰量の溶媒を用いるのが好ましい。例えば、抽出液10グラムに対して溶媒90mlを加えるのが好ましい。

【0028】

抽出液と溶媒とは、任意の手法にて混合して良い。例えば、抽出液と溶媒とは、抽出液に溶媒を加えた上で室温にて撹拌することで混合しても良く、溶媒に抽出液を加えた上で室温にて撹拌することで混合しても良い。

【0029】

固液分離としては、任意の手法を用いて良い。固液分離としては、例えば、セライトろ過や任意のろ紙を用いたろ過、遠心分離などを用いるのが好ましく、セライトろ過がより好ましい。

【0030】

吸着工程では、除媒工程により溶媒が除媒された分離液を強塩基性陰イオン交換樹脂に接触させることで、分離液に含まれるシキミ酸を強塩基性陰イオン交換樹脂に吸着させる。

【0031】

ここで、強塩基性陰イオン交換樹脂としては、シキミ酸を吸着する任意の強塩基性陰イオン交換樹脂を用いて良い。強塩基性陰イオン交換樹脂としては、例えば、Amberlite(登録商標)、ダイヤイオン(登録商標)などを用いるのが好ましい。また、強塩基性陰イオン交換樹脂としては、Amberlite IRA400 Cl−、IRA400 OH−、IRA400 Ac−などを用いるのがより好ましい。

【0032】

洗浄工程では、吸着工程によりシキミ酸が吸着された強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、強塩基性陰イオン交換樹脂に残留していたイオン液体を除去する。洗浄工程において用いられる脱イオン水の容量は、任意の容量を用いて良く、過剰量の脱イオン水を用いるのが好ましい。例えば、除媒工程により溶媒が除媒された分離液「0.86g」に対して、280ml以上の脱イオン水を用いるのが好ましい。

【0033】

取得工程では、洗浄工程により洗浄された強塩基性陰イオン交換樹脂からシキミ酸を取得する。具体的には、取得工程では、溶離液を強塩基性陰イオン交換樹脂に通液させ、通液後の溶離液から酢酸を除媒することでシキミ酸を取得する。例えば、取得工程における溶離液としては、強塩基性陰イオン交換樹脂に吸着されたシキミ酸を溶出させる任意の溶離液を用いて良い。取得工程における溶離液としては、例えば、酢酸やギ酸などを用いるのが好ましく、酢酸がより好ましい。

【0034】

溶離液として酢酸を用いる場合について更に説明する。溶離液として用いる酢酸の濃度は、任意の濃度を用いて良く10〜50重量%の範囲が好ましく、25重量%がより好ましい。

【0035】

回収工程では、洗浄工程において強塩基性陰イオン交換樹脂を洗浄した後の脱イオン水を回収し、回収した脱イオン水を除媒することで、前記イオン液体を回収する。除媒の手法としては、任意の手法を用いて良い。除媒としては、例えば、減圧濃縮が好ましい。

【0036】

(物質取得方法及び物質製造方法)

開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法は、吸着工程と、洗浄工程と、取得工程とを含む。

【0037】

以下に詳細に説明するように、開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法では、不揮発性を有するイオン液体に溶解した物質を確実に取得可能となる。例えば、イオン液体を抽出溶媒としてシキミ酸を抽出した場合に、イオン液体に抽出されたシキミ酸を高効率にて取得可能となる。

【0038】

吸着工程は、任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、イオン液体に含まれる物質をイオン交換樹脂に吸着させる。任意の物質は、イオン交換樹脂に吸着される任意の化合物であって良い。イオン交換樹脂が陰イオン交換樹脂である場合には、例えば、カルボン酸を有する任意の化合物で良い。また、イオン交換樹脂が陽イオン交換樹脂である場合には、例えば、アミノ酸(NH3)を有する任意の化合物で良い。例えば、任意の物質がシキミ酸である場合には、イオン交換樹脂として任意の強塩基性陰イオン交換樹脂を用いる。その他の点については、上述したシキミ酸取得方法及びシキミ酸製造方法における吸着工程と同様であり、説明を省略する。

【0039】

洗浄工程では、吸着工程により任意の物質が吸着されたイオン交換樹脂を脱イオン水で洗浄することで、イオン交換樹脂に残留していたイオン液体を除去する。また、取得工程では、洗浄工程により洗浄されたイオン交換樹脂から任意の物質を取得する。洗浄工程及び取得工程のその他の点については、上述したシキミ酸取得方法及びシキミ酸製造方法における洗浄工程及び取得工程と同様であり、説明を省略する。

【実施例】

【0040】

以下、開示するシキミ酸取得方法及びシキミ酸製造方法について、実施例をあげて更に詳細に説明する。ただし、開示するシキミ酸取得方法及びシキミ酸製造方法は、下記の実施例に限定されるものではない。

【0041】

[実施例1]

[抽出処理]

メスのイチョウの緑葉を液体窒素で凝固し、凝固した緑葉を乳鉢を用いて粉砕した。その後、室温で液体となる1−ブチル−3−メチルイミダゾリウムクロライド(「[bmim]Cl」とも称する)7.49gに緑葉の粉砕物2.62gを加え、130℃で1時間撹拌することで抽出を行った。その後、抽出液にメタノール90mlを加えて室温で30分撹拌することで抽出液の粘性を下げた上で、セライト(Celite)ろ過を行い、ろ液に含まれるメタノールを減圧濃縮により除去した。メタノールを減圧濃縮により除去することで、メタノール除去後のろ液が9.14g得られた。

【0042】

その後、下記の分析条件で逆相HPLC(High Performance Liquid Chromatography)分析を行い、メタノール除去後のろ液に含まれるシキミ酸の濃度を絶対検量線法を用いて定量した。抽出処理により植物の粉砕物から抽出されたシキミ酸の抽出率については、表1を用いて後述する。

【0043】

[HPLCの分析条件]

カラム:COSMOSIL(登録商標) 5C18−Ar−II(ナカライテスク)

溶媒:20mM KH2PO4(pH 2.5)

流速:0.15ml/min

カラム温度:40℃

UV検出:240nm

【0044】

図1は、逆相HPLC分析により得られたチャートの一例を示す図である。図1の(SA(Shikimic Acid)+IL(Ionic Liquid))は、メタノール除去後のろ液について得られたチャートを示す。なお、図1の(SA)は、シキミ酸のみを含む試料について得られたチャートであり、図1の(IL)は、[bmim]Clのみを含む試料について得られたチャートである。図1の(SA)及び(IL)は、標準試料を用いて作成された。図1の(SA+IL)に示されるように、メタノール除去後のろ液には、[bmim]Clとシキミ酸とが含まれている。

【0045】

なお、メタノールと混合する前の抽出液に対してHPLC分析を行ったところ、メタノール除去後のろ液と同様の抽出率が得られた。言い換えると、メタノールを添加することで、シキミ酸の抽出率には変化がなかった。

【0046】

[実施例2〜12]

表1に示すように、[bmim]Cl「z」gに緑葉の粉砕物「x」gを加えて「y」℃で1時間撹拌することで抽出を行ったこと以外は、実施例1と同様の抽出処理を行った。実施例2〜12におけるシキミ酸の抽出率は表1に示す。

【0047】

[実施例13]

実施例10〜12において得られたメタノール除去後のろ液の混合物のうち、0.86gを強塩基性アニオン交換樹脂(Amberlite IRA400 Cl−)を充填したカラムに通液することで、メタノール除去後のろ液に含まれるシキミ酸をカラムに吸着させた。その後、脱イオン水280mlをカラムに通液することで、カラムに残留していた[bmim]Clを洗い流した。その後、濃度が25重量%の酢酸56mlを溶離液として通液することで、カラムに吸着していたシキミ酸を溶出した。その後、溶出液を蒸発乾固することで、シキミ酸6.2mgを得た。得られた物質がシキミ酸であって[bmim]Clを含まないことについては、NMR(Nuclear Magnetic Resonance)スペクトルを用いて確認した。なお、メタノール除去後のろ液0.86gには、絶対検量線法による定量によれば、7.1mgのシキミ酸が含まれていた。この結果、メタノール除去後のろ液からのシキミ酸の単離率は、「87%」であった。この結果、150度にて抽出を行った場合におけるシキミ酸のイチョウの緑葉からの収率は、「(3.2%)×0.87=2.8%」であった。

【0048】

[比較例1〜5]

表2に示すように、粉砕された緑葉「x」gを「α」gのメタノールに添加し、80℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例1〜5におけるシキミ酸の抽出率は表2に示す。

【0049】

[比較例6]

表2に示すように、粉砕された緑葉2.5gを10gのエタノールに添加し、80℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例6におけるシキミ酸の抽出率は表2に示す。

【0050】

[比較例7]

表2に示すように、粉砕された緑葉2.5gを12.5gの脱イオン水に添加し、100℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例7におけるシキミ酸の抽出率は表2に示す。

【0051】

[比較例8]

表2に示すように、粉砕された緑葉2.5gを10gのDMF(ジメチルホルムアミド、dimethylformamide)に添加し、150℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例8におけるシキミ酸の抽出率は表2に示す。

【0052】

[比較例9〜11]

表3に示すように、比較例3〜5にて得られた抽出物に対して、抽出物の重量部「0.11」に対して、イオン液体を重量部「0.75」を加え、HPLC分析を行い、シキミ酸の濃度を絶対検量線法を用いて定量した。比較例9〜11について定量された抽出率は表3に示す。

【0053】

比較例9〜11における抽出物の重量部「0.11」とイオン液体を重量部「0.75」との比率について補足する。比較例9〜11における比率は、実施例におけるメタノール除去後のろ液の重量から算出された値となる。イオン液体は不揮発性という特徴を有し、メタノール除去後のろ液に含まれるイオン液体の重さは、緑葉の粉砕物が加えられた際と同一となる。この結果、メタノール除去後のろ液の重さが「8.6g」である場合には、7.5gがイオン液体の重さであり、「1.1g」が抽出物の重さとなる。このことを踏まえ、HPLC分析を行うサンプルにおいて、イオン液体と抽出物との重量比を同一とした上で、シキミ酸の濃度を定量した。

【0054】

[抽出率]

表1に示されるように、イオン液体を抽出溶媒として用いた抽出により、メスのイチョウの緑葉よりシキミ酸が抽出された。また、表1の実施例2〜実施例4に示されるように、緑葉と[bmim]Clとの比率を変化させた場合において、緑葉と[bmim]Clとの比率が、「1:1」や「1:9」と比較して、「1:3」の場合に抽出率が最も高くなった。また、表1の実施例1、5〜12に示されるように、抽出を行う温度を上げることで抽出率が向上した。

【0055】

【表1】

【0056】

表2に示されるように、温度や溶媒の違いに関係なく、水や一般的な有機溶媒を用いて抽出を行った際には、抽出率は「1%」前後となった。表2に示す抽出率は、各溶媒を還流条件下において抽出を行った場合に得られた抽出率であり、各溶媒を用いて抽出が実行可能となる最大温度となる。言い換えると、表2に示した各抽出率は、温度を上げることで抽出率を向上させることは困難な値となる。

【0057】

【表2】

【0058】

なお、表1に示すように、実施例1〜12では、イチョウの緑葉の重量部1に対して、イオン液体の重量部3を用いることで、イチョウの緑葉を溶媒に添加した際に、イチョウの緑葉がイオン液体に溶媒に浸った。これに対して、イオン液体ではなく一般的な有機溶媒や水を用いる場合には、イチョウの緑葉の重量部1に対して、一般的な有機溶媒や水の重量部3を用いると、一般的な有機溶媒や水にイチョウの緑葉が十分に浸らなかった。このことを踏まえ、イオン液体ではなく一般的な有機溶媒を用いる場合には、イチョウの緑葉の重量部1に対して、一般的な有機溶媒の重量部として「4」を用いた。また、イオン液体ではなく水を用いる場合には、イチョウの緑葉の重量部1に対して、水の重量部として「5」を用いた。すなわち、表1と表2とに示すように、イオン液体を抽出溶媒として用いた場合には、イチョウの緑葉の重量部に対するイオン液体の重量部を、水や一般的な有機溶媒を用いた場合におけるイチョウの緑葉の重量部に対する溶媒の重量部と比較して小さくすることが可能である。

【0059】

図2は、抽出溶媒によるシキミ酸の抽出率の違いを示す図である。図2に示す例では、縦軸が「抽出率」を示し、横軸が「温度」を示す。図2に示すように、緑葉と[bmim]Clとの比率を「1:3」とした場合においては、比較例1〜8と比較して抽出率が高くなった。例えば、抽出を行う温度が150℃である実施例3では、抽出率が「3.3%」となり、抽出率が「1%」程度となる比較例1〜8と比べて、3倍ものシキミ酸を抽出可能となった。

【0060】

また、表3によれば、比較例9〜11の抽出率は、比較例3〜5と比較して「1.4倍」となっている。これは、HPLCにおいて検出されるイオン液体に由来するピークによる影響により、シキミ酸に由来するピークが大きく検出された結果、定量結果となるシキミ酸の濃度が高くなったと考えられる。

【0061】

【表3】

【0062】

この点を踏まえ、実施例の抽出率を「1/1.4」とした場合について検討する。この場合においても、抽出を行う温度が150℃である実施例3の抽出処理では、抽出率が「(3.3%)/(1.4)=2.3%」となり、抽出率が「1%」程度となる比較例と比べて、2倍ものシキミ酸を抽出可能となることが示された。

【技術分野】

【0001】

本発明は、シキミ酸取得方法及びシキミ酸製造方法に関する。

【背景技術】

【0002】

シキミ酸(Shikimic Acid)は、植物が芳香族化合物を生合成するための反応経路における重要な中間体であり、多くの植物に含まれる。また、シキミ酸は、インフルエンザ治療薬タミフル(登録商標)の出発原料としても用いられる。インフルエンザ治療薬タミフルの製造には、スターアニス(「八角」とも称される)から単離されたシキミ酸が用いられている。

【0003】

ところで、近年、イオンのみで構成される低融点の有機塩(「イオン液体(Ionic Liquid)」と称される)についての研究が行われている。イオン液体には、室温付近で液体状態となるものもある。また、イオン液体は、イオンのみで構成される結果高い極性を示し、不揮発性、高い熱安定性、化学的安定性などの特徴を有する。イオン液体には、一般的な有機溶媒や水に溶解しにくいセルロースを溶解可能なものもある。イオン液体は、「イオン性液体」とも称される。室温付近で液体状態となるイオン液体は、「常温溶融塩」や「室温溶融塩」とも称される。

【0004】

イオン液体についての研究の一つとして、イオン液体を用いて、イチョウの葉から酢酸エチルに溶解する天然有機化合物を取得する取得手法がある。この従来の取得手法では、セルロースを溶解可能なイオン液体を溶媒として、イチョウの葉に含まれる成分(「イチョウ葉成分」とも称する)をイチョウの葉から抽出する。そして、従来の取得手法では、イオン液体に相溶しない酢酸エチルを加えた上で酢酸エチル層を回収する。そして、従来の取得手法では、回収した酢酸エチル層の酢酸エチルを蒸留により除去することで、酢酸エチルに溶解する天然有機化合物を取得する。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】小野祐太 藤田正博 佐藤麻希子 臼杵豊展 竹岡裕子 陸川政弘著「イオン液体によるイチョウ葉由来天然有機化合物の効率的抽出方法の確立」Polymer Preprints, Japan, 高分子学会 (2010) Vol.59, No1 2Pa139

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来の取得手法では、酢酸エチルに溶解する天然有機化合物をイチョウの葉から取得しているに過ぎず、酢酸エチルに溶解しないシキミ酸を取得できない。

【0007】

スターアニスの資源不足やインフルエンザ治療薬タミフルに対する需要を踏まえると、上述した従来のスターアニスからシキミ酸を単離する手法では、シキミ酸の供給量が不十分であり、シキミ酸の新たな取得方法が求められている。

【0008】

開示の技術は、上述に鑑みてなされたものであって、新たなシキミ酸取得方法及びシキミ酸製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

開示するシキミ酸取得方法は、一つの態様において、セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程を含む。また、シキミ酸取得方法は、前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程を含む。また、シキミ酸取得方法は、前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程を含む。また、シキミ酸取得方法は、前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程を含む。また、シキミ酸取得方法は、前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程を含む。

【発明の効果】

【0010】

開示するシキミ酸取得方法の一つの態様によれば、新たなシキミ酸取得方法及びシキミ酸製造方法を提供可能であるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、逆相HPLC分析により得られたチャートの一例を示す図である。

【図2】図2は、メスのイチョウの緑葉からのシキミ酸の抽出率を示す図である。

【発明を実施するための形態】

【0012】

以下に、開示するシキミ酸取得方法及びシキミ酸製造方法について詳細に説明する。開示するシキミ酸取得方法及びシキミ酸製造方法は、抽出工程と、固液分離工程と、吸着工程と、洗浄工程と、取得工程とを含む。また、開示するシキミ酸取得方法及びシキミ酸製造方法は、回収工程を更に含んでも良い。また、開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法は、吸着工程と、洗浄工程と、取得工程とを含む。

【0013】

(シキミ酸取得方法及びシキミ酸製造方法)

以下に詳細に説明するように、開示するシキミ酸取得方法及びシキミ酸製造方法では、不揮発性を有するイオン液体を抽出溶媒として用いて、植物からシキミ酸を取得可能となる。例えば、豊富に存在するイチョウの葉からシキミ酸を取得可能となる。また、イオン液体を抽出溶媒として用いることで、抽出溶媒を繰り返し利用可能なシキミ酸取得方法及びシキミ酸製造方法を提供可能となる。また、他の有機溶媒や水を抽出溶媒として用いる場合と比較して、シキミ酸を効率良く取得可能なシキミ酸取得手法及びシキミ酸製造方法を提供可能となる。

【0014】

抽出工程では、セルロースを溶解可能なイオン液体に植物を加えて植物からの抽出を行う。ここで、抽出工程におけるイオン液体としては、セルロースを溶解可能なものであれば任意のものを用いて良く、シキミ酸の融点となる180℃より熱分解温度が高いイオン液体を用いるのが好ましい。イオン液体とは、幅広い温度範囲で流動性があり、完全にイオンからなる液体を示す。例えば、100℃以下又は室温以下にて液体状態となる塩を示す。

【0015】

イオン液体は塩であり、カチオンとアニオンとを有する。抽出工程において用いられるイオン液体のカチオンとしては、例えば、4級アンモニウムカチオンやイミダゾリウムカチオン、ピリジニウムカチオンなどの有機カチオンを一種又は二種以上を混合して用いて良い。例えば、イオン液体のカチオンとしては、好ましくは、1−ブチル−3−メチルイミダゾリウムカチオンや1−エチル−3−メチルイミダゾリウムカチオン、1−アリル−3−メチルイミダゾリウムカチオンであり、より好ましくは、1−ブチル−3−メチルイミダゾリウムカチオン、1−エチル−3−メチルイミダゾリウムカチオンである。

【0016】

また、イオン液体のアニオンとしては、例えば、BF4−、PF6−、AsF6−、SbF6−、AlCl4−、HSO4−、ClO4−、CH3SO3−、CH3SO4−、CH3C6H4SO3−、CF3SO3−、CF3SO4−、CF3CO2−、C2F5CO2−、(CF3SO2)2N−、(C2F5SO2)2N−、ホスホン酸、リン酸系イオン((CH3O)2PO2−、(CH3O)CH3PO2−、(CH3O)C2H5OPO2−、(CH3O)HPO2−、(C2H5O)2PO2−、(C2H5O)CH3PO2−、(C2H5O)C2H5PO2−、(C2H5O)HPO2−)、ハロゲン化物イオン、総炭素数1〜3のカルボン酸イオン、ギ酸イオン(HCOO−)、過塩素酸イオン、擬ハロゲン化物イオン、シアナミドイオン(NCN−)、ジシアナミドイオン(N(CN)2−)などを用いて良い。ハロゲン化物イオンとは、例えば、Cl−、Br−、I−などである。擬ハロゲン化物イオンとは、例えば、CN−やSCN−、OCN−、ONC−、N3−などである。例えば、イオン液体のアニオンとしては、好ましくは、Cl−やリン酸系アニオン、カルボン酸系アニオンであり、より好ましくは、Cl−やメチル亜リン酸アニオン((CH3O)HPO2−)、酢酸アニオン(CH3COO−)である。

【0017】

また、イオン液体のカチオンとアニオンとの組み合わせとしては、例えば、1−ブチル−3−メチルイミダゾリウムクロライド(以下では、「[bmim]Cl」と称する)や1−ブチル−3−メチルイミダゾリウム酢酸、1−アリル−3−メチルイミダゾリウムクロライド、1−アリル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムジシアナミド、1−ブチル−3−メチルイミダゾリウムジシアナミドなどを用いるのが好ましい。また、イオン液体のカチオンとアニオンとの組み合わせとしては、例えば、[bmim]Clや1−アリル−3−メチルイミダゾリウムメチル亜リン酸、1−エチル−3−メチルイミダゾリウムメチル亜リン酸を用いるのがより好ましい。なお、抽出工程におけるイオン液体は、商業的に入手できるものを用いても良く、公知の手法にて合成したものを用いても良い。

【0018】

抽出工程における植物としては、シキミ酸を含む植物であれば任意の植物を用いて良い。また、抽出工程における植物としては、シキミ酸を含む任意の植物の内、任意の一部を用いて良く、植物全部を用いても良い。植物の一部としては、例えば、植物の葉を用いるのが好ましく、緑葉を用いるのがより好ましい。抽出工程における植物としては、例えば、イチョウの葉やビナンカヅラの葉、トチノキの葉、ユーカリの葉、センリョウの葉、シイノキの葉、スダジイの葉、シキミの葉、ビナンカズラの葉、タケニグサの葉、ゲンノショウコの葉、ムクロジの葉、サカキの葉、モッコクの葉、アセビの葉、サツキツツジの葉、クチナシの葉、ヒロハウシノケグサの葉を用いるのが好ましく、メスのイチョウの緑葉やビナンカヅラの緑葉、トチノキの緑葉、ユーカリの緑葉、センリョウの緑葉、シイノキの緑葉、スダジイの緑葉、シキミの緑葉、ビナンカズラの緑葉、タケニグサの緑葉、ゲンノショウコの緑葉、ムクロジの緑葉、サカキの緑葉、モッコクの緑葉、アセビの緑葉、サツキツツジの緑葉、クチナシの緑葉、ヒロハウシノケグサの緑葉を用いるのがより好ましい。

【0019】

また、抽出工程における植物としては、抽出効率を高めるという観点から、粉砕された植物を用いるのが好ましく、粉末状のものを用いるのがより好ましい。植物の粉砕の手法としては、任意の手法を用いて良く、凍結させた上で粉砕するのが好ましい。植物の粉砕の手法としては、例えば、冷凍庫や液体窒素、ドライアイスなどを用いて植物を凍結させた上で粉砕するのが好ましく、液体窒素を用いて植物を凍結させた上で粉砕するのがより好ましい。凍結させた植物を粉砕する手法としては、任意の手法を用いて良く、乳鉢を用いて粉砕しても良い。

【0020】

抽出を行う温度としては、任意の温度を用いて良く、シキミ酸が融解しない温度範囲において高い温度を用いるのが好ましい。抽出を行う温度としては、例えば、100度〜200℃を用いるのが好ましく、120℃〜170℃を用いるのがより好ましく、150℃〜170℃を用いることが更に一層好ましい。

【0021】

抽出を行う時間としては、任意の時間を用いて良い。抽出を行う時間としては、例えば、30分〜10時間を用いるのが好ましく、1時間を用いるのがより好ましい。

【0022】

抽出工程における植物とイオン液体との重量比としては、任意の重量比を用いて良い。植物とイオン液体との重量比としては、例えば、植物1重量部に対して、イオン液体の重量部が1より大きく9より小さいことが好ましく、イオン液体を2〜6重量部とすることより好ましく、イオン液体を2〜4重量部とすることがより一層好ましい。なお、重量比の一例として示した値は、乾燥させていない植物を粉砕した粉砕物の重量と、イオン液体の重量との比を示す。植物は、乾燥させたものを用いても良く、乾燥していないものを用いても良い。

【0023】

重量比について補足する。メタノールやエタノールなどの一般的な有機溶媒と比較して、イオン液体の粘性は高い。このことを踏まえ、植物とイオン液体との重量比として、植物1重量部に対して、イオン液体の重量部が1より大きく9より小さい値とすることで、植物がイオン液体に浸り易くするとともに、粘性の高いイオン液体に植物が加えられることでイオン液体の撹拌を容易とすることが可能となる。

【0024】

固液分離工程では、抽出工程により得られた抽出液と、イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、抽出液と溶媒との混合液から固液分離により不溶物を除去して分離液を回収する。すなわち、抽出工程により得られた抽出液と溶媒とを混合することで、抽出液と比較して粘性を下げた混合液を一度生成し、生成した混合液から不溶物を除去する。

【0025】

すなわち、粘性が高いイオン液体を用いた抽出液をそのまま固液分離するのではなく、イオン液体と相溶してシキミ酸を溶解可能な溶媒と混合した上で固液分離することで、イオン液体を溶媒として用いた場合であっても、固液分離を容易に実行することが可能となる。

【0026】

ここで、固液分離工程において抽出液と混合する溶媒としては、イオン液体と相溶してシキミ酸を溶解可能な任意の溶媒を用いて良い。固液分離工程において抽出液と混合する溶媒としては、例えば、メタノールやエタノール、水、ジメチルフォルムアルデヒド、ジメチルスルフォキシドを用いるのが好ましく、メタノールを用いるのがより好ましい。

【0027】

抽出液と混合する溶媒の容量としては、任意の容量を用いて良い。抽出液と混合する溶媒の容量としては、溶媒を添加することで粘性を下げるという観点から、抽出液に対して過剰量の溶媒を用いるのが好ましい。例えば、抽出液10グラムに対して溶媒90mlを加えるのが好ましい。

【0028】

抽出液と溶媒とは、任意の手法にて混合して良い。例えば、抽出液と溶媒とは、抽出液に溶媒を加えた上で室温にて撹拌することで混合しても良く、溶媒に抽出液を加えた上で室温にて撹拌することで混合しても良い。

【0029】

固液分離としては、任意の手法を用いて良い。固液分離としては、例えば、セライトろ過や任意のろ紙を用いたろ過、遠心分離などを用いるのが好ましく、セライトろ過がより好ましい。

【0030】

吸着工程では、除媒工程により溶媒が除媒された分離液を強塩基性陰イオン交換樹脂に接触させることで、分離液に含まれるシキミ酸を強塩基性陰イオン交換樹脂に吸着させる。

【0031】

ここで、強塩基性陰イオン交換樹脂としては、シキミ酸を吸着する任意の強塩基性陰イオン交換樹脂を用いて良い。強塩基性陰イオン交換樹脂としては、例えば、Amberlite(登録商標)、ダイヤイオン(登録商標)などを用いるのが好ましい。また、強塩基性陰イオン交換樹脂としては、Amberlite IRA400 Cl−、IRA400 OH−、IRA400 Ac−などを用いるのがより好ましい。

【0032】

洗浄工程では、吸着工程によりシキミ酸が吸着された強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、強塩基性陰イオン交換樹脂に残留していたイオン液体を除去する。洗浄工程において用いられる脱イオン水の容量は、任意の容量を用いて良く、過剰量の脱イオン水を用いるのが好ましい。例えば、除媒工程により溶媒が除媒された分離液「0.86g」に対して、280ml以上の脱イオン水を用いるのが好ましい。

【0033】

取得工程では、洗浄工程により洗浄された強塩基性陰イオン交換樹脂からシキミ酸を取得する。具体的には、取得工程では、溶離液を強塩基性陰イオン交換樹脂に通液させ、通液後の溶離液から酢酸を除媒することでシキミ酸を取得する。例えば、取得工程における溶離液としては、強塩基性陰イオン交換樹脂に吸着されたシキミ酸を溶出させる任意の溶離液を用いて良い。取得工程における溶離液としては、例えば、酢酸やギ酸などを用いるのが好ましく、酢酸がより好ましい。

【0034】

溶離液として酢酸を用いる場合について更に説明する。溶離液として用いる酢酸の濃度は、任意の濃度を用いて良く10〜50重量%の範囲が好ましく、25重量%がより好ましい。

【0035】

回収工程では、洗浄工程において強塩基性陰イオン交換樹脂を洗浄した後の脱イオン水を回収し、回収した脱イオン水を除媒することで、前記イオン液体を回収する。除媒の手法としては、任意の手法を用いて良い。除媒としては、例えば、減圧濃縮が好ましい。

【0036】

(物質取得方法及び物質製造方法)

開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法は、吸着工程と、洗浄工程と、取得工程とを含む。

【0037】

以下に詳細に説明するように、開示するイオン液体からの物質取得方法及びイオン液体からの物質製造方法では、不揮発性を有するイオン液体に溶解した物質を確実に取得可能となる。例えば、イオン液体を抽出溶媒としてシキミ酸を抽出した場合に、イオン液体に抽出されたシキミ酸を高効率にて取得可能となる。

【0038】

吸着工程は、任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、イオン液体に含まれる物質をイオン交換樹脂に吸着させる。任意の物質は、イオン交換樹脂に吸着される任意の化合物であって良い。イオン交換樹脂が陰イオン交換樹脂である場合には、例えば、カルボン酸を有する任意の化合物で良い。また、イオン交換樹脂が陽イオン交換樹脂である場合には、例えば、アミノ酸(NH3)を有する任意の化合物で良い。例えば、任意の物質がシキミ酸である場合には、イオン交換樹脂として任意の強塩基性陰イオン交換樹脂を用いる。その他の点については、上述したシキミ酸取得方法及びシキミ酸製造方法における吸着工程と同様であり、説明を省略する。

【0039】

洗浄工程では、吸着工程により任意の物質が吸着されたイオン交換樹脂を脱イオン水で洗浄することで、イオン交換樹脂に残留していたイオン液体を除去する。また、取得工程では、洗浄工程により洗浄されたイオン交換樹脂から任意の物質を取得する。洗浄工程及び取得工程のその他の点については、上述したシキミ酸取得方法及びシキミ酸製造方法における洗浄工程及び取得工程と同様であり、説明を省略する。

【実施例】

【0040】

以下、開示するシキミ酸取得方法及びシキミ酸製造方法について、実施例をあげて更に詳細に説明する。ただし、開示するシキミ酸取得方法及びシキミ酸製造方法は、下記の実施例に限定されるものではない。

【0041】

[実施例1]

[抽出処理]

メスのイチョウの緑葉を液体窒素で凝固し、凝固した緑葉を乳鉢を用いて粉砕した。その後、室温で液体となる1−ブチル−3−メチルイミダゾリウムクロライド(「[bmim]Cl」とも称する)7.49gに緑葉の粉砕物2.62gを加え、130℃で1時間撹拌することで抽出を行った。その後、抽出液にメタノール90mlを加えて室温で30分撹拌することで抽出液の粘性を下げた上で、セライト(Celite)ろ過を行い、ろ液に含まれるメタノールを減圧濃縮により除去した。メタノールを減圧濃縮により除去することで、メタノール除去後のろ液が9.14g得られた。

【0042】

その後、下記の分析条件で逆相HPLC(High Performance Liquid Chromatography)分析を行い、メタノール除去後のろ液に含まれるシキミ酸の濃度を絶対検量線法を用いて定量した。抽出処理により植物の粉砕物から抽出されたシキミ酸の抽出率については、表1を用いて後述する。

【0043】

[HPLCの分析条件]

カラム:COSMOSIL(登録商標) 5C18−Ar−II(ナカライテスク)

溶媒:20mM KH2PO4(pH 2.5)

流速:0.15ml/min

カラム温度:40℃

UV検出:240nm

【0044】

図1は、逆相HPLC分析により得られたチャートの一例を示す図である。図1の(SA(Shikimic Acid)+IL(Ionic Liquid))は、メタノール除去後のろ液について得られたチャートを示す。なお、図1の(SA)は、シキミ酸のみを含む試料について得られたチャートであり、図1の(IL)は、[bmim]Clのみを含む試料について得られたチャートである。図1の(SA)及び(IL)は、標準試料を用いて作成された。図1の(SA+IL)に示されるように、メタノール除去後のろ液には、[bmim]Clとシキミ酸とが含まれている。

【0045】

なお、メタノールと混合する前の抽出液に対してHPLC分析を行ったところ、メタノール除去後のろ液と同様の抽出率が得られた。言い換えると、メタノールを添加することで、シキミ酸の抽出率には変化がなかった。

【0046】

[実施例2〜12]

表1に示すように、[bmim]Cl「z」gに緑葉の粉砕物「x」gを加えて「y」℃で1時間撹拌することで抽出を行ったこと以外は、実施例1と同様の抽出処理を行った。実施例2〜12におけるシキミ酸の抽出率は表1に示す。

【0047】

[実施例13]

実施例10〜12において得られたメタノール除去後のろ液の混合物のうち、0.86gを強塩基性アニオン交換樹脂(Amberlite IRA400 Cl−)を充填したカラムに通液することで、メタノール除去後のろ液に含まれるシキミ酸をカラムに吸着させた。その後、脱イオン水280mlをカラムに通液することで、カラムに残留していた[bmim]Clを洗い流した。その後、濃度が25重量%の酢酸56mlを溶離液として通液することで、カラムに吸着していたシキミ酸を溶出した。その後、溶出液を蒸発乾固することで、シキミ酸6.2mgを得た。得られた物質がシキミ酸であって[bmim]Clを含まないことについては、NMR(Nuclear Magnetic Resonance)スペクトルを用いて確認した。なお、メタノール除去後のろ液0.86gには、絶対検量線法による定量によれば、7.1mgのシキミ酸が含まれていた。この結果、メタノール除去後のろ液からのシキミ酸の単離率は、「87%」であった。この結果、150度にて抽出を行った場合におけるシキミ酸のイチョウの緑葉からの収率は、「(3.2%)×0.87=2.8%」であった。

【0048】

[比較例1〜5]

表2に示すように、粉砕された緑葉「x」gを「α」gのメタノールに添加し、80℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例1〜5におけるシキミ酸の抽出率は表2に示す。

【0049】

[比較例6]

表2に示すように、粉砕された緑葉2.5gを10gのエタノールに添加し、80℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例6におけるシキミ酸の抽出率は表2に示す。

【0050】

[比較例7]

表2に示すように、粉砕された緑葉2.5gを12.5gの脱イオン水に添加し、100℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例7におけるシキミ酸の抽出率は表2に示す。

【0051】

[比較例8]

表2に示すように、粉砕された緑葉2.5gを10gのDMF(ジメチルホルムアミド、dimethylformamide)に添加し、150℃で1時間還流しながら撹拌することで抽出を行い、抽出液に対してセライトろ過を行った以外は、実施例1と同様の抽出処理を行った。比較例8におけるシキミ酸の抽出率は表2に示す。

【0052】

[比較例9〜11]

表3に示すように、比較例3〜5にて得られた抽出物に対して、抽出物の重量部「0.11」に対して、イオン液体を重量部「0.75」を加え、HPLC分析を行い、シキミ酸の濃度を絶対検量線法を用いて定量した。比較例9〜11について定量された抽出率は表3に示す。

【0053】

比較例9〜11における抽出物の重量部「0.11」とイオン液体を重量部「0.75」との比率について補足する。比較例9〜11における比率は、実施例におけるメタノール除去後のろ液の重量から算出された値となる。イオン液体は不揮発性という特徴を有し、メタノール除去後のろ液に含まれるイオン液体の重さは、緑葉の粉砕物が加えられた際と同一となる。この結果、メタノール除去後のろ液の重さが「8.6g」である場合には、7.5gがイオン液体の重さであり、「1.1g」が抽出物の重さとなる。このことを踏まえ、HPLC分析を行うサンプルにおいて、イオン液体と抽出物との重量比を同一とした上で、シキミ酸の濃度を定量した。

【0054】

[抽出率]

表1に示されるように、イオン液体を抽出溶媒として用いた抽出により、メスのイチョウの緑葉よりシキミ酸が抽出された。また、表1の実施例2〜実施例4に示されるように、緑葉と[bmim]Clとの比率を変化させた場合において、緑葉と[bmim]Clとの比率が、「1:1」や「1:9」と比較して、「1:3」の場合に抽出率が最も高くなった。また、表1の実施例1、5〜12に示されるように、抽出を行う温度を上げることで抽出率が向上した。

【0055】

【表1】

【0056】

表2に示されるように、温度や溶媒の違いに関係なく、水や一般的な有機溶媒を用いて抽出を行った際には、抽出率は「1%」前後となった。表2に示す抽出率は、各溶媒を還流条件下において抽出を行った場合に得られた抽出率であり、各溶媒を用いて抽出が実行可能となる最大温度となる。言い換えると、表2に示した各抽出率は、温度を上げることで抽出率を向上させることは困難な値となる。

【0057】

【表2】

【0058】

なお、表1に示すように、実施例1〜12では、イチョウの緑葉の重量部1に対して、イオン液体の重量部3を用いることで、イチョウの緑葉を溶媒に添加した際に、イチョウの緑葉がイオン液体に溶媒に浸った。これに対して、イオン液体ではなく一般的な有機溶媒や水を用いる場合には、イチョウの緑葉の重量部1に対して、一般的な有機溶媒や水の重量部3を用いると、一般的な有機溶媒や水にイチョウの緑葉が十分に浸らなかった。このことを踏まえ、イオン液体ではなく一般的な有機溶媒を用いる場合には、イチョウの緑葉の重量部1に対して、一般的な有機溶媒の重量部として「4」を用いた。また、イオン液体ではなく水を用いる場合には、イチョウの緑葉の重量部1に対して、水の重量部として「5」を用いた。すなわち、表1と表2とに示すように、イオン液体を抽出溶媒として用いた場合には、イチョウの緑葉の重量部に対するイオン液体の重量部を、水や一般的な有機溶媒を用いた場合におけるイチョウの緑葉の重量部に対する溶媒の重量部と比較して小さくすることが可能である。

【0059】

図2は、抽出溶媒によるシキミ酸の抽出率の違いを示す図である。図2に示す例では、縦軸が「抽出率」を示し、横軸が「温度」を示す。図2に示すように、緑葉と[bmim]Clとの比率を「1:3」とした場合においては、比較例1〜8と比較して抽出率が高くなった。例えば、抽出を行う温度が150℃である実施例3では、抽出率が「3.3%」となり、抽出率が「1%」程度となる比較例1〜8と比べて、3倍ものシキミ酸を抽出可能となった。

【0060】

また、表3によれば、比較例9〜11の抽出率は、比較例3〜5と比較して「1.4倍」となっている。これは、HPLCにおいて検出されるイオン液体に由来するピークによる影響により、シキミ酸に由来するピークが大きく検出された結果、定量結果となるシキミ酸の濃度が高くなったと考えられる。

【0061】

【表3】

【0062】

この点を踏まえ、実施例の抽出率を「1/1.4」とした場合について検討する。この場合においても、抽出を行う温度が150℃である実施例3の抽出処理では、抽出率が「(3.3%)/(1.4)=2.3%」となり、抽出率が「1%」程度となる比較例と比べて、2倍ものシキミ酸を抽出可能となることが示された。

【特許請求の範囲】

【請求項1】

セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程と、

前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程と、

前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程と

を含むことを特徴とするシキミ酸取得方法。

【請求項2】

前記植物1重量部に対し、前記イオン液体を2〜8重量部とすることを特徴とする請求項1に記載のシキミ酸取得方法。

【請求項3】

前記抽出工程は、抽出を120℃〜170℃で行うことを特徴とする請求項1又は2に記載のシキミ酸取得方法。

【請求項4】

前記洗浄工程において前記強塩基性陰イオン交換樹脂を洗浄した後の脱イオン水を回収し、回収した脱イオン水を除媒することで、前記イオン液体を回収する回収工程を更に含むことを特徴とする請求項1〜3のいずれかに記載のシキミ酸取得方法。

【請求項5】

セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程と、

前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程と、

前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程と

を含むことを特徴とするシキミ酸製造方法。

【請求項6】

任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、該イオン液体に含まれる該物質を該イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程により該物質が吸着された前記イオン交換樹脂を脱イオン水で洗浄することで、該イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記イオン交換樹脂から前記物質を取得する取得工程と

を含むことを特徴とする化合物取得方法。

【請求項7】

任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、該イオン液体に含まれる該物質を該イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程により前記物質が吸着された前記イオン交換樹脂を脱イオン水で洗浄することで、該イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記イオン交換樹脂から前記物質を取得する取得工程と

を含むことを特徴とする化合物製造方法。

【請求項1】

セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程と、

前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程と、

前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程と

を含むことを特徴とするシキミ酸取得方法。

【請求項2】

前記植物1重量部に対し、前記イオン液体を2〜8重量部とすることを特徴とする請求項1に記載のシキミ酸取得方法。

【請求項3】

前記抽出工程は、抽出を120℃〜170℃で行うことを特徴とする請求項1又は2に記載のシキミ酸取得方法。

【請求項4】

前記洗浄工程において前記強塩基性陰イオン交換樹脂を洗浄した後の脱イオン水を回収し、回収した脱イオン水を除媒することで、前記イオン液体を回収する回収工程を更に含むことを特徴とする請求項1〜3のいずれかに記載のシキミ酸取得方法。

【請求項5】

セルロースを溶解可能なイオン液体に植物を加えて該植物からの抽出を行う抽出工程と、

前記抽出工程により得られた抽出液と、前記イオン液体と相溶してシキミ酸を溶解可能な溶媒とを混合し、該抽出液と該溶媒との混合液から固液分離により不溶物を除去して分離液を回収する固液分離工程と、

前記固液分離工程により回収された前記分離液を強塩基性陰イオン交換樹脂に接触させることで、該分離液に含まれるシキミ酸を該強塩基性陰イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程によりシキミ酸が吸着された前記強塩基性陰イオン交換樹脂を脱イオン水で洗浄することで、該強塩基性陰イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記強塩基性陰イオン交換樹脂から前記シキミ酸を取得する取得工程と

を含むことを特徴とするシキミ酸製造方法。

【請求項6】

任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、該イオン液体に含まれる該物質を該イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程により該物質が吸着された前記イオン交換樹脂を脱イオン水で洗浄することで、該イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記イオン交換樹脂から前記物質を取得する取得工程と

を含むことを特徴とする化合物取得方法。

【請求項7】

任意の物質を溶解しているイオン液体をイオン交換樹脂に接触させることで、該イオン液体に含まれる該物質を該イオン交換樹脂に吸着させる吸着工程と、

前記吸着工程により前記物質が吸着された前記イオン交換樹脂を脱イオン水で洗浄することで、該イオン交換樹脂に残留していた前記イオン液体を除去する洗浄工程と、

前記洗浄工程により洗浄された前記イオン交換樹脂から前記物質を取得する取得工程と

を含むことを特徴とする化合物製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−188374(P2012−188374A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52211(P2011−52211)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(502350504)学校法人上智学院 (50)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(502350504)学校法人上智学院 (50)

【Fターム(参考)】

[ Back to top ]