シクロオレフィンポリマー材の表面改質方法、該方法を用いて得られた表面改質シクロオレフィンポリマー材、該表面改質シクロオレフィンポリマー材に金属皮膜を形成する方法及び金属皮膜付シクロオレフィンポリマー材

【課題】誘電特性に優れたシクロオレフィンポリマー材を用い、密着性が良好な金属皮膜の形成を可能にする表面改質方法と、金属皮膜付シクロオレフィンポリマー材を提供することを目的とする。

【解決手段】上記目的を達成するために、シクロオレフィンポリマー材に、有酸素雰囲気下で紫外線を照射し、シクロオレフィンポリマー材を構成するC−H基を−OH基及び/又は−C=O基に転化するとともに、表面に凹凸形状を形成する。このようにして改質された表面に、析出速度の遅い無電解めっきを下地として電解めっきを行うことにより、所定の厚さで、密着性の良好な金属皮膜付シクロオレフィンポリマー材を得ることができる。

【解決手段】上記目的を達成するために、シクロオレフィンポリマー材に、有酸素雰囲気下で紫外線を照射し、シクロオレフィンポリマー材を構成するC−H基を−OH基及び/又は−C=O基に転化するとともに、表面に凹凸形状を形成する。このようにして改質された表面に、析出速度の遅い無電解めっきを下地として電解めっきを行うことにより、所定の厚さで、密着性の良好な金属皮膜付シクロオレフィンポリマー材を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、シクロオレフィンポリマー材の表面改質方法、該方法を用いて得られた表面改質シクロオレフィンポリマー材、該表面改質シクロオレフィンポリマー材に金属皮膜を形成する方法及び金属皮膜付シクロオレフィンポリマー材に関する。より具体的には、シクロオレフィンポリマー材表面に形成する金属薄膜層と、シクロオレフィンポリマー材との密着性を向上させる方法と、密着性が良好な金属皮膜を備えるシクロオレフィンポリマー材に関する。

【背景技術】

【0002】

近年の高度情報化社会への移行により、通信環境が大きく変化している。その中でも、多くの情報量を取り扱うためには光を媒体に使う技術も汎用化している。しかしながら、多くの電子、電気機器内では、まだ電気信号が主要な媒体として使われている。しかし、GHz帯の高周波が利用されるようになり、プリント配線板では、信号の高速化、高周波対応のため、低誘電率、低誘電損失(低tanδ)の特性を有する素材を用いて対応している。そして、高周波信号の伝送特性から、信号伝達回路に必要な導体厚みは薄く、回路端面には良好な直線性が要求されている。更に、クロストークなどのノイズ対策として、信号線にはシールド線を用い、コネクター部分に対してもシールドを施すことが好ましいとの認識も示されている。

【0003】

このような、高周波信号の処理に適した素材としては、フッ素樹脂が、優れた電気特性を備えるため、長年用いられてきた。そして、ポリフェニレンエーテル(PPE)、ポリフェニレンサルファイド(PPS)やシクロオレフィンポリマー(COP)などの、所謂エンジニアリングプラスチックも、高周波特性が良好であるとして提案されている。基本的にこれらの樹脂は、化学的にも熱的にも安定性に優れているものである。従って、プリント配線板用途での使用方法を振り返ってみると、フッ素樹脂では熱可塑性を利用して高温成形するのが一般的である。そして、エンジニアリングプラスチックでは樹脂を変性し、半硬化状態にして、導体金属との接着力を持たせるなどの工夫をして配線板材料としての使用を可能にしている。そして、樹脂表面に金属層を直接形成する技術として、樹脂表面を薬品処理やプラズマ処理により改質した後に無電解めっきしたり、スパッタリング蒸着などの物理蒸着を用いて金属層を形成する方法も提案されている。

【0004】

特許文献1には、フッ素樹脂、ポリフェニレン系樹脂やシクロオレフィン系樹脂を用い、高周波信号の処理に対応した多層プリント配線板を作成する技術が開示されている。この技術では、多層プリント配線板の絶縁層構成材料となる樹脂として、熱可塑性樹脂を用いる場合には高温で導体層などを加熱圧着し、熱硬化性樹脂に対しては半硬化状態の樹脂を加圧加熱して硬化反応を進行させ、導体層などを接着している。しかし、この方法では加圧工程を要するため、使用可能な導体層や絶縁層の厚さには限界がある。また、立体形状を備える物体への適用は困難な技術である。

【0005】

そして、フィルム状のフッ素樹脂表面に金属皮膜を形成する方法として、特許文献2には、フッ素樹脂シート上に密着性が良好な金属皮膜を形成する技術が開示されている。この技術では、フッ素樹脂シートの表面をリモート水素プラズマ処理して親水性を付与し、その後の無電解めっき皮膜との密着性を改善している。

【0006】

また、特許文献3には、フッ素樹脂などの疎水性表面を有する樹脂表面を、まずイオン化した不活性ガスで洗浄し、次いでイオン化された水蒸気を樹脂表面に照射して親水性に改質する技術が開示されている。

【0007】

上述のように、電気の不導体である樹脂表面に金属層を形成し、強固な密着強度を得る技術として、化学的に接着力を向上させるため、樹脂の構成を変性物とするか、又は、樹脂表面を改質して親水性表面にする。そして、物理的なアンカー効果による密着性を得るためには、予め、サンドブラストなどにより樹脂表面を粗面化する機械的な加工を施しておく。化学的に接着力を向上させる際は、化学薬品の取り扱いに対し、安全面での配慮が特に強く要求される。また、特許文献3に開示のように、イオン化ガスを用いる手法では設備投資と設備管理の負担が大きい。そして、機械的な加工は、ベースとなる素材に与える歪みが大きくなって用途が限定される。しかも、フィルム状の薄い素材に対しては、前記機械的加工が困難であるという問題がある。

【0008】

【特許文献1】特開2002−9448号公報

【特許文献2】特開平11−314310号公報

【特許文献3】特開平9−3220号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

高周波用電子部品で使用する樹脂として、フッ素樹脂が好ましいものである。しかしながら、特許文献1に開示のように、加熱圧着する手法で製造された銅張積層板は、接着強度を向上させるため、物理的なアンカーが存在している。ところが、このような物理的アンカーが存在すると、次のような問題が発生する。即ち、高周波信号を処理する配線板として使用する際に、高周波信号は、表皮効果により導体の表面側を通ることになる。通常、アンカーは凹凸形状をそなえており、アンカーの存在はクロストークなどノイズの発生原因となっている。一方で、信号の通路として考えれば、その伝達通路である導体厚みは3μm〜5μmで十分であるともいわれている。従って、フィルムや板などの平滑表面に、薄くて平滑な配線を形成することが好ましいのである。

【0010】

更に、最近の環境意識の高まりを考えると、フッ素樹脂はリサイクルも不可能であり、廃棄物として焼却処理する際には、有害ガスであるフッ化水素が発生する。従って、産業廃棄物としての処理方法は、埋設処理以外に考えられない。従って、電子部品材料などにおいては、フッ素樹脂を極力使用しないことが望ましい。

【0011】

従って、フッ素樹脂と同等の電気特性を有する樹脂材料の平滑な表面に、密着性が良好な導電膜を形成する技術に対する要求が存在していたのである。

【課題を解決するための手段】

【0012】

そこで、本件発明者等は、上記課題を解決すべく鋭意研究の結果、電気特性がフッ素樹脂に匹敵するシクロオレフィンポリマー材に着目し、その表面改質手法と、該表面改質手法を用いて得られる表面改質シクロオレフィンポリマー材並びに金属被覆シクロオレフィンポリマー材に想到したのである。

【0013】

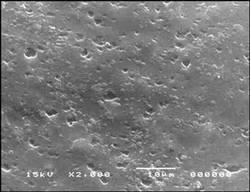

シクロオレフィンポリマー材を構成するシクロオレフィンポリマー樹脂の構造式を、以下の化1に示す。この構造式から、シクロオレフィンポリマー樹脂は、構造的にみて化学的に安定の高い物質であることが判る。そして、シクロオレフィンポリマー材の表面状態のSEM観察像を図1に示す。この図1から判るように、シクロオレフィンポリマー材の表面は、平滑なものである。以下、上記課題を解決するための手段について述べる。

【0014】

【化1】

【0015】

本件発明に係るシクロオレフィンポリマー材の表面改質方法: 本件発明に係るシクロオレフィンポリマー材の表面改質方法は、以下の工程A〜工程Cを含むことを特徴としている。

【0016】

工程A:シクロオレフィンポリマー材の表面を脱脂する工程。

工程B:シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程。

工程C:工程Bで得られたシクロオレフィンポリマー材を水洗する工程。

【0017】

前記工程Bで用いる、紫外線の主波長は180nm〜400nmであり、シクロオレフィンポリマー材の表面における、紫外線強度は1mw/cm2〜500mw/cm2であることが好ましい。

【0018】

前記工程Bの、紫外線の照射時間は0.5分以上であることが好ましい。

【0019】

本件発明に係る表面改質シクロオレフィンポリマー材: 本件発明に係る表面改質シクロオレフィンポリマー材は、前記シクロオレフィンポリマー材の表面改質方法を用いて得られたことを特徴としている。

【0020】

本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法: 本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法は、以下の工程I及び工程IIを含むことを特徴としている。

【0021】

工程I:表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程。

工程II:前記金属薄膜層の上に電解めっきする工程。

【0022】

前記工程Iは、無電解めっきを用いることが好ましい。

【0023】

前記工程Iは、物理蒸着を用いることが好ましい。

【0024】

本件発明に係る金属皮膜付シクロオレフィンポリマー材: 本件発明に係る金属皮膜付シクロオレフィンポリマー材は、前記金属皮膜の形成方法を用いて得られた、金属皮膜を備えることを特徴としている。

【0025】

前記金属皮膜付シクロオレフィンポリマー材の、金属皮膜を溶解除去後の表面改質シクロオレフィンポリマー材の表面粗さが、Rzjisで5μm以下であることも好ましい。

【発明の効果】

【0026】

本件発明に係るシクロオレフィンポリマー材の改質方法は、有酸素雰囲気下で紫外線を照射する。その結果、シクロオレフィンポリマー材の表面が改質され、表面粗さが小さくても、金属被覆との密着力が良好な表面改質シクロオレフィンポリマー材が得られる。表面改質シクロオレフィンポリマー材の表面には、無電解めっきや物理蒸着での金属薄膜を形成後、必要に応じて電解めっきなどを施すことにより、目的とする用途に最適な金属種で、最適な厚さの金属皮膜を得ることができる。

【発明を実施するための最良の形態】

【0027】

本件発明に係るシクロオレフィンポリマー材の表面改質方法の形態: 本件発明に係るシクロオレフィンポリマー材の表面改質方法は、以下の工程A〜工程Cを含んでおり、工程の順に説明する。

【0028】

工程Aは、表面改質の対象とするシクロオレフィンポリマー材の表面に付着した、油脂分などの汚染物質を除去する工程である。例えば、板状のシクロオレフィン材であれば、ラミネート紙などを板材表面の保護材として貼り付けることもあり、ラミネート紙が含む油脂系の成分が板材に付着している。軽微な付着であれば、苛性ソーダ濃度50g/L程度のアルカリ水溶液を用いた脱脂処理などを用いる。また、超音波洗浄や、プラズマ洗浄などを用いても良い。しかしながら、この工程Aは、工程Bの前処理として必須とするものではなく、照射した紫外線の照射効果を、確実に活用するためのものである。なお、前記汚染物質量が僅少である場合など、工程Bの実施後に工程Aを実施しても、十分な効果が得られる場合がある。

【0029】

工程Bは、シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程である。この工程Bで用いる紫外線の主波長は、180nm〜400nmであり、シクロオレフィンポリマー材の表面における紫外線強度は、1mw/cm2〜500mw/cm2であることが好ましい。ここでシクロオレフィンポリマー材の改質に紫外線の照射を用いたのは、有酸素雰囲気下で照射する紫外線エネルギーにより、図2に見られるように、シクロオレフィンポリマー材を構成するC−H結合を、−OH基及び/又は−C=O基に転化することを目的としている。そして、前記有酸素雰囲気としては、大気雰囲気下での実施が最も簡便であり好ましい。このように、本件発明では有酸素雰囲気下で紫外線を照射することで、C−H結合の−OH基及び/又は−C=O基への転化が容易になる。しかし、例えば、窒素雰囲気やアンモニア雰囲気など、有機高分子を構成しうる元素を含有する雰囲気下で実施すれば、N等を取り込んだ構造に転化させることも可能である。

【0030】

そして、紫外線の波長の下限を180nmとしている。しかし、この波長以下で改質効果が得られないということではなく、一般的に使用可能な波長の下限として設定している。従って、より短波長が得られる光源があれば、より好ましい効果が得られる。そして、上限の波長を400nmとしたのは、この波長を超える部分では、シクロオレフィンポリマー材の光線透過率が大きくなり、改質効果が得られにくくなるからである。従って、より好ましい紫外線の波長範囲は200nm〜300nmであり、更に好ましい波長範囲は250nm〜280nmである。

【0031】

そして、照射する紫外線の、シクロオレフィンポリマー材表面における強度については、照射時間との関係を考慮する必要がある。ここで、本件発明において使用する紫外線の強度が1mw/cm2未満の場合には、改質に長時間を要して生産効率が悪くなる。一方、紫外線強度が500mw/cm2を超える場合には、紫外線強度が強くなりすぎ、表面だけではなく内部にまで変質が及ぶ場合があり、その制御が困難で、シクロオレフィンポリマー材の全体が脆くなるため、好ましくない。従って、ここに記した上限を超える強度を得ることができる発光源を用いる場合には、紫外線の波長変更への対応と同様、照射時間を変化させるなどにより最適な照射条件を設定する必要があるが、照射時間を極めて短時間にする必要があり、制御が困難となる。

【0032】

前記工程Bの紫外線の照射時間は0.5分以上を採用する。ここでは下限の照射時間のみを規定し、0.5分としたが、この時間は前記照射する紫外線の強度が、上限である500mw/cm2を想定した設定である。前述したように、紫外線強度と照射時間の設定を変更することにより、表面改質のレベルと、改質の影響が及ぶ表面からの深さをコントロールすることが可能である。

【0033】

工程Cは、工程Bで得られたシクロオレフィンポリマー材を水洗する工程である。紫外線照射が完了したシクロオレフィンポリマー材は、表面を水洗などにより洗浄する。その後、すぐに金属皮膜形成工程に投入するのであれば、乾燥しなくても構わない。しかし、金属皮膜の形成を数日後に実施する場合などには、乾燥しておくことにより表面ムラの影響を小さくできる。そして、前述のように、脱脂を行わずに紫外線を照射する場合には、水洗工程の前に脱脂工程を設け、洗浄化を図ることがことが、後の金属皮膜の形成安定性の観点から好ましい。従って、乾燥するか否かは、次工程を施すまでの時間によって任意に判断すればよい。

【0034】

本件発明に係る表面改質シクロオレフィンポリマー材の形態: 本件発明に係る表面改質シクロオレフィンポリマー材は、上記シクロオレフィンポリマー材の表面改質方法を施したシクロオレフィンポリマー材である。従って、最終用途の要求特性に応じて、紫外線照射条件を設定して改質処理されており、改質後の表面には、改質前には存在していなかった−OH基や−C=O基が形成されている。これらの−OH基や−C=O基が形成されていることで、化学的接着力が向上するのである。また、改質後の表面形状は、図3に見られるように、平滑表面が蝕刻された形状になっており、蝕刻部分は直径が0.1μm〜20μm、深さは0.1μm〜5μm程度であり、表面粗さも、平滑な被覆金属との界面を得るためには最適な状態となっている。

【0035】

本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法の形態: 本件発明において、表面改質シクロオレフィンポリマー材表面に金属皮膜を形成する方法は、以下の工程I及び工程IIを含んでいる。一般的には、金属皮膜を形成する場合、電解めっきを採用することが、生産性も良好で、品質も安定する。しかしながら、非導電体に金属皮膜を形成しようとすると、当初は、電解めっきに必要な電気量を供給する金属薄膜が存在していない。従って、表面改質シクロオレフィンポリマー材表面に、一旦薄く金属層を形成する必要がある。また、要求品質に適合さえすれば、例えば高速無電解めっきで所望の厚さの金属皮膜にすることもできる。

【0036】

工程Iは、表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程である。ここでは、無電解めっきを用いることが好ましい。本件発明に係るシクロオレフィンポリマー材の表面は、図3に明らかなように、部分的に蝕刻されたような形状を示しており、その表面には−OH基や−C=O基が形成されている。従って、液相反応を用いることにより、析出する金属成分と表面改質シクロオレフィンポリマー材との間の化学結合が容易になる。また、液の蝕刻形状内への浸み込みによって、狭隘な部分にまで金属成分を析出させて金属層を形成することができ、極めて微視的なアンカー効果を得て、シクロオレフィンポリマー材と金属皮膜との密着性を良好にする。そして、ここで用いる無電解めっきは、前述のように高速無電解めっき浴を用い、所望の厚さまでめっきアップしても構わないが、析出した無電解めっき層と表面改質シクロオレフィンポリマー材と密着性の安定化を図る場合には、ホルマリン系無電解めっき浴又は析出速度の遅い次亜リン酸を還元剤として用いた無電解めっき浴を採用することが好ましい。極めて微細な凹凸形状の狭隘部分への金属成分の析出精度が向上して、無電解めっき層と表面改質シクロオレフィンポリマー材との良好な密着性が得られるからである。

【0037】

また、前記工程Iの金属薄膜層の形成には、物理蒸着法を用いることもできる。この物理蒸着法は、表面改質が施されていないプラスチック材などの表面に、金属やセラミックなどの皮膜を形成することもできる。かかる場合、プラスチック材に表面改質を行わなくても、当該プラスチック材表面に物理蒸着法で形成した金属薄膜層は、ある程度の密着強度を示す。しかしながら、加熱処理や冷熱サイクル等の熱衝撃を受けた場合には、部分的に剥離する等の密着不良部分が発生する。従って、上述の表面改質シクロオレフィンポリマー材を用い、その表面にスパッタリング蒸着などの物理蒸着法で金属薄膜層を形成すると、熱衝撃を受けても、当該金属薄膜層が剥離しにくくなる。

【0038】

上記無電解めっきには、無電解銅めっき、無電解ニッケルめっき、無電解スズめっき、無電解金めっき等を用いることができる。そして、この無電解めっき層又は物理蒸着法で形成する金属薄膜層は、0.1μm〜3μmの厚さとすることが好ましい。金属薄膜層の厚さが0.1μm未満の場合には、膜圧の均一性に欠け、電気メッキを施すときの安定した通電状態が得られない。これに対し、金属薄膜層の厚さが3μmを超えても、膜厚の均一性が向上するわけではなく、むしろ析出した金属表面が粗れてきて、その後の電解めっきで形成する電解めっき層の表面が粗れる結果となる。そして、平坦且つ膜厚均一性に優れ、後の電解めっきに悪影響を与えない金属薄膜層を安定して得る観点から、金属薄膜層を0.5μm〜2μmの厚さとすることが、より好ましい。

【0039】

工程II:前記金属薄膜層の上に電解めっきして、表面改質シクロオレフィンポリマー材表面に金属被膜を形成する工程である。ここで言う、電解めっきには、特段の限定はない。ここで形成する電解めっき層の厚さに関しても特段の限定はない。得られる金属皮膜付シクロオレフィンポリマー材の用途に応じて、任意の材質、厚さを選択すればよいのである。また、電解めっき層の材質に関してもである。例えば、銅メッキ、ニッケルめっき、スズめっき、亜鉛めっき、鉄めっき、銅−亜鉛合金めっき、ニッケル−コバルト合金めっき、ニッケル−亜鉛合金めっき等種々の電解めっきの採用が可能である。更に、念のために記載しておくが、ここで言う電解めっきで形成する電解めっき層の材質と、前記金属薄膜層を構成する金属成分とは、同一材質でも異種材質であっても構わない。この組み合わせも、金属皮膜付シクロオレフィンポリマー材の用途、要求する表面改質シクロオレフィンポリマー材表面と金属被膜との間の密着性レベル等に応じて任意に選択すればよい。

【0040】

本件発明に係る金属皮膜付シクロオレフィンポリマー材の形態: 本件発明に係る金属皮膜付シクロオレフィンポリマー材は、前記金属皮膜の形成方法を用いて得られた、金属皮膜を備える金属皮膜付シクロオレフィンポリマー材である。ここで、上述の表面改質シクロオレフィンポリマー材表面への金属被膜の形成方法の説明から理解できるため、金属被膜の厚さ、材質等に関する説明は省略する。

【0041】

ここで言う金属皮膜付シクロオレフィンポリマー材は、シクロオレフィンポリマー材と金属皮膜との密着性に優れ、耐熱性なども良好である。従って、種々の装飾めっき、電子材料用途等での使用が可能である。例えば、シクロオレフィンポリマーを基材として用いた自動車用部品表面への金属光沢めっき、シクロオレフィンポリマーを絶縁層に用いた配線板等である。特に、プリント配線板材料として用いる事が好適である。本件発明に係る金属皮膜付シクロオレフィンポリマー材は、電気的絶縁性に優れ、金属皮膜とシクロオレフィンポリマー材との界面が平坦であるため、ファインピッチ回路及びエッチングファクターに優れた回路の形成能に優れる。そして、高周波特性に優れるため、フッ素樹脂基板の代替としての使用が可能で、軽量化とコストダウンとが達成できる。また、薄いシクロオレフィンポリマーフィルムの両面に金属皮膜を形成すれば、プリント配線板の内蔵キャパシタを形成するための材料とできる。更に、電気抵抗値の大きな金属成分で金属皮膜を形成すれば、抵抗回路の形成が可能な導電層となる。以上に述べてきたプリント配線板製造の場で、本件発明に係る金属皮膜付シクロオレフィンポリマー材を用いると、あらゆる意味において、回路設計時に要求される特性値のバラツキを小さくできる。

【0042】

また、前記金属皮膜付シクロオレフィンポリマー材の金属皮膜を溶解除去した後の表面改質シクロオレフィンポリマー材の表面粗さは、Rzjisで5μm以下であることが好ましい。この表面粗さは、用途に応じて設定するものではあるが、有酸素雰囲気下で紫外線を照射するという改質手法を用いることによって、前述の如く化学的な接着力が有効に作用するため、むやみに粗くする必要がなくなる。その結果、一般的なプリント配線板に用いる銅箔の接着面に求められるベリーロープロファイルレベルが好ましい。そして、プリント配線板に用いて、更に高周波用途での使用を考えると、より好ましい表面粗さ(Rzjis)は1μm以下である。

【実施例】

【0043】

本実施例では、シクロオレフィンポリマー材として、日本ゼオン株式会社製ゼオネクス420の板厚3mmの板材を用い、改質処理の前段では50g/LのNaOH水溶液に50℃で2分間浸漬して脱脂した。

【0044】

<表面改質>

表面改質処理方法として、以下の4種類を比較した。第1は紫外線照射処理、第2はTIO2を媒介させた紫外線照射処理、第3は酸素プラズマ処理、第4はプリント配線板のスルーホール内壁の処理であるデスミア処理である。それぞれの処理条件を表1に示す。

【0045】

【表1】

【0046】

上記処理後、表面の改質状況を確認するために、試験片表面に水滴を滴下し、接触角を観察して親水性を評価した。親水性を改善できたのは、紫外線照射処理、TIO2を媒介させた紫外線照射処理及び酸素プラズマ処理であった。以下、紫外線照射処理した試片をCOPU、TIO2を媒介させた紫外線照射処理した試片をCOPT、酸素プラズマ処理した試片をCOPO、デスミア処理した試片をCOPDと称する。更に、親水性が改善された試片について、赤外分光分析装置(FT−IR:株式会社パーキンエルマージャパン製スペクトラムワン)を用い、ATR法で表面分析を実施した。その結果、吸収スペクトルの変化が見られたのは、COPUとCOPTであり、COPUでの吸収スペクトルの変化が、最も顕著であった。上記結果をまとめて表2に示す。また、赤外吸収スペクトルを図2に、COPU、COPT及びCOPOの表面SEM観察像を図3〜図5に示す。図2から、紫外線照射した表面には−OH基や−C=O基が形成されていることが判る。また、図3から、COPUでは表面形状も変化していることが見て取れる。

【0047】

【表2】

【0048】

<金属薄膜の形成>

ここでは、表面改質処理で水濡れ性が改善された、COPU、COPT及びCOPOを対象とし、銅皮膜を形成した。銅皮膜の形成フローを表3に示す。

【0049】

【表3】

【0050】

銅薄膜の形成には無電解めっきを用い、グリオキシル酸浴と、次亜リン酸浴の2種類を用いて、厚さ0.5μmの無電解銅めっき薄膜を形成した。グリオキシル酸浴の浴組成と処理条件を表4に、次亜リン酸浴の浴組成と処理条件を表5に示す。

【0051】

【表4】

【0052】

【表5】

【0053】

この銅薄膜上に、表6に示す組成の硫酸酸性銅めっき液を用い、液温25℃、電流密度3.33A/dm2で電解し、厚さ20μmの電解銅皮膜を形成した。

【0054】

【表6】

【0055】

<密着性評価>

上記にて得られた、銅皮膜付シクロオレフィンポリマー材の皮膜密着性を、テープ試験で評価した。その結果、COPUを用いた試験片では剥離が観察されなかったが、COPT及びCOPOを用いた試験片では剥離が観察された。結果を表2に示す。ここで剥離が観察されなかったCOPUを用いた試験片について、シクロオレフィンポリマー材と銅皮膜との界面の断面観察像を図7に示す。この銅皮膜付シクロオレフィンポリマー材に、プリント配線板の形成に用いる材料としての実用性を評価する目的で、図6に示す配線を形成し、引き剥がし強さを測定した。その結果、無電解銅めっきにグリオキシル酸浴を用いた試験片の引き剥がし強さは5.29N/cm、次亜リン酸浴を用いた試験片の引き剥がし強さは6.76N/cmであった。次亜リン酸浴を用いて得られた試験片の、引き剥がし強さ測定後のシクロオレフィンポリマー材表面のSEM観察像を図8に示す。改質処理後の表面である図3と比較すると、シクロオレフィンポリマー材表面の凹凸形状部分がより広い面積となっている。すなわち、銅配線を引き剥がす際に、シクロオレフィンポリマー材の表面層が、銅配線に付着した状態で引き剥がされていることが明白であり、シクロオレフィンポリマー材と銅皮覆層との密着性が良好であることを示している。

【0056】

更に、COPU について、紫外線照射時間を10分、20分、45分と変更した試片を用い、無電解めっきに次亜リン酸浴を用いて同様の試験片を作成し、引き剥がし強さを評価した。結果は、それぞれ、7.94N/cm、8.04N/cm及び6.08N/cmであり、紫外線照射時間が長すぎると、密着力が低下する傾向が見られた。引き剥がし強さの評価結果を表7にまとめて示す。

【表7】

【0057】

上述の実施例では、プリント配線板を用途とした板の表面改質と銅皮膜の形成を行って評価したが、本件発明の対象物は、板状の物に限定されないと本件発明者等は考えている。例えば、ビーズ状のシクロオレフィンポリマー材の表面を改質し、表面に金属皮膜を形成すれば、軽量で導電性を有する粉体とできる可能性を有している。この場合には、導電性塗料などのフィラーとして有用となる。

【産業上の利用可能性】

【0058】

本件発明に係るシクロオレフィンポリマー材の改質方法は、有酸素雰囲気下で紫外線を照射する。その結果、シクロオレフィンポリマー材の表面組成と形状が改質され、表面粗さが小さいままで、金属被覆の密着力が良好な、表面改質シクロオレフィンポリマー材が得られる。表面改質シクロオレフィンポリマー材の表面には、無電解めっきや物理蒸着で金属薄膜を形成後、必要に応じて電解めっきなどを施すことができる。表面に銅皮膜を形成した場合には、プリント配線板の形成材料として好適であり、コネクターのケーシングなどの成型品にニッケル層を形成すれば、良好な電磁波シールド効果を有するものとなる。

【図面の簡単な説明】

【0059】

【図1】表面改質前のシクロオレフィンポリマー材の表面SEM写真である。

【図2】表面改質前と、各種表面改質処理後のシクロオレフィンポリマー材表面のFT−IRスペクトルである。

【図3】紫外線照射処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図4】TiO2媒介紫外線照射処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図5】酸素プラズマ処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図6】評価用に作成した配線板である。

【図7】紫外線照射処理で得られた表面改質シクロオレフィンポリマー材表面に銅皮膜を形成した界面部分の断面である。

【図8】紫外線照射処理で得られた表面改質シクロオレフィンポリマー材表面に銅配線を形成後、銅配線を引き剥がした改質シクロオレフィンポリマー材の表面SEM写真である。

【技術分野】

【0001】

本件発明は、シクロオレフィンポリマー材の表面改質方法、該方法を用いて得られた表面改質シクロオレフィンポリマー材、該表面改質シクロオレフィンポリマー材に金属皮膜を形成する方法及び金属皮膜付シクロオレフィンポリマー材に関する。より具体的には、シクロオレフィンポリマー材表面に形成する金属薄膜層と、シクロオレフィンポリマー材との密着性を向上させる方法と、密着性が良好な金属皮膜を備えるシクロオレフィンポリマー材に関する。

【背景技術】

【0002】

近年の高度情報化社会への移行により、通信環境が大きく変化している。その中でも、多くの情報量を取り扱うためには光を媒体に使う技術も汎用化している。しかしながら、多くの電子、電気機器内では、まだ電気信号が主要な媒体として使われている。しかし、GHz帯の高周波が利用されるようになり、プリント配線板では、信号の高速化、高周波対応のため、低誘電率、低誘電損失(低tanδ)の特性を有する素材を用いて対応している。そして、高周波信号の伝送特性から、信号伝達回路に必要な導体厚みは薄く、回路端面には良好な直線性が要求されている。更に、クロストークなどのノイズ対策として、信号線にはシールド線を用い、コネクター部分に対してもシールドを施すことが好ましいとの認識も示されている。

【0003】

このような、高周波信号の処理に適した素材としては、フッ素樹脂が、優れた電気特性を備えるため、長年用いられてきた。そして、ポリフェニレンエーテル(PPE)、ポリフェニレンサルファイド(PPS)やシクロオレフィンポリマー(COP)などの、所謂エンジニアリングプラスチックも、高周波特性が良好であるとして提案されている。基本的にこれらの樹脂は、化学的にも熱的にも安定性に優れているものである。従って、プリント配線板用途での使用方法を振り返ってみると、フッ素樹脂では熱可塑性を利用して高温成形するのが一般的である。そして、エンジニアリングプラスチックでは樹脂を変性し、半硬化状態にして、導体金属との接着力を持たせるなどの工夫をして配線板材料としての使用を可能にしている。そして、樹脂表面に金属層を直接形成する技術として、樹脂表面を薬品処理やプラズマ処理により改質した後に無電解めっきしたり、スパッタリング蒸着などの物理蒸着を用いて金属層を形成する方法も提案されている。

【0004】

特許文献1には、フッ素樹脂、ポリフェニレン系樹脂やシクロオレフィン系樹脂を用い、高周波信号の処理に対応した多層プリント配線板を作成する技術が開示されている。この技術では、多層プリント配線板の絶縁層構成材料となる樹脂として、熱可塑性樹脂を用いる場合には高温で導体層などを加熱圧着し、熱硬化性樹脂に対しては半硬化状態の樹脂を加圧加熱して硬化反応を進行させ、導体層などを接着している。しかし、この方法では加圧工程を要するため、使用可能な導体層や絶縁層の厚さには限界がある。また、立体形状を備える物体への適用は困難な技術である。

【0005】

そして、フィルム状のフッ素樹脂表面に金属皮膜を形成する方法として、特許文献2には、フッ素樹脂シート上に密着性が良好な金属皮膜を形成する技術が開示されている。この技術では、フッ素樹脂シートの表面をリモート水素プラズマ処理して親水性を付与し、その後の無電解めっき皮膜との密着性を改善している。

【0006】

また、特許文献3には、フッ素樹脂などの疎水性表面を有する樹脂表面を、まずイオン化した不活性ガスで洗浄し、次いでイオン化された水蒸気を樹脂表面に照射して親水性に改質する技術が開示されている。

【0007】

上述のように、電気の不導体である樹脂表面に金属層を形成し、強固な密着強度を得る技術として、化学的に接着力を向上させるため、樹脂の構成を変性物とするか、又は、樹脂表面を改質して親水性表面にする。そして、物理的なアンカー効果による密着性を得るためには、予め、サンドブラストなどにより樹脂表面を粗面化する機械的な加工を施しておく。化学的に接着力を向上させる際は、化学薬品の取り扱いに対し、安全面での配慮が特に強く要求される。また、特許文献3に開示のように、イオン化ガスを用いる手法では設備投資と設備管理の負担が大きい。そして、機械的な加工は、ベースとなる素材に与える歪みが大きくなって用途が限定される。しかも、フィルム状の薄い素材に対しては、前記機械的加工が困難であるという問題がある。

【0008】

【特許文献1】特開2002−9448号公報

【特許文献2】特開平11−314310号公報

【特許文献3】特開平9−3220号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

高周波用電子部品で使用する樹脂として、フッ素樹脂が好ましいものである。しかしながら、特許文献1に開示のように、加熱圧着する手法で製造された銅張積層板は、接着強度を向上させるため、物理的なアンカーが存在している。ところが、このような物理的アンカーが存在すると、次のような問題が発生する。即ち、高周波信号を処理する配線板として使用する際に、高周波信号は、表皮効果により導体の表面側を通ることになる。通常、アンカーは凹凸形状をそなえており、アンカーの存在はクロストークなどノイズの発生原因となっている。一方で、信号の通路として考えれば、その伝達通路である導体厚みは3μm〜5μmで十分であるともいわれている。従って、フィルムや板などの平滑表面に、薄くて平滑な配線を形成することが好ましいのである。

【0010】

更に、最近の環境意識の高まりを考えると、フッ素樹脂はリサイクルも不可能であり、廃棄物として焼却処理する際には、有害ガスであるフッ化水素が発生する。従って、産業廃棄物としての処理方法は、埋設処理以外に考えられない。従って、電子部品材料などにおいては、フッ素樹脂を極力使用しないことが望ましい。

【0011】

従って、フッ素樹脂と同等の電気特性を有する樹脂材料の平滑な表面に、密着性が良好な導電膜を形成する技術に対する要求が存在していたのである。

【課題を解決するための手段】

【0012】

そこで、本件発明者等は、上記課題を解決すべく鋭意研究の結果、電気特性がフッ素樹脂に匹敵するシクロオレフィンポリマー材に着目し、その表面改質手法と、該表面改質手法を用いて得られる表面改質シクロオレフィンポリマー材並びに金属被覆シクロオレフィンポリマー材に想到したのである。

【0013】

シクロオレフィンポリマー材を構成するシクロオレフィンポリマー樹脂の構造式を、以下の化1に示す。この構造式から、シクロオレフィンポリマー樹脂は、構造的にみて化学的に安定の高い物質であることが判る。そして、シクロオレフィンポリマー材の表面状態のSEM観察像を図1に示す。この図1から判るように、シクロオレフィンポリマー材の表面は、平滑なものである。以下、上記課題を解決するための手段について述べる。

【0014】

【化1】

【0015】

本件発明に係るシクロオレフィンポリマー材の表面改質方法: 本件発明に係るシクロオレフィンポリマー材の表面改質方法は、以下の工程A〜工程Cを含むことを特徴としている。

【0016】

工程A:シクロオレフィンポリマー材の表面を脱脂する工程。

工程B:シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程。

工程C:工程Bで得られたシクロオレフィンポリマー材を水洗する工程。

【0017】

前記工程Bで用いる、紫外線の主波長は180nm〜400nmであり、シクロオレフィンポリマー材の表面における、紫外線強度は1mw/cm2〜500mw/cm2であることが好ましい。

【0018】

前記工程Bの、紫外線の照射時間は0.5分以上であることが好ましい。

【0019】

本件発明に係る表面改質シクロオレフィンポリマー材: 本件発明に係る表面改質シクロオレフィンポリマー材は、前記シクロオレフィンポリマー材の表面改質方法を用いて得られたことを特徴としている。

【0020】

本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法: 本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法は、以下の工程I及び工程IIを含むことを特徴としている。

【0021】

工程I:表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程。

工程II:前記金属薄膜層の上に電解めっきする工程。

【0022】

前記工程Iは、無電解めっきを用いることが好ましい。

【0023】

前記工程Iは、物理蒸着を用いることが好ましい。

【0024】

本件発明に係る金属皮膜付シクロオレフィンポリマー材: 本件発明に係る金属皮膜付シクロオレフィンポリマー材は、前記金属皮膜の形成方法を用いて得られた、金属皮膜を備えることを特徴としている。

【0025】

前記金属皮膜付シクロオレフィンポリマー材の、金属皮膜を溶解除去後の表面改質シクロオレフィンポリマー材の表面粗さが、Rzjisで5μm以下であることも好ましい。

【発明の効果】

【0026】

本件発明に係るシクロオレフィンポリマー材の改質方法は、有酸素雰囲気下で紫外線を照射する。その結果、シクロオレフィンポリマー材の表面が改質され、表面粗さが小さくても、金属被覆との密着力が良好な表面改質シクロオレフィンポリマー材が得られる。表面改質シクロオレフィンポリマー材の表面には、無電解めっきや物理蒸着での金属薄膜を形成後、必要に応じて電解めっきなどを施すことにより、目的とする用途に最適な金属種で、最適な厚さの金属皮膜を得ることができる。

【発明を実施するための最良の形態】

【0027】

本件発明に係るシクロオレフィンポリマー材の表面改質方法の形態: 本件発明に係るシクロオレフィンポリマー材の表面改質方法は、以下の工程A〜工程Cを含んでおり、工程の順に説明する。

【0028】

工程Aは、表面改質の対象とするシクロオレフィンポリマー材の表面に付着した、油脂分などの汚染物質を除去する工程である。例えば、板状のシクロオレフィン材であれば、ラミネート紙などを板材表面の保護材として貼り付けることもあり、ラミネート紙が含む油脂系の成分が板材に付着している。軽微な付着であれば、苛性ソーダ濃度50g/L程度のアルカリ水溶液を用いた脱脂処理などを用いる。また、超音波洗浄や、プラズマ洗浄などを用いても良い。しかしながら、この工程Aは、工程Bの前処理として必須とするものではなく、照射した紫外線の照射効果を、確実に活用するためのものである。なお、前記汚染物質量が僅少である場合など、工程Bの実施後に工程Aを実施しても、十分な効果が得られる場合がある。

【0029】

工程Bは、シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程である。この工程Bで用いる紫外線の主波長は、180nm〜400nmであり、シクロオレフィンポリマー材の表面における紫外線強度は、1mw/cm2〜500mw/cm2であることが好ましい。ここでシクロオレフィンポリマー材の改質に紫外線の照射を用いたのは、有酸素雰囲気下で照射する紫外線エネルギーにより、図2に見られるように、シクロオレフィンポリマー材を構成するC−H結合を、−OH基及び/又は−C=O基に転化することを目的としている。そして、前記有酸素雰囲気としては、大気雰囲気下での実施が最も簡便であり好ましい。このように、本件発明では有酸素雰囲気下で紫外線を照射することで、C−H結合の−OH基及び/又は−C=O基への転化が容易になる。しかし、例えば、窒素雰囲気やアンモニア雰囲気など、有機高分子を構成しうる元素を含有する雰囲気下で実施すれば、N等を取り込んだ構造に転化させることも可能である。

【0030】

そして、紫外線の波長の下限を180nmとしている。しかし、この波長以下で改質効果が得られないということではなく、一般的に使用可能な波長の下限として設定している。従って、より短波長が得られる光源があれば、より好ましい効果が得られる。そして、上限の波長を400nmとしたのは、この波長を超える部分では、シクロオレフィンポリマー材の光線透過率が大きくなり、改質効果が得られにくくなるからである。従って、より好ましい紫外線の波長範囲は200nm〜300nmであり、更に好ましい波長範囲は250nm〜280nmである。

【0031】

そして、照射する紫外線の、シクロオレフィンポリマー材表面における強度については、照射時間との関係を考慮する必要がある。ここで、本件発明において使用する紫外線の強度が1mw/cm2未満の場合には、改質に長時間を要して生産効率が悪くなる。一方、紫外線強度が500mw/cm2を超える場合には、紫外線強度が強くなりすぎ、表面だけではなく内部にまで変質が及ぶ場合があり、その制御が困難で、シクロオレフィンポリマー材の全体が脆くなるため、好ましくない。従って、ここに記した上限を超える強度を得ることができる発光源を用いる場合には、紫外線の波長変更への対応と同様、照射時間を変化させるなどにより最適な照射条件を設定する必要があるが、照射時間を極めて短時間にする必要があり、制御が困難となる。

【0032】

前記工程Bの紫外線の照射時間は0.5分以上を採用する。ここでは下限の照射時間のみを規定し、0.5分としたが、この時間は前記照射する紫外線の強度が、上限である500mw/cm2を想定した設定である。前述したように、紫外線強度と照射時間の設定を変更することにより、表面改質のレベルと、改質の影響が及ぶ表面からの深さをコントロールすることが可能である。

【0033】

工程Cは、工程Bで得られたシクロオレフィンポリマー材を水洗する工程である。紫外線照射が完了したシクロオレフィンポリマー材は、表面を水洗などにより洗浄する。その後、すぐに金属皮膜形成工程に投入するのであれば、乾燥しなくても構わない。しかし、金属皮膜の形成を数日後に実施する場合などには、乾燥しておくことにより表面ムラの影響を小さくできる。そして、前述のように、脱脂を行わずに紫外線を照射する場合には、水洗工程の前に脱脂工程を設け、洗浄化を図ることがことが、後の金属皮膜の形成安定性の観点から好ましい。従って、乾燥するか否かは、次工程を施すまでの時間によって任意に判断すればよい。

【0034】

本件発明に係る表面改質シクロオレフィンポリマー材の形態: 本件発明に係る表面改質シクロオレフィンポリマー材は、上記シクロオレフィンポリマー材の表面改質方法を施したシクロオレフィンポリマー材である。従って、最終用途の要求特性に応じて、紫外線照射条件を設定して改質処理されており、改質後の表面には、改質前には存在していなかった−OH基や−C=O基が形成されている。これらの−OH基や−C=O基が形成されていることで、化学的接着力が向上するのである。また、改質後の表面形状は、図3に見られるように、平滑表面が蝕刻された形状になっており、蝕刻部分は直径が0.1μm〜20μm、深さは0.1μm〜5μm程度であり、表面粗さも、平滑な被覆金属との界面を得るためには最適な状態となっている。

【0035】

本件発明に係る表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法の形態: 本件発明において、表面改質シクロオレフィンポリマー材表面に金属皮膜を形成する方法は、以下の工程I及び工程IIを含んでいる。一般的には、金属皮膜を形成する場合、電解めっきを採用することが、生産性も良好で、品質も安定する。しかしながら、非導電体に金属皮膜を形成しようとすると、当初は、電解めっきに必要な電気量を供給する金属薄膜が存在していない。従って、表面改質シクロオレフィンポリマー材表面に、一旦薄く金属層を形成する必要がある。また、要求品質に適合さえすれば、例えば高速無電解めっきで所望の厚さの金属皮膜にすることもできる。

【0036】

工程Iは、表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程である。ここでは、無電解めっきを用いることが好ましい。本件発明に係るシクロオレフィンポリマー材の表面は、図3に明らかなように、部分的に蝕刻されたような形状を示しており、その表面には−OH基や−C=O基が形成されている。従って、液相反応を用いることにより、析出する金属成分と表面改質シクロオレフィンポリマー材との間の化学結合が容易になる。また、液の蝕刻形状内への浸み込みによって、狭隘な部分にまで金属成分を析出させて金属層を形成することができ、極めて微視的なアンカー効果を得て、シクロオレフィンポリマー材と金属皮膜との密着性を良好にする。そして、ここで用いる無電解めっきは、前述のように高速無電解めっき浴を用い、所望の厚さまでめっきアップしても構わないが、析出した無電解めっき層と表面改質シクロオレフィンポリマー材と密着性の安定化を図る場合には、ホルマリン系無電解めっき浴又は析出速度の遅い次亜リン酸を還元剤として用いた無電解めっき浴を採用することが好ましい。極めて微細な凹凸形状の狭隘部分への金属成分の析出精度が向上して、無電解めっき層と表面改質シクロオレフィンポリマー材との良好な密着性が得られるからである。

【0037】

また、前記工程Iの金属薄膜層の形成には、物理蒸着法を用いることもできる。この物理蒸着法は、表面改質が施されていないプラスチック材などの表面に、金属やセラミックなどの皮膜を形成することもできる。かかる場合、プラスチック材に表面改質を行わなくても、当該プラスチック材表面に物理蒸着法で形成した金属薄膜層は、ある程度の密着強度を示す。しかしながら、加熱処理や冷熱サイクル等の熱衝撃を受けた場合には、部分的に剥離する等の密着不良部分が発生する。従って、上述の表面改質シクロオレフィンポリマー材を用い、その表面にスパッタリング蒸着などの物理蒸着法で金属薄膜層を形成すると、熱衝撃を受けても、当該金属薄膜層が剥離しにくくなる。

【0038】

上記無電解めっきには、無電解銅めっき、無電解ニッケルめっき、無電解スズめっき、無電解金めっき等を用いることができる。そして、この無電解めっき層又は物理蒸着法で形成する金属薄膜層は、0.1μm〜3μmの厚さとすることが好ましい。金属薄膜層の厚さが0.1μm未満の場合には、膜圧の均一性に欠け、電気メッキを施すときの安定した通電状態が得られない。これに対し、金属薄膜層の厚さが3μmを超えても、膜厚の均一性が向上するわけではなく、むしろ析出した金属表面が粗れてきて、その後の電解めっきで形成する電解めっき層の表面が粗れる結果となる。そして、平坦且つ膜厚均一性に優れ、後の電解めっきに悪影響を与えない金属薄膜層を安定して得る観点から、金属薄膜層を0.5μm〜2μmの厚さとすることが、より好ましい。

【0039】

工程II:前記金属薄膜層の上に電解めっきして、表面改質シクロオレフィンポリマー材表面に金属被膜を形成する工程である。ここで言う、電解めっきには、特段の限定はない。ここで形成する電解めっき層の厚さに関しても特段の限定はない。得られる金属皮膜付シクロオレフィンポリマー材の用途に応じて、任意の材質、厚さを選択すればよいのである。また、電解めっき層の材質に関してもである。例えば、銅メッキ、ニッケルめっき、スズめっき、亜鉛めっき、鉄めっき、銅−亜鉛合金めっき、ニッケル−コバルト合金めっき、ニッケル−亜鉛合金めっき等種々の電解めっきの採用が可能である。更に、念のために記載しておくが、ここで言う電解めっきで形成する電解めっき層の材質と、前記金属薄膜層を構成する金属成分とは、同一材質でも異種材質であっても構わない。この組み合わせも、金属皮膜付シクロオレフィンポリマー材の用途、要求する表面改質シクロオレフィンポリマー材表面と金属被膜との間の密着性レベル等に応じて任意に選択すればよい。

【0040】

本件発明に係る金属皮膜付シクロオレフィンポリマー材の形態: 本件発明に係る金属皮膜付シクロオレフィンポリマー材は、前記金属皮膜の形成方法を用いて得られた、金属皮膜を備える金属皮膜付シクロオレフィンポリマー材である。ここで、上述の表面改質シクロオレフィンポリマー材表面への金属被膜の形成方法の説明から理解できるため、金属被膜の厚さ、材質等に関する説明は省略する。

【0041】

ここで言う金属皮膜付シクロオレフィンポリマー材は、シクロオレフィンポリマー材と金属皮膜との密着性に優れ、耐熱性なども良好である。従って、種々の装飾めっき、電子材料用途等での使用が可能である。例えば、シクロオレフィンポリマーを基材として用いた自動車用部品表面への金属光沢めっき、シクロオレフィンポリマーを絶縁層に用いた配線板等である。特に、プリント配線板材料として用いる事が好適である。本件発明に係る金属皮膜付シクロオレフィンポリマー材は、電気的絶縁性に優れ、金属皮膜とシクロオレフィンポリマー材との界面が平坦であるため、ファインピッチ回路及びエッチングファクターに優れた回路の形成能に優れる。そして、高周波特性に優れるため、フッ素樹脂基板の代替としての使用が可能で、軽量化とコストダウンとが達成できる。また、薄いシクロオレフィンポリマーフィルムの両面に金属皮膜を形成すれば、プリント配線板の内蔵キャパシタを形成するための材料とできる。更に、電気抵抗値の大きな金属成分で金属皮膜を形成すれば、抵抗回路の形成が可能な導電層となる。以上に述べてきたプリント配線板製造の場で、本件発明に係る金属皮膜付シクロオレフィンポリマー材を用いると、あらゆる意味において、回路設計時に要求される特性値のバラツキを小さくできる。

【0042】

また、前記金属皮膜付シクロオレフィンポリマー材の金属皮膜を溶解除去した後の表面改質シクロオレフィンポリマー材の表面粗さは、Rzjisで5μm以下であることが好ましい。この表面粗さは、用途に応じて設定するものではあるが、有酸素雰囲気下で紫外線を照射するという改質手法を用いることによって、前述の如く化学的な接着力が有効に作用するため、むやみに粗くする必要がなくなる。その結果、一般的なプリント配線板に用いる銅箔の接着面に求められるベリーロープロファイルレベルが好ましい。そして、プリント配線板に用いて、更に高周波用途での使用を考えると、より好ましい表面粗さ(Rzjis)は1μm以下である。

【実施例】

【0043】

本実施例では、シクロオレフィンポリマー材として、日本ゼオン株式会社製ゼオネクス420の板厚3mmの板材を用い、改質処理の前段では50g/LのNaOH水溶液に50℃で2分間浸漬して脱脂した。

【0044】

<表面改質>

表面改質処理方法として、以下の4種類を比較した。第1は紫外線照射処理、第2はTIO2を媒介させた紫外線照射処理、第3は酸素プラズマ処理、第4はプリント配線板のスルーホール内壁の処理であるデスミア処理である。それぞれの処理条件を表1に示す。

【0045】

【表1】

【0046】

上記処理後、表面の改質状況を確認するために、試験片表面に水滴を滴下し、接触角を観察して親水性を評価した。親水性を改善できたのは、紫外線照射処理、TIO2を媒介させた紫外線照射処理及び酸素プラズマ処理であった。以下、紫外線照射処理した試片をCOPU、TIO2を媒介させた紫外線照射処理した試片をCOPT、酸素プラズマ処理した試片をCOPO、デスミア処理した試片をCOPDと称する。更に、親水性が改善された試片について、赤外分光分析装置(FT−IR:株式会社パーキンエルマージャパン製スペクトラムワン)を用い、ATR法で表面分析を実施した。その結果、吸収スペクトルの変化が見られたのは、COPUとCOPTであり、COPUでの吸収スペクトルの変化が、最も顕著であった。上記結果をまとめて表2に示す。また、赤外吸収スペクトルを図2に、COPU、COPT及びCOPOの表面SEM観察像を図3〜図5に示す。図2から、紫外線照射した表面には−OH基や−C=O基が形成されていることが判る。また、図3から、COPUでは表面形状も変化していることが見て取れる。

【0047】

【表2】

【0048】

<金属薄膜の形成>

ここでは、表面改質処理で水濡れ性が改善された、COPU、COPT及びCOPOを対象とし、銅皮膜を形成した。銅皮膜の形成フローを表3に示す。

【0049】

【表3】

【0050】

銅薄膜の形成には無電解めっきを用い、グリオキシル酸浴と、次亜リン酸浴の2種類を用いて、厚さ0.5μmの無電解銅めっき薄膜を形成した。グリオキシル酸浴の浴組成と処理条件を表4に、次亜リン酸浴の浴組成と処理条件を表5に示す。

【0051】

【表4】

【0052】

【表5】

【0053】

この銅薄膜上に、表6に示す組成の硫酸酸性銅めっき液を用い、液温25℃、電流密度3.33A/dm2で電解し、厚さ20μmの電解銅皮膜を形成した。

【0054】

【表6】

【0055】

<密着性評価>

上記にて得られた、銅皮膜付シクロオレフィンポリマー材の皮膜密着性を、テープ試験で評価した。その結果、COPUを用いた試験片では剥離が観察されなかったが、COPT及びCOPOを用いた試験片では剥離が観察された。結果を表2に示す。ここで剥離が観察されなかったCOPUを用いた試験片について、シクロオレフィンポリマー材と銅皮膜との界面の断面観察像を図7に示す。この銅皮膜付シクロオレフィンポリマー材に、プリント配線板の形成に用いる材料としての実用性を評価する目的で、図6に示す配線を形成し、引き剥がし強さを測定した。その結果、無電解銅めっきにグリオキシル酸浴を用いた試験片の引き剥がし強さは5.29N/cm、次亜リン酸浴を用いた試験片の引き剥がし強さは6.76N/cmであった。次亜リン酸浴を用いて得られた試験片の、引き剥がし強さ測定後のシクロオレフィンポリマー材表面のSEM観察像を図8に示す。改質処理後の表面である図3と比較すると、シクロオレフィンポリマー材表面の凹凸形状部分がより広い面積となっている。すなわち、銅配線を引き剥がす際に、シクロオレフィンポリマー材の表面層が、銅配線に付着した状態で引き剥がされていることが明白であり、シクロオレフィンポリマー材と銅皮覆層との密着性が良好であることを示している。

【0056】

更に、COPU について、紫外線照射時間を10分、20分、45分と変更した試片を用い、無電解めっきに次亜リン酸浴を用いて同様の試験片を作成し、引き剥がし強さを評価した。結果は、それぞれ、7.94N/cm、8.04N/cm及び6.08N/cmであり、紫外線照射時間が長すぎると、密着力が低下する傾向が見られた。引き剥がし強さの評価結果を表7にまとめて示す。

【表7】

【0057】

上述の実施例では、プリント配線板を用途とした板の表面改質と銅皮膜の形成を行って評価したが、本件発明の対象物は、板状の物に限定されないと本件発明者等は考えている。例えば、ビーズ状のシクロオレフィンポリマー材の表面を改質し、表面に金属皮膜を形成すれば、軽量で導電性を有する粉体とできる可能性を有している。この場合には、導電性塗料などのフィラーとして有用となる。

【産業上の利用可能性】

【0058】

本件発明に係るシクロオレフィンポリマー材の改質方法は、有酸素雰囲気下で紫外線を照射する。その結果、シクロオレフィンポリマー材の表面組成と形状が改質され、表面粗さが小さいままで、金属被覆の密着力が良好な、表面改質シクロオレフィンポリマー材が得られる。表面改質シクロオレフィンポリマー材の表面には、無電解めっきや物理蒸着で金属薄膜を形成後、必要に応じて電解めっきなどを施すことができる。表面に銅皮膜を形成した場合には、プリント配線板の形成材料として好適であり、コネクターのケーシングなどの成型品にニッケル層を形成すれば、良好な電磁波シールド効果を有するものとなる。

【図面の簡単な説明】

【0059】

【図1】表面改質前のシクロオレフィンポリマー材の表面SEM写真である。

【図2】表面改質前と、各種表面改質処理後のシクロオレフィンポリマー材表面のFT−IRスペクトルである。

【図3】紫外線照射処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図4】TiO2媒介紫外線照射処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図5】酸素プラズマ処理で得られた、表面改質シクロオレフィンポリマー材の表面SEM写真である。

【図6】評価用に作成した配線板である。

【図7】紫外線照射処理で得られた表面改質シクロオレフィンポリマー材表面に銅皮膜を形成した界面部分の断面である。

【図8】紫外線照射処理で得られた表面改質シクロオレフィンポリマー材表面に銅配線を形成後、銅配線を引き剥がした改質シクロオレフィンポリマー材の表面SEM写真である。

【特許請求の範囲】

【請求項1】

シクロオレフィンポリマー材の表面改質方法であって、

以下の工程A〜工程Cを含むことを特徴とするシクロオレフィンポリマー材の表面改質方法。

工程A:シクロオレフィンポリマー材の表面を脱脂する工程。

工程B:シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程。

工程C:工程Bで得られたシクロオレフィンポリマー材を水洗する工程。

【請求項2】

前記工程Bで用いる紫外線の波長は180nm〜400nmであり、シクロオレフィンポリマー材の表面における紫外線強度は1mw/cm2〜500mw/cm2である請求項1に記載のシクロオレフィンポリマー材の表面改質方法。

【請求項3】

前記工程Bの紫外線の照射時間は0.5分以上である請求項1又は請求項2に記載のシクロオレフィンポリマー材の表面改質方法。

【請求項4】

請求項1〜請求項3に記載のシクロオレフィンポリマー材の表面改質方法により得られた表面改質シクロオレフィンポリマー材。

【請求項5】

請求項4に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法であって、

以下の工程I及び工程IIを含むことを特徴とする金属皮膜を形成する方法。

工程I:表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程。

工程II:前記金属薄膜層の上に電解めっきする工程。

【請求項6】

前記工程Iは無電解めっきによるものである請求項5に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法。

【請求項7】

前記工程Iは物理蒸着によるものである請求項5に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法。

【請求項8】

請求項5〜請求項7のいずれかに記載の金属皮膜の形成方法から得られた金属皮膜を備えることを特徴とする金属皮膜付シクロオレフィンポリマー材。

【請求項9】

前記金属皮膜付シクロオレフィンポリマー材の金属皮膜を溶解除去した後の表面改質シクロオレフィンポリマー材の表面粗さがRzjisで5μm以下である請求項8に記載の金属皮膜付シクロオレフィンポリマー材。

【請求項1】

シクロオレフィンポリマー材の表面改質方法であって、

以下の工程A〜工程Cを含むことを特徴とするシクロオレフィンポリマー材の表面改質方法。

工程A:シクロオレフィンポリマー材の表面を脱脂する工程。

工程B:シクロオレフィンポリマー材に有酸素雰囲気下で紫外線を照射する工程。

工程C:工程Bで得られたシクロオレフィンポリマー材を水洗する工程。

【請求項2】

前記工程Bで用いる紫外線の波長は180nm〜400nmであり、シクロオレフィンポリマー材の表面における紫外線強度は1mw/cm2〜500mw/cm2である請求項1に記載のシクロオレフィンポリマー材の表面改質方法。

【請求項3】

前記工程Bの紫外線の照射時間は0.5分以上である請求項1又は請求項2に記載のシクロオレフィンポリマー材の表面改質方法。

【請求項4】

請求項1〜請求項3に記載のシクロオレフィンポリマー材の表面改質方法により得られた表面改質シクロオレフィンポリマー材。

【請求項5】

請求項4に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法であって、

以下の工程I及び工程IIを含むことを特徴とする金属皮膜を形成する方法。

工程I:表面改質シクロオレフィンポリマー材に金属薄膜層を形成する工程。

工程II:前記金属薄膜層の上に電解めっきする工程。

【請求項6】

前記工程Iは無電解めっきによるものである請求項5に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法。

【請求項7】

前記工程Iは物理蒸着によるものである請求項5に記載の表面改質シクロオレフィンポリマー材の表面に金属皮膜を形成する方法。

【請求項8】

請求項5〜請求項7のいずれかに記載の金属皮膜の形成方法から得られた金属皮膜を備えることを特徴とする金属皮膜付シクロオレフィンポリマー材。

【請求項9】

前記金属皮膜付シクロオレフィンポリマー材の金属皮膜を溶解除去した後の表面改質シクロオレフィンポリマー材の表面粗さがRzjisで5μm以下である請求項8に記載の金属皮膜付シクロオレフィンポリマー材。

【図2】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−94923(P2008−94923A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−277033(P2006−277033)

【出願日】平成18年10月11日(2006.10.11)

【出願人】(502273096)株式会社関東学院大学表面工学研究所 (52)

【出願人】(000157049)関東化成工業株式会社 (12)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月11日(2006.10.11)

【出願人】(502273096)株式会社関東学院大学表面工学研究所 (52)

【出願人】(000157049)関東化成工業株式会社 (12)

【Fターム(参考)】

[ Back to top ]