シフトポジション検出装置

【課題】本発明は、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあると誤判定されないようにすることを目的とする。

【解決手段】本発明に係るシフトポジション検出装置は、センサ動作用部材と複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、センサが予め決められた順序で変化してポジション信号出力手段のポジション信号が変化する構成であり、一部のセンサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、前記センサが変化する順序が決められている。

【解決手段】本発明に係るシフトポジション検出装置は、センサ動作用部材と複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、センサが予め決められた順序で変化してポジション信号出力手段のポジション信号が変化する構成であり、一部のセンサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、前記センサが変化する順序が決められている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置に関する。

【背景技術】

【0002】

これに関連する従来のシフトポジション検出装置が特許文献1に記載されている。

このシフトポジション検出装置は、シフトレバー装置のシフトレバー側にマグネットが取り付けられており、ハウジング側に磁界を検出する4個のホールICが取り付けられている。このため、シフトレバーがP、F、D、N、Rの各シフトポジションにあるときに、前記マグネットと4個のホールICとが各シフトポジションに対応する位置関係となる。そして、前記マグネットと4個のホールICとの位置関係に対応してそれらのホールICがオン(1)・オフ(0)する。即ち、各シフトポジションによって4個のホールICがオン(1)・オフ(0)する組み合わせが異なり、それらの組み合わせから各シフトポジションが検出される。

【0003】

【特許文献1】特開2004−138235号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記したシフトポジション検出装置では、4個のホールICのオン(1)・オフ(0)の組み合わせから各シフトポジションを検出する構成である。しかし、4個のホールICのオン(1)・オフ(0)の組み合わせ(ポジション信号)が各シフトポジションを表す正規ポジション信号から外れた場合には、シフトレバーの操作途中(遷移状態)なのか、あるいはセンサの故障なのか判断ができなくなる。

また、ホールICの一部が故障した場合等に、遷移状態中のポジション信号が移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号よりも、別のシフトポジションの正規ポジション信号に近似する場合が考えられる。このため、シフトレバーの実際の位置と全く異なるシフトポジションと誤判定されるおそれがある。

【0005】

本発明は、上記問題点を解決するためになされたものであり、本発明が解決しようとする課題は、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあると誤判定されないようにすることである。

【課題を解決するための手段】

【0006】

上記した課題は、各請求項の発明によって解決される。

請求項1の発明は、シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置であって、前記センサ動作用部材と前記複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、前記シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、前記センサが予め決められた順序で変化して前記ポジション信号出力手段のポジション信号が変化する構成であり、一部の前記センサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、前記センサが変化する順序が決められていることを特徴とする。

【0007】

本発明によると、一部のセンサが故障のときでも、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、センサが変化する順序が決められている。即ち、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号に最も近似するため、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあるように誤判定されることがない。

【0008】

請求項2の発明によると、複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、一のグループのセンサが全て故障のときでも、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、センサが変化する順序が決められていることを特徴とする。

このため、一のグループのセンサが全て故障の場合でも、シフトレバーが別のシフトポジションにあると誤判定されることがない。

【0009】

請求項3の発明によると、複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、一のグループのセンサが全て故障のときに、遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似する可能性がある前記センサの変化順序の場合には、一のグループにおける全てのセンサの故障が検出された後に異常処理が行なわれることを特徴とする。

即ち、一のグループのセンサが全て故障のときには、それらのセンサの故障が検出された後に異常処理が行なわれるため、シフトレバーが別のシフトポジションにあると誤判定される可能性がある場合でも安全が確保される。

【発明の効果】

【0010】

本発明によると、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあるように誤判定されることがないため、乗用車の安全が確保される。

【発明を実施するための最良の形態】

【0011】

[実施形態1]

以下、図1〜図10に基づいて、本発明の実施形態1に係るシフトポジション検出装置の説明を行う。本実施形態に係るシフトポジション検出装置は車両のシフトレバー装置において使用される装置であり、図1〜図3にシフトポジション検出装置を備えるシフトレバー装置の断面図及び全体斜視図が示されている。図4はシフトポジション検出装置の分解斜視図等であり、図5、図6はシフトポジション検出装置の動作を表す図面である。また、図7〜図10はシフトポジション判定方法等を表す一覧表及びシフトポジション検出装置の動作フローチャート等である。

なお、図中の前後左右上下は車両の前後左右上下に対応している。

【0012】

<シフトレバー装置10の概要について>

先ず、シフトポジション検出装置50の説明を行う前にシフトレバー装置10の概要について説明する。

シフトレバー装置10は、例えば、ハイブリッド車に使用されるシフトバイワイヤ式のシフトレバー装置であり、図1〜図3に示すように、側面視略台形状のハウジング12とシフトレバー30とを備えている。ここで、図2は図1のII−II矢視断面図を表している。

前記ハウジング12には、その両側板部14の下部に左右方向に延びるシフト軸16が架設されている。そして、そのシフト軸16に支持部材20がハウジング12内でシフト方向(前後方向)に回動可能に支持されている。支持部材20は、上部が開放された扁平箱形に形成されており、その支持部材20にシフトレバー30のレバー基部32が、図2に示すように、仮想軸線Jを中心にセレクト方向(左右方向)に移動できるように収納されている。前記支持部材20の上部開口は、シフトレバー30等が挿通される貫通孔26を備える蓋部材25によって塞がれている。

即ち、シフトレバー30は、レバー基部32、支持部材20及びシフト軸16の働きでハウジング12に対してシフト方向(前後方向)及びセレクト方向(左右方向)に移動可能になる。

【0013】

シフトレバー30のレバー基部32の後側面32bには、図1に示すように、後方に突出する連動アーム33が取り付けられている。連動アーム33は、支持部材20の切欠き凹部22を通過して後方に突出しており、その連動アーム33の突出端33rがシフトポジション検出装置50(後記する)のセンサ動作用部材53に連結されている。

また、レバー基部32には、図2等に示すように、プランジャ34がシフトレバー30と平行に上下動可能なように組み込まれており、そのプランジャ34がプランジャスプリング35によって上方の付勢力を受けている。そして、プランジャ34の先端が、図2に示すように、ゲート部材40(後記する)の傾斜カム面43にプランジャスプリング35の力で押し付けられている。

【0014】

ゲート部材40は、図1〜図3に示すように、ハウジング12の上部開口12uを塞ぐとともに、シフトレバー30が通されるゲート孔41を備える蓋状の部材である。ゲート孔41は、シフトパターンに対応して十字状に形成されており、図5(A)に示すように、縦方向に延びる左右2本のシフトラインと、右側のシフトラインと十文字状に交差して、左側のシフトラインに連結されるセレクトラインとを有している。

そして、ゲート孔41において、右側のシフトラインとセレクトラインとの交差部にH(ホーム)ポジションが設定され、左側のシフトラインとセレクトラインとの交差部にN(ニュートラル)ポジションが設定されている。また、左側のシフトラインの前側にR(リバース)ポジションが設定され、右側のシフトラインの前側に+(シフトアップ)ポジションが設定されている。さらに、右側のシフトラインの後側に−(シフトダウン)ポジションが設定され、セレクトラインの右端にD(ドライブ)ポジションが設定されている。

ここで、前述のように、ゲート部材40の傾斜カム面43には、図2に示すように、プランジャ34がプランジャスプリング35の力を受けて当接している。このため、シフトレバー30が前記セレクトラインを中央から右方向(H→D)、あるいは中央から左方向(N←H)に移動しようとすると、傾斜カム面43の働きでプランジャ34が下方に移動してプランジャスプリング35を押し縮める。これにより、シフトレバー30は、プランジャスプリング35の力と傾斜カム面43の働きで中央方向(H方向)の力を受けるようになる。即ち、シフトレバー30の操作力が開放されると、シフトレバー30はプランジャスプリング35の力で基準位置であるHポジションに復帰する。

【0015】

<シフトポジション検出装置50について>

シフトポジション検出装置50は、シフトレバー30により選択されたシフトポジションを電気的に検出し、位置検出信号であるポジション信号を出力する装置である。シフトポジション検出装置50は、図1に示すように、ハウジング12の後傾斜板13に形成された検出装置取り付け部13eに装着されている。シフトポジション検出装置50は、図4(A)に示すように、浅い箱状に形成された収容ケース51と、その収容ケース51の開口側に蓋状に嵌め込まれるホルダ部材55とを備えている。そして、収容ケース51とホルダ部材55とが形成する空間内にセンサ基板52とセンサ動作用部材53及び中継部材54とが収納されている。

センサ基板52は、例えば、磁界を検出するホールICからなる位置検出センサ60を複数個(図では7個)備える基板であり、収容ケース51の底面側に固定されている。

【0016】

センサ動作用部材53は、後記するように、位置検出センサ60を動作させるための板状部材であり、中継部材54を介して、ホルダ部材55に対して縦方向、横方向に摺動できる状態で取り付けられている。センサ動作用部材53は、センサ基板52に対して一定間隔を隔てた状態で平行に配置されており、そのセンサ動作用部材53の裏面に形成された係合筒部53tがホルダ部材55の開口55hから前下方に突出している。そして、図1に示すように、センサ動作用部材53の係合筒部53tにシフトレバー30のレバー基部32に形成された連動アーム33の突出端33rが連結されている。これにより、センサ動作用部材53はシフトレバー30に連動するようになり、シフトレバー30に位置によってセンサ基板52の位置検出センサ60とセンサ動作用部材53との位置関係が変化する。

【0017】

<位置検出センサ60の配置とセンサ動作用部材53とについて>

センサ基板52には、図4、図6等に示すように、No.1〜No.7の7個の位置検出センサ60(以下、No.1〜No.7センサという)が予め決められた位置に位置決めされている。No.1〜No.7センサは、所定の方向の磁界のみを検知するように構成されており、磁界を検知したときにオン信号(1)、磁界を検知しないときにオフ信号(0)を出力できるように構成されている。また、No.1〜No.4センサが第1のグループ、No.5〜No.7センサが第2のグループであり、グループ毎に電源が設けられている。

センサ動作用部材53は、図6(A)に示すように、その表面が12行13列に区分されており、第3行、第5行、第8行、第10行が図において上下に三分割されている。また、第2列、第4列、第6列、第8列、第10列、第12列が図において横方向に三分割されている。そして、着色部が反応領域、空白部が非反応領域となっている。ここで、反応領域(着色部)はセンサが対面したときにオン信号(1)を出力する領域であり、非反応領域(空白部)はセンサが対面したときにオフ信号(0)を出力する領域である。なお、図6(A)は、シフトレバー30の動作方向と同じ側から見たセンサ動作用部材53を表している。

【0018】

図6(A)は、シフトレバー30がH(ホーム)ポジションにあるときのセンサ基板52(No.1〜No.7センサ)とセンサ動作用部材53との位置関係を表している。このとき、No.1センサは反応領域(着色部)に対面しているためオン信号(1)を出力する。No.2センサは非反応領域(空白部)に対面しているためオフ信号(0)を出力する。同様に、No.3センサはオン信号(1)、No.4センサはオン信号(1)、No.5センサはオフ信号(0)、No.6センサはオン信号(1)、No.7センサはオフ信号(0)を出力する。したがって、シフトレバー30がHポジションにあるときのセンサ出力信号の組み合わせ、即ち、正規ポジション信号は、図5(B)の表に示すように、「1011010」となる。

【0019】

図6(A)に示すように、シフトレバー30がHポジションにあるときに、シフトレバー30をD(ドライブ)ポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して右方向に移動する。そして、シフトレバー30がDポジションに到達すると、図6(B)に示すように、センサ動作用部材53は2列分だけ右にずれるようになる。この結果、シフトレバー30がDポジションにあるときのセンサ出力信号の組み合わせ、即ち、正規ポジション信号は、図5(B)の表に示すように、「0110011」となる。

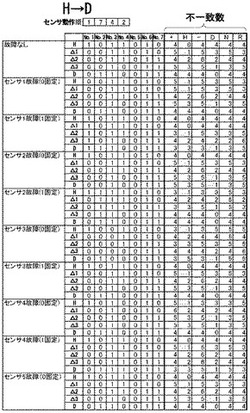

ここで、シフトレバー30がHポジションからDポジションまで移動する際には、図7のセンサ動作順序一覧表のハッチ部分に示すように、最初にNo.1センサが動作し、次にNo.7センサが動作し、その次にNo.4センサ、最後にNo.2センサが動作するように(動作順序1742)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

【0020】

次に、シフトレバー30をHポジションからNポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して、図6(A)において、左方向に2列移動する。したがって、シフトレバー30がN(ニュートラル)ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1010101」となる。

ここで、図7のセンサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションからNポジションまで移動する際には、最初にNo.7センサが動作し、次にNo.5センサが動作し、その次にNo.4センサ、最後にNo.6センサが動作するように(動作順序7546)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

次に、シフトレバー30をNポジションからRポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対してN(ニュートラル)の位置から2行上方に移動する。したがって、シフトレバー30がR(リバース)ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「0111100」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がNポジションからRポジションまで移動する際には、最初にNo.1センサが動作し、次にNo.4センサが動作し、その次にNo.7センサ、最後にNo.2センサが動作するように(動作順序1472)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

【0021】

次に、シフトレバー30をHポジションから+ポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して、図6(A)において、上方に2行移動する。したがって、シフトレバー30が+ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1101001」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションから+ポジションまで移動する際には、最初にNo.3センサが動作し、次にNo.7センサが動作し、その次にNo.6センサ、最後にNo.2センサが動作するように(動作順序3762)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

次に、シフトレバー30をHポジションから−ポジション側に操作すると、センサ基板52のNo.1〜No.7センサに対してセンサ動作用部材53が、図6(A)において、下方に2行移動する。したがって、シフトレバー30が−ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1100110」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションから−ポジションまで移動する際には、最初にNo.3センサが動作し、次にNo.4センサが動作し、その次にNo.2センサ、最後にNo.5センサが動作するように(動作順序3425)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

即ち、上記したNo.1〜No.7センサを備えるセンサ基板52が本発明のポジション信号出力手段に相当する。

【0022】

前記センサ基板52から出力されたポジション信号(以後、検出ポジション信号という)は、図4(B)に示すように、制御部100に入力される。制御部100は、前記検出ポジション信号からシフトポジションを判定するとともに、各センサの正常・異常を判定する部分である。また、制御部100は、異常時に異常処理部103を動作可能に構成されている。

また、シフトレバー30が各シフトポジション(H、+、−、N、R、D)にあるときの正規ポジション信号と、シフトレバー30が互いに隣接するシフトポジション間を移動する遷移状態のときのセンサ動作順序等がメモリ101に記憶されている。

また、制御部100には、異常時に異常処理部103を動作させるまでの時間を調整する第1タイマが設けられている。

【0023】

<センサが正常な場合のシフトポジションの判定方法について>

次に、図8に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ正常時における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

図8における故障なしの欄(センサ正常)の右側には、シフトレバー30がHポジションからDポジションまで移動する際の遷移状態における検出ポジション信号が示されている。即ち、No.1〜No.7はセンサの欄を表しており、記号Hの右横にHポジションの検出ポジション信号「1011010」が記載されている。同様に、Dの右横には、Dポジションの検出ポジション信号「0110011」が記載されている。そして、Hポジションの検出ポジション信号「1011010」とDポジションの検出ポジション信号「0110011」との間(記号△1〜記号△3)には、シフトレバー30がHポジションからDポジションに移動する際(遷移状態)の検出ポジション信号が記載されている。即ち、シフトレバー30がHポジションからDポジションに移動する際、記号△1の検出ポジション信号に示すように、最初にNo.1センサがオン信号(1)からオフ信号(0)に切替わる。次に、記号△2の検出ポジション信号に示すように、No.7センサがオフ信号(0)からオン信号(1)に切替わり、さらに記号△3の検出ポジション信号に示すように、No.4センサがオン信号(1)からオフ信号(0)に切替わる。そして、最後に、Dポジションの検出ポジション信号に示すように、No.2センサがオフ信号(0)からオン信号(1)に切替わる。即ち、シフトレバー30がHポジションからDポジションまで移動する際のセンサ動作順序は1742となる(図7のハッチ部参照)。

この場合、Hポジションが本発明の移動起点のシフトポジションに相当し、Dポジションが移動先のシフトポジションに相当する。

【0024】

ここで、図8の右端に示す不一致数は、左側の各検出ポジション信号に対する各シフトポジションの正規ポジション信号の不一致数を表している。例えば、各センサが正常な状態(故障なし)におけるHポジションの検出ポジション信号に対するHポジションの正規ポジション信号の不一致数は0個であるため、記号H欄の不一致数は「0」となる。また、Hポジションの検出ポジション信号に対するDポジションの正規ポジション信号の不一致数は4個であるため、記号D欄の不一致数は「4」となる。同様に、Hポジションの検出ポジション信号に対する+ポジションの正規ポジション信号の不一致数は4個、−ポジションの正規ポジション信号の不一致数は4個、Nポジションの正規ポジション信号の不一致数は4個、Rポジションの正規ポジション信号の不一致数は4個であるため、記号+欄の不一致数は「4」、記号−欄の不一致数は「4」、記号N欄の不一致数は「4」、及び記号R欄の不一致数は「4」となる。そして、不一致数が最も小さい値のシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

即ち、各センサが正常な状態では、Hポジションの検出ポジション信号に対してHポジションの正規ポジション信号(以下、H正規ポジション信号という)の不一致数は0個、H以外の正規ポジション信号の不一致数が「4」であり、H正規ポジション信号の不一致数が最も小さいため、結果的にHポジションと判定される。

【0025】

また、記号△1の検出ポジション信号に対し、+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、及びR正規ポジション信号の不一致数は「3」である。このため、H正規ポジションの不一致数「1」が最も小さいため、記号△1の検出ポジション信号によりHポジションと判定される。

また、記号△2の検出ポジション信号に対し、H正規ポジション信号の不一致数は「2」、D正規ポジション信号の不一致数は「2」で最小の不一致数が複数あるため、記号△2の検出ポジション信号はポジション判定されない。

記号△3の検出ポジション信号に対しては、D正規ポジション信号の不一致数は「1」で最小であるため、記号△3の検出ポジション信号によりDポジションと判定される。

同様に、Dポジションの検出ポジション信号に対し、D正規ポジション信号の不一致数は「0」で最小であるため、Dポジションの検出ポジション信号によりDポジションと判定される。

このように、センサが正常な場合には、シフトレバー30をHポジションからDポジションまで移動する場合(センサ動作順序1742)にシフトポジション検出装置50から出力される各検出ポジション信号が別の(H、D以外)の正規ポジション信号と誤判定されることはない。

【0026】

<センサの一個故障時における検出ポジション信号及びシフトポジションの判定方法>

次に、図8、図9に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ故障時(一個故障)における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

センサが故障すると、センサの出力信号は(0)、あるいは(1)にロックされ、センサ動作用部材53による磁界が変化しても出力信号は変化しない。図8、図9は、No.1〜No.7センサが故障した状態を、出力信号が(0)に固定された場合と(1)に固定された場合とに分けて、センサ毎に順番に表示している。

例えば、No.1センサが故障して、その出力信号が(0)に固定された場合を考える。この場合、図8の(センサ1故障(0固定))欄に示すように、Hポジションの検出ポジション信号は、記号△1の検出ポジション信号と等しく「0011010」となる。このため、Hポジション、記号△1の検出ポジション信号に対する+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「3」となる。このように、H正規ポジション信号の不一致数が「1」で最小であるため、Hポジション、記号△1の検出ポジション信号によりHポジションと判定される。

【0027】

また、記号△2の検出ポジション信号は「0011011」となり、この信号に対する+正規ポジション信号の不一致数は「4」、H正規ポジション信号の不一致数は「2」、−正規ポジション信号の不一致数は「6」、D正規ポジション信号の不一致数は「2」、N正規ポジション信号の不一致数は「4」、R正規ポジション信号の不一致数は「4」となる。即ち、H正規ポジションの不一致数は「2」、D正規ポジション信号の欄の不一致数は「2」で最小の不一致数が複数あるため、記号△2の検出ポジション信号はポジション判定されない。

また、記号△3のポジション信号は「0010011」となり、この信号に対する+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「3」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「1」、N正規ポジション信号の不一致数は「3」、R正規ポジション信号の不一致数は「5」となる。即ち、D正規ポジション信号の不一致数は「1」で最小であるため、記号△3の検出ポジション信号によりDポジションと判定される。

また、Dポジションの検出ポジション信号は「0110011」となり、この信号に対する+正規ポジション信号の不一致数は「4」、H正規ポジション信号の不一致数は「4」、−正規ポジション信号の不一致数は「4」、D正規ポジション信号の不一致数は「0」、N正規ポジション信号の不一致数は「4」、R正規ポジション信号の不一致数は「4」となる。即ち、D正規ポジション信号の不一致数は「0」で最小であるため、Dポジションの検出ポジション信号によりDポジションと判定される。

このように、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、No.1センサが故障して出力信号が(0)に固定された場合でも、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、別のシフトポジション(+、−、N、R)の正規ポジション信号に近似することがない。したがって、シフトレバー30の位置が別のシフトポジション(+、−、N、R)と誤判定されることがない。

【0028】

また、No.1センサの出力信号が(1)に固定された場合も、図8に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

同様に、No.2センサ〜No.7センサがそれぞれ個別に故障した場合でも、H、D、記号△1〜△3の各ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、No.1センサからNo.7センサのいずれか故障して出力信号が固定された場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0029】

<センサの一グループ故障時におけるポジション信号及びシフトポジションの判定方法>

次に、図9に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ故障時(一グループ故障)における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

例えば、第1のグループのセンサ(No.1〜4センサ)が全て故障して、その出力信号が(1)に固定された場合を考える。この場合、図9(1−4全1)の欄に示すように、Hポジションの検出ポジション信号は、記号△1の検出ポジション信号と等しく「1111010」となる。このため、前記検出ポジション信号に対する+正規ポジション信号の不一致数は「3」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「3」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「3」となる。即ち、H正規ポジション信号の不一致数が「1」で最小であるため、Hポジション、記号△1の検出ポジション信号によりHポジションと判定される。

また、記号△2、記号△3、Dポジションの検出ポジション信号は等しく「1111011」となる。このため、前記検出ポジション信号に対する+正規ポジション信号との不一致数は「2」、H正規ポジション信号との不一致数は「2」、−正規ポジション信号との不一致数は「4」、D正規ポジション信号との不一致数は「2」、N正規ポジション信号との不一致数は「4」、R正規ポジション信号との不一致数は「4」となる。即ち、最小の不一致数「2」が複数存在するため、記号△2、記号△3、Dの検出ポジション信号はポジション判定されない。

このように、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、第1のグループ(No.1〜4)センサが故障して出力信号が(1)に固定された場合でも、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0030】

また、第1のグループのセンサ(No.1〜4センサ)が全て故障して出力信号が(0)に固定された場合でも、図9に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

同様に、第2のグループのセンサ(No.5〜No.7センサ)が全て故障して出力信号が(1)、あるいは(0)に固定された場合でも、図9に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、一グループ内のセンサが全て故障した場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

ここで、図8、図9では、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とする例を示した。しかし、図7に示すように、センサ動作順序を1427、1472、あるいは7142とした場合でも、センサの一個故障、あるいは一グループ内の全故障時にシフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0031】

また、シフトレバー30を他のシフトポジション間で移動させる場合でも、センサ動作順序を正しく設定することで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからNポジションまで移動させる際には、図7に示すように、センサ動作順序を5746、5764、7546、あるいは7564とすることで、センサの一個故障、あるいはグループ内の全故障の場合でもシフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をNポジションからRポジションまで移動させる際には、図7に示すように、センサ動作順序を1427、1472、1742、あるいは7142とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をHポジションから+ポジションまで移動させる際には、図7に示すように、センサ動作順序を3627、3672、3726、3762、6327、6372、7326、あるいは7362とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をHポジションから−ポジションまで移動させる際には、図7に示すように、センサ動作順序を3425、3452、3542、あるいは5342とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0032】

<シフトポジション検出装置50の動作について>

次に、図10のフローチャートに基づいてシフトポジション検出装置50の動作について説明する。ここで、図10に示す処理は制御部100に格納されたプログラムに基づいて繰り返し実行される。

先ず、シフトポジションが判定されると(ステップS117)、第1タイマT1がリセット後(ステップS111)、その第1タイマT1のカウントが開始される(ステップS112)。次に、No.1センサ〜No.7センサの信号(ポジション信号)が制御部100に入力される。このとき、No.1センサ〜No.7センサが正常、あるいはグループ内のセンサが一部故障の場合(ステップS114、S115 NO)には、ポジション判定が行なわれる(ステップS117)。即ち、図8、図9に示すように、検出ポジション信号に対する+、H、−、D、N、R正規ポジション信号との不一致数が求められる。そして、不一致数が最小の正規ポジション信号に対応するシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

また、第1のグループのセンサが全て故障の場合には(ステップS114 YES)、第2のグループのセンサが正常であれば、上記したようにポジション判定が行なわれる(ステップS117)。逆に、第2のグループのセンサが全て故障の場合でも、第1のグループのセンサが正常であれば(ステップS114 NO)、上記したようにポジション判定が行なわれる(ステップS117)。

なお、第1のグループ、第2のグループのセンサが全て故障の場合には(ステップS114、S115 YES)、第1タイマT1がタイムアップした時点で(ステップS116 YES)、異常処理が行なわれる(ステップS118)。ここで、第1タイマT1の時間は約0.1秒に設定されている。

前記異常処理とは、警報ランプの点滅や警報音による報知の他、スロットルバルブを絞る等して車両を安全な状態に移行させる処理をいう。

【0033】

<本実施形態に係るシフトポジション検出装置50の長所について>

本実施形態に係るシフトポジション検出装置50によると、一部のセンサが異常なとき、あるいは一方のグループ内のセンサが全て故障した場合でも、遷移状態における検出ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号よりも、別のシフトポジションの正規ポジション信号に近似することがないように、センサが変化する順序が決められている。即ち、遷移状態における検出ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号に最も近似するため、センサの一部、あるいは一方のグループ内のセンサが全て故障した場合でも、シフトレバー30が別のシフトポジションにあるように誤判定されることがない。

【0034】

[実施形態2]

以下、図11から図13に基づいて、本発明の実施形態2に係るシフトポジション検出装置の説明を行う。

本実施形態に係るシフトポジション検出装置は、実施形態1に係るシフトポジション検出装置10のセンサ動作用部材53の反応領域と非反応領域の範囲を調整して、シフトレバー30の移動時におけるセンサ動作順序を変更したものである。なお、これ以外の構成については実施形態1に係るシフトポジション検出装置10と同様である。

即ち、実施形態1に係るシフトポジション検出装置10では、シフトレバー30をHポジションからDポジションまで移動する場合にセンサ動作順序が1742となるようにセンサ動作用部材53の反応領域と非反応領域とを調整している。しかし、設計上の問題で上記したようにセンサ動作用部材53の反応領域と非反応領域とを調整できない場合がある。

本実施形態では、シフトレバー30をHポジションからDポジションまで移動する場合に、センサ動作順序が例えば1724となるようにセンサ動作用部材53の反応領域と非反応領域とを調整している。センサ動作順序が1724の場合、図11に示すように、センサがそれぞれ個別に故障した場合は、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。このため、シフトレバー30の位置が別のシフトポジションと誤判定されることはない。

しかし、図12の5−7全0の欄に示すように、第2のグループのセンサが全て故障し、出力信号が(0)に固定された場合には、シフトレバー30の位置が別のシフトポジションと誤判定される。即ち、5−7全0の欄において、記号△3の検出ポジション信号に対する+正規ポジション信号の不一致数は「3」、H正規ポジション信号の不一致数は「3」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「1」となる。即ち、R正規ポジション信号の不一致数が「1」で最小であるため、記号△3の検出ポジション信号によりRポジションと判定される。このように、シフトレバー30がHポジションからDポジションまで移動している間に、Rポジションと誤判定される。したがって、このような不具合を防止するために、センサ動作順序が1724等の場合には、一グループのセンサが全て故障した場合に異常処理を行うようにしている。

【0035】

図7において、クロスハッチで示すセンサ動作順序は、上記したように、センサが個別に故障した場合にはシフトレバー30の位置が別のシフトポジションと誤判定されることはないが、一グループのセンサが全て故障した場合には誤判定される可能性があるセンサ動作順序を表している。

即ち、シフトレバー30をHポジションからDポジションまで移動させる場合、センサ動作順序が4127、4172、1724、あるいは7124であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

また、シフトレバー30をHポジションからNポジションまで移動させる場合、センサ動作順序が4675、6457、あるいは6475であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

シフトレバー30をNポジションからRポジションまで移動させる場合、センサ動作順序が4127、4172、1724、あるいは7124であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

シフトレバー30をHポジションから−ポジションまで移動させる場合、センサ動作順序が3524、4325、4352、あるいは5324であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

【0036】

次に、図13のフローチャートに基づいて上記シフトポジション検出装置の動作について説明する。

先ず、シフトポジションが判定されると(ステップS128)、第1タイマT1がリセット後(ステップS121)、その第1タイマT1のカウントが開始される(ステップS122)。次に、No.1センサ〜No.7センサの信号(ポジション信号)が制御部100に入力される。このとき、No.1センサ〜No.7センサが正常、あるいはグループ内のセンサが一部故障の場合(ステップS114、S115 NO)には、ポジション判定が行なわれる(ステップS117)。即ち、図11、図12に示すように、検出ポジション信号に対する+、H、−、D、N、R正規ポジション信号との不一致数が求められる。そして、不一致数が最小の正規ポジション信号に対応するシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

これに対して、第1のグループのセンサが全て故障の場合(ステップS124 YES)、あるいは第2のグループのセンサが全て故障の場合には(ステップS127 YES)、シフトレバー30の位置が別のシフトポジションと誤判定される可能性があるため、第1タイマT1がタイムアップした時点で(ステップS125 YES)、異常処理が行なわれる(ステップS129)。

このように、一のグループのセンサが全て異常なときには、それらのセンサの異常が検出されたときから所定時間後に異常処理が行なわれるため、シフトレバーが別のシフトポジションにあると誤判定される可能性があっても安全が確保される。

【0037】

<変更例>

ここで、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、本実施形態1、2では、No.1からNo.7の7個のセンサを備えるシフトポジション検出装置について例示したが、センサの個数は適宜変更可能である。

また、No.1からNo.7センサを第1、第2のグループに分けてグループ毎に電源を設ける例を示したが、グループ数は適宜変更可能である。

【図面の簡単な説明】

【0038】

【図1】本発明の本実施形態1に係るシフトポジション検出装置を備えるシフトレバー装置の縦断面図である。

【図2】図1のII−II矢視断面図である。

【図3】前記シフトポジション検出装置を備えるシフトレバー装置の分解斜視図である。

【図4】前記シフトポジション検出装置の分解斜視図(A図)、ブロック図(B図)である。

【図5】前記シフトレバー装置のゲート孔の模式平面図(A図)、各シフトポジションにおける正規ポジション信号の表示図(B図)である。

【図6】センサ基板の各センサとセンサ動作用部材との位置関係を表す模式図(A図、B図)である。

【図7】センサ動作順序を表す一覧表である。

【図8】ポジション判定方法を表す一覧表である。

【図9】ポジション判定方法を表す一覧表である。

【図10】シフトポジション検出装置の動作を表すフローチャートである。

【図11】本発明の実施形態2に係るシフトポジション検出装置のポジション判定方法を表す一覧表である。

【図12】ポジション判定方法を表す一覧表である。

【図13】シフトポジション検出装置の動作を表すフローチャートである。

【符号の説明】

【0039】

10・・・・シフトレバー装置

30・・・・シフトレバー

50・・・・シフトポジション検出装置

52・・・・センサ基板(ポジション信号出力手段)

53・・・・センサ動作用部材

60・・・・位置検出センサ(センサ)

【技術分野】

【0001】

本発明は、シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置に関する。

【背景技術】

【0002】

これに関連する従来のシフトポジション検出装置が特許文献1に記載されている。

このシフトポジション検出装置は、シフトレバー装置のシフトレバー側にマグネットが取り付けられており、ハウジング側に磁界を検出する4個のホールICが取り付けられている。このため、シフトレバーがP、F、D、N、Rの各シフトポジションにあるときに、前記マグネットと4個のホールICとが各シフトポジションに対応する位置関係となる。そして、前記マグネットと4個のホールICとの位置関係に対応してそれらのホールICがオン(1)・オフ(0)する。即ち、各シフトポジションによって4個のホールICがオン(1)・オフ(0)する組み合わせが異なり、それらの組み合わせから各シフトポジションが検出される。

【0003】

【特許文献1】特開2004−138235号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記したシフトポジション検出装置では、4個のホールICのオン(1)・オフ(0)の組み合わせから各シフトポジションを検出する構成である。しかし、4個のホールICのオン(1)・オフ(0)の組み合わせ(ポジション信号)が各シフトポジションを表す正規ポジション信号から外れた場合には、シフトレバーの操作途中(遷移状態)なのか、あるいはセンサの故障なのか判断ができなくなる。

また、ホールICの一部が故障した場合等に、遷移状態中のポジション信号が移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号よりも、別のシフトポジションの正規ポジション信号に近似する場合が考えられる。このため、シフトレバーの実際の位置と全く異なるシフトポジションと誤判定されるおそれがある。

【0005】

本発明は、上記問題点を解決するためになされたものであり、本発明が解決しようとする課題は、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあると誤判定されないようにすることである。

【課題を解決するための手段】

【0006】

上記した課題は、各請求項の発明によって解決される。

請求項1の発明は、シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置であって、前記センサ動作用部材と前記複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、前記シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、前記センサが予め決められた順序で変化して前記ポジション信号出力手段のポジション信号が変化する構成であり、一部の前記センサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、前記センサが変化する順序が決められていることを特徴とする。

【0007】

本発明によると、一部のセンサが故障のときでも、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、センサが変化する順序が決められている。即ち、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号に最も近似するため、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあるように誤判定されることがない。

【0008】

請求項2の発明によると、複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、一のグループのセンサが全て故障のときでも、遷移状態におけるポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似することがないように、センサが変化する順序が決められていることを特徴とする。

このため、一のグループのセンサが全て故障の場合でも、シフトレバーが別のシフトポジションにあると誤判定されることがない。

【0009】

請求項3の発明によると、複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、一のグループのセンサが全て故障のときに、遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似する可能性がある前記センサの変化順序の場合には、一のグループにおける全てのセンサの故障が検出された後に異常処理が行なわれることを特徴とする。

即ち、一のグループのセンサが全て故障のときには、それらのセンサの故障が検出された後に異常処理が行なわれるため、シフトレバーが別のシフトポジションにあると誤判定される可能性がある場合でも安全が確保される。

【発明の効果】

【0010】

本発明によると、センサの一部が故障した場合でも、シフトレバーが別のシフトポジションにあるように誤判定されることがないため、乗用車の安全が確保される。

【発明を実施するための最良の形態】

【0011】

[実施形態1]

以下、図1〜図10に基づいて、本発明の実施形態1に係るシフトポジション検出装置の説明を行う。本実施形態に係るシフトポジション検出装置は車両のシフトレバー装置において使用される装置であり、図1〜図3にシフトポジション検出装置を備えるシフトレバー装置の断面図及び全体斜視図が示されている。図4はシフトポジション検出装置の分解斜視図等であり、図5、図6はシフトポジション検出装置の動作を表す図面である。また、図7〜図10はシフトポジション判定方法等を表す一覧表及びシフトポジション検出装置の動作フローチャート等である。

なお、図中の前後左右上下は車両の前後左右上下に対応している。

【0012】

<シフトレバー装置10の概要について>

先ず、シフトポジション検出装置50の説明を行う前にシフトレバー装置10の概要について説明する。

シフトレバー装置10は、例えば、ハイブリッド車に使用されるシフトバイワイヤ式のシフトレバー装置であり、図1〜図3に示すように、側面視略台形状のハウジング12とシフトレバー30とを備えている。ここで、図2は図1のII−II矢視断面図を表している。

前記ハウジング12には、その両側板部14の下部に左右方向に延びるシフト軸16が架設されている。そして、そのシフト軸16に支持部材20がハウジング12内でシフト方向(前後方向)に回動可能に支持されている。支持部材20は、上部が開放された扁平箱形に形成されており、その支持部材20にシフトレバー30のレバー基部32が、図2に示すように、仮想軸線Jを中心にセレクト方向(左右方向)に移動できるように収納されている。前記支持部材20の上部開口は、シフトレバー30等が挿通される貫通孔26を備える蓋部材25によって塞がれている。

即ち、シフトレバー30は、レバー基部32、支持部材20及びシフト軸16の働きでハウジング12に対してシフト方向(前後方向)及びセレクト方向(左右方向)に移動可能になる。

【0013】

シフトレバー30のレバー基部32の後側面32bには、図1に示すように、後方に突出する連動アーム33が取り付けられている。連動アーム33は、支持部材20の切欠き凹部22を通過して後方に突出しており、その連動アーム33の突出端33rがシフトポジション検出装置50(後記する)のセンサ動作用部材53に連結されている。

また、レバー基部32には、図2等に示すように、プランジャ34がシフトレバー30と平行に上下動可能なように組み込まれており、そのプランジャ34がプランジャスプリング35によって上方の付勢力を受けている。そして、プランジャ34の先端が、図2に示すように、ゲート部材40(後記する)の傾斜カム面43にプランジャスプリング35の力で押し付けられている。

【0014】

ゲート部材40は、図1〜図3に示すように、ハウジング12の上部開口12uを塞ぐとともに、シフトレバー30が通されるゲート孔41を備える蓋状の部材である。ゲート孔41は、シフトパターンに対応して十字状に形成されており、図5(A)に示すように、縦方向に延びる左右2本のシフトラインと、右側のシフトラインと十文字状に交差して、左側のシフトラインに連結されるセレクトラインとを有している。

そして、ゲート孔41において、右側のシフトラインとセレクトラインとの交差部にH(ホーム)ポジションが設定され、左側のシフトラインとセレクトラインとの交差部にN(ニュートラル)ポジションが設定されている。また、左側のシフトラインの前側にR(リバース)ポジションが設定され、右側のシフトラインの前側に+(シフトアップ)ポジションが設定されている。さらに、右側のシフトラインの後側に−(シフトダウン)ポジションが設定され、セレクトラインの右端にD(ドライブ)ポジションが設定されている。

ここで、前述のように、ゲート部材40の傾斜カム面43には、図2に示すように、プランジャ34がプランジャスプリング35の力を受けて当接している。このため、シフトレバー30が前記セレクトラインを中央から右方向(H→D)、あるいは中央から左方向(N←H)に移動しようとすると、傾斜カム面43の働きでプランジャ34が下方に移動してプランジャスプリング35を押し縮める。これにより、シフトレバー30は、プランジャスプリング35の力と傾斜カム面43の働きで中央方向(H方向)の力を受けるようになる。即ち、シフトレバー30の操作力が開放されると、シフトレバー30はプランジャスプリング35の力で基準位置であるHポジションに復帰する。

【0015】

<シフトポジション検出装置50について>

シフトポジション検出装置50は、シフトレバー30により選択されたシフトポジションを電気的に検出し、位置検出信号であるポジション信号を出力する装置である。シフトポジション検出装置50は、図1に示すように、ハウジング12の後傾斜板13に形成された検出装置取り付け部13eに装着されている。シフトポジション検出装置50は、図4(A)に示すように、浅い箱状に形成された収容ケース51と、その収容ケース51の開口側に蓋状に嵌め込まれるホルダ部材55とを備えている。そして、収容ケース51とホルダ部材55とが形成する空間内にセンサ基板52とセンサ動作用部材53及び中継部材54とが収納されている。

センサ基板52は、例えば、磁界を検出するホールICからなる位置検出センサ60を複数個(図では7個)備える基板であり、収容ケース51の底面側に固定されている。

【0016】

センサ動作用部材53は、後記するように、位置検出センサ60を動作させるための板状部材であり、中継部材54を介して、ホルダ部材55に対して縦方向、横方向に摺動できる状態で取り付けられている。センサ動作用部材53は、センサ基板52に対して一定間隔を隔てた状態で平行に配置されており、そのセンサ動作用部材53の裏面に形成された係合筒部53tがホルダ部材55の開口55hから前下方に突出している。そして、図1に示すように、センサ動作用部材53の係合筒部53tにシフトレバー30のレバー基部32に形成された連動アーム33の突出端33rが連結されている。これにより、センサ動作用部材53はシフトレバー30に連動するようになり、シフトレバー30に位置によってセンサ基板52の位置検出センサ60とセンサ動作用部材53との位置関係が変化する。

【0017】

<位置検出センサ60の配置とセンサ動作用部材53とについて>

センサ基板52には、図4、図6等に示すように、No.1〜No.7の7個の位置検出センサ60(以下、No.1〜No.7センサという)が予め決められた位置に位置決めされている。No.1〜No.7センサは、所定の方向の磁界のみを検知するように構成されており、磁界を検知したときにオン信号(1)、磁界を検知しないときにオフ信号(0)を出力できるように構成されている。また、No.1〜No.4センサが第1のグループ、No.5〜No.7センサが第2のグループであり、グループ毎に電源が設けられている。

センサ動作用部材53は、図6(A)に示すように、その表面が12行13列に区分されており、第3行、第5行、第8行、第10行が図において上下に三分割されている。また、第2列、第4列、第6列、第8列、第10列、第12列が図において横方向に三分割されている。そして、着色部が反応領域、空白部が非反応領域となっている。ここで、反応領域(着色部)はセンサが対面したときにオン信号(1)を出力する領域であり、非反応領域(空白部)はセンサが対面したときにオフ信号(0)を出力する領域である。なお、図6(A)は、シフトレバー30の動作方向と同じ側から見たセンサ動作用部材53を表している。

【0018】

図6(A)は、シフトレバー30がH(ホーム)ポジションにあるときのセンサ基板52(No.1〜No.7センサ)とセンサ動作用部材53との位置関係を表している。このとき、No.1センサは反応領域(着色部)に対面しているためオン信号(1)を出力する。No.2センサは非反応領域(空白部)に対面しているためオフ信号(0)を出力する。同様に、No.3センサはオン信号(1)、No.4センサはオン信号(1)、No.5センサはオフ信号(0)、No.6センサはオン信号(1)、No.7センサはオフ信号(0)を出力する。したがって、シフトレバー30がHポジションにあるときのセンサ出力信号の組み合わせ、即ち、正規ポジション信号は、図5(B)の表に示すように、「1011010」となる。

【0019】

図6(A)に示すように、シフトレバー30がHポジションにあるときに、シフトレバー30をD(ドライブ)ポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して右方向に移動する。そして、シフトレバー30がDポジションに到達すると、図6(B)に示すように、センサ動作用部材53は2列分だけ右にずれるようになる。この結果、シフトレバー30がDポジションにあるときのセンサ出力信号の組み合わせ、即ち、正規ポジション信号は、図5(B)の表に示すように、「0110011」となる。

ここで、シフトレバー30がHポジションからDポジションまで移動する際には、図7のセンサ動作順序一覧表のハッチ部分に示すように、最初にNo.1センサが動作し、次にNo.7センサが動作し、その次にNo.4センサ、最後にNo.2センサが動作するように(動作順序1742)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

【0020】

次に、シフトレバー30をHポジションからNポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して、図6(A)において、左方向に2列移動する。したがって、シフトレバー30がN(ニュートラル)ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1010101」となる。

ここで、図7のセンサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションからNポジションまで移動する際には、最初にNo.7センサが動作し、次にNo.5センサが動作し、その次にNo.4センサ、最後にNo.6センサが動作するように(動作順序7546)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

次に、シフトレバー30をNポジションからRポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対してN(ニュートラル)の位置から2行上方に移動する。したがって、シフトレバー30がR(リバース)ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「0111100」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がNポジションからRポジションまで移動する際には、最初にNo.1センサが動作し、次にNo.4センサが動作し、その次にNo.7センサ、最後にNo.2センサが動作するように(動作順序1472)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

【0021】

次に、シフトレバー30をHポジションから+ポジション側に操作すると、センサ動作用部材53がセンサ基板52のNo.1〜No.7センサに対して、図6(A)において、上方に2行移動する。したがって、シフトレバー30が+ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1101001」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションから+ポジションまで移動する際には、最初にNo.3センサが動作し、次にNo.7センサが動作し、その次にNo.6センサ、最後にNo.2センサが動作するように(動作順序3762)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

次に、シフトレバー30をHポジションから−ポジション側に操作すると、センサ基板52のNo.1〜No.7センサに対してセンサ動作用部材53が、図6(A)において、下方に2行移動する。したがって、シフトレバー30が−ポジションにあるときの正規ポジション信号は、図5(B)の表に示すように、「1100110」となる。

ここで、前記センサ動作順序一覧表のハッチ部分に示すように、シフトレバー30がHポジションから−ポジションまで移動する際には、最初にNo.3センサが動作し、次にNo.4センサが動作し、その次にNo.2センサ、最後にNo.5センサが動作するように(動作順序3425)、センサ動作用部材53の反応領域と非反応領域とが設定されている。

即ち、上記したNo.1〜No.7センサを備えるセンサ基板52が本発明のポジション信号出力手段に相当する。

【0022】

前記センサ基板52から出力されたポジション信号(以後、検出ポジション信号という)は、図4(B)に示すように、制御部100に入力される。制御部100は、前記検出ポジション信号からシフトポジションを判定するとともに、各センサの正常・異常を判定する部分である。また、制御部100は、異常時に異常処理部103を動作可能に構成されている。

また、シフトレバー30が各シフトポジション(H、+、−、N、R、D)にあるときの正規ポジション信号と、シフトレバー30が互いに隣接するシフトポジション間を移動する遷移状態のときのセンサ動作順序等がメモリ101に記憶されている。

また、制御部100には、異常時に異常処理部103を動作させるまでの時間を調整する第1タイマが設けられている。

【0023】

<センサが正常な場合のシフトポジションの判定方法について>

次に、図8に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ正常時における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

図8における故障なしの欄(センサ正常)の右側には、シフトレバー30がHポジションからDポジションまで移動する際の遷移状態における検出ポジション信号が示されている。即ち、No.1〜No.7はセンサの欄を表しており、記号Hの右横にHポジションの検出ポジション信号「1011010」が記載されている。同様に、Dの右横には、Dポジションの検出ポジション信号「0110011」が記載されている。そして、Hポジションの検出ポジション信号「1011010」とDポジションの検出ポジション信号「0110011」との間(記号△1〜記号△3)には、シフトレバー30がHポジションからDポジションに移動する際(遷移状態)の検出ポジション信号が記載されている。即ち、シフトレバー30がHポジションからDポジションに移動する際、記号△1の検出ポジション信号に示すように、最初にNo.1センサがオン信号(1)からオフ信号(0)に切替わる。次に、記号△2の検出ポジション信号に示すように、No.7センサがオフ信号(0)からオン信号(1)に切替わり、さらに記号△3の検出ポジション信号に示すように、No.4センサがオン信号(1)からオフ信号(0)に切替わる。そして、最後に、Dポジションの検出ポジション信号に示すように、No.2センサがオフ信号(0)からオン信号(1)に切替わる。即ち、シフトレバー30がHポジションからDポジションまで移動する際のセンサ動作順序は1742となる(図7のハッチ部参照)。

この場合、Hポジションが本発明の移動起点のシフトポジションに相当し、Dポジションが移動先のシフトポジションに相当する。

【0024】

ここで、図8の右端に示す不一致数は、左側の各検出ポジション信号に対する各シフトポジションの正規ポジション信号の不一致数を表している。例えば、各センサが正常な状態(故障なし)におけるHポジションの検出ポジション信号に対するHポジションの正規ポジション信号の不一致数は0個であるため、記号H欄の不一致数は「0」となる。また、Hポジションの検出ポジション信号に対するDポジションの正規ポジション信号の不一致数は4個であるため、記号D欄の不一致数は「4」となる。同様に、Hポジションの検出ポジション信号に対する+ポジションの正規ポジション信号の不一致数は4個、−ポジションの正規ポジション信号の不一致数は4個、Nポジションの正規ポジション信号の不一致数は4個、Rポジションの正規ポジション信号の不一致数は4個であるため、記号+欄の不一致数は「4」、記号−欄の不一致数は「4」、記号N欄の不一致数は「4」、及び記号R欄の不一致数は「4」となる。そして、不一致数が最も小さい値のシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

即ち、各センサが正常な状態では、Hポジションの検出ポジション信号に対してHポジションの正規ポジション信号(以下、H正規ポジション信号という)の不一致数は0個、H以外の正規ポジション信号の不一致数が「4」であり、H正規ポジション信号の不一致数が最も小さいため、結果的にHポジションと判定される。

【0025】

また、記号△1の検出ポジション信号に対し、+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、及びR正規ポジション信号の不一致数は「3」である。このため、H正規ポジションの不一致数「1」が最も小さいため、記号△1の検出ポジション信号によりHポジションと判定される。

また、記号△2の検出ポジション信号に対し、H正規ポジション信号の不一致数は「2」、D正規ポジション信号の不一致数は「2」で最小の不一致数が複数あるため、記号△2の検出ポジション信号はポジション判定されない。

記号△3の検出ポジション信号に対しては、D正規ポジション信号の不一致数は「1」で最小であるため、記号△3の検出ポジション信号によりDポジションと判定される。

同様に、Dポジションの検出ポジション信号に対し、D正規ポジション信号の不一致数は「0」で最小であるため、Dポジションの検出ポジション信号によりDポジションと判定される。

このように、センサが正常な場合には、シフトレバー30をHポジションからDポジションまで移動する場合(センサ動作順序1742)にシフトポジション検出装置50から出力される各検出ポジション信号が別の(H、D以外)の正規ポジション信号と誤判定されることはない。

【0026】

<センサの一個故障時における検出ポジション信号及びシフトポジションの判定方法>

次に、図8、図9に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ故障時(一個故障)における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

センサが故障すると、センサの出力信号は(0)、あるいは(1)にロックされ、センサ動作用部材53による磁界が変化しても出力信号は変化しない。図8、図9は、No.1〜No.7センサが故障した状態を、出力信号が(0)に固定された場合と(1)に固定された場合とに分けて、センサ毎に順番に表示している。

例えば、No.1センサが故障して、その出力信号が(0)に固定された場合を考える。この場合、図8の(センサ1故障(0固定))欄に示すように、Hポジションの検出ポジション信号は、記号△1の検出ポジション信号と等しく「0011010」となる。このため、Hポジション、記号△1の検出ポジション信号に対する+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「3」となる。このように、H正規ポジション信号の不一致数が「1」で最小であるため、Hポジション、記号△1の検出ポジション信号によりHポジションと判定される。

【0027】

また、記号△2の検出ポジション信号は「0011011」となり、この信号に対する+正規ポジション信号の不一致数は「4」、H正規ポジション信号の不一致数は「2」、−正規ポジション信号の不一致数は「6」、D正規ポジション信号の不一致数は「2」、N正規ポジション信号の不一致数は「4」、R正規ポジション信号の不一致数は「4」となる。即ち、H正規ポジションの不一致数は「2」、D正規ポジション信号の欄の不一致数は「2」で最小の不一致数が複数あるため、記号△2の検出ポジション信号はポジション判定されない。

また、記号△3のポジション信号は「0010011」となり、この信号に対する+正規ポジション信号の不一致数は「5」、H正規ポジション信号の不一致数は「3」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「1」、N正規ポジション信号の不一致数は「3」、R正規ポジション信号の不一致数は「5」となる。即ち、D正規ポジション信号の不一致数は「1」で最小であるため、記号△3の検出ポジション信号によりDポジションと判定される。

また、Dポジションの検出ポジション信号は「0110011」となり、この信号に対する+正規ポジション信号の不一致数は「4」、H正規ポジション信号の不一致数は「4」、−正規ポジション信号の不一致数は「4」、D正規ポジション信号の不一致数は「0」、N正規ポジション信号の不一致数は「4」、R正規ポジション信号の不一致数は「4」となる。即ち、D正規ポジション信号の不一致数は「0」で最小であるため、Dポジションの検出ポジション信号によりDポジションと判定される。

このように、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、No.1センサが故障して出力信号が(0)に固定された場合でも、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、別のシフトポジション(+、−、N、R)の正規ポジション信号に近似することがない。したがって、シフトレバー30の位置が別のシフトポジション(+、−、N、R)と誤判定されることがない。

【0028】

また、No.1センサの出力信号が(1)に固定された場合も、図8に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

同様に、No.2センサ〜No.7センサがそれぞれ個別に故障した場合でも、H、D、記号△1〜△3の各ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、No.1センサからNo.7センサのいずれか故障して出力信号が固定された場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0029】

<センサの一グループ故障時におけるポジション信号及びシフトポジションの判定方法>

次に、図9に基づいて、シフトレバー30がHポジションからDポジションまで移動する場合(センサ動作順序1742)のセンサ故障時(一グループ故障)における検出ポジション信号と、前記検出ポジション信号に基づくシフトポジションの判定方法について説明する。

例えば、第1のグループのセンサ(No.1〜4センサ)が全て故障して、その出力信号が(1)に固定された場合を考える。この場合、図9(1−4全1)の欄に示すように、Hポジションの検出ポジション信号は、記号△1の検出ポジション信号と等しく「1111010」となる。このため、前記検出ポジション信号に対する+正規ポジション信号の不一致数は「3」、H正規ポジション信号の不一致数は「1」、−正規ポジション信号の不一致数は「3」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「3」となる。即ち、H正規ポジション信号の不一致数が「1」で最小であるため、Hポジション、記号△1の検出ポジション信号によりHポジションと判定される。

また、記号△2、記号△3、Dポジションの検出ポジション信号は等しく「1111011」となる。このため、前記検出ポジション信号に対する+正規ポジション信号との不一致数は「2」、H正規ポジション信号との不一致数は「2」、−正規ポジション信号との不一致数は「4」、D正規ポジション信号との不一致数は「2」、N正規ポジション信号との不一致数は「4」、R正規ポジション信号との不一致数は「4」となる。即ち、最小の不一致数「2」が複数存在するため、記号△2、記号△3、Dの検出ポジション信号はポジション判定されない。

このように、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、第1のグループ(No.1〜4)センサが故障して出力信号が(1)に固定された場合でも、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0030】

また、第1のグループのセンサ(No.1〜4センサ)が全て故障して出力信号が(0)に固定された場合でも、図9に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

同様に、第2のグループのセンサ(No.5〜No.7センサ)が全て故障して出力信号が(1)、あるいは(0)に固定された場合でも、図9に示すように、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。したがって、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とすることで、一グループ内のセンサが全て故障した場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

ここで、図8、図9では、シフトレバー30をHポジションからDポジションまで移動させる際のセンサ動作順序を1742とする例を示した。しかし、図7に示すように、センサ動作順序を1427、1472、あるいは7142とした場合でも、センサの一個故障、あるいは一グループ内の全故障時にシフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0031】

また、シフトレバー30を他のシフトポジション間で移動させる場合でも、センサ動作順序を正しく設定することで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

即ち、シフトレバー30をHポジションからNポジションまで移動させる際には、図7に示すように、センサ動作順序を5746、5764、7546、あるいは7564とすることで、センサの一個故障、あるいはグループ内の全故障の場合でもシフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をNポジションからRポジションまで移動させる際には、図7に示すように、センサ動作順序を1427、1472、1742、あるいは7142とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をHポジションから+ポジションまで移動させる際には、図7に示すように、センサ動作順序を3627、3672、3726、3762、6327、6372、7326、あるいは7362とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

シフトレバー30をHポジションから−ポジションまで移動させる際には、図7に示すように、センサ動作順序を3425、3452、3542、あるいは5342とすることで、センサの一個故障、あるいはグループ内の全故障の場合でも、シフトレバー30の位置が別のシフトポジションと誤判定されることがない。

【0032】

<シフトポジション検出装置50の動作について>

次に、図10のフローチャートに基づいてシフトポジション検出装置50の動作について説明する。ここで、図10に示す処理は制御部100に格納されたプログラムに基づいて繰り返し実行される。

先ず、シフトポジションが判定されると(ステップS117)、第1タイマT1がリセット後(ステップS111)、その第1タイマT1のカウントが開始される(ステップS112)。次に、No.1センサ〜No.7センサの信号(ポジション信号)が制御部100に入力される。このとき、No.1センサ〜No.7センサが正常、あるいはグループ内のセンサが一部故障の場合(ステップS114、S115 NO)には、ポジション判定が行なわれる(ステップS117)。即ち、図8、図9に示すように、検出ポジション信号に対する+、H、−、D、N、R正規ポジション信号との不一致数が求められる。そして、不一致数が最小の正規ポジション信号に対応するシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

また、第1のグループのセンサが全て故障の場合には(ステップS114 YES)、第2のグループのセンサが正常であれば、上記したようにポジション判定が行なわれる(ステップS117)。逆に、第2のグループのセンサが全て故障の場合でも、第1のグループのセンサが正常であれば(ステップS114 NO)、上記したようにポジション判定が行なわれる(ステップS117)。

なお、第1のグループ、第2のグループのセンサが全て故障の場合には(ステップS114、S115 YES)、第1タイマT1がタイムアップした時点で(ステップS116 YES)、異常処理が行なわれる(ステップS118)。ここで、第1タイマT1の時間は約0.1秒に設定されている。

前記異常処理とは、警報ランプの点滅や警報音による報知の他、スロットルバルブを絞る等して車両を安全な状態に移行させる処理をいう。

【0033】

<本実施形態に係るシフトポジション検出装置50の長所について>

本実施形態に係るシフトポジション検出装置50によると、一部のセンサが異常なとき、あるいは一方のグループ内のセンサが全て故障した場合でも、遷移状態における検出ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号よりも、別のシフトポジションの正規ポジション信号に近似することがないように、センサが変化する順序が決められている。即ち、遷移状態における検出ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションの正規ポジション信号に最も近似するため、センサの一部、あるいは一方のグループ内のセンサが全て故障した場合でも、シフトレバー30が別のシフトポジションにあるように誤判定されることがない。

【0034】

[実施形態2]

以下、図11から図13に基づいて、本発明の実施形態2に係るシフトポジション検出装置の説明を行う。

本実施形態に係るシフトポジション検出装置は、実施形態1に係るシフトポジション検出装置10のセンサ動作用部材53の反応領域と非反応領域の範囲を調整して、シフトレバー30の移動時におけるセンサ動作順序を変更したものである。なお、これ以外の構成については実施形態1に係るシフトポジション検出装置10と同様である。

即ち、実施形態1に係るシフトポジション検出装置10では、シフトレバー30をHポジションからDポジションまで移動する場合にセンサ動作順序が1742となるようにセンサ動作用部材53の反応領域と非反応領域とを調整している。しかし、設計上の問題で上記したようにセンサ動作用部材53の反応領域と非反応領域とを調整できない場合がある。

本実施形態では、シフトレバー30をHポジションからDポジションまで移動する場合に、センサ動作順序が例えば1724となるようにセンサ動作用部材53の反応領域と非反応領域とを調整している。センサ動作順序が1724の場合、図11に示すように、センサがそれぞれ個別に故障した場合は、H、D、記号△1〜△3の各検出ポジション信号がH、D正規ポジション信号よりも、+、−、N、R正規ポジション信号に近似することはない。このため、シフトレバー30の位置が別のシフトポジションと誤判定されることはない。

しかし、図12の5−7全0の欄に示すように、第2のグループのセンサが全て故障し、出力信号が(0)に固定された場合には、シフトレバー30の位置が別のシフトポジションと誤判定される。即ち、5−7全0の欄において、記号△3の検出ポジション信号に対する+正規ポジション信号の不一致数は「3」、H正規ポジション信号の不一致数は「3」、−正規ポジション信号の不一致数は「5」、D正規ポジション信号の不一致数は「3」、N正規ポジション信号の不一致数は「5」、R正規ポジション信号の不一致数は「1」となる。即ち、R正規ポジション信号の不一致数が「1」で最小であるため、記号△3の検出ポジション信号によりRポジションと判定される。このように、シフトレバー30がHポジションからDポジションまで移動している間に、Rポジションと誤判定される。したがって、このような不具合を防止するために、センサ動作順序が1724等の場合には、一グループのセンサが全て故障した場合に異常処理を行うようにしている。

【0035】

図7において、クロスハッチで示すセンサ動作順序は、上記したように、センサが個別に故障した場合にはシフトレバー30の位置が別のシフトポジションと誤判定されることはないが、一グループのセンサが全て故障した場合には誤判定される可能性があるセンサ動作順序を表している。

即ち、シフトレバー30をHポジションからDポジションまで移動させる場合、センサ動作順序が4127、4172、1724、あるいは7124であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

また、シフトレバー30をHポジションからNポジションまで移動させる場合、センサ動作順序が4675、6457、あるいは6475であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

シフトレバー30をNポジションからRポジションまで移動させる場合、センサ動作順序が4127、4172、1724、あるいは7124であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

シフトレバー30をHポジションから−ポジションまで移動させる場合、センサ動作順序が3524、4325、4352、あるいは5324であれば、センサの一個故障ではシフトレバー30の位置が別のシフトポジションと誤判定されることがないが、センサの一グループ故障ではシフトレバー30の位置が別のシフトポジションと誤判定される可能性がある。

【0036】

次に、図13のフローチャートに基づいて上記シフトポジション検出装置の動作について説明する。

先ず、シフトポジションが判定されると(ステップS128)、第1タイマT1がリセット後(ステップS121)、その第1タイマT1のカウントが開始される(ステップS122)。次に、No.1センサ〜No.7センサの信号(ポジション信号)が制御部100に入力される。このとき、No.1センサ〜No.7センサが正常、あるいはグループ内のセンサが一部故障の場合(ステップS114、S115 NO)には、ポジション判定が行なわれる(ステップS117)。即ち、図11、図12に示すように、検出ポジション信号に対する+、H、−、D、N、R正規ポジション信号との不一致数が求められる。そして、不一致数が最小の正規ポジション信号に対応するシフトポジションが検出ポジション信号に対するシフトポジションと判定される。

これに対して、第1のグループのセンサが全て故障の場合(ステップS124 YES)、あるいは第2のグループのセンサが全て故障の場合には(ステップS127 YES)、シフトレバー30の位置が別のシフトポジションと誤判定される可能性があるため、第1タイマT1がタイムアップした時点で(ステップS125 YES)、異常処理が行なわれる(ステップS129)。

このように、一のグループのセンサが全て異常なときには、それらのセンサの異常が検出されたときから所定時間後に異常処理が行なわれるため、シフトレバーが別のシフトポジションにあると誤判定される可能性があっても安全が確保される。

【0037】

<変更例>

ここで、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における変更が可能である。例えば、本実施形態1、2では、No.1からNo.7の7個のセンサを備えるシフトポジション検出装置について例示したが、センサの個数は適宜変更可能である。

また、No.1からNo.7センサを第1、第2のグループに分けてグループ毎に電源を設ける例を示したが、グループ数は適宜変更可能である。

【図面の簡単な説明】

【0038】

【図1】本発明の本実施形態1に係るシフトポジション検出装置を備えるシフトレバー装置の縦断面図である。

【図2】図1のII−II矢視断面図である。

【図3】前記シフトポジション検出装置を備えるシフトレバー装置の分解斜視図である。

【図4】前記シフトポジション検出装置の分解斜視図(A図)、ブロック図(B図)である。

【図5】前記シフトレバー装置のゲート孔の模式平面図(A図)、各シフトポジションにおける正規ポジション信号の表示図(B図)である。

【図6】センサ基板の各センサとセンサ動作用部材との位置関係を表す模式図(A図、B図)である。

【図7】センサ動作順序を表す一覧表である。

【図8】ポジション判定方法を表す一覧表である。

【図9】ポジション判定方法を表す一覧表である。

【図10】シフトポジション検出装置の動作を表すフローチャートである。

【図11】本発明の実施形態2に係るシフトポジション検出装置のポジション判定方法を表す一覧表である。

【図12】ポジション判定方法を表す一覧表である。

【図13】シフトポジション検出装置の動作を表すフローチャートである。

【符号の説明】

【0039】

10・・・・シフトレバー装置

30・・・・シフトレバー

50・・・・シフトポジション検出装置

52・・・・センサ基板(ポジション信号出力手段)

53・・・・センサ動作用部材

60・・・・位置検出センサ(センサ)

【特許請求の範囲】

【請求項1】

シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置であって、

前記センサ動作用部材と前記複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、

前記シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、前記センサが予め決められた順序で変化して前記ポジション信号出力手段のポジション信号が変化する構成であり、

一部の前記センサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似しないように、前記センサが変化する順序が決められていることを特徴とするシフトポジション検出装置。

【請求項2】

請求項1に記載のシフトポジション検出装置であって、

前記複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、

一のグループのセンサが全て故障のときでも、前記遷移状態における前記ポジション信号が、前記移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似しないように、前記センサが変化する順序が決められていることを特徴とするシフトポジション検出装置。

【請求項3】

請求項1に記載のシフトポジション検出装置であって、

前記複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、

一のグループのセンサが全て故障のときに、前記遷移状態における前記ポジション信号が、前記移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似する可能性がある前記センサの変化順序の場合には、一のグループにおける全てのセンサの故障が検出された後に異常処理が行なわれることを特徴とするシフトポジション検出装置。

【請求項1】

シフトレバー装置のシフトレバーの動作に連動して相対的に移動可能なセンサ動作用部材と複数のセンサとを備え、前記センサ動作用部材と複数のセンサとの位置関係の変化により前記複数のセンサの出力信号組み合わせであるポジション信号が変化する構成で、前記ポジション信号よって前記シフトレバーのシフトポジションを検出する構成のシフトポジション検出装置であって、

前記センサ動作用部材と前記複数のセンサとの位置関係に対応したポジション信号を出力するポジション信号出力手段を備え、

前記シフトレバーが互いに隣接するシフトポジション間を移動する遷移状態において、前記センサが予め決められた順序で変化して前記ポジション信号出力手段のポジション信号が変化する構成であり、

一部の前記センサが故障のときでも、前記遷移状態における前記ポジション信号が、移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似しないように、前記センサが変化する順序が決められていることを特徴とするシフトポジション検出装置。

【請求項2】

請求項1に記載のシフトポジション検出装置であって、

前記複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、

一のグループのセンサが全て故障のときでも、前記遷移状態における前記ポジション信号が、前記移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似しないように、前記センサが変化する順序が決められていることを特徴とするシフトポジション検出装置。

【請求項3】

請求項1に記載のシフトポジション検出装置であって、

前記複数のセンサは、数個毎のグループに分けられて、前記グループ毎に電源が設けられており、

一のグループのセンサが全て故障のときに、前記遷移状態における前記ポジション信号が、前記移動起点のシフトポジション、あるいは移動先のシフトポジションのポジション信号よりも、別のシフトポジションのポジション信号に近似する可能性がある前記センサの変化順序の場合には、一のグループにおける全てのセンサの故障が検出された後に異常処理が行なわれることを特徴とするシフトポジション検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−126227(P2009−126227A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−300435(P2007−300435)

【出願日】平成19年11月20日(2007.11.20)

【出願人】(591050970)津田工業株式会社 (61)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月20日(2007.11.20)

【出願人】(591050970)津田工業株式会社 (61)

【Fターム(参考)】

[ Back to top ]