シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙

【課題】シボ加工が施された意匠的価値の高いシボ付き紙を効率良く製造し得る、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙を提供すること。

【解決手段】本発明のシボ付き紙の製造方法は、セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙50を、一対のプレスロール10,20で形成されたニップ部Nを通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た紙50を乾燥する乾燥工程とを有している。一対のプレスロール10,20の少なくとも一方のロール10として、紙50と接触するロール周面10aに凹部15が多数形成された凹凸ロールを用いる。

【解決手段】本発明のシボ付き紙の製造方法は、セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙50を、一対のプレスロール10,20で形成されたニップ部Nを通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た紙50を乾燥する乾燥工程とを有している。一対のプレスロール10,20の少なくとも一方のロール10として、紙50と接触するロール周面10aに凹部15が多数形成された凹凸ロールを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙に関する。

【背景技術】

【0002】

一般に、紙は、長網式、円網式等の湿式抄紙機を用い、ウエブ形成工程、脱水工程、乾燥工程を経て製造される。湿式抄紙機は、通常、繊維原料を水に分散せしめてなるスラリーをワイヤーネットを介して移送する過程で脱水して湿紙を形成するワイヤーパートと、形成された湿紙を移送しつつ加圧されたロール対間を通過させることにより脱水するプレスパートと、脱水後の湿紙を加熱乾燥するドライヤーパートとを含んで構成されている。

【0003】

ところで、紙としては、通常、凹凸の無い表面平滑なものが望まれるが、用途によっては、表面に凹凸があることで意匠的あるいは機能的価値が高まる場合があり、シボ加工により表面に凹凸が意図的に付された、シボ付き紙が存在する。

【0004】

シボ加工に関し、例えば特許文献1には、紙の印刷物の表面装飾として、該印刷物に、シリコーン化合物等の撥水撥油剤及び平均粒径が特定範囲にあるマット剤を含有する紫外線硬化性の下塗り液を部分的に塗工し、更に、該下塗り液が塗布された部分の全面に、紫外線硬化性の上塗り液を塗布することにより、部分的に光沢部分とシボ模様部分とを形成する技術が記載されている。特許文献1に記載の技術は、乾燥状態の紙に特定の液を塗布してシボ模様を付すというものであり、特許文献1には、紙そのものにシボ模様を付すことは記載されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3720237号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、シボ加工が施された意匠的価値の高いシボ付き紙を効率良く製造し得る、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙を提供することにある。

【0007】

本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法であって、セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙を、一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た該紙を乾燥する乾燥工程とを有し、前記一対のプレスロールの少なくとも一方として、前記紙と接触するロール周面に凹部が多数形成された凹凸ロールを用いる、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙を提供することにより、前記課題を解決したものである。

【0008】

また本発明は、前記シボ付き紙の製造方法に用いるプレスロールであって、円筒状のロール本体と、該ロール本体のロール周面上に巻き付けられたシート状物とを備え、該シート状物に、該シート状物を厚み方向に貫通する貫通孔が多数形成されているプレスロールを提供することにより、前記課題を解決したものである。

【発明の効果】

【0009】

本発明によれば、表面にシボ加工が施され、凹凸模様が所望のパターンで形成された意匠的価値の高いシボ付き紙を、比較的簡素な設備で効率良く製造することができる。

【図面の簡単な説明】

【0010】

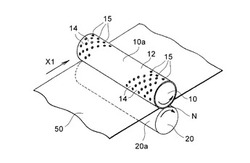

【図1】図1は、本発明のシボ付き紙の製造方法の実施に用い得る製造装置の要部の一例を示す概略斜視図である。

【図2】図2は、図1に示す製造装置における凹凸ロール(プレスロール)を一部破断して示す斜視図である。

【図3】図3は、図2に示す凹凸ロールにおけるシート状物の一例を示す平面図である。

【図4】図4は、図1に示す製造装置における一対のプレスロールのニップ部の断面を模式的に示す断面図である。

【図5】図5は、図3に示すシート状物を用いて得られるシボ付き紙の模式的な平面図である。

【発明を実施するための形態】

【0011】

以下、本発明について、その好ましい一実施態様に基づき図面を参照しながら説明する。本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造に関する。本発明のシボ付き紙の製造方法は、紙にシワ、ヨレ等を意図的に発生させる(シボ加工を施す)ことで、紙面に意匠性の高い凹凸模様(シボ模様)を施すものである。

【0012】

本実施態様のシボ付き紙の製造方法は、1)乾燥状態の紙に水性液を含浸させて湿紙を得る含浸工程、2)該含浸工程で得られた湿紙を一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程、及び3)該脱水工程を経た湿紙を乾燥する乾燥工程を有している。図1には、脱水工程の様子が示されている。

【0013】

本実施態様に係る含浸工程では、セルロース繊維を含む乾燥状態の紙に、水性液を含浸させて湿紙を得る。セルロース繊維は、安定な親水性表面を持ち、湿潤後も親水性を維持する親水性繊維である。セルロース繊維としては、例えば、針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、サーモメカニカルパルプ(TMP)等の木材パルプ繊維;楮、三椏、雁皮等の靱皮繊維;藁、竹、ケナフ、バガス等の非木材パルプ繊維;マイクロフィブリル化セルロース繊維;バイオセルロース繊維;レーヨン繊維;その他表面処理したセルロース繊維;カルボキシルメチルセルロース繊維等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。セルロース繊維の含有量は、紙(水性液が含浸される前の乾燥状態の紙)の全質量に対して、好ましくは50質量%以上、特に好ましくは70〜100質量%である。

【0014】

本実施態様で用いる紙(水性液が含浸される前の乾燥状態の紙)は、前記セルロース繊維以外の他の繊維を含んでいても良い。他の繊維としては、例えば、ビニロン、ナイロン、アクリル、ポリエステル等の再生繊維、合成繊維、半合成繊維、あるいはアルミナ繊維、アルミナシリケート繊維といった無機繊維等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。他の繊維の含有量は、紙の全質量に対して、好ましくは50質量%以下である。他の繊維が50質量%を超えると、紙の伸張収縮が妨げられシボ付けが困難になる、あるいは水性液の浸透性が低下する等の不都合が発生するおそれがある。

【0015】

本実施態様で用いる紙は、前述した繊維以外の他の成分を含んでいても良い。他の成分としては、例えば、無機顔料、有機顔料、紙力増強剤、歩留り向上剤、耐水化剤、消泡剤等の一般的に抄紙用原材料や添加物として使用されているものが挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0016】

本実施態様で用いる紙は、常法に従って湿式抄紙機を用いて製造することができる。本実施態様で用いる紙は、強固なシボ付けを可能とし、視認性に優れ且つ耐久性の高いシボ模様が得られるようにする観点から、厚みの薄いものが好ましい。具体的には、本実施態様で用いる紙の坪量は、好ましくは70g/m2以下、更に好ましくは30〜50g/m2である。また、同様の観点から、本実施態様で用いる紙の厚みは、好ましくは150μm以下、更に好ましくは50〜100μmである。

【0017】

また、本実施態様で用いる水性液としては、水を用いても良く、あるいは水に各種添加剤を分散又は溶解させたものを用いても良い。該添加剤としては、例えば、デンプン、ポリビニルアルコール、ゼラチン、コラーゲン等の水溶性高分子が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0018】

水性液に前述した水溶性高分子を含有させる(即ち、含浸工程で用いる湿紙に水溶性高分子を含有させる)と、紙の構成繊維間結合強度が向上することにより、本実施態様の実施によって最終的に得られるシボ付き紙の形態安定性が向上する。そのため、シボ付き紙の巻き取り保管時や枚葉のシボ付き紙の積載保管時等において、紙自身の腰が強くなるため、外部圧力によりシボ模様が消失するおそれが低くなり、シボ付き紙の取り扱い性が向上する。水溶性高分子の含有量は、水性液の全質量に対して、好ましくは0.5質量%以上、更に好ましくは1〜5質量%である。水溶性高分子の含有量が5質量%を超えると、水性液の粘度が増加して含浸が不十分になる等の不都合が生じるおそれがある。

【0019】

本実施態様に係る含浸工程において、乾燥状態の紙に水性液を含浸させる方法は特に制限されず、水性液中に紙を浸漬させる方法の他、例えば、紙に水性液を塗布又は噴霧する方法等が挙げられる。含浸工程直後(脱水工程直前)の湿紙の含水率は、シボ模様の形成容易の観点から、好ましくは50〜200質量%、更に好ましくは100〜150質量%である。含浸工程直後の湿紙の含水率が50質量%未満であると、水分が不足するためにシボ模様が発現しにくくなり、意匠性の付与が出来なくなる。また、含浸工程直後の湿紙の含水率が200質量%を超えると、水分が過剰なために湿紙表面で広がりシボ形成のコントロールが困難となる。

【0020】

本実施態様に係る脱水工程では、図1に示すように、前述した含浸工程で得られた湿紙50を、一対のプレスロール10,20で形成されたニップ部Nを通過させることによって加圧し脱水する。湿紙50は、長尺の帯状シートであり、図示しない公知のシート搬送手段によって、図中X1で示す方向(帯状の湿紙50の長手方向、MD)に引っ張られて搬送され、ニップ部Nを通される。即ち、湿紙50は、搬送による張力がかかった状態で、ニップ部Nにてロール10,20によって加圧圧縮される。

【0021】

プレスロール10,20は、何れも、ロール軸回りに回転可能に支持された円筒形状のロールであり、それぞれのロール周面10a,20aを対向させて上下に並べて配置されている。両ロール10,20それぞれのロール軸のいずれか一方又は両方に、駆動手段(図示せず)が設けられており、該駆動手段からの駆動力が伝達されることによって、両ロール10,20が同期して回転するようになされている。両ロール10,20は、それぞれ、アルミニウム合金や鉄鋼等の金属製の剛体を含んで構成されている。

【0022】

本実施態様においては、一対のプレスロール10,20のうち、搬送中の湿紙50の上方に配置されたプレスロール10は、紙と接触するロール周面10aに凹部15が多数形成された凹凸ロールであり、搬送中の湿紙50の下方に配置されたプレスロール20は、ロール周面20aに凹凸の無い平滑ロールである。

【0023】

プレスロール10は、図2に示すように、円筒状のロール本体11と、該ロール本体11のロール周面11a上に巻き付けられたシート状物12とを備えている。ロール本体11のロール周面11aは、その全域がシート状物12で覆われている。ロール本体11とシート状物12とは、接着剤等の公知の接合手段により接合されている。

【0024】

シート状物12には、該シート状物12を厚み方向に貫通する貫通孔13が多数形成されている。貫通孔13は、平面視において円形状である。シート状物12における貫通孔13は、該シート状物12をロール本体11のロール周面11a上に巻き付けることで、凹部15となる。即ち、多数の凹部15は、それぞれ、底部及び該底部を包囲する側壁部から構成され、該底部がロール周面11aからなり、該側壁部がシート状物12からなる。凹部15の深さは、シート状物12の厚みに等しい。

【0025】

貫通孔13は、シート状物12を構成する無孔且つ扁平なシート基材を、厚み方向に打ち抜くことで形成されている。シート状物12における貫通孔13が形成されていない部分は、凹凸の無い平面部14となっている。シート状物12を構成するシート基材としては、耐水性のものが好ましく用いられ、例えば、ポリオレフィン、ポリエステル、ポリエチレンテレフタレート、ポリアミド、ポリ塩化ビニル、ポリカーボネート、フッ素樹脂等の樹脂製フィルム;クロロプレンゴム、ニトリルゴム、ブチルゴム、ウレタンゴムシリコンゴム等のゴム材が挙げられる。

【0026】

図3には、シート状物12の平面図が示されている。多数の貫通孔13は、図3に示すように、いわゆる千鳥状に配置されている。即ち、多数の貫通孔13がロール本体11の周方向Xに所定間隔をおいて配置されて貫通孔列13Aをなし、この貫通孔列13Aが、周方向Xと直交するロール軸方向Y(CD)に所定間隔を置いて複数本配置され、且つCDに互いに隣接する任意の2本の貫通孔列13A,13Aにおいて、各貫通孔13がCDに隣接しないようになされている。各貫通孔13の周辺は、凹凸の無い平坦な平面部14となっている。平面部14は、周方向X、ロール軸方向Y及び両方向X,Yに交差する方向Z1,Z2の4方向にそれぞれ連続直線状に存在しており、周方向Xに延びる連続直線状の平面部14A、ロール軸方向Y(CD)に延びる連続直線状の平面部14B、並びに両平面部14A,14Bそれぞれに交差する2方向Z1,Z2それぞれに延びる連続直線状の平面部14C,14Dを形成している。シート状物12における貫通孔13(平面部14)の配置パターンは、シボ付け紙におけるシボ模様の配置パターンを左右する重要な要素の一つである。

【0027】

図4には、脱水工程における、両ロール10,20で形成されたニップ部N(図1参照)の断面が模式的に示されている。図1に示すように、連動して回転する両ロール10,20間のニップ部Nに扁平板状の湿紙50を導入すると、湿紙50は、図4に示すように、その下面が平滑ロール20のロール周面20aに接触した状態において、プレスロール10の平面部14の下方に位置する部分51が、該平面部14とロール周面20aとで圧縮されて潰され、また、凹部15の下方に位置する部分52が、該凹部15内へと押し込まれる。押し込まれた部分52は、凹部15内の形状に沿って変形し、上方に向かって凸となる。

【0028】

このように、湿紙50と接触するプレスロール10のロール周面10aには、平面部14と凹部15とからなる凹凸が形成されているため、ニップ部Nにて所定のニップ圧(線圧)で湿紙50を加圧すると、湿紙50にかかる圧力が不均一となり、凹部15に対応する部分52にかかる圧力は、該部分52が該凹部15内に押し込まれることによって、平面部14に対応する部分51にかかる圧力よりも小さくなる。そのため、湿紙50の部分52は、部分51よりも脱水の程度が小さく、部分51よりも含水率が高い状態でニップ部Nを通過する。

【0029】

脱水工程を経た湿紙50は、続く乾燥工程において、搬送により張力がかかった状態で、加熱手段(図示せず)により加熱強制乾燥され、これにより目的とするシボ付き紙が得られる。加熱手段としては、公知のものを特に制限なく用いることができ、例えば、ヤンキードライヤー、エアースルードライヤー等を用いることができる。但し、シボ模様を確実に形成する観点から、脱水工程後のごく初期の乾燥においては、少なくとも湿紙50における凹部15に対応する部分52(凸部)が、乾燥装置の熱源体に接触しないようにすることが好ましく、斯かる乾燥を実施し得る乾燥装置として、例えばエアーフローティングドライヤーが挙げられる。斯かる乾燥により、湿紙50の含水率が異なる部分51,52が、それらの形状をなるべく維持したまま収縮乾燥され、所望のシボ付き紙として再現されやすい。

【0030】

前述したように、湿紙50には、形状及び含水率が互いに異なる部分51と部分52とが所定のパターンで形成されているため、湿紙50全体を均一な温度で加熱乾燥した場合でも、その乾燥時における繊維等の湿紙構成成分の挙動が部分51と部分52とで異なり、結果として、湿紙50を乾燥して得られた紙(シボ付き紙)に、シワやヨレが所定のパターンで発生し、これらが意匠性の高い凹凸模様(シボ模様)を形成する。

【0031】

図5は、図3に示すシート状物12を用い、湿紙50を脱水・乾燥して得られたシボ付き紙60の、プレスロール10との対向面側の模式的な平面図である。シボ付き紙60には、湿紙50における部分51に相当する部分において、前述したプレスロール10における連続直線状の平面部14A並びに14C及び14Dそれぞれに対応して、互いに交差する連続直線状の溝部61A(図5中直線状の点線で示す部分)並びに溝部61C及び溝部61D(図5中斜めに延びる直線状の実線で示す部分)が目視で容易に視認可能に形成されており、また、湿紙50における部分52に相当する部分において、凸部62が目視で容易に視認可能に形成されている。このようなシボ付き紙における凹凸模様の高低差(溝部61A又は61C又は61Dの底部と凸部62の頂部との高低差)は、通常3mm以下である。本実施態様によれば、このような意匠性の高いシボ付き紙を、比較的簡素な設備で効率良く製造することができる。

【0032】

尚、シボ模様の形成は、前述した脱水工程における湿紙50の状態(含水率及び形状の不均一)のみならず、湿紙50の搬送時の張力の影響も受ける。即ち、図5に示すシボ付き紙60には、プレスロール10におけるCD(該紙60の搬送方向X1と直交する方向)に延びる連続直線状の平面部14Bに対応して形成されはずである、溝部(図5中左右方向に延びる溝部。図示せず。)は、目視で容易に視認可能には形成されておらず、シボ付けが弱くなっている。その理由は、本実施態様では、脱水工程及び乾燥工程において、湿紙50に対しその搬送方向X1に張力がかかっているため、搬送方向X1に繊維が配向し易く、搬送方向X1と直交するCDにはシワやヨレが発生し難く、凹凸模様が形成され難いためと推察される。従って、湿紙50に張力がかからないようにして前述した脱水工程及び乾燥工程を実施した場合、そうして得られたシボ付き紙には、連続直線状の平面部14Bに対応して、図5中左右方向に延びる溝部が目視で容易に視認可能に形成される。

【0033】

強固なシボ付けを可能にし、意匠性の高いシボ付き紙を得る観点から、凹部15の深さ(シート状物12の厚み)d(図4参照)は、好ましくは50〜1000μm、更に好ましくは100〜250μmである。また、同様の観点から、円形状の凹部15の直径r(図3参照)は、好ましくは0.5〜10mm、更に好ましくは1〜5mmである。直径rがこの範囲を下回ると、円形の作製の作業効率が著しく悪くなり現実的でなく、直径rがこの範囲を上回ると、プレスロール10の回転による遠心力により水又は水溶液が流れてしまい、目的とした意匠を表現するのが困難となる。

【0034】

また、同様の観点から、脱水工程直後(乾燥工程直前)の湿紙50(前記部分51)の含水率は、好ましくは50〜200質量%、更に好ましくは100〜150質量%である。脱水工程直後の湿紙の含水率が50質量%未満であると、水分が不足するためにシボ模様が発現しにくくなり、意匠性の付与が出来なくなる。また、脱水工程直後の湿紙の含水率が200%質量%を超えると、水分が過剰なために湿紙表面で広がりシボ形成のコントロールが困難となる。

【0035】

以上、本発明をその好ましい実施態様に基づき説明したが、本発明は前記実施態様に制限されない。例えば、凹部15の形状は、円形状に制限されず、所望の形状にすることができ、例えば、楕円形状、多角形状、絵柄等にすることができ、また、形状の異なる複数種の凹部を組み合わせても構わない。また、凹部15の配置パターンは、図3に示す如き千鳥状に限定されるものではなく、所望のシボ模様が得られるように所望の配置パターンとすることができる。

【0036】

また、前記実施態様において、一対のプレスロール10,20による脱水工程の前に、他の脱水手段(例えば他の一対のプレスロール)により予備的に湿紙50を脱水しても良い。また、プレスロール10,20は、通常の湿式抄紙機におけるサクションロールのように内部にサクションボックスを備え、湿紙50から出る水分を該サクションボックスによって吸引可能になされていても良い。

【0037】

また、前記実施態様では、一対のプレスロール10,20のうちの一方のロール10のみが凹凸ロールであったが、両ロール10,20をそれぞれ凹凸ロールとしても良い。その場合、一対の凹凸ロール10,20は、凹部15の配置パターンが互いに同じであっても良く、異なっていても良い。凹部15の配置パターンが互いに同じである一対の凹凸ロール10,20を用いる場合、それらによって形成されるニップ部Nにおいて、各ロールの平面部14どうし及び凹部15どうしがそれぞれ対向するように同期回転させることができる。

【0038】

また、前記実施形態は、脱水工程に先立ち、湿紙50を得る工程として、乾燥状態の紙に水性液を含浸させる含浸工程を備えていたが、該含浸工程は無くても良く、例えば、本発明を通常の湿式抄紙法に適用することで、該含浸工程を省略することができる。通常、湿式抄紙は、スラリーから湿紙を形成するワイヤーパートと、形成された湿紙を移送しつつ加圧されたロール対間を通過させることにより脱水するプレスパートと、脱水後の湿紙を加熱乾燥するドライヤーパートとを含んで構成されているところ、このプレスパートで用いるロールとして、前述した凹凸ロールを用い、常法に従って湿式抄紙を行い且つ前述した諸条件を満たすことで、意匠性の高いシボ付き紙が得られる。本発明によれば、このように既存の湿式抄紙機を最大限利用することができ、新たな大型設備や複雑な工程の導入無しに、意匠性の高いシボ付き紙を効率良く製造することができる。

【0039】

本発明の実施によって得られるシボ付き紙は、その高い意匠性を利用して、例えば、装幀、文房具、食品、化粧品、医薬、医療器材、機械部品、電子機器及び衣料等の包装材料等に好適に用いられる。

【符号の説明】

【0040】

10 凹凸ロール(プレスロール)

10a 凹凸ロールのロール周面

11 ロール本体

12 シート状物

13 貫通孔

14,14A,14B,14C,14D 平面部

15 凹部

20 平滑ロール(プレスロール)

50 湿紙

60 シボ付き紙

61A,61C,61D 溝部

62 凸部

N ニップ部

【技術分野】

【0001】

本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙に関する。

【背景技術】

【0002】

一般に、紙は、長網式、円網式等の湿式抄紙機を用い、ウエブ形成工程、脱水工程、乾燥工程を経て製造される。湿式抄紙機は、通常、繊維原料を水に分散せしめてなるスラリーをワイヤーネットを介して移送する過程で脱水して湿紙を形成するワイヤーパートと、形成された湿紙を移送しつつ加圧されたロール対間を通過させることにより脱水するプレスパートと、脱水後の湿紙を加熱乾燥するドライヤーパートとを含んで構成されている。

【0003】

ところで、紙としては、通常、凹凸の無い表面平滑なものが望まれるが、用途によっては、表面に凹凸があることで意匠的あるいは機能的価値が高まる場合があり、シボ加工により表面に凹凸が意図的に付された、シボ付き紙が存在する。

【0004】

シボ加工に関し、例えば特許文献1には、紙の印刷物の表面装飾として、該印刷物に、シリコーン化合物等の撥水撥油剤及び平均粒径が特定範囲にあるマット剤を含有する紫外線硬化性の下塗り液を部分的に塗工し、更に、該下塗り液が塗布された部分の全面に、紫外線硬化性の上塗り液を塗布することにより、部分的に光沢部分とシボ模様部分とを形成する技術が記載されている。特許文献1に記載の技術は、乾燥状態の紙に特定の液を塗布してシボ模様を付すというものであり、特許文献1には、紙そのものにシボ模様を付すことは記載されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3720237号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、シボ加工が施された意匠的価値の高いシボ付き紙を効率良く製造し得る、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙を提供することにある。

【0007】

本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法であって、セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙を、一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た該紙を乾燥する乾燥工程とを有し、前記一対のプレスロールの少なくとも一方として、前記紙と接触するロール周面に凹部が多数形成された凹凸ロールを用いる、シボ付き紙の製造方法及び該製造方法で製造されたシボ付き紙を提供することにより、前記課題を解決したものである。

【0008】

また本発明は、前記シボ付き紙の製造方法に用いるプレスロールであって、円筒状のロール本体と、該ロール本体のロール周面上に巻き付けられたシート状物とを備え、該シート状物に、該シート状物を厚み方向に貫通する貫通孔が多数形成されているプレスロールを提供することにより、前記課題を解決したものである。

【発明の効果】

【0009】

本発明によれば、表面にシボ加工が施され、凹凸模様が所望のパターンで形成された意匠的価値の高いシボ付き紙を、比較的簡素な設備で効率良く製造することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明のシボ付き紙の製造方法の実施に用い得る製造装置の要部の一例を示す概略斜視図である。

【図2】図2は、図1に示す製造装置における凹凸ロール(プレスロール)を一部破断して示す斜視図である。

【図3】図3は、図2に示す凹凸ロールにおけるシート状物の一例を示す平面図である。

【図4】図4は、図1に示す製造装置における一対のプレスロールのニップ部の断面を模式的に示す断面図である。

【図5】図5は、図3に示すシート状物を用いて得られるシボ付き紙の模式的な平面図である。

【発明を実施するための形態】

【0011】

以下、本発明について、その好ましい一実施態様に基づき図面を参照しながら説明する。本発明は、凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造に関する。本発明のシボ付き紙の製造方法は、紙にシワ、ヨレ等を意図的に発生させる(シボ加工を施す)ことで、紙面に意匠性の高い凹凸模様(シボ模様)を施すものである。

【0012】

本実施態様のシボ付き紙の製造方法は、1)乾燥状態の紙に水性液を含浸させて湿紙を得る含浸工程、2)該含浸工程で得られた湿紙を一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程、及び3)該脱水工程を経た湿紙を乾燥する乾燥工程を有している。図1には、脱水工程の様子が示されている。

【0013】

本実施態様に係る含浸工程では、セルロース繊維を含む乾燥状態の紙に、水性液を含浸させて湿紙を得る。セルロース繊維は、安定な親水性表面を持ち、湿潤後も親水性を維持する親水性繊維である。セルロース繊維としては、例えば、針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、サーモメカニカルパルプ(TMP)等の木材パルプ繊維;楮、三椏、雁皮等の靱皮繊維;藁、竹、ケナフ、バガス等の非木材パルプ繊維;マイクロフィブリル化セルロース繊維;バイオセルロース繊維;レーヨン繊維;その他表面処理したセルロース繊維;カルボキシルメチルセルロース繊維等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。セルロース繊維の含有量は、紙(水性液が含浸される前の乾燥状態の紙)の全質量に対して、好ましくは50質量%以上、特に好ましくは70〜100質量%である。

【0014】

本実施態様で用いる紙(水性液が含浸される前の乾燥状態の紙)は、前記セルロース繊維以外の他の繊維を含んでいても良い。他の繊維としては、例えば、ビニロン、ナイロン、アクリル、ポリエステル等の再生繊維、合成繊維、半合成繊維、あるいはアルミナ繊維、アルミナシリケート繊維といった無機繊維等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。他の繊維の含有量は、紙の全質量に対して、好ましくは50質量%以下である。他の繊維が50質量%を超えると、紙の伸張収縮が妨げられシボ付けが困難になる、あるいは水性液の浸透性が低下する等の不都合が発生するおそれがある。

【0015】

本実施態様で用いる紙は、前述した繊維以外の他の成分を含んでいても良い。他の成分としては、例えば、無機顔料、有機顔料、紙力増強剤、歩留り向上剤、耐水化剤、消泡剤等の一般的に抄紙用原材料や添加物として使用されているものが挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0016】

本実施態様で用いる紙は、常法に従って湿式抄紙機を用いて製造することができる。本実施態様で用いる紙は、強固なシボ付けを可能とし、視認性に優れ且つ耐久性の高いシボ模様が得られるようにする観点から、厚みの薄いものが好ましい。具体的には、本実施態様で用いる紙の坪量は、好ましくは70g/m2以下、更に好ましくは30〜50g/m2である。また、同様の観点から、本実施態様で用いる紙の厚みは、好ましくは150μm以下、更に好ましくは50〜100μmである。

【0017】

また、本実施態様で用いる水性液としては、水を用いても良く、あるいは水に各種添加剤を分散又は溶解させたものを用いても良い。該添加剤としては、例えば、デンプン、ポリビニルアルコール、ゼラチン、コラーゲン等の水溶性高分子が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0018】

水性液に前述した水溶性高分子を含有させる(即ち、含浸工程で用いる湿紙に水溶性高分子を含有させる)と、紙の構成繊維間結合強度が向上することにより、本実施態様の実施によって最終的に得られるシボ付き紙の形態安定性が向上する。そのため、シボ付き紙の巻き取り保管時や枚葉のシボ付き紙の積載保管時等において、紙自身の腰が強くなるため、外部圧力によりシボ模様が消失するおそれが低くなり、シボ付き紙の取り扱い性が向上する。水溶性高分子の含有量は、水性液の全質量に対して、好ましくは0.5質量%以上、更に好ましくは1〜5質量%である。水溶性高分子の含有量が5質量%を超えると、水性液の粘度が増加して含浸が不十分になる等の不都合が生じるおそれがある。

【0019】

本実施態様に係る含浸工程において、乾燥状態の紙に水性液を含浸させる方法は特に制限されず、水性液中に紙を浸漬させる方法の他、例えば、紙に水性液を塗布又は噴霧する方法等が挙げられる。含浸工程直後(脱水工程直前)の湿紙の含水率は、シボ模様の形成容易の観点から、好ましくは50〜200質量%、更に好ましくは100〜150質量%である。含浸工程直後の湿紙の含水率が50質量%未満であると、水分が不足するためにシボ模様が発現しにくくなり、意匠性の付与が出来なくなる。また、含浸工程直後の湿紙の含水率が200質量%を超えると、水分が過剰なために湿紙表面で広がりシボ形成のコントロールが困難となる。

【0020】

本実施態様に係る脱水工程では、図1に示すように、前述した含浸工程で得られた湿紙50を、一対のプレスロール10,20で形成されたニップ部Nを通過させることによって加圧し脱水する。湿紙50は、長尺の帯状シートであり、図示しない公知のシート搬送手段によって、図中X1で示す方向(帯状の湿紙50の長手方向、MD)に引っ張られて搬送され、ニップ部Nを通される。即ち、湿紙50は、搬送による張力がかかった状態で、ニップ部Nにてロール10,20によって加圧圧縮される。

【0021】

プレスロール10,20は、何れも、ロール軸回りに回転可能に支持された円筒形状のロールであり、それぞれのロール周面10a,20aを対向させて上下に並べて配置されている。両ロール10,20それぞれのロール軸のいずれか一方又は両方に、駆動手段(図示せず)が設けられており、該駆動手段からの駆動力が伝達されることによって、両ロール10,20が同期して回転するようになされている。両ロール10,20は、それぞれ、アルミニウム合金や鉄鋼等の金属製の剛体を含んで構成されている。

【0022】

本実施態様においては、一対のプレスロール10,20のうち、搬送中の湿紙50の上方に配置されたプレスロール10は、紙と接触するロール周面10aに凹部15が多数形成された凹凸ロールであり、搬送中の湿紙50の下方に配置されたプレスロール20は、ロール周面20aに凹凸の無い平滑ロールである。

【0023】

プレスロール10は、図2に示すように、円筒状のロール本体11と、該ロール本体11のロール周面11a上に巻き付けられたシート状物12とを備えている。ロール本体11のロール周面11aは、その全域がシート状物12で覆われている。ロール本体11とシート状物12とは、接着剤等の公知の接合手段により接合されている。

【0024】

シート状物12には、該シート状物12を厚み方向に貫通する貫通孔13が多数形成されている。貫通孔13は、平面視において円形状である。シート状物12における貫通孔13は、該シート状物12をロール本体11のロール周面11a上に巻き付けることで、凹部15となる。即ち、多数の凹部15は、それぞれ、底部及び該底部を包囲する側壁部から構成され、該底部がロール周面11aからなり、該側壁部がシート状物12からなる。凹部15の深さは、シート状物12の厚みに等しい。

【0025】

貫通孔13は、シート状物12を構成する無孔且つ扁平なシート基材を、厚み方向に打ち抜くことで形成されている。シート状物12における貫通孔13が形成されていない部分は、凹凸の無い平面部14となっている。シート状物12を構成するシート基材としては、耐水性のものが好ましく用いられ、例えば、ポリオレフィン、ポリエステル、ポリエチレンテレフタレート、ポリアミド、ポリ塩化ビニル、ポリカーボネート、フッ素樹脂等の樹脂製フィルム;クロロプレンゴム、ニトリルゴム、ブチルゴム、ウレタンゴムシリコンゴム等のゴム材が挙げられる。

【0026】

図3には、シート状物12の平面図が示されている。多数の貫通孔13は、図3に示すように、いわゆる千鳥状に配置されている。即ち、多数の貫通孔13がロール本体11の周方向Xに所定間隔をおいて配置されて貫通孔列13Aをなし、この貫通孔列13Aが、周方向Xと直交するロール軸方向Y(CD)に所定間隔を置いて複数本配置され、且つCDに互いに隣接する任意の2本の貫通孔列13A,13Aにおいて、各貫通孔13がCDに隣接しないようになされている。各貫通孔13の周辺は、凹凸の無い平坦な平面部14となっている。平面部14は、周方向X、ロール軸方向Y及び両方向X,Yに交差する方向Z1,Z2の4方向にそれぞれ連続直線状に存在しており、周方向Xに延びる連続直線状の平面部14A、ロール軸方向Y(CD)に延びる連続直線状の平面部14B、並びに両平面部14A,14Bそれぞれに交差する2方向Z1,Z2それぞれに延びる連続直線状の平面部14C,14Dを形成している。シート状物12における貫通孔13(平面部14)の配置パターンは、シボ付け紙におけるシボ模様の配置パターンを左右する重要な要素の一つである。

【0027】

図4には、脱水工程における、両ロール10,20で形成されたニップ部N(図1参照)の断面が模式的に示されている。図1に示すように、連動して回転する両ロール10,20間のニップ部Nに扁平板状の湿紙50を導入すると、湿紙50は、図4に示すように、その下面が平滑ロール20のロール周面20aに接触した状態において、プレスロール10の平面部14の下方に位置する部分51が、該平面部14とロール周面20aとで圧縮されて潰され、また、凹部15の下方に位置する部分52が、該凹部15内へと押し込まれる。押し込まれた部分52は、凹部15内の形状に沿って変形し、上方に向かって凸となる。

【0028】

このように、湿紙50と接触するプレスロール10のロール周面10aには、平面部14と凹部15とからなる凹凸が形成されているため、ニップ部Nにて所定のニップ圧(線圧)で湿紙50を加圧すると、湿紙50にかかる圧力が不均一となり、凹部15に対応する部分52にかかる圧力は、該部分52が該凹部15内に押し込まれることによって、平面部14に対応する部分51にかかる圧力よりも小さくなる。そのため、湿紙50の部分52は、部分51よりも脱水の程度が小さく、部分51よりも含水率が高い状態でニップ部Nを通過する。

【0029】

脱水工程を経た湿紙50は、続く乾燥工程において、搬送により張力がかかった状態で、加熱手段(図示せず)により加熱強制乾燥され、これにより目的とするシボ付き紙が得られる。加熱手段としては、公知のものを特に制限なく用いることができ、例えば、ヤンキードライヤー、エアースルードライヤー等を用いることができる。但し、シボ模様を確実に形成する観点から、脱水工程後のごく初期の乾燥においては、少なくとも湿紙50における凹部15に対応する部分52(凸部)が、乾燥装置の熱源体に接触しないようにすることが好ましく、斯かる乾燥を実施し得る乾燥装置として、例えばエアーフローティングドライヤーが挙げられる。斯かる乾燥により、湿紙50の含水率が異なる部分51,52が、それらの形状をなるべく維持したまま収縮乾燥され、所望のシボ付き紙として再現されやすい。

【0030】

前述したように、湿紙50には、形状及び含水率が互いに異なる部分51と部分52とが所定のパターンで形成されているため、湿紙50全体を均一な温度で加熱乾燥した場合でも、その乾燥時における繊維等の湿紙構成成分の挙動が部分51と部分52とで異なり、結果として、湿紙50を乾燥して得られた紙(シボ付き紙)に、シワやヨレが所定のパターンで発生し、これらが意匠性の高い凹凸模様(シボ模様)を形成する。

【0031】

図5は、図3に示すシート状物12を用い、湿紙50を脱水・乾燥して得られたシボ付き紙60の、プレスロール10との対向面側の模式的な平面図である。シボ付き紙60には、湿紙50における部分51に相当する部分において、前述したプレスロール10における連続直線状の平面部14A並びに14C及び14Dそれぞれに対応して、互いに交差する連続直線状の溝部61A(図5中直線状の点線で示す部分)並びに溝部61C及び溝部61D(図5中斜めに延びる直線状の実線で示す部分)が目視で容易に視認可能に形成されており、また、湿紙50における部分52に相当する部分において、凸部62が目視で容易に視認可能に形成されている。このようなシボ付き紙における凹凸模様の高低差(溝部61A又は61C又は61Dの底部と凸部62の頂部との高低差)は、通常3mm以下である。本実施態様によれば、このような意匠性の高いシボ付き紙を、比較的簡素な設備で効率良く製造することができる。

【0032】

尚、シボ模様の形成は、前述した脱水工程における湿紙50の状態(含水率及び形状の不均一)のみならず、湿紙50の搬送時の張力の影響も受ける。即ち、図5に示すシボ付き紙60には、プレスロール10におけるCD(該紙60の搬送方向X1と直交する方向)に延びる連続直線状の平面部14Bに対応して形成されはずである、溝部(図5中左右方向に延びる溝部。図示せず。)は、目視で容易に視認可能には形成されておらず、シボ付けが弱くなっている。その理由は、本実施態様では、脱水工程及び乾燥工程において、湿紙50に対しその搬送方向X1に張力がかかっているため、搬送方向X1に繊維が配向し易く、搬送方向X1と直交するCDにはシワやヨレが発生し難く、凹凸模様が形成され難いためと推察される。従って、湿紙50に張力がかからないようにして前述した脱水工程及び乾燥工程を実施した場合、そうして得られたシボ付き紙には、連続直線状の平面部14Bに対応して、図5中左右方向に延びる溝部が目視で容易に視認可能に形成される。

【0033】

強固なシボ付けを可能にし、意匠性の高いシボ付き紙を得る観点から、凹部15の深さ(シート状物12の厚み)d(図4参照)は、好ましくは50〜1000μm、更に好ましくは100〜250μmである。また、同様の観点から、円形状の凹部15の直径r(図3参照)は、好ましくは0.5〜10mm、更に好ましくは1〜5mmである。直径rがこの範囲を下回ると、円形の作製の作業効率が著しく悪くなり現実的でなく、直径rがこの範囲を上回ると、プレスロール10の回転による遠心力により水又は水溶液が流れてしまい、目的とした意匠を表現するのが困難となる。

【0034】

また、同様の観点から、脱水工程直後(乾燥工程直前)の湿紙50(前記部分51)の含水率は、好ましくは50〜200質量%、更に好ましくは100〜150質量%である。脱水工程直後の湿紙の含水率が50質量%未満であると、水分が不足するためにシボ模様が発現しにくくなり、意匠性の付与が出来なくなる。また、脱水工程直後の湿紙の含水率が200%質量%を超えると、水分が過剰なために湿紙表面で広がりシボ形成のコントロールが困難となる。

【0035】

以上、本発明をその好ましい実施態様に基づき説明したが、本発明は前記実施態様に制限されない。例えば、凹部15の形状は、円形状に制限されず、所望の形状にすることができ、例えば、楕円形状、多角形状、絵柄等にすることができ、また、形状の異なる複数種の凹部を組み合わせても構わない。また、凹部15の配置パターンは、図3に示す如き千鳥状に限定されるものではなく、所望のシボ模様が得られるように所望の配置パターンとすることができる。

【0036】

また、前記実施態様において、一対のプレスロール10,20による脱水工程の前に、他の脱水手段(例えば他の一対のプレスロール)により予備的に湿紙50を脱水しても良い。また、プレスロール10,20は、通常の湿式抄紙機におけるサクションロールのように内部にサクションボックスを備え、湿紙50から出る水分を該サクションボックスによって吸引可能になされていても良い。

【0037】

また、前記実施態様では、一対のプレスロール10,20のうちの一方のロール10のみが凹凸ロールであったが、両ロール10,20をそれぞれ凹凸ロールとしても良い。その場合、一対の凹凸ロール10,20は、凹部15の配置パターンが互いに同じであっても良く、異なっていても良い。凹部15の配置パターンが互いに同じである一対の凹凸ロール10,20を用いる場合、それらによって形成されるニップ部Nにおいて、各ロールの平面部14どうし及び凹部15どうしがそれぞれ対向するように同期回転させることができる。

【0038】

また、前記実施形態は、脱水工程に先立ち、湿紙50を得る工程として、乾燥状態の紙に水性液を含浸させる含浸工程を備えていたが、該含浸工程は無くても良く、例えば、本発明を通常の湿式抄紙法に適用することで、該含浸工程を省略することができる。通常、湿式抄紙は、スラリーから湿紙を形成するワイヤーパートと、形成された湿紙を移送しつつ加圧されたロール対間を通過させることにより脱水するプレスパートと、脱水後の湿紙を加熱乾燥するドライヤーパートとを含んで構成されているところ、このプレスパートで用いるロールとして、前述した凹凸ロールを用い、常法に従って湿式抄紙を行い且つ前述した諸条件を満たすことで、意匠性の高いシボ付き紙が得られる。本発明によれば、このように既存の湿式抄紙機を最大限利用することができ、新たな大型設備や複雑な工程の導入無しに、意匠性の高いシボ付き紙を効率良く製造することができる。

【0039】

本発明の実施によって得られるシボ付き紙は、その高い意匠性を利用して、例えば、装幀、文房具、食品、化粧品、医薬、医療器材、機械部品、電子機器及び衣料等の包装材料等に好適に用いられる。

【符号の説明】

【0040】

10 凹凸ロール(プレスロール)

10a 凹凸ロールのロール周面

11 ロール本体

12 シート状物

13 貫通孔

14,14A,14B,14C,14D 平面部

15 凹部

20 平滑ロール(プレスロール)

50 湿紙

60 シボ付き紙

61A,61C,61D 溝部

62 凸部

N ニップ部

【特許請求の範囲】

【請求項1】

微細な凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法であって、

セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙を、一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た該紙を乾燥する乾燥工程とを有し、

前記一対のプレスロールの少なくとも一方として、前記紙と接触するロール周面に凹部が多数形成された凹凸ロールを用いる、シボ付き紙の製造方法。

【請求項2】

前記凹凸ロールは、円筒状のロール本体のロール周面上に、厚み方向に貫通する貫通孔を多数有するシート状物が巻き付けられて構成されている請求項1記載のシボ付き紙の製造方法。

【請求項3】

前記凹部の深さが50〜1000μmである請求項1又は2記載のシボ付き紙の製造方法。

【請求項4】

請求項1記載のシボ付き紙の製造方法に用いるプレスロールであって、

円筒状のロール本体と、該ロール本体のロール周面上に巻き付けられたシート状物とを備え、該シート状物に、該シート状物を厚み方向に貫通する貫通孔が多数形成されているプレスロール。

【請求項5】

請求項1〜3のいずれか1項に記載のシボ付き紙の製造方法で製造されたことを特徴とするシボ付き紙。

【請求項1】

微細な凹凸模様を付けるシボ加工が表面に施された、シボ付き紙の製造方法であって、

セルロース繊維を含み且つ水性液が含浸された湿潤状態の紙を、一対のプレスロールで形成されたニップ部を通過させることによって加圧し脱水する脱水工程と、該脱水工程を経た該紙を乾燥する乾燥工程とを有し、

前記一対のプレスロールの少なくとも一方として、前記紙と接触するロール周面に凹部が多数形成された凹凸ロールを用いる、シボ付き紙の製造方法。

【請求項2】

前記凹凸ロールは、円筒状のロール本体のロール周面上に、厚み方向に貫通する貫通孔を多数有するシート状物が巻き付けられて構成されている請求項1記載のシボ付き紙の製造方法。

【請求項3】

前記凹部の深さが50〜1000μmである請求項1又は2記載のシボ付き紙の製造方法。

【請求項4】

請求項1記載のシボ付き紙の製造方法に用いるプレスロールであって、

円筒状のロール本体と、該ロール本体のロール周面上に巻き付けられたシート状物とを備え、該シート状物に、該シート状物を厚み方向に貫通する貫通孔が多数形成されているプレスロール。

【請求項5】

請求項1〜3のいずれか1項に記載のシボ付き紙の製造方法で製造されたことを特徴とするシボ付き紙。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−208319(P2011−208319A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77477(P2010−77477)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(507369811)特種東海製紙株式会社 (11)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(507369811)特種東海製紙株式会社 (11)

【Fターム(参考)】

[ Back to top ]