シミュレーション方法、シミュレーションプログラム、半導体製造装置

【課題】紫外線の膜へのダメージ量の正確な予測が行えるようにするシミュレーション方法を提供する。

【解決手段】可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法を実行する。

【解決手段】可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法を実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、半導体装置の製造における、紫外線によるダメージ量を予測するための、シミュレーション方法及びシミュレーションプログラムに係わる。また、本技術は、紫外線によるダメージ量を予測して、プロセス条件を制御する半導体製造装置に係わる。

【背景技術】

【0002】

半導体装置の製造において、高周波バイアス印加によって生成されるプラズマを利用した加工が広く行われている。

【0003】

プラズマ中では、加工チャンバの構造及びプロセス条件に応じて、粒子同士の衝突やチャンバの壁との相互作用反応が起こり、イオン、ラジカル、光が生成されている。

このうちのイオンが膜へ照射されることで引き起こされる、膜へのダメージ(結晶欠陥)の予測や制御の技術開発については、シミュレーションからプロセス手法、装置構造に至るまで、様々な技術が提案されている。

【0004】

イオンが引き起こすダメージに加えて、近年、プラズマから照射される光、特に紫外線、即ち紫外(UV;ultraviolet)や真空紫外(VUV;vacuum-ultraviolet)による、膜へのダメージが懸念されている。そして、プラズマから照射される紫外線による膜へのダメージに関する基礎研究やモニタリング技術が国内外で活発化してきている。

【0005】

昨今、半導体デバイスが薄膜化し、有機や化合物半導体デバイスの開発が拡大してゆくことにより、紫外領域での発光強度予測、紫外線が引き起こすダメージの定量予測、並びに、制御技術の開発が望まれている。

そして、従来から、半導体装置の製造において、紫外線のモニタ方法や紫外線によるダメージ量予測には、いくつかの方法が提案されている。

【0006】

例えば、ウェハ中やプラズマチャンバの天板に、シリコン膜と酸化膜の積層からなるセンサを設置し、負バイアス印加の下で、センサに入射した紫外線により生成されるホールを誘導電流として検出する方法が提案されている(特許文献1、特許文献2を参照)。

プラズマプロセス中に、この誘導電流の変動を測定することによって、トータル(分光はしていない)の紫外線強度をリアルタイムでモニタリングすることができる。また、この紫外線強度を指標として、ダメージ量を予測する。

【0007】

また、有機物除去のための紫外線洗浄装置において、紫外線ランプから放射される紫外線のモニタリング方法が提案されている(特許文献3を参照)。

洗浄には波長が254nmの紫外線を用いているが、その強い発光強度ゆえに、直接モニタするとセンサがすぐに劣化してしまう問題がある。

そのため、提案されている方法では、直接254nmの波長をモニタせずに、この波長と相関を持ち、かつ、強度の小さい313nmの紫外線強度をリファレンスとしてモニタリングすることにより、本来知りたい波長254nmの強度変化を予測する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−283838号公報

【特許文献2】特開2009−59879号公報

【特許文献3】特開昭62−122130号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、紫外線照射による膜へのダメージは、照射される紫外線の波長と対象となる膜のバンドギャップとが関係する。

例えば、シリコン(バンドギャップは1.12eV)であれば、紫外線(エネルギー4eV以上で310nmより短い波長)が入射されると、その紫外線波長全帯で吸収があり、結晶欠陥が引き起こされる。

SiO2(8.95eV:139nm)やSiN(5.1eV:243nm)であれば、シリコンよりもバンドギャップが大きいために、310nmより短い波長でも波長帯によって吸収度やダメージ量は大きく異なる。

従って、シリコンよりも上層の膜の構造や厚さ、さらには照射波長によって、シリコンへのダメージ量は大きく異なる。

また、使用するプロセス条件によっても発光スペクトル分布は異なるため、半導体装置の製造への実用という意味では、紫外(UV)から真空紫外(VUV)にかけた分光が重要となる。

そして、実際の半導体装置の製造におけるプラズマプロセス中では、様々な紫外域波長がダメージに関与していると考えられる。

【0010】

しかしながら、特許文献1や特許文献2に記載された方法では、紫外線のトータル量をモニタリングしていることになるが、波長ごとの強度をモニタリングする(分光する)ことはできていない。そのため、ダメージ量の正確な予測・制御が行えない。

また、特許文献3に記載された方法では、特定の2つの波長のみにピンポイントで着目しているため、ダメージ量の正確な予測・制御が行えない。

【0011】

本技術の目的は、紫外線の膜へのダメージ量の正確な予測が行えるようにするシミュレーション方法及びシミュレーションを提供するものである。また、紫外線の膜へのダメージ量を予測して、ダメージ量を制御することができる半導体製造装置を提供するものである。

【課題を解決するための手段】

【0012】

本技術のシミュレーション方法は、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法である。

そして、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

【0013】

本技術のシミュレーションプログラムは、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムである。

まず、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。次に、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

そして、これらの機能を情報処理装置に実装して実行させる。

【0014】

本技術の半導体製造装置は、ウェハが配置されるチャンバと、チャンバ内における可視領域の発光スペクトルを検出するセンサと、チャンバ内のプロセス条件を算出する算出部と、チャンバ内のプロセス条件を制御する制御部を備える。

算出部は、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。そして、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、このダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件を算出する。

制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。

【0015】

上述の本技術のシミュレーション方法によれば、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出して、この予測式と実際に検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測する。これにより、紫外領域の発光スペクトルを正確に予測することができる。

さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するので、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0016】

上述の本技術のシミュレーションプログラムによれば、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。そして、この予測式と実際に検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

これにより、紫外領域の発光スペクトルを正確に予測することができ、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0017】

上述の本技術の半導体製造装置の構成によれば、算出部は、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。これにより、紫外領域の発光スペクトルを正確に予測することが可能になる。

そして、算出部は、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測する。これにより、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することが可能になる。

さらに、算出部は、このダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件を算出し、制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。これにより、ダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件が制御されるので、半導体装置を製造する際の紫外線によるダメージ量を少なくすることが可能になる。

【発明の効果】

【0018】

上述の本技術によれば、紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することが可能になるため、効率良くそれぞれの膜に対する紫外線による変質(ダメージ)を低減させることが可能になる。

従って、本技術により、紫外線による変質(ダメージ)が少なく、良好な特性を有する半導体装置を製造することが可能になる。

【図面の簡単な説明】

【0019】

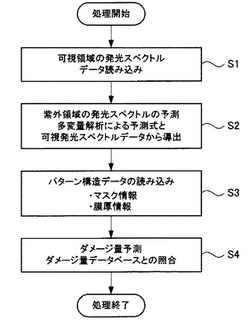

【図1】本技術に係るシミュレーション方法の基本フロー図である。

【図2】紫外領域の発光スペクトルの定量予測のシミュレーションのフロー図である。

【図3】多変量解析での予測式の作成のフロー図である。

【図4】ダメージ量データベースの一部の概要である。

【図5】本技術による半導体製造装置の概念図である。

【図6】図5の半導体製造装置において、製造プロセスの条件を補正するフローチャートである。

【図7】第1の実施の形態のシミュレーション方法で使用するパターン構造図である。

【図8】第2の実施の形態のシミュレータの概念図である。

【図9】第3の実施の形態のドライエッチング装置の概略構成図である。

【図10】図9のドライエッチング装置において、製造プロセスの条件を補正するフローチャートである。

【図11】第4の実施の形態のドライエッチング装置の概略構成図(ブロック図)である。

【図12】図11のドライエッチング装置において、製造プロセスの条件を補正するフローチャートである。

【図13】第5の実施の形態のドライエッチング装置において、オーバーエッチングの終点を検出するフローチャートである。

【発明を実施するための形態】

【0020】

以下、本技術を実施するための最良の形態(以下、実施の形態とする)について説明する。

なお、説明は以下の順序で行う。

1.本技術の概要

2.第1の実施の形態(シミュレーション方法)

3.第2の実施の形態(シミュレータ)

4.第3の実施の形態(ドライエッチング装置)

5.第4の実施の形態(ドライエッチング装置)

6.第5の実施の形態(ドライエッチング装置及びエッチング加工方法)

【0021】

<1.本技術の概要>

まず、具体的な実施の形態の説明に先立ち、本技術の概要を説明する。

【0022】

本技術においては、紫外発光を直接モニタリングすることなく、可視発光スペクトルデータに基づいて、紫外発光スペクトルをシミュレーションにより予測する。

また、シミュレーションによる紫外発光スペクトルの予測の結果をインプット情報として、膜へのダメージ量をシミュレーションにより予測する。

さらに、リアルタイムに紫外線ダメージを低減することを目的として、上述した予測方法に基づくソフトウェアを実装した半導体製造装置を構成する。

【0023】

(原理)

まず、本技術が利用する原理を説明する。

原子や分子からの紫外発光や可視発光(振動遷移・回転遷移、微細構造遷移、超微細構造遷移を伴う電子遷移)は、各エネルギーバンド間に存在する電子状態の変化(電子移動)であり、一般には下式のように表現できる。

【0024】

【数1】

【数2】

ここで、neは電子密度、σλは反応断面積、Aλは各遷移におけるアインシュタインのA係数、[x]λは各準位でのpopulation、Iλは波長λの光の強度、hはプランク係数、νλは対応する周波数、βは逃避率、Sは源泉関数、Pはバックグラウンド関数である。

【0025】

この式のように、発光強度Iはその他の準位の寄与で決まるので、多かれ少なかれ、互いに相関を持っている。

そして、本技術では、可視領域と紫外領域での相関性を原理として利用して、紫外発光の強度の予測とダメージ予測を行う。

【0026】

本技術では、上述した原理を利用して、下記のように、シミュレーション方法、シミュレーションプログラム、半導体製造装置を構成する。

【0027】

本技術のシミュレーション方法は、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法である。

そして、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

【0028】

本技術のシミュレーションプログラムは、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムである。

まず、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。次に、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

そして、これらの機能を情報処理装置に実装して実行させる。

【0029】

本技術の半導体製造装置は、ウェハが配置されるチャンバと、チャンバ内における可視領域の発光スペクトルを検出するセンサと、チャンバ内のプロセス条件を算出する算出部と、チャンバ内のプロセス条件を制御する制御部を備える。

算出部は、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。そして、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、このダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する。

制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。

【0030】

(シミュレーション方法)

次に、本技術に係るシミュレーション方法について、詳細に説明する。

本技術に係るシミュレーション方法の基本フロー図を、図1に示す。

図1に示すフローは、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

図1に示すように、まず、ステップS1において、シミュレータは、可視領域(例えば、300nm−800nm:領域Aと呼ぶ)の発光スペクトルデータをインプットデータとして読み込む。この可視領域の発光スペクトルデータは、実際に、半導体製造装置(加工装置等)のチャンバ内で発光し、OES(Optical Emission Spectrometer)等のセンサによって検出された、可視領域の発光スペクトルのデータである。

次に、ステップS2において、シミュレータは、読み込んだ可視領域の発光スペクトルデータを、予め求めておいた多変量解析予測式に当てはめることにより、紫外領域(例えば、10nm−300nm:領域Bと呼ぶ)の発光スペクトルの定量予測を行う。

次に、ステップS3において、シミュレータは、パターン構造データ、即ち、紫外線が照射される対象であるパターン構造の情報を読み込む。パターン構造データとしては、マスク情報(例えば、GDSファイル情報)と膜厚情報を読み込む。

次に、ステップS4において、シミュレータは、ダメージ量を予測する。ここでは、シミュレータが、ステップS2で予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

【0031】

さらに、図1のフローの各ステップについて、詳細に説明する。

図1のステップS2における、紫外領域の発光スペクトルの定量予測は、例えば、以下に説明するようにして、行うことができる。

【0032】

紫外領域の発光スペクトルの定量予測のシミュレーションのフロー図を、図2に示す。

図2に示すフローも、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

シリコンの加工、SiO2の加工、SiNの加工、有機膜の加工、化合物半導体の加工、金属の加工、等の様々なプロセス条件と加工装置の条件に対して、可視領域及び紫外領域でのスペクトルデータを事前に取得して、データベース101を構成する。加工装置としては、CCP(Capacitive Coupled Plasma)装置、ICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置等が挙げられる。

【0033】

次に、ステップS11において、シミュレータは、データベース101のデータを利用して、多変量解析での予測式を作成する。この予測式の作成のフロー図を、図3に示す。

図3に示すフローも、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

図3に示すように、予め、波長と強度のデータ群から成る、紫外領域と可視領域のスペクトルデータ111を用意しておく。

そして、図3のステップS21において、シミュレータは、プロセス条件(レシピ情報)112から、可視発光に関する発光種及び波長群を同定して、各波長での発光強度情報を、スペクトルデータ111から抽出して取得する。

さらに、図3のステップS22において、シミュレータは、取得した各波長での強度情報を用いて、主成分分析を行い、主成分分析によって導かれる、寄与率の高い波長強度を選び出す。このとき、シミュレータは、具体的には、下記の式で表される累積寄与率Pmが例えば80%(この限りではない)に達するまでの、寄与率上位m個の波長強度を選び出す。

【0034】

【数3】

ここで、行列Vは、下記の式のような共分散行列、λjは共分散行列Vのj番目に大きい固有値、tr(V)はVの固有値の総和である。

【0035】

【数4】

ここで、Nはサンプル数、xNPは各波長の可視発光強度である。

【0036】

さらに、図3のステップS23において、シミュレータは、重回帰分析を行って、紫外発光予測式を導出する。

このとき、シミュレータは、具体的には、ステップS22の主成分分析で数をある程度絞り込んだ可視発光データを用いて、下記の式で表されるフィッティングモデルを設定して、重回帰分析を行う。そして、シミュレータは、重回帰分析により、式のBj及びCiを求めて、最終的な紫外領域の波長iの発光強度予測式Iiを導出する。重回帰分析としては、例えば、ステップワイズ法を使用するが、この限りではない。

【0037】

【数5】

【0038】

このようにして、図2のステップS11の予測式を作成することができる。

次に、図2のステップS12において、シミュレータは、別途測定した可視領域スペクトルデータ102と、ステップS11で作成した予測式とを使用して、紫外領域(領域B)のスペクトルの予測を行う。例えば、I(50nm)=ΣBx×I(300−800nm)+Cx,I(51nm)=ΣBx+1×I(300−800nm)+Cx+1,・・・,I(299nm)=ΣBn×I(300−800nm)+Cn、と紫外領域の各波長の強度を予測する。

これにより、予測した紫外領域(領域B)のスペクトル分布を含む、紫外領域及び可視領域の発光スペクトル分布103が得られる。

【0039】

図1のステップS4における、ダメージ量の予測は、ダメージ量データベースを利用する。このダメージ量データベースは、膜種(Si,SiO2,SiN,有機膜、化合物)に対して、特定波長ごとに、パターン構造、ドーズ量、プロセス条件(ガス種、流量、圧力、パワー)の各データと、ダメージ量(結晶欠陥)のデータとの組み合わせから成る。

このダメージ量データベースの一部の概要を、図4に示す。図4では、Siと有機膜に対して、それぞれ、特定の波長1、波長2、波長3ごとに、パターン構造、ドーズ量、プロセス条件のデータとダメージ量のデータとの組み合わせを示している。

なお、図4では、波長1に1組のパターン構造、ドーズ量、プロセス条件のデータとダメージ量のデータとの組み合わせを記載しているが、実際のダメージ量データベースでは、波長1、波長2、波長3のそれぞれに多数の組の組み合わせがある。

ダメージ量データベースは、あらかじめ実測によって作成しても良いし、MD(Molecular Dynamics)等による数値シミュレーション等で作成しても良い。

【0040】

図4に示したような構成のダメージ量データベースを使用することにより、紫外線の波長及び強度と、プロセス条件・パターン構造・開口率との関連付けを行って、ダメージ量を予測することができる。

これにより、予測したダメージ量に基づいて、紫外線によるダメージをできるだけ少なく抑制する、プロセス条件やデバイス構造(又はパターンレイアウト)の最適化を定量的に行うことが可能になる。

【0041】

そして、シミュレータは、図2のステップS12で得られた紫外領域の発光スペクトルと、ステップS3で読み込んだ、紫外線が照射される実際のパターン構造の情報とを用いて、図4に示したようなダメージ量データベースと照合し、スプライン補間する。これにより、紫外線ダメージ量を予測する。

このようにして紫外線ダメージ量を予測して、図1に示す処理が終了する。

【0042】

上述した本技術のシミュレーション方法によれば、多変量解析によって、紫外領域の各波長の発光強度の予測式を算出している。そして、算出した予測式と実際にセンサで検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測している。これにより、紫外領域の発光スペクトルを正確に予測することができる。

さらに、予測して得られた紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するので、プロセス中に発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0043】

(半導体製造装置)

本技術による半導体製造装置の概念図を、図5に示す。また、本技術による半導体製造装置のプロセス補正動作のフローチャートを、図6に示す。

図5に示す半導体製造装置1は、プラズマチャンバ2、可視領域発光モニタであるOES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ4、制御部5を有して、構成されている。シミュレータ4は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0044】

プラズマチャンバ2内には、下部に電極3が設けられている。この電極3上に、ウェハ6を載置して、ウェハ6に対して成膜や膜の加工が行われる。

なお、図示しないが、プラズマチャンバ2内の上部にも電極(上部電極)を設けており、電極(下部電極)3と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ6に対して成膜や膜の加工が行われる。

【0045】

シミュレータ4に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ4は、図5の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

なお、シミュレータ4に実装させるシミュレーションプログラム(ソフトウェア)を、ダメージ量の予測の後で、さらに、破線で囲まれた、形状変動予測を行って、最適化されたプロセス条件を探し出す構成としても良い。

【0046】

制御部5は、シミュレータ4において実行されたシミュレーションで得られた、プラズマチャンバ2のプロセス条件の補正を、プラズマチャンバ2へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図5に示したOES以外の構成も採用することが可能である。

【0047】

そして、図5に示した半導体製造装置1では、例えば、図6に示すフローチャートに従って、製造プロセスの条件を補正する。

図6に示すように、まず、ステップS31において、プラズマ加工中に、プラズマチャンバ2に備え付けられたOESによって、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を逐次取得する。

次に、ステップS32において、シミュレータ4は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS33において、シミュレータ4は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS34において、シミュレータ4は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ4が、ステップS32で予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS35において、シミュレータ4は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するプロセス条件(圧力、流量、パワー)を選定する。

次に、図5及び図6において破線で囲われた、形状変動予測を行わない場合には、そのままステップS37に進み、シミュレータ4は、選定したプロセス条件の補正パラメータを、制御部5に受け渡す。

【0048】

これに対して、図5及び図6において破線で囲われた、形状変動予測を行う場合には、ステップS35からステップS36に進んで、シミュレータ4が形状変動予測を行う。具体的には、シミュレータ4が、選定されたプロセス条件及び、ウェハ開口率・Semi-Local開口率・パターン構造を用いて、形状シミュレーションを行うことにより、形状変動を予測する。形状シミュレーションは、例えば、特開2009−152269号公報に記載された方法を採用することができる。

予測の結果、変動が許容範囲内(例えば、±10%以内)であれば、ステップS37に進み、シミュレータ4は、選定したプロセス条件の補正パラメータを、制御部5に受け渡す。

一方、変動が許容範囲を超える場合には、ステップS35に戻り、シミュレータ4が、ダメージを低減することができ、かつ、前回選定したプロセス条件とは別のプロセス条件を選定する。そして、ステップS36に進み、シミュレータ4が、選定したプロセス条件に対して、形状変動予測を行う、

これを繰り返すことで、シミュレータ4は、スペックを満たす形状と紫外線ダメージ量の低減を行うことのできる最適プロセス条件を探し出す。

プロセス条件が決定したら、シミュレータ4は、決定したプロセス条件を、制御部5を通じてプラズマチャンバ2側に送り、プロセス条件の補正をリアルタイムに行う。

【0049】

このように、本技術による半導体製造装置では、加工中のプラズマ状態やチャンバ壁状態を反映する、可視領域発光の情報を用いて紫外線スペクトルの予測を行うため、これまでの手法よりも、正確に紫外線ダメージ量を制御することが可能となる。これにより、半導体デバイスの電気特性、即ち、トランジスタI−V特性、イメージャの白点・暗電流、太陽電池の変換効率、レーザーの出力特性等の向上を行うことが可能になる。

また、形状変動予測も行う場合には、プロセス条件をさらに最適化することが可能となる。

【0050】

なお、本技術による半導体製造装置は、プラズマを用いる加工であれば、ドライエッチング、CVD(Chemical Vapor Deposition)、PVD(Physical Vapor Deposition)等、加工の種類を問わず、適用することができる。

【0051】

<2.第1の実施の形態(シミュレーション方法)>

続いて、具体的な実施の形態を説明する。

まず、第1の実施の形態のシミュレーション方法を説明する。

本実施の形態のシミュレーション方法は、OESによるモニタリングデータを用いて、紫外発光スペクトル及びダメージ量のシミュレーションを行う。

【0052】

本実施の形態のシミュレーション方法で使用する、パターン構造図を、図7に示す。

図7に示すパターン構造は、裏面照射型イメージセンサ(画素サイズ1.5μm)のフォトダイオードPDからOCL(On Chip Lens)までの各層である。

フォトダイオードPDは厚さ3000nm、その上の層間膜21は厚さ1500nm、その上の3色R,G,Bのカラーフィルター22は厚さ700nm、その上のOCL23は厚さ700nmである。

図7は、このパターン構造を作製する際の、OCL23のドライエッチング加工の際に生じる真空紫外線VUVが、OCL23、カラーフィルター22、層間膜21中を減衰・透過し、フォトダイオードPDへダメージを与える概念図である。ここでは、真空紫外線VUVは、波長10〜200nmとする。

本実施の形態では、この状況で真空紫外線VUVがフォトダイオードPDへ与えるダメージ量をシミュレーション予測する。

OCL23の加工に用いる加工装置の構造情報とプロセス条件を、以下に示す。

【0053】

(加工装置)

CCP(Capacitive Coupled Plasma)ドライエッチング装置

周波数:上部=60MHz、下部=2MHz

チャンバ直径:100cm

上下電極ギャップ:40mm

可視光モニタ装置:OES

【0054】

(プロセス条件)

ガス種類:CF4

ガス流量:150sccm

圧力:60mTorr

上部印加パワー:1000W

エッチング時間:15分

【0055】

可視光モニタ装置であるOES(波長帯域:200−800nm、波長分解能:0.5nm)は、加工装置のチャンバの壁のポート(窓材は、例えば、サファイア)越しに設置する。

このOESにより、エッチング中にプラズマから発せられる発光スペクトルを、逐次データ取得する。

本実施の形態では、上述した加工装置の情報、構造情報(OCL23、カラーフィルター22、層間膜21の各層の厚さ)、上述したプロセス条件の情報、OESにより取得した可視発光スペクトル情報を、入力情報とする。

そして、これらの入力情報と図1に示した本技術に係るダメージ量の予測方法を用い、多変量解析による予測式はCF4ガスプロセス用のプロセス条件(レシピ)の発光のデータベースから、図3に従い作成する。これにより、本実施の形態では、波長200nm以下の紫外領域のスペクトル、並びにフォトダイオードPDの表層に形成されるシリコンの結晶欠陥量をシミュレーション予測することができる。

【0056】

上述の本実施の形態のシミュレーション方法によれば、多変量解析によって、紫外領域の各波長の発光強度の予測式を算出する。そして、算出した予測式と実際にOESにより取得した可視領域の発光スペクトルを入力情報として用いて、紫外領域の発光スペクトルを予測し、予測して得られた紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。これにより、プロセス中に発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0057】

なお、本実施の形態ではCCPドライエッチング装置に本技術を適用したが、本技術に係るシミュレーション方法を適用する加工装置は、ICP(Inductive Coupled Plasma)装置やECR(Electron Cyclotron Resonance)装置等、種類は問わない。

また、本技術に係るシミュレーション方法を適用する加工工程は、図7に示したパターン構造のOCL23のドライエッチング以外にも、トランジスタ、やSTI(Shallow Trench Isolation)、サイドウォール、コンタクトホール等、種類は問わない。

さらにまた、本技術に係るシミュレーション方法を適用するプロセス条件についても、ターゲット膜を加工できる条件であれば、特に限定されない。

【0058】

<3.第2の実施の形態(シミュレータ)>

続いて、第2の実施の形態のシミュレータを説明する。

本実施の形態のシミュレータ(情報処理装置、算出部)は、本技術に係るダメージ量を予測するシミュレーションの機能を実行させるコンピュータプログラム(ソフトウェア)を実装しており、本技術に係るシミュレーション方法を実行する。

【0059】

第2の実施の形態のシミュレータの概念図を、図8に示す。

図8に示すシミュレータ30は、入力部31、紫外スペクトル演算部32、プロセス条件別の発光の波長データベース33、ダメージ量演算部34、ダメージ量データベース35、出力部36から構成されている。

【0060】

シミュレータ30は、エッチング装置等の加工装置40と信号やデータをやり取りする。

そして、シミュレータ30内では、図8の矢印に従って処理が進む。

【0061】

入力部31には、入力情報として各種のデータDATAが入力される。

この各種のデータDATAとしては、パターン構造データ(例えば、GDSデータ)、膜厚データ、装置パラメータ、プロセスパラメータ・可視発光スペクトルデータ、等が挙げられる。

【0062】

紫外スペクトル演算部32では、入力部31に入力されたデータDATAを用い、このデータDATAに基づいて、プロセス条件別の発光の波長データベース33を参照して、対応する波長データを取得し、紫外領域の発光スペクトルを求める演算を行う。プロセス条件別の発光の波長データベース33は、図3に示したように、プロセス条件毎に、それぞれ波長群をデータとして持っている。

ダメージ量演算部34では、紫外スペクトル演算部32で得た紫外領域の発光スペクトルを用い、この紫外領域の発光スペクトル及び入力されたデータDATAに基づいてダメージ量データベース35を参照し、ダメージ量を求める演算を行う。

出力部36では、求めたダメージ量をシミュレータ30から外部に出力する。

【0063】

本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)は、好ましくは、GUI(グラフィカルユーザーインターフェイス)から操作を行うことによって、データ入力から計算の実行、計算経緯や結果の表示がなされる構成とする。GUIとしては、例えば、tcl/tkやMotif等で構築されたGUIを採用することができるが、これらに限らない。

また、本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)の動作プラットフォームは、OS(Operation System)の種類を問わず、各種OSに適用することが可能である。

さらに、本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)は、オフラインでの動作でもよいし、オンラインでシミュレータ30と接続されていても良い。

【0064】

<4.第3の実施の形態(ドライエッチング装置)>

次に、第3の実施の形態のドライエッチング装置を説明する。

本実施の形態のドライエッチング装置は、紫外線によるダメージ量を最適化するように、プロセス条件を自動制御する構成である。

第3の実施の形態のドライエッチング装置の概略構成図(ブロック図)を、図9に示す。

【0065】

図9に示すドライエッチング装置41は、プラズマチャンバ42、OES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ44、制御部45を有して、構成されている。シミュレータ44は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0066】

プラズマチャンバ42内には、下部に電極43が設けられている。この電極43上に、ウェハ46を載置して、ウェハ46に対してエッチング加工が行われる。

なお、図示しないが、プラズマチャンバ42内の上部にも電極(上部電極)を設けており、電極(下部電極)43と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ46に対してエッチング加工が行われる。

OESは、プラズマチャンバ42の壁のポート窓越しに設置されている。

OESは、例えば、波形分解能が0.5nmであり、波長帯域が300nm−800nmである構成とすることができる。

【0067】

本実施の形態のドライエッチング装置41において、エッチングの際の条件としては、例えば、上部電極の周波数を60MHz、下部電極の周波数を13.56MHz、プラズマチャンバ42の直径を100cm、上下の電極のギャップを40mmとする。

【0068】

シミュレータ44に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ44は、図9の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

【0069】

制御部45は、シミュレーションで得られた、プラズマチャンバ42のプロセス条件の補正を、プラズマチャンバ42へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図9に示したOES以外の構成も採用することが可能である。

【0070】

そして、図9に示したドライエッチング装置41では、例えば、図10に示すフローチャートに従って、製造プロセスの条件を補正する。

図10に示すように、まず、ステップS41において、ドライエッチング加工中に、プラズマチャンバ42に備え付けられたOESによって、例えば1秒毎に、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を取得する。

次に、ステップS42において、シミュレータ44は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS43において、シミュレータ44は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS44において、シミュレータ44は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ44が、予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS45において、シミュレータ44は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するように、プロセス条件(圧力、流量、パワー)を選定する。

次に、ステップS46において、シミュレータ44は、選定したプロセス条件の補正パラメータを、制御部45に受け渡す。

これらのステップを、エッチングの終了まで、逐次繰り返すことにより、紫外線ダメージ量を低減したドライエッチングが可能になる。

【0071】

そして、ステップS47において、シミュレータ44は、エッチング時間が終了したかを判断する。

エッチング時間が終了している場合には、エッチング処理を終了させる。

エッチング時間が終了していない場合には、ステップS41に戻り、OESによって、可視領域の発光スペクトルデータを取得する。

このようにして、紫外線ダメージ量を低減したドライエッチングが可能となる。

【0072】

なお、本実施の形態において、ドライエッチング装置は、CCP装置、ICP装置、ECR装置、のいずれも使用することが可能である。

また、CVD(化学的気相成長法)装置やPVD(物理的気相成長法)装置等のプラズマを用いた半導体加工装置にも、本実施の形態を適用することができる。

【0073】

上述の本実施の形態のドライエッチング装置41によれば、シミュレータ44において、紫外領域の発光スペクトルの予測とダメージ量の予測が行われ、ダメージ量を最適化するプロセス条件が選定される。そして、制御部45において、シミュレーションで得られた、プラズマチャンバ42のプロセス条件の補正を、プラズマチャンバ42へフィードバックするように制御が行われる。

これにより、ダメージ量を最適化する(なるべく少なくなる)ようにプロセスチャンバ42のプロセス条件が制御されるので、ドライエッチングの際の紫外線によるダメージ量を少なくすることが可能になる。

従って、ドライエッチングの際の紫外線によるダメージが少なく、良好な特性を有する半導体装置を製造することが可能になる。

【0074】

<5.第4の実施の形態(ドライエッチング装置)>

次に、第4の実施の形態のドライエッチング装置を説明する。

本実施の形態のドライエッチング装置は、形状変動も考慮して、紫外線によるダメージ量を最適化するように、プロセス条件を自動制御する構成である。

第4の実施の形態のドライエッチング装置の概略構成図(ブロック図)を、図11に示す。

【0075】

図11に示すドライエッチング装置51は、プラズマチャンバ52、OES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ54、制御部55を有して、構成されている。シミュレータ54は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0076】

プラズマチャンバ52内には、下部に電極53が設けられている。この電極53上に、ウェハ56を載置して、ウェハ56に対してエッチング加工が行われる。

なお、図示しないが、プラズマチャンバ52内の上部にも電極(上部電極)を設けており、電極(下部電極)53と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ56に対してエッチング加工が行われる。

OESは、プラズマチャンバ52の壁のポート窓越しに設置されている。

OESは、例えば、波形分解能が0.5nmであり、波長帯域が300nm−800nmである構成とすることができる。

【0077】

本実施の形態のドライエッチング装置51において、エッチングの際の条件としては、例えば、上部電極の周波数を60MHz、下部電極の周波数を13.56MHz、プラズマチャンバ52の直径を100cm、上下の電極のギャップを40mmとする。

【0078】

シミュレータ54に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ54は、図11の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測する、操作を実行する。

シミュレータ54は、ダメージ量を予測した後に、さらに、形状変動を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

【0079】

制御部55は、シミュレーションで得られた、プラズマチャンバ52のプロセス条件の補正を、プラズマチャンバ52へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図11に示したOES以外の構成も採用することが可能である。

【0080】

そして、図11に示したドライエッチング装置51では、例えば、図12に示すフローチャートに従って、製造プロセスの条件を補正する。

図12に示すように、まず、ステップS51において、ドライエッチング加工中に、プラズマチャンバ52に備え付けられたOESによって、例えば1秒毎に、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を取得する。

次に、ステップS52において、シミュレータ54は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS53において、シミュレータ54は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS54において、シミュレータ54は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ54が、多変量解析による予測式と、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS55において、シミュレータ54は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するように、プロセス条件(圧力、流量、パワー)を選定する。

【0081】

続いて、ステップS56に進んで、シミュレータ54が形状変動予測を行う。具体的には、シミュレータ54が、選定されたプロセス条件及び、ウェハ開口率・Semi-Local開口率・パターン構造を用いて、形状シミュレーションを行うことにより、形状変動を予測する。なお、Semi-Local開口率は、注目するパターン周辺の数十mm領域(例えば、30mm。プロセス条件によって異なり、粒子の平均自由行程の数倍程度の値である。)における、レジストマスクの開口率である。

形状シミュレーションは、例えば、特開2009−152269号公報に記載された方法を採用することができる。

予測の結果、形状変動が許容範囲内であれば、ステップS57に進み、シミュレータ54は、選定したプロセス条件の補正パラメータを、制御部55に受け渡す。

一方、形状変動が許容範囲を超える場合には、ステップS55に戻り、シミュレータ54が、ダメージを低減することができ、かつ、前回選定したプロセス条件とは別のプロセス条件を選定する。そして、ステップS56に進み、シミュレータ54は、選定したプロセス条件に対して、形状変動予測を行う、

プロセス条件が決定したら、シミュレータ54は、決定したプロセス条件を、制御部55を通じてプラズマチャンバ52側に送り、プロセス条件の補正をリアルタイムに行う。

これらのステップを、エッチングの終了まで、逐次繰り返すことにより、スペックを満たす形状の制御と、紫外線ダメージ量の低減とが可能になる。

【0082】

次に、ステップS58において、シミュレータ54は、エッチング時間が終了したかを判断する。

エッチング時間が終了している場合には、エッチング処理を終了させる。

エッチング時間が終了していない場合には、ステップS51に戻り、OESによって、可視領域の発光スペクトルデータを取得する。

このようにして、形状変動を抑制し、かつ紫外線ダメージ量を低減したドライエッチングが可能となる。

【0083】

なお、本実施の形態において、ドライエッチング装置は、CCP装置、ICP装置、ECR装置、のいずれも使用することが可能である。

また、CVD(化学的気相成長法)装置やPVD(物理的気相成長法)装置等のプラズマを用いた半導体加工装置にも、本実施の形態を適用することができる。

【0084】

上述の本実施の形態のドライエッチング装置51によれば、シミュレータ54において、紫外領域の発光スペクトルの予測とダメージ量の予測が行われ、ダメージ量を最適化するプロセス条件が選定される。そして、制御部55において、シミュレーションで得られた、プラズマチャンバ52のプロセス条件の補正を、プラズマチャンバ52へフィードバックするように制御が行われる。

これにより、ダメージ量を最適化する(なるべく少なくなる)ようにプロセスチャンバ52のプロセス条件が制御されるので、ドライエッチングの際の紫外線によるダメージ量を少なくすることが可能になる。

従って、ドライエッチングの際の紫外線によるダメージが少なく、良好な特性を有する半導体装置を製造することが可能になる。

【0085】

また、上述の本実施の形態のドライエッチング装置51によれば、さらに、シミュレータ54において、紫外領域の発光スペクトルの予測とダメージ量の予測の間に、形状変動の予測が行われる。

従って、ドライエッチングの際の形状の変動が少なく、良好な特性を有する半導体装置を安定して歩留まり良く製造することが可能になる。

【0086】

<6.第5の実施の形態(ドライエッチング装置及びエッチング加工方法)>

次に、第5の実施の形態のドライエッチング装置を説明する。また、このドライエッチング装置を用いたエッチング加工方法を説明する。

本実施の形態のドライエッチング装置は、オーバーエッチングの終点の検出を、ダメージ量のシミュレーションで制御する構成である。

【0087】

ドライエッチング装置の各部の構成は、図5、図9、図11に示した装置と同様とすることができる。

【0088】

本実施の形態のドライエッチング装置では、例えば、図13に示すフローチャートに従って、オーバーエッチングの終点を検出する。

図13に示すように、ステップS61において、ドライエッチング装置は、メインエッチングを開始する。

メインエッチングが進行していくと、ステップS62において、ドライエッチング装置は、メインエッチングの終点検出を行う。

メインエッチングの終点は、例えば、前述したOESによって可視領域の発光をモニタリングすることによって、検出することができる。

【0089】

メインエッチングの終点を検出した後に、ステップS63において、ドライエッチング装置は、オーバーエッチングを開始する。

次に、ステップS64において、ドライエッチング装置は、紫外線によるダメージ量を予測する。ダメージ量の予測は、図1に示したシミュレーションフローに従って行われる。

【0090】

続いて、ステップS65において、ドライエッチング装置は、予め設定されたダメージ量に到達したかどうかを判断する。

設定されたダメージ量に到達している場合には、ステップS66に進み、ドライエッチング装置は、オーバーエッチングの終点検出を行う。

設定されたダメージ量に到達していない場合には、ステップS64に戻り、ドライエッチング装置は、オーバーエッチングを続行する。そして、再びダメージ量の予測を行う。

このようにして、オーバーエッチングの終点を検出することができる。

図13に示したオーバーエッチングの終点を検出するフローチャートは、図5、図9、図11に示した装置のシミュレータ4,44,54に実装されたコンピュータプログラム(ソフトウェア)によって、実行することができる。

【0091】

ここで、本実施の形態のエッチングの終点検出を、半導体装置の製造プロセスにおけるエッチングに適用する場合の具体例を示す。

この具体例では、シリコン基板上のSiO2が厚さ2nm、その上のポリシリコンが厚さ150nm、その上に形成するレジストマスクが厚さ300nmであり、レジストマスクを用いたエッチングによって、ポリシリコンをゲートのパターンにパターニングする。

初期のレジストマスクの線幅は、100nmとする。

この具体例において、加工に用いる装置とプロセス条件を、以下に示す。

【0092】

(加工装置)

CCP(Capacitive Coupled Plasma)ドライエッチング装置

周波数:上部=60MHz、下部=13.56MHz

チャンバ直径:100cm

上下電極ギャップ:60mm

可視光モニタ装置:OES

【0093】

(プロセス条件)

ガス種類:HBr/O2

ガス流量:500sccm/5sccm

圧力:30mTorr

上部印加パワー:150W

下部印加パワー:60W

エッチング時間:メインエッチング100秒+オーバーエッチング

【0094】

ポリシリコンのメインエッチングの終点検出は、従来から行われているように、OES(波長帯域:300−800nm、波長分解能:0.5nm)により、可視領域の発光を指標にして、その発光強度の変動によって行う。本具体例では、例えば、SiBrの波長526nm発光を指標にする。

また、オーバーエッチングについては、紫外線ダメージシミュレーションで予測されるシリコン基板へのダメージ量が許容値(例えば、シリコン結晶欠陥密度が1017cm3)を超えたときに、終点検出とする。

これにより、シリコン基板へのダメージ量を可視化しながら、ポリシリコンのオーバーエッチングを行うことが可能となり、シリコン基板へのダメージを低減することができる。

【0095】

上述の本実施の形態のエッチング加工方法によれば、紫外線によるダメージ量を指標にして、オーバーエッチングの終点検出を行うので、リアルタイムにダメージ量を確認しながらダメージを低減したプラズマ加工が可能になる。

【0096】

なお、上述した第5の実施の形態のエッチング方法は、加工条件やその時のリファレンスとする可視領域発光を最適化することで、ゲートエッチングに限らず、STIやサイドウォール、コンタクトホール等のエッチングにも適用可能である。

また、第5の実施の形態のエッチング方法は、有機膜や化合物半導体(GaNやSiGe等)といった、その他の膜のオーバーエッチング終点検出にも適用できる。

また、第5の実施の形態の終点検出を、第3の実施の形態のエッチング装置や第4の実施の形態のエッチング装置に具備させても構わない。

【0097】

以上、上述の実施の形態は本技術の好ましい様態を示すものである。

本技術の技術的範囲は、上述した実施の形態に限定されるものではなく、紫外線以外の波長領域への応用も同様に可能である。さらに、ドライエッチングに限定されるものではなく、プラズマを利用する半導体装置の製造プロセス及び半導体製造装置に対して広く適用できるものである。

【0098】

なお、本開示は以下のような構成も取ることができる。

(1)半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法であって、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するシミュレーション方法。

(2)予測した紫外領域の発光スペクトルと、作製するパターン構造のデータから、紫外線によるダメージ量を予測する前記(1)に記載のシミュレーション方法。

(3)膜の材料、紫外線の波長、パターン構造、紫外線のドーズ量、プロセス条件と、ダメージ量を関連付けたダメージ量データベースを予め作成しておき、紫外線によるダメージ量を予測する際に、前記ダメージ量データベースと照合を行う、前記(2)に記載のシミュレーション方法。

(4)半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムであって、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する、機能を情報処理装置に実装して実行させるシミュレーションプログラム。

(5)ウェハが配置されるチャンバと、前記チャンバ内における可視領域の発光スペクトルを検出するセンサと、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、前記ダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する算出部と、前記算出部で算出されたプロセス条件となるように、前記チャンバ内のプロセス条件を制御する制御部を備えた半導体製造装置。

(6)前記算出部は、紫外線によるダメージ量を予測し、前記チャンバ内のプロセス条件を算出した後に、形状シミュレーションによってプロセス中の形状変動を予測し、形状変動が許容範囲を超える場合には、先に算出したプロセス条件とは別のプロセス条件を算出する、前記(5)に記載の半導体製造装置。

(7)前記算出部は、さらに、メインエッチング後のオーバーエッチングの終点検出を、予測した紫外線によるダメージ量が、予め設定したダメージ量に到達したことにより行う、前記(5)又は前記(6)に記載の半導体製造装置。

【符号の説明】

【0099】

1 半導体製造装置、2,42,52 プラズマチャンバ、3,43,53 電極、4,44,54 シミュレータ、5,45,55 制御部、6,46,56 ウェハ、21 層間膜、22 カラーフィルター、23 OCL、30 シミュレータ、31 入力部、32 紫外スペクトル演算部、34 ダメージ量演算部、35 ダメージ量データベース、36 出力部、40 加工装置、41,51 ドライエッチング装置、PD フォトダイオード、VUV 真空紫外線

【技術分野】

【0001】

本技術は、半導体装置の製造における、紫外線によるダメージ量を予測するための、シミュレーション方法及びシミュレーションプログラムに係わる。また、本技術は、紫外線によるダメージ量を予測して、プロセス条件を制御する半導体製造装置に係わる。

【背景技術】

【0002】

半導体装置の製造において、高周波バイアス印加によって生成されるプラズマを利用した加工が広く行われている。

【0003】

プラズマ中では、加工チャンバの構造及びプロセス条件に応じて、粒子同士の衝突やチャンバの壁との相互作用反応が起こり、イオン、ラジカル、光が生成されている。

このうちのイオンが膜へ照射されることで引き起こされる、膜へのダメージ(結晶欠陥)の予測や制御の技術開発については、シミュレーションからプロセス手法、装置構造に至るまで、様々な技術が提案されている。

【0004】

イオンが引き起こすダメージに加えて、近年、プラズマから照射される光、特に紫外線、即ち紫外(UV;ultraviolet)や真空紫外(VUV;vacuum-ultraviolet)による、膜へのダメージが懸念されている。そして、プラズマから照射される紫外線による膜へのダメージに関する基礎研究やモニタリング技術が国内外で活発化してきている。

【0005】

昨今、半導体デバイスが薄膜化し、有機や化合物半導体デバイスの開発が拡大してゆくことにより、紫外領域での発光強度予測、紫外線が引き起こすダメージの定量予測、並びに、制御技術の開発が望まれている。

そして、従来から、半導体装置の製造において、紫外線のモニタ方法や紫外線によるダメージ量予測には、いくつかの方法が提案されている。

【0006】

例えば、ウェハ中やプラズマチャンバの天板に、シリコン膜と酸化膜の積層からなるセンサを設置し、負バイアス印加の下で、センサに入射した紫外線により生成されるホールを誘導電流として検出する方法が提案されている(特許文献1、特許文献2を参照)。

プラズマプロセス中に、この誘導電流の変動を測定することによって、トータル(分光はしていない)の紫外線強度をリアルタイムでモニタリングすることができる。また、この紫外線強度を指標として、ダメージ量を予測する。

【0007】

また、有機物除去のための紫外線洗浄装置において、紫外線ランプから放射される紫外線のモニタリング方法が提案されている(特許文献3を参照)。

洗浄には波長が254nmの紫外線を用いているが、その強い発光強度ゆえに、直接モニタするとセンサがすぐに劣化してしまう問題がある。

そのため、提案されている方法では、直接254nmの波長をモニタせずに、この波長と相関を持ち、かつ、強度の小さい313nmの紫外線強度をリファレンスとしてモニタリングすることにより、本来知りたい波長254nmの強度変化を予測する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−283838号公報

【特許文献2】特開2009−59879号公報

【特許文献3】特開昭62−122130号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、紫外線照射による膜へのダメージは、照射される紫外線の波長と対象となる膜のバンドギャップとが関係する。

例えば、シリコン(バンドギャップは1.12eV)であれば、紫外線(エネルギー4eV以上で310nmより短い波長)が入射されると、その紫外線波長全帯で吸収があり、結晶欠陥が引き起こされる。

SiO2(8.95eV:139nm)やSiN(5.1eV:243nm)であれば、シリコンよりもバンドギャップが大きいために、310nmより短い波長でも波長帯によって吸収度やダメージ量は大きく異なる。

従って、シリコンよりも上層の膜の構造や厚さ、さらには照射波長によって、シリコンへのダメージ量は大きく異なる。

また、使用するプロセス条件によっても発光スペクトル分布は異なるため、半導体装置の製造への実用という意味では、紫外(UV)から真空紫外(VUV)にかけた分光が重要となる。

そして、実際の半導体装置の製造におけるプラズマプロセス中では、様々な紫外域波長がダメージに関与していると考えられる。

【0010】

しかしながら、特許文献1や特許文献2に記載された方法では、紫外線のトータル量をモニタリングしていることになるが、波長ごとの強度をモニタリングする(分光する)ことはできていない。そのため、ダメージ量の正確な予測・制御が行えない。

また、特許文献3に記載された方法では、特定の2つの波長のみにピンポイントで着目しているため、ダメージ量の正確な予測・制御が行えない。

【0011】

本技術の目的は、紫外線の膜へのダメージ量の正確な予測が行えるようにするシミュレーション方法及びシミュレーションを提供するものである。また、紫外線の膜へのダメージ量を予測して、ダメージ量を制御することができる半導体製造装置を提供するものである。

【課題を解決するための手段】

【0012】

本技術のシミュレーション方法は、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法である。

そして、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

【0013】

本技術のシミュレーションプログラムは、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムである。

まず、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。次に、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

そして、これらの機能を情報処理装置に実装して実行させる。

【0014】

本技術の半導体製造装置は、ウェハが配置されるチャンバと、チャンバ内における可視領域の発光スペクトルを検出するセンサと、チャンバ内のプロセス条件を算出する算出部と、チャンバ内のプロセス条件を制御する制御部を備える。

算出部は、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。そして、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、このダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件を算出する。

制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。

【0015】

上述の本技術のシミュレーション方法によれば、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出して、この予測式と実際に検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測する。これにより、紫外領域の発光スペクトルを正確に予測することができる。

さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するので、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0016】

上述の本技術のシミュレーションプログラムによれば、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。そして、この予測式と実際に検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

これにより、紫外領域の発光スペクトルを正確に予測することができ、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0017】

上述の本技術の半導体製造装置の構成によれば、算出部は、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。これにより、紫外領域の発光スペクトルを正確に予測することが可能になる。

そして、算出部は、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測する。これにより、発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することが可能になる。

さらに、算出部は、このダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件を算出し、制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。これにより、ダメージ量がなるべく少なくなるようにチャンバ内のプロセス条件が制御されるので、半導体装置を製造する際の紫外線によるダメージ量を少なくすることが可能になる。

【発明の効果】

【0018】

上述の本技術によれば、紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することが可能になるため、効率良くそれぞれの膜に対する紫外線による変質(ダメージ)を低減させることが可能になる。

従って、本技術により、紫外線による変質(ダメージ)が少なく、良好な特性を有する半導体装置を製造することが可能になる。

【図面の簡単な説明】

【0019】

【図1】本技術に係るシミュレーション方法の基本フロー図である。

【図2】紫外領域の発光スペクトルの定量予測のシミュレーションのフロー図である。

【図3】多変量解析での予測式の作成のフロー図である。

【図4】ダメージ量データベースの一部の概要である。

【図5】本技術による半導体製造装置の概念図である。

【図6】図5の半導体製造装置において、製造プロセスの条件を補正するフローチャートである。

【図7】第1の実施の形態のシミュレーション方法で使用するパターン構造図である。

【図8】第2の実施の形態のシミュレータの概念図である。

【図9】第3の実施の形態のドライエッチング装置の概略構成図である。

【図10】図9のドライエッチング装置において、製造プロセスの条件を補正するフローチャートである。

【図11】第4の実施の形態のドライエッチング装置の概略構成図(ブロック図)である。

【図12】図11のドライエッチング装置において、製造プロセスの条件を補正するフローチャートである。

【図13】第5の実施の形態のドライエッチング装置において、オーバーエッチングの終点を検出するフローチャートである。

【発明を実施するための形態】

【0020】

以下、本技術を実施するための最良の形態(以下、実施の形態とする)について説明する。

なお、説明は以下の順序で行う。

1.本技術の概要

2.第1の実施の形態(シミュレーション方法)

3.第2の実施の形態(シミュレータ)

4.第3の実施の形態(ドライエッチング装置)

5.第4の実施の形態(ドライエッチング装置)

6.第5の実施の形態(ドライエッチング装置及びエッチング加工方法)

【0021】

<1.本技術の概要>

まず、具体的な実施の形態の説明に先立ち、本技術の概要を説明する。

【0022】

本技術においては、紫外発光を直接モニタリングすることなく、可視発光スペクトルデータに基づいて、紫外発光スペクトルをシミュレーションにより予測する。

また、シミュレーションによる紫外発光スペクトルの予測の結果をインプット情報として、膜へのダメージ量をシミュレーションにより予測する。

さらに、リアルタイムに紫外線ダメージを低減することを目的として、上述した予測方法に基づくソフトウェアを実装した半導体製造装置を構成する。

【0023】

(原理)

まず、本技術が利用する原理を説明する。

原子や分子からの紫外発光や可視発光(振動遷移・回転遷移、微細構造遷移、超微細構造遷移を伴う電子遷移)は、各エネルギーバンド間に存在する電子状態の変化(電子移動)であり、一般には下式のように表現できる。

【0024】

【数1】

【数2】

ここで、neは電子密度、σλは反応断面積、Aλは各遷移におけるアインシュタインのA係数、[x]λは各準位でのpopulation、Iλは波長λの光の強度、hはプランク係数、νλは対応する周波数、βは逃避率、Sは源泉関数、Pはバックグラウンド関数である。

【0025】

この式のように、発光強度Iはその他の準位の寄与で決まるので、多かれ少なかれ、互いに相関を持っている。

そして、本技術では、可視領域と紫外領域での相関性を原理として利用して、紫外発光の強度の予測とダメージ予測を行う。

【0026】

本技術では、上述した原理を利用して、下記のように、シミュレーション方法、シミュレーションプログラム、半導体製造装置を構成する。

【0027】

本技術のシミュレーション方法は、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法である。

そして、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

【0028】

本技術のシミュレーションプログラムは、半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムである。

まず、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出する。次に、算出した予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。さらに、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。

そして、これらの機能を情報処理装置に実装して実行させる。

【0029】

本技術の半導体製造装置は、ウェハが配置されるチャンバと、チャンバ内における可視領域の発光スペクトルを検出するセンサと、チャンバ内のプロセス条件を算出する算出部と、チャンバ内のプロセス条件を制御する制御部を備える。

算出部は、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測する。そして、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、このダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する。

制御部は、算出部で算出されたプロセス条件となるように、チャンバ内のプロセス条件を制御する。

【0030】

(シミュレーション方法)

次に、本技術に係るシミュレーション方法について、詳細に説明する。

本技術に係るシミュレーション方法の基本フロー図を、図1に示す。

図1に示すフローは、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

図1に示すように、まず、ステップS1において、シミュレータは、可視領域(例えば、300nm−800nm:領域Aと呼ぶ)の発光スペクトルデータをインプットデータとして読み込む。この可視領域の発光スペクトルデータは、実際に、半導体製造装置(加工装置等)のチャンバ内で発光し、OES(Optical Emission Spectrometer)等のセンサによって検出された、可視領域の発光スペクトルのデータである。

次に、ステップS2において、シミュレータは、読み込んだ可視領域の発光スペクトルデータを、予め求めておいた多変量解析予測式に当てはめることにより、紫外領域(例えば、10nm−300nm:領域Bと呼ぶ)の発光スペクトルの定量予測を行う。

次に、ステップS3において、シミュレータは、パターン構造データ、即ち、紫外線が照射される対象であるパターン構造の情報を読み込む。パターン構造データとしては、マスク情報(例えば、GDSファイル情報)と膜厚情報を読み込む。

次に、ステップS4において、シミュレータは、ダメージ量を予測する。ここでは、シミュレータが、ステップS2で予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

【0031】

さらに、図1のフローの各ステップについて、詳細に説明する。

図1のステップS2における、紫外領域の発光スペクトルの定量予測は、例えば、以下に説明するようにして、行うことができる。

【0032】

紫外領域の発光スペクトルの定量予測のシミュレーションのフロー図を、図2に示す。

図2に示すフローも、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

シリコンの加工、SiO2の加工、SiNの加工、有機膜の加工、化合物半導体の加工、金属の加工、等の様々なプロセス条件と加工装置の条件に対して、可視領域及び紫外領域でのスペクトルデータを事前に取得して、データベース101を構成する。加工装置としては、CCP(Capacitive Coupled Plasma)装置、ICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置等が挙げられる。

【0033】

次に、ステップS11において、シミュレータは、データベース101のデータを利用して、多変量解析での予測式を作成する。この予測式の作成のフロー図を、図3に示す。

図3に示すフローも、詳細を後述する、シミュレータ(情報処理装置、算出部)により実行される。

図3に示すように、予め、波長と強度のデータ群から成る、紫外領域と可視領域のスペクトルデータ111を用意しておく。

そして、図3のステップS21において、シミュレータは、プロセス条件(レシピ情報)112から、可視発光に関する発光種及び波長群を同定して、各波長での発光強度情報を、スペクトルデータ111から抽出して取得する。

さらに、図3のステップS22において、シミュレータは、取得した各波長での強度情報を用いて、主成分分析を行い、主成分分析によって導かれる、寄与率の高い波長強度を選び出す。このとき、シミュレータは、具体的には、下記の式で表される累積寄与率Pmが例えば80%(この限りではない)に達するまでの、寄与率上位m個の波長強度を選び出す。

【0034】

【数3】

ここで、行列Vは、下記の式のような共分散行列、λjは共分散行列Vのj番目に大きい固有値、tr(V)はVの固有値の総和である。

【0035】

【数4】

ここで、Nはサンプル数、xNPは各波長の可視発光強度である。

【0036】

さらに、図3のステップS23において、シミュレータは、重回帰分析を行って、紫外発光予測式を導出する。

このとき、シミュレータは、具体的には、ステップS22の主成分分析で数をある程度絞り込んだ可視発光データを用いて、下記の式で表されるフィッティングモデルを設定して、重回帰分析を行う。そして、シミュレータは、重回帰分析により、式のBj及びCiを求めて、最終的な紫外領域の波長iの発光強度予測式Iiを導出する。重回帰分析としては、例えば、ステップワイズ法を使用するが、この限りではない。

【0037】

【数5】

【0038】

このようにして、図2のステップS11の予測式を作成することができる。

次に、図2のステップS12において、シミュレータは、別途測定した可視領域スペクトルデータ102と、ステップS11で作成した予測式とを使用して、紫外領域(領域B)のスペクトルの予測を行う。例えば、I(50nm)=ΣBx×I(300−800nm)+Cx,I(51nm)=ΣBx+1×I(300−800nm)+Cx+1,・・・,I(299nm)=ΣBn×I(300−800nm)+Cn、と紫外領域の各波長の強度を予測する。

これにより、予測した紫外領域(領域B)のスペクトル分布を含む、紫外領域及び可視領域の発光スペクトル分布103が得られる。

【0039】

図1のステップS4における、ダメージ量の予測は、ダメージ量データベースを利用する。このダメージ量データベースは、膜種(Si,SiO2,SiN,有機膜、化合物)に対して、特定波長ごとに、パターン構造、ドーズ量、プロセス条件(ガス種、流量、圧力、パワー)の各データと、ダメージ量(結晶欠陥)のデータとの組み合わせから成る。

このダメージ量データベースの一部の概要を、図4に示す。図4では、Siと有機膜に対して、それぞれ、特定の波長1、波長2、波長3ごとに、パターン構造、ドーズ量、プロセス条件のデータとダメージ量のデータとの組み合わせを示している。

なお、図4では、波長1に1組のパターン構造、ドーズ量、プロセス条件のデータとダメージ量のデータとの組み合わせを記載しているが、実際のダメージ量データベースでは、波長1、波長2、波長3のそれぞれに多数の組の組み合わせがある。

ダメージ量データベースは、あらかじめ実測によって作成しても良いし、MD(Molecular Dynamics)等による数値シミュレーション等で作成しても良い。

【0040】

図4に示したような構成のダメージ量データベースを使用することにより、紫外線の波長及び強度と、プロセス条件・パターン構造・開口率との関連付けを行って、ダメージ量を予測することができる。

これにより、予測したダメージ量に基づいて、紫外線によるダメージをできるだけ少なく抑制する、プロセス条件やデバイス構造(又はパターンレイアウト)の最適化を定量的に行うことが可能になる。

【0041】

そして、シミュレータは、図2のステップS12で得られた紫外領域の発光スペクトルと、ステップS3で読み込んだ、紫外線が照射される実際のパターン構造の情報とを用いて、図4に示したようなダメージ量データベースと照合し、スプライン補間する。これにより、紫外線ダメージ量を予測する。

このようにして紫外線ダメージ量を予測して、図1に示す処理が終了する。

【0042】

上述した本技術のシミュレーション方法によれば、多変量解析によって、紫外領域の各波長の発光強度の予測式を算出している。そして、算出した予測式と実際にセンサで検出された可視領域の発光スペクトルを用いて、紫外領域の発光スペクトルを予測している。これにより、紫外領域の発光スペクトルを正確に予測することができる。

さらに、予測して得られた紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するので、プロセス中に発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0043】

(半導体製造装置)

本技術による半導体製造装置の概念図を、図5に示す。また、本技術による半導体製造装置のプロセス補正動作のフローチャートを、図6に示す。

図5に示す半導体製造装置1は、プラズマチャンバ2、可視領域発光モニタであるOES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ4、制御部5を有して、構成されている。シミュレータ4は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0044】

プラズマチャンバ2内には、下部に電極3が設けられている。この電極3上に、ウェハ6を載置して、ウェハ6に対して成膜や膜の加工が行われる。

なお、図示しないが、プラズマチャンバ2内の上部にも電極(上部電極)を設けており、電極(下部電極)3と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ6に対して成膜や膜の加工が行われる。

【0045】

シミュレータ4に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ4は、図5の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

なお、シミュレータ4に実装させるシミュレーションプログラム(ソフトウェア)を、ダメージ量の予測の後で、さらに、破線で囲まれた、形状変動予測を行って、最適化されたプロセス条件を探し出す構成としても良い。

【0046】

制御部5は、シミュレータ4において実行されたシミュレーションで得られた、プラズマチャンバ2のプロセス条件の補正を、プラズマチャンバ2へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図5に示したOES以外の構成も採用することが可能である。

【0047】

そして、図5に示した半導体製造装置1では、例えば、図6に示すフローチャートに従って、製造プロセスの条件を補正する。

図6に示すように、まず、ステップS31において、プラズマ加工中に、プラズマチャンバ2に備え付けられたOESによって、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を逐次取得する。

次に、ステップS32において、シミュレータ4は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS33において、シミュレータ4は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS34において、シミュレータ4は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ4が、ステップS32で予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS35において、シミュレータ4は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するプロセス条件(圧力、流量、パワー)を選定する。

次に、図5及び図6において破線で囲われた、形状変動予測を行わない場合には、そのままステップS37に進み、シミュレータ4は、選定したプロセス条件の補正パラメータを、制御部5に受け渡す。

【0048】

これに対して、図5及び図6において破線で囲われた、形状変動予測を行う場合には、ステップS35からステップS36に進んで、シミュレータ4が形状変動予測を行う。具体的には、シミュレータ4が、選定されたプロセス条件及び、ウェハ開口率・Semi-Local開口率・パターン構造を用いて、形状シミュレーションを行うことにより、形状変動を予測する。形状シミュレーションは、例えば、特開2009−152269号公報に記載された方法を採用することができる。

予測の結果、変動が許容範囲内(例えば、±10%以内)であれば、ステップS37に進み、シミュレータ4は、選定したプロセス条件の補正パラメータを、制御部5に受け渡す。

一方、変動が許容範囲を超える場合には、ステップS35に戻り、シミュレータ4が、ダメージを低減することができ、かつ、前回選定したプロセス条件とは別のプロセス条件を選定する。そして、ステップS36に進み、シミュレータ4が、選定したプロセス条件に対して、形状変動予測を行う、

これを繰り返すことで、シミュレータ4は、スペックを満たす形状と紫外線ダメージ量の低減を行うことのできる最適プロセス条件を探し出す。

プロセス条件が決定したら、シミュレータ4は、決定したプロセス条件を、制御部5を通じてプラズマチャンバ2側に送り、プロセス条件の補正をリアルタイムに行う。

【0049】

このように、本技術による半導体製造装置では、加工中のプラズマ状態やチャンバ壁状態を反映する、可視領域発光の情報を用いて紫外線スペクトルの予測を行うため、これまでの手法よりも、正確に紫外線ダメージ量を制御することが可能となる。これにより、半導体デバイスの電気特性、即ち、トランジスタI−V特性、イメージャの白点・暗電流、太陽電池の変換効率、レーザーの出力特性等の向上を行うことが可能になる。

また、形状変動予測も行う場合には、プロセス条件をさらに最適化することが可能となる。

【0050】

なお、本技術による半導体製造装置は、プラズマを用いる加工であれば、ドライエッチング、CVD(Chemical Vapor Deposition)、PVD(Physical Vapor Deposition)等、加工の種類を問わず、適用することができる。

【0051】

<2.第1の実施の形態(シミュレーション方法)>

続いて、具体的な実施の形態を説明する。

まず、第1の実施の形態のシミュレーション方法を説明する。

本実施の形態のシミュレーション方法は、OESによるモニタリングデータを用いて、紫外発光スペクトル及びダメージ量のシミュレーションを行う。

【0052】

本実施の形態のシミュレーション方法で使用する、パターン構造図を、図7に示す。

図7に示すパターン構造は、裏面照射型イメージセンサ(画素サイズ1.5μm)のフォトダイオードPDからOCL(On Chip Lens)までの各層である。

フォトダイオードPDは厚さ3000nm、その上の層間膜21は厚さ1500nm、その上の3色R,G,Bのカラーフィルター22は厚さ700nm、その上のOCL23は厚さ700nmである。

図7は、このパターン構造を作製する際の、OCL23のドライエッチング加工の際に生じる真空紫外線VUVが、OCL23、カラーフィルター22、層間膜21中を減衰・透過し、フォトダイオードPDへダメージを与える概念図である。ここでは、真空紫外線VUVは、波長10〜200nmとする。

本実施の形態では、この状況で真空紫外線VUVがフォトダイオードPDへ与えるダメージ量をシミュレーション予測する。

OCL23の加工に用いる加工装置の構造情報とプロセス条件を、以下に示す。

【0053】

(加工装置)

CCP(Capacitive Coupled Plasma)ドライエッチング装置

周波数:上部=60MHz、下部=2MHz

チャンバ直径:100cm

上下電極ギャップ:40mm

可視光モニタ装置:OES

【0054】

(プロセス条件)

ガス種類:CF4

ガス流量:150sccm

圧力:60mTorr

上部印加パワー:1000W

エッチング時間:15分

【0055】

可視光モニタ装置であるOES(波長帯域:200−800nm、波長分解能:0.5nm)は、加工装置のチャンバの壁のポート(窓材は、例えば、サファイア)越しに設置する。

このOESにより、エッチング中にプラズマから発せられる発光スペクトルを、逐次データ取得する。

本実施の形態では、上述した加工装置の情報、構造情報(OCL23、カラーフィルター22、層間膜21の各層の厚さ)、上述したプロセス条件の情報、OESにより取得した可視発光スペクトル情報を、入力情報とする。

そして、これらの入力情報と図1に示した本技術に係るダメージ量の予測方法を用い、多変量解析による予測式はCF4ガスプロセス用のプロセス条件(レシピ)の発光のデータベースから、図3に従い作成する。これにより、本実施の形態では、波長200nm以下の紫外領域のスペクトル、並びにフォトダイオードPDの表層に形成されるシリコンの結晶欠陥量をシミュレーション予測することができる。

【0056】

上述の本実施の形態のシミュレーション方法によれば、多変量解析によって、紫外領域の各波長の発光強度の予測式を算出する。そして、算出した予測式と実際にOESにより取得した可視領域の発光スペクトルを入力情報として用いて、紫外領域の発光スペクトルを予測し、予測して得られた紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する。これにより、プロセス中に発光する紫外線波長に応じて、発光強度及び紫外線によるダメージ量を正確に予測することができる。

【0057】

なお、本実施の形態ではCCPドライエッチング装置に本技術を適用したが、本技術に係るシミュレーション方法を適用する加工装置は、ICP(Inductive Coupled Plasma)装置やECR(Electron Cyclotron Resonance)装置等、種類は問わない。

また、本技術に係るシミュレーション方法を適用する加工工程は、図7に示したパターン構造のOCL23のドライエッチング以外にも、トランジスタ、やSTI(Shallow Trench Isolation)、サイドウォール、コンタクトホール等、種類は問わない。

さらにまた、本技術に係るシミュレーション方法を適用するプロセス条件についても、ターゲット膜を加工できる条件であれば、特に限定されない。

【0058】

<3.第2の実施の形態(シミュレータ)>

続いて、第2の実施の形態のシミュレータを説明する。

本実施の形態のシミュレータ(情報処理装置、算出部)は、本技術に係るダメージ量を予測するシミュレーションの機能を実行させるコンピュータプログラム(ソフトウェア)を実装しており、本技術に係るシミュレーション方法を実行する。

【0059】

第2の実施の形態のシミュレータの概念図を、図8に示す。

図8に示すシミュレータ30は、入力部31、紫外スペクトル演算部32、プロセス条件別の発光の波長データベース33、ダメージ量演算部34、ダメージ量データベース35、出力部36から構成されている。

【0060】

シミュレータ30は、エッチング装置等の加工装置40と信号やデータをやり取りする。

そして、シミュレータ30内では、図8の矢印に従って処理が進む。

【0061】

入力部31には、入力情報として各種のデータDATAが入力される。

この各種のデータDATAとしては、パターン構造データ(例えば、GDSデータ)、膜厚データ、装置パラメータ、プロセスパラメータ・可視発光スペクトルデータ、等が挙げられる。

【0062】

紫外スペクトル演算部32では、入力部31に入力されたデータDATAを用い、このデータDATAに基づいて、プロセス条件別の発光の波長データベース33を参照して、対応する波長データを取得し、紫外領域の発光スペクトルを求める演算を行う。プロセス条件別の発光の波長データベース33は、図3に示したように、プロセス条件毎に、それぞれ波長群をデータとして持っている。

ダメージ量演算部34では、紫外スペクトル演算部32で得た紫外領域の発光スペクトルを用い、この紫外領域の発光スペクトル及び入力されたデータDATAに基づいてダメージ量データベース35を参照し、ダメージ量を求める演算を行う。

出力部36では、求めたダメージ量をシミュレータ30から外部に出力する。

【0063】

本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)は、好ましくは、GUI(グラフィカルユーザーインターフェイス)から操作を行うことによって、データ入力から計算の実行、計算経緯や結果の表示がなされる構成とする。GUIとしては、例えば、tcl/tkやMotif等で構築されたGUIを採用することができるが、これらに限らない。

また、本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)の動作プラットフォームは、OS(Operation System)の種類を問わず、各種OSに適用することが可能である。

さらに、本実施の形態のシミュレータに実装させるコンピュータプログラム(ソフトウェア)は、オフラインでの動作でもよいし、オンラインでシミュレータ30と接続されていても良い。

【0064】

<4.第3の実施の形態(ドライエッチング装置)>

次に、第3の実施の形態のドライエッチング装置を説明する。

本実施の形態のドライエッチング装置は、紫外線によるダメージ量を最適化するように、プロセス条件を自動制御する構成である。

第3の実施の形態のドライエッチング装置の概略構成図(ブロック図)を、図9に示す。

【0065】

図9に示すドライエッチング装置41は、プラズマチャンバ42、OES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ44、制御部45を有して、構成されている。シミュレータ44は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0066】

プラズマチャンバ42内には、下部に電極43が設けられている。この電極43上に、ウェハ46を載置して、ウェハ46に対してエッチング加工が行われる。

なお、図示しないが、プラズマチャンバ42内の上部にも電極(上部電極)を設けており、電極(下部電極)43と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ46に対してエッチング加工が行われる。

OESは、プラズマチャンバ42の壁のポート窓越しに設置されている。

OESは、例えば、波形分解能が0.5nmであり、波長帯域が300nm−800nmである構成とすることができる。

【0067】

本実施の形態のドライエッチング装置41において、エッチングの際の条件としては、例えば、上部電極の周波数を60MHz、下部電極の周波数を13.56MHz、プラズマチャンバ42の直径を100cm、上下の電極のギャップを40mmとする。

【0068】

シミュレータ44に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ44は、図9の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

【0069】

制御部45は、シミュレーションで得られた、プラズマチャンバ42のプロセス条件の補正を、プラズマチャンバ42へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図9に示したOES以外の構成も採用することが可能である。

【0070】

そして、図9に示したドライエッチング装置41では、例えば、図10に示すフローチャートに従って、製造プロセスの条件を補正する。

図10に示すように、まず、ステップS41において、ドライエッチング加工中に、プラズマチャンバ42に備え付けられたOESによって、例えば1秒毎に、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を取得する。

次に、ステップS42において、シミュレータ44は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS43において、シミュレータ44は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS44において、シミュレータ44は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ44が、予測した紫外領域の発光スペクトルと、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS45において、シミュレータ44は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するように、プロセス条件(圧力、流量、パワー)を選定する。

次に、ステップS46において、シミュレータ44は、選定したプロセス条件の補正パラメータを、制御部45に受け渡す。

これらのステップを、エッチングの終了まで、逐次繰り返すことにより、紫外線ダメージ量を低減したドライエッチングが可能になる。

【0071】

そして、ステップS47において、シミュレータ44は、エッチング時間が終了したかを判断する。

エッチング時間が終了している場合には、エッチング処理を終了させる。

エッチング時間が終了していない場合には、ステップS41に戻り、OESによって、可視領域の発光スペクトルデータを取得する。

このようにして、紫外線ダメージ量を低減したドライエッチングが可能となる。

【0072】

なお、本実施の形態において、ドライエッチング装置は、CCP装置、ICP装置、ECR装置、のいずれも使用することが可能である。

また、CVD(化学的気相成長法)装置やPVD(物理的気相成長法)装置等のプラズマを用いた半導体加工装置にも、本実施の形態を適用することができる。

【0073】

上述の本実施の形態のドライエッチング装置41によれば、シミュレータ44において、紫外領域の発光スペクトルの予測とダメージ量の予測が行われ、ダメージ量を最適化するプロセス条件が選定される。そして、制御部45において、シミュレーションで得られた、プラズマチャンバ42のプロセス条件の補正を、プラズマチャンバ42へフィードバックするように制御が行われる。

これにより、ダメージ量を最適化する(なるべく少なくなる)ようにプロセスチャンバ42のプロセス条件が制御されるので、ドライエッチングの際の紫外線によるダメージ量を少なくすることが可能になる。

従って、ドライエッチングの際の紫外線によるダメージが少なく、良好な特性を有する半導体装置を製造することが可能になる。

【0074】

<5.第4の実施の形態(ドライエッチング装置)>

次に、第4の実施の形態のドライエッチング装置を説明する。

本実施の形態のドライエッチング装置は、形状変動も考慮して、紫外線によるダメージ量を最適化するように、プロセス条件を自動制御する構成である。

第4の実施の形態のドライエッチング装置の概略構成図(ブロック図)を、図11に示す。

【0075】

図11に示すドライエッチング装置51は、プラズマチャンバ52、OES、シミュレーションを実行するためのシミュレーションプログラム(ソフトウェア)を実装したシミュレータ54、制御部55を有して、構成されている。シミュレータ54は、コンピュータ等の情報処理装置であり、本技術に係る「算出部」に該当する。

【0076】

プラズマチャンバ52内には、下部に電極53が設けられている。この電極53上に、ウェハ56を載置して、ウェハ56に対してエッチング加工が行われる。

なお、図示しないが、プラズマチャンバ52内の上部にも電極(上部電極)を設けており、電極(下部電極)53と上部電極との間に電界をかけて、プラズマを発生させた状態で、ウェハ56に対してエッチング加工が行われる。

OESは、プラズマチャンバ52の壁のポート窓越しに設置されている。

OESは、例えば、波形分解能が0.5nmであり、波長帯域が300nm−800nmである構成とすることができる。

【0077】

本実施の形態のドライエッチング装置51において、エッチングの際の条件としては、例えば、上部電極の周波数を60MHz、下部電極の周波数を13.56MHz、プラズマチャンバ52の直径を100cm、上下の電極のギャップを40mmとする。

【0078】

シミュレータ54に実装させるシミュレーションプログラム(ソフトウェア)は、オンライン及び/又はオフラインで動作可能な構成とする。

そして、シミュレータ54は、図11の右側の図に示すように、OESにより取得したモニタリングデータから、紫外領域のスペクトルを予測し、ダメージ量を予測する、操作を実行する。

シミュレータ54は、ダメージ量を予測した後に、さらに、形状変動を予測して、最適化されたプロセス条件を探し出す、操作を実行する。

【0079】

制御部55は、シミュレーションで得られた、プラズマチャンバ52のプロセス条件の補正を、プラズマチャンバ52へフィードバックするように制御を行う。

なお、可視領域発光モニタとしては、図11に示したOES以外の構成も採用することが可能である。

【0080】

そして、図11に示したドライエッチング装置51では、例えば、図12に示すフローチャートに従って、製造プロセスの条件を補正する。

図12に示すように、まず、ステップS51において、ドライエッチング加工中に、プラズマチャンバ52に備え付けられたOESによって、例えば1秒毎に、可視領域の発光スペクトルデータ(例えば、波長300−800nm)を取得する。

次に、ステップS52において、シミュレータ54は、前述した多変量解析による予測式と、OESにより取得した可視領域の発光スペクトルデータから、紫外領域の発光スペクトルを予測する。

次に、ステップS53において、シミュレータ54は、紫外線が照射される対象である、パターン構造のデータ(マスク情報と膜厚情報等)を読み込む。

次に、ステップS54において、シミュレータ54は、前述したシミュレーション方法により、紫外線ダメージ量を予測する。ここでは、シミュレータ54が、多変量解析による予測式と、読み込んだパターン構造データとから、ダメージ量データベースとの照合を行い、ダメージ量を予測する。

次に、ステップS55において、シミュレータ54は、ダメージ量データベースから、レシピ条件に近い範囲内(例えば、±50%)でダメージを低減するように、プロセス条件(圧力、流量、パワー)を選定する。

【0081】

続いて、ステップS56に進んで、シミュレータ54が形状変動予測を行う。具体的には、シミュレータ54が、選定されたプロセス条件及び、ウェハ開口率・Semi-Local開口率・パターン構造を用いて、形状シミュレーションを行うことにより、形状変動を予測する。なお、Semi-Local開口率は、注目するパターン周辺の数十mm領域(例えば、30mm。プロセス条件によって異なり、粒子の平均自由行程の数倍程度の値である。)における、レジストマスクの開口率である。

形状シミュレーションは、例えば、特開2009−152269号公報に記載された方法を採用することができる。

予測の結果、形状変動が許容範囲内であれば、ステップS57に進み、シミュレータ54は、選定したプロセス条件の補正パラメータを、制御部55に受け渡す。

一方、形状変動が許容範囲を超える場合には、ステップS55に戻り、シミュレータ54が、ダメージを低減することができ、かつ、前回選定したプロセス条件とは別のプロセス条件を選定する。そして、ステップS56に進み、シミュレータ54は、選定したプロセス条件に対して、形状変動予測を行う、

プロセス条件が決定したら、シミュレータ54は、決定したプロセス条件を、制御部55を通じてプラズマチャンバ52側に送り、プロセス条件の補正をリアルタイムに行う。

これらのステップを、エッチングの終了まで、逐次繰り返すことにより、スペックを満たす形状の制御と、紫外線ダメージ量の低減とが可能になる。

【0082】

次に、ステップS58において、シミュレータ54は、エッチング時間が終了したかを判断する。

エッチング時間が終了している場合には、エッチング処理を終了させる。

エッチング時間が終了していない場合には、ステップS51に戻り、OESによって、可視領域の発光スペクトルデータを取得する。

このようにして、形状変動を抑制し、かつ紫外線ダメージ量を低減したドライエッチングが可能となる。

【0083】

なお、本実施の形態において、ドライエッチング装置は、CCP装置、ICP装置、ECR装置、のいずれも使用することが可能である。

また、CVD(化学的気相成長法)装置やPVD(物理的気相成長法)装置等のプラズマを用いた半導体加工装置にも、本実施の形態を適用することができる。

【0084】

上述の本実施の形態のドライエッチング装置51によれば、シミュレータ54において、紫外領域の発光スペクトルの予測とダメージ量の予測が行われ、ダメージ量を最適化するプロセス条件が選定される。そして、制御部55において、シミュレーションで得られた、プラズマチャンバ52のプロセス条件の補正を、プラズマチャンバ52へフィードバックするように制御が行われる。

これにより、ダメージ量を最適化する(なるべく少なくなる)ようにプロセスチャンバ52のプロセス条件が制御されるので、ドライエッチングの際の紫外線によるダメージ量を少なくすることが可能になる。

従って、ドライエッチングの際の紫外線によるダメージが少なく、良好な特性を有する半導体装置を製造することが可能になる。

【0085】

また、上述の本実施の形態のドライエッチング装置51によれば、さらに、シミュレータ54において、紫外領域の発光スペクトルの予測とダメージ量の予測の間に、形状変動の予測が行われる。

従って、ドライエッチングの際の形状の変動が少なく、良好な特性を有する半導体装置を安定して歩留まり良く製造することが可能になる。

【0086】

<6.第5の実施の形態(ドライエッチング装置及びエッチング加工方法)>

次に、第5の実施の形態のドライエッチング装置を説明する。また、このドライエッチング装置を用いたエッチング加工方法を説明する。

本実施の形態のドライエッチング装置は、オーバーエッチングの終点の検出を、ダメージ量のシミュレーションで制御する構成である。

【0087】

ドライエッチング装置の各部の構成は、図5、図9、図11に示した装置と同様とすることができる。

【0088】

本実施の形態のドライエッチング装置では、例えば、図13に示すフローチャートに従って、オーバーエッチングの終点を検出する。

図13に示すように、ステップS61において、ドライエッチング装置は、メインエッチングを開始する。

メインエッチングが進行していくと、ステップS62において、ドライエッチング装置は、メインエッチングの終点検出を行う。

メインエッチングの終点は、例えば、前述したOESによって可視領域の発光をモニタリングすることによって、検出することができる。

【0089】

メインエッチングの終点を検出した後に、ステップS63において、ドライエッチング装置は、オーバーエッチングを開始する。

次に、ステップS64において、ドライエッチング装置は、紫外線によるダメージ量を予測する。ダメージ量の予測は、図1に示したシミュレーションフローに従って行われる。

【0090】

続いて、ステップS65において、ドライエッチング装置は、予め設定されたダメージ量に到達したかどうかを判断する。

設定されたダメージ量に到達している場合には、ステップS66に進み、ドライエッチング装置は、オーバーエッチングの終点検出を行う。

設定されたダメージ量に到達していない場合には、ステップS64に戻り、ドライエッチング装置は、オーバーエッチングを続行する。そして、再びダメージ量の予測を行う。

このようにして、オーバーエッチングの終点を検出することができる。

図13に示したオーバーエッチングの終点を検出するフローチャートは、図5、図9、図11に示した装置のシミュレータ4,44,54に実装されたコンピュータプログラム(ソフトウェア)によって、実行することができる。

【0091】

ここで、本実施の形態のエッチングの終点検出を、半導体装置の製造プロセスにおけるエッチングに適用する場合の具体例を示す。

この具体例では、シリコン基板上のSiO2が厚さ2nm、その上のポリシリコンが厚さ150nm、その上に形成するレジストマスクが厚さ300nmであり、レジストマスクを用いたエッチングによって、ポリシリコンをゲートのパターンにパターニングする。

初期のレジストマスクの線幅は、100nmとする。

この具体例において、加工に用いる装置とプロセス条件を、以下に示す。

【0092】

(加工装置)

CCP(Capacitive Coupled Plasma)ドライエッチング装置

周波数:上部=60MHz、下部=13.56MHz

チャンバ直径:100cm

上下電極ギャップ:60mm

可視光モニタ装置:OES

【0093】

(プロセス条件)

ガス種類:HBr/O2

ガス流量:500sccm/5sccm

圧力:30mTorr

上部印加パワー:150W

下部印加パワー:60W

エッチング時間:メインエッチング100秒+オーバーエッチング

【0094】

ポリシリコンのメインエッチングの終点検出は、従来から行われているように、OES(波長帯域:300−800nm、波長分解能:0.5nm)により、可視領域の発光を指標にして、その発光強度の変動によって行う。本具体例では、例えば、SiBrの波長526nm発光を指標にする。

また、オーバーエッチングについては、紫外線ダメージシミュレーションで予測されるシリコン基板へのダメージ量が許容値(例えば、シリコン結晶欠陥密度が1017cm3)を超えたときに、終点検出とする。

これにより、シリコン基板へのダメージ量を可視化しながら、ポリシリコンのオーバーエッチングを行うことが可能となり、シリコン基板へのダメージを低減することができる。

【0095】

上述の本実施の形態のエッチング加工方法によれば、紫外線によるダメージ量を指標にして、オーバーエッチングの終点検出を行うので、リアルタイムにダメージ量を確認しながらダメージを低減したプラズマ加工が可能になる。

【0096】

なお、上述した第5の実施の形態のエッチング方法は、加工条件やその時のリファレンスとする可視領域発光を最適化することで、ゲートエッチングに限らず、STIやサイドウォール、コンタクトホール等のエッチングにも適用可能である。

また、第5の実施の形態のエッチング方法は、有機膜や化合物半導体(GaNやSiGe等)といった、その他の膜のオーバーエッチング終点検出にも適用できる。

また、第5の実施の形態の終点検出を、第3の実施の形態のエッチング装置や第4の実施の形態のエッチング装置に具備させても構わない。

【0097】

以上、上述の実施の形態は本技術の好ましい様態を示すものである。

本技術の技術的範囲は、上述した実施の形態に限定されるものではなく、紫外線以外の波長領域への応用も同様に可能である。さらに、ドライエッチングに限定されるものではなく、プラズマを利用する半導体装置の製造プロセス及び半導体製造装置に対して広く適用できるものである。

【0098】

なお、本開示は以下のような構成も取ることができる。

(1)半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法であって、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測するシミュレーション方法。

(2)予測した紫外領域の発光スペクトルと、作製するパターン構造のデータから、紫外線によるダメージ量を予測する前記(1)に記載のシミュレーション方法。

(3)膜の材料、紫外線の波長、パターン構造、紫外線のドーズ量、プロセス条件と、ダメージ量を関連付けたダメージ量データベースを予め作成しておき、紫外線によるダメージ量を予測する際に、前記ダメージ量データベースと照合を行う、前記(2)に記載のシミュレーション方法。

(4)半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムであって、可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する、機能を情報処理装置に実装して実行させるシミュレーションプログラム。

(5)ウェハが配置されるチャンバと、前記チャンバ内における可視領域の発光スペクトルを検出するセンサと、可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、前記ダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する算出部と、前記算出部で算出されたプロセス条件となるように、前記チャンバ内のプロセス条件を制御する制御部を備えた半導体製造装置。

(6)前記算出部は、紫外線によるダメージ量を予測し、前記チャンバ内のプロセス条件を算出した後に、形状シミュレーションによってプロセス中の形状変動を予測し、形状変動が許容範囲を超える場合には、先に算出したプロセス条件とは別のプロセス条件を算出する、前記(5)に記載の半導体製造装置。

(7)前記算出部は、さらに、メインエッチング後のオーバーエッチングの終点検出を、予測した紫外線によるダメージ量が、予め設定したダメージ量に到達したことにより行う、前記(5)又は前記(6)に記載の半導体製造装置。

【符号の説明】

【0099】

1 半導体製造装置、2,42,52 プラズマチャンバ、3,43,53 電極、4,44,54 シミュレータ、5,45,55 制御部、6,46,56 ウェハ、21 層間膜、22 カラーフィルター、23 OCL、30 シミュレータ、31 入力部、32 紫外スペクトル演算部、34 ダメージ量演算部、35 ダメージ量データベース、36 出力部、40 加工装置、41,51 ドライエッチング装置、PD フォトダイオード、VUV 真空紫外線

【特許請求の範囲】

【請求項1】

半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法であって、

可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、

算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、

予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する

シミュレーション方法。

【請求項2】

予測した紫外領域の発光スペクトルと、作製するパターン構造のデータから、紫外線によるダメージ量を予測する請求項1に記載のシミュレーション方法。

【請求項3】

膜の材料、紫外線の波長、パターン構造、紫外線のドーズ量、プロセス条件と、ダメージ量を関連付けたダメージ量データベースを予め作成しておき、紫外線によるダメージ量を予測する際に、前記ダメージ量データベースと照合を行う、請求項2に記載のシミュレーション方法。

【請求項4】

半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムであって、

可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する、機能を情報処理装置に実装して実行させる

シミュレーションプログラム。

【請求項5】

ウェハが配置されるチャンバと、

前記チャンバ内における可視領域の発光スペクトルを検出するセンサと、

可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、前記ダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する算出部と、

前記算出部で算出されたプロセス条件となるように、前記チャンバ内のプロセス条件を制御する制御部を備えた

半導体製造装置。

【請求項6】

前記算出部は、紫外線によるダメージ量を予測し、前記チャンバ内のプロセス条件を算出した後に、形状シミュレーションによってプロセス中の形状変動を予測し、形状変動が許容範囲を超える場合には、先に算出したプロセス条件とは別のプロセス条件を算出する、請求項5に記載の半導体製造装置。

【請求項7】

前記算出部は、さらに、メインエッチング後のオーバーエッチングの終点検出を、予測した紫外線によるダメージ量が、予め設定したダメージ量に到達したことにより行う、請求項5に記載の半導体製造装置。

【請求項1】

半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーション方法であって、

可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、

算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、

予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する

シミュレーション方法。

【請求項2】

予測した紫外領域の発光スペクトルと、作製するパターン構造のデータから、紫外線によるダメージ量を予測する請求項1に記載のシミュレーション方法。

【請求項3】

膜の材料、紫外線の波長、パターン構造、紫外線のドーズ量、プロセス条件と、ダメージ量を関連付けたダメージ量データベースを予め作成しておき、紫外線によるダメージ量を予測する際に、前記ダメージ量データベースと照合を行う、請求項2に記載のシミュレーション方法。

【請求項4】

半導体装置の製造における、紫外線によるダメージ量を予測するシミュレーションプログラムであって、

可視領域の発光スペクトルに関連付けした、紫外領域の各波長の発光強度の予測式を、多変量解析によって算出し、算出した前記予測式と、実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから、紫外線によるダメージ量を予測する、機能を情報処理装置に実装して実行させる

シミュレーションプログラム。

【請求項5】

ウェハが配置されるチャンバと、

前記チャンバ内における可視領域の発光スペクトルを検出するセンサと、

可視領域の発光スペクトルに関連付けして、多変量解析によって算出された、紫外領域の各波長の発光強度の予測式と、前記センサで実際に検出された可視領域の発光スペクトルと、を用いて、紫外領域の発光スペクトルを予測し、予測した紫外領域の発光スペクトルから紫外線によるダメージ量を予測し、前記ダメージ量がなるべく少なくなるように前記チャンバ内のプロセス条件を算出する算出部と、

前記算出部で算出されたプロセス条件となるように、前記チャンバ内のプロセス条件を制御する制御部を備えた

半導体製造装置。

【請求項6】

前記算出部は、紫外線によるダメージ量を予測し、前記チャンバ内のプロセス条件を算出した後に、形状シミュレーションによってプロセス中の形状変動を予測し、形状変動が許容範囲を超える場合には、先に算出したプロセス条件とは別のプロセス条件を算出する、請求項5に記載の半導体製造装置。

【請求項7】

前記算出部は、さらに、メインエッチング後のオーバーエッチングの終点検出を、予測した紫外線によるダメージ量が、予め設定したダメージ量に到達したことにより行う、請求項5に記載の半導体製造装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【公開番号】特開2013−115355(P2013−115355A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262418(P2011−262418)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]