シャフト上に構造要素を結合する方法

【課題】ドウェル時間を著しく削減して、結合工程を著しく効率化する。

【解決手段】本発明は、シャフト(2)上に構造要素(1)を結合する方法に関する。この方法は、実際の結合に先立って、上記シャフト(2)上に、材料隆起部の類である少なくとも1つの突起部(6)が、上記シャフト(2)上の各々の結合部(5)に形成され、続いて上記構造要素(1)は少なくとも1つの上記突起部(6)上へとスライドされ、結合作業が完了するまでの間、上記突起部(6)によって保持される。

【解決手段】本発明は、シャフト(2)上に構造要素(1)を結合する方法に関する。この方法は、実際の結合に先立って、上記シャフト(2)上に、材料隆起部の類である少なくとも1つの突起部(6)が、上記シャフト(2)上の各々の結合部(5)に形成され、続いて上記構造要素(1)は少なくとも1つの上記突起部(6)上へとスライドされ、結合作業が完了するまでの間、上記突起部(6)によって保持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シャフト上に構造要素を結合する方法に関する。さらに本発明は、上記方法に従って表面上に結合される、少なくとも1つのカム及び/又はスプロケットホイール/ベルトプーリ/制御要素(スプロケットホイール、ベルトプー利、若しくは制御要素)を有するカムシャフトにも関する。

【背景技術】

【0002】

現代的なカムシャフト生産においては、カムは通常、カムシャフト上に焼嵌めされる。すなわち、カムはまず加熱され、続いて結合されるカムシャフト上に締まり嵌めされる。センサーホイールやチェーンホール等の結合にも同じ方法が適用される。カムに例示されるような構成要素を、シャフト上に、該シャフトを傷付けずに、高い信頼度で結合することを可能とすべく、この構成要素は、その内径がシャフトよりも大きくなるまで加熱されなければならない。焼嵌めには、構成要素の収縮に要するドウェル時間という不利益が存在する。ドウェル時間中は、構成要素及びシャフトの移動が出来ない。ドウェル時間及びそれに伴う工程時間を可能な限り短縮すべく、構成要素が高い信頼度で結合可能となる丁度の大きさとなるまで、各構成要素は膨張、即ち加熱される。しかしながら、場合によっては、生産工程において、構成要素の寸法が大いに異なり、それに伴って、多大な公差が生じてしまうことが予測されるため、ドウェル時間の短縮は、構成要素が有す公差に由来する自然な限界によって制限を受ける。試験条件の下では、ドウェル時間はゼロ近傍まで到達可能である。しかしながら、公差のために、このドウェル時間では、生産条件の下での安定な工程を許容しないため、実施不可能である。構成要素の公差は、一定限度まで削減可能であり、硬化カムに例示されるように、構成要素次第で公差は増加することさえも有り得るため、ドウェル時間の有意な削減とそれに伴う工程時間の短縮は、これまでは実施不可能、或いは何らかの問題を伴わずには実施不可能とされてきた。ドウェル時間は結合に要する所要時間の約30%を占めるため、ドウェル時間の有意な削減は、生産において重大な利益をもたらすことになる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

従って本発明は、シャフト上に構造要素を結合するための、改善された方法を提供しようとする課題に関するものであり、この方法は、特に工程時間を著しく削減することによって特徴付けられる。

【課題を解決するための手段】

【0004】

この問題は、独立請求項の記載に基づく発明によって解決される。有利な実施形態は従属請求項によって記載される。

【0005】

カムのカムシャフト上への結合に例示されるように、構造要素をシャフト上に結合すべく、本発明は、実際の結合過程に先立って、まずはシャフト上の各々の結合部に、材料隆起部や刻印に係る材料隆起部の類である少なくともひとつの突起部を形成し、続いて構造要素をスライドさせて上記突起部や材料隆起部上へと移動させ、そこで構造要素は該突起部、即ち該材料隆起部によって、結合工程、例示すると構造要素の冷却が完了するまでの間、保持され固定される、という基本概念に基づく。本発明に記載された方法によって、ドウェル時間をゼロとすることが理論的に可能となる。なぜならば、結合工程中、例えば各々のプレス嵌めされる周辺、即ち、各々の接合部周辺にあるシャフト上に、たとえば刻印工具によって極小の材料隆起部が形成されるからである。材料隆起部や突起部の形成は、工程時間に影響を与えずに、加えて工程内でこれから結合されようとする、各々と隣接した構造要素に対して常に実行される。それらのサイズは小さいため、突起部、つまり材料隆起部が、実際のプレス嵌めに直接的に影響を与えることはない。なぜならば、上記突起部上に載置される構造要素、例えば、該突起部上に載置され加熱されたカムを締まり嵌めする間に、上記突起部は表面圧によって再び平坦化されるからである。ここでの、上記方法の最も重要な利点は、結合されようとする構造要素が、シャフト上へ配置された直後、速やかに固定されることであり、この結果、従来の工程に係るドウェル時間を取り除くことが可能となる。しかしながら、工程において突起部や材料隆起部は常に各々と隣接した、これから結合されようとする構造要素のためにのみ形成されるということに、ここで留意しなければならない。なぜならば、そうでなければ構造要素は結合作業の間、上流にある全ての材料隆起部を押し潰してしまうことになるからである。この問題は、次のように解決される:最初のプレス嵌め、つまり最初の結合部に位置する突起部は、結合装置によって形成されるのではなく、最初の構造要素を遅滞なく結合可能とする上流部で形成される。結合装置が最初の構造要素を結合している間、隣接した構造要素のための単数若しくは複数の突起部、又は材料隆起部が、ずらされた位置に配置された刻印工具によって、最初の構造要素の結合作業と同時に形成される。突起部や物質隆起部の形成は、好ましくは空圧や電気作用によって動作する刻印ハンマーで行われるが、レーザーによっても行うことも可能である。また、後者の方法は、とりわけ結合連結部のトルク伝達性を後に向上するために利用してもよい。力学的な刻印工具は、多結晶ダイヤモンド(PCD)や立方晶窒化ホウ素(CBN)から作られ(両者とも超硬切断材料である)、刻印工程の良好な再現性と、長期に渡った安定性を保持すべく、例えば0.5mmとなる一定の半径を有する。形成された突起部や材料隆起部の高さは、例えば、触覚や視覚を用いた測定手段によって、一定の間隔で監視される。概ね、材料隆起部の形成は、刻印工具の制御圧、負荷、又はばね部の初期荷重の設定を介して制御可能である。

【0006】

本発明に記載された方法の有利な改良においては、構造要素はシャフトに接着される。突起部や材料隆起部の形成から成る本発明に記載された方法は、シャフトへの構造要素の焼嵌めだけではなく、シャフトへの構造要素の接着にも利用可能である。ここで構造要素をシャフトへ接着する際においても、突起部や材料隆起部は、接着剤が硬化し上記突起部上に置かれた構造要素がシャフト上に堅固に結合されるまでの間の、確実な固定をもたらす。したがって、本発明に記載された方法を用いれば、カムのカムシャフトへの焼嵌めに例示される様な、単に構造要素を焼嵌めする場合だけではなく、シャフト上に構造要素を接着する場合においても、ドウェル時間の著しい削減を達成することが理論上可能となる。その結果、工程時間は短縮され、生産工程は総じてより効率的に実施される。

【0007】

本発明に記載された方法の有利な改良においては、結合されようとする各々の構造要素に対して、いずれの場合にも3つの突起部又は材料隆起部が、シャフトの、後に続いて結合される部分に形成される。上記材料隆起部は、いずれも軸周りに120°ずらして配置される。その様な3つの突起部又は材料隆起部は、その上に固定される構造要素が、均一、かつ定常的で確実に固着されることを保証する。理論上は、1つの突起部であっても当然実施可能である。焼嵌めの際、構造要素が収縮しシャフトが熱膨張する時に、突起部は平坦化され、加えてもし後者が冷却されていれば、後に続くシャフトの断面構造に影響を与えることはない。

【0008】

本発明のさらなる重要な特徴及び利点は、従属請求項と、図面、そして図面に基づいた形態について関連した説明によって与えられる。

【0009】

上記特徴及び、これから以下で説明される特徴は、それぞれの場合において特定される組み合わせにおいてのみならず、他の組み合わせや単体であっても、本発明の趣旨から逸脱することなく利用できることは明らかである。

【図面の簡単な説明】

【0010】

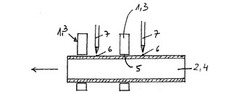

【図1a】図1aは、本発明に記載された方法によって突起部が形成されたカムシャフトを示す概略図である。

【図1b】図1bは、本発明に記載された方法によってカムが結合されたカムシャフトを示す概略図である。

【図2】図2は、シャフト/カムシャフトについての可能な実施形態の断面を示す概略図である。

【図3】図3は突起部の詳細図である。

【発明を実施するための形態】

【0011】

本発明の好ましく典型的な実施形態は図面に示され、以下の記載によってさらに詳細に説明される。

【0012】

図1a、1bによると、カムシャフト4上へのカム3の結合に例示される、シャフト2上への構造要素1の結合について本発明に記載された方法は、次のように図解される。まず、実際の結合に先立って、それぞれの結合部5に、材料隆起部に類する少なくとも1つの突出部6が、例えば心立てポンチ7やレーザー(図1a及び図3を参照)によって準備され、続いて、構造要素1/カム3が、少なくとも1つの材料隆起部又は少なくとも1つの突起部6上にスライドされ、結合工程が完了するまでの間、後者によって保持される(図1bを参照)。もちろん、構造要素1は、これと関連するシャフト2上に結合される、チェーンホイールやベルトプーリ、ギアホイール、ポンプカム、センサーホイールやローター、或いはそのほかの制御要素が想定されても良い。構造要素1のシャフト2への結合は、通常焼嵌めによって実行される。即ち、構造要素1は加熱され、及び/又は関連するシャフト2は冷却される。あるいは、構造要素1のシャフト2への接着も想定可能である。実際の結合に先立って突起部6を備えることによって、例えばプレス嵌めを成すために行われる構造要素1やカム3の冷却に必要とされる、ドウェル時間をほぼゼロへと削減することが可能となり、その結果、工程時間が削減可能となり、それによって生産の能率化が可能となる。

【0013】

例えば、心立てポンチ7は、空気圧又は電気的作用によって動作可能であるが、当然ながらレーザーや溶接電極を、突起部6を形成するために利用しても良い。

【0014】

図3には、芯立てポンチ7によってシャフト2の外周上に突起部6が形成された直後の様子が図解されている。突起部6の高さHは、数マイクロメートルに過ぎず、各々の被結合部の公差と、結合隙間の選択に依存する。形成された突起部6の高さHは、結合を再現可能とすべく、例えば図示されていない光学測定装置によって絶えず監視されている。二者択一的に、或いは付加的に、固体伝播音の測定(図示せず)によって、刻印工程を監視しても良い。心出しポンチ7がシャフト2に衝突する際に生じる固体伝播音が測定され、突起部6の正確な形成についての結論に至らしめる。例を挙げると、センターポンチ7が結び付けられる刻印ハンマーのバネの制御圧、又は初期負荷を測定することによって、突起部6の形成自体が同様に監視されても当然良い。

【0015】

説明された本発明の利点は、結合される構造要素1がシャフト2上に配置された直後に速やかに固定され、従来の工程に係る、冷却のためのドウェル時間を取り除くことが可能となり、その結果、結合工程の効率を著しく向上させることにある。本発明に記載された方法によると、シャフト2上に構造要素1を結合させるのに先立って、1つ又は複数の材料隆起部(突起部6)が、各々のプレス嵌め部5の周辺に形成される際に、望ましい効果が得られる。突起部6のサイズは小さいから、突起部6が実際の焼嵌めに直接的に影響を与えることはない。なぜならば、上記突起部上に配置された構造要素1が締まり嵌めされる間に、構造要素1は表面圧によって再び平坦化されてしまうからである。

【0016】

シャフト2と同軸上で、複数の構造要素1が連続的に結合されるならば、工程内で、これから結合されようとする各々の構造要素1に対してのみ、この突起部6は形成可能であることには留意すべきである。そうでなければ、結合作業中に、構造要素1が上流にある突起部6全てを押し潰してしまうことになるからである。

【0017】

図1を注視すれば判るように、突起部6の形成は、実際に結合される直前に行われ、形成の際に用いられる結合工具は、通常複数のセンターポンチ7、適切な刻印ハンマー、又はレーザーから成る。図1に図示される方法の場合は、シャフト2は右側から左側へとスライドされ、構造要素1やカム3が結合される直前に各々の突起部6は形成される。例示すると、心出しポンチ7は、約0.5ミリメートルの直径を有する先端部を備えることが可能である。

【0018】

記載された突出部6(材料隆起部)は適切な方法、例えば空気圧や電気的作用、によって動作する刻印ハンマー、けがき工具、レーザー、溶接電極、又は同様の工具によって形成される。適切な方法とは、突出部6の形状、配置、及び高さに関して望ましい形成を可能とし、さらに長期に渡って所望の突出部6の形成を、安定かつ再現可能とする作用を与える方法であることを特徴とする。

【0019】

図2に示されるように、シャフト2上、特にカムシャフト4上では、3つの突起部6の全てが、シャフト2/カムシャフト4の外部上に形成され、いずれの場合にも、シャフトの軸周りの円周角についてお互いに120°毎の間隔を空けて備えられる。本発明に記載された方法の最も重要な利点は、結合される構造要素1、すなわち、具体的に言うと、これから結合されようとするカム3が、結合部5上にスライドされた直後に突起部6によって速やかに保持される。この結果、従来の工程に係るドウェル時間、例えば構造要素1又はカム3の冷却のために要する時間を取り除くことが可能となる。本発明に記載された方法によって、ドウェル時間は有意に、好ましくはゼロ近傍まで削減される。従来はドウェル時間が工程時間の30%を占めていたため、結合工程を著しく短縮することが可能となる。

【技術分野】

【0001】

本発明は、シャフト上に構造要素を結合する方法に関する。さらに本発明は、上記方法に従って表面上に結合される、少なくとも1つのカム及び/又はスプロケットホイール/ベルトプーリ/制御要素(スプロケットホイール、ベルトプー利、若しくは制御要素)を有するカムシャフトにも関する。

【背景技術】

【0002】

現代的なカムシャフト生産においては、カムは通常、カムシャフト上に焼嵌めされる。すなわち、カムはまず加熱され、続いて結合されるカムシャフト上に締まり嵌めされる。センサーホイールやチェーンホール等の結合にも同じ方法が適用される。カムに例示されるような構成要素を、シャフト上に、該シャフトを傷付けずに、高い信頼度で結合することを可能とすべく、この構成要素は、その内径がシャフトよりも大きくなるまで加熱されなければならない。焼嵌めには、構成要素の収縮に要するドウェル時間という不利益が存在する。ドウェル時間中は、構成要素及びシャフトの移動が出来ない。ドウェル時間及びそれに伴う工程時間を可能な限り短縮すべく、構成要素が高い信頼度で結合可能となる丁度の大きさとなるまで、各構成要素は膨張、即ち加熱される。しかしながら、場合によっては、生産工程において、構成要素の寸法が大いに異なり、それに伴って、多大な公差が生じてしまうことが予測されるため、ドウェル時間の短縮は、構成要素が有す公差に由来する自然な限界によって制限を受ける。試験条件の下では、ドウェル時間はゼロ近傍まで到達可能である。しかしながら、公差のために、このドウェル時間では、生産条件の下での安定な工程を許容しないため、実施不可能である。構成要素の公差は、一定限度まで削減可能であり、硬化カムに例示されるように、構成要素次第で公差は増加することさえも有り得るため、ドウェル時間の有意な削減とそれに伴う工程時間の短縮は、これまでは実施不可能、或いは何らかの問題を伴わずには実施不可能とされてきた。ドウェル時間は結合に要する所要時間の約30%を占めるため、ドウェル時間の有意な削減は、生産において重大な利益をもたらすことになる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

従って本発明は、シャフト上に構造要素を結合するための、改善された方法を提供しようとする課題に関するものであり、この方法は、特に工程時間を著しく削減することによって特徴付けられる。

【課題を解決するための手段】

【0004】

この問題は、独立請求項の記載に基づく発明によって解決される。有利な実施形態は従属請求項によって記載される。

【0005】

カムのカムシャフト上への結合に例示されるように、構造要素をシャフト上に結合すべく、本発明は、実際の結合過程に先立って、まずはシャフト上の各々の結合部に、材料隆起部や刻印に係る材料隆起部の類である少なくともひとつの突起部を形成し、続いて構造要素をスライドさせて上記突起部や材料隆起部上へと移動させ、そこで構造要素は該突起部、即ち該材料隆起部によって、結合工程、例示すると構造要素の冷却が完了するまでの間、保持され固定される、という基本概念に基づく。本発明に記載された方法によって、ドウェル時間をゼロとすることが理論的に可能となる。なぜならば、結合工程中、例えば各々のプレス嵌めされる周辺、即ち、各々の接合部周辺にあるシャフト上に、たとえば刻印工具によって極小の材料隆起部が形成されるからである。材料隆起部や突起部の形成は、工程時間に影響を与えずに、加えて工程内でこれから結合されようとする、各々と隣接した構造要素に対して常に実行される。それらのサイズは小さいため、突起部、つまり材料隆起部が、実際のプレス嵌めに直接的に影響を与えることはない。なぜならば、上記突起部上に載置される構造要素、例えば、該突起部上に載置され加熱されたカムを締まり嵌めする間に、上記突起部は表面圧によって再び平坦化されるからである。ここでの、上記方法の最も重要な利点は、結合されようとする構造要素が、シャフト上へ配置された直後、速やかに固定されることであり、この結果、従来の工程に係るドウェル時間を取り除くことが可能となる。しかしながら、工程において突起部や材料隆起部は常に各々と隣接した、これから結合されようとする構造要素のためにのみ形成されるということに、ここで留意しなければならない。なぜならば、そうでなければ構造要素は結合作業の間、上流にある全ての材料隆起部を押し潰してしまうことになるからである。この問題は、次のように解決される:最初のプレス嵌め、つまり最初の結合部に位置する突起部は、結合装置によって形成されるのではなく、最初の構造要素を遅滞なく結合可能とする上流部で形成される。結合装置が最初の構造要素を結合している間、隣接した構造要素のための単数若しくは複数の突起部、又は材料隆起部が、ずらされた位置に配置された刻印工具によって、最初の構造要素の結合作業と同時に形成される。突起部や物質隆起部の形成は、好ましくは空圧や電気作用によって動作する刻印ハンマーで行われるが、レーザーによっても行うことも可能である。また、後者の方法は、とりわけ結合連結部のトルク伝達性を後に向上するために利用してもよい。力学的な刻印工具は、多結晶ダイヤモンド(PCD)や立方晶窒化ホウ素(CBN)から作られ(両者とも超硬切断材料である)、刻印工程の良好な再現性と、長期に渡った安定性を保持すべく、例えば0.5mmとなる一定の半径を有する。形成された突起部や材料隆起部の高さは、例えば、触覚や視覚を用いた測定手段によって、一定の間隔で監視される。概ね、材料隆起部の形成は、刻印工具の制御圧、負荷、又はばね部の初期荷重の設定を介して制御可能である。

【0006】

本発明に記載された方法の有利な改良においては、構造要素はシャフトに接着される。突起部や材料隆起部の形成から成る本発明に記載された方法は、シャフトへの構造要素の焼嵌めだけではなく、シャフトへの構造要素の接着にも利用可能である。ここで構造要素をシャフトへ接着する際においても、突起部や材料隆起部は、接着剤が硬化し上記突起部上に置かれた構造要素がシャフト上に堅固に結合されるまでの間の、確実な固定をもたらす。したがって、本発明に記載された方法を用いれば、カムのカムシャフトへの焼嵌めに例示される様な、単に構造要素を焼嵌めする場合だけではなく、シャフト上に構造要素を接着する場合においても、ドウェル時間の著しい削減を達成することが理論上可能となる。その結果、工程時間は短縮され、生産工程は総じてより効率的に実施される。

【0007】

本発明に記載された方法の有利な改良においては、結合されようとする各々の構造要素に対して、いずれの場合にも3つの突起部又は材料隆起部が、シャフトの、後に続いて結合される部分に形成される。上記材料隆起部は、いずれも軸周りに120°ずらして配置される。その様な3つの突起部又は材料隆起部は、その上に固定される構造要素が、均一、かつ定常的で確実に固着されることを保証する。理論上は、1つの突起部であっても当然実施可能である。焼嵌めの際、構造要素が収縮しシャフトが熱膨張する時に、突起部は平坦化され、加えてもし後者が冷却されていれば、後に続くシャフトの断面構造に影響を与えることはない。

【0008】

本発明のさらなる重要な特徴及び利点は、従属請求項と、図面、そして図面に基づいた形態について関連した説明によって与えられる。

【0009】

上記特徴及び、これから以下で説明される特徴は、それぞれの場合において特定される組み合わせにおいてのみならず、他の組み合わせや単体であっても、本発明の趣旨から逸脱することなく利用できることは明らかである。

【図面の簡単な説明】

【0010】

【図1a】図1aは、本発明に記載された方法によって突起部が形成されたカムシャフトを示す概略図である。

【図1b】図1bは、本発明に記載された方法によってカムが結合されたカムシャフトを示す概略図である。

【図2】図2は、シャフト/カムシャフトについての可能な実施形態の断面を示す概略図である。

【図3】図3は突起部の詳細図である。

【発明を実施するための形態】

【0011】

本発明の好ましく典型的な実施形態は図面に示され、以下の記載によってさらに詳細に説明される。

【0012】

図1a、1bによると、カムシャフト4上へのカム3の結合に例示される、シャフト2上への構造要素1の結合について本発明に記載された方法は、次のように図解される。まず、実際の結合に先立って、それぞれの結合部5に、材料隆起部に類する少なくとも1つの突出部6が、例えば心立てポンチ7やレーザー(図1a及び図3を参照)によって準備され、続いて、構造要素1/カム3が、少なくとも1つの材料隆起部又は少なくとも1つの突起部6上にスライドされ、結合工程が完了するまでの間、後者によって保持される(図1bを参照)。もちろん、構造要素1は、これと関連するシャフト2上に結合される、チェーンホイールやベルトプーリ、ギアホイール、ポンプカム、センサーホイールやローター、或いはそのほかの制御要素が想定されても良い。構造要素1のシャフト2への結合は、通常焼嵌めによって実行される。即ち、構造要素1は加熱され、及び/又は関連するシャフト2は冷却される。あるいは、構造要素1のシャフト2への接着も想定可能である。実際の結合に先立って突起部6を備えることによって、例えばプレス嵌めを成すために行われる構造要素1やカム3の冷却に必要とされる、ドウェル時間をほぼゼロへと削減することが可能となり、その結果、工程時間が削減可能となり、それによって生産の能率化が可能となる。

【0013】

例えば、心立てポンチ7は、空気圧又は電気的作用によって動作可能であるが、当然ながらレーザーや溶接電極を、突起部6を形成するために利用しても良い。

【0014】

図3には、芯立てポンチ7によってシャフト2の外周上に突起部6が形成された直後の様子が図解されている。突起部6の高さHは、数マイクロメートルに過ぎず、各々の被結合部の公差と、結合隙間の選択に依存する。形成された突起部6の高さHは、結合を再現可能とすべく、例えば図示されていない光学測定装置によって絶えず監視されている。二者択一的に、或いは付加的に、固体伝播音の測定(図示せず)によって、刻印工程を監視しても良い。心出しポンチ7がシャフト2に衝突する際に生じる固体伝播音が測定され、突起部6の正確な形成についての結論に至らしめる。例を挙げると、センターポンチ7が結び付けられる刻印ハンマーのバネの制御圧、又は初期負荷を測定することによって、突起部6の形成自体が同様に監視されても当然良い。

【0015】

説明された本発明の利点は、結合される構造要素1がシャフト2上に配置された直後に速やかに固定され、従来の工程に係る、冷却のためのドウェル時間を取り除くことが可能となり、その結果、結合工程の効率を著しく向上させることにある。本発明に記載された方法によると、シャフト2上に構造要素1を結合させるのに先立って、1つ又は複数の材料隆起部(突起部6)が、各々のプレス嵌め部5の周辺に形成される際に、望ましい効果が得られる。突起部6のサイズは小さいから、突起部6が実際の焼嵌めに直接的に影響を与えることはない。なぜならば、上記突起部上に配置された構造要素1が締まり嵌めされる間に、構造要素1は表面圧によって再び平坦化されてしまうからである。

【0016】

シャフト2と同軸上で、複数の構造要素1が連続的に結合されるならば、工程内で、これから結合されようとする各々の構造要素1に対してのみ、この突起部6は形成可能であることには留意すべきである。そうでなければ、結合作業中に、構造要素1が上流にある突起部6全てを押し潰してしまうことになるからである。

【0017】

図1を注視すれば判るように、突起部6の形成は、実際に結合される直前に行われ、形成の際に用いられる結合工具は、通常複数のセンターポンチ7、適切な刻印ハンマー、又はレーザーから成る。図1に図示される方法の場合は、シャフト2は右側から左側へとスライドされ、構造要素1やカム3が結合される直前に各々の突起部6は形成される。例示すると、心出しポンチ7は、約0.5ミリメートルの直径を有する先端部を備えることが可能である。

【0018】

記載された突出部6(材料隆起部)は適切な方法、例えば空気圧や電気的作用、によって動作する刻印ハンマー、けがき工具、レーザー、溶接電極、又は同様の工具によって形成される。適切な方法とは、突出部6の形状、配置、及び高さに関して望ましい形成を可能とし、さらに長期に渡って所望の突出部6の形成を、安定かつ再現可能とする作用を与える方法であることを特徴とする。

【0019】

図2に示されるように、シャフト2上、特にカムシャフト4上では、3つの突起部6の全てが、シャフト2/カムシャフト4の外部上に形成され、いずれの場合にも、シャフトの軸周りの円周角についてお互いに120°毎の間隔を空けて備えられる。本発明に記載された方法の最も重要な利点は、結合される構造要素1、すなわち、具体的に言うと、これから結合されようとするカム3が、結合部5上にスライドされた直後に突起部6によって速やかに保持される。この結果、従来の工程に係るドウェル時間、例えば構造要素1又はカム3の冷却のために要する時間を取り除くことが可能となる。本発明に記載された方法によって、ドウェル時間は有意に、好ましくはゼロ近傍まで削減される。従来はドウェル時間が工程時間の30%を占めていたため、結合工程を著しく短縮することが可能となる。

【特許請求の範囲】

【請求項1】

シャフト(2)上に構造要素(1)を結合する方法であって、

実際の結合に先立って、上記シャフト(2)上に、材料隆起部の類である少なくとも1つの突起部(6)が、上記シャフト(2)上の各々の結合部(5)に形成され、

続いて上記構造要素(1)は少なくとも1つの上記突起部(6)上へとスライドされ、結合作業が完了するまでの間、上記突起部(6)によって保持されることを特徴とする方法。

【請求項2】

請求項1に記載された方法において、

シャフト(2)として、カムシャフト(4)が利用され、構造要素と(1)して、カム(3)及び/またはチェーンホイール/ベルトプーリ/制御要素が利用されることを特徴とする方法。

【請求項3】

請求項1又は2に記載された方法において、

上記構造要素(1)が、該構造要素(1)の加熱、及び/又は上記シャフトの冷却によって、上記シャフト(2)に焼嵌めされることを特徴とする方法。

【請求項4】

請求項1又は2に記載された方法において、

上記構造要素(1)が、上記シャフト(2)に接着されることを特徴とする方法。

【請求項5】

請求項1から4のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、心立てポンチ(7)、レーザー、又は溶接電極によって形成されることを特徴とする方法。

【請求項6】

請求項1から5のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、構造要素(1)との結合直前に形成されることを特徴とする方法

【請求項7】

請求項1から6のいずれか1つに記載された方法において、

結合されようとする各々の構造要素(1)に対して、その都度3つの突起部(6)が、上記シャフト(2)の上記結合部(5)に、互いに120°ずらして形成されることを特徴とする方法。

【請求項8】

請求項1から7のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、空圧又は電気作用によって形成されることを特徴とする方法。

【請求項9】

請求項5から8のいずれか1つに記載された方法において、

直径が約0.5ミリメートルである先端部を有する心立てポンチ(7)が利用されることを特徴とする方法。

【請求項10】

少なくとも1つのカム(3)及び/又は1つのチェーンホイール/ベルトプーリ/制御要素を有するカムシャフト(4)であって、

上記カムシャフト(4)上には、少なくとも1つのカム(3)及び/または少なくとも1つのチェーンホイール/ベルトプーリ/制御要素が、請求項1から9に記載の方法によって接合されていることを特徴とするカムシャフト(4)。

【請求項1】

シャフト(2)上に構造要素(1)を結合する方法であって、

実際の結合に先立って、上記シャフト(2)上に、材料隆起部の類である少なくとも1つの突起部(6)が、上記シャフト(2)上の各々の結合部(5)に形成され、

続いて上記構造要素(1)は少なくとも1つの上記突起部(6)上へとスライドされ、結合作業が完了するまでの間、上記突起部(6)によって保持されることを特徴とする方法。

【請求項2】

請求項1に記載された方法において、

シャフト(2)として、カムシャフト(4)が利用され、構造要素と(1)して、カム(3)及び/またはチェーンホイール/ベルトプーリ/制御要素が利用されることを特徴とする方法。

【請求項3】

請求項1又は2に記載された方法において、

上記構造要素(1)が、該構造要素(1)の加熱、及び/又は上記シャフトの冷却によって、上記シャフト(2)に焼嵌めされることを特徴とする方法。

【請求項4】

請求項1又は2に記載された方法において、

上記構造要素(1)が、上記シャフト(2)に接着されることを特徴とする方法。

【請求項5】

請求項1から4のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、心立てポンチ(7)、レーザー、又は溶接電極によって形成されることを特徴とする方法。

【請求項6】

請求項1から5のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、構造要素(1)との結合直前に形成されることを特徴とする方法

【請求項7】

請求項1から6のいずれか1つに記載された方法において、

結合されようとする各々の構造要素(1)に対して、その都度3つの突起部(6)が、上記シャフト(2)の上記結合部(5)に、互いに120°ずらして形成されることを特徴とする方法。

【請求項8】

請求項1から7のいずれか1つに記載された方法において、

少なくとも1つの突起部(6)が、空圧又は電気作用によって形成されることを特徴とする方法。

【請求項9】

請求項5から8のいずれか1つに記載された方法において、

直径が約0.5ミリメートルである先端部を有する心立てポンチ(7)が利用されることを特徴とする方法。

【請求項10】

少なくとも1つのカム(3)及び/又は1つのチェーンホイール/ベルトプーリ/制御要素を有するカムシャフト(4)であって、

上記カムシャフト(4)上には、少なくとも1つのカム(3)及び/または少なくとも1つのチェーンホイール/ベルトプーリ/制御要素が、請求項1から9に記載の方法によって接合されていることを特徴とするカムシャフト(4)。

【図1a】

【図1b】

【図2】

【図3】

【図1b】

【図2】

【図3】

【公開番号】特開2013−111741(P2013−111741A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−250320(P2012−250320)

【出願日】平成24年11月14日(2012.11.14)

【出願人】(506292974)マーレ インターナショナル ゲゼルシャフト ミット ベシュレンクテル ハフツング (186)

【氏名又は名称原語表記】MAHLE International GmbH

【住所又は居所原語表記】Pragstrasse 26−46, D−70376 Stuttgart, Germany

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年11月14日(2012.11.14)

【出願人】(506292974)マーレ インターナショナル ゲゼルシャフト ミット ベシュレンクテル ハフツング (186)

【氏名又は名称原語表記】MAHLE International GmbH

【住所又は居所原語表記】Pragstrasse 26−46, D−70376 Stuttgart, Germany

【Fターム(参考)】

[ Back to top ]