シャーリングマシン及びクランプシリンダ

【課題】圧油の供給によってシリンダロッドを押し出せない事態においても、上刃部及び下刃部の取り外しを可能にする。

【解決手段】シリンダロッド91は刃部に契合する契合部91aを先端に有すると共に後端に雄ネジ91bが形成され、シリンダチューブ92はシリンダロッド91の両端を露出した状態で軸線方向に移動自在に収納し、ブシュ93はシリンダロッド91が挿通された状態でシリンダチューブ92内に収納されシリンダチューブ92の後端内壁92aに対向する受け部93bを備えると共に一端がシリンダチューブ92の後端から露出し、バネ94はシリンダロッド91が挿入された状態でシリンダチューブ92内に収納され一端がシリンダチューブ92の先端内壁92dに当接する一方他端がブシュ93の受け部93bに当接してブシュ93をシリンダチューブ92の後端側に付勢し、雌ネジ95は雄ネジ91bに螺合してブシュ93に当接する。

【解決手段】シリンダロッド91は刃部に契合する契合部91aを先端に有すると共に後端に雄ネジ91bが形成され、シリンダチューブ92はシリンダロッド91の両端を露出した状態で軸線方向に移動自在に収納し、ブシュ93はシリンダロッド91が挿通された状態でシリンダチューブ92内に収納されシリンダチューブ92の後端内壁92aに対向する受け部93bを備えると共に一端がシリンダチューブ92の後端から露出し、バネ94はシリンダロッド91が挿入された状態でシリンダチューブ92内に収納され一端がシリンダチューブ92の先端内壁92dに当接する一方他端がブシュ93の受け部93bに当接してブシュ93をシリンダチューブ92の後端側に付勢し、雌ネジ95は雄ネジ91bに螺合してブシュ93に当接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シャーリングマシン及びクランプシリンダに関する。

【背景技術】

【0002】

下記特許文献1,2には、シャーリングマシンが開示されている。周知のように、シャーリングマシンは、上刃部の切れ刃と下刃部の切れ刃との剪断力によって鋼板等の対象物を切断する装置であり、切断装置の一種である。一般的なシャーリングマシンでは、使用によって切れ刃が磨耗するので、上刃部及び下刃部を交換可能とするために、クランプシリンダを用いて上刃部及び下刃部を装置本体に着脱自在に取り付けている。

【0003】

クランプシリンダは、シリンダチューブに圧油が供給されていない状態においては、当該シリンダチューブ内にシリンダシリンダロッドを挿通した状態で収納された圧縮バネによって、シリンダロッドをシリンダチューブ内に引き込んで、該シリンダロッドの先端に設けられた契合部(上刃部或いは下刃部に契合する部位)と上刃部或いは下刃部とを密着させて固定状態とする。

また、クランプシリンダは、シリンダチューブに圧油を供給することにより、圧縮バネに抗してシリンダロッドを押し出して、契合部と上刃部或いは下刃部との密着状態を緩め、上刃部或いは下刃部を乖離可能とする。

なお、上記圧縮バネの付勢により上刃部或いは下刃部がクランプされていることを確認する機構は、従来設けられていない。

【特許文献1】特開昭52−96480号公報

【特許文献2】特表2006−510498号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のクランプシリンダには、圧油の供給によってシリンダロッドを押し出すことが出来ない状態に陥った場合に、上刃部或いは下刃部を装置本体から取り外すことができないという問題がある。例えば、圧縮バネとシリンダチューブの内壁面との摩擦が何らかの原因により増大し、圧油を供給してもシリンダロッドを押し出すことが出来ない事態が発生し得るが、このような事態が発生した場合、上記従来の刃部取付構造では、上刃部或いは下刃部の取り外し不能状態を回避することが出来ない。

【0005】

また、シリンダロッドの押し出し状況を確認するにあたっては、正常の状態即ちクランプシリンダのシリンダロッドを圧油の供給によって押し出せる状態では、シリンダロッドの押し出し状況と圧油の圧力とが対応しているため、圧油の圧力を検出することによりシリンダロッドの押し出し状況を確認することができる。しかし、上記のように何らかの原因によりシリンダロッドを圧油の供給によって押し出せない状況に陥った場合には、シリンダロッドの押し出し状況と圧油の圧力が対応しなくなるため、圧油の圧力を検出してもシリンダロッドの押し出し状況を確認することが出来ない。

【0006】

更に、従来のシャーリングマシンには上刃部及び下刃部のクランプ状況を確認する機構がないため、上刃部或いは下刃部のクランプが不完全な状態でシャーリングマシンを稼動させてしまう虞があり、この状態で鋼板を切断した場合には、シャーリングマシンが損傷することとなる。

【0007】

本発明は、上述した事情に鑑みてなされたもので、圧油の供給によってシリンダロッドを押し出せない事態においても、上刃部及び下刃部の取り外しを可能にすることを目的とする。

また、本発明は、上刃部及び下刃部のクランプ状況を確認可能とすることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明では、シャーリングマシンに係る第1の手段として、クランプシリンダによって、切れ刃を備える上刃部と同じく切れ刃を備える下刃部とが装置本体に対して着脱自在に取り付けられ、上刃部の切れ刃と下刃部の切れ刃とによって対象物を剪断するシャーリングマシンであって、前記クランプシリンダは、上刃部或いは下刃部に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、一端が前記雄ネジを突出させた状態で前記シリンダチューブの後端から露出するブシュと、前記シリンダロッドが挿入された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、前記雄ネジに螺合して前記ブシュに当接する雌ネジとを備えるものを採用した。

【0009】

また、シャーリングマシンに係る第2の手段として、上記第1の手段において、前記シリンダロッドの前記軸線方向の位置を検知するセンサと、前記センサの出力によって上刃部或いは下刃部の取付状態を判定し、該判定結果を出力する判定部と、を備えるものを採用した。

【0010】

更に、本発明では、クランプシリンダに係る第1の手段として、第1の部材に対して固定的に設けられ、第1の部材に対して第2の部材を着脱自在に取り付けるクランプシリンダであって、前記第2の部材に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、後端から前記雄ネジを突出させるように前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、前記後端が前記シリンダチューブの後端から露出するブシュと、前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、前記雄ネジに螺合して前記ブシュに当接する雌ネジとを備えるものを採用した。

【発明の効果】

【0011】

本発明によれば、上刃部或いは下刃部にシリンダロッドの契合部を契合させた状態でシリンダロッドをバネにより付勢して上刃部或いは下刃部を契合部に密着させる構造において、シリンダロッドの後端をシリンダチューブから露出させこのシリンダロッドの後端に形成された雄ネジに雌ネジをシリンダチューブの後端側から螺合させるので、圧油の供給によってシリンダロッドを押し出せない事態に陥っても、雌ネジを雄ネジから外すことによって、シリンダロッドを押し出し可能にすることができる。したがって、圧油の供給によってシリンダロッドを押し出せない事態においても、上刃部及び下刃部の取り外しを可能にすることができる。

更に、シャーリングマシンに係る第2の手段によれば、シリンダロッドの軸線方向の位置により上刃部或いは下刃部の取付状況を判定し出力するので、シリンダロッドの動作状態を確実に把握することができ、よって、例え圧油の供給によってシリンダロッドが押し出せない事態に陥ってもその事態を確実に把握することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態について図面を参照して説明する。図1は本実施形態におけるシャーリングマシンの主要部の構造を示す正面図である。本シャーリングマシンは、テーブル1、加工物押さえ2、上刃部3、下刃部4、キッカー5、駆動軸6、シリンダ7、及び上刃フレーム8のみ図示する上刃駆動部を備え、更に、後述する図2及び図3に示すクランプシリンダ9,10,11、センサ12,13,14、被検知部15、判定部16、表示部17、及びポンプ18を備えている。

【0013】

テーブル1は、加工対象物が載置される平面1aを有し、加工対象物である帯状の鋼板Mは、この平面1aの上に載置され搬送される。鋼板Mの厚さは、4mm〜50mm程度である。搬送方向は、図1における右側から左側に向かう方向である。また、鋼板Mは、長手方向に沿って搬送される。

加工物押さえ2は、上刃部3及び下刃部4の搬送方向上流側に位置し、足部21及びシリンダ22とからなる。図1に示すように、足部21は、テーブル1上の鋼板Mに圧接されることにより鋼板Mをテーブル1に押し付け、鋼板Mをテーブル1対して移動不可能にするものである。シリンダ22は、足部21を上下させる。このような加工物押さえ2は、図1における紙面直交方向、即ち鋼板Mの幅方向に沿って複数設けられている。

【0014】

上刃部3は、上刃31、上刃ホルダ32からなり、下刃部4は、下刃41、下刃ホルダ42からなる。上刃31は上刃ホルダ32に、下刃41は下刃ホルダ42に、それぞれ交換自在に取り付けられて用いられる。また、上刃31は切れ刃E1を、下刃41は切れ刃E2を有しており、上刃部3が下降したときに切れ刃E1,E2の間に鋼板Mを挟んで鋼板Mに剪断力を加えて鋼板Mを切断する。

【0015】

下刃ホルダ42は、テーブル1に設けられた下刃フレーム1bに着脱自在に取り付けられる。下刃ホルダ42が下刃フレーム1bに支持された状態では、下刃41の切れ刃E2から連続する平面41aと、下刃ホルダ42が備える平面42aとが、テーブル1の平面1aと同一平面上に位置する。下刃41、下刃ホルダ42及びテーブル1は、帯状の鋼板Mが載置される台を構成している。

上刃ホルダ32は、上刃フレーム8に着脱自在に支持される。上刃フレーム8は、上刃駆動部の一部構成要素であって、上刃駆動部は、上刃フレーム8と、クランクシャフト(図示せず)と、モータ(図示せず)とを備えている。上刃フレーム8は、クランクシャフトに支持されており、クランクシャフトがモータによって回転駆動されることによって、上下に移動する。

ここで、本シャーリングマシンはローリングカット方式のシャーリングマシンであって、クランクシャフトは、図1における紙面直交方向に延在し、2箇所に偏心部を有している。両偏心部は、上刃フレーム8の図1における手前側と奥側とに連結されている。両偏心部の偏心量及び位相は、クランクシャフトの回転によって上刃フレーム8が揺動しながら昇降するよう適宜ずらされている。

【0016】

キッカー5は、上腕部51、前腕部52、肘部53、弦巻バネ54、腕角度規制支軸55を備えている。上腕部51は、上端が駆動軸6に支持されている。前腕部52は、上腕部51の下端に回動自在に連結されており、下端にはライナー52bが、交換自在に取り付けられている。

肘部53は、上腕部51の下端と前腕部52の上端とが、互いに回動自在に連結されて構成されている。弦巻バネ54は、前腕部52の一端から突出した突端52aと上腕部51の中途部とに掛け渡され、上腕部51に対して前腕部52を肘部53が伸びる方向に回動させるように付勢している。

腕角度規制支軸55は、上腕部51を挟んで弦巻バネ54の反対側に位置し、弦巻バネ54の付勢による前腕部52の上腕部51に対する肘部53が伸びる方向の回動を、上腕部51及び前腕部52が略く字型をなす所定範囲に規制するものである。

【0017】

腕角度規制支軸55は、一端に長穴55aを有しており、他端を前腕部52の中途部に回動自在に取り付けられている。長穴55aには、シャーリングマシンの不動部分であるフレームF1に固定された支軸P1が、長穴55aの長手方向にスライド自在に挿通されている。また、腕角度規制支軸55は、途中部位に、長さ調節部55bを備えている。長さ調節部55bは、端面を対向させた2本の軸の各先端に形成された螺旋が互いに逆の雄ネジと、各軸の雄ネジ部分を覆う筒状部材の内周面に形成された各雄ネジに嵌合する雌ネジとにより、構成されるものであって、各軸に対して筒状部材を回転させることによって、各軸の端面の間隔が変化するものである。

上記キッカー5は、図1における紙面直交方向、即ち鋼板Mの幅方向に沿って複数設けられている。

【0018】

駆動軸6は、鋼板Mの幅方向に延在し、各キッカー5の上腕部51の上端(肘部53の反対側の端)を支持している。

シリンダ7は、シリンダチューブ7aとピストンロッド7bとを有し、シャーリングマシンの不動部分であるフレームF2に形成された支軸P2によって、長手方向に直交する軸周りに回動自在になるように支持されている。ピストンロッド7bの先端は駆動軸6の一端に固定された梃子部6aに連結されており、ピストンロッド7bがシリンダチューブ7aから出入りすることによって駆動軸6が回転する。

駆動軸6が図1における時計回り方向に回転することにより、駆動軸6に支持されたキッカー5が移動し、前腕部52の先端のライナー52bが下刃41の平面41a、下刃ホルダ42の平面42a及びテーブル1の平面1aで構成される平面上に圧接しながら搬送方向下流側へ移動する。

【0019】

図2は、上刃フレーム8に対する上刃ホルダ32の取付構造及び下刃フレーム1bに対する下刃ホルダ42の取付構造を示す断面図である。

クランプシリンダ9,10は、上刃ホルダ32を上刃フレーム8(装置本体の一部構成要素)に着脱自在に取り付けるものである。上刃フレーム8は、断面が略L字型の取付溝8aを有している。上刃ホルダ32は略直方体であって、上刃フレーム8に取り付けられた状態では、上刃31の切れ刃E1の対角にあたる辺を挟む隣り合う2面即ち取付面32a,32bが、上刃フレーム8の取付溝8aに圧接する。クランプシリンダ9は、上刃ホルダ32を上刃フレーム8に取り付けるにあたって、略水平な取付面32aを取付溝8aに圧接させる。クランプシリンダ10は、上刃ホルダ32を上刃フレーム8に取り付けるにあたって、略鉛直な取付面32bを取付溝8aに圧接させる。

【0020】

クランプシリンダ11は、下刃ホルダ42を下刃フレーム1b(装置本体の一部構成要素)に着脱自在に取り付けるものである。下刃フレーム1bは、断面が略L字型の取付溝1cを有している。下刃ホルダ42は略直方体であって、下刃フレーム1bに取り付けられた状態では、下刃41の切れ刃E2の対角にあたる辺を挟む隣り合う2面即ち取付面42b,42cが、下刃フレーム1bの取付溝1cに圧接する。略水平な取付面42bは、下刃部4の自重によって、取付溝1cに圧接する。クランプシリンダ11は、下刃ホルダ42を下刃フレーム1bに取り付けるにあたって、略鉛直な取付面42cを取付溝1cに圧接させる。

【0021】

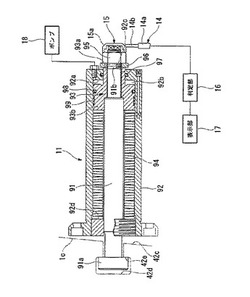

ここで、クランプシリンダ9,10及び11は同じ構造であるので、クランプシリンダ11についてのみ説明する。また、センサ12,13及び14は同様の働きをするものであるので、センサ14についてのみ説明する。図3は、クランプシリンダ11の構造、クランプシリンダ11とセンサ14と被検知部15とポンプ18との位置関係、並びに、センサ14、判定部16及び表示部17の電気的接続を示す概念図である。

下刃ホルダ42の取付面42cには、断面が略C字型の契合溝42dが形成されている。クランプシリンダ11は、下刃フレーム1bの契合溝42dに対応する位置に固定的に設けられている。クランプシリンダ11は、シリンダロッド91、シリンダチューブ92、ブシュ93、圧縮バネ94、雌ネジ95、ワッシャ96、シール部材97、シール部材98及びライナー99を備えている。

シリンダロッド91は、軸方向に平行な断面が略C字型である契合部91aを先端に有し、後端に雄ネジ91bが形成されている。契合部91aは、契合溝42dに契合する。シリンダチューブ92は、シリンダロッド91を、契合部91a及び雄ネジ91bを露出させた状態で且つ軸線方向に移動自在に収納する。

【0022】

ブシュ93は、端部93aから雄ネジ91bを突出させるようにシリンダロッド91が挿通された状態で、シリンダチューブ92に収納されて、端部93aをシリンダチューブ92の後端の開口92cから露出させたものであって、シリンダチューブ92の後端内壁92aに対向する受け部93bを備えている。

シール部材97は、シリンダチューブ92の開口92cに取り付けられて、ブシュ93の端部93aの外周面との隙間を塞いでいる。また、シール部材98は、受け部93bの外周面に取り付けられて、受け部93bの外周面とシリンダチューブ92の内周面との隙間をふさいでおり、これにより、受け部93bとシリンダチューブ92の後端内壁92aとの間に形成される圧油室92bが密閉されている。

ライナー99は、受け部93bの外周面のシール部材98よりも先端側に取り付けられている。該ライナー99は、はシリンダチューブ92の内周面に密着しており、ブシュ93にかかる力を受け、シリンダチューブ92の内周面と摺動する。なお、該ライナー99を取り付ける代わりに、受け部93bの外周面にアルミブロンズ肉盛を行ってもよい。

【0023】

圧縮バネ94は、シリンダロッド91が挿通された状態でシリンダチューブ92内に収納されて、一端がシリンダチューブ92の先端内壁92dに当接し、他端がブシュ93の受け部93bに当接するものであり、ブシュ93をシリンダチューブ92の後端側へ付勢する。

雌ネジ95は、シリンダロッド91の後端の雄ネジ91bに螺合し、ワッシャ96を介してブシュ93の端部93aの軸線方向の位置を位置決めする。

【0024】

センサ14は、シリンダロッド91の軸線方向の位置を検知するものであって、スリーブ14aと、このスリーブ14aから出入りする方向に移動自在である検知部14bとを備え、検知部14bの移動量に応じた電気信号を判定部16に出力するものである。

シリンダロッド91の後端面には、被検知部15が固定されている。被検知部15は、シリンダロッド91の軸線方向に直交する方向からセンサ14の検知部14bが接触する傾斜面15aを有している。

判定部16は、センサ14から入力される電気信号により下刃ホルダ42の取付状態を判定し、該判定結果を表示部17に出力するものである。表示部17は、判定部16の判定結果を表示することにより外部に報知するものである。ポンプ18は、圧油室92bに圧油を供給するものである。

【0025】

このような構成において、テーブル1上を搬送されてくる帯状の鋼板Mは、図1に示すように、加工物押さえ2の足部21によって台上に押え付けられた状態で、上刃フレーム8が下降して上刃31と下刃41とで挟まれることにより剪断力を加えられて切断される。そして、足部21が上昇されて、鋼板Mが長手方向に所定長さだけ搬送された後、再び鋼板Mは足部21によって台上に押え付けられて切断される。このように、シャーリングマシンにおいては、搬送と切断とが交互に行われる。

シャーリングマシンが最後の切断を終えると、台上に、長さが上記所定長さGに満たない鋼板Mの終端を含む切れ端(後端クロップ)が残る。この後端クロップを、キッカー5が、台上から除去する。

【0026】

クランプシリンダ11は、ポンプ18により圧油室92bに圧油が供給されない状態においては、シリンダロッド91が圧縮バネ94の付勢により後端側へ引っ張られ、これにより、下刃ホルダ42の取付面42cが下刃フレーム1bに形成された取付溝1cに圧接されて、下刃ホルダ42が装置本体に対して取り付けられる。

【0027】

シリンダロッド91が軸線方向に移動すると、センサ14の検知部14bは、シリンダロッド91の移動に伴って、被検知部15の傾斜面15aに案内されて、センサ14のスリーブ14aから出入りする方向に移動する。センサ14は、この検知部14bの移動量に応じた電気信号を判定部16に出力する。

判定部16は、センサ14から入力される電気信号により、シリンダロッド91の軸線方向の位置を認識し、これにより、シリンダロッド91の契合部91aが下刃ホルダ42の契合溝42dの縁部内面42eに密着する状態、即ちクランプシリンダ11が下刃ホルダ42を取付面42cが取付溝1cの内面に圧接する方向に引っ張る状態にあるか否かを判定する。そして、該判定結果を表示部17に出力する。表示部17は、判定部16から入力された判断結果を表示する。

【0028】

下刃ホルダ42を取り外す際には、ポンプ18が圧油室92bに圧油を供給する。圧油室92bに所定の圧力の圧油が供給されると、ブシュ93が圧縮バネ94の付勢力に抗してシリンダチューブ92の先端側へ移動して、契合部91aと契合溝42dとの密着状態が緩んで、下刃ホルダ42が取り外し可能になる。

ここで、ポンプ18が圧油室92bに圧油を供給しても、何らかの不具合によって契合部91aと契合溝42dとの密着状態が緩まなかった場合には、シリンダロッド91の後端の雄ネジ91bから雌ネジ95を外すことによって、シリンダロッド91をシリンダチューブ92から抜き出せる状態となるので、契合部91aと契合溝42dとの密着状態を緩めて下刃ホルダ42を取り外すことが可能になる。

【0029】

このように、本実施形態によれば、シリンダロッド91の後端をシリンダチューブ92から露出させこのシリンダロッド91の後端に形成された雄ネジ91bに雌ネジ95をシリンダチューブ92の後端側から螺合させるので、圧油の供給によってシリンダロッド91をシリンダチューブ92から押し出せない事態に陥っても、雌ネジ95を雄ネジ91bから外すことによって、シリンダロッド91をシリンダチューブ92から取り出し可能にすることができる。

【0030】

なお、本実施形態では、報知部を表示部17としているが、実施にあたっては、ブザー等とし、音声によってクランプシリンダ9,10,11の状態を報知するようにしてもよい。

或いは、実施にあたっては、インターロック機構を設け、該インターロック機構に判定部16が出力する判定結果を入力して、インターロック機構に判定結果に応じた動作をさせてもよい。該インターロック機構の動作は、例えば、判定部16から上刃ホルダ32又は下刃ホルダ42が正常に装着されていないことを示す判定結果がインターロック機構に入力された場合には上刃駆動部を駆動させない等である。

また、本実施形態では、上刃ホルダ32を略直方体とし、取付溝8aを断面略L字型としたが、実施にあたってはこの形状に限らない。同様に、下刃ホルダ42を略直方体とし、取付溝1cを断面略L字型としたが、実施にあたってはこの形状に限らない。

更に、本実施形態では、契合溝42dを断面略C字型とし、契合部91aを断面略C字型としたが、実施にあたってはこの形状に限らない。

また、本実施形態では、判定部16とセンサ14とを別体としているが、実施にあたっては、判定部16がセンサ14に内蔵されていてもよい。この場合、センサ14から判定部16に対して電気信号を入力するという構成に限らず、例えば、センサ14の検知部14bの機械的移動量に応じて判定部16が判定結果を出力する構成としてもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態におけるシャーリングマシンの主要部の構造を示す正面図である。

【図2】本発明の一実施形態におけるクランプシリンダによる取付構造を示す正面図である。

【図3】本発明の一実施形態におけるクランプシリンダの構造、クランプシリンダとセンサと被検知部との位置関係、並びに、センサ、表示部、ポンプ及び判定部の電気的接続を示す概念図である。

【符号の説明】

【0032】

1…テーブル、 1a…平面、 1b…下刃フレーム、 1c…取付溝、 2…加工物押さえ、 3…上刃部、 4…下刃部、 5…キッカー、 6…駆動軸、 6a…梃子部、 7…シリンダ、 7a…シリンダチューブ、 7b…ピストンロッド、 8…上刃フレーム、 8a…取付溝、 9,10,11…クランプシリンダ、 12,13,14…センサ、 14a…スリーブ、 14b…検知部、 15…被検知部、 15a…傾斜面、 16…判定部、 17…表示部、 18…ポンプ、 21…足部、 22…シリンダ、 31…上刃、 32…上刃ホルダ、 32a,32b…取付面、 41…下刃、 41a…平面、 42…下刃ホルダ、 42a…平面、 42b,42c…取付面、 42d…契合溝、 51…上腕部、 52…前腕部、 52a…突端、 52b…ライナー、 53…肘部、 54…弦巻バネ、 55…腕角度規制支軸、 55a…長穴、 55b…調節部、 91…シリンダロッド、 91a…契合部、 91b…雄ネジ、 92…シリンダチューブ、 92a…後端内壁、 92b…圧油室、 92c…開口、 92d…先端内壁、 93…ブシュ、 93a…端部、 93b…受け部、 94…圧縮バネ、 95…雌ネジ、 96…ワッシャ、 E1,E2…切れ刃、 F1…フレーム、 F2…フレーム、 M…鋼板、 P1…支軸、 P2…支軸

【技術分野】

【0001】

本発明は、シャーリングマシン及びクランプシリンダに関する。

【背景技術】

【0002】

下記特許文献1,2には、シャーリングマシンが開示されている。周知のように、シャーリングマシンは、上刃部の切れ刃と下刃部の切れ刃との剪断力によって鋼板等の対象物を切断する装置であり、切断装置の一種である。一般的なシャーリングマシンでは、使用によって切れ刃が磨耗するので、上刃部及び下刃部を交換可能とするために、クランプシリンダを用いて上刃部及び下刃部を装置本体に着脱自在に取り付けている。

【0003】

クランプシリンダは、シリンダチューブに圧油が供給されていない状態においては、当該シリンダチューブ内にシリンダシリンダロッドを挿通した状態で収納された圧縮バネによって、シリンダロッドをシリンダチューブ内に引き込んで、該シリンダロッドの先端に設けられた契合部(上刃部或いは下刃部に契合する部位)と上刃部或いは下刃部とを密着させて固定状態とする。

また、クランプシリンダは、シリンダチューブに圧油を供給することにより、圧縮バネに抗してシリンダロッドを押し出して、契合部と上刃部或いは下刃部との密着状態を緩め、上刃部或いは下刃部を乖離可能とする。

なお、上記圧縮バネの付勢により上刃部或いは下刃部がクランプされていることを確認する機構は、従来設けられていない。

【特許文献1】特開昭52−96480号公報

【特許文献2】特表2006−510498号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のクランプシリンダには、圧油の供給によってシリンダロッドを押し出すことが出来ない状態に陥った場合に、上刃部或いは下刃部を装置本体から取り外すことができないという問題がある。例えば、圧縮バネとシリンダチューブの内壁面との摩擦が何らかの原因により増大し、圧油を供給してもシリンダロッドを押し出すことが出来ない事態が発生し得るが、このような事態が発生した場合、上記従来の刃部取付構造では、上刃部或いは下刃部の取り外し不能状態を回避することが出来ない。

【0005】

また、シリンダロッドの押し出し状況を確認するにあたっては、正常の状態即ちクランプシリンダのシリンダロッドを圧油の供給によって押し出せる状態では、シリンダロッドの押し出し状況と圧油の圧力とが対応しているため、圧油の圧力を検出することによりシリンダロッドの押し出し状況を確認することができる。しかし、上記のように何らかの原因によりシリンダロッドを圧油の供給によって押し出せない状況に陥った場合には、シリンダロッドの押し出し状況と圧油の圧力が対応しなくなるため、圧油の圧力を検出してもシリンダロッドの押し出し状況を確認することが出来ない。

【0006】

更に、従来のシャーリングマシンには上刃部及び下刃部のクランプ状況を確認する機構がないため、上刃部或いは下刃部のクランプが不完全な状態でシャーリングマシンを稼動させてしまう虞があり、この状態で鋼板を切断した場合には、シャーリングマシンが損傷することとなる。

【0007】

本発明は、上述した事情に鑑みてなされたもので、圧油の供給によってシリンダロッドを押し出せない事態においても、上刃部及び下刃部の取り外しを可能にすることを目的とする。

また、本発明は、上刃部及び下刃部のクランプ状況を確認可能とすることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明では、シャーリングマシンに係る第1の手段として、クランプシリンダによって、切れ刃を備える上刃部と同じく切れ刃を備える下刃部とが装置本体に対して着脱自在に取り付けられ、上刃部の切れ刃と下刃部の切れ刃とによって対象物を剪断するシャーリングマシンであって、前記クランプシリンダは、上刃部或いは下刃部に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、一端が前記雄ネジを突出させた状態で前記シリンダチューブの後端から露出するブシュと、前記シリンダロッドが挿入された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、前記雄ネジに螺合して前記ブシュに当接する雌ネジとを備えるものを採用した。

【0009】

また、シャーリングマシンに係る第2の手段として、上記第1の手段において、前記シリンダロッドの前記軸線方向の位置を検知するセンサと、前記センサの出力によって上刃部或いは下刃部の取付状態を判定し、該判定結果を出力する判定部と、を備えるものを採用した。

【0010】

更に、本発明では、クランプシリンダに係る第1の手段として、第1の部材に対して固定的に設けられ、第1の部材に対して第2の部材を着脱自在に取り付けるクランプシリンダであって、前記第2の部材に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、後端から前記雄ネジを突出させるように前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、前記後端が前記シリンダチューブの後端から露出するブシュと、前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、前記雄ネジに螺合して前記ブシュに当接する雌ネジとを備えるものを採用した。

【発明の効果】

【0011】

本発明によれば、上刃部或いは下刃部にシリンダロッドの契合部を契合させた状態でシリンダロッドをバネにより付勢して上刃部或いは下刃部を契合部に密着させる構造において、シリンダロッドの後端をシリンダチューブから露出させこのシリンダロッドの後端に形成された雄ネジに雌ネジをシリンダチューブの後端側から螺合させるので、圧油の供給によってシリンダロッドを押し出せない事態に陥っても、雌ネジを雄ネジから外すことによって、シリンダロッドを押し出し可能にすることができる。したがって、圧油の供給によってシリンダロッドを押し出せない事態においても、上刃部及び下刃部の取り外しを可能にすることができる。

更に、シャーリングマシンに係る第2の手段によれば、シリンダロッドの軸線方向の位置により上刃部或いは下刃部の取付状況を判定し出力するので、シリンダロッドの動作状態を確実に把握することができ、よって、例え圧油の供給によってシリンダロッドが押し出せない事態に陥ってもその事態を確実に把握することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態について図面を参照して説明する。図1は本実施形態におけるシャーリングマシンの主要部の構造を示す正面図である。本シャーリングマシンは、テーブル1、加工物押さえ2、上刃部3、下刃部4、キッカー5、駆動軸6、シリンダ7、及び上刃フレーム8のみ図示する上刃駆動部を備え、更に、後述する図2及び図3に示すクランプシリンダ9,10,11、センサ12,13,14、被検知部15、判定部16、表示部17、及びポンプ18を備えている。

【0013】

テーブル1は、加工対象物が載置される平面1aを有し、加工対象物である帯状の鋼板Mは、この平面1aの上に載置され搬送される。鋼板Mの厚さは、4mm〜50mm程度である。搬送方向は、図1における右側から左側に向かう方向である。また、鋼板Mは、長手方向に沿って搬送される。

加工物押さえ2は、上刃部3及び下刃部4の搬送方向上流側に位置し、足部21及びシリンダ22とからなる。図1に示すように、足部21は、テーブル1上の鋼板Mに圧接されることにより鋼板Mをテーブル1に押し付け、鋼板Mをテーブル1対して移動不可能にするものである。シリンダ22は、足部21を上下させる。このような加工物押さえ2は、図1における紙面直交方向、即ち鋼板Mの幅方向に沿って複数設けられている。

【0014】

上刃部3は、上刃31、上刃ホルダ32からなり、下刃部4は、下刃41、下刃ホルダ42からなる。上刃31は上刃ホルダ32に、下刃41は下刃ホルダ42に、それぞれ交換自在に取り付けられて用いられる。また、上刃31は切れ刃E1を、下刃41は切れ刃E2を有しており、上刃部3が下降したときに切れ刃E1,E2の間に鋼板Mを挟んで鋼板Mに剪断力を加えて鋼板Mを切断する。

【0015】

下刃ホルダ42は、テーブル1に設けられた下刃フレーム1bに着脱自在に取り付けられる。下刃ホルダ42が下刃フレーム1bに支持された状態では、下刃41の切れ刃E2から連続する平面41aと、下刃ホルダ42が備える平面42aとが、テーブル1の平面1aと同一平面上に位置する。下刃41、下刃ホルダ42及びテーブル1は、帯状の鋼板Mが載置される台を構成している。

上刃ホルダ32は、上刃フレーム8に着脱自在に支持される。上刃フレーム8は、上刃駆動部の一部構成要素であって、上刃駆動部は、上刃フレーム8と、クランクシャフト(図示せず)と、モータ(図示せず)とを備えている。上刃フレーム8は、クランクシャフトに支持されており、クランクシャフトがモータによって回転駆動されることによって、上下に移動する。

ここで、本シャーリングマシンはローリングカット方式のシャーリングマシンであって、クランクシャフトは、図1における紙面直交方向に延在し、2箇所に偏心部を有している。両偏心部は、上刃フレーム8の図1における手前側と奥側とに連結されている。両偏心部の偏心量及び位相は、クランクシャフトの回転によって上刃フレーム8が揺動しながら昇降するよう適宜ずらされている。

【0016】

キッカー5は、上腕部51、前腕部52、肘部53、弦巻バネ54、腕角度規制支軸55を備えている。上腕部51は、上端が駆動軸6に支持されている。前腕部52は、上腕部51の下端に回動自在に連結されており、下端にはライナー52bが、交換自在に取り付けられている。

肘部53は、上腕部51の下端と前腕部52の上端とが、互いに回動自在に連結されて構成されている。弦巻バネ54は、前腕部52の一端から突出した突端52aと上腕部51の中途部とに掛け渡され、上腕部51に対して前腕部52を肘部53が伸びる方向に回動させるように付勢している。

腕角度規制支軸55は、上腕部51を挟んで弦巻バネ54の反対側に位置し、弦巻バネ54の付勢による前腕部52の上腕部51に対する肘部53が伸びる方向の回動を、上腕部51及び前腕部52が略く字型をなす所定範囲に規制するものである。

【0017】

腕角度規制支軸55は、一端に長穴55aを有しており、他端を前腕部52の中途部に回動自在に取り付けられている。長穴55aには、シャーリングマシンの不動部分であるフレームF1に固定された支軸P1が、長穴55aの長手方向にスライド自在に挿通されている。また、腕角度規制支軸55は、途中部位に、長さ調節部55bを備えている。長さ調節部55bは、端面を対向させた2本の軸の各先端に形成された螺旋が互いに逆の雄ネジと、各軸の雄ネジ部分を覆う筒状部材の内周面に形成された各雄ネジに嵌合する雌ネジとにより、構成されるものであって、各軸に対して筒状部材を回転させることによって、各軸の端面の間隔が変化するものである。

上記キッカー5は、図1における紙面直交方向、即ち鋼板Mの幅方向に沿って複数設けられている。

【0018】

駆動軸6は、鋼板Mの幅方向に延在し、各キッカー5の上腕部51の上端(肘部53の反対側の端)を支持している。

シリンダ7は、シリンダチューブ7aとピストンロッド7bとを有し、シャーリングマシンの不動部分であるフレームF2に形成された支軸P2によって、長手方向に直交する軸周りに回動自在になるように支持されている。ピストンロッド7bの先端は駆動軸6の一端に固定された梃子部6aに連結されており、ピストンロッド7bがシリンダチューブ7aから出入りすることによって駆動軸6が回転する。

駆動軸6が図1における時計回り方向に回転することにより、駆動軸6に支持されたキッカー5が移動し、前腕部52の先端のライナー52bが下刃41の平面41a、下刃ホルダ42の平面42a及びテーブル1の平面1aで構成される平面上に圧接しながら搬送方向下流側へ移動する。

【0019】

図2は、上刃フレーム8に対する上刃ホルダ32の取付構造及び下刃フレーム1bに対する下刃ホルダ42の取付構造を示す断面図である。

クランプシリンダ9,10は、上刃ホルダ32を上刃フレーム8(装置本体の一部構成要素)に着脱自在に取り付けるものである。上刃フレーム8は、断面が略L字型の取付溝8aを有している。上刃ホルダ32は略直方体であって、上刃フレーム8に取り付けられた状態では、上刃31の切れ刃E1の対角にあたる辺を挟む隣り合う2面即ち取付面32a,32bが、上刃フレーム8の取付溝8aに圧接する。クランプシリンダ9は、上刃ホルダ32を上刃フレーム8に取り付けるにあたって、略水平な取付面32aを取付溝8aに圧接させる。クランプシリンダ10は、上刃ホルダ32を上刃フレーム8に取り付けるにあたって、略鉛直な取付面32bを取付溝8aに圧接させる。

【0020】

クランプシリンダ11は、下刃ホルダ42を下刃フレーム1b(装置本体の一部構成要素)に着脱自在に取り付けるものである。下刃フレーム1bは、断面が略L字型の取付溝1cを有している。下刃ホルダ42は略直方体であって、下刃フレーム1bに取り付けられた状態では、下刃41の切れ刃E2の対角にあたる辺を挟む隣り合う2面即ち取付面42b,42cが、下刃フレーム1bの取付溝1cに圧接する。略水平な取付面42bは、下刃部4の自重によって、取付溝1cに圧接する。クランプシリンダ11は、下刃ホルダ42を下刃フレーム1bに取り付けるにあたって、略鉛直な取付面42cを取付溝1cに圧接させる。

【0021】

ここで、クランプシリンダ9,10及び11は同じ構造であるので、クランプシリンダ11についてのみ説明する。また、センサ12,13及び14は同様の働きをするものであるので、センサ14についてのみ説明する。図3は、クランプシリンダ11の構造、クランプシリンダ11とセンサ14と被検知部15とポンプ18との位置関係、並びに、センサ14、判定部16及び表示部17の電気的接続を示す概念図である。

下刃ホルダ42の取付面42cには、断面が略C字型の契合溝42dが形成されている。クランプシリンダ11は、下刃フレーム1bの契合溝42dに対応する位置に固定的に設けられている。クランプシリンダ11は、シリンダロッド91、シリンダチューブ92、ブシュ93、圧縮バネ94、雌ネジ95、ワッシャ96、シール部材97、シール部材98及びライナー99を備えている。

シリンダロッド91は、軸方向に平行な断面が略C字型である契合部91aを先端に有し、後端に雄ネジ91bが形成されている。契合部91aは、契合溝42dに契合する。シリンダチューブ92は、シリンダロッド91を、契合部91a及び雄ネジ91bを露出させた状態で且つ軸線方向に移動自在に収納する。

【0022】

ブシュ93は、端部93aから雄ネジ91bを突出させるようにシリンダロッド91が挿通された状態で、シリンダチューブ92に収納されて、端部93aをシリンダチューブ92の後端の開口92cから露出させたものであって、シリンダチューブ92の後端内壁92aに対向する受け部93bを備えている。

シール部材97は、シリンダチューブ92の開口92cに取り付けられて、ブシュ93の端部93aの外周面との隙間を塞いでいる。また、シール部材98は、受け部93bの外周面に取り付けられて、受け部93bの外周面とシリンダチューブ92の内周面との隙間をふさいでおり、これにより、受け部93bとシリンダチューブ92の後端内壁92aとの間に形成される圧油室92bが密閉されている。

ライナー99は、受け部93bの外周面のシール部材98よりも先端側に取り付けられている。該ライナー99は、はシリンダチューブ92の内周面に密着しており、ブシュ93にかかる力を受け、シリンダチューブ92の内周面と摺動する。なお、該ライナー99を取り付ける代わりに、受け部93bの外周面にアルミブロンズ肉盛を行ってもよい。

【0023】

圧縮バネ94は、シリンダロッド91が挿通された状態でシリンダチューブ92内に収納されて、一端がシリンダチューブ92の先端内壁92dに当接し、他端がブシュ93の受け部93bに当接するものであり、ブシュ93をシリンダチューブ92の後端側へ付勢する。

雌ネジ95は、シリンダロッド91の後端の雄ネジ91bに螺合し、ワッシャ96を介してブシュ93の端部93aの軸線方向の位置を位置決めする。

【0024】

センサ14は、シリンダロッド91の軸線方向の位置を検知するものであって、スリーブ14aと、このスリーブ14aから出入りする方向に移動自在である検知部14bとを備え、検知部14bの移動量に応じた電気信号を判定部16に出力するものである。

シリンダロッド91の後端面には、被検知部15が固定されている。被検知部15は、シリンダロッド91の軸線方向に直交する方向からセンサ14の検知部14bが接触する傾斜面15aを有している。

判定部16は、センサ14から入力される電気信号により下刃ホルダ42の取付状態を判定し、該判定結果を表示部17に出力するものである。表示部17は、判定部16の判定結果を表示することにより外部に報知するものである。ポンプ18は、圧油室92bに圧油を供給するものである。

【0025】

このような構成において、テーブル1上を搬送されてくる帯状の鋼板Mは、図1に示すように、加工物押さえ2の足部21によって台上に押え付けられた状態で、上刃フレーム8が下降して上刃31と下刃41とで挟まれることにより剪断力を加えられて切断される。そして、足部21が上昇されて、鋼板Mが長手方向に所定長さだけ搬送された後、再び鋼板Mは足部21によって台上に押え付けられて切断される。このように、シャーリングマシンにおいては、搬送と切断とが交互に行われる。

シャーリングマシンが最後の切断を終えると、台上に、長さが上記所定長さGに満たない鋼板Mの終端を含む切れ端(後端クロップ)が残る。この後端クロップを、キッカー5が、台上から除去する。

【0026】

クランプシリンダ11は、ポンプ18により圧油室92bに圧油が供給されない状態においては、シリンダロッド91が圧縮バネ94の付勢により後端側へ引っ張られ、これにより、下刃ホルダ42の取付面42cが下刃フレーム1bに形成された取付溝1cに圧接されて、下刃ホルダ42が装置本体に対して取り付けられる。

【0027】

シリンダロッド91が軸線方向に移動すると、センサ14の検知部14bは、シリンダロッド91の移動に伴って、被検知部15の傾斜面15aに案内されて、センサ14のスリーブ14aから出入りする方向に移動する。センサ14は、この検知部14bの移動量に応じた電気信号を判定部16に出力する。

判定部16は、センサ14から入力される電気信号により、シリンダロッド91の軸線方向の位置を認識し、これにより、シリンダロッド91の契合部91aが下刃ホルダ42の契合溝42dの縁部内面42eに密着する状態、即ちクランプシリンダ11が下刃ホルダ42を取付面42cが取付溝1cの内面に圧接する方向に引っ張る状態にあるか否かを判定する。そして、該判定結果を表示部17に出力する。表示部17は、判定部16から入力された判断結果を表示する。

【0028】

下刃ホルダ42を取り外す際には、ポンプ18が圧油室92bに圧油を供給する。圧油室92bに所定の圧力の圧油が供給されると、ブシュ93が圧縮バネ94の付勢力に抗してシリンダチューブ92の先端側へ移動して、契合部91aと契合溝42dとの密着状態が緩んで、下刃ホルダ42が取り外し可能になる。

ここで、ポンプ18が圧油室92bに圧油を供給しても、何らかの不具合によって契合部91aと契合溝42dとの密着状態が緩まなかった場合には、シリンダロッド91の後端の雄ネジ91bから雌ネジ95を外すことによって、シリンダロッド91をシリンダチューブ92から抜き出せる状態となるので、契合部91aと契合溝42dとの密着状態を緩めて下刃ホルダ42を取り外すことが可能になる。

【0029】

このように、本実施形態によれば、シリンダロッド91の後端をシリンダチューブ92から露出させこのシリンダロッド91の後端に形成された雄ネジ91bに雌ネジ95をシリンダチューブ92の後端側から螺合させるので、圧油の供給によってシリンダロッド91をシリンダチューブ92から押し出せない事態に陥っても、雌ネジ95を雄ネジ91bから外すことによって、シリンダロッド91をシリンダチューブ92から取り出し可能にすることができる。

【0030】

なお、本実施形態では、報知部を表示部17としているが、実施にあたっては、ブザー等とし、音声によってクランプシリンダ9,10,11の状態を報知するようにしてもよい。

或いは、実施にあたっては、インターロック機構を設け、該インターロック機構に判定部16が出力する判定結果を入力して、インターロック機構に判定結果に応じた動作をさせてもよい。該インターロック機構の動作は、例えば、判定部16から上刃ホルダ32又は下刃ホルダ42が正常に装着されていないことを示す判定結果がインターロック機構に入力された場合には上刃駆動部を駆動させない等である。

また、本実施形態では、上刃ホルダ32を略直方体とし、取付溝8aを断面略L字型としたが、実施にあたってはこの形状に限らない。同様に、下刃ホルダ42を略直方体とし、取付溝1cを断面略L字型としたが、実施にあたってはこの形状に限らない。

更に、本実施形態では、契合溝42dを断面略C字型とし、契合部91aを断面略C字型としたが、実施にあたってはこの形状に限らない。

また、本実施形態では、判定部16とセンサ14とを別体としているが、実施にあたっては、判定部16がセンサ14に内蔵されていてもよい。この場合、センサ14から判定部16に対して電気信号を入力するという構成に限らず、例えば、センサ14の検知部14bの機械的移動量に応じて判定部16が判定結果を出力する構成としてもよい。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態におけるシャーリングマシンの主要部の構造を示す正面図である。

【図2】本発明の一実施形態におけるクランプシリンダによる取付構造を示す正面図である。

【図3】本発明の一実施形態におけるクランプシリンダの構造、クランプシリンダとセンサと被検知部との位置関係、並びに、センサ、表示部、ポンプ及び判定部の電気的接続を示す概念図である。

【符号の説明】

【0032】

1…テーブル、 1a…平面、 1b…下刃フレーム、 1c…取付溝、 2…加工物押さえ、 3…上刃部、 4…下刃部、 5…キッカー、 6…駆動軸、 6a…梃子部、 7…シリンダ、 7a…シリンダチューブ、 7b…ピストンロッド、 8…上刃フレーム、 8a…取付溝、 9,10,11…クランプシリンダ、 12,13,14…センサ、 14a…スリーブ、 14b…検知部、 15…被検知部、 15a…傾斜面、 16…判定部、 17…表示部、 18…ポンプ、 21…足部、 22…シリンダ、 31…上刃、 32…上刃ホルダ、 32a,32b…取付面、 41…下刃、 41a…平面、 42…下刃ホルダ、 42a…平面、 42b,42c…取付面、 42d…契合溝、 51…上腕部、 52…前腕部、 52a…突端、 52b…ライナー、 53…肘部、 54…弦巻バネ、 55…腕角度規制支軸、 55a…長穴、 55b…調節部、 91…シリンダロッド、 91a…契合部、 91b…雄ネジ、 92…シリンダチューブ、 92a…後端内壁、 92b…圧油室、 92c…開口、 92d…先端内壁、 93…ブシュ、 93a…端部、 93b…受け部、 94…圧縮バネ、 95…雌ネジ、 96…ワッシャ、 E1,E2…切れ刃、 F1…フレーム、 F2…フレーム、 M…鋼板、 P1…支軸、 P2…支軸

【特許請求の範囲】

【請求項1】

クランプシリンダによって、切れ刃を備える上刃部と同じく切れ刃を備える下刃部とが装置本体に対して着脱自在に取り付けられ、上刃部の切れ刃と下刃部の切れ刃とによって対象物を剪断するシャーリングマシンであって、

前記クランプシリンダは、

上刃部或いは下刃部に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、

前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、

前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、一端が前記雄ネジを突出させた状態で前記シリンダチューブの後端から露出するブシュと、

前記シリンダロッドが挿入された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、

前記雄ネジに螺合して前記ブシュに当接する雌ネジと

を備えることを特徴とするシャーリングマシン。

【請求項2】

前記シリンダロッドの前記軸線方向の位置を検知するセンサと、

前記センサの出力によって上刃部或いは下刃部の取付状態を判定し、該判定結果を出力する判定部と、

を備えることを特徴とする請求項1に記載のシャーリングマシン。

【請求項3】

第1の部材に対して固定的に設けられ、第1の部材に対して第2の部材を着脱自在に取り付けるクランプシリンダであって、

前記第2の部材に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、

前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、

後端から前記雄ネジを突出させるように前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、前記後端が前記シリンダチューブの後端から露出するブシュと、

前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、

前記雄ネジに螺合して前記ブシュに当接する雌ネジと

を備えることを特徴とするクランプシリンダ。

【請求項1】

クランプシリンダによって、切れ刃を備える上刃部と同じく切れ刃を備える下刃部とが装置本体に対して着脱自在に取り付けられ、上刃部の切れ刃と下刃部の切れ刃とによって対象物を剪断するシャーリングマシンであって、

前記クランプシリンダは、

上刃部或いは下刃部に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、

前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、

前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、一端が前記雄ネジを突出させた状態で前記シリンダチューブの後端から露出するブシュと、

前記シリンダロッドが挿入された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、

前記雄ネジに螺合して前記ブシュに当接する雌ネジと

を備えることを特徴とするシャーリングマシン。

【請求項2】

前記シリンダロッドの前記軸線方向の位置を検知するセンサと、

前記センサの出力によって上刃部或いは下刃部の取付状態を判定し、該判定結果を出力する判定部と、

を備えることを特徴とする請求項1に記載のシャーリングマシン。

【請求項3】

第1の部材に対して固定的に設けられ、第1の部材に対して第2の部材を着脱自在に取り付けるクランプシリンダであって、

前記第2の部材に契合する契合部を先端に有すると共に、後端に雄ネジが形成されたシリンダロッドと、

前記シリンダロッドを、先端から前記契合部を露出し後端から前記雄ネジを露出した状態で、軸線方向に移動自在に収納するシリンダチューブと、

後端から前記雄ネジを突出させるように前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、前記シリンダチューブの後端内壁に対向する受け部を備えると共に、前記後端が前記シリンダチューブの後端から露出するブシュと、

前記シリンダロッドが挿通された状態で前記シリンダチューブ内に収納され、一端が前記シリンダチューブの先端内壁に当接する一方、他端が前記ブシュの受け部に当接して前記ブシュを前記シリンダチューブの後端側に付勢するバネと、

前記雄ネジに螺合して前記ブシュに当接する雌ネジと

を備えることを特徴とするクランプシリンダ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−162001(P2008−162001A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2007−479(P2007−479)

【出願日】平成19年1月5日(2007.1.5)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(506395264)IHIメタルテック株式会社 (25)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成19年1月5日(2007.1.5)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(506395264)IHIメタルテック株式会社 (25)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]