シュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法並びにそれらの製造装置

【課題】効率のよいシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法及び製造装置を提供する。

【解決手段】第一反応器1で一酸化炭素と亜硝酸アルキル含有ガスを、触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、吸収装置2で反応ガスを吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、第二反応器3で1又は複数のノズルを用いて、分子状酸素を非凝縮ガスに分散供給して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ亜硝酸アルキル含有ガスを得て、この亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、蒸留装置で凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法及びその製造装置である。

【解決手段】第一反応器1で一酸化炭素と亜硝酸アルキル含有ガスを、触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、吸収装置2で反応ガスを吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、第二反応器3で1又は複数のノズルを用いて、分子状酸素を非凝縮ガスに分散供給して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ亜硝酸アルキル含有ガスを得て、この亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、蒸留装置で凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法及びその製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る方法や一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させて炭酸ジアルキルを得る方法において、シュウ酸ジアルキル又は/及び炭酸ジアルキルと共に生成される一酸化窒素を亜硝酸アルキルに変換して効率的にシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法及びその製造装置に関する。

【背景技術】

【0002】

従来、次式(1)、(1)’、及び(2)で示されるように、一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを生成させ、次いで、その反応で生成する一酸化窒素を酸素及びアルカノールと反応させて亜硝酸アルキルを生成させ(再生し)、その亜硝酸アルキルをシュウ酸ジアルキル生成反応又は/及び炭酸ジアルキル生成反応で再使用しながら、連続的にシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法が知られている(例えば、特許文献1、2、3)。

【0003】

2 CO + 2 RONO → (COOR)2 + 2 NO (1)

CO + 2 RONO → ROCOOR + 2 NO (1)'

2 NO + 2 ROH + 1/2 O2 → NO + NO2 + 2 ROH → N2O3 + 2 ROH → 2 RONO +H2O (2)

(式中、Rはアルキル基を表す。)

【0004】

しかし、上記式(2)の副反応として、次式(3)の反応が起こり、硝酸が副生することが知られている。

【0005】

2 NO + ROH + O2 → 2 NO2+ ROH → N2O4 + ROH → RONO + HNO3 (3)

(式中、Rはアルキル基を表す。)

【0006】

上記式(3)で示される副反応は、製造設備を大型化する際に増大することがしばしば見られ、亜硝酸アルキルの収率低下を引き起こしていた。

【0007】

また、上記式(3)で示される副反応において生成される、四酸化二窒素の二酸化窒素への解離度は、1atm、27℃で20%程度と低い。このため、上記副反応を抑制するためには、NO2濃度が局所的に高い空間の発生を抑制する必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−2336号公報

【特許文献2】特開2004−107336号公報

【特許文献3】特開平7−145108号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、一酸化炭素と亜硝酸アルキルとを触媒の存在下で反応させるシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法において、一酸化窒素から亜硝酸アルキルを製造する際の副反応を抑制して亜硝酸アルキルを生成させ、効率よくシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討した結果、本発明を完成するに至った。

すなわち、本発明は以下の構成を有する。

[1]一酸化炭素と亜硝酸アルキル含有ガスを第一反応器において触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、

反応ガスをシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、

非凝縮ガスに分子状酸素を混合して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、

凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法であって、

第三工程における分子状酸素を1又は複数のノズルを用いて分散供給することを特徴とするシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[2]第三工程における混合ガスを、1又は複数のノズルを用いて第二反応器に分散供給する、上記[1]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[3]ノズルが、複数の吹出口を含むものである、上記[1]又は[2]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[4]一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器(1)と、

第一反応器(1)に一酸化炭素を供給する一酸化炭素供給ライン(11)と、

第一反応器からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しライン(12)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(2)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(2)からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しライン(14)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しライン(15)と、

非凝縮ガス抜き出しライン(15)を流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズルを有する酸素供給ライン(16)と、

非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器(3)と、

第二反応器(3)にアルカノールを供給するアルカノール供給ライン(19)と、

亜硝酸アルキル含有ガスを第二反応器(3)の上部から抜き出し、第一反応器(1)に供給する亜硝酸アルキル含有ガスのガス循環ライン(22)と、

凝縮液抜き出しライン(14)から抜き出した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

なお、上記[4]及び下記[5]〜[9]における括弧内の数値は、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施態様を説明する図1に記載した符号の数値を示す。図1において、蒸留装置は図示していない。

[5]非凝縮ガス抜き出しライン(15)に、混合ガスを第二反応器(3)の下部に分散供給するための1又は複数のノズルを設けた、上記[4]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[6]ノズルが、複数の吹出口を含むものである、上記[4]又は[5]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造装置である。

[7]ノズルが、先端部及び/又は側部に分子状酸素を供給するための吹出口を含む、上記[4]〜[6]のいずれかに記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[8]酸素供給ライン(16)のノズルを、非凝縮ガス抜き出しラインを構成する配管の断面と略同一平面上に配置した、上記[4]〜[7]のいずれか記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[9]非凝縮ガス抜き出しライン(15)と酸素供給ライン(16)の連結部の下流側に、混合ガスを撹拌する撹拌装置を設けた、上記[4]〜[8]のいずれかに記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

【発明の効果】

【0011】

本発明により、一酸化炭素と亜硝酸アルキルとを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法及びその製造装置において、一酸化炭素と亜硝酸アルキルとの反応で生成する一酸化窒素を、酸素及びアルカノールと反応させて亜硝酸アルキルを生成し、この一酸化窒素から亜硝酸アルキルを製造する際の副反応を抑制して、高い選択率で効率よく亜硝酸アルキルを生成させると共に、効率よくシュウ酸ジアルキル又は/及び炭酸ジアルキルを得ることができる。

【図面の簡単な説明】

【0012】

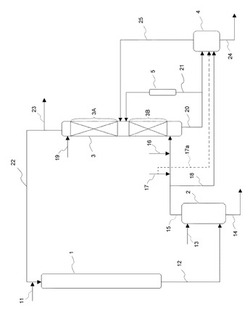

【図1】シュウ酸ジアルキル又は/及び炭酸ジアルキル製造プロセスに用いるシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施形態の概略構成を説明する図である。

【図2】酸素供給ラインに設けた分子状酸素を供給する複数のノズルの一実施態様の概略構成を説明する図である。

【図3】酸素供給ラインに設けた分子状酸素を供給する複数のノズルの他の実施態様の概略構成を説明する図である。

【図4】酸素供給ラインに設けた分子状酸素を供給する、複数の吹出口を含む環状ノズルの実施形態の概略構成を説明する図である。

【図5】(A)シュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の第二反応器の内部の概略構成を説明するV−V’断面図であり、(B)非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する図である。

【図6】非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する平面図である。

【発明を実施するための形態】

【0013】

本発明において、シュウ酸ジアルキルの分子内の2つのアルキル基は同一でも異なっていてもよい。また、炭酸ジアルキルも同様に、分子内の2つのアルキル基は同一でも異なっていてもよい。すなわち、本発明におけるシュウ酸ジアルキルとは、シュウ酸ジメチルやシュウ酸ジエチル、シュウ酸メチルエチル等を含有する意味である。また本発明における炭酸ジアルキルとは、炭酸ジメチル、炭酸ジエチル、炭酸メチルエチル等を包含する意味である。

以下、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法にして説明する。本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、大きく分けて四つの工程を有する。

【0014】

(第一工程)

第一工程は、一酸化炭素と亜硝酸アルキル含有ガスとを、第一反応器において触媒の存在下で反応させ、生成したシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスを生成させる工程である。

【0015】

(第二工程)

第二工程は、第一工程で得られたシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを接触させて、シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを含有する凝縮液と、一酸化窒素を含有する非凝縮ガスとに分ける工程である。

【0016】

(第三工程)

第三工程は、第二工程で得られた非凝縮ガスに分子状酸素を分散供給して混合し混合ガスを得て、含まれる一酸化窒素を酸化しながら1又は複数のノズルを用いて第二反応器内に分散供給し、混合ガスとアルカノールとを均一に反応(気液接触反応)させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する工程である。第三工程において、分子状酸素は、1又は複数のノズルを用いて、非凝縮ガスに分散供給する。ノズルが、1つの吹出口を含むノズルである場合には、複数のノズルを用いることが好ましく、複数の吹出口を含むノズルの場合には、1又は複数のノズルを用いることが好ましい。

【0017】

(第四工程)

第四工程は、第二工程で得られた凝縮液(シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む)を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る工程である。

【0018】

第三工程において、次式(2)に示すように、一酸化窒素を含む非凝縮ガスに少量の分子状酸素を混合し、得られた混合ガス中の一酸化窒素と酸素と、アルカノールとを反応(気液接触反応)させ、少量の二酸化窒素を生成させる。この二酸化窒素分子の周囲に存在する一酸化窒素と、二酸化窒素が反応することによって、三酸化二窒素が発生し、この三酸化二窒素がアルカノールと反応して、亜硝酸アルキルと水を生成する。

【0019】

2 NO + 2 ROH + 1/2 O2 → NO + NO2 + 2 ROH → N2O3 + 2 ROH → 2 RONO +H2O (2)

(式中、Rはアルキル基を表し、好ましくは炭素数1〜3のアルキル基を表す。)

【0020】

しかし、一酸化窒素を含む非凝縮ガスに、不均一かつ不適量な分子状酸素が供給されると、上記式(2)の副反応として、次式(3)の反応が起こり、二酸化窒素の濃度が高い雰囲気が発生すると、二酸化窒素同士が反応して四酸化二窒素が生成され、四酸化二窒素とアルカノールが反応して硝酸が副生される。

【0021】

2 NO + ROH + O2→ 2 NO2 + ROH → N2O4+ ROH → RONO + HNO3 (3)

(式中、Rはアルキル基を表し、好ましくは炭素数1〜3のアルキル基を表す。)

【0022】

上記式(3)で示される副反応は、製造装置が大型化する程、また生産量が多い程起こりやすい。上記式(3)で示される副反応が起こると、中間体である亜硝酸アルキルの収率の低下及び最終生成物であるシュウ酸ジアルキル又は/及び炭酸ジアルキルの収率の低下を引き起こすため、この副反応を抑制するために、NO2濃度が局所的に高い空間の発生を抑制する必要がある。

【0023】

本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、第三工程において、第二工程で得られた一酸化窒素を含有する非凝縮ガスに、分子状酸素を1又は複数のノズルを用いて分散供給することによって、NO2濃度が局所的に高い雰囲気の発生を抑制し、四酸化二窒素(N2O4)の生成を抑制して、上記式(3)で示される副反応による硝酸の生成を抑制することができる。本発明は、特に装置が大型化し、非凝縮ガス抜き出しラインを構成する配管が大型化する場合に特に有効である。

【0024】

更に、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、第三工程において、非凝縮ガスに分子状酸素を分散供給して配管中で一酸化窒素を酸化しながら混合し、混合ガスを得た後、この混合ガスを1又は複数のノズルを用いて第二反応器に分散供給し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させることが好ましい。混合ガスを1又は複数のノズルを用いて第二反応器内に分散供給することにより、一酸化窒素と酸素とアルカノールが均一に反応し、上記式(3)で示される副反応による硝酸の生成を抑制することができる。本発明は、特に装置が大型化し、混合ガス中の一酸化窒素と酸素と、アルカノールとを反応させる際の反応器が大型化する場合に有効である。ノズルが、1つの吹出口を含むノズルである場合には、複数のノズルを用いることが好ましく、複数の吹出口を含むノズルの場合には、1又は複数のノズルを用いることが好ましい。

【0025】

次に、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置を、図面を参考にして説明する。図1は、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造方法に用いるシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施形態の概略構成を説明する図である。

【0026】

図1に示すように、シュウ酸ジアルキル又は/及び炭酸ジアルキルの製造装置の一実施態様は、一酸化炭素供給ライン11と、一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器1と、第一反応器1からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しライン12と、シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2(以下、「吸収装置」ともいう)と、吸収装置2からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しライン14と、シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しライン15と、非凝縮ガス抜き出しライン15を流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズル(図1では図示略)を有する酸素供給ライン16と、第二反応器3にアルカノールを供給するアルカノール供給ライン19と、非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器3と、亜硝酸アルキル含有ガスを第二反応器3の上部から抜き出し、第一反応器1に供給する亜硝酸アルキル含有ガス循環ライン22(以下、「ガス循環ライン」ともいう)と、凝縮液抜き出しライン14から導入した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置(図1において図示略)とを有する。次に、図1を参考にして、シュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置を用いて、第一乃至第四工程に分けて、シュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法について説明する。

【0027】

(第一工程)

第一工程は、主に第一反応器1で行われ、一酸化炭素と亜硝酸アルキル含有ガスとを、触媒の存在下で反応させ、シュウ酸ジアルキルを又は/及び炭酸ジアルキル生成する。このシュウ酸ジアルキル又は/及び炭酸ジアルキルと同じく反応によって生成した一酸化窒素とを含有する反応ガスを第一反応器1から反応ガス抜き出しライン12によって抜き出す。第一反応器1は、単管式または多管式の熱交換器型反応器を有効に用いることができる。

【0028】

一酸化炭素は、一酸化炭素供給ライン11により第一反応器1に供給する。連続反応による場合には、反応による消費や循環ガスのパージによる損失を補う程度の一酸化炭素が一酸化炭素供給ライン11により供給される。一酸化炭素の供給量は、亜硝酸アルキル含有ガス中の亜硝酸アルキルの単位時間当たりの供給量(モル数)に対して、0.5〜2倍モルであることが好ましい。また、原料ガス中の一酸化炭素濃度は1〜50容量%であることが好ましい。

【0029】

亜硝酸アルキル含有ガスは、例えば、第三工程において用いる第二反応器3からガス循環ライン22を通じて第一反応器1に供給することが好ましい。連続反応の場合は、ガス循環ライン22により、第二反応器3の上部から抜き出された亜硝酸アルキル含有ガス(循環ガス)を原料ガスとして第一反応器1に循環供給する。原料ガス中の亜硝酸アルキル濃度は、好ましくは1〜35容量%、より好ましくは2〜20容量%、更に好ましくは5〜15容量%である。原料ガスには、窒素や炭酸ガス等の不活性ガスが含まれてもよく、その他に少量の一酸化窒素やアルカノール(蒸気)が含まれていても差し支えない。

【0030】

亜硝酸アルキル含有ガス中の亜硝酸アルキルは、亜硝酸メチル、亜硝酸エチル、亜硝酸n−プロピル、亜硝酸i−プロピル等の炭素数1〜3の亜硝酸アルキルが挙げられる。中でも亜硝酸メチルが好ましい。

【0031】

第一工程において用いる触媒としては、白金族金属触媒、すなわち、白金族金属が担体に担持された固体触媒を用いることが好ましい(特公昭57−30095号公報、特許第2937292号公報等参照)。白金族金属の担持量は、担体に対して0.01〜10質量%であることが好ましく、0.2〜2質量%程度であることがより好ましい。担体の例としては、活性炭、アルミナ(α−アルミナ、γ−アルミナ等)、シリカ、珪藻土、軽石、ゼオライト、モレキュラーシーブ等の不活性担体が挙げられる。白金族金属としては、パラジウムが特に好ましい。

【0032】

固体触媒は、例えば、白金族金属化合物(特にパラジウム化合物)を公知の方法(含浸法、蒸発乾固法など)により担体に担持させ、次いで、その白金族金属化合物を還元性物質(ヒドラジン、ホルムアルデヒド、ギ酸ソーダ、水素、一酸化炭素等)で白金族金属(特にパラジウム金属)に還元することにより調製できる。白金族金属への還元は、反応前に反応器内で水素や一酸化炭素を用いて行うこともできる。なお、白金族金属触媒には、必要に応じて他の金属又はその化合物を助触媒成分として含有させることができる。

【0033】

パラジウム化合物はパラジウム金属に還元されるものであれば特に制限されるものではない。例えば、パラジウム化合物として、パラジウムの無機酸塩(硝酸パラジウム、硫酸パラジウム、リン酸パラジウム等)、パラジウムのハロゲン化物(塩化パラジウム、臭化パラジウム)、パラジウムの有機酸塩(酢酸パラジウム、シュウ酸パラジウム、安息香酸パラジウム等)、パラジウムの各種錯体を用いることができる。

【0034】

第一工程において、反応温度は、好ましくは50〜200℃、より好ましくは80〜150℃である。圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。また、原料ガスと白金族金属触媒との接触時間は、好ましくは0.2〜10秒、より好ましくは0.2〜5秒である。

【0035】

(第二工程)

第二工程は、シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2において行われ、第一反応器1から抜き出したシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液(以下、「吸収液」とする)とを直接接触させ凝縮させて、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する液体(以下、「凝縮液」とする)と、一酸化窒素を含有するガス(以下、「非凝縮ガス」とする)とに分ける。

【0036】

吸収液としては、シュウ酸ジアルキル又は/及び炭酸ジアルキルが溶解しやすい液体であれば特に制限されないが、極性溶媒であることが好ましく、製造するシュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じアルキル基を有するアルカノールやシュウ酸ジアルキルであることがより好ましい。すなわち、シュウ酸ジメチル又は/及び炭酸ジメチルを製造する場合にはメタノールであることが好ましく、シュウ酸ジエチル又は/及び炭酸ジエチルを製造する場合にはエタノールであることが好ましく、シュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じ炭素数1〜3のアルキル基を有するアルカノールであることが好ましい。これは、吸収液としてアルカノールを用いる場合には、吸収液とシュウ酸ジアルキル又は/及び炭酸ジアルキルとがエステル交換反応をするためである。シュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じアルキル基を有するアルカノールを吸収液として用いることにより、エステル交換反応が起こった場合であっても同一の化学構造のシュウ酸ジアルキル又は/及び炭酸ジアルキルが得られる。

【0037】

反応ガスと吸収液とを接触させる方法としては、特に制限されないが、例えば、上昇するガスと下降する液体とを接触させる向流接触法や、バブリング接触法などが挙げられる。これらは一種類の方法を単独で用いてもよいし、複数種の方法を組み合わせて用いてもよい。図1に示すように、向流接触法を用いる場合は、例えば、第一反応器1の底部から抜き出した反応ガスは、反応ガス抜き出しライン12により吸収装置2の下部から中部の間に供給し、下方から上方に流通させる。一方、吸収液は、吸収液供給ライン13により吸収装置2の上部に供給して、上方から下方に流通させる。このようにして、吸収装置2内において、反応ガスと吸収液とを向流接触させる。また、バブリング接触法を用いる場合は、例えば、吸収装置2内部に貯留した吸収液中に反応ガスを吹き込み、バブルと吸収液の界面で反応ガスと吸収液とを接触させる。

【0038】

吸収装置2は、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、吸収液とを効率的に気液接触させることができる吸収塔を備えているものであればよい。吸収塔は、例えば、シーブトレイ、泡鐘トレイ、バルブトレイ等の棚段式、または、ポールリング、ラシッヒリング等の不規則充填物または規則充填物を充填した充填塔式の吸収塔が挙げられる。

【0039】

吸収装置2における吸収塔の操作温度は、シュウ酸ジアルキル又は/及び炭酸ジアルキルが凝縮する温度以下であることが好ましく、例えば、目的物がシュウ酸ジメチル又は/及び炭酸ジメチルの場合、好ましくは0〜80℃、より好ましく20〜60℃である。また、操作圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。吸収液の供給量は、反応ガスに含まれるシュウ酸ジアルキル又は/及び炭酸ジアルキル100質量部に対して好ましくは1〜100質量部、より好ましくは2〜20質量部程度であり、供給時の温度は0〜50℃程度であることが好ましい。

【0040】

図1に示すように、吸収装置2で生成された、シュウ酸ジアルキル又は/及び炭酸ジアルキル及び吸収液を含有する凝縮液は、吸収装置2の下部からと凝縮液抜き出しライン14により抜き出され、一酸化窒素を含有する非凝縮ガスは、吸収装置2の上部から非凝縮ガス抜き出しライン15により抜き出される。

【0041】

(第三工程)

第三工程は、主に第二反応器3において行われ、第二工程で得られた非凝縮ガスに分子状酸素を混合して混合ガスを得て、この混合ガスを第二反応器3の下部に供給すると共に、アルカノールを第二反応器3の上部に供給して、一酸化窒素と酸素とアルカノールとを反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一反応器1に循環供給する。

【0042】

図1に示すように、第二反応器3は、非凝縮ガス抜き出しライン15が下部(図5(B)における第二反応器3の下部域3Bと底部の間であって底液の上方)に連結され、アルカノールを供給するためのアルカノール供給ライン19が上部(図5(B)における第二反応器3の上部域3Aと頂部の間)に連結されている。そして、第二反応器3には、第二反応器3で生成された亜硝酸アルキル含有ガスを抜き出して第一反応器1に供給するためのガス循環ライン22が頂部に連結されている。ガス循環ライン22または第二反応器3の頂部には、循環ガスの一部をパージするためのガスパージライン23が更に連結されていることが好ましい。非凝縮ガス抜き出しライン15には、非凝縮ガスを抜き出して硝酸変換用の第三反応器4に供給するNO供給ライン18が分岐していることが好ましい。NO供給ライン18が分岐している場合には、NO供給ライン18よりも下流に、分子状酸素を供給するための酸素供給ライン16が非凝縮ガス抜き出しライン15に連結され、酸素供給ライン16の連結部とNO供給ライン18の分岐部の間には窒素酸化物を補給するための窒素酸化物(NOx)供給ライン17が更に非凝縮ガス抜き出しライン15に連結されていてもよい。

【0043】

本発明の製造装置は、非凝縮ガスに分子状酸素を均一に分散供給するための1又は複数のノズルを酸素供給ライン16に設けている。この1又は複数のノズルから分子状酸素を非凝縮ガスに均一に分散供給することによって、非凝縮ガスと分子状酸素が均一に混合した混合ガスを得ることができ、NO2の濃度が局所的に高い雰囲気の発生を抑制し、四酸化二窒素(N2O4)の生成を抑制することができる。ノズルが1つの吹出口を含むノズルである場合には、非凝縮ガスに分子状酸素を均一に分散供給できるように、複数のノズルを設けることが好ましい。ノズルが複数の吹出口を含むノズルの場合には、非凝縮ガスに分子状酸素を均一に分散供給できるように、1又は複数のノズルを設けることが好ましい。

【0044】

分子状酸素を供給するノズルは、例えば、管の先端部及び/又は側部に、分子状酸素を供給するための吹出口(孔部)を含むノズルであることが好ましい。例えば、管の側部に分子状酸素を供給するための吹出口を含むノズルの場合には、略等間隔で複数の吹出口を配置することがより好ましい。複数の吹出口を含む多孔ノズルを用いることにより、多孔ノズルを配置した配管内(図1及び2においては、非凝縮ガス抜き出しライン15の配管15a内)に、分子状酸素を均一に分散供給することができる。このような多孔ノズルとしては、例えば、金属多孔焼結管ノズル、セラミック多孔管ノズル、先端や側面に吹出口となる、多数の細孔を設けた多孔質管ノズルなどが挙げられる。ノズルは、例えば、管の先端及び/又は側面に均一な大きさの吹出口を配置する態様に限られず、分子状酸素の圧力等を考慮して、例えば、管の先端に向かって、吹出口の数が徐々に多くなるように複数の吹出口を設けたノズルを用いてもよく、例えば、管の先端に向かって、徐々に直径を大きくした複数の吹出口を設けたノズルを用いてもよい。

【0045】

非凝縮ガスに分子状酸素を供給するノズルは、非凝縮ガス抜き出しライン15を構成する配管15aの断面と略同一平面上に配置することが好ましい。本明細書において、略同一平面上に配置するとは、ノズル自体又はノズルの吹出口を配管(又は第二反応容器)の断面の同一平面上に配置する場合を当然ながら含み、さらにノズル自体又はノズルの吹出口が、前記断面の同一平面上よりも僅かに上流側又は下流側の位置にある場合も含むものとする。ここで「僅かに上流側又は下流側の位置にある」とは、配管(又は第二反応容器)の直径の大きさにもよるが、配管(又は第二反応容器)の断面の同一平面上から、好ましくは3cm以下、より好ましくは2cm以下、さらに好ましくは1cm以下、特に好ましくは5mm以下の距離範囲で、ノズル自体又はノズルの吹出口が前記断面の同一平面上から上流側又は下流側の位置にあることをいう。本明細書において、複数のノズルとは、2以上の数のノズルであればよく、ノズルを配置する配管の大きさ、ノズルに設けた吹出口の直径や数よって、配管に配置するノズルの数は限定されない。複数のノズルの数は、好ましくは2以上、より好ましくは3以上、更に好ましくは4以上、特に好ましくは3〜10である。例えば、図2に示すように、非凝縮ガスが流れる配管15aの断面と略同一平面上に、配管15aの全周囲から略等間隔に、配管15aの断面と略同一平面上に中心部に向けて開口する吹出口を有する複数のノズル16aを挿入して配置することが好ましい。例えば、図2に示すように、分子状酸素供給ラインである配管16に連結された複数のノズル16a(好ましくは、例えば、管の先端及び/又は側面に、1又は複数の吹出口を含む多孔ノズル)から分子状酸素を供給する。複数のノズル16aから分子状酸素は、配管15a内を流通する非凝縮ガスに均一に分散供給され、配管15a内で非凝縮ガス中に含まれる一酸化窒素を酸化しながら、混合ガスとして第二反応器3に供給される。なお、分子状酸素供給ラインは、分子状酸素を分散供給するための1又は複数のノズルを有しているものであればよく、分子状酸素の供給源(例えば、酸素ボンベ等)は、1つであっても複数であってもよい。

【0046】

また、例えば、図3に示すように、分子状酸素を供給するノズル16aは、非凝縮ガスが流れる配管15aの断面と略同一平面上に複数並列に配置してもよい。図3には、管の側部に1又は複数の吹出口を含む管状のノズル16aを略同一平面上に3つ並列に配置した態様を示す。

【0047】

複数の吹出口を含むノズルを1つ配置する場合には、非凝縮ガス抜き出しライン15を構成する配管15aの断面と略同一平面上に複数の吹出口が配置される形態のノズルを設けることが好ましい。配管15aの断面と略同一平面上に複数の吹出口の配置が可能となるノズルの形態としては、例えば、図4に示すように、分子状酸素を供給するための複数の吹出口を側部に備えた管を環状に構成した環状ノズル26が例示される。図4に示す環状ノズル26は、分子状酸素の供給源と連結する連通路26aを含むものである。その他のノズルの形態としては、例えば、管の側部に複数の吹出口を含み、かつ管を渦巻き状に構成した渦巻き状のノズルや、管の側部に複数の吹出口を含み、且つ管を蛇行状に構成した蛇行状のノズルが例示される。なお、図4中の矢印は、分子状酸素の供給方向を示す。

【0048】

分子状酸素は、純酸素ガスをそのまま供給してもよいし、純酸素ガスを窒素等の不活性ガスで希釈して供給してもよく、空気を分子状酸素として供給してもよい。第三工程において、得られる亜硝酸アルキル含有ガスは、亜硝酸アルキル含有ガス中の一酸化窒素の濃度が2〜7容量%になるように制御される。すなわち、分子状酸素は、非凝縮ガス中の一酸化窒素1モルに対して、酸素0.08〜0.2モルを供給することが好ましい。

【0049】

本発明の製造装置は、更に、非凝縮ガス抜き出しライン15と分子状酸素供給ライン16の連結部の下流側に、混合ガスを撹拌して均一に混合する撹拌装置を設けることが好ましい。撹拌装置は、混合ガスを均一に混合できる装置であれば特に限定されないが、例えば、回転羽根や、混合ガスの流動の一部を妨げて乱流を生じさせ、混合ガスを撹拌する遮蔽板等を設けることができる。回転羽根としては、動力により連続的又は断続的に稼動する態様の回転羽根や、混合ガスの流動により複数の羽根を有する回転羽根の少なくとも1つの羽根が応力を受けて、軸が回転する態様の回転羽根を使用することができる。遮蔽板としては、混合ガスの流動の一部を遮り乱流を起こさせるように配置されたものであればよく、遮蔽板の大きさや形状は特に限定されない。

【0050】

また、図1に示すように、非凝縮ガス抜き出しライン15には、上述のとおりNOx供給ライン17が連結されていてもよい。非凝縮ガス抜き出しライン15に、NOx供給ライン17が連結されていることにより、非凝縮ガスに窒素酸化物(NO、NO2、N2O3、N2O4等)が供給され、亜硝酸アルキルや一酸化窒素の溶解や、パージ等による窒素分の損失が補われる。また、窒素酸化物(NOx)の代わりに、硝酸により窒素分を補ってもよい(特開2003−71283号公報、特開2003−79622号公報参照)。

【0051】

混合ガスは、分子状酸素や窒素酸化物の供給により、一酸化窒素の他に、二酸化窒素、三酸化二窒素、四酸化二窒素等を含んでいてもよいが、混合ガス中の一酸化窒素のモル数が、窒素原子のグラム原子換算で混合ガス中の二酸化窒素及び四酸化二窒素の合計モル数以上である(更には超えている)ことが好ましい。

【0052】

混合ガスは、非凝縮ガス抜き出しライン15により第二反応器3の下部に供給される。上記式(3)で示される副反応を抑制するためには、混合ガスを第二反応器3に供給する際にも、混合ガスを第二反応器3の下部に均一に分散供給するように導入することが好ましい。

【0053】

本発明の製造装置は、非凝縮ガス抜き出しライン15の第二反応器3の導入部分には、混合ガスを第二反応器3の下部に均一に分散供給するための1又は複数のノズルを設けることが好ましい。混合ガスを第二反応器3の下部に供給するノズルは、吹出口が1つであるノズルを用いる場合には、混合ガスを第二反応器3の下部に均一に分散供給できるように、複数のノズルを設けることが好ましい。複数の吹出口を含むノズルを用いる場合には、混合ガスを第二反応器3の下部に均一に分散供給できるように、1又は複数のノズルを設けることが好ましい。

【0054】

図5(A)は、第二反応器3内部の概略構成を示すV−V’断面図であり、図5(B)は、非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する図である。図5(A)及び(B)は、混合ガスを第二反応器3の下部に分散供給するための、非凝縮ガス抜き出しライン15に設けた複数のノズルの好適な一実施形態を示す。例えば、図5(A)及び(B)に示すように、混合ガスを第二反応器3の下部に供給するノズルの好適態様として、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15を構成する一本の配管15aの下流側に、平面H状の配管15bを連結し、このH状配管の15bの4箇所の先端部及び2箇所の交点部に、例えば、管の先端部に吹出口を有する6本の吹き出しノズル15cをそれぞれ吹出口の開口を下方に向けて配置する態様が挙げられる。このように、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15の下流側に複数のノズル15cを設けることにより、混合ガスが第二反応器3の下部に均一に分散供給され、混合ガス中の一酸化窒素が、アルカノールと速やかに反応して、副反応を抑制して硝酸の副生を抑制することができる。図5(A)及び(B)に示す好適実施態様のように、非凝縮ガス抜き出しライン15に複数のノズル15cを設けて混合ガスを第二反応器3に供給する場合は、非凝縮ガス抜き出しライン15を構成する配管15aが大型であり、また、第二反応器3が大型である場合のようにシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置自体が大型化した場合に特に有効である。例えば、非凝縮ガス抜き出しラインを構成する配管の直径が20cm以上、第二反応器3の下部の大きさが2m以上の場合に、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15の下流側に複数のノズル15cを設けて、第二反応器3の下部に均一に分散供給することが好ましい。このように第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15に複数のノズル15cを設けたことによって、複数のノズル15cから混合ガスを第二反応器3の下部に均一に分散供給することができ、速やかにアルカノールと反応させて上記式(3)で示される副反応を抑制し、効率よく亜硝酸アルキルと水を生成することができる。

【0055】

本発明の製造装置において、混合ガスを第二反応器3の下部に均一に分散供給するためのノズルが、複数の吹出口を含むノズルである場合には、ノズルの数は1つであってもよく、複数であってもよい。複数の吹出口を含むノズルを1つ配置する場合には、第二反応器3の断面と略同一平面上に複数の吹出口が配置される形態のノズルを用いることが好ましい。第二反応器3の断面と略同一平面上に複数の吹出口の配置が可能となる形態のノズルを設ける例としては、例えば、図4に示すような、複数の吹出口を側部に備えた管を環状に構成した環状ノズルを設けてもよく、その他に、例えば、管の側部に複数の吹出口を含み、かつ管を渦巻き状に構成した渦巻き状のノズルや、管の側部に複数の吹出口を含み、且つ管を蛇行状に構成した蛇行状のノズルを設けてもよい。

【0056】

図6は、非凝縮ガス抜き出しラインに設けた複数のノズルの好適な他の実施態様を示し、第二反応器3の下方の断面図である。図6に示すように、混合ガスを第二反応器3の内部に供給する非凝縮ガス抜き出しライン15aの下流側に設けるノズルの好適態様として、非凝縮ガス抜き出しライン15を構成する配管15aの下流側を複数分岐させ(図6においては、3つに分岐させる。分岐する数は限定されない。)この分岐した配管15aのそれぞれの分岐部15dに複数本ずつ(図6においては3つ。)、例えば、管の先端部に吹出口を有する複数本の吹き出しノズル15cをそれぞれの吹出口の開口を下方に向けて配置する態様が挙げられる。

【0057】

アルカノールは、アルカノール供給ライン19により第二反応器3の上部から供給し、第二反応器3(反応塔)の上部から下部にアルカノールが流下し、第二反応器3の下部において分散供給された混合ガス中に含まれる一酸化窒素とアルカノールが反応(気液接触反応)し、亜硝酸アルキル含有ガスを得ることができる。得られた亜硝酸アルキル含有ガスは、第二反応器3の上部からガス循環ライン22により第一反応器1に循環供給する。

【0058】

アルカノールは、炭素数1〜3のアルキル基を有するアルカノールであることが好ましく、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液に用いられるアルカノールと同一のアルキル基を有するアルカノールであることがより好ましい。例えば、シュウ酸ジメチル又は/及び炭酸ジメチルを製造する場合に、第二工程においてシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液としてメタノールを用いた場合には、第三工程におけるアルカノールとしてメタノールを用いることが好ましい。アルカノール供給ライン19により第二反応器3の上部に供給されるアルカノールの温度は、好ましくは0〜50℃、より好ましくは0〜30℃であり、分子状酸素を混合する前の非凝縮ガス中の一酸化窒素1モルに対して、アルカノール0.2〜3モルを供給することが好ましく、0.3〜2モルを供給することがより好ましい。

【0059】

第二反応器3は、一酸化窒素と酸素とアルカノールとの反応で生成する水を吸収・除去するための上部域3Aと、一酸化窒素と酸素とアルカノールを反応(気液接触反応)させて亜硝酸アルキルを生成させる反応を行うことができる下部域3Bを有している。上部域3Aと下部域3Bは適当な間隔(すなわち、中間部)を置いて配置されていることが好ましい。この上部域3Aと下部域3Bとの間の中間部に、前述の底液循環操作により、第二反応器3の底液3aを、冷却・循環させることができる。上部域3Aは、アルカノールを流下させることができると共にそのアルカノールにより上昇流中の水分を吸収できる機能を有していれば、どのような形式のものであってもよい。例えば、シーブトレイ、バルブトレイ等の棚段を複数有する多段蒸留塔形式の構造、ラシッヒリング、ポールリング等の充填材が充填されている充填塔形式の構造を有していてもよい。また、下部域3Bは、一酸化窒素と酸素とアルカノールとを反応させて亜硝酸アルキルの生成を効率的に行うことができる機能を有していれば、どのような形式のものであってもよく、例えば、上部域3Aと同様の多段蒸留塔形式或いは充填塔形式の構造を有していればよい。

前記充填剤の上部には、充填剤の移動を抑制するため、多孔構造や網目構造を有する押さえ部材を設けることが好ましい。前記押さえ部材を設けることによって、充填剤の移動による大きな隙間の発生を抑制することができ、気液接触を効率よく行うことができる。

前記押さえとしては、例えば、ホールドダウングレーチングやホールドダウンプレート等が挙げられる。

【0060】

第二反応器3としては、例えば、図1に示すように、第二反応器3の上部域3Aが棚段を複数有する多段蒸留塔形式の構造を有し、下部域3Bが充填塔形式の構造を有していて、更に上部域3Aと下部域3Bが適当な間隔をおいて(すなわち、中間部を設けて)一体に連続して接続している構造のものが好ましく挙げられる。

【0061】

また、第二反応器3の底部には、例えば、図1に示すように、底液3aを抜き出して硝酸変換反応器4に導入するための塔底液抜き出しライン20が連結されている。そして、第二反応器3の中間部(特に変換ガス抜き出しライン25の連結部より下方)には、塔底液抜き出しライン20の途中から分岐して塔底液を第二反応器3に循環供給するための塔底液循環ライン21が連結されていることが好ましい。この塔底液抜き出しライン20には、循環ポンプ等の液輸送手段が塔底液循環ライン21の分岐部と第二反応器3の間に設置されていて(図示せず)、底液循環ライン21には、冷却器5が設置されていることが好ましい。

【0062】

更に、第二反応器3(中でもそのアルカノールが流下している区域、特にその中間部)には、硝酸変換用反応器4から変換亜硝酸アルキル含有ガス(後述)を抜き出して第二反応器3に供給する変換ガス抜き出しライン25が連結されている。

【0063】

第三工程において、反応温度は、第二反応器3内の圧力下におけるアルカノールの沸点以下(特に0℃からアルカノールの沸点まで)の温度であることが好ましい。例えば、アルカノールとしてメタノールを用いる場合には、第三工程における反応温度は、好ましくは0〜80℃、より好ましくは5〜80℃、更に好ましくは10〜80℃である。反応圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。また、混合ガスとアルカノールの気液接触時間は、好ましくは0.5〜20秒程度である。

【0064】

そして、第三工程においては、一酸化窒素と酸素とアルカノールを反応させる際、第二反応器3の反応器底液3aをポンプ等の液輸送手段(図示せず)を介して底液抜き出しライン20により抜き出し、その反応器3の底液3aの大部分を底液抜き出しライン20の途中から分岐する底液循環ライン21により取り出して冷却器5に導いて冷却すると共に、冷却した底液3aを第二反応器3の中間部(第二反応器3の上部域3Aと下部域3Bの間であって好ましくは後述の変換ガス抜き出しライン25の連結部より下方)に循環供給して第二反応器3の中間部から下部に流下させることが好ましい。第二反応器3の底液3aの循環操作は、下記の条件下で行うことが更に好ましい。この底液循環操作は、第二反応器3へ非凝縮ガスと分子状酸素とアルカノールを供給して再生反応を行わせる操作と同時かつ連続的に行うことが好ましい。

【0065】

この底液循環操作では、条件(a)底液の循環供給量(すなわち、第二反応器3の中間部への冷却した底液3aの供給量)は、第二反応器3へのアルカノール供給量の50〜300質量倍にすることが好ましく、60〜180質量倍にすることがより好ましく、70〜160質量倍にすることが更に好ましい。条件(b)第二反応器3へのアルカノール供給量と第二反応器3の中間部に循環供給される底液3a(すなわち、冷却器5により冷却した底液)中のアルカノール量との合計は、第二反応器3への窒素酸化物供給量の20〜150倍モルであることが好ましく、30〜120倍モルであることがより好ましい。条件(c)更に、底液中のアルカノール濃度は、15〜60質量%であることが好ましく、20〜55質量%であることがより好ましい。また、底液循環操作では、底液の温度が0〜60℃程度の温度範囲であって、第二反応器3の底部における底液3a(図5参照)の温度より1〜20℃(特に2〜10℃)低い温度に冷却することが好ましい。上記(a)〜(c)の条件下で第二反応器3の底液循環操作を行うことにより、第二反応器3の下部で生じる反応熱を効果的に除去できると共に、副生する硝酸も低レベルに抑えることができ、一酸化窒素と酸素を含有する混合ガスと、アルカノールとの気液接触反応を効率よく行うことができる。

【0066】

第三工程における底液循環操作条件の(a)及び(b)のアルカノール供給量とは、第二反応器3に新たに供給される液状及び蒸気状(及び/又はミスト状)のアルカノールの全量であり、例えば、図1に示すように、アルカノール供給ライン19により第二反応器3に導入する液状のアルカノールと、非凝縮ガス抜き出しライン15により第二反応器3に導入する混合ガスに含まれる蒸気状(及び/又はミスト状)のアルカノールの合計量である。一方、底液循環ライン21により第二反応器3の中間部に循環供給する循環底液(冷却された底液)中の液状のアルカノールと、変換ガス抜き出しライン25(後述)により第二反応器3に導入する変換亜硝酸アルキル含有ガス(後述)に同伴する蒸気状(及び/又はミスト状)のアルカノールは、第二反応器3へのアルカノール供給量に含まれない。但し、硝酸変換用の第三反応器4(後述)に供給する一酸化窒素含有ガスに蒸気状(及び/又はミスト状)のアルカノールが同伴する場合は、その同伴分のアルカノールは第二反応器3へのアルカノール供給量に含まれる。

【0067】

また、第三工程における底液循環操作条件(b)の第二反応器3への窒素酸化物供給量は、外部から第二反応器3に新たに供給される窒素酸化物の全量であり、非凝縮ガス抜き出しライン15により供給される非凝縮ガス中の一酸化窒素、該一酸化窒素と酸素供給ライン16により供給される分子状酸素とから生成する窒素酸化物、NOx供給ライン17により補給される窒素酸化物、更に変換ガス抜き出しライン25により硝酸変換用反応器4から第二反応器3に導入される変換亜硝酸アルキル含有ガス中の一酸化窒素が含まれる。

【0068】

(第四工程)

第四工程は、蒸留装置(図示せず)において行われ、吸収装置2から凝縮液抜き出しライン14により抜き出した凝縮液(シュウ酸ジアルキル又は/及び炭酸ジアルキルと、吸収液を含む)を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを精製する。この蒸留は、通常の方法、例えば、通常の蒸留塔を用いて、吸収液のアルカノールや副生物の炭酸ジアルキルを塔頂から留出させ、目的のシュウ酸ジアルキル又は/及び炭酸ジアルキルを塔中段又は塔底から抜き出す方法により行うことができる。必要に応じて、更に蒸留を行うことにより高い純度のシュウ酸ジアルキル又は/及び炭酸ジアルキルを得ることができる。

【0069】

更に、第一乃至第四工程によってシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する際、硝酸及びアルカノールを含有する第二反応器3の底液3aを底液抜き出しライン20により抜き出して、その底液の一部を硝酸変換用の第三反応器4に導入すると共に、非凝縮ガス抜き出しライン15から分岐したNO供給ライン18により一酸化窒素(NO)を、第三反応器4に導入する。第三反応器4において、第二反応器3の底液と一酸化窒素を接触させて、第三工程の一酸化窒素と酸素とアルカノールとの反応で副生した硝酸を、亜硝酸アルキルに変換し、亜硝酸アルキル含有ガスを得る。この亜硝酸アルキル含有ガスを変換ガス抜き出しライン25により第三反応器4から抜き出して、第二反応器3の中間部であって、底液循環ライン21よりも上部側から第二反応器3に供給する。

【0070】

このとき、第二反応器3の底液の第三反応器4への導入量は、第二反応器3の底液のレベルが一定又は一定範囲となるように、そして、第二反応器3の底液循環操作を前記条件下で行うことができる範囲に調節することが好ましい。第二反応器3における底液のアルカノール濃度が、底液循環操作において条件(c)に示すように制御されることから、第三反応器4に導入した底液のアルカノール濃度は、好ましくは15〜60質量%、より好ましくは20〜55質量%である。底液の硝酸の濃度は、特に制限されず、例えば、60質量%以下であればよい。底液循環操作などにより第二反応器3で効率よく亜硝酸アルキルを生成させるためには、底液の硝酸の濃度は、好ましくは20質量%以下、より好ましくは1〜20質量%、更に好ましくは2〜15質量%程度である。その他、底液には、一酸化窒素と酸素とアルカノールの反応で副生する水や少量の亜硝酸アルキルも含有されている。

【0071】

第三反応器4にNO供給ライン18により供給される一酸化窒素(NO)は、非凝縮ガス抜き出しライン15から分岐されたNO供給ライン18を流れる非凝縮ガスをそのまま一酸化窒素として供給することができる。第三反応器4に供給される一酸化窒素は、反応に関与しない成分を含んでいてもよいが、分子状酸素の存在によって生成される窒素酸化物を含有していないことが必要である。具体的には二酸化窒素、三酸化二窒素、四酸化二窒素、及び、分子状酸素を含有していないことが必要である。一酸化窒素は、系外から第三反応器4に供給してもよいが、第二反応器3の下部に供給される非凝縮ガスを非凝縮ガス抜き出しライン15(特に酸素供給ライン16の連結部の上流;NOx供給ライン17が酸素供給ライン16の連結部よりも上流に連結している場合はNOx供給ライン17の連結部の上流)から一酸化窒素(NO)供給ライン18により抜き出して第三反応器4に供給することが特に好ましい。また、図1中、破線で示すように、非凝縮ガス抜き出しライン15にNOxを供給するNOx供給ライン17から分岐させたNOx分岐ライン17aから第三反応器4に一酸化窒素(NO)を供給するようにしてもよい。

【0072】

第三反応器4における硝酸変換反応において、一酸化窒素の供給量は、第二反応器3の底液中の硝酸1モルに対して等モル以上であればよいが、第二反応器3の下部に供給される非凝縮ガスを一酸化窒素として第三反応器4に大量に導入する場合には、更に、第二反応器3における一酸化窒素と酸素とアルカノールとの反応、硝酸変換用反応器4における変換反応、及び、第一反応器1におけるシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスを生成させる反応を妨げない範囲内に制御することが好ましい。第三反応器4への一酸化窒素の供給量は、底液中の硝酸1モルに対して、好ましくは1〜50モル、より好ましく1.5〜20モル、更に好ましくは2〜10モルである。

【0073】

硝酸変換反応において、反応温度は、好ましくは10〜200℃、より好ましくは20〜100℃である。反応圧力は常圧から30kg/cm2G(約3MPaG)、特に2〜10kg/cm2G(約0.2〜約1MPaG)であることが好ましい。変換反応は液相で行われ、バッチ式でも連続式でも可能である。

【0074】

硝酸変換反応は、例えば、底液抜き出しライン20より第二反応器3の底液を連続的に抜き出して、その一部を連続的又は間欠的に第三反応器4に導入し、液中に一酸化窒素を流通させながら常圧又は加圧下でその溶液を撹拌するか、一酸化窒素を第三反応器4に導入して加圧下でその溶液を撹拌することにより行われる。このとき、一酸化窒素には、分子状酸素の存在によって生成される窒素酸化物を実質的に含んでいないことが好ましく、硝酸変換用反応器4への底液にも窒素酸化物が実質的に含まれていないことが更に好ましい。この反応系には、窒素酸化物が実質的に供給されないことが特に好ましい。

【0075】

また、硝酸変換反応では、8族金属(若しくは8〜10族金属、白金族金属を除く)又は1B金属(若しくは11族金属)の硝酸塩を触媒として存在させてもよい。該8族金属の硝酸塩としては、硝酸第二鉄、硝酸ニッケル、硝酸コバルトが好ましく挙げられ、1B金属の硝酸塩としては、硝酸第二銅が好ましく挙げられる。これら触媒は、第二反応器3の底液に対して、金属換算で好ましくは20質量%以下、より好ましくは10質量%以下存在させればよい。

【0076】

なお、第三反応器4は硝酸変換反応を行うことができるものであれば制限されず、撹拌槽形式のものや多段塔形式のもの(充填塔、シーブトレイ塔など)が使用でき、複数でもよく多槽式のものであってもよい。硝酸変換反応が一酸化窒素との気液接触反応になるため、撹拌槽形式の反応器を用いる場合は、高撹拌及び高ガス分散が可能な羽根形状及び回転装置などを有する気液接触効率の高い撹拌装置を用いることが好ましく、多段塔形式の反応器では、気液接触効率のよい充填材を用いることが好ましい。そして、第三反応器4には、NO供給ライン18、底液抜き出しライン20、変換ガス抜き出しライン25が連結され、更に廃液抜き出しライン24が底部に連結されていることが好ましい。

【0077】

硝酸変換反応により生成した亜硝酸アルキル(変換亜硝酸アルキル)は、一酸化窒素に同伴させて(変換亜硝酸アルキル含有ガスとして)、変換ガス抜き出しライン25により第二反応器3の中間部に供給される。このとき、第三反応器4に一酸化窒素として非凝縮ガスを大量に導入しない場合は、第二反応器3のアルカノールが流下している区域、中でも第二反応器3の中間部、特に該中間部であって底液循環ライン21の連結部(再生塔3の中間部に位置する)より上方に変換亜硝酸アルキル含有ガスを供給することが好ましい。硝酸変換反応後、その反応液は廃液抜き出しライン24により第三反応器4の底部から抜き出される。

【0078】

なお、硝酸変換用の第三反応器4では、循環ガスのパージ等による窒素分(亜硝酸アルキル、一酸化窒素)のロスを補うための窒素酸化物の補給に代えて、その補給分に相当する量の硝酸(好ましくは硝酸水溶液)を硝酸供給ライン(図示せず)により別途供給して、第二反応器3の底液中の硝酸と共に同様の条件で変換反応させることができる。この結果、第二反応器3で副生する硝酸を亜硝酸アルキルとして効率よく変換及び回収してシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造に再利用することができ、底液のパージによる窒素成分(硝酸)のロスや循環ガスのパージによる窒素分(亜硝酸アルキル、一酸化窒素)のロスを補う手段として第三反応器4における硝酸の補給という簡便な方法を用いることができるようになり、窒素分の補給量も減少させることができる。

【符号の説明】

【0079】

1 第一反応器

2 シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(吸収装置)

3 第二反応器

3A 第二反応器の上部域(棚段を複数有する多段蒸留塔形式)

3B 第二反応器の下部域(充填塔形式)

3a 底液

4 硝酸変換用の第三反応器(第三反応器)

5 冷却器

11 一酸化炭素供給ライン

12 反応ガス抜き出しライン

13 吸収液供給ライン

14 凝縮液抜き出しライン

15 非凝縮ガス抜き出しライン

15a 配管

15b 平面H状の配管

15c 吹き出しノズル

15d 分岐部

16 酸素供給ライン

16a ノズル

17 NOx供給ライン

17a NOx分岐ライン

18 NO供給ライン

19 アルカノール供給ライン

20 底液抜き出しライン

21 底液循環ライン

22 ガス循環ライン

23 ガスパージライン

24 廃液抜き出しライン

25 変換ガス抜き出しライン

26 環状ノズル

26a 環状ノズルの連結路

【技術分野】

【0001】

本発明は、一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る方法や一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させて炭酸ジアルキルを得る方法において、シュウ酸ジアルキル又は/及び炭酸ジアルキルと共に生成される一酸化窒素を亜硝酸アルキルに変換して効率的にシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法及びその製造装置に関する。

【背景技術】

【0002】

従来、次式(1)、(1)’、及び(2)で示されるように、一酸化炭素と亜硝酸アルキルを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを生成させ、次いで、その反応で生成する一酸化窒素を酸素及びアルカノールと反応させて亜硝酸アルキルを生成させ(再生し)、その亜硝酸アルキルをシュウ酸ジアルキル生成反応又は/及び炭酸ジアルキル生成反応で再使用しながら、連続的にシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法が知られている(例えば、特許文献1、2、3)。

【0003】

2 CO + 2 RONO → (COOR)2 + 2 NO (1)

CO + 2 RONO → ROCOOR + 2 NO (1)'

2 NO + 2 ROH + 1/2 O2 → NO + NO2 + 2 ROH → N2O3 + 2 ROH → 2 RONO +H2O (2)

(式中、Rはアルキル基を表す。)

【0004】

しかし、上記式(2)の副反応として、次式(3)の反応が起こり、硝酸が副生することが知られている。

【0005】

2 NO + ROH + O2 → 2 NO2+ ROH → N2O4 + ROH → RONO + HNO3 (3)

(式中、Rはアルキル基を表す。)

【0006】

上記式(3)で示される副反応は、製造設備を大型化する際に増大することがしばしば見られ、亜硝酸アルキルの収率低下を引き起こしていた。

【0007】

また、上記式(3)で示される副反応において生成される、四酸化二窒素の二酸化窒素への解離度は、1atm、27℃で20%程度と低い。このため、上記副反応を抑制するためには、NO2濃度が局所的に高い空間の発生を抑制する必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−2336号公報

【特許文献2】特開2004−107336号公報

【特許文献3】特開平7−145108号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、一酸化炭素と亜硝酸アルキルとを触媒の存在下で反応させるシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法において、一酸化窒素から亜硝酸アルキルを製造する際の副反応を抑制して亜硝酸アルキルを生成させ、効率よくシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討した結果、本発明を完成するに至った。

すなわち、本発明は以下の構成を有する。

[1]一酸化炭素と亜硝酸アルキル含有ガスを第一反応器において触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、

反応ガスをシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、

非凝縮ガスに分子状酸素を混合して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、

凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法であって、

第三工程における分子状酸素を1又は複数のノズルを用いて分散供給することを特徴とするシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[2]第三工程における混合ガスを、1又は複数のノズルを用いて第二反応器に分散供給する、上記[1]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[3]ノズルが、複数の吹出口を含むものである、上記[1]又は[2]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法である。

[4]一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器(1)と、

第一反応器(1)に一酸化炭素を供給する一酸化炭素供給ライン(11)と、

第一反応器からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しライン(12)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(2)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(2)からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しライン(14)と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しライン(15)と、

非凝縮ガス抜き出しライン(15)を流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズルを有する酸素供給ライン(16)と、

非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器(3)と、

第二反応器(3)にアルカノールを供給するアルカノール供給ライン(19)と、

亜硝酸アルキル含有ガスを第二反応器(3)の上部から抜き出し、第一反応器(1)に供給する亜硝酸アルキル含有ガスのガス循環ライン(22)と、

凝縮液抜き出しライン(14)から抜き出した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

なお、上記[4]及び下記[5]〜[9]における括弧内の数値は、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施態様を説明する図1に記載した符号の数値を示す。図1において、蒸留装置は図示していない。

[5]非凝縮ガス抜き出しライン(15)に、混合ガスを第二反応器(3)の下部に分散供給するための1又は複数のノズルを設けた、上記[4]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[6]ノズルが、複数の吹出口を含むものである、上記[4]又は[5]記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造装置である。

[7]ノズルが、先端部及び/又は側部に分子状酸素を供給するための吹出口を含む、上記[4]〜[6]のいずれかに記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[8]酸素供給ライン(16)のノズルを、非凝縮ガス抜き出しラインを構成する配管の断面と略同一平面上に配置した、上記[4]〜[7]のいずれか記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

[9]非凝縮ガス抜き出しライン(15)と酸素供給ライン(16)の連結部の下流側に、混合ガスを撹拌する撹拌装置を設けた、上記[4]〜[8]のいずれかに記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置である。

【発明の効果】

【0011】

本発明により、一酸化炭素と亜硝酸アルキルとを触媒の存在下で反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法及びその製造装置において、一酸化炭素と亜硝酸アルキルとの反応で生成する一酸化窒素を、酸素及びアルカノールと反応させて亜硝酸アルキルを生成し、この一酸化窒素から亜硝酸アルキルを製造する際の副反応を抑制して、高い選択率で効率よく亜硝酸アルキルを生成させると共に、効率よくシュウ酸ジアルキル又は/及び炭酸ジアルキルを得ることができる。

【図面の簡単な説明】

【0012】

【図1】シュウ酸ジアルキル又は/及び炭酸ジアルキル製造プロセスに用いるシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施形態の概略構成を説明する図である。

【図2】酸素供給ラインに設けた分子状酸素を供給する複数のノズルの一実施態様の概略構成を説明する図である。

【図3】酸素供給ラインに設けた分子状酸素を供給する複数のノズルの他の実施態様の概略構成を説明する図である。

【図4】酸素供給ラインに設けた分子状酸素を供給する、複数の吹出口を含む環状ノズルの実施形態の概略構成を説明する図である。

【図5】(A)シュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の第二反応器の内部の概略構成を説明するV−V’断面図であり、(B)非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する図である。

【図6】非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する平面図である。

【発明を実施するための形態】

【0013】

本発明において、シュウ酸ジアルキルの分子内の2つのアルキル基は同一でも異なっていてもよい。また、炭酸ジアルキルも同様に、分子内の2つのアルキル基は同一でも異なっていてもよい。すなわち、本発明におけるシュウ酸ジアルキルとは、シュウ酸ジメチルやシュウ酸ジエチル、シュウ酸メチルエチル等を含有する意味である。また本発明における炭酸ジアルキルとは、炭酸ジメチル、炭酸ジエチル、炭酸メチルエチル等を包含する意味である。

以下、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法にして説明する。本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、大きく分けて四つの工程を有する。

【0014】

(第一工程)

第一工程は、一酸化炭素と亜硝酸アルキル含有ガスとを、第一反応器において触媒の存在下で反応させ、生成したシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスを生成させる工程である。

【0015】

(第二工程)

第二工程は、第一工程で得られたシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを接触させて、シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを含有する凝縮液と、一酸化窒素を含有する非凝縮ガスとに分ける工程である。

【0016】

(第三工程)

第三工程は、第二工程で得られた非凝縮ガスに分子状酸素を分散供給して混合し混合ガスを得て、含まれる一酸化窒素を酸化しながら1又は複数のノズルを用いて第二反応器内に分散供給し、混合ガスとアルカノールとを均一に反応(気液接触反応)させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する工程である。第三工程において、分子状酸素は、1又は複数のノズルを用いて、非凝縮ガスに分散供給する。ノズルが、1つの吹出口を含むノズルである場合には、複数のノズルを用いることが好ましく、複数の吹出口を含むノズルの場合には、1又は複数のノズルを用いることが好ましい。

【0017】

(第四工程)

第四工程は、第二工程で得られた凝縮液(シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む)を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る工程である。

【0018】

第三工程において、次式(2)に示すように、一酸化窒素を含む非凝縮ガスに少量の分子状酸素を混合し、得られた混合ガス中の一酸化窒素と酸素と、アルカノールとを反応(気液接触反応)させ、少量の二酸化窒素を生成させる。この二酸化窒素分子の周囲に存在する一酸化窒素と、二酸化窒素が反応することによって、三酸化二窒素が発生し、この三酸化二窒素がアルカノールと反応して、亜硝酸アルキルと水を生成する。

【0019】

2 NO + 2 ROH + 1/2 O2 → NO + NO2 + 2 ROH → N2O3 + 2 ROH → 2 RONO +H2O (2)

(式中、Rはアルキル基を表し、好ましくは炭素数1〜3のアルキル基を表す。)

【0020】

しかし、一酸化窒素を含む非凝縮ガスに、不均一かつ不適量な分子状酸素が供給されると、上記式(2)の副反応として、次式(3)の反応が起こり、二酸化窒素の濃度が高い雰囲気が発生すると、二酸化窒素同士が反応して四酸化二窒素が生成され、四酸化二窒素とアルカノールが反応して硝酸が副生される。

【0021】

2 NO + ROH + O2→ 2 NO2 + ROH → N2O4+ ROH → RONO + HNO3 (3)

(式中、Rはアルキル基を表し、好ましくは炭素数1〜3のアルキル基を表す。)

【0022】

上記式(3)で示される副反応は、製造装置が大型化する程、また生産量が多い程起こりやすい。上記式(3)で示される副反応が起こると、中間体である亜硝酸アルキルの収率の低下及び最終生成物であるシュウ酸ジアルキル又は/及び炭酸ジアルキルの収率の低下を引き起こすため、この副反応を抑制するために、NO2濃度が局所的に高い空間の発生を抑制する必要がある。

【0023】

本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、第三工程において、第二工程で得られた一酸化窒素を含有する非凝縮ガスに、分子状酸素を1又は複数のノズルを用いて分散供給することによって、NO2濃度が局所的に高い雰囲気の発生を抑制し、四酸化二窒素(N2O4)の生成を抑制して、上記式(3)で示される副反応による硝酸の生成を抑制することができる。本発明は、特に装置が大型化し、非凝縮ガス抜き出しラインを構成する配管が大型化する場合に特に有効である。

【0024】

更に、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法は、第三工程において、非凝縮ガスに分子状酸素を分散供給して配管中で一酸化窒素を酸化しながら混合し、混合ガスを得た後、この混合ガスを1又は複数のノズルを用いて第二反応器に分散供給し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させることが好ましい。混合ガスを1又は複数のノズルを用いて第二反応器内に分散供給することにより、一酸化窒素と酸素とアルカノールが均一に反応し、上記式(3)で示される副反応による硝酸の生成を抑制することができる。本発明は、特に装置が大型化し、混合ガス中の一酸化窒素と酸素と、アルカノールとを反応させる際の反応器が大型化する場合に有効である。ノズルが、1つの吹出口を含むノズルである場合には、複数のノズルを用いることが好ましく、複数の吹出口を含むノズルの場合には、1又は複数のノズルを用いることが好ましい。

【0025】

次に、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置を、図面を参考にして説明する。図1は、本発明のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造方法に用いるシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置の一実施形態の概略構成を説明する図である。

【0026】

図1に示すように、シュウ酸ジアルキル又は/及び炭酸ジアルキルの製造装置の一実施態様は、一酸化炭素供給ライン11と、一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器1と、第一反応器1からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しライン12と、シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液とを接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2(以下、「吸収装置」ともいう)と、吸収装置2からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しライン14と、シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しライン15と、非凝縮ガス抜き出しライン15を流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズル(図1では図示略)を有する酸素供給ライン16と、第二反応器3にアルカノールを供給するアルカノール供給ライン19と、非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器3と、亜硝酸アルキル含有ガスを第二反応器3の上部から抜き出し、第一反応器1に供給する亜硝酸アルキル含有ガス循環ライン22(以下、「ガス循環ライン」ともいう)と、凝縮液抜き出しライン14から導入した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置(図1において図示略)とを有する。次に、図1を参考にして、シュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置を用いて、第一乃至第四工程に分けて、シュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する方法について説明する。

【0027】

(第一工程)

第一工程は、主に第一反応器1で行われ、一酸化炭素と亜硝酸アルキル含有ガスとを、触媒の存在下で反応させ、シュウ酸ジアルキルを又は/及び炭酸ジアルキル生成する。このシュウ酸ジアルキル又は/及び炭酸ジアルキルと同じく反応によって生成した一酸化窒素とを含有する反応ガスを第一反応器1から反応ガス抜き出しライン12によって抜き出す。第一反応器1は、単管式または多管式の熱交換器型反応器を有効に用いることができる。

【0028】

一酸化炭素は、一酸化炭素供給ライン11により第一反応器1に供給する。連続反応による場合には、反応による消費や循環ガスのパージによる損失を補う程度の一酸化炭素が一酸化炭素供給ライン11により供給される。一酸化炭素の供給量は、亜硝酸アルキル含有ガス中の亜硝酸アルキルの単位時間当たりの供給量(モル数)に対して、0.5〜2倍モルであることが好ましい。また、原料ガス中の一酸化炭素濃度は1〜50容量%であることが好ましい。

【0029】

亜硝酸アルキル含有ガスは、例えば、第三工程において用いる第二反応器3からガス循環ライン22を通じて第一反応器1に供給することが好ましい。連続反応の場合は、ガス循環ライン22により、第二反応器3の上部から抜き出された亜硝酸アルキル含有ガス(循環ガス)を原料ガスとして第一反応器1に循環供給する。原料ガス中の亜硝酸アルキル濃度は、好ましくは1〜35容量%、より好ましくは2〜20容量%、更に好ましくは5〜15容量%である。原料ガスには、窒素や炭酸ガス等の不活性ガスが含まれてもよく、その他に少量の一酸化窒素やアルカノール(蒸気)が含まれていても差し支えない。

【0030】

亜硝酸アルキル含有ガス中の亜硝酸アルキルは、亜硝酸メチル、亜硝酸エチル、亜硝酸n−プロピル、亜硝酸i−プロピル等の炭素数1〜3の亜硝酸アルキルが挙げられる。中でも亜硝酸メチルが好ましい。

【0031】

第一工程において用いる触媒としては、白金族金属触媒、すなわち、白金族金属が担体に担持された固体触媒を用いることが好ましい(特公昭57−30095号公報、特許第2937292号公報等参照)。白金族金属の担持量は、担体に対して0.01〜10質量%であることが好ましく、0.2〜2質量%程度であることがより好ましい。担体の例としては、活性炭、アルミナ(α−アルミナ、γ−アルミナ等)、シリカ、珪藻土、軽石、ゼオライト、モレキュラーシーブ等の不活性担体が挙げられる。白金族金属としては、パラジウムが特に好ましい。

【0032】

固体触媒は、例えば、白金族金属化合物(特にパラジウム化合物)を公知の方法(含浸法、蒸発乾固法など)により担体に担持させ、次いで、その白金族金属化合物を還元性物質(ヒドラジン、ホルムアルデヒド、ギ酸ソーダ、水素、一酸化炭素等)で白金族金属(特にパラジウム金属)に還元することにより調製できる。白金族金属への還元は、反応前に反応器内で水素や一酸化炭素を用いて行うこともできる。なお、白金族金属触媒には、必要に応じて他の金属又はその化合物を助触媒成分として含有させることができる。

【0033】

パラジウム化合物はパラジウム金属に還元されるものであれば特に制限されるものではない。例えば、パラジウム化合物として、パラジウムの無機酸塩(硝酸パラジウム、硫酸パラジウム、リン酸パラジウム等)、パラジウムのハロゲン化物(塩化パラジウム、臭化パラジウム)、パラジウムの有機酸塩(酢酸パラジウム、シュウ酸パラジウム、安息香酸パラジウム等)、パラジウムの各種錯体を用いることができる。

【0034】

第一工程において、反応温度は、好ましくは50〜200℃、より好ましくは80〜150℃である。圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。また、原料ガスと白金族金属触媒との接触時間は、好ましくは0.2〜10秒、より好ましくは0.2〜5秒である。

【0035】

(第二工程)

第二工程は、シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置2において行われ、第一反応器1から抜き出したシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液(以下、「吸収液」とする)とを直接接触させ凝縮させて、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する液体(以下、「凝縮液」とする)と、一酸化窒素を含有するガス(以下、「非凝縮ガス」とする)とに分ける。

【0036】

吸収液としては、シュウ酸ジアルキル又は/及び炭酸ジアルキルが溶解しやすい液体であれば特に制限されないが、極性溶媒であることが好ましく、製造するシュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じアルキル基を有するアルカノールやシュウ酸ジアルキルであることがより好ましい。すなわち、シュウ酸ジメチル又は/及び炭酸ジメチルを製造する場合にはメタノールであることが好ましく、シュウ酸ジエチル又は/及び炭酸ジエチルを製造する場合にはエタノールであることが好ましく、シュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じ炭素数1〜3のアルキル基を有するアルカノールであることが好ましい。これは、吸収液としてアルカノールを用いる場合には、吸収液とシュウ酸ジアルキル又は/及び炭酸ジアルキルとがエステル交換反応をするためである。シュウ酸ジアルキル又は/及び炭酸ジアルキルのアルキル基部分と同じアルキル基を有するアルカノールを吸収液として用いることにより、エステル交換反応が起こった場合であっても同一の化学構造のシュウ酸ジアルキル又は/及び炭酸ジアルキルが得られる。

【0037】

反応ガスと吸収液とを接触させる方法としては、特に制限されないが、例えば、上昇するガスと下降する液体とを接触させる向流接触法や、バブリング接触法などが挙げられる。これらは一種類の方法を単独で用いてもよいし、複数種の方法を組み合わせて用いてもよい。図1に示すように、向流接触法を用いる場合は、例えば、第一反応器1の底部から抜き出した反応ガスは、反応ガス抜き出しライン12により吸収装置2の下部から中部の間に供給し、下方から上方に流通させる。一方、吸収液は、吸収液供給ライン13により吸収装置2の上部に供給して、上方から下方に流通させる。このようにして、吸収装置2内において、反応ガスと吸収液とを向流接触させる。また、バブリング接触法を用いる場合は、例えば、吸収装置2内部に貯留した吸収液中に反応ガスを吹き込み、バブルと吸収液の界面で反応ガスと吸収液とを接触させる。

【0038】

吸収装置2は、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスと、吸収液とを効率的に気液接触させることができる吸収塔を備えているものであればよい。吸収塔は、例えば、シーブトレイ、泡鐘トレイ、バルブトレイ等の棚段式、または、ポールリング、ラシッヒリング等の不規則充填物または規則充填物を充填した充填塔式の吸収塔が挙げられる。

【0039】

吸収装置2における吸収塔の操作温度は、シュウ酸ジアルキル又は/及び炭酸ジアルキルが凝縮する温度以下であることが好ましく、例えば、目的物がシュウ酸ジメチル又は/及び炭酸ジメチルの場合、好ましくは0〜80℃、より好ましく20〜60℃である。また、操作圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。吸収液の供給量は、反応ガスに含まれるシュウ酸ジアルキル又は/及び炭酸ジアルキル100質量部に対して好ましくは1〜100質量部、より好ましくは2〜20質量部程度であり、供給時の温度は0〜50℃程度であることが好ましい。

【0040】

図1に示すように、吸収装置2で生成された、シュウ酸ジアルキル又は/及び炭酸ジアルキル及び吸収液を含有する凝縮液は、吸収装置2の下部からと凝縮液抜き出しライン14により抜き出され、一酸化窒素を含有する非凝縮ガスは、吸収装置2の上部から非凝縮ガス抜き出しライン15により抜き出される。

【0041】

(第三工程)

第三工程は、主に第二反応器3において行われ、第二工程で得られた非凝縮ガスに分子状酸素を混合して混合ガスを得て、この混合ガスを第二反応器3の下部に供給すると共に、アルカノールを第二反応器3の上部に供給して、一酸化窒素と酸素とアルカノールとを反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一反応器1に循環供給する。

【0042】

図1に示すように、第二反応器3は、非凝縮ガス抜き出しライン15が下部(図5(B)における第二反応器3の下部域3Bと底部の間であって底液の上方)に連結され、アルカノールを供給するためのアルカノール供給ライン19が上部(図5(B)における第二反応器3の上部域3Aと頂部の間)に連結されている。そして、第二反応器3には、第二反応器3で生成された亜硝酸アルキル含有ガスを抜き出して第一反応器1に供給するためのガス循環ライン22が頂部に連結されている。ガス循環ライン22または第二反応器3の頂部には、循環ガスの一部をパージするためのガスパージライン23が更に連結されていることが好ましい。非凝縮ガス抜き出しライン15には、非凝縮ガスを抜き出して硝酸変換用の第三反応器4に供給するNO供給ライン18が分岐していることが好ましい。NO供給ライン18が分岐している場合には、NO供給ライン18よりも下流に、分子状酸素を供給するための酸素供給ライン16が非凝縮ガス抜き出しライン15に連結され、酸素供給ライン16の連結部とNO供給ライン18の分岐部の間には窒素酸化物を補給するための窒素酸化物(NOx)供給ライン17が更に非凝縮ガス抜き出しライン15に連結されていてもよい。

【0043】

本発明の製造装置は、非凝縮ガスに分子状酸素を均一に分散供給するための1又は複数のノズルを酸素供給ライン16に設けている。この1又は複数のノズルから分子状酸素を非凝縮ガスに均一に分散供給することによって、非凝縮ガスと分子状酸素が均一に混合した混合ガスを得ることができ、NO2の濃度が局所的に高い雰囲気の発生を抑制し、四酸化二窒素(N2O4)の生成を抑制することができる。ノズルが1つの吹出口を含むノズルである場合には、非凝縮ガスに分子状酸素を均一に分散供給できるように、複数のノズルを設けることが好ましい。ノズルが複数の吹出口を含むノズルの場合には、非凝縮ガスに分子状酸素を均一に分散供給できるように、1又は複数のノズルを設けることが好ましい。

【0044】

分子状酸素を供給するノズルは、例えば、管の先端部及び/又は側部に、分子状酸素を供給するための吹出口(孔部)を含むノズルであることが好ましい。例えば、管の側部に分子状酸素を供給するための吹出口を含むノズルの場合には、略等間隔で複数の吹出口を配置することがより好ましい。複数の吹出口を含む多孔ノズルを用いることにより、多孔ノズルを配置した配管内(図1及び2においては、非凝縮ガス抜き出しライン15の配管15a内)に、分子状酸素を均一に分散供給することができる。このような多孔ノズルとしては、例えば、金属多孔焼結管ノズル、セラミック多孔管ノズル、先端や側面に吹出口となる、多数の細孔を設けた多孔質管ノズルなどが挙げられる。ノズルは、例えば、管の先端及び/又は側面に均一な大きさの吹出口を配置する態様に限られず、分子状酸素の圧力等を考慮して、例えば、管の先端に向かって、吹出口の数が徐々に多くなるように複数の吹出口を設けたノズルを用いてもよく、例えば、管の先端に向かって、徐々に直径を大きくした複数の吹出口を設けたノズルを用いてもよい。

【0045】

非凝縮ガスに分子状酸素を供給するノズルは、非凝縮ガス抜き出しライン15を構成する配管15aの断面と略同一平面上に配置することが好ましい。本明細書において、略同一平面上に配置するとは、ノズル自体又はノズルの吹出口を配管(又は第二反応容器)の断面の同一平面上に配置する場合を当然ながら含み、さらにノズル自体又はノズルの吹出口が、前記断面の同一平面上よりも僅かに上流側又は下流側の位置にある場合も含むものとする。ここで「僅かに上流側又は下流側の位置にある」とは、配管(又は第二反応容器)の直径の大きさにもよるが、配管(又は第二反応容器)の断面の同一平面上から、好ましくは3cm以下、より好ましくは2cm以下、さらに好ましくは1cm以下、特に好ましくは5mm以下の距離範囲で、ノズル自体又はノズルの吹出口が前記断面の同一平面上から上流側又は下流側の位置にあることをいう。本明細書において、複数のノズルとは、2以上の数のノズルであればよく、ノズルを配置する配管の大きさ、ノズルに設けた吹出口の直径や数よって、配管に配置するノズルの数は限定されない。複数のノズルの数は、好ましくは2以上、より好ましくは3以上、更に好ましくは4以上、特に好ましくは3〜10である。例えば、図2に示すように、非凝縮ガスが流れる配管15aの断面と略同一平面上に、配管15aの全周囲から略等間隔に、配管15aの断面と略同一平面上に中心部に向けて開口する吹出口を有する複数のノズル16aを挿入して配置することが好ましい。例えば、図2に示すように、分子状酸素供給ラインである配管16に連結された複数のノズル16a(好ましくは、例えば、管の先端及び/又は側面に、1又は複数の吹出口を含む多孔ノズル)から分子状酸素を供給する。複数のノズル16aから分子状酸素は、配管15a内を流通する非凝縮ガスに均一に分散供給され、配管15a内で非凝縮ガス中に含まれる一酸化窒素を酸化しながら、混合ガスとして第二反応器3に供給される。なお、分子状酸素供給ラインは、分子状酸素を分散供給するための1又は複数のノズルを有しているものであればよく、分子状酸素の供給源(例えば、酸素ボンベ等)は、1つであっても複数であってもよい。

【0046】

また、例えば、図3に示すように、分子状酸素を供給するノズル16aは、非凝縮ガスが流れる配管15aの断面と略同一平面上に複数並列に配置してもよい。図3には、管の側部に1又は複数の吹出口を含む管状のノズル16aを略同一平面上に3つ並列に配置した態様を示す。

【0047】

複数の吹出口を含むノズルを1つ配置する場合には、非凝縮ガス抜き出しライン15を構成する配管15aの断面と略同一平面上に複数の吹出口が配置される形態のノズルを設けることが好ましい。配管15aの断面と略同一平面上に複数の吹出口の配置が可能となるノズルの形態としては、例えば、図4に示すように、分子状酸素を供給するための複数の吹出口を側部に備えた管を環状に構成した環状ノズル26が例示される。図4に示す環状ノズル26は、分子状酸素の供給源と連結する連通路26aを含むものである。その他のノズルの形態としては、例えば、管の側部に複数の吹出口を含み、かつ管を渦巻き状に構成した渦巻き状のノズルや、管の側部に複数の吹出口を含み、且つ管を蛇行状に構成した蛇行状のノズルが例示される。なお、図4中の矢印は、分子状酸素の供給方向を示す。

【0048】

分子状酸素は、純酸素ガスをそのまま供給してもよいし、純酸素ガスを窒素等の不活性ガスで希釈して供給してもよく、空気を分子状酸素として供給してもよい。第三工程において、得られる亜硝酸アルキル含有ガスは、亜硝酸アルキル含有ガス中の一酸化窒素の濃度が2〜7容量%になるように制御される。すなわち、分子状酸素は、非凝縮ガス中の一酸化窒素1モルに対して、酸素0.08〜0.2モルを供給することが好ましい。

【0049】

本発明の製造装置は、更に、非凝縮ガス抜き出しライン15と分子状酸素供給ライン16の連結部の下流側に、混合ガスを撹拌して均一に混合する撹拌装置を設けることが好ましい。撹拌装置は、混合ガスを均一に混合できる装置であれば特に限定されないが、例えば、回転羽根や、混合ガスの流動の一部を妨げて乱流を生じさせ、混合ガスを撹拌する遮蔽板等を設けることができる。回転羽根としては、動力により連続的又は断続的に稼動する態様の回転羽根や、混合ガスの流動により複数の羽根を有する回転羽根の少なくとも1つの羽根が応力を受けて、軸が回転する態様の回転羽根を使用することができる。遮蔽板としては、混合ガスの流動の一部を遮り乱流を起こさせるように配置されたものであればよく、遮蔽板の大きさや形状は特に限定されない。

【0050】

また、図1に示すように、非凝縮ガス抜き出しライン15には、上述のとおりNOx供給ライン17が連結されていてもよい。非凝縮ガス抜き出しライン15に、NOx供給ライン17が連結されていることにより、非凝縮ガスに窒素酸化物(NO、NO2、N2O3、N2O4等)が供給され、亜硝酸アルキルや一酸化窒素の溶解や、パージ等による窒素分の損失が補われる。また、窒素酸化物(NOx)の代わりに、硝酸により窒素分を補ってもよい(特開2003−71283号公報、特開2003−79622号公報参照)。

【0051】

混合ガスは、分子状酸素や窒素酸化物の供給により、一酸化窒素の他に、二酸化窒素、三酸化二窒素、四酸化二窒素等を含んでいてもよいが、混合ガス中の一酸化窒素のモル数が、窒素原子のグラム原子換算で混合ガス中の二酸化窒素及び四酸化二窒素の合計モル数以上である(更には超えている)ことが好ましい。

【0052】

混合ガスは、非凝縮ガス抜き出しライン15により第二反応器3の下部に供給される。上記式(3)で示される副反応を抑制するためには、混合ガスを第二反応器3に供給する際にも、混合ガスを第二反応器3の下部に均一に分散供給するように導入することが好ましい。

【0053】

本発明の製造装置は、非凝縮ガス抜き出しライン15の第二反応器3の導入部分には、混合ガスを第二反応器3の下部に均一に分散供給するための1又は複数のノズルを設けることが好ましい。混合ガスを第二反応器3の下部に供給するノズルは、吹出口が1つであるノズルを用いる場合には、混合ガスを第二反応器3の下部に均一に分散供給できるように、複数のノズルを設けることが好ましい。複数の吹出口を含むノズルを用いる場合には、混合ガスを第二反応器3の下部に均一に分散供給できるように、1又は複数のノズルを設けることが好ましい。

【0054】

図5(A)は、第二反応器3内部の概略構成を示すV−V’断面図であり、図5(B)は、非凝縮ガス抜き出しラインに設けた複数のノズルの概略構成を説明する図である。図5(A)及び(B)は、混合ガスを第二反応器3の下部に分散供給するための、非凝縮ガス抜き出しライン15に設けた複数のノズルの好適な一実施形態を示す。例えば、図5(A)及び(B)に示すように、混合ガスを第二反応器3の下部に供給するノズルの好適態様として、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15を構成する一本の配管15aの下流側に、平面H状の配管15bを連結し、このH状配管の15bの4箇所の先端部及び2箇所の交点部に、例えば、管の先端部に吹出口を有する6本の吹き出しノズル15cをそれぞれ吹出口の開口を下方に向けて配置する態様が挙げられる。このように、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15の下流側に複数のノズル15cを設けることにより、混合ガスが第二反応器3の下部に均一に分散供給され、混合ガス中の一酸化窒素が、アルカノールと速やかに反応して、副反応を抑制して硝酸の副生を抑制することができる。図5(A)及び(B)に示す好適実施態様のように、非凝縮ガス抜き出しライン15に複数のノズル15cを設けて混合ガスを第二反応器3に供給する場合は、非凝縮ガス抜き出しライン15を構成する配管15aが大型であり、また、第二反応器3が大型である場合のようにシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置自体が大型化した場合に特に有効である。例えば、非凝縮ガス抜き出しラインを構成する配管の直径が20cm以上、第二反応器3の下部の大きさが2m以上の場合に、第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15の下流側に複数のノズル15cを設けて、第二反応器3の下部に均一に分散供給することが好ましい。このように第二反応器3の内部に挿入される非凝縮ガス抜き出しライン15に複数のノズル15cを設けたことによって、複数のノズル15cから混合ガスを第二反応器3の下部に均一に分散供給することができ、速やかにアルカノールと反応させて上記式(3)で示される副反応を抑制し、効率よく亜硝酸アルキルと水を生成することができる。

【0055】

本発明の製造装置において、混合ガスを第二反応器3の下部に均一に分散供給するためのノズルが、複数の吹出口を含むノズルである場合には、ノズルの数は1つであってもよく、複数であってもよい。複数の吹出口を含むノズルを1つ配置する場合には、第二反応器3の断面と略同一平面上に複数の吹出口が配置される形態のノズルを用いることが好ましい。第二反応器3の断面と略同一平面上に複数の吹出口の配置が可能となる形態のノズルを設ける例としては、例えば、図4に示すような、複数の吹出口を側部に備えた管を環状に構成した環状ノズルを設けてもよく、その他に、例えば、管の側部に複数の吹出口を含み、かつ管を渦巻き状に構成した渦巻き状のノズルや、管の側部に複数の吹出口を含み、且つ管を蛇行状に構成した蛇行状のノズルを設けてもよい。

【0056】

図6は、非凝縮ガス抜き出しラインに設けた複数のノズルの好適な他の実施態様を示し、第二反応器3の下方の断面図である。図6に示すように、混合ガスを第二反応器3の内部に供給する非凝縮ガス抜き出しライン15aの下流側に設けるノズルの好適態様として、非凝縮ガス抜き出しライン15を構成する配管15aの下流側を複数分岐させ(図6においては、3つに分岐させる。分岐する数は限定されない。)この分岐した配管15aのそれぞれの分岐部15dに複数本ずつ(図6においては3つ。)、例えば、管の先端部に吹出口を有する複数本の吹き出しノズル15cをそれぞれの吹出口の開口を下方に向けて配置する態様が挙げられる。

【0057】

アルカノールは、アルカノール供給ライン19により第二反応器3の上部から供給し、第二反応器3(反応塔)の上部から下部にアルカノールが流下し、第二反応器3の下部において分散供給された混合ガス中に含まれる一酸化窒素とアルカノールが反応(気液接触反応)し、亜硝酸アルキル含有ガスを得ることができる。得られた亜硝酸アルキル含有ガスは、第二反応器3の上部からガス循環ライン22により第一反応器1に循環供給する。

【0058】

アルカノールは、炭素数1〜3のアルキル基を有するアルカノールであることが好ましく、シュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液に用いられるアルカノールと同一のアルキル基を有するアルカノールであることがより好ましい。例えば、シュウ酸ジメチル又は/及び炭酸ジメチルを製造する場合に、第二工程においてシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液としてメタノールを用いた場合には、第三工程におけるアルカノールとしてメタノールを用いることが好ましい。アルカノール供給ライン19により第二反応器3の上部に供給されるアルカノールの温度は、好ましくは0〜50℃、より好ましくは0〜30℃であり、分子状酸素を混合する前の非凝縮ガス中の一酸化窒素1モルに対して、アルカノール0.2〜3モルを供給することが好ましく、0.3〜2モルを供給することがより好ましい。

【0059】

第二反応器3は、一酸化窒素と酸素とアルカノールとの反応で生成する水を吸収・除去するための上部域3Aと、一酸化窒素と酸素とアルカノールを反応(気液接触反応)させて亜硝酸アルキルを生成させる反応を行うことができる下部域3Bを有している。上部域3Aと下部域3Bは適当な間隔(すなわち、中間部)を置いて配置されていることが好ましい。この上部域3Aと下部域3Bとの間の中間部に、前述の底液循環操作により、第二反応器3の底液3aを、冷却・循環させることができる。上部域3Aは、アルカノールを流下させることができると共にそのアルカノールにより上昇流中の水分を吸収できる機能を有していれば、どのような形式のものであってもよい。例えば、シーブトレイ、バルブトレイ等の棚段を複数有する多段蒸留塔形式の構造、ラシッヒリング、ポールリング等の充填材が充填されている充填塔形式の構造を有していてもよい。また、下部域3Bは、一酸化窒素と酸素とアルカノールとを反応させて亜硝酸アルキルの生成を効率的に行うことができる機能を有していれば、どのような形式のものであってもよく、例えば、上部域3Aと同様の多段蒸留塔形式或いは充填塔形式の構造を有していればよい。

前記充填剤の上部には、充填剤の移動を抑制するため、多孔構造や網目構造を有する押さえ部材を設けることが好ましい。前記押さえ部材を設けることによって、充填剤の移動による大きな隙間の発生を抑制することができ、気液接触を効率よく行うことができる。

前記押さえとしては、例えば、ホールドダウングレーチングやホールドダウンプレート等が挙げられる。

【0060】

第二反応器3としては、例えば、図1に示すように、第二反応器3の上部域3Aが棚段を複数有する多段蒸留塔形式の構造を有し、下部域3Bが充填塔形式の構造を有していて、更に上部域3Aと下部域3Bが適当な間隔をおいて(すなわち、中間部を設けて)一体に連続して接続している構造のものが好ましく挙げられる。

【0061】

また、第二反応器3の底部には、例えば、図1に示すように、底液3aを抜き出して硝酸変換反応器4に導入するための塔底液抜き出しライン20が連結されている。そして、第二反応器3の中間部(特に変換ガス抜き出しライン25の連結部より下方)には、塔底液抜き出しライン20の途中から分岐して塔底液を第二反応器3に循環供給するための塔底液循環ライン21が連結されていることが好ましい。この塔底液抜き出しライン20には、循環ポンプ等の液輸送手段が塔底液循環ライン21の分岐部と第二反応器3の間に設置されていて(図示せず)、底液循環ライン21には、冷却器5が設置されていることが好ましい。

【0062】

更に、第二反応器3(中でもそのアルカノールが流下している区域、特にその中間部)には、硝酸変換用反応器4から変換亜硝酸アルキル含有ガス(後述)を抜き出して第二反応器3に供給する変換ガス抜き出しライン25が連結されている。

【0063】

第三工程において、反応温度は、第二反応器3内の圧力下におけるアルカノールの沸点以下(特に0℃からアルカノールの沸点まで)の温度であることが好ましい。例えば、アルカノールとしてメタノールを用いる場合には、第三工程における反応温度は、好ましくは0〜80℃、より好ましくは5〜80℃、更に好ましくは10〜80℃である。反応圧力は、好ましくは常圧〜1MPaG、より好ましくは常圧〜0.6MPaG、更に好ましくは0.2〜0.6MPaGである。また、混合ガスとアルカノールの気液接触時間は、好ましくは0.5〜20秒程度である。

【0064】

そして、第三工程においては、一酸化窒素と酸素とアルカノールを反応させる際、第二反応器3の反応器底液3aをポンプ等の液輸送手段(図示せず)を介して底液抜き出しライン20により抜き出し、その反応器3の底液3aの大部分を底液抜き出しライン20の途中から分岐する底液循環ライン21により取り出して冷却器5に導いて冷却すると共に、冷却した底液3aを第二反応器3の中間部(第二反応器3の上部域3Aと下部域3Bの間であって好ましくは後述の変換ガス抜き出しライン25の連結部より下方)に循環供給して第二反応器3の中間部から下部に流下させることが好ましい。第二反応器3の底液3aの循環操作は、下記の条件下で行うことが更に好ましい。この底液循環操作は、第二反応器3へ非凝縮ガスと分子状酸素とアルカノールを供給して再生反応を行わせる操作と同時かつ連続的に行うことが好ましい。

【0065】

この底液循環操作では、条件(a)底液の循環供給量(すなわち、第二反応器3の中間部への冷却した底液3aの供給量)は、第二反応器3へのアルカノール供給量の50〜300質量倍にすることが好ましく、60〜180質量倍にすることがより好ましく、70〜160質量倍にすることが更に好ましい。条件(b)第二反応器3へのアルカノール供給量と第二反応器3の中間部に循環供給される底液3a(すなわち、冷却器5により冷却した底液)中のアルカノール量との合計は、第二反応器3への窒素酸化物供給量の20〜150倍モルであることが好ましく、30〜120倍モルであることがより好ましい。条件(c)更に、底液中のアルカノール濃度は、15〜60質量%であることが好ましく、20〜55質量%であることがより好ましい。また、底液循環操作では、底液の温度が0〜60℃程度の温度範囲であって、第二反応器3の底部における底液3a(図5参照)の温度より1〜20℃(特に2〜10℃)低い温度に冷却することが好ましい。上記(a)〜(c)の条件下で第二反応器3の底液循環操作を行うことにより、第二反応器3の下部で生じる反応熱を効果的に除去できると共に、副生する硝酸も低レベルに抑えることができ、一酸化窒素と酸素を含有する混合ガスと、アルカノールとの気液接触反応を効率よく行うことができる。

【0066】

第三工程における底液循環操作条件の(a)及び(b)のアルカノール供給量とは、第二反応器3に新たに供給される液状及び蒸気状(及び/又はミスト状)のアルカノールの全量であり、例えば、図1に示すように、アルカノール供給ライン19により第二反応器3に導入する液状のアルカノールと、非凝縮ガス抜き出しライン15により第二反応器3に導入する混合ガスに含まれる蒸気状(及び/又はミスト状)のアルカノールの合計量である。一方、底液循環ライン21により第二反応器3の中間部に循環供給する循環底液(冷却された底液)中の液状のアルカノールと、変換ガス抜き出しライン25(後述)により第二反応器3に導入する変換亜硝酸アルキル含有ガス(後述)に同伴する蒸気状(及び/又はミスト状)のアルカノールは、第二反応器3へのアルカノール供給量に含まれない。但し、硝酸変換用の第三反応器4(後述)に供給する一酸化窒素含有ガスに蒸気状(及び/又はミスト状)のアルカノールが同伴する場合は、その同伴分のアルカノールは第二反応器3へのアルカノール供給量に含まれる。

【0067】

また、第三工程における底液循環操作条件(b)の第二反応器3への窒素酸化物供給量は、外部から第二反応器3に新たに供給される窒素酸化物の全量であり、非凝縮ガス抜き出しライン15により供給される非凝縮ガス中の一酸化窒素、該一酸化窒素と酸素供給ライン16により供給される分子状酸素とから生成する窒素酸化物、NOx供給ライン17により補給される窒素酸化物、更に変換ガス抜き出しライン25により硝酸変換用反応器4から第二反応器3に導入される変換亜硝酸アルキル含有ガス中の一酸化窒素が含まれる。

【0068】

(第四工程)

第四工程は、蒸留装置(図示せず)において行われ、吸収装置2から凝縮液抜き出しライン14により抜き出した凝縮液(シュウ酸ジアルキル又は/及び炭酸ジアルキルと、吸収液を含む)を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを精製する。この蒸留は、通常の方法、例えば、通常の蒸留塔を用いて、吸収液のアルカノールや副生物の炭酸ジアルキルを塔頂から留出させ、目的のシュウ酸ジアルキル又は/及び炭酸ジアルキルを塔中段又は塔底から抜き出す方法により行うことができる。必要に応じて、更に蒸留を行うことにより高い純度のシュウ酸ジアルキル又は/及び炭酸ジアルキルを得ることができる。

【0069】

更に、第一乃至第四工程によってシュウ酸ジアルキル又は/及び炭酸ジアルキルを製造する際、硝酸及びアルカノールを含有する第二反応器3の底液3aを底液抜き出しライン20により抜き出して、その底液の一部を硝酸変換用の第三反応器4に導入すると共に、非凝縮ガス抜き出しライン15から分岐したNO供給ライン18により一酸化窒素(NO)を、第三反応器4に導入する。第三反応器4において、第二反応器3の底液と一酸化窒素を接触させて、第三工程の一酸化窒素と酸素とアルカノールとの反応で副生した硝酸を、亜硝酸アルキルに変換し、亜硝酸アルキル含有ガスを得る。この亜硝酸アルキル含有ガスを変換ガス抜き出しライン25により第三反応器4から抜き出して、第二反応器3の中間部であって、底液循環ライン21よりも上部側から第二反応器3に供給する。

【0070】

このとき、第二反応器3の底液の第三反応器4への導入量は、第二反応器3の底液のレベルが一定又は一定範囲となるように、そして、第二反応器3の底液循環操作を前記条件下で行うことができる範囲に調節することが好ましい。第二反応器3における底液のアルカノール濃度が、底液循環操作において条件(c)に示すように制御されることから、第三反応器4に導入した底液のアルカノール濃度は、好ましくは15〜60質量%、より好ましくは20〜55質量%である。底液の硝酸の濃度は、特に制限されず、例えば、60質量%以下であればよい。底液循環操作などにより第二反応器3で効率よく亜硝酸アルキルを生成させるためには、底液の硝酸の濃度は、好ましくは20質量%以下、より好ましくは1〜20質量%、更に好ましくは2〜15質量%程度である。その他、底液には、一酸化窒素と酸素とアルカノールの反応で副生する水や少量の亜硝酸アルキルも含有されている。

【0071】

第三反応器4にNO供給ライン18により供給される一酸化窒素(NO)は、非凝縮ガス抜き出しライン15から分岐されたNO供給ライン18を流れる非凝縮ガスをそのまま一酸化窒素として供給することができる。第三反応器4に供給される一酸化窒素は、反応に関与しない成分を含んでいてもよいが、分子状酸素の存在によって生成される窒素酸化物を含有していないことが必要である。具体的には二酸化窒素、三酸化二窒素、四酸化二窒素、及び、分子状酸素を含有していないことが必要である。一酸化窒素は、系外から第三反応器4に供給してもよいが、第二反応器3の下部に供給される非凝縮ガスを非凝縮ガス抜き出しライン15(特に酸素供給ライン16の連結部の上流;NOx供給ライン17が酸素供給ライン16の連結部よりも上流に連結している場合はNOx供給ライン17の連結部の上流)から一酸化窒素(NO)供給ライン18により抜き出して第三反応器4に供給することが特に好ましい。また、図1中、破線で示すように、非凝縮ガス抜き出しライン15にNOxを供給するNOx供給ライン17から分岐させたNOx分岐ライン17aから第三反応器4に一酸化窒素(NO)を供給するようにしてもよい。

【0072】

第三反応器4における硝酸変換反応において、一酸化窒素の供給量は、第二反応器3の底液中の硝酸1モルに対して等モル以上であればよいが、第二反応器3の下部に供給される非凝縮ガスを一酸化窒素として第三反応器4に大量に導入する場合には、更に、第二反応器3における一酸化窒素と酸素とアルカノールとの反応、硝酸変換用反応器4における変換反応、及び、第一反応器1におけるシュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素とを含有する反応ガスを生成させる反応を妨げない範囲内に制御することが好ましい。第三反応器4への一酸化窒素の供給量は、底液中の硝酸1モルに対して、好ましくは1〜50モル、より好ましく1.5〜20モル、更に好ましくは2〜10モルである。

【0073】

硝酸変換反応において、反応温度は、好ましくは10〜200℃、より好ましくは20〜100℃である。反応圧力は常圧から30kg/cm2G(約3MPaG)、特に2〜10kg/cm2G(約0.2〜約1MPaG)であることが好ましい。変換反応は液相で行われ、バッチ式でも連続式でも可能である。

【0074】

硝酸変換反応は、例えば、底液抜き出しライン20より第二反応器3の底液を連続的に抜き出して、その一部を連続的又は間欠的に第三反応器4に導入し、液中に一酸化窒素を流通させながら常圧又は加圧下でその溶液を撹拌するか、一酸化窒素を第三反応器4に導入して加圧下でその溶液を撹拌することにより行われる。このとき、一酸化窒素には、分子状酸素の存在によって生成される窒素酸化物を実質的に含んでいないことが好ましく、硝酸変換用反応器4への底液にも窒素酸化物が実質的に含まれていないことが更に好ましい。この反応系には、窒素酸化物が実質的に供給されないことが特に好ましい。

【0075】

また、硝酸変換反応では、8族金属(若しくは8〜10族金属、白金族金属を除く)又は1B金属(若しくは11族金属)の硝酸塩を触媒として存在させてもよい。該8族金属の硝酸塩としては、硝酸第二鉄、硝酸ニッケル、硝酸コバルトが好ましく挙げられ、1B金属の硝酸塩としては、硝酸第二銅が好ましく挙げられる。これら触媒は、第二反応器3の底液に対して、金属換算で好ましくは20質量%以下、より好ましくは10質量%以下存在させればよい。

【0076】

なお、第三反応器4は硝酸変換反応を行うことができるものであれば制限されず、撹拌槽形式のものや多段塔形式のもの(充填塔、シーブトレイ塔など)が使用でき、複数でもよく多槽式のものであってもよい。硝酸変換反応が一酸化窒素との気液接触反応になるため、撹拌槽形式の反応器を用いる場合は、高撹拌及び高ガス分散が可能な羽根形状及び回転装置などを有する気液接触効率の高い撹拌装置を用いることが好ましく、多段塔形式の反応器では、気液接触効率のよい充填材を用いることが好ましい。そして、第三反応器4には、NO供給ライン18、底液抜き出しライン20、変換ガス抜き出しライン25が連結され、更に廃液抜き出しライン24が底部に連結されていることが好ましい。

【0077】

硝酸変換反応により生成した亜硝酸アルキル(変換亜硝酸アルキル)は、一酸化窒素に同伴させて(変換亜硝酸アルキル含有ガスとして)、変換ガス抜き出しライン25により第二反応器3の中間部に供給される。このとき、第三反応器4に一酸化窒素として非凝縮ガスを大量に導入しない場合は、第二反応器3のアルカノールが流下している区域、中でも第二反応器3の中間部、特に該中間部であって底液循環ライン21の連結部(再生塔3の中間部に位置する)より上方に変換亜硝酸アルキル含有ガスを供給することが好ましい。硝酸変換反応後、その反応液は廃液抜き出しライン24により第三反応器4の底部から抜き出される。

【0078】

なお、硝酸変換用の第三反応器4では、循環ガスのパージ等による窒素分(亜硝酸アルキル、一酸化窒素)のロスを補うための窒素酸化物の補給に代えて、その補給分に相当する量の硝酸(好ましくは硝酸水溶液)を硝酸供給ライン(図示せず)により別途供給して、第二反応器3の底液中の硝酸と共に同様の条件で変換反応させることができる。この結果、第二反応器3で副生する硝酸を亜硝酸アルキルとして効率よく変換及び回収してシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造に再利用することができ、底液のパージによる窒素成分(硝酸)のロスや循環ガスのパージによる窒素分(亜硝酸アルキル、一酸化窒素)のロスを補う手段として第三反応器4における硝酸の補給という簡便な方法を用いることができるようになり、窒素分の補給量も減少させることができる。

【符号の説明】

【0079】

1 第一反応器

2 シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置(吸収装置)

3 第二反応器

3A 第二反応器の上部域(棚段を複数有する多段蒸留塔形式)

3B 第二反応器の下部域(充填塔形式)

3a 底液

4 硝酸変換用の第三反応器(第三反応器)

5 冷却器

11 一酸化炭素供給ライン

12 反応ガス抜き出しライン

13 吸収液供給ライン

14 凝縮液抜き出しライン

15 非凝縮ガス抜き出しライン

15a 配管

15b 平面H状の配管

15c 吹き出しノズル

15d 分岐部

16 酸素供給ライン

16a ノズル

17 NOx供給ライン

17a NOx分岐ライン

18 NO供給ライン

19 アルカノール供給ライン

20 底液抜き出しライン

21 底液循環ライン

22 ガス循環ライン

23 ガスパージライン

24 廃液抜き出しライン

25 変換ガス抜き出しライン

26 環状ノズル

26a 環状ノズルの連結路

【特許請求の範囲】

【請求項1】

一酸化炭素と亜硝酸アルキル含有ガスを第一反応器において触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、

反応ガスをシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、

非凝縮ガスに分子状酸素を混合して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、

凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法であって、

第三工程における分子状酸素を1又は複数のノズルを用いて分散供給することを特徴とするシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項2】

第三工程における混合ガスを、1又は複数のノズルを用いて第二反応器に分散供給する請求項1に記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項3】

ノズルが、複数の吹出口を含むものである、請求項1又は2記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項4】

一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器と、

第一反応器に一酸化炭素を供給する一酸化炭素供給ラインと、

第一反応器からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しラインと、

シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しラインと、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しラインと、

非凝縮ガス抜き出しラインを流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズルを有する酸素供給ラインと、

非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器と、

第二反応器にアルカノールを供給するアルカノール供給ラインと、

亜硝酸アルキル含有ガスを第二反応器の上部から抜き出し、第一反応器に供給する亜硝酸アルキル含有ガス循環ラインと、

凝縮液抜き出しラインから抜き出した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置と

を有するシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項5】

非凝縮ガス抜き出しラインに、混合ガスを第二反応器の下部に分散供給するための1又は複数のノズルを設けた、請求項4記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項6】

ノズルが、複数の吹出口を含む、請求項4又は5記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項7】

ノズルが、先端部及び/又は側部に吹出口を含む、請求項4〜6のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項8】

酸素供給ラインのノズルを、非凝縮ガス抜き出しラインを構成する配管の断面と略同一平面上に配置した、請求項4〜7のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項9】

非凝縮ガス抜き出しラインと酸素供給ラインの連結部の下流側に、混合ガスを撹拌する撹拌装置を設けた、請求項4〜8のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項1】

一酸化炭素と亜硝酸アルキル含有ガスを第一反応器において触媒の存在下で反応させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルと一酸化窒素を含有する反応ガスを生成させる第一工程と、

反応ガスをシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させ、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含む凝縮液と、一酸化窒素を含有する非凝縮ガスを得る第二工程と、

非凝縮ガスに分子状酸素を混合して配管中で一酸化窒素を酸化しながら混合ガスを第二反応器に供給してアルカノールと反応させ、亜硝酸アルキル含有ガスを得て、得られた亜硝酸アルキル含有ガスを第一工程に循環供給する第三工程と、

凝縮液を蒸留し、シュウ酸ジアルキル又は/及び炭酸ジアルキルを得る第四工程とを有するシュウ酸ジアルキル又は/及び炭酸ジアルキルの製造方法であって、

第三工程における分子状酸素を1又は複数のノズルを用いて分散供給することを特徴とするシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項2】

第三工程における混合ガスを、1又は複数のノズルを用いて第二反応器に分散供給する請求項1に記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項3】

ノズルが、複数の吹出口を含むものである、請求項1又は2記載のシュウ酸ジアルキル又は/及び炭酸ジアルキルの連続製造方法。

【請求項4】

一酸化炭素と亜硝酸アルキル含有ガスとを反応させてシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを生成する第一反応器と、

第一反応器に一酸化炭素を供給する一酸化炭素供給ラインと、

第一反応器からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する反応ガスを抜き出す反応ガス抜き出しラインと、

シュウ酸ジアルキル又は/及び炭酸ジアルキルとシュウ酸ジアルキル吸収液又は/及び炭酸ジアルキル吸収液と接触させて、一酸化窒素を含有する非凝縮ガスと、シュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液とを生成するシュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置と、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置からシュウ酸ジアルキル又は/及び炭酸ジアルキルを含有する凝縮液を抜き出す凝縮液抜き出しラインと、

シュウ酸ジアルキル又は/及び炭酸ジアルキル吸収装置から一酸化窒素を含有する非凝縮ガスを抜き出す非凝縮ガス抜き出しラインと、

非凝縮ガス抜き出しラインを流れる非凝縮ガスに分子状酸素を供給する1又は複数のノズルを有する酸素供給ラインと、

非凝縮ガスと酸素との混合ガスを下部から導入し、アルカノールを上部から導入し、混合ガス中の一酸化窒素と酸素とアルカノールとを反応させて、亜硝酸アルキル含有ガスを生成する第二反応器と、

第二反応器にアルカノールを供給するアルカノール供給ラインと、

亜硝酸アルキル含有ガスを第二反応器の上部から抜き出し、第一反応器に供給する亜硝酸アルキル含有ガス循環ラインと、

凝縮液抜き出しラインから抜き出した凝縮液を蒸留してシュウ酸ジアルキル又は/及び炭酸ジアルキルを得る蒸留装置と

を有するシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項5】

非凝縮ガス抜き出しラインに、混合ガスを第二反応器の下部に分散供給するための1又は複数のノズルを設けた、請求項4記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項6】

ノズルが、複数の吹出口を含む、請求項4又は5記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項7】

ノズルが、先端部及び/又は側部に吹出口を含む、請求項4〜6のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項8】

酸素供給ラインのノズルを、非凝縮ガス抜き出しラインを構成する配管の断面と略同一平面上に配置した、請求項4〜7のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【請求項9】

非凝縮ガス抜き出しラインと酸素供給ラインの連結部の下流側に、混合ガスを撹拌する撹拌装置を設けた、請求項4〜8のいずれか1項記載のシュウ酸ジアルキル又は/及び炭酸ジアルキル製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−63965(P2013−63965A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−188771(P2012−188771)

【出願日】平成24年8月29日(2012.8.29)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月29日(2012.8.29)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]