シュープレス用ベルト

【課題】より優れた耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性を備えるシュープレス用ベルトの提供。

【解決手段】補強繊維基材6がポリウレタン2中に埋設され、外周層2aおよび内周層2bがポリウレタンで構成されたシュープレス用ベルトにおいて、外周層を構成するポリウレタンは、p−フェニレン−ジイソシアネート、4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネート化合物と、ポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(A)と、1,4−ブタンジオールと活性水素基を有する芳香族ポリアミンとの硬化剤混合物(B)とを反応硬化させて得られるポリウレタン層が含有されていることを特徴とするシュープレスベルトである。

【解決手段】補強繊維基材6がポリウレタン2中に埋設され、外周層2aおよび内周層2bがポリウレタンで構成されたシュープレス用ベルトにおいて、外周層を構成するポリウレタンは、p−フェニレン−ジイソシアネート、4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネート化合物と、ポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(A)と、1,4−ブタンジオールと活性水素基を有する芳香族ポリアミンとの硬化剤混合物(B)とを反応硬化させて得られるポリウレタン層が含有されていることを特徴とするシュープレスベルトである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、抄紙用シュープレスに利用されるシュープレス用ベルト、特に、クローズドタイプのシュープレスに利用されるシュープレス用ベルトに関する。更に詳しくは、特定の組成のポリウレタンからなる樹脂層を有し、耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性に優れたシュープレス用ベルトである。

【背景技術】

【0002】

シュープレス工程では、図5に示すように、プレスロール1とシュー5との間に、ループ状のシュープレス用ベルト2を介在させたシュープレス機構を用い、プレスロール1とシュー5とで形成されるプレス部において、搬送フェルト3と湿紙4を通過させて脱水を行なっている。

【0003】

また、シュープレス用ベルト2は、図4に示すように、ポリウレタン層に封入(埋設)された繊維基材6の両面にポリウレタン外周層21,ポリウレタン内周層22を設けて構成され、更にプレスロール側のポリウレタン外周層21の表面には多数の凹溝24が形成されており、上記のプレス時に湿紙4から絞り出された水を凹溝24に保持し、更には保持した水をベルト自身の回転によりプレス部の外に移送するようになっている。そのため、プレスロール側のポリウレタン外周層21に設けられた凸部25は、プレスロール1による垂直方向の押圧力や、シュープレス領域におけるシュープレス用ベルトの摩擦、屈曲疲労に対して耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性を改善することが要求されている。

【0004】

このような理由から、シュープレス用ベルト2のポリウレタン外周層21を形成する樹脂材料として、耐クラック性に優れるポリウレタンが広く使用されている。

【0005】

例えば、補強繊維基材とポリウレタンとが一体化してなり、前記ポリウレタンが外周層および内周層とで構成され、前記補強繊維基材が前記ポリウレタン中に埋設された製紙用ベルトにおいて、外周層を構成するポリウレタンは、トルエン−2,6−ジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(三井化学株式会社製ハイプレンL:商品名)と、ジメチルチオトルエンジアミンを含有する硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、1<H/NCO<1.15となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるJIS A硬度が89〜94度のポリウレタンで、内周層を構成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート(MDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、ジメチルチオトルエンジアミン65部とポリテトラメチレングリコール(PTMG)35部を含有する混合硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.85≦H/NCO<1となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されているシュープレス用ベルトが提案されている(特許文献1および特許文献2参照)。

【0006】

また、補強繊維基材とポリウレタンとが一体化してなり、前記ポリウレタンが外周層および内周層で構成され、前記補強繊維基材が前記ポリウレタン中に埋設された製紙用ベルトにおいて、外周層および内周層を構成するポリウレタンは、トリレンジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(三井化学株式会社製ハイプレンL:商品名)と、ジメチルチオトルエンジアミンを含有する硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.97となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度が94〜95度のポリウレタンから形成されているシュープレス用ベルトが提案されている(特許文献3参照)。

【0007】

さらに、補強繊維基材とポリウレタンとが一体化してなり、前記補強繊維基材が前記ポリウレタン中に埋設されてなるシュープレス用ベルトにおいて、前記ポリウレタンが、非反応性ポリジメチルシロキサン液状物を含有し、かつ、トリレンジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、ジメチルチオトルエンジアミン(ETHACURE300)または4,4’−メチレンビス−(2−クロロアニリン){MOCA}より選ばれた硬化剤とを0.9≦H/NCO≦1.10となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度が93〜96度であるシュープレス用ベルト、および、前記ポリウレタンが、JIS A硬度90〜93度で、かつ、非反応性ポリジメチルシロキサン液状物を含有するポリウレタンと、JIS A硬度98度で、かつ、非反応性ポリジメチルシロキサン液状物を含有しないポリウレタンとの混合物とでジメチルチオトルエンジアミン硬化剤とを0.9≦H/NCO≦1.10となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度90〜93度のシュープレス用ベルトが提案されている(特許文献4参照)。

【0008】

【特許文献1】特開2002−146694号公報

【特許文献2】特開2005−120571号公報

【特許文献3】特開2005−307421号公報

【特許文献4】特開2006−144139号公報

【0009】

前記特許文献1乃至4の実施例に記載されるシュープレス用ベルトは、試験片の両端がクランプハンドにより挟持され、クランプハンドが、連動して左右方向に往復移動可能に構成され、試験片における評価面が回転ロール側に向けられ、プレスシューが前記回転ロール方向に移動することにより試験片が加圧される耐クラック性を調べる装置を使用し、この装置により試験片に張力3kg/cm、圧力36kg/cm2、を掛けながら往復速度40cm/秒でクラックが生じるまでの往復回数を測定したところ、100万回を越えてもクラックは発生しないという優れたものであった。

【0010】

しかし、近年、紙の生産性向上に起因した運転速度の高速化やシュープレス用ベルトの幅が約10mと拡大、プレス部の高圧化等に伴い、シュープレス用ベルトの使用環境は極めて苛酷なものとなってきており、上記したような各種特性のより一層の改善が求められている。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、より優れた耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性を備えるシュープレス用ベルトを提供することを目的とする。

【課題を解決するための手段】

【0012】

請求項1の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設された製紙用シュープレス用ベルトにおいて、前記ポリウレタン層として下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とが混合された組成物を硬化させて得られるポリウレタン層が含有されていることを特徴とする、シュープレス用ベルトを提供するものである。

(A)p−フェニレン−ジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネート化合物を55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%を含有する硬化剤。

【0013】

請求項2の発明は、前記活性水素基(H)を有する芳香族ポリアミンが、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、3,5-ジメチルチオトルエンー2,4−ジアミン、3,5-ジメチルチオトルエンー2,6−ジアミン、4,4’−ビス(2−クロロアニリン)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン、4,4’−メチレン−ビス(2,3−ジクロロアニリン)、4,4’−メチレン−ビス(2−クロロアニリン)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)、トリメチレン−ビス(4−アミノベンゾエート)およびフェニレンジアミンより選ばれた芳香族ポリアミンの1種、または2種以上の混合物であることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0014】

請求項3の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設され、前記ポリウレタン層がポリウレタン外周層およびポリウレタン内周層がポリウレタンで形成された製紙用ベルトにおいて、前記ポリウレタン外周層は、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5-ジエチルトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤を含む組成物を硬化させて得られるポリウレタン、または、2,4−トリレンジイソシアネートおよび2,6−トリレンジイソシアネート化合物より選ばれたイソシアネート化合物(a)とポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成され、補強繊維基材は、前記ポリウレタン内周層に埋設されていることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0015】

請求項4の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成され、前記ポリウレタン中間層の両側には前記ポリウレタン外周層およびポリウレタン内周層が積層された製紙用ベルトにおいて、前記ポリウレタン外周層および内周層を形成するポリウレタンは請求項1に記載のポリウレタンで、前記ポリウレタン中間層は、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されている請求項1に記載のシュープレス用ベルトを提供するものである。

【0016】

請求項5の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層が前記補強繊維基材を埋設するポリウレタン外周層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層が、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、2,4-トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0017】

請求項6の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層、ポリウレタン中間層およびポリウレタン内周層の全てが請求項1のポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレスベルトを提供するものである。

【発明の効果】

【0018】

湿紙側に対向するシュープレス用ベルトのポリウレタン外周層のウレタンプレポリマー素材(A)として、線状ポリマーを形成し易いp−フェニレン−ジイソシアネート(PPDI)と、ポリテトラメチレングリコールを使用し、活性水素(H)基を有する硬化剤(B)として線状ポリマーを形成し易い脂肪族の1,4−ブタンジオールを主成分として用い、かつ、芳香族ポリアミン化合物を従属成分として併用することにより、p−フェニレン−ジイソシアネート原料とするウレタンプレポリマーが大気中の水分を吸収してポリウレタンの耐摩耗性を低下させる欠点を補い、1,4−ブタンジオールを単独で使用して得られるポリウレタンよりも大幅に耐摩耗性に優れるポリウレタンを与えるので、硬度が高くても、耐摩耗性、耐クラック性、耐屈曲疲労性等の優れた機械的特性を備えるシュープレス用ベルトが得られる。特に、硬化剤として脂肪族の1,4−ブタンジオールと併用した従属成分の芳香族ポリアミン化合物は、得られるポリウレタンのJIS A硬度を低下させることなく耐摩耗性を向上できるので、シュープレス用ベルトの耐久性は、現在使用されているシュープレス用ベルトの耐久性(通常2〜3ヶ月程度)よりも2倍以上の向上が期待できる。

【0019】

さらに、請求項4のシュープレス用ベルトにおいては、外周層および内周層を構成するポリウレタンをJIS A硬度が92〜100度と硬いポリウレタンを用いて耐摩耗性を向上させ、中間層に延展性の優れるポリウレタンを用いて耐屈曲性を補強したのでシュープレス用ベルトの耐久性は、更に向上する。また、請求項5及び請求項6のシュープレス用ベルトにおいても従来のシュープレス用ベルトと比べて耐久性が大幅に向上し同様な効果が得られる。

【発明を実施するための最良の形態】

【0020】

以下、図を用いて本発明をさらに詳細に説明する。

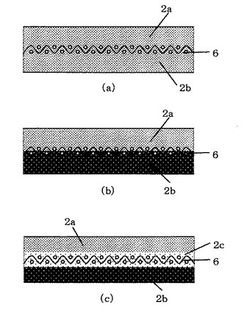

図1は本発明のシュープレス用ベルトの断面図で、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材が前記ポリウレタン層中に埋設されている。図1(a)はポリウレタン層が単一なもの、図1(b)はポリウレタン層が外周層(2a)と内周層(2b)の2層のもの、および図1(c)はポリウレタン層が外周層(2a)、中間層(2c)と内周層(2b)の3層のものを示す。

【0021】

いずれのシュープレス用ベルトにおいても、湿紙側に対向するシュープレス用ベルトのポリウレタン外周層は、(A)p−フェニレン−ジイソシアネートと4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネートを55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%含有する硬化剤とを、前記硬化剤(B)の活性水素基(H)と前記ウレタンプレポリマー(B)のイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるポリウレタンが好ましい。

【0022】

図2は各種ポリウレタンのストレスーストレイン曲線(応力―歪曲線)、および、図3は各種ポリウレタン製切り込み付アングル形における歪みと引裂応力との相関図である。

【0023】

補強繊維基材6としては、前記特許文献1乃至特許文献4に記載された織布は勿論のこと、他の文献に記載された補強繊維基材も使用することができる。例えば、ポリエチレンテレフタレート(PET)繊維の5,000dtexマルチフィラメント糸の撚糸を緯糸、550dtexのマルチフィラメントを経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がポリウレタン接着により接合されてなる格子状素材である。繊維素材としては、ポリエチレンテレフタレートの代わりに、アラミド繊維、ナイロン6,6、ナイロン6,10、ナイロン6等のポリアミド繊維を使用しても良い。また、経糸と緯糸で素材の異なる繊維を使用しても良いし、経糸と緯糸の太さを800dtexおよび7,000dtex等と異なって使用してもよい。

【0024】

シュープレス用ベルトの外周層(2a)を形成するポリウレタンは、前述したように、下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるポリウレタン層である。

(A)p−フェニレン−ジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物を55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミン15〜0.1モル%含有する硬化剤。(ここで、モル%は硬化剤の活性水素基(H)に占める1,4−ブタンジオールの活性水素基および芳香族ポリアミンの活性水素基の占める割合である。)

【0025】

このポリウレタン外周層は、JIS A硬度の値が92〜100度、好ましくは95〜100度のポリウレタンであるにも拘わらず、優れた耐摩耗性、耐クラック性、耐屈曲疲労性を示す。その理由は、p−フェニレン−ジイソシアネートをイソシアネート化合物の主成分として55〜100モル%用いて得たウレタンプレポリマー(A)の末端NCO基が大気中の水分を吸収し易く、水分の影響のない密封系で硬化剤と反応させなければならなかったのを、芳香族ポリアミンを1,4−ブタンジオール硬化剤の従属成分として用いることにより、ウレタンプレポリマー硬化時の水分の影響を抑制することができる。

【0026】

ウレタンプレポリマー(A)原料の(a)成分のイソシアネート化合物として、主成分のp−フェニレン−ジイソシアネート(PPDI)、4,4’−メチレンビスフェニルイソシアネート(MDI)より選ばれたイソシアネート化合物をイソシアネート化合物中55〜100モル%、好ましくは75モル%以上で使用できる。PPDIとMDI以外のイソシアネート化合物としては、2,4−トリレン−ジイソシアネート(2,4−TDI)、2,6−トリレン−ジイソシアネート(2,6−TDI)、1,5−ナフタレン−ジイソシアネート(NDI)などが45モル%以下、好ましくは25モル%以下で併用できる。線状分子のp−フェニレン−ジイソシアネート(PPDI)と4,4’−メチレンビスフェニルイソシアネート(MDI)がイソシアネート化合物中に占める割合が55モル%未満では、得られるポリウレタンに硬度と耐クラック性と耐摩耗性のバランスの大幅な向上を図ることが難しい。

【0027】

ウレタンプレポリマー(A)原料の(b)成分のポリオールとして、ポリテトラメチレングリコール(PTMG)は、ポリオール中65〜100モル%、好ましくは85モル%以上使用できる。PTMG以外のポリオールとしては、ポリオキシプロピレングリコール(PPG)、ポリエチレンアジペート(PEA)、ポリカプロラクトンジオール(PCL)、トリメチロ−ルプロパン(TMP)などが35モル%以下、好ましくは15モル%以下の量併用できる。

【0028】

硬化剤(B)の主成分としては、線状分子の1,4−ブタンジオールが主成分として85〜99.9モル%、好ましくは90〜99.5モル%用いられる。硬化剤従属成分の芳香族ポリアミンとしては、3,5−ジエチルトルエン−2,4−ジアミンと3,5−ジエチルトルエン−2,6−ジアミン混合物(商品名ETHACURE100)、4,4’−ビス(2−クロロアニリン)、3,5−ジメチルチオ−2,4−トルエンジアミンと3,5−ジメチルチオ−2,6−トルエンジアミン混合物(商品名ETHACURE300)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン(MDA)、4,4’−メチレン−ビス(2,3−ジクロロアニリン)(TCDAM)、4,4’−メチレン−ビス(2−クロロアニリン)(MOCA)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)(商品名CUREHARD MED)、トリメチレン−ビス(4−アミノベンゾエート)( 商品名CUA-4)、およびm−フェニレンジアミン(MPDA)より選ばれた、分子量が108〜380好ましくは、分子量が198〜342の芳香族ポリアミンの1種、または2種以上の混合物が15〜0.1モル%、好ましくは10〜0.5モル%の割合で併用される。芳香族ポリアミン0.1モル%未満では、ポリウレタンの耐摩耗性向上が低く、15モル%以上では市販品と比べて耐屈曲性の向上が低い。

【0029】

シュープレス用ベルトのポリウレタンは、図1(a)に示すように、前述のポリウレタンを図1(a)に示すように単独で用いてもよいし、図1b、図1cに示すように積層構造としてもよい。

【0030】

例えば、図1(b)に示すシュープレス用ベルトのように、補強繊維基材とポリウレタンとが一体化してなり、前記補強繊維基材がポリウレタン中に埋設され、外周層および内周層がポリウレタンで形成された製紙用ベルトにおいて、外周層を形成するポリウレタンは、下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

(A)p−フェニレン−ジイソシアネートを55〜100モル%含有するイソシアネート化合物と、ポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%、および、活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%含有する硬化剤。

【0031】

補強繊維基材を内に埋設するポリウレタン内周層を形成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5−ジメチルチオトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.93<H/NCO<1.05となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

【0032】

さらには、図1(c)に示すシュープレス用ベルトのように、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン中間層中に埋設され、ポリウレタン中間層の両側にはポリウレタン外周層およびポリウレタン内周層とが積層された製紙用ベルトにおいて、ポリウレタン外周層およびポリウレタン内周層を形成するポリウレタンは、前述のウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された混合物を加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタン層である。補強繊維基材を内に埋設する中間層を形成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5−ジメチルチオトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.93<H/NCO<1.05となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された混合物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

【0033】

これらポリウレタン積層構造を採るシュープレス用ベルトにおいても、本発明の目的を損なわない限度において、前述のポリオール、イソシアネート化合物の70モル%以下、好ましくは45モル%以下の範囲で、他のポリオール、イソシアネート化合物をプレポリマー成分の一部として用いることもできる。活性化水素基を有する他の硬化剤も併用することが可能である。

【0034】

シュープレス用ベルトを製造するには、例えば、離型剤を表面に塗布したマンドレルに、マンドレルを回転させながらポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物をマンドレル表面に0.8〜3.5mmの厚みにポリウレタン内周層が形成されるように塗布し、該混合物塗布層を70〜140℃に昇温し、0.5〜1時間かけて前硬化させる。その上から補強繊維織物基材を配置し、次に中間層を形成するウレタンプレポリマーと硬化剤の混合物を0.5〜2mm塗布し、基布に含浸させると共に前記ポリウレタン内周層と接着させ、該混合物塗布層を50〜120℃にて0.5〜1時間かけて前硬化して繊維基材で補強されたポリウレタン中間層を形成する。しかる後に、該マンドレルを回転させながらポリウレタン外周層を形成するウレタンプレポリマーと硬化剤の混合物を前記補強繊維織物基材表面に1.5〜4mmの厚みのポリウレタン外周層が形成されるように塗布・含浸させ、該混合物塗布層を70〜140℃に2〜20時間かけて加熱硬化させる。しかる後、必要によりポリウレタン外周層に図5に示す溝を彫刻する。ポリウレタン外周層への溝の彫刻は、ポリウレタン層の加熱硬化途中で溝深さの高さ突起を表面に備える加熱エンボスロールを硬化中のポリウレタン外周層に圧接して刻んでもよい。なお、マンドレルは加熱装置を備える。

【0035】

その他にシュープレス用ベルトを製造する方法としては、例えば、離型剤を表面に塗布したマンドレルにポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.8〜3mmの厚みのポリウレタン層が形成されるよう塗布し、70〜140℃に0.5〜2時間かけて前硬化させ、ついで、硬化したポリウレタン層外面に補強繊維基材を配置した後、中間層を形成するウレタンプレポリマーと硬化剤の混合物を、0.5〜2mm塗布し、基布に含浸させると共に内周層と接着させ、該混合物塗布層を50〜120℃にて0.5〜1時間かけて予備硬化し繊維基材で補強されたポリウレタン中間層を形成させる。次に、外周面を形成するウレタンプレポリマー(A)と硬化剤(B)の混合物を2〜4mmの厚みのポリウレタン外周層が形成されるよう塗布し、70〜140℃に4〜16時間かけて後硬化させる。ついで、補強繊維基材が埋設された積層ポリウレタン外周層面に切削バイトで溝を切削加工したのち、サンドペーパーまたはポリウレタン研磨布でポリウレタン外周面を研磨する方法がある。

【0036】

中間層を有するシュープレス用ベルトを製造する方法は、例えば、離型剤を表面に塗布したマンドレルに内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.6〜3mmの厚みの内周層が形成されるよう塗布し、50〜140℃に0.5〜2時間かけて前硬化させ、ついで、その内周層の外面に予め製造しておいた補強繊維基材を埋設した1〜2mmの厚みのポリウレタン中間層を巻きつけ50〜140℃に加熱したニップロールで中間層を押圧し、更に外周面を形成するウレタンプレポリマー(A)と硬化剤(B)の混合物を2〜4mmの厚みのポリウレタン外周層が形成されるよう塗布し、90〜140℃に2〜20時間かけて後硬化させる。ついで、補強繊維基材が埋設された積層ポリウレタンの外周面をサンドペーパーまたはポリウレタン研磨布で研磨した後、その外周面を切削バイトで溝を切削加工する方法がある。

【0037】

シュープレスベルトの他の製造方法として、マンドレルの代わりに2本ロールを用いた方法もある。二本のロールの間にエンドレスの補強用繊維織物基材を展張し、先ず、繊維補強用基材の表面から、ウレタンプレポリマーと硬化剤のブレンド物を塗布し、繊維基材に含浸させ、50〜120℃で0.5〜3時間前硬化した後、製品のポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.5〜3mmの厚みのポリウレタン内周層が形成されるよう塗布し、70〜140℃に2〜12時間かけて硬化させ、その表面をサンドペーパーまたは研磨布で研磨し、製品のポリウレタン内周層と繊維補強基材とが接着した一体構造物を作る。ついで、この半製品を反転させ、2本ロールに掛けて展張させる。ついで展張した半製品の表面から、ウレタンプレポリマーと硬化剤のブレンド物を塗布し、繊維基材に含浸させ、さらにその表面にウレタンプレポリマー(A)と硬化剤(B)との混合物を、1.5〜4mmの厚みになるように塗布し、70〜140℃に2〜20時間かけて硬化させる。硬化終了後所定の厚みに表面層を研磨し、切削バイトで溝を切削加工し外周層を形成する。

【実施例】

【0038】

以下に、シュープレス用ベルトを形成するポリウレタンの物性を評価するため、ポリウレタン試験片を製造する。

【0039】

参考例1

p−フェニレン−ジイソシアネ−ト(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および、97モル%の1,4−ブタンジオール(1,4BD)と3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、この混合物を127℃に予熱した金型に注入し、127℃に金型を昇温し、同温度で30分かけて前硬化させたのち金型から上金型を外し、更に、127℃で16時間かけて後硬化させ、JIS A硬度98.1度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0040】

参考例2

p−フェニレンージイソシアネ−ト(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および、95モル%の1,4−ブタンジオール(1,4BD)と5モル%の3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、この混合物を127℃に予熱した金型に注入し、127℃に加熱し、127℃で30分かけて前硬化させたのち金型から上金型を外し、更に、127℃で16時間かけて後硬化させ、JIS A硬度98.2度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0041】

参考例3(比較用)

p−フェニレンージイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)および1,4−ブタンジオール(1,4BD)よりなる組成物(H/NCO当量比は0.95)を127℃に予熱した金型に注入し、127℃に加熱し、127℃で30分かけて前硬化させたのち金型から上金型を外し、127℃で16時間かけて後硬化させ、JIS A硬度98.1度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0042】

参考例4

p−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は3.03%、70℃における粘度は7,000cps、溶解温度100℃)、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%の3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、混合物を127℃に予熱した金型に注入し、金型を127℃の温度まで加熱し、更に、127℃で60分かけて前硬化させたのち、127℃で16時間かけて後硬化させ、JIS A硬度95.6度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作成した。

【0043】

参考例5(比較用)

2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートとの混合物(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は6.02%、80℃における粘度は400cps、予熱温度66℃)および3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる組成物(H/NCO当量比は0.95)を予熱した金型に注入し、100℃に加熱し、100℃で30分かけて前硬化させたのち、100℃で16時間かけて後硬化させ、JIS A硬度96.2度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0044】

参考例6〜8(比較用)

表1に示すウレタンプレポリマーと硬化剤から同表に示す成型条件で、参考例1と同様にしてポリウレタンシート試験片(厚み1.5mm)を製造した。なお、表中における硬化剤の配合量とは、ウレタンプレポリマー100重量部に対する硬化剤の重量部数である。

【0045】

得られた試験片について、JIS A硬度、引張強度(JIS K6251:ダンベル3号。引張速度500mm/分)、引裂強度(JIS K6252、引裂速度500mm/分、アングル形ノッチ有り。)、摩耗試験、デマチャ式屈曲試験の物性を評価した。得られた物性を表1および表2に示す。また、ポリウレタン(参考例1、2、3、4、5、および8)の応力−歪曲線を図2に、図3に引裂強度の応力と歪みの相関図を示す。

【0046】

摩耗試験は、特開2006-144139号公報の図4に示す装置を用い、試験片をプレスボードの下部に取り付け、その下の面(測定対象面)に、外周に摩擦子を備える回転ロールを押し付けながら回転させた。このとき、回転ロールによる圧力を9.6kg/cm、回転ロールの回転速度100m/分とし、20分間回転させた。回転後に、ベルトサンプルの厚み減少量(摩耗量)を測定した。

【0047】

屈曲試験には図6に示される、JIS−K−6260(2005年度)に定義されるデマチャ式屈曲試験に類似する試験機を用いて20℃、相対湿度52%の雰囲気下、次の条件でクラック進展性の試験を行った。試験片61のサイズは巾25mm、長さ185mm(つかみ代片側20mm含む)、つかみ具62間の長さ150mm、厚さ3.4mm中央に半径1.5mmの半円形の凹み61aをつけたものとした。往復運動は、つかみ具間最大距離100mm、最小距離35mm、運動距離65mm、往復速度360往復/分とした。切り込みは試験片の中央部に巾方向に約2mmの長さのものを入れた。左右のつかみ具は、往復方向に対してそれぞれ45°の角度をなすように設定した。この条件で屈曲を繰り返し、所定のストローク回数ごとに亀裂の長さを測定した。ここで言うストローク回数とは試験時間に往復速度を乗じた値である。表2には、各例におけるストローク回数ごとに対する亀裂長さを示している。尚、亀裂の長さが初期の切り込み長さ測定値(約2mm)から15mmを超えた時点で試験を終了し、ストローク回数と亀裂長さの近似曲線を引き、亀裂長さが15mmの時のストローク回数を読み取り、成長した亀裂長さ(亀裂長さ15mm−初期の切り込み長さ測定値)をその時のストローク回数で除した値をデマチャ式屈曲試験結果とした。

【0048】

【表1】

【0049】

【表2】

【0050】

表1、表2より参考例1、参考例2および参考例3の試験片の摩耗量は0.1mm以下であり、比較例での試験片に比べて非常に摩耗性が少ない。このように摩耗量の少ないことを前提として耐屈曲性を比較すると、従来技術品(比較例2)に比べて参考例1、参考例2が摩耗性と耐屈曲性の両方の優れた機械的特性を備えるシュープレス用ベルトが得られることが確認できた。

【0051】

次に、参考例1から8に用いたポリウレタンを用い、シュープレス用ベルトを製造する例を記述する。

【0052】

実施例1

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、参考例1で用いたウレタンプレポリマー(PDDI/PTMG系プレポリマー)と97モル%の1,4−ブタンジオ−ル(三菱化学株式会社製)および3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物とを、H/NCO当量比が0.95となるように混合したポリウレタン樹脂混合物を、回転中のマンドレル上に、マンドレルの回転軸に対して平行に移動可能な注入成型用ノズルによって、スパイラルに1.4mm厚みに塗布し(以後、スパイラルコートと表記する)ポリウレタン樹脂層を形成した。マンドレルを回転させたまま室温(30℃)で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物を127℃で30分間加熱し前硬化させてシュー側ポリウレタン内周層を作製した。

【0053】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレ−ト繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記ポリウレタン樹脂混合物を中間層として約1.6mm塗布し一体化して、補強繊維基体ポリウレタン中間層を形成した。

【0054】

工程3:糸巻層の上から、前記シュー側層に用いたポリウレタン樹脂混合物と同じポリウレタン樹脂混合物を、スパイラルコートにて約2.5mm厚に含浸コートし、室温で40分間放置し、127℃で16時間加熱して後硬化させて湿紙側層(ポリウレタン外周層)を作製した。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0055】

実施例2

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例2で用いたポリウレタン樹脂混合物(PPDI/PTMG系プレポリマーと、1,4−ブタンジオ−ルとETHACURE300の混合硬化剤のポリウレタン樹脂組成物)を用いる他は同様にしてシュープレス用ベルトを得た。

【0056】

応用参考例1

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例3で用いたポリウレタン樹脂混合物(PPDI/PTMG系プレポリマーと1,4−ブタンジオールの混合物)を用いる他は同様にしてシュープレス用ベルトを得た。

【0057】

比較例1

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例5で用いたポリウレタン混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を用い、硬化条件を前硬化100℃、30分、後硬化100℃、16時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0058】

比較例2

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例8で用いたポリウレタン樹脂混合物(MDI/PTMG系プレポリマーと1,4−BDの混合物)を用い、硬化条件を前硬化115℃、1時間、後硬化115℃、16時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0059】

実施例3

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例4で用いたp−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%のETHACURE300よりなる硬化剤混合物を混合(H/NCO比は0.95)したポリウレタン樹脂混合物を用いる他は実施例1と同様にしてシュープレス用ベルトを得た。

【0060】

得られたこれらのシュープレス用ベルトについて、摩耗試験、屈曲疲労試験を行った。ベルトサンプルの摩耗試験は、溝切り後の製品ベルトサンプルで評価した。溝切り後の製品ベルトサンプルは、平板状の樹脂テストサンプルよりも摩耗量が大きくなる傾向にあるため、試験条件は以下のように設定した。摩耗試験は、特開2006-144139号公報の図4示す装置を用い、ベルトサンプルをプレスボードの下部に取り付け、その下の面(測定対象面)に、外周に摩擦子を備える回転ロールを押し付けながら回転させた。このとき、回転ロールによる圧力を6.6kg/cm、回転ロールの回転速度100m/分とし、45秒間回転させた。回転後に、ベルトサンプルの厚み減少量(摩耗量)を測定した。摩耗量(5点の平均)は、実施例1が0.076mm、実施例2が0.105mm、実施例3が0.137mm、応用参考例1が0.213mm、比較例1が0.269mm、比較例2が2.230mmであった。

【0061】

屈曲疲労試験は、溝切り後の試作製品ベルトサンプルを用いて行った。屈曲疲労試験は、図7に示す装置を用いて20℃, 相対湿度52%の雰囲気下、次の条件でクラック発生の試験を行った。試験片71のサイズは巾60mm、つかみ具間長さ70mmとした。下部のつかみ具72aに円弧状の往復運動を与えることにより、上部つかみ具72bおよび試験片も円弧状に往復し、下部つかみ具の先端で試験片が屈曲され疲労されるようにした。円弧の中心から下部つかみ具の先端までの距離は168mm、下部つかみ具の移動距離は161mm、往復速度162往復/分とした。上部つかみ具の重さは400gとした。この条件で屈曲を繰り返し、クラックが発生するまでの屈曲回数を測定した。屈曲回数は、実施例1、実施例2および実施例3が70万回で割れず、応用参考例1が70万回で割れず、比較例1が20万回で使用不能、比較例2が70万回で割れなかった。

【0062】

【表3】

【0063】

表3より実施例1、2および3のシュープレス用ベルトは摩耗性に優れ、従来技術のシュープレス用ベルトまたは特許文献に記載のシュープレス用ベルト(比較例1)の2〜3倍の耐摩耗性能を有することが理解され、シュープレス用ベルトの耐久性能が格段と向上していることが理解される。

【0064】

実施例4

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、参考例1で用いたウレタンプレポリマー(PDDI/PTMG系プレポリマー)と97モル%の1,4−ブタンジオ−ル(三菱化学株式会社製)および3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物とを、H/NCO当量比が0.95となるように混合したポリウレタン樹脂混合物を、回転中のマンドレル上に、マンドレルの回転軸に対して平行に移動可能な注入成型用ノズルによって、スパイラルに1.4mm厚みに塗布し(以降、スパイラルコートと表記する)てポリウレタン樹脂層を形成した。マンドレルを回転させたまま室温(30℃)で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物を127℃で30分間加熱し前硬化させてシュー側ポリウレタン内周層を作製した。

【0065】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に、参考例6で用いたウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を中間層として約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0066】

工程3:糸巻層の上から、前記シュー側層に用いたポリウレタン樹脂混合物と同じポリウレタン樹脂混合物を、スパイラルコートにて約2.5mm厚に含浸コートし、室温で40分間放置し、127℃で16時間加熱して後硬化させて湿紙側層(ポリウレタン外周層)を作製した。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0067】

実施例5

実施例1において、参考例1のポリウレタン樹脂混合物を、ベルトの外周層及び中間層(繊維基体含浸層)に用い、内周層に参考例6で用いたウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を用い、硬化条件を前硬化100℃、30分、後硬化100℃、16時間に変更する他は同様にしてシュープレス用ベルトを得た。

【0068】

実施例6

実施例1において、外周層及び中間層に参考例1のポリウレタン樹脂混合物を用い、内周層に参考例4で用いたp−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%のETHACURE300よりなる硬化剤混合物を混合(H/NCO比は0.95)したポリウレタン樹脂混合物を用い、硬化条件を前硬化127℃、1時間、後硬化127℃、6時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0069】

実施例7

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、マンドレル表面にスパイラルコートにて参考例6のポリウレタン樹脂混合物(TDI/PTMG/ETHACURE300:H/NCO=0.95)を、1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によって樹脂を100

℃で30分間加熱し前硬化させた。

【0070】

工程2:ポリエチレンテレフタレート繊維の800dtexのモノフィラメント糸を経糸とし、ポリエチレンテレフタレート繊維の4,500dtexのマルチフィラメント糸を緯糸として一重組織で製織してなる織物片(緯メッシュ30本/5cm、経メッシュ40本/5cm)を用意した。複数枚物の織物片を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この織物片の外周に、ポリエチレンテレフタレート繊維の7,000dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、織物片と糸巻層の隙間を塞ぐ程度に参考例6で用いたポリウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300)を、ドクターバーを用いて厚さ1.6mmに塗り一体化して、補強繊維基体を形成した。

【0071】

工程3:糸巻層の上から参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)をスパイラルコートにて約2.5mm厚に塗布し、127℃で16時間加熱して後硬化させた。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0072】

実施例8

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、マンドレル表面に参考例8で用いたポリウレタン樹脂混合物において、1,4BDを97モル%に対してETHACURE100を3モル%添加した配合のウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE100)を、ドクターバーを用いて1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物塗布層を115℃で60分間加熱し前硬化させた。

【0073】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間なく一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)を、ドクターバーを用いて約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0074】

工程3:糸巻層の上から参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)をスパイラルコートにて約2.5mm厚に塗布し、127℃で16時間加熱して後硬化させた。湿紙側層のポリウレタン樹脂表面を研磨して全厚が5.2mm厚になるようにし、次に回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0075】

実施例9

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製:商品名)を塗布した。次に、マンドレルを回転させながら、マンドレル表面に参考例8で用いたポリウレタン樹脂混合物において、1,4BDを95モル%に対してETHACURE300を5モル%添加した配合のポリウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE300)を、ドクターバーを用いて1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物塗布層を100℃で60分間加熱し前硬化させた。

【0076】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記工程1で用いたポリウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE300)を約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0077】

工程3:糸巻層の上から参考例1のポリウレタン樹脂組成物(PPDI/PTMG/1,4BD+ETHACURE100)を、約2.5mm厚に含浸コートし、127℃で16時間加熱して後硬化させた。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【産業上の利用可能性】

【0078】

本発明のシュープレス用ベルトは、既存品のものと比較して耐摩耗性、耐クラック性、耐屈曲疲労性に優れ、既存製品シュープレス用ベルトの2倍以上の使用に耐える。

【図面の簡単な説明】

【0079】

【図1】シュープレス用ベルトの断面図である。

【図2】各種ポリウレタンのストレスーストレイン曲線(応力―歪曲線)である。

【図3】各種ポリウレタン製の歪と引裂応力との相関図である。

【図4】シュープレス用ベルトの断面図である。(公知)

【図5】湿紙の脱水装置の断面図である。(公知)

【図6】デマチャ式類似屈曲試験を説明する図である。(公知)

【図7】屈曲疲労試験を説明する図である。(公知)

【符号の説明】

【0080】

1 プレスロール

2 エンドレスシュープレス用ベルト

3 フェルト

4 湿紙

5 シュー

6 繊維基材

2a 外周層

2b 内周層

21 外周層

22 内周層

24 凹溝

25 凸部

【技術分野】

【0001】

本発明は、抄紙用シュープレスに利用されるシュープレス用ベルト、特に、クローズドタイプのシュープレスに利用されるシュープレス用ベルトに関する。更に詳しくは、特定の組成のポリウレタンからなる樹脂層を有し、耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性に優れたシュープレス用ベルトである。

【背景技術】

【0002】

シュープレス工程では、図5に示すように、プレスロール1とシュー5との間に、ループ状のシュープレス用ベルト2を介在させたシュープレス機構を用い、プレスロール1とシュー5とで形成されるプレス部において、搬送フェルト3と湿紙4を通過させて脱水を行なっている。

【0003】

また、シュープレス用ベルト2は、図4に示すように、ポリウレタン層に封入(埋設)された繊維基材6の両面にポリウレタン外周層21,ポリウレタン内周層22を設けて構成され、更にプレスロール側のポリウレタン外周層21の表面には多数の凹溝24が形成されており、上記のプレス時に湿紙4から絞り出された水を凹溝24に保持し、更には保持した水をベルト自身の回転によりプレス部の外に移送するようになっている。そのため、プレスロール側のポリウレタン外周層21に設けられた凸部25は、プレスロール1による垂直方向の押圧力や、シュープレス領域におけるシュープレス用ベルトの摩擦、屈曲疲労に対して耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性を改善することが要求されている。

【0004】

このような理由から、シュープレス用ベルト2のポリウレタン外周層21を形成する樹脂材料として、耐クラック性に優れるポリウレタンが広く使用されている。

【0005】

例えば、補強繊維基材とポリウレタンとが一体化してなり、前記ポリウレタンが外周層および内周層とで構成され、前記補強繊維基材が前記ポリウレタン中に埋設された製紙用ベルトにおいて、外周層を構成するポリウレタンは、トルエン−2,6−ジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(三井化学株式会社製ハイプレンL:商品名)と、ジメチルチオトルエンジアミンを含有する硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、1<H/NCO<1.15となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるJIS A硬度が89〜94度のポリウレタンで、内周層を構成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート(MDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、ジメチルチオトルエンジアミン65部とポリテトラメチレングリコール(PTMG)35部を含有する混合硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.85≦H/NCO<1となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されているシュープレス用ベルトが提案されている(特許文献1および特許文献2参照)。

【0006】

また、補強繊維基材とポリウレタンとが一体化してなり、前記ポリウレタンが外周層および内周層で構成され、前記補強繊維基材が前記ポリウレタン中に埋設された製紙用ベルトにおいて、外周層および内周層を構成するポリウレタンは、トリレンジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー(三井化学株式会社製ハイプレンL:商品名)と、ジメチルチオトルエンジアミンを含有する硬化剤とを、前記硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.97となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度が94〜95度のポリウレタンから形成されているシュープレス用ベルトが提案されている(特許文献3参照)。

【0007】

さらに、補強繊維基材とポリウレタンとが一体化してなり、前記補強繊維基材が前記ポリウレタン中に埋設されてなるシュープレス用ベルトにおいて、前記ポリウレタンが、非反応性ポリジメチルシロキサン液状物を含有し、かつ、トリレンジイソシアネート(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、ジメチルチオトルエンジアミン(ETHACURE300)または4,4’−メチレンビス−(2−クロロアニリン){MOCA}より選ばれた硬化剤とを0.9≦H/NCO≦1.10となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度が93〜96度であるシュープレス用ベルト、および、前記ポリウレタンが、JIS A硬度90〜93度で、かつ、非反応性ポリジメチルシロキサン液状物を含有するポリウレタンと、JIS A硬度98度で、かつ、非反応性ポリジメチルシロキサン液状物を含有しないポリウレタンとの混合物とでジメチルチオトルエンジアミン硬化剤とを0.9≦H/NCO≦1.10となる割合で、前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて形成したJIS A硬度90〜93度のシュープレス用ベルトが提案されている(特許文献4参照)。

【0008】

【特許文献1】特開2002−146694号公報

【特許文献2】特開2005−120571号公報

【特許文献3】特開2005−307421号公報

【特許文献4】特開2006−144139号公報

【0009】

前記特許文献1乃至4の実施例に記載されるシュープレス用ベルトは、試験片の両端がクランプハンドにより挟持され、クランプハンドが、連動して左右方向に往復移動可能に構成され、試験片における評価面が回転ロール側に向けられ、プレスシューが前記回転ロール方向に移動することにより試験片が加圧される耐クラック性を調べる装置を使用し、この装置により試験片に張力3kg/cm、圧力36kg/cm2、を掛けながら往復速度40cm/秒でクラックが生じるまでの往復回数を測定したところ、100万回を越えてもクラックは発生しないという優れたものであった。

【0010】

しかし、近年、紙の生産性向上に起因した運転速度の高速化やシュープレス用ベルトの幅が約10mと拡大、プレス部の高圧化等に伴い、シュープレス用ベルトの使用環境は極めて苛酷なものとなってきており、上記したような各種特性のより一層の改善が求められている。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、より優れた耐摩耗性、耐クラック性、耐屈曲疲労性等の機械的特性を備えるシュープレス用ベルトを提供することを目的とする。

【課題を解決するための手段】

【0012】

請求項1の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設された製紙用シュープレス用ベルトにおいて、前記ポリウレタン層として下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とが混合された組成物を硬化させて得られるポリウレタン層が含有されていることを特徴とする、シュープレス用ベルトを提供するものである。

(A)p−フェニレン−ジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネート化合物を55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%を含有する硬化剤。

【0013】

請求項2の発明は、前記活性水素基(H)を有する芳香族ポリアミンが、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、3,5-ジメチルチオトルエンー2,4−ジアミン、3,5-ジメチルチオトルエンー2,6−ジアミン、4,4’−ビス(2−クロロアニリン)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン、4,4’−メチレン−ビス(2,3−ジクロロアニリン)、4,4’−メチレン−ビス(2−クロロアニリン)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)、トリメチレン−ビス(4−アミノベンゾエート)およびフェニレンジアミンより選ばれた芳香族ポリアミンの1種、または2種以上の混合物であることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0014】

請求項3の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設され、前記ポリウレタン層がポリウレタン外周層およびポリウレタン内周層がポリウレタンで形成された製紙用ベルトにおいて、前記ポリウレタン外周層は、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5-ジエチルトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤を含む組成物を硬化させて得られるポリウレタン、または、2,4−トリレンジイソシアネートおよび2,6−トリレンジイソシアネート化合物より選ばれたイソシアネート化合物(a)とポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成され、補強繊維基材は、前記ポリウレタン内周層に埋設されていることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0015】

請求項4の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成され、前記ポリウレタン中間層の両側には前記ポリウレタン外周層およびポリウレタン内周層が積層された製紙用ベルトにおいて、前記ポリウレタン外周層および内周層を形成するポリウレタンは請求項1に記載のポリウレタンで、前記ポリウレタン中間層は、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されている請求項1に記載のシュープレス用ベルトを提供するものである。

【0016】

請求項5の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層が前記補強繊維基材を埋設するポリウレタン外周層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層が、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、2,4-トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレス用ベルトを提供するものである。

【0017】

請求項6の発明は、補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層、ポリウレタン中間層およびポリウレタン内周層の全てが請求項1のポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレスベルトを提供するものである。

【発明の効果】

【0018】

湿紙側に対向するシュープレス用ベルトのポリウレタン外周層のウレタンプレポリマー素材(A)として、線状ポリマーを形成し易いp−フェニレン−ジイソシアネート(PPDI)と、ポリテトラメチレングリコールを使用し、活性水素(H)基を有する硬化剤(B)として線状ポリマーを形成し易い脂肪族の1,4−ブタンジオールを主成分として用い、かつ、芳香族ポリアミン化合物を従属成分として併用することにより、p−フェニレン−ジイソシアネート原料とするウレタンプレポリマーが大気中の水分を吸収してポリウレタンの耐摩耗性を低下させる欠点を補い、1,4−ブタンジオールを単独で使用して得られるポリウレタンよりも大幅に耐摩耗性に優れるポリウレタンを与えるので、硬度が高くても、耐摩耗性、耐クラック性、耐屈曲疲労性等の優れた機械的特性を備えるシュープレス用ベルトが得られる。特に、硬化剤として脂肪族の1,4−ブタンジオールと併用した従属成分の芳香族ポリアミン化合物は、得られるポリウレタンのJIS A硬度を低下させることなく耐摩耗性を向上できるので、シュープレス用ベルトの耐久性は、現在使用されているシュープレス用ベルトの耐久性(通常2〜3ヶ月程度)よりも2倍以上の向上が期待できる。

【0019】

さらに、請求項4のシュープレス用ベルトにおいては、外周層および内周層を構成するポリウレタンをJIS A硬度が92〜100度と硬いポリウレタンを用いて耐摩耗性を向上させ、中間層に延展性の優れるポリウレタンを用いて耐屈曲性を補強したのでシュープレス用ベルトの耐久性は、更に向上する。また、請求項5及び請求項6のシュープレス用ベルトにおいても従来のシュープレス用ベルトと比べて耐久性が大幅に向上し同様な効果が得られる。

【発明を実施するための最良の形態】

【0020】

以下、図を用いて本発明をさらに詳細に説明する。

図1は本発明のシュープレス用ベルトの断面図で、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材が前記ポリウレタン層中に埋設されている。図1(a)はポリウレタン層が単一なもの、図1(b)はポリウレタン層が外周層(2a)と内周層(2b)の2層のもの、および図1(c)はポリウレタン層が外周層(2a)、中間層(2c)と内周層(2b)の3層のものを示す。

【0021】

いずれのシュープレス用ベルトにおいても、湿紙側に対向するシュープレス用ベルトのポリウレタン外周層は、(A)p−フェニレン−ジイソシアネートと4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネートを55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%含有する硬化剤とを、前記硬化剤(B)の活性水素基(H)と前記ウレタンプレポリマー(B)のイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるポリウレタンが好ましい。

【0022】

図2は各種ポリウレタンのストレスーストレイン曲線(応力―歪曲線)、および、図3は各種ポリウレタン製切り込み付アングル形における歪みと引裂応力との相関図である。

【0023】

補強繊維基材6としては、前記特許文献1乃至特許文献4に記載された織布は勿論のこと、他の文献に記載された補強繊維基材も使用することができる。例えば、ポリエチレンテレフタレート(PET)繊維の5,000dtexマルチフィラメント糸の撚糸を緯糸、550dtexのマルチフィラメントを経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がポリウレタン接着により接合されてなる格子状素材である。繊維素材としては、ポリエチレンテレフタレートの代わりに、アラミド繊維、ナイロン6,6、ナイロン6,10、ナイロン6等のポリアミド繊維を使用しても良い。また、経糸と緯糸で素材の異なる繊維を使用しても良いし、経糸と緯糸の太さを800dtexおよび7,000dtex等と異なって使用してもよい。

【0024】

シュープレス用ベルトの外周層(2a)を形成するポリウレタンは、前述したように、下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を硬化させて得られるポリウレタン層である。

(A)p−フェニレン−ジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物を55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミン15〜0.1モル%含有する硬化剤。(ここで、モル%は硬化剤の活性水素基(H)に占める1,4−ブタンジオールの活性水素基および芳香族ポリアミンの活性水素基の占める割合である。)

【0025】

このポリウレタン外周層は、JIS A硬度の値が92〜100度、好ましくは95〜100度のポリウレタンであるにも拘わらず、優れた耐摩耗性、耐クラック性、耐屈曲疲労性を示す。その理由は、p−フェニレン−ジイソシアネートをイソシアネート化合物の主成分として55〜100モル%用いて得たウレタンプレポリマー(A)の末端NCO基が大気中の水分を吸収し易く、水分の影響のない密封系で硬化剤と反応させなければならなかったのを、芳香族ポリアミンを1,4−ブタンジオール硬化剤の従属成分として用いることにより、ウレタンプレポリマー硬化時の水分の影響を抑制することができる。

【0026】

ウレタンプレポリマー(A)原料の(a)成分のイソシアネート化合物として、主成分のp−フェニレン−ジイソシアネート(PPDI)、4,4’−メチレンビスフェニルイソシアネート(MDI)より選ばれたイソシアネート化合物をイソシアネート化合物中55〜100モル%、好ましくは75モル%以上で使用できる。PPDIとMDI以外のイソシアネート化合物としては、2,4−トリレン−ジイソシアネート(2,4−TDI)、2,6−トリレン−ジイソシアネート(2,6−TDI)、1,5−ナフタレン−ジイソシアネート(NDI)などが45モル%以下、好ましくは25モル%以下で併用できる。線状分子のp−フェニレン−ジイソシアネート(PPDI)と4,4’−メチレンビスフェニルイソシアネート(MDI)がイソシアネート化合物中に占める割合が55モル%未満では、得られるポリウレタンに硬度と耐クラック性と耐摩耗性のバランスの大幅な向上を図ることが難しい。

【0027】

ウレタンプレポリマー(A)原料の(b)成分のポリオールとして、ポリテトラメチレングリコール(PTMG)は、ポリオール中65〜100モル%、好ましくは85モル%以上使用できる。PTMG以外のポリオールとしては、ポリオキシプロピレングリコール(PPG)、ポリエチレンアジペート(PEA)、ポリカプロラクトンジオール(PCL)、トリメチロ−ルプロパン(TMP)などが35モル%以下、好ましくは15モル%以下の量併用できる。

【0028】

硬化剤(B)の主成分としては、線状分子の1,4−ブタンジオールが主成分として85〜99.9モル%、好ましくは90〜99.5モル%用いられる。硬化剤従属成分の芳香族ポリアミンとしては、3,5−ジエチルトルエン−2,4−ジアミンと3,5−ジエチルトルエン−2,6−ジアミン混合物(商品名ETHACURE100)、4,4’−ビス(2−クロロアニリン)、3,5−ジメチルチオ−2,4−トルエンジアミンと3,5−ジメチルチオ−2,6−トルエンジアミン混合物(商品名ETHACURE300)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン(MDA)、4,4’−メチレン−ビス(2,3−ジクロロアニリン)(TCDAM)、4,4’−メチレン−ビス(2−クロロアニリン)(MOCA)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)(商品名CUREHARD MED)、トリメチレン−ビス(4−アミノベンゾエート)( 商品名CUA-4)、およびm−フェニレンジアミン(MPDA)より選ばれた、分子量が108〜380好ましくは、分子量が198〜342の芳香族ポリアミンの1種、または2種以上の混合物が15〜0.1モル%、好ましくは10〜0.5モル%の割合で併用される。芳香族ポリアミン0.1モル%未満では、ポリウレタンの耐摩耗性向上が低く、15モル%以上では市販品と比べて耐屈曲性の向上が低い。

【0029】

シュープレス用ベルトのポリウレタンは、図1(a)に示すように、前述のポリウレタンを図1(a)に示すように単独で用いてもよいし、図1b、図1cに示すように積層構造としてもよい。

【0030】

例えば、図1(b)に示すシュープレス用ベルトのように、補強繊維基材とポリウレタンとが一体化してなり、前記補強繊維基材がポリウレタン中に埋設され、外周層および内周層がポリウレタンで形成された製紙用ベルトにおいて、外周層を形成するポリウレタンは、下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

(A)p−フェニレン−ジイソシアネートを55〜100モル%含有するイソシアネート化合物と、ポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%、および、活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%含有する硬化剤。

【0031】

補強繊維基材を内に埋設するポリウレタン内周層を形成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5−ジメチルチオトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.93<H/NCO<1.05となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された組成物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

【0032】

さらには、図1(c)に示すシュープレス用ベルトのように、補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン中間層中に埋設され、ポリウレタン中間層の両側にはポリウレタン外周層およびポリウレタン内周層とが積層された製紙用ベルトにおいて、ポリウレタン外周層およびポリウレタン内周層を形成するポリウレタンは、前述のウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が0.88≦H/NCO≦1.12となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された混合物を加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタン層である。補強繊維基材を内に埋設する中間層を形成するポリウレタンは、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5−ジメチルチオトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤とを硬化剤の活性水素基(H)と前記ウレタンプレポリマーのイソシアネート基(NCO)との当量比(H/NCO)の値が、0.93<H/NCO<1.05となる割合で前記ウレタンプレポリマーと前記硬化剤とが混合された混合物を70〜140℃で2〜20時間加熱硬化させて得られるJIS A硬度が92〜100度のポリウレタンである。

【0033】

これらポリウレタン積層構造を採るシュープレス用ベルトにおいても、本発明の目的を損なわない限度において、前述のポリオール、イソシアネート化合物の70モル%以下、好ましくは45モル%以下の範囲で、他のポリオール、イソシアネート化合物をプレポリマー成分の一部として用いることもできる。活性化水素基を有する他の硬化剤も併用することが可能である。

【0034】

シュープレス用ベルトを製造するには、例えば、離型剤を表面に塗布したマンドレルに、マンドレルを回転させながらポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物をマンドレル表面に0.8〜3.5mmの厚みにポリウレタン内周層が形成されるように塗布し、該混合物塗布層を70〜140℃に昇温し、0.5〜1時間かけて前硬化させる。その上から補強繊維織物基材を配置し、次に中間層を形成するウレタンプレポリマーと硬化剤の混合物を0.5〜2mm塗布し、基布に含浸させると共に前記ポリウレタン内周層と接着させ、該混合物塗布層を50〜120℃にて0.5〜1時間かけて前硬化して繊維基材で補強されたポリウレタン中間層を形成する。しかる後に、該マンドレルを回転させながらポリウレタン外周層を形成するウレタンプレポリマーと硬化剤の混合物を前記補強繊維織物基材表面に1.5〜4mmの厚みのポリウレタン外周層が形成されるように塗布・含浸させ、該混合物塗布層を70〜140℃に2〜20時間かけて加熱硬化させる。しかる後、必要によりポリウレタン外周層に図5に示す溝を彫刻する。ポリウレタン外周層への溝の彫刻は、ポリウレタン層の加熱硬化途中で溝深さの高さ突起を表面に備える加熱エンボスロールを硬化中のポリウレタン外周層に圧接して刻んでもよい。なお、マンドレルは加熱装置を備える。

【0035】

その他にシュープレス用ベルトを製造する方法としては、例えば、離型剤を表面に塗布したマンドレルにポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.8〜3mmの厚みのポリウレタン層が形成されるよう塗布し、70〜140℃に0.5〜2時間かけて前硬化させ、ついで、硬化したポリウレタン層外面に補強繊維基材を配置した後、中間層を形成するウレタンプレポリマーと硬化剤の混合物を、0.5〜2mm塗布し、基布に含浸させると共に内周層と接着させ、該混合物塗布層を50〜120℃にて0.5〜1時間かけて予備硬化し繊維基材で補強されたポリウレタン中間層を形成させる。次に、外周面を形成するウレタンプレポリマー(A)と硬化剤(B)の混合物を2〜4mmの厚みのポリウレタン外周層が形成されるよう塗布し、70〜140℃に4〜16時間かけて後硬化させる。ついで、補強繊維基材が埋設された積層ポリウレタン外周層面に切削バイトで溝を切削加工したのち、サンドペーパーまたはポリウレタン研磨布でポリウレタン外周面を研磨する方法がある。

【0036】

中間層を有するシュープレス用ベルトを製造する方法は、例えば、離型剤を表面に塗布したマンドレルに内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.6〜3mmの厚みの内周層が形成されるよう塗布し、50〜140℃に0.5〜2時間かけて前硬化させ、ついで、その内周層の外面に予め製造しておいた補強繊維基材を埋設した1〜2mmの厚みのポリウレタン中間層を巻きつけ50〜140℃に加熱したニップロールで中間層を押圧し、更に外周面を形成するウレタンプレポリマー(A)と硬化剤(B)の混合物を2〜4mmの厚みのポリウレタン外周層が形成されるよう塗布し、90〜140℃に2〜20時間かけて後硬化させる。ついで、補強繊維基材が埋設された積層ポリウレタンの外周面をサンドペーパーまたはポリウレタン研磨布で研磨した後、その外周面を切削バイトで溝を切削加工する方法がある。

【0037】

シュープレスベルトの他の製造方法として、マンドレルの代わりに2本ロールを用いた方法もある。二本のロールの間にエンドレスの補強用繊維織物基材を展張し、先ず、繊維補強用基材の表面から、ウレタンプレポリマーと硬化剤のブレンド物を塗布し、繊維基材に含浸させ、50〜120℃で0.5〜3時間前硬化した後、製品のポリウレタン内周層を形成するウレタンプレポリマーと硬化剤の混合物を0.5〜3mmの厚みのポリウレタン内周層が形成されるよう塗布し、70〜140℃に2〜12時間かけて硬化させ、その表面をサンドペーパーまたは研磨布で研磨し、製品のポリウレタン内周層と繊維補強基材とが接着した一体構造物を作る。ついで、この半製品を反転させ、2本ロールに掛けて展張させる。ついで展張した半製品の表面から、ウレタンプレポリマーと硬化剤のブレンド物を塗布し、繊維基材に含浸させ、さらにその表面にウレタンプレポリマー(A)と硬化剤(B)との混合物を、1.5〜4mmの厚みになるように塗布し、70〜140℃に2〜20時間かけて硬化させる。硬化終了後所定の厚みに表面層を研磨し、切削バイトで溝を切削加工し外周層を形成する。

【実施例】

【0038】

以下に、シュープレス用ベルトを形成するポリウレタンの物性を評価するため、ポリウレタン試験片を製造する。

【0039】

参考例1

p−フェニレン−ジイソシアネ−ト(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および、97モル%の1,4−ブタンジオール(1,4BD)と3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、この混合物を127℃に予熱した金型に注入し、127℃に金型を昇温し、同温度で30分かけて前硬化させたのち金型から上金型を外し、更に、127℃で16時間かけて後硬化させ、JIS A硬度98.1度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0040】

参考例2

p−フェニレンージイソシアネ−ト(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および、95モル%の1,4−ブタンジオール(1,4BD)と5モル%の3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、この混合物を127℃に予熱した金型に注入し、127℃に加熱し、127℃で30分かけて前硬化させたのち金型から上金型を外し、更に、127℃で16時間かけて後硬化させ、JIS A硬度98.2度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0041】

参考例3(比較用)

p−フェニレンージイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)および1,4−ブタンジオール(1,4BD)よりなる組成物(H/NCO当量比は0.95)を127℃に予熱した金型に注入し、127℃に加熱し、127℃で30分かけて前硬化させたのち金型から上金型を外し、127℃で16時間かけて後硬化させ、JIS A硬度98.1度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0042】

参考例4

p−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は3.03%、70℃における粘度は7,000cps、溶解温度100℃)、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%の3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる硬化剤混合物を混合(H/NCO当量比は0.95)し、混合物を127℃に予熱した金型に注入し、金型を127℃の温度まで加熱し、更に、127℃で60分かけて前硬化させたのち、127℃で16時間かけて後硬化させ、JIS A硬度95.6度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作成した。

【0043】

参考例5(比較用)

2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートとの混合物(TDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は6.02%、80℃における粘度は400cps、予熱温度66℃)および3,5−ジメチルチオトルエンジアミン(ETHACURE300)よりなる組成物(H/NCO当量比は0.95)を予熱した金型に注入し、100℃に加熱し、100℃で30分かけて前硬化させたのち、100℃で16時間かけて後硬化させ、JIS A硬度96.2度の硬化したポリウレタンシートを得た。このシートより試験片(厚み1.5mm)を作製した。

【0044】

参考例6〜8(比較用)

表1に示すウレタンプレポリマーと硬化剤から同表に示す成型条件で、参考例1と同様にしてポリウレタンシート試験片(厚み1.5mm)を製造した。なお、表中における硬化剤の配合量とは、ウレタンプレポリマー100重量部に対する硬化剤の重量部数である。

【0045】

得られた試験片について、JIS A硬度、引張強度(JIS K6251:ダンベル3号。引張速度500mm/分)、引裂強度(JIS K6252、引裂速度500mm/分、アングル形ノッチ有り。)、摩耗試験、デマチャ式屈曲試験の物性を評価した。得られた物性を表1および表2に示す。また、ポリウレタン(参考例1、2、3、4、5、および8)の応力−歪曲線を図2に、図3に引裂強度の応力と歪みの相関図を示す。

【0046】

摩耗試験は、特開2006-144139号公報の図4に示す装置を用い、試験片をプレスボードの下部に取り付け、その下の面(測定対象面)に、外周に摩擦子を備える回転ロールを押し付けながら回転させた。このとき、回転ロールによる圧力を9.6kg/cm、回転ロールの回転速度100m/分とし、20分間回転させた。回転後に、ベルトサンプルの厚み減少量(摩耗量)を測定した。

【0047】

屈曲試験には図6に示される、JIS−K−6260(2005年度)に定義されるデマチャ式屈曲試験に類似する試験機を用いて20℃、相対湿度52%の雰囲気下、次の条件でクラック進展性の試験を行った。試験片61のサイズは巾25mm、長さ185mm(つかみ代片側20mm含む)、つかみ具62間の長さ150mm、厚さ3.4mm中央に半径1.5mmの半円形の凹み61aをつけたものとした。往復運動は、つかみ具間最大距離100mm、最小距離35mm、運動距離65mm、往復速度360往復/分とした。切り込みは試験片の中央部に巾方向に約2mmの長さのものを入れた。左右のつかみ具は、往復方向に対してそれぞれ45°の角度をなすように設定した。この条件で屈曲を繰り返し、所定のストローク回数ごとに亀裂の長さを測定した。ここで言うストローク回数とは試験時間に往復速度を乗じた値である。表2には、各例におけるストローク回数ごとに対する亀裂長さを示している。尚、亀裂の長さが初期の切り込み長さ測定値(約2mm)から15mmを超えた時点で試験を終了し、ストローク回数と亀裂長さの近似曲線を引き、亀裂長さが15mmの時のストローク回数を読み取り、成長した亀裂長さ(亀裂長さ15mm−初期の切り込み長さ測定値)をその時のストローク回数で除した値をデマチャ式屈曲試験結果とした。

【0048】

【表1】

【0049】

【表2】

【0050】

表1、表2より参考例1、参考例2および参考例3の試験片の摩耗量は0.1mm以下であり、比較例での試験片に比べて非常に摩耗性が少ない。このように摩耗量の少ないことを前提として耐屈曲性を比較すると、従来技術品(比較例2)に比べて参考例1、参考例2が摩耗性と耐屈曲性の両方の優れた機械的特性を備えるシュープレス用ベルトが得られることが確認できた。

【0051】

次に、参考例1から8に用いたポリウレタンを用い、シュープレス用ベルトを製造する例を記述する。

【0052】

実施例1

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、参考例1で用いたウレタンプレポリマー(PDDI/PTMG系プレポリマー)と97モル%の1,4−ブタンジオ−ル(三菱化学株式会社製)および3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物とを、H/NCO当量比が0.95となるように混合したポリウレタン樹脂混合物を、回転中のマンドレル上に、マンドレルの回転軸に対して平行に移動可能な注入成型用ノズルによって、スパイラルに1.4mm厚みに塗布し(以後、スパイラルコートと表記する)ポリウレタン樹脂層を形成した。マンドレルを回転させたまま室温(30℃)で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物を127℃で30分間加熱し前硬化させてシュー側ポリウレタン内周層を作製した。

【0053】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレ−ト繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記ポリウレタン樹脂混合物を中間層として約1.6mm塗布し一体化して、補強繊維基体ポリウレタン中間層を形成した。

【0054】

工程3:糸巻層の上から、前記シュー側層に用いたポリウレタン樹脂混合物と同じポリウレタン樹脂混合物を、スパイラルコートにて約2.5mm厚に含浸コートし、室温で40分間放置し、127℃で16時間加熱して後硬化させて湿紙側層(ポリウレタン外周層)を作製した。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0055】

実施例2

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例2で用いたポリウレタン樹脂混合物(PPDI/PTMG系プレポリマーと、1,4−ブタンジオ−ルとETHACURE300の混合硬化剤のポリウレタン樹脂組成物)を用いる他は同様にしてシュープレス用ベルトを得た。

【0056】

応用参考例1

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例3で用いたポリウレタン樹脂混合物(PPDI/PTMG系プレポリマーと1,4−ブタンジオールの混合物)を用いる他は同様にしてシュープレス用ベルトを得た。

【0057】

比較例1

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例5で用いたポリウレタン混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を用い、硬化条件を前硬化100℃、30分、後硬化100℃、16時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0058】

比較例2

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例8で用いたポリウレタン樹脂混合物(MDI/PTMG系プレポリマーと1,4−BDの混合物)を用い、硬化条件を前硬化115℃、1時間、後硬化115℃、16時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0059】

実施例3

実施例1において、参考例1のポリウレタン樹脂混合物の代わりに参考例4で用いたp−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー(NCO%は5.51%、55℃における粘度は1,800cps、予熱温度66℃)、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%のETHACURE300よりなる硬化剤混合物を混合(H/NCO比は0.95)したポリウレタン樹脂混合物を用いる他は実施例1と同様にしてシュープレス用ベルトを得た。

【0060】

得られたこれらのシュープレス用ベルトについて、摩耗試験、屈曲疲労試験を行った。ベルトサンプルの摩耗試験は、溝切り後の製品ベルトサンプルで評価した。溝切り後の製品ベルトサンプルは、平板状の樹脂テストサンプルよりも摩耗量が大きくなる傾向にあるため、試験条件は以下のように設定した。摩耗試験は、特開2006-144139号公報の図4示す装置を用い、ベルトサンプルをプレスボードの下部に取り付け、その下の面(測定対象面)に、外周に摩擦子を備える回転ロールを押し付けながら回転させた。このとき、回転ロールによる圧力を6.6kg/cm、回転ロールの回転速度100m/分とし、45秒間回転させた。回転後に、ベルトサンプルの厚み減少量(摩耗量)を測定した。摩耗量(5点の平均)は、実施例1が0.076mm、実施例2が0.105mm、実施例3が0.137mm、応用参考例1が0.213mm、比較例1が0.269mm、比較例2が2.230mmであった。

【0061】

屈曲疲労試験は、溝切り後の試作製品ベルトサンプルを用いて行った。屈曲疲労試験は、図7に示す装置を用いて20℃, 相対湿度52%の雰囲気下、次の条件でクラック発生の試験を行った。試験片71のサイズは巾60mm、つかみ具間長さ70mmとした。下部のつかみ具72aに円弧状の往復運動を与えることにより、上部つかみ具72bおよび試験片も円弧状に往復し、下部つかみ具の先端で試験片が屈曲され疲労されるようにした。円弧の中心から下部つかみ具の先端までの距離は168mm、下部つかみ具の移動距離は161mm、往復速度162往復/分とした。上部つかみ具の重さは400gとした。この条件で屈曲を繰り返し、クラックが発生するまでの屈曲回数を測定した。屈曲回数は、実施例1、実施例2および実施例3が70万回で割れず、応用参考例1が70万回で割れず、比較例1が20万回で使用不能、比較例2が70万回で割れなかった。

【0062】

【表3】

【0063】

表3より実施例1、2および3のシュープレス用ベルトは摩耗性に優れ、従来技術のシュープレス用ベルトまたは特許文献に記載のシュープレス用ベルト(比較例1)の2〜3倍の耐摩耗性能を有することが理解され、シュープレス用ベルトの耐久性能が格段と向上していることが理解される。

【0064】

実施例4

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、参考例1で用いたウレタンプレポリマー(PDDI/PTMG系プレポリマー)と97モル%の1,4−ブタンジオ−ル(三菱化学株式会社製)および3モル%の3,5−ジエチルトルエンジアミン(ETHACURE100)よりなる硬化剤混合物とを、H/NCO当量比が0.95となるように混合したポリウレタン樹脂混合物を、回転中のマンドレル上に、マンドレルの回転軸に対して平行に移動可能な注入成型用ノズルによって、スパイラルに1.4mm厚みに塗布し(以降、スパイラルコートと表記する)てポリウレタン樹脂層を形成した。マンドレルを回転させたまま室温(30℃)で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物を127℃で30分間加熱し前硬化させてシュー側ポリウレタン内周層を作製した。

【0065】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に、参考例6で用いたウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を中間層として約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0066】

工程3:糸巻層の上から、前記シュー側層に用いたポリウレタン樹脂混合物と同じポリウレタン樹脂混合物を、スパイラルコートにて約2.5mm厚に含浸コートし、室温で40分間放置し、127℃で16時間加熱して後硬化させて湿紙側層(ポリウレタン外周層)を作製した。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0067】

実施例5

実施例1において、参考例1のポリウレタン樹脂混合物を、ベルトの外周層及び中間層(繊維基体含浸層)に用い、内周層に参考例6で用いたウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300の混合物)を用い、硬化条件を前硬化100℃、30分、後硬化100℃、16時間に変更する他は同様にしてシュープレス用ベルトを得た。

【0068】

実施例6

実施例1において、外周層及び中間層に参考例1のポリウレタン樹脂混合物を用い、内周層に参考例4で用いたp−フェニレン−ジイソシアネート(PPDI)とポリテトラメチレングリコール(PTMG)とを反応させて得られたウレタンプレポリマー、および90モル%の1,4−ブタンジオール(1,4BD)および10モル%のETHACURE300よりなる硬化剤混合物を混合(H/NCO比は0.95)したポリウレタン樹脂混合物を用い、硬化条件を前硬化127℃、1時間、後硬化127℃、6時間と変更する他は同様にしてシュープレス用ベルトを得た。

【0069】

実施例7

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、マンドレル表面にスパイラルコートにて参考例6のポリウレタン樹脂混合物(TDI/PTMG/ETHACURE300:H/NCO=0.95)を、1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によって樹脂を100

℃で30分間加熱し前硬化させた。

【0070】

工程2:ポリエチレンテレフタレート繊維の800dtexのモノフィラメント糸を経糸とし、ポリエチレンテレフタレート繊維の4,500dtexのマルチフィラメント糸を緯糸として一重組織で製織してなる織物片(緯メッシュ30本/5cm、経メッシュ40本/5cm)を用意した。複数枚物の織物片を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この織物片の外周に、ポリエチレンテレフタレート繊維の7,000dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、織物片と糸巻層の隙間を塞ぐ程度に参考例6で用いたポリウレタン樹脂混合物(TDI/PTMG系プレポリマーとETHACURE300)を、ドクターバーを用いて厚さ1.6mmに塗り一体化して、補強繊維基体を形成した。

【0071】

工程3:糸巻層の上から参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)をスパイラルコートにて約2.5mm厚に塗布し、127℃で16時間加熱して後硬化させた。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0072】

実施例8

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製)を塗布した。次に、マンドレルを回転させながら、マンドレル表面に参考例8で用いたポリウレタン樹脂混合物において、1,4BDを97モル%に対してETHACURE100を3モル%添加した配合のウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE100)を、ドクターバーを用いて1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物塗布層を115℃で60分間加熱し前硬化させた。

【0073】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間なく一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)を、ドクターバーを用いて約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0074】

工程3:糸巻層の上から参考例1のポリウレタン樹脂混合物(PPDI/PTMG/1,4BD+ETHACURE100:H/NCO=0.95)をスパイラルコートにて約2.5mm厚に塗布し、127℃で16時間加熱して後硬化させた。湿紙側層のポリウレタン樹脂表面を研磨して全厚が5.2mm厚になるようにし、次に回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【0075】

実施例9

工程1:適宜駆動手段により回転可能な直径1500mmのマンドレルの磨かれた表面に剥離剤(KS−61:信越化学工業株式会社製:商品名)を塗布した。次に、マンドレルを回転させながら、マンドレル表面に参考例8で用いたポリウレタン樹脂混合物において、1,4BDを95モル%に対してETHACURE300を5モル%添加した配合のポリウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE300)を、ドクターバーを用いて1.4mm厚みに塗布し、マンドレルを回転させたまま室温で40分間放置し、さらに、マンドレルに付属している加熱装置によってポリウレタン樹脂混合物塗布層を100℃で60分間加熱し前硬化させた。

【0076】

工程2:ポリエチレンテレフタレート繊維の5,000dtexのマルチフィラメント糸の撚糸を緯糸、ポリエチレンテレフタレート繊維の550dtexのマルチフィラメント糸を経糸として、経糸が緯糸で挟まれ、緯糸と経糸の交差部がウレタン系樹脂接着により接合されてなる格子状素材(経糸密度は1本/cm、緯糸密度は4本/cm)を用意した。複数枚物の格子状素材を、緯糸がマンドレルの軸方向に沿い、シュー側層の外周に隙間無く一層配置した。そして、この格子状素材の外周に、ポリエチレンテレフタレート繊維の6,700dtexのマルチフィラメント糸を螺旋状に30本/5cmピッチで巻き付けて、糸巻層を形成した。その後、格子状素材と糸巻層の隙間を塞ぐ程度に前記工程1で用いたポリウレタン樹脂混合物(MDI/PTMG/1,4BD+ETHACURE300)を約1.6mm塗布し一体化して、補強繊維基体を形成した。

【0077】

工程3:糸巻層の上から参考例1のポリウレタン樹脂組成物(PPDI/PTMG/1,4BD+ETHACURE100)を、約2.5mm厚に含浸コートし、127℃で16時間加熱して後硬化させた。湿紙側層の表面を研磨して全厚が5.2mm厚になるようにしてから、回転刃でベルトのMD方向に凹溝(溝幅0.8mm、深さ0.8mm、ピッチ幅2.54mm)を多数形成してシュープレス用ベルトを得た。

【産業上の利用可能性】

【0078】

本発明のシュープレス用ベルトは、既存品のものと比較して耐摩耗性、耐クラック性、耐屈曲疲労性に優れ、既存製品シュープレス用ベルトの2倍以上の使用に耐える。

【図面の簡単な説明】

【0079】

【図1】シュープレス用ベルトの断面図である。

【図2】各種ポリウレタンのストレスーストレイン曲線(応力―歪曲線)である。

【図3】各種ポリウレタン製の歪と引裂応力との相関図である。

【図4】シュープレス用ベルトの断面図である。(公知)

【図5】湿紙の脱水装置の断面図である。(公知)

【図6】デマチャ式類似屈曲試験を説明する図である。(公知)

【図7】屈曲疲労試験を説明する図である。(公知)

【符号の説明】

【0080】

1 プレスロール

2 エンドレスシュープレス用ベルト

3 フェルト

4 湿紙

5 シュー

6 繊維基材

2a 外周層

2b 内周層

21 外周層

22 内周層

24 凹溝

25 凸部

【特許請求の範囲】

【請求項1】

補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設された製紙用シュープレス用ベルトにおいて、前記ポリウレタン層として下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とが混合された組成物を硬化させて得られるポリウレタン層が含有されていることを特徴とする、シュープレス用ベルト。

(A)p−フェニレン−ジイソシアネート化合物および4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネートを55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%を含有する硬化剤。

【請求項2】

活性水素基(H)を有する芳香族ポリアミンが、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、3,5-ジメチルチオトルエンー2,4−ジアミン、3,5-ジメチルチオトルエンー2,6−ジアミン、4,4’−ビス(2−クロロアニリン)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン、4,4’−メチレン−ビス(2,3−ジクロロアニリン)、4,4’−メチレン−ビス(2−クロロアニリン)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)、トリメチレン−ビス(4−アミノベンゾエート)およびフェニレンジアミンより選ばれた芳香族ポリアミンの1種、または2種以上の混合物であることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項3】

補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設され、前記ポリウレタン層がポリウレタン外周層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層は、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5-ジエチルトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤を含む組成物を硬化させて得られるポリウレタン、または、2,4−トリレンジイソシアネートおよび2,6−トリレンジイソシアネートより選ばれたイソシアネート化合物(a)とポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび、3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成され、補強繊維基材は、前記ポリウレタン内周層に埋設されていることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項4】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成され、前記ポリウレタン中間層の両側には前記ポリウレタン外周層およびポリウレタン内周層が積層された製紙用ベルトにおいて、前記ポリウレタン外周層およびポリウレタン内周層を形成するポリウレタンは請求項1に記載のポリウレタンで、前記ポリウレタン中間層は、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5−ジエチルトルエンジアミンより選ばれた硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されている請求項1に記載のシュープレス用ベルト。

【請求項5】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層が前記補強繊維機材を埋設するポリウレタン外周層及びポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層が、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、2,4-トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項6】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層、ポリウレタン中間層およびポリウレタン内周層の全てが請求項1のポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレスベルト。

【請求項1】

補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設された製紙用シュープレス用ベルトにおいて、前記ポリウレタン層として下記ウレタンプレポリマー(A)と活性水素基(H)を有する硬化剤(B)とが混合された組成物を硬化させて得られるポリウレタン層が含有されていることを特徴とする、シュープレス用ベルト。

(A)p−フェニレン−ジイソシアネート化合物および4,4’−メチレンビス(フェニルイソシアネート)から選ばれたイソシアネートを55〜100モル%含有するイソシアネート化合物(a)と、ポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマー、

(B)1,4−ブタンジオールを85〜99.9モル%および活性水素基(H)を有する芳香族ポリアミンを15〜0.1モル%を含有する硬化剤。

【請求項2】

活性水素基(H)を有する芳香族ポリアミンが、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、3,5-ジメチルチオトルエンー2,4−ジアミン、3,5-ジメチルチオトルエンー2,6−ジアミン、4,4’−ビス(2−クロロアニリン)、4,4’−ビス(sec−ブチルアミノ)−ジフェニルメタン、N,N’−ジアルキルジアミノジフェニルメタン、4,4’−メチレンジアニリン、4,4’−メチレン−ビス(2,3−ジクロロアニリン)、4,4’−メチレン−ビス(2−クロロアニリン)、4,4’−メチレン−ビス(2−エチル−6−メチルアニリン)、トリメチレン−ビス(4−アミノベンゾエート)およびフェニレンジアミンより選ばれた芳香族ポリアミンの1種、または2種以上の混合物であることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項3】

補強繊維基材とポリウレタン層とが一体化してなり、前記補強繊維基材がポリウレタン層中に埋設され、前記ポリウレタン層がポリウレタン外周層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層は、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、4,4’−メチレンビス(フェニルイソシアネート)とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5-ジエチルトルエンジアミンおよび1,4−ブタンジオールより選ばれた硬化剤を含む組成物を硬化させて得られるポリウレタン、または、2,4−トリレンジイソシアネートおよび2,6−トリレンジイソシアネートより選ばれたイソシアネート化合物(a)とポリテトラメチレングリコール(b)とを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび、3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成され、補強繊維基材は、前記ポリウレタン内周層に埋設されていることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項4】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成され、前記ポリウレタン中間層の両側には前記ポリウレタン外周層およびポリウレタン内周層が積層された製紙用ベルトにおいて、前記ポリウレタン外周層およびポリウレタン内周層を形成するポリウレタンは請求項1に記載のポリウレタンで、前記ポリウレタン中間層は、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミン、3,5−ジエチルトルエンジアミンより選ばれた硬化剤とが混合された組成物を硬化させて得られるポリウレタンから形成されている請求項1に記載のシュープレス用ベルト。

【請求項5】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層が前記補強繊維機材を埋設するポリウレタン外周層及びポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層が、請求項1に記載のポリウレタンで形成され、前記ポリウレタン内周層は、2,4-トリレンジイソシアネート、2,6−トリレンジイソシアネートおよび4,4’−メチレンビス(フェニルイソシアネート)より選ばれたイソシアネート化合物とポリテトラメチレングリコールとを反応させて得られる末端にイソシアネート基を有するウレタンプレポリマーと、3,5-ジメチルチオトルエンジアミンおよび3,5−ジエチルトルエンジアミンより選ばれた芳香族ポリアミンとが混合された組成物を硬化させて得られるポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレス用ベルト。

【請求項6】

補強繊維基材とポリウレタン層とが一体化してなり、前記ポリウレタン層がポリウレタン外周層、前記補強繊維基材が埋設されたポリウレタン中間層およびポリウレタン内周層で形成された製紙用ベルトにおいて、前記ポリウレタン外周層、ポリウレタン中間層およびポリウレタン内周層の全てが請求項1のポリウレタンから形成されていることを特徴とする、請求項1に記載のシュープレスベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−285784(P2008−285784A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−132288(P2007−132288)

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

[ Back to top ]