ショットピーニング用投射材の製造方法

【課題】材料コストを抑えつつ、安定した高硬度化を実現することが可能なショットピーニング用投射材の製造方法を提供することを課題とする。

【解決手段】投射材製造工程S10では、焼き入れ性のある鋼を材料として用い、焼き入れ工程S20にて、水アトマイズ法によって焼き入れ処理を施した粒体4を形成した後、焼き戻し工程S30にて、粒体4を加熱炉5内で所定の温度(130℃〜230℃、より好ましくは160℃〜200℃)で所定時間焼き戻し、加工硬化工程S40にて、ショットピーニング機6を用いて粒体4をターゲット材7に投射・衝突させることによって、粒体4に応力を加える加工硬化処理を施す。

【解決手段】投射材製造工程S10では、焼き入れ性のある鋼を材料として用い、焼き入れ工程S20にて、水アトマイズ法によって焼き入れ処理を施した粒体4を形成した後、焼き戻し工程S30にて、粒体4を加熱炉5内で所定の温度(130℃〜230℃、より好ましくは160℃〜200℃)で所定時間焼き戻し、加工硬化工程S40にて、ショットピーニング機6を用いて粒体4をターゲット材7に投射・衝突させることによって、粒体4に応力を加える加工硬化処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ショットピーニング用投射材の製造方法に関する。

【背景技術】

【0002】

従来、ギア、シャフト等の自動車部品の疲労強度を向上するために、硬質粒子を部品へ投射することにより、部品表面に圧縮残留応力を加えるショットピーニング処理の技術が広く知られている。

【0003】

近年、自動車車両軽量化ニーズに伴い、部品小型化が求められている。これにより、更なる部品疲労強度の向上が必要とされている。そのため、ショットピーニング分野において、より高硬度な投射材を製造する技術の要請が強い。

また、ショットピーニング処理において、より安定した品質保証のために、投射材硬度の調整・管理技術が求められている。

【0004】

例えば、高硬度投射材として、セラミック、アモルファス金属、WC複合金属等が市販され、利用されているが、材料コストが高く実用的ではない。

また、材料コストの比較的安い鋼素材の硬度向上技術の一例である焼き入れ、焼き入れ焼き戻しのみでは、高硬度化に限界があり、十分な硬度を担保することは困難であった。

【0005】

上記のような課題を解決する一手段として、金属ショット材の表面に、同材の硬度と同等以上の硬度を有するショットを噴射し、金属ショット材の表面付近に高温となる局部的な温度上昇を生じさせ、所定温度以上に昇温させて、その後急冷して、金属ショット材の疲労強度を向上する技術が特許文献1に開示されている。

特許文献1に開示される金属ショット材の製造方法によれば、表面硬度を向上できる。さらに、金属ショット材にショットを投射する工程を繰り返す過程で、金属ショット材を所定温度以上に昇温することによって焼き入れ処理を行ない、また、所定温度より低い温度となる場合等に金属ショット材を焼き戻す処理が行なわれる。これにより、金属ショット材の靭性も向上できる。

しかしながら、ショットを金属ショット材に噴射する工程を繰り返していく際に、偶然的に金属ショット材の靭性を向上する過程が含まれることとなり、金属ショット材全体の靭性を十分に管理できず、金属ショット材の安定した量産管理に向かない点で不利である。また、特許文献1等に開示される技術を用いた場合、コストの低い材料を用いて十分な高硬度化を実現することは困難であった。

【特許文献1】特開平8−3633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、材料コストを抑えつつ、安定した高硬度化を実現することが可能なショットピーニング用投射材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に記載のショットピーニング用投射材の製造方法は、ショットピーニング処理に用いる投射材を製造するショットピーニング用投射材製造方法であって、前記投射材を急冷によって焼き入れる焼き入れ工程と、前記投射材を所定の焼き戻し温度で焼き戻す焼き戻し工程と、前記投射材に応力を加えて加工硬化させる加工硬化工程と、を含み、前記投射材の材料として鋼を用いる。

【0008】

請求項2に記載のように、前記所定の焼き戻し温度は、130℃〜230℃の範囲内で設定されることが好ましい。

【0009】

請求項3に記載のように、前記所定の焼き戻し温度は、160℃〜200℃の範囲内で設定されることが好ましい。

【発明の効果】

【0010】

本発明によれば、材料コストを抑えつつ、安定した高硬度化を実現できる。

【発明を実施するための最良の形態】

【0011】

以下では、図1を参照して、本発明に係るショットピーニング用投射材の実施の一形態であるショットピーニング用投射材(以下「投射材」と記す。)1について説明する。

投射材1は、所定の粒径を有する鋼製のショット材である。この投射材1がショットピーニング機2によってターゲット部品3に向かって投射されて、ターゲット部品3と衝突して、その表面に圧縮残留応力を付与することによって、ターゲット部品3の疲労強度を向上する。

ショットピーニング機2は、圧縮エア等によって投射材1を投射する装置であり、投射材1を所定距離離間した位置に配置されるターゲット部品3に向けて、所定の速度にて投射する。

ターゲット部品3は、例えばギア、シャフト等の自動車部品であり、ショットピーニング機2によって投射材1をその表面に投射・衝突させることにより当該表面に圧縮残留応力が付与される、ショットピーニング処理の対象物である。

【0012】

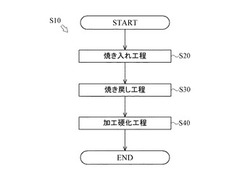

以下では、図2〜図5を参照して、投射材1を製造する投射材製造工程S10について説明する。

図2に示すように、投射材製造工程S10は、焼き入れ工程S20、焼き戻し工程S30、加工硬化工程S40等を具備する。

【0013】

図3に示すように、焼き入れ工程S20は、投射材1の材料となる鋼を溶融させた状態(溶湯状態)で水中に噴霧することによって、所定の径を有する急冷粒体を得る、いわゆる水アトマイズ法を用いる熱処理工程である。

焼き入れ工程S20では、造粒の材料として焼き入れ性のある鋼が用いられる。この鋼が溶融状態、つまりオーステナイト組織の状態で水中に噴霧されることにより、急冷されてマルテンサイト組織の状態になる、いわゆる焼き入れが行われている。この焼き入れ工程S20を経ることによって、投射材1の材料である鋼が所定の粒径を有する粒体4として形成され、かつ、焼き入れによって硬度が増大した状態となる。また、この焼き入れ工程S20によって、粒体4の靭性が低下している。

なお、焼き入れ工程S20は、水アトマイズ法を用いる工程に限定されず、ガスアトマイズ法、ディスクアトマイズ法等、溶融状態の金属材料を用いて急冷粒体を得る工程でも良く、急冷による焼き入れが行われる工程であれば良い。

【0014】

図4に示すように、焼き戻し工程S30は、焼き入れ工程S20にて形成された粒体4を加熱炉5内にて所定時間加熱し、その後徐冷する熱処理工程である。

焼き戻し工程S30では、焼き入れ後の粒体4を、炉内の温度を一定温度に調整可能な加熱炉5内で、所定の温度(130℃〜230℃、より好ましくは、160℃〜200℃)で、所定時間加熱することにより焼き戻している。このように比較的低温で焼き戻すことにより、焼き入れ時にマルテンサイト組織化せずに残留したオーステナイト組織(残留オーステナイト)が焼き戻し後も残留する状態を作り出している。また、この焼き戻し工程S30により、焼き入れ工程S20によって低下した粒体4の靭性が向上されている。

なお、焼き戻し工程S30は、加熱炉5内にて加熱する工程に限定されず、所定の温度にて焼き戻しが行われる工程であれば良い。但し、粒体4の靭性、ひいては投射材1の靭性を確保して使用寿命を担保する観点から、焼き戻しの効果が十分に得られる温度(130℃)以上で焼き戻すことが望ましい。

【0015】

図5に示すように、加工硬化工程S40は、焼き戻し工程S30にて焼き戻された粒体4を、ショットピーニング機6を用いて所定回数繰り返してターゲット材7に投射することにより、粒体4の硬度を向上する加工処理工程である。

加工硬化工程S40では、焼き戻し後の粒体4を、ショットピーニング機6を用いて所定条件(所定速度、所定距離等)下で、粒体4と同程度又はそれ以上の硬度を有するターゲット材7に向けて投射することにより、粒体4とターゲット材7とを衝突させて粒体4の表面を加工硬化している。このとき、粒体4内の残留オーステナイトが加工誘起してマルテンサイト化するため、粒体4の硬度がより向上する。この粒体4の投射を所定回数(又は所定時間)繰り返すことによって、十分に加工硬化された粒体4が得られる。

なお、加工硬化工程S40における投射条件(投射速度、投射距離等)は、粒体4の大きさ、質量等に応じて適宜変更可能である。

また、加工硬化工程S40は、ショットピーニング機6を用いてターゲット材7に投射・衝突させることによって粒体4に衝撃力を加える工程に限定されず、粒体4に所定の応力を加え、粒体4を塑性変形させて硬化させる工程であれば良い。

【0016】

上述の焼き入れ工程S20→焼き戻し工程S30→加工硬化工程S40を順に経て得られた粒体4が投射材1として、ショットピーニング機2を用いてターゲット部品3に投射・衝突させるショットピーニング処理に用いられる。

【0017】

以上のように、投射材製造工程S10では、焼き入れ性のある鋼を材料として用い、焼き入れ工程S20にて、水アトマイズ法によって焼き入れ処理を施した粒体4を形成した後、焼き戻し工程S30にて、粒体4を加熱炉5内で所定の温度で所定時間焼き戻し、加工硬化工程S40にて、ショットピーニング機6を用いて粒体4をターゲット材7に投射・衝突させることによって、粒体4に応力を加え塑性変形を引き起こして加工硬化させるので、投射材1の材料コストを抑えつつ、安定した高硬度化を実現できる。

また、加工硬化工程S40において十分に加工硬化処理が施された投射材1をショットピーニング処理に用いることによって、ショットピーニング処理中の投射材1の硬度変化が抑制され、品質の安定したショットピーニング処理が可能となる。

【0018】

以下では、図6を参照して、焼き戻し工程S30において、焼き戻し温度を変更した場合の粒体4の硬度の推移について説明する。なお、図6において、横軸は焼き戻し温度(℃)、縦軸は硬度(Hv)を示す。

図6は、焼き戻し工程S30において焼き戻し温度を変更した場合における焼き戻し温度Tと、焼き戻し処理後の粒体4の硬度H1及び加工硬化処理後の粒体4の硬度H2との関係を示しており、より具体的には、異なる焼き戻し温度Tにて焼き戻し処理を経た検体B1〜B5に対して、加工硬化工程S40と同様の加工硬化処理を施した場合の焼き戻し処理後の硬度H1と加工硬化処理後のH2を適宜の測定装置を用いて測定した結果を示す。

【0019】

以下では、検体B1〜B5に施した一連の処理を示す。

全ての検体B1〜B5に対して、水アトマイズ法により造粒された平均粒径70μmの鋼製の粒体を用いることによって焼き入れ処理を施した。

検体によって焼き戻し温度を変更して(B1:150℃、B2:180℃、B3:230℃、B4:250℃、B5:290℃)、焼き戻し処理を施した。

全ての検体B1〜B5に対して、エア圧力式のショットピーニング機を用いて適宜の加工硬化処理を施した。なお、その際の投射条件は、(エア圧:0.12MPa、エア流量:1.3m3/min、ショット重量:2.2kg/min、ターゲット材質:SK3焼き入れ、投射距離:15mm)とした。

【0020】

図6に示すように、焼き戻し処理後に加工硬化処理を行うことによって、全ての検体B1〜B5の硬度を向上することができた。これは、検体B1〜B5に応力を加えることによって塑性変形が起こり、硬化したことに加えて、焼き戻し処理時の検体B1〜B5の残留オーステナイトが、加工硬化処理時に加工誘起されてマルテンサイト化したことによる。

【0021】

また、図6に示すように、従来の焼き戻し温度域内(250℃〜290℃)で焼き戻した検体B4及びB5では、焼き戻し後の硬度H1がHv650〜Hv700程度、加工硬化後の硬度H2がHv700〜Hv800程度であるのに対し、本発明における焼き戻し温度域内(130℃〜230℃)で焼き戻した検体B1〜B3では、焼き戻し後の硬度H1がHv650〜Hv800程度、加工硬化後の硬度H2がHv850以上と高硬度化が達成された。これは、検体内に残留する残留オーステナイトの量の多少に起因する。つまり、焼き戻し処理における焼き戻し温度の高低(焼き戻しの程度の多少)に起因する。

以上のように、加工硬化処理後の検体B1〜B3に対して、鋼を材料とする投射材としては非常に高硬度であるHv850を達成でき、特に検体B1及びB2ではHv950を達成できた。これは、加工硬化処理による硬度向上に加えて、比較的低温域で焼き戻したことにより、焼き戻し後もオーステナイト組織が多く残留し、その残留オーステナイトが加工硬化処理時に加工誘起することによってマルテンサイト化し、硬度が向上したためである。

【0022】

なお、図6によれば、焼き戻し温度Tが低温であればあるほど、加工硬化処理後の硬度が増加する傾向があるが、靭性を向上するという本来の焼き戻しの効果を奏するためには、130℃以上で焼き戻されていることが必要であり、さらに、投射材1として用いるための繰り返し使用寿命を担保するという観点からは、160℃以上で焼き戻されていることが望ましい。このため、本発明では、焼き戻し工程S30における焼き戻し温度の好ましい温度域として、130℃以上を採用し、より好ましい温度域として、160℃以上を採用している。

また、図6によれば、焼き戻し温度Tが230℃程度のときに、加工硬化処理後の硬度H2がHv850以上となることが読み取れるが、実際の投射材1の製造工程における製造環境、品質管理、量産性等を考慮し、本発明では、加工硬化処理後の硬度H2についてHv850以上(本明細書における「高硬度」)を確実に達成する200℃以下を焼き戻し工程S30における焼き戻し温度のより好ましい温度域として採用している。

【0023】

また、投射材製造工程S10によって製造される投射材1の所望の硬度に応じて、焼き戻し工程S30における焼き戻し温度を選択することが可能である(例えば、Hv950以上の硬度を所望する場合の焼き戻し温度は130℃〜180℃とする。)。言い換えれば、焼き戻し工程S30において、焼き戻し温度を調整することによって、投射材1の硬度を調整可能である。

【0024】

以下では、図7を参照して、本発明の投射材製造工程S10によって製造された投射材1を、ショットピーニング機2を用いてターゲット部品3に投射した場合に奏する効果について説明する。なお、図7において、横軸はターゲット部品3の表面からの深さ(μm)、縦軸は圧縮残留応力(MPa)を示す。

図7は、表1に示す投射材E1〜E4を用いて、表2に示す条件下でショットピーニング機2を用いて、ターゲット部品3に投射した場合のターゲット部品3に付与される圧縮残留応力を表3に示す条件下で測定した結果を示す。

【0025】

【表1】

表1に示すように、投射材E1は、本発明の投射材製造工程S10(焼き戻し工程S30における焼き戻し温度は180℃)によって製造された投射材であり、投射材E2は、本発明の投射材製造工程S10(焼き戻し工程S30における焼き戻し温度は230℃)によって製造された投射材であり、投射材E3は、高硬度投射材であるセラミック製投射材であり、投射材E4は、焼き入れ・焼き戻し処理のみを施した加工硬化未処理の鋼製投射材である。

【0026】

【表2】

【0027】

【表3】

【0028】

図7に示すように、投射材E1を用いた場合は、投射材E3を用いた場合と同等の圧縮残留応力値を示している。つまり、材料コストの比較的安い鋼を用いた場合でも、材料コストの比較的高い(鋼製のものと比べて約2倍程度)セラミック製の投射材と同等の疲労強度向上を実現していることが分かる。

これは、焼き戻し工程S30において、比較的低温域で焼き戻すことによって、残留オーステナイト量を多く残せることによる。つまり、この残留オーステナイトが加工硬化工程S40において、加工誘起してマルテンサイト化するため、応力付与による塑性変形に起因する硬化に加えて、金属組織の遷移に起因する硬化が起きることによる。

【0029】

また、Hv950程度の投射材E1より硬度は低いが、高硬度である(Hv850程度の)投射材E2(図6参照)を用いた例では、投射材E1と比較した場合に、付与される圧縮残留応力値は若干小さく、投射材E1及び投射材E3と同程度の値としての加工硬化は実現されていないが、投射材E4と比較した場合では、約1.5倍程度の十分に大きな圧縮残留応力を付与できており、投射材E2についても投射材E1と略同等の効果が得られていることが分かる。

【0030】

一方、ショットピーニング処理においては、ショット数等に基づいて投射材の投射量を把握することがターゲット部品3の品質保証の観点で重要となる。つまり、所望の疲労強度を実現する投射量が予め設定されており、ショットピーニング処理において所定の投射量に到達していない場合は、ターゲット部品3の疲労強度が所望の値に到達していないと判断されている。

この点で、鋼製の投射材である投射材E1、E2、E4では、投射材の有する磁気を計測してショット数をカウントする適宜の磁気計測装置等によって容易にショット数をカウントすることができるのに対し、投射材E3のようなセラミック製の投射材はショット数計測が非常に困難であり、係る計測を可能とする特殊な計測装置が別途必要となる。このように、投射材E1は、安価な鋼を材料としつつ、セラミック製の投射材E3と同等の疲労強度向上を実現するとともに、ショットピーニング処理にかかる品質管理が簡単であるという点でも有利である。また、投射材E2についても、投射材E1と同様に安価な鋼を材料としつつ、セラミック製の投射材E3と略同等の疲労強度向上を実現するとともに、ショットピーニング処理にかかる品質管理が簡単であるという点で有利である。

【図面の簡単な説明】

【0031】

【図1】本発明のショットピーニング用投射材の使用態様を示す図である。

【図2】本発明のショットピーニング用投射材の製造工程を示すフロー図である。

【図3】本発明の焼き入れ工程を示す図である。

【図4】本発明の焼き戻し工程を示す図である。

【図5】本発明の加工硬化工程を示す図である。

【図6】焼き戻し工程において焼き戻し温度を変更させた場合の、焼き戻し温度と焼き戻し工程後の硬度及び加工硬化工程後の硬度との関係を示す図である。

【図7】本発明のショットピーニング用投射材の製造工程によって製造されたショットピーニング用投射材及び比較用の投射材を用いてショットピーニング処理を行った場合の、被投射材に付与される圧縮残留応力値を示す図である。

【符号の説明】

【0032】

1 投射材(ショットピーニング用投射材)

2 ショットピーニング機

3 ターゲット部品

4 粒体

5 加熱炉

6 ショットピーニング機

7 ターゲット材

【技術分野】

【0001】

本発明は、ショットピーニング用投射材の製造方法に関する。

【背景技術】

【0002】

従来、ギア、シャフト等の自動車部品の疲労強度を向上するために、硬質粒子を部品へ投射することにより、部品表面に圧縮残留応力を加えるショットピーニング処理の技術が広く知られている。

【0003】

近年、自動車車両軽量化ニーズに伴い、部品小型化が求められている。これにより、更なる部品疲労強度の向上が必要とされている。そのため、ショットピーニング分野において、より高硬度な投射材を製造する技術の要請が強い。

また、ショットピーニング処理において、より安定した品質保証のために、投射材硬度の調整・管理技術が求められている。

【0004】

例えば、高硬度投射材として、セラミック、アモルファス金属、WC複合金属等が市販され、利用されているが、材料コストが高く実用的ではない。

また、材料コストの比較的安い鋼素材の硬度向上技術の一例である焼き入れ、焼き入れ焼き戻しのみでは、高硬度化に限界があり、十分な硬度を担保することは困難であった。

【0005】

上記のような課題を解決する一手段として、金属ショット材の表面に、同材の硬度と同等以上の硬度を有するショットを噴射し、金属ショット材の表面付近に高温となる局部的な温度上昇を生じさせ、所定温度以上に昇温させて、その後急冷して、金属ショット材の疲労強度を向上する技術が特許文献1に開示されている。

特許文献1に開示される金属ショット材の製造方法によれば、表面硬度を向上できる。さらに、金属ショット材にショットを投射する工程を繰り返す過程で、金属ショット材を所定温度以上に昇温することによって焼き入れ処理を行ない、また、所定温度より低い温度となる場合等に金属ショット材を焼き戻す処理が行なわれる。これにより、金属ショット材の靭性も向上できる。

しかしながら、ショットを金属ショット材に噴射する工程を繰り返していく際に、偶然的に金属ショット材の靭性を向上する過程が含まれることとなり、金属ショット材全体の靭性を十分に管理できず、金属ショット材の安定した量産管理に向かない点で不利である。また、特許文献1等に開示される技術を用いた場合、コストの低い材料を用いて十分な高硬度化を実現することは困難であった。

【特許文献1】特開平8−3633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、材料コストを抑えつつ、安定した高硬度化を実現することが可能なショットピーニング用投射材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に記載のショットピーニング用投射材の製造方法は、ショットピーニング処理に用いる投射材を製造するショットピーニング用投射材製造方法であって、前記投射材を急冷によって焼き入れる焼き入れ工程と、前記投射材を所定の焼き戻し温度で焼き戻す焼き戻し工程と、前記投射材に応力を加えて加工硬化させる加工硬化工程と、を含み、前記投射材の材料として鋼を用いる。

【0008】

請求項2に記載のように、前記所定の焼き戻し温度は、130℃〜230℃の範囲内で設定されることが好ましい。

【0009】

請求項3に記載のように、前記所定の焼き戻し温度は、160℃〜200℃の範囲内で設定されることが好ましい。

【発明の効果】

【0010】

本発明によれば、材料コストを抑えつつ、安定した高硬度化を実現できる。

【発明を実施するための最良の形態】

【0011】

以下では、図1を参照して、本発明に係るショットピーニング用投射材の実施の一形態であるショットピーニング用投射材(以下「投射材」と記す。)1について説明する。

投射材1は、所定の粒径を有する鋼製のショット材である。この投射材1がショットピーニング機2によってターゲット部品3に向かって投射されて、ターゲット部品3と衝突して、その表面に圧縮残留応力を付与することによって、ターゲット部品3の疲労強度を向上する。

ショットピーニング機2は、圧縮エア等によって投射材1を投射する装置であり、投射材1を所定距離離間した位置に配置されるターゲット部品3に向けて、所定の速度にて投射する。

ターゲット部品3は、例えばギア、シャフト等の自動車部品であり、ショットピーニング機2によって投射材1をその表面に投射・衝突させることにより当該表面に圧縮残留応力が付与される、ショットピーニング処理の対象物である。

【0012】

以下では、図2〜図5を参照して、投射材1を製造する投射材製造工程S10について説明する。

図2に示すように、投射材製造工程S10は、焼き入れ工程S20、焼き戻し工程S30、加工硬化工程S40等を具備する。

【0013】

図3に示すように、焼き入れ工程S20は、投射材1の材料となる鋼を溶融させた状態(溶湯状態)で水中に噴霧することによって、所定の径を有する急冷粒体を得る、いわゆる水アトマイズ法を用いる熱処理工程である。

焼き入れ工程S20では、造粒の材料として焼き入れ性のある鋼が用いられる。この鋼が溶融状態、つまりオーステナイト組織の状態で水中に噴霧されることにより、急冷されてマルテンサイト組織の状態になる、いわゆる焼き入れが行われている。この焼き入れ工程S20を経ることによって、投射材1の材料である鋼が所定の粒径を有する粒体4として形成され、かつ、焼き入れによって硬度が増大した状態となる。また、この焼き入れ工程S20によって、粒体4の靭性が低下している。

なお、焼き入れ工程S20は、水アトマイズ法を用いる工程に限定されず、ガスアトマイズ法、ディスクアトマイズ法等、溶融状態の金属材料を用いて急冷粒体を得る工程でも良く、急冷による焼き入れが行われる工程であれば良い。

【0014】

図4に示すように、焼き戻し工程S30は、焼き入れ工程S20にて形成された粒体4を加熱炉5内にて所定時間加熱し、その後徐冷する熱処理工程である。

焼き戻し工程S30では、焼き入れ後の粒体4を、炉内の温度を一定温度に調整可能な加熱炉5内で、所定の温度(130℃〜230℃、より好ましくは、160℃〜200℃)で、所定時間加熱することにより焼き戻している。このように比較的低温で焼き戻すことにより、焼き入れ時にマルテンサイト組織化せずに残留したオーステナイト組織(残留オーステナイト)が焼き戻し後も残留する状態を作り出している。また、この焼き戻し工程S30により、焼き入れ工程S20によって低下した粒体4の靭性が向上されている。

なお、焼き戻し工程S30は、加熱炉5内にて加熱する工程に限定されず、所定の温度にて焼き戻しが行われる工程であれば良い。但し、粒体4の靭性、ひいては投射材1の靭性を確保して使用寿命を担保する観点から、焼き戻しの効果が十分に得られる温度(130℃)以上で焼き戻すことが望ましい。

【0015】

図5に示すように、加工硬化工程S40は、焼き戻し工程S30にて焼き戻された粒体4を、ショットピーニング機6を用いて所定回数繰り返してターゲット材7に投射することにより、粒体4の硬度を向上する加工処理工程である。

加工硬化工程S40では、焼き戻し後の粒体4を、ショットピーニング機6を用いて所定条件(所定速度、所定距離等)下で、粒体4と同程度又はそれ以上の硬度を有するターゲット材7に向けて投射することにより、粒体4とターゲット材7とを衝突させて粒体4の表面を加工硬化している。このとき、粒体4内の残留オーステナイトが加工誘起してマルテンサイト化するため、粒体4の硬度がより向上する。この粒体4の投射を所定回数(又は所定時間)繰り返すことによって、十分に加工硬化された粒体4が得られる。

なお、加工硬化工程S40における投射条件(投射速度、投射距離等)は、粒体4の大きさ、質量等に応じて適宜変更可能である。

また、加工硬化工程S40は、ショットピーニング機6を用いてターゲット材7に投射・衝突させることによって粒体4に衝撃力を加える工程に限定されず、粒体4に所定の応力を加え、粒体4を塑性変形させて硬化させる工程であれば良い。

【0016】

上述の焼き入れ工程S20→焼き戻し工程S30→加工硬化工程S40を順に経て得られた粒体4が投射材1として、ショットピーニング機2を用いてターゲット部品3に投射・衝突させるショットピーニング処理に用いられる。

【0017】

以上のように、投射材製造工程S10では、焼き入れ性のある鋼を材料として用い、焼き入れ工程S20にて、水アトマイズ法によって焼き入れ処理を施した粒体4を形成した後、焼き戻し工程S30にて、粒体4を加熱炉5内で所定の温度で所定時間焼き戻し、加工硬化工程S40にて、ショットピーニング機6を用いて粒体4をターゲット材7に投射・衝突させることによって、粒体4に応力を加え塑性変形を引き起こして加工硬化させるので、投射材1の材料コストを抑えつつ、安定した高硬度化を実現できる。

また、加工硬化工程S40において十分に加工硬化処理が施された投射材1をショットピーニング処理に用いることによって、ショットピーニング処理中の投射材1の硬度変化が抑制され、品質の安定したショットピーニング処理が可能となる。

【0018】

以下では、図6を参照して、焼き戻し工程S30において、焼き戻し温度を変更した場合の粒体4の硬度の推移について説明する。なお、図6において、横軸は焼き戻し温度(℃)、縦軸は硬度(Hv)を示す。

図6は、焼き戻し工程S30において焼き戻し温度を変更した場合における焼き戻し温度Tと、焼き戻し処理後の粒体4の硬度H1及び加工硬化処理後の粒体4の硬度H2との関係を示しており、より具体的には、異なる焼き戻し温度Tにて焼き戻し処理を経た検体B1〜B5に対して、加工硬化工程S40と同様の加工硬化処理を施した場合の焼き戻し処理後の硬度H1と加工硬化処理後のH2を適宜の測定装置を用いて測定した結果を示す。

【0019】

以下では、検体B1〜B5に施した一連の処理を示す。

全ての検体B1〜B5に対して、水アトマイズ法により造粒された平均粒径70μmの鋼製の粒体を用いることによって焼き入れ処理を施した。

検体によって焼き戻し温度を変更して(B1:150℃、B2:180℃、B3:230℃、B4:250℃、B5:290℃)、焼き戻し処理を施した。

全ての検体B1〜B5に対して、エア圧力式のショットピーニング機を用いて適宜の加工硬化処理を施した。なお、その際の投射条件は、(エア圧:0.12MPa、エア流量:1.3m3/min、ショット重量:2.2kg/min、ターゲット材質:SK3焼き入れ、投射距離:15mm)とした。

【0020】

図6に示すように、焼き戻し処理後に加工硬化処理を行うことによって、全ての検体B1〜B5の硬度を向上することができた。これは、検体B1〜B5に応力を加えることによって塑性変形が起こり、硬化したことに加えて、焼き戻し処理時の検体B1〜B5の残留オーステナイトが、加工硬化処理時に加工誘起されてマルテンサイト化したことによる。

【0021】

また、図6に示すように、従来の焼き戻し温度域内(250℃〜290℃)で焼き戻した検体B4及びB5では、焼き戻し後の硬度H1がHv650〜Hv700程度、加工硬化後の硬度H2がHv700〜Hv800程度であるのに対し、本発明における焼き戻し温度域内(130℃〜230℃)で焼き戻した検体B1〜B3では、焼き戻し後の硬度H1がHv650〜Hv800程度、加工硬化後の硬度H2がHv850以上と高硬度化が達成された。これは、検体内に残留する残留オーステナイトの量の多少に起因する。つまり、焼き戻し処理における焼き戻し温度の高低(焼き戻しの程度の多少)に起因する。

以上のように、加工硬化処理後の検体B1〜B3に対して、鋼を材料とする投射材としては非常に高硬度であるHv850を達成でき、特に検体B1及びB2ではHv950を達成できた。これは、加工硬化処理による硬度向上に加えて、比較的低温域で焼き戻したことにより、焼き戻し後もオーステナイト組織が多く残留し、その残留オーステナイトが加工硬化処理時に加工誘起することによってマルテンサイト化し、硬度が向上したためである。

【0022】

なお、図6によれば、焼き戻し温度Tが低温であればあるほど、加工硬化処理後の硬度が増加する傾向があるが、靭性を向上するという本来の焼き戻しの効果を奏するためには、130℃以上で焼き戻されていることが必要であり、さらに、投射材1として用いるための繰り返し使用寿命を担保するという観点からは、160℃以上で焼き戻されていることが望ましい。このため、本発明では、焼き戻し工程S30における焼き戻し温度の好ましい温度域として、130℃以上を採用し、より好ましい温度域として、160℃以上を採用している。

また、図6によれば、焼き戻し温度Tが230℃程度のときに、加工硬化処理後の硬度H2がHv850以上となることが読み取れるが、実際の投射材1の製造工程における製造環境、品質管理、量産性等を考慮し、本発明では、加工硬化処理後の硬度H2についてHv850以上(本明細書における「高硬度」)を確実に達成する200℃以下を焼き戻し工程S30における焼き戻し温度のより好ましい温度域として採用している。

【0023】

また、投射材製造工程S10によって製造される投射材1の所望の硬度に応じて、焼き戻し工程S30における焼き戻し温度を選択することが可能である(例えば、Hv950以上の硬度を所望する場合の焼き戻し温度は130℃〜180℃とする。)。言い換えれば、焼き戻し工程S30において、焼き戻し温度を調整することによって、投射材1の硬度を調整可能である。

【0024】

以下では、図7を参照して、本発明の投射材製造工程S10によって製造された投射材1を、ショットピーニング機2を用いてターゲット部品3に投射した場合に奏する効果について説明する。なお、図7において、横軸はターゲット部品3の表面からの深さ(μm)、縦軸は圧縮残留応力(MPa)を示す。

図7は、表1に示す投射材E1〜E4を用いて、表2に示す条件下でショットピーニング機2を用いて、ターゲット部品3に投射した場合のターゲット部品3に付与される圧縮残留応力を表3に示す条件下で測定した結果を示す。

【0025】

【表1】

表1に示すように、投射材E1は、本発明の投射材製造工程S10(焼き戻し工程S30における焼き戻し温度は180℃)によって製造された投射材であり、投射材E2は、本発明の投射材製造工程S10(焼き戻し工程S30における焼き戻し温度は230℃)によって製造された投射材であり、投射材E3は、高硬度投射材であるセラミック製投射材であり、投射材E4は、焼き入れ・焼き戻し処理のみを施した加工硬化未処理の鋼製投射材である。

【0026】

【表2】

【0027】

【表3】

【0028】

図7に示すように、投射材E1を用いた場合は、投射材E3を用いた場合と同等の圧縮残留応力値を示している。つまり、材料コストの比較的安い鋼を用いた場合でも、材料コストの比較的高い(鋼製のものと比べて約2倍程度)セラミック製の投射材と同等の疲労強度向上を実現していることが分かる。

これは、焼き戻し工程S30において、比較的低温域で焼き戻すことによって、残留オーステナイト量を多く残せることによる。つまり、この残留オーステナイトが加工硬化工程S40において、加工誘起してマルテンサイト化するため、応力付与による塑性変形に起因する硬化に加えて、金属組織の遷移に起因する硬化が起きることによる。

【0029】

また、Hv950程度の投射材E1より硬度は低いが、高硬度である(Hv850程度の)投射材E2(図6参照)を用いた例では、投射材E1と比較した場合に、付与される圧縮残留応力値は若干小さく、投射材E1及び投射材E3と同程度の値としての加工硬化は実現されていないが、投射材E4と比較した場合では、約1.5倍程度の十分に大きな圧縮残留応力を付与できており、投射材E2についても投射材E1と略同等の効果が得られていることが分かる。

【0030】

一方、ショットピーニング処理においては、ショット数等に基づいて投射材の投射量を把握することがターゲット部品3の品質保証の観点で重要となる。つまり、所望の疲労強度を実現する投射量が予め設定されており、ショットピーニング処理において所定の投射量に到達していない場合は、ターゲット部品3の疲労強度が所望の値に到達していないと判断されている。

この点で、鋼製の投射材である投射材E1、E2、E4では、投射材の有する磁気を計測してショット数をカウントする適宜の磁気計測装置等によって容易にショット数をカウントすることができるのに対し、投射材E3のようなセラミック製の投射材はショット数計測が非常に困難であり、係る計測を可能とする特殊な計測装置が別途必要となる。このように、投射材E1は、安価な鋼を材料としつつ、セラミック製の投射材E3と同等の疲労強度向上を実現するとともに、ショットピーニング処理にかかる品質管理が簡単であるという点でも有利である。また、投射材E2についても、投射材E1と同様に安価な鋼を材料としつつ、セラミック製の投射材E3と略同等の疲労強度向上を実現するとともに、ショットピーニング処理にかかる品質管理が簡単であるという点で有利である。

【図面の簡単な説明】

【0031】

【図1】本発明のショットピーニング用投射材の使用態様を示す図である。

【図2】本発明のショットピーニング用投射材の製造工程を示すフロー図である。

【図3】本発明の焼き入れ工程を示す図である。

【図4】本発明の焼き戻し工程を示す図である。

【図5】本発明の加工硬化工程を示す図である。

【図6】焼き戻し工程において焼き戻し温度を変更させた場合の、焼き戻し温度と焼き戻し工程後の硬度及び加工硬化工程後の硬度との関係を示す図である。

【図7】本発明のショットピーニング用投射材の製造工程によって製造されたショットピーニング用投射材及び比較用の投射材を用いてショットピーニング処理を行った場合の、被投射材に付与される圧縮残留応力値を示す図である。

【符号の説明】

【0032】

1 投射材(ショットピーニング用投射材)

2 ショットピーニング機

3 ターゲット部品

4 粒体

5 加熱炉

6 ショットピーニング機

7 ターゲット材

【特許請求の範囲】

【請求項1】

ショットピーニング処理に用いる投射材を製造するショットピーニング用投射材製造方法であって、

前記投射材を急冷によって焼き入れる焼き入れ工程と、

前記投射材を所定の焼き戻し温度で焼き戻す焼き戻し工程と、

前記投射材に応力を加えて加工硬化させる加工硬化工程と、を含み、

前記投射材の材料として鋼を用いることを特徴とするショットピーニング用投射材製造方法。

【請求項2】

前記所定の焼き戻し温度は、130℃〜230℃の範囲内で設定される請求項1に記載のショットピーニング用投射材製造方法。

【請求項3】

前記所定の焼き戻し温度は、160℃〜200℃の範囲内で設定される請求項1に記載のショットピーニング用投射材製造方法。

【請求項1】

ショットピーニング処理に用いる投射材を製造するショットピーニング用投射材製造方法であって、

前記投射材を急冷によって焼き入れる焼き入れ工程と、

前記投射材を所定の焼き戻し温度で焼き戻す焼き戻し工程と、

前記投射材に応力を加えて加工硬化させる加工硬化工程と、を含み、

前記投射材の材料として鋼を用いることを特徴とするショットピーニング用投射材製造方法。

【請求項2】

前記所定の焼き戻し温度は、130℃〜230℃の範囲内で設定される請求項1に記載のショットピーニング用投射材製造方法。

【請求項3】

前記所定の焼き戻し温度は、160℃〜200℃の範囲内で設定される請求項1に記載のショットピーニング用投射材製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−125548(P2010−125548A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−301718(P2008−301718)

【出願日】平成20年11月26日(2008.11.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月26日(2008.11.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

[ Back to top ]