ショートアーク型放電ランプ

【課題】ランプの破裂の危険性を低減させたショートアーク型放電ランプを提供する。

【解決手段】ショートアーク型放電ランプは球状部と該球状部の中心を通る軸線に沿って対向して配置された2つのシール管部とを備える。各シール管部において、各シール管部の最大の厚みを肉厚t(mm)とし、第1のシール部材の発光管封体球状部側端部がシール管部に接する位置Cから発光管封体球状部に向かう長さをL1(mm)、位置Cから口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって第1の集電円板の中心を通る面(中心面)が接する位置Dから前記発光管封体に向かう長さをL3(mm)、位置Dから前記口金に向かう長さをL4(mm)とすると、3≦t≦8、5≦L1≦20、5≦L2≦15、5≦L3≦15、かつ5≦L4≦20であり、さらに、前記シール管部に含まれるOH基濃度が10ppmから200ppmの範囲にある。

【解決手段】ショートアーク型放電ランプは球状部と該球状部の中心を通る軸線に沿って対向して配置された2つのシール管部とを備える。各シール管部において、各シール管部の最大の厚みを肉厚t(mm)とし、第1のシール部材の発光管封体球状部側端部がシール管部に接する位置Cから発光管封体球状部に向かう長さをL1(mm)、位置Cから口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって第1の集電円板の中心を通る面(中心面)が接する位置Dから前記発光管封体に向かう長さをL3(mm)、位置Dから前記口金に向かう長さをL4(mm)とすると、3≦t≦8、5≦L1≦20、5≦L2≦15、5≦L3≦15、かつ5≦L4≦20であり、さらに、前記シール管部に含まれるOH基濃度が10ppmから200ppmの範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体や液晶、プリント回路基板などの露光装置等に用いられるショートアーク型放電ランプに関する。

【背景技術】

【0002】

高圧水銀ランプ、高圧ナトリウムランプ、メタルハライドランプ及びセラミックメタルハライドランプのような高輝度放電ランプ(HIDランプ:High Intensity Discharge Lamp)は、電極間の放電を利用して発光する。このため、高輝度放電ランプは、白熱電球と比べて、光束が大きく大規模な空間の照明に適し、エネルギー効率が良いといった種々の特徴を備えている。

【0003】

特に、アーク長が短く高輝度の光を放射するショートアーク型放電ランプは、半導体、液晶、プリント基板等の製造工程における露光用光源のような光応用分野の光源として利用されており、発光波長として365nmの発光強度を高めたi線ランプや436nmの発光強度を高めたg線ランプが知られている。

【0004】

ショートアーク型放電ランプの多くは、石英製の発光管封体の中央が球形状で、両端が細く絞られていて管形状に形成されている。中央の球形状の部分の内部には陰極及び陽極が対向して配置され、細く絞られたガラス管内には封止部を介して電極マウントが固定されている。陰極及び陽極の電極芯棒はそれを経由して外部のリード線に接続されている。

【0005】

特に、半導体露光装置に用いられるショートアーク型放電ランプは、露光工程で、長時間にわたり、高輝度を維持することや安定した発光効率を維持することが求められている。このため、ショートアーク型放電ランプは、直流点灯方式で投入電力が大きく、点灯時にはランプ内の温度と圧力とがかなり高くなる。また、ランプを高照度化するための一方法として、より多くの水銀や希ガスを封入して紫外域のランプ発光効率が高められている。このため、電極芯棒を支持する電極マウントが溶着されたシール管において、点灯時に、特に、電極マウントの端部が接する部分と集電円板が接する部分を起点として破裂が発生する可能性が高い。

【0006】

中でも、液晶・プリント基板露光装置に用いられるショートアーク型放電ランプにおいては、電圧、照度などの諸特性を満たすため、水銀を多く発光管内に封入する必要がある。そのため、ランプが点灯した際には、ランプ内の温度が800Kから1200Kで、内部圧力が2.0MPaから3.5MPaになるものもあり、ランプ容器の強度にばらつきがあったり、又は上記以外の部分の強度が不足していたりすると、その強度が不足している部分からランプ容器の破裂に至ることがある。

【0007】

シール管の肉厚を厚くすることで点灯時圧力(応力)に耐え得るようにすることが考えられるが、破裂の起点となり得る部分、つまり、溶着部の外径部分及び集電円板の接する部分のみの肉厚を厚くするだけでは、点灯中の水銀や封入ガスの内部圧力(応力)、熱応力、紫外線によるガラスの構造劣化、溶着部の端面形状による応力集中(例えば、二種以上のガラス同士の溶着点が鋭角になる程応力が1点に集中すること)などの蓄積により、点灯中に破裂を回避することは困難である。

【0008】

また、露光用水銀ランプは露光装置の高価な光学系に組み込んで使用されるため、ランプの破裂に伴い、その高価な光学系を破損することになり、また、ランプ内には水銀が封入されていてランプの破裂により水銀が外部に飛散することになるため、ランプの破裂の回避が強く要望されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−198947号公報 特許文献1は、円板部材及び円板箔の外径に所定の関係を持たせることによって封止管の破裂を防ぐように構成したショートアーク型放電ランプを開示する。

【特許文献2】特開2006−286343号公報 特許文献2は、シール用ガラス部材の凹部の縁幅、溝の深さ、軸方向の全長に所定の関係を持たせることによって点灯時の破裂を防止するように構成したショートアーク型放電ランプを開示する。

【特許文献3】特開2005−243484号公報 特許文献3は、リード棒を保持する管状体の端部から封止用ガラス体の放電空間側の端部までの距離、封止用ガラス体の径方向のガラス肉厚及び枝管部を構成するガラス管の径方向のガラス肉厚に所定の関係を持たせることによって、ランプ点灯時に枝管部の折れ等の不具合が起こらないように構成したショートアーク型放電ランプを開示する。

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1では、内側金属リングの外径と円板箔の外径との差を考慮すること、又は、内側金属リングと封止管の肉厚との比と点灯時の発光管内の圧力とを考慮することによって封止管の破裂を防ぐことが図られており、ランプの破裂の起点となる個所の検討が限定されている。

【0011】

特許文献2では、シール用ガラス部材の凹部の深さ及び全長との関係からランプの破裂防止をしようとするもので、この文献もランプの破裂の起点となる個所の検討が限定されている。

【0012】

また、特許文献3では、特に、封止用ガラス体及び枝管部のガラス管のそれぞれの肉厚を考慮することによってシール部の破断や枝管部の折れ等を防ごうとするもので、この文献もランプの破裂の起点となる個所の検討が限定されている。

【0013】

以上の観点から、上記の特許文献によってランプの破裂の危険性が低くなったとはいえ、ランプの破裂の起点となる個所をより確実に把握しそれらを適切に改良することによって、より確実にランプの破裂の危険性を下げることが要望されている。

【0014】

また、上記の特許文献とは異なる態様によってランプの破裂の危険性を下げることが要望されている。

【0015】

さらに、より簡易な構造によって確実にランプの破裂の危険性を下げることが要望されている。

【0016】

そして、いずれの文献でも、シール管の石英ガラス中に含まれるOH基濃度によってシール管の紫外線による劣化による機械的強度の低下は考慮していない。

【0017】

そこで、本発明は、従来に比べて、より確実に、異なる態様により、より簡易な構造によって、ランプの破裂の危険性を下げるショートアーク型放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係るショートアーク型放電ランプは、球状部と、該球状部の両端に該球状部の中心を通る軸線に沿って対向して配置した2つのシール管部とを備える発光管封体と、前記球状部の内部に、所定距離離隔させて対向して配置した陰極及び陽極と、該陰極及び陽極からそれぞれ前記2つのシール管部まで延在する電極芯棒とを備え、各シール管部の内側に、第1のシール部材、第1の集電円板、第2のシール部材、第2の集電円板及び第3のシール部材が、該シール管部の中心軸線方向に沿って前記球状部から離れる方向に連続して配置され、各シール管部の外側端部に口金が固定され、前記第1の集電円板と前記第2の集電円板とが前記第2のシール部材の外周面上に配置された電気的接続箔によって電気的に接続され、各シール管部内において、1つの前記電極芯棒が、前記第1のシール部材を該シール管部の中心軸線方向に沿って貫通してそれに保持されるとともに前記第1の集電円板に電気的に接続され、また、外部の電源に接続されるリード線が、前記口金を通って該シール管部の中心軸線方向に沿って前記球状部に向かって前記第3のシール部材及び前記第2の集電円板を貫通してそれらに保持されるとともに該第2の集電円板に電気的に接続される、2kWから30kWのランプ電力のショートアーク型放電ランプであり、各シール管部の最大の厚みを肉厚t(mm)とし、各シール管部において、前記第1のシール部材の前記発光管封体球状部側端部がシール管部に接する位置から前記発光管封体球状部に向かう長さをL1(mm)、該第1のシール部材の該発光管封体球状部側端部が接する位置から前記口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって前記第1の集電円板の中心を通る面(中心面)がシール管部に接する位置から前記発光管封体球状部に向かう長さをL3(mm)、該中心面がシール管部に接する位置から前記口金に向かう長さをL4(mm)とすると、3(mm)≦t≦8(mm)、5(mm)≦L1≦20(mm)、5(mm)≦L2≦15(mm)、5(mm)≦L3≦15(mm)、かつ5(mm)≦L4≦20(mm)であり、さらに、前記シール管部の石英ガラス中に含まれるOH基濃度が10ppmから200ppmの範囲にあることを特徴とする。

【0019】

そのショートアーク型放電ランプにおいて、点灯時に前記発光管封体の前記球状部内の圧力1.0MPaから3.5MPaである。

【0020】

そのショートアーク型放電ランプにおいて、該ショートアーク型放電ランプのランプ電力は3.5kWから18kWである。

【0021】

そのショートアーク型放電ランプにおいて、各シール管部が多重管から構成されている場合、その合計厚さの最大厚さをt(mm)としてもよい。

【発明の効果】

【0022】

本発明によると、ランプの破裂の起点となる個所をより確実に把握してそれらを適切に改良することによって、より確実にランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【0023】

また、本発明によると、新たな態様によってランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【0024】

さらに、本発明によると、より簡易な方法によって確実にランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の一実施形態に係るショートアーク型放電ランプの概略構成を示すための簡略化した断面図である。

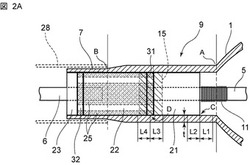

【図2A】図2Aは、図1に示すショートアーク型放電ランプのシール管部の拡大断面図である。

【図2B】図2Bは、本発明の別の実施形態に係るショートアーク型放電ランプのシール管部の拡大断面図である。

【図3A】図3Aは、シール管部7に、電極マウント9−1が溶着されたときに、応力がどのように溶着部分にかかるかを説明するための概念図である。

【図3B】図3Bは、図3Aとは異なる溶着角で、シール管部7に、電極マウント9−2が溶着されたときに、溶着角の相違により応力がどのように溶着部分にかかるかを説明するための概念図である。

【図3C】図3Cは、本発明の別の実施形態に係わる第1シール材21が円筒凹形状の実施例の断面図で、図3Aの溶着角位置を補足する概念図である。

【図3D】図3Dは、本発明の別の実施形態に係わる第1シール材21が円筒凹形状で更に多重管シール構造として2重管実施例の断面図で、図3Bの溶着角位置を補足する概念図である。

【図4A】図4Aは、図1に示すショートアーク型放電ランプのシール管部における所定の位置の所定の範囲の耐圧強度を示す表である。

【図4B】図4Bは、図4Aに示す表をグラフに表したものである。

【図5A】図5Aは、図1に示すショートアーク型放電ランプのシール管部における、図4Aで対象とした位置とは異なる所定の位置の所定の範囲の耐圧強度を示す表である。

【図5B】図5Bは、図5Aに示す表をグラフに表したものである。

【図6A】図6Aは、図1に示すショートアーク型放電ランプのシール管部のOH基濃度とシール管部の耐圧強度との関係を数値で示す表である。

【図6B】図6Bは、図6Aに示す表をグラフに表したものである。

【図7A】図7Aは、図1に示すショートアーク型放電ランプのシール管部のOH基濃度とランプの照度維持率との関係を数値で示す表である。

【図7B】図7Bは、図7Aに示す表をグラフに表したものである。

【図8A】図8Aは、図1に示すショートアーク型放電ランプのシール管部の肉厚とシール管部の耐圧強度との関係を数値で示す表である。

【図8B】図8Bは、図8Aに示す表をグラフに表したものである。

【発明を実施するための形態】

【0026】

以下、添付図面に基づいて本発明の一実施形態に係るショートアーク型放電ランプを説明する。なお、全図において、各部材の厚さ、長さ、形状、部材同士の間隔、隙間等は、理解の容易のために、適宜、拡大・縮小・変形・簡略化等をしている。図の説明の際の上下・左右の表現は、その図を鉛直面内に置いた状態でのその図面の面に沿った方向を表すものとする。

【0027】

[ショートアーク型放電ランプの概略構造]

図1は、本発明の一実施形態に係るショートアーク型放電ランプ10の概略構造を示すための簡略化した一部断面図である。ここでは、例えば、ショートアーク型放電ランプ10は2kWから30kWのランプ電力を有するものや、室温(25℃)で、少なくとも1種類の希ガスを0.05MPaから0.4MPa封入し、発光空間の全容積に対する水銀密度が、5mg/ccから60mg/ccのランプで、点灯時の平均ガス温度が800Kから1200Kにおいて、点灯時の圧力が1MPaを超えるものであってもよい。

【0028】

ショートアーク型放電ランプ10は、313nmと365nm、436nmの発光波長の光を強く放射するランプであり、球状部とその中心を通る軸線に沿って対向した2つのシール管部7とからなる発光管封体1を備える。球状部の内部には、陽極2及び陰極3が対向して配置され、対向した2つのシール管部7にはそれぞれ、発光管封体1の内部と外気とを遮断するために電極マウント9が固定されている。陽極2と陰極3との先端部間の距離は、3mmから30mmの範囲内の例えば10mmである。

【0029】

詳しくは後述するが、電極マウント9の球状部側の端部には、陽極2及び陰極3に接続された電極芯棒5が固定され、反対側の端部には、外部の電源に接続されたリード線と接続するためのリード棒6が連結されている。このように電極マウント9は、電極芯棒5及びリード棒6を保持するとともに、外気と発光管封体1との間を遮断するように気密に封じる。

【0030】

電極芯棒5には、発光管封体1の封入後もその中に残った不純物や点灯時に発生する不純物を除去するためにゲッター材11が取り付けられている。

【0031】

また、ランプの製造時に、図1のチップオフ4の位置に取り付けられていた排気管から、発光管封体内に、水銀を封入するとともに、少なくともアルゴン、クリプトン、キセノンなどの不活性ガスを単独またはそれらの混合ガスの形で封入する。

【0032】

発光管封体1の球状部の外径は、発光出力の大きさと投入電力に応じて変わり、50mmから300mmの範囲内の例えば100mmで、球状部の軸線方向の長さは70mmから300mmの範囲内の例えば140mmである。発光管封体1内には、3mg/ccから50mg/ccの範囲から選択された例えば40mg/ccの水銀と、キセノン(Xe)、アルゴン(Ar)及びクリプトン(Kr)の中の少なくとも1つの希ガスとが封入されている。ただし、1つの希ガスに代えて、混合ガス、例えばKr及びArなどの2種以上の混合ガスを用いてもよい。希ガスの封入圧は、封入されたガスの種類によっても異なるが、概略0.05MPaから0.4MPaの範囲内の例えば0.2MPaである。本ランプ点灯時には、発光管封体1内の圧力は2.0MPaから3.5MPa程度になる。

【0033】

[シール管部の概略構造]

陰極側及び陽極側のシール管部7は同様の構造であるため、以下は、一方の側の、例えば、陽極側のシール管部7について説明する。

【0034】

図2Aは、図1に示すショートアーク型放電ランプ10のシール管部7の拡大断面図である。図2Aに示すように、シール管部7の内側には、電極マウント9が溶着されていて発光管封体1の気密性が保たれている。溶着の方法については後述する。

【0035】

電極マウント9は、石英ガラス円筒体の第1のシール部材21、第2のシール部材(又はシール箔封着円筒体)22及び第3のシール部材23を備える。第1のシール部材21は、発光管封体1の球状部とシール管部7との連結位置Aから、球状部から離れる方向に向かって約10mm離れた位置からシール管部7の内面に溶着されている。そのように約10mmの空間が設けられているのは、シール管部7内に第1のシール部材21等を含む電極マウント9を溶着するためにシール管部7を火炎バーナー等で加熱するので、その熱が球状部に伝わってその球状部が変形することを防ぐためである。第1のシール部材21の中央には貫通孔が形成されており、その貫通孔には、電極芯棒5が挿入され、巻回した金属箔の緩衝材を介して第1のシール部材21に固定されている。また図2Bには、第1シール部材が円筒形状の発光部側を切削またはレーザー加工した凹形状であり、更にシール管7部が多重管シール構造の例として二重管方式の参考として図示する。図2A及び図2Bにおいて同種の部材には同一の符号を付してある。

【0036】

第1のシール部材21と第2のシール部材22との間には、第1の集電円板31が介装されており、第1の集電円板31には、第1のシール部材21を貫通した電極芯棒5の端部が連結されている。これにより、電極芯棒5が第1の集電円板31に電気的に接続されることになる。なお、電極芯棒5の端部は、さらに第1の集電円板31を貫通して第2のシール部材22に接続されるように構成される場合もある。

【0037】

また、第2のシール部材22と第3のシール部材23との間には、第2の集電円板32が介装されている。第3のシール部材23の中心には貫通孔が形成されており、その貫通孔にはリード棒6が挿入されていて第3のシール部材23に固定されている。また、その貫通したリード棒6の端部は、第2の集電円板32を貫通して第2のシール部材22の端部に挿入されて固定されている。これにより、リード棒6は、電気的に第2の集電円板32に接続されるとともに第2のシール部材22に機械的に保持されている。ただし、リード棒6の端部は、第2の集電円板32を貫通せずにそれに電気的に接続されるだけもよい。

【0038】

第1の集電円板31の外周面と、この第1の集電円板31の両側に位置する第1のシール部材21及び第2のシール部材22の外周面とは、金属製の緩衝箔15によって覆われている。金属製の緩衝箔15として、本実施例では厚さ0.01mm〜0.1mmの金属箔のなかでも厚さ0.015mmを搭載し、更に箔には凹凸加工を施している。緩衝箔15は、集電円板の厚さ同等以上の幅で巻き回し集電円板やシール箔に溶接されている。また、第2のシール部材22の外周面上には、軸線方向と平行に、複数の短冊状のモリブデン製のシール箔25(図1、図2Aで実線と破線とを交互に引いたハッチングで示すもの)が、間隔を置いて配置されている。これらの電気的接続箔である緩衝箔15及びシール箔25によって、第1の集電円板31と第2の集電円板32とが電気的に接続されることになり、その結果、電極芯棒5とリード棒6とが電気的に接続されることになる。本実施例のシール箔は、厚さ0.02mm〜0.05mmのナイフエッジ型モリブデン製シール箔の中でも、厚さ0.04mmで幅12mmのシール箔を5枚搭載した。

【0039】

図2Aに破線で示すように、口金28がシール管部7の端部に取り付けられている。口金28にはリード線が接続されていて口金28を経由してリード棒6に外部の電源から電力が供給される。また、図2Aに示すように、シール管部7には発光管封体1の球状部に連なる、肉厚の厚い厚肉部が形成されており、シール管部7の厚肉部の最大厚さを肉厚t(又は厚さt)とすると、肉厚tは、後述するように、場所に応じて、3mm以上から8mm以下の範囲にある。図2Aにおいて、口金28の端部位置が、肉厚tが薄くなった位置Bにあるように描いているが、その端部はその位置に特定されるものではない。図2Bのニ重管方式の場合には、シール管部の最大の肉厚tは、シール管部7とシール管内管8とを合計した大きさである。

【0040】

ここで、ショートアーク型放電ランプ10を製造する際に、シール管部7内に電極マウント9を固定する概略の方法を説明する。まず、電極マウント9を用意し、電極マウント9をその外径よりも大きな内径を有するシール管部となる発光管封体1の筒状部の中に挿入する。この際に、上記のとおり、電極マウント9の球状部側に面する第1のシール部材21の端面が、位置Aから10mm程度口金方向に離れるように電極マウント9を配置する。次に、シール管部となる筒状部の端部を火炎バーナーで加熱して封じ発光管封体1内を前出の排気管により減圧する。その減圧した状態で、電極マウント9を挿入したシール管部となる筒状部の外周を火炎バーナーで加熱する。その加熱により、シール管部7となる筒状部が溶融して収縮して電極マウント9の外周面に密着する。すなわち、シール管部7の内面が、第1のシール部材21、第1の集電円板31、第2のシール部材22、第2の集電円板32及び第3のシール部材23の外周面と溶着する。これにより、電極マウント9とその筒状部とが密着してシール管部7が形成される。特に、シール部材22の溶着性を高めるために、複数本の酸素と水素を利用した火炎バーナーにより、第1シール部材21を溶着させるときよりも火力を上げている。また図2Bのような2重管構造の場合、石英ガラス製のシール管内管8と電極マウント9を先に溶封させた後に発光管封体1内に挿入し前述の同手法にて封着する。

【0041】

[シール管部の所定範囲の耐圧強度]

図2Aに示すように、第1のシール部材21の発光管封体1球状部側の端面がシール管部7と溶着した位置をCとし、第1の集電円板31の外周面上の中央の位置がシール管部7と溶着した位置をDとする。また、位置Cから発光管封体1及び口金28側への所定距離の範囲をそれぞれL1及びL2とし、位置Dから発光管封体1及び口金28側への所定距離の範囲をそれぞれL3及びL4とする。後述の通り、これらの範囲の部分では、ランプ点灯時に発光管封体1の内面に応力が発生すると、溶着部分の周辺において圧縮応力と引張応力とのバランスが整合しないと応力が分散されないため破裂の起点となる可能性がある。

【0042】

図3A乃至図3Dは、シール管部7に、それぞれ、電極マウント9の第一シール部材21−1乃至21−4が溶着されたときに、溶着状態の相違により応力がどのように溶着部分にかかるかを説明するための概念図である。図3Aと図3Bとの相違は、第一シール部材21−1と21−2の溶着角の向きが異なる点にある。図3C及び図3Dは両方とも第一シール部材21−3及び21−4が凹形状のものであり、図3Dはさらにシール管部がシール管部7及びシール管内管8の二重管構造になっている。詳しくは後述の通り、図3Cにおいては、溶着角はシール管部7と第一シール部材21−3との間で形成されるが、図3Dにおいては、溶着角はシール管内管8と第一シール部材21−4との間で形成される。

【0043】

ランプの点灯時には、内部圧力が1.0MPaから3.5MPa程度と高くなり、発光管封体1の球状体部の内面部には引張応力がかかる。球状体部は楕円ミラーなどの集光光学系として利用されるため、集光効率を向上させるために滑らかな曲線を持つように成型されている。また、配光特性を向上させ封体球面の石英ガラスの屈折率の変化を抑制するため、球状体部では肉厚の変化が少なく温度変化も少なくなるようにされており、その結果、球状体部の全体に比較的均一の応力が加わることになる。一方、シール管部7では、シール管部7に第一シール部材21−1又は21−2が溶着されている部分では、内径が同じでも外径が大きく相違することがある。すなわち、シール管部7の肉厚tが場所によって大きく変わり、断面積の相違が10倍以上になることがある。また、シール管部7に、第一シール部材21−1又は21−2が溶着されている部分では、シール管部7の内面と石英円筒体の溶着された角の面との間には鋭角の隙間が形成される。その隙間を形成する角度を溶着角という。溶着部への応力の集中の大きさや向きは、溶着角の大きさや溶着角の向きによって相違する。

【0044】

図3Aは、シール管部7の内面に、第一シール部材21−1(石英円筒体)が溶着された状態を示す。第一シール部材21−1はその軸線がシール管部7の内面と平行になるように配置されている。第一シール部材21−1のシール管部7の内面に溶着された角の丸みは比較的大であるが、溶着角は、シール管部7の内面から測った角度である。

【0045】

図3Bは、図3Aと同様に、シール管部7の内面に、石英円筒体の第一シール部材21−2が溶着された状態を示す。この場合は、第一シール部材21−2はその軸線がシール管部7の内面と平行になるように配置されている。第一シール部材21−2がシール管部7の内面に溶着された角の丸みは比較的小である。なお、図3Bには示していないが、第一シール部材21−2が溶着されたシール管部7の内面は内部に向かって少し盛り上がっている。このため、溶着角は、その盛り上がった内面の接線から測った角度になる。

【0046】

図3Cは、シール管部7の内面に凹形状の第一シール部材21−3が溶着された構造を示す。この場合には、溶着角は、図3Aと同様に、シール管部7の内面と第一シール部材21−3の角の面との間に形成され、ほぼシール管部7の内面から図った角度になる。

【0047】

図3Dでは、シール管部は、シール管部7の内側にシール管内管8が配置された二重構造となっており、内側のシール管内管8の内面に凹形状の第一シール部材21−4が溶着されている。シール管内管8の先端は内側に縮径して変形している。この場合には、溶着角は、シール管内管8の内面と第一シール部材21−4の角の面との間に形成され、シール管内管8の内面から図った角度になる。

【0048】

一般的に、応力は石英円筒体の内部に放射状に広がった後に所定部分に集中することになる。図3Aにおいては、溶着角が比較的シール管部7の内面に沿った方向であるため、応力の集中する方向は、その図に白矢印で示すように、ランプの軸線方向になる。一方、図3Bにおいては、溶着角は比較的石英円筒体の端面に沿った方向であるため、応力の集中する方向は、その図に白矢印で示すように、シール管部7の肉厚方向になる。

【0049】

溶着角は、石英円筒体の丸みにより白矢印で示すように、応力集中方向となる角度中心方向が変化する。この方向は、石英円筒体の丸みだけに起因するものではなく、火炎バーナー溶封作業によりシール管内面が内側に食い込むことにより角度方向が変化する場合もある。

【0050】

これらの集中した応力にはシール管部7の肉厚を厚くすることで対応することが可能になる。つまり、シール管部7の内面から外面までの距離が保てるため応力を広く分散することができるようになるので、溶着点や鋭角部分に応力が集中してもその応力を分散し結果的に強度を向上させることができるからである。

【0051】

上記の通り、特に、図3Aにおいては、ランプの軸線方向に集中した応力が向いている。また、応力には作用と反作用の力があり、特に引張応力が集中した部位周辺には圧縮応力が存在するので、圧縮耐性がないと引張応力によってシール管部7のその部位が破裂することになる。このため、その応力の向く軸線方向に沿ってシール管部7の所定の長さにわたって肉厚を大きくする必要がある。これにより、軸方向での応力緩和を図り、結果的に、耐圧強度をさらに向上させることができるようになる。

【0052】

[実施例1]

ショートアーク型放電ランプ10においては、シール管部7上において、その内面が、第1のシール部材21の球状部側の端面と接する位置Cと、第1の集電円板31の外周面と接する位置Dとが、点灯時においてランプの破裂の起点となる傾向が強い。例えば、本実施形態に係るショートアーク型放電ランプ10のランプ電力が12kWである場合には、点灯後約15分経過すると、ランプ内の温度は800Kから1200K程度になる。その時に、点灯時のランプ内部圧力が高くなり、それらの位置が破裂の起点となってランプが破裂する傾向がある。

【0053】

本実施形態に係るショートアーク型放電ランプ10はランプ電力が12kWで、点灯時圧力が2.0MPaを超える場合について詳しく説明する。集電円板31の厚さを6mmとし、シール管部の肉厚tが4mmとする。このランプでは耐圧強度は3.5MPa以上であることが要求されている。

【0054】

図2Aに示すように、第1のシール部材21の発光管封体1球状部側の端面がシール管部7と溶着した位置をCとし、第1の集電円板31の外周面上の中央の位置がシール管部7と溶着した位置をDとする。また、位置Cから発光管封体1及び口金28側への所定距離の範囲をそれぞれL1及びL2とし、位置Dから発光管封体1及び口金28側への所定距離の範囲をそれぞれL3及びL4とする。上記の通り、これらの範囲の部分では、ランプ点灯時に発光管封体1の内面に応力が発生すると、溶着部分の周辺において圧縮応力と引張応力とのバランスが整合しないために応力が分散せずに破裂の起点となる可能性が高い。

【0055】

図4Aは、上記の条件下で、L3を15mm、L4を20mmとし、L1とL2を1mmから20mmまで広げた範囲において、耐圧強度測定を行なった結果で得られた耐圧強度を表す。L1が1mm又は3mmの場合、L2が1mmから20mmまでの範囲において耐圧強度は2.11から3.21MPaであり耐圧強度は3.5MPaを下回った。またL2が1mm、3mmの場合、L1が1mmから20mmまでの範囲において耐圧強度は2.16から2.84MPaであり、耐圧強度は3.5MPaを下回りランプの要求性能を満足しない。L1、L2ともに5mm以上となると耐圧強度が3.5MPaを超える測定結果を得た。

【0056】

図4Bは、図4Aに表す耐圧強度の測定値をグラフ1として表したものである。図から明らかにわかるように、L1、L2とも1mmから20mmの全ての場合に最小耐圧強度2.0MPaを超えており。L1、L2ともに5mm以上になると全ての最小測定値が3.5MPaを超えている。

【0057】

図4A及び図4Bから、シール管部の肉厚tが4mmであると、5mm≦L1≦20mm、かつ5mm≦20mmの範囲において、耐圧強度測定のすべての最小の測定値が、3.5MPaを超えることがわかる。

【0058】

そして、L1は20mm以上の長さであっても耐圧強度は3.5MPa以上の強度があることが推定される。それは、距離が離れると応力集中点のC部の影響を受けにくくなることが容易に考えられるからである。しかしシール管部の長さが長くなると、ランプ発光部のシール部端部及び周辺内部の温度が低下し、ランプ点灯初期の立ち上がり特性を悪化させてしまうために、L1は20mm以下が望ましい。また、L2は20mm以上の長さであっても良いが、厚肉部範囲が増えるため、火炎バーナーの溶融作業性が悪化するために、特に15mm以下が望ましい。よって、5mm≦L1≦20mm、かつ5mm≦L2≦15mmの範囲が耐圧強度3.5MPaを超え、更にランプ特性を満足するために最適な範囲であるといえる。

【0059】

図5Aは、上記の条件下で、L1を20mm、L2を15mmとし、L3及びL4を1mmから20mmまで広げた範囲において、耐圧強度測定を行なった結果で得られた耐圧強度を表す。L3が1mm、3mmの場合、L4が1mmから20mmまでの範囲において耐圧強度は2.87から3.34MPaであり耐圧強度は3.5MPaを下回った。またL4が1mm、3mmの場合、L3が1mmから20mmまでの範囲において耐圧強度は2.87から3.43MPaであり、耐圧強度は3.5MPaを下回りランプの要求性能を満足しない。L3、L4ともに5mm以上となると耐圧強度が3.5MPaを超える測定結果を得た。

【0060】

図5Bは、図5Aに表す耐圧強度の測定値をグラフ2として表したものである。図から明らかにわかるように、L3、L4とも1mmから20mmの全ての場合に最小耐圧強度2.0MPaを超えており。L3、L4ともに5mm以上になると全ての最小測定値が3.5MPaを超えている。

【0061】

図5A及び図5Bから、シール管部の肉厚tが4mmであると、5mm≦L3≦20mmかつ5mm≦L4≦20mmの範囲において、耐圧強度測定のすべての最小の測定値が、3.5MPaを超えることがわかる。

【0062】

そして、L3は20mm以上の長さであっても良いが、厚肉部範囲が増えるため、火炎バーナーの溶融作業性が悪化するために、特に15mm以下が望ましい。L4は20mm以上の長さであっても耐圧強度は3.5MPa以上の強度があることが推定される。それは、距離が離れると応力集中点のD部の影響を受けにくくなることが容易に考えられるからである。しかしながら必要以上に長くすることは、ランプの耐圧性能を十分に満足しているので、材料コスト低減や火炎バーナー溶融作業性を悪化させないためにも、20mm以下の範囲があれば十分な性能が発揮できる。よって、5mm≦L3≦15mm、かつ5mm≦L4≦20mmの範囲が耐圧強度3.5MPaを超え、更にランプ材料コスト低減と作業性能向上を満足するために最適な範囲であるといえる。

【0063】

[シール管のOH基濃度]

通常は、シール管部の材料としてOH基濃度が5ppm以下の石英ガラスを使用する。本発明の一実施形態に係るシール管部7のOH基濃度は10から200ppmの範囲にある。このように、通常よりも高いOH基濃度の石英ガラスを使用する理由は次の通りである。点灯時にランプ発光部から放射される紫外光は、シール管部ガラス内部を通過及び反射して、電極マウントとの溶着部であるシール管部にも到達する。紫外光は、石英ガラスのSiO2の紫外線劣化(化学結合の解離)を与えるので、シール管部において応力が蓄積されて機械的強度が低下することになる。OH基濃度が高い石英ガラスを使用すると、紫外線劣化が抑制され、点灯中に石英ガラス内部に紫外線歪みが蓄積されることを抑制できるからである。

【0064】

石英ガラスの紫外線による構造欠陥量は分光透過率の透過率低下(吸収帯の増加)から簡易的に測定することができる。例えば、163nm,215nm,265nm,355nm,532nm,1064nm等の透過率吸収帯により確認することができる。紫外線照射量による歪量の増加による強度低下は、SiOH濃度とほぼ比例しており、OH基濃度が10ppm未満であると、SiOHによる歪抑制効果はなく、耐圧強度は3.5MPaを下回ることがある。ランプ点灯中に効果を発揮できるようにするためには、10ppm以上のOH基濃度が必要である。この場合には強度も3.5MPa以上に保つことができ、紫外線照射による歪抑制が可能になる。これは、紫外線照射によるSi−Si結合濃度の増加により応力が発生するためである。OH基濃度は、フーリエ変換赤外分光法(FT−IR)により3600cm-1付近の波数の吸収量により簡易的に測定することができる。

【0065】

[実施例2]

図6Aは、シール管部のOH基濃度とシール管部の耐圧強度との関係を数値で示す。図6Bは、図6Aの数値をグラフ3として示す。ただし、図6Bにおいては、グラフの表示範囲の関係上OH基濃度が400ppmの場合をグラフとして示していない。図6A及び図6Bに示すように、OH基濃度を5ppmから400ppmまで増加させながらランプの耐圧強度を調べた。各OH基濃度において耐圧強度の測定は4回ずつ行った。例えば、OH基濃度が170ppmの場合には、1度目の耐圧強度測定値は3.60MPa、2度目の耐圧強度測定値は4.33MPa、3度目の耐圧強度測定値は4.48MPa、4度目の耐圧強度測定値は4.73MPaであった。OH基濃度が5ppmの場合には、望ましい耐圧強度の3.5MPaまで耐圧強度が到達しなかった。OH基濃度が10ppm以上の場合には、すべてのOH基濃度についていずれも破線で示す3.6MPaのラインを超える耐圧強度の測定値を得た。

【0066】

[実施例3]

図7Aは、シール管部のOH基濃度とランプの照度維持率との関係を数値で示す。図7Bは、図7Aの数値をグラフ4として示す。この実施例では、OH基濃度が10ppm、50ppm、100ppm、170ppm、200ppm、300ppmのシール管部を備えるランプを製作し、1500時間連続して点灯して照度維持率の変化を調べた。露光用ショートアーク型放電ランプの照度維持率は、点灯初期を100%として、1500時間時での照度維持率は70%以上であることが求められている。例えば、OH基濃度が170ppmのシール管部を備えるランプの場合には、1500時間時での照度維持率は75.2%まで維持することができた。一方、OH基濃度が200ppmのシール管部を備えるランプの場合には、照度維持率が1500時間後時には68%まで低下した。OH基濃度が高い石英ガラスは、ランプ働程中に徐々にランプ内部に酸素成分が放出される。OH基濃度が200ppmを超えると、ランプ点灯中に発光部内部に石英ガラス内部からの酸素成分放出量が多くなりすぎたために、タングステンが酸化タングステンとなり、その結果、融点が3400℃から1400℃まで大幅に下がってしまい、電極先端だけでなく、電極先端周辺部や胴体部からの蒸発が促進されることになるため、球体内面に飛散したタングステンが付着することなどにより、照度維持率が低下する傾向があるからである。

【0067】

したがって、図7A及び図7Bから、OH基濃度が10乃至200ppmのシール管部を備えるランプが、適正な照度維持率を達成することができることがわかる。

【0068】

[実施例4]

図8Aは、上記ランプにおいて、L1を20mm、L2を15mm、L3を15mm、L4を20mmとし、シール管部肉厚tを2.5mmから10mmまで肉厚を増やしたランプの肉厚t毎に4回の耐圧試験を実施した測定結果を表す。例えばtが2.5mmの場合、耐圧強度は2.34MPa〜2.82MPaであり、3.5MPaを大きく下回る。3mmの場合、3.64MPa〜3.89MPaと最低でも耐圧強度は3.5MPaを超えていた。肉厚tが4mmから10mmまでは4.01MPaから5.12MPaと肉厚が厚いものは耐圧強度が高いことがわかる。

【0069】

図8Bは、図8Aに表す耐圧強度の測定値をグラフ5として表したものである。図から明らかにわかるように、肉厚tが3mmを超えると耐圧強度の全ての最低値が3.5MPaを超えている。ランプ要求性能としては、耐圧強度は3.5MPa以上の性能があれば良いため、肉厚tは3mm以上あれば達成できる。しかしながら肉厚tが10mmの場合、8本以上の火炎バーナー火力を使用してもシール管部7の溶融作業性が悪化し、そのときの耐圧強度が、肉厚tが4mmから8mmまでのときの耐圧強度よりも低くなって更にバラツキ範囲が広がっているため、安定した製品作りには肉厚tは8mm以下が望ましいといえる。したがって、肉厚tが、3mm≦t≦8mmであれば耐圧強度は3.5MPaを超えるといえる。

【0070】

[他の実施形態]

電極マウントシール箔封着部の外径が、点灯電力2kWのφ18mm、5kWのφ25mm、10kWのφ30mm、18kWのφ35mmでも同様の結果を得ることができた。

【0071】

以上、本発明の一実施形態に係るショートアーク型放電ランプについて説明したが、本発明は上記の実施形態に拘束されるものではなく、当業者が容易になし得る追加、削除、改変等は、本発明に含まれるものであり、また、本発明の技術的範囲は、添付の特許請求の範囲の記載によって定められることを承知されたい。例えば、シール部材を石英ガラスではなくオゾンレス石英等他の適切な材料を用いて作ってもよい。それらのシール部材の材質を異ならせてもよい。第1シール部材はガラス以外の例えばモリブデン製の材料でも良い。また、水銀を封入せずにキセノンガスのみを封入したショートアーク型キセノンランプやフラッシュ点灯方式の希ガスショートアーク型放電ランプにおいても上記の実施形態に係る手法が適用できる。

【符号の説明】

【0072】

1・・・発光管封体

2・・・陽極

3・・・陰極

5・・・電極芯棒

6・・・リード棒

7・・・シール管部

8・・・シール管内管

9・・・電極マウント

10・・・ショートアーク型放電ランプ

11・・・ゲッター材

15・・・金属性緩衝箔

25・・・シール箔

21・・・第1のシール部材

22・・・第2のシール部材

23・・・第3のシール部材

31・・・第1の集電円板

32・・・第2の集電円板

【技術分野】

【0001】

本発明は、半導体や液晶、プリント回路基板などの露光装置等に用いられるショートアーク型放電ランプに関する。

【背景技術】

【0002】

高圧水銀ランプ、高圧ナトリウムランプ、メタルハライドランプ及びセラミックメタルハライドランプのような高輝度放電ランプ(HIDランプ:High Intensity Discharge Lamp)は、電極間の放電を利用して発光する。このため、高輝度放電ランプは、白熱電球と比べて、光束が大きく大規模な空間の照明に適し、エネルギー効率が良いといった種々の特徴を備えている。

【0003】

特に、アーク長が短く高輝度の光を放射するショートアーク型放電ランプは、半導体、液晶、プリント基板等の製造工程における露光用光源のような光応用分野の光源として利用されており、発光波長として365nmの発光強度を高めたi線ランプや436nmの発光強度を高めたg線ランプが知られている。

【0004】

ショートアーク型放電ランプの多くは、石英製の発光管封体の中央が球形状で、両端が細く絞られていて管形状に形成されている。中央の球形状の部分の内部には陰極及び陽極が対向して配置され、細く絞られたガラス管内には封止部を介して電極マウントが固定されている。陰極及び陽極の電極芯棒はそれを経由して外部のリード線に接続されている。

【0005】

特に、半導体露光装置に用いられるショートアーク型放電ランプは、露光工程で、長時間にわたり、高輝度を維持することや安定した発光効率を維持することが求められている。このため、ショートアーク型放電ランプは、直流点灯方式で投入電力が大きく、点灯時にはランプ内の温度と圧力とがかなり高くなる。また、ランプを高照度化するための一方法として、より多くの水銀や希ガスを封入して紫外域のランプ発光効率が高められている。このため、電極芯棒を支持する電極マウントが溶着されたシール管において、点灯時に、特に、電極マウントの端部が接する部分と集電円板が接する部分を起点として破裂が発生する可能性が高い。

【0006】

中でも、液晶・プリント基板露光装置に用いられるショートアーク型放電ランプにおいては、電圧、照度などの諸特性を満たすため、水銀を多く発光管内に封入する必要がある。そのため、ランプが点灯した際には、ランプ内の温度が800Kから1200Kで、内部圧力が2.0MPaから3.5MPaになるものもあり、ランプ容器の強度にばらつきがあったり、又は上記以外の部分の強度が不足していたりすると、その強度が不足している部分からランプ容器の破裂に至ることがある。

【0007】

シール管の肉厚を厚くすることで点灯時圧力(応力)に耐え得るようにすることが考えられるが、破裂の起点となり得る部分、つまり、溶着部の外径部分及び集電円板の接する部分のみの肉厚を厚くするだけでは、点灯中の水銀や封入ガスの内部圧力(応力)、熱応力、紫外線によるガラスの構造劣化、溶着部の端面形状による応力集中(例えば、二種以上のガラス同士の溶着点が鋭角になる程応力が1点に集中すること)などの蓄積により、点灯中に破裂を回避することは困難である。

【0008】

また、露光用水銀ランプは露光装置の高価な光学系に組み込んで使用されるため、ランプの破裂に伴い、その高価な光学系を破損することになり、また、ランプ内には水銀が封入されていてランプの破裂により水銀が外部に飛散することになるため、ランプの破裂の回避が強く要望されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−198947号公報 特許文献1は、円板部材及び円板箔の外径に所定の関係を持たせることによって封止管の破裂を防ぐように構成したショートアーク型放電ランプを開示する。

【特許文献2】特開2006−286343号公報 特許文献2は、シール用ガラス部材の凹部の縁幅、溝の深さ、軸方向の全長に所定の関係を持たせることによって点灯時の破裂を防止するように構成したショートアーク型放電ランプを開示する。

【特許文献3】特開2005−243484号公報 特許文献3は、リード棒を保持する管状体の端部から封止用ガラス体の放電空間側の端部までの距離、封止用ガラス体の径方向のガラス肉厚及び枝管部を構成するガラス管の径方向のガラス肉厚に所定の関係を持たせることによって、ランプ点灯時に枝管部の折れ等の不具合が起こらないように構成したショートアーク型放電ランプを開示する。

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1では、内側金属リングの外径と円板箔の外径との差を考慮すること、又は、内側金属リングと封止管の肉厚との比と点灯時の発光管内の圧力とを考慮することによって封止管の破裂を防ぐことが図られており、ランプの破裂の起点となる個所の検討が限定されている。

【0011】

特許文献2では、シール用ガラス部材の凹部の深さ及び全長との関係からランプの破裂防止をしようとするもので、この文献もランプの破裂の起点となる個所の検討が限定されている。

【0012】

また、特許文献3では、特に、封止用ガラス体及び枝管部のガラス管のそれぞれの肉厚を考慮することによってシール部の破断や枝管部の折れ等を防ごうとするもので、この文献もランプの破裂の起点となる個所の検討が限定されている。

【0013】

以上の観点から、上記の特許文献によってランプの破裂の危険性が低くなったとはいえ、ランプの破裂の起点となる個所をより確実に把握しそれらを適切に改良することによって、より確実にランプの破裂の危険性を下げることが要望されている。

【0014】

また、上記の特許文献とは異なる態様によってランプの破裂の危険性を下げることが要望されている。

【0015】

さらに、より簡易な構造によって確実にランプの破裂の危険性を下げることが要望されている。

【0016】

そして、いずれの文献でも、シール管の石英ガラス中に含まれるOH基濃度によってシール管の紫外線による劣化による機械的強度の低下は考慮していない。

【0017】

そこで、本発明は、従来に比べて、より確実に、異なる態様により、より簡易な構造によって、ランプの破裂の危険性を下げるショートアーク型放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係るショートアーク型放電ランプは、球状部と、該球状部の両端に該球状部の中心を通る軸線に沿って対向して配置した2つのシール管部とを備える発光管封体と、前記球状部の内部に、所定距離離隔させて対向して配置した陰極及び陽極と、該陰極及び陽極からそれぞれ前記2つのシール管部まで延在する電極芯棒とを備え、各シール管部の内側に、第1のシール部材、第1の集電円板、第2のシール部材、第2の集電円板及び第3のシール部材が、該シール管部の中心軸線方向に沿って前記球状部から離れる方向に連続して配置され、各シール管部の外側端部に口金が固定され、前記第1の集電円板と前記第2の集電円板とが前記第2のシール部材の外周面上に配置された電気的接続箔によって電気的に接続され、各シール管部内において、1つの前記電極芯棒が、前記第1のシール部材を該シール管部の中心軸線方向に沿って貫通してそれに保持されるとともに前記第1の集電円板に電気的に接続され、また、外部の電源に接続されるリード線が、前記口金を通って該シール管部の中心軸線方向に沿って前記球状部に向かって前記第3のシール部材及び前記第2の集電円板を貫通してそれらに保持されるとともに該第2の集電円板に電気的に接続される、2kWから30kWのランプ電力のショートアーク型放電ランプであり、各シール管部の最大の厚みを肉厚t(mm)とし、各シール管部において、前記第1のシール部材の前記発光管封体球状部側端部がシール管部に接する位置から前記発光管封体球状部に向かう長さをL1(mm)、該第1のシール部材の該発光管封体球状部側端部が接する位置から前記口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって前記第1の集電円板の中心を通る面(中心面)がシール管部に接する位置から前記発光管封体球状部に向かう長さをL3(mm)、該中心面がシール管部に接する位置から前記口金に向かう長さをL4(mm)とすると、3(mm)≦t≦8(mm)、5(mm)≦L1≦20(mm)、5(mm)≦L2≦15(mm)、5(mm)≦L3≦15(mm)、かつ5(mm)≦L4≦20(mm)であり、さらに、前記シール管部の石英ガラス中に含まれるOH基濃度が10ppmから200ppmの範囲にあることを特徴とする。

【0019】

そのショートアーク型放電ランプにおいて、点灯時に前記発光管封体の前記球状部内の圧力1.0MPaから3.5MPaである。

【0020】

そのショートアーク型放電ランプにおいて、該ショートアーク型放電ランプのランプ電力は3.5kWから18kWである。

【0021】

そのショートアーク型放電ランプにおいて、各シール管部が多重管から構成されている場合、その合計厚さの最大厚さをt(mm)としてもよい。

【発明の効果】

【0022】

本発明によると、ランプの破裂の起点となる個所をより確実に把握してそれらを適切に改良することによって、より確実にランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【0023】

また、本発明によると、新たな態様によってランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【0024】

さらに、本発明によると、より簡易な方法によって確実にランプの破裂の危険性を下げるショートアーク型放電ランプを提供することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の一実施形態に係るショートアーク型放電ランプの概略構成を示すための簡略化した断面図である。

【図2A】図2Aは、図1に示すショートアーク型放電ランプのシール管部の拡大断面図である。

【図2B】図2Bは、本発明の別の実施形態に係るショートアーク型放電ランプのシール管部の拡大断面図である。

【図3A】図3Aは、シール管部7に、電極マウント9−1が溶着されたときに、応力がどのように溶着部分にかかるかを説明するための概念図である。

【図3B】図3Bは、図3Aとは異なる溶着角で、シール管部7に、電極マウント9−2が溶着されたときに、溶着角の相違により応力がどのように溶着部分にかかるかを説明するための概念図である。

【図3C】図3Cは、本発明の別の実施形態に係わる第1シール材21が円筒凹形状の実施例の断面図で、図3Aの溶着角位置を補足する概念図である。

【図3D】図3Dは、本発明の別の実施形態に係わる第1シール材21が円筒凹形状で更に多重管シール構造として2重管実施例の断面図で、図3Bの溶着角位置を補足する概念図である。

【図4A】図4Aは、図1に示すショートアーク型放電ランプのシール管部における所定の位置の所定の範囲の耐圧強度を示す表である。

【図4B】図4Bは、図4Aに示す表をグラフに表したものである。

【図5A】図5Aは、図1に示すショートアーク型放電ランプのシール管部における、図4Aで対象とした位置とは異なる所定の位置の所定の範囲の耐圧強度を示す表である。

【図5B】図5Bは、図5Aに示す表をグラフに表したものである。

【図6A】図6Aは、図1に示すショートアーク型放電ランプのシール管部のOH基濃度とシール管部の耐圧強度との関係を数値で示す表である。

【図6B】図6Bは、図6Aに示す表をグラフに表したものである。

【図7A】図7Aは、図1に示すショートアーク型放電ランプのシール管部のOH基濃度とランプの照度維持率との関係を数値で示す表である。

【図7B】図7Bは、図7Aに示す表をグラフに表したものである。

【図8A】図8Aは、図1に示すショートアーク型放電ランプのシール管部の肉厚とシール管部の耐圧強度との関係を数値で示す表である。

【図8B】図8Bは、図8Aに示す表をグラフに表したものである。

【発明を実施するための形態】

【0026】

以下、添付図面に基づいて本発明の一実施形態に係るショートアーク型放電ランプを説明する。なお、全図において、各部材の厚さ、長さ、形状、部材同士の間隔、隙間等は、理解の容易のために、適宜、拡大・縮小・変形・簡略化等をしている。図の説明の際の上下・左右の表現は、その図を鉛直面内に置いた状態でのその図面の面に沿った方向を表すものとする。

【0027】

[ショートアーク型放電ランプの概略構造]

図1は、本発明の一実施形態に係るショートアーク型放電ランプ10の概略構造を示すための簡略化した一部断面図である。ここでは、例えば、ショートアーク型放電ランプ10は2kWから30kWのランプ電力を有するものや、室温(25℃)で、少なくとも1種類の希ガスを0.05MPaから0.4MPa封入し、発光空間の全容積に対する水銀密度が、5mg/ccから60mg/ccのランプで、点灯時の平均ガス温度が800Kから1200Kにおいて、点灯時の圧力が1MPaを超えるものであってもよい。

【0028】

ショートアーク型放電ランプ10は、313nmと365nm、436nmの発光波長の光を強く放射するランプであり、球状部とその中心を通る軸線に沿って対向した2つのシール管部7とからなる発光管封体1を備える。球状部の内部には、陽極2及び陰極3が対向して配置され、対向した2つのシール管部7にはそれぞれ、発光管封体1の内部と外気とを遮断するために電極マウント9が固定されている。陽極2と陰極3との先端部間の距離は、3mmから30mmの範囲内の例えば10mmである。

【0029】

詳しくは後述するが、電極マウント9の球状部側の端部には、陽極2及び陰極3に接続された電極芯棒5が固定され、反対側の端部には、外部の電源に接続されたリード線と接続するためのリード棒6が連結されている。このように電極マウント9は、電極芯棒5及びリード棒6を保持するとともに、外気と発光管封体1との間を遮断するように気密に封じる。

【0030】

電極芯棒5には、発光管封体1の封入後もその中に残った不純物や点灯時に発生する不純物を除去するためにゲッター材11が取り付けられている。

【0031】

また、ランプの製造時に、図1のチップオフ4の位置に取り付けられていた排気管から、発光管封体内に、水銀を封入するとともに、少なくともアルゴン、クリプトン、キセノンなどの不活性ガスを単独またはそれらの混合ガスの形で封入する。

【0032】

発光管封体1の球状部の外径は、発光出力の大きさと投入電力に応じて変わり、50mmから300mmの範囲内の例えば100mmで、球状部の軸線方向の長さは70mmから300mmの範囲内の例えば140mmである。発光管封体1内には、3mg/ccから50mg/ccの範囲から選択された例えば40mg/ccの水銀と、キセノン(Xe)、アルゴン(Ar)及びクリプトン(Kr)の中の少なくとも1つの希ガスとが封入されている。ただし、1つの希ガスに代えて、混合ガス、例えばKr及びArなどの2種以上の混合ガスを用いてもよい。希ガスの封入圧は、封入されたガスの種類によっても異なるが、概略0.05MPaから0.4MPaの範囲内の例えば0.2MPaである。本ランプ点灯時には、発光管封体1内の圧力は2.0MPaから3.5MPa程度になる。

【0033】

[シール管部の概略構造]

陰極側及び陽極側のシール管部7は同様の構造であるため、以下は、一方の側の、例えば、陽極側のシール管部7について説明する。

【0034】

図2Aは、図1に示すショートアーク型放電ランプ10のシール管部7の拡大断面図である。図2Aに示すように、シール管部7の内側には、電極マウント9が溶着されていて発光管封体1の気密性が保たれている。溶着の方法については後述する。

【0035】

電極マウント9は、石英ガラス円筒体の第1のシール部材21、第2のシール部材(又はシール箔封着円筒体)22及び第3のシール部材23を備える。第1のシール部材21は、発光管封体1の球状部とシール管部7との連結位置Aから、球状部から離れる方向に向かって約10mm離れた位置からシール管部7の内面に溶着されている。そのように約10mmの空間が設けられているのは、シール管部7内に第1のシール部材21等を含む電極マウント9を溶着するためにシール管部7を火炎バーナー等で加熱するので、その熱が球状部に伝わってその球状部が変形することを防ぐためである。第1のシール部材21の中央には貫通孔が形成されており、その貫通孔には、電極芯棒5が挿入され、巻回した金属箔の緩衝材を介して第1のシール部材21に固定されている。また図2Bには、第1シール部材が円筒形状の発光部側を切削またはレーザー加工した凹形状であり、更にシール管7部が多重管シール構造の例として二重管方式の参考として図示する。図2A及び図2Bにおいて同種の部材には同一の符号を付してある。

【0036】

第1のシール部材21と第2のシール部材22との間には、第1の集電円板31が介装されており、第1の集電円板31には、第1のシール部材21を貫通した電極芯棒5の端部が連結されている。これにより、電極芯棒5が第1の集電円板31に電気的に接続されることになる。なお、電極芯棒5の端部は、さらに第1の集電円板31を貫通して第2のシール部材22に接続されるように構成される場合もある。

【0037】

また、第2のシール部材22と第3のシール部材23との間には、第2の集電円板32が介装されている。第3のシール部材23の中心には貫通孔が形成されており、その貫通孔にはリード棒6が挿入されていて第3のシール部材23に固定されている。また、その貫通したリード棒6の端部は、第2の集電円板32を貫通して第2のシール部材22の端部に挿入されて固定されている。これにより、リード棒6は、電気的に第2の集電円板32に接続されるとともに第2のシール部材22に機械的に保持されている。ただし、リード棒6の端部は、第2の集電円板32を貫通せずにそれに電気的に接続されるだけもよい。

【0038】

第1の集電円板31の外周面と、この第1の集電円板31の両側に位置する第1のシール部材21及び第2のシール部材22の外周面とは、金属製の緩衝箔15によって覆われている。金属製の緩衝箔15として、本実施例では厚さ0.01mm〜0.1mmの金属箔のなかでも厚さ0.015mmを搭載し、更に箔には凹凸加工を施している。緩衝箔15は、集電円板の厚さ同等以上の幅で巻き回し集電円板やシール箔に溶接されている。また、第2のシール部材22の外周面上には、軸線方向と平行に、複数の短冊状のモリブデン製のシール箔25(図1、図2Aで実線と破線とを交互に引いたハッチングで示すもの)が、間隔を置いて配置されている。これらの電気的接続箔である緩衝箔15及びシール箔25によって、第1の集電円板31と第2の集電円板32とが電気的に接続されることになり、その結果、電極芯棒5とリード棒6とが電気的に接続されることになる。本実施例のシール箔は、厚さ0.02mm〜0.05mmのナイフエッジ型モリブデン製シール箔の中でも、厚さ0.04mmで幅12mmのシール箔を5枚搭載した。

【0039】

図2Aに破線で示すように、口金28がシール管部7の端部に取り付けられている。口金28にはリード線が接続されていて口金28を経由してリード棒6に外部の電源から電力が供給される。また、図2Aに示すように、シール管部7には発光管封体1の球状部に連なる、肉厚の厚い厚肉部が形成されており、シール管部7の厚肉部の最大厚さを肉厚t(又は厚さt)とすると、肉厚tは、後述するように、場所に応じて、3mm以上から8mm以下の範囲にある。図2Aにおいて、口金28の端部位置が、肉厚tが薄くなった位置Bにあるように描いているが、その端部はその位置に特定されるものではない。図2Bのニ重管方式の場合には、シール管部の最大の肉厚tは、シール管部7とシール管内管8とを合計した大きさである。

【0040】

ここで、ショートアーク型放電ランプ10を製造する際に、シール管部7内に電極マウント9を固定する概略の方法を説明する。まず、電極マウント9を用意し、電極マウント9をその外径よりも大きな内径を有するシール管部となる発光管封体1の筒状部の中に挿入する。この際に、上記のとおり、電極マウント9の球状部側に面する第1のシール部材21の端面が、位置Aから10mm程度口金方向に離れるように電極マウント9を配置する。次に、シール管部となる筒状部の端部を火炎バーナーで加熱して封じ発光管封体1内を前出の排気管により減圧する。その減圧した状態で、電極マウント9を挿入したシール管部となる筒状部の外周を火炎バーナーで加熱する。その加熱により、シール管部7となる筒状部が溶融して収縮して電極マウント9の外周面に密着する。すなわち、シール管部7の内面が、第1のシール部材21、第1の集電円板31、第2のシール部材22、第2の集電円板32及び第3のシール部材23の外周面と溶着する。これにより、電極マウント9とその筒状部とが密着してシール管部7が形成される。特に、シール部材22の溶着性を高めるために、複数本の酸素と水素を利用した火炎バーナーにより、第1シール部材21を溶着させるときよりも火力を上げている。また図2Bのような2重管構造の場合、石英ガラス製のシール管内管8と電極マウント9を先に溶封させた後に発光管封体1内に挿入し前述の同手法にて封着する。

【0041】

[シール管部の所定範囲の耐圧強度]

図2Aに示すように、第1のシール部材21の発光管封体1球状部側の端面がシール管部7と溶着した位置をCとし、第1の集電円板31の外周面上の中央の位置がシール管部7と溶着した位置をDとする。また、位置Cから発光管封体1及び口金28側への所定距離の範囲をそれぞれL1及びL2とし、位置Dから発光管封体1及び口金28側への所定距離の範囲をそれぞれL3及びL4とする。後述の通り、これらの範囲の部分では、ランプ点灯時に発光管封体1の内面に応力が発生すると、溶着部分の周辺において圧縮応力と引張応力とのバランスが整合しないと応力が分散されないため破裂の起点となる可能性がある。

【0042】

図3A乃至図3Dは、シール管部7に、それぞれ、電極マウント9の第一シール部材21−1乃至21−4が溶着されたときに、溶着状態の相違により応力がどのように溶着部分にかかるかを説明するための概念図である。図3Aと図3Bとの相違は、第一シール部材21−1と21−2の溶着角の向きが異なる点にある。図3C及び図3Dは両方とも第一シール部材21−3及び21−4が凹形状のものであり、図3Dはさらにシール管部がシール管部7及びシール管内管8の二重管構造になっている。詳しくは後述の通り、図3Cにおいては、溶着角はシール管部7と第一シール部材21−3との間で形成されるが、図3Dにおいては、溶着角はシール管内管8と第一シール部材21−4との間で形成される。

【0043】

ランプの点灯時には、内部圧力が1.0MPaから3.5MPa程度と高くなり、発光管封体1の球状体部の内面部には引張応力がかかる。球状体部は楕円ミラーなどの集光光学系として利用されるため、集光効率を向上させるために滑らかな曲線を持つように成型されている。また、配光特性を向上させ封体球面の石英ガラスの屈折率の変化を抑制するため、球状体部では肉厚の変化が少なく温度変化も少なくなるようにされており、その結果、球状体部の全体に比較的均一の応力が加わることになる。一方、シール管部7では、シール管部7に第一シール部材21−1又は21−2が溶着されている部分では、内径が同じでも外径が大きく相違することがある。すなわち、シール管部7の肉厚tが場所によって大きく変わり、断面積の相違が10倍以上になることがある。また、シール管部7に、第一シール部材21−1又は21−2が溶着されている部分では、シール管部7の内面と石英円筒体の溶着された角の面との間には鋭角の隙間が形成される。その隙間を形成する角度を溶着角という。溶着部への応力の集中の大きさや向きは、溶着角の大きさや溶着角の向きによって相違する。

【0044】

図3Aは、シール管部7の内面に、第一シール部材21−1(石英円筒体)が溶着された状態を示す。第一シール部材21−1はその軸線がシール管部7の内面と平行になるように配置されている。第一シール部材21−1のシール管部7の内面に溶着された角の丸みは比較的大であるが、溶着角は、シール管部7の内面から測った角度である。

【0045】

図3Bは、図3Aと同様に、シール管部7の内面に、石英円筒体の第一シール部材21−2が溶着された状態を示す。この場合は、第一シール部材21−2はその軸線がシール管部7の内面と平行になるように配置されている。第一シール部材21−2がシール管部7の内面に溶着された角の丸みは比較的小である。なお、図3Bには示していないが、第一シール部材21−2が溶着されたシール管部7の内面は内部に向かって少し盛り上がっている。このため、溶着角は、その盛り上がった内面の接線から測った角度になる。

【0046】

図3Cは、シール管部7の内面に凹形状の第一シール部材21−3が溶着された構造を示す。この場合には、溶着角は、図3Aと同様に、シール管部7の内面と第一シール部材21−3の角の面との間に形成され、ほぼシール管部7の内面から図った角度になる。

【0047】

図3Dでは、シール管部は、シール管部7の内側にシール管内管8が配置された二重構造となっており、内側のシール管内管8の内面に凹形状の第一シール部材21−4が溶着されている。シール管内管8の先端は内側に縮径して変形している。この場合には、溶着角は、シール管内管8の内面と第一シール部材21−4の角の面との間に形成され、シール管内管8の内面から図った角度になる。

【0048】

一般的に、応力は石英円筒体の内部に放射状に広がった後に所定部分に集中することになる。図3Aにおいては、溶着角が比較的シール管部7の内面に沿った方向であるため、応力の集中する方向は、その図に白矢印で示すように、ランプの軸線方向になる。一方、図3Bにおいては、溶着角は比較的石英円筒体の端面に沿った方向であるため、応力の集中する方向は、その図に白矢印で示すように、シール管部7の肉厚方向になる。

【0049】

溶着角は、石英円筒体の丸みにより白矢印で示すように、応力集中方向となる角度中心方向が変化する。この方向は、石英円筒体の丸みだけに起因するものではなく、火炎バーナー溶封作業によりシール管内面が内側に食い込むことにより角度方向が変化する場合もある。

【0050】

これらの集中した応力にはシール管部7の肉厚を厚くすることで対応することが可能になる。つまり、シール管部7の内面から外面までの距離が保てるため応力を広く分散することができるようになるので、溶着点や鋭角部分に応力が集中してもその応力を分散し結果的に強度を向上させることができるからである。

【0051】

上記の通り、特に、図3Aにおいては、ランプの軸線方向に集中した応力が向いている。また、応力には作用と反作用の力があり、特に引張応力が集中した部位周辺には圧縮応力が存在するので、圧縮耐性がないと引張応力によってシール管部7のその部位が破裂することになる。このため、その応力の向く軸線方向に沿ってシール管部7の所定の長さにわたって肉厚を大きくする必要がある。これにより、軸方向での応力緩和を図り、結果的に、耐圧強度をさらに向上させることができるようになる。

【0052】

[実施例1]

ショートアーク型放電ランプ10においては、シール管部7上において、その内面が、第1のシール部材21の球状部側の端面と接する位置Cと、第1の集電円板31の外周面と接する位置Dとが、点灯時においてランプの破裂の起点となる傾向が強い。例えば、本実施形態に係るショートアーク型放電ランプ10のランプ電力が12kWである場合には、点灯後約15分経過すると、ランプ内の温度は800Kから1200K程度になる。その時に、点灯時のランプ内部圧力が高くなり、それらの位置が破裂の起点となってランプが破裂する傾向がある。

【0053】

本実施形態に係るショートアーク型放電ランプ10はランプ電力が12kWで、点灯時圧力が2.0MPaを超える場合について詳しく説明する。集電円板31の厚さを6mmとし、シール管部の肉厚tが4mmとする。このランプでは耐圧強度は3.5MPa以上であることが要求されている。

【0054】

図2Aに示すように、第1のシール部材21の発光管封体1球状部側の端面がシール管部7と溶着した位置をCとし、第1の集電円板31の外周面上の中央の位置がシール管部7と溶着した位置をDとする。また、位置Cから発光管封体1及び口金28側への所定距離の範囲をそれぞれL1及びL2とし、位置Dから発光管封体1及び口金28側への所定距離の範囲をそれぞれL3及びL4とする。上記の通り、これらの範囲の部分では、ランプ点灯時に発光管封体1の内面に応力が発生すると、溶着部分の周辺において圧縮応力と引張応力とのバランスが整合しないために応力が分散せずに破裂の起点となる可能性が高い。

【0055】

図4Aは、上記の条件下で、L3を15mm、L4を20mmとし、L1とL2を1mmから20mmまで広げた範囲において、耐圧強度測定を行なった結果で得られた耐圧強度を表す。L1が1mm又は3mmの場合、L2が1mmから20mmまでの範囲において耐圧強度は2.11から3.21MPaであり耐圧強度は3.5MPaを下回った。またL2が1mm、3mmの場合、L1が1mmから20mmまでの範囲において耐圧強度は2.16から2.84MPaであり、耐圧強度は3.5MPaを下回りランプの要求性能を満足しない。L1、L2ともに5mm以上となると耐圧強度が3.5MPaを超える測定結果を得た。

【0056】

図4Bは、図4Aに表す耐圧強度の測定値をグラフ1として表したものである。図から明らかにわかるように、L1、L2とも1mmから20mmの全ての場合に最小耐圧強度2.0MPaを超えており。L1、L2ともに5mm以上になると全ての最小測定値が3.5MPaを超えている。

【0057】

図4A及び図4Bから、シール管部の肉厚tが4mmであると、5mm≦L1≦20mm、かつ5mm≦20mmの範囲において、耐圧強度測定のすべての最小の測定値が、3.5MPaを超えることがわかる。

【0058】

そして、L1は20mm以上の長さであっても耐圧強度は3.5MPa以上の強度があることが推定される。それは、距離が離れると応力集中点のC部の影響を受けにくくなることが容易に考えられるからである。しかしシール管部の長さが長くなると、ランプ発光部のシール部端部及び周辺内部の温度が低下し、ランプ点灯初期の立ち上がり特性を悪化させてしまうために、L1は20mm以下が望ましい。また、L2は20mm以上の長さであっても良いが、厚肉部範囲が増えるため、火炎バーナーの溶融作業性が悪化するために、特に15mm以下が望ましい。よって、5mm≦L1≦20mm、かつ5mm≦L2≦15mmの範囲が耐圧強度3.5MPaを超え、更にランプ特性を満足するために最適な範囲であるといえる。

【0059】

図5Aは、上記の条件下で、L1を20mm、L2を15mmとし、L3及びL4を1mmから20mmまで広げた範囲において、耐圧強度測定を行なった結果で得られた耐圧強度を表す。L3が1mm、3mmの場合、L4が1mmから20mmまでの範囲において耐圧強度は2.87から3.34MPaであり耐圧強度は3.5MPaを下回った。またL4が1mm、3mmの場合、L3が1mmから20mmまでの範囲において耐圧強度は2.87から3.43MPaであり、耐圧強度は3.5MPaを下回りランプの要求性能を満足しない。L3、L4ともに5mm以上となると耐圧強度が3.5MPaを超える測定結果を得た。

【0060】

図5Bは、図5Aに表す耐圧強度の測定値をグラフ2として表したものである。図から明らかにわかるように、L3、L4とも1mmから20mmの全ての場合に最小耐圧強度2.0MPaを超えており。L3、L4ともに5mm以上になると全ての最小測定値が3.5MPaを超えている。

【0061】

図5A及び図5Bから、シール管部の肉厚tが4mmであると、5mm≦L3≦20mmかつ5mm≦L4≦20mmの範囲において、耐圧強度測定のすべての最小の測定値が、3.5MPaを超えることがわかる。

【0062】

そして、L3は20mm以上の長さであっても良いが、厚肉部範囲が増えるため、火炎バーナーの溶融作業性が悪化するために、特に15mm以下が望ましい。L4は20mm以上の長さであっても耐圧強度は3.5MPa以上の強度があることが推定される。それは、距離が離れると応力集中点のD部の影響を受けにくくなることが容易に考えられるからである。しかしながら必要以上に長くすることは、ランプの耐圧性能を十分に満足しているので、材料コスト低減や火炎バーナー溶融作業性を悪化させないためにも、20mm以下の範囲があれば十分な性能が発揮できる。よって、5mm≦L3≦15mm、かつ5mm≦L4≦20mmの範囲が耐圧強度3.5MPaを超え、更にランプ材料コスト低減と作業性能向上を満足するために最適な範囲であるといえる。

【0063】

[シール管のOH基濃度]

通常は、シール管部の材料としてOH基濃度が5ppm以下の石英ガラスを使用する。本発明の一実施形態に係るシール管部7のOH基濃度は10から200ppmの範囲にある。このように、通常よりも高いOH基濃度の石英ガラスを使用する理由は次の通りである。点灯時にランプ発光部から放射される紫外光は、シール管部ガラス内部を通過及び反射して、電極マウントとの溶着部であるシール管部にも到達する。紫外光は、石英ガラスのSiO2の紫外線劣化(化学結合の解離)を与えるので、シール管部において応力が蓄積されて機械的強度が低下することになる。OH基濃度が高い石英ガラスを使用すると、紫外線劣化が抑制され、点灯中に石英ガラス内部に紫外線歪みが蓄積されることを抑制できるからである。

【0064】

石英ガラスの紫外線による構造欠陥量は分光透過率の透過率低下(吸収帯の増加)から簡易的に測定することができる。例えば、163nm,215nm,265nm,355nm,532nm,1064nm等の透過率吸収帯により確認することができる。紫外線照射量による歪量の増加による強度低下は、SiOH濃度とほぼ比例しており、OH基濃度が10ppm未満であると、SiOHによる歪抑制効果はなく、耐圧強度は3.5MPaを下回ることがある。ランプ点灯中に効果を発揮できるようにするためには、10ppm以上のOH基濃度が必要である。この場合には強度も3.5MPa以上に保つことができ、紫外線照射による歪抑制が可能になる。これは、紫外線照射によるSi−Si結合濃度の増加により応力が発生するためである。OH基濃度は、フーリエ変換赤外分光法(FT−IR)により3600cm-1付近の波数の吸収量により簡易的に測定することができる。

【0065】

[実施例2]

図6Aは、シール管部のOH基濃度とシール管部の耐圧強度との関係を数値で示す。図6Bは、図6Aの数値をグラフ3として示す。ただし、図6Bにおいては、グラフの表示範囲の関係上OH基濃度が400ppmの場合をグラフとして示していない。図6A及び図6Bに示すように、OH基濃度を5ppmから400ppmまで増加させながらランプの耐圧強度を調べた。各OH基濃度において耐圧強度の測定は4回ずつ行った。例えば、OH基濃度が170ppmの場合には、1度目の耐圧強度測定値は3.60MPa、2度目の耐圧強度測定値は4.33MPa、3度目の耐圧強度測定値は4.48MPa、4度目の耐圧強度測定値は4.73MPaであった。OH基濃度が5ppmの場合には、望ましい耐圧強度の3.5MPaまで耐圧強度が到達しなかった。OH基濃度が10ppm以上の場合には、すべてのOH基濃度についていずれも破線で示す3.6MPaのラインを超える耐圧強度の測定値を得た。

【0066】

[実施例3]

図7Aは、シール管部のOH基濃度とランプの照度維持率との関係を数値で示す。図7Bは、図7Aの数値をグラフ4として示す。この実施例では、OH基濃度が10ppm、50ppm、100ppm、170ppm、200ppm、300ppmのシール管部を備えるランプを製作し、1500時間連続して点灯して照度維持率の変化を調べた。露光用ショートアーク型放電ランプの照度維持率は、点灯初期を100%として、1500時間時での照度維持率は70%以上であることが求められている。例えば、OH基濃度が170ppmのシール管部を備えるランプの場合には、1500時間時での照度維持率は75.2%まで維持することができた。一方、OH基濃度が200ppmのシール管部を備えるランプの場合には、照度維持率が1500時間後時には68%まで低下した。OH基濃度が高い石英ガラスは、ランプ働程中に徐々にランプ内部に酸素成分が放出される。OH基濃度が200ppmを超えると、ランプ点灯中に発光部内部に石英ガラス内部からの酸素成分放出量が多くなりすぎたために、タングステンが酸化タングステンとなり、その結果、融点が3400℃から1400℃まで大幅に下がってしまい、電極先端だけでなく、電極先端周辺部や胴体部からの蒸発が促進されることになるため、球体内面に飛散したタングステンが付着することなどにより、照度維持率が低下する傾向があるからである。

【0067】

したがって、図7A及び図7Bから、OH基濃度が10乃至200ppmのシール管部を備えるランプが、適正な照度維持率を達成することができることがわかる。

【0068】

[実施例4]

図8Aは、上記ランプにおいて、L1を20mm、L2を15mm、L3を15mm、L4を20mmとし、シール管部肉厚tを2.5mmから10mmまで肉厚を増やしたランプの肉厚t毎に4回の耐圧試験を実施した測定結果を表す。例えばtが2.5mmの場合、耐圧強度は2.34MPa〜2.82MPaであり、3.5MPaを大きく下回る。3mmの場合、3.64MPa〜3.89MPaと最低でも耐圧強度は3.5MPaを超えていた。肉厚tが4mmから10mmまでは4.01MPaから5.12MPaと肉厚が厚いものは耐圧強度が高いことがわかる。

【0069】

図8Bは、図8Aに表す耐圧強度の測定値をグラフ5として表したものである。図から明らかにわかるように、肉厚tが3mmを超えると耐圧強度の全ての最低値が3.5MPaを超えている。ランプ要求性能としては、耐圧強度は3.5MPa以上の性能があれば良いため、肉厚tは3mm以上あれば達成できる。しかしながら肉厚tが10mmの場合、8本以上の火炎バーナー火力を使用してもシール管部7の溶融作業性が悪化し、そのときの耐圧強度が、肉厚tが4mmから8mmまでのときの耐圧強度よりも低くなって更にバラツキ範囲が広がっているため、安定した製品作りには肉厚tは8mm以下が望ましいといえる。したがって、肉厚tが、3mm≦t≦8mmであれば耐圧強度は3.5MPaを超えるといえる。

【0070】

[他の実施形態]

電極マウントシール箔封着部の外径が、点灯電力2kWのφ18mm、5kWのφ25mm、10kWのφ30mm、18kWのφ35mmでも同様の結果を得ることができた。

【0071】

以上、本発明の一実施形態に係るショートアーク型放電ランプについて説明したが、本発明は上記の実施形態に拘束されるものではなく、当業者が容易になし得る追加、削除、改変等は、本発明に含まれるものであり、また、本発明の技術的範囲は、添付の特許請求の範囲の記載によって定められることを承知されたい。例えば、シール部材を石英ガラスではなくオゾンレス石英等他の適切な材料を用いて作ってもよい。それらのシール部材の材質を異ならせてもよい。第1シール部材はガラス以外の例えばモリブデン製の材料でも良い。また、水銀を封入せずにキセノンガスのみを封入したショートアーク型キセノンランプやフラッシュ点灯方式の希ガスショートアーク型放電ランプにおいても上記の実施形態に係る手法が適用できる。

【符号の説明】

【0072】

1・・・発光管封体

2・・・陽極

3・・・陰極

5・・・電極芯棒

6・・・リード棒

7・・・シール管部

8・・・シール管内管

9・・・電極マウント

10・・・ショートアーク型放電ランプ

11・・・ゲッター材

15・・・金属性緩衝箔

25・・・シール箔

21・・・第1のシール部材

22・・・第2のシール部材

23・・・第3のシール部材

31・・・第1の集電円板

32・・・第2の集電円板

【特許請求の範囲】

【請求項1】

球状部と、該球状部の両端に該球状部の中心を通る軸線に沿って対向して配置した2つのシール管部とを備える発光管封体と、

前記球状部の内部に、所定距離離隔させて対向して配置した陰極及び陽極と、

該陰極及び陽極からそれぞれ前記2つのシール管部まで延在する電極芯棒とを備え、

各シール管部の内側に、第1のシール部材、第1の集電円板、第2のシール部材、第2の集電円板及び第3のシール部材が、該シール管部の中心軸線方向に沿って前記球状部から離れる方向に連続して配置され、各シール管部の外側端部に口金が固定され、前記第1の集電円板と前記第2の集電円板とが前記第2のシール部材の外周面上に配置された電気的接続箔によって電気的に接続され、

各シール管部内において、1つの前記電極芯棒が、前記第1のシール部材を該シール管部の中心軸線方向に沿って貫通してそれに保持されるとともに前記第1の集電円板に電気的に接続され、また、外部の電源に接続されるリード線が、前記口金を通って該シール管部の中心軸線方向に沿って前記球状部に向かって前記第3のシール部材及び前記第2の集電円板を貫通してそれらに保持されるとともに該第2の集電円板に電気的に接続される、2kWから30kWのランプ電力のショートアーク型放電ランプであって、

各シール管部の最大の厚みを肉厚t(mm)とし、各シール管部において、前記第1のシール部材の前記発光管封体球状部側端部がシール管部に接する位置から前記発光管封体球状部に向かう長さをL1(mm)、該第1のシール部材の該発光管封体球状部側端部が接する位置から前記口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって前記第1の集電円板の中心を通る面(中心面)がシール管部に接する位置から前記発光管封体球状部に向かう長さをL3(mm)、該中心面がシール管部に接する位置から前記口金に向かう長さをL4(mm)とすると、

3(mm)≦t≦8(mm)、

5(mm)≦L1≦20(mm)、

5(mm)≦L2≦15(mm)、

5(mm)≦L3≦15(mm)、かつ

5(mm)≦L4≦20(mm)であり、さらに、

前記シール管部の石英ガラスに含まれるOH基濃度が10ppmから200ppmの範囲にある、ショートアーク型放電ランプ。

【請求項2】

請求項1のショートアーク型放電ランプにおいて、点灯時に前記発光管封体の前記球状部内の圧力が1.0MPaから3.5MPaである、ショートアーク型放電ランプ。

【請求項3】

請求項1又は2のショートアーク型放電ランプにおいて、該ショートアーク型放電ランプのランプ電力は3kWから18kWである、ショートアーク型放電ランプ。

【請求項4】

請求項1乃至3のいずれかのショートアーク型放電ランプにおいて、各シール管部が多重管から構成されている場合、その合計厚さの最大厚さをt(mm)とする、ショートアーク型放電ランプ。

【請求項1】

球状部と、該球状部の両端に該球状部の中心を通る軸線に沿って対向して配置した2つのシール管部とを備える発光管封体と、

前記球状部の内部に、所定距離離隔させて対向して配置した陰極及び陽極と、

該陰極及び陽極からそれぞれ前記2つのシール管部まで延在する電極芯棒とを備え、

各シール管部の内側に、第1のシール部材、第1の集電円板、第2のシール部材、第2の集電円板及び第3のシール部材が、該シール管部の中心軸線方向に沿って前記球状部から離れる方向に連続して配置され、各シール管部の外側端部に口金が固定され、前記第1の集電円板と前記第2の集電円板とが前記第2のシール部材の外周面上に配置された電気的接続箔によって電気的に接続され、

各シール管部内において、1つの前記電極芯棒が、前記第1のシール部材を該シール管部の中心軸線方向に沿って貫通してそれに保持されるとともに前記第1の集電円板に電気的に接続され、また、外部の電源に接続されるリード線が、前記口金を通って該シール管部の中心軸線方向に沿って前記球状部に向かって前記第3のシール部材及び前記第2の集電円板を貫通してそれらに保持されるとともに該第2の集電円板に電気的に接続される、2kWから30kWのランプ電力のショートアーク型放電ランプであって、

各シール管部の最大の厚みを肉厚t(mm)とし、各シール管部において、前記第1のシール部材の前記発光管封体球状部側端部がシール管部に接する位置から前記発光管封体球状部に向かう長さをL1(mm)、該第1のシール部材の該発光管封体球状部側端部が接する位置から前記口金に向かう長さをL2(mm)、該シール管部の中心軸線方向と直交する面であって前記第1の集電円板の中心を通る面(中心面)がシール管部に接する位置から前記発光管封体球状部に向かう長さをL3(mm)、該中心面がシール管部に接する位置から前記口金に向かう長さをL4(mm)とすると、

3(mm)≦t≦8(mm)、

5(mm)≦L1≦20(mm)、

5(mm)≦L2≦15(mm)、

5(mm)≦L3≦15(mm)、かつ

5(mm)≦L4≦20(mm)であり、さらに、

前記シール管部の石英ガラスに含まれるOH基濃度が10ppmから200ppmの範囲にある、ショートアーク型放電ランプ。

【請求項2】

請求項1のショートアーク型放電ランプにおいて、点灯時に前記発光管封体の前記球状部内の圧力が1.0MPaから3.5MPaである、ショートアーク型放電ランプ。

【請求項3】

請求項1又は2のショートアーク型放電ランプにおいて、該ショートアーク型放電ランプのランプ電力は3kWから18kWである、ショートアーク型放電ランプ。

【請求項4】

請求項1乃至3のいずれかのショートアーク型放電ランプにおいて、各シール管部が多重管から構成されている場合、その合計厚さの最大厚さをt(mm)とする、ショートアーク型放電ランプ。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【公開番号】特開2013−73697(P2013−73697A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209926(P2011−209926)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]