シラスを原料とするスラリーの製造方法および固化体

【課題】安価なシラスを原料に用いて、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーの製造方法および固化体を提供する。

【解決手段】シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練し、スラリーを得る。得られたスラリーを固化して固化体を得る。シラス100重量%に対し、火山灰を1〜80重量%、またはセラミック系またはガラス系のバルーン粒子を10〜80重量%、光触媒材料を1〜50重量%配合することもできる。

【解決手段】シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練し、スラリーを得る。得られたスラリーを固化して固化体を得る。シラス100重量%に対し、火山灰を1〜80重量%、またはセラミック系またはガラス系のバルーン粒子を10〜80重量%、光触媒材料を1〜50重量%配合することもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シラスを原料とするスラリーの製造方法と固化体に関し、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーの製造方法および固化体に関するものである。

【背景技術】

【0002】

シラス(白砂)は、南九州に広く分布する白色系の火山噴出物の二次堆積物であり、主成分としてケイ酸や酸化アルミニウムを含み、その他にカルシウム、ナトリウム、カリウム、マグネシウムなどの酸化物を含んでいる。かかるシラスは、コンクリートの骨材としての利用が長年研究されてきたが、品質均一なシラスの確保が難しいこと、自然状態で水分を多く含み、強度(圧縮と曲げ)の発現が難しいこと等により汎用材料として使用できるには至らなかった。

【0003】

シラスの長年の研究の結果、シラス粒子を900〜1200℃の高温で熱処理し、発泡化してシラスバルーンを得る方法(特許文献1)や、このシラスバルーンを主成分用いて高強度コンクリートを製造する方法(特許文献2)が提案された。かかる高強度コンクリートは、屋根瓦、ビルの壁や屋根等の製品に好適とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2562788号公報

【特許文献2】特開2000−264754号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の高強度コンクリート製品は主成分にシラスバルーンを用いるため、製造コストが高いという難題がある。

【0006】

本発明は前記課題に鑑みてなされたもので、安価なシラスを主たる原料に用いて、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーの製造方法および固化体を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を達成するために、本発明に係るシラスを用いたスラリーの製造方法は、シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練することを最も主要な特徴とする。

【0008】

ここでシラスは、南九州に広く分布する白色系の火山噴出物の二次堆積物であり、70%前後のケイ酸と、約14〜15%前後の酸化アルミニウムを含み、その他酸化カルシウム、酸化マグネシウム、酸化鉄、酸化マンガンなどを含んでいる。シラス粒子は平均粒径1000μm以下のものを用いるのが望ましい。この場合、番手300〜5000♯の篩を用いて粒子分級を行う。

【0009】

水溶性樹脂には、アクリル系樹脂、シリコン系樹脂、ウレタン系樹脂、エポキシ系樹脂、ポリエステル系樹脂等が含まれる。硬化によりシラス粒子どうしを結合させるバインダーとしての役割をもつ。

【0010】

でんぷんは、分子式C6H10O5で表わされる多糖類の炭水化物であり、シラス粒子を焼成することなく、水溶性樹脂によって結合されたシラス粒子の結合体に十分な曲げ強度、圧縮強度を付与する。すなわち、水溶性樹脂のみでは、固化体として十分な強度が得られず、割れが容易に生じるが、でんぷんを加えることにより粘性や靭性が得られ、曲げ強度や圧縮強度が増加し、十分な強度が得られるようになった。

【0011】

水溶性樹脂を10重量%以上配合するのは、シラス粒子どうしの結合とスラリー固化後の形状および成形性を確保するためであり、80重量%以下とするのは80重量%を超えてもそれ以上の効果の発現が得られないからである。また、でんぷんを10重量%以上配合するのは、バインダーとしての機能を十分に発揮してスラリーの固化後の曲げ強度および圧縮強度を十分に確保するためであり、90重量%以下とするのは90重量%を超えてもそれ以上の効果の発現が得られないからである。

【0012】

水を10重量%以上配合するのは、でんぷんの反応効果を十分発現するためであり、80重量%以下とすることでスラリー固化後の高強度が得られる。

【0013】

本発明のスラリーは、例えば、道路、歩道、駐車場、公園等の舗装材や補修材、建物のブロック塗り壁等の建築物および建築材料として適用可能である。

【0014】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、火山灰を1〜80重量%配合することを第2の特徴とする。

【0015】

火山灰は、灰色ないし黒色系の火山噴出直後の一次堆積物で、シラスよりも粒径が小さく、硬度が高い。火山灰粒子は平均粒径100μm以下のものを用いるのが望ましい。この場合、番手1000〜10000♯の篩を用いて粒子分級を行う。

【0016】

火山灰微粒子がシラス粒子間の隙間に充填されることで、スラリーを固化させた後の固化体の曲げ強度と圧縮強度を上げ、および耐磨耗性を得ることができる。また、灰色ないし黒色系であるから、白色系のシラスに配合することで、固化体の着色効果(茶、灰)を付与し、周囲の色に調和させることが可能である。火山灰を1重量%以上配合するのは、強度向上効果の発現のためであり、80重量%以下とするのは80重量%を超えても強度向上がそれ以上望めないからである。

【0017】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、セラミック系またはガラス系のバルーン粒子を10〜80重量%配合することを第3の特徴とする。

【0018】

バルーン粒子を配合することにより、スラリー固化後の固化体に断熱性を付与できるとともに、固化体を軽量化できる。10重量%以上配合するのは、十分な断熱効果の発現のためであり、80重量%以下とするのは製造コスト・施工コストを抑えるためである。

【0019】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、光触媒材料を1〜50重量%配合することを第4の特徴とする。

【0020】

光触媒材料を配合することにより、光触媒作用による抗菌性、減菌性、防汚性の各機能を発揮させることができる。1重量%以上とするのは、スラリー固化後の光触媒反応の十分な発現のためであり、50重量%とするのは、スラリー固化後の強度不足の防止のためである。水溶性樹脂を用い、有機溶剤を使用しないから、従来のように有機溶剤が表層に表出して、光触媒材料のもつ本来の機能を阻害することがない。

【0021】

光触媒材料としては、酸化チタン(TiO2)、チタンアパタイト等がある。ここで、チタンアパタイトは、カルシウムアパタイトの一部がチタンによって置換され、たとえば、Ca10(PO4)6(OH)2で表されるカルシウムヒドロキシアパタイトにおけるカルシウムの一部がチタンによって置換されたCa9Ti1(PO4)6(OH)2で表される。

【0022】

本発明に係るスラリーの製造方法は、シラスに水溶性樹脂とバルーン粒子とでんぷんと水を混練して一次スラリーを得た後、得られた一次スラリーに比重が1を超える光触媒材料を混練して二次スラリーを得ることを第5の特徴とする。

【0023】

二次混練工程で比重が1を超える光触媒材料を混練するから、一次混練工程で混練したバルーン粒子と光触媒材料が水溶性樹脂又はでんぷんを介して結合し、バルーン粒子の浮力により光触媒材料が二次混練物の表層部に浮上し、固化体の表層部に光触媒材料が並び、抗菌性等の光触媒効果を十分に発揮させることができる。

【0024】

本発明に係る固化体は、シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合してスラリーを得るとともに、得られたスラリーを固化してなることを特徴とする。

【発明の効果】

【0025】

以上説明したように、本発明に係るスラリーの製造方法によると、シラスに水溶性樹脂とでんぷんを配合してなり、南九州一帯に大量に存在するシラスを用いて、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーと固化体を得ることができ、しかも、でんぷんを配合することで、スラリー固化後の固化体に、舗装材・補修材やブロック塗り壁等として十分な曲げ強度、圧縮強度を付与することができるという優れた効果を奏する。

【0026】

また、本発明のスラリーの製造方法は、火山灰を配合することにより、スラリー固化後の強度をより高めることができるとともに着色効果を付与し、また、バルーン粒子を配合することにより、スラリー固化後の固化体に断熱性を付与し、さらには光触媒材料を付与することにより、前記固化体に抗菌性等を付与するなど、固化体に高度な機能を付加できるという優れた効果を奏する。

【0027】

さらに、本発明の固化体は、極めて安価なシラスを用いて、施工コストの低廉化を図りながら、必要な強度でもって道路等の舗装や補修を行い、また、製造コストの低廉化を図りながら、高強度のブロック等を得ることができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0028】

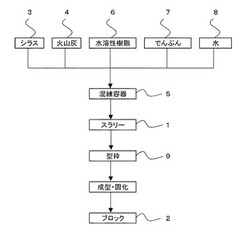

以下、図面を参照して、本発明の実施形態を説明する。図1および図2は本発明の第1実施形態を示すもので、図1は本発明に係るスラリーから舗装用ブロックまでの製造手順を示すフローチャート、図2は同ブロックを示す図である。これらの図において、符号1はスラリー、符号2は固化体であるブロックを示す。

【0029】

まず、シラス3を篩にかけ(番手300〜5000♯の篩を用いる)、平均粒径1000μm以下のシラス3を準備する。また、火山灰4を篩にかけ(番手1000〜10000♯の篩を用いる)、平均粒径100μm以下の火山灰4を準備する。そして、混錬容器5内にシラス3、火山灰4を投入し、併せて、水溶性樹脂(アクリル系樹脂)6、でんぷん7、水8を投入し、均一に混錬する。これにより固化体用のスラリー1が得られる。

【0030】

このとき、各材料の配合比は、シラス100重量%に対し、火山灰1〜80重量%、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%とする。

【0031】

次に、得られた混錬容器5内のスラリー1を、型枠9内に流し込み、一定期間養生させ、硬化および乾燥させる。これにより、所定形状のブロック2が得られる。

【0032】

得られたブロック2は、シラス3の粒子どうしが水溶性樹脂5だけでなくでんぷん7によって強固に結合されているので、ブロックとして必要な曲げ強度と圧縮強度が得られ、さらにシラス3の粒子間に密に充填された火山灰4の微粒子によりさらに強度が上がるとともに、耐摩耗性も得られ、優れた性能のブロックが得られる。

【0033】

図3および図4は本発明の第2実施形態を示すもので、図3は本発明に係るスラリーから建物壁用のブロックまでの製造手順を示すフローチャート、図4は同ブロックを示す図である。これらの図において符号10は一次スラリー、符号11は二次スラリー、符号12はブロックを示す。

【0034】

まず、第1実施形態と同じく、シラス3を篩にかけ(番手300〜5000♯の篩を用いる)、平均粒径1000μm以下のシラス3を準備する。また、火山灰4を篩にかけ(番手1000〜10000♯の篩を用いる)、平均粒径100μm以下の火山灰4を準備する。そして、混錬容器5内にシラス3、火山灰4、バルーン粒子13を投入し、併せて、水溶性樹脂(アクリル系樹脂)6、でんぷん7、水8を投入し、均一に混錬して一次スラリー10を得る。

【0035】

このとき、各材料の配合比は、シラス100重量%に対し、バルーン粒子10〜80重量%、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%とする。火山灰3はブロックの色を調整し、シラス100重量%に対し1〜80重量%とする。

【0036】

次に、得られた混錬容器5内の一次スラリー10に対し、光触媒材料(酸化チタン)14を投入する。光触媒材料14の配合比は、シラス100重量%に対し、1〜50重量%とする。これにより二次スラリー11が得られる。

【0037】

次に、得られた二次スラリー11を、型枠15内に流し込み、一定期間養生させ、硬化および乾燥させる。これにより、所定形状のブロック12を得る。

【0038】

得られたブロック12は、バルーン粒子13が配合されているので、断熱性を発揮することができ、また、光触媒材料14が配合されているので、外壁に使用する場合には、太陽光の紫外線作用による防汚効果が得られ、内壁に使用する場合には、紫外線作用による抗菌作用を発揮することができる。

【実施例】

【0039】

本発明者は、図2に示すブロック2の試料を製作し、評価試験を行った。表1にブロック2の材料の配合比と、評価結果を示す。評価は比較例1を100とし、実施例1〜実施例5はその相対評価とした。水溶性樹脂はアクリル系樹脂を用いた。

【表1】

【0040】

本発明者は、また、図4に示すブロック12の試料を製作し、評価試験を行った。評価項目は、強度(曲げ強度、圧縮強度)、軽量性、断熱性、防汚性の4つである。表2にブロック12の材料の配合比と、評価結果を示す。評価は比較例2を100とし、実施例6〜実施例10はその相対評価とした。

【表2】

【0041】

以上説明した各実施形態においては、固化体を舗装用のブロック2や建物壁用のブロック12として製造したが、これに限らず、道路や歩道の表層あるいは路盤上に直接混錬物を敷き均し施工して舗装材や補修材とすることも可能である。

【産業上の利用可能性】

【0042】

本発明に係るスラリーの製造方法および固化体は、車道、歩道、公園等における舗装材や表層材、補修材、あるいは建物の塗り壁や塀のブロック等の建築物および建築材料に用いて好適な、スラリーの製造方法および固化体として広く利用可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の第1実施形態を示すもので、スラリーから舗装用のブロックまでの製造手順を示すフローチャート、

【図2】図1の製造手順により得られるブロックの斜視図、

【図3】本発明の第2実施形態を示すもので、スラリーから壁用のブロックまでの製造手順を示すフローチャート、

【図4】図3の製造手順により得られるブロックの斜視図である。

【符号の説明】

【0044】

1 スラリー

2,12 ブロック(固化体)

3 シラス

4 火山灰

5 混錬容器

6 水溶性樹脂

7 でんぷん

8 水

9,15 型枠

10 一次スラリー

11 二次スラリー

13 バルーン粒子

14 光触媒材料

【技術分野】

【0001】

本発明は、シラスを原料とするスラリーの製造方法と固化体に関し、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーの製造方法および固化体に関するものである。

【背景技術】

【0002】

シラス(白砂)は、南九州に広く分布する白色系の火山噴出物の二次堆積物であり、主成分としてケイ酸や酸化アルミニウムを含み、その他にカルシウム、ナトリウム、カリウム、マグネシウムなどの酸化物を含んでいる。かかるシラスは、コンクリートの骨材としての利用が長年研究されてきたが、品質均一なシラスの確保が難しいこと、自然状態で水分を多く含み、強度(圧縮と曲げ)の発現が難しいこと等により汎用材料として使用できるには至らなかった。

【0003】

シラスの長年の研究の結果、シラス粒子を900〜1200℃の高温で熱処理し、発泡化してシラスバルーンを得る方法(特許文献1)や、このシラスバルーンを主成分用いて高強度コンクリートを製造する方法(特許文献2)が提案された。かかる高強度コンクリートは、屋根瓦、ビルの壁や屋根等の製品に好適とされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2562788号公報

【特許文献2】特開2000−264754号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の高強度コンクリート製品は主成分にシラスバルーンを用いるため、製造コストが高いという難題がある。

【0006】

本発明は前記課題に鑑みてなされたもので、安価なシラスを主たる原料に用いて、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーの製造方法および固化体を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を達成するために、本発明に係るシラスを用いたスラリーの製造方法は、シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練することを最も主要な特徴とする。

【0008】

ここでシラスは、南九州に広く分布する白色系の火山噴出物の二次堆積物であり、70%前後のケイ酸と、約14〜15%前後の酸化アルミニウムを含み、その他酸化カルシウム、酸化マグネシウム、酸化鉄、酸化マンガンなどを含んでいる。シラス粒子は平均粒径1000μm以下のものを用いるのが望ましい。この場合、番手300〜5000♯の篩を用いて粒子分級を行う。

【0009】

水溶性樹脂には、アクリル系樹脂、シリコン系樹脂、ウレタン系樹脂、エポキシ系樹脂、ポリエステル系樹脂等が含まれる。硬化によりシラス粒子どうしを結合させるバインダーとしての役割をもつ。

【0010】

でんぷんは、分子式C6H10O5で表わされる多糖類の炭水化物であり、シラス粒子を焼成することなく、水溶性樹脂によって結合されたシラス粒子の結合体に十分な曲げ強度、圧縮強度を付与する。すなわち、水溶性樹脂のみでは、固化体として十分な強度が得られず、割れが容易に生じるが、でんぷんを加えることにより粘性や靭性が得られ、曲げ強度や圧縮強度が増加し、十分な強度が得られるようになった。

【0011】

水溶性樹脂を10重量%以上配合するのは、シラス粒子どうしの結合とスラリー固化後の形状および成形性を確保するためであり、80重量%以下とするのは80重量%を超えてもそれ以上の効果の発現が得られないからである。また、でんぷんを10重量%以上配合するのは、バインダーとしての機能を十分に発揮してスラリーの固化後の曲げ強度および圧縮強度を十分に確保するためであり、90重量%以下とするのは90重量%を超えてもそれ以上の効果の発現が得られないからである。

【0012】

水を10重量%以上配合するのは、でんぷんの反応効果を十分発現するためであり、80重量%以下とすることでスラリー固化後の高強度が得られる。

【0013】

本発明のスラリーは、例えば、道路、歩道、駐車場、公園等の舗装材や補修材、建物のブロック塗り壁等の建築物および建築材料として適用可能である。

【0014】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、火山灰を1〜80重量%配合することを第2の特徴とする。

【0015】

火山灰は、灰色ないし黒色系の火山噴出直後の一次堆積物で、シラスよりも粒径が小さく、硬度が高い。火山灰粒子は平均粒径100μm以下のものを用いるのが望ましい。この場合、番手1000〜10000♯の篩を用いて粒子分級を行う。

【0016】

火山灰微粒子がシラス粒子間の隙間に充填されることで、スラリーを固化させた後の固化体の曲げ強度と圧縮強度を上げ、および耐磨耗性を得ることができる。また、灰色ないし黒色系であるから、白色系のシラスに配合することで、固化体の着色効果(茶、灰)を付与し、周囲の色に調和させることが可能である。火山灰を1重量%以上配合するのは、強度向上効果の発現のためであり、80重量%以下とするのは80重量%を超えても強度向上がそれ以上望めないからである。

【0017】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、セラミック系またはガラス系のバルーン粒子を10〜80重量%配合することを第3の特徴とする。

【0018】

バルーン粒子を配合することにより、スラリー固化後の固化体に断熱性を付与できるとともに、固化体を軽量化できる。10重量%以上配合するのは、十分な断熱効果の発現のためであり、80重量%以下とするのは製造コスト・施工コストを抑えるためである。

【0019】

本発明に係るスラリーの製造方法は、シラス100重量%に対し、光触媒材料を1〜50重量%配合することを第4の特徴とする。

【0020】

光触媒材料を配合することにより、光触媒作用による抗菌性、減菌性、防汚性の各機能を発揮させることができる。1重量%以上とするのは、スラリー固化後の光触媒反応の十分な発現のためであり、50重量%とするのは、スラリー固化後の強度不足の防止のためである。水溶性樹脂を用い、有機溶剤を使用しないから、従来のように有機溶剤が表層に表出して、光触媒材料のもつ本来の機能を阻害することがない。

【0021】

光触媒材料としては、酸化チタン(TiO2)、チタンアパタイト等がある。ここで、チタンアパタイトは、カルシウムアパタイトの一部がチタンによって置換され、たとえば、Ca10(PO4)6(OH)2で表されるカルシウムヒドロキシアパタイトにおけるカルシウムの一部がチタンによって置換されたCa9Ti1(PO4)6(OH)2で表される。

【0022】

本発明に係るスラリーの製造方法は、シラスに水溶性樹脂とバルーン粒子とでんぷんと水を混練して一次スラリーを得た後、得られた一次スラリーに比重が1を超える光触媒材料を混練して二次スラリーを得ることを第5の特徴とする。

【0023】

二次混練工程で比重が1を超える光触媒材料を混練するから、一次混練工程で混練したバルーン粒子と光触媒材料が水溶性樹脂又はでんぷんを介して結合し、バルーン粒子の浮力により光触媒材料が二次混練物の表層部に浮上し、固化体の表層部に光触媒材料が並び、抗菌性等の光触媒効果を十分に発揮させることができる。

【0024】

本発明に係る固化体は、シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合してスラリーを得るとともに、得られたスラリーを固化してなることを特徴とする。

【発明の効果】

【0025】

以上説明したように、本発明に係るスラリーの製造方法によると、シラスに水溶性樹脂とでんぷんを配合してなり、南九州一帯に大量に存在するシラスを用いて、特に道路の舗装材や補修材、あるいは建物のブロック塗り壁等の建築物および建築材料に用いて好適なスラリーと固化体を得ることができ、しかも、でんぷんを配合することで、スラリー固化後の固化体に、舗装材・補修材やブロック塗り壁等として十分な曲げ強度、圧縮強度を付与することができるという優れた効果を奏する。

【0026】

また、本発明のスラリーの製造方法は、火山灰を配合することにより、スラリー固化後の強度をより高めることができるとともに着色効果を付与し、また、バルーン粒子を配合することにより、スラリー固化後の固化体に断熱性を付与し、さらには光触媒材料を付与することにより、前記固化体に抗菌性等を付与するなど、固化体に高度な機能を付加できるという優れた効果を奏する。

【0027】

さらに、本発明の固化体は、極めて安価なシラスを用いて、施工コストの低廉化を図りながら、必要な強度でもって道路等の舗装や補修を行い、また、製造コストの低廉化を図りながら、高強度のブロック等を得ることができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0028】

以下、図面を参照して、本発明の実施形態を説明する。図1および図2は本発明の第1実施形態を示すもので、図1は本発明に係るスラリーから舗装用ブロックまでの製造手順を示すフローチャート、図2は同ブロックを示す図である。これらの図において、符号1はスラリー、符号2は固化体であるブロックを示す。

【0029】

まず、シラス3を篩にかけ(番手300〜5000♯の篩を用いる)、平均粒径1000μm以下のシラス3を準備する。また、火山灰4を篩にかけ(番手1000〜10000♯の篩を用いる)、平均粒径100μm以下の火山灰4を準備する。そして、混錬容器5内にシラス3、火山灰4を投入し、併せて、水溶性樹脂(アクリル系樹脂)6、でんぷん7、水8を投入し、均一に混錬する。これにより固化体用のスラリー1が得られる。

【0030】

このとき、各材料の配合比は、シラス100重量%に対し、火山灰1〜80重量%、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%とする。

【0031】

次に、得られた混錬容器5内のスラリー1を、型枠9内に流し込み、一定期間養生させ、硬化および乾燥させる。これにより、所定形状のブロック2が得られる。

【0032】

得られたブロック2は、シラス3の粒子どうしが水溶性樹脂5だけでなくでんぷん7によって強固に結合されているので、ブロックとして必要な曲げ強度と圧縮強度が得られ、さらにシラス3の粒子間に密に充填された火山灰4の微粒子によりさらに強度が上がるとともに、耐摩耗性も得られ、優れた性能のブロックが得られる。

【0033】

図3および図4は本発明の第2実施形態を示すもので、図3は本発明に係るスラリーから建物壁用のブロックまでの製造手順を示すフローチャート、図4は同ブロックを示す図である。これらの図において符号10は一次スラリー、符号11は二次スラリー、符号12はブロックを示す。

【0034】

まず、第1実施形態と同じく、シラス3を篩にかけ(番手300〜5000♯の篩を用いる)、平均粒径1000μm以下のシラス3を準備する。また、火山灰4を篩にかけ(番手1000〜10000♯の篩を用いる)、平均粒径100μm以下の火山灰4を準備する。そして、混錬容器5内にシラス3、火山灰4、バルーン粒子13を投入し、併せて、水溶性樹脂(アクリル系樹脂)6、でんぷん7、水8を投入し、均一に混錬して一次スラリー10を得る。

【0035】

このとき、各材料の配合比は、シラス100重量%に対し、バルーン粒子10〜80重量%、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%とする。火山灰3はブロックの色を調整し、シラス100重量%に対し1〜80重量%とする。

【0036】

次に、得られた混錬容器5内の一次スラリー10に対し、光触媒材料(酸化チタン)14を投入する。光触媒材料14の配合比は、シラス100重量%に対し、1〜50重量%とする。これにより二次スラリー11が得られる。

【0037】

次に、得られた二次スラリー11を、型枠15内に流し込み、一定期間養生させ、硬化および乾燥させる。これにより、所定形状のブロック12を得る。

【0038】

得られたブロック12は、バルーン粒子13が配合されているので、断熱性を発揮することができ、また、光触媒材料14が配合されているので、外壁に使用する場合には、太陽光の紫外線作用による防汚効果が得られ、内壁に使用する場合には、紫外線作用による抗菌作用を発揮することができる。

【実施例】

【0039】

本発明者は、図2に示すブロック2の試料を製作し、評価試験を行った。表1にブロック2の材料の配合比と、評価結果を示す。評価は比較例1を100とし、実施例1〜実施例5はその相対評価とした。水溶性樹脂はアクリル系樹脂を用いた。

【表1】

【0040】

本発明者は、また、図4に示すブロック12の試料を製作し、評価試験を行った。評価項目は、強度(曲げ強度、圧縮強度)、軽量性、断熱性、防汚性の4つである。表2にブロック12の材料の配合比と、評価結果を示す。評価は比較例2を100とし、実施例6〜実施例10はその相対評価とした。

【表2】

【0041】

以上説明した各実施形態においては、固化体を舗装用のブロック2や建物壁用のブロック12として製造したが、これに限らず、道路や歩道の表層あるいは路盤上に直接混錬物を敷き均し施工して舗装材や補修材とすることも可能である。

【産業上の利用可能性】

【0042】

本発明に係るスラリーの製造方法および固化体は、車道、歩道、公園等における舗装材や表層材、補修材、あるいは建物の塗り壁や塀のブロック等の建築物および建築材料に用いて好適な、スラリーの製造方法および固化体として広く利用可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の第1実施形態を示すもので、スラリーから舗装用のブロックまでの製造手順を示すフローチャート、

【図2】図1の製造手順により得られるブロックの斜視図、

【図3】本発明の第2実施形態を示すもので、スラリーから壁用のブロックまでの製造手順を示すフローチャート、

【図4】図3の製造手順により得られるブロックの斜視図である。

【符号の説明】

【0044】

1 スラリー

2,12 ブロック(固化体)

3 シラス

4 火山灰

5 混錬容器

6 水溶性樹脂

7 でんぷん

8 水

9,15 型枠

10 一次スラリー

11 二次スラリー

13 バルーン粒子

14 光触媒材料

【特許請求の範囲】

【請求項1】

シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練することを特徴とする、スラリーの製造方法。

【請求項2】

シラス100重量%に対し、火山灰を1〜80重量%配合することを特徴とする、請求項1記載のスラリーの製造方法。

【請求項3】

シラス100重量%に対し、セラミック系またはガラス系のバルーン粒子を10〜80重量%配合することを特徴とする、請求項1または請求項2記載のスラリーの製造方法。

【請求項4】

シラス100重量%に対し、光触媒材料を1〜50重量%配合することを特徴とする、請求項1ないし請求項3のいずれか一項に記載のスラリーの製造方法。

【請求項5】

シラスに水溶性樹脂とバルーン粒子とでんぷんと水を混練して一次スラリーを得た後、得られた一次スラリーに比重が1を超える光触媒材料を混練して二次スラリーを得ることを特徴とする、スラリーの製造方法。

【請求項6】

シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合してスラリーを得るとともに、得られたスラリーを固化してなることを特徴とする、固化体。

【請求項1】

シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合して混練することを特徴とする、スラリーの製造方法。

【請求項2】

シラス100重量%に対し、火山灰を1〜80重量%配合することを特徴とする、請求項1記載のスラリーの製造方法。

【請求項3】

シラス100重量%に対し、セラミック系またはガラス系のバルーン粒子を10〜80重量%配合することを特徴とする、請求項1または請求項2記載のスラリーの製造方法。

【請求項4】

シラス100重量%に対し、光触媒材料を1〜50重量%配合することを特徴とする、請求項1ないし請求項3のいずれか一項に記載のスラリーの製造方法。

【請求項5】

シラスに水溶性樹脂とバルーン粒子とでんぷんと水を混練して一次スラリーを得た後、得られた一次スラリーに比重が1を超える光触媒材料を混練して二次スラリーを得ることを特徴とする、スラリーの製造方法。

【請求項6】

シラス100重量%に対し、水溶性樹脂10〜80重量%、でんぷん10〜90重量%、水10〜80重量%を配合してスラリーを得るとともに、得られたスラリーを固化してなることを特徴とする、固化体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−148663(P2011−148663A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−12867(P2010−12867)

【出願日】平成22年1月25日(2010.1.25)

【出願人】(508130661)スターハード株式会社 (7)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月25日(2010.1.25)

【出願人】(508130661)スターハード株式会社 (7)

【Fターム(参考)】

[ Back to top ]