シリカ分散体の製造方法、エネルギー線硬化型樹脂組成物及びフィルム

【課題】シリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れたシリカ分散体を容易かつ簡便に製造する製造方法を提供すること。

【解決手段】(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させた分散体の製造方法としてインペラタイプのセパレータ4を有する湿式ボールミル3を用い、該湿式ボールミル内部でメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、インペラタイプのセパレータ部で遠心力の作用によりスラリーとメディアとを分離して分散体を得ることを特徴とする。

【解決手段】(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させた分散体の製造方法としてインペラタイプのセパレータ4を有する湿式ボールミル3を用い、該湿式ボールミル内部でメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、インペラタイプのセパレータ部で遠心力の作用によりスラリーとメディアとを分離して分散体を得ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れる分散体の製造方法、該製造方法で得られた分散体を含有するエネルギー線硬化型樹脂組成物、該組成物を硬化させて得られる硬化層を有するフィルム、シリカ微粒子用反応性分散媒体、及びシリカ微粒子用反応性分散剤に関する。

【背景技術】

【0002】

活性エネルギー線硬化型樹脂組成物を硬化させて得られる硬化塗膜の硬度を上げるために、活性エネルギー線硬化性樹脂組成物にシリカ微粒子を分散させる方法がある。シリカ微粒子には湿式法で製造されるコロイダルシリカや、乾式法で製造されるフュームドシリカがある。シリカ微粒子の表面にはシラノール基があり、シリカ微粒子は親水性である。その為、活性エネルギー線硬化型モノマーやオリゴマー等の組成物中の主成分である有機相となじみが悪い。また、シリカ微粒子は有機相に比較して比重が大きい。その為、活性エネルギー線硬化性樹脂組成物中にシリカ微粒子を長期間にわたり安定して分散させることは一般に困難であり、シリカ微粒子を含有する活性エネルギー線硬化性樹脂組成物は、長期間放置するとシリカ微粒子が凝集や沈降するなど、貯蔵安定性に劣る。加えて、シリカ微粒子は通常、一次粒子間に働く分子間力や静電気力などにより強く凝集しており、このことも貯蔵安定性に悪影響を与えている。

【0003】

活性エネルギー線硬化型樹脂組成物中にシリカ微粒子を安定して分散させる方法として、例えば、シリカ微粒子を、疎水性基を有する反応性シランカップリング剤で表面処理することでシリカ微粒子の表面を疎水性化する方法が記載されている(例えば、特許文献1参照。)しかしながら、特許文献1に記載された方法により得られるシリカ微粒子でも活性エネルギー線硬化型樹脂組成物中での分散安定性は十分ではなく、室温下で1週間保管するとシリカ微粒子の沈降物が発生してしまう。加えてシランカップリング剤を用いた表面処理後の副生成物を留去したり、貯蔵安定性を付与するために溶剤濃縮や溶剤置換をしたりするなど煩雑な製造工程も必要であり、経済的にも優れているものではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−348196(第12頁)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決する課題はシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れたシリカ分散体を容易かつ簡便に製造する製造方法、この製造方法で得られた分散体を含有しシリカ微粒子が長期間にわたり安定して分散状態を維持できるエネルギー線硬化型樹脂組成物、及びこのエネルギー線硬化型樹脂組成物の硬化層をハードコート層として有するフィルムを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記の課題を解決するため鋭意検討した結果、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させた分散体の製造方法としてインペラタイプのセパレータを有する湿式ボールミルを用い、該湿式ボールミル内部でメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、インペラタイプのセパレータ部で遠心力の作用によりスラリーとメディアとを分離して分散体を得る方法を用いることで、貯蔵安定性に優れるシリカ分散体を容易かつ簡便に製造できること等を見出し、本発明を完成するに至った。

【0007】

即ち、本発明は、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを含有するスラリーを、

1)内部にメディアが充填された円筒形のステータと、

2)前記ステータの下端に設けられるスラリーの供給口と、

3)前記ステータの軸心に位置し、かつ、その上部に中空状液排出路が設けられた回転駆動するシャフトと、

4)前記シャフトと同軸状に回転駆動するロータと、

5)前記シャフト上部に同軸状に配設され、かつ、前記中空状液排出路と連通し分離液を排出するように構成された、回転駆動するインペラタイプのセパレータと

を含む湿式ボールミルの前記供給口からステータ内に供給し、ステータ内で前記ロータを回転駆動させてメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、回転駆動するセパレータ部で遠心力の作用によりスラリーとメディアとを分離し、セパレータの軸心部へ誘引されたスラリーを前記シャフト内の中空状排出路から排出することを特徴とする分散体の製造方法に関する。

【0008】

本発明は更に前記製造方法で得られる分散体を含有することを特徴とするエネルギー線硬化型樹脂組成物に関する。

【0009】

本発明は更に前記エネルギー線硬化型樹脂組成物を硬化させて得られる硬化層をフィルム状基材上に有することを特徴とするフィルムに関する。

【0010】

本発明は更に(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)を含むことを特徴とするシリカ微粒子用反応性分散媒体に関する。

【0011】

本発明は更に(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)を含むことを特徴とするシリカ微粒子用反応性分散剤に関する。

【発明の効果】

【0012】

本発明によればシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れたシリカ分散体を容易かつ簡便に製造することができる。また、シリカ微粒子が長期間にわたり安定して分散状態を維持できるエネルギー線硬化型樹脂組成物を提供できる。また、本発明は硬度が高い硬化層を有するフィルムを提供することができる。更に、本発明はシリカ微粒子を分散するのに好適に用いることができる反応性分散剤を提供することができる。

【図面の簡単な説明】

【0013】

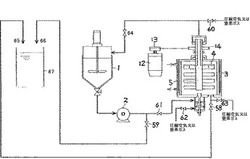

【図1】本発明の分散体の製造方法で用いる前記湿式ボールミルを備えた原料スラリー粉砕処理サイクルの概略図である。

【図2】本発明の分散体の製造方法で用いる前記湿式ボールミルの縦断面図である。

【図3】本発明の分散体の製造方法で用いる前記湿式ボールミルのスラリー供給時の供給口の縦断面図である。

【図4】メディア排出時の供給口の縦断面図である。

【図5】本発明の分散体の製造方法で用いる前記湿式ボールミルのもう一つの例の縦断面図である。

【図6】図5に示す湿式ボールミルのセパレータの横断面図を表した図である。

【発明を実施するための形態】

【0014】

本発明で用いる(メタ)アクリル系重合体(B)は、シリカ微粒子(F)を分散させるための反応性分散媒体、あるいは、後述する(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物中にシリカ微粒子(F)を分散させるための分散剤として用いるものであり、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲であることを特徴とする。ここで、(メタ)アクリル当量とは、(メタ)アクリロイル基(アクリロイル基および/またはメタクリロイル基を意味する)1モルあたりの(メタ)アクリル系重合体(B)の固形分重量(g/eq)をいう。(メタ)アクリロイル当量を200〜600g/eqの範囲とすることにより、高架橋密度が達成でき、その結果高硬度を達成できる。また、本発明の(メタ)アクリル系重合体(B)は水酸基を有しており、この水酸基はシリカ微粒子表面に存在するシラノール基と水素結合する。水酸基価を90〜280mgKOH/gの範囲とすることにより、シリカ表面を(メタ)アクリル系重合体(B)で密に覆うことができ、高い分散性を発現させることができる。これにより該(メタ)アクリル系重合体(B)中に分散させたシリカ粒子を活性エネルギー線硬化型樹脂組成物中で長期間にわたり安定に存在させることができる。

【0015】

本発明の(メタ)アクリル系重合体(B)が有する(メタ)アクリロイル当量は200〜400g/eqの範囲とすることが好ましい。また、水酸基価は140〜280mgKOH/gの範囲とすることが好ましい。(メタ)アクリロイル当量と水酸基価をこれらの範囲とすることで、得られる分散体が分散安定性に優れ、かつ、該分散体を用いた活性エネルギー線硬化型樹脂組成物の硬化塗膜を高硬度な塗膜とすることができる。

【0016】

前記(メタ)アクリル系重合体(B)は、例えば、エポキシ基を有する(メタ)アクリル系重合体(a1)に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を付加反応させてなる反応生成物(b1)、カルボキシル基を有する(メタ)アクリル系重合体(a2)に(メタ)アクリロイル基及びエポキシ基を有する単量体(d)を付加反応させてなる反応生成物(b2)、及び水酸基を有する(メタ)アクリル系重合体(a3)に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)を付加反応させてなる反応生成物(b3)などが挙げられる。

【0017】

前記反応生成物(b1)の調製に用いるエポキシ基を有する(メタ)アクリル系重合体(a1)は、例えば、(メタ)アクリロイル基及びエポキシ基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0018】

前記(メタ)アクリロイル基及びエポキシ基を有する重合性単量体としては、例えば、(メタ)アクリル酸グリシジル、α−エチル(メタ)アクリル酸グリシジル、α−n−プロピル(メタ)アクリル酸グリシジル、α−n−ブチル(メタ)アクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−4,5−エポキシペンチル、(メタ)アクリル酸−6,7−エポキシペンチル、α−エチル(メタ)アクリル酸−6,7−エポキシペンチル、βーメチルグリシジル(メタ)アクリレート、(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ラクトン変性(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ビニルシクロヘキセンオキシド等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0019】

(メタ)アクリル系重合体(a1)は、(メタ)アクリロイル基及びエポキシ基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性不飽和単量体との共重合体とする場合は、〔(メタ)アクリロイル基及びエポキシ基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0020】

前記反応生成物(b2)の調製に用いるカルボキシル基を有する(メタ)アクリル系重合体(a2)は、例えば、(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0021】

(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体としては、例えば、(メタ)アクリル酸;β−カルボキシエチル(メタ)アクリレート、2ーアクリロイルオキシエチルコハク酸、2ーアクリロイルオキシエチルフタル酸、2ーアクリロイルオキシエチルヘキサヒドロフタル酸及びこれらのラクトン変性物等エステル結合を有する不飽和モノカルボン酸;マレイン酸等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0022】

(メタ)アクリル系重合体(a2)は、(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性単量体との共重合体とする場合は、〔(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0023】

前記反応生成物(b3)の調製に用いる水酸基を有する(メタ)アクリル系重合体(a3)は、例えば、(メタ)アクリロイル基及び水酸基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0024】

(メタ)アクリロイル基及び水酸基を有する重合性単量体としては、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、2,3−ジヒドロキシプロピルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、4−ヒドロキシブチルメタクリレート、2,3−ジヒドロキシプロピルメタクリレート等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0025】

((メタ)アクリル系重合体(a3)は、(メタ)アクリロイル基及び水酸基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性単量体との共重合体とする場合は、〔(メタ)アクリロイル基及び水酸基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0026】

(メタ)アクリル系重合体(a1)、(a2)及び(a3)の調製時に共重合させる前記他の重合性単量体としては、例えば、以下の重合性単量体等が挙げられる。

【0027】

(1)(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−t−ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ドコシル等の炭素数1〜22のアルキル基を持つ(メタ)アクリル酸エステル類;

【0028】

(2)(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸イソボロニル、(メタ)アクリル酸ジシクロペンタニル、(メタ)アクリル酸ジシクロペンテニルオキシエチル等の脂環式のアルキル基を有する(メタ)アクリル酸エステル類;

【0029】

(3)(メタ)アクリル酸ベンゾイルオキシエチル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸フェニルエチル、(メタ)アクリル酸フェノキシエチル、(メタ)アクリル酸フェノキシジエチレングリコール、(メタ)アクリル酸2−ヒドロキシ−3−フェノキシプロピル等の芳香環を有する(メタ)アクリル酸エステル類;

【0030】

(4)(メタ)アクリル酸ヒドロキエチル;(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル、(メタ)アクリル酸グリセロール;ラクトン変性(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ポリエチレングリコール、(メタ)アクリル酸ポリプロピレングリコールなどのポリアルキレングリコール基を有する(メタ)アクリル酸エステル等のヒドロキシアルキル基を有するアクリル酸エステル類;

【0031】

(5)フマル酸ジメチル、フマル酸ジエチル、フマル酸ジブチル、イタコン酸ジメチル、イタコン酸ジブチル、フマル酸メチルエチル、フマル酸メチルブチル、イタコン酸メチルエチルなどの不飽和ジカルボン酸エステル類;

【0032】

(6)スチレン、α−メチルスチレン、クロロスチレンなどのスチレン誘導体類;

【0033】

(7)ブタジエン、イソプレン、ピペリレン、ジメチルブタジエンなどのジエン系化合物類;

【0034】

(8)塩化ビニル、臭化ビニルなどのハロゲン化ビニルやハロゲン化ビニリデン類;

【0035】

(9)メチルビニルケトン、ブチルビニルケトンなどの不飽和ケトン類;

【0036】

(10)酢酸ビニル、酪酸ビニルなどのビニルエステル類;

【0037】

(11)メチルビニルエーテル、ブチルビニルエーテルなどのビニルエーテル類;

【0038】

(12)アクリロニトリル、メタクリロニトリル、シアン化ビニリデンなどのシアン化ビニル類;

【0039】

(13)アクリルアミドやそのアルキド置換アミド類;

【0040】

(14)N−フェニルマレイミド、N−シクロヘキシルマレイミドなどのN−置換マレイミド類;

【0041】

(15)フッ化ビニル、フッ化ビニリデン、トリフルオロエチレン、クロロトリフルオロエチレン、ブロモトリフルオロエチレン、ペンタフルオロプロピレンもしくはヘキサフルオロプロピレンの如きフッ素含有α−オレフィン類;またはトリフルオロメチルトリフルオロビニルエーテル、ペンタフルオロエチルトリフルオロビニルエーテルもしくはヘプタフルオロプロピルトリフルオロビニルエーテルの如き(パー)フルオロアルキル基の炭素数が1から18なる(パー)フルオロアルキル・パーフルオロビニルエーテル類;2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、1H,1H,5H−オクタフルオロペンチル(メタ)アクリレート、1H,1H,2H,2H−ヘプタデカフルオロデシル(メタ)アクリレートもしくはパーフルオロエチルオキシエチル(メタ)アクリレートの如き(パー)フルオロアルキル基の炭素数が1から18なる(パー)フルオロアルキル(メタ)アクリレート類等のフッ素含有エチレン性不飽和単量体類;

【0042】

(16)γ−メタクリロキシプロピルトリメトキシシラン等のシリル基含有(メタ)アクリレート類;

【0043】

(17)N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレートもしくはN,N−ジエチルアミノプロピル(メタ)アクリレート等のN,N−ジアルキルアミノアルキル(メタ)アクリレート等が挙げられる。

【0044】

これらの(メタ)アクリル系重合体(a1)、(a2)及び(a3)を調製する際に用いる他の重合性不飽和単量体は、単独で用いても良いし、2種以上を併用しても良い。

【0045】

前記(メタ)アクリル系重合体(a1)、(a2)及び(a3)は、公知慣用の方法を用いて重合(共重合)させれば得られ、その共重合形態は特に制限されない。触媒(重合開始剤)の存在下に、付加重合により製造することができ、ランダム共重合体、ブロック共重合体、グラフト共重合体等のいずれでもよい。また共重合方法も塊状重合法、溶液重合法、懸濁重合法、乳化重合法等の公知の重合方法が使用できる。

【0046】

ここで、溶液重合等に用いることができる溶媒として代表的なものを挙げれば、例えば、アセトン、メチルエチルケトン、メチル−n−プロピルケトン、メチルイソプロピルケトン、メチル−n−ブチルケトン、メチルイソブチルケトン、メチル−n−アミルケトン、メチル−n−ヘキシルケトン、ジエチルケトン、エチル−n−ブチルケトン、ジ−n−プロピルケトン、ジイソブチルケトン、シクロヘキサノン、ホロン等のケトン系溶媒;

【0047】

エチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソアミルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコール、ジオキサン、テトラヒドロフラン等のエーテル系溶媒;

【0048】

ギ酸エチル、ギ酸プロピル、ギ酸−n−ブチル、酢酸エチル、酢酸−n−プロピル、酢酸イソプロピル、酢酸−nーブチル、酢酸−n−アミル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチル−3−エトキシプロピオネート等のエステル系溶媒;

【0049】

メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、イソブチルアルコール、ジアセトンアルコール、3−メトキシ−1−プロパノール、3−メトキシ−1−ブタノール、3−メチル−3−メトキシブタノール等のアルコール系溶媒;

【0050】

トルエン、キシレン、ソルベッソ100、ソルベッソ150、スワゾール1800、スワゾール310、アイソパーE、アイソパーG、エクソンナフサ5号、エクソンナフサ6号等の炭化水素系溶媒が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0051】

(メタ)アクリル系重合体(a1)又は(a2)を重合する際に用いる溶媒としては、これらの重合に続く二段目の反応である(メタ)アクリル系重合体(a1)と単量体(c)との反応、(メタ)アクリル系重合体(a2)と単量体(d)との反応を100〜150℃の高温で行うことが反応効率の面で好ましいことから、沸点が100℃以上、好ましくは100〜150℃の溶媒を用いるのが好ましい。(メタ)アクリル系重合体(a3)を重合する際に用いる溶媒としては、これの重合に続く二段目の反応である(メタ)アクリル系重合体(a3)と単量体(e)との反応を50℃〜120℃の範囲で行うことが反応効率の面で好ましいことから、沸点が60℃以上、好ましくは60℃〜150℃の溶媒を用いるのが好ましい。

【0052】

また、上述の触媒としては、ラジカル重合開始剤として一般的に知られるものが使用でき、例えば2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビス−(4−メトキシ−2,4−ジメチルバレロニトリル)等のアゾ化合物;ベンゾイルペルオキシド、ラウロイルペルオキシド、t−ブチルペルオキシピバレート、t−ブチルパーオキシエチルヘキサノエイト、1,1’−ビス−(t−ブチルペルオキシ)シクロヘキサン、t−アミルペルオキシ−2−エチルヘキサノエート、t−ヘキシルペルオキシ−2−エチルヘキサノエート等の有機過酸化物および過酸化水素等が挙げられる。

【0053】

触媒として過酸化物を用いる場合には、過酸化物を還元剤とともに用いてレドックス型開始剤としてもよい。

【0054】

前記反応生成物(b1)は、前述の通りエポキシ基を有する(メタ)アクリル系重合体(a1)と(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)とを反応させて得られる。(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)としては、例えば、(メタ)アクリル酸;β−カルボキシエチル(メタ)アクリレート、2ーアクリロイルオキシエチルコハク酸、2ーアクリロイルオキシエチルフタル酸、2ーアクリロイルオキシエチルヘキサヒドロフタル酸及びこれらのラクトン変性物等エステル結合を有する不飽和モノカルボン酸;マレイン酸等が挙げられる。

【0055】

また、単量体(c)として無水コハク酸や無水マレイン酸等の無水酸をペンタエリスリトールトリアクリレート等の水酸基含有多官能(メタ)アクリレートモノマーと反応させた後、カルボキシル基含有多官能(メタ)アクリレートモノマーとしたものを用いても良い。これら(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)は各々単独で用いても良いし、2種以上を併用しても良い。

【0056】

(メタ)アクリル系重合体(a1)と前記単量体(c)との反応は通常、両成分を混合し、80〜120℃程度に加熱することにより行われる。(メタ)アクリル系重合体(a1)と単量体(c)の使用量は、得られる反応生成物(b1)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a1)中のエポキシ基1モルに対して単量体(c)中のカルボキシル基のモル数を0.4〜1.1モルの範囲とすることが好ましい。

【0057】

前記反応生成物(b2)は、前述の通りカルボキシル基を有する(メタ)アクリル系重合体(a2)と(メタ)アクリロイル基及びエポキシ基を有する単量体(d)とを反応することにより得られる。(メタ)アクリロイル基及びエポキシ基を有する単量体(d)としては、例えば、(メタ)アクリル酸グリシジル、α−エチル(メタ)アクリル酸グリシジル、α−n−プロピル(メタ)アクリル酸グリシジル、α−n−ブチル(メタ)アクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−4,5−エポキシペンチル、(メタ)アクリル酸−6,7−エポキシペンチル、α−エチル(メタ)アクリル酸−6,7−エポキシペンチル、βーメチルグリシジル(メタ)アクリレート、(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ラクトン変性(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ビニルシクロヘキセンオキシド等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0058】

(メタ)アクリル系重合体(a2)と前記単量体(d)との反応は通常、両成分を混合し、80〜120℃程度に加熱することにより行われる。(メタ)アクリル系重合体(a2)と単量体(d)の使用量は、得られる反応生成物(b2)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a2)中のカルボキシル基1モルに対して単量体(d)中のエポキシ基のモル数を0.4〜1.1モルの範囲とすることが好ましい。

【0059】

前記反応生成物(b3)は、前述の通り水酸基を有する(メタ)アクリル系重合体(a3)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)とを反応させることにより得られる。一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)としては、例えば、一つのイソシアネート基と一つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と二つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と三つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と四つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と五つの(メタ)アクリロイル基を有する単量体等が挙げられる。このような単量体としては、例えば、下記一般式1で表される化合物を好ましく例示することができる。

【0060】

【化1】

【0061】

一般式(1)中、R1は水素原子又はメチル基である。R2は炭素原子数2から4のアルキレン基である。nは1〜5の整数を表す。これらは例えば、2−(メタ)アクリロイルオキシエチルイソシアネート、1,1−ビス(アクリロイルオキシメチル)エチルイソシアネートなどが挙げられ、具体的にはカレンズAOI、カレンズMOI、カレンズBEI(商品名、昭和電工(株)製)などの商品がある。他の例としては、ジイソシアネート化合物とヒドロキシアクリレートとの反応付加物等がある。ここで、ジイソシアネート化合物としては、公知のものを特に限定されず使用することができ、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられる。ヒドロキシアクリレートとしては、水酸基および(メタ)アクリル基を有する化合物であれば特に限定されず、公知のものを使用することができるが、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、グリセリンジアクリレート、トリメチロールプロパンジアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。中でも、架橋密度を高めることが出来る点で、カレンズBEIの如く一分子中に2個以上の(メタ)アクリロイル基を持つものが好ましい。これらは単独で用いても良いし、2種以上を併用しても良い。

【0062】

(メタ)アクリル系重合体(a3)と単量体(e)とを反応させる方法は、特に限定されず、公知の方法を採用することができる。具体的には、例えば、(メタ)アクリル系重合体(a3)に単量体(e)を滴下しながら加え、50〜120℃、より好ましくは、60〜90℃に加熱し反応させれば良い。なお、(メタ)アクリル系重合体(a3)と単量体(e)との使用量は、得られる反応生成物(b3)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a3)中の水酸基1モルに対して単量体(e)中のイソシアネート基のモル数を0.8〜1.2モルの範囲とすることが好ましい。

【0063】

前記エポキシ基を有する(メタ)アクリル系重合体(a1)と(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)との反応、カルボキシル基を有する(メタ)アクリル系重合体(a2)と(メタ)アクリロイル基及びエポキシ基を有する単量体(d)との反応、及び水酸基を有する(メタ)アクリル系重合体(a3)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)との反応は、例えば以下の方法でも行なう事もできる。

【0064】

方法1:(メタ)アクリ系ル重合体(a1)を溶液重合法にて重合し、反応系に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を加えて反応させる方法。

【0065】

方法2:(メタ)アクリル系重合体(a2)を溶液重合法にて重合し、反応系に(メタ)アクリロイル基及びエポキシ基を有する単量体(d)を加えて反応させる方法。

【0066】

方法3:(メタ)アクリル系重合体(a3)を溶液重合法にて重合し、反応系に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)を加えて反応させる方法。

【0067】

尚、本発明で用いる(メタ)アクリル系重合体(B)は重合性不飽和二重結合を1分子あたり一つ有する単量体を重合して得られる構造を主骨格とする重合体が好ましいが、重合時のゲル化を生じない範囲で重合性不飽和二重結合を二つ以上有する単量体を併用しても良い。

【0068】

本発明で用いる(メタ)アクリル系重合体(B)としては、エポキシ基を有する(メタ)アクリル系重合体(a1)に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を付加反応させてなる反応生成物(b1)が好ましく、中でも、グリシジル(メタ)アクリレートを含有する重合性単量体を重合させて得られたエポキシ基を有する(メタ)アクリル重合体に(メタ)アクリル酸を付加反応させてなる反応生成物がより好ましい。

【0069】

前記エポキシ基を有する(メタ)アクリル系重合体(a1)のエポキシ当量としては、140〜500g/eqの範囲であることが好ましく、140〜300g/eqの範囲であることがより好ましい。更にエポキシ基を有する(メタ)アクリル系重合体(a1)のガラス転移温度としては、30℃以上が好ましく、30〜100℃の範囲であることがより好ましい。

【0070】

なお、本発明においてエポキシ当量とは、JIS−K−7236にて定義される値である。

【0071】

本発明で重量平均分子量と数平均分子量の測定は、ゲルパーミエーションクロマトグラフ(GPC)を用い、下記の条件により求めた。

【0072】

測定装置 ; 東ソー株式会社製 HLC−8220

カラム ; 東ソー株式会社製ガードカラムHXL−H

+東ソー株式会社製 TSKgel G5000HXL

+東ソー株式会社製 TSKgel G4000HXL

+東ソー株式会社製 TSKgel G3000HXL

+東ソー株式会社製 TSKgel G2000HXL

検出器 ; RI(示差屈折計)

データ処理:東ソー株式会社製 SC−8010

測定条件: カラム温度 40℃

溶媒 テトラヒドロフラン

流速 1.0ml/分

標準 ;ポリスチレン

試料 ;樹脂固形分換算で0.4重量%のテトラヒドロフラン溶液をマイクロフィルターでろ過したもの(100μl)

【0073】

本発明で用いる(メタ)アクリル系重合体(B)の重量平均分子量は、硬化収縮の効果とレベリング性の観点から5,000〜100,000の範囲であることが好ましく、5,000〜50,000の範囲であることがより好ましい。

【0074】

本発明で用いる(メタ)アクリル系重合体(B)は水酸基を有する。(メタ)アクリル系重合体(B)が有する水酸基と、一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体のイソシアネート基とを本発明の効果を損なわない範囲で反応させてもよい。これにより、(メタ)アクリロイル基当量と水酸基当量を適宜調整することが可能である。

【0075】

前記一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体としては、例えば、一つのイソシアネート基と一つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と二つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と三つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と四つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と五つの(メタ)アクリロイル基を有する単量体等が挙げられる。このような単量体としては、例えば、下記一般式1で表される化合物を好ましく例示することができる。

【0076】

【化2】

【0077】

一般式(1)中、R1は水素原子又はメチル基である。R2は炭素原子数2から4のアルキレン基である。nは1〜5の整数を表す。これらは例えば、2−(メタ)アクリロイルオキシエチルイソシアネート、1,1−ビス(アクリロイルオキシメチル)エチルイソシアネートなどが挙げられ、具体的にはカレンズAOI、カレンズMOI、カレンズBEI(商品名、昭和電工(株)製)などの商品がある。他の例としては、ジイソシアネート化合物とヒドロキシアクリレートとの反応付加物等がある。ここで、ジイソシアネート化合物としては、公知のものを特に限定されず使用することができ、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられる。ヒドロキシアクリレートとしては、水酸基および(メタ)アクリル基を有する化合物であれば特に限定されず、公知のものを使用することができるが、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、グリセリンジアクリレート、トリメチロールプロパンジアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。中でも、架橋密度を高めることが出来る点で、カレンズBEIの如く一分子中に2個以上の(メタ)アクリロイル基を持つものが好ましい。

【0078】

本発明で用いる(メタ)アクリル系重合体(B)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体とを反応させる方法は、特に限定されず、公知の方法を採用することができる。具体的には、例えば、本発明の(メタ)アクリル系重合体(B)に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体を滴下しながら加え、50〜120℃、より好ましくは、60〜90℃に加熱し反応させれば良い。なお、(メタ)アクリル系重合体(B)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体の使用量は、通常、(メタ)アクリル系重合体(B)の水酸基(モル):一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体のイソシアネート基(モル)が1:0.1〜1:0.9の範囲であり、好ましくは、1:0.1〜1:0.7の範囲である。

【0079】

本発明の分散体の製造方法では、種々のシリカ微粒子を好適に用いることができる。シリカ微粒子としては、乾式シリカ微粒子、湿式シリカ微粒子等が挙げられる。乾式シリカ微粒子は、例えば、四塩化珪素を酸素または水素炎中で燃焼することにより得られるシリカ微粒子である。また、湿式シリカ微粒子は、例えば、珪酸ナトリウムを鉱酸で中和して得られるシリカ微粒子である。本発明の製造方法によれば、いずれのシリカ微粒子を用いた場合でも、得られる分散体は長期間にわたり分散安定性が良好に保たれる。また、該分散体をウレタン(メタ)アクリレートやエポキシ(メタ)アクリレート等の活性エネルギー線硬化型オリゴマーや活性エネルギー線硬化型モノマーに加えて活性エネルギー線硬化型樹脂組成物を調製した場合でも、該活性エネルギー線硬化型樹脂組成物中でシリカ微粒子は長期間にわたって安定して分散する。

【0080】

本発明で用いるシリカ微粒子(F)としては、平均一次粒子径が10nm〜300nmの範囲にあるものが好ましく、平均一次粒子径が10nm〜200nmの範囲にあるものがより好ましい。

【0081】

本発明では、前記(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させて分散体を調製する。得られる分散体中の各成分の含有量は特に制限されないが、(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを、〔(メタ)アクリル系重合体(B)〕:〔シリカ微粒子(F)〕が10〜90質量部:90〜10質量部の範囲となるように含有するのが好ましく、30〜90質量部:70〜10質量部の範囲となるように含有するのがより好ましい。また、本発明で得られる分散体中の(メタ)アクリル系重合体(B)とシリカ微粒子(F)との合計の含有率は、固形分換算で1〜50質量%の範囲であることが好ましく、1〜30質量%の範囲であることがより好ましい。

【0082】

本発明で用いるスラリーは、(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを含有するが、これら以外に(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物を含有してもよい。(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物としては、例えば、活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)等が挙げられる。各成分の含有量は特に制限されないが、(メタ)アクリル系重合体(B)と活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)とを、〔(メタ)アクリル系重合体(B)〕:〔活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)〕が10〜90質量部:90〜10質量部の範囲となるように含有するのが好ましく、30〜90質量部:70〜10質量部の範囲となるように含有するのがより好ましい。

【0083】

ここで、(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物を用いる場合、(メタ)アクリル系重合体(B)は、シリカ微粒子(F)を該メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物に分散させるための分散剤として用いることができる。

【0084】

前記活性エネルギー線硬化型モノマー(M)としては、例えば、(メタ)アクリル系重合体(B)の原料として用いた重合性単量体等の他に、エチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート;ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、

【0085】

ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサメチレングリコールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールにカプロラクトン付加した化合物のジ(メタ)アクリレート、ネオペンチルグリコールアジペートジ(メタ)アクリレート、

【0086】

トリメチロールプロパン、ジトリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、テトラメチロールメタン、およびそれらに1〜20モルのアルキレンオキサイドを付加させた水酸基含有化合物などの水酸基を3つ以上有する化合物に(メタ)アクリル酸が3分子以上エステル結合した化合物等が挙げられる。

【0087】

前記活性エネルギー線硬化型オリゴマー(O)としては、例えば、アクリル系重合体(B)以外のアクリル(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート等からなる群から選ばれる1種以上の(メタ)アクリレート化合物が挙げられる。

【0088】

前記ウレタン(メタ)アクリレートとしては、例えば、イソシアネート化合物と水酸基含有(メタ)アクリレート化合物とを反応させてなる多官能ウレタン(メタ)アクリレートが挙げられる。ここで用いるイソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシレンジイソシアネート、水添キシレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボルネンジイソシアネートなどの脂肪族もしくは脂環式のジイソシアネート化合物;トルエンジイソシアネート、4,4′―ジフェニルメタンジイソシアネートなどの芳香族ジイソシアネート;ジイソシアネート化合物の3量体であるイソシアヌレート型イソシアネートプレポリマー等が挙げられる。また、該多官能ウレタン(メタ)アクリレートを製造する際に、イソシアネート化合物と反応させる水酸基含有(メタ)アクリレート化合物の一部を2価〜4価のアルコールおよび/またはポリオール化合物で置換して重合させたものでも良い。

【0089】

前記ポリエステル(メタ)アクリレートとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ネオペンチルグリコール、ビスフェノールA、水添ビスフェノールA、エトキシ化ビスフェノールA、エトキシ化水添ビスフェノールA、プロポキシ化ビスフェノールA、プロポキシ化水添ビスフェノールAおよび2価以上の多価アルコールから選ばれる1種以上と、無水フタル酸、イソフタル酸、テレフタル酸、アジピン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水マレイン酸、フマル酸、無水トリメリット酸、無水ピロメリット酸などに代表される多塩基酸から選ばれる1種以上をエステル化反応させて得られる水酸基を有するエステルポリオールをさらに(メタ)アクリレート化した多官能エステル(メタ)アクリレートなどが挙げられる。

【0090】

前記エポキシアクリレートとしては、例えば、プロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ネオペンチルグリコール、ヒドロキシピバリン酸ネオペンチルグリコール、ビスフェノールA、エトキシ化ビスフェノールAなどの2価のアルコールのトリグリシジルエーテル化物等のジエポキシ化合物に(メタ)アクリル酸を付加せしめて得られる2価のエポキシ(メタ)アクリレート化合物;トリメチロールプロパン、エトキシ化トリメチロールプロパン、プロポキシ化トリメチロールプロパン、グリセリンなどの3価アルコールをエポキシ化して得られるエポキシ化合物に、(メタ)アクリル酸を付加させて得られる平均3個以上のラジカル重合性不飽和二重結合を有するエポキシトリ(メタ)アクリレート化合物;少なくとも1個の芳香環を有する多価フェノールまたはそのアルキレンオキサイド付加体にグリシジルエーテルを反応させたエポキシ化合物に(メタ)アクリル酸を付加させて得られるフェノールノボラック、クレゾールノボラック等の多官能芳香族エポキシアクリレート;これら多官能芳香族エポキシアクリレートの水添タイプである多官能脂環式エポキシアクリレート;さらに分子中に存在する2級の水酸基とジイソシアネート化合物の片方のイソシアネート基でウレタン化した後、残存する片末端のイソシアネート基と水酸基含有(メタ)アクリレートを反応させて得られるウレタン変性エポキシアクリレートなどが挙げられる。

【0091】

これらの中でも、それぞれ、平均3個以上のラジカル重合性不飽和二重結合を有するポリエステル(メタ)アクリレートとウレタン(メタ)アクリレートは、硬化塗膜の耐摩耗性が良好なため、特に好ましい。

【0092】

本発明で用いるスラリーには、必要に応じて有機溶剤を添加してもよい。スラリーには有機溶剤(S)を含有させるのが好ましい。

【0093】

本発明で用いる有機溶剤(S)としては、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン類、テトラヒドロフラン(THF)、ジオキソラン等の環状エーテル類、酢酸メチル、酢酸エチル、酢酸ブチル等のエステル類、トルエン、キシレン等の芳香族類、カルビトール、セロソルブ、メタノール、イソプロパノール、ブタノール、プロピレングリコールモノメチルエーテルなどのアルコール類が挙げられ、これらを単独又は併用して使用可能であるが、中でも、反応性分散剤の合成溶媒であるメチルエチルケトンが塗工時の揮発性や溶媒回収の面から好ましい。

【0094】

前記有機溶剤の使用量としては、(メタ)アクリル系重合体(B)とシリカ微粒子(F)の合計100質量部に対して150〜500質量部の範囲が好ましく、中でも200〜300質量部の範囲がビーズミル操作時にスラリーとメディアとの分離が良好で、かつスラリー濃縮時の工程が短時間で済むことから好ましい。

【0095】

スラリーを調製する際には、前記(メタ)アクリル系重合体(B)に有機溶剤を加えて有機溶剤溶液を得た後、シリカ微粒子(F)を加えるのが好ましい。

【0096】

本発明で用いるスラリーには、必要に応じて各種添加剤を添加してもよい。

【0097】

本発明で用いる各種添加剤としては、例えば、カップリング剤が挙げられる。カップリング剤としては、例えば、ビニル系のシランカップリング剤、エポキシ系のシランカップリング剤、スチレン系のシランカップリング剤、メタクリロキシ系のシランカップリング剤、アクリロキシ系のシランカップリング剤、アミノ系のシランカップリング剤、ウレイド系のシランカップリング剤、クロロプロピル系のシランカップリング剤、メルカプト系のシランカップリング剤、スルフィド系のシランカップリング剤、イソシアネート系のシランカップリング剤、アルミニウム系のシランカップリング剤等が挙げられる。

【0098】

ビニル系のシランカップリング剤としては、例えば、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル・ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン、アリルトリクロロシラン、アリルトリエトキシシラン、アリルトリメトキシシラン、ジエトキシメチルビニルシラン、トリクロロビニルシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2−メトキシエトキシ)シランが挙げられる。

【0099】

エポキシ系のシランカップリング剤としては、例えば、ジエトキシ(グリシディルオキシプロピル)メチルシラン、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−ブリシドキシプロピルトリエトキシシラン等が挙げられる。

【0100】

スチレン系のシランカップリング剤としては、例えば、p−スチリルトリメトキシシラン等が挙げられる。

【0101】

メタクリロキシ系のシランカップリング剤としては、例えば、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシランが例示される。

【0102】

アクリロキシ系のシランカップリング剤としては、例えば、3−アクリロキシプロピルトリメトキシシラン等が挙げられる。

【0103】

アミノ系のシランカップリング剤としては、例えば、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン等が挙げられる。

【0104】

ウレイド系のシランカップリング剤としては、例えば、3−ウレイドプロピルトリエトキシシラン等が挙げられる。

【0105】

クロロプロピル系のシランカップリング剤としては、例えば、3−クロロプロピルトリメトキシシランが例示される。

【0106】

メルカプト系のシランカップリング剤としては、例えば、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキンシラン等が挙げられる。

【0107】

スルフィド系のシランカップリング剤としては、例えば、ビス(トリエトキシシリルプロピル)テトラスルファイド等が挙げられる。

【0108】

イソシアネート系のシランカップリング剤としては、例えば、3−イソシアネートプロピルトリエトキシシラン等が挙げられる。

【0109】

アルミニウム系カップリング剤としては、例えば、アセトアルコキシアルミニウムジイソプロピレート等が挙げられる。

【0110】

本発明の分散体の製造方法は、前記したスラリーを、

1)内部にメディアが充填された円筒形のステータと、

2)前記ステータの下端に設けられるスラリーの供給口と、

3)前記ステータの軸心に位置し、かつ、その上部に中空状液排出路が設けられた回転駆動するシャフトと、

4)前記シャフトと同軸状に回転駆動するロータと、

5)前記シャフト上部に同軸状に配設され、かつ、前記中空状液排出路と連通し分離液を排出するように構成された、回転駆動するインペラタイプのセパレータと

を含む湿式ボールミルの前記供給口からステータ内に供給し、ステータ内で前記ロータを回転駆動させてメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子の粉砕と分散剤への分散を行うと共に、回転駆動するセパレータ部で遠心力の作用によりスラリーとメディアとを分離し、セパレータの軸心部へ誘引されたスラリーを前記シャフト内の中空状排出路から排出することを特徴とする。

【0111】

以下、図面により、上記のような湿式ボールミルを用いた本発明の製造方法について詳しく説明する。

【0112】

図1において、スラリーを貯蔵する原料タンク1より原料ポンプ2で抜き出されたスラリーは、供給口16から湿式ボールミル3に供給される。該湿式ボールミルは、具体的には図2中の円筒型のステータ7が挙げられる。該ステータ7内にはメディアが充填されており、回転駆動させたロータ11によってスラリーとメディアとが攪拌混合され、シリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散がなされると共に、回転駆動させたインペラタイプのセパレータ4で遠心力の作用によりメディアとスラリーとが分離される。このとき、比重の重いメディアが径方向外方に飛ばされるのに対し、比重の軽いスラリーはセパレータ4の軸心部へ誘引され、シャフト5の上部に設けられた中空状液排出路9を通ってバルブ64を経由してタンク1に戻されることでシリカ微粒子の循環粉砕がなされる。スラリーの粒度を循環粉砕の途中で適宜測定し、所望の値に達したところで終了となる。

【0113】

本発明の製造方法では、原料ポンプ2によりスラリーが湿式ボールミル3に供給される循環流量は、湿式ボールミル3の内容量1リットル当たり、通常30〜100L/時間の範囲であり、50〜80L/時間の範囲が好ましい。循環流量をこの範囲とすることでスラリーの湿式ボールミル3内での滞留時間が好適な条件となり分散効率が高くなる。このとき、分散にかける時間は通常5〜60分の範囲が好ましく、10〜40分の範囲がより好ましい。

【0114】

ステータ7内に充填されるメディアとしては、例えば、種々の微小ビーズが用いられる。微小ビーズの素材としては、例えば、ジルコニア、ガラス、酸化チタン、銅、珪酸ジルコニア等が挙げられる。

【0115】

メディアの粒径は、セパレータ4でのスラリーとのメディアの分離が良好で、かつ、ロータ11でのシリカ微粒子の粉砕も良好なこと、分散にかかる時間も長時間になりにくいこと、シリカ微粒子への衝撃が強すぎず、シリカ微粒子の破壊による過分散現象がおきにくいことから平均粒子径がメジアン径で15〜300μmの範囲であることが好ましく、15〜50μmの範囲であることがより好ましい。

【0116】

前記過分散現象とは、シリカ微粒子の破壊により新たな活性表面が生成し、再凝集を起こす現象をいう。過分散すると、分散液はゼリー状になる。

【0117】

ステータ内のメディアの充填率は通常ステータ内容積の80〜90体積%の範囲であることが好ましい。充填率をステータ内容積の80〜90体積%の範囲にすることで単位重量の製品スラリーを得るのに要する動力が最も少なくなる。即ち、最も効率的に粉砕を行うことができる。

【0118】

スラリーをステータ7に供給する際の手順は次の通りである。湿式ボールミル3のステータ7内にメディアを充填した後、バルブ58、59及び60を閉め、かつバルブ61、62及び64を開けた状態で先ずモータ12を駆動し、ついで原料ポンプ2を駆動する。前者のモータ12の駆動によりロータ11及びセパレータ4が回転駆動される一方、後者の原料ポンプ2の駆動により原料タンク1内の原料スラリーが一定量ずつ供給口16の導入口27に送られ、これにより弁座24のエッジと弁体25との間に形成されるスリットを通して湿式ボールミル内に供給される。

【0119】

モータ12を駆動し、ロータ11及びセパレータ4の回転させる際は、回転数が大きく周速が大きいほど大きい遠心力を受け、また、メディアとシリカ微粒子との衝突する際の衝撃も大きくなる。メディアとして粒径15μmのメディアを用いる際の周速は15m/sec以上が好ましい。メディアとして粒径30μmのメディアを用いる際の周速は8m/sec以上が好ましい。

【0120】

なお、図1に示した湿式ボールミル3は、分散終了後、スラリーを排出させる為の取り出し口19を具備しているが、本発明では、該ボールミル3として取り出し口19を具備しないものであってもよい。

【0121】

以上のようにして分散を行い、スラリーの粒度が所望の値に達し、分散を終了する際の手順は次の通りである。

【0122】

先ず、湿式ボールミル3に取り出し口19が無い形態では、一旦原料ポンプ2を停止し、ついでモータ12を停止させて湿式ボールミル3の運転を停止し、粉砕を終了する。その後、バルブ61を閉めた後、バルブ59を開ける。次いで、原料ポンプ2を再起動させることにより、原料タンク1内の製品スラリーを排出口66から製品タンク67内に移送させる。一方、ステータ7に残留した製品スラリーを抜き出すには、原料ポンプ2を停止させると共にバルブ59を閉める。ついで、バルブ64を経由し原料タンク1に戻るラインを、製品タンク67へつなぎ替える。空になった原料タンク1内に原料である溶剤を充填し、前述のスラリーをステータ7に供給する手順と同様にして、モータ12を再駆動させる共に、原料ポンプを再駆動させて、ステータ7に残留した製品スラリーを製品タンクに回収する方法が挙げられる。

【0123】

湿式ボールミル3が取り出し口19を有する形態では、分散を終了する際の手順は次の通りである。

【0124】

一旦原料ポンプ2を停止し、ついでモータ12を停止させて湿式ボールミル3の運転を停止し、粉砕を終了する。その後、バルブ58及び59を開けると共にバルブ61、62及び64を閉め、かつ原料ポンプ2及びモータ12を再起動したのちバルブ60を開く。これにより、原料タンク1内の製品スラリーが原料ポンプ2により抜き出されて排出口66から製品タンク67内に送られる。一方、湿式ボールミル3内の製品スラリーはロータ7の回転によって攪拌されながら、バルブ60及び中空状液排出路9を通って湿式ボールミル3内に供給される圧縮空気又はN2ガスによりスクリーン18を通って押し出され、取り出し口19を経て排出口65から製品タンク67に送られる。以上のようにして原料タンク1及び湿式ボールミル3内の製品スラリーが製品タンク67に回収される。

【0125】

なお、取り出し口19を有する湿式ボールミル3を用いる場合、製品回収時にロータ7を回転させるのは、メディアが沈降して湿式ボールミル3内の下層部に偏在しないように混合し、スクリーン18での目詰まりを防止するためである。更に目詰まりを解消するために、適宜圧縮空気又はN2ガスをバルブ63を開けて取出し口19より導入することでスクリーン18を逆洗することもできる。

【0126】

本発明の製造方法で用いる装置を図1〜図4に基づいて更に詳細に説明する。

【0127】

前記湿式ボールミル3は、図2に詳細に示されるように縦向きの円筒形で、冷却水が通されるジャケット6を備えたステータ7と、ステータの下端に設けられるスラリーの供給口16と、ステータ7の軸心に位置し、かつ、その上部に原料タンク1に通ずる中空状液排出路9が設けられた回転駆動するシャフト5と、前記シャフト下端部に径方向に突設され、シャフトと同軸状に回転駆動するピンないしディスク状のロータ11と、シャフト上部に固着され、図1に示すモータ12のプーリ13とベルト掛けされるプーリ14と、シャフト上端の開口端に装着されるロータリージョイント15と、ステータ内の上部近くにおいてシャフト5に固着されるメディア分離のためのセパレータ4とを有する。また、ステータ底部に前記取り出し口19を有する場合、該取り出し口19は、ステータ底部の偏心位置に配設され、具体的には、格子状のスクリーンサポート17と、このスクリーンサポート17上に取着され、メディアを分離するスクリーン18とから構成されている。

【0128】

セパレータ4は、シャフト5に一定の間隔を存して固着される一対のディスク21と、両ディスク21を連結するブレード22とよりなってインペラを構成し、前記シャフト5と共に回転してディスク間に入り込んだメディアとスラリーに遠心力を付与し、その比重差によりメディアを径方向外方に飛ばす一方、スラリーをシャフト5の軸心に設けられた前記中空状液排出路9を通って排出させるようにしている。

【0129】

原料スラリーの供給口16は、図3に詳細に示されるように、ステータ底部に形成される弁座24と、弁座24に昇降可能に嵌合する逆台形状の弁体25と、ステータ底部より下向きに突出し、原料スラリーの導入口27を形成した有底の円筒体26及び該円筒体より下向きに突出し、圧縮空気又はN2ガスの導入口29を備えた有底の円筒体28と、円筒体28に昇降可能に嵌合するピストン31と、ピストン31と弁体25を連結するロッド32と、円筒体28内のピストン上に装着され、ピストン31を押し下げて弁体25を常には下向きに付勢するバネ33と、円筒体28より突出するロッド端に捩込まれて位置調整可能に取着されるナット34よりなり、原料スラリーの供給により弁体25が押し上げられると、弁座24との間に環状のスリットが形成され、これより原料スラリーがミル内に供給されるようになるが、上記スリットの巾はナット34を捩込み、或いは弛めることにより調整可能で、原料供給時にはナット34が円筒体28に突き当たって最大限広がったときでも、メディアが通り抜けできないような巾に設定される。原料供給時の弁体25は、円筒体26内に送り込まれた原料スラリーの供給圧により湿式ボールミル3内の圧力及びバネ33の作用に抗して上昇し、弁座24との間にスリットを形成するが、原料スラリーの供給圧は原料スラリーの供給によって形成されるスリットの巾が、ナット34で規制される最大スリット巾よりも若干小さくなるようにしてあり、したがってナット34と円筒体28との間には若干の余裕がある。

【0130】

弁座24と弁体25との間に形成されるスリットを通ってミル内に供給される原料スラリー中には粗粒子が含まれ、これが弁座と弁体との間に噛み込んで詰まりを生ずることが予想されるが、噛み込みによって詰まりを生じた場合、供給圧の上昇によって弁体25が限度一杯まで上昇し、スリット巾を最大にする。このために噛み込んだ粗粒子が流出して詰まりが解消される。詰まりが解消されると、供給圧が低下し、弁体25が降下する。

【0131】

スリットでの詰まりを解消するため、図示する例においては更に、図示省略した圧縮空気又はN2ガス源より圧縮空気又はN2ガスがレギュレータ23を通り、電磁切換弁30を経て導入口29より円筒体28内に供給されるようにしてあり、電磁切換弁30を短い周期でON−OFFに繰返して切り換えることにより圧縮空気又はN2ガスが断続して供給され、これにより弁体25が短い周期で上限位置まで上昇する上下動を繰返して噛み込みを解消できるようにしてある。

【0132】

この弁体25の振動は、常時行っておいてもよいし、原料スラリー中に粗粒子が多量に含まれる場合に行ってもよく、また詰まりによって原料スラリーの供給圧が上昇したとき、これに連動して行われるようにしてもよい。

【0133】

粉砕終了後、攪拌したメディアを製品スラリーと共に、或いは製品スラリー抜出後、取り出すときには、図に示すようにナット34の取付け位置を下げる。そして電磁切換弁30をONに切り換える。これにより、導入口29より導入された圧縮空気又はN2ガスで弁体25が弁座24のエッジ上に持上げられる。

【0134】

上記実施形態では、ロータ11とセパレータ4は同じシャフト5に固定されているが、別の実施形態では同軸上に配置した別々のシャフトに固定され、別個に回転駆動される。ロータとセパレータを同じシャフトに取り付けた上記実施形態においては、駆動装置が一つですむため構造が簡単となるのに対し、ロータとシャフトを別々のシャフトに取り付けて、別々の駆動装置によって回転駆動させるようにした実施形態では、ロータとセパレータをそれぞれ最適な回転数で回転駆動させることができる。図5は、この実施形態での湿式攪拌ボールミルの縦断面図、図6は、図5に示す湿式攪拌ボールミルのセパレータの横断面図を表した図である。

【0135】

図5に示すボールミルは、シャフト43を段付軸とし、シャフト下端よりセパレータ44を嵌挿し、ついでスペーサ45とディスクないしピン状のロータ46とを交互に嵌挿したのち、シャフト下端にストッパー47をネジ48により止着し、シャフト43の段43aとストッパー47とによりセパレータ44、スペーサ45及びロータ46を挟み込んで連結し固定したもので、セパレータ44は図6に示すように、内側に対向する面にそれぞれブレード嵌合溝51を形成した一対のディスク52と、両ディスク間に介在してブレード嵌合溝51に嵌合させたブレード53と、両ディスク52を一定の間隔に維持し、排出路54に通ずる孔55を形成した環状のスペーサ56とよりなってインペラを構成している。

【0136】

本発明の分散体の製造方法では湿式ボールミルを用いる。湿式ボールミルは、例えば、アシザワ・ファインテック(株)製のスターミル;三井鉱山(株)製のMSC−MILL、SC−MILL、アトライタ MA01SC;浅田鉄工(株)のナノグレンミル、ピコグレンミル、ピュアグレンミル、メガキャッパーグレンミル、セラパワーグレンミル、デュアルグレンミル、ADミル、ツインADミル、バスケットミル、ツインバスケットミル:寿工業(株)製のアスペックミル、ウルトラアスペックミル、スーパーアスペックミル等の商品が挙げられる。中でも、ウルトラアスペックミルが好ましい。

【0137】

また、本発明の製造方法ではアシザワ・ファインテック株式会社製のスターミルも好ましく用いることができる。該スターミルは、一端側にスラリー入り口を有する筒状の容器と、前記容器内に長手方向に延びるように配置された回転自在な攪拌軸と、前記容器の外において前記攪拌軸に連結された駆動装置とを備え、前記攪拌軸は、攪拌部材を有し、前記攪拌軸と前記容器内面との間の空間に粉砕媒体が入れられており、前記スラリー入り口からスラリーを導入しながら前記駆動装置により前記攪拌軸を回転駆動することにより、該スラリー内のシリカ微粒子が粉砕されるようになっており、前記攪拌軸は、前記容器の他端近傍にメディア入り口を有する中空部が形成され、前記攪拌軸にはこの中空部を前記攪拌軸と前記容器内面との間の前記空間に連通させるスリットが形成され、スラリーの動きに伴って前記容器の前記他端近傍に達した前記メディアが、前記スラリー入り口から前記攪拌軸の前記中空部に入り、前記スリットから前記攪拌軸と前記容器内面との間の前記空間に戻る循環運動をするようになった媒体攪拌型粉砕装置であって、前記攪拌軸の前記中空部内にスラリー出口が配置され、前記中空部内に前記スラリー出口を囲むようにスクリーンが設けられ、前記スクリーンが回転駆動されるようになったことを特徴とする媒体攪拌型粉砕装置である。

【0138】

前記媒体攪拌型粉砕装置ではスラリーからメディアを分離するためのスクリーンが回転駆動されるため、スクリーン近傍に達したスラリー及びメディアには回転運動が誘起され、この回転運動による遠心力はスラリーよりもメディアの方が高くなるため、メディアにはスクリーンから離れる付勢力が生じる。このため、メディアはスクリーンに接近することなく循環することになる。その為、スラリーから効率的にメディアを除去することが可能となる。

【0139】

本発明の製造方法で得られた分散体は、適宜溶媒を加えたり、揮発させたりすることで、塗布方法に適した濃度に調整することができる。加える溶媒としては、前記した有機溶媒(S)等が挙げられる。

【0140】

本発明の製造方法で得られた分散体は、それ自体を活性エネルギー線硬化型樹脂組成物として用いることもできるし、必要に応じて他の化合物と混合して用いてもよい。これらの化合物としては前記した活性エネルギー線硬化型モノマー(M)、活性エネルギー線硬化型オリゴマー(O)、紫外線吸収剤、酸化防止剤、シリコン系添加剤、有機ビーズ、フッ素系添加剤、レオロジーコントロール剤、脱泡剤、離型剤、シランカップリング剤、帯電防止剤、防曇剤、着色剤等が挙げられる。

【0141】

前記紫外線吸収剤としては、例えば、2−[4−{(2−ヒドロキシ−3−ドデシルオキシプロピル)オキシ}−2−ヒドロキシフェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン、2−[4−{(2−ヒドロキシ−3−トリデシルオキシプロピル)オキシ}−2−ヒドロキシフェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン等のトリアジン誘導体、2−(2′−キサンテンカルボキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−o−ニトロベンジロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−キサンテンカルボキシ−4−ドデシロキシベンゾフェノン、2−o−ニトロベンジロキシ−4−ドデシロキシベンゾフェノン等が挙げられる。

【0142】

前記酸化防止剤としては、例えば、ヒンダードフェノール系酸化防止剤、ヒンダードアミン系酸化防止剤、有機硫黄系酸化防止剤、リン酸エステル系酸化防止剤等が挙げられる。

【0143】

前記シリコン系添加剤としては、例えば、ジメチルポリシロキサン、メチルフェニルポリシロキサン、環状ジメチルポリシロキサン、メチルハイドロゲンポリシロキサン、ポリエーテル変性ジメチルポリシロキサン共重合体、ポリエステル変性ジメチルポリシロキサン共重合体、フッ素変性ジメチルポリシロキサン共重合体、アミノ変性ジメチルポリシロキサン共重合体など如きアルキル基やフェニル基を有するポリオルガノシロキサン類が挙げられる。

【0144】

前記有機ビーズとしては、例えばポリメタクリル酸メチルビーズ、ポリカーボネートビーズ、ポリスチレンビーズ、ポリアクリルスチレンビーズ、シリコーンビ−ズ、ガラスビーズ、アクリルビーズ、ベンゾグアナミン系樹脂ビーズ、メラミン系樹脂ビーズ、ポリオレフィン系樹脂ビーズ、ポリエステル系樹脂ビーズ、ポリアミド樹脂ビーズ、ポリイミド系樹脂ビーズ、ポリフッ化エチレン樹脂ビーズ、ポリエチレン樹脂ビーズ等が挙げられる。これら有機ビーズの平均粒径は1〜10ミクロンであり、いずれか一種を単独で使用しても、二種以上を併用してもよい。

【0145】

上記した如き種々の添加剤の使用量としては、その効果を十分発揮し、また紫外線硬化を阻害しない範囲であることから、該注型重合用活性エネルギー線硬化型樹脂組成物100質量部に対し、それぞれ0.01〜40質量部の範囲であることが好ましい。

【0146】

本発明の分散体に加えることができる光重合開始剤としては、例えば、ベンゾフェノン、3,3′−ジメチル−4−メトキシベンゾフェノン、4,4′−ビスジメチルアミノベンゾフェノン、4,4′−ビスジエチルアミノベンゾフェノン、4,4′−ジクロロベンゾフェノン、ミヒラーズケトン、3,3′,4,4′-テトラ(t-ブチルパーオキシカルボニル)ベンゾフェノンなどのベンゾフェノン類;

【0147】

キサントン、チオキサントン、2−メチルチオキサントン、2−クロロチオキサントン、2,4−ジエチルチオキサントンなどのキサントン、チオキサントン類;ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテルなどのアシロインエーテル類;

【0148】

ベンジル、ジアセチルなどのα-ジケトン類;テトラメチルチウラムジスルフィド、p−トリルジスルフィドなどのスルフィド類;4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸エチルなどの安息香酸類;

【0149】

3,3′-カルボニル-ビス(7-ジエチルアミノ)クマリン、1−ヒドロキシシクロへキシルフェニルケトン、2,2′−ジメトキシ−1,2−ジフェニルエタン−1−オン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルホリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,4,6−トリメチルベンゾイル)フェニルホスフィンオキシド、1−〔4−(2−ヒドロキシエトキシ)フェニル〕−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、4−ベンゾイル−4′−メチルジメチルスルフィド、2,2′−ジエトキシアセトフェノン、ベンジルジメチルケタ−ル、ベンジル−β−メトキシエチルアセタール、o−ベンゾイル安息香酸メチル、ビス(4−ジメチルアミノフェニル)ケトン、p−ジメチルアミノアセトフェノン、α,α−ジクロロ−4−フェノキシアセトフェノン、ペンチル−4−ジメチルアミノベンゾエート、2−(o−クロロフェニル)−4,5−ジフェニルイミダゾリルニ量体、2,4−ビス−トリクロロメチル−6−[ジ−(エトキシカルボニルメチル)アミノ]フェニル−S−トリアジン、2,4−ビス−トリクロロメチル−6−(4−エトキシ)フェニル−S−トリアジン、2,4−ビス−トリクロロメチル−6−(3−ブロモ−4−エトキシ)フェニル−S−トリアジンアントラキノン、2−t−ブチルアントラキノン、2−アミルアントラキノン、β−クロルアントラキノン等が挙げられる。

【0150】

前記光重合開始剤は、単独あるいは2種以上を組み合わせて用いることもできる。その使用量は特に制限はないが、感度を良好に保ち、結晶の析出、塗膜物性の劣化等防止するため、活性エネルギー線硬化型樹脂組成物100質量部に対して0.05〜20質量部の範囲で用いることが好ましく、なかでも0.1〜10質量部の範囲で用いることが特に好ましい。

【0151】

前記光重合開始剤としては、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−〔4−(2−ヒドロキシエトキシ)フェニル〕−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、チオキサントン及びチオキサントン誘導体、2,2′−ジメトキシ−1,2−ジフェニルエタン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,4,6−トリメチルベンゾイル)フェニルホスフィンオキシド、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルホリノ−1−プロパノン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタン−1−オンの群から選ばれる1種または2種類以上の混合系が、硬化性が高いコーティング用活性エネルギー線硬化型樹脂組成物が得られるため特に好ましい。

【0152】

前記光重合開始剤の市販品としては、例えば、Irgacure−184、同149、同261、同369、同500、同651、同754、同784、同819、同907、同1116、同1664、同1700、同1800、同1850、同2959、同4043、Darocur−1173(チバスペシャルティーケミカルズ社製)、ルシリンTPO(BASFF社製)、KAYACURE−DETX、同MBP、同DMBI、同EPA、同OA〔日本化薬(株)製〕、VICURE−10、同55(STAUFFER Co.LTD製)、TRIGONALP1(AKZO Co.LTD製)、SANDORY 1000(SANDOZ Co.LTD製)、DEAP(APJOHN Co.LTD製)、QUANTACURE−PDO、同ITX、同EPD(WARD BLEKINSOP Co.LTD製)等が挙げられる。

【0153】

さらに、活性エネルギー線硬化型樹脂組成物では、前記光重合開始剤に種々の光増感剤を併用することができる。光増感剤としては、例えば、アミン類、尿素類、含硫黄化合物、含燐化合物、含塩素化合物またはニトリル類もしくはその他の含窒素化合物等が挙げられる。

【0154】

更に活性エネルギー線硬化型樹脂組成物は、フィルム基材への接着性改良等を目的としてその他の樹脂を併用することができる。

【0155】

前記その他の樹脂としては、例えば、メチルメタクリレート樹脂、メチルメタクリレート系共重合物等のアクリル樹脂;ポリスチレン、メチルメタクリレート−スチレン系共重合物;ポリエステル樹脂;ポリウレタン樹脂;ポリブタジエンやブタジエン−アクリロニトリル系共重合物などのポリブタジエン樹脂;ビスフェノール型エポキシ樹脂、フェノキシ樹脂やノボラック型エポキシ樹脂などのエポキシ樹脂等が挙げられる。

【0156】

本発明の製造方法で得られる分散体を用いた活性エネルギー線硬化型樹脂組成物は、特に、フィルム基材等の薄膜のプラスチック基材への塗工した際にも硬度が得られ、且つ、硬化の際も低収縮でフィルムの反り(カール)が少ない特徴を有する。また、従って、フィルム基材のコーティングに好適に用いることができる。

【0157】

前記フィルム基材に塗布する際の塗布量としては、例えば、各種フィルム基材上に、乾燥後の質量が0.1〜30g/m2の範囲、好ましくは1〜20g/m2の範囲になるように塗布するのが好ましい。また、硬化層の膜厚が、フィルム状基材の膜厚に対して3%以上であるフィルムがハードコートとしての硬度を達成しやすいことから好ましい。中でも、硬化層の膜厚が、フィルム状基材の膜厚に対して3〜100%の範囲であるフィルムがより好ましく、硬化層の膜厚が、フィルム状基材の膜厚に対して5〜100%の範囲であるフィルムが更に好ましく、硬化層の膜厚が、フィルム状基材の膜厚に対して5〜50%の範囲であるフィルムが特に好ましい。

【0158】

活性エネルギー線硬化型樹脂組成物を塗布するフィルム状基材としては、各種公知の基材にもちいることができる。具体的には、例えば、プラスチックフィルム状基材等が挙げられる。プラスチックフィルム状基としては、例えば、ポリカーボネート、ポリメチルメタクリレート、ポリスチレン、ポリエステル、ポリオレフィン、エポキシ樹脂、メラミン樹脂、トリアセチルセルロース樹脂、ABS樹脂、AS樹脂、ノルボルネン系樹脂、環状オレフィン、ポリイミド樹脂等のフィルム基材等が挙げられる。

【0159】

活性エネルギー線硬化型樹脂組成物の塗布方法としては、特に限定されず公知の方法を採用することができ、例えばバーコーター塗工、メイヤーバー塗工、エアナイフ塗工、グラビア塗工、リバースグラビア塗工、オフセット印刷、フレキソ印刷、スクリーン印刷法等が挙げられる。

【0160】

照射する活性エネルギー線としては、例えば、紫外線や電子線が挙げられる。紫外線により硬化させる場合、光源としてキセノンランプ、高圧水銀灯、メタルハライドランプを有する紫外線照射装置が使用され、必要に応じて光量、光源の配置などが調整されるが、高圧水銀灯を使用する場合、通常80〜160W/cmの範囲である光量を有したランプ1灯に対して搬送速度5〜50m/分の範囲で硬化させるのが好ましい。一方、電子線により硬化させる場合、通常10〜300kVの範囲である加速電圧を有する電子線加速装置にて、搬送速度5〜50m/分の範囲で硬化させるのが好ましい。

【0161】

前記活性エネルギー線硬化型樹脂組成物は、前述の通り、硬化時の収縮性が少なく、且つ、硬度も高い。その為、該組成物を用いることにより、フィルム基材上に該組成物の硬化層を設けたフィルムを提供することができる。このようなフィルムは、例えば、偏光板保護フィルム、タッチパネル等の光学物品用ハードコートフィルムに代表される各種保護フィルム、反射防止フィルム、拡散フィルムやプリズムシートのバックコーティング等に好適に使用できる。

【0162】

加えて、前記活性エネルギー線硬化型樹脂組成物は上記偏光版、タッチパネル等の平面状の物品を保護する保護フィルムとしてだけでなく、上記平面状の物品以外のプラスチック物品、例えば、携帯電話等の家電製品や自動車のバンパー等の成形品の表面を保護する為にも好適に用いられる。

【0163】

活性エネルギー線硬化型樹脂組成物を用いて成形品の表面を保護する保護層を形成する方法には塗装法、転写法、シート接着法等が挙げられる。

【0164】

塗装法は活性エネルギー線硬化性樹脂組成物からなる塗装剤をスプレーコートするか、もしくはカーテンコーター、ロールコーター、グラビアコーター等の印刷機器を用いて成形品にトップコートとして塗装せしめた後、活性エネルギー線を照射してトップコートを架橋する方法である。

【0165】

転写法は、離型性を有する基体シート上に活性エネルギー線硬化型樹脂組成物が塗装された転写材を成形品表面に接着させた後、基体シートを剥離する事により成型品表面にトップコートを転写し、次いで活性エネルギー線を照射して架橋塗膜を作成する、或いは、該転写材を成形品表面に接着させた後、活性エネルギー線を照射して架橋塗膜を作成し、次いで基体シートを剥離する事により成型品表面にトップコートを転写する方法である。

【0166】

そして、シート接着法は、基体シート上に保護層と必要に応じて加飾層とを有する保護シートをプラスチック成形品に接着することにより成形品表面に保護層を形成する方法である。中でも、本発明のコーティング用活性エネルギー線硬化型樹脂組成物は転写法又はシート接着法用途に好ましく用いることができる。以下に、転写法、シート接着法による保護層の形成方法について詳述する。

【0167】

活性エネルギー線硬化型樹脂組成物を用いて転写法により保護層を形成するには、まず、転写材を作成する。転写材は、例えば、活性エネルギー線硬化型樹脂組成物を単独、または多官能イソシアネートと配合し、混合した後に基材シート上に塗布し、加熱することにより硬化性樹脂組成物を半硬化(B−ステージ化)することにより製造することができる。

【0168】

活性エネルギー線硬化型樹脂組成物と併用する多官能イソシアネートとしては、格別の限定はなく、公知の各種を使用できる。たとえば、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、1,6−ヘキサンジイソシアネート、上記の3量体、多価アルコールと上記ジイソシアネートを反応させたプレポリマーなどを用いることができる。すなわち、ポリマーに含有される水酸基と、多官能イソシアネートのイソシアネート基とを反応させることでB−ステージ化させる。

【0169】

活性エネルギー線硬化型樹脂組成物と多官能イソシアネートの使用割合は、通常、活性エネルギー線硬化型樹脂組成物の水酸基と多官能イソシアネートのイソシアネート基との割合が1/0.01〜1/1の範囲であり、好ましくは1/0.05〜1/0.8の範囲であることが好ましい。

【0170】

基材シートとしては、離型性を有するものが好ましい。そのような基材シートとしては、例えば、プラスチックシート、金属箔、セルロースシート、これらのシートの複合体等が挙げられる。

【0171】

前記プラスチックシートとしては、例えば、前記したプラスチック状フィルム等が挙げられる。

【0172】

前記金属箔としては、例えば、アルミニウム箔、銅箔等が挙げられる。また、前記セルロースシートとしては、例えば、グラシン紙、コート紙、セロハン等が挙げられる。

【0173】

基材シートとしてはプラスチックシートが好ましく、中でもポリエステルシートがより好ましい。

【0174】

転写材を製造するには、まず、基材シート上に活性エネルギー線硬化型樹脂組成物を塗装する。この樹脂組成物は、後述する保護層の形成方法において、成形品表面の最外層となり、薬品や摩擦から成形品や成形品上の絵柄層を保護するための層となる。転写材用硬化性樹脂組成物を塗装する方法としては、例えば、グラビアコート法、ロールコート法、スプレーコート法、リップコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法等が挙げられる。塗装する際には、耐摩耗性および耐薬品性が良好となることから、保護層の厚さが0.5〜30μmとなる様に塗装するのが好ましく、なかでも保護層の厚さが1〜6μmとなる様に塗装するのがより好ましい。

【0175】

前記保護層が基体シートからの剥離性に優れる場合には、基体シート上に保護層を直接設けるように転写材用硬化性樹脂組成物を塗装すればよいが、保護層の基体シートからの剥離性を改善するためには、基体シート上に保護層を設ける前に、離型層を全面的に形成してもよい。離型層は、後述する成形品の保護層の形成方法において、転写材上の保護層を成形品表面に転写するために基体シートを成形品から剥離した際に、基体シートとともに保護層から離型する。離型層を形成するための離型剤としては、例えば、メラミン樹脂系離型剤、シリコーン樹脂系離型剤、フッ素樹脂系離型剤、セルロース誘導体系離型剤、尿素樹脂系離型剤、ポリオレフィン樹脂系離型剤、パラフィン系離型剤、これらの複合型離型剤等を用いることができる。離型層の形成方法としては、グラビアコート法、ロールコート法、スプレーコート法、リップコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0176】

基材シート上に転写材用硬化性樹脂組成物を塗装した後、乾燥させる。乾燥は例えば、加熱により行うことができる。この加熱によりコーティング用活性エネルギー線硬化型樹脂組成物が有機溶剤を含んでいる場合、有機溶剤が除去される。加熱は通常55〜160℃、好ましくは100〜140℃である。加熱時間は通常30秒〜30分間、好ましくは1〜10分、より好ましくは1〜5分である。

【0177】

本発明の転写材上のB−ステージ化された樹脂層は、該樹脂層上に他の層を刷り重ねたり転写材を巻き取ったりすることが容易になることから、活性エネルギー線を照射する前の段階でタックフリーの状態にあることが望ましい。

【0178】

転写材は絵柄層を形成させても良い。絵柄層は、B−ステージ化された樹脂層の上に、通常は印刷層として形成する。印刷層の材質としては、ポリビニル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリビニルアセタール系樹脂、ポリエステルウレタン系樹脂、セルロースエステル系樹脂、アルキド樹脂などの樹脂をバインダーとし、適切な色の顔料または染料を着色剤として含有する着色インキを用いるとよい。絵柄層の形成方法としては、例えば、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法などを用いるとよい。特に、多色刷りや階調表現を行うには、オフセット印刷法やグラビア印刷法が適している。また、単色の場合には、グラビアコート法、ロールコート法、コンマコート法、リップコート法などのコート法を採用することもできる。絵柄層は、表現したい絵柄に応じて、全面的に設ける場合や部分的に設ける場合もある。また、絵柄層は、金属蒸着層からなるものや、印刷層と金属蒸着層との組み合わせからなるものでもよい。

【0179】

また、保護層や絵柄層が成形品に対して充分接着性を有する場合には、接着層を設けなくてもよいが、必要に応じて接着層を形成させても良い。接着層は、成形品表面に前記の各層を有する転写材を接着するものである。接着層は、保護層または絵柄層上の接着させたい部分に形成する。すなわち、接着させたい部分が全面的なら接着層を全面的に形成する。また、接着させたい部分が部分的なら接着層を部分的に形成する。接着層としては、成形品の素材に適した感熱性あるいは感圧性の樹脂を適宜使用する。例えば、成形品の材質がポリアクリル系樹脂の場合はポリアクリル系樹脂を用いるとよい。また、成形品の材質がポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、スチレン共重合体系樹脂、ポリスチレン系ブレンド樹脂の場合は、これらの樹脂と親和性のあるポリアクリル系樹脂、ポリスチレン系樹脂、ポリアミド系樹脂などを使用すればよい。さらに、成形品の材質がポリプロピレン樹脂の場合は、塩素化ポリオレフィン樹脂、塩素化エチレン−酢酸ビニル共重合体樹脂、環化ゴム、クマロンインデン樹脂が使用可能である。接着層の形成方法としては、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0180】

なお、転写材の構成は、上記した態様に限定されるものではなく、例えば、成形品の地模様や透明性を生かし、表面保護処理だけを目的とした転写材を用いる場合には、基体シートの上にB−ステージ化された樹脂層および接着層を上述のように順次形成して転写材から絵柄層を省略することができる。

【0181】

また、転写材がB−ステージ化された樹脂層上に絵柄層や接着層を有する場合、これらの層間にアンカー層を設けてもよい。アンカー層は、これらの層間の密着性を高めたり、薬品から成形品や絵柄層を保護するための樹脂層であり、例えば、二液硬化性ウレタン樹脂、メラミン系樹脂、エポキシ系樹脂などの熱硬化性樹脂、塩化ビニル共重合体樹脂などの熱可塑性樹脂を用いることができる。アンカー層の形成方法としては、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法やスクリーン印刷法などの印刷法がある。

【0182】

前記転写材を用いて成形品の保護層を形成するには、例えば、前記転写材のB−ステージ化された樹脂層と成形品とを接着した後、活性エネルギー線を照射して樹脂層を硬化させれば良い。具体的には、例えば、転写材のB−ステージ化された樹脂層を成形品表面に接着させ、その後、転写材の基体シートを剥離することにより転写材のB−ステージ化された樹脂層を成形品表面上に転写させた後、活性エネルギー線照射によりエネルギー線硬化せしめて樹脂層の架橋硬化を行う方法(転写法)や、前記転写材を成形金型内に挟み込み、キャビテイ内に樹脂を射出充満させ、樹脂成形品を得るのと同時にその表面に転写材を接着させ、基体シートを剥離して成形品上に転写した後、活性エネルギー線照射によりエネルギー線硬化せしめて樹脂層の架橋硬化を行う方法(成形同時転写法)等が挙げられる。

【0183】

なお、樹脂層の架橋硬化と転写の工程は、前記方法に示したように転写材を成形品表面に接着させ、その後、基体シートを剥離することにより成形品表面上に転写させた後、活性エネルギー線照射を行う順序の工程が好ましいが、転写材を成形品表面に接着させた後、基体シート側から活性エネルギー線を照射して保護層を硬化させ、次いで基体シートを剥離して転写せしめるという順序の工程でも良い。

【0184】

前記成形品としては、材質を限定されることはないが、例えば、樹脂成形品、木工製品、これらの複合製品などを挙げることができる。これらは、透明、半透明、不透明のいずれでもよい。また、成形品は、着色されていても、着色されていなくてもよい。樹脂としては、ポリスチレン系樹脂、ポリオレフィン系樹脂、ABS樹脂、AS樹脂などの汎用樹脂を挙げることができる。また、ポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、アクリル系樹脂、ポリカーボネート変性ポリフェニレンエーテル樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、超高分子量ポリエチレン樹脂などの汎用エンジニアリング樹脂や、ポリスルホン樹脂、ポリフェニレンサルファイド系樹脂、ポリフェニレンオキシド系樹脂、ポリアクリレート樹脂、ポリエーテルイミド樹脂、ポリイミド樹脂、液晶ポリエステル樹脂、ポリアリル系耐熱樹脂などのスーパーエンジニアリング樹脂を使用することもできる。さらに、ガラス繊維や無機フィラーなどの補強材を添加した複合樹脂も使用できる。

【0185】

本発明の成形品の保護層の形成方法で用いる活性エネルギー線としては、例えば、電子線、紫外線、ガンマ線などを挙げることができる。照射条件は、保護層を得るのに用いた転写材用硬化性樹脂組成物の組成に応じて定められるが、通常積算光量が50〜5000mj/cm2となるように照射するのが好ましく、積算光量が500〜2000mj/cm2となるように照射するのがより好ましい。

【0186】

以下に、前記転写法による成形品の保護層の形成方法を具体的に説明する。まず、成形品上に接着層側を下にして転写材を配置する。次に、耐熱ゴム状弾性体、例えばシリコンラバーを備えたロール転写機、アップダウン転写機などの転写機を用い、温度80〜260℃、圧力50〜200kg/m2の条件に設定した耐熱ゴム状弾性体を介して転写材の基体シート側から熱または/および圧力を加える。こうすることにより、接着層が成形品表面に接着する。次いで、冷却後に基体シートを剥がすと、基体シートと樹脂層との境界面で剥離が起こる。また、基体シート上に離型層を設けた場合は、基体シートを剥がすと、離型層と樹脂層との境界面で剥離が起こる。最後に、活性エネルギー線を照射することにより、成形品に転写された樹脂層を完全に架橋硬化させ、保護層を形成させる。なお、活性エネルギー線を照射する工程を、基体シートを剥離する工程の前に行なってもよい。

【0187】

次に、射出成形を利用した成形同時転写法による成形品の保護層の形成方法を具体的に説明する。まず、可動型と固定型とからなる成形用金型内に接着層を内側にして、つまり、基体シートが固定型に接するように転写材を送り込む。この際、枚葉の転写材を1枚づつ送り込んでもよいし、長尺の転写材の必要部分を間欠的に送り込んでもよい。長尺の転写材を使用する場合、位置決め機構を有する送り装置を使用して、転写材の絵柄層と成形用金型との見当が一致するようにするとよい。また、転写材を間欠的に送り込む際に、転写材の位置をセンサーで検出した後に転写材を可動型と固定型とで固定するようにすれば、常に同じ位置で転写材を固定することができ、絵柄層の位置ずれが生じないので便利である。成形用金型を閉じた後、可動型に設けたゲートより溶融樹脂を金型内に射出充満させ、成形品を形成するのと同時にその面に転写材を接着させる。樹脂成形品を冷却した後、成形用金型を開いて樹脂成形品を取り出す。最後に、基体シートを剥がした後、活性エネルギー線を照射することにより樹脂層を完全に架橋硬化させ保護層を形成させる。また、活性エネルギー線を照射した後、基体シートを剥がしてもよい。

【0188】

なお、本発明の転写材用硬化性樹脂組成物は、転写材製造用の組成物としてのみならず、前記したグラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法やスクリーン印刷法などの印刷法、スプレー塗装等によりフィルム、シート、成型物等の成型品に塗装せしめる事も出来る。

【0189】

次にシート接着法について説明する。シート接着法としては、例えば、予め作成しておいた保護層形成用シートの基体シートと成形品とを接着させた後、加熱により熱硬化せしめてB−ステージ化してなる樹脂層の架橋硬化を行う方法(後接着法)や、前記保護層形成用シートを成形金型内に挟み込み、キャビテイ内に樹脂を射出充満させ、樹脂成形品を得るのと同時にその表面と保護層形成用シートを接着させ後、加熱により熱硬化せしめて樹脂層の架橋硬化を行う方法(成形同時接着法)等が挙げられる。

【0190】

前記保護層形成用シートは、例えば、前記転写材を製造する方法等により製造することができる。このときに、基体シート上に硬化性樹脂組成物を塗装する際に、基体シートと硬化性樹脂組成物との接着力が十分でない場合には、1.基体シートの硬化性樹脂組成物を塗装する面にプライマーを塗布しておき、そこに、硬化性樹脂組成物を塗装する、2.コロナ放電等により基体シートの表面を活性しておく等の方法により基体シートと硬化性樹脂組成物との接着性を向上させることもできる。前記1.で用いるプライマーとしては、例えば、二液硬化性ウレタン樹脂、メラミン系樹脂、エポキシ系樹脂などの熱硬化性樹脂、塩化ビニル共重合体樹脂、アクリル樹脂からなる水性ラテックスなどの熱可塑性樹脂を用いることができる。接着剤を塗布する方法としては、例えば、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法、スクリーン印刷法などの印刷法が挙げられる。

【0191】

前記転写材を製造する方法において基体シートに活性エネルギー線硬化性樹脂組成物を塗装した後、活性エネルギー線を照射する。この活性エネルギー線照射により硬化性樹脂組成物中の(メタ)アクリロイル基がラジカル重合反応により結合し、3次元架橋が形成され硬化性樹脂組成物が硬化する。

【0192】

活性エネルギー線硬化性樹脂組成物として有機溶剤を含有している活性エネルギー線硬化性樹脂組成物を用いるときは、基体シートに塗布後有機溶剤を除去しても良い。有機溶剤を除去するには、例えば、活性エネルギー線を照射した後でも良いし、活性エネルギー線を照射する前でも良い。除去する方法としては、そのまま放置して揮発するのを待っても良いし、乾燥機等を用いて乾燥させても良いが、有機溶剤を除去する際の温度は通常70〜130℃で10秒〜10分間程度が好ましい。

【0193】

なお、保護層形成用シートの構成は、上記した態様に限定されるものではなく、例えば、成形品の地模様や透明性を生かし、表面保護処理だけを目的とした保護層形成用シートを用いる場合には、基体シートの上に硬化した樹脂層および接着層を順次形成して保護層形成用シートから絵柄層を省略することができる。

【0194】

また、保護層形成用シートが絵柄層の上に樹脂層を有する場合、これらの層間にアンカー層を設けてもよい。アンカー層は、これらの層間の密着性を高めるための樹脂層であり、例えば、二液硬化性ウレタン樹脂、メラミン系樹脂、エポキシ系樹脂などの熱硬化性樹脂、塩化ビニル共重合体樹脂などの熱可塑性樹脂を用いることができる。アンカー層の形成方法としては、グラビアコート法、ロールコート法、コンマコート法などのコート法、グラビア印刷法やスクリーン印刷法などの印刷法がある。

【0195】

シート接着法で用いる成形品としては、例えば、前記転写法で例示した成形品を用いることができる。

【0196】

後接着法における成形品と保護層形成用シートとの接着を行う方法としては、例えば、保護層形成シートの基体シートおよび/または成型品表面に接着剤を塗布し保護層形成シートの基体シートと成型品表面とを接着させる方法、保護層形成シートの基体シートまたは/成型品表面に両面粘着テープを貼り付けた後、両面粘着テープの離型保護シートを剥離して粘着面を露出させ、保護層形成シートの基体シートと成型品表面とを接着させる方法、保護層形成シートの基体シートに接着剤を塗布し接着面を形成させた後、接着面を剥離保護シートで保護した保護層形成シートを予め作成しておき、該保護層形成シートの剥離保護シートを剥がし、基体シートの接着面と成型品表面とを接着させる方法等が挙げられる。成形同時接着法においては接着剤を用いることなくインモールド成形時の熱により基体シートを溶融することで保護層形成用シートと成型品と一体化させることにより保護層形成用シートと成型品とを接着することができる。ここで、前記後接着法で用いる接着剤としては、例えば、ウレタン系接着剤、エポキシ系接着剤、エステル系接着剤、アクリル系接着剤や、ホットメルト型接着剤等が挙げられる。

【0197】

以下に、前記後接着法による成形品の保護層の形成方法を具体的に説明する。まず、成形品上に接着層側を下にして保護層形成用シートを配置する。次に、耐熱ゴム状弾性体、例えばシリコンラバーを備えたロール転写機、アップダウン転写機などの転写機を用い、温度80〜260℃、圧力50〜200kg/m2の条件に設定した耐熱ゴム状弾性体を介して保護層形成用シートの保護層側から熱または/および圧力を加える。こうすることにより、接着層が成形品表面に接着する。最後に、加熱することにより、成形品上に形成された樹脂層を完全に架橋硬化させ、保護層を形成させる。

【0198】

次に、射出成形を利用した成形同時接着法による成形品の保護層の形成方法を具体的に説明する。まず、可動型と固定型とからなる成形用金型内に接着層を内側にして、つまり、基体シートが固定型に接するように保護層形成用シートを送り込む。この際、枚葉の転写材を1枚ずつ送り込んでもよいし、長尺の転写材の必要部分を間欠的に送り込んでもよい。長尺の保護層形成用シートを使用する場合、位置決め機構を有する送り装置を使用して、保護層形成用シートの絵柄層と成形用金型との見当が一致するようにするとよい。また、保護層形成用シートを間欠的に送り込む際に、保護層形成用シートの位置をセンサーで検出した後に保護層形成用シートを可動型と固定型とで固定するようにすれば、常に同じ位置で保護層形成用シートを固定することができ、絵柄層の位置ずれが生じないので便利である。成形用金型を閉じた後、可動型に設けたゲートより溶融樹脂を金型内に射出充満させ、成形品を形成するのと同時にその面に保護層形成用シートを接着させる。樹脂成形品を冷却した後、成形用金型を開いて樹脂成形品を取り出す。最後に、熱風式オーブン等で加熱することにより樹脂層を完全に架橋硬化させ保護層を形成させる。

【実施例】

【0199】

以下に実施例及び比較例を挙げて、本発明をより具体的に説明する。例中の部及び%は、特に記載のない限り、すべて質量基準である。

【0200】

実施例1

撹拌装置、冷却管、滴下ロートおよび窒素導入管を備えた反応装置に、グリシジルメタクリレート(以下、「GMA」と略記する)250g、メチルイソブチルケトン(以下、「MIBK」と略記する)1000g及びt−ブチルパーオキシエチルヘキサノエイト(以下、「P−O」と略記する)10gを仕込んだ後、窒素気流下に約1時間かけて系内温度が約90℃になるまで昇温し、1時間保温した。次いで、あらかじめGMA750g、P−Oが30gからなる混合液を仕込んだ滴下ロートより、窒素気流下に混合液を約2時間要して系内に滴下し、3時間同温度に保温した。その後、120℃に昇温し、2時間保温した。60℃まで冷却後、窒素導入管を空気導入管につけ替え、アクリル酸(以下、「AA」と略記する)507g、メトキノン2.3gおよびトリフェニルホスフィン9.3gを仕込み混合した後、空気バブリング下にて、110℃まで昇温した。同温度にて8時間保温後、メトキノン1.6gを仕込み、冷却して、不揮発分が50%となるようMIBKを加え、シリカ微粒子用反応性分散剤(A−1)の溶液を得た。該反応性分散剤(A−1)は、アクリル当量が約214g/eq、水酸基価が約262mgKOH/g、重量平均分子量が約30,000であった。

【0201】

実施例2

実施例1と同じ反応装置を用い、GMAを125g、メチルメタクリレート(以下、「MMA」と略記する)を125g、MIBKを1000g及びP−Oを10g仕込んだ後、窒素気流下に約1時間かけて系内温度が約90℃になるまで昇温し、1時間保温した。次いで、あらかじめGMAを375g、MMAを375g、P−Oを30gからなる混合液を仕込んだ滴下ロートより、窒素気流下に混合液を約2時間要して系内に滴下し、3時間同温度に保温した。その後、120℃に昇温し、2時間保温した。60℃まで冷却後、窒素導入管を空気導入管につけ替え、AAを254g、メトキノン2.3gおよびトリフェニルホスフィン9.3gを仕込み混合した後、空気バブリング下にて、110℃まで昇温した。同温度にて8時間保温後、メトキノン1.6gを仕込み、冷却して、不揮発分が50%となるようMIBKを加え、シリカ微粒子用反応性分散剤(A−2)の溶液を得た。該反応性分散剤(A−2)は、アクリル当量が約356g/eq、水酸基価が約158mgKOH/g、重量平均分子量が約40,000であった。

【0202】

実施例3

実施例1と同じ反応装置を用い、GMAを75g、MMAを175g、MIBKを1000g及びP−Oを8g仕込んだ後、窒素気流下に約1時間かけて系内温度が約90℃になるまで昇温し、1時間保温した。次いで、あらかじめGMAを300g、MMAを700g、P−Oを23gからなる混合液を仕込んだ滴下ロートより、窒素気流下に混合液を約2時間要して系内に滴下し、3時間同温度に保温した。その後、120℃に昇温し、2時間保温した。60℃まで冷却後、窒素導入管を空気導入管につけ替え、AAを152g、メトキノン2.3gおよびトリフェニルホスフィン5.6gを仕込み混合した後、空気バブリング下にて、110℃まで昇温した。同温度にて8時間保温後、メトキノン1.6gを仕込み、冷却して、不揮発分が50%となるようMIBKを加え、シリカ微粒子用反応性分散剤(A−3)の溶液を得た。該反応性分散剤(A−3)は、アクリル当量が約545g/eq、水酸基価が約103mgKOH/g、重量平均分子量が約70,000であった。

【0203】

実施例4

反応性分散剤(A−1)を固形分で25g、ジペンタエリスリトールヘキサアクリレート(DPHA)25g、シリカ微粒子(日本アエロジル(株)製「アエロジル200」、平均一次粒子径約12nm)50g及びMIBK200gを配合し、配合物を得た。

【0204】

この配合物中のシリカ微粒子の分散を、寿工業(株)製のウルトラアペックスミル「UAM015」を用いて行った。ここで用いたウルトラアペックスミル「UAM015」は、ステータの内径が50mmφ、内容積が0.17リットル、セパレータの径が40mmφ、セパレータのディスク間の間隔を5mmとした湿式ボールミル(図2において、取り出し口19を具備しないタイプ)を有するものである。分散体を製造するにあたり、湿式ボールミル内にメディアとして30μm径のジルコニアビーズを湿式ボールミルの容積に対して50体積%充填した。

【0205】

原料タンク内の前記配合物を、ポンプを用いて供給口から湿式ボールミル内へ供給した。そしてロータの回転速度を一定(ロータ先端での周速が8m/sec)で湿式ボールミルを運転し、毎分200mlの流量で配合物の循環粉砕を行った。循環粉砕を30分間行いシリカ微粒子が、反応性分散剤(A−1)、DPHA及びMIBKの混合物中に分散した分散体を得た。得られた分散体はエバポレーターを用いてMIBKを除去し、不揮発分濃度50%の反応性分散体を得た。

【0206】

この反応性分散体100部に光開始剤「イルガキュア#184」2部を加えて、活性エネルギー線硬化性樹脂組成物を得た。活性エネルギー線硬化性樹脂組成物は室温(25℃)に2ヶ月保管しても沈降物が発生することなく保存安定性が良好であった。また、下記条件にて硬化塗膜を作成し、鉛筆硬度を測定したところ、5Hであった。

【0207】

鉛筆硬度の測定方法

1.硬化塗膜の作成方法

活性エネルギー線硬化性樹脂組成物を、トリアセチルセルロース(TAC)フィルム(膜厚40um)上にバーコーターで塗布し(膜厚10μm)、70℃で1分乾燥させ、窒素下で高圧水銀灯を用いて250mJ/cm2の照射量で通過させて硬化させることにより、硬化塗膜を有する試験片を得た。

【0208】

2.硬化塗膜の評価方法

上記試験片の硬化被膜をJIS K 5400に従い荷重500gの鉛筆引っかき試験によって評価した。

【0209】

実施例5〜10

第1表に示す配合とした以外は実施例4と同様にして反応性分散体を製造した。得られた反応性分散体を用いて実施例4と同様にして活性エネルギー線硬化性樹脂組成物を得た。実施例4と同様にして保存安定性と硬化塗膜の鉛筆硬度を行い、その結果を第1表に示す。

【0210】

【表1】

【0211】

第1表の脚注

アエロジル200:日本アエロジル(株)製シリカ微粒子。一次粒径17nm。

【0212】

アエロジル50:日本アエロジル(株)製シリカ微粒子。一次粒径30nm。

【0213】

EMIX−100:(株)龍森製シリカ微粒子。一次粒径100nm。

【0214】

EMIX−300:(株)龍森製シリカ微粒子。一次粒径300nm。

【0215】

分散安定性○:2ヶ月間沈降なし。

【0216】

比較例1

シリカ微粒子(日本アエロジル(株)製、アエロジル50、平均一次粒子径約30nm)50gと、ビスフェノールAエポキシアクリレート(DIC(株)製、ユニディックV−5500)を50gと、MIBKを200部とを用いた以外は実施例4と同様にして不揮発分濃度50%の比較対照用反応性分散体を得た。

【0217】

この比較対照用反応性分散体100部にイルガキュア#184 2部を加えて、比較対照用活性エネルギー線硬化性樹脂組成物を得た。比較対照用活性エネルギー線硬化性樹脂組成物は室温(25℃)に1時間保管した時点で沈降物が発生した。また、実施例4と同様にして硬化塗膜を作成し、鉛筆硬度を測定したところ、2Hであった

【0218】

比較例2

シリカ微粒子(アエロジル50、平均一次粒子径約30nm)50部と、DPHAを50部と、MIBKを200部とを、ジルコニアビーズ600部(ビーズ径0.3mm)と共にガラス瓶にいれ、ペイントシェイカーにて2時間混合、取り出し後、エバポレーターを用いてMIBKを除去し、不揮発分濃度50%の比較対照用反応性分散体を得た。

【0219】

この比較対照用反応性分散体100部にイルガキュア#184 2部を加えて、比較対照用活性エネルギー線硬化性樹脂組成物を得た。比較対照用活性エネルギー線硬化性樹脂組成物は室温(25℃)に1週間保管した時点で沈降物が発生した。また、実施例4と同様にして硬化塗膜を作成し、鉛筆硬度を測定したところ、3Hであった。

【0220】

比較例3

乾燥空気中、メルカプトプロピルトリメトキシシラン221g、ジブチルスズジラウレート1gからなる溶液に対し、イソホロンジイソシアネート222gを攪拌しながら50℃で1時間かけて滴下後、60℃で3時間攪拌した。これにアロニックスM−305[東亞合成(株)製、ペンタエリスリトールトリアクリレート/ペンタエリスリトールテトラアクリレート=60/40(重量%)]549gを30℃で1時間かけて滴下後、60℃で10時間加熱攪拌することで有機化合物を得た。窒素気流下、有機化合物3.0g、メチルエチルケトンシリカゾル(日産化学工業(株)製、商品名:MEK−ST、数平均粒子径22nm、シリカ濃度30%)89.9g、イオン交換水0.1gの混合液を60℃で4時間攪拌後、オルト蟻酸メチルエステル1.4gを添加し、さらに1時間同一温度で加熱攪拌した後、脱溶剤することで不揮発分濃度30%の比較対照用反応性分散体を得た。

【0221】

この比較対照用反応性分散体100部、DPHA40部、イルガキュア#184(光開始剤)2部加えて、比較対象用活性エネルギー線硬化性樹脂組成物を得た。比較対照用活性エネルギー線硬化性樹脂組成物は室温(25℃)に1週間保管した時点で沈降物が発生した。また、実施例1と同様にして硬化塗膜を作成し、鉛筆硬度を測定したところ、2Hであった。

【符号の説明】

【0222】

1・・・・・・原料タンク

2・・・・・・原料ポンプ

3・・・・・・摩砕型湿式攪拌ボールミル

4・・・・・・セパレータ

5・・・・・・シャフト

6・・・・・・ジャケット

7・・・・・・ステータ

9・・・・・・排出路

11・・・・・ロータ

12・・・・・モータ

13・・・・・プーリ

14・・・・・プーリ

15・・・・・ロータリージョイント

16・・・・・供給口

17・・・・・スクリーンサポート

18・・・・・スクリーン

19・・・・・取出し口

21・・・・・ディスク

22・・・・・ブレード

23・・・・・レギュレータ

24・・・・・弁座

25・・・・・弁体

26・・・・・円筒体

27・・・・・導入口

28・・・・・円筒体

29・・・・・圧縮空気又はN2ガスの導入口

30・・・・・電磁切換弁

31・・・・・ピストン

32・・・・・ロッド

33・・・・・バネ

34・・・・・ナット

43・・・・・シャフト

43a・・・・シャフト43の段

44・・・・・セパレータ

45・・・・・スペーサ

46・・・・・ロータ

47・・・・・ストッパー

48・・・・・ネジ

51・・・・・ブレード嵌合溝

52・・・・・ディスク

53・・・・・ブレード

54・・・・・排出路

55・・・・・孔

56・・・・・環状のスペーサ

58・・・・・バルブ

59・・・・・バルブ

60・・・・・圧縮空気又はN2ガスバルブ

61・・・・・バルブ

62・・・・・圧縮空気又はN2ガスバルブ

63・・・・・圧縮空気又はN2ガスバルブ

64・・・・・バルブ

65・・・・・排出口

66・・・・・排出口

67・・・・・製品タンク

【技術分野】

【0001】

本発明はシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れる分散体の製造方法、該製造方法で得られた分散体を含有するエネルギー線硬化型樹脂組成物、該組成物を硬化させて得られる硬化層を有するフィルム、シリカ微粒子用反応性分散媒体、及びシリカ微粒子用反応性分散剤に関する。

【背景技術】

【0002】

活性エネルギー線硬化型樹脂組成物を硬化させて得られる硬化塗膜の硬度を上げるために、活性エネルギー線硬化性樹脂組成物にシリカ微粒子を分散させる方法がある。シリカ微粒子には湿式法で製造されるコロイダルシリカや、乾式法で製造されるフュームドシリカがある。シリカ微粒子の表面にはシラノール基があり、シリカ微粒子は親水性である。その為、活性エネルギー線硬化型モノマーやオリゴマー等の組成物中の主成分である有機相となじみが悪い。また、シリカ微粒子は有機相に比較して比重が大きい。その為、活性エネルギー線硬化性樹脂組成物中にシリカ微粒子を長期間にわたり安定して分散させることは一般に困難であり、シリカ微粒子を含有する活性エネルギー線硬化性樹脂組成物は、長期間放置するとシリカ微粒子が凝集や沈降するなど、貯蔵安定性に劣る。加えて、シリカ微粒子は通常、一次粒子間に働く分子間力や静電気力などにより強く凝集しており、このことも貯蔵安定性に悪影響を与えている。

【0003】

活性エネルギー線硬化型樹脂組成物中にシリカ微粒子を安定して分散させる方法として、例えば、シリカ微粒子を、疎水性基を有する反応性シランカップリング剤で表面処理することでシリカ微粒子の表面を疎水性化する方法が記載されている(例えば、特許文献1参照。)しかしながら、特許文献1に記載された方法により得られるシリカ微粒子でも活性エネルギー線硬化型樹脂組成物中での分散安定性は十分ではなく、室温下で1週間保管するとシリカ微粒子の沈降物が発生してしまう。加えてシランカップリング剤を用いた表面処理後の副生成物を留去したり、貯蔵安定性を付与するために溶剤濃縮や溶剤置換をしたりするなど煩雑な製造工程も必要であり、経済的にも優れているものではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−348196(第12頁)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決する課題はシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れたシリカ分散体を容易かつ簡便に製造する製造方法、この製造方法で得られた分散体を含有しシリカ微粒子が長期間にわたり安定して分散状態を維持できるエネルギー線硬化型樹脂組成物、及びこのエネルギー線硬化型樹脂組成物の硬化層をハードコート層として有するフィルムを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記の課題を解決するため鋭意検討した結果、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させた分散体の製造方法としてインペラタイプのセパレータを有する湿式ボールミルを用い、該湿式ボールミル内部でメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、インペラタイプのセパレータ部で遠心力の作用によりスラリーとメディアとを分離して分散体を得る方法を用いることで、貯蔵安定性に優れるシリカ分散体を容易かつ簡便に製造できること等を見出し、本発明を完成するに至った。

【0007】

即ち、本発明は、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを含有するスラリーを、

1)内部にメディアが充填された円筒形のステータと、

2)前記ステータの下端に設けられるスラリーの供給口と、

3)前記ステータの軸心に位置し、かつ、その上部に中空状液排出路が設けられた回転駆動するシャフトと、

4)前記シャフトと同軸状に回転駆動するロータと、

5)前記シャフト上部に同軸状に配設され、かつ、前記中空状液排出路と連通し分離液を排出するように構成された、回転駆動するインペラタイプのセパレータと

を含む湿式ボールミルの前記供給口からステータ内に供給し、ステータ内で前記ロータを回転駆動させてメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散を行うと共に、回転駆動するセパレータ部で遠心力の作用によりスラリーとメディアとを分離し、セパレータの軸心部へ誘引されたスラリーを前記シャフト内の中空状排出路から排出することを特徴とする分散体の製造方法に関する。

【0008】

本発明は更に前記製造方法で得られる分散体を含有することを特徴とするエネルギー線硬化型樹脂組成物に関する。

【0009】

本発明は更に前記エネルギー線硬化型樹脂組成物を硬化させて得られる硬化層をフィルム状基材上に有することを特徴とするフィルムに関する。

【0010】

本発明は更に(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)を含むことを特徴とするシリカ微粒子用反応性分散媒体に関する。

【0011】

本発明は更に(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲である(メタ)アクリル系重合体(B)を含むことを特徴とするシリカ微粒子用反応性分散剤に関する。

【発明の効果】

【0012】

本発明によればシリカ微粒子を活性エネルギー線硬化型樹脂組成物中に分散させた分散体であって貯蔵安定性に優れたシリカ分散体を容易かつ簡便に製造することができる。また、シリカ微粒子が長期間にわたり安定して分散状態を維持できるエネルギー線硬化型樹脂組成物を提供できる。また、本発明は硬度が高い硬化層を有するフィルムを提供することができる。更に、本発明はシリカ微粒子を分散するのに好適に用いることができる反応性分散剤を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の分散体の製造方法で用いる前記湿式ボールミルを備えた原料スラリー粉砕処理サイクルの概略図である。

【図2】本発明の分散体の製造方法で用いる前記湿式ボールミルの縦断面図である。

【図3】本発明の分散体の製造方法で用いる前記湿式ボールミルのスラリー供給時の供給口の縦断面図である。

【図4】メディア排出時の供給口の縦断面図である。

【図5】本発明の分散体の製造方法で用いる前記湿式ボールミルのもう一つの例の縦断面図である。

【図6】図5に示す湿式ボールミルのセパレータの横断面図を表した図である。

【発明を実施するための形態】

【0014】

本発明で用いる(メタ)アクリル系重合体(B)は、シリカ微粒子(F)を分散させるための反応性分散媒体、あるいは、後述する(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物中にシリカ微粒子(F)を分散させるための分散剤として用いるものであり、(メタ)アクリロイル基と水酸基とを分子構造中に有し、かつ、(メタ)アクリロイル当量が200〜600g/eqの範囲であり、水酸基価が90〜280mgKOH/gの範囲であることを特徴とする。ここで、(メタ)アクリル当量とは、(メタ)アクリロイル基(アクリロイル基および/またはメタクリロイル基を意味する)1モルあたりの(メタ)アクリル系重合体(B)の固形分重量(g/eq)をいう。(メタ)アクリロイル当量を200〜600g/eqの範囲とすることにより、高架橋密度が達成でき、その結果高硬度を達成できる。また、本発明の(メタ)アクリル系重合体(B)は水酸基を有しており、この水酸基はシリカ微粒子表面に存在するシラノール基と水素結合する。水酸基価を90〜280mgKOH/gの範囲とすることにより、シリカ表面を(メタ)アクリル系重合体(B)で密に覆うことができ、高い分散性を発現させることができる。これにより該(メタ)アクリル系重合体(B)中に分散させたシリカ粒子を活性エネルギー線硬化型樹脂組成物中で長期間にわたり安定に存在させることができる。

【0015】

本発明の(メタ)アクリル系重合体(B)が有する(メタ)アクリロイル当量は200〜400g/eqの範囲とすることが好ましい。また、水酸基価は140〜280mgKOH/gの範囲とすることが好ましい。(メタ)アクリロイル当量と水酸基価をこれらの範囲とすることで、得られる分散体が分散安定性に優れ、かつ、該分散体を用いた活性エネルギー線硬化型樹脂組成物の硬化塗膜を高硬度な塗膜とすることができる。

【0016】

前記(メタ)アクリル系重合体(B)は、例えば、エポキシ基を有する(メタ)アクリル系重合体(a1)に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を付加反応させてなる反応生成物(b1)、カルボキシル基を有する(メタ)アクリル系重合体(a2)に(メタ)アクリロイル基及びエポキシ基を有する単量体(d)を付加反応させてなる反応生成物(b2)、及び水酸基を有する(メタ)アクリル系重合体(a3)に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)を付加反応させてなる反応生成物(b3)などが挙げられる。

【0017】

前記反応生成物(b1)の調製に用いるエポキシ基を有する(メタ)アクリル系重合体(a1)は、例えば、(メタ)アクリロイル基及びエポキシ基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0018】

前記(メタ)アクリロイル基及びエポキシ基を有する重合性単量体としては、例えば、(メタ)アクリル酸グリシジル、α−エチル(メタ)アクリル酸グリシジル、α−n−プロピル(メタ)アクリル酸グリシジル、α−n−ブチル(メタ)アクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−4,5−エポキシペンチル、(メタ)アクリル酸−6,7−エポキシペンチル、α−エチル(メタ)アクリル酸−6,7−エポキシペンチル、βーメチルグリシジル(メタ)アクリレート、(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ラクトン変性(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ビニルシクロヘキセンオキシド等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0019】

(メタ)アクリル系重合体(a1)は、(メタ)アクリロイル基及びエポキシ基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性不飽和単量体との共重合体とする場合は、〔(メタ)アクリロイル基及びエポキシ基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0020】

前記反応生成物(b2)の調製に用いるカルボキシル基を有する(メタ)アクリル系重合体(a2)は、例えば、(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0021】

(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体としては、例えば、(メタ)アクリル酸;β−カルボキシエチル(メタ)アクリレート、2ーアクリロイルオキシエチルコハク酸、2ーアクリロイルオキシエチルフタル酸、2ーアクリロイルオキシエチルヘキサヒドロフタル酸及びこれらのラクトン変性物等エステル結合を有する不飽和モノカルボン酸;マレイン酸等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0022】

(メタ)アクリル系重合体(a2)は、(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性単量体との共重合体とする場合は、〔(メタ)アクリロイル基及びカルボキシル基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0023】

前記反応生成物(b3)の調製に用いる水酸基を有する(メタ)アクリル系重合体(a3)は、例えば、(メタ)アクリロイル基及び水酸基を有する重合性単量体の単独重合反応や、他の重合性単量体との共重合反応によって得られる。

【0024】

(メタ)アクリロイル基及び水酸基を有する重合性単量体としては、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、2,3−ジヒドロキシプロピルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、4−ヒドロキシブチルメタクリレート、2,3−ジヒドロキシプロピルメタクリレート等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0025】

((メタ)アクリル系重合体(a3)は、(メタ)アクリロイル基及び水酸基を有する重合性単量体の単独重合体でも良いし、他の重合性単量体との共重合体でも良い。他の重合性単量体との共重合体とする場合は、〔(メタ)アクリロイル基及び水酸基を有する重合性単量体〕:〔他の重合性単量体〕が25〜100質量部:75〜0質量部となる範囲で用いることが好ましく、40〜100質量部:60〜0質量部となる範囲で用いることがより好ましい。

【0026】

(メタ)アクリル系重合体(a1)、(a2)及び(a3)の調製時に共重合させる前記他の重合性単量体としては、例えば、以下の重合性単量体等が挙げられる。

【0027】

(1)(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−t−ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ドコシル等の炭素数1〜22のアルキル基を持つ(メタ)アクリル酸エステル類;

【0028】

(2)(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸イソボロニル、(メタ)アクリル酸ジシクロペンタニル、(メタ)アクリル酸ジシクロペンテニルオキシエチル等の脂環式のアルキル基を有する(メタ)アクリル酸エステル類;

【0029】

(3)(メタ)アクリル酸ベンゾイルオキシエチル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸フェニルエチル、(メタ)アクリル酸フェノキシエチル、(メタ)アクリル酸フェノキシジエチレングリコール、(メタ)アクリル酸2−ヒドロキシ−3−フェノキシプロピル等の芳香環を有する(メタ)アクリル酸エステル類;

【0030】

(4)(メタ)アクリル酸ヒドロキエチル;(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル、(メタ)アクリル酸グリセロール;ラクトン変性(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ポリエチレングリコール、(メタ)アクリル酸ポリプロピレングリコールなどのポリアルキレングリコール基を有する(メタ)アクリル酸エステル等のヒドロキシアルキル基を有するアクリル酸エステル類;

【0031】

(5)フマル酸ジメチル、フマル酸ジエチル、フマル酸ジブチル、イタコン酸ジメチル、イタコン酸ジブチル、フマル酸メチルエチル、フマル酸メチルブチル、イタコン酸メチルエチルなどの不飽和ジカルボン酸エステル類;

【0032】

(6)スチレン、α−メチルスチレン、クロロスチレンなどのスチレン誘導体類;

【0033】

(7)ブタジエン、イソプレン、ピペリレン、ジメチルブタジエンなどのジエン系化合物類;

【0034】

(8)塩化ビニル、臭化ビニルなどのハロゲン化ビニルやハロゲン化ビニリデン類;

【0035】

(9)メチルビニルケトン、ブチルビニルケトンなどの不飽和ケトン類;

【0036】

(10)酢酸ビニル、酪酸ビニルなどのビニルエステル類;

【0037】

(11)メチルビニルエーテル、ブチルビニルエーテルなどのビニルエーテル類;

【0038】

(12)アクリロニトリル、メタクリロニトリル、シアン化ビニリデンなどのシアン化ビニル類;

【0039】

(13)アクリルアミドやそのアルキド置換アミド類;

【0040】

(14)N−フェニルマレイミド、N−シクロヘキシルマレイミドなどのN−置換マレイミド類;

【0041】

(15)フッ化ビニル、フッ化ビニリデン、トリフルオロエチレン、クロロトリフルオロエチレン、ブロモトリフルオロエチレン、ペンタフルオロプロピレンもしくはヘキサフルオロプロピレンの如きフッ素含有α−オレフィン類;またはトリフルオロメチルトリフルオロビニルエーテル、ペンタフルオロエチルトリフルオロビニルエーテルもしくはヘプタフルオロプロピルトリフルオロビニルエーテルの如き(パー)フルオロアルキル基の炭素数が1から18なる(パー)フルオロアルキル・パーフルオロビニルエーテル類;2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、1H,1H,5H−オクタフルオロペンチル(メタ)アクリレート、1H,1H,2H,2H−ヘプタデカフルオロデシル(メタ)アクリレートもしくはパーフルオロエチルオキシエチル(メタ)アクリレートの如き(パー)フルオロアルキル基の炭素数が1から18なる(パー)フルオロアルキル(メタ)アクリレート類等のフッ素含有エチレン性不飽和単量体類;

【0042】

(16)γ−メタクリロキシプロピルトリメトキシシラン等のシリル基含有(メタ)アクリレート類;

【0043】

(17)N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレートもしくはN,N−ジエチルアミノプロピル(メタ)アクリレート等のN,N−ジアルキルアミノアルキル(メタ)アクリレート等が挙げられる。

【0044】

これらの(メタ)アクリル系重合体(a1)、(a2)及び(a3)を調製する際に用いる他の重合性不飽和単量体は、単独で用いても良いし、2種以上を併用しても良い。

【0045】

前記(メタ)アクリル系重合体(a1)、(a2)及び(a3)は、公知慣用の方法を用いて重合(共重合)させれば得られ、その共重合形態は特に制限されない。触媒(重合開始剤)の存在下に、付加重合により製造することができ、ランダム共重合体、ブロック共重合体、グラフト共重合体等のいずれでもよい。また共重合方法も塊状重合法、溶液重合法、懸濁重合法、乳化重合法等の公知の重合方法が使用できる。

【0046】

ここで、溶液重合等に用いることができる溶媒として代表的なものを挙げれば、例えば、アセトン、メチルエチルケトン、メチル−n−プロピルケトン、メチルイソプロピルケトン、メチル−n−ブチルケトン、メチルイソブチルケトン、メチル−n−アミルケトン、メチル−n−ヘキシルケトン、ジエチルケトン、エチル−n−ブチルケトン、ジ−n−プロピルケトン、ジイソブチルケトン、シクロヘキサノン、ホロン等のケトン系溶媒;

【0047】

エチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソアミルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコール、ジオキサン、テトラヒドロフラン等のエーテル系溶媒;

【0048】

ギ酸エチル、ギ酸プロピル、ギ酸−n−ブチル、酢酸エチル、酢酸−n−プロピル、酢酸イソプロピル、酢酸−nーブチル、酢酸−n−アミル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチル−3−エトキシプロピオネート等のエステル系溶媒;

【0049】

メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、イソブチルアルコール、ジアセトンアルコール、3−メトキシ−1−プロパノール、3−メトキシ−1−ブタノール、3−メチル−3−メトキシブタノール等のアルコール系溶媒;

【0050】

トルエン、キシレン、ソルベッソ100、ソルベッソ150、スワゾール1800、スワゾール310、アイソパーE、アイソパーG、エクソンナフサ5号、エクソンナフサ6号等の炭化水素系溶媒が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0051】

(メタ)アクリル系重合体(a1)又は(a2)を重合する際に用いる溶媒としては、これらの重合に続く二段目の反応である(メタ)アクリル系重合体(a1)と単量体(c)との反応、(メタ)アクリル系重合体(a2)と単量体(d)との反応を100〜150℃の高温で行うことが反応効率の面で好ましいことから、沸点が100℃以上、好ましくは100〜150℃の溶媒を用いるのが好ましい。(メタ)アクリル系重合体(a3)を重合する際に用いる溶媒としては、これの重合に続く二段目の反応である(メタ)アクリル系重合体(a3)と単量体(e)との反応を50℃〜120℃の範囲で行うことが反応効率の面で好ましいことから、沸点が60℃以上、好ましくは60℃〜150℃の溶媒を用いるのが好ましい。

【0052】

また、上述の触媒としては、ラジカル重合開始剤として一般的に知られるものが使用でき、例えば2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビス−(4−メトキシ−2,4−ジメチルバレロニトリル)等のアゾ化合物;ベンゾイルペルオキシド、ラウロイルペルオキシド、t−ブチルペルオキシピバレート、t−ブチルパーオキシエチルヘキサノエイト、1,1’−ビス−(t−ブチルペルオキシ)シクロヘキサン、t−アミルペルオキシ−2−エチルヘキサノエート、t−ヘキシルペルオキシ−2−エチルヘキサノエート等の有機過酸化物および過酸化水素等が挙げられる。

【0053】

触媒として過酸化物を用いる場合には、過酸化物を還元剤とともに用いてレドックス型開始剤としてもよい。

【0054】

前記反応生成物(b1)は、前述の通りエポキシ基を有する(メタ)アクリル系重合体(a1)と(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)とを反応させて得られる。(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)としては、例えば、(メタ)アクリル酸;β−カルボキシエチル(メタ)アクリレート、2ーアクリロイルオキシエチルコハク酸、2ーアクリロイルオキシエチルフタル酸、2ーアクリロイルオキシエチルヘキサヒドロフタル酸及びこれらのラクトン変性物等エステル結合を有する不飽和モノカルボン酸;マレイン酸等が挙げられる。

【0055】

また、単量体(c)として無水コハク酸や無水マレイン酸等の無水酸をペンタエリスリトールトリアクリレート等の水酸基含有多官能(メタ)アクリレートモノマーと反応させた後、カルボキシル基含有多官能(メタ)アクリレートモノマーとしたものを用いても良い。これら(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)は各々単独で用いても良いし、2種以上を併用しても良い。

【0056】

(メタ)アクリル系重合体(a1)と前記単量体(c)との反応は通常、両成分を混合し、80〜120℃程度に加熱することにより行われる。(メタ)アクリル系重合体(a1)と単量体(c)の使用量は、得られる反応生成物(b1)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a1)中のエポキシ基1モルに対して単量体(c)中のカルボキシル基のモル数を0.4〜1.1モルの範囲とすることが好ましい。

【0057】

前記反応生成物(b2)は、前述の通りカルボキシル基を有する(メタ)アクリル系重合体(a2)と(メタ)アクリロイル基及びエポキシ基を有する単量体(d)とを反応することにより得られる。(メタ)アクリロイル基及びエポキシ基を有する単量体(d)としては、例えば、(メタ)アクリル酸グリシジル、α−エチル(メタ)アクリル酸グリシジル、α−n−プロピル(メタ)アクリル酸グリシジル、α−n−ブチル(メタ)アクリル酸グリシジル、(メタ)アクリル酸−3,4−エポキシブチル、(メタ)アクリル酸−4,5−エポキシペンチル、(メタ)アクリル酸−6,7−エポキシペンチル、α−エチル(メタ)アクリル酸−6,7−エポキシペンチル、βーメチルグリシジル(メタ)アクリレート、(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ラクトン変性(メタ)アクリル酸−3,4−エポキシシクロヘキシル、ビニルシクロヘキセンオキシド等が挙げられる。これらは単独で用いても良いし、2種以上を併用しても良い。

【0058】

(メタ)アクリル系重合体(a2)と前記単量体(d)との反応は通常、両成分を混合し、80〜120℃程度に加熱することにより行われる。(メタ)アクリル系重合体(a2)と単量体(d)の使用量は、得られる反応生成物(b2)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a2)中のカルボキシル基1モルに対して単量体(d)中のエポキシ基のモル数を0.4〜1.1モルの範囲とすることが好ましい。

【0059】

前記反応生成物(b3)は、前述の通り水酸基を有する(メタ)アクリル系重合体(a3)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)とを反応させることにより得られる。一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)としては、例えば、一つのイソシアネート基と一つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と二つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と三つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と四つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と五つの(メタ)アクリロイル基を有する単量体等が挙げられる。このような単量体としては、例えば、下記一般式1で表される化合物を好ましく例示することができる。

【0060】

【化1】

【0061】

一般式(1)中、R1は水素原子又はメチル基である。R2は炭素原子数2から4のアルキレン基である。nは1〜5の整数を表す。これらは例えば、2−(メタ)アクリロイルオキシエチルイソシアネート、1,1−ビス(アクリロイルオキシメチル)エチルイソシアネートなどが挙げられ、具体的にはカレンズAOI、カレンズMOI、カレンズBEI(商品名、昭和電工(株)製)などの商品がある。他の例としては、ジイソシアネート化合物とヒドロキシアクリレートとの反応付加物等がある。ここで、ジイソシアネート化合物としては、公知のものを特に限定されず使用することができ、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられる。ヒドロキシアクリレートとしては、水酸基および(メタ)アクリル基を有する化合物であれば特に限定されず、公知のものを使用することができるが、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、グリセリンジアクリレート、トリメチロールプロパンジアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。中でも、架橋密度を高めることが出来る点で、カレンズBEIの如く一分子中に2個以上の(メタ)アクリロイル基を持つものが好ましい。これらは単独で用いても良いし、2種以上を併用しても良い。

【0062】

(メタ)アクリル系重合体(a3)と単量体(e)とを反応させる方法は、特に限定されず、公知の方法を採用することができる。具体的には、例えば、(メタ)アクリル系重合体(a3)に単量体(e)を滴下しながら加え、50〜120℃、より好ましくは、60〜90℃に加熱し反応させれば良い。なお、(メタ)アクリル系重合体(a3)と単量体(e)との使用量は、得られる反応生成物(b3)の(メタ)アクリル当量が200〜600g/eqの範囲になるものであれば特に限定されないが、通常、(メタ)アクリル系重合体(a3)中の水酸基1モルに対して単量体(e)中のイソシアネート基のモル数を0.8〜1.2モルの範囲とすることが好ましい。

【0063】

前記エポキシ基を有する(メタ)アクリル系重合体(a1)と(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)との反応、カルボキシル基を有する(メタ)アクリル系重合体(a2)と(メタ)アクリロイル基及びエポキシ基を有する単量体(d)との反応、及び水酸基を有する(メタ)アクリル系重合体(a3)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)との反応は、例えば以下の方法でも行なう事もできる。

【0064】

方法1:(メタ)アクリ系ル重合体(a1)を溶液重合法にて重合し、反応系に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を加えて反応させる方法。

【0065】

方法2:(メタ)アクリル系重合体(a2)を溶液重合法にて重合し、反応系に(メタ)アクリロイル基及びエポキシ基を有する単量体(d)を加えて反応させる方法。

【0066】

方法3:(メタ)アクリル系重合体(a3)を溶液重合法にて重合し、反応系に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体(e)を加えて反応させる方法。

【0067】

尚、本発明で用いる(メタ)アクリル系重合体(B)は重合性不飽和二重結合を1分子あたり一つ有する単量体を重合して得られる構造を主骨格とする重合体が好ましいが、重合時のゲル化を生じない範囲で重合性不飽和二重結合を二つ以上有する単量体を併用しても良い。

【0068】

本発明で用いる(メタ)アクリル系重合体(B)としては、エポキシ基を有する(メタ)アクリル系重合体(a1)に(メタ)アクリロイル基及びカルボキシル基を有する単量体(c)を付加反応させてなる反応生成物(b1)が好ましく、中でも、グリシジル(メタ)アクリレートを含有する重合性単量体を重合させて得られたエポキシ基を有する(メタ)アクリル重合体に(メタ)アクリル酸を付加反応させてなる反応生成物がより好ましい。

【0069】

前記エポキシ基を有する(メタ)アクリル系重合体(a1)のエポキシ当量としては、140〜500g/eqの範囲であることが好ましく、140〜300g/eqの範囲であることがより好ましい。更にエポキシ基を有する(メタ)アクリル系重合体(a1)のガラス転移温度としては、30℃以上が好ましく、30〜100℃の範囲であることがより好ましい。

【0070】

なお、本発明においてエポキシ当量とは、JIS−K−7236にて定義される値である。

【0071】

本発明で重量平均分子量と数平均分子量の測定は、ゲルパーミエーションクロマトグラフ(GPC)を用い、下記の条件により求めた。

【0072】

測定装置 ; 東ソー株式会社製 HLC−8220

カラム ; 東ソー株式会社製ガードカラムHXL−H

+東ソー株式会社製 TSKgel G5000HXL

+東ソー株式会社製 TSKgel G4000HXL

+東ソー株式会社製 TSKgel G3000HXL

+東ソー株式会社製 TSKgel G2000HXL

検出器 ; RI(示差屈折計)

データ処理:東ソー株式会社製 SC−8010

測定条件: カラム温度 40℃

溶媒 テトラヒドロフラン

流速 1.0ml/分

標準 ;ポリスチレン

試料 ;樹脂固形分換算で0.4重量%のテトラヒドロフラン溶液をマイクロフィルターでろ過したもの(100μl)

【0073】

本発明で用いる(メタ)アクリル系重合体(B)の重量平均分子量は、硬化収縮の効果とレベリング性の観点から5,000〜100,000の範囲であることが好ましく、5,000〜50,000の範囲であることがより好ましい。

【0074】

本発明で用いる(メタ)アクリル系重合体(B)は水酸基を有する。(メタ)アクリル系重合体(B)が有する水酸基と、一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体のイソシアネート基とを本発明の効果を損なわない範囲で反応させてもよい。これにより、(メタ)アクリロイル基当量と水酸基当量を適宜調整することが可能である。

【0075】

前記一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体としては、例えば、一つのイソシアネート基と一つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と二つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と三つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と四つの(メタ)アクリロイル基を有する単量体、一つのイソシアネート基と五つの(メタ)アクリロイル基を有する単量体等が挙げられる。このような単量体としては、例えば、下記一般式1で表される化合物を好ましく例示することができる。

【0076】

【化2】

【0077】

一般式(1)中、R1は水素原子又はメチル基である。R2は炭素原子数2から4のアルキレン基である。nは1〜5の整数を表す。これらは例えば、2−(メタ)アクリロイルオキシエチルイソシアネート、1,1−ビス(アクリロイルオキシメチル)エチルイソシアネートなどが挙げられ、具体的にはカレンズAOI、カレンズMOI、カレンズBEI(商品名、昭和電工(株)製)などの商品がある。他の例としては、ジイソシアネート化合物とヒドロキシアクリレートとの反応付加物等がある。ここで、ジイソシアネート化合物としては、公知のものを特に限定されず使用することができ、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等が挙げられる。ヒドロキシアクリレートとしては、水酸基および(メタ)アクリル基を有する化合物であれば特に限定されず、公知のものを使用することができるが、例えば、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルアクリレート、グリセリンジアクリレート、トリメチロールプロパンジアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート等が挙げられる。中でも、架橋密度を高めることが出来る点で、カレンズBEIの如く一分子中に2個以上の(メタ)アクリロイル基を持つものが好ましい。

【0078】

本発明で用いる(メタ)アクリル系重合体(B)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体とを反応させる方法は、特に限定されず、公知の方法を採用することができる。具体的には、例えば、本発明の(メタ)アクリル系重合体(B)に一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体を滴下しながら加え、50〜120℃、より好ましくは、60〜90℃に加熱し反応させれば良い。なお、(メタ)アクリル系重合体(B)と一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体の使用量は、通常、(メタ)アクリル系重合体(B)の水酸基(モル):一つのイソシアネート基及び(メタ)アクリロイル基を有する単量体のイソシアネート基(モル)が1:0.1〜1:0.9の範囲であり、好ましくは、1:0.1〜1:0.7の範囲である。

【0079】

本発明の分散体の製造方法では、種々のシリカ微粒子を好適に用いることができる。シリカ微粒子としては、乾式シリカ微粒子、湿式シリカ微粒子等が挙げられる。乾式シリカ微粒子は、例えば、四塩化珪素を酸素または水素炎中で燃焼することにより得られるシリカ微粒子である。また、湿式シリカ微粒子は、例えば、珪酸ナトリウムを鉱酸で中和して得られるシリカ微粒子である。本発明の製造方法によれば、いずれのシリカ微粒子を用いた場合でも、得られる分散体は長期間にわたり分散安定性が良好に保たれる。また、該分散体をウレタン(メタ)アクリレートやエポキシ(メタ)アクリレート等の活性エネルギー線硬化型オリゴマーや活性エネルギー線硬化型モノマーに加えて活性エネルギー線硬化型樹脂組成物を調製した場合でも、該活性エネルギー線硬化型樹脂組成物中でシリカ微粒子は長期間にわたって安定して分散する。

【0080】

本発明で用いるシリカ微粒子(F)としては、平均一次粒子径が10nm〜300nmの範囲にあるものが好ましく、平均一次粒子径が10nm〜200nmの範囲にあるものがより好ましい。

【0081】

本発明では、前記(メタ)アクリル系重合体(B)にシリカ微粒子(F)を分散させて分散体を調製する。得られる分散体中の各成分の含有量は特に制限されないが、(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを、〔(メタ)アクリル系重合体(B)〕:〔シリカ微粒子(F)〕が10〜90質量部:90〜10質量部の範囲となるように含有するのが好ましく、30〜90質量部:70〜10質量部の範囲となるように含有するのがより好ましい。また、本発明で得られる分散体中の(メタ)アクリル系重合体(B)とシリカ微粒子(F)との合計の含有率は、固形分換算で1〜50質量%の範囲であることが好ましく、1〜30質量%の範囲であることがより好ましい。

【0082】

本発明で用いるスラリーは、(メタ)アクリル系重合体(B)とシリカ微粒子(F)とを含有するが、これら以外に(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物を含有してもよい。(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物としては、例えば、活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)等が挙げられる。各成分の含有量は特に制限されないが、(メタ)アクリル系重合体(B)と活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)とを、〔(メタ)アクリル系重合体(B)〕:〔活性エネルギー線硬化型モノマー(M)および/または活性エネルギー線硬化型オリゴマー(O)〕が10〜90質量部:90〜10質量部の範囲となるように含有するのが好ましく、30〜90質量部:70〜10質量部の範囲となるように含有するのがより好ましい。

【0083】

ここで、(メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物を用いる場合、(メタ)アクリル系重合体(B)は、シリカ微粒子(F)を該メタ)アクリル系重合体(B)以外の(メタ)アクリロイル基を有する化合物に分散させるための分散剤として用いることができる。

【0084】

前記活性エネルギー線硬化型モノマー(M)としては、例えば、(メタ)アクリル系重合体(B)の原料として用いた重合性単量体等の他に、エチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート;ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、

【0085】

ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、テトラプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサメチレングリコールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールにカプロラクトン付加した化合物のジ(メタ)アクリレート、ネオペンチルグリコールアジペートジ(メタ)アクリレート、

【0086】

トリメチロールプロパン、ジトリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、テトラメチロールメタン、およびそれらに1〜20モルのアルキレンオキサイドを付加させた水酸基含有化合物などの水酸基を3つ以上有する化合物に(メタ)アクリル酸が3分子以上エステル結合した化合物等が挙げられる。

【0087】

前記活性エネルギー線硬化型オリゴマー(O)としては、例えば、アクリル系重合体(B)以外のアクリル(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート等からなる群から選ばれる1種以上の(メタ)アクリレート化合物が挙げられる。

【0088】

前記ウレタン(メタ)アクリレートとしては、例えば、イソシアネート化合物と水酸基含有(メタ)アクリレート化合物とを反応させてなる多官能ウレタン(メタ)アクリレートが挙げられる。ここで用いるイソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシレンジイソシアネート、水添キシレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボルネンジイソシアネートなどの脂肪族もしくは脂環式のジイソシアネート化合物;トルエンジイソシアネート、4,4′―ジフェニルメタンジイソシアネートなどの芳香族ジイソシアネート;ジイソシアネート化合物の3量体であるイソシアヌレート型イソシアネートプレポリマー等が挙げられる。また、該多官能ウレタン(メタ)アクリレートを製造する際に、イソシアネート化合物と反応させる水酸基含有(メタ)アクリレート化合物の一部を2価〜4価のアルコールおよび/またはポリオール化合物で置換して重合させたものでも良い。

【0089】

前記ポリエステル(メタ)アクリレートとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ネオペンチルグリコール、ビスフェノールA、水添ビスフェノールA、エトキシ化ビスフェノールA、エトキシ化水添ビスフェノールA、プロポキシ化ビスフェノールA、プロポキシ化水添ビスフェノールAおよび2価以上の多価アルコールから選ばれる1種以上と、無水フタル酸、イソフタル酸、テレフタル酸、アジピン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水マレイン酸、フマル酸、無水トリメリット酸、無水ピロメリット酸などに代表される多塩基酸から選ばれる1種以上をエステル化反応させて得られる水酸基を有するエステルポリオールをさらに(メタ)アクリレート化した多官能エステル(メタ)アクリレートなどが挙げられる。

【0090】

前記エポキシアクリレートとしては、例えば、プロピレングリコール、ブタンジオール、ペンタンジオール、ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ネオペンチルグリコール、ヒドロキシピバリン酸ネオペンチルグリコール、ビスフェノールA、エトキシ化ビスフェノールAなどの2価のアルコールのトリグリシジルエーテル化物等のジエポキシ化合物に(メタ)アクリル酸を付加せしめて得られる2価のエポキシ(メタ)アクリレート化合物;トリメチロールプロパン、エトキシ化トリメチロールプロパン、プロポキシ化トリメチロールプロパン、グリセリンなどの3価アルコールをエポキシ化して得られるエポキシ化合物に、(メタ)アクリル酸を付加させて得られる平均3個以上のラジカル重合性不飽和二重結合を有するエポキシトリ(メタ)アクリレート化合物;少なくとも1個の芳香環を有する多価フェノールまたはそのアルキレンオキサイド付加体にグリシジルエーテルを反応させたエポキシ化合物に(メタ)アクリル酸を付加させて得られるフェノールノボラック、クレゾールノボラック等の多官能芳香族エポキシアクリレート;これら多官能芳香族エポキシアクリレートの水添タイプである多官能脂環式エポキシアクリレート;さらに分子中に存在する2級の水酸基とジイソシアネート化合物の片方のイソシアネート基でウレタン化した後、残存する片末端のイソシアネート基と水酸基含有(メタ)アクリレートを反応させて得られるウレタン変性エポキシアクリレートなどが挙げられる。

【0091】

これらの中でも、それぞれ、平均3個以上のラジカル重合性不飽和二重結合を有するポリエステル(メタ)アクリレートとウレタン(メタ)アクリレートは、硬化塗膜の耐摩耗性が良好なため、特に好ましい。

【0092】

本発明で用いるスラリーには、必要に応じて有機溶剤を添加してもよい。スラリーには有機溶剤(S)を含有させるのが好ましい。

【0093】

本発明で用いる有機溶剤(S)としては、例えば、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン類、テトラヒドロフラン(THF)、ジオキソラン等の環状エーテル類、酢酸メチル、酢酸エチル、酢酸ブチル等のエステル類、トルエン、キシレン等の芳香族類、カルビトール、セロソルブ、メタノール、イソプロパノール、ブタノール、プロピレングリコールモノメチルエーテルなどのアルコール類が挙げられ、これらを単独又は併用して使用可能であるが、中でも、反応性分散剤の合成溶媒であるメチルエチルケトンが塗工時の揮発性や溶媒回収の面から好ましい。

【0094】

前記有機溶剤の使用量としては、(メタ)アクリル系重合体(B)とシリカ微粒子(F)の合計100質量部に対して150〜500質量部の範囲が好ましく、中でも200〜300質量部の範囲がビーズミル操作時にスラリーとメディアとの分離が良好で、かつスラリー濃縮時の工程が短時間で済むことから好ましい。

【0095】

スラリーを調製する際には、前記(メタ)アクリル系重合体(B)に有機溶剤を加えて有機溶剤溶液を得た後、シリカ微粒子(F)を加えるのが好ましい。

【0096】

本発明で用いるスラリーには、必要に応じて各種添加剤を添加してもよい。

【0097】

本発明で用いる各種添加剤としては、例えば、カップリング剤が挙げられる。カップリング剤としては、例えば、ビニル系のシランカップリング剤、エポキシ系のシランカップリング剤、スチレン系のシランカップリング剤、メタクリロキシ系のシランカップリング剤、アクリロキシ系のシランカップリング剤、アミノ系のシランカップリング剤、ウレイド系のシランカップリング剤、クロロプロピル系のシランカップリング剤、メルカプト系のシランカップリング剤、スルフィド系のシランカップリング剤、イソシアネート系のシランカップリング剤、アルミニウム系のシランカップリング剤等が挙げられる。

【0098】

ビニル系のシランカップリング剤としては、例えば、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル・ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン、アリルトリクロロシラン、アリルトリエトキシシラン、アリルトリメトキシシラン、ジエトキシメチルビニルシラン、トリクロロビニルシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2−メトキシエトキシ)シランが挙げられる。

【0099】

エポキシ系のシランカップリング剤としては、例えば、ジエトキシ(グリシディルオキシプロピル)メチルシラン、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−ブリシドキシプロピルトリエトキシシラン等が挙げられる。

【0100】

スチレン系のシランカップリング剤としては、例えば、p−スチリルトリメトキシシラン等が挙げられる。

【0101】

メタクリロキシ系のシランカップリング剤としては、例えば、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシランが例示される。

【0102】

アクリロキシ系のシランカップリング剤としては、例えば、3−アクリロキシプロピルトリメトキシシラン等が挙げられる。

【0103】

アミノ系のシランカップリング剤としては、例えば、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン等が挙げられる。

【0104】

ウレイド系のシランカップリング剤としては、例えば、3−ウレイドプロピルトリエトキシシラン等が挙げられる。

【0105】

クロロプロピル系のシランカップリング剤としては、例えば、3−クロロプロピルトリメトキシシランが例示される。

【0106】

メルカプト系のシランカップリング剤としては、例えば、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキンシラン等が挙げられる。

【0107】

スルフィド系のシランカップリング剤としては、例えば、ビス(トリエトキシシリルプロピル)テトラスルファイド等が挙げられる。

【0108】

イソシアネート系のシランカップリング剤としては、例えば、3−イソシアネートプロピルトリエトキシシラン等が挙げられる。

【0109】

アルミニウム系カップリング剤としては、例えば、アセトアルコキシアルミニウムジイソプロピレート等が挙げられる。

【0110】

本発明の分散体の製造方法は、前記したスラリーを、

1)内部にメディアが充填された円筒形のステータと、

2)前記ステータの下端に設けられるスラリーの供給口と、

3)前記ステータの軸心に位置し、かつ、その上部に中空状液排出路が設けられた回転駆動するシャフトと、

4)前記シャフトと同軸状に回転駆動するロータと、

5)前記シャフト上部に同軸状に配設され、かつ、前記中空状液排出路と連通し分離液を排出するように構成された、回転駆動するインペラタイプのセパレータと

を含む湿式ボールミルの前記供給口からステータ内に供給し、ステータ内で前記ロータを回転駆動させてメディアとスラリーとを攪拌混合させてスラリー中のシリカ微粒子の粉砕と分散剤への分散を行うと共に、回転駆動するセパレータ部で遠心力の作用によりスラリーとメディアとを分離し、セパレータの軸心部へ誘引されたスラリーを前記シャフト内の中空状排出路から排出することを特徴とする。

【0111】

以下、図面により、上記のような湿式ボールミルを用いた本発明の製造方法について詳しく説明する。

【0112】

図1において、スラリーを貯蔵する原料タンク1より原料ポンプ2で抜き出されたスラリーは、供給口16から湿式ボールミル3に供給される。該湿式ボールミルは、具体的には図2中の円筒型のステータ7が挙げられる。該ステータ7内にはメディアが充填されており、回転駆動させたロータ11によってスラリーとメディアとが攪拌混合され、シリカ微粒子(F)の粉砕と(メタ)アクリル系重合体(B)への分散がなされると共に、回転駆動させたインペラタイプのセパレータ4で遠心力の作用によりメディアとスラリーとが分離される。このとき、比重の重いメディアが径方向外方に飛ばされるのに対し、比重の軽いスラリーはセパレータ4の軸心部へ誘引され、シャフト5の上部に設けられた中空状液排出路9を通ってバルブ64を経由してタンク1に戻されることでシリカ微粒子の循環粉砕がなされる。スラリーの粒度を循環粉砕の途中で適宜測定し、所望の値に達したところで終了となる。

【0113】

本発明の製造方法では、原料ポンプ2によりスラリーが湿式ボールミル3に供給される循環流量は、湿式ボールミル3の内容量1リットル当たり、通常30〜100L/時間の範囲であり、50〜80L/時間の範囲が好ましい。循環流量をこの範囲とすることでスラリーの湿式ボールミル3内での滞留時間が好適な条件となり分散効率が高くなる。このとき、分散にかける時間は通常5〜60分の範囲が好ましく、10〜40分の範囲がより好ましい。

【0114】

ステータ7内に充填されるメディアとしては、例えば、種々の微小ビーズが用いられる。微小ビーズの素材としては、例えば、ジルコニア、ガラス、酸化チタン、銅、珪酸ジルコニア等が挙げられる。

【0115】

メディアの粒径は、セパレータ4でのスラリーとのメディアの分離が良好で、かつ、ロータ11でのシリカ微粒子の粉砕も良好なこと、分散にかかる時間も長時間になりにくいこと、シリカ微粒子への衝撃が強すぎず、シリカ微粒子の破壊による過分散現象がおきにくいことから平均粒子径がメジアン径で15〜300μmの範囲であることが好ましく、15〜50μmの範囲であることがより好ましい。

【0116】

前記過分散現象とは、シリカ微粒子の破壊により新たな活性表面が生成し、再凝集を起こす現象をいう。過分散すると、分散液はゼリー状になる。

【0117】

ステータ内のメディアの充填率は通常ステータ内容積の80〜90体積%の範囲であることが好ましい。充填率をステータ内容積の80〜90体積%の範囲にすることで単位重量の製品スラリーを得るのに要する動力が最も少なくなる。即ち、最も効率的に粉砕を行うことができる。

【0118】

スラリーをステータ7に供給する際の手順は次の通りである。湿式ボールミル3のステータ7内にメディアを充填した後、バルブ58、59及び60を閉め、かつバルブ61、62及び64を開けた状態で先ずモータ12を駆動し、ついで原料ポンプ2を駆動する。前者のモータ12の駆動によりロータ11及びセパレータ4が回転駆動される一方、後者の原料ポンプ2の駆動により原料タンク1内の原料スラリーが一定量ずつ供給口16の導入口27に送られ、これにより弁座24のエッジと弁体25との間に形成されるスリットを通して湿式ボールミル内に供給される。

【0119】

モータ12を駆動し、ロータ11及びセパレータ4の回転させる際は、回転数が大きく周速が大きいほど大きい遠心力を受け、また、メディアとシリカ微粒子との衝突する際の衝撃も大きくなる。メディアとして粒径15μmのメディアを用いる際の周速は15m/sec以上が好ましい。メディアとして粒径30μmのメディアを用いる際の周速は8m/sec以上が好ましい。

【0120】

なお、図1に示した湿式ボールミル3は、分散終了後、スラリーを排出させる為の取り出し口19を具備しているが、本発明では、該ボールミル3として取り出し口19を具備しないものであってもよい。

【0121】

以上のようにして分散を行い、スラリーの粒度が所望の値に達し、分散を終了する際の手順は次の通りである。

【0122】

先ず、湿式ボールミル3に取り出し口19が無い形態では、一旦原料ポンプ2を停止し、ついでモータ12を停止させて湿式ボールミル3の運転を停止し、粉砕を終了する。その後、バルブ61を閉めた後、バルブ59を開ける。次いで、原料ポンプ2を再起動させることにより、原料タンク1内の製品スラリーを排出口66から製品タンク67内に移送させる。一方、ステータ7に残留した製品スラリーを抜き出すには、原料ポンプ2を停止させると共にバルブ59を閉める。ついで、バルブ64を経由し原料タンク1に戻るラインを、製品タンク67へつなぎ替える。空になった原料タンク1内に原料である溶剤を充填し、前述のスラリーをステータ7に供給する手順と同様にして、モータ12を再駆動させる共に、原料ポンプを再駆動させて、ステータ7に残留した製品スラリーを製品タンクに回収する方法が挙げられる。

【0123】

湿式ボールミル3が取り出し口19を有する形態では、分散を終了する際の手順は次の通りである。

【0124】

一旦原料ポンプ2を停止し、ついでモータ12を停止させて湿式ボールミル3の運転を停止し、粉砕を終了する。その後、バルブ58及び59を開けると共にバルブ61、62及び64を閉め、かつ原料ポンプ2及びモータ12を再起動したのちバルブ60を開く。これにより、原料タンク1内の製品スラリーが原料ポンプ2により抜き出されて排出口66から製品タンク67内に送られる。一方、湿式ボールミル3内の製品スラリーはロータ7の回転によって攪拌されながら、バルブ60及び中空状液排出路9を通って湿式ボールミル3内に供給される圧縮空気又はN2ガスによりスクリーン18を通って押し出され、取り出し口19を経て排出口65から製品タンク67に送られる。以上のようにして原料タンク1及び湿式ボールミル3内の製品スラリーが製品タンク67に回収される。

【0125】

なお、取り出し口19を有する湿式ボールミル3を用いる場合、製品回収時にロータ7を回転させるのは、メディアが沈降して湿式ボールミル3内の下層部に偏在しないように混合し、スクリーン18での目詰まりを防止するためである。更に目詰まりを解消するために、適宜圧縮空気又はN2ガスをバルブ63を開けて取出し口19より導入することでスクリーン18を逆洗することもできる。

【0126】

本発明の製造方法で用いる装置を図1〜図4に基づいて更に詳細に説明する。

【0127】

前記湿式ボールミル3は、図2に詳細に示されるように縦向きの円筒形で、冷却水が通されるジャケット6を備えたステータ7と、ステータの下端に設けられるスラリーの供給口16と、ステータ7の軸心に位置し、かつ、その上部に原料タンク1に通ずる中空状液排出路9が設けられた回転駆動するシャフト5と、前記シャフト下端部に径方向に突設され、シャフトと同軸状に回転駆動するピンないしディスク状のロータ11と、シャフト上部に固着され、図1に示すモータ12のプーリ13とベルト掛けされるプーリ14と、シャフト上端の開口端に装着されるロータリージョイント15と、ステータ内の上部近くにおいてシャフト5に固着されるメディア分離のためのセパレータ4とを有する。また、ステータ底部に前記取り出し口19を有する場合、該取り出し口19は、ステータ底部の偏心位置に配設され、具体的には、格子状のスクリーンサポート17と、このスクリーンサポート17上に取着され、メディアを分離するスクリーン18とから構成されている。

【0128】

セパレータ4は、シャフト5に一定の間隔を存して固着される一対のディスク21と、両ディスク21を連結するブレード22とよりなってインペラを構成し、前記シャフト5と共に回転してディスク間に入り込んだメディアとスラリーに遠心力を付与し、その比重差によりメディアを径方向外方に飛ばす一方、スラリーをシャフト5の軸心に設けられた前記中空状液排出路9を通って排出させるようにしている。

【0129】