シリカ膜およびその形成方法、並びにシリカ被膜付き材料およびその製造方法

【課題】耐食性、耐衝撃性等に優れ、かつシリカ純度が高いシリカ膜およびその形成方法を提供する。

【解決手段】本発明のシリカ膜は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されている。本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含む。

【解決手段】本発明のシリカ膜は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されている。本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリカ膜およびその形成方法、並びにシリカ膜で表面が被膜されたシリカ被膜付き材料およびその製造方法に関するものである。

【背景技術】

【0002】

従来、各種基材の表面に、耐衝撃性、絶縁性、耐食性などを向上させる観点から、被膜を設ける技術が知られている。被膜を形成するための原材料も多数知られているが、その中でも、シリカ(「酸化ケイ素」とも称される。分子式:SiO2)は、耐食性、絶縁性、耐衝撃性などに優れているため、特に腐食に弱いマグネシウム合金などの被膜の原材料としてよく用いられている。

【0003】

シリカ被膜を基材の表面に形成する方法として、水ガラス(ケイ酸アルカリ金属塩(アルカリ金属ケイ酸塩)水溶液)を用いる方法、TEOS(テトラエトキシシラン)などのアルコキシドを加水分解する方法などがある。しかし、アルコキシドを用いる方法では、加水分解するためシリカ純度は高くなるが、シリカ被膜が厚くなると基材から剥離してしまうという問題点がある。一方、水ガラスを用いる方法は、水ガラスが安価であるというメリットを有しているため注目されている。ここで、水ガラスは、一般式としてM2O・nSiO2で示すことができ、Mは、アルカリ金属のNa、K、Liを示し、nは、M2OとSiO2とのモル比を示している。

【0004】

シリカ被膜を形成する具体的な方法として、例えば、特許文献1には、「水溶性アルカリ金属ケイ酸塩水溶液(水ガラス)の有する不燃性、密着性、高硬度、高光沢性、経済性などの優れた特性を活かしながら、水ガラスの有する耐水性の悪さ、空気中の炭酸ガスにより白華現象を生じることなどの欠点を解決して、耐水性のガラス質硬化体を与えるアルカリ金属ケイ酸塩を含む水溶液からなるコーティング材料及びバインダーを提供する」ために、「式M2O・nSiO2(式中、Mはナトリウム及び/又はカリウムを示し、nは2.0〜4.1の数を示す)で表わされるアルカリ金属ケイ酸塩の水溶液と、Li2O・mSiO2(式中、mは4〜5の数を示す)で表わされるケイ酸リチウムの水溶液との混合物からなり、M2O・nSiO2/Li2O・mSiO2モル比が1〜3の範囲にあるコーティング材料及びバインダー」が示されている。そして、「基材に水ガラスを塗布して乾燥した後、120〜150℃で加熱処理して不溶化する」という技術が示されている。

【0005】

特許文献2には、「水溶性アルカリ金属ケイ酸塩を用いた硬化性組成物として、そのコーティング膜が耐水性に優れ、また耐エフロレッセンス性に優れる(炭酸ガスによる白華現象を生じ難い)低温度硬化性組成物を提供する」ために、「M2O・nSiO2(n=2.0〜4.1、Mはアルカリ金属でNa、Kの単独もしくはLiとの混合系)で表される水ガラス(A)に、アルコキシシラン類と水とを無機強酸または有機強酸からなる触媒の存在下で混合し、加水分解・重縮合させて得たアルコール性シリカゾル溶液を、上記水ガラスとの混合時に沈殿やゲル化を生じない程度にさらに水で希釈したゾル溶液(B)を混合した低温度硬化性組成物」が示されている。そして、「水ガラスに加水分解したアルコキシシランを添加混合し、ガラス板に塗布して200℃以下で加熱処理することで不溶化する」という技術が示されている。

【0006】

特許文献3には、「各種材料のバインダーや無機質塗料として優れた性質を示す水溶性アルカリ金属ケイ酸塩塗料及び固化体の耐水性を改善する」ために、「一般式M2O・nSiO2で表される水溶性アルカリ金属ケイ酸塩(モル比n=2〜4、Mはアルカリ金属でNa、K、で表される水ガラス水溶液)100重量部に対してビスフェノールAとホルマリンとを原料として合成して得られるレゾール樹脂を0.5〜10重量部含有する組成物を各種基材に塗布するか、或いは50〜150重量部の無機質充填材と混合して100℃以下の温度で乾燥した後、120〜180℃で加熱処理して、耐水性に優れ、白化(白華)し難い密着性の良好な塗膜或いはガラス質の固化体を得る」ことが示されている。すなわち、「水ガラスに樹脂(レゾ−ル樹脂)を添加混合してガラス板に塗布し、120〜180℃で加熱処理して不溶化する」という技術が示されている。

【0007】

特許文献4には、「耐水性及び親水性に優れた水ガラス硬化体被覆材料及びその製造方法を提供する」ために、「基体表面上に、水ガラス硬化体被膜を形成し、この被膜に硫酸アルミニウム水溶液を接触させ、さらに熱処理を施して、水ガラス硬化体被膜の少なくとも表面層部分中に、ケイ酸アルミニウムを生成し、かつ固定する」ことが示されている。すなわち、「基材(ステンレス板、アクリル板)に水ガラスを塗布して乾燥した後、硫酸アルミニウム溶液を接触させることで、表層部分の一部をケイ酸アルミニウムとすることで不溶化させる」という技術が示されている。

【0008】

特許文献5には、「重金属を使用しない表面処理により耐食性に優れた皮膜を有するマグネシウムを得る表面処理法を提供する」ために、「マグネシウムに、xM2O・ySiO2(但し、MはLi、Na又はK)で示される組成でy/xが2以上であるケイ酸化合物を含む液を塗布した後、100℃以上250℃未満の温度で焼き付け、表面処理皮膜厚さを0.2μm以上10μm以下とする表面処理方法」が示されている。そして、「マグネシウムに水ガラスを塗布して150〜250℃で焼き付けてシリカ被膜中にマグネシウムの合金層を形成させた後、酸で中和処理して耐食性を向上させる」という技術が示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−18202号公報(1995年1月20日公開)

【特許文献2】特開平8−188442号公報(1996年7月23日公開)

【特許文献3】特開平7−34029号公報(1995年2月3日公開)

【特許文献4】特開2008−120918号公報(2008年5月29日公開)

【特許文献5】特開平5−279869号公報(1993年10月26日公開)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1〜3に示される被膜形成方法では、水ガラス中のナトリウムを除去していないため、ナトリウムが水中に浸せきすると溶解するという問題点を有している。また、水ガラスに耐食性(耐水性)を付与するにはガラス化することが必要であり、そのためには600℃以上で加熱する必要があるが、特許文献1〜3に示される程度の加熱温度では水ガラスはガラス化しないため、耐食性(耐水性)付与効果はほとんどないという問題点を有している。また、ナトリウムを含有しているため、ナトリウムが空気中の炭酸ガスと反応して炭酸塩が生成し、白華現象が生じるという問題点を有している。

【0011】

また、特許文献4に示される被膜形成方法では、ケイ酸アルミニウムの生成は表層のみであり、その内部には水ガラスが存在するため、耐食性(耐水性)の向上には問題がある。さらに、この場合も白華現象が生じるという問題点を有している。

【0012】

また、特許文献5に示される被膜形成方法では、150〜250℃程度の焼き付けでシリカ被膜中にマグネシウムの合金層は形成されず、耐食性(耐水性)の向上には問題がある。さらに、このようにして得たものを酸で中和処理すると、マグネシウムは水や食塩水にも簡単に浸食されるほど耐食性に劣っている材料であるため、マグネシウムそのものが浸食されてしまうという問題点を有している。

【0013】

さらに、上記特許文献1〜5に示される被膜形成方法は、水ガラスに第3物質を添加し、水ガラスの溶解を抑制しようとするものである。従って、シリカ被膜を形成させるために、複数の物質を添加し、それらの調整のための操作手順が複雑になっている。また、水ガラスからナトリウムが除去されていないため、形成された被膜は十分な耐食性を有していない。

【0014】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、耐食性、絶縁性、耐衝撃性等に優れ、かつシリカ純度が高いシリカ膜およびその形成方法、並びに該シリカ膜が表面に形成されたシリカ被膜付き材料およびその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

従来、水ガラスを使用して基材表面に被膜を形成させる場合、炭酸ガス(二酸化炭素)が存在すると、例えばNa−水ガラスの場合にはNa2OとCO2とが反応してNa2CO3を生成して析出するので(白華現象の一種)、これを防止するために、極力炭酸ガスを除去していた。

【0016】

本発明は、従来の常識とは異なる逆転の発想で、炭酸ガスを充填して水ガラスを炭酸化することにより、シリカのみを取り出して膜を形成するという方法である。

【0017】

本発明のシリカ膜は、上記の課題を解決するために、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものであることを特徴としている。

【0018】

上記の発明によれば、ケイ酸アルカリ金属塩を炭酸化および蒸気養生することにより、シリカおよび炭酸アルカリ金属塩を生じ、該炭酸アルカリ金属塩を加熱された蒸気により洗い流すとともに、該シリカを蒸気によって安定した形にすることで、アルカリ金属が除去されたシリカ膜を形成することができる。なお、一部のアルカリ金属が除去されなかった場合は、水または弱酸性溶液で処理することによって除去することができる。これにより、本発明のシリカ膜は、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じない。また、上記の発明によれば、炭酸化によってアルカリ金属が除去されたシリカ膜の三次元網目構造が、蒸気によって安定した形に再配列する。その結果、本発明のシリカ膜は、耐食性、耐衝撃性等に優れたものとなる。

【0019】

また、本発明のシリカ膜は、シリカの含有量が、70重量%以上であることが好ましい。

【0020】

これにより、本発明のシリカ膜は、シリカ純度が高くなり、より一層耐食性、耐衝撃性等に優れたものとなる。

【0021】

また、本発明のシリカ膜は、シリカのBET(Brunauer Emmett Teller)比表面積が、50m2/g以上、700m2/g以下の範囲内であることが好ましい。

【0022】

これにより、本発明のシリカ膜は、シリカが高BET比表面積を有しているので、シリカゲルと同様に、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤などの幅広い用途に好適に応用できる。

【0023】

また、本発明のシリカ膜は、膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。

【0024】

これにより、本発明のシリカ膜は、基材表面に形成された場合に、より一層基材表面から剥離し難くなる。

【0025】

本発明のシリカ膜の形成方法は、上記課題を解決するために、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含むことを特徴としている。

【0026】

上記の発明によれば、上記炭酸化蒸気養生工程において、ケイ酸アルカリ金属塩を炭酸化および蒸気養生することにより、シリカおよび炭酸アルカリ金属塩を生じ、該炭酸アルカリ金属塩を加熱された蒸気により洗い流すとともに、該シリカを蒸気によって安定した形にすることで、アルカリ金属が除去されたシリカ膜を形成することができる。なお、一部のアルカリ金属が除去されなかった場合は、水または弱酸性溶液で処理することによって除去することができる。これにより、本発明のシリカ膜の形成方法は、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じないシリカ膜を形成することができる。また、上記の発明によれば、炭酸化によってアルカリ金属が除去されたシリカ膜の三次元網目構造が、蒸気によって安定した形に再配列する。その結果、本発明のシリカ膜の形成方法は、耐食性、絶縁性、耐衝撃性等に優れたシリカ膜を形成することが可能となる。

【0027】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生することが好ましい。また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、10分以上、360分以下の範囲内で蒸気養生することが好ましい。

【0028】

これにより、本発明のシリカ膜の形成方法は、効果的にシリカ膜を形成することができる。

【0029】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することが好ましい。

【0030】

これにより、本発明のシリカ膜の形成方法は、より一層効果的にシリカ膜を形成することができる。

【0031】

ここで、本発明のシリカ膜の形成方法には、蒸気養生槽へ炭酸ガスを充填する方法以外にも、炭酸ガスを流す方法、排ガス等の炭酸ガスを再利用することによって生じた希薄な炭酸ガスを流す方法などが用いられる。このような方法による炭酸化において、水ガラスのアルカリ金属が炭酸アルカリ金属塩として除去されなかった場合は、水または弱酸性溶液で溶解除去することができる。

【0032】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程の後に、シリカ膜の中の該炭酸化蒸気養生工程で除去されなかった炭酸アルカリ金属塩、および炭酸化されなかった一部のアルカリ金属を、水または弱酸性溶液で除去することが好ましい。

【0033】

これにより、本発明のシリカ膜の形成方法は、シリカ膜の中のアルカリ金属をより確実に除去することができる。

【0034】

また、本発明のシリカ膜の形成方法は、シリカの含有量が70重量%以上であるシリカ膜を形成することが好ましい。

【0035】

これにより、本発明のシリカ膜の形成方法は、形成されるシリカ膜におけるシリカ純度が高くなり、より一層耐食性、耐衝撃性等に優れたシリカ膜を基材の表面に形成することができる。

【0036】

また、本発明のシリカ膜の形成方法は、シリカのBET比表面積が50m2/g以上、700m2/g以下の範囲内であるシリカ膜を形成することが好ましい。

【0037】

これにより、本発明のシリカ膜の形成方法は、形成されるシリカ膜におけるシリカが高BET比表面積を有しているので、シリカゲルと同様に、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤などの幅広い用途に好適に応用できるシリカ膜を形成することができる。

【0038】

また、本発明のシリカ膜の形成方法は、形成するシリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。

【0039】

これにより、本発明のシリカ膜の形成方法を用いれば、基材表面にシリカ膜を形成した場合に、より一層基材表面から剥離し難いシリカ膜を形成することができる。

【0040】

本発明のシリカ被膜付き材料は、上記課題を解決するために、基材の表面に、上記シリカ膜を有していることを特徴としている。

【0041】

本発明のシリカ被膜付き材料は、基材の表面に、アルカリ金属が除去されたシリカ膜を有している。その結果、本発明のシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【0042】

本発明のシリカ被膜付き材料の製造方法は、上記課題を解決するために、基材の表面に、上記シリカ膜の形成方法によりシリカ被膜を形成することを特徴としている。

【0043】

本発明のシリカ被膜付き材料の製造方法は、基材の表面に、アルカリ金属が除去されたシリカ被膜を形成して、シリカ被膜付き材料を製造する。その結果、本発明によって製造されるシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【0044】

また、本発明のシリカ被膜付き材料に用いる基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることが好ましい。

【0045】

これにより、本発明のシリカ被膜付き材料は、一般的なガラス、アルミニウム、マグネシウム、マグネシウム合金、ステンレス等よりも、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【発明の効果】

【0046】

本発明のシリカ膜は、以上のように、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものである。

【0047】

また、本発明のシリカ膜の形成方法は、以上のように、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含む方法である。

【0048】

それゆえ、耐食性、絶縁性、耐衝撃性等に優れ、かつシリカ純度が高いシリカ膜およびその形成方法を提供するという効果を奏する。

【図面の簡単な説明】

【0049】

【図1】(a)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置を示す斜視図であり、(b)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置の内部を示す断面図である。

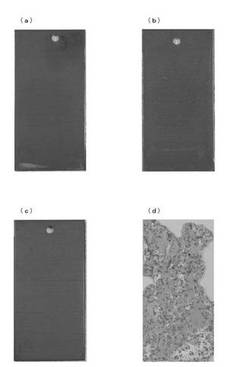

【図2】(a)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させた試料の塩水浸透実験する前の外観を示す図であり、(b)は、(a)に示す試料を塩水浸透実験した後の外観を示す図であり、(c)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させなかった試料の塩水浸透実験する前の外観を示す図であり、(d)は、(c)に示す試料を塩水浸透実験した後の外観を示す図である。

【図3】(a)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させた試料の塩水浸透実験する前のSEM観察結果を示す図であり、(b)は、(a)に示す試料を塩水浸透実験した後のSEM観察結果を示す図であり、(c)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させなかった試料の塩水浸透実験する前のSEM観察結果を示す図であり、(d)は、(c)に示す試料を塩水浸透実験した後のSEM観察結果を示す図である。

【図4】(a)は、表面処理していないマグネシウム合金材のX線回折図であり、(b)は、蒸気養生処理のみが行われたマグネシウム合金材を塩水浸透実験する前のX線回折図であり、(c)は、蒸気養生処理したマグネシウム合金材の表面にシリカ膜を形成させた試料の塩水浸透実験する前のX線回折図である。

【発明を実施するための形態】

【0050】

以下、本発明について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても、本発明の趣旨を損なわない範囲で適宜変更して実施し得るものである。具体的には、本発明は下記の実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0051】

(I)本発明のシリカ膜

本発明のシリカ膜は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものである。

【0052】

本発明のシリカ膜は、例えば、ケイ酸アルカリ金属塩を炭酸化して得られるシリカおよび炭酸アルカリ金属塩を、蒸気養生して形成されているものである。また、本発明のシリカ膜は、例えば、炭酸化されなかった一部のアルカリ金属が水または弱酸性溶液で処理されることで形成されるものである。

【0053】

本発明のシリカ膜は、空気中に長時間放置しても白華現象を生じず、耐食性、耐衝撃性等を発揮するとの理由により、ナトリウム、カリウムおよびリチウムの合計含有量が5重量%以下である。これにより、シリカ膜は、ナトリウム、カリウム、リチウムなどのアルカリ金属の合計含有量が少ないため、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じず、耐食性、耐衝撃性等に優れたものとなる。

【0054】

本発明における蒸気養生とは、加温の蒸気中で行う促進養生をいう。ここで、養生とは、適度な温度と湿度を確保し、基材の表面に形成された膜を強固で安定なものにして、基材を保護するために行われるものである。

【0055】

また、本発明のシリカ膜は、シリカの含有量が、70重量%以上であることが好ましい。また、本発明のシリカ膜は、シリカのBET比表面積が、50m2/g以上、700m2/g以下の範囲内であることが好ましい。また、本発明のシリカ膜は、上記シリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。また、本発明のシリカ膜は、加熱水蒸気などの蒸気によって安定した形に再配列された三次元網目構造を有することが好ましい。これにより、本発明のシリカ膜は、より一層基材から剥離し難くなる。ここで、BET比表面積は、従来公知の測定方法にて算出することができる。

【0056】

(II)本発明のシリカ膜の形成方法

本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程(炭酸化工程および蒸気養生工程)を含む方法である。また、本発明のシリカ膜の形成方法は、必要に応じて水または弱酸性溶液で処理する工程を含む方法である。

【0057】

本発明のシリカ膜の形成方法は、例えば、ケイ酸アルカリ金属塩を炭酸化する炭酸化工程、および炭酸化工程にて得られたシリカおよび炭酸アルカリ金属塩を蒸気養生する蒸気養生工程を含む方法である。また、本発明のシリカ膜の形成方法は、例えば、必要に応じて炭酸化工程にて炭酸化されなかった一部のアルカリ金属、および蒸気養生工程にて除去されなかった炭酸アルカリ金属塩を、水または弱酸性溶液で処理する工程を含む方法である。

【0058】

従来の水ガラスを使用して基材表面に被膜を形成させる場合、炭酸ガス(二酸化炭素)が存在すると、例えばNa水ガラスの場合はNa2OとCO2とが反応してNa2CO3を生成する(白華現象を生じる)ので、この炭酸ナトリウムを析出させないために、極力炭酸ガスを除去する必要があった。これに対して、本発明は、従来の常識とは異なる逆転の発想で、炭酸ガスを充填して水ガラスを炭酸化してシリカのみを取り出して膜を形成するという方法を採用している。

【0059】

具体的には、本発明のシリカ膜は、例えば、以下の方法により形成される。蒸気養生装置に水ガラスを塗布した基材と水とを入れ、それに炭酸ガスを充填し、この蒸気養生装置を所定温度に加熱する。こうすることで、水ガラスのアルカリ金属は炭酸ガスと反応して水に可溶性の炭酸アルカリ金属塩とシリカとが生成する。そして、水を入れて蒸気養生装置を加熱しているため、内部には水蒸気が発生しており、可溶性の炭酸アルカリ金属塩は水蒸気によって基材表面から洗い流される。これにより、基材表面はシリカのみとなり、このシリカの膜の三次元網目構造が水蒸気によって安定した形に再配列する。ここで、水ガラスの炭酸化とシリカ膜の蒸気養生とは別々に行うものでなく、炭酸化によるシリカ膜の形成、基材表面の水蒸気による洗い流し、およびシリカ膜の安定化は同時に進行することが、最も効率的である。

【0060】

また、本発明のシリカ膜の形成方法は、上記蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生し、10分以上、360分以下の範囲内で蒸気養生することが好ましい。

【0061】

また、本発明のシリカ膜の形成方法は、蒸気養生槽への炭酸ガス充填方式を採用した場合、上記蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することが好ましい。ただし、蒸気養生槽へ炭酸ガスを流す方式を採用した場合にはこの限りではない。

【0062】

また、本発明のシリカ膜の形成方法において、上記炭酸化工程での炭酸化処理は、炭酸ガスを流す方法ではなく、炭酸ガスを充填する方法にて行うことができる。炭酸ガスを充填する方法における炭酸化は、炭酸ガスが存在すると可能であり、特に炭酸ガスの濃度を規定する必要はない。ただし、炭酸ガスの濃度が高い場合には、炭酸化の促進効果がある。

【0063】

また、上記炭酸化工程での炭酸化処理は、蒸気養生槽へ炭酸ガスを充填する方法以外にも、炭酸ガスを流す方法、排ガス等の炭酸ガスを再利用することによって生じた希薄な炭酸ガスを流す方法などにて行うことができる。炭酸ガスを流す方法を採用した場合は、大気圧で100℃になり、炭酸ガス濃度も低くなるために、炭酸化の時間を長くする必要があると同時に、水ガラスのアルカリ金属が十分に炭酸化されない可能性がある。炭酸化されなかったアルカリ金属塩は、水または弱酸性溶液に浸せき処理してアルカリ金属塩を除去する必要がある。

【0064】

例えば、ケイ酸アルカリ金属塩水溶液の中のアルカリ金属塩として、Na2OまたはK2Oを用いる場合、上記炭酸化工程において以下の反応が起こる。

【0065】

Na2O+CO2→Na2CO3

K2O+CO2→K2CO3

ここで、従来の技術によれば、ケイ酸アルカリ金属塩水溶液に炭酸ガスを接触させると、白い粉状の炭酸アルカリ金属塩(炭酸ナトリウム、炭酸カリウムなど)とシリカ(酸化ケイ素)とに分離して、白い粉状の炭酸アルカリ金属塩が析出する(「白華現象」と称する)ため、できるだけこの炭酸塩を生成しないように炭酸ガスを除去する方法または炭酸ガスを用いない方法でシリカ被膜形成が行われていた。すなわち、従来の技術では、アルカリ塩を炭酸化するという方法は行われていない(例えば、特許文献1,2参照)。

【0066】

しかし、本発明では、ケイ酸ナトリウム塩水溶液などのケイ酸アルカリ金属塩水溶液を蒸気養生槽に入れて蒸気中で炭酸化を行うため、炭酸化により生成する炭酸ナトリウムなどの炭酸塩は溶解度が大きく、シリカ膜の表面に生成しても蒸気によって洗い流される。

【0067】

従って、基材に塗布した水ガラス(ケイ酸ナトリウム塩水溶液)中のナトリウムを消費するために必要な炭酸ガスを充填すると、ナトリウムは炭酸ガスと反応して除去され、基材上のシリカ膜は高純度のシリカ膜となる。蒸気養生中に洗い流されなかった基材表面の炭酸塩は、水(流水)で水洗除去できるが、弱酸性溶液を使用して除去することもできる。以上のようにして得られたシリカ膜は、シリカ純度が高く、ナトリウムの含有量が少ないため、該シリカ膜を空気中に長期間放置しても白華現象は生じない。

【0068】

また、従来の技術では、以下の理由により、シリカ膜からナトリウムなどのアルカリ金属を除去していない。ケイ酸アルカリ金属塩水溶液はシリカにナトリウムなどのアルカリ金属を多量に溶解させることで強固なシリカの三次元網目構造を切断し、それに水を含ませることで塗料などとして必要な流動性を付与している。逆に、ケイ酸アルカリ金属塩水溶液からナトリウムなどのアルカリ金属を除去すると、流動性のない硬い固形物の三次元網目構造をもつシリカとなる。このことから、通常の状態でナトリウムなどのアルカリ金属を除去すると、硬い固形物のシリカとなるため基材に密着せず、基材表面から剥離してしまう。

【0069】

これに対して、水ガラス(ケイ酸アルカリ金属塩水溶液)を用いてのシリカ膜形成に、水ガラスの炭酸化法を採用しているものはこれまでになく、蒸気養生法を採用しているものも見あたらず、炭酸化法と蒸気養生法とを併用しているものもない。水ガラスを用いてのシリカ膜形成に、炭酸化法と蒸気養生法とを併用した場合、炭酸化および蒸気養生によってナトリウムなどのアルカリ金属が除去されたシリカ膜の三次元網目構造が、加熱水蒸気によって安定した形に再配列して基材表面に剥離し難いシリカ膜を形成する。この場合、シリカ膜の厚さは、水ガラス(ケイ酸アルカリ金属塩水溶液)の濃度を調整することにより自由に制御できる。

【0070】

ここで、ケイ酸アルカリ金属塩水溶液とは、「水ガラス」とも称されるが、ケイ酸アルカリ金属塩水溶液の中のケイ酸アルカリ金属塩は、一般式M2O・nSiO2で示され、Mは、アルカリ金属であるナトリウム(Na)、カリウム(K)およびリチウム(Li)からなる群より選択される少なくとも1つを示し、nは、M2OとSiO2とのモル比を示す。本発明では、nは、1以上、5以下の範囲内であり、上記ケイ酸アルカリ金属塩水溶液の中におけるケイ酸アルカリ金属塩の濃度は、2重量%以上、30重量%以下の範囲内であることが好ましい。

【0071】

本発明のシリカ膜の形成方法によれば、炭酸ガスを除去する処理を必要とせず、ケイ酸アルカリ金属塩水溶液にナトリウムなどのアルカリ金属を抑制するための第3物質をさらに加えることも必要とせず、かつシリカ純度が高く、膜厚を自由に制御でき、耐食性、耐衝撃性、絶縁性等に優れたシリカ膜を、簡単な方法で形成することができる。

【0072】

また、本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩水溶液の濃度を調整することにより、シリカ膜の厚みを調整することが好ましい。

【0073】

また、ケイ酸アルカリ金属塩水溶液としては、例えば、上記ケイ酸アルカリ金属塩水溶液の中のM2O・nSiO2水溶液の濃度を2〜30重量%としたものを使用してもよいし、ケイ酸ナトリウム塩水溶液またはケイ酸カリウム塩水溶液60gにホウ酸(H3BO3)を0.3〜1.5重量%溶解させたものを使用してもよいし、ケイ酸ナトリウム塩水溶液、ケイ酸カリウム塩水溶液およびケイ酸リチウム塩水溶液からなる群より選択される少なくとも2つを混合したものを使用してもよい。

【0074】

本発明における蒸気養生とは、加温の蒸気中で行う促進養生をいう。ここで、養生とは、適度な温度と湿度を確保して、水ガラスを炭酸化して基材の表面に形成されたシリカ膜を、強固で安定したシリカ膜にするために行われるものである。本発明のシリカ膜の形成方法は、基材を、蒸気養生することで、基材の表面を腐食、衝撃等から保護する。

【0075】

なお、本発明の蒸気養生に用いる溶媒または溶液は、炭酸アルカリ金属塩を溶解することができるものであれば特に限定されない。本発明の蒸気養生に用いる溶媒または溶液としては、例えば、水、弱酸性溶液などが挙げられる。その中でも、炭酸アルカリ金属塩を溶解しやすいとの理由から、水が最も好ましい。また、水を用いた場合には、基材の特性を阻害しない限り、水以外の他の物質を添加してもよい。他の物質を添加する方法としては、特に限定されるものではない。

【0076】

以下、本発明の蒸気養生を行うための装置構成について、図1(a)・(b)に基づいて説明すれば以下の通りである。

【0077】

図1(a)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置10を示す斜視図である。また、図1(b)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置10の内部を示す断面図である。

【0078】

図1(b)に示すように、蒸気養生装置10の内部には、主として、ステンレス製の網3に取り付けられた基材1および水2が備えられている。

【0079】

本発明の蒸気養生は、水2を適度に加温することにより蒸気とし、その蒸気を用いて、基材1の表面に膜を形成することにより行う。

【0080】

(III)本発明のシリカ被膜付き材料

本発明のシリカ被膜付き材料は、ガラス、アルミニウム、マグネシウム、マグネシウム合金、ステンレスなどの基材の表面に、該基材に耐食性、耐衝撃性、絶縁性などを与えるために、本発明のシリカ膜を形成することにより製造される。ここで、本明細書において、基材の表面に形成された「シリカ膜」のことを「シリカ被膜」という。

【0081】

なお、後述する実施例では、基材としてマグネシウム合金、ガラス、アルミニウムを例に挙げて説明するが、特に限定されることはなく、マグネシウム合金、ガラス、アルミニウム以外の基材に対しても本発明を適用することができる。

【0082】

また、本発明のシリカ被膜付き材料は、例えば、マグネシウム合金からなる基材の表面に上記シリカ膜を形成してなるマグネシウム合金材である。これにより、軽量であり省エネルギーの目的で広範に応用されているマグネシウム合金にシリカ純度が高く、基材との密着性に優れ、かつ膜厚が制御可能なシリカ被膜を形成することにより、耐食性、耐衝撃性、絶縁性等に優れたマグネシウム合金材を提供することができる。

【0083】

ここで、本発明で処理されるマグネシウム合金は、マグネシウムを主成分とする合金であれば特に限定されない。つまり、添加元素として、アルミニウム、亜鉛、カルシウム等が含まれていても本発明に含まれる。また、マグネシウムのみを成分とする合金であっても本発明に含まれる。

【0084】

本発明のシリカ膜の形成方法により処理されたマグネシウム合金材は、耐食性、耐衝撃性、絶縁性等に優れており、塗装等の追加処理をせずに、航空機のホイール、エンジンのギアボックスハウジング等;自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等;自転車のリム、フレーム等;鉄道車両用部材に利用することが可能である。

【実施例】

【0085】

以下、実施例および比較例により、本発明をさらに詳細に説明する。

【0086】

〔マグネシウム合金の蒸気養生〕

乾燥機(ヤマト科学株式会社製、商品名:「DS44」)内に、図1に示す蒸気養生装置(試作品)を入れ、その蒸気養生装置内にはステンレス製の網を置いた。さらに、そのステンレス製の網にマグネシウム合金(ケ−エステクノス株式会社製、押し出し材を縦40mm,横20mm,厚さ1.5mmの大きさにカットしたもの)を吊した。そして、蒸気養生装置の下部に水を入れて、蒸気養生を行った。その際の条件は、後述する。そして、処理済試料(マグネシウム合金材)を作製した。

【0087】

〔炭酸化および蒸気養生によるシリカ被膜形成処理〕

乾燥機(ヤマト科学株式会社製、商品名:「DS44」)内に、図1に示す蒸気養生装置(試作品)を入れ、その蒸気養生装置内にはステンレス製の網を置いた。さらに、そのステンレス製の網にケイ酸アルカリ金属塩水溶液を塗布したガラス板、ステンレス板、マグネシウム合金材を吊した。そして、蒸気養生装置の下部に水を入れて、さらに炭酸ガスを充填して蒸気養生を行った。その際の条件は、後述する。そして、シリカ被膜形成材料を作製した。

【0088】

〔シリカ被膜形成材料の物性等〕

上記シリカ被膜形成材料を用いて、膜厚、元素分析、流水試験および耐食性の評価を行った。膜厚は、膜厚測定機(株式会社キーエンス製、商品名:「デジタルマイクロスコープ」)を用いて測定した。シリカ被膜の元素分析は、エネルギ−分散型X線分光測定装置(フィリップス株式会社製商品名:「EDAXPV9900」)を用いて測定した。流水試験は、ガラス板およびアルミニウム板のシリカ被膜形成材料(実施例1,2および比較例1)についてのみ流水中に1ヶ月間浸透し、その後のシリカ被膜の状態を目視により評価した。具体的には、シリカ被膜に全く変化がない状態を「◎」とし、シリカ被膜にほとんど変化がない状態を「○」とし、シリカ被膜が溶解消失した状態を「×」とした。

【0089】

耐食性は、35℃の恒温水槽(ヤマト科学株式会社製、商品名:「BT−23」)に5重量%の塩水溶液(シグマアルドリッチジャパン株式会社製)を入れ、その中に上記試料を72時間浸透し、その後の腐食の状態を目視により評価した。具体的には、腐食が全くない状態を「◎」とし、腐食がほとんどない状態を「○」とし、腐食がある状態を「×」とした。

【0090】

〔実施例1〕

図1(b)に示すように、蒸気養生装置を用い、水溶液濃度5重量%のNa2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液を通常のスライドガラスに塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して80℃で2時間蒸気養生処理(蒸気の分圧:476hpa)してスライドガラス表面にシリカ被膜を形成させた。このスライドガラス表面のシリカ被膜の膜厚、元素分析、流水試験結果を表1に示す。スライドガラス表面のシリカ被膜は流水中に1ヶ月間浸透しても全く変化がなかった。

【0091】

〔実施例2〕

図1(b)に示すように、蒸気養生装置を用い、水溶液濃度5重量%のK2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液をアルミニウム板に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して100℃で2時間蒸気養生処理(蒸気の分圧:1023hpa)してアルミニウム板表面にシリカ被膜を形成させた。このアルミニウム板表面のシリカ被膜の膜厚、元素分析、流水試験結果を表1に示す。アルミニウム板表面のシリカ被膜は流水中に1ヶ月間浸透しても全く変化がなかった。

【0092】

〔比較例1〕

水溶液濃度5重量%のNa2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液を通常のスライドガラスに塗布し、乾燥機を用いて120℃で2時間乾燥処理した。(比較例としては蒸気養生装置を用い、炭酸ガスを充填しない状態で実施例1と同一条件で比較することを試みたが、水蒸気によって水ガラスが溶解消失したため、乾燥機を用いた。)スライドガラス表面の水ガラス被膜の膜厚、元素分析、流水試験結果を表1に示す。スライドガラスの水ガラス被膜は流水中に浸透すると短時間で溶解消失した。

【0093】

〔実施例3〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。このマグネシウム合金材に水溶液濃度20重量%のNa2O・3.4SiO2水ガラスを塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。塩水溶液に浸透する前の試料の外観を図2(a)に示し、塩水溶液に浸透した後の試料の外観を図2(b)に示す。図2(a),(b)によれば、塩水溶液に浸透する前後の試料の外観には全く変化はない。それは、シリカの非常に小さい粒子によりマグネシウム合金材の表面が強固に被膜され、その結果、マグネシウム合金材が耐食性に優れたものとなっているからである。

【0094】

この結果をさらに説明すると、マグネシウム合金を120℃で2時間蒸気養生処理しただけのマグネシウム合金材のSEM観察結果を図3(c)に示し、このマグネシウム合金材表面にシリカ被膜を形成させた塩水溶液に浸透する前の試料のSEM観察結果を図3(a)に、図3(a)に示した試料を塩水溶液に浸透した後の試料のSEM観察結果を図3(b)に示す。図3(c)によれば、マグネシウム合金材の表面は水酸化マグネシウムの薄膜で被覆されているが、円形状の欠陥部分も多数見られる。図3(c)に示したマグネシウム合金材の表面にシリカ被膜を形成させたのがSEM観察結果の図3(a)であり、図3(c)で見られる円形状の欠陥部分がシリカ被膜で完全に被覆されている。マグネシウム合金材を塩水溶液に浸透すると欠陥部分が基点となって浸食は急激に拡大するため、欠陥を除去する必要があり、このことからシリカ被膜の形成は耐食性を付与するための有効な手段であると言える。

【0095】

図4のX線回折図に示している(a)は未処理のマグネシウム合金、(b)は蒸気養生処理したマグネシウム合金材、(c)はマグネシウム合金材表面にシリカ被膜を形成させたものである。この結果によると、(a)ではマグネシウムの強い回折ピ−クが見られる。(b)ではマグネシウム合金を蒸気養生することによりマグネシウムの強い回折ピ−クと水酸化マグネシウムの弱い回折ピ−クが見られる。(c)では先の2つの回折ピ−クに加えて、2θが23°付近に非晶質シリカやガラス相に起因する非干渉性散乱による連続的ハロ−のピ−クが見られ、この結果からもマグネシウム合金材はシリカの微細な粒子で被覆されていることを示している。このシリカの被膜は、表1の元素分析結果に示しているように、ナトリウムがほぼ除去された高純度のシリカであり、化学的耐久性に優れたものである。

【0096】

〔実施例4〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。水溶液濃度20重量%のK2O・SiO2水ガラス30gと水溶液濃度20重量%のLi2O・5SiO2水ガラス30gを混合した水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して140℃で0.5時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0097】

〔実施例5〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。Na2O・2SiO2水ガラス60gにH3BO3を0.65g溶解させた水溶液濃度25重量%の水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0098】

〔実施例6〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。Na2O・2SiO2水ガラス60gにマイカを0.15g分散させた水溶液濃度20重量%の水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0099】

〔比較例2〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。このマグネシウム合金材の表面分析、耐食性試験の結果を表1に示す。

【0100】

塩水溶液に浸透する前の試料の外観を図2(c)に示し、塩水溶液に浸透した後の試料の外観を図2(d)に示す。また、塩水溶液に浸透する前の試料のSEM観察結果を図3(c)に示し、塩水溶液に浸透した後の試料のSEM観察結果を図3(d)に示す。さらに、水蒸気養生する前のマグネシウム合金のX線回折図を図4(a)に示し、水蒸気養生した後のマグネシウム合金材のX線回折図を図4(b)に示す。図2(c)の外観写真に示しているマグネシウム合金材は、図4(b)のX線回折結果によると、水酸化マグネシウムの弱い回折ピ−クが見られることから、表層は水酸化マグネシウムの薄膜で被覆されている。この水酸化マグネシウムの被膜には、図3(c)のSEM観察結果から円形状の欠陥が多数ある。図3(c)に示したマグネシウム合金材を塩水溶液に浸透すると、図2(d)に示すように、表面は浸食によって凹凸と穴とが生じ、図3(d)のSEM観察結果から、針状の塩化マグネシウムの結晶が多数見られる。さらに、側面は大きく浸食されているのが分かる。

【0101】

〔実施例1〜6および比較例1,2のまとめ〕

実施例1〜6および比較例1,2の結果を表1に示す。

【0102】

【表1】

【産業上の利用可能性】

【0103】

本発明のシリカ膜は、シリカ含有量が高く、膜厚が制御可能であり、かつ耐食性、親水性、絶縁性などに優れているため、本発明のシリカ膜を被膜したシリカ被膜付き材料は、熱交換器用のフィン(フィンチューブ)、絶縁材、電子材料などに利用できる。

【0104】

また、本発明のシリカ膜は、水ガラスから脱アルカリしたもので、シリカゲルと同様に高BET比表面積を有し、絶縁体、化学的安定性など種々の特性を有しているため、本発明のシリカ膜およびシリカ被膜付き材料は、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤、光拡散シ−ト、インクジェット記録用シ−ト、化粧品、トナ−、感光材料、顔料、電子材料、太陽電池用基材、液晶表示装置、染料熱転写シ−ト、耐熱樹脂、紫外線遮断材、ガス検出素子、各種のフィラ−など幅広い用途に利用可能である。

【0105】

また、本発明のシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性などに優れているため、塗装等の追加処理をせずに、広範囲な金属機械産業において利用することができる。具体的には、航空機のホイール、電子材料の絶縁体、エンジンのギアボックスハウジング等;自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等;自転車のリム、フレーム等;鉄道車両用部材;の用途に適用することが可能である。

【符号の説明】

【0106】

1 基材

2 水(溶媒または溶液)

3 ステンレス製の網

10 蒸気養生装置

【技術分野】

【0001】

本発明は、シリカ膜およびその形成方法、並びにシリカ膜で表面が被膜されたシリカ被膜付き材料およびその製造方法に関するものである。

【背景技術】

【0002】

従来、各種基材の表面に、耐衝撃性、絶縁性、耐食性などを向上させる観点から、被膜を設ける技術が知られている。被膜を形成するための原材料も多数知られているが、その中でも、シリカ(「酸化ケイ素」とも称される。分子式:SiO2)は、耐食性、絶縁性、耐衝撃性などに優れているため、特に腐食に弱いマグネシウム合金などの被膜の原材料としてよく用いられている。

【0003】

シリカ被膜を基材の表面に形成する方法として、水ガラス(ケイ酸アルカリ金属塩(アルカリ金属ケイ酸塩)水溶液)を用いる方法、TEOS(テトラエトキシシラン)などのアルコキシドを加水分解する方法などがある。しかし、アルコキシドを用いる方法では、加水分解するためシリカ純度は高くなるが、シリカ被膜が厚くなると基材から剥離してしまうという問題点がある。一方、水ガラスを用いる方法は、水ガラスが安価であるというメリットを有しているため注目されている。ここで、水ガラスは、一般式としてM2O・nSiO2で示すことができ、Mは、アルカリ金属のNa、K、Liを示し、nは、M2OとSiO2とのモル比を示している。

【0004】

シリカ被膜を形成する具体的な方法として、例えば、特許文献1には、「水溶性アルカリ金属ケイ酸塩水溶液(水ガラス)の有する不燃性、密着性、高硬度、高光沢性、経済性などの優れた特性を活かしながら、水ガラスの有する耐水性の悪さ、空気中の炭酸ガスにより白華現象を生じることなどの欠点を解決して、耐水性のガラス質硬化体を与えるアルカリ金属ケイ酸塩を含む水溶液からなるコーティング材料及びバインダーを提供する」ために、「式M2O・nSiO2(式中、Mはナトリウム及び/又はカリウムを示し、nは2.0〜4.1の数を示す)で表わされるアルカリ金属ケイ酸塩の水溶液と、Li2O・mSiO2(式中、mは4〜5の数を示す)で表わされるケイ酸リチウムの水溶液との混合物からなり、M2O・nSiO2/Li2O・mSiO2モル比が1〜3の範囲にあるコーティング材料及びバインダー」が示されている。そして、「基材に水ガラスを塗布して乾燥した後、120〜150℃で加熱処理して不溶化する」という技術が示されている。

【0005】

特許文献2には、「水溶性アルカリ金属ケイ酸塩を用いた硬化性組成物として、そのコーティング膜が耐水性に優れ、また耐エフロレッセンス性に優れる(炭酸ガスによる白華現象を生じ難い)低温度硬化性組成物を提供する」ために、「M2O・nSiO2(n=2.0〜4.1、Mはアルカリ金属でNa、Kの単独もしくはLiとの混合系)で表される水ガラス(A)に、アルコキシシラン類と水とを無機強酸または有機強酸からなる触媒の存在下で混合し、加水分解・重縮合させて得たアルコール性シリカゾル溶液を、上記水ガラスとの混合時に沈殿やゲル化を生じない程度にさらに水で希釈したゾル溶液(B)を混合した低温度硬化性組成物」が示されている。そして、「水ガラスに加水分解したアルコキシシランを添加混合し、ガラス板に塗布して200℃以下で加熱処理することで不溶化する」という技術が示されている。

【0006】

特許文献3には、「各種材料のバインダーや無機質塗料として優れた性質を示す水溶性アルカリ金属ケイ酸塩塗料及び固化体の耐水性を改善する」ために、「一般式M2O・nSiO2で表される水溶性アルカリ金属ケイ酸塩(モル比n=2〜4、Mはアルカリ金属でNa、K、で表される水ガラス水溶液)100重量部に対してビスフェノールAとホルマリンとを原料として合成して得られるレゾール樹脂を0.5〜10重量部含有する組成物を各種基材に塗布するか、或いは50〜150重量部の無機質充填材と混合して100℃以下の温度で乾燥した後、120〜180℃で加熱処理して、耐水性に優れ、白化(白華)し難い密着性の良好な塗膜或いはガラス質の固化体を得る」ことが示されている。すなわち、「水ガラスに樹脂(レゾ−ル樹脂)を添加混合してガラス板に塗布し、120〜180℃で加熱処理して不溶化する」という技術が示されている。

【0007】

特許文献4には、「耐水性及び親水性に優れた水ガラス硬化体被覆材料及びその製造方法を提供する」ために、「基体表面上に、水ガラス硬化体被膜を形成し、この被膜に硫酸アルミニウム水溶液を接触させ、さらに熱処理を施して、水ガラス硬化体被膜の少なくとも表面層部分中に、ケイ酸アルミニウムを生成し、かつ固定する」ことが示されている。すなわち、「基材(ステンレス板、アクリル板)に水ガラスを塗布して乾燥した後、硫酸アルミニウム溶液を接触させることで、表層部分の一部をケイ酸アルミニウムとすることで不溶化させる」という技術が示されている。

【0008】

特許文献5には、「重金属を使用しない表面処理により耐食性に優れた皮膜を有するマグネシウムを得る表面処理法を提供する」ために、「マグネシウムに、xM2O・ySiO2(但し、MはLi、Na又はK)で示される組成でy/xが2以上であるケイ酸化合物を含む液を塗布した後、100℃以上250℃未満の温度で焼き付け、表面処理皮膜厚さを0.2μm以上10μm以下とする表面処理方法」が示されている。そして、「マグネシウムに水ガラスを塗布して150〜250℃で焼き付けてシリカ被膜中にマグネシウムの合金層を形成させた後、酸で中和処理して耐食性を向上させる」という技術が示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−18202号公報(1995年1月20日公開)

【特許文献2】特開平8−188442号公報(1996年7月23日公開)

【特許文献3】特開平7−34029号公報(1995年2月3日公開)

【特許文献4】特開2008−120918号公報(2008年5月29日公開)

【特許文献5】特開平5−279869号公報(1993年10月26日公開)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1〜3に示される被膜形成方法では、水ガラス中のナトリウムを除去していないため、ナトリウムが水中に浸せきすると溶解するという問題点を有している。また、水ガラスに耐食性(耐水性)を付与するにはガラス化することが必要であり、そのためには600℃以上で加熱する必要があるが、特許文献1〜3に示される程度の加熱温度では水ガラスはガラス化しないため、耐食性(耐水性)付与効果はほとんどないという問題点を有している。また、ナトリウムを含有しているため、ナトリウムが空気中の炭酸ガスと反応して炭酸塩が生成し、白華現象が生じるという問題点を有している。

【0011】

また、特許文献4に示される被膜形成方法では、ケイ酸アルミニウムの生成は表層のみであり、その内部には水ガラスが存在するため、耐食性(耐水性)の向上には問題がある。さらに、この場合も白華現象が生じるという問題点を有している。

【0012】

また、特許文献5に示される被膜形成方法では、150〜250℃程度の焼き付けでシリカ被膜中にマグネシウムの合金層は形成されず、耐食性(耐水性)の向上には問題がある。さらに、このようにして得たものを酸で中和処理すると、マグネシウムは水や食塩水にも簡単に浸食されるほど耐食性に劣っている材料であるため、マグネシウムそのものが浸食されてしまうという問題点を有している。

【0013】

さらに、上記特許文献1〜5に示される被膜形成方法は、水ガラスに第3物質を添加し、水ガラスの溶解を抑制しようとするものである。従って、シリカ被膜を形成させるために、複数の物質を添加し、それらの調整のための操作手順が複雑になっている。また、水ガラスからナトリウムが除去されていないため、形成された被膜は十分な耐食性を有していない。

【0014】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、耐食性、絶縁性、耐衝撃性等に優れ、かつシリカ純度が高いシリカ膜およびその形成方法、並びに該シリカ膜が表面に形成されたシリカ被膜付き材料およびその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

従来、水ガラスを使用して基材表面に被膜を形成させる場合、炭酸ガス(二酸化炭素)が存在すると、例えばNa−水ガラスの場合にはNa2OとCO2とが反応してNa2CO3を生成して析出するので(白華現象の一種)、これを防止するために、極力炭酸ガスを除去していた。

【0016】

本発明は、従来の常識とは異なる逆転の発想で、炭酸ガスを充填して水ガラスを炭酸化することにより、シリカのみを取り出して膜を形成するという方法である。

【0017】

本発明のシリカ膜は、上記の課題を解決するために、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものであることを特徴としている。

【0018】

上記の発明によれば、ケイ酸アルカリ金属塩を炭酸化および蒸気養生することにより、シリカおよび炭酸アルカリ金属塩を生じ、該炭酸アルカリ金属塩を加熱された蒸気により洗い流すとともに、該シリカを蒸気によって安定した形にすることで、アルカリ金属が除去されたシリカ膜を形成することができる。なお、一部のアルカリ金属が除去されなかった場合は、水または弱酸性溶液で処理することによって除去することができる。これにより、本発明のシリカ膜は、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じない。また、上記の発明によれば、炭酸化によってアルカリ金属が除去されたシリカ膜の三次元網目構造が、蒸気によって安定した形に再配列する。その結果、本発明のシリカ膜は、耐食性、耐衝撃性等に優れたものとなる。

【0019】

また、本発明のシリカ膜は、シリカの含有量が、70重量%以上であることが好ましい。

【0020】

これにより、本発明のシリカ膜は、シリカ純度が高くなり、より一層耐食性、耐衝撃性等に優れたものとなる。

【0021】

また、本発明のシリカ膜は、シリカのBET(Brunauer Emmett Teller)比表面積が、50m2/g以上、700m2/g以下の範囲内であることが好ましい。

【0022】

これにより、本発明のシリカ膜は、シリカが高BET比表面積を有しているので、シリカゲルと同様に、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤などの幅広い用途に好適に応用できる。

【0023】

また、本発明のシリカ膜は、膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。

【0024】

これにより、本発明のシリカ膜は、基材表面に形成された場合に、より一層基材表面から剥離し難くなる。

【0025】

本発明のシリカ膜の形成方法は、上記課題を解決するために、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含むことを特徴としている。

【0026】

上記の発明によれば、上記炭酸化蒸気養生工程において、ケイ酸アルカリ金属塩を炭酸化および蒸気養生することにより、シリカおよび炭酸アルカリ金属塩を生じ、該炭酸アルカリ金属塩を加熱された蒸気により洗い流すとともに、該シリカを蒸気によって安定した形にすることで、アルカリ金属が除去されたシリカ膜を形成することができる。なお、一部のアルカリ金属が除去されなかった場合は、水または弱酸性溶液で処理することによって除去することができる。これにより、本発明のシリカ膜の形成方法は、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じないシリカ膜を形成することができる。また、上記の発明によれば、炭酸化によってアルカリ金属が除去されたシリカ膜の三次元網目構造が、蒸気によって安定した形に再配列する。その結果、本発明のシリカ膜の形成方法は、耐食性、絶縁性、耐衝撃性等に優れたシリカ膜を形成することが可能となる。

【0027】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生することが好ましい。また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、10分以上、360分以下の範囲内で蒸気養生することが好ましい。

【0028】

これにより、本発明のシリカ膜の形成方法は、効果的にシリカ膜を形成することができる。

【0029】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することが好ましい。

【0030】

これにより、本発明のシリカ膜の形成方法は、より一層効果的にシリカ膜を形成することができる。

【0031】

ここで、本発明のシリカ膜の形成方法には、蒸気養生槽へ炭酸ガスを充填する方法以外にも、炭酸ガスを流す方法、排ガス等の炭酸ガスを再利用することによって生じた希薄な炭酸ガスを流す方法などが用いられる。このような方法による炭酸化において、水ガラスのアルカリ金属が炭酸アルカリ金属塩として除去されなかった場合は、水または弱酸性溶液で溶解除去することができる。

【0032】

また、本発明のシリカ膜の形成方法は、上記炭酸化蒸気養生工程の後に、シリカ膜の中の該炭酸化蒸気養生工程で除去されなかった炭酸アルカリ金属塩、および炭酸化されなかった一部のアルカリ金属を、水または弱酸性溶液で除去することが好ましい。

【0033】

これにより、本発明のシリカ膜の形成方法は、シリカ膜の中のアルカリ金属をより確実に除去することができる。

【0034】

また、本発明のシリカ膜の形成方法は、シリカの含有量が70重量%以上であるシリカ膜を形成することが好ましい。

【0035】

これにより、本発明のシリカ膜の形成方法は、形成されるシリカ膜におけるシリカ純度が高くなり、より一層耐食性、耐衝撃性等に優れたシリカ膜を基材の表面に形成することができる。

【0036】

また、本発明のシリカ膜の形成方法は、シリカのBET比表面積が50m2/g以上、700m2/g以下の範囲内であるシリカ膜を形成することが好ましい。

【0037】

これにより、本発明のシリカ膜の形成方法は、形成されるシリカ膜におけるシリカが高BET比表面積を有しているので、シリカゲルと同様に、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤などの幅広い用途に好適に応用できるシリカ膜を形成することができる。

【0038】

また、本発明のシリカ膜の形成方法は、形成するシリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。

【0039】

これにより、本発明のシリカ膜の形成方法を用いれば、基材表面にシリカ膜を形成した場合に、より一層基材表面から剥離し難いシリカ膜を形成することができる。

【0040】

本発明のシリカ被膜付き材料は、上記課題を解決するために、基材の表面に、上記シリカ膜を有していることを特徴としている。

【0041】

本発明のシリカ被膜付き材料は、基材の表面に、アルカリ金属が除去されたシリカ膜を有している。その結果、本発明のシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【0042】

本発明のシリカ被膜付き材料の製造方法は、上記課題を解決するために、基材の表面に、上記シリカ膜の形成方法によりシリカ被膜を形成することを特徴としている。

【0043】

本発明のシリカ被膜付き材料の製造方法は、基材の表面に、アルカリ金属が除去されたシリカ被膜を形成して、シリカ被膜付き材料を製造する。その結果、本発明によって製造されるシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【0044】

また、本発明のシリカ被膜付き材料に用いる基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることが好ましい。

【0045】

これにより、本発明のシリカ被膜付き材料は、一般的なガラス、アルミニウム、マグネシウム、マグネシウム合金、ステンレス等よりも、耐食性、絶縁性、耐衝撃性等に優れたものとなる。

【発明の効果】

【0046】

本発明のシリカ膜は、以上のように、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものである。

【0047】

また、本発明のシリカ膜の形成方法は、以上のように、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含む方法である。

【0048】

それゆえ、耐食性、絶縁性、耐衝撃性等に優れ、かつシリカ純度が高いシリカ膜およびその形成方法を提供するという効果を奏する。

【図面の簡単な説明】

【0049】

【図1】(a)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置を示す斜視図であり、(b)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置の内部を示す断面図である。

【図2】(a)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させた試料の塩水浸透実験する前の外観を示す図であり、(b)は、(a)に示す試料を塩水浸透実験した後の外観を示す図であり、(c)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させなかった試料の塩水浸透実験する前の外観を示す図であり、(d)は、(c)に示す試料を塩水浸透実験した後の外観を示す図である。

【図3】(a)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させた試料の塩水浸透実験する前のSEM観察結果を示す図であり、(b)は、(a)に示す試料を塩水浸透実験した後のSEM観察結果を示す図であり、(c)は、蒸気養生処理されたマグネシウム合金材の表面に、本発明におけるシリカ膜を形成させなかった試料の塩水浸透実験する前のSEM観察結果を示す図であり、(d)は、(c)に示す試料を塩水浸透実験した後のSEM観察結果を示す図である。

【図4】(a)は、表面処理していないマグネシウム合金材のX線回折図であり、(b)は、蒸気養生処理のみが行われたマグネシウム合金材を塩水浸透実験する前のX線回折図であり、(c)は、蒸気養生処理したマグネシウム合金材の表面にシリカ膜を形成させた試料の塩水浸透実験する前のX線回折図である。

【発明を実施するための形態】

【0050】

以下、本発明について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても、本発明の趣旨を損なわない範囲で適宜変更して実施し得るものである。具体的には、本発明は下記の実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0051】

(I)本発明のシリカ膜

本発明のシリカ膜は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものである。

【0052】

本発明のシリカ膜は、例えば、ケイ酸アルカリ金属塩を炭酸化して得られるシリカおよび炭酸アルカリ金属塩を、蒸気養生して形成されているものである。また、本発明のシリカ膜は、例えば、炭酸化されなかった一部のアルカリ金属が水または弱酸性溶液で処理されることで形成されるものである。

【0053】

本発明のシリカ膜は、空気中に長時間放置しても白華現象を生じず、耐食性、耐衝撃性等を発揮するとの理由により、ナトリウム、カリウムおよびリチウムの合計含有量が5重量%以下である。これにより、シリカ膜は、ナトリウム、カリウム、リチウムなどのアルカリ金属の合計含有量が少ないため、空気中に長時間放置してもアルカリ金属の炭酸化による白華現象が生じず、耐食性、耐衝撃性等に優れたものとなる。

【0054】

本発明における蒸気養生とは、加温の蒸気中で行う促進養生をいう。ここで、養生とは、適度な温度と湿度を確保し、基材の表面に形成された膜を強固で安定なものにして、基材を保護するために行われるものである。

【0055】

また、本発明のシリカ膜は、シリカの含有量が、70重量%以上であることが好ましい。また、本発明のシリカ膜は、シリカのBET比表面積が、50m2/g以上、700m2/g以下の範囲内であることが好ましい。また、本発明のシリカ膜は、上記シリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることが好ましい。また、本発明のシリカ膜は、加熱水蒸気などの蒸気によって安定した形に再配列された三次元網目構造を有することが好ましい。これにより、本発明のシリカ膜は、より一層基材から剥離し難くなる。ここで、BET比表面積は、従来公知の測定方法にて算出することができる。

【0056】

(II)本発明のシリカ膜の形成方法

本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程(炭酸化工程および蒸気養生工程)を含む方法である。また、本発明のシリカ膜の形成方法は、必要に応じて水または弱酸性溶液で処理する工程を含む方法である。

【0057】

本発明のシリカ膜の形成方法は、例えば、ケイ酸アルカリ金属塩を炭酸化する炭酸化工程、および炭酸化工程にて得られたシリカおよび炭酸アルカリ金属塩を蒸気養生する蒸気養生工程を含む方法である。また、本発明のシリカ膜の形成方法は、例えば、必要に応じて炭酸化工程にて炭酸化されなかった一部のアルカリ金属、および蒸気養生工程にて除去されなかった炭酸アルカリ金属塩を、水または弱酸性溶液で処理する工程を含む方法である。

【0058】

従来の水ガラスを使用して基材表面に被膜を形成させる場合、炭酸ガス(二酸化炭素)が存在すると、例えばNa水ガラスの場合はNa2OとCO2とが反応してNa2CO3を生成する(白華現象を生じる)ので、この炭酸ナトリウムを析出させないために、極力炭酸ガスを除去する必要があった。これに対して、本発明は、従来の常識とは異なる逆転の発想で、炭酸ガスを充填して水ガラスを炭酸化してシリカのみを取り出して膜を形成するという方法を採用している。

【0059】

具体的には、本発明のシリカ膜は、例えば、以下の方法により形成される。蒸気養生装置に水ガラスを塗布した基材と水とを入れ、それに炭酸ガスを充填し、この蒸気養生装置を所定温度に加熱する。こうすることで、水ガラスのアルカリ金属は炭酸ガスと反応して水に可溶性の炭酸アルカリ金属塩とシリカとが生成する。そして、水を入れて蒸気養生装置を加熱しているため、内部には水蒸気が発生しており、可溶性の炭酸アルカリ金属塩は水蒸気によって基材表面から洗い流される。これにより、基材表面はシリカのみとなり、このシリカの膜の三次元網目構造が水蒸気によって安定した形に再配列する。ここで、水ガラスの炭酸化とシリカ膜の蒸気養生とは別々に行うものでなく、炭酸化によるシリカ膜の形成、基材表面の水蒸気による洗い流し、およびシリカ膜の安定化は同時に進行することが、最も効率的である。

【0060】

また、本発明のシリカ膜の形成方法は、上記蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生し、10分以上、360分以下の範囲内で蒸気養生することが好ましい。

【0061】

また、本発明のシリカ膜の形成方法は、蒸気養生槽への炭酸ガス充填方式を採用した場合、上記蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することが好ましい。ただし、蒸気養生槽へ炭酸ガスを流す方式を採用した場合にはこの限りではない。

【0062】

また、本発明のシリカ膜の形成方法において、上記炭酸化工程での炭酸化処理は、炭酸ガスを流す方法ではなく、炭酸ガスを充填する方法にて行うことができる。炭酸ガスを充填する方法における炭酸化は、炭酸ガスが存在すると可能であり、特に炭酸ガスの濃度を規定する必要はない。ただし、炭酸ガスの濃度が高い場合には、炭酸化の促進効果がある。

【0063】

また、上記炭酸化工程での炭酸化処理は、蒸気養生槽へ炭酸ガスを充填する方法以外にも、炭酸ガスを流す方法、排ガス等の炭酸ガスを再利用することによって生じた希薄な炭酸ガスを流す方法などにて行うことができる。炭酸ガスを流す方法を採用した場合は、大気圧で100℃になり、炭酸ガス濃度も低くなるために、炭酸化の時間を長くする必要があると同時に、水ガラスのアルカリ金属が十分に炭酸化されない可能性がある。炭酸化されなかったアルカリ金属塩は、水または弱酸性溶液に浸せき処理してアルカリ金属塩を除去する必要がある。

【0064】

例えば、ケイ酸アルカリ金属塩水溶液の中のアルカリ金属塩として、Na2OまたはK2Oを用いる場合、上記炭酸化工程において以下の反応が起こる。

【0065】

Na2O+CO2→Na2CO3

K2O+CO2→K2CO3

ここで、従来の技術によれば、ケイ酸アルカリ金属塩水溶液に炭酸ガスを接触させると、白い粉状の炭酸アルカリ金属塩(炭酸ナトリウム、炭酸カリウムなど)とシリカ(酸化ケイ素)とに分離して、白い粉状の炭酸アルカリ金属塩が析出する(「白華現象」と称する)ため、できるだけこの炭酸塩を生成しないように炭酸ガスを除去する方法または炭酸ガスを用いない方法でシリカ被膜形成が行われていた。すなわち、従来の技術では、アルカリ塩を炭酸化するという方法は行われていない(例えば、特許文献1,2参照)。

【0066】

しかし、本発明では、ケイ酸ナトリウム塩水溶液などのケイ酸アルカリ金属塩水溶液を蒸気養生槽に入れて蒸気中で炭酸化を行うため、炭酸化により生成する炭酸ナトリウムなどの炭酸塩は溶解度が大きく、シリカ膜の表面に生成しても蒸気によって洗い流される。

【0067】

従って、基材に塗布した水ガラス(ケイ酸ナトリウム塩水溶液)中のナトリウムを消費するために必要な炭酸ガスを充填すると、ナトリウムは炭酸ガスと反応して除去され、基材上のシリカ膜は高純度のシリカ膜となる。蒸気養生中に洗い流されなかった基材表面の炭酸塩は、水(流水)で水洗除去できるが、弱酸性溶液を使用して除去することもできる。以上のようにして得られたシリカ膜は、シリカ純度が高く、ナトリウムの含有量が少ないため、該シリカ膜を空気中に長期間放置しても白華現象は生じない。

【0068】

また、従来の技術では、以下の理由により、シリカ膜からナトリウムなどのアルカリ金属を除去していない。ケイ酸アルカリ金属塩水溶液はシリカにナトリウムなどのアルカリ金属を多量に溶解させることで強固なシリカの三次元網目構造を切断し、それに水を含ませることで塗料などとして必要な流動性を付与している。逆に、ケイ酸アルカリ金属塩水溶液からナトリウムなどのアルカリ金属を除去すると、流動性のない硬い固形物の三次元網目構造をもつシリカとなる。このことから、通常の状態でナトリウムなどのアルカリ金属を除去すると、硬い固形物のシリカとなるため基材に密着せず、基材表面から剥離してしまう。

【0069】

これに対して、水ガラス(ケイ酸アルカリ金属塩水溶液)を用いてのシリカ膜形成に、水ガラスの炭酸化法を採用しているものはこれまでになく、蒸気養生法を採用しているものも見あたらず、炭酸化法と蒸気養生法とを併用しているものもない。水ガラスを用いてのシリカ膜形成に、炭酸化法と蒸気養生法とを併用した場合、炭酸化および蒸気養生によってナトリウムなどのアルカリ金属が除去されたシリカ膜の三次元網目構造が、加熱水蒸気によって安定した形に再配列して基材表面に剥離し難いシリカ膜を形成する。この場合、シリカ膜の厚さは、水ガラス(ケイ酸アルカリ金属塩水溶液)の濃度を調整することにより自由に制御できる。

【0070】

ここで、ケイ酸アルカリ金属塩水溶液とは、「水ガラス」とも称されるが、ケイ酸アルカリ金属塩水溶液の中のケイ酸アルカリ金属塩は、一般式M2O・nSiO2で示され、Mは、アルカリ金属であるナトリウム(Na)、カリウム(K)およびリチウム(Li)からなる群より選択される少なくとも1つを示し、nは、M2OとSiO2とのモル比を示す。本発明では、nは、1以上、5以下の範囲内であり、上記ケイ酸アルカリ金属塩水溶液の中におけるケイ酸アルカリ金属塩の濃度は、2重量%以上、30重量%以下の範囲内であることが好ましい。

【0071】

本発明のシリカ膜の形成方法によれば、炭酸ガスを除去する処理を必要とせず、ケイ酸アルカリ金属塩水溶液にナトリウムなどのアルカリ金属を抑制するための第3物質をさらに加えることも必要とせず、かつシリカ純度が高く、膜厚を自由に制御でき、耐食性、耐衝撃性、絶縁性等に優れたシリカ膜を、簡単な方法で形成することができる。

【0072】

また、本発明のシリカ膜の形成方法は、ケイ酸アルカリ金属塩水溶液の濃度を調整することにより、シリカ膜の厚みを調整することが好ましい。

【0073】

また、ケイ酸アルカリ金属塩水溶液としては、例えば、上記ケイ酸アルカリ金属塩水溶液の中のM2O・nSiO2水溶液の濃度を2〜30重量%としたものを使用してもよいし、ケイ酸ナトリウム塩水溶液またはケイ酸カリウム塩水溶液60gにホウ酸(H3BO3)を0.3〜1.5重量%溶解させたものを使用してもよいし、ケイ酸ナトリウム塩水溶液、ケイ酸カリウム塩水溶液およびケイ酸リチウム塩水溶液からなる群より選択される少なくとも2つを混合したものを使用してもよい。

【0074】

本発明における蒸気養生とは、加温の蒸気中で行う促進養生をいう。ここで、養生とは、適度な温度と湿度を確保して、水ガラスを炭酸化して基材の表面に形成されたシリカ膜を、強固で安定したシリカ膜にするために行われるものである。本発明のシリカ膜の形成方法は、基材を、蒸気養生することで、基材の表面を腐食、衝撃等から保護する。

【0075】

なお、本発明の蒸気養生に用いる溶媒または溶液は、炭酸アルカリ金属塩を溶解することができるものであれば特に限定されない。本発明の蒸気養生に用いる溶媒または溶液としては、例えば、水、弱酸性溶液などが挙げられる。その中でも、炭酸アルカリ金属塩を溶解しやすいとの理由から、水が最も好ましい。また、水を用いた場合には、基材の特性を阻害しない限り、水以外の他の物質を添加してもよい。他の物質を添加する方法としては、特に限定されるものではない。

【0076】

以下、本発明の蒸気養生を行うための装置構成について、図1(a)・(b)に基づいて説明すれば以下の通りである。

【0077】

図1(a)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置10を示す斜視図である。また、図1(b)は、本発明におけるシリカ膜の形成方法に用いられる蒸気養生装置10の内部を示す断面図である。

【0078】

図1(b)に示すように、蒸気養生装置10の内部には、主として、ステンレス製の網3に取り付けられた基材1および水2が備えられている。

【0079】

本発明の蒸気養生は、水2を適度に加温することにより蒸気とし、その蒸気を用いて、基材1の表面に膜を形成することにより行う。

【0080】

(III)本発明のシリカ被膜付き材料

本発明のシリカ被膜付き材料は、ガラス、アルミニウム、マグネシウム、マグネシウム合金、ステンレスなどの基材の表面に、該基材に耐食性、耐衝撃性、絶縁性などを与えるために、本発明のシリカ膜を形成することにより製造される。ここで、本明細書において、基材の表面に形成された「シリカ膜」のことを「シリカ被膜」という。

【0081】

なお、後述する実施例では、基材としてマグネシウム合金、ガラス、アルミニウムを例に挙げて説明するが、特に限定されることはなく、マグネシウム合金、ガラス、アルミニウム以外の基材に対しても本発明を適用することができる。

【0082】

また、本発明のシリカ被膜付き材料は、例えば、マグネシウム合金からなる基材の表面に上記シリカ膜を形成してなるマグネシウム合金材である。これにより、軽量であり省エネルギーの目的で広範に応用されているマグネシウム合金にシリカ純度が高く、基材との密着性に優れ、かつ膜厚が制御可能なシリカ被膜を形成することにより、耐食性、耐衝撃性、絶縁性等に優れたマグネシウム合金材を提供することができる。

【0083】

ここで、本発明で処理されるマグネシウム合金は、マグネシウムを主成分とする合金であれば特に限定されない。つまり、添加元素として、アルミニウム、亜鉛、カルシウム等が含まれていても本発明に含まれる。また、マグネシウムのみを成分とする合金であっても本発明に含まれる。

【0084】

本発明のシリカ膜の形成方法により処理されたマグネシウム合金材は、耐食性、耐衝撃性、絶縁性等に優れており、塗装等の追加処理をせずに、航空機のホイール、エンジンのギアボックスハウジング等;自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等;自転車のリム、フレーム等;鉄道車両用部材に利用することが可能である。

【実施例】

【0085】

以下、実施例および比較例により、本発明をさらに詳細に説明する。

【0086】

〔マグネシウム合金の蒸気養生〕

乾燥機(ヤマト科学株式会社製、商品名:「DS44」)内に、図1に示す蒸気養生装置(試作品)を入れ、その蒸気養生装置内にはステンレス製の網を置いた。さらに、そのステンレス製の網にマグネシウム合金(ケ−エステクノス株式会社製、押し出し材を縦40mm,横20mm,厚さ1.5mmの大きさにカットしたもの)を吊した。そして、蒸気養生装置の下部に水を入れて、蒸気養生を行った。その際の条件は、後述する。そして、処理済試料(マグネシウム合金材)を作製した。

【0087】

〔炭酸化および蒸気養生によるシリカ被膜形成処理〕

乾燥機(ヤマト科学株式会社製、商品名:「DS44」)内に、図1に示す蒸気養生装置(試作品)を入れ、その蒸気養生装置内にはステンレス製の網を置いた。さらに、そのステンレス製の網にケイ酸アルカリ金属塩水溶液を塗布したガラス板、ステンレス板、マグネシウム合金材を吊した。そして、蒸気養生装置の下部に水を入れて、さらに炭酸ガスを充填して蒸気養生を行った。その際の条件は、後述する。そして、シリカ被膜形成材料を作製した。

【0088】

〔シリカ被膜形成材料の物性等〕

上記シリカ被膜形成材料を用いて、膜厚、元素分析、流水試験および耐食性の評価を行った。膜厚は、膜厚測定機(株式会社キーエンス製、商品名:「デジタルマイクロスコープ」)を用いて測定した。シリカ被膜の元素分析は、エネルギ−分散型X線分光測定装置(フィリップス株式会社製商品名:「EDAXPV9900」)を用いて測定した。流水試験は、ガラス板およびアルミニウム板のシリカ被膜形成材料(実施例1,2および比較例1)についてのみ流水中に1ヶ月間浸透し、その後のシリカ被膜の状態を目視により評価した。具体的には、シリカ被膜に全く変化がない状態を「◎」とし、シリカ被膜にほとんど変化がない状態を「○」とし、シリカ被膜が溶解消失した状態を「×」とした。

【0089】

耐食性は、35℃の恒温水槽(ヤマト科学株式会社製、商品名:「BT−23」)に5重量%の塩水溶液(シグマアルドリッチジャパン株式会社製)を入れ、その中に上記試料を72時間浸透し、その後の腐食の状態を目視により評価した。具体的には、腐食が全くない状態を「◎」とし、腐食がほとんどない状態を「○」とし、腐食がある状態を「×」とした。

【0090】

〔実施例1〕

図1(b)に示すように、蒸気養生装置を用い、水溶液濃度5重量%のNa2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液を通常のスライドガラスに塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して80℃で2時間蒸気養生処理(蒸気の分圧:476hpa)してスライドガラス表面にシリカ被膜を形成させた。このスライドガラス表面のシリカ被膜の膜厚、元素分析、流水試験結果を表1に示す。スライドガラス表面のシリカ被膜は流水中に1ヶ月間浸透しても全く変化がなかった。

【0091】

〔実施例2〕

図1(b)に示すように、蒸気養生装置を用い、水溶液濃度5重量%のK2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液をアルミニウム板に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して100℃で2時間蒸気養生処理(蒸気の分圧:1023hpa)してアルミニウム板表面にシリカ被膜を形成させた。このアルミニウム板表面のシリカ被膜の膜厚、元素分析、流水試験結果を表1に示す。アルミニウム板表面のシリカ被膜は流水中に1ヶ月間浸透しても全く変化がなかった。

【0092】

〔比較例1〕

水溶液濃度5重量%のNa2O・3.4SiO2水ガラス60gに水溶液濃度10重量%のトリトンX−100(界面活性剤)0.1gを添加混合した。この水ガラス水溶液を通常のスライドガラスに塗布し、乾燥機を用いて120℃で2時間乾燥処理した。(比較例としては蒸気養生装置を用い、炭酸ガスを充填しない状態で実施例1と同一条件で比較することを試みたが、水蒸気によって水ガラスが溶解消失したため、乾燥機を用いた。)スライドガラス表面の水ガラス被膜の膜厚、元素分析、流水試験結果を表1に示す。スライドガラスの水ガラス被膜は流水中に浸透すると短時間で溶解消失した。

【0093】

〔実施例3〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。このマグネシウム合金材に水溶液濃度20重量%のNa2O・3.4SiO2水ガラスを塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。塩水溶液に浸透する前の試料の外観を図2(a)に示し、塩水溶液に浸透した後の試料の外観を図2(b)に示す。図2(a),(b)によれば、塩水溶液に浸透する前後の試料の外観には全く変化はない。それは、シリカの非常に小さい粒子によりマグネシウム合金材の表面が強固に被膜され、その結果、マグネシウム合金材が耐食性に優れたものとなっているからである。

【0094】

この結果をさらに説明すると、マグネシウム合金を120℃で2時間蒸気養生処理しただけのマグネシウム合金材のSEM観察結果を図3(c)に示し、このマグネシウム合金材表面にシリカ被膜を形成させた塩水溶液に浸透する前の試料のSEM観察結果を図3(a)に、図3(a)に示した試料を塩水溶液に浸透した後の試料のSEM観察結果を図3(b)に示す。図3(c)によれば、マグネシウム合金材の表面は水酸化マグネシウムの薄膜で被覆されているが、円形状の欠陥部分も多数見られる。図3(c)に示したマグネシウム合金材の表面にシリカ被膜を形成させたのがSEM観察結果の図3(a)であり、図3(c)で見られる円形状の欠陥部分がシリカ被膜で完全に被覆されている。マグネシウム合金材を塩水溶液に浸透すると欠陥部分が基点となって浸食は急激に拡大するため、欠陥を除去する必要があり、このことからシリカ被膜の形成は耐食性を付与するための有効な手段であると言える。

【0095】

図4のX線回折図に示している(a)は未処理のマグネシウム合金、(b)は蒸気養生処理したマグネシウム合金材、(c)はマグネシウム合金材表面にシリカ被膜を形成させたものである。この結果によると、(a)ではマグネシウムの強い回折ピ−クが見られる。(b)ではマグネシウム合金を蒸気養生することによりマグネシウムの強い回折ピ−クと水酸化マグネシウムの弱い回折ピ−クが見られる。(c)では先の2つの回折ピ−クに加えて、2θが23°付近に非晶質シリカやガラス相に起因する非干渉性散乱による連続的ハロ−のピ−クが見られ、この結果からもマグネシウム合金材はシリカの微細な粒子で被覆されていることを示している。このシリカの被膜は、表1の元素分析結果に示しているように、ナトリウムがほぼ除去された高純度のシリカであり、化学的耐久性に優れたものである。

【0096】

〔実施例4〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。水溶液濃度20重量%のK2O・SiO2水ガラス30gと水溶液濃度20重量%のLi2O・5SiO2水ガラス30gを混合した水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して140℃で0.5時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0097】

〔実施例5〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。Na2O・2SiO2水ガラス60gにH3BO3を0.65g溶解させた水溶液濃度25重量%の水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0098】

〔実施例6〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。Na2O・2SiO2水ガラス60gにマイカを0.15g分散させた水溶液濃度20重量%の水ガラスをマグネシウム合金材に塗布してステンレス製の網に吊し、下部に水を入れて、さらに炭酸ガスを充填して120℃で1時間蒸気養生処理してマグネシウム合金材表面にシリカ被膜を形成させた。このマグネシウム合金材表面のシリカ被膜の膜厚、元素分析、耐食性試験の結果を表1に示す。

【0099】

〔比較例2〕

図1(b)に示すように、蒸気養生装置を用い、マグネシウム合金をステンレス製の網に吊し、下部に水を入れて120℃で2時間蒸気養生処理(蒸気の分圧:2019hpa)してマグネシウム合金材を得た。このマグネシウム合金材の表面分析、耐食性試験の結果を表1に示す。

【0100】

塩水溶液に浸透する前の試料の外観を図2(c)に示し、塩水溶液に浸透した後の試料の外観を図2(d)に示す。また、塩水溶液に浸透する前の試料のSEM観察結果を図3(c)に示し、塩水溶液に浸透した後の試料のSEM観察結果を図3(d)に示す。さらに、水蒸気養生する前のマグネシウム合金のX線回折図を図4(a)に示し、水蒸気養生した後のマグネシウム合金材のX線回折図を図4(b)に示す。図2(c)の外観写真に示しているマグネシウム合金材は、図4(b)のX線回折結果によると、水酸化マグネシウムの弱い回折ピ−クが見られることから、表層は水酸化マグネシウムの薄膜で被覆されている。この水酸化マグネシウムの被膜には、図3(c)のSEM観察結果から円形状の欠陥が多数ある。図3(c)に示したマグネシウム合金材を塩水溶液に浸透すると、図2(d)に示すように、表面は浸食によって凹凸と穴とが生じ、図3(d)のSEM観察結果から、針状の塩化マグネシウムの結晶が多数見られる。さらに、側面は大きく浸食されているのが分かる。

【0101】

〔実施例1〜6および比較例1,2のまとめ〕

実施例1〜6および比較例1,2の結果を表1に示す。

【0102】

【表1】

【産業上の利用可能性】

【0103】

本発明のシリカ膜は、シリカ含有量が高く、膜厚が制御可能であり、かつ耐食性、親水性、絶縁性などに優れているため、本発明のシリカ膜を被膜したシリカ被膜付き材料は、熱交換器用のフィン(フィンチューブ)、絶縁材、電子材料などに利用できる。

【0104】

また、本発明のシリカ膜は、水ガラスから脱アルカリしたもので、シリカゲルと同様に高BET比表面積を有し、絶縁体、化学的安定性など種々の特性を有しているため、本発明のシリカ膜およびシリカ被膜付き材料は、触媒担体、タンパクやその他の吸着剤、吸臭剤、濾過助剤、光拡散シ−ト、インクジェット記録用シ−ト、化粧品、トナ−、感光材料、顔料、電子材料、太陽電池用基材、液晶表示装置、染料熱転写シ−ト、耐熱樹脂、紫外線遮断材、ガス検出素子、各種のフィラ−など幅広い用途に利用可能である。

【0105】

また、本発明のシリカ被膜付き材料は、耐食性、絶縁性、耐衝撃性などに優れているため、塗装等の追加処理をせずに、広範囲な金属機械産業において利用することができる。具体的には、航空機のホイール、電子材料の絶縁体、エンジンのギアボックスハウジング等;自動車のホイール、オイルパン、自動変速機ミッションケース、ステアリングホイール芯金等;自転車のリム、フレーム等;鉄道車両用部材;の用途に適用することが可能である。

【符号の説明】

【0106】

1 基材

2 水(溶媒または溶液)

3 ステンレス製の網

10 蒸気養生装置

【特許請求の範囲】

【請求項1】

ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものであることを特徴とするシリカ膜。

【請求項2】

シリカの含有量が、70重量%以上であることを特徴とする請求項1に記載のシリカ膜。

【請求項3】

シリカのBET比表面積が、50m2/g以上、700m2/g以下の範囲内であることを特徴とする請求項1または2に記載のシリカ膜。

【請求項4】

膜厚が、20nm以上、25000nm以下の範囲内であることを特徴とする請求項1〜3のいずれか1項に記載のシリカ膜。

【請求項5】

ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含むことを特徴とするシリカ膜の形成方法。

【請求項6】

上記炭酸化蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生することを特徴とする請求項5に記載のシリカ膜の形成方法。

【請求項7】

上記炭酸化蒸気養生工程では、10分以上、360分以下の範囲内で蒸気養生することを特徴とする請求項5または6に記載のシリカ膜の形成方法。

【請求項8】

上記炭酸化蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することを特徴とする請求項5〜7のいずれか1項に記載のシリカ膜の形成方法。

【請求項9】

上記炭酸化蒸気養生工程の後に、炭酸アルカリ金属塩を水または弱酸性溶液で除去することを特徴とする請求項5〜8のいずれか1項に記載のシリカ膜の形成方法。

【請求項10】

シリカの含有量が70重量%以上であるシリカ膜を形成することを特徴とする請求項5〜9のいずれか1項に記載のシリカ膜の形成方法。

【請求項11】

シリカのBET比表面積が50m2/g以上、700m2/g以下の範囲内であるシリカ膜を形成することを特徴とする請求項5〜10のいずれか1項に記載のシリカ膜の形成方法。

【請求項12】

シリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることを特徴とする請求項5〜11のいずれか1項に記載のシリカ膜の形成方法。

【請求項13】

基材の表面に、請求項1〜4のいずれか1項に記載のシリカ膜を有していることを特徴とするシリカ被膜付き材料。

【請求項14】

上記基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることを特徴とする請求項13に記載のシリカ被膜付き材料。

【請求項15】

基材の表面に、請求項5〜12のいずれか1項に記載のシリカ膜の形成方法によりシリカ被膜を形成することを特徴とするシリカ被膜付き材料の製造方法。

【請求項16】

上記基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることを特徴とする請求項15に記載のシリカ被膜付き材料の製造方法。

【請求項1】

ケイ酸アルカリ金属塩を炭酸化および蒸気養生して形成されているものであることを特徴とするシリカ膜。

【請求項2】

シリカの含有量が、70重量%以上であることを特徴とする請求項1に記載のシリカ膜。

【請求項3】

シリカのBET比表面積が、50m2/g以上、700m2/g以下の範囲内であることを特徴とする請求項1または2に記載のシリカ膜。

【請求項4】

膜厚が、20nm以上、25000nm以下の範囲内であることを特徴とする請求項1〜3のいずれか1項に記載のシリカ膜。

【請求項5】

ケイ酸アルカリ金属塩を炭酸化および蒸気養生する炭酸化蒸気養生工程を含むことを特徴とするシリカ膜の形成方法。

【請求項6】

上記炭酸化蒸気養生工程では、温度が50℃以上、160℃以下の範囲内で蒸気養生することを特徴とする請求項5に記載のシリカ膜の形成方法。

【請求項7】

上記炭酸化蒸気養生工程では、10分以上、360分以下の範囲内で蒸気養生することを特徴とする請求項5または6に記載のシリカ膜の形成方法。

【請求項8】

上記炭酸化蒸気養生工程では、蒸気の分圧を120hpa以上、6500hpa以下の範囲内として蒸気養生することを特徴とする請求項5〜7のいずれか1項に記載のシリカ膜の形成方法。

【請求項9】

上記炭酸化蒸気養生工程の後に、炭酸アルカリ金属塩を水または弱酸性溶液で除去することを特徴とする請求項5〜8のいずれか1項に記載のシリカ膜の形成方法。

【請求項10】

シリカの含有量が70重量%以上であるシリカ膜を形成することを特徴とする請求項5〜9のいずれか1項に記載のシリカ膜の形成方法。

【請求項11】

シリカのBET比表面積が50m2/g以上、700m2/g以下の範囲内であるシリカ膜を形成することを特徴とする請求項5〜10のいずれか1項に記載のシリカ膜の形成方法。

【請求項12】

シリカ膜の膜厚が、20nm以上、25000nm以下の範囲内であることを特徴とする請求項5〜11のいずれか1項に記載のシリカ膜の形成方法。

【請求項13】

基材の表面に、請求項1〜4のいずれか1項に記載のシリカ膜を有していることを特徴とするシリカ被膜付き材料。

【請求項14】

上記基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることを特徴とする請求項13に記載のシリカ被膜付き材料。

【請求項15】

基材の表面に、請求項5〜12のいずれか1項に記載のシリカ膜の形成方法によりシリカ被膜を形成することを特徴とするシリカ被膜付き材料の製造方法。

【請求項16】

上記基材は、ガラス、アルミニウム、マグネシウム、マグネシウム合金およびステンレスからなる群より選択される少なくとも1つにより形成されていることを特徴とする請求項15に記載のシリカ被膜付き材料の製造方法。

【図1】

【図4】

【図2】

【図3】

【図4】

【図2】

【図3】

【公開番号】特開2011−93784(P2011−93784A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2010−209693(P2010−209693)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]