シリカ膜前駆体材料、これを用いたシリカ膜、反射防止成形体及びガスバリア反射防止成形体

【課題】より低屈折率の膜を成膜するための、シリカ膜前駆体材料及びこれを用いたシリカ膜を提供するものであり、更には、成膜時間をより短くすることができ、ガスバリア性をも付与可能な、反射防止成形体及びガスバリア反射防止成形体を、提供する。

【解決手段】シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。シリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

【解決手段】シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。シリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリカ膜前駆体材料、これを用いたシリカ膜、反射防止成形体及びガスバリア反射防止成形体に関する。

【背景技術】

【0002】

近年、表示材料及びそれに付随する入力装置は、その利便性からタッチパネル化が進んでいる。

【0003】

タッチパネル製品は、表示材料と入力装置の両者を兼ねているため、これまで用いられてきた表示材料と入力装置とが、独立していた電子機器に比べ、更に表示材料表面の視認性を、高める必要がでてきた。

【0004】

特に、タッチパネル表面からの光の反射による視認性の低下は、屋内外を問わず発生する問題であり、それを解消する手法の開発が行われている。

【0005】

また、タッチパネル製品としては、ガラス基材代替として、ポリカーボネートやポリメチルメタクリレート等の合成樹脂成形体が使用されてきており、それらに対しては、反射防止性能だけではなくガスバリア性を共に付与させる必要がある。

【0006】

一般に、表示材料表面へ反射防止性能を付与させる手法としては、表示材料表面に微細な凹凸を付与することで光を表面で散乱させ、反射を防止する手法や、高屈折率を有する薄膜と低屈折率を有する薄膜を積層させ、各層における干渉現象を利用し、反射を防止する手法等が、行われている

【0007】

尚、前者の表面に微細な凹凸を形成して反射光を低減する手法は、表示材料自体の解像度が落ちてしまうという問題があるため、高解像度の表示材料向けの処理としては、後者の干渉減少を利用した反射光を防止する手法が、用いられることが多い。

【0008】

干渉現象を利用して反射防止成能を付与させる場合、相対的に低屈折率を有する膜の存在が重要となる。

そこで、膜材料の持つ屈折率を低くする手法の開発が、多く望まれており、特許文献1では、有形材料の中で屈折率が非常に低いフッ化マグネシウムやフッ化カルシウムを添加することにより、低屈折率を有する膜を形成させる手法が開示されている。

【0009】

また、特許文献2では、表面に微細な凹凸を作り、擬似的に膜内に空気を含む膜とすることで、低屈折率を有する膜を形成させる手法が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4262404号公報

【特許文献2】特開平8−122501号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の手法では、フッ化マグネシウム(n=1.37)又はフッ化カルシウム(n=1.43)自体が有する屈折率(n)以下にすることは困難であり、この屈折率の値は、一般的な光透過性光学基板であるガラス(n=1.52程度)、ポリメチルメタクリレート(n=1.49程度)、ポリエチレンテレフタレート(n=1.54程度)及びトリアセチルセルロース(n=1.49程度)等を基材として用いた場合、単層膜で反射防止性を持たせるための膜に必要な屈折率(n=1.22〜1.24)に比べて高い値であり、結果として上記手法で得られる膜では、必ずしも効果が十分とはいえず、より低屈折率の膜が必要となる。

また、特許文献2に記載の手法は、屈折率を低くすることができるものの、ゾルゲル法を使用しているため、アルコキシシランの加水分解等の反応に、長い時間を必要とするという課題がある。

更に、上記特許文献の何れの手法でも、ガスバリア性を共に付与させるものではない。

【0012】

本発明は、より低屈折率の膜を成膜するための、シリカ膜前駆体材料及びこれを用いたシリカ膜を提供するものであり、更には、成膜時間をより短くすることができ、ガスバリア性をも付与可能な、反射防止成形体及びガスバリア反射防止成形体を、提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。

(2)項(1)において、シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率が、1:0.01〜2.0:0.1〜5.0である、シリカ膜前駆体材料。

(3)項(1)又は(2)において、シラザン化合物が、パーヒドロキシポリシラザンであるシリカ膜前駆体材料。

(4)項(1)〜(3)の何れかにおいて、有機アミン化合物が、N,N,N,N−テトラメチル−1,6−ヘキサンジアミンであるシリカ膜前駆体材料。

(5)項(1)〜(4)の何れかにおいて、tertブトキシカルボニル基を有する化合物が、ジ−tert−ブチルカルボネートであるシリカ膜前駆体材料。

(6)項(1)〜(5)の何れかに記載のシリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

(7)項(6)に記載のシリカ膜が、基材の一部又は全部に設けられた、反射防止成形体。

(8)項(6)に記載のシリカ膜が、その屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる、反射防止成形体。

(9)項(8)において、透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である、反射防止成形体。

(10)項(7)〜(9)の何れかにおいて、更に、可視光領域の最低反射率が2%以下である反射防止成形体。

(11)項(8)〜(10)の何れかにおいて、更に、透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られるものである、ガスバリア反射防止成形体。

(12)項(6)において、シリカ膜前駆体のシリカ転化が、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかによりなされる、シリカ膜。

(13)項(7)〜(10)の何れかにおいて、シリカ膜が、シリカ膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、反射防止成形体。

(14)項(11)において、シリカ膜及び透過膜が、シリカ膜及び透過膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、ガスバリア反射防止成形体。

【発明の効果】

【0014】

本発明によれば、シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料を用いることで、シラザン化合物単体から得られるシリカ膜に比べて、低屈折率のシリカ膜を成膜することができる。

シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率を、1:0.01〜2.0:0.1〜5.0とした場合は、シリカ膜を成膜した際に、特に低屈折率であると共に、シリカ膜が透明且つ高強度な状態で成膜できる。

シラザン化合物にパーヒドロキシポリシラザンを用いた場合は、完全無機のシリカ膜を得ることが可能であり、硬度に優れたシリカ膜を得ることができる。

有機アミン化合物にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを用いた場合は、これが触媒としてシラザン化合物のシリカ転化反応に寄与するため、シラザン化合物のシリカ転化反応を早めることが可能となり、且つシラザン化合物の溶剤への溶解性が良いため、安定なシリカ前駆体を得ることができる。

tertブトキシカルボニル基を有する化合物にジ−tert−ブチルカルボネートを用いた場合は、シラザン化合物そのものとの相溶性、シラザン化合物を溶解させる溶剤への溶解性が良好であり、安定なシリカ膜前駆体となる。

屈折率を1.00〜1.40とすることで、屈折率が低い基材に対しても、更に高い反射防止性能を付与可能な、シリカ膜とすることができる。

シリカ膜が、基材の一部又は全部に設けられた場合は、基材表面からの反射光が防止され視認性に優れるため、表示材料用途として使用するのに適する反射防止成形体となる。

シリカ膜が、このシリカ膜の屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる場合は、シリカ膜を単独で形成させるのに比べて、反射防止成能が更に高まる。

透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である場合は、積層効果により、更に反射防止成能が高まる。

可視光領域の最低反射率が2%以下である場合、反射光が低減され、視認性に優れた反射防止成形体となる。

透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られたものである場合は、反射防止成能に加えて、ガスバリア性能をも兼ね備えており、内部素子の酸化劣化と反射防止性能の両者を兼ね備えた表示材料として使用に適している。

シリカ膜前駆体のシリカ転化及び透過膜を形成する1例であるシラザン化合物のシリカ転化の手法を、加熱処理、加湿処理、紫外線照射処理、又は、加熱処理と紫外線照射処理とを同時に行う処理の何れかとすることで、シリカ転化反応を促進させることができる。特に、紫外線照射又は加熱処理と紫外線照射処理とを同時に施した場合は、低温でのシリカ転化が可能となる。

【図面の簡単な説明】

【0015】

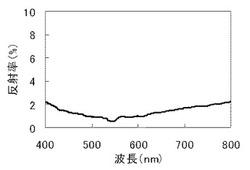

【図1】本発明の実施例2にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図2】本発明の実施例3にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図3】本発明の実施例4にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図4】本発明の実施例5にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図5】本発明の実施例6にて作製したガスバリア反射防止成形体の、反射率測定結果を示すグラフである。

【図6】本発明の比較例4にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図7】本発明の比較例5にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図8】本発明の比較例6にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図9】参考例にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【発明を実施するための形態】

【0016】

<シリカ前駆体であるシラザン化合物>

本発明にて述べるシリカ前駆体であるシラザン化合物は、完全無機のシリカ膜が形成され、得られるシリカ膜の硬度に優れるため、下記化学構造式(1)に示す、パーヒドロキシポリシラザンを用いることが好ましいが、これに限定されず、下記化学構造式(1)に示される水素の一部又は全部をアルキル基等の有機成分で置換した、オルガノポリシラザンを用いても良く、単一の組成でも良いし、これらを混合して用いても良い。また、上記シラザン化合物は溶剤に溶解させて使用する。溶剤としては、ベンゼン、トルエン、キシレン、ジブチルエーテル、ソルベッソ、デカリン等を用いることができ、これらを単独又は混合して用いることができる。

【0017】

【化1】

【0018】

<有機アミン化合物>

本発明にて述べる有機アミン化合物は、シラザン化合物のシリカ転化反応に寄与すれば、特に限定されるものではなく、トリエチルアミン、ジエチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、n−エキシルアミン、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルアミン、グアニジン、ピグアニン、イミダゾール、N,N,N,N−テトラメチル−1,6−ヘキサンジアミン等が使用できるが、下記化学構造式(2)に示すN,N,N,N−テトラメチル−1,6−ヘキサンジアミンがシラザン化合物のシリカ転化に寄与し、且つ前記シラザン化合物の溶剤への溶解性が良好であるため好ましい。

【0019】

【化2】

【0020】

<tertブトキシカルボニル基>

本発明にて述べるtertブトキシカルボニル基を有する化合物としては、ジ−tert−ブチルジカルボネート、N−(tert−ブトキシカルボニル)グリシン、N−(tert−ブトキシカルボニル)−L−アラニン等が使用できるが、下記化学構造式(3)に示す、ジ−tert−ブチルジカルボネートが、前述したシラザン化合物そのものとの相溶性、シラザン化合物を溶解させる溶剤への溶解性が良好であるため好ましい。

【0021】

【化3】

【0022】

<混合質量比率>

シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率は、特に限定されるものではないが、1:0.01〜2.0:0.1〜5.0が好ましい。このような比率とすることにより、シリカ膜を形成した際に、特に低屈折率とすることができると共に、シリカ膜を透明であり且つ高強度とすることができる。但し、tertブトキシカルボニル基を有する化合物を、シラザン化合物1に対して5を超えて添加すると、得られるシリカ膜の透明性が失われてしまう。

【0023】

<シリカ膜>

本発明にて述べるシリカ膜は、シラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体から得られるものある。

シラザン化合物は、溶剤に溶解されて使用され、有機アミン化合物及びtertブトキシカルボニル基を有する化合物は、それに添加・溶解して使用される。

そのため、上記3つの材料をシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する基材にも適用可能となる。また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0024】

<透過膜>

本発明に述べる透過膜は、前述したシリカ膜の屈折率より、高い屈折率を有するものであれば、特に限定されるものではない。

より具体的には、屈折率:1.50のウレタンアクリレート樹脂、屈折率:1.54のエポキシ樹脂等を用いて成膜されるもの等が挙げられる。

【0025】

更に、本発明にて述べる透過膜は、tertブトキシカルボニル基を有する化合物を含まないシラザン化合物をシリカ前駆体としたものであることが好ましい。透過膜をこのようなシリカ前駆体から成膜すると、ガスバリア性能を付与させることができる。

【0026】

<屈折率>

本発明にて述べるシリカ膜は、その屈折率を、1.00〜1.40とするものである。このような屈折率のシリカ膜とすることで、屈折率が低い基材に対しても、高い反射防止性能を付与可能となる。

尚、本明細書にて述べる屈折率の測定は、光干渉式膜厚測定装置「F20(フィルメトリクス株式会社製商品名)」を用いて行うことができる。

【0027】

<反射防止成形体・ガスバリア反射防止成形体>

本発明にて述べる反射防止成形体及びガスバリア反射防止成形体は、基材の上に、前述したシリカ膜を単層にて形成したもの、又は、基材の上に、前述した透過膜とシリカ膜とを1つの組とし、これを単組又は複数組となるように積層配置したものである。

【0028】

<反射防止成形体の膜構成>

反射防止成形体の膜構成としては、シリカ膜単層でも良いが、透過膜とシリカ膜とを、この順番で基材の表面より近い側から、1組又は複数組積層させたものであり、その最上部を、シリカ膜とする。

【0029】

<ガスバリア反射防止成形体の膜構成>

ガスバリア反射防止成形体の膜構成は、前述の反射防止成形体と同様であるが、透過膜としてtertブトキシカルボニル基を有する化合物を含まないシラザン化合物から得られる膜を用いものである。tertブトキシカルボニル基を有する化合物を含むものであると、得られる膜の緻密性が失われてしまうことから、前記化合物を含まないようにすることでガスバリア性能を付加することができる。

【0030】

<基材>

本発明にて述べる基材は、その材質・形状を限定されるものではなく、例えばガラス材料、合成樹脂成形体等であり、それらの平板形状、凹凸のある立体形状物とすることができる。

【0031】

<合成樹脂成形体>

前述した合成樹脂成形体の材質は、特に限定されるものではないが、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリエチレンテレナフタレート、ポリメチルメタクリレート、ポリカーボネート、エポキシ、フェノール、ポリ塩化ビニル、ポリビニルアルコール、ポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル、ポリサルフォン、ポリエーテルサルフォン、ポリアリルサルフォン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリルエーテルケトン、ポリアリレート、ポリフェニレンサルファイド樹脂等を、用いることができ、特にガラス転移温度が、250℃以上であるポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル等の成形体が、耐熱性に優れ好ましい。

【0032】

<全光線透過率>

また、合成樹脂成形体に透明性を求める場合は、前述した材質の中から、ポリカーボネートやポリメチルメタクリレート等の全光線透過率が、80%以上であるものを使用し、反射防止成形体及びガスバリア反射防止成形体の全光線透過率を80%以上にすることが好ましい。このような合成樹脂成形体を用いることで、それらの透明性を確保でき、透明性に対する要求が厳しい、ディスプレイ材料等の光学用途としても、使用することが可能となる。

尚、本明細書にて述べる全光線透過率は、日本電色工業株式会社製のHAZEメーター(商品名:NDH−1001DP)を用いて、算出することができる。

【0033】

<添加剤>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物には、必要に応じて、シランカップリング剤、カルボン酸無水物、イソシアネート、チオール、カルボジイミド、金属ハロゲン化物等の添加剤を使用することができる。

更には、低温でのシリカ転化を進めるために、ニッケル、白金、パラジウム、アルミニウム類等の触媒を用いることもできる。触媒の添加量は、特に制限されるものではないが、例えばシリカ膜を形成する材料全体に対し、1〜10質量%程度添加することが好ましい。1質量%未満ではシリカ転化反応への触媒作用が弱く、10質量%を超えると膜の緻密性が失われ、硬度が弱くなるためである。

【0034】

<洗浄・前処理>

シリカ膜を単層にて設ける場合のシリカ膜前駆体及び透過膜とシリカ膜との複数構成における第1層目の透過膜を形成する材料は、基材にそのまま塗布してもよいが、基材を侵すことのない有機溶剤で、基材を洗浄してから塗布することが好ましく、有機溶剤洗浄後、更にプラズマ処理又は紫外線処理等による表面処理を施すことが、より好ましい。基材に洗浄及び表面処理を施すことで、基材に対するシリカ膜前駆体及び透過膜を形成する材料の濡れ性が向上し、良好な密着性を得ることができる。

【0035】

<プラズマ処理・紫外線処理>

前述したプラズマ処理は、例えば大気圧プラズマ装置を用いて、窒素ガス、酸素ガス又はこれらの混合ガス雰囲気下で、2つの電極間にプラズマを発生させて試料に照射する方法が、簡便で好ましく用いられる。

前述した紫外線処理は、200nm以下の波長を発する低圧水銀ランプ、アマルガムランプ又はエキシマランプ等からの紫外光を、基材に照射する方法が、好ましく用いられる。

【0036】

<中間層>

シリカ膜又は透過膜とシリカ膜は、前述したプラズマ処理や紫外線処理後の基材上に、直接形成しても良いが、密着性向上や寸法安定性のために、基材上に中間層を単層又は複数層設けた後に、その中間層上に形成しても良い。

【0037】

前述した中間層は、特に制限されるものではなく、例えばアクリル樹脂、ポリウレタン樹脂、ポリビニルアセテート樹脂、酢酸ビニル樹脂、アミノ系樹脂、シリコーン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ビニルアルコール樹脂、スチレン系樹脂、メラミン樹脂及びこれらの混合物もしくは共重合体等の高分子化合物、ビニル官能性シラン、アクリル官能性シラン、エポキシ官能性シラン、アミノ官能基シラン等のシランカップリング剤を用いることができる。

尚、シランカップリング剤を用いる場合には、シランカップリング剤を溶解させた溶解液に基材を浸漬させることで、膜状の中間層を形成することができる。

【0038】

<塗布>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物の塗布は、先に述べた基材表面の一部又は全部に設けられる。これは、基材の形状が、シート状又は板体状のものであれば、片面、両面又は全面に塗布され、マカロニ状の貫通体形状であれば、その外表面、内表面又は内外表面に塗布されることを意味する。

尚、塗布は、同一面内であっても、その中の一部にのみ塗布することもできる。

【0039】

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物の基材への塗布は、簡易且つ低コストで処理できることから、湿式法とすることが好ましい。その手法としては、公知の塗布法が適用可能であり特に限定されるものではない。より具体的に述べると、例えば、スピンコート法、スプレーコート法、バーコート法、ロールコート法、グラビアコート法、ディップコート法、エアーナイフ法等を用いることができ、特にスピンコート法が好ましく、本手法を用いることで、コート面の膜厚が最も均一になる効果がある。

【0040】

<シリカ転化>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物をシリカ転化させる方法としては、加熱処理、加湿処理、紫外線照射、又は加熱処理と紫外線照射処理の併用処理が挙げられるが、加熱処理と紫外線照射処理を併用することが好ましい。両者を併用することで、シリカ転化をより短時間で終了させることができる。

尚、ここで述べる加熱処理と紫外線照射処理の併用とは、加熱を行いながらの紫外線照射であり、同時に行うことを意味する。

【0041】

<加熱処理>

加熱処理に関しては、特に限定されるものではなく、例えば乾燥器、ホットプレート等を用いることができる。なお加熱処理の温度に関しては、特に制限はないが、基材が変性しない範囲で、なるべく高温で加熱することで、シリカ転化が早くなる。例えば、基材としてポリイミド樹脂を使用した際には、250℃で30〜60分程度加熱を行えばよい。

【0042】

<加湿処理>

加湿処理に関しては、特に限定されるものではなく、一定温度・一定湿度に保った空間に静置しておけば良い。このような空間を作れるものとして例えば恒温恒湿槽がある。尚、加湿処理時の温度、相対湿度、時間等に特に制限はないが、基材が変性しない範囲で、なるべく高温・高湿度で処理した方が、シリカ転化は早くなり処理時間を短縮できる。例えば、基材としてポリカーボネートを用いた場合では、80℃−95%RHの条件で3h静置しておけば良い。また、加湿処理は、単独で行うよりも、加熱処理を行った後に加湿処理を行ったほうが、よりシリカ転化を早めることができる

【0043】

<紫外線照射>

紫外線の照射に関しては、特に制限されるものではないが、200nm以下の波長を発する低圧水銀ランプ、アマルガムランプ及びエキシマランプ等を使用することが好ましい。200nm以下の波長の光によって生成される活性酸素種やオゾンが、シリカ転化に有効なため、シリカ転化が早くなる。

【0044】

<加熱・紫外線併用処理>

また、加熱・紫外線併用処理に関しては、前述した加熱処理及び紫外線処理が、同時に行われる時間帯があれば良く、例えば100℃で加熱を行いながら、20mW/cm2のアマルガムランプを使用した場合、15分程度の照射を行えば、シラザン化合物をシリカ転化させることができる。

【0045】

<シリカ転化率>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物のシリカ転化の程度は、好ましくはC及びNの残存率が、原子数%で10%以下、より好ましくは5%以下で、2%以下が特に好ましい。C及びNの残存率が10%を超えると、シリカ転化が不十分であり、十分な硬度、ガスバリア性及び反射防止性能を得ることが徐々にし難くなる。

尚、C及びNの残存率に関しては、元素分析が可能な分析装置を使用することで算出可能であり、このような分析が可能なものとして例えばXPS(X線光電子分光分析装置)等が挙げられる。

【0046】

<膜厚>

シリカ膜の膜厚は、特に限定されるものではなく、基材毎に反射光が最も低減される膜厚とすることができる。

例えば、ポリカーボネート樹脂を用いた基材の場合には、0.08〜0.15μm程度塗布すれば良い。

また、積層構成時の反射防止成形体及びガスバリア反射防止成形体の場合も同様に、各層毎に反射率が最低となる膜厚とする。

但し、ガスバリア反射防止成形体の場合には、部分の総合厚みは、0.05〜3μmが好ましく、0.1〜1.0μmがより好ましく、0.2〜0.6μmが特に好ましい。0.05μm未満では十分なガスバリア性がなく、3μmを超えるとクラックや剥離が発生し易く、ガスバリア性が低下する可能性がある。

尚、ここで述べる総合厚みとは、単層であれば、その厚みを意味し、複数層であれば、各々の膜厚の合計(積算)値を示す。

【0047】

<反射率>

本発明における反射防止成形体及びガスバリア反射防止成形体は、可視光領域(波長:400〜800nm)の最低反射率が、2%以下であるのが好ましい。反射率が2%より大きくなると、その効果を肉眼で確認することが困難であるため、視認性は向上しない。尚、本明細書にて述べる反射率測定は、光干渉式膜厚測定装置「F20(フィルメトリクス株式会社製商品名)」を用いて行える。

【0048】

<ガスバリア性>

本発明におけるガスバリア反射防止成形体の酸素透過度は、1cc/m2・day以下、水蒸気透過度は、1g/m2・day以下であるのが好ましい。上記性能を満たすことで、表示材料の中でも特に内部素子の劣化を防ぐ必要がある、液晶表示素子や有機EL素子等のディスプレイ材料用途として使用することに適する。

尚、本明細書にて述べる酸素透過度は、「JIS7126B」に規格化されているMOCON法よって、水蒸気透過度は、「JISK0208」で規格化されているカップ法、「JIS7129A」で規格化されている乾湿センサー法、「JIS7129B」で規格化されている赤外線センサー法の何れかを用いて測定でき。水蒸気透過度においては、何れかの測定方法にて、1g/m2・day以下となるようにすることが好ましい。

【実施例】

【0049】

以下、シリカ膜前駆体材料、これを用いたシリカ膜、反射防止成形体及びガスバリア反射防止成形体について、実施例を用いて説明する。

尚、本実施例にて説明するガスバリア性については、「JISK0208」で規格化されているカップ法(40℃、90%RH)により、屈折率又は反射率については光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)により測定を行った。膜の屈折率は、Siウェハ上に各々の膜を作製したものより得られた値である。また反射防止成形体及びガスバリア反射防止成形体の反射率測定は、基材の裏面側からの裏面反射を抑えるために、裏面をZEBRA株式会社製マッキー(商品名)にて、裏面の可視光領域の反射率が、1%以下となるように黒く塗りつぶして行った

【0050】

<シリカ膜>

(実施例1)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.89μmのシリカ膜を得た。得られたシリカ膜の屈折率は、1.21であった。

【0051】

(比較例1)

シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)をシリカ前駆体し、これをそのままSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.72μmのシリカ膜を形成した。本比較例ではシリカ前駆体として、「有機アミン化合物」と、「tertブトキシカルボニル基を有する化合物」とを、含まないようにしている。得られたシリカ膜の屈折率は、1.49であった。

【0052】

(比較例2)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gに、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を1g混合して、シリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.56μmのシリカ膜を形成した。本比較例では、シリカ前駆体として、「tertブトキシカルボニル基を有する化合物」を、含まないようにしている。得られたシリカ膜の屈折率は、1.45であった。

【0053】

(比較例3)

ジ−tert−ブチルカルボネート:0.5gと、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)1gとを混合してシリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.42μmのシリカ膜を形成した。本比較例では、シリカ前駆体として、「有機アミン化合物」を、含まないようにしている。

得られた膜シリカの屈折率は1.48であった。

【0054】

前述した実施例1及び比較例1〜3について、各項目を以下の表1に記載する。

【0055】

【表1】

【0056】

上記、表1記載の実験結果から判るように、実施例1では、シラザン化合物、有機アミン化合物及びtertブトキシカルボニル基を有する化合物を混合させたものでは、屈折率が、1.21と低い値を有するシリカ膜が得られるのに対し、有機アミン化合物、tertブトキシカルボニル基を有する化合物のいずれかを含まない比較例1〜3で形成したシリカ膜では、屈折率1.45〜1.49と高い値を示している。

即ち、本発明のシリカ膜前駆体材料を用いたものでは、ガラス、ポリメチルメタクリレート、ポリエチレンテレフタレート及びトリアセチルセルロース等を基材として用いた場合であっても、高い反射防止性能を付与することができる。

【0057】

<反射防止成形体及びガスバリア反射防止成形体)

(実施例2)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図1に示すように、可視光領域(400〜800nm)のほぼ全域において、2%以下の反射率であり、575nmにて最低の反射率:0.8%となった。

【0058】

(実施例3)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置後、更に、80℃―95%RHに設定した恒温恒湿槽に3時間静置して、0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図2に示すように、波長:400〜620nmにて、反射率:2%以下を達成し、波長:400〜555nmでは、反射率:1%以下となっており、480nmにて最低の反射率:0.6%となった。

【0059】

(実施例4)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、ヘレウス株式会社製アマルガムランプを用いて紫外線を10分間し0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図3に示すように、波長:400〜660nmにて、反射率:2%以下を達成し、波長:420〜580nmでは、反射率:1%以下となっており、490nmにて最低の反射率:0.2%であった。

【0060】

(実施例5)

大橋化学株式会社製アクリルウレタン樹脂である「ポリナールNo.800主剤(商品名)」、「ポリナールNo.800硬化剤(商品名)」及び「合成樹脂塗料用シンナーNo.6400(商品名)」を、質量混合比5:1:100で混合した。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、アズワン株式会社製乾燥機内に30分間静置して、0.1μmの透過膜を得た。尚、この透過膜をSi基板上に形成させて屈折率を測定すると、1.49であった。

次にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、透過膜を形成させたポリカーボネートの上に1000rpmにて30秒間スピンコートを行い、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させた。

更に、透過膜、シリカ膜の順に同様の操作を2回行い、ポリカーボネート表面側から透過膜/シリカ膜/透過膜/シリカ膜/透過膜/シリカ膜の順に合計6層(各層0.1μmを3層ずつ)を形成し、反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図4に示すように、波長:470〜680nmにて、反射率:2%以下を達成し、波長:490〜630nmでは、反射率:1%以下となっており、600nmにて最低の反射率:0.3%となった。

【0061】

(実施例6)

シラザン化合物である「NL120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を5mass%となるようにジブチルエーテルで希釈した。これを透過膜前駆体とし、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、100℃に設定したアズワン株式会社製ホットプレートに静置しながら、ヘレウス株式会社製アマルガムランプを用いて紫外線を15分照射し、0.1μmの透過膜を得た。上記操作を更にもう一度繰り返し、合計0.2μmの透過膜をポリカーボネート板上に形成した。尚、この透過膜をSi基板上に形成させて屈折率を測定すると、1.49であった。

次にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、透過膜を形成させたポリカーボネートの上に1000rpmにて30秒間スピンコートを行い、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させガスバリア反射防止成形体を得た。

得られたガスバリア反射防止成形体の可視光領域の反射率は図5に示すように、波長:400〜410nm及び520〜670nmにて、反射率:2%以下を達成し、波長:550〜610nmでは、反射率:1%以下となっており、585nmにて最低の0.8%となった。

また、水蒸気透過度は、0.4g/m2・dayであった。

【0062】

(比較例4)

シラザン化合物である「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を、5mass%となるようにジブチルエーテルで希釈しシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成し、反射防止成形体を得た。

本比較例では、シリカ前駆体として、「有機アミン化合物」と、「tertブトキシカルボニル基を有する化合物」とを、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図6に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、580nmにて最低の反射率:5.5%であった。

【0063】

(比較例5)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンをジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を1.5g混合後、ジブチルエーテルを12g入れて希釈を行いシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成させ反射防止成形体を得た。

本比較例では、シリカ前駆体として、「tertブトキシカルボニル基を有する化合物」を、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図7に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、580nmにて最低の反射率:3.0%であった。

【0064】

(比較例6)

ジ−tert−ブチルカルボネート:0.5gと、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)1.5gとを混合後、ジブチルエーテルを12g入れて希釈を行いシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成させ反射防止成形体を得た。

本比較例では、シリカ前駆体として、「有機アミン化合物」を、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図8に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、410nmにて最低の反射率:4.4%であった。

【0065】

(参考例)

タキロン株式会社製のポリカーボネート板(厚さ:1mm)の反射率とガスバリア性の評価を行った。可視光領域の反射率は図9に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、750nmにて最低の反射率:5.4%であり、水蒸気透過度は、5.0g/m2・dayであった。

【0066】

前述した実施例2〜6、比較例4〜6及び参考例についての反射率測定結果を図1〜9に、評価結果のまとめを表2に記載した。

【0067】

【表2】

【0068】

表2及び図1〜図9より、シラザン化合物、有機アミン化合物とtertブトキシカルボニル基を含むシリカ前駆体から得られるシリカ膜を有する実施例2〜6では、参考例と比較して、可視光領域の反射率がいずれも低下しており、最低反射率はいずれも2%以下と低い値を示している。これに対し、前記シリカ前駆体から得られるシリカ膜を有さない比較例4〜6では参考例と比較して、可視光領域の反射率が多少低減しているものの、実施例ほどの効果はなく、最低反射率も3〜5.5%であり、視認性が向上する最低反射率2%以下とはならなかった。

更に、透過膜にtertブトキシカルボニル基を含む化合物を有さないシラザン化合物から得られた膜を用いたものは、実施例6では比較例に比べて水蒸気透過度が低くなり、反射防止性能に加えてガスバリア性が付与されていることがわかる。

【技術分野】

【0001】

本発明は、シリカ膜前駆体材料、これを用いたシリカ膜、反射防止成形体及びガスバリア反射防止成形体に関する。

【背景技術】

【0002】

近年、表示材料及びそれに付随する入力装置は、その利便性からタッチパネル化が進んでいる。

【0003】

タッチパネル製品は、表示材料と入力装置の両者を兼ねているため、これまで用いられてきた表示材料と入力装置とが、独立していた電子機器に比べ、更に表示材料表面の視認性を、高める必要がでてきた。

【0004】

特に、タッチパネル表面からの光の反射による視認性の低下は、屋内外を問わず発生する問題であり、それを解消する手法の開発が行われている。

【0005】

また、タッチパネル製品としては、ガラス基材代替として、ポリカーボネートやポリメチルメタクリレート等の合成樹脂成形体が使用されてきており、それらに対しては、反射防止性能だけではなくガスバリア性を共に付与させる必要がある。

【0006】

一般に、表示材料表面へ反射防止性能を付与させる手法としては、表示材料表面に微細な凹凸を付与することで光を表面で散乱させ、反射を防止する手法や、高屈折率を有する薄膜と低屈折率を有する薄膜を積層させ、各層における干渉現象を利用し、反射を防止する手法等が、行われている

【0007】

尚、前者の表面に微細な凹凸を形成して反射光を低減する手法は、表示材料自体の解像度が落ちてしまうという問題があるため、高解像度の表示材料向けの処理としては、後者の干渉減少を利用した反射光を防止する手法が、用いられることが多い。

【0008】

干渉現象を利用して反射防止成能を付与させる場合、相対的に低屈折率を有する膜の存在が重要となる。

そこで、膜材料の持つ屈折率を低くする手法の開発が、多く望まれており、特許文献1では、有形材料の中で屈折率が非常に低いフッ化マグネシウムやフッ化カルシウムを添加することにより、低屈折率を有する膜を形成させる手法が開示されている。

【0009】

また、特許文献2では、表面に微細な凹凸を作り、擬似的に膜内に空気を含む膜とすることで、低屈折率を有する膜を形成させる手法が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4262404号公報

【特許文献2】特開平8−122501号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の手法では、フッ化マグネシウム(n=1.37)又はフッ化カルシウム(n=1.43)自体が有する屈折率(n)以下にすることは困難であり、この屈折率の値は、一般的な光透過性光学基板であるガラス(n=1.52程度)、ポリメチルメタクリレート(n=1.49程度)、ポリエチレンテレフタレート(n=1.54程度)及びトリアセチルセルロース(n=1.49程度)等を基材として用いた場合、単層膜で反射防止性を持たせるための膜に必要な屈折率(n=1.22〜1.24)に比べて高い値であり、結果として上記手法で得られる膜では、必ずしも効果が十分とはいえず、より低屈折率の膜が必要となる。

また、特許文献2に記載の手法は、屈折率を低くすることができるものの、ゾルゲル法を使用しているため、アルコキシシランの加水分解等の反応に、長い時間を必要とするという課題がある。

更に、上記特許文献の何れの手法でも、ガスバリア性を共に付与させるものではない。

【0012】

本発明は、より低屈折率の膜を成膜するための、シリカ膜前駆体材料及びこれを用いたシリカ膜を提供するものであり、更には、成膜時間をより短くすることができ、ガスバリア性をも付与可能な、反射防止成形体及びガスバリア反射防止成形体を、提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。

(2)項(1)において、シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率が、1:0.01〜2.0:0.1〜5.0である、シリカ膜前駆体材料。

(3)項(1)又は(2)において、シラザン化合物が、パーヒドロキシポリシラザンであるシリカ膜前駆体材料。

(4)項(1)〜(3)の何れかにおいて、有機アミン化合物が、N,N,N,N−テトラメチル−1,6−ヘキサンジアミンであるシリカ膜前駆体材料。

(5)項(1)〜(4)の何れかにおいて、tertブトキシカルボニル基を有する化合物が、ジ−tert−ブチルカルボネートであるシリカ膜前駆体材料。

(6)項(1)〜(5)の何れかに記載のシリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

(7)項(6)に記載のシリカ膜が、基材の一部又は全部に設けられた、反射防止成形体。

(8)項(6)に記載のシリカ膜が、その屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる、反射防止成形体。

(9)項(8)において、透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である、反射防止成形体。

(10)項(7)〜(9)の何れかにおいて、更に、可視光領域の最低反射率が2%以下である反射防止成形体。

(11)項(8)〜(10)の何れかにおいて、更に、透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られるものである、ガスバリア反射防止成形体。

(12)項(6)において、シリカ膜前駆体のシリカ転化が、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかによりなされる、シリカ膜。

(13)項(7)〜(10)の何れかにおいて、シリカ膜が、シリカ膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、反射防止成形体。

(14)項(11)において、シリカ膜及び透過膜が、シリカ膜及び透過膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、ガスバリア反射防止成形体。

【発明の効果】

【0014】

本発明によれば、シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料を用いることで、シラザン化合物単体から得られるシリカ膜に比べて、低屈折率のシリカ膜を成膜することができる。

シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率を、1:0.01〜2.0:0.1〜5.0とした場合は、シリカ膜を成膜した際に、特に低屈折率であると共に、シリカ膜が透明且つ高強度な状態で成膜できる。

シラザン化合物にパーヒドロキシポリシラザンを用いた場合は、完全無機のシリカ膜を得ることが可能であり、硬度に優れたシリカ膜を得ることができる。

有機アミン化合物にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを用いた場合は、これが触媒としてシラザン化合物のシリカ転化反応に寄与するため、シラザン化合物のシリカ転化反応を早めることが可能となり、且つシラザン化合物の溶剤への溶解性が良いため、安定なシリカ前駆体を得ることができる。

tertブトキシカルボニル基を有する化合物にジ−tert−ブチルカルボネートを用いた場合は、シラザン化合物そのものとの相溶性、シラザン化合物を溶解させる溶剤への溶解性が良好であり、安定なシリカ膜前駆体となる。

屈折率を1.00〜1.40とすることで、屈折率が低い基材に対しても、更に高い反射防止性能を付与可能な、シリカ膜とすることができる。

シリカ膜が、基材の一部又は全部に設けられた場合は、基材表面からの反射光が防止され視認性に優れるため、表示材料用途として使用するのに適する反射防止成形体となる。

シリカ膜が、このシリカ膜の屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる場合は、シリカ膜を単独で形成させるのに比べて、反射防止成能が更に高まる。

透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である場合は、積層効果により、更に反射防止成能が高まる。

可視光領域の最低反射率が2%以下である場合、反射光が低減され、視認性に優れた反射防止成形体となる。

透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られたものである場合は、反射防止成能に加えて、ガスバリア性能をも兼ね備えており、内部素子の酸化劣化と反射防止性能の両者を兼ね備えた表示材料として使用に適している。

シリカ膜前駆体のシリカ転化及び透過膜を形成する1例であるシラザン化合物のシリカ転化の手法を、加熱処理、加湿処理、紫外線照射処理、又は、加熱処理と紫外線照射処理とを同時に行う処理の何れかとすることで、シリカ転化反応を促進させることができる。特に、紫外線照射又は加熱処理と紫外線照射処理とを同時に施した場合は、低温でのシリカ転化が可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例2にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図2】本発明の実施例3にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図3】本発明の実施例4にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図4】本発明の実施例5にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図5】本発明の実施例6にて作製したガスバリア反射防止成形体の、反射率測定結果を示すグラフである。

【図6】本発明の比較例4にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図7】本発明の比較例5にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図8】本発明の比較例6にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【図9】参考例にて作製した反射防止成形体の、反射率測定結果を示すグラフである。

【発明を実施するための形態】

【0016】

<シリカ前駆体であるシラザン化合物>

本発明にて述べるシリカ前駆体であるシラザン化合物は、完全無機のシリカ膜が形成され、得られるシリカ膜の硬度に優れるため、下記化学構造式(1)に示す、パーヒドロキシポリシラザンを用いることが好ましいが、これに限定されず、下記化学構造式(1)に示される水素の一部又は全部をアルキル基等の有機成分で置換した、オルガノポリシラザンを用いても良く、単一の組成でも良いし、これらを混合して用いても良い。また、上記シラザン化合物は溶剤に溶解させて使用する。溶剤としては、ベンゼン、トルエン、キシレン、ジブチルエーテル、ソルベッソ、デカリン等を用いることができ、これらを単独又は混合して用いることができる。

【0017】

【化1】

【0018】

<有機アミン化合物>

本発明にて述べる有機アミン化合物は、シラザン化合物のシリカ転化反応に寄与すれば、特に限定されるものではなく、トリエチルアミン、ジエチルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、n−エキシルアミン、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルアミン、グアニジン、ピグアニン、イミダゾール、N,N,N,N−テトラメチル−1,6−ヘキサンジアミン等が使用できるが、下記化学構造式(2)に示すN,N,N,N−テトラメチル−1,6−ヘキサンジアミンがシラザン化合物のシリカ転化に寄与し、且つ前記シラザン化合物の溶剤への溶解性が良好であるため好ましい。

【0019】

【化2】

【0020】

<tertブトキシカルボニル基>

本発明にて述べるtertブトキシカルボニル基を有する化合物としては、ジ−tert−ブチルジカルボネート、N−(tert−ブトキシカルボニル)グリシン、N−(tert−ブトキシカルボニル)−L−アラニン等が使用できるが、下記化学構造式(3)に示す、ジ−tert−ブチルジカルボネートが、前述したシラザン化合物そのものとの相溶性、シラザン化合物を溶解させる溶剤への溶解性が良好であるため好ましい。

【0021】

【化3】

【0022】

<混合質量比率>

シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率は、特に限定されるものではないが、1:0.01〜2.0:0.1〜5.0が好ましい。このような比率とすることにより、シリカ膜を形成した際に、特に低屈折率とすることができると共に、シリカ膜を透明であり且つ高強度とすることができる。但し、tertブトキシカルボニル基を有する化合物を、シラザン化合物1に対して5を超えて添加すると、得られるシリカ膜の透明性が失われてしまう。

【0023】

<シリカ膜>

本発明にて述べるシリカ膜は、シラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体から得られるものある。

シラザン化合物は、溶剤に溶解されて使用され、有機アミン化合物及びtertブトキシカルボニル基を有する化合物は、それに添加・溶解して使用される。

そのため、上記3つの材料をシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する基材にも適用可能となる。また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0024】

<透過膜>

本発明に述べる透過膜は、前述したシリカ膜の屈折率より、高い屈折率を有するものであれば、特に限定されるものではない。

より具体的には、屈折率:1.50のウレタンアクリレート樹脂、屈折率:1.54のエポキシ樹脂等を用いて成膜されるもの等が挙げられる。

【0025】

更に、本発明にて述べる透過膜は、tertブトキシカルボニル基を有する化合物を含まないシラザン化合物をシリカ前駆体としたものであることが好ましい。透過膜をこのようなシリカ前駆体から成膜すると、ガスバリア性能を付与させることができる。

【0026】

<屈折率>

本発明にて述べるシリカ膜は、その屈折率を、1.00〜1.40とするものである。このような屈折率のシリカ膜とすることで、屈折率が低い基材に対しても、高い反射防止性能を付与可能となる。

尚、本明細書にて述べる屈折率の測定は、光干渉式膜厚測定装置「F20(フィルメトリクス株式会社製商品名)」を用いて行うことができる。

【0027】

<反射防止成形体・ガスバリア反射防止成形体>

本発明にて述べる反射防止成形体及びガスバリア反射防止成形体は、基材の上に、前述したシリカ膜を単層にて形成したもの、又は、基材の上に、前述した透過膜とシリカ膜とを1つの組とし、これを単組又は複数組となるように積層配置したものである。

【0028】

<反射防止成形体の膜構成>

反射防止成形体の膜構成としては、シリカ膜単層でも良いが、透過膜とシリカ膜とを、この順番で基材の表面より近い側から、1組又は複数組積層させたものであり、その最上部を、シリカ膜とする。

【0029】

<ガスバリア反射防止成形体の膜構成>

ガスバリア反射防止成形体の膜構成は、前述の反射防止成形体と同様であるが、透過膜としてtertブトキシカルボニル基を有する化合物を含まないシラザン化合物から得られる膜を用いものである。tertブトキシカルボニル基を有する化合物を含むものであると、得られる膜の緻密性が失われてしまうことから、前記化合物を含まないようにすることでガスバリア性能を付加することができる。

【0030】

<基材>

本発明にて述べる基材は、その材質・形状を限定されるものではなく、例えばガラス材料、合成樹脂成形体等であり、それらの平板形状、凹凸のある立体形状物とすることができる。

【0031】

<合成樹脂成形体>

前述した合成樹脂成形体の材質は、特に限定されるものではないが、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリエチレンテレナフタレート、ポリメチルメタクリレート、ポリカーボネート、エポキシ、フェノール、ポリ塩化ビニル、ポリビニルアルコール、ポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル、ポリサルフォン、ポリエーテルサルフォン、ポリアリルサルフォン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリルエーテルケトン、ポリアリレート、ポリフェニレンサルファイド樹脂等を、用いることができ、特にガラス転移温度が、250℃以上であるポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル等の成形体が、耐熱性に優れ好ましい。

【0032】

<全光線透過率>

また、合成樹脂成形体に透明性を求める場合は、前述した材質の中から、ポリカーボネートやポリメチルメタクリレート等の全光線透過率が、80%以上であるものを使用し、反射防止成形体及びガスバリア反射防止成形体の全光線透過率を80%以上にすることが好ましい。このような合成樹脂成形体を用いることで、それらの透明性を確保でき、透明性に対する要求が厳しい、ディスプレイ材料等の光学用途としても、使用することが可能となる。

尚、本明細書にて述べる全光線透過率は、日本電色工業株式会社製のHAZEメーター(商品名:NDH−1001DP)を用いて、算出することができる。

【0033】

<添加剤>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物には、必要に応じて、シランカップリング剤、カルボン酸無水物、イソシアネート、チオール、カルボジイミド、金属ハロゲン化物等の添加剤を使用することができる。

更には、低温でのシリカ転化を進めるために、ニッケル、白金、パラジウム、アルミニウム類等の触媒を用いることもできる。触媒の添加量は、特に制限されるものではないが、例えばシリカ膜を形成する材料全体に対し、1〜10質量%程度添加することが好ましい。1質量%未満ではシリカ転化反応への触媒作用が弱く、10質量%を超えると膜の緻密性が失われ、硬度が弱くなるためである。

【0034】

<洗浄・前処理>

シリカ膜を単層にて設ける場合のシリカ膜前駆体及び透過膜とシリカ膜との複数構成における第1層目の透過膜を形成する材料は、基材にそのまま塗布してもよいが、基材を侵すことのない有機溶剤で、基材を洗浄してから塗布することが好ましく、有機溶剤洗浄後、更にプラズマ処理又は紫外線処理等による表面処理を施すことが、より好ましい。基材に洗浄及び表面処理を施すことで、基材に対するシリカ膜前駆体及び透過膜を形成する材料の濡れ性が向上し、良好な密着性を得ることができる。

【0035】

<プラズマ処理・紫外線処理>

前述したプラズマ処理は、例えば大気圧プラズマ装置を用いて、窒素ガス、酸素ガス又はこれらの混合ガス雰囲気下で、2つの電極間にプラズマを発生させて試料に照射する方法が、簡便で好ましく用いられる。

前述した紫外線処理は、200nm以下の波長を発する低圧水銀ランプ、アマルガムランプ又はエキシマランプ等からの紫外光を、基材に照射する方法が、好ましく用いられる。

【0036】

<中間層>

シリカ膜又は透過膜とシリカ膜は、前述したプラズマ処理や紫外線処理後の基材上に、直接形成しても良いが、密着性向上や寸法安定性のために、基材上に中間層を単層又は複数層設けた後に、その中間層上に形成しても良い。

【0037】

前述した中間層は、特に制限されるものではなく、例えばアクリル樹脂、ポリウレタン樹脂、ポリビニルアセテート樹脂、酢酸ビニル樹脂、アミノ系樹脂、シリコーン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ビニルアルコール樹脂、スチレン系樹脂、メラミン樹脂及びこれらの混合物もしくは共重合体等の高分子化合物、ビニル官能性シラン、アクリル官能性シラン、エポキシ官能性シラン、アミノ官能基シラン等のシランカップリング剤を用いることができる。

尚、シランカップリング剤を用いる場合には、シランカップリング剤を溶解させた溶解液に基材を浸漬させることで、膜状の中間層を形成することができる。

【0038】

<塗布>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物の塗布は、先に述べた基材表面の一部又は全部に設けられる。これは、基材の形状が、シート状又は板体状のものであれば、片面、両面又は全面に塗布され、マカロニ状の貫通体形状であれば、その外表面、内表面又は内外表面に塗布されることを意味する。

尚、塗布は、同一面内であっても、その中の一部にのみ塗布することもできる。

【0039】

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物の基材への塗布は、簡易且つ低コストで処理できることから、湿式法とすることが好ましい。その手法としては、公知の塗布法が適用可能であり特に限定されるものではない。より具体的に述べると、例えば、スピンコート法、スプレーコート法、バーコート法、ロールコート法、グラビアコート法、ディップコート法、エアーナイフ法等を用いることができ、特にスピンコート法が好ましく、本手法を用いることで、コート面の膜厚が最も均一になる効果がある。

【0040】

<シリカ転化>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物をシリカ転化させる方法としては、加熱処理、加湿処理、紫外線照射、又は加熱処理と紫外線照射処理の併用処理が挙げられるが、加熱処理と紫外線照射処理を併用することが好ましい。両者を併用することで、シリカ転化をより短時間で終了させることができる。

尚、ここで述べる加熱処理と紫外線照射処理の併用とは、加熱を行いながらの紫外線照射であり、同時に行うことを意味する。

【0041】

<加熱処理>

加熱処理に関しては、特に限定されるものではなく、例えば乾燥器、ホットプレート等を用いることができる。なお加熱処理の温度に関しては、特に制限はないが、基材が変性しない範囲で、なるべく高温で加熱することで、シリカ転化が早くなる。例えば、基材としてポリイミド樹脂を使用した際には、250℃で30〜60分程度加熱を行えばよい。

【0042】

<加湿処理>

加湿処理に関しては、特に限定されるものではなく、一定温度・一定湿度に保った空間に静置しておけば良い。このような空間を作れるものとして例えば恒温恒湿槽がある。尚、加湿処理時の温度、相対湿度、時間等に特に制限はないが、基材が変性しない範囲で、なるべく高温・高湿度で処理した方が、シリカ転化は早くなり処理時間を短縮できる。例えば、基材としてポリカーボネートを用いた場合では、80℃−95%RHの条件で3h静置しておけば良い。また、加湿処理は、単独で行うよりも、加熱処理を行った後に加湿処理を行ったほうが、よりシリカ転化を早めることができる

【0043】

<紫外線照射>

紫外線の照射に関しては、特に制限されるものではないが、200nm以下の波長を発する低圧水銀ランプ、アマルガムランプ及びエキシマランプ等を使用することが好ましい。200nm以下の波長の光によって生成される活性酸素種やオゾンが、シリカ転化に有効なため、シリカ転化が早くなる。

【0044】

<加熱・紫外線併用処理>

また、加熱・紫外線併用処理に関しては、前述した加熱処理及び紫外線処理が、同時に行われる時間帯があれば良く、例えば100℃で加熱を行いながら、20mW/cm2のアマルガムランプを使用した場合、15分程度の照射を行えば、シラザン化合物をシリカ転化させることができる。

【0045】

<シリカ転化率>

シリカ膜前駆体及び透過膜を形成する1例であるシラザン化合物のシリカ転化の程度は、好ましくはC及びNの残存率が、原子数%で10%以下、より好ましくは5%以下で、2%以下が特に好ましい。C及びNの残存率が10%を超えると、シリカ転化が不十分であり、十分な硬度、ガスバリア性及び反射防止性能を得ることが徐々にし難くなる。

尚、C及びNの残存率に関しては、元素分析が可能な分析装置を使用することで算出可能であり、このような分析が可能なものとして例えばXPS(X線光電子分光分析装置)等が挙げられる。

【0046】

<膜厚>

シリカ膜の膜厚は、特に限定されるものではなく、基材毎に反射光が最も低減される膜厚とすることができる。

例えば、ポリカーボネート樹脂を用いた基材の場合には、0.08〜0.15μm程度塗布すれば良い。

また、積層構成時の反射防止成形体及びガスバリア反射防止成形体の場合も同様に、各層毎に反射率が最低となる膜厚とする。

但し、ガスバリア反射防止成形体の場合には、部分の総合厚みは、0.05〜3μmが好ましく、0.1〜1.0μmがより好ましく、0.2〜0.6μmが特に好ましい。0.05μm未満では十分なガスバリア性がなく、3μmを超えるとクラックや剥離が発生し易く、ガスバリア性が低下する可能性がある。

尚、ここで述べる総合厚みとは、単層であれば、その厚みを意味し、複数層であれば、各々の膜厚の合計(積算)値を示す。

【0047】

<反射率>

本発明における反射防止成形体及びガスバリア反射防止成形体は、可視光領域(波長:400〜800nm)の最低反射率が、2%以下であるのが好ましい。反射率が2%より大きくなると、その効果を肉眼で確認することが困難であるため、視認性は向上しない。尚、本明細書にて述べる反射率測定は、光干渉式膜厚測定装置「F20(フィルメトリクス株式会社製商品名)」を用いて行える。

【0048】

<ガスバリア性>

本発明におけるガスバリア反射防止成形体の酸素透過度は、1cc/m2・day以下、水蒸気透過度は、1g/m2・day以下であるのが好ましい。上記性能を満たすことで、表示材料の中でも特に内部素子の劣化を防ぐ必要がある、液晶表示素子や有機EL素子等のディスプレイ材料用途として使用することに適する。

尚、本明細書にて述べる酸素透過度は、「JIS7126B」に規格化されているMOCON法よって、水蒸気透過度は、「JISK0208」で規格化されているカップ法、「JIS7129A」で規格化されている乾湿センサー法、「JIS7129B」で規格化されている赤外線センサー法の何れかを用いて測定でき。水蒸気透過度においては、何れかの測定方法にて、1g/m2・day以下となるようにすることが好ましい。

【実施例】

【0049】

以下、シリカ膜前駆体材料、これを用いたシリカ膜、反射防止成形体及びガスバリア反射防止成形体について、実施例を用いて説明する。

尚、本実施例にて説明するガスバリア性については、「JISK0208」で規格化されているカップ法(40℃、90%RH)により、屈折率又は反射率については光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)により測定を行った。膜の屈折率は、Siウェハ上に各々の膜を作製したものより得られた値である。また反射防止成形体及びガスバリア反射防止成形体の反射率測定は、基材の裏面側からの裏面反射を抑えるために、裏面をZEBRA株式会社製マッキー(商品名)にて、裏面の可視光領域の反射率が、1%以下となるように黒く塗りつぶして行った

【0050】

<シリカ膜>

(実施例1)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.89μmのシリカ膜を得た。得られたシリカ膜の屈折率は、1.21であった。

【0051】

(比較例1)

シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)をシリカ前駆体し、これをそのままSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.72μmのシリカ膜を形成した。本比較例ではシリカ前駆体として、「有機アミン化合物」と、「tertブトキシカルボニル基を有する化合物」とを、含まないようにしている。得られたシリカ膜の屈折率は、1.49であった。

【0052】

(比較例2)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gに、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を1g混合して、シリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.56μmのシリカ膜を形成した。本比較例では、シリカ前駆体として、「tertブトキシカルボニル基を有する化合物」を、含まないようにしている。得られたシリカ膜の屈折率は、1.45であった。

【0053】

(比較例3)

ジ−tert−ブチルカルボネート:0.5gと、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)1gとを混合してシリカ膜前駆体とした。これをSi基板上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して、0.42μmのシリカ膜を形成した。本比較例では、シリカ前駆体として、「有機アミン化合物」を、含まないようにしている。

得られた膜シリカの屈折率は1.48であった。

【0054】

前述した実施例1及び比較例1〜3について、各項目を以下の表1に記載する。

【0055】

【表1】

【0056】

上記、表1記載の実験結果から判るように、実施例1では、シラザン化合物、有機アミン化合物及びtertブトキシカルボニル基を有する化合物を混合させたものでは、屈折率が、1.21と低い値を有するシリカ膜が得られるのに対し、有機アミン化合物、tertブトキシカルボニル基を有する化合物のいずれかを含まない比較例1〜3で形成したシリカ膜では、屈折率1.45〜1.49と高い値を示している。

即ち、本発明のシリカ膜前駆体材料を用いたものでは、ガラス、ポリメチルメタクリレート、ポリエチレンテレフタレート及びトリアセチルセルロース等を基材として用いた場合であっても、高い反射防止性能を付与することができる。

【0057】

<反射防止成形体及びガスバリア反射防止成形体)

(実施例2)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図1に示すように、可視光領域(400〜800nm)のほぼ全域において、2%以下の反射率であり、575nmにて最低の反射率:0.8%となった。

【0058】

(実施例3)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置後、更に、80℃―95%RHに設定した恒温恒湿槽に3時間静置して、0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図2に示すように、波長:400〜620nmにて、反射率:2%以下を達成し、波長:400〜555nmでは、反射率:1%以下となっており、480nmにて最低の反射率:0.6%となった。

【0059】

(実施例4)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、ヘレウス株式会社製アマルガムランプを用いて紫外線を10分間し0.1μmのシリカ膜を形成させ反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図3に示すように、波長:400〜660nmにて、反射率:2%以下を達成し、波長:420〜580nmでは、反射率:1%以下となっており、490nmにて最低の反射率:0.2%であった。

【0060】

(実施例5)

大橋化学株式会社製アクリルウレタン樹脂である「ポリナールNo.800主剤(商品名)」、「ポリナールNo.800硬化剤(商品名)」及び「合成樹脂塗料用シンナーNo.6400(商品名)」を、質量混合比5:1:100で混合した。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、アズワン株式会社製乾燥機内に30分間静置して、0.1μmの透過膜を得た。尚、この透過膜をSi基板上に形成させて屈折率を測定すると、1.49であった。

次にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、透過膜を形成させたポリカーボネートの上に1000rpmにて30秒間スピンコートを行い、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させた。

更に、透過膜、シリカ膜の順に同様の操作を2回行い、ポリカーボネート表面側から透過膜/シリカ膜/透過膜/シリカ膜/透過膜/シリカ膜の順に合計6層(各層0.1μmを3層ずつ)を形成し、反射防止成形体を得た。

得られた反射防止成形体の可視光領域の反射率は図4に示すように、波長:470〜680nmにて、反射率:2%以下を達成し、波長:490〜630nmでは、反射率:1%以下となっており、600nmにて最低の反射率:0.3%となった。

【0061】

(実施例6)

シラザン化合物である「NL120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を5mass%となるようにジブチルエーテルで希釈した。これを透過膜前駆体とし、イソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、100℃に設定したアズワン株式会社製ホットプレートに静置しながら、ヘレウス株式会社製アマルガムランプを用いて紫外線を15分照射し、0.1μmの透過膜を得た。上記操作を更にもう一度繰り返し、合計0.2μmの透過膜をポリカーボネート板上に形成した。尚、この透過膜をSi基板上に形成させて屈折率を測定すると、1.49であった。

次にN,N,N,N−テトラメチル−1,6−ヘキサンジアミンを、ジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gと、ジ−tert−ブチルカルボネート:1.5gとを混合した後に、これにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を2g混合して、シリカ膜前駆体とした。得られたシリカ前駆体にジブチルエーテルを12g入れて希釈を行った後に、透過膜を形成させたポリカーボネートの上に1000rpmにて30秒間スピンコートを行い、80℃に設定したアズワン株式会社製乾燥機内に60分間静置し、0.1μmのシリカ膜を形成させガスバリア反射防止成形体を得た。

得られたガスバリア反射防止成形体の可視光領域の反射率は図5に示すように、波長:400〜410nm及び520〜670nmにて、反射率:2%以下を達成し、波長:550〜610nmでは、反射率:1%以下となっており、585nmにて最低の0.8%となった。

また、水蒸気透過度は、0.4g/m2・dayであった。

【0062】

(比較例4)

シラザン化合物である「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を、5mass%となるようにジブチルエーテルで希釈しシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成し、反射防止成形体を得た。

本比較例では、シリカ前駆体として、「有機アミン化合物」と、「tertブトキシカルボニル基を有する化合物」とを、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図6に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、580nmにて最低の反射率:5.5%であった。

【0063】

(比較例5)

N,N,N,N−テトラメチル−1,6−ヘキサンジアミンをジブチルエーテルに20mass%となるように希釈し、有機アミン化合物とした。得られた有機アミン化合物:0.5gにシラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を1.5g混合後、ジブチルエーテルを12g入れて希釈を行いシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成させ反射防止成形体を得た。

本比較例では、シリカ前駆体として、「tertブトキシカルボニル基を有する化合物」を、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図7に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、580nmにて最低の反射率:3.0%であった。

【0064】

(比較例6)

ジ−tert−ブチルカルボネート:0.5gと、シラザン化合物「NN120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)1.5gとを混合後、ジブチルエーテルを12g入れて希釈を行いシリカ前駆体とした。これをイソプロパノールで脱脂洗浄したタキロン株式会社製のポリカーボネート板(厚さ:1mm)上に1000rpmにて30秒間スピンコートし、80℃に設定したアズワン株式会社製乾燥機内に60分間静置して0.1μmのシリカ膜を形成させ反射防止成形体を得た。

本比較例では、シリカ前駆体として、「有機アミン化合物」を、含まないようにしている。

得られた反射防止成形体の可視光領域の反射率は図8に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、410nmにて最低の反射率:4.4%であった。

【0065】

(参考例)

タキロン株式会社製のポリカーボネート板(厚さ:1mm)の反射率とガスバリア性の評価を行った。可視光領域の反射率は図9に示すように、可視光領域(400〜800nm)の全域において、2%を超える反射率であり、750nmにて最低の反射率:5.4%であり、水蒸気透過度は、5.0g/m2・dayであった。

【0066】

前述した実施例2〜6、比較例4〜6及び参考例についての反射率測定結果を図1〜9に、評価結果のまとめを表2に記載した。

【0067】

【表2】

【0068】

表2及び図1〜図9より、シラザン化合物、有機アミン化合物とtertブトキシカルボニル基を含むシリカ前駆体から得られるシリカ膜を有する実施例2〜6では、参考例と比較して、可視光領域の反射率がいずれも低下しており、最低反射率はいずれも2%以下と低い値を示している。これに対し、前記シリカ前駆体から得られるシリカ膜を有さない比較例4〜6では参考例と比較して、可視光領域の反射率が多少低減しているものの、実施例ほどの効果はなく、最低反射率も3〜5.5%であり、視認性が向上する最低反射率2%以下とはならなかった。

更に、透過膜にtertブトキシカルボニル基を含む化合物を有さないシラザン化合物から得られた膜を用いたものは、実施例6では比較例に比べて水蒸気透過度が低くなり、反射防止性能に加えてガスバリア性が付与されていることがわかる。

【特許請求の範囲】

【請求項1】

シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。

【請求項2】

請求項1において、シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率が、1:0.01〜2.0:0.1〜5.0である、シリカ膜前駆体材料。

【請求項3】

請求項1又は2において、シラザン化合物が、パーヒドロキシポリシラザンであるシリカ膜前駆体材料。

【請求項4】

請求項1〜3の何れかにおいて、有機アミン化合物が、N,N,N,N−テトラメチル−1,6−ヘキサンジアミンであるシリカ膜前駆体材料。

【請求項5】

請求項1〜4の何れかにおいて、tertブトキシカルボニル基を有する化合物が、ジ−tert−ブチルカルボネートであるシリカ膜前駆体材料。

【請求項6】

請求項1〜5の何れかに記載のシリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

【請求項7】

請求項6に記載のシリカ膜が、基材の一部又は全部に設けられた、反射防止成形体。

【請求項8】

請求項6に記載のシリカ膜が、その屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる、反射防止成形体。

【請求項9】

請求項8において、透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である、反射防止成形体。

【請求項10】

請求項7〜9の何れかにおいて、更に、可視光領域の最低反射率が2%以下である反射防止成形体。

【請求項11】

請求項8〜10の何れかにおいて、更に、透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られるものである、ガスバリア反射防止成形体。

【請求項12】

請求項6において、シリカ膜前駆体のシリカ転化が、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかによりなされる、シリカ膜。

【請求項13】

請求項7〜10の何れかにおいて、シリカ膜が、シリカ膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、反射防止成形体。

【請求項14】

請求項11において、シリカ膜及び透過膜が、シリカ膜及び透過膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、ガスバリア反射防止成形体。

【請求項1】

シリカ前駆体であるシラザン化合物と、有機アミン化合物と、tertブトキシカルボニル基を有する化合物とを含有するシリカ膜前駆体材料。

【請求項2】

請求項1において、シラザン化合物:有機アミン化合物:tertブトキシカルボニル基を有する化合物の混合質量比率が、1:0.01〜2.0:0.1〜5.0である、シリカ膜前駆体材料。

【請求項3】

請求項1又は2において、シラザン化合物が、パーヒドロキシポリシラザンであるシリカ膜前駆体材料。

【請求項4】

請求項1〜3の何れかにおいて、有機アミン化合物が、N,N,N,N−テトラメチル−1,6−ヘキサンジアミンであるシリカ膜前駆体材料。

【請求項5】

請求項1〜4の何れかにおいて、tertブトキシカルボニル基を有する化合物が、ジ−tert−ブチルカルボネートであるシリカ膜前駆体材料。

【請求項6】

請求項1〜5の何れかに記載のシリカ膜前駆体材料を塗布することで得られる屈折率が、1.00〜1.40のシリカ膜。

【請求項7】

請求項6に記載のシリカ膜が、基材の一部又は全部に設けられた、反射防止成形体。

【請求項8】

請求項6に記載のシリカ膜が、その屈折率よりも高い屈折率を有する透過膜を介して、基材の一部又は全部に設けられる、反射防止成形体。

【請求項9】

請求項8において、透過膜とシリカ膜とが、基材表面からこの順番で交互積層され、前記膜層の最上部が、シリカ膜である、反射防止成形体。

【請求項10】

請求項7〜9の何れかにおいて、更に、可視光領域の最低反射率が2%以下である反射防止成形体。

【請求項11】

請求項8〜10の何れかにおいて、更に、透過膜が、tertブチルカルボネート基を有する化合物を含まないシラザン化合物から得られるものである、ガスバリア反射防止成形体。

【請求項12】

請求項6において、シリカ膜前駆体のシリカ転化が、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかによりなされる、シリカ膜。

【請求項13】

請求項7〜10の何れかにおいて、シリカ膜が、シリカ膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、反射防止成形体。

【請求項14】

請求項11において、シリカ膜及び透過膜が、シリカ膜及び透過膜前駆体の、加熱処理、加湿処理、紫外線照射処理、又は、前記加熱処理と紫外線照射処理とを同時に行う処理の何れかにより形成される、ガスバリア反射防止成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−219185(P2012−219185A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86309(P2011−86309)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(508187665)日立化成テクノサービス株式会社 (11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(508187665)日立化成テクノサービス株式会社 (11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]