シリカ電極の二次電池モジュール、及び製造方法

【課題】電極においてケイ素化合物を採用する固体電解質型二次電池に於いて、陽極に酸化ケイ素SiO2、さらにゼオライトを含む固体電解質を、高速で且つ安価に製膜するシリカ電極の二次電池及び当該製造方法を提供する。

【解決手段】正極4をSiO2の化学式を有している酸化ケイ素(シリカ)とし、負極6をSi3N4の化学式を有している窒化ケイ素又はホウ化ケイ素SiB4又は金とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、シリコン化合物粉末にゼオライトを混合して、紫外線(UV)又は約130℃に加熱しながら印刷し各電極を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成するシリカ電極二次電池、及び当該製造方法。

【解決手段】正極4をSiO2の化学式を有している酸化ケイ素(シリカ)とし、負極6をSi3N4の化学式を有している窒化ケイ素又はホウ化ケイ素SiB4又は金とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、シリコン化合物粉末にゼオライトを混合して、紫外線(UV)又は約130℃に加熱しながら印刷し各電極を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成するシリカ電極二次電池、及び当該製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、正極及び負極においてシリコン化合物を採用し、かつ双方の電極間に非水電解質を採用した固体型二次電池において、正極としてSiO2の化学式を有している酸化ケイ素(シリカ)、及び固体電解質の製膜方法及びシリコン二次電池モジュール製造方法に関するものである。

【背景技術】

【0002】

最近、パーソナルコンピューター及び携帯電話等のポータブル機器、及び自動車やスマートグリッドの普及に伴い、当該機器の電源である二次電池の需要が急速に増大していて、このような二次電池の典型例はリチウム(Li)を負極として、フッ化炭素等を正極とするリチウム電池であり、正極と負極との間に非水電解質を介在させることによって、金属リチウムの摘出を防止することが可能となったことを原因として、リチウム電池は広範に普及しているが、リチウムは希少高価であり、廃棄した場合にはリチウムが流出し環境上好ましくない。

【0003】

これに対し、本来半導体であるケイ素(Si)を電極の素材とする場合には、リチウム

に比較して安価であると共に、ケイ素は金属リチウムの流出のような環境上の問題を生じない。ケイ素を二次電池の電極の素材として採用することが試みられ、特許文献1の特許第4685192によると、シリコン(ケイ素)を使った二次電池は、リチウムイオン電池に比べて、シリコンの特性を生かすと大容量で耐久性が実現できる可能性があり、二次電池の電極として使われるリチウムなどの金属に代わりに、シリコンを採用し、正極に炭化ケイ素、負極に窒化ケイ素を使い、電解質にイオン交換樹脂を取りいれた。

【0004】

しかし、特許文献1の特許第4685192によると、基盤に対する金属スパッタリングによる正極集電層を形成した後、正極集電層に対する炭化ケイ素の真空蒸着による正極層を形成した後、正極層に対するコーティングによる非水電解質層を形成してから、非水電解質層に対する窒化ケイ素の真空蒸着による負極層を形成していたため、真空蒸着では強固なアモルファス(非晶質)電極の生成が困難であるとともに、製膜時間とコストが必要であった。

【0005】

従来の物理蒸着法PVDには、真空蒸着、スパッタリング、イオンプレーティングなどの手法があり、真空度、基板温度、ターゲットの組成、電力を制御し、目的の薄膜を得ることができ、真空蒸着法は物理蒸着法の一態様であり、減圧された空間の中で、蒸着すべき金属を加熱し基材表面に付着させるために、およそ10-3〜10-5Pa(パスカル=N/m2)程度の圧力にまで真空排気ができるようなベルジャー容器に収められ、蒸発源には、Moなどの融点の高い皿状金属板ボートの上に蒸着したい材料をのせ、ボートに50A程度以上の大きな電流を流して1000℃以上に加熱し、上にのせた試料を融かし蒸発させている。スパッタリング(Sputtering)も物理蒸着法の一態様であり、低温で高融点物質(Pt,Auなど)の膜が得られ、大面積にわたって均一な膜が成形できる、合金組成に対応できる、応答性が速く制御しやすい、などの特徴を有し普及が進んでいて、通常10-0〜10-2Pa程度の真空中で、アルゴンなどの希ガスをグロー放電させ、生じたイオンを電場中で加速してターゲット金属に衝突させ、ターゲット金属原子を対象基材に付着させる。

【0006】

化学蒸着法CVDは、半導体製造工程で汎用されている成膜技術であり、低温で気化した金属塩と高温に加熱された固体との接触において、熱分解反応、水素還元反応、高温不均化反応等によって、目的とする金属又は金属化合物を析出させる方法である。ケイ素イオン(Si+及びSi−)の生成を伴う充放電を容易かつ円滑に推進するためには、前記各化合物が結晶構造ではなく、非晶状態、即ちアモルファス構造であることが好ましく、前記正極及び負極を共に、従来は真空蒸着によって積層する方法が採用されていた。

【0007】

プラズマCVD(plasma-enhanced chemical vapor deposition, PECVD)は、プラズマを援用する型式の化学気相成長(CVD)の一種であり、さまざまな物質の薄膜を形成する蒸着法のひとつである。化学反応を活性化させるため、高周波などを印加することで原料ガスをプラズマ化させるのが特徴であり、半導体素子の製造などに広く用いられている。成膜速度が速く、処理面積も大きくできる、凹凸のある表面でも満遍なく製膜できるなど、化学気相成長の主な長所を多く有する。さらにプラズマを援用することで、熱CVDなどに比較すると、低い温度でもより緻密な薄膜を形成でき、熱によるダメージや層間での相互拡散を抑制でき、熱分解しにくい原料でも実用的な堆積速度が得られやすく、熱分解温度の異なる原料同士を用いても薄膜を形成できる。このプラズマCVDにおいては、直流(DC)・高周波(RF)・マイクロ波などを供給することで、原料ガスをプラズマ状態にする。これによって原料ガスの原子や分子は励起され、化学的に活性となる。プラズマCVDには励起方法などによって、下記のような分類がある。従来の高周波プラズマCVDは、周波数(13.56)MHzの高周波による放電を用い、絶縁性の薄膜形成が可能で、もっとも一般的なプラズマCVDである。プラズマCVDは一般的には反応室内部の圧力を真空ポンプで減圧して運転され、ポンプには油回転ポンプやドライポンプのほか、ターボ分子ポンプやメカニカルブースターポンプなどが組み合わせて用いられることもある。

【0008】

大気圧プラズマ化学蒸着CVD 法は、真空プラズマCVDよりもプラズマ密度を高めたものであり、より低い温度でも良質の膜が形成できるなどの利点を持ち、大気圧(常圧)で運転するものは、大気圧プラズマCVDと呼ばれる。このプラズマCPD 法は、特に薄膜シリコン膜の形成への利用をきっかけとして広く用いられるようになり、液晶など平面ディスプレイの薄膜トランジスタ素子(TFT)や、薄膜シリコン太陽電池の製造で使われるほか、超LSIの層間絶縁膜の形成などにも用いられる。大気圧プラズマCVD 法は、一般的にプラズマ励起に用いられている電源周波数(13.56 MHz)よりも、一桁程度高い150 MHz(VHF帯)の高周波により、大気圧下で安定なグロープラズマを発生させ、高密度に生成される反応種を利用した成膜法である。この150MHzという高周波電力を利用することにより、0.1〜1mm という小さな電極と基板間ギャップにおいて高密度なプラズマを発生させることが可能となっている。大気圧VHFプラズマが一般的な減圧プラズマと異なる点は、プラズマ中の原料ガスの分圧を高くでき、プラズマ中での原子や分子の衝突周波数が高く荷電粒子運動エネルギーが小さくなり、プラズマのガス温度(回転温度、振動温度を含む)が高く、膜成長表面へ物理的・化学的エネルギーを効率的に供給できること集約できる。したがって、大気圧VHFプラズマを用いれば、原理的に高速成膜が可能であり、膜のイオンダメージが低減されるとともに、基板温度が低温であっても膜成長表面での化学反応が促進され、高品質な薄膜形成が期待できる。反応ガスの高能率供給、大気圧プラズマの安定制御、大電力の投入などを可能とする二種類の電極として、高速回転電極及び多孔質カーボン電極があり、これらの電極の本質的な違いは、プラズマへのガス供給方法である。図2の高速回転電極の場合、円筒型の電極を高速回転させることにより、雰囲気の反応ガスを電極−基板間ギャップに能率的に供給することができる。一方、図1の多孔質カーボン電極の場合は、電極を通して各種の高純度なプロセスガスを直接プラズマ中へ供給できる。

【0009】

二酸化ケイ素は、地殻を形成する物質のひとつとして重要であり、シリカ(silica)、無水ケイ酸とも呼ばれる。圧力や温度の条件により、多様な結晶相(結晶多形)が存在する。結晶は共有結合結晶であり、ケイ素原子を中心とする正四面体構造が酸素原子を介して無数に連なる構造をしている。二酸化ケイ素の結晶多形の中で代表的なものとして、石英(quartz、水晶)、鱗珪石(tridymite、トリディマイト)、クリストバライト(cristobalite)、コーサイト(coesite)などがある。珪素(Si)と酸素(O)の結合はイオン結合が約半分を占めるため、完全な共有結合とは異なり、炭素(C)と酸素(O)の結合に見られるような二重結合(結合軸に直交する電子雲同士のつながり)は起きにくい。 つまり、CO2や(CO3)2-に対応するSiO2や(SiO3)2-は、二重結合を有する単分子構造を形成することができず、全てSiO4四面体が基本となった連結体(重合体)となっている。標準電極電位は、そのイオンが1mol/Lで存在する溶液につけたとき,単体と溶液の間に生じる起電力である。標準単極電位の例としては、

リチウム Li -3.04、 アルミニウム Al -1.662、

カドミウム Cd -0.403、 ニッケル Ni -0.257、

銅 Cu +0.342、 白金 Pt +1.118、 金 Au +1.498。

二酸化ケイ素(Quartz)の標準単極電位は、−0.86ボルトであり、亜鉛より強力である。

【0010】

窒化ケイ素粉末は、金属シリコン直接窒化法により得られた粗窒化ケイ素を粉砕したものが主流である。粗窒化ケイ素を得るには、金属シリコン粉末を窒素で直接反応させて窒化する直接窒化法、四塩化ケイ素をアンモニアで窒化する方法等が挙げられるが、金属シリコン直接窒化法により生成するのが製造コストの面から見て好ましい。その後、生成物を粉砕して窒化ケイ素粉末が製造され、粉砕方法は、例えば、 媒体攪拌ミル等の粉砕機を用いればよく、特には限定されない。シリコンナイトライド(SiNx)薄膜は、高誘電率、高密度、フッ酸エッチングに対する高い耐性等の優れた性質を有しており、薄膜トランジスタ(TFT)や酸化膜形成におけるマスク材などとして幅広く用いられている。このSiNx 薄膜の代表的な製法の一つとして減圧プラズマを用いたプラズマCVD法があるが、減圧プロセスでは反応ガスの絶対量が少なく、成膜速度の飛躍的な向上は期待できないので、大気圧プラズマCVD 法を用いることにより、高品質なSiNx 薄膜を低温基板上に高速形成する技術の開発を進めている。原料ガスとしてSiH4 およびNH3 を用い、SiNx 薄膜を形成し、原料ガス濃度(NH3/SiH4比)、水素濃度、投入電力、基板温度等の成膜パラメータが膜構造に及ぼす影響が検討されている。

【0011】

特許文献2の特開2001-348665によると、大気圧プラズマCVDによる高速成膜条件を最適に設定することにより、偏析やピンホール等の欠陥のないストイキオメトリック(Si:C=1:1)なアモルファスSiC薄膜の形成を実現できるとともに、従来の成膜方法による成膜速度より10倍以上の高速成膜によって作製できるが、製膜設備が高価であった。

【0012】

特許文献3の特開2004-265764によると、安価で且つ導電率を有する固体電解質膜を提供するために、アノードとカソードの間に東ソー株式会社製のNa−Y型(商品名320NAA)ゼオライト含有量が65重量%以上99重量%以下として、膜の水分吸着量が10mmol/g以上20mmol/g以下である、ゼオライトと有機系高分子(ポリテトラフルオロエチレン)を混合し成膜した固体電解質の導電率は、2.0×10−3S/cmと大きな値となった。ゼオライトは多孔質の結晶性材料で、その細孔径やその間隔が正確に一定な物質である。分子篩とも呼ばれるこの物質は、細孔径が1ナノメートル(百万分の 1ミリメートル)以下でちょうど低分子化合物の分子サイズと同程度であるため、産業分野でイオン交換材料、吸着分離材料及び触媒などとして用いられる重要な材料である。ゼオライトはその特異な吸着性能・イオン交換性・触媒特性などをもつことから、さまざまな分野で使用され、これまで高度な脱水剤・分離剤として石油化学・工業ガスなどの分野で工業的に使用されていたが、近年空気分離用PSA吸着剤、自動車排ガス・発電所や各工場から排出される排ガス除去装置での利用も広がっている。ゼオライト吸着剤は、化学的にはアルカリ金属またはアルカリ土類金属の結晶性含水アルミノ珪酸塩で組成は次の式で表わされる。

Me2/xO・Al2O3・mSiO2・nH2O Me:X価の金属イオン

これは高度な脱水能を有し、石油化学用・フロン用脱水剤や医薬品保存剤として有用で、工業ガス用吸着剤(酸素PSA、水素PSA、深冷分離用前処理剤)や半導体工場における排ガス処理剤など広範に使用されている。

【0013】

印刷方式には大きく分けて、凸版式印刷法、平版式印刷法、凹版印刷法、孔版印刷法の4つがある。凸版式印刷法は、インキのつく版の部分は凸状になっていて、画線部(絵柄の部分)が凸状、非画線部(絵柄のない部分)が凹状の版を用いる。この印刷法による印刷物は一般に鮮明で強い印象を与え、版が凸状であるため印刷物の裏面には浮き上がりが見られることがあり、画線の境界には周辺地帯(マージナルゾーン)というインキの濃い部分が出るので、名刺や新聞雑誌、書籍などの印刷に利用される。孔版式シルク印刷法は、インキを通過させるところと通過させないところを版として作り、その版にインキを擦りつけてインキが通過した部分が絵柄となる。印刷対象に直接インクを乗せる技法であるので、インクに限らず液状であれば、あらゆる素材の塗布に応用しうるため、プリント布地やプリントTシャツの作成など、テキスタイルの分野で広く活用されている。紫外線UVインキは、紫外線のエネルギーを利用することによって硬化(乾燥)するインキで、紫外線硬化型インキとも呼ばれ、メリットは

・ 有機揮発性化合物を排出しない(原則、無溶剤)のため環境にやさしい。

・ 熱乾燥と比較して省エネルギーである。

・ 瞬間硬化であり、生産性向上、短納期に貢献できる。

・ 設備の設置床面積が小さい。

・ 熱がかかりにくく、熱に弱いプラスチックなど応用基材の範囲が広い。

このインキの品質は向上しており、短納期化も一段と進んでいることから、UV印刷の需要は増えるものと予想される。

【発明の概要】

【発明が解決しようとする課題】

【0014】

電極においてケイ素化合物を採用する固体電解質型二次電池に於いて、陽極に酸化ケイ素SiO2 、さらにゼオライトを含む固体電解質を、高速で且つ安価に製膜するシリカ電極の二次電池モジュール、及び製造方法を提供する。

【課題を解決するための手段】

【0015】

正極を酸化ケイ素SiO2とし、負極をSi3N4窒化ケイ素とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、陽極に酸化ケイ素SiO2、及び陰極にSi3N4粉末を電極リード金属性の基盤に高速で製膜する製法として、電極リード金属を基盤にスパターリングした後、陽極にアモルファス(非晶質)SiC及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤にスパッタリング又はプラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱し印刷して各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、直列に接続してから加圧可能なボルトで締めて接合する。

【0016】

多孔質陽極の酸化ケイ素SiO2、及び多孔質陰極のSi3N4を、スパッタリングした金属上に短時間に製膜するために、従来一般に使用されていたプラズマ励起に用いるグロープラズマを発生させるCVD法ではなく、ミクロン単位のシリコン化合物粉末にゼオライトを混合して、紫外線(UV)シルク印刷して各電極を作成する。紫外線UVインキは、紫外線のエネルギーを利用することによって乾燥するインキで、有機揮発性化合物を排出しないため環境にやさしく、熱乾燥と比較して省エネルギーであり、瞬間硬化であり、生産性向上に貢献できる。

【0017】

ゼオライトを使用した固体電解質は、10ミクロン単位のゼオライトを非水電解質に混合して、コーティングする。ゼオライト種としては、A型、チャバサイト、フェリエライト、ZSMー5、及びクリノプチロライトから成る群から選ばれる少なくとも一種以上のゼオライトを用いることができる。A型ゼオライトであることがより好ましいが、これらのゼオライトはその細孔径が約6Å以下と小さく、中でもA型ゼオライトは8員環細孔構造であり細孔径が4Åとより小さい。非水電解液処理用ゼオライトの形態は粉末、又は成形体等の任意の形態とすることが可能であるが、取扱いが容易な成形体であることが好ましい。成形に使用するバインダーとしては、シリカ、アルミナ、及び粘土などが一般的に例示でき、例えばカオリン系、ベントナイト系、タルク系、バイロフィライト系、モリサイト系、バーキュロライト系、モンモリロナイト系、クロ ライト系、及びハロイサイト系等が使用できる。

【0018】

シリコン二次電池を組み立てるために、リード金属に製膜した、酸化ケイ素SiO2の正極、及びSi3N4窒化ケイ素の負極を製造した後、各電極に上記の非水固体電解質を塗布して、張り合わせることにより、当該の単位電池を迅速に組み立て製造できる。単位電池を直列に積層してから、加圧可能なボルトで締めて接合して、気密を維持でき、強い振動や衝撃にも耐えうる。

【発明の効果】

【0019】

陽極及び陰極においてケイ素化合物を採用する固体電解質型二次電池に於いて、陽極に酸化ケイ素SiO2、及び陰極にSi3N4を、さらに固体電解質を、高速で且つ安価に製膜するシリコン二次電池モジュールと製造方法を提供できる。多孔質陽極のSiC、及び多孔質陰極のSi3N4を、スパッタリングした金属上に短時間に製膜するために、シリコン化合物粉末にゼオライトを混合して、藤倉化成(株)、又は(株)アサヒ化学研究所、又はハリマ化成(株)が製造販売している導電性ペースト(以下、略して導電性インキとする)を使用して印刷する。例えば、藤倉化成(株) が製造販売している、ナノ銀粒子を混入している、商品名がドータイトFA353-N、又はグラファイトのナノ粒子が混入している、商品名がドータイトFC-415を、ドータイトPシンナーを使用して溶解させた導電性インキを使用してグラビア印刷、又は転写印刷、又はオッフセット印刷、又はインクゼット印刷、又はシルク印刷、(以下、略して、シルク印刷とする)を使用して、スバッタリングをした金属板上にシルク印刷をして、ポリエステル系の樹脂にて出来ている導電性のインキを、130℃前後に加熱して乾燥させて、各々の電極を作成する。又は、紫外線(UV) 又は約130℃に加熱しシルク印刷して各電極を作成する。紫外線UVインキは、紫外線のエネルギーを利用することによって乾燥するインキで、熱乾燥と比較して省エネルギーであり、瞬間硬化であり、生産性向上に貢献できる。ゼオライトを使用した固体電解質は、ゼオライトを非水電解質に混合して、短時間にコーティングできる。

【0020】

シリコン二次電池を組み立てるために、リード金属に製膜した、酸化ケイ素SiO2の正極、及び窒化ケイ素の負極を製造した後、各電極に上記の非水固体電解質を塗布して、張り合わせることにより、当該の単位電池を迅速に組み立て製造できる。単位電池を直列に積層してから、加圧可能なボルトで締めて接合して、気密を維持できるとともに、強い振動や衝撃にも耐え得るように出来る。

【0021】

前記基本構成(1)のように、正極においては酸化ケイ素SiO2のうち最も安定している化合物を採用しており、負極においては窒化ケイ素のうち安定しているSi3N4による化合物を採用している。

【0022】

正極による充電に際してはケイ素において4価の次に安定した状態は8(0)価であることから、以下のような化学反応が行われることになる。

2SiO2 → SiO4+Si++e−

【0023】

逆に放電に際しては、以下のような化学反応が行われることになる。

SiO4+Si++e− → 2SiO2

【0024】

陰極においては、窒化ケイ素は最も安定しているSi3N4からケイ素が4価から3価

に変化し、窒素が3価から2価に変化することによって、次に安定しているSi2N3と

いう化合物の状態に変化し、以下のような化学式が成立することなる。

3Si3N4+e− → 4Si2N3+Si−

【0025】

逆に放電に際しては、以下のような化学反応が行われることになる。

4Si2N3+Si− → 3Si3N4+e−

【0026】

したがって、充放電を統一することによって、以下のような化学反応が行われている。

2SiO2+3Si3N4 = SiO4+4Si2N3+Si−+Si+

【0027】

また下記記載のようなシリコン二次電池を形成してもよい。例えば、酸化ケイ素(SiO2)の微粉末、又は炭化ケイ素の微粉末(以下、略して、酸化ケイ素(SiO2)、酸化ケイ素の微粉末とする)と、活性炭の微粉末、又はカーボン、又はグラファイト、又は鉄の微粉末、又はその他の導電性の微粉末、又は導電性ポリマー、又はその他の導電性の樹脂(以下、略して、活性炭とする)を非導電性のアクリル樹脂、又は塩化ビニール樹脂、又はポリカーボネイト樹脂(以下、略して、アクリル樹脂、又は導電アクリル樹脂とする)などの樹脂の内部に混入をして成形して導電性のアクリル樹脂板とした導電性の樹脂板で出来ている正電極板(21)、及び同じアクリル樹脂などの樹脂の内部に窒化ケイ素(Si3N4)の微粉末と活性炭の微粉末、又はカーボン、又はグラファイト、又は鉄の微粉末、又はその他の導電性の微粉末、又は導電性ポリマー、又はその他の導電性の樹脂(以下、略して、活性炭とする)を非導電性のアクリル樹脂、又は非導電性の塩化ビニール樹脂、又は非導電性のポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)の内部に混入をして成形して導電性のアクリル樹脂板で出来ている負電極板(22)との中間に、例えば、信越ポリマー((株)が製造販売をしている商品名がセプルジーダOC−AE49C(LotNo.111021)又はセプルジーダOC−X301(LotNo.110907)又は藤倉化成(株)が製造販売している商品名がドータイトFC−415などの導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)をサンドイッチ形状に積層したシリコン二次電池を正電極チタン基盤(1)、及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)との中間にゼオライトを混入している導電性の樹脂板(23)を積層して圧着させて接合させて形成をした構造のシリコン二次電池ならば、図7、図8、及び図9に示しているように、正電極板(21)とゼオライトを混入して出来ている非水電解質を目的とする導電性の樹脂板(23)と負電極板(22)を交互に積層することにより、容易に大電流を充電及び放電することができるシリコン二次電池を形成することができる効果がある。

【0028】

さらに、図5、図6、図7、図8、及び図9に示しているシリコン二次電池を形成する場合、非導電性のアクリル樹脂、又は非導電性の塩化ビニール樹脂、又は非導電性のポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)などの樹脂の内部に、例えば、酸化ケイ素(SiO2)の微粉末、又は信越化学工業(株)の関係会社の信濃電気精錬(株)が製造販売している炭化ケイ素粉末で商品名がシナノランダムSER-A20(LotNo.S071116)、又は同じく炭化ケイ素粉末で商品名がシナノランダムGP#1200(LotNo.00730221)、(以下、略して、酸化ケイ素(SiO2)とする)をアクリル樹脂と、例えば、酸化ケイ素(SiO2)の微粉末が30%で、活性炭が30%で、アクリル樹脂が30%で、酸化ケイ素の微粉末をより一段と多量に混入をする目的にて導電性の接着剤を10%混入した酸化ケイ素(SiO2)とアクリル樹脂を練り上げて酸化ケイ素(SiO2)の微粉末を混入した導電性のアクリル樹脂板(以下、略して正電極板とする)を例えば縦方向が10cmで横方向が10cmで厚さが1mmの正電極板(21)を形成した。

【0029】

また上記にて説明した、正電極板(21)を形成する内容と同様に、非導電性のアクリル樹脂、又は塩化ビニール樹脂、又はポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)などの樹脂の内部に、例えば、負電極板(22)を窒化ケイ素(Si3N4)、又はホウ化ケイ素(SiB4)、又は金、又は信越化学工業(株)の関係会社の電気化学工業(株)が製造販売している窒化ケイ素粉末で商品名がSN−9FWS(LotNo.92772S)、又は同じく窒化ケイ素粉末で商品名がSN−9S(LotNo:92543)、(以下、略して、窒化ケイ素とする。)と、例えば、窒化ケイ素の微粉末が30%で、活性炭が30%で、アクリル樹脂が30%で、窒化ケイ素の微粉末をより一段と多量に混入をする目的にて導電性の接着剤を10%混入した窒化ケイ素粉末とアクリル樹脂を練り上げて混合して、窒化ケイ素粉末入りの導電性のアクリル樹脂板(以下、略して負電極板とする)を例えば、縦方向が10cmで横方向が10cmで厚さが1mmの負電極板(22)を形成した。

【0030】

さらに上記にて説明した酸化ケイ素粉末とアクリル樹脂でできている例えば、縦方向が10cmで横方向が10cmで厚さが1mmの正電極板(21)と窒化ケイ素粉末とアクリル樹脂で出来ている縦方向が10cmで横方向が10cmで厚さが1mmの負電極板(22)との中間に、例えば上記にて説明した信越ポリマー((株)が製造販売をしている商品名がセプルジーダOC−AE49C(LotNo.111021)又は同じくセプルジーダOC−X301(LotNo.110907)又は藤倉化成(株)が製造販売している商品名がドータイトFC−415などの導電性の樹脂の内部に例えば、東ソー(株)が製造販売している商品名がHSZ−890HOA(LotNo.89HA1501)などのゼオライトを混入して混合して練り上げて成形した非水電解質または非電解膜を目的とした導電性の樹脂板(23)を図5に示しているように正電極板(21)と負電極板(22)との中間にサンドイッチ形状に積層して形成をしたシリコン二次電池を両側面上から正電極チタン基盤(1)及び負電極チタン基盤(9)を圧着させて接合させた両側面上から例えば4.5Vの充電をすると酸化ケイ素と窒化ケイ素の電位差である2V(ボルト)の電位差を維持する二次電池が出来た。さらに0.2A(アンペア)の電流値が流れるシリコン二次電池を形成することができた。このことから大容量のシリコン二次電池を形成するのには図6、図7、図8、及び図9に示しているように正電極板(21)と非水電解質又は非電解膜を目的とした導電性の樹脂板(23)と負電極板(22)とを交互にサンドイッチ形状に直列に積層をすると大容量のシリコン二次電池を形成することが出来ることが判明した。また大容量のシリコン二次電池を形成するのには正電極板(21)と負電極板(22)の厚さを、例えば1mm以上、又は2mm以上、又は3mm以上、又は4mm以上、又はmm以上、又は10mm以上とした正電極板(21)及び同じく同様の厚さが厚い負電極板(22)を形成すると容易に大容量のシリコン二次電池を形成することが出来ることが判明した。さらに酸化ケイ素粉末、及び窒化ケイ素粉末などの原材料であるシリコンをリチウムなどと比較すると極く安価なので例えば縦方向が100cmで横方向が100cmの大面積のシリコン二次電池を極く安価に形成できる利点がある。

【0031】

また、会社の所在地が長野県上高井郡高山村大字中山981の会社名がアスザック(株)に依頼をして、例えば、酸化ケイ素(SiO2)が60%で、活性炭が40%で、素材寸法(mm)で縦×横×厚みが 150×150×2の酸化ケイ素(SiO2)の微粉末が60%で、活性炭が40%で出来ている原板を電気炉などの加熱手段を使用して、約1520℃の高温にて焼き固めて出来ている原板を上記にて説明したアクリル樹脂などの樹脂の内部に酸化ケイ素(SiO2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)の代わりとして使用してシリコン二次電池を形成すると、容易に高性能のシリコン二次電池を形成することが出来る。

【0032】

さらに、負電極板(22)として使用する窒化ケイ素(Si3N4)に関しては、会社の所在地が埼玉県川口市栄町3−12−6の会社名 (株)タキオンが受注生産しているので、上記にて説明した、正電極板(21)と全く同じ寸法(mm)で縦×横×厚みが 150×150×2を例えば、窒化ケイ素(Si3N4)が60%で、活性炭が40%で出来ている原板を電気炉などの加熱手段を使用して、約1520℃の高温にて焼き固めて出来ている原板を上記にて説明した、アクリル樹脂などの樹脂の内部に窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)の代わりとして使用してシリコン二次電池を形成すると、容易に高性能のシリコン二次電池を形成することが出来る。

【0033】

また、上記にて説明をした、会社名がアスザック(株)に依頼をして製造した、例えば、酸化ケイ素、又は炭化ケイ素(以下、略して、酸化ケイ素とする)の粉末を形成した原板(29)を、電気炉などの加熱手段を使用して、約1520度Cの高温にて焼き固めて出来ている原板(29)の素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)で出来ている原板(29)に導電性のポリマー(28)、例えば、信越ポリマー(株)が製造販売をしている商品名がセプルジーダOC−AE49c(LotNO.111021)、又はセプルジーダOC−X301(LotNO.110907)、又は藤倉化成(株)が製造販売をしている商品名がドータイトFC−415(以下、略して、導電性のポリマーとする)を酸化ケイ素で出来ている原板(29)に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末でできている酸化ケイ素の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性の酸化ケイ素で出来ている正電極板(4)として使用して、シリコン2次電池の正電極板(4)を形成すると容易に高度な正電極板(4)を形成することが出来る。

【0034】

さらに、負電極板(6)として使用する窒化ケイ素に関しては、上記にて説明をした、(株)タキオンに依頼をして製造をした、正電極板(4)と全く同じ寸法(mm)で縦×横×厚みが150×150×2の窒化ケイ素の粉末を形成した原板(30)を、電気炉などの加熱手段を使用して、約1520度Cの高温にて焼き固めて出来ている原板(30)に導電性のポリマー(28)、例えば、信越ポリマー(株)が製造販売をしている商品名がセプルジーダOC−AE49c(LotNO.111021)、又はセプルジーダOC−X301(LotNO.110907)、又は藤倉化成(株)が製造販売をしている商品名がドータイトFC−415(以下、略して、導電性のポリマーとする)を、窒化ケイ素で出来ている原板(30)に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板(30)を、導電性とした窒化ケイ素の原板(30)を、導電性の窒化ケイ素で出来ている負電極板(6)として使用して、シリコン2次電池の負電極板(6)を形成すると容易に高度な負電極板(6)を形成することが出来る。

【0035】

また、正電極(4)を形成するのに、酸化ケイ素(SiO2)の粉末を成形して、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)で出来ている原板(29)に、例えば、直径が0.5mm前後の貫通穴(26)を形成して、導電性のポリマー(28)を浸透させて吸着させて、絶縁体の粉末で出来ている酸化ケイ素(SiO2)の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性の酸化ケイ素で出来ている正電極(4)として使用して、シリコン2次電池の正電極(4)を形成する。

【0036】

さらに、負電極(6)を形成するのに、窒化ケイ素(Si3N4)の粉末を成形して、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の窒化ケイ素(Si3N4)で出来ている原板(30)に、例えば、直径が0.5mm前後の貫通穴(26)を形成して、導電性のポリマー(28)を浸透させて吸着させて、絶縁体の粉末で出来ている窒化ケイ素(Si3N4)の原板(30)を、導電性の窒化ケイ素で出来ている負電極(6)として使用して、シリコン2次電池の負電極(6)を形成する。

【0037】

また、正電極(4)を形成するのに、酸化ケイ素(SiO2)の粉末の内部に、導電性の物質であるヤシ殻活性炭を30%前後を混合して成形をして、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)とヤシ殻活性炭で出来ている原板(29)を、導電性の酸化ケイ素で出来ている正電極(4)として使用して、シリコン2次電池の正電極(4)を形成する。

【0038】

さらに、負電極(6)を形成するのに、窒化ケイ素(Si3N4)の粉末の内部に、導電性の物質であるヤシ殻活性炭を30%前後を混合して成形をして、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の窒化ケイ素(Si3N4)とヤシ殻活性炭で出来ている原板(30)を、導電性の窒化ケイ素(Si3N4)で出来ている負電極(6)として使用して、シリコン2次電池の負電極(6)を形成する。

【0039】

また、正電極(21)を形成するのに、例えば、非導電性のアクリル樹脂の内部に導電性のポリマー、又はヤシ殻活性炭(以下、略して、ヤシ殻活性炭とする)とを混合して、導電性としているアクリル樹脂の内部に酸化ケイ素(SiO2)を混入して形成をしたアクリル樹脂板(21)を、導電性の酸化ケイ素(SiO2)で出来ている正電極(21)として使用して、シリコン2次電池の正電極(21)を形成する。

【0040】

さらに、負電極(22)を形成するのに、例えば、非導電性のアクリル樹脂の内部に導電性のポリマー、又はヤシ殻活性炭(以下、略して、ヤシ殻活性炭とする)とを混合して、導電性としているアクリル樹脂の内部に窒化ケイ素(Si3N4)を混入して形成をしたアクリル樹脂板(21)を、導電性の窒化ケイ素(Si3N4)で出来ている負電極(22)として使用して、シリコン2次電池の負電極(22)を形成する。

【図面の簡単な説明】

【0041】

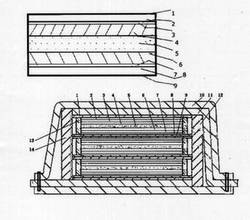

【図1】正極を酸化ケイ素SiO2とし、負極をSi3N4窒化ケイ素とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の2cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパッタリングした後、陽極にアモルファス(非晶質)SiO23及び陰極にアモルファス(非晶質)Si3N47を電極リード金属性の基盤にスパッタリングで薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成した。

【図2】前記図3の陽極にアモルファス(非晶質)SiO2及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤にスパターリングで薄膜を作成し、シリコン化合物粉末にゼオライトを混合して各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、充電電圧を1.1Vから1.2Vの範囲にて約1時間で充電し、放電電圧を1.1Vから1.2Vの範囲にて約1時間で放電することができた。

【図3】陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の10cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパッタリングした後、陽極にアモルファス(非晶質)SiO23及び陰極にアモルファス(非晶質)Si3N47を電極リード金属性の基盤に大気圧プラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成し、三枚を直列にして二次電池モジュールを作成した。単位電池を直列に積層してから、シリコンゴム板12,13,14とカバー10を加圧可能なボルト18で締めて接合すると、気密を維持でき、強い振動や衝撃にも耐えうる。

【図4】前記図3の二次電池モジュールに対し、1cm2当たり0.6アンペアの電流密度となるような定電流源で充電を行ったところ、図2の上昇ラインに示すように、充電電圧を3Vから4Vの範囲にて約一時間で充電することができた。放電に切り替えたところ、図4の下降ラインに示すように、3Vから4Vの範囲にて放電状態を約1時間維持することができた。

【図5】酸化ケイ素(SiC2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)、及び窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)との中間に、導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)を、サンドイッチ形状に積層したシリコン二次電池を正電極チタン基盤(1)、及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)を圧着させて積層させて形成をしたシリコン二次電池の縦断面図を図5に示している。

【図6】酸化ケイ素(SiC2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)及び窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)との中間に、導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)の両側面上に導電性の接着剤又は塗料(以下、略して、接着剤24とする)を塗布している導電性の樹脂板(24)の両側面上に正電極板(21)、及び負電極板(22)を圧着させて積層させて、さらに、正電極板(21)及び負電極板(22)の両側面上から正電極チタン基盤(1)及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)を圧着させて形成をしたシリコン二次電池の縦断面図を図6に示している。

【図7】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図7に示している。

【図8】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図8に示している。

【図9】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図9に示している。

【図10】に示しているのは、酸化ケイ素で出来ている正電極板(25)に貫通穴(26)を形成している平面図を、図10に示している。

【図11】に示しているのは、酸化ケイ素で出来ている正電極板(25)に貫通穴(26)を形成している縦断面図を、図11に示している。

【図12】に示しているのは、窒化ケイ素で出来ている負電極板(27)に貫通穴(26)を形成している平面図を、図12に示している。

【図13】に示しているのは、窒化ケイ素で出来ている負電極板(27)に貫通穴(26)を形成している縦断面図を、図13に示している。

【図14】に示しているのは、酸化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている酸化ケイ素の原板を、導電性とした酸化ケイ素の原板を、導電性の酸化ケイ素で出来ている正電極板(4)として形成をしている平面図を、図14に示している。

【図15】に示しているのは、酸化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている酸化ケイ素の原板を、導電性とした酸化ケイ素の原板を、導電性の酸化ケイ素で出来ている正電極板(4)として形成をしている縦断面図を、図15に示している。

【図16】に示しているのは、窒化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板を、導電性とした窒化ケイ素の原板を、導電性の窒化ケイ素で出来ている負電極板(6)として形成をしている平面図を、図16に示している。

【図17】に示しているのは、窒化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板を、導電性とした窒化ケイ素の原板を、導電性の窒化ケイ素で出来ている負電極板(6)として形成をしている縦断面図を、図17に示している。

【発明を実施するための形態】

【実施例1】

【0042】

陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の10cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパターリングした後、陽極にアモルファス(非晶質) 酸化ケイ素SiO23、及び陰極にアモルファス(非晶質)Si3N47を、電極リード金属性の基盤にスパッタリング又は大気圧プラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合してから、紫外線(UV) 又は約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成して、直列に接続してから加圧可能なボルト18で締めて接合して、シリコン二次電池モジュールを製作した。この二次電池に対し、1cm2当たり0.6アンペアの電流密度となるような定電流源で充電を行ったところ、充電電圧を1.1Vから1.2Vの範囲にて約1時間で充電することができた。

【実施例2】

【0043】

金属性の10cm正方形基電極リード金属2を基盤1にスパッタリングした後、シリコン化合物粉末を大気圧プラズマ化学蒸着CVD法(一般にプラズマ励起に用いられている電源周波数13.56 MHz(RF帯)よりも、一桁高い従来の例えば150 MHz(VHF帯)により、さらに300MHzより高い例えば550MHz(UHF帯)の高周波電源を使用して、安定なグロープラズマ を発生させ、高密度に生成される反応種を利用した高周波(UHF帯>300MHz)成膜法を採用して、電極と基板の間の小さなギャップにおいて高密度なプラズマを発生させることが可能となる)により、各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、直列に接続して電極リード板(11,12)を取り付けてから、シリコンゴム板(13,14)とカバー(10)を加圧可能なボルト(18)で締めて密封して、シリコン二次電池モジュールを製作すると、3Vから4Vの範囲にて放電状態を約1時間維持することができた。

【産業上の利用可能性】

【0044】

パソコン及び携帯電話等のポータブル機器、及び自動車やスマートグリッドの普及に伴い、当該機器の電源である二次電池の需要が急速に増大していて、このような二次電池の典型例はリチウム(Li)を負極として、フッ化炭素等を正極とするリチウム電池であったが、リチウムは希少高価であり、廃棄した場合にはリチウムが流出し環境上好ましくない。これに対し、本来半導体であるケイ素(Si)を電極の素材とする場合には、リチウムに比較して安価であると共に、ケイ素は金属リチウムの流出のような環境上の問題を生じない。ケイ素を二次電池の電極の素材として採用することが試みられ、シリコン電極を使った二次電池は、リチウムイオン電池に比べて、シリコンの特性を生かすと大容量で耐久性が実現できる可能性があり、正極に炭化ケイ素、負極に窒化ケイ素を使い、電解質にゼオライトを取りいれた。

【0045】

本発明により、酸化ケイ素SiO2正極、及びSi3N4負極を製造した後、各電極に非水電解質を塗布して、張り合わせることにより、当該シリコン二次電池を迅速に製造できる。大容量シリコン二次電池の生産には、この単位電池の集電リードは金属箔板であるから、直列に容易に加圧して積層できる。

【0046】

本発明では、集電体の一方の面に正極が形成され、他方の面に負極が形成された双極型電極を、電解質層を挟んで少なくとも2層以上直列に積層した双極型二次電池要素を、外装材に密封してなる双極型二次電池モジュールにおいて、双極型二次電池要素と外装材の間に前記外装材よりも引張応力が高い部材を挿入することを特徴としている。

【符号の説明】

【0047】

1 正電極チタン基盤

2 正電極白金スパッタリング

3 正電極スパッタリング

4 正電極

5 ゼオライト電解質

6 負電極

7 負電極スパッタリング

8 負電極白金スパッタリング

9 負電極チタン基盤

10 カバー

11 正電極リード板

12 正電極支持板

13 絶縁板

14 カバー支持板

15 絶縁ボルト

16 負電極リード板

17 絶縁板

18 絶縁ボルト

19 カバー支持板

20 正電極リード線

21 正電極で出来ている樹脂板で正電極板

22 負電極で出来ている樹脂板で負電極板

23 導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板

24 導電性の接着剤、又は塗料(以下、略して、接着剤とする)

25 正電極板に貫通穴を形成した正電極板

26 導電性の物質、例えば、活性炭、カーボン、グラファイト、鉄粉、及び導電性ポリマーを充填するための貫通穴

27 負電極板に貫通穴を形成した負電極板

28 導電性のポリマー

29 酸化ケイ素で出来ている原板

30 窒化ケイ素で出来ている原板

【技術分野】

【0001】

本発明は、正極及び負極においてシリコン化合物を採用し、かつ双方の電極間に非水電解質を採用した固体型二次電池において、正極としてSiO2の化学式を有している酸化ケイ素(シリカ)、及び固体電解質の製膜方法及びシリコン二次電池モジュール製造方法に関するものである。

【背景技術】

【0002】

最近、パーソナルコンピューター及び携帯電話等のポータブル機器、及び自動車やスマートグリッドの普及に伴い、当該機器の電源である二次電池の需要が急速に増大していて、このような二次電池の典型例はリチウム(Li)を負極として、フッ化炭素等を正極とするリチウム電池であり、正極と負極との間に非水電解質を介在させることによって、金属リチウムの摘出を防止することが可能となったことを原因として、リチウム電池は広範に普及しているが、リチウムは希少高価であり、廃棄した場合にはリチウムが流出し環境上好ましくない。

【0003】

これに対し、本来半導体であるケイ素(Si)を電極の素材とする場合には、リチウム

に比較して安価であると共に、ケイ素は金属リチウムの流出のような環境上の問題を生じない。ケイ素を二次電池の電極の素材として採用することが試みられ、特許文献1の特許第4685192によると、シリコン(ケイ素)を使った二次電池は、リチウムイオン電池に比べて、シリコンの特性を生かすと大容量で耐久性が実現できる可能性があり、二次電池の電極として使われるリチウムなどの金属に代わりに、シリコンを採用し、正極に炭化ケイ素、負極に窒化ケイ素を使い、電解質にイオン交換樹脂を取りいれた。

【0004】

しかし、特許文献1の特許第4685192によると、基盤に対する金属スパッタリングによる正極集電層を形成した後、正極集電層に対する炭化ケイ素の真空蒸着による正極層を形成した後、正極層に対するコーティングによる非水電解質層を形成してから、非水電解質層に対する窒化ケイ素の真空蒸着による負極層を形成していたため、真空蒸着では強固なアモルファス(非晶質)電極の生成が困難であるとともに、製膜時間とコストが必要であった。

【0005】

従来の物理蒸着法PVDには、真空蒸着、スパッタリング、イオンプレーティングなどの手法があり、真空度、基板温度、ターゲットの組成、電力を制御し、目的の薄膜を得ることができ、真空蒸着法は物理蒸着法の一態様であり、減圧された空間の中で、蒸着すべき金属を加熱し基材表面に付着させるために、およそ10-3〜10-5Pa(パスカル=N/m2)程度の圧力にまで真空排気ができるようなベルジャー容器に収められ、蒸発源には、Moなどの融点の高い皿状金属板ボートの上に蒸着したい材料をのせ、ボートに50A程度以上の大きな電流を流して1000℃以上に加熱し、上にのせた試料を融かし蒸発させている。スパッタリング(Sputtering)も物理蒸着法の一態様であり、低温で高融点物質(Pt,Auなど)の膜が得られ、大面積にわたって均一な膜が成形できる、合金組成に対応できる、応答性が速く制御しやすい、などの特徴を有し普及が進んでいて、通常10-0〜10-2Pa程度の真空中で、アルゴンなどの希ガスをグロー放電させ、生じたイオンを電場中で加速してターゲット金属に衝突させ、ターゲット金属原子を対象基材に付着させる。

【0006】

化学蒸着法CVDは、半導体製造工程で汎用されている成膜技術であり、低温で気化した金属塩と高温に加熱された固体との接触において、熱分解反応、水素還元反応、高温不均化反応等によって、目的とする金属又は金属化合物を析出させる方法である。ケイ素イオン(Si+及びSi−)の生成を伴う充放電を容易かつ円滑に推進するためには、前記各化合物が結晶構造ではなく、非晶状態、即ちアモルファス構造であることが好ましく、前記正極及び負極を共に、従来は真空蒸着によって積層する方法が採用されていた。

【0007】

プラズマCVD(plasma-enhanced chemical vapor deposition, PECVD)は、プラズマを援用する型式の化学気相成長(CVD)の一種であり、さまざまな物質の薄膜を形成する蒸着法のひとつである。化学反応を活性化させるため、高周波などを印加することで原料ガスをプラズマ化させるのが特徴であり、半導体素子の製造などに広く用いられている。成膜速度が速く、処理面積も大きくできる、凹凸のある表面でも満遍なく製膜できるなど、化学気相成長の主な長所を多く有する。さらにプラズマを援用することで、熱CVDなどに比較すると、低い温度でもより緻密な薄膜を形成でき、熱によるダメージや層間での相互拡散を抑制でき、熱分解しにくい原料でも実用的な堆積速度が得られやすく、熱分解温度の異なる原料同士を用いても薄膜を形成できる。このプラズマCVDにおいては、直流(DC)・高周波(RF)・マイクロ波などを供給することで、原料ガスをプラズマ状態にする。これによって原料ガスの原子や分子は励起され、化学的に活性となる。プラズマCVDには励起方法などによって、下記のような分類がある。従来の高周波プラズマCVDは、周波数(13.56)MHzの高周波による放電を用い、絶縁性の薄膜形成が可能で、もっとも一般的なプラズマCVDである。プラズマCVDは一般的には反応室内部の圧力を真空ポンプで減圧して運転され、ポンプには油回転ポンプやドライポンプのほか、ターボ分子ポンプやメカニカルブースターポンプなどが組み合わせて用いられることもある。

【0008】

大気圧プラズマ化学蒸着CVD 法は、真空プラズマCVDよりもプラズマ密度を高めたものであり、より低い温度でも良質の膜が形成できるなどの利点を持ち、大気圧(常圧)で運転するものは、大気圧プラズマCVDと呼ばれる。このプラズマCPD 法は、特に薄膜シリコン膜の形成への利用をきっかけとして広く用いられるようになり、液晶など平面ディスプレイの薄膜トランジスタ素子(TFT)や、薄膜シリコン太陽電池の製造で使われるほか、超LSIの層間絶縁膜の形成などにも用いられる。大気圧プラズマCVD 法は、一般的にプラズマ励起に用いられている電源周波数(13.56 MHz)よりも、一桁程度高い150 MHz(VHF帯)の高周波により、大気圧下で安定なグロープラズマを発生させ、高密度に生成される反応種を利用した成膜法である。この150MHzという高周波電力を利用することにより、0.1〜1mm という小さな電極と基板間ギャップにおいて高密度なプラズマを発生させることが可能となっている。大気圧VHFプラズマが一般的な減圧プラズマと異なる点は、プラズマ中の原料ガスの分圧を高くでき、プラズマ中での原子や分子の衝突周波数が高く荷電粒子運動エネルギーが小さくなり、プラズマのガス温度(回転温度、振動温度を含む)が高く、膜成長表面へ物理的・化学的エネルギーを効率的に供給できること集約できる。したがって、大気圧VHFプラズマを用いれば、原理的に高速成膜が可能であり、膜のイオンダメージが低減されるとともに、基板温度が低温であっても膜成長表面での化学反応が促進され、高品質な薄膜形成が期待できる。反応ガスの高能率供給、大気圧プラズマの安定制御、大電力の投入などを可能とする二種類の電極として、高速回転電極及び多孔質カーボン電極があり、これらの電極の本質的な違いは、プラズマへのガス供給方法である。図2の高速回転電極の場合、円筒型の電極を高速回転させることにより、雰囲気の反応ガスを電極−基板間ギャップに能率的に供給することができる。一方、図1の多孔質カーボン電極の場合は、電極を通して各種の高純度なプロセスガスを直接プラズマ中へ供給できる。

【0009】

二酸化ケイ素は、地殻を形成する物質のひとつとして重要であり、シリカ(silica)、無水ケイ酸とも呼ばれる。圧力や温度の条件により、多様な結晶相(結晶多形)が存在する。結晶は共有結合結晶であり、ケイ素原子を中心とする正四面体構造が酸素原子を介して無数に連なる構造をしている。二酸化ケイ素の結晶多形の中で代表的なものとして、石英(quartz、水晶)、鱗珪石(tridymite、トリディマイト)、クリストバライト(cristobalite)、コーサイト(coesite)などがある。珪素(Si)と酸素(O)の結合はイオン結合が約半分を占めるため、完全な共有結合とは異なり、炭素(C)と酸素(O)の結合に見られるような二重結合(結合軸に直交する電子雲同士のつながり)は起きにくい。 つまり、CO2や(CO3)2-に対応するSiO2や(SiO3)2-は、二重結合を有する単分子構造を形成することができず、全てSiO4四面体が基本となった連結体(重合体)となっている。標準電極電位は、そのイオンが1mol/Lで存在する溶液につけたとき,単体と溶液の間に生じる起電力である。標準単極電位の例としては、

リチウム Li -3.04、 アルミニウム Al -1.662、

カドミウム Cd -0.403、 ニッケル Ni -0.257、

銅 Cu +0.342、 白金 Pt +1.118、 金 Au +1.498。

二酸化ケイ素(Quartz)の標準単極電位は、−0.86ボルトであり、亜鉛より強力である。

【0010】

窒化ケイ素粉末は、金属シリコン直接窒化法により得られた粗窒化ケイ素を粉砕したものが主流である。粗窒化ケイ素を得るには、金属シリコン粉末を窒素で直接反応させて窒化する直接窒化法、四塩化ケイ素をアンモニアで窒化する方法等が挙げられるが、金属シリコン直接窒化法により生成するのが製造コストの面から見て好ましい。その後、生成物を粉砕して窒化ケイ素粉末が製造され、粉砕方法は、例えば、 媒体攪拌ミル等の粉砕機を用いればよく、特には限定されない。シリコンナイトライド(SiNx)薄膜は、高誘電率、高密度、フッ酸エッチングに対する高い耐性等の優れた性質を有しており、薄膜トランジスタ(TFT)や酸化膜形成におけるマスク材などとして幅広く用いられている。このSiNx 薄膜の代表的な製法の一つとして減圧プラズマを用いたプラズマCVD法があるが、減圧プロセスでは反応ガスの絶対量が少なく、成膜速度の飛躍的な向上は期待できないので、大気圧プラズマCVD 法を用いることにより、高品質なSiNx 薄膜を低温基板上に高速形成する技術の開発を進めている。原料ガスとしてSiH4 およびNH3 を用い、SiNx 薄膜を形成し、原料ガス濃度(NH3/SiH4比)、水素濃度、投入電力、基板温度等の成膜パラメータが膜構造に及ぼす影響が検討されている。

【0011】

特許文献2の特開2001-348665によると、大気圧プラズマCVDによる高速成膜条件を最適に設定することにより、偏析やピンホール等の欠陥のないストイキオメトリック(Si:C=1:1)なアモルファスSiC薄膜の形成を実現できるとともに、従来の成膜方法による成膜速度より10倍以上の高速成膜によって作製できるが、製膜設備が高価であった。

【0012】

特許文献3の特開2004-265764によると、安価で且つ導電率を有する固体電解質膜を提供するために、アノードとカソードの間に東ソー株式会社製のNa−Y型(商品名320NAA)ゼオライト含有量が65重量%以上99重量%以下として、膜の水分吸着量が10mmol/g以上20mmol/g以下である、ゼオライトと有機系高分子(ポリテトラフルオロエチレン)を混合し成膜した固体電解質の導電率は、2.0×10−3S/cmと大きな値となった。ゼオライトは多孔質の結晶性材料で、その細孔径やその間隔が正確に一定な物質である。分子篩とも呼ばれるこの物質は、細孔径が1ナノメートル(百万分の 1ミリメートル)以下でちょうど低分子化合物の分子サイズと同程度であるため、産業分野でイオン交換材料、吸着分離材料及び触媒などとして用いられる重要な材料である。ゼオライトはその特異な吸着性能・イオン交換性・触媒特性などをもつことから、さまざまな分野で使用され、これまで高度な脱水剤・分離剤として石油化学・工業ガスなどの分野で工業的に使用されていたが、近年空気分離用PSA吸着剤、自動車排ガス・発電所や各工場から排出される排ガス除去装置での利用も広がっている。ゼオライト吸着剤は、化学的にはアルカリ金属またはアルカリ土類金属の結晶性含水アルミノ珪酸塩で組成は次の式で表わされる。

Me2/xO・Al2O3・mSiO2・nH2O Me:X価の金属イオン

これは高度な脱水能を有し、石油化学用・フロン用脱水剤や医薬品保存剤として有用で、工業ガス用吸着剤(酸素PSA、水素PSA、深冷分離用前処理剤)や半導体工場における排ガス処理剤など広範に使用されている。

【0013】

印刷方式には大きく分けて、凸版式印刷法、平版式印刷法、凹版印刷法、孔版印刷法の4つがある。凸版式印刷法は、インキのつく版の部分は凸状になっていて、画線部(絵柄の部分)が凸状、非画線部(絵柄のない部分)が凹状の版を用いる。この印刷法による印刷物は一般に鮮明で強い印象を与え、版が凸状であるため印刷物の裏面には浮き上がりが見られることがあり、画線の境界には周辺地帯(マージナルゾーン)というインキの濃い部分が出るので、名刺や新聞雑誌、書籍などの印刷に利用される。孔版式シルク印刷法は、インキを通過させるところと通過させないところを版として作り、その版にインキを擦りつけてインキが通過した部分が絵柄となる。印刷対象に直接インクを乗せる技法であるので、インクに限らず液状であれば、あらゆる素材の塗布に応用しうるため、プリント布地やプリントTシャツの作成など、テキスタイルの分野で広く活用されている。紫外線UVインキは、紫外線のエネルギーを利用することによって硬化(乾燥)するインキで、紫外線硬化型インキとも呼ばれ、メリットは

・ 有機揮発性化合物を排出しない(原則、無溶剤)のため環境にやさしい。

・ 熱乾燥と比較して省エネルギーである。

・ 瞬間硬化であり、生産性向上、短納期に貢献できる。

・ 設備の設置床面積が小さい。

・ 熱がかかりにくく、熱に弱いプラスチックなど応用基材の範囲が広い。

このインキの品質は向上しており、短納期化も一段と進んでいることから、UV印刷の需要は増えるものと予想される。

【発明の概要】

【発明が解決しようとする課題】

【0014】

電極においてケイ素化合物を採用する固体電解質型二次電池に於いて、陽極に酸化ケイ素SiO2 、さらにゼオライトを含む固体電解質を、高速で且つ安価に製膜するシリカ電極の二次電池モジュール、及び製造方法を提供する。

【課題を解決するための手段】

【0015】

正極を酸化ケイ素SiO2とし、負極をSi3N4窒化ケイ素とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、陽極に酸化ケイ素SiO2、及び陰極にSi3N4粉末を電極リード金属性の基盤に高速で製膜する製法として、電極リード金属を基盤にスパターリングした後、陽極にアモルファス(非晶質)SiC及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤にスパッタリング又はプラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱し印刷して各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、直列に接続してから加圧可能なボルトで締めて接合する。

【0016】

多孔質陽極の酸化ケイ素SiO2、及び多孔質陰極のSi3N4を、スパッタリングした金属上に短時間に製膜するために、従来一般に使用されていたプラズマ励起に用いるグロープラズマを発生させるCVD法ではなく、ミクロン単位のシリコン化合物粉末にゼオライトを混合して、紫外線(UV)シルク印刷して各電極を作成する。紫外線UVインキは、紫外線のエネルギーを利用することによって乾燥するインキで、有機揮発性化合物を排出しないため環境にやさしく、熱乾燥と比較して省エネルギーであり、瞬間硬化であり、生産性向上に貢献できる。

【0017】

ゼオライトを使用した固体電解質は、10ミクロン単位のゼオライトを非水電解質に混合して、コーティングする。ゼオライト種としては、A型、チャバサイト、フェリエライト、ZSMー5、及びクリノプチロライトから成る群から選ばれる少なくとも一種以上のゼオライトを用いることができる。A型ゼオライトであることがより好ましいが、これらのゼオライトはその細孔径が約6Å以下と小さく、中でもA型ゼオライトは8員環細孔構造であり細孔径が4Åとより小さい。非水電解液処理用ゼオライトの形態は粉末、又は成形体等の任意の形態とすることが可能であるが、取扱いが容易な成形体であることが好ましい。成形に使用するバインダーとしては、シリカ、アルミナ、及び粘土などが一般的に例示でき、例えばカオリン系、ベントナイト系、タルク系、バイロフィライト系、モリサイト系、バーキュロライト系、モンモリロナイト系、クロ ライト系、及びハロイサイト系等が使用できる。

【0018】

シリコン二次電池を組み立てるために、リード金属に製膜した、酸化ケイ素SiO2の正極、及びSi3N4窒化ケイ素の負極を製造した後、各電極に上記の非水固体電解質を塗布して、張り合わせることにより、当該の単位電池を迅速に組み立て製造できる。単位電池を直列に積層してから、加圧可能なボルトで締めて接合して、気密を維持でき、強い振動や衝撃にも耐えうる。

【発明の効果】

【0019】

陽極及び陰極においてケイ素化合物を採用する固体電解質型二次電池に於いて、陽極に酸化ケイ素SiO2、及び陰極にSi3N4を、さらに固体電解質を、高速で且つ安価に製膜するシリコン二次電池モジュールと製造方法を提供できる。多孔質陽極のSiC、及び多孔質陰極のSi3N4を、スパッタリングした金属上に短時間に製膜するために、シリコン化合物粉末にゼオライトを混合して、藤倉化成(株)、又は(株)アサヒ化学研究所、又はハリマ化成(株)が製造販売している導電性ペースト(以下、略して導電性インキとする)を使用して印刷する。例えば、藤倉化成(株) が製造販売している、ナノ銀粒子を混入している、商品名がドータイトFA353-N、又はグラファイトのナノ粒子が混入している、商品名がドータイトFC-415を、ドータイトPシンナーを使用して溶解させた導電性インキを使用してグラビア印刷、又は転写印刷、又はオッフセット印刷、又はインクゼット印刷、又はシルク印刷、(以下、略して、シルク印刷とする)を使用して、スバッタリングをした金属板上にシルク印刷をして、ポリエステル系の樹脂にて出来ている導電性のインキを、130℃前後に加熱して乾燥させて、各々の電極を作成する。又は、紫外線(UV) 又は約130℃に加熱しシルク印刷して各電極を作成する。紫外線UVインキは、紫外線のエネルギーを利用することによって乾燥するインキで、熱乾燥と比較して省エネルギーであり、瞬間硬化であり、生産性向上に貢献できる。ゼオライトを使用した固体電解質は、ゼオライトを非水電解質に混合して、短時間にコーティングできる。

【0020】

シリコン二次電池を組み立てるために、リード金属に製膜した、酸化ケイ素SiO2の正極、及び窒化ケイ素の負極を製造した後、各電極に上記の非水固体電解質を塗布して、張り合わせることにより、当該の単位電池を迅速に組み立て製造できる。単位電池を直列に積層してから、加圧可能なボルトで締めて接合して、気密を維持できるとともに、強い振動や衝撃にも耐え得るように出来る。

【0021】

前記基本構成(1)のように、正極においては酸化ケイ素SiO2のうち最も安定している化合物を採用しており、負極においては窒化ケイ素のうち安定しているSi3N4による化合物を採用している。

【0022】

正極による充電に際してはケイ素において4価の次に安定した状態は8(0)価であることから、以下のような化学反応が行われることになる。

2SiO2 → SiO4+Si++e−

【0023】

逆に放電に際しては、以下のような化学反応が行われることになる。

SiO4+Si++e− → 2SiO2

【0024】

陰極においては、窒化ケイ素は最も安定しているSi3N4からケイ素が4価から3価

に変化し、窒素が3価から2価に変化することによって、次に安定しているSi2N3と

いう化合物の状態に変化し、以下のような化学式が成立することなる。

3Si3N4+e− → 4Si2N3+Si−

【0025】

逆に放電に際しては、以下のような化学反応が行われることになる。

4Si2N3+Si− → 3Si3N4+e−

【0026】

したがって、充放電を統一することによって、以下のような化学反応が行われている。

2SiO2+3Si3N4 = SiO4+4Si2N3+Si−+Si+

【0027】

また下記記載のようなシリコン二次電池を形成してもよい。例えば、酸化ケイ素(SiO2)の微粉末、又は炭化ケイ素の微粉末(以下、略して、酸化ケイ素(SiO2)、酸化ケイ素の微粉末とする)と、活性炭の微粉末、又はカーボン、又はグラファイト、又は鉄の微粉末、又はその他の導電性の微粉末、又は導電性ポリマー、又はその他の導電性の樹脂(以下、略して、活性炭とする)を非導電性のアクリル樹脂、又は塩化ビニール樹脂、又はポリカーボネイト樹脂(以下、略して、アクリル樹脂、又は導電アクリル樹脂とする)などの樹脂の内部に混入をして成形して導電性のアクリル樹脂板とした導電性の樹脂板で出来ている正電極板(21)、及び同じアクリル樹脂などの樹脂の内部に窒化ケイ素(Si3N4)の微粉末と活性炭の微粉末、又はカーボン、又はグラファイト、又は鉄の微粉末、又はその他の導電性の微粉末、又は導電性ポリマー、又はその他の導電性の樹脂(以下、略して、活性炭とする)を非導電性のアクリル樹脂、又は非導電性の塩化ビニール樹脂、又は非導電性のポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)の内部に混入をして成形して導電性のアクリル樹脂板で出来ている負電極板(22)との中間に、例えば、信越ポリマー((株)が製造販売をしている商品名がセプルジーダOC−AE49C(LotNo.111021)又はセプルジーダOC−X301(LotNo.110907)又は藤倉化成(株)が製造販売している商品名がドータイトFC−415などの導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)をサンドイッチ形状に積層したシリコン二次電池を正電極チタン基盤(1)、及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)との中間にゼオライトを混入している導電性の樹脂板(23)を積層して圧着させて接合させて形成をした構造のシリコン二次電池ならば、図7、図8、及び図9に示しているように、正電極板(21)とゼオライトを混入して出来ている非水電解質を目的とする導電性の樹脂板(23)と負電極板(22)を交互に積層することにより、容易に大電流を充電及び放電することができるシリコン二次電池を形成することができる効果がある。

【0028】

さらに、図5、図6、図7、図8、及び図9に示しているシリコン二次電池を形成する場合、非導電性のアクリル樹脂、又は非導電性の塩化ビニール樹脂、又は非導電性のポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)などの樹脂の内部に、例えば、酸化ケイ素(SiO2)の微粉末、又は信越化学工業(株)の関係会社の信濃電気精錬(株)が製造販売している炭化ケイ素粉末で商品名がシナノランダムSER-A20(LotNo.S071116)、又は同じく炭化ケイ素粉末で商品名がシナノランダムGP#1200(LotNo.00730221)、(以下、略して、酸化ケイ素(SiO2)とする)をアクリル樹脂と、例えば、酸化ケイ素(SiO2)の微粉末が30%で、活性炭が30%で、アクリル樹脂が30%で、酸化ケイ素の微粉末をより一段と多量に混入をする目的にて導電性の接着剤を10%混入した酸化ケイ素(SiO2)とアクリル樹脂を練り上げて酸化ケイ素(SiO2)の微粉末を混入した導電性のアクリル樹脂板(以下、略して正電極板とする)を例えば縦方向が10cmで横方向が10cmで厚さが1mmの正電極板(21)を形成した。

【0029】

また上記にて説明した、正電極板(21)を形成する内容と同様に、非導電性のアクリル樹脂、又は塩化ビニール樹脂、又はポリカーボネイト樹脂(以下、略して、アクリル樹脂とする)などの樹脂の内部に、例えば、負電極板(22)を窒化ケイ素(Si3N4)、又はホウ化ケイ素(SiB4)、又は金、又は信越化学工業(株)の関係会社の電気化学工業(株)が製造販売している窒化ケイ素粉末で商品名がSN−9FWS(LotNo.92772S)、又は同じく窒化ケイ素粉末で商品名がSN−9S(LotNo:92543)、(以下、略して、窒化ケイ素とする。)と、例えば、窒化ケイ素の微粉末が30%で、活性炭が30%で、アクリル樹脂が30%で、窒化ケイ素の微粉末をより一段と多量に混入をする目的にて導電性の接着剤を10%混入した窒化ケイ素粉末とアクリル樹脂を練り上げて混合して、窒化ケイ素粉末入りの導電性のアクリル樹脂板(以下、略して負電極板とする)を例えば、縦方向が10cmで横方向が10cmで厚さが1mmの負電極板(22)を形成した。

【0030】

さらに上記にて説明した酸化ケイ素粉末とアクリル樹脂でできている例えば、縦方向が10cmで横方向が10cmで厚さが1mmの正電極板(21)と窒化ケイ素粉末とアクリル樹脂で出来ている縦方向が10cmで横方向が10cmで厚さが1mmの負電極板(22)との中間に、例えば上記にて説明した信越ポリマー((株)が製造販売をしている商品名がセプルジーダOC−AE49C(LotNo.111021)又は同じくセプルジーダOC−X301(LotNo.110907)又は藤倉化成(株)が製造販売している商品名がドータイトFC−415などの導電性の樹脂の内部に例えば、東ソー(株)が製造販売している商品名がHSZ−890HOA(LotNo.89HA1501)などのゼオライトを混入して混合して練り上げて成形した非水電解質または非電解膜を目的とした導電性の樹脂板(23)を図5に示しているように正電極板(21)と負電極板(22)との中間にサンドイッチ形状に積層して形成をしたシリコン二次電池を両側面上から正電極チタン基盤(1)及び負電極チタン基盤(9)を圧着させて接合させた両側面上から例えば4.5Vの充電をすると酸化ケイ素と窒化ケイ素の電位差である2V(ボルト)の電位差を維持する二次電池が出来た。さらに0.2A(アンペア)の電流値が流れるシリコン二次電池を形成することができた。このことから大容量のシリコン二次電池を形成するのには図6、図7、図8、及び図9に示しているように正電極板(21)と非水電解質又は非電解膜を目的とした導電性の樹脂板(23)と負電極板(22)とを交互にサンドイッチ形状に直列に積層をすると大容量のシリコン二次電池を形成することが出来ることが判明した。また大容量のシリコン二次電池を形成するのには正電極板(21)と負電極板(22)の厚さを、例えば1mm以上、又は2mm以上、又は3mm以上、又は4mm以上、又はmm以上、又は10mm以上とした正電極板(21)及び同じく同様の厚さが厚い負電極板(22)を形成すると容易に大容量のシリコン二次電池を形成することが出来ることが判明した。さらに酸化ケイ素粉末、及び窒化ケイ素粉末などの原材料であるシリコンをリチウムなどと比較すると極く安価なので例えば縦方向が100cmで横方向が100cmの大面積のシリコン二次電池を極く安価に形成できる利点がある。

【0031】

また、会社の所在地が長野県上高井郡高山村大字中山981の会社名がアスザック(株)に依頼をして、例えば、酸化ケイ素(SiO2)が60%で、活性炭が40%で、素材寸法(mm)で縦×横×厚みが 150×150×2の酸化ケイ素(SiO2)の微粉末が60%で、活性炭が40%で出来ている原板を電気炉などの加熱手段を使用して、約1520℃の高温にて焼き固めて出来ている原板を上記にて説明したアクリル樹脂などの樹脂の内部に酸化ケイ素(SiO2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)の代わりとして使用してシリコン二次電池を形成すると、容易に高性能のシリコン二次電池を形成することが出来る。

【0032】

さらに、負電極板(22)として使用する窒化ケイ素(Si3N4)に関しては、会社の所在地が埼玉県川口市栄町3−12−6の会社名 (株)タキオンが受注生産しているので、上記にて説明した、正電極板(21)と全く同じ寸法(mm)で縦×横×厚みが 150×150×2を例えば、窒化ケイ素(Si3N4)が60%で、活性炭が40%で出来ている原板を電気炉などの加熱手段を使用して、約1520℃の高温にて焼き固めて出来ている原板を上記にて説明した、アクリル樹脂などの樹脂の内部に窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)の代わりとして使用してシリコン二次電池を形成すると、容易に高性能のシリコン二次電池を形成することが出来る。

【0033】

また、上記にて説明をした、会社名がアスザック(株)に依頼をして製造した、例えば、酸化ケイ素、又は炭化ケイ素(以下、略して、酸化ケイ素とする)の粉末を形成した原板(29)を、電気炉などの加熱手段を使用して、約1520度Cの高温にて焼き固めて出来ている原板(29)の素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)で出来ている原板(29)に導電性のポリマー(28)、例えば、信越ポリマー(株)が製造販売をしている商品名がセプルジーダOC−AE49c(LotNO.111021)、又はセプルジーダOC−X301(LotNO.110907)、又は藤倉化成(株)が製造販売をしている商品名がドータイトFC−415(以下、略して、導電性のポリマーとする)を酸化ケイ素で出来ている原板(29)に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末でできている酸化ケイ素の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性の酸化ケイ素で出来ている正電極板(4)として使用して、シリコン2次電池の正電極板(4)を形成すると容易に高度な正電極板(4)を形成することが出来る。

【0034】

さらに、負電極板(6)として使用する窒化ケイ素に関しては、上記にて説明をした、(株)タキオンに依頼をして製造をした、正電極板(4)と全く同じ寸法(mm)で縦×横×厚みが150×150×2の窒化ケイ素の粉末を形成した原板(30)を、電気炉などの加熱手段を使用して、約1520度Cの高温にて焼き固めて出来ている原板(30)に導電性のポリマー(28)、例えば、信越ポリマー(株)が製造販売をしている商品名がセプルジーダOC−AE49c(LotNO.111021)、又はセプルジーダOC−X301(LotNO.110907)、又は藤倉化成(株)が製造販売をしている商品名がドータイトFC−415(以下、略して、導電性のポリマーとする)を、窒化ケイ素で出来ている原板(30)に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板(30)を、導電性とした窒化ケイ素の原板(30)を、導電性の窒化ケイ素で出来ている負電極板(6)として使用して、シリコン2次電池の負電極板(6)を形成すると容易に高度な負電極板(6)を形成することが出来る。

【0035】

また、正電極(4)を形成するのに、酸化ケイ素(SiO2)の粉末を成形して、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)で出来ている原板(29)に、例えば、直径が0.5mm前後の貫通穴(26)を形成して、導電性のポリマー(28)を浸透させて吸着させて、絶縁体の粉末で出来ている酸化ケイ素(SiO2)の原板(29)を、導電性とした酸化ケイ素の原板(29)を、導電性の酸化ケイ素で出来ている正電極(4)として使用して、シリコン2次電池の正電極(4)を形成する。

【0036】

さらに、負電極(6)を形成するのに、窒化ケイ素(Si3N4)の粉末を成形して、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の窒化ケイ素(Si3N4)で出来ている原板(30)に、例えば、直径が0.5mm前後の貫通穴(26)を形成して、導電性のポリマー(28)を浸透させて吸着させて、絶縁体の粉末で出来ている窒化ケイ素(Si3N4)の原板(30)を、導電性の窒化ケイ素で出来ている負電極(6)として使用して、シリコン2次電池の負電極(6)を形成する。

【0037】

また、正電極(4)を形成するのに、酸化ケイ素(SiO2)の粉末の内部に、導電性の物質であるヤシ殻活性炭を30%前後を混合して成形をして、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の酸化ケイ素(SiO2)とヤシ殻活性炭で出来ている原板(29)を、導電性の酸化ケイ素で出来ている正電極(4)として使用して、シリコン2次電池の正電極(4)を形成する。

【0038】

さらに、負電極(6)を形成するのに、窒化ケイ素(Si3N4)の粉末の内部に、導電性の物質であるヤシ殻活性炭を30%前後を混合して成形をして、約1520℃の高温にて焼き固めた、素材寸法(mm)が縦×横×厚みが150×150×2の窒化ケイ素(Si3N4)とヤシ殻活性炭で出来ている原板(30)を、導電性の窒化ケイ素(Si3N4)で出来ている負電極(6)として使用して、シリコン2次電池の負電極(6)を形成する。

【0039】

また、正電極(21)を形成するのに、例えば、非導電性のアクリル樹脂の内部に導電性のポリマー、又はヤシ殻活性炭(以下、略して、ヤシ殻活性炭とする)とを混合して、導電性としているアクリル樹脂の内部に酸化ケイ素(SiO2)を混入して形成をしたアクリル樹脂板(21)を、導電性の酸化ケイ素(SiO2)で出来ている正電極(21)として使用して、シリコン2次電池の正電極(21)を形成する。

【0040】

さらに、負電極(22)を形成するのに、例えば、非導電性のアクリル樹脂の内部に導電性のポリマー、又はヤシ殻活性炭(以下、略して、ヤシ殻活性炭とする)とを混合して、導電性としているアクリル樹脂の内部に窒化ケイ素(Si3N4)を混入して形成をしたアクリル樹脂板(21)を、導電性の窒化ケイ素(Si3N4)で出来ている負電極(22)として使用して、シリコン2次電池の負電極(22)を形成する。

【図面の簡単な説明】

【0041】

【図1】正極を酸化ケイ素SiO2とし、負極をSi3N4窒化ケイ素とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の2cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパッタリングした後、陽極にアモルファス(非晶質)SiO23及び陰極にアモルファス(非晶質)Si3N47を電極リード金属性の基盤にスパッタリングで薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成した。

【図2】前記図3の陽極にアモルファス(非晶質)SiO2及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤にスパターリングで薄膜を作成し、シリコン化合物粉末にゼオライトを混合して各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、充電電圧を1.1Vから1.2Vの範囲にて約1時間で充電し、放電電圧を1.1Vから1.2Vの範囲にて約1時間で放電することができた。

【図3】陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の10cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパッタリングした後、陽極にアモルファス(非晶質)SiO23及び陰極にアモルファス(非晶質)Si3N47を電極リード金属性の基盤に大気圧プラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合して、約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成し、三枚を直列にして二次電池モジュールを作成した。単位電池を直列に積層してから、シリコンゴム板12,13,14とカバー10を加圧可能なボルト18で締めて接合すると、気密を維持でき、強い振動や衝撃にも耐えうる。

【図4】前記図3の二次電池モジュールに対し、1cm2当たり0.6アンペアの電流密度となるような定電流源で充電を行ったところ、図2の上昇ラインに示すように、充電電圧を3Vから4Vの範囲にて約一時間で充電することができた。放電に切り替えたところ、図4の下降ラインに示すように、3Vから4Vの範囲にて放電状態を約1時間維持することができた。

【図5】酸化ケイ素(SiC2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)、及び窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)との中間に、導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)を、サンドイッチ形状に積層したシリコン二次電池を正電極チタン基盤(1)、及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)を圧着させて積層させて形成をしたシリコン二次電池の縦断面図を図5に示している。

【図6】酸化ケイ素(SiC2)の微粉末を混入して成形をした樹脂板で出来ている正電極板(21)及び窒化ケイ素(Si3N4)の微粉末を混入して成形をした樹脂板で出来ている負電極板(22)との中間に、導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板(23)の両側面上に導電性の接着剤又は塗料(以下、略して、接着剤24とする)を塗布している導電性の樹脂板(24)の両側面上に正電極板(21)、及び負電極板(22)を圧着させて積層させて、さらに、正電極板(21)及び負電極板(22)の両側面上から正電極チタン基盤(1)及び負電極チタン基盤(9)を使用して両側面上から正電極板(21)と負電極板(22)を圧着させて形成をしたシリコン二次電池の縦断面図を図6に示している。

【図7】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図7に示している。

【図8】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図8に示している。

【図9】に示しているのは、導電性の樹脂板(23)の両側面上に正電極板(21)と負電極板(22)を圧着させて積層させたシリコン二次電池を図9に示している。

【図10】に示しているのは、酸化ケイ素で出来ている正電極板(25)に貫通穴(26)を形成している平面図を、図10に示している。

【図11】に示しているのは、酸化ケイ素で出来ている正電極板(25)に貫通穴(26)を形成している縦断面図を、図11に示している。

【図12】に示しているのは、窒化ケイ素で出来ている負電極板(27)に貫通穴(26)を形成している平面図を、図12に示している。

【図13】に示しているのは、窒化ケイ素で出来ている負電極板(27)に貫通穴(26)を形成している縦断面図を、図13に示している。

【図14】に示しているのは、酸化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている酸化ケイ素の原板を、導電性とした酸化ケイ素の原板を、導電性の酸化ケイ素で出来ている正電極板(4)として形成をしている平面図を、図14に示している。

【図15】に示しているのは、酸化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている酸化ケイ素の原板を、導電性とした酸化ケイ素の原板を、導電性の酸化ケイ素で出来ている正電極板(4)として形成をしている縦断面図を、図15に示している。

【図16】に示しているのは、窒化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板を、導電性とした窒化ケイ素の原板を、導電性の窒化ケイ素で出来ている負電極板(6)として形成をしている平面図を、図16に示している。

【図17】に示しているのは、窒化ケイ素で出来ている原板に導電性のポリマー(28)を原板の内部まで、導電性のポリマー(28)を浸透させて、導電性のポリマー(28)を吸着させた、絶縁体の粉末で出来ている窒化ケイ素の原板を、導電性とした窒化ケイ素の原板を、導電性の窒化ケイ素で出来ている負電極板(6)として形成をしている縦断面図を、図17に示している。

【発明を実施するための形態】

【実施例1】

【0042】

陽極に酸化ケイ素SiO2粉末、及び陰極にSi3N4粉末を電極リード金属性の10cm正方形基盤に高速で製膜する製法として、電極リード金属2を基盤1にスパターリングした後、陽極にアモルファス(非晶質) 酸化ケイ素SiO23、及び陰極にアモルファス(非晶質)Si3N47を、電極リード金属性の基盤にスパッタリング又は大気圧プラズマ化学蒸着CVD 法で薄膜を作成し、シリコン化合物粉末にゼオライトを混合してから、紫外線(UV) 又は約130℃に加熱し印刷して各電極(4,6)を製膜してから、当該電極にゼオライトを混合した固体電解質5をコーティングした後、両電極を接合して単位セルを作成して、直列に接続してから加圧可能なボルト18で締めて接合して、シリコン二次電池モジュールを製作した。この二次電池に対し、1cm2当たり0.6アンペアの電流密度となるような定電流源で充電を行ったところ、充電電圧を1.1Vから1.2Vの範囲にて約1時間で充電することができた。

【実施例2】

【0043】

金属性の10cm正方形基電極リード金属2を基盤1にスパッタリングした後、シリコン化合物粉末を大気圧プラズマ化学蒸着CVD法(一般にプラズマ励起に用いられている電源周波数13.56 MHz(RF帯)よりも、一桁高い従来の例えば150 MHz(VHF帯)により、さらに300MHzより高い例えば550MHz(UHF帯)の高周波電源を使用して、安定なグロープラズマ を発生させ、高密度に生成される反応種を利用した高周波(UHF帯>300MHz)成膜法を採用して、電極と基板の間の小さなギャップにおいて高密度なプラズマを発生させることが可能となる)により、各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成して、直列に接続して電極リード板(11,12)を取り付けてから、シリコンゴム板(13,14)とカバー(10)を加圧可能なボルト(18)で締めて密封して、シリコン二次電池モジュールを製作すると、3Vから4Vの範囲にて放電状態を約1時間維持することができた。

【産業上の利用可能性】

【0044】

パソコン及び携帯電話等のポータブル機器、及び自動車やスマートグリッドの普及に伴い、当該機器の電源である二次電池の需要が急速に増大していて、このような二次電池の典型例はリチウム(Li)を負極として、フッ化炭素等を正極とするリチウム電池であったが、リチウムは希少高価であり、廃棄した場合にはリチウムが流出し環境上好ましくない。これに対し、本来半導体であるケイ素(Si)を電極の素材とする場合には、リチウムに比較して安価であると共に、ケイ素は金属リチウムの流出のような環境上の問題を生じない。ケイ素を二次電池の電極の素材として採用することが試みられ、シリコン電極を使った二次電池は、リチウムイオン電池に比べて、シリコンの特性を生かすと大容量で耐久性が実現できる可能性があり、正極に炭化ケイ素、負極に窒化ケイ素を使い、電解質にゼオライトを取りいれた。

【0045】

本発明により、酸化ケイ素SiO2正極、及びSi3N4負極を製造した後、各電極に非水電解質を塗布して、張り合わせることにより、当該シリコン二次電池を迅速に製造できる。大容量シリコン二次電池の生産には、この単位電池の集電リードは金属箔板であるから、直列に容易に加圧して積層できる。

【0046】

本発明では、集電体の一方の面に正極が形成され、他方の面に負極が形成された双極型電極を、電解質層を挟んで少なくとも2層以上直列に積層した双極型二次電池要素を、外装材に密封してなる双極型二次電池モジュールにおいて、双極型二次電池要素と外装材の間に前記外装材よりも引張応力が高い部材を挿入することを特徴としている。

【符号の説明】

【0047】

1 正電極チタン基盤

2 正電極白金スパッタリング

3 正電極スパッタリング

4 正電極

5 ゼオライト電解質

6 負電極

7 負電極スパッタリング

8 負電極白金スパッタリング

9 負電極チタン基盤

10 カバー

11 正電極リード板

12 正電極支持板

13 絶縁板

14 カバー支持板

15 絶縁ボルト

16 負電極リード板

17 絶縁板

18 絶縁ボルト

19 カバー支持板

20 正電極リード線

21 正電極で出来ている樹脂板で正電極板

22 負電極で出来ている樹脂板で負電極板

23 導電性の樹脂の内部にゼオライトを混入して出来ている導電性の樹脂板

24 導電性の接着剤、又は塗料(以下、略して、接着剤とする)

25 正電極板に貫通穴を形成した正電極板

26 導電性の物質、例えば、活性炭、カーボン、グラファイト、鉄粉、及び導電性ポリマーを充填するための貫通穴

27 負電極板に貫通穴を形成した負電極板

28 導電性のポリマー

29 酸化ケイ素で出来ている原板

30 窒化ケイ素で出来ている原板

【特許請求の範囲】

【請求項1】

正極をSiO2の化学式を有している酸化ケイ素(シリカ)とし、負極をSi3N4の化学式を有している窒化ケイ素又はホウ化ケイ素SiB4又は金とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱ながら印刷し各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成するシリカ電極二次電池、及び当該製造方法。

【請求項2】

請求項1において、電極リード金属を基盤にスパッタリングした後、陽極にアモルファス(非晶質)SiO2及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤に、300MHzより高い例えば550MHz(UHF帯)の高周波電源を使用した大気圧プラズマ化学蒸着法(PECVD)で薄膜を作成する、当該ケイ素化合物電極の製膜方法。

【請求項3】

請求項1において、シリコン二次電池モジュールを組み立てるために、単位セルを作成してから直列に接続した直列電池を、シリコンゴム板とカバーを使用して、加圧可能なボルトで締めて密封することを特徴としたシリカ電極二次電池モジュール、及びその製造方法。

【請求項1】

正極をSiO2の化学式を有している酸化ケイ素(シリカ)とし、負極をSi3N4の化学式を有している窒化ケイ素又はホウ化ケイ素SiB4又は金とし、正極と負極との間に非水電解質を採用するシリコン二次電池を製造するために、シリコン化合物粉末にゼオライトを混合して、紫外線(UV) 又は約130℃に加熱ながら印刷し各電極を製膜してから、当該電極にゼオライトを混合した固体電解質をコーティングした後、両電極を接合して単位セルを作成するシリカ電極二次電池、及び当該製造方法。

【請求項2】

請求項1において、電極リード金属を基盤にスパッタリングした後、陽極にアモルファス(非晶質)SiO2及び陰極にアモルファス(非晶質)Si3N4を電極リード金属性の基盤に、300MHzより高い例えば550MHz(UHF帯)の高周波電源を使用した大気圧プラズマ化学蒸着法(PECVD)で薄膜を作成する、当該ケイ素化合物電極の製膜方法。

【請求項3】

請求項1において、シリコン二次電池モジュールを組み立てるために、単位セルを作成してから直列に接続した直列電池を、シリコンゴム板とカバーを使用して、加圧可能なボルトで締めて密封することを特徴としたシリカ電極二次電池モジュール、及びその製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−110004(P2013−110004A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254935(P2011−254935)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(590005195)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(590005195)

【Fターム(参考)】

[ Back to top ]