シリコンの製造方法、シリコンウェハー及び太陽電池用パネル

【課題】処理剤を用いて溶融シリコン中の不純物を除去する際、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることが可能な、シリコンの製造方法を提供する。

【解決手段】系内の溶融シリコンへと処理剤を添加する工程と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程とを有し、処理剤のメジアン径が70μm以上である、シリコンの製造方法とする。

【解決手段】系内の溶融シリコンへと処理剤を添加する工程と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程とを有し、処理剤のメジアン径が70μm以上である、シリコンの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば太陽電池用パネルを製作する際の素材として用いられるシリコンの製造方法に関する。

【背景技術】

【0002】

ポリシリコン太陽電池には、一般に比抵抗値が0.5〜1.5Ω・cm以上で且つ純度が99.9999%(6N)以上の高純度金属シリコンが使用される。この高純度金属シリコンは、原料単価が安価で、比較的不純物を多く含む原料金属シリコンから不純物を精製・除去して製造するのが工業的方法としては最も好ましい。

【0003】

原料金属シリコン中に含まれる不純物のうち、鉄、アルミニウム、チタン及びカルシウムは、溶融シリコン(不純物を含む原料金属シリコンを溶融させたシリコン)を凝固偏析させることによって、シリコン液相側に除去することができる。また、カルシウム等は、溶融シリコンを1.3×10−2〜1.3×10−4Pa(10−4〜10−6Torr)程度の真空中で蒸発処理することにより、除去することができる。

【0004】

しかしながら、不純物のうち、ホウ素及びリンは、除去が非常に難しく、特にホウ素の除去が困難である。例えば、溶融シリコン中において、不活性なアルゴンに、酸素若しくは二酸化炭素、又は水蒸気を添加して吹き込むことで、ホウ素、酸素又は水素の化合物としてガス化させて除去する酸化処理が行われている(特許文献1、特許文献2参照)。

【0005】

上述した方法において、原料金属シリコン中のホウ素(B)を、水蒸気等を用いて酸化し、BOガスとして除去するには時間がかかり、またその時に同時にシリコンも酸化されてしまい、ロスが大きい。特に、水蒸気を溶融シリコン中に吹き込むと、副反応として大量の水素が発生するために安全上の問題もある。

【0006】

また、アルカリハライドを用いるシリコンの精製方法としては、原料金属シリコンのスラッジからスラグ(原料金属シリコン中の二酸化ケイ素を主成分とするスラグ)を作り、不純物を除去する際の成分調整にこれを使用してシリコンを回収する技術(特許文献3参照)が提案されているが、必ずしも満足な純度のシリコンは得られていなかった。また、スラグが酸化物であるため、使える容器としては、シリカ、アルミナ等の酸化物系耐火材に限られ、装置が高価となる問題があった。また、誘導加熱の際は、シリコンが溶融するまで、グラファイトの棒等を容器の中で加熱する等の必要があり、プロセスが複雑となる場合があった。さらに、スラグ法においては、溶融スラグのシリコンからの分離プロセスが必要であり、この点でもプロセスが複雑となる問題があった。

【0007】

また、特許文献4には、20gの原料金属シリコン粉末を粉砕し、これと同じ粒径のNaFと1:1の質量比で混合する工程、1300℃で加熱して固体シリコンを溶融したNaFと接触させる工程、第二の試料を1450℃で10分間加熱してNaF及び原料金属シリコンを溶融させる工程、これらの試料(NaF及びシリコン)を室温に冷却する工程、水性溶出及び引き続く傾瀉(decantation)及び濾過(filtering)により各試料中のNaFからシリコンを分離する工程が記載されている。

【0008】

しかし、特許文献4に記載の方法では、NaFと原料金属シリコンを含む固形物から、濾過等を用いてシリコンを分離することによりシリコンを精製しているに過ぎず、精製効果が十分でなく、またシリコンを分離する作業が容易ではないという問題があった。また、シリコン(Si)の融点付近ではNaFの蒸気圧が高く、SiとNaFを混合したものを加熱して温度を上昇させる間にNaFが蒸発してしまうという問題があった。

【0009】

上記問題を解決できる手段として、出願人は、特許文献5を開示している。すなわち、不純物を含む溶融シリコンとNaF等の塩とを容器内で接触させ、当該溶融シリコン中の不純物と塩とを反応させ、当該不純物を系外に除去することにより、溶融シリコンに含まれる不純物を効率的に除去することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−49510号公報

【特許文献2】特開平4−228414号公報

【特許文献3】米国特許第4388286号

【特許文献4】特開昭62−502319号公報

【特許文献5】国際公開第2011/001919号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、特許文献5に係る技術にあっては、例えば、塩の粉末を容器内の溶融シリコン中に投入し、溶融シリコンと塩とを接触させて不純物を塩と反応させるとともに、溶融シリコンからの蒸発物を吸引除去することで、塩と反応した不純物を系外に排出させている。しかしながら、塩の粉末を容器内に投入すると、粉末が系内で飛散し、或いは、系内の熱により溶融・蒸発し、塩が溶融シリコンと接触しないまま系外に排出されてしまう場合があった。

【0012】

本発明は、上記問題に鑑みてなされたものであり、処理剤を用いて溶融シリコン中の不純物を除去する際、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることが可能な、シリコンの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するため種々の検討を行った結果、メジアン径が所定以上である処理剤を用いることにより、系内で処理剤が飛散すること等を適切に防止することができ、処理剤を溶融シリコンへと確実に到達させて無駄なく添加できることを見出した。これにより、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることができた。本発明は当該知見に基づいて成し遂げられたものである。

【0014】

すなわち、本発明の要旨は、次の(1)〜(10)に存する。

(1) 系内の溶融シリコンへと処理剤を添加する工程と、前記溶融シリコン中の不純物と前記処理剤とを反応させ、該不純物を系外に除去する工程とを有し、前記処理剤のメジアン径が70μm以上である、シリコンの製造方法。

(2) 前記不純物にはホウ素が含まれる、(1)に記載のシリコンの製造方法。

(3) 前記処理剤が塩である、(1)又は(2)に記載のシリコンの製造方法。

(4) 前記処理剤が、アルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである、(1)〜(3)のいずれか一項に記載のシリコンの製造方法。

(5) 前記処理剤が、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、並びに、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含む、(1)〜(4)のいずれか一項に記載のシリコンの製造方法。

(6) 前記処理剤の量が、前記溶融シリコンに対して、5質量%以上300質量%以下である、(1)〜(5)のいずれか一項に記載のシリコンの製造方法。

(7) 処理剤を加熱することにより、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、(1)〜(6)のいずれか一項に記載のシリコンの製造方法。

(8) 使用後の処理剤を回収したのち加熱することにより、該処理剤に含まれる前記不純物を除去するとともに、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、(1)〜(7)のいずれか一項に記載のシリコンの製造方法。

(9) (1)〜(8)のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、シリコンウェハー。

(10) (1)〜(8)のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、太陽電池用パネル。

【0015】

本発明において「系内」とは、溶融シリコンと処理剤との反応、処理剤との反応による不純物の蒸発及び処理剤の蒸発を生じさせる場をいう。例えば、排出口を備えた筐体内に加熱手段や容器等が収容され、筐体内部にてシリコンの精製を行い、排出口を介して不純物を蒸発除去する場合は、筐体内を系内とみなすことができる。一方、「系外」とは、溶融シリコンから除去された不純物の回収、処理剤の蒸発物の回収・精製が行われる場をいう。例えば、筐体外を系外とみなすことができる。「処理剤」とは、溶融シリコンに添加された場合に溶融し、溶融シリコンに含まれる不純物と反応し得る物質を意味する。ただし、溶融シリコンに添加された際、処理剤の少なくとも一部が分解・気化するものであってもよい。

【0016】

本発明において「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。

レーザー回折式粒度分布測定機において測定できない大粒径の処理剤(例えば、3.5mm以上の粒あるいは塊が重量分率で51%以上存在する処理剤)の場合は、JIS K 0069の化学製品のふるい分け試験方法により求められたメジアン径を意味する。

【発明の効果】

【0017】

本発明によれば、ホウ素(B)、アルミニウム(Al)及びカルシウム(Ca)等の不純物を含む溶融シリコンと処理剤とを系内で接触させることにより、当該シリコン液相と処理剤液相との界面を構成することができ、該界面を介してシリコン中の不純物と処理剤とを反応させることで、当該不純物を効率よく除去することができる。すなわち、本発明によれば、短時間に同一のプロセスで溶融シリコンに含まれる不純物を効率よく除去し、高純度の金属シリコンとすることが可能な、シリコンの製造方法を提供することができる。

【0018】

一方、界面を介してシリコン中の不純物と処理剤とを反応させることにより、反応によって生じた反応物は、一部が蒸気圧の高い化合物として蒸発除去され、一部が処理剤に溶解する。ここで、本発明では、粒子径が所定以上の処理剤を系内に投入しており、系内における処理剤の飛散等を抑制できる。これにより、溶融シリコンに接触することなく蒸発してしまう処理剤を低減させることができ、処理剤を無駄なく反応に寄与させることができる。すなわち、本発明によれば、処理剤を用いて溶融シリコン中の不純物を除去する際、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることが可能な、シリコンの製造方法を提供することができる。

【図面の簡単な説明】

【0019】

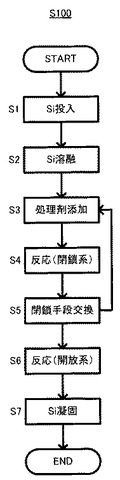

【図1】シリコンの製造方法について全体の流れを説明するための図である。

【図2】処理剤の回収について説明するための図である。

【図3】シリコンの製造装置の一例を説明するための図である。

【図4】シリコンの製造装置の一例を説明するための図である。

【図5】シリコンの製造装置の一例を説明するための図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨を超えない限り、以下の内容に限定されない。

【0021】

1.シリコンの製造方法

本発明に係るシリコンの製造方法は、系内の溶融シリコンへと処理剤を添加する工程と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程とを有し、処理剤のメジアン径が70μm以上であることに特徴を有する。「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。レーザー回折式粒度分布測定機において測定できない大粒径の処理剤(例えば、3.5mm以上の粒あるいは塊が重量分率で51%以上ある場合)は、JIS K 0069の化学製品のふるい分け試験方法により求められたメジアン径を意味する。

【0022】

図1に本発明に係るシリコンの製造方法の一例(製造方法S100)を示す。図1に示すように、製造方法S100は、系内にシリコンを投入する工程(工程S1)、投入したシリコンを加熱して溶融させる工程(工程S2)、溶融シリコンに所定粒子径を有する処理剤を添加する工程(工程S3)、溶融シリコンと処理剤とを閉鎖系で反応させる工程(工程S4)、閉鎖手段を交換する工程(工程S5)、閉鎖手段を取り外した状態で溶融シリコンと処理剤とを開放系で反応させ、処理剤及び不純物を系外に除去する工程(工程S6)、並びに、系内の溶融シリコンを凝固させる工程(工程S7)を有している。尚、図1に示すように、製造方法S100においては、工程S5の後、工程S3に戻り、工程S3〜S5を繰り返すものとされている。以下、工程毎に説明する。

【0023】

1.1.工程S1

工程S1は、原料となる金属シリコンを系内へと投入する工程である。原料金属シリコン中には不純物として、少なくともホウ素(B)が含まれており、さらに、例えば、リン(P)、鉄(Fe)、アルミニウム(Al)、カルシウム(Ca)或いはチタン(Ti)等が含まれていてもよい。本発明では、これら不純物のうち特に、ホウ素(B)を除去することができ、更にはアルミニウム(Al)及びカルシウム(Ca)を好適に除去することができる。

【0024】

原料金属シリコン中の不純物の合計濃度は、質量基準で、10〜500ppmであることが好ましく、10〜300ppmであることがより好ましい。このような濃度範囲にある原料金属シリコンは、アーク炭素還元等によって容易に得ることができ、コストを低く抑えることができるので好ましい。また、原料金属シリコンとして、シリコンの切削屑や、炭素還元により炭化ケイ素を除去したシリコン等を用いてもよい。

【0025】

1.2.工程S2

工程S2は、系内に投入したシリコンを加熱して溶融させる工程である。シリコンの加熱については、公知の加熱手段を用いて加熱すればよい。加熱温度は、シリコンの融点(1410℃)以上が好ましく、1450℃以上がより好ましい。また、処理剤の蒸発速度を適度に抑え不純物除去が効果的に行われるよう、該温度の上限は、2000℃以下が好ましく、1700℃以下がより好ましい。

【0026】

1.3.工程S3

工程S3は、溶融シリコンに所定粒子径を有する処理剤を添加する工程である。処理剤は、原料金属シリコンの溶融温度で融解し、シリコン液相と処理剤液相との界面を構成することによって、溶融シリコン中の不純物、特にはホウ素(B)やアルミニウム(Al)、カルシウム(Ca)等の不純物と反応し、不純物を気相に蒸発させ得る物質、或いは、不純物を処理剤自体に溶解させて不純物とともに蒸発し得る物質であれば特に制限されないが、不純物との反応性等の点から、塩(えん)であることが好ましい。

より好ましくは、処理剤はアルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである。特に、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、又は、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含むことが好ましい。これらの中でも、シリコン中に処理剤成分が多量に取り込まれることを抑制し、且つ、取り込まれた場合でも容易に精製することが可能である観点から、アルカリ金属及び/又はアルカリ土類金属のフッ化物が好ましく、アルカリ金属のフッ化物がより好ましく、NaFが特に好ましい。この場合、他の塩との複合塩や混合塩であってもよい。尚、原料金属シリコンを溶解した場合、酸化被膜が生成する場合があるが、本発明では、上記した処理剤中に酸化物を溶解させることができる。また、上記した処理剤であれば、処理剤を保持する容器として通常のグラファイトを使用することができ、経済的観点からも好ましい。

【0027】

添加される処理剤はメジアン径が70μm以上であり、好ましくは80μm以上、より好ましくは100μm以上、特に好ましくは200μm以上である。このような大きさであれば、処理剤を溶融シリコン中に添加する際、処理剤が飛散すること等を防止でき、処理剤と不純物とを効率的に反応させることが可能となる。また、処理剤のメジアン径の上限については、系内に投入し得る大きさであればよいが、例えば100cm以下、好ましくは50cm以下、より好ましくは20cm以下、特に好ましくは10cm以下とする。このような大きさであれば、処理剤を溶融シリコンに添加する際、溶融シリコンが飛散することを防止でき、安全且つ効率的に反応させることが可能となる。

【0028】

本発明における処理剤の形態としては、例えば、メジアン径が70μm以上の一次粒子からなる形態であってもよいし、メジアン径が70μm未満の一次粒子を焼結させ、或いは、加熱溶融の後で冷却凝固させることにより得られた、メジアン径が70μm以上の二次粒子や塊からなる形態であってもよい。このようなメジアン径を有する処理剤の製造方法としては、例えば、粉末状の処理剤を焼結させた後任意に破砕することにより、或いは、粉末状の処理剤を一旦加熱溶解させ、その後、冷却固化させてから任意に破砕することにより、メジアン径が70μm以上の処理剤を得ることができる。尚、処理剤を加熱することで、処理剤に含まれる不純物を除去することもできる。

【0029】

尚、処理剤の液相を溶融シリコンの液相の上に形成させる場合は、シリコン(Si)より密度の小さな処理剤を用いるとよい。当該処理剤としては、例えば、Csよりも原子番号の小さなアルカリ金属フッ化物塩が挙げられる。

【0030】

処理剤中の不純物の含有量は低い方が望ましいが、仮に処理剤に不純物が含まれていたとしても、当該不純物はフッ素化されている場合が多く、処理温度では、大部分が蒸発してしまうので問題はない。したがって、処理剤として通常の工業用の薬品を用いることが可能である。ただし、本発明においては、加熱を行うことで処理剤中の不純物を除去することができ、そのまま焼結させたり、或いは、溶融させた後で冷却凝固させることで、所定のメジアン径を有する処理剤を得ることができる。

【0031】

処理剤の使用量は、原料金属シリコン(溶融シリコン)に対して、5質量%以上が好ましく、10質量%以上がより好ましく、20質量%以上がさらに好ましく、30質量%以上が特に好ましい。また、300質量%以下が好ましく、100質量%未満がより好ましく、70質量%以下がさらに好ましく、50質量%以下が特に好ましい。処理剤の使用量を5質量%以上とすることにより、十分な精製効果が得られる。また、本発明では、後述するように、まず、閉鎖系で溶融シリコンと処理剤とを十分に反応させるものとしており、これにより処理剤の使用量を減少させることができる。

【0032】

尚、上記説明では、原料金属シリコンのみを加熱溶融して溶融シリコンとした後、ここに処理剤を添加するものとして説明したが、溶融シリコンと処理剤との液相界面を形成する形態としては、例えば、原料金属シリコンと処理剤とを混合した後に、同時に加熱溶解する形態であってもよい。原料金属シリコンと処理剤とを混合した後に加熱溶解する場合は、シリコンが溶融するまでに処理剤が蒸発するが、本発明では後述する工程S4によって、閉鎖系において溶融シリコンと処理剤とを反応させるものとしており、処理剤のロスを抑えることができる。尚、処理剤は、事前に処理剤同士を必要に応じて混合し、加熱溶融後に冷却し、フラックス化したものを用いることもできる。

【0033】

但し、処理剤の蒸発を抑え効率的に使用する点から、好ましくは、原料金属シリコンのみを加熱溶融して溶融シリコンとした後、ここに処理剤を添加する。

【0034】

原料金属シリコンと処理剤とを加熱融解させる温度は、上記シリコンを溶融させる際の温度と同等でよい。すなわち、シリコンの融点(1410℃)以上が好ましく、1450℃以上がより好ましい。また、該温度の上限は、2000℃以下が好ましく、1700℃以下がより好ましい。

【0035】

かくして、溶融シリコンと処理剤とを接触させることにより、シリコン液相と処理剤液相との界面を構成することができる。ここで、本発明では、所定のメジアン径を有する処理剤を添加するものとしており、処理剤の飛散等を防止でき、処理剤を溶融シリコン液面へと確実に到達させることができる。そして、後述する工程S4〜S6において、シリコン液相と処理剤液相との界面を介して、溶融シリコン中の不純物と処理剤とを反応させることができ、該不純物を気相に蒸発又は処理剤中に移行させることができる。また、シリコン液相と処理剤液相との界面を介して、処理剤が蒸発したガス又は複合化合物が一部分解してできた分解生成物のガス等をシリコンに作用させることにより、溶融シリコン中の不純物と処理剤とを反応させることができる。

【0036】

1.4.工程S4

工程S4は、溶融シリコンと処理剤とを閉鎖系で反応させる工程である。反応系を閉鎖系とするためには、例えば、溶融シリコン及び処理剤をるつぼ等の容器に充填し、当該容器を蓋等の閉鎖手段によって閉鎖すればよい。反応処理時間、すなわち溶融シリコンと処理剤との接触時間は、通常0.1時間以上が好ましく、0.25時間以上がより好ましく、0.5時間以上が特に好ましい。また、通常12時間以下が好ましく、6時間以下がより好ましく、2時間以下が特に好ましい。反応処理時間は、長い程、不純物の低下には効果があるが、プロセスコストの観点からは短い方が望ましい。

【0037】

上記の通り溶融シリコンと処理剤との界面において生成した不純物を含む化合物、すなわちシリコン中の不純物と処理剤とを反応させた反応物は、蒸発するか又は一部は処理剤に溶け込み、処理剤とともに蒸発する。ここで、処理剤はその大部分が溶融シリコン中の不純物と反応せずに蒸発する。しかしながら、工程S4では、反応系を閉鎖系としているため、蒸発した処理剤が系内で凝縮し、再度、溶融シリコンの液面に落下・到達し得る。すなわち、工程S4においては、溶融シリコン液面からの蒸発物を反応系内で凝縮させて凝縮物とした後、該凝縮物を溶融シリコンへと落下させて再度処理剤として利用することで、溶融シリコンと処理剤との界面が常時適切に形成される。このように、反応系内で処理剤を循環させることによって、処理剤を無駄なく反応に寄与させることができ、処理剤のロスを抑えることができる。

ただし、工程S4において、処理剤を落下させることによる循環再利用は必須ではない。処理剤を落下させないまま、後述する工程S5において、閉鎖手段に凝縮させた処理剤を回収することも有り得る。

【0038】

工程S4では、溶融シリコンと処理剤とについて、相対速度の大きな流れを作ることにより、シリコン液相と処理剤液相の界面近傍に形成される反応場として機能する境界層を相対的に薄くすることができる。例えば、 電磁誘導撹拌によって加熱を行うことで、上記相対速度の大きな流れを作り出すことができる。このようにすることで不純物と処理剤との反応を一層促進することができる。或いは、下記(i)〜(iv)に係る方法によっても、不純物と処理剤との反応を一層促進することができる。

(i)不活性ガスをシリコン液相に吹き込む方法。

(ii)高周波誘導炉を用いてシリコン液相を誘導攪拌する方法。

(iii)上層の処理剤を機械的に下層のシリコン層に押し込む方法。或いは、下層の処理剤を機械的に上層のシリコン層に押し上げる方法。機械的に押し込む或いは押し上げるとは、機械的手段、例えばグラファイトでできた凹型の治具を用いて上層の処理剤を下層のシリコン層に押し込む、或いは、下層の処理剤を上層のシリコンに押し上げることをいう。

(iv)回転子を使って液相を攪拌する方法。

【0039】

1.5.工程S5

工程S5は、閉鎖手段を交換する工程である。上記した工程S4において、溶融シリコン中の不純物と処理剤とが反応し、蒸発する。ここで、蒸発した処理剤は、上述の通り、閉鎖手段に付着させて凝縮させ、溶融シリコン中に再度落下させることにより、溶融シリコン中の不純物と反応させることが好ましい。工程S4において、このような循環反応が繰り返されることで、閉鎖手段に付着して凝縮した処理剤には、時間の経過とともに、不純物が濃縮されることとなる。この際、閉鎖手段について、例えば冷却水等を用いて所定部分を低温に制御することにより、処理剤を当該所定部分に優先的に凝縮させてもよい。工程S5では、このように濃縮された不純物を含む処理剤の凝縮物を、閉鎖手段から取り除くため、閉鎖手段を新たな閉鎖手段に交換する。

【0040】

工程S5において閉鎖手段を交換した後は、図1に矢印で示したように、再度、系内に処理剤を添加し(工程S3)、新たな閉鎖手段を用いて閉鎖系にて反応を行い(工程S4)、再び閉鎖手段を交換する(工程S5)。このように工程S3〜S5を繰り返した後、閉鎖手段を取り外し、工程S6に進む。工程S3〜S5の繰り返しについて、その繰り返しの回数は特に限定されるものではなく、添加した処理剤の量や処理時間を考慮しつつ、適宜決定すればよい。

【0041】

1.6.工程S6

工程S6は、工程S4の後、閉鎖手段を取り外す等したうえで、溶融シリコンに所定の粒子径を有する処理剤を任意に再度添加しつつ、溶融シリコンと処理剤とを開放系で反応させ、処理剤及び不純物を系外に除去する工程である。上記の通り溶融シリコンと処理剤との界面において生成した不純物を含む化合物、すなわちシリコン中の不純物と処理剤とを反応させた反応物は、蒸発するか又は一部は処理剤に溶け込み、処理剤とともに蒸発させて除去することができる。すなわち、反応系を開放系とすることで、処理剤とともに不純物を系外に容易に除去可能である。

【0042】

工程S6に係る蒸発除去時の圧力(減圧度)は、大気圧であれば十分であるが、場合により10−4Pa程度まで減圧することが好ましい。また、蒸発除去時に、アルゴン等の不活性ガスをキャリアガスとして溶融シリコン中に吹き込むと、蒸発除去が促進されるので好ましい。また、工程S4と同様に、各種手段を用いて溶融シリコンを攪拌することが好ましい。

【0043】

不純物を処理剤とともに蒸発除去した後に、必要に応じて、容器内を真空排気することにより残存する処理剤や溶融シリコン中に含まれるその他の不純物(リン等)を除去することも好ましい。

【0044】

溶融シリコンに含まれる不純物と処理剤との反応について、その作用等も含めさらに詳細に説明する。

【0045】

(a)処理剤としてフッ化ナトリウム(NaF)を用いる場合

フッ化ナトリウム(NaF)の1500℃での比重は約1.8であり、シリコンの比重(約2.6)よりも軽い。そのため、系内では、下層であるシリコン液相と上層であるNaF液相との界面が構成される。

【0046】

このような場合、界面を介して、次の反応が起こると考えられ、溶融シリコン中の不純物であるホウ素(B)は反応物として気相に蒸発し、一部は処理剤中に溶解して移動する。

4NaF+B=3Na+NaBF4、又は、3NaF+B=3Na+BF3

【0047】

また、溶融シリコン中の不純物であるアルミニウム(Al)についても、次の反応が起こると考えられる。ホウ素とは違い、生成物の蒸気圧は低いので、この場合は処理剤に溶解するが、処理剤を蒸発除去する時に一緒に除かれる。

Al+6NaF=Na3AlF6+3Na

【0048】

一方で、NaF中のNaの一部が、溶融シリコン中に取り込まれるが、これについてはアルカリ除去処理によって容易に除去可能である。

【0049】

NaBF4及びBF3等は、最初NaFに溶解すると思われるが、蒸気圧も高く、プロセス中に大部分は蒸発する。仮に、不純物がNaF中に溶解して残っていても、工程S6にて温度を上げるか、又は減圧状態で蒸発させることにより、NaFとともに不純物を一緒に蒸発除去することができる。

【0050】

アルミニウム(Al)やカルシウム(Ca)も同様のプロセスで、溶融シリコンから除去されることになる。アルミニウム(Al)、カルシウム(Ca)は、NaFと反応し、それぞれ、Na3AlF6、NaCaF5を生成して処理剤に溶解し、処理剤を除去するプロセスにおいて除去される。

【0051】

尚、NaFとSiとが反応して、SiF4が生成することも考えられ、気体のSiF4が不純物と反応することも考えられるが、いずれにしても、不純物は蒸気圧の高いフッ化物として除去することができる。

【0052】

(b)処理剤としてNaFとSiF4の複合化合物(Na2SiF6)を用いる場合

処理剤としてNaFとSiF4の複合化合物(Na2SiF6)を用いることもできる。この場合、Na2SiF6は液相になる前に一部分解が起こり、NaFとSiF4になる。

【0053】

SiF4はガスであるので、Na2SiF6を機械的に溶融シリコン中に押し込んでやると、ガスが融液中の不純物と反応して好都合である。また、NaFと液相シリコン(Si)との反応が抑制されるために、精製するシリコンの歩留まりが向上するという利点がある。

【0054】

これらの反応は、通常0.5〜2気圧で行うことが好ましく、アルゴン等の不活性ガスでシールした大気圧が経済的に望ましい。大気圧でも、処理剤は殆ど蒸発させることができる。さらに、完全に除去する場合は、約1.3×102〜1.3×10−3Pa(1〜10−5Torr)の真空にして蒸発させることが好ましい。こうすることによって、融液はシリコンだけとなり、後述する工程S7にて、鋳型に鋳込むことによって容易に回収できるようになる。

【0055】

尚、工程S4〜S6において、系内に酸素が存在する場合、当該酸素と溶融シリコンとが反応して酸化物(特に、シリカ)が生成する。シリカは溶融シリコンと処理剤との界面に固体状で存在することとなり、処理剤と溶融シリコンとの接触界面を減少させてしまう場合がある。すなわち、シリカの生成によって、不純物と処理剤との反応が阻害され、不純物を効率よく除去できない虞がある。上記においては、当該酸化物を処理剤中に溶解させるものとして記載したが、下記のような工程を備えさせることで、シリカの生成を防いでも良い。

【0056】

すなわち、系内に酸素を含まないガスを流通させることで、系内から系外へと酸素を除去する工程を有するとともに、不純物を含む溶融シリコンと処理剤とを系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程を有する、シリコンの製造方法とすることにより、系内の酸素が除去されることとなる結果、シリカの生成を抑制することができる。

【0057】

この場合、溶融シリコンの液相中に酸素を含まないガスを吹き込むことによって、系内に酸素を含まないガスを流通させてもよい。これによって、溶融シリコン中の酸素も系外へと追い出すことができ、シリカの生成を一層抑制することができる。

【0058】

酸素を含まないガスとしては、アルゴンガスが好ましい。

【0059】

また、系内に酸素を含まないガスを流通させる場合、当該ガスをキャリアガスとして使用することもできる。すなわち、溶融シリコンから蒸発除去された不純物を、酸素を含まないガスをキャリアガスとして系外へ除去することができる。これにより、酸素の除去と不純物の除去とを同時に行うことが可能である。

【0060】

一方、大規模でシリコンの製造を行いたい場合、系内を完全に不活性ガス雰囲気とすることは難しい場合がある。この観点から、大気雰囲気でシリコンの製造を行うことができれば、効率的にシリコンを製造することができるものと考えられる。また、大気雰囲気で製造することができれば製造コストを抑えることもできる。しかしながら、上述したように、大気雰囲気では、酸素とシリコンとが反応することによってシリカが生成し、反応界面が減少してしまうという問題がある。この問題は、例えば、下記のようなシリコンの製造方法とすることにより解決できる。

【0061】

すなわち、不純物を含む溶融シリコンと処理剤とを、酸素を含む系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程を有するとともに、処理剤を、溶融シリコンの液面部分及び/又は内部であって、酸素と反応することによって生成した酸化物の存在しない部分に供給する、シリコンの製造方法とすることによって、溶融シリコンと処理剤とを適切に接触させることが可能となる。

【0062】

この場合は、例えば、溶融シリコンの液面に生成した酸化物を移動させることによって、溶融シリコンの液面部分及び/又は内部に、酸化物の存在しない部分を作り出すとよい。

【0063】

酸化物の移動については、機械や道具を使用して移動させる形態の他、誘導加熱によって溶融シリコンを誘導攪拌し、流れを誘起することで酸化物を一定の方向に移動させる形態、或いは、プラズマ処理等によって酸化物を移動或いは除去する形態であってもよい。

【0064】

さらには、溶融シリコンの内部に処理剤を押し込むことにより、溶融シリコンの内部における酸化物の存在しない部分に処理剤を供給する形態であってもよい。

【0065】

1.7.工程S7

工程S7は、系内の溶融シリコンを凝固させる工程である。溶融シリコンの凝固については、溶融シリコンを鋳型に鋳込む等、溶融シリコンを冷却することにより行えばよい。溶融シリコンを凝固させることにより、不純物が除去された高純度のシリコンインゴットを得ることができる。また、溶融シリコンを凝固させる際に、いわゆる一方向凝固を行って、残存する不純物を偏析によって除去することにより、さらに高純度のシリコンを得ることも可能である。

【0066】

上記方法により、不純物を除去した後、さらに、アルカリ金属の除去を行うことにより、より高純度のシリコンとすることができる。アルカリ金属の除去は、それ自体既知の通常用いられる方法により行うことができる。例えば、真空処理、一方向凝固等のプロセスで容易に除去される。

【0067】

このように、製造方法S100においては、上記工程S1〜S7によって、溶融シリコン中の不純物を除去する。そして、不純物の除去を終了後、処理剤を蒸発除去するとよい。また、さらに、純度を上げたい場合は、処理剤の蒸発除去の後、新たに処理剤を添加し、再度工程S3〜S6を繰り返すとよい。

【0068】

また、製造方法S100においては、高純度処理剤と低純度処理剤とを使い分けてもよい。例えば、溶融シリコン中の不純物濃度が高い場合は低純度処理剤を用いて不純物をある程度除去し、その後、溶融シリコン中の不純物濃度の低くなった後(例えば、精製時間全体の8割以上が経過した際、或いは、溶融シリコン中のホウ素濃度が質量基準で1ppm以下となった際)は、一度系内の処理剤を除去した後、系外から新たな処理剤(未使用の処理剤或いは回収し再生した高純度処理剤)を投入し、引き続き工程S4〜S6を行ってもよい。

【0069】

製造方法S100においては、蒸発した処理剤を回収することで、次回以降のシリコン精製の際、再び処理剤として用いることもできる。この際、精製によって処理剤に含まれる不純物を除去し、処理剤を再生することが好ましい。図2を参照しつつ、処理剤を回収する工程(工程S8)、処理剤を再生する工程(工程S9)について説明する。

【0070】

1.8.工程S8

工程S8は、系内から処理剤を回収する工程である。例えば、上記の工程S5又は工程S6から、処理剤を回収することができる。

【0071】

工程S5を経た閉鎖手段には、濃縮された不純物を含む処理剤が付着して凝縮しており、この凝縮物をかきとることで、処理剤を回収することができる。

【0072】

また、工程S6の際、系外において、処理剤(気体状、液状、或いは粉体状)を回収することもできる。例えば、処理剤を含むヒュームを系内から系外へと吸引して集塵することで、処理剤を回収することができる。この際、吸引口にて処理剤を不要に凝固させることなく吸引することができ、且つ、流通経路における処理剤の詰まりを防止できる観点から、吸引口や流通経路を処理剤の融点よりも高温となるように設定しておくことが好ましい。また、ヒュームをキャリアガスとともに吸引する場合においては、流通経路における風速(m・s−1)を5以上30以下とすることが好ましい。これによっても、流通経路における処理剤の付着を抑制することができ、流通経路の詰まりを防止することができる。また、吸引の際は、吸引口を処理剤や溶融シリコンの液面近傍に設置するとよい。これにより、吸引口における温度を容易に処理剤の融点以上の温度とすることができるとともに、蒸発した処理剤を効率よく吸引することができる。

【0073】

例えば、ヒュームを、サイクロン又はバグフィルターによって凝縮させ、凝縮物として回収することができる。或いは、ヒュームを湿式捕集によって溶媒中に捕集してスラリーとし、該スラリーを乾燥することで塊状の凝縮物として回収することもできる。この場合、溶媒としては水が好適に用いられる。尚、湿式捕集を経て塊状の凝集物として回収することで、以下の効果も奏する。すなわち、塊状の凝集物は、後述する工程S9において、粉体よりも容易に溶融・精製することができる。これは、塊状となることで空隙が減少し、密度が大きくなる結果、熱伝導率が高くなり、内部にまで容易に熱を伝導させることができるためと考えられる。これにより凝集物を容易に溶融させることができ、内部に存在する不純物を効率的に除去、精製することができる。

【0074】

1.9.工程S9

工程S9は、工程S8にて回収した処理剤を再生する工程である。工程S9においては、処理剤を精製することにより再生することができる。例えば、処理剤を加熱することによって、処理剤に含まれる不純物を除去することができ、処理剤を再生することができる。処理剤を再生する際の加熱温度は、例えば400〜1700℃程度、好ましくは600〜1600℃とすることができる。

【0075】

尚、処理剤を加熱して焼結させることにより、或いは、処理剤を加熱溶融させた後で冷却固化させることにより、メジアン径が70μm以上の処理剤を得ることも可能である。すなわち、処理剤を加熱することにより、中に含まれる不純物を除去するとともに、シリコンの製造に好適に用いることが可能な所定のメジアン径を有する処理剤を容易に得ることができる。

【0076】

再生した処理剤は、工程S3における処理剤として、或いは、工程S6において任意に添加される処理剤として用いることが可能である。

【0077】

このように、製造方法S100は、系内の溶融シリコンへと処理剤を添加する工程(工程S1〜S3)と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程(工程S4〜S6)とを有し、処理剤のメジアン径を70μm以上としたことにより、系内における処理剤の飛散を防止し、処理剤を有効に利用することができる。

【0078】

尚、上記シリコンの製造方法S100においては、処理剤の添加(工程S3)の後、まず、閉鎖系にて反応を行い(工程S4)、その後、開放系にて反応を行う(工程S6)ものとして説明したが、本発明は当該形態に限定されるものではない。処理剤を添加した直後に開放系で反応を行ってもよい。或いは、処理剤を添加しながら、開放系で反応を行うことも可能である。本発明では、メジアン径が70μm以上の処理剤を用いるため、系内における処理剤の飛散等を防止でき、処理剤を溶融シリコンの液面に確実に到達させることができるため、閉鎖系にて反応を行わずとも、溶融シリコンから不純物を効率的に除去することができる。ただし、反応系内で処理剤を循環させ、或いは、処理剤を凝縮させることによって、処理剤を無駄なく反応に寄与させることができ、或いは、処理剤を適切に回収することができ、処理剤のロスを一層抑えることができる観点からは、閉鎖系にて反応を行った後、開放系にて処理剤及び不純物の蒸発除去を行うことが好ましい。

【0079】

また、上記説明においては、工程S4において、反応系を閉鎖系とし溶融シリコン中の不純物と処理剤とを反応させ、閉鎖手段において蒸発物を凝縮させた後、工程S5において、閉鎖手段を新たな閉鎖手段に交換し、工程S3〜工程S5を繰り返すものとして説明したが、本発明は当該形態に限定されるものではない。工程S5において、閉鎖手段を新たな閉鎖手段に交換し、新たな処理剤を追加することなく、工程S4〜工程S5を繰り返すものとしてもよいし、工程S5を行わず、閉鎖手段を取り外す等して、工程S4からそのまま工程S6を行うことも可能である。また、工程S4からそのまま工程S6を行う際、工程S3を同時に行ってもよい。すなわち、溶融シリコンの液面よりも下方から処理剤を連続的に導入しながら(工程S3)、閉鎖系における反応(工程S4)と開放系における反応(工程S6)とを行ってもよい。

【0080】

2.シリコンの製造装置

本発明に係るシリコンの製造方法を実施可能な製造装置について説明する。本発明に係るシリコンの製造装置は、不純物を含む溶融シリコンと処理剤とを系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する、シリコンの製造装置であって、系内に下記(1)〜(4)が備えられていることに特徴を有する。

(1)底部と側部と上部開口部とを有し、不純物を含む溶融シリコンと処理剤とが充填される容器

(2)不純物を含む溶融シリコンと処理剤とを加熱する加熱手段

(3)反応系を閉鎖系とするための、容器を閉鎖する閉鎖手段

(4)反応系を開放系とする際に用いる、溶融シリコン及び処理剤からの蒸発物を系外に除去する、除去手段

【0081】

例えば、チャンバー等の筐体内に上記容器、加熱手段、冷却手段を設置することで、当該筐体内を「系内」、筐体外を「系外」とすることができる。そして筐体の一部に除去手段としての排出口を設けることで、溶融シリコンの精製時、系内から排出口を介して系外へと不純物を蒸発除去することができる。

【0082】

2.1.容器

容器は、溶融シリコンと処理剤とが充填されるものであり、容器内で上記溶融シリコンと処理剤との界面が形成されることで、溶融シリコン中の不純物と処理剤とを反応させることができる。そして、不純物は、気相に蒸発し、或いは、処理剤中に溶解することによって、溶融シリコンから上部開口部及び排出手段を介して系外へと除去される。容器の材質については、本発明に係るシリコンの製造方法を実施可能なものであれば特に限定されるものではないが、グラファイト或いはシリコンカーバイドからなる容器を用いることが好ましい。容器の形状、大きさについては、精製プロセスの規模(加熱手段の規模)に応じて適宜決定すればよい。

【0083】

2.2.加熱手段

加熱手段は、容器内に充填された溶融シリコンと処理剤とを加熱可能なものであれば特に限定されるものではない。特に、誘導加熱炉を用いると、容器内の溶融シリコン及び処理剤が誘導攪拌され、反応を促進させることができ好ましい。

【0084】

2.3.閉鎖手段

閉鎖手段は、容器の上部開口部の上方に設けられ、反応系を閉鎖系とし、溶融シリコン及び処理剤からの揮発物を凝縮させるものであれば、特に限定されるものではなく、凝縮物を容器の上部開口部から溶融シリコンへと落下可能なものが好適に用いられる。例えば、系内の上下方向に延在する側壁を有するとともに、下部が開口部とされ上部が閉鎖部とされた蓋部材とすることができる。このような蓋部材の内部(中空部)においては、温度分布が存在し、容器側から離れるにしたがって温度が低下する。すなわち、蒸発した処理剤は、蓋部材の内部を上昇するにつれて冷却され、いずれは凝縮することとなる。凝縮した処理剤は、密度が増加し、蓋部材の内部から容器の上部開口部へと自然落下する。尚、蒸発した処理剤は、蓋部材の中空の空間部で冷却・凝縮されてもよく、蓋部材の内部壁に付着して凝縮されてもよい。内部壁に付着した凝縮物であっても、壁面から剥がれ落ちることで、或いは、壁面から流れ落ちることで、容器の上部開口部へと自然落下可能である。この際は、蓋部材に振動を加えられるような手段を設けると、処理剤の落下が促され好ましい。或いは、上記の工程S5にて説明したように、付着した凝縮物を落下させることなく、回収してもよい。

【0085】

蓋部材の形状や大きさは特に限定されるものではない。例えば、上記容器の上部開口部と同程度の大きさの開口を有し、容器から上方に延びる側壁を有する蓋部材とすることができる。蓋部材の材質についても系内の温度に耐え得るものであって、蒸発した処理剤との反応を生じ難いものであれば特に限定されるものではない。例えば、上記容器と同様の材質のものとすることができる。また、筒状体の周囲に温度制御のためにセラミック等の断熱材をつけてもよい。さらに、蓋部材の上部閉鎖部については、ガスだけを逃がすような構造としてもよい。例えば、カーボンフェルト等のフィルターによって、閉鎖部を形成してもよい。

【0086】

また、蓋部材の内部には、仕切り部材が設けられていてもよい。仕切り部材によって、蓋部材内部の表面積を増大させることができる。仕切り部材の形状や材質については特に限定されるものではない。

【0087】

一方、閉鎖手段は、系内の上下方向とは交差する方向に延在する板状体であってもよい。このような形態であっても、板状体の容器側表面近傍にて、蒸発した処理剤を凝縮させることができる。特に、水冷定盤とするとよい。蒸発した処理剤をより適切に凝縮させることができるからである。板状体の材質については、上記蓋部材と同様のものとすればよい。また、板状体の形状、大きさについては、容器の大きさを考慮して適宜決定すればよい。尚、板状体とする場合も、板状体と容器との間や、板状体の一部に、気体の逃げ道として間隙や孔を設けておいてもよい。板状体の設置位置は、容器の上部開口部の上方であればよい。特に、系内において処理剤の蒸気で満たされている位置に設けることが好ましい。

【0088】

閉鎖手段においては、蒸発した処理剤が融点以下に凝縮されれば、処理剤を落下させるという効果を期待できる。特に、閉鎖手段は、蒸発した処理剤を凝固点以下にまで冷却する手段であることが好ましい。したがって、不要な温度上昇を避けるべく、閉鎖手段は加熱手段よりも外側(上方)に設けられることが好ましい。例えば、加熱炉を誘導炉とした場合、コイルよりも上方に延びる側壁を有する蓋部材、或いは、コイルよりも上方に設けられた板状体とすることが好ましい。

【0089】

閉鎖手段の溶融シリコン側となる表面については、酸化物又は窒化物、例えば、シリカ又は窒化シリコンをコーティングすることが好ましい。高純度のシリカや窒化シリコンの粒子をコーティングしてもよい。このようにコーティングすることにより、処理剤の固着を容易に防止することができ、処理剤の自然落下が促されるほか、処理剤の回収も容易となる。

【0090】

2.4.除去手段

除去手段は、反応系を開放系とした際、溶融シリコンからの蒸発物を系外へ排出・除去する手段である。除去手段としては、系内と系外とを連通するように設けられた排出口を例示することができる。上記したように、排出口は、チャンバー等の筐体の一部に設けることができる。特に、筐体の上部に設けることが好ましい。

【0091】

尚、本発明に係るシリコンの製造装置において、除去手段には、さらに、溶融シリコン液面からの揮発物(蒸発物)を吸引する吸引手段が備えられていてもよい。吸引手段は、吸引口が溶融シリコンの液面上部であって、液面の近傍に設けられたものであることが好ましい。これにより、溶融シリコン液面からの蒸発物を効率的に除去することができる。吸引口における風速については、上述した通りである。

【0092】

また、本発明に係るシリコンの製造装置には、さらに、溶融シリコン液面からの揮発物(蒸発物)を回収するための回収手段が備えられていてもよい。回収手段は製造装置の系外に備えられていることが好ましい。例えば、シリコンの精製が完了した後、処理剤を蒸発除去する場合、回収手段によって、蒸発除去した処理剤を系外にて回収しておけば、次回のシリコン精製時に再び処理剤として再利用することができる。回収手段の具体例としては、サイクロン、バグフィルター又は湿式捕集手段のいずれかが好ましい。特に湿式捕集手段が好ましい。

【0093】

反応系を開放系とする場合は、閉鎖手段を機能させないようにする(例えば、蓋部材や板状体と容器との間に隙間を開ける、或いは、蓋部材や板状体を系内から系外へと取り外す等)。これにより、反応系を開放系とすることができ、溶融シリコン液面からの蒸発物を除去手段によりスムーズに蒸発除去させることができる。

【0094】

本発明に係るシリコンの製造装置の具体例を、上記以外のその他構成等も含めさらに詳細に説明する。

【0095】

2.5.1.シリコンの製造装置100

図3に、一実施形態に係る本発明のシリコンの製造装置100を概略的に示す。この装置100は、密閉可能なチャンバー、或いはアルゴン等の不活性ガスでシールできる筐体7、その内部に配置したグラファイト等の容器(るつぼ)3、誘導加熱用のコイル4、断熱材8、るつぼ3を支持する支持台10、及びシリコンを鋳込むための鋳型9などから成り、原料の金属シリコン1、処理剤2は、るつぼ3の中に液相分離の形で充填されている。また、反応系を閉鎖系とする場合には、るつb3の上方に閉鎖手段としての蓋部材13が設置される。

【0096】

筐体7には、ガスの導入口11、排気口12、原材料投入口6等が取り付けられている。筐体7として真空容器を用いる場合は、チャンバーの中を0.01〜2×105Pa(真空から2気圧)程度の圧力範囲まで制御することができるが、通常の、Ar等の不活性ガスシール筐体を用いる方が経済的である。

【0097】

また、加熱用の誘導コイル4、断熱材8、るつぼ3は、一体で傾動できるようになっており、処理の済んだ原料金属シリコン1は、鋳型9に流しこまれる。

【0098】

シリコンの製造の際は、まず、るつぼ3の上方にある蓋部材13とるつぼ3との間を開けて、原料の金属シリコン1をるつぼ3に充填し、加熱して溶融シリコンとした後、当該溶融シリコンの液面に所定の粒子径を有する処理剤を、原材料投入口6から溶融シリコン液面に一定量投入し、その後、蓋部材13をるつぼ3の上方に再び設置し、反応系を閉鎖系とする(図3の状態)。投入された処理剤は、加熱溶融した後蒸発するが、蓋部材13の中で蒸気が上昇した時に冷えて凝縮し、液状或いは固体状となり、密度が高いために再びるつぼ3中に自然落下することによって循環する。これによって、反応に関与せずに無駄に蒸発する処理剤を減らすことができる。このように閉鎖系にて反応を行った後、反応系を開放系とする。この場合は、例えば、蓋部材13とるつぼ3との間に隙間を設ける、或いは、蓋部材13を系外に取り外す等すればよい。シリコン1中の不純物は処理剤2と反応してガス状反応生成物となるため、るつぼ3の上部開口から排出口を介して系外に除去され、溶融シリコンが精製される。このとき、溶融シリコン中に残存する処理剤についても蒸発除去されるが、当該残存する処理剤にも不純物が微量溶解しているので、このプロセスによっても溶融シリコンは精製されることとなる。必要によっては、これらのプロセスを繰り返すことによって、溶融シリコン1は高純度化される。

【0099】

2.5.2.シリコンの製造装置200

図4に、一実施形態に係る本発明のシリコンの製造装置200を概略的に示す。図2の装置200においては、溶融シリコン1と処理剤2との反応時に、両液相の界面を動かすことが不純物処理に有利であることに鑑み、液相の中に不活性ガスであるアルゴン等をガス吹き込み管25で吹き込むことによって液相を攪拌し、両液相界面での接触状態を改善可能としている。こうすることにより、不活性ガスとともに、界面での不純物の反応生成物を効率よく追い出すこともできる。尚、この場合、蓋部材13とるつぼ3との間に、気体の逃げ道として隙間を設けておくとよい。

【0100】

溶融シリコン1の撹拌に関しては、上記のようなガス吹き込みの変わりに、高周波誘導炉を用いてシリコン液相を誘導攪拌することや、また、攪拌板を溶融シリコン1中で回転し液相を攪拌する方法も有効である。誘導加熱の場合、電源の周波数が比較的低い、例えば、0.5〜5KHz程度の電源を用いると、誘導電流がシリコン融液内で発生し、特有の攪拌現象が発生するので望ましい。特に、この場合、攪拌板等をシリコン融液内に挿入する機械的撹拌をすることなく融液を攪拌できるので、汚染の点からも好ましい。

【0101】

2.5.3.シリコンの製造装置300

上記説明においては、閉鎖手段を必須に備えるものとして説明したが、本発明に係るシリコンの製造方法を実施可能なシリコンの製造装置としては、当該形態に限定されるものではない。図5に、一実施形態に係るシリコンの製造装置300を概略的に示す。図5の装置300においては、閉鎖手段に替えて吸引手段30が設けられている。吸引手段30は、吸引口が溶融シリコン1及び処理剤2の液面と対向する位置に設けられている。また、吸引口がるつぼ3の内側(上部開口部よりも下方)に設けられているので、蒸発した処理剤を効率的に吸引することが可能である。これにより、処理剤を吸引口で凝縮させることなく効率的に吸引することができる。また、本発明では、処理剤として所定の粒子径を有するものを用いるため、投入した処理剤は、吸引手段30により吸引されることなく、溶融シリコンの液面に到達することができる。

【0102】

ここで、溶融シリコンの液面から蒸発した処理剤や不純物を効率よく吸引するために、溶融シリコンと処理剤とが充填される容器側壁の最上端部の風速(m・s−1)を、0.5以上とすることが好ましい。流通経路の径は小さくすることが、風速を大きくして、経路壁面に処理剤が付着することを抑制するために好ましいが、小さすぎると圧力損失が大きくなる。そのため、流通経路の風速(m・s−1)が、5以上30以下となるように、流通経路の径と風量を決めることが好ましい。

【0103】

このような形態にあっては、回収した処理剤を精製するため、処理剤を加熱する加熱手段を系外にさらに備えるとよい。回収した処理剤を加熱することで、処理剤中に溶解・残存する不純物を除去することができる。回収手段の形態は上述した通りである。

【0104】

上記シリコンの製造装置100、200及び300を組み合わせた構成とすることも可能である。すなわち、溶融シリコン中にガスを吹き込みつつ閉鎖手段を用いて閉鎖系にて反応を行った後、当該閉鎖手段を取り外して開放系とし、吸引手段を備える除去手段によって、溶融シリコン液面からの揮発物(蒸発物)を吸引しながら、処理剤及び不純物を系外に除去するものとしてもよい。

【0105】

以上のようなシリコンの製造装置によれば、本発明に係るシリコンの製造方法を適切に実施することができる。本発明に係るシリコンの製造方法により得られるシリコンの不純物濃度は、ホウ素(B)については2.0ppm以下が好ましく、1.5ppm以下がより好ましく、1.0ppm以下がさらに好ましく、0.5ppm以下が特に好ましい。また、アルミニウム(Al)については、通常20ppm以下が好ましく、18ppm以下がより好ましく、2ppm以下がさらに好ましく、1ppm以下が特に好ましい。さらに、カルシウム(Ca)については、通常20ppm以下が好ましく、5ppm以下がより好ましく、2ppm以下がさらに好ましく、1ppm以下が特に好ましい。尚、本発明に係る製造方法において上記工程S4〜6を何度も繰り返すことによって、不純物濃度を上記値よりもさらに小さくすることもできる。

【0106】

シリコン中の不純物濃度は、例えば、ICP−MS(Inductively Coupled Plasma Mass Spectrometer:高周波誘導結合プラズマ質量分析計)により分析することができる。

【0107】

本発明に係るシリコンの製造方法により得られるシリコンは、さらに他の精製方法を組み合わせてより純度を高めてもよい。

【0108】

3.シリコンの用途

本発明に係るシリコンの製造方法によって得られたシリコンは、公知の方法で加工することにより、例えば、太陽電池用のシリコンインゴットやシリコンウェハーとして用いることができる。或いは、太陽電池用パネルを制作する際の素材に使用される高純度シリコンとして用いることもできる。

【実施例】

【0109】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、その要旨を超えない限り、以下の実施例により制限されるものではない。

【0110】

以下の実施例及び比較例においては、それぞれ表1に示す不純物濃度を有する原料金属シリコンを用いた。シリコン中の不純物濃度(ppm)は、ICP−MS(Inductively Coupled Plasma Mass Spectrometer:高周波誘導結合プラズマ質量分析計)で分析した値(質量基準)である。

【0111】

また、実施例1〜3においては、処理剤としてメジアン径が280.8μmのNaFを用い、比較例1、2においては、処理剤としてメジアン径が54.5μmのNaFを用いた。尚、処理剤の粒子径は、レーザー回折式測定(JIS Z8825−1)により測定した。「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。

【0112】

実施例1

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0113】

実施例2

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1490℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0114】

実施例3

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを1.5kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0115】

比較例1

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1485℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを1.2kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、4.5時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0116】

比較例2

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、7.5時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0117】

下記表1に、実施例1〜3及び比較例1、2について、精製前のシリコン(原料金属シリコン)に含まれるホウ素濃度、アルミニウム濃度及びカルシウム濃度、並びに、精製後のシリコンに含まれるホウ素濃度、アルミニウム濃度及びカルシウム濃度を示す。また、精製シリコンの歩留まりや、シリコン精製後に回収したNaFに含まれるホウ素の濃度についても併せて示す。

【0118】

【表1】

【0119】

表1の結果から明らかなように、処理剤としてメジアン径が280.8μmのNaFを用いた実施例1〜3は、処理剤としてメジアン径が54.5μmのNaFを用いた比較例1、2と比べて、シリコンに含まれるホウ素、アルミニウム及びカルシウム(特に、ホウ素及びアルミニウム)を除去できており、高純度なシリコンを得ることができた。また、比較例1、2よりも実施例1〜3のほうが、回収したNaFに含まれるホウ素濃度が高いことからも、特にホウ素を効率的に除去するためには、メジアン径の大きなNaFを用いることが好ましいといえる。すなわち、実施例1〜3では、処理剤として、粒子径が所定以上のものを用いることにより、系内で処理剤が飛散すること等を適切に防止して、処理剤を溶融シリコンへと確実に到達させることができ、これにより、処理剤を無駄なく利用することができた結果、処理剤と不純物とを効率的に反応させることができたものと考えられる。一方、比較例1、2では、投入した際に処理剤が系内で飛散し、或いは、系内の熱により溶融・蒸発し、処理剤が溶融シリコンと接触しないまま系外に排出されてしまったものと考えられる。

【0120】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うシリコンの製造方法、シリコンウェハー、及び、太陽電池パネルもまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【産業上の利用可能性】

【0121】

本発明に係るシリコンの製造方法によって得られたシリコンは、シリコンウェハーや太陽電池用パネルの材料として利用することができる。

【符号の説明】

【0122】

1 溶融シリコン

2 処理剤

3 るつぼ(容器)

4 コイル(加熱手段)

6 原材料投入口(投入管)

7 筐体

8 断熱材

9 鋳型

10 支持台

11 ガス導入口

12 排気口(除去手段)

13 蓋部材(閉鎖手段)

25 ガス吹き込み管

30 吸引手段

100、200、300 シリコンの製造装置

【技術分野】

【0001】

本発明は、例えば太陽電池用パネルを製作する際の素材として用いられるシリコンの製造方法に関する。

【背景技術】

【0002】

ポリシリコン太陽電池には、一般に比抵抗値が0.5〜1.5Ω・cm以上で且つ純度が99.9999%(6N)以上の高純度金属シリコンが使用される。この高純度金属シリコンは、原料単価が安価で、比較的不純物を多く含む原料金属シリコンから不純物を精製・除去して製造するのが工業的方法としては最も好ましい。

【0003】

原料金属シリコン中に含まれる不純物のうち、鉄、アルミニウム、チタン及びカルシウムは、溶融シリコン(不純物を含む原料金属シリコンを溶融させたシリコン)を凝固偏析させることによって、シリコン液相側に除去することができる。また、カルシウム等は、溶融シリコンを1.3×10−2〜1.3×10−4Pa(10−4〜10−6Torr)程度の真空中で蒸発処理することにより、除去することができる。

【0004】

しかしながら、不純物のうち、ホウ素及びリンは、除去が非常に難しく、特にホウ素の除去が困難である。例えば、溶融シリコン中において、不活性なアルゴンに、酸素若しくは二酸化炭素、又は水蒸気を添加して吹き込むことで、ホウ素、酸素又は水素の化合物としてガス化させて除去する酸化処理が行われている(特許文献1、特許文献2参照)。

【0005】

上述した方法において、原料金属シリコン中のホウ素(B)を、水蒸気等を用いて酸化し、BOガスとして除去するには時間がかかり、またその時に同時にシリコンも酸化されてしまい、ロスが大きい。特に、水蒸気を溶融シリコン中に吹き込むと、副反応として大量の水素が発生するために安全上の問題もある。

【0006】

また、アルカリハライドを用いるシリコンの精製方法としては、原料金属シリコンのスラッジからスラグ(原料金属シリコン中の二酸化ケイ素を主成分とするスラグ)を作り、不純物を除去する際の成分調整にこれを使用してシリコンを回収する技術(特許文献3参照)が提案されているが、必ずしも満足な純度のシリコンは得られていなかった。また、スラグが酸化物であるため、使える容器としては、シリカ、アルミナ等の酸化物系耐火材に限られ、装置が高価となる問題があった。また、誘導加熱の際は、シリコンが溶融するまで、グラファイトの棒等を容器の中で加熱する等の必要があり、プロセスが複雑となる場合があった。さらに、スラグ法においては、溶融スラグのシリコンからの分離プロセスが必要であり、この点でもプロセスが複雑となる問題があった。

【0007】

また、特許文献4には、20gの原料金属シリコン粉末を粉砕し、これと同じ粒径のNaFと1:1の質量比で混合する工程、1300℃で加熱して固体シリコンを溶融したNaFと接触させる工程、第二の試料を1450℃で10分間加熱してNaF及び原料金属シリコンを溶融させる工程、これらの試料(NaF及びシリコン)を室温に冷却する工程、水性溶出及び引き続く傾瀉(decantation)及び濾過(filtering)により各試料中のNaFからシリコンを分離する工程が記載されている。

【0008】

しかし、特許文献4に記載の方法では、NaFと原料金属シリコンを含む固形物から、濾過等を用いてシリコンを分離することによりシリコンを精製しているに過ぎず、精製効果が十分でなく、またシリコンを分離する作業が容易ではないという問題があった。また、シリコン(Si)の融点付近ではNaFの蒸気圧が高く、SiとNaFを混合したものを加熱して温度を上昇させる間にNaFが蒸発してしまうという問題があった。

【0009】

上記問題を解決できる手段として、出願人は、特許文献5を開示している。すなわち、不純物を含む溶融シリコンとNaF等の塩とを容器内で接触させ、当該溶融シリコン中の不純物と塩とを反応させ、当該不純物を系外に除去することにより、溶融シリコンに含まれる不純物を効率的に除去することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−49510号公報

【特許文献2】特開平4−228414号公報

【特許文献3】米国特許第4388286号

【特許文献4】特開昭62−502319号公報

【特許文献5】国際公開第2011/001919号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、特許文献5に係る技術にあっては、例えば、塩の粉末を容器内の溶融シリコン中に投入し、溶融シリコンと塩とを接触させて不純物を塩と反応させるとともに、溶融シリコンからの蒸発物を吸引除去することで、塩と反応した不純物を系外に排出させている。しかしながら、塩の粉末を容器内に投入すると、粉末が系内で飛散し、或いは、系内の熱により溶融・蒸発し、塩が溶融シリコンと接触しないまま系外に排出されてしまう場合があった。

【0012】

本発明は、上記問題に鑑みてなされたものであり、処理剤を用いて溶融シリコン中の不純物を除去する際、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることが可能な、シリコンの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するため種々の検討を行った結果、メジアン径が所定以上である処理剤を用いることにより、系内で処理剤が飛散すること等を適切に防止することができ、処理剤を溶融シリコンへと確実に到達させて無駄なく添加できることを見出した。これにより、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることができた。本発明は当該知見に基づいて成し遂げられたものである。

【0014】

すなわち、本発明の要旨は、次の(1)〜(10)に存する。

(1) 系内の溶融シリコンへと処理剤を添加する工程と、前記溶融シリコン中の不純物と前記処理剤とを反応させ、該不純物を系外に除去する工程とを有し、前記処理剤のメジアン径が70μm以上である、シリコンの製造方法。

(2) 前記不純物にはホウ素が含まれる、(1)に記載のシリコンの製造方法。

(3) 前記処理剤が塩である、(1)又は(2)に記載のシリコンの製造方法。

(4) 前記処理剤が、アルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである、(1)〜(3)のいずれか一項に記載のシリコンの製造方法。

(5) 前記処理剤が、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、並びに、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含む、(1)〜(4)のいずれか一項に記載のシリコンの製造方法。

(6) 前記処理剤の量が、前記溶融シリコンに対して、5質量%以上300質量%以下である、(1)〜(5)のいずれか一項に記載のシリコンの製造方法。

(7) 処理剤を加熱することにより、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、(1)〜(6)のいずれか一項に記載のシリコンの製造方法。

(8) 使用後の処理剤を回収したのち加熱することにより、該処理剤に含まれる前記不純物を除去するとともに、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、(1)〜(7)のいずれか一項に記載のシリコンの製造方法。

(9) (1)〜(8)のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、シリコンウェハー。

(10) (1)〜(8)のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、太陽電池用パネル。

【0015】

本発明において「系内」とは、溶融シリコンと処理剤との反応、処理剤との反応による不純物の蒸発及び処理剤の蒸発を生じさせる場をいう。例えば、排出口を備えた筐体内に加熱手段や容器等が収容され、筐体内部にてシリコンの精製を行い、排出口を介して不純物を蒸発除去する場合は、筐体内を系内とみなすことができる。一方、「系外」とは、溶融シリコンから除去された不純物の回収、処理剤の蒸発物の回収・精製が行われる場をいう。例えば、筐体外を系外とみなすことができる。「処理剤」とは、溶融シリコンに添加された場合に溶融し、溶融シリコンに含まれる不純物と反応し得る物質を意味する。ただし、溶融シリコンに添加された際、処理剤の少なくとも一部が分解・気化するものであってもよい。

【0016】

本発明において「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。

レーザー回折式粒度分布測定機において測定できない大粒径の処理剤(例えば、3.5mm以上の粒あるいは塊が重量分率で51%以上存在する処理剤)の場合は、JIS K 0069の化学製品のふるい分け試験方法により求められたメジアン径を意味する。

【発明の効果】

【0017】

本発明によれば、ホウ素(B)、アルミニウム(Al)及びカルシウム(Ca)等の不純物を含む溶融シリコンと処理剤とを系内で接触させることにより、当該シリコン液相と処理剤液相との界面を構成することができ、該界面を介してシリコン中の不純物と処理剤とを反応させることで、当該不純物を効率よく除去することができる。すなわち、本発明によれば、短時間に同一のプロセスで溶融シリコンに含まれる不純物を効率よく除去し、高純度の金属シリコンとすることが可能な、シリコンの製造方法を提供することができる。

【0018】

一方、界面を介してシリコン中の不純物と処理剤とを反応させることにより、反応によって生じた反応物は、一部が蒸気圧の高い化合物として蒸発除去され、一部が処理剤に溶解する。ここで、本発明では、粒子径が所定以上の処理剤を系内に投入しており、系内における処理剤の飛散等を抑制できる。これにより、溶融シリコンに接触することなく蒸発してしまう処理剤を低減させることができ、処理剤を無駄なく反応に寄与させることができる。すなわち、本発明によれば、処理剤を用いて溶融シリコン中の不純物を除去する際、処理剤を溶融シリコンに確実に接触させることができ、不純物との反応に効率的に寄与させることが可能な、シリコンの製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】シリコンの製造方法について全体の流れを説明するための図である。

【図2】処理剤の回収について説明するための図である。

【図3】シリコンの製造装置の一例を説明するための図である。

【図4】シリコンの製造装置の一例を説明するための図である。

【図5】シリコンの製造装置の一例を説明するための図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨を超えない限り、以下の内容に限定されない。

【0021】

1.シリコンの製造方法

本発明に係るシリコンの製造方法は、系内の溶融シリコンへと処理剤を添加する工程と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程とを有し、処理剤のメジアン径が70μm以上であることに特徴を有する。「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。レーザー回折式粒度分布測定機において測定できない大粒径の処理剤(例えば、3.5mm以上の粒あるいは塊が重量分率で51%以上ある場合)は、JIS K 0069の化学製品のふるい分け試験方法により求められたメジアン径を意味する。

【0022】

図1に本発明に係るシリコンの製造方法の一例(製造方法S100)を示す。図1に示すように、製造方法S100は、系内にシリコンを投入する工程(工程S1)、投入したシリコンを加熱して溶融させる工程(工程S2)、溶融シリコンに所定粒子径を有する処理剤を添加する工程(工程S3)、溶融シリコンと処理剤とを閉鎖系で反応させる工程(工程S4)、閉鎖手段を交換する工程(工程S5)、閉鎖手段を取り外した状態で溶融シリコンと処理剤とを開放系で反応させ、処理剤及び不純物を系外に除去する工程(工程S6)、並びに、系内の溶融シリコンを凝固させる工程(工程S7)を有している。尚、図1に示すように、製造方法S100においては、工程S5の後、工程S3に戻り、工程S3〜S5を繰り返すものとされている。以下、工程毎に説明する。

【0023】

1.1.工程S1

工程S1は、原料となる金属シリコンを系内へと投入する工程である。原料金属シリコン中には不純物として、少なくともホウ素(B)が含まれており、さらに、例えば、リン(P)、鉄(Fe)、アルミニウム(Al)、カルシウム(Ca)或いはチタン(Ti)等が含まれていてもよい。本発明では、これら不純物のうち特に、ホウ素(B)を除去することができ、更にはアルミニウム(Al)及びカルシウム(Ca)を好適に除去することができる。

【0024】

原料金属シリコン中の不純物の合計濃度は、質量基準で、10〜500ppmであることが好ましく、10〜300ppmであることがより好ましい。このような濃度範囲にある原料金属シリコンは、アーク炭素還元等によって容易に得ることができ、コストを低く抑えることができるので好ましい。また、原料金属シリコンとして、シリコンの切削屑や、炭素還元により炭化ケイ素を除去したシリコン等を用いてもよい。

【0025】

1.2.工程S2

工程S2は、系内に投入したシリコンを加熱して溶融させる工程である。シリコンの加熱については、公知の加熱手段を用いて加熱すればよい。加熱温度は、シリコンの融点(1410℃)以上が好ましく、1450℃以上がより好ましい。また、処理剤の蒸発速度を適度に抑え不純物除去が効果的に行われるよう、該温度の上限は、2000℃以下が好ましく、1700℃以下がより好ましい。

【0026】

1.3.工程S3

工程S3は、溶融シリコンに所定粒子径を有する処理剤を添加する工程である。処理剤は、原料金属シリコンの溶融温度で融解し、シリコン液相と処理剤液相との界面を構成することによって、溶融シリコン中の不純物、特にはホウ素(B)やアルミニウム(Al)、カルシウム(Ca)等の不純物と反応し、不純物を気相に蒸発させ得る物質、或いは、不純物を処理剤自体に溶解させて不純物とともに蒸発し得る物質であれば特に制限されないが、不純物との反応性等の点から、塩(えん)であることが好ましい。

より好ましくは、処理剤はアルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである。特に、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、又は、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含むことが好ましい。これらの中でも、シリコン中に処理剤成分が多量に取り込まれることを抑制し、且つ、取り込まれた場合でも容易に精製することが可能である観点から、アルカリ金属及び/又はアルカリ土類金属のフッ化物が好ましく、アルカリ金属のフッ化物がより好ましく、NaFが特に好ましい。この場合、他の塩との複合塩や混合塩であってもよい。尚、原料金属シリコンを溶解した場合、酸化被膜が生成する場合があるが、本発明では、上記した処理剤中に酸化物を溶解させることができる。また、上記した処理剤であれば、処理剤を保持する容器として通常のグラファイトを使用することができ、経済的観点からも好ましい。

【0027】

添加される処理剤はメジアン径が70μm以上であり、好ましくは80μm以上、より好ましくは100μm以上、特に好ましくは200μm以上である。このような大きさであれば、処理剤を溶融シリコン中に添加する際、処理剤が飛散すること等を防止でき、処理剤と不純物とを効率的に反応させることが可能となる。また、処理剤のメジアン径の上限については、系内に投入し得る大きさであればよいが、例えば100cm以下、好ましくは50cm以下、より好ましくは20cm以下、特に好ましくは10cm以下とする。このような大きさであれば、処理剤を溶融シリコンに添加する際、溶融シリコンが飛散することを防止でき、安全且つ効率的に反応させることが可能となる。

【0028】

本発明における処理剤の形態としては、例えば、メジアン径が70μm以上の一次粒子からなる形態であってもよいし、メジアン径が70μm未満の一次粒子を焼結させ、或いは、加熱溶融の後で冷却凝固させることにより得られた、メジアン径が70μm以上の二次粒子や塊からなる形態であってもよい。このようなメジアン径を有する処理剤の製造方法としては、例えば、粉末状の処理剤を焼結させた後任意に破砕することにより、或いは、粉末状の処理剤を一旦加熱溶解させ、その後、冷却固化させてから任意に破砕することにより、メジアン径が70μm以上の処理剤を得ることができる。尚、処理剤を加熱することで、処理剤に含まれる不純物を除去することもできる。

【0029】

尚、処理剤の液相を溶融シリコンの液相の上に形成させる場合は、シリコン(Si)より密度の小さな処理剤を用いるとよい。当該処理剤としては、例えば、Csよりも原子番号の小さなアルカリ金属フッ化物塩が挙げられる。

【0030】

処理剤中の不純物の含有量は低い方が望ましいが、仮に処理剤に不純物が含まれていたとしても、当該不純物はフッ素化されている場合が多く、処理温度では、大部分が蒸発してしまうので問題はない。したがって、処理剤として通常の工業用の薬品を用いることが可能である。ただし、本発明においては、加熱を行うことで処理剤中の不純物を除去することができ、そのまま焼結させたり、或いは、溶融させた後で冷却凝固させることで、所定のメジアン径を有する処理剤を得ることができる。

【0031】

処理剤の使用量は、原料金属シリコン(溶融シリコン)に対して、5質量%以上が好ましく、10質量%以上がより好ましく、20質量%以上がさらに好ましく、30質量%以上が特に好ましい。また、300質量%以下が好ましく、100質量%未満がより好ましく、70質量%以下がさらに好ましく、50質量%以下が特に好ましい。処理剤の使用量を5質量%以上とすることにより、十分な精製効果が得られる。また、本発明では、後述するように、まず、閉鎖系で溶融シリコンと処理剤とを十分に反応させるものとしており、これにより処理剤の使用量を減少させることができる。

【0032】

尚、上記説明では、原料金属シリコンのみを加熱溶融して溶融シリコンとした後、ここに処理剤を添加するものとして説明したが、溶融シリコンと処理剤との液相界面を形成する形態としては、例えば、原料金属シリコンと処理剤とを混合した後に、同時に加熱溶解する形態であってもよい。原料金属シリコンと処理剤とを混合した後に加熱溶解する場合は、シリコンが溶融するまでに処理剤が蒸発するが、本発明では後述する工程S4によって、閉鎖系において溶融シリコンと処理剤とを反応させるものとしており、処理剤のロスを抑えることができる。尚、処理剤は、事前に処理剤同士を必要に応じて混合し、加熱溶融後に冷却し、フラックス化したものを用いることもできる。

【0033】

但し、処理剤の蒸発を抑え効率的に使用する点から、好ましくは、原料金属シリコンのみを加熱溶融して溶融シリコンとした後、ここに処理剤を添加する。

【0034】

原料金属シリコンと処理剤とを加熱融解させる温度は、上記シリコンを溶融させる際の温度と同等でよい。すなわち、シリコンの融点(1410℃)以上が好ましく、1450℃以上がより好ましい。また、該温度の上限は、2000℃以下が好ましく、1700℃以下がより好ましい。

【0035】

かくして、溶融シリコンと処理剤とを接触させることにより、シリコン液相と処理剤液相との界面を構成することができる。ここで、本発明では、所定のメジアン径を有する処理剤を添加するものとしており、処理剤の飛散等を防止でき、処理剤を溶融シリコン液面へと確実に到達させることができる。そして、後述する工程S4〜S6において、シリコン液相と処理剤液相との界面を介して、溶融シリコン中の不純物と処理剤とを反応させることができ、該不純物を気相に蒸発又は処理剤中に移行させることができる。また、シリコン液相と処理剤液相との界面を介して、処理剤が蒸発したガス又は複合化合物が一部分解してできた分解生成物のガス等をシリコンに作用させることにより、溶融シリコン中の不純物と処理剤とを反応させることができる。

【0036】

1.4.工程S4

工程S4は、溶融シリコンと処理剤とを閉鎖系で反応させる工程である。反応系を閉鎖系とするためには、例えば、溶融シリコン及び処理剤をるつぼ等の容器に充填し、当該容器を蓋等の閉鎖手段によって閉鎖すればよい。反応処理時間、すなわち溶融シリコンと処理剤との接触時間は、通常0.1時間以上が好ましく、0.25時間以上がより好ましく、0.5時間以上が特に好ましい。また、通常12時間以下が好ましく、6時間以下がより好ましく、2時間以下が特に好ましい。反応処理時間は、長い程、不純物の低下には効果があるが、プロセスコストの観点からは短い方が望ましい。

【0037】

上記の通り溶融シリコンと処理剤との界面において生成した不純物を含む化合物、すなわちシリコン中の不純物と処理剤とを反応させた反応物は、蒸発するか又は一部は処理剤に溶け込み、処理剤とともに蒸発する。ここで、処理剤はその大部分が溶融シリコン中の不純物と反応せずに蒸発する。しかしながら、工程S4では、反応系を閉鎖系としているため、蒸発した処理剤が系内で凝縮し、再度、溶融シリコンの液面に落下・到達し得る。すなわち、工程S4においては、溶融シリコン液面からの蒸発物を反応系内で凝縮させて凝縮物とした後、該凝縮物を溶融シリコンへと落下させて再度処理剤として利用することで、溶融シリコンと処理剤との界面が常時適切に形成される。このように、反応系内で処理剤を循環させることによって、処理剤を無駄なく反応に寄与させることができ、処理剤のロスを抑えることができる。

ただし、工程S4において、処理剤を落下させることによる循環再利用は必須ではない。処理剤を落下させないまま、後述する工程S5において、閉鎖手段に凝縮させた処理剤を回収することも有り得る。

【0038】

工程S4では、溶融シリコンと処理剤とについて、相対速度の大きな流れを作ることにより、シリコン液相と処理剤液相の界面近傍に形成される反応場として機能する境界層を相対的に薄くすることができる。例えば、 電磁誘導撹拌によって加熱を行うことで、上記相対速度の大きな流れを作り出すことができる。このようにすることで不純物と処理剤との反応を一層促進することができる。或いは、下記(i)〜(iv)に係る方法によっても、不純物と処理剤との反応を一層促進することができる。

(i)不活性ガスをシリコン液相に吹き込む方法。

(ii)高周波誘導炉を用いてシリコン液相を誘導攪拌する方法。

(iii)上層の処理剤を機械的に下層のシリコン層に押し込む方法。或いは、下層の処理剤を機械的に上層のシリコン層に押し上げる方法。機械的に押し込む或いは押し上げるとは、機械的手段、例えばグラファイトでできた凹型の治具を用いて上層の処理剤を下層のシリコン層に押し込む、或いは、下層の処理剤を上層のシリコンに押し上げることをいう。

(iv)回転子を使って液相を攪拌する方法。

【0039】

1.5.工程S5

工程S5は、閉鎖手段を交換する工程である。上記した工程S4において、溶融シリコン中の不純物と処理剤とが反応し、蒸発する。ここで、蒸発した処理剤は、上述の通り、閉鎖手段に付着させて凝縮させ、溶融シリコン中に再度落下させることにより、溶融シリコン中の不純物と反応させることが好ましい。工程S4において、このような循環反応が繰り返されることで、閉鎖手段に付着して凝縮した処理剤には、時間の経過とともに、不純物が濃縮されることとなる。この際、閉鎖手段について、例えば冷却水等を用いて所定部分を低温に制御することにより、処理剤を当該所定部分に優先的に凝縮させてもよい。工程S5では、このように濃縮された不純物を含む処理剤の凝縮物を、閉鎖手段から取り除くため、閉鎖手段を新たな閉鎖手段に交換する。

【0040】

工程S5において閉鎖手段を交換した後は、図1に矢印で示したように、再度、系内に処理剤を添加し(工程S3)、新たな閉鎖手段を用いて閉鎖系にて反応を行い(工程S4)、再び閉鎖手段を交換する(工程S5)。このように工程S3〜S5を繰り返した後、閉鎖手段を取り外し、工程S6に進む。工程S3〜S5の繰り返しについて、その繰り返しの回数は特に限定されるものではなく、添加した処理剤の量や処理時間を考慮しつつ、適宜決定すればよい。

【0041】

1.6.工程S6

工程S6は、工程S4の後、閉鎖手段を取り外す等したうえで、溶融シリコンに所定の粒子径を有する処理剤を任意に再度添加しつつ、溶融シリコンと処理剤とを開放系で反応させ、処理剤及び不純物を系外に除去する工程である。上記の通り溶融シリコンと処理剤との界面において生成した不純物を含む化合物、すなわちシリコン中の不純物と処理剤とを反応させた反応物は、蒸発するか又は一部は処理剤に溶け込み、処理剤とともに蒸発させて除去することができる。すなわち、反応系を開放系とすることで、処理剤とともに不純物を系外に容易に除去可能である。

【0042】

工程S6に係る蒸発除去時の圧力(減圧度)は、大気圧であれば十分であるが、場合により10−4Pa程度まで減圧することが好ましい。また、蒸発除去時に、アルゴン等の不活性ガスをキャリアガスとして溶融シリコン中に吹き込むと、蒸発除去が促進されるので好ましい。また、工程S4と同様に、各種手段を用いて溶融シリコンを攪拌することが好ましい。

【0043】

不純物を処理剤とともに蒸発除去した後に、必要に応じて、容器内を真空排気することにより残存する処理剤や溶融シリコン中に含まれるその他の不純物(リン等)を除去することも好ましい。

【0044】

溶融シリコンに含まれる不純物と処理剤との反応について、その作用等も含めさらに詳細に説明する。

【0045】

(a)処理剤としてフッ化ナトリウム(NaF)を用いる場合

フッ化ナトリウム(NaF)の1500℃での比重は約1.8であり、シリコンの比重(約2.6)よりも軽い。そのため、系内では、下層であるシリコン液相と上層であるNaF液相との界面が構成される。

【0046】

このような場合、界面を介して、次の反応が起こると考えられ、溶融シリコン中の不純物であるホウ素(B)は反応物として気相に蒸発し、一部は処理剤中に溶解して移動する。

4NaF+B=3Na+NaBF4、又は、3NaF+B=3Na+BF3

【0047】

また、溶融シリコン中の不純物であるアルミニウム(Al)についても、次の反応が起こると考えられる。ホウ素とは違い、生成物の蒸気圧は低いので、この場合は処理剤に溶解するが、処理剤を蒸発除去する時に一緒に除かれる。

Al+6NaF=Na3AlF6+3Na

【0048】

一方で、NaF中のNaの一部が、溶融シリコン中に取り込まれるが、これについてはアルカリ除去処理によって容易に除去可能である。

【0049】

NaBF4及びBF3等は、最初NaFに溶解すると思われるが、蒸気圧も高く、プロセス中に大部分は蒸発する。仮に、不純物がNaF中に溶解して残っていても、工程S6にて温度を上げるか、又は減圧状態で蒸発させることにより、NaFとともに不純物を一緒に蒸発除去することができる。

【0050】

アルミニウム(Al)やカルシウム(Ca)も同様のプロセスで、溶融シリコンから除去されることになる。アルミニウム(Al)、カルシウム(Ca)は、NaFと反応し、それぞれ、Na3AlF6、NaCaF5を生成して処理剤に溶解し、処理剤を除去するプロセスにおいて除去される。

【0051】

尚、NaFとSiとが反応して、SiF4が生成することも考えられ、気体のSiF4が不純物と反応することも考えられるが、いずれにしても、不純物は蒸気圧の高いフッ化物として除去することができる。

【0052】

(b)処理剤としてNaFとSiF4の複合化合物(Na2SiF6)を用いる場合

処理剤としてNaFとSiF4の複合化合物(Na2SiF6)を用いることもできる。この場合、Na2SiF6は液相になる前に一部分解が起こり、NaFとSiF4になる。

【0053】

SiF4はガスであるので、Na2SiF6を機械的に溶融シリコン中に押し込んでやると、ガスが融液中の不純物と反応して好都合である。また、NaFと液相シリコン(Si)との反応が抑制されるために、精製するシリコンの歩留まりが向上するという利点がある。

【0054】

これらの反応は、通常0.5〜2気圧で行うことが好ましく、アルゴン等の不活性ガスでシールした大気圧が経済的に望ましい。大気圧でも、処理剤は殆ど蒸発させることができる。さらに、完全に除去する場合は、約1.3×102〜1.3×10−3Pa(1〜10−5Torr)の真空にして蒸発させることが好ましい。こうすることによって、融液はシリコンだけとなり、後述する工程S7にて、鋳型に鋳込むことによって容易に回収できるようになる。

【0055】

尚、工程S4〜S6において、系内に酸素が存在する場合、当該酸素と溶融シリコンとが反応して酸化物(特に、シリカ)が生成する。シリカは溶融シリコンと処理剤との界面に固体状で存在することとなり、処理剤と溶融シリコンとの接触界面を減少させてしまう場合がある。すなわち、シリカの生成によって、不純物と処理剤との反応が阻害され、不純物を効率よく除去できない虞がある。上記においては、当該酸化物を処理剤中に溶解させるものとして記載したが、下記のような工程を備えさせることで、シリカの生成を防いでも良い。

【0056】

すなわち、系内に酸素を含まないガスを流通させることで、系内から系外へと酸素を除去する工程を有するとともに、不純物を含む溶融シリコンと処理剤とを系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程を有する、シリコンの製造方法とすることにより、系内の酸素が除去されることとなる結果、シリカの生成を抑制することができる。

【0057】

この場合、溶融シリコンの液相中に酸素を含まないガスを吹き込むことによって、系内に酸素を含まないガスを流通させてもよい。これによって、溶融シリコン中の酸素も系外へと追い出すことができ、シリカの生成を一層抑制することができる。

【0058】

酸素を含まないガスとしては、アルゴンガスが好ましい。

【0059】

また、系内に酸素を含まないガスを流通させる場合、当該ガスをキャリアガスとして使用することもできる。すなわち、溶融シリコンから蒸発除去された不純物を、酸素を含まないガスをキャリアガスとして系外へ除去することができる。これにより、酸素の除去と不純物の除去とを同時に行うことが可能である。

【0060】

一方、大規模でシリコンの製造を行いたい場合、系内を完全に不活性ガス雰囲気とすることは難しい場合がある。この観点から、大気雰囲気でシリコンの製造を行うことができれば、効率的にシリコンを製造することができるものと考えられる。また、大気雰囲気で製造することができれば製造コストを抑えることもできる。しかしながら、上述したように、大気雰囲気では、酸素とシリコンとが反応することによってシリカが生成し、反応界面が減少してしまうという問題がある。この問題は、例えば、下記のようなシリコンの製造方法とすることにより解決できる。

【0061】

すなわち、不純物を含む溶融シリコンと処理剤とを、酸素を含む系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程を有するとともに、処理剤を、溶融シリコンの液面部分及び/又は内部であって、酸素と反応することによって生成した酸化物の存在しない部分に供給する、シリコンの製造方法とすることによって、溶融シリコンと処理剤とを適切に接触させることが可能となる。

【0062】

この場合は、例えば、溶融シリコンの液面に生成した酸化物を移動させることによって、溶融シリコンの液面部分及び/又は内部に、酸化物の存在しない部分を作り出すとよい。

【0063】

酸化物の移動については、機械や道具を使用して移動させる形態の他、誘導加熱によって溶融シリコンを誘導攪拌し、流れを誘起することで酸化物を一定の方向に移動させる形態、或いは、プラズマ処理等によって酸化物を移動或いは除去する形態であってもよい。

【0064】

さらには、溶融シリコンの内部に処理剤を押し込むことにより、溶融シリコンの内部における酸化物の存在しない部分に処理剤を供給する形態であってもよい。

【0065】

1.7.工程S7

工程S7は、系内の溶融シリコンを凝固させる工程である。溶融シリコンの凝固については、溶融シリコンを鋳型に鋳込む等、溶融シリコンを冷却することにより行えばよい。溶融シリコンを凝固させることにより、不純物が除去された高純度のシリコンインゴットを得ることができる。また、溶融シリコンを凝固させる際に、いわゆる一方向凝固を行って、残存する不純物を偏析によって除去することにより、さらに高純度のシリコンを得ることも可能である。

【0066】

上記方法により、不純物を除去した後、さらに、アルカリ金属の除去を行うことにより、より高純度のシリコンとすることができる。アルカリ金属の除去は、それ自体既知の通常用いられる方法により行うことができる。例えば、真空処理、一方向凝固等のプロセスで容易に除去される。

【0067】

このように、製造方法S100においては、上記工程S1〜S7によって、溶融シリコン中の不純物を除去する。そして、不純物の除去を終了後、処理剤を蒸発除去するとよい。また、さらに、純度を上げたい場合は、処理剤の蒸発除去の後、新たに処理剤を添加し、再度工程S3〜S6を繰り返すとよい。

【0068】

また、製造方法S100においては、高純度処理剤と低純度処理剤とを使い分けてもよい。例えば、溶融シリコン中の不純物濃度が高い場合は低純度処理剤を用いて不純物をある程度除去し、その後、溶融シリコン中の不純物濃度の低くなった後(例えば、精製時間全体の8割以上が経過した際、或いは、溶融シリコン中のホウ素濃度が質量基準で1ppm以下となった際)は、一度系内の処理剤を除去した後、系外から新たな処理剤(未使用の処理剤或いは回収し再生した高純度処理剤)を投入し、引き続き工程S4〜S6を行ってもよい。

【0069】

製造方法S100においては、蒸発した処理剤を回収することで、次回以降のシリコン精製の際、再び処理剤として用いることもできる。この際、精製によって処理剤に含まれる不純物を除去し、処理剤を再生することが好ましい。図2を参照しつつ、処理剤を回収する工程(工程S8)、処理剤を再生する工程(工程S9)について説明する。

【0070】

1.8.工程S8

工程S8は、系内から処理剤を回収する工程である。例えば、上記の工程S5又は工程S6から、処理剤を回収することができる。

【0071】

工程S5を経た閉鎖手段には、濃縮された不純物を含む処理剤が付着して凝縮しており、この凝縮物をかきとることで、処理剤を回収することができる。

【0072】

また、工程S6の際、系外において、処理剤(気体状、液状、或いは粉体状)を回収することもできる。例えば、処理剤を含むヒュームを系内から系外へと吸引して集塵することで、処理剤を回収することができる。この際、吸引口にて処理剤を不要に凝固させることなく吸引することができ、且つ、流通経路における処理剤の詰まりを防止できる観点から、吸引口や流通経路を処理剤の融点よりも高温となるように設定しておくことが好ましい。また、ヒュームをキャリアガスとともに吸引する場合においては、流通経路における風速(m・s−1)を5以上30以下とすることが好ましい。これによっても、流通経路における処理剤の付着を抑制することができ、流通経路の詰まりを防止することができる。また、吸引の際は、吸引口を処理剤や溶融シリコンの液面近傍に設置するとよい。これにより、吸引口における温度を容易に処理剤の融点以上の温度とすることができるとともに、蒸発した処理剤を効率よく吸引することができる。

【0073】

例えば、ヒュームを、サイクロン又はバグフィルターによって凝縮させ、凝縮物として回収することができる。或いは、ヒュームを湿式捕集によって溶媒中に捕集してスラリーとし、該スラリーを乾燥することで塊状の凝縮物として回収することもできる。この場合、溶媒としては水が好適に用いられる。尚、湿式捕集を経て塊状の凝集物として回収することで、以下の効果も奏する。すなわち、塊状の凝集物は、後述する工程S9において、粉体よりも容易に溶融・精製することができる。これは、塊状となることで空隙が減少し、密度が大きくなる結果、熱伝導率が高くなり、内部にまで容易に熱を伝導させることができるためと考えられる。これにより凝集物を容易に溶融させることができ、内部に存在する不純物を効率的に除去、精製することができる。

【0074】

1.9.工程S9

工程S9は、工程S8にて回収した処理剤を再生する工程である。工程S9においては、処理剤を精製することにより再生することができる。例えば、処理剤を加熱することによって、処理剤に含まれる不純物を除去することができ、処理剤を再生することができる。処理剤を再生する際の加熱温度は、例えば400〜1700℃程度、好ましくは600〜1600℃とすることができる。

【0075】

尚、処理剤を加熱して焼結させることにより、或いは、処理剤を加熱溶融させた後で冷却固化させることにより、メジアン径が70μm以上の処理剤を得ることも可能である。すなわち、処理剤を加熱することにより、中に含まれる不純物を除去するとともに、シリコンの製造に好適に用いることが可能な所定のメジアン径を有する処理剤を容易に得ることができる。

【0076】

再生した処理剤は、工程S3における処理剤として、或いは、工程S6において任意に添加される処理剤として用いることが可能である。

【0077】

このように、製造方法S100は、系内の溶融シリコンへと処理剤を添加する工程(工程S1〜S3)と、溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する工程(工程S4〜S6)とを有し、処理剤のメジアン径を70μm以上としたことにより、系内における処理剤の飛散を防止し、処理剤を有効に利用することができる。

【0078】

尚、上記シリコンの製造方法S100においては、処理剤の添加(工程S3)の後、まず、閉鎖系にて反応を行い(工程S4)、その後、開放系にて反応を行う(工程S6)ものとして説明したが、本発明は当該形態に限定されるものではない。処理剤を添加した直後に開放系で反応を行ってもよい。或いは、処理剤を添加しながら、開放系で反応を行うことも可能である。本発明では、メジアン径が70μm以上の処理剤を用いるため、系内における処理剤の飛散等を防止でき、処理剤を溶融シリコンの液面に確実に到達させることができるため、閉鎖系にて反応を行わずとも、溶融シリコンから不純物を効率的に除去することができる。ただし、反応系内で処理剤を循環させ、或いは、処理剤を凝縮させることによって、処理剤を無駄なく反応に寄与させることができ、或いは、処理剤を適切に回収することができ、処理剤のロスを一層抑えることができる観点からは、閉鎖系にて反応を行った後、開放系にて処理剤及び不純物の蒸発除去を行うことが好ましい。

【0079】

また、上記説明においては、工程S4において、反応系を閉鎖系とし溶融シリコン中の不純物と処理剤とを反応させ、閉鎖手段において蒸発物を凝縮させた後、工程S5において、閉鎖手段を新たな閉鎖手段に交換し、工程S3〜工程S5を繰り返すものとして説明したが、本発明は当該形態に限定されるものではない。工程S5において、閉鎖手段を新たな閉鎖手段に交換し、新たな処理剤を追加することなく、工程S4〜工程S5を繰り返すものとしてもよいし、工程S5を行わず、閉鎖手段を取り外す等して、工程S4からそのまま工程S6を行うことも可能である。また、工程S4からそのまま工程S6を行う際、工程S3を同時に行ってもよい。すなわち、溶融シリコンの液面よりも下方から処理剤を連続的に導入しながら(工程S3)、閉鎖系における反応(工程S4)と開放系における反応(工程S6)とを行ってもよい。

【0080】

2.シリコンの製造装置

本発明に係るシリコンの製造方法を実施可能な製造装置について説明する。本発明に係るシリコンの製造装置は、不純物を含む溶融シリコンと処理剤とを系内で接触させ、該溶融シリコン中の不純物と処理剤とを反応させ、該不純物を系外に除去する、シリコンの製造装置であって、系内に下記(1)〜(4)が備えられていることに特徴を有する。

(1)底部と側部と上部開口部とを有し、不純物を含む溶融シリコンと処理剤とが充填される容器

(2)不純物を含む溶融シリコンと処理剤とを加熱する加熱手段

(3)反応系を閉鎖系とするための、容器を閉鎖する閉鎖手段

(4)反応系を開放系とする際に用いる、溶融シリコン及び処理剤からの蒸発物を系外に除去する、除去手段

【0081】

例えば、チャンバー等の筐体内に上記容器、加熱手段、冷却手段を設置することで、当該筐体内を「系内」、筐体外を「系外」とすることができる。そして筐体の一部に除去手段としての排出口を設けることで、溶融シリコンの精製時、系内から排出口を介して系外へと不純物を蒸発除去することができる。

【0082】

2.1.容器

容器は、溶融シリコンと処理剤とが充填されるものであり、容器内で上記溶融シリコンと処理剤との界面が形成されることで、溶融シリコン中の不純物と処理剤とを反応させることができる。そして、不純物は、気相に蒸発し、或いは、処理剤中に溶解することによって、溶融シリコンから上部開口部及び排出手段を介して系外へと除去される。容器の材質については、本発明に係るシリコンの製造方法を実施可能なものであれば特に限定されるものではないが、グラファイト或いはシリコンカーバイドからなる容器を用いることが好ましい。容器の形状、大きさについては、精製プロセスの規模(加熱手段の規模)に応じて適宜決定すればよい。

【0083】

2.2.加熱手段

加熱手段は、容器内に充填された溶融シリコンと処理剤とを加熱可能なものであれば特に限定されるものではない。特に、誘導加熱炉を用いると、容器内の溶融シリコン及び処理剤が誘導攪拌され、反応を促進させることができ好ましい。

【0084】

2.3.閉鎖手段

閉鎖手段は、容器の上部開口部の上方に設けられ、反応系を閉鎖系とし、溶融シリコン及び処理剤からの揮発物を凝縮させるものであれば、特に限定されるものではなく、凝縮物を容器の上部開口部から溶融シリコンへと落下可能なものが好適に用いられる。例えば、系内の上下方向に延在する側壁を有するとともに、下部が開口部とされ上部が閉鎖部とされた蓋部材とすることができる。このような蓋部材の内部(中空部)においては、温度分布が存在し、容器側から離れるにしたがって温度が低下する。すなわち、蒸発した処理剤は、蓋部材の内部を上昇するにつれて冷却され、いずれは凝縮することとなる。凝縮した処理剤は、密度が増加し、蓋部材の内部から容器の上部開口部へと自然落下する。尚、蒸発した処理剤は、蓋部材の中空の空間部で冷却・凝縮されてもよく、蓋部材の内部壁に付着して凝縮されてもよい。内部壁に付着した凝縮物であっても、壁面から剥がれ落ちることで、或いは、壁面から流れ落ちることで、容器の上部開口部へと自然落下可能である。この際は、蓋部材に振動を加えられるような手段を設けると、処理剤の落下が促され好ましい。或いは、上記の工程S5にて説明したように、付着した凝縮物を落下させることなく、回収してもよい。

【0085】

蓋部材の形状や大きさは特に限定されるものではない。例えば、上記容器の上部開口部と同程度の大きさの開口を有し、容器から上方に延びる側壁を有する蓋部材とすることができる。蓋部材の材質についても系内の温度に耐え得るものであって、蒸発した処理剤との反応を生じ難いものであれば特に限定されるものではない。例えば、上記容器と同様の材質のものとすることができる。また、筒状体の周囲に温度制御のためにセラミック等の断熱材をつけてもよい。さらに、蓋部材の上部閉鎖部については、ガスだけを逃がすような構造としてもよい。例えば、カーボンフェルト等のフィルターによって、閉鎖部を形成してもよい。

【0086】

また、蓋部材の内部には、仕切り部材が設けられていてもよい。仕切り部材によって、蓋部材内部の表面積を増大させることができる。仕切り部材の形状や材質については特に限定されるものではない。

【0087】

一方、閉鎖手段は、系内の上下方向とは交差する方向に延在する板状体であってもよい。このような形態であっても、板状体の容器側表面近傍にて、蒸発した処理剤を凝縮させることができる。特に、水冷定盤とするとよい。蒸発した処理剤をより適切に凝縮させることができるからである。板状体の材質については、上記蓋部材と同様のものとすればよい。また、板状体の形状、大きさについては、容器の大きさを考慮して適宜決定すればよい。尚、板状体とする場合も、板状体と容器との間や、板状体の一部に、気体の逃げ道として間隙や孔を設けておいてもよい。板状体の設置位置は、容器の上部開口部の上方であればよい。特に、系内において処理剤の蒸気で満たされている位置に設けることが好ましい。

【0088】

閉鎖手段においては、蒸発した処理剤が融点以下に凝縮されれば、処理剤を落下させるという効果を期待できる。特に、閉鎖手段は、蒸発した処理剤を凝固点以下にまで冷却する手段であることが好ましい。したがって、不要な温度上昇を避けるべく、閉鎖手段は加熱手段よりも外側(上方)に設けられることが好ましい。例えば、加熱炉を誘導炉とした場合、コイルよりも上方に延びる側壁を有する蓋部材、或いは、コイルよりも上方に設けられた板状体とすることが好ましい。

【0089】

閉鎖手段の溶融シリコン側となる表面については、酸化物又は窒化物、例えば、シリカ又は窒化シリコンをコーティングすることが好ましい。高純度のシリカや窒化シリコンの粒子をコーティングしてもよい。このようにコーティングすることにより、処理剤の固着を容易に防止することができ、処理剤の自然落下が促されるほか、処理剤の回収も容易となる。

【0090】

2.4.除去手段

除去手段は、反応系を開放系とした際、溶融シリコンからの蒸発物を系外へ排出・除去する手段である。除去手段としては、系内と系外とを連通するように設けられた排出口を例示することができる。上記したように、排出口は、チャンバー等の筐体の一部に設けることができる。特に、筐体の上部に設けることが好ましい。

【0091】

尚、本発明に係るシリコンの製造装置において、除去手段には、さらに、溶融シリコン液面からの揮発物(蒸発物)を吸引する吸引手段が備えられていてもよい。吸引手段は、吸引口が溶融シリコンの液面上部であって、液面の近傍に設けられたものであることが好ましい。これにより、溶融シリコン液面からの蒸発物を効率的に除去することができる。吸引口における風速については、上述した通りである。

【0092】

また、本発明に係るシリコンの製造装置には、さらに、溶融シリコン液面からの揮発物(蒸発物)を回収するための回収手段が備えられていてもよい。回収手段は製造装置の系外に備えられていることが好ましい。例えば、シリコンの精製が完了した後、処理剤を蒸発除去する場合、回収手段によって、蒸発除去した処理剤を系外にて回収しておけば、次回のシリコン精製時に再び処理剤として再利用することができる。回収手段の具体例としては、サイクロン、バグフィルター又は湿式捕集手段のいずれかが好ましい。特に湿式捕集手段が好ましい。

【0093】

反応系を開放系とする場合は、閉鎖手段を機能させないようにする(例えば、蓋部材や板状体と容器との間に隙間を開ける、或いは、蓋部材や板状体を系内から系外へと取り外す等)。これにより、反応系を開放系とすることができ、溶融シリコン液面からの蒸発物を除去手段によりスムーズに蒸発除去させることができる。

【0094】

本発明に係るシリコンの製造装置の具体例を、上記以外のその他構成等も含めさらに詳細に説明する。

【0095】

2.5.1.シリコンの製造装置100

図3に、一実施形態に係る本発明のシリコンの製造装置100を概略的に示す。この装置100は、密閉可能なチャンバー、或いはアルゴン等の不活性ガスでシールできる筐体7、その内部に配置したグラファイト等の容器(るつぼ)3、誘導加熱用のコイル4、断熱材8、るつぼ3を支持する支持台10、及びシリコンを鋳込むための鋳型9などから成り、原料の金属シリコン1、処理剤2は、るつぼ3の中に液相分離の形で充填されている。また、反応系を閉鎖系とする場合には、るつb3の上方に閉鎖手段としての蓋部材13が設置される。

【0096】

筐体7には、ガスの導入口11、排気口12、原材料投入口6等が取り付けられている。筐体7として真空容器を用いる場合は、チャンバーの中を0.01〜2×105Pa(真空から2気圧)程度の圧力範囲まで制御することができるが、通常の、Ar等の不活性ガスシール筐体を用いる方が経済的である。

【0097】

また、加熱用の誘導コイル4、断熱材8、るつぼ3は、一体で傾動できるようになっており、処理の済んだ原料金属シリコン1は、鋳型9に流しこまれる。

【0098】

シリコンの製造の際は、まず、るつぼ3の上方にある蓋部材13とるつぼ3との間を開けて、原料の金属シリコン1をるつぼ3に充填し、加熱して溶融シリコンとした後、当該溶融シリコンの液面に所定の粒子径を有する処理剤を、原材料投入口6から溶融シリコン液面に一定量投入し、その後、蓋部材13をるつぼ3の上方に再び設置し、反応系を閉鎖系とする(図3の状態)。投入された処理剤は、加熱溶融した後蒸発するが、蓋部材13の中で蒸気が上昇した時に冷えて凝縮し、液状或いは固体状となり、密度が高いために再びるつぼ3中に自然落下することによって循環する。これによって、反応に関与せずに無駄に蒸発する処理剤を減らすことができる。このように閉鎖系にて反応を行った後、反応系を開放系とする。この場合は、例えば、蓋部材13とるつぼ3との間に隙間を設ける、或いは、蓋部材13を系外に取り外す等すればよい。シリコン1中の不純物は処理剤2と反応してガス状反応生成物となるため、るつぼ3の上部開口から排出口を介して系外に除去され、溶融シリコンが精製される。このとき、溶融シリコン中に残存する処理剤についても蒸発除去されるが、当該残存する処理剤にも不純物が微量溶解しているので、このプロセスによっても溶融シリコンは精製されることとなる。必要によっては、これらのプロセスを繰り返すことによって、溶融シリコン1は高純度化される。

【0099】

2.5.2.シリコンの製造装置200

図4に、一実施形態に係る本発明のシリコンの製造装置200を概略的に示す。図2の装置200においては、溶融シリコン1と処理剤2との反応時に、両液相の界面を動かすことが不純物処理に有利であることに鑑み、液相の中に不活性ガスであるアルゴン等をガス吹き込み管25で吹き込むことによって液相を攪拌し、両液相界面での接触状態を改善可能としている。こうすることにより、不活性ガスとともに、界面での不純物の反応生成物を効率よく追い出すこともできる。尚、この場合、蓋部材13とるつぼ3との間に、気体の逃げ道として隙間を設けておくとよい。

【0100】

溶融シリコン1の撹拌に関しては、上記のようなガス吹き込みの変わりに、高周波誘導炉を用いてシリコン液相を誘導攪拌することや、また、攪拌板を溶融シリコン1中で回転し液相を攪拌する方法も有効である。誘導加熱の場合、電源の周波数が比較的低い、例えば、0.5〜5KHz程度の電源を用いると、誘導電流がシリコン融液内で発生し、特有の攪拌現象が発生するので望ましい。特に、この場合、攪拌板等をシリコン融液内に挿入する機械的撹拌をすることなく融液を攪拌できるので、汚染の点からも好ましい。

【0101】

2.5.3.シリコンの製造装置300

上記説明においては、閉鎖手段を必須に備えるものとして説明したが、本発明に係るシリコンの製造方法を実施可能なシリコンの製造装置としては、当該形態に限定されるものではない。図5に、一実施形態に係るシリコンの製造装置300を概略的に示す。図5の装置300においては、閉鎖手段に替えて吸引手段30が設けられている。吸引手段30は、吸引口が溶融シリコン1及び処理剤2の液面と対向する位置に設けられている。また、吸引口がるつぼ3の内側(上部開口部よりも下方)に設けられているので、蒸発した処理剤を効率的に吸引することが可能である。これにより、処理剤を吸引口で凝縮させることなく効率的に吸引することができる。また、本発明では、処理剤として所定の粒子径を有するものを用いるため、投入した処理剤は、吸引手段30により吸引されることなく、溶融シリコンの液面に到達することができる。

【0102】

ここで、溶融シリコンの液面から蒸発した処理剤や不純物を効率よく吸引するために、溶融シリコンと処理剤とが充填される容器側壁の最上端部の風速(m・s−1)を、0.5以上とすることが好ましい。流通経路の径は小さくすることが、風速を大きくして、経路壁面に処理剤が付着することを抑制するために好ましいが、小さすぎると圧力損失が大きくなる。そのため、流通経路の風速(m・s−1)が、5以上30以下となるように、流通経路の径と風量を決めることが好ましい。

【0103】

このような形態にあっては、回収した処理剤を精製するため、処理剤を加熱する加熱手段を系外にさらに備えるとよい。回収した処理剤を加熱することで、処理剤中に溶解・残存する不純物を除去することができる。回収手段の形態は上述した通りである。

【0104】

上記シリコンの製造装置100、200及び300を組み合わせた構成とすることも可能である。すなわち、溶融シリコン中にガスを吹き込みつつ閉鎖手段を用いて閉鎖系にて反応を行った後、当該閉鎖手段を取り外して開放系とし、吸引手段を備える除去手段によって、溶融シリコン液面からの揮発物(蒸発物)を吸引しながら、処理剤及び不純物を系外に除去するものとしてもよい。

【0105】

以上のようなシリコンの製造装置によれば、本発明に係るシリコンの製造方法を適切に実施することができる。本発明に係るシリコンの製造方法により得られるシリコンの不純物濃度は、ホウ素(B)については2.0ppm以下が好ましく、1.5ppm以下がより好ましく、1.0ppm以下がさらに好ましく、0.5ppm以下が特に好ましい。また、アルミニウム(Al)については、通常20ppm以下が好ましく、18ppm以下がより好ましく、2ppm以下がさらに好ましく、1ppm以下が特に好ましい。さらに、カルシウム(Ca)については、通常20ppm以下が好ましく、5ppm以下がより好ましく、2ppm以下がさらに好ましく、1ppm以下が特に好ましい。尚、本発明に係る製造方法において上記工程S4〜6を何度も繰り返すことによって、不純物濃度を上記値よりもさらに小さくすることもできる。

【0106】

シリコン中の不純物濃度は、例えば、ICP−MS(Inductively Coupled Plasma Mass Spectrometer:高周波誘導結合プラズマ質量分析計)により分析することができる。

【0107】

本発明に係るシリコンの製造方法により得られるシリコンは、さらに他の精製方法を組み合わせてより純度を高めてもよい。

【0108】

3.シリコンの用途

本発明に係るシリコンの製造方法によって得られたシリコンは、公知の方法で加工することにより、例えば、太陽電池用のシリコンインゴットやシリコンウェハーとして用いることができる。或いは、太陽電池用パネルを制作する際の素材に使用される高純度シリコンとして用いることもできる。

【実施例】

【0109】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、その要旨を超えない限り、以下の実施例により制限されるものではない。

【0110】

以下の実施例及び比較例においては、それぞれ表1に示す不純物濃度を有する原料金属シリコンを用いた。シリコン中の不純物濃度(ppm)は、ICP−MS(Inductively Coupled Plasma Mass Spectrometer:高周波誘導結合プラズマ質量分析計)で分析した値(質量基準)である。

【0111】

また、実施例1〜3においては、処理剤としてメジアン径が280.8μmのNaFを用い、比較例1、2においては、処理剤としてメジアン径が54.5μmのNaFを用いた。尚、処理剤の粒子径は、レーザー回折式測定(JIS Z8825−1)により測定した。「メジアン径」とは、レーザー回折式粒度分布測定機を用いて測定される粒子の粒子径において、体積基準とした累積分布の50%径(d50)、すなわち中位径を意味する。

【0112】

実施例1

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0113】

実施例2

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1490℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0114】

実施例3

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを1.5kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、6時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0115】

比較例1

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1485℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを1.2kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、4.5時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0116】

比較例2

図3で示したような装置を用いてシリコンの精製を行った。具体的には、アルゴンでシールしたうえで、筐体7内を大気圧とし、グラファイト製るつぼ3に精製用の原料金属シリコン3.0kgを入れ、約1480℃に加熱溶解した。その後、投入管6を介して溶融シリコンの液面上方からNaFを3.0kg投入した後、るつぼ3を逆さにしたものと同様の形態である蓋部材13をるつぼ3の上部に被せて、閉鎖系にて、7.5時間反応を行った。その後、蓋部材13をるつぼ3の上部から外し、NaFを全て蒸発除去した。最後にるつぼ3を傾動して、シリコンを鋳型9に傾鋳して固化させた。

【0117】

下記表1に、実施例1〜3及び比較例1、2について、精製前のシリコン(原料金属シリコン)に含まれるホウ素濃度、アルミニウム濃度及びカルシウム濃度、並びに、精製後のシリコンに含まれるホウ素濃度、アルミニウム濃度及びカルシウム濃度を示す。また、精製シリコンの歩留まりや、シリコン精製後に回収したNaFに含まれるホウ素の濃度についても併せて示す。

【0118】

【表1】

【0119】

表1の結果から明らかなように、処理剤としてメジアン径が280.8μmのNaFを用いた実施例1〜3は、処理剤としてメジアン径が54.5μmのNaFを用いた比較例1、2と比べて、シリコンに含まれるホウ素、アルミニウム及びカルシウム(特に、ホウ素及びアルミニウム)を除去できており、高純度なシリコンを得ることができた。また、比較例1、2よりも実施例1〜3のほうが、回収したNaFに含まれるホウ素濃度が高いことからも、特にホウ素を効率的に除去するためには、メジアン径の大きなNaFを用いることが好ましいといえる。すなわち、実施例1〜3では、処理剤として、粒子径が所定以上のものを用いることにより、系内で処理剤が飛散すること等を適切に防止して、処理剤を溶融シリコンへと確実に到達させることができ、これにより、処理剤を無駄なく利用することができた結果、処理剤と不純物とを効率的に反応させることができたものと考えられる。一方、比較例1、2では、投入した際に処理剤が系内で飛散し、或いは、系内の熱により溶融・蒸発し、処理剤が溶融シリコンと接触しないまま系外に排出されてしまったものと考えられる。

【0120】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うシリコンの製造方法、シリコンウェハー、及び、太陽電池パネルもまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【産業上の利用可能性】

【0121】

本発明に係るシリコンの製造方法によって得られたシリコンは、シリコンウェハーや太陽電池用パネルの材料として利用することができる。

【符号の説明】

【0122】

1 溶融シリコン

2 処理剤

3 るつぼ(容器)

4 コイル(加熱手段)

6 原材料投入口(投入管)

7 筐体

8 断熱材

9 鋳型

10 支持台

11 ガス導入口

12 排気口(除去手段)

13 蓋部材(閉鎖手段)

25 ガス吹き込み管

30 吸引手段

100、200、300 シリコンの製造装置

【特許請求の範囲】

【請求項1】

系内の溶融シリコンへと処理剤を添加する工程と、

前記溶融シリコン中の不純物と前記処理剤とを反応させ、該不純物を系外に除去する工程とを有し、

前記処理剤のメジアン径が70μm以上である、

シリコンの製造方法。

【請求項2】

前記不純物にはホウ素が含まれる、請求項1に記載のシリコンの製造方法。

【請求項3】

前記処理剤が塩である、請求項1又は2に記載のシリコンの製造方法。

【請求項4】

前記処理剤が、アルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである、請求項1〜3のいずれか一項に記載のシリコンの製造方法。

【請求項5】

前記処理剤が、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、並びに、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含む、請求項1〜4のいずれか一項に記載のシリコンの製造方法。

【請求項6】

前記処理剤の量が、前記溶融シリコンに対して、5質量%以上300質量%以下である、請求項1〜5のいずれか一項に記載のシリコンの製造方法。

【請求項7】

処理剤を加熱することにより、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、請求項1〜6のいずれか一項に記載のシリコンの製造方法。

【請求項8】

使用後の処理剤を回収したのち加熱することにより、該処理剤に含まれる前記不純物を除去するとともに、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、請求項1〜7のいずれか一項に記載のシリコンの製造方法。

【請求項9】

請求項1〜8のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、シリコンウェハー。

【請求項10】

請求項1〜8のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、太陽電池用パネル。

【請求項1】

系内の溶融シリコンへと処理剤を添加する工程と、

前記溶融シリコン中の不純物と前記処理剤とを反応させ、該不純物を系外に除去する工程とを有し、

前記処理剤のメジアン径が70μm以上である、

シリコンの製造方法。

【請求項2】

前記不純物にはホウ素が含まれる、請求項1に記載のシリコンの製造方法。

【請求項3】

前記処理剤が塩である、請求項1又は2に記載のシリコンの製造方法。

【請求項4】

前記処理剤が、アルカリ金属とハロゲンとの塩、アルカリ土類金属とハロゲンとの塩、アルカリ金属とハロゲンとを含む複合塩、及び、アルカリ土類金属とハロゲンとを含む複合塩、よりなる群から選ばれる少なくとも1種の化合物を含むものである、請求項1〜3のいずれか一項に記載のシリコンの製造方法。

【請求項5】

前記処理剤が、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、フッ化カリウム(KF)、フッ化ルビジウム(RbF)、フッ化セシウム(CsF)、珪フッ化ソーダ(Na2SiF6)、クリオライト(Na3AlF6)、フッ化ナトリウムとフッ化バリウムとの混合物、及び、フッ化ナトリウムとフッ化バリウムと塩化バリウムとの混合物、並びに、これらの混合物、よりなる群から選ばれる少なくとも1種の化合物を含む、請求項1〜4のいずれか一項に記載のシリコンの製造方法。

【請求項6】

前記処理剤の量が、前記溶融シリコンに対して、5質量%以上300質量%以下である、請求項1〜5のいずれか一項に記載のシリコンの製造方法。

【請求項7】

処理剤を加熱することにより、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、請求項1〜6のいずれか一項に記載のシリコンの製造方法。

【請求項8】

使用後の処理剤を回収したのち加熱することにより、該処理剤に含まれる前記不純物を除去するとともに、メジアン径が70μm以上の前記処理剤を得る工程をさらに有する、請求項1〜7のいずれか一項に記載のシリコンの製造方法。

【請求項9】

請求項1〜8のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、シリコンウェハー。

【請求項10】

請求項1〜8のいずれか一項に記載のシリコンの製造方法により得られたシリコンを用いた、太陽電池用パネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−86994(P2013−86994A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226893(P2011−226893)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]