シリコンを含有する耐熱性基材用の環境バリア

本発明は、表面に隣接する少なくとも1つの部分がシリコンを含有する耐熱性材料から作られている基材(10)を、酸化性で湿った環境での高温使用の間保護する方法に関し、この方法は、基材の表面上に、ホウ素を含まない環境バリアであって、希土類元素の酸化物、シリカおよびアルミナの少なくとも1種の酸化物から形成された酸化物の系から本質的作られており、少なくとも約1400℃までの温度範囲において、少なくとも1つの固相の存在を維持しながら自己修復できるバリアを形成することにある。

【発明の詳細な説明】

【発明の概要】

【0001】

発明の背景

表面に隣接する少なくとも1つの部分がシリコンを含有する耐熱性材料から作られている基材について、本発明は、この基材を、酸化性でありかつ湿った媒体中で高温においてこれが使用されている間に、ホウ素を含有しない環境バリアをこの基材の前記表面上に形成することによって保護することに関する。

【0002】

本発明は、特に、モノリシックセラミック、たとえば炭化ケイ素SiCまたは窒化ケイ素Si3N4から構成される耐熱性材料を保護しようとし、より詳細には、耐熱性複合材料、たとえばシリコンを含有するセラミックマトリックス複合材(CMC)、たとえばSiCから少なくとも部分的に構成されるマトリックスを有するCMCを保護しようとする。

【0003】

本発明の詳細な適用分野は、航空機用エンジン用のまたは工業タービン用のガスタービンの高温部品、たとえば燃焼室の壁、またはタービンリング、タービンノズル、またはタービン動翼を保護することである。

【0004】

このようなガスタービンのために、効率を高めかつさらには汚染物質の排出を減らすという要求は、燃焼室でのいっそう高い温度の使用をもたらしている。

【0005】

たとえば、特に燃焼室の壁およびタービンリングのために、金属材料をCMC材料と交換することが提案されてきた。CMC材料は、それらを構造部材として使用できるようにする優れた機械的性質と、これらの性質を高温で保持する能力との両方を同時に持つことが知られている。CMC材料は、耐熱性繊維、典型的には炭素繊維またはセラミック繊維から作られている繊維強化材であって、セラミックマトリックス、たとえばSiCのマトリックスによって緻密にされている繊維強化材を含む。

【0006】

腐食性環境(酸化性雰囲気、特には水分および/または含塩雰囲気の存在下での雰囲気)中では、CMCマトリックスを有するCMC材料に、酸化によってCMC材料の表面に生じるシリカ(SiO2)の揮発のせいによる表面後退の現象が観察される。

【0007】

CMC材料の表面上に耐環境コーティング(EBC)を形成することが推奨されてきた。SiCマトリックスを有するCMC材料の基材のための1つのこのような既知のバリアでは、アルカリ土類金属のアルミノシリケートタイプの化合物、たとえば通常略語BBSAで呼ばれる化合物BaO0.75・SrO0.25・Al2O3(SiO2)2から作られる層によって耐食作用が提供される。ムライトから作られる化学的バリア層またはBSASおよびムライトの混合物を含む混合層を基材と耐食性層との間に挿入して、耐食性層のBSASと基材の最終的なSiC層の酸化によって形成されるシリカとの化学的相互作用を避ける。シリコン層を基材上に形成して、化学的バリア層をそこに結合させることを可能にする。このような環境バリアは、特に、US 6 866 897およびUS 6 787 195に記載されている。種々の層は物理堆積によって、特に熱プラズマ堆積によって典型的に形成される。

【0008】

約1200℃までの温度では環境バリアにとって申し分のない挙動が観察されたが、温度が1300℃を超えると著しい劣化が観察された。実際、シリコンから作られた結合層またはシリコンを含有する基材材料のマトリックスの表面は容易にシリカへと酸化され、最終的に、この材料が使用されている最中に、クラックまたは欠損、たとえば薄片が環境バリア内に生じる。約1310℃以上の温度では、シリカのこの生成は、BSAS+ムライト混合層のおよび/または最終的な層のBSASと酸化によって生じるシリカとの間の化学的相互作用をもたらし、それにより、そこの欠陥の大きさに応じて、環境バリアが多少とも迅速かつ完全に劣化させる。

【0009】

また、F. Smeacettoらによる文献("Protective coatings for carbon-bonded carbon-fiber composites", Ceramics International 34 (2008), pp. 1297-1301)には、炭素/炭素複合材料を保護する方法であって、溶融シリコンとの化学反応によってSiC表面層を形成することと、次に酸化イットリウムおよびアルミナを含有するシリカ系ガラスコーティングを堆積させることとにある方法も提案されている。このガラスは、その成分の酸化物を溶融させながら混合することによって調製する。コーティングは、調製したガラスの粉末を含有するスリップの表面堆積と、その後の熱処理によって形成される。コーティング中の微視的なクラックは、温度を1375℃まで上昇させて、表面を溶融ガラスでコーティングすることによって修復できる。望ましい最大動作温度は1400℃である。しかしながら、1375℃でのコーティングの溶融は、特に表面が高速のガス流に曝される場合には、コーティングが吹き飛ばされる可能性があるために、この温度を超えての使用を考えるのを難しくすることに注意されたい。

【0010】

文献US 6 759 151は、特にシリコンを含有するセラミックのための保護コーティングであって、結合層と、少なくとも1つの中間層と、外層とを含むコーティングを開示している。外層は、希土類シリケートであるか、またはハフニウム酸化物もしくはジルコニアをベースとしている。

【0011】

また、文献US2003/0138641は、シリコンを含有するセラミックのための保護コーティングであって、安定化されたジルコニアから作られ、希土類シリケートから作られる任意の中間層を有するコーティングに関する。

【0012】

文献US 2006/0073361は、安定化されたジルコニアの外層と、希土類シリケートを含有することがある機能性中間層のスタックとを有する保護コーティングを記載している。

【0013】

発明の目的および概要

第1の側面では、本発明の目的は、表面に隣接した少なくとも1つの部分がシリコンを含有する耐熱性材料から作られている基材を、高速のガス流の存在下であることを含めて、酸化性でありかつ湿った雰囲気中でおよび少なくとも1400℃までその有効性を維持できる環境バリアを形成することによって保護する方法を提供することにある。

【0014】

この目的は、少なくとも1種の希土類酸化物、シリカ、およびアルミナから本質的に形成された酸化物の系から構成された少なくとも1つの層を有する環境バリアを形成することによって達成され、この系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は、前記層の全ての組成の5モルパーセント(mol%)ないし40mol%の範囲内を占め、それにより前記層は少なくとも約1400℃までに及ぶ温度範囲内において少なくとも1つの固相の存在を維持しながら自己修復できる。

【0015】

自己修復温度での少なくとも1つの固相の存在は、吹き飛ばされるのを耐える能力を高める。

【0016】

用語「自己修復温度」は、ここでは、液相が自己修復作用を提供するのに十分な量、すなわち、現れる可能性のある如何なるクラックも塞ぐのに有効であるように少なくとも5mol%であるが、吹き飛しに対する優れた耐性を提供するために40mol%を超えない量で組成物中に生じる温度を意味する。

【0017】

有利には、基材の表面と自己修復層との間に挿入されており、自己修復温度で固体状態を維持する下地層をさらに含む環境バリアを形成する。これは、基材の表面を自己修復層の液相に直接曝すのを避ける。

【0018】

この下地層は、少なくとも1種の希土類のシリケートからまたはムライトから本質的に構成されてもよい。たとえば、基材の表面上に堆積させたシリコンのコーティング上にムライトを本質的に堆積させることによって、または、基材の近傍においてシリコンから始まりかつ自己修復層との界面においてムライトで終端するシリコン−ムライト組成勾配を本質的に含むコーティングを堆積させることよって、下地層を形成することができる。

【0019】

本発明のある実施では、自己修復層は本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表す。

【0020】

本発明のもう1つの実施では、自己修復層は本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表す。

【0021】

たとえば、希土類は、イットリウムY、スカンジウムSc、およびランタニド、たとえばイッテルビウムYb、ジスプロシウムDy、エルビウムEr、およびランタンLaなどから選択される少なくとも1種である。

【0022】

また、本発明は、基材であって、シリコンを含有する耐熱性材料から作られている前記基材の表面に隣接する少なくとも1つの部分を有する基材と、ホウ素を含有せず前記基材の前記表面上に形成された環境バリアとを含む部品であって、前記環境バリアは、高速のガス流の存在下であることを含めて、酸化性でありかつ湿った雰囲気中で前記部品が少なくとも約1400℃まで使用されている間に前記基材を保護でき、上で定義した方法によって得られるタイプである部品を提供する。

【0023】

ある実施形態では、基材は、繊維強化材とマトリックスとを含む複合材料から作られており、前記マトリックスは、前記基材の表面に隣接した炭化ケイ素SiCの少なくとも1つの相を含んでいる。

【0024】

非限定的な表示として挙げた以下の説明を読むことによって、本発明をより十分に理解できる。添付の図面が参照される。

【図面の簡単な説明】

【0025】

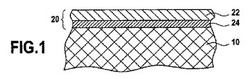

【図1】図1は、シリコンを含有しており、本発明のある実施形態における環境バリアを備えた複合材料部品の非常に概略的な図である。

【図2】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図3】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図4】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図5】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図6】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図7】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図8】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図9】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【0026】

実施形態の詳細な説明

以下の詳細な説明では、環境バリアを、シリコンを含有するCMC材料の基材上に形成させる。しかしながら、本発明は、シリコンを含有するモノリシックな耐熱性材料の基材に適用可能であり、および、より詳細には、表面に隣接する少なくとも1つの部分がシリコンを含有する耐熱性材料(複合材またはモノリシックなもの)で作られている基材に適用可能であることが想起される。

【0027】

図1は、本発明のある実施形態を構成する環境バリア20を備えた基材10の非常に概略的な図である。

【0028】

シリコンを含有するCMC材料の基材10は、炭素(C)繊維によってまたはセラミック繊維、たとえばSiC繊維によって構成されていてもよい繊維強化材を含んでいる。SiC繊維は、熱分解炭素(PyC)の、窒化ホウ素(BN)の、またはホウ素がドープされた炭素(BC,5原子パーセント(at%)ないし20at%のBを有し、残部がCである)の薄い相間層によってコーティングされていてもよい。この繊維強化材はマトリックスによって緻密にされており、これは、全体がまたは少なくとも外側のマトリックス相において、シリコン化合物、たとえばSiCなどのシリコンを含有する材料、またはたとえばSi−B−C三元系によって構成されている。用語「外側のマトリックス相」は、最後に形成される、すなわち、強化材の繊維から最も離れているマトリックス相を意味するのに使用される。このような状況下では、マトリックスは、異なる性質を示す複数の相から構成されてもよく、たとえば:

・C−SiC混合マトリックス(外側にSiCを有する);または

・SiC相と、低い剛性の相、たとえば熱分解炭素(PyC)の、窒化ホウ素(BN)の、またはホウ素がドープされた炭素(BC)の相とを交互に有し、マトリックスの末端相がSiCから作られているシーケンスマトリックス;または

・炭化ホウ素(B4C)のまたはSi−B−C三元系のマトリックス相(任意に自由炭素を含む(B4C+C、Si−B−C+C))と、Si−B−CのまたはSiCの末端相とを有する自己修復性マトリックス

である。

【0029】

このようなCMC材料は特に以下の文献に記載されている:US 5 246 736、US 5 965 266、US 6 291 058、およびUS 6 068 930。

【0030】

環境バリア20を、基材10の外表面全体を覆って、または、たとえば表面の一部のみが保護される必要のある場合には前記表面の一部分の上のみに形成する。環境バリア20は、自己修復性の外層22と、基材10および自己修復性層22の間に挿入された内層または下地層24とを含んでいる。

【0031】

自己修復性層22は、本質的に、少なくとも:希土類酸化物RE2O3;シリカSiO2;およびアルミナAl2O3を含む酸化物の系の形態にあり;以下ではRE2O3−SiO2−Al2O3系と呼ぶ。前記または各希土類は、Y、Sc、ならびにランタニド、たとえばYb、Dy、Er、およびLaから、好ましくはYおよびYbから選択される。このような酸化物系に加えて、自己修復性層は、自己修復温度または熱膨張係数を調節するのに特に役立つ他の成分を少量含んでもよい。たとえば、自己修復温度は、チタンの酸化物TiO2、ジルコニウムの酸化物ZrO2、ハフニウムの酸化物HfO2、および/またはバナジウムの酸化物V2O3などの酸化物を添加することによって高めることができるし、亜鉛の酸化物ZnO、ニッケルの酸化物NiO、マンガンの酸化物MnO、カルシウムの酸化物CaO、マグネシウムの酸化物MgO、バリウムの酸化物BaO、ストロンチウムの酸化物SrO、鉄の酸化物FeO3もしくはFeO、および/またはニオブの酸化物Nb2O5を添加することによって下げることができる。熱膨張係数の変更は、酸化タンタルTa2O5によって得ることができる。これら他の成分は、自己修復性層の組成中の30mol%以下を占め、好ましくは10mol%以下を占める。

【0032】

しかしながら、不可避不純物を除くと、自己修復性層は、好ましくはRE2O3−SiO2−Al2O3系から、より好ましくは1種類の希土類酸化物を有するこのような系から構成される。

【0033】

層22の組成は、少なくとも1400℃まで、好ましくは1450℃まで、場合によっては1700℃までに及ぶ温度範囲で固相を維持しながら液相が生じることによって自己修復を可能とするように選択される。

【0034】

RE2O3−SiO2−Al2O3系の組成は、以下のように選択することができる。

【0035】

この系の所望の自己修復温度のために、RE2O3−SiO2−Al2O3の相図から、前記温度において1相以上の固相の存在下で液体である相が生じ、前記液相が十分な量である、好ましくは層22の組成中の少なくとも5mol%、より好ましくは少なくとも10mol%を占める量であるが、過剰ではない、すなわち層22の組成中の40mol%以下を占める組成を探す。

【0036】

1種の希土類シリケートからまたは同種の希土類もしくは別種の希土類の複数種のシリケートから本質的になる下地層24が形成されてもよい。ある希土類REについて、シリケートは、RE2SiO5および/またはRE2SiO7および/またはRE2Si2O7および/またはRE4.67(SiO4)3Oの形態をとりうる。前記または各希土類は、たとえば:Y、Sc、ならびにランタニド、たとえばYb、Dy、Er、およびLaから選択できる。自己修復性層22が1種の希土類の酸化物を有しておりかつ下地層24が1種の希土類のシリケートを含んでいる場合、下地層24の希土類は自己修復性層22のそれと同じでもよいし、それと異なっていてもよい。

【0037】

また、下地層24は本質的にムライトによって形成してもよく、これは、基材20上に直接か、またはムライトの結合を助けるために基板上に形成させたシリコンのコーティングを介在させて堆積させる。基板の近傍においてシリコンから始まりかつ自己修復層22の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に含むコーティングによって下地層を形成することもできる。

【0038】

下地層24は、他の成分、たとえばその熱膨張係数を調節するための1種以上の酸化物、たとえば酸化タンタルTa2O5を少量含んでもよい。これら他の成分は、下地層24の組成の30mol%以下、好ましくは10mol%以下を占める。下地層24が使用条件下で化学的および熱的な安定状態を維持することと、それが基材およびシリカに化学的におよび熱的に適合することとが重要である。換言すると、下地層24が自己修復性層22の自己修復に望ましい温度で固体状態を保ち、基材10と自己修復性層22との間のあらゆる直接的な接触を避け、それにより、基材と自己修復性層22に含有されるまたは基材10のシリコンの酸化から生じるシリカとを有する液相が生じるのを避けることが望ましい。また、下地層24の熱膨張係数が基材10のおよび自己修復性層22の熱膨張係数に比較的近いことも望ましい。

【0039】

不純物を除くと、下地層24は好ましくは1種の希土類のシリケートから構成される。

【0040】

下地層24は、RE2O3およびSiO2の固体粉末および/または化合物RE2SiO5、RE2Si2O、RE4.67(SiO4)3Oの粉末および場合により他の少量成分の粉末から始めて、プラズマ溶射によって基板10上に形成してもよい。

【0041】

同様に、自己修復性外層22は、RE2O3、SiO2、およびAl2O3の固体粉末、および/またはRE2SiO5、RE2SiO2O7、RE4.67(SiO4)3O、ムライト(3Al2O3−2SiO2)、RE3Al5O12、RE4Al2O9、REAlO3などの化合物の粉末、および任意に他の少量成分の粉末から始めて、プラズマ溶射によって下地層24上に形成してもよく、溶射粉末のそれぞれの量は所望の最終組成に応じて選択される。

【0042】

下地層24および自己修復性外層22を堆積させる他の方法として、たとえばゾル−ゲルの形態で粒子を送出すること、スリップの形態で粒子を塗布すること、電気泳動による堆積、物理気相堆積(PVD)、または化学気相堆積(CVD)が考えられる。

【0043】

下地層24の厚さは比較的小さくなるように、たとえば10マイクロメートル(μm)ないし300μmの範囲内にあるように選択され、自己修復性層の厚さも比較的小さくなるように、たとえば10μmないし300μmの範囲内にあるように選択されうる。また、この厚さは、均質でありかつ厚さが実質的に均一な薄い層を形成するのに使用される堆積プロセスの能力にも依存しうる。たとえば、小さな厚さのためには、PVDまたはCVDタイプの堆積プロセスを使用することが好ましい場合がある。

【0044】

固相を維持する自己修復性外層の存在は、有効で、漏れのない、および自己修復温度で難分解性の環境バリアを有することを可能にする。自己修復温度よりも低い温度に戻した場合、液相は結晶化し、並置された粒子の形態にあるコーティングによって漏れのなさが連続して提供される。クラックが現れた場合、これらクラックを塞ぐには、自己修復温度まで温度を上昇させることで十分である。

【0045】

例1

SiC繊維から作られた繊維強化材とSiCマトリックスとを含むSiC/SiC複合材料の基材に、以下のようにして環境バリアを設けた:

・SiC/SiC基材上に、Y2Si2O7粉末からプラズマ溶射によって、約200μmの厚さを有するイットリウムシリケートY2Si2O7の下地層を堆積させ、

・前記下地層上に、プラズマ溶射によって、ムライト(15mol%)およびY2Si2O7(85mol%)の粉末の混合物から始めて、Y2O3(53.61重量パーセント(wt%))、SiO2(33.57wt%)、およびAl2O3(12.82wt%)の系を形成した組成を与えて、約100μmの厚さの外層を堆積させた。

【0046】

1400℃および1450℃で、外層は、環境バリア中に現れるクラックを塞ぐことと、1400℃では2つの固相をおよび1450℃では1つの固相を有することとが可能な液相を有する。

【0047】

図2は、1400℃の空気中で50時間(h)にわたって温度を上昇させたあとの外層の表面の一部分を示しており、図3は、1450℃の空気中で20時間後の外層の表面の一部分を示している。Y2Si2O7(白)およびAl2O3(黒)の粒子から形成された固相と、前記固体粒子間の空間の全てを占有し、それにより環境バリアに漏れのなさを提供する液相とを確認できる。液相は、包晶:ムライト+Y2Si2O7→Al2O3+液相の組成を有し、液相の組成は、12.8at%のAl、15.75at%のSi、8.3at%のY、および63.15at%のOであった。外層の組成中で、この液相は、1400℃で約10mol%ないし15mol%を、および1450℃で約15mol%ないし20mol%を占めていた。

【0048】

図4は、1450℃で20時間および次に1200℃で90時間後の外層の表面の一部分を示している。液相は結晶化しており、コーティングの漏れのなさが並置された粒子によって提供されている。

【0049】

例2

ムライト(41.2mol%)およびY2Si2O7(58.8mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(35.04wt%)、SiO2(31.71wt%)、およびAl2O3(33.25wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0050】

図5は、1400℃の空気中で50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が、Y2Si2O7(白)およびムライトおよびAl2O3(黒)の粒子間の空間の全てを占有しており、それにより自己修復性を提供している。外層の組成中で、液相は約5mol%ないし8mol%を占めていた。

【0051】

1450℃では、外層は溶融し、液相の量が過剰になったことを確認されたい。

【0052】

例3

ムライト(54.4mol%)およびY2Si2O7(45.6mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(26.43wt%)、SiO2(30.85wt%)、およびAl2O3(42.72wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0053】

図6は、1400℃の空気中での50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が実際に形成したが、液相の量は不十分であり、そのため細孔が残った。それゆえに、自己修復性は完全には達成できなかった。外層の組成中で、液相の占有は5mol%を大きく下回っていた。

【0054】

1450℃では、外層が溶融し、液相の量が過剰になった。

【0055】

例4

ムライト(80mol%)およびY2Si2O7(20mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(11.01wt%)、SiO2(29.31wt%)、およびAl2O3(59.68wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0056】

図7は、1400℃の空気中での50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が実際に形成したが、例3と同様に、良好な修復性を提供するには不十分な量であった。外層の組成中で、この液相の占有は5mol%を大きく下回っていた。

【0057】

1450℃では、外層が溶融し、液相の量が過剰になった。

【0058】

例1ないし例4から、ムライトおよびY2Si2O7の混合物から外層を形成することによって、ムライトのモルパーセントが好ましくは50%未満となり、外層の組成中での液相の占有が20mol%以下となることがわかる。

【0059】

例5

イットリウムアルミネートY4Al2O9(8mol%)およびSiO2(92mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(36.29wt%)、SiO2(55.52wt%)、およびAl2O3(8.19wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0060】

図8は、1400℃の空気中での50時間後の外層の表面の一部分を示している。Y2Si2O7(白)およびSiO2(黒)の粒子によって形成された固相と、前記粒子間の空間の全てを占有し、それにより環境バリアの封止を提供する液相とを確認することができる。重量で、液相はおおよそ以下の組成を有していた:Y2O3(35%)、SiO2(50%)、およびAl2O3(15%)。外層で、液相は約10mol%ないし15mol%を占めていた。

【0061】

例6

下地層および外層でY2Si2O7をイッテリビウムシリケートYb2Si2O7と交換し、外層が15mol%のムライトと85mol%のYb2Si2O7を含んでいたこと以外、手順は例1と同様であった。

【0062】

図9は1450℃の空気中での20時間後の外層の表面の一部分を示しており、主にYb2Si2O7およびAl2O3、ならびにムライトの粒子から形成されている固相の存在を効果的な修復性に提供する液相が存在していることがわかる。液相は、外層中の約5mol%ないし約8mol%を占めており、以下の組成を有していた:52.25at%のO、13.38at%のAl、17.84at%のSi、および16.53at%のYb。

【発明の概要】

【0001】

発明の背景

表面に隣接する少なくとも1つの部分がシリコンを含有する耐熱性材料から作られている基材について、本発明は、この基材を、酸化性でありかつ湿った媒体中で高温においてこれが使用されている間に、ホウ素を含有しない環境バリアをこの基材の前記表面上に形成することによって保護することに関する。

【0002】

本発明は、特に、モノリシックセラミック、たとえば炭化ケイ素SiCまたは窒化ケイ素Si3N4から構成される耐熱性材料を保護しようとし、より詳細には、耐熱性複合材料、たとえばシリコンを含有するセラミックマトリックス複合材(CMC)、たとえばSiCから少なくとも部分的に構成されるマトリックスを有するCMCを保護しようとする。

【0003】

本発明の詳細な適用分野は、航空機用エンジン用のまたは工業タービン用のガスタービンの高温部品、たとえば燃焼室の壁、またはタービンリング、タービンノズル、またはタービン動翼を保護することである。

【0004】

このようなガスタービンのために、効率を高めかつさらには汚染物質の排出を減らすという要求は、燃焼室でのいっそう高い温度の使用をもたらしている。

【0005】

たとえば、特に燃焼室の壁およびタービンリングのために、金属材料をCMC材料と交換することが提案されてきた。CMC材料は、それらを構造部材として使用できるようにする優れた機械的性質と、これらの性質を高温で保持する能力との両方を同時に持つことが知られている。CMC材料は、耐熱性繊維、典型的には炭素繊維またはセラミック繊維から作られている繊維強化材であって、セラミックマトリックス、たとえばSiCのマトリックスによって緻密にされている繊維強化材を含む。

【0006】

腐食性環境(酸化性雰囲気、特には水分および/または含塩雰囲気の存在下での雰囲気)中では、CMCマトリックスを有するCMC材料に、酸化によってCMC材料の表面に生じるシリカ(SiO2)の揮発のせいによる表面後退の現象が観察される。

【0007】

CMC材料の表面上に耐環境コーティング(EBC)を形成することが推奨されてきた。SiCマトリックスを有するCMC材料の基材のための1つのこのような既知のバリアでは、アルカリ土類金属のアルミノシリケートタイプの化合物、たとえば通常略語BBSAで呼ばれる化合物BaO0.75・SrO0.25・Al2O3(SiO2)2から作られる層によって耐食作用が提供される。ムライトから作られる化学的バリア層またはBSASおよびムライトの混合物を含む混合層を基材と耐食性層との間に挿入して、耐食性層のBSASと基材の最終的なSiC層の酸化によって形成されるシリカとの化学的相互作用を避ける。シリコン層を基材上に形成して、化学的バリア層をそこに結合させることを可能にする。このような環境バリアは、特に、US 6 866 897およびUS 6 787 195に記載されている。種々の層は物理堆積によって、特に熱プラズマ堆積によって典型的に形成される。

【0008】

約1200℃までの温度では環境バリアにとって申し分のない挙動が観察されたが、温度が1300℃を超えると著しい劣化が観察された。実際、シリコンから作られた結合層またはシリコンを含有する基材材料のマトリックスの表面は容易にシリカへと酸化され、最終的に、この材料が使用されている最中に、クラックまたは欠損、たとえば薄片が環境バリア内に生じる。約1310℃以上の温度では、シリカのこの生成は、BSAS+ムライト混合層のおよび/または最終的な層のBSASと酸化によって生じるシリカとの間の化学的相互作用をもたらし、それにより、そこの欠陥の大きさに応じて、環境バリアが多少とも迅速かつ完全に劣化させる。

【0009】

また、F. Smeacettoらによる文献("Protective coatings for carbon-bonded carbon-fiber composites", Ceramics International 34 (2008), pp. 1297-1301)には、炭素/炭素複合材料を保護する方法であって、溶融シリコンとの化学反応によってSiC表面層を形成することと、次に酸化イットリウムおよびアルミナを含有するシリカ系ガラスコーティングを堆積させることとにある方法も提案されている。このガラスは、その成分の酸化物を溶融させながら混合することによって調製する。コーティングは、調製したガラスの粉末を含有するスリップの表面堆積と、その後の熱処理によって形成される。コーティング中の微視的なクラックは、温度を1375℃まで上昇させて、表面を溶融ガラスでコーティングすることによって修復できる。望ましい最大動作温度は1400℃である。しかしながら、1375℃でのコーティングの溶融は、特に表面が高速のガス流に曝される場合には、コーティングが吹き飛ばされる可能性があるために、この温度を超えての使用を考えるのを難しくすることに注意されたい。

【0010】

文献US 6 759 151は、特にシリコンを含有するセラミックのための保護コーティングであって、結合層と、少なくとも1つの中間層と、外層とを含むコーティングを開示している。外層は、希土類シリケートであるか、またはハフニウム酸化物もしくはジルコニアをベースとしている。

【0011】

また、文献US2003/0138641は、シリコンを含有するセラミックのための保護コーティングであって、安定化されたジルコニアから作られ、希土類シリケートから作られる任意の中間層を有するコーティングに関する。

【0012】

文献US 2006/0073361は、安定化されたジルコニアの外層と、希土類シリケートを含有することがある機能性中間層のスタックとを有する保護コーティングを記載している。

【0013】

発明の目的および概要

第1の側面では、本発明の目的は、表面に隣接した少なくとも1つの部分がシリコンを含有する耐熱性材料から作られている基材を、高速のガス流の存在下であることを含めて、酸化性でありかつ湿った雰囲気中でおよび少なくとも1400℃までその有効性を維持できる環境バリアを形成することによって保護する方法を提供することにある。

【0014】

この目的は、少なくとも1種の希土類酸化物、シリカ、およびアルミナから本質的に形成された酸化物の系から構成された少なくとも1つの層を有する環境バリアを形成することによって達成され、この系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は、前記層の全ての組成の5モルパーセント(mol%)ないし40mol%の範囲内を占め、それにより前記層は少なくとも約1400℃までに及ぶ温度範囲内において少なくとも1つの固相の存在を維持しながら自己修復できる。

【0015】

自己修復温度での少なくとも1つの固相の存在は、吹き飛ばされるのを耐える能力を高める。

【0016】

用語「自己修復温度」は、ここでは、液相が自己修復作用を提供するのに十分な量、すなわち、現れる可能性のある如何なるクラックも塞ぐのに有効であるように少なくとも5mol%であるが、吹き飛しに対する優れた耐性を提供するために40mol%を超えない量で組成物中に生じる温度を意味する。

【0017】

有利には、基材の表面と自己修復層との間に挿入されており、自己修復温度で固体状態を維持する下地層をさらに含む環境バリアを形成する。これは、基材の表面を自己修復層の液相に直接曝すのを避ける。

【0018】

この下地層は、少なくとも1種の希土類のシリケートからまたはムライトから本質的に構成されてもよい。たとえば、基材の表面上に堆積させたシリコンのコーティング上にムライトを本質的に堆積させることによって、または、基材の近傍においてシリコンから始まりかつ自己修復層との界面においてムライトで終端するシリコン−ムライト組成勾配を本質的に含むコーティングを堆積させることよって、下地層を形成することができる。

【0019】

本発明のある実施では、自己修復層は本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表す。

【0020】

本発明のもう1つの実施では、自己修復層は本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表す。

【0021】

たとえば、希土類は、イットリウムY、スカンジウムSc、およびランタニド、たとえばイッテルビウムYb、ジスプロシウムDy、エルビウムEr、およびランタンLaなどから選択される少なくとも1種である。

【0022】

また、本発明は、基材であって、シリコンを含有する耐熱性材料から作られている前記基材の表面に隣接する少なくとも1つの部分を有する基材と、ホウ素を含有せず前記基材の前記表面上に形成された環境バリアとを含む部品であって、前記環境バリアは、高速のガス流の存在下であることを含めて、酸化性でありかつ湿った雰囲気中で前記部品が少なくとも約1400℃まで使用されている間に前記基材を保護でき、上で定義した方法によって得られるタイプである部品を提供する。

【0023】

ある実施形態では、基材は、繊維強化材とマトリックスとを含む複合材料から作られており、前記マトリックスは、前記基材の表面に隣接した炭化ケイ素SiCの少なくとも1つの相を含んでいる。

【0024】

非限定的な表示として挙げた以下の説明を読むことによって、本発明をより十分に理解できる。添付の図面が参照される。

【図面の簡単な説明】

【0025】

【図1】図1は、シリコンを含有しており、本発明のある実施形態における環境バリアを備えた複合材料部品の非常に概略的な図である。

【図2】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図3】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図4】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図5】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図6】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図7】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図8】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【図9】図2ないし図9は、走査型電子顕微鏡によって得られる、種々の環境バリア(このうちの幾つかが本発明に従うものである)の表面状態を示した写真である。

【0026】

実施形態の詳細な説明

以下の詳細な説明では、環境バリアを、シリコンを含有するCMC材料の基材上に形成させる。しかしながら、本発明は、シリコンを含有するモノリシックな耐熱性材料の基材に適用可能であり、および、より詳細には、表面に隣接する少なくとも1つの部分がシリコンを含有する耐熱性材料(複合材またはモノリシックなもの)で作られている基材に適用可能であることが想起される。

【0027】

図1は、本発明のある実施形態を構成する環境バリア20を備えた基材10の非常に概略的な図である。

【0028】

シリコンを含有するCMC材料の基材10は、炭素(C)繊維によってまたはセラミック繊維、たとえばSiC繊維によって構成されていてもよい繊維強化材を含んでいる。SiC繊維は、熱分解炭素(PyC)の、窒化ホウ素(BN)の、またはホウ素がドープされた炭素(BC,5原子パーセント(at%)ないし20at%のBを有し、残部がCである)の薄い相間層によってコーティングされていてもよい。この繊維強化材はマトリックスによって緻密にされており、これは、全体がまたは少なくとも外側のマトリックス相において、シリコン化合物、たとえばSiCなどのシリコンを含有する材料、またはたとえばSi−B−C三元系によって構成されている。用語「外側のマトリックス相」は、最後に形成される、すなわち、強化材の繊維から最も離れているマトリックス相を意味するのに使用される。このような状況下では、マトリックスは、異なる性質を示す複数の相から構成されてもよく、たとえば:

・C−SiC混合マトリックス(外側にSiCを有する);または

・SiC相と、低い剛性の相、たとえば熱分解炭素(PyC)の、窒化ホウ素(BN)の、またはホウ素がドープされた炭素(BC)の相とを交互に有し、マトリックスの末端相がSiCから作られているシーケンスマトリックス;または

・炭化ホウ素(B4C)のまたはSi−B−C三元系のマトリックス相(任意に自由炭素を含む(B4C+C、Si−B−C+C))と、Si−B−CのまたはSiCの末端相とを有する自己修復性マトリックス

である。

【0029】

このようなCMC材料は特に以下の文献に記載されている:US 5 246 736、US 5 965 266、US 6 291 058、およびUS 6 068 930。

【0030】

環境バリア20を、基材10の外表面全体を覆って、または、たとえば表面の一部のみが保護される必要のある場合には前記表面の一部分の上のみに形成する。環境バリア20は、自己修復性の外層22と、基材10および自己修復性層22の間に挿入された内層または下地層24とを含んでいる。

【0031】

自己修復性層22は、本質的に、少なくとも:希土類酸化物RE2O3;シリカSiO2;およびアルミナAl2O3を含む酸化物の系の形態にあり;以下ではRE2O3−SiO2−Al2O3系と呼ぶ。前記または各希土類は、Y、Sc、ならびにランタニド、たとえばYb、Dy、Er、およびLaから、好ましくはYおよびYbから選択される。このような酸化物系に加えて、自己修復性層は、自己修復温度または熱膨張係数を調節するのに特に役立つ他の成分を少量含んでもよい。たとえば、自己修復温度は、チタンの酸化物TiO2、ジルコニウムの酸化物ZrO2、ハフニウムの酸化物HfO2、および/またはバナジウムの酸化物V2O3などの酸化物を添加することによって高めることができるし、亜鉛の酸化物ZnO、ニッケルの酸化物NiO、マンガンの酸化物MnO、カルシウムの酸化物CaO、マグネシウムの酸化物MgO、バリウムの酸化物BaO、ストロンチウムの酸化物SrO、鉄の酸化物FeO3もしくはFeO、および/またはニオブの酸化物Nb2O5を添加することによって下げることができる。熱膨張係数の変更は、酸化タンタルTa2O5によって得ることができる。これら他の成分は、自己修復性層の組成中の30mol%以下を占め、好ましくは10mol%以下を占める。

【0032】

しかしながら、不可避不純物を除くと、自己修復性層は、好ましくはRE2O3−SiO2−Al2O3系から、より好ましくは1種類の希土類酸化物を有するこのような系から構成される。

【0033】

層22の組成は、少なくとも1400℃まで、好ましくは1450℃まで、場合によっては1700℃までに及ぶ温度範囲で固相を維持しながら液相が生じることによって自己修復を可能とするように選択される。

【0034】

RE2O3−SiO2−Al2O3系の組成は、以下のように選択することができる。

【0035】

この系の所望の自己修復温度のために、RE2O3−SiO2−Al2O3の相図から、前記温度において1相以上の固相の存在下で液体である相が生じ、前記液相が十分な量である、好ましくは層22の組成中の少なくとも5mol%、より好ましくは少なくとも10mol%を占める量であるが、過剰ではない、すなわち層22の組成中の40mol%以下を占める組成を探す。

【0036】

1種の希土類シリケートからまたは同種の希土類もしくは別種の希土類の複数種のシリケートから本質的になる下地層24が形成されてもよい。ある希土類REについて、シリケートは、RE2SiO5および/またはRE2SiO7および/またはRE2Si2O7および/またはRE4.67(SiO4)3Oの形態をとりうる。前記または各希土類は、たとえば:Y、Sc、ならびにランタニド、たとえばYb、Dy、Er、およびLaから選択できる。自己修復性層22が1種の希土類の酸化物を有しておりかつ下地層24が1種の希土類のシリケートを含んでいる場合、下地層24の希土類は自己修復性層22のそれと同じでもよいし、それと異なっていてもよい。

【0037】

また、下地層24は本質的にムライトによって形成してもよく、これは、基材20上に直接か、またはムライトの結合を助けるために基板上に形成させたシリコンのコーティングを介在させて堆積させる。基板の近傍においてシリコンから始まりかつ自己修復層22の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に含むコーティングによって下地層を形成することもできる。

【0038】

下地層24は、他の成分、たとえばその熱膨張係数を調節するための1種以上の酸化物、たとえば酸化タンタルTa2O5を少量含んでもよい。これら他の成分は、下地層24の組成の30mol%以下、好ましくは10mol%以下を占める。下地層24が使用条件下で化学的および熱的な安定状態を維持することと、それが基材およびシリカに化学的におよび熱的に適合することとが重要である。換言すると、下地層24が自己修復性層22の自己修復に望ましい温度で固体状態を保ち、基材10と自己修復性層22との間のあらゆる直接的な接触を避け、それにより、基材と自己修復性層22に含有されるまたは基材10のシリコンの酸化から生じるシリカとを有する液相が生じるのを避けることが望ましい。また、下地層24の熱膨張係数が基材10のおよび自己修復性層22の熱膨張係数に比較的近いことも望ましい。

【0039】

不純物を除くと、下地層24は好ましくは1種の希土類のシリケートから構成される。

【0040】

下地層24は、RE2O3およびSiO2の固体粉末および/または化合物RE2SiO5、RE2Si2O、RE4.67(SiO4)3Oの粉末および場合により他の少量成分の粉末から始めて、プラズマ溶射によって基板10上に形成してもよい。

【0041】

同様に、自己修復性外層22は、RE2O3、SiO2、およびAl2O3の固体粉末、および/またはRE2SiO5、RE2SiO2O7、RE4.67(SiO4)3O、ムライト(3Al2O3−2SiO2)、RE3Al5O12、RE4Al2O9、REAlO3などの化合物の粉末、および任意に他の少量成分の粉末から始めて、プラズマ溶射によって下地層24上に形成してもよく、溶射粉末のそれぞれの量は所望の最終組成に応じて選択される。

【0042】

下地層24および自己修復性外層22を堆積させる他の方法として、たとえばゾル−ゲルの形態で粒子を送出すること、スリップの形態で粒子を塗布すること、電気泳動による堆積、物理気相堆積(PVD)、または化学気相堆積(CVD)が考えられる。

【0043】

下地層24の厚さは比較的小さくなるように、たとえば10マイクロメートル(μm)ないし300μmの範囲内にあるように選択され、自己修復性層の厚さも比較的小さくなるように、たとえば10μmないし300μmの範囲内にあるように選択されうる。また、この厚さは、均質でありかつ厚さが実質的に均一な薄い層を形成するのに使用される堆積プロセスの能力にも依存しうる。たとえば、小さな厚さのためには、PVDまたはCVDタイプの堆積プロセスを使用することが好ましい場合がある。

【0044】

固相を維持する自己修復性外層の存在は、有効で、漏れのない、および自己修復温度で難分解性の環境バリアを有することを可能にする。自己修復温度よりも低い温度に戻した場合、液相は結晶化し、並置された粒子の形態にあるコーティングによって漏れのなさが連続して提供される。クラックが現れた場合、これらクラックを塞ぐには、自己修復温度まで温度を上昇させることで十分である。

【0045】

例1

SiC繊維から作られた繊維強化材とSiCマトリックスとを含むSiC/SiC複合材料の基材に、以下のようにして環境バリアを設けた:

・SiC/SiC基材上に、Y2Si2O7粉末からプラズマ溶射によって、約200μmの厚さを有するイットリウムシリケートY2Si2O7の下地層を堆積させ、

・前記下地層上に、プラズマ溶射によって、ムライト(15mol%)およびY2Si2O7(85mol%)の粉末の混合物から始めて、Y2O3(53.61重量パーセント(wt%))、SiO2(33.57wt%)、およびAl2O3(12.82wt%)の系を形成した組成を与えて、約100μmの厚さの外層を堆積させた。

【0046】

1400℃および1450℃で、外層は、環境バリア中に現れるクラックを塞ぐことと、1400℃では2つの固相をおよび1450℃では1つの固相を有することとが可能な液相を有する。

【0047】

図2は、1400℃の空気中で50時間(h)にわたって温度を上昇させたあとの外層の表面の一部分を示しており、図3は、1450℃の空気中で20時間後の外層の表面の一部分を示している。Y2Si2O7(白)およびAl2O3(黒)の粒子から形成された固相と、前記固体粒子間の空間の全てを占有し、それにより環境バリアに漏れのなさを提供する液相とを確認できる。液相は、包晶:ムライト+Y2Si2O7→Al2O3+液相の組成を有し、液相の組成は、12.8at%のAl、15.75at%のSi、8.3at%のY、および63.15at%のOであった。外層の組成中で、この液相は、1400℃で約10mol%ないし15mol%を、および1450℃で約15mol%ないし20mol%を占めていた。

【0048】

図4は、1450℃で20時間および次に1200℃で90時間後の外層の表面の一部分を示している。液相は結晶化しており、コーティングの漏れのなさが並置された粒子によって提供されている。

【0049】

例2

ムライト(41.2mol%)およびY2Si2O7(58.8mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(35.04wt%)、SiO2(31.71wt%)、およびAl2O3(33.25wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0050】

図5は、1400℃の空気中で50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が、Y2Si2O7(白)およびムライトおよびAl2O3(黒)の粒子間の空間の全てを占有しており、それにより自己修復性を提供している。外層の組成中で、液相は約5mol%ないし8mol%を占めていた。

【0051】

1450℃では、外層は溶融し、液相の量が過剰になったことを確認されたい。

【0052】

例3

ムライト(54.4mol%)およびY2Si2O7(45.6mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(26.43wt%)、SiO2(30.85wt%)、およびAl2O3(42.72wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0053】

図6は、1400℃の空気中での50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が実際に形成したが、液相の量は不十分であり、そのため細孔が残った。それゆえに、自己修復性は完全には達成できなかった。外層の組成中で、液相の占有は5mol%を大きく下回っていた。

【0054】

1450℃では、外層が溶融し、液相の量が過剰になった。

【0055】

例4

ムライト(80mol%)およびY2Si2O7(20mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(11.01wt%)、SiO2(29.31wt%)、およびAl2O3(59.68wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0056】

図7は、1400℃の空気中での50時間後の外層の表面の一部分を示している。例1のそれと同一の液相が実際に形成したが、例3と同様に、良好な修復性を提供するには不十分な量であった。外層の組成中で、この液相の占有は5mol%を大きく下回っていた。

【0057】

1450℃では、外層が溶融し、液相の量が過剰になった。

【0058】

例1ないし例4から、ムライトおよびY2Si2O7の混合物から外層を形成することによって、ムライトのモルパーセントが好ましくは50%未満となり、外層の組成中での液相の占有が20mol%以下となることがわかる。

【0059】

例5

イットリウムアルミネートY4Al2O9(8mol%)およびSiO2(92mol%)の粉末の混合物から外層を形成して、以下の系:Y2O3(36.29wt%)、SiO2(55.52wt%)、およびAl2O3(8.19wt%)を形成する組成を与えた以外、手順は例1と同様であった。

【0060】

図8は、1400℃の空気中での50時間後の外層の表面の一部分を示している。Y2Si2O7(白)およびSiO2(黒)の粒子によって形成された固相と、前記粒子間の空間の全てを占有し、それにより環境バリアの封止を提供する液相とを確認することができる。重量で、液相はおおよそ以下の組成を有していた:Y2O3(35%)、SiO2(50%)、およびAl2O3(15%)。外層で、液相は約10mol%ないし15mol%を占めていた。

【0061】

例6

下地層および外層でY2Si2O7をイッテリビウムシリケートYb2Si2O7と交換し、外層が15mol%のムライトと85mol%のYb2Si2O7を含んでいたこと以外、手順は例1と同様であった。

【0062】

図9は1450℃の空気中での20時間後の外層の表面の一部分を示しており、主にYb2Si2O7およびAl2O3、ならびにムライトの粒子から形成されている固相の存在を効果的な修復性に提供する液相が存在していることがわかる。液相は、外層中の約5mol%ないし約8mol%を占めており、以下の組成を有していた:52.25at%のO、13.38at%のAl、17.84at%のSi、および16.53at%のYb。

【特許請求の範囲】

【請求項1】

シリコンを含有する耐熱性材料から作られている表面に隣接する少なくとも1つの部分を有する基材を、酸化性でありかつ湿った媒体中における高温での使用中に、ホウ素を含有しない環境バリアを前記基材の前記表面上に形成することによって保護する方法であって、

少なくとも1種の希土類酸化物と、シリカと、アルミナから形成された酸化物の系から本質的に構成された少なくとも1つの層を有する環境バリアを形成し、前記系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は、前記層の全ての組成の5mol%ないし40mol%の範囲内を占め、それにより前記層は少なくとも約1400℃までに及ぶ温度範囲において少なくとも1つの固相の存在を維持しながら自己修復できることを特徴とする方法。

【請求項2】

前記基材の前記表面と前記自己修復層との間に挿入されており、自己修復温度で固体状態を維持する下地層をさらに含む環境バリアを形成することを特徴とする請求項1に記載の方法。

【請求項3】

・少なくとも1種の希土類のシリケートから本質的に構成される下地層;

・ムライトから本質的に構成される下地層;

・前記基材上に形成したシリコンのコーティング上に堆積させたムライトから本質的に構成される下地層;および

・前記基材の近傍においてシリコンから始まりかつ前記自己修復層の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に有する下地層

から選択される下地層を形成することを特徴とする請求項2に記載の方法。

【請求項4】

前記自己修復層は、本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項5】

前記自己修復層は、本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項6】

前記希土類は、イットリウム、スカンジウム、ならびにランタニド、特にイッテルビウムおよびエルビウムから選択される少なくとも1種であることを特徴とする請求項1ないし5の何れか1項に記載の方法。

【請求項7】

基材であって、シリコンを含有する耐熱性材料から作られている前記基材の表面に隣接する少なくとも1つの部分を有する基材と、ホウ素を含有せず前記基材の前記表面上に形成され、酸化性でありかつ湿った媒体中における高温での使用中に前記基材を保護できる環境バリアとを含む部品であって、前記環境バリアは、少なくとも1種の希土類酸化物、シリカおよびアルミナから形成された酸化物の系から本質的に構成された少なくとも1つの層を有し、前記系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は前記層の全ての組成の5mol%ないし40mol%の範囲内を占め、それにより前記層が少なくとも約1400℃までに及ぶ温度範囲内において少なくとも1つの固相の存在を維持しながら自己修復できることを特徴とする部品。

【請求項8】

前記環境バリアは、前記基材の前記表面と前記自己修復層との間に挿入されており、

・少なくとも1種の希土類のシリケートから本質的に構成される下地層;

・ムライトから本質的に構成される下地層;

・前記基材上に形成したシリコンのコーティング上に堆積させたムライトから本質的に構成される下地層;および

・前記基材の近傍においてシリコンから始まりかつ前記自己修復層の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に有する下地層

から選択される下地層をさらに含むことを特徴とする請求項7に記載の部品。

【請求項9】

前記自己修復層は、本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表すことを特徴とする請求項7または8に記載の部品。

【請求項10】

前記自己修復層は、本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表すことを特徴とする請求項7または8に記載の部品。

【請求項11】

前記希土類は、イットリウム、スカンジウム、ならびにランタニド、特にイッテルビウムおよびエルビウムから選択される少なくとも1種であることを特徴とする請求項7ないし10の何れか1項に記載の部品。

【請求項12】

前記基材は、繊維強化材とマトリックスとを含む複合材料から作られており、前記マトリックスは、前記基材の表面に隣接する炭化ケイ素SiCの少なくとも1つの相を含むことを特徴とする請求項7ないし11の何れか1項に記載の部品。

【請求項1】

シリコンを含有する耐熱性材料から作られている表面に隣接する少なくとも1つの部分を有する基材を、酸化性でありかつ湿った媒体中における高温での使用中に、ホウ素を含有しない環境バリアを前記基材の前記表面上に形成することによって保護する方法であって、

少なくとも1種の希土類酸化物と、シリカと、アルミナから形成された酸化物の系から本質的に構成された少なくとも1つの層を有する環境バリアを形成し、前記系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は、前記層の全ての組成の5mol%ないし40mol%の範囲内を占め、それにより前記層は少なくとも約1400℃までに及ぶ温度範囲において少なくとも1つの固相の存在を維持しながら自己修復できることを特徴とする方法。

【請求項2】

前記基材の前記表面と前記自己修復層との間に挿入されており、自己修復温度で固体状態を維持する下地層をさらに含む環境バリアを形成することを特徴とする請求項1に記載の方法。

【請求項3】

・少なくとも1種の希土類のシリケートから本質的に構成される下地層;

・ムライトから本質的に構成される下地層;

・前記基材上に形成したシリコンのコーティング上に堆積させたムライトから本質的に構成される下地層;および

・前記基材の近傍においてシリコンから始まりかつ前記自己修復層の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に有する下地層

から選択される下地層を形成することを特徴とする請求項2に記載の方法。

【請求項4】

前記自己修復層は、本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項5】

前記自己修復層は、本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項6】

前記希土類は、イットリウム、スカンジウム、ならびにランタニド、特にイッテルビウムおよびエルビウムから選択される少なくとも1種であることを特徴とする請求項1ないし5の何れか1項に記載の方法。

【請求項7】

基材であって、シリコンを含有する耐熱性材料から作られている前記基材の表面に隣接する少なくとも1つの部分を有する基材と、ホウ素を含有せず前記基材の前記表面上に形成され、酸化性でありかつ湿った媒体中における高温での使用中に前記基材を保護できる環境バリアとを含む部品であって、前記環境バリアは、少なくとも1種の希土類酸化物、シリカおよびアルミナから形成された酸化物の系から本質的に構成された少なくとも1つの層を有し、前記系は、少なくとも約1400℃までは大部分の固相を維持し、約1400℃以上の温度では液相が生じ、前記液相は前記層の全ての組成の5mol%ないし40mol%の範囲内を占め、それにより前記層が少なくとも約1400℃までに及ぶ温度範囲内において少なくとも1つの固相の存在を維持しながら自己修復できることを特徴とする部品。

【請求項8】

前記環境バリアは、前記基材の前記表面と前記自己修復層との間に挿入されており、

・少なくとも1種の希土類のシリケートから本質的に構成される下地層;

・ムライトから本質的に構成される下地層;

・前記基材上に形成したシリコンのコーティング上に堆積させたムライトから本質的に構成される下地層;および

・前記基材の近傍においてシリコンから始まりかつ前記自己修復層の近傍においてムライトで終端するシリコン−ムライト組成勾配を本質的に有する下地層

から選択される下地層をさらに含むことを特徴とする請求項7に記載の部品。

【請求項9】

前記自己修復層は、本質的に希土類シリケートRE2Si2O7(ここでREは希土類である)とムライト(3Al2O3・2SiO2)との混合物を表すことを特徴とする請求項7または8に記載の部品。

【請求項10】

前記自己修復層は、本質的に希土類アルミネートRE4Al2O9(ここでREは希土類である)とシリカSiO2との混合物を表すことを特徴とする請求項7または8に記載の部品。

【請求項11】

前記希土類は、イットリウム、スカンジウム、ならびにランタニド、特にイッテルビウムおよびエルビウムから選択される少なくとも1種であることを特徴とする請求項7ないし10の何れか1項に記載の部品。

【請求項12】

前記基材は、繊維強化材とマトリックスとを含む複合材料から作られており、前記マトリックスは、前記基材の表面に隣接する炭化ケイ素SiCの少なくとも1つの相を含むことを特徴とする請求項7ないし11の何れか1項に記載の部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公表番号】特表2012−513946(P2012−513946A)

【公表日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−542881(P2011−542881)

【出願日】平成21年12月23日(2009.12.23)

【国際出願番号】PCT/FR2009/052672

【国際公開番号】WO2010/072978

【国際公開日】平成22年7月1日(2010.7.1)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

【出願人】(505465771)ユニベルスィテ・ドゥ・ボルドー 1 (2)

【公表日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成21年12月23日(2009.12.23)

【国際出願番号】PCT/FR2009/052672

【国際公開番号】WO2010/072978

【国際公開日】平成22年7月1日(2010.7.1)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

【出願人】(505465771)ユニベルスィテ・ドゥ・ボルドー 1 (2)

[ Back to top ]