シリコンインゴットの円筒研削装置および円筒研削方法

【課題】 被研削材の円筒研削加工時間を短縮できる円筒研削方法の提供。

【解決手段】

カップホイール型砥石11gを軸承する前後移動可能な砥石軸11aと前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石11gを軸承する前後移動可能な砥石軸11aを、これら砥石軸11a,11aの軸芯11oが同一直線上にあり、かつ、この同一直線は前記ワーク軸に対し直角になる位置に設けた円筒研削装置1を用いて、クランプ機構7a,7bに支架された回転している円柱状ワークwに切り込みを掛け、ついで、回転している円柱状ワークwを横方向に移動させながら前記カップホイール型砥石11g,11gでトラバース研削加工する。

【解決手段】

カップホイール型砥石11gを軸承する前後移動可能な砥石軸11aと前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石11gを軸承する前後移動可能な砥石軸11aを、これら砥石軸11a,11aの軸芯11oが同一直線上にあり、かつ、この同一直線は前記ワーク軸に対し直角になる位置に設けた円筒研削装置1を用いて、クランプ機構7a,7bに支架された回転している円柱状ワークwに切り込みを掛け、ついで、回転している円柱状ワークwを横方向に移動させながら前記カップホイール型砥石11g,11gでトラバース研削加工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、両端(C軸面)が切断された円柱状のシリコンインゴットの外周面を厚み70〜150μm程度円筒研削して均一な外周面にする円筒研削方法およびそれに用いる円筒研削装置に関する。円筒研削加工された円柱状シリコンインゴットは、ワイヤー切断され、DRAMや太陽電池(太陽光発電板)の基板として用いられる。

【背景技術】

【0002】

DRAM用のシリコン基盤は、溶解した金属珪素(Si)溶湯を円柱状グラファイト容器内に注湯し一方向に凝固させた後、容器内面と接触汚染した下端面と上端面の両端をスライサーで切断して平坦な面となし、この円柱状シリコンインゴットの両端面(C軸面)を主軸台と心押台の一対よりなるクランプ機構で水平方向に支架し、主軸台で円柱状シリコンインゴットを回転しつつ、回転する砥石車をインフィードして円柱状シリコンインゴットに砥石車で切り込みをかけ、次いで、前記クランプ機構を搭載するワークテーブルを案内レール上で左右方向の一方向に移動(トラバース)させて円筒研削加工を行っている、または研削取り代が多いときは前記砥石車による切り込みと左右方向の往復移動(トラバース)を繰り返して円筒研削加工を行っている(例えば、非特許文献1参照)。

【0003】

特開平4−322965号公報(特許文献1)、特開平6−166600号公報(特許文献2)および特開平6−246630号公報(特許文献3)は、半導体基板用シリコン基板の製造用の円柱状シリコンインゴットの表面を面取り加工する横形の円筒研削装置を提案する。

【0004】

これら特許文献1乃至特許文献3に開示される横形の円筒研削装置は、減速機構を介してサーボモータによりセンター軸を回転させる主軸台と左右方向に移動可能な心押台の一対よりなるクランプ機構と、このクランプ機構の主軸台シンターと心押台センターとによって円柱状シリコンインゴットの軸芯が水平(横)方向に、かつ、回転可能に支持された円柱状インゴットの円周上面部に円板状平砥石の円形平面が向くように砥石軸に軸承した研削ヘッドを昇降させる昇降機構と、前記研削ヘッドを円柱状インゴットの前記軸芯に対し平行に左右直線移動させるリニア移動機構よりなる。

【0005】

円筒研削加工された円柱状シリコンインゴットは、ワイヤーカットされて770μm前後の厚みにワイヤーカッティングされる前に、外周面をフッ酸・硝酸混合水溶液でエッチングエッチングしたり、精密円筒研削加工されたりする。円筒研削加工される理由は、円柱状シリコンインゴットの外周面が粗いとワイヤーカッティングによりワイヤーが破損切れして切断中のインゴットが使い物にならなくなり、再生利用に廻されるからである。また、ワイヤーカットされたシリコンウエハが外周縁で後の加工工程でチッピングや破損を生じやすいからである。

【0006】

一方、特開2004−6997号公報(特許文献4)は、太陽電池用シリコンウエハ製造用の円柱状シリコンブロックをバンドソウで面取りして角柱状シリコンブロックとした後、ロール型ダイヤモンドスポンジ平砥石を用いて側平面を研磨加工し、そののち、スライス加工して角状ウエハを製造する方法を提案する。

【0007】

特開2009−55039号公報(特許文献5)は、又、円柱状シリコンブロックをバンドソウで面取りして角柱状シリコンブロックとした後、砥粒径が80〜60μmのカップホイール型砥石で側平面を粗研削加工し、次いで、砥粒径が3〜40μmのカップホイール型砥石で側平面を仕上げ研削加工し、さらに表面をエッチング処理したのち、スライシング加工して角状ウエハを製造する方法を提案する。

【0008】

特開2009−233794号公報(特許文献6)は、シリコンブロックの表面を研削/研磨する際に、シリコンブロックの長手方向の前後を機械的にチャッキング(クランピング)する一対のチャッキング部材(主軸台と心押台)で保持し、この状態でシリコンブロックの側面及びこれらを結ぶ4つの角部(4隅のRコーナー部)を粗研削砥石と精密仕上げ砥石を用いて研削研磨する方法を提案する。この方法により、シリコンブロックの4つの角部および4側面を非接触でチャッキング部材に宙に浮かせたような状態で保持することができるので、その側面及び角部に傷が付いてしまうことを防止でき、さらにシリコンブロックの側面だけではなく角部も研削研磨して面取りすることができることから、シリコンブロックをスライス加工してシリコンウエハを製造する際、その周縁部が欠けたりすることを回避でき歩留まりを向上することができる。

【0009】

前記特許文献4、5および6に記載の太陽電池用基板を製造する過程においても、シリコンブロックの4隅のRコーナー部は円筒研削により平滑な面(平均粗さRaは2〜4μm)に仕上げられることが必要である。角柱状シリコンインゴットの一辺の長さが50mmから125mm、156mm、200mm、240mmと長くなるに連れて、一辺が156mmm乃至240mmの角柱状シリコンインゴットをワイヤーカットソウで一度にスライスして厚み200〜330μmの太陽電池用シリコン基板を多量生産する際に前述したように角柱状シリコンインゴットのRコーナー部分でチッピングが発生することが往々にあり、シリコン基板の生産ロス率を高めていることが基板加工メーカーより指摘されている。このチッピングが生じる現象は、半導体基板用円筒状シリコンインゴットのワイヤーカットの際でもたびたび生じており、円筒状シリコンインゴット表面の平均粗さRaは最低でも1〜2μmは必要とDRAM加工メーカーは言っている。

【0010】

本願発明者等は、従来の横形の円筒研削装置を用い、両端(C軸面)が水平に切断された直径200mm、長さ400mmの円柱状シリコンインゴットをワークローディング装置を用いてワークホルダーから宙吊りし、一対のクランプ機構を構成する主軸台と心押台間に導き、心押台センターを前進させて前記角柱状シリコンインゴットを主軸台センターと主軸台センターとで宙吊りに支架し、円柱状シリコンインゴット外皮表面の10μm厚みの面取り加工を砥石車で試みたところ、100分も円筒研削に要した。

【0011】

本願発明者等は、砥石車に替えて特開2009−55039号公報(特許文献5)に開示されるカップホイール型砥石2個(粗研削砥石と仕上げ研削砥石)をそれらの砥石軸が並列となるように用いて同時に円柱状シリコンインゴット表面の円筒研削加工を行ったところ、円筒研削加工時間を55分前後に短縮できたが円筒研削加工中にクランプ機構に支架された円柱状シリコンインゴットにヨーイング(横揺れ)が生じ、得られる円柱状シリコンインゴット表面の平均粗さRaは2〜4μmと粗いことが見出された。

【0012】

太陽電池用シリコン基板製造メーカーの「DRAMのような半導体基板材料の円柱状インゴットでは、外周面の表面粗さ(Ra)は1μm以下が要求されるが、太陽電池用シリコンインゴットでは4隅部の表面粗さ(Ra)は2〜4μmと粗くても後工程のスライシング工程でチッピングは生じない。」の説明から判断すると、この平均粗さRa2〜4μmの値のシリコンインゴットは、太陽電池用シリコンインゴット用途には利用できるが、DRAM用とには使用できないことと推測され、DRAM用途として用いるには更なる精密仕上げ円筒研削加工またはエッチング処理が必要とされる。

【先行技術文献】

【特許文献】

【0013】

【非特許文献1】株式会社岡本工作機械製作所の“「円筒研削盤」OGMシリーズ”カタログ、2009年9月作成。

【特許文献1】特開平4−322965号公報

【特許文献2】特開平6−166600号公報

【特許文献3】特開平6−246630号公報

【特許文献4】特開2004−6997号公報

【特許文献5】特開2009−55039号公報

【特許文献6】特開2009−233794号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、円筒研削加工中のヨーイング発生が小さく、表面粗さRaが1μm以下の円柱状シリコンインゴットが短時間で得られる円筒研削方法およびその円筒研削加工に用いる円筒研削装置の提供を目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は、

a)機枠(ベース)上に左右方向に設けられた案内レール上を左右方向に往復移動できるように設けられたワークテーブル、

b)このワークテーブル上に左右に分離して搭載された主軸台と心押台の一対よりなるクランプ機構、

c)前記クランプ機構に支架されたワーク(円柱状シリコンインゴット)を搭載した前記ワークテーブルを左右方向に往復移動させる駆動機構、

d)カップホイール型砥石を軸承する前後移動可能な砥石軸と前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を軸承する前後移動可能な砥石軸を、これら砥石軸の軸芯が同一直線上にあり、かつ、この同一直線は前記ワークテーブルに直角になる位置に在って、前記クランプ機構に支架されたワークを挟んで前記2個のカップホイール型砥石のホイール状砥石刃が相対向する向きに設けられている、

ことを特徴とする円柱状シリコンインゴットの円筒研削装置(但し、前記10〜25mm長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さである。)を提供するものである。

【0016】

請求項2に記載の発明は、前記請求項1記載の円筒研削装置を密閉する密閉カバーの前記ワークテーブルの前側にワークを前記クランプ機構へ搬送できる開口部(ロードポート)を設け、その開口部正面の前側にe)ワークストッカー(インゴット複数本を貯える棚)およびf)ワークローディング/アンローディング装置を並設したことを特徴とする、請求項1記載の円筒研削装置を提供するものである。

【0017】

請求項3に記載の発明は、前記請求項1記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削)、ワークへの切り込みが所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させることによりワークのトラバース研削を行ってワーク表面を円筒研削することを特徴とする、円柱状シリコンインゴットの円筒研削加工方法を提供するものである。

【0018】

請求項4に記載の発明は、円柱状シリコンインゴットの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記請求項1記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削)、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行うことを特徴とする円柱状シリコンインゴットの円筒研削加工方法を提供するものである。

【発明の効果】

【0019】

本発明の円柱状シリコンインゴットの円筒研削装置は、インゴットの外周の前後面を一対のカップホイール型砥石で挟持しながらトラバース研削加工を行うので、インゴットの外周は一対のカップホイール型砥石の砥石片4点で常時支えられるのでワークテーブル移動中のインゴットのヨーイングが抑えられる。よって、円筒研削加工されたインゴット表面粗さRaも0.2〜0.3μmと優れた値を示す。

【0020】

一対のカップホイール型砥石の砥石片4点で常時支えられるのでワークテーブル移動中のインゴットのヨーイングが抑えられるので、ワークテーブル移動速度を高くすることができ、直径200mm、長さ400mmの円柱状シリコンインゴット外皮厚み10mm取り代の円筒研削加工を約35分で行うことができる。

【0021】

本発明の円柱状シリコンインゴットの円筒研削装置は、ワークストッカーおよびワークローディング/アンローディング装置を並設することにより、クランク機構へのインゴットの移出入を自動化することができ、作業者がシリコンインゴットのローディング/アンローディング作業をなす重労働から開放される。

【図面の簡単な説明】

【0022】

【図1】図1は円筒研削装置を正面左側斜め約15度の角度から見た斜視図である。

【図2】図2は円筒研削装置の平面図である。

【図3】図3は円筒研削装置の正面図である。

【図4】図4は円筒研削装置の左側面図である。

【図5】図5は円筒研削装置の右側面図である。

【図6】図6は密閉カバー、ワークストッカーおよびワークローディング/アンローディング装置を取り外して見た円筒研削装置の平面図である。

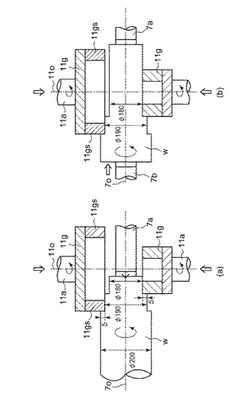

【図7】図7は一対のカップホイール型砥石が直径200mmの円柱状ワークをインフィード研削加工し(a)、ついでトラバース研削加工している(b)状態を示す一部を切り欠いた平面図である。

【発明を実施するための形態】

【0023】

本発明の円筒研削装置1は、図1、図2および図6に示されるように、機枠(ベース)2に左右方向に延びて敷設された一対の案内レール3,3上を左右方向に往復移動できるように設けられたワークテーブル4を設けてある。このワークテーブル4の左右往復移動は、サーボモータ5による回転駆動をボールネジ6が受けて回転し、このボールネジに螺合された固定台(図示されていない)が左方向または右方向に前進することにより、この固定台表面にワークテーブル4の裏面が固定されているワークテーブル4が左方向または右方向に前進する。ワークテーブル4の左方向または右方向の前進は、サーボモータ5の回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0024】

このワークテーブル4上に左右に分離して搭載された主軸台7aと心押台7bの一対よりなるクランプ機構7が搭載されている。よって、ワークテーブル4の左方向または右方向の移動に付随してこのクランプ機構7も左方向または右方向に移動し、クランプ機構7の主軸台センター支持軸7a1と心押台センター支持軸7b1により支架されて宙吊り状態となったワークwが第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9、またはロードポート8位置へと移動することが可能となっている。

【0025】

クランプ機構7は非特許文献1に記載されるように公知のチャック機構であり、円筒研削装置で広く利用されている。主軸台7aは主軸台センター支持軸7a1をサーボモータ7amで回転させることによりワークwを360度回転させる機能を有する。心押台7bは空気シリンダー7e駆動でガイドレール上を左右に移動できる移動台7bt上に設けられ、ワークをクランプ機構7で支架したのち、レバーを押し下げることにより固定し、ワークテーブル4の移動により心押台7bを搭載する移動台7btが移動するのを防ぐ。

【0026】

前記第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9は、いずれもワークの円筒研削を行うことができる。第一円筒研削ステージ10および第二円筒研削ステージ11は、本発明のカップホイール型砥石の配置を示し、第二円筒研削ステージ11で粗円筒研削加工を、第一円筒研削ステージ10で仕上げ精密円筒研削加工を実施できるようそれぞれのカップホイール型砥石の砥番を選択する。カップホイール型砥石で精密仕上げ研削加工する第一円筒研削ステージ10および砥石車で精密仕上げ研削加工する第三円筒研削ステージ9は、前記第二研削ステージ11で得られたインゴットの表面粗さRaが0.1〜1μmであるものを精密仕上げ研削砥石を用いて更に精密仕上げ円筒研削加工によりRa数十ナノのワーク表面に仕上げ加工する際に使用されるもので、本願発明の円筒研削装置に付随的に設置したものである。

【0027】

これら第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9は、密閉カバー12で覆われている。また、ロードポート8は片手横スライド扉12aにより閉じられる。密閉カバー12で覆われた各研削ステージ9,10,11の空間には排気ダクト13が接続され、この空間内に浮遊するミストや研削屑を外部へ排出する。第二研削ステージ11、およびロードポート8の位置関係は、前記ワークテーブル4を正面側から直角に見る方向であって、かつ、左側方向より右側方向へ向かって、第一研削ステージ10、第二研削ステージ11、ロードポート8を設け、このロードポート8の背面に砥石車で精密仕上げ研削加工する第三研削ステージ9が設けられる。

【0028】

第一研削ステージ10は、サーボモータ10m,10mの回転駆動により前後移動可能なツールテーブル10t,10t上に設けられた砥石軸の一対10a,10aに軸承されたカップホイール型砥石の一対10g,10gをその研削砥石面の砥石刃10gs,10gsが相対向するようにワークテーブル4を挟んでワークテーブル4前後に対称にかつ砥石軸芯10o,10oが同一線上となる位置に設け、これら砥石軸10a,10aはサーボモータ10M,10Mの回転駆動により回転される構造となっている。カップホイール型砥石の一対10g,10gの直径は他方のカップホイール型砥石の直径より10〜25mm小さい直径である。このカップホイール型砥石の砥番は800〜2,000番が好ましい。

【0029】

サーボモータ10m,10mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進または後退することにより、この固定台表面にツールテーブル10t,10tの裏面が固定されているツールテーブル10t,10tが前進移動または後退移動する。このツールテーブルの前進または後退の移動方向は、サーボモータ10m,10mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0030】

第二研削ステージ11は、サーボモータ11m,11mの回転駆動により前後移動可能なツールテーブル11t,11t上に設けられた砥石軸の一対11a,11aに軸承されたカップホイール型砥石の一対11g,11gをその研削砥石面の砥石刃11gs,11gsが相対向するようにワークテーブル4を挟んでワークテーブル4前後に対称にかつ砥石軸芯11o,11oが同一線上となる位置に設け、これら砥石軸11a,11aはサーボモータ11M,11Mの回転駆動により回転される構造となっている。カップホイール型砥石の一対11g,11gの直径は一方のカップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を用いる。砥番は100〜600番が好ましい。前記10〜25mmの長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さであるのが円筒研削中のインゴットのヨーイングを抑える効果が大きい。小さい径のカップホイール型砥石の回転速度を大きい径のカップホイール型砥石の回転速度と同じとするために、小さい径のカップホイール型砥石の回転数を(大きい径のカップホイール型砥石の直径/小さい径のカップホイール型砥石の直径)倍の回転数に設定して用いる。

【0031】

サーボモータ11m,11mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進移動または後退移動することにより、この固定台表面にツールテーブル11t,11tの裏面が固定されているツールテーブル11t,11tが前進または後退する。このツールテーブルの前進または後退の移動方向は、サーボモータ11m,11mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0032】

第二研削ステージ11は、前記第一研削ステージ10の右横側に平行に設けられる。即ち、両研削ステージ10,11の砥石軸芯10o,11oが平行である。第二研削ステージ11で使用される一方のカップホイール型砥石の直径は、第一研削ステージ10で使用される一方のカップホイール型砥石の直径と同一であるのが好ましい。

【0033】

なお、前記第一研削ステージ10で使用する砥石および前記第二研削ステージ11で使用する砥石は、図6および図7は、第一研削ステージ10で使用する砥石が精密仕上げ研削砥石10gであり、第二研削ステージ11で使用する砥石は粗研削砥石11gを用いた例を示す。この左右の砥石の配置を逆にしてもよく、第一研削ステージ10で使用する砥石を粗研削砥石10gとし、第二研削ステージ11で使用する砥石を精密仕上げ研削砥石11gとしてもよい。

【0034】

研削砥石10g,10g,11g,11gのカップホイール型砥石の直径は、大きい方の直径が、円柱状ワークの直径の1.05〜1.3倍の直径が好ましい。例えば、直径が200mmの円筒状シリコンインゴットを研削するときは大きい方の直径が230mm、小さい方の直径が210mmである。カップホイール型砥石の砥石片10gs、1gsの幅は3〜10mm、高さは4〜15mmであるのがシリコンインゴットの研削焼け防止の観点から好ましい。

【0035】

研削砥石10g,11gの砥粒は、ダイヤモンド砥粒、CBN砥粒が好ましく、結合剤(ボンド)はメタルボンド、ビトリファイドボンド、エポキシレジンボンドがよい。例えば、カップホイール型粗研削砥石10gは、例えば特開平9−38866号公報、特開2000―94342号公報や特開2004−167617号公報等に開示される有底筒状砥石台金の下部環状輪に砥石刃の多数を研削液が散逸する隙間間隔で環状に配置したカップホイール型砥石で、台金の内側に供給された研削液が前記隙間から散逸する構造のものが好ましい。このカップホイール型砥石10gの環状砥石刃の直径は、円柱状シリコンインゴット直径の1.2〜1.5倍の直径であることが好ましい。前記カップホイール型粗研削砥石の環状砥石刃は、砥番100〜600番のダイヤモンドレジンボンド砥石、またはダイヤモンドビトリファイドボンド砥石が好ましい。また、カップホイール型精密仕上げ研削砥石11gの環状砥石刃は、砥番300〜2,000番のダイヤモンドレジンボンド砥石、ダイヤモンドビトリファイドボンド砥石、またはダイヤモンドメタルボンド砥石が好ましい。また、後述する砥石車9gとしては砥番300〜1,200番のダイヤモンド砥石車が好ましい。

【0036】

研削液としては、純水、コロイダルシリカ水分散液、セリア水分散液、SC−1液、SC−2液、あるいは、純水とこれら前記の水分散液または研削液を併用する。なお、研削液としては、環境を考慮した水処理の面から純水のみを利用するのが好ましい。

【0037】

ロードポート8は、第二研削ステージ11の右横側であってワークテーブル4の前側に位置するハウジング材にワークwを前記クランプ機構への移出入を可能とする開口部を設けることにより形成される。

【0038】

第三研削ステージ9は、上記ロードポート8に対向する前記ワークテーブル4の後側に、砥石車9wを有する砥石軸9aをワークテーブル4の左右方向に平行であって、この砥石軸9aの軸芯9oを前後方向に移動可能にツールテーブル9t上に設けた構造を採る。

【0039】

図2、図4および図5から理解されるように、砥石軸9aの回転駆動はサーボモータ9Mの回転駆動により行われ、ツールテーブル9tの前進後退は、サーボモータ9mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進または後退することにより、この固定台表面にツールテーブル9tの裏面が固定されているツールテーブル9tが案内レール9r,9r上を前進移動または後退移動する。このツールテーブルの前進または後退の移動方向は、サーボモータ9mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0040】

図2において、符号9cは研削液供給管を、図4において符号9dは乾燥空気(ドライエアー)供給口を示す。この乾燥空気は、面取り加工され、研削液(純水)により洗浄された角柱状インゴット(ワーク)の表面に吹き付けられ、研削液を吹き飛ばして角柱状インゴット表面を乾燥するのに使用される。また、図1において符号20は制御装置を、符号21は操作盤を示す。

【0041】

図1、図2、図3および図4に示すように、本発明の円筒研削装置1は、前記ワークテーブル4の前側であって前記ロードポート8と前記第二研削ステージ11との空間部にワークローディング/アンローディング装置13およびインゴット3本を貯えるワークストッカー14を機枠2上に並設している。符号15は、脚立車を備えた運搬台車16のテーブル上に載置された予備のワークストッカーである。

【0042】

ワークストッカー14,15は、ワーク3本w,w,wを収納できる断面が逆2等辺三角形状のV字棚段を備え、機枠から突き出した位置決めピン16上に載置されている。

【0043】

前記ワークローディング/アンローディング装置13は、ワークストッカー14V字棚段に保管されているワークw1本を1対の爪13a,13bで挟持し、両爪を上昇させることによりワークを吊り上げ、ついで、後退、右方向への移動、下降してロードポート8前に位置させ、さらに後退させることによりこのロードポート8からワークをクランプ装置7の主軸台7aと心押台7b間へと搬送する。ワークの一端を主軸台7aのセンター支持軸7a1に当接させた後、心押台7bを空気シリンダー7eで右方向に移動させてセンター支持軸7b1に他端を当接させワークを宙吊り状態に支架する。ついで、前記爪13a,13bを離間させてワークの把持を開放し、ついで、両爪13a,13bを支持する固定台13fを上昇させ、左方向に移動させ、さらに、前方向に後退させ両爪13a,13bを待機位置へと戻す。

【0044】

また、前記クランプ装置7に両端を支架されて宙吊り状態となっている円筒研削加工および洗浄・風乾されたワークを両爪13a,13bで把持し、ついで、両爪13a,13bを支持する固定台13fを上昇させ、左方向に移動させ、さらに、前方向に後退させ両爪13a,13bをワークストッカー14,15の空棚上方へ移動したのち、下降させてワークを前記空棚に載置下後、両爪13a,13bを離間してワークを開放したのち、前記待機位置へと両爪13a,13bを戻す。

【0045】

両爪13a,13bを支持する固定台13fの前後方向の移動は、図2および図5に示すようにサーボモータ13mにより回転駆動されたボールネジ13kに裏面を螺合させた固定台13fの滑走面13sをコラム13c側面に設けられた案内レール13g上を滑走させることにより行われる。両爪13a,13bを支持する固定台13fの上下方向の移動は、エアーシリンダー13pにより行われる。両爪13a,13bの離間は、図5の円内に示されるマイクロウイークエアシリンダ13eを用いて両爪13a,13bを離間させる。両爪13a,13bの僅かな昇降の微調整は、マイクロウイークエアシリンダ13lを用いて行う。両爪13a,13bの僅かな前後移動の微調整は、マイクロウイークエアシリンダ13Rを用いて行う。

【0046】

本発明のシリコンインゴットの円筒研削装置1を用い、ワークwとして両端(C軸面)が平面切断された円柱状シリコンインゴットwを円筒研削加工する作業は、ワークストッカー14棚段に保管されているワーク1本をワークローディング/アンローディング装置13を用いてクランプ機構7へ搬送し、ついで、ワークをクランプ機構7に支架させる。

【0047】

図7に示すように、クランプ機構7に支架されたワークwを主軸台のセンター軸7Oを10〜300rpmの回転速度で回転させることにより回転させ、次いで、直径が250mmと直径が230mmの一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸11a,11aを略同一の回転速度となる2,800〜4,000min−1の回転数域の値であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削:図7a参照))、ワークへのインフィード切り込みが所望量の値(例えば、大きい径のカップホイール型砥石11gの切り込みは外皮面から5mm、小さい径のカップホイール型砥石11gの切り込みは外皮面から10mmとなったらワークテーブル4を前記カップホイール砥石が回転している方向へ5〜30mm/分速度で移動させるワークのトラバース研削加工(図7b参照)を行ってワーク表面を円筒研削する。インフィード研削加工およびトラバース研削加工されている間、研削液20〜1,000cc/分の量が作業点に供給される。

【0048】

あるいは、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行う。

【0049】

また、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸11a,11aを前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース粗研削加工を行い、ついで、前記砥石軸砥石軸11a,11aを後退させたのち、前記一対のカップホイール型砥石10g,10gを軸承する前後移動可能な砥石軸10a,10aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸10a,10aを前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブル4を逆方向に反転させてワーク表面を第2回目のトラバース精密研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行う。

【0050】

あるいは、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を2回に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸11a,11aを前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース粗研削加工を行い、ついで、前記砥石軸砥石軸11a,11aを後退させたのち、前記ワークテーブル4を第三研削ステージの砥石車9gのある一方向へ移動させ、砥石車9gを800〜3,000min−1の回転速度で回転しつつ、研削液が5〜100cc/分の量作業点に供給されている円柱状インゴットの精密仕上げ研削加工を行う。

【0051】

上記インゴットの円筒研削加工が終了した後、クランプ機構7をロードポート8位置へ後退させ、そこで円筒研削加工がなされた円柱状シリコンインゴットを回転させながら圧空をインゴット表面に噴き付けて風乾させる。風乾が終えたらクランプ機構7による円柱状シリコンインゴットの回転を終了させる。

【0052】

ワークローディング/アンローディング装置13の両爪13a,13bを用いてクランプ機構7に支架されている円柱状シリコンインゴットwを把持し、ついで、心押台7bを左方向へ後退させて支架を解いたのち、両爪13a,13bをワークストッカー14V字棚段上方へ移動させ、下降して円柱状シリコンインゴットwをワークストッカー14V字棚段に載置し、その後、両爪13a,13bを離間して円柱状シリコンインゴットwの把持を解く。

【産業上の利用可能性】

【0053】

円柱状シリコンインゴットの面取り加工スループット時間が既知の円筒研削装置の1/3〜1/2の時間で行うことができるシリコンインゴットの円筒研削装置である。具体的には、直径200mm、長さ400mmの円柱状シリコンインゴット外周面10mm厚み取り代を行う円筒研削加工を約35分で行うことができる。

【符号の説明】

【0054】

1 円筒研削装置

w 円柱状シリコンインゴット

2 機枠

4 ワークテーブル

7 クランプ機構

7a 主軸台

7b 心押台

8 ロードポート

9 第三研削ステージ

10 第一研削ステージ

11 第二研削ステージ

11a 砥石軸

11g カップホイール型研削砥石

11gS 砥石刃

13 ワークローディング/アンローディング装置

14 ワークストッカー

【技術分野】

【0001】

本発明は、両端(C軸面)が切断された円柱状のシリコンインゴットの外周面を厚み70〜150μm程度円筒研削して均一な外周面にする円筒研削方法およびそれに用いる円筒研削装置に関する。円筒研削加工された円柱状シリコンインゴットは、ワイヤー切断され、DRAMや太陽電池(太陽光発電板)の基板として用いられる。

【背景技術】

【0002】

DRAM用のシリコン基盤は、溶解した金属珪素(Si)溶湯を円柱状グラファイト容器内に注湯し一方向に凝固させた後、容器内面と接触汚染した下端面と上端面の両端をスライサーで切断して平坦な面となし、この円柱状シリコンインゴットの両端面(C軸面)を主軸台と心押台の一対よりなるクランプ機構で水平方向に支架し、主軸台で円柱状シリコンインゴットを回転しつつ、回転する砥石車をインフィードして円柱状シリコンインゴットに砥石車で切り込みをかけ、次いで、前記クランプ機構を搭載するワークテーブルを案内レール上で左右方向の一方向に移動(トラバース)させて円筒研削加工を行っている、または研削取り代が多いときは前記砥石車による切り込みと左右方向の往復移動(トラバース)を繰り返して円筒研削加工を行っている(例えば、非特許文献1参照)。

【0003】

特開平4−322965号公報(特許文献1)、特開平6−166600号公報(特許文献2)および特開平6−246630号公報(特許文献3)は、半導体基板用シリコン基板の製造用の円柱状シリコンインゴットの表面を面取り加工する横形の円筒研削装置を提案する。

【0004】

これら特許文献1乃至特許文献3に開示される横形の円筒研削装置は、減速機構を介してサーボモータによりセンター軸を回転させる主軸台と左右方向に移動可能な心押台の一対よりなるクランプ機構と、このクランプ機構の主軸台シンターと心押台センターとによって円柱状シリコンインゴットの軸芯が水平(横)方向に、かつ、回転可能に支持された円柱状インゴットの円周上面部に円板状平砥石の円形平面が向くように砥石軸に軸承した研削ヘッドを昇降させる昇降機構と、前記研削ヘッドを円柱状インゴットの前記軸芯に対し平行に左右直線移動させるリニア移動機構よりなる。

【0005】

円筒研削加工された円柱状シリコンインゴットは、ワイヤーカットされて770μm前後の厚みにワイヤーカッティングされる前に、外周面をフッ酸・硝酸混合水溶液でエッチングエッチングしたり、精密円筒研削加工されたりする。円筒研削加工される理由は、円柱状シリコンインゴットの外周面が粗いとワイヤーカッティングによりワイヤーが破損切れして切断中のインゴットが使い物にならなくなり、再生利用に廻されるからである。また、ワイヤーカットされたシリコンウエハが外周縁で後の加工工程でチッピングや破損を生じやすいからである。

【0006】

一方、特開2004−6997号公報(特許文献4)は、太陽電池用シリコンウエハ製造用の円柱状シリコンブロックをバンドソウで面取りして角柱状シリコンブロックとした後、ロール型ダイヤモンドスポンジ平砥石を用いて側平面を研磨加工し、そののち、スライス加工して角状ウエハを製造する方法を提案する。

【0007】

特開2009−55039号公報(特許文献5)は、又、円柱状シリコンブロックをバンドソウで面取りして角柱状シリコンブロックとした後、砥粒径が80〜60μmのカップホイール型砥石で側平面を粗研削加工し、次いで、砥粒径が3〜40μmのカップホイール型砥石で側平面を仕上げ研削加工し、さらに表面をエッチング処理したのち、スライシング加工して角状ウエハを製造する方法を提案する。

【0008】

特開2009−233794号公報(特許文献6)は、シリコンブロックの表面を研削/研磨する際に、シリコンブロックの長手方向の前後を機械的にチャッキング(クランピング)する一対のチャッキング部材(主軸台と心押台)で保持し、この状態でシリコンブロックの側面及びこれらを結ぶ4つの角部(4隅のRコーナー部)を粗研削砥石と精密仕上げ砥石を用いて研削研磨する方法を提案する。この方法により、シリコンブロックの4つの角部および4側面を非接触でチャッキング部材に宙に浮かせたような状態で保持することができるので、その側面及び角部に傷が付いてしまうことを防止でき、さらにシリコンブロックの側面だけではなく角部も研削研磨して面取りすることができることから、シリコンブロックをスライス加工してシリコンウエハを製造する際、その周縁部が欠けたりすることを回避でき歩留まりを向上することができる。

【0009】

前記特許文献4、5および6に記載の太陽電池用基板を製造する過程においても、シリコンブロックの4隅のRコーナー部は円筒研削により平滑な面(平均粗さRaは2〜4μm)に仕上げられることが必要である。角柱状シリコンインゴットの一辺の長さが50mmから125mm、156mm、200mm、240mmと長くなるに連れて、一辺が156mmm乃至240mmの角柱状シリコンインゴットをワイヤーカットソウで一度にスライスして厚み200〜330μmの太陽電池用シリコン基板を多量生産する際に前述したように角柱状シリコンインゴットのRコーナー部分でチッピングが発生することが往々にあり、シリコン基板の生産ロス率を高めていることが基板加工メーカーより指摘されている。このチッピングが生じる現象は、半導体基板用円筒状シリコンインゴットのワイヤーカットの際でもたびたび生じており、円筒状シリコンインゴット表面の平均粗さRaは最低でも1〜2μmは必要とDRAM加工メーカーは言っている。

【0010】

本願発明者等は、従来の横形の円筒研削装置を用い、両端(C軸面)が水平に切断された直径200mm、長さ400mmの円柱状シリコンインゴットをワークローディング装置を用いてワークホルダーから宙吊りし、一対のクランプ機構を構成する主軸台と心押台間に導き、心押台センターを前進させて前記角柱状シリコンインゴットを主軸台センターと主軸台センターとで宙吊りに支架し、円柱状シリコンインゴット外皮表面の10μm厚みの面取り加工を砥石車で試みたところ、100分も円筒研削に要した。

【0011】

本願発明者等は、砥石車に替えて特開2009−55039号公報(特許文献5)に開示されるカップホイール型砥石2個(粗研削砥石と仕上げ研削砥石)をそれらの砥石軸が並列となるように用いて同時に円柱状シリコンインゴット表面の円筒研削加工を行ったところ、円筒研削加工時間を55分前後に短縮できたが円筒研削加工中にクランプ機構に支架された円柱状シリコンインゴットにヨーイング(横揺れ)が生じ、得られる円柱状シリコンインゴット表面の平均粗さRaは2〜4μmと粗いことが見出された。

【0012】

太陽電池用シリコン基板製造メーカーの「DRAMのような半導体基板材料の円柱状インゴットでは、外周面の表面粗さ(Ra)は1μm以下が要求されるが、太陽電池用シリコンインゴットでは4隅部の表面粗さ(Ra)は2〜4μmと粗くても後工程のスライシング工程でチッピングは生じない。」の説明から判断すると、この平均粗さRa2〜4μmの値のシリコンインゴットは、太陽電池用シリコンインゴット用途には利用できるが、DRAM用とには使用できないことと推測され、DRAM用途として用いるには更なる精密仕上げ円筒研削加工またはエッチング処理が必要とされる。

【先行技術文献】

【特許文献】

【0013】

【非特許文献1】株式会社岡本工作機械製作所の“「円筒研削盤」OGMシリーズ”カタログ、2009年9月作成。

【特許文献1】特開平4−322965号公報

【特許文献2】特開平6−166600号公報

【特許文献3】特開平6−246630号公報

【特許文献4】特開2004−6997号公報

【特許文献5】特開2009−55039号公報

【特許文献6】特開2009−233794号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、円筒研削加工中のヨーイング発生が小さく、表面粗さRaが1μm以下の円柱状シリコンインゴットが短時間で得られる円筒研削方法およびその円筒研削加工に用いる円筒研削装置の提供を目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は、

a)機枠(ベース)上に左右方向に設けられた案内レール上を左右方向に往復移動できるように設けられたワークテーブル、

b)このワークテーブル上に左右に分離して搭載された主軸台と心押台の一対よりなるクランプ機構、

c)前記クランプ機構に支架されたワーク(円柱状シリコンインゴット)を搭載した前記ワークテーブルを左右方向に往復移動させる駆動機構、

d)カップホイール型砥石を軸承する前後移動可能な砥石軸と前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を軸承する前後移動可能な砥石軸を、これら砥石軸の軸芯が同一直線上にあり、かつ、この同一直線は前記ワークテーブルに直角になる位置に在って、前記クランプ機構に支架されたワークを挟んで前記2個のカップホイール型砥石のホイール状砥石刃が相対向する向きに設けられている、

ことを特徴とする円柱状シリコンインゴットの円筒研削装置(但し、前記10〜25mm長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さである。)を提供するものである。

【0016】

請求項2に記載の発明は、前記請求項1記載の円筒研削装置を密閉する密閉カバーの前記ワークテーブルの前側にワークを前記クランプ機構へ搬送できる開口部(ロードポート)を設け、その開口部正面の前側にe)ワークストッカー(インゴット複数本を貯える棚)およびf)ワークローディング/アンローディング装置を並設したことを特徴とする、請求項1記載の円筒研削装置を提供するものである。

【0017】

請求項3に記載の発明は、前記請求項1記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削)、ワークへの切り込みが所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させることによりワークのトラバース研削を行ってワーク表面を円筒研削することを特徴とする、円柱状シリコンインゴットの円筒研削加工方法を提供するものである。

【0018】

請求項4に記載の発明は、円柱状シリコンインゴットの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記請求項1記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削)、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行うことを特徴とする円柱状シリコンインゴットの円筒研削加工方法を提供するものである。

【発明の効果】

【0019】

本発明の円柱状シリコンインゴットの円筒研削装置は、インゴットの外周の前後面を一対のカップホイール型砥石で挟持しながらトラバース研削加工を行うので、インゴットの外周は一対のカップホイール型砥石の砥石片4点で常時支えられるのでワークテーブル移動中のインゴットのヨーイングが抑えられる。よって、円筒研削加工されたインゴット表面粗さRaも0.2〜0.3μmと優れた値を示す。

【0020】

一対のカップホイール型砥石の砥石片4点で常時支えられるのでワークテーブル移動中のインゴットのヨーイングが抑えられるので、ワークテーブル移動速度を高くすることができ、直径200mm、長さ400mmの円柱状シリコンインゴット外皮厚み10mm取り代の円筒研削加工を約35分で行うことができる。

【0021】

本発明の円柱状シリコンインゴットの円筒研削装置は、ワークストッカーおよびワークローディング/アンローディング装置を並設することにより、クランク機構へのインゴットの移出入を自動化することができ、作業者がシリコンインゴットのローディング/アンローディング作業をなす重労働から開放される。

【図面の簡単な説明】

【0022】

【図1】図1は円筒研削装置を正面左側斜め約15度の角度から見た斜視図である。

【図2】図2は円筒研削装置の平面図である。

【図3】図3は円筒研削装置の正面図である。

【図4】図4は円筒研削装置の左側面図である。

【図5】図5は円筒研削装置の右側面図である。

【図6】図6は密閉カバー、ワークストッカーおよびワークローディング/アンローディング装置を取り外して見た円筒研削装置の平面図である。

【図7】図7は一対のカップホイール型砥石が直径200mmの円柱状ワークをインフィード研削加工し(a)、ついでトラバース研削加工している(b)状態を示す一部を切り欠いた平面図である。

【発明を実施するための形態】

【0023】

本発明の円筒研削装置1は、図1、図2および図6に示されるように、機枠(ベース)2に左右方向に延びて敷設された一対の案内レール3,3上を左右方向に往復移動できるように設けられたワークテーブル4を設けてある。このワークテーブル4の左右往復移動は、サーボモータ5による回転駆動をボールネジ6が受けて回転し、このボールネジに螺合された固定台(図示されていない)が左方向または右方向に前進することにより、この固定台表面にワークテーブル4の裏面が固定されているワークテーブル4が左方向または右方向に前進する。ワークテーブル4の左方向または右方向の前進は、サーボモータ5の回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0024】

このワークテーブル4上に左右に分離して搭載された主軸台7aと心押台7bの一対よりなるクランプ機構7が搭載されている。よって、ワークテーブル4の左方向または右方向の移動に付随してこのクランプ機構7も左方向または右方向に移動し、クランプ機構7の主軸台センター支持軸7a1と心押台センター支持軸7b1により支架されて宙吊り状態となったワークwが第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9、またはロードポート8位置へと移動することが可能となっている。

【0025】

クランプ機構7は非特許文献1に記載されるように公知のチャック機構であり、円筒研削装置で広く利用されている。主軸台7aは主軸台センター支持軸7a1をサーボモータ7amで回転させることによりワークwを360度回転させる機能を有する。心押台7bは空気シリンダー7e駆動でガイドレール上を左右に移動できる移動台7bt上に設けられ、ワークをクランプ機構7で支架したのち、レバーを押し下げることにより固定し、ワークテーブル4の移動により心押台7bを搭載する移動台7btが移動するのを防ぐ。

【0026】

前記第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9は、いずれもワークの円筒研削を行うことができる。第一円筒研削ステージ10および第二円筒研削ステージ11は、本発明のカップホイール型砥石の配置を示し、第二円筒研削ステージ11で粗円筒研削加工を、第一円筒研削ステージ10で仕上げ精密円筒研削加工を実施できるようそれぞれのカップホイール型砥石の砥番を選択する。カップホイール型砥石で精密仕上げ研削加工する第一円筒研削ステージ10および砥石車で精密仕上げ研削加工する第三円筒研削ステージ9は、前記第二研削ステージ11で得られたインゴットの表面粗さRaが0.1〜1μmであるものを精密仕上げ研削砥石を用いて更に精密仕上げ円筒研削加工によりRa数十ナノのワーク表面に仕上げ加工する際に使用されるもので、本願発明の円筒研削装置に付随的に設置したものである。

【0027】

これら第一円筒研削ステージ10、第二円筒研削ステージ11、第三円筒研削ステージ9は、密閉カバー12で覆われている。また、ロードポート8は片手横スライド扉12aにより閉じられる。密閉カバー12で覆われた各研削ステージ9,10,11の空間には排気ダクト13が接続され、この空間内に浮遊するミストや研削屑を外部へ排出する。第二研削ステージ11、およびロードポート8の位置関係は、前記ワークテーブル4を正面側から直角に見る方向であって、かつ、左側方向より右側方向へ向かって、第一研削ステージ10、第二研削ステージ11、ロードポート8を設け、このロードポート8の背面に砥石車で精密仕上げ研削加工する第三研削ステージ9が設けられる。

【0028】

第一研削ステージ10は、サーボモータ10m,10mの回転駆動により前後移動可能なツールテーブル10t,10t上に設けられた砥石軸の一対10a,10aに軸承されたカップホイール型砥石の一対10g,10gをその研削砥石面の砥石刃10gs,10gsが相対向するようにワークテーブル4を挟んでワークテーブル4前後に対称にかつ砥石軸芯10o,10oが同一線上となる位置に設け、これら砥石軸10a,10aはサーボモータ10M,10Mの回転駆動により回転される構造となっている。カップホイール型砥石の一対10g,10gの直径は他方のカップホイール型砥石の直径より10〜25mm小さい直径である。このカップホイール型砥石の砥番は800〜2,000番が好ましい。

【0029】

サーボモータ10m,10mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進または後退することにより、この固定台表面にツールテーブル10t,10tの裏面が固定されているツールテーブル10t,10tが前進移動または後退移動する。このツールテーブルの前進または後退の移動方向は、サーボモータ10m,10mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0030】

第二研削ステージ11は、サーボモータ11m,11mの回転駆動により前後移動可能なツールテーブル11t,11t上に設けられた砥石軸の一対11a,11aに軸承されたカップホイール型砥石の一対11g,11gをその研削砥石面の砥石刃11gs,11gsが相対向するようにワークテーブル4を挟んでワークテーブル4前後に対称にかつ砥石軸芯11o,11oが同一線上となる位置に設け、これら砥石軸11a,11aはサーボモータ11M,11Mの回転駆動により回転される構造となっている。カップホイール型砥石の一対11g,11gの直径は一方のカップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を用いる。砥番は100〜600番が好ましい。前記10〜25mmの長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さであるのが円筒研削中のインゴットのヨーイングを抑える効果が大きい。小さい径のカップホイール型砥石の回転速度を大きい径のカップホイール型砥石の回転速度と同じとするために、小さい径のカップホイール型砥石の回転数を(大きい径のカップホイール型砥石の直径/小さい径のカップホイール型砥石の直径)倍の回転数に設定して用いる。

【0031】

サーボモータ11m,11mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進移動または後退移動することにより、この固定台表面にツールテーブル11t,11tの裏面が固定されているツールテーブル11t,11tが前進または後退する。このツールテーブルの前進または後退の移動方向は、サーボモータ11m,11mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0032】

第二研削ステージ11は、前記第一研削ステージ10の右横側に平行に設けられる。即ち、両研削ステージ10,11の砥石軸芯10o,11oが平行である。第二研削ステージ11で使用される一方のカップホイール型砥石の直径は、第一研削ステージ10で使用される一方のカップホイール型砥石の直径と同一であるのが好ましい。

【0033】

なお、前記第一研削ステージ10で使用する砥石および前記第二研削ステージ11で使用する砥石は、図6および図7は、第一研削ステージ10で使用する砥石が精密仕上げ研削砥石10gであり、第二研削ステージ11で使用する砥石は粗研削砥石11gを用いた例を示す。この左右の砥石の配置を逆にしてもよく、第一研削ステージ10で使用する砥石を粗研削砥石10gとし、第二研削ステージ11で使用する砥石を精密仕上げ研削砥石11gとしてもよい。

【0034】

研削砥石10g,10g,11g,11gのカップホイール型砥石の直径は、大きい方の直径が、円柱状ワークの直径の1.05〜1.3倍の直径が好ましい。例えば、直径が200mmの円筒状シリコンインゴットを研削するときは大きい方の直径が230mm、小さい方の直径が210mmである。カップホイール型砥石の砥石片10gs、1gsの幅は3〜10mm、高さは4〜15mmであるのがシリコンインゴットの研削焼け防止の観点から好ましい。

【0035】

研削砥石10g,11gの砥粒は、ダイヤモンド砥粒、CBN砥粒が好ましく、結合剤(ボンド)はメタルボンド、ビトリファイドボンド、エポキシレジンボンドがよい。例えば、カップホイール型粗研削砥石10gは、例えば特開平9−38866号公報、特開2000―94342号公報や特開2004−167617号公報等に開示される有底筒状砥石台金の下部環状輪に砥石刃の多数を研削液が散逸する隙間間隔で環状に配置したカップホイール型砥石で、台金の内側に供給された研削液が前記隙間から散逸する構造のものが好ましい。このカップホイール型砥石10gの環状砥石刃の直径は、円柱状シリコンインゴット直径の1.2〜1.5倍の直径であることが好ましい。前記カップホイール型粗研削砥石の環状砥石刃は、砥番100〜600番のダイヤモンドレジンボンド砥石、またはダイヤモンドビトリファイドボンド砥石が好ましい。また、カップホイール型精密仕上げ研削砥石11gの環状砥石刃は、砥番300〜2,000番のダイヤモンドレジンボンド砥石、ダイヤモンドビトリファイドボンド砥石、またはダイヤモンドメタルボンド砥石が好ましい。また、後述する砥石車9gとしては砥番300〜1,200番のダイヤモンド砥石車が好ましい。

【0036】

研削液としては、純水、コロイダルシリカ水分散液、セリア水分散液、SC−1液、SC−2液、あるいは、純水とこれら前記の水分散液または研削液を併用する。なお、研削液としては、環境を考慮した水処理の面から純水のみを利用するのが好ましい。

【0037】

ロードポート8は、第二研削ステージ11の右横側であってワークテーブル4の前側に位置するハウジング材にワークwを前記クランプ機構への移出入を可能とする開口部を設けることにより形成される。

【0038】

第三研削ステージ9は、上記ロードポート8に対向する前記ワークテーブル4の後側に、砥石車9wを有する砥石軸9aをワークテーブル4の左右方向に平行であって、この砥石軸9aの軸芯9oを前後方向に移動可能にツールテーブル9t上に設けた構造を採る。

【0039】

図2、図4および図5から理解されるように、砥石軸9aの回転駆動はサーボモータ9Mの回転駆動により行われ、ツールテーブル9tの前進後退は、サーボモータ9mによる回転駆動をボールネジが受けて回転し、このボールネジに螺合された固定台が前方向または後方向に前進または後退することにより、この固定台表面にツールテーブル9tの裏面が固定されているツールテーブル9tが案内レール9r,9r上を前進移動または後退移動する。このツールテーブルの前進または後退の移動方向は、サーボモータ9mの回転軸が時計廻り方向か、逆時計廻り方向かに依存する。

【0040】

図2において、符号9cは研削液供給管を、図4において符号9dは乾燥空気(ドライエアー)供給口を示す。この乾燥空気は、面取り加工され、研削液(純水)により洗浄された角柱状インゴット(ワーク)の表面に吹き付けられ、研削液を吹き飛ばして角柱状インゴット表面を乾燥するのに使用される。また、図1において符号20は制御装置を、符号21は操作盤を示す。

【0041】

図1、図2、図3および図4に示すように、本発明の円筒研削装置1は、前記ワークテーブル4の前側であって前記ロードポート8と前記第二研削ステージ11との空間部にワークローディング/アンローディング装置13およびインゴット3本を貯えるワークストッカー14を機枠2上に並設している。符号15は、脚立車を備えた運搬台車16のテーブル上に載置された予備のワークストッカーである。

【0042】

ワークストッカー14,15は、ワーク3本w,w,wを収納できる断面が逆2等辺三角形状のV字棚段を備え、機枠から突き出した位置決めピン16上に載置されている。

【0043】

前記ワークローディング/アンローディング装置13は、ワークストッカー14V字棚段に保管されているワークw1本を1対の爪13a,13bで挟持し、両爪を上昇させることによりワークを吊り上げ、ついで、後退、右方向への移動、下降してロードポート8前に位置させ、さらに後退させることによりこのロードポート8からワークをクランプ装置7の主軸台7aと心押台7b間へと搬送する。ワークの一端を主軸台7aのセンター支持軸7a1に当接させた後、心押台7bを空気シリンダー7eで右方向に移動させてセンター支持軸7b1に他端を当接させワークを宙吊り状態に支架する。ついで、前記爪13a,13bを離間させてワークの把持を開放し、ついで、両爪13a,13bを支持する固定台13fを上昇させ、左方向に移動させ、さらに、前方向に後退させ両爪13a,13bを待機位置へと戻す。

【0044】

また、前記クランプ装置7に両端を支架されて宙吊り状態となっている円筒研削加工および洗浄・風乾されたワークを両爪13a,13bで把持し、ついで、両爪13a,13bを支持する固定台13fを上昇させ、左方向に移動させ、さらに、前方向に後退させ両爪13a,13bをワークストッカー14,15の空棚上方へ移動したのち、下降させてワークを前記空棚に載置下後、両爪13a,13bを離間してワークを開放したのち、前記待機位置へと両爪13a,13bを戻す。

【0045】

両爪13a,13bを支持する固定台13fの前後方向の移動は、図2および図5に示すようにサーボモータ13mにより回転駆動されたボールネジ13kに裏面を螺合させた固定台13fの滑走面13sをコラム13c側面に設けられた案内レール13g上を滑走させることにより行われる。両爪13a,13bを支持する固定台13fの上下方向の移動は、エアーシリンダー13pにより行われる。両爪13a,13bの離間は、図5の円内に示されるマイクロウイークエアシリンダ13eを用いて両爪13a,13bを離間させる。両爪13a,13bの僅かな昇降の微調整は、マイクロウイークエアシリンダ13lを用いて行う。両爪13a,13bの僅かな前後移動の微調整は、マイクロウイークエアシリンダ13Rを用いて行う。

【0046】

本発明のシリコンインゴットの円筒研削装置1を用い、ワークwとして両端(C軸面)が平面切断された円柱状シリコンインゴットwを円筒研削加工する作業は、ワークストッカー14棚段に保管されているワーク1本をワークローディング/アンローディング装置13を用いてクランプ機構7へ搬送し、ついで、ワークをクランプ機構7に支架させる。

【0047】

図7に示すように、クランプ機構7に支架されたワークwを主軸台のセンター軸7Oを10〜300rpmの回転速度で回転させることにより回転させ、次いで、直径が250mmと直径が230mmの一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸11a,11aを略同一の回転速度となる2,800〜4,000min−1の回転数域の値であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け(インフィード研削:図7a参照))、ワークへのインフィード切り込みが所望量の値(例えば、大きい径のカップホイール型砥石11gの切り込みは外皮面から5mm、小さい径のカップホイール型砥石11gの切り込みは外皮面から10mmとなったらワークテーブル4を前記カップホイール砥石が回転している方向へ5〜30mm/分速度で移動させるワークのトラバース研削加工(図7b参照)を行ってワーク表面を円筒研削する。インフィード研削加工およびトラバース研削加工されている間、研削液20〜1,000cc/分の量が作業点に供給される。

【0048】

あるいは、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行う。

【0049】

また、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を複数回n(n=2から10)に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸11a,11aを前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース粗研削加工を行い、ついで、前記砥石軸砥石軸11a,11aを後退させたのち、前記一対のカップホイール型砥石10g,10gを軸承する前後移動可能な砥石軸10a,10aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸10a,10aを前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブル4を逆方向に反転させてワーク表面を第2回目のトラバース精密研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行う。

【0050】

あるいは、円柱状シリコンインゴットwの円筒研削加工による取り代量(カップホイール型砥石のインフィード研削量)を2回に分け、前記円筒研削装置を用い、クランプ機構7に支架されたワークを主軸台7aのセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石11g,11gを軸承する前後移動可能な砥石軸砥石軸11a,11aを略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸11a,11aを前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブル4を前記カップホイール砥石が回転している方向へ移動させる初回のトラバース粗研削加工を行い、ついで、前記砥石軸砥石軸11a,11aを後退させたのち、前記ワークテーブル4を第三研削ステージの砥石車9gのある一方向へ移動させ、砥石車9gを800〜3,000min−1の回転速度で回転しつつ、研削液が5〜100cc/分の量作業点に供給されている円柱状インゴットの精密仕上げ研削加工を行う。

【0051】

上記インゴットの円筒研削加工が終了した後、クランプ機構7をロードポート8位置へ後退させ、そこで円筒研削加工がなされた円柱状シリコンインゴットを回転させながら圧空をインゴット表面に噴き付けて風乾させる。風乾が終えたらクランプ機構7による円柱状シリコンインゴットの回転を終了させる。

【0052】

ワークローディング/アンローディング装置13の両爪13a,13bを用いてクランプ機構7に支架されている円柱状シリコンインゴットwを把持し、ついで、心押台7bを左方向へ後退させて支架を解いたのち、両爪13a,13bをワークストッカー14V字棚段上方へ移動させ、下降して円柱状シリコンインゴットwをワークストッカー14V字棚段に載置し、その後、両爪13a,13bを離間して円柱状シリコンインゴットwの把持を解く。

【産業上の利用可能性】

【0053】

円柱状シリコンインゴットの面取り加工スループット時間が既知の円筒研削装置の1/3〜1/2の時間で行うことができるシリコンインゴットの円筒研削装置である。具体的には、直径200mm、長さ400mmの円柱状シリコンインゴット外周面10mm厚み取り代を行う円筒研削加工を約35分で行うことができる。

【符号の説明】

【0054】

1 円筒研削装置

w 円柱状シリコンインゴット

2 機枠

4 ワークテーブル

7 クランプ機構

7a 主軸台

7b 心押台

8 ロードポート

9 第三研削ステージ

10 第一研削ステージ

11 第二研削ステージ

11a 砥石軸

11g カップホイール型研削砥石

11gS 砥石刃

13 ワークローディング/アンローディング装置

14 ワークストッカー

【特許請求の範囲】

【請求項1】

a)機枠上に左右方向に設けられた案内レール上を左右方向に往復移動できるように設けられたワークテーブル、

b)このワークテーブル上に左右に分離して搭載された主軸台と心押台の一対よりなるクランプ機構、

c)前記クランプ機構に支架されたワークを搭載した前記ワークテーブルを左右方向に往復移動させる駆動機構、

d)カップホイール型砥石を軸承する前後移動可能な砥石軸と前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を軸承する前後移動可能な砥石軸を、これら砥石軸の軸芯が同一直線上にあり、かつ、この同一直線は前記ワークテーブルに直角になる位置に在って、前記クランプ機構に支架されたワークを挟んで前記2個のカップホイール型砥石のホイール状砥石刃が相対向する向きに設けられている、

ことを特徴とする円柱状シリコンインゴットの円筒研削装置(但し、前記10〜25mm長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さである。)。

【請求項2】

請求項1に記載の円筒研削装置を密閉する密閉カバーの前記ワークテーブルの前側にワークを前記クランプ機構へ搬送できる開口部を設け、その開口部正面の前側にe)ワークストッカーおよびf)ワークローディング/アンローディング装置を並設したことを特徴とする、請求項1記載の円筒研削装置。

【請求項3】

請求項1に記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させることによりワークのトラバース研削を行ってワーク表面を円筒研削することを特徴とする、円柱状シリコンインゴットの円筒研削加工方法。

【請求項4】

円柱状シリコンインゴットの円筒研削加工による取り代量を複数回n(n=2から10)に分け、前記請求項1に記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行うことを特徴とする円柱状シリコンインゴットの円筒研削加工方法。

【請求項1】

a)機枠上に左右方向に設けられた案内レール上を左右方向に往復移動できるように設けられたワークテーブル、

b)このワークテーブル上に左右に分離して搭載された主軸台と心押台の一対よりなるクランプ機構、

c)前記クランプ機構に支架されたワークを搭載した前記ワークテーブルを左右方向に往復移動させる駆動機構、

d)カップホイール型砥石を軸承する前後移動可能な砥石軸と前記カップホイール型砥石の直径より10〜25mm小さい直径のカップホイール型砥石を軸承する前後移動可能な砥石軸を、これら砥石軸の軸芯が同一直線上にあり、かつ、この同一直線は前記ワークテーブルに直角になる位置に在って、前記クランプ機構に支架されたワークを挟んで前記2個のカップホイール型砥石のホイール状砥石刃が相対向する向きに設けられている、

ことを特徴とする円柱状シリコンインゴットの円筒研削装置(但し、前記10〜25mm長さは、カップホイール型砥石の砥石刃横幅の2倍を超え5倍以下の長さである。)。

【請求項2】

請求項1に記載の円筒研削装置を密閉する密閉カバーの前記ワークテーブルの前側にワークを前記クランプ機構へ搬送できる開口部を設け、その開口部正面の前側にe)ワークストッカーおよびf)ワークローディング/アンローディング装置を並設したことを特徴とする、請求項1記載の円筒研削装置。

【請求項3】

請求項1に記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させることによりワークのトラバース研削を行ってワーク表面を円筒研削することを特徴とする、円柱状シリコンインゴットの円筒研削加工方法。

【請求項4】

円柱状シリコンインゴットの円筒研削加工による取り代量を複数回n(n=2から10)に分け、前記請求項1に記載の円筒研削装置を用い、クランプ機構に支架されたワークを主軸台のセンター軸を回転させることにより回転させ、次いで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに切り込みを掛け、ワークへの切り込みが初回の所望量の値となったら前記ワークテーブルを前記カップホイール砥石が回転している方向へ移動させる初回のトラバース研削加工を行い、ついで、前記一対のカップホイール型砥石を軸承する前後移動可能な砥石軸を略同一の回転速度であってワークに対し砥石軸が同一回転方向となるよう回転させつつ、これら回転している砥石軸を前方向に移動させて回転しているワークに2回目の切り込みを掛け、ワークへの切り込み量が第2回目の所望量の値となったら前記ワークテーブルを逆方向に反転させてワーク表面を第2回目のトラバース研削加工を行い、以後、カップホイール型砥石のインフィード回数がn回に到るまでこのカップホイール型砥石による切り込みとワークテーブル反転とトラバース研削加工を行うことを特徴とする円柱状シリコンインゴットの円筒研削加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−140091(P2011−140091A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−1734(P2010−1734)

【出願日】平成22年1月7日(2010.1.7)

【出願人】(391011102)株式会社岡本工作機械製作所 (161)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月7日(2010.1.7)

【出願人】(391011102)株式会社岡本工作機械製作所 (161)

【Fターム(参考)】

[ Back to top ]