シリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法

【課題】シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法を提供する。

【解決手段】本発明に係るシリコンウェーハの清浄化方法は、CZ法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備える

【解決手段】本発明に係るシリコンウェーハの清浄化方法は、CZ法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備える

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法に関し、特に、シリコンウェーハの内部に含まれる金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法に関する。

【背景技術】

【0002】

チョクラルスキー法(以下、CZ法ともいう)によってシリコン単結晶インゴットを育成し、スライス処理、平坦化処理(ラッピング処理や研削処理等)などの機械加工プロセスを経たシリコンウェーハ(以下、単に、ウェーハともいう)は、表面にダメージ層、すなわち加工変質層を有している。この加工変質層はデバイス製造プロセスにおいてスリップ転位などの結晶欠陥を誘発し、更に、ウェーハの電気特性に悪影響を及ぼす。従って、一般的には、平坦化処理後、薬液を用いたエッチング処理が行われる。

【0003】

エッチング処理には、混酸(フッ酸、硝酸、酢酸の混合液等)を用いる酸エッチングやアルカリ(水酸化ナトリウム等)を用いるアルカリエッチングがある。このようなエッチング処理は、一般的に加熱して行われるが、薬液中に金属不純物が含まれている場合は、ウェーハ内に金属不純物が内方拡散し汚染される。特に、アルカリエッチングに用いられる水酸化ナトリウムは、一般的に、食塩の電解によって製造されるが、この場合、薬液中に、数十ppbから数ppmの金属不純物(ニッケル(Ni)、銅(Cu)等)が含まれている。これら金属不純物は、デバイス構造におけるゲート膜の信頼性を劣化させる要因となる。

【0004】

以上の問題を解決するために、特許文献1には、脂肪族4級アンモニウム塩を含有させることでニッケル金属によるシリコンウェーハへの汚染を防止することができるシリコンウェーハエッチング用苛性ソーダ水溶液が開示されている。

【0005】

また、特許文献2には、アルカリ溶液中に存在している金属イオンの可逆電位に比べ、卑な酸化電位をもつ還元剤を溶解することにより、アルカリ溶液中に存在する金属イオンの非イオン化処理を行い、この非イオン化処理を受けたアルカリ溶液を用いて半導体ウェーハをエッチングする半導体ウェーハのエッチング方法が開示されている。

【0006】

更に、特許文献3には、シリコンウェーハの表面の金属不純物を有効に除去する方法として、SC‐1洗浄、SC‐2洗浄、フッ酸洗浄及びオゾン水洗浄を組み合わせて行うシリコンウェーハの洗浄方法が開示されている。

【0007】

加えて、特許文献4には、シリコンウェーハの酸化膜耐圧を改善するためにデバイスが組み込まれるウェーハ表層部を簡易に無欠陥層とする方法として、波長0.1〜4μmのランプを用い、石英製の容器中にシリコンウェーハを配置し、該容器外より前記ランプによって前記シリコンウェーハを、900〜1050℃、1秒以上60秒未満加熱するシリコンウェーハの熱処理方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−32815号公報

【特許文献2】特開平10−310883号公報

【特許文献3】特開2008−166795号公報

【特許文献4】特開平7−161707号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1、2に記載されたような高純度処理がなされた薬液を用いてエッチング処理を行う場合には、使用する薬液のコストが増加する問題がある。更に、このような高純度処理がなされた薬液であっても、当該薬液内の金属不純物を完全に除去することは難しく、エッチング条件(エッチング時間等)によっては、ウェーハ内部に金属不純物が内方拡散する場合もある。

【0010】

また、特許文献3に記載された洗浄方法は、ウェーハの表面の金属不純物については除去可能であるが、ウェーハ内部、特に、ウェーハバルク部における金属不純物を低減させることは難しいという問題がある。

【0011】

更に、ニッケル等の金属不純物の内方拡散は、前記薬液によるエッチングのみならず、シリコン単結晶インゴットの育成時や、平坦化処理時、更には、エッチング処理の後工程である鏡面研磨処理時においても同様に発生する場合がある。なお、これら全工程での使用部材や使用薬液の高純度処理による金属汚染対策はコスト等の観点から実質上困難であるといわざるを得ない。

【0012】

加えて、特許文献4に記載された熱処理方法は、高温且つ長時間の熱処理をシリコンウェーハに与える必要がなくなるため、汚染やスリップを招くことがなく、酸化膜耐圧を改善することができるというものであるが、該熱処理時によって内方拡散された金属不純物をウェーハの内部から低減させることを目的するものではない。

【0013】

本発明は、上述の事情に鑑みてなされたものであり、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に係るシリコンウェーハの清浄化方法は、チョクラルスキー法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備えることを特徴とする。

【0015】

前記発光波長は、2300nm以上3600nm以下であることが好ましい。

【0016】

前記発光波長は、2600nm以上3600nm以下であることが好ましい。

【0017】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものであることが好ましい。

【0018】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶であることが好ましい。

【0019】

本発明に係るシリコンウェーハの製造方法の第1の態様は、CZ法によりシリコン単結晶インゴットを育成する工程と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、前記得られたシリコンウェーハを平坦化処理する工程と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、を備えることを特徴とする。

【0020】

本発明に係るシリコンウェーハの製造方法の第2の態様は、CZ法によりシリコン単結晶インゴットを育成する工程と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、前記得られたシリコンウェーハを平坦化処理する工程と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、を備えることを特徴とする。

【発明の効果】

【0021】

本発明によれば、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法が提供される。

【図面の簡単な説明】

【0022】

【図1】本発明のシリコンウェーハの清浄化方法における熱処理に用いられる熱処理装置の一例を示す断面概念図である。

【図2】本発明のシリコンウェーハの清浄化方法における熱処理に適用される熱処理シーケンスの一例を示す概念図である。

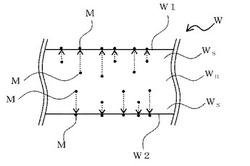

【図3】本発明のシリコンウェーハの清浄化方法における熱処理によってシリコンウェーハ内部に含まれる金属不純物がその表面に偏析される様子を説明するウェーハ断面の概念図である。

【図4】本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第1の態様を示す工程フロー図である。

【図5】本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第2の態様を示す工程フロー図である。

【図6】試験1におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【図7】試験2におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【図8】試験3におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【図9】試験4におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面等を参照して詳細に説明する。

本発明に係るシリコンウェーハの清浄化方法は、CZ法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備える。

【0024】

前記発光波長が1000nm未満又は前記熱処理がランプ加熱以外によるもの(例えば、抵抗体による加熱)である場合には、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。前記最高到達温度が100℃未満である場合には、低温であるため、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。また、前記最高到達温度が800℃を超える場合には、高温となるため、当該熱処理において、ウェーハにスリップ転位が発生する場合がある。

【0025】

前記最高到達温度における保持時間が1秒未満である場合には、熱処理時間が少ないため、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。前記保持時間が60秒を超える場合には、生産性が低下すると共に、その他の熱処理起因の不具合(当該熱処理における金属不純物拡散やスリップ転位の発生等)が発生する場合がある。

【0026】

前記熱処理は、不活性ガス雰囲気で行うことが好ましい。このようなガス雰囲気で行うことで、窒化膜等の他の膜の形成や化学的反応等が生じることがなく、前記熱処理を行うことができる。前記不活性ガスは好適にはアルゴンガスが用いられる。

【0027】

図1は、本発明のシリコンウェーハの清浄化方法における熱処理に用いられる熱処理装置の一例を示す断面概念図である。図1に示す熱処理装置10は、周知の急速昇降温熱処理装置(RTP(Rapid Thermal Process)装置)である。熱処理装置10は、ウェーハWを収容して熱処理を施すための反応室20と、反応室20内に設けられ、ウェーハWを保持するウェーハ保持部30と、ウェーハWを加熱する加熱部40と、を備える。ウェーハWがウェーハ保持部30に保持された状態では、反応室20の内壁とウェーハWのデバイス形成面W1側とで囲まれた空間である第1空間20aと、反応室20の内壁とデバイス形成面W1側に対向するウェーハWの裏面W2側とで囲まれた空間である第2空間20bとが形成される。

【0028】

反応室20は、第1空間20a及び第2空間20b内に雰囲気ガスFA(実線矢印)を供給する供給口22と、前記供給した雰囲気ガスFAを第1空間20a及び第2空間20bから排出する排出口26と、を備える。反応室20は、例えば、石英で構成されている。

【0029】

ウェーハ保持部30は、ウェーハWの裏面W2の外周部をリング状に保持するサセプタ32と、サセプタ32を保持すると共に、ウェーハWの中心を軸としてサセプタ32を回転させる回転体34とを備える。サセプタ32及び回転体34は、例えば、SiCで構成されている。

【0030】

加熱部40は、ウェーハ保持部30に保持されたウェーハWのデバイス形成面W1の上方及び裏面W2の下方の反応室20外に配置された複数のハロゲンランプ50からの発光波長が制御された光の照射によるランプ加熱により、ウェーハWを両面から加熱する。

【0031】

図1に示す熱処理装置10を用いて、熱処理を行う場合は、反応室20に設けられた図示しないウェーハ導入口より、ウェーハWを反応室20内に導入して、ウェーハWの裏面W2の外周部をウェーハ保持部30のサセプタ32上にリング状に保持し、雰囲気ガスFAを供給すると共に、ウェーハWを回転させながら、加熱部40によってウェーハWを加熱することで行う。なお、前記ランプ加熱による発光波長の調整(1000nm以上)は、使用するハロゲンランプ50の発光波長を調整(発光波長が1000nm以上であるハロゲンランプを用いる等)することにより行うことができる。

【0032】

図2は、本発明のシリコンウェーハの清浄化方法における熱処理に適用される熱処理シーケンスの一例を示す概念図である。前記熱処理に適用される熱処理シーケンスは、図2に示すように、温度T0(例えば、室温(25℃))で保持された図1に示すような熱処理装置10の反応室20内にウェーハWを設置し、前記第1空間20a及び第2空間20bに不活性ガスを供給する。

【0033】

次に、温度T0(℃)から最高到達温度である100℃以上800℃以下(温度T1(℃))の温度範囲まで、昇温速度ΔTu(℃/秒)で昇温し、その後、温度T1(℃)にて1秒以上60秒以下(t1(秒))保持した後、例えば、温度T0(℃)まで降温速度ΔTd(℃/秒)で降温する。温度T0、T1は、図1に示すようなRTP装置10の反応室20内にウェーハWを設置した場合において、ウェーハ保持部30の下方に設置された図示しない放射温度計によって測定されたウェーハWの表面温度(放射温度計がウェーハWの径方向に複数配置されている場合はその平均温度)である。

【0034】

図3は、前記熱処理によってシリコンウェーハ内部に含まれる金属不純物がその表面に偏析される様子を説明するウェーハ断面の概念図である。上記熱処理を行うことにより、図3に示すように、シリコンウェーハの内部(表層部WS及びバルク部WB)に含まれている金属不純物Mは、ウェーハの表面(デバイス形成面W1及び裏面W2)側に拡散されていき、該表面上に偏析される。

【0035】

次に、前記熱処理によってウェーハの表面に偏析された金属不純物を該表面から除去する。前記金属不純物を除去する方法は、周知のSC‐1洗浄、SC‐2洗浄やフッ酸(HF)洗浄等を単独又は組み合わせて用いて行うことができる。

【0036】

本発明に係わるシリコンウェーハの清浄化方法は、このような方法により行われるため、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができる。

【0037】

前記発光波長は、2300nm以上3600nm以下であることが好ましい。このような発光波長とすることで、効率的に銅をウェーハ表面に偏析させることができる。なお、この発光波長の調整は、使用するハロゲンランプの発光波長を調整(発光波長が2300nm以上3600nm以下のハロゲンランプを用いる等)することにより行うことができる。前記発光波長は、更に好ましくは、2300nm以上2400nm以下である。

【0038】

前記発光波長は、2600nm以上3600nm以下であることが好ましい。このような発光波長とすることで、銅に加え、効率的にニッケル金属もウェーハ表面に偏析させることできる。なお、この発光波長の調整は、使用するハロゲンランプ50の発光波長を調整(発光波長が2600nm以上3600nm以下のハロゲンランプを用いる等)することにより行うことができる。前記発光波長は、更に好ましくは、2600nm以上2700nm以下である。

【0039】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものが好適に用いられる。前述した混酸による酸エッチングは、エッチング速度が速いため、ウェーハを均一にエッチングすることが難しい場合があり、一方、アルカリエッチングはエッチング速度が遅いため、平坦化処理(ラッピング処理等)された平坦度を維持させつつエッチングを行うことが可能であるが、前記アルカリエッチングに使用される薬液(水酸化ナトリウム水溶液等)は混酸と比べると、ニッケルや銅が多く含まれている場合があり、当該金属不純物により汚染されやすいという問題がある。

従って、このようなアルカリエッチング処理されたものに対して、前記熱処理を行うことで、ウェーハ内部のニッケルや銅をウェーハ表面に偏析させてウェーハ内部における金属不純物を低減させることができるため、酸エッチング処理品と比べて、金属不純物汚染の問題がなく平坦度が高いシリコンウェーハを得ることができる。

【0040】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶が好適に用いられる。このような抵抗率が低い結晶は、CZ法によるシリコン単結晶インゴットの育成時に、大量のドープ剤を添加するため、該ドープ剤に含まれるニッケルや銅などの金属不純物が多く取り込まれる可能性が高くなるが、このような場合であっても、前記熱処理を行うことにより、ウェーハ内部のニッケルや銅をウェーハ表面に偏析させてウェーハ内部における金属不純物を低減させることができるため好ましい。

【0041】

前記熱処理における昇温速度(図2でいうとΔTu(℃/秒))及び降温速度(図2でいうとΔTd(℃/秒))は、特に限定されることはないが、生産性やスリップ転位発生等の観点から、10℃/秒以上150℃/秒以下であることが好ましい。

【0042】

次に、本発明に係るシリコンウェーハの製造方法について説明する。図4は、前述した本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第1の態様を示す工程フロー図である。本発明に係るシリコンウェーハの製造方法の第1の態様は、CZ法によりシリコン単結晶インゴットを育成する工程(S101)と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程(S102)と、前記得られたシリコンウェーハを平坦化処理する工程(S103)と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程(S104)と、前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程(S105)と、前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程(S106)と、を備える。

【0043】

すなわち、この第1の態様では、前述したシリコンウェーハの清浄化方法を、前記鏡面研磨されたシリコンウェーハに対して行う。このような工程を備えることで、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減が図られたシリコンウェーハを得ることができる。

【0044】

なお、前記平坦化処理には、周知のラッピング処理、片面研削処理、両面研削処理が含まれる。前記エッチング処理には、前述した酸エッチングやアルカリエッチングが含まれる。前記鏡面研磨には、周知の片面研磨、両面研磨が含まれる。

【0045】

図5は、前述した本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第2の態様を示す工程フロー図である。

本発明に係るシリコンウェーハの製造方法の第2の態様は、CZ法によりシリコン単結晶インゴットを育成する工程(S201)と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程(S202)と、前記得られたシリコンウェーハを平坦化処理する工程(S203)と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程(S204)と、前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程(S205)と、前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程(S206)と、を備える。

【0046】

すなわち、この第2の態様では、前述したシリコンウェーハの清浄化方法を、エッチング処理後、鏡面研磨前に行う。このように、鏡面研磨前に前述した清浄化方法を行うことで、鏡面研磨前にシリコンウェーハの内部の金属不純物を低減させることができる。

従って、研磨剤を再利用して同一の研磨剤を複数回使用する鏡面研磨を行う場合には、研磨されるシリコンウェーハからの逆汚染を抑制することができるため、研磨剤の再利用回数を増加させることができる。従って、鏡面研磨においてコストダウンを図ることができる。

【実施例】

【0047】

以下、本発明を実施例に基づいてさらに具体的に説明するが、本発明は、下記実施例により限定解釈されるものではない。

[試験1]

(実施例1)

CZ法によりボロンを3×1018atoms/cm3以上ドープして比抵抗率が0.02Ωcm以下であるボロンドープ結晶(シリコン単結晶インゴット)を育成し、該結晶をスライス後、ラッピング処理し、更に、両面研削を行った後、水酸化ナトリウム水溶液(濃度80%:関東化学株式会社製)を用いて、80℃まで加熱してアルカリエッチングを行った。

その後、更に、両面研磨を行って、両面が鏡面である直径300mm、厚さ750μmのシリコンウェーハを得た。次に、このシリコンウェーハを、室温(25℃)で保持された図1に示すような熱処理装置の反応室内に投入し、発光波長が1000nm(波長変化許容幅:950nm〜1050nm)に制御された光を照射するランプ加熱により、図2に示すような熱処理シーケンスにて、昇温速度を100℃/秒、最高到達温度を100℃、その保持時間を30秒、降温速度を100℃/秒として熱処理を行った。

(実施例2)

前記最高到達温度を800℃として、その他は、実施例1と同様な条件にて、熱処理を行った。

【0048】

(比較例1)

前記両面が鏡面であるシリコンウェーハを600℃で保持された周知の縦型熱処理装置(例えば、特開2001−85349号に記載された縦型熱処理装置等)に投入し、抵抗体による加熱により、昇温速度を1℃/min〜5℃/minとして、最高到達温度1200℃まで昇温して、前記最高到達温度を600秒間保持した後、降温速度を1℃/min〜5℃/minとして600℃まで降温し、その他は実施例1と同様な方法にて、熱処理を行った。

(比較例2)

前記最高到達温度を900℃として、その他は、実施例1と同様な条件にて、熱処理を行った。

【0049】

得られた実施例1、2及び比較例1、2に係る熱処理後のシリコンウェーハに対して、塩酸、過酸化水素及び純水の混合洗浄液(SC−2)を用いて80℃で30分間洗浄を行った。

次に、得られた洗浄後のシリコンウェーハについて、ウェーハ表面(デバイス形成面)から最大60μmまでの深さ方向のニッケル金属の濃度分布を誘導結合プラズマ質量分析装置(ICP−MS)を用いて5μm厚さごとにニッケルの平均濃度を評価した。また、前記熱処理を行っていない両面研磨されたシリコンウェーハについても同様に評価した(従来例1)。

更に、前記熱処理後のシリコンウェーハの裏面に発生するスリップ長をX線トポグラフィ(株式会社リガク製 XRT300)にて評価した。

図6に、本試験におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【0050】

図6に示すように、比較例1は従来例1に比べ、若干のニッケル金属の低減が認められるものの、最高到達温度が高く(1200℃)、かつ、その保持時間が長い(600秒)割には、ニッケル金属の低減効果が低いことが認められる。

これに対し、実施例1では、最高到達温度が100℃で、その保持時間が30秒であるにも係らず、比較例1よりも大きく、更に、10μm程度深い領域までニッケル金属を低減できることが認められる。最高到達温度が800℃である実施例2では、更に、大きくニッケル金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

【0051】

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例1、2では、スリップ長は確認されず、比較例1では平均で2mmのスリップ長が確認された。また、比較例2では平均で1.5mmのスリップ長が確認された。

【0052】

[試験2]

(実施例3)

前記熱処理を、発光波長が2650nm(波長変化許容幅:2600nm〜2700nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。得られた実施例3に係る熱処理後のシリコンウェーハについて実施例1と同様にニッケル金属の濃度分布及びスリップ長を評価した。

(実施例4)

前記熱処理を、発光波長が3550nm(波長変化許容幅:3500nm〜3600nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。得られた実施例4に係る熱処理後のシリコンウェーハについて実施例1と同様にニッケル金属の濃度分布及びスリップ長を評価した。

図7に、本試験におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【0053】

図7に示すように、実施例3、4では、実施例1と同様の最高到達温度(100℃)、その保持時間(30秒)であるにも係らず、実施例1よりも、更に、大きくニッケル金属を低減することができ、特に、ウェーハ表面から30μmまでは検出限界以下となり、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例3、4共にスリップ長は確認されなかった。

【0054】

[試験3]

(実施例5)

CZ法によりボロンを3×1018atoms/cm3以上ドープして比抵抗率が0.02Ωcm以下であるボロンドープ結晶(シリコン単結晶インゴット)を育成し、該結晶をスライス後、ラッピング処理し、更に、両面研削を行った後、水酸化ナトリウム水溶液(濃度80%:関東化学株式会社製)を用いて、80℃まで加熱してアルカリエッチングを行った。その後、更に、両面研磨を行って、両面が鏡面である直径300mm、厚さ750μmのシリコンウェーハを得た。

次に、このシリコンウェーハを、室温(25℃)で保持された図1に示すような熱処理装置の反応室内に投入し、発光波長が1000nm(波長変化許容幅:950nm〜1050nm)に制御された光を照射するランプ加熱により、図2に示すような熱処理シーケンスにて、昇温速度を100℃/秒、最高到達温度を100℃、その保持時間を30秒、降温速度を100℃/秒として熱処理を行った。

(実施例6)

前記最高到達温度を800℃として、その他は、実施例5と同様な条件にて、熱処理を行った。

【0055】

(比較例3)

前記両面が鏡面であるシリコンウェーハを600℃で保持された周知の縦型熱処理装置(例えば、特開2001−85349号に記載された縦型熱処理装置等)に投入し、抵抗体による加熱により、昇温速度を1℃/min〜5℃/minとして、最高到達温度1200℃まで昇温して、前記最高到達温度を600秒間保持した後、降温速度を1℃/min〜5℃/minとして600℃まで降温し、その他は実施例5と同様な方法にて、熱処理を行った。

(比較例4)

前記最高到達温度を900℃として、その他は、実施例5と同様な条件にて、熱処理を行った。

【0056】

得られた実施例5、6及び比較例3、4に係る熱処理後のシリコンウェーハに対して、塩酸、過酸化水素及び純水の混合洗浄液(SC−2)を用いて80℃で30分間洗浄を行った。

次に、得られた洗浄後のシリコンウェーハについて、ウェーハ表面(デバイス形成面)から最大60μmまでの深さ方向の銅金属の濃度分布を誘導結合プラズマ質量分析装置(ICP−MS)を用いて5μm厚さごとに銅の平均濃度を評価した。また、前記熱処理を行っていない前記両面研磨されたシリコンウェーハについても同様に評価した(従来例2)。

更に、前記熱処理後のシリコンウェーハの裏面に発生するスリップ長をX線トポグラフィ(株式会社リガク製 XRT300)にて評価した。

図8に、本試験におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【0057】

図8に示すように、比較例3は従来例2に比べ、若干の銅金属の低減が認められるものの、最高到達温度が高く(1200℃)、かつ、その保持時間が長い(600秒)割には、銅金属の低減効果が低いことが認められる。これに対し、実施例5では、最高到達温度が100℃で、その保持時間が30秒であるにも係らず、比較例3よりも大きく、更に、10μm程度深い領域まで銅金属を低減できることが認められる。最高到達温度が800℃である実施例6では、更に、銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

【0058】

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例5、6では、スリップ長は確認されず、比較例3では平均で2mmのスリップ長が確認された。また、比較例4では平均で1.5mmのスリップ長が確認された。

【0059】

[試験4]

(実施例7)

前記熱処理を、発光波長が2350nm(波長変化許容幅:2300nm〜2400nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。

得られた実施例7に係る熱処理後のシリコンウェーハについて実施例5と同様に銅金属の濃度分布及びスリップ長を評価した。

(実施例8)

前記熱処理を、発光波長が3550nm(波長変化許容幅:3500nm〜3600nm)に制御された光を照射するランプ加熱により行い、その他は、実施例5と同様な条件にて熱処理を行った。

得られた実施例8に係る熱処理後のシリコンウェーハについて実施例5と同様に銅金属の濃度分布及びスリップ長を評価した。

図9に、本試験におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【0060】

図9に示すように、実施例7、8では、実施例5と同様の最高到達温度(100℃)、その保持時間(30秒)であるにも係らず、実施例5よりも、更に、大きく銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例7、8共にスリップ長は確認されなかった。

【0061】

以上の結果から、前記発光波長が2300nm以上3600nm以下であると、更に大きく銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

更に、前記発光波長が2600nm以上3600nm以下であること、更に大きくニッケル金属を低減することができ、特に、ウェーハ表面から30μmまでは検出限界以下となり、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

すなわち、前記発光波長が2600nm以上3600nm以下である場合は、銅金属及びニッケル金属を更に大きく低減することができることが認められる。

【符号の説明】

【0062】

10 熱処理装置

20 反応室

30 ウェーハ保持部

40 加熱部

50 ハロゲンランプ

【技術分野】

【0001】

本発明は、シリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法に関し、特に、シリコンウェーハの内部に含まれる金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法に関する。

【背景技術】

【0002】

チョクラルスキー法(以下、CZ法ともいう)によってシリコン単結晶インゴットを育成し、スライス処理、平坦化処理(ラッピング処理や研削処理等)などの機械加工プロセスを経たシリコンウェーハ(以下、単に、ウェーハともいう)は、表面にダメージ層、すなわち加工変質層を有している。この加工変質層はデバイス製造プロセスにおいてスリップ転位などの結晶欠陥を誘発し、更に、ウェーハの電気特性に悪影響を及ぼす。従って、一般的には、平坦化処理後、薬液を用いたエッチング処理が行われる。

【0003】

エッチング処理には、混酸(フッ酸、硝酸、酢酸の混合液等)を用いる酸エッチングやアルカリ(水酸化ナトリウム等)を用いるアルカリエッチングがある。このようなエッチング処理は、一般的に加熱して行われるが、薬液中に金属不純物が含まれている場合は、ウェーハ内に金属不純物が内方拡散し汚染される。特に、アルカリエッチングに用いられる水酸化ナトリウムは、一般的に、食塩の電解によって製造されるが、この場合、薬液中に、数十ppbから数ppmの金属不純物(ニッケル(Ni)、銅(Cu)等)が含まれている。これら金属不純物は、デバイス構造におけるゲート膜の信頼性を劣化させる要因となる。

【0004】

以上の問題を解決するために、特許文献1には、脂肪族4級アンモニウム塩を含有させることでニッケル金属によるシリコンウェーハへの汚染を防止することができるシリコンウェーハエッチング用苛性ソーダ水溶液が開示されている。

【0005】

また、特許文献2には、アルカリ溶液中に存在している金属イオンの可逆電位に比べ、卑な酸化電位をもつ還元剤を溶解することにより、アルカリ溶液中に存在する金属イオンの非イオン化処理を行い、この非イオン化処理を受けたアルカリ溶液を用いて半導体ウェーハをエッチングする半導体ウェーハのエッチング方法が開示されている。

【0006】

更に、特許文献3には、シリコンウェーハの表面の金属不純物を有効に除去する方法として、SC‐1洗浄、SC‐2洗浄、フッ酸洗浄及びオゾン水洗浄を組み合わせて行うシリコンウェーハの洗浄方法が開示されている。

【0007】

加えて、特許文献4には、シリコンウェーハの酸化膜耐圧を改善するためにデバイスが組み込まれるウェーハ表層部を簡易に無欠陥層とする方法として、波長0.1〜4μmのランプを用い、石英製の容器中にシリコンウェーハを配置し、該容器外より前記ランプによって前記シリコンウェーハを、900〜1050℃、1秒以上60秒未満加熱するシリコンウェーハの熱処理方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−32815号公報

【特許文献2】特開平10−310883号公報

【特許文献3】特開2008−166795号公報

【特許文献4】特開平7−161707号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1、2に記載されたような高純度処理がなされた薬液を用いてエッチング処理を行う場合には、使用する薬液のコストが増加する問題がある。更に、このような高純度処理がなされた薬液であっても、当該薬液内の金属不純物を完全に除去することは難しく、エッチング条件(エッチング時間等)によっては、ウェーハ内部に金属不純物が内方拡散する場合もある。

【0010】

また、特許文献3に記載された洗浄方法は、ウェーハの表面の金属不純物については除去可能であるが、ウェーハ内部、特に、ウェーハバルク部における金属不純物を低減させることは難しいという問題がある。

【0011】

更に、ニッケル等の金属不純物の内方拡散は、前記薬液によるエッチングのみならず、シリコン単結晶インゴットの育成時や、平坦化処理時、更には、エッチング処理の後工程である鏡面研磨処理時においても同様に発生する場合がある。なお、これら全工程での使用部材や使用薬液の高純度処理による金属汚染対策はコスト等の観点から実質上困難であるといわざるを得ない。

【0012】

加えて、特許文献4に記載された熱処理方法は、高温且つ長時間の熱処理をシリコンウェーハに与える必要がなくなるため、汚染やスリップを招くことがなく、酸化膜耐圧を改善することができるというものであるが、該熱処理時によって内方拡散された金属不純物をウェーハの内部から低減させることを目的するものではない。

【0013】

本発明は、上述の事情に鑑みてなされたものであり、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に係るシリコンウェーハの清浄化方法は、チョクラルスキー法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備えることを特徴とする。

【0015】

前記発光波長は、2300nm以上3600nm以下であることが好ましい。

【0016】

前記発光波長は、2600nm以上3600nm以下であることが好ましい。

【0017】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものであることが好ましい。

【0018】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶であることが好ましい。

【0019】

本発明に係るシリコンウェーハの製造方法の第1の態様は、CZ法によりシリコン単結晶インゴットを育成する工程と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、前記得られたシリコンウェーハを平坦化処理する工程と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、を備えることを特徴とする。

【0020】

本発明に係るシリコンウェーハの製造方法の第2の態様は、CZ法によりシリコン単結晶インゴットを育成する工程と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、前記得られたシリコンウェーハを平坦化処理する工程と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、を備えることを特徴とする。

【発明の効果】

【0021】

本発明によれば、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができるシリコンウェーハの清浄化方法及びそれを用いたシリコンウェーハの製造方法が提供される。

【図面の簡単な説明】

【0022】

【図1】本発明のシリコンウェーハの清浄化方法における熱処理に用いられる熱処理装置の一例を示す断面概念図である。

【図2】本発明のシリコンウェーハの清浄化方法における熱処理に適用される熱処理シーケンスの一例を示す概念図である。

【図3】本発明のシリコンウェーハの清浄化方法における熱処理によってシリコンウェーハ内部に含まれる金属不純物がその表面に偏析される様子を説明するウェーハ断面の概念図である。

【図4】本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第1の態様を示す工程フロー図である。

【図5】本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第2の態様を示す工程フロー図である。

【図6】試験1におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【図7】試験2におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【図8】試験3におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【図9】試験4におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面等を参照して詳細に説明する。

本発明に係るシリコンウェーハの清浄化方法は、CZ法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、前記偏析させた金属不純物を除去する工程と、を備える。

【0024】

前記発光波長が1000nm未満又は前記熱処理がランプ加熱以外によるもの(例えば、抵抗体による加熱)である場合には、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。前記最高到達温度が100℃未満である場合には、低温であるため、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。また、前記最高到達温度が800℃を超える場合には、高温となるため、当該熱処理において、ウェーハにスリップ転位が発生する場合がある。

【0025】

前記最高到達温度における保持時間が1秒未満である場合には、熱処理時間が少ないため、効率よく、ニッケルや銅をウェーハ表面に偏析させることが難しい場合がある。前記保持時間が60秒を超える場合には、生産性が低下すると共に、その他の熱処理起因の不具合(当該熱処理における金属不純物拡散やスリップ転位の発生等)が発生する場合がある。

【0026】

前記熱処理は、不活性ガス雰囲気で行うことが好ましい。このようなガス雰囲気で行うことで、窒化膜等の他の膜の形成や化学的反応等が生じることがなく、前記熱処理を行うことができる。前記不活性ガスは好適にはアルゴンガスが用いられる。

【0027】

図1は、本発明のシリコンウェーハの清浄化方法における熱処理に用いられる熱処理装置の一例を示す断面概念図である。図1に示す熱処理装置10は、周知の急速昇降温熱処理装置(RTP(Rapid Thermal Process)装置)である。熱処理装置10は、ウェーハWを収容して熱処理を施すための反応室20と、反応室20内に設けられ、ウェーハWを保持するウェーハ保持部30と、ウェーハWを加熱する加熱部40と、を備える。ウェーハWがウェーハ保持部30に保持された状態では、反応室20の内壁とウェーハWのデバイス形成面W1側とで囲まれた空間である第1空間20aと、反応室20の内壁とデバイス形成面W1側に対向するウェーハWの裏面W2側とで囲まれた空間である第2空間20bとが形成される。

【0028】

反応室20は、第1空間20a及び第2空間20b内に雰囲気ガスFA(実線矢印)を供給する供給口22と、前記供給した雰囲気ガスFAを第1空間20a及び第2空間20bから排出する排出口26と、を備える。反応室20は、例えば、石英で構成されている。

【0029】

ウェーハ保持部30は、ウェーハWの裏面W2の外周部をリング状に保持するサセプタ32と、サセプタ32を保持すると共に、ウェーハWの中心を軸としてサセプタ32を回転させる回転体34とを備える。サセプタ32及び回転体34は、例えば、SiCで構成されている。

【0030】

加熱部40は、ウェーハ保持部30に保持されたウェーハWのデバイス形成面W1の上方及び裏面W2の下方の反応室20外に配置された複数のハロゲンランプ50からの発光波長が制御された光の照射によるランプ加熱により、ウェーハWを両面から加熱する。

【0031】

図1に示す熱処理装置10を用いて、熱処理を行う場合は、反応室20に設けられた図示しないウェーハ導入口より、ウェーハWを反応室20内に導入して、ウェーハWの裏面W2の外周部をウェーハ保持部30のサセプタ32上にリング状に保持し、雰囲気ガスFAを供給すると共に、ウェーハWを回転させながら、加熱部40によってウェーハWを加熱することで行う。なお、前記ランプ加熱による発光波長の調整(1000nm以上)は、使用するハロゲンランプ50の発光波長を調整(発光波長が1000nm以上であるハロゲンランプを用いる等)することにより行うことができる。

【0032】

図2は、本発明のシリコンウェーハの清浄化方法における熱処理に適用される熱処理シーケンスの一例を示す概念図である。前記熱処理に適用される熱処理シーケンスは、図2に示すように、温度T0(例えば、室温(25℃))で保持された図1に示すような熱処理装置10の反応室20内にウェーハWを設置し、前記第1空間20a及び第2空間20bに不活性ガスを供給する。

【0033】

次に、温度T0(℃)から最高到達温度である100℃以上800℃以下(温度T1(℃))の温度範囲まで、昇温速度ΔTu(℃/秒)で昇温し、その後、温度T1(℃)にて1秒以上60秒以下(t1(秒))保持した後、例えば、温度T0(℃)まで降温速度ΔTd(℃/秒)で降温する。温度T0、T1は、図1に示すようなRTP装置10の反応室20内にウェーハWを設置した場合において、ウェーハ保持部30の下方に設置された図示しない放射温度計によって測定されたウェーハWの表面温度(放射温度計がウェーハWの径方向に複数配置されている場合はその平均温度)である。

【0034】

図3は、前記熱処理によってシリコンウェーハ内部に含まれる金属不純物がその表面に偏析される様子を説明するウェーハ断面の概念図である。上記熱処理を行うことにより、図3に示すように、シリコンウェーハの内部(表層部WS及びバルク部WB)に含まれている金属不純物Mは、ウェーハの表面(デバイス形成面W1及び裏面W2)側に拡散されていき、該表面上に偏析される。

【0035】

次に、前記熱処理によってウェーハの表面に偏析された金属不純物を該表面から除去する。前記金属不純物を除去する方法は、周知のSC‐1洗浄、SC‐2洗浄やフッ酸(HF)洗浄等を単独又は組み合わせて用いて行うことができる。

【0036】

本発明に係わるシリコンウェーハの清浄化方法は、このような方法により行われるため、シリコンウェーハの製造時においてニッケル等の金属不純物が内方拡散された場合であっても、コストが大きく増加することなく、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減を図ることができる。

【0037】

前記発光波長は、2300nm以上3600nm以下であることが好ましい。このような発光波長とすることで、効率的に銅をウェーハ表面に偏析させることができる。なお、この発光波長の調整は、使用するハロゲンランプの発光波長を調整(発光波長が2300nm以上3600nm以下のハロゲンランプを用いる等)することにより行うことができる。前記発光波長は、更に好ましくは、2300nm以上2400nm以下である。

【0038】

前記発光波長は、2600nm以上3600nm以下であることが好ましい。このような発光波長とすることで、銅に加え、効率的にニッケル金属もウェーハ表面に偏析させることできる。なお、この発光波長の調整は、使用するハロゲンランプ50の発光波長を調整(発光波長が2600nm以上3600nm以下のハロゲンランプを用いる等)することにより行うことができる。前記発光波長は、更に好ましくは、2600nm以上2700nm以下である。

【0039】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものが好適に用いられる。前述した混酸による酸エッチングは、エッチング速度が速いため、ウェーハを均一にエッチングすることが難しい場合があり、一方、アルカリエッチングはエッチング速度が遅いため、平坦化処理(ラッピング処理等)された平坦度を維持させつつエッチングを行うことが可能であるが、前記アルカリエッチングに使用される薬液(水酸化ナトリウム水溶液等)は混酸と比べると、ニッケルや銅が多く含まれている場合があり、当該金属不純物により汚染されやすいという問題がある。

従って、このようなアルカリエッチング処理されたものに対して、前記熱処理を行うことで、ウェーハ内部のニッケルや銅をウェーハ表面に偏析させてウェーハ内部における金属不純物を低減させることができるため、酸エッチング処理品と比べて、金属不純物汚染の問題がなく平坦度が高いシリコンウェーハを得ることができる。

【0040】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶が好適に用いられる。このような抵抗率が低い結晶は、CZ法によるシリコン単結晶インゴットの育成時に、大量のドープ剤を添加するため、該ドープ剤に含まれるニッケルや銅などの金属不純物が多く取り込まれる可能性が高くなるが、このような場合であっても、前記熱処理を行うことにより、ウェーハ内部のニッケルや銅をウェーハ表面に偏析させてウェーハ内部における金属不純物を低減させることができるため好ましい。

【0041】

前記熱処理における昇温速度(図2でいうとΔTu(℃/秒))及び降温速度(図2でいうとΔTd(℃/秒))は、特に限定されることはないが、生産性やスリップ転位発生等の観点から、10℃/秒以上150℃/秒以下であることが好ましい。

【0042】

次に、本発明に係るシリコンウェーハの製造方法について説明する。図4は、前述した本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第1の態様を示す工程フロー図である。本発明に係るシリコンウェーハの製造方法の第1の態様は、CZ法によりシリコン単結晶インゴットを育成する工程(S101)と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程(S102)と、前記得られたシリコンウェーハを平坦化処理する工程(S103)と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程(S104)と、前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程(S105)と、前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程(S106)と、を備える。

【0043】

すなわち、この第1の態様では、前述したシリコンウェーハの清浄化方法を、前記鏡面研磨されたシリコンウェーハに対して行う。このような工程を備えることで、シリコンウェーハの表面のみならず、ウェーハ内部に含まれるニッケル等の金属不純物の低減が図られたシリコンウェーハを得ることができる。

【0044】

なお、前記平坦化処理には、周知のラッピング処理、片面研削処理、両面研削処理が含まれる。前記エッチング処理には、前述した酸エッチングやアルカリエッチングが含まれる。前記鏡面研磨には、周知の片面研磨、両面研磨が含まれる。

【0045】

図5は、前述した本発明に係るシリコンウェーハの清浄化方法を備えたシリコンウェーハの製造方法の第2の態様を示す工程フロー図である。

本発明に係るシリコンウェーハの製造方法の第2の態様は、CZ法によりシリコン単結晶インゴットを育成する工程(S201)と、前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程(S202)と、前記得られたシリコンウェーハを平坦化処理する工程(S203)と、前記平坦化処理されたシリコンウェーハをエッチング処理する工程(S204)と、前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程(S205)と、前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程(S206)と、を備える。

【0046】

すなわち、この第2の態様では、前述したシリコンウェーハの清浄化方法を、エッチング処理後、鏡面研磨前に行う。このように、鏡面研磨前に前述した清浄化方法を行うことで、鏡面研磨前にシリコンウェーハの内部の金属不純物を低減させることができる。

従って、研磨剤を再利用して同一の研磨剤を複数回使用する鏡面研磨を行う場合には、研磨されるシリコンウェーハからの逆汚染を抑制することができるため、研磨剤の再利用回数を増加させることができる。従って、鏡面研磨においてコストダウンを図ることができる。

【実施例】

【0047】

以下、本発明を実施例に基づいてさらに具体的に説明するが、本発明は、下記実施例により限定解釈されるものではない。

[試験1]

(実施例1)

CZ法によりボロンを3×1018atoms/cm3以上ドープして比抵抗率が0.02Ωcm以下であるボロンドープ結晶(シリコン単結晶インゴット)を育成し、該結晶をスライス後、ラッピング処理し、更に、両面研削を行った後、水酸化ナトリウム水溶液(濃度80%:関東化学株式会社製)を用いて、80℃まで加熱してアルカリエッチングを行った。

その後、更に、両面研磨を行って、両面が鏡面である直径300mm、厚さ750μmのシリコンウェーハを得た。次に、このシリコンウェーハを、室温(25℃)で保持された図1に示すような熱処理装置の反応室内に投入し、発光波長が1000nm(波長変化許容幅:950nm〜1050nm)に制御された光を照射するランプ加熱により、図2に示すような熱処理シーケンスにて、昇温速度を100℃/秒、最高到達温度を100℃、その保持時間を30秒、降温速度を100℃/秒として熱処理を行った。

(実施例2)

前記最高到達温度を800℃として、その他は、実施例1と同様な条件にて、熱処理を行った。

【0048】

(比較例1)

前記両面が鏡面であるシリコンウェーハを600℃で保持された周知の縦型熱処理装置(例えば、特開2001−85349号に記載された縦型熱処理装置等)に投入し、抵抗体による加熱により、昇温速度を1℃/min〜5℃/minとして、最高到達温度1200℃まで昇温して、前記最高到達温度を600秒間保持した後、降温速度を1℃/min〜5℃/minとして600℃まで降温し、その他は実施例1と同様な方法にて、熱処理を行った。

(比較例2)

前記最高到達温度を900℃として、その他は、実施例1と同様な条件にて、熱処理を行った。

【0049】

得られた実施例1、2及び比較例1、2に係る熱処理後のシリコンウェーハに対して、塩酸、過酸化水素及び純水の混合洗浄液(SC−2)を用いて80℃で30分間洗浄を行った。

次に、得られた洗浄後のシリコンウェーハについて、ウェーハ表面(デバイス形成面)から最大60μmまでの深さ方向のニッケル金属の濃度分布を誘導結合プラズマ質量分析装置(ICP−MS)を用いて5μm厚さごとにニッケルの平均濃度を評価した。また、前記熱処理を行っていない両面研磨されたシリコンウェーハについても同様に評価した(従来例1)。

更に、前記熱処理後のシリコンウェーハの裏面に発生するスリップ長をX線トポグラフィ(株式会社リガク製 XRT300)にて評価した。

図6に、本試験におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【0050】

図6に示すように、比較例1は従来例1に比べ、若干のニッケル金属の低減が認められるものの、最高到達温度が高く(1200℃)、かつ、その保持時間が長い(600秒)割には、ニッケル金属の低減効果が低いことが認められる。

これに対し、実施例1では、最高到達温度が100℃で、その保持時間が30秒であるにも係らず、比較例1よりも大きく、更に、10μm程度深い領域までニッケル金属を低減できることが認められる。最高到達温度が800℃である実施例2では、更に、大きくニッケル金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

【0051】

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例1、2では、スリップ長は確認されず、比較例1では平均で2mmのスリップ長が確認された。また、比較例2では平均で1.5mmのスリップ長が確認された。

【0052】

[試験2]

(実施例3)

前記熱処理を、発光波長が2650nm(波長変化許容幅:2600nm〜2700nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。得られた実施例3に係る熱処理後のシリコンウェーハについて実施例1と同様にニッケル金属の濃度分布及びスリップ長を評価した。

(実施例4)

前記熱処理を、発光波長が3550nm(波長変化許容幅:3500nm〜3600nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。得られた実施例4に係る熱処理後のシリコンウェーハについて実施例1と同様にニッケル金属の濃度分布及びスリップ長を評価した。

図7に、本試験におけるウェーハ表面から深さ方向のニッケル濃度分布を示す。

【0053】

図7に示すように、実施例3、4では、実施例1と同様の最高到達温度(100℃)、その保持時間(30秒)であるにも係らず、実施例1よりも、更に、大きくニッケル金属を低減することができ、特に、ウェーハ表面から30μmまでは検出限界以下となり、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例3、4共にスリップ長は確認されなかった。

【0054】

[試験3]

(実施例5)

CZ法によりボロンを3×1018atoms/cm3以上ドープして比抵抗率が0.02Ωcm以下であるボロンドープ結晶(シリコン単結晶インゴット)を育成し、該結晶をスライス後、ラッピング処理し、更に、両面研削を行った後、水酸化ナトリウム水溶液(濃度80%:関東化学株式会社製)を用いて、80℃まで加熱してアルカリエッチングを行った。その後、更に、両面研磨を行って、両面が鏡面である直径300mm、厚さ750μmのシリコンウェーハを得た。

次に、このシリコンウェーハを、室温(25℃)で保持された図1に示すような熱処理装置の反応室内に投入し、発光波長が1000nm(波長変化許容幅:950nm〜1050nm)に制御された光を照射するランプ加熱により、図2に示すような熱処理シーケンスにて、昇温速度を100℃/秒、最高到達温度を100℃、その保持時間を30秒、降温速度を100℃/秒として熱処理を行った。

(実施例6)

前記最高到達温度を800℃として、その他は、実施例5と同様な条件にて、熱処理を行った。

【0055】

(比較例3)

前記両面が鏡面であるシリコンウェーハを600℃で保持された周知の縦型熱処理装置(例えば、特開2001−85349号に記載された縦型熱処理装置等)に投入し、抵抗体による加熱により、昇温速度を1℃/min〜5℃/minとして、最高到達温度1200℃まで昇温して、前記最高到達温度を600秒間保持した後、降温速度を1℃/min〜5℃/minとして600℃まで降温し、その他は実施例5と同様な方法にて、熱処理を行った。

(比較例4)

前記最高到達温度を900℃として、その他は、実施例5と同様な条件にて、熱処理を行った。

【0056】

得られた実施例5、6及び比較例3、4に係る熱処理後のシリコンウェーハに対して、塩酸、過酸化水素及び純水の混合洗浄液(SC−2)を用いて80℃で30分間洗浄を行った。

次に、得られた洗浄後のシリコンウェーハについて、ウェーハ表面(デバイス形成面)から最大60μmまでの深さ方向の銅金属の濃度分布を誘導結合プラズマ質量分析装置(ICP−MS)を用いて5μm厚さごとに銅の平均濃度を評価した。また、前記熱処理を行っていない前記両面研磨されたシリコンウェーハについても同様に評価した(従来例2)。

更に、前記熱処理後のシリコンウェーハの裏面に発生するスリップ長をX線トポグラフィ(株式会社リガク製 XRT300)にて評価した。

図8に、本試験におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【0057】

図8に示すように、比較例3は従来例2に比べ、若干の銅金属の低減が認められるものの、最高到達温度が高く(1200℃)、かつ、その保持時間が長い(600秒)割には、銅金属の低減効果が低いことが認められる。これに対し、実施例5では、最高到達温度が100℃で、その保持時間が30秒であるにも係らず、比較例3よりも大きく、更に、10μm程度深い領域まで銅金属を低減できることが認められる。最高到達温度が800℃である実施例6では、更に、銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

【0058】

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例5、6では、スリップ長は確認されず、比較例3では平均で2mmのスリップ長が確認された。また、比較例4では平均で1.5mmのスリップ長が確認された。

【0059】

[試験4]

(実施例7)

前記熱処理を、発光波長が2350nm(波長変化許容幅:2300nm〜2400nm)に制御された光を照射するランプ加熱により行い、その他は、実施例1と同様な条件にて熱処理を行った。

得られた実施例7に係る熱処理後のシリコンウェーハについて実施例5と同様に銅金属の濃度分布及びスリップ長を評価した。

(実施例8)

前記熱処理を、発光波長が3550nm(波長変化許容幅:3500nm〜3600nm)に制御された光を照射するランプ加熱により行い、その他は、実施例5と同様な条件にて熱処理を行った。

得られた実施例8に係る熱処理後のシリコンウェーハについて実施例5と同様に銅金属の濃度分布及びスリップ長を評価した。

図9に、本試験におけるウェーハ表面から深さ方向の銅濃度分布を示す。

【0060】

図9に示すように、実施例7、8では、実施例5と同様の最高到達温度(100℃)、その保持時間(30秒)であるにも係らず、実施例5よりも、更に、大きく銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

また、熱処理後のシリコンウェーハの裏面に発生するスリップ長の評価では、実施例7、8共にスリップ長は確認されなかった。

【0061】

以上の結果から、前記発光波長が2300nm以上3600nm以下であると、更に大きく銅金属を低減することができ、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

更に、前記発光波長が2600nm以上3600nm以下であること、更に大きくニッケル金属を低減することができ、特に、ウェーハ表面から30μmまでは検出限界以下となり、加えて、バルク部の深い領域までその低減幅が広がることが認められる。

すなわち、前記発光波長が2600nm以上3600nm以下である場合は、銅金属及びニッケル金属を更に大きく低減することができることが認められる。

【符号の説明】

【0062】

10 熱処理装置

20 反応室

30 ウェーハ保持部

40 加熱部

50 ハロゲンランプ

【特許請求の範囲】

【請求項1】

チョクラルスキー法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、

前記偏析させた金属不純物を除去する工程と、を備えることを特徴とするシリコンウェーハの清浄化方法。

【請求項2】

前記発光波長は、2300nm以上3600nm以下であることを特徴とする請求項1に記載のシリコンウェーハの清浄化方法。

【請求項3】

前記発光波長は、2600nm以上3600nm以下であることを特徴とする請求項1又は2に記載のシリコンウェーハの清浄化方法。

【請求項4】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものであることを特徴とする請求項1乃至3いずれかに記載のシリコンウェーハの清浄化方法。

【請求項5】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶であることを特徴とする請求項1乃至4いずれかに記載のシリコンウェーハの清浄化方法。

【請求項6】

チョクラルスキー法によりシリコン単結晶インゴットを育成する工程と、

前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、

前記得られたシリコンウェーハを平坦化処理する工程と、

前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、

前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、

前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、

を備えることを特徴とするシリコンウェーハの製造方法。

【請求項7】

チョクラルスキー法によりシリコン単結晶インゴットを育成する工程と、

前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、

前記得られたシリコンウェーハを平坦化処理する工程と、

前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、

前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、

前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、

を備えることを特徴とするシリコンウェーハの製造方法。

【請求項1】

チョクラルスキー法により育成したシリコン単結晶インゴットからスライスされたシリコンウェーハを、不活性ガス雰囲気中、発光波長を1000nm以上に制御した光を照射するランプ加熱により、100℃以上800℃以下の最高到達温度まで昇温して、前記最高到達温度を1秒以上60秒以下保持する熱処理を行うことで前記シリコンウェーハの表面に金属不純物を偏析させる工程と、

前記偏析させた金属不純物を除去する工程と、を備えることを特徴とするシリコンウェーハの清浄化方法。

【請求項2】

前記発光波長は、2300nm以上3600nm以下であることを特徴とする請求項1に記載のシリコンウェーハの清浄化方法。

【請求項3】

前記発光波長は、2600nm以上3600nm以下であることを特徴とする請求項1又は2に記載のシリコンウェーハの清浄化方法。

【請求項4】

前記熱処理前のシリコンウェーハは、前記シリコン単結晶インゴットをスライス後、平坦化処理され、更に、アルカリエッチング処理されたものであることを特徴とする請求項1乃至3いずれかに記載のシリコンウェーハの清浄化方法。

【請求項5】

前記シリコン単結晶インゴットは、比抵抗率が0.02Ωcm以下のボロンドープ結晶であることを特徴とする請求項1乃至4いずれかに記載のシリコンウェーハの清浄化方法。

【請求項6】

チョクラルスキー法によりシリコン単結晶インゴットを育成する工程と、

前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、

前記得られたシリコンウェーハを平坦化処理する工程と、

前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、

前記エッチング処理されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、

前記鏡面研磨されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、

を備えることを特徴とするシリコンウェーハの製造方法。

【請求項7】

チョクラルスキー法によりシリコン単結晶インゴットを育成する工程と、

前記シリコン単結晶インゴットをスライスしてシリコンウェーハを得る工程と、

前記得られたシリコンウェーハを平坦化処理する工程と、

前記平坦化処理されたシリコンウェーハをエッチング処理する工程と、

前記エッチング処理されたシリコンウェーハを、請求項1乃至5いずれかに記載のシリコンウェーハの清浄化方法を用いて清浄化する工程と、

前記清浄化されたシリコンウェーハの少なくとも半導体デバイス形成面となる表面側を鏡面研磨する工程と、

を備えることを特徴とするシリコンウェーハの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−84869(P2013−84869A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−254355(P2011−254355)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(312007423)グローバルウェーハズ・ジャパン株式会社 (8)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(312007423)グローバルウェーハズ・ジャパン株式会社 (8)

【Fターム(参考)】

[ Back to top ]