シリコンウェーハ及びその製造方法

【課題】IGBT用基板にも好適に用いることができるCZ法によるシリコンウェーハ及びその製造方法を提供する。

【解決手段】CZ法により格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成し、該シリコンインゴットにリンをドープしてからウェーハを切り出し、該ウェーハの一方の主面にポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨する。

【解決手段】CZ法により格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成し、該シリコンインゴットにリンをドープしてからウェーハを切り出し、該ウェーハの一方の主面にポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、シリコンウェーハ及びその製造方法に関する。特に限定されないが、絶縁ゲート型バイポーラトランジスタ(以下、IGBTともいう。)の基板として好適に用いられるチョクラルスキー法(以下、CZ法ともいう。)により形成されてなるシリコンウェーハ及びその製造方法に関するものである。

【背景技術】

【0002】

絶縁ゲート型バイポーラトランジスタ(IGBT)は、MOSFETに正孔注入用PN接合が付加された構造からなり、高抵抗のn−型シリコン層の表面側にゲート及びエミッタが形成され、裏面側にPN接合を介してコレクタが形成されている。

【0003】

IGBTは、コレクタ−エミッタ間の電流を、シリコン酸化膜を介したゲートに印加する電圧で制御する素子である。ゲート及びエミッタとコレクタとの間に位置するn−型シリコンウェーハに対してコレクタ側から正孔が注入されることにより、オン抵抗を下げることができ、また大電流を流した場合でも破壊されにくいという特徴を備えている。

【0004】

上述のように、IGBTは酸化膜を介したゲートで電流の制御を行うので、ゲート酸化膜には欠陥がないことが望まれる。また、電流は素子表面のエミッタと裏面のコレクタの間を流れるので、ウェーハ内部の欠陥はIGBTの特性を大きく左右する。このため、従来のIGBT用基板には、エピタキシャルウェーハのエピタキシャル層や、FZ法により形成されたシリコンウェーハが用いられてきた。

【0005】

しかし、高耐圧IGBTを構成するn型シリコン層には150μm前後の厚みが必要となり、エピタキシャル層でこの厚みを実現するためには、エピタキシャル成長工程に長時間を要するため、製造コストが大幅に増加するという問題がある。

【0006】

また、FZ法により形成されたシリコンウェーハは、製造工程において混入する不純物量が少なく、CZ法と比べて比較的欠陥の少ないウェーハが得られる一方、FZ法ではウェーハの大口径化が難しく、ウェーハの大量生産に適さないという問題がある。

【0007】

一方、CZ法により形成されたシリコンウェーハには、0.1〜0.3μm程度の微少空洞からなる欠陥が存在し、この欠陥がウェーハ表面に露出するとピットになって現れる。これらの欠陥は一般的にCOP(Crystal Originated Particle)と呼ばれているが、このCOPが存在するウェーハを、そのままIGBT用基板に用いることは不可能であった。

【0008】

そこで、特許文献1、2に記載されたように、CZ法により得られたウェーハを熱処理してCOPを少なくするウェーハの製造方法が提案されている。

【0009】

【特許文献1】国際公開WO2004/073057パンフレット

【特許文献2】特開2006−344823号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

CZ法は、大口径ウェーハの製造が容易であり直径300mmのウェーハも量産され、LSI用基板には適している。しかし、CZ法によるウェーハは次の理由によってIGBT用基板には用いられていなかった。

【0011】

第一に、GOI(Gate Oxide Integrity)歩留まりが悪いという問題がある。すなわち、CZ法によるウェーハでは単結晶育成時に過剰な空孔が凝集して0.2〜0.3μm程度のボイド欠陥であるCOPが生じる。このCOPが表面に露出してできたピットまたは表面近傍に存在するCOPが、熱酸化によって酸化膜に取り込まれると、GOI特性を劣化させることになる。

【0012】

第二に、酸素ドナーによって抵抗率が低下するという問題がある。CZ法によるシリコンウェーハには1×1018atoms/cm3オーダ(フーリエ変換赤外分光光度法ASTM F−121)の過剰な酸素が含まれており、450℃程度の低温熱処理を受けると酸素ドナーが発生して基板の抵抗率が下がり、コレクタ・エミッタ間の耐圧が低下することになる。

【0013】

第三に、酸素析出物が発生するという問題がある。先にも述べたように、通常、CZ法によるシリコンには1×1018atoms/cm3オーダの酸素が含まれている。このため、デバイスプロセスの熱処理過程において、ウェーハ中の過剰な酸素がSiO2となって析出し、コレクタ・エミッタ間のリークを引き起こすことになる。

【0014】

第四に、抵抗率の均一性が悪いという問題がある。CZ法によるシリコンの抵抗率は、多結晶シリコンに添加するドーパント量によって制御できるが、IGBT用基板に使われるリンは偏析係数が小さいために単結晶インゴットの長さ方向で濃度が大きく変化する。そのため、一本の単結晶シリコンインゴットの中で仕様に合った抵抗率のウェーハが作れる範囲が狭い。

【0015】

上記特許文献1と特許文献2で開示された技術によれば、GOI特性を劣化させる因子であるCOPを消滅させることができ、酸素ドナーによるコレクタ・エミッタ間の耐圧低下や酸素析出物によるコレクタ・エミッタ間のリークを回避でき、IGBT用シリコンウェーハの製造技術として適用可能な技術ではある。

【0016】

しかしながら、COPを消すために高温の熱処理を行う必要があるので、熱処理による汚染やスリップ転位の発生を防ぐことが難しい。熱処理によって金属元素でウェーハが汚染されればコレクタ・エミッタ間のリークが起き、スリップ転位が発生したウェーハをデバイス工程で熱処理すればウェーハが割れる可能性が高い。

【0017】

発明が解決しようとする課題は、IGBT用基板にも好適に用いることができるCZ法によるシリコンウェーハ及びその製造方法を提供することである。

【課題を解決するための手段】

【0018】

この発明に係るシリコンウェーハの製造方法は、CZ法により格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成し、該シリコンインゴットにリンをドープしてからウェーハを切り出し、該ウェーハの一方の主面にポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨することを特徴とする。

【0019】

また、この発明に係るシリコンウェーハは、酸素濃度が7.0×1017atoms/cm3以下であり、リンがドープされて抵抗率のウェーハ面内ばらつきが5%以下であり、0.03μm以上の光散乱体が検出される領域の直径が結晶の直径の90%以下であり、一方の主面にポリシリコン層または歪み層を有することを特徴とする。

【発明の効果】

【0020】

上記発明によれば、IGBT用基板にも好適に用いることができるCZ法によるシリコンウェーハを提供することができる。

【発明を実施するための最良の形態】

【0021】

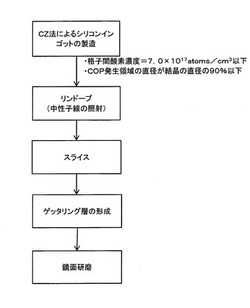

以下、発明の実施形態であるIGBT用シリコンウェーハの製造方法を図面に基づいて詳細に説明する。図1は本実施形態のシリコンウェーハの製造方法を示す工程図である。

【0022】

本例のシリコンウェーハの製造方法は、チョクラルスキー法(CZ法)により、格子間酸素濃度が7.0×1017atoms/cm3以下(ASTM F−121)であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成する。次に、該シリコンインゴットに中性子照射によってリンをドープしてからウェーハを切り出す。最後にウェーハの一方の主面にゲッタリング層であるポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨する。

【0023】

以下、各工程について詳細に説明する。

【0024】

《インゴットの製造》

格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットは、CZ法により製造することができる。なお、COP発生領域の直径が結晶の直径の90%以下とは、図2に示すようにシリコンインゴット断面のCOP発生領域を円とみなした場合に、その直径D1がシリコンインゴットの直径D2に対して90%以下という意味である。また、COPの有無は、赤外明視野干渉法(アクセントオプティカルテクノロジーズ社製OPP(Optical Precipitate Profiler)等を用いることができる。)により確認することができる。

【0025】

CZ法によるシリコンインゴットの製造は次の工程で行われる。まず、引き上げ装置の石英製坩堝に多結晶シリコン塊を投入し、アルゴン雰囲気中で多結晶シリコン塊を加熱してシリコン融液とする。次にシリコン融液に種結晶を浸漬させ、種結晶及び石英製坩堝を回転させながら種結晶を徐々に引き上げて種結晶の下に単結晶を成長させる。

【0026】

この場合の引上げ条件として、単結晶の成長速度をV(mm/分)、単結晶成長時の融点から1350℃の温度勾配G(℃/mm)としたとき、これらの比V/Gを0.18〜0.24にするという条件を例示することができる。また、他の条件としては、石英製坩堝の回転数を0.05〜0.5rpmとし、アルゴン雰囲気の圧力を30Torrとし、更に磁場強度を3500Gaussという引上げ条件を例示することができる。

【0027】

シリコンインゴットの格子間酸素濃度を7×1017atoms/cm3以下にすることで、IGBT製造工程での酸素ドナー発生を防止することができる。格子間酸素濃度が7×1017atoms/cm3を越えるとIGBT製造工程で酸素ドナーが生じ、IGBTの特性を変えてしまうので好ましくない。

【0028】

《リンドープ》

次に、製造されたシリコンインゴットに対して中性子線を照射する。この中性子線照射によって、シリコン原子の一部をリンに変換させ、これによりシリコンインゴットにリンを均一にドープさせて抵抗率が均一なインゴットが得られる。

【0029】

n型の単結晶シリコンでは、引き上げ時にシリコン融液にリンを添加する方式でリンをドープさせると、引き上げ方向に沿ってインゴットの抵抗率が変化してしまう。この抵抗率の変化はIGBTの特性の変化を招く。このため本例では、インゴット全体のドーパント濃度を均一にできる中性子照射法を採用する。

【0030】

中性子線の照射条件は、例えば、3.0×1012個/cm2/sの中性子線束である位置において、結晶回転約2rpmで約80時間の照射とすることができる。こうして中性子線が照射されたシリコンインゴットは、抵抗率が48Ω・cm〜52Ω・cm程度になる。

【0031】

《スライス・ゲッタリング層の形成・鏡面研磨等》

次に、リンがドープされたシリコンインゴットからウェーハを切り出し、必要に応じてラッピングやエッチング等を行った後に、ウェーハの一方の主面にゲッタリング層として、サンドブラスト法などによって歪み層を形成するか、これに代えてポリシリコン膜を形成する。次いで、ウェーハの他方の主面を鏡面研磨したのち、洗浄を行って汚染物質を除去する。

【0032】

以上の工程によりIGBTなどのデバイス用基板に適用して好ましいシリコンウェーハが得られる。

【0033】

《実施形態による効果》

上記のシリコンウェーハの製造方法によれば、格子間酸素濃度が7×1017atoms/cm3以下のシリコンインゴットを用いることで、IGBT製造工程での酸素析出物(BMD)の生成によるコレクタ・エミッタ間のリーク、及び酸素ドナー形成によるコレクタ・エミッタ間の耐圧低下を防止することができる。

【0034】

また、COP発生領域の直径が結晶の直径の90%以下に収縮した結晶を用いることにより、微小なCOPしか含まないウェーハを作ることが可能になる。このことによってゲート酸化膜の厚いIGBTでは、GOIが向上する。通常のCZシリコン結晶(酸素濃度が10〜20×1017atoms/cm3)では、COP領域の外側に、結晶引上げ時に板状の酸素析出物が発生し、熱酸化されると、これらの板状の酸素析出物が核となってOSF(Oxidation Induced Stacking Fault)がリング状に発生する。しかしながら、本例のウェーハは、酸素濃度が7×1017atoms/cm3以下であるので、熱酸化されてもOSFが発生することはない。

【0035】

また、シリコンインゴットに中性子を照射することによりシリコン原子の一部をリンに変換させ、これによりシリコンインゴットにリンを均一にドープさせることが可能となり、抵抗率が均一なウェーハが得られる。

【0036】

さらに本例では、ウェーハ製造工程で高温の熱処理を施さないので、熱処理による汚染やスリップ転位の発生を防ぐことが可能である。

【0037】

また、一方の主面にゲッタリング層としてのポリシリコン層または歪み層が形成されているので、IGBT製造工程における重金属汚染を除去することができる。

【0038】

そして、こうして得られたシリコンウェーハは、微小なCOPしか含まないのでIGBTのようにゲート酸化膜の厚いデバイスではGOI歩留まりが良好であり、しかも、ウェーハ面内及び同じインゴットから切り出されたウェーハ間での抵抗率のばらつきが小さくなる。また、IGBT製造工程でのBMD生成や抵抗率変化(ばらつき)が殆ど起きない。

【実施例】

【0039】

《実施例1,2および比較例1,2》

まず、CZ法により、実施例1,2および比較例1,2のように種々の格子間酸素濃度及び結晶直径に対するCOP領域を有するシリコンインゴットを製造した。具体的には、多結晶シリコン塊を石英るつぼに投入し、アルゴン雰囲気中で多結晶シリコン塊を加熱してシリコン融液とした。

【0040】

次に、シリコン融液に種結晶を浸漬させ、次に種結晶及び石英るつぼを回転させながら種結晶を徐々に引き上げて種結晶の下に単結晶を成長させた。

【0041】

なお、単結晶の成長速度をV(mm/分)とし、単結晶成長時の融点から1350℃の温度勾配G(℃/分)としたときの比V/Gを0.18〜0.27の間で変動させることによって、単結晶への空孔の取り込み量を制御し、結晶の直径に対するCOP発生領域の直径の比を変えた結晶(実施例1,2及び比較例1,2)を製造した。

【0042】

シリコンインゴットにおける格子間酸素濃度は、石英るつぼの回転数及びアルゴン雰囲気の圧力を調整することにより制御した(実施例1,2及び比較例1,2)。石英るつぼの回転数を低くすることにより酸素濃度が低減され、またアルゴン雰囲気の圧力を低くすることによっても酸素濃度が低減される。また、MCZ法(磁場印加)を採用することで、低酸素濃度のシリコンインゴットの製造がより簡便となり有効である。

【0043】

このようにして、COP領域の直径が結晶の直径の50%で酸素濃度が6×1017atoms/cc(実施例1)、COP領域の直径が結晶の直径の90%で酸素濃度が2×1017atoms/cc(実施例2)、COP領域の直径が結晶の直径の95%で酸素濃度が2×1017atoms/cc(比較例1)、COP領域の直径が結晶の直径の80%で、酸素濃度が8×1017atoms/cc(比較例2)の直径200mmのシリコンインゴットを製造した。

【0044】

次に、上述のシリコンインゴットに対して中性子線を照射してリンをドープした。中性子線は、線束3.0×1012個/cm2/sで80時間照射した(抵抗率約50Ω・cm)。

【0045】

その後、シリコンインゴットをスライスしてウェーハを切り出した。切り出されたウェーハには、ラッピング、エッチング、鏡面研磨、洗浄等の表面処理を施した。

【0046】

《評価》

実施例1,2および比較例1,2の各ウェーハのGOI歩留まり、酸素ドナーによる抵抗率の変化、BMDの発生の有無、OSFの発生の有無をそれぞれ評価した。

【0047】

GOI歩留まりは、ゲート酸化膜厚90nm、電極面積8mm2、判定電界強度11MV/cmの条件で測定した。

【0048】

また抵抗率のウェーハ面内ばらつきは、抵抗率の測定位置を、ウェーハの中心、ウェーハの中心と外周の中間の位置、ウェーハ外周から5mmの位置とし、(抵抗率の最大値−抵抗率の最小値)×100/抵抗率の最小値で算出した。

【0049】

BMDの発生は、as−grown状態での欠陥密度(A)と、800℃で4時間と1000℃で16時間の2段熱処理を施した後の欠陥密度(B)をOPPで測定し、BとAの比較によって評価した。OPPでは、COPとBMDの両方が検出されるので、B>Aの場合は熱処理によってBMDが発生したと判断した。OPPは約0.03μm以上の欠陥を検出できるので、上記の方法により、0.03μm以上のBMDの発生を検知出来る。

【0050】

OSFの発生は、水蒸気を含む酸素雰囲気中で、1150℃で2時間の熱処理を施した後、ライト液による選択エッチングを行い、エッチピットを観察することにより評価した。

【0051】

酸素ドナーの発生による抵抗率の変化は、650℃で30分間の熱処理を行った後に四探針法で測定した抵抗率(C)と650℃で30分間の熱処理の後に450℃で1時間の熱処理を追加した後に四探針法で測定した抵抗率(D)の比較によって評価した。

【0052】

変化率(%)は、(D―C)/C×100と定義した。

【0053】

《評価結果》

上述した条件で作製した実施例1,2および比較例1,2の評価結果を表1に示す。

【0054】

【表1】

この評価結果からも明らかなように、格子間酸素濃度が7.0×1017atoms/cm3以下、かつCOP発生領域の直径が結晶の直径の90%以下である実施例1および2のウェーハは、GOI歩留まりが良好で、抵抗率変化も許容範囲内であり、BMDおよびOSFの発生はいずれも観察されなかった。

【0055】

これに対し、格子間酸素濃度は7.0×1017atoms/cm3以下であるがCOP発生領域の直径が結晶の直径の90%を越える比較例1のウェーハは、抵抗率変化は許容範囲内であり、BMDおよびOSFの発生はいずれも観察されなかったが、COPが大きくGOI歩留まりが悪い。

【0056】

また、COP発生領域の直径が結晶の直径の90%以下であるが格子間酸素濃度が7.0×1017atoms/cm3を超える比較例2のウェーハは、COPが小さくGOI歩留まりは良好だが、酸素ドナーによる抵抗率変化が大きく、BMDおよびOSFの発生がいずれも観察された。

【0057】

以上、本例のようにして製造されたシリコンウェーハは、格子間酸素濃度が7×1017atoms/cm3以下であり、COPのサイズとCOPの発生領域が収縮しており、熱酸化されてもCOP領域の外側にOSFが発生することもなく、さらに高温の熱処理も施さないので、熱処理による汚染やスリップ転位の発生もない。このようなシリコンウェーハは、IGBT用基板として好適に用いることができる。

【図面の簡単な説明】

【0058】

【図1】発明の実施形態に係るシリコンウェーハの製造方法を示す工程図である。

【図2】発明の実施形態に係るCOP発生領域の直径と結晶の直径を説明するための断面図である。

【技術分野】

【0001】

この発明は、シリコンウェーハ及びその製造方法に関する。特に限定されないが、絶縁ゲート型バイポーラトランジスタ(以下、IGBTともいう。)の基板として好適に用いられるチョクラルスキー法(以下、CZ法ともいう。)により形成されてなるシリコンウェーハ及びその製造方法に関するものである。

【背景技術】

【0002】

絶縁ゲート型バイポーラトランジスタ(IGBT)は、MOSFETに正孔注入用PN接合が付加された構造からなり、高抵抗のn−型シリコン層の表面側にゲート及びエミッタが形成され、裏面側にPN接合を介してコレクタが形成されている。

【0003】

IGBTは、コレクタ−エミッタ間の電流を、シリコン酸化膜を介したゲートに印加する電圧で制御する素子である。ゲート及びエミッタとコレクタとの間に位置するn−型シリコンウェーハに対してコレクタ側から正孔が注入されることにより、オン抵抗を下げることができ、また大電流を流した場合でも破壊されにくいという特徴を備えている。

【0004】

上述のように、IGBTは酸化膜を介したゲートで電流の制御を行うので、ゲート酸化膜には欠陥がないことが望まれる。また、電流は素子表面のエミッタと裏面のコレクタの間を流れるので、ウェーハ内部の欠陥はIGBTの特性を大きく左右する。このため、従来のIGBT用基板には、エピタキシャルウェーハのエピタキシャル層や、FZ法により形成されたシリコンウェーハが用いられてきた。

【0005】

しかし、高耐圧IGBTを構成するn型シリコン層には150μm前後の厚みが必要となり、エピタキシャル層でこの厚みを実現するためには、エピタキシャル成長工程に長時間を要するため、製造コストが大幅に増加するという問題がある。

【0006】

また、FZ法により形成されたシリコンウェーハは、製造工程において混入する不純物量が少なく、CZ法と比べて比較的欠陥の少ないウェーハが得られる一方、FZ法ではウェーハの大口径化が難しく、ウェーハの大量生産に適さないという問題がある。

【0007】

一方、CZ法により形成されたシリコンウェーハには、0.1〜0.3μm程度の微少空洞からなる欠陥が存在し、この欠陥がウェーハ表面に露出するとピットになって現れる。これらの欠陥は一般的にCOP(Crystal Originated Particle)と呼ばれているが、このCOPが存在するウェーハを、そのままIGBT用基板に用いることは不可能であった。

【0008】

そこで、特許文献1、2に記載されたように、CZ法により得られたウェーハを熱処理してCOPを少なくするウェーハの製造方法が提案されている。

【0009】

【特許文献1】国際公開WO2004/073057パンフレット

【特許文献2】特開2006−344823号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

CZ法は、大口径ウェーハの製造が容易であり直径300mmのウェーハも量産され、LSI用基板には適している。しかし、CZ法によるウェーハは次の理由によってIGBT用基板には用いられていなかった。

【0011】

第一に、GOI(Gate Oxide Integrity)歩留まりが悪いという問題がある。すなわち、CZ法によるウェーハでは単結晶育成時に過剰な空孔が凝集して0.2〜0.3μm程度のボイド欠陥であるCOPが生じる。このCOPが表面に露出してできたピットまたは表面近傍に存在するCOPが、熱酸化によって酸化膜に取り込まれると、GOI特性を劣化させることになる。

【0012】

第二に、酸素ドナーによって抵抗率が低下するという問題がある。CZ法によるシリコンウェーハには1×1018atoms/cm3オーダ(フーリエ変換赤外分光光度法ASTM F−121)の過剰な酸素が含まれており、450℃程度の低温熱処理を受けると酸素ドナーが発生して基板の抵抗率が下がり、コレクタ・エミッタ間の耐圧が低下することになる。

【0013】

第三に、酸素析出物が発生するという問題がある。先にも述べたように、通常、CZ法によるシリコンには1×1018atoms/cm3オーダの酸素が含まれている。このため、デバイスプロセスの熱処理過程において、ウェーハ中の過剰な酸素がSiO2となって析出し、コレクタ・エミッタ間のリークを引き起こすことになる。

【0014】

第四に、抵抗率の均一性が悪いという問題がある。CZ法によるシリコンの抵抗率は、多結晶シリコンに添加するドーパント量によって制御できるが、IGBT用基板に使われるリンは偏析係数が小さいために単結晶インゴットの長さ方向で濃度が大きく変化する。そのため、一本の単結晶シリコンインゴットの中で仕様に合った抵抗率のウェーハが作れる範囲が狭い。

【0015】

上記特許文献1と特許文献2で開示された技術によれば、GOI特性を劣化させる因子であるCOPを消滅させることができ、酸素ドナーによるコレクタ・エミッタ間の耐圧低下や酸素析出物によるコレクタ・エミッタ間のリークを回避でき、IGBT用シリコンウェーハの製造技術として適用可能な技術ではある。

【0016】

しかしながら、COPを消すために高温の熱処理を行う必要があるので、熱処理による汚染やスリップ転位の発生を防ぐことが難しい。熱処理によって金属元素でウェーハが汚染されればコレクタ・エミッタ間のリークが起き、スリップ転位が発生したウェーハをデバイス工程で熱処理すればウェーハが割れる可能性が高い。

【0017】

発明が解決しようとする課題は、IGBT用基板にも好適に用いることができるCZ法によるシリコンウェーハ及びその製造方法を提供することである。

【課題を解決するための手段】

【0018】

この発明に係るシリコンウェーハの製造方法は、CZ法により格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成し、該シリコンインゴットにリンをドープしてからウェーハを切り出し、該ウェーハの一方の主面にポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨することを特徴とする。

【0019】

また、この発明に係るシリコンウェーハは、酸素濃度が7.0×1017atoms/cm3以下であり、リンがドープされて抵抗率のウェーハ面内ばらつきが5%以下であり、0.03μm以上の光散乱体が検出される領域の直径が結晶の直径の90%以下であり、一方の主面にポリシリコン層または歪み層を有することを特徴とする。

【発明の効果】

【0020】

上記発明によれば、IGBT用基板にも好適に用いることができるCZ法によるシリコンウェーハを提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、発明の実施形態であるIGBT用シリコンウェーハの製造方法を図面に基づいて詳細に説明する。図1は本実施形態のシリコンウェーハの製造方法を示す工程図である。

【0022】

本例のシリコンウェーハの製造方法は、チョクラルスキー法(CZ法)により、格子間酸素濃度が7.0×1017atoms/cm3以下(ASTM F−121)であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成する。次に、該シリコンインゴットに中性子照射によってリンをドープしてからウェーハを切り出す。最後にウェーハの一方の主面にゲッタリング層であるポリシリコン層または歪み層を形成し、他方の主面を鏡面研磨する。

【0023】

以下、各工程について詳細に説明する。

【0024】

《インゴットの製造》

格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットは、CZ法により製造することができる。なお、COP発生領域の直径が結晶の直径の90%以下とは、図2に示すようにシリコンインゴット断面のCOP発生領域を円とみなした場合に、その直径D1がシリコンインゴットの直径D2に対して90%以下という意味である。また、COPの有無は、赤外明視野干渉法(アクセントオプティカルテクノロジーズ社製OPP(Optical Precipitate Profiler)等を用いることができる。)により確認することができる。

【0025】

CZ法によるシリコンインゴットの製造は次の工程で行われる。まず、引き上げ装置の石英製坩堝に多結晶シリコン塊を投入し、アルゴン雰囲気中で多結晶シリコン塊を加熱してシリコン融液とする。次にシリコン融液に種結晶を浸漬させ、種結晶及び石英製坩堝を回転させながら種結晶を徐々に引き上げて種結晶の下に単結晶を成長させる。

【0026】

この場合の引上げ条件として、単結晶の成長速度をV(mm/分)、単結晶成長時の融点から1350℃の温度勾配G(℃/mm)としたとき、これらの比V/Gを0.18〜0.24にするという条件を例示することができる。また、他の条件としては、石英製坩堝の回転数を0.05〜0.5rpmとし、アルゴン雰囲気の圧力を30Torrとし、更に磁場強度を3500Gaussという引上げ条件を例示することができる。

【0027】

シリコンインゴットの格子間酸素濃度を7×1017atoms/cm3以下にすることで、IGBT製造工程での酸素ドナー発生を防止することができる。格子間酸素濃度が7×1017atoms/cm3を越えるとIGBT製造工程で酸素ドナーが生じ、IGBTの特性を変えてしまうので好ましくない。

【0028】

《リンドープ》

次に、製造されたシリコンインゴットに対して中性子線を照射する。この中性子線照射によって、シリコン原子の一部をリンに変換させ、これによりシリコンインゴットにリンを均一にドープさせて抵抗率が均一なインゴットが得られる。

【0029】

n型の単結晶シリコンでは、引き上げ時にシリコン融液にリンを添加する方式でリンをドープさせると、引き上げ方向に沿ってインゴットの抵抗率が変化してしまう。この抵抗率の変化はIGBTの特性の変化を招く。このため本例では、インゴット全体のドーパント濃度を均一にできる中性子照射法を採用する。

【0030】

中性子線の照射条件は、例えば、3.0×1012個/cm2/sの中性子線束である位置において、結晶回転約2rpmで約80時間の照射とすることができる。こうして中性子線が照射されたシリコンインゴットは、抵抗率が48Ω・cm〜52Ω・cm程度になる。

【0031】

《スライス・ゲッタリング層の形成・鏡面研磨等》

次に、リンがドープされたシリコンインゴットからウェーハを切り出し、必要に応じてラッピングやエッチング等を行った後に、ウェーハの一方の主面にゲッタリング層として、サンドブラスト法などによって歪み層を形成するか、これに代えてポリシリコン膜を形成する。次いで、ウェーハの他方の主面を鏡面研磨したのち、洗浄を行って汚染物質を除去する。

【0032】

以上の工程によりIGBTなどのデバイス用基板に適用して好ましいシリコンウェーハが得られる。

【0033】

《実施形態による効果》

上記のシリコンウェーハの製造方法によれば、格子間酸素濃度が7×1017atoms/cm3以下のシリコンインゴットを用いることで、IGBT製造工程での酸素析出物(BMD)の生成によるコレクタ・エミッタ間のリーク、及び酸素ドナー形成によるコレクタ・エミッタ間の耐圧低下を防止することができる。

【0034】

また、COP発生領域の直径が結晶の直径の90%以下に収縮した結晶を用いることにより、微小なCOPしか含まないウェーハを作ることが可能になる。このことによってゲート酸化膜の厚いIGBTでは、GOIが向上する。通常のCZシリコン結晶(酸素濃度が10〜20×1017atoms/cm3)では、COP領域の外側に、結晶引上げ時に板状の酸素析出物が発生し、熱酸化されると、これらの板状の酸素析出物が核となってOSF(Oxidation Induced Stacking Fault)がリング状に発生する。しかしながら、本例のウェーハは、酸素濃度が7×1017atoms/cm3以下であるので、熱酸化されてもOSFが発生することはない。

【0035】

また、シリコンインゴットに中性子を照射することによりシリコン原子の一部をリンに変換させ、これによりシリコンインゴットにリンを均一にドープさせることが可能となり、抵抗率が均一なウェーハが得られる。

【0036】

さらに本例では、ウェーハ製造工程で高温の熱処理を施さないので、熱処理による汚染やスリップ転位の発生を防ぐことが可能である。

【0037】

また、一方の主面にゲッタリング層としてのポリシリコン層または歪み層が形成されているので、IGBT製造工程における重金属汚染を除去することができる。

【0038】

そして、こうして得られたシリコンウェーハは、微小なCOPしか含まないのでIGBTのようにゲート酸化膜の厚いデバイスではGOI歩留まりが良好であり、しかも、ウェーハ面内及び同じインゴットから切り出されたウェーハ間での抵抗率のばらつきが小さくなる。また、IGBT製造工程でのBMD生成や抵抗率変化(ばらつき)が殆ど起きない。

【実施例】

【0039】

《実施例1,2および比較例1,2》

まず、CZ法により、実施例1,2および比較例1,2のように種々の格子間酸素濃度及び結晶直径に対するCOP領域を有するシリコンインゴットを製造した。具体的には、多結晶シリコン塊を石英るつぼに投入し、アルゴン雰囲気中で多結晶シリコン塊を加熱してシリコン融液とした。

【0040】

次に、シリコン融液に種結晶を浸漬させ、次に種結晶及び石英るつぼを回転させながら種結晶を徐々に引き上げて種結晶の下に単結晶を成長させた。

【0041】

なお、単結晶の成長速度をV(mm/分)とし、単結晶成長時の融点から1350℃の温度勾配G(℃/分)としたときの比V/Gを0.18〜0.27の間で変動させることによって、単結晶への空孔の取り込み量を制御し、結晶の直径に対するCOP発生領域の直径の比を変えた結晶(実施例1,2及び比較例1,2)を製造した。

【0042】

シリコンインゴットにおける格子間酸素濃度は、石英るつぼの回転数及びアルゴン雰囲気の圧力を調整することにより制御した(実施例1,2及び比較例1,2)。石英るつぼの回転数を低くすることにより酸素濃度が低減され、またアルゴン雰囲気の圧力を低くすることによっても酸素濃度が低減される。また、MCZ法(磁場印加)を採用することで、低酸素濃度のシリコンインゴットの製造がより簡便となり有効である。

【0043】

このようにして、COP領域の直径が結晶の直径の50%で酸素濃度が6×1017atoms/cc(実施例1)、COP領域の直径が結晶の直径の90%で酸素濃度が2×1017atoms/cc(実施例2)、COP領域の直径が結晶の直径の95%で酸素濃度が2×1017atoms/cc(比較例1)、COP領域の直径が結晶の直径の80%で、酸素濃度が8×1017atoms/cc(比較例2)の直径200mmのシリコンインゴットを製造した。

【0044】

次に、上述のシリコンインゴットに対して中性子線を照射してリンをドープした。中性子線は、線束3.0×1012個/cm2/sで80時間照射した(抵抗率約50Ω・cm)。

【0045】

その後、シリコンインゴットをスライスしてウェーハを切り出した。切り出されたウェーハには、ラッピング、エッチング、鏡面研磨、洗浄等の表面処理を施した。

【0046】

《評価》

実施例1,2および比較例1,2の各ウェーハのGOI歩留まり、酸素ドナーによる抵抗率の変化、BMDの発生の有無、OSFの発生の有無をそれぞれ評価した。

【0047】

GOI歩留まりは、ゲート酸化膜厚90nm、電極面積8mm2、判定電界強度11MV/cmの条件で測定した。

【0048】

また抵抗率のウェーハ面内ばらつきは、抵抗率の測定位置を、ウェーハの中心、ウェーハの中心と外周の中間の位置、ウェーハ外周から5mmの位置とし、(抵抗率の最大値−抵抗率の最小値)×100/抵抗率の最小値で算出した。

【0049】

BMDの発生は、as−grown状態での欠陥密度(A)と、800℃で4時間と1000℃で16時間の2段熱処理を施した後の欠陥密度(B)をOPPで測定し、BとAの比較によって評価した。OPPでは、COPとBMDの両方が検出されるので、B>Aの場合は熱処理によってBMDが発生したと判断した。OPPは約0.03μm以上の欠陥を検出できるので、上記の方法により、0.03μm以上のBMDの発生を検知出来る。

【0050】

OSFの発生は、水蒸気を含む酸素雰囲気中で、1150℃で2時間の熱処理を施した後、ライト液による選択エッチングを行い、エッチピットを観察することにより評価した。

【0051】

酸素ドナーの発生による抵抗率の変化は、650℃で30分間の熱処理を行った後に四探針法で測定した抵抗率(C)と650℃で30分間の熱処理の後に450℃で1時間の熱処理を追加した後に四探針法で測定した抵抗率(D)の比較によって評価した。

【0052】

変化率(%)は、(D―C)/C×100と定義した。

【0053】

《評価結果》

上述した条件で作製した実施例1,2および比較例1,2の評価結果を表1に示す。

【0054】

【表1】

この評価結果からも明らかなように、格子間酸素濃度が7.0×1017atoms/cm3以下、かつCOP発生領域の直径が結晶の直径の90%以下である実施例1および2のウェーハは、GOI歩留まりが良好で、抵抗率変化も許容範囲内であり、BMDおよびOSFの発生はいずれも観察されなかった。

【0055】

これに対し、格子間酸素濃度は7.0×1017atoms/cm3以下であるがCOP発生領域の直径が結晶の直径の90%を越える比較例1のウェーハは、抵抗率変化は許容範囲内であり、BMDおよびOSFの発生はいずれも観察されなかったが、COPが大きくGOI歩留まりが悪い。

【0056】

また、COP発生領域の直径が結晶の直径の90%以下であるが格子間酸素濃度が7.0×1017atoms/cm3を超える比較例2のウェーハは、COPが小さくGOI歩留まりは良好だが、酸素ドナーによる抵抗率変化が大きく、BMDおよびOSFの発生がいずれも観察された。

【0057】

以上、本例のようにして製造されたシリコンウェーハは、格子間酸素濃度が7×1017atoms/cm3以下であり、COPのサイズとCOPの発生領域が収縮しており、熱酸化されてもCOP領域の外側にOSFが発生することもなく、さらに高温の熱処理も施さないので、熱処理による汚染やスリップ転位の発生もない。このようなシリコンウェーハは、IGBT用基板として好適に用いることができる。

【図面の簡単な説明】

【0058】

【図1】発明の実施形態に係るシリコンウェーハの製造方法を示す工程図である。

【図2】発明の実施形態に係るCOP発生領域の直径と結晶の直径を説明するための断面図である。

【特許請求の範囲】

【請求項1】

チョクラルスキー法により、格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成する工程と、

前記シリコンインゴットにリンをドープする工程と、

前記シリコンインゴットからウェーハを切り出す工程と、

前記ウェーハの一方の主面にポリシリコン層または歪み層を形成する工程と、

前記ウェーハの他方の主面を鏡面研磨する工程と、を備えたことを特徴とするシリコンウェーハの製造方法。

【請求項2】

請求項1に記載のシリコンウェーハの製造方法において、

前記リンは中性子照射によってドープすることを特徴とするシリコンウェーハの製造方法。

【請求項3】

酸素濃度が7.0×1017atoms/cm3以下であり、

リンがドープされて抵抗率のウェーハ面内ばらつきが5%以下であり、

0.03μm以上の光散乱体が検出される領域の直径が結晶の直径の90%以下であり、

一方の主面にポリシリコン層または歪み層を有することを特徴とするシリコンウェーハ。

但し、前記抵抗率のウェーハ面内ばらつきは、(最大値−最小値)×100/最小値で求めた値、測定位置は、ウェーハの中心、ウェーハの中心と外周の中間の位置、ウェーハ外周から5mmの位置とする。

【請求項1】

チョクラルスキー法により、格子間酸素濃度が7.0×1017atoms/cm3以下であり、COP発生領域の直径が結晶の直径の90%以下であるシリコンインゴットを形成する工程と、

前記シリコンインゴットにリンをドープする工程と、

前記シリコンインゴットからウェーハを切り出す工程と、

前記ウェーハの一方の主面にポリシリコン層または歪み層を形成する工程と、

前記ウェーハの他方の主面を鏡面研磨する工程と、を備えたことを特徴とするシリコンウェーハの製造方法。

【請求項2】

請求項1に記載のシリコンウェーハの製造方法において、

前記リンは中性子照射によってドープすることを特徴とするシリコンウェーハの製造方法。

【請求項3】

酸素濃度が7.0×1017atoms/cm3以下であり、

リンがドープされて抵抗率のウェーハ面内ばらつきが5%以下であり、

0.03μm以上の光散乱体が検出される領域の直径が結晶の直径の90%以下であり、

一方の主面にポリシリコン層または歪み層を有することを特徴とするシリコンウェーハ。

但し、前記抵抗率のウェーハ面内ばらつきは、(最大値−最小値)×100/最小値で求めた値、測定位置は、ウェーハの中心、ウェーハの中心と外周の中間の位置、ウェーハ外周から5mmの位置とする。

【図1】

【図2】

【図2】

【公開番号】特開2010−52989(P2010−52989A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−220052(P2008−220052)

【出願日】平成20年8月28日(2008.8.28)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月28日(2008.8.28)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

[ Back to top ]