シリコンウェーハ表層部のエッチング方法およびシリコンウェーハの金属汚染分析方法

【課題】気相エッチング法によりシリコンウェーハ表層部を短時間で均一にエッチングするための手段を提供すること。

【解決手段】弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、混酸Aと接触しないようにシリコンウェーハを配置し、次いで、窒素酸化物を含む硝酸水溶液である溶液Bを前記密閉容器内に導入して混酸Aと混合し、混酸Aと溶液Bを混合した溶液から蒸発するガスによって前記密閉容器内で前記シリコンウェーハ表層部を気相分解する。

【解決手段】弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、混酸Aと接触しないようにシリコンウェーハを配置し、次いで、窒素酸化物を含む硝酸水溶液である溶液Bを前記密閉容器内に導入して混酸Aと混合し、混酸Aと溶液Bを混合した溶液から蒸発するガスによって前記密閉容器内で前記シリコンウェーハ表層部を気相分解する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウェーハ表層部のエッチング方法に関するものであり、詳しくは、シリコンウェーハの金属汚染を分析するために、該ウェーハの表層部をエッチングする方法として好適なシリコンウェーハ表層部のエッチング方法に関するものであり、より詳しくは、シリコンウェーハ表層部を深さ方向で面内均一にエッチングし得るエッチング方法に関するものである。

更に本発明は、前記エッチング方法を使用するシリコンウェーハの金属汚染分析方法に関するものである。

【背景技術】

【0002】

半導体製造分野では、半導体デバイスの微細化、高集積化に伴い、半導体基板表面の微量金属不純物が、リーク不良や酸化膜耐圧不良、さらにライフタイム低下などのデバイス特性に影響を及ぼすことが報告されている。さらに、半導体基板表面上の金属不純物汚染のみならず、シャロートレンチやソース、ドレインなどのデバイスへ構造を形成する半導体基板表層領域での微量金属不純物汚染がデバイス特性へ影響することも問題視されてきている。

【0003】

従来、シリコンウェーハ表面および表層部の金属不純物評価方法としては、シリコンウェーハ表層部を酸溶液で溶解し、その酸溶液を希釈または濃縮して原子吸光光度計(AAS)または誘導結合プラズマ質量分析計(ICP−MS)で定量分析する方法が用いられていた(以下、「液相エッチング法」という)。しかし、上記液相エッチング法では、シリコンウェーハ表層を均一にエッチングするには大量の酸溶液が必要となる。従って、大量の酸溶液によって金属不純物濃度が希釈されるために感度不足や酸溶液自体からの持込汚染による分析バックグランド上昇による感度低下が、超微量金属不純物評価が求められる半導体製造分野における高感度分析の妨げとなっていた。

【0004】

そこで近年、上記液相エッチング法に代わる手段として、シリコンウェーハ表層部を酸蒸気(エッチングガス)にて分解し、その分解残渣を回収し、AASまたはICP−MSで定量分析する方法(以下、「気相エッチング法」という)が提案されている(特許文献1および2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3473699号明細書

【特許文献2】特許第3933090号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の気相エッチング法は、エッチングで使用する酸溶液が少量でよいことや酸溶液自体からの持込汚染量が液相エッチングと比較して非常に少ないというメリットがある。しかし、一般に気相エッチング法は、酸(酸蒸気)と半導体基板との反応速度が遅い。したがって、一定時間でのエッチング量が少ないため、分析感度が低いという課題がある。長時間のエッチング反応を行いエッチング量を増やすことは可能であるが、分析に長時間を要することとなり、生産性向上の観点から望ましくない。

これに対し特許文献2に記載の気相エッチング法は、弗化水素酸、硝酸および硫酸の混酸(任意にシリコン片を含む)から発生する蒸気によりシリコンウェーハ表面をエッチングするものであり、反応中に発生するNOが触媒として作用するためエッチング時間を短縮することができる。

しかし特許文献2に記載の方法をはじめとする従来の気相エッチング法は、発生するガス量をコントロールすることが難しいためウェーハ面内でエッチング量が不均一となりやすい。このことは、深さ方向の金属汚染分布を分析(Depth-profile分析)する際の分析精度低下の原因となり、また、ウェーハ間で表層部の金属汚染を正確に比較することを困難とする。更には、ウェーハの極表層部に存在しているエピタキシャル層のみを選択的に分析したい場合にウェーハ面内でエッチング量が不均一であると、面内の一部ではエピタキシャル層の下層までもエッチングされてしまう結果、分析精度が大きく低下するという事態も発生してしまう。

【0007】

そこで本発明の目的は、気相エッチング法によりシリコンウェーハ表層部を短時間で均一にエッチングするための手段を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、シリコンウェーハを配置した密閉容器内にて弗化水素酸と硫酸との混酸からガスを発生させた後、上記密閉容器内に窒素酸化物(NOx)を含む硝酸を導入し気相エッチングを行うことにより、ウェーハ面内を均一に、かつ短時間でエッチングすることが可能となることを見出した。この理由を、本発明者らは以下のように推察している。

【0009】

気相エッチングを行う前に密閉容器内に弗化水素酸と硫酸との混酸を配置すると、この混酸から発生する弗化水素ガス(HF)により容器内のシリコンウェーハ上部空間を満たすことができる。一方、NOx(窒素酸化物;例えばNO、NO2)を含む硝酸を添加すると、密閉容器内に発生するHNO3とHFによるシリコンウェーハエッチング反応(3Si(s)+18HF(g)+4HNO3(g)→3SiF6H2(s)+4NO(s)+8H2O(g))に対して、硝酸中のNOxが触媒として作用することで、反応速度(エッチング速度)が高まる。加えて、このエッチング反応前に、上記のように予めシリコンウェーハ上部空間にHFを均一に充満させておくことが、エッチング速度の向上およびエッチングの面内均一性に寄与していると考えられる。更に、上記エッチング反応によりウェーハ表面から均一にNOxガス(NO)が発生することも、エッチングの面内均一性に寄与すると推察される。

本発明は、以上の知見に基づき完成された。

【0010】

即ち、上記目的は、下記手段によって達成された。

[1]弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、

次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、

前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、

を特徴とするシリコンウェーハ表層部のエッチング方法。

[2]前記溶液Bを、硝酸と弗化水素酸との混酸にシリコン片を添加することにより調製することを含む[1]に記載のエッチング方法。

[3]前記密閉容器は円筒形状の容器である、[1]または[2]に記載のエッチング方法。

[4][1]〜[3]のいずれか1項に記載の方法によりシリコンウェーハ表層部をエッチングすること、

エッチング後のシリコンウェーハ表面上の金属成分を回収液中に捕集すること、

上記回収液中の金属成分を分析すること、

を含むシリコンウェーハの金属汚染分析方法。

[5]前記シリコンウェーハは、工程汚染の把握を行うためのウェーハである[4]に記載の金属汚染分析方法。

【発明の効果】

【0011】

本発明によれば、シリコンウェーハ表層部を短時間で深さ方向において面内均一にエッチングすることができる。これにより、デバイス特性に悪影響を与えるシリコンウェーハ表層部の金属汚染を、短時間かつ高感度に評価することが可能となる。

【図面の簡単な説明】

【0012】

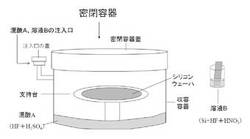

【図1】本発明のエッチング方法の概略説明図である。

【図2】実施例1における気相分解時間とエッチング量との関係を示す。

【図3】実施例1で気相エッチングしたシリコンウェーハ表面におけるエッチング量の面内分布(エッチング面内均一性)を示す。

【図4】比較例1におけるエッチング方法の概略説明図である。

【図5】比較例1で気相エッチングしたシリコンウェーハ表面におけるエッチング量の面内分布を示す。

【図6】比較例1で気相エッチングしたシリコンウェーハ表面のデジタルカメラ写真である。

【図7】実施例2で得られた深さ方向のMo汚染分布分析結果を示す。

【発明を実施するための形態】

【0013】

本発明は、シリコンウェーハ表層部を気相分解によりエッチングする方法、即ちシリコンウェーハ表面を気体と接触させることによりエッチングする方法に関する。本発明のエッチング方法は、弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、を含む。これにより先に説明したように、シリコンウェーハ表層部を短時間で深さ方向において面内均一にエッチングすることが可能となる。

以下、本発明のエッチング方法について、更に詳細に説明する。

【0014】

図1は、本発明のエッチング方法の概略説明図である。

本発明において使用される密閉容器としては、例えば図1に示すようにシリコンウェーハを配置した収容容器を蓋によって密閉することができる構成のものを挙げることができる。エッチングガスをウェーハ表面上に均一に行き渡らせるためには、密閉容器の形状は図1に示すように円筒形状であることが好ましい。平面視四角形のように角を有する形状であると、角部分にエッチングガスが溜まりウェーハ表面上にエッチングガスを均一に行き渡らせることが困難となる場合があるからである。

【0015】

エッチング対象のシリコンウェーハは、上記密閉容器内に混酸Aと接触しないように配置する。そのためには、例えば、図1に示すように密閉容器内に設置した支持台上に、エッチングすべき表面を上に向けてシリコンウェーハを配置した後、図1に示すように容器側面に設けた注入口から混酸Aを導入して注入口の蓋を閉めることで容器を密閉する。支持台および密閉容器は、容器内に導入する酸によって溶解ないし変質しない耐酸性の高いプラスチック製(例えば支持台はポリテトラフルオロエチレン(PTFE)等、密閉容器はポリ塩化ビニル等)のものを用いることが好ましい。

【0016】

混酸Aの調製に使用する弗化水素酸および硫酸としては、例えば、濃度40〜50質量%の弗化水素酸(HF)および濃度50〜98質量%の硫酸(H2SO4)を使用することができる。弗化水素酸と硫酸を混合した後に速やかにHFを発生させ短時間で容器内のシリコンウェーハ上部空間に均一に行き渡らせるためには、弗化水素酸と硫酸との混合比は、弗化水素酸:硫酸(体積基準)=3〜6:1〜3とすることが好ましい。例えば、直径200mmのシリコンウェーハを高さ5〜10cm程度の支持台上に配置しエッチングする際には、直径30cm程度×高さ15cm程度の円筒形状の密閉容器を使用することが好適であるが、この場合には、400〜600gの弗化水素酸(例えばEL級50%)と100〜300gの硫酸(例えばEL級98%)との混酸を密閉容器内に配置することが好ましい。また、発生したHFをシリコンウェーハの上部空間に十分均一に行き渡らせるためには、シリコンウェーハを配置した後、3〜5分間程度は容器内へ溶液Bを導入しないことが好ましい。

【0017】

本発明では上記操作とは別に、NOxを含む硝酸(溶液B)を調製する。溶液Bの調製方法としては、(1)硝酸と弗化水素酸との混酸にシリコン片を浸すことにより溶液Bを調製する方法、(2)発煙硝酸を希釈する方法、を挙げることができる。方法(1)では、前述のように硝酸と弗化水素酸とSiとの反応によりNOxが生成されることによって、NOxを含む硝酸(溶液B)を得ることができる。溶液Bの調製に使用される硝酸としては、濃度50〜70質量%の硝酸を挙げることができる。溶液Bの調製に使用される弗化水素酸については、先に混酸Aについて記載した通りである。溶液Bの調製に使用されるSiは特に限定されるものではないが、例えば製品ウェーハを裁断することによって得られたシリコン片を使用することができる。NOxの生成反応および混酸Aとの混合後の気相分解反応を良好に進行させる観点から、硝酸と弗化水素酸との混合比は、硝酸:弗化水素酸(体積基準)=16〜24:2〜5とすることが好ましい。

【0018】

上記方法(1)の混酸に浸すシリコン片としては、前述のように、製品シリコンウェーハを裁断することによって得られたシリコンウェーハ片を挙げることができる。上記溶液Bは、具体的には、φ8のPTFE製250mlのビーカー中に100mlの硝酸(例えばEL級68%)と20mlの弗化水素酸(EL級50%)を混合した混酸にシリコン片(例えば、長さ×幅×厚さ:10cm×5cm×0.07cm)を2〜5分間浸した後に、シリコン片を取り出すことにより調製することができる。上記混酸中に2〜5分間に浸すことによって、シリコン片は弗化水素酸とおよび硝酸と反応してNOxを生成し、これに伴い通常、約0.3〜1.0gのシリコンが溶解する。

一方、方法(2)では、発煙硝酸を50〜70%(体積基準)に希釈することで、NOxを含む硝酸(溶液B)を得ることができる。

【0019】

調製した溶液Bは、混酸Aおよびシリコンウェーハを配置収容した密閉容器内に導入される。溶液Bを、例えば混酸Aと同様に、図1に示すように容器側面に設けた注入口から導入した後に注入口の蓋を閉めることで容器を密閉する。その後、溶液がシリコンウェーハにかからないように密閉容器を素早く数回(2〜3回)振とうする(回す)ことで混酸Aと溶液Bを均一に混合させることが好ましい。

【0020】

上記の通り混酸Aと溶液Bを混合した密閉容器内では、混酸Aと溶液Bとの混合溶液から発生したHFとHNO3とシリコンウェーハ表面が接触することで気相分解が進行する。反応開始時には、溶液Bに含まれていたNOxが気化することで触媒作用を果たし、反応進行中はエッチング反応に伴いシリコンウェーハ表面から発生するNOxが触媒作用を果たすことにより、エッチング反応を短時間で進行させることができる。また、上記エッチング反応の進行前にシリコンウェーハの上部空間をHFで均一に満たしておくこと、およびエッチング反応進行中にシリコンウェーハ表面からNOxが均一に発生することにより、エッチング量の面内均一性を高めることができる。なお、前述のように、密閉容器内に溶液Bを導入し混酸Aと混合した後には、溶液がシリコンウェーハにかからないように密閉容器を素早く数回振とうすることが好ましい。これにより密閉容器内の雰囲気を均一化することができる。ただし、前述の通りエッチング反応の進行に伴いウェーハ表面からNOxが均一に発生することがエッチング量の均一性に寄与すると考えられるため、均一に発生するNOxをシリコンウェーハ上から拡散させないように、上記振とう後は密閉容器を静置した状態で気相分解を行うことが好ましい。エッチング量は、金属汚染を分析すべき表層領域の深さに応じて決定すればよい。一般的な表層部の金属汚染分析では、ウェーハ表面の深さ方向に0.02μm〜10μm程度が分析対象領域となる。気相分解を行う時間は所望のエッチング量により決定すればよい。また、上記工程において温度制御および圧力制御を行うことは必須ではない。室温および大気圧下において、十分良好にエッチング反応を進行させることができる。溶液Bと混酸Aの混合比は、体積基準で、前者:後者=1:5程度とすることが好適である。

【0021】

以上説明した本発明のエッチング方法によれば、シリコンウェーハの表層部のSiを分解昇華することによりシリコンウェーハ表層部をエッチングすることができる。シリコンウェーハの表面から深さ方向の金属汚染分布を分析 (Depth-profile分析) する際には複数回に分けてエッチングが行われるが、このためにはエッチング終了後に一旦密閉容器の蓋を開け容器中のガスを排気して、新たに本発明の方法によりエッチングを行えばよい。

【0022】

気相分解後のシリコンウェーハ表面には、エッチングされた表層部に含まれていた金属不純物が残留している(以下、残留している金属不純物層を「エッチング層」ともいう)。したがって、エッチング後のシリコンウェーハ表面から金属成分を回収、定量することにより、エッチングされた表層部に含まれていた金属不純物濃度、即ち表層部の金属汚染量を求めることができる。

【0023】

エッチング層中の金属成分は、シリコンウェーハ表面に回収液を走査することにより、回収液中に捕集することができる。回収液としては、純水、弗化水素酸と過酸化水素水との混合溶液;純水、過酸化水素と塩酸との混合溶液;純水、弗化水素酸、過酸化水素水と塩酸との混合溶液、等を使用することができる。使用可能な回収液については、例えば特開2005−265718号公報等を参照できる。シリコンウェーハ表面に供給および走査する回収量は、50〜250μl程度が好適である。

【0024】

シリコンウェーハ表面に回収液を走査させる方法としては、例えば、シリコンウェーハ表面に滴下した溶液を全面になじませるように、ウェーハを傾かせて回転させる方法を用いることができる。この方法は手動で行ってもよく自動で行ってもよい。

【0025】

次いで、シリコンウェーハ表面上を走査した回収液中の金属成分を分析することにより、エッチングにより除去された基板表層部に含まれていた金属成分の定性分析および定量分析を行うことができる。金属成分の分析は、溶液中の金属成分を分析可能な公知の方法によって行うことができる。そのような方法としては、原子吸光分析(AAS)および誘導結合プラズマ質量分析(ICP−MS)を挙げることができる。AASおよびICP−MSは、微量金属成分を高感度に分析可能であるため好ましい。分析可能な金属としては、Ag、Cu、Li、Na、Mg、Al、K、Ca、Cr、Fe、Ni、Zn、Mo等の各種金属を挙げることができる。

【0026】

エッチングされた表層部に含まれていてシリコンウェーハ表面に残留している金属成分は、DSE(one Drop Sandwich Etching)-ICP-MS(Inductively Coupled Plasma Mass Spectrometry)法を用いて回収分析することもできる。例えば、弗化水素酸と硝酸の混合比を、適切な範囲に調整することで、DSE法により金属成分を回収することができる。上記混合比は、シリコンウェーハを溶解せずに表面に残留した金属成分を回収可能な範囲とすることが好ましく、例えばφ200ウェーハ上で金属成分を回収する場合には、弗化水素酸(濃度38質量%):硝酸(濃度68質量%)=100〜200μl:1600〜1700μlの割合で混合した回収液を使用することが好ましい。微量シリコンの混入が懸念される場合には、金属成分を回収した回収液を、ホットプレート上に配置したクリーンウェーハ上に滴下して加熱することで、シリコンを昇華させる(除去する)ことができる。その後、クリーンウェーハ上に残った金属成分を、例えば前述の弗化水素酸と過酸化水素の混合溶液で回収し、誘導結合プラズマ質量分析装置(ICP−MS)により金属汚染成分の分析を行うことで、エッチングされた表層部に含まれていた金属成分の定性分析および定量分析を行うことができる。

【0027】

本発明の更なる態様は、本発明のエッチング方法によりシリコンウェーハ表層部をエッチングすること、エッチング後のシリコンウェーハ表面上(エッチング層)の金属成分を回収液中に捕集すること、および上記回収液中の金属成分を分析すること、を含むシリコンウェーハの金属汚染分析方法である。その詳細は、先に説明した通りである。

【0028】

本発明の金属汚染分析方法は、エピプロセス工程におけるエピタキシャル層汚染や熱処理プロセス等の製造工程におけるウェーハ表層金属汚染など、工程汚染の把握を行うためのウェーハの評価方法として用いることができる。金属汚染分析のためにエッチングする表層部とは、シリコンウェーハ表面から深さ方向に向かう領域をいう。シリコンウェーハの用途および求められる物性により分析すべき領域は異なるため、目的に応じて分析領域を決定することが好ましい。また、表面を除く表層部の金属汚染を評価するためには、表面上の金属不純物を除去するために表面洗浄を行った後に表層部のエッチングおよび分析を行えばよい。洗浄液としては、濃度5質量%〜10質量%程度の塩酸と弗化水素酸と過酸化水素水の混酸等を使用することができる。

【0029】

本発明により表層部の金属汚染を分析されるシリコンウェーハは、p型半導体基板であってもn型半導体基板であってもよい。その厚さは、例えば600〜1000μmであるが特に限定されるものではない。本発明の分析方法は、φ200mm、φ300mm、その他、φ450mm等どのような口径のウェーハにも適応可能である。

【実施例】

【0030】

以下、本発明を実施例により説明する。但し、本発明は実施例に示す態様に限定されるものではない。以下に記載の「%」は、質量%を示す。

【0031】

[実施例1]

図1に示す容器(直径30cm×高さ15cm;ポリ塩化ビニル製)内に、500gの弗化水素酸(EL級50%)と200gの硫酸(EL級98%)の混酸を導入した後、表裏面が鏡面加工された直径200mmのシリコンウェーハをPTFE製支持台上に配置し蓋を被せて密閉した。その後5分間放置することで、上記混酸からHFを発生させた。

上記操作とは別に、250mlビーカー(φ8cm)中で90gの硝酸(EL級68%)と10gと弗化水素酸(EL級50%)との混酸に0.3gシリコン片(長さ×幅×厚さ:10cm×5cm×0.07cm)を2分間浸して溶解させた。

次いで、上記ビーカー中の溶液を密閉容器中に容器側面に設けた導入口からチューブを通して導入した。その後、容器側面を持ち、手動で2〜3回横方向に振とうさせ、以降静置した状態で気相分解反応を進行させた。

以上の工程は、すべて温度および圧力を制御せず室温下大気中で行った。

静置時間(気相分解(VPD)時間)を変えてエッチングを行った複数のシリコンウェーハについて、ウェーハ中心部でエッチング前後の厚み測定を行い、エッチング前後の厚みの差からエッチング量を求めた。結果を図2に示す。図2に示す結果から、本実施例により約0.45μm/分のエッチング速度で深さ7μmまでエッチング可能であったことが確認できる。

【0032】

エッチングの面内均一性を確認するために、静置時間15分でエッチングしたシリコンウェーハについて、ウェーハ中心を通る直線方向で厚み測定を行った。結果を図3に示す。図3から分かるように深さ方向エッチングの面内均一性は±1μmであった。

【0033】

[比較例1]

実施例1と同様のシリコンウェーハについて、1gシリコン片を含む弗化水素酸1000g(EL級50%)、硝酸180g(EL級68%)および硫酸400g(EL級98%)の混酸を密閉四方容器(長さ×幅×高さ=45cm×30cm×15cm)内に配置し、15分間気相分解(VPD)を行った。比較例1におけるエッチング処理の概略図を図4に示す。

その後、実施例1と同様にウェーハ中心を通る直線方向で厚み測定を行った。結果を図5に示す。図5からわかるように、面内厚の差は約8μmであり、深さ方向の面内エッチング均一性に劣る結果であった。

【0034】

図3と図5との対比により、実施例1では比較例1と比べてウェーハ面内で均一なエッチング量でエッチングを行うことができたことが確認できる。図6に、比較例1でエッチングしたウェーハ表面のデジタルカメラ写真を示す。図6に示すように、比較例1でエッチングした面では光沢度にムラがあることからもエッチング量が不均一であることが確認できる。

【0035】

[実施例2]

鏡面加工した表面を約1E+13atoms/cm2の汚染量でMoによりスピンコート汚染した直径200mmのシリコンウェーハを窒素雰囲気中で950℃、90分アニールをした後フッ酸洗浄した。その後、実施例1と同様の方法で5回気相エッチングを行った。各気相エッチング終了後には密閉容器の蓋を開きシリコンウェーハを取り出し、エッチングを行ったウェーハ表面上に5%弗酸/10%塩酸/5%過酸化水素水の酸性回収液100μlを滴下し、ウェーハ表面全面をくまなく走査させ、金属不純物を回収した。この回収液を超純水で1000μlにメスアップした後、二重収束型の高感度ICP−MSにてMo定量評価を行った。

以上の工程により得られたシリコンウェーハの表面から深さ方向の金属汚染分布分析 (Depth-profile分析)結果を、図7に示す。図7に示す結果から、深さ方向で汚染量が異なり、ウェーハ表面近傍ほど汚染量が多いことが確認できる。

比較例1のように面内でエッチング量が不均一であると、面内のある部分では目的領域より浅い部分までしかエッチングされず、またある部分では目的領域より深くまでエッチングされてしまう。このようなエッチングの後に得られる深さ方向の金属汚染分布分析は、信頼性に劣るものとなる。これに対し、図7に示す結果は、図3に示すように面内を均一にエッチングすることにより得られた結果であるため、深さ方向のMo汚染分布を正確に表すものである。即ち、本発明によれば、ウェーハ面内で均一なエッチング量でエッチングを行うことができる結果、シリコンウェーハ表層部の金属汚染を高精度に分析することが可能となる。

【産業上の利用可能性】

【0036】

本発明は、半導体基板の製造分野に有用である。

【技術分野】

【0001】

本発明は、シリコンウェーハ表層部のエッチング方法に関するものであり、詳しくは、シリコンウェーハの金属汚染を分析するために、該ウェーハの表層部をエッチングする方法として好適なシリコンウェーハ表層部のエッチング方法に関するものであり、より詳しくは、シリコンウェーハ表層部を深さ方向で面内均一にエッチングし得るエッチング方法に関するものである。

更に本発明は、前記エッチング方法を使用するシリコンウェーハの金属汚染分析方法に関するものである。

【背景技術】

【0002】

半導体製造分野では、半導体デバイスの微細化、高集積化に伴い、半導体基板表面の微量金属不純物が、リーク不良や酸化膜耐圧不良、さらにライフタイム低下などのデバイス特性に影響を及ぼすことが報告されている。さらに、半導体基板表面上の金属不純物汚染のみならず、シャロートレンチやソース、ドレインなどのデバイスへ構造を形成する半導体基板表層領域での微量金属不純物汚染がデバイス特性へ影響することも問題視されてきている。

【0003】

従来、シリコンウェーハ表面および表層部の金属不純物評価方法としては、シリコンウェーハ表層部を酸溶液で溶解し、その酸溶液を希釈または濃縮して原子吸光光度計(AAS)または誘導結合プラズマ質量分析計(ICP−MS)で定量分析する方法が用いられていた(以下、「液相エッチング法」という)。しかし、上記液相エッチング法では、シリコンウェーハ表層を均一にエッチングするには大量の酸溶液が必要となる。従って、大量の酸溶液によって金属不純物濃度が希釈されるために感度不足や酸溶液自体からの持込汚染による分析バックグランド上昇による感度低下が、超微量金属不純物評価が求められる半導体製造分野における高感度分析の妨げとなっていた。

【0004】

そこで近年、上記液相エッチング法に代わる手段として、シリコンウェーハ表層部を酸蒸気(エッチングガス)にて分解し、その分解残渣を回収し、AASまたはICP−MSで定量分析する方法(以下、「気相エッチング法」という)が提案されている(特許文献1および2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3473699号明細書

【特許文献2】特許第3933090号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の気相エッチング法は、エッチングで使用する酸溶液が少量でよいことや酸溶液自体からの持込汚染量が液相エッチングと比較して非常に少ないというメリットがある。しかし、一般に気相エッチング法は、酸(酸蒸気)と半導体基板との反応速度が遅い。したがって、一定時間でのエッチング量が少ないため、分析感度が低いという課題がある。長時間のエッチング反応を行いエッチング量を増やすことは可能であるが、分析に長時間を要することとなり、生産性向上の観点から望ましくない。

これに対し特許文献2に記載の気相エッチング法は、弗化水素酸、硝酸および硫酸の混酸(任意にシリコン片を含む)から発生する蒸気によりシリコンウェーハ表面をエッチングするものであり、反応中に発生するNOが触媒として作用するためエッチング時間を短縮することができる。

しかし特許文献2に記載の方法をはじめとする従来の気相エッチング法は、発生するガス量をコントロールすることが難しいためウェーハ面内でエッチング量が不均一となりやすい。このことは、深さ方向の金属汚染分布を分析(Depth-profile分析)する際の分析精度低下の原因となり、また、ウェーハ間で表層部の金属汚染を正確に比較することを困難とする。更には、ウェーハの極表層部に存在しているエピタキシャル層のみを選択的に分析したい場合にウェーハ面内でエッチング量が不均一であると、面内の一部ではエピタキシャル層の下層までもエッチングされてしまう結果、分析精度が大きく低下するという事態も発生してしまう。

【0007】

そこで本発明の目的は、気相エッチング法によりシリコンウェーハ表層部を短時間で均一にエッチングするための手段を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、シリコンウェーハを配置した密閉容器内にて弗化水素酸と硫酸との混酸からガスを発生させた後、上記密閉容器内に窒素酸化物(NOx)を含む硝酸を導入し気相エッチングを行うことにより、ウェーハ面内を均一に、かつ短時間でエッチングすることが可能となることを見出した。この理由を、本発明者らは以下のように推察している。

【0009】

気相エッチングを行う前に密閉容器内に弗化水素酸と硫酸との混酸を配置すると、この混酸から発生する弗化水素ガス(HF)により容器内のシリコンウェーハ上部空間を満たすことができる。一方、NOx(窒素酸化物;例えばNO、NO2)を含む硝酸を添加すると、密閉容器内に発生するHNO3とHFによるシリコンウェーハエッチング反応(3Si(s)+18HF(g)+4HNO3(g)→3SiF6H2(s)+4NO(s)+8H2O(g))に対して、硝酸中のNOxが触媒として作用することで、反応速度(エッチング速度)が高まる。加えて、このエッチング反応前に、上記のように予めシリコンウェーハ上部空間にHFを均一に充満させておくことが、エッチング速度の向上およびエッチングの面内均一性に寄与していると考えられる。更に、上記エッチング反応によりウェーハ表面から均一にNOxガス(NO)が発生することも、エッチングの面内均一性に寄与すると推察される。

本発明は、以上の知見に基づき完成された。

【0010】

即ち、上記目的は、下記手段によって達成された。

[1]弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、

次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、

前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、

を特徴とするシリコンウェーハ表層部のエッチング方法。

[2]前記溶液Bを、硝酸と弗化水素酸との混酸にシリコン片を添加することにより調製することを含む[1]に記載のエッチング方法。

[3]前記密閉容器は円筒形状の容器である、[1]または[2]に記載のエッチング方法。

[4][1]〜[3]のいずれか1項に記載の方法によりシリコンウェーハ表層部をエッチングすること、

エッチング後のシリコンウェーハ表面上の金属成分を回収液中に捕集すること、

上記回収液中の金属成分を分析すること、

を含むシリコンウェーハの金属汚染分析方法。

[5]前記シリコンウェーハは、工程汚染の把握を行うためのウェーハである[4]に記載の金属汚染分析方法。

【発明の効果】

【0011】

本発明によれば、シリコンウェーハ表層部を短時間で深さ方向において面内均一にエッチングすることができる。これにより、デバイス特性に悪影響を与えるシリコンウェーハ表層部の金属汚染を、短時間かつ高感度に評価することが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明のエッチング方法の概略説明図である。

【図2】実施例1における気相分解時間とエッチング量との関係を示す。

【図3】実施例1で気相エッチングしたシリコンウェーハ表面におけるエッチング量の面内分布(エッチング面内均一性)を示す。

【図4】比較例1におけるエッチング方法の概略説明図である。

【図5】比較例1で気相エッチングしたシリコンウェーハ表面におけるエッチング量の面内分布を示す。

【図6】比較例1で気相エッチングしたシリコンウェーハ表面のデジタルカメラ写真である。

【図7】実施例2で得られた深さ方向のMo汚染分布分析結果を示す。

【発明を実施するための形態】

【0013】

本発明は、シリコンウェーハ表層部を気相分解によりエッチングする方法、即ちシリコンウェーハ表面を気体と接触させることによりエッチングする方法に関する。本発明のエッチング方法は、弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、を含む。これにより先に説明したように、シリコンウェーハ表層部を短時間で深さ方向において面内均一にエッチングすることが可能となる。

以下、本発明のエッチング方法について、更に詳細に説明する。

【0014】

図1は、本発明のエッチング方法の概略説明図である。

本発明において使用される密閉容器としては、例えば図1に示すようにシリコンウェーハを配置した収容容器を蓋によって密閉することができる構成のものを挙げることができる。エッチングガスをウェーハ表面上に均一に行き渡らせるためには、密閉容器の形状は図1に示すように円筒形状であることが好ましい。平面視四角形のように角を有する形状であると、角部分にエッチングガスが溜まりウェーハ表面上にエッチングガスを均一に行き渡らせることが困難となる場合があるからである。

【0015】

エッチング対象のシリコンウェーハは、上記密閉容器内に混酸Aと接触しないように配置する。そのためには、例えば、図1に示すように密閉容器内に設置した支持台上に、エッチングすべき表面を上に向けてシリコンウェーハを配置した後、図1に示すように容器側面に設けた注入口から混酸Aを導入して注入口の蓋を閉めることで容器を密閉する。支持台および密閉容器は、容器内に導入する酸によって溶解ないし変質しない耐酸性の高いプラスチック製(例えば支持台はポリテトラフルオロエチレン(PTFE)等、密閉容器はポリ塩化ビニル等)のものを用いることが好ましい。

【0016】

混酸Aの調製に使用する弗化水素酸および硫酸としては、例えば、濃度40〜50質量%の弗化水素酸(HF)および濃度50〜98質量%の硫酸(H2SO4)を使用することができる。弗化水素酸と硫酸を混合した後に速やかにHFを発生させ短時間で容器内のシリコンウェーハ上部空間に均一に行き渡らせるためには、弗化水素酸と硫酸との混合比は、弗化水素酸:硫酸(体積基準)=3〜6:1〜3とすることが好ましい。例えば、直径200mmのシリコンウェーハを高さ5〜10cm程度の支持台上に配置しエッチングする際には、直径30cm程度×高さ15cm程度の円筒形状の密閉容器を使用することが好適であるが、この場合には、400〜600gの弗化水素酸(例えばEL級50%)と100〜300gの硫酸(例えばEL級98%)との混酸を密閉容器内に配置することが好ましい。また、発生したHFをシリコンウェーハの上部空間に十分均一に行き渡らせるためには、シリコンウェーハを配置した後、3〜5分間程度は容器内へ溶液Bを導入しないことが好ましい。

【0017】

本発明では上記操作とは別に、NOxを含む硝酸(溶液B)を調製する。溶液Bの調製方法としては、(1)硝酸と弗化水素酸との混酸にシリコン片を浸すことにより溶液Bを調製する方法、(2)発煙硝酸を希釈する方法、を挙げることができる。方法(1)では、前述のように硝酸と弗化水素酸とSiとの反応によりNOxが生成されることによって、NOxを含む硝酸(溶液B)を得ることができる。溶液Bの調製に使用される硝酸としては、濃度50〜70質量%の硝酸を挙げることができる。溶液Bの調製に使用される弗化水素酸については、先に混酸Aについて記載した通りである。溶液Bの調製に使用されるSiは特に限定されるものではないが、例えば製品ウェーハを裁断することによって得られたシリコン片を使用することができる。NOxの生成反応および混酸Aとの混合後の気相分解反応を良好に進行させる観点から、硝酸と弗化水素酸との混合比は、硝酸:弗化水素酸(体積基準)=16〜24:2〜5とすることが好ましい。

【0018】

上記方法(1)の混酸に浸すシリコン片としては、前述のように、製品シリコンウェーハを裁断することによって得られたシリコンウェーハ片を挙げることができる。上記溶液Bは、具体的には、φ8のPTFE製250mlのビーカー中に100mlの硝酸(例えばEL級68%)と20mlの弗化水素酸(EL級50%)を混合した混酸にシリコン片(例えば、長さ×幅×厚さ:10cm×5cm×0.07cm)を2〜5分間浸した後に、シリコン片を取り出すことにより調製することができる。上記混酸中に2〜5分間に浸すことによって、シリコン片は弗化水素酸とおよび硝酸と反応してNOxを生成し、これに伴い通常、約0.3〜1.0gのシリコンが溶解する。

一方、方法(2)では、発煙硝酸を50〜70%(体積基準)に希釈することで、NOxを含む硝酸(溶液B)を得ることができる。

【0019】

調製した溶液Bは、混酸Aおよびシリコンウェーハを配置収容した密閉容器内に導入される。溶液Bを、例えば混酸Aと同様に、図1に示すように容器側面に設けた注入口から導入した後に注入口の蓋を閉めることで容器を密閉する。その後、溶液がシリコンウェーハにかからないように密閉容器を素早く数回(2〜3回)振とうする(回す)ことで混酸Aと溶液Bを均一に混合させることが好ましい。

【0020】

上記の通り混酸Aと溶液Bを混合した密閉容器内では、混酸Aと溶液Bとの混合溶液から発生したHFとHNO3とシリコンウェーハ表面が接触することで気相分解が進行する。反応開始時には、溶液Bに含まれていたNOxが気化することで触媒作用を果たし、反応進行中はエッチング反応に伴いシリコンウェーハ表面から発生するNOxが触媒作用を果たすことにより、エッチング反応を短時間で進行させることができる。また、上記エッチング反応の進行前にシリコンウェーハの上部空間をHFで均一に満たしておくこと、およびエッチング反応進行中にシリコンウェーハ表面からNOxが均一に発生することにより、エッチング量の面内均一性を高めることができる。なお、前述のように、密閉容器内に溶液Bを導入し混酸Aと混合した後には、溶液がシリコンウェーハにかからないように密閉容器を素早く数回振とうすることが好ましい。これにより密閉容器内の雰囲気を均一化することができる。ただし、前述の通りエッチング反応の進行に伴いウェーハ表面からNOxが均一に発生することがエッチング量の均一性に寄与すると考えられるため、均一に発生するNOxをシリコンウェーハ上から拡散させないように、上記振とう後は密閉容器を静置した状態で気相分解を行うことが好ましい。エッチング量は、金属汚染を分析すべき表層領域の深さに応じて決定すればよい。一般的な表層部の金属汚染分析では、ウェーハ表面の深さ方向に0.02μm〜10μm程度が分析対象領域となる。気相分解を行う時間は所望のエッチング量により決定すればよい。また、上記工程において温度制御および圧力制御を行うことは必須ではない。室温および大気圧下において、十分良好にエッチング反応を進行させることができる。溶液Bと混酸Aの混合比は、体積基準で、前者:後者=1:5程度とすることが好適である。

【0021】

以上説明した本発明のエッチング方法によれば、シリコンウェーハの表層部のSiを分解昇華することによりシリコンウェーハ表層部をエッチングすることができる。シリコンウェーハの表面から深さ方向の金属汚染分布を分析 (Depth-profile分析) する際には複数回に分けてエッチングが行われるが、このためにはエッチング終了後に一旦密閉容器の蓋を開け容器中のガスを排気して、新たに本発明の方法によりエッチングを行えばよい。

【0022】

気相分解後のシリコンウェーハ表面には、エッチングされた表層部に含まれていた金属不純物が残留している(以下、残留している金属不純物層を「エッチング層」ともいう)。したがって、エッチング後のシリコンウェーハ表面から金属成分を回収、定量することにより、エッチングされた表層部に含まれていた金属不純物濃度、即ち表層部の金属汚染量を求めることができる。

【0023】

エッチング層中の金属成分は、シリコンウェーハ表面に回収液を走査することにより、回収液中に捕集することができる。回収液としては、純水、弗化水素酸と過酸化水素水との混合溶液;純水、過酸化水素と塩酸との混合溶液;純水、弗化水素酸、過酸化水素水と塩酸との混合溶液、等を使用することができる。使用可能な回収液については、例えば特開2005−265718号公報等を参照できる。シリコンウェーハ表面に供給および走査する回収量は、50〜250μl程度が好適である。

【0024】

シリコンウェーハ表面に回収液を走査させる方法としては、例えば、シリコンウェーハ表面に滴下した溶液を全面になじませるように、ウェーハを傾かせて回転させる方法を用いることができる。この方法は手動で行ってもよく自動で行ってもよい。

【0025】

次いで、シリコンウェーハ表面上を走査した回収液中の金属成分を分析することにより、エッチングにより除去された基板表層部に含まれていた金属成分の定性分析および定量分析を行うことができる。金属成分の分析は、溶液中の金属成分を分析可能な公知の方法によって行うことができる。そのような方法としては、原子吸光分析(AAS)および誘導結合プラズマ質量分析(ICP−MS)を挙げることができる。AASおよびICP−MSは、微量金属成分を高感度に分析可能であるため好ましい。分析可能な金属としては、Ag、Cu、Li、Na、Mg、Al、K、Ca、Cr、Fe、Ni、Zn、Mo等の各種金属を挙げることができる。

【0026】

エッチングされた表層部に含まれていてシリコンウェーハ表面に残留している金属成分は、DSE(one Drop Sandwich Etching)-ICP-MS(Inductively Coupled Plasma Mass Spectrometry)法を用いて回収分析することもできる。例えば、弗化水素酸と硝酸の混合比を、適切な範囲に調整することで、DSE法により金属成分を回収することができる。上記混合比は、シリコンウェーハを溶解せずに表面に残留した金属成分を回収可能な範囲とすることが好ましく、例えばφ200ウェーハ上で金属成分を回収する場合には、弗化水素酸(濃度38質量%):硝酸(濃度68質量%)=100〜200μl:1600〜1700μlの割合で混合した回収液を使用することが好ましい。微量シリコンの混入が懸念される場合には、金属成分を回収した回収液を、ホットプレート上に配置したクリーンウェーハ上に滴下して加熱することで、シリコンを昇華させる(除去する)ことができる。その後、クリーンウェーハ上に残った金属成分を、例えば前述の弗化水素酸と過酸化水素の混合溶液で回収し、誘導結合プラズマ質量分析装置(ICP−MS)により金属汚染成分の分析を行うことで、エッチングされた表層部に含まれていた金属成分の定性分析および定量分析を行うことができる。

【0027】

本発明の更なる態様は、本発明のエッチング方法によりシリコンウェーハ表層部をエッチングすること、エッチング後のシリコンウェーハ表面上(エッチング層)の金属成分を回収液中に捕集すること、および上記回収液中の金属成分を分析すること、を含むシリコンウェーハの金属汚染分析方法である。その詳細は、先に説明した通りである。

【0028】

本発明の金属汚染分析方法は、エピプロセス工程におけるエピタキシャル層汚染や熱処理プロセス等の製造工程におけるウェーハ表層金属汚染など、工程汚染の把握を行うためのウェーハの評価方法として用いることができる。金属汚染分析のためにエッチングする表層部とは、シリコンウェーハ表面から深さ方向に向かう領域をいう。シリコンウェーハの用途および求められる物性により分析すべき領域は異なるため、目的に応じて分析領域を決定することが好ましい。また、表面を除く表層部の金属汚染を評価するためには、表面上の金属不純物を除去するために表面洗浄を行った後に表層部のエッチングおよび分析を行えばよい。洗浄液としては、濃度5質量%〜10質量%程度の塩酸と弗化水素酸と過酸化水素水の混酸等を使用することができる。

【0029】

本発明により表層部の金属汚染を分析されるシリコンウェーハは、p型半導体基板であってもn型半導体基板であってもよい。その厚さは、例えば600〜1000μmであるが特に限定されるものではない。本発明の分析方法は、φ200mm、φ300mm、その他、φ450mm等どのような口径のウェーハにも適応可能である。

【実施例】

【0030】

以下、本発明を実施例により説明する。但し、本発明は実施例に示す態様に限定されるものではない。以下に記載の「%」は、質量%を示す。

【0031】

[実施例1]

図1に示す容器(直径30cm×高さ15cm;ポリ塩化ビニル製)内に、500gの弗化水素酸(EL級50%)と200gの硫酸(EL級98%)の混酸を導入した後、表裏面が鏡面加工された直径200mmのシリコンウェーハをPTFE製支持台上に配置し蓋を被せて密閉した。その後5分間放置することで、上記混酸からHFを発生させた。

上記操作とは別に、250mlビーカー(φ8cm)中で90gの硝酸(EL級68%)と10gと弗化水素酸(EL級50%)との混酸に0.3gシリコン片(長さ×幅×厚さ:10cm×5cm×0.07cm)を2分間浸して溶解させた。

次いで、上記ビーカー中の溶液を密閉容器中に容器側面に設けた導入口からチューブを通して導入した。その後、容器側面を持ち、手動で2〜3回横方向に振とうさせ、以降静置した状態で気相分解反応を進行させた。

以上の工程は、すべて温度および圧力を制御せず室温下大気中で行った。

静置時間(気相分解(VPD)時間)を変えてエッチングを行った複数のシリコンウェーハについて、ウェーハ中心部でエッチング前後の厚み測定を行い、エッチング前後の厚みの差からエッチング量を求めた。結果を図2に示す。図2に示す結果から、本実施例により約0.45μm/分のエッチング速度で深さ7μmまでエッチング可能であったことが確認できる。

【0032】

エッチングの面内均一性を確認するために、静置時間15分でエッチングしたシリコンウェーハについて、ウェーハ中心を通る直線方向で厚み測定を行った。結果を図3に示す。図3から分かるように深さ方向エッチングの面内均一性は±1μmであった。

【0033】

[比較例1]

実施例1と同様のシリコンウェーハについて、1gシリコン片を含む弗化水素酸1000g(EL級50%)、硝酸180g(EL級68%)および硫酸400g(EL級98%)の混酸を密閉四方容器(長さ×幅×高さ=45cm×30cm×15cm)内に配置し、15分間気相分解(VPD)を行った。比較例1におけるエッチング処理の概略図を図4に示す。

その後、実施例1と同様にウェーハ中心を通る直線方向で厚み測定を行った。結果を図5に示す。図5からわかるように、面内厚の差は約8μmであり、深さ方向の面内エッチング均一性に劣る結果であった。

【0034】

図3と図5との対比により、実施例1では比較例1と比べてウェーハ面内で均一なエッチング量でエッチングを行うことができたことが確認できる。図6に、比較例1でエッチングしたウェーハ表面のデジタルカメラ写真を示す。図6に示すように、比較例1でエッチングした面では光沢度にムラがあることからもエッチング量が不均一であることが確認できる。

【0035】

[実施例2]

鏡面加工した表面を約1E+13atoms/cm2の汚染量でMoによりスピンコート汚染した直径200mmのシリコンウェーハを窒素雰囲気中で950℃、90分アニールをした後フッ酸洗浄した。その後、実施例1と同様の方法で5回気相エッチングを行った。各気相エッチング終了後には密閉容器の蓋を開きシリコンウェーハを取り出し、エッチングを行ったウェーハ表面上に5%弗酸/10%塩酸/5%過酸化水素水の酸性回収液100μlを滴下し、ウェーハ表面全面をくまなく走査させ、金属不純物を回収した。この回収液を超純水で1000μlにメスアップした後、二重収束型の高感度ICP−MSにてMo定量評価を行った。

以上の工程により得られたシリコンウェーハの表面から深さ方向の金属汚染分布分析 (Depth-profile分析)結果を、図7に示す。図7に示す結果から、深さ方向で汚染量が異なり、ウェーハ表面近傍ほど汚染量が多いことが確認できる。

比較例1のように面内でエッチング量が不均一であると、面内のある部分では目的領域より浅い部分までしかエッチングされず、またある部分では目的領域より深くまでエッチングされてしまう。このようなエッチングの後に得られる深さ方向の金属汚染分布分析は、信頼性に劣るものとなる。これに対し、図7に示す結果は、図3に示すように面内を均一にエッチングすることにより得られた結果であるため、深さ方向のMo汚染分布を正確に表すものである。即ち、本発明によれば、ウェーハ面内で均一なエッチング量でエッチングを行うことができる結果、シリコンウェーハ表層部の金属汚染を高精度に分析することが可能となる。

【産業上の利用可能性】

【0036】

本発明は、半導体基板の製造分野に有用である。

【特許請求の範囲】

【請求項1】

弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、

次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、

前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、

を特徴とするシリコンウェーハ表層部のエッチング方法。

【請求項2】

前記溶液Bを、硝酸と弗化水素酸との混酸にシリコン片を添加することにより調製することを含む請求項1に記載のエッチング方法。

【請求項3】

前記密閉容器は円筒形状の容器である、請求項1または2に記載のエッチング方法。

【請求項4】

請求項1〜3のいずれか1項に記載の方法によりシリコンウェーハ表層部をエッチングすること、

エッチング後のシリコンウェーハ表面上の金属成分を回収液中に捕集すること、

上記回収液中の金属成分を分析すること、

を含むシリコンウェーハの金属汚染分析方法。

【請求項5】

前記シリコンウェーハは、工程汚染の把握を行うためのウェーハである請求項4に記載の金属汚染分析方法。

【請求項1】

弗化水素酸と硫酸との混酸Aを収容した密閉容器内に、該混酸と接触しないようにシリコンウェーハを配置すること、

次いで、窒素酸化物を含む硝酸である溶液Bを前記密閉容器内に導入し混酸Aと混合すること、

前記混酸Aと溶液Bを混合した密閉容器内でシリコンウェーハ表層部を気相分解すること、

を特徴とするシリコンウェーハ表層部のエッチング方法。

【請求項2】

前記溶液Bを、硝酸と弗化水素酸との混酸にシリコン片を添加することにより調製することを含む請求項1に記載のエッチング方法。

【請求項3】

前記密閉容器は円筒形状の容器である、請求項1または2に記載のエッチング方法。

【請求項4】

請求項1〜3のいずれか1項に記載の方法によりシリコンウェーハ表層部をエッチングすること、

エッチング後のシリコンウェーハ表面上の金属成分を回収液中に捕集すること、

上記回収液中の金属成分を分析すること、

を含むシリコンウェーハの金属汚染分析方法。

【請求項5】

前記シリコンウェーハは、工程汚染の把握を行うためのウェーハである請求項4に記載の金属汚染分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−69855(P2012−69855A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−215058(P2010−215058)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

[ Back to top ]