シリコンエピタキシャルウエーハの製造方法

【課題】製造バッチ間において安定したデバイス特性を有するシリコンエピタキシャルウエーハ製造方法を提供する。

【解決手段】シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に気相成長装置内に供給することにより、前記シリコンエピタキシャル層を気相成長させる。

【解決手段】シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に気相成長装置内に供給することにより、前記シリコンエピタキシャル層を気相成長させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン単結晶基板上にシリコンエピタキシャル層を気相成長させるシリコンエピタキシャルウエーハの製造方法に関する。

【背景技術】

【0002】

シリコンエピタキシャルウエーハは、半導体素子を製造する観点から見ると、基板とは異なる抵抗率を有する電気的活性層を形成することができるので、半導体素子を設計する際の自由度が大きく、また結晶欠陥の原因となる酸素や炭素の濃度が低い高純度の単結晶薄膜を任意の厚さに形成できる等の利点が多いため、高耐圧半導体素子や集積回路素子、固体撮像素子(CCD<Charge−Coupled Device>、CIS<CMOS Image Sensor>)等で製品に実用化されている。

【0003】

一般的なエピタキシャル層の形成方法として、例えばCVD法(Chemical Vapor Deposition method)が用いられており、以下の主な4種類のシリコン原料ガスが使用されている。すなわち水素還元法では、シリコン原料ガスとしてSiCl4、SiHCl3が使用され、熱分解法では、シリコン原料ガスとしてSiH2Cl2、SiH4が使用される。従来のCVD法によるシリコンエピタキシャルウエーハの製造方法は以下の通りである。

【0004】

すなわち、

(仕込工程)

先ず、気相成長装置の反応容器内に備えられたサセプタに搬送装置を用いてシリコン単結晶基板を載置する。

(昇温工程)

次いで、前記気相成長装置の反応容器内に水素ガス(キャリアガス)を流した状態で、該反応容器内の温度をシリコン単結晶薄膜を気相成長するための成膜温度(1100℃〜1200℃)にまで反応容器内を昇温する。反応容器内の温度が1000℃以上になると、シリコン単結晶基板表面に形成されている自然酸化膜(SiO2:Silicon Dioxide)が除去される。

(エピタキシャル層を気相成長させる工程)

気相成長装置の反応容器内を前記成膜温度に保持したままで、トリクロロシラン(SiHCl3:Trichlorosilane)等のシリコン原料ガス、及びジボラン(B2H6:Diborane)若しくはホスフィン(PH3:Phosphine)等のドーパントガスを水素ガスとともに反応容器内に供給し、所定膜厚となるまで薄膜を成長させる。こうしてシリコン単結晶基板の主表面にシリコン単結晶薄膜(シリコンエピタキシャル層)を気相成長させる。

(冷却及び搬送工程)

この後に前記シリコン原料ガスおよび前記ドーパントガスの供給を停止し、キャリアガスである水素を流しながら気相成長装置の反応容器内の温度を下降させてシリコンエピタキシャルウエーハを冷却し、サセプタから搬送装置を用いて搬送する。この冷却及び搬送工程の際、該反応容器内の温度が800℃から400℃程度にまで降下したときに、水素雰囲気から窒素雰囲気へとキャリアガスを切換えることができる。

(取出し工程)

そして、水素雰囲気又は窒素雰囲気で取出温度に至った後、搬送装置からシリコンエピタキシャルウエーハを取り出す。

【0005】

上述のエピタキシャルウエーハを製造する過程で、不純物がエピタキシャル層内に混入すると、作製したデバイスの電気特性値がその不純物の量によって変化してしまうことがある。一般的にウエーハの製造はクリーンルーム内で行われているが、反応装置自身の構成材料からの汚染や、シリコン単結晶基板に含まれる不純物、さらにはシリコン原料ガス中に含まれる不純物によるシリコン単結晶基板の汚染を完全に避けることはできない。これらの不純物がシリコン単結晶基板の活性領域に存在していると、半導体素子の品質及び特性が著しく劣化する。特に、シリコンエピタキシャルウエーハの製造においては、エピタキシャル層の形成中にシリコン原料ガスから多くの不純物が混入することが問題である。このような不純物はドーパント系不純物と金属系不純物に大別され、ドーパント系不純物としては、例えば、炭素含有化合物、ボロン、リン、砒素、アンチモンなどがある。これらドーパント系不純物はエピタキシャル層中でドーパントのようにデバイスの電気特性に影響を与えるように働き、シリコンエピタキシャルウエーハに含まれる不純物濃度に応じてシリコンエピタキシャルウエーハの抵抗値等の電気特性値が変わる。これら不純物は極めて少量であってもデバイス特性に大きな影響を及ぼす。

【0006】

この中でも、特に炭素含有化合物はシリコン原料ガスの製造過程で不純物として必然的に含まれるものであり、完全に取り除くことは難しく、その上シリコン原料ガスのロットごとにこの不純物濃度はばらついており一定ではない。さらに、炭素はイオン注入などの粒子線照射によりエネルギーを加えることで電子準位を作る。このように炭素含有化合物不純物の濃度が本来的にばらついているシリコン原料ガスを用いてエピタキシャルウエーハを製造すれば、製造されたエピタキシャルウエーハの電気特性値がシリコン原料ガスのロットごとに変動し、ひいては電気特性値が規格幅から外れて歩留まり低下を引き起こすことになる。そのため、歩留まりの低下を引き起こし問題となっていた。そこで、シリコン原料ガスを用いても、シリコン原料ガスに含まれる炭素含有化合物の濃度の違いの影響を受けず、高歩留まりのエピタキシャルウエーハを製造する方法が望まれていた。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】M.Nakamura et al., Journal of the electrochemical society Vol.141, No.12, 1994

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前述のような問題に鑑みてなされたもので、シリコン原料ガスのロット毎に一定の濃度の炭素含有化合物を添加し、該炭素含有化合物が添加されたシリコン原料ガスを用いてシリコンエピタキシャルウエーハを製造することで、イオン注入などの粒子線照射によりエネルギーを加えても、シリコンエピタキシャルウエーハの製造バッチ間において安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明では、

シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、

複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、

前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に前記気相成長装置内に供給することにより、前記シリコンエピタキシャル層を気相成長させる工程を有することを特徴とするシリコンエピタキシャルウエーハの製造方法を提供する。

【0010】

このように、前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度の炭素含有化合物をシリコン原料ガスのロット毎に添加することで、各シリコン原料ガスのロットに含まれる炭素含有化合物の濃度のばらつきを小さくすることができる。例えば、元々各ロットのシリコン原料ガスに含まれる炭素含有化合物の濃度が0.01ppmwから1ppmwの間でばらついているとすると、全ロットのシリコン原料ガス内の炭素含有化合物の濃度のばらつき(最大値/最小値)は1ppmw/0.01ppmwで、100倍である。このようなシリコン原料ガスロットの全てに対して、例えば炭素含有化合物濃度の最大値1ppmwの炭素含有化合物を添加すると、各ロットのシリコン原料ガスに含まれる炭素含有化合物の濃度は1.01ppmwから2ppmwの間でばらつくこととなる。この1ppmwの炭素含有化合物添加だけで、全ロットのシリコン原料ガス内の炭素含有化合物の濃度のばらつき(最大値/最小値)は2ppmw/1.01ppmwで、2倍程度にまで抑えられる。このように前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を下限として炭素含有化合物をシリコン原料ガスに添加することで、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが小さく、イオン注入などの粒子線照射によりエネルギーを加えても、製造バッチ間で安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを得ることができる。

【0011】

また、1000ppmwの炭素含有化合物をシリコン原料ガスのロット全てに対して添加すると、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつき(最大値/最小値)は1001ppmw/1000.01ppmwで、約1倍となり、ほぼばらつきはなくなることとなる。上限を1000ppmwにすることで、あまりに多量に炭素を添加したことによる弊害、例えばシリコンエピタキシャルウエーハの表面の曇りや、結晶欠陥の発生を予防することができる。

【0012】

さらに、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつきを抑制するために追加される炭素含有化合物はシリコン原料ガスそのものへの添加のみならず、気相成長時に気相成長装置の反応炉内に直接炭素含有化合物を流すことができ、これによっても同様の効果を得ることができる。

【0013】

このように、シリコン原料ガスから炭素汚染を完全に除くのではなく、むしろ一定量の炭素含有化合物を添加することでシリコン原料ガスロット間の炭素濃度のばらつきを小さくすれば、シリコンエピタキシャル層中に含まれる製造バッチ間の炭素濃度のばらつきが小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となる。

【0014】

また、前記シリコン原料ガスとして、トリクロロシランを含むシリコン原料ガスを用いることが好ましい。

【0015】

このように、最も汎用されているトリクロロシランを含むシリコン原料ガスを用いることで、安定してエピタキシャル層の成長を行うことができ、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきを抑制して、イオン注入などの粒子線照射によりエネルギーを加えてもより安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハの製造方法とすることができる。

【0016】

さらに、前記炭素含有化合物として、メチルシランを用いることが好ましい。

【0017】

シリコン原料ガスの製造工程において、炭素含有化合物として取り込まれるものの多くはメチルシラン類である。従って、このように炭素含有化合物としてメチルシランをシリコン原料ガスに混入させ、又は気相成長装置内に供給させる炭素含有化合物としてメチルシランを用いることで、元来シリコン原料ガスに含まれる炭素含有化合物と同じ反応形態、速度、取り込み率等でエピタキシャル層への炭素の取り込みが起きる。その為、他の炭素含有化合物を用いるよりもエピタキシャル層に取り込まれる炭素濃度の変動を抑え、炭素濃度の製造バッチ間のばらつきを抑えることが可能となるとともに、エピタキシャル成長自体も安定化させることができ、炭素濃度のばらつきを抑制して、イオン注入などの粒子線照射によりエネルギーを加えてもより安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハの製造方法とすることができる。

【発明の効果】

【0018】

以上説明したように本発明によれば、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを抑え、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上した、安定したデバイス特性をもつシリコンエピタキシャルウエーハの製造方法を提供することができる。

【図面の簡単な説明】

【0019】

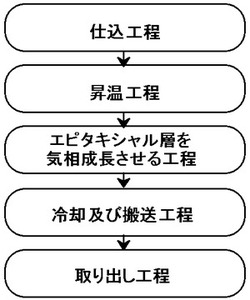

【図1】本発明に係るシリコンエピタキシャルウエーハの製造方法を示すフローチャートである。

【図2】原料トリクロロシランに含まれる炭素含有化合物濃度と成膜後のエピタキシャル層中に含まれる炭素濃度との関係を示す。

【図3】実施例及び比較例における、原料トリクロロシランに含まれる炭素含有化合物濃度と成膜後のエピタキシャル層中に含まれる炭素濃度との関係を示す。

【発明を実施するための形態】

【0020】

以下、本発明について実施の形態を説明するが、本発明はこれに限定されるものではない。

前述のように、シリコン原料ガスロット間の炭素含有化合物の濃度にばらつきのあるシリコン原料ガスを用いても、シリコン原料ガスに含まれる炭素含有化合物の濃度の違いの影響を受けず、高歩留まりのエピタキシャルウエーハを製造する方法が望まれていた。

【0021】

本発明者は鋭意研究を重ねた結果、エピタキシャルウエーハにおけるエピタキシャル層中の炭素濃度のばらつきを抑えるためには、気相成長雰囲気に供給されるシリコン原料ガスロット間における炭素含有化合物濃度のばらつきを小さくすればよいことを知見し、そのためにはシリコン原料ガスから炭素含有化合物を完全に除くのではなく、むしろ一定量を添加することでシリコン原料ガスロット間の炭素含有化合物濃度のばらつきを小さくすればよく、デバイスの歩留まりは、エピタキシャル層における炭素濃度の製造バッチ間のばらつきが主要因であり濃度の大小そのものはあまり影響しないということを見出し、本発明に到達した。以下詳細に説明していく。

【0022】

以下、図1を参照して本発明のシリコンエピタキシャルウエーハの製造方法の一実施形態を説明する。

(仕込工程)

先ず、気相成長装置の反応容器内に備えられたサセプタに搬送装置を用いてシリコン単結晶基板を載置する。

(昇温工程)

次いで、前記気相成長装置の反応容器内に水素ガス(キャリアガス)を流した状態で、該反応容器内の温度をシリコン単結晶薄膜を気相成長するための成膜温度にまで昇温する。この成膜温度は基板表面の自然酸化膜を水素で除去できる温度である1000℃以上の温度に設定する。

(エピタキシャル層を気相成長させる工程)

次いで、気相成長装置の反応容器内を前記成膜温度に保持したままで、トリクロロシラン(SiHCl3:Trichlorosilane)等のシリコン原料ガス、及びジボラン(B2H6:Diborane)若しくはホスフィン(PH3:Phosphine)等のドーパントガスを水素ガスとともに反応容器内に供給する。同時に、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に所定流量で反応容器内に供給し、所定膜厚となるまで薄膜を成長させる。

(冷却及び搬送工程)

この後に前記シリコン原料ガスおよび前記ドーパントガスの供給を停止し、キャリアガスである水素を流しながら気相成長装置の反応容器内の温度を下降させてシリコンエピタキシャルウエーハを冷却し、サセプタから搬送装置を用いて搬送する。この冷却及び搬送工程の際、該反応容器内の温度が800℃から400℃程度にまで降下したときに、水素雰囲気から窒素雰囲気へとキャリアガスを切換えることができる。

(取出工程)

そして、水素雰囲気又は窒素雰囲気で取出温度に至ったら、搬送装置からシリコンエピタキシャルウエーハを取り出す。

【0023】

炭素の汚染は、主にシリコンエピタキシャルウエーハのシリコン原料ガスに不純物として含まれる炭素含有化合物に起因する。炭素含有化合物はシリコン原料ガスの製造過程で必然的に不純物として含まれるものであり、完全に取り除くことは難しく、その上シリコン原料ガスのロットごとにこの不純物濃度は一定ではない。一般にシリコン原料ガス、例えばトリクロロシランの場合、シリコン原料ガス中の炭素含有化合物の濃度は0.01ppmwから1ppmw程度であり、約100倍の濃度のばらつきがある。このような濃度のばらつきを持ったシリコン原料ガスでシリコンエピタキシャルウエーハを製造すれば、気相成長装置内で用いられるシリコン原料ガスロット間の炭素含有化合物濃度のばらつきに応じて、シリコンエピタキシャル層中の炭素濃度も変動してしまう。その結果、このように炭素濃度のばらつきを持ったシリコンエピタキシャルウエーハで作製したデバイスの電気特性値も不均一なものになり、電気特性値が規格幅から外れて歩留まり低下を引き起こすこととなっていた。

【0024】

そこで、本発明に係るシリコンエピタキシャルウエーハ製造方法では、複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを小さくし、安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを製造するために、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に前記気相成長装置内に供給する。

【0025】

このように、本発明に係るシリコンエピタキシャルウエーハ製造方法では、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度の炭素含有化合物をシリコン原料ガスに添加することができる。気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を濃度下限値とし、該濃度下限値以上の炭素含有化合物を添加することにより、安定した電気特性値を有し、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハとなるように、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが十分に小さいものとなる。

【0026】

また、1000ppmwの炭素含有化合物をシリコン原料ガス全てのロットに対して添加すると、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつき(最大値/最小値)は1001ppmw/1000.01ppmwで、約1倍となり、ほぼばらつきはなくなることとなる。ただし、1000ppmwより多い炭素含有化合物を添加すると、例えばシリコンエピタキシャルウエーハの表面の曇りや、結晶欠陥が発生することになるため好ましくない。

【0027】

このように、シリコン原料ガスにおける炭素汚染を完全に除くのではなく、むしろ一定量の炭素含有化合物を添加することで炭素濃度のシリコン原料ガスロット間でのばらつきが小さくなるため、製造バッチ間のエピタキシャル層中に含まれる炭素濃度のばらつきが小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となる。

【0028】

図2には、予めの測定でシリコン原料ガスの炭素含有化合物の濃度が0.7ppmwであった場合において、具体的に、メチルシラン0.7ppmwを添加したトリクロロシランと添加をしていないトリクロロシランを用いてシリコンエピタキシャルウエーハを作製し比較した結果が示されている。図2によれば、メチルシラン添加していないトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハではエピタキシャル層中の炭素濃度のばらつきが0.02−5.2E14atoms/cm3であるのに対して、メチルシラン添加したトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハではエピタキシャル層中の炭素濃度の製造バッチ間のばらつきが5.5−7.0E14atoms/cm3であり、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきは炭素含有化合物を添加したシリコン原料ガスを用いた方が明らかに小さい。この結果は、炭素含有化合物を添加することでシリコン原料ガスロット間の炭素濃度のばらつきが著しく小さくなり、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきも小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となることを示すものである。

【0029】

さらに、シリコン原料ガスロット間の炭素含有化合物の炭素濃度のばらつきを小さくするために追加される炭素含有化合物はシリコン原料ガスそのものへの添加のみならず、気相成長時に気相成長装置の反応炉内に直接炭素含有化合物を流すことができ、これによっても同様の効果を得ることができる。

【0030】

また、前記シリコン原料ガスとして、エピタキシャル成長において汎用されているトリクロロシランを含むシリコン原料ガスを用いることが好ましい。

【0031】

シリコンエピタキシャルウエーハの製造において常用されているトリクロロシランを含むシリコン原料ガスは好適に用いることができる。

【0032】

さらに、前記炭素含有化合物として、メチルシランを用いることが好ましい。

【0033】

シリコン原料ガスの製造工程において、炭素含有化合物として取り込まれるものの多くはメチルシラン類である。従って、このように炭素含有化合物としてメチルシランをシリコン原料ガスに混入させ、又は気相成長装置内に供給させる炭素含有化合物としてメチルシランを用いることで、元来シリコン原料ガスに含まれる炭素含有化合物と同じ反応形態、速度、取り込み率等でエピタキシャル層への炭素の取り込みが起きる。その為、安定したエピタキシャル成長ができるとともに他の炭素含有化合物を用いるよりもエピタキシャル層に取り込まれる炭素濃度の変動を抑えることができる。

【0034】

本発明に係るシリコンエピタキシャルウエーハの製造方法により製造されたシリコンエピタキシャルウエーハは、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきが抑制され、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハとなる。そのため、高耐圧半導体素子や集積回路素子、固体撮像素子(CCD<Charge−Coupled Device>、CIS<CMOS Image Sensor>)等に好適に用いることができる。

【実施例】

【0035】

以下、実施例、比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に限定されるものではない。

【0036】

まず、実施例、比較例に係るシリコンエピタキシャルウエーハ製造に用いるシリコン原料ガスとしてトリクロロシランを用意した。用意したトリクロロシランのメチルシランの濃度の検査結果を表1に示す。表1に示すように、通常各トリクロロシランのロットに含まれる炭素含有化合物(不純物)メチルシランの濃度は異なっている。今回用いた各トリクロロシラン中に含まれるメチルシランの濃度は0.015〜0.98ppmwの値を示した。

【表1】

【0037】

(比較例1)

表1に記載したロットNO.1〜5のトリクロロシランを用いて、前記従来のシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、比較例のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0038】

このようにして作製したエピタキシャルウエーハのエピタキシャル層について、非特許文献1に示されているフォトルミネッセンス法を用いて、炭素濃度を測定した。炭素濃度測定は、シリコンエピタキシャルウエーハNO.1〜5それぞれについて行い、その結果を表2に示す。その結果、比較例のシリコンエピタキシャルウエーハのエピタキシャル層中の炭素濃度は0.1×E14atoms/cm3から9.3×E14atoms/cm3の間の値となった。この結果から、これら5ロットのばらつき(MAX/MIN)は93倍と算出された(表2)。

【0039】

【表2】

【0040】

(実施例1)

表1に記載したロットNO.1〜5のトリクロロシランに対して、それぞれの体積に応じて、全ロットの中で炭素含有化合物濃度の最大値である0.98ppmwに相当するメチルシランを添加した。メチルシランを混入させたロットNO.1〜5のトリクロロシランを用いて、本発明に係るシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、実施例1のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0041】

(実施例2)

表1に記載したロットNO.1〜5のトリクロロシランに対して、それぞれの体積に応じて、1000ppmwに相当するメチルシランを添加した。メチルシランを混入させたロットNO.1〜5のトリクロロシランを用いて、本発明に係るシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、実施例2のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0042】

このようにして作製した実施例1及び実施例2のエピタキシャルウエーハのエピタキシャル層について、前記フォトルミネッセンス法を用いて炭素濃度を測定した。炭素濃度測定は、実施例1及び実施例2のシリコンエピタキシャルウエーハNO.1〜5それぞれについて行い、その結果を表2に示す。表2に示すように実施例1の各エピタキシャル層中の炭素濃度は9.3×E14atoms/cm3から10.8×E14atoms/cm3の間の値となった。実施例1の5ロットのばらつき(MAX/MIN)は1.2倍であり、比較例に比べてばらつき(MAX/MIN)の値は77.5分の1に減少し、大幅な改善が見られた。さらに、実施例2の5ロットのばらつき(MAX/MIN)は1.0倍であり、比較例に比べてばらつき(MAX/MIN)の値は93分の1に減少し、大幅な改善が見られた。実施例2のシリコンエピタキシャルウエーハの炭素濃度は2×E17atoms/cm3と高いものの、エピタキシャル層が非晶質になる事や欠陥の発生も無く、結晶性にはなんら問題は無かった。

【0043】

また、図3には、実施例1の場合において、具体的に、メチルシラン0.98ppmwを添加したトリクロロシランと添加をしていないトリクロロシランを用いてシリコンエピタキシャルウエーハを作製し比較した結果が示されている。図3によれば、メチルシランを添加していないトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハ(比較例1)ではエピタキシャル層中の炭素濃度のばらつきが0.1−9.3×E14atoms/cm3であるのに対して、メチルシランを添加したトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハ(実施例1)ではエピタキシャル層中の炭素濃度のばらつきが9.3−10.8×E14atoms/cm3であり、エピタキシャル層中の炭素濃度のばらつきは炭素含有化合物を添加したシリコン原料ガスを用いた方が明らかに小さい。この結果は、本発明に係るシリコンエピタキシャルウエーハの製造方法であれば、炭素含有化合物を添加することでシリコン原料ガスの炭素濃度のばらつきが小さくなり、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが抑制され、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となることを示すものである。

【0044】

以上、比較例1、実施例1及び2の結果から、シリコン原料ガスに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、シリコン原料ガスに添加した、シリコン原料ガスを用いてエピタキシャル層を気相成長させる工程を行うことで、製造されたエピタキシャルウエーハのエピタキシャル層中の炭素濃度のばらつき(MAX/MIN)が大幅に抑えられることが明らかとなった。これより、本発明に係るシリコンエピタキシャルウエーハの製造方法によれば、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを抑え、安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを得られることが明らかとなり、また、1000ppmwに相当するメチルシランを添加したトリクロロシランを用いてもエピタキシャル層が非晶質になる事や欠陥の発生も無く、結晶性にはなんら問題は無いことが明らかとなった。

【0045】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【技術分野】

【0001】

本発明は、シリコン単結晶基板上にシリコンエピタキシャル層を気相成長させるシリコンエピタキシャルウエーハの製造方法に関する。

【背景技術】

【0002】

シリコンエピタキシャルウエーハは、半導体素子を製造する観点から見ると、基板とは異なる抵抗率を有する電気的活性層を形成することができるので、半導体素子を設計する際の自由度が大きく、また結晶欠陥の原因となる酸素や炭素の濃度が低い高純度の単結晶薄膜を任意の厚さに形成できる等の利点が多いため、高耐圧半導体素子や集積回路素子、固体撮像素子(CCD<Charge−Coupled Device>、CIS<CMOS Image Sensor>)等で製品に実用化されている。

【0003】

一般的なエピタキシャル層の形成方法として、例えばCVD法(Chemical Vapor Deposition method)が用いられており、以下の主な4種類のシリコン原料ガスが使用されている。すなわち水素還元法では、シリコン原料ガスとしてSiCl4、SiHCl3が使用され、熱分解法では、シリコン原料ガスとしてSiH2Cl2、SiH4が使用される。従来のCVD法によるシリコンエピタキシャルウエーハの製造方法は以下の通りである。

【0004】

すなわち、

(仕込工程)

先ず、気相成長装置の反応容器内に備えられたサセプタに搬送装置を用いてシリコン単結晶基板を載置する。

(昇温工程)

次いで、前記気相成長装置の反応容器内に水素ガス(キャリアガス)を流した状態で、該反応容器内の温度をシリコン単結晶薄膜を気相成長するための成膜温度(1100℃〜1200℃)にまで反応容器内を昇温する。反応容器内の温度が1000℃以上になると、シリコン単結晶基板表面に形成されている自然酸化膜(SiO2:Silicon Dioxide)が除去される。

(エピタキシャル層を気相成長させる工程)

気相成長装置の反応容器内を前記成膜温度に保持したままで、トリクロロシラン(SiHCl3:Trichlorosilane)等のシリコン原料ガス、及びジボラン(B2H6:Diborane)若しくはホスフィン(PH3:Phosphine)等のドーパントガスを水素ガスとともに反応容器内に供給し、所定膜厚となるまで薄膜を成長させる。こうしてシリコン単結晶基板の主表面にシリコン単結晶薄膜(シリコンエピタキシャル層)を気相成長させる。

(冷却及び搬送工程)

この後に前記シリコン原料ガスおよび前記ドーパントガスの供給を停止し、キャリアガスである水素を流しながら気相成長装置の反応容器内の温度を下降させてシリコンエピタキシャルウエーハを冷却し、サセプタから搬送装置を用いて搬送する。この冷却及び搬送工程の際、該反応容器内の温度が800℃から400℃程度にまで降下したときに、水素雰囲気から窒素雰囲気へとキャリアガスを切換えることができる。

(取出し工程)

そして、水素雰囲気又は窒素雰囲気で取出温度に至った後、搬送装置からシリコンエピタキシャルウエーハを取り出す。

【0005】

上述のエピタキシャルウエーハを製造する過程で、不純物がエピタキシャル層内に混入すると、作製したデバイスの電気特性値がその不純物の量によって変化してしまうことがある。一般的にウエーハの製造はクリーンルーム内で行われているが、反応装置自身の構成材料からの汚染や、シリコン単結晶基板に含まれる不純物、さらにはシリコン原料ガス中に含まれる不純物によるシリコン単結晶基板の汚染を完全に避けることはできない。これらの不純物がシリコン単結晶基板の活性領域に存在していると、半導体素子の品質及び特性が著しく劣化する。特に、シリコンエピタキシャルウエーハの製造においては、エピタキシャル層の形成中にシリコン原料ガスから多くの不純物が混入することが問題である。このような不純物はドーパント系不純物と金属系不純物に大別され、ドーパント系不純物としては、例えば、炭素含有化合物、ボロン、リン、砒素、アンチモンなどがある。これらドーパント系不純物はエピタキシャル層中でドーパントのようにデバイスの電気特性に影響を与えるように働き、シリコンエピタキシャルウエーハに含まれる不純物濃度に応じてシリコンエピタキシャルウエーハの抵抗値等の電気特性値が変わる。これら不純物は極めて少量であってもデバイス特性に大きな影響を及ぼす。

【0006】

この中でも、特に炭素含有化合物はシリコン原料ガスの製造過程で不純物として必然的に含まれるものであり、完全に取り除くことは難しく、その上シリコン原料ガスのロットごとにこの不純物濃度はばらついており一定ではない。さらに、炭素はイオン注入などの粒子線照射によりエネルギーを加えることで電子準位を作る。このように炭素含有化合物不純物の濃度が本来的にばらついているシリコン原料ガスを用いてエピタキシャルウエーハを製造すれば、製造されたエピタキシャルウエーハの電気特性値がシリコン原料ガスのロットごとに変動し、ひいては電気特性値が規格幅から外れて歩留まり低下を引き起こすことになる。そのため、歩留まりの低下を引き起こし問題となっていた。そこで、シリコン原料ガスを用いても、シリコン原料ガスに含まれる炭素含有化合物の濃度の違いの影響を受けず、高歩留まりのエピタキシャルウエーハを製造する方法が望まれていた。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】M.Nakamura et al., Journal of the electrochemical society Vol.141, No.12, 1994

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前述のような問題に鑑みてなされたもので、シリコン原料ガスのロット毎に一定の濃度の炭素含有化合物を添加し、該炭素含有化合物が添加されたシリコン原料ガスを用いてシリコンエピタキシャルウエーハを製造することで、イオン注入などの粒子線照射によりエネルギーを加えても、シリコンエピタキシャルウエーハの製造バッチ間において安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明では、

シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、

複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、

前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に前記気相成長装置内に供給することにより、前記シリコンエピタキシャル層を気相成長させる工程を有することを特徴とするシリコンエピタキシャルウエーハの製造方法を提供する。

【0010】

このように、前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度の炭素含有化合物をシリコン原料ガスのロット毎に添加することで、各シリコン原料ガスのロットに含まれる炭素含有化合物の濃度のばらつきを小さくすることができる。例えば、元々各ロットのシリコン原料ガスに含まれる炭素含有化合物の濃度が0.01ppmwから1ppmwの間でばらついているとすると、全ロットのシリコン原料ガス内の炭素含有化合物の濃度のばらつき(最大値/最小値)は1ppmw/0.01ppmwで、100倍である。このようなシリコン原料ガスロットの全てに対して、例えば炭素含有化合物濃度の最大値1ppmwの炭素含有化合物を添加すると、各ロットのシリコン原料ガスに含まれる炭素含有化合物の濃度は1.01ppmwから2ppmwの間でばらつくこととなる。この1ppmwの炭素含有化合物添加だけで、全ロットのシリコン原料ガス内の炭素含有化合物の濃度のばらつき(最大値/最小値)は2ppmw/1.01ppmwで、2倍程度にまで抑えられる。このように前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を下限として炭素含有化合物をシリコン原料ガスに添加することで、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが小さく、イオン注入などの粒子線照射によりエネルギーを加えても、製造バッチ間で安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを得ることができる。

【0011】

また、1000ppmwの炭素含有化合物をシリコン原料ガスのロット全てに対して添加すると、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつき(最大値/最小値)は1001ppmw/1000.01ppmwで、約1倍となり、ほぼばらつきはなくなることとなる。上限を1000ppmwにすることで、あまりに多量に炭素を添加したことによる弊害、例えばシリコンエピタキシャルウエーハの表面の曇りや、結晶欠陥の発生を予防することができる。

【0012】

さらに、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつきを抑制するために追加される炭素含有化合物はシリコン原料ガスそのものへの添加のみならず、気相成長時に気相成長装置の反応炉内に直接炭素含有化合物を流すことができ、これによっても同様の効果を得ることができる。

【0013】

このように、シリコン原料ガスから炭素汚染を完全に除くのではなく、むしろ一定量の炭素含有化合物を添加することでシリコン原料ガスロット間の炭素濃度のばらつきを小さくすれば、シリコンエピタキシャル層中に含まれる製造バッチ間の炭素濃度のばらつきが小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となる。

【0014】

また、前記シリコン原料ガスとして、トリクロロシランを含むシリコン原料ガスを用いることが好ましい。

【0015】

このように、最も汎用されているトリクロロシランを含むシリコン原料ガスを用いることで、安定してエピタキシャル層の成長を行うことができ、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきを抑制して、イオン注入などの粒子線照射によりエネルギーを加えてもより安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハの製造方法とすることができる。

【0016】

さらに、前記炭素含有化合物として、メチルシランを用いることが好ましい。

【0017】

シリコン原料ガスの製造工程において、炭素含有化合物として取り込まれるものの多くはメチルシラン類である。従って、このように炭素含有化合物としてメチルシランをシリコン原料ガスに混入させ、又は気相成長装置内に供給させる炭素含有化合物としてメチルシランを用いることで、元来シリコン原料ガスに含まれる炭素含有化合物と同じ反応形態、速度、取り込み率等でエピタキシャル層への炭素の取り込みが起きる。その為、他の炭素含有化合物を用いるよりもエピタキシャル層に取り込まれる炭素濃度の変動を抑え、炭素濃度の製造バッチ間のばらつきを抑えることが可能となるとともに、エピタキシャル成長自体も安定化させることができ、炭素濃度のばらつきを抑制して、イオン注入などの粒子線照射によりエネルギーを加えてもより安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハの製造方法とすることができる。

【発明の効果】

【0018】

以上説明したように本発明によれば、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを抑え、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上した、安定したデバイス特性をもつシリコンエピタキシャルウエーハの製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るシリコンエピタキシャルウエーハの製造方法を示すフローチャートである。

【図2】原料トリクロロシランに含まれる炭素含有化合物濃度と成膜後のエピタキシャル層中に含まれる炭素濃度との関係を示す。

【図3】実施例及び比較例における、原料トリクロロシランに含まれる炭素含有化合物濃度と成膜後のエピタキシャル層中に含まれる炭素濃度との関係を示す。

【発明を実施するための形態】

【0020】

以下、本発明について実施の形態を説明するが、本発明はこれに限定されるものではない。

前述のように、シリコン原料ガスロット間の炭素含有化合物の濃度にばらつきのあるシリコン原料ガスを用いても、シリコン原料ガスに含まれる炭素含有化合物の濃度の違いの影響を受けず、高歩留まりのエピタキシャルウエーハを製造する方法が望まれていた。

【0021】

本発明者は鋭意研究を重ねた結果、エピタキシャルウエーハにおけるエピタキシャル層中の炭素濃度のばらつきを抑えるためには、気相成長雰囲気に供給されるシリコン原料ガスロット間における炭素含有化合物濃度のばらつきを小さくすればよいことを知見し、そのためにはシリコン原料ガスから炭素含有化合物を完全に除くのではなく、むしろ一定量を添加することでシリコン原料ガスロット間の炭素含有化合物濃度のばらつきを小さくすればよく、デバイスの歩留まりは、エピタキシャル層における炭素濃度の製造バッチ間のばらつきが主要因であり濃度の大小そのものはあまり影響しないということを見出し、本発明に到達した。以下詳細に説明していく。

【0022】

以下、図1を参照して本発明のシリコンエピタキシャルウエーハの製造方法の一実施形態を説明する。

(仕込工程)

先ず、気相成長装置の反応容器内に備えられたサセプタに搬送装置を用いてシリコン単結晶基板を載置する。

(昇温工程)

次いで、前記気相成長装置の反応容器内に水素ガス(キャリアガス)を流した状態で、該反応容器内の温度をシリコン単結晶薄膜を気相成長するための成膜温度にまで昇温する。この成膜温度は基板表面の自然酸化膜を水素で除去できる温度である1000℃以上の温度に設定する。

(エピタキシャル層を気相成長させる工程)

次いで、気相成長装置の反応容器内を前記成膜温度に保持したままで、トリクロロシラン(SiHCl3:Trichlorosilane)等のシリコン原料ガス、及びジボラン(B2H6:Diborane)若しくはホスフィン(PH3:Phosphine)等のドーパントガスを水素ガスとともに反応容器内に供給する。同時に、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に所定流量で反応容器内に供給し、所定膜厚となるまで薄膜を成長させる。

(冷却及び搬送工程)

この後に前記シリコン原料ガスおよび前記ドーパントガスの供給を停止し、キャリアガスである水素を流しながら気相成長装置の反応容器内の温度を下降させてシリコンエピタキシャルウエーハを冷却し、サセプタから搬送装置を用いて搬送する。この冷却及び搬送工程の際、該反応容器内の温度が800℃から400℃程度にまで降下したときに、水素雰囲気から窒素雰囲気へとキャリアガスを切換えることができる。

(取出工程)

そして、水素雰囲気又は窒素雰囲気で取出温度に至ったら、搬送装置からシリコンエピタキシャルウエーハを取り出す。

【0023】

炭素の汚染は、主にシリコンエピタキシャルウエーハのシリコン原料ガスに不純物として含まれる炭素含有化合物に起因する。炭素含有化合物はシリコン原料ガスの製造過程で必然的に不純物として含まれるものであり、完全に取り除くことは難しく、その上シリコン原料ガスのロットごとにこの不純物濃度は一定ではない。一般にシリコン原料ガス、例えばトリクロロシランの場合、シリコン原料ガス中の炭素含有化合物の濃度は0.01ppmwから1ppmw程度であり、約100倍の濃度のばらつきがある。このような濃度のばらつきを持ったシリコン原料ガスでシリコンエピタキシャルウエーハを製造すれば、気相成長装置内で用いられるシリコン原料ガスロット間の炭素含有化合物濃度のばらつきに応じて、シリコンエピタキシャル層中の炭素濃度も変動してしまう。その結果、このように炭素濃度のばらつきを持ったシリコンエピタキシャルウエーハで作製したデバイスの電気特性値も不均一なものになり、電気特性値が規格幅から外れて歩留まり低下を引き起こすこととなっていた。

【0024】

そこで、本発明に係るシリコンエピタキシャルウエーハ製造方法では、複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを小さくし、安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを製造するために、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に前記気相成長装置内に供給する。

【0025】

このように、本発明に係るシリコンエピタキシャルウエーハ製造方法では、気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度の炭素含有化合物をシリコン原料ガスに添加することができる。気相成長装置内で用いられる前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を濃度下限値とし、該濃度下限値以上の炭素含有化合物を添加することにより、安定した電気特性値を有し、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハとなるように、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが十分に小さいものとなる。

【0026】

また、1000ppmwの炭素含有化合物をシリコン原料ガス全てのロットに対して添加すると、シリコン原料ガスロット間の炭素含有化合物の濃度のばらつき(最大値/最小値)は1001ppmw/1000.01ppmwで、約1倍となり、ほぼばらつきはなくなることとなる。ただし、1000ppmwより多い炭素含有化合物を添加すると、例えばシリコンエピタキシャルウエーハの表面の曇りや、結晶欠陥が発生することになるため好ましくない。

【0027】

このように、シリコン原料ガスにおける炭素汚染を完全に除くのではなく、むしろ一定量の炭素含有化合物を添加することで炭素濃度のシリコン原料ガスロット間でのばらつきが小さくなるため、製造バッチ間のエピタキシャル層中に含まれる炭素濃度のばらつきが小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となる。

【0028】

図2には、予めの測定でシリコン原料ガスの炭素含有化合物の濃度が0.7ppmwであった場合において、具体的に、メチルシラン0.7ppmwを添加したトリクロロシランと添加をしていないトリクロロシランを用いてシリコンエピタキシャルウエーハを作製し比較した結果が示されている。図2によれば、メチルシラン添加していないトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハではエピタキシャル層中の炭素濃度のばらつきが0.02−5.2E14atoms/cm3であるのに対して、メチルシラン添加したトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハではエピタキシャル層中の炭素濃度の製造バッチ間のばらつきが5.5−7.0E14atoms/cm3であり、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきは炭素含有化合物を添加したシリコン原料ガスを用いた方が明らかに小さい。この結果は、炭素含有化合物を添加することでシリコン原料ガスロット間の炭素濃度のばらつきが著しく小さくなり、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきも小さくなり、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となることを示すものである。

【0029】

さらに、シリコン原料ガスロット間の炭素含有化合物の炭素濃度のばらつきを小さくするために追加される炭素含有化合物はシリコン原料ガスそのものへの添加のみならず、気相成長時に気相成長装置の反応炉内に直接炭素含有化合物を流すことができ、これによっても同様の効果を得ることができる。

【0030】

また、前記シリコン原料ガスとして、エピタキシャル成長において汎用されているトリクロロシランを含むシリコン原料ガスを用いることが好ましい。

【0031】

シリコンエピタキシャルウエーハの製造において常用されているトリクロロシランを含むシリコン原料ガスは好適に用いることができる。

【0032】

さらに、前記炭素含有化合物として、メチルシランを用いることが好ましい。

【0033】

シリコン原料ガスの製造工程において、炭素含有化合物として取り込まれるものの多くはメチルシラン類である。従って、このように炭素含有化合物としてメチルシランをシリコン原料ガスに混入させ、又は気相成長装置内に供給させる炭素含有化合物としてメチルシランを用いることで、元来シリコン原料ガスに含まれる炭素含有化合物と同じ反応形態、速度、取り込み率等でエピタキシャル層への炭素の取り込みが起きる。その為、安定したエピタキシャル成長ができるとともに他の炭素含有化合物を用いるよりもエピタキシャル層に取り込まれる炭素濃度の変動を抑えることができる。

【0034】

本発明に係るシリコンエピタキシャルウエーハの製造方法により製造されたシリコンエピタキシャルウエーハは、エピタキシャル層中の炭素濃度の製造バッチ間のばらつきが抑制され、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハとなる。そのため、高耐圧半導体素子や集積回路素子、固体撮像素子(CCD<Charge−Coupled Device>、CIS<CMOS Image Sensor>)等に好適に用いることができる。

【実施例】

【0035】

以下、実施例、比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に限定されるものではない。

【0036】

まず、実施例、比較例に係るシリコンエピタキシャルウエーハ製造に用いるシリコン原料ガスとしてトリクロロシランを用意した。用意したトリクロロシランのメチルシランの濃度の検査結果を表1に示す。表1に示すように、通常各トリクロロシランのロットに含まれる炭素含有化合物(不純物)メチルシランの濃度は異なっている。今回用いた各トリクロロシラン中に含まれるメチルシランの濃度は0.015〜0.98ppmwの値を示した。

【表1】

【0037】

(比較例1)

表1に記載したロットNO.1〜5のトリクロロシランを用いて、前記従来のシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、比較例のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0038】

このようにして作製したエピタキシャルウエーハのエピタキシャル層について、非特許文献1に示されているフォトルミネッセンス法を用いて、炭素濃度を測定した。炭素濃度測定は、シリコンエピタキシャルウエーハNO.1〜5それぞれについて行い、その結果を表2に示す。その結果、比較例のシリコンエピタキシャルウエーハのエピタキシャル層中の炭素濃度は0.1×E14atoms/cm3から9.3×E14atoms/cm3の間の値となった。この結果から、これら5ロットのばらつき(MAX/MIN)は93倍と算出された(表2)。

【0039】

【表2】

【0040】

(実施例1)

表1に記載したロットNO.1〜5のトリクロロシランに対して、それぞれの体積に応じて、全ロットの中で炭素含有化合物濃度の最大値である0.98ppmwに相当するメチルシランを添加した。メチルシランを混入させたロットNO.1〜5のトリクロロシランを用いて、本発明に係るシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、実施例1のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0041】

(実施例2)

表1に記載したロットNO.1〜5のトリクロロシランに対して、それぞれの体積に応じて、1000ppmwに相当するメチルシランを添加した。メチルシランを混入させたロットNO.1〜5のトリクロロシランを用いて、本発明に係るシリコンエピタキシャルウエーハ製造方法に従い、シリコン基板上に成長速度4.0μm/minにて50μmの厚みのエピタキシャル層を形成し、実施例2のシリコンエピタキシャルウエーハNO.1〜5を得た。

【0042】

このようにして作製した実施例1及び実施例2のエピタキシャルウエーハのエピタキシャル層について、前記フォトルミネッセンス法を用いて炭素濃度を測定した。炭素濃度測定は、実施例1及び実施例2のシリコンエピタキシャルウエーハNO.1〜5それぞれについて行い、その結果を表2に示す。表2に示すように実施例1の各エピタキシャル層中の炭素濃度は9.3×E14atoms/cm3から10.8×E14atoms/cm3の間の値となった。実施例1の5ロットのばらつき(MAX/MIN)は1.2倍であり、比較例に比べてばらつき(MAX/MIN)の値は77.5分の1に減少し、大幅な改善が見られた。さらに、実施例2の5ロットのばらつき(MAX/MIN)は1.0倍であり、比較例に比べてばらつき(MAX/MIN)の値は93分の1に減少し、大幅な改善が見られた。実施例2のシリコンエピタキシャルウエーハの炭素濃度は2×E17atoms/cm3と高いものの、エピタキシャル層が非晶質になる事や欠陥の発生も無く、結晶性にはなんら問題は無かった。

【0043】

また、図3には、実施例1の場合において、具体的に、メチルシラン0.98ppmwを添加したトリクロロシランと添加をしていないトリクロロシランを用いてシリコンエピタキシャルウエーハを作製し比較した結果が示されている。図3によれば、メチルシランを添加していないトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハ(比較例1)ではエピタキシャル層中の炭素濃度のばらつきが0.1−9.3×E14atoms/cm3であるのに対して、メチルシランを添加したトリクロロシランを用いて作製されたシリコンエピタキシャルウエーハ(実施例1)ではエピタキシャル層中の炭素濃度のばらつきが9.3−10.8×E14atoms/cm3であり、エピタキシャル層中の炭素濃度のばらつきは炭素含有化合物を添加したシリコン原料ガスを用いた方が明らかに小さい。この結果は、本発明に係るシリコンエピタキシャルウエーハの製造方法であれば、炭素含有化合物を添加することでシリコン原料ガスの炭素濃度のばらつきが小さくなり、エピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきが抑制され、イオン注入などの粒子線照射によりエネルギーを加えても安定した電気特性値を有するので、歩留まりが向上し、安定したデバイス特性を有するシリコンエピタキシャルウエーハを得ることができる製造方法となることを示すものである。

【0044】

以上、比較例1、実施例1及び2の結果から、シリコン原料ガスに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、シリコン原料ガスに添加した、シリコン原料ガスを用いてエピタキシャル層を気相成長させる工程を行うことで、製造されたエピタキシャルウエーハのエピタキシャル層中の炭素濃度のばらつき(MAX/MIN)が大幅に抑えられることが明らかとなった。これより、本発明に係るシリコンエピタキシャルウエーハの製造方法によれば、シリコンエピタキシャルウエーハのエピタキシャル層中に含まれる炭素濃度の製造バッチ間のばらつきを抑え、安定した電気特性値を有するので、歩留まりが向上した安定したデバイス特性をもつシリコンエピタキシャルウエーハを得られることが明らかとなり、また、1000ppmwに相当するメチルシランを添加したトリクロロシランを用いてもエピタキシャル層が非晶質になる事や欠陥の発生も無く、結晶性にはなんら問題は無いことが明らかとなった。

【0045】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【特許請求の範囲】

【請求項1】

シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、

複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、

前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に気相成長装置内に供給することにより、前記気相成長装置を用いて前記シリコンエピタキシャル層を気相成長させる工程を有することを特徴とするシリコンエピタキシャルウエーハの製造方法。

【請求項2】

前記シリコン原料ガスとして、トリクロロシランを含むシリコン原料ガスを用いることを特徴とする請求項1に記載のシリコンエピタキシャルウエーハの製造方法。

【請求項3】

前記炭素含有化合物として、メチルシランを用いることを特徴とする請求項1又は請求項2に記載のシリコンエピタキシャルウエーハの製造方法。

【請求項1】

シリコン単結晶基板上にシリコンエピタキシャル層をシリコン原料ガスから気相成長させる工程を有するシリコンエピタキシャルウエーハの製造方法であって、

複数のシリコン原料ガスのロットを用いてシリコンエピタキシャルウエーハが製造される場合において、

前記シリコン原料ガスのロットに含まれる炭素含有化合物濃度のうち最大となる濃度を最小濃度値とし、1000ppmwを最大濃度値とし、該最小濃度値以上該最大濃度値以下の炭素含有化合物を、前記シリコン原料ガスに混入し、又は前記シリコン原料ガスと供に気相成長装置内に供給することにより、前記気相成長装置を用いて前記シリコンエピタキシャル層を気相成長させる工程を有することを特徴とするシリコンエピタキシャルウエーハの製造方法。

【請求項2】

前記シリコン原料ガスとして、トリクロロシランを含むシリコン原料ガスを用いることを特徴とする請求項1に記載のシリコンエピタキシャルウエーハの製造方法。

【請求項3】

前記炭素含有化合物として、メチルシランを用いることを特徴とする請求項1又は請求項2に記載のシリコンエピタキシャルウエーハの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−41614(P2012−41614A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−185213(P2010−185213)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

[ Back to top ]