シリコンドット形成方法及び装置並びにシリコンドット及び絶縁膜付き基板の形成方法及び装置

【課題】比較的低温下で、シリコンドットの欠陥発生や集合、プラズマダメージを抑制して、粒径の制御性よく、基板間での再現性よくシリコンドットを形成する。また、比較的低温下で、シリコンドット粒径の制御性及び絶縁膜厚さの制御性良好に基板間での再現性よくシリコンドット及び絶縁膜を形成する。

【解決手段】低インダクタンス内部アンテナ12(22)にてシリコンドット形成用ガス(絶縁膜形成用ガス)から誘導結合プラズマを生成させ、該誘導結合プラズマのもとで基板SにシリコンドットSiD(絶縁膜F)を形成し、且つ、プラズマが不安定状態にある間は基板Sを不安定プラズマに曝さない状態におき、プラズマが安定化すると基板Sを安定化プラズマに臨ませてシリコンドット形成(絶縁膜形成)を開始させるシリコンドット形成方法及び装置1(シリコンドット及び絶縁膜付き基板の形成方法及び装置A)。

【解決手段】低インダクタンス内部アンテナ12(22)にてシリコンドット形成用ガス(絶縁膜形成用ガス)から誘導結合プラズマを生成させ、該誘導結合プラズマのもとで基板SにシリコンドットSiD(絶縁膜F)を形成し、且つ、プラズマが不安定状態にある間は基板Sを不安定プラズマに曝さない状態におき、プラズマが安定化すると基板Sを安定化プラズマに臨ませてシリコンドット形成(絶縁膜形成)を開始させるシリコンドット形成方法及び装置1(シリコンドット及び絶縁膜付き基板の形成方法及び装置A)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子デバイス材料や発光材料などとして用いられる微小サイズのシリコンドット(所謂シリコンナノ粒子)の形成方法及び装置並びにMOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットと絶縁膜を重ねて形成したシリコンドット及び絶縁膜付き基板の形成方法及び装置に関する。

【背景技術】

【0002】

シリコンドットの形成方法としては、シリコンを不活性ガス中でエキシマレーザ等を用いて加熱、蒸発させて形成する物理的手法が知られており、また、ガス中蒸着法も知られている(神奈川県産業技術総合研究所研究報告No.9/2003 77〜78頁参照) 。後者は、レーザに代えて高周波誘導加熱やアーク放電によりシリコンを加熱、蒸発させる手法である。

【0003】

また、例えば特開2004−179658号公報には、CVDチャンバ内に材料ガスとしてシラン及びジクロロシランを順次導入し、加熱した基板上にシリコンドットを形成する方法が記載されている。この方法では、シリコンドット成長のための核を基板上に形成する工程を経て、該核からシリコンドットを成長させる。

【0004】

ところが、シリコンをレーザ照射により加熱、蒸発させる手法では、均一にエネルギー密度を制御してレーザをシリコンに照射することは困難であり、シリコンドットの粒径や分布密度を揃えることは困難である。

【0005】

ガス中蒸着法においても、シリコンの不均一な加熱がおこり、そのためにシリコンドットの粒径や分布密度を揃えることは困難である。

【0006】

また、前記のCVD法によるシリコンドットの形成においては、シリコンドット成長のもとになる核を基板上に形成するにあたり、基板を550℃以上の高温に加熱する必要があり、耐熱温度の低い基板を採用することができず、そのため基板材料の選択範囲が狭められる。さらに、シリコンドットを高熱下に形成すると、例えばシリコンドット表面のSi−H結合が切れて欠陥が生じたり、シリコンドット同士が集合したりする等の悪影響がある。

【0007】

これらにより、比較的低温下でシリコンドットを形成すべくプラズマCVD法によるシリコンドット形成方法及び装置も研究されている。

【0008】

絶縁性膜の形成については、例えば絶縁性膜形成対象基板を熱酸化させて絶縁性の熱酸化膜を形成する手法(例えばシリコン基板を800℃〜900℃程度の高温下に熱酸化させて絶縁性の酸化シリコン膜を形成する手法)が知られているが(例えば前記特開2004−179658号公報参照)、この方法では耐熱温度の低い基板を採用することができず、そのため基板材料の選択範囲が狭められる。

【0009】

しかし、絶縁膜形成用のガスをプラズマ化し、該プラズマのもとで基板上に比較的低温で絶縁膜を形成するプラズマCVD法による絶縁膜形成方法も知られている。

【0010】

ここでプラズマCVD法についてみると、平行平板電極を用いて容量結合形プラズマを生成させる方法が古くから知られているが、この方法では電極を大型化するには限界があり、大面積の基板に膜形成等のプラズマ処理を施すには不向きであることから、今日ではプラズマ生成室の外側又は内側にアンテナを設置し、該アンテナに高周波電力を印加してプラズマ生成室内ガスから誘導結合プラズマを生成させるものが注目されている。

【0011】

特に、投入電力の利用効率を向上させることができる等の観点からプラズマ生成室内にアンテナを配置した内部アンテナ形の誘導結合プラズマCVD装置が注目されている。 このタイプのプラズマCVD装置は例えば特開2001−35697号公報に記載さている。

【0012】

特開2001−35697号公報には、内部アンテナを用いると、投入高周波電力の増加によるプラズマの高密度化に伴いアンテナ導体の静電結合によるプラズマ電位の上昇が顕著となり、プラズマ生成室内に異常放電が発生し易くなり、プラズマ電位の上昇によりイオン加速エネルギーが大きくなり、基板上に形成される物のプラズマダメージが懸念されるので、印加する高周波電圧の低動作電圧化が重要であり、そのためにアンテナのインダクタンス低減が求められる旨の記載もある。

【0013】

そして、アンテナの大型化に伴うインダクタンスの増加を抑制するため、アンテナは周回しないで終端する線状導体で平面的構造(2次元構造)に構成し、これによりアンテナインダクタンスを低減できる旨記載されている。

【0014】

【非特許文献1】神奈川県産業技術総合研究所研究報告No.9/2003 77〜78頁

【特許文献1】特開2004−179658号公報

【特許文献2】特開2001−35697号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、シリコンドットや絶縁膜を比較低温下でも形成できるよにプラズマCVD法を採用し、また、投入電力の利用効率を向上させる等のためにプラズマ生成室内に配置したアンテナを用いる誘導結合プラズマCVD方法を採用し、さらに該内部アンテナからの異常放電及び被処理基板やその上に形成されるシリコンドット或いは絶縁膜のプラズマによるダメージを抑制しつつ高密度プラズマを生成させて所望のシリコンドットや絶縁膜を形成するためにするために低インダクタンス化されたアンテナを採用したとしても、未だ問題がある。

【0016】

すなわち、本発明者の研究によると、プラズマは点灯すると直ちに安定した状態になるのではなく、点灯後不安定な状態があり、異常放電が発生することもあり、プラズマ点灯後安定化までに時間を要し、しかも、その安定化するまでに要する時間は、同じプラズマCVD装置を用い、ガス導入量、投入電力等のプラズマ生成条件を同じにしても、プラズマを点灯させるごと変動する。

【0017】

そして、プラズマが不安定な状態からシリコンドット形成を開始すると、シリコンドット粒径の制御性が悪化し、複数基板間でシリコンドットの粒径に許容できないバラツキが生じる。

また、プラズマが不安定な状態から絶縁膜形成を開始すると、膜厚の制御性が悪化し、複数の基板間で許容できない膜厚バラツキが生じる。

【0018】

例えば、MOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットや絶縁膜は、シリコンドット粒径や絶縁膜厚さが例えば10nm或いはその前後と非常に小さく、シリコンドット粒径や絶縁膜厚さの制御性が悪化したのでは、要求される粒径のシリコンドットや要求される厚さの絶縁膜を再現性よく形成できない。

【0019】

そこで本発明は、例えば特開2001−35697号公報記載のCVDによるシリコンドット形成と比べると比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットのダメージを抑制して、さらに、シリコンドット粒径の制御性よく、基板間での再現性よくシリコンドットを形成できるシリコンドット形成方法及び装置を提供することを第1の課題とする。

【0020】

また本発明は、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットや絶縁膜のダメージを抑制して、さらに、シリコンドット粒径の制御性及び絶縁膜厚さの制御性よく、基板間での再現性よくシリコンドット及び絶縁膜を形成することができるシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供することを第2の課題とする。

【課題を解決するための手段】

【0021】

本発明は、前記第1の課題を解決するため次のシリコンドット形成方法及び装置を提供する。また、本発明は前記第2の課題を解決するため次のシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供する。

なお、以下の記載において「第1」の語は、シリコンドット形成に係るプラズマ生成室、アンテナ等を絶縁膜形成に係るプラズマ生成室、アンテナ等と区別するために付した語であり、「第1」の語が付されたプラズマ生成室、アンテナ等はシリコンドット形成のためのものであることを示している。

また、以下の記載において「第2」の語は、絶縁膜形成に係るプラズマ生成室、アンテナ等をシリコンドット形成に係るプラズマ生成室、アンテナ等と区別するために付した語であり、「第2」の語が付されたプラズマ生成室、アンテナ等は絶縁膜形成のためのものであることを示している。

【0022】

(1)シリコンドット形成方法

第1プラズマ生成室内に設置された低インダクタンス化された第1アンテナに高周波電力を印加して該室内に供給されるシリコンドット形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板にシリコンドットを形成するシリコンドット形成方法であり、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させるシリコンドット形成方法。

【0023】

(2)シリコンドット形成装置

第1プラズマ生成室、

該第1プラズマ生成室内へシリコンドット形成用のガスを供給する第1ガス供給装置、 該第1プラズマ生成室内に設置された、低インダクタンス化された第1アンテナ、

該第1アンテナに高周波電力を印加して前記第1ガス供給装置から前記第1プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第1高周波電力印加装置、

シリコンドット形成にあたり前記第1プラズマ生成室内に配置されるシリコンドット形成対象基板を該第1プラズマ生成室内のプラズマが不安定状態にある間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第1のプラズマ状態対応装置、

前記第1プラズマ生成内に生成される前記プラズマの状態を把握する第1プラズマ状態把握装置及び

前記第1プラズマ状態把握装置により把握される前記第1プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第1プラズマ状態対応装置を制御する第1制御部を含んでいるシリコンドット形成装置。

【0024】

(3)シリコンドット及び絶縁膜付き基板の形成方法

基板上にシリコンドットを少なくとも1回、絶縁膜を少なくとも1回形成するシリコンドット及び絶縁膜付き基板の形成方法であり、

シリコンドットについては本発明に係るシリコンドット形成方法により形成し、

絶縁膜については、第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナに高周波電力を印加して該室内に供給される絶縁膜形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板に絶縁膜を形成する絶縁膜形成方法を採用し、該絶縁膜形成方法による絶縁膜形成にあたっては、前記第2プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に絶縁膜形成を開始させ、

シリコンドット形成後に絶縁膜を形成するときは、前記基板を該基板のある室(第1プラズマ生成室又は後述する終端処理室を使用するときは該終端処理室)から前記第2プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路(第1及び第2のプラズマ生成室をつなぐ基板搬送通路、後述する終端処理室を使用するときは該終端処理室と第2プラズマ生成室とを直接又は第1プラズマ生成室を介してつなぐ基板搬送通路等)を通して移動させ、絶縁膜形成後にシリコンドットを形成するときは、前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路(第2プラズマ生成室を直接又は後述する終端処理室を介して第1プラズマ生成室へつなぐ基板搬送通路等)を通して移動させるシリコンドット及び絶縁膜付き基板の形成方法。

【0025】

(4)シリコンドット及び絶縁膜付き基板の形成装置

本発明に係るシリコンドット形成装置と絶縁膜形成装置とを含んでおり、

該絶縁膜形成装置は、

第2プラズマ生成室、

該第2プラズマ生成室内へ絶縁膜形成用のガスを供給する第2ガス供給装置、

該第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナ、

該第2アンテナに高周波電力を印加して前記第2ガス供給装置から前記第2プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第2高周波電力印加装置、

絶縁膜形成にあたり前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内のプラズマが不安定な間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第2のプラズマ状態対応装置、

前記第2プラズマ生成室内に生成される前記プラズマの状態を把握する第2プラズマ状態把握装置及び

前記第2プラズマ状態把握装置により把握される前記第2プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第2プラズマ状態対応装置を制御する第2制御部を含んでおり、

前記第1プラズマ生成室及び第2プラズマ生成室は、該両室間で前記基板を搬送するための基板搬送通路を介して外部から気密に連設されているシリコンドット及び絶縁膜付き基板の形成装置。

【0026】

ここで「シリコンドット」とは、その粒径が概ね1nm〜10nm程度の微小粒径のシリコンドットである。

また、絶縁膜は、例えばその厚さが概ね1nm〜100nm程度、より好ましくは2nm〜20nm程度のものである。

【0027】

また、「低インダクタンス化されたアンテナ」とはプラズマ生成室内のプラズマ生成領域周囲を環状に周回して囲む大型のアンテナと比べると低インダクタンスのアンテナであり、プラズマ生成室内のプラズマ生成領域に臨み、該プラズマ生成領域周囲を環状に周回することなく、終端する端部を有する比較的短いアンテナである。代表例として、U字形状アンテナを挙げることができる。該U字形状アンテナには、文字通りU字形のアンテナのほか、門形状或いはコの字状アンテナ、半円形状等の円弧形状アンテナ、円弧形状部分に直線状部分を連ねた形状のアンテナ等も含まれる。

【0028】

該低インダクタンス化されたアンテナは、例えば、インダクタンスLが200×10-9〔H〕〜230×10-9〔H〕程度以下のものであり、アンテナへの投入高周波電力の周波数を13.56MHzとすれば、インピーダンス|Z|が45Ω程度以下、さらには18Ω〜20Ω程度以下のものを挙げることができる。

【0029】

また、「プラズマ状態把握装置」は、プラズマが不安定状態にあるか、安定化した状態にあるかを把握できるものであればよく、代表例として、プラズマからの発光の分光強度(スペクトル強度)に基づいてプラズマが不安定状態にあるか、安定化した状態にあるかを把握できるものを挙げることができる。

【0030】

本発明に係るシリコンドット形成方法及び装置によると、内部アンテナ型の誘導結合プラズマCVD方式により、約250℃程度以下の比較的低温下でも、高温下では発生することがある欠陥やシリコンドット同士の集合の発生を抑制して、また、低インダクタンス化された、第1プラズマ生成室内設置の内部アンテナ(第1アンテナ)の採用により、高密度プラズマを形成して、しかし、プラズマによる基板やその上に形成されるシリコンドットのダメージを抑制してシリコンドットを形成することができる。

【0031】

また、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させるので、シリコンドット粒径の制御性良好に、基板間での再現性よくシリコンドットを形成できる。

【0032】

本発明に係るシリコンドット及び絶縁膜付き基板の形成方法及び装置によると、前記シリコンドット形成方法及びシリコンドット形成装置をそれぞれ採用しているので、シリコンドットについては、比較的低温下で、高温下では発生することがある欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマダメージの抑制されたシリコンドットを形成することができる。また、シリコンドット粒径の制御性良好に、基板間での再現性良くシリコンドットを形成することができる。

【0033】

絶縁膜については、これも内部アンテナ型の誘導結合プラズマCVD方式により、約250℃程度以下の比較的低温下でも、また、低インダクタンス化された、第2プラズマ生成室内設置の内部アンテナ(第2アンテナ)の採用により、高密度プラズマを形成して、しかし、プラズマによる絶縁膜或いは先に形成されることがあるシリコンドットのダメージを抑制しつつ、絶縁膜を形成することができる。

【0034】

また、絶縁膜形成にあたっては、前記第2プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に絶縁膜形成を開始させるので、絶縁膜厚さの制御性良好に、基板間での再現性よく絶縁膜を形成できる。

【0035】

シリコンドット形成後に絶縁膜を形成するときは、前記基板を該基板のある室(第1プラズマ生成室又は後述する終端処理室を使用するときは該終端処理室)から前記第2プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させ、絶縁膜形成後にシリコンドットを形成するときは、前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させるので(装置においてはそのように移動させることができるので)、既に形成されたシリコンドットや絶縁膜に大気中の好ましくない不純物が付着したり混入したりすることが抑制され、それだけ良好なシリコンドット及び絶縁膜付き基板を提供することができる。

【0036】

(5)シリコンドット形成方法及び装置についてのさらなる説明

本発明に係るシリコンドット形成方法においては、第1プラズマ生成室のプラズマが安定化した状態でシリコンドットを形成するが、その場合、例えば、

前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上にシリコンドット形成を開始させるようにしてもよい。

【0037】

また別法として、例えば、前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから退避させる基板退避装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上にシリコンドット形成を開始させるようにしてもよい。

【0038】

いずれにしても、本発明に係るシリコンドット形成方法において、前記第1プラズマ生成室内に生成されるプラズマの不安定状態及び安定化状態は、例えば、該第1プラズマ生成室に対して設けられたプラズマ状態把握装置により把握すればよい。

【0039】

また、本発明に係るシリコンドット形成装置では、前記第1プラズマ状態把握装置により把握される前記第1プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第1プラズマ状態対応装置を制御する第1制御部を含んでいるが、かかる第1のプラズマ状態対応装置としては、

例えば、前記第1プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成されるプラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置や、前記第1プラズマ生成室内に配置される前記基板を該第1プラズマ生成室内に生成されるプラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置を採用できる。

【0040】

シャッタ装置を採用する場合、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態におかれ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上にシリコンドット形成が開始されるように該シャッタ装置を制御するものとすればよい。

【0041】

基板退避装置を採用する場合は、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御するものとすればよい。

【0042】

本発明に係るシリンドット形成方法では、例えば、

前記シリコンドットの形成にあたっては、前記第1プラズマ生成室内へ前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを供給し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させることができる。

【0043】

また、前記第1プラズマ生成室内に予めシリコンスパッタターゲットを設置しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコンスパッタターゲットのケミカルスパッタリングにより該基板上にシリコンドット形成を開始させることもできる。

【0044】

この場合、「シリコンスパッタターゲット」としては、市販のシリコンウエハ、ターゲット基板にシリコン膜を形成したもの等を採用できる。ターゲット基板にシリコン膜を形成したシリコンスパッタターゲットは、シリコンドット形成装置とは別の独立した、或いは該シリコンドット形成装置の前記第1プラズマ生成室に外部から気密に(外気に触れないように)連設された成膜装置(例えば誘導結合プラズマCVD装置等のプラズマCVD装置)でターゲット基板にシリコン膜を形成し、このようにして得たシリコンスパッタターゲットを第1プラズマ生成室に搬入、設置すればよい。

【0045】

また、前記シリコンドット形成に先立ち、前記第1プラズマ生成室内へシリコン膜形成用ガスを供給して該ガスを前記第1アンテナへの高周波電力印加によりプラズマ化させ、該プラズマのもとで該第1プラズマ生成室内のシリコン膜形成対象部材にシリコン膜を形成しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコン膜のケミカルスパッタリングにより該基板上にシリコンドット形成を開始させるようにしてもよい。

【0046】

ここで「第1プラズマ生成室内のシリコン膜形成対象部材」とは、第1プラズマ生成室内壁及び第1プラズマ生成室内に設置してもよいターゲット基板のうち少なくとも一方である。

また、「シリコン膜形成用ガス」は、ガス種の点から言えば、「シリコンドット形成用ガス」と同じものでもよい。シリコン膜形成用ガスは代表例としてシラン系ガス及び水素ガスの両者からなるガスを挙げることができる。

また、スパッタリング用ガスとしては、代表例として水素ガスを挙げることができる。

【0047】

以上説明したシリコンドット形成方法のシリコンドット形成の幾つかの例に関連して本発明に係るシリコンドット形成装置では次のようにしてもよい。

【0048】

すなわち、例えば、シリコンドット形成装置における前記第1ガス供給装置は、前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを前記第1プラズマ生成室へ供給するものとしてもよい。

【0049】

また、第1プラズマ生成室内にシリコンスパッタターゲットを設置しておき、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコンスパッタターゲットをケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものとしてもよい。

【0050】

さらに、前記シリコンドット形成に先立ち、前記第1プラズマ生成室内のシリコン膜形成対象部材に、プラズマ化されることでシリコン膜を形成するシリコン膜形成用ガスを該第1プラズマ生成室内へ供給するシリコン膜形成用ガス供給装置を設け、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコン膜をケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものとしてもよい。

【0051】

ところで、シリコンドットは、その表面が酸素や窒素などで終端処理されていることが望ましい。ここで「酸素や窒素などによる終端処理」とは、シリコンドットの表面に酸素や、窒素が結合し、(Si−O)結合や、(Si−N)結合、或いは(Si−O−N)結合などを生じさせることを言う。

【0052】

かかる終端処理による酸素や窒素の結合は、終端処理前のシリコンドット表面に、例えば、未結合手のような欠陥があっても、これを補うがごとく機能し、シリコンドット全体として実質上欠陥の抑制された良質なドット状態を形成する。かかる終端処理が施されたシリコンドットは電子デバイスの材料として利用された場合、該デバイスに求められる特性が向上する。例えば、TFT材料として用いられた場合、TFTにおける電子移動度を向上させたり、OFF電流を低減させることができる。また、長時間のTFTの使用においても電圧電流特性が変化し難い等の信頼性が向上する。

【0053】

そこで本発明に係るシリコンドット形成方法においては、シリコンドット形成後に、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで該シリコンドットの表面を終端処理してもよい。

【0054】

この終端処理は第1プラズマ生成室で行ってもよいが、第1プラズマ生成室においてシリコンドット形成後、該シリコンドットを形成した基板を該プラズマ生成室に連設された終端処理室へ搬入し、該終端処理室で前記終端処理を実施してもよい。

【0055】

これに関連して、本発明に係るシリコンドット形成装置は、シリコンドット形成後に第1プラズマ生成室内へ酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスを供給する終端処理用ガス供給装置をさらに含んでいてもよい。

【0056】

或いは、前記第1プラズマ生成室でシリコンドットが形成された基板を搬入可能に該第1プラズマ生成室に連設された終端処理室であって、第1プラズマ生成室から搬入される該基板上のシリコンドットに、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで終端処理を実施する終端処理室をさらに含んでいてもよい。

【0057】

いずれにしても終端処理を実施する場合、既述のごときプラズマ状態対応装置を用いるなどして、安定化した終端処理用ガスプラズマのもとで終端処理を実施してもよい。

終端処理用酸素含有ガスとしては、酸素ガスや酸化窒素(N2 0)ガスを例示でき、窒素含有ガスとしては、窒素ガスやアンモニア(NH4 )ガスを例示できる。

【0058】

いずれにしても、本発明に係るシリコンドット形成方法及び装置は、シリコンドットに重ねて絶縁膜等を形成する場合だけでなく、シリコンドットだけを形成するような場合にも利用できる。

【0059】

(6)シリコンドット及び絶縁膜付き基板の形成方法及び装置についてのさらなる説明

本発明に係るシリコンドット及び絶縁膜付き基板の形成方法では、絶縁膜形成にあたり、第2プラズマ生成室のプラズマが安定化した状態で絶縁膜を形成するが、その場合、例えば、

前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上に絶縁膜形成を開始させてもよい。

【0060】

また、別法として、前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから退避させる基板退避装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上に絶縁膜形成を開始させてもよい。

【0061】

いずれにしても、前記第2プラズマ生成室内に生成される前記プラズマの不安定状態及び安定化状態は、例えば、該第2プラズマ生成室に対して設けられたプラズマ状態把握装置により把握することができる。

【0062】

また、前記基板は基板加熱ヒータを有する基板ホルダで支持させ、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を該基板のある室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるときには、該基板を該基板ホルダごと移動させるようにしてもよい。

【0063】

このようにすれば、基板を基板ホルダから外して移動させる場合より、次のシリコンドット形成或いは絶縁膜形成において基板を迅速に所望温度へ立ち上がらせることができる。

【0064】

これに関連して本発明に係るシリコンドット及び絶縁膜形成装置では、基板加熱ヒータを有する基板ホルダ及び該基板ホルダの搬送装置を設け、該基板ホルダ搬送装置が、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を第1プラズマ生成室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるとき、該基板を該基板ホルダごと移動させるようにしてもよい。

【0065】

なお、基板の支持にあたり基板加熱ヒータを有する基板ホルダを採用し、且つ、シリコンドット形成や絶縁膜形成において既述のような基板退避装置を採用する場合、基板の退避及びプラズマに臨む位置への配置あたっては、該基板退避装置に、該基板ホルダに支持された基板を該基板ホルダごと退避させ又はプラズマに臨む位置へ配置させるようにしてもよい。

【0066】

いずれにしても、前記絶縁膜形成にあたっての絶縁膜種に関連して言えば、例えば、前記第2プラズマ生成室内へ前記絶縁膜形成用のガスとしてシラン系ガス及び酸素ガスを導入し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に酸化シリコン絶縁膜を形成開始させる場合を挙げることができる。

【0067】

これに関連して本発明に係るシリコンドット及び絶縁膜付き基板の形成装置では、前記絶縁膜形成装置の第2ガス供給装置を、前記絶縁膜形成用のガスとして酸化シリコン絶縁膜形成用のシラン系ガス及び酸素ガスを該第2プラズマ生成室内へ供給するものとしてもよい。

【0068】

本発明に係るシリコンドット及び絶縁膜付き基板の形成装置では、絶縁膜形成に関して、前記第2プラズマ状態把握装置により把握される前記第2プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第2プラズマ状態対応装置を制御する第2制御部を含んでいる。

【0069】

この場合、該第2のプラズマ状態対応装置としては、前記第2プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成される前記プラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置や、前記第2プラズマ生成室内に配置される前記基板を該第2プラズマ生成室内に生成される前記プラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置を例示できる。

【0070】

シャッタ装置を採用する場合、前記第2制御部は、基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態とされ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上に絶縁膜形成が開始されるように該シャッタ装置を制御するものとすればよい。

【0071】

基板退避装置を採用する場合、前記第2制御部は、該基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御するものとすればよい。

【発明の効果】

【0072】

以上説明したように本発明によると、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットのダメージを抑制して、さらに、シリコンドット粒径の制御性よく、基板間での再現性よくシリコンドットを形成できるシリコンドット形成方法及び装置を提供することができる。

【0073】

また本発明によると、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットや絶縁膜のダメージを抑制して、さらに、シリコンドット粒径の制御性及び絶縁膜厚さの制御性よく、基板間での再現性よくシリコンドット及び絶縁膜を形成することができるシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供することができる。

【発明を実施するための最良の形態】

【0074】

以下本発明の実施形態について図面を参照して説明する。

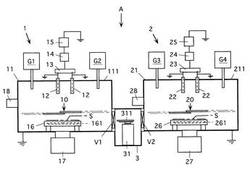

図1はシリコンドット形成装置1と絶縁膜形成装置2とを含むシリコンドット及び絶縁膜付き基板の形成装置Aを示している。

【0075】

シリコンドット形成装置1は、第1プラズマ生成室11を含んでおり、室11内にはアンテナ12が2本並列設置されているとともに該アンテナ12の下方に処理基板Sを支持する基板ホルダ16が設けられている。基板ホルダ16は支持する基板Sを加熱する加熱ヒータ161を備えている。

【0076】

各アンテナ12はその両端部がプラズマ生成室11の天井壁111を貫通して室外へ突出している。これら2本のアンテナ12のそれぞれの室外へ突出した部分の一端部はブスバー13に接続されており、該ブスバー13はマンチングボックス14を介して出力可変の高周波電源15に接続されている。2本のアンテナ12のそれぞれの室外へ突出した部分の他端部は接地されている。アンテナ12の詳細については後ほど説明する。

【0077】

プラズマ生成室11にはシラン系ガスを該室内へ供給するためのガス供給装置G1が接続されているとともに水素ガスを該室内へ供給するガス供給装置G2が接続されている。該シラン系ガスとしてはモノシラン(SiH4 )ガス、ジシラン(Si2 H6 )ガス等を用いることができる。

【0078】

本例ではこれらシラン系ガス及び水素ガスはシリコンドット形成用のガスであり、ガス供給装置G1及びG2はシリコンドット形成用ガスをプラズマ生成室11内へ供給する第1ガス供給装置を構成している。

【0079】

また、プラズマ生成室11には室内から排気して室内を減圧するための排気装置17も接続されている。

さらに、プラズマ生成室11に対し、後述するように形成される誘導結合プラズマの状態を把握するためのプラズマ状態把握装置18が設けられている。

【0080】

絶縁膜形成装置2は、第2プラズマ生成室21を含んでおり、室21内にはアンテナ22が2本並列設置されているとともに該アンテナ22の下方に処理基板Sを支持する基板ホルダ26が設けられている。基板ホルダ26は支持する基板Sを加熱する加熱ヒータ261を備えている。

【0081】

各アンテナ22は前記アンテナ12と同形状、寸法のものであり、アンテナ12と同様に、両端部がプラズマ生成室21の天井壁211を貫通して室外へ突出している。そして、各アンテナ22の室外へ突出した部分の一端部はブスバー23に接続されており、該ブスバー23はマンチングボックス24を介して出力可変の高周波電源25に接続されている。各アンテナ22の室外へ突出した部分の他端部は接地されている。アンテナ22の詳細については後ほど説明する。

【0082】

プラズマ生成室21にはシラン系ガスを該室内へ供給するためのガス供給装置G3が接続されているとともに酸素ガスを該室内へ供給するガス供給装置G4が接続されている。該シラン系ガスとしてはモノシラン(SiH4 )ガス、ジシラン(Si2 H6 )ガス等を用いることができる。

【0083】

本例ではこれらシラン系ガス及び酸素ガスは絶縁膜である酸化シリコン(SiO2 )膜形成用のガスであり、ガス供給装置G3及びG4は絶縁膜形成用ガスをプラズマ生成室21内へ供給する第2ガス供給装置を構成している。

【0084】

また、プラズマ生成室21には室内から排気して室内を減圧するための排気装置27も接続されている。

さらに、プラズマ生成室21に対し、後述するように形成される誘導結合プラズマの状態を把握するためのプラズマ状態把握装置28が設けられている。

【0085】

各アンテナ12(22)は、図2に示すように、外径1/4インチ(6.35mm)、肉厚約1mmの銅管P1を外径20mm、肉厚3mmのアルミナ製絶縁性管P2で被覆したものであり、銅管P1の中心軸線の曲率半径R=50mmの半円形部分の両端に直線部分を連続させた形状を呈している。

【0086】

各アンテナ12(22)は、その直線部分でプラズマ生成室11(21)の天井壁111(211)を気密に貫通している。

プラズマ生成室11(21)内における各アンテナ12(22)の下端から室天井壁111(211)までの高さHは75mmである。

プラズマ生成室内における2本のアンテナ12の間隔及び2本のアンテナ22の間隔はいずれも100mmである。

【0087】

各アンテナ12(22)は、プラズマ生成室内のプラズマ生成領域を囲むように環状に周回する大型アンテナと比べると低インダクタンスのアンテナである。アンテナ12(22)は図示のように2本が並列配置で使用される場合、2本あわせてインダクタンスLが150×10-9〔H〕〜200×10-9〔H〕程度のものであり、印加される高周波電力の周波数が13.56MHzの場合、2本あわせてインピーダンス|Z|が12Ω〜18Ω程度のものである。

なお、アンテナ本数を増やすと、インダクタンス、インピーダンスは小さくなる。

【0088】

前記プラズマ状態把握装置18、28は同じ構成のものであり、本例では、プラズマからの発光の分光強度に基づいてプラズマが不安定状態か、安定化した状態にあるかを把握できるものである。

さらに言えば、プラズマにおいてはガスが分解して各種原子、イオン、ラジカル等が出現するとともに発光が生じるが、該発光を分光し、ガス分解が十分進んでいない或いは進んでいることを、換言すればプラズマがまだ安定化していない或いは安定化した状態にあることを示す種のスペクトル強度を把握することでプラズマが不安定な状態にあるか、安定化した状態にあるかを把握できるものである。

【0089】

プラズマ状態把握装置の具体例としては、米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000、測定対象:発光原子、発光イオン)や、英国Hiden 社製の45°セクター型高透過率イオンエネルギーアナライザ/4重極質量分析計(型式HAL EQP500、測定対象:陽イオン、負イオン、ラジカル、中性粒子)を挙げることができる。

【0090】

プラズマ生成室11内には、さらに、基板ホルダ16上に支持される被処理基板Sを上方から覆ってプラズマから遮蔽できる開閉可能のシャッタ装置10が設けられており、プラズマ生成室21内には、さらに、基板ホルダ26上に支持される被処理基板Sを上方から覆ってプラズマから遮蔽できる開閉可能のシャッタ装置20が設けられている。

【0091】

これらシャッタ装置10、20はいずれも同構造のものであり、図3(A)及び図3(B)に示すように、一対のシャッタ羽根s1、s2を有し、正転逆転可能のモータMでギア列g1及びg2を介して一方のシャッタ羽根s1を、ギア列g1、g3及びg4を介して他方のシャッタ羽根s2を揺動させて該シャッタ羽根s1、s2を開閉できるものである。

【0092】

図3(A)に示すように、シャッタ羽根s1、s2が互いに近づくように揺動することで閉じられ、それにより基板ホルダ16(26)上の基板Sがプラズマから遮蔽され、図3(B)に示すようにシャッタ羽根s1、s2が互いに離隔するように揺動することで開かれ、それにより基板ホルダ16(26)上の基板Sがプラズマに臨むことができる。

【0093】

シャッタ装置は上記のものに限定されない。例えば図3(C)に示すように、基板Sの直径方向において基板Sの両外側の軸を中心に開閉できるシャッタ羽根s1’、s2’を有する構造のもの等でもよい。

【0094】

図1には示していないが、図4に示すように、シリコンドット形成装置1におけるシャッタ装置10についてはシャッタ制御部41が設けられており、プラズマ生成室11において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置18から制御部41に送信されている間は、制御部41はモータ駆動回路51に指示して、シャッタ羽根s1、s2を閉じさせた状態とし、該プラズマが安定化した状態になったとの情報が前記プラズマ状態把握装置18から制御部41に送信されると、制御部41はモータ駆動回路51に指示して、シャッタ羽根s1、s2を開かせる。

【0095】

絶縁膜形成装置におけるシャッタ装置20についてもシャッタ制御部42が設けられており、プラズマ生成室12において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置28から制御部42に送信されている間は、該制御部42はモータ駆動回路52に指示して、シャッタ羽根s1、s2を閉じさせた状態とし、該プラズマが安定化した状態になったとの情報が前記プラズマ状態把握装置28から制御部42に送信されると、該制御部42はモータ駆動回路52に指示して、シャッタ羽根s1、s2を開かせる。

【0096】

シリコンドット形成装置1のプラズマ生成室11と絶縁膜形成装置2のプラズマ生成室21とは、基板搬送通路3により外部から気密に連通している。通路3と室11との間に室11を通路3から気密に遮断できる開閉可能のゲート弁V1が設けられており、通路3と室21との間に室21を通路3から気密に遮断できる開閉可能のゲート弁V2が設けられている。

【0097】

通路3内には基板搬送ロボット31が設置されている。ロボット31は昇降、回動及び伸縮がそれぞれ可能である基板搬送アーム311を備えており、室11中の基板ホルダ16上に支持された基板Sを室21中の基板ホルダ26上に配置することもできるし、室21中の基板ホルダ26上に支持された基板Sを室11中の基板ホルダ16上に配置することもできる。なお、かかる基板搬送ロボットとしては、例えば市販の基板搬送ロボットを利用することができる。

【0098】

以上説明したシリコンドット及び絶縁膜付き基板の形成装置Aを用い、図16に例示するMOSキャパシタ及びMOSFET構造の半導体装置等の形成に利用できるシリコンドット及び絶縁膜付き基板を形成した実施例1について説明する。プラズマ状態把握装置18、28には前記米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000を採用した。

【0099】

<実施例1>

(1) 先ず、被処理基板SとしてP形半導体シリコン基板の表面を予め熱酸化処理してトンネル酸化シリコン膜を形成した基板Sをプラズマ生成室11内の基板ホルダ16上に支持させるとともにヒータ161にて該基板を220℃に向け加熱する。

(2) 排気装置17にて室11から排気し、室11内を2×10-4Pa以下まで減圧し、その後室11内へモノシラン(SiH4 )ガス(0.2ccm)及び水素ガス(30ccm)を供給する。

(3) 該ガス供給と排気装置17とにより室11内を0.8Pa(6mTorr)のシリコンドット形成圧に維持しつつ、図5に示すようにシャッタ装置10は閉じて基板Sを覆った状態で、アンテナ12へ13.56MHz、2000Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(4) 該プラズマの状態はプラズマ状態把握装置18により把握されるが、装置18はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、シャッタ制御部41は未だシャッタ装置10を閉じさせたままである。

(5) プラズマ点灯後の時間の経過によりプラズマが安定化してくると、図6に示すようにシャッタ制御部41は、装置18からのプラズマ安定化状態を示す情報を受けてシャッタ装置10を開けさせ、基板Sをプラズマに臨ませる。なお、遅くともこのときまでに基板温度を220℃に到達させておく。これにより基板Sへのシリコンドット形成が開始される。

(6) 所望粒径のシリコンドット形成に要する時間の経過後、アンテナ12への電力印加を停止し、排気装置17にて室11内の残留ガスを十分排気し、一層のシリコンドット形成を完了する。

このようにして、電界放出形走査電子顕微鏡(FE−SEM)観察においてそれぞれ独立した粒径が5nm程度のシリコンドットを得ることができる。

【0100】

(7) 次いでゲート弁V1、V2を開け、搬送ロボット31でシリコンドットが形成された基板Sを室11から絶縁膜形成装置2のプラズマ生成室21内へ搬送し、そこの基板ホルダ26に支持させ、その後ゲート弁V1、V2を閉じる。

(8) 基板ホルダ26上の基板Sをヒータ261で220℃へ向け加熱する。 (9) 排気装置27にて室21から排気し、室21内を2×10-4Pa以下まで減圧し、その後室21内へモノシラン(SiH4 )ガス(8.6ccm)及び酸素ガス(30ccm)を供給する。

(10)該ガス供給と排気装置27とにより室21内を0.8Pa(6mTorr)の絶縁膜形成圧に維持しつつ、図7に示すようにシャッタ装置20は閉じて基板Sを覆った状態で、アンテナ22へ13.56MHz、500Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(11)該プラズマの状態はプラズマ状態把握装置28により把握されるが、装置28はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、シャッタ制御部42は未だシャッタ装置20を閉じさせたままである。

(12)プラズマ点灯後の時間の経過によりプラズマが安定化してくると、図8に示すようにシャッタ制御部42は、装置28からのプラズマ安定化状態を示す情報を受けてシャッタ装置20を開けさせ、基板Sをプラズマに臨ませる。なお、遅くともこのときまでに基板温度を220℃に到達させておく。これにより基板Sへの絶縁膜(コントロール酸化シリコン膜)形成が開始される。

(13)所望厚さのコントロール酸化シリコン膜形成に要する時間の経過後、アンテナ22への電力印加を停止し、排気装置27にて室21内の残留ガスを十分排気し、絶縁膜形成を完了する。

このようにして、エリプソメトリ法による測定において厚さ15nm程度の酸化シリコン膜を得ることができる。

【0101】

かくして、例えば、図16(A)に示す半導体装置の形成に利用できる基板が得られる。

なお、例えば 図16(B)に示すシリコンドット2層構造の半導体装置の形成に用いる基板は、前記のようにコントロール酸化シリコン膜形成後に、基板を再びプラズマ生成室11へ移送してシリコンドットを形成し、その後該基板をプラズマ生成室21へ移送して酸化シリコン膜を形成すればよい。

以上の他にもプラズマ生成室11と21との間に基板を往復させることで、所望積層状態のシリコンドット及び絶縁膜を形成することができる。

【0102】

以上説明したシリコンドット形成装置1及び絶縁膜形成装置2ではプラズマが安定化してからシリコンドットを形成し、また、絶縁膜を形成するためにシャッタ装置10、20を採用したが、図9に示すように、シャッタ装置に代えて基板退避装置31’を採用してもよい。

【0103】

図9はシリコンドット形成装置1’及び絶縁膜形成装置2’を含むシリコンドット及び絶縁膜付き基板の形成装置A’を示している。

シリコンドット形成装置1’では、プラズマ生成室11内のアンテナ12の下方に基板ホルダ支持台100が設けられており、該支持台100に基板加熱ヒータ191を有する基板ホルダ19を載置できるようになっている。さらにプラズマ生成室11に対し基板退避装置31’が設けられている。

【0104】

絶縁膜形成装置2’では、プラズマ生成室21内のアンテナ22の下方に基板ホルダ支持台200が設けられており、該支持台200に前記基板ホルダ19を載置できるようになっている。さらにプラズマ生成室21に対しプラズマ生成室11に対するものと共通の基板退避装置31’が設けられている。

【0105】

基板退避装置31’は、プラズマ生成室11と21とを外部から気密に連通させる基板搬送通路3’内に設置されている。図1に示す装置Aと同様に、通路3’とプラズマ生成室11との間にはゲート弁V1が、通路3’とプラズマ生成室21との間にはゲート弁V2がそれぞれ設けられている。

【0106】

基板退避装置31’は、昇降、回転及び伸縮がそれぞれ可能である基板ホルダ搬送アーム311’を有しており、該アームにより基板ホルダ19をその上に基板Sを支持させたままプラズマ生成室11、21間で移動させ、基板ホルダ19を室11内の支持台100上にも、室21内の支持台200上にも載置できる。支持台100、200のそれぞれにはヒータ191へ電力供給するための給電部(図示省略)が設けられており、基板ホルダ19には該給電部に接触する受電部(図示省略)が設けられている。

かかる基板退避装置31’としては、例えば市販の基板搬送ロボットを利用することができる。

【0107】

図9には示していないが、図10に示すように、基板退避装置31’に対し制御部4’が設けられており、プラズマ生成室11(21)において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置18(28)から制御部4’に送信されている間は、制御部4’は基板退避装置駆動回路5’に指示して、装置31’に基板ホルダ19をアンテナ12(22)の直下から退避させる。本例では通路3’へ退避させる。該プラズマが安定化した状態になったとの情報がプラズマ状態把握装置18(28)から制御部4’に送信されると、制御部4’は基板退避装置駆動回路5’に指示して、装置31’に基板ホルダ19を支持台100(200)へ載置させる。

【0108】

これらの点を除けば、図9に示す装置A’は図1に示す装置Aと実質上同構造であり、図1に示す装置Aにおける部品、部分等と実質上同じ部品、部分等には装置Aと同じ参照符号を付してある。

【0109】

シリコンドット及び絶縁膜付き基板の形成装置A’を用い、図16に例示するMOSキャパシタ及びMOSFET構造の半導体装置等の形成に利用できるシリコンドット及び絶縁膜付き基板を形成した実施例2について説明する。プラズマ状態把握装置18、28には前記米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000)を採用した。

【0110】

<実施例2>

(1) 先ず、被処理基板SとしてP形半導体シリコン基板の表面を予め熱酸化処理してトンネル酸化シリコン膜を形成した基板Sをプラズマ生成室11内の基板ホルダ19上に支持させるとともにヒータ191にて該基板を220℃に加熱する。

(2) ゲート弁V1を開け排気装置17にて室11及び通路3’から排気し、室11及び通路3’内を2×10-4Pa以下まで減圧し、その後室11内へモノシラン(SiH4 )ガス(0.2ccm)及び水素ガス(30ccm)を供給する。

(3) 該ガス供給と排気装置17とにより室11内を0.8Pa(6mTorr)のシリコンドット形成圧に維持しつつ、図11に示すように基板退避装置31’にて基板ホルダ19を基板Sごと通路3’へ退避させ、その基板退避状態でアンテナ12へ13.56MHz、2000Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(4) 該プラズマの状態はプラズマ状態把握装置18により把握されるが、装置18はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、搬送装置31’の制御部4’は未だ基板ホルダ19を通路3’へ退避させたままである。

(5) プラズマ点灯後の時間の経過によりプラズマが安定化してくると、制御部4’は、装置18からのプラズマ安定化状態を示す情報を受けて搬送装置31’にホルダ19をプラズマ生成室11内の支持台100に載置させ、ゲート弁V1を閉じる。基板Sは退避中、熱容量の大きいホルダ19に支持されたままであるので、基板温度は速やかに220℃へ復帰する。かくして、基板Sへのシリコンドット形成が開始される。

(6) 所望粒径のシリコンドット形成に要する時間の経過後、アンテナ12への電力印加を停止し、排気装置17にて室11内の残留ガスを十分排気し、一層のシリコンドット形成を完了する。

このようにして、電界放出形走査電子顕微鏡(FE−SEM)観察においてそれぞれ独立した粒径が5nm程度のシリコンドットを得ることができる。

【0111】

(7) 次いでゲート弁V1、V2を開け、シリコンドットが形成された基板Sを支持したままの基板ホルダ19を搬送装置31’で室11から絶縁膜形成装置2’のプラズマ生成室21内の支持台200上に載置し、ゲート弁V1は閉じ、基板を220℃に加熱する。

(8) ゲート弁V2を開け排気装置27にて室21及び通路3’から排気し、室21及び通路3’内を2×10-4Pa以下まで減圧し、その後室21内へモノシラン(SiH4 )ガス(8.6ccm)及び酸素ガス(30ccm)を供給する。

(9) 該ガス供給と排気装置27とにより室21内を0.8Pa(6mTorr)の絶縁膜形成圧に維持しつつ、図11に示すと同様に(図12に示すように)基板退避装置31’にて基板ホルダ19を基板Sごと通路3’へ退避させ、その基板退避状態でアンテナ22へ13.56MHz、500Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(10)該プラズマの状態はプラズマ状態把握装置28により把握されるが、装置28はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、搬送装置31’の制御部4’は未だ基板ホルダ19を通路3’へ退避させたままである。

(11)プラズマ点灯後の時間の経過によりプラズマが安定化してくると、制御部4’は、装置28からのプラズマ安定化状態を示す情報を受けて搬送装置31’にホルダ19をプラズマ生成室21内の支持台200に載置させ、ゲート弁V2を閉じる。基板Sは退避中、熱容量の大きいホルダ19に支持されたままであるので、基板温度は速やかに220℃へ復帰する。かくして、基板Sへの絶縁膜(コントロール酸化シリコン膜)形成が開始される。

(12)所望厚さのコントロール酸化シリコン膜形成に要する時間の経過後、アンテナ22への電力印加を停止し、排気装置27にて室21内の残留ガスを十分排気し、絶縁膜形成を完了する。

このようにして、エリプソメトリ法による測定において厚さ15nm程度の酸化シリコン膜を得ることができる。

【0112】

このようにして、例えば、図16(A)に示す半導体装置の形成に利用できる基板が得られる。

なお、例えば 図16(B)に示すシリコンドット2層構造の半導体装置の形成に用いる基板は、前記のようにコントロール酸化シリコン膜形成後に、基板を再びプラズマ生成室11へ移送してシリコンドットを形成し、その後該基板をプラズマ生成室21へ移送して酸化シリコン膜を形成すればよい。

以上の他にもプラズマ生成室11と21との間に基板を往復させることで、所望積層状態のシリコンドット及び絶縁膜を形成することができる。

【0113】

以上説明したシリコンドット形成装置1(1’)及びそれを用いたシリコンドット形成では、内部アンテナ型の誘導結合プラズマCVD方式により、比較的低温下で、高温下では発生することがある欠陥の発生やシリコンドット同士の集合を抑制して、また、低インダクタンス化された、第1プラズマ生成室11内設置の内部アンテナ(第1アンテナ12)の採用により、高密度プラズマを形成して、しかし、プラズマによる基板Sやその上に形成されるシリコンドットのダメージを抑制してシリコンドットを形成することができる。

【0114】

また、シリコンドット形成にあたっては、プラズマ生成室11に生成させるプラズマが不安定状態にある間は基板Sをシャッタ装置10で覆ってプラズマから遮蔽することで、或いは基板退避装置31’によりプラズマから退避させておくことで、該不安定プラズマに曝さない状態におき、プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませて、或いは基板退避装置31’により基板Sを安定化プラズマに臨む位置に配置して、基板S上にシリコンドット形成を開始させるので、シリコンドット粒径の制御性良好に、基板間での再現性よくシリコンドットを形成できる。

【0115】

また、以上説明したシリコンドット及び絶縁膜付き基板の形成装置A、A’及びそれによるシリコンドット及び絶縁膜付き基板の形成では、シリコンドットについては、比較的低温下で、高温下では発生することがある欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマダメージの抑制されたシリコンドットを形成することができ、さらに、シリコンドット粒径の制御性良好に、基板間での再現性良くシリコンドットを形成することができる。

【0116】

絶縁膜については、これも内部アンテナ型の誘導結合プラズマCVD方式により、比較的低温下で、また、低インダクタンス化された、第2プラズマ生成室21内設置の内部アンテナ(第2アンテナ22)の採用により、高密度プラズマを形成して、しかし、プラズマによる絶縁膜或いは先に形成されたシリコンドットのプラズマダメージを抑制しつつ、絶縁膜を形成することができる。

【0117】

また、絶縁膜形成にあたっては、第2プラズマ生成室21に生成させるプラズマが不安定状態にある間は基板Sをシャッタ装置20でプラズマから遮蔽することで、或いは基板退避装置31’により基板Sをプラズマから退避させることで、該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置20を開いて基板Sを該安定化プラズマに臨ませて、或いは基板退避装置31’により基板Sを安定化プラズマに臨む位置に配置して、基板S上に絶縁膜形成を開始させるので、絶縁膜厚さの制御性良好に、基板間での再現性よく絶縁膜を形成できる。

【0118】

さらに、基板Sをプラズマ生成室11からプラズマ生成室21へ、或いはその逆に移送するとき、それは外部から気密に遮断された基板搬送通路3、3’を通して行われるので、形成されたシリコンドットや絶縁膜に大気中の好ましくない不純物が付着したり混入したりすることが抑制され、それだけ良好なシリコンドット及び絶縁膜を得ることができる。

【0119】

ここで参考のため、図1に示す絶縁膜形成装置2において、プラズマ生成室21にモノシランガス(8.6sccm)と酸素ガス(30sccm)を供給し、室内圧力を0.8Pa(6mTorr)に維持しつつアンテナ22に13.56MHz、500Wの電力を印加して該ガスから誘導結合プラズマを生成させることを2回行い、各回においてプラズマにおけるその安定、不安定を示す指標となる水素ラジカル(Hα)のスペクトル強度を前記ファイバー光学分光器(型式USB2000)で測定した結果を図13に示す。図13において横軸はプラズマ点灯開始後の経過時間であり、縦軸は水素ラジカル(Hα)のスペクトル強度を示している。

【0120】

図13から分かるように、同じ装置を用い、同じプラズマ生成条件でプラズマを生成させても、プラズマ点灯ごとに水素ラジカル(Hα)のスペクトル強度が一定化するまでにようする時間、すなわち、プラズマが安定化するまでに要する時間が変動することが分かる。

【0121】

よって、本発明に係る上記シリコンドット形成装置1及び絶縁膜形成装置2においては、シャッタ装置10、20を用いて、プラズマが不安定な間は基板Sをプラズマから遮蔽し、プラズマが安定化すると該安定化したプラズマに基板Sを臨ませてシリコンドット形成、絶縁膜形成を開始させるようにしている。

【0122】

また、参考のため、被処理基板としてN形半導体シリコン基板を採用し、

(1) 図1に示す絶縁膜形成装置2においてモノシランガス(8.6ccm)及び酸素ガス(30ccm)を用い、成膜圧を0.8Pa(6mTorr)に維持するとともに基板温度を220℃に維持し、アンテナ22に13.56MHz、500Wの高周波電力を印加して該基板上に形成した酸化シリコン膜、

(2) 図示省略の平行平板形電極を用いた容量結合プラズマCVDによる成膜装置においてモノシランガス(300ccm)及び酸素ガス(1000ccm)を用い、成膜圧を2.7Pa(20mTorr)に維持するとともに基板温度を400℃に維持し、13.56MHz、10000Wの高周波電力印加のもとに該基板上に形成した酸化シリコン膜、

(3) 同じ基板に熱CVD法により形成した酸化シリコン膜

のそれぞれにつき電流−電圧特性について調べた結果を図14に示す。

図14において、ラインL1は容量結合型プラズマのもとでの膜を、ラインL2は熱酸化による膜を、ラインL3は絶縁膜形成装置2による膜を示している。

【0123】

図14から分かるように、本発明によるように低温下でも、従来の容量結合プラズマCVDによる酸化シリコン膜や熱酸化処理して得た酸化シリコン膜と略同等の品質(リーク電流、絶縁耐圧)を示す酸化シリコン膜が得られることが分かる。

【0124】

また、参考のため、図1のシリコンドット形成装置1を用い、被処理基板としてP形半導体シリコン基板を採用し、モノシランガス(0.2ccm)及び水素ガス(30ccm)を用い、シリコンドット形成圧を0.8Pa(6mTorr)に維持し、アンテナ12への投入電力を13.56MHz、2000Wとして、250℃、300℃、450℃のそれぞれの基板温度でシリコンドットを形成し、各基板温度でのシリコンドット粒径を電界放出形走査電子顕微鏡(FE−SEM)で調べて粒径のバラツキを求めた結果を次表に示す。

【0125】

基板温度 430℃ 300℃ 250℃

粒径分布(nm) 7.2±0.8 7.7±0.7 6.9±0.5

【0126】

温度が高いと粒径分布が大きくなっているのは、シリコンドットが集合する傾向があるためと考えられる。この結果から、シリコンドット形成温度が低いほどシリコンドット粒径のバラツキが低減することが分かる。従って、シリコンドット形成及びその後の処理温度は低い方が好ましいことが分かる。

【0127】

また、参考のため、被処理基板としてN形半導体シリコン基板を採用し、モノシランガス(0.2ccm)及び水素ガス(30ccm)を用い、シリコンドット形成圧を].8Pa(6mTorr)に維持し、アンテナ12への投入電力を13.56MHz、500Wとし、基板温度を220℃に維持して、

(1) 図1の絶縁膜形成装置2において前記のようにシャッタ装置20を用いて、

(2) 図9の絶縁膜形成装置2’において前記のように基板退避装置31’を用いて、

(3) 図1の絶縁膜形成装置2においてシャッタ装置20を用いず、プラズマ点灯時から基板をプラズマに曝す状態で、

それぞれ3回ずつ酸化シリコン膜を形成し、それら酸化シリコン膜について成膜速度のバラツキをエプソメトリ法で膜厚測定して調べた結果を次表に示す。

【0128】

成膜方法 上記(1) 上記(2) 上記(3)

SiO2成膜速度(Å/秒) 6.7±0.5 6.8±1.1 8.1±1.9

【0129】

この結果から、膜厚再現性(バラツキの小ささ)は、シャッタ装置20を用いず、プラズマ点灯時から基板をプラズマに曝して膜形成する場合より、シャッタ装置20や基板退避装置31’を用いて、プラズマ不安定状態では基板をプラズマに曝さないようにし、プラズマが安定かしてから膜形成する方が良好であることが分かる。

【0130】

以上説明したシリコンドットの形成、絶縁膜の形成では、被処理基板として耐熱性の高い熱酸化膜を有するシリコン基板を採用したが、例えば無アリカリガラス基板のような耐熱温度の低い材料からなる基板へのシリコンドット形成や絶縁膜形成も可能であり、必要に応じてそのような基板上にシリコンドットや絶縁膜を形成することもでき、基板材料の選択範囲が広い。

【0131】

以上説明した実施例1及び実施例2のシリコンドットの形成では、プラズマ生成室11内へシラン系ガス(モノシランガス)と水素ガスを供給し、該ガスを誘導結合プラズマ化し、該プラズマのもとでシリコンドットを形成した。しかし、シリコンドットは例えば次ようにしても形成できる。

【0132】

(a)シリコンドット形成の他の例

図15に示すように、図1のシリコンドット形成装置1においてプラズマ生成室11内の例えば天井壁111の内面に予めシリコンスパッタターゲットTをはりつけておき、シリコンドット形成にあたっては、室11内へ水素ガスを供給し、該ガスから誘導結合プラズマを生成させ、該プラズマが不安定状態にある間はシャッタ装置10にて基板Sを該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませ、該安定化したプラズマによるシリコンスパッタターゲットTのケミカルスパッタリングにより基板S上にシリコンドットを形成するのである。シリコンスパッタターゲットとしては市販のシリコンウエハやターゲット基板にシリコン膜を形成したもの等を採用できる。

【0133】

この場合の条件例を以下に記す。

シリコンスパッタターゲット:単結晶シリコンスパッタターゲット

アンテナ12へ印加する高周波電力:60MHz、4kW

シリコンドット形成対象基板:熱酸化膜(SiO2 )で被覆されたシリコンウエハ

基板温度:400℃

室内圧:0.6Pa

水素ガス:100sccm

この条件により粒径10nm以下の粒径の揃ったシリコンドットを形成できた。

【0134】

(b)シリコンドット形成のさらに他の例

図15に示すシリコンスパッタターゲットの採用に代えて、シリコンドット形成に先立ち、第1プラズマ生成室11内へシリコン膜形成用ガス(図1の装置を利用する場合は、モノシランガス及び水素ガス)を供給して該ガスを第1アンテナ12への高周波電力印加によりプラズマ化させ、該プラズマのもとで室11内のシリコン対象部材(室11の内壁及び(又は)室11内に予め設置したターゲット基板)にシリコン膜を形成しておき、シリコンドットの形成にあたっては、水素ガスを室11内へ供給して該ガスから誘導結合プラズマを生成させ、該プラズマが不安定状態にある間はシャッタ装置10を閉じて基板Sを該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコン膜のケミカルスパッタリングにより基板S上にシリコンドットを形成するのである。

【0135】

この場合のシリコン膜形成条件及びシリコンドット形成条件の例を以下に記す。

<室内壁へのシリコン膜形成条件>

アンテナ12へ印加する

高周波電力:13.56MHz、10kW

室11内壁温度:80℃(室内設置ヒータで加熱)

室内圧:0.67Pa

モノシランガス:100sccm

水素ガス:150sccm

<シリコンドット形成条件>

アンテナ12へ印加する

高周波電力:13.56MHz、5kW

室11内壁温度:80℃(室内設置ヒータで加熱)

シリコンドット形成対象基板:熱酸化膜(SiO2 )で被覆されたシリコンウエハ

基板温度:430℃

室内圧:0.67Pa

水素ガス:150sccm

この条件により平均すると10nm以下の粒径のシリコンドットを形成できた。

【0136】

ところで、シリコンドットは、既述のとおりその表面が酸素や窒素などで終端処理されていることが望ましい。

そこで本発明に係るシリコンドット形成においては、シリコンドット形成後に絶縁膜を形成する場合、しない場合のいずれにおいても、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとでシリコンドットの表面を終端処理してもよい。

【0137】

かかる終端処理は、支障がなければ、シリコンドット形成後に、同じプラズマ生成室11内へ終端処理用ガスを導入し、該ガスにアンテナ12から高周波電力を印加して終端処理用誘導結合プラズマを発生させ、該プラズマのもとでシリコンドットの表面を終端処理してもよい。

また、シリコンドット形成装置1や1’から独立した終端処理室を準備し、該終端処理室において終端処理用ガスの容量結合型プラズマ或いは誘導結合型プラズマのもとで終端処理工程を実施してもよい。

【0138】

また、プラズマ生成室11においてシリコンドットを形成した後、該シリコンドットが形成された基板を該室に(直接的に或いは物品搬送ロボットを有する搬送室を介する等して間接的に)連設された終端処理室へ搬入し、該終端処理室で終端処理を実施してもよい。

このような終端処理室を設ける場合、該終端処理室とプラズマ生成室21とを外部から気密につなぐ基板搬送通路を設け、終端処理後のシリコンドット上に絶縁膜を形成するときは、該通路から基板を第2プラズマ生成室21内へ搬入して絶縁膜を形成してもよい。

【0139】

いずれにしても、終端処理室における終端処理において、終端処理用ガスに高周波電力を印加するアンテナについては、誘導結合プラズマを発生させるアンテナでも、容量結合プラズマを発生させるアンテナでもよい。

【0140】

終端処理用ガスとしては、前記のとおり酸素含有ガス又は(及び)窒素含有ガスを用いるが、酸素含有ガスとしては、酸素ガスや酸化窒素(N2 O)ガスを例示でき、窒素含有ガスとしては、窒素ガスやアンモニア(NH3 )ガスを例示できる。

【0141】

前記実施例1のシリコンドット形成工程と同工程で形成したシリコンドットについて終端処理を施した実験例1、2を以下に示す。終端処理はプラズマ生成室11で行った。図示を省略しているが、酸素終端処理するときは室11に酸素ガスを供給する酸素ガス供給装置を準備し、窒素終端処理するときは室11に窒素ガスを供給する窒素ガス供給装置を準備した。

【0142】

実験例1(酸素終端処理されたシリコンドットの形成)

シリコンドットが形成された基板温度:400℃

酸素ガス導入量:100sccm

アンテナ12への高周波電力:13.56MHz、1kW

終端処理圧:0.67Pa

処理時間:1分

【0143】

実験例2(窒素終端処理されたシリコンドットの形成)

シリコンドットが形成された基板温度:400℃

窒素ガス導入量:200sccm

高周波電力:13.56MHz 1kW

終端処理圧:0.67Pa

処理時間:5分

【0144】

このように酸素又は窒素で終端処理されたシリコンドットはこれを利用した電子デバイスの特性を向上させることができる。例えば発光素子に利用した場合、輝度を向上させることができる。

【産業上の利用可能性】

【0145】

本発明は、電子デバイス材料や発光材料などとして用いられる微小サイズのシリコンドットの形成並びにMOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットと絶縁膜を重ねて形成したシリコンドット及び絶縁膜付き基板の形成に利用できる。

【図面の簡単な説明】

【0146】

【図1】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置例を示す図である。

【図2】アンテナの形状、寸法等の説明図である。

【図3】シャッタ装置を示す図である。

【図4】シャッタ装置の制御回路例を示すブロック図である。

【図5】図1の装置によるシリコンドット形成工程の一部を示す図である。

【図6】図1の装置によるシリコンドット形成工程の残部を示す図である。

【図7】図1の装置による絶縁膜形成工程の一部を示す図である。

【図8】図1の装置による絶縁膜形成工程の残部を示す図である。

【図9】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置の他の例を示す図である。

【図10】基板退避装置の制御回路例を示すブロック図である。

【図11】図9の装置によるシリコンドット形成工程の説明図である。

【図12】図9の装置による絶縁膜形成工程の説明図である。

【図13】プラズマ点灯後、プラズマ安定化までには時間を要することを示す実験の結果を示す図である。

【図14】本発明に係る方法で形成した酸化シリコン膜は従来方法により形成した酸化シリコン膜と同程度の電流−電圧特性を有することを示す図である。

【図15】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置のさらに他の例を示す図である。

【図16】シリコンドットを利用した半導体装置例を示す図である。

【符号の説明】

【0147】

A、A’ シリコンドット及び絶縁膜付き基板の形成装置

1、1’ シリコンドット形成装置

11 第1プラズマ生成室

111 天井壁

12 第1アンテナ

13 ブスバー

14 マンチングボックス

15 高周波電源

16、19 基板ホルダ

161、191 ヒータ

100 基板ホルダ支持台

17 排気装置

18 プラズマ状態把握装置

G1 シラン系ガス供給装置

G2 水素ガス供給装置

10 シャッタ装置

s1、s2、s1’、s2’ シャッタ羽根

g1〜g4 ギア

M モータ

S 基板

2、2’ 絶縁膜形成装置

21 第2プラズマ生成室

211 天井壁

22 第1アンテナ

23 ブスバー

24 マンチングボックス

25 高周波電源

26 基板ホルダ

261 ヒータ

200 基板ホルダ支持台

28 プラズマ状態把握装置

G3 シラン系ガス供給装置

G4 酸素ガス供給装置

20 シャッタ装置

3、3’ 基板搬送通路

V1、V2 ゲート弁

31 基板搬送ロボット

41、42 シャッタ装置制御部

51、52 モータ駆動回路

31’ 基板退避装置

4’ 基板退避装置制御部

5’ 基板退避装置駆動回路

【技術分野】

【0001】

本発明は電子デバイス材料や発光材料などとして用いられる微小サイズのシリコンドット(所謂シリコンナノ粒子)の形成方法及び装置並びにMOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットと絶縁膜を重ねて形成したシリコンドット及び絶縁膜付き基板の形成方法及び装置に関する。

【背景技術】

【0002】

シリコンドットの形成方法としては、シリコンを不活性ガス中でエキシマレーザ等を用いて加熱、蒸発させて形成する物理的手法が知られており、また、ガス中蒸着法も知られている(神奈川県産業技術総合研究所研究報告No.9/2003 77〜78頁参照) 。後者は、レーザに代えて高周波誘導加熱やアーク放電によりシリコンを加熱、蒸発させる手法である。

【0003】

また、例えば特開2004−179658号公報には、CVDチャンバ内に材料ガスとしてシラン及びジクロロシランを順次導入し、加熱した基板上にシリコンドットを形成する方法が記載されている。この方法では、シリコンドット成長のための核を基板上に形成する工程を経て、該核からシリコンドットを成長させる。

【0004】

ところが、シリコンをレーザ照射により加熱、蒸発させる手法では、均一にエネルギー密度を制御してレーザをシリコンに照射することは困難であり、シリコンドットの粒径や分布密度を揃えることは困難である。

【0005】

ガス中蒸着法においても、シリコンの不均一な加熱がおこり、そのためにシリコンドットの粒径や分布密度を揃えることは困難である。

【0006】

また、前記のCVD法によるシリコンドットの形成においては、シリコンドット成長のもとになる核を基板上に形成するにあたり、基板を550℃以上の高温に加熱する必要があり、耐熱温度の低い基板を採用することができず、そのため基板材料の選択範囲が狭められる。さらに、シリコンドットを高熱下に形成すると、例えばシリコンドット表面のSi−H結合が切れて欠陥が生じたり、シリコンドット同士が集合したりする等の悪影響がある。

【0007】

これらにより、比較的低温下でシリコンドットを形成すべくプラズマCVD法によるシリコンドット形成方法及び装置も研究されている。

【0008】

絶縁性膜の形成については、例えば絶縁性膜形成対象基板を熱酸化させて絶縁性の熱酸化膜を形成する手法(例えばシリコン基板を800℃〜900℃程度の高温下に熱酸化させて絶縁性の酸化シリコン膜を形成する手法)が知られているが(例えば前記特開2004−179658号公報参照)、この方法では耐熱温度の低い基板を採用することができず、そのため基板材料の選択範囲が狭められる。

【0009】

しかし、絶縁膜形成用のガスをプラズマ化し、該プラズマのもとで基板上に比較的低温で絶縁膜を形成するプラズマCVD法による絶縁膜形成方法も知られている。

【0010】

ここでプラズマCVD法についてみると、平行平板電極を用いて容量結合形プラズマを生成させる方法が古くから知られているが、この方法では電極を大型化するには限界があり、大面積の基板に膜形成等のプラズマ処理を施すには不向きであることから、今日ではプラズマ生成室の外側又は内側にアンテナを設置し、該アンテナに高周波電力を印加してプラズマ生成室内ガスから誘導結合プラズマを生成させるものが注目されている。

【0011】

特に、投入電力の利用効率を向上させることができる等の観点からプラズマ生成室内にアンテナを配置した内部アンテナ形の誘導結合プラズマCVD装置が注目されている。 このタイプのプラズマCVD装置は例えば特開2001−35697号公報に記載さている。

【0012】

特開2001−35697号公報には、内部アンテナを用いると、投入高周波電力の増加によるプラズマの高密度化に伴いアンテナ導体の静電結合によるプラズマ電位の上昇が顕著となり、プラズマ生成室内に異常放電が発生し易くなり、プラズマ電位の上昇によりイオン加速エネルギーが大きくなり、基板上に形成される物のプラズマダメージが懸念されるので、印加する高周波電圧の低動作電圧化が重要であり、そのためにアンテナのインダクタンス低減が求められる旨の記載もある。

【0013】

そして、アンテナの大型化に伴うインダクタンスの増加を抑制するため、アンテナは周回しないで終端する線状導体で平面的構造(2次元構造)に構成し、これによりアンテナインダクタンスを低減できる旨記載されている。

【0014】

【非特許文献1】神奈川県産業技術総合研究所研究報告No.9/2003 77〜78頁

【特許文献1】特開2004−179658号公報

【特許文献2】特開2001−35697号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、シリコンドットや絶縁膜を比較低温下でも形成できるよにプラズマCVD法を採用し、また、投入電力の利用効率を向上させる等のためにプラズマ生成室内に配置したアンテナを用いる誘導結合プラズマCVD方法を採用し、さらに該内部アンテナからの異常放電及び被処理基板やその上に形成されるシリコンドット或いは絶縁膜のプラズマによるダメージを抑制しつつ高密度プラズマを生成させて所望のシリコンドットや絶縁膜を形成するためにするために低インダクタンス化されたアンテナを採用したとしても、未だ問題がある。

【0016】

すなわち、本発明者の研究によると、プラズマは点灯すると直ちに安定した状態になるのではなく、点灯後不安定な状態があり、異常放電が発生することもあり、プラズマ点灯後安定化までに時間を要し、しかも、その安定化するまでに要する時間は、同じプラズマCVD装置を用い、ガス導入量、投入電力等のプラズマ生成条件を同じにしても、プラズマを点灯させるごと変動する。

【0017】

そして、プラズマが不安定な状態からシリコンドット形成を開始すると、シリコンドット粒径の制御性が悪化し、複数基板間でシリコンドットの粒径に許容できないバラツキが生じる。

また、プラズマが不安定な状態から絶縁膜形成を開始すると、膜厚の制御性が悪化し、複数の基板間で許容できない膜厚バラツキが生じる。

【0018】

例えば、MOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットや絶縁膜は、シリコンドット粒径や絶縁膜厚さが例えば10nm或いはその前後と非常に小さく、シリコンドット粒径や絶縁膜厚さの制御性が悪化したのでは、要求される粒径のシリコンドットや要求される厚さの絶縁膜を再現性よく形成できない。

【0019】

そこで本発明は、例えば特開2001−35697号公報記載のCVDによるシリコンドット形成と比べると比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットのダメージを抑制して、さらに、シリコンドット粒径の制御性よく、基板間での再現性よくシリコンドットを形成できるシリコンドット形成方法及び装置を提供することを第1の課題とする。

【0020】

また本発明は、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットや絶縁膜のダメージを抑制して、さらに、シリコンドット粒径の制御性及び絶縁膜厚さの制御性よく、基板間での再現性よくシリコンドット及び絶縁膜を形成することができるシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供することを第2の課題とする。

【課題を解決するための手段】

【0021】

本発明は、前記第1の課題を解決するため次のシリコンドット形成方法及び装置を提供する。また、本発明は前記第2の課題を解決するため次のシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供する。

なお、以下の記載において「第1」の語は、シリコンドット形成に係るプラズマ生成室、アンテナ等を絶縁膜形成に係るプラズマ生成室、アンテナ等と区別するために付した語であり、「第1」の語が付されたプラズマ生成室、アンテナ等はシリコンドット形成のためのものであることを示している。

また、以下の記載において「第2」の語は、絶縁膜形成に係るプラズマ生成室、アンテナ等をシリコンドット形成に係るプラズマ生成室、アンテナ等と区別するために付した語であり、「第2」の語が付されたプラズマ生成室、アンテナ等は絶縁膜形成のためのものであることを示している。

【0022】

(1)シリコンドット形成方法

第1プラズマ生成室内に設置された低インダクタンス化された第1アンテナに高周波電力を印加して該室内に供給されるシリコンドット形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板にシリコンドットを形成するシリコンドット形成方法であり、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させるシリコンドット形成方法。

【0023】

(2)シリコンドット形成装置

第1プラズマ生成室、

該第1プラズマ生成室内へシリコンドット形成用のガスを供給する第1ガス供給装置、 該第1プラズマ生成室内に設置された、低インダクタンス化された第1アンテナ、

該第1アンテナに高周波電力を印加して前記第1ガス供給装置から前記第1プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第1高周波電力印加装置、

シリコンドット形成にあたり前記第1プラズマ生成室内に配置されるシリコンドット形成対象基板を該第1プラズマ生成室内のプラズマが不安定状態にある間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第1のプラズマ状態対応装置、

前記第1プラズマ生成内に生成される前記プラズマの状態を把握する第1プラズマ状態把握装置及び

前記第1プラズマ状態把握装置により把握される前記第1プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第1プラズマ状態対応装置を制御する第1制御部を含んでいるシリコンドット形成装置。

【0024】

(3)シリコンドット及び絶縁膜付き基板の形成方法

基板上にシリコンドットを少なくとも1回、絶縁膜を少なくとも1回形成するシリコンドット及び絶縁膜付き基板の形成方法であり、

シリコンドットについては本発明に係るシリコンドット形成方法により形成し、

絶縁膜については、第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナに高周波電力を印加して該室内に供給される絶縁膜形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板に絶縁膜を形成する絶縁膜形成方法を採用し、該絶縁膜形成方法による絶縁膜形成にあたっては、前記第2プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に絶縁膜形成を開始させ、

シリコンドット形成後に絶縁膜を形成するときは、前記基板を該基板のある室(第1プラズマ生成室又は後述する終端処理室を使用するときは該終端処理室)から前記第2プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路(第1及び第2のプラズマ生成室をつなぐ基板搬送通路、後述する終端処理室を使用するときは該終端処理室と第2プラズマ生成室とを直接又は第1プラズマ生成室を介してつなぐ基板搬送通路等)を通して移動させ、絶縁膜形成後にシリコンドットを形成するときは、前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路(第2プラズマ生成室を直接又は後述する終端処理室を介して第1プラズマ生成室へつなぐ基板搬送通路等)を通して移動させるシリコンドット及び絶縁膜付き基板の形成方法。

【0025】

(4)シリコンドット及び絶縁膜付き基板の形成装置

本発明に係るシリコンドット形成装置と絶縁膜形成装置とを含んでおり、

該絶縁膜形成装置は、

第2プラズマ生成室、

該第2プラズマ生成室内へ絶縁膜形成用のガスを供給する第2ガス供給装置、

該第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナ、

該第2アンテナに高周波電力を印加して前記第2ガス供給装置から前記第2プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第2高周波電力印加装置、

絶縁膜形成にあたり前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内のプラズマが不安定な間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第2のプラズマ状態対応装置、

前記第2プラズマ生成室内に生成される前記プラズマの状態を把握する第2プラズマ状態把握装置及び

前記第2プラズマ状態把握装置により把握される前記第2プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第2プラズマ状態対応装置を制御する第2制御部を含んでおり、

前記第1プラズマ生成室及び第2プラズマ生成室は、該両室間で前記基板を搬送するための基板搬送通路を介して外部から気密に連設されているシリコンドット及び絶縁膜付き基板の形成装置。

【0026】

ここで「シリコンドット」とは、その粒径が概ね1nm〜10nm程度の微小粒径のシリコンドットである。

また、絶縁膜は、例えばその厚さが概ね1nm〜100nm程度、より好ましくは2nm〜20nm程度のものである。

【0027】

また、「低インダクタンス化されたアンテナ」とはプラズマ生成室内のプラズマ生成領域周囲を環状に周回して囲む大型のアンテナと比べると低インダクタンスのアンテナであり、プラズマ生成室内のプラズマ生成領域に臨み、該プラズマ生成領域周囲を環状に周回することなく、終端する端部を有する比較的短いアンテナである。代表例として、U字形状アンテナを挙げることができる。該U字形状アンテナには、文字通りU字形のアンテナのほか、門形状或いはコの字状アンテナ、半円形状等の円弧形状アンテナ、円弧形状部分に直線状部分を連ねた形状のアンテナ等も含まれる。

【0028】

該低インダクタンス化されたアンテナは、例えば、インダクタンスLが200×10-9〔H〕〜230×10-9〔H〕程度以下のものであり、アンテナへの投入高周波電力の周波数を13.56MHzとすれば、インピーダンス|Z|が45Ω程度以下、さらには18Ω〜20Ω程度以下のものを挙げることができる。

【0029】

また、「プラズマ状態把握装置」は、プラズマが不安定状態にあるか、安定化した状態にあるかを把握できるものであればよく、代表例として、プラズマからの発光の分光強度(スペクトル強度)に基づいてプラズマが不安定状態にあるか、安定化した状態にあるかを把握できるものを挙げることができる。

【0030】

本発明に係るシリコンドット形成方法及び装置によると、内部アンテナ型の誘導結合プラズマCVD方式により、約250℃程度以下の比較的低温下でも、高温下では発生することがある欠陥やシリコンドット同士の集合の発生を抑制して、また、低インダクタンス化された、第1プラズマ生成室内設置の内部アンテナ(第1アンテナ)の採用により、高密度プラズマを形成して、しかし、プラズマによる基板やその上に形成されるシリコンドットのダメージを抑制してシリコンドットを形成することができる。

【0031】

また、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させるので、シリコンドット粒径の制御性良好に、基板間での再現性よくシリコンドットを形成できる。

【0032】

本発明に係るシリコンドット及び絶縁膜付き基板の形成方法及び装置によると、前記シリコンドット形成方法及びシリコンドット形成装置をそれぞれ採用しているので、シリコンドットについては、比較的低温下で、高温下では発生することがある欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマダメージの抑制されたシリコンドットを形成することができる。また、シリコンドット粒径の制御性良好に、基板間での再現性良くシリコンドットを形成することができる。

【0033】

絶縁膜については、これも内部アンテナ型の誘導結合プラズマCVD方式により、約250℃程度以下の比較的低温下でも、また、低インダクタンス化された、第2プラズマ生成室内設置の内部アンテナ(第2アンテナ)の採用により、高密度プラズマを形成して、しかし、プラズマによる絶縁膜或いは先に形成されることがあるシリコンドットのダメージを抑制しつつ、絶縁膜を形成することができる。

【0034】

また、絶縁膜形成にあたっては、前記第2プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に絶縁膜形成を開始させるので、絶縁膜厚さの制御性良好に、基板間での再現性よく絶縁膜を形成できる。

【0035】

シリコンドット形成後に絶縁膜を形成するときは、前記基板を該基板のある室(第1プラズマ生成室又は後述する終端処理室を使用するときは該終端処理室)から前記第2プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させ、絶縁膜形成後にシリコンドットを形成するときは、前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させるので(装置においてはそのように移動させることができるので)、既に形成されたシリコンドットや絶縁膜に大気中の好ましくない不純物が付着したり混入したりすることが抑制され、それだけ良好なシリコンドット及び絶縁膜付き基板を提供することができる。

【0036】

(5)シリコンドット形成方法及び装置についてのさらなる説明

本発明に係るシリコンドット形成方法においては、第1プラズマ生成室のプラズマが安定化した状態でシリコンドットを形成するが、その場合、例えば、

前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上にシリコンドット形成を開始させるようにしてもよい。

【0037】

また別法として、例えば、前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから退避させる基板退避装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上にシリコンドット形成を開始させるようにしてもよい。

【0038】

いずれにしても、本発明に係るシリコンドット形成方法において、前記第1プラズマ生成室内に生成されるプラズマの不安定状態及び安定化状態は、例えば、該第1プラズマ生成室に対して設けられたプラズマ状態把握装置により把握すればよい。

【0039】

また、本発明に係るシリコンドット形成装置では、前記第1プラズマ状態把握装置により把握される前記第1プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第1プラズマ状態対応装置を制御する第1制御部を含んでいるが、かかる第1のプラズマ状態対応装置としては、

例えば、前記第1プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成されるプラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置や、前記第1プラズマ生成室内に配置される前記基板を該第1プラズマ生成室内に生成されるプラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置を採用できる。

【0040】

シャッタ装置を採用する場合、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態におかれ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上にシリコンドット形成が開始されるように該シャッタ装置を制御するものとすればよい。

【0041】

基板退避装置を採用する場合は、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御するものとすればよい。

【0042】

本発明に係るシリンドット形成方法では、例えば、

前記シリコンドットの形成にあたっては、前記第1プラズマ生成室内へ前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを供給し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させることができる。

【0043】

また、前記第1プラズマ生成室内に予めシリコンスパッタターゲットを設置しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコンスパッタターゲットのケミカルスパッタリングにより該基板上にシリコンドット形成を開始させることもできる。

【0044】

この場合、「シリコンスパッタターゲット」としては、市販のシリコンウエハ、ターゲット基板にシリコン膜を形成したもの等を採用できる。ターゲット基板にシリコン膜を形成したシリコンスパッタターゲットは、シリコンドット形成装置とは別の独立した、或いは該シリコンドット形成装置の前記第1プラズマ生成室に外部から気密に(外気に触れないように)連設された成膜装置(例えば誘導結合プラズマCVD装置等のプラズマCVD装置)でターゲット基板にシリコン膜を形成し、このようにして得たシリコンスパッタターゲットを第1プラズマ生成室に搬入、設置すればよい。

【0045】

また、前記シリコンドット形成に先立ち、前記第1プラズマ生成室内へシリコン膜形成用ガスを供給して該ガスを前記第1アンテナへの高周波電力印加によりプラズマ化させ、該プラズマのもとで該第1プラズマ生成室内のシリコン膜形成対象部材にシリコン膜を形成しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコン膜のケミカルスパッタリングにより該基板上にシリコンドット形成を開始させるようにしてもよい。

【0046】

ここで「第1プラズマ生成室内のシリコン膜形成対象部材」とは、第1プラズマ生成室内壁及び第1プラズマ生成室内に設置してもよいターゲット基板のうち少なくとも一方である。

また、「シリコン膜形成用ガス」は、ガス種の点から言えば、「シリコンドット形成用ガス」と同じものでもよい。シリコン膜形成用ガスは代表例としてシラン系ガス及び水素ガスの両者からなるガスを挙げることができる。

また、スパッタリング用ガスとしては、代表例として水素ガスを挙げることができる。

【0047】

以上説明したシリコンドット形成方法のシリコンドット形成の幾つかの例に関連して本発明に係るシリコンドット形成装置では次のようにしてもよい。

【0048】

すなわち、例えば、シリコンドット形成装置における前記第1ガス供給装置は、前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを前記第1プラズマ生成室へ供給するものとしてもよい。

【0049】

また、第1プラズマ生成室内にシリコンスパッタターゲットを設置しておき、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコンスパッタターゲットをケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものとしてもよい。

【0050】

さらに、前記シリコンドット形成に先立ち、前記第1プラズマ生成室内のシリコン膜形成対象部材に、プラズマ化されることでシリコン膜を形成するシリコン膜形成用ガスを該第1プラズマ生成室内へ供給するシリコン膜形成用ガス供給装置を設け、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコン膜をケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものとしてもよい。

【0051】

ところで、シリコンドットは、その表面が酸素や窒素などで終端処理されていることが望ましい。ここで「酸素や窒素などによる終端処理」とは、シリコンドットの表面に酸素や、窒素が結合し、(Si−O)結合や、(Si−N)結合、或いは(Si−O−N)結合などを生じさせることを言う。

【0052】

かかる終端処理による酸素や窒素の結合は、終端処理前のシリコンドット表面に、例えば、未結合手のような欠陥があっても、これを補うがごとく機能し、シリコンドット全体として実質上欠陥の抑制された良質なドット状態を形成する。かかる終端処理が施されたシリコンドットは電子デバイスの材料として利用された場合、該デバイスに求められる特性が向上する。例えば、TFT材料として用いられた場合、TFTにおける電子移動度を向上させたり、OFF電流を低減させることができる。また、長時間のTFTの使用においても電圧電流特性が変化し難い等の信頼性が向上する。

【0053】

そこで本発明に係るシリコンドット形成方法においては、シリコンドット形成後に、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで該シリコンドットの表面を終端処理してもよい。

【0054】

この終端処理は第1プラズマ生成室で行ってもよいが、第1プラズマ生成室においてシリコンドット形成後、該シリコンドットを形成した基板を該プラズマ生成室に連設された終端処理室へ搬入し、該終端処理室で前記終端処理を実施してもよい。

【0055】

これに関連して、本発明に係るシリコンドット形成装置は、シリコンドット形成後に第1プラズマ生成室内へ酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスを供給する終端処理用ガス供給装置をさらに含んでいてもよい。

【0056】

或いは、前記第1プラズマ生成室でシリコンドットが形成された基板を搬入可能に該第1プラズマ生成室に連設された終端処理室であって、第1プラズマ生成室から搬入される該基板上のシリコンドットに、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで終端処理を実施する終端処理室をさらに含んでいてもよい。

【0057】

いずれにしても終端処理を実施する場合、既述のごときプラズマ状態対応装置を用いるなどして、安定化した終端処理用ガスプラズマのもとで終端処理を実施してもよい。

終端処理用酸素含有ガスとしては、酸素ガスや酸化窒素(N2 0)ガスを例示でき、窒素含有ガスとしては、窒素ガスやアンモニア(NH4 )ガスを例示できる。

【0058】

いずれにしても、本発明に係るシリコンドット形成方法及び装置は、シリコンドットに重ねて絶縁膜等を形成する場合だけでなく、シリコンドットだけを形成するような場合にも利用できる。

【0059】

(6)シリコンドット及び絶縁膜付き基板の形成方法及び装置についてのさらなる説明

本発明に係るシリコンドット及び絶縁膜付き基板の形成方法では、絶縁膜形成にあたり、第2プラズマ生成室のプラズマが安定化した状態で絶縁膜を形成するが、その場合、例えば、

前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上に絶縁膜形成を開始させてもよい。

【0060】

また、別法として、前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから退避させる基板退避装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上に絶縁膜形成を開始させてもよい。

【0061】

いずれにしても、前記第2プラズマ生成室内に生成される前記プラズマの不安定状態及び安定化状態は、例えば、該第2プラズマ生成室に対して設けられたプラズマ状態把握装置により把握することができる。

【0062】

また、前記基板は基板加熱ヒータを有する基板ホルダで支持させ、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を該基板のある室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるときには、該基板を該基板ホルダごと移動させるようにしてもよい。

【0063】

このようにすれば、基板を基板ホルダから外して移動させる場合より、次のシリコンドット形成或いは絶縁膜形成において基板を迅速に所望温度へ立ち上がらせることができる。

【0064】

これに関連して本発明に係るシリコンドット及び絶縁膜形成装置では、基板加熱ヒータを有する基板ホルダ及び該基板ホルダの搬送装置を設け、該基板ホルダ搬送装置が、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を第1プラズマ生成室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるとき、該基板を該基板ホルダごと移動させるようにしてもよい。

【0065】

なお、基板の支持にあたり基板加熱ヒータを有する基板ホルダを採用し、且つ、シリコンドット形成や絶縁膜形成において既述のような基板退避装置を採用する場合、基板の退避及びプラズマに臨む位置への配置あたっては、該基板退避装置に、該基板ホルダに支持された基板を該基板ホルダごと退避させ又はプラズマに臨む位置へ配置させるようにしてもよい。

【0066】

いずれにしても、前記絶縁膜形成にあたっての絶縁膜種に関連して言えば、例えば、前記第2プラズマ生成室内へ前記絶縁膜形成用のガスとしてシラン系ガス及び酸素ガスを導入し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に酸化シリコン絶縁膜を形成開始させる場合を挙げることができる。

【0067】

これに関連して本発明に係るシリコンドット及び絶縁膜付き基板の形成装置では、前記絶縁膜形成装置の第2ガス供給装置を、前記絶縁膜形成用のガスとして酸化シリコン絶縁膜形成用のシラン系ガス及び酸素ガスを該第2プラズマ生成室内へ供給するものとしてもよい。

【0068】

本発明に係るシリコンドット及び絶縁膜付き基板の形成装置では、絶縁膜形成に関して、前記第2プラズマ状態把握装置により把握される前記第2プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第2プラズマ状態対応装置を制御する第2制御部を含んでいる。

【0069】

この場合、該第2のプラズマ状態対応装置としては、前記第2プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成される前記プラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置や、前記第2プラズマ生成室内に配置される前記基板を該第2プラズマ生成室内に生成される前記プラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置を例示できる。

【0070】

シャッタ装置を採用する場合、前記第2制御部は、基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態とされ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上に絶縁膜形成が開始されるように該シャッタ装置を制御するものとすればよい。

【0071】

基板退避装置を採用する場合、前記第2制御部は、該基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御するものとすればよい。

【発明の効果】

【0072】

以上説明したように本発明によると、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットのダメージを抑制して、さらに、シリコンドット粒径の制御性よく、基板間での再現性よくシリコンドットを形成できるシリコンドット形成方法及び装置を提供することができる。

【0073】

また本発明によると、比較的低温下で、高温下では発生することがあるシリコンドットの欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマによるシリコンドットや絶縁膜のダメージを抑制して、さらに、シリコンドット粒径の制御性及び絶縁膜厚さの制御性よく、基板間での再現性よくシリコンドット及び絶縁膜を形成することができるシリコンドット及び絶縁膜付き基板の形成方法及び装置を提供することができる。

【発明を実施するための最良の形態】

【0074】

以下本発明の実施形態について図面を参照して説明する。

図1はシリコンドット形成装置1と絶縁膜形成装置2とを含むシリコンドット及び絶縁膜付き基板の形成装置Aを示している。

【0075】

シリコンドット形成装置1は、第1プラズマ生成室11を含んでおり、室11内にはアンテナ12が2本並列設置されているとともに該アンテナ12の下方に処理基板Sを支持する基板ホルダ16が設けられている。基板ホルダ16は支持する基板Sを加熱する加熱ヒータ161を備えている。

【0076】

各アンテナ12はその両端部がプラズマ生成室11の天井壁111を貫通して室外へ突出している。これら2本のアンテナ12のそれぞれの室外へ突出した部分の一端部はブスバー13に接続されており、該ブスバー13はマンチングボックス14を介して出力可変の高周波電源15に接続されている。2本のアンテナ12のそれぞれの室外へ突出した部分の他端部は接地されている。アンテナ12の詳細については後ほど説明する。

【0077】

プラズマ生成室11にはシラン系ガスを該室内へ供給するためのガス供給装置G1が接続されているとともに水素ガスを該室内へ供給するガス供給装置G2が接続されている。該シラン系ガスとしてはモノシラン(SiH4 )ガス、ジシラン(Si2 H6 )ガス等を用いることができる。

【0078】

本例ではこれらシラン系ガス及び水素ガスはシリコンドット形成用のガスであり、ガス供給装置G1及びG2はシリコンドット形成用ガスをプラズマ生成室11内へ供給する第1ガス供給装置を構成している。

【0079】

また、プラズマ生成室11には室内から排気して室内を減圧するための排気装置17も接続されている。

さらに、プラズマ生成室11に対し、後述するように形成される誘導結合プラズマの状態を把握するためのプラズマ状態把握装置18が設けられている。

【0080】

絶縁膜形成装置2は、第2プラズマ生成室21を含んでおり、室21内にはアンテナ22が2本並列設置されているとともに該アンテナ22の下方に処理基板Sを支持する基板ホルダ26が設けられている。基板ホルダ26は支持する基板Sを加熱する加熱ヒータ261を備えている。

【0081】

各アンテナ22は前記アンテナ12と同形状、寸法のものであり、アンテナ12と同様に、両端部がプラズマ生成室21の天井壁211を貫通して室外へ突出している。そして、各アンテナ22の室外へ突出した部分の一端部はブスバー23に接続されており、該ブスバー23はマンチングボックス24を介して出力可変の高周波電源25に接続されている。各アンテナ22の室外へ突出した部分の他端部は接地されている。アンテナ22の詳細については後ほど説明する。

【0082】

プラズマ生成室21にはシラン系ガスを該室内へ供給するためのガス供給装置G3が接続されているとともに酸素ガスを該室内へ供給するガス供給装置G4が接続されている。該シラン系ガスとしてはモノシラン(SiH4 )ガス、ジシラン(Si2 H6 )ガス等を用いることができる。

【0083】

本例ではこれらシラン系ガス及び酸素ガスは絶縁膜である酸化シリコン(SiO2 )膜形成用のガスであり、ガス供給装置G3及びG4は絶縁膜形成用ガスをプラズマ生成室21内へ供給する第2ガス供給装置を構成している。

【0084】

また、プラズマ生成室21には室内から排気して室内を減圧するための排気装置27も接続されている。

さらに、プラズマ生成室21に対し、後述するように形成される誘導結合プラズマの状態を把握するためのプラズマ状態把握装置28が設けられている。

【0085】

各アンテナ12(22)は、図2に示すように、外径1/4インチ(6.35mm)、肉厚約1mmの銅管P1を外径20mm、肉厚3mmのアルミナ製絶縁性管P2で被覆したものであり、銅管P1の中心軸線の曲率半径R=50mmの半円形部分の両端に直線部分を連続させた形状を呈している。

【0086】

各アンテナ12(22)は、その直線部分でプラズマ生成室11(21)の天井壁111(211)を気密に貫通している。

プラズマ生成室11(21)内における各アンテナ12(22)の下端から室天井壁111(211)までの高さHは75mmである。

プラズマ生成室内における2本のアンテナ12の間隔及び2本のアンテナ22の間隔はいずれも100mmである。

【0087】

各アンテナ12(22)は、プラズマ生成室内のプラズマ生成領域を囲むように環状に周回する大型アンテナと比べると低インダクタンスのアンテナである。アンテナ12(22)は図示のように2本が並列配置で使用される場合、2本あわせてインダクタンスLが150×10-9〔H〕〜200×10-9〔H〕程度のものであり、印加される高周波電力の周波数が13.56MHzの場合、2本あわせてインピーダンス|Z|が12Ω〜18Ω程度のものである。

なお、アンテナ本数を増やすと、インダクタンス、インピーダンスは小さくなる。

【0088】

前記プラズマ状態把握装置18、28は同じ構成のものであり、本例では、プラズマからの発光の分光強度に基づいてプラズマが不安定状態か、安定化した状態にあるかを把握できるものである。

さらに言えば、プラズマにおいてはガスが分解して各種原子、イオン、ラジカル等が出現するとともに発光が生じるが、該発光を分光し、ガス分解が十分進んでいない或いは進んでいることを、換言すればプラズマがまだ安定化していない或いは安定化した状態にあることを示す種のスペクトル強度を把握することでプラズマが不安定な状態にあるか、安定化した状態にあるかを把握できるものである。

【0089】

プラズマ状態把握装置の具体例としては、米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000、測定対象:発光原子、発光イオン)や、英国Hiden 社製の45°セクター型高透過率イオンエネルギーアナライザ/4重極質量分析計(型式HAL EQP500、測定対象:陽イオン、負イオン、ラジカル、中性粒子)を挙げることができる。

【0090】

プラズマ生成室11内には、さらに、基板ホルダ16上に支持される被処理基板Sを上方から覆ってプラズマから遮蔽できる開閉可能のシャッタ装置10が設けられており、プラズマ生成室21内には、さらに、基板ホルダ26上に支持される被処理基板Sを上方から覆ってプラズマから遮蔽できる開閉可能のシャッタ装置20が設けられている。

【0091】

これらシャッタ装置10、20はいずれも同構造のものであり、図3(A)及び図3(B)に示すように、一対のシャッタ羽根s1、s2を有し、正転逆転可能のモータMでギア列g1及びg2を介して一方のシャッタ羽根s1を、ギア列g1、g3及びg4を介して他方のシャッタ羽根s2を揺動させて該シャッタ羽根s1、s2を開閉できるものである。

【0092】

図3(A)に示すように、シャッタ羽根s1、s2が互いに近づくように揺動することで閉じられ、それにより基板ホルダ16(26)上の基板Sがプラズマから遮蔽され、図3(B)に示すようにシャッタ羽根s1、s2が互いに離隔するように揺動することで開かれ、それにより基板ホルダ16(26)上の基板Sがプラズマに臨むことができる。

【0093】

シャッタ装置は上記のものに限定されない。例えば図3(C)に示すように、基板Sの直径方向において基板Sの両外側の軸を中心に開閉できるシャッタ羽根s1’、s2’を有する構造のもの等でもよい。

【0094】

図1には示していないが、図4に示すように、シリコンドット形成装置1におけるシャッタ装置10についてはシャッタ制御部41が設けられており、プラズマ生成室11において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置18から制御部41に送信されている間は、制御部41はモータ駆動回路51に指示して、シャッタ羽根s1、s2を閉じさせた状態とし、該プラズマが安定化した状態になったとの情報が前記プラズマ状態把握装置18から制御部41に送信されると、制御部41はモータ駆動回路51に指示して、シャッタ羽根s1、s2を開かせる。

【0095】

絶縁膜形成装置におけるシャッタ装置20についてもシャッタ制御部42が設けられており、プラズマ生成室12において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置28から制御部42に送信されている間は、該制御部42はモータ駆動回路52に指示して、シャッタ羽根s1、s2を閉じさせた状態とし、該プラズマが安定化した状態になったとの情報が前記プラズマ状態把握装置28から制御部42に送信されると、該制御部42はモータ駆動回路52に指示して、シャッタ羽根s1、s2を開かせる。

【0096】

シリコンドット形成装置1のプラズマ生成室11と絶縁膜形成装置2のプラズマ生成室21とは、基板搬送通路3により外部から気密に連通している。通路3と室11との間に室11を通路3から気密に遮断できる開閉可能のゲート弁V1が設けられており、通路3と室21との間に室21を通路3から気密に遮断できる開閉可能のゲート弁V2が設けられている。

【0097】

通路3内には基板搬送ロボット31が設置されている。ロボット31は昇降、回動及び伸縮がそれぞれ可能である基板搬送アーム311を備えており、室11中の基板ホルダ16上に支持された基板Sを室21中の基板ホルダ26上に配置することもできるし、室21中の基板ホルダ26上に支持された基板Sを室11中の基板ホルダ16上に配置することもできる。なお、かかる基板搬送ロボットとしては、例えば市販の基板搬送ロボットを利用することができる。

【0098】

以上説明したシリコンドット及び絶縁膜付き基板の形成装置Aを用い、図16に例示するMOSキャパシタ及びMOSFET構造の半導体装置等の形成に利用できるシリコンドット及び絶縁膜付き基板を形成した実施例1について説明する。プラズマ状態把握装置18、28には前記米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000を採用した。

【0099】

<実施例1>

(1) 先ず、被処理基板SとしてP形半導体シリコン基板の表面を予め熱酸化処理してトンネル酸化シリコン膜を形成した基板Sをプラズマ生成室11内の基板ホルダ16上に支持させるとともにヒータ161にて該基板を220℃に向け加熱する。

(2) 排気装置17にて室11から排気し、室11内を2×10-4Pa以下まで減圧し、その後室11内へモノシラン(SiH4 )ガス(0.2ccm)及び水素ガス(30ccm)を供給する。

(3) 該ガス供給と排気装置17とにより室11内を0.8Pa(6mTorr)のシリコンドット形成圧に維持しつつ、図5に示すようにシャッタ装置10は閉じて基板Sを覆った状態で、アンテナ12へ13.56MHz、2000Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(4) 該プラズマの状態はプラズマ状態把握装置18により把握されるが、装置18はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、シャッタ制御部41は未だシャッタ装置10を閉じさせたままである。

(5) プラズマ点灯後の時間の経過によりプラズマが安定化してくると、図6に示すようにシャッタ制御部41は、装置18からのプラズマ安定化状態を示す情報を受けてシャッタ装置10を開けさせ、基板Sをプラズマに臨ませる。なお、遅くともこのときまでに基板温度を220℃に到達させておく。これにより基板Sへのシリコンドット形成が開始される。

(6) 所望粒径のシリコンドット形成に要する時間の経過後、アンテナ12への電力印加を停止し、排気装置17にて室11内の残留ガスを十分排気し、一層のシリコンドット形成を完了する。

このようにして、電界放出形走査電子顕微鏡(FE−SEM)観察においてそれぞれ独立した粒径が5nm程度のシリコンドットを得ることができる。

【0100】

(7) 次いでゲート弁V1、V2を開け、搬送ロボット31でシリコンドットが形成された基板Sを室11から絶縁膜形成装置2のプラズマ生成室21内へ搬送し、そこの基板ホルダ26に支持させ、その後ゲート弁V1、V2を閉じる。

(8) 基板ホルダ26上の基板Sをヒータ261で220℃へ向け加熱する。 (9) 排気装置27にて室21から排気し、室21内を2×10-4Pa以下まで減圧し、その後室21内へモノシラン(SiH4 )ガス(8.6ccm)及び酸素ガス(30ccm)を供給する。

(10)該ガス供給と排気装置27とにより室21内を0.8Pa(6mTorr)の絶縁膜形成圧に維持しつつ、図7に示すようにシャッタ装置20は閉じて基板Sを覆った状態で、アンテナ22へ13.56MHz、500Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(11)該プラズマの状態はプラズマ状態把握装置28により把握されるが、装置28はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、シャッタ制御部42は未だシャッタ装置20を閉じさせたままである。

(12)プラズマ点灯後の時間の経過によりプラズマが安定化してくると、図8に示すようにシャッタ制御部42は、装置28からのプラズマ安定化状態を示す情報を受けてシャッタ装置20を開けさせ、基板Sをプラズマに臨ませる。なお、遅くともこのときまでに基板温度を220℃に到達させておく。これにより基板Sへの絶縁膜(コントロール酸化シリコン膜)形成が開始される。

(13)所望厚さのコントロール酸化シリコン膜形成に要する時間の経過後、アンテナ22への電力印加を停止し、排気装置27にて室21内の残留ガスを十分排気し、絶縁膜形成を完了する。

このようにして、エリプソメトリ法による測定において厚さ15nm程度の酸化シリコン膜を得ることができる。

【0101】

かくして、例えば、図16(A)に示す半導体装置の形成に利用できる基板が得られる。

なお、例えば 図16(B)に示すシリコンドット2層構造の半導体装置の形成に用いる基板は、前記のようにコントロール酸化シリコン膜形成後に、基板を再びプラズマ生成室11へ移送してシリコンドットを形成し、その後該基板をプラズマ生成室21へ移送して酸化シリコン膜を形成すればよい。

以上の他にもプラズマ生成室11と21との間に基板を往復させることで、所望積層状態のシリコンドット及び絶縁膜を形成することができる。

【0102】

以上説明したシリコンドット形成装置1及び絶縁膜形成装置2ではプラズマが安定化してからシリコンドットを形成し、また、絶縁膜を形成するためにシャッタ装置10、20を採用したが、図9に示すように、シャッタ装置に代えて基板退避装置31’を採用してもよい。

【0103】

図9はシリコンドット形成装置1’及び絶縁膜形成装置2’を含むシリコンドット及び絶縁膜付き基板の形成装置A’を示している。

シリコンドット形成装置1’では、プラズマ生成室11内のアンテナ12の下方に基板ホルダ支持台100が設けられており、該支持台100に基板加熱ヒータ191を有する基板ホルダ19を載置できるようになっている。さらにプラズマ生成室11に対し基板退避装置31’が設けられている。

【0104】

絶縁膜形成装置2’では、プラズマ生成室21内のアンテナ22の下方に基板ホルダ支持台200が設けられており、該支持台200に前記基板ホルダ19を載置できるようになっている。さらにプラズマ生成室21に対しプラズマ生成室11に対するものと共通の基板退避装置31’が設けられている。

【0105】

基板退避装置31’は、プラズマ生成室11と21とを外部から気密に連通させる基板搬送通路3’内に設置されている。図1に示す装置Aと同様に、通路3’とプラズマ生成室11との間にはゲート弁V1が、通路3’とプラズマ生成室21との間にはゲート弁V2がそれぞれ設けられている。

【0106】

基板退避装置31’は、昇降、回転及び伸縮がそれぞれ可能である基板ホルダ搬送アーム311’を有しており、該アームにより基板ホルダ19をその上に基板Sを支持させたままプラズマ生成室11、21間で移動させ、基板ホルダ19を室11内の支持台100上にも、室21内の支持台200上にも載置できる。支持台100、200のそれぞれにはヒータ191へ電力供給するための給電部(図示省略)が設けられており、基板ホルダ19には該給電部に接触する受電部(図示省略)が設けられている。

かかる基板退避装置31’としては、例えば市販の基板搬送ロボットを利用することができる。

【0107】

図9には示していないが、図10に示すように、基板退避装置31’に対し制御部4’が設けられており、プラズマ生成室11(21)において形成されるプラズマが不安定な状態にあるとの情報が前記プラズマ状態把握装置18(28)から制御部4’に送信されている間は、制御部4’は基板退避装置駆動回路5’に指示して、装置31’に基板ホルダ19をアンテナ12(22)の直下から退避させる。本例では通路3’へ退避させる。該プラズマが安定化した状態になったとの情報がプラズマ状態把握装置18(28)から制御部4’に送信されると、制御部4’は基板退避装置駆動回路5’に指示して、装置31’に基板ホルダ19を支持台100(200)へ載置させる。

【0108】

これらの点を除けば、図9に示す装置A’は図1に示す装置Aと実質上同構造であり、図1に示す装置Aにおける部品、部分等と実質上同じ部品、部分等には装置Aと同じ参照符号を付してある。

【0109】

シリコンドット及び絶縁膜付き基板の形成装置A’を用い、図16に例示するMOSキャパシタ及びMOSFET構造の半導体装置等の形成に利用できるシリコンドット及び絶縁膜付き基板を形成した実施例2について説明する。プラズマ状態把握装置18、28には前記米国オーシャンオプティク社製のファイバー光学分光器(型式USB2000)を採用した。

【0110】

<実施例2>

(1) 先ず、被処理基板SとしてP形半導体シリコン基板の表面を予め熱酸化処理してトンネル酸化シリコン膜を形成した基板Sをプラズマ生成室11内の基板ホルダ19上に支持させるとともにヒータ191にて該基板を220℃に加熱する。

(2) ゲート弁V1を開け排気装置17にて室11及び通路3’から排気し、室11及び通路3’内を2×10-4Pa以下まで減圧し、その後室11内へモノシラン(SiH4 )ガス(0.2ccm)及び水素ガス(30ccm)を供給する。

(3) 該ガス供給と排気装置17とにより室11内を0.8Pa(6mTorr)のシリコンドット形成圧に維持しつつ、図11に示すように基板退避装置31’にて基板ホルダ19を基板Sごと通路3’へ退避させ、その基板退避状態でアンテナ12へ13.56MHz、2000Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(4) 該プラズマの状態はプラズマ状態把握装置18により把握されるが、装置18はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、搬送装置31’の制御部4’は未だ基板ホルダ19を通路3’へ退避させたままである。

(5) プラズマ点灯後の時間の経過によりプラズマが安定化してくると、制御部4’は、装置18からのプラズマ安定化状態を示す情報を受けて搬送装置31’にホルダ19をプラズマ生成室11内の支持台100に載置させ、ゲート弁V1を閉じる。基板Sは退避中、熱容量の大きいホルダ19に支持されたままであるので、基板温度は速やかに220℃へ復帰する。かくして、基板Sへのシリコンドット形成が開始される。

(6) 所望粒径のシリコンドット形成に要する時間の経過後、アンテナ12への電力印加を停止し、排気装置17にて室11内の残留ガスを十分排気し、一層のシリコンドット形成を完了する。

このようにして、電界放出形走査電子顕微鏡(FE−SEM)観察においてそれぞれ独立した粒径が5nm程度のシリコンドットを得ることができる。

【0111】

(7) 次いでゲート弁V1、V2を開け、シリコンドットが形成された基板Sを支持したままの基板ホルダ19を搬送装置31’で室11から絶縁膜形成装置2’のプラズマ生成室21内の支持台200上に載置し、ゲート弁V1は閉じ、基板を220℃に加熱する。

(8) ゲート弁V2を開け排気装置27にて室21及び通路3’から排気し、室21及び通路3’内を2×10-4Pa以下まで減圧し、その後室21内へモノシラン(SiH4 )ガス(8.6ccm)及び酸素ガス(30ccm)を供給する。

(9) 該ガス供給と排気装置27とにより室21内を0.8Pa(6mTorr)の絶縁膜形成圧に維持しつつ、図11に示すと同様に(図12に示すように)基板退避装置31’にて基板ホルダ19を基板Sごと通路3’へ退避させ、その基板退避状態でアンテナ22へ13.56MHz、500Wの高周波電力を印加して該ガスから誘導結合プラズマを生成開始させる。

(10)該プラズマの状態はプラズマ状態把握装置28により把握されるが、装置28はプラズマ点灯直後から暫くの間はプラズマが不安定な状態にあることを把握するので、搬送装置31’の制御部4’は未だ基板ホルダ19を通路3’へ退避させたままである。

(11)プラズマ点灯後の時間の経過によりプラズマが安定化してくると、制御部4’は、装置28からのプラズマ安定化状態を示す情報を受けて搬送装置31’にホルダ19をプラズマ生成室21内の支持台200に載置させ、ゲート弁V2を閉じる。基板Sは退避中、熱容量の大きいホルダ19に支持されたままであるので、基板温度は速やかに220℃へ復帰する。かくして、基板Sへの絶縁膜(コントロール酸化シリコン膜)形成が開始される。

(12)所望厚さのコントロール酸化シリコン膜形成に要する時間の経過後、アンテナ22への電力印加を停止し、排気装置27にて室21内の残留ガスを十分排気し、絶縁膜形成を完了する。

このようにして、エリプソメトリ法による測定において厚さ15nm程度の酸化シリコン膜を得ることができる。

【0112】

このようにして、例えば、図16(A)に示す半導体装置の形成に利用できる基板が得られる。

なお、例えば 図16(B)に示すシリコンドット2層構造の半導体装置の形成に用いる基板は、前記のようにコントロール酸化シリコン膜形成後に、基板を再びプラズマ生成室11へ移送してシリコンドットを形成し、その後該基板をプラズマ生成室21へ移送して酸化シリコン膜を形成すればよい。

以上の他にもプラズマ生成室11と21との間に基板を往復させることで、所望積層状態のシリコンドット及び絶縁膜を形成することができる。

【0113】

以上説明したシリコンドット形成装置1(1’)及びそれを用いたシリコンドット形成では、内部アンテナ型の誘導結合プラズマCVD方式により、比較的低温下で、高温下では発生することがある欠陥の発生やシリコンドット同士の集合を抑制して、また、低インダクタンス化された、第1プラズマ生成室11内設置の内部アンテナ(第1アンテナ12)の採用により、高密度プラズマを形成して、しかし、プラズマによる基板Sやその上に形成されるシリコンドットのダメージを抑制してシリコンドットを形成することができる。

【0114】

また、シリコンドット形成にあたっては、プラズマ生成室11に生成させるプラズマが不安定状態にある間は基板Sをシャッタ装置10で覆ってプラズマから遮蔽することで、或いは基板退避装置31’によりプラズマから退避させておくことで、該不安定プラズマに曝さない状態におき、プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませて、或いは基板退避装置31’により基板Sを安定化プラズマに臨む位置に配置して、基板S上にシリコンドット形成を開始させるので、シリコンドット粒径の制御性良好に、基板間での再現性よくシリコンドットを形成できる。

【0115】

また、以上説明したシリコンドット及び絶縁膜付き基板の形成装置A、A’及びそれによるシリコンドット及び絶縁膜付き基板の形成では、シリコンドットについては、比較的低温下で、高温下では発生することがある欠陥発生やシリコンドット同士の集合を抑制して、また、プラズマダメージの抑制されたシリコンドットを形成することができ、さらに、シリコンドット粒径の制御性良好に、基板間での再現性良くシリコンドットを形成することができる。

【0116】

絶縁膜については、これも内部アンテナ型の誘導結合プラズマCVD方式により、比較的低温下で、また、低インダクタンス化された、第2プラズマ生成室21内設置の内部アンテナ(第2アンテナ22)の採用により、高密度プラズマを形成して、しかし、プラズマによる絶縁膜或いは先に形成されたシリコンドットのプラズマダメージを抑制しつつ、絶縁膜を形成することができる。

【0117】

また、絶縁膜形成にあたっては、第2プラズマ生成室21に生成させるプラズマが不安定状態にある間は基板Sをシャッタ装置20でプラズマから遮蔽することで、或いは基板退避装置31’により基板Sをプラズマから退避させることで、該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置20を開いて基板Sを該安定化プラズマに臨ませて、或いは基板退避装置31’により基板Sを安定化プラズマに臨む位置に配置して、基板S上に絶縁膜形成を開始させるので、絶縁膜厚さの制御性良好に、基板間での再現性よく絶縁膜を形成できる。

【0118】

さらに、基板Sをプラズマ生成室11からプラズマ生成室21へ、或いはその逆に移送するとき、それは外部から気密に遮断された基板搬送通路3、3’を通して行われるので、形成されたシリコンドットや絶縁膜に大気中の好ましくない不純物が付着したり混入したりすることが抑制され、それだけ良好なシリコンドット及び絶縁膜を得ることができる。

【0119】

ここで参考のため、図1に示す絶縁膜形成装置2において、プラズマ生成室21にモノシランガス(8.6sccm)と酸素ガス(30sccm)を供給し、室内圧力を0.8Pa(6mTorr)に維持しつつアンテナ22に13.56MHz、500Wの電力を印加して該ガスから誘導結合プラズマを生成させることを2回行い、各回においてプラズマにおけるその安定、不安定を示す指標となる水素ラジカル(Hα)のスペクトル強度を前記ファイバー光学分光器(型式USB2000)で測定した結果を図13に示す。図13において横軸はプラズマ点灯開始後の経過時間であり、縦軸は水素ラジカル(Hα)のスペクトル強度を示している。

【0120】

図13から分かるように、同じ装置を用い、同じプラズマ生成条件でプラズマを生成させても、プラズマ点灯ごとに水素ラジカル(Hα)のスペクトル強度が一定化するまでにようする時間、すなわち、プラズマが安定化するまでに要する時間が変動することが分かる。

【0121】

よって、本発明に係る上記シリコンドット形成装置1及び絶縁膜形成装置2においては、シャッタ装置10、20を用いて、プラズマが不安定な間は基板Sをプラズマから遮蔽し、プラズマが安定化すると該安定化したプラズマに基板Sを臨ませてシリコンドット形成、絶縁膜形成を開始させるようにしている。

【0122】

また、参考のため、被処理基板としてN形半導体シリコン基板を採用し、

(1) 図1に示す絶縁膜形成装置2においてモノシランガス(8.6ccm)及び酸素ガス(30ccm)を用い、成膜圧を0.8Pa(6mTorr)に維持するとともに基板温度を220℃に維持し、アンテナ22に13.56MHz、500Wの高周波電力を印加して該基板上に形成した酸化シリコン膜、

(2) 図示省略の平行平板形電極を用いた容量結合プラズマCVDによる成膜装置においてモノシランガス(300ccm)及び酸素ガス(1000ccm)を用い、成膜圧を2.7Pa(20mTorr)に維持するとともに基板温度を400℃に維持し、13.56MHz、10000Wの高周波電力印加のもとに該基板上に形成した酸化シリコン膜、

(3) 同じ基板に熱CVD法により形成した酸化シリコン膜

のそれぞれにつき電流−電圧特性について調べた結果を図14に示す。

図14において、ラインL1は容量結合型プラズマのもとでの膜を、ラインL2は熱酸化による膜を、ラインL3は絶縁膜形成装置2による膜を示している。

【0123】

図14から分かるように、本発明によるように低温下でも、従来の容量結合プラズマCVDによる酸化シリコン膜や熱酸化処理して得た酸化シリコン膜と略同等の品質(リーク電流、絶縁耐圧)を示す酸化シリコン膜が得られることが分かる。

【0124】

また、参考のため、図1のシリコンドット形成装置1を用い、被処理基板としてP形半導体シリコン基板を採用し、モノシランガス(0.2ccm)及び水素ガス(30ccm)を用い、シリコンドット形成圧を0.8Pa(6mTorr)に維持し、アンテナ12への投入電力を13.56MHz、2000Wとして、250℃、300℃、450℃のそれぞれの基板温度でシリコンドットを形成し、各基板温度でのシリコンドット粒径を電界放出形走査電子顕微鏡(FE−SEM)で調べて粒径のバラツキを求めた結果を次表に示す。

【0125】

基板温度 430℃ 300℃ 250℃

粒径分布(nm) 7.2±0.8 7.7±0.7 6.9±0.5

【0126】

温度が高いと粒径分布が大きくなっているのは、シリコンドットが集合する傾向があるためと考えられる。この結果から、シリコンドット形成温度が低いほどシリコンドット粒径のバラツキが低減することが分かる。従って、シリコンドット形成及びその後の処理温度は低い方が好ましいことが分かる。

【0127】

また、参考のため、被処理基板としてN形半導体シリコン基板を採用し、モノシランガス(0.2ccm)及び水素ガス(30ccm)を用い、シリコンドット形成圧を].8Pa(6mTorr)に維持し、アンテナ12への投入電力を13.56MHz、500Wとし、基板温度を220℃に維持して、

(1) 図1の絶縁膜形成装置2において前記のようにシャッタ装置20を用いて、

(2) 図9の絶縁膜形成装置2’において前記のように基板退避装置31’を用いて、

(3) 図1の絶縁膜形成装置2においてシャッタ装置20を用いず、プラズマ点灯時から基板をプラズマに曝す状態で、

それぞれ3回ずつ酸化シリコン膜を形成し、それら酸化シリコン膜について成膜速度のバラツキをエプソメトリ法で膜厚測定して調べた結果を次表に示す。

【0128】

成膜方法 上記(1) 上記(2) 上記(3)

SiO2成膜速度(Å/秒) 6.7±0.5 6.8±1.1 8.1±1.9

【0129】

この結果から、膜厚再現性(バラツキの小ささ)は、シャッタ装置20を用いず、プラズマ点灯時から基板をプラズマに曝して膜形成する場合より、シャッタ装置20や基板退避装置31’を用いて、プラズマ不安定状態では基板をプラズマに曝さないようにし、プラズマが安定かしてから膜形成する方が良好であることが分かる。

【0130】

以上説明したシリコンドットの形成、絶縁膜の形成では、被処理基板として耐熱性の高い熱酸化膜を有するシリコン基板を採用したが、例えば無アリカリガラス基板のような耐熱温度の低い材料からなる基板へのシリコンドット形成や絶縁膜形成も可能であり、必要に応じてそのような基板上にシリコンドットや絶縁膜を形成することもでき、基板材料の選択範囲が広い。

【0131】

以上説明した実施例1及び実施例2のシリコンドットの形成では、プラズマ生成室11内へシラン系ガス(モノシランガス)と水素ガスを供給し、該ガスを誘導結合プラズマ化し、該プラズマのもとでシリコンドットを形成した。しかし、シリコンドットは例えば次ようにしても形成できる。

【0132】

(a)シリコンドット形成の他の例

図15に示すように、図1のシリコンドット形成装置1においてプラズマ生成室11内の例えば天井壁111の内面に予めシリコンスパッタターゲットTをはりつけておき、シリコンドット形成にあたっては、室11内へ水素ガスを供給し、該ガスから誘導結合プラズマを生成させ、該プラズマが不安定状態にある間はシャッタ装置10にて基板Sを該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませ、該安定化したプラズマによるシリコンスパッタターゲットTのケミカルスパッタリングにより基板S上にシリコンドットを形成するのである。シリコンスパッタターゲットとしては市販のシリコンウエハやターゲット基板にシリコン膜を形成したもの等を採用できる。

【0133】

この場合の条件例を以下に記す。

シリコンスパッタターゲット:単結晶シリコンスパッタターゲット

アンテナ12へ印加する高周波電力:60MHz、4kW

シリコンドット形成対象基板:熱酸化膜(SiO2 )で被覆されたシリコンウエハ

基板温度:400℃

室内圧:0.6Pa

水素ガス:100sccm

この条件により粒径10nm以下の粒径の揃ったシリコンドットを形成できた。

【0134】

(b)シリコンドット形成のさらに他の例

図15に示すシリコンスパッタターゲットの採用に代えて、シリコンドット形成に先立ち、第1プラズマ生成室11内へシリコン膜形成用ガス(図1の装置を利用する場合は、モノシランガス及び水素ガス)を供給して該ガスを第1アンテナ12への高周波電力印加によりプラズマ化させ、該プラズマのもとで室11内のシリコン対象部材(室11の内壁及び(又は)室11内に予め設置したターゲット基板)にシリコン膜を形成しておき、シリコンドットの形成にあたっては、水素ガスを室11内へ供給して該ガスから誘導結合プラズマを生成させ、該プラズマが不安定状態にある間はシャッタ装置10を閉じて基板Sを該不安定プラズマに曝さない状態におき、該プラズマが安定化するとシャッタ装置10を開いて基板Sを該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコン膜のケミカルスパッタリングにより基板S上にシリコンドットを形成するのである。

【0135】

この場合のシリコン膜形成条件及びシリコンドット形成条件の例を以下に記す。

<室内壁へのシリコン膜形成条件>

アンテナ12へ印加する

高周波電力:13.56MHz、10kW

室11内壁温度:80℃(室内設置ヒータで加熱)

室内圧:0.67Pa

モノシランガス:100sccm

水素ガス:150sccm

<シリコンドット形成条件>

アンテナ12へ印加する

高周波電力:13.56MHz、5kW

室11内壁温度:80℃(室内設置ヒータで加熱)

シリコンドット形成対象基板:熱酸化膜(SiO2 )で被覆されたシリコンウエハ

基板温度:430℃

室内圧:0.67Pa

水素ガス:150sccm

この条件により平均すると10nm以下の粒径のシリコンドットを形成できた。

【0136】

ところで、シリコンドットは、既述のとおりその表面が酸素や窒素などで終端処理されていることが望ましい。

そこで本発明に係るシリコンドット形成においては、シリコンドット形成後に絶縁膜を形成する場合、しない場合のいずれにおいても、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとでシリコンドットの表面を終端処理してもよい。

【0137】

かかる終端処理は、支障がなければ、シリコンドット形成後に、同じプラズマ生成室11内へ終端処理用ガスを導入し、該ガスにアンテナ12から高周波電力を印加して終端処理用誘導結合プラズマを発生させ、該プラズマのもとでシリコンドットの表面を終端処理してもよい。

また、シリコンドット形成装置1や1’から独立した終端処理室を準備し、該終端処理室において終端処理用ガスの容量結合型プラズマ或いは誘導結合型プラズマのもとで終端処理工程を実施してもよい。

【0138】

また、プラズマ生成室11においてシリコンドットを形成した後、該シリコンドットが形成された基板を該室に(直接的に或いは物品搬送ロボットを有する搬送室を介する等して間接的に)連設された終端処理室へ搬入し、該終端処理室で終端処理を実施してもよい。

このような終端処理室を設ける場合、該終端処理室とプラズマ生成室21とを外部から気密につなぐ基板搬送通路を設け、終端処理後のシリコンドット上に絶縁膜を形成するときは、該通路から基板を第2プラズマ生成室21内へ搬入して絶縁膜を形成してもよい。

【0139】

いずれにしても、終端処理室における終端処理において、終端処理用ガスに高周波電力を印加するアンテナについては、誘導結合プラズマを発生させるアンテナでも、容量結合プラズマを発生させるアンテナでもよい。

【0140】

終端処理用ガスとしては、前記のとおり酸素含有ガス又は(及び)窒素含有ガスを用いるが、酸素含有ガスとしては、酸素ガスや酸化窒素(N2 O)ガスを例示でき、窒素含有ガスとしては、窒素ガスやアンモニア(NH3 )ガスを例示できる。

【0141】

前記実施例1のシリコンドット形成工程と同工程で形成したシリコンドットについて終端処理を施した実験例1、2を以下に示す。終端処理はプラズマ生成室11で行った。図示を省略しているが、酸素終端処理するときは室11に酸素ガスを供給する酸素ガス供給装置を準備し、窒素終端処理するときは室11に窒素ガスを供給する窒素ガス供給装置を準備した。

【0142】

実験例1(酸素終端処理されたシリコンドットの形成)

シリコンドットが形成された基板温度:400℃

酸素ガス導入量:100sccm

アンテナ12への高周波電力:13.56MHz、1kW

終端処理圧:0.67Pa

処理時間:1分

【0143】

実験例2(窒素終端処理されたシリコンドットの形成)

シリコンドットが形成された基板温度:400℃

窒素ガス導入量:200sccm

高周波電力:13.56MHz 1kW

終端処理圧:0.67Pa

処理時間:5分

【0144】

このように酸素又は窒素で終端処理されたシリコンドットはこれを利用した電子デバイスの特性を向上させることができる。例えば発光素子に利用した場合、輝度を向上させることができる。

【産業上の利用可能性】

【0145】

本発明は、電子デバイス材料や発光材料などとして用いられる微小サイズのシリコンドットの形成並びにMOS形キャパシタ、MOS形FET等の半導体装置に利用できるシリコンドットと絶縁膜を重ねて形成したシリコンドット及び絶縁膜付き基板の形成に利用できる。

【図面の簡単な説明】

【0146】

【図1】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置例を示す図である。

【図2】アンテナの形状、寸法等の説明図である。

【図3】シャッタ装置を示す図である。

【図4】シャッタ装置の制御回路例を示すブロック図である。

【図5】図1の装置によるシリコンドット形成工程の一部を示す図である。

【図6】図1の装置によるシリコンドット形成工程の残部を示す図である。

【図7】図1の装置による絶縁膜形成工程の一部を示す図である。

【図8】図1の装置による絶縁膜形成工程の残部を示す図である。

【図9】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置の他の例を示す図である。

【図10】基板退避装置の制御回路例を示すブロック図である。

【図11】図9の装置によるシリコンドット形成工程の説明図である。

【図12】図9の装置による絶縁膜形成工程の説明図である。

【図13】プラズマ点灯後、プラズマ安定化までには時間を要することを示す実験の結果を示す図である。

【図14】本発明に係る方法で形成した酸化シリコン膜は従来方法により形成した酸化シリコン膜と同程度の電流−電圧特性を有することを示す図である。

【図15】本発明に係るシリコンドット及び絶縁膜付き基板の形成装置のさらに他の例を示す図である。

【図16】シリコンドットを利用した半導体装置例を示す図である。

【符号の説明】

【0147】

A、A’ シリコンドット及び絶縁膜付き基板の形成装置

1、1’ シリコンドット形成装置

11 第1プラズマ生成室

111 天井壁

12 第1アンテナ

13 ブスバー

14 マンチングボックス

15 高周波電源

16、19 基板ホルダ

161、191 ヒータ

100 基板ホルダ支持台

17 排気装置

18 プラズマ状態把握装置

G1 シラン系ガス供給装置

G2 水素ガス供給装置

10 シャッタ装置

s1、s2、s1’、s2’ シャッタ羽根

g1〜g4 ギア

M モータ

S 基板

2、2’ 絶縁膜形成装置

21 第2プラズマ生成室

211 天井壁

22 第1アンテナ

23 ブスバー

24 マンチングボックス

25 高周波電源

26 基板ホルダ

261 ヒータ

200 基板ホルダ支持台

28 プラズマ状態把握装置

G3 シラン系ガス供給装置

G4 酸素ガス供給装置

20 シャッタ装置

3、3’ 基板搬送通路

V1、V2 ゲート弁

31 基板搬送ロボット

41、42 シャッタ装置制御部

51、52 モータ駆動回路

31’ 基板退避装置

4’ 基板退避装置制御部

5’ 基板退避装置駆動回路

【特許請求の範囲】

【請求項1】

第1プラズマ生成室内に設置された低インダクタンス化された第1アンテナに高周波電力を印加して該室内に供給されるシリコンドット形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板にシリコンドットを形成するシリコンドット形成方法であり、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させることを特徴とするシリコンドット形成方法。

【請求項2】

前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上にシリコンドット形成を開始させる請求項1記載のシリコンドット形成方法。

【請求項3】

前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから退避させる基板退避装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上にシリコンドット形成を開始させる請求項1記載のシリコンドット形成方法。

【請求項4】

前記第1プラズマ生成室内に生成されるプラズマの不安定状態及び安定化状態は、該第1プラズマ生成室に対して設けられたプラズマ状態把握装置により把握する請求項1、2又は3記載のシリコンドット形成方法。

【請求項5】

前記シリコンドットの形成にあたっては、前記第1プラズマ生成室内へ前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを供給し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させる請求項1から4のいずれかに記載のシリコンドット形成方法。

【請求項6】

前記第1プラズマ生成室内に予めシリコンスパッタターゲットを設置しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコンスパッタターゲットのケミカルスパッタリングにより該基板上にシリコンドット形成を開始させる請求項1から4のいずれかに記載のシリコンドット形成方法。

【請求項7】

前記シリコンドット形成に先立ち、前記第1プラズマ生成室内へシリコン膜形成用ガスを供給して該ガスを前記第1アンテナへの高周波電力印加によりプラズマ化させ、該プラズマのもとで該第1プラズマ生成室内のシリコン膜形成対象部材にシリコン膜を形成しておき、前記シリコンドットの形成にあたっては、前記シリコンドット形成用ガスとしてスパッタリング用ガスを該第1プラズマ生成室内へ供給して該スパッタリング用ガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませ、該安定化したプラズマによる前記シリコン膜のケミカルスパッタリングにより該基板上にシリコンドット形成を開始させる請求項1から4のいずれかに記載のシリコンドット形成方法。

【請求項8】

前記シリコンドット形成後に、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで該シリコンドットの表面を終端処理する請求項1から7のいずれかに記載のシリコンドット形成方法。

【請求項9】

前記第1プラズマ生成室において前記シリコンドットを形成後、該シリコンドットが形成された前記基板を該第1プラズマ生成室に連設された終端処理室へ搬入し、該終端処理室で前記終端処理を実施する請求項8記載のシリコンドット形成方法。

【請求項10】

基板上にシリコンドットを少なくとも1回、絶縁膜を少なくとも1回形成するシリコンドット及び絶縁膜付き基板の形成方法であり、

シリコンドットについては請求項1から9のいずれかにシリコンドット形成方法により形成し、

絶縁膜については、第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナに高周波電力を印加して該室内に供給される絶縁膜形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板に絶縁膜を形成する絶縁膜形成方法を採用し、該絶縁膜形成方法による絶縁膜形成にあたっては、前記第2プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に絶縁膜形成を開始させ、

シリコンドット形成後に絶縁膜を形成するときは、前記基板を該基板のある室から前記第2プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させ、絶縁膜形成後にシリコンドットを形成するときは、前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室へ、該両室を外部から気密に連通させる基板搬送通路を通して移動させることを特徴とするシリコンドット及び絶縁膜付き基板の形成方法。

【請求項11】

前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上に絶縁膜形成を開始させる請求項10記載のシリコンドット及び絶縁膜付き基板の形成方法。

【請求項12】

前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内に生成されるプラズマから退避させる基板退避装置を設けておき、絶縁膜形成にあたっては、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置により該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置により該基板を該安定化したプラズマに臨む位置に配置して該基板上に絶縁膜形成を開始させる請求項10記載のシリコンドット及び絶縁膜付き基板の形成方法。

【請求項13】

前記基板は基板加熱ヒータを有する基板ホルダで支持させ、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を該基板のある室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるときには、該基板を該基板ホルダごと移動させる請求項10から12のいずれかに記載のシリコンドット及び絶縁膜付き基板の形成方法。

【請求項14】

前記第2プラズマ生成室内に生成される前記プラズマの不安定状態及び安定化状態は、該第2プラズマ生成室に対して設けられたプラズマ状態把握装置により把握する請求項10から13のいずれかに記載のシリコンドット及び絶縁膜付き基板の形成方法。

【請求項15】

前記絶縁膜形成にあたっては、前記第2プラズマ生成室内へ前記絶縁膜形成用のガスとしてシラン系ガス及び酸素ガスを導入し、これらガスから前記誘導結合プラズマを生成させ、該プラズマが不安定状態にある間は前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上に酸化シリコン絶縁膜を形成開始させる請求項10から14のいずれかに記載のシリコンドット及び絶縁膜付き基板の形成方法。

【請求項16】

第1プラズマ生成室、

該第1プラズマ生成室内へシリコンドット形成用のガスを供給する第1ガス供給装置、 該第1プラズマ生成室内に設置された、低インダクタンス化された第1アンテナ、

該第1アンテナに高周波電力を印加して前記第1ガス供給装置から前記第1プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第1高周波電力印加装置、

シリコンドット形成にあたり前記第1プラズマ生成室内に配置されるシリコンドット形成対象基板を該第1プラズマ生成室内のプラズマが不安定状態にある間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第1のプラズマ状態対応装置、

前記第1プラズマ生成内に生成される前記プラズマの状態を把握する第1プラズマ状態把握装置及び

前記第1プラズマ状態把握装置により把握される前記第1プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第1プラズマ状態対応装置を制御する第1制御部を含んでいることを特徴とするシリコンドット形成装置。

【請求項17】

前記第1のプラズマ状態対応装置は、前記第1プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成されるプラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置であり、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態におかれ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上にシリコンドット形成が開始されるように該シャッタ装置を制御する請求項16記載のシリコンドット形成装置。

【請求項18】

前記第1のプラズマ状態対応装置は、前記第1プラズマ生成室内に配置される前記基板を該第1プラズマ生成室内に生成されるプラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置であり、前記第1制御部は、該基板へのシリコンドット形成にあたり、該第1プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御する請求項16記載のシリコンドット形成装置。

【請求項19】

前記第1ガス供給装置は、前記シリコンドット形成用のガスとしてシラン系ガス及び水素ガスを前記第1プラズマ生成室へ供給するものである請求項16から18のいずれかに記載のシリコンドット形成装置。

【請求項20】

前記第1プラズマ生成室内にはシリコンスパッタターゲットが設置されており、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコンスパッタターゲットをケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものである請求項16から18のいずれかに記載のシリコンドット形成装置。

【請求項21】

前記シリコンドット形成に先立ち、前記第1プラズマ生成室内のシリコン膜形成対象部材に、プラズマ化されることでシリコン膜を形成するシリコン膜形成用ガスを該第1プラズマ生成室内へ供給するシリコン膜形成用ガス供給装置を備えており、前記第1ガス供給装置は前記シリコンドット形成用ガスとしてプラズマ化されることにより該シリコン膜をケミカルスパッタリングするスパッタリング用ガスを該第1プラズマ生成室内へ供給するものである請求項16から18のいずれかに記載のシリコンドット形成装置。

【請求項22】

シリコンドット形成後に前記第1プラズマ生成室内へ酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスを供給する終端処理用ガス供給装置をさらに含んでいる請求項16から21のいずれかに記載のシリコンドット形成装置。

【請求項23】

前記第1プラズマ生成室でシリコンドットが形成された基板を搬入可能に該第1プラズマ生成室に連設された終端処理室であって、該第1プラズマ生成室から搬入される該基板上のシリコンドットに、酸素含有ガス及び窒素含有ガスから選ばれた少なくとも一種の終端処理用ガスに高周波電力を印加することで発生させた終端処理用プラズマのもとで終端処理を施す終端処理室をさらに含んでいる請求項16から21のいずれかに記載のシリコンドット形成装置。

【請求項24】

請求項16から23のいずれかに記載のシリコンドット形成装置と絶縁膜形成装置とを含んでおり、

該絶縁膜形成装置は、

第2プラズマ生成室、

該第2プラズマ生成室内へ絶縁膜形成用のガスを供給する第2ガス供給装置、

該第2プラズマ生成室内に設置された低インダクタンス化された第2アンテナ、

該第2アンテナに高周波電力を印加して前記第2ガス供給装置から前記第2プラズマ生成室へ供給されるガスから誘導結合プラズマを生成させるための第2高周波電力印加装置、

絶縁膜形成にあたり前記第2プラズマ生成室内に配置される基板を該第2プラズマ生成室内のプラズマが不安定な間は該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該安定化プラズマに臨ませる第2のプラズマ状態対応装置、

前記第2プラズマ生成室内に生成される前記プラズマの状態を把握する第2プラズマ状態把握装置及び

前記第2プラズマ状態把握装置により把握される前記第2プラズマ生成室内のプラズマ状態が不安定状態にあるときは前記基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませるように前記第2プラズマ状態対応装置を制御する第2制御部を含んでおり、

前記第1プラズマ生成室及び第2プラズマ生成室は、該両室間で前記基板を搬送するための基板搬送通路を介して外部から気密に連設されていることを特徴とするシリコンドット及び絶縁膜付き基板の形成装置。

【請求項25】

前記第2のプラズマ状態対応装置は、前記第2プラズマ生成室内に配置される前記基板を該プラズマ生成室内に生成される前記プラズマから遮蔽し又は該プラズマに臨ませる開閉可能のシャッタ装置であり、前記第2制御部は、該基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板が該プラズマから遮蔽されて不安定プラズマに曝されない状態におかれ、該プラズマが安定化すると該シャッタ装置が開かれて該安定化プラズマのもとで該基板上に絶縁膜形成が開始されるように該シャッタ装置を制御する請求項24記載のシリコンドット及び絶縁膜付き基板の形成装置。

【請求項26】

前記第2のプラズマ状態対応装置は、前記第2プラズマ生成室内に配置される前記基板を該第2プラズマ生成室内に生成される前記プラズマから退避させ又は該退避位置から該プラズマに臨む位置に配置する基板退避装置であり、前記第2制御部は、該基板への絶縁膜形成にあたり、該第2プラズマ生成室におけるプラズマが安定するまでは該基板退避装置が該基板を該プラズマから退避させて不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板退避装置が該基板を該安定化したプラズマに臨む位置に配置するように該基板退避装置を制御する請求項24記載のシリコンドット及び絶縁膜付き基板の形成装置。

【請求項27】

基板加熱ヒータを有する基板ホルダ及び該基板ホルダの搬送装置を備えており、該基板ホルダ搬送装置は、シリコンドット形成後に絶縁膜を形成するにあたり前記基板を前記第1プラズマ生成室から前記第2プラズマ生成室側へ前記基板搬送通路を通して移動させるとき及び絶縁膜形成後にシリコンドットを形成するにあたり前記基板を前記第2プラズマ生成室から前記第1プラズマ生成室側へ前記基板搬送通路を通して移動させるとき、該基板を該基板ホルダごと移動させる請求項24から26のいずれかに記載のシリコンドット及び絶縁膜付き基板の形成装置。

【請求項28】

前記絶縁膜形成装置の第2ガス供給装置は、前記絶縁膜形成用のガスとして酸化シリコン絶縁膜形成用のシラン系ガス及び酸素ガスを該第2プラズマ生成室内へ供給するものである請求項24から27のいずれかに記載のシリコンドット及び絶縁膜付き基板の形成装置。

【請求項1】

第1プラズマ生成室内に設置された低インダクタンス化された第1アンテナに高周波電力を印加して該室内に供給されるシリコンドット形成用ガスから誘導結合プラズマを生成させ、該誘導結合プラズマのもとで該室内に配置される基板にシリコンドットを形成するシリコンドット形成方法であり、シリコンドット形成にあたっては、前記第1プラズマ生成室に生成させるプラズマが不安定状態にある間は該基板を該不安定プラズマに曝さない状態におき、該プラズマが安定化すると該基板を該安定化プラズマに臨ませて該基板上にシリコンドット形成を開始させることを特徴とするシリコンドット形成方法。

【請求項2】

前記第1プラズマ生成室内に配置される基板を該室内に生成されるプラズマから遮蔽するための開閉可能のシャッタ装置を設けておき、シリコンドット形成にあたっては、該第1プラズマ生成室におけるプラズマが安定するまでは該シャッタ装置により該基板を該プラズマから遮蔽して不安定プラズマに曝さない状態におき、該プラズマが安定化すると該シャッタ装置を開いて該安定化したプラズマのもとで該基板上にシリコンドット形成を開始させる請求項1記載のシリコンドット形成方法。