シリコンナノニードルおよびその製造方法

【課題】設計自由度が高く曲げ強度が高く極めてアスペクト比が高いニードルを提供する。

【解決手段】最小幅1μm以上の連続領域を保護する膜であるリード保護膜R1をシリコン基板100の主面101の一カ所以上に形成する工程と、シリコン基板100の主面101のリード保護膜R1から露出している領域を垂直方向にエッチングすることによって直柱体102を形成する工程と、直柱体102の内部に酸化されずに残る直柱体領域104の横断面最大幅が1μm未満になるまでシリコン基板100を熱酸化する工程と、シリコン基板100に形成された酸化膜103を除去することによって、直柱体領域104からなるリードと、底に向かって広がるフレア面を側面とし頂からリード104が突出するマウント105とを有しシリコンからなるニードル10を形成する工程と、を含むシリコンナノニードルの製造方法。

【解決手段】最小幅1μm以上の連続領域を保護する膜であるリード保護膜R1をシリコン基板100の主面101の一カ所以上に形成する工程と、シリコン基板100の主面101のリード保護膜R1から露出している領域を垂直方向にエッチングすることによって直柱体102を形成する工程と、直柱体102の内部に酸化されずに残る直柱体領域104の横断面最大幅が1μm未満になるまでシリコン基板100を熱酸化する工程と、シリコン基板100に形成された酸化膜103を除去することによって、直柱体領域104からなるリードと、底に向かって広がるフレア面を側面とし頂からリード104が突出するマウント105とを有しシリコンからなるニードル10を形成する工程と、を含むシリコンナノニードルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンからなる極めて細い針状構造体およびその製造方法に関し、特に横断面幅が1μm未満の直柱体領域を有しアスペクト比が高いシリコンナノニードルおよびその製造方法に関する。

【背景技術】

【0002】

従来、走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)の探針など、先端横断面積が1μm未満のニードルを製造する方法が知られている。例えば特許文献1には、シリコンウィスカーをニードルとして用いる方法が開示されている。また特許文献2には、シリコン基板の等方性エッチングによって保護膜直下を側方からえぐった後に熱酸化し、さらに酸化膜を除去することによって、先端が極めて鋭利なニードルを製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−10753号公報

【特許文献2】特開平11−211735号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載されているようにシリコンウィスカーをニードルとして用いる場合、シリコンウィスカーの形状制御性が低いため、歩留まりが低く、また複数のニードルを任意の配列で突出させることはできないという問題がある。

【0005】

また特許文献2に記載されているようにシリコン基板の等方性エッチングによって保護膜直下を側方からえぐってニードルの高さを設定する場合、ニードルの側面全体が基端に向かって広がるフレア面になるため、ニードルの長さや基端へ向かうフレア面の形状による機械的特性を制御できない。またニードル基端の横断面積とニードルの高さは等方性エッチングのエッチング量によって決まるため、隣り合うニードルの先端間距離をニードル基端の横断面幅より狭く設定することができず、複数のニードルを高密度に配置することができない。

【0006】

本発明はこれらの問題に鑑みて創作されたものであって、設計自由度が高く曲げ強度が高く極めてアスペクト比が高いニードルを提供することを目的の1つとする。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するためのシリコンナノニードルは、シリコンからなる基部と、底に向かって広がるフレア面を側面とするマウントと、前記マウントの頂から連続する横断面最大幅1μm未満・高さ1μm以上の直柱体を構成するリードとを有しシリコンからなり前記基部から突出しているニードルとを備え、前記マウントの側面と前記リードの側面とが段差無く連続している。

【0008】

本発明によると、直柱体を構成するリードをニードルの一部として形成するため、設計自由度が高く、リードの横断面とニードルが基部から突出する高さとを独立に設計することができる。またシリコンからニードルを構成する場合、ニードルが細くなるほど曲げ強度が高くなる。本発明によると、マウントの頂から延伸するリードは横断面最大幅が1μm未満と極めて細いため、曲げ強度が高い。また本発明によるとマウントの側面が底に向かって広がるフレア面を構成し、リードは直柱体を構成し、マウントの側面とリードの側面とが段差無く連続しているため、リードの基端に応力が集中しない。したがって本発明によると、ニードルの耐衝撃性を保ちつつアスペクト比を高めることができる。なお、本明細書においてフレア面とは、筒状に閉じた曲面であって、横断面輪郭に囲まれた領域の面積が一方の開放端から他方の開放端に向かって単調増加するとともにその面積の変化の割合も一方の開放端から他方の開放端に向かって単調増加する曲面である。

【0009】

(2)上記目的を達成するためのシリコンナノニードルにおいて、前記ニードルは、前記基部から前記マウントの底まで連続する横断面最大幅1μm超の直柱体を構成する支持部を有し、前記支持部の環状の頂面と前記マウントの側面とが段差無く連続していてもよい。

この構成を採用すると、ニードルの先端が突出する高さを高めつつ、基端近くの剛性が高いニードルを実現することができる。

【0010】

(3)上記目的を達成するためのシリコンナノニードルにおいて、前記基部の前記ニードルを囲む領域から突出する直管体または複数の直柱体を構成しシリコンからなる保護壁をさらに備えてもよい。

この構成を採用すると、異物に当たってニードルが損傷することを防止することができる。

【0011】

(4)上記目的を達成するためのシリコンナノニードルにおいて、前記ニードルは前記保護壁より高く前記基部から突出していてもよい。

この構成を採用すると、ニードルを対象に押し込む距離を規定するストッパとして保護壁を用いることができる。

【0012】

(5)上記目的を達成するためのシリコンナノニードルにおいて、複数の前記ニードルが前記基部から突出していてもよい。

この構成において、複数のニードルの配列は任意であって、それぞれの形状は互いに異なっていても良い。

【0013】

(6)上記目的を達成するためのシリコンナノニードルにおいて、前記複数のニードルは導電性を有し、互いに絶縁されていてもよい。

この構成を採用すると、複数のニードルのそれぞれに対して個別に電圧を印加することができる。

【0014】

(7)上記目的を達成するためのシリコンナノニードルの製造方法は、最小幅1μm以上の連続領域を保護する膜であるリード保護膜をシリコン基板の主面の一カ所以上に形成する工程と、前記シリコン基板の主面の前記リード保護膜から露出している領域を垂直方向にエッチングすることによって直柱体を形成する工程と、前記直柱体の内部に酸化されずに残る直柱体領域の横断面最大幅が1μm未満になるまで前記シリコン基板を熱酸化する工程と、前記シリコン基板に形成された酸化膜を除去することによって、前記直柱体領域からなるリードと、底に向かって広がるフレア面を側面とし頂から前記リードが突出するマウントとを有しシリコンからなるニードルを形成する工程と、を含む。

【0015】

本発明においては、シリコン基板の主面を垂直方向にエッチングすることによってニードルの最終寸法より大きな直柱体の原形を形成する。このとき、ニードルの原形を保護するリード保護膜の最小幅が1μm以上あるため、歩留まり高くニードルの原形を形成することができる。その後、ニードルの原形の表層を熱酸化し、さらに酸化膜を除去することによって、ニードルの原形の表層を除去する。熱酸化が進行する過程では、酸化膜の成長に伴って酸化レートが落ちるため、酸化膜の膜厚の制御性が高い。したがって、ニードルの最終寸法の領域を正確に残して熱酸化することが可能である。すなわち、ニードルのリードを構成する横断面最大幅が1μm未満の直柱体領域を正確に形成することができる。このため本発明によると、横断面最大幅が1μm未満と極めて細く、曲げ強度が高いリードを有するニードルを製造することができる。また、シリコン基板の主面を垂直方向にエッチングすると、主面に対して垂直な側壁と主面に対して平行な底面とが形成され、側壁と底面とがなす角は直角になる。これらの側壁と底面との交線近傍では、その交線から等距離に位置する点の集合が酸化膜と非酸化領域との界面を構成する。したがって、ニードルのリードとなる直柱体領域に続くより深い領域では、酸化膜と非酸化領域との界面がフレア面になる。このため、酸化膜を除去すると、リードの側面と段差無く連続するフレア面を側面とするマウントを形成することができる。すなわち本発明によると、マウントの側面とリードの側面とを段差無く連続させることができるため、リードの基端に応力が集中しないニードルを製造することができる。したがって本発明によると、ニードルの耐衝撃性を保ちつつアスペクト比を高めることができる。またシリコン基板の主面を垂直方向にエッチングすることによって直柱体の原形を形成するため、ニードルの長さを規定するリードの横断面とニードルが基部から突出する高さとを独立に設計することができる。また、複数のリード保護膜を形成して複数のニードルを同時に形成する場合には、隣り合うニードルの先端間距離とニードルの高さとを独立に設計することができる。

【0016】

(8)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜は前記直柱体領域の最大幅より厚くてもよい。

酸化膜を十分厚く形成することによって、横断面最大幅が1μm未満のリードを有するニードルを寸法精度高く形成することができる。

【0017】

(9)上記目的を達成するためのシリコンナノニードルの製造方法において、シリコン基板の主面の前記リード保護膜を囲む環状領域において離散している1または複数の領域を保護する膜である1または複数の離散保護膜を前記リード保護膜と同時に形成し、それぞれの前記離散保護膜の最大幅は前記酸化膜の内方拡散領域の厚さの2倍以下であってもよい。

この構成を採用すると、離散保護膜直下にエッチングされずに残る直柱体は完全に熱酸化されるため、酸化膜を除去することによって消滅する。したがって、基板を垂直方向にエッチングする面積を狭めることができる。このため、歩留まり良く細長いニードルを形成することができる。なお、"酸化膜の内方拡散領域"とは、熱酸化前の表面より深い領域において酸化膜が形成された領域に相当する。

【0018】

(10)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜を除去する工程において前記マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が前記マウントの直下に形成されるように、前記リード保護膜と前記離散保護膜との間の最大幅または前記リード保護膜を囲む位置において離散している前記離散保護膜同士の間の距離はマイクロローディング効果によりエッチングレートが前記環状領域の外側よりも内側において低くなる距離に設定してもよい。

この構成を採用すると、マイクロローディング効果によって離散保護膜同士の間のエッチング深さが環状領域の外側のエッチング深さよりも浅くなる。その結果、離散保護膜が離散的に配置される環状領域の直下には、マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が形成される。したがって、ニードルの先端が基部から突出する高さを高めつつ、剛性が高いニードルを実現することができる。

【0019】

(11)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜を除去する工程において直管体または複数の直柱体を構成する保護壁が保護壁保護膜の直下に形成されるように、シリコン基板の主面の前記リード保護膜を囲む位置において連続または離散している領域を保護する膜である前記保護壁保護膜を前記リード保護膜と同時に形成してもよい。

この構成を採用すると、製造中のニードルの損傷を防ぎ、さらに異物に当たって損傷しにくいニードルを製造することができる。

【0020】

尚、請求項に記載された動作の順序は、技術的な阻害要因がない限りにおいて記載順に限定されず、同時に実行されても良いし、記載順の逆順に実行されても良いし、連続した順序で実行されなくても良い。

【図面の簡単な説明】

【0021】

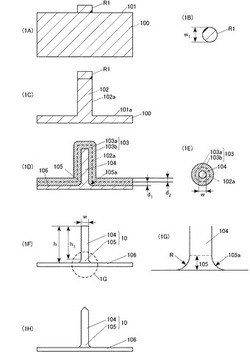

【図1】図1A、図1Cおよび図1Dは本発明の第一実施形態にかかる縦断面図。図1B、図1Eは本発明の第一実施形態にかかる横断面図。図1F、図1Hは本発明の第一実施形態にかかる側面図。図1Gは図1Fの部分拡大図。

【図2】本発明の実施形態にかかるグラフ。

【図3】図3A、図3Cおよび図3Eは本発明の第二実施形態にかかる縦断面図。図3B、図3Dは本発明の第二実施形態にかかる横断面図。図3Fは本発明の第二実施形態にかかる側面図。図3Gは図3Fの部分拡大図。

【図4】図4A、図4B、図4Cおよび図4Dは本発明の第三実施形態にかかる縦断面図。図4Eは本発明の第三実施形態にかかる斜視図。

【図5】図5A、図5B、図5Cおよび図5Eは本発明の他の実施形態にかかる平面図。図5Dは本発明の他の実施形態にかかる側面図。図5Fは本発明の他の実施形態にかかる縦断面図。

【図6】図6A、図6Bおよび図6Cは本発明の他の実施形態にかかる縦断面図。

【図7】図7A、図7B、図7Cおよび図7Dは本発明の他の実施形態にかかる縦断面図。

【図8】図8Aおよび図8Bは本発明の他の実施形態にかかる縦断面図。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面を参照しながら以下の順に説明する。尚、各図において対応する構成要素には同一の符号が付され、重複する説明は省略される。

【0023】

1.第一実施形態

本発明によるシリコンナノニードルの製造方法の第一実施形態を図1に基づいて説明する。はじめに単結晶シリコンからなる基板100を準備する。基板100の不純物濃度および結晶方位は任意である。

【0024】

次に基板100の主面101にフォトレジストを塗布し、露光・現像することによって図1Aおよび図1Bに示すフォトレジストからなるリード保護膜R1を形成する。本実施形態においてリード保護膜R1によって覆う領域は、図1Bに示すように直径w1が2μmの円形であるとする。リード保護膜R1が覆う連続領域の最小幅は歩留まりを上げるために1μm以上とすることが好ましい。

【0025】

次に図1Cに示すように基板100の主面101のリード保護膜R1から露出している領域を垂直方向にエッチングする。その結果、リード保護膜R1のパターンと同一パターンの横断面を有する直柱体102が形成される。このとき用いるエッチング方法は、エッチングによって形成される側壁102aと主面101が垂直になるDeep−RIE(Reactive Ion Etching)法である。Deep−RIEとしては、例えば、C4F8プラズマによる保護ステップと、SF6プラズマによるエッチングステップを短く交互に繰り返すボッシュプロセスを用いる。

【0026】

次に基板100を900℃〜1200℃程度の雰囲気において熱酸化する。熱酸化では加湿酸化、水蒸気酸化、パイロジェニック酸化等のウェット酸化法がドライ酸化法よりも酸化レートが速いため好ましい。熱酸化の結果、図1Dおよび図1Eに示すように、酸化前の直柱体102の表面102aから内部への酸素の拡散によって形成される内方拡散領域103aと、酸化前の直柱体102の表面102aより外側に成長する酸化シリコンによって形成される膨張領域103bとからなる酸化膜103が形成される。内方拡散領域103aの深さd1と膨張領域103bの深さd2の比は4:6〜6:4程度となり、2つの領域の深さはほぼ等しくなる。

【0027】

Deep−RIEによって形成された直柱体102の側面102aと基板100の主面101が後退した底面101aとが直角に交わる交線近傍では、その交線から等距離に位置する点の集合が酸化膜103と非酸化領域との界面105aを構成する。したがって、酸化膜103と非酸化領域との界面105aがフレア面になるフレア領域105が直柱体領域104の直下に酸化されずに残る。縦断面におけるフレア面105aの曲率半径は内方拡散領域103aの厚さと等しくなるため、熱酸化の処理時間によって決めることができる。

【0028】

熱酸化の処理時間は、直柱体102の内部に酸化されずに残る直柱体領域104の横断面最大幅wが1μm未満のリードの目標横断面最大幅と等しくなるように設定する。図2に示すように、シリコンの酸化膜厚は熱酸化の処理時間の平方根に比例する。すなわち、熱酸化の処理時間が長くなるほど酸化膜厚の制御性が向上する。また熱酸化の酸化レートはばらつきが小さいため、処理時間に応じた酸化膜厚を精度良く見積もることができる。したがってDeep−RIEによって形成する直柱体102をニードルの目標寸法よりも十分太く形成しておき、酸化膜を十分厚く形成した後に酸化膜を除去すれば、横断面最大幅が1μm未満の極めて細いリード104を一部とするニードルを高い寸法精度で形成することができる。実際には、リード104の目標横断面最大幅すなわち直柱体領域104の横断面最大幅wよりも酸化膜を十分厚く形成するとよい。ただし、酸化せずに残す直柱体領域104の横断面最大幅を1μm未満にするならば、熱酸化の処理時間が不必要なまでに長くならないように、酸化前の直柱体102の横断面最大幅は5μm未満にしておくことが望ましい。一方、酸化炉の温度が安定するまでは酸化膜厚の制御性が低いため、熱酸化の処理時間を少なくとも1時間以上に設定できるように直柱体102をニードルの目標寸法よりも十分太く形成しておく必要がある。

【0029】

また熱酸化の処理時間を十分長く設定すると、Deep−RIEによって形成されたスキャロップの凹凸を平滑にならしてニードル104の側面を滑らかに形成することもできる。さらに酸化温度を低く設定すると(例えば900℃以下)、酸化膜の粘度が高くなり圧縮応力が上がるため、細い部分ほど酸化レートが落ち、その結果、酸化前の直柱体102の側面102aの傾斜を垂直方向に補正することも可能である。

【0030】

次に酸化膜103を除去する。酸化シリコンからなる酸化膜103はフッ酸(HF)または希フッ酸(BHF)によって除去すればよい。例えば希フッ酸で酸化膜103を大部分除去した後に、残った薄い酸化膜103を蒸気フッ酸によって完全に除去するとよい。酸化膜103を完全に除去すると、熱酸化されずに残った直柱体領域104とフレア領域105とが露出し、シリコンからなるニードル10が形成される。すなわち、このようにして形成されるニードル10は、図1Fおよび図1Gに示すように底に向かって広がるフレア面105aを側面とするマウント105と、マウント105の頂から連続する直柱体を構成するリード104とからなる。ニードル10が基部106から突出する高さhはDeep−RIEの深さによって決まり、任意に設定することが可能である。すなわち直柱体を構成するリード104の長さh1は、Deep−RIEによってどれだけでも長くすることができる。

【0031】

ニードル10は、Deep−RIEによって原形が形成された直柱体を構成するリード104を有するため、基部106からニードル10が突出する高さとリード104の横断面形状を独立して自由に設計することができる。マウント105を介してリード104が基部106に接続される形態であるため、基端に応力が集中しにくい形状である。すなわち基部106とリード104とを接続しているマウント105の側面は基部106に向かって広がるフレア面105aであるから、基部106の表面とリード104の側面とがフレア面105aを介して段差無くなだらかに連続する。このため、ニードル10に外力が加わったときにニードル10の基端部に応力が集中しても、その応力が特定領域に集中しにくいため、ニードル10が破損しにくい。マウント105のフレア面105aの縦断面における曲率半径Rは、前述したとおり熱酸化の処理時間によって決まり、熱酸化の処理時間を長くするほど大きくなる。したがって、熱酸化の処理時間を長くするほどニードル10は破損しにくくなる。また、リード104の横断面最大幅は、Deep−RIEによって形成する直柱体102の横断面最大幅と熱酸化の処理時間とによって決まるところ、Deep−RIEによって直柱体102の長さを10μm以上に形成するとしても直柱体102の横断面最大幅を1μm程度にまで狭めることが可能であり、酸化膜は数μm程度の厚さに形成することが可能である。そして酸化膜の厚さは数nmの公差で制御することができる。また、シリコンは細くなればなるほど曲げ強度が顕著に高まることが知られ、リード104の曲げ強度は細ければ細いほど高まる。したがって、上述した方法によって製造すると、基部106から突出する高さhが10μm以上、リード104の横断面最大幅が1μm未満、アスペクト比(h/w)100以上の破損しにくいニードル10を形成することが可能である。

【0032】

また、酸化膜を除去した後に先端部のみ異方性ウェットエッチングを実施すると、図1Hに示すようにリード104を先鋭化することができる。このようにしてリード104を先鋭化すると、先端の曲率半径を10nm以下に形成することも可能である。

【0033】

2.第二実施形態

本発明によるシリコンナノニードルの製造方法の第二実施形態を図3に基づいて説明する。第二実施形態では、図3Fに示す支持部107を有するニードル20を製造する方法を説明する。

【0034】

はじめにリード保護膜R1を形成すると同時にリード保護膜R1を囲む環状領域ARにおいて離散する複数の離散保護膜R2を形成する。離散保護膜R2の幅w2、w3は、後の熱酸化工程において形成する酸化膜の内方拡散領域の厚さd1の2倍以下とし、離散保護膜R2の直下に形成される離散残存領域112が酸化膜を除去することによって消滅するように設定する。またリード保護膜R1と離散保護膜R2との間の距離g1と離散保護膜R2同士の間の距離g2とは、次のエッチング工程におけるマイクロローディング効果によって、離散保護膜R2が形成されている環状領域ARの外側よりも内側においてエッチングレートが低くなるように狭く設定する。

【0035】

次にリード保護膜R1および離散保護膜R2から露出している基板100の主面101を第一実施形態と同様に垂直方向にエッチングすることによって、リード保護膜R1の直下に円柱状のリード原形直柱体111を離散保護膜R2の直下に円管状の犠牲直柱体112をそれぞれ形成する。このとき、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の深さd3は、環状領域ARの外側に形成される溝の深さd4よりもマイクロローディング効果によって浅くなる。

【0036】

次に第一実施形態と同様に基板100を熱酸化する。熱酸化の処理時間は、図3Eに示すように犠牲直柱体112の内部が完全に酸化され、リード原形直柱体111の内部に横断面最大幅1μm未満の直柱体領域104が酸化されずに残るように設定される。すなわち、内方拡散領域の厚さd1が犠牲直柱体112の最大幅の1/2倍以上かつリード原形直柱体111の横断面最大幅の1/2倍未満になるように熱酸化の処理時間が設定される。このような処理時間を設定すると、一般に、リード原形直柱体111と犠牲直柱体112の間の溝も、犠牲直柱体112同士の間の溝も、酸化膜によって埋まる。

【0037】

次に第一実施形態と同様に酸化膜を除去する。酸化膜が完全に除去されると、図3Fに示すように犠牲直柱体112が消滅し、リード104とマウント105が第一実施形態と同様に形成されるとともに、図3Gに示すようにマウント105のフレア面105aと段差無く連続する環状領域を頂面107aとする直柱体107bを部分的に構成する支持部107がマウント105の直下に形成される。支持部107の残部は基部106の表面と段差無く連続し基部106に向かって広がるフレア面107dを側面とするフレア部107cを構成する。支持部107の高さh2は、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の深さd3と、環状領域ARの外側に形成される溝の深さd4との差に対応する。したがって、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の幅を狭めるほど、支持部107の高さh2を大きくすることができる。

【0038】

このように、第二実施形態の方法によって形成されるニードル20はリード104、マウント105および支持部107からなる。ニードル20の高さHは、リード104およびマウント105の合計長さhと支持部107の高さh2との合計になる。支持部107の太さ、すなわち支持部107を構成する直柱体107bの最大幅は、犠牲直柱体112を形成する環状領域ARの幅を広くすることによって任意に設定することができる。したがって、ニードル20の全長、曲げ強度、ばね定数、歩留まりに対する要求をリード104とマウント105だけでニードルの全体を構成した場合には満たせないとしても、リード104よりも太い支持部107を形成することによって、これらの要求を満たすことが可能になる。具体的には、リード104を短くしつつ、太い支持部107を長く取って歩留まりを上げながら要求されるニードル20の全長Hを確保することができる。この場合、ニードル20の先端部のばね定数を大きくするとともにリード104の横断面幅の微細化によって曲げ強度を高めることができる。

【0039】

3.第三実施形態

本発明によるシリコンナノニードルの製造方法の第三実施形態を図4に基づいて説明する。第三実施形態では、図4Dおよび図4Eに示す保護壁121でニードル20を囲む構成を説明する。

【0040】

保護壁121を形成する場合、第一実施形態及び第二実施形態と同様にしてリード保護膜R1を形成すると同時にリード保護膜R1を囲む環状領域BRにおいて保護壁保護膜R3を基板100の主面101に形成する。保護壁保護膜R3の最小幅は、後の熱酸化工程において形成する酸化膜の内方拡散領域の厚さd1の2倍以上とし、保護壁保護膜R3の直下に形成される保護壁原形領域121が酸化膜を除去することによって消滅しないように設定すればよい。

【0041】

保護壁保護膜R3を形成した後に、第一実施形態及び第二実施形態と同様にして、図4Bに示すように基板100の主面101を垂直方向にエッチングし、図4Cに示すように熱酸化し、酸化膜103を除去すると、図4Dおよび図4Eに示すようにニードル20を囲む保護壁121が保護壁保護膜R3の直下に形成される。

【0042】

ニードル20を囲む保護壁121を形成すると、異物が当たってニードル20が損傷することを防止できる。また不純物のドーピングにより導電性を持たせることによって、保護壁121を引き出し電極とするエミッターをニードル20から形成することも可能である。

【0043】

4.ニードルの用途

上述したニードルは、原子力間力顕微鏡(AFM:Atomic Force Microscope)、走査型トンネル顕微鏡(STM:Scanning Tunneling Microscope)等の走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)の探針、エミッター等の電子放出源、FIB(Focused Ion Beam:収束イオンビーム)を放出するLMIS(Liquid Metal Ion Source:液体金属イオン源)、プリンタのインジェクタ、遺伝子工学用途に用いる検査プローブ、電子部品検査用のプローブ、細胞操作、ニードルの高密度配置を利用した超撥水や表面につけた膜のアンカー等に用いることができる。

【0044】

5.他の実施形態

マウントと基部との間に支持部を有するニードルを形成するにあたって図5A、図5B、図5Cに示す離散保護膜R2を形成しても良い。すなわち離散保護膜R2は、リード保護膜R1を囲む環状領域において離散して形成され、それぞれの離散保護膜R2の最大幅が酸化膜の内方拡散領域の厚さの2倍以下であればよい。また、隣り合う離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果によってエッチングレートが離散保護膜R2が形成される環状領域の外側よりも低くなる距離であれば、その環状領域の直下にニードルの支持部を形成することができる。図5Aに示す離散保護膜R2の直下には矩形管状の犠牲直柱体が形成され、図5Bに示す離散保護膜R2の直下には屈曲した壁状の犠牲直柱体が形成され、図5Cに示す離散保護膜R2の直下には直方体状の犠牲直柱体が形成される。また、隣り合う離散保護膜R2同士の距離がリード保護膜R1から離れた離散保護膜R2ほど長くなるように設定すると、図5Dに示すように横断面積が基部106に近くなるほど大きくなる複数段の支持部1071、1072をリード1041と基部106の間に形成することも可能である。

【0045】

一方、離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果を得られない程度に離れている場合、ニードルに支持部が形成されない。しかし、離散保護膜R2から露出してエッチングされるシリコン基板の面積を低減すると、リード保護膜R1の直下にニードルの原形となる安定した寸法の直柱体を歩留まり良く形成することができる。このような離散保護膜R2を形成することによる歩留まり向上の効果は、離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果を得られない程度に離れていても得ることができる。そして、この効果は、複数の離散保護膜R2によって覆う領域の面積を増大するほど高まる。図5Eおよび図5Fは、リード保護膜R1と保護壁保護膜R3との間に複数の離散保護膜R2を形成することによってリード保護膜R1の直下に安定した寸法の直柱体を歩留まり良く形成することを可能にしつつ、支持部のないニードル41を保護壁42の内側に形成する構成の一例を示している。また、保護壁は環状に連続していなくともよく、例えば図5Bに示す離散保護膜R2を保護壁保護膜として用いて複数の直柱体を形成し、複数の直柱体で構成される保護壁によってニードルを囲んでもよい。

【0046】

また図6Aは、保護壁52より高くニードル51を基部106から突出させる実施形態を示している。保護壁52より高くニードル51を基部106から突出させると、図6Bおよび図6Cに示すようにニードル51を導通検査用プローブ等として利用するときに、外部端子としてのバンプ99等の対象に接触させてからニードル51を対象に押し付ける距離(オーバードライブ量)を保護壁52からニードル51が突出する高さhdに規制するストッパとして保護壁52を用いることができる。このため、過大なオーバードライブによってニードル51が損傷したり、ニードル51が接触する対象を損傷させることを防止したり、オーバードライブ量を正確に一定に保つことができる。

【0047】

図7は、図6Aに示す保護壁52およびニードル51を備えたシリコンナノニードルの製造方法を示している。ニードル51を保護壁52より高く突出させるには、リード保護膜R1を形成する前に、図7Aに示すようにリード保護膜R1と同一パターンの保護膜R0を用いて基板100の主面101を垂直方向にエッチングしておく。このとき、保護壁52からニードル51が突出する高さhdにエッチング深さを設定する。その後、図7Bに示すようにリード保護膜R1および保護壁保護膜R3を形成し、図7Cに示すように主面101と垂直な方向に基板100をエッチングし、図7Dに示すように基板100を熱酸化し、酸化膜を除去すると、図6Aに示すシリコンナノニードルが形成される。

【0048】

また図8に示すように、複数のニードル60、70を基部106から突出させても良い。複数のニードル60、70を基部106から突出させるにあたっては、ニードル60、70の配列は任意であって、ニードル60、70同士の距離dを約2μm以上離せば歩留まりを高めることができる。すなわちリード保護膜R1を複数配置して複数のニードルを同時に形成する場合、リード保護膜R1同士の間隔はエッチングによって形成する直柱体の歩留まりを上げるために2μm以上離すことが望ましい。また複数のニードル60、70が基部106から突出する高さをそれぞれ異ならせることも可能である。複数のニードル60、70が基部106から突出する高さをそれぞれ異ならせる場合、リード保護膜R1を形成する前に基板の主面に凹凸を形成しておけばよい。

【0049】

また、図8Bに示すように複数のニードル70に導電性を持たせるとともにニードル70同士を絶縁部176bによって絶縁しても良い。この場合、シリコンからなる基板100のニードル70に対応する離散領域のそれぞれに不純物を導入すればよい。これにより不純物が高い濃度で拡散している低抵抗領域176aからなる複数のニードル70は、不純物が拡散していないか或いは不純物濃度が極めて低い絶縁部176bによって互いに絶縁される。その結果、複数のニードル70のそれぞれに個別に電圧を印加することが可能になる。

【0050】

また、ニードルの表面をアルミニウム、銅などの金属メッキ膜によって被覆してニードルに導電性を持たせても良い。この場合、ニードルと基部の表面全体に導電性を持たせても良いし、金属メッキ膜をパターニングすることによって複数のニードルに対して独立した配線を形成しても良い。また、ニードルの表面をタングステンなどの第6族元素からなるメッキ膜によって被覆し、ニードルの表面硬度を高めても良い。また、カーボンナノチューブで被覆することによってニードルの電子放出特性を変えたり、ガス吸着特性を持たせても良い。

【0051】

また、シリコン基板を垂直方向にエッチングするにあたり、基板を0℃から窒素の沸点程度に冷却してエッチング選択比や形状制御性を高めることもできる。

【0052】

本発明の技術的範囲は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。例えば上記実施形態で示した材質や寸法やエッチング方法やパターン転写方法はあくまで例示であるし、当業者であれば自明である工程の追加や削除や工程順序の入れ替えについては説明が省略されている。

【0053】

尚、上述したシリコンナノニードルの製造方法は、厚さ1μm未満の極めて薄いシリコンからなる壁をシリコンからなる基部上に形成する際にも適用することができる。この場合、壁の厚さに対する高さの比を100以上にすることが可能である。このような薄い壁は、上述したリード保護膜のパターンを壁の横断面形状に応じて設計するだけで上述した実施形態と同様に形成することができる。

【符号の説明】

【0054】

10…ニードル、20…ニードル、41…ニードル、42…保護壁、51…ニードル、52…保護壁、60…ニードル、70…ニードル、99…バンプ、100…基板、101…主面、102…直柱体、103…酸化膜、103a…内方拡散領域、103b…膨張領域、104…直柱体領域・リード、105…フレア領域・マウント、105a…フレア面、106…基部、107…支持部、107…支持部、107a…頂面、107b…直柱体、107c…フレア部、107d…フレア面、111…リード原形直柱体、112…離散残存領域・犠牲直柱体、121…保護壁・保護壁原形領域、176a…低抵抗領域、176b…絶縁部、1041…リード、1071…支持部、AR…環状領域、BR…環状領域、R1…リード保護膜、R2…離散保護膜、R3…保護壁保護膜

【技術分野】

【0001】

本発明は、シリコンからなる極めて細い針状構造体およびその製造方法に関し、特に横断面幅が1μm未満の直柱体領域を有しアスペクト比が高いシリコンナノニードルおよびその製造方法に関する。

【背景技術】

【0002】

従来、走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)の探針など、先端横断面積が1μm未満のニードルを製造する方法が知られている。例えば特許文献1には、シリコンウィスカーをニードルとして用いる方法が開示されている。また特許文献2には、シリコン基板の等方性エッチングによって保護膜直下を側方からえぐった後に熱酸化し、さらに酸化膜を除去することによって、先端が極めて鋭利なニードルを製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−10753号公報

【特許文献2】特開平11−211735号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載されているようにシリコンウィスカーをニードルとして用いる場合、シリコンウィスカーの形状制御性が低いため、歩留まりが低く、また複数のニードルを任意の配列で突出させることはできないという問題がある。

【0005】

また特許文献2に記載されているようにシリコン基板の等方性エッチングによって保護膜直下を側方からえぐってニードルの高さを設定する場合、ニードルの側面全体が基端に向かって広がるフレア面になるため、ニードルの長さや基端へ向かうフレア面の形状による機械的特性を制御できない。またニードル基端の横断面積とニードルの高さは等方性エッチングのエッチング量によって決まるため、隣り合うニードルの先端間距離をニードル基端の横断面幅より狭く設定することができず、複数のニードルを高密度に配置することができない。

【0006】

本発明はこれらの問題に鑑みて創作されたものであって、設計自由度が高く曲げ強度が高く極めてアスペクト比が高いニードルを提供することを目的の1つとする。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するためのシリコンナノニードルは、シリコンからなる基部と、底に向かって広がるフレア面を側面とするマウントと、前記マウントの頂から連続する横断面最大幅1μm未満・高さ1μm以上の直柱体を構成するリードとを有しシリコンからなり前記基部から突出しているニードルとを備え、前記マウントの側面と前記リードの側面とが段差無く連続している。

【0008】

本発明によると、直柱体を構成するリードをニードルの一部として形成するため、設計自由度が高く、リードの横断面とニードルが基部から突出する高さとを独立に設計することができる。またシリコンからニードルを構成する場合、ニードルが細くなるほど曲げ強度が高くなる。本発明によると、マウントの頂から延伸するリードは横断面最大幅が1μm未満と極めて細いため、曲げ強度が高い。また本発明によるとマウントの側面が底に向かって広がるフレア面を構成し、リードは直柱体を構成し、マウントの側面とリードの側面とが段差無く連続しているため、リードの基端に応力が集中しない。したがって本発明によると、ニードルの耐衝撃性を保ちつつアスペクト比を高めることができる。なお、本明細書においてフレア面とは、筒状に閉じた曲面であって、横断面輪郭に囲まれた領域の面積が一方の開放端から他方の開放端に向かって単調増加するとともにその面積の変化の割合も一方の開放端から他方の開放端に向かって単調増加する曲面である。

【0009】

(2)上記目的を達成するためのシリコンナノニードルにおいて、前記ニードルは、前記基部から前記マウントの底まで連続する横断面最大幅1μm超の直柱体を構成する支持部を有し、前記支持部の環状の頂面と前記マウントの側面とが段差無く連続していてもよい。

この構成を採用すると、ニードルの先端が突出する高さを高めつつ、基端近くの剛性が高いニードルを実現することができる。

【0010】

(3)上記目的を達成するためのシリコンナノニードルにおいて、前記基部の前記ニードルを囲む領域から突出する直管体または複数の直柱体を構成しシリコンからなる保護壁をさらに備えてもよい。

この構成を採用すると、異物に当たってニードルが損傷することを防止することができる。

【0011】

(4)上記目的を達成するためのシリコンナノニードルにおいて、前記ニードルは前記保護壁より高く前記基部から突出していてもよい。

この構成を採用すると、ニードルを対象に押し込む距離を規定するストッパとして保護壁を用いることができる。

【0012】

(5)上記目的を達成するためのシリコンナノニードルにおいて、複数の前記ニードルが前記基部から突出していてもよい。

この構成において、複数のニードルの配列は任意であって、それぞれの形状は互いに異なっていても良い。

【0013】

(6)上記目的を達成するためのシリコンナノニードルにおいて、前記複数のニードルは導電性を有し、互いに絶縁されていてもよい。

この構成を採用すると、複数のニードルのそれぞれに対して個別に電圧を印加することができる。

【0014】

(7)上記目的を達成するためのシリコンナノニードルの製造方法は、最小幅1μm以上の連続領域を保護する膜であるリード保護膜をシリコン基板の主面の一カ所以上に形成する工程と、前記シリコン基板の主面の前記リード保護膜から露出している領域を垂直方向にエッチングすることによって直柱体を形成する工程と、前記直柱体の内部に酸化されずに残る直柱体領域の横断面最大幅が1μm未満になるまで前記シリコン基板を熱酸化する工程と、前記シリコン基板に形成された酸化膜を除去することによって、前記直柱体領域からなるリードと、底に向かって広がるフレア面を側面とし頂から前記リードが突出するマウントとを有しシリコンからなるニードルを形成する工程と、を含む。

【0015】

本発明においては、シリコン基板の主面を垂直方向にエッチングすることによってニードルの最終寸法より大きな直柱体の原形を形成する。このとき、ニードルの原形を保護するリード保護膜の最小幅が1μm以上あるため、歩留まり高くニードルの原形を形成することができる。その後、ニードルの原形の表層を熱酸化し、さらに酸化膜を除去することによって、ニードルの原形の表層を除去する。熱酸化が進行する過程では、酸化膜の成長に伴って酸化レートが落ちるため、酸化膜の膜厚の制御性が高い。したがって、ニードルの最終寸法の領域を正確に残して熱酸化することが可能である。すなわち、ニードルのリードを構成する横断面最大幅が1μm未満の直柱体領域を正確に形成することができる。このため本発明によると、横断面最大幅が1μm未満と極めて細く、曲げ強度が高いリードを有するニードルを製造することができる。また、シリコン基板の主面を垂直方向にエッチングすると、主面に対して垂直な側壁と主面に対して平行な底面とが形成され、側壁と底面とがなす角は直角になる。これらの側壁と底面との交線近傍では、その交線から等距離に位置する点の集合が酸化膜と非酸化領域との界面を構成する。したがって、ニードルのリードとなる直柱体領域に続くより深い領域では、酸化膜と非酸化領域との界面がフレア面になる。このため、酸化膜を除去すると、リードの側面と段差無く連続するフレア面を側面とするマウントを形成することができる。すなわち本発明によると、マウントの側面とリードの側面とを段差無く連続させることができるため、リードの基端に応力が集中しないニードルを製造することができる。したがって本発明によると、ニードルの耐衝撃性を保ちつつアスペクト比を高めることができる。またシリコン基板の主面を垂直方向にエッチングすることによって直柱体の原形を形成するため、ニードルの長さを規定するリードの横断面とニードルが基部から突出する高さとを独立に設計することができる。また、複数のリード保護膜を形成して複数のニードルを同時に形成する場合には、隣り合うニードルの先端間距離とニードルの高さとを独立に設計することができる。

【0016】

(8)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜は前記直柱体領域の最大幅より厚くてもよい。

酸化膜を十分厚く形成することによって、横断面最大幅が1μm未満のリードを有するニードルを寸法精度高く形成することができる。

【0017】

(9)上記目的を達成するためのシリコンナノニードルの製造方法において、シリコン基板の主面の前記リード保護膜を囲む環状領域において離散している1または複数の領域を保護する膜である1または複数の離散保護膜を前記リード保護膜と同時に形成し、それぞれの前記離散保護膜の最大幅は前記酸化膜の内方拡散領域の厚さの2倍以下であってもよい。

この構成を採用すると、離散保護膜直下にエッチングされずに残る直柱体は完全に熱酸化されるため、酸化膜を除去することによって消滅する。したがって、基板を垂直方向にエッチングする面積を狭めることができる。このため、歩留まり良く細長いニードルを形成することができる。なお、"酸化膜の内方拡散領域"とは、熱酸化前の表面より深い領域において酸化膜が形成された領域に相当する。

【0018】

(10)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜を除去する工程において前記マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が前記マウントの直下に形成されるように、前記リード保護膜と前記離散保護膜との間の最大幅または前記リード保護膜を囲む位置において離散している前記離散保護膜同士の間の距離はマイクロローディング効果によりエッチングレートが前記環状領域の外側よりも内側において低くなる距離に設定してもよい。

この構成を採用すると、マイクロローディング効果によって離散保護膜同士の間のエッチング深さが環状領域の外側のエッチング深さよりも浅くなる。その結果、離散保護膜が離散的に配置される環状領域の直下には、マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が形成される。したがって、ニードルの先端が基部から突出する高さを高めつつ、剛性が高いニードルを実現することができる。

【0019】

(11)上記目的を達成するためのシリコンナノニードルの製造方法において、前記酸化膜を除去する工程において直管体または複数の直柱体を構成する保護壁が保護壁保護膜の直下に形成されるように、シリコン基板の主面の前記リード保護膜を囲む位置において連続または離散している領域を保護する膜である前記保護壁保護膜を前記リード保護膜と同時に形成してもよい。

この構成を採用すると、製造中のニードルの損傷を防ぎ、さらに異物に当たって損傷しにくいニードルを製造することができる。

【0020】

尚、請求項に記載された動作の順序は、技術的な阻害要因がない限りにおいて記載順に限定されず、同時に実行されても良いし、記載順の逆順に実行されても良いし、連続した順序で実行されなくても良い。

【図面の簡単な説明】

【0021】

【図1】図1A、図1Cおよび図1Dは本発明の第一実施形態にかかる縦断面図。図1B、図1Eは本発明の第一実施形態にかかる横断面図。図1F、図1Hは本発明の第一実施形態にかかる側面図。図1Gは図1Fの部分拡大図。

【図2】本発明の実施形態にかかるグラフ。

【図3】図3A、図3Cおよび図3Eは本発明の第二実施形態にかかる縦断面図。図3B、図3Dは本発明の第二実施形態にかかる横断面図。図3Fは本発明の第二実施形態にかかる側面図。図3Gは図3Fの部分拡大図。

【図4】図4A、図4B、図4Cおよび図4Dは本発明の第三実施形態にかかる縦断面図。図4Eは本発明の第三実施形態にかかる斜視図。

【図5】図5A、図5B、図5Cおよび図5Eは本発明の他の実施形態にかかる平面図。図5Dは本発明の他の実施形態にかかる側面図。図5Fは本発明の他の実施形態にかかる縦断面図。

【図6】図6A、図6Bおよび図6Cは本発明の他の実施形態にかかる縦断面図。

【図7】図7A、図7B、図7Cおよび図7Dは本発明の他の実施形態にかかる縦断面図。

【図8】図8Aおよび図8Bは本発明の他の実施形態にかかる縦断面図。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面を参照しながら以下の順に説明する。尚、各図において対応する構成要素には同一の符号が付され、重複する説明は省略される。

【0023】

1.第一実施形態

本発明によるシリコンナノニードルの製造方法の第一実施形態を図1に基づいて説明する。はじめに単結晶シリコンからなる基板100を準備する。基板100の不純物濃度および結晶方位は任意である。

【0024】

次に基板100の主面101にフォトレジストを塗布し、露光・現像することによって図1Aおよび図1Bに示すフォトレジストからなるリード保護膜R1を形成する。本実施形態においてリード保護膜R1によって覆う領域は、図1Bに示すように直径w1が2μmの円形であるとする。リード保護膜R1が覆う連続領域の最小幅は歩留まりを上げるために1μm以上とすることが好ましい。

【0025】

次に図1Cに示すように基板100の主面101のリード保護膜R1から露出している領域を垂直方向にエッチングする。その結果、リード保護膜R1のパターンと同一パターンの横断面を有する直柱体102が形成される。このとき用いるエッチング方法は、エッチングによって形成される側壁102aと主面101が垂直になるDeep−RIE(Reactive Ion Etching)法である。Deep−RIEとしては、例えば、C4F8プラズマによる保護ステップと、SF6プラズマによるエッチングステップを短く交互に繰り返すボッシュプロセスを用いる。

【0026】

次に基板100を900℃〜1200℃程度の雰囲気において熱酸化する。熱酸化では加湿酸化、水蒸気酸化、パイロジェニック酸化等のウェット酸化法がドライ酸化法よりも酸化レートが速いため好ましい。熱酸化の結果、図1Dおよび図1Eに示すように、酸化前の直柱体102の表面102aから内部への酸素の拡散によって形成される内方拡散領域103aと、酸化前の直柱体102の表面102aより外側に成長する酸化シリコンによって形成される膨張領域103bとからなる酸化膜103が形成される。内方拡散領域103aの深さd1と膨張領域103bの深さd2の比は4:6〜6:4程度となり、2つの領域の深さはほぼ等しくなる。

【0027】

Deep−RIEによって形成された直柱体102の側面102aと基板100の主面101が後退した底面101aとが直角に交わる交線近傍では、その交線から等距離に位置する点の集合が酸化膜103と非酸化領域との界面105aを構成する。したがって、酸化膜103と非酸化領域との界面105aがフレア面になるフレア領域105が直柱体領域104の直下に酸化されずに残る。縦断面におけるフレア面105aの曲率半径は内方拡散領域103aの厚さと等しくなるため、熱酸化の処理時間によって決めることができる。

【0028】

熱酸化の処理時間は、直柱体102の内部に酸化されずに残る直柱体領域104の横断面最大幅wが1μm未満のリードの目標横断面最大幅と等しくなるように設定する。図2に示すように、シリコンの酸化膜厚は熱酸化の処理時間の平方根に比例する。すなわち、熱酸化の処理時間が長くなるほど酸化膜厚の制御性が向上する。また熱酸化の酸化レートはばらつきが小さいため、処理時間に応じた酸化膜厚を精度良く見積もることができる。したがってDeep−RIEによって形成する直柱体102をニードルの目標寸法よりも十分太く形成しておき、酸化膜を十分厚く形成した後に酸化膜を除去すれば、横断面最大幅が1μm未満の極めて細いリード104を一部とするニードルを高い寸法精度で形成することができる。実際には、リード104の目標横断面最大幅すなわち直柱体領域104の横断面最大幅wよりも酸化膜を十分厚く形成するとよい。ただし、酸化せずに残す直柱体領域104の横断面最大幅を1μm未満にするならば、熱酸化の処理時間が不必要なまでに長くならないように、酸化前の直柱体102の横断面最大幅は5μm未満にしておくことが望ましい。一方、酸化炉の温度が安定するまでは酸化膜厚の制御性が低いため、熱酸化の処理時間を少なくとも1時間以上に設定できるように直柱体102をニードルの目標寸法よりも十分太く形成しておく必要がある。

【0029】

また熱酸化の処理時間を十分長く設定すると、Deep−RIEによって形成されたスキャロップの凹凸を平滑にならしてニードル104の側面を滑らかに形成することもできる。さらに酸化温度を低く設定すると(例えば900℃以下)、酸化膜の粘度が高くなり圧縮応力が上がるため、細い部分ほど酸化レートが落ち、その結果、酸化前の直柱体102の側面102aの傾斜を垂直方向に補正することも可能である。

【0030】

次に酸化膜103を除去する。酸化シリコンからなる酸化膜103はフッ酸(HF)または希フッ酸(BHF)によって除去すればよい。例えば希フッ酸で酸化膜103を大部分除去した後に、残った薄い酸化膜103を蒸気フッ酸によって完全に除去するとよい。酸化膜103を完全に除去すると、熱酸化されずに残った直柱体領域104とフレア領域105とが露出し、シリコンからなるニードル10が形成される。すなわち、このようにして形成されるニードル10は、図1Fおよび図1Gに示すように底に向かって広がるフレア面105aを側面とするマウント105と、マウント105の頂から連続する直柱体を構成するリード104とからなる。ニードル10が基部106から突出する高さhはDeep−RIEの深さによって決まり、任意に設定することが可能である。すなわち直柱体を構成するリード104の長さh1は、Deep−RIEによってどれだけでも長くすることができる。

【0031】

ニードル10は、Deep−RIEによって原形が形成された直柱体を構成するリード104を有するため、基部106からニードル10が突出する高さとリード104の横断面形状を独立して自由に設計することができる。マウント105を介してリード104が基部106に接続される形態であるため、基端に応力が集中しにくい形状である。すなわち基部106とリード104とを接続しているマウント105の側面は基部106に向かって広がるフレア面105aであるから、基部106の表面とリード104の側面とがフレア面105aを介して段差無くなだらかに連続する。このため、ニードル10に外力が加わったときにニードル10の基端部に応力が集中しても、その応力が特定領域に集中しにくいため、ニードル10が破損しにくい。マウント105のフレア面105aの縦断面における曲率半径Rは、前述したとおり熱酸化の処理時間によって決まり、熱酸化の処理時間を長くするほど大きくなる。したがって、熱酸化の処理時間を長くするほどニードル10は破損しにくくなる。また、リード104の横断面最大幅は、Deep−RIEによって形成する直柱体102の横断面最大幅と熱酸化の処理時間とによって決まるところ、Deep−RIEによって直柱体102の長さを10μm以上に形成するとしても直柱体102の横断面最大幅を1μm程度にまで狭めることが可能であり、酸化膜は数μm程度の厚さに形成することが可能である。そして酸化膜の厚さは数nmの公差で制御することができる。また、シリコンは細くなればなるほど曲げ強度が顕著に高まることが知られ、リード104の曲げ強度は細ければ細いほど高まる。したがって、上述した方法によって製造すると、基部106から突出する高さhが10μm以上、リード104の横断面最大幅が1μm未満、アスペクト比(h/w)100以上の破損しにくいニードル10を形成することが可能である。

【0032】

また、酸化膜を除去した後に先端部のみ異方性ウェットエッチングを実施すると、図1Hに示すようにリード104を先鋭化することができる。このようにしてリード104を先鋭化すると、先端の曲率半径を10nm以下に形成することも可能である。

【0033】

2.第二実施形態

本発明によるシリコンナノニードルの製造方法の第二実施形態を図3に基づいて説明する。第二実施形態では、図3Fに示す支持部107を有するニードル20を製造する方法を説明する。

【0034】

はじめにリード保護膜R1を形成すると同時にリード保護膜R1を囲む環状領域ARにおいて離散する複数の離散保護膜R2を形成する。離散保護膜R2の幅w2、w3は、後の熱酸化工程において形成する酸化膜の内方拡散領域の厚さd1の2倍以下とし、離散保護膜R2の直下に形成される離散残存領域112が酸化膜を除去することによって消滅するように設定する。またリード保護膜R1と離散保護膜R2との間の距離g1と離散保護膜R2同士の間の距離g2とは、次のエッチング工程におけるマイクロローディング効果によって、離散保護膜R2が形成されている環状領域ARの外側よりも内側においてエッチングレートが低くなるように狭く設定する。

【0035】

次にリード保護膜R1および離散保護膜R2から露出している基板100の主面101を第一実施形態と同様に垂直方向にエッチングすることによって、リード保護膜R1の直下に円柱状のリード原形直柱体111を離散保護膜R2の直下に円管状の犠牲直柱体112をそれぞれ形成する。このとき、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の深さd3は、環状領域ARの外側に形成される溝の深さd4よりもマイクロローディング効果によって浅くなる。

【0036】

次に第一実施形態と同様に基板100を熱酸化する。熱酸化の処理時間は、図3Eに示すように犠牲直柱体112の内部が完全に酸化され、リード原形直柱体111の内部に横断面最大幅1μm未満の直柱体領域104が酸化されずに残るように設定される。すなわち、内方拡散領域の厚さd1が犠牲直柱体112の最大幅の1/2倍以上かつリード原形直柱体111の横断面最大幅の1/2倍未満になるように熱酸化の処理時間が設定される。このような処理時間を設定すると、一般に、リード原形直柱体111と犠牲直柱体112の間の溝も、犠牲直柱体112同士の間の溝も、酸化膜によって埋まる。

【0037】

次に第一実施形態と同様に酸化膜を除去する。酸化膜が完全に除去されると、図3Fに示すように犠牲直柱体112が消滅し、リード104とマウント105が第一実施形態と同様に形成されるとともに、図3Gに示すようにマウント105のフレア面105aと段差無く連続する環状領域を頂面107aとする直柱体107bを部分的に構成する支持部107がマウント105の直下に形成される。支持部107の残部は基部106の表面と段差無く連続し基部106に向かって広がるフレア面107dを側面とするフレア部107cを構成する。支持部107の高さh2は、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の深さd3と、環状領域ARの外側に形成される溝の深さd4との差に対応する。したがって、リード保護膜R1と離散保護膜R2との間と離散保護膜R2同士の間とにそれぞれ形成される溝の幅を狭めるほど、支持部107の高さh2を大きくすることができる。

【0038】

このように、第二実施形態の方法によって形成されるニードル20はリード104、マウント105および支持部107からなる。ニードル20の高さHは、リード104およびマウント105の合計長さhと支持部107の高さh2との合計になる。支持部107の太さ、すなわち支持部107を構成する直柱体107bの最大幅は、犠牲直柱体112を形成する環状領域ARの幅を広くすることによって任意に設定することができる。したがって、ニードル20の全長、曲げ強度、ばね定数、歩留まりに対する要求をリード104とマウント105だけでニードルの全体を構成した場合には満たせないとしても、リード104よりも太い支持部107を形成することによって、これらの要求を満たすことが可能になる。具体的には、リード104を短くしつつ、太い支持部107を長く取って歩留まりを上げながら要求されるニードル20の全長Hを確保することができる。この場合、ニードル20の先端部のばね定数を大きくするとともにリード104の横断面幅の微細化によって曲げ強度を高めることができる。

【0039】

3.第三実施形態

本発明によるシリコンナノニードルの製造方法の第三実施形態を図4に基づいて説明する。第三実施形態では、図4Dおよび図4Eに示す保護壁121でニードル20を囲む構成を説明する。

【0040】

保護壁121を形成する場合、第一実施形態及び第二実施形態と同様にしてリード保護膜R1を形成すると同時にリード保護膜R1を囲む環状領域BRにおいて保護壁保護膜R3を基板100の主面101に形成する。保護壁保護膜R3の最小幅は、後の熱酸化工程において形成する酸化膜の内方拡散領域の厚さd1の2倍以上とし、保護壁保護膜R3の直下に形成される保護壁原形領域121が酸化膜を除去することによって消滅しないように設定すればよい。

【0041】

保護壁保護膜R3を形成した後に、第一実施形態及び第二実施形態と同様にして、図4Bに示すように基板100の主面101を垂直方向にエッチングし、図4Cに示すように熱酸化し、酸化膜103を除去すると、図4Dおよび図4Eに示すようにニードル20を囲む保護壁121が保護壁保護膜R3の直下に形成される。

【0042】

ニードル20を囲む保護壁121を形成すると、異物が当たってニードル20が損傷することを防止できる。また不純物のドーピングにより導電性を持たせることによって、保護壁121を引き出し電極とするエミッターをニードル20から形成することも可能である。

【0043】

4.ニードルの用途

上述したニードルは、原子力間力顕微鏡(AFM:Atomic Force Microscope)、走査型トンネル顕微鏡(STM:Scanning Tunneling Microscope)等の走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)の探針、エミッター等の電子放出源、FIB(Focused Ion Beam:収束イオンビーム)を放出するLMIS(Liquid Metal Ion Source:液体金属イオン源)、プリンタのインジェクタ、遺伝子工学用途に用いる検査プローブ、電子部品検査用のプローブ、細胞操作、ニードルの高密度配置を利用した超撥水や表面につけた膜のアンカー等に用いることができる。

【0044】

5.他の実施形態

マウントと基部との間に支持部を有するニードルを形成するにあたって図5A、図5B、図5Cに示す離散保護膜R2を形成しても良い。すなわち離散保護膜R2は、リード保護膜R1を囲む環状領域において離散して形成され、それぞれの離散保護膜R2の最大幅が酸化膜の内方拡散領域の厚さの2倍以下であればよい。また、隣り合う離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果によってエッチングレートが離散保護膜R2が形成される環状領域の外側よりも低くなる距離であれば、その環状領域の直下にニードルの支持部を形成することができる。図5Aに示す離散保護膜R2の直下には矩形管状の犠牲直柱体が形成され、図5Bに示す離散保護膜R2の直下には屈曲した壁状の犠牲直柱体が形成され、図5Cに示す離散保護膜R2の直下には直方体状の犠牲直柱体が形成される。また、隣り合う離散保護膜R2同士の距離がリード保護膜R1から離れた離散保護膜R2ほど長くなるように設定すると、図5Dに示すように横断面積が基部106に近くなるほど大きくなる複数段の支持部1071、1072をリード1041と基部106の間に形成することも可能である。

【0045】

一方、離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果を得られない程度に離れている場合、ニードルに支持部が形成されない。しかし、離散保護膜R2から露出してエッチングされるシリコン基板の面積を低減すると、リード保護膜R1の直下にニードルの原形となる安定した寸法の直柱体を歩留まり良く形成することができる。このような離散保護膜R2を形成することによる歩留まり向上の効果は、離散保護膜R2同士の距離および離散保護膜R2とリード保護膜R1との距離がマイクロローディング効果を得られない程度に離れていても得ることができる。そして、この効果は、複数の離散保護膜R2によって覆う領域の面積を増大するほど高まる。図5Eおよび図5Fは、リード保護膜R1と保護壁保護膜R3との間に複数の離散保護膜R2を形成することによってリード保護膜R1の直下に安定した寸法の直柱体を歩留まり良く形成することを可能にしつつ、支持部のないニードル41を保護壁42の内側に形成する構成の一例を示している。また、保護壁は環状に連続していなくともよく、例えば図5Bに示す離散保護膜R2を保護壁保護膜として用いて複数の直柱体を形成し、複数の直柱体で構成される保護壁によってニードルを囲んでもよい。

【0046】

また図6Aは、保護壁52より高くニードル51を基部106から突出させる実施形態を示している。保護壁52より高くニードル51を基部106から突出させると、図6Bおよび図6Cに示すようにニードル51を導通検査用プローブ等として利用するときに、外部端子としてのバンプ99等の対象に接触させてからニードル51を対象に押し付ける距離(オーバードライブ量)を保護壁52からニードル51が突出する高さhdに規制するストッパとして保護壁52を用いることができる。このため、過大なオーバードライブによってニードル51が損傷したり、ニードル51が接触する対象を損傷させることを防止したり、オーバードライブ量を正確に一定に保つことができる。

【0047】

図7は、図6Aに示す保護壁52およびニードル51を備えたシリコンナノニードルの製造方法を示している。ニードル51を保護壁52より高く突出させるには、リード保護膜R1を形成する前に、図7Aに示すようにリード保護膜R1と同一パターンの保護膜R0を用いて基板100の主面101を垂直方向にエッチングしておく。このとき、保護壁52からニードル51が突出する高さhdにエッチング深さを設定する。その後、図7Bに示すようにリード保護膜R1および保護壁保護膜R3を形成し、図7Cに示すように主面101と垂直な方向に基板100をエッチングし、図7Dに示すように基板100を熱酸化し、酸化膜を除去すると、図6Aに示すシリコンナノニードルが形成される。

【0048】

また図8に示すように、複数のニードル60、70を基部106から突出させても良い。複数のニードル60、70を基部106から突出させるにあたっては、ニードル60、70の配列は任意であって、ニードル60、70同士の距離dを約2μm以上離せば歩留まりを高めることができる。すなわちリード保護膜R1を複数配置して複数のニードルを同時に形成する場合、リード保護膜R1同士の間隔はエッチングによって形成する直柱体の歩留まりを上げるために2μm以上離すことが望ましい。また複数のニードル60、70が基部106から突出する高さをそれぞれ異ならせることも可能である。複数のニードル60、70が基部106から突出する高さをそれぞれ異ならせる場合、リード保護膜R1を形成する前に基板の主面に凹凸を形成しておけばよい。

【0049】

また、図8Bに示すように複数のニードル70に導電性を持たせるとともにニードル70同士を絶縁部176bによって絶縁しても良い。この場合、シリコンからなる基板100のニードル70に対応する離散領域のそれぞれに不純物を導入すればよい。これにより不純物が高い濃度で拡散している低抵抗領域176aからなる複数のニードル70は、不純物が拡散していないか或いは不純物濃度が極めて低い絶縁部176bによって互いに絶縁される。その結果、複数のニードル70のそれぞれに個別に電圧を印加することが可能になる。

【0050】

また、ニードルの表面をアルミニウム、銅などの金属メッキ膜によって被覆してニードルに導電性を持たせても良い。この場合、ニードルと基部の表面全体に導電性を持たせても良いし、金属メッキ膜をパターニングすることによって複数のニードルに対して独立した配線を形成しても良い。また、ニードルの表面をタングステンなどの第6族元素からなるメッキ膜によって被覆し、ニードルの表面硬度を高めても良い。また、カーボンナノチューブで被覆することによってニードルの電子放出特性を変えたり、ガス吸着特性を持たせても良い。

【0051】

また、シリコン基板を垂直方向にエッチングするにあたり、基板を0℃から窒素の沸点程度に冷却してエッチング選択比や形状制御性を高めることもできる。

【0052】

本発明の技術的範囲は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。例えば上記実施形態で示した材質や寸法やエッチング方法やパターン転写方法はあくまで例示であるし、当業者であれば自明である工程の追加や削除や工程順序の入れ替えについては説明が省略されている。

【0053】

尚、上述したシリコンナノニードルの製造方法は、厚さ1μm未満の極めて薄いシリコンからなる壁をシリコンからなる基部上に形成する際にも適用することができる。この場合、壁の厚さに対する高さの比を100以上にすることが可能である。このような薄い壁は、上述したリード保護膜のパターンを壁の横断面形状に応じて設計するだけで上述した実施形態と同様に形成することができる。

【符号の説明】

【0054】

10…ニードル、20…ニードル、41…ニードル、42…保護壁、51…ニードル、52…保護壁、60…ニードル、70…ニードル、99…バンプ、100…基板、101…主面、102…直柱体、103…酸化膜、103a…内方拡散領域、103b…膨張領域、104…直柱体領域・リード、105…フレア領域・マウント、105a…フレア面、106…基部、107…支持部、107…支持部、107a…頂面、107b…直柱体、107c…フレア部、107d…フレア面、111…リード原形直柱体、112…離散残存領域・犠牲直柱体、121…保護壁・保護壁原形領域、176a…低抵抗領域、176b…絶縁部、1041…リード、1071…支持部、AR…環状領域、BR…環状領域、R1…リード保護膜、R2…離散保護膜、R3…保護壁保護膜

【特許請求の範囲】

【請求項1】

シリコンからなる基部と、

底に向かって広がるフレア面を側面とするマウントと、前記マウントの頂から連続する横断面最大幅1μm未満・高さ1μm以上の直柱体を構成するリードとを有しシリコンからなり前記基部から突出しているニードルとを備え、

前記マウントの側面と前記リードの側面とが段差無く連続している、

シリコンナノニードル。

【請求項2】

前記ニードルは、前記基部から前記マウントの底まで連続する横断面最大幅1μm超の直柱体を構成する支持部を有し、

前記支持部の環状の頂面と前記マウントの側面とが段差無く連続している、

請求項1に記載のシリコンナノニードル。

【請求項3】

前記基部の前記ニードルを囲む領域から突出する直管体または複数の直柱体を構成しシリコンからなる保護壁をさらに備える、

請求項1または2に記載のシリコンナノニードル。

【請求項4】

最小幅1μm以上の連続領域を保護する膜であるリード保護膜をシリコン基板の主面の一カ所以上に形成する工程と、

前記シリコン基板の主面の前記リード保護膜から露出している領域を垂直方向にエッチングすることによって直柱体を形成する工程と、

前記直柱体の内部に酸化されずに残る直柱体領域の横断面最大幅が1μm未満になるまで前記シリコン基板を熱酸化する工程と、

前記シリコン基板に形成された酸化膜を除去することによって、前記直柱体領域からなるリードと、底に向かって広がるフレア面を側面とし頂から前記リードが突出するマウントとを有しシリコンからなるニードルを形成する工程と、

を含むシリコンナノニードルの製造方法。

【請求項5】

シリコン基板の主面の前記リード保護膜を囲む環状領域において離散している1または複数の領域を保護する膜である1または複数の離散保護膜を前記リード保護膜と同時に形成し、

それぞれの前記離散保護膜の最大幅は前記酸化膜の内方拡散領域の厚さの2倍以下である、

請求項4に記載のシリコンナノニードルの製造方法。

【請求項6】

前記酸化膜を除去する工程において前記マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が前記マウントの直下に形成されるように、前記リード保護膜と前記離散保護膜との間の最大幅または前記リード保護膜を囲む位置において離散している前記離散保護膜同士の間の距離はマイクロローディング効果によりエッチングレートが前記環状領域の外側よりも内側において低くなる距離に設定する、

請求項5に記載のシリコンナノニードルの製造方法。

【請求項7】

前記酸化膜を除去する工程において直管体または複数の直柱体を構成する保護壁が保護壁保護膜の直下に形成されるように、シリコン基板の主面の前記リード保護膜を囲む位置において連続または離散している領域を保護する膜である前記保護壁保護膜を前記リード保護膜と同時に形成する、

請求項4から6のいずれか一項に記載のシリコンナノニードルの製造方法。

【請求項1】

シリコンからなる基部と、

底に向かって広がるフレア面を側面とするマウントと、前記マウントの頂から連続する横断面最大幅1μm未満・高さ1μm以上の直柱体を構成するリードとを有しシリコンからなり前記基部から突出しているニードルとを備え、

前記マウントの側面と前記リードの側面とが段差無く連続している、

シリコンナノニードル。

【請求項2】

前記ニードルは、前記基部から前記マウントの底まで連続する横断面最大幅1μm超の直柱体を構成する支持部を有し、

前記支持部の環状の頂面と前記マウントの側面とが段差無く連続している、

請求項1に記載のシリコンナノニードル。

【請求項3】

前記基部の前記ニードルを囲む領域から突出する直管体または複数の直柱体を構成しシリコンからなる保護壁をさらに備える、

請求項1または2に記載のシリコンナノニードル。

【請求項4】

最小幅1μm以上の連続領域を保護する膜であるリード保護膜をシリコン基板の主面の一カ所以上に形成する工程と、

前記シリコン基板の主面の前記リード保護膜から露出している領域を垂直方向にエッチングすることによって直柱体を形成する工程と、

前記直柱体の内部に酸化されずに残る直柱体領域の横断面最大幅が1μm未満になるまで前記シリコン基板を熱酸化する工程と、

前記シリコン基板に形成された酸化膜を除去することによって、前記直柱体領域からなるリードと、底に向かって広がるフレア面を側面とし頂から前記リードが突出するマウントとを有しシリコンからなるニードルを形成する工程と、

を含むシリコンナノニードルの製造方法。

【請求項5】

シリコン基板の主面の前記リード保護膜を囲む環状領域において離散している1または複数の領域を保護する膜である1または複数の離散保護膜を前記リード保護膜と同時に形成し、

それぞれの前記離散保護膜の最大幅は前記酸化膜の内方拡散領域の厚さの2倍以下である、

請求項4に記載のシリコンナノニードルの製造方法。

【請求項6】

前記酸化膜を除去する工程において前記マウントの側面と段差無く連続する環状領域を頂面とする直柱体を構成する支持部が前記マウントの直下に形成されるように、前記リード保護膜と前記離散保護膜との間の最大幅または前記リード保護膜を囲む位置において離散している前記離散保護膜同士の間の距離はマイクロローディング効果によりエッチングレートが前記環状領域の外側よりも内側において低くなる距離に設定する、

請求項5に記載のシリコンナノニードルの製造方法。

【請求項7】

前記酸化膜を除去する工程において直管体または複数の直柱体を構成する保護壁が保護壁保護膜の直下に形成されるように、シリコン基板の主面の前記リード保護膜を囲む位置において連続または離散している領域を保護する膜である前記保護壁保護膜を前記リード保護膜と同時に形成する、

請求項4から6のいずれか一項に記載のシリコンナノニードルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−230253(P2011−230253A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−103922(P2010−103922)

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【出願人】(592216384)兵庫県 (258)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【出願人】(592216384)兵庫県 (258)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【Fターム(参考)】

[ Back to top ]