シリコンワイヤの製造方法

【課題】シリコン源として反応ガスを用いずに、粒子状シリコンを原料としたシリコンワイヤの製造方法を提供すること。

【解決手段】本発明に係るシリコンワイヤの製造方法は、平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含む。

【解決手段】本発明に係るシリコンワイヤの製造方法は、平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンワイヤの製造方法に関する。とりわけ、シリコン供給源として反応ガスを用いず、粒子状シリコンを利用したシリコンワイヤの製造方法に関する。

【背景技術】

【0002】

シリコンは、半導体材料の中心として広く活用されているが、さらにその構造を微小サイズのワイヤ状にすることで、バルクや薄膜にはない新しい物性を発現させることが可能となる。すなわち、シリコンワイヤは、新しい電子材料として非常に期待されている。

【0003】

従来シリコンワイヤは、レーザアブレーション法やシリコンを高温で溶融蒸発させる方法などで合成できることが報告されているが、さらに金属触媒(例えば、金(Au)など)を用いたシラン系反応ガス(例えば、モノシラン(SiH4)や四塩化ケイ素(SiCl4)など)の熱分解(気相化学反応法)によっても形成されている。

【0004】

例えば特許文献1には、シリコン基板上に触媒となるAu薄膜をスパッタ法で形成後、加熱しながら反応ガスとしてジシラン(Si2H6)ガスを供給することで、シリコンワイヤを気相成長させている。

【0005】

また特許文献2では、シリコン基板上にニッケル(Ni)薄膜を形成後、反応ガスを供給、あるいは930℃以上でシリコン基板を加熱することにより、シリコンワイヤを形成している。この方法において、触媒となる金属のサイズは、金属薄膜の厚さ制御が必要である旨が記載されている。

【0006】

さらに特許文献3では、触媒となる金属に銅(Cu)を選択し、基材上にCu薄膜またはCu粒子を形成した後、反応ガスを導入することでシリコンワイヤを気相より形成している。

【特許文献1】特開2006−117475号公報

【特許文献2】特開2006−225258号公報

【特許文献3】特開2007−186416号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前記の様に、金属の触媒作用を利用したシリコンワイヤの製造方法が開示されているが、その多くが触媒となる金属層を予め膜厚制御して基板上に真空蒸着やスパッタ蒸着することが必要といった課題があった。すなわち、生産性良くシリコンワイヤを製造することが困難であるといった課題があった。

【0008】

また形成されるシリコンワイヤのシリコン源として、主に反応ガスが用いられているが、これらの反応ガスによる気相成長法は危険性が高かったり、高度な設備を必要とするものが多いといった課題があった。すなわち、シリコンワイヤを容易に作製することが困難であるといった課題があった。

【0009】

本発明は、前記課題を解決するもので、高度な設備を用いることなく容易に制御性良くシリコンワイヤを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記従来の課題を解決するために、本発明のシリコンワイヤの製造方法は、平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含むことを特徴としている。

【0011】

ここで準備する前記粒子状シリコンは、粉砕等で作製された固体状のシリコン粒子でも良いし、また混合可能な溶液、例えばアルコール等の有機溶剤にシリコン粒子を添加した分散溶液でも良い。本発明で用いられる粒子状シリコンのサイズとしては、特に限定はされないが、ワイヤ状シリコン構造の形成容易性や均一性の観点から、1μm以下の平均粒径を有することが好ましい。とりわけ、平均粒径が500nm以下であることが好ましい。

【0012】

また本発明において触媒として適用する鉄属遷移金属元素は、鉄(Fe)、コバルト(Co)、ニッケル(Ni)であり、いずれの金属元素でも同様の効果を得ることができるが、入手容易性やコストの観点からNiであることが好ましい。

【0013】

また前記金属酸化物前駆体化合物とは、加熱による分解反応によって金属酸化物を形成する、鉄属遷移金属元素を含んだ有機金属化合物や無機金属化合物(例えば、硝酸ニッケル)を示している。本発明においては有機溶剤に混合された有機金属化合物溶液やアルコールなどの有機溶剤に溶解した無機金属化合物溶液を用いることができるが、その取扱いの観点から、有機金属化合物であることが好ましい。

【0014】

また本発明において、粒子状シリコンと金属酸化物前駆体化合物含有溶液より得られた混合物を直接水素ガスを含む還元雰囲気下で加熱処理しても良いが、その工程の前に、酸素ガスを含む雰囲気下で加熱処理し、一旦金属酸化物前駆体化合物を酸化物化する方法も好適な例として適用できる。

【発明の効果】

【0015】

本発明のシリコンワイヤの製造方法によれば、反応ガスを用いることなしに容易に生産性高くシリコンワイヤを様々な基材上に形成することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下本発明のシリコンワイヤの製造方法について、実施例を示しつつ詳細に説明する。

【0017】

図1は、本発明におけるシリコンワイヤの形成プロセスを示す図である。まずシリコンワイヤのシリコン供給源として、反応ガスではなく、平均粒径が1μm以下の粒子状のシリコンを準備する。

【0018】

さらにアルコールやキシレン等の溶剤に混合された金属酸化物前駆体化合物を含有した溶液を準備する。前記溶液に用いられる溶剤は、単一種のものでも良いし、複数種の混合物でも良い。溶液に含有される前記金属酸化物前駆体化合物の割合は、溶液の安定性や混合するシリコン粒子量とも関係するが、概ね2〜10wt%程度である。また加熱処理工程においてシリコンワイヤの形成を阻害したり、残留不純物を形成しない限り、前記溶液に適宜、分散促進剤や粘度調整剤等を添加することも可能である。

【0019】

続いて、以上の様にして準備された粒子状シリコンと溶液を混合する。その際、固体状のシリコン粒子を直接、溶液中に混合しても良いし、混合可能な溶剤に粒子状シリコンを分散させた上で溶液同士を混合しても良い。この際、分散性を高めるために超音波印加処理などの方法を用いるとなお良い。

【0020】

シリコンワイヤの形成は、前記混合物を加熱処理することによって行われるが、一般的には基材表面に形成することが多いため、基材材料、例えば、シリコン基板、石英ガラス基板、サファイア基板、金属基板などの表面に所望の厚さに塗布後、乾燥処理を施したものを用いる。

【0021】

混合物を塗布した試料は、加熱装置に設置後、水素ガス雰囲気あるいは水素ガスと希ガスの混合ガス中で所定の温度での加熱処理を行うことで、基材表面にシリコンワイヤが形成される。その際の加熱温度は、概ね600〜850℃であり、処理時間は0.5〜2時間である。

【0022】

図2は、本発明におけるシリコンワイヤの他の形成プロセスを示す図である。基本的には、前記形成プロセスと同じであるが、最終的に還元雰囲気下での加熱処理を行う前に、酸素ガスを含む雰囲気、例えば大気中で予め加熱処理を実施し、金属酸化物前駆体化合物を酸化物化させている。その処理温度は、概ね300〜500℃であり、処理時間は、0.5〜1時間である。この工程において、混合物に含まれていた有機物成分の大部分は、分解/除去され、基材上の生成物は、粒子状シリコンと金属酸化物成分となる。

【0023】

その後試料は、加熱装置に設置後、水素ガス雰囲気あるいは水素ガスと希ガスの混合ガス中で所定の温度での加熱処理を行うことで、図1のプロセスと同様、基材表面にシリコンワイヤが形成される。

【0024】

以下、本発明の実施例および比較例を記すが、以下の実施例は本発明の実施態様の一部を例示するものにすぎず、本発明はこれらの実施例に限定されるものではない。

【0025】

<実施例1>

イソプロピルアルコールに分散された平均粒径が100nm程度のシリコン粒子を準備した。溶液中に含まれるシリコンの割合は、ほぼ10wt%程度である。

【0026】

さらに鉄属遷移金属元素を含む金属酸化物前駆体化合物として、有機ニッケル化合物が含有された溶液(シンメトリックス社製EMOD(有機金属分解)塗布型材料、商品名:SYM-Ni05)を準備した。本溶液は、加熱処理を行うことでニッケル酸化物(NiO)が形成可能な液体材料で、酸化物換算濃度として約5wt%の有機ニッケル化合物が含有されている。

【0027】

そして前記シリコン粒子分散液と有機ニッケル化合物溶液を体積比でおよそ1:4〜8の割合で混合し、サファイア基板にスピンコート塗布した。混合物を塗布した試料は、恒温炉で120℃、20分間保持して乾燥した後、水素ガスでの加熱処理が可能な加熱炉に設置した。その後、加熱炉に水素ガスを導入し、常圧状態にした後、800℃まで加熱し、1時間保持した。

【0028】

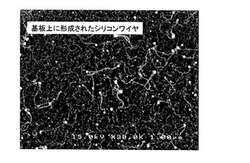

冷却後、サファイア基板を走査型電子顕微鏡(SEM)で観察すると、図3に示したようなワイヤ状構造物が形成されていることが確認された。さらに、エネルギー分散型X線分析装置(EDAX)による組成分析やX線回折(XRD)、ラマン分光分析(Raman)の結果、得られた構造物がシリコンから構成されていることがわかった。

【0029】

<実施例2>

実施例1と同様の方法で作製した試料を、水素雰囲気中で加熱処理する前に、電気炉を用いて大気中で400℃、30分間加熱し、金属酸化物前駆体として添加した有機ニッケル化合物を酸化ニッケル化した。そしてさらに、水素雰囲気中で800℃、1時間加熱した。

【0030】

その結果、一旦酸化物を介した場合においても、実施例1で得られた図3と同様なワイヤ状シリコンが形成されていることが確認された。

【0031】

<比較例>

イソプロピルアルコールに分散された平均粒径が100nm程度のシリコン粒子を準備した。

さらに鉄属遷移金属元素ではない金属酸化物前駆体化合物として有機インジウム化合物が含有された溶液(シンメトリックス社製EMOD塗布型材料、商品名:SYM−In02)を準備し、前記シリコン粒子分散液と混合した。得られた混合物をサファイア基板に塗布し、恒温炉で乾燥した後、加熱炉において水素雰囲気中800℃、1時間加熱処理した。

【0032】

冷却後、サファイア基板を走査型電子顕微鏡(SEM)で観察すると、混合状態のままのシリコン粒子と金属インジウム粒子が観察され、ワイヤ状の構造物は得られなかった。

【0033】

また同様の試料に対して、実施例2の様に一旦酸化物を形成した後、水素雰囲気中での加熱処理を行った場合においても、ワイヤ状構造物は得られず、シリコン粒子のままであった。

【産業上の利用可能性】

【0034】

本発明にかかるシリコンワイヤの製造方法は、様々な基板上に容易にシリコンワイヤを形成することが可能である。故に、ワイヤ構造の特性を活かした新しいシリコン材料の応用に対して有用である。

【図面の簡単な説明】

【0035】

【図1】本発明のシリコンワイヤの製造プロセスを示すフローチャート

【図2】本発明のシリコンワイヤの製造プロセスを示す他のフローチャート

【図3】本発明の実施例1で得られたシリコンワイヤの走査電子顕微鏡(SEM)写真

【技術分野】

【0001】

本発明は、シリコンワイヤの製造方法に関する。とりわけ、シリコン供給源として反応ガスを用いず、粒子状シリコンを利用したシリコンワイヤの製造方法に関する。

【背景技術】

【0002】

シリコンは、半導体材料の中心として広く活用されているが、さらにその構造を微小サイズのワイヤ状にすることで、バルクや薄膜にはない新しい物性を発現させることが可能となる。すなわち、シリコンワイヤは、新しい電子材料として非常に期待されている。

【0003】

従来シリコンワイヤは、レーザアブレーション法やシリコンを高温で溶融蒸発させる方法などで合成できることが報告されているが、さらに金属触媒(例えば、金(Au)など)を用いたシラン系反応ガス(例えば、モノシラン(SiH4)や四塩化ケイ素(SiCl4)など)の熱分解(気相化学反応法)によっても形成されている。

【0004】

例えば特許文献1には、シリコン基板上に触媒となるAu薄膜をスパッタ法で形成後、加熱しながら反応ガスとしてジシラン(Si2H6)ガスを供給することで、シリコンワイヤを気相成長させている。

【0005】

また特許文献2では、シリコン基板上にニッケル(Ni)薄膜を形成後、反応ガスを供給、あるいは930℃以上でシリコン基板を加熱することにより、シリコンワイヤを形成している。この方法において、触媒となる金属のサイズは、金属薄膜の厚さ制御が必要である旨が記載されている。

【0006】

さらに特許文献3では、触媒となる金属に銅(Cu)を選択し、基材上にCu薄膜またはCu粒子を形成した後、反応ガスを導入することでシリコンワイヤを気相より形成している。

【特許文献1】特開2006−117475号公報

【特許文献2】特開2006−225258号公報

【特許文献3】特開2007−186416号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前記の様に、金属の触媒作用を利用したシリコンワイヤの製造方法が開示されているが、その多くが触媒となる金属層を予め膜厚制御して基板上に真空蒸着やスパッタ蒸着することが必要といった課題があった。すなわち、生産性良くシリコンワイヤを製造することが困難であるといった課題があった。

【0008】

また形成されるシリコンワイヤのシリコン源として、主に反応ガスが用いられているが、これらの反応ガスによる気相成長法は危険性が高かったり、高度な設備を必要とするものが多いといった課題があった。すなわち、シリコンワイヤを容易に作製することが困難であるといった課題があった。

【0009】

本発明は、前記課題を解決するもので、高度な設備を用いることなく容易に制御性良くシリコンワイヤを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記従来の課題を解決するために、本発明のシリコンワイヤの製造方法は、平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含むことを特徴としている。

【0011】

ここで準備する前記粒子状シリコンは、粉砕等で作製された固体状のシリコン粒子でも良いし、また混合可能な溶液、例えばアルコール等の有機溶剤にシリコン粒子を添加した分散溶液でも良い。本発明で用いられる粒子状シリコンのサイズとしては、特に限定はされないが、ワイヤ状シリコン構造の形成容易性や均一性の観点から、1μm以下の平均粒径を有することが好ましい。とりわけ、平均粒径が500nm以下であることが好ましい。

【0012】

また本発明において触媒として適用する鉄属遷移金属元素は、鉄(Fe)、コバルト(Co)、ニッケル(Ni)であり、いずれの金属元素でも同様の効果を得ることができるが、入手容易性やコストの観点からNiであることが好ましい。

【0013】

また前記金属酸化物前駆体化合物とは、加熱による分解反応によって金属酸化物を形成する、鉄属遷移金属元素を含んだ有機金属化合物や無機金属化合物(例えば、硝酸ニッケル)を示している。本発明においては有機溶剤に混合された有機金属化合物溶液やアルコールなどの有機溶剤に溶解した無機金属化合物溶液を用いることができるが、その取扱いの観点から、有機金属化合物であることが好ましい。

【0014】

また本発明において、粒子状シリコンと金属酸化物前駆体化合物含有溶液より得られた混合物を直接水素ガスを含む還元雰囲気下で加熱処理しても良いが、その工程の前に、酸素ガスを含む雰囲気下で加熱処理し、一旦金属酸化物前駆体化合物を酸化物化する方法も好適な例として適用できる。

【発明の効果】

【0015】

本発明のシリコンワイヤの製造方法によれば、反応ガスを用いることなしに容易に生産性高くシリコンワイヤを様々な基材上に形成することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下本発明のシリコンワイヤの製造方法について、実施例を示しつつ詳細に説明する。

【0017】

図1は、本発明におけるシリコンワイヤの形成プロセスを示す図である。まずシリコンワイヤのシリコン供給源として、反応ガスではなく、平均粒径が1μm以下の粒子状のシリコンを準備する。

【0018】

さらにアルコールやキシレン等の溶剤に混合された金属酸化物前駆体化合物を含有した溶液を準備する。前記溶液に用いられる溶剤は、単一種のものでも良いし、複数種の混合物でも良い。溶液に含有される前記金属酸化物前駆体化合物の割合は、溶液の安定性や混合するシリコン粒子量とも関係するが、概ね2〜10wt%程度である。また加熱処理工程においてシリコンワイヤの形成を阻害したり、残留不純物を形成しない限り、前記溶液に適宜、分散促進剤や粘度調整剤等を添加することも可能である。

【0019】

続いて、以上の様にして準備された粒子状シリコンと溶液を混合する。その際、固体状のシリコン粒子を直接、溶液中に混合しても良いし、混合可能な溶剤に粒子状シリコンを分散させた上で溶液同士を混合しても良い。この際、分散性を高めるために超音波印加処理などの方法を用いるとなお良い。

【0020】

シリコンワイヤの形成は、前記混合物を加熱処理することによって行われるが、一般的には基材表面に形成することが多いため、基材材料、例えば、シリコン基板、石英ガラス基板、サファイア基板、金属基板などの表面に所望の厚さに塗布後、乾燥処理を施したものを用いる。

【0021】

混合物を塗布した試料は、加熱装置に設置後、水素ガス雰囲気あるいは水素ガスと希ガスの混合ガス中で所定の温度での加熱処理を行うことで、基材表面にシリコンワイヤが形成される。その際の加熱温度は、概ね600〜850℃であり、処理時間は0.5〜2時間である。

【0022】

図2は、本発明におけるシリコンワイヤの他の形成プロセスを示す図である。基本的には、前記形成プロセスと同じであるが、最終的に還元雰囲気下での加熱処理を行う前に、酸素ガスを含む雰囲気、例えば大気中で予め加熱処理を実施し、金属酸化物前駆体化合物を酸化物化させている。その処理温度は、概ね300〜500℃であり、処理時間は、0.5〜1時間である。この工程において、混合物に含まれていた有機物成分の大部分は、分解/除去され、基材上の生成物は、粒子状シリコンと金属酸化物成分となる。

【0023】

その後試料は、加熱装置に設置後、水素ガス雰囲気あるいは水素ガスと希ガスの混合ガス中で所定の温度での加熱処理を行うことで、図1のプロセスと同様、基材表面にシリコンワイヤが形成される。

【0024】

以下、本発明の実施例および比較例を記すが、以下の実施例は本発明の実施態様の一部を例示するものにすぎず、本発明はこれらの実施例に限定されるものではない。

【0025】

<実施例1>

イソプロピルアルコールに分散された平均粒径が100nm程度のシリコン粒子を準備した。溶液中に含まれるシリコンの割合は、ほぼ10wt%程度である。

【0026】

さらに鉄属遷移金属元素を含む金属酸化物前駆体化合物として、有機ニッケル化合物が含有された溶液(シンメトリックス社製EMOD(有機金属分解)塗布型材料、商品名:SYM-Ni05)を準備した。本溶液は、加熱処理を行うことでニッケル酸化物(NiO)が形成可能な液体材料で、酸化物換算濃度として約5wt%の有機ニッケル化合物が含有されている。

【0027】

そして前記シリコン粒子分散液と有機ニッケル化合物溶液を体積比でおよそ1:4〜8の割合で混合し、サファイア基板にスピンコート塗布した。混合物を塗布した試料は、恒温炉で120℃、20分間保持して乾燥した後、水素ガスでの加熱処理が可能な加熱炉に設置した。その後、加熱炉に水素ガスを導入し、常圧状態にした後、800℃まで加熱し、1時間保持した。

【0028】

冷却後、サファイア基板を走査型電子顕微鏡(SEM)で観察すると、図3に示したようなワイヤ状構造物が形成されていることが確認された。さらに、エネルギー分散型X線分析装置(EDAX)による組成分析やX線回折(XRD)、ラマン分光分析(Raman)の結果、得られた構造物がシリコンから構成されていることがわかった。

【0029】

<実施例2>

実施例1と同様の方法で作製した試料を、水素雰囲気中で加熱処理する前に、電気炉を用いて大気中で400℃、30分間加熱し、金属酸化物前駆体として添加した有機ニッケル化合物を酸化ニッケル化した。そしてさらに、水素雰囲気中で800℃、1時間加熱した。

【0030】

その結果、一旦酸化物を介した場合においても、実施例1で得られた図3と同様なワイヤ状シリコンが形成されていることが確認された。

【0031】

<比較例>

イソプロピルアルコールに分散された平均粒径が100nm程度のシリコン粒子を準備した。

さらに鉄属遷移金属元素ではない金属酸化物前駆体化合物として有機インジウム化合物が含有された溶液(シンメトリックス社製EMOD塗布型材料、商品名:SYM−In02)を準備し、前記シリコン粒子分散液と混合した。得られた混合物をサファイア基板に塗布し、恒温炉で乾燥した後、加熱炉において水素雰囲気中800℃、1時間加熱処理した。

【0032】

冷却後、サファイア基板を走査型電子顕微鏡(SEM)で観察すると、混合状態のままのシリコン粒子と金属インジウム粒子が観察され、ワイヤ状の構造物は得られなかった。

【0033】

また同様の試料に対して、実施例2の様に一旦酸化物を形成した後、水素雰囲気中での加熱処理を行った場合においても、ワイヤ状構造物は得られず、シリコン粒子のままであった。

【産業上の利用可能性】

【0034】

本発明にかかるシリコンワイヤの製造方法は、様々な基板上に容易にシリコンワイヤを形成することが可能である。故に、ワイヤ構造の特性を活かした新しいシリコン材料の応用に対して有用である。

【図面の簡単な説明】

【0035】

【図1】本発明のシリコンワイヤの製造プロセスを示すフローチャート

【図2】本発明のシリコンワイヤの製造プロセスを示す他のフローチャート

【図3】本発明の実施例1で得られたシリコンワイヤの走査電子顕微鏡(SEM)写真

【特許請求の範囲】

【請求項1】

シリコンワイヤの製造方法であって、

平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含むシリコンワイヤの製造方法。

【請求項2】

請求項1に記載のシリコンワイヤの製造方法において、

前記鉄属遷移金属元素が、ニッケル(Ni)であることを特徴とするシリコンワイヤの製造方法。

【請求項3】

請求項1に記載のシリコンワイヤの製造方法において、

前記金属酸化物前駆体化合物が、有機金属化合物であることを特徴とするシリコンワイヤの製造方法。

【請求項4】

請求項1に記載のシリコンワイヤの製造方法において、

前記混合物を水素ガスを含む還元雰囲気下で加熱処理する前に、酸素ガスを含む雰囲気下で加熱処理することを特徴とするシリコンワイヤの製造方法。

【請求項1】

シリコンワイヤの製造方法であって、

平均粒径が1μm以下の粒子状シリコンを準備する工程と、鉄属遷移金属元素を含む金属酸化物前駆体化合物を含有した溶液を準備する工程と、前記粒子状シリコンと前記溶液の混合物を作製する工程と、前記混合物を水素ガスを含む還元雰囲気下で加熱処理することにより、ワイヤ状のシリコン構造体を形成する工程を含むシリコンワイヤの製造方法。

【請求項2】

請求項1に記載のシリコンワイヤの製造方法において、

前記鉄属遷移金属元素が、ニッケル(Ni)であることを特徴とするシリコンワイヤの製造方法。

【請求項3】

請求項1に記載のシリコンワイヤの製造方法において、

前記金属酸化物前駆体化合物が、有機金属化合物であることを特徴とするシリコンワイヤの製造方法。

【請求項4】

請求項1に記載のシリコンワイヤの製造方法において、

前記混合物を水素ガスを含む還元雰囲気下で加熱処理する前に、酸素ガスを含む雰囲気下で加熱処理することを特徴とするシリコンワイヤの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−227473(P2009−227473A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−70997(P2008−70997)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]