シリコン又はシリコンベースの材料で構成される構造化粒子の製造方法及びリチウム蓄電池におけるそれらの使用

【課題】高容量であるシリコン系の負極のリチウム挿入/離脱うシリコン粒子の膨張/収縮によるシリコン粒子の破壊や集電体からの脱離を防ぐ負極に適した負極及びその製造方法を提供する。

【解決手段】シリコンを含み、粒子コア及びそれらから伸長したシリコン含有ピラーのアレイを有する粒子をその活物質の一つとして含む電極であって、該粒子はシリコン又はシリコンゲルマニウム混合物である。またピラーを有する粒子はエッチングによって作成される。

【解決手段】シリコンを含み、粒子コア及びそれらから伸長したシリコン含有ピラーのアレイを有する粒子をその活物質の一つとして含む電極であって、該粒子はシリコン又はシリコンゲルマニウム混合物である。またピラーを有する粒子はエッチングによって作成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンを含む粒子、粒子を製造する方法、粒子をその活物質として含む電極、電気化学的セル、リチウム蓄電式セルのアノード、セル、セルによって駆動されるデバイス、複合電極を作成する方法、リチウム蓄電式セルを製造する方法、及び、シリコン含有ファイバーを製造する方法に関する。

【背景技術】

【0002】

近年、携帯電話及びノートブックコンピューターのような携帯型の電子デバイスの使用が増加しており、ハイブリッドな電気的媒体において蓄電池を使用する新しいトレンドは、上記及び他の電池によって駆動されるデバイスに動力を提供するための、より小さく、軽く、長く持続する蓄電池に対する要求を生み出している。1990年代の間にリチウム蓄電池、特に、リチウムイオン電池がポピュラーになり、販売される単位の点では、今では携帯型のエレクトロニクス市場を占めており、新しくコストに敏感なアプリケーションに適用されている。しかしながら、さらにより動力を必要とする機能(例えば、携帯電話のカメラ)が上記のデバイスに追加されるに従い、単位質量及び単位体積あたりより多くのエネルギーを貯蔵する、改善されたより低コストの電池が要求されている。

【0003】

シリコンが再充電可能なリチウムイオン電気化学的電池セルのアノード活物質として用いられることができることは周知である(例えば、Insertion Electrode Materials for Rechargeable Lithium Batteries、 M. Winter、 J. O. Besenhard、 M. E. Spahr、 and P. Novak in Adv. Mater. 1998、 10、 No. 10を参照)。従来のリチウムイオン蓄電池セルの基本的な構成を、グラファイトベースのアノード電極を含む図1に示した。該構成はシリコンベースのアノードで置換されるものである。該電池セルは単セルを含むが、二以上のセルを含んでもよい。

【0004】

電池セルは、通常、ロード又は再充電源に適切に外部から接続可能である、アノードのための銅集電体10及びカソードのためのアルミニウム集電体12を含む。グラファイトベースの複合性アノード層14は、集電体10の上に重ねられ、及びリチウム含有金属酸化物ベースの複合性カソード層16は集電体12の上に重ねられる。多孔性のプラスチックスペーサー又はセパレーター20が、グラファイトベースの複合性アノード層14とリチウム含有金属酸化物ベースの複合性カソード層16の間に提供され、そして、液体電解質材料が多孔性のプラスチックスペーサー又はセパレーター20、複合性アノード層14及び複合性カソード層16の中に分散される。多孔性のプラスチックスペーサー又はセパレーター20がポリマー電解質材料に置換される場合もあり、そのような場合、ポリマー電解質材料は、複合性アノード層14と複合性カソード層16の両方の中に存在する。

【0005】

電池セルが満充電されると、リチウムは、リチウム含有金属酸化物から電解質を介してグラファイトベースの層に輸送され、グラファイトと反応して化合物LiC6を生じる。グラファイトは、複合性アノード層中の電気化学的活物質であり、372mAh/gの最大容量を有する。「アノード」及び「カソード」という用語は、電池が負荷(load)の両端に接続されているという意味で用いられることは留意されるべきである。

【0006】

シリコンは、リチウムイオン蓄電式セルにおいてアノード活物質として用いられた場合、現在のグラファイトを用いたものより、著しく高い容量を提供する。シリコンは、電気化学的セルにおいてリチウムと反応することによって化合物Li21Si5に転換される場合、グラファイトの最大容量より相当に高い4、200mAh/gの最大容量を有する。

【0007】

よって、リチウム蓄電池においてグラファイトがシリコンに置換されることができれば、単位質量及び単位体積あたりの貯蔵エネルギーにおける所望の増大を達成することができる。

【0008】

リチウムイオン電気化学的セルにおけるシリコン又はシリコンベースのアノード活物質の使用の現在のアプローチは、要求される充電/放電サイクル数の間、持続する容量を示すことができず、それ故、商業的に存立しない。

【0009】

当該分野において開示されている一つのアプローチは、粉末の形態(例えば10μmの直径を有する粒子又は球状成分)のシリコンを使用しており、ある場合では、電気的添加物と又は該添加物なしで、ポリ二フッ化ビニリデンのような適切なバインダーを含み、銅集電体上に塗布される、複合材にされる。しかしながら、この電極システムは、繰り返し充電/放電サイクルに供されたとき、持続した容量を示すことができない。この容量損失は、ホストシリコンへ及びホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮から起こる、シリコン粉末質量の部分的な機械的単離のためであると考えられる。これは次に、銅集電体及びそれ自体の両方からのシリコン成分の電気的な単離を生じる。さらに、体積的な膨張/収縮は、球状成分の破壊をもたらし、球状成分自体の電気的接触の損失を引き起こす。

【0010】

連続的なサイクルの間の大きな体積変化の問題に対処するために設計された当該分野で知られている他のアプローチは、シリコン粉末を構成するシリコン成分のサイズを極めて小さくすることであり、即ち、1−10 nmの範囲の直径を有する球状粒子を使用することである。この戦略は、ナノサイズの成分がリチウム挿入/離脱に伴う大きな体積的な膨張/収縮を、損傷又は破壊なしで起こすことができるという仮定している。しかしながら、このアプローチは、健康及び安全性へのリスクが問題となり得る、極めて微細な、ナノサイズの粉末の取り扱いを必要とするという点で、及び、シリコン粉末がリチウム挿入/離脱に伴う大きな体積的な膨張/収縮を起こすときに銅集電体及びそれ自体の両方からの球状成分の電気的単離を防がないという点で問題となる。重要なことに、ナノサイズの成分の大きな表面積は、リチウムイオン電池セルに大きな不可逆容量を導入する、リチウム含有表面フィルムの作成をもたらすことができる。さらに、多数の小さいシリコン粒子は、与えられたシリコンの質量に対して多数の粒子−対−粒子の接触を作り出し、それらはそれぞれ接触耐性を有し、それ故、シリコン質量の電気的耐性を高くしすぎる。上記の問題は、このように、シリコン粒子がリチウム蓄電池及び特にリチウムイオン電池におけるグラファイトのための商業的に存立する代替品となることを妨げている。

【0011】

Oharaら(Journal of Power Sources 136(2004)303−306)によって開示された他のアプローチにおいて、シリコンは、薄いフィルムとしてニッケル集電体上に蒸発され、この構造物が、次いで、リチウムイオンセルのアノードを形成するために用いられる。しかしながら、このアプローチは、良好な容量維持率を与えるものの、これは極めて薄いフィルム(例えば〜50nm)の場合のみであり、それ故、それらの電極構造は、使用に適した量の単位面積当たりの容量を与えない。フィルムの厚さを増大させる(例えば>250nm)ことは、良好な容量維持率を排除してしまう。それらの薄いフィルムの良好な容量維持率は、本発明者らにより、フィルムを損傷又は破壊することなしでホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮を吸収する、薄いフィルムの能力によるものであると考えられている。また、薄いフィルムは、等しい質量のナノサイズ粒子よりもより低い表面積を有し、それ故、リチウム含有表面フィルムの形成のための不可逆容量の量は減少する。上記問題は、それ故、金属ホイル集電体上のシリコンの薄いフィルムが、リチウム蓄電池及び特にリチウムイオン電池においてグラファイトの商業的に存立する代替品となることを妨げる。

【0012】

US2004/0126659に開示された他のアプローチにおいて、シリコンは、ニッケルファイバー上で蒸発され、これは次いで、リチウム電池のアノードを形成するために用いられる。

【0013】

しかしながら、これはニッケルファイバー上でシリコンの平らではない分布を与え、それ故、作動に著しい影響を与えることが分かった。加えて、それらの構造は、活性シリコン質量に対して高い割合のニッケル集電体質量を有し、従って、使用に適した量の単位面積当たりの及び単位質量当たりの容量を与えない。

【0014】

リチウムイオン二次セルのためのナノ−及びバルク−シリコン−ベースの挿入アノードの概説がKasavajjulaら(J.Power Sources(2006)、doi:10.1016/jpowsour.2006.09.84)によって提供されており、参照により本願明細書に援用される。

【0015】

UK特許出願GB2395059Aにおいて開示された他のアプローチは、シリコン基体上に製造されたシリコンピラーの規則的又は不規則なアレイを含むシリコン電極を用いている。それらの構造化シリコン電極は、繰り返し充電/放電サイクルに供されたとき良好な容量維持率を示し、この良好な容量維持率は、本発明者らによって、ピラーの損傷又は破壊なしで、ホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮を吸収する、シリコンピラーの能力によるものであると考えられている。しかしながら、上記公報で開示された構造化シリコン電極は、高純度の単結晶シリコンウェハーを用いて製造されており、それ故、ともすれば高コストで電極を製造している。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、粒子コアびそれらから伸長したシリコン含有ピラーのアレイを有する、シリコンを含む粒子を提供する。

【課題を解決するための手段】

【0017】

本発明の第1の側面から、粒子コアびそれらから伸長したシリコン含有ピラーのアレイを有する、シリコンを含む粒子が提供される。

【0018】

ピラーは、規則的であるか又は不規則的である。本発明のピラーは、一つの寸法(dimension)が0.08から0.70ミクロンであり、好ましくは0.1から0.5ミクロンであり、より好ましくは0.2から0.4ミクロンであり、及び最も好ましくは0.3ミクロン以上である。第2の寸法において、ピラーは4から100ミクロンであり、好ましくは10から80ミクロンであり、より好ましくは30ミクロン以上である。ピラーは、従って、20:1より大きいアスペクト比を有する。ピラーは、実質的に円形の断面又は実質的に非−円形の断面を有する。

【0019】

ピラー化粒子(pillared particle)は、非ドープのシリコン、ドープされたシリコン又はシリコン−ゲルマニウム混合物のような混合物を含み得る。特に、粒子は90.00質量%から99.95質量%、好ましくは90.0質量%から99.5質量%のシリコン純度を有する。シリコンは、例えば、亜リン酸、アルミニウム、銀、ホウ素及び/又は亜鉛のような任意の材料でドープされることができる。粒子は、比較的低い純度の冶金(metallurgical)等級のシリコンであってよい。

【0020】

粒子は、断面において規則的又は不規則であってよく、直径が、10μmから1mm、好ましくは20μmから150μm、より好ましくは25μmから75μmであってよい。

【0021】

本発明の第2の側面から、シリコンを含む粒子のエッチング工程を含む、第1の側面の粒子を製造する方法が提供される。特に、ピラーは、化学反応エッチング又はガルバニック交換エッチングによって作られることができる。

【0022】

本発明の第3の側面から、本発明の第1の側面において定義されたような粒子をその活物質のひとつとして含む複合電極が提供される。特に、第3の側面は、銅を集電体として用いる複合電極を提供する。第3の側面の特徴において、電極はアノードであってよい。

【0023】

第3の側面は、それ故、上記で定義された電極を含む電気化学的セルをさらに提供する。特に、カソードがリチウムイオンを放出及び再吸収できるリチウム含有化合物をその活物質として含む、電気化学的セルが提供される。特に、カソードがリチウムベースの金属酸化物又はホスフェートをその活物質として含み、好ましくはLiCoO2又はLiMnxNixCo1−2xO2又はLiFePO4を含む、電気化学的セルが提供される。

【0024】

本発明はさらに、第1の側面の粒子を含むリチウム蓄電式セルアノードを提供する。特に、粒子が複合体の一部であるアノードが提供される。

【0025】

第3の側面はさらに、アノード及びカソードを含むセルであって、カソードが好ましくはリチウムベースの材料を、より好ましくはリチウムコバルト二酸化物を含むセルを提供する。

【0026】

さらに、上記で定義されたセルによって駆動されるデバイスが提供される。

【0027】

本発明の第4の側面から、ピラー化粒子を含む、溶剤を基剤にしたスラリーを調製する工程、該スラリーを集電体に塗布する工程、及び、該溶剤を蒸発させて複合フィルムを作る工程を含む、複合電極を製造する方法が提供される。

【0028】

本発明はさらに、上記で定義されたアノードを製造する工程、及びカソードに電解質を加える工程を含む、リチウム蓄電式セルを製造する方法を提供する。特に、該方法は、さらに、カソードとアノードの間にセパレーターを加えることを含む。包装(casing)は、セルの周囲に提供されることができる。

【0029】

また、スクラッピング(scraping)、撹拌(agitating)又は化学エッチングの一以上によって、第1の側面の粒子からピラーが剥離された(detached)、シリコン含有ファイバーを製造する方法が提供される。

【0030】

本発明の構造化粒子を用いるアノード電極構造の生産は、シリコンのリチウムとの可逆的な反応の問題を克服する。特に、複合構造、即ち粒子、高分子バインダー及び導電性添加剤の混合物中に粒子を配置することによって、又は、構造化粒子を集電体に直接結合することによって、充電/放電プロセスが可逆的及び繰り返し可能になり、良好な容量維持率が達成される。この良好な可逆性は、本発明者らによって、構造化シリコン粒子の一部を形成しているシリコンピラーの、ホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮をピラーの損傷又は破壊なしで吸収する能力によるものと考えられている。重要なことに、本発明において開示されるシリコン電極は、純度の低い、冶金等級のシリコンを用いて製造され、それ故、ともすれば低コストで電極を生産する。

【0031】

図面を参照して、実施例により本発明の態様を説明する。

【図面の簡単な説明】

【0032】

【図1】図1は、電池セルの構成を示す模式図である。

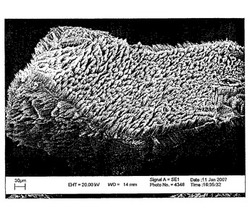

【図2】図2は、本発明の態様に従ったピラー化粒子の電子顕微鏡写真である。

【図3】図3は、全体的なガルバニック交換エッチングの機構を示す。

【図4】図4は、ガルバニック交換エッチングプロセスにおける部分電流の形態での、仮定のカイネティクスカーブを示す。

【発明を実施するための形態】

【0033】

概要において、本発明は、シリコン又はシリコン含有材料のピラー化粒子の製造を可能にし、高分子バインダー、導電性添加剤(必要な場合)及び金属ホイル集電体を有する複合アノード及び電極構造の両方を製造するためのそれらの粒子の使用を可能にする。特に、複合体を構成する粒子の構造が、充電/放電容量損失の問題を克服すると考えられる。複数の、伸長されたか又は長く薄いピラーを有する粒子を提供することにより、充電/放電容量損失の問題が減少される。

【0034】

典型的に、ピラーは、約20:1の長さ対直径比を有する。リチウムのピラーへの挿入及び除去は、体積膨張及び体積収縮をもたらすが、ピラーの破壊はもたらさず、それ故、ファイバー内の導電性は保存される。

【0035】

ピラーは、例えば、譲受人が共通であり、表題が「シリコンベース材料のエッチング方法(Method of etching a silicon−based material)」である、我々の同時係属中の出願GB0601318.9(参照により本明細書に援用される)に開示されているように、ウェットエッチングによって/化学的ガルバニック交換方法を用いて、粒子上に作られることができる。使用できる関連する方法は、Peng K−Q、Yan、Y−J Gao、S−P、Zhu J.、Adv.Materials、14(2004)、1164−1167(“Peng”);K.Peng et al、Angew.Chem.Int.Ed.、44 2737−2742;及び、K.Peng et al.、Adv.Funct.Mater.、 16(2006)、387−394;K. Peng、Z.Huang and J.Zhu、Adv.Mater.、16(2004)、127−132;及び、T.Qui、L.Wu、X.Yang、G.S.Huang and Z. Y.Zhang、Appl.Phys.Lett.、84(2004)、3867−3869に開示されている。上記の方法は、高純度のシリコンウェハーからピラーを製造するために用いられる。

【0036】

本発明の好ましい態様において、ピラーは、冶金等級のシリコンのような比較的純度の低いシリコンの結晶粒子上に製造される。該方法は、例示のためにのみ下記で説明したように、次の5つの工程を含む:粉砕(grinding)及びふるい分け;洗浄;核形成(nucleation);エッチング;及び銀除去。本発明に従って製造されたピラー化粒子の電子顕微鏡写真を図2に示す。

【0037】

パワー粉砕(power grinding)又はボールミルのような任意の適切な粉砕プロセスが適している。技術者には、最小粒子サイズは、ピラーがその表面上でエッチングされることができず、その代わり、粒子が均一にエッチングされて消える値より下であることが理解されるであろう。0.5μmより小さい直径を有する粒子は小さすぎる。

【0038】

密度及び高さの点でより均一なピラーアレイは、エッチングの前の核形成によって生産される。この工程は、銀の核/島の均一な分布を生じる(核は、ピラーの成長のためのサイトである、銀の島を結合(combine)させて形成する)。

【0039】

銀の島は、ピラーの形成及び{100}面のエッチングのガルバニックフッ化物を線で描く(delineate):図3を参照。図3を参照すると、ピラー307を有するシリコン表面301が示されている。電子305は、フッ化物イオン303からシリコン表面301に移動されている。フッ素とシリコン301及びフッ化物イオン303との反応は、フルオロケイ酸イオン305を生じる。これは、アノードのエッチングプロセスである。カソードのプロセスは銀イオン309の放出であり、金属性銀311を生じる。

【0040】

構造は、シリコン−フッ化物の結合がエッチングを施すプロセスにおいて必須な工程として形成されるとすることによって説明される。そしてさらに、Si−F(モノ−フッ化物)である構造は安定であり、F−Si−F(ジ−フッ化物)及びSi[−F]3(トリ−フッ化物)である構造は安定でないということによって説明される。これは、隣接基のSi表面上での立体的な干渉のためである。{111}面の場合、エッジを除いて安定なモノ−フッ化物表面は、必然的にトリ−フッ化物表面に進行し、結果として不安定になる。{110}表面は、もっぱらモノ−フッ化物結合を有し、それ故、その安定性及び約3オーダーのエッチレート比[エッチレート<100>]:[エッチレート<110>]を有する、Siの唯一安定な主要結晶面である。よって、ピラーの側面は{110}面上で終わる。

【0041】

ピラー表面密度は、粒子の表面上のピラーの密度を定義するために用いられる。ここでこれはF=P/[R+P]として定義され、ここにおいて、Fはピラー表面密度であり、Pは粒子のピラーで占められた総表面積であり、Rは粒子のピラーで占められていない総表面積である。

【0042】

ピラー表面密度が大きいほど、シリコン粒子電極の単位面積あたりのリチウム容量が大きく、また、ファイバーを作るために利用できる、刈り取り可能な(harvestable)ピラーの量が大きい。

【0043】

例えば、エッチング前のサイズが400×300×200μmであるノルウェーのElkenによる上記のシリコン粉末を用いると、ピラーは、高さが約25〜30μmであり、直径が約200〜500nm、及びピラー表面密度Fが10−50%、より典型的には30%であるピラーが表面中に生産される。

【0044】

例えば、エッチング前サイズが約63−80×50×35μmである粒子は、高さが約10〜15μmであり、約30%の被覆度を有し、直径が約200〜500nmであるピラーを生産することが分かっている。

【0045】

好ましい態様において、例えば、長さが100ミクロンで直径が0.2ミクロンのピラーが、シリコン含有粒子上に該粒子から作られる。より一般的には、4〜100ミクロンの範囲の長さであり、0.08〜0.70ミクロンの範囲の直径又は横断寸法のピラーが、10〜1000μmの初期サイズを有する粒子から作られる。

【0046】

該方法に従って、シリコン粒子は主にn−又はp−型であり、そして、化学的アプローチに従って、任意の露出された(100)、(111)又は(110)結晶面上でエッチングを施されることができる。エッチングは結晶面に沿って進行するため、得られたピラーは単結晶である。この構造的特徴のために、ピラーは、20:1より大きい長さ対直径の比を促進する実質的に直線状である。

【0047】

ピラー化粒子は、次いで、下記に記載するように複合電極を形成するために用いられる。或いは、ピラーは、粒子から剥離され、そして、ファイバーベースの電極を形成するために用いられる。剥離されたピラーは、ファイバーとしても記述される。

【0048】

本発明は、粒子からのピラーの剥離を包含する。ピラーが付いている粒子は、ピーカー又は任意の適切な容器中に入れられ、エタノール又は水のような不活性な液体で覆われ、超音波撹拌に供される。数分以内に液体が濁るのが見られ、この段階でピラーが粒子から取り外され(removed)ていることが電子顕微鏡による試験で見られることが分かった。

【0049】

一つの態様において、ピラーは、二つの段階のプロセスにおいて粒子から取り外される。第1段階において、粒子は、水中で数回洗浄され、必要であれば、低真空システム中で乾燥されて水を除去される。第2段階において、粒子は、超音波槽中で撹拌されてピラーを剥離される。それらは、水中に懸濁され、次いで、異なる種々のフィルターペーパーサイズを用いてろ過されてシリコンファイバーが集められる。

【0050】

粒子表面をスクラッピングしてそれらを剥離すること、又はそれらを化学的に剥離することを含む、ピラーを「刈り取る(harvesting)」ための代替の方法が認められる。n−型シリコン材料に適した一つの化学的アプローチは、粒子をHF溶液中で、背面照射の存在下でエッチングすることを含む。

【0051】

一旦ピラー化粒子が製造されると、それらは、リチウムイオン電気化学的セルのための複合アノードにおける活物質として用いられることができる。複合アノードを製造するために、ピラー化粒子はポリ二フッ化ビニリデンと混合され、n−メチルピロリドンのようなキャスティング溶剤を用いてスラリーにされる。このスラリーは、次いで、金属板又は金属ホイル又は他の導電基体上に、例えば、ブレードで物理的に又は任意の他の適切な様式で施用又は塗布され、必要な厚さのコーティングフィルムを産し、次いで、キャスティング溶剤は50℃〜140℃の範囲の上昇温度を用い得る適切な乾燥システムを用いてこのフィルムから蒸発され、キャスティング溶剤を含まないか実質的に含まない複合性フィルムが残される。得られた複合性フィルムは、シリコンベースのピラー化粒子の質量が典型的には70%から95%である、多孔性構造を有する。複合性フィルムは、10−30%、好ましくは約20%の、孔体積の割合を有する。

【0052】

リチウムイオン電池セルの製造は、その後、例えば、図1に示す通常の構造に従うがグラファイトアノード活物質よりむしろシリコン含有アノード活物質を有する構造で、任意の適切な様式で実行されることができる。例えば、シリコン粒子ベースの複合アノード層は、多孔性のスペーサー18により覆われ、利用可能な孔体積の全てを浸す電解質が最終構造物に加えられる。電解質の添加は、電極を適切な包装中に入れた後に行われ、孔体積が液体電解質で満たされることを保証するためのアノードの吸引充填を含む。

【0053】

幾つかの態様において、その活物質として複数のシリコンのピラー化粒子を含む電極が提供される。容量維持率は、シリコンのピラー化構造が、リチウムの挿入/離脱(充電及び放電)に伴う体積の膨張の調節(accommodation)を可能にするために向上される。有利には、ピラー化粒子は、低純度のシリコン(冶金等級のシリコンと称される)のエッチングランプにより、シリコンのコアが、直径が0.08μm〜0.5μmであり、長さが4μm〜150μmであるピラーによって覆われたままであるように作られることができる。

【0054】

ここで記載されたアプローチの特別な利点は、リチウムイオン電池セルのためのグラファイトベースのアノードについての現在の場合と同様に、シリコンベースのアノードの大きいシートが製造でき、次に引き続いてロールされる(rolled)か又は打ち抜かれる(stamped out)ことができることであり、これは、ここで記載されたアプローチが、現存の製造能力に追加設置されることが可能であることを意味する。

【0055】

本発明は、以下の一以上の非限定的な実施例を参照して説明される。

【0056】

粉砕及びふるい分け

第1段階において、ノルウェーのElkemの「Silgrain」のような、広く利用可能である冶金等級のシリコンを細かく砕き、ふるい分けし、10〜1000μm、好ましくは30〜300μm及びより好ましくは50〜100μmの範囲の粒子を製造した。

【0057】

洗浄

第2段階は、大きい粒子に刺さった微細な粒子を全て除去するための、粉砕されふるい分けされた粒子の水中での洗浄を含んだ。次いで、存在し得る有機又は金属不純物を除くため、洗浄された粒子を希HNO3(1mol・L)又はH2SO4/H2O2(体積比1:2)又はH2O2/NH3H2O/H2O2(体積比1:1:1)中で10分間処理した。

【0058】

核形成

第3段階において、17.5ml HF(40%)+20ml AgNO3(0.06mol/l)+2.5ml EtOH(97.5%)+10ml H2Oの溶液中で、7〜10分間、室温(〜23℃)で、約400×300×200μmの寸法のシリコン粒子0.1gを用いて、核形成反応を行った。同じ重量のシリコンでより小さいシリコン粒子のためには、増大した表面積対体積比のために、より大きい溶液体積が必要である。

【0059】

室温でのエタノールの効果は、化学プロセスを遅くし、銀の島のより均一な分布を与えることである。時間(特に上限)は、溶液銀の著しい量を消費するのに十分であった。

【0060】

エッチング

第4段階はエッチングを含む。エッチング反応は、1〜1.5時間、室温(〜23℃)で17.5ml HF(40%)+12.5ml Fe(NO3)3(0.06mol・l)+2ml AgNO3(0.06mol・l)+18ml H2Oの溶液を用いて、約400×300×200μmの寸法を有するシリコン粒子0.1gを用いた。同じ重量のシリコンでより小さいシリコン粒子のためには、増大した表面積対体積比のために、より大きい溶液体積が必要である。さらに、粒子サイズが減少したとき、より小さいシリコン粒子のためにはより短い時間が必要であり、例えば、100〜120μm(篩いサイズ)サンプルのためには30分、63〜80μmサンプルのためには20分が必要である。

【0061】

さらなる改変において、撹拌は、恐らく水素の放出のために、エッチレートを上昇させる。ここで、フルオロケイ酸イオンの外部拡散が律速であった。

【0062】

Ag+以外の酸化剤が等しく適していることは、当業者には理解されるであろう。例えば、K2PtCl6;Cu(NO3)2;Ni(NO3)2;Mn(NO3)2;Fe(NO3)3;Co(NO3)2;Cr(NO3)2;Mg(NO3)2である。水素より高いポテンシャルを有するCu及びPtを含む化合物は、金属を析出(Cu及びPt)させるが、しかし、他のものは、Ni以外、析出させない。

【0063】

全体的なガルバニック交換エッチングの機構は図3及び4を用いて説明できる。図3において、アノードのプロセスは、シリコンの局所的エッチングである。

【0064】

【数1】

一方、銀イオンの放出を伴う電子の除去は、カソードのプロセスである。

【0065】

【数2】

標準条件のための全体的なセル電圧は2.04ボルトである。興味深い他のカソードの一対は、それらが水素に関して全て陽性であるために、Cu/Cu2+(+0.35V);PtCl62−/PtCl42−(+0.74V);Fe3+/Fe2+(+0.77V)である。H+/H2より陰性である一対は水素と競合し、大部分が無効である。図4は、部分的な電極反応の模式的な説明(version)を示す。

【0066】

銀除去

プロセスの最終段階は、第3及び第4段階のエッチングされたシリコン粒子上に残された銀を除去することを含む。銀は15%のHNO3の溶液を5〜10分間用いて除去(及び回収)した。

【0067】

もちろん、上記のアプローチ及び装置に達するために任意の適切なアプローチが採用されることは理解されるであろう。例えば、ピラーを剥離する操作は、ピラーが粒子から取り外される限り、振盪、スクラッピング、化学的又は他の操作のいずれでも含むことができる。粒子は、任意の適切な寸法を有することができ、例えば、純粋なシリコン又はドープされたシリコン、シリコン−ゲルマニウム混合物又は任意の他の適切な混合物のような他のシリコン含有材料であってよい。ピラーがそれから作られた粒子は、100〜0.001Ohmcmの範囲のn−又はp−型であってよく、又は、適切なシリコンの合金、例えば、SixGe1−xであってよい。粒子は冶金等級のシリコンであってよい。

【0068】

粒子及び/又は剥離されたピラーは、通常カソードを含む電極の製造のような、任意の適切な目的のために用いられることができる。カソード材料は、任意の適切な材料であってよく、典型的にはLiCoO2、LiMnxNixCo1−2xO2又はLiFePO4のようなリチウムベースの金属酸化物又はホスフェート材料であってよい。異なる態様の特徴は、適切に交換又は並列されることができ、また、本方法の工程は、任意の適切な順序で行われることができる。

【0069】

比較的高純度の単結晶ウェハーのシリコンが、所望のパラメーターのピラーを生産するためにエッチを施されてもよいが、それらの高い純度のためにウェハー自体が極めて高価である。さらにその上、ピラー化されたウェハーを電極−幾何学的配置(geometry)に配置(arrange)することは困難である。本発明の態様は、冶金等級のシリコンが比較的安価であり、また、ピラー化粒子自体がさらなる処理なしで複合電極中に導入され得るために有利である。また、ピラー化粒子はシリコンファイバーの良好な源であり、また、それ自体が電池電極中の「活性」成分として用いられることができる。

【0070】

エッチングに用いられる粒子は、例えば、必要なピラーの高さと同じであるか又はより大きい結晶サイズを有する単結晶(monocrystalline)又は多結晶のような結晶であってよい。多結晶粒子は、例えば二以上の任意の結晶数を含んでよい。

【0071】

有利なことに、(半導体工業で用いられるシリコンウェハーと比較して)比較的高密度の欠陥(defects)のために、電池電極として冶金等級のシリコンが特に適している。これは低い抵抗をもたらし、それ故高い導電性をもたらす。

【0072】

n−型及びp−型のシリコンの両方がエッチングを施されることができ、任意の密度の充電キャリアーが適切に提供され、該材料が著しく劣化しないことは、当業者には理解されるであろう。

【技術分野】

【0001】

本発明は、シリコンを含む粒子、粒子を製造する方法、粒子をその活物質として含む電極、電気化学的セル、リチウム蓄電式セルのアノード、セル、セルによって駆動されるデバイス、複合電極を作成する方法、リチウム蓄電式セルを製造する方法、及び、シリコン含有ファイバーを製造する方法に関する。

【背景技術】

【0002】

近年、携帯電話及びノートブックコンピューターのような携帯型の電子デバイスの使用が増加しており、ハイブリッドな電気的媒体において蓄電池を使用する新しいトレンドは、上記及び他の電池によって駆動されるデバイスに動力を提供するための、より小さく、軽く、長く持続する蓄電池に対する要求を生み出している。1990年代の間にリチウム蓄電池、特に、リチウムイオン電池がポピュラーになり、販売される単位の点では、今では携帯型のエレクトロニクス市場を占めており、新しくコストに敏感なアプリケーションに適用されている。しかしながら、さらにより動力を必要とする機能(例えば、携帯電話のカメラ)が上記のデバイスに追加されるに従い、単位質量及び単位体積あたりより多くのエネルギーを貯蔵する、改善されたより低コストの電池が要求されている。

【0003】

シリコンが再充電可能なリチウムイオン電気化学的電池セルのアノード活物質として用いられることができることは周知である(例えば、Insertion Electrode Materials for Rechargeable Lithium Batteries、 M. Winter、 J. O. Besenhard、 M. E. Spahr、 and P. Novak in Adv. Mater. 1998、 10、 No. 10を参照)。従来のリチウムイオン蓄電池セルの基本的な構成を、グラファイトベースのアノード電極を含む図1に示した。該構成はシリコンベースのアノードで置換されるものである。該電池セルは単セルを含むが、二以上のセルを含んでもよい。

【0004】

電池セルは、通常、ロード又は再充電源に適切に外部から接続可能である、アノードのための銅集電体10及びカソードのためのアルミニウム集電体12を含む。グラファイトベースの複合性アノード層14は、集電体10の上に重ねられ、及びリチウム含有金属酸化物ベースの複合性カソード層16は集電体12の上に重ねられる。多孔性のプラスチックスペーサー又はセパレーター20が、グラファイトベースの複合性アノード層14とリチウム含有金属酸化物ベースの複合性カソード層16の間に提供され、そして、液体電解質材料が多孔性のプラスチックスペーサー又はセパレーター20、複合性アノード層14及び複合性カソード層16の中に分散される。多孔性のプラスチックスペーサー又はセパレーター20がポリマー電解質材料に置換される場合もあり、そのような場合、ポリマー電解質材料は、複合性アノード層14と複合性カソード層16の両方の中に存在する。

【0005】

電池セルが満充電されると、リチウムは、リチウム含有金属酸化物から電解質を介してグラファイトベースの層に輸送され、グラファイトと反応して化合物LiC6を生じる。グラファイトは、複合性アノード層中の電気化学的活物質であり、372mAh/gの最大容量を有する。「アノード」及び「カソード」という用語は、電池が負荷(load)の両端に接続されているという意味で用いられることは留意されるべきである。

【0006】

シリコンは、リチウムイオン蓄電式セルにおいてアノード活物質として用いられた場合、現在のグラファイトを用いたものより、著しく高い容量を提供する。シリコンは、電気化学的セルにおいてリチウムと反応することによって化合物Li21Si5に転換される場合、グラファイトの最大容量より相当に高い4、200mAh/gの最大容量を有する。

【0007】

よって、リチウム蓄電池においてグラファイトがシリコンに置換されることができれば、単位質量及び単位体積あたりの貯蔵エネルギーにおける所望の増大を達成することができる。

【0008】

リチウムイオン電気化学的セルにおけるシリコン又はシリコンベースのアノード活物質の使用の現在のアプローチは、要求される充電/放電サイクル数の間、持続する容量を示すことができず、それ故、商業的に存立しない。

【0009】

当該分野において開示されている一つのアプローチは、粉末の形態(例えば10μmの直径を有する粒子又は球状成分)のシリコンを使用しており、ある場合では、電気的添加物と又は該添加物なしで、ポリ二フッ化ビニリデンのような適切なバインダーを含み、銅集電体上に塗布される、複合材にされる。しかしながら、この電極システムは、繰り返し充電/放電サイクルに供されたとき、持続した容量を示すことができない。この容量損失は、ホストシリコンへ及びホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮から起こる、シリコン粉末質量の部分的な機械的単離のためであると考えられる。これは次に、銅集電体及びそれ自体の両方からのシリコン成分の電気的な単離を生じる。さらに、体積的な膨張/収縮は、球状成分の破壊をもたらし、球状成分自体の電気的接触の損失を引き起こす。

【0010】

連続的なサイクルの間の大きな体積変化の問題に対処するために設計された当該分野で知られている他のアプローチは、シリコン粉末を構成するシリコン成分のサイズを極めて小さくすることであり、即ち、1−10 nmの範囲の直径を有する球状粒子を使用することである。この戦略は、ナノサイズの成分がリチウム挿入/離脱に伴う大きな体積的な膨張/収縮を、損傷又は破壊なしで起こすことができるという仮定している。しかしながら、このアプローチは、健康及び安全性へのリスクが問題となり得る、極めて微細な、ナノサイズの粉末の取り扱いを必要とするという点で、及び、シリコン粉末がリチウム挿入/離脱に伴う大きな体積的な膨張/収縮を起こすときに銅集電体及びそれ自体の両方からの球状成分の電気的単離を防がないという点で問題となる。重要なことに、ナノサイズの成分の大きな表面積は、リチウムイオン電池セルに大きな不可逆容量を導入する、リチウム含有表面フィルムの作成をもたらすことができる。さらに、多数の小さいシリコン粒子は、与えられたシリコンの質量に対して多数の粒子−対−粒子の接触を作り出し、それらはそれぞれ接触耐性を有し、それ故、シリコン質量の電気的耐性を高くしすぎる。上記の問題は、このように、シリコン粒子がリチウム蓄電池及び特にリチウムイオン電池におけるグラファイトのための商業的に存立する代替品となることを妨げている。

【0011】

Oharaら(Journal of Power Sources 136(2004)303−306)によって開示された他のアプローチにおいて、シリコンは、薄いフィルムとしてニッケル集電体上に蒸発され、この構造物が、次いで、リチウムイオンセルのアノードを形成するために用いられる。しかしながら、このアプローチは、良好な容量維持率を与えるものの、これは極めて薄いフィルム(例えば〜50nm)の場合のみであり、それ故、それらの電極構造は、使用に適した量の単位面積当たりの容量を与えない。フィルムの厚さを増大させる(例えば>250nm)ことは、良好な容量維持率を排除してしまう。それらの薄いフィルムの良好な容量維持率は、本発明者らにより、フィルムを損傷又は破壊することなしでホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮を吸収する、薄いフィルムの能力によるものであると考えられている。また、薄いフィルムは、等しい質量のナノサイズ粒子よりもより低い表面積を有し、それ故、リチウム含有表面フィルムの形成のための不可逆容量の量は減少する。上記問題は、それ故、金属ホイル集電体上のシリコンの薄いフィルムが、リチウム蓄電池及び特にリチウムイオン電池においてグラファイトの商業的に存立する代替品となることを妨げる。

【0012】

US2004/0126659に開示された他のアプローチにおいて、シリコンは、ニッケルファイバー上で蒸発され、これは次いで、リチウム電池のアノードを形成するために用いられる。

【0013】

しかしながら、これはニッケルファイバー上でシリコンの平らではない分布を与え、それ故、作動に著しい影響を与えることが分かった。加えて、それらの構造は、活性シリコン質量に対して高い割合のニッケル集電体質量を有し、従って、使用に適した量の単位面積当たりの及び単位質量当たりの容量を与えない。

【0014】

リチウムイオン二次セルのためのナノ−及びバルク−シリコン−ベースの挿入アノードの概説がKasavajjulaら(J.Power Sources(2006)、doi:10.1016/jpowsour.2006.09.84)によって提供されており、参照により本願明細書に援用される。

【0015】

UK特許出願GB2395059Aにおいて開示された他のアプローチは、シリコン基体上に製造されたシリコンピラーの規則的又は不規則なアレイを含むシリコン電極を用いている。それらの構造化シリコン電極は、繰り返し充電/放電サイクルに供されたとき良好な容量維持率を示し、この良好な容量維持率は、本発明者らによって、ピラーの損傷又は破壊なしで、ホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮を吸収する、シリコンピラーの能力によるものであると考えられている。しかしながら、上記公報で開示された構造化シリコン電極は、高純度の単結晶シリコンウェハーを用いて製造されており、それ故、ともすれば高コストで電極を製造している。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、粒子コアびそれらから伸長したシリコン含有ピラーのアレイを有する、シリコンを含む粒子を提供する。

【課題を解決するための手段】

【0017】

本発明の第1の側面から、粒子コアびそれらから伸長したシリコン含有ピラーのアレイを有する、シリコンを含む粒子が提供される。

【0018】

ピラーは、規則的であるか又は不規則的である。本発明のピラーは、一つの寸法(dimension)が0.08から0.70ミクロンであり、好ましくは0.1から0.5ミクロンであり、より好ましくは0.2から0.4ミクロンであり、及び最も好ましくは0.3ミクロン以上である。第2の寸法において、ピラーは4から100ミクロンであり、好ましくは10から80ミクロンであり、より好ましくは30ミクロン以上である。ピラーは、従って、20:1より大きいアスペクト比を有する。ピラーは、実質的に円形の断面又は実質的に非−円形の断面を有する。

【0019】

ピラー化粒子(pillared particle)は、非ドープのシリコン、ドープされたシリコン又はシリコン−ゲルマニウム混合物のような混合物を含み得る。特に、粒子は90.00質量%から99.95質量%、好ましくは90.0質量%から99.5質量%のシリコン純度を有する。シリコンは、例えば、亜リン酸、アルミニウム、銀、ホウ素及び/又は亜鉛のような任意の材料でドープされることができる。粒子は、比較的低い純度の冶金(metallurgical)等級のシリコンであってよい。

【0020】

粒子は、断面において規則的又は不規則であってよく、直径が、10μmから1mm、好ましくは20μmから150μm、より好ましくは25μmから75μmであってよい。

【0021】

本発明の第2の側面から、シリコンを含む粒子のエッチング工程を含む、第1の側面の粒子を製造する方法が提供される。特に、ピラーは、化学反応エッチング又はガルバニック交換エッチングによって作られることができる。

【0022】

本発明の第3の側面から、本発明の第1の側面において定義されたような粒子をその活物質のひとつとして含む複合電極が提供される。特に、第3の側面は、銅を集電体として用いる複合電極を提供する。第3の側面の特徴において、電極はアノードであってよい。

【0023】

第3の側面は、それ故、上記で定義された電極を含む電気化学的セルをさらに提供する。特に、カソードがリチウムイオンを放出及び再吸収できるリチウム含有化合物をその活物質として含む、電気化学的セルが提供される。特に、カソードがリチウムベースの金属酸化物又はホスフェートをその活物質として含み、好ましくはLiCoO2又はLiMnxNixCo1−2xO2又はLiFePO4を含む、電気化学的セルが提供される。

【0024】

本発明はさらに、第1の側面の粒子を含むリチウム蓄電式セルアノードを提供する。特に、粒子が複合体の一部であるアノードが提供される。

【0025】

第3の側面はさらに、アノード及びカソードを含むセルであって、カソードが好ましくはリチウムベースの材料を、より好ましくはリチウムコバルト二酸化物を含むセルを提供する。

【0026】

さらに、上記で定義されたセルによって駆動されるデバイスが提供される。

【0027】

本発明の第4の側面から、ピラー化粒子を含む、溶剤を基剤にしたスラリーを調製する工程、該スラリーを集電体に塗布する工程、及び、該溶剤を蒸発させて複合フィルムを作る工程を含む、複合電極を製造する方法が提供される。

【0028】

本発明はさらに、上記で定義されたアノードを製造する工程、及びカソードに電解質を加える工程を含む、リチウム蓄電式セルを製造する方法を提供する。特に、該方法は、さらに、カソードとアノードの間にセパレーターを加えることを含む。包装(casing)は、セルの周囲に提供されることができる。

【0029】

また、スクラッピング(scraping)、撹拌(agitating)又は化学エッチングの一以上によって、第1の側面の粒子からピラーが剥離された(detached)、シリコン含有ファイバーを製造する方法が提供される。

【0030】

本発明の構造化粒子を用いるアノード電極構造の生産は、シリコンのリチウムとの可逆的な反応の問題を克服する。特に、複合構造、即ち粒子、高分子バインダー及び導電性添加剤の混合物中に粒子を配置することによって、又は、構造化粒子を集電体に直接結合することによって、充電/放電プロセスが可逆的及び繰り返し可能になり、良好な容量維持率が達成される。この良好な可逆性は、本発明者らによって、構造化シリコン粒子の一部を形成しているシリコンピラーの、ホストシリコンからのリチウム挿入/離脱に伴う体積的な膨張/収縮をピラーの損傷又は破壊なしで吸収する能力によるものと考えられている。重要なことに、本発明において開示されるシリコン電極は、純度の低い、冶金等級のシリコンを用いて製造され、それ故、ともすれば低コストで電極を生産する。

【0031】

図面を参照して、実施例により本発明の態様を説明する。

【図面の簡単な説明】

【0032】

【図1】図1は、電池セルの構成を示す模式図である。

【図2】図2は、本発明の態様に従ったピラー化粒子の電子顕微鏡写真である。

【図3】図3は、全体的なガルバニック交換エッチングの機構を示す。

【図4】図4は、ガルバニック交換エッチングプロセスにおける部分電流の形態での、仮定のカイネティクスカーブを示す。

【発明を実施するための形態】

【0033】

概要において、本発明は、シリコン又はシリコン含有材料のピラー化粒子の製造を可能にし、高分子バインダー、導電性添加剤(必要な場合)及び金属ホイル集電体を有する複合アノード及び電極構造の両方を製造するためのそれらの粒子の使用を可能にする。特に、複合体を構成する粒子の構造が、充電/放電容量損失の問題を克服すると考えられる。複数の、伸長されたか又は長く薄いピラーを有する粒子を提供することにより、充電/放電容量損失の問題が減少される。

【0034】

典型的に、ピラーは、約20:1の長さ対直径比を有する。リチウムのピラーへの挿入及び除去は、体積膨張及び体積収縮をもたらすが、ピラーの破壊はもたらさず、それ故、ファイバー内の導電性は保存される。

【0035】

ピラーは、例えば、譲受人が共通であり、表題が「シリコンベース材料のエッチング方法(Method of etching a silicon−based material)」である、我々の同時係属中の出願GB0601318.9(参照により本明細書に援用される)に開示されているように、ウェットエッチングによって/化学的ガルバニック交換方法を用いて、粒子上に作られることができる。使用できる関連する方法は、Peng K−Q、Yan、Y−J Gao、S−P、Zhu J.、Adv.Materials、14(2004)、1164−1167(“Peng”);K.Peng et al、Angew.Chem.Int.Ed.、44 2737−2742;及び、K.Peng et al.、Adv.Funct.Mater.、 16(2006)、387−394;K. Peng、Z.Huang and J.Zhu、Adv.Mater.、16(2004)、127−132;及び、T.Qui、L.Wu、X.Yang、G.S.Huang and Z. Y.Zhang、Appl.Phys.Lett.、84(2004)、3867−3869に開示されている。上記の方法は、高純度のシリコンウェハーからピラーを製造するために用いられる。

【0036】

本発明の好ましい態様において、ピラーは、冶金等級のシリコンのような比較的純度の低いシリコンの結晶粒子上に製造される。該方法は、例示のためにのみ下記で説明したように、次の5つの工程を含む:粉砕(grinding)及びふるい分け;洗浄;核形成(nucleation);エッチング;及び銀除去。本発明に従って製造されたピラー化粒子の電子顕微鏡写真を図2に示す。

【0037】

パワー粉砕(power grinding)又はボールミルのような任意の適切な粉砕プロセスが適している。技術者には、最小粒子サイズは、ピラーがその表面上でエッチングされることができず、その代わり、粒子が均一にエッチングされて消える値より下であることが理解されるであろう。0.5μmより小さい直径を有する粒子は小さすぎる。

【0038】

密度及び高さの点でより均一なピラーアレイは、エッチングの前の核形成によって生産される。この工程は、銀の核/島の均一な分布を生じる(核は、ピラーの成長のためのサイトである、銀の島を結合(combine)させて形成する)。

【0039】

銀の島は、ピラーの形成及び{100}面のエッチングのガルバニックフッ化物を線で描く(delineate):図3を参照。図3を参照すると、ピラー307を有するシリコン表面301が示されている。電子305は、フッ化物イオン303からシリコン表面301に移動されている。フッ素とシリコン301及びフッ化物イオン303との反応は、フルオロケイ酸イオン305を生じる。これは、アノードのエッチングプロセスである。カソードのプロセスは銀イオン309の放出であり、金属性銀311を生じる。

【0040】

構造は、シリコン−フッ化物の結合がエッチングを施すプロセスにおいて必須な工程として形成されるとすることによって説明される。そしてさらに、Si−F(モノ−フッ化物)である構造は安定であり、F−Si−F(ジ−フッ化物)及びSi[−F]3(トリ−フッ化物)である構造は安定でないということによって説明される。これは、隣接基のSi表面上での立体的な干渉のためである。{111}面の場合、エッジを除いて安定なモノ−フッ化物表面は、必然的にトリ−フッ化物表面に進行し、結果として不安定になる。{110}表面は、もっぱらモノ−フッ化物結合を有し、それ故、その安定性及び約3オーダーのエッチレート比[エッチレート<100>]:[エッチレート<110>]を有する、Siの唯一安定な主要結晶面である。よって、ピラーの側面は{110}面上で終わる。

【0041】

ピラー表面密度は、粒子の表面上のピラーの密度を定義するために用いられる。ここでこれはF=P/[R+P]として定義され、ここにおいて、Fはピラー表面密度であり、Pは粒子のピラーで占められた総表面積であり、Rは粒子のピラーで占められていない総表面積である。

【0042】

ピラー表面密度が大きいほど、シリコン粒子電極の単位面積あたりのリチウム容量が大きく、また、ファイバーを作るために利用できる、刈り取り可能な(harvestable)ピラーの量が大きい。

【0043】

例えば、エッチング前のサイズが400×300×200μmであるノルウェーのElkenによる上記のシリコン粉末を用いると、ピラーは、高さが約25〜30μmであり、直径が約200〜500nm、及びピラー表面密度Fが10−50%、より典型的には30%であるピラーが表面中に生産される。

【0044】

例えば、エッチング前サイズが約63−80×50×35μmである粒子は、高さが約10〜15μmであり、約30%の被覆度を有し、直径が約200〜500nmであるピラーを生産することが分かっている。

【0045】

好ましい態様において、例えば、長さが100ミクロンで直径が0.2ミクロンのピラーが、シリコン含有粒子上に該粒子から作られる。より一般的には、4〜100ミクロンの範囲の長さであり、0.08〜0.70ミクロンの範囲の直径又は横断寸法のピラーが、10〜1000μmの初期サイズを有する粒子から作られる。

【0046】

該方法に従って、シリコン粒子は主にn−又はp−型であり、そして、化学的アプローチに従って、任意の露出された(100)、(111)又は(110)結晶面上でエッチングを施されることができる。エッチングは結晶面に沿って進行するため、得られたピラーは単結晶である。この構造的特徴のために、ピラーは、20:1より大きい長さ対直径の比を促進する実質的に直線状である。

【0047】

ピラー化粒子は、次いで、下記に記載するように複合電極を形成するために用いられる。或いは、ピラーは、粒子から剥離され、そして、ファイバーベースの電極を形成するために用いられる。剥離されたピラーは、ファイバーとしても記述される。

【0048】

本発明は、粒子からのピラーの剥離を包含する。ピラーが付いている粒子は、ピーカー又は任意の適切な容器中に入れられ、エタノール又は水のような不活性な液体で覆われ、超音波撹拌に供される。数分以内に液体が濁るのが見られ、この段階でピラーが粒子から取り外され(removed)ていることが電子顕微鏡による試験で見られることが分かった。

【0049】

一つの態様において、ピラーは、二つの段階のプロセスにおいて粒子から取り外される。第1段階において、粒子は、水中で数回洗浄され、必要であれば、低真空システム中で乾燥されて水を除去される。第2段階において、粒子は、超音波槽中で撹拌されてピラーを剥離される。それらは、水中に懸濁され、次いで、異なる種々のフィルターペーパーサイズを用いてろ過されてシリコンファイバーが集められる。

【0050】

粒子表面をスクラッピングしてそれらを剥離すること、又はそれらを化学的に剥離することを含む、ピラーを「刈り取る(harvesting)」ための代替の方法が認められる。n−型シリコン材料に適した一つの化学的アプローチは、粒子をHF溶液中で、背面照射の存在下でエッチングすることを含む。

【0051】

一旦ピラー化粒子が製造されると、それらは、リチウムイオン電気化学的セルのための複合アノードにおける活物質として用いられることができる。複合アノードを製造するために、ピラー化粒子はポリ二フッ化ビニリデンと混合され、n−メチルピロリドンのようなキャスティング溶剤を用いてスラリーにされる。このスラリーは、次いで、金属板又は金属ホイル又は他の導電基体上に、例えば、ブレードで物理的に又は任意の他の適切な様式で施用又は塗布され、必要な厚さのコーティングフィルムを産し、次いで、キャスティング溶剤は50℃〜140℃の範囲の上昇温度を用い得る適切な乾燥システムを用いてこのフィルムから蒸発され、キャスティング溶剤を含まないか実質的に含まない複合性フィルムが残される。得られた複合性フィルムは、シリコンベースのピラー化粒子の質量が典型的には70%から95%である、多孔性構造を有する。複合性フィルムは、10−30%、好ましくは約20%の、孔体積の割合を有する。

【0052】

リチウムイオン電池セルの製造は、その後、例えば、図1に示す通常の構造に従うがグラファイトアノード活物質よりむしろシリコン含有アノード活物質を有する構造で、任意の適切な様式で実行されることができる。例えば、シリコン粒子ベースの複合アノード層は、多孔性のスペーサー18により覆われ、利用可能な孔体積の全てを浸す電解質が最終構造物に加えられる。電解質の添加は、電極を適切な包装中に入れた後に行われ、孔体積が液体電解質で満たされることを保証するためのアノードの吸引充填を含む。

【0053】

幾つかの態様において、その活物質として複数のシリコンのピラー化粒子を含む電極が提供される。容量維持率は、シリコンのピラー化構造が、リチウムの挿入/離脱(充電及び放電)に伴う体積の膨張の調節(accommodation)を可能にするために向上される。有利には、ピラー化粒子は、低純度のシリコン(冶金等級のシリコンと称される)のエッチングランプにより、シリコンのコアが、直径が0.08μm〜0.5μmであり、長さが4μm〜150μmであるピラーによって覆われたままであるように作られることができる。

【0054】

ここで記載されたアプローチの特別な利点は、リチウムイオン電池セルのためのグラファイトベースのアノードについての現在の場合と同様に、シリコンベースのアノードの大きいシートが製造でき、次に引き続いてロールされる(rolled)か又は打ち抜かれる(stamped out)ことができることであり、これは、ここで記載されたアプローチが、現存の製造能力に追加設置されることが可能であることを意味する。

【0055】

本発明は、以下の一以上の非限定的な実施例を参照して説明される。

【0056】

粉砕及びふるい分け

第1段階において、ノルウェーのElkemの「Silgrain」のような、広く利用可能である冶金等級のシリコンを細かく砕き、ふるい分けし、10〜1000μm、好ましくは30〜300μm及びより好ましくは50〜100μmの範囲の粒子を製造した。

【0057】

洗浄

第2段階は、大きい粒子に刺さった微細な粒子を全て除去するための、粉砕されふるい分けされた粒子の水中での洗浄を含んだ。次いで、存在し得る有機又は金属不純物を除くため、洗浄された粒子を希HNO3(1mol・L)又はH2SO4/H2O2(体積比1:2)又はH2O2/NH3H2O/H2O2(体積比1:1:1)中で10分間処理した。

【0058】

核形成

第3段階において、17.5ml HF(40%)+20ml AgNO3(0.06mol/l)+2.5ml EtOH(97.5%)+10ml H2Oの溶液中で、7〜10分間、室温(〜23℃)で、約400×300×200μmの寸法のシリコン粒子0.1gを用いて、核形成反応を行った。同じ重量のシリコンでより小さいシリコン粒子のためには、増大した表面積対体積比のために、より大きい溶液体積が必要である。

【0059】

室温でのエタノールの効果は、化学プロセスを遅くし、銀の島のより均一な分布を与えることである。時間(特に上限)は、溶液銀の著しい量を消費するのに十分であった。

【0060】

エッチング

第4段階はエッチングを含む。エッチング反応は、1〜1.5時間、室温(〜23℃)で17.5ml HF(40%)+12.5ml Fe(NO3)3(0.06mol・l)+2ml AgNO3(0.06mol・l)+18ml H2Oの溶液を用いて、約400×300×200μmの寸法を有するシリコン粒子0.1gを用いた。同じ重量のシリコンでより小さいシリコン粒子のためには、増大した表面積対体積比のために、より大きい溶液体積が必要である。さらに、粒子サイズが減少したとき、より小さいシリコン粒子のためにはより短い時間が必要であり、例えば、100〜120μm(篩いサイズ)サンプルのためには30分、63〜80μmサンプルのためには20分が必要である。

【0061】

さらなる改変において、撹拌は、恐らく水素の放出のために、エッチレートを上昇させる。ここで、フルオロケイ酸イオンの外部拡散が律速であった。

【0062】

Ag+以外の酸化剤が等しく適していることは、当業者には理解されるであろう。例えば、K2PtCl6;Cu(NO3)2;Ni(NO3)2;Mn(NO3)2;Fe(NO3)3;Co(NO3)2;Cr(NO3)2;Mg(NO3)2である。水素より高いポテンシャルを有するCu及びPtを含む化合物は、金属を析出(Cu及びPt)させるが、しかし、他のものは、Ni以外、析出させない。

【0063】

全体的なガルバニック交換エッチングの機構は図3及び4を用いて説明できる。図3において、アノードのプロセスは、シリコンの局所的エッチングである。

【0064】

【数1】

一方、銀イオンの放出を伴う電子の除去は、カソードのプロセスである。

【0065】

【数2】

標準条件のための全体的なセル電圧は2.04ボルトである。興味深い他のカソードの一対は、それらが水素に関して全て陽性であるために、Cu/Cu2+(+0.35V);PtCl62−/PtCl42−(+0.74V);Fe3+/Fe2+(+0.77V)である。H+/H2より陰性である一対は水素と競合し、大部分が無効である。図4は、部分的な電極反応の模式的な説明(version)を示す。

【0066】

銀除去

プロセスの最終段階は、第3及び第4段階のエッチングされたシリコン粒子上に残された銀を除去することを含む。銀は15%のHNO3の溶液を5〜10分間用いて除去(及び回収)した。

【0067】

もちろん、上記のアプローチ及び装置に達するために任意の適切なアプローチが採用されることは理解されるであろう。例えば、ピラーを剥離する操作は、ピラーが粒子から取り外される限り、振盪、スクラッピング、化学的又は他の操作のいずれでも含むことができる。粒子は、任意の適切な寸法を有することができ、例えば、純粋なシリコン又はドープされたシリコン、シリコン−ゲルマニウム混合物又は任意の他の適切な混合物のような他のシリコン含有材料であってよい。ピラーがそれから作られた粒子は、100〜0.001Ohmcmの範囲のn−又はp−型であってよく、又は、適切なシリコンの合金、例えば、SixGe1−xであってよい。粒子は冶金等級のシリコンであってよい。

【0068】

粒子及び/又は剥離されたピラーは、通常カソードを含む電極の製造のような、任意の適切な目的のために用いられることができる。カソード材料は、任意の適切な材料であってよく、典型的にはLiCoO2、LiMnxNixCo1−2xO2又はLiFePO4のようなリチウムベースの金属酸化物又はホスフェート材料であってよい。異なる態様の特徴は、適切に交換又は並列されることができ、また、本方法の工程は、任意の適切な順序で行われることができる。

【0069】

比較的高純度の単結晶ウェハーのシリコンが、所望のパラメーターのピラーを生産するためにエッチを施されてもよいが、それらの高い純度のためにウェハー自体が極めて高価である。さらにその上、ピラー化されたウェハーを電極−幾何学的配置(geometry)に配置(arrange)することは困難である。本発明の態様は、冶金等級のシリコンが比較的安価であり、また、ピラー化粒子自体がさらなる処理なしで複合電極中に導入され得るために有利である。また、ピラー化粒子はシリコンファイバーの良好な源であり、また、それ自体が電池電極中の「活性」成分として用いられることができる。

【0070】

エッチングに用いられる粒子は、例えば、必要なピラーの高さと同じであるか又はより大きい結晶サイズを有する単結晶(monocrystalline)又は多結晶のような結晶であってよい。多結晶粒子は、例えば二以上の任意の結晶数を含んでよい。

【0071】

有利なことに、(半導体工業で用いられるシリコンウェハーと比較して)比較的高密度の欠陥(defects)のために、電池電極として冶金等級のシリコンが特に適している。これは低い抵抗をもたらし、それ故高い導電性をもたらす。

【0072】

n−型及びp−型のシリコンの両方がエッチングを施されることができ、任意の密度の充電キャリアーが適切に提供され、該材料が著しく劣化しないことは、当業者には理解されるであろう。

【特許請求の範囲】

【請求項1】

シリコンを含み、粒子コア及びそれらから伸長したシリコン含有ピラーのアレイを有する粒子をその活物質の一つとして含む電極。

【請求項2】

前記アレイが規則的である、請求項1に記載の電極。

【請求項3】

前記アレイが不規則である、請求項1に記載の電極。

【請求項4】

前記ピラーが0.08から0.70ミクロンの範囲の直径を有する、請求項1、2又は3に記載の電極。

【請求項5】

前記ピラーが、4から100ミクロンの範囲の長さを有する、請求項1〜4の何れか一項に記載の電極。

【請求項6】

前記ピラーが、20:1より大きいアスペクト比を有する、請求項1〜5の何れか一項に記載の電極。

【請求項7】

前記ピラーが円形の断面を有する、請求項1〜6の何れか一項に記載の電極。

【請求項8】

前記ピラーが非円形の断面を有する、請求項1〜7の何れか一項に記載の電極。

【請求項9】

前記粒子及び/又はピラーが、ドープされていないシリコン、ドープされたシリコン又はシリコンゲルマニウム混合物を含む、請求項1〜8の何れか一項に記載の電極。

【請求項10】

前記シリコンの含有量が、90.00から99.95質量%である、請求項1〜9の何れか一項に記載の電極。

【請求項11】

前記シリコンの含有量が、90.0から99.5質量%である、請求項10に記載の電極。

【請求項12】

前記粒子が金属グレードシリコンである、請求項1〜11の何れか一項に記載の電極。

【請求項13】

規則的断面を有する、請求項1〜12の何れか一項に記載の電極。

【請求項14】

不規則な断面を有する、請求項1〜13の何れか一項に記載の電極。

【請求項15】

前記粒子が10μmから1mmの直径を有する、請求項1〜14の何れか一項に記載の電極。

【請求項16】

前記粒子が20μmから150μmの直径を有する、請求項15に記載の電極。

【請求項17】

前記粒子が25μmから75μmの直径を有する、請求項15に記載の電極。

【請求項18】

前記粒子核が結晶又は多結晶である、請求項1〜17の何れか一項に記載の電極。

【請求項19】

ピラーによって占められた前記粒子核の表面積の割合が、0.10から0.50である、請求項1〜18の何れか一項に記載の電極。

【請求項20】

ピラーによって占められた前記粒子核の表面積の割合が、0.20から0.40である、請求項19に記載の電極。

【請求項21】

ピラーによって占められた前記粒子核の表面積の割合が、0.25から0.35である、請求項19に記載の電極。

【請求項22】

請求項1〜21の何れか一項に記載の電極を製造する方法であって、シリコンを含む粒子をエッチングする工程を含む方法。

【請求項23】

前記ピラーが化学反応エッチングによって作成される、請求項22に記載の方法。

【請求項24】

前記ピラーが、ガルバニック交換エッチングによって作成される、請求項22に記載の方法。

【請求項25】

銅を集電体として用いる、請求項1〜21の何れか一項に記載の電極。

【請求項26】

前記電極がアノードである、請求項1〜21の何れか一項に記載の電極。

【請求項27】

請求項1〜21、25、26の何れか一項に記載の電極を含む電気化学的セル。

【請求項28】

カソードが、リチウムイオンを放出及び再吸収できるリチウム含有化合物をその活物質として含む、請求項27に記載の電気化学的セル。

【請求項29】

カソードが、リチウムベースの金属酸化物、硫化物又はホスフェートをその活物質として含む、請求項28に記載の電気化学的セル。

【請求項30】

請求項1〜21、25〜29の何れか一項で定義された電極を含む、リチウム蓄電式セルのアノード。

【請求項31】

前記粒子が複合フィルムの一部である、請求項30に記載のアノード。

【請求項32】

請求項30又は31の何れか一項に記載のアノード及びカソードを含むセル。

【請求項33】

前記カソードがリチウムベースの金属を含む、請求項32に記載のセル。

【請求項34】

前記カソードがコバルト酸リチウムを含む、請求項33に記載のセル。

【請求項35】

請求項20〜33の何れか一項に記載のセルによって駆動されるデバイス。

【請求項36】

請求項1〜21、25及び26の何れか一項に記載された電極を作成する方法であって、粒子核、及び、それらから伸長したシリコン含有ピラーのアレイを有する粒子を含む、溶剤を基剤にしたスラリーを調製する工程と、該スラリーを集電体に塗布する工程と、該溶剤を蒸発させて複合フィルムを作成する工程とを含む方法。

【請求項37】

リチウム蓄電式セルを製造する方法であって、請求項30又は31の何れかに記載のアノードを作成する工程と、カソード及び電解質を加える工程を含む方法。

【請求項38】

前記カソードと前記アノードの間にセパレーターを加えることをさらに含む、請求項37に記載の方法。

【請求項39】

前記セルの周囲に容器を提供することをさらに含む、請求項37又は38に記載の方法。

【請求項1】

シリコンを含み、粒子コア及びそれらから伸長したシリコン含有ピラーのアレイを有する粒子をその活物質の一つとして含む電極。

【請求項2】

前記アレイが規則的である、請求項1に記載の電極。

【請求項3】

前記アレイが不規則である、請求項1に記載の電極。

【請求項4】

前記ピラーが0.08から0.70ミクロンの範囲の直径を有する、請求項1、2又は3に記載の電極。

【請求項5】

前記ピラーが、4から100ミクロンの範囲の長さを有する、請求項1〜4の何れか一項に記載の電極。

【請求項6】

前記ピラーが、20:1より大きいアスペクト比を有する、請求項1〜5の何れか一項に記載の電極。

【請求項7】

前記ピラーが円形の断面を有する、請求項1〜6の何れか一項に記載の電極。

【請求項8】

前記ピラーが非円形の断面を有する、請求項1〜7の何れか一項に記載の電極。

【請求項9】

前記粒子及び/又はピラーが、ドープされていないシリコン、ドープされたシリコン又はシリコンゲルマニウム混合物を含む、請求項1〜8の何れか一項に記載の電極。

【請求項10】

前記シリコンの含有量が、90.00から99.95質量%である、請求項1〜9の何れか一項に記載の電極。

【請求項11】

前記シリコンの含有量が、90.0から99.5質量%である、請求項10に記載の電極。

【請求項12】

前記粒子が金属グレードシリコンである、請求項1〜11の何れか一項に記載の電極。

【請求項13】

規則的断面を有する、請求項1〜12の何れか一項に記載の電極。

【請求項14】

不規則な断面を有する、請求項1〜13の何れか一項に記載の電極。

【請求項15】

前記粒子が10μmから1mmの直径を有する、請求項1〜14の何れか一項に記載の電極。

【請求項16】

前記粒子が20μmから150μmの直径を有する、請求項15に記載の電極。

【請求項17】

前記粒子が25μmから75μmの直径を有する、請求項15に記載の電極。

【請求項18】

前記粒子核が結晶又は多結晶である、請求項1〜17の何れか一項に記載の電極。

【請求項19】

ピラーによって占められた前記粒子核の表面積の割合が、0.10から0.50である、請求項1〜18の何れか一項に記載の電極。

【請求項20】

ピラーによって占められた前記粒子核の表面積の割合が、0.20から0.40である、請求項19に記載の電極。

【請求項21】

ピラーによって占められた前記粒子核の表面積の割合が、0.25から0.35である、請求項19に記載の電極。

【請求項22】

請求項1〜21の何れか一項に記載の電極を製造する方法であって、シリコンを含む粒子をエッチングする工程を含む方法。

【請求項23】

前記ピラーが化学反応エッチングによって作成される、請求項22に記載の方法。

【請求項24】

前記ピラーが、ガルバニック交換エッチングによって作成される、請求項22に記載の方法。

【請求項25】

銅を集電体として用いる、請求項1〜21の何れか一項に記載の電極。

【請求項26】

前記電極がアノードである、請求項1〜21の何れか一項に記載の電極。

【請求項27】

請求項1〜21、25、26の何れか一項に記載の電極を含む電気化学的セル。

【請求項28】

カソードが、リチウムイオンを放出及び再吸収できるリチウム含有化合物をその活物質として含む、請求項27に記載の電気化学的セル。

【請求項29】

カソードが、リチウムベースの金属酸化物、硫化物又はホスフェートをその活物質として含む、請求項28に記載の電気化学的セル。

【請求項30】

請求項1〜21、25〜29の何れか一項で定義された電極を含む、リチウム蓄電式セルのアノード。

【請求項31】

前記粒子が複合フィルムの一部である、請求項30に記載のアノード。

【請求項32】

請求項30又は31の何れか一項に記載のアノード及びカソードを含むセル。

【請求項33】

前記カソードがリチウムベースの金属を含む、請求項32に記載のセル。

【請求項34】

前記カソードがコバルト酸リチウムを含む、請求項33に記載のセル。

【請求項35】

請求項20〜33の何れか一項に記載のセルによって駆動されるデバイス。

【請求項36】

請求項1〜21、25及び26の何れか一項に記載された電極を作成する方法であって、粒子核、及び、それらから伸長したシリコン含有ピラーのアレイを有する粒子を含む、溶剤を基剤にしたスラリーを調製する工程と、該スラリーを集電体に塗布する工程と、該溶剤を蒸発させて複合フィルムを作成する工程とを含む方法。

【請求項37】

リチウム蓄電式セルを製造する方法であって、請求項30又は31の何れかに記載のアノードを作成する工程と、カソード及び電解質を加える工程を含む方法。

【請求項38】

前記カソードと前記アノードの間にセパレーターを加えることをさらに含む、請求項37に記載の方法。

【請求項39】

前記セルの周囲に容器を提供することをさらに含む、請求項37又は38に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−222522(P2011−222522A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2011−90537(P2011−90537)

【出願日】平成23年4月15日(2011.4.15)

【分割の表示】特願2010−516577(P2010−516577)の分割

【原出願日】平成20年7月17日(2008.7.17)

【出願人】(509040226)ネグゼオン・リミテッド (19)

【氏名又は名称原語表記】Nexeon Ltd

【住所又は居所原語表記】136 Milton Park,Abingdon,Oxfordshire OX14 3SB,United Kingdom

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【分割の表示】特願2010−516577(P2010−516577)の分割

【原出願日】平成20年7月17日(2008.7.17)

【出願人】(509040226)ネグゼオン・リミテッド (19)

【氏名又は名称原語表記】Nexeon Ltd

【住所又は居所原語表記】136 Milton Park,Abingdon,Oxfordshire OX14 3SB,United Kingdom

【Fターム(参考)】

[ Back to top ]