シリコン含有封止膜、シリコン含有封止膜を用いた太陽電池素子並びに有機EL素子及びシリコン含有封止膜の製造方法

【課題】従来技術と比較して、高い水蒸気バリア性を有するシリコン含有封止膜を提供する。

【解決手段】ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

【解決手段】ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン含有封止膜、シリコン含有封止膜を用いた太陽電池素子並びに有機EL素子及びシリコン含有封止膜の製造方法に関する。

【背景技術】

【0002】

太陽電池、有機EL素子等の各種半導体デバイスは、空気中の湿分、酸素などにより悪影響を受けやすい。これらのデバイスを良好な状態で長時間作動させるために、これらの素子を封止膜で封止することが広く行われている。この様な封止膜としてシリコン含有化合物膜が好ましく用いられる。

【0003】

シリコン含有化合物膜を形成するためには、被封止体上にポリシラザン膜を形成し、これを600℃から800℃の高温で加熱することが提案されている(例えば、特許文献1参照。)。また、基材上に形成したポリシラザン膜を水蒸気酸化した後、熱処理することにより、シリカ膜を形成する。このシリカ膜を保護部材として利用することも提案されている(例えば、特許文献2参照。)。

【0004】

しかし、前者の場合、非常に高温での熱処理が必要となることから、適用できるデバイスが限定されるという問題点があった。また、後者の場合、単純なシリカ膜が形成されるため、そのガスバリア性、水蒸気バリア性が必ずしも十分でなかった。このため、湿分、酸素などにより劣化しやすいデバイスを良好な状態で作動させるために好適なバリア膜を提供することが難しかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−033063号公報

【特許文献2】特開2001−111076号公報

【非特許文献】

【0006】

【非特許文献1】「Thin Solid Films、515巻、3480〜3487ページ、著者: F.Rebib等(2007年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記のような状況に鑑み、水蒸気バリア性を示すシリコン含有封止膜を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、以下に示される。

[1]ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

[2]前記変性領域中において、下記式(1)で示す組成割合の最大値が、0.1以上、1以下である、[1]に記載のシリコン含有封止膜。

式(1):前記窒素原子の組成割合/(前記酸素原子の組成割合十前記窒素原子の組成割合)

[3]前記変性領域の表面から所定の深さにわたって、前記窒素原子の組成比が徐々に高くなる領域を有する、[1]または[2]に記載のシリコン含有封止膜。

[4]前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、[1]から[3]のいずれか1項に記載のシリコン含有封止膜。

[5][1]から[4]のいずれか1項に記載のシリコン含有封止膜を備えた太陽電池素子。

[6][1]から[4]のいずれか1項に記載のシリコン含有封止膜を備えた有機EL素子。

[7]ポリシラザン膜の主面にプラズマ照射を行い、変性領域を備えるシリコン含有封止膜を形成する工程を含み、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜の製造方法。

[8]前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、[7]に記載のシリコン含有封止膜の製造方法。

【発明の効果】

【0009】

本発明によれば、水蒸気バリア性を示すシリコン含有封止膜を提供することができる。

【図面の簡単な説明】

【0010】

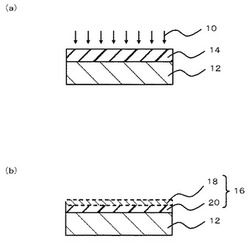

【図1】本実施の形態のシリコン含有封止膜の製造方法を示す工程断面図である。

【図2】実施例1で得られたシリコン含有封止膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図3】比較例1で得られたポリシラザン膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図4】比較例2で得られた加熱処理ポリシラザン膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図5】実施例2及び比較例3、4で得られた膜を、FT−IR測定した結果を示すチャートである。

【図6】実施例3で得られたシリコン含有封止膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。尚、(a)は処理直後に、(b)は2日後に測定した結果である。

【図7】本実施の形態に係る太陽電池を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

図1は、本実施の形態のシリコン含有封止膜の製造方法の工程断面図を示す。

(シリコン含有封止膜16)

シリコン含有封止膜16は、ポリシラザン膜14を処理して得られたものである。シリコン含有封止膜16は、基材12上のポリシラザン膜14の主面にエネルギー線照射10を行うことにより得られる。このエネルギー線照射10により、シリコン含有封止膜16の上面には(表面から所定深さにわたって)、変性領域18が形成されている。一方、シリコン含有封止膜16において、変性領域18の下方、すなわち変性領域18と基材12との間には、微変性領域20が形成される。また、微変性領域20の下方において、基材12と接するシリコン含有封止膜16の部分において、原子組成が徐々に変化してもよい。

【0012】

(変性領域18)

変性領域18は、ケイ素原子と窒素原子とを含む、またはケイ素原子と窒素原子と酸素原子を含む。変性領域18は、Si3N4、SiOxNy等から構成される。すなわち、変性領域18においては、ポリシラザン膜14の窒素が、放出せずにSi3N4、SiOxNy等の構成成分として残存している。また、変性領域18では、徐々に原子組成が変化している。ここで、原子組成としては、ケイ素原子および窒素原子の組成、またはケイ素原子、窒素原子および酸素原子の組成である。

【0013】

(微変性領域20)

一方、微変性領域20は、変性領域18より原子組成の変化が少ない領域を有する。この微変性領域20においては、好ましくは、10nm膜厚中の原子組成の変動が5%以内である。

【0014】

ここで、原子組成は、以下の条件で測定する。

X線光電子分光(XPS)装置(「ESCALAB220iXL」,VG社製)を用い、膜の深さ方向の構成元素の組成比を測定する。尚、X線源にはAL−Kαを用い、深さ方向のエッチングはアルゴンスパッタで行う。エッチングレートは、Si02換算0.05nm/秒である。また、エネルギー線照射処理から2日以降の元素の組成比を測定する。

【0015】

変性領域18における窒素原子の組成変化は、シリコン含有封止膜16で封止される基材12のガスバリア性能に依存する。以下、X線光電子分光法を用いた深さ方向分析により測定した窒素原子の深さ方向の組成変化について説明する。

変性領域18における窒素原子の深さ方向の組成変化は、基材12のガスバリア性能が低い場合には、凸型を示す場合があり、基材12のガスバリア性能が十分高い場合には、単調に増加する傾向を示す。ポリシラザン膜14をエネルギー線処理した直後のシリコン含有封止膜16では、変性領域18における窒素原子の深さ方向の組成変化は、基材12のガスバリア性能によらず単調に増加する傾向を示すが、基材12のガスバリア性能が低い場合には、時間の経過に伴い、シリコン含有封止膜16のうち変性領域18より下面側の領域で酸化反応が進行し、ポリシラザンが窒素濃度の非常に低い酸化シリコン主体の組成に変化する。そのため、基材12のガスバリア性能が低い場合、変性領域18における窒素原子の深さ方向の組成変化は凸型となる。

【0016】

変性領域18中において、下記式(1)で示す組成割合(X線光電子分光法により測定した窒素原子の組成割合)の最大値は、好ましくは0.1以上、1以下であり、より好ましくは0.14以上、1以下である。

窒素原子の組成割合/(酸素原子の組成割合+窒素原子の組成割合) (1)

【0017】

上記式(1)で示す組成割合の最大値を上記範囲内とすることにより、水蒸気バリア性を向上させることができる。

また、ポリシラザン膜14を変性し、変性領域18中に窒素原子をより多く残すには、例えば、プラズマ密度を高くしたり、処理時間を長くすることが挙げられる。

【0018】

また、変性領域18における全原子に対する窒素原子の組成比の最大値は、好ましくは1〜57原子%、より好ましくは10〜57原子%とすることができる。変性領域18における全原子に対する酸素原子の組成比は、窒素原子の組成比にも依存するが、好ましくは、0〜65原子%である。

【0019】

シリコン含有封止膜16は、変性領域18の表面から所定の深さにわたって、窒素原子の組成比が徐々に高くなる領域を有する。

変性領域18の表面における窒素原子の初期組成比は、変性領域18の内部における窒素原子の最大組成比に対して、例えば、2以上、5以下とすることができる。これにより、水蒸気バリア性を向上させることができる。

【0020】

このような組成分布の変性領域18を有するシリコン含有封止膜16は、水蒸気バリア性に優れる。また、シリコン含有封止膜16は、酸素バリア性等のガスバリア性や、耐擦傷性等の機械特性に特に優れる。さらに、シリコン含有封止膜16の下面側(微変性領域20の下方)において、徐々に原子組成を変化させることにより、バリア性を向上させたり、機械特性を向上させることができる。

【0021】

(膜厚)

シリコン含有封止膜16の膜厚(SiO2換算膜厚)は、好ましくは20nm〜2μm、より好ましくは100nm〜1μmとすることができる。変性領域18がシリコン含有封止膜16の上面の一部に形成されていてもよい。また、シリコン含有封止膜16の膜全体にわたって変性領域18が形成されていてもよい。この場合、シリコン含有封止膜16の組成は変性領域18と同様なものとなる。

ここで、変性領域18の膜厚(SiO2換算膜厚)は、シリコン含有封止膜16の膜厚をTとしたとき、例えば、(1/10)T〜Tであり、好ましくは(1/5)T〜(1/3)Tである。例えば、シリコン含有封止膜16の膜厚が150nm〜500nmの場合、変性領域18の膜厚は、変性領域18の上面から下方向に深さ50nmの領域、好ましくは上面から下方向に深さ30nmの領域である。

【0022】

(エネルギー線照射処理)

エネルギー線照射処理としては、プラズマ処理または紫外線処理を挙げることができるが、以下の理由により、プラズマ処理の方が好ましい。

【0023】

(a)紫外線処理は、ポリシラザン膜14を透過した紫外線が基材12にダメージを与える可能性がある。プラズマ処理の場合は、適切なガス種を選択することにより、基材12にダメージを与えずに、変性領域18を形成する事が可能となる。

(b)プラズマ処理は、紫外線処理に比べ、変性領域18の厚みを薄く形成できる。そのため、プラズマ処理により、シリコン含有封止膜16の膜厚が薄くても良好なバリア性を有する変性領域18を形成できる。

(c)また、プラズマ処理では、変性領域18の厚みが薄いので、変性領域18を形成するエネルギー線の照射量が紫外線処理に比べ少なくて済む。そのため、プラズマ処理は、紫外線処理に比べ、高速処理に適している。また、プラズマ処理では、プラズマ密度を増加させることにより、変性領域18の形成速度を上げることができる。

(d)プラズマ処理では、ポリシラザン膜14に近い空間でエネルギー線の発生源となるプラズマを形成する。紫外線の取り出し窓を介してポリシラザン膜14に照射される紫外線処理に比べると、エネルギー線の発生源がポリシラザン膜14に非常に近い。従って、プラズマから発生するエネルギー線は、より等方的にポリシラザン膜14に照射され、段差部のポリシラザン膜14も、平坦部と同様なバリア性の高い変性領域18を形成する。よって、プラズマ処理の方が、基材12に凹凸があっても、良好なバリア性を得易い。さらに、大気圧近傍のプラズマは、真空プラズマに比べ、ポリシラザン膜14上に形成されるシースと呼ばれる境界領域が薄くなるため、エネルギー線の発生源が、よりポリシラザン膜14に近くなる。基材12に凹凸があっても、良好なバリア性を得易いという意味では、大気圧近傍のプラズマの方が真空プラズマに比べより好ましい。

(e)プラズマ処理では、水素やアンモニア等を添加したガスを処理ガスとして用いる事で、プラズマで生成した還元性のある活性種をポリシラザン膜14に照射する事ができる。これにより、表面からの酸化反応を防止し、窒素原子比率のより高い変性領域18を形成でき、良好なバリア性を得易くできる。紫外線処理では、還元性のある活性種を効率よく生成する事が困難である。

(f)プラズマ処理は、紫外線処理と比較して、低圧だけでなく大気圧の場合も、再現良く良好な水蒸気バリア性が得られる。

(g)プラズマ処理では、窒素原子や酸素原子の組成比の分布が、シャープになる。一方、紫外線処理では、窒素原子や酸素原子の組成比の分布が、ブロードになる。

【0024】

<シリコン含有封止膜16の製造方法>

本実施形態のシリコン含有封止膜16の製造方法は、以下の工程を含む。

(a)基材12上にポリシラザン含有液を塗布し、塗膜を形成する工程、

(b)塗膜を低酸素・低水分濃度雰囲気下において乾燥させ、ポリシラザン膜14を形成する工程、

(c)ポリシラザン膜14にエネルギー線照射10を行い、上面に形成された変性領域18を含むシリコン含有封止膜16を形成する工程。

【0025】

[工程(a)]

工程(a)においては、基材12上にポリシラザンを含む塗膜を形成する。

塗膜を形成する方法としては特に限定されないが、湿式法で形成することが好ましく、具体的にはポリシラザン含有液を塗布する方法が挙げられる。

【0026】

(ポリシラザン)

ポリシラザンとしては、ペルヒドロポリシラザン、オルガノポリシラザン、およびこれらの誘導体より選択される一種または二種以上を組み合わせて用いることができる。誘導体としては、水素の一部又は全部がアルキル基等の有機基または酸素原子等で置換されたペルヒドロポリシラザンまたはオルガノポリシラザンを挙げることができる。

【0027】

本実施形態においては、H3Si(NHSiH2)nNHSiH3で示されるペルヒドロポリシラザンを用いることが好ましいが、水素の一部又は全部がアルキル基等の有機基で置換されたオルガノポリシラザンでもよい。また、単一の組成で用いても良いし、二成分以上を混合して使用してもかまわない。

【0028】

ポリシラザンの膜形成法としては、ウェットコーティング法を用いることができる。このウェットコーティング法は、蒸着法などのドライコーティング法に比べ被封止体の段差被覆性が高い。このため、ポリシラザンは、封止材の原料として適していると考えられる。

【0029】

(触媒)

ポリシラザン含有液には、ポリシラザンをセラミックス化する触媒として、金属カルボン酸塩を含んでいてよい。金属カルボン酸塩は、下記一般式で表される化合物である。

【0030】

(RCOO)nM

〔式中、Rは、好ましくは炭素原子数1〜22個の脂肪族基又は脂環式基であり、Mは下記金属群から選択される少なくとも1種の金属を表し、nは金属Mの原子価である。〕

【0031】

Mは、ニッケル、チタン、白金、ロジウム、コバルト、鉄、ルテニウム、オスミウム、パラジウム、イリジウム、アルミニウムの群から選択され、パラジウム(Pd)であることが特に好ましい。上記金属カルボン酸塩は無水物であっても水和物であってもよい。また、金属カルボン酸塩/ポリシラザン重量比は好ましくは0.001〜1、より好ましくは0.01〜0.5である。

【0032】

また、別の触媒として、アセチルアセトナト錯体が挙げられる。金属を含むアセチルアセトナト錯体は、アセチルアセトン(2,4−ペンタジオン)から酸解離により生じた陰イオンacac−が金属原子に配位した錯体であり、下記一般式で表される。

(CH3COCHCOCH3)nM

〔式中、Mはn価の金属を表す。〕

【0033】

Mは、ニッケル、チタン、白金、ロジウム、コバルト、鉄、ルテニウム、オスミウム、パラジウム、イリジウム、アルミニウムの群から選択され、パラジウム(Pd)であることが特に好ましい。アセチルアセトナト錯体/ポリシラザン重量比は、好ましくは0.001〜1、より好ましくは0.01〜0.5である。

【0034】

さらに、別の触媒として、アミン化合物や、ピリジン類、DBU、DBN等、及び/又は有機酸や無機酸などの酸化合物が挙げられる。

アミン化合物の代表例として、下記一般式で表されるものが挙げられる。

R4R5R6N

【0035】

式中、R4〜R6は、それぞれ水素原子、アルキル基、アルケニル基、シクロアルキル基、アリール基、アルキルシリル基、アルキルアミノ基又はアルコキシ基を表す。アミン化合物の具体例として、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ペンチルアミン、ジペンチルアミン、トリペンチルアミン、ヘキシルアミン、ジヘキシルアミン、トリヘキシルアミン、ヘプチルアミン、ジヘプチルアミン、トリヘプチルアミン、オクチルアミン、ジオクチルアミン、トリオクチルアミン、フェニルアミン、ジフェニルアミン、トリフェニルアミン、等が挙げられる。なお、これらアミン化合物に含まれる炭化水素鎖は、直鎖であっても分枝鎖であってもよい。特に好ましいアミン化合物は、トリエチルアミン、トリペンチルアミン、トリブチルアミン、トリヘキシルアミン、トリヘプチルアミン及びトリオクチルアミンである。

【0036】

ピリジン類の具体例として、ピリジン、α−ピコリン、β−ピコリン、γ−ピコリン、ピペリジン、ルチジン、ピリミジン、ピリダジン、等が挙げられる。さらに、DBU(1,8−ジアザビシクロ〔5.4.0〕−7−ウンデセン)、DBN(1,5−ジアザビシクロ〔4.3.0〕−5−ノネン)、等も使用することができる。

【0037】

酸化合物の具体例としては、酢酸、プロピオン酸、酪酸、吉草酸、マレイン酸、ステアリン酸、等の有機酸、塩酸、硝酸、硫酸、過酸化水素、等の無機酸、等が挙げられる。特に好ましい酸化合物は、プロピオン酸、塩酸及び過酸化水素である。

【0038】

前記のアミン化合物や、ピリジン類、DBU、DBN等、及び/又は有機酸や無機酸などの酸化合物のポリシラザンに対する添加量は、ポリシラザン重量に対して、例えば0.1ppm以上であればよく、好ましくは10ppm〜10重量%である。

【0039】

(金属微粒子の含有)

ポリシラザン含有液は、金属の微粒子を含むことができる。好ましい金属はAgである。金属微粒子の粒径は0.5μmより小さいことが好ましく、0.1μm以下がより好ましく、さらには0.05μmより小さいことが好ましい。特に、粒径0.005〜0.01μmの独立分散超微粒子を高沸点アルコールに分散させたものが好ましい。金属微粒子の添加量はポリシラザン100重量部に対して、好ましくは0.01〜10重量部、より好ましくは0.05〜5重量部である。

【0040】

(溶媒)

ポリシラザン含有液は、溶媒に、ポリシラザンや必要に応じて触媒や金属微粒子等が溶解若しくは分散している。

【0041】

溶媒としては、例えば、ベンゼン、トルエン、キシレン、エチルベンゼン、ジエチルベンゼン、トリメチルベンゼン、トリエチルベンゼン等の芳香族化合物;n−ペンタン、i−ペンタン、n−ヘキサン、i−ヘキサン、n−ヘプタン、i−ヘプタン、n−オクタン、i−オクタン、n−ノナン、i−ノナン、n−デカン、i−デカン等の飽和炭化水素化合物;エチルシクロヘキサン、メチルシクロヘキサン、シクロヘキサン、シクロヘキセン、p−メンタン、デカヒドロナフタレン、ジペンテン;ジプロピルエーテル、ジブチルエーテル、MTBE(メチルターシャリーブチルエーテル)、テトラヒドロキシフラン等のエーテル類;MIBK(メチルイソブチルケトン)等のケトン類、塩化メチレン、四塩化炭素等が挙げられ、これらを単独で用いてもよいし混合して用いてもよい。

【0042】

(塗布方法)

ポリシラザン含有液の塗布方法としては、公知の塗布方法が適用でき特に限定されるものではないが、例えば、バーコート法、ロールコート法、グラビアコート法、スプレーコート法、エアーナイフコート法、スピンコート法、ディップコート法等が挙げられる。

【0043】

(基材12)

本発明のシリコン含有封止膜16を適用する基材12としては、シリコン等の金属基板、ガラス基板、セラミッスク基板、樹脂基板、樹脂フィルムなどに加え、これらに薄膜を積層した基板や、薄膜堆積と微細加工を施して素子を形成した基板が用いられる。また、基材12としては、太陽電池セルや有機EL基板が好適に用いられる。

【0044】

ポリシラザン含有液を塗工する前に、基材12表面を紫外線オゾン処理、コロナ処理、アーク処理、または、プラズマ処理等の各種表面処理を施すこともできる。これらの表面処理により、ポリシラザン膜14と基材12との密着性が向上する場合がある。

【0045】

[工程(b)]

工程(b)においては、工程(a)で形成されたポリシラザンを含む塗膜を、低酸素・低水分濃度雰囲気下において乾燥させ、ポリシラザン膜14を形成する。

【0046】

工程(b)の乾燥処理は、低酸素・低水分濃度雰囲気下で行われることが好ましい。すなわち、酸素濃度が、好ましくは20%以下、より好ましくは2000ppm以下、さらに好ましくは500ppm以下の範囲である。一方、水分濃度が、好ましくは20%以下、より好ましくは2000ppm以下、さらに好ましくは500ppm以下の範囲とし得る。なお、酸素濃度の数値範囲と、水分濃度の数値範囲とは適宜組み合わせることができる。

【0047】

このような低酸素・低水分濃度雰囲気下において乾燥処理を行うことにより、ポリシラザン膜14が酸化珪素(シリカ)に変化するのを、より効果的に抑制することができる。

【0048】

工程(b)の乾燥処理の条件は、ポリシラザン膜14の膜厚によって異なるが、例えば、本実施形態においては120℃程度で10分間程度である。また、工程(b)の乾燥処理は、窒素、アルゴンガス等の不活性ガスが充満された、オーブン内において行ってもよい。

【0049】

低酸素・低水分濃度雰囲気下の乾燥処理を行った場合、溶媒中の溶存酸素および水分により、シリコン含有封止膜16に必要量の酸素原子が導入される。尚、シリコン含有封止膜16に出来るだけ酸素原子を含まないようにするためには、溶媒中の溶存酸素および水分を取り除くことが必要である。

【0050】

[工程(c)]

工程(c)においては、ポリシラザン膜14にエネルギー線照射10を行い、シリコン含有封止膜16を形成する。エネルギー線照射としては、プラズマ処理または紫外線処理を挙げることができるが、プラズマ処理の方が好ましい。

【0051】

(プラズマ処理)

プラズマ処理は、公知の方法で行うことができ、大気圧プラズマまたは真空プラズマを挙げることができる。

ここで、大気圧プラズマの「大気圧」とは、大気圧近傍の圧力を含む。すなわち、大気に開放して使用できるほか、密閉容器の中で使用し、大気圧に比べ、僅かに減圧にする場合や、僅かに加圧状態にする場合にも使用可能であるという意味である。大気圧近傍の圧力とは、例えば0.01MPa〜0.11MPaの圧力を指す。大気圧プラズマ処理は、減圧装置を使用せず、大気圧下で利用すれば、インラインプロセスにおける一連の製造プロセスの一部として容易に組み込む事が出来る。一方、密閉容器と簡便な減圧装置を利用し、例えば0.01MPa〜0.09MPa程度の僅かな減圧で利用すれば、処理に使用するガス量を削減できる上、酸素や水などの阻害成分の量を低下させることができる。また、条件によっては、短時間で変性領域18を形成することも可能である。

また、真空プラズマにおいては、減圧下で処理動作を行うことができ、すなわち、例えば10000Pa未満の圧力で処理動作を行うことができる。真空プラズマ処理の動作圧力は、好ましくは1Pa〜1000Pa、より好ましくは1Pa〜500Paである。上記範囲内にすることにより、酸素や水などの阻害成分の量を低下させることができる。また、短時間で変性領域18を形成することができる。

【0052】

プラズマ処理に用いるガス種としては、上面近傍に高い窒素濃度を有する変性領域18を形成する観点から、不活性ガスである窒素ガス、希ガスであるアルゴンガス、ヘリウムガス、ネオンガス、クリプトンガス、キセノンガス等、還元性のある活性種を形成し易いガスである水素ガス、アンモニアガス等が好ましく用いられる。より好ましくは、アルゴンガス、ヘリウムガス、窒素ガス、水素ガス、またはこれらの混合ガスが用いられる。

【0053】

さらに、プラズマ処理に用いる雰囲気としては、上記のガス種を用いるだけでなく、できるだけ酸素および水蒸気を含まない雰囲気とする事が好ましい。例えば、常圧下のプラズマ処理では、酸素濃度50ppm以下かつ水分濃度50ppm以下の低酸素・低水分濃度の雰囲気で行うと良い。

【0054】

上記条件を満たす雰囲気でプラズマ処理を行った場合、本実施形態の変性領域18の窒素濃度は高く、酸化珪素(シリカ)やシラノール基が生成しにくいので、十分な水蒸気バリア性が得られる。

【0055】

大気圧プラズマとしては、二つの電極間にガスを通してプラズマ化してからポリシラザン膜の上面に照射する方式(リモート方式)や、二つの電極間にポリシラザン膜14付き基材12を配置し、そこへガスを通してプラズマ化する方式(ダイレクト方式)が挙げられる。ポリシラザン膜14にプラズマで発生した活性種をあまり失活させずに照射可能なダイレクト方式の方が好ましい。大気圧プラズマのガス流量は、処理雰囲気中の酸素・水蒸気ガス濃度を下げるために、流量が多いほど好ましく、好ましくは0.01〜1000L/min、より好ましくは0.1〜500L/minである。

【0056】

大気圧プラズマ処理において、印加する電力(W)は、電極の単位面積(cm2)あたり、好ましくは0.0001W/cm2〜100W/cm2、より好ましくは0.001W/cm2〜50W/cm2である。大気圧プラズマ処理における、ポリシラザン膜14付き基材12の移動速度は、好ましくは0.001〜1000m/minであり、より好ましくは0.001〜500m/minである。処理温度は、室温〜200℃である。大気圧プラズマ処理の時間は、好ましくは1秒〜60分、より好ましくは1秒〜20分である。

【0057】

一方、真空プラズマには、真空の密閉系内に公知の電極若しくは導波管を配置し、直流、交流、ラジオ波あるいはマイクロ波等の電力を、電極若しくは導波管を介して印加することにより任意のプラズマを発生させることができる。プラズマ処理時に印加する電力(W)は、電極の単位面積(cm2)あたり、好ましくは0.0001W/cm2〜100W/cm2、より好ましくは0.001W/cm2〜50W/cm2である。真空プラズマ処理の温度は、好ましくは室温〜500℃であり、基材への影響を考えると、より好ましくは室温〜200℃である。真空プラズマ処理の時間は、好ましくは1秒〜60分、より好ましくは1秒〜20分である。

【0058】

(紫外線処理)

紫外線処理は、公知の方法により、大気圧下または真空下で行うことができる。具体的には、酸素および水蒸気を含まない真空下、酸素濃度50ppm以下かつ水分濃度50ppm以下の低酸素・低水分濃度雰囲気下(常圧)、または不活性ガス、希ガス若しくは還元ガス雰囲気下(常圧)、において行うことができる。

【0059】

上記条件を満たす雰囲気で紫外線処理を行った場合、本実施形態の変性領域18の窒素濃度は高く、酸化珪素(シリカ)やシラノール基が生成しにくいので、十分な水蒸気バリア性が得られる。

【0060】

紫外線の発生方法としては、例えば、メタルハライドランプ、高圧水銀ランプ、低圧水銀ランプ、キセノンアークランプ、カーボンアークランプ、エキシマランプ、UV光レーザー、等が挙げられる。

【0061】

以上の工程を行うことにより、本実施形態のシリコン含有封止膜を製造することができる。

【0062】

(後処理)

本実施形態においては、シリコン含有封止膜16に対しさらに以下の処理を行ってもよい。

【0063】

プラズマ処理または紫外線処理により、上面を変性されたシリコン含有封止膜16に対し、さらに活性エネルギー線の照射または加熱処理を施すことで、シリコン含有封止膜16における変性領域18を増加させることができる。

【0064】

活性エネルギー線としては、マイクロ波、赤外線、紫外線、電子線などが挙げられ、好ましくは赤外線、紫外線、電子線である。

【0065】

紫外線の発生方法としては、メタルハライドランプ、高圧水銀ランプ、低圧水銀ランプ、キセノンアークランプ、カーボンアークランプ、エキシマランプ、UV光レーザー、等が挙げられる。

【0066】

赤外線の発生方法としては、例えば、赤外線ラジエタや赤外線セラミクスヒータを使用する方法が挙げられる。また、赤外線ラジエタを使用する場合には、赤外線の使用波長に応じて、波長1.3μmに強度ピークを有する近赤外線ラジエタ、波長2.5μmに強度ピークを有する中赤外線ラジエタ、波長4.5μmに強度ピークを有する遠赤外線ラジエタを使用することができる。

【0067】

また、スペクトルが単一である赤外レーザーを使用することが好ましい。赤外レーザーの具体例として、HF、DF、HCl、DCl、HBr、DBrなどの気体化学レーザー、CO2気体レーザー、N2O気体レーザー、CO2気体レーザー励起遠赤外レーザー(NH3、CF4、等)、Pb(Cd)S、PbS(Se)、Pb(Sn)Te、Pb(Sn)Se、等の化合物半導体レーザー(例えば、照射波長2.5μm〜20μm)、が挙げられる。

【0068】

次に、本発明に係る太陽電池100について説明する。

図7は、太陽電池100を模式的に示す断面図である。

本発明に係る太陽電池100は、基板104(太陽電池用基板)と、基板104上の少なくとも一部に形成された太陽電池素子とを備える。この太陽電池は、例えば、透明導電層106、光電変換層118、裏面電極116から構成される。そして、本発明のシリコン含有封止膜102は、例えば、基板104上の太陽電池素子を覆うように形成されている。本発明に係る太陽電池100においては、裏面電極116上に、本発明のシリコン含有封止膜102が形成されている。このような太陽電池100(薄膜太陽電池)は、基板104の表層からの入射光200によって、光電変換を行う。

【0069】

また、太陽電池100においては、光電変換層118と裏面電極116との間に反射層114を備える構成としてもよい。また、必要に応じて、本発明のシリコン含有封止膜102上に(基板104と反対側の表面に)、不図示の衝撃吸収層や保護層(バックシート)をさらに形成してもよい。衝撃吸収層としては、例えば、ソーラーエバ(三井化学ファブロ社製)等を用いることができる。保護層としては、バリア性、機械特性、デザイン性等の観点から、各種層を用いることができる。

【0070】

基板104(太陽電池用基板)としては、太陽電池全体を支持、補強するものであれば特に限定されるものではないが、例えば、ガラス、ポリイミド・PET・PEN・PES・テフロン(登録商標)等の耐熱性の高分子フィルム、ステンレス鋼(SUS)・アルミニウム等の金属、セラミックス等を用いることができる。これらを単独または複数積層して用いてもよい。

【0071】

基板104の膜厚は、例えば、0.1mm〜30mm程度とすることがきる。また、基板104は、表面に凹凸が形成されていてもよい。さらに、基板104は、絶縁膜、導電膜、バッファ層等が積層されていてもよい。

【0072】

透明導電層106としては、ZnO、SnO2、In2O3、ITO等の透明導電材を用いることができる。これらを単独または複数積層して用いてもよい。

【0073】

透明導電層106の膜厚は、例えば0.1nm〜2.0μm程度とすることができる。また、透明導電層106は、スパッタ法、真空蒸着法、EB蒸着法、常圧CVD法、減圧CVD法、ゾルゲル法、電析法等を用いて形成することができる。

【0074】

光電変換層118は、p型微結晶シリコン層108、i型微結晶シリコン層110、n型微結晶シリコン層112から構成されるpin接合構造を有する。また、光電変換層118は、複数のpin接合構造を有してもよい。p型微結晶シリコン層108、i型微結晶シリコン層110およびn型微結晶シリコン層112は、全層にわたって微結晶シリコンのみで形成されていてもよいし、光電変換効率等の面から、微結晶シリコンを含む層と非晶質シリコンを含む層とが混在して形成されていてもよい。

【0075】

p型微結晶シリコン層108は、例えば、ボロン、アルミニウム、ゲルマニウム、インジウム、チタン等のp型の不純物が含有された層である。このp型の不純物濃度は、例えば0.01原子%〜8原子%程度とすることができる。p型微結晶シリコン層108の膜厚は、例えば1nm〜200nm程度とすることができる。p型微結晶シリコン層108は、単層であってもよいし、p型の不純物濃度が異なる、あるいは徐々に変化する複数の層からなる複合層から形成されていてもよい。

また、p型微結晶シリコン層108は、常圧CVD、減圧CVD、プラズマCVD、ECRプラズマCVD、高温CVD、低温CVD、マイクロ波CVD、触媒CVD、スパッタリング法等を用いて形成することができる。

【0076】

i型微結晶シリコン層110は、p型およびn型の導電型を示さない真性半導体であるが、光電変換機能を損なわない限り、非常に弱いp型またはn型の導電型を示すものであってもよい。i型微結晶シリコン層110の膜厚は、例えば0.1μm〜10μm程度とすることがきる。

i型微結晶シリコン層110は、p型の不純物を含有するガスを使用しない点以外は、p型微結晶シリコン層108と同様にして形成することができる。

【0077】

n型微結晶シリコン層112は、例えば、リン、砒素、アンチモン等のn型の不純物が含有された層である。このn型の不純物濃度は、例えば1018cm−3〜1020cm−3程度とすることができる。n型微結晶シリコン層112の膜厚は、例えば10nm〜100nm程度とすることができる。n型微結晶シリコン層112は、ドーパントガスとして、例えば、n型の不純物を含むガスを使用する以外は、p型微結晶シリコン層108と同様に形成することができる。

【0078】

反射層114としては、SnO2、In2O3、ZnO、ITO等からなる透明導電膜とすることができる。反射層114の膜厚は、例えば50nm程度とすることができる。また、反射層114は、例えば、マグネトロンスパッタリング法により形成することができる。

【0079】

裏面電極116としては、Ag、Al、Cu、Au、Ni、Cr、W、Ti、Pt、Fe、Mo等の材料を用いることができる。これらを単独または複数積層して用いてもよい。裏面電極116の膜厚は、例えば100nm〜1μm程度とすることができる。裏面電極116は、例えば、スパッタ法や真空蒸着法等により形成することができる。

【0080】

本発明のシリコン含有封止膜102は、例えば、太陽電池素子全体を覆うように、裏面電極116上に形成する。本発明のシリコン含有封止膜102は、上記の製造方法に従って形成される。

【0081】

以上のように、積層構造を形成した後、個々の素子に分割する。そして、透明導電層106および裏面電極116からそれぞれ電極120を引き出して、太陽電池100を得ることができる。

【0082】

本発明に係る太陽電池100は、光電変換層118における光閉込効果を利用して、入射光200を電気エネルギーに変換することができる。そして、本発明に係る太陽電池100においては、基板104を覆うようにシリコン含有封止膜102で封止されている。このため、空気中の湿分などにより悪影響を低減することができる。したがって、本発明に係る太陽電池100は、良好な状態で長時間作動することができる。

【0083】

以上のように、本発明のシリコン含有封止膜は、太陽電池素子、有機EL素子等の各種半導体デバイスを封止するために好ましく用いられる。本発明のシリコン含有封止膜は、各種半導体デバイスの表面に直接形成可能である。また、本発明のシリコン含有封止膜は、高温を必要としないプロセスで形成可能であり、従来技術と比較して高い水蒸気ガスバリア性を有する。このため、太陽電池基板や有機EL基板の封止膜として好適に利用できる。したがって、本発明の産業上の利用可能性は高い。

【0084】

なお、本発明は、上述した実施形態、および具体例に限定されることはなく、本発明の目的を逸脱しない範囲で、適宜変更可能である。

【実施例】

【0085】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0086】

実施例及び比較例の評価方法は、以下の通りである。

(膜の深さ方向の組成分析)

X線光電子分光(XPS)装置(「ESCALAB220iXL」、VG社製)を用い、膜の深さ方向の構成元素の組成比を測定した。尚、X線源にはAL−Kαを用い、深さ方向のエッチングはアルゴンスパッタで行った。エッチングレートは、Si02換算0.05nm/秒である。

また、上記の組成比の測定結果から、上面近傍(SiO2換算膜厚で0(上面)〜30nm深さ)において

(a)連続的に原子組成が大きく変化しているかどうかを判断した。

(b)窒素原子の組成比の最大値を下記式の定義に従って求めた。

式:窒素原子の組成比/(酸素原子の組成比+窒素原子の組成比)

【0087】

(膜構造分析)

赤外可視分光(FT−IR)装置(「FT/IR−300E」、日本分光(株)製)を用い、FT−IRスペクトルを測定し、膜中の原子の結合状態を評価した。

また、上記のFT−IRスペクトルにおいて、O−Si−0またはO−Si−Nに起因するピークトップより、非特許文献1のO−Si−OまたはO−Si−Nに起因するピークトップの波数とO/(O+N)比との関係を示すグラフ(文献中の図6)を参考に、窒素原子と酸素原子との割合[N/(O+N)]を[N/(O+N)]=1−[O/(O+N)]より算出した。

【0088】

(水蒸気透過率測定)

40℃90%RH雰囲気下で、等圧法一赤外線センサー法を用いた水蒸気透過度測定装置(「PERMATRAN3 /31」、MOCON社製)を用いて測定した。本装置の検出下限値は、0.01g/m2/dayである。

【0089】

<実施例1>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の20wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ160nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

このポリシラザン膜に下記条件で真空プラズマ処理を施した。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

真空プラズマ処理装置:ユーテック株式会社製

ガス:Ar

ガス流量:50mL/min

圧力:19Pa

温度:室温

電極単位面横あたりの印加電力:1.3W/cm2

周波数:13.56MHz

処理時問:5min

【0090】

<比較例1>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の20wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ160nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

【0091】

<比較例2>

比較例1と同様の操作で、シリコン基板にポリシラザン膜を作製した。続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

【0092】

(実施例及び比較例の対比)

X線光電子分光法で測定した実施例1、比較例1及び2の深さ方向の膜組成の変化を図2〜4に示す。また、図2〜4より、上面近傍の膜組成についてまとめたものを表1に示す。

プラズマ処理した実施例1では、連続的に原子組成が大きく変化しているのに対し、未処理のポリシラザン膜の比較例1、及び加熱処理した比較例2では、上面近傍における膜組成の変化が殆ど見られない。熱処理した比較例2のO/Si比は約2となっており、膜全体が主にシリカに変化している事が推定される。

また、実施例1の上面近傍における窒素原子の組成比の最大値は、0.43と大きな値を示している。

【0093】

<実施例2>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の2wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ25nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

このポリシラザン膜に、実施例1と同様な条件で真空プラズマ処理を施した。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0094】

<比較例3>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の2wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ25nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0095】

<比較例4>

比較例1と同様の操作で、シリコン基板にポリシラザン膜を作製した。続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0096】

(実施例及び比較例の対比)

実施例2、及び比較例3、4の膜厚25nmの薄膜の、FT−IRスペクトルを図5に示す。また図5のスペクトルを解析した結果を表2にまとめた。

実施例2では、酸窒化珪素(SiON)に由来するSi−N(850cm−1)、O−Si−N(980cm−1)のピークが見られたのに対し、比較例3のような処理無しのポリシラザン膜では、原料のポリシラザン由来のSi−N(830cm−1)のピークしか見られない。さらに、比較例4のような加熱処理した膜では、シリカに由来するO−Si−O(1050cm−1)のピークが大きくなり、実施例1と異なり、加熱処理では主にシリカ層が形成されていることがわかる。

従って、実施例1の上面近傍に形成された変性層も、実施例2と同様、酸窒化珪素(SiON)になっていると推定される。

【0097】

<実施例3>

ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の5wt%キシレン(脱水)溶液をバーコートし、実施例1と同様の条件で乾燥して厚さ0.5μmのポリシラザン膜を作製した。

続いて、実施例1と同様の条件にて真空プラズマ処理を施した。

そして、処理直後、及び2日後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理直後、及び2日後の膜について、水蒸気透過率を測定した。

【0098】

<比較例5>

比較例5として、実施例3で用いた基材のポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)自体の水蒸気透過率を測定した。

【0099】

<比較例6>

実施例3と同様の操作で、ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)上に0.5μmのポリシラザン膜を作製した。

そして、処理直後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理直後の膜について、水蒸気透過率を測定した。

【0100】

<比較例7>

実施例6と同様の操作で、ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)上に0.5μmのポリシラザン膜を作製した。

続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、処理後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理後の膜について、水蒸気透過率を測定した。

【0101】

(実施例及び比較例の対比)

シリコン系封止膜のバリア性能を評価するために、ガリア性能の低い高分子フィルム(ポリイミドフィルム)を基材として用い、水蒸気透過率を測定した。また、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。プラズマ処理した深さ方向の膜組成は、処理後の経過時間に伴い変化する事が判明したため、深さ方向の膜組成と水蒸気透過率の測定は、プラズマ処理直後とプラズマ処理後2日が経過した膜について行った。実施例3の深さ方向の膜組成の変化を図6に示す。また、実施例3及び比較例6、7のXPSの測定結果から、上面近傍の膜組成についてまとめたものを表3に示す。また、実施例3、及び比較例5〜7の水蒸気透過率の測定結果も表3に示す。

比較例5、6から判るように、ポリイミドフィルム上に形成したポリシラザン膜とポリイミドフィルム自体の水蒸気透過率は同等であり、ポリシラザン膜の水蒸気バリア性は殆どない事がわかる。

実施例3の結果から判るように、処理直後と2日後では膜の深さ方向の組成は、上面から30nmでは殆ど変化がないのに対し、30nm以上の深さの領域で大きく変化している。しかしながら、水蒸気透過率は、処理直後と2日後ともに検出限界以下(<0.01g/m2/day)になっている。このため、非常に良好な水蒸気バリア性は、プラズマ処理で形成される表面近傍の変性領域が担っていると考えられる。

尚、実施例3で見られた深さ方向の膜組成の変化は、実施例1との比較から、バリア性能の低い高分子フィルム(ポリイミドフィルム)を基材として用いた事に起因した現象である。基材のガスバリア性能が低い場合には、時間の経過に伴い、基材側からのガス透過により、上面近傍の変性領域より下面側の領域で酸化反応が進行する。このため、変性領域より下面側の領域は、プラズマ処理で変性を受けなかったポリシラザンが窒素濃度の非常に低い酸化シリコン主体の組成に変化すると考えられる。処理直後の深さ方向の膜組成は、変性領域に接している下面側の領域で部分的に酸化を受けており、酸化反応が進行し始めている事が見てとれる。そのため、基材のガスバリア性能が低い場合、上面近傍の変性領域における窒素原子の深さ方向の組成変化は凸型となる。そして、上面近傍の窒素原子の組成比の最大値は、0.5以上の大きな値を示している。

一方、実施例1に用いたシリコン基板は、ガスバリア性に優れているため、上面近傍の変性領域より下面側の領域は、酸化を受けず、ポリシラザンのままになっていると考えられる。

また、加熱処理した比較例7の結果から判るように、膜全体が主にシリカに変化した場合の水蒸気透過率は0.7g/m2/dayであり、実施例3に比べ一桁以上大きい。一方、比較例6より、ポリシラザン膜の水蒸気バリア性は殆どない。したがって、比較例6、7との比較からも、実施例3の非常に良好な水蒸気バリア性は、プラズマ処理で形成される表面近傍の変性領域が担っていると考えられる。

よって、水蒸気バリア性が非常に良好な上面近傍の変性層は、上面近傍において連続的に大きな組成変化を有し、かつ上面近傍におけるN/(N+O)比は大きな値を持つ必要がある。

【0102】

【表1】

【0103】

【表2】

(*1) O−SiOまたはO−Si−N由来のピークトップ波数

【0104】

【表3】

【符号の説明】

【0105】

10 エネルギー線照射

12 基材

14 ポリシラザン膜

16 シリコン含有封止膜

18 変性領域

20 微変性領域

100 太陽電池

102 シリコン含有封止膜

104 基板

106 透明導電層

108 p型微結晶シリコン層

110 i型微結晶シリコン層

112 n型微結晶シリコン層

114 反射層

116 裏面電極

118 光電変換層

120 電極

200 入射光

【技術分野】

【0001】

本発明は、シリコン含有封止膜、シリコン含有封止膜を用いた太陽電池素子並びに有機EL素子及びシリコン含有封止膜の製造方法に関する。

【背景技術】

【0002】

太陽電池、有機EL素子等の各種半導体デバイスは、空気中の湿分、酸素などにより悪影響を受けやすい。これらのデバイスを良好な状態で長時間作動させるために、これらの素子を封止膜で封止することが広く行われている。この様な封止膜としてシリコン含有化合物膜が好ましく用いられる。

【0003】

シリコン含有化合物膜を形成するためには、被封止体上にポリシラザン膜を形成し、これを600℃から800℃の高温で加熱することが提案されている(例えば、特許文献1参照。)。また、基材上に形成したポリシラザン膜を水蒸気酸化した後、熱処理することにより、シリカ膜を形成する。このシリカ膜を保護部材として利用することも提案されている(例えば、特許文献2参照。)。

【0004】

しかし、前者の場合、非常に高温での熱処理が必要となることから、適用できるデバイスが限定されるという問題点があった。また、後者の場合、単純なシリカ膜が形成されるため、そのガスバリア性、水蒸気バリア性が必ずしも十分でなかった。このため、湿分、酸素などにより劣化しやすいデバイスを良好な状態で作動させるために好適なバリア膜を提供することが難しかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−033063号公報

【特許文献2】特開2001−111076号公報

【非特許文献】

【0006】

【非特許文献1】「Thin Solid Films、515巻、3480〜3487ページ、著者: F.Rebib等(2007年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記のような状況に鑑み、水蒸気バリア性を示すシリコン含有封止膜を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、以下に示される。

[1]ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

[2]前記変性領域中において、下記式(1)で示す組成割合の最大値が、0.1以上、1以下である、[1]に記載のシリコン含有封止膜。

式(1):前記窒素原子の組成割合/(前記酸素原子の組成割合十前記窒素原子の組成割合)

[3]前記変性領域の表面から所定の深さにわたって、前記窒素原子の組成比が徐々に高くなる領域を有する、[1]または[2]に記載のシリコン含有封止膜。

[4]前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、[1]から[3]のいずれか1項に記載のシリコン含有封止膜。

[5][1]から[4]のいずれか1項に記載のシリコン含有封止膜を備えた太陽電池素子。

[6][1]から[4]のいずれか1項に記載のシリコン含有封止膜を備えた有機EL素子。

[7]ポリシラザン膜の主面にプラズマ照射を行い、変性領域を備えるシリコン含有封止膜を形成する工程を含み、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜の製造方法。

[8]前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、[7]に記載のシリコン含有封止膜の製造方法。

【発明の効果】

【0009】

本発明によれば、水蒸気バリア性を示すシリコン含有封止膜を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本実施の形態のシリコン含有封止膜の製造方法を示す工程断面図である。

【図2】実施例1で得られたシリコン含有封止膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図3】比較例1で得られたポリシラザン膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図4】比較例2で得られた加熱処理ポリシラザン膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。

【図5】実施例2及び比較例3、4で得られた膜を、FT−IR測定した結果を示すチャートである。

【図6】実施例3で得られたシリコン含有封止膜を、X線光電子分光(XPS)法により深さ方向に組成を測定した結果を示すチャートである。尚、(a)は処理直後に、(b)は2日後に測定した結果である。

【図7】本実施の形態に係る太陽電池を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

図1は、本実施の形態のシリコン含有封止膜の製造方法の工程断面図を示す。

(シリコン含有封止膜16)

シリコン含有封止膜16は、ポリシラザン膜14を処理して得られたものである。シリコン含有封止膜16は、基材12上のポリシラザン膜14の主面にエネルギー線照射10を行うことにより得られる。このエネルギー線照射10により、シリコン含有封止膜16の上面には(表面から所定深さにわたって)、変性領域18が形成されている。一方、シリコン含有封止膜16において、変性領域18の下方、すなわち変性領域18と基材12との間には、微変性領域20が形成される。また、微変性領域20の下方において、基材12と接するシリコン含有封止膜16の部分において、原子組成が徐々に変化してもよい。

【0012】

(変性領域18)

変性領域18は、ケイ素原子と窒素原子とを含む、またはケイ素原子と窒素原子と酸素原子を含む。変性領域18は、Si3N4、SiOxNy等から構成される。すなわち、変性領域18においては、ポリシラザン膜14の窒素が、放出せずにSi3N4、SiOxNy等の構成成分として残存している。また、変性領域18では、徐々に原子組成が変化している。ここで、原子組成としては、ケイ素原子および窒素原子の組成、またはケイ素原子、窒素原子および酸素原子の組成である。

【0013】

(微変性領域20)

一方、微変性領域20は、変性領域18より原子組成の変化が少ない領域を有する。この微変性領域20においては、好ましくは、10nm膜厚中の原子組成の変動が5%以内である。

【0014】

ここで、原子組成は、以下の条件で測定する。

X線光電子分光(XPS)装置(「ESCALAB220iXL」,VG社製)を用い、膜の深さ方向の構成元素の組成比を測定する。尚、X線源にはAL−Kαを用い、深さ方向のエッチングはアルゴンスパッタで行う。エッチングレートは、Si02換算0.05nm/秒である。また、エネルギー線照射処理から2日以降の元素の組成比を測定する。

【0015】

変性領域18における窒素原子の組成変化は、シリコン含有封止膜16で封止される基材12のガスバリア性能に依存する。以下、X線光電子分光法を用いた深さ方向分析により測定した窒素原子の深さ方向の組成変化について説明する。

変性領域18における窒素原子の深さ方向の組成変化は、基材12のガスバリア性能が低い場合には、凸型を示す場合があり、基材12のガスバリア性能が十分高い場合には、単調に増加する傾向を示す。ポリシラザン膜14をエネルギー線処理した直後のシリコン含有封止膜16では、変性領域18における窒素原子の深さ方向の組成変化は、基材12のガスバリア性能によらず単調に増加する傾向を示すが、基材12のガスバリア性能が低い場合には、時間の経過に伴い、シリコン含有封止膜16のうち変性領域18より下面側の領域で酸化反応が進行し、ポリシラザンが窒素濃度の非常に低い酸化シリコン主体の組成に変化する。そのため、基材12のガスバリア性能が低い場合、変性領域18における窒素原子の深さ方向の組成変化は凸型となる。

【0016】

変性領域18中において、下記式(1)で示す組成割合(X線光電子分光法により測定した窒素原子の組成割合)の最大値は、好ましくは0.1以上、1以下であり、より好ましくは0.14以上、1以下である。

窒素原子の組成割合/(酸素原子の組成割合+窒素原子の組成割合) (1)

【0017】

上記式(1)で示す組成割合の最大値を上記範囲内とすることにより、水蒸気バリア性を向上させることができる。

また、ポリシラザン膜14を変性し、変性領域18中に窒素原子をより多く残すには、例えば、プラズマ密度を高くしたり、処理時間を長くすることが挙げられる。

【0018】

また、変性領域18における全原子に対する窒素原子の組成比の最大値は、好ましくは1〜57原子%、より好ましくは10〜57原子%とすることができる。変性領域18における全原子に対する酸素原子の組成比は、窒素原子の組成比にも依存するが、好ましくは、0〜65原子%である。

【0019】

シリコン含有封止膜16は、変性領域18の表面から所定の深さにわたって、窒素原子の組成比が徐々に高くなる領域を有する。

変性領域18の表面における窒素原子の初期組成比は、変性領域18の内部における窒素原子の最大組成比に対して、例えば、2以上、5以下とすることができる。これにより、水蒸気バリア性を向上させることができる。

【0020】

このような組成分布の変性領域18を有するシリコン含有封止膜16は、水蒸気バリア性に優れる。また、シリコン含有封止膜16は、酸素バリア性等のガスバリア性や、耐擦傷性等の機械特性に特に優れる。さらに、シリコン含有封止膜16の下面側(微変性領域20の下方)において、徐々に原子組成を変化させることにより、バリア性を向上させたり、機械特性を向上させることができる。

【0021】

(膜厚)

シリコン含有封止膜16の膜厚(SiO2換算膜厚)は、好ましくは20nm〜2μm、より好ましくは100nm〜1μmとすることができる。変性領域18がシリコン含有封止膜16の上面の一部に形成されていてもよい。また、シリコン含有封止膜16の膜全体にわたって変性領域18が形成されていてもよい。この場合、シリコン含有封止膜16の組成は変性領域18と同様なものとなる。

ここで、変性領域18の膜厚(SiO2換算膜厚)は、シリコン含有封止膜16の膜厚をTとしたとき、例えば、(1/10)T〜Tであり、好ましくは(1/5)T〜(1/3)Tである。例えば、シリコン含有封止膜16の膜厚が150nm〜500nmの場合、変性領域18の膜厚は、変性領域18の上面から下方向に深さ50nmの領域、好ましくは上面から下方向に深さ30nmの領域である。

【0022】

(エネルギー線照射処理)

エネルギー線照射処理としては、プラズマ処理または紫外線処理を挙げることができるが、以下の理由により、プラズマ処理の方が好ましい。

【0023】

(a)紫外線処理は、ポリシラザン膜14を透過した紫外線が基材12にダメージを与える可能性がある。プラズマ処理の場合は、適切なガス種を選択することにより、基材12にダメージを与えずに、変性領域18を形成する事が可能となる。

(b)プラズマ処理は、紫外線処理に比べ、変性領域18の厚みを薄く形成できる。そのため、プラズマ処理により、シリコン含有封止膜16の膜厚が薄くても良好なバリア性を有する変性領域18を形成できる。

(c)また、プラズマ処理では、変性領域18の厚みが薄いので、変性領域18を形成するエネルギー線の照射量が紫外線処理に比べ少なくて済む。そのため、プラズマ処理は、紫外線処理に比べ、高速処理に適している。また、プラズマ処理では、プラズマ密度を増加させることにより、変性領域18の形成速度を上げることができる。

(d)プラズマ処理では、ポリシラザン膜14に近い空間でエネルギー線の発生源となるプラズマを形成する。紫外線の取り出し窓を介してポリシラザン膜14に照射される紫外線処理に比べると、エネルギー線の発生源がポリシラザン膜14に非常に近い。従って、プラズマから発生するエネルギー線は、より等方的にポリシラザン膜14に照射され、段差部のポリシラザン膜14も、平坦部と同様なバリア性の高い変性領域18を形成する。よって、プラズマ処理の方が、基材12に凹凸があっても、良好なバリア性を得易い。さらに、大気圧近傍のプラズマは、真空プラズマに比べ、ポリシラザン膜14上に形成されるシースと呼ばれる境界領域が薄くなるため、エネルギー線の発生源が、よりポリシラザン膜14に近くなる。基材12に凹凸があっても、良好なバリア性を得易いという意味では、大気圧近傍のプラズマの方が真空プラズマに比べより好ましい。

(e)プラズマ処理では、水素やアンモニア等を添加したガスを処理ガスとして用いる事で、プラズマで生成した還元性のある活性種をポリシラザン膜14に照射する事ができる。これにより、表面からの酸化反応を防止し、窒素原子比率のより高い変性領域18を形成でき、良好なバリア性を得易くできる。紫外線処理では、還元性のある活性種を効率よく生成する事が困難である。

(f)プラズマ処理は、紫外線処理と比較して、低圧だけでなく大気圧の場合も、再現良く良好な水蒸気バリア性が得られる。

(g)プラズマ処理では、窒素原子や酸素原子の組成比の分布が、シャープになる。一方、紫外線処理では、窒素原子や酸素原子の組成比の分布が、ブロードになる。

【0024】

<シリコン含有封止膜16の製造方法>

本実施形態のシリコン含有封止膜16の製造方法は、以下の工程を含む。

(a)基材12上にポリシラザン含有液を塗布し、塗膜を形成する工程、

(b)塗膜を低酸素・低水分濃度雰囲気下において乾燥させ、ポリシラザン膜14を形成する工程、

(c)ポリシラザン膜14にエネルギー線照射10を行い、上面に形成された変性領域18を含むシリコン含有封止膜16を形成する工程。

【0025】

[工程(a)]

工程(a)においては、基材12上にポリシラザンを含む塗膜を形成する。

塗膜を形成する方法としては特に限定されないが、湿式法で形成することが好ましく、具体的にはポリシラザン含有液を塗布する方法が挙げられる。

【0026】

(ポリシラザン)

ポリシラザンとしては、ペルヒドロポリシラザン、オルガノポリシラザン、およびこれらの誘導体より選択される一種または二種以上を組み合わせて用いることができる。誘導体としては、水素の一部又は全部がアルキル基等の有機基または酸素原子等で置換されたペルヒドロポリシラザンまたはオルガノポリシラザンを挙げることができる。

【0027】

本実施形態においては、H3Si(NHSiH2)nNHSiH3で示されるペルヒドロポリシラザンを用いることが好ましいが、水素の一部又は全部がアルキル基等の有機基で置換されたオルガノポリシラザンでもよい。また、単一の組成で用いても良いし、二成分以上を混合して使用してもかまわない。

【0028】

ポリシラザンの膜形成法としては、ウェットコーティング法を用いることができる。このウェットコーティング法は、蒸着法などのドライコーティング法に比べ被封止体の段差被覆性が高い。このため、ポリシラザンは、封止材の原料として適していると考えられる。

【0029】

(触媒)

ポリシラザン含有液には、ポリシラザンをセラミックス化する触媒として、金属カルボン酸塩を含んでいてよい。金属カルボン酸塩は、下記一般式で表される化合物である。

【0030】

(RCOO)nM

〔式中、Rは、好ましくは炭素原子数1〜22個の脂肪族基又は脂環式基であり、Mは下記金属群から選択される少なくとも1種の金属を表し、nは金属Mの原子価である。〕

【0031】

Mは、ニッケル、チタン、白金、ロジウム、コバルト、鉄、ルテニウム、オスミウム、パラジウム、イリジウム、アルミニウムの群から選択され、パラジウム(Pd)であることが特に好ましい。上記金属カルボン酸塩は無水物であっても水和物であってもよい。また、金属カルボン酸塩/ポリシラザン重量比は好ましくは0.001〜1、より好ましくは0.01〜0.5である。

【0032】

また、別の触媒として、アセチルアセトナト錯体が挙げられる。金属を含むアセチルアセトナト錯体は、アセチルアセトン(2,4−ペンタジオン)から酸解離により生じた陰イオンacac−が金属原子に配位した錯体であり、下記一般式で表される。

(CH3COCHCOCH3)nM

〔式中、Mはn価の金属を表す。〕

【0033】

Mは、ニッケル、チタン、白金、ロジウム、コバルト、鉄、ルテニウム、オスミウム、パラジウム、イリジウム、アルミニウムの群から選択され、パラジウム(Pd)であることが特に好ましい。アセチルアセトナト錯体/ポリシラザン重量比は、好ましくは0.001〜1、より好ましくは0.01〜0.5である。

【0034】

さらに、別の触媒として、アミン化合物や、ピリジン類、DBU、DBN等、及び/又は有機酸や無機酸などの酸化合物が挙げられる。

アミン化合物の代表例として、下記一般式で表されるものが挙げられる。

R4R5R6N

【0035】

式中、R4〜R6は、それぞれ水素原子、アルキル基、アルケニル基、シクロアルキル基、アリール基、アルキルシリル基、アルキルアミノ基又はアルコキシ基を表す。アミン化合物の具体例として、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ペンチルアミン、ジペンチルアミン、トリペンチルアミン、ヘキシルアミン、ジヘキシルアミン、トリヘキシルアミン、ヘプチルアミン、ジヘプチルアミン、トリヘプチルアミン、オクチルアミン、ジオクチルアミン、トリオクチルアミン、フェニルアミン、ジフェニルアミン、トリフェニルアミン、等が挙げられる。なお、これらアミン化合物に含まれる炭化水素鎖は、直鎖であっても分枝鎖であってもよい。特に好ましいアミン化合物は、トリエチルアミン、トリペンチルアミン、トリブチルアミン、トリヘキシルアミン、トリヘプチルアミン及びトリオクチルアミンである。

【0036】

ピリジン類の具体例として、ピリジン、α−ピコリン、β−ピコリン、γ−ピコリン、ピペリジン、ルチジン、ピリミジン、ピリダジン、等が挙げられる。さらに、DBU(1,8−ジアザビシクロ〔5.4.0〕−7−ウンデセン)、DBN(1,5−ジアザビシクロ〔4.3.0〕−5−ノネン)、等も使用することができる。

【0037】

酸化合物の具体例としては、酢酸、プロピオン酸、酪酸、吉草酸、マレイン酸、ステアリン酸、等の有機酸、塩酸、硝酸、硫酸、過酸化水素、等の無機酸、等が挙げられる。特に好ましい酸化合物は、プロピオン酸、塩酸及び過酸化水素である。

【0038】

前記のアミン化合物や、ピリジン類、DBU、DBN等、及び/又は有機酸や無機酸などの酸化合物のポリシラザンに対する添加量は、ポリシラザン重量に対して、例えば0.1ppm以上であればよく、好ましくは10ppm〜10重量%である。

【0039】

(金属微粒子の含有)

ポリシラザン含有液は、金属の微粒子を含むことができる。好ましい金属はAgである。金属微粒子の粒径は0.5μmより小さいことが好ましく、0.1μm以下がより好ましく、さらには0.05μmより小さいことが好ましい。特に、粒径0.005〜0.01μmの独立分散超微粒子を高沸点アルコールに分散させたものが好ましい。金属微粒子の添加量はポリシラザン100重量部に対して、好ましくは0.01〜10重量部、より好ましくは0.05〜5重量部である。

【0040】

(溶媒)

ポリシラザン含有液は、溶媒に、ポリシラザンや必要に応じて触媒や金属微粒子等が溶解若しくは分散している。

【0041】

溶媒としては、例えば、ベンゼン、トルエン、キシレン、エチルベンゼン、ジエチルベンゼン、トリメチルベンゼン、トリエチルベンゼン等の芳香族化合物;n−ペンタン、i−ペンタン、n−ヘキサン、i−ヘキサン、n−ヘプタン、i−ヘプタン、n−オクタン、i−オクタン、n−ノナン、i−ノナン、n−デカン、i−デカン等の飽和炭化水素化合物;エチルシクロヘキサン、メチルシクロヘキサン、シクロヘキサン、シクロヘキセン、p−メンタン、デカヒドロナフタレン、ジペンテン;ジプロピルエーテル、ジブチルエーテル、MTBE(メチルターシャリーブチルエーテル)、テトラヒドロキシフラン等のエーテル類;MIBK(メチルイソブチルケトン)等のケトン類、塩化メチレン、四塩化炭素等が挙げられ、これらを単独で用いてもよいし混合して用いてもよい。

【0042】

(塗布方法)

ポリシラザン含有液の塗布方法としては、公知の塗布方法が適用でき特に限定されるものではないが、例えば、バーコート法、ロールコート法、グラビアコート法、スプレーコート法、エアーナイフコート法、スピンコート法、ディップコート法等が挙げられる。

【0043】

(基材12)

本発明のシリコン含有封止膜16を適用する基材12としては、シリコン等の金属基板、ガラス基板、セラミッスク基板、樹脂基板、樹脂フィルムなどに加え、これらに薄膜を積層した基板や、薄膜堆積と微細加工を施して素子を形成した基板が用いられる。また、基材12としては、太陽電池セルや有機EL基板が好適に用いられる。

【0044】

ポリシラザン含有液を塗工する前に、基材12表面を紫外線オゾン処理、コロナ処理、アーク処理、または、プラズマ処理等の各種表面処理を施すこともできる。これらの表面処理により、ポリシラザン膜14と基材12との密着性が向上する場合がある。

【0045】

[工程(b)]

工程(b)においては、工程(a)で形成されたポリシラザンを含む塗膜を、低酸素・低水分濃度雰囲気下において乾燥させ、ポリシラザン膜14を形成する。

【0046】

工程(b)の乾燥処理は、低酸素・低水分濃度雰囲気下で行われることが好ましい。すなわち、酸素濃度が、好ましくは20%以下、より好ましくは2000ppm以下、さらに好ましくは500ppm以下の範囲である。一方、水分濃度が、好ましくは20%以下、より好ましくは2000ppm以下、さらに好ましくは500ppm以下の範囲とし得る。なお、酸素濃度の数値範囲と、水分濃度の数値範囲とは適宜組み合わせることができる。

【0047】

このような低酸素・低水分濃度雰囲気下において乾燥処理を行うことにより、ポリシラザン膜14が酸化珪素(シリカ)に変化するのを、より効果的に抑制することができる。

【0048】

工程(b)の乾燥処理の条件は、ポリシラザン膜14の膜厚によって異なるが、例えば、本実施形態においては120℃程度で10分間程度である。また、工程(b)の乾燥処理は、窒素、アルゴンガス等の不活性ガスが充満された、オーブン内において行ってもよい。

【0049】

低酸素・低水分濃度雰囲気下の乾燥処理を行った場合、溶媒中の溶存酸素および水分により、シリコン含有封止膜16に必要量の酸素原子が導入される。尚、シリコン含有封止膜16に出来るだけ酸素原子を含まないようにするためには、溶媒中の溶存酸素および水分を取り除くことが必要である。

【0050】

[工程(c)]

工程(c)においては、ポリシラザン膜14にエネルギー線照射10を行い、シリコン含有封止膜16を形成する。エネルギー線照射としては、プラズマ処理または紫外線処理を挙げることができるが、プラズマ処理の方が好ましい。

【0051】

(プラズマ処理)

プラズマ処理は、公知の方法で行うことができ、大気圧プラズマまたは真空プラズマを挙げることができる。

ここで、大気圧プラズマの「大気圧」とは、大気圧近傍の圧力を含む。すなわち、大気に開放して使用できるほか、密閉容器の中で使用し、大気圧に比べ、僅かに減圧にする場合や、僅かに加圧状態にする場合にも使用可能であるという意味である。大気圧近傍の圧力とは、例えば0.01MPa〜0.11MPaの圧力を指す。大気圧プラズマ処理は、減圧装置を使用せず、大気圧下で利用すれば、インラインプロセスにおける一連の製造プロセスの一部として容易に組み込む事が出来る。一方、密閉容器と簡便な減圧装置を利用し、例えば0.01MPa〜0.09MPa程度の僅かな減圧で利用すれば、処理に使用するガス量を削減できる上、酸素や水などの阻害成分の量を低下させることができる。また、条件によっては、短時間で変性領域18を形成することも可能である。

また、真空プラズマにおいては、減圧下で処理動作を行うことができ、すなわち、例えば10000Pa未満の圧力で処理動作を行うことができる。真空プラズマ処理の動作圧力は、好ましくは1Pa〜1000Pa、より好ましくは1Pa〜500Paである。上記範囲内にすることにより、酸素や水などの阻害成分の量を低下させることができる。また、短時間で変性領域18を形成することができる。

【0052】

プラズマ処理に用いるガス種としては、上面近傍に高い窒素濃度を有する変性領域18を形成する観点から、不活性ガスである窒素ガス、希ガスであるアルゴンガス、ヘリウムガス、ネオンガス、クリプトンガス、キセノンガス等、還元性のある活性種を形成し易いガスである水素ガス、アンモニアガス等が好ましく用いられる。より好ましくは、アルゴンガス、ヘリウムガス、窒素ガス、水素ガス、またはこれらの混合ガスが用いられる。

【0053】

さらに、プラズマ処理に用いる雰囲気としては、上記のガス種を用いるだけでなく、できるだけ酸素および水蒸気を含まない雰囲気とする事が好ましい。例えば、常圧下のプラズマ処理では、酸素濃度50ppm以下かつ水分濃度50ppm以下の低酸素・低水分濃度の雰囲気で行うと良い。

【0054】

上記条件を満たす雰囲気でプラズマ処理を行った場合、本実施形態の変性領域18の窒素濃度は高く、酸化珪素(シリカ)やシラノール基が生成しにくいので、十分な水蒸気バリア性が得られる。

【0055】

大気圧プラズマとしては、二つの電極間にガスを通してプラズマ化してからポリシラザン膜の上面に照射する方式(リモート方式)や、二つの電極間にポリシラザン膜14付き基材12を配置し、そこへガスを通してプラズマ化する方式(ダイレクト方式)が挙げられる。ポリシラザン膜14にプラズマで発生した活性種をあまり失活させずに照射可能なダイレクト方式の方が好ましい。大気圧プラズマのガス流量は、処理雰囲気中の酸素・水蒸気ガス濃度を下げるために、流量が多いほど好ましく、好ましくは0.01〜1000L/min、より好ましくは0.1〜500L/minである。

【0056】

大気圧プラズマ処理において、印加する電力(W)は、電極の単位面積(cm2)あたり、好ましくは0.0001W/cm2〜100W/cm2、より好ましくは0.001W/cm2〜50W/cm2である。大気圧プラズマ処理における、ポリシラザン膜14付き基材12の移動速度は、好ましくは0.001〜1000m/minであり、より好ましくは0.001〜500m/minである。処理温度は、室温〜200℃である。大気圧プラズマ処理の時間は、好ましくは1秒〜60分、より好ましくは1秒〜20分である。

【0057】

一方、真空プラズマには、真空の密閉系内に公知の電極若しくは導波管を配置し、直流、交流、ラジオ波あるいはマイクロ波等の電力を、電極若しくは導波管を介して印加することにより任意のプラズマを発生させることができる。プラズマ処理時に印加する電力(W)は、電極の単位面積(cm2)あたり、好ましくは0.0001W/cm2〜100W/cm2、より好ましくは0.001W/cm2〜50W/cm2である。真空プラズマ処理の温度は、好ましくは室温〜500℃であり、基材への影響を考えると、より好ましくは室温〜200℃である。真空プラズマ処理の時間は、好ましくは1秒〜60分、より好ましくは1秒〜20分である。

【0058】

(紫外線処理)

紫外線処理は、公知の方法により、大気圧下または真空下で行うことができる。具体的には、酸素および水蒸気を含まない真空下、酸素濃度50ppm以下かつ水分濃度50ppm以下の低酸素・低水分濃度雰囲気下(常圧)、または不活性ガス、希ガス若しくは還元ガス雰囲気下(常圧)、において行うことができる。

【0059】

上記条件を満たす雰囲気で紫外線処理を行った場合、本実施形態の変性領域18の窒素濃度は高く、酸化珪素(シリカ)やシラノール基が生成しにくいので、十分な水蒸気バリア性が得られる。

【0060】

紫外線の発生方法としては、例えば、メタルハライドランプ、高圧水銀ランプ、低圧水銀ランプ、キセノンアークランプ、カーボンアークランプ、エキシマランプ、UV光レーザー、等が挙げられる。

【0061】

以上の工程を行うことにより、本実施形態のシリコン含有封止膜を製造することができる。

【0062】

(後処理)

本実施形態においては、シリコン含有封止膜16に対しさらに以下の処理を行ってもよい。

【0063】

プラズマ処理または紫外線処理により、上面を変性されたシリコン含有封止膜16に対し、さらに活性エネルギー線の照射または加熱処理を施すことで、シリコン含有封止膜16における変性領域18を増加させることができる。

【0064】

活性エネルギー線としては、マイクロ波、赤外線、紫外線、電子線などが挙げられ、好ましくは赤外線、紫外線、電子線である。

【0065】

紫外線の発生方法としては、メタルハライドランプ、高圧水銀ランプ、低圧水銀ランプ、キセノンアークランプ、カーボンアークランプ、エキシマランプ、UV光レーザー、等が挙げられる。

【0066】

赤外線の発生方法としては、例えば、赤外線ラジエタや赤外線セラミクスヒータを使用する方法が挙げられる。また、赤外線ラジエタを使用する場合には、赤外線の使用波長に応じて、波長1.3μmに強度ピークを有する近赤外線ラジエタ、波長2.5μmに強度ピークを有する中赤外線ラジエタ、波長4.5μmに強度ピークを有する遠赤外線ラジエタを使用することができる。

【0067】

また、スペクトルが単一である赤外レーザーを使用することが好ましい。赤外レーザーの具体例として、HF、DF、HCl、DCl、HBr、DBrなどの気体化学レーザー、CO2気体レーザー、N2O気体レーザー、CO2気体レーザー励起遠赤外レーザー(NH3、CF4、等)、Pb(Cd)S、PbS(Se)、Pb(Sn)Te、Pb(Sn)Se、等の化合物半導体レーザー(例えば、照射波長2.5μm〜20μm)、が挙げられる。

【0068】

次に、本発明に係る太陽電池100について説明する。

図7は、太陽電池100を模式的に示す断面図である。

本発明に係る太陽電池100は、基板104(太陽電池用基板)と、基板104上の少なくとも一部に形成された太陽電池素子とを備える。この太陽電池は、例えば、透明導電層106、光電変換層118、裏面電極116から構成される。そして、本発明のシリコン含有封止膜102は、例えば、基板104上の太陽電池素子を覆うように形成されている。本発明に係る太陽電池100においては、裏面電極116上に、本発明のシリコン含有封止膜102が形成されている。このような太陽電池100(薄膜太陽電池)は、基板104の表層からの入射光200によって、光電変換を行う。

【0069】

また、太陽電池100においては、光電変換層118と裏面電極116との間に反射層114を備える構成としてもよい。また、必要に応じて、本発明のシリコン含有封止膜102上に(基板104と反対側の表面に)、不図示の衝撃吸収層や保護層(バックシート)をさらに形成してもよい。衝撃吸収層としては、例えば、ソーラーエバ(三井化学ファブロ社製)等を用いることができる。保護層としては、バリア性、機械特性、デザイン性等の観点から、各種層を用いることができる。

【0070】

基板104(太陽電池用基板)としては、太陽電池全体を支持、補強するものであれば特に限定されるものではないが、例えば、ガラス、ポリイミド・PET・PEN・PES・テフロン(登録商標)等の耐熱性の高分子フィルム、ステンレス鋼(SUS)・アルミニウム等の金属、セラミックス等を用いることができる。これらを単独または複数積層して用いてもよい。

【0071】

基板104の膜厚は、例えば、0.1mm〜30mm程度とすることがきる。また、基板104は、表面に凹凸が形成されていてもよい。さらに、基板104は、絶縁膜、導電膜、バッファ層等が積層されていてもよい。

【0072】

透明導電層106としては、ZnO、SnO2、In2O3、ITO等の透明導電材を用いることができる。これらを単独または複数積層して用いてもよい。

【0073】

透明導電層106の膜厚は、例えば0.1nm〜2.0μm程度とすることができる。また、透明導電層106は、スパッタ法、真空蒸着法、EB蒸着法、常圧CVD法、減圧CVD法、ゾルゲル法、電析法等を用いて形成することができる。

【0074】

光電変換層118は、p型微結晶シリコン層108、i型微結晶シリコン層110、n型微結晶シリコン層112から構成されるpin接合構造を有する。また、光電変換層118は、複数のpin接合構造を有してもよい。p型微結晶シリコン層108、i型微結晶シリコン層110およびn型微結晶シリコン層112は、全層にわたって微結晶シリコンのみで形成されていてもよいし、光電変換効率等の面から、微結晶シリコンを含む層と非晶質シリコンを含む層とが混在して形成されていてもよい。

【0075】

p型微結晶シリコン層108は、例えば、ボロン、アルミニウム、ゲルマニウム、インジウム、チタン等のp型の不純物が含有された層である。このp型の不純物濃度は、例えば0.01原子%〜8原子%程度とすることができる。p型微結晶シリコン層108の膜厚は、例えば1nm〜200nm程度とすることができる。p型微結晶シリコン層108は、単層であってもよいし、p型の不純物濃度が異なる、あるいは徐々に変化する複数の層からなる複合層から形成されていてもよい。

また、p型微結晶シリコン層108は、常圧CVD、減圧CVD、プラズマCVD、ECRプラズマCVD、高温CVD、低温CVD、マイクロ波CVD、触媒CVD、スパッタリング法等を用いて形成することができる。

【0076】

i型微結晶シリコン層110は、p型およびn型の導電型を示さない真性半導体であるが、光電変換機能を損なわない限り、非常に弱いp型またはn型の導電型を示すものであってもよい。i型微結晶シリコン層110の膜厚は、例えば0.1μm〜10μm程度とすることがきる。

i型微結晶シリコン層110は、p型の不純物を含有するガスを使用しない点以外は、p型微結晶シリコン層108と同様にして形成することができる。

【0077】

n型微結晶シリコン層112は、例えば、リン、砒素、アンチモン等のn型の不純物が含有された層である。このn型の不純物濃度は、例えば1018cm−3〜1020cm−3程度とすることができる。n型微結晶シリコン層112の膜厚は、例えば10nm〜100nm程度とすることができる。n型微結晶シリコン層112は、ドーパントガスとして、例えば、n型の不純物を含むガスを使用する以外は、p型微結晶シリコン層108と同様に形成することができる。

【0078】

反射層114としては、SnO2、In2O3、ZnO、ITO等からなる透明導電膜とすることができる。反射層114の膜厚は、例えば50nm程度とすることができる。また、反射層114は、例えば、マグネトロンスパッタリング法により形成することができる。

【0079】

裏面電極116としては、Ag、Al、Cu、Au、Ni、Cr、W、Ti、Pt、Fe、Mo等の材料を用いることができる。これらを単独または複数積層して用いてもよい。裏面電極116の膜厚は、例えば100nm〜1μm程度とすることができる。裏面電極116は、例えば、スパッタ法や真空蒸着法等により形成することができる。

【0080】

本発明のシリコン含有封止膜102は、例えば、太陽電池素子全体を覆うように、裏面電極116上に形成する。本発明のシリコン含有封止膜102は、上記の製造方法に従って形成される。

【0081】

以上のように、積層構造を形成した後、個々の素子に分割する。そして、透明導電層106および裏面電極116からそれぞれ電極120を引き出して、太陽電池100を得ることができる。

【0082】

本発明に係る太陽電池100は、光電変換層118における光閉込効果を利用して、入射光200を電気エネルギーに変換することができる。そして、本発明に係る太陽電池100においては、基板104を覆うようにシリコン含有封止膜102で封止されている。このため、空気中の湿分などにより悪影響を低減することができる。したがって、本発明に係る太陽電池100は、良好な状態で長時間作動することができる。

【0083】

以上のように、本発明のシリコン含有封止膜は、太陽電池素子、有機EL素子等の各種半導体デバイスを封止するために好ましく用いられる。本発明のシリコン含有封止膜は、各種半導体デバイスの表面に直接形成可能である。また、本発明のシリコン含有封止膜は、高温を必要としないプロセスで形成可能であり、従来技術と比較して高い水蒸気ガスバリア性を有する。このため、太陽電池基板や有機EL基板の封止膜として好適に利用できる。したがって、本発明の産業上の利用可能性は高い。

【0084】

なお、本発明は、上述した実施形態、および具体例に限定されることはなく、本発明の目的を逸脱しない範囲で、適宜変更可能である。

【実施例】

【0085】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0086】

実施例及び比較例の評価方法は、以下の通りである。

(膜の深さ方向の組成分析)

X線光電子分光(XPS)装置(「ESCALAB220iXL」、VG社製)を用い、膜の深さ方向の構成元素の組成比を測定した。尚、X線源にはAL−Kαを用い、深さ方向のエッチングはアルゴンスパッタで行った。エッチングレートは、Si02換算0.05nm/秒である。

また、上記の組成比の測定結果から、上面近傍(SiO2換算膜厚で0(上面)〜30nm深さ)において

(a)連続的に原子組成が大きく変化しているかどうかを判断した。

(b)窒素原子の組成比の最大値を下記式の定義に従って求めた。

式:窒素原子の組成比/(酸素原子の組成比+窒素原子の組成比)

【0087】

(膜構造分析)

赤外可視分光(FT−IR)装置(「FT/IR−300E」、日本分光(株)製)を用い、FT−IRスペクトルを測定し、膜中の原子の結合状態を評価した。

また、上記のFT−IRスペクトルにおいて、O−Si−0またはO−Si−Nに起因するピークトップより、非特許文献1のO−Si−OまたはO−Si−Nに起因するピークトップの波数とO/(O+N)比との関係を示すグラフ(文献中の図6)を参考に、窒素原子と酸素原子との割合[N/(O+N)]を[N/(O+N)]=1−[O/(O+N)]より算出した。

【0088】

(水蒸気透過率測定)

40℃90%RH雰囲気下で、等圧法一赤外線センサー法を用いた水蒸気透過度測定装置(「PERMATRAN3 /31」、MOCON社製)を用いて測定した。本装置の検出下限値は、0.01g/m2/dayである。

【0089】

<実施例1>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の20wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ160nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

このポリシラザン膜に下記条件で真空プラズマ処理を施した。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

真空プラズマ処理装置:ユーテック株式会社製

ガス:Ar

ガス流量:50mL/min

圧力:19Pa

温度:室温

電極単位面横あたりの印加電力:1.3W/cm2

周波数:13.56MHz

処理時問:5min

【0090】

<比較例1>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の20wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ160nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

【0091】

<比較例2>

比較例1と同様の操作で、シリコン基板にポリシラザン膜を作製した。続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、X線光電子分光法を用いた深さ方向分析により、膜組成を測定した。

【0092】

(実施例及び比較例の対比)

X線光電子分光法で測定した実施例1、比較例1及び2の深さ方向の膜組成の変化を図2〜4に示す。また、図2〜4より、上面近傍の膜組成についてまとめたものを表1に示す。

プラズマ処理した実施例1では、連続的に原子組成が大きく変化しているのに対し、未処理のポリシラザン膜の比較例1、及び加熱処理した比較例2では、上面近傍における膜組成の変化が殆ど見られない。熱処理した比較例2のO/Si比は約2となっており、膜全体が主にシリカに変化している事が推定される。

また、実施例1の上面近傍における窒素原子の組成比の最大値は、0.43と大きな値を示している。

【0093】

<実施例2>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の2wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ25nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

このポリシラザン膜に、実施例1と同様な条件で真空プラズマ処理を施した。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0094】

<比較例3>

シリコン基板(厚さ530μm、信越化学工業株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の2wt%キシレン(脱水)溶液をスピンコート(10s、3000rpm)し、窒素雰囲気下120℃で10分間乾燥して厚さ25nmのポリシラザン膜を作製した。乾燥は、酸素濃度500ppm程度、水蒸気濃度500ppm程度の雰囲気下で行った。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0095】

<比較例4>

比較例1と同様の操作で、シリコン基板にポリシラザン膜を作製した。続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、FT−IR分析により、作成した膜内部の原子の結合状態を評価した。

【0096】

(実施例及び比較例の対比)

実施例2、及び比較例3、4の膜厚25nmの薄膜の、FT−IRスペクトルを図5に示す。また図5のスペクトルを解析した結果を表2にまとめた。

実施例2では、酸窒化珪素(SiON)に由来するSi−N(850cm−1)、O−Si−N(980cm−1)のピークが見られたのに対し、比較例3のような処理無しのポリシラザン膜では、原料のポリシラザン由来のSi−N(830cm−1)のピークしか見られない。さらに、比較例4のような加熱処理した膜では、シリカに由来するO−Si−O(1050cm−1)のピークが大きくなり、実施例1と異なり、加熱処理では主にシリカ層が形成されていることがわかる。

従って、実施例1の上面近傍に形成された変性層も、実施例2と同様、酸窒化珪素(SiON)になっていると推定される。

【0097】

<実施例3>

ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)に、ポリシラザン(NL110A、AZエレクトロニックマテリアルズ株式会社製)の5wt%キシレン(脱水)溶液をバーコートし、実施例1と同様の条件で乾燥して厚さ0.5μmのポリシラザン膜を作製した。

続いて、実施例1と同様の条件にて真空プラズマ処理を施した。

そして、処理直後、及び2日後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理直後、及び2日後の膜について、水蒸気透過率を測定した。

【0098】

<比較例5>

比較例5として、実施例3で用いた基材のポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)自体の水蒸気透過率を測定した。

【0099】

<比較例6>

実施例3と同様の操作で、ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)上に0.5μmのポリシラザン膜を作製した。

そして、処理直後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理直後の膜について、水蒸気透過率を測定した。

【0100】

<比較例7>

実施例6と同様の操作で、ポリイミドフィルム(厚さ20μm、「カプトン80EN」、東レデュポン株式会社製)上に0.5μmのポリシラザン膜を作製した。

続いて、このポリシラザン膜を空気雰囲気において250℃、1.5時間加熱処理を施した。

そして、処理後の膜について、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。また、処理後の膜について、水蒸気透過率を測定した。

【0101】

(実施例及び比較例の対比)

シリコン系封止膜のバリア性能を評価するために、ガリア性能の低い高分子フィルム(ポリイミドフィルム)を基材として用い、水蒸気透過率を測定した。また、X線光電子分光法を用いた深さ方向分析により膜組成を測定した。プラズマ処理した深さ方向の膜組成は、処理後の経過時間に伴い変化する事が判明したため、深さ方向の膜組成と水蒸気透過率の測定は、プラズマ処理直後とプラズマ処理後2日が経過した膜について行った。実施例3の深さ方向の膜組成の変化を図6に示す。また、実施例3及び比較例6、7のXPSの測定結果から、上面近傍の膜組成についてまとめたものを表3に示す。また、実施例3、及び比較例5〜7の水蒸気透過率の測定結果も表3に示す。

比較例5、6から判るように、ポリイミドフィルム上に形成したポリシラザン膜とポリイミドフィルム自体の水蒸気透過率は同等であり、ポリシラザン膜の水蒸気バリア性は殆どない事がわかる。

実施例3の結果から判るように、処理直後と2日後では膜の深さ方向の組成は、上面から30nmでは殆ど変化がないのに対し、30nm以上の深さの領域で大きく変化している。しかしながら、水蒸気透過率は、処理直後と2日後ともに検出限界以下(<0.01g/m2/day)になっている。このため、非常に良好な水蒸気バリア性は、プラズマ処理で形成される表面近傍の変性領域が担っていると考えられる。

尚、実施例3で見られた深さ方向の膜組成の変化は、実施例1との比較から、バリア性能の低い高分子フィルム(ポリイミドフィルム)を基材として用いた事に起因した現象である。基材のガスバリア性能が低い場合には、時間の経過に伴い、基材側からのガス透過により、上面近傍の変性領域より下面側の領域で酸化反応が進行する。このため、変性領域より下面側の領域は、プラズマ処理で変性を受けなかったポリシラザンが窒素濃度の非常に低い酸化シリコン主体の組成に変化すると考えられる。処理直後の深さ方向の膜組成は、変性領域に接している下面側の領域で部分的に酸化を受けており、酸化反応が進行し始めている事が見てとれる。そのため、基材のガスバリア性能が低い場合、上面近傍の変性領域における窒素原子の深さ方向の組成変化は凸型となる。そして、上面近傍の窒素原子の組成比の最大値は、0.5以上の大きな値を示している。

一方、実施例1に用いたシリコン基板は、ガスバリア性に優れているため、上面近傍の変性領域より下面側の領域は、酸化を受けず、ポリシラザンのままになっていると考えられる。

また、加熱処理した比較例7の結果から判るように、膜全体が主にシリカに変化した場合の水蒸気透過率は0.7g/m2/dayであり、実施例3に比べ一桁以上大きい。一方、比較例6より、ポリシラザン膜の水蒸気バリア性は殆どない。したがって、比較例6、7との比較からも、実施例3の非常に良好な水蒸気バリア性は、プラズマ処理で形成される表面近傍の変性領域が担っていると考えられる。

よって、水蒸気バリア性が非常に良好な上面近傍の変性層は、上面近傍において連続的に大きな組成変化を有し、かつ上面近傍におけるN/(N+O)比は大きな値を持つ必要がある。

【0102】

【表1】

【0103】

【表2】

(*1) O−SiOまたはO−Si−N由来のピークトップ波数

【0104】

【表3】

【符号の説明】

【0105】

10 エネルギー線照射

12 基材

14 ポリシラザン膜

16 シリコン含有封止膜

18 変性領域

20 微変性領域

100 太陽電池

102 シリコン含有封止膜

104 基板

106 透明導電層

108 p型微結晶シリコン層

110 i型微結晶シリコン層

112 n型微結晶シリコン層

114 反射層

116 裏面電極

118 光電変換層

120 電極

200 入射光

【特許請求の範囲】

【請求項1】

ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

【請求項2】

前記変性領域中において、下記式(1)で示す組成割合の最大値が、0.1以上、1以下である、請求項1に記載のシリコン含有封止膜。

式(1):前記窒素原子の組成割合/(前記酸素原子の組成割合十前記窒素原子の組成割合)

【請求項3】

前記変性領域の表面から所定の深さにわたって、前記窒素原子の組成比が徐々に高くなる領域を有する、請求項1または2に記載のシリコン含有封止膜。

【請求項4】

前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、請求項1から3のいずれか1項に記載のシリコン含有封止膜。

【請求項5】

請求項1から4のいずれか1項に記載のシリコン含有封止膜を備えた太陽電池素子。

【請求項6】

請求項1から4のいずれか1項に記載のシリコン含有封止膜を備えた有機EL素子。

【請求項7】

ポリシラザン膜の主面にプラズマ照射を行い、変性領域を備えるシリコン含有封止膜を形成する工程を含み、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜の製造方法。

【請求項8】

前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、請求項7に記載のシリコン含有封止膜の製造方法。

【請求項1】

ポリシラザン膜の主面にプラズマ照射を行うことにより形成された変性領域を備え、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜。

【請求項2】

前記変性領域中において、下記式(1)で示す組成割合の最大値が、0.1以上、1以下である、請求項1に記載のシリコン含有封止膜。

式(1):前記窒素原子の組成割合/(前記酸素原子の組成割合十前記窒素原子の組成割合)

【請求項3】

前記変性領域の表面から所定の深さにわたって、前記窒素原子の組成比が徐々に高くなる領域を有する、請求項1または2に記載のシリコン含有封止膜。

【請求項4】

前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、請求項1から3のいずれか1項に記載のシリコン含有封止膜。

【請求項5】

請求項1から4のいずれか1項に記載のシリコン含有封止膜を備えた太陽電池素子。

【請求項6】

請求項1から4のいずれか1項に記載のシリコン含有封止膜を備えた有機EL素子。

【請求項7】

ポリシラザン膜の主面にプラズマ照射を行い、変性領域を備えるシリコン含有封止膜を形成する工程を含み、

前記変性領域は、ケイ素原子と窒素原子とを含み、またはケイ素原子と窒素原子と酸素原子とを含み、

前記変性領域において、原子組成が徐々に変化している、シリコン含有封止膜の製造方法。

【請求項8】

前記プラズマ照射において、不活性ガス、希ガスおよび還元ガスから選ばれる少なくとも1種のガスを用いる、請求項7に記載のシリコン含有封止膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−213847(P2011−213847A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−82901(P2010−82901)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]