シリコン太陽電池およびその製造方法

【課題】シリコン太陽電池において、表面反射を減少させることにより、透明導電膜/シリコンを有する、光入射側透光性部材(基板または保護膜)の透過率を向上させることを目的とする。

【解決手段】透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、透光性部材と透明導電膜の間に、および/または透明導電膜とシリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、透光性部材と透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

【解決手段】透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、透光性部材と透明導電膜の間に、および/または透明導電膜とシリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、透光性部材と透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン太陽電池およびその製造方法に関する。

【背景技術】

【0002】

従来、シリコン太陽電池は、ガラス基板/透明導電膜(すなわち透明表面電極)/シリコン/裏面電極から構成されていることが多い。ガラス基板/透明導電膜/シリコンにおいて、波長600nmにおける光の屈折率は、通常1.5/1.9/> 3.5 程度の組み合わせになっている。このため、ガラス基板/透明導電膜間では、反射率が高く、基板の透過率が低下している難点がある。この難点を改良するために、種々の方法が提案されており、たとえば特開2011−77306号公報には、基板と透明導電膜の間に屈折率が連続して変化する傾斜屈折率層(SiO2−ZrO2,SiO2−TiO2,またはSiO2−CeO2)が記載されている。しかしながら、傾斜屈折率層の製造工程は煩雑であり、ゾルゲル法を用いることも効率が良好とはいい難い。また、透明導電膜とガラス基板の間に、MgOを形成することも提案されている(26th European Photovoltaic Solar Energy Conference and Exhibition pp.2625-2628)。

さらに、透明導電膜とシリコンの間に反射防止層としてTiO2をまたはアルミニウムドープZnOを設けることも提案されている(TiO2として22nd European Photovoltaic Solar Energy Conference, 3-7 September 2007, Milan, Italy, pp2112-2114および24th European Photovoltaic Solar Energy Conference, 21-25 September 2009, Hamburg, Germany, pp2416-2420;アルミニウムドープZnOとして特開2007−109505号公報)。しかしながら、Si系材料と異なる材料をさらに用いることはプロセスの連続性の点で有利とはいい難い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−77306号公報

【特許文献2】特開2007−109505号公報

【非特許文献】

【0004】

【非特許文献1】22nd European Photovoltaic Solar Energy Conference, 3-7 September 2007, Milan, Italy, pp2112-2114

【非特許文献2】24th European Photovoltaic Solar Energy Conference, 21-25 September 2009, Hamburg, Germany, pp2416-2420

【非特許文献3】26th European Photovoltaic Solar Energy Conference and Exhibition pp.2625-2628

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、シリコン太陽電池において、従来法と異なるアプローチで、表面反射を減少させることにより、透明導電膜/シリコンを有する、基板または保護膜である透光性部材の透過率を向上させることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記の課題を解決するために、以下の発明を提供する。

(1)透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、該透光性部材と該透明導電膜の間に、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

(2)第1中間層の屈折率が1.6〜1.8である上記(1)に記載のシリコン太陽電池。

(3)第2中間層の屈折率が2.0〜3.0である上記(1)に記載のシリコン太陽電池。

(4)透明導電膜がZnO,ITO,IZO,In2O3またはSnO2から選ばれる上記(1)〜(3)のいずれかに記載のシリコン太陽電池。

(5)透光性部材が基板または保護膜である上記(1)〜(4)のいずれかに記載のシリコン太陽電池。

(6)基板が凹凸形状を有する上記(5)に記載のシリコン太陽電池。

(7)基板がガラス基板である上記(5)または(6)に記載のシリコン太陽電池。

(8)透光性部材が保護膜であり、該保護膜の光入射側にさらに基板が配置されている上記(5)に記載のシリコン太陽電池。

(9)透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池を製造するに際し、該透光性部材と該透明導電膜の間、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層をそれぞれ設け、該中間層1および/または中間層2はO源,N源またはC源原料ガス/シリコン源原料流量比を調節して形成され、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池の製造方法。

【発明の効果】

【0007】

本発明によれば、シリコン太陽電池において、表面反射を減少させ、透明導電膜/シリコンを有する、ガラス基板等の透光性部材の透過率を向上させることができる。特に、長波長側の収集効率を向上し得、光電流の増加をもたらすことができる。

【図面の簡単な説明】

【0008】

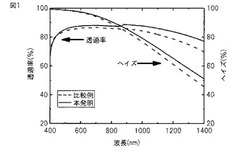

【図1】本発明(実施例1)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。

【図2】本発明(実施例1)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図3】実施例1で得られた中間層SixO1-x:Hのラマンスペクトルを示す。

【図4】本発明(実施例2)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。

【図5】本発明(実施例2)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図6】本発明(実施例3)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図7】本発明の第2の態様において、第1および第2中間層を形成した場合のシリコン太陽電池の積層構造の一例を示す。

【図8】本発明(実施例1)で得られるシリコン太陽電池の積層構造を示す。

【図9】本発明(実施例3)で得られるシリコン太陽電池の積層構造を示す。

【発明を実施するための形態】

【0009】

本発明のシリコン太陽電池は、透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、透光性部材と透明導電膜の間に、および/または透明導電膜とシリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、透光性部材と透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示すことを特徴とする。

【0010】

透光性部材は、光入射側の基板または保護膜である。まず、透光性部材として基板を用いる第1の態様について説明する。

【0011】

基板は、例えば、ガラス基板、プラスチック基板等の少なくとも可視光波長領域において透過性を有する材料を適用することができる。ガラス基板としてはソーダ石灰ガラス基板、アミノシリケートガラス基板、硼ケイ酸塩ガラス基板、等が好適である。基板の厚さは通常0.5〜6mm程度が採用される。好ましくは、光閉じ込め効果を得るために常法により基板表面に凹凸形状を形成させ得る。さらに、好適には凹凸形状は、凹部の縦断面が深さ500〜2000nm、隣り合う頂点間の距離が2〜5μm、かつ凹部の谷部における水平方向における傾斜角度が10〜30度であり、凹部が曲面形状であり、その曲率半径が2μm以上である。

【0012】

基板上に透明電極層として形成される透明導電膜は、特に制限されないが、ZnO,ITO,IZO,In2O3、またはSnO2から選ばれるのが好適であり、ZnOは、透光性が高く、抵抗率が低いので特に好適であり、たとえばAl、Ga等でドープされていてもよい。これらの透明導電膜は、例えば、MOCVD法、スパッタリング法等の常法により形成することができる。

【0013】

透明導電膜の厚さは500〜3000nmであるのが好適である。

【0014】

本発明のシリコン太陽電池においては、基板上に、透明導電膜、シリコンおよび裏面電極が積層される。たとえば透明導電膜上に、p型層、i型層およびn型層等のシリコンを順に積層して1つ以上のシリコン系単位セルを形成する。シリコン系単位セルは、薄膜(微結晶またはアモルファス)、多結晶(融液リボン)を含む。単位セルは、シラン(SiH4)、ジシラン(Si2H6)、ジクロルシラン(SiH2Cl2)等のシリコン含有ガス(Si源)、メタン(CH4)等の炭素含有ガス(炭素源)、炭酸ガス(CO2)等の酸素含有ガス(酸素源)、窒素(N2)、アンモニア(NH3)、亜酸化窒素(N2O)等の窒素含有ガス(窒素源)、ジボラン(B2H6)等のp型ドーパントガス、フォスフィン(PH3)等のn型ドーパントガス、ならびに水素(H2)等の希釈ガスを混合した混合ガスを用いてPECVD(プラズマCVD)法等の常法により形成することができる。

【0015】

本発明のシリコン太陽電池において、上記の単位セルを少なくとも1個有するセル層を形成した後、セル層の最後のn層上に裏面電極が形成される。裏面電極としては、各種の公知の金属酸化物、金属などの電極材料を用いることができるが、反射率の高い金属と金属酸化物を併用することにより、単位セル内に光を閉じこめることができるので好適である。たとえば金属としては、銀、アルミニウム、ニッケル、クロム、ステンレス鋼等を用いることができ、蒸着法、スパッタリング法等により形成され得る。上記積層は、裏面電極上に積層していく逆の順序であってもよい。

【0016】

本発明において、このような基板と透明導電膜の間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1、好ましくは0.3<x<0.7 )からなる第1中間層が設けられ、かつ第1中間層の波長600nmにおける屈折率は、基板と透明導電膜の屈折率の中間の値を示す。第1中間層は、n型、p型またはi型のいずれでもよく、膜厚が10〜300nmであるのが好適である。

【0017】

このような第1中間層は、反射防止膜として作用し、上記のシリコン系薄膜の単位セル作製時と同様な原料を使用し、かつO源,N源またはC源原料ガス/シリコン源原料流量比を適宜調節して、所望のx値とし得、容易に屈折率を変化させるとすることができる。たとえば、O源原料ガス/シリコン源原料(たとえば、CO2/SiH4)の場合には、流量比を4.2とすることにより、x値を0.6、屈折率1.7とし得る。

【0018】

第1中間層の波長600nmにおける屈折率は、基板と透明導電膜の屈折率の中間の値を示す必要があるが、上記の形成方法により、好適には1.6〜1.8、たとえば最も好ましくは1.7程度とすることができる。基板と透明導電膜の屈折率は、その材質に依存するが、たとえば、ガラス基板は通常1.5程度であり、一方、ZnO,ITO,IZO,In2O3、SnO2等の透明導電膜は1.9程度であるものが多い。

一方、透明導電膜とシリコンの間に設けられる第2中間層も、第1中間層と同様に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなり、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示す。透明導電膜の屈折率は1.9程度であるものが多く、シリコンの屈折率は通常3.5程度であることから、第2中間層の屈折率は2.0〜3.0であるのが好適である。第2中間層は、n型、p型またはi型のいずれでもよく、膜厚が10〜300nmであるのが好適である。

このような第2中間層も、反射防止膜として作用し、上記のシリコン系薄膜の単位セル作製時と同様な原料を使用し、かつO源,N源またはC源原料ガス/シリコン源原料流量比を適宜調節して、所望のx値とし得、容易に屈折率を変化させるとすることができる。たとえば、O源原料ガス/シリコン源原料(たとえば、CO2/SiH4)の場合には、流量比を1.75とすることにより、x値を0.7、屈折率を2.5とし得る。

【0019】

つぎに、透光性部材として保護膜を用いる第2の態様について説明する。この場合において、たとえばステンレス鋼等の裏面電極上にシリコン、透明電極が積層され、ついで保護膜が積層される。第1の態様と同様の方法で、保護膜と透明導電膜の間に、および/または透明導電膜とシリコンの間にそれらの屈折率の中間の値を示す第1および/または第2中間層を配置する必要がある。たとえば、光入射側と反対側の基板上に、上記のような1つ以上のシリコン系単位セルを形成し、シリコンの上に第2中間層、さらに透明導電膜を形成する。ここで、シリコン系単位セルは、薄膜(微結晶、アモルファス)、結晶(単結晶、多結晶)を含む。そして、その透明導電膜上に本発明の第1中間層が、第1の態様の場合と同様の方法で形成され、その上に保護膜が形成される。保護膜としては、EVA(エチレン−酢酸ビニルコポリマー)、PVB(ポリビニルブチラール)、シリコーン樹脂等の密着性および透明性等の良好な透光性有機膜が好適であり、その厚さは10μm〜0.7mm程度が採用されるのが好適である。さらに、必要に応じて保護膜の上にガラス、フッ素樹脂(たとえば、ポリ(エチレン−テトラフルオロエチレン)等の光入射側基板を配置することもできる。図7に、上記の第2の態様において、第1および第2中間層を形成した場合のシリコン太陽電池の積層構造の一例を示す。1は裏面電極、2はシリコン系単位セル、3は第2中間層、4は透明導電膜、5は第1中間層、6は保護膜である。

【実施例】

【0020】

実施例1

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させ、PECVD 装置のサンプル取り入れ用反応管に投入し、真空引きした後、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。SiH4、PH3、CO2及びH2ガスを流し(SiH4:2sccm、PH3:0.03sccm、CO2:8.4sccm、H2:300sccm)(CO2/SiH4=4.2)、ガス圧力を200Paに保った。ついで、13.56MHz の高周波を電極に投入し、n型SixO1-x:H層を堆積させた。SixO1-x:H層の膜厚が 50nm になる様に堆積した後、高周波及び各ガスを止めて真空引きをした。基板をサンプル取り入れ用反応管に搬送させ、基板を取り出した。得られた中間層SixO1-x:H層は、x=0.6、屈折率:1.7であり、ラマンスペクトルを図3に示す。

【0021】

次に、透明導電膜であるZnO膜をMOCVD(Metal Organic Chemical Vapor Deposition)法で形成した。155℃に加熱された基板ホルダ上にガラスを置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空下でアルゴンガスを流して反応管内の圧力を3 Torrにして10 分間保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ及びB2H6流量は、それぞれ281mol/min, 100 mol/min 及び0.26 mol/minであった。なお、H2O及びDEZのバブラーの保持温度は、それぞれ20℃及び40℃であった。35分間成膜し、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜されたZnO膜の膜厚及び RMS(平均二乗偏差)は、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0022】

次に、微結晶シリコンセルを堆積させた。上記のZnO基板を CVD 装置のサンプル取り入れ用反応管に投入、真空引きしてから、基板をp層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。各層の形成条件を表1に示す。p層形成用の SiH4,CO2、H2及び B2H6ガスを流し、ガス圧力を200Paに保った。それから 13.56MHz の高周波を電極に投入し、p層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を420Paに保った。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、CO2及びH2を流してガス圧力を200Paに保った。そして、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きにし、窒素ガスを投入した後ガラス基板を取り出した。最終的に銀裏面電極を500 nm 蒸着させた。図8に、得られたシリコン太陽電池の積層構造を示す。図8において、7はガラス基板、5は第1中間層、4は透明導電膜、2は微結晶シリコンセル、1は裏面電極である。

【0023】

図1は、本発明(実施例1)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。本発明における構造の透過率及びヘイズ率が、従来の構造より高くなっている。図2は、本発明(実施例1)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。図2からわかるように、本発明における構造の方が、長波長側の感度は高くなっており、短絡電流が、16.6mA/cm2 より18.0mA/cm2 に向上した。これは、透過率の向上によるものと考えられる。

【0024】

【表1】

【0025】

実施例2

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させた。ついで、CF4ガスを用いたRIE(Reactive Ion Etching)処理装置で表面処理した。RIE 処理装置は、平行型電極タイプで、通常の13.56MHz の高周波を使用した。基板を平面電極上に置き、反応管を閉め、反応管内を真空にした。真空になった後に、CF4ガスを流して反応管内の圧力を7 Paに保持した。その後、1.5 mW/cm2という高周波パワー密度を電極に投入し、基板表面を40分間かけて凹凸化した。高周波及びガスを止め、反応管を真空にした。ついで、窒素ガスを投入して、反応管を開き、処理されたガラス基板を取り出した。

【0026】

その後、エッチングされたガラス基板をHCl, HF, アセトン及びエタノール溶液で洗浄した。ついで、基板を乾燥させ、PECVD 装置のサンプル取り入れ用反応管に投入、真空引きした後に、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に配置した。SiH4、CO2及びH2ガスをそれぞれ2 sccm, 8.4 sccm 及び 300 sccm 流し、ガス圧力を200Paに保った(CO2/SiH4=4.2)。ついで、13.56MHz の高周波を電極に投入し、SixO1-x:H層を堆積させた(x=0.6、屈折率:1.7)。SixO1-x:H層の膜厚が 80nm になる様に堆積した後、高周波及び各ガスを止めて真空引きをした。基板をサンプル取り入れ用反応管に搬送させ、基板を取り出した。

【0027】

次に、透明導電膜であるZnO膜をMOCVD(Metal Organic Chemical Vapor Deposition)法で形成した。155℃に加熱された基板ホルダ上にガラスを置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空下でアルゴンガスを流して反応管内の圧力を3 Torrにして10 分間保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ及びB2H6流量は、それぞれ281mol/min, 100 mol/min 及び0.26 mol/minであった。なお、H2O及びDEZのバブラーの保持温度は、それぞれ20℃及び40℃であった。35分間成膜し、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜されたZnO膜の膜厚及び RMS(平均二乗偏差)は、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0028】

次に、微結晶シリコンセルを堆積させた。上記のZnO基板を CVD 装置のサンプル取り入れ用反応管に投入、真空引きしてから、基板をp層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。各層の形成条件を表1に示す。p層形成用の SiH4,CO2、H2及び B2H6ガスを流し、ガス圧力を200Paに保った。それから 13.56MHz の高周波を電極に投入し、p層を堆積させた。その後、高周波及び各ガスを止めて真空引きし、i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を420Paに保った。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、CO2及びH2を流してガス圧力を200Paに保った。そして、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きにし、窒素ガスを投入した後ガラス基板を取り出した。最終的に銀裏面電極を500 nm 蒸着させた。

【0029】

図4は、本発明(実施例2)における基板と従来例の基板(中間層なし)における透過率およびヘイズ率の比較を示す。本発明における基板の透過率及びヘイズ率が、従来の基板より高くなっている。図5は、本発明(実施例2)における基板と従来例の基板(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。図5からわかるように、本発明における基板の方が、長波長側の感度は高くなっており、短絡電流が、23.2mA/cm2 より24.5mA/cm2 に向上した。これは、透過率の向上によるものと考えられる。

【0030】

実施例3

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させた。ついで、CF4ガスを用いたRIE 処理装置で表面処理した。RIE 処理装置は、平行型電極タイプで、通常の13.56MHz の高周波を使用した。基板を平面電極上に置き、反応管を閉め、反応管内を真空にした。真空になった後に、CF4ガスを流して反応管内の圧力を7 Paに保持した。その後、1.5 mW/cm2という高周波パワー密度を電極に投入し、基板表面を30分間かけて凹凸化した。高周波及びガスを止め、反応管を真空にした。ついで、窒素ガスを投入して、反応管を開き、処理されたガラス基板を取り出した。

【0031】

その後、エッチングされたガラス基板をHCl, HF, アセトン及びエタノール溶液で洗浄した。ついで、基板を乾燥させ、MOCVD(Metal Organic Chemical Vapor Deposition)装置に投入、真空引きした後に、透明導電膜である ZnO膜をMOCVD法で形成した。ガラス基板を155℃に加熱された基板ホルダー上にガラス基板を置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空になった後、アルゴンガスを流して反応管内の圧力を3 Torrにして10 分間、保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ 及びB2H6流量は、それぞれ281mmol/min, 100 mmol/min 及び0.26 mmol/minであった。なお、H2O及びDEZのバブラー の保持温度は、それぞれ20℃及び40℃であった。35分間成膜した後に、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜された ZnO膜の膜厚とRMSは、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0032】

次に、セルを作製した。各層の形成条件を表2に示す。先ず、第2中間層である n型SixO1-x:H層を堆積させた。上記の ZnO 基板を PECVD 装置のサンプル取り入れ用反応管に投入、真空引きした後、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。第2中間層形成用のSiH4,CO2、H2及び PH3ガスをそれぞれ2 sccm, 3.5 sccm, 300 sccm及び 0.03sccm流し、ガス圧力を200Pa に保った。ついで、13.56MHz の高周波を電極に投入し、第2中間層を膜厚50 nmで堆積させた(CO2/SiH4=1.75)(x=0.7、屈折率:2.5)。その後、高周波及び各ガスを止めて真空引きし、p層形成用反応管へ搬送し、p層を堆積させた。p層形成用のSiH4,モノメチルシラン(MMS)、H2及びB2H6 ガスを流し、ガス圧力を70Pa に保持した。ついで、13.56MHz の高周波を電極に投入し、膜厚20nmの p層を堆積させた。

【0033】

i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を 50Paに保持した。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、H2及び CO2を流してガス圧力を200Paに保った。ついで、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きし、窒素ガスを投入した後、ガラス基板を取り出した。最終的に、銀裏面電極を500 nm 蒸着させた。図9に得られたシリコン太陽電池の積層構造を示す。図9において、7はガラス基板、4は透明導電膜、3は第2中間層、2は微結晶シリコンセル、1は裏面電極である。

【0034】

図6は、本発明(実施例3)における構造と従来例の構造(中間層なし)を使用したセルの収集効率を比較する図である。図5からわかるように、本発明における構造において、感度が高くなっており、短絡電流が、15.26 mA/cm2より15.43 mA/cm2 に向上した。これは、表面反射率の低減によるものと考えられる。

【表2】

【産業上の利用可能性】

【0035】

本発明によれば、シリコン太陽電池において、表面反射を減少させ、透明導電膜/シリコンを有する、基板または保護膜である透光性部材の透過率を向上させることができる。特に、長波長側の収集効率を向上し得、光電流の増加をもたらすことができる。

【技術分野】

【0001】

本発明は、シリコン太陽電池およびその製造方法に関する。

【背景技術】

【0002】

従来、シリコン太陽電池は、ガラス基板/透明導電膜(すなわち透明表面電極)/シリコン/裏面電極から構成されていることが多い。ガラス基板/透明導電膜/シリコンにおいて、波長600nmにおける光の屈折率は、通常1.5/1.9/> 3.5 程度の組み合わせになっている。このため、ガラス基板/透明導電膜間では、反射率が高く、基板の透過率が低下している難点がある。この難点を改良するために、種々の方法が提案されており、たとえば特開2011−77306号公報には、基板と透明導電膜の間に屈折率が連続して変化する傾斜屈折率層(SiO2−ZrO2,SiO2−TiO2,またはSiO2−CeO2)が記載されている。しかしながら、傾斜屈折率層の製造工程は煩雑であり、ゾルゲル法を用いることも効率が良好とはいい難い。また、透明導電膜とガラス基板の間に、MgOを形成することも提案されている(26th European Photovoltaic Solar Energy Conference and Exhibition pp.2625-2628)。

さらに、透明導電膜とシリコンの間に反射防止層としてTiO2をまたはアルミニウムドープZnOを設けることも提案されている(TiO2として22nd European Photovoltaic Solar Energy Conference, 3-7 September 2007, Milan, Italy, pp2112-2114および24th European Photovoltaic Solar Energy Conference, 21-25 September 2009, Hamburg, Germany, pp2416-2420;アルミニウムドープZnOとして特開2007−109505号公報)。しかしながら、Si系材料と異なる材料をさらに用いることはプロセスの連続性の点で有利とはいい難い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−77306号公報

【特許文献2】特開2007−109505号公報

【非特許文献】

【0004】

【非特許文献1】22nd European Photovoltaic Solar Energy Conference, 3-7 September 2007, Milan, Italy, pp2112-2114

【非特許文献2】24th European Photovoltaic Solar Energy Conference, 21-25 September 2009, Hamburg, Germany, pp2416-2420

【非特許文献3】26th European Photovoltaic Solar Energy Conference and Exhibition pp.2625-2628

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、シリコン太陽電池において、従来法と異なるアプローチで、表面反射を減少させることにより、透明導電膜/シリコンを有する、基板または保護膜である透光性部材の透過率を向上させることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記の課題を解決するために、以下の発明を提供する。

(1)透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、該透光性部材と該透明導電膜の間に、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

(2)第1中間層の屈折率が1.6〜1.8である上記(1)に記載のシリコン太陽電池。

(3)第2中間層の屈折率が2.0〜3.0である上記(1)に記載のシリコン太陽電池。

(4)透明導電膜がZnO,ITO,IZO,In2O3またはSnO2から選ばれる上記(1)〜(3)のいずれかに記載のシリコン太陽電池。

(5)透光性部材が基板または保護膜である上記(1)〜(4)のいずれかに記載のシリコン太陽電池。

(6)基板が凹凸形状を有する上記(5)に記載のシリコン太陽電池。

(7)基板がガラス基板である上記(5)または(6)に記載のシリコン太陽電池。

(8)透光性部材が保護膜であり、該保護膜の光入射側にさらに基板が配置されている上記(5)に記載のシリコン太陽電池。

(9)透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池を製造するに際し、該透光性部材と該透明導電膜の間、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層をそれぞれ設け、該中間層1および/または中間層2はO源,N源またはC源原料ガス/シリコン源原料流量比を調節して形成され、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池の製造方法。

【発明の効果】

【0007】

本発明によれば、シリコン太陽電池において、表面反射を減少させ、透明導電膜/シリコンを有する、ガラス基板等の透光性部材の透過率を向上させることができる。特に、長波長側の収集効率を向上し得、光電流の増加をもたらすことができる。

【図面の簡単な説明】

【0008】

【図1】本発明(実施例1)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。

【図2】本発明(実施例1)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図3】実施例1で得られた中間層SixO1-x:Hのラマンスペクトルを示す。

【図4】本発明(実施例2)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。

【図5】本発明(実施例2)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図6】本発明(実施例3)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。

【図7】本発明の第2の態様において、第1および第2中間層を形成した場合のシリコン太陽電池の積層構造の一例を示す。

【図8】本発明(実施例1)で得られるシリコン太陽電池の積層構造を示す。

【図9】本発明(実施例3)で得られるシリコン太陽電池の積層構造を示す。

【発明を実施するための形態】

【0009】

本発明のシリコン太陽電池は、透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、透光性部材と透明導電膜の間に、および/または透明導電膜とシリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、透光性部材と透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示すことを特徴とする。

【0010】

透光性部材は、光入射側の基板または保護膜である。まず、透光性部材として基板を用いる第1の態様について説明する。

【0011】

基板は、例えば、ガラス基板、プラスチック基板等の少なくとも可視光波長領域において透過性を有する材料を適用することができる。ガラス基板としてはソーダ石灰ガラス基板、アミノシリケートガラス基板、硼ケイ酸塩ガラス基板、等が好適である。基板の厚さは通常0.5〜6mm程度が採用される。好ましくは、光閉じ込め効果を得るために常法により基板表面に凹凸形状を形成させ得る。さらに、好適には凹凸形状は、凹部の縦断面が深さ500〜2000nm、隣り合う頂点間の距離が2〜5μm、かつ凹部の谷部における水平方向における傾斜角度が10〜30度であり、凹部が曲面形状であり、その曲率半径が2μm以上である。

【0012】

基板上に透明電極層として形成される透明導電膜は、特に制限されないが、ZnO,ITO,IZO,In2O3、またはSnO2から選ばれるのが好適であり、ZnOは、透光性が高く、抵抗率が低いので特に好適であり、たとえばAl、Ga等でドープされていてもよい。これらの透明導電膜は、例えば、MOCVD法、スパッタリング法等の常法により形成することができる。

【0013】

透明導電膜の厚さは500〜3000nmであるのが好適である。

【0014】

本発明のシリコン太陽電池においては、基板上に、透明導電膜、シリコンおよび裏面電極が積層される。たとえば透明導電膜上に、p型層、i型層およびn型層等のシリコンを順に積層して1つ以上のシリコン系単位セルを形成する。シリコン系単位セルは、薄膜(微結晶またはアモルファス)、多結晶(融液リボン)を含む。単位セルは、シラン(SiH4)、ジシラン(Si2H6)、ジクロルシラン(SiH2Cl2)等のシリコン含有ガス(Si源)、メタン(CH4)等の炭素含有ガス(炭素源)、炭酸ガス(CO2)等の酸素含有ガス(酸素源)、窒素(N2)、アンモニア(NH3)、亜酸化窒素(N2O)等の窒素含有ガス(窒素源)、ジボラン(B2H6)等のp型ドーパントガス、フォスフィン(PH3)等のn型ドーパントガス、ならびに水素(H2)等の希釈ガスを混合した混合ガスを用いてPECVD(プラズマCVD)法等の常法により形成することができる。

【0015】

本発明のシリコン太陽電池において、上記の単位セルを少なくとも1個有するセル層を形成した後、セル層の最後のn層上に裏面電極が形成される。裏面電極としては、各種の公知の金属酸化物、金属などの電極材料を用いることができるが、反射率の高い金属と金属酸化物を併用することにより、単位セル内に光を閉じこめることができるので好適である。たとえば金属としては、銀、アルミニウム、ニッケル、クロム、ステンレス鋼等を用いることができ、蒸着法、スパッタリング法等により形成され得る。上記積層は、裏面電極上に積層していく逆の順序であってもよい。

【0016】

本発明において、このような基板と透明導電膜の間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1、好ましくは0.3<x<0.7 )からなる第1中間層が設けられ、かつ第1中間層の波長600nmにおける屈折率は、基板と透明導電膜の屈折率の中間の値を示す。第1中間層は、n型、p型またはi型のいずれでもよく、膜厚が10〜300nmであるのが好適である。

【0017】

このような第1中間層は、反射防止膜として作用し、上記のシリコン系薄膜の単位セル作製時と同様な原料を使用し、かつO源,N源またはC源原料ガス/シリコン源原料流量比を適宜調節して、所望のx値とし得、容易に屈折率を変化させるとすることができる。たとえば、O源原料ガス/シリコン源原料(たとえば、CO2/SiH4)の場合には、流量比を4.2とすることにより、x値を0.6、屈折率1.7とし得る。

【0018】

第1中間層の波長600nmにおける屈折率は、基板と透明導電膜の屈折率の中間の値を示す必要があるが、上記の形成方法により、好適には1.6〜1.8、たとえば最も好ましくは1.7程度とすることができる。基板と透明導電膜の屈折率は、その材質に依存するが、たとえば、ガラス基板は通常1.5程度であり、一方、ZnO,ITO,IZO,In2O3、SnO2等の透明導電膜は1.9程度であるものが多い。

一方、透明導電膜とシリコンの間に設けられる第2中間層も、第1中間層と同様に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなり、第2中間層の波長600nmにおける屈折率は、透明導電膜とシリコンの屈折率の中間の値を示す。透明導電膜の屈折率は1.9程度であるものが多く、シリコンの屈折率は通常3.5程度であることから、第2中間層の屈折率は2.0〜3.0であるのが好適である。第2中間層は、n型、p型またはi型のいずれでもよく、膜厚が10〜300nmであるのが好適である。

このような第2中間層も、反射防止膜として作用し、上記のシリコン系薄膜の単位セル作製時と同様な原料を使用し、かつO源,N源またはC源原料ガス/シリコン源原料流量比を適宜調節して、所望のx値とし得、容易に屈折率を変化させるとすることができる。たとえば、O源原料ガス/シリコン源原料(たとえば、CO2/SiH4)の場合には、流量比を1.75とすることにより、x値を0.7、屈折率を2.5とし得る。

【0019】

つぎに、透光性部材として保護膜を用いる第2の態様について説明する。この場合において、たとえばステンレス鋼等の裏面電極上にシリコン、透明電極が積層され、ついで保護膜が積層される。第1の態様と同様の方法で、保護膜と透明導電膜の間に、および/または透明導電膜とシリコンの間にそれらの屈折率の中間の値を示す第1および/または第2中間層を配置する必要がある。たとえば、光入射側と反対側の基板上に、上記のような1つ以上のシリコン系単位セルを形成し、シリコンの上に第2中間層、さらに透明導電膜を形成する。ここで、シリコン系単位セルは、薄膜(微結晶、アモルファス)、結晶(単結晶、多結晶)を含む。そして、その透明導電膜上に本発明の第1中間層が、第1の態様の場合と同様の方法で形成され、その上に保護膜が形成される。保護膜としては、EVA(エチレン−酢酸ビニルコポリマー)、PVB(ポリビニルブチラール)、シリコーン樹脂等の密着性および透明性等の良好な透光性有機膜が好適であり、その厚さは10μm〜0.7mm程度が採用されるのが好適である。さらに、必要に応じて保護膜の上にガラス、フッ素樹脂(たとえば、ポリ(エチレン−テトラフルオロエチレン)等の光入射側基板を配置することもできる。図7に、上記の第2の態様において、第1および第2中間層を形成した場合のシリコン太陽電池の積層構造の一例を示す。1は裏面電極、2はシリコン系単位セル、3は第2中間層、4は透明導電膜、5は第1中間層、6は保護膜である。

【実施例】

【0020】

実施例1

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させ、PECVD 装置のサンプル取り入れ用反応管に投入し、真空引きした後、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。SiH4、PH3、CO2及びH2ガスを流し(SiH4:2sccm、PH3:0.03sccm、CO2:8.4sccm、H2:300sccm)(CO2/SiH4=4.2)、ガス圧力を200Paに保った。ついで、13.56MHz の高周波を電極に投入し、n型SixO1-x:H層を堆積させた。SixO1-x:H層の膜厚が 50nm になる様に堆積した後、高周波及び各ガスを止めて真空引きをした。基板をサンプル取り入れ用反応管に搬送させ、基板を取り出した。得られた中間層SixO1-x:H層は、x=0.6、屈折率:1.7であり、ラマンスペクトルを図3に示す。

【0021】

次に、透明導電膜であるZnO膜をMOCVD(Metal Organic Chemical Vapor Deposition)法で形成した。155℃に加熱された基板ホルダ上にガラスを置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空下でアルゴンガスを流して反応管内の圧力を3 Torrにして10 分間保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ及びB2H6流量は、それぞれ281mol/min, 100 mol/min 及び0.26 mol/minであった。なお、H2O及びDEZのバブラーの保持温度は、それぞれ20℃及び40℃であった。35分間成膜し、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜されたZnO膜の膜厚及び RMS(平均二乗偏差)は、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0022】

次に、微結晶シリコンセルを堆積させた。上記のZnO基板を CVD 装置のサンプル取り入れ用反応管に投入、真空引きしてから、基板をp層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。各層の形成条件を表1に示す。p層形成用の SiH4,CO2、H2及び B2H6ガスを流し、ガス圧力を200Paに保った。それから 13.56MHz の高周波を電極に投入し、p層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を420Paに保った。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、CO2及びH2を流してガス圧力を200Paに保った。そして、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きにし、窒素ガスを投入した後ガラス基板を取り出した。最終的に銀裏面電極を500 nm 蒸着させた。図8に、得られたシリコン太陽電池の積層構造を示す。図8において、7はガラス基板、5は第1中間層、4は透明導電膜、2は微結晶シリコンセル、1は裏面電極である。

【0023】

図1は、本発明(実施例1)における構造と従来例の構造(中間層なし)における透過率およびヘイズ率の比較を示す。本発明における構造の透過率及びヘイズ率が、従来の構造より高くなっている。図2は、本発明(実施例1)における構造と従来例の構造(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。図2からわかるように、本発明における構造の方が、長波長側の感度は高くなっており、短絡電流が、16.6mA/cm2 より18.0mA/cm2 に向上した。これは、透過率の向上によるものと考えられる。

【0024】

【表1】

【0025】

実施例2

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させた。ついで、CF4ガスを用いたRIE(Reactive Ion Etching)処理装置で表面処理した。RIE 処理装置は、平行型電極タイプで、通常の13.56MHz の高周波を使用した。基板を平面電極上に置き、反応管を閉め、反応管内を真空にした。真空になった後に、CF4ガスを流して反応管内の圧力を7 Paに保持した。その後、1.5 mW/cm2という高周波パワー密度を電極に投入し、基板表面を40分間かけて凹凸化した。高周波及びガスを止め、反応管を真空にした。ついで、窒素ガスを投入して、反応管を開き、処理されたガラス基板を取り出した。

【0026】

その後、エッチングされたガラス基板をHCl, HF, アセトン及びエタノール溶液で洗浄した。ついで、基板を乾燥させ、PECVD 装置のサンプル取り入れ用反応管に投入、真空引きした後に、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に配置した。SiH4、CO2及びH2ガスをそれぞれ2 sccm, 8.4 sccm 及び 300 sccm 流し、ガス圧力を200Paに保った(CO2/SiH4=4.2)。ついで、13.56MHz の高周波を電極に投入し、SixO1-x:H層を堆積させた(x=0.6、屈折率:1.7)。SixO1-x:H層の膜厚が 80nm になる様に堆積した後、高周波及び各ガスを止めて真空引きをした。基板をサンプル取り入れ用反応管に搬送させ、基板を取り出した。

【0027】

次に、透明導電膜であるZnO膜をMOCVD(Metal Organic Chemical Vapor Deposition)法で形成した。155℃に加熱された基板ホルダ上にガラスを置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空下でアルゴンガスを流して反応管内の圧力を3 Torrにして10 分間保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ及びB2H6流量は、それぞれ281mol/min, 100 mol/min 及び0.26 mol/minであった。なお、H2O及びDEZのバブラーの保持温度は、それぞれ20℃及び40℃であった。35分間成膜し、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜されたZnO膜の膜厚及び RMS(平均二乗偏差)は、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0028】

次に、微結晶シリコンセルを堆積させた。上記のZnO基板を CVD 装置のサンプル取り入れ用反応管に投入、真空引きしてから、基板をp層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。各層の形成条件を表1に示す。p層形成用の SiH4,CO2、H2及び B2H6ガスを流し、ガス圧力を200Paに保った。それから 13.56MHz の高周波を電極に投入し、p層を堆積させた。その後、高周波及び各ガスを止めて真空引きし、i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を420Paに保った。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、CO2及びH2を流してガス圧力を200Paに保った。そして、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きにし、窒素ガスを投入した後ガラス基板を取り出した。最終的に銀裏面電極を500 nm 蒸着させた。

【0029】

図4は、本発明(実施例2)における基板と従来例の基板(中間層なし)における透過率およびヘイズ率の比較を示す。本発明における基板の透過率及びヘイズ率が、従来の基板より高くなっている。図5は、本発明(実施例2)における基板と従来例の基板(中間層なし)を用いて作製したセルについて、収集効率の比較を示す。図5からわかるように、本発明における基板の方が、長波長側の感度は高くなっており、短絡電流が、23.2mA/cm2 より24.5mA/cm2 に向上した。これは、透過率の向上によるものと考えられる。

【0030】

実施例3

まず、厚さが0.7mm のコーニング社#7059ガラス基板をアセトン及びエタノール溶液でそれぞれ10分間洗浄した。ついで、基板を乾燥させた。ついで、CF4ガスを用いたRIE 処理装置で表面処理した。RIE 処理装置は、平行型電極タイプで、通常の13.56MHz の高周波を使用した。基板を平面電極上に置き、反応管を閉め、反応管内を真空にした。真空になった後に、CF4ガスを流して反応管内の圧力を7 Paに保持した。その後、1.5 mW/cm2という高周波パワー密度を電極に投入し、基板表面を30分間かけて凹凸化した。高周波及びガスを止め、反応管を真空にした。ついで、窒素ガスを投入して、反応管を開き、処理されたガラス基板を取り出した。

【0031】

その後、エッチングされたガラス基板をHCl, HF, アセトン及びエタノール溶液で洗浄した。ついで、基板を乾燥させ、MOCVD(Metal Organic Chemical Vapor Deposition)装置に投入、真空引きした後に、透明導電膜である ZnO膜をMOCVD法で形成した。ガラス基板を155℃に加熱された基板ホルダー上にガラス基板を置き、MOCVD 装置の反応管を閉め、反応管内を真空にした。真空になった後、アルゴンガスを流して反応管内の圧力を3 Torrにして10 分間、保持した。その後、アルゴンガスを、H2O 及びジエチル亜鉛(DEZ)を含むバブラーに流通させ、H2O, DEZ 及びジボランガス(B2H6)を管内に流した。使用したH2O, DEZ 及びB2H6流量は、それぞれ281mmol/min, 100 mmol/min 及び0.26 mmol/minであった。なお、H2O及びDEZのバブラー の保持温度は、それぞれ20℃及び40℃であった。35分間成膜した後に、アルゴンガス及びB2H6ガスを止め、反応管を真空にした。その後、窒素ガスを投入して、反応管を開き、ZnO膜が成膜されたガラス基板を取り出した。成膜された ZnO膜の膜厚とRMSは、それぞれ約 1500 nm 及び 70 nmであった。その後、透過率、反射率及びヘイズ率を測定した。

【0032】

次に、セルを作製した。各層の形成条件を表2に示す。先ず、第2中間層である n型SixO1-x:H層を堆積させた。上記の ZnO 基板を PECVD 装置のサンプル取り入れ用反応管に投入、真空引きした後、基板をn層形成用反応管へ搬送し、200℃にセットされた基板ホルダー電極に設置した。第2中間層形成用のSiH4,CO2、H2及び PH3ガスをそれぞれ2 sccm, 3.5 sccm, 300 sccm及び 0.03sccm流し、ガス圧力を200Pa に保った。ついで、13.56MHz の高周波を電極に投入し、第2中間層を膜厚50 nmで堆積させた(CO2/SiH4=1.75)(x=0.7、屈折率:2.5)。その後、高周波及び各ガスを止めて真空引きし、p層形成用反応管へ搬送し、p層を堆積させた。p層形成用のSiH4,モノメチルシラン(MMS)、H2及びB2H6 ガスを流し、ガス圧力を70Pa に保持した。ついで、13.56MHz の高周波を電極に投入し、膜厚20nmの p層を堆積させた。

【0033】

i層形成用反応管へ搬送し、i層を堆積させた。i層形成用の SiH4及びH2ガスを流し、ガス圧力を 50Paに保持した。ついで、60MHz の高周波を電極に投入し、i層を堆積させた。その後、高周波及び各ガスを止めて真空引きにし、n層形成用反応管へ搬送し、SiH4、PH3、H2及び CO2を流してガス圧力を200Paに保った。ついで、13.56MHz の高周波を電極に投入し、n層を堆積させた。セルを形成した後、真空引きし、窒素ガスを投入した後、ガラス基板を取り出した。最終的に、銀裏面電極を500 nm 蒸着させた。図9に得られたシリコン太陽電池の積層構造を示す。図9において、7はガラス基板、4は透明導電膜、3は第2中間層、2は微結晶シリコンセル、1は裏面電極である。

【0034】

図6は、本発明(実施例3)における構造と従来例の構造(中間層なし)を使用したセルの収集効率を比較する図である。図5からわかるように、本発明における構造において、感度が高くなっており、短絡電流が、15.26 mA/cm2より15.43 mA/cm2 に向上した。これは、表面反射率の低減によるものと考えられる。

【表2】

【産業上の利用可能性】

【0035】

本発明によれば、シリコン太陽電池において、表面反射を減少させ、透明導電膜/シリコンを有する、基板または保護膜である透光性部材の透過率を向上させることができる。特に、長波長側の収集効率を向上し得、光電流の増加をもたらすことができる。

【特許請求の範囲】

【請求項1】

透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、該透光性部材と該透明導電膜の間に、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

【請求項2】

第1中間層の屈折率が1.6〜1.8である請求項1に記載のシリコン太陽電池。

【請求項3】

第2中間層の屈折率が2.0〜3.0である請求項1に記載のシリコン太陽電池。

【請求項4】

透明導電膜がZnO,ITO,IZO,In2O3またはSnO2から選ばれる請求項1〜3のいずれか1項に記載のシリコン太陽電池。

【請求項5】

透光性部材が基板または保護膜である請求項1〜4のいずれか1項に記載のシリコン太陽電池。

【請求項6】

基板が凹凸形状を有する請求項5に記載のシリコン太陽電池。

【請求項7】

基板がガラス基板である請求項5または6に記載のシリコン太陽電池。

【請求項8】

透光性部材が保護膜であり、該保護膜の光入射側にさらに基板が配置されている請求項5に記載のシリコン太陽電池。

【請求項9】

透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池を製造するに際し、該透光性部材と該透明導電膜の間、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層をそれぞれ設け、該中間層1および/または中間層2はO源,N源またはC源原料ガス/シリコン源原料流量比を調節して形成され、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池の製造方法。

【請求項1】

透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池であって、該透光性部材と該透明導電膜の間に、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層がそれぞれ設けられ、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池。

【請求項2】

第1中間層の屈折率が1.6〜1.8である請求項1に記載のシリコン太陽電池。

【請求項3】

第2中間層の屈折率が2.0〜3.0である請求項1に記載のシリコン太陽電池。

【請求項4】

透明導電膜がZnO,ITO,IZO,In2O3またはSnO2から選ばれる請求項1〜3のいずれか1項に記載のシリコン太陽電池。

【請求項5】

透光性部材が基板または保護膜である請求項1〜4のいずれか1項に記載のシリコン太陽電池。

【請求項6】

基板が凹凸形状を有する請求項5に記載のシリコン太陽電池。

【請求項7】

基板がガラス基板である請求項5または6に記載のシリコン太陽電池。

【請求項8】

透光性部材が保護膜であり、該保護膜の光入射側にさらに基板が配置されている請求項5に記載のシリコン太陽電池。

【請求項9】

透光性部材、透明導電膜、シリコンおよび裏面電極を有するシリコン太陽電池を製造するに際し、該透光性部材と該透明導電膜の間、および/または該透明導電膜と該シリコンの間に、微結晶質を含んでいてもよいアモルファスのSixM1-x:H(MはO,NまたはCであり、0<x<1)からなる第1中間層および/または第2中間層をそれぞれ設け、該中間層1および/または中間層2はO源,N源またはC源原料ガス/シリコン源原料流量比を調節して形成され、かつ第1中間層の波長600nmにおける屈折率は、該透光性部材と該透明導電膜の屈折率の中間の値を示し、第2中間層の波長600nmにおける屈折率は、該透明導電膜と該シリコンの屈折率の中間の値を示すことを特徴とするシリコン太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−115091(P2013−115091A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257310(P2011−257310)

【出願日】平成23年11月25日(2011.11.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発」産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発」産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]