シリコン試料中の炭素濃度の測定方法及びそれを利用したシリコン製品の製造方法

【課題】シリコン中に含まれる炭素濃度の測定を迅速且つ簡便に行うことが可能な方法を提供する。

【解決手段】シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とするシリコン試料中の炭素濃度の測定方法である。前記測定試料には、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加することが好ましく、また、前記シリコン試料には、600℃以上で加熱処理を行うことが好ましい。

【解決手段】シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とするシリコン試料中の炭素濃度の測定方法である。前記測定試料には、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加することが好ましく、また、前記シリコン試料には、600℃以上で加熱処理を行うことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン試料中の炭素濃度の測定方法及びそれを利用したシリコン製品の製造方法に関し、特には、シリコンを酸素気流中で燃焼・融解させ、シリコンに含まれる炭素を二酸化炭素として放出させ、分析することによりシリコン試料中の炭素を定量化する方法及びこれにより得られる分析結果を製造工程へフィードバックしてシリコンを製造する方法に関するものである。

【背景技術】

【0002】

周知のように例えば太陽光発電用シリコン中に含まれる炭素は、最終的な電気的特性の良否に関係することから、その含有量は厳しく制限されている。しかしながら、シリコン製造工程における各種原料、操作や装置等からの炭素の不純物混入は、微量ではあるものの避けることはできない。従って、シリコン中の炭素含有量の制御に係る製造技術の進歩が望まれる一方、同炭素の分析技術も極めて重要な役割を担っている。

【0003】

従来、半導体基板用シリコン単結晶中の置換型炭素濃度の測定法として、フーリエ変換赤外分光(FT−IR)法、二次イオン質量分析(SIMS)法、荷電粒子放射化分析(CPAA)法等が行われてきた。例えば、FT−IR法を用いる測定方法として、特開平9−283584号公報には、フーリエ変換赤外分光法によるシリコン結晶中の炭素濃度の測定において、被測定シリコン結晶より含有酸素濃度が低いカーボンフリー標準試料を用いて測定するシリコン結晶中の炭素濃度の測定方法が開示されている。また、特開平6−194310号公報には、FT−IR法を用いて、シリコン単結晶中の置換型炭素濃度を測定するにあたり、被測定物(サンプル)であるシリコン単結晶から得られた赤外吸光度スペクトルの差係数を算出し、この差係数を用いて差吸光度スペクトルを求めて、この差吸光度スペクトルにおける置換型炭素の局在振動吸収ピークとベースラインとの距離から、サンプル中の置換型炭素濃度を定量する方法が開示されている。さらに、特開2003−075340号公報には、(a)シリコン結晶中の炭素と酸素の複合体による赤外吸収の強度を測定する工程と、(b)炭素と酸素の複合体による赤外吸収の強度からシリコン結晶中の炭素濃度を求める工程とを含み、従来用いられていなかった赤外吸収ピークを利用することで、測定精度を高くしたシリコン結晶中の炭素濃度の測定方法が開示されている。

【0004】

しかしながら、上述のFT−IR法等の従来法では、アニーリングしたコアを作りウエハとして切り出すため、測定に数日を要していた。そのため、これら従来法では、シリコン製造工程における様々な炭素不純物の混入可能性に、機敏且つ確実に対応することはできなかった。

【0005】

一方、金属、セラミックス、触媒等の中の微量炭素の定量としては、試料を酸素気流中で燃焼・融解することにより、これらに含まれる炭素を二酸化炭素として放出させ、分析することにより炭素を定量する方法が迅速な方法として用いられている[JIS G 1211(鉄及び鋼−炭素定量方法)、JIS Z 2615(金属材料の炭素定量方法)]。

【0006】

しかしながら、シリコン又はシリコンを主成分として含む試料は酸素気流中の燃焼・融解反応が過激で、溶融物が燃焼部全体に飛び散ったり、シリコン表面に直ぐに二酸化炭素や有機物炭素等が吸着することから、測定自体が不可能であったり、又は全く信頼できない測定値しか得られず、酸素気流中で燃焼・融解する方法によってシリコン中の微量炭素を定量することはできなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−283584号公報

【特許文献2】特開平6−194310号公報

【特許文献3】特開2003−075340号公報

【非特許文献】

【0008】

【非特許文献1】JIS G 1211(鉄及び鋼−炭素定量方法)

【非特許文献2】JIS Z 2615(金属材料の炭素定量方法)

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明の目的は、上記従来技術の問題を解決し、シリコン中に含まれる炭素濃度の測定を迅速且つ簡便に行うことが可能な方法を提供することにある。また、シリコンの製造の段階でそれに含まれる炭素分を検知して製造工程へフィードバックし、その原因追及や対策も含めて製造工程を適切に制御・管理・維持することが望ましいため、本発明は、この方法により得られる測定結果を製造工程へフィードバックしてシリコンを製造する方法を提供することをもう一つの目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成するために鋭意検討した結果、シリコン試料に銅を特定量添加した後、酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することにより、迅速且つ簡便にシリコン中に含まれる炭素濃度を測定でき、また、その測定結果を製造工程へフィードバックすることで、製造工程を適切に制御・管理・維持できることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明のシリコン試料中の炭素濃度の測定方法は、シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とする。

【0012】

本発明のシリコン試料中の炭素濃度の測定方法の好適例においては、前記測定試料に、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加する。

【0013】

本発明のシリコン試料中の炭素濃度の測定方法の他の好適例においては、前記シリコン試料に600℃以上で加熱処理を行う。

【0014】

また、本発明のシリコン製品の製造方法は、製品シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を前記の方法で測定し、その測定結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とする。

【発明の効果】

【0015】

上述のように従来のFT−IR法、SIMS法及びCPAA法には、測定結果を得るのに数日を要するという大きな問題があったが、本発明によれば、シリコン試料に銅を添加した後、酸素気流中で燃焼・融解させ、発生する二酸化炭素を赤外吸収分光法により測定するため、極めて短時間でシリコン試料中の炭素濃度を測定でき、例えば、30分以下でも測定が可能である。また、短時間での測定が可能なことから、その結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することができ、製造工程を適切に制御・管理・維持することができる。

【0016】

特に、本発明のシリコン試料中の炭素濃度の測定方法は、太陽光発電用シリコンの製造工程における様々な炭素不純物の混入可能性に対処でき、また、細かな品質保証体制の構築が可能になるので工業的価値も非常に高い。

【図面の簡単な説明】

【0017】

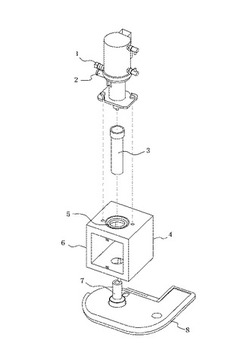

【図1】実施例及び比較例に使用した高周波誘導加熱炉の概略図である。

【発明を実施するための形態】

【0018】

以下に、本発明を詳細に説明する。本発明のシリコン試料中の炭素濃度の測定方法は、シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とする。本発明の測定方法では、従来のようにアニーリングしたコアを作りウエハとして切り出す必要が無く、また、シリコン試料から発生した二酸化炭素を赤外吸収分光法により測定するため、迅速且つ簡便にシリコン試料中の炭素濃度を定量することができる。なお、本発明の方法は、定量性が高いため、微量炭素の定量に好適であり、特には、0.2〜10質量ppmの微量炭素の定量に好適である。

【0019】

本発明の測定方法は、測定試料の調製において、銅をシリコン試料100質量部に対して50〜250質量部添加することが必要であり、好ましくは100〜200質量部添加する。該シリコン試料に添加される銅は、助燃剤として作用し、導電性物質であることから高周波パワーを受けて渦電流が誘起されジュール熱により加熱・溶解され、シリコン試料を溶融するとともに、溶融物が飛び散るのを防止する働きをする。ここで、銅の添加量がシリコン試料100質量部に対して50質量部未満では、誘起されるジュール熱が不足することからシリコン試料を溶融することができず、一方、250質量部を超えると、微粉末状の酸化銅ダストが多量に生成するため炭素の分析値に誤差が生じるため好ましくない。また、銅の添加量がシリコン試料100質量部に対して100質量部以上であれば、シリコン試料の溶融が十分に行われ、また、200質量部以下であれば、ダストの生成が抑制される。

【0020】

また、本発明においては、その他の助燃剤として、タングステン、錫、鉄から選ばれる1種以上を、銅と共に使用してもよい。

【0021】

なお、シリコン試料中に炭化珪素(SiC)が存在する場合は、炭化珪素が測定試料の溶融・燃焼に影響を及ぼすことから、タングステンを助燃剤として、さらに添加することが好ましい。なお、該タングステンの添加量はシリコン試料100質量部に対して100〜150質量部の範囲が好ましい。タングステンの添加量が100質量部以上であれば、炭化珪素を含む測定試料でも十分に溶融・燃焼させることができ、また、150質量部以下であれば、溶融物の流動性が保たれ二酸化炭素の抽出率が確保される。

【0022】

また、銅以外の助燃剤として、錫を用いる場合、該錫の添加量はシリコン試料100質量部に対して10〜100質量部の範囲が好ましい。錫の添加量が10質量部以上であれば、測定試料を十分に溶融・燃焼させることができ、溶融物の流動性が保たれ二酸化炭素の抽出率が確保される。また、錫の添加量が100質量部以下であれば、錫が添加されることによる溶融浴の温度低下が適正な範囲に留まる。

【0023】

また、銅以外の助燃剤として、鉄を用いる場合、該鉄の添加量はシリコン試料100質量部に対して50〜200質量部の範囲が好ましい。鉄の添加量が50質量部以上であれば、測定試料を十分に溶融・燃焼させることができ、また、200質量部以下であれば、溶融物の飛び散りを小さく抑えることができる。

【0024】

本発明において、測定試料の溶融・燃焼は、従来知られている方法で行うことができる。ここで、好ましい態様としては、高周波誘導加熱による加熱融解が挙げられる。また、溶融・燃焼は、好ましくは1200℃以上、より好ましくは1350〜1500℃で行う。1200℃以上で溶融・燃焼することで、燃焼反応を促進させ、合金化して粘性を下げ、シリコン中での結合力を弱めて二酸化炭素として抽出することが可能となり、また、1500℃以下で溶融・燃焼することで、ダストの発生及び溶融物のはねを抑えることが必要である。

【0025】

上記のようにして調製した測定試料を酸素気流中で溶融・燃焼させることによって、シリコン試料中に存在する炭素が酸化され二酸化炭素となって発生する。そして、本発明では、この発生した二酸化炭素を赤外吸収分光法により測定する。なお、赤外吸収分光法は、公知の方法で実施でき、また、二酸化炭素に起因する吸収ピークは、667、1715、2349cm-1付近に現れるので、該吸収ピークの大きさから、二酸化炭素の濃度を正確に測定することがきる。また、測定時の温度は10〜30℃の範囲が好ましい。更に、二酸化炭素に起因する吸収ピークからの二酸化炭素濃度の算出は、炭素定量用と称していくつかの金属標準試料が市販されているので、これらを用いて装置を校正して行うことができ、また、該二酸化炭素濃度をシリコン試料中の炭素濃度に換算することで、シリコン試料中の炭素濃度が定量できる。

【0026】

上述の測定試料は、酸素雰囲気下で行うことを要するが、該酸素雰囲気中の酸素濃度は、99.0体積%以上が好ましく、99.5〜100体積%の範囲がより好ましい。酸素雰囲気中の酸素濃度が99.0体積%以上で有れば、シリコン試料中に存在する炭素を十分に酸化することができる。なお、酸素雰囲気中には、窒素、アルゴン、ヘリウム等が含まれていてもよい。

【0027】

なお、シリコンウエハ等のシリコン試料の表面には、環境中から二酸化炭素や有機化合物が吸着し易いため、測定の前にそれらを除去しておくことが好ましい。除去方法としては、有機溶媒や鉱酸を用いてシリコン試料を洗浄する方法等も考えられるが、作業性等を考慮すると加熱により除去することが好ましい。該加熱処理は、好ましくは600℃以上、より好ましくは900〜1100℃で行う。600℃以上で加熱処理することにより、環境中からシリコン試料の表面に吸着した二酸化炭素や有機化合物を除去することができ、また、900℃以上で加熱処理することにより、吸着した二酸化炭素や有機化合物をより確実に除去することができる。また、1100℃以下で加熱処理することにより、窒化珪素の生成を抑制することができる。処理時間は、シリコン試料の量も考慮する必要があるが、1分以上が好ましい。なお、加熱雰囲気は、特に限定されず、含酸素の雰囲気でもよい。また、加熱処理後のシリコン試料は、環境からの再汚染を防ぐため、不活性ガス雰囲気下で徐冷することが好ましい。なお、加熱処理は、赤外吸収分光法による測定の前であればよく、銅等の助燃剤の添加前に行っても、添加後に行ってもよいが、添加前に行うことが好ましい。

【0028】

本発明のシリコン製品の製造方法は、シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を前述の方法で測定し、その測定結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とする。前述の方法によりシリコン中の炭素濃度を測定し、その測定結果を製造工程へフィードバックするのは、シリコン中の不純物である炭素濃度の上昇傾向をできるだけ早く、シリコンが製造されるよりも前に検知し、製造工程へフィードバックして、早急に濃度上昇の原因を調査し、対策を講じて、製造スペックを満足するシリコン製品を製造することができるからである。即ち、分析結果を製品スペックの合否判定のみならず、工程管理の一助として用い、製造スペックを満足するシリコン製品を製造することにより、該高純度シリコンの製造歩留りの向上にも寄与することが可能となる。

【0029】

本発明のシリコン製品の製造方法においては、その一部をサンプリングして、その採取した試料について炭素濃度を測定するが、測定のタイミングは任意である。但し、測定結果を製造工程へフィードバックして工程管理に用いるという前記の目的を達成するためには、前記サンプリング後、早急に分析を行うのが望ましい。

【0030】

本発明のシリコン製品の製造方法によれば、上述の分析方法により得られる測定結果を製造工程へフィードバックして製造工程を適切に制御・管理・維持することが可能であり、所定の炭素濃度範囲である高純度のシリコンを安定して製造することが可能となる。

【実施例】

【0031】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0032】

<シリコン試料中の炭素濃度の分析>

高周波誘導加熱炉−赤外線吸収方式の炭素分析装置を用いて、以下の実施例及び比較例を行った。なお、セラミック製るつぼの前処理には、管状加熱炉を1300℃に設定して用いた。また、試料の粉砕には、粉砕機を用いた。更に、試料の加熱処理は、前処理済みのるつぼ中に試料を入れて、1000℃に設定した電気炉中で加熱して行い、加熱処理後は、白金触媒方式のガス精製器で脱炭素した窒素をガラス製小型デシケータ中に流すようにした放冷器中に試料を放置して徐冷した。なお、るつぼ、助燃剤等は特に断らない限りLECO社製のものを用いた。使用した高周波誘導加熱炉の概略図を図1に示す。図中、符号1は酸素流の入口を示し、符号2は発生した二酸化炭素を含む測定ガスの出口を示し、符号3は石英製の燃焼管を示し、符号4は高周波誘導加熱炉の筐体を示し、符号5はEMIシールドを示し、符号6はRFシールドを示し、符号7はサンプル台を示し、符号8は高周波誘導加熱炉の支持台を示す。なお、測定試料を充填したるつぼは、石英製の燃焼管3の内側で且つサンプル台7の上に配置される。

【0033】

(実施例1)

予め1300℃にて加熱処理をして徐冷したセラミック製のるつぼに、シリコン試料としてシリコンウエハ−1を粉砕した試料500mgを採取し、電気炉で1000℃、5分間加熱し、加熱処理後、窒素気流中にて徐冷した。次に、この加熱処理後のシリコン試料に、銅500mgを添加して測定試料とし、測定試料が充填されたるつぼを石英製の燃焼管3内に配置し、酸素雰囲気下(酸素濃度:99.8体積%)、高周波誘導加熱炉にて測定試料を1400℃で溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により25℃で測定し、シリコン試料中の炭素濃度に換算した。尚、測定は5回実施した。結果を表1に示す。

【0034】

(実施例2)

電気炉での加熱処理を行わない以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0035】

(実施例3)

電気炉での加熱時間を10分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0036】

(実施例4)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に銅500mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0037】

(実施例5)

シリコン試料としてシリコンウエハ−2を用い、該シリコンウエハ−2に炭化珪素を1.3mg添加して加熱処理した後、銅500mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0038】

(比較例1)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に鉄800mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0039】

(比較例2)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に鉄500mg、タングステン600mg、錫750mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0040】

【表1】

【0041】

表1から、シリコン試料に銅を添加して測定試料を調製することで、溶融・燃焼時に溶融物が飛び散ることがなくなり、安定した測定を行えることが分かる。

【0042】

(実施例6)

シリコン試料としてシリコンウエハ−3を用い、電気炉での加熱処理を行わない、或いは、電気炉での加熱時間を1、5、10、20、40、60分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表2に示す。

【0043】

(実施例7)

シリコン試料としてシリコンウエハ−4を用い、電気炉での加熱処理を行わない、或いは、電気炉での加熱時間を1、5、10、20、40、60分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表2に示す。

【0044】

【表2】

【0045】

表2から、シリコン試料に加熱処理を行うことで、環境中から二酸化炭素や有機化合物を除去して、正確な値が得られることが分かる。

【0046】

(実施例8〜9及び比較例3〜4)

シリコン試料としてシリコンウエハ−1を用い、加熱処理後のシリコン試料に表3に示す量の銅を添加し、更に、比較例3においては、タングステン600mg及び錫250mgを添加し、実施例9においては、鉄500mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表3に示す。

【0047】

【表3】

【0048】

表3から、シリコン試料100質量部に対して銅50〜250質量部を添加することで、溶融・燃焼時に溶融物が飛び散ることがなくなり、安定した測定を行えることが分かる。

【符号の説明】

【0049】

1 酸素流の入口

2 二酸化炭素を含む測定ガスの出口

3 石英製の燃焼管

4 高周波誘導加熱炉の筐体

5 EMIシールド

6 RFシールド

7 サンプル台

8 高周波誘導加熱炉の支持台

【技術分野】

【0001】

本発明は、シリコン試料中の炭素濃度の測定方法及びそれを利用したシリコン製品の製造方法に関し、特には、シリコンを酸素気流中で燃焼・融解させ、シリコンに含まれる炭素を二酸化炭素として放出させ、分析することによりシリコン試料中の炭素を定量化する方法及びこれにより得られる分析結果を製造工程へフィードバックしてシリコンを製造する方法に関するものである。

【背景技術】

【0002】

周知のように例えば太陽光発電用シリコン中に含まれる炭素は、最終的な電気的特性の良否に関係することから、その含有量は厳しく制限されている。しかしながら、シリコン製造工程における各種原料、操作や装置等からの炭素の不純物混入は、微量ではあるものの避けることはできない。従って、シリコン中の炭素含有量の制御に係る製造技術の進歩が望まれる一方、同炭素の分析技術も極めて重要な役割を担っている。

【0003】

従来、半導体基板用シリコン単結晶中の置換型炭素濃度の測定法として、フーリエ変換赤外分光(FT−IR)法、二次イオン質量分析(SIMS)法、荷電粒子放射化分析(CPAA)法等が行われてきた。例えば、FT−IR法を用いる測定方法として、特開平9−283584号公報には、フーリエ変換赤外分光法によるシリコン結晶中の炭素濃度の測定において、被測定シリコン結晶より含有酸素濃度が低いカーボンフリー標準試料を用いて測定するシリコン結晶中の炭素濃度の測定方法が開示されている。また、特開平6−194310号公報には、FT−IR法を用いて、シリコン単結晶中の置換型炭素濃度を測定するにあたり、被測定物(サンプル)であるシリコン単結晶から得られた赤外吸光度スペクトルの差係数を算出し、この差係数を用いて差吸光度スペクトルを求めて、この差吸光度スペクトルにおける置換型炭素の局在振動吸収ピークとベースラインとの距離から、サンプル中の置換型炭素濃度を定量する方法が開示されている。さらに、特開2003−075340号公報には、(a)シリコン結晶中の炭素と酸素の複合体による赤外吸収の強度を測定する工程と、(b)炭素と酸素の複合体による赤外吸収の強度からシリコン結晶中の炭素濃度を求める工程とを含み、従来用いられていなかった赤外吸収ピークを利用することで、測定精度を高くしたシリコン結晶中の炭素濃度の測定方法が開示されている。

【0004】

しかしながら、上述のFT−IR法等の従来法では、アニーリングしたコアを作りウエハとして切り出すため、測定に数日を要していた。そのため、これら従来法では、シリコン製造工程における様々な炭素不純物の混入可能性に、機敏且つ確実に対応することはできなかった。

【0005】

一方、金属、セラミックス、触媒等の中の微量炭素の定量としては、試料を酸素気流中で燃焼・融解することにより、これらに含まれる炭素を二酸化炭素として放出させ、分析することにより炭素を定量する方法が迅速な方法として用いられている[JIS G 1211(鉄及び鋼−炭素定量方法)、JIS Z 2615(金属材料の炭素定量方法)]。

【0006】

しかしながら、シリコン又はシリコンを主成分として含む試料は酸素気流中の燃焼・融解反応が過激で、溶融物が燃焼部全体に飛び散ったり、シリコン表面に直ぐに二酸化炭素や有機物炭素等が吸着することから、測定自体が不可能であったり、又は全く信頼できない測定値しか得られず、酸素気流中で燃焼・融解する方法によってシリコン中の微量炭素を定量することはできなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−283584号公報

【特許文献2】特開平6−194310号公報

【特許文献3】特開2003−075340号公報

【非特許文献】

【0008】

【非特許文献1】JIS G 1211(鉄及び鋼−炭素定量方法)

【非特許文献2】JIS Z 2615(金属材料の炭素定量方法)

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明の目的は、上記従来技術の問題を解決し、シリコン中に含まれる炭素濃度の測定を迅速且つ簡便に行うことが可能な方法を提供することにある。また、シリコンの製造の段階でそれに含まれる炭素分を検知して製造工程へフィードバックし、その原因追及や対策も含めて製造工程を適切に制御・管理・維持することが望ましいため、本発明は、この方法により得られる測定結果を製造工程へフィードバックしてシリコンを製造する方法を提供することをもう一つの目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成するために鋭意検討した結果、シリコン試料に銅を特定量添加した後、酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することにより、迅速且つ簡便にシリコン中に含まれる炭素濃度を測定でき、また、その測定結果を製造工程へフィードバックすることで、製造工程を適切に制御・管理・維持できることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明のシリコン試料中の炭素濃度の測定方法は、シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とする。

【0012】

本発明のシリコン試料中の炭素濃度の測定方法の好適例においては、前記測定試料に、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加する。

【0013】

本発明のシリコン試料中の炭素濃度の測定方法の他の好適例においては、前記シリコン試料に600℃以上で加熱処理を行う。

【0014】

また、本発明のシリコン製品の製造方法は、製品シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を前記の方法で測定し、その測定結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とする。

【発明の効果】

【0015】

上述のように従来のFT−IR法、SIMS法及びCPAA法には、測定結果を得るのに数日を要するという大きな問題があったが、本発明によれば、シリコン試料に銅を添加した後、酸素気流中で燃焼・融解させ、発生する二酸化炭素を赤外吸収分光法により測定するため、極めて短時間でシリコン試料中の炭素濃度を測定でき、例えば、30分以下でも測定が可能である。また、短時間での測定が可能なことから、その結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することができ、製造工程を適切に制御・管理・維持することができる。

【0016】

特に、本発明のシリコン試料中の炭素濃度の測定方法は、太陽光発電用シリコンの製造工程における様々な炭素不純物の混入可能性に対処でき、また、細かな品質保証体制の構築が可能になるので工業的価値も非常に高い。

【図面の簡単な説明】

【0017】

【図1】実施例及び比較例に使用した高周波誘導加熱炉の概略図である。

【発明を実施するための形態】

【0018】

以下に、本発明を詳細に説明する。本発明のシリコン試料中の炭素濃度の測定方法は、シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とする。本発明の測定方法では、従来のようにアニーリングしたコアを作りウエハとして切り出す必要が無く、また、シリコン試料から発生した二酸化炭素を赤外吸収分光法により測定するため、迅速且つ簡便にシリコン試料中の炭素濃度を定量することができる。なお、本発明の方法は、定量性が高いため、微量炭素の定量に好適であり、特には、0.2〜10質量ppmの微量炭素の定量に好適である。

【0019】

本発明の測定方法は、測定試料の調製において、銅をシリコン試料100質量部に対して50〜250質量部添加することが必要であり、好ましくは100〜200質量部添加する。該シリコン試料に添加される銅は、助燃剤として作用し、導電性物質であることから高周波パワーを受けて渦電流が誘起されジュール熱により加熱・溶解され、シリコン試料を溶融するとともに、溶融物が飛び散るのを防止する働きをする。ここで、銅の添加量がシリコン試料100質量部に対して50質量部未満では、誘起されるジュール熱が不足することからシリコン試料を溶融することができず、一方、250質量部を超えると、微粉末状の酸化銅ダストが多量に生成するため炭素の分析値に誤差が生じるため好ましくない。また、銅の添加量がシリコン試料100質量部に対して100質量部以上であれば、シリコン試料の溶融が十分に行われ、また、200質量部以下であれば、ダストの生成が抑制される。

【0020】

また、本発明においては、その他の助燃剤として、タングステン、錫、鉄から選ばれる1種以上を、銅と共に使用してもよい。

【0021】

なお、シリコン試料中に炭化珪素(SiC)が存在する場合は、炭化珪素が測定試料の溶融・燃焼に影響を及ぼすことから、タングステンを助燃剤として、さらに添加することが好ましい。なお、該タングステンの添加量はシリコン試料100質量部に対して100〜150質量部の範囲が好ましい。タングステンの添加量が100質量部以上であれば、炭化珪素を含む測定試料でも十分に溶融・燃焼させることができ、また、150質量部以下であれば、溶融物の流動性が保たれ二酸化炭素の抽出率が確保される。

【0022】

また、銅以外の助燃剤として、錫を用いる場合、該錫の添加量はシリコン試料100質量部に対して10〜100質量部の範囲が好ましい。錫の添加量が10質量部以上であれば、測定試料を十分に溶融・燃焼させることができ、溶融物の流動性が保たれ二酸化炭素の抽出率が確保される。また、錫の添加量が100質量部以下であれば、錫が添加されることによる溶融浴の温度低下が適正な範囲に留まる。

【0023】

また、銅以外の助燃剤として、鉄を用いる場合、該鉄の添加量はシリコン試料100質量部に対して50〜200質量部の範囲が好ましい。鉄の添加量が50質量部以上であれば、測定試料を十分に溶融・燃焼させることができ、また、200質量部以下であれば、溶融物の飛び散りを小さく抑えることができる。

【0024】

本発明において、測定試料の溶融・燃焼は、従来知られている方法で行うことができる。ここで、好ましい態様としては、高周波誘導加熱による加熱融解が挙げられる。また、溶融・燃焼は、好ましくは1200℃以上、より好ましくは1350〜1500℃で行う。1200℃以上で溶融・燃焼することで、燃焼反応を促進させ、合金化して粘性を下げ、シリコン中での結合力を弱めて二酸化炭素として抽出することが可能となり、また、1500℃以下で溶融・燃焼することで、ダストの発生及び溶融物のはねを抑えることが必要である。

【0025】

上記のようにして調製した測定試料を酸素気流中で溶融・燃焼させることによって、シリコン試料中に存在する炭素が酸化され二酸化炭素となって発生する。そして、本発明では、この発生した二酸化炭素を赤外吸収分光法により測定する。なお、赤外吸収分光法は、公知の方法で実施でき、また、二酸化炭素に起因する吸収ピークは、667、1715、2349cm-1付近に現れるので、該吸収ピークの大きさから、二酸化炭素の濃度を正確に測定することがきる。また、測定時の温度は10〜30℃の範囲が好ましい。更に、二酸化炭素に起因する吸収ピークからの二酸化炭素濃度の算出は、炭素定量用と称していくつかの金属標準試料が市販されているので、これらを用いて装置を校正して行うことができ、また、該二酸化炭素濃度をシリコン試料中の炭素濃度に換算することで、シリコン試料中の炭素濃度が定量できる。

【0026】

上述の測定試料は、酸素雰囲気下で行うことを要するが、該酸素雰囲気中の酸素濃度は、99.0体積%以上が好ましく、99.5〜100体積%の範囲がより好ましい。酸素雰囲気中の酸素濃度が99.0体積%以上で有れば、シリコン試料中に存在する炭素を十分に酸化することができる。なお、酸素雰囲気中には、窒素、アルゴン、ヘリウム等が含まれていてもよい。

【0027】

なお、シリコンウエハ等のシリコン試料の表面には、環境中から二酸化炭素や有機化合物が吸着し易いため、測定の前にそれらを除去しておくことが好ましい。除去方法としては、有機溶媒や鉱酸を用いてシリコン試料を洗浄する方法等も考えられるが、作業性等を考慮すると加熱により除去することが好ましい。該加熱処理は、好ましくは600℃以上、より好ましくは900〜1100℃で行う。600℃以上で加熱処理することにより、環境中からシリコン試料の表面に吸着した二酸化炭素や有機化合物を除去することができ、また、900℃以上で加熱処理することにより、吸着した二酸化炭素や有機化合物をより確実に除去することができる。また、1100℃以下で加熱処理することにより、窒化珪素の生成を抑制することができる。処理時間は、シリコン試料の量も考慮する必要があるが、1分以上が好ましい。なお、加熱雰囲気は、特に限定されず、含酸素の雰囲気でもよい。また、加熱処理後のシリコン試料は、環境からの再汚染を防ぐため、不活性ガス雰囲気下で徐冷することが好ましい。なお、加熱処理は、赤外吸収分光法による測定の前であればよく、銅等の助燃剤の添加前に行っても、添加後に行ってもよいが、添加前に行うことが好ましい。

【0028】

本発明のシリコン製品の製造方法は、シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を前述の方法で測定し、その測定結果を製造工程へフィードバックして製品中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とする。前述の方法によりシリコン中の炭素濃度を測定し、その測定結果を製造工程へフィードバックするのは、シリコン中の不純物である炭素濃度の上昇傾向をできるだけ早く、シリコンが製造されるよりも前に検知し、製造工程へフィードバックして、早急に濃度上昇の原因を調査し、対策を講じて、製造スペックを満足するシリコン製品を製造することができるからである。即ち、分析結果を製品スペックの合否判定のみならず、工程管理の一助として用い、製造スペックを満足するシリコン製品を製造することにより、該高純度シリコンの製造歩留りの向上にも寄与することが可能となる。

【0029】

本発明のシリコン製品の製造方法においては、その一部をサンプリングして、その採取した試料について炭素濃度を測定するが、測定のタイミングは任意である。但し、測定結果を製造工程へフィードバックして工程管理に用いるという前記の目的を達成するためには、前記サンプリング後、早急に分析を行うのが望ましい。

【0030】

本発明のシリコン製品の製造方法によれば、上述の分析方法により得られる測定結果を製造工程へフィードバックして製造工程を適切に制御・管理・維持することが可能であり、所定の炭素濃度範囲である高純度のシリコンを安定して製造することが可能となる。

【実施例】

【0031】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0032】

<シリコン試料中の炭素濃度の分析>

高周波誘導加熱炉−赤外線吸収方式の炭素分析装置を用いて、以下の実施例及び比較例を行った。なお、セラミック製るつぼの前処理には、管状加熱炉を1300℃に設定して用いた。また、試料の粉砕には、粉砕機を用いた。更に、試料の加熱処理は、前処理済みのるつぼ中に試料を入れて、1000℃に設定した電気炉中で加熱して行い、加熱処理後は、白金触媒方式のガス精製器で脱炭素した窒素をガラス製小型デシケータ中に流すようにした放冷器中に試料を放置して徐冷した。なお、るつぼ、助燃剤等は特に断らない限りLECO社製のものを用いた。使用した高周波誘導加熱炉の概略図を図1に示す。図中、符号1は酸素流の入口を示し、符号2は発生した二酸化炭素を含む測定ガスの出口を示し、符号3は石英製の燃焼管を示し、符号4は高周波誘導加熱炉の筐体を示し、符号5はEMIシールドを示し、符号6はRFシールドを示し、符号7はサンプル台を示し、符号8は高周波誘導加熱炉の支持台を示す。なお、測定試料を充填したるつぼは、石英製の燃焼管3の内側で且つサンプル台7の上に配置される。

【0033】

(実施例1)

予め1300℃にて加熱処理をして徐冷したセラミック製のるつぼに、シリコン試料としてシリコンウエハ−1を粉砕した試料500mgを採取し、電気炉で1000℃、5分間加熱し、加熱処理後、窒素気流中にて徐冷した。次に、この加熱処理後のシリコン試料に、銅500mgを添加して測定試料とし、測定試料が充填されたるつぼを石英製の燃焼管3内に配置し、酸素雰囲気下(酸素濃度:99.8体積%)、高周波誘導加熱炉にて測定試料を1400℃で溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により25℃で測定し、シリコン試料中の炭素濃度に換算した。尚、測定は5回実施した。結果を表1に示す。

【0034】

(実施例2)

電気炉での加熱処理を行わない以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0035】

(実施例3)

電気炉での加熱時間を10分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0036】

(実施例4)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に銅500mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0037】

(実施例5)

シリコン試料としてシリコンウエハ−2を用い、該シリコンウエハ−2に炭化珪素を1.3mg添加して加熱処理した後、銅500mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を3度測定した。結果を表1に示す。

【0038】

(比較例1)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に鉄800mg、タングステン600mg、錫250mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0039】

(比較例2)

シリコン試料としてシリコンウエハ−2を用い、加熱処理後のシリコン試料に鉄500mg、タングステン600mg、錫750mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表1に示す。

【0040】

【表1】

【0041】

表1から、シリコン試料に銅を添加して測定試料を調製することで、溶融・燃焼時に溶融物が飛び散ることがなくなり、安定した測定を行えることが分かる。

【0042】

(実施例6)

シリコン試料としてシリコンウエハ−3を用い、電気炉での加熱処理を行わない、或いは、電気炉での加熱時間を1、5、10、20、40、60分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表2に示す。

【0043】

(実施例7)

シリコン試料としてシリコンウエハ−4を用い、電気炉での加熱処理を行わない、或いは、電気炉での加熱時間を1、5、10、20、40、60分にした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表2に示す。

【0044】

【表2】

【0045】

表2から、シリコン試料に加熱処理を行うことで、環境中から二酸化炭素や有機化合物を除去して、正確な値が得られることが分かる。

【0046】

(実施例8〜9及び比較例3〜4)

シリコン試料としてシリコンウエハ−1を用い、加熱処理後のシリコン試料に表3に示す量の銅を添加し、更に、比較例3においては、タングステン600mg及び錫250mgを添加し、実施例9においては、鉄500mgを添加して測定試料とした以外は、実施例1と同様にしてシリコン試料中の炭素濃度を測定した。結果を表3に示す。

【0047】

【表3】

【0048】

表3から、シリコン試料100質量部に対して銅50〜250質量部を添加することで、溶融・燃焼時に溶融物が飛び散ることがなくなり、安定した測定を行えることが分かる。

【符号の説明】

【0049】

1 酸素流の入口

2 二酸化炭素を含む測定ガスの出口

3 石英製の燃焼管

4 高周波誘導加熱炉の筐体

5 EMIシールド

6 RFシールド

7 サンプル台

8 高周波誘導加熱炉の支持台

【特許請求の範囲】

【請求項1】

シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とするシリコン試料中の炭素濃度の測定方法。

【請求項2】

前記測定試料に、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加する請求項1に記載のシリコン試料中の炭素濃度の測定方法。

【請求項3】

前記シリコン試料に600℃以上で加熱処理を行う請求項1又は2に記載のシリコン試料中の炭素濃度の測定方法。

【請求項4】

製品シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を請求項1〜3のいずれかに記載の方法で測定し、その測定結果を製造工程へフィードバックして製品シリコン中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とするシリコン製品の製造方法。

【請求項1】

シリコン試料100質量部に対して銅50〜250質量部を添加して測定試料を調製し、該測定試料を酸素雰囲気下にて溶融、燃焼させ、発生する二酸化炭素を赤外吸収分光法により測定することを特徴とするシリコン試料中の炭素濃度の測定方法。

【請求項2】

前記測定試料に、さらにタングステン、錫及び鉄からなる群から選択される1種以上の金属を添加する請求項1に記載のシリコン試料中の炭素濃度の測定方法。

【請求項3】

前記シリコン試料に600℃以上で加熱処理を行う請求項1又は2に記載のシリコン試料中の炭素濃度の測定方法。

【請求項4】

製品シリコンの一部をサンプリングして、シリコン試料中の炭素濃度を請求項1〜3のいずれかに記載の方法で測定し、その測定結果を製造工程へフィードバックして製品シリコン中の炭素濃度が所定濃度以下となるように製造工程を制御することを特徴とするシリコン製品の製造方法。

【図1】

【公開番号】特開2010−243450(P2010−243450A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−95253(P2009−95253)

【出願日】平成21年4月9日(2009.4.9)

【出願人】(304003860)株式会社ジャパンエナジー (344)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月9日(2009.4.9)

【出願人】(304003860)株式会社ジャパンエナジー (344)

【Fターム(参考)】

[ Back to top ]