シリコン貫通ビア(throughsiliconvia)の銅金属被膜

半導体集積回路デバイス基板のシリコン貫通ビアフィーチャー(through silicon via feature)を金属被膜する方法であって、ここで前記半導体集積回路デバイス基板を銅イオン源、有機スルホン酸あるいは無機酸、あるいは分極剤および/あるいは減極剤から選ばれる1つあるいはそれ以上の有機化合物、および塩素イオンからなる電解銅堆積組成物に浸漬することからなる。

【発明の詳細な説明】

【技術分野】

【0001】

(発明の分野)

本発明は銅金属被膜でシリコン貫通ビア(through silicon via)を充填する方法および組成物に一般的に関する。

【0002】

(発明の背景)

高回路速度および高回路密度をもつ計算機チップのような半導体集積回路(IC)デバイスに対する要求は超大規模集積(ULSI)および大規模集積(VSLI)構造のフィーチャー寸法の下方縮小を要求している。より小型のデバイス寸法および増大する回路密度に対する傾向は配線フィーチャー寸法の縮小およびその密度の増大を要求している。配線フィーチャーは電気電導配線を生成するために、金属、特に銅で充填される誘電体基板に形成されるビアあるいはトレンチのようなフィーチャーである。銀を除く如何なる金属よりも良好な電導度を有する銅は銅金属被覆がより小さいフィーチャーをおよび電気を通すため低いエネルギーの利用を許容するので選択される金属である。ダマシン処理で、半導体ICデバイス配線フィーチャーは電気的銅堆積を使用して金属被覆をされる。

【0003】

半導体集積回路デバイス製造の背景で、基板は、例えば、SiO2あるいは低κ誘電率のようなパターン化されたシリコンウェーハおよび誘電体フィルムを含む。低κ誘電体は二酸化ケイ素(誘電率=3.9)よりも小さい誘電率を有する材料に関する。低κの誘電体材料はSiO2誘電体の同じ厚みと比較して低減された寄性キャパシタンスを示し、増大したフィーチャー密度、速いスイッチング速度そして低い熱散逸をできる。低κ誘電体材料は型(ケイ酸塩、フッケイ酸塩および有機ケイ酸塩、有機ポリマー等)および堆積技術(CVD;スピンオン)によって分類される。誘電率の低減は分極性を低減することによって、密度を減少することによって、あるいは空孔性を導入することによって達成される。

【0004】

パターン化された半導体集積回路デバイス、例えば、デバイスウェーハあるいはダイは小さいそして大きい配線フィーチャーの両方を含む。典型的に、ウェーハはシリコン基板に作られた集積回路の層、例えば、プロセッサー、プログラム可能なデバイス、記憶デバイス、および同様なものを有する。集積回路(IC)デバイスは配線構造の層間を電気的な接続を形成する小さい直径のビアおよびサブミクロン寸法のトレンチを含むために製造されてきている。これらのフィーチャーは90nm、65nm あるいは45nmのような約150nmの桁あるいはそれ以下の寸法を有する。

【0005】

小寸法のビアおよびトレンチフィーチャーを銅金属被覆とするために十分なメッキ化学は発展してきており、銅ダマシン法に用途を見つけている。銅ダマシン金属被覆は超充填添加剤、これは促進剤、レベラーおよび抑制剤のような技術に関する添加剤の組み合わせに依存している。これらの添加剤は配線フィーチャー内に銅を割れ目なしに充填することができる方法(しばしば、“超充填”あるいは“底上げ”成長と言われる)と共同して働く。例えば、Too等、US特許番号6,776、893およびCommander等 US公開2003/0168343を参照し、これらの開示は全体を発表されているものとしてここに組み入れられる。超充填添加剤に依存する現在利用できる電解銅堆積システムは小寸法のフィーチャーを6A/dm2の高さの電流密度でそして20秒、10秒あるいはそれ以下の短さで充填することができる。

【0006】

他の形式で、ウェーハは1つあるいはそれ以上の大きい直径のビアからなるように構成される。この型のビア構築は“シリコン貫通ビア”(TSV)として知られている、あるデバイスで、シリコン貫通ビアは3次元ウェーハスタックで互いに結合された2あるいはそれ以上のウェーハ間の電気的配線をする。形成された後、3Dウェーハスタックはスタックダイ(“チップ”)に切断され、各スタックチップは集積回路の多重段(“層”)を有する。これらはビアが作られる場所と時間に依存して、“ビア最初−FEOL前”、あるいは“ビア最初−BEOL後”として特徴付けられる。両方の場合において、ビアはウェーハ/ダイ取り付けあるいはボンディングの前に作られる。TSVの第3の分類はビアがウェーハ/ダイ取り付けあるいはボンディングの後に構築されることを意味する。

【0007】

シリコン貫通ビアズ(through silicon vias)は3次元集積回路の極限的構成要素であり、そしてこれらはRFデバイス、MEMs、CMOS画像センサ、Flash、DRAM、SRAMメモリー、そしてロジックデバイスに見られる。

【0008】

TSVの深さはビア型(ビア最初あるいはビア最終)および応用に依存する。ビアの深さは20μmから500μm、典型的には約50μmから約250μmの間で変わる。TSVのビアの開口は約200nmから200μm、典型的には25μmと75μmの間の桁の直径のような入口寸法を有する。シリコン貫通ビアの典型的なアスペクト比は0.3:1から20:1より大きい。

【0009】

市販で実施可能な期間で大寸法のシリコン貫通ビアを充填することはTSVを採用するデバイスの市販の可能性に障壁がある。現在まで得られた実験データは、ダマシン金属被覆のために適当な組成物(これは、組成物が促進剤、抑制剤およびレベラー3つの成分の超充填添加剤からなること)を採用する従来の電解銅堆積方法が制約された電流密度(欠陥のない充填を得るために約0.10A/dm2あるいはそれより低いような)であり、そして大寸法(例えば、50μmの直径の開口より大きい)のシリコン貫通ビアを完全に金属被覆するために20時間のメッキ期間を要求することを提示している。

【0010】

シリコン貫通ビア充填の分野で利用できる先行技術は、現在まで市販の実施可能な堆積時間で急速にシリコン貫通ビア充填できる方法および組成物を提案していない。

【0011】

例えば、Arana等(US2007/00001266 Intel Corporation)は銅金属被覆中に粒子、銅媒質よりも熱膨張の異なる係数を有する粒子を合体させることによってシリコン貫通ビアを充填する方法を開示している。記述の目的は銅金属被覆媒質とそれぞれの材料の異なる大きなCTE(熱膨脹係数)によってひょっとして引き起こされるシリコン間の歪みの変動を減らすことである。注目すべきことに、参考文献は実際の電解銅メッキ化学を含んでおらず、また、堆積組成物に粒子を合体する電解メッキ法がシリコン貫通ビア充填時間を減らすことを記述していない。

【0012】

Lane等(US7,081,408、Intel Corporation)はシリコン貫通ビアフィーチャー(through silicon via feature)を充填する方法を開示している。彼等は、適当な工程、例えば、電解堆積によって銅金属被膜でシリコン貫通ビアを充填することを議論しているけれども、Lane等は実際の銅電解メッキ化学を開示していないし、彼等は銅充填を達成に必要な期間を開示していない。

【0013】

銅メッキは、またEilert(US7,111,149);Rumer等(US6,924,551);Shi等(US公開番号2007/0085198);Ramanathan等(US公開番号2007/0117348);Heck等(US公開番号2006/0264029);Williams等(US公開番号2006/0273455);Rangel(US公開番号2006/0278979);およびSavastiouk等(US公開番号2005/0136635)から公知であるが、しかしシリコン貫通ビア構築および方法に関してこれらの参照文献のどれもが適用できる銅金属被覆化学あるいはシリコン貫通ビアフィーチャーズ(through silicon via features)を充填するに十分なメッキ期間を開示していない。

【0014】

技術の現状を与えたとしても、市販の適応可能な方法で銅金属被覆シリコン貫通ビアフィーチャーズに十分な適応可能な方法および組成物に対する明らかな要求があることは明白である。

【0015】

(発明の概要)

手短に、それ故、本発明は半導体集積回路デバイス基板のシリコン貫通ビアを金属被膜する方法であって、ここで半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここでビアフィーチャーは基板の前表面に開口、基板の前表面から延びる側壁、および底からなり、方法は半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここでシリコン貫通ビアフィーチャーズは約200nmと約500μmの間の入口寸法そして約0.3:1より大きいアスペクト比を有し、堆積組成物は(a)銅イオン源;(b)有機スルホン酸、(c)極性剤および/あるいは減極剤(depolarizers)から選ばれる1つあるいはそれ以上の有機化合物;および(d)塩素イオン;底上げ充填し、それによりビアフィーチャーを充填される銅を生成するために銅金属を堆積するように電解堆積組成物に電流を供給する方法を目指している。

【0016】

他の目的および特徴は部分的に明らかでありそして部分的に以下に指摘される。

【図面の簡単な説明】

【0017】

(図面の簡単な説明)

図1は同じシリコン貫通ビア構造および同じメッキ装置で先行技術と比較した本発明の相対的速度増大結果を示すグラフである。

【0018】

図2は分極剤の分極効果を示す制御電流実験の電位対時間応答のグラフである。

【0019】

図3は減極剤(depolarizer)の減極効果を示す制御電流実験の電位対時間応答のグラフである。

【0020】

図4は分性剤と減極剤間の相乗効果示す制御電流実験の電位対時間応答のグラフである。

【0021】

図5は丁度1つの有機成分を有するシステムで底上げ充填挙動を示す制御電流実験の電位対時間応答のグラフである。

【0022】

図6は50mV/sの固定操作速度でサイクルボルタメーター実験で得られた電流−電位応答のグラフである。

【0023】

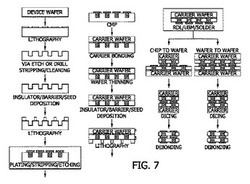

図7はシリコン貫通ビア準備工程の流れ図である。

【0024】

図8Aおよび8Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0025】

図9A、B、CおよびDは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0026】

図10A、B、CおよびDは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0027】

図11Aおよび11Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0028】

図12Aおよび12Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0029】

図13Aおよび13Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0030】

図14Aおよび14Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0031】

図15Aおよび15Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0032】

図16は部分的に充填されたTSVフィーチャーの光学写真である。フィーチャーは比較実施例の説明の方法に従って金属被膜をされた。

【0033】

図17は部分的に充填された比較実施例の説明の方法に従って金属被膜をされたTSVフィーチャーの光学写真である。

【0034】

(本発明の実施態様の詳細説明)

本発明は半導体集積回路デバイス基板に位置する大寸法のTSVフィーチャー中に銅金属を電解的に堆積する方法を目指している。これらのフィーチャーは約20から約750μmより小さく、典型的には約50と約250あるいは300μmの間のような約20から約500μmの間の深さを有する。これらは入口寸法(入口が円形である直径のような)が約200nmと約500μmの間、典型的には約5あるいは10と100μmの間のような約5と300μmの間であり、約4:1と約15:1の間のような約20:1よりも大きい約0.3:1の間のような0.3:1よりも大きいアスペクト比を有する。

【0035】

優位に、本発明の方法は、ダマシン金属被覆に適した従来の電解堆積化学を使用する、これは従来の3つの成分添加剤システム(促進剤、抑制剤およびレベラー)を採用するとき要求される制限電流密度よりも高い電流密度で欠陥のない(これは空孔のないそして割れ目のない)充填を達成する。このように、シリコン貫通ビアを銅金属にする総時間(これはTSVの容積の約90%、望ましくは少なくとも容積の99%、さらに望ましくは完全に充填)は本発明の方法により大きく減らされる。以下に記載するように銅イオン、酸、ハロゲン化物間の相互反応は従来の技術と比較して銅のビア充填速度の5倍まで増加できる――図1にみられるように――そのうえ、欠陥がなく、低い過負荷、および底上げ充填要求を満たす。図1は本発明で90μm深さに対する充填時間が従来技術に対する充填時間が500minより長いことに比べて約10minであることを示している。そして約135μm深さでは、充填時間は先行技術に対する600minに比べ約190minである。

【0036】

本発明の電解堆積組成物は銅イオン源、酸、銅堆積速度を増大する1つあるいはそれ以上の成分、塩素のようなハロゲン化物イオンで銅堆積速度を抑制する1つあるいはそれ以上の成分を含む。互換性があり適当な濃度比そして適当な操作条件(例えば、温度、流速/撹拌、電流密度および直流および/あるいはパルス、逆パルスのような波形等)で前記成分の組み合わせは後で述べる説明に記載されるようにフィーチャーの選択的な底上げ充填を容易にする。

【0037】

共形的メッキはフィーチャーの全ての点で均等の厚さの堆積によって特徴付けられそしてもしビアを完全に充填されるために使用されるならば割れ目の形成に至る。共形的メッキは側壁およびビア底に沿って比較的均等な銅堆積の抑制となり、シリコン貫通ビアの側壁および底の両方の銅堆積の比較的均等の速度となる。側壁に沿った銅成長はビアの中心の方向にある点で集中し、割れ目を形成する。従属的な共形的メッキはフィーチャーの頂部で過成長によって特徴付けられそして空孔の形成に至る。従属的な共形的メッキはフィーチャー 内の銅イオンの局部的消耗がフィーチャーの上部のおよび外側近くのもっと近づける位置に優先的に電流を流す集中過電位となる結果になる。局部的な銅イオンの消耗は銅イオンのフィーチャーの底への不適当な銅の物質移動により、部分的に、起きると考えられる。

【0038】

欠陥のない、これは空孔がなくそして継ぎ目がない、充填を達成するために、底の堆積速度は側壁の堆積速度を越すべきである。例えば、約50μmの開口直径で約200μmの側壁深さを有する比較的大寸法のフィーチャーの銅金属被覆に間、現在までの電流実験は、底に沿った銅堆積速度(これは底上げあるいは垂直方向の成長速度)が側壁に沿った銅成長速度(これは横あるいあは水平方向の成長速度)よりも大変速いことを示している。

【0039】

本発明において、底上げTSV充填は、銅堆積電位がビア開口でフィーチャーの頂部よりもビアの底で低い陰性である状況を推進するために分極剤および/あるいは減極剤の使用による結果で明らかである。分極剤は、図2に示すように銅堆積電位の陰性偏移となる有機分子としてここに定義される。特に、図2は3つの電位(E)対時間(t)応答曲線を示す。上側の第1の曲線は分極剤なしのE/t応答である。2つの下側の曲線は2および9mL/Lの濃度Cの分極剤の存在でのE/t応答である。明らかに矢印が示すように、電位はCなしよりもC存在でもっと陰性となる。付け加えると、9mL/Lのような高いC濃度で、電位の陰性偏倚は2mL/Lの偏移よりも大きい。この分極現象はまた“抑制”と呼ばれそしてこの挙動を示す分子は“抑制剤”あるいは“レベラー”と呼ばれる。

【0040】

減極剤は図3に示すように、銅堆積電位の陽性方向に偏倚する分子としてここに定義される。特に図3は6つの電位対時間応答曲線を示す。下側の第1の曲線は減極剤Bの存在なしのE/t応答である。5つの上側の曲線はそれぞれ2、4、5.5、8および10mL/Lの濃度で減極剤の存在でE/t応答である。明らかに矢印が示すように、電位はBなしよりもB存在でもっと陽性(絶対値として低い陰性)となる。付け加えると、5.5および10mL/Lのような高いB濃度で、電位の陽性偏倚は2mL/LBの偏移よりも大きい。減極の現象は“促進”と呼ばれそしてこの現象を示す分子は“促進剤”あるいは“光沢剤”と呼ばれる。先行技術は底上げ充填を満たすために、促進剤および抑制剤を含む少なくとも2つの成分システムが採用されなければならず、ある場合には、促進剤、抑制剤およびレベラーからなる3つの成分システムが採用されねばならない。本発明は、これがTSV応用にとって底上げで、完全でそして欠陥のない充填手段となっている図4に示される電気化学的合図であり、如何に多くの有機成分が化学において必要でないかを示している。次の作業実施例は1つ、2つ、3つあるいは4つの有機成分を底上げ充填目的を達成するために使用する特定の実施例である。

【0041】

本発明の効果は図4を参照して理解される。実験は回転円盤電極で行われた。この実験で、電流密度は1A/dm2に維持され、この間電極は分当り異なる回転数(RPM)で回転している。電極を回転する目的は溶液の撹拌あるいは溶液の運動あるいは物質の移動を提供することである。RPMが0のとき、ビアの底で溶液の運動を示す溶液の運動がない(あるいは欠いている)ことを意味する。回転数が1000の時、頂部表面で溶液運動を示す強い溶液運動があることを意味している。下方に移動するにつれ、上側の曲線はRPMが0でありそれからRPMが50、100、200、500および1000(下側の曲線)である。それ故この図はビア底対ビア開口で達成される銅堆積電位の差異の模擬実験である。それが示すように、銅還元電位は1000RPMよりも0RPMで陰性でない(むしろ陽性)で、これは銅堆積速度がビア頂部(あるいは開口)でよりもビア底で大変速いことを意味している。言い替えれば、ビア底での銅堆積は頂部での銅堆積と比較して“促進”されている。一般的に、0および1000RPM間の大きな間隔は底上げビア充填に対する有利なバイアスに相当する。しかしながら、ビア寸法(直径およびアスペクト比)に依存して、底および頂点ビア間の電位の差異が異なることを指摘することは重要である。それ故、人々は欠陥のない底上げ充填を満たすために正しい有機成分(化学的性質および数において)を選ばねばならない。例えば、比較的大ビア(100μm直径、200μm深さ)を充填するとき、ビアの底および頂部間の電位差が50mVを与える1成分システムを選ぶことができた。ところが、小ビア(25、35および50μmの直径および175μmの深さ)を充填するときビアの底および頂部間の電位差が100mVを与える2成分システムを選ぶことができた、図4。従って、1つの観点で、本発明は分極剤および減極剤の間から選ばれる1つあるいはそれ以上の分極化化合物の使用を含み、1つあるいはそれ以上の分極化化合物が、ビア開口での銅堆積電位よりも陰性でない少なくとも約50mV、例えば100mVであるビア底での銅堆積電位を推奨する。

【0042】

好ましい実施態様において、銅堆積速度を増大する減極剤は有機硫黄化合物である。出願者にとって市販で望まし有機硫黄化合物は水溶性二価有機硫黄化合物である。ある望ましい実施態様において、有機硫黄化合物は次の一般構造(1)を有する:

ここで、

XはO、SあるいはS=Oである;

nは1から6である;

Mは価数を満足するために必要な水素、アルカリ金属あるいはアンモニウムである;

R1は1から8の炭素原子のアルキレンあるいは環状アルキレン基、6から12の炭素原子の芳香族炭化水素あるいは脂肪族芳香族炭化水素である;および

R2は水素、1から8の炭素原子を有するヒドロキシアルキルあるいは、MおよびR1が上記で定義されるはMO3SR1である。

【0043】

構造(1)の望ましい有機硫黄化合物は次の構造(2)を有する。

ここで、Mは酸素原子のマイナス電荷と均衡するに十分な電荷を保有する対向イオンである。Mは、例えば、陽子、ナトリウム、カリウムのようなアルカリ金属イオン、あるいはアンモニウあるいは第四級アミンのような他の電荷平衡陽イオンである。

【0044】

構造(2)の有機硫黄化合物の1つの例は次の構造(3)を有する3−3’−ジチオビス(1−プロパンスルホン酸塩)のナトリウム塩である。

【0045】

構造(2)の特に望ましい有機硫黄化合物は次の構造(4)を有する3−3’―ジチオビス(1−プロパンスルホン酸)である。

【0046】

応用可能な追加的な有機硫黄化合物は構造(5)から(16)に示される。

【0047】

有機硫黄化合物は約1ppmと約2ppmの間、典型的には約5ppmと約50ppmの間のような約3ppmと約100ppmの間の濃度で添加される。望ましい実施態様において、有機硫黄化合物は約10ppmと約30ppmの間の約20ppmの濃度で添加される3−3’−ジチオビス(1−プロパンスルホン酸)である。

【0048】

電解銅堆積組成物は銅堆積の電位を分極化する成分を含みそしてシリコン貫通ビアフィーチャーの開口近辺で遅い銅堆積速度を生ずる。分極効果を有することを観察された化合物の実施例の基はビニル−ピリジンをベースとする化合物を含む。ある実施態様において、化合物はピリジニウム化合物であり、そして特に第四級ピリジニウム塩である。ピリジニウム化合物はピリジンの窒素原子が陽子化されるピリジンから誘導される。第四級ピリジニウム塩はピリジンと全く異なり、そして第四級ピリジニウム塩をベースとするポリマーはピリジンをベースとするポリマーと全く異なり、ピリジン環の窒素原子は第四級ピリジニウム塩および第四級ピリジニウム塩をベースとするポリマーの中で第四級化される。本発明の抑制剤は2−ビニルピリジンの誘導体のようなビニルピリジンの誘導体を含み、そしてある望ましい実施態様において、4−ビニルピリジンの誘導体を含む。本発明の抑制剤ポリマーはビニルピリジンのホモポリマー、ビニルピリジンのコポリマー、ビニルピリジンの第四級塩およびこれらのホモポリマーそしてコポリマーの第四級塩を包含する。このような化合物のいくつかの特定例は、例えば、ポリ(4−ビニルピリジン)、ポリ(4−ビニルピリジン)とジメチル硫酸塩との反応生成物、4−ビニルピリジンと2−クロロエタノールとの反応生成物、4−ビニルピリジンと塩化ベンジルとの反応生成物、4−ビニルピリジンと塩化アリルとの反応生成物、4−ビニルピリジンと4−クロロメチルピリジンとの反応生成物、4−ビニルピリジンと1,3−プロパンスルトンとの反応生成物、4−ビニルピリジンとトシル酸メチルとの反応生成物、4−ビニルピリジンとクロロアセトンとの反応生成物、4−ビニルピリジンと2−塩化メトキシエトキシメチルとの反応生成物、4−ビニルピリジンと2−クロロエチルエーテルとの反応生成物、2−ビニルピリジンとトシル酸メチルとの反応生成物、2−ビニルピリジンとジメチル硫酸塩との反応生成物、4−ビニルピリジンと水溶性反応開始剤との反応生成物、ポリ(2−メチル−5−ビニルピリジン)、および1−メチル−4−ビニルピリジニウムトリフルオロメチルスルホン酸塩、その他を含む。コポリマーの例はビニルイミダゾールでコポリマー化されたビニルピリジンである。

【0049】

ある実施態様の本発明の置換ピリジルポリマー化合物添加剤の分子量は約160,000g/molの桁である。いくつかのより高い分子量の化合物は電解メッキ浴に溶解することあるいは溶液に維持することが難しいけれども、他のより高い分子量化合物は第四級窒素陽イオンの添加される溶解性能力により溶解する。この状況における溶解性の概念は、例えば、60%溶解よりも大きい相対的な溶解性、あるいは環境のもとで効果のあるいくつかの他の最低溶解性に関している。これは絶対的な溶解性ではない。ある実施態様において、160,000g/molあるいは低い前述の参照値は狭い極限的なものではない。ある実施態様において、置換ピリジルポリマー化合物添加剤の分子量は約150,000g/molであるかあるいは小さい。望ましくは、置換ピリジルポリマー化合物添加剤の分子量は少なくとも約500g/molである。従って、置換ピリジルポリマー化合物添加剤の分子量は約700g/mol、約1,000g/molそして10,000g/molのような約500g/molと約150,000g/molの間である。選ばれた置換ピリジルポリマーは銅メッキ浴に溶解し、電解条件でこれらの機能性を維持し、そして少なくとも直ちにあるいはその後短時間に電解条件で有毒な副産物を生じない。

【0050】

化合物がビニルピリジンあるいはポリ(ビニルピリジン)の反応生成物であるこれらの実施態様において、これはビニルピリジンあるいはポリ(ビニルピリジン)を溶解性で、浴適合性およびレベリングに対し効果的である生成物を生ずるものから選ばれるアルキル化剤と反応させることによって得られる。ある実施態様において、候補物はビニルピリジンあるいはポリ(ビニルピリジン)を次の構造(17)の化合物と反応させることによって得られる反応生成物の間から選ばれる:

R1−L (17)

【0051】

ここで、R1はアルキル、アルケニル、アラルキル、複素アリールアルキル置換アルキル、置換アルケニル、置換アラルキル、あるいは置換複素アリールアルキルであり;そしてLは遊離基である。

【0052】

遊離基は炭素原子から置き換えられる如何なる基でもある。一般的に弱をベースとするよい遊離基である。実施例の遊離基はハロゲン化物、硫酸塩、トシル酸塩、および同様品である。

【0053】

他の実施態様において、R1はアルキルあるいは置換アルキル;望ましくはR1は置換あるいは非置換メチル、エチル、直鎖、分枝あるいは環状プロピル、ブチル、ペンチルあるいはヘキシルである;ある実施態様において、R1はメチル、ヒドロキシエチル、アセチルメチル、クロロエトキシエチルあるいはメトキシエトキシメチルである。

【0054】

さらなる実施態様において、R1はアルケニルである;望ましくは、R1はビニールプロペニル、直鎖あるいは分枝ブテニル、直鎖、分枝あるいは環状ペンテニルあるいは直鎖、分枝、あるいは環状ヘキセニル;ある実施態様において、R1はプロペニルである。

【0055】

そのうえに他の実施態様において、望ましくは、R1はアラルキルあるいは置換アラルキル;望ましくは、ベンジルあるいは置換ベンジル、ナフチルアルキルあるいは置換ナフチルアルキル;ある実施態様において、R1はベンジルあるいはナフチルメチルである。

【0056】

なお他の実施態様において、R1は複素アリールアルキルあるいは置換複素アリールアルキルである;望ましくは、R1はピリジルアルキル、特に、R1はピリジルメチルである。

【0057】

さらなる実施態様において、Lは塩化物;メチル硫酸塩(CH3SO4−)、オクチル硫酸塩(C8H18SO4−)、トリフルオロメタンスルホン酸塩(CF3SO3−)、クロロアセテート(CH2 ClC(O)O− )、あるいはトシル酸塩(C7H7SO3−);望ましくは、Lはメチル硫酸塩、塩化物あるいはトシル酸塩である。

【0058】

水溶性反応開始剤は現行の望ましい実施態様あるいは作業実施例において使用されないけれども。これらはビニルピリジンのポリマーを調合するために使用される。実施例の水溶性反応開始剤は過酸化物(過酸化水素、過酸化ベンゾイル、過酸化安息香酸等)および同様なもの、そして4,4’−アゾビス(4−シアノ吉草酸)のような水溶性アゾ反応開始剤である。

【0059】

さらなる実施態様において、化合物は上記のポリマーの1つと、例えばモノマー性ビニルピリジン誘導化合物のある量のモノマーとの混合物の成分を構成する。このような実施態様において、混合物はそれから自発的ポリマー化を受ける第四級塩を生じるためにモノマーを第四級化することによって得られる。第四級化塩は完全にポリマー化されない;それはむしろモノマーおよび自発的に生成されたポリマーの混合物を生ずる。

【0060】

現行の望ましい実施態様で、4−ビニルピリジンはジメチル硫酸塩との反応によって第四級化され、そして自発ポリマー化が次の反応機構に従って起きる(45−65℃)。

(分子量<10,000)

【0061】

モノマー機能は第四級化反応で使用されるメタノールの量の増加で増加される;すなわち自発ポリマー化の程度は減少される。

【0062】

ビアフィーチャーの開口近辺で銅堆積を分極しそして遅い銅堆積速度にする成分は約1ppmと約200ppmの間の濃度で電解メッキ浴に組み込まれる。ある実施態様において、ビアフィーチャーの開口近辺で銅堆積の速度を抑制する成分は約1ppmと40ppmの間あるいはより高く、望ましくは約2ppmと約20ppmの間の濃度で電解銅堆積組成物に添加される。現在までの実験は成分の濃度は被覆される銅に対するフィーチャーのアスペクト比の観点から最適に決定される。例えば、フィーチャーが約3:1、約2.5:1あるいは約2:1(深さ:開口直径)のような比較的低いあるいは小さいアスペクト比を有する実施態様において、成分の濃度は望ましくは約5.6ppmのような約4.2ppmと約8.4ppm(0.45μmol)の間のような望ましい範囲の近くかあるいは低い端である。フィーチャーが約4:1、約5:1あるいは約6:1(深さ:開口直径)あるいは大きいような比較的高いアスペクト比を有する実施態様において、成分濃度は約11.2ppmのような約9.8ppmと約14ppmのような望ましい範囲の近くかあるいは高い端に近い。特別の理論を超えることなく、比較的高い濃度は、これがビア壁に沿って濃度勾配差を有利に確立するので、濃度勾配が空孔形成を阻止する働きをする高いアスペクト比に対して望ましいと考えられる。低いアスペクト比に関して、レベラー濃度は充填時間を不必要に延ばすことを避けるため望まし範囲の低い端の近くに望ましくは維持される。

【0063】

本発明で利用されうる他の分極剤はポリプロピレングリコールアミン(PPGA)、特に、ポリ(プロピレングリコール)ビス(2−アミノプロピルエーテル)(400g/mol)および低分子量ポリプロピレン(PPG)を含む。採用されるとき、これらは約5ppmと約60ppm、典型的に約15ppmと約30ppmの間の濃度で添加される。

【0064】

広い種類の電解銅堆積組成物は能力的に可能である。電解浴は混合された有機酸浴およびアルカリ性浴を含む。実施例の電解銅メッキ浴は銅フルオロホウ酸塩、銅ピロリン酸塩、銅ホスホン酸塩、硫酸銅、および銅メタンスルホン酸塩のような他の銅金属錯体を含む。望ましい銅源は硫酸溶液中の硫酸銅およびメタンスルホン酸溶液中の銅メタンスルホン酸塩を含む。

【0065】

ある望ましい実施態様において、銅源は銅メタンスルホン酸塩でありそして酸はメタンスルホン酸である。銅源としてメタンスルホン酸塩の使用は他の銅イオン源と比較して電解銅堆積組成物中のより大きい銅イオン濃度を許す。従って、銅イオン源は、例えば、110g/Lのような約50g/Lより大きく、90g/Lより大きく、あるいはさらに100g/Lより大きく、銅イオン濃度を達成するために添加される。望ましくは、銅メタンスルホン酸塩は約70g/Lと約100g/Lの間の銅イオン濃度を達成するために添加される。大容量の溶液中の高い銅濃度はフィーチャー内への銅の拡散を強める急な銅濃度勾配に貢献する。現在まで実験の証拠は銅を被覆されるフィーチャーのアスペクト比の観点で最適に決定されることを示している。例えば、フィーチャーが約3:1、約2.5:1、あるいは約2:1(深さ:開口直径)あるいはそれより低い比較的低いアスペクト比を有する実施態様において、銅イオンの濃度は約110g/Lのような約90g/Lと約110g/Lの間のような望ましい濃度範囲の高い端で添加されそして維持される。フィーチャーが約4:1、約5:1、あるいは約6:1(深さ:開口直径)あるいはそれより高い比較的高いいアスペクト比を有する実施態様において、銅イオンの濃度は約90g/Lのような約80g/Lと約100g/Lの間のような望ましい濃度範囲の低い端で添加されそして維持される。特別の理論を超えることなく、高いアスペクト比フィーチャーを金属被覆するに使用するための高い銅イオン濃度はネッキング(空孔を生じる)の可能性を増大すると考えられる。従って、フィーチャーが高いアスペクトを有する実施態様において、銅イオン濃度は最適に減らされる。同様に、銅濃度はフィーチャーが比較的低いアスペクト比の実施態様において増やされる。

【0066】

銅メタンスルホン酸塩が使用されるとき、電解質としてメタンスルホン酸およびその誘導体そして他の有機スルホン酸を使用することが望ましい。メタンスルホン酸が添加されるとき、その濃度は約20g/Lのような、約5g/Lと約25g/Lの間のような約1g/Lと約50g/Lの間である。現在までの実験の証拠は増加した酸度が銅金属被覆工程で有利に役割を果たしていることを示している。実施例として、電解銅堆積組成物中のメタンスルホン酸の組み込みは電気化学銅還元電位を低くする(これは陰性を小さくし、それにより図6に示すように銅堆積を容易にする)ことが発見された。図6は0.2g/Lおよび4g/LのMSA濃度で、ボルタメーター実験からの3つの電流−電位曲線を示す。この実験で銅還元および酸化形成の両方が得られた。陽極電流および陰極電流を区別することが重要である。メッキ用語では、電流がプラスのとき(I>0)、陽極電流と言われ、電流がマイナスのとき(I<0)、陰極電流あるいは還元電流と言われる。Cu(II)のCu金属への陰極作用あるいは還元に注意が払われる(低い左の曲線)。図6に明らかに示されるように、2および4g/Lの量のメタンスルホン酸の添加はもっとプラスの方向に電位の偏倚となり、言い替えればCu堆積の速い速度となる。しかしながら、欠陥のない、速い充填結果が得られる自由なメタンスルホン酸の最適の窓がある。この窓は5g/Lから25g/Lの間で確立される。

【0067】

銅源が硫酸銅そして酸が硫酸である実施態様において、銅イオンおよび酸濃度が広い限度に亘り、例えば、約4から約70g/L銅そして約2から約225g/L硫酸で変わる。この点に関して、本発明の化合物は、低い酸/高い銅システムおよび中間の酸/高い銅システムで、高い酸/低い銅システムのような異なる酸/銅濃度範囲で使用に適している。高い酸/低い銅システムで銅イオン濃度は4g/Lの桁から30g/Lの桁であり;そして酸濃度は約100g/Lよりも大きい約225g/Lまでの量の硫酸である。1つの高い酸/低い銅システムで銅イオン濃度はH2SO4濃度が約180g/Lであるところで約17g/Lである。いくつかの低い酸/高い銅システムで銅イオン濃度は約38g/Lと約42g/Lの間のような約35g/Lと約60g/Lの間である。いくつかの低い酸/高い銅システムで銅イオン濃度は約48g/Lと約52g/Lの間のような約46g/Lと約60g/Lの間である。(35g/L銅イオンは140g/L CuSO4・5H2O硫酸銅5水和物に相当する) これらのシステムの酸濃度は望ましくは約100g/L以下である。いくつかの低い酸/高い銅システムで、酸濃度は約10g/Lと約15g/Lの間のような約5g/Lと約30g/Lの間である。いくつかの低い酸/高い銅システムで、酸濃度は約75g/Lと約85g/Lの間のような約50g/Lと約100g/Lの間である。いくつかの低い酸/高い銅システムで、銅イオン濃度は約40g/LそしてH2SO4濃度は約10g/Lである。他の実施例では、低い酸/高い銅システムで、銅イオン濃度は約50g/LそしてH2SO4濃度は約80g/Lである。中間の酸/高い銅システムで、銅イオン濃度は30g/Lの桁から60g/Lまでの桁であり;そして酸濃度は約50g/Lより大きい約100g/Lまでの量の硫酸である。1つの中間の酸/高い銅システムで、銅イオン濃度は、H2SO4濃度が約80g/Lのところで、約50g/Lである。

【0068】

塩素イオンはまた約200mg/L(約200ppm)、望ましくは約50mg(約50ppm)のような約10mg/Lから約90mg/L(10から90ppm)の水準で浴に使用される。塩素イオンは他の浴添加剤の機能を増進するためにこれらの濃度で添加される。特に、塩素イオンの添加は空孔なしの充填を増進することが発見された。

【0069】

図7はシリコン貫通ビア金属被覆を含むウェーハ−ウェーハ積み重ねあるいはチップ−ウェーハ積み重ねを準備の工程段階の流れ図である。本発明の電解銅堆積溶液を使用する金属被覆のためのウェーハ基板(これはデバイス基板)は後表面、前表面、ビアおよびシリコン貫通ビアズからなり、それは従来知られているフォトリソグラフィおよびエッチングによって準備される。本発明の状況で、前表面はデバイスウェーハ基板の活性側に関係する。従って、ビアおよびシリコン貫通ビアズは、ウェーハ基板の前表面から基板の側壁の長さによって定義される深さまで延びる開口を有している。典型的な工程において、従来のフォトレジスト材料はスピン被覆によってデバイスウェーハの清浄でそして乾燥した表面に適用される。フォトジストは約60℃と約100℃の間の温度で約5から30min間、過剰分を除去するために緩やかに焼かれる。緩やかに焼かれた後、フォトレジストは銅金属被覆のパターンを定義する方法で紫外線に曝露される。曝露されたフォトレジスはそれから現像液を使用して溶解される。金属被覆パターンを定義するウェーハおよびフォトレジストは、典型的には約120℃と約180℃の間で、約20から30min間強く焼かれる。曝露されたウェーハは側壁および底を有する貫通孔のパターンを定義するため既存の技術手段によってエッチングされる。ウェーハ基板の前表面、側壁およびビアの底(シリコン貫通ビアズを含む)はそれから銅拡散を阻止するため窒化チタン、タンタル、窒化タンタルあるいはルテシウムである障壁層で被覆される。次に、障壁層は典型的にその上に銅超充填メッキを開始するために銅あるいは他の金属の種(seed)層で種付けされる。銅種層は化学蒸着(CVD)、物理蒸着(PVD)あるいは同様な方法によって適用される。障壁層および銅種層を有するビアは本発明の電解銅堆積組成物および方法を使用してメッキされる。金属被覆に先立ち、TSVフィーチャーを有するウェーハ表面はCu充填化学でビアの適当な濡れを確実にするために予備処理される。ウェーハ表面を脱ガスのために有効な実施例の溶液はEnthone Inc.(West Haven,Conn.)から利用できるMICROFAB(商標)PW1000である。脱ガス後、ウェーハ中に位置するTSVフィーチャーは本発明の電解銅堆積組成物を使用して銅金属被覆される。

【0070】

一般的な問題として、メッキ装置は本発明に重要ではない。ある望ましい配置で、陽極基板および陰極は電気的に結線によってそして整流器(電力供給)にそれぞれ結ばれる。直流あるいは交流に対する陰極基板は、溶液中の銅イオンが陰極表面にメッキされる銅金属を形成する陰極基板で還元されるように、正味のマイナス電荷を有する。酸化反応は陽極で起きる。この同じ反応は、交流の逆メッキが使用されるならば、陰極で起きる。陰極および陽極はタンクに水平あるいは垂直である。

【0071】

電解メッキシステムの操作の間、銅金属は整流器がエネルギーを供給しているとき、陰極基板の表面にメッキされる。パルス電流、直流、逆周期の電流、周期的パルス逆電流、段階的電流あるいは他の適当な電流が採用されうる。電解溶液の温度は、電解溶液が保持タンクから抜かれそして加熱器/冷却器を通って流れそしてそれから保持タンクへ戻される。浴温度は典型的には約20−27℃のような室温であるが、しかし40℃あるいはそれより高く昇温された温度である。約1:1の陽極対陰極比で使用されることが好ましい;しかしまた約1:4から4:1に広く変わる。工程はまた撹拌あるいは望ましくはタンクを通して循環電解溶液の循環流によって供給される電解メッキタンク中の混合を利用する。

【0072】

電解銅堆積の方法に従って、本発明の望ましい分極および/あるいは減極添加剤を含むメタンスルホン酸をベースとする電解銅堆積組成物の使用は図1に示すように充填成長速度を増大させる。

【0073】

ある実施態様において、本発明の方法は、反応開始が望ましくは比較的低い電流密度で起きそして電流密度が銅堆積の期間後増大される電流密度の構図を採用する。比較的低い電流密度は、銅イオンが補給されるより速くフィーチャーの底近くで局部的に銅イオンの使い果たしを避けるため最初に典型的に使用される。使い果たし速度が置き換え速度より速い状況は空孔の形成に至る。最適の最初の電流密度および期間は典型的に実験で決定されそしてシリコン貫通ビアフィーチャーのアスペクト比に応じて変化する。比較的高い最終の電流密度に対し最初の比較的低い電流密度の増大は継続され、あるいは段階的な構図に従う。例えばある実施態様において、電流密度は最初の電流密度から第2の電流密度に段階を踏みそして最終電流密度に再び段階を踏む。ある実施態様において、3、4、5回あるいはそれ以上のように2回の電流密度の段階よりも多い。全体の電流密度は約0.3A/dm2と約3A/dm2の間の平均である。本発明の方法に従う実施例の段階的電流密度は次のようである:

【0074】

1.約0.1A/dm2と約0.2A/dm2の間の電流密度で、約30sと約60minの間メッキを開始。

【0075】

2.約0.3A/dm2と約0.5A/dm2の間の電流密度の段階としそして約1minと約60minの間、各段階後電流密度を維持する。これは0.3A/dm2の段階、0.4A/dm2の段階まで続けられ、約0.5A/dm2 の段階まで続けられるような1回あるいは1回の段階より多くの段階を含む。

【0076】

3.約0.6A/dm2と約1.2A/dm2の間の最終電流密度の段階としそして約60minと約90minの間、各段階後電流密度を維持する。これは0.6A/dm2の段階、0.7A/dm2の段階まで続けられ、約0.8A/dm2の段階まで続けられ、0.9A/dm2の段階で続けられ、約1.0A/dm2の段階で続けられ、約1.1A/dm2の段階で続けられ、1.2A/dm2の段階まで続けられるような1回あるいは1回の段階より多くの段階を含む。

【0077】

実施例の段階的電流密度メッキ構図において、各段階の電流密度の増加は約0.1A/dm2、約0.2A/dm2、約0.3A/dm2、約0.4A/dm2あるいはそれ以上である。

【0078】

上述の高い平均電流密度を達成するために電流密度構図を採用することによって、TSVの急速底上げ充填が本発明の方法に従って達成される。

【0079】

図7を参照して、ビア充填後、ウェーハ表面および曝露された銅金属被覆は既知技術である化学機械研磨によって清浄化される。ウェーハは銅金属被覆の底層を曝露するために従来のエッチング技術によって薄くされ、それによって、銅金属被覆がウェーハあるいはICダイの後表面からウェーハあるいはダイの前の活性表面に延びるシリコン貫通ビアを達成する。ウェーハは多層デバイス水準からなるデバイスを達成するために既知技術の方法によって、さらに処理され、積み重ねられそして1個にされ、各々はシリコン貫通ビアを使用して電子的に結線される。

【0080】

詳細に本発明を記載したが、修正および変更は付帯の特許請求項に定義する発明の範囲を逸脱することなく可能であることは明らかである。

【0081】

(実施例)

次の制限のない実施例は本発明をさらに示すために提供される。

【0082】

(実施例1。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0083】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0084】

CH3SO3H(メタンスルホン酸、10g/L)

【0085】

塩素イオン(50ppm)

【0086】

MICROVAB DVF200添加剤C(Enthone Inc.、West Haven、Conn.より入手できる)(4mL/L)メチル第四級ポリ(ビニル−4−ピリジン)を含む。

【0087】

ビアは2.5:1(深さ:開口直径)のアスペクト比を有し、100μmの直径および250μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.60A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0088】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。銅陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.57A/dm2の平均電流密度を供給した。電流密度は次の段階構図に従って供給された。

【0089】

0.1A/dm2、3min間。

【0090】

0.3A/dm2、5min間。

【0091】

0.6A/dm2、300min間。

【0092】

メッキは約318min後に中止された。図8Aおよび8Bは完全に充填されたTSVフィーチャーの断面である。メッキはTSVが空孔がなく割れ目がないので底上げ機構によって起きたことを現している。

【0093】

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

(実施例2。本発明の電解銅堆積組成物を使用する電解銅堆積)

【0094】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0095】

CH3SO3H(メタンスルホン酸、10g/L)

【0096】

塩素イオン (50ppm)

【0097】

MICROVAB DVF200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0098】

MICROFAB DVF200B (4mL/L)(3,3’−ジチオビス(プロパンスルホン酸)。

【0099】

MICROFAB DVF200C (4mL/L)

【0100】

ビアは1.75:2、2.16:3および5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:40、30、20、10μmおよびそれぞれ次の全深さ:70、65、60、50μmを有する開口からの結果である。この実施例で、電流密度の構図は1.4A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0101】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.84A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0102】

0.1A/dm2、3min間。

【0103】

0.3A/dm2、3min間。

【0104】

0.6A/dm2、30min間。

【0105】

1.2A/dm2、15min間。

【0106】

1.4A/dm2、30min間。

【0107】

メッキは約61min後に中止された。図9A、B、CおよびDは完全に充填されたTSVフィーチャーのFIB(焦点イオンビーム)断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0108】

(実施例3。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0109】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0110】

CH3SO3H(メタンスルホン酸、10g/L)

【0111】

塩素イオン (50ppm)

【0112】

MICROVAB DFV200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0113】

MICROFAB DVF200B (5.5mL/L)

【0114】

MICROFAB DVF200C (7mL/L)

【0115】

ポリプロピレングリコールアミン(約400g/mol) 30mg/L

【0116】

ビアは3.5:1、3.8:1、2.5:1および5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:50、45、40、35μmおよび全て175μmの深さを有する開口からの結果である。この実施例で、電流密度の構図は1.2A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0117】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.93A/dm2 の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0118】

0.1A/dm2、5min間。

【0119】

0.3A/dm2、5min間。

【0120】

0.6A/dm2、60min間。

【0121】

1.2A/dm2、100min間。

【0122】

メッキは約170min後に中止された。図10A、B、CおよびDは完全に充填されたTSVフィーチャーの光学断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0123】

(実施例4。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の組成物を有する:

【0124】

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0125】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0126】

CH3SO3H(メタンスルホン酸、10g/L)

【0127】

塩素イオン (50ppm)

【0128】

MICROVAB DFV200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0129】

MICROFAB DVF200B (5.5mL/L)

【0130】

MICROFAB DVF200C (7mL/L)

【0131】

ポリプロピレングリコールアミン(約400g/mol;30mg/L)

【0132】

オクチルプロピオン酸塩 (200μL)

【0133】

ビアは3.5:1、および2.5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:50、75μmおよび各175μmの深さを有する開口からの結果である。この実施例で、電流密度の構図は1.2A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0134】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.93A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0135】

0.1A/dm2、5min間。

【0136】

0.3A/dm2、5min間。

【0137】

0.6A/dm2、60min間。

【0138】

1.2A/dm2、100min間。

【0139】

メッキは約170min後に中止された。次の図11AおよびBは完全に充填されたTSVフィーチャーの光学断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0140】

(実施例5。本発明の電解銅堆積組成物)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0141】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0142】

CH3SO3H(メタンスルホン酸、10g/L)

【0143】

塩素イオン (50ppm)

【0144】

MICROFAB DVF200BおよびC(Enthone Inc.、West Haven、Conn.およびSynalox(分極剤)より入手できる)。

【0145】

MICROFAB DVF200B (6mL/L)

【0146】

Synalox40−D700 (0.2g/L)(Dow Chemicalから入手できるランダムEO/POコポリマー、分子量5300)

【0147】

MICROFAB DVF200C (4mL/L)

【0148】

(実施例6。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例5の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および135μmの全深さを有する開口を有した。

【0149】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例5の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.50A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0150】

0.1A/dm2、60min間。

【0151】

0.3A/dm2、60min間。

【0152】

0.4A/dm2、30min間。

【0153】

0.5A/dm2、30min間。

【0154】

0.6A/dm2、30min間。

【0155】

0.7A/dm2、30min間。

【0156】

1.0A/dm2、60min間。

【0157】

メッキはフィーチャーが銅金属で完全に充填されるまで続けられた。メッキ期間は約300minであった。図12Aおよび12Bは充填されたTSVフィーチャーの光学写真(倍率500X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0158】

(実施例7。本発明の電解銅堆積組成物)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0159】

Cu(CH3SO3)2 (100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0160】

CH3SO3H (メタンスルホン酸、10g/L)

【0161】

塩素イオン (50ppm)

【0162】

MICROFAB DVF200B (3,3’−ジチオビス(1−プロパンスルホン酸) (6mL/L)

【0163】

MICROFAB DVF200C (メチル第四級ポリ(ビニル−4−ピリジン) (4mL/L)

【0164】

(実施例8。本発明の電解銅堆積組成物を使用する電解銅堆)

実施例7の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および200μmの全深さを有する開口を有した。

【0165】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例7の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.64A/dm2の平均電流密度で供給された。電流密度は次の段階構図に従って供給された。

【0166】

0.1A/dm2、5min間。

【0167】

0.3A/dm2、5min間。

【0168】

0.4A/dm2、5min間。

【0169】

0.5A/dm2、90min間。

【0170】

0.6A/dm2、90min間。

【0171】

1.0A/dm2、60min間。

【0172】

メッキは銅堆積の成長を監視するため3時間で中止された。図13Aおよび13Bは部分的に充填されたTSVフィーチャーの光学写真(倍率500X)である。メッキはU型メッキ構図によって示される真実の底上げ機構に従って起きたことを現している。

【0173】

(実施例9。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例7の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは3:1(深さ:開口直径)のアスペクト比を有し、50μmの直径および150μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.60A/dm2の最大電流密度への比較的急速上昇により特徴付けられた。

【0174】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例7の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.58A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0175】

0.10A/dm2、5min間。

【0176】

0.30A/dm2、5min間。

【0177】

0.60A/dm2、2h50min間。

【0178】

メッキは3hで中止された。図14Aおよび14Bは完全に充填されたTSVフィーチャーの光学写真(倍率200X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0179】

(実施例10。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例7の電解銅堆積組成物に同等の組成物であって、メチル第四級ポリ(ビニル−4−ピリジン)の濃度を8mL/Lに増加することを除いて、電解銅堆積組成物が試験ウェーハ基板の大寸法、高アスペクト比のビア内に銅金属被覆を堆積するために使用された。ビアは4:1(深さ:開口直径)のアスペクト比を有し、50μmの直径および200μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.06A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0180】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.64A/dm2 の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0181】

0.1A/dm2、5min間。

【0182】

0.3A/dm2、5min間。

【0183】

0.4A/dm2、5min間。

【0184】

0.5A/dm2、90min間。

【0185】

0.6A/dm2、90min間。

【0186】

1.0A/dm2、60min間。

【0187】

メッキは255min後に中止された。図15Aおよび15Bは完全に充填されたTSVフィーチャーの光学写真(倍率200X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構に従って起きたことを現している。

【0188】

(比較実施例1。超充填添加剤を含む電解銅堆積組成物)

超充填添加剤を含む電解銅堆積組成物が次の成分を含んで準備された。

【0189】

CuSO4・5H2O(硫酸銅5水和物約196gが1Lの組成物中に約50g/Lの銅イオン生じるに十分である)

【0190】

H2SO4(硫酸、80g/L)

【0191】

塩素イオン(50ppm)

【0192】

MICROFAB(商標) DVF100添加剤 (Enthone Inc.、West Haven、Conn.より入手できる)

【0193】

MICROFAB(商標) DVF100A (10mL/L)

【0194】

MICROFAB(商標) DVF100S (2mL/L)

【0195】

MICROFAB(商標) DVF100L (4mL/L)

【0196】

(比較実施例2。超充填添加剤を含む組成物を使用する電解銅堆積組成物)

比較実施例1の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および150μmの全深さを有する開口を有した。この実施例で、電流密度は良好な反応開始、底上げ充填および欠陥のない金属被覆を確保するため比較的低かった。

【0197】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから比較実施例1の電解銅堆積組成物に浸漬された。陽極は硫酸銅メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.11A/dm2 の電流密度を供給され、約5h後中止された。図16は部分的に充填されたTSVフィーチャーの光学写真(倍率500X)である。この電流密度で5hのメッキは完全なフィーチャーを金属化するに十分でないことは図16から明らかである。事実、フィーチャーは約33%の充填のみであった。

【0198】

(比較実施例3。超充填添加剤を含む電解銅堆積組成物)

超充填添加剤を含む電解銅堆積組成物が次の成分を含んで準備された。

【0199】

CuSO4・5H2O(硫酸銅5水和物約196gが1Lの組成物に約50g/Lの銅イオンを生じるに十分である)

【0200】

H2SO4(硫酸、80g/L)

【0201】

塩素イオン(50ppm)

【0202】

MICROFAB(商標) DVF100(商標)添加剤 (Enthone Inc.、West Haven、Conn.より入手できる)

【0203】

MICROFAB(商標) DVF100A (6mL/L)

【0204】

MICROFAB(商標) DVF100S (2mL/L)

【0205】

MICROFAB(商標) DVF100L (3mL/L)

【0206】

比較実施例4。超充填添加剤を含む組成物を使用する電解銅堆積。

比較実施例3の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および150μmの全深さを有する開口を有した。この実施例で、電流密度は良好な反応開始、底上げ充填および欠陥のない金属被覆を確保するため比較的低かった。

【0207】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから比較実施例3の電解銅堆積組成物に浸漬された。陽極は硫酸銅メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.11A/dm2 の電流密度を供給され、そしてフィーチャーが銅金属で完全に充填されるまで継続された。図17は充填されたTSVフィーチャーの光学写真(倍率500X)である。堆積は底上げ成長によって特徴づけられそして金属被覆は空孔がなく割れ目がなかった。しかしながら、垂直方向のメッキ速度は大変遅く約0.27μm/minであり、そして金属化フィーチャーは欠陥なしであったけれども、全フィーチャーの充填は10hを要した。

【0208】

本発明あるいは望ましい実施態様(s)の要素を導入するとき、冠詞“a”、“an”、“the”および“said”は一つあるいはそれ以上の要素があることを意味している。例えば、前述の説明および次の特許請求項が“an”に関連することは一つあるいはそれ以上の関連することがあることを意味している。用語“からなる(comprising)”、“含んでいる(including)”、および“有している(having)”は包含する(inclusive)を意図しそしてリストに挙げた要素よりも他の付加的要素があることを意味している。

【0209】

上記の観点で、本発明のいくつかの目的が達成されそして他の有益な結果が得られる。

【0210】

種々の変型が本発明の範囲を逸脱することなく上述の組成物および工程でなされているので、上述の説明に含まれるそして付属する図面に示される全ての事柄は実例としそして制約の意図のないことと解釈される。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図12A】

【図12B】

【図13A】

【図13B】

【図14A】

【図14B】

【図15A】

【図15B】

【図16】

【図17】

【技術分野】

【0001】

(発明の分野)

本発明は銅金属被膜でシリコン貫通ビア(through silicon via)を充填する方法および組成物に一般的に関する。

【0002】

(発明の背景)

高回路速度および高回路密度をもつ計算機チップのような半導体集積回路(IC)デバイスに対する要求は超大規模集積(ULSI)および大規模集積(VSLI)構造のフィーチャー寸法の下方縮小を要求している。より小型のデバイス寸法および増大する回路密度に対する傾向は配線フィーチャー寸法の縮小およびその密度の増大を要求している。配線フィーチャーは電気電導配線を生成するために、金属、特に銅で充填される誘電体基板に形成されるビアあるいはトレンチのようなフィーチャーである。銀を除く如何なる金属よりも良好な電導度を有する銅は銅金属被覆がより小さいフィーチャーをおよび電気を通すため低いエネルギーの利用を許容するので選択される金属である。ダマシン処理で、半導体ICデバイス配線フィーチャーは電気的銅堆積を使用して金属被覆をされる。

【0003】

半導体集積回路デバイス製造の背景で、基板は、例えば、SiO2あるいは低κ誘電率のようなパターン化されたシリコンウェーハおよび誘電体フィルムを含む。低κ誘電体は二酸化ケイ素(誘電率=3.9)よりも小さい誘電率を有する材料に関する。低κの誘電体材料はSiO2誘電体の同じ厚みと比較して低減された寄性キャパシタンスを示し、増大したフィーチャー密度、速いスイッチング速度そして低い熱散逸をできる。低κ誘電体材料は型(ケイ酸塩、フッケイ酸塩および有機ケイ酸塩、有機ポリマー等)および堆積技術(CVD;スピンオン)によって分類される。誘電率の低減は分極性を低減することによって、密度を減少することによって、あるいは空孔性を導入することによって達成される。

【0004】

パターン化された半導体集積回路デバイス、例えば、デバイスウェーハあるいはダイは小さいそして大きい配線フィーチャーの両方を含む。典型的に、ウェーハはシリコン基板に作られた集積回路の層、例えば、プロセッサー、プログラム可能なデバイス、記憶デバイス、および同様なものを有する。集積回路(IC)デバイスは配線構造の層間を電気的な接続を形成する小さい直径のビアおよびサブミクロン寸法のトレンチを含むために製造されてきている。これらのフィーチャーは90nm、65nm あるいは45nmのような約150nmの桁あるいはそれ以下の寸法を有する。

【0005】

小寸法のビアおよびトレンチフィーチャーを銅金属被覆とするために十分なメッキ化学は発展してきており、銅ダマシン法に用途を見つけている。銅ダマシン金属被覆は超充填添加剤、これは促進剤、レベラーおよび抑制剤のような技術に関する添加剤の組み合わせに依存している。これらの添加剤は配線フィーチャー内に銅を割れ目なしに充填することができる方法(しばしば、“超充填”あるいは“底上げ”成長と言われる)と共同して働く。例えば、Too等、US特許番号6,776、893およびCommander等 US公開2003/0168343を参照し、これらの開示は全体を発表されているものとしてここに組み入れられる。超充填添加剤に依存する現在利用できる電解銅堆積システムは小寸法のフィーチャーを6A/dm2の高さの電流密度でそして20秒、10秒あるいはそれ以下の短さで充填することができる。

【0006】

他の形式で、ウェーハは1つあるいはそれ以上の大きい直径のビアからなるように構成される。この型のビア構築は“シリコン貫通ビア”(TSV)として知られている、あるデバイスで、シリコン貫通ビアは3次元ウェーハスタックで互いに結合された2あるいはそれ以上のウェーハ間の電気的配線をする。形成された後、3Dウェーハスタックはスタックダイ(“チップ”)に切断され、各スタックチップは集積回路の多重段(“層”)を有する。これらはビアが作られる場所と時間に依存して、“ビア最初−FEOL前”、あるいは“ビア最初−BEOL後”として特徴付けられる。両方の場合において、ビアはウェーハ/ダイ取り付けあるいはボンディングの前に作られる。TSVの第3の分類はビアがウェーハ/ダイ取り付けあるいはボンディングの後に構築されることを意味する。

【0007】

シリコン貫通ビアズ(through silicon vias)は3次元集積回路の極限的構成要素であり、そしてこれらはRFデバイス、MEMs、CMOS画像センサ、Flash、DRAM、SRAMメモリー、そしてロジックデバイスに見られる。

【0008】

TSVの深さはビア型(ビア最初あるいはビア最終)および応用に依存する。ビアの深さは20μmから500μm、典型的には約50μmから約250μmの間で変わる。TSVのビアの開口は約200nmから200μm、典型的には25μmと75μmの間の桁の直径のような入口寸法を有する。シリコン貫通ビアの典型的なアスペクト比は0.3:1から20:1より大きい。

【0009】

市販で実施可能な期間で大寸法のシリコン貫通ビアを充填することはTSVを採用するデバイスの市販の可能性に障壁がある。現在まで得られた実験データは、ダマシン金属被覆のために適当な組成物(これは、組成物が促進剤、抑制剤およびレベラー3つの成分の超充填添加剤からなること)を採用する従来の電解銅堆積方法が制約された電流密度(欠陥のない充填を得るために約0.10A/dm2あるいはそれより低いような)であり、そして大寸法(例えば、50μmの直径の開口より大きい)のシリコン貫通ビアを完全に金属被覆するために20時間のメッキ期間を要求することを提示している。

【0010】

シリコン貫通ビア充填の分野で利用できる先行技術は、現在まで市販の実施可能な堆積時間で急速にシリコン貫通ビア充填できる方法および組成物を提案していない。

【0011】

例えば、Arana等(US2007/00001266 Intel Corporation)は銅金属被覆中に粒子、銅媒質よりも熱膨張の異なる係数を有する粒子を合体させることによってシリコン貫通ビアを充填する方法を開示している。記述の目的は銅金属被覆媒質とそれぞれの材料の異なる大きなCTE(熱膨脹係数)によってひょっとして引き起こされるシリコン間の歪みの変動を減らすことである。注目すべきことに、参考文献は実際の電解銅メッキ化学を含んでおらず、また、堆積組成物に粒子を合体する電解メッキ法がシリコン貫通ビア充填時間を減らすことを記述していない。

【0012】

Lane等(US7,081,408、Intel Corporation)はシリコン貫通ビアフィーチャー(through silicon via feature)を充填する方法を開示している。彼等は、適当な工程、例えば、電解堆積によって銅金属被膜でシリコン貫通ビアを充填することを議論しているけれども、Lane等は実際の銅電解メッキ化学を開示していないし、彼等は銅充填を達成に必要な期間を開示していない。

【0013】

銅メッキは、またEilert(US7,111,149);Rumer等(US6,924,551);Shi等(US公開番号2007/0085198);Ramanathan等(US公開番号2007/0117348);Heck等(US公開番号2006/0264029);Williams等(US公開番号2006/0273455);Rangel(US公開番号2006/0278979);およびSavastiouk等(US公開番号2005/0136635)から公知であるが、しかしシリコン貫通ビア構築および方法に関してこれらの参照文献のどれもが適用できる銅金属被覆化学あるいはシリコン貫通ビアフィーチャーズ(through silicon via features)を充填するに十分なメッキ期間を開示していない。

【0014】

技術の現状を与えたとしても、市販の適応可能な方法で銅金属被覆シリコン貫通ビアフィーチャーズに十分な適応可能な方法および組成物に対する明らかな要求があることは明白である。

【0015】

(発明の概要)

手短に、それ故、本発明は半導体集積回路デバイス基板のシリコン貫通ビアを金属被膜する方法であって、ここで半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここでビアフィーチャーは基板の前表面に開口、基板の前表面から延びる側壁、および底からなり、方法は半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここでシリコン貫通ビアフィーチャーズは約200nmと約500μmの間の入口寸法そして約0.3:1より大きいアスペクト比を有し、堆積組成物は(a)銅イオン源;(b)有機スルホン酸、(c)極性剤および/あるいは減極剤(depolarizers)から選ばれる1つあるいはそれ以上の有機化合物;および(d)塩素イオン;底上げ充填し、それによりビアフィーチャーを充填される銅を生成するために銅金属を堆積するように電解堆積組成物に電流を供給する方法を目指している。

【0016】

他の目的および特徴は部分的に明らかでありそして部分的に以下に指摘される。

【図面の簡単な説明】

【0017】

(図面の簡単な説明)

図1は同じシリコン貫通ビア構造および同じメッキ装置で先行技術と比較した本発明の相対的速度増大結果を示すグラフである。

【0018】

図2は分極剤の分極効果を示す制御電流実験の電位対時間応答のグラフである。

【0019】

図3は減極剤(depolarizer)の減極効果を示す制御電流実験の電位対時間応答のグラフである。

【0020】

図4は分性剤と減極剤間の相乗効果示す制御電流実験の電位対時間応答のグラフである。

【0021】

図5は丁度1つの有機成分を有するシステムで底上げ充填挙動を示す制御電流実験の電位対時間応答のグラフである。

【0022】

図6は50mV/sの固定操作速度でサイクルボルタメーター実験で得られた電流−電位応答のグラフである。

【0023】

図7はシリコン貫通ビア準備工程の流れ図である。

【0024】

図8Aおよび8Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0025】

図9A、B、CおよびDは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0026】

図10A、B、CおよびDは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0027】

図11Aおよび11Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0028】

図12Aおよび12Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0029】

図13Aおよび13Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0030】

図14Aおよび14Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0031】

図15Aおよび15Bは以下の作業実施例に従う充填TSVフィーチャーの光学写真である。

【0032】

図16は部分的に充填されたTSVフィーチャーの光学写真である。フィーチャーは比較実施例の説明の方法に従って金属被膜をされた。

【0033】

図17は部分的に充填された比較実施例の説明の方法に従って金属被膜をされたTSVフィーチャーの光学写真である。

【0034】

(本発明の実施態様の詳細説明)

本発明は半導体集積回路デバイス基板に位置する大寸法のTSVフィーチャー中に銅金属を電解的に堆積する方法を目指している。これらのフィーチャーは約20から約750μmより小さく、典型的には約50と約250あるいは300μmの間のような約20から約500μmの間の深さを有する。これらは入口寸法(入口が円形である直径のような)が約200nmと約500μmの間、典型的には約5あるいは10と100μmの間のような約5と300μmの間であり、約4:1と約15:1の間のような約20:1よりも大きい約0.3:1の間のような0.3:1よりも大きいアスペクト比を有する。

【0035】

優位に、本発明の方法は、ダマシン金属被覆に適した従来の電解堆積化学を使用する、これは従来の3つの成分添加剤システム(促進剤、抑制剤およびレベラー)を採用するとき要求される制限電流密度よりも高い電流密度で欠陥のない(これは空孔のないそして割れ目のない)充填を達成する。このように、シリコン貫通ビアを銅金属にする総時間(これはTSVの容積の約90%、望ましくは少なくとも容積の99%、さらに望ましくは完全に充填)は本発明の方法により大きく減らされる。以下に記載するように銅イオン、酸、ハロゲン化物間の相互反応は従来の技術と比較して銅のビア充填速度の5倍まで増加できる――図1にみられるように――そのうえ、欠陥がなく、低い過負荷、および底上げ充填要求を満たす。図1は本発明で90μm深さに対する充填時間が従来技術に対する充填時間が500minより長いことに比べて約10minであることを示している。そして約135μm深さでは、充填時間は先行技術に対する600minに比べ約190minである。

【0036】

本発明の電解堆積組成物は銅イオン源、酸、銅堆積速度を増大する1つあるいはそれ以上の成分、塩素のようなハロゲン化物イオンで銅堆積速度を抑制する1つあるいはそれ以上の成分を含む。互換性があり適当な濃度比そして適当な操作条件(例えば、温度、流速/撹拌、電流密度および直流および/あるいはパルス、逆パルスのような波形等)で前記成分の組み合わせは後で述べる説明に記載されるようにフィーチャーの選択的な底上げ充填を容易にする。

【0037】

共形的メッキはフィーチャーの全ての点で均等の厚さの堆積によって特徴付けられそしてもしビアを完全に充填されるために使用されるならば割れ目の形成に至る。共形的メッキは側壁およびビア底に沿って比較的均等な銅堆積の抑制となり、シリコン貫通ビアの側壁および底の両方の銅堆積の比較的均等の速度となる。側壁に沿った銅成長はビアの中心の方向にある点で集中し、割れ目を形成する。従属的な共形的メッキはフィーチャーの頂部で過成長によって特徴付けられそして空孔の形成に至る。従属的な共形的メッキはフィーチャー 内の銅イオンの局部的消耗がフィーチャーの上部のおよび外側近くのもっと近づける位置に優先的に電流を流す集中過電位となる結果になる。局部的な銅イオンの消耗は銅イオンのフィーチャーの底への不適当な銅の物質移動により、部分的に、起きると考えられる。

【0038】

欠陥のない、これは空孔がなくそして継ぎ目がない、充填を達成するために、底の堆積速度は側壁の堆積速度を越すべきである。例えば、約50μmの開口直径で約200μmの側壁深さを有する比較的大寸法のフィーチャーの銅金属被覆に間、現在までの電流実験は、底に沿った銅堆積速度(これは底上げあるいは垂直方向の成長速度)が側壁に沿った銅成長速度(これは横あるいあは水平方向の成長速度)よりも大変速いことを示している。

【0039】

本発明において、底上げTSV充填は、銅堆積電位がビア開口でフィーチャーの頂部よりもビアの底で低い陰性である状況を推進するために分極剤および/あるいは減極剤の使用による結果で明らかである。分極剤は、図2に示すように銅堆積電位の陰性偏移となる有機分子としてここに定義される。特に、図2は3つの電位(E)対時間(t)応答曲線を示す。上側の第1の曲線は分極剤なしのE/t応答である。2つの下側の曲線は2および9mL/Lの濃度Cの分極剤の存在でのE/t応答である。明らかに矢印が示すように、電位はCなしよりもC存在でもっと陰性となる。付け加えると、9mL/Lのような高いC濃度で、電位の陰性偏倚は2mL/Lの偏移よりも大きい。この分極現象はまた“抑制”と呼ばれそしてこの挙動を示す分子は“抑制剤”あるいは“レベラー”と呼ばれる。

【0040】

減極剤は図3に示すように、銅堆積電位の陽性方向に偏倚する分子としてここに定義される。特に図3は6つの電位対時間応答曲線を示す。下側の第1の曲線は減極剤Bの存在なしのE/t応答である。5つの上側の曲線はそれぞれ2、4、5.5、8および10mL/Lの濃度で減極剤の存在でE/t応答である。明らかに矢印が示すように、電位はBなしよりもB存在でもっと陽性(絶対値として低い陰性)となる。付け加えると、5.5および10mL/Lのような高いB濃度で、電位の陽性偏倚は2mL/LBの偏移よりも大きい。減極の現象は“促進”と呼ばれそしてこの現象を示す分子は“促進剤”あるいは“光沢剤”と呼ばれる。先行技術は底上げ充填を満たすために、促進剤および抑制剤を含む少なくとも2つの成分システムが採用されなければならず、ある場合には、促進剤、抑制剤およびレベラーからなる3つの成分システムが採用されねばならない。本発明は、これがTSV応用にとって底上げで、完全でそして欠陥のない充填手段となっている図4に示される電気化学的合図であり、如何に多くの有機成分が化学において必要でないかを示している。次の作業実施例は1つ、2つ、3つあるいは4つの有機成分を底上げ充填目的を達成するために使用する特定の実施例である。

【0041】

本発明の効果は図4を参照して理解される。実験は回転円盤電極で行われた。この実験で、電流密度は1A/dm2に維持され、この間電極は分当り異なる回転数(RPM)で回転している。電極を回転する目的は溶液の撹拌あるいは溶液の運動あるいは物質の移動を提供することである。RPMが0のとき、ビアの底で溶液の運動を示す溶液の運動がない(あるいは欠いている)ことを意味する。回転数が1000の時、頂部表面で溶液運動を示す強い溶液運動があることを意味している。下方に移動するにつれ、上側の曲線はRPMが0でありそれからRPMが50、100、200、500および1000(下側の曲線)である。それ故この図はビア底対ビア開口で達成される銅堆積電位の差異の模擬実験である。それが示すように、銅還元電位は1000RPMよりも0RPMで陰性でない(むしろ陽性)で、これは銅堆積速度がビア頂部(あるいは開口)でよりもビア底で大変速いことを意味している。言い替えれば、ビア底での銅堆積は頂部での銅堆積と比較して“促進”されている。一般的に、0および1000RPM間の大きな間隔は底上げビア充填に対する有利なバイアスに相当する。しかしながら、ビア寸法(直径およびアスペクト比)に依存して、底および頂点ビア間の電位の差異が異なることを指摘することは重要である。それ故、人々は欠陥のない底上げ充填を満たすために正しい有機成分(化学的性質および数において)を選ばねばならない。例えば、比較的大ビア(100μm直径、200μm深さ)を充填するとき、ビアの底および頂部間の電位差が50mVを与える1成分システムを選ぶことができた。ところが、小ビア(25、35および50μmの直径および175μmの深さ)を充填するときビアの底および頂部間の電位差が100mVを与える2成分システムを選ぶことができた、図4。従って、1つの観点で、本発明は分極剤および減極剤の間から選ばれる1つあるいはそれ以上の分極化化合物の使用を含み、1つあるいはそれ以上の分極化化合物が、ビア開口での銅堆積電位よりも陰性でない少なくとも約50mV、例えば100mVであるビア底での銅堆積電位を推奨する。

【0042】

好ましい実施態様において、銅堆積速度を増大する減極剤は有機硫黄化合物である。出願者にとって市販で望まし有機硫黄化合物は水溶性二価有機硫黄化合物である。ある望ましい実施態様において、有機硫黄化合物は次の一般構造(1)を有する:

ここで、

XはO、SあるいはS=Oである;

nは1から6である;

Mは価数を満足するために必要な水素、アルカリ金属あるいはアンモニウムである;

R1は1から8の炭素原子のアルキレンあるいは環状アルキレン基、6から12の炭素原子の芳香族炭化水素あるいは脂肪族芳香族炭化水素である;および

R2は水素、1から8の炭素原子を有するヒドロキシアルキルあるいは、MおよびR1が上記で定義されるはMO3SR1である。

【0043】

構造(1)の望ましい有機硫黄化合物は次の構造(2)を有する。

ここで、Mは酸素原子のマイナス電荷と均衡するに十分な電荷を保有する対向イオンである。Mは、例えば、陽子、ナトリウム、カリウムのようなアルカリ金属イオン、あるいはアンモニウあるいは第四級アミンのような他の電荷平衡陽イオンである。

【0044】

構造(2)の有機硫黄化合物の1つの例は次の構造(3)を有する3−3’−ジチオビス(1−プロパンスルホン酸塩)のナトリウム塩である。

【0045】

構造(2)の特に望ましい有機硫黄化合物は次の構造(4)を有する3−3’―ジチオビス(1−プロパンスルホン酸)である。

【0046】

応用可能な追加的な有機硫黄化合物は構造(5)から(16)に示される。

【0047】

有機硫黄化合物は約1ppmと約2ppmの間、典型的には約5ppmと約50ppmの間のような約3ppmと約100ppmの間の濃度で添加される。望ましい実施態様において、有機硫黄化合物は約10ppmと約30ppmの間の約20ppmの濃度で添加される3−3’−ジチオビス(1−プロパンスルホン酸)である。

【0048】

電解銅堆積組成物は銅堆積の電位を分極化する成分を含みそしてシリコン貫通ビアフィーチャーの開口近辺で遅い銅堆積速度を生ずる。分極効果を有することを観察された化合物の実施例の基はビニル−ピリジンをベースとする化合物を含む。ある実施態様において、化合物はピリジニウム化合物であり、そして特に第四級ピリジニウム塩である。ピリジニウム化合物はピリジンの窒素原子が陽子化されるピリジンから誘導される。第四級ピリジニウム塩はピリジンと全く異なり、そして第四級ピリジニウム塩をベースとするポリマーはピリジンをベースとするポリマーと全く異なり、ピリジン環の窒素原子は第四級ピリジニウム塩および第四級ピリジニウム塩をベースとするポリマーの中で第四級化される。本発明の抑制剤は2−ビニルピリジンの誘導体のようなビニルピリジンの誘導体を含み、そしてある望ましい実施態様において、4−ビニルピリジンの誘導体を含む。本発明の抑制剤ポリマーはビニルピリジンのホモポリマー、ビニルピリジンのコポリマー、ビニルピリジンの第四級塩およびこれらのホモポリマーそしてコポリマーの第四級塩を包含する。このような化合物のいくつかの特定例は、例えば、ポリ(4−ビニルピリジン)、ポリ(4−ビニルピリジン)とジメチル硫酸塩との反応生成物、4−ビニルピリジンと2−クロロエタノールとの反応生成物、4−ビニルピリジンと塩化ベンジルとの反応生成物、4−ビニルピリジンと塩化アリルとの反応生成物、4−ビニルピリジンと4−クロロメチルピリジンとの反応生成物、4−ビニルピリジンと1,3−プロパンスルトンとの反応生成物、4−ビニルピリジンとトシル酸メチルとの反応生成物、4−ビニルピリジンとクロロアセトンとの反応生成物、4−ビニルピリジンと2−塩化メトキシエトキシメチルとの反応生成物、4−ビニルピリジンと2−クロロエチルエーテルとの反応生成物、2−ビニルピリジンとトシル酸メチルとの反応生成物、2−ビニルピリジンとジメチル硫酸塩との反応生成物、4−ビニルピリジンと水溶性反応開始剤との反応生成物、ポリ(2−メチル−5−ビニルピリジン)、および1−メチル−4−ビニルピリジニウムトリフルオロメチルスルホン酸塩、その他を含む。コポリマーの例はビニルイミダゾールでコポリマー化されたビニルピリジンである。

【0049】

ある実施態様の本発明の置換ピリジルポリマー化合物添加剤の分子量は約160,000g/molの桁である。いくつかのより高い分子量の化合物は電解メッキ浴に溶解することあるいは溶液に維持することが難しいけれども、他のより高い分子量化合物は第四級窒素陽イオンの添加される溶解性能力により溶解する。この状況における溶解性の概念は、例えば、60%溶解よりも大きい相対的な溶解性、あるいは環境のもとで効果のあるいくつかの他の最低溶解性に関している。これは絶対的な溶解性ではない。ある実施態様において、160,000g/molあるいは低い前述の参照値は狭い極限的なものではない。ある実施態様において、置換ピリジルポリマー化合物添加剤の分子量は約150,000g/molであるかあるいは小さい。望ましくは、置換ピリジルポリマー化合物添加剤の分子量は少なくとも約500g/molである。従って、置換ピリジルポリマー化合物添加剤の分子量は約700g/mol、約1,000g/molそして10,000g/molのような約500g/molと約150,000g/molの間である。選ばれた置換ピリジルポリマーは銅メッキ浴に溶解し、電解条件でこれらの機能性を維持し、そして少なくとも直ちにあるいはその後短時間に電解条件で有毒な副産物を生じない。

【0050】

化合物がビニルピリジンあるいはポリ(ビニルピリジン)の反応生成物であるこれらの実施態様において、これはビニルピリジンあるいはポリ(ビニルピリジン)を溶解性で、浴適合性およびレベリングに対し効果的である生成物を生ずるものから選ばれるアルキル化剤と反応させることによって得られる。ある実施態様において、候補物はビニルピリジンあるいはポリ(ビニルピリジン)を次の構造(17)の化合物と反応させることによって得られる反応生成物の間から選ばれる:

R1−L (17)

【0051】

ここで、R1はアルキル、アルケニル、アラルキル、複素アリールアルキル置換アルキル、置換アルケニル、置換アラルキル、あるいは置換複素アリールアルキルであり;そしてLは遊離基である。

【0052】

遊離基は炭素原子から置き換えられる如何なる基でもある。一般的に弱をベースとするよい遊離基である。実施例の遊離基はハロゲン化物、硫酸塩、トシル酸塩、および同様品である。

【0053】

他の実施態様において、R1はアルキルあるいは置換アルキル;望ましくはR1は置換あるいは非置換メチル、エチル、直鎖、分枝あるいは環状プロピル、ブチル、ペンチルあるいはヘキシルである;ある実施態様において、R1はメチル、ヒドロキシエチル、アセチルメチル、クロロエトキシエチルあるいはメトキシエトキシメチルである。

【0054】

さらなる実施態様において、R1はアルケニルである;望ましくは、R1はビニールプロペニル、直鎖あるいは分枝ブテニル、直鎖、分枝あるいは環状ペンテニルあるいは直鎖、分枝、あるいは環状ヘキセニル;ある実施態様において、R1はプロペニルである。

【0055】

そのうえに他の実施態様において、望ましくは、R1はアラルキルあるいは置換アラルキル;望ましくは、ベンジルあるいは置換ベンジル、ナフチルアルキルあるいは置換ナフチルアルキル;ある実施態様において、R1はベンジルあるいはナフチルメチルである。

【0056】

なお他の実施態様において、R1は複素アリールアルキルあるいは置換複素アリールアルキルである;望ましくは、R1はピリジルアルキル、特に、R1はピリジルメチルである。

【0057】

さらなる実施態様において、Lは塩化物;メチル硫酸塩(CH3SO4−)、オクチル硫酸塩(C8H18SO4−)、トリフルオロメタンスルホン酸塩(CF3SO3−)、クロロアセテート(CH2 ClC(O)O− )、あるいはトシル酸塩(C7H7SO3−);望ましくは、Lはメチル硫酸塩、塩化物あるいはトシル酸塩である。

【0058】

水溶性反応開始剤は現行の望ましい実施態様あるいは作業実施例において使用されないけれども。これらはビニルピリジンのポリマーを調合するために使用される。実施例の水溶性反応開始剤は過酸化物(過酸化水素、過酸化ベンゾイル、過酸化安息香酸等)および同様なもの、そして4,4’−アゾビス(4−シアノ吉草酸)のような水溶性アゾ反応開始剤である。

【0059】

さらなる実施態様において、化合物は上記のポリマーの1つと、例えばモノマー性ビニルピリジン誘導化合物のある量のモノマーとの混合物の成分を構成する。このような実施態様において、混合物はそれから自発的ポリマー化を受ける第四級塩を生じるためにモノマーを第四級化することによって得られる。第四級化塩は完全にポリマー化されない;それはむしろモノマーおよび自発的に生成されたポリマーの混合物を生ずる。

【0060】

現行の望ましい実施態様で、4−ビニルピリジンはジメチル硫酸塩との反応によって第四級化され、そして自発ポリマー化が次の反応機構に従って起きる(45−65℃)。

(分子量<10,000)

【0061】

モノマー機能は第四級化反応で使用されるメタノールの量の増加で増加される;すなわち自発ポリマー化の程度は減少される。

【0062】

ビアフィーチャーの開口近辺で銅堆積を分極しそして遅い銅堆積速度にする成分は約1ppmと約200ppmの間の濃度で電解メッキ浴に組み込まれる。ある実施態様において、ビアフィーチャーの開口近辺で銅堆積の速度を抑制する成分は約1ppmと40ppmの間あるいはより高く、望ましくは約2ppmと約20ppmの間の濃度で電解銅堆積組成物に添加される。現在までの実験は成分の濃度は被覆される銅に対するフィーチャーのアスペクト比の観点から最適に決定される。例えば、フィーチャーが約3:1、約2.5:1あるいは約2:1(深さ:開口直径)のような比較的低いあるいは小さいアスペクト比を有する実施態様において、成分の濃度は望ましくは約5.6ppmのような約4.2ppmと約8.4ppm(0.45μmol)の間のような望ましい範囲の近くかあるいは低い端である。フィーチャーが約4:1、約5:1あるいは約6:1(深さ:開口直径)あるいは大きいような比較的高いアスペクト比を有する実施態様において、成分濃度は約11.2ppmのような約9.8ppmと約14ppmのような望ましい範囲の近くかあるいは高い端に近い。特別の理論を超えることなく、比較的高い濃度は、これがビア壁に沿って濃度勾配差を有利に確立するので、濃度勾配が空孔形成を阻止する働きをする高いアスペクト比に対して望ましいと考えられる。低いアスペクト比に関して、レベラー濃度は充填時間を不必要に延ばすことを避けるため望まし範囲の低い端の近くに望ましくは維持される。

【0063】

本発明で利用されうる他の分極剤はポリプロピレングリコールアミン(PPGA)、特に、ポリ(プロピレングリコール)ビス(2−アミノプロピルエーテル)(400g/mol)および低分子量ポリプロピレン(PPG)を含む。採用されるとき、これらは約5ppmと約60ppm、典型的に約15ppmと約30ppmの間の濃度で添加される。

【0064】

広い種類の電解銅堆積組成物は能力的に可能である。電解浴は混合された有機酸浴およびアルカリ性浴を含む。実施例の電解銅メッキ浴は銅フルオロホウ酸塩、銅ピロリン酸塩、銅ホスホン酸塩、硫酸銅、および銅メタンスルホン酸塩のような他の銅金属錯体を含む。望ましい銅源は硫酸溶液中の硫酸銅およびメタンスルホン酸溶液中の銅メタンスルホン酸塩を含む。

【0065】

ある望ましい実施態様において、銅源は銅メタンスルホン酸塩でありそして酸はメタンスルホン酸である。銅源としてメタンスルホン酸塩の使用は他の銅イオン源と比較して電解銅堆積組成物中のより大きい銅イオン濃度を許す。従って、銅イオン源は、例えば、110g/Lのような約50g/Lより大きく、90g/Lより大きく、あるいはさらに100g/Lより大きく、銅イオン濃度を達成するために添加される。望ましくは、銅メタンスルホン酸塩は約70g/Lと約100g/Lの間の銅イオン濃度を達成するために添加される。大容量の溶液中の高い銅濃度はフィーチャー内への銅の拡散を強める急な銅濃度勾配に貢献する。現在まで実験の証拠は銅を被覆されるフィーチャーのアスペクト比の観点で最適に決定されることを示している。例えば、フィーチャーが約3:1、約2.5:1、あるいは約2:1(深さ:開口直径)あるいはそれより低い比較的低いアスペクト比を有する実施態様において、銅イオンの濃度は約110g/Lのような約90g/Lと約110g/Lの間のような望ましい濃度範囲の高い端で添加されそして維持される。フィーチャーが約4:1、約5:1、あるいは約6:1(深さ:開口直径)あるいはそれより高い比較的高いいアスペクト比を有する実施態様において、銅イオンの濃度は約90g/Lのような約80g/Lと約100g/Lの間のような望ましい濃度範囲の低い端で添加されそして維持される。特別の理論を超えることなく、高いアスペクト比フィーチャーを金属被覆するに使用するための高い銅イオン濃度はネッキング(空孔を生じる)の可能性を増大すると考えられる。従って、フィーチャーが高いアスペクトを有する実施態様において、銅イオン濃度は最適に減らされる。同様に、銅濃度はフィーチャーが比較的低いアスペクト比の実施態様において増やされる。

【0066】

銅メタンスルホン酸塩が使用されるとき、電解質としてメタンスルホン酸およびその誘導体そして他の有機スルホン酸を使用することが望ましい。メタンスルホン酸が添加されるとき、その濃度は約20g/Lのような、約5g/Lと約25g/Lの間のような約1g/Lと約50g/Lの間である。現在までの実験の証拠は増加した酸度が銅金属被覆工程で有利に役割を果たしていることを示している。実施例として、電解銅堆積組成物中のメタンスルホン酸の組み込みは電気化学銅還元電位を低くする(これは陰性を小さくし、それにより図6に示すように銅堆積を容易にする)ことが発見された。図6は0.2g/Lおよび4g/LのMSA濃度で、ボルタメーター実験からの3つの電流−電位曲線を示す。この実験で銅還元および酸化形成の両方が得られた。陽極電流および陰極電流を区別することが重要である。メッキ用語では、電流がプラスのとき(I>0)、陽極電流と言われ、電流がマイナスのとき(I<0)、陰極電流あるいは還元電流と言われる。Cu(II)のCu金属への陰極作用あるいは還元に注意が払われる(低い左の曲線)。図6に明らかに示されるように、2および4g/Lの量のメタンスルホン酸の添加はもっとプラスの方向に電位の偏倚となり、言い替えればCu堆積の速い速度となる。しかしながら、欠陥のない、速い充填結果が得られる自由なメタンスルホン酸の最適の窓がある。この窓は5g/Lから25g/Lの間で確立される。

【0067】

銅源が硫酸銅そして酸が硫酸である実施態様において、銅イオンおよび酸濃度が広い限度に亘り、例えば、約4から約70g/L銅そして約2から約225g/L硫酸で変わる。この点に関して、本発明の化合物は、低い酸/高い銅システムおよび中間の酸/高い銅システムで、高い酸/低い銅システムのような異なる酸/銅濃度範囲で使用に適している。高い酸/低い銅システムで銅イオン濃度は4g/Lの桁から30g/Lの桁であり;そして酸濃度は約100g/Lよりも大きい約225g/Lまでの量の硫酸である。1つの高い酸/低い銅システムで銅イオン濃度はH2SO4濃度が約180g/Lであるところで約17g/Lである。いくつかの低い酸/高い銅システムで銅イオン濃度は約38g/Lと約42g/Lの間のような約35g/Lと約60g/Lの間である。いくつかの低い酸/高い銅システムで銅イオン濃度は約48g/Lと約52g/Lの間のような約46g/Lと約60g/Lの間である。(35g/L銅イオンは140g/L CuSO4・5H2O硫酸銅5水和物に相当する) これらのシステムの酸濃度は望ましくは約100g/L以下である。いくつかの低い酸/高い銅システムで、酸濃度は約10g/Lと約15g/Lの間のような約5g/Lと約30g/Lの間である。いくつかの低い酸/高い銅システムで、酸濃度は約75g/Lと約85g/Lの間のような約50g/Lと約100g/Lの間である。いくつかの低い酸/高い銅システムで、銅イオン濃度は約40g/LそしてH2SO4濃度は約10g/Lである。他の実施例では、低い酸/高い銅システムで、銅イオン濃度は約50g/LそしてH2SO4濃度は約80g/Lである。中間の酸/高い銅システムで、銅イオン濃度は30g/Lの桁から60g/Lまでの桁であり;そして酸濃度は約50g/Lより大きい約100g/Lまでの量の硫酸である。1つの中間の酸/高い銅システムで、銅イオン濃度は、H2SO4濃度が約80g/Lのところで、約50g/Lである。

【0068】

塩素イオンはまた約200mg/L(約200ppm)、望ましくは約50mg(約50ppm)のような約10mg/Lから約90mg/L(10から90ppm)の水準で浴に使用される。塩素イオンは他の浴添加剤の機能を増進するためにこれらの濃度で添加される。特に、塩素イオンの添加は空孔なしの充填を増進することが発見された。

【0069】

図7はシリコン貫通ビア金属被覆を含むウェーハ−ウェーハ積み重ねあるいはチップ−ウェーハ積み重ねを準備の工程段階の流れ図である。本発明の電解銅堆積溶液を使用する金属被覆のためのウェーハ基板(これはデバイス基板)は後表面、前表面、ビアおよびシリコン貫通ビアズからなり、それは従来知られているフォトリソグラフィおよびエッチングによって準備される。本発明の状況で、前表面はデバイスウェーハ基板の活性側に関係する。従って、ビアおよびシリコン貫通ビアズは、ウェーハ基板の前表面から基板の側壁の長さによって定義される深さまで延びる開口を有している。典型的な工程において、従来のフォトレジスト材料はスピン被覆によってデバイスウェーハの清浄でそして乾燥した表面に適用される。フォトジストは約60℃と約100℃の間の温度で約5から30min間、過剰分を除去するために緩やかに焼かれる。緩やかに焼かれた後、フォトレジストは銅金属被覆のパターンを定義する方法で紫外線に曝露される。曝露されたフォトレジスはそれから現像液を使用して溶解される。金属被覆パターンを定義するウェーハおよびフォトレジストは、典型的には約120℃と約180℃の間で、約20から30min間強く焼かれる。曝露されたウェーハは側壁および底を有する貫通孔のパターンを定義するため既存の技術手段によってエッチングされる。ウェーハ基板の前表面、側壁およびビアの底(シリコン貫通ビアズを含む)はそれから銅拡散を阻止するため窒化チタン、タンタル、窒化タンタルあるいはルテシウムである障壁層で被覆される。次に、障壁層は典型的にその上に銅超充填メッキを開始するために銅あるいは他の金属の種(seed)層で種付けされる。銅種層は化学蒸着(CVD)、物理蒸着(PVD)あるいは同様な方法によって適用される。障壁層および銅種層を有するビアは本発明の電解銅堆積組成物および方法を使用してメッキされる。金属被覆に先立ち、TSVフィーチャーを有するウェーハ表面はCu充填化学でビアの適当な濡れを確実にするために予備処理される。ウェーハ表面を脱ガスのために有効な実施例の溶液はEnthone Inc.(West Haven,Conn.)から利用できるMICROFAB(商標)PW1000である。脱ガス後、ウェーハ中に位置するTSVフィーチャーは本発明の電解銅堆積組成物を使用して銅金属被覆される。

【0070】

一般的な問題として、メッキ装置は本発明に重要ではない。ある望ましい配置で、陽極基板および陰極は電気的に結線によってそして整流器(電力供給)にそれぞれ結ばれる。直流あるいは交流に対する陰極基板は、溶液中の銅イオンが陰極表面にメッキされる銅金属を形成する陰極基板で還元されるように、正味のマイナス電荷を有する。酸化反応は陽極で起きる。この同じ反応は、交流の逆メッキが使用されるならば、陰極で起きる。陰極および陽極はタンクに水平あるいは垂直である。

【0071】

電解メッキシステムの操作の間、銅金属は整流器がエネルギーを供給しているとき、陰極基板の表面にメッキされる。パルス電流、直流、逆周期の電流、周期的パルス逆電流、段階的電流あるいは他の適当な電流が採用されうる。電解溶液の温度は、電解溶液が保持タンクから抜かれそして加熱器/冷却器を通って流れそしてそれから保持タンクへ戻される。浴温度は典型的には約20−27℃のような室温であるが、しかし40℃あるいはそれより高く昇温された温度である。約1:1の陽極対陰極比で使用されることが好ましい;しかしまた約1:4から4:1に広く変わる。工程はまた撹拌あるいは望ましくはタンクを通して循環電解溶液の循環流によって供給される電解メッキタンク中の混合を利用する。

【0072】

電解銅堆積の方法に従って、本発明の望ましい分極および/あるいは減極添加剤を含むメタンスルホン酸をベースとする電解銅堆積組成物の使用は図1に示すように充填成長速度を増大させる。

【0073】

ある実施態様において、本発明の方法は、反応開始が望ましくは比較的低い電流密度で起きそして電流密度が銅堆積の期間後増大される電流密度の構図を採用する。比較的低い電流密度は、銅イオンが補給されるより速くフィーチャーの底近くで局部的に銅イオンの使い果たしを避けるため最初に典型的に使用される。使い果たし速度が置き換え速度より速い状況は空孔の形成に至る。最適の最初の電流密度および期間は典型的に実験で決定されそしてシリコン貫通ビアフィーチャーのアスペクト比に応じて変化する。比較的高い最終の電流密度に対し最初の比較的低い電流密度の増大は継続され、あるいは段階的な構図に従う。例えばある実施態様において、電流密度は最初の電流密度から第2の電流密度に段階を踏みそして最終電流密度に再び段階を踏む。ある実施態様において、3、4、5回あるいはそれ以上のように2回の電流密度の段階よりも多い。全体の電流密度は約0.3A/dm2と約3A/dm2の間の平均である。本発明の方法に従う実施例の段階的電流密度は次のようである:

【0074】

1.約0.1A/dm2と約0.2A/dm2の間の電流密度で、約30sと約60minの間メッキを開始。

【0075】

2.約0.3A/dm2と約0.5A/dm2の間の電流密度の段階としそして約1minと約60minの間、各段階後電流密度を維持する。これは0.3A/dm2の段階、0.4A/dm2の段階まで続けられ、約0.5A/dm2 の段階まで続けられるような1回あるいは1回の段階より多くの段階を含む。

【0076】

3.約0.6A/dm2と約1.2A/dm2の間の最終電流密度の段階としそして約60minと約90minの間、各段階後電流密度を維持する。これは0.6A/dm2の段階、0.7A/dm2の段階まで続けられ、約0.8A/dm2の段階まで続けられ、0.9A/dm2の段階で続けられ、約1.0A/dm2の段階で続けられ、約1.1A/dm2の段階で続けられ、1.2A/dm2の段階まで続けられるような1回あるいは1回の段階より多くの段階を含む。

【0077】

実施例の段階的電流密度メッキ構図において、各段階の電流密度の増加は約0.1A/dm2、約0.2A/dm2、約0.3A/dm2、約0.4A/dm2あるいはそれ以上である。

【0078】

上述の高い平均電流密度を達成するために電流密度構図を採用することによって、TSVの急速底上げ充填が本発明の方法に従って達成される。

【0079】

図7を参照して、ビア充填後、ウェーハ表面および曝露された銅金属被覆は既知技術である化学機械研磨によって清浄化される。ウェーハは銅金属被覆の底層を曝露するために従来のエッチング技術によって薄くされ、それによって、銅金属被覆がウェーハあるいはICダイの後表面からウェーハあるいはダイの前の活性表面に延びるシリコン貫通ビアを達成する。ウェーハは多層デバイス水準からなるデバイスを達成するために既知技術の方法によって、さらに処理され、積み重ねられそして1個にされ、各々はシリコン貫通ビアを使用して電子的に結線される。

【0080】

詳細に本発明を記載したが、修正および変更は付帯の特許請求項に定義する発明の範囲を逸脱することなく可能であることは明らかである。

【0081】

(実施例)

次の制限のない実施例は本発明をさらに示すために提供される。

【0082】

(実施例1。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0083】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0084】

CH3SO3H(メタンスルホン酸、10g/L)

【0085】

塩素イオン(50ppm)

【0086】

MICROVAB DVF200添加剤C(Enthone Inc.、West Haven、Conn.より入手できる)(4mL/L)メチル第四級ポリ(ビニル−4−ピリジン)を含む。

【0087】

ビアは2.5:1(深さ:開口直径)のアスペクト比を有し、100μmの直径および250μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.60A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0088】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。銅陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.57A/dm2の平均電流密度を供給した。電流密度は次の段階構図に従って供給された。

【0089】

0.1A/dm2、3min間。

【0090】

0.3A/dm2、5min間。

【0091】

0.6A/dm2、300min間。

【0092】

メッキは約318min後に中止された。図8Aおよび8Bは完全に充填されたTSVフィーチャーの断面である。メッキはTSVが空孔がなく割れ目がないので底上げ機構によって起きたことを現している。

【0093】

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

(実施例2。本発明の電解銅堆積組成物を使用する電解銅堆積)

【0094】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0095】

CH3SO3H(メタンスルホン酸、10g/L)

【0096】

塩素イオン (50ppm)

【0097】

MICROVAB DVF200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0098】

MICROFAB DVF200B (4mL/L)(3,3’−ジチオビス(プロパンスルホン酸)。

【0099】

MICROFAB DVF200C (4mL/L)

【0100】

ビアは1.75:2、2.16:3および5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:40、30、20、10μmおよびそれぞれ次の全深さ:70、65、60、50μmを有する開口からの結果である。この実施例で、電流密度の構図は1.4A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0101】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.84A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0102】

0.1A/dm2、3min間。

【0103】

0.3A/dm2、3min間。

【0104】

0.6A/dm2、30min間。

【0105】

1.2A/dm2、15min間。

【0106】

1.4A/dm2、30min間。

【0107】

メッキは約61min後に中止された。図9A、B、CおよびDは完全に充填されたTSVフィーチャーのFIB(焦点イオンビーム)断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0108】

(実施例3。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0109】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0110】

CH3SO3H(メタンスルホン酸、10g/L)

【0111】

塩素イオン (50ppm)

【0112】

MICROVAB DFV200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0113】

MICROFAB DVF200B (5.5mL/L)

【0114】

MICROFAB DVF200C (7mL/L)

【0115】

ポリプロピレングリコールアミン(約400g/mol) 30mg/L

【0116】

ビアは3.5:1、3.8:1、2.5:1および5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:50、45、40、35μmおよび全て175μmの深さを有する開口からの結果である。この実施例で、電流密度の構図は1.2A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0117】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.93A/dm2 の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0118】

0.1A/dm2、5min間。

【0119】

0.3A/dm2、5min間。

【0120】

0.6A/dm2、60min間。

【0121】

1.2A/dm2、100min間。

【0122】

メッキは約170min後に中止された。図10A、B、CおよびDは完全に充填されたTSVフィーチャーの光学断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0123】

(実施例4。本発明の電解銅堆積組成物を使用する電解銅堆積)

本発明に従う電解銅堆積組成物は次の組成物を有する:

【0124】

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0125】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0126】

CH3SO3H(メタンスルホン酸、10g/L)

【0127】

塩素イオン (50ppm)

【0128】

MICROVAB DFV200添加剤BおよびC(Enthone Inc.、West Haven、Conn.より入手できる)。

【0129】

MICROFAB DVF200B (5.5mL/L)

【0130】

MICROFAB DVF200C (7mL/L)

【0131】

ポリプロピレングリコールアミン(約400g/mol;30mg/L)

【0132】

オクチルプロピオン酸塩 (200μL)

【0133】

ビアは3.5:1、および2.5:1(深さ:開口直径)のアスペクト比を有し、それぞれ次の直径:50、75μmおよび各175μmの深さを有する開口からの結果である。この実施例で、電流密度の構図は1.2A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0134】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.93A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0135】

0.1A/dm2、5min間。

【0136】

0.3A/dm2、5min間。

【0137】

0.6A/dm2、60min間。

【0138】

1.2A/dm2、100min間。

【0139】

メッキは約170min後に中止された。次の図11AおよびBは完全に充填されたTSVフィーチャーの光学断面である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0140】

(実施例5。本発明の電解銅堆積組成物)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0141】

Cu(CH3SO3)2(100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0142】

CH3SO3H(メタンスルホン酸、10g/L)

【0143】

塩素イオン (50ppm)

【0144】

MICROFAB DVF200BおよびC(Enthone Inc.、West Haven、Conn.およびSynalox(分極剤)より入手できる)。

【0145】

MICROFAB DVF200B (6mL/L)

【0146】

Synalox40−D700 (0.2g/L)(Dow Chemicalから入手できるランダムEO/POコポリマー、分子量5300)

【0147】

MICROFAB DVF200C (4mL/L)

【0148】

(実施例6。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例5の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および135μmの全深さを有する開口を有した。

【0149】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例5の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.50A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0150】

0.1A/dm2、60min間。

【0151】

0.3A/dm2、60min間。

【0152】

0.4A/dm2、30min間。

【0153】

0.5A/dm2、30min間。

【0154】

0.6A/dm2、30min間。

【0155】

0.7A/dm2、30min間。

【0156】

1.0A/dm2、60min間。

【0157】

メッキはフィーチャーが銅金属で完全に充填されるまで続けられた。メッキ期間は約300minであった。図12Aおよび12Bは充填されたTSVフィーチャーの光学写真(倍率500X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0158】

(実施例7。本発明の電解銅堆積組成物)

本発明に従う電解銅堆積組成物は次の成分を含んで準備された:

【0159】

Cu(CH3SO3)2 (100g/L銅イオンを生じるに十分な銅メタンスルホン酸塩)。

【0160】

CH3SO3H (メタンスルホン酸、10g/L)

【0161】

塩素イオン (50ppm)

【0162】

MICROFAB DVF200B (3,3’−ジチオビス(1−プロパンスルホン酸) (6mL/L)

【0163】

MICROFAB DVF200C (メチル第四級ポリ(ビニル−4−ピリジン) (4mL/L)

【0164】

(実施例8。本発明の電解銅堆積組成物を使用する電解銅堆)

実施例7の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および200μmの全深さを有する開口を有した。

【0165】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例7の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.64A/dm2の平均電流密度で供給された。電流密度は次の段階構図に従って供給された。

【0166】

0.1A/dm2、5min間。

【0167】

0.3A/dm2、5min間。

【0168】

0.4A/dm2、5min間。

【0169】

0.5A/dm2、90min間。

【0170】

0.6A/dm2、90min間。

【0171】

1.0A/dm2、60min間。

【0172】

メッキは銅堆積の成長を監視するため3時間で中止された。図13Aおよび13Bは部分的に充填されたTSVフィーチャーの光学写真(倍率500X)である。メッキはU型メッキ構図によって示される真実の底上げ機構に従って起きたことを現している。

【0173】

(実施例9。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例7の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは3:1(深さ:開口直径)のアスペクト比を有し、50μmの直径および150μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.60A/dm2の最大電流密度への比較的急速上昇により特徴付けられた。

【0174】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから実施例7の電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.58A/dm2の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0175】

0.10A/dm2、5min間。

【0176】

0.30A/dm2、5min間。

【0177】

0.60A/dm2、2h50min間。

【0178】

メッキは3hで中止された。図14Aおよび14Bは完全に充填されたTSVフィーチャーの光学写真(倍率200X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構によって起きたことを現している。

【0179】

(実施例10。本発明の電解銅堆積組成物を使用する電解銅堆積)

実施例7の電解銅堆積組成物に同等の組成物であって、メチル第四級ポリ(ビニル−4−ピリジン)の濃度を8mL/Lに増加することを除いて、電解銅堆積組成物が試験ウェーハ基板の大寸法、高アスペクト比のビア内に銅金属被覆を堆積するために使用された。ビアは4:1(深さ:開口直径)のアスペクト比を有し、50μmの直径および200μmの全深さを有する開口からの結果である。この実施例で、電流密度の構図は0.06A/dm2の最大電流密度に比較的急速上昇により特徴付けられた。

【0180】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから電解銅堆積組成物に浸漬された。陽極は銅メタンホスホン酸塩メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.64A/dm2 の平均電流密度を供給された。電流密度は次の段階構図に従って供給された。

【0181】

0.1A/dm2、5min間。

【0182】

0.3A/dm2、5min間。

【0183】

0.4A/dm2、5min間。

【0184】

0.5A/dm2、90min間。

【0185】

0.6A/dm2、90min間。

【0186】

1.0A/dm2、60min間。

【0187】

メッキは255min後に中止された。図15Aおよび15Bは完全に充填されたTSVフィーチャーの光学写真(倍率200X)である。メッキはTSVが空孔がなく割れ目がなかったので底上げ機構に従って起きたことを現している。

【0188】

(比較実施例1。超充填添加剤を含む電解銅堆積組成物)

超充填添加剤を含む電解銅堆積組成物が次の成分を含んで準備された。

【0189】

CuSO4・5H2O(硫酸銅5水和物約196gが1Lの組成物中に約50g/Lの銅イオン生じるに十分である)

【0190】

H2SO4(硫酸、80g/L)

【0191】

塩素イオン(50ppm)

【0192】

MICROFAB(商標) DVF100添加剤 (Enthone Inc.、West Haven、Conn.より入手できる)

【0193】

MICROFAB(商標) DVF100A (10mL/L)

【0194】

MICROFAB(商標) DVF100S (2mL/L)

【0195】

MICROFAB(商標) DVF100L (4mL/L)

【0196】

(比較実施例2。超充填添加剤を含む組成物を使用する電解銅堆積組成物)

比較実施例1の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および150μmの全深さを有する開口を有した。この実施例で、電流密度は良好な反応開始、底上げ充填および欠陥のない金属被覆を確保するため比較的低かった。

【0197】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから比較実施例1の電解銅堆積組成物に浸漬された。陽極は硫酸銅メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.11A/dm2 の電流密度を供給され、約5h後中止された。図16は部分的に充填されたTSVフィーチャーの光学写真(倍率500X)である。この電流密度で5hのメッキは完全なフィーチャーを金属化するに十分でないことは図16から明らかである。事実、フィーチャーは約33%の充填のみであった。

【0198】

(比較実施例3。超充填添加剤を含む電解銅堆積組成物)

超充填添加剤を含む電解銅堆積組成物が次の成分を含んで準備された。

【0199】

CuSO4・5H2O(硫酸銅5水和物約196gが1Lの組成物に約50g/Lの銅イオンを生じるに十分である)

【0200】

H2SO4(硫酸、80g/L)

【0201】

塩素イオン(50ppm)

【0202】

MICROFAB(商標) DVF100(商標)添加剤 (Enthone Inc.、West Haven、Conn.より入手できる)

【0203】

MICROFAB(商標) DVF100A (6mL/L)

【0204】

MICROFAB(商標) DVF100S (2mL/L)

【0205】

MICROFAB(商標) DVF100L (3mL/L)

【0206】

比較実施例4。超充填添加剤を含む組成物を使用する電解銅堆積。

比較実施例3の電解銅堆積組成物が試験ウェーハ基板の大寸法ビア内に銅金属被覆を堆積するために使用された。ビアは50μmの直径および150μmの全深さを有する開口を有した。この実施例で、電流密度は良好な反応開始、底上げ充填および欠陥のない金属被覆を確保するため比較的低かった。

【0207】

試験ウェーハはMICROFAB(商標)PW1000(Enthone Inc.、West Haven、Conn.より入手できる)を使用して脱ガスされそしてそれから比較実施例3の電解銅堆積組成物に浸漬された。陽極は硫酸銅メッキ浴で使用される前にフィルム化された銅陽極であった。電力供給は0.11A/dm2 の電流密度を供給され、そしてフィーチャーが銅金属で完全に充填されるまで継続された。図17は充填されたTSVフィーチャーの光学写真(倍率500X)である。堆積は底上げ成長によって特徴づけられそして金属被覆は空孔がなく割れ目がなかった。しかしながら、垂直方向のメッキ速度は大変遅く約0.27μm/minであり、そして金属化フィーチャーは欠陥なしであったけれども、全フィーチャーの充填は10hを要した。

【0208】

本発明あるいは望ましい実施態様(s)の要素を導入するとき、冠詞“a”、“an”、“the”および“said”は一つあるいはそれ以上の要素があることを意味している。例えば、前述の説明および次の特許請求項が“an”に関連することは一つあるいはそれ以上の関連することがあることを意味している。用語“からなる(comprising)”、“含んでいる(including)”、および“有している(having)”は包含する(inclusive)を意図しそしてリストに挙げた要素よりも他の付加的要素があることを意味している。

【0209】

上記の観点で、本発明のいくつかの目的が達成されそして他の有益な結果が得られる。

【0210】

種々の変型が本発明の範囲を逸脱することなく上述の組成物および工程でなされているので、上述の説明に含まれるそして付属する図面に示される全ての事柄は実例としそして制約の意図のないことと解釈される。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図12A】

【図12B】

【図13A】

【図13B】

【図14A】

【図14B】

【図15A】

【図15B】

【図16】

【図17】

【特許請求の範囲】

【請求項1】

半導体集積回路デバイス基板のシリコン貫通ビアフィーチャー(through silicon via feature)を金属被膜する方法であって、ここで前記半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここで前記ビアフィーチャーは前記基板の前表面に開口、前記基板の前表面から延びる側壁、および底からなり、前記方法は:

前記半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここで前記シリコン貫通ビアフィーチャーは200nmと500μmの間の入口寸法および0.3:1より大きいアスペクト比を有し、堆積組成物は次を含む:

(a)銅イオン源;

(b)無機酸、有機スルホン酸およびこれらの混合物から選ばれる酸;

(c)分極剤および/あるいは減極剤から選ばれる1つあるいはそれ以上の有機化合物であって、ビア開口よりもビア底で速い銅堆積を促進する1つあるいはそれ以上の有機化合物;

(d)塩素イオン;および

底上げ充填し、それにより銅充填ビアフィーチャーを生成するために前記底および前記側壁上に銅金属を堆積するように前記電解堆積組成物に電流を供給することからなる。

【請求項2】

ビアフィーチャーが20μmと500μmの間の深さおよび5μmと300μmの間の入口寸法を有する請求項1に記載の方法。

【請求項3】

ビアフィーチャーが50μmと300μmの間の深さおよび10μmと100μmの間の入口寸法を有する請求項1に記載の方法。

【請求項4】

銅イオン源が有機銅スルホン酸でありそして酸がスルホン酸である請求項1に記載の方法。

【請求項5】

1つあるいはそれ以上の有機化合物が分極剤を含む請求項1に記載の方法。

【請求項6】

分極剤がビニルピリジンをベースとする化合物である請求項1に記載の方法。

【請求項7】

ビニルピリジンをベースとする化合物が160,000g/mol未満の分子量を有する置換ピリジルポリマー化合物である請求項6に記載の方法。

【請求項8】

ビニルピリジンをベースとする化合物が500g/molと150,000g/molの間の分子量を有する置換ピリジルポリマー化合物である請求項6に記載の方法。

【請求項9】

ビニルピリジンをベースとする化合物がメチル第四級ポリ(ビニル−4−ピリジン)である請求項6に記載の方法。

【請求項10】

分極剤がポリ(プロピレングリコール)ビス(2−アミノプロピルエーテル)

である請求項1に記載の方法。

【請求項11】

分極剤がランダム酸化エチレン/酸化プロピレンコポリマーである請求項1に記載の方法。

【請求項12】

1つあるいはそれ以上の分極化合物が分極剤および減極剤を含む請求項1に記載の方法。

【請求項13】

分極剤がメチル第四級ポリ(ビニル−4−ピリジン)である請求項12に記載の方法。

【請求項14】

減極剤が次の一般構造(1)を有する有機硫黄化合物である請求項12に記載の方法。

ここで、

XはO、SあるいはS=Oである;

nは1から6である;

Mは価数を満足するために必要な水素、アルカリ金属あるいはアンモニウムである;

R1は1から8の炭素原子のアルキレンあるいは環状アルキレン基、6から12の炭素原子の芳香族炭化水素あるいは脂肪族芳香族炭化水素である;および

R2は水素、1から8の炭素原子を有するヒドロキシアルキルあるいは、MおよびR1は上記で定義されるMO3SR1である。

【請求項15】

減極剤が3,3’−ジチオビス(1−プロパンスルホン酸)である請求項12に記載の方法。

【請求項16】

極性剤がメチル第四級ポリ(ビニル−4−ピリジン)でありそして減極剤が3,3’−ジチオビス(1−プロパンスルホン酸)である請求項12に記載の方法。

【請求項17】

1つあるいはそれ以上の分極化合物がビア開口での銅堆積電位よりも小さい陰性の少なくとも50mVであるビア底での銅堆積電位を生じる請求項1記載の方法。

【請求項18】

半導体集積回路デバイス基板のビアフィーチャーを金属被膜する方法であって、ここで前記半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここで前記ビアフィーチャーは前記基板の前表面に開口、前記基板の前表面から延びる側壁、および底からなり、前記方法は:

前記半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここでビアフィーチャーは50nmと250μmの間の深さおよび5μmと100μmの間のビアフィーチャー入口寸法を有し、堆積組成物は次を含む:

(a)50と110g/Lの間の銅イオン源として銅メタンスルホン酸塩;

(b)1と25g/Lの間の濃度のメタンスルホン酸;

(c)1と200ppmの間の濃度の分極剤および3μmolと100μmolの間の濃度の減極剤から選ばれる1つあるいはそれ以上の有機化合物であって、ビア開口よりもビア底で速い銅堆積を促進する1つあるいはそれ以上の有機化合物;

(d)10と90mg/Lの間の濃度の塩素イオン;および

底上げ充填し、それにより銅充填ビアフィーチャーを生成するために前記底および前記側壁上に銅金属を堆積するように前記電解堆積組成物に0.3A/dm2と5A/dm2の間の平均電流密度で電流を供給することからなる。

【請求項19】

1つあるいはそれ以上の有機化合物が1ppmと40ppmの間の濃度のメチル第四級ポリ(ビニル−4−ピリジン)である分極剤および1ppmと50ppmの間の濃度の3,3’−ジチオビス(1−プロパンスルホン酸)である減極剤である請求項16に記載の方法。

【請求項1】

半導体集積回路デバイス基板のシリコン貫通ビアフィーチャー(through silicon via feature)を金属被膜する方法であって、ここで前記半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここで前記ビアフィーチャーは前記基板の前表面に開口、前記基板の前表面から延びる側壁、および底からなり、前記方法は:

前記半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここで前記シリコン貫通ビアフィーチャーは200nmと500μmの間の入口寸法および0.3:1より大きいアスペクト比を有し、堆積組成物は次を含む:

(a)銅イオン源;

(b)無機酸、有機スルホン酸およびこれらの混合物から選ばれる酸;

(c)分極剤および/あるいは減極剤から選ばれる1つあるいはそれ以上の有機化合物であって、ビア開口よりもビア底で速い銅堆積を促進する1つあるいはそれ以上の有機化合物;

(d)塩素イオン;および

底上げ充填し、それにより銅充填ビアフィーチャーを生成するために前記底および前記側壁上に銅金属を堆積するように前記電解堆積組成物に電流を供給することからなる。

【請求項2】

ビアフィーチャーが20μmと500μmの間の深さおよび5μmと300μmの間の入口寸法を有する請求項1に記載の方法。

【請求項3】

ビアフィーチャーが50μmと300μmの間の深さおよび10μmと100μmの間の入口寸法を有する請求項1に記載の方法。

【請求項4】

銅イオン源が有機銅スルホン酸でありそして酸がスルホン酸である請求項1に記載の方法。

【請求項5】

1つあるいはそれ以上の有機化合物が分極剤を含む請求項1に記載の方法。

【請求項6】

分極剤がビニルピリジンをベースとする化合物である請求項1に記載の方法。

【請求項7】

ビニルピリジンをベースとする化合物が160,000g/mol未満の分子量を有する置換ピリジルポリマー化合物である請求項6に記載の方法。

【請求項8】

ビニルピリジンをベースとする化合物が500g/molと150,000g/molの間の分子量を有する置換ピリジルポリマー化合物である請求項6に記載の方法。

【請求項9】

ビニルピリジンをベースとする化合物がメチル第四級ポリ(ビニル−4−ピリジン)である請求項6に記載の方法。

【請求項10】

分極剤がポリ(プロピレングリコール)ビス(2−アミノプロピルエーテル)

である請求項1に記載の方法。

【請求項11】

分極剤がランダム酸化エチレン/酸化プロピレンコポリマーである請求項1に記載の方法。

【請求項12】

1つあるいはそれ以上の分極化合物が分極剤および減極剤を含む請求項1に記載の方法。

【請求項13】

分極剤がメチル第四級ポリ(ビニル−4−ピリジン)である請求項12に記載の方法。

【請求項14】

減極剤が次の一般構造(1)を有する有機硫黄化合物である請求項12に記載の方法。

ここで、

XはO、SあるいはS=Oである;

nは1から6である;

Mは価数を満足するために必要な水素、アルカリ金属あるいはアンモニウムである;

R1は1から8の炭素原子のアルキレンあるいは環状アルキレン基、6から12の炭素原子の芳香族炭化水素あるいは脂肪族芳香族炭化水素である;および

R2は水素、1から8の炭素原子を有するヒドロキシアルキルあるいは、MおよびR1は上記で定義されるMO3SR1である。

【請求項15】

減極剤が3,3’−ジチオビス(1−プロパンスルホン酸)である請求項12に記載の方法。

【請求項16】

極性剤がメチル第四級ポリ(ビニル−4−ピリジン)でありそして減極剤が3,3’−ジチオビス(1−プロパンスルホン酸)である請求項12に記載の方法。

【請求項17】

1つあるいはそれ以上の分極化合物がビア開口での銅堆積電位よりも小さい陰性の少なくとも50mVであるビア底での銅堆積電位を生じる請求項1記載の方法。

【請求項18】

半導体集積回路デバイス基板のビアフィーチャーを金属被膜する方法であって、ここで前記半導体集積回路デバイス基板は前表面、後表面およびビアフィーチャーからなり、そしてここで前記ビアフィーチャーは前記基板の前表面に開口、前記基板の前表面から延びる側壁、および底からなり、前記方法は:

前記半導体集積回路デバイス基板を電解銅堆積組成物に浸漬することからなり、ここでビアフィーチャーは50nmと250μmの間の深さおよび5μmと100μmの間のビアフィーチャー入口寸法を有し、堆積組成物は次を含む:

(a)50と110g/Lの間の銅イオン源として銅メタンスルホン酸塩;

(b)1と25g/Lの間の濃度のメタンスルホン酸;

(c)1と200ppmの間の濃度の分極剤および3μmolと100μmolの間の濃度の減極剤から選ばれる1つあるいはそれ以上の有機化合物であって、ビア開口よりもビア底で速い銅堆積を促進する1つあるいはそれ以上の有機化合物;

(d)10と90mg/Lの間の濃度の塩素イオン;および

底上げ充填し、それにより銅充填ビアフィーチャーを生成するために前記底および前記側壁上に銅金属を堆積するように前記電解堆積組成物に0.3A/dm2と5A/dm2の間の平均電流密度で電流を供給することからなる。

【請求項19】

1つあるいはそれ以上の有機化合物が1ppmと40ppmの間の濃度のメチル第四級ポリ(ビニル−4−ピリジン)である分極剤および1ppmと50ppmの間の濃度の3,3’−ジチオビス(1−プロパンスルホン酸)である減極剤である請求項16に記載の方法。

【公表番号】特表2010−535289(P2010−535289A)

【公表日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2010−519274(P2010−519274)

【出願日】平成20年8月4日(2008.8.4)

【国際出願番号】PCT/US2008/072136

【国際公開番号】WO2009/018581

【国際公開日】平成21年2月5日(2009.2.5)

【出願人】(501407311)エントン インコーポレイテッド (36)

【Fターム(参考)】

【公表日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成20年8月4日(2008.8.4)

【国際出願番号】PCT/US2008/072136

【国際公開番号】WO2009/018581

【国際公開日】平成21年2月5日(2009.2.5)

【出願人】(501407311)エントン インコーポレイテッド (36)

【Fターム(参考)】

[ Back to top ]