シリコーンプリプレグ、それを用いたシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板及びLED実装基板

【課題】 可視光領域の反射率が高く、加熱や紫外線による劣化、変色、反射率低下が少なく、高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板材料であるシリコーンプリプレグ、シリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板およびLED実装基板を提供する。

【解決手段】 石英ガラスクロスに、(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなる樹脂構造のオルガノポリシロキサン、(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなる樹脂構造のオルガノハイドロジェンポリシロキサン、(C)白金族金属系触媒、(D)充填剤を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグ。

【解決手段】 石英ガラスクロスに、(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなる樹脂構造のオルガノポリシロキサン、(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなる樹脂構造のオルガノハイドロジェンポリシロキサン、(C)白金族金属系触媒、(D)充填剤を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリプレグ、該プリプレグを用いたシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板およびLED実装基板に関する。

【背景技術】

【0002】

電気・電子部品や、LED(以下、発光ダイオードともいう)の実装基板としては、エポキシ樹脂をガラスクロスに含浸させた白色ガラスエポキシ基材が広く使われている。しかし、高融点の鉛フリー半田が採用されたり、部品の発熱や光の影響によりエポキシ樹脂が劣化したりするという問題がある。放熱性を目的とした基材として、絶縁層に無機フィラーを高充填したエポキシ樹脂を用いた金属ベース回路基板も放熱性の良さから使われているが、エポキシ樹脂の劣化や実装部品の半田接続信頼性で大きな課題を残している。

【0003】

耐熱性が要求される実装基板として、セラミックスも使われてきたが、価格が高く大型基板には対応できない。そこで、耐候性、耐熱性等の特性に優れており、種々の用途に使用されているシリコーン樹脂によるプリプレグ、積層板及び金属張積層板、金属ベース基板がLEDの実装基板または電気電子部品等の実装基板として使用することが検討されている。

しかし、従来の縮合ワニスや付加ワニスを用いて製造されるプリプレグは、取り扱いが不便で製造法が複雑であり、かつ、銅箔等の接着力が弱いという問題があった。

【0004】

LEDは、近年の地球環境問題の解決を目指した省エネルギー活動により、青色、白色のLED需要増と技術進歩に伴う一層のLEDの高輝度化が進んできていて、それに対応する周辺材料が必要とされている。

【0005】

なお、本発明に関する従来技術としては、例えば、下記の特許文献に記載されているものが挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−213426号公報

【特許文献2】特開2011−127074号公報

【特許文献3】特開2010−89493号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般に、シリコーンプリプレグ製造のために付加硬化型のシリコーンワニス組成物を用いる場合には、プレキュアーにて該組成物をBステージ化した後、熱プレス機にて金属張積層板を作成するのが一般的であるが、プリプレグの取り扱いが不便で、充分な特性や加工性が得られないという欠点がある。

【0008】

本発明は、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板材料であり、取り扱いが容易なシリコーンプリプレグ、それを使用したシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板およびLED実装基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明によれば、石英ガラスクロスに、

(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基及びフェニル基のいずれかを示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノポリシロキサン、

(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノハイドロジェンポリシロキサン:(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子がモル比で0.1〜4.0となる量、

(C)白金族金属系触媒:有効量、ならびに

(D)充填剤:(A)及び(B)成分の合計100質量部に対して900質量部以下、

を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグを提供する。

【0010】

このような本発明のシリコーンプリプレグを用いれば、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板を得ることができ、特に、LED実装基板の基材として好適に用いることができる。

【0011】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形することで製造され、熱伝導率が0.8W/mK以上であることを特徴とするシリコーン樹脂板を提供する。

【0012】

このように、本発明のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形したシリコーン樹脂板(以下、シリコーン積層板ともいう)は、熱伝導率0.8W/mK以上を達成することができ、放熱性に優れたシリコーン樹脂板となる。

【0013】

また、この場合、前記シリコーン樹脂板は、該シリコーン樹脂板に対して平行な方向の線膨張係数が−100〜100℃の範囲にわたって30ppm/℃以下であることが好ましい。

【0014】

このように、本発明のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形したシリコーン樹脂板は、耐熱性に優れたものとなる。

【0015】

また、本発明では、前記シリコーン樹脂板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0016】

このように、本発明のシリコーンプリプレグは、加工性に優れ、各種高輝度LED実装基板材料として好適に使用でき、本発明のシリコーン樹脂板を使用して作製されたLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【0017】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属張積層板を提供する。

【0018】

このように、本発明のシリコーンプリプレグは、金属箔との接着性が良好であり、電子・電気部品等の実装基板の作製に好適に用いることができる。

【0019】

また、本発明では、前記シリコーン金属張積層板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0020】

このように、金属箔との接着性が保たれたシリコーン金属張積層板は、LED実装基板の作製に好適に用いることができる。

【0021】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板を提供する。

【0022】

このように、本発明のシリコーンプリプレグは、金属箔及び金属板との接着性が良好であり、電子・電気部品等の実装基板の作製に好適に用いることができる。

【0023】

また、前記金属板は、予め接着助剤で処理されたものであることが好ましい。

【0024】

このように、予め接着助剤で処理された金属板を用いると、シリコーンプリプレグとの接着性を向上させることができるために好ましい。

【0025】

また、本発明では、前記シリコーン金属ベース基板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0026】

このように、金属箔及び金属板との接着性が保たれたシリコーン金属ベース基板は、LED実装基板の作製に好適に用いることができる。

【発明の効果】

【0027】

従来の成形装置でも容易に成形可能な、本発明の付加硬化型シリコーンプリプレグを使用することにより、従来は存在しなかった、耐熱性、放熱性、耐変色性に優れた新規のLED用基材を容易に得ることができ、高輝度LED実装基板を容易に得ることができる。

本発明のシリコーンプリプレグは、硬質のシリコーン樹脂を石英ガラスクロスに含浸したプリプレグにもかかわらず、可撓性に優れ取り扱いが容易である。特に、該シリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、該ガラスクロスから前記溶剤を蒸発させて除去した後は、該組成物が可塑性の固体若しくは半固体であるため、Aステージ状態であってもプリプレグとして取り扱うことができ、該組成物を含浸させたプリプレグの保管も容易であり、熱プレスでの成形を容易に行うことができるという利点がある。更に、本発明のシリコーンプリプレグは加工性に優れるため、各種高輝度LED実装基板の作製に好適に用いることができる。また、作製されたLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【図面の簡単な説明】

【0028】

【図1】本発明のLED実装基板の一例を示す断面図である。

【発明を実施するための形態】

【0029】

以下、本発明につき更に詳しく説明する。なお、本明細書において、「室温」とは15〜30℃の温度を意味する。「半固体」とは、可塑性を持ちながら流動性を持たない性質を有し、温度・応力・歪みなどの外部からのストレスによって液体又は固体の性質を呈する状態であることを意味する。また、Phはフェニル基、Meはメチル基、Etはエチル基、Viはビニル基を示す。

【0030】

[シリコーン樹脂組成物]

本発明のシリコーン樹脂組成物は、下記(A)〜(D)成分を含み、本発明のシリコーン樹脂板を製造するのに好適に使用され、特に、LED実装基板を製造するのに好適に使用される。本発明の組成物は、室温で可塑性の固体もしくは半固体であることが好ましく、室温で可塑性の固体であることがより好ましい。

以下、本発明のシリコーン樹脂組成物に含まれる各成分について説明する。

【0031】

以下、本発明について更に詳細に説明する。

−(A)樹脂構造のオルガノポリシロキサン−

本発明の組成物の重要な構成成分の一つである(A)成分は、R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基又はフェニル基を示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個、好ましくは8〜40個、更に好ましくは10〜35個である構造を部分的に含有する樹脂構造(即ち、三次元網状構造)のオルガノポリシロキサンである。

【0032】

なお、上記のR22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造とは、下記一般式(1):

【化1】

(ここで、mは5〜50の整数)

で表される直鎖状ジオルガノポリシロキサン連鎖構造を意味する。

【0033】

(A)成分のオルガノポリシロキサン中に存在するR22SiO単位全体の少なくとも一部、好ましくは50モル%以上(50〜100モル%)、特には80モル%以上(80〜100モル%)が、分子中でかかる一般式(1)で表される連鎖構造を形成していることが好ましい。

【0034】

(A)成分の分子中においては、R22SiO単位はポリマー分子を直鎖状に延伸するように働き、R1SiO1.5単位はポリマー分子を分岐させ或いは三次元網状化させる。R3aR4bSiO(4−a−b)/2単位の中のR4(独立にビニル基又はアリル基)は、後述する(B)成分が有するR3cHdSiO(4−c−d)/2単位のケイ素原子に結合した水素原子(即ち、SiH基)とヒドロシリル化付加反応することにより、本発明の組成物を硬化させる役割を果たす。

【0035】

(A)成分を構成する必須の三種のシロキサン単位のモル比、即ち、R1SiO1.5単位:R22SiO単位:R3aR4bSiO(4−a−b)/2単位のモル比は、90〜24:75〜9:50〜1(但し、合計で100)、特に70〜28:70〜20:10〜2(但し、合計で100)であることが得られる硬化物の特性上好ましい。

【0036】

また、この(A)成分のゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量は3,000〜1,000,000、特に10,000〜100,000の範囲にあると、該ポリマーは固体もしくは半固体状であり作業性、硬化性などから好適である。

【0037】

このような樹脂構造のオルガノポリシロキサンは、各単位の原料となる化合物を、生成ポリマー中で上記三種のシロキサン単位が所要のモル比となるように組み合わせ、例えば酸の存在下で共加水分解縮合を行うことによって合成することができる。

【0038】

ここで、R1SiO1.5単位の原料としては、MeSiCl3、EtSiCl3、PhSiCl3、プロピルトリクロロシラン、シクロヘキシルトリクロロシラン等のクロロシラン類、これらそれぞれのクロロシラン類に対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0039】

R22SiO単位の原料としては、

ClMe2SiO(Me2SiO)jSiMe2Cl、

ClMe2SiO(Me2SiO)k(PhMeSiO)LSiMe2Cl、

ClMe2SiO(Me2SiO)k(Ph2SiO)LSiMe2Cl、

(HO)Me2SiO(Me2SiO)jSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OH)、

(MeO)Me2SiO(Me2SiO)jSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OMe)

(ここで、j=3〜48の整数(平均値)、k=0〜47の整数(平均値)、L=1〜48の整数(平均値)、かつk+L=3〜48の整数(平均値))

等を例示することができる。

【0040】

また、R3aR4bSiO(4−a−b)/2単位は、R3R4SiO単位、R32R4SiO0.5単位、R42SiO単位及びR3R42SiO0.5単位から選ばれる1種のシロキサン単位又は2種以上のシロキサン単位の組み合わせであることを示す。その原料としては、Me2ViSiCl、MeViSiCl2、Ph2ViSiCl、PhViSiCl2等のクロロシラン類、これらのクロロシラン類のそれぞれに対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0041】

なお、本発明において、(A)成分のオルガノポリシロキサンを上記の原料化合物の共加水分解及び縮合により製造する際には、R1SiO1.5単位、R22SiO単位、R3aR4bSiO(4−a−b)/2単位又はこれらの2種以上の組み合わせ中に、シラノール基を有するシロキサン単位が含まれる。(A)成分のオルガノポリシロキサンは、かかるシラノール基含有シロキサン単位を、通常、全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。上記シラノール基含有シロキサン単位としては、例えば、(HO)SiO1.5単位、R2’(HO)SiO単位、(HO)2SiO単位、R4(HO)SiO単位、R42(HO)SiO0.5単位、R3’R4(HO)SiO0.5単位、R4(HO)2SiO0.5単位(ここで、R2’およびR3’は水酸基以外の前記でR2およびR3について定義した通りの基であり、R4は前記定義の通りである。)が挙げられる。尚、R1、R2及びR3における水酸基とは、上記シラノール基含有シロキサン単位中の水酸基を意味する。

【0042】

−(B)樹脂構造のオルガノハイドロジェンポリシロキサン−

本発明の組成物の重要な構成成分の一つである(B)成分は、R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個、好ましくは8〜40個、更に好ましくは10〜35個である直鎖状のシロキサン構造を部分的に含有する樹脂構造(即ち、三次元網状構造)のオルガノハイドロジェンポリシロキサンである。

【0043】

なお、R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造とは、(A)成分に関して上述した通り、(B)成分中に存在するR22SiO単位の少なくとも一部、好ましくは50モル%以上(50〜100モル%)、特には80モル%以上(80〜100モル%)が、(B)成分の分子中において前記一般式(1)で表される直鎖状ジオルガノポリシロキサン連鎖構造を形成していることを意味する。

【0044】

(B)成分の分子中においても、R22SiO単位はポリマー分子を直鎖状に延伸するように働き、R1SiO1.5単位はポリマー分子を分岐させ或いは三次元網状化させる。R3cHdSiO(4−c−d)/2単位の中のケイ素に結合した水素原子は、上述した(A)成分が有するアルケニル基とヒドロシリル化付加反応することにより本発明の組成物を硬化させる役割を果たす。

【0045】

(B)成分を構成する必須の三種のシロキサン単位のモル比、即ち、R1SiO1.5単位:R22SiO単位:R3cHdSiO(4−c−d)/2単位のモル比は、90〜24:75〜9:50〜1、特に70〜28:70〜20:10〜2(但し、合計で100)であることが得られる硬化物の特性上好ましい。

【0046】

また、この(B)成分のGPCによるポリスチレン換算重量平均分子量は3,000〜1,000,000、特に10,000〜100,000の範囲にあることが作業性、硬化物の特性などの点から好適である。

【0047】

このような樹脂構造のオルガノハイドロジェンポリシロキサンは、各単位の原料となる化合物を、生成ポリマー中で上記三種のシロキサン単位が所要のモル比となるように組み合わせ、例えば酸の存在下で共加水分解を行うことによって合成することができる。

【0048】

ここで、R1SiO1.5単位の原料としては、MeSiCl3、EtSiCl3、PhSiCl3、プロピルトリクロロシラン、シクロヘキシルトリクロロシラン等のクロロシラン類、これらそれぞれのクロロシラン類に対応するメトキシシラン類などのアルコキシシラン等を例示することができる。

【0049】

R22SiO単位の原料としては、

ClMe2SiO(Me2SiO)jSiMe2Cl、

ClMe2SiO(Me2SiO)k(PhMeSiO)LSiMe2Cl、

ClMe2SiO(Me2SiO)k(Ph2SiO)LSiMe2Cl、

(HO)Me2SiO(Me2SiO)jSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OH)、

(MeO)Me2SiO(Me2SiO)jSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OMe)

(ここで、j=3〜48の整数(平均値)、k=0〜47の整数(平均値)、L=1〜48の整数(平均値)、かつk+L=3〜48の整数(平均値))

等を例示することができる。

【0050】

また、R3cHdSiO(4−c−d)/2単位は、R3HSiO単位、R32HSiO0.5単位、H2SiO単位及びR3H2SiO0.5単位から選ばれる1種のシロキサン単位又は2種以上のシロキサン単位の組み合わせであることを示す。その原料としては、Me2HSiCl、MeHSiCl2、Ph2HSiCl、PhHSiCl2等のクロロシラン類、これらのクロロシラン類のそれぞれに対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0051】

なお、本発明において、(B)成分のオルガノハイドロジェンポリシロキサンを上記の原料化合物の共加水分解及び縮合により製造する際には、R1SiO1.5単位、R22SiO単位、R3cHdSiO(4−c−d)/2単位又はこれらの2種以上の組み合わせ中に、シラノール基を有するシロキサン単位が含まれる。(B)成分のオルガノハイドロジェンポリシロキサンは、かかるシラノール基含有シロキサン単位を、通常、全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。上記シラノール基含有シロキサン単位としては、例えば、(HO)SiO1.5単位、R2’(HO)SiO単位、(HO)2SiO単位、H(HO)SiO単位、H2(HO)SiO0.5単位、R3’H(HO)SiO0.5単位、H(HO)2SiO0.5単位(ここで、R2’およびR3’は水酸基以外の前記でR2およびR3について定義した通りの基である。)が挙げられる。尚、R1、R2及びR3における水酸基とは、上記シラノール基含有シロキサン単位中の水酸基を意味する。

【0052】

(B)成分のオルガノハイドロジェンポリシロキサンの配合量は、(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子(SiH基)がモル比で0.1〜4.0となる量、特に好ましくは0.5〜3.0となる量、更に好ましくは0.8〜2.0となる量であることが好ましい。0.1未満では硬化反応が進行せず、シリコーン硬化物を得ることが困難であり、4.0を超えると未反応のSiH基が硬化物中に多量に残存するため、硬化物の物性が経時的に変化する原因となる。

【0053】

本発明では、接着性付与のために(A)及び(B)成分の一方又は両方がシラノール基を含有するものであることが好ましい。該シラノール基の量は、(A)成分のオルガノポリシロキサンまたは(B)成分のオルガノハイドロジェンポリシロキサンにおいて全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。

【0054】

−(C)白金族金属系触媒−

この触媒成分は、本発明の組成物の付加硬化反応を生じさせるために配合されるものであり、白金系、パラジウム系、ロジウム系のものがある。該触媒としてはヒドロシリル化反応を促進するものとして従来公知であるいずれのものも使用することができる。コスト等を考慮して、白金、白金黒、塩化白金酸などの白金系のもの、例えば、H2PtCl6・pH2O,K2PtCl6,KHPtCl6・pH2O,K2PtCl4,K2PtCl4・pH2O,PtO2・pH2O,PtCl4・pH2O,PtCl2,H2PtCl4・pH2O(ここで、pは、正の整数)等や、これらと、オレフィン等の炭化水素、アルコール又はビニル基含有オルガノポリシロキサンとの錯体等を例示することができる。これらの触媒は1種単独でも、2種以上の組み合わせでも使用することができる。

【0055】

(C)成分の配合量は、硬化のための有効量でよく、通常、前記(A)成分及び(B)成分の合計量に対して白金族金属として質量換算で0.1〜500ppm、特に好ましくは0.5〜100ppmの範囲である。

【0056】

−(D)充填剤−

(D)成分の充填剤は、本発明のシリコーン積層板の線膨張率を下げ且つ該積層板の熱伝導率や強度を向上させることを目的として、本発明の組成物に添加される。(D)成分としては、公知の充填剤であればいずれのものであってもよく、例えば、沈降シリカ、ヒュームドシリカ、溶融シリカ、溶融球状シリカ、結晶性シリカ等のシリカ類、ヒュームド二酸化チタン、炭酸カルシュウム、ケイ酸カルシュウム、二酸化チタン、酸化第二鉄、カーボンブラック、酸化アルミニウム、酸化亜鉛、窒化珪素、窒化アルミニウム、ボロンナイトライド、三酸化アンチモン、酸化ジルコン、硫化亜鉛、酸化マグネシウム、硫酸バリウム等が挙げられる。補強性無機質充填剤としては、例えば、炭酸カルシウム、ケイ酸カルシウム、二酸化チタン、酸化第二鉄、カーボンブラック、酸化亜鉛等が挙げられる。(D)成分は1種単独でも2種類以上を組み合わせても使用することができる。

【0057】

(D)成分の配合量は、得られるシリコーン積層板の線膨張率および放熱特性の観点から、(A)および(B)成分の合計100質量部当り900質量部以下(0〜900質量部)の範囲であり、600質量部以下(0〜600質量部)の範囲であることがより好ましい。

【0058】

本発明のシリコーンプリプレグを、LED実装基板の製造に用いる場合には、下記の(D1)及び場合により(D2)成分を含有する充填剤が(D)成分として好適に用いられる。

・(D1)無機質充填剤

(D1)成分は(D2)成分以外の無機質充填剤であり、本発明のLED実装基板の線膨張率を下げ且つ該基板の熱伝導率を向上させることを目的として、本発明の組成物に添加される。(D1)成分としては、通常、シリコーン樹脂に配合されものを使用することができ、公知の無機質充填剤であればいずれのものであってもよく、例えば、溶融シリカ、溶融球状シリカ、結晶性シリカ等のシリカ類、酸化アルミニウム、窒化珪素、窒化アルミニウム、ボロンナイトライド、三酸化アンチモン等が挙げられ、特に、溶融シリカ、溶融球状シリカ、結晶性シリカ、酸化アルミニウムが好ましい。(D1)成分は1種類単独でも2種類以上を組み合わせても使用することができる。(D1)成分の平均粒径及び形状は特に限定されない。(D1)成分の平均粒径は、通常0.5〜50μm、得られるシリコーン樹脂組成物の成形性および流動性からみて、好ましくは1〜10μm、更に好ましくは1〜5μmである。なお、平均粒径は、レーザー光回折法による粒度分布測定における質量平均値D50(又はメジアン径)として求めることができる。

(D1)成分の無機質充填剤は、樹脂と無機質充填剤との結合強度を強くするため、シランカップリング剤、チタネートカップリング剤などのカップリング剤で予め表面処理したものであってもよい。このようなカップリング剤としては、例えば、γ―グリシドキシプロピルトリメトキシシラン、γ―グリシドキシプロピルメチルジエトキシシラン、β―(3、4―エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシ官能性アルコキシシラン;N−β(アミノエチル)γ―アミノプロピルトリメトキシシラン、γ―アミノプロピルトリエトキシシラン、N―フェニル―γ―アミノプロピルトリメトキシシラン等のアミノ官能性アルコキシシラン;γ―メルカプトプロピルトリメトキシシラン等のメルカプト官能性アルコキシシランなどを用いることが好ましい。なお、表面処理に用いるカップリング剤の配合量及び表面処理方法については特に制限されるものではない。

また、(D1)成分の無機質充填剤は、該無機質充填剤を有機溶剤に分散させたスラリー状態でも本発明の組成物に添加することができる。

【0059】

(D1)成分の配合量は、得られるLED実装基板の線膨張率および熱伝導率の観点から、(A)および(B)成分の合計100質量部あたり600質量部以下(0〜600質量部)の範囲であることが好ましく、10〜600質量部、特には50〜500質量部の範囲であることがより好ましい。

【0060】

・(D2)白色顔料

(D2)成分は白色顔料であり、得られる硬化物を白色にするための白色着色剤として用いられる。(D2)成分は、得られるLED実装基板が光を反射することが必要である場合には、該シリコーン実装基板の光反射率を上げることを目的として、本発明の組成物に添加されるが、特に光を反射することを必要としないLED実装基板を得る場合には本発明の組成物に添加されないこともある。ここで、「シリコーン実装基板が光を反射することが必要である」とは、後述のとおり、該シリコーン実装基板は光反射率が全可視光領域にわたって好ましくは80%以上(即ち、80〜100%)であることをいう。(D2)成分としては、従来から一般的に使用されている公知の白色顔料であれば制限なく使用できるが、好適には二酸化チタン、酸化ジルコン、硫化亜鉛、酸化亜鉛、酸化マグネシウム、硫酸バリウムまたはこれらの2種以上の組み合わせが用いられる。該組み合わせとしては、二酸化チタンと具体的に例示された他の白色顔料の少なくとも1種との組み合わせが挙げられる。これらのうち、二酸化チタン、酸化マグネシウムがより好ましく、二酸化チタンが更により好ましい。二酸化チタンの結晶形はルチル型、アナタース型、ブルカイト型のどれでも構わないが、ルチル型が好ましく使用される。

白色顔料は、平均粒径が0.05〜10.0μmであることが好ましく、より好ましくは0.1〜5.0μmである。また、(D2)成分の白色顔料と(A)および(B)成分の樹脂成分ならびに(D1)成分の無機質充填剤との混合性および分散性を高めるため、(D2)成分の白色顔料を、Alの水酸化物、Siの水酸化物などの水酸化物等で予め表面処理してもよい。なお、平均粒径は、上述のとおり、レーザー光回折法による粒度分布測定における質量平均値D50(又はメジアン径)として求めることができる。(D2)成分は1種類単独でも2種類以上を組み合わせても使用することができる。

【0061】

(D2)成分の配合量は、(A)および(B)成分の合計100質量部当り1〜300質量部であることが好ましく、3〜200質量部であることがより好ましく、10〜150質量部であることが特に好ましい。該配合量が1質量部未満では、得られる硬化物の白色度が十分とはならない場合がある。該配合量が300質量部を超えると、本発明のLED実装基板の線膨張率を下げ且つ該基板の放熱特性を向上させることを目的として添加される(D1)成分の無機質充填剤の全無機質充填剤に占める割合が低くなりすぎる場合がある。なお、(D2)成分の白色顔料の量は、シリコーン樹脂組成物全体において1〜50質量%の範囲であることが好ましく、5〜30質量%の範囲であることがより好ましく、10〜30質量%の範囲であることが更により好ましい。

【0062】

―その他の成分―

本発明の組成物には、上述した(A)〜(D)成分以外にも、必要に応じて、それ自体公知の各種の添加剤を配合することができる。

【0063】

・接着助剤

本発明の組成物には、接着性を付与するため、接着助剤(接着性付与剤)を必要に応じて添加できる。接着助剤は1種単独でも2種以上を組み合わせても使用することができる。接着助剤としては、例えば、一分子中にケイ素原子に結合した水素原子(SiH基)、ケイ素原子に結合したアルケニル基(例えばSi−CH=CH2基)、アルコキシシリル基(例えばトリメトキシシリル基)、エポキシ基(例えばグリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基)から選ばれる官能性基を少なくとも2種、好ましくは2種又は3種含有する直鎖状又は環状のケイ素原子数4〜50個、好ましくは4〜20個程度のオルガノシロキサンオリゴマー、下記一般式(2)で示されるオルガノオキシシリル変性イソシアヌレート化合物、その加水分解縮合物(オルガノシロキサン変性イソシアヌレート化合物)及びこれらの2種以上の組み合わせなどが挙げられる。

【0064】

【化2】

(式中、R5は、下記式(3)

【0065】

【化3】

(ここで、R6は水素原子又は炭素原子数1〜6の一価炭化水素基であり、vは1〜6、特に1〜4の整数である。)

で表される有機基、又は脂肪族不飽和結合を含有する一価炭化水素基であるが、R5の少なくとも1個は式(3)の有機基である。)

【0066】

一般式(2)におけるR5の脂肪族不飽和結合を含有する一価炭化水素基としては、ビニル基、アリル基、プロペニル基、イソプロペニル基、ブテニル基、イソブテニル基、ペンテニル基、ヘキセニル基等の炭素原子数2〜8、特に2〜6のアルケニル基、シクロヘキセニル基等の炭素原子数6〜8のシクロアルケニル基などが挙げられる。また、式(3)におけるR6の一価炭化水素基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、tert−ブチル基、ペンチル基、ヘキシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、上記R5について例示したアルケニル基及びシクロアルケニル基、さらにフェニル基等のアリール基などの炭素原子数1〜8、特に1〜6の一価炭化水素基が挙げられ、好ましくはアルキル基である。

【0067】

さらに、接着助剤としては、1,5−ビス(グリシドキシプロピル)−1,3,5,7−テトラメチルシクロテトラシロキサン、並びに、下記式に示される化合物が例示される。

【0068】

【化4】

(式中、g及びhは各々0〜50の範囲の整数であって、しかもg+hが2〜50、好ましくは4〜20を満足するものである。)

【0069】

【化5】

【0070】

【化6】

【0071】

上記の有機ケイ素化合物の内、得られる硬化物に特に良好な接着性をもたらす化合物は、一分子中にケイ素原子結合アルコキシ基と、アルケニル基もしくはケイ素原子結合水素原子(SiH基)とを有する有機ケイ素化合物である。

【0072】

接着助剤の配合量は、(A)成分100質量部に対して、通常10質量部以下(即ち、0〜10質量部)、好ましくは0.1〜8質量部、より好ましくは0.2〜5質量部程度である。該配合量が多すぎると硬化物の硬度に悪影響を及ぼしたり表面タック性を高めたりする恐れがある。

【0073】

・硬化抑制剤

本発明で用いるシリコーン樹脂組成物には必要に応じて適宜硬化抑制剤を配合することができる。硬化抑制剤は1種単独でも2種以上を組み合わせても使用することができる。硬化抑制剤としては、例えば、テトラメチルテトラビニルシクロテトラシロキサンのようなビニル基高含有オルガノポリシロキサン、トリアリルイソシアヌレート、アルキルマレエート、アセチレンアルコール類及びそのシラン変性物及びシロキサン変性物、ハイドロパーオキサイド、テトラメチルエチレンジアミン、ベンゾトリアゾール及びこれらの混合物からなる群から選ばれる化合物等が挙げられる。硬化抑制剤は(A)成分100質量部当り通常0.001〜1.0質量部、好ましくは0.005〜0.5質量部添加される。

【0074】

−調製−

本発明で用いるシリコーン樹脂組成物は、所要の成分を均一に混合することによって調製される。通常は、硬化が進行しないように2液に分けて保存され、使用時に2液を混合して硬化を行う。勿論、前述したアセチレンアルコール等の硬化抑制剤を少量添加して1液として用いることもできる。また、本発明のシリコーン樹脂組成物は、(A)〜(C)成分を均一に混合してベース組成物を得て、このベース組成物にトルエン、キシレン、ヘプタン等の溶剤を加えた後、更に(D)成分を添加することにより、溶液または分散液として調製してもよい。

【0075】

[シリコーンプリプレグ]

本発明のシリコーンプリプレグは、上記(A)〜(D)成分を含有してなるシリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、次に、該石英ガラスクロスを乾燥して、前記溶剤を蒸発させて除去し得ることができる。

【0076】

−溶剤−

溶剤は、上述したシリコーン樹脂組成物を溶解・分散させることができ、かつ、該組成物が未硬化または半硬化の状態に保持される温度で蒸発させることができるものであれば特に限定されず、例えば、沸点が50〜200℃、好ましくは80〜150℃の溶剤が挙げられる。本発明のLED装置用プリプレグを製造する場合には、上述したシリコーン樹脂組成物を溶解・分散させることができ、かつ、該組成物が未硬化または半硬化の状態に保持される温度で蒸発させることができるものであれば特に限定されず、例えば、沸点が50〜150℃、好ましくは60〜100℃の溶剤が挙げられる。溶剤の具体例としては、トルエン、キシレン、ヘキサン、ヘプタン等の炭化水素系非極性溶剤;エーテル類等が挙げられる。溶剤の使用量は、上述したシリコーン樹脂組成物が溶解・分散し、得られた溶液または分散液を石英ガラスクロスに含浸させることができる量であれば、特に制限されず、該シリコーン樹脂組成物100質量部に対して、好ましくは、10〜200質量部、より好ましくは20〜100質量部である。LED装置用シリコーンプリプレグを製造する場合には、上述したシリコーン樹脂組成物が溶解・分散し、得られた溶液または分散液を石英ガラスクロスに含浸させることができる量であれば、特に制限されず、該シリコーン樹脂組成物100質量部に対して、好ましくは、10〜200質量部、より好ましくは50〜100質量部である。

【0077】

そして、石英ガラスクロスを上述したシリコーン樹脂組成物の溶液または分散液に含浸させ、乾燥炉中で好ましくは50〜150℃、より好ましくは60〜120℃で溶剤を除去することにより、シリコーンプリプレグを得る。本発明のシリコーンプリプレグは、硬質のシリコーン樹脂を石英ガラスクロスに含浸したプリプレグにもかかわらず、可撓性に優れ取り扱いが容易である。特に、該シリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、該ガラスクロスから前記溶剤を蒸発させて除去した後のシリコーンプリプレグは、保管が容易であり、熱プレスでの成型を容易に行うことができるという利点がある。本発明のシリコーンプリプレグは加工性に優れ、各種高輝度LED実装基板として好適に使用できる。また、このLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【0078】

また、上記(A)〜(D)成分を含むシリコーン樹脂組成物は、石英ガラスに含浸させ乾燥させることで、無アルカリガラスクロス、高引張強度のTガラスクロスを使用する場合に比べて、アルカリ分の溶出が全くないため、シリコーン樹脂中のシロキサン結合を損なうことがなく、それによってシリコーンプリプレグと金属との接着性を低下させることがない。したがって、金属箔との接着性が優れるプリプレグを得ることができるため、金属箔との接着性が保たれたシリコーン金属張積層板やシリコーン金属ベース基板を得ることができる。しかも、石英ガラスは熱膨張係数が小さく、耐熱性が高く、熱伝導率も良いので、極めて高品質のシリコーンプリプレグを形成することができる。

【0079】

[シリコーン樹脂板]

本発明のシリコーン樹脂板は、上述した(A)〜(D)成分を有するシリコーン樹脂組成物を石英ガラスクロスに含浸、乾燥させたシリコーンプリプレグを1枚、又は複数枚重ねたものを、加熱加圧成形したものである。

【0080】

本発明のシリコーン樹脂板は、該シリコーン樹脂板に対して平行な方向(以下XY軸方向という)の線膨張係数が−100〜100℃の範囲にわたって好ましくは30ppm/℃以下、より好ましくは20ppm/℃以下である。また、本発明のシリコーン樹脂板は、熱伝導率0.8W/mK以上(25℃)を達成することができ、放熱性に優れたシリコーン樹脂板となる。

【0081】

−シリコーン樹脂板の製造方法−

本発明のシリコーン樹脂板は、

上記(A)〜(D)成分を含有してなるシリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、

次に、該石英ガラスクロスから前記溶剤を蒸発させて除去し、プリプレグを得て、次に、得られたプリプレグを絶縁層の厚みに応じた枚数を重ね、加熱加圧硬化(成形)させることにより得ることができる。ここで、(D)成分として、(A)及び(B)成分の合計100質量部に対して600質量部以下(0〜600質量部)の(D1)成分と、場合により(A)及び(B)成分の合計100質量部に対して1〜300質量部の(D2)成分とを含有する充填剤を用いることにより、本発明のLED実装基板用シリコーン樹脂板を得ることができる。

【0082】

[シリコーン金属張積層板]

また、本発明では、上記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形したものであるシリコーン金属張積層板を提供する。具体的には、上記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、5〜50MPaの圧力、70〜180℃の温度の範囲で真空プレス機等を用いて加熱加圧成形により金属張積層板が製造される。

金属箔としては特に限定されないが、電気的、経済的に銅箔が好ましく用いられる。この金属張積層板をサブトラクト法や穴あけ加工などの通常用いられる方法により加工することで印刷配線板を得ることができる。

【0083】

[シリコーン金属ベース基板]

また、本発明では、シリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板を提供する。

本発明の金属ベース基板は、銅箔等の金属箔、プリプレグから成形された絶縁層、金属板で構成される。銅箔と金属板の間に必要厚さに応じた絶縁層として、プリプレグ枚数を重ね、前記同様の加熱加圧で製造される。

金属板は、特に限定されないが、放熱性や絶縁層との接着性から、アルミニウム、銅、鉄、亜鉛、ニッケルおよびそれらの合金が好ましく選択され、熱伝導性、重量および価格の問題からアルミニウムおよびアルミニウム合金が好ましく用いられる。更に絶縁層との接着性を改善させる表面処理を必要により、予め金属板に施すことができる。金属板の厚みは、特に限定されないが0.3〜4.0mmが好ましく用いられる。

【0084】

尚、上記本発明のシリコーン樹脂板、シリコーン金属張積層板及びシリコーン金属ベース基板において、プリプレグから成形される石英ガラスクロスとシリコーン樹脂からなる絶縁層の厚さは、本発明のシリコーン樹脂板、シリコーン金属箔張積層板及びシリコーン金属ベース基板の用途等に応じて適宜選択すればよく、特に限定されないが、好ましくは20〜2,000μm、より好ましくは50〜1,000μmである。

【0085】

[LED実装基板]

また、本発明では、上記のシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板を、LED用基材として使用して作製されたものであることを特徴とするLED実装基板を提供する。

このような本発明のLED実装基板は、LED用基材と、該基材上に実装されたLEDチップとを備える。前記LED用基材の厚さは、該高輝度LED用基材の用途や該プリプレグの製造に用いる石英ガラスクロスの厚さ等に応じて適宜選択すればよく、特に限定されないが、好ましくは50〜2,000μm、より好ましくは60〜1,000μmである。

【0086】

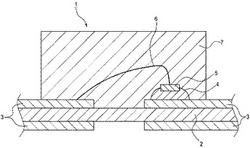

図1は本発明のシリコーン樹脂板を使用したLED実装基板の一例を示す断面図である。図1に示すLED実装基板1において、本発明のシリコーン樹脂板(シリコーン樹脂積層板)2上には陽極と陰極とからなる電極パターン3が作製され、電極パターン3の一方の電極にダイボンディングペースト4を介してLEDチップ5がダイボンディングされている。LEDチップ5と電極パターン3の他方の電極との間にはボンディングワイヤー6が接続されている。電極パターン3の一部、LEDチップ5およびボンディングワイヤー6は透明封止体7によって封止されている。

【0087】

電極パターン3は、公知の方法で作製すれば良い。例えば、本発明の、シリコーンプリプレグを1枚、又は複数枚重ねたものの片面又は両面に銅箔を重ねて、加熱加圧成形して製造される銅張積層基板に対してエッチング等を行うことにより、シリコーン樹脂板2(絶縁層)上に電極パターン3を作製することができる。ダイボンディングペースト4としては、例えば、銀ペースト等が挙げられる。ボンディングワイヤー6としては、例えば、金線等が挙げられる。透明封止体7は、例えば、シリコーン封止剤、エポキシ封止剤等の公知の封止剤を、適宜所望の形状に成型して、硬化させることにより設けることができる。

【実施例】

【0088】

以下、合成例、実施例及び比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。なお、下記例で重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)により測定したポリスチレン換算値である。

【0089】

(合成例1)

−ビニル基含有オルガノポリシロキサン樹脂(A1)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、MeViSiCl2:84.6g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ビニル基含有樹脂(A1)を合成した。この樹脂は、重量平均分子量62,000、融点60℃の固体であった。このもののビニル基含有量は、0.05モル/100gである。

【0090】

(合成例2)

−ヒドロシリル基含有オルガノポリシロキサン樹脂(B1)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、MeHSiCl2:69g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ヒドロシリル基含有樹脂(B1)を合成した。この樹脂は、重量平均分子量58,000、融点58℃の固体であった。このもののヒドロシリル基含有量は、0.05モル/100gである。

【0091】

(合成例3)

−ビニル基含有オルガノポリシロキサン樹脂(A2)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、Me2ViSiCl:72.3g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ビニル基含有樹脂(A2)を合成した。この樹脂は、重量平均分子量63,000、融点63℃の固体であった。このもののビニル基含有量は、0.05モル/100gである。

【0092】

(合成例4)

−ヒドロシリル基含有オルガノポリシロキサン樹脂(B2)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、Me2HSiCl:56.7g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ヒドロシリル基含有樹脂(B2)を合成した。この樹脂は、重量平均分子量57,000、融点56℃の固体であった。このもののヒドロシリル基含有量は、0.05モル/100gである。

【0093】

(実施例1)

合成例1で得られたビニル基含有樹脂(A1):189g、合成例2で得られたヒドロシリル基含有樹脂(B1):189g、反応抑制剤としてアセチレンアルコール系のエチニルシクロヘキサノール:0.2g、塩化白金酸の1質量%オクチルアルコール溶液:0.1gを加え、60℃に加温したプラネタリーミキサーでよく撹拌してベース組成物を得た。このベース組成物に、下記式で表される接着助剤6gと溶剤としてトルエンを400g加え、さらにアルミナ(商品名:アドマファインAO―502、平均粒子径:約0.6μm、(株)アドマテックス製)を473gと酸化チタン(商品名:PF−691、平均粒子径:約0.2μm、石原産業製)47gとを加えて、シリコーン樹脂組成物のトルエン分散液を調製した。

【化7】

【0094】

このトルエン分散液に石英ガラスクロス(信越石英製、厚さ:100μm)を含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させ石英ガラスクロスのプリプレグ1を得た。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを150℃で1時間2次硬化させてシリコーン積層板を得た。

【0095】

1.機械的特性

得られたシリコーン積層板について、JIS K 6251に準拠し、引張強さ(0.2mm厚)を測定した。

【0096】

2.熱伝導率

キセノンフラッシュアナライザー(NETZSCH社製LFA447)を用い、レーザーフラッシュ法にて測定した。

【0097】

3.線膨張係数

得られたシリコーン積層板(0.2mm厚)について、JIS K 7197に従って熱機械分析(TMA)測定法により、−100〜100℃の範囲にわたって、該積層板に対して平行な方向(XY軸方向)の線膨張係数を測定した。

【0098】

4.IRリフロー試験

上記と同様にして、上記トルエン分散液を上記石英ガラスクロスに含浸させ、トルエンを蒸発させた。トルエンを蒸発させた後のプリプレグを銅箔(福田金属製、厚さ:35μm)2枚の間に挟み、熱プレス機にて150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて銅張積層基板(0.3mm厚)を得た。この銅張積層基板に対してIRリフロー装置(商品名:リフローソルダリング装置、(株)タムラ製作所製)により260℃、10秒間のIRリフロー処理を行って、銅箔が剥離したかどうかを確認した。

【0099】

5.光反射率

得られたシリコーン積層基板について、全可視光領域にわたって光反射率を測定した。また、得られたシリコーン積層基板に対して上記IRリフロー装置により260℃、60秒間のIRリフロー処理を行った後、全可視光領域にわたって光反射率を測定した。更に、得られたシリコーン積層基板に対して波長365nm、強度30mW/cm2の紫外線を120℃で24時間照射した後、全可視光領域にわたって光反射率を測定した。なお、光反射率は、光反射率測定機X−rite 8200(積分球分光光度計、X−rite社(US)製)を用いて測定した。

【0100】

これらの各測定結果を表1に示す。

【0101】

(実施例2)

実施例1において、合成例1で得られたビニル基含有樹脂(A1)および合成例2で得られたヒドロシリル基含有樹脂(B1)の代わりに、それぞれ合成例3で得られたビニル基含有樹脂(A2)および合成例4で得られたヒドロシリル基含有樹脂(B2)を用いた以外は実施例1と同様にして、石英ガラスのプリプレグ2を作製し、シリコーン積層基板および銅張積層基板を得、評価した。結果を表1に示す。

【0102】

(実施例3)

実施例1および、実施例2で得られたプリプレグ1及びプリプレグ2を銅箔(福田金属製、厚さ:35μm)とアルミ板で挟んで加熱加圧して成型する際に、アルミ板(Al5052―H34)を事前に下記式で表される接着助剤の10%トルエン溶液を塗付、乾燥したアルミ板を使用した。プレス条件は実施例1と同様にして、150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて金属ベース基板を得た。アルミ板とシリコーンプリプレグの接着状態は良好でプリプレグ部分で母材破壊を起こしていた。

【0103】

【化8】

【0104】

(比較例1)

実施例1において、石英ガラスクロス(信越石英製、厚さ:100μm)の代わりに、ガラスクロスWEA―116E(日東紡製、厚さ:100μm、Eガラス)を用いた。トルエン分散液を該ガラスクロスに含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させプリプレグ3を作製した。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを180℃で1時間2次硬化させてシリコーン樹脂板を得た。

実施例1と同様にして、シリコーン樹脂板および銅張積層基板を得、評価した。結果を表1に示す。

【0105】

【表1】

【0106】

(注)

*1:ビニル基含有樹脂中のケイ素原子結合ビニル基に対するヒドロシリル基含有樹脂中のケイ素原子結合水素原子のモル比

【0107】

(実施例4)

実施例3で作製した金属ベース基板で、アルミ板(Al5052―H34)を接着助剤で処理しないアルミ板を使用して、プレス条件は実施例1と同様にして、150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて金属ベース基板を得た。アルミ板とシリコーンプリプレグの接着状態は実施例3に比べて劣り、界面剥離を起こすこともあった。

【0108】

(実施例5)

合成例1で得られたビニル基含有樹脂(A1):189g、合成例2で得られたヒドロシリル基含有樹脂(B1):189g、反応抑制剤としてアセチレンアルコール系のエチニルシクロヘキサノール:0.2g、塩化白金酸の1質量%オクチルアルコール溶液:0.1g、下記式で表される接着助剤:6gを加え、60℃に加温したプラネタリーミキサーでよく撹拌してベース組成物を得た。このベース組成物に、溶剤としてトルエンを400g加え、さらにシリカ(商品名:アドマファインE5/24C、平均粒子径:約3μm、(株)アドマテックス製)378gと酸化チタン(商品名:PF−691、平均粒子径:約0.2μm、石原産業製)38gとを加えて、シリコーン樹脂組成物のトルエン分散液を調製した。このトルエン分散液に石英ガラスクロス(信越石英製、厚さ:100μm)を含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させ石英ガラスクロスのプリプレグを得た。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを150℃で1時間2次硬化させてシリコーン積層板を得た。

【0109】

【化9】

【0110】

熱伝導率、線膨張係数の測定、および、IRリフロー試験、光反射率測定は実施例1と同様に行った。また、半田接続試験を以下のように行った。これらの各測定結果を、後述する比較例2の白色エポキシアルミ板の結果と共に表2に示す。

6.半田接続試験

基板にLEDパッケージを半田接続して温度サイクル試験を行い、断面写真にて、半田接続状況や半田のクラック発生状況を500サイクル毎に観察した。

温度サイクル条件は−40℃にて15分保持、次に125℃まで昇温し15分保持

をした。−40℃〜125℃を1サイクルとする連続運転温度サイクルによる加速促進試験を行った。

【0111】

【表2】

【0112】

(注)

*1:ビニル基含有樹脂中のケイ素原子結合ビニル基に対するヒドロシリル基含有樹脂中のケイ素原子結合水素原子のモル比

【0113】

(比較例2)

市販の金属ベース基板である高充填剤添加の白色エポキシアルミ板を用いてLED実装基板を作製し、以下のように点灯試験を行った。実施例3で作成した金属ベース基板の点灯試験結果と共に、結果を表3に示す。

【0114】

7.点灯試験

図1に示すLED装置を作製して点灯試験を行った。図1において、電極パターン3は、上記のとおりにして作製した銅張積層基板をエッチングすることにより作製した。ダイボンディングペースト4としてKJR−632DA−1(信越化学(株)製)を用いて、青色LEDチップ5(波長450nm)をダイボンディングした。ボンディングワイヤー6としては金線を用いた。透明封止体7は、電極パターン3の一部、LEDチップ5およびボンディングワイヤー6をシリコーン樹脂コート剤(商品名:KJR−9022、信越化学(株)製)でキャスティングコートすることにより作製した(硬化条件:150℃、4時間)。点灯試験は、このようにして得たLED装置を投入電流150mAで連続点灯しシリコーン積層基板の変色の有無を観察することにより行った。結果を表3に示す。

【0115】

【表3】

【0116】

本発明のシリコーンプリプレグを用いれば、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板材料を得ることができ、特に、LED実装基板のLED用基材として好適に用いることができることが判った。

【0117】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に含有される。

【符号の説明】

【0118】

1…LED実装基板、 2…シリコーン樹脂板。 3…電極パターン、 4…ダイボンディングペースト、 5…LEDチップ、 6…ボンディングワイヤー、 7…透明封止体。

【技術分野】

【0001】

本発明は、プリプレグ、該プリプレグを用いたシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板およびLED実装基板に関する。

【背景技術】

【0002】

電気・電子部品や、LED(以下、発光ダイオードともいう)の実装基板としては、エポキシ樹脂をガラスクロスに含浸させた白色ガラスエポキシ基材が広く使われている。しかし、高融点の鉛フリー半田が採用されたり、部品の発熱や光の影響によりエポキシ樹脂が劣化したりするという問題がある。放熱性を目的とした基材として、絶縁層に無機フィラーを高充填したエポキシ樹脂を用いた金属ベース回路基板も放熱性の良さから使われているが、エポキシ樹脂の劣化や実装部品の半田接続信頼性で大きな課題を残している。

【0003】

耐熱性が要求される実装基板として、セラミックスも使われてきたが、価格が高く大型基板には対応できない。そこで、耐候性、耐熱性等の特性に優れており、種々の用途に使用されているシリコーン樹脂によるプリプレグ、積層板及び金属張積層板、金属ベース基板がLEDの実装基板または電気電子部品等の実装基板として使用することが検討されている。

しかし、従来の縮合ワニスや付加ワニスを用いて製造されるプリプレグは、取り扱いが不便で製造法が複雑であり、かつ、銅箔等の接着力が弱いという問題があった。

【0004】

LEDは、近年の地球環境問題の解決を目指した省エネルギー活動により、青色、白色のLED需要増と技術進歩に伴う一層のLEDの高輝度化が進んできていて、それに対応する周辺材料が必要とされている。

【0005】

なお、本発明に関する従来技術としては、例えば、下記の特許文献に記載されているものが挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−213426号公報

【特許文献2】特開2011−127074号公報

【特許文献3】特開2010−89493号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般に、シリコーンプリプレグ製造のために付加硬化型のシリコーンワニス組成物を用いる場合には、プレキュアーにて該組成物をBステージ化した後、熱プレス機にて金属張積層板を作成するのが一般的であるが、プリプレグの取り扱いが不便で、充分な特性や加工性が得られないという欠点がある。

【0008】

本発明は、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板材料であり、取り扱いが容易なシリコーンプリプレグ、それを使用したシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板およびLED実装基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明によれば、石英ガラスクロスに、

(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基及びフェニル基のいずれかを示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノポリシロキサン、

(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノハイドロジェンポリシロキサン:(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子がモル比で0.1〜4.0となる量、

(C)白金族金属系触媒:有効量、ならびに

(D)充填剤:(A)及び(B)成分の合計100質量部に対して900質量部以下、

を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグを提供する。

【0010】

このような本発明のシリコーンプリプレグを用いれば、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板を得ることができ、特に、LED実装基板の基材として好適に用いることができる。

【0011】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形することで製造され、熱伝導率が0.8W/mK以上であることを特徴とするシリコーン樹脂板を提供する。

【0012】

このように、本発明のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形したシリコーン樹脂板(以下、シリコーン積層板ともいう)は、熱伝導率0.8W/mK以上を達成することができ、放熱性に優れたシリコーン樹脂板となる。

【0013】

また、この場合、前記シリコーン樹脂板は、該シリコーン樹脂板に対して平行な方向の線膨張係数が−100〜100℃の範囲にわたって30ppm/℃以下であることが好ましい。

【0014】

このように、本発明のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形したシリコーン樹脂板は、耐熱性に優れたものとなる。

【0015】

また、本発明では、前記シリコーン樹脂板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0016】

このように、本発明のシリコーンプリプレグは、加工性に優れ、各種高輝度LED実装基板材料として好適に使用でき、本発明のシリコーン樹脂板を使用して作製されたLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【0017】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属張積層板を提供する。

【0018】

このように、本発明のシリコーンプリプレグは、金属箔との接着性が良好であり、電子・電気部品等の実装基板の作製に好適に用いることができる。

【0019】

また、本発明では、前記シリコーン金属張積層板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0020】

このように、金属箔との接着性が保たれたシリコーン金属張積層板は、LED実装基板の作製に好適に用いることができる。

【0021】

また、本発明では、前記シリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板を提供する。

【0022】

このように、本発明のシリコーンプリプレグは、金属箔及び金属板との接着性が良好であり、電子・電気部品等の実装基板の作製に好適に用いることができる。

【0023】

また、前記金属板は、予め接着助剤で処理されたものであることが好ましい。

【0024】

このように、予め接着助剤で処理された金属板を用いると、シリコーンプリプレグとの接着性を向上させることができるために好ましい。

【0025】

また、本発明では、前記シリコーン金属ベース基板を使用して作製されたものであることを特徴とするLED実装基板を提供する。

【0026】

このように、金属箔及び金属板との接着性が保たれたシリコーン金属ベース基板は、LED実装基板の作製に好適に用いることができる。

【発明の効果】

【0027】

従来の成形装置でも容易に成形可能な、本発明の付加硬化型シリコーンプリプレグを使用することにより、従来は存在しなかった、耐熱性、放熱性、耐変色性に優れた新規のLED用基材を容易に得ることができ、高輝度LED実装基板を容易に得ることができる。

本発明のシリコーンプリプレグは、硬質のシリコーン樹脂を石英ガラスクロスに含浸したプリプレグにもかかわらず、可撓性に優れ取り扱いが容易である。特に、該シリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、該ガラスクロスから前記溶剤を蒸発させて除去した後は、該組成物が可塑性の固体若しくは半固体であるため、Aステージ状態であってもプリプレグとして取り扱うことができ、該組成物を含浸させたプリプレグの保管も容易であり、熱プレスでの成形を容易に行うことができるという利点がある。更に、本発明のシリコーンプリプレグは加工性に優れるため、各種高輝度LED実装基板の作製に好適に用いることができる。また、作製されたLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【図面の簡単な説明】

【0028】

【図1】本発明のLED実装基板の一例を示す断面図である。

【発明を実施するための形態】

【0029】

以下、本発明につき更に詳しく説明する。なお、本明細書において、「室温」とは15〜30℃の温度を意味する。「半固体」とは、可塑性を持ちながら流動性を持たない性質を有し、温度・応力・歪みなどの外部からのストレスによって液体又は固体の性質を呈する状態であることを意味する。また、Phはフェニル基、Meはメチル基、Etはエチル基、Viはビニル基を示す。

【0030】

[シリコーン樹脂組成物]

本発明のシリコーン樹脂組成物は、下記(A)〜(D)成分を含み、本発明のシリコーン樹脂板を製造するのに好適に使用され、特に、LED実装基板を製造するのに好適に使用される。本発明の組成物は、室温で可塑性の固体もしくは半固体であることが好ましく、室温で可塑性の固体であることがより好ましい。

以下、本発明のシリコーン樹脂組成物に含まれる各成分について説明する。

【0031】

以下、本発明について更に詳細に説明する。

−(A)樹脂構造のオルガノポリシロキサン−

本発明の組成物の重要な構成成分の一つである(A)成分は、R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基又はフェニル基を示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個、好ましくは8〜40個、更に好ましくは10〜35個である構造を部分的に含有する樹脂構造(即ち、三次元網状構造)のオルガノポリシロキサンである。

【0032】

なお、上記のR22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造とは、下記一般式(1):

【化1】

(ここで、mは5〜50の整数)

で表される直鎖状ジオルガノポリシロキサン連鎖構造を意味する。

【0033】

(A)成分のオルガノポリシロキサン中に存在するR22SiO単位全体の少なくとも一部、好ましくは50モル%以上(50〜100モル%)、特には80モル%以上(80〜100モル%)が、分子中でかかる一般式(1)で表される連鎖構造を形成していることが好ましい。

【0034】

(A)成分の分子中においては、R22SiO単位はポリマー分子を直鎖状に延伸するように働き、R1SiO1.5単位はポリマー分子を分岐させ或いは三次元網状化させる。R3aR4bSiO(4−a−b)/2単位の中のR4(独立にビニル基又はアリル基)は、後述する(B)成分が有するR3cHdSiO(4−c−d)/2単位のケイ素原子に結合した水素原子(即ち、SiH基)とヒドロシリル化付加反応することにより、本発明の組成物を硬化させる役割を果たす。

【0035】

(A)成分を構成する必須の三種のシロキサン単位のモル比、即ち、R1SiO1.5単位:R22SiO単位:R3aR4bSiO(4−a−b)/2単位のモル比は、90〜24:75〜9:50〜1(但し、合計で100)、特に70〜28:70〜20:10〜2(但し、合計で100)であることが得られる硬化物の特性上好ましい。

【0036】

また、この(A)成分のゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算重量平均分子量は3,000〜1,000,000、特に10,000〜100,000の範囲にあると、該ポリマーは固体もしくは半固体状であり作業性、硬化性などから好適である。

【0037】

このような樹脂構造のオルガノポリシロキサンは、各単位の原料となる化合物を、生成ポリマー中で上記三種のシロキサン単位が所要のモル比となるように組み合わせ、例えば酸の存在下で共加水分解縮合を行うことによって合成することができる。

【0038】

ここで、R1SiO1.5単位の原料としては、MeSiCl3、EtSiCl3、PhSiCl3、プロピルトリクロロシラン、シクロヘキシルトリクロロシラン等のクロロシラン類、これらそれぞれのクロロシラン類に対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0039】

R22SiO単位の原料としては、

ClMe2SiO(Me2SiO)jSiMe2Cl、

ClMe2SiO(Me2SiO)k(PhMeSiO)LSiMe2Cl、

ClMe2SiO(Me2SiO)k(Ph2SiO)LSiMe2Cl、

(HO)Me2SiO(Me2SiO)jSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OH)、

(MeO)Me2SiO(Me2SiO)jSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OMe)

(ここで、j=3〜48の整数(平均値)、k=0〜47の整数(平均値)、L=1〜48の整数(平均値)、かつk+L=3〜48の整数(平均値))

等を例示することができる。

【0040】

また、R3aR4bSiO(4−a−b)/2単位は、R3R4SiO単位、R32R4SiO0.5単位、R42SiO単位及びR3R42SiO0.5単位から選ばれる1種のシロキサン単位又は2種以上のシロキサン単位の組み合わせであることを示す。その原料としては、Me2ViSiCl、MeViSiCl2、Ph2ViSiCl、PhViSiCl2等のクロロシラン類、これらのクロロシラン類のそれぞれに対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0041】

なお、本発明において、(A)成分のオルガノポリシロキサンを上記の原料化合物の共加水分解及び縮合により製造する際には、R1SiO1.5単位、R22SiO単位、R3aR4bSiO(4−a−b)/2単位又はこれらの2種以上の組み合わせ中に、シラノール基を有するシロキサン単位が含まれる。(A)成分のオルガノポリシロキサンは、かかるシラノール基含有シロキサン単位を、通常、全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。上記シラノール基含有シロキサン単位としては、例えば、(HO)SiO1.5単位、R2’(HO)SiO単位、(HO)2SiO単位、R4(HO)SiO単位、R42(HO)SiO0.5単位、R3’R4(HO)SiO0.5単位、R4(HO)2SiO0.5単位(ここで、R2’およびR3’は水酸基以外の前記でR2およびR3について定義した通りの基であり、R4は前記定義の通りである。)が挙げられる。尚、R1、R2及びR3における水酸基とは、上記シラノール基含有シロキサン単位中の水酸基を意味する。

【0042】

−(B)樹脂構造のオルガノハイドロジェンポリシロキサン−

本発明の組成物の重要な構成成分の一つである(B)成分は、R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個、好ましくは8〜40個、更に好ましくは10〜35個である直鎖状のシロキサン構造を部分的に含有する樹脂構造(即ち、三次元網状構造)のオルガノハイドロジェンポリシロキサンである。

【0043】

なお、R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造とは、(A)成分に関して上述した通り、(B)成分中に存在するR22SiO単位の少なくとも一部、好ましくは50モル%以上(50〜100モル%)、特には80モル%以上(80〜100モル%)が、(B)成分の分子中において前記一般式(1)で表される直鎖状ジオルガノポリシロキサン連鎖構造を形成していることを意味する。

【0044】

(B)成分の分子中においても、R22SiO単位はポリマー分子を直鎖状に延伸するように働き、R1SiO1.5単位はポリマー分子を分岐させ或いは三次元網状化させる。R3cHdSiO(4−c−d)/2単位の中のケイ素に結合した水素原子は、上述した(A)成分が有するアルケニル基とヒドロシリル化付加反応することにより本発明の組成物を硬化させる役割を果たす。

【0045】

(B)成分を構成する必須の三種のシロキサン単位のモル比、即ち、R1SiO1.5単位:R22SiO単位:R3cHdSiO(4−c−d)/2単位のモル比は、90〜24:75〜9:50〜1、特に70〜28:70〜20:10〜2(但し、合計で100)であることが得られる硬化物の特性上好ましい。

【0046】

また、この(B)成分のGPCによるポリスチレン換算重量平均分子量は3,000〜1,000,000、特に10,000〜100,000の範囲にあることが作業性、硬化物の特性などの点から好適である。

【0047】

このような樹脂構造のオルガノハイドロジェンポリシロキサンは、各単位の原料となる化合物を、生成ポリマー中で上記三種のシロキサン単位が所要のモル比となるように組み合わせ、例えば酸の存在下で共加水分解を行うことによって合成することができる。

【0048】

ここで、R1SiO1.5単位の原料としては、MeSiCl3、EtSiCl3、PhSiCl3、プロピルトリクロロシラン、シクロヘキシルトリクロロシラン等のクロロシラン類、これらそれぞれのクロロシラン類に対応するメトキシシラン類などのアルコキシシラン等を例示することができる。

【0049】

R22SiO単位の原料としては、

ClMe2SiO(Me2SiO)jSiMe2Cl、

ClMe2SiO(Me2SiO)k(PhMeSiO)LSiMe2Cl、

ClMe2SiO(Me2SiO)k(Ph2SiO)LSiMe2Cl、

(HO)Me2SiO(Me2SiO)jSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OH)、

(HO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OH)、

(MeO)Me2SiO(Me2SiO)jSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(PhMeSiO)LSiMe2(OMe)、

(MeO)Me2SiO(Me2SiO)k(Ph2SiO)LSiMe2(OMe)

(ここで、j=3〜48の整数(平均値)、k=0〜47の整数(平均値)、L=1〜48の整数(平均値)、かつk+L=3〜48の整数(平均値))

等を例示することができる。

【0050】

また、R3cHdSiO(4−c−d)/2単位は、R3HSiO単位、R32HSiO0.5単位、H2SiO単位及びR3H2SiO0.5単位から選ばれる1種のシロキサン単位又は2種以上のシロキサン単位の組み合わせであることを示す。その原料としては、Me2HSiCl、MeHSiCl2、Ph2HSiCl、PhHSiCl2等のクロロシラン類、これらのクロロシラン類のそれぞれに対応するメトキシシラン類などのアルコキシシラン類等を例示することができる。

【0051】

なお、本発明において、(B)成分のオルガノハイドロジェンポリシロキサンを上記の原料化合物の共加水分解及び縮合により製造する際には、R1SiO1.5単位、R22SiO単位、R3cHdSiO(4−c−d)/2単位又はこれらの2種以上の組み合わせ中に、シラノール基を有するシロキサン単位が含まれる。(B)成分のオルガノハイドロジェンポリシロキサンは、かかるシラノール基含有シロキサン単位を、通常、全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。上記シラノール基含有シロキサン単位としては、例えば、(HO)SiO1.5単位、R2’(HO)SiO単位、(HO)2SiO単位、H(HO)SiO単位、H2(HO)SiO0.5単位、R3’H(HO)SiO0.5単位、H(HO)2SiO0.5単位(ここで、R2’およびR3’は水酸基以外の前記でR2およびR3について定義した通りの基である。)が挙げられる。尚、R1、R2及びR3における水酸基とは、上記シラノール基含有シロキサン単位中の水酸基を意味する。

【0052】

(B)成分のオルガノハイドロジェンポリシロキサンの配合量は、(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子(SiH基)がモル比で0.1〜4.0となる量、特に好ましくは0.5〜3.0となる量、更に好ましくは0.8〜2.0となる量であることが好ましい。0.1未満では硬化反応が進行せず、シリコーン硬化物を得ることが困難であり、4.0を超えると未反応のSiH基が硬化物中に多量に残存するため、硬化物の物性が経時的に変化する原因となる。

【0053】

本発明では、接着性付与のために(A)及び(B)成分の一方又は両方がシラノール基を含有するものであることが好ましい。該シラノール基の量は、(A)成分のオルガノポリシロキサンまたは(B)成分のオルガノハイドロジェンポリシロキサンにおいて全シロキサン単位に対して10モル%以下(0〜10モル%)程度含有することがある。

【0054】

−(C)白金族金属系触媒−

この触媒成分は、本発明の組成物の付加硬化反応を生じさせるために配合されるものであり、白金系、パラジウム系、ロジウム系のものがある。該触媒としてはヒドロシリル化反応を促進するものとして従来公知であるいずれのものも使用することができる。コスト等を考慮して、白金、白金黒、塩化白金酸などの白金系のもの、例えば、H2PtCl6・pH2O,K2PtCl6,KHPtCl6・pH2O,K2PtCl4,K2PtCl4・pH2O,PtO2・pH2O,PtCl4・pH2O,PtCl2,H2PtCl4・pH2O(ここで、pは、正の整数)等や、これらと、オレフィン等の炭化水素、アルコール又はビニル基含有オルガノポリシロキサンとの錯体等を例示することができる。これらの触媒は1種単独でも、2種以上の組み合わせでも使用することができる。

【0055】

(C)成分の配合量は、硬化のための有効量でよく、通常、前記(A)成分及び(B)成分の合計量に対して白金族金属として質量換算で0.1〜500ppm、特に好ましくは0.5〜100ppmの範囲である。

【0056】

−(D)充填剤−

(D)成分の充填剤は、本発明のシリコーン積層板の線膨張率を下げ且つ該積層板の熱伝導率や強度を向上させることを目的として、本発明の組成物に添加される。(D)成分としては、公知の充填剤であればいずれのものであってもよく、例えば、沈降シリカ、ヒュームドシリカ、溶融シリカ、溶融球状シリカ、結晶性シリカ等のシリカ類、ヒュームド二酸化チタン、炭酸カルシュウム、ケイ酸カルシュウム、二酸化チタン、酸化第二鉄、カーボンブラック、酸化アルミニウム、酸化亜鉛、窒化珪素、窒化アルミニウム、ボロンナイトライド、三酸化アンチモン、酸化ジルコン、硫化亜鉛、酸化マグネシウム、硫酸バリウム等が挙げられる。補強性無機質充填剤としては、例えば、炭酸カルシウム、ケイ酸カルシウム、二酸化チタン、酸化第二鉄、カーボンブラック、酸化亜鉛等が挙げられる。(D)成分は1種単独でも2種類以上を組み合わせても使用することができる。

【0057】

(D)成分の配合量は、得られるシリコーン積層板の線膨張率および放熱特性の観点から、(A)および(B)成分の合計100質量部当り900質量部以下(0〜900質量部)の範囲であり、600質量部以下(0〜600質量部)の範囲であることがより好ましい。

【0058】

本発明のシリコーンプリプレグを、LED実装基板の製造に用いる場合には、下記の(D1)及び場合により(D2)成分を含有する充填剤が(D)成分として好適に用いられる。

・(D1)無機質充填剤

(D1)成分は(D2)成分以外の無機質充填剤であり、本発明のLED実装基板の線膨張率を下げ且つ該基板の熱伝導率を向上させることを目的として、本発明の組成物に添加される。(D1)成分としては、通常、シリコーン樹脂に配合されものを使用することができ、公知の無機質充填剤であればいずれのものであってもよく、例えば、溶融シリカ、溶融球状シリカ、結晶性シリカ等のシリカ類、酸化アルミニウム、窒化珪素、窒化アルミニウム、ボロンナイトライド、三酸化アンチモン等が挙げられ、特に、溶融シリカ、溶融球状シリカ、結晶性シリカ、酸化アルミニウムが好ましい。(D1)成分は1種類単独でも2種類以上を組み合わせても使用することができる。(D1)成分の平均粒径及び形状は特に限定されない。(D1)成分の平均粒径は、通常0.5〜50μm、得られるシリコーン樹脂組成物の成形性および流動性からみて、好ましくは1〜10μm、更に好ましくは1〜5μmである。なお、平均粒径は、レーザー光回折法による粒度分布測定における質量平均値D50(又はメジアン径)として求めることができる。

(D1)成分の無機質充填剤は、樹脂と無機質充填剤との結合強度を強くするため、シランカップリング剤、チタネートカップリング剤などのカップリング剤で予め表面処理したものであってもよい。このようなカップリング剤としては、例えば、γ―グリシドキシプロピルトリメトキシシラン、γ―グリシドキシプロピルメチルジエトキシシラン、β―(3、4―エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシ官能性アルコキシシラン;N−β(アミノエチル)γ―アミノプロピルトリメトキシシラン、γ―アミノプロピルトリエトキシシラン、N―フェニル―γ―アミノプロピルトリメトキシシラン等のアミノ官能性アルコキシシラン;γ―メルカプトプロピルトリメトキシシラン等のメルカプト官能性アルコキシシランなどを用いることが好ましい。なお、表面処理に用いるカップリング剤の配合量及び表面処理方法については特に制限されるものではない。

また、(D1)成分の無機質充填剤は、該無機質充填剤を有機溶剤に分散させたスラリー状態でも本発明の組成物に添加することができる。

【0059】

(D1)成分の配合量は、得られるLED実装基板の線膨張率および熱伝導率の観点から、(A)および(B)成分の合計100質量部あたり600質量部以下(0〜600質量部)の範囲であることが好ましく、10〜600質量部、特には50〜500質量部の範囲であることがより好ましい。

【0060】

・(D2)白色顔料

(D2)成分は白色顔料であり、得られる硬化物を白色にするための白色着色剤として用いられる。(D2)成分は、得られるLED実装基板が光を反射することが必要である場合には、該シリコーン実装基板の光反射率を上げることを目的として、本発明の組成物に添加されるが、特に光を反射することを必要としないLED実装基板を得る場合には本発明の組成物に添加されないこともある。ここで、「シリコーン実装基板が光を反射することが必要である」とは、後述のとおり、該シリコーン実装基板は光反射率が全可視光領域にわたって好ましくは80%以上(即ち、80〜100%)であることをいう。(D2)成分としては、従来から一般的に使用されている公知の白色顔料であれば制限なく使用できるが、好適には二酸化チタン、酸化ジルコン、硫化亜鉛、酸化亜鉛、酸化マグネシウム、硫酸バリウムまたはこれらの2種以上の組み合わせが用いられる。該組み合わせとしては、二酸化チタンと具体的に例示された他の白色顔料の少なくとも1種との組み合わせが挙げられる。これらのうち、二酸化チタン、酸化マグネシウムがより好ましく、二酸化チタンが更により好ましい。二酸化チタンの結晶形はルチル型、アナタース型、ブルカイト型のどれでも構わないが、ルチル型が好ましく使用される。

白色顔料は、平均粒径が0.05〜10.0μmであることが好ましく、より好ましくは0.1〜5.0μmである。また、(D2)成分の白色顔料と(A)および(B)成分の樹脂成分ならびに(D1)成分の無機質充填剤との混合性および分散性を高めるため、(D2)成分の白色顔料を、Alの水酸化物、Siの水酸化物などの水酸化物等で予め表面処理してもよい。なお、平均粒径は、上述のとおり、レーザー光回折法による粒度分布測定における質量平均値D50(又はメジアン径)として求めることができる。(D2)成分は1種類単独でも2種類以上を組み合わせても使用することができる。

【0061】

(D2)成分の配合量は、(A)および(B)成分の合計100質量部当り1〜300質量部であることが好ましく、3〜200質量部であることがより好ましく、10〜150質量部であることが特に好ましい。該配合量が1質量部未満では、得られる硬化物の白色度が十分とはならない場合がある。該配合量が300質量部を超えると、本発明のLED実装基板の線膨張率を下げ且つ該基板の放熱特性を向上させることを目的として添加される(D1)成分の無機質充填剤の全無機質充填剤に占める割合が低くなりすぎる場合がある。なお、(D2)成分の白色顔料の量は、シリコーン樹脂組成物全体において1〜50質量%の範囲であることが好ましく、5〜30質量%の範囲であることがより好ましく、10〜30質量%の範囲であることが更により好ましい。

【0062】

―その他の成分―

本発明の組成物には、上述した(A)〜(D)成分以外にも、必要に応じて、それ自体公知の各種の添加剤を配合することができる。

【0063】

・接着助剤

本発明の組成物には、接着性を付与するため、接着助剤(接着性付与剤)を必要に応じて添加できる。接着助剤は1種単独でも2種以上を組み合わせても使用することができる。接着助剤としては、例えば、一分子中にケイ素原子に結合した水素原子(SiH基)、ケイ素原子に結合したアルケニル基(例えばSi−CH=CH2基)、アルコキシシリル基(例えばトリメトキシシリル基)、エポキシ基(例えばグリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基)から選ばれる官能性基を少なくとも2種、好ましくは2種又は3種含有する直鎖状又は環状のケイ素原子数4〜50個、好ましくは4〜20個程度のオルガノシロキサンオリゴマー、下記一般式(2)で示されるオルガノオキシシリル変性イソシアヌレート化合物、その加水分解縮合物(オルガノシロキサン変性イソシアヌレート化合物)及びこれらの2種以上の組み合わせなどが挙げられる。

【0064】

【化2】

(式中、R5は、下記式(3)

【0065】

【化3】

(ここで、R6は水素原子又は炭素原子数1〜6の一価炭化水素基であり、vは1〜6、特に1〜4の整数である。)

で表される有機基、又は脂肪族不飽和結合を含有する一価炭化水素基であるが、R5の少なくとも1個は式(3)の有機基である。)

【0066】

一般式(2)におけるR5の脂肪族不飽和結合を含有する一価炭化水素基としては、ビニル基、アリル基、プロペニル基、イソプロペニル基、ブテニル基、イソブテニル基、ペンテニル基、ヘキセニル基等の炭素原子数2〜8、特に2〜6のアルケニル基、シクロヘキセニル基等の炭素原子数6〜8のシクロアルケニル基などが挙げられる。また、式(3)におけるR6の一価炭化水素基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、tert−ブチル基、ペンチル基、ヘキシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、上記R5について例示したアルケニル基及びシクロアルケニル基、さらにフェニル基等のアリール基などの炭素原子数1〜8、特に1〜6の一価炭化水素基が挙げられ、好ましくはアルキル基である。

【0067】

さらに、接着助剤としては、1,5−ビス(グリシドキシプロピル)−1,3,5,7−テトラメチルシクロテトラシロキサン、並びに、下記式に示される化合物が例示される。

【0068】

【化4】

(式中、g及びhは各々0〜50の範囲の整数であって、しかもg+hが2〜50、好ましくは4〜20を満足するものである。)

【0069】

【化5】

【0070】

【化6】

【0071】

上記の有機ケイ素化合物の内、得られる硬化物に特に良好な接着性をもたらす化合物は、一分子中にケイ素原子結合アルコキシ基と、アルケニル基もしくはケイ素原子結合水素原子(SiH基)とを有する有機ケイ素化合物である。

【0072】

接着助剤の配合量は、(A)成分100質量部に対して、通常10質量部以下(即ち、0〜10質量部)、好ましくは0.1〜8質量部、より好ましくは0.2〜5質量部程度である。該配合量が多すぎると硬化物の硬度に悪影響を及ぼしたり表面タック性を高めたりする恐れがある。

【0073】

・硬化抑制剤

本発明で用いるシリコーン樹脂組成物には必要に応じて適宜硬化抑制剤を配合することができる。硬化抑制剤は1種単独でも2種以上を組み合わせても使用することができる。硬化抑制剤としては、例えば、テトラメチルテトラビニルシクロテトラシロキサンのようなビニル基高含有オルガノポリシロキサン、トリアリルイソシアヌレート、アルキルマレエート、アセチレンアルコール類及びそのシラン変性物及びシロキサン変性物、ハイドロパーオキサイド、テトラメチルエチレンジアミン、ベンゾトリアゾール及びこれらの混合物からなる群から選ばれる化合物等が挙げられる。硬化抑制剤は(A)成分100質量部当り通常0.001〜1.0質量部、好ましくは0.005〜0.5質量部添加される。

【0074】

−調製−

本発明で用いるシリコーン樹脂組成物は、所要の成分を均一に混合することによって調製される。通常は、硬化が進行しないように2液に分けて保存され、使用時に2液を混合して硬化を行う。勿論、前述したアセチレンアルコール等の硬化抑制剤を少量添加して1液として用いることもできる。また、本発明のシリコーン樹脂組成物は、(A)〜(C)成分を均一に混合してベース組成物を得て、このベース組成物にトルエン、キシレン、ヘプタン等の溶剤を加えた後、更に(D)成分を添加することにより、溶液または分散液として調製してもよい。

【0075】

[シリコーンプリプレグ]

本発明のシリコーンプリプレグは、上記(A)〜(D)成分を含有してなるシリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、次に、該石英ガラスクロスを乾燥して、前記溶剤を蒸発させて除去し得ることができる。

【0076】

−溶剤−

溶剤は、上述したシリコーン樹脂組成物を溶解・分散させることができ、かつ、該組成物が未硬化または半硬化の状態に保持される温度で蒸発させることができるものであれば特に限定されず、例えば、沸点が50〜200℃、好ましくは80〜150℃の溶剤が挙げられる。本発明のLED装置用プリプレグを製造する場合には、上述したシリコーン樹脂組成物を溶解・分散させることができ、かつ、該組成物が未硬化または半硬化の状態に保持される温度で蒸発させることができるものであれば特に限定されず、例えば、沸点が50〜150℃、好ましくは60〜100℃の溶剤が挙げられる。溶剤の具体例としては、トルエン、キシレン、ヘキサン、ヘプタン等の炭化水素系非極性溶剤;エーテル類等が挙げられる。溶剤の使用量は、上述したシリコーン樹脂組成物が溶解・分散し、得られた溶液または分散液を石英ガラスクロスに含浸させることができる量であれば、特に制限されず、該シリコーン樹脂組成物100質量部に対して、好ましくは、10〜200質量部、より好ましくは20〜100質量部である。LED装置用シリコーンプリプレグを製造する場合には、上述したシリコーン樹脂組成物が溶解・分散し、得られた溶液または分散液を石英ガラスクロスに含浸させることができる量であれば、特に制限されず、該シリコーン樹脂組成物100質量部に対して、好ましくは、10〜200質量部、より好ましくは50〜100質量部である。

【0077】

そして、石英ガラスクロスを上述したシリコーン樹脂組成物の溶液または分散液に含浸させ、乾燥炉中で好ましくは50〜150℃、より好ましくは60〜120℃で溶剤を除去することにより、シリコーンプリプレグを得る。本発明のシリコーンプリプレグは、硬質のシリコーン樹脂を石英ガラスクロスに含浸したプリプレグにもかかわらず、可撓性に優れ取り扱いが容易である。特に、該シリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、該ガラスクロスから前記溶剤を蒸発させて除去した後のシリコーンプリプレグは、保管が容易であり、熱プレスでの成型を容易に行うことができるという利点がある。本発明のシリコーンプリプレグは加工性に優れ、各種高輝度LED実装基板として好適に使用できる。また、このLED実装基板は耐熱性、放熱性、耐変色性ならびに、実装部品の半田接続信頼性に優れ、LED輝度も長寿命である。

【0078】

また、上記(A)〜(D)成分を含むシリコーン樹脂組成物は、石英ガラスに含浸させ乾燥させることで、無アルカリガラスクロス、高引張強度のTガラスクロスを使用する場合に比べて、アルカリ分の溶出が全くないため、シリコーン樹脂中のシロキサン結合を損なうことがなく、それによってシリコーンプリプレグと金属との接着性を低下させることがない。したがって、金属箔との接着性が優れるプリプレグを得ることができるため、金属箔との接着性が保たれたシリコーン金属張積層板やシリコーン金属ベース基板を得ることができる。しかも、石英ガラスは熱膨張係数が小さく、耐熱性が高く、熱伝導率も良いので、極めて高品質のシリコーンプリプレグを形成することができる。

【0079】

[シリコーン樹脂板]

本発明のシリコーン樹脂板は、上述した(A)〜(D)成分を有するシリコーン樹脂組成物を石英ガラスクロスに含浸、乾燥させたシリコーンプリプレグを1枚、又は複数枚重ねたものを、加熱加圧成形したものである。

【0080】

本発明のシリコーン樹脂板は、該シリコーン樹脂板に対して平行な方向(以下XY軸方向という)の線膨張係数が−100〜100℃の範囲にわたって好ましくは30ppm/℃以下、より好ましくは20ppm/℃以下である。また、本発明のシリコーン樹脂板は、熱伝導率0.8W/mK以上(25℃)を達成することができ、放熱性に優れたシリコーン樹脂板となる。

【0081】

−シリコーン樹脂板の製造方法−

本発明のシリコーン樹脂板は、

上記(A)〜(D)成分を含有してなるシリコーン樹脂組成物を溶剤に溶解・分散された状態で石英ガラスクロスに含浸させ、

次に、該石英ガラスクロスから前記溶剤を蒸発させて除去し、プリプレグを得て、次に、得られたプリプレグを絶縁層の厚みに応じた枚数を重ね、加熱加圧硬化(成形)させることにより得ることができる。ここで、(D)成分として、(A)及び(B)成分の合計100質量部に対して600質量部以下(0〜600質量部)の(D1)成分と、場合により(A)及び(B)成分の合計100質量部に対して1〜300質量部の(D2)成分とを含有する充填剤を用いることにより、本発明のLED実装基板用シリコーン樹脂板を得ることができる。

【0082】

[シリコーン金属張積層板]

また、本発明では、上記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形したものであるシリコーン金属張積層板を提供する。具体的には、上記シリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、5〜50MPaの圧力、70〜180℃の温度の範囲で真空プレス機等を用いて加熱加圧成形により金属張積層板が製造される。

金属箔としては特に限定されないが、電気的、経済的に銅箔が好ましく用いられる。この金属張積層板をサブトラクト法や穴あけ加工などの通常用いられる方法により加工することで印刷配線板を得ることができる。

【0083】

[シリコーン金属ベース基板]

また、本発明では、シリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板を提供する。

本発明の金属ベース基板は、銅箔等の金属箔、プリプレグから成形された絶縁層、金属板で構成される。銅箔と金属板の間に必要厚さに応じた絶縁層として、プリプレグ枚数を重ね、前記同様の加熱加圧で製造される。

金属板は、特に限定されないが、放熱性や絶縁層との接着性から、アルミニウム、銅、鉄、亜鉛、ニッケルおよびそれらの合金が好ましく選択され、熱伝導性、重量および価格の問題からアルミニウムおよびアルミニウム合金が好ましく用いられる。更に絶縁層との接着性を改善させる表面処理を必要により、予め金属板に施すことができる。金属板の厚みは、特に限定されないが0.3〜4.0mmが好ましく用いられる。

【0084】

尚、上記本発明のシリコーン樹脂板、シリコーン金属張積層板及びシリコーン金属ベース基板において、プリプレグから成形される石英ガラスクロスとシリコーン樹脂からなる絶縁層の厚さは、本発明のシリコーン樹脂板、シリコーン金属箔張積層板及びシリコーン金属ベース基板の用途等に応じて適宜選択すればよく、特に限定されないが、好ましくは20〜2,000μm、より好ましくは50〜1,000μmである。

【0085】

[LED実装基板]

また、本発明では、上記のシリコーン樹脂板、シリコーン金属張積層板、シリコーン金属ベース基板を、LED用基材として使用して作製されたものであることを特徴とするLED実装基板を提供する。

このような本発明のLED実装基板は、LED用基材と、該基材上に実装されたLEDチップとを備える。前記LED用基材の厚さは、該高輝度LED用基材の用途や該プリプレグの製造に用いる石英ガラスクロスの厚さ等に応じて適宜選択すればよく、特に限定されないが、好ましくは50〜2,000μm、より好ましくは60〜1,000μmである。

【0086】

図1は本発明のシリコーン樹脂板を使用したLED実装基板の一例を示す断面図である。図1に示すLED実装基板1において、本発明のシリコーン樹脂板(シリコーン樹脂積層板)2上には陽極と陰極とからなる電極パターン3が作製され、電極パターン3の一方の電極にダイボンディングペースト4を介してLEDチップ5がダイボンディングされている。LEDチップ5と電極パターン3の他方の電極との間にはボンディングワイヤー6が接続されている。電極パターン3の一部、LEDチップ5およびボンディングワイヤー6は透明封止体7によって封止されている。

【0087】

電極パターン3は、公知の方法で作製すれば良い。例えば、本発明の、シリコーンプリプレグを1枚、又は複数枚重ねたものの片面又は両面に銅箔を重ねて、加熱加圧成形して製造される銅張積層基板に対してエッチング等を行うことにより、シリコーン樹脂板2(絶縁層)上に電極パターン3を作製することができる。ダイボンディングペースト4としては、例えば、銀ペースト等が挙げられる。ボンディングワイヤー6としては、例えば、金線等が挙げられる。透明封止体7は、例えば、シリコーン封止剤、エポキシ封止剤等の公知の封止剤を、適宜所望の形状に成型して、硬化させることにより設けることができる。

【実施例】

【0088】

以下、合成例、実施例及び比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。なお、下記例で重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)により測定したポリスチレン換算値である。

【0089】

(合成例1)

−ビニル基含有オルガノポリシロキサン樹脂(A1)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、MeViSiCl2:84.6g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ビニル基含有樹脂(A1)を合成した。この樹脂は、重量平均分子量62,000、融点60℃の固体であった。このもののビニル基含有量は、0.05モル/100gである。

【0090】

(合成例2)

−ヒドロシリル基含有オルガノポリシロキサン樹脂(B1)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、MeHSiCl2:69g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ヒドロシリル基含有樹脂(B1)を合成した。この樹脂は、重量平均分子量58,000、融点58℃の固体であった。このもののヒドロシリル基含有量は、0.05モル/100gである。

【0091】

(合成例3)

−ビニル基含有オルガノポリシロキサン樹脂(A2)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、Me2ViSiCl:72.3g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ビニル基含有樹脂(A2)を合成した。この樹脂は、重量平均分子量63,000、融点63℃の固体であった。このもののビニル基含有量は、0.05モル/100gである。

【0092】

(合成例4)

−ヒドロシリル基含有オルガノポリシロキサン樹脂(B2)−

PhSiCl3で示されるオルガノシラン:1142.1g(87.1モル%)、ClMe2SiO(Me2SiO)33SiMe2Cl:529g(3.2モル%)、Me2HSiCl:56.7g(9.7モル%)をトルエン溶媒に溶解後、水中に滴下し、共加水分解し、更に水洗、アルカリ洗浄にて中和、脱水後、溶剤をストリップし、ヒドロシリル基含有樹脂(B2)を合成した。この樹脂は、重量平均分子量57,000、融点56℃の固体であった。このもののヒドロシリル基含有量は、0.05モル/100gである。

【0093】

(実施例1)

合成例1で得られたビニル基含有樹脂(A1):189g、合成例2で得られたヒドロシリル基含有樹脂(B1):189g、反応抑制剤としてアセチレンアルコール系のエチニルシクロヘキサノール:0.2g、塩化白金酸の1質量%オクチルアルコール溶液:0.1gを加え、60℃に加温したプラネタリーミキサーでよく撹拌してベース組成物を得た。このベース組成物に、下記式で表される接着助剤6gと溶剤としてトルエンを400g加え、さらにアルミナ(商品名:アドマファインAO―502、平均粒子径:約0.6μm、(株)アドマテックス製)を473gと酸化チタン(商品名:PF−691、平均粒子径:約0.2μm、石原産業製)47gとを加えて、シリコーン樹脂組成物のトルエン分散液を調製した。

【化7】

【0094】

このトルエン分散液に石英ガラスクロス(信越石英製、厚さ:100μm)を含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させ石英ガラスクロスのプリプレグ1を得た。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを150℃で1時間2次硬化させてシリコーン積層板を得た。

【0095】

1.機械的特性

得られたシリコーン積層板について、JIS K 6251に準拠し、引張強さ(0.2mm厚)を測定した。

【0096】

2.熱伝導率

キセノンフラッシュアナライザー(NETZSCH社製LFA447)を用い、レーザーフラッシュ法にて測定した。

【0097】

3.線膨張係数

得られたシリコーン積層板(0.2mm厚)について、JIS K 7197に従って熱機械分析(TMA)測定法により、−100〜100℃の範囲にわたって、該積層板に対して平行な方向(XY軸方向)の線膨張係数を測定した。

【0098】

4.IRリフロー試験

上記と同様にして、上記トルエン分散液を上記石英ガラスクロスに含浸させ、トルエンを蒸発させた。トルエンを蒸発させた後のプリプレグを銅箔(福田金属製、厚さ:35μm)2枚の間に挟み、熱プレス機にて150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて銅張積層基板(0.3mm厚)を得た。この銅張積層基板に対してIRリフロー装置(商品名:リフローソルダリング装置、(株)タムラ製作所製)により260℃、10秒間のIRリフロー処理を行って、銅箔が剥離したかどうかを確認した。

【0099】

5.光反射率

得られたシリコーン積層基板について、全可視光領域にわたって光反射率を測定した。また、得られたシリコーン積層基板に対して上記IRリフロー装置により260℃、60秒間のIRリフロー処理を行った後、全可視光領域にわたって光反射率を測定した。更に、得られたシリコーン積層基板に対して波長365nm、強度30mW/cm2の紫外線を120℃で24時間照射した後、全可視光領域にわたって光反射率を測定した。なお、光反射率は、光反射率測定機X−rite 8200(積分球分光光度計、X−rite社(US)製)を用いて測定した。

【0100】

これらの各測定結果を表1に示す。

【0101】

(実施例2)

実施例1において、合成例1で得られたビニル基含有樹脂(A1)および合成例2で得られたヒドロシリル基含有樹脂(B1)の代わりに、それぞれ合成例3で得られたビニル基含有樹脂(A2)および合成例4で得られたヒドロシリル基含有樹脂(B2)を用いた以外は実施例1と同様にして、石英ガラスのプリプレグ2を作製し、シリコーン積層基板および銅張積層基板を得、評価した。結果を表1に示す。

【0102】

(実施例3)

実施例1および、実施例2で得られたプリプレグ1及びプリプレグ2を銅箔(福田金属製、厚さ:35μm)とアルミ板で挟んで加熱加圧して成型する際に、アルミ板(Al5052―H34)を事前に下記式で表される接着助剤の10%トルエン溶液を塗付、乾燥したアルミ板を使用した。プレス条件は実施例1と同様にして、150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて金属ベース基板を得た。アルミ板とシリコーンプリプレグの接着状態は良好でプリプレグ部分で母材破壊を起こしていた。

【0103】

【化8】

【0104】

(比較例1)

実施例1において、石英ガラスクロス(信越石英製、厚さ:100μm)の代わりに、ガラスクロスWEA―116E(日東紡製、厚さ:100μm、Eガラス)を用いた。トルエン分散液を該ガラスクロスに含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させプリプレグ3を作製した。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを180℃で1時間2次硬化させてシリコーン樹脂板を得た。

実施例1と同様にして、シリコーン樹脂板および銅張積層基板を得、評価した。結果を表1に示す。

【0105】

【表1】

【0106】

(注)

*1:ビニル基含有樹脂中のケイ素原子結合ビニル基に対するヒドロシリル基含有樹脂中のケイ素原子結合水素原子のモル比

【0107】

(実施例4)

実施例3で作製した金属ベース基板で、アルミ板(Al5052―H34)を接着助剤で処理しないアルミ板を使用して、プレス条件は実施例1と同様にして、150℃で30分間加圧成型して成型品を得、更にこれを150℃で1時間2次硬化させて金属ベース基板を得た。アルミ板とシリコーンプリプレグの接着状態は実施例3に比べて劣り、界面剥離を起こすこともあった。

【0108】

(実施例5)

合成例1で得られたビニル基含有樹脂(A1):189g、合成例2で得られたヒドロシリル基含有樹脂(B1):189g、反応抑制剤としてアセチレンアルコール系のエチニルシクロヘキサノール:0.2g、塩化白金酸の1質量%オクチルアルコール溶液:0.1g、下記式で表される接着助剤:6gを加え、60℃に加温したプラネタリーミキサーでよく撹拌してベース組成物を得た。このベース組成物に、溶剤としてトルエンを400g加え、さらにシリカ(商品名:アドマファインE5/24C、平均粒子径:約3μm、(株)アドマテックス製)378gと酸化チタン(商品名:PF−691、平均粒子径:約0.2μm、石原産業製)38gとを加えて、シリコーン樹脂組成物のトルエン分散液を調製した。このトルエン分散液に石英ガラスクロス(信越石英製、厚さ:100μm)を含浸させた後、110℃で10分熱風乾燥機によりトルエンを蒸発させ石英ガラスクロスのプリプレグを得た。該プリプレグを熱プレス機にて150℃で30分間加圧成型後、更にこれを150℃で1時間2次硬化させてシリコーン積層板を得た。

【0109】

【化9】

【0110】

熱伝導率、線膨張係数の測定、および、IRリフロー試験、光反射率測定は実施例1と同様に行った。また、半田接続試験を以下のように行った。これらの各測定結果を、後述する比較例2の白色エポキシアルミ板の結果と共に表2に示す。

6.半田接続試験

基板にLEDパッケージを半田接続して温度サイクル試験を行い、断面写真にて、半田接続状況や半田のクラック発生状況を500サイクル毎に観察した。

温度サイクル条件は−40℃にて15分保持、次に125℃まで昇温し15分保持

をした。−40℃〜125℃を1サイクルとする連続運転温度サイクルによる加速促進試験を行った。

【0111】

【表2】

【0112】

(注)

*1:ビニル基含有樹脂中のケイ素原子結合ビニル基に対するヒドロシリル基含有樹脂中のケイ素原子結合水素原子のモル比

【0113】

(比較例2)

市販の金属ベース基板である高充填剤添加の白色エポキシアルミ板を用いてLED実装基板を作製し、以下のように点灯試験を行った。実施例3で作成した金属ベース基板の点灯試験結果と共に、結果を表3に示す。

【0114】

7.点灯試験

図1に示すLED装置を作製して点灯試験を行った。図1において、電極パターン3は、上記のとおりにして作製した銅張積層基板をエッチングすることにより作製した。ダイボンディングペースト4としてKJR−632DA−1(信越化学(株)製)を用いて、青色LEDチップ5(波長450nm)をダイボンディングした。ボンディングワイヤー6としては金線を用いた。透明封止体7は、電極パターン3の一部、LEDチップ5およびボンディングワイヤー6をシリコーン樹脂コート剤(商品名:KJR−9022、信越化学(株)製)でキャスティングコートすることにより作製した(硬化条件:150℃、4時間)。点灯試験は、このようにして得たLED装置を投入電流150mAで連続点灯しシリコーン積層基板の変色の有無を観察することにより行った。結果を表3に示す。

【0115】

【表3】

【0116】

本発明のシリコーンプリプレグを用いれば、可視光領域の反射率が高く、しかも加熱や紫外線による劣化、変色、反射率低下が少なく、更に高い耐熱性及び放熱性、実装部品の半田接続高信頼性を有する基板材料を得ることができ、特に、LED実装基板のLED用基材として好適に用いることができることが判った。

【0117】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に含有される。

【符号の説明】

【0118】

1…LED実装基板、 2…シリコーン樹脂板。 3…電極パターン、 4…ダイボンディングペースト、 5…LEDチップ、 6…ボンディングワイヤー、 7…透明封止体。

【特許請求の範囲】

【請求項1】

石英ガラスクロスに、

(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基及びフェニル基のいずれかを示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノポリシロキサン、

(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノハイドロジェンポリシロキサン:(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子がモル比で0.1〜4.0となる量、

(C)白金族金属系触媒:有効量、ならびに

(D)充填剤:(A)及び(B)成分の合計100質量部に対して900質量部以下、

を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグ。

【請求項2】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形することで製造され、熱伝導率が0.8W/mK以上であることを特徴とするシリコーン樹脂板。

【請求項3】

請求項2に記載のシリコーン樹脂板であり、該シリコーン樹脂板に対して平行な方向の線膨張係数が−100〜100℃の範囲にわたって30ppm/℃以下であることを特徴とするシリコーン樹脂板。

【請求項4】

請求項2又は請求項3に記載のシリコーン樹脂板を使用して作製されたものであることを特徴とするLED実装基板。

【請求項5】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属張積層板。

【請求項6】

請求項5に記載のシリコーン金属張積層板を使用して作製されたものであることを特徴とするLED実装基板。

【請求項7】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板。

【請求項8】

前記金属板は、予め接着助剤で処理されたものであることを特徴とする請求項7に記載のシリコーン金属ベース基板。

【請求項9】

請求項7又は8に記載のシリコーン金属ベース基板を使用して作製されたものであることを特徴とするLED実装基板。

【請求項1】

石英ガラスクロスに、

(A)R1SiO1.5単位、R22SiO単位及びR3aR4bSiO(4−a−b)/2単位からなり(ここで、R1、R2及びR3は独立に水酸基、メチル基、エチル基、プロピル基、シクロヘキシル基及びフェニル基のいずれかを示し、R4は独立にビニル基又はアリル基を示し、aは0,1又は2で、bは1又は2で、かつa+bは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノポリシロキサン、

(B)R1SiO1.5単位、R22SiO単位及びR3cHdSiO(4−c−d)/2単位からなり(ここで、R1、R2及びR3は独立に上記の通りであり、cは0,1又は2で、dは1又は2で、かつc+dは2又は3である。)、

上記R22SiO単位の少なくとも一部が連続して繰り返してなり、その繰り返し数が5〜50個である構造を含む樹脂構造のオルガノハイドロジェンポリシロキサン:(A)成分中のビニル基及びアリル基の合計に対する(B)成分中のケイ素原子に結合した水素原子がモル比で0.1〜4.0となる量、

(C)白金族金属系触媒:有効量、ならびに

(D)充填剤:(A)及び(B)成分の合計100質量部に対して900質量部以下、

を含むシリコーン樹脂組成物を含浸、乾燥させたものであることを特徴とするシリコーンプリプレグ。

【請求項2】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねて、加熱加圧成形することで製造され、熱伝導率が0.8W/mK以上であることを特徴とするシリコーン樹脂板。

【請求項3】

請求項2に記載のシリコーン樹脂板であり、該シリコーン樹脂板に対して平行な方向の線膨張係数が−100〜100℃の範囲にわたって30ppm/℃以下であることを特徴とするシリコーン樹脂板。

【請求項4】

請求項2又は請求項3に記載のシリコーン樹脂板を使用して作製されたものであることを特徴とするLED実装基板。

【請求項5】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねたものの両面に金属箔を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属張積層板。

【請求項6】

請求項5に記載のシリコーン金属張積層板を使用して作製されたものであることを特徴とするLED実装基板。

【請求項7】

請求項1に記載のシリコーンプリプレグを1枚、又は複数枚重ねたものの片面に金属箔を、残る片面に金属板を重ねて、加熱加圧成形して製造されるものであることを特徴とするシリコーン金属ベース基板。

【請求項8】

前記金属板は、予め接着助剤で処理されたものであることを特徴とする請求項7に記載のシリコーン金属ベース基板。

【請求項9】

請求項7又は8に記載のシリコーン金属ベース基板を使用して作製されたものであることを特徴とするLED実装基板。

【図1】

【公開番号】特開2013−95862(P2013−95862A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240285(P2011−240285)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]