シリコーンレンズ、レンズ付LED装置及びレンズ付LED装置の製造方法

【課題】LED装置の封止体との界面において、クラックや剥離を生じにくいシリコーンレンズを提供することを目的とする。

【解決手段】LED素子を封止する透明樹脂封止体を備えたLED装置の、透明樹脂封止体に接着されるシリコーンレンズであって、レンズ部と透明樹脂封止体に接着される被接着面とを有し、被接着面に表面改質処理が施されているシリコーンレンズである。

【解決手段】LED素子を封止する透明樹脂封止体を備えたLED装置の、透明樹脂封止体に接着されるシリコーンレンズであって、レンズ部と透明樹脂封止体に接着される被接着面とを有し、被接着面に表面改質処理が施されているシリコーンレンズである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED装置に集光機構を付与するためのシリコーンレンズ、そのレンズを備えたレンズ付LED装置及びレンズ付LED装置の製造方法に関する。詳しくは、シリコーンレンズの接着性の改良に関する。

【背景技術】

【0002】

近年、発光ダイオード(LED)を用いた発光装置であるLED装置の用途が広がっている。具体的には、例えば、一般室内照明器具、自動車のインテリア照明、テールランプ等のエクステリア照明、街路灯等のスポットライト、薄型テレビや情報端末機器のバックライト等で採用されている。

【0003】

LED装置の発光に求められる指向性は用途に応じて異なる。例えば、スポットライト、自動車のテールランプ等の用途においては、比較的狭い範囲をより明るく照らすことが求められるために、狭い指向角が求められる。一方、薄型テレビや情報端末機器のバックライトの用途においては、広い指向角が求められる。また、室内照明器具においては、床面の広さに応じた配光特性が求められる。街路灯は道路幅や、街路灯の間隔に合わせた配光特性が求められる。

【0004】

一般的なLED装置は、外気や機械的な衝撃からLEDチップを保護するための透明樹脂からなる封止体を備える。LEDチップから発光された光を集光または拡散する手段として、LEDチップを封止する封止体の形状をレンズ形状に成形した光学レンズ機構が知られている(例えば、特許文献1)。しかしながら、LED装置の工業的生産においては、封止体の形状を用途に応じたレンズ形状に成形することはコスト的に困難であるという問題があった。このような問題を解決する方法として、LEDチップを封止するための未硬化の封止樹脂の表面に、予め成形されたレンズを載置した後、封止樹脂を硬化させることにより封止体とレンズとを一体化する方法も知られている(例えば、特許文献2参照)。また、LED素子を封止する樹脂層に接着性を有するプライマー層を形成し、そのプライマー層によってレンズを接着する方法も知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−203201号公報

【特許文献2】特開2010−110894号公報

【特許文献3】特開2010−206206号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2や特許文献3に開示されたようなレンズとしてシリコーン樹脂からなるシリコーンレンズを用いた場合、未硬化の封止剤や接着剤に貼り合わされる際に、シリコーンレンズと未硬化の封止剤や接着剤との接着性が不充分であるという問題があった。また、その界面に空気を巻き込んでボイドを生じやすいという問題もあった。そして、接着性が不充分であったり、界面にボイドが残されたりすることにより、次のような問題を生じていた。すなわち、LED装置の封止体とシリコーンレンズとを接着した場合、加熱冷却の繰り返しや外力等によりシリコーンレンズと封止体との界面にクラックや剥離(デラミネーション)が生じるおそれがあった。また、近年においては、LED装置を回路基板に実装する際には、鉛フリー半田を用いた表面実装が一般的である。この場合、鉛フリー半田の融点は比較的高いために、デラミネーションが起こりやすく、より強固な接着が望まれていた。

【0007】

本発明は、LED装置の封止体に対する接着性が改良されたシリコーンレンズを提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の一局面は、LED素子を封止する透明樹脂封止体を備えたLED装置の、透明樹脂封止体に接着されるシリコーンレンズであって、レンズ部と透明樹脂封止体に接着される被接着面とを有し、被接着面に表面改質処理が施されているシリコーンレンズである。表面改質処理されていないシリコーンレンズの被接着面は接着性に乏しいが、被接着面に表面改質処理を施すことにより、LED装置の封止体との界面におけるシリコーンレンズの接着性が格段に高いものとなり信頼性が向上する。表面改質処理としては、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、プライマー処理等が挙げられる。被接着面が表面改質処理されたシリコーンレンズは、透明樹脂封止体や接着剤との親和性が向上することにより、より高い接着力で接着する点から好ましい。

【0009】

また、被接着面には、シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層が形成されていることが好ましい。被接着面に施した表面改質処理の効果は、活性化された表面が空気中の水分やダストを吸着したり、酸素と反応すること等により経時的に低減する傾向にある。このような場合において、シリコーンレンズの被接着面に施された表面改質処理の効果が高い間に、シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層を設けることにより、経時的に変化する表面改質処理の効果の影響を受けることなく、被接着面の接着性を向上させることができる。また、透明樹脂層が粘接着作用を有する透明粘接着剤層である場合には、硬化した透明樹脂封止体の表面に接着剤を塗布することなくシリコーンレンズを接着することができる点で生産性の向上に寄与する。なお、透明粘接着剤層の表面に離形シートが貼り合わされている場合には、透明粘接着剤層を有するシリコーンレンズとしての保管や移送等の取り扱い性に優れる点から好ましい。

【0010】

プライマー処理の場合は、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理を行った後にプライマー処理を行ってもよいし、単独の処理で行ってもよい。

【0011】

また、被接着面は透明蒸着膜を有することが好ましい。透明蒸着膜の具体例としては、酸化ケイ素、酸化チタン、酸化アルミニウム、フッ化マグネシウム、パラキシリレン等の化合物を含む蒸着膜が挙げられる。LED装置の封止体としては、優れた耐熱性及び耐光性を有する点からシリコーン樹脂からなる封止体が広く用いられている。シリコーン樹脂は耐熱性に優れるために、長期使用や実装時のリフロー工程で受ける熱やLED装置が発光する際発生する熱によって、エポキシ樹脂からなる封止体で生じるような封止体が黄変するという問題を生じにくい。しかしながら、シリコーン樹脂はエポキシ樹脂に比べてガス透過性が高い。このことは次のような問題を引き起こす。LED装置のLEDチップが実装される基板の表面は、通常、反射層として銀メッキ層が形成されている。このような銀メッキ層に窒素酸化物や硫黄酸化物のような腐食性ガスが接触した場合、銀メッキ層が黒く変色して、光の取り出し効率が低下することが知られている。また、シリコーン樹脂を封止剤として用いたLED装置の場合、封止体を通過した腐食性ガスや水分が電極等に接触することにより、電極等を劣化させるという問題もあった。シリコーンレンズの被接着面に透明蒸着膜を形成することにより、シリコーン樹脂からなる封止体を備えるLED装置内部へのガス透過を抑制することができる。そして、その結果、銀メッキ層の黒化等を抑制できる。

【0012】

また、被接着面にガラス層を有することも好ましい。このようなガラス層によっても、シリコーン樹脂からなる封止体にガスが侵入することが抑制される。

【0013】

また、被接着面は中央部が隆起していることが好ましい。被接着面の中央部が隆起している場合には、LED装置の封止体と接着する場合において、空気の巻き込みが起こりにくくなり、界面にボイドを残しにくくなる。

【0014】

また、LED装置の封止体の中央部が凸状の表面形状を有する場合は、シリコーンレンズの被接着面は中央部が窪んでいることが好ましく、LED装置の凸状の封止形状にあわせた窪みとすることにより、LED装置の封止体と接着する場合において、空気の巻き込みが起こりにくくなり、界面にボイドを残しにくくなると共に、接着がより強固に出来る。

【0015】

また、本発明の他の一局面は、封止体との被接着面が表面改質され、平面状に配列された複数個のシリコーンレンズを備えたレンズアレイである。このようなレンズアレイを用いることにより、一度に複数個のLED装置にレンズ構造を付与することができる。

【0016】

また、本発明の他の一局面は、LED素子を封止する透明樹脂封止体を備えたLED装置と、該透明樹脂封止体に接着された上記何れかのシリコーンレンズと、を備えたことを特徴とするレンズ付LED装置である。

【0017】

また、本発明の他の一局面は、基板上に配列された複数個のLED装置に上記レンズアレイを接着する工程を備えたレンズ付LED装置の製造方法である。このような製造方法を用いることにより、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。また、このような製造方法においては、接着されて形成された複数のレンズ付LED装置を切断して個別化する工程をさらに備えることが、多数個のレンズ付LED装置を効率的に生産できる点から好ましい。

【0018】

また、回路基板に1つ以上のLED装置を形成した後、シリコーンレンズを後付してなるレンズ付きLED装置の製造方法である。近年のチップ・オン・ボード(COB)の製造方法に伴って、予め回路基板にLED装置をマウントしその配光特性に応じて、レンズを選択して後から接着する手法が要請されており、本発明のレンズによれば、より効率的な生産が出来る。本発明を用いれば用途に合わせたレンズを強固に接着することが出来る。

【発明の効果】

【0019】

本発明によれば、LED装置の封止体と高い接着力で接着されたシリコーンレンズを備えるレンズ付LED装置が得られる。

【図面の簡単な説明】

【0020】

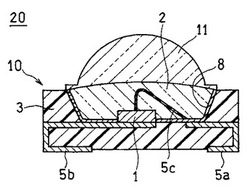

【図1】本実施形態のレンズ付LED装置20の断面模式図を示す。

【図2】シリコーンレンズ11の斜視模式図を示す。

【図3】被接着面の中央部が隆起しているシリコーンレンズ21の断面模式図を示す。

【図4】透明樹脂層7を有するシリコーンレンズ31の断面模式図を示す

【図5】蒸着膜17を有するシリコーンレンズ41の断面模式図を示す

【図6】ガラス層27を有するシリコーンレンズ51の断面模式図を示す

【図7】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図8】LED装置10に大型のシリコーンレンズ61を接着する様子を説明する説明図である。

【図9】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図10】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図11】レンズアレイ30とLEDアレイ40とを接着する方法を説明する斜視模式図である。

【図12】複数のレンズ付LED装置を備えた基板を切断する方法を説明する斜視模式図である。

【図13】複数のレンズ付LED装置の製造方法を説明する模式断面図である。

【発明を実施するための形態】

【0021】

[第1実施形態]

本実施形態のシリコーンレンズ11を備えたレンズ付LED装置20について詳しく説明する。

【0022】

図1はシリコーンレンズ11を備えたレンズ付LED装置20の模式断面図である。図1中、10は表面実装型LED装置である。

【0023】

LED装置10は、上面が開口した凹部を有する発光体収容部材3を備える。凹部の表面には、LED素子1から発光される光の取り出し効率を高めるために、内面反射膜8が形成されている。内面反射膜8の具体例としては、メッキや蒸着により形成された銀薄膜が挙げられる。そして、凹部の底部からは一対のリード5a,5bが発光体収容部材3の外部へ延出されている。LED素子1の一方の電極は凹部底面のリード5bにダイボンディングされており、また他方の電極はリード5aに金線5cによりワイヤーボンディングされている。そして、LED素子1を収容する凹部は、ディスペンサ等を用いて凹部にポッティングされたエポキシ樹脂やシリコーン樹脂等からなる封止剤の硬化物である透明樹脂封止体2により封止されている。そして、透明樹脂封止体2の表面にシリコーンレンズ11が接着されている。

【0024】

図2に示すように、シリコーンレンズ11は、用途に応じて光学設計されたレンズ部11aと透明樹脂封止体2との接着面になる被接着面11bとを有する。シリコーンレンズ11は、シリコーン樹脂から形成されるために耐熱性が高く、LED素子1から発せられる熱により変色しにくい。シリコーン樹脂の光透過率は90%以上、さらには、92%以上であることが好ましい。そして、シリコーンレンズ11の被接着面11bは表面改質処理されている。ここで、表面改質処理とは、被接着面11bの表面を活性化させる処理であり、具体的には、例えば、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、プライマー処理等のように、被接着面11bの表面に反応基を生成させること等により接着剤や封止剤等に対する接着性を改良する処理である。

【0025】

シリコーンレンズ11のレンズ部11aの形状は用途に応じて光学設計された形状に成形される。具体的には、光の集光、拡散、屈折、または反射等、用途に応じて入射した光を透過させて出射するときの光路を変更するような形状が選ばれる。このようなレンズ形状の例としては、例えば、凸レンズ、凹レンズ、シリンドリカルレンズ、フレネルレンズ等が挙げられる。

【0026】

また、シリコーンレンズの被接着面の形状は平面に限らず、例えば、ドーム状に成形されたLED装置の封止体のドーム形状に沿った凹状形状であっても、図3のシリコーンレンズの模式断面図に示すような中央部が隆起した凸形状であってもよい。また、中央部が窪んだ凹形状であってもよい。被接着面の中央部が隆起しているシリコーンレンズ21を用いた場合には、接着剤や封止剤と貼り合わせる際に、空気を巻き込みにくくなる。隆起の高さは、例えば平面の被接着面に比べてレンズ直径に対して1〜10%程度中央部がなだらかに隆起していることが好ましい。窪みの深さは、LED装置の封止体形状に合わせた形であればよく、例えば直径3mmの半球状の封止体の表面形状であれば、それよりもやや大きい窪みを有していればよい。

【0027】

シリコーンレンズの製造方法について詳しく説明する。シリコーンレンズは、シリコーン樹脂を成形して得られたシリコーンレンズ本体の被接着面を表面改質処理することにより得られる。シリコーンレンズ本体の成形はシリコーン樹脂の成形に用いられている公知の方法、具体的には、例えば、注型成形、圧縮成形、射出成形等が用いられ、これらを適宜組み合わせて製造してもよい。

【0028】

シリコーンレンズ本体を成形するためのシリコーン樹脂は、光透過率に優れたシリコーン樹脂であれば、特に限定なく用いることができ、特に付加反応硬化型のシリコーン樹脂組成物が好ましく用いられる。硬質のシリコーン樹脂の他、シリコーンゴムまたはシリコーンエラストマーであってもよい。

【0029】

付加反応硬化型のシリコーン樹脂組成物としては、硬化することにより透明なシリコーン樹脂を形成する未硬化シリコーン樹脂組成物であれば特に限定されない。具体的には、例えば、オルガノポリシロキサンをベースポリマーとし、オルガノハイドロジェンポリシロキサンおよび白金系触媒等の重金属系触媒を含む組成物が挙げられる。

【0030】

オルガノポリシロキサンの具体例としては、例えば、下記一般式(1):

RaSiO(4-a)/2 …(1)

(式中、Rは、それぞれ同一であっても異なっていてもよい炭素数1〜10の非置換または置換一価炭化水素基であり、aは0.8〜2の正数である。)で示されるものが挙げられる。

【0031】

非置換または置換一価炭化水素基であるRの具体例としては、メチル基,エチル基,プロピル基,ブチル基等のアルキル基;ビニル基,アリル基,ブテニル基等のアルケニル基;フェニル基,トリル基等のアリール基;ベンジル基等のアラルキル基;これらの炭素原子に結合した水素原子の一部または全部がハロゲン原子で置換されたクロロメチル基、クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン置換炭化水素基;あるいは、シアノ基で置換された2−シアノエチル基等のシアノ基置換炭化水素基;等が挙げられる。これらの中では、全Rのうち5〜80モル%がフェニル基であるものが、光学レンズの耐熱性および透明性に優れる点からとくに好ましい。

【0032】

また、Rとしてビニル基等のアルケニル基を含むもの、特に全Rのうちの1〜20モル%がアルケニル基であるものが好ましく、中でもアルケニル基を1分子中に2個以上有するものが好ましく用いられる。このようなオルガノポリシロキサンとしては、例えば末端にビニル基等のアルケニル基を有するジメチルポリシロキサンやジメチルシロキサン・メチルフェニルシロキサン共重合体等の末端アルケニル基含有ジオルガノポリシロキサンが挙げられ、特に常温で液状のものが好ましく用いられる。

【0033】

オルガノハイドロジェンポリシロキサンの具体例としては、例えば、メチルハイドロジェンポリシロキサン、メチルフェニルハイドロジェンポリシロキサン等が挙げられる。また、触媒としては、白金、白金化合物、ジブチル錫ジアセテートやジブチル錫ジラウリレート等の有機金属化合物、またはオクテン酸錫のような金属脂肪酸塩などが挙げられる。これらオルガノハイドロジェンポリシロキサンや触媒の種類や量は、架橋度や硬化速度を考慮して適宜選択される。

【0034】

シリコーン樹脂組成物の市販品としては、例えば、信越化学工業(株)製の「KJR632」等が挙げられる。

【0035】

また、シリコーン樹脂組成物は、本発明の効果を損なわない範囲で、必要に応じて、LED素子から発光させる光の波長を変換することにより、発光色を変換するための蛍光体や、光を拡散させるための光拡散剤等を含んでもよい。また、シリコーンレンズ11の内部または表面には、さらに蛍光体層、カラーフィルター層や光拡散層を設けてもよい。

また、シリコーンレンズ11は、被接着面側にシリコーンゲルやシリコーンエラストマーなどの緩衝層を設けたレンズであると、LED装置の封止体とシリコーンレンズ11との熱膨張の差による内部応力を緩和させることができ好ましい。

【0036】

シリコーン樹脂組成物中に必要に応じて配合される蛍光体の具体例としては、例えば、発光色が青色の(Ca,Sr,Ba)5(PO4)3Cl:Eu2+、ZnS:Ag、CaS:Bi等、発光色が緑色のBaMg2Al16O27:Eu2+,Mn2+、ZnS:Cu,Al,Au、SrAl2O4:Eu2+、Zn2Si(Ge)O4:Eu2+等、発光色が赤色のY2O2S:Eu3+、3.5MgO・0.5MgF2・GeO2:Mn、LiEuW2O8、BaO・Gd2O3・Ta2O5:Mn、K5Eu2.5(WO4)6.25等が挙げられる。

【0037】

また、光拡散材の具体例としては、例えば、ガラスパウダーや、炭酸カルシウム,酸化チタン,酸化亜鉛等の無機フィラーが挙げられる。

【0038】

また、シリコーンレンズの熱線膨張係数が、封止体の熱線膨張係数より大きい場合、できるだけ封止体の熱線膨張係数に近づけて熱線膨張係数の違いによるシリコーンレンズのデラミネーションを避けるために、シリコーン樹脂にナノシリカを充填してもよい。ナノシリカを充填する割合は、光透過性などの光学特性を考慮して、シリコーン樹脂100質量部に対して、10〜60質量部、さらには10〜40質量部であることが好ましい。

【0039】

次に、シリコーンレンズ本体の被接着面に施される表面改質処理について説明する。

【0040】

表面改質処理の具体例としては、例えば、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、又はプライマー処理等が挙げられる。これらは単独で行っても、2種以上の処理を組み合わせて行ってもよい。

【0041】

プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理による表面改質処理の方法は、従来から知られたプラズマ処理装置、コロナ処理装置、UV処理装置、フレーム処理装置、イトロ処理装置等を用いた処理方法が特に限定なく用いられる。

【0042】

また、プライマー処理に用いられるプライマー剤としては、シランカップリング剤又はその部分加水分解縮合物等を含む処理液が挙げられる。シランカップリング剤の具体例としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリアセトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、β−シアノエチルトリエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等が挙げられる。

【0043】

表面改質処理としては、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理の後、プライマー処理をすることがとくに好ましい。具体的には、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理された被接着面に、プライマー処理液を薄く塗った後、室温〜170℃程度の雰囲気で乾燥することが好ましい。

【0044】

なお、上述のプラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理の表面改質処理された被接着面は、水に対する接触角が90度以下であることが好ましく、効率上の下限値を考慮すると1〜90度、さらには1〜50度の範囲であることが好ましい。被接着面の水に対する接触角がこのような範囲であることにより、接着剤や封止剤等との濡れ性が良好になることにより封止体との接着性が向上する。なお、表面改質処理される前の被接着面は、通常、100〜120度程度である。表面処理により、1〜90度程度被接着面の水に対する接触角が低下することが好ましい。表面処理がプライマー処理の場合は水に対する接触角が90度より大きくて、例えば100〜120であっても十分な接着強度を有する。このような接触角は、JIS K3257「基板ガラス表面のぬれ製試験方法」により測定される。

【0045】

なお、被接着面に施された表面改質処理による表面改質効果は経時的に低下する。特に、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理は比較的短期間でその改質効果が低減する。従って、被接着面の表面改質処理はLED装置の製造におけるレンズの接着工程の直前に施すことが好ましい。なお、LED装置の生産工程においてレンズの被接着面に表面改質処理工程を設けることは、生産工程が煩雑になる。そこで、レンズの接着工程の煩雑化を抑制するために、予め、レンズの被接着面に表面改質処理を行っておくと生産工程の煩雑化を防ぐことができる。

【0046】

さらに、本発明者らは、図4に示すように、表面改質処理の効果が低下していないときに、被接着面11bにシリコーンレンズよりも接着性に優れた透明樹脂層7を積層して設けることにより、シリコーンレンズ11の本来の被接着面よりも接着性に優れた被接着面を有するシリコーンレンズに改善できることを見出した。形成された透明樹脂層7は、表面改質処理された被接着面11bに接着されるために接着力が高い。そして、新たに形成された透明樹脂層7の表面特性は封止体との接着効果において経時的に変化しない。従って、表面改質処理を施す前のシリコーンレンズより接着性が改良され、さらに、被接着面の接着性が経時変化しないシリコーンレンズを大量に生産することができる。また、このシリコーンレンズにより、接着工程までのリードタイムの変化にも影響することなく、安定した品質の生産が実現できる。

【0047】

このような表面改質処理を施した被接着面11bに形成される接着性に優れた透明樹脂層7の具体例としては、シリコーンレンズ11よりも接着性の高いシリコーン樹脂及びエポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂等からなる透明樹脂層が挙げられる。これらの中では、エポキシ樹脂が特にシリコーン樹脂に比べて濡れ性が高い点から好ましい。

【0048】

また、透明樹脂層7として、シリコーン樹脂,エポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂等からなる粘接着作用を有する透明粘接着剤層、具体的には例えば、未硬化の透明接着剤層や半硬化透明接着剤層、粘着性シリコーン樹脂層などを設けた場合、LED装置10の硬化した封止体2の表面に接着剤を塗布することなくシリコーンレンズを強固に接着することができるために製造工程の省力化の点から好ましい。透明粘接着剤層としては、エポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂から形成された粘着剤層または接着剤層や、シリコーンゲル,シリコーンゴム,又はシリコーンエラストマーから形成された粘着性シリコーン樹脂層等が挙げられる。なお、粘着性シリコーン樹脂層は応力緩和性に優れているため封止体とシリコーンレンズとの材質の線膨張係数の違いによる内部応力を緩和し、デラミネーションを抑制する効果が特に高い点から好ましい。また、シリコーン樹脂系の透明粘接着剤層は耐熱性に優れ、アクリル、ウレタン、エポキシ系の透明粘接着剤層は粘着強度に優れている。

【0049】

透明樹脂層7の厚みとしては、適宜用途に応じて選択できるが、3〜2000μm、さらには20〜500μmの範囲であることが好ましい。透明樹脂層7の厚みが薄すぎる場合には、封止樹脂の凹凸に追従できなくなり十分な接着が出来ず、生産性が低下する傾向があり、厚すぎる場合には、配光特性を損なう傾向がある。

【0050】

なお、形成された透明樹脂層7の表面をさらに表面改質処理をした場合には、さらに、接着力が向上する点から好ましい。

【0051】

また、被接着面に形成された透明樹脂層7が透明粘接着剤層である場合には、その表面に離形シートが貼り合わされていることが好ましい。このような、透明粘接着剤層の表面に離形シートを貼り合わせておくことにより、シリコーンレンズの保管や移送等の取り扱い性が向上する。また、レンズ付LED装置の製造時においては、硬化した透明樹脂封止体の表面に接着剤を塗布することなく、離形紙を剥がして露出する透明粘接着剤層を、封止体の表面に圧接させて貼り合わせることにより、透明樹脂封止体の表面にシリコーンレンズを固定することができる点から好ましい。また、特に好ましくは、一面を離形紙で覆った透明粘接着剤層を有する両面粘着テープを、シリコーンレンズ11の被接着面11bに貼り合わせることが特に好ましい。両面粘着テープを用いて被接着面11bに透明粘接着剤層を形成することは生産性に優れており、また、離形紙を剥がすことにより透明樹脂層7が露出するために、LED装置の封止体の表面に接着することが容易になる。

【0052】

また、図5に示すように、表面改質処理を施した被接着面11bに蒸着膜17を形成することも好ましい。このように蒸着膜17を形成することにより、接着性が向上するとともに、ガスバリア性も向上する。このような蒸着膜の具体例としては、ガスバリア性が高い、酸化ケイ素、酸化チタン、酸化アルミニウム、フッ化マグネシウム、及びパラキシリレン等の化合物を含む蒸着膜が挙げられる。なお、シリカ及びパラキシリレンについては、シリコーンレンズを予め表面改質処理を行わなくとも蒸着膜17を形成することが出来、これら蒸着膜自体が表面改質処理とすることができる。

【0053】

蒸着膜17は、公知の気相薄膜形成法を用いてシリコーンレンズの被接着面11bに形成される。蒸着時においては、少なくとも被接着面に蒸着膜が形成されればよく、本発明の効果やレンズとしての透光性の効果を阻害しない範囲の厚みであれば、レンズ部11aにも蒸着膜が形成されてもよい。被接着面のみに蒸着する場合は、シリコーンレンズの被接着面のみが露出するように、その他の表面をマスキングして蒸着することにより、シリコーンレンズの被接着面のみに蒸着膜を形成することができる。このような、蒸着膜の膜厚としては、数nm〜数百nm程度であることが好ましい。蒸着膜の膜厚が厚すぎる場合には、光透過率が低下したり、大きな乱反射を発生させる原因になる傾向がある。また、蒸着膜の膜厚が薄すぎる場合には、ガスバリア性が充分に向上しない傾向がある。

【0054】

また、パラキシリレンからなる薄膜は表面改質処理されたシリコーンレンズを真空チャンバー内に導入し、約600℃に加熱して昇華させた反応性の高いパラキシリレン系モノマーガスを真空チャンバー内に導入することにより、モノマーガスが被接着面の表面に付着して重合することにより形成される。このようなパラキシリレンからなる薄膜の膜厚としては、0.5〜200μm、さらには1〜50μm程度であることが好ましい。膜厚が厚すぎる場合には、光透過率が低下する原因になる傾向がある。また、膜厚が薄すぎる場合には、ガスバリア性が充分に向上しない傾向がある。

【0055】

また、図6に示すように、表面改質処理を施した被接着面11bにはガラス層27を形成してもよい。ガラス層を形成することにより、ガスバリア性が向上する。ガラス層は、表面改質処理を施した被接着面11bにガラス板を接着剤を用いて接着して形成することも出来る。ガラス板の厚みとしては、10〜500μm、さらには50〜300μm程度であることが好ましい。厚みが薄い場合には、割れてしまい作業性が低下してしまう。一方厚い場合には、配光特性が悪くなるなどの影響が出てしまう。このガラス板の封止剤と接着する面は、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理、プライマー処理などの表面改質処理された面でもさらに透明樹脂層7が形成された面でもよい。ガラス層の形成方法としては、低温でガラス膜の形成が可能なゾルゲル法を用いたガラス薄膜形成法により形成される。ゾルゲル法で形成されるガラス組成としては、SiO2やSiO2とBO,ZnO,Al2O3等を混合した組成等が挙げられる。このようなゾルゲル法を用いて得られるガラス薄膜の膜厚としては、0.1〜500μm、さらには10〜200μm程度であることが好ましい。

【0056】

ゾルゲル法によるガラス層の形成には、封止剤と接着する面に、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、又はプライマー処理などの表面改質処理された面やさらに透明樹脂層7が形成された面に、ゾルゲルガラス溶液を塗装または、スプレーコートにより塗布したのち、所定の温度に加熱する方法を用いることができる。

【0057】

次に、上述したようなシリコーンレンズを表面実装型LED装置に接着する方法について説明する。シリコーンレンズを表面実装型LED装置に接着する方法の具体例としては、例えば、(I)表面実装型LED装置の製造の際に、硬化前の封止剤にシリコーンレンズを載せた後、封止剤を硬化させることにより、硬化した封止体にシリコーンレンズを接着する方法、(II)表面実装型LED装置の硬化した封止体の表面に接着剤を介してシリコーンレンズを接着する方法、(III)表面実装型LED装置の硬化した封止体の表面に上述した透明粘接着剤層を用いて粘着または接着させる方法等が挙げられる。

【0058】

図7は、方法(I)を模式的に説明する図である。図7に示すように、表面実装型LED装置の製造時に発光体収容部材3の凹部にポッティングされた未硬化の封止剤2aの表面にシリコーンレンズ11の被接着面を密着させるようにして載置し、加熱又は光照射等により封止剤を硬化させる。このような方法によれば、表面実装型LED装置の製造時にシリコーンレンズを接着することができるために、レンズの接着が容易である点から好ましい。

【0059】

図9は、方法(II)を模式的に説明する図である。図9に示すように、表面実装型LED装置10の硬化した封止体2の表面に、またはシリコーンレンズの被接着面に接着層を形成し、封止体2とシリコーンレンズの被接着面とを接着層4を介して密着させた後、接着層を硬化させる。このような方法によれば、個別のLED装置にシリコーンレンズを接着することができるために、図8に示すような大きなレンズ61を付与することができる等、レンズ形状の選択に幅が広がる。

【0060】

図10は、方法(III)を模式的に説明する図である。図10に示すように、表面実装型LED装置の硬化した封止体2の表面に、シリコーンレンズの被接着面に形成された透明粘接着剤層37を粘接着力または分子間吸着力により固体間接着させる。このような方法によれば、レンズを接着する際に接着剤を硬化させる必要がないために、工程を大幅に省略できる点から好ましい。

【0061】

以上説明したような本実施形態のLED装置の透明樹脂封止体に接着される被接着面が表面改質処理されたシリコーンレンズによれば、LED装置の封止体に対して高い接着性を維持してシリコーンレンズを接着することができる。

[第2実施形態]

表面実装型LED装置10にシリコーンレンズ11を接着する方法としては、別個独立した表面実装型LED装置10にそれぞれ一つずつシリコーンレンズ11を接着する方法の他、複数の表面実装型LED装置10に複数個のシリコーンレンズを備えたレンズアレイを接着してもよい。本実施形態においては、複数個のシリコーンレンズが配置されたレンズアレイを用いることにより、基板上に配列された複数個のLED装置のそれぞれに一度に複数個のシリコーンレンズを接着する方法について図11を参照して説明する。

【0062】

図11において、30は平面状に複数個のシリコーンレンズが配列された一枚のレンズアレイを示す。レンズアレイ30はシリコーンレンズ領域21を複数個備えたシリコーン樹脂の一体成形体である。レンズアレイ30の裏面になる被接着面は第1実施形態で説明したのと同様に表面改質処理されている。また、40は一枚の回路基板上に複数個のLED装置10を配列して実装したLEDアレイである。

【0063】

レンズアレイ30のシリコーンレンズ領域21の裏面は被接着面になる。シリコーンレンズ領域21の被接着面が含まれるレンズアレイ30の裏面は、第1実施形態で説明したのと同様に表面改質処理が施されている。また、第1実施形態で説明したのと同様に表面改質処理が施された被接着面は、さらに、透明樹脂層を有していたり、透明蒸着膜やガラス層を有していたりしてもよい。

【0064】

図11(a)に示すように、LEDアレイ40の各LED装置10とレンズアレイ30の各シリコーンレンズ領域21とが対向するように、LEDアレイ40にレンズアレイ30を配置し、図11(b)に示すように重ねあわせる。そして、重ね合わせた状態で、必要に応じて接着面の接着剤または封止剤を硬化させる。このような方法によれば、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。

【0065】

また、レンズアレイ30のシリコーンレンズ領域21の裏面の被接着面に、透明粘着層が設けられており、その被接着面に、発光特性により選別されたLED装置がマウンターで個々にマウントされ、レンズ付きLED装置を組み立ててもよい。

【0066】

回路基板上の回路が複数個のLED装置10を繋ぐものである場合には、このようにして形成されたLEDアレイ40とレンズアレイ30との接着構成体は、そのままで、複数のレンズ付LED装置アレイとして、例えば、自動車のヘッドランプや、LED照明装置や、LEDディスプレイのバックライト照明等の用途に用いることができる。また、回路基板41上の回路が各LED装置10毎に独立したものである場合には、図12に示すように、形成された各レンズ付LED装置をレーザー装置100による切断加工や、ダイシングソー等により個別に切断することにより、複数個のレンズ付LED装置が得られる。

【0067】

また、図13を参照して別の製造方法を説明する。図13中、50は平面状に複数個のシリコーン樹脂レンズ領域51が配列された一枚のレンズアレイであって、シリコーン樹脂の一体成形体である。各シリコーン樹脂レンズ領域51は、それぞれLED装置10を収容できる凹状のLED装置収容部52を備える。なお、LED装置収容部52の表面になる、レンズ本体の被接着面には第1実施形態で説明したのと同様にガスバリア層が形成されている。本製造方法では、図13に示すように、レンズアレイ50の各LED装置収容部52に、発光面をレンズ側に配置してLED装置10を挿入して、接着剤等を介して接着させる。このような方法によれば、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。また、レンズ同士の間隔を自由に広げることができる。なお、このような方法により得られた複数のレンズ付LED装置も、図13に示すように、破線で示した部分でレーザー装置やダイシングソー等により個別に切断することにより、複数個のレンズ付LED装置に分けることもできる。

【実施例】

【0068】

以下に本発明を実施例によりさらに具体的に説明する。なお、本発明の範囲は実施例により何ら限定されるものではない。

【0069】

[実施例1]

ケイ素原子にフェニル基が結合したオルガノポリシロキサンをベースポリマーとするシリコーン樹脂原料組成物であるKJR632(信越化学工業(株)製)をレンズ形状をキャビティとする金型に流し込み、150℃で熱硬化させることにより平凸レンズ形状を有するシリコーンレンズX1を得た。シリコーンレンズX1は、直径5mmの略円状の外周を有し、レンズ部は中央部が高さ4.2mmの凸に隆起しており、被接着面の中央部は0・2mm程度凸に隆起していた。

【0070】

シリコーン樹脂からなる封止体でLED素子を封止したチップ型LED装置を用いた。なお、このLED装置のLED素子が配置された発光体収容部材の表面には、銀薄膜からなる反射膜が形成されていた。

【0071】

シリコーンレンズX1の被接着面をプラズマ処理した。プラズマ処理は大気圧プラズマ装置を用いてシリコーンレンズX1を回転させながら全体に3分間処理を行った。同様にして、LED装置の封止体表面もプラズマ処理した。なお、プラズマ処理前のシリコーンレンズX1の被接着面の水に対する接触角は110度であり、プラズマ処理後のシリコーンレンズX1の被接着面の水に対する接触角は5度であった。

【0072】

そして、プラズマ処理されたシリコーンレンズX1の被接着面にプラズマ処理を終えてから1時間後に透明接着剤であるシリコーン系接着剤(モメンティブ・パフォーマンス・マテリアルズ社製 TSE3221S 一液型熱硬化タイプシリコーン接着剤)を塗布することにより接着層を形成した。そして、シリコーンレンズX1の裏面の接着層をLED装置の封止体に圧接して押し付けることより、封止体とシリコーンレンズX1とが一体化された。そして、150℃×4時間の条件でシリコーン系接着層を熱硬化させることにより、封止体の表面にシリコーンレンズX1が接着された。このようにして、レンズ付LED装置Aを得た。

【0073】

LED装置の封止体とシリコーンレンズX1との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面を10倍の拡大鏡を用いて観察したところボイドが全く見つからなかった。そして、レンズ付LED装置Aを5分間点灯の後2分間消灯のサイクルを繰り返して5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX1の接着面には、デラミネーションは発生していなかった。なお、レンズ付LED装置Aを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀薄膜が部分的に黒化した銀汚染が認められた。

【0074】

[実施例2]

実施例1で作成したのと同様のシリコーンレンズX1の被接着面をプラズマ処理することなくプライマー処理することによりシリコーンレンズX2を得た。なお、プライマー処理は、プラズマ処理されたシリコーンレンズX1の被接着面にプライマー処理液(東レ・ダウ・コーニングシリコーン社製 品名:SZ-6300)を薄く塗った後、150℃の雰囲気で30分間乾燥した。なお、プライマー処理後のシリコーンレンズX2の裏面の水に対する接触角は110度であった。そして、実施例1と同様にして、プライマー処理されたシリコーンレンズX2の裏面を封止体の表面にシリコーン系接着剤で接着した。このようにして、レンズ付LED装置Bを得た。

【0075】

そして実施例1と同様にして、レンズ付LED装置Bを評価した。LED装置の封止体とシリコーンレンズX2との接着性を微小加重測定器により評価した。その結果、接着強度は10N以上であった。また、接着界面を10倍の拡大鏡を用いて観察したところ、ボイドは全く見つからなかった。また、レンズ付LED装置Bを5分間点灯の後2分間消灯のサイクルを繰り返し5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX2の接着面にはデラミネーションは発生していなかった。なお、レンズ付LED装置Bを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0076】

[実施例3]

プラズマ処理したシリコーンレンズX1の被接着面以外の部分をマスキングテープを貼ることによりマスクした。そして、シリコーンレンズX1を蒸着装置の真空チャンバー内に導入し、シリコンをターゲットとして、真空チャンバー内に酸素ガスを流しながら、シリコーンレンズX1に酸化ケイ素膜を蒸着することによりシリコーンレンズX3を得た。得られた酸化ケイ素膜の厚みは10nmであった。そして、実施例1と同様にして、シリコーンレンズX3の被接着面を封止体の表面にシリコーン系接着剤で接着した。このようにして、レンズ付LED装置Cを得た。

【0077】

そして実施例1と同様にしてレンズ付LED装置Cを評価した。LED装置の封止体とシリコーンレンズX3との接着性を微小加重測定器により評価した。その結果、接着強度は10N以上であった。また、接着界面にボイドは全く見つからなかった。そして、レンズ付LED装置Cを5分間点灯の後2分間消灯のサイクルを繰り返し5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX3の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Cを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0078】

[実施例4]

プラズマ処理されたシリコーンレンズX1の被接着面にゾルゲルガラス溶液である液体ガラスを塗布した。そして、室温にて1時間乾燥することにより、厚み5μmのガラス薄膜を形成した。このようにして、シリコーンレンズX4が得られた。そして、実施例1と同様にしてガラス薄膜が形成されたシリコーンレンズX4の被接着面を封止体の表面にシリコーン樹脂系接着剤で接着した。このようにして、レンズ付LED装置Dを得た。そして実施例1と同様にしてレンズ付LED装置Dを評価した。LED装置の封止体とシリコーンレンズX4との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。そして、レンズ付LED装置Dを5分間点灯の後2分間消灯するサイクルを繰り返して5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX4の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Dを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0079】

[実施例5]

シリコーン系接着剤の代わりに、エポキシ系接着剤(稲畑産業(株)、商品名:EH1600−G2)を用いた以外は実施例1と同様にして、レンズ付LED装置Eを得た。

【0080】

そして実施例1と同様にしてレンズ付LED装置Eを評価した。LED装置の封止体とシリコーンレンズX5との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面にボイドは全く見つからなかった。そして、レンズ付LED装置Eを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX5の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Eを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0081】

[実施例6]

プラズマ処理したシリコーンレンズX1の被接着面にシリコーン系粘着剤を粘着層とする両面粘着テープ(寺岡製作所製 品名:No.7082)から一面より離形紙を剥離し

て貼り合わせてシリコーンレンズX6を得た。このとき、両面粘着テープの粘着層は、レンズ径に対応して貼り合わせられるよう、一方の離形紙と共に粘着層を含め、しかし、もう一方の離形紙はカットされずそのままとなるように、レンズ径に対応した形にハーフカットされた両面テープを用いた。レンズ径に対応した粘着層上の離形紙を取り除き粘着層をシリコーンレンズに圧着すると離形紙で保護された粘着層を設けたシリコーンレンズX6となる。上側に付設された離形紙を取り除いて、このように粘着層を設けたシリコーンレンズX6をLED装置の封止体の表面に圧着し、レンズ付LED装置Fを得た。シリコーンレンズX6を用いた場合、シリコーンレンズX6をワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。

【0082】

そして実施例1と同様にしてレンズ付LED装置Fを評価した。シリコーンレンズX6との接着性を微加重測定器にして評価した。その結果、接着強度は5Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、微小なボイドは観察されたが、光学特性には影響しない範囲であった。そして、レンズ付LED装置Fを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX6の接着面には、デラミネーションは発生していなかった。なお、レンズ付LED装置Fを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0083】

[実施例7]

サイズ100mm×100mmシート内に10個×10個の100個取りの半球レンズを備えたシリコーンレンズアレイX7の被接着面である裏面をプラズマ処理した。そして、被接着面に未硬化のシリコーン系粘着剤(信越化学工業社製 品名:X40−3291−1)を塗布し、その上に離形紙を設けて粘着層付きシリコーンレンズアレイX8とした。そして、両面粘着テープの離形紙を剥離して、10個×10個に整列されたLED装置の封止体の表面に圧着した。このようにして100個のレンズ付LED装置Gを形成した。そして、これらを個別化した。

【0084】

レンズ付LED装置GのシリコーンレンズアレイX7との接着性を微加重測定器にて評価した。その結果、接着強度は5Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、微小なボイドは観察されたが、光学特性には影響しない範囲であった。そして、レンズ付LED装置Gを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の光量を測定したところ、変化は見られなかった。また、封止体とシリコーンレンズX7の接着面には、デラミネーションは発生していなかった。両面粘着テープを用いることにより、ワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。

【0085】

[実施例8]

シリコーンレンズX1の被接着面をプラズマ処理した。次に、シリコーンレンズX1の底面に未硬化のシリコーンゲル剤をポッティングし、150℃×30分で硬化させ、厚み0.2mmの緩衝層を形成した。さらに、緩衝層の上にシリコーン系粘着剤を粘着層とする両面粘着テープ(寺岡製作所製の品名:No.7082)から一面より離形紙を剥

離し貼り合わせて、緩衝層付きシリコーンレンズX8を得た。このとき、両面粘着テープは実施例6と同様のもので、粘着層は、レンズ径に対応して貼り合わせられるよう、一方の離形紙を除いて粘着層を含めてハーフカットされた両面テープを用いている。このように緩衝層の上に粘着層を積層した緩衝層付きシリコーンレンズX8を実施例1と同様にLED装置の封止体の表面に圧着しレンズ付LED装置Hを得た。

【0086】

そして実施例1と同様にしてレンズ付LED装置Hを評価した。シリコーンレンズX8との接着性を微加重測定器にして評価した。その結果、接着強度はシリコーンゲル緩衝層により3Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、緩衝層が接着時にボイドを押し出したため皆無であった。そして、レンズ付LED装置Hを5分間点灯後2分間消灯のサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX8の接着面には、デラミネーションは発生していなかった。LED装置にLEDをマウントする際に、ワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。また、マウント圧を簡単な微調整で高速に生産することができた。

【0087】

[実施例9]

被接着面をプラズマ処理するところまでは、実施例1と同様にしてシリコーンレンズを作成した。被接着面の水に対する接触角4度のシリコーンレンズX9を得た。次に、LED装置のパッケージに未硬化の封止体としてシリコーン樹脂を充填し、この上にシリコーンレンズX9を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Iを得た。

【0088】

そして実施例1と同様にして、レンズ付LED装置Iを評価した。LED装置の封止体とシリコーンレンズX9との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Iを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の、光量を測定したところ光量は低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Iを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0089】

[実施例10]

実施例1と同様にしてシリコーンレンズを作成し、被接着面をプラズマ処理し、被接着面にエポキシ透明樹脂(稲畑産業(株)製、一液性透明エポキシ樹脂 EH1600-G2)を塗布した後、熱硬化させることにより、厚さ50μmのエポキシ透明硬化樹脂層を設けたシリコーンレンズX10を得た。次に、LED装置のパッケージに未硬化の封止体として透明樹脂層に用いたものと同じエポキシ樹脂を充填し、この上にシリコーンレンズX10を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Jを得た。

【0090】

そして実施例1と同様にして、レンズ付LED装置Jを評価した。LED装置の封止体とシリコーンレンズX10との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Jを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の、光量を測定したところ光量は殆ど低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Jを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染は認められなかった。

【0091】

[実施例11]

実施例1と同様にしてシリコーンレンズを作成し、被接着面をプライマー処理し、被接着面にエポキシ透明樹脂(稲畑産業(株)製、一液性透明エポキシ樹脂 EH1600-G2)を塗布することにより(硬化させずに)、厚さ50μmのエポキシ透明未硬化樹脂層を設けたシリコーンレンズX11を得た。次に、LED装置のパッケージに未硬化の封止体として透明樹脂層に用いたものと同じエポキシ樹脂を充填し、この上にシリコーンレンズX11を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Kを得た。

【0092】

そして実施例1と同様にして、レンズ付LED装置Kを評価した。LED装置の封止体とシリコーンレンズX11との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Kを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の光量を測定したところ光量は殆ど低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Kを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染は認められなかった。

【0093】

[比較例1]

LED装置のパッケージに未硬化の封止体としてシリコーン樹脂を充填し、実施例1で得られたのと同様のプラズマ処理していないシリコーンレンズX1をこの上に設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Lを得た。

【0094】

そして実施例1と同様にして、レンズ付LED装置Lを評価した。LED装置の封止体とシリコーンレンズX1との接着性を微小加重測定器にして評価した。その結果、接着強度は2Nであった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。デラミネーションも発生した。レンズ付LED装置Lを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の光量を測定したところ光量は低下した。これはデラミネーションの発生のためによると思われる。また、レンズ付LED装置Lを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【符号の説明】

【0095】

1 LED素子

2 透明樹脂封止体

3 発光体収容部材

4 接着剤層

5a、5b リード

5c 金線

6 ガスバリア層

7 透明樹脂層

8 内面反射膜

10 表面実装型LED装置

11,31,41,51,61 シリコーンレンズ

11a レンズ部

11b 被接着面

12 基板

17 蒸着膜

27 ガラス層

37 粘着性シリコーン樹脂層

20 レンズ付LED装置

21 シリコーンレンズ領域

30 レンズアレイ

40 LEDアレイ

【技術分野】

【0001】

本発明は、LED装置に集光機構を付与するためのシリコーンレンズ、そのレンズを備えたレンズ付LED装置及びレンズ付LED装置の製造方法に関する。詳しくは、シリコーンレンズの接着性の改良に関する。

【背景技術】

【0002】

近年、発光ダイオード(LED)を用いた発光装置であるLED装置の用途が広がっている。具体的には、例えば、一般室内照明器具、自動車のインテリア照明、テールランプ等のエクステリア照明、街路灯等のスポットライト、薄型テレビや情報端末機器のバックライト等で採用されている。

【0003】

LED装置の発光に求められる指向性は用途に応じて異なる。例えば、スポットライト、自動車のテールランプ等の用途においては、比較的狭い範囲をより明るく照らすことが求められるために、狭い指向角が求められる。一方、薄型テレビや情報端末機器のバックライトの用途においては、広い指向角が求められる。また、室内照明器具においては、床面の広さに応じた配光特性が求められる。街路灯は道路幅や、街路灯の間隔に合わせた配光特性が求められる。

【0004】

一般的なLED装置は、外気や機械的な衝撃からLEDチップを保護するための透明樹脂からなる封止体を備える。LEDチップから発光された光を集光または拡散する手段として、LEDチップを封止する封止体の形状をレンズ形状に成形した光学レンズ機構が知られている(例えば、特許文献1)。しかしながら、LED装置の工業的生産においては、封止体の形状を用途に応じたレンズ形状に成形することはコスト的に困難であるという問題があった。このような問題を解決する方法として、LEDチップを封止するための未硬化の封止樹脂の表面に、予め成形されたレンズを載置した後、封止樹脂を硬化させることにより封止体とレンズとを一体化する方法も知られている(例えば、特許文献2参照)。また、LED素子を封止する樹脂層に接着性を有するプライマー層を形成し、そのプライマー層によってレンズを接着する方法も知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−203201号公報

【特許文献2】特開2010−110894号公報

【特許文献3】特開2010−206206号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2や特許文献3に開示されたようなレンズとしてシリコーン樹脂からなるシリコーンレンズを用いた場合、未硬化の封止剤や接着剤に貼り合わされる際に、シリコーンレンズと未硬化の封止剤や接着剤との接着性が不充分であるという問題があった。また、その界面に空気を巻き込んでボイドを生じやすいという問題もあった。そして、接着性が不充分であったり、界面にボイドが残されたりすることにより、次のような問題を生じていた。すなわち、LED装置の封止体とシリコーンレンズとを接着した場合、加熱冷却の繰り返しや外力等によりシリコーンレンズと封止体との界面にクラックや剥離(デラミネーション)が生じるおそれがあった。また、近年においては、LED装置を回路基板に実装する際には、鉛フリー半田を用いた表面実装が一般的である。この場合、鉛フリー半田の融点は比較的高いために、デラミネーションが起こりやすく、より強固な接着が望まれていた。

【0007】

本発明は、LED装置の封止体に対する接着性が改良されたシリコーンレンズを提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の一局面は、LED素子を封止する透明樹脂封止体を備えたLED装置の、透明樹脂封止体に接着されるシリコーンレンズであって、レンズ部と透明樹脂封止体に接着される被接着面とを有し、被接着面に表面改質処理が施されているシリコーンレンズである。表面改質処理されていないシリコーンレンズの被接着面は接着性に乏しいが、被接着面に表面改質処理を施すことにより、LED装置の封止体との界面におけるシリコーンレンズの接着性が格段に高いものとなり信頼性が向上する。表面改質処理としては、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、プライマー処理等が挙げられる。被接着面が表面改質処理されたシリコーンレンズは、透明樹脂封止体や接着剤との親和性が向上することにより、より高い接着力で接着する点から好ましい。

【0009】

また、被接着面には、シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層が形成されていることが好ましい。被接着面に施した表面改質処理の効果は、活性化された表面が空気中の水分やダストを吸着したり、酸素と反応すること等により経時的に低減する傾向にある。このような場合において、シリコーンレンズの被接着面に施された表面改質処理の効果が高い間に、シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層を設けることにより、経時的に変化する表面改質処理の効果の影響を受けることなく、被接着面の接着性を向上させることができる。また、透明樹脂層が粘接着作用を有する透明粘接着剤層である場合には、硬化した透明樹脂封止体の表面に接着剤を塗布することなくシリコーンレンズを接着することができる点で生産性の向上に寄与する。なお、透明粘接着剤層の表面に離形シートが貼り合わされている場合には、透明粘接着剤層を有するシリコーンレンズとしての保管や移送等の取り扱い性に優れる点から好ましい。

【0010】

プライマー処理の場合は、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理を行った後にプライマー処理を行ってもよいし、単独の処理で行ってもよい。

【0011】

また、被接着面は透明蒸着膜を有することが好ましい。透明蒸着膜の具体例としては、酸化ケイ素、酸化チタン、酸化アルミニウム、フッ化マグネシウム、パラキシリレン等の化合物を含む蒸着膜が挙げられる。LED装置の封止体としては、優れた耐熱性及び耐光性を有する点からシリコーン樹脂からなる封止体が広く用いられている。シリコーン樹脂は耐熱性に優れるために、長期使用や実装時のリフロー工程で受ける熱やLED装置が発光する際発生する熱によって、エポキシ樹脂からなる封止体で生じるような封止体が黄変するという問題を生じにくい。しかしながら、シリコーン樹脂はエポキシ樹脂に比べてガス透過性が高い。このことは次のような問題を引き起こす。LED装置のLEDチップが実装される基板の表面は、通常、反射層として銀メッキ層が形成されている。このような銀メッキ層に窒素酸化物や硫黄酸化物のような腐食性ガスが接触した場合、銀メッキ層が黒く変色して、光の取り出し効率が低下することが知られている。また、シリコーン樹脂を封止剤として用いたLED装置の場合、封止体を通過した腐食性ガスや水分が電極等に接触することにより、電極等を劣化させるという問題もあった。シリコーンレンズの被接着面に透明蒸着膜を形成することにより、シリコーン樹脂からなる封止体を備えるLED装置内部へのガス透過を抑制することができる。そして、その結果、銀メッキ層の黒化等を抑制できる。

【0012】

また、被接着面にガラス層を有することも好ましい。このようなガラス層によっても、シリコーン樹脂からなる封止体にガスが侵入することが抑制される。

【0013】

また、被接着面は中央部が隆起していることが好ましい。被接着面の中央部が隆起している場合には、LED装置の封止体と接着する場合において、空気の巻き込みが起こりにくくなり、界面にボイドを残しにくくなる。

【0014】

また、LED装置の封止体の中央部が凸状の表面形状を有する場合は、シリコーンレンズの被接着面は中央部が窪んでいることが好ましく、LED装置の凸状の封止形状にあわせた窪みとすることにより、LED装置の封止体と接着する場合において、空気の巻き込みが起こりにくくなり、界面にボイドを残しにくくなると共に、接着がより強固に出来る。

【0015】

また、本発明の他の一局面は、封止体との被接着面が表面改質され、平面状に配列された複数個のシリコーンレンズを備えたレンズアレイである。このようなレンズアレイを用いることにより、一度に複数個のLED装置にレンズ構造を付与することができる。

【0016】

また、本発明の他の一局面は、LED素子を封止する透明樹脂封止体を備えたLED装置と、該透明樹脂封止体に接着された上記何れかのシリコーンレンズと、を備えたことを特徴とするレンズ付LED装置である。

【0017】

また、本発明の他の一局面は、基板上に配列された複数個のLED装置に上記レンズアレイを接着する工程を備えたレンズ付LED装置の製造方法である。このような製造方法を用いることにより、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。また、このような製造方法においては、接着されて形成された複数のレンズ付LED装置を切断して個別化する工程をさらに備えることが、多数個のレンズ付LED装置を効率的に生産できる点から好ましい。

【0018】

また、回路基板に1つ以上のLED装置を形成した後、シリコーンレンズを後付してなるレンズ付きLED装置の製造方法である。近年のチップ・オン・ボード(COB)の製造方法に伴って、予め回路基板にLED装置をマウントしその配光特性に応じて、レンズを選択して後から接着する手法が要請されており、本発明のレンズによれば、より効率的な生産が出来る。本発明を用いれば用途に合わせたレンズを強固に接着することが出来る。

【発明の効果】

【0019】

本発明によれば、LED装置の封止体と高い接着力で接着されたシリコーンレンズを備えるレンズ付LED装置が得られる。

【図面の簡単な説明】

【0020】

【図1】本実施形態のレンズ付LED装置20の断面模式図を示す。

【図2】シリコーンレンズ11の斜視模式図を示す。

【図3】被接着面の中央部が隆起しているシリコーンレンズ21の断面模式図を示す。

【図4】透明樹脂層7を有するシリコーンレンズ31の断面模式図を示す

【図5】蒸着膜17を有するシリコーンレンズ41の断面模式図を示す

【図6】ガラス層27を有するシリコーンレンズ51の断面模式図を示す

【図7】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図8】LED装置10に大型のシリコーンレンズ61を接着する様子を説明する説明図である。

【図9】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図10】LED装置10にシリコーンレンズ11を接着する方法の一例を説明する説明図である。

【図11】レンズアレイ30とLEDアレイ40とを接着する方法を説明する斜視模式図である。

【図12】複数のレンズ付LED装置を備えた基板を切断する方法を説明する斜視模式図である。

【図13】複数のレンズ付LED装置の製造方法を説明する模式断面図である。

【発明を実施するための形態】

【0021】

[第1実施形態]

本実施形態のシリコーンレンズ11を備えたレンズ付LED装置20について詳しく説明する。

【0022】

図1はシリコーンレンズ11を備えたレンズ付LED装置20の模式断面図である。図1中、10は表面実装型LED装置である。

【0023】

LED装置10は、上面が開口した凹部を有する発光体収容部材3を備える。凹部の表面には、LED素子1から発光される光の取り出し効率を高めるために、内面反射膜8が形成されている。内面反射膜8の具体例としては、メッキや蒸着により形成された銀薄膜が挙げられる。そして、凹部の底部からは一対のリード5a,5bが発光体収容部材3の外部へ延出されている。LED素子1の一方の電極は凹部底面のリード5bにダイボンディングされており、また他方の電極はリード5aに金線5cによりワイヤーボンディングされている。そして、LED素子1を収容する凹部は、ディスペンサ等を用いて凹部にポッティングされたエポキシ樹脂やシリコーン樹脂等からなる封止剤の硬化物である透明樹脂封止体2により封止されている。そして、透明樹脂封止体2の表面にシリコーンレンズ11が接着されている。

【0024】

図2に示すように、シリコーンレンズ11は、用途に応じて光学設計されたレンズ部11aと透明樹脂封止体2との接着面になる被接着面11bとを有する。シリコーンレンズ11は、シリコーン樹脂から形成されるために耐熱性が高く、LED素子1から発せられる熱により変色しにくい。シリコーン樹脂の光透過率は90%以上、さらには、92%以上であることが好ましい。そして、シリコーンレンズ11の被接着面11bは表面改質処理されている。ここで、表面改質処理とは、被接着面11bの表面を活性化させる処理であり、具体的には、例えば、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、プライマー処理等のように、被接着面11bの表面に反応基を生成させること等により接着剤や封止剤等に対する接着性を改良する処理である。

【0025】

シリコーンレンズ11のレンズ部11aの形状は用途に応じて光学設計された形状に成形される。具体的には、光の集光、拡散、屈折、または反射等、用途に応じて入射した光を透過させて出射するときの光路を変更するような形状が選ばれる。このようなレンズ形状の例としては、例えば、凸レンズ、凹レンズ、シリンドリカルレンズ、フレネルレンズ等が挙げられる。

【0026】

また、シリコーンレンズの被接着面の形状は平面に限らず、例えば、ドーム状に成形されたLED装置の封止体のドーム形状に沿った凹状形状であっても、図3のシリコーンレンズの模式断面図に示すような中央部が隆起した凸形状であってもよい。また、中央部が窪んだ凹形状であってもよい。被接着面の中央部が隆起しているシリコーンレンズ21を用いた場合には、接着剤や封止剤と貼り合わせる際に、空気を巻き込みにくくなる。隆起の高さは、例えば平面の被接着面に比べてレンズ直径に対して1〜10%程度中央部がなだらかに隆起していることが好ましい。窪みの深さは、LED装置の封止体形状に合わせた形であればよく、例えば直径3mmの半球状の封止体の表面形状であれば、それよりもやや大きい窪みを有していればよい。

【0027】

シリコーンレンズの製造方法について詳しく説明する。シリコーンレンズは、シリコーン樹脂を成形して得られたシリコーンレンズ本体の被接着面を表面改質処理することにより得られる。シリコーンレンズ本体の成形はシリコーン樹脂の成形に用いられている公知の方法、具体的には、例えば、注型成形、圧縮成形、射出成形等が用いられ、これらを適宜組み合わせて製造してもよい。

【0028】

シリコーンレンズ本体を成形するためのシリコーン樹脂は、光透過率に優れたシリコーン樹脂であれば、特に限定なく用いることができ、特に付加反応硬化型のシリコーン樹脂組成物が好ましく用いられる。硬質のシリコーン樹脂の他、シリコーンゴムまたはシリコーンエラストマーであってもよい。

【0029】

付加反応硬化型のシリコーン樹脂組成物としては、硬化することにより透明なシリコーン樹脂を形成する未硬化シリコーン樹脂組成物であれば特に限定されない。具体的には、例えば、オルガノポリシロキサンをベースポリマーとし、オルガノハイドロジェンポリシロキサンおよび白金系触媒等の重金属系触媒を含む組成物が挙げられる。

【0030】

オルガノポリシロキサンの具体例としては、例えば、下記一般式(1):

RaSiO(4-a)/2 …(1)

(式中、Rは、それぞれ同一であっても異なっていてもよい炭素数1〜10の非置換または置換一価炭化水素基であり、aは0.8〜2の正数である。)で示されるものが挙げられる。

【0031】

非置換または置換一価炭化水素基であるRの具体例としては、メチル基,エチル基,プロピル基,ブチル基等のアルキル基;ビニル基,アリル基,ブテニル基等のアルケニル基;フェニル基,トリル基等のアリール基;ベンジル基等のアラルキル基;これらの炭素原子に結合した水素原子の一部または全部がハロゲン原子で置換されたクロロメチル基、クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン置換炭化水素基;あるいは、シアノ基で置換された2−シアノエチル基等のシアノ基置換炭化水素基;等が挙げられる。これらの中では、全Rのうち5〜80モル%がフェニル基であるものが、光学レンズの耐熱性および透明性に優れる点からとくに好ましい。

【0032】

また、Rとしてビニル基等のアルケニル基を含むもの、特に全Rのうちの1〜20モル%がアルケニル基であるものが好ましく、中でもアルケニル基を1分子中に2個以上有するものが好ましく用いられる。このようなオルガノポリシロキサンとしては、例えば末端にビニル基等のアルケニル基を有するジメチルポリシロキサンやジメチルシロキサン・メチルフェニルシロキサン共重合体等の末端アルケニル基含有ジオルガノポリシロキサンが挙げられ、特に常温で液状のものが好ましく用いられる。

【0033】

オルガノハイドロジェンポリシロキサンの具体例としては、例えば、メチルハイドロジェンポリシロキサン、メチルフェニルハイドロジェンポリシロキサン等が挙げられる。また、触媒としては、白金、白金化合物、ジブチル錫ジアセテートやジブチル錫ジラウリレート等の有機金属化合物、またはオクテン酸錫のような金属脂肪酸塩などが挙げられる。これらオルガノハイドロジェンポリシロキサンや触媒の種類や量は、架橋度や硬化速度を考慮して適宜選択される。

【0034】

シリコーン樹脂組成物の市販品としては、例えば、信越化学工業(株)製の「KJR632」等が挙げられる。

【0035】

また、シリコーン樹脂組成物は、本発明の効果を損なわない範囲で、必要に応じて、LED素子から発光させる光の波長を変換することにより、発光色を変換するための蛍光体や、光を拡散させるための光拡散剤等を含んでもよい。また、シリコーンレンズ11の内部または表面には、さらに蛍光体層、カラーフィルター層や光拡散層を設けてもよい。

また、シリコーンレンズ11は、被接着面側にシリコーンゲルやシリコーンエラストマーなどの緩衝層を設けたレンズであると、LED装置の封止体とシリコーンレンズ11との熱膨張の差による内部応力を緩和させることができ好ましい。

【0036】

シリコーン樹脂組成物中に必要に応じて配合される蛍光体の具体例としては、例えば、発光色が青色の(Ca,Sr,Ba)5(PO4)3Cl:Eu2+、ZnS:Ag、CaS:Bi等、発光色が緑色のBaMg2Al16O27:Eu2+,Mn2+、ZnS:Cu,Al,Au、SrAl2O4:Eu2+、Zn2Si(Ge)O4:Eu2+等、発光色が赤色のY2O2S:Eu3+、3.5MgO・0.5MgF2・GeO2:Mn、LiEuW2O8、BaO・Gd2O3・Ta2O5:Mn、K5Eu2.5(WO4)6.25等が挙げられる。

【0037】

また、光拡散材の具体例としては、例えば、ガラスパウダーや、炭酸カルシウム,酸化チタン,酸化亜鉛等の無機フィラーが挙げられる。

【0038】

また、シリコーンレンズの熱線膨張係数が、封止体の熱線膨張係数より大きい場合、できるだけ封止体の熱線膨張係数に近づけて熱線膨張係数の違いによるシリコーンレンズのデラミネーションを避けるために、シリコーン樹脂にナノシリカを充填してもよい。ナノシリカを充填する割合は、光透過性などの光学特性を考慮して、シリコーン樹脂100質量部に対して、10〜60質量部、さらには10〜40質量部であることが好ましい。

【0039】

次に、シリコーンレンズ本体の被接着面に施される表面改質処理について説明する。

【0040】

表面改質処理の具体例としては、例えば、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、又はプライマー処理等が挙げられる。これらは単独で行っても、2種以上の処理を組み合わせて行ってもよい。

【0041】

プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理による表面改質処理の方法は、従来から知られたプラズマ処理装置、コロナ処理装置、UV処理装置、フレーム処理装置、イトロ処理装置等を用いた処理方法が特に限定なく用いられる。

【0042】

また、プライマー処理に用いられるプライマー剤としては、シランカップリング剤又はその部分加水分解縮合物等を含む処理液が挙げられる。シランカップリング剤の具体例としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリアセトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、β−シアノエチルトリエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等が挙げられる。

【0043】

表面改質処理としては、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理の後、プライマー処理をすることがとくに好ましい。具体的には、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理された被接着面に、プライマー処理液を薄く塗った後、室温〜170℃程度の雰囲気で乾燥することが好ましい。

【0044】

なお、上述のプラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理の表面改質処理された被接着面は、水に対する接触角が90度以下であることが好ましく、効率上の下限値を考慮すると1〜90度、さらには1〜50度の範囲であることが好ましい。被接着面の水に対する接触角がこのような範囲であることにより、接着剤や封止剤等との濡れ性が良好になることにより封止体との接着性が向上する。なお、表面改質処理される前の被接着面は、通常、100〜120度程度である。表面処理により、1〜90度程度被接着面の水に対する接触角が低下することが好ましい。表面処理がプライマー処理の場合は水に対する接触角が90度より大きくて、例えば100〜120であっても十分な接着強度を有する。このような接触角は、JIS K3257「基板ガラス表面のぬれ製試験方法」により測定される。

【0045】

なお、被接着面に施された表面改質処理による表面改質効果は経時的に低下する。特に、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理は比較的短期間でその改質効果が低減する。従って、被接着面の表面改質処理はLED装置の製造におけるレンズの接着工程の直前に施すことが好ましい。なお、LED装置の生産工程においてレンズの被接着面に表面改質処理工程を設けることは、生産工程が煩雑になる。そこで、レンズの接着工程の煩雑化を抑制するために、予め、レンズの被接着面に表面改質処理を行っておくと生産工程の煩雑化を防ぐことができる。

【0046】

さらに、本発明者らは、図4に示すように、表面改質処理の効果が低下していないときに、被接着面11bにシリコーンレンズよりも接着性に優れた透明樹脂層7を積層して設けることにより、シリコーンレンズ11の本来の被接着面よりも接着性に優れた被接着面を有するシリコーンレンズに改善できることを見出した。形成された透明樹脂層7は、表面改質処理された被接着面11bに接着されるために接着力が高い。そして、新たに形成された透明樹脂層7の表面特性は封止体との接着効果において経時的に変化しない。従って、表面改質処理を施す前のシリコーンレンズより接着性が改良され、さらに、被接着面の接着性が経時変化しないシリコーンレンズを大量に生産することができる。また、このシリコーンレンズにより、接着工程までのリードタイムの変化にも影響することなく、安定した品質の生産が実現できる。

【0047】

このような表面改質処理を施した被接着面11bに形成される接着性に優れた透明樹脂層7の具体例としては、シリコーンレンズ11よりも接着性の高いシリコーン樹脂及びエポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂等からなる透明樹脂層が挙げられる。これらの中では、エポキシ樹脂が特にシリコーン樹脂に比べて濡れ性が高い点から好ましい。

【0048】

また、透明樹脂層7として、シリコーン樹脂,エポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂等からなる粘接着作用を有する透明粘接着剤層、具体的には例えば、未硬化の透明接着剤層や半硬化透明接着剤層、粘着性シリコーン樹脂層などを設けた場合、LED装置10の硬化した封止体2の表面に接着剤を塗布することなくシリコーンレンズを強固に接着することができるために製造工程の省力化の点から好ましい。透明粘接着剤層としては、エポキシ樹脂,アクリル樹脂,ウレタン樹脂及びこれらのシリコーン変性樹脂から形成された粘着剤層または接着剤層や、シリコーンゲル,シリコーンゴム,又はシリコーンエラストマーから形成された粘着性シリコーン樹脂層等が挙げられる。なお、粘着性シリコーン樹脂層は応力緩和性に優れているため封止体とシリコーンレンズとの材質の線膨張係数の違いによる内部応力を緩和し、デラミネーションを抑制する効果が特に高い点から好ましい。また、シリコーン樹脂系の透明粘接着剤層は耐熱性に優れ、アクリル、ウレタン、エポキシ系の透明粘接着剤層は粘着強度に優れている。

【0049】

透明樹脂層7の厚みとしては、適宜用途に応じて選択できるが、3〜2000μm、さらには20〜500μmの範囲であることが好ましい。透明樹脂層7の厚みが薄すぎる場合には、封止樹脂の凹凸に追従できなくなり十分な接着が出来ず、生産性が低下する傾向があり、厚すぎる場合には、配光特性を損なう傾向がある。

【0050】

なお、形成された透明樹脂層7の表面をさらに表面改質処理をした場合には、さらに、接着力が向上する点から好ましい。

【0051】

また、被接着面に形成された透明樹脂層7が透明粘接着剤層である場合には、その表面に離形シートが貼り合わされていることが好ましい。このような、透明粘接着剤層の表面に離形シートを貼り合わせておくことにより、シリコーンレンズの保管や移送等の取り扱い性が向上する。また、レンズ付LED装置の製造時においては、硬化した透明樹脂封止体の表面に接着剤を塗布することなく、離形紙を剥がして露出する透明粘接着剤層を、封止体の表面に圧接させて貼り合わせることにより、透明樹脂封止体の表面にシリコーンレンズを固定することができる点から好ましい。また、特に好ましくは、一面を離形紙で覆った透明粘接着剤層を有する両面粘着テープを、シリコーンレンズ11の被接着面11bに貼り合わせることが特に好ましい。両面粘着テープを用いて被接着面11bに透明粘接着剤層を形成することは生産性に優れており、また、離形紙を剥がすことにより透明樹脂層7が露出するために、LED装置の封止体の表面に接着することが容易になる。

【0052】

また、図5に示すように、表面改質処理を施した被接着面11bに蒸着膜17を形成することも好ましい。このように蒸着膜17を形成することにより、接着性が向上するとともに、ガスバリア性も向上する。このような蒸着膜の具体例としては、ガスバリア性が高い、酸化ケイ素、酸化チタン、酸化アルミニウム、フッ化マグネシウム、及びパラキシリレン等の化合物を含む蒸着膜が挙げられる。なお、シリカ及びパラキシリレンについては、シリコーンレンズを予め表面改質処理を行わなくとも蒸着膜17を形成することが出来、これら蒸着膜自体が表面改質処理とすることができる。

【0053】

蒸着膜17は、公知の気相薄膜形成法を用いてシリコーンレンズの被接着面11bに形成される。蒸着時においては、少なくとも被接着面に蒸着膜が形成されればよく、本発明の効果やレンズとしての透光性の効果を阻害しない範囲の厚みであれば、レンズ部11aにも蒸着膜が形成されてもよい。被接着面のみに蒸着する場合は、シリコーンレンズの被接着面のみが露出するように、その他の表面をマスキングして蒸着することにより、シリコーンレンズの被接着面のみに蒸着膜を形成することができる。このような、蒸着膜の膜厚としては、数nm〜数百nm程度であることが好ましい。蒸着膜の膜厚が厚すぎる場合には、光透過率が低下したり、大きな乱反射を発生させる原因になる傾向がある。また、蒸着膜の膜厚が薄すぎる場合には、ガスバリア性が充分に向上しない傾向がある。

【0054】

また、パラキシリレンからなる薄膜は表面改質処理されたシリコーンレンズを真空チャンバー内に導入し、約600℃に加熱して昇華させた反応性の高いパラキシリレン系モノマーガスを真空チャンバー内に導入することにより、モノマーガスが被接着面の表面に付着して重合することにより形成される。このようなパラキシリレンからなる薄膜の膜厚としては、0.5〜200μm、さらには1〜50μm程度であることが好ましい。膜厚が厚すぎる場合には、光透過率が低下する原因になる傾向がある。また、膜厚が薄すぎる場合には、ガスバリア性が充分に向上しない傾向がある。

【0055】

また、図6に示すように、表面改質処理を施した被接着面11bにはガラス層27を形成してもよい。ガラス層を形成することにより、ガスバリア性が向上する。ガラス層は、表面改質処理を施した被接着面11bにガラス板を接着剤を用いて接着して形成することも出来る。ガラス板の厚みとしては、10〜500μm、さらには50〜300μm程度であることが好ましい。厚みが薄い場合には、割れてしまい作業性が低下してしまう。一方厚い場合には、配光特性が悪くなるなどの影響が出てしまう。このガラス板の封止剤と接着する面は、プラズマ処理、コロナ処理、UV処理、フレーム処理、又はイトロ処理、プライマー処理などの表面改質処理された面でもさらに透明樹脂層7が形成された面でもよい。ガラス層の形成方法としては、低温でガラス膜の形成が可能なゾルゲル法を用いたガラス薄膜形成法により形成される。ゾルゲル法で形成されるガラス組成としては、SiO2やSiO2とBO,ZnO,Al2O3等を混合した組成等が挙げられる。このようなゾルゲル法を用いて得られるガラス薄膜の膜厚としては、0.1〜500μm、さらには10〜200μm程度であることが好ましい。

【0056】

ゾルゲル法によるガラス層の形成には、封止剤と接着する面に、プラズマ処理、コロナ処理、UV処理、フレーム処理、イトロ処理、又はプライマー処理などの表面改質処理された面やさらに透明樹脂層7が形成された面に、ゾルゲルガラス溶液を塗装または、スプレーコートにより塗布したのち、所定の温度に加熱する方法を用いることができる。

【0057】

次に、上述したようなシリコーンレンズを表面実装型LED装置に接着する方法について説明する。シリコーンレンズを表面実装型LED装置に接着する方法の具体例としては、例えば、(I)表面実装型LED装置の製造の際に、硬化前の封止剤にシリコーンレンズを載せた後、封止剤を硬化させることにより、硬化した封止体にシリコーンレンズを接着する方法、(II)表面実装型LED装置の硬化した封止体の表面に接着剤を介してシリコーンレンズを接着する方法、(III)表面実装型LED装置の硬化した封止体の表面に上述した透明粘接着剤層を用いて粘着または接着させる方法等が挙げられる。

【0058】

図7は、方法(I)を模式的に説明する図である。図7に示すように、表面実装型LED装置の製造時に発光体収容部材3の凹部にポッティングされた未硬化の封止剤2aの表面にシリコーンレンズ11の被接着面を密着させるようにして載置し、加熱又は光照射等により封止剤を硬化させる。このような方法によれば、表面実装型LED装置の製造時にシリコーンレンズを接着することができるために、レンズの接着が容易である点から好ましい。

【0059】

図9は、方法(II)を模式的に説明する図である。図9に示すように、表面実装型LED装置10の硬化した封止体2の表面に、またはシリコーンレンズの被接着面に接着層を形成し、封止体2とシリコーンレンズの被接着面とを接着層4を介して密着させた後、接着層を硬化させる。このような方法によれば、個別のLED装置にシリコーンレンズを接着することができるために、図8に示すような大きなレンズ61を付与することができる等、レンズ形状の選択に幅が広がる。

【0060】

図10は、方法(III)を模式的に説明する図である。図10に示すように、表面実装型LED装置の硬化した封止体2の表面に、シリコーンレンズの被接着面に形成された透明粘接着剤層37を粘接着力または分子間吸着力により固体間接着させる。このような方法によれば、レンズを接着する際に接着剤を硬化させる必要がないために、工程を大幅に省略できる点から好ましい。

【0061】

以上説明したような本実施形態のLED装置の透明樹脂封止体に接着される被接着面が表面改質処理されたシリコーンレンズによれば、LED装置の封止体に対して高い接着性を維持してシリコーンレンズを接着することができる。

[第2実施形態]

表面実装型LED装置10にシリコーンレンズ11を接着する方法としては、別個独立した表面実装型LED装置10にそれぞれ一つずつシリコーンレンズ11を接着する方法の他、複数の表面実装型LED装置10に複数個のシリコーンレンズを備えたレンズアレイを接着してもよい。本実施形態においては、複数個のシリコーンレンズが配置されたレンズアレイを用いることにより、基板上に配列された複数個のLED装置のそれぞれに一度に複数個のシリコーンレンズを接着する方法について図11を参照して説明する。

【0062】

図11において、30は平面状に複数個のシリコーンレンズが配列された一枚のレンズアレイを示す。レンズアレイ30はシリコーンレンズ領域21を複数個備えたシリコーン樹脂の一体成形体である。レンズアレイ30の裏面になる被接着面は第1実施形態で説明したのと同様に表面改質処理されている。また、40は一枚の回路基板上に複数個のLED装置10を配列して実装したLEDアレイである。

【0063】

レンズアレイ30のシリコーンレンズ領域21の裏面は被接着面になる。シリコーンレンズ領域21の被接着面が含まれるレンズアレイ30の裏面は、第1実施形態で説明したのと同様に表面改質処理が施されている。また、第1実施形態で説明したのと同様に表面改質処理が施された被接着面は、さらに、透明樹脂層を有していたり、透明蒸着膜やガラス層を有していたりしてもよい。

【0064】

図11(a)に示すように、LEDアレイ40の各LED装置10とレンズアレイ30の各シリコーンレンズ領域21とが対向するように、LEDアレイ40にレンズアレイ30を配置し、図11(b)に示すように重ねあわせる。そして、重ね合わせた状態で、必要に応じて接着面の接着剤または封止剤を硬化させる。このような方法によれば、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。

【0065】

また、レンズアレイ30のシリコーンレンズ領域21の裏面の被接着面に、透明粘着層が設けられており、その被接着面に、発光特性により選別されたLED装置がマウンターで個々にマウントされ、レンズ付きLED装置を組み立ててもよい。

【0066】

回路基板上の回路が複数個のLED装置10を繋ぐものである場合には、このようにして形成されたLEDアレイ40とレンズアレイ30との接着構成体は、そのままで、複数のレンズ付LED装置アレイとして、例えば、自動車のヘッドランプや、LED照明装置や、LEDディスプレイのバックライト照明等の用途に用いることができる。また、回路基板41上の回路が各LED装置10毎に独立したものである場合には、図12に示すように、形成された各レンズ付LED装置をレーザー装置100による切断加工や、ダイシングソー等により個別に切断することにより、複数個のレンズ付LED装置が得られる。

【0067】

また、図13を参照して別の製造方法を説明する。図13中、50は平面状に複数個のシリコーン樹脂レンズ領域51が配列された一枚のレンズアレイであって、シリコーン樹脂の一体成形体である。各シリコーン樹脂レンズ領域51は、それぞれLED装置10を収容できる凹状のLED装置収容部52を備える。なお、LED装置収容部52の表面になる、レンズ本体の被接着面には第1実施形態で説明したのと同様にガスバリア層が形成されている。本製造方法では、図13に示すように、レンズアレイ50の各LED装置収容部52に、発光面をレンズ側に配置してLED装置10を挿入して、接着剤等を介して接着させる。このような方法によれば、一度に複数個のLED装置にレンズ構造を付与することができるために、レンズ付LED装置の量産性が向上する。また、レンズ同士の間隔を自由に広げることができる。なお、このような方法により得られた複数のレンズ付LED装置も、図13に示すように、破線で示した部分でレーザー装置やダイシングソー等により個別に切断することにより、複数個のレンズ付LED装置に分けることもできる。

【実施例】

【0068】

以下に本発明を実施例によりさらに具体的に説明する。なお、本発明の範囲は実施例により何ら限定されるものではない。

【0069】

[実施例1]

ケイ素原子にフェニル基が結合したオルガノポリシロキサンをベースポリマーとするシリコーン樹脂原料組成物であるKJR632(信越化学工業(株)製)をレンズ形状をキャビティとする金型に流し込み、150℃で熱硬化させることにより平凸レンズ形状を有するシリコーンレンズX1を得た。シリコーンレンズX1は、直径5mmの略円状の外周を有し、レンズ部は中央部が高さ4.2mmの凸に隆起しており、被接着面の中央部は0・2mm程度凸に隆起していた。

【0070】

シリコーン樹脂からなる封止体でLED素子を封止したチップ型LED装置を用いた。なお、このLED装置のLED素子が配置された発光体収容部材の表面には、銀薄膜からなる反射膜が形成されていた。

【0071】

シリコーンレンズX1の被接着面をプラズマ処理した。プラズマ処理は大気圧プラズマ装置を用いてシリコーンレンズX1を回転させながら全体に3分間処理を行った。同様にして、LED装置の封止体表面もプラズマ処理した。なお、プラズマ処理前のシリコーンレンズX1の被接着面の水に対する接触角は110度であり、プラズマ処理後のシリコーンレンズX1の被接着面の水に対する接触角は5度であった。

【0072】

そして、プラズマ処理されたシリコーンレンズX1の被接着面にプラズマ処理を終えてから1時間後に透明接着剤であるシリコーン系接着剤(モメンティブ・パフォーマンス・マテリアルズ社製 TSE3221S 一液型熱硬化タイプシリコーン接着剤)を塗布することにより接着層を形成した。そして、シリコーンレンズX1の裏面の接着層をLED装置の封止体に圧接して押し付けることより、封止体とシリコーンレンズX1とが一体化された。そして、150℃×4時間の条件でシリコーン系接着層を熱硬化させることにより、封止体の表面にシリコーンレンズX1が接着された。このようにして、レンズ付LED装置Aを得た。

【0073】

LED装置の封止体とシリコーンレンズX1との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面を10倍の拡大鏡を用いて観察したところボイドが全く見つからなかった。そして、レンズ付LED装置Aを5分間点灯の後2分間消灯のサイクルを繰り返して5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX1の接着面には、デラミネーションは発生していなかった。なお、レンズ付LED装置Aを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀薄膜が部分的に黒化した銀汚染が認められた。

【0074】

[実施例2]

実施例1で作成したのと同様のシリコーンレンズX1の被接着面をプラズマ処理することなくプライマー処理することによりシリコーンレンズX2を得た。なお、プライマー処理は、プラズマ処理されたシリコーンレンズX1の被接着面にプライマー処理液(東レ・ダウ・コーニングシリコーン社製 品名:SZ-6300)を薄く塗った後、150℃の雰囲気で30分間乾燥した。なお、プライマー処理後のシリコーンレンズX2の裏面の水に対する接触角は110度であった。そして、実施例1と同様にして、プライマー処理されたシリコーンレンズX2の裏面を封止体の表面にシリコーン系接着剤で接着した。このようにして、レンズ付LED装置Bを得た。

【0075】

そして実施例1と同様にして、レンズ付LED装置Bを評価した。LED装置の封止体とシリコーンレンズX2との接着性を微小加重測定器により評価した。その結果、接着強度は10N以上であった。また、接着界面を10倍の拡大鏡を用いて観察したところ、ボイドは全く見つからなかった。また、レンズ付LED装置Bを5分間点灯の後2分間消灯のサイクルを繰り返し5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX2の接着面にはデラミネーションは発生していなかった。なお、レンズ付LED装置Bを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0076】

[実施例3]

プラズマ処理したシリコーンレンズX1の被接着面以外の部分をマスキングテープを貼ることによりマスクした。そして、シリコーンレンズX1を蒸着装置の真空チャンバー内に導入し、シリコンをターゲットとして、真空チャンバー内に酸素ガスを流しながら、シリコーンレンズX1に酸化ケイ素膜を蒸着することによりシリコーンレンズX3を得た。得られた酸化ケイ素膜の厚みは10nmであった。そして、実施例1と同様にして、シリコーンレンズX3の被接着面を封止体の表面にシリコーン系接着剤で接着した。このようにして、レンズ付LED装置Cを得た。

【0077】

そして実施例1と同様にしてレンズ付LED装置Cを評価した。LED装置の封止体とシリコーンレンズX3との接着性を微小加重測定器により評価した。その結果、接着強度は10N以上であった。また、接着界面にボイドは全く見つからなかった。そして、レンズ付LED装置Cを5分間点灯の後2分間消灯のサイクルを繰り返し5000時間発光させた後の光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX3の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Cを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0078】

[実施例4]

プラズマ処理されたシリコーンレンズX1の被接着面にゾルゲルガラス溶液である液体ガラスを塗布した。そして、室温にて1時間乾燥することにより、厚み5μmのガラス薄膜を形成した。このようにして、シリコーンレンズX4が得られた。そして、実施例1と同様にしてガラス薄膜が形成されたシリコーンレンズX4の被接着面を封止体の表面にシリコーン樹脂系接着剤で接着した。このようにして、レンズ付LED装置Dを得た。そして実施例1と同様にしてレンズ付LED装置Dを評価した。LED装置の封止体とシリコーンレンズX4との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。そして、レンズ付LED装置Dを5分間点灯の後2分間消灯するサイクルを繰り返して5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX4の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Dを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0079】

[実施例5]

シリコーン系接着剤の代わりに、エポキシ系接着剤(稲畑産業(株)、商品名:EH1600−G2)を用いた以外は実施例1と同様にして、レンズ付LED装置Eを得た。

【0080】

そして実施例1と同様にしてレンズ付LED装置Eを評価した。LED装置の封止体とシリコーンレンズX5との接着性を微小加重測定器にて評価した。その結果、接着強度は10N以上であった。また、接着界面にボイドは全く見つからなかった。そして、レンズ付LED装置Eを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX5の接着面には、デラミネーションは発生していなかった。また、レンズ付LED装置Eを亜硫酸ガス雰囲気中に24時間放置してもLED封止内の銀汚染は認められなかった。

【0081】

[実施例6]

プラズマ処理したシリコーンレンズX1の被接着面にシリコーン系粘着剤を粘着層とする両面粘着テープ(寺岡製作所製 品名:No.7082)から一面より離形紙を剥離し

て貼り合わせてシリコーンレンズX6を得た。このとき、両面粘着テープの粘着層は、レンズ径に対応して貼り合わせられるよう、一方の離形紙と共に粘着層を含め、しかし、もう一方の離形紙はカットされずそのままとなるように、レンズ径に対応した形にハーフカットされた両面テープを用いた。レンズ径に対応した粘着層上の離形紙を取り除き粘着層をシリコーンレンズに圧着すると離形紙で保護された粘着層を設けたシリコーンレンズX6となる。上側に付設された離形紙を取り除いて、このように粘着層を設けたシリコーンレンズX6をLED装置の封止体の表面に圧着し、レンズ付LED装置Fを得た。シリコーンレンズX6を用いた場合、シリコーンレンズX6をワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。

【0082】

そして実施例1と同様にしてレンズ付LED装置Fを評価した。シリコーンレンズX6との接着性を微加重測定器にして評価した。その結果、接着強度は5Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、微小なボイドは観察されたが、光学特性には影響しない範囲であった。そして、レンズ付LED装置Fを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX6の接着面には、デラミネーションは発生していなかった。なお、レンズ付LED装置Fを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0083】

[実施例7]

サイズ100mm×100mmシート内に10個×10個の100個取りの半球レンズを備えたシリコーンレンズアレイX7の被接着面である裏面をプラズマ処理した。そして、被接着面に未硬化のシリコーン系粘着剤(信越化学工業社製 品名:X40−3291−1)を塗布し、その上に離形紙を設けて粘着層付きシリコーンレンズアレイX8とした。そして、両面粘着テープの離形紙を剥離して、10個×10個に整列されたLED装置の封止体の表面に圧着した。このようにして100個のレンズ付LED装置Gを形成した。そして、これらを個別化した。

【0084】

レンズ付LED装置GのシリコーンレンズアレイX7との接着性を微加重測定器にて評価した。その結果、接着強度は5Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、微小なボイドは観察されたが、光学特性には影響しない範囲であった。そして、レンズ付LED装置Gを5分間点灯した後2分間消灯するサイクルを繰り返し5000時間発光させた後の光量を測定したところ、変化は見られなかった。また、封止体とシリコーンレンズX7の接着面には、デラミネーションは発生していなかった。両面粘着テープを用いることにより、ワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。

【0085】

[実施例8]

シリコーンレンズX1の被接着面をプラズマ処理した。次に、シリコーンレンズX1の底面に未硬化のシリコーンゲル剤をポッティングし、150℃×30分で硬化させ、厚み0.2mmの緩衝層を形成した。さらに、緩衝層の上にシリコーン系粘着剤を粘着層とする両面粘着テープ(寺岡製作所製の品名:No.7082)から一面より離形紙を剥

離し貼り合わせて、緩衝層付きシリコーンレンズX8を得た。このとき、両面粘着テープは実施例6と同様のもので、粘着層は、レンズ径に対応して貼り合わせられるよう、一方の離形紙を除いて粘着層を含めてハーフカットされた両面テープを用いている。このように緩衝層の上に粘着層を積層した緩衝層付きシリコーンレンズX8を実施例1と同様にLED装置の封止体の表面に圧着しレンズ付LED装置Hを得た。

【0086】

そして実施例1と同様にしてレンズ付LED装置Hを評価した。シリコーンレンズX8との接着性を微加重測定器にして評価した。その結果、接着強度はシリコーンゲル緩衝層により3Nであったが強度としては十分であった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、緩衝層が接着時にボイドを押し出したため皆無であった。そして、レンズ付LED装置Hを5分間点灯後2分間消灯のサイクルを繰り返し5000時間発光させた後の、光量を測定したところ変化は見られなかった。また、封止体とシリコーンレンズX8の接着面には、デラミネーションは発生していなかった。LED装置にLEDをマウントする際に、ワンタッチでLED装置にマウントすることができ、その後の熱硬化工程が不要であるため極めて高い生産性を得ることができた。また、マウント圧を簡単な微調整で高速に生産することができた。

【0087】

[実施例9]

被接着面をプラズマ処理するところまでは、実施例1と同様にしてシリコーンレンズを作成した。被接着面の水に対する接触角4度のシリコーンレンズX9を得た。次に、LED装置のパッケージに未硬化の封止体としてシリコーン樹脂を充填し、この上にシリコーンレンズX9を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Iを得た。

【0088】

そして実施例1と同様にして、レンズ付LED装置Iを評価した。LED装置の封止体とシリコーンレンズX9との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Iを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の、光量を測定したところ光量は低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Iを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【0089】

[実施例10]

実施例1と同様にしてシリコーンレンズを作成し、被接着面をプラズマ処理し、被接着面にエポキシ透明樹脂(稲畑産業(株)製、一液性透明エポキシ樹脂 EH1600-G2)を塗布した後、熱硬化させることにより、厚さ50μmのエポキシ透明硬化樹脂層を設けたシリコーンレンズX10を得た。次に、LED装置のパッケージに未硬化の封止体として透明樹脂層に用いたものと同じエポキシ樹脂を充填し、この上にシリコーンレンズX10を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Jを得た。

【0090】

そして実施例1と同様にして、レンズ付LED装置Jを評価した。LED装置の封止体とシリコーンレンズX10との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Jを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の、光量を測定したところ光量は殆ど低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Jを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染は認められなかった。

【0091】

[実施例11]

実施例1と同様にしてシリコーンレンズを作成し、被接着面をプライマー処理し、被接着面にエポキシ透明樹脂(稲畑産業(株)製、一液性透明エポキシ樹脂 EH1600-G2)を塗布することにより(硬化させずに)、厚さ50μmのエポキシ透明未硬化樹脂層を設けたシリコーンレンズX11を得た。次に、LED装置のパッケージに未硬化の封止体として透明樹脂層に用いたものと同じエポキシ樹脂を充填し、この上にシリコーンレンズX11を設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Kを得た。

【0092】

そして実施例1と同様にして、レンズ付LED装置Kを評価した。LED装置の封止体とシリコーンレンズX11との接着性を微小加重測定器にして評価した。その結果、接着強度は10Nであり問題なかった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。また、レンズ付LED装置Kを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の光量を測定したところ光量は殆ど低下せず、デラミネーションもしなかった。なお、レンズ付LED装置Kを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染は認められなかった。

【0093】

[比較例1]

LED装置のパッケージに未硬化の封止体としてシリコーン樹脂を充填し、実施例1で得られたのと同様のプラズマ処理していないシリコーンレンズX1をこの上に設置して150℃×4時間で加熱硬化させ、レンズ付LED装置Lを得た。

【0094】

そして実施例1と同様にして、レンズ付LED装置Lを評価した。LED装置の封止体とシリコーンレンズX1との接着性を微小加重測定器にして評価した。その結果、接着強度は2Nであった。また、接着界面に残るボイドを10倍の拡大鏡を用いて観察したところ、全く見つからなかった。デラミネーションも発生した。レンズ付LED装置Lを5分間点灯、2分間消灯を繰り返し5,000時間発光させた後の光量を測定したところ光量は低下した。これはデラミネーションの発生のためによると思われる。また、レンズ付LED装置Lを亜硫酸ガス雰囲気中に24時間放置したときLED封止内の銀汚染が認められた。

【符号の説明】

【0095】

1 LED素子

2 透明樹脂封止体

3 発光体収容部材

4 接着剤層

5a、5b リード

5c 金線

6 ガスバリア層

7 透明樹脂層

8 内面反射膜

10 表面実装型LED装置

11,31,41,51,61 シリコーンレンズ

11a レンズ部

11b 被接着面

12 基板

17 蒸着膜

27 ガラス層

37 粘着性シリコーン樹脂層

20 レンズ付LED装置

21 シリコーンレンズ領域

30 レンズアレイ

40 LEDアレイ

【特許請求の範囲】

【請求項1】

LED素子を封止する透明樹脂封止体を備えたLED装置の、該透明樹脂封止体に接着されるシリコーンレンズであって、

レンズ部と前記透明樹脂封止体に接着される被接着面とを有し、該被接着面に表面改質処理が施されていることを特徴とするシリコーンレンズ。

【請求項2】

前記被接着面に前記シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層が形成されている請求項1に記載のシリコーンレンズ。

【請求項3】

前記透明樹脂層が透明粘接着剤層である請求項2に記載のシリコーンレンズ。

【請求項4】

前記透明粘接着剤層に離形シートが貼り合わされている請求項3に記載のシリコーンレンズ。

【請求項5】

前記被接着面に透明蒸着膜を有する請求項1〜4の何れか1項に記載のシリコーンレンズ。

【請求項6】

前記被接着面にガラス層を有する請求項1〜5の何れか1項に記載のシリコーンレンズ。

【請求項7】

前記被接着面は中央部が隆起しているか、または中央部が凹んでいる請求項1〜6のいずれか1項に記載のシリコーンレンズ。

【請求項8】

平面状に配列された複数個の請求項1〜7の何れか1項に記載のシリコーンレンズを備えたことを特徴とするレンズアレイ。

【請求項9】

LED素子を封止する透明樹脂封止体を備えたLED装置と、該透明樹脂封止体に接着された請求項1〜7の何れか1項に記載のシリコーンレンズと、を備えたことを特徴とするレンズ付LED装置。

【請求項10】

基板上に配列された複数個の前記LED装置に、前記シリコーンレンズが前記各LED装置に対向するように配置された請求項9に記載のレンズアレイを接着する工程を備えたことを特徴とするレンズ付LED装置の製造方法。

【請求項11】

接着されて形成された複数の前記レンズ付LED装置を切断して個別化する工程をさらに備える請求項10に記載のレンズ付LED装置の製造方法。

【請求項12】

回路基板に1つ以上のLED装置を形成した後、請求項1〜7のシリコーンレンズを後付してなるレンズ付きLED装置の製造方法。

【請求項1】

LED素子を封止する透明樹脂封止体を備えたLED装置の、該透明樹脂封止体に接着されるシリコーンレンズであって、

レンズ部と前記透明樹脂封止体に接着される被接着面とを有し、該被接着面に表面改質処理が施されていることを特徴とするシリコーンレンズ。

【請求項2】

前記被接着面に前記シリコーンレンズを形成するシリコーン樹脂よりも接着性の高い透明樹脂層が形成されている請求項1に記載のシリコーンレンズ。

【請求項3】

前記透明樹脂層が透明粘接着剤層である請求項2に記載のシリコーンレンズ。

【請求項4】

前記透明粘接着剤層に離形シートが貼り合わされている請求項3に記載のシリコーンレンズ。

【請求項5】

前記被接着面に透明蒸着膜を有する請求項1〜4の何れか1項に記載のシリコーンレンズ。

【請求項6】

前記被接着面にガラス層を有する請求項1〜5の何れか1項に記載のシリコーンレンズ。

【請求項7】

前記被接着面は中央部が隆起しているか、または中央部が凹んでいる請求項1〜6のいずれか1項に記載のシリコーンレンズ。

【請求項8】

平面状に配列された複数個の請求項1〜7の何れか1項に記載のシリコーンレンズを備えたことを特徴とするレンズアレイ。

【請求項9】

LED素子を封止する透明樹脂封止体を備えたLED装置と、該透明樹脂封止体に接着された請求項1〜7の何れか1項に記載のシリコーンレンズと、を備えたことを特徴とするレンズ付LED装置。

【請求項10】

基板上に配列された複数個の前記LED装置に、前記シリコーンレンズが前記各LED装置に対向するように配置された請求項9に記載のレンズアレイを接着する工程を備えたことを特徴とするレンズ付LED装置の製造方法。

【請求項11】

接着されて形成された複数の前記レンズ付LED装置を切断して個別化する工程をさらに備える請求項10に記載のレンズ付LED装置の製造方法。

【請求項12】

回路基板に1つ以上のLED装置を形成した後、請求項1〜7のシリコーンレンズを後付してなるレンズ付きLED装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−138422(P2012−138422A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−288539(P2010−288539)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(597096161)株式会社朝日ラバー (74)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(597096161)株式会社朝日ラバー (74)

【Fターム(参考)】

[ Back to top ]